超電導ケーブルの製造方法、超電導ケーブル、および薄膜超電導線材

【課題】交流損失を低減することのできる超電導ケーブルの製造方法、超電導ケーブル、および薄膜超電導線材を提供する。

【解決手段】超電導ケーブルの製造方法は、以下の工程を備えている。超電導線材116を準備する。フォーマの外周に対応した形状となるように、超電導線材116を成形して超電導線材110とする。好ましくは、超電導線材116にスパイラル状の歪を与えるように成形する。超電導線材110をフォーマの外周に巻付ける。製造された超電導ケーブルは、フォーマと、フォーマの外周にスパイラル状に巻付けられた複数の超電導線材110とを備えており、複数の超電導線材のパッキング率は93%以上である。また、製造された超電導線材は、円弧状の断面形状を有しており、かつスパイラル形状を有している。

【解決手段】超電導ケーブルの製造方法は、以下の工程を備えている。超電導線材116を準備する。フォーマの外周に対応した形状となるように、超電導線材116を成形して超電導線材110とする。好ましくは、超電導線材116にスパイラル状の歪を与えるように成形する。超電導線材110をフォーマの外周に巻付ける。製造された超電導ケーブルは、フォーマと、フォーマの外周にスパイラル状に巻付けられた複数の超電導線材110とを備えており、複数の超電導線材のパッキング率は93%以上である。また、製造された超電導線材は、円弧状の断面形状を有しており、かつスパイラル形状を有している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、超電導ケーブルの製造方法、超電導ケーブル、および薄膜超電導線材に関し、より特定的には、交流損失を低減することのできる超電導ケーブルの製造方法、超電導ケーブル、および薄膜超電導線材に関する。

【背景技術】

【0002】

超電導ケーブルは、送電容量の大容量化・および送電の低損失化を図ることのできる電線として広く知られている。図10(a)は、従来の超電導ケーブルを模式的に示す概略断面図である。図10(b)は(a)のA500部拡大図である。図10(a)および(b)を参照して、従来の超電導ケーブル500は、フォーマ501と、フォーマ501の外周に配置された複数の超電導線材510(薄膜超電導線材)とを備えている。複数の超電導線材510の各々は、基板513と、基板513上に形成された中間層514と、中間層514上に形成されたYBa2Cu3O7よりなる超電導層515とを含んでおり、テープ状の形状をしている。なお、超電導層515上には少なくとも銀、銅などからなる保護層(図示せず)が設けられている。

【0003】

超電導ケーブルにおいては、交流損失を低減することが課題となっている。すなわち、超電導線材510の各々は剛性のあるテープ状の形状をしているので、円の断面を有するフォーマ501に対して超電導線材510の各々を巻き付けると、断面で見た場合の超電導線材510の各々の分布は円形状ではなくなる。その結果、超電導線材510の各々からは、フォーマ501の円周方向に沿った磁界ではなく、矢印B500で示すような波状の磁界が発生する。この波状の磁界は、超電導線材510の主面に対して垂直な成分を含んでおり、この垂直な成分の磁界が大きな交流損失を生じさせる。

【0004】

ここで、超電導ケーブルの交流損失を低減するための技術が、たとえば非特許文献1に記載されている。非特許文献1では、超電導線材の幅を狭くし、かつ超電導線材同士の間隔を小さくすることにより、超電導線材の各々の分布を円形状に近づけ、超電導線材の主面に対して垂直な成分の磁界の発生を抑止している。

【非特許文献1】雨宮尚之他、「YBCO超伝導送電ケーブルの交流損失低減−世界最小の交流損失達成−」、第75回2006年度秋季低温工学・超電導学会予稿集、298頁

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし、超電導線材の幅を狭くすることは難しく、またフォーマの外周に配置する超電導線材同士の間隔を小さくすることは難しい。このため、非特許文献1の方法では交流損失を低減するのに限界があった。

【0006】

従って、本発明の目的は、交流損失を低減することのできる超電導ケーブルの製造方法、超電導ケーブル、および超電導線材を提供することである。

【課題を解決するための手段】

【0007】

本発明における超電導ケーブルの製造方法は以下の工程を備えている。薄膜超電導線材を準備する。軸部の外周に対応した形状となるように、薄膜超電導線材を成形する。薄膜超電導線材を成形する工程の後で、薄膜超電導線材を軸部の外周に巻付ける。

【0008】

本発明における超電導ケーブルの製造方法によれば、薄膜超電導線材が予め軸部の外周に対応した形状に成形されているので、軸部の外周に巻付けたときに薄膜超電導線材が軸部の外周に沿った形状となる。これにより、薄膜超電導線材に交流電流を流した際に、薄膜超電導線材の主面に対して垂直な成分の磁界が発生しにくくなるので、交流損失を低減することができる。

【0009】

ここで、本発明において「薄膜超電導線材」とは、金属基材上に中間層を介して数μmの厚さの超電導層を有する線材を意味している。

【0010】

上記製造方法において好ましくは、薄膜超電導線材を成形する工程において、薄膜超電導線材にスパイラル状の歪を与える。これにより、薄膜超電導線材が、円形状の断面を有する軸部の外周に沿った形状となる。

【0011】

上記製造方法において好ましくは、超電導線材を準備する工程は、金属基板を準備する工程と、金属基板上に超電導層を形成する工程と、金属基板の軟化温度以上の温度に金属基板を加熱する工程とを含んでいる。これにより、金属基板が軟化し、薄膜超電導線材の成形性が向上する。

【0012】

上記製造方法において好ましくは、薄膜超電導線材を成形する工程は、円柱状体に対して薄膜超電導線材を巻付ける工程を含んでいる。これにより、軸部の外周に対応した形状に薄膜超電導線材を容易に成形することができる。

【0013】

上記製造方法において好ましくは、円柱状体は、軸部の直径以下の直径を有している。また、上記製造方法において好ましくは、薄膜超電導線材を成形する工程における、円柱状体の中心軸に対する薄膜超電導線材の巻付け角は、薄膜超電導線材を巻付ける工程における、軸部に対する薄膜超電導線材の巻付け角以上である。これにより、薄膜超電導線材の弾性力に起因して成形後に薄膜超電導線材の成形の形状が緩和されても、軸部の外周に沿った形状を保持しやすくなる。

【0014】

本発明の一の局面に従う超電導ケーブルは、上記の製造方法を用いて製造される。

本発明の他の局面に従う超電導ケーブルは、軸部と、軸部の外周にスパイラル状に巻付けられた複数の薄膜超電導線材とを備えている。複数の薄膜超電導線材のうち少なくとも1本は円弧状の断面形状を有している。

【0015】

本発明のさらに他の局面に従う超電導ケーブルは、軸部と、軸部の外周にスパイラル状に巻付けられた複数の薄膜超電導線材とを備えている。複数の薄膜超電導線材のパッキング率は93%以上である。

【0016】

本発明の超電導ケーブルによれば、交流損失を低減することができる。

本発明の超電導ケーブルにおいて好ましくは、複数の薄膜超電導線材の幅は互いに異なっている。これにより、薄膜超電導線材同士のギャップがなるべく小さくなるように、互いに幅の異なる複数の薄膜超電導線材を適宜選択して使用することにより、層を構成する薄膜超電導線材の分布をより軸部に沿った形状に近づけることができる。

【0017】

本発明の薄膜超電導線材は、円弧状の断面形状を有しており、かつスパイラル形状を有している。本発明の薄膜超電導線材を用いて超電導ケーブルを製造することにより、交流損失を低減することができる。

【発明の効果】

【0018】

本発明の超電導ケーブルの製造方法、超電導ケーブル、および薄膜超電導線材によれば、交流損失を低減することできる。

【発明を実施するための最良の形態】

【0019】

以下、本発明の一実施の形態について、図面に基づいて説明する。

図1(a)は、本発明の一実施の形態における超電導ケーブルの構成を模式的に示す断面図である。図1(b)は、(a)のA100部拡大図である。図2は、本発明の一実施の形態における超電導ケーブルの構成を模式的に示す斜視図である。

【0020】

図1(a)、(b)をおよび図2参照して、本実施の形態における超電導ケーブル100は、軸部としてのフォーマ101と、複数の超電導線材110(薄膜超電導線材)とを備えている。フォーマ101は、たとえば円の断面形状を有しており、絶縁被覆された銅線を複数本撚り合わせたものよりなっている。フォーマ101の外周には複数の超電導線材110の各々が巻付けられている。超電導線材110の各々は、曲率半径rの円弧状の断面形状を有している。この曲率半径rはフォーマ101の半径と同じであることが好ましい。また、複数の超電導線材110のパッキング率は93%以上となっている。

【0021】

複数の超電導線材110の各々はスパイラル形状を有しており、基板113と、基板113上に形成された中間層114と、中間層114上に形成された超電導層115とを含んでいる。基板113は、たとえばステンレス、ハステロイ、銅、銅合金、アルミニウム、アルミニウム合金、ニッケル、ニッケル合金からなる群より選ばれる少なくとも1種以上の材料よりなっている。これらの材料よりなる基板113を用いることにより、超電導層115を配向させ易くなる。複数の超電導線材110の各々の幅Wは、互いに異なっていてもよい。

【0022】

中間層114は配向層および拡散防止層として機能する。中間層114はたとえば岩石型、ペロブスカイト型、またはパイロクロア型のいずれかの結晶構造を有する酸化物よりなっており、具体的には、酸化セリウム、イットリア安定化ジルコニア(YSZ)、酸化マグネシウム、酸化イットリウム、酸化イッテルビウム、またはバリウムジルコニアなどの材質よりなっている。

【0023】

超電導層115は、たとえばRE123系の組成を有している。ここで、「RE123系の組成」とは、RExBayCuzO7-dにおいて、0.7≦x≦1.3、1.7≦y≦2.3、2.7≦z≦3.3であることを意味する。また、「RE123系」のREは、希土類元素およびイットリウム元素の少なくともいずれかを含む材質を意味する。また、希土類元素としては、たとえばネオジム(Nd)、ガドリニウム(Gd)、ホルミニウム(Ho)、サマリウム(Sm)などが含まれる。RE123系の組成を有する超電導層を含む超電導線材は比較的薄いので、成形性に優れている。

【0024】

続いて、本実施の形態における超電導ケーブルの製造方法について説明する。

図3を参照して、直線形状を有する超電導線材116を準備する。この超電導線材116はたとえば以下の方法で準備される。始めに、直線形状を有する基板113(金属基板)を準備する。続いて、基板113上に中間層114を形成する。次に、中間層114上に超電導層115を形成する。形成された超電導層115の結晶は中間層114の結晶方位の影響を受けて配向する。超電導層115は、たとえばレーザ蒸着法、スパッタリング法、または電子ビーム蒸着法などの気相法や、MOD法などの液相法を用いて形成される。なお、中間層114は省略されてもよく、たとえば銀、銅などからなる保護層(図示せず)を超電導層115上にさらに形成してもよい。

【0025】

ここで、超電導線材110を準備する際に、基板113の軟化温度以上の温度(たとえば基板113がステンレスよりなる場合、400〜500℃の温度)に基板113を加熱してもよい。この加熱は、たとえば中間層114または超電導層115を形成する際に行なわれてもよい。この加熱により、基板113が軟化し、超電導線材の成形性が向上する。また、中間層114または超電導層115を形成する際にこの加熱を行なうことにより、中間層114または超電導層115の品質を向上することができる。

【0026】

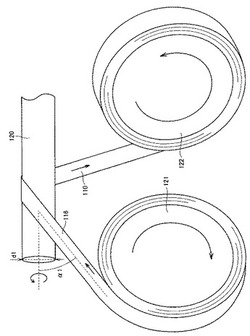

図4を参照して、次に、フォーマ101(図1(a))の外周に対応した形状となるように、超電導線材116を成形する。具体的には、直線形状を有する超電導線材116を、円筒形状を有する自転する回転軸120(円柱状体)に対してリール121から送出す。そして、回転軸120に超電導線材116を半回程度または複数回巻付けた後で、リール122で巻取る。これにより、超電導線材116にスパイラル状の歪が加えられる。なお、この成形は、超電導線材の臨界電流密度に悪影響を与えない程度の大きさの張力を超電導線材に加えながら行なうことが好ましい。張力はたとえば1〜5kgf/mm2であることが好ましく、約3kgf/mm2であることがより好ましい。また、回転軸120は回転せずに静止していてもよく、少なくとも円柱状であればよい。また、リール121、122の直径は回転軸120の直径よりも十分大きいことが好ましい。

【0027】

成形後の超電導線材の構成を図5(a)および(b)に示す。図5(a)は側面図であり、(b)は端面図である。図5(a)および(b)を参照して、成形後の超電導線材110はスパイラル形状を有しており、直線形状であった成形前(図3)と比較して、端面から見た場合に、点線で示されるフォーマ101の外周に対応した形状となっている。また、超電導線材110は円弧状の断面形状を有している。

【0028】

図6を参照して、次に、超電導線材110をフォーマ101の外周に巻付ける。ここで、図4および図6を参照して、回転軸120に対する超電導線材116の巻付け角、すなわち送出される超電導線材116と回転軸120の中心軸とのなす角α1は、フォーマ101に対する超電導線材110の巻付け角、すなわち送出される超電導線材110とフォーマ101の中心軸とのなす角α2以上であることが好ましい。また、回転軸120の直径d1は、フォーマ101の直径d2以下であることが好ましい。これにより、成形後に超電導線材110の弾性力により超電導線材110のスパイラル形状が緩和されても、フォーマ101の外周に沿った形状を保持しやすくなる。具体的には、角α1は巻きピッチに依存した角度(たとえば約45°)であり、直径d1は約10〜20mm、好ましくは15mmである。以上の工程により、図1(a)および(b)に示す超電導ケーブル100が完成する。

【0029】

本実施の形態における超電導ケーブル100およびその製造方法によれば、超電導線材110が予めフォーマ101の外周に対応した形状に成形されているので、フォーマ101の外周に巻付けたときに超電導線材110がフォーマ101の外周に沿った形状となる。これにより、超電導線材110に交流電流を流した際に、図1(b)に示すようにフォーマ101の円周方向に沿った磁界B100が発生し、超電導線材110の主面に対して垂直な成分の磁界が発生しにくくなるので、交流損失を低減することができる。

【0030】

また、超電導線材116にスパイラル状の歪を与えることにより、超電導線材110が、円形状の断面を有するフォーマ101の外周に沿った形状となる。

【0031】

また、超電導線材116を準備する工程は、基板113を準備する工程と、基板113上に超電導層115を形成する工程とを含んでいる。これにより、薄膜超電導線材が得られ、超電導線材116の成形性が向上する。

【0032】

なお、本発明の超電導ケーブルにおいては、軸部に巻付けられる複数の超電導線材のうち少なくとも1本が、上述した製造方法により製造されればよく、また円弧状の断面形状を有していればよい。

【0033】

さらに、本実施の形態においては、超電導ケーブルが図1(a)および(b)に示す構成を有している場合について示したが、本発明の超電導ケーブルは、このような場合の他、たとえば図7に示す構成を有していてもよい。

【0034】

図7を参照して、超電導ケーブル400は、フォーマ401と、第1層目を構成する複数の超電導線材402と、第2層目を構成する複数の超電導線材403と、第3層目を構成する複数の超電導線材404と、第4層目を構成する複数の超電導線材405とを備えている。第1層目を構成する複数の超電導線材402の各々は、円筒状もしくは円柱状のフォーマ401の外周面にスパイラル状に巻付けられている。複数の超電導線材402の各々は、フォーマ401の図中端面から見て反時計回りに巻付けられている。第2層目を構成する複数の超電導線材403の各々は、フォーマ401の図中端面から見て時計回りに、複数の超電導線材402の外周面にスパイラル状に巻付けられている。第3層目を構成する複数の超電導線材404の各々は、フォーマ401の図中端面から見て反時計回りに、複数の超電導線材403の外周面にスパイラル状に巻付けられている。第4層目を構成する複数の超電導線材405の各々は、フォーマ401の図中端面から見て時計回りに、複数の超電導線材404の外周面にスパイラル状に巻付けられている。なお、第1層目〜第4層目の超電導線材402〜405の巻回方向はこれに限定されるものではなく、如何なる方向に巻回されていてもよい。

【実施例】

【0035】

始めに、本発明例1、本発明例2、比較例1、および比較例2として、図7に示すような形態、すなわち4層の超電導線材でフォーマを被覆した形態の超電導ケーブルを製造した。具体的には以下の製造方法により超電導ケーブルを製造した。

【0036】

本発明例1:超電導線材として厚みT(図3)が0.17mm、幅W(図3)が4mmの直線状のものを準備した。次に、この超電導線材に対して本発明の製造方法を用いてスパイラル状の歪を加えた。スパイラル状の歪を加えた後の超電導線材の写真を図8に示し、その後リールに巻取り、再度リールから巻き戻した後の状態の超電導線材の写真を図9に示す。図8および図9を参照して、一度リールに巻き取るとスパイラル歪が緩和されている(スパイラルのピッチが大きくなっている)。次に、このスパイラル形状の超電導線材をフォーマに巻付けた。フォーマとしては直径が18mmのもの準備した。超電導線材をフォーマに巻付ける際には、第1層目および第3層目の超電導層についてはS字方向(フォーマの一方の端部から見て時計回りの方向)にスパイラル状に巻付け、第2層目および第4層目の超電導層についてはZ字方向(フォーマの一方の端部から見て反時計回りの方向)にスパイラル状に巻付けた。超電導線材の巻きピッチPは200mmとした。巻きピッチPとは、図2に示すように、超電導線材が軸体の周りを一周して元の位置に戻るまでの軸体の長手方向に沿った長さである。第1層目〜第4層目の各層の間には0.14mmの厚みの層間紙を挿入した。

【0037】

本発明例2:超電導線材として幅が4.1mmおよび4.2mmのものを準備した。超電導線材を巻付ける際には、超電導線材同士のギャップG(図1(a))がなるべく小さくなるように、4.1mmの幅の超電導線材と4.2mmの幅の超電導線材との間で巻付ける超電導線材を適宜選択した。これ以外の製造条件は上述の本発明例1と同様にした。

【0038】

比較例1:超電導線材として幅が2mmのものを準備した。そして、この超電導線材に対してスパイラル状の歪を加えずに、直線状の形態を有する超電導線材をそのまま巻付けに使用した。これ以外の製造条件は上述の本発明例1と同様にした。

【0039】

比較例2:超電導線材として幅が4mmのもの(本発明例1と同じ超電導線材)を準備した。そして、この超電導線材に対してスパイラル状の歪を加えずに、直線状の形態を有する超電導線材をそのまま巻付けに使用した。これ以外の製造条件は上述の本発明例1と同様にした。

【0040】

次に、得られた超電導ケーブルの各々について、各層のパッキング率を測定した。パッキング率は、以下の式1から測定した。

【0041】

【数1】

【0042】

ここで、式(1)における巻付け前の超伝導線材の厚みとは、図3に示す巻付け前の超伝導線材の厚みTである。また、巻付け後の超伝導線材の厚みとは、本発明例1および2においては、図1(b)に示す巻付け後の超伝導線材の厚みT110であり、比較例1および2においては、図10(b)に示す巻付け後の超伝導線材の厚みT510である。本発明例1、本発明例2、比較例1、および比較例2の各々における製造条件およびパッキング率などを表1〜表4に示す。

【0043】

【表1】

【0044】

【表2】

【0045】

【表3】

【0046】

【表4】

【0047】

続いて、超電導ケーブルの各々に表1〜表4に示す大きさの交流電流を流し、1kAの交流電流あたりの損失を測定した。その結果、本発明例1の交流損失は0.11W/mであり、本発明例2の交流損失は0.10W/mであった。また、比較例1の交流損失は0.11W/mであり、比較例2の交流損失は0.20W/mであった。

【0048】

表1〜表4および上述の交流損失の測定結果を参照して、同じ超電導線材を用いた本発明例1と比較例2とを比較すると、スパイラル形状に成形した超電導線材を使用した本発明例1のパッキング率(93%)が、直線形状の超電導線材のまま使用した比較例2のパッキング率(70%)よりも高くなっている。これは、比較例1および2のように直線形状の超電導線材を巻付けた場合、図10(b)に示すように超電導線材510の幅方向における両端部が軸部(フォーマ501)の外周に密着しにくく、超電導線材の層の厚みT510が増加するためである。その結果、本発明例1の交流損失(0.11W/m)が、比較例2の交流損失(0.20W/m)よりも低くなっている。

【0049】

また、本発明例1と本発明例2とを比較すると、本発明例2の交流損失(0.10W/m)が、本発明例1の交流損失(0.11W/m)よりも低くなっている。これは、超電導線材同士のギャップGがなるべく小さくなるように、互いに幅の異なる複数の超電導線材を適宜選択したためである。

【0050】

なお、比較例1と比較例2とを比較すると、幅の狭い超電導線材を使用した比較例1のパッキング率(78%)方が、幅の広い超電導線材を使用した比較例2のパッキング率(70%)よりも高くなっている。

【0051】

以上の結果より、本発明によれば交流損失を低減できることがわかる。

今回開示された実施の形態および実施例はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は上記した説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【産業上の利用可能性】

【0052】

本発明は、大容量の送電ケーブルとして利用可能である。

【図面の簡単な説明】

【0053】

【図1】(a)は、本発明の一実施の形態における超電導ケーブルの構成を模式的に示す断面図である。(b)は、(a)のA100部拡大図である。

【図2】本発明の一実施の形態における超電導ケーブルの構成を模式的に示す斜視図である。

【図3】本発明の一実施の形態における超電導ケーブルの製造方法の第1工程を示す図である。

【図4】本発明の一実施の形態における超電導ケーブルの製造方法の第2工程を示す図である。

【図5】スパイラル状の歪を加えた後の超電導線材の構成を模式的に示す図である。(a)は側面図であり、(b)は端面図である。

【図6】本発明の一実施の形態における超電導ケーブルの製造方法の第3工程を示す図である。

【図7】本発明の一実施の形態における超電導ケーブルの変形例の構成を模式的に示す斜視図である。

【図8】スパイラル状の歪を加えた後の超電導線材の写真である。

【図9】スパイラル状の歪を加えた後リールに巻取り、再度リールから巻き戻した後の状態の超電導線材の写真である。

【図10】(a)は、従来の超電導ケーブルを模式的に示す概略断面図である。(b)は(a)のA500部拡大図である。

【符号の説明】

【0054】

100,400,500 超電導ケーブル、101,401,501 フォーマ、110,116,402〜405,510 超電導線材、113,513 基板、114,514 中間層、115,515 超電導層、120 回転軸、121,122 リール。

【技術分野】

【0001】

本発明は、超電導ケーブルの製造方法、超電導ケーブル、および薄膜超電導線材に関し、より特定的には、交流損失を低減することのできる超電導ケーブルの製造方法、超電導ケーブル、および薄膜超電導線材に関する。

【背景技術】

【0002】

超電導ケーブルは、送電容量の大容量化・および送電の低損失化を図ることのできる電線として広く知られている。図10(a)は、従来の超電導ケーブルを模式的に示す概略断面図である。図10(b)は(a)のA500部拡大図である。図10(a)および(b)を参照して、従来の超電導ケーブル500は、フォーマ501と、フォーマ501の外周に配置された複数の超電導線材510(薄膜超電導線材)とを備えている。複数の超電導線材510の各々は、基板513と、基板513上に形成された中間層514と、中間層514上に形成されたYBa2Cu3O7よりなる超電導層515とを含んでおり、テープ状の形状をしている。なお、超電導層515上には少なくとも銀、銅などからなる保護層(図示せず)が設けられている。

【0003】

超電導ケーブルにおいては、交流損失を低減することが課題となっている。すなわち、超電導線材510の各々は剛性のあるテープ状の形状をしているので、円の断面を有するフォーマ501に対して超電導線材510の各々を巻き付けると、断面で見た場合の超電導線材510の各々の分布は円形状ではなくなる。その結果、超電導線材510の各々からは、フォーマ501の円周方向に沿った磁界ではなく、矢印B500で示すような波状の磁界が発生する。この波状の磁界は、超電導線材510の主面に対して垂直な成分を含んでおり、この垂直な成分の磁界が大きな交流損失を生じさせる。

【0004】

ここで、超電導ケーブルの交流損失を低減するための技術が、たとえば非特許文献1に記載されている。非特許文献1では、超電導線材の幅を狭くし、かつ超電導線材同士の間隔を小さくすることにより、超電導線材の各々の分布を円形状に近づけ、超電導線材の主面に対して垂直な成分の磁界の発生を抑止している。

【非特許文献1】雨宮尚之他、「YBCO超伝導送電ケーブルの交流損失低減−世界最小の交流損失達成−」、第75回2006年度秋季低温工学・超電導学会予稿集、298頁

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし、超電導線材の幅を狭くすることは難しく、またフォーマの外周に配置する超電導線材同士の間隔を小さくすることは難しい。このため、非特許文献1の方法では交流損失を低減するのに限界があった。

【0006】

従って、本発明の目的は、交流損失を低減することのできる超電導ケーブルの製造方法、超電導ケーブル、および超電導線材を提供することである。

【課題を解決するための手段】

【0007】

本発明における超電導ケーブルの製造方法は以下の工程を備えている。薄膜超電導線材を準備する。軸部の外周に対応した形状となるように、薄膜超電導線材を成形する。薄膜超電導線材を成形する工程の後で、薄膜超電導線材を軸部の外周に巻付ける。

【0008】

本発明における超電導ケーブルの製造方法によれば、薄膜超電導線材が予め軸部の外周に対応した形状に成形されているので、軸部の外周に巻付けたときに薄膜超電導線材が軸部の外周に沿った形状となる。これにより、薄膜超電導線材に交流電流を流した際に、薄膜超電導線材の主面に対して垂直な成分の磁界が発生しにくくなるので、交流損失を低減することができる。

【0009】

ここで、本発明において「薄膜超電導線材」とは、金属基材上に中間層を介して数μmの厚さの超電導層を有する線材を意味している。

【0010】

上記製造方法において好ましくは、薄膜超電導線材を成形する工程において、薄膜超電導線材にスパイラル状の歪を与える。これにより、薄膜超電導線材が、円形状の断面を有する軸部の外周に沿った形状となる。

【0011】

上記製造方法において好ましくは、超電導線材を準備する工程は、金属基板を準備する工程と、金属基板上に超電導層を形成する工程と、金属基板の軟化温度以上の温度に金属基板を加熱する工程とを含んでいる。これにより、金属基板が軟化し、薄膜超電導線材の成形性が向上する。

【0012】

上記製造方法において好ましくは、薄膜超電導線材を成形する工程は、円柱状体に対して薄膜超電導線材を巻付ける工程を含んでいる。これにより、軸部の外周に対応した形状に薄膜超電導線材を容易に成形することができる。

【0013】

上記製造方法において好ましくは、円柱状体は、軸部の直径以下の直径を有している。また、上記製造方法において好ましくは、薄膜超電導線材を成形する工程における、円柱状体の中心軸に対する薄膜超電導線材の巻付け角は、薄膜超電導線材を巻付ける工程における、軸部に対する薄膜超電導線材の巻付け角以上である。これにより、薄膜超電導線材の弾性力に起因して成形後に薄膜超電導線材の成形の形状が緩和されても、軸部の外周に沿った形状を保持しやすくなる。

【0014】

本発明の一の局面に従う超電導ケーブルは、上記の製造方法を用いて製造される。

本発明の他の局面に従う超電導ケーブルは、軸部と、軸部の外周にスパイラル状に巻付けられた複数の薄膜超電導線材とを備えている。複数の薄膜超電導線材のうち少なくとも1本は円弧状の断面形状を有している。

【0015】

本発明のさらに他の局面に従う超電導ケーブルは、軸部と、軸部の外周にスパイラル状に巻付けられた複数の薄膜超電導線材とを備えている。複数の薄膜超電導線材のパッキング率は93%以上である。

【0016】

本発明の超電導ケーブルによれば、交流損失を低減することができる。

本発明の超電導ケーブルにおいて好ましくは、複数の薄膜超電導線材の幅は互いに異なっている。これにより、薄膜超電導線材同士のギャップがなるべく小さくなるように、互いに幅の異なる複数の薄膜超電導線材を適宜選択して使用することにより、層を構成する薄膜超電導線材の分布をより軸部に沿った形状に近づけることができる。

【0017】

本発明の薄膜超電導線材は、円弧状の断面形状を有しており、かつスパイラル形状を有している。本発明の薄膜超電導線材を用いて超電導ケーブルを製造することにより、交流損失を低減することができる。

【発明の効果】

【0018】

本発明の超電導ケーブルの製造方法、超電導ケーブル、および薄膜超電導線材によれば、交流損失を低減することできる。

【発明を実施するための最良の形態】

【0019】

以下、本発明の一実施の形態について、図面に基づいて説明する。

図1(a)は、本発明の一実施の形態における超電導ケーブルの構成を模式的に示す断面図である。図1(b)は、(a)のA100部拡大図である。図2は、本発明の一実施の形態における超電導ケーブルの構成を模式的に示す斜視図である。

【0020】

図1(a)、(b)をおよび図2参照して、本実施の形態における超電導ケーブル100は、軸部としてのフォーマ101と、複数の超電導線材110(薄膜超電導線材)とを備えている。フォーマ101は、たとえば円の断面形状を有しており、絶縁被覆された銅線を複数本撚り合わせたものよりなっている。フォーマ101の外周には複数の超電導線材110の各々が巻付けられている。超電導線材110の各々は、曲率半径rの円弧状の断面形状を有している。この曲率半径rはフォーマ101の半径と同じであることが好ましい。また、複数の超電導線材110のパッキング率は93%以上となっている。

【0021】

複数の超電導線材110の各々はスパイラル形状を有しており、基板113と、基板113上に形成された中間層114と、中間層114上に形成された超電導層115とを含んでいる。基板113は、たとえばステンレス、ハステロイ、銅、銅合金、アルミニウム、アルミニウム合金、ニッケル、ニッケル合金からなる群より選ばれる少なくとも1種以上の材料よりなっている。これらの材料よりなる基板113を用いることにより、超電導層115を配向させ易くなる。複数の超電導線材110の各々の幅Wは、互いに異なっていてもよい。

【0022】

中間層114は配向層および拡散防止層として機能する。中間層114はたとえば岩石型、ペロブスカイト型、またはパイロクロア型のいずれかの結晶構造を有する酸化物よりなっており、具体的には、酸化セリウム、イットリア安定化ジルコニア(YSZ)、酸化マグネシウム、酸化イットリウム、酸化イッテルビウム、またはバリウムジルコニアなどの材質よりなっている。

【0023】

超電導層115は、たとえばRE123系の組成を有している。ここで、「RE123系の組成」とは、RExBayCuzO7-dにおいて、0.7≦x≦1.3、1.7≦y≦2.3、2.7≦z≦3.3であることを意味する。また、「RE123系」のREは、希土類元素およびイットリウム元素の少なくともいずれかを含む材質を意味する。また、希土類元素としては、たとえばネオジム(Nd)、ガドリニウム(Gd)、ホルミニウム(Ho)、サマリウム(Sm)などが含まれる。RE123系の組成を有する超電導層を含む超電導線材は比較的薄いので、成形性に優れている。

【0024】

続いて、本実施の形態における超電導ケーブルの製造方法について説明する。

図3を参照して、直線形状を有する超電導線材116を準備する。この超電導線材116はたとえば以下の方法で準備される。始めに、直線形状を有する基板113(金属基板)を準備する。続いて、基板113上に中間層114を形成する。次に、中間層114上に超電導層115を形成する。形成された超電導層115の結晶は中間層114の結晶方位の影響を受けて配向する。超電導層115は、たとえばレーザ蒸着法、スパッタリング法、または電子ビーム蒸着法などの気相法や、MOD法などの液相法を用いて形成される。なお、中間層114は省略されてもよく、たとえば銀、銅などからなる保護層(図示せず)を超電導層115上にさらに形成してもよい。

【0025】

ここで、超電導線材110を準備する際に、基板113の軟化温度以上の温度(たとえば基板113がステンレスよりなる場合、400〜500℃の温度)に基板113を加熱してもよい。この加熱は、たとえば中間層114または超電導層115を形成する際に行なわれてもよい。この加熱により、基板113が軟化し、超電導線材の成形性が向上する。また、中間層114または超電導層115を形成する際にこの加熱を行なうことにより、中間層114または超電導層115の品質を向上することができる。

【0026】

図4を参照して、次に、フォーマ101(図1(a))の外周に対応した形状となるように、超電導線材116を成形する。具体的には、直線形状を有する超電導線材116を、円筒形状を有する自転する回転軸120(円柱状体)に対してリール121から送出す。そして、回転軸120に超電導線材116を半回程度または複数回巻付けた後で、リール122で巻取る。これにより、超電導線材116にスパイラル状の歪が加えられる。なお、この成形は、超電導線材の臨界電流密度に悪影響を与えない程度の大きさの張力を超電導線材に加えながら行なうことが好ましい。張力はたとえば1〜5kgf/mm2であることが好ましく、約3kgf/mm2であることがより好ましい。また、回転軸120は回転せずに静止していてもよく、少なくとも円柱状であればよい。また、リール121、122の直径は回転軸120の直径よりも十分大きいことが好ましい。

【0027】

成形後の超電導線材の構成を図5(a)および(b)に示す。図5(a)は側面図であり、(b)は端面図である。図5(a)および(b)を参照して、成形後の超電導線材110はスパイラル形状を有しており、直線形状であった成形前(図3)と比較して、端面から見た場合に、点線で示されるフォーマ101の外周に対応した形状となっている。また、超電導線材110は円弧状の断面形状を有している。

【0028】

図6を参照して、次に、超電導線材110をフォーマ101の外周に巻付ける。ここで、図4および図6を参照して、回転軸120に対する超電導線材116の巻付け角、すなわち送出される超電導線材116と回転軸120の中心軸とのなす角α1は、フォーマ101に対する超電導線材110の巻付け角、すなわち送出される超電導線材110とフォーマ101の中心軸とのなす角α2以上であることが好ましい。また、回転軸120の直径d1は、フォーマ101の直径d2以下であることが好ましい。これにより、成形後に超電導線材110の弾性力により超電導線材110のスパイラル形状が緩和されても、フォーマ101の外周に沿った形状を保持しやすくなる。具体的には、角α1は巻きピッチに依存した角度(たとえば約45°)であり、直径d1は約10〜20mm、好ましくは15mmである。以上の工程により、図1(a)および(b)に示す超電導ケーブル100が完成する。

【0029】

本実施の形態における超電導ケーブル100およびその製造方法によれば、超電導線材110が予めフォーマ101の外周に対応した形状に成形されているので、フォーマ101の外周に巻付けたときに超電導線材110がフォーマ101の外周に沿った形状となる。これにより、超電導線材110に交流電流を流した際に、図1(b)に示すようにフォーマ101の円周方向に沿った磁界B100が発生し、超電導線材110の主面に対して垂直な成分の磁界が発生しにくくなるので、交流損失を低減することができる。

【0030】

また、超電導線材116にスパイラル状の歪を与えることにより、超電導線材110が、円形状の断面を有するフォーマ101の外周に沿った形状となる。

【0031】

また、超電導線材116を準備する工程は、基板113を準備する工程と、基板113上に超電導層115を形成する工程とを含んでいる。これにより、薄膜超電導線材が得られ、超電導線材116の成形性が向上する。

【0032】

なお、本発明の超電導ケーブルにおいては、軸部に巻付けられる複数の超電導線材のうち少なくとも1本が、上述した製造方法により製造されればよく、また円弧状の断面形状を有していればよい。

【0033】

さらに、本実施の形態においては、超電導ケーブルが図1(a)および(b)に示す構成を有している場合について示したが、本発明の超電導ケーブルは、このような場合の他、たとえば図7に示す構成を有していてもよい。

【0034】

図7を参照して、超電導ケーブル400は、フォーマ401と、第1層目を構成する複数の超電導線材402と、第2層目を構成する複数の超電導線材403と、第3層目を構成する複数の超電導線材404と、第4層目を構成する複数の超電導線材405とを備えている。第1層目を構成する複数の超電導線材402の各々は、円筒状もしくは円柱状のフォーマ401の外周面にスパイラル状に巻付けられている。複数の超電導線材402の各々は、フォーマ401の図中端面から見て反時計回りに巻付けられている。第2層目を構成する複数の超電導線材403の各々は、フォーマ401の図中端面から見て時計回りに、複数の超電導線材402の外周面にスパイラル状に巻付けられている。第3層目を構成する複数の超電導線材404の各々は、フォーマ401の図中端面から見て反時計回りに、複数の超電導線材403の外周面にスパイラル状に巻付けられている。第4層目を構成する複数の超電導線材405の各々は、フォーマ401の図中端面から見て時計回りに、複数の超電導線材404の外周面にスパイラル状に巻付けられている。なお、第1層目〜第4層目の超電導線材402〜405の巻回方向はこれに限定されるものではなく、如何なる方向に巻回されていてもよい。

【実施例】

【0035】

始めに、本発明例1、本発明例2、比較例1、および比較例2として、図7に示すような形態、すなわち4層の超電導線材でフォーマを被覆した形態の超電導ケーブルを製造した。具体的には以下の製造方法により超電導ケーブルを製造した。

【0036】

本発明例1:超電導線材として厚みT(図3)が0.17mm、幅W(図3)が4mmの直線状のものを準備した。次に、この超電導線材に対して本発明の製造方法を用いてスパイラル状の歪を加えた。スパイラル状の歪を加えた後の超電導線材の写真を図8に示し、その後リールに巻取り、再度リールから巻き戻した後の状態の超電導線材の写真を図9に示す。図8および図9を参照して、一度リールに巻き取るとスパイラル歪が緩和されている(スパイラルのピッチが大きくなっている)。次に、このスパイラル形状の超電導線材をフォーマに巻付けた。フォーマとしては直径が18mmのもの準備した。超電導線材をフォーマに巻付ける際には、第1層目および第3層目の超電導層についてはS字方向(フォーマの一方の端部から見て時計回りの方向)にスパイラル状に巻付け、第2層目および第4層目の超電導層についてはZ字方向(フォーマの一方の端部から見て反時計回りの方向)にスパイラル状に巻付けた。超電導線材の巻きピッチPは200mmとした。巻きピッチPとは、図2に示すように、超電導線材が軸体の周りを一周して元の位置に戻るまでの軸体の長手方向に沿った長さである。第1層目〜第4層目の各層の間には0.14mmの厚みの層間紙を挿入した。

【0037】

本発明例2:超電導線材として幅が4.1mmおよび4.2mmのものを準備した。超電導線材を巻付ける際には、超電導線材同士のギャップG(図1(a))がなるべく小さくなるように、4.1mmの幅の超電導線材と4.2mmの幅の超電導線材との間で巻付ける超電導線材を適宜選択した。これ以外の製造条件は上述の本発明例1と同様にした。

【0038】

比較例1:超電導線材として幅が2mmのものを準備した。そして、この超電導線材に対してスパイラル状の歪を加えずに、直線状の形態を有する超電導線材をそのまま巻付けに使用した。これ以外の製造条件は上述の本発明例1と同様にした。

【0039】

比較例2:超電導線材として幅が4mmのもの(本発明例1と同じ超電導線材)を準備した。そして、この超電導線材に対してスパイラル状の歪を加えずに、直線状の形態を有する超電導線材をそのまま巻付けに使用した。これ以外の製造条件は上述の本発明例1と同様にした。

【0040】

次に、得られた超電導ケーブルの各々について、各層のパッキング率を測定した。パッキング率は、以下の式1から測定した。

【0041】

【数1】

【0042】

ここで、式(1)における巻付け前の超伝導線材の厚みとは、図3に示す巻付け前の超伝導線材の厚みTである。また、巻付け後の超伝導線材の厚みとは、本発明例1および2においては、図1(b)に示す巻付け後の超伝導線材の厚みT110であり、比較例1および2においては、図10(b)に示す巻付け後の超伝導線材の厚みT510である。本発明例1、本発明例2、比較例1、および比較例2の各々における製造条件およびパッキング率などを表1〜表4に示す。

【0043】

【表1】

【0044】

【表2】

【0045】

【表3】

【0046】

【表4】

【0047】

続いて、超電導ケーブルの各々に表1〜表4に示す大きさの交流電流を流し、1kAの交流電流あたりの損失を測定した。その結果、本発明例1の交流損失は0.11W/mであり、本発明例2の交流損失は0.10W/mであった。また、比較例1の交流損失は0.11W/mであり、比較例2の交流損失は0.20W/mであった。

【0048】

表1〜表4および上述の交流損失の測定結果を参照して、同じ超電導線材を用いた本発明例1と比較例2とを比較すると、スパイラル形状に成形した超電導線材を使用した本発明例1のパッキング率(93%)が、直線形状の超電導線材のまま使用した比較例2のパッキング率(70%)よりも高くなっている。これは、比較例1および2のように直線形状の超電導線材を巻付けた場合、図10(b)に示すように超電導線材510の幅方向における両端部が軸部(フォーマ501)の外周に密着しにくく、超電導線材の層の厚みT510が増加するためである。その結果、本発明例1の交流損失(0.11W/m)が、比較例2の交流損失(0.20W/m)よりも低くなっている。

【0049】

また、本発明例1と本発明例2とを比較すると、本発明例2の交流損失(0.10W/m)が、本発明例1の交流損失(0.11W/m)よりも低くなっている。これは、超電導線材同士のギャップGがなるべく小さくなるように、互いに幅の異なる複数の超電導線材を適宜選択したためである。

【0050】

なお、比較例1と比較例2とを比較すると、幅の狭い超電導線材を使用した比較例1のパッキング率(78%)方が、幅の広い超電導線材を使用した比較例2のパッキング率(70%)よりも高くなっている。

【0051】

以上の結果より、本発明によれば交流損失を低減できることがわかる。

今回開示された実施の形態および実施例はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は上記した説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【産業上の利用可能性】

【0052】

本発明は、大容量の送電ケーブルとして利用可能である。

【図面の簡単な説明】

【0053】

【図1】(a)は、本発明の一実施の形態における超電導ケーブルの構成を模式的に示す断面図である。(b)は、(a)のA100部拡大図である。

【図2】本発明の一実施の形態における超電導ケーブルの構成を模式的に示す斜視図である。

【図3】本発明の一実施の形態における超電導ケーブルの製造方法の第1工程を示す図である。

【図4】本発明の一実施の形態における超電導ケーブルの製造方法の第2工程を示す図である。

【図5】スパイラル状の歪を加えた後の超電導線材の構成を模式的に示す図である。(a)は側面図であり、(b)は端面図である。

【図6】本発明の一実施の形態における超電導ケーブルの製造方法の第3工程を示す図である。

【図7】本発明の一実施の形態における超電導ケーブルの変形例の構成を模式的に示す斜視図である。

【図8】スパイラル状の歪を加えた後の超電導線材の写真である。

【図9】スパイラル状の歪を加えた後リールに巻取り、再度リールから巻き戻した後の状態の超電導線材の写真である。

【図10】(a)は、従来の超電導ケーブルを模式的に示す概略断面図である。(b)は(a)のA500部拡大図である。

【符号の説明】

【0054】

100,400,500 超電導ケーブル、101,401,501 フォーマ、110,116,402〜405,510 超電導線材、113,513 基板、114,514 中間層、115,515 超電導層、120 回転軸、121,122 リール。

【特許請求の範囲】

【請求項1】

薄膜超電導線材を準備する工程と、

軸部の外周に対応した形状となるように、前記薄膜超電導線材を成形する工程と、

前記薄膜超電導線材を成形する工程の後で、前記薄膜超電導線材を前記軸部の外周に巻付ける工程とを備えた、超電導ケーブルの製造方法。

【請求項2】

前記薄膜超電導線材を成形する工程において、前記薄膜超電導線材にスパイラル状の歪を与える、請求項1に記載の超電導ケーブルの製造方法。

【請求項3】

前記超電導線材を準備する工程は、金属基板を準備する工程と、前記金属基板上に超電導層を形成する工程と、前記金属基板の軟化温度以上の温度に前記金属基板を加熱する工程とを含む、請求項1または2に記載の超電導ケーブルの製造方法。

【請求項4】

前記薄膜超電導線材を成形する工程は、円柱状体に対して前記薄膜超電導線材を巻付ける工程を含む、請求項1〜3のいずれか1項に記載の超電導ケーブルの製造方法。

【請求項5】

前記円柱状体は、前記軸部の直径以下の直径を有する、請求項4に記載の超電導ケーブルの製造方法。

【請求項6】

前記薄膜超電導線材を成形する工程における、前記円柱状体の中心軸に対する前記薄膜超電導線材の巻付け角は、前記薄膜超電導線材を巻付ける工程における、前記軸部に対する前記薄膜超電導線材の巻付け角以上である、請求項4または5に記載の超電導ケーブルの製造方法。

【請求項7】

請求項1〜6のいずれか1項に記載の製造方法を用いて製造された超電導ケーブル。

【請求項8】

軸部と、

前記軸部の外周にスパイラル状に巻付けられた複数の薄膜超電導線材とを備え、

前記複数の薄膜超電導線材のうち少なくとも1本は円弧状の断面形状を有する、超電導ケーブル。

【請求項9】

軸部と、

前記軸部の外周にスパイラル状に巻付けられた複数の薄膜超電導線材とを備え、

前記複数の薄膜超電導線材のパッキング率は93%以上である、超電導ケーブル。

【請求項10】

前記複数の薄膜超電導線材の幅は互いに異なる、請求項8または9に記載の超電導ケーブル。

【請求項11】

円弧状の断面形状を有し、かつスパイラル形状を有する薄膜超電導線材。

【請求項1】

薄膜超電導線材を準備する工程と、

軸部の外周に対応した形状となるように、前記薄膜超電導線材を成形する工程と、

前記薄膜超電導線材を成形する工程の後で、前記薄膜超電導線材を前記軸部の外周に巻付ける工程とを備えた、超電導ケーブルの製造方法。

【請求項2】

前記薄膜超電導線材を成形する工程において、前記薄膜超電導線材にスパイラル状の歪を与える、請求項1に記載の超電導ケーブルの製造方法。

【請求項3】

前記超電導線材を準備する工程は、金属基板を準備する工程と、前記金属基板上に超電導層を形成する工程と、前記金属基板の軟化温度以上の温度に前記金属基板を加熱する工程とを含む、請求項1または2に記載の超電導ケーブルの製造方法。

【請求項4】

前記薄膜超電導線材を成形する工程は、円柱状体に対して前記薄膜超電導線材を巻付ける工程を含む、請求項1〜3のいずれか1項に記載の超電導ケーブルの製造方法。

【請求項5】

前記円柱状体は、前記軸部の直径以下の直径を有する、請求項4に記載の超電導ケーブルの製造方法。

【請求項6】

前記薄膜超電導線材を成形する工程における、前記円柱状体の中心軸に対する前記薄膜超電導線材の巻付け角は、前記薄膜超電導線材を巻付ける工程における、前記軸部に対する前記薄膜超電導線材の巻付け角以上である、請求項4または5に記載の超電導ケーブルの製造方法。

【請求項7】

請求項1〜6のいずれか1項に記載の製造方法を用いて製造された超電導ケーブル。

【請求項8】

軸部と、

前記軸部の外周にスパイラル状に巻付けられた複数の薄膜超電導線材とを備え、

前記複数の薄膜超電導線材のうち少なくとも1本は円弧状の断面形状を有する、超電導ケーブル。

【請求項9】

軸部と、

前記軸部の外周にスパイラル状に巻付けられた複数の薄膜超電導線材とを備え、

前記複数の薄膜超電導線材のパッキング率は93%以上である、超電導ケーブル。

【請求項10】

前記複数の薄膜超電導線材の幅は互いに異なる、請求項8または9に記載の超電導ケーブル。

【請求項11】

円弧状の断面形状を有し、かつスパイラル形状を有する薄膜超電導線材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図10】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図10】

【図8】

【図9】

【公開番号】特開2010−80199(P2010−80199A)

【公開日】平成22年4月8日(2010.4.8)

【国際特許分類】

【出願番号】特願2008−245995(P2008−245995)

【出願日】平成20年9月25日(2008.9.25)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成20年度独立行政法人新エネルギー・産業技術総合開発機構「イットリウム系超電導電力機器技術開発」に関する委託研究、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

【公開日】平成22年4月8日(2010.4.8)

【国際特許分類】

【出願日】平成20年9月25日(2008.9.25)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成20年度独立行政法人新エネルギー・産業技術総合開発機構「イットリウム系超電導電力機器技術開発」に関する委託研究、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

[ Back to top ]