超電導ケーブル用のフォーマと、その製造方法及び超電導ケーブル

【課題】運転時に交流電流を通電した際の渦電流損失の低減化と、短絡時のAC抵抗の低減化を図った超電導ケーブル用のフォーマを提供する。

【解決手段】超電導導体層を形成するための超電導線材を巻回させる超電導ケーブル用のフォーマFである。このフォーマFは、複数本の素線1,2を撚り合わせて形成される複数の撚り線3と、複数本の撚り線3がそれぞれ撚り合わせて形成される複数のセグメント4とを備え、複数のセグメント4が、集合されて断面が円形状となるように圧縮成形される。各素線間は絶縁されている。このような構成によれば、短絡時には、事故電流が流れる素線1,2が多くなるため、フォーマFの導体実効断面積が拡大され、AC抵抗が低減し発熱量が減少する。そして、個々の素線1,2を細くすることにより、交流通電時(超電導ケーブルの定常運転時)にフォーマFに発生する渦電流損失が低減する。

【解決手段】超電導導体層を形成するための超電導線材を巻回させる超電導ケーブル用のフォーマFである。このフォーマFは、複数本の素線1,2を撚り合わせて形成される複数の撚り線3と、複数本の撚り線3がそれぞれ撚り合わせて形成される複数のセグメント4とを備え、複数のセグメント4が、集合されて断面が円形状となるように圧縮成形される。各素線間は絶縁されている。このような構成によれば、短絡時には、事故電流が流れる素線1,2が多くなるため、フォーマFの導体実効断面積が拡大され、AC抵抗が低減し発熱量が減少する。そして、個々の素線1,2を細くすることにより、交流通電時(超電導ケーブルの定常運転時)にフォーマFに発生する渦電流損失が低減する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、超電導導体層を形成するために超電導線材を巻回させる超電導ケーブル用のフォーマと、その製造方法及び超電導ケーブルに関する。特に、交流通電時の渦電流損失の低減化と、短絡時におけるAC抵抗の低減化を図った超電導ケーブル用のフォーマと、その製造方法及びそのフォーマを用いた超電導ケーブルに関する。

【背景技術】

【0002】

長距離大容量の送電に使用される超電導ケーブルの構成は、例えば図4に示される。この超電導ケーブル20では、3本のケーブルコア29が撚り合わせた状態で断熱管内に収納されている。各ケーブルコア29は、中心から順に、フォーマ21、超電導導体層22、絶縁層23、超電導シールド層24を備える。フォーマ21は、銅線等の素線を撚り合わせた撚り線又は中空パイプ等から構成される。超電導導体層22及び超電導シールド層24は、Bi系超電導線材等の超電導線材が多層に巻回して構成される。絶縁層23は、絶縁紙等が巻回されて構成される。一方、断熱管は、内管26と外管27とを備える。内管26の内側には冷媒流通路25が形成され、外管27の外側は防食層28によって覆われて、内管26と外管27の間は真空引きされて真空層とされる。

【0003】

このような超電導ケーブルに用いられるフォーマに関し、例えば個々に絶縁被覆を施した常電導材料からなる複数本の金属素線を撚り合わせた構成が、例えば特許文献1に記載されている。この例では、交流通電時の渦電流損失を抑制するために、絶縁被覆の施された素線を撚り合わせてフォーマを構成している。

【0004】

【特許文献1】特開2001−325836号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

絶縁被覆の施された素線を撚り合わせたフォーマを備えた交流用の超電導ケーブルでは、通常、上記フォーマは、中心素線の外周に外周素線を1層以上巻回して撚り合わせた構成がとられるため、ある断面においては外周に位置する素線は、他の断面でも常に外周に位置することになる。

【0006】

そのため、短絡時には、表皮効果によって、表面の数mm(3〜4mm)厚程度の部分しか短絡電流が流れず、発熱が大きくなるという問題があった。つまり、フォーマの導体実効断面積がきわめて少なかった。

【0007】

一方、超電導線材のピッチを各層で調整した超電導ケーブルに交流を通電する際には、フォーマ内にも磁場が発生するため、渦電流損が発生する。その対策として、フォーマを構成する素線径を細くすることが有効であるが、素線径を細くすると素線そのものの機械的な強度特性が低下する。

【0008】

また、細径な素線を撚り合わせてフォーマを形成する場合、素線の本数が多くなる。そのため、このようなフォーマを用いた超電導ケーブルでは、ケーブル端末部を電気的に接続する際には、フォーマ端末部の撚りを戻して素線に被覆された絶縁被覆を機械的(例えばサンドブラスト等)に剥がすための剥離作業が大変な手間を要するという問題があった。従って、その端末部の電気的接続作業を容易にするための対策が求められていた。

【0009】

本発明は、このような事情に鑑みてなされ、その目的の一つは、交流通電時の渦電流損失の低減化と短絡時のAC抵抗の低減化とが図られる超電導ケーブル用のフォーマと、その製造方法及び超電導ケーブルを提供することにある。

【0010】

また、本発明の他の目的は、端末部の電気的接続作業が容易な超電導ケーブル用のフォーマを提供することにある。

【課題を解決するための手段】

【0011】

本発明の超電導ケーブル用のフォーマは、超電導導体層を形成するための超電導線材を巻回させる超電導ケーブル用のフォーマに関する。このフォーマは、複数本の素線が互いに撚り合されて断面が扇形状に成形されたセグメントを複数本備え、これらのセグメントが集合されて断面が円形状に形成され、各素線間は絶縁されている。

【0012】

このようなフォーマでは、複数本の素線が互いに撚り合わされてセグメントが形成され、そのセグメントが複数本集合されて断面が円形状に成形されるため、一部の素線が、フォーマの断面の内外に行き交うように構成することができる。つまり、フォーマのある断面においては外側に位置する素線は、他の断面では内側に位置するようになる。従って、短絡時には、内外に交錯し合う素線に電流が流れるため事故電流が流れる素線が多くなり、フォーマの導体実効断面積が拡大され、AC抵抗が低減し発熱量が減少する。また、AC抵抗、発熱量を同程度に許容する場合、従来よりもフォーマサイズ及びケーブルサイズをコンパクト化することができる。そして、個々の素線を細くすることにより、交流通電時(超電導ケーブルの運転時)に発生する渦電流損失が低減する。

【0013】

前記各セグメントは、複数本の素線がそれぞれ撚り合わされて形成された複数本の撚り線が、さらに撚り合わされて形成されるようにしてもよい。このように、複数本の素線を撚り合わせた1次撚り線を形成することにより、その後の工程では、1次撚り線を1本の線として取り扱うことができるため、機械的な強度を低下させることなく、取り扱い作業性が向上する。

【0014】

前記撚り線は、1本の中心素線の周りに複数本の外周素線を撚り合わせて形成されるようにしてもよい。例えば同一径の素線を用いる場合、1本の中心素線の周りに6本の外周素線を互いに密着させた状態で撚り合わせることができる。

【0015】

前記中心素線は、絶縁被覆が施されていないようにしてもよい。1本の絶縁被覆が施されていない中心素線の周りに複数本の絶縁被覆が施された外周素線を撚り合わせて撚り線が形成される場合、各素線間は絶縁状態になる。従って、このような撚り線では、端末を電気的に接続施工する際に、最も絶縁被覆を剥がすことが困難な1次撚りの中心線の絶縁被覆を剥がす作業を行う必要がなくなる。

【0016】

前記素線の径は、φ2mm以下であるのが好ましい。素線径をφ2mm以下にすることによって、渦電流損失の低減効果が向上する。尚、素線径は0.5〜0.8mmに設定するのが好ましい。

【0017】

断面が円形状に集合された前記複数本のセグメントが、バインダーによって結束されるようにしてもよい。このようにすれば、セグメント束の変形が防止され、フォーマの保形性が向上する。

【0018】

前記集合されたセグメントの中心部に、クッション材が配設されてもよい。このようにすれば、セグメント同士を集合する際の成形が容易となる。

【0019】

前記素線間を絶縁するために、少なくとも一部の素線に施される絶縁被覆は、フォーマの端末接続施工時における加熱によって溶融除去されるようにしてもよい。このようにすれば、フォーマの端末を電気的に接続施工する際には、絶縁被覆は加熱によって溶融除去されるため、別途、絶縁被覆を剥がす手間が省ける。このような絶縁被覆の素材としては、例えば、半田付け可能な巻線の被覆材として用いられる樹脂材等が挙げられる。

【0020】

本発明の超電導ケーブル用のフォーマの製造方法は、超電導導体層を形成するための超電導線材を巻回させる超電導ケーブル用のフォーマの製造方法に関する。この製造方法は、複数本の素線を各素線間が絶縁されるように撚り合わせて撚り線を形成する工程と、複数本の撚り線を撚り合わせてプレフォーム(型付け)したセグメントを形成する工程と、複数本のセグメントを、断面が円形状となるように集合させる工程とを備える。

【0021】

具体的には、例えば、まず、撚り線機によって、中心素線の周りに外周素線を撚り合わせて撚り線を形成する。次いで、複数の撚り線をさらに撚り合わせた後にプレフォームを行い、互いに撚り合わされた複数本の撚り線からなるセグメントを形成する。そして、複数本のセグメントを集合させて断面が円形となるようにダイス(集合ダイス)等によって成形する。これにより、超電導ケーブル用のフォーマを得ることができる。

【0022】

このようにして製造された超電導ケーブル用のフォーマは、個々の素線が撚り合わされて形成された複数本の撚り線同士がさらに撚り合わされてセグメントが形成され、そのセグメントが複数本集合されて断面円形状に成形される。そのため、一部の素線がフォーマの断面の内外に行き交うことになる。つまり、ある断面においては外側に位置する素線は、他の断面では内側に位置するように素線同士が交錯し合うことになる。従って、短絡時には、内外に交錯し合う素線に電流が流れるため事故電流が流れる素線が多くなり、フォーマの導体実効断面積が拡大される。その結果、AC抵抗が低減しフォーマの発熱量が減少する。そして、個々の素線を細くすることにより、交流通電時(超電導ケーブルの定常運転時)に発生する渦電流損失が低減する。また、AC抵抗、発熱量を規定する場合、従来よりもフォーマサイズ及びケーブルサイズをコンパクト化することができる。

【0023】

本発明の超電導ケーブルは、フォーマの外周に超電導線材が巻回されて超電導導体層が形成される超電導ケーブルに関する。前記フォーマは、複数本の素線が互いに撚り合されて断面が扇形状に成形されたセグメントを複数本備え、これらのセグメントが集合されて断面が円形状に形成される。そして、各素線間は絶縁されている。

【0024】

このような構成によれば、複数本の素線が互いに撚り合わされてセグメントが形成され、そのセグメントが複数本集合されて断面円形状に成形されたフォーマを備えているため、一部の素線がフォーマの断面の内外に行き交うようになる。つまり、ある断面においては外側に位置する素線は、他の断面では内側に位置するように素線同士が交錯し合うことになる。従って、短絡時には、内外に交錯し合う素線に電流が流れるため事故電流が流れる素線が多くなり、フォーマの導体実効断面積が拡大される。その結果、AC抵抗が低減しフォーマの発熱量が減少する。そして、個々の素線を細くすることにより、交流通電時(超電導ケーブルの定常運転時)に発生する渦電流損失が低減する。また、AC抵抗、発熱量を同程度に許容する場合、従来よりもフォーマサイズ及びケーブルサイズをコンパクト化することができる。

【0025】

前記フォーマと超電導導体層の間には、前記フォーマよりも熱伝導率の低い素材からなる伝熱遅延層を介在させてもよい。このようにすれば、短絡時には、フォーマで発生した熱を伝熱遅延層で効果的にブロックすることができるため、フォーマ自体の発熱量を大きくしても、短絡電流が流れる時間内の超電導導体層及び絶縁層の温度上昇を抑制することができ、フォーマの許容発生熱を大きく、また、サイズを小さくすることができる。

【発明の効果】

【0026】

本発明の超電導ケーブル用のフォーマは、一部の素線がフォーマの断面の内外に行き交うので、短絡時には、事故電流が流れる素線が多くなる。そのため、フォーマの導体実効断面積が拡大され、AC抵抗が低減し発熱量が減少する。また、個々の素線を細くすることにより、交流通電時に発生する渦電流損失が低減する。また、AC抵抗、発熱量を規定する場合、従来よりもフォーマサイズ及びケーブルサイズをコンパクト化することができる。

【0027】

本発明の超電導ケーブル用のフォーマの製造方法によれば、一部の素線がフォーマの断面の内外に行き交うように構成されたフォーマを製造することができる。このようなフォーマは、短絡時には、事故電流が流れる素線が多くなるため、フォーマの導体実効断面積が拡大され、AC抵抗が低減し発熱量が減少する。また、個々の素線を細くすることにより、交流通電時に発生する渦電流損失が低減する。

【0028】

本発明の超電導ケーブルは、一部の素線がフォーマの断面の内外に行き交うように構成されたフォーマを備えているので、短絡時には、事故電流が流れる素線が多くなるため、AC抵抗が低減し発熱量が減少する。また、AC抵抗、発熱量を同程度に許容する場合、従来よりもフォーマサイズ及びケーブルサイズをコンパクト化することができる。そして、フォーマを形成する個々の素線を細くすることにより、交流通電時に発生する渦電流損失が低減する。

【発明を実施するための最良の形態】

【0029】

以下に、本発明の実施の形態に係る超電導ケーブル用のフォーマと、その製造方法及びそのフォーマを用いた超電導ケーブルについて図面を参照しつつ詳細に説明する。

【0030】

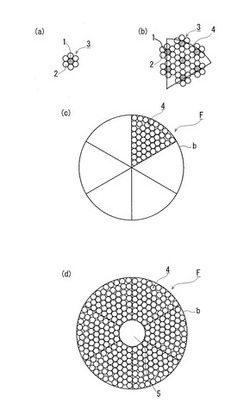

図1(a)は撚り線の断面、(b)はセグメントを形成するために集合させた撚り線の断面、(c)はフォーマの断面、(d)は別のフォーマの断面を示す。図2は、超電導ケーブルの断面図である。まず、図1(a)〜(c)に示すように、このフォーマFは、個々に絶縁被覆(図示省略)を施した複数本の銅線等の素線、即ち、例えば1本の中心素線1の周りに6本の外周素線2が撚り合わされて撚り線3が形成される(図1(a)参照)。次いで、セグメント4を形成するために、例えば7本の撚り線3が集合され(図1(b)参照)、これらが撚り合わされてセグメント形成用のプレフォーマーにより断面が扇形状の撚り線束であるセグメント4(頂角60°)が形成される。そして、6本のセグメント4が集合されて断面円形状に成形された後、その外周に例えばステンレス線材等からなるバインダーbが螺旋状に巻回されてフォーマFが形成される(図1(c)参照)。尚、図1(c)(d)は、フォーマの断面を模式的に示したものであり、実際には、各素線は圧縮成形によって互いに押圧されてその一部が塑性変形し、フォーマFの外形は略真円に近い状態になる。

【0031】

このように構成されるフォーマFによれば、個々の素線1,2が撚り合わせされて形成された撚り線3同士がさらに撚り合わされて圧縮成形されたセグメント4が形成され、そのセグメント4が集合されて断面円形状に成形される。そのため、セグメント4を構成する素線1,2の多くが、フォーマFの断面の内外に行き交うことになる。つまり、素線1,2の多くがフォーマFの半径方向に行き交うため、フォーマFのある断面においては外側に位置する素線は、他の断面では内側に位置するように素線1,2が交錯し合うことになる。従って、短絡時には、事故電流が流れる素線1,2が多くなるため、フォーマFの導体実効断面積が拡大され、AC抵抗が低減し発熱量が減少する。そして、個々の素線1,2を細くすることにより、交流通電時(超電導ケーブルの定常運転時)にフォーマに発生する渦電流損失が低減する。また、AC抵抗、発熱量を同程度に許容する場合、従来よりもフォーマサイズ及びケーブルサイズをコンパクト化することができる。

【0032】

さらに、断面円形状に成形されたフォーマFの外周に、ステンレス製のバインダーbが巻回されているため、フォーマの変形がより一層防止され、フォーマFの保形性がさらに向上する。その素線1,2の径は、例えばφ2mm以下であるのが好ましい。素線径をφ2mm以下にすることによって、渦電流損失の低減効果が向上する。尚、素線径は、φ1mm以下にするのがより好ましく、例えば0.5〜0.8mmに設定するのが好ましい。また、このようなフォーマFにあっては、例えば図1(d)に示すように、6つのセグメント4の中心に中空部5を設けてもよい。その中空部5には、例えば銅の撚り線を配置してもよく、パイプ材を配置してその内部に冷媒を流通させるようにしてもよく、あるいは可撓性のあるクッション材を配置してもよい。

【0033】

また、撚り線3を構成する中心素線1及び外周素線2に施される絶縁被覆には、撚り線3の端末を電気的に接続施工する際の加熱によって溶融除去される素材を選択するようにしてもよい。このようにすれば、撚り線3の端末接続施工時には、加熱(380〜470℃)によって絶縁被覆が溶融除去されるため、別途、絶縁被覆を剥がす手間が省ける。このような絶縁被覆の素材としては、例えば半田付け可能な巻線の被覆材として用いられる樹脂材が挙げられる。例えばポリウレタン(230℃)、ポリウレタンとポリアミドの化合物(230℃)、ポリエステル(250℃)、ポリエステルとポリアミドの化合物(250℃)、ポリエステルイミド(290℃)等が挙げられる。尚、()内の温度は耐軟化温度を示す。

【0034】

また、中心素線1のみに、絶縁被覆を施さないようにしてもよい。1本の絶縁被覆が施されていない中心素線1の周りに複数本(例えば6本)の絶縁被覆が施された外周素線2を撚り合わせて撚り線3を形成する場合(図1(a)(b)参照)、各素線1,2間は絶縁状態になる。従って、このような撚り線3では、端末を電気的に接続施工する際に、最も絶縁被覆を剥がすことが困難な1次撚りの中心線の絶縁被覆を剥がす作業を行う必要がなくなる。また、絶縁被覆を施さない分、原材料費を低減することができる。ちなみに、中心素線1を露出させるためには、その中心素線1の周りの全ての外周素線2の撚りを戻す必要があるが、この中心素線1に絶縁被覆が施されていない場合には、全ての外周素線2の撚りを戻す必要がなくなり、撚り戻しの手間が省けるメリットがある。尚、各素線間に絶縁性が確保されれば、中心素線1に限らず、その他の素線に、絶縁被覆を施さないようにしてもよい。

【0035】

このようなフォーマFは、例えば図2に示すような超電導ケーブル20に適用することができる。この超電導ケーブル20は、以下のように構成される。即ち、まず、上述のように構成されるフォーマFを中心として、その外側に、伝熱遅延層C、超電導導体層22、絶縁層23、超電導シールド層24が順次形成される。伝熱遅延層Cは、カーボン紙テープやクラフト紙テープ等の熱伝導率の低い素材を螺旋状に巻回して構成される。超電導導体層22と超電導シールド層24は、Bi系超電導線材等の超電導線材が多層に巻回されて構成される。絶縁層23は、クラフト紙などの絶縁紙や、プラスチックテープとクラフト紙をラミネートした複合紙等を巻回して構成される。そして、3本のケーブルコア29が互いに撚り合わされて内管26と外管27とで形成される二重断熱管内に挿入され、内管26内に冷媒流通路25が形成される。その外管27は防食層28によって覆われ、内管26と外管27の間は真空引きされて真空層とされる。

【0036】

このような超電導ケーブル20では、素線1,2がフォーマFの断面の内外に行き交うように撚り合わされているため、短絡時には、事故電流が流れる素線1,2が多くなり、フォーマFの導体実効断面積が拡大される。その結果、AC抵抗が低減しフォーマの発熱量が減少する。また、AC抵抗、発熱量を従来と同程度に許容する場合、従来よりもフォーマサイズ及びケーブルサイズをコンパクト化することができる。フォーマサイズのコンパクト化により、冷却時の収縮に伴う応力低減化の要請にも応えることができる。そして、個々の素線1,2を細くすることにより、交流通電時(超電導ケーブルの定常運転時)にフォーマに発生する渦電流損失が低減する。また、伝熱遅延層Cは、熱伝導率が低いため、事故時にフォーマFから超電導導体層22への発生熱の伝播時間を遅延させることができ、かつ伝熱量を低減することができる。これにより、事故電流が流れる短時間内での超電導導体層22及び絶縁層23の温度上昇を効果的に抑制することができる。

【0037】

短絡時におけるフォーマFの発生熱の挙動について説明すると、短絡時には、まず、超電導導体層22に流れていた電流が、フォーマFに分流され、フォーマの温度が急上昇する。その際に、フォーマFと超電導導体層22の間に介在する熱伝導率の低い伝熱遅延層Cによって、超電導導体層22への熱伝導が遅延される。フォーマFの温度は、超電導導体層22の温度を上昇させることにより熱量を消費し、徐々に低下する。このような構成にあって、超電導導体層22を保護するためには、伝熱遅延層Cを含めた超電導導体層22の最高温度到達時点が、短絡終了時点以降に遅延されることが好ましい。本発明のフォーマFを用いた超電導ケーブル20では、このような超電導導体層22への熱伝導の遅延効果を期待することができる。

【0038】

以上のように構成されるフォーマFは、以下のような工程で製造することができる。即ち、個々に絶縁被覆を施した複数本の素線1,2を撚り合わせて撚り線3を形成する工程と、複数本の撚り線3を撚り合わせて圧縮成形することによりセグメント4を形成する工程と、複数本のセグメント4を断面が円形状となるように集合させる工程と、セグメント束をバインダーによって結束する工程と、によってフォーマFを製造することができる。より詳しくは、例えば図3に示すような手順で製造することができる。

【0039】

図3にて、まず、第一段階(図3(I))では、中心素線用ボビン11から繰り出される中心素線1と、外周素線用ボビン12から繰り出される複数本の外周素線2と、を撚り線機13によって撚り合わせて撚り線3を形成する(一次撚り,図1(a)参照)。次いで、第二段階(図3(II)では、複数(例えば7本)の撚り線3を撚り合わせ機14によって撚り合わせた(二次撚り)後、異形ダイス等からなるセグメント形成用プレフォーマー15によって断面扇形状にプレフォーム(成形)することによりセグメント4を形成する(図1(b)参照)。そして、第三段階(図3(III))では、複数(例えば6本)のセグメント4を撚り集合させてダイス(集合ダイス)16によって断面円形に成形した後、そのセグメント束をバインダー(結束装置)17によってステンレス帯板等のバインダーbで結束すれば、図1(c)に示すようなフォーマFを得ることができる。第一段階終了後に、圧縮ダイスによって撚り線3を整った円形状になるようにプレフォームしてもよい。そうすれば、撚り線3同士の緊密性が向上し各撚り線3の保形性が向上する。あるいは、第二段階にて、二次撚り線をプレフォームするのではなく、全ての素線、ここでは例えば49本を撚り合わせてプレフォームを行ってセグメント4を形成してもよい。尚、本発明のフォーマは、その製造方法を特定するものではなく、適宜な方法で製造されてよい。また、撚り線3を構成する素線1,2の本数やセグメント4の本数や形状は、適宜に選択されてよい。そして、本発明の超電導ケーブル用のフォーマと、その製造方法及び超電導ケーブルは、実施の形態に限定されることなく、発明の要旨を逸脱しない限りにおいて、適宜、必要に応じて改良、変更等は自由である。

【産業上の利用可能性】

【0040】

本発明の超電導ケーブル用のフォーマは、機械的強度を確保しつつ交流通電時の渦電流損失の低減化と短絡時のAC抵抗の低減化が図られるので、長距離大容量の交流送電に使用される超電導ケーブルに好適に適用することができる。また、本発明の超電導ケーブル用のフォーマの製造方法は、長距離大容量の交流送電に使用される超電導ケーブル用のフォーマの製造に好適に適用することができる。そして、本発明の超電導ケーブルは、長距離大容量の交流送電用に好適に適用することができる。

【図面の簡単な説明】

【0041】

【図1】本発明の実施の形態に係るフォーマの構成を示し、(a)は撚り線の断面図、(b)はセグメントを形成するために集合させた撚り線の断面図、(c)はフォーマの模式的な断面図、(d)は別のフォーマの模式的な断面図である。

【図2】同超電導ケーブルの断面図である。

【図3】同フォーマの製造手順の一例を示す説明図である。

【図4】超電導ケーブルの構成を示す断面図である。

【符号の説明】

【0042】

1 中心素線 2 外周素線 3 撚り線 4 セグメント

5 中空部 F フォーマ C 伝熱遅延層 b バインダー

11 中心素線用ボビン 12 外周素線用ボビン

13 撚り線機 14 撚り合わせ機

15 セグメント形成用プレフォーマー 16 ダイス

17 バインダー 20 超電導ケーブル 21 フォーマ

22 超電導導体層 23 絶縁層 24 超電導シールド層

25 冷媒流通路 26 内管 27 外管 28 防食層

29 ケーブルコア

【技術分野】

【0001】

本発明は、超電導導体層を形成するために超電導線材を巻回させる超電導ケーブル用のフォーマと、その製造方法及び超電導ケーブルに関する。特に、交流通電時の渦電流損失の低減化と、短絡時におけるAC抵抗の低減化を図った超電導ケーブル用のフォーマと、その製造方法及びそのフォーマを用いた超電導ケーブルに関する。

【背景技術】

【0002】

長距離大容量の送電に使用される超電導ケーブルの構成は、例えば図4に示される。この超電導ケーブル20では、3本のケーブルコア29が撚り合わせた状態で断熱管内に収納されている。各ケーブルコア29は、中心から順に、フォーマ21、超電導導体層22、絶縁層23、超電導シールド層24を備える。フォーマ21は、銅線等の素線を撚り合わせた撚り線又は中空パイプ等から構成される。超電導導体層22及び超電導シールド層24は、Bi系超電導線材等の超電導線材が多層に巻回して構成される。絶縁層23は、絶縁紙等が巻回されて構成される。一方、断熱管は、内管26と外管27とを備える。内管26の内側には冷媒流通路25が形成され、外管27の外側は防食層28によって覆われて、内管26と外管27の間は真空引きされて真空層とされる。

【0003】

このような超電導ケーブルに用いられるフォーマに関し、例えば個々に絶縁被覆を施した常電導材料からなる複数本の金属素線を撚り合わせた構成が、例えば特許文献1に記載されている。この例では、交流通電時の渦電流損失を抑制するために、絶縁被覆の施された素線を撚り合わせてフォーマを構成している。

【0004】

【特許文献1】特開2001−325836号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

絶縁被覆の施された素線を撚り合わせたフォーマを備えた交流用の超電導ケーブルでは、通常、上記フォーマは、中心素線の外周に外周素線を1層以上巻回して撚り合わせた構成がとられるため、ある断面においては外周に位置する素線は、他の断面でも常に外周に位置することになる。

【0006】

そのため、短絡時には、表皮効果によって、表面の数mm(3〜4mm)厚程度の部分しか短絡電流が流れず、発熱が大きくなるという問題があった。つまり、フォーマの導体実効断面積がきわめて少なかった。

【0007】

一方、超電導線材のピッチを各層で調整した超電導ケーブルに交流を通電する際には、フォーマ内にも磁場が発生するため、渦電流損が発生する。その対策として、フォーマを構成する素線径を細くすることが有効であるが、素線径を細くすると素線そのものの機械的な強度特性が低下する。

【0008】

また、細径な素線を撚り合わせてフォーマを形成する場合、素線の本数が多くなる。そのため、このようなフォーマを用いた超電導ケーブルでは、ケーブル端末部を電気的に接続する際には、フォーマ端末部の撚りを戻して素線に被覆された絶縁被覆を機械的(例えばサンドブラスト等)に剥がすための剥離作業が大変な手間を要するという問題があった。従って、その端末部の電気的接続作業を容易にするための対策が求められていた。

【0009】

本発明は、このような事情に鑑みてなされ、その目的の一つは、交流通電時の渦電流損失の低減化と短絡時のAC抵抗の低減化とが図られる超電導ケーブル用のフォーマと、その製造方法及び超電導ケーブルを提供することにある。

【0010】

また、本発明の他の目的は、端末部の電気的接続作業が容易な超電導ケーブル用のフォーマを提供することにある。

【課題を解決するための手段】

【0011】

本発明の超電導ケーブル用のフォーマは、超電導導体層を形成するための超電導線材を巻回させる超電導ケーブル用のフォーマに関する。このフォーマは、複数本の素線が互いに撚り合されて断面が扇形状に成形されたセグメントを複数本備え、これらのセグメントが集合されて断面が円形状に形成され、各素線間は絶縁されている。

【0012】

このようなフォーマでは、複数本の素線が互いに撚り合わされてセグメントが形成され、そのセグメントが複数本集合されて断面が円形状に成形されるため、一部の素線が、フォーマの断面の内外に行き交うように構成することができる。つまり、フォーマのある断面においては外側に位置する素線は、他の断面では内側に位置するようになる。従って、短絡時には、内外に交錯し合う素線に電流が流れるため事故電流が流れる素線が多くなり、フォーマの導体実効断面積が拡大され、AC抵抗が低減し発熱量が減少する。また、AC抵抗、発熱量を同程度に許容する場合、従来よりもフォーマサイズ及びケーブルサイズをコンパクト化することができる。そして、個々の素線を細くすることにより、交流通電時(超電導ケーブルの運転時)に発生する渦電流損失が低減する。

【0013】

前記各セグメントは、複数本の素線がそれぞれ撚り合わされて形成された複数本の撚り線が、さらに撚り合わされて形成されるようにしてもよい。このように、複数本の素線を撚り合わせた1次撚り線を形成することにより、その後の工程では、1次撚り線を1本の線として取り扱うことができるため、機械的な強度を低下させることなく、取り扱い作業性が向上する。

【0014】

前記撚り線は、1本の中心素線の周りに複数本の外周素線を撚り合わせて形成されるようにしてもよい。例えば同一径の素線を用いる場合、1本の中心素線の周りに6本の外周素線を互いに密着させた状態で撚り合わせることができる。

【0015】

前記中心素線は、絶縁被覆が施されていないようにしてもよい。1本の絶縁被覆が施されていない中心素線の周りに複数本の絶縁被覆が施された外周素線を撚り合わせて撚り線が形成される場合、各素線間は絶縁状態になる。従って、このような撚り線では、端末を電気的に接続施工する際に、最も絶縁被覆を剥がすことが困難な1次撚りの中心線の絶縁被覆を剥がす作業を行う必要がなくなる。

【0016】

前記素線の径は、φ2mm以下であるのが好ましい。素線径をφ2mm以下にすることによって、渦電流損失の低減効果が向上する。尚、素線径は0.5〜0.8mmに設定するのが好ましい。

【0017】

断面が円形状に集合された前記複数本のセグメントが、バインダーによって結束されるようにしてもよい。このようにすれば、セグメント束の変形が防止され、フォーマの保形性が向上する。

【0018】

前記集合されたセグメントの中心部に、クッション材が配設されてもよい。このようにすれば、セグメント同士を集合する際の成形が容易となる。

【0019】

前記素線間を絶縁するために、少なくとも一部の素線に施される絶縁被覆は、フォーマの端末接続施工時における加熱によって溶融除去されるようにしてもよい。このようにすれば、フォーマの端末を電気的に接続施工する際には、絶縁被覆は加熱によって溶融除去されるため、別途、絶縁被覆を剥がす手間が省ける。このような絶縁被覆の素材としては、例えば、半田付け可能な巻線の被覆材として用いられる樹脂材等が挙げられる。

【0020】

本発明の超電導ケーブル用のフォーマの製造方法は、超電導導体層を形成するための超電導線材を巻回させる超電導ケーブル用のフォーマの製造方法に関する。この製造方法は、複数本の素線を各素線間が絶縁されるように撚り合わせて撚り線を形成する工程と、複数本の撚り線を撚り合わせてプレフォーム(型付け)したセグメントを形成する工程と、複数本のセグメントを、断面が円形状となるように集合させる工程とを備える。

【0021】

具体的には、例えば、まず、撚り線機によって、中心素線の周りに外周素線を撚り合わせて撚り線を形成する。次いで、複数の撚り線をさらに撚り合わせた後にプレフォームを行い、互いに撚り合わされた複数本の撚り線からなるセグメントを形成する。そして、複数本のセグメントを集合させて断面が円形となるようにダイス(集合ダイス)等によって成形する。これにより、超電導ケーブル用のフォーマを得ることができる。

【0022】

このようにして製造された超電導ケーブル用のフォーマは、個々の素線が撚り合わされて形成された複数本の撚り線同士がさらに撚り合わされてセグメントが形成され、そのセグメントが複数本集合されて断面円形状に成形される。そのため、一部の素線がフォーマの断面の内外に行き交うことになる。つまり、ある断面においては外側に位置する素線は、他の断面では内側に位置するように素線同士が交錯し合うことになる。従って、短絡時には、内外に交錯し合う素線に電流が流れるため事故電流が流れる素線が多くなり、フォーマの導体実効断面積が拡大される。その結果、AC抵抗が低減しフォーマの発熱量が減少する。そして、個々の素線を細くすることにより、交流通電時(超電導ケーブルの定常運転時)に発生する渦電流損失が低減する。また、AC抵抗、発熱量を規定する場合、従来よりもフォーマサイズ及びケーブルサイズをコンパクト化することができる。

【0023】

本発明の超電導ケーブルは、フォーマの外周に超電導線材が巻回されて超電導導体層が形成される超電導ケーブルに関する。前記フォーマは、複数本の素線が互いに撚り合されて断面が扇形状に成形されたセグメントを複数本備え、これらのセグメントが集合されて断面が円形状に形成される。そして、各素線間は絶縁されている。

【0024】

このような構成によれば、複数本の素線が互いに撚り合わされてセグメントが形成され、そのセグメントが複数本集合されて断面円形状に成形されたフォーマを備えているため、一部の素線がフォーマの断面の内外に行き交うようになる。つまり、ある断面においては外側に位置する素線は、他の断面では内側に位置するように素線同士が交錯し合うことになる。従って、短絡時には、内外に交錯し合う素線に電流が流れるため事故電流が流れる素線が多くなり、フォーマの導体実効断面積が拡大される。その結果、AC抵抗が低減しフォーマの発熱量が減少する。そして、個々の素線を細くすることにより、交流通電時(超電導ケーブルの定常運転時)に発生する渦電流損失が低減する。また、AC抵抗、発熱量を同程度に許容する場合、従来よりもフォーマサイズ及びケーブルサイズをコンパクト化することができる。

【0025】

前記フォーマと超電導導体層の間には、前記フォーマよりも熱伝導率の低い素材からなる伝熱遅延層を介在させてもよい。このようにすれば、短絡時には、フォーマで発生した熱を伝熱遅延層で効果的にブロックすることができるため、フォーマ自体の発熱量を大きくしても、短絡電流が流れる時間内の超電導導体層及び絶縁層の温度上昇を抑制することができ、フォーマの許容発生熱を大きく、また、サイズを小さくすることができる。

【発明の効果】

【0026】

本発明の超電導ケーブル用のフォーマは、一部の素線がフォーマの断面の内外に行き交うので、短絡時には、事故電流が流れる素線が多くなる。そのため、フォーマの導体実効断面積が拡大され、AC抵抗が低減し発熱量が減少する。また、個々の素線を細くすることにより、交流通電時に発生する渦電流損失が低減する。また、AC抵抗、発熱量を規定する場合、従来よりもフォーマサイズ及びケーブルサイズをコンパクト化することができる。

【0027】

本発明の超電導ケーブル用のフォーマの製造方法によれば、一部の素線がフォーマの断面の内外に行き交うように構成されたフォーマを製造することができる。このようなフォーマは、短絡時には、事故電流が流れる素線が多くなるため、フォーマの導体実効断面積が拡大され、AC抵抗が低減し発熱量が減少する。また、個々の素線を細くすることにより、交流通電時に発生する渦電流損失が低減する。

【0028】

本発明の超電導ケーブルは、一部の素線がフォーマの断面の内外に行き交うように構成されたフォーマを備えているので、短絡時には、事故電流が流れる素線が多くなるため、AC抵抗が低減し発熱量が減少する。また、AC抵抗、発熱量を同程度に許容する場合、従来よりもフォーマサイズ及びケーブルサイズをコンパクト化することができる。そして、フォーマを形成する個々の素線を細くすることにより、交流通電時に発生する渦電流損失が低減する。

【発明を実施するための最良の形態】

【0029】

以下に、本発明の実施の形態に係る超電導ケーブル用のフォーマと、その製造方法及びそのフォーマを用いた超電導ケーブルについて図面を参照しつつ詳細に説明する。

【0030】

図1(a)は撚り線の断面、(b)はセグメントを形成するために集合させた撚り線の断面、(c)はフォーマの断面、(d)は別のフォーマの断面を示す。図2は、超電導ケーブルの断面図である。まず、図1(a)〜(c)に示すように、このフォーマFは、個々に絶縁被覆(図示省略)を施した複数本の銅線等の素線、即ち、例えば1本の中心素線1の周りに6本の外周素線2が撚り合わされて撚り線3が形成される(図1(a)参照)。次いで、セグメント4を形成するために、例えば7本の撚り線3が集合され(図1(b)参照)、これらが撚り合わされてセグメント形成用のプレフォーマーにより断面が扇形状の撚り線束であるセグメント4(頂角60°)が形成される。そして、6本のセグメント4が集合されて断面円形状に成形された後、その外周に例えばステンレス線材等からなるバインダーbが螺旋状に巻回されてフォーマFが形成される(図1(c)参照)。尚、図1(c)(d)は、フォーマの断面を模式的に示したものであり、実際には、各素線は圧縮成形によって互いに押圧されてその一部が塑性変形し、フォーマFの外形は略真円に近い状態になる。

【0031】

このように構成されるフォーマFによれば、個々の素線1,2が撚り合わせされて形成された撚り線3同士がさらに撚り合わされて圧縮成形されたセグメント4が形成され、そのセグメント4が集合されて断面円形状に成形される。そのため、セグメント4を構成する素線1,2の多くが、フォーマFの断面の内外に行き交うことになる。つまり、素線1,2の多くがフォーマFの半径方向に行き交うため、フォーマFのある断面においては外側に位置する素線は、他の断面では内側に位置するように素線1,2が交錯し合うことになる。従って、短絡時には、事故電流が流れる素線1,2が多くなるため、フォーマFの導体実効断面積が拡大され、AC抵抗が低減し発熱量が減少する。そして、個々の素線1,2を細くすることにより、交流通電時(超電導ケーブルの定常運転時)にフォーマに発生する渦電流損失が低減する。また、AC抵抗、発熱量を同程度に許容する場合、従来よりもフォーマサイズ及びケーブルサイズをコンパクト化することができる。

【0032】

さらに、断面円形状に成形されたフォーマFの外周に、ステンレス製のバインダーbが巻回されているため、フォーマの変形がより一層防止され、フォーマFの保形性がさらに向上する。その素線1,2の径は、例えばφ2mm以下であるのが好ましい。素線径をφ2mm以下にすることによって、渦電流損失の低減効果が向上する。尚、素線径は、φ1mm以下にするのがより好ましく、例えば0.5〜0.8mmに設定するのが好ましい。また、このようなフォーマFにあっては、例えば図1(d)に示すように、6つのセグメント4の中心に中空部5を設けてもよい。その中空部5には、例えば銅の撚り線を配置してもよく、パイプ材を配置してその内部に冷媒を流通させるようにしてもよく、あるいは可撓性のあるクッション材を配置してもよい。

【0033】

また、撚り線3を構成する中心素線1及び外周素線2に施される絶縁被覆には、撚り線3の端末を電気的に接続施工する際の加熱によって溶融除去される素材を選択するようにしてもよい。このようにすれば、撚り線3の端末接続施工時には、加熱(380〜470℃)によって絶縁被覆が溶融除去されるため、別途、絶縁被覆を剥がす手間が省ける。このような絶縁被覆の素材としては、例えば半田付け可能な巻線の被覆材として用いられる樹脂材が挙げられる。例えばポリウレタン(230℃)、ポリウレタンとポリアミドの化合物(230℃)、ポリエステル(250℃)、ポリエステルとポリアミドの化合物(250℃)、ポリエステルイミド(290℃)等が挙げられる。尚、()内の温度は耐軟化温度を示す。

【0034】

また、中心素線1のみに、絶縁被覆を施さないようにしてもよい。1本の絶縁被覆が施されていない中心素線1の周りに複数本(例えば6本)の絶縁被覆が施された外周素線2を撚り合わせて撚り線3を形成する場合(図1(a)(b)参照)、各素線1,2間は絶縁状態になる。従って、このような撚り線3では、端末を電気的に接続施工する際に、最も絶縁被覆を剥がすことが困難な1次撚りの中心線の絶縁被覆を剥がす作業を行う必要がなくなる。また、絶縁被覆を施さない分、原材料費を低減することができる。ちなみに、中心素線1を露出させるためには、その中心素線1の周りの全ての外周素線2の撚りを戻す必要があるが、この中心素線1に絶縁被覆が施されていない場合には、全ての外周素線2の撚りを戻す必要がなくなり、撚り戻しの手間が省けるメリットがある。尚、各素線間に絶縁性が確保されれば、中心素線1に限らず、その他の素線に、絶縁被覆を施さないようにしてもよい。

【0035】

このようなフォーマFは、例えば図2に示すような超電導ケーブル20に適用することができる。この超電導ケーブル20は、以下のように構成される。即ち、まず、上述のように構成されるフォーマFを中心として、その外側に、伝熱遅延層C、超電導導体層22、絶縁層23、超電導シールド層24が順次形成される。伝熱遅延層Cは、カーボン紙テープやクラフト紙テープ等の熱伝導率の低い素材を螺旋状に巻回して構成される。超電導導体層22と超電導シールド層24は、Bi系超電導線材等の超電導線材が多層に巻回されて構成される。絶縁層23は、クラフト紙などの絶縁紙や、プラスチックテープとクラフト紙をラミネートした複合紙等を巻回して構成される。そして、3本のケーブルコア29が互いに撚り合わされて内管26と外管27とで形成される二重断熱管内に挿入され、内管26内に冷媒流通路25が形成される。その外管27は防食層28によって覆われ、内管26と外管27の間は真空引きされて真空層とされる。

【0036】

このような超電導ケーブル20では、素線1,2がフォーマFの断面の内外に行き交うように撚り合わされているため、短絡時には、事故電流が流れる素線1,2が多くなり、フォーマFの導体実効断面積が拡大される。その結果、AC抵抗が低減しフォーマの発熱量が減少する。また、AC抵抗、発熱量を従来と同程度に許容する場合、従来よりもフォーマサイズ及びケーブルサイズをコンパクト化することができる。フォーマサイズのコンパクト化により、冷却時の収縮に伴う応力低減化の要請にも応えることができる。そして、個々の素線1,2を細くすることにより、交流通電時(超電導ケーブルの定常運転時)にフォーマに発生する渦電流損失が低減する。また、伝熱遅延層Cは、熱伝導率が低いため、事故時にフォーマFから超電導導体層22への発生熱の伝播時間を遅延させることができ、かつ伝熱量を低減することができる。これにより、事故電流が流れる短時間内での超電導導体層22及び絶縁層23の温度上昇を効果的に抑制することができる。

【0037】

短絡時におけるフォーマFの発生熱の挙動について説明すると、短絡時には、まず、超電導導体層22に流れていた電流が、フォーマFに分流され、フォーマの温度が急上昇する。その際に、フォーマFと超電導導体層22の間に介在する熱伝導率の低い伝熱遅延層Cによって、超電導導体層22への熱伝導が遅延される。フォーマFの温度は、超電導導体層22の温度を上昇させることにより熱量を消費し、徐々に低下する。このような構成にあって、超電導導体層22を保護するためには、伝熱遅延層Cを含めた超電導導体層22の最高温度到達時点が、短絡終了時点以降に遅延されることが好ましい。本発明のフォーマFを用いた超電導ケーブル20では、このような超電導導体層22への熱伝導の遅延効果を期待することができる。

【0038】

以上のように構成されるフォーマFは、以下のような工程で製造することができる。即ち、個々に絶縁被覆を施した複数本の素線1,2を撚り合わせて撚り線3を形成する工程と、複数本の撚り線3を撚り合わせて圧縮成形することによりセグメント4を形成する工程と、複数本のセグメント4を断面が円形状となるように集合させる工程と、セグメント束をバインダーによって結束する工程と、によってフォーマFを製造することができる。より詳しくは、例えば図3に示すような手順で製造することができる。

【0039】

図3にて、まず、第一段階(図3(I))では、中心素線用ボビン11から繰り出される中心素線1と、外周素線用ボビン12から繰り出される複数本の外周素線2と、を撚り線機13によって撚り合わせて撚り線3を形成する(一次撚り,図1(a)参照)。次いで、第二段階(図3(II)では、複数(例えば7本)の撚り線3を撚り合わせ機14によって撚り合わせた(二次撚り)後、異形ダイス等からなるセグメント形成用プレフォーマー15によって断面扇形状にプレフォーム(成形)することによりセグメント4を形成する(図1(b)参照)。そして、第三段階(図3(III))では、複数(例えば6本)のセグメント4を撚り集合させてダイス(集合ダイス)16によって断面円形に成形した後、そのセグメント束をバインダー(結束装置)17によってステンレス帯板等のバインダーbで結束すれば、図1(c)に示すようなフォーマFを得ることができる。第一段階終了後に、圧縮ダイスによって撚り線3を整った円形状になるようにプレフォームしてもよい。そうすれば、撚り線3同士の緊密性が向上し各撚り線3の保形性が向上する。あるいは、第二段階にて、二次撚り線をプレフォームするのではなく、全ての素線、ここでは例えば49本を撚り合わせてプレフォームを行ってセグメント4を形成してもよい。尚、本発明のフォーマは、その製造方法を特定するものではなく、適宜な方法で製造されてよい。また、撚り線3を構成する素線1,2の本数やセグメント4の本数や形状は、適宜に選択されてよい。そして、本発明の超電導ケーブル用のフォーマと、その製造方法及び超電導ケーブルは、実施の形態に限定されることなく、発明の要旨を逸脱しない限りにおいて、適宜、必要に応じて改良、変更等は自由である。

【産業上の利用可能性】

【0040】

本発明の超電導ケーブル用のフォーマは、機械的強度を確保しつつ交流通電時の渦電流損失の低減化と短絡時のAC抵抗の低減化が図られるので、長距離大容量の交流送電に使用される超電導ケーブルに好適に適用することができる。また、本発明の超電導ケーブル用のフォーマの製造方法は、長距離大容量の交流送電に使用される超電導ケーブル用のフォーマの製造に好適に適用することができる。そして、本発明の超電導ケーブルは、長距離大容量の交流送電用に好適に適用することができる。

【図面の簡単な説明】

【0041】

【図1】本発明の実施の形態に係るフォーマの構成を示し、(a)は撚り線の断面図、(b)はセグメントを形成するために集合させた撚り線の断面図、(c)はフォーマの模式的な断面図、(d)は別のフォーマの模式的な断面図である。

【図2】同超電導ケーブルの断面図である。

【図3】同フォーマの製造手順の一例を示す説明図である。

【図4】超電導ケーブルの構成を示す断面図である。

【符号の説明】

【0042】

1 中心素線 2 外周素線 3 撚り線 4 セグメント

5 中空部 F フォーマ C 伝熱遅延層 b バインダー

11 中心素線用ボビン 12 外周素線用ボビン

13 撚り線機 14 撚り合わせ機

15 セグメント形成用プレフォーマー 16 ダイス

17 バインダー 20 超電導ケーブル 21 フォーマ

22 超電導導体層 23 絶縁層 24 超電導シールド層

25 冷媒流通路 26 内管 27 外管 28 防食層

29 ケーブルコア

【特許請求の範囲】

【請求項1】

超電導導体層を形成するための超電導線材を巻回させる超電導ケーブル用のフォーマであって、

複数本の素線が互いに撚り合されて断面が扇形状に成形されたセグメントを複数本備え、これらのセグメントが集合されて断面が円形状に形成され、各素線間が絶縁されていることを特徴とする超電導ケーブル用のフォーマ。

【請求項2】

前記各セグメントは、複数本の素線がそれぞれ撚り合わされて形成された複数本の撚り線が、さらに撚り合わされて形成されることを特徴とする請求項1に記載の超電導ケーブル用のフォーマ。

【請求項3】

前記撚り線は、1本の中心素線の周りに複数本の外周素線を撚り合わせて形成されることを特徴とする請求項2に記載の超電導ケーブル用のフォーマ。

【請求項4】

前記中心素線は、絶縁被覆が施されていないことを特徴とする請求項3に記載の超電導ケーブル用のフォーマ。

【請求項5】

前記素線の径は、φ2mm以下であることを特徴とする請求項1乃至4の何れか1項に記載の超電導ケーブル用のフォーマ。

【請求項6】

断面が円形状に集合された前記複数本のセグメントが、バインダーによって結束されることを特徴とする請求項1乃至5の何れか1項に記載の超電導ケーブル用のフォーマ。

【請求項7】

前記集合されたセグメントの中心部に、クッション材が配設されたことを特徴とする請求項1乃至6の何れか1項に記載の超電導ケーブル用のフォーマ。

【請求項8】

前記素線間を絶縁するために、少なくとも一部の素線に施される絶縁被覆は、フォーマの端末接続施工時における加熱によって溶融除去される樹脂からなることを特徴とする請求項1乃至7の何れか1項に記載の超電導ケーブル用のフォーマ。

【請求項9】

超電導導体層を形成するための超電導線材を巻回させる超電導ケーブル用のフォーマの製造方法であって、

複数本の素線を各素線間が絶縁されるように撚り合わせて撚り線を形成する工程と、

複数本の撚り線を撚り合わせてプレフォームしたセグメントを形成する工程と、

複数本のセグメントを、断面が円形状となるように集合させる工程とを備えることを特徴とする超電導ケーブル用のフォーマの製造方法。

【請求項10】

フォーマの外周に超電導線材が巻回されて超電導導体層が形成される超電導ケーブルであって、

前記フォーマは、複数本の素線が互いに撚り合されて断面が扇形状に成形されたセグメントを複数本備え、これらのセグメントが集合されて断面が円形状に形成され、各素線間は絶縁されていることを特徴とする超電導ケーブル。

【請求項11】

前記フォーマと超電導導体層の間には、前記フォーマよりも熱伝導率の低い素材からなる伝熱遅延層を介在させたことを特徴とする請求項10に記載の超電導ケーブル。

【請求項1】

超電導導体層を形成するための超電導線材を巻回させる超電導ケーブル用のフォーマであって、

複数本の素線が互いに撚り合されて断面が扇形状に成形されたセグメントを複数本備え、これらのセグメントが集合されて断面が円形状に形成され、各素線間が絶縁されていることを特徴とする超電導ケーブル用のフォーマ。

【請求項2】

前記各セグメントは、複数本の素線がそれぞれ撚り合わされて形成された複数本の撚り線が、さらに撚り合わされて形成されることを特徴とする請求項1に記載の超電導ケーブル用のフォーマ。

【請求項3】

前記撚り線は、1本の中心素線の周りに複数本の外周素線を撚り合わせて形成されることを特徴とする請求項2に記載の超電導ケーブル用のフォーマ。

【請求項4】

前記中心素線は、絶縁被覆が施されていないことを特徴とする請求項3に記載の超電導ケーブル用のフォーマ。

【請求項5】

前記素線の径は、φ2mm以下であることを特徴とする請求項1乃至4の何れか1項に記載の超電導ケーブル用のフォーマ。

【請求項6】

断面が円形状に集合された前記複数本のセグメントが、バインダーによって結束されることを特徴とする請求項1乃至5の何れか1項に記載の超電導ケーブル用のフォーマ。

【請求項7】

前記集合されたセグメントの中心部に、クッション材が配設されたことを特徴とする請求項1乃至6の何れか1項に記載の超電導ケーブル用のフォーマ。

【請求項8】

前記素線間を絶縁するために、少なくとも一部の素線に施される絶縁被覆は、フォーマの端末接続施工時における加熱によって溶融除去される樹脂からなることを特徴とする請求項1乃至7の何れか1項に記載の超電導ケーブル用のフォーマ。

【請求項9】

超電導導体層を形成するための超電導線材を巻回させる超電導ケーブル用のフォーマの製造方法であって、

複数本の素線を各素線間が絶縁されるように撚り合わせて撚り線を形成する工程と、

複数本の撚り線を撚り合わせてプレフォームしたセグメントを形成する工程と、

複数本のセグメントを、断面が円形状となるように集合させる工程とを備えることを特徴とする超電導ケーブル用のフォーマの製造方法。

【請求項10】

フォーマの外周に超電導線材が巻回されて超電導導体層が形成される超電導ケーブルであって、

前記フォーマは、複数本の素線が互いに撚り合されて断面が扇形状に成形されたセグメントを複数本備え、これらのセグメントが集合されて断面が円形状に形成され、各素線間は絶縁されていることを特徴とする超電導ケーブル。

【請求項11】

前記フォーマと超電導導体層の間には、前記フォーマよりも熱伝導率の低い素材からなる伝熱遅延層を介在させたことを特徴とする請求項10に記載の超電導ケーブル。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2009−193949(P2009−193949A)

【公開日】平成21年8月27日(2009.8.27)

【国際特許分類】

【出願番号】特願2008−179042(P2008−179042)

【出願日】平成20年7月9日(2008.7.9)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【出願人】(000003687)東京電力株式会社 (2,580)

【Fターム(参考)】

【公開日】平成21年8月27日(2009.8.27)

【国際特許分類】

【出願日】平成20年7月9日(2008.7.9)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【出願人】(000003687)東京電力株式会社 (2,580)

【Fターム(参考)】

[ Back to top ]