超電導コイルの製造方法、超電導コイル及び超電導コイルの製造装置

【課題】加熱処理時に超電導導体がコイル径方向に変位することを抑制して、その最内周及び最外周での変位量を低減しつつ、十分な超電導導体間の接着強度を実現し、かつ絶縁特性、長期信頼性に優れた超電導コイルの製造方法を提供する。

【解決手段】超電導導体の外周を第1のプリプレグ絶縁部材で被覆して巻回するとともに、前記第1のプリプレグ絶縁部材で被覆された前記超電導導体の上面及び下面を、第2のプリプレグ絶縁部材で被覆する。なお、超電導導体が複数層を形成する場合は、前記第2のプリプレグ絶縁部材で層間を分離する。次いで、加熱処理を実施して、前記第1のプリプレグ絶縁部材及び前記第2のプリプレグ絶縁部材中の樹脂を前記超電導導体の隙間に充填する。なお、加熱処理中の、前記第2のプリプレグ絶縁部材の剛性は前記第1のプリプレグ絶縁部材の剛性よりも小さくする。

【解決手段】超電導導体の外周を第1のプリプレグ絶縁部材で被覆して巻回するとともに、前記第1のプリプレグ絶縁部材で被覆された前記超電導導体の上面及び下面を、第2のプリプレグ絶縁部材で被覆する。なお、超電導導体が複数層を形成する場合は、前記第2のプリプレグ絶縁部材で層間を分離する。次いで、加熱処理を実施して、前記第1のプリプレグ絶縁部材及び前記第2のプリプレグ絶縁部材中の樹脂を前記超電導導体の隙間に充填する。なお、加熱処理中の、前記第2のプリプレグ絶縁部材の剛性は前記第1のプリプレグ絶縁部材の剛性よりも小さくする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、超電導コイルの製造方法、超電導コイル及び超電導コイルの製造装置に関する。

【背景技術】

【0002】

超電導コイルの絶縁方法については、プリプレグ絶縁方式、含浸絶縁方式などが主に知られている。プリプレグ絶縁方式は超電導導体にあらかじめプリプレグ絶縁材を巻回してコイル状に成型し、加熱処理時に超電導導体間を強く面接触させて硬化させる絶縁方法である(例えば特許文献1〜2参照)。含浸絶縁方式は超電導導体をコイル状に成型後、含浸容器内で絶縁樹脂を注入し硬化させる絶縁方法である。特に真空加圧含浸法(VPI)がよく知られている(例えば特許文献3)。

【0003】

【特許文献1】特開平7−130531号

【特許文献2】特許3739810号

【特許文献3】特開2001−189226号

【0004】

プリプレグ絶縁方式では、超電導導体間の十分な接着強度を得るためプリプレグ絶縁材を加圧する必要があり、コイル軸方向、コイル径方向ともに圧縮しながら加熱処理を行う。このとき、プリプレグ絶縁材に含まれる半硬化性樹脂が押し出され、超電導導体間の寸法が変化する。大型コイル、特に巻幅の広いパンケーキコイルなどでは、コイル径方向における各ターン間の変位量はわずかでも、最内周あるいは最外周ではその変位量は無視できなくなり、外周側を変位させると超電導導体端部のずれや巻き乱れなどの原因となり、内周側を変位させると超電導導体内に歪が発生し超電導特性を低下させてしまう。

【0005】

含浸絶縁方式では、コイルを成型後に樹脂を注入するため超電導導体は変位しないが、コイル内部(注入樹脂内部)にボイドが発生し、応力集中によるクラック、絶縁特性低下、熱伝導特性低下などの問題を引き起こす。特に大型コイルやポリイミドテープなどを介在させたコイルではその傾向が顕著であり、長期信頼性に不安が残る。

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は上述の課題を解決するためになされたもので、加熱処理時に超電導導体がコイル径方向に変位することを抑制して、その最内周及び最外周での変位量を低減しつつ、十分な超電導導体間の接着強度を実現し、かつ絶縁特性、長期信頼性に優れた超電導コイルおよびその製造方法、製造装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成すべく、本発明の一態様は、超電導導体の外周を第1のプリプレグ絶縁部材で被覆して、前記超電導導体を巻回する工程と、前記第1のプリプレグ絶縁部材で被覆された前記超電導導体の上面及び下面の少なくとも一方を第2のプリプレグ絶縁部材で被覆する工程と、前記超電導導体、前記第1のプリプレグ絶縁部材及び前記第2のプリプレグ絶縁部材に対して加熱処理を施し、前記第1のプリプレグ絶縁部材及び前記第2のプリプレグ絶縁部材中の樹脂を前記超電導導体の隙間に充填する工程とを具え、加熱処理中の、前記第2のプリプレグ絶縁部材の剛性が前記第1のプリプレグ絶縁部材の剛性よりも小さいことを特徴とする、超電導コイルの製造方法に関する。

【0008】

また、本発明の一態様は、複数の超電導導体の外周を第1のプリプレグ絶縁部材で被覆するとともに巻回して第1の方向に配列する工程と、前記第1のプリプレグ絶縁部材で被覆された前記複数の超電導導体を、前記第1の方向と垂直な第2の方向において、第2のプリプレグ絶縁部材で少なくとも一箇所以上層間分離して積層する工程と、前記複数の複超電導導体、前記第1のプリプレグ絶縁部材及び前記第2のプリプレグ絶縁部材に対して加熱処理を施し、前記第1のプリプレグ絶縁部材及び前記第2のプリプレグ絶縁部材中の樹脂を前記複数の超電導導体の隙間に充填する工程とを具え、加熱処理中の、前記第2のプリプレグ絶縁部材の剛性が前記第1のプリプレグ絶縁部材の剛性よりも小さいことを特徴とする、超電導コイルの製造方法に関する。

【0009】

上記態様によれば、単層の超電導コイルの場合は、超電導導体の外周を第1のプリプレグ絶縁部材で被覆して前記第1のプリプレグ絶縁部材で被覆された前記超電導導体の上面及び下面の少なくとも一方を第2のプリプレグ絶縁部材で被覆するようにしている。また、多層の超電導コイルの場合は、超電導導体の外周を第1のプリプレグ絶縁部材で被覆するとともに巻回して第1の方向に配列し、前記第1のプリプレグ絶縁部材で被覆された前記超電導導体を、前記第1の方向と垂直な第2の方向において、第2のプリプレグ絶縁部材で少なくとも一箇所以上層間分離して積層している。

【0010】

そして、前記第1のプリプレグ絶縁部材及び前記第2のプリプレグ絶縁部材を加熱処理して、これらプリプレグを構成する半硬化状態の樹脂を前記超電導導体の隙間(例えばターン間)に充填し、固化させるようにしている。

【0011】

この際、加熱処理中の、前記第2のプリプレグ絶縁部材の剛性が前記第1のプリプレグ絶縁部材の剛性よりも小さくなるようにしている。よって、加熱処理中の前記超電導導体がターン方向あるいは前記第1の方向に変位することを抑制しつつ、前記複数の超電導導体間の接着強度を十分に確保することができる。従って、最終的に得る超電導コイルの端部、すなわち最内周あるいは最外周での変位量を十分に低減して、巻き乱れや歪み等のない良好な超電導特性を有する超電導コイルを提供することができる。

【0012】

また、含浸絶縁方式と異なり、超電導コイルの成型後に樹脂を注入するのではなく、上述した加熱処理による超電導コイルの成型過程においてプリプレグ絶縁部材に含まれる樹脂を流出させ隙間に充填するので、樹脂中にボイドが発生しにくい。従って、応力集中によるクラック、絶縁特性低下、熱伝導特性低下などのリスクを低減することができる。このため、長期信頼性に優れた超電導コイルを提供することができるようになる。

【0013】

なお、上記第1の方向及び第2の方向は、いわゆるパンケーキコイルではそれぞれ径方向及び軸方向に相当する。また、上記ターン方向(列方向)及び層方向は、いわゆるパンケーキコイルではそれぞれ径方向及び軸方向に相当する。また、“少なくとも一箇所以上”とは、例えば、超電導コイルが4層からなる場合において、第1層及び第2層間、並びに第3層及び第4層間には上記第2のプリプレグ絶縁部材を配置するが、第2層及び第3層間には上記第2のプリプレグ絶縁部材を配置しないような、いわゆる間引きを意味する他、隣接層間において、その一部に上記第2のプリプレグ絶縁部材が存在するような場合の、両方の意味を有するものである。

【0014】

上記態様の一例として、前記第1のプリプレグ絶縁部材を、前記超電導導体の外周を被覆することに代えて、前記第1の方向において隣接する前記超電導導体間に配設し、前記超電導導体の前記外周を被覆する固体絶縁部材を設けるようにすることができる。この場合、前記超電導導体を確実に絶縁することが可能となるので、特に超電導コイルを大型化した際に有利である。なお、上記固体絶縁部材は、ポリイミドフィルム等から構成することができる。

【0015】

なお、この場合でも、加熱処理中の、前記第2のプリプレグ絶縁部材の剛性を前記第1のプリプレグ絶縁部材の剛性よりも小さくなるようにしているので、上記同様に、加熱処理中の、前記第1のプリプレグ絶縁部材によって、前記超電導導体が前記第1の方向に変位することを抑制しつつ、前記超電導導体間の接着強度を十分に確保することができる。従って、最終的に得る超電導コイルの端部、すなわち最内周あるいは最外周での変位量を十分に低減して、巻き乱れや歪み等のない良好な超電導特性を有する超電導コイルを提供することができる。

【0016】

同様に、樹脂中にボイドが発生しにくく、応力集中によるクラック、絶縁特性低下、熱伝導特性低下などのリスクを低減することができる。このため、長期信頼性に優れた超電導コイルを提供することができる。

【0017】

なお、本発明における“積層”とは、互いに完全に分離した超電導導体を積み重ねることを意味する他に、連続した単一の超電導導体または異なる超電導導体同士を接続したものを用いて層形成を実施して多層化した場合をも意味する。例えば、単一の超電導導体を巻回して第1の方向に配列し、1層目の超電導導体を形成した後に、前記超電導導体を上方へ向けて延在させ、前記1層目の上でさらに巻回して第1の方向に配列し、2層目の超電導導体を形成した場合を指す。あるいは、超電導導体を巻回して第1の方向に配列し、1層目の超電導導体を形成した後に、前記超電導導体を上方へ向けて延在させ、別の超電導導体を接続しつつ前記1層目の上でさらに巻回して第1の方向に配列し、2層目の超電導導体を形成した場合も指す。

【0018】

また、本発明の一態様は、上記製造方法に基づいて製造されたことを特徴とする、超電導コイルに関する。

【0019】

さらに、本発明の態様は、上記超電導コイルの製造装置であって、多層多列構造の超電導導体を収納する枠体と、前記多層多列構造の超電導導体を加熱する加熱手段と、前記加熱処理中に前記枠体内を減圧し、前記超電導導体間を減圧して大気圧より低くする排気手段と、を具えることを特徴とする、超電導コイル製造装置に関する。

【発明の効果】

【0020】

以上説明したように、本発明によれば、加熱処理時に超電導導体がターン方向あるいは第1の方向に変位することを抑制して、その最内周及び最外周での変位量を低減しつつ、十分な超電導導体間の接着強度を実現し、かつ絶縁特性、長期信頼性に優れた超電導コイルおよびその製造方法、製造装置を提供することができる。

【発明を実施するための最良の形態】

【0021】

以下、本発明の詳細、その他の特徴及び利点について、実施の形態に基づいて説明する。

【0022】

(第1の実施形態)

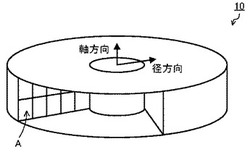

図1は、本態様に係わる超電導コイルの概略構成を示す一部切り欠き図であり、図2は、図1に示す超電導コイルを構成する領域“A”に示すような、超電導導体の巻回及び積層状態を実現するための製造過程における一工程図である。なお、本態様では、いわゆるパンケーキ型の超電導コイルについて示している。

【0023】

図1及び図2に示すように、本態様の超電導コイル10は、軸方向において超電導導体11が2層で積層されており、径方向において5列で配列されている。超電導導体11は、その外周が第1のプリプレグ絶縁部材12で被覆されるとともに、超電導導体11の積層方向、すなわち軸方向において、第2のプリプレグ絶縁部材13で層間分離されている。また、下層に位置する超電導導体11の下面及び上層に位置する超電導導体11の上面が第2のプリプレグ絶縁部材13で被覆されている。

【0024】

なお、超電導コイル10は、互いに完全に分離した2つの超電導導体とすることができる。また、連続した単一の超電導導体で1層目の超電導導体を形成した後に、前記超電導導体を上方へ向けて延在させ、前記1層目の上でさらに巻回して第1の方向に配列して2層目の超電導導体を形成するようにすることもできる。あるいは、単一の超電導導体で1層目の超電導導体を形成した後に、前記超電導導体を上方へ向けて延在させ、別の超電導導体を接続しつつ前記1層目の上でさらに巻回して第1の方向に配列して2層目の超電導導体を形成するようにすることもできる。

【0025】

なお、超電導導体11は径方向において板状の絶縁部材14によって隣接する箇所を互いに隔離されている。一例として、絶縁部材14は、厚さ0.5mm程度のFRPスペーサとすることができる。形状は板状の他、シート状、テープ状、ひも状、あるいは不織布などでもよく、材質はFRPの他、ガラス、ポリイミドなどでもよい。

【0026】

本態様においては、加熱処理中の、第2のプリプレグ絶縁部材13の剛性が第1のプリプレグ絶縁部材12の剛性よりも小さいことが必要である。このような要件を満足するには、例えば、第2のプリプレグ絶縁部材13の樹脂含有率を第1のプリプレグ絶縁部材12の樹脂含有率よりも大きくすることによって簡易に実現することができる。

【0027】

具体的には、第2のプリプレグ絶縁部材13の樹脂含有率が50重量%以上であり、第1のプリプレグ絶縁部材12の樹脂含有率が50重量%未満とする。より好ましくは、第2のプリプレグ絶縁部材13の樹脂含有率が70重量%程度とし、第1のプリプレグ絶縁部材12の樹脂含有率が20〜40重量%程度とする。これによって以下に示す作用効果を簡易かつより効果的に実現することができるようになる。

【0028】

一例として、第1のプリプレグ絶縁部材12は、厚さ0.03mm程度のポリイミドフィルムを厚さ0.03mm程度のガラステープで挟み込み、エポキシ樹脂を約40重量%含有させてプリプレグ加工を行ったテープを1/2重ねで1層巻きして構成したものとすることができる。また、第2のプリプレグ絶縁部材13は、厚さ2mm程度のポリエステルフェルトにエポキシ樹脂を約70重量%含有させてプリプレグ加工を行った絶縁シートとすることができる。

【0029】

本態様では、図2に示す状態の積層体に対して加熱処理を施す。例えば、前記積層体を、80℃で10時間保持した後、130℃で10時間保持する。この際、上記加熱処理によって、第1のプリプレグ絶縁部材12及び第2のプリプレグ絶縁部材13を構成する半硬化状態の樹脂が流れ出し、超電導導体11の隙間(例えば、ターン間)に流れ込んで埋設し、その後硬化して絶縁層を形成するようになる。なお、前記加熱処理は、減圧雰囲気下で行うこともできるし、大気圧下で行うこともできる。

【0030】

この際、加熱処理中の第2のプリプレグ絶縁部材13の剛性が第1のプリプレグ絶縁部材12の剛性よりも小さいので、径方向よりも軸方向で優先的に変位する。また、第2のプリプレグ絶縁部材から流れ出た樹脂は超電導導体11の隙間、例えばターン間に充填されるため、超電導導体11が径方向に変位することを抑制しつつ、超電導導体11の導体間には十分かつ均一な面圧が発生してムラのない十分な接着強度を呈するようになる。従って、最終的に得る超電導コイル10の端部、すなわち最内周あるいは最外周での変位量を十分に低減して、巻き乱れや歪み等のない良好な超電導特性を有する超電導コイル10を提供することができる。

【0031】

また、含浸絶縁方式と異なり、超電導コイルの成型後に樹脂を注入するのではなく、上述した加熱処理による超電導コイルの成型過程においてプリプレグ絶縁部材に含まれる樹脂を流出させ隙間に充填するので、樹脂中にボイドが発生しにくい。従って、応力集中によるクラック、絶縁特性低下、熱伝導特性低下などのリスクを低減することができる。このため、長期信頼性に優れた超電導コイルを提供することができるようになる。

【0032】

なお、上記加熱処理において、超電導導体11間を減圧し大気圧よりも低くすることが好ましい。これによって、超電導導体11の隙間(例えばターン間)により簡易かつ効率的に樹脂を充填させることができる。

【0033】

また、超電導導体11に対して、径方向及び軸方向の少なくとも一方において圧力を負荷することが好ましい。特に軸方向に圧力を負荷した場合、第2のプリプレグ絶縁部材13が圧縮され、そこから流れ出た樹脂が超電導導体11の隙間、例えばターン間に充填される。これによって、超電導導体11の径方向への変位を抑制しつつ、超電導導体11間の面圧をより効果的に高めることができ、より接着強度の高いコイルを提供できる。等方的に圧力を負荷した場合でも、加熱処理中の第2のプリプレグ絶縁部材13の剛性が第1のプリプレグ絶縁部材12の剛性よりも小さいので、径方向よりも軸方向で優先的に変位し、同様の作用効果を得ることができる。

【0034】

本態様では、超電導コイル10を、軸方向において超電導導体11が2層で積層され、径方向において5列で配列されるようにして構成したが、必要に応じて配列個数及び積層数は任意の決定することができ、単層でも良い。また、超電導導体11は単一でも複数でも良い。

【0035】

また、本態様では、1つの超電導コイルを単独で製造する場合について説明したが、内外径のほぼ等しい複数の超電導コイルに対しても適用することができる。この場合、複数の超電導コイルをそれぞれ巻線した後、層方向に積み重ねて同時に加熱処理を行うことで、前記複数の超電導コイルを上記同様の効果の下に、同時に製造することができる。

【0036】

(第2の実施形態)

図3は、本実施形態に係わる工程図である。なお、図3は、上記第1の実施形態における図2に相当するものである。

【0037】

本態様では、超電導導体11の外周を第1のプリプレグ絶縁部材12で被覆することに代えて、例えばポリイミドなどの絶縁部材14で被覆するようにしている。そして、一方、第1のプリプレグ絶縁部材12は、超電導コイル10の径方向において隣接する超電導導体11間に配設するようにしている。

【0038】

この場合においても、例えば、前記積層体を80℃で10時間保持した後、130℃で10時間保持する加熱処理により、第1のプリプレグ絶縁部材12及び第2のプリプレグ絶縁部材13を構成する半硬化状態の樹脂が流れ出し、超電導導体11の隙間(例えば、ターン間)に流れ込んで埋設し、その後硬化して絶縁層を形成するようになる。

【0039】

そして、加熱処理中の、第2のプリプレグ絶縁部材13の剛性が第1のプリプレグ絶縁部材12の剛性よりも小さいので、超電導導体11が径方向に変位することを抑制しつつ、超電導導体11の導体間には十分かつ均一な面圧が発生してムラのない十分な接着強度を呈するようになる。従って、最終的に得る超電導コイル10の端部、すなわち最内周あるいは最外周での変位量を十分に低減して、巻き乱れや歪み等のない良好な超電導特性を有する超電導コイル10を提供することができる。

【0040】

また、含浸絶縁方式と異なり、超電導コイルの成型後に樹脂を注入するのではなく、上述した加熱処理による超電導コイルの成型過程においてプリプレグ絶縁部材に含まれる樹脂を流出させ隙間に充填するので、樹脂中にボイドが発生しにくい。従って、応力集中によるクラック、絶縁特性低下、熱伝導特性低下などのリスクを低減することができる。このため、長期信頼性に優れた超電導コイルを提供することができるようになる。

【0041】

なお、上記加熱処理において、超電導導体11間を減圧し大気圧よりも低くすることが好ましく、超電導導体11に対して、径方向及び軸方向の少なくとも一方において圧力を負荷することが好ましい。また、本態様も1つの超電導コイルだけでなく、複数の超電導コイルに対しても適用することができる。

【0042】

本態様によれば、超電導導体11を確実に絶縁することが可能となるので、特に超電導コイル10を大型化した際に有利である。

【0043】

(第3の実施形態)

本態様では、上述した超電導コイル10を製造するために使用する装置について説明する。図4は、超電導コイル10の製造装置の一例を示す概略構成図である。

【0044】

図4に示すように、本態様における製造装置20は、底板21、底板21と連結するようにして鉛直方向に延在するようにして設けられた一対の側壁22、及び底板21と対向し側壁22と接するようにして設けられた上板23とを有している。これらは枠体を構成し、その内部に製造過程にある超電導コイル10(具体的には、図2及び3に示すような積層体)が配置されるようになっている。

【0045】

また、底板21内にはヒータ25が埋設されるとともに、右方の側壁22にはバルブ26Aを介してポンプ26が連結されている。

【0046】

図4に示す装置20を用い、ヒータ25によって超電導コイル10を加熱すると、上述したように、第1のプリプレグ絶縁部材12及び第2のプリプレグ絶縁部材13を構成する半硬化状態の樹脂が流れ出し、超電導導体11の隙間(例えば、ターン間)に流れ込んで埋設するようになり、第1の実施形態及び第2の実施形態で説明した作用効果を奏するようになる。

【0047】

また、バルブ26Aを介してポンプ26により超電導導体11間を減圧し、大気圧よりも低くすることができるので、上述したように、超電導導体11の隙間(例えばターン間)により簡易かつ効率的に樹脂を流入させることができる。

【0048】

なお、上述したヒータ25の代わりに側壁22中を高温の流体が流れるように構成してもよい。また、枠体全体を外側から輻射やガス対流で加熱するように構成してもよい。

【0049】

底板21、側壁22及び上板23は互いに固定することもできるが、スライド可能なように構成することもできる。この場合、超電導コイル10の加熱処理途中において、超電導導体11が変位しても、底板21等は前記変位に追従することが可能なため、超電導導体11の導体間の面圧を均一に保持することができる。したがって、上述したように、超電導導体11の導体間には十分かつ均一な面圧が発生してムラのない十分な接着強度を呈するようになる。

【0050】

なお、図4に示すように、側壁22に対して直接ポンプ26を連結させる代わりに、底板21等からなる枠体をエアバッグ等に入れ、前記エアバッグ内をポンプ26で減圧し、超電導導体11間を間接的に減圧するようにすることもできる。

【0051】

図5は、超電導コイル10の製造装置の他の例を示す概略構成図である。図5に示す製造装置30は、図4に示す製造装置20に対して加圧板28及びボルト28A、皿ばね28Bが設けられている点で相違し、その他の点については同様に構成されている。

【0052】

図5に示す製造装置30によれば、上述した加圧操作によって、超電導導体11を径方向及び軸方向に拘束することができるようになるので、超電導導体11の径方向への変位を抑制しつつ、より効果的に超電導導体11間の面圧を高めることができ、上述した作用効果をより顕著に奏することができるようになる。

【0053】

なお、加圧機構が付加された点を除き、図5に示す製造装置30は図4に示す製造装置20と同様の構成を呈するので、図4に示す製造装置と同様の作用効果を奏するようになる。

【0054】

図6は、超電導コイル10の製造装置のその他の例を示す概略構成図である。図6に示す製造装置40は、図4に示す製造装置20に対して加圧板28及びボルト28Aが設けられ、さらに超電導コイル10と加圧板28との間にバルブ29を介して流体Sを注入するように構成されている。

【0055】

図6に示す製造装置40によれば、注入した流体Sによって超電導導体11が加圧され、超電導導体11を径方向及び軸方向に拘束することができるようになるので、超電導導体11の径方向への変位を抑制しつつ、より効果的に超電導導体11間の面圧を高めることができ、上述した作用効果をより顕著に奏することができるようになる。

【0056】

なお、加圧機構が付加された点を除き、図6に示す製造装置40は図4に示す製造装置20と同様の構成を呈するので、図4に示す製造装置と同様の作用効果を奏するようになる。

【0057】

以上、本発明を上記具体例に基づいて詳細に説明したが、本発明は上記具体例に限定されるものではなく、本発明の範疇を逸脱しない限りにおいて、あらゆる変形や変更が可能である。

【図面の簡単な説明】

【0058】

【図1】第1の実施形態に係わる超電導コイルの概略構成を示す一部切り欠き図である。

【図2】図1に示す超電導コイルを構成する超電導導体の巻回及び積層状態を実現するための製造過程の一工程図である。

【図3】第2の実施形態に係わる超電導コイルを構成する超電導導体の巻回及び積層状態を実現するための製造過程の一工程図である。

【図4】超電導コイルの製造装置の一例を示す概略構成図である。

【図5】超電導コイルの製造装置の他の例を示す概略構成図である。

【図6】超電導コイルの製造装置のその他の例を示す概略構成図である。

【符号の説明】

【0059】

10 超電導コイル

11 超電導導体

12 第1のプリプレグ絶縁部材

13 第2のプリプレグ絶縁部材

14 絶縁部材

20,30,40 超電導コイルの製造装置

21 底板

22 側壁

23 上板

25 加熱手段

26 ポンプ

28 加圧板

29 バルブ

S 流体

【技術分野】

【0001】

本発明は、超電導コイルの製造方法、超電導コイル及び超電導コイルの製造装置に関する。

【背景技術】

【0002】

超電導コイルの絶縁方法については、プリプレグ絶縁方式、含浸絶縁方式などが主に知られている。プリプレグ絶縁方式は超電導導体にあらかじめプリプレグ絶縁材を巻回してコイル状に成型し、加熱処理時に超電導導体間を強く面接触させて硬化させる絶縁方法である(例えば特許文献1〜2参照)。含浸絶縁方式は超電導導体をコイル状に成型後、含浸容器内で絶縁樹脂を注入し硬化させる絶縁方法である。特に真空加圧含浸法(VPI)がよく知られている(例えば特許文献3)。

【0003】

【特許文献1】特開平7−130531号

【特許文献2】特許3739810号

【特許文献3】特開2001−189226号

【0004】

プリプレグ絶縁方式では、超電導導体間の十分な接着強度を得るためプリプレグ絶縁材を加圧する必要があり、コイル軸方向、コイル径方向ともに圧縮しながら加熱処理を行う。このとき、プリプレグ絶縁材に含まれる半硬化性樹脂が押し出され、超電導導体間の寸法が変化する。大型コイル、特に巻幅の広いパンケーキコイルなどでは、コイル径方向における各ターン間の変位量はわずかでも、最内周あるいは最外周ではその変位量は無視できなくなり、外周側を変位させると超電導導体端部のずれや巻き乱れなどの原因となり、内周側を変位させると超電導導体内に歪が発生し超電導特性を低下させてしまう。

【0005】

含浸絶縁方式では、コイルを成型後に樹脂を注入するため超電導導体は変位しないが、コイル内部(注入樹脂内部)にボイドが発生し、応力集中によるクラック、絶縁特性低下、熱伝導特性低下などの問題を引き起こす。特に大型コイルやポリイミドテープなどを介在させたコイルではその傾向が顕著であり、長期信頼性に不安が残る。

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は上述の課題を解決するためになされたもので、加熱処理時に超電導導体がコイル径方向に変位することを抑制して、その最内周及び最外周での変位量を低減しつつ、十分な超電導導体間の接着強度を実現し、かつ絶縁特性、長期信頼性に優れた超電導コイルおよびその製造方法、製造装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成すべく、本発明の一態様は、超電導導体の外周を第1のプリプレグ絶縁部材で被覆して、前記超電導導体を巻回する工程と、前記第1のプリプレグ絶縁部材で被覆された前記超電導導体の上面及び下面の少なくとも一方を第2のプリプレグ絶縁部材で被覆する工程と、前記超電導導体、前記第1のプリプレグ絶縁部材及び前記第2のプリプレグ絶縁部材に対して加熱処理を施し、前記第1のプリプレグ絶縁部材及び前記第2のプリプレグ絶縁部材中の樹脂を前記超電導導体の隙間に充填する工程とを具え、加熱処理中の、前記第2のプリプレグ絶縁部材の剛性が前記第1のプリプレグ絶縁部材の剛性よりも小さいことを特徴とする、超電導コイルの製造方法に関する。

【0008】

また、本発明の一態様は、複数の超電導導体の外周を第1のプリプレグ絶縁部材で被覆するとともに巻回して第1の方向に配列する工程と、前記第1のプリプレグ絶縁部材で被覆された前記複数の超電導導体を、前記第1の方向と垂直な第2の方向において、第2のプリプレグ絶縁部材で少なくとも一箇所以上層間分離して積層する工程と、前記複数の複超電導導体、前記第1のプリプレグ絶縁部材及び前記第2のプリプレグ絶縁部材に対して加熱処理を施し、前記第1のプリプレグ絶縁部材及び前記第2のプリプレグ絶縁部材中の樹脂を前記複数の超電導導体の隙間に充填する工程とを具え、加熱処理中の、前記第2のプリプレグ絶縁部材の剛性が前記第1のプリプレグ絶縁部材の剛性よりも小さいことを特徴とする、超電導コイルの製造方法に関する。

【0009】

上記態様によれば、単層の超電導コイルの場合は、超電導導体の外周を第1のプリプレグ絶縁部材で被覆して前記第1のプリプレグ絶縁部材で被覆された前記超電導導体の上面及び下面の少なくとも一方を第2のプリプレグ絶縁部材で被覆するようにしている。また、多層の超電導コイルの場合は、超電導導体の外周を第1のプリプレグ絶縁部材で被覆するとともに巻回して第1の方向に配列し、前記第1のプリプレグ絶縁部材で被覆された前記超電導導体を、前記第1の方向と垂直な第2の方向において、第2のプリプレグ絶縁部材で少なくとも一箇所以上層間分離して積層している。

【0010】

そして、前記第1のプリプレグ絶縁部材及び前記第2のプリプレグ絶縁部材を加熱処理して、これらプリプレグを構成する半硬化状態の樹脂を前記超電導導体の隙間(例えばターン間)に充填し、固化させるようにしている。

【0011】

この際、加熱処理中の、前記第2のプリプレグ絶縁部材の剛性が前記第1のプリプレグ絶縁部材の剛性よりも小さくなるようにしている。よって、加熱処理中の前記超電導導体がターン方向あるいは前記第1の方向に変位することを抑制しつつ、前記複数の超電導導体間の接着強度を十分に確保することができる。従って、最終的に得る超電導コイルの端部、すなわち最内周あるいは最外周での変位量を十分に低減して、巻き乱れや歪み等のない良好な超電導特性を有する超電導コイルを提供することができる。

【0012】

また、含浸絶縁方式と異なり、超電導コイルの成型後に樹脂を注入するのではなく、上述した加熱処理による超電導コイルの成型過程においてプリプレグ絶縁部材に含まれる樹脂を流出させ隙間に充填するので、樹脂中にボイドが発生しにくい。従って、応力集中によるクラック、絶縁特性低下、熱伝導特性低下などのリスクを低減することができる。このため、長期信頼性に優れた超電導コイルを提供することができるようになる。

【0013】

なお、上記第1の方向及び第2の方向は、いわゆるパンケーキコイルではそれぞれ径方向及び軸方向に相当する。また、上記ターン方向(列方向)及び層方向は、いわゆるパンケーキコイルではそれぞれ径方向及び軸方向に相当する。また、“少なくとも一箇所以上”とは、例えば、超電導コイルが4層からなる場合において、第1層及び第2層間、並びに第3層及び第4層間には上記第2のプリプレグ絶縁部材を配置するが、第2層及び第3層間には上記第2のプリプレグ絶縁部材を配置しないような、いわゆる間引きを意味する他、隣接層間において、その一部に上記第2のプリプレグ絶縁部材が存在するような場合の、両方の意味を有するものである。

【0014】

上記態様の一例として、前記第1のプリプレグ絶縁部材を、前記超電導導体の外周を被覆することに代えて、前記第1の方向において隣接する前記超電導導体間に配設し、前記超電導導体の前記外周を被覆する固体絶縁部材を設けるようにすることができる。この場合、前記超電導導体を確実に絶縁することが可能となるので、特に超電導コイルを大型化した際に有利である。なお、上記固体絶縁部材は、ポリイミドフィルム等から構成することができる。

【0015】

なお、この場合でも、加熱処理中の、前記第2のプリプレグ絶縁部材の剛性を前記第1のプリプレグ絶縁部材の剛性よりも小さくなるようにしているので、上記同様に、加熱処理中の、前記第1のプリプレグ絶縁部材によって、前記超電導導体が前記第1の方向に変位することを抑制しつつ、前記超電導導体間の接着強度を十分に確保することができる。従って、最終的に得る超電導コイルの端部、すなわち最内周あるいは最外周での変位量を十分に低減して、巻き乱れや歪み等のない良好な超電導特性を有する超電導コイルを提供することができる。

【0016】

同様に、樹脂中にボイドが発生しにくく、応力集中によるクラック、絶縁特性低下、熱伝導特性低下などのリスクを低減することができる。このため、長期信頼性に優れた超電導コイルを提供することができる。

【0017】

なお、本発明における“積層”とは、互いに完全に分離した超電導導体を積み重ねることを意味する他に、連続した単一の超電導導体または異なる超電導導体同士を接続したものを用いて層形成を実施して多層化した場合をも意味する。例えば、単一の超電導導体を巻回して第1の方向に配列し、1層目の超電導導体を形成した後に、前記超電導導体を上方へ向けて延在させ、前記1層目の上でさらに巻回して第1の方向に配列し、2層目の超電導導体を形成した場合を指す。あるいは、超電導導体を巻回して第1の方向に配列し、1層目の超電導導体を形成した後に、前記超電導導体を上方へ向けて延在させ、別の超電導導体を接続しつつ前記1層目の上でさらに巻回して第1の方向に配列し、2層目の超電導導体を形成した場合も指す。

【0018】

また、本発明の一態様は、上記製造方法に基づいて製造されたことを特徴とする、超電導コイルに関する。

【0019】

さらに、本発明の態様は、上記超電導コイルの製造装置であって、多層多列構造の超電導導体を収納する枠体と、前記多層多列構造の超電導導体を加熱する加熱手段と、前記加熱処理中に前記枠体内を減圧し、前記超電導導体間を減圧して大気圧より低くする排気手段と、を具えることを特徴とする、超電導コイル製造装置に関する。

【発明の効果】

【0020】

以上説明したように、本発明によれば、加熱処理時に超電導導体がターン方向あるいは第1の方向に変位することを抑制して、その最内周及び最外周での変位量を低減しつつ、十分な超電導導体間の接着強度を実現し、かつ絶縁特性、長期信頼性に優れた超電導コイルおよびその製造方法、製造装置を提供することができる。

【発明を実施するための最良の形態】

【0021】

以下、本発明の詳細、その他の特徴及び利点について、実施の形態に基づいて説明する。

【0022】

(第1の実施形態)

図1は、本態様に係わる超電導コイルの概略構成を示す一部切り欠き図であり、図2は、図1に示す超電導コイルを構成する領域“A”に示すような、超電導導体の巻回及び積層状態を実現するための製造過程における一工程図である。なお、本態様では、いわゆるパンケーキ型の超電導コイルについて示している。

【0023】

図1及び図2に示すように、本態様の超電導コイル10は、軸方向において超電導導体11が2層で積層されており、径方向において5列で配列されている。超電導導体11は、その外周が第1のプリプレグ絶縁部材12で被覆されるとともに、超電導導体11の積層方向、すなわち軸方向において、第2のプリプレグ絶縁部材13で層間分離されている。また、下層に位置する超電導導体11の下面及び上層に位置する超電導導体11の上面が第2のプリプレグ絶縁部材13で被覆されている。

【0024】

なお、超電導コイル10は、互いに完全に分離した2つの超電導導体とすることができる。また、連続した単一の超電導導体で1層目の超電導導体を形成した後に、前記超電導導体を上方へ向けて延在させ、前記1層目の上でさらに巻回して第1の方向に配列して2層目の超電導導体を形成するようにすることもできる。あるいは、単一の超電導導体で1層目の超電導導体を形成した後に、前記超電導導体を上方へ向けて延在させ、別の超電導導体を接続しつつ前記1層目の上でさらに巻回して第1の方向に配列して2層目の超電導導体を形成するようにすることもできる。

【0025】

なお、超電導導体11は径方向において板状の絶縁部材14によって隣接する箇所を互いに隔離されている。一例として、絶縁部材14は、厚さ0.5mm程度のFRPスペーサとすることができる。形状は板状の他、シート状、テープ状、ひも状、あるいは不織布などでもよく、材質はFRPの他、ガラス、ポリイミドなどでもよい。

【0026】

本態様においては、加熱処理中の、第2のプリプレグ絶縁部材13の剛性が第1のプリプレグ絶縁部材12の剛性よりも小さいことが必要である。このような要件を満足するには、例えば、第2のプリプレグ絶縁部材13の樹脂含有率を第1のプリプレグ絶縁部材12の樹脂含有率よりも大きくすることによって簡易に実現することができる。

【0027】

具体的には、第2のプリプレグ絶縁部材13の樹脂含有率が50重量%以上であり、第1のプリプレグ絶縁部材12の樹脂含有率が50重量%未満とする。より好ましくは、第2のプリプレグ絶縁部材13の樹脂含有率が70重量%程度とし、第1のプリプレグ絶縁部材12の樹脂含有率が20〜40重量%程度とする。これによって以下に示す作用効果を簡易かつより効果的に実現することができるようになる。

【0028】

一例として、第1のプリプレグ絶縁部材12は、厚さ0.03mm程度のポリイミドフィルムを厚さ0.03mm程度のガラステープで挟み込み、エポキシ樹脂を約40重量%含有させてプリプレグ加工を行ったテープを1/2重ねで1層巻きして構成したものとすることができる。また、第2のプリプレグ絶縁部材13は、厚さ2mm程度のポリエステルフェルトにエポキシ樹脂を約70重量%含有させてプリプレグ加工を行った絶縁シートとすることができる。

【0029】

本態様では、図2に示す状態の積層体に対して加熱処理を施す。例えば、前記積層体を、80℃で10時間保持した後、130℃で10時間保持する。この際、上記加熱処理によって、第1のプリプレグ絶縁部材12及び第2のプリプレグ絶縁部材13を構成する半硬化状態の樹脂が流れ出し、超電導導体11の隙間(例えば、ターン間)に流れ込んで埋設し、その後硬化して絶縁層を形成するようになる。なお、前記加熱処理は、減圧雰囲気下で行うこともできるし、大気圧下で行うこともできる。

【0030】

この際、加熱処理中の第2のプリプレグ絶縁部材13の剛性が第1のプリプレグ絶縁部材12の剛性よりも小さいので、径方向よりも軸方向で優先的に変位する。また、第2のプリプレグ絶縁部材から流れ出た樹脂は超電導導体11の隙間、例えばターン間に充填されるため、超電導導体11が径方向に変位することを抑制しつつ、超電導導体11の導体間には十分かつ均一な面圧が発生してムラのない十分な接着強度を呈するようになる。従って、最終的に得る超電導コイル10の端部、すなわち最内周あるいは最外周での変位量を十分に低減して、巻き乱れや歪み等のない良好な超電導特性を有する超電導コイル10を提供することができる。

【0031】

また、含浸絶縁方式と異なり、超電導コイルの成型後に樹脂を注入するのではなく、上述した加熱処理による超電導コイルの成型過程においてプリプレグ絶縁部材に含まれる樹脂を流出させ隙間に充填するので、樹脂中にボイドが発生しにくい。従って、応力集中によるクラック、絶縁特性低下、熱伝導特性低下などのリスクを低減することができる。このため、長期信頼性に優れた超電導コイルを提供することができるようになる。

【0032】

なお、上記加熱処理において、超電導導体11間を減圧し大気圧よりも低くすることが好ましい。これによって、超電導導体11の隙間(例えばターン間)により簡易かつ効率的に樹脂を充填させることができる。

【0033】

また、超電導導体11に対して、径方向及び軸方向の少なくとも一方において圧力を負荷することが好ましい。特に軸方向に圧力を負荷した場合、第2のプリプレグ絶縁部材13が圧縮され、そこから流れ出た樹脂が超電導導体11の隙間、例えばターン間に充填される。これによって、超電導導体11の径方向への変位を抑制しつつ、超電導導体11間の面圧をより効果的に高めることができ、より接着強度の高いコイルを提供できる。等方的に圧力を負荷した場合でも、加熱処理中の第2のプリプレグ絶縁部材13の剛性が第1のプリプレグ絶縁部材12の剛性よりも小さいので、径方向よりも軸方向で優先的に変位し、同様の作用効果を得ることができる。

【0034】

本態様では、超電導コイル10を、軸方向において超電導導体11が2層で積層され、径方向において5列で配列されるようにして構成したが、必要に応じて配列個数及び積層数は任意の決定することができ、単層でも良い。また、超電導導体11は単一でも複数でも良い。

【0035】

また、本態様では、1つの超電導コイルを単独で製造する場合について説明したが、内外径のほぼ等しい複数の超電導コイルに対しても適用することができる。この場合、複数の超電導コイルをそれぞれ巻線した後、層方向に積み重ねて同時に加熱処理を行うことで、前記複数の超電導コイルを上記同様の効果の下に、同時に製造することができる。

【0036】

(第2の実施形態)

図3は、本実施形態に係わる工程図である。なお、図3は、上記第1の実施形態における図2に相当するものである。

【0037】

本態様では、超電導導体11の外周を第1のプリプレグ絶縁部材12で被覆することに代えて、例えばポリイミドなどの絶縁部材14で被覆するようにしている。そして、一方、第1のプリプレグ絶縁部材12は、超電導コイル10の径方向において隣接する超電導導体11間に配設するようにしている。

【0038】

この場合においても、例えば、前記積層体を80℃で10時間保持した後、130℃で10時間保持する加熱処理により、第1のプリプレグ絶縁部材12及び第2のプリプレグ絶縁部材13を構成する半硬化状態の樹脂が流れ出し、超電導導体11の隙間(例えば、ターン間)に流れ込んで埋設し、その後硬化して絶縁層を形成するようになる。

【0039】

そして、加熱処理中の、第2のプリプレグ絶縁部材13の剛性が第1のプリプレグ絶縁部材12の剛性よりも小さいので、超電導導体11が径方向に変位することを抑制しつつ、超電導導体11の導体間には十分かつ均一な面圧が発生してムラのない十分な接着強度を呈するようになる。従って、最終的に得る超電導コイル10の端部、すなわち最内周あるいは最外周での変位量を十分に低減して、巻き乱れや歪み等のない良好な超電導特性を有する超電導コイル10を提供することができる。

【0040】

また、含浸絶縁方式と異なり、超電導コイルの成型後に樹脂を注入するのではなく、上述した加熱処理による超電導コイルの成型過程においてプリプレグ絶縁部材に含まれる樹脂を流出させ隙間に充填するので、樹脂中にボイドが発生しにくい。従って、応力集中によるクラック、絶縁特性低下、熱伝導特性低下などのリスクを低減することができる。このため、長期信頼性に優れた超電導コイルを提供することができるようになる。

【0041】

なお、上記加熱処理において、超電導導体11間を減圧し大気圧よりも低くすることが好ましく、超電導導体11に対して、径方向及び軸方向の少なくとも一方において圧力を負荷することが好ましい。また、本態様も1つの超電導コイルだけでなく、複数の超電導コイルに対しても適用することができる。

【0042】

本態様によれば、超電導導体11を確実に絶縁することが可能となるので、特に超電導コイル10を大型化した際に有利である。

【0043】

(第3の実施形態)

本態様では、上述した超電導コイル10を製造するために使用する装置について説明する。図4は、超電導コイル10の製造装置の一例を示す概略構成図である。

【0044】

図4に示すように、本態様における製造装置20は、底板21、底板21と連結するようにして鉛直方向に延在するようにして設けられた一対の側壁22、及び底板21と対向し側壁22と接するようにして設けられた上板23とを有している。これらは枠体を構成し、その内部に製造過程にある超電導コイル10(具体的には、図2及び3に示すような積層体)が配置されるようになっている。

【0045】

また、底板21内にはヒータ25が埋設されるとともに、右方の側壁22にはバルブ26Aを介してポンプ26が連結されている。

【0046】

図4に示す装置20を用い、ヒータ25によって超電導コイル10を加熱すると、上述したように、第1のプリプレグ絶縁部材12及び第2のプリプレグ絶縁部材13を構成する半硬化状態の樹脂が流れ出し、超電導導体11の隙間(例えば、ターン間)に流れ込んで埋設するようになり、第1の実施形態及び第2の実施形態で説明した作用効果を奏するようになる。

【0047】

また、バルブ26Aを介してポンプ26により超電導導体11間を減圧し、大気圧よりも低くすることができるので、上述したように、超電導導体11の隙間(例えばターン間)により簡易かつ効率的に樹脂を流入させることができる。

【0048】

なお、上述したヒータ25の代わりに側壁22中を高温の流体が流れるように構成してもよい。また、枠体全体を外側から輻射やガス対流で加熱するように構成してもよい。

【0049】

底板21、側壁22及び上板23は互いに固定することもできるが、スライド可能なように構成することもできる。この場合、超電導コイル10の加熱処理途中において、超電導導体11が変位しても、底板21等は前記変位に追従することが可能なため、超電導導体11の導体間の面圧を均一に保持することができる。したがって、上述したように、超電導導体11の導体間には十分かつ均一な面圧が発生してムラのない十分な接着強度を呈するようになる。

【0050】

なお、図4に示すように、側壁22に対して直接ポンプ26を連結させる代わりに、底板21等からなる枠体をエアバッグ等に入れ、前記エアバッグ内をポンプ26で減圧し、超電導導体11間を間接的に減圧するようにすることもできる。

【0051】

図5は、超電導コイル10の製造装置の他の例を示す概略構成図である。図5に示す製造装置30は、図4に示す製造装置20に対して加圧板28及びボルト28A、皿ばね28Bが設けられている点で相違し、その他の点については同様に構成されている。

【0052】

図5に示す製造装置30によれば、上述した加圧操作によって、超電導導体11を径方向及び軸方向に拘束することができるようになるので、超電導導体11の径方向への変位を抑制しつつ、より効果的に超電導導体11間の面圧を高めることができ、上述した作用効果をより顕著に奏することができるようになる。

【0053】

なお、加圧機構が付加された点を除き、図5に示す製造装置30は図4に示す製造装置20と同様の構成を呈するので、図4に示す製造装置と同様の作用効果を奏するようになる。

【0054】

図6は、超電導コイル10の製造装置のその他の例を示す概略構成図である。図6に示す製造装置40は、図4に示す製造装置20に対して加圧板28及びボルト28Aが設けられ、さらに超電導コイル10と加圧板28との間にバルブ29を介して流体Sを注入するように構成されている。

【0055】

図6に示す製造装置40によれば、注入した流体Sによって超電導導体11が加圧され、超電導導体11を径方向及び軸方向に拘束することができるようになるので、超電導導体11の径方向への変位を抑制しつつ、より効果的に超電導導体11間の面圧を高めることができ、上述した作用効果をより顕著に奏することができるようになる。

【0056】

なお、加圧機構が付加された点を除き、図6に示す製造装置40は図4に示す製造装置20と同様の構成を呈するので、図4に示す製造装置と同様の作用効果を奏するようになる。

【0057】

以上、本発明を上記具体例に基づいて詳細に説明したが、本発明は上記具体例に限定されるものではなく、本発明の範疇を逸脱しない限りにおいて、あらゆる変形や変更が可能である。

【図面の簡単な説明】

【0058】

【図1】第1の実施形態に係わる超電導コイルの概略構成を示す一部切り欠き図である。

【図2】図1に示す超電導コイルを構成する超電導導体の巻回及び積層状態を実現するための製造過程の一工程図である。

【図3】第2の実施形態に係わる超電導コイルを構成する超電導導体の巻回及び積層状態を実現するための製造過程の一工程図である。

【図4】超電導コイルの製造装置の一例を示す概略構成図である。

【図5】超電導コイルの製造装置の他の例を示す概略構成図である。

【図6】超電導コイルの製造装置のその他の例を示す概略構成図である。

【符号の説明】

【0059】

10 超電導コイル

11 超電導導体

12 第1のプリプレグ絶縁部材

13 第2のプリプレグ絶縁部材

14 絶縁部材

20,30,40 超電導コイルの製造装置

21 底板

22 側壁

23 上板

25 加熱手段

26 ポンプ

28 加圧板

29 バルブ

S 流体

【特許請求の範囲】

【請求項1】

超電導導体の外周を第1のプリプレグ絶縁部材で被覆して、前記超電導導体を巻回する工程と、

前記第1のプリプレグ絶縁部材で被覆された前記超電導導体の上面及び下面の少なくとも一方を第2のプリプレグ絶縁部材で被覆する工程と、

前記超電導導体、前記第1のプリプレグ絶縁部材及び前記第2のプリプレグ絶縁部材に対して加熱処理を施し、前記第1のプリプレグ絶縁部材及び前記第2のプリプレグ絶縁部材中の樹脂を前記超電導導体の隙間に充填する工程とを具え、

加熱処理中の、前記第2のプリプレグ絶縁部材の剛性が前記第1のプリプレグ絶縁部材の剛性よりも小さいことを特徴とする、超電導コイルの製造方法。

【請求項2】

超電導導体の外周を第1のプリプレグ絶縁部材で被覆するとともに巻回して第1の方向に配列する工程と、

前記第1のプリプレグ絶縁部材で被覆された前記超電導導体を、前記第1の方向と垂直な第2の方向において、第2のプリプレグ絶縁部材で少なくとも一箇所以上層間分離して積層する工程と、

前記超電導導体、前記第1のプリプレグ絶縁部材及び前記第2のプリプレグ絶縁部材に対して加熱処理を施し、前記第1のプリプレグ絶縁部材及び前記第2のプリプレグ絶縁部材中の樹脂を前記複数の超電導導体の隙間に充填する工程とを具え、

加熱処理中の、前記第2のプリプレグ絶縁部材の剛性が前記第1のプリプレグ絶縁部材の剛性よりも小さいことを特徴とする、超電導コイルの製造方法。

【請求項3】

前記第2のプリプレグ絶縁部材は、前記複数の超電導導体の最上層及び最下層の少なくとも一方を被覆することを特徴とする、請求項2に記載の超電導コイルの製造方法。

【請求項4】

前記第1のプリプレグ絶縁部材を、前記超電導導体の外周を被覆することに代えて、前記第1の方向において隣接する前記超電導導体間に配設し、

前記超電導導体の前記外周を被覆する固体絶縁部材を設けることを特徴とする、請求項1〜3のいずれか一に記載の超電導コイルの製造方法。

【請求項5】

前記固体絶縁部材は、ポリイミドフィルムを含むことを特徴とする、請求項1〜4のいずれか一に記載の超電導コイルの製造方法。

【請求項6】

加熱処理前において、前記第2のプリプレグ絶縁部材の樹脂含有率が前記第1のプリプレグ絶縁部材の樹脂含有率よりも高いことを特徴とする、請求項1〜5のいずれか一に記載の超電導コイルの製造方法。

【請求項7】

前記第2のプリプレグ絶縁部材の樹脂含有率が50重量%以上であり、前記第1のプリプレグ絶縁部材の樹脂含有率が50重量%未満であることを特徴とする、請求項1〜6のいずれか一に記載の超電導コイルの製造方法。

【請求項8】

前記加熱処理中に前記超電導導体間を減圧し、大気圧より低くする工程を具えることを特徴とする、請求項1〜7のいずれか一に記載の超電導コイル製造方法。

【請求項9】

加熱処理中に前記超電導導体を前記第1の方向及び前記第2の方向の少なくとも一方において、加圧する工程を具えることを特徴とする、請求項1〜8のいずれか一に記載の超電導コイル製造方法。

【請求項10】

請求項1〜9のいずれか一に記載の方法で製造されたことを特徴とする、超電導コイル。

【請求項11】

請求項10に記載の超電導コイルの製造装置であって、

多層多列構造の超電導導体を収納する枠体と、

前記多層多列構造の超電導導体を加熱する加熱手段と、

前記加熱処理中に前記枠体内を減圧し、前記超電導導体間を減圧して大気圧より低くする排気手段と、

を具えることを特徴とする、超電導コイル製造装置。

【請求項12】

前記加熱処理中に、前記超電導導体を前記第1の方向に加圧する手段を具えることを特徴とする、請求項11に記載の超電導コイル製造装置。

【請求項13】

前記加熱処理中に、前記超電導導体を前記第2の方向に加圧する手段を具えることを特徴とする、請求項11又は12に記載の超電導コイル製造装置。

【請求項1】

超電導導体の外周を第1のプリプレグ絶縁部材で被覆して、前記超電導導体を巻回する工程と、

前記第1のプリプレグ絶縁部材で被覆された前記超電導導体の上面及び下面の少なくとも一方を第2のプリプレグ絶縁部材で被覆する工程と、

前記超電導導体、前記第1のプリプレグ絶縁部材及び前記第2のプリプレグ絶縁部材に対して加熱処理を施し、前記第1のプリプレグ絶縁部材及び前記第2のプリプレグ絶縁部材中の樹脂を前記超電導導体の隙間に充填する工程とを具え、

加熱処理中の、前記第2のプリプレグ絶縁部材の剛性が前記第1のプリプレグ絶縁部材の剛性よりも小さいことを特徴とする、超電導コイルの製造方法。

【請求項2】

超電導導体の外周を第1のプリプレグ絶縁部材で被覆するとともに巻回して第1の方向に配列する工程と、

前記第1のプリプレグ絶縁部材で被覆された前記超電導導体を、前記第1の方向と垂直な第2の方向において、第2のプリプレグ絶縁部材で少なくとも一箇所以上層間分離して積層する工程と、

前記超電導導体、前記第1のプリプレグ絶縁部材及び前記第2のプリプレグ絶縁部材に対して加熱処理を施し、前記第1のプリプレグ絶縁部材及び前記第2のプリプレグ絶縁部材中の樹脂を前記複数の超電導導体の隙間に充填する工程とを具え、

加熱処理中の、前記第2のプリプレグ絶縁部材の剛性が前記第1のプリプレグ絶縁部材の剛性よりも小さいことを特徴とする、超電導コイルの製造方法。

【請求項3】

前記第2のプリプレグ絶縁部材は、前記複数の超電導導体の最上層及び最下層の少なくとも一方を被覆することを特徴とする、請求項2に記載の超電導コイルの製造方法。

【請求項4】

前記第1のプリプレグ絶縁部材を、前記超電導導体の外周を被覆することに代えて、前記第1の方向において隣接する前記超電導導体間に配設し、

前記超電導導体の前記外周を被覆する固体絶縁部材を設けることを特徴とする、請求項1〜3のいずれか一に記載の超電導コイルの製造方法。

【請求項5】

前記固体絶縁部材は、ポリイミドフィルムを含むことを特徴とする、請求項1〜4のいずれか一に記載の超電導コイルの製造方法。

【請求項6】

加熱処理前において、前記第2のプリプレグ絶縁部材の樹脂含有率が前記第1のプリプレグ絶縁部材の樹脂含有率よりも高いことを特徴とする、請求項1〜5のいずれか一に記載の超電導コイルの製造方法。

【請求項7】

前記第2のプリプレグ絶縁部材の樹脂含有率が50重量%以上であり、前記第1のプリプレグ絶縁部材の樹脂含有率が50重量%未満であることを特徴とする、請求項1〜6のいずれか一に記載の超電導コイルの製造方法。

【請求項8】

前記加熱処理中に前記超電導導体間を減圧し、大気圧より低くする工程を具えることを特徴とする、請求項1〜7のいずれか一に記載の超電導コイル製造方法。

【請求項9】

加熱処理中に前記超電導導体を前記第1の方向及び前記第2の方向の少なくとも一方において、加圧する工程を具えることを特徴とする、請求項1〜8のいずれか一に記載の超電導コイル製造方法。

【請求項10】

請求項1〜9のいずれか一に記載の方法で製造されたことを特徴とする、超電導コイル。

【請求項11】

請求項10に記載の超電導コイルの製造装置であって、

多層多列構造の超電導導体を収納する枠体と、

前記多層多列構造の超電導導体を加熱する加熱手段と、

前記加熱処理中に前記枠体内を減圧し、前記超電導導体間を減圧して大気圧より低くする排気手段と、

を具えることを特徴とする、超電導コイル製造装置。

【請求項12】

前記加熱処理中に、前記超電導導体を前記第1の方向に加圧する手段を具えることを特徴とする、請求項11に記載の超電導コイル製造装置。

【請求項13】

前記加熱処理中に、前記超電導導体を前記第2の方向に加圧する手段を具えることを特徴とする、請求項11又は12に記載の超電導コイル製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2010−123668(P2010−123668A)

【公開日】平成22年6月3日(2010.6.3)

【国際特許分類】

【出願番号】特願2008−294489(P2008−294489)

【出願日】平成20年11月18日(2008.11.18)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

【公開日】平成22年6月3日(2010.6.3)

【国際特許分類】

【出願日】平成20年11月18日(2008.11.18)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

[ Back to top ]