超電導テープおよびその製造方法

【課題】超電導テープの本体部の腐食を抑止しつつ容易に製造することのできる超電導テープおよびその製造方法を提供する。

【解決手段】超電導テープ1aは、超電導体3を有するテープ状の本体部7と、本体部7の上面7a側および下面7b側に配置され、かつステンレス鋼よりなるテープ状の補強部15と、本体部7と補強部15とを接合するスズを含む被覆層13と、補強部15と被覆層13との間に形成されたニッケルよりなる下地層9とを備えている。

【解決手段】超電導テープ1aは、超電導体3を有するテープ状の本体部7と、本体部7の上面7a側および下面7b側に配置され、かつステンレス鋼よりなるテープ状の補強部15と、本体部7と補強部15とを接合するスズを含む被覆層13と、補強部15と被覆層13との間に形成されたニッケルよりなる下地層9とを備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、超電導テープおよびその製造方法に関し、より特定的には、補強層を備えた超電導テープおよびその製造方法に関する。

【背景技術】

【0002】

従来、たとえばBi2223相などを有する酸化物超電導体を銀などのシース部で被覆した多芯線からなるテープ状の超電導線材(超電導テープ)は、液体窒素温度での使用が可能であり、比較的高い臨界電流密度が得られること、長尺化が比較的容易であることから、超電導コイルやマグネットへの応用が期待されている。

【0003】

たとえば超電導コイルを製造する際に超電導テープはコイル状に巻かれ、このとき超電導テープには大きな曲げ応力が加わる。このため、超電導テープには外部からの応力に耐えうる高い機械的強度および可撓性が求められている。超電導テープにおいては、シース部が機械的強度を確保する役割や、セラミックである超電導体に可撓性を持たせる役割を果たしている。

【0004】

しかし、シース部は超電導体との電気的接触を良好にする役割をも果たしているので、シース部の材料を自由に選択することはできず、超電導テープの機械的強度を向上することには限度があった。そこで、超電導テープの機械的強度をさらに向上し得る技術が、たとえば米国特許第5,801,124号明細書(特許文献1)および米国特許第6,649,280号明細書(特許文献2)に開示されている。特許文献1および2には、超電導テープの一方または両方の主面にステンレス鋼の薄板を貼り付け、テープとステンレス鋼とを半田で接合した構造が開示されている。

【0005】

また、特許文献1および2と同様に、超電導テープに金属板を貼り付けることで機械的強度を向上する技術は、たとえば特開平4−43510号公報(特許文献3)および特開2001−236835号公報(特許文献4)にも開示されている。特許文献3にはニッケルよりなる補強材層を超電導テープの片面に貼り付けた構造が開示されており、特許文献4には酸化物が分散された銀よりなる金属テープを超電導テープの両面に貼り付けた構造が開示されている。

【特許文献1】米国特許第5,801,124号明細書

【特許文献2】米国特許第6,649,280号明細書

【特許文献3】特開平4−43510号公報

【特許文献4】特開2001−236835号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

超電導テープとステンレス鋼とを接合する場合、ステンレス鋼の表面にはクロム酸化物の不動態が形成されており、このクロム酸化物の不動態と半田との濡れ性が悪く、容易に接合することができなかった。このため、超電導テープを容易に製造することができなかった。ここで、強酸性のフラックスを含む半田を用いることでクロム酸化物の不動態を除去することも考えられる。しかし、この場合には接合後に残留したフラックスが原因となって、時間の経過とともに超電導テープの本体部が腐食するという問題があった。このフラックスは接合後に外部から洗浄しても除去することはできなかった。

【0007】

そこで、本発明の目的は、超電導テープの本体部の腐食を抑止しつつ容易に製造することのできる超電導テープおよびその製造方法を提供することである。

【課題を解決するための手段】

【0008】

本発明の超電導テープは、超電導体を有するテープ状の本体部と、本体部の少なくとも一方の表面側に配置され、かつステンレス鋼よりなるテープ状の補強部と、本体部と補強部とを接合するスズを含む被覆層と、補強部と被覆層との間に形成されたニッケルよりなる下地層とを備えている。

【0009】

本発明の超電導テープによれば、補強部の表面に被覆層を形成し、この被覆層と本体部とを半田を用いて接合することにより、本体部の少なくとも一方の表面側に補強部が配置される。被覆層は半田との濡れ性が良好であるため、強酸性のフラックスを用いずに本体部に補強部を容易に配置することができる。その結果、超電導テープの本体部の腐食を抑止しつつ容易に製造することができる。加えて、ニッケルよりなる下地層を形成することにより、補強部と被覆層との接合を一層良好にすることができる。

【0010】

本発明の一の局面に従う超電導テープの製造方法は、超電導体を有するテープ状の本体部を形成する工程と、ステンレス鋼よりなるテープ状の補強部の表面にスズを含む被覆層を形成する工程と、被覆層と本体部とを半田を用いて接合することにより、本体部の少なくとも一方の表面側に補強部を配置する工程とを備えている。

【0011】

本発明の一の局面に従う超電導テープの製造方法によれば、半田との濡れ性が良好である被覆層を予め補強部に形成するので、強酸性のフラックスを用いずに補強部を容易に配置することができる。その結果、超電導テープの本体部の腐食を抑止しつつ容易に製造することができる。

【0012】

本発明の他の局面に従う超電導テープの製造方法は、超電導体を有するテープ状の本体部を形成する工程と、ステンレス鋼よりなるテープ状の補強部の表面に半田層を形成する工程と、補強部と本体部とを半田層を用いて接合することにより、本体部の少なくとも一方の主面側に補強部を配置する工程とを備えている。

【0013】

本発明の他の局面に従う超電導テープの製造方法によれば、半田層を予め補強部に形成し、この半田層を用いて補強部と本体部とを接合するので、強酸性のフラックスを用いずに本体部に補強部を容易に配置することができる。その結果、超電導テープの本体部の腐食を抑止しつつ容易に製造することができる。

【0014】

本発明の超電導テープにおいて好ましくは、本体部は、超電導体の全周に形成されるシース部をさらに有している。

【0015】

上記製造方法において好ましくは、本体部を形成する工程は、超電導体に接触して超電導体の全周にシース部を形成する工程を含んでいる。

【0016】

これにより、たとえばビスマス系の超電導テープのように超電導体がシース部で被覆された形態の超電導テープにおいて、超電導テープ内部での腐食を抑止することができる。

【0017】

本発明の超電導テープにおいて好ましくは、本体部は、基板と安定化層とをさらに含み、基板上に超電導体が形成され、かつ超電導体に接触して超電導体上に安定化層が形成される。

【0018】

上記製造方法において好ましくは、本体部を形成する工程は、基板上に超電導体を形成する工程と、超電導体に接触する安定化層を超電導体上に形成する工程とを含んでいる。

【0019】

これにより、たとえばRE123系の超電導テープのように薄膜が積層された形態の超電導テープにおいて、超電導テープ内部での腐食を抑止することができる。

【0020】

本発明の超電導テープにおいて好ましくは、補強部は本体部の他方の主面側にも配置されている。

【0021】

上記製造方法において好ましくは、補強部を配置する工程において、補強部を本体部の他方の主面側にも配置する。

【0022】

これにより、本体部を両方の主面から補強することができるので、超電導テープの機械的強度を一層向上することができる。

【0023】

本発明の超電導テープにおいて好ましくは、被覆層は本体部の全周に形成される。

上記製造方法において好ましくは、被覆層または半田層を形成する工程において、補強部の全周に被覆層または半田層を形成する。

【0024】

これにより、補強部の全周にわたって半田との濡れ性を向上することができる。

上記製造方法において好ましくは、補強部を配置する工程において、松脂を含むフラックスまたは水溶性無洗浄フラックスを用いる。

【0025】

これらのフラックスは強酸性ではないので、超電導テープ内部での腐食および製造設備への悪影響を小さくすることができる。

【0026】

なお、本願明細書において「半田」とはスズを含む金属を意味している。また、「ステンレス鋼」とは、鉄に10.5%以上のクロムを含ませた合金を意味しており、ステンレス鋼はさらにニッケルを含んでいてもよい。

【発明の効果】

【0027】

本発明の超電導テープおよびその製造方法によれば、超電導テープの本体部の腐食を抑止しつつ容易に製造することができる。

【発明を実施するための最良の形態】

【0028】

以下、本発明の実施の形態について図面に基づいて説明する。

(実施の形態1)

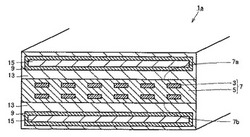

図1は、本発明の実施の形態1における超電導テープの構成を概略的に示す部分断面斜視図である。図1を参照して、本実施の形態における超電導テープ1aは、本体部7と、補強部15と、下地層9と、被覆層13とを備えている。補強部15は本体部7の上面7a側と下面7b側とにそれぞれ配置されており、本体部7の長手方向に沿って配置されている。本体部7と補強部15の各々とは半田よりなる被覆層13によって接合されている。

【0029】

本体部7はテープ状であり、長手方向に延びる複数本の超電導体3と、複数の超電導体3の全周を被覆するシース部5とを有している。シース部5は超電導体3に接触している。複数本の超電導体3の各々は、たとえばBi−Pb−Sr−Ca−Cu−O系の組成を有するビスマス系超電導体であることが好ましく、特に、(ビスマスと鉛):ストロンチウム:カルシウム:銅の原子比がほぼ2:2:2:3の比率で近似して表されるBi2223相を含む材質が最適である。シース部5の材質は、たとえば銀や銀合金よりなっている。

【0030】

補強部15は被覆層13によってその全周を被覆されており、補強部15と被覆層13との間にはニッケルよりなる下地層9が形成されている。

【0031】

補強部15の各々はテープ状であり、ステンレス鋼よりなっている。これにより補強部15は超電導テープの機械的強度を向上する役割を果たしている。特に本体部7の上面7a側と下面7b側とにそれぞれ補強部15が配置されることにより、超電導テープの機械的強度が一層向上される。

【0032】

なお、上記においては本体部7が複数本の超電導体3を有している構造(多芯線)である場合について説明したが、本体部は1本の超電導体のみを有している構造(単芯線)であってもよい。また、下地層9および被覆層13が本体部7の全周に形成されている場合について示したが、補強部15が本体部7の上面7a側および下面7b側に配置される場合には、被覆層11は少なくとも上面7aおよび下面7bにおける補強部15に面する部分に形成されていればよい。

【0033】

ここで、超電導テープ1aの具体的寸法の一例を示すと、補強部15の厚さ(図中縦方向の長さ)は0.02mmであり、幅(図中横方向の長さ)は4.2mmである。本体部の厚さは0.22mmであり、幅は4.2mmである。下地層9の厚さは0.3〜0.8μmであり、被覆層11の厚さは1.0〜2.0μmである。

【0034】

続いて、本実施の形態における超電導テープの製造方法について、図2〜図4を用いて説明する。

【0035】

始めに図2を参照して、本体部7を形成する。具体的には、Bi、Pb、Sr、CaおよびCuが所定の組成比となるように、酸化物あるいは炭酸化物の原料粉を混合する。この混合粉に熱処理と粉砕とを繰り返すことにより、Bi2223相とBi2212相と非超電導相とから構成される前駆体粉末が作製される。次に、この前駆体粉末を金属管に充填する。その後、前駆体粉末が金属管に充填されたものに対して伸線加工を行なう。この際には伸線加工と中間軟化処理とを繰り返し、前駆体フィラメントを芯材として金属管で被覆されたクラッド線となる。次に、複数のクラッド線を束ねて再び金属管に嵌合する。これにより、たとえば55芯を有する多芯線が作製される。次に多芯線に対して伸線加工を施す。これにより、Bi2223相を含む酸化物超電導体の前駆体粉末をシース部5で被覆した形態を有する線材が作製される。その後、この多芯線に対して複数回の圧延加工と熱処理とを繰り返す。この熱処理は酸素雰囲気中で行なわれ、雰囲気中の酸素分圧は0.01MPa以下とされる。その結果、前駆体粉末が変化し、超電導体3となる。また、圧延加工により線材がテープ状となる。以上の工程により、超電導体3と、超電導体3の全周を被覆するシース部5とを有するテープ状の本体部7が形成される。

【0036】

次に図3を参照して、ステンレス鋼よりなる2つの補強部15を準備する。そして、下地層9を補強部15の全周に形成し、下地層9の上から被覆層19を補強部15の全周に形成する。下地層9はニッケルよりなっている。また。被覆層19は少なくともスズを含む金属よりなっており、たとえば半田よりなっている。下地層9および被覆層19はたとえばメッキ法や蒸着法などで形成される。

【0037】

次に図4を参照して、補強部15の各々における本体部7と対向する面に半田(図示なし)を付着させ、被覆層19の各々と本体部7とを接合する。これにより、本体部7の上面7a側および下面7b側に補強部15が配置される。このとき、被覆層19はスズを含む金属よりなっているので、半田が付着した部分の被覆層19は半田と溶け合い、一つの被覆層13(図1)となる。このように、被覆層19と半田とは濡れ性がよいので、被覆層19の各々と本体部7とは容易に接合することができる。

【0038】

なお、接合に用いられる半田は被覆層19と同じ材料よりなっていてもよいし、異なる材料よりなっていてもよい。また、接合の際に半田とともにフラックスを用いてもよい。さらに、本体部7に半田を付着させ、被覆層19の各々と本体部7とを接合してもよい。フラックスを用いる場合、フラックスはシース部5や製造設備に悪影響を及ぼさないことを目的として、たとえば松脂を含むフラックスや、水溶性無洗浄フラックスなどの非強酸性のフラックスを含んでいることが好ましい。以上の工程により、図1に示す超電導テープ1aが得られる。

【0039】

本実施の形態における超電導テープ1aは、超電導体3を有するテープ状の本体部7と、本体部7の上面7a側および下面7b側に配置され、かつステンレス鋼よりなるテープ状の補強部15と、本体部7と補強部15とを接合するスズを含む被覆層13と、補強部15と被覆層13との間に形成されたニッケルよりなる下地層9とを備えている。

【0040】

本実施の形態における超電導テープ1aの製造方法は、超電導体3を有するテープ状の本体部7を形成する工程と、ステンレス鋼よりなるテープ状の補強部15の表面にスズを含む被覆層19を形成する工程と、被覆層19と本体部7とを半田を用いて接合することにより、本体部7の上面7a側および下面7b側に補強部15を配置する工程とを備えている。

【0041】

本実施の形態における超電導テープ1aおよびその製造方法によれば、半田との濡れ性が良好である被覆層13を予め補強部15に形成するので、強酸性のフラックスを用いずに補強部15を容易に配置することができる。その結果、超電導テープの本体部7の腐食を抑止しつつ容易に製造することができる。加えて、ニッケルよりなる下地層9を形成することにより、補強部15と被覆層13との接合を一層良好にすることができる。

【0042】

また、被覆層11が本体部7の全周に形成されているので、補強部15の全周にわたって半田との濡れ性を向上することができる。

【0043】

また、本体部7は、超電導体3の全周に形成されるシース部5をさらに有しているので、たとえばビスマス系の超電導テープのように超電導体がシース部で被覆された形態の超電導テープにおいて、超電導テープ内部での腐食を抑止することができる。

【0044】

また、被覆層11と本体部7との間にニッケルよりなる下地層9がさらに形成されているので、フラックスに対する耐性を一層向上することができる。

【0045】

また、補強部15を本体部7の上面7a側および下面7b側に配置することにより、超電導テープ1aの機械的強度を一層向上することができる。

【0046】

(実施の形態2)

図5は、本発明の実施の形態2における超電導テープの構成を概略的に示す部分断面斜視図である。図5を参照して、本実施の形態の超電導テープ1bにおいては、下地層9(図1)が形成されておらず、半田層13が補強部15に接触して形成されている。半田層13は本体部7の全周を覆っておらず、補強部15と本体部7との間にのみ形成されている。さらに、補強部15は本体部7の上面7a側にのみ配置されている。

【0047】

続いて、本実施の形態における超電導テープの製造方法について、図6および図7を用いて説明する。

【0048】

始めに、図2に示す本体部7を実施の形態1と同様の方法で準備する。次に図6を参照して、補強部15を準備し、下地層を形成せずに半田層13を補強部15の表面に直接形成する。半田層13はたとえばメッキ法や蒸着法などで形成される。

【0049】

次に図7を参照して、半田層13を用いて補強部15と本体部7とを接合する。これにより、本体部7の上面7a側に補強部15が配置される。このとき、濡れ性の悪い補強部15の表面には半田層13が予め形成されているので、補強部15と本体部7とを容易に接合することができる。

【0050】

なお、これ以外の超電導テープの構成および製造方法は、実施の形態1における超電導テープの構成および製造方法と同様であるので、同一の部材には同一の符号を付し、その説明は繰り返さない。

【0051】

本実施の形態における超電導テープ1bの製造方法は、超電導体3を有するテープ状の本体部7を形成する工程と、ステンレス鋼よりなるテープ状の補強部15の表面に半田層13を形成する工程と、補強部15と本体部7とを半田層13を用いて接合することにより、本体部7の上面7a側に補強部15を配置する工程とを備えている。

【0052】

本実施の形態における超電導テープ1bの製造方法によれば、半田層13を予め補強部15に形成し、この半田層13を用いて補強部15と本体部7とを接合するので、強酸性のフラックスを用いずに本体部7に補強部15を容易に配置することができる。その結果、本体部7の腐食を抑止しつつ容易に製造することができる。

【0053】

なお、実施の形態1および2においては、補強部15と本体部7とが同じ幅を有している場合について示した。しかし、本発明においては、図8に示す超電導テープ1cのように、補強部15の幅(図中横方向の長さ)が本体部7の幅よりも小さくてもよいし、補強部の幅が本体部の幅よりも大きくてもよい。また、補強部15の全周に半田層13が形成されていてもよい。また、図9に示す超電導テープ1dのように、本体部7の上面7a側および下面7b側の各々に補強部15の各々が配置されていてもよい。さらには、図10に示す超電導テープ1eのように、補強部15と半田層13との間にニッケルよりなる下地層9がさらに形成されていてもよい。

【0054】

すなわち、本発明の超電導テープにおいては、補強部は本体部の少なくとも一方の表面側に配置されていればよく、下地層は形成されていなくてもよい。

【0055】

(実施の形態3)

実施の形態1および2においては、本体部7の超電導体3としてビスマス系超電導体を用いる場合について示した。しかし、本発明における超電導体に特に制限はなく、任意の超電導材料を用いることができる。本実施の形態においては特に超電導体としてRE123系を用いる場合について説明する。

【0056】

RE123系超電導体とは、RExBayCuzO7-dにおいて、0.7≦x≦1.3、1.7≦y≦2.3、2.7≦z≦3.3であることを意味する。また、RE123系超電導体のREとは、希土類元素およびイットリウム元素の少なくともいずれかを含む材質を意味する。また、希土類元素としては、たとえばネオジム(Nd)、ガドリニウム(Gd)、ホルミニウム(Ho)、サマリウム(Sm)などが含まれる。RE123系超電導線材は、液体窒素温度(77.3K)での臨界電流密度がビスマス系の超電導線材よりも高いという利点を有している。また、低温下および一定磁場下における臨界電流値が高いという利点を有している。一方で、RE123系超電導体はビスマス系超電導体のようにシース部で被覆することができないので、配向金属基板上に気相法のみまたは液相法のみによって超電導体(超電導薄膜材料)を成膜する方法で製造される。

【0057】

図11は、本発明の実施の形態3における本体部の構成を概略的に示す断面図である。図11を参照して、本実施の形態の本体部29は、基板23と、超電導体25と、安定化層27とを有している。基板23の主面23a上には基板23に接触して超電導体25が形成されており、超電導体25上には超電導体25に接触して安定化層27が形成されている。

【0058】

基板23は、たとえばステンレス鋼、ニッケル合金(たとえばハステロイ)、または銀合金などの金属よりなっている。超電導体25はたとえばRE123系超電導体よりなっている。安定化層27は、超電導体25の表面保護のために設けられる層であり、たとえば銀や銅などよりなっている。なお、基板23と超電導体25との間に拡散防止層としての中間層がさらに形成されていてもよい。

【0059】

本実施の形態の本体部29は、基板23上に超電導体25を形成し、超電導体25に接触して安定化層27を超電導体25上に形成することにより製造される。

【0060】

本実施の形態における本体部29を、図1、図5、または図8〜図10に示す本体部7とそれぞれ置き換えることにより、実施の形態1および2と同様の効果を得ることができる。すなわち、薄膜超電導体を含む超電導テープにおいても、超電導テープ内部での腐食を抑止することができる。

【0061】

以上に開示された実施の形態はすべての点で例示であって制限的なものではないと考慮されるべきである。本発明の範囲は、以上の実施の形態ではなく、特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての修正や変形を含むものと意図される。

【産業上の利用可能性】

【0062】

本発明の超電導テープは、ビスマス系の超電導材料を含む超電導テープに関連する技術として特に適している。

【図面の簡単な説明】

【0063】

【図1】本発明の実施の形態1における超電導テープの構成を概略的に示す部分断面斜視図である。

【図2】本発明の実施の形態1における超電導テープの製造方法の第1工程を示す断面図である。

【図3】本発明の実施の形態1における超電導テープの製造方法の第2工程を示す断面図である。

【図4】本発明の実施の形態1における超電導テープの製造方法の第3工程を示す断面図である。

【図5】本発明の実施の形態2における超電導テープの構成を概略的に示す部分断面斜視図である。

【図6】本発明の実施の形態2における超電導テープの製造方法の第1工程を示す断面図である。

【図7】本発明の実施の形態2における超電導テープの製造方法の第2工程を示す断面図である。

【図8】本発明の実施の形態2における超電導テープの他の構成を概略的に示す部分断面斜視図である。

【図9】本発明の実施の形態2における超電導テープのさらに他の構成を概略的に示す部分断面斜視図である。

【図10】本発明の実施の形態2における超電導テープのさらに他の構成を概略的に示す部分断面斜視図である。

【図11】本発明の実施の形態3における本体部の構成を概略的に示す断面図である。

【符号の説明】

【0064】

1a〜1e 超電導テープ、3,25 超電導体、5 シース部、7,29 本体部、7a 本体部上面、7b 本体部下面、9 下地層、11,21 被覆層、13 被覆層(半田層)、15 補強部、19 被覆層、23 基板、23a 基板主面、27 安定化層。

【技術分野】

【0001】

本発明は、超電導テープおよびその製造方法に関し、より特定的には、補強層を備えた超電導テープおよびその製造方法に関する。

【背景技術】

【0002】

従来、たとえばBi2223相などを有する酸化物超電導体を銀などのシース部で被覆した多芯線からなるテープ状の超電導線材(超電導テープ)は、液体窒素温度での使用が可能であり、比較的高い臨界電流密度が得られること、長尺化が比較的容易であることから、超電導コイルやマグネットへの応用が期待されている。

【0003】

たとえば超電導コイルを製造する際に超電導テープはコイル状に巻かれ、このとき超電導テープには大きな曲げ応力が加わる。このため、超電導テープには外部からの応力に耐えうる高い機械的強度および可撓性が求められている。超電導テープにおいては、シース部が機械的強度を確保する役割や、セラミックである超電導体に可撓性を持たせる役割を果たしている。

【0004】

しかし、シース部は超電導体との電気的接触を良好にする役割をも果たしているので、シース部の材料を自由に選択することはできず、超電導テープの機械的強度を向上することには限度があった。そこで、超電導テープの機械的強度をさらに向上し得る技術が、たとえば米国特許第5,801,124号明細書(特許文献1)および米国特許第6,649,280号明細書(特許文献2)に開示されている。特許文献1および2には、超電導テープの一方または両方の主面にステンレス鋼の薄板を貼り付け、テープとステンレス鋼とを半田で接合した構造が開示されている。

【0005】

また、特許文献1および2と同様に、超電導テープに金属板を貼り付けることで機械的強度を向上する技術は、たとえば特開平4−43510号公報(特許文献3)および特開2001−236835号公報(特許文献4)にも開示されている。特許文献3にはニッケルよりなる補強材層を超電導テープの片面に貼り付けた構造が開示されており、特許文献4には酸化物が分散された銀よりなる金属テープを超電導テープの両面に貼り付けた構造が開示されている。

【特許文献1】米国特許第5,801,124号明細書

【特許文献2】米国特許第6,649,280号明細書

【特許文献3】特開平4−43510号公報

【特許文献4】特開2001−236835号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

超電導テープとステンレス鋼とを接合する場合、ステンレス鋼の表面にはクロム酸化物の不動態が形成されており、このクロム酸化物の不動態と半田との濡れ性が悪く、容易に接合することができなかった。このため、超電導テープを容易に製造することができなかった。ここで、強酸性のフラックスを含む半田を用いることでクロム酸化物の不動態を除去することも考えられる。しかし、この場合には接合後に残留したフラックスが原因となって、時間の経過とともに超電導テープの本体部が腐食するという問題があった。このフラックスは接合後に外部から洗浄しても除去することはできなかった。

【0007】

そこで、本発明の目的は、超電導テープの本体部の腐食を抑止しつつ容易に製造することのできる超電導テープおよびその製造方法を提供することである。

【課題を解決するための手段】

【0008】

本発明の超電導テープは、超電導体を有するテープ状の本体部と、本体部の少なくとも一方の表面側に配置され、かつステンレス鋼よりなるテープ状の補強部と、本体部と補強部とを接合するスズを含む被覆層と、補強部と被覆層との間に形成されたニッケルよりなる下地層とを備えている。

【0009】

本発明の超電導テープによれば、補強部の表面に被覆層を形成し、この被覆層と本体部とを半田を用いて接合することにより、本体部の少なくとも一方の表面側に補強部が配置される。被覆層は半田との濡れ性が良好であるため、強酸性のフラックスを用いずに本体部に補強部を容易に配置することができる。その結果、超電導テープの本体部の腐食を抑止しつつ容易に製造することができる。加えて、ニッケルよりなる下地層を形成することにより、補強部と被覆層との接合を一層良好にすることができる。

【0010】

本発明の一の局面に従う超電導テープの製造方法は、超電導体を有するテープ状の本体部を形成する工程と、ステンレス鋼よりなるテープ状の補強部の表面にスズを含む被覆層を形成する工程と、被覆層と本体部とを半田を用いて接合することにより、本体部の少なくとも一方の表面側に補強部を配置する工程とを備えている。

【0011】

本発明の一の局面に従う超電導テープの製造方法によれば、半田との濡れ性が良好である被覆層を予め補強部に形成するので、強酸性のフラックスを用いずに補強部を容易に配置することができる。その結果、超電導テープの本体部の腐食を抑止しつつ容易に製造することができる。

【0012】

本発明の他の局面に従う超電導テープの製造方法は、超電導体を有するテープ状の本体部を形成する工程と、ステンレス鋼よりなるテープ状の補強部の表面に半田層を形成する工程と、補強部と本体部とを半田層を用いて接合することにより、本体部の少なくとも一方の主面側に補強部を配置する工程とを備えている。

【0013】

本発明の他の局面に従う超電導テープの製造方法によれば、半田層を予め補強部に形成し、この半田層を用いて補強部と本体部とを接合するので、強酸性のフラックスを用いずに本体部に補強部を容易に配置することができる。その結果、超電導テープの本体部の腐食を抑止しつつ容易に製造することができる。

【0014】

本発明の超電導テープにおいて好ましくは、本体部は、超電導体の全周に形成されるシース部をさらに有している。

【0015】

上記製造方法において好ましくは、本体部を形成する工程は、超電導体に接触して超電導体の全周にシース部を形成する工程を含んでいる。

【0016】

これにより、たとえばビスマス系の超電導テープのように超電導体がシース部で被覆された形態の超電導テープにおいて、超電導テープ内部での腐食を抑止することができる。

【0017】

本発明の超電導テープにおいて好ましくは、本体部は、基板と安定化層とをさらに含み、基板上に超電導体が形成され、かつ超電導体に接触して超電導体上に安定化層が形成される。

【0018】

上記製造方法において好ましくは、本体部を形成する工程は、基板上に超電導体を形成する工程と、超電導体に接触する安定化層を超電導体上に形成する工程とを含んでいる。

【0019】

これにより、たとえばRE123系の超電導テープのように薄膜が積層された形態の超電導テープにおいて、超電導テープ内部での腐食を抑止することができる。

【0020】

本発明の超電導テープにおいて好ましくは、補強部は本体部の他方の主面側にも配置されている。

【0021】

上記製造方法において好ましくは、補強部を配置する工程において、補強部を本体部の他方の主面側にも配置する。

【0022】

これにより、本体部を両方の主面から補強することができるので、超電導テープの機械的強度を一層向上することができる。

【0023】

本発明の超電導テープにおいて好ましくは、被覆層は本体部の全周に形成される。

上記製造方法において好ましくは、被覆層または半田層を形成する工程において、補強部の全周に被覆層または半田層を形成する。

【0024】

これにより、補強部の全周にわたって半田との濡れ性を向上することができる。

上記製造方法において好ましくは、補強部を配置する工程において、松脂を含むフラックスまたは水溶性無洗浄フラックスを用いる。

【0025】

これらのフラックスは強酸性ではないので、超電導テープ内部での腐食および製造設備への悪影響を小さくすることができる。

【0026】

なお、本願明細書において「半田」とはスズを含む金属を意味している。また、「ステンレス鋼」とは、鉄に10.5%以上のクロムを含ませた合金を意味しており、ステンレス鋼はさらにニッケルを含んでいてもよい。

【発明の効果】

【0027】

本発明の超電導テープおよびその製造方法によれば、超電導テープの本体部の腐食を抑止しつつ容易に製造することができる。

【発明を実施するための最良の形態】

【0028】

以下、本発明の実施の形態について図面に基づいて説明する。

(実施の形態1)

図1は、本発明の実施の形態1における超電導テープの構成を概略的に示す部分断面斜視図である。図1を参照して、本実施の形態における超電導テープ1aは、本体部7と、補強部15と、下地層9と、被覆層13とを備えている。補強部15は本体部7の上面7a側と下面7b側とにそれぞれ配置されており、本体部7の長手方向に沿って配置されている。本体部7と補強部15の各々とは半田よりなる被覆層13によって接合されている。

【0029】

本体部7はテープ状であり、長手方向に延びる複数本の超電導体3と、複数の超電導体3の全周を被覆するシース部5とを有している。シース部5は超電導体3に接触している。複数本の超電導体3の各々は、たとえばBi−Pb−Sr−Ca−Cu−O系の組成を有するビスマス系超電導体であることが好ましく、特に、(ビスマスと鉛):ストロンチウム:カルシウム:銅の原子比がほぼ2:2:2:3の比率で近似して表されるBi2223相を含む材質が最適である。シース部5の材質は、たとえば銀や銀合金よりなっている。

【0030】

補強部15は被覆層13によってその全周を被覆されており、補強部15と被覆層13との間にはニッケルよりなる下地層9が形成されている。

【0031】

補強部15の各々はテープ状であり、ステンレス鋼よりなっている。これにより補強部15は超電導テープの機械的強度を向上する役割を果たしている。特に本体部7の上面7a側と下面7b側とにそれぞれ補強部15が配置されることにより、超電導テープの機械的強度が一層向上される。

【0032】

なお、上記においては本体部7が複数本の超電導体3を有している構造(多芯線)である場合について説明したが、本体部は1本の超電導体のみを有している構造(単芯線)であってもよい。また、下地層9および被覆層13が本体部7の全周に形成されている場合について示したが、補強部15が本体部7の上面7a側および下面7b側に配置される場合には、被覆層11は少なくとも上面7aおよび下面7bにおける補強部15に面する部分に形成されていればよい。

【0033】

ここで、超電導テープ1aの具体的寸法の一例を示すと、補強部15の厚さ(図中縦方向の長さ)は0.02mmであり、幅(図中横方向の長さ)は4.2mmである。本体部の厚さは0.22mmであり、幅は4.2mmである。下地層9の厚さは0.3〜0.8μmであり、被覆層11の厚さは1.0〜2.0μmである。

【0034】

続いて、本実施の形態における超電導テープの製造方法について、図2〜図4を用いて説明する。

【0035】

始めに図2を参照して、本体部7を形成する。具体的には、Bi、Pb、Sr、CaおよびCuが所定の組成比となるように、酸化物あるいは炭酸化物の原料粉を混合する。この混合粉に熱処理と粉砕とを繰り返すことにより、Bi2223相とBi2212相と非超電導相とから構成される前駆体粉末が作製される。次に、この前駆体粉末を金属管に充填する。その後、前駆体粉末が金属管に充填されたものに対して伸線加工を行なう。この際には伸線加工と中間軟化処理とを繰り返し、前駆体フィラメントを芯材として金属管で被覆されたクラッド線となる。次に、複数のクラッド線を束ねて再び金属管に嵌合する。これにより、たとえば55芯を有する多芯線が作製される。次に多芯線に対して伸線加工を施す。これにより、Bi2223相を含む酸化物超電導体の前駆体粉末をシース部5で被覆した形態を有する線材が作製される。その後、この多芯線に対して複数回の圧延加工と熱処理とを繰り返す。この熱処理は酸素雰囲気中で行なわれ、雰囲気中の酸素分圧は0.01MPa以下とされる。その結果、前駆体粉末が変化し、超電導体3となる。また、圧延加工により線材がテープ状となる。以上の工程により、超電導体3と、超電導体3の全周を被覆するシース部5とを有するテープ状の本体部7が形成される。

【0036】

次に図3を参照して、ステンレス鋼よりなる2つの補強部15を準備する。そして、下地層9を補強部15の全周に形成し、下地層9の上から被覆層19を補強部15の全周に形成する。下地層9はニッケルよりなっている。また。被覆層19は少なくともスズを含む金属よりなっており、たとえば半田よりなっている。下地層9および被覆層19はたとえばメッキ法や蒸着法などで形成される。

【0037】

次に図4を参照して、補強部15の各々における本体部7と対向する面に半田(図示なし)を付着させ、被覆層19の各々と本体部7とを接合する。これにより、本体部7の上面7a側および下面7b側に補強部15が配置される。このとき、被覆層19はスズを含む金属よりなっているので、半田が付着した部分の被覆層19は半田と溶け合い、一つの被覆層13(図1)となる。このように、被覆層19と半田とは濡れ性がよいので、被覆層19の各々と本体部7とは容易に接合することができる。

【0038】

なお、接合に用いられる半田は被覆層19と同じ材料よりなっていてもよいし、異なる材料よりなっていてもよい。また、接合の際に半田とともにフラックスを用いてもよい。さらに、本体部7に半田を付着させ、被覆層19の各々と本体部7とを接合してもよい。フラックスを用いる場合、フラックスはシース部5や製造設備に悪影響を及ぼさないことを目的として、たとえば松脂を含むフラックスや、水溶性無洗浄フラックスなどの非強酸性のフラックスを含んでいることが好ましい。以上の工程により、図1に示す超電導テープ1aが得られる。

【0039】

本実施の形態における超電導テープ1aは、超電導体3を有するテープ状の本体部7と、本体部7の上面7a側および下面7b側に配置され、かつステンレス鋼よりなるテープ状の補強部15と、本体部7と補強部15とを接合するスズを含む被覆層13と、補強部15と被覆層13との間に形成されたニッケルよりなる下地層9とを備えている。

【0040】

本実施の形態における超電導テープ1aの製造方法は、超電導体3を有するテープ状の本体部7を形成する工程と、ステンレス鋼よりなるテープ状の補強部15の表面にスズを含む被覆層19を形成する工程と、被覆層19と本体部7とを半田を用いて接合することにより、本体部7の上面7a側および下面7b側に補強部15を配置する工程とを備えている。

【0041】

本実施の形態における超電導テープ1aおよびその製造方法によれば、半田との濡れ性が良好である被覆層13を予め補強部15に形成するので、強酸性のフラックスを用いずに補強部15を容易に配置することができる。その結果、超電導テープの本体部7の腐食を抑止しつつ容易に製造することができる。加えて、ニッケルよりなる下地層9を形成することにより、補強部15と被覆層13との接合を一層良好にすることができる。

【0042】

また、被覆層11が本体部7の全周に形成されているので、補強部15の全周にわたって半田との濡れ性を向上することができる。

【0043】

また、本体部7は、超電導体3の全周に形成されるシース部5をさらに有しているので、たとえばビスマス系の超電導テープのように超電導体がシース部で被覆された形態の超電導テープにおいて、超電導テープ内部での腐食を抑止することができる。

【0044】

また、被覆層11と本体部7との間にニッケルよりなる下地層9がさらに形成されているので、フラックスに対する耐性を一層向上することができる。

【0045】

また、補強部15を本体部7の上面7a側および下面7b側に配置することにより、超電導テープ1aの機械的強度を一層向上することができる。

【0046】

(実施の形態2)

図5は、本発明の実施の形態2における超電導テープの構成を概略的に示す部分断面斜視図である。図5を参照して、本実施の形態の超電導テープ1bにおいては、下地層9(図1)が形成されておらず、半田層13が補強部15に接触して形成されている。半田層13は本体部7の全周を覆っておらず、補強部15と本体部7との間にのみ形成されている。さらに、補強部15は本体部7の上面7a側にのみ配置されている。

【0047】

続いて、本実施の形態における超電導テープの製造方法について、図6および図7を用いて説明する。

【0048】

始めに、図2に示す本体部7を実施の形態1と同様の方法で準備する。次に図6を参照して、補強部15を準備し、下地層を形成せずに半田層13を補強部15の表面に直接形成する。半田層13はたとえばメッキ法や蒸着法などで形成される。

【0049】

次に図7を参照して、半田層13を用いて補強部15と本体部7とを接合する。これにより、本体部7の上面7a側に補強部15が配置される。このとき、濡れ性の悪い補強部15の表面には半田層13が予め形成されているので、補強部15と本体部7とを容易に接合することができる。

【0050】

なお、これ以外の超電導テープの構成および製造方法は、実施の形態1における超電導テープの構成および製造方法と同様であるので、同一の部材には同一の符号を付し、その説明は繰り返さない。

【0051】

本実施の形態における超電導テープ1bの製造方法は、超電導体3を有するテープ状の本体部7を形成する工程と、ステンレス鋼よりなるテープ状の補強部15の表面に半田層13を形成する工程と、補強部15と本体部7とを半田層13を用いて接合することにより、本体部7の上面7a側に補強部15を配置する工程とを備えている。

【0052】

本実施の形態における超電導テープ1bの製造方法によれば、半田層13を予め補強部15に形成し、この半田層13を用いて補強部15と本体部7とを接合するので、強酸性のフラックスを用いずに本体部7に補強部15を容易に配置することができる。その結果、本体部7の腐食を抑止しつつ容易に製造することができる。

【0053】

なお、実施の形態1および2においては、補強部15と本体部7とが同じ幅を有している場合について示した。しかし、本発明においては、図8に示す超電導テープ1cのように、補強部15の幅(図中横方向の長さ)が本体部7の幅よりも小さくてもよいし、補強部の幅が本体部の幅よりも大きくてもよい。また、補強部15の全周に半田層13が形成されていてもよい。また、図9に示す超電導テープ1dのように、本体部7の上面7a側および下面7b側の各々に補強部15の各々が配置されていてもよい。さらには、図10に示す超電導テープ1eのように、補強部15と半田層13との間にニッケルよりなる下地層9がさらに形成されていてもよい。

【0054】

すなわち、本発明の超電導テープにおいては、補強部は本体部の少なくとも一方の表面側に配置されていればよく、下地層は形成されていなくてもよい。

【0055】

(実施の形態3)

実施の形態1および2においては、本体部7の超電導体3としてビスマス系超電導体を用いる場合について示した。しかし、本発明における超電導体に特に制限はなく、任意の超電導材料を用いることができる。本実施の形態においては特に超電導体としてRE123系を用いる場合について説明する。

【0056】

RE123系超電導体とは、RExBayCuzO7-dにおいて、0.7≦x≦1.3、1.7≦y≦2.3、2.7≦z≦3.3であることを意味する。また、RE123系超電導体のREとは、希土類元素およびイットリウム元素の少なくともいずれかを含む材質を意味する。また、希土類元素としては、たとえばネオジム(Nd)、ガドリニウム(Gd)、ホルミニウム(Ho)、サマリウム(Sm)などが含まれる。RE123系超電導線材は、液体窒素温度(77.3K)での臨界電流密度がビスマス系の超電導線材よりも高いという利点を有している。また、低温下および一定磁場下における臨界電流値が高いという利点を有している。一方で、RE123系超電導体はビスマス系超電導体のようにシース部で被覆することができないので、配向金属基板上に気相法のみまたは液相法のみによって超電導体(超電導薄膜材料)を成膜する方法で製造される。

【0057】

図11は、本発明の実施の形態3における本体部の構成を概略的に示す断面図である。図11を参照して、本実施の形態の本体部29は、基板23と、超電導体25と、安定化層27とを有している。基板23の主面23a上には基板23に接触して超電導体25が形成されており、超電導体25上には超電導体25に接触して安定化層27が形成されている。

【0058】

基板23は、たとえばステンレス鋼、ニッケル合金(たとえばハステロイ)、または銀合金などの金属よりなっている。超電導体25はたとえばRE123系超電導体よりなっている。安定化層27は、超電導体25の表面保護のために設けられる層であり、たとえば銀や銅などよりなっている。なお、基板23と超電導体25との間に拡散防止層としての中間層がさらに形成されていてもよい。

【0059】

本実施の形態の本体部29は、基板23上に超電導体25を形成し、超電導体25に接触して安定化層27を超電導体25上に形成することにより製造される。

【0060】

本実施の形態における本体部29を、図1、図5、または図8〜図10に示す本体部7とそれぞれ置き換えることにより、実施の形態1および2と同様の効果を得ることができる。すなわち、薄膜超電導体を含む超電導テープにおいても、超電導テープ内部での腐食を抑止することができる。

【0061】

以上に開示された実施の形態はすべての点で例示であって制限的なものではないと考慮されるべきである。本発明の範囲は、以上の実施の形態ではなく、特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての修正や変形を含むものと意図される。

【産業上の利用可能性】

【0062】

本発明の超電導テープは、ビスマス系の超電導材料を含む超電導テープに関連する技術として特に適している。

【図面の簡単な説明】

【0063】

【図1】本発明の実施の形態1における超電導テープの構成を概略的に示す部分断面斜視図である。

【図2】本発明の実施の形態1における超電導テープの製造方法の第1工程を示す断面図である。

【図3】本発明の実施の形態1における超電導テープの製造方法の第2工程を示す断面図である。

【図4】本発明の実施の形態1における超電導テープの製造方法の第3工程を示す断面図である。

【図5】本発明の実施の形態2における超電導テープの構成を概略的に示す部分断面斜視図である。

【図6】本発明の実施の形態2における超電導テープの製造方法の第1工程を示す断面図である。

【図7】本発明の実施の形態2における超電導テープの製造方法の第2工程を示す断面図である。

【図8】本発明の実施の形態2における超電導テープの他の構成を概略的に示す部分断面斜視図である。

【図9】本発明の実施の形態2における超電導テープのさらに他の構成を概略的に示す部分断面斜視図である。

【図10】本発明の実施の形態2における超電導テープのさらに他の構成を概略的に示す部分断面斜視図である。

【図11】本発明の実施の形態3における本体部の構成を概略的に示す断面図である。

【符号の説明】

【0064】

1a〜1e 超電導テープ、3,25 超電導体、5 シース部、7,29 本体部、7a 本体部上面、7b 本体部下面、9 下地層、11,21 被覆層、13 被覆層(半田層)、15 補強部、19 被覆層、23 基板、23a 基板主面、27 安定化層。

【特許請求の範囲】

【請求項1】

超電導体を有するテープ状の本体部と、

前記本体部の少なくとも一方の表面側に配置され、かつステンレス鋼よりなるテープ状の補強部と、

前記本体部と前記補強部とを接合するスズを含む被覆層と、

前記補強部と前記被覆層との間に形成されたニッケルよりなる下地層とを備える、超電導テープ。

【請求項2】

前記本体部は、前記超電導体の全周に形成されるシース部をさらに有する、請求項1に記載の超電導テープ。

【請求項3】

前記本体部は、基板と安定化層とをさらに含み、前記基板上に前記超電導体が形成され、かつ前記超電導体に接触して前記超電導体上に前記安定化層が形成される、請求項1に記載の超電導テープ。

【請求項4】

前記補強部は前記本体部の他方の主面側にも配置されている、請求項1〜3のいずれかに記載の超電導テープ。

【請求項5】

前記被覆層は前記補強部の全周に形成される、請求項1〜4のいずれかに記載の超電導テープ。

【請求項6】

超電導体を有するテープ状の本体部を形成する工程と、

ステンレス鋼よりなるテープ状の補強部の表面にスズを含む被覆層を形成する工程と、

前記被覆層と前記本体部とを半田を用いて接合することにより、前記本体部の少なくとも一方の表面側に前記補強部を配置する工程とを備える、超電導テープの製造方法。

【請求項7】

超電導体を有するテープ状の本体部を形成する工程と、

ステンレス鋼よりなるテープ状の補強部の表面に半田層を形成する工程と、

前記補強部と前記本体部とを前記半田層を用いて接合することにより、前記本体部の少なくとも一方の主面側に前記補強部を配置する工程とを備える、超電導テープの製造方法。

【請求項8】

ニッケルよりなる下地層を前記補強部と前記被覆層との間に形成する工程をさらに備える、請求項6または7に記載の超電導テープの製造方法。

【請求項9】

前記本体部を形成する工程は、前記超電導体に接触して前記超電導体の全周にシース部を形成する工程を含む、請求項6〜8のいずれかに記載の超電導テープの製造方法。

【請求項10】

前記本体部を形成する工程は、基板上に前記超電導体を形成する工程と、前記超電導体に接触する安定化層を前記超電導体上に形成する工程とを含む、請求項6〜8のいずれかに記載の超電導テープの製造方法。

【請求項11】

前記補強部を配置する工程において、前記補強部を前記本体部の他方の主面側にも配置する、請求項6〜10のいずれかに記載の超電導テープの製造方法。

【請求項12】

前記被覆層または前記半田層を形成する工程において、前記補強部の全周に前記被覆層または前記半田層を形成する、請求項6〜11のいずれかに記載の超電導テープの製造方法。

【請求項13】

前記補強部を配置する工程において、松脂を含むフラックスまたは水溶性無洗浄フラックスを用いる、請求項6〜12のいずれかに記載の超電導テープの製造方法。

【請求項1】

超電導体を有するテープ状の本体部と、

前記本体部の少なくとも一方の表面側に配置され、かつステンレス鋼よりなるテープ状の補強部と、

前記本体部と前記補強部とを接合するスズを含む被覆層と、

前記補強部と前記被覆層との間に形成されたニッケルよりなる下地層とを備える、超電導テープ。

【請求項2】

前記本体部は、前記超電導体の全周に形成されるシース部をさらに有する、請求項1に記載の超電導テープ。

【請求項3】

前記本体部は、基板と安定化層とをさらに含み、前記基板上に前記超電導体が形成され、かつ前記超電導体に接触して前記超電導体上に前記安定化層が形成される、請求項1に記載の超電導テープ。

【請求項4】

前記補強部は前記本体部の他方の主面側にも配置されている、請求項1〜3のいずれかに記載の超電導テープ。

【請求項5】

前記被覆層は前記補強部の全周に形成される、請求項1〜4のいずれかに記載の超電導テープ。

【請求項6】

超電導体を有するテープ状の本体部を形成する工程と、

ステンレス鋼よりなるテープ状の補強部の表面にスズを含む被覆層を形成する工程と、

前記被覆層と前記本体部とを半田を用いて接合することにより、前記本体部の少なくとも一方の表面側に前記補強部を配置する工程とを備える、超電導テープの製造方法。

【請求項7】

超電導体を有するテープ状の本体部を形成する工程と、

ステンレス鋼よりなるテープ状の補強部の表面に半田層を形成する工程と、

前記補強部と前記本体部とを前記半田層を用いて接合することにより、前記本体部の少なくとも一方の主面側に前記補強部を配置する工程とを備える、超電導テープの製造方法。

【請求項8】

ニッケルよりなる下地層を前記補強部と前記被覆層との間に形成する工程をさらに備える、請求項6または7に記載の超電導テープの製造方法。

【請求項9】

前記本体部を形成する工程は、前記超電導体に接触して前記超電導体の全周にシース部を形成する工程を含む、請求項6〜8のいずれかに記載の超電導テープの製造方法。

【請求項10】

前記本体部を形成する工程は、基板上に前記超電導体を形成する工程と、前記超電導体に接触する安定化層を前記超電導体上に形成する工程とを含む、請求項6〜8のいずれかに記載の超電導テープの製造方法。

【請求項11】

前記補強部を配置する工程において、前記補強部を前記本体部の他方の主面側にも配置する、請求項6〜10のいずれかに記載の超電導テープの製造方法。

【請求項12】

前記被覆層または前記半田層を形成する工程において、前記補強部の全周に前記被覆層または前記半田層を形成する、請求項6〜11のいずれかに記載の超電導テープの製造方法。

【請求項13】

前記補強部を配置する工程において、松脂を含むフラックスまたは水溶性無洗浄フラックスを用いる、請求項6〜12のいずれかに記載の超電導テープの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2008−282584(P2008−282584A)

【公開日】平成20年11月20日(2008.11.20)

【国際特許分類】

【出願番号】特願2007−123726(P2007−123726)

【出願日】平成19年5月8日(2007.5.8)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

【公開日】平成20年11月20日(2008.11.20)

【国際特許分類】

【出願日】平成19年5月8日(2007.5.8)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

[ Back to top ]