超電導マグネット

【課題】巻線内部の応力分布を効率的に緩和する超電導マグネットを提供すること。

【解決手段】超電導マグネットは、巻線部1と支持部材7とを有する。巻線部1は、テープ形状の超電導テープ線材2を円筒形状に巻回して構成され、線材間に非導電性材料3を有するものである。支持部材7は、巻線部1の外径側に設けられ、巻線部1を支持するものである。非導電性材料3の弾性率は、超電導テープ線材2の弾性率よりも低いものとなっている。

【解決手段】超電導マグネットは、巻線部1と支持部材7とを有する。巻線部1は、テープ形状の超電導テープ線材2を円筒形状に巻回して構成され、線材間に非導電性材料3を有するものである。支持部材7は、巻線部1の外径側に設けられ、巻線部1を支持するものである。非導電性材料3の弾性率は、超電導テープ線材2の弾性率よりも低いものとなっている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、超電導テープ線材を巻回して構成される超電導マグネットに関する。

【背景技術】

【0002】

近年、高磁場中での臨界電流特性に優れた高温超電導線材の長尺化開発が盛んに行われており、高磁界超電導マグネットへの適用が期待されている。

【0003】

高温超電導線材の中でも、高温超電導テープ線材(コーテッドコンダクタ)は、高い臨界電流密度が得られることから、超電導応用機器への適用が進められている。高温超電導テープ線材は、テープ形状の金属基板上に絶縁性の中間層を形成し、その上に酸化物超電導体の層を形成したものである。この高温超電導テープ線材の特徴としては、高磁界中での臨界電流密度特性が優れていること、金属基板部分の機械強度の高いこと、等が挙げられる。例えば特許文献1には、高温超電導テープ線材を用いた高温超電導マグネットが記載されている。

【0004】

超電導マグネットは、常電導マグネットと比較して少ないエネルギー損失で定常的な磁界を発生することができる。超電導マグネットの設計においては、臨界電流値の磁場依存性を考慮し、経験磁場の分布によって巻線部分を径方向複数層に分割する所謂グレーディングを採用することにより、線材使用量を減らし、効率的に磁場を発生させることができる。

【特許文献1】特開平7−142245号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、超電導マグネットは、その発生磁場と形状によっては、電流密度の上限が超電導特性の磁場依存性(負荷率)ではなく、線材の許容応力によって制約されてしまう場合がある。高温超電導線材が適用される超電導応用機器が、特に高磁場マグネットである場合、内層マグネット(高磁界部分)を高温超電導マグネットが分担し、外層マグネットの発生する外部磁場を経験する。内層マグネットはボア径が数cmで、マグネット内外径の比が(大口径のマグネットと比較して)大きい。このような構成においては、超電導線材に加わる電磁力(フープ力)が内径側から外径側へと増大し、外径側で線材に加わる応力が大きくなる。その際、線材の許容応力を考慮しなければならず、このことが設計上の制約を生じさせる。また、径方向の応力が引張り方向に作用し、線材や線材間の介在物に剥離方向の応力が加わり、クラックの発生や、線材の超電導特性の劣化が懸念される。

【0006】

なお、上記特許文献1は、高温超電導材の臨界電流特性の磁場依存性を考慮して、複数のマグネットユニットを積層した高温超電導マグネットの各ユニット毎に高温超電導部の断面積を変え、各コイルユニットの臨界電流を略一致させることにより、発生磁界が高い高温超電導マグネットを実現する技術であり、上述の問題を解決するものではない。

【0007】

線材の許容応力で設計が制約される条件下では、電磁力対策として超電導線材をコンジットで外部補強する方法や、強化材で内部補強する方法が考えられる。しかしながら、外部補強では、超電導体に発生する電磁力を補強材へ一様に伝達するのが難しいという問題がある。また、内部補強は化合物系の超電導線材などで実施されているものの、高温超電導線材には適用し難いという問題もある。

【0008】

本発明は上記実情に鑑みてなされたものであり、巻線内部の応力分布を効率的に緩和する超電導マグネットを提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明に係る超電導マグネットは、テープ形状の超電導テープ線材を円筒形状に巻回して構成され、線材間に非導電性材料を有する巻線部と、前記巻線部の外径側に設けられ、前記巻線部を支持する支持部材とを具備し、前記非導電性材料の弾性率は、前記超電導テープ線材の弾性率よりも低いことを特徴とする。

【発明の効果】

【0010】

本発明によれば、巻線内部の応力分布を効率的に緩和する超電導マグネットを提供することができる。

【発明を実施するための最良の形態】

【0011】

以下、図面を参照して、本発明の実施の形態について説明する。

【0012】

(第1の実施形態)

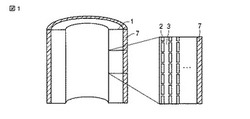

図1は、本発明の第1の実施形態に係る超電導マグネットの構成の一例を説明するための図である。この図1には、同実施形態に係る超電導マグネットの断面が示され、その一部分を拡大した様子が示されている。

【0013】

図1に示される超電導マグネットは、巻線部(コイル)1と支持部材7とを有する円筒形のマグネットであり、例えば高磁場マグネットにおける高温超電導マグネットに適用可能である。巻線部1は、テープ形状の超電導テープ線材2を、レイヤ巻きあるいはパンケーキ巻きと呼ばれる巻き方で円筒形状に巻回して構成され、線材間に非導電性材料3を有するものである。すなわち、超電導テープ線材2の隣り合う線材同士は直接は接しておらず、線材間に非導電性材料3が介在している。特に、非導電性材料3の弾性率は、超電導テープ線材2の弾性率よりも低く、例えば超電導テープ線材2の弾性率の約10分の1である。支持部材7は、巻線部1の外径側に設けられ、巻線部1を支持するものである。支持部材7の弾性率は、超電導テープ線材2の弾性率よりも高く、例えば超電導テープ線材2の弾性率の約10倍である。

【0014】

超電導テープ線材2は、例えば、テープ形状の金属基板(ハステロイなど)と、この金属基板上に形成された中間層(多結晶薄膜層など)と、この中間層上に形成された超電導層(イットリウム系金属など)と、この超電導層上に形成された良導電性安定化金属層(銀など)とから構成される高温超電導テープ線材(コーテッドコンダクタ)である。

【0015】

非導電性材料3は、弾性率のごく低い硬化エポキシ樹脂であっても良いし、あるいは非導電性の材料を超電導テープ線材2と共巻きにした非接着のものであっても良い。

【0016】

支持部材7は、ステンレスやハステロイなどの非磁性で高強度の材料であることが望ましい。

【0017】

特に、高温超電導マグネットが極低温に冷却された状態では、温度マージンが十分大きく、機械擾乱によるクエンチを起こし難いというメリットがある。従って、この場合、樹脂含浸等による巻線部1の固定は重要ではなくなり、非導電性材料3のように弾性率が低い、あるいは超電導テープ線材2のように固着されない構成が許容される。

【0018】

上記構成によれば、超電導テープ線材2の線材間に介在する非導電性材料3の弾性率が小さいため、超電導テープ線材2の各ターンに生じる応力が隣りのターンに及ぶことによる径方向応力のピーク値を緩和させることが可能となる。巻線部1における径方向引張り応力は、巻回する線材の剥離方向に働くため、特に超電導テープ線材2として、高温超電導テープ線材、特にイットリウム系の超電導テープ線材を巻回してなる超電導マグネットにおいて、線材特性を低下させず高い磁場を発生させることが可能となる。また、巻線部1の外径側には、部材7が取り付けられているため、励磁時の径方向への変位を抑えることが可能となる。

【0019】

(第2の実施形態)

図2は、本発明の第2の実施形態に係る超電導マグネットの構成の一例を説明するための図である。この図2には、同実施形態に係る超電導マグネットの断面が示され、その一部分を拡大した様子が示されている。なお、図1と共通する要素には同一の符号を付し、その説明を省略する。以下では、第1の実施形態と異なる部分を中心に説明する。

【0020】

図2に示される超電導マグネットは、図1に示した超電導マグネットの構成において、更に、巻線部1が平板状のフランジ8を備えた構成を有するものである。

【0021】

フランジ8は、超電導テープ線材2の各ターンが軸方向へ別々に変位することを抑止するものである。

【0022】

フランジ8の材料としては、繊維強化プラスチック(FRP)やマイカなどの絶縁物であっても良いし、パンケーキ間の耐電圧を考慮して電気絶縁が施された非磁性金属の板であっても良い。

【0023】

フランジ8は、超電導テープ線材2の各ターンの上下端部を押さえるが、超電導テープ線材2の各ターンに必ずしも連結されている必要はなく、超電導マグネットの軸方向に対して可動となっている。これにより、フランジ8は、超電導テープ線材2の各ターンが超電導マグネットの径方向へ個別に変位することを許容しながら、軸方向への応力に対してはパンケーキ単位で変位するよう拘束することができる。すなわち、電磁力により変位した巻線部1の内径側から外径側までに存在する個々のターンを軸方向に揃えながら変位させ、軸方向への位置ずれを回避しながら励磁させることが可能となる。

【0024】

なお、同実施形態で示したフランジ8は、後述する各実施形態(図3〜図7など)の各巻線部に適用することが可能である。

【0025】

(第3の実施形態)

図3は、本発明の第3の実施形態に係る超電導マグネットの構成の一例を説明するための図である。この図3には、同実施形態に係る超電導マグネットの断面が示され、その一部分を拡大した様子が示されている。なお、図1と共通する要素には同一の符号を付し、その説明を省略する。また、図3中では支持部材7の図示が省略されているが、実際には存在するものとする。以下では、第1の実施形態と異なる部分を中心に説明する。

【0026】

図3に示される超電導マグネットは、図1に示した超電導マグネットの構成において、更に、巻線部1が第1の巻線部11、第2の巻線部12、および第3の巻線部13を備えた構成を有するものである。

【0027】

第1の巻線部11は、超電導マグネットの内径側に位置するコイル部である。

【0028】

第2の巻線部12は、超電導マグネットの中央部に位置し、第1の巻線部11よりも電流密度が低いコイル部である。

【0029】

第3の巻線部13は、超電導マグネットの外径側に位置し、第2の巻線部12よりも電流密度が低いコイル部である。

【0030】

すなわち、超電導マグネットの内径側に比較して外径側の方が電流密度が低くなるように構成されている。

【0031】

上記構成によれば、マグネット外径側での応力が過大になることを効率的に防ぎ、超電導テープ線材2の剥離方向に加わる応力を許容値以下に低減することが可能となる。なお、ここでは、巻線部1を構成する複数の巻線部が3つである場合を例示したが、これには限定されず、巻線部1を構成する複数の巻線部が2つのみであっても良いし、4つ以上あっても良い。また、超電導マグネットの内径側から外径側へ向かうにつれ、電流密度が段階的に低下するのではなく、連続的に徐々に低下するように構成しても良い。

【0032】

(第4の実施形態)

図4は、本発明の第4の実施形態に係る超電導マグネットの構成の一例を説明するための図である。この図4に示される超電導マグネットは、図3に示した超電導マグネットにおいて、電流密度が異なる複数の巻線部を実現するための具体的な構成の一例を示すものである。

【0033】

超電導マグネットの内径側に位置する巻線部(例えば前述の第1の巻線部11に相当)は、線材21で巻回されている。

【0034】

超電導マグネットの中央部に位置する巻線部(例えば前述の第2の巻線部12に相当)は、線材21よりも幅が広い線材22で巻回されている。

【0035】

超電導マグネットの外径側に位置する巻線部(例えば前述の第3の巻線部13に相当)は、線材22よりも幅が広い線材23で巻回されている。

【0036】

上記構成によれば、幅が異なる線材21,22,23を用意することにより、超電導マグネットの内径側から外径側へ向かうにつれて電流密度が低下する構成を容易に実現することが可能となる。

【0037】

なお、同実施形態で示した幅が異なる線材21,22,23は、後述する各実施形態(図5〜図7など)の各巻線部に適用することが可能である。

【0038】

(第5の実施形態)

図5は、本発明の第5の実施形態に係る超電導マグネットの構成の一例を説明するための図である。この図5に示される超電導マグネットは、図3に示した超電導マグネットにおいて、電流密度が異なる複数の巻線部を実現するための具体的な構成の別の例を示すものである。

【0039】

超電導マグネットの内径側に位置する巻線部(例えば前述の第1の巻線部11に相当)は、超電導テープ線材2の線材間に非導電性材料31を有する。

【0040】

超電導マグネットの中央部に位置する巻線部(例えば前述の第2の巻線部12に相当)は、超電導テープ線材2の線材間に、非導電性材料31よりも厚い非導電性材料32を有する。

【0041】

超電導マグネットの外径側に位置する巻線部(例えば前述の第3の巻線部13に相当)は、超電導テープ線材2の線材間に、非導電性材料32よりも厚い非導電性材料33を有する。

【0042】

上記構成によれば、厚さが異なる非導電性材料31,32,33を用意することにより、超電導マグネットの内径側から外径側へ向かうにつれて電流密度が低下する構成を容易に実現することが可能となる。

【0043】

なお、同実施形態で示した厚さが異なる非導電性材料31,32,33は、後述する各実施形態(図6、図7など)の各巻線部に適用することが可能である。

【0044】

(第6の実施形態)

図6は、本発明の第6の実施形態に係る超電導マグネットの構成の一例を説明するための図である。この図6に示される超電導マグネットは、図1に示した超電導マグネットにおいて、非導電性材料3として繊維4を用いた場合の一例を示すものである。

【0045】

繊維4は、前述の非導電性材料3の一例として使用されるものであり、ガラス繊維、高分子繊維、およびパルプ(木材や紙などを原料とした繊維)のうちの少なくとも1つを含む。この繊維4は、当該繊維の方向が超電導テープ線材2の長手方向と平行するように配置される。複数の繊維を束ねて使用する場合、繊維同士は非接着の状態であっても良いが、弾性率のごく低い樹脂等を介在させることにより、径方向の応力のピーク値をより効果的に緩和させるとともに、樹脂のクラックを抑制することが可能となる。

【0046】

上記構成によれば、非導電性材料3として繊維4を用いた場合においても、径方向の応力を効果的に緩和させることが可能となる。

【0047】

なお、同実施形態で示した繊維4は、前述の各実施形態(図2〜図5)や後述する実施形態(図7)の各巻線部に適用することが可能である。

【0048】

(第7の実施形態)

図7は、本発明の第7の実施形態に係る超電導マグネットの構成の一例を説明するための図である。この図7に示される超電導マグネットは、図1に示した超電導マグネット(以下、「第1のマグネット要素」と称す。)のほかに、この第1のマグネット要素に対して同心円上の外側に位置する第2のマグネット要素、第3のマグネット要素を更に有する超電導マグネットの構成の一例を示すものである。なお、図7中では支持部材7の図示が省略されているが、支持部材7を各マグネット要素に若しくはいずれかのマグネット要素に設けるようにしてもよい。

【0049】

第1のマグネット要素14は、例えば前述の巻線部1および支持部材7を有する内層マグネットを構成するものである。

【0050】

第2のマグネット要素15,16は、それぞれ第1のマグネット要素14に対して同心円上の外側に階層的に設けられるものである。特に、第2のマグネット要素15,16の組みが、第1のマグネット要素14が発生する磁場と同じ向きの磁場を発生するように構成される。

【0051】

第2のマグネット要素15,16は、それぞれNbTiやNb3Snなどの金属系・化合物系超電導線材を巻回した円筒形状の中層マグネット,外層マグネットを構成し、組み合わせて励磁される。

【0052】

図7のように複数の円筒形状のマグネット要素を入れ子にした構成においては、高温超電導マグネットの経験磁場が内外径にわたり同方向で、その径方向にほぼ直線的に分布する。内外径部分の経験磁場の比が正になる外部磁場条件下で励磁される場合には、励磁による巻線内部の径方向応力が全域で正の値となり、線材の剥離方向に応力が加わるので、線材間の介在物の弾性率を下げた構成が剥離方向応力の低減に有効に作用する。

【0053】

図8は、本発明の第1〜第6の実施形態に共通する超電導マグネットにおける磁場分布の一例を説明するための図である。図8中には、超電導マグネット(もしくは巻線部1)の中心軸からの径方向の内径位置51,外径位置52における経験磁場61,経験磁場62がそれぞれ示され、それらを含む磁界分布が示されている。この磁場分布は、例えば、前述の巻線部11,12,13の境界を決定する径方向位置rを求める際の指針となり得るものである。

【0054】

例えば、超電導マグネット(もしくは巻線部1)の中心軸からの径方向の内径位置をr1[m],外径位置をr2[m]とし、それぞれの位置での経験磁場をB1[T],B2[T]とし、B1からB2までの磁場分布を直線近似した勾配をa[T/m]とし、勾配aを超電導マグネット(もしくは巻線部1)の中心軸へ外挿して得られる磁場をB0[T]とし、応力の上限に相当する定数をcとする。このとき、超電導マグネット(もしくは巻線部1)は、任意の径方向位置r[m]における電流密度J[A・m^−2]がrの関数J=c/{(a×r+B0)×r}を越えないように構成される。

【0055】

従来の含浸マグネットでは一般的に、周方向電磁力の上限の指標は200MPa程度とされているが、本発明の各実施形態では超電導テープ線材の弾性限界300MPaという高い応力の上限値を設定できるため、より電流密度の高いコンパクトな超電導マグネットの設計が可能となる。

【0056】

図9は、従来の超電導マグネットの中心を0[m]とした径方向応力分布の計算値の一例を示す図である。これに対し、図10は、本発明の第1の実施形態に基づき線材間の介在物の弾性率を2桁程度小さくした(100分の1程度にした)場合の高磁界超電導マグネットの中心を0[m]とした径方向応力分布の計算結果の一例を示す図である。計算によれば、線材間の介在物の径方向の弾性率を線材の弾性率よりも下げることにより、径方向応力のピーク値を有効に低減することが可能となる。

【0057】

次に、図11および図12を参照し、前述した本発明の第4の実施形態に係る超電導マグネットを対象とする設計の一例を説明する。

【0058】

図11は、本発明の第4の実施形態に係る超電導マグネットにおける幅が異なる線材21,22,23にそれぞれ対応する3つの巻線部(コイルA,B,C)の仕様を示すテーブルの一例を示す図である。図12は、図11に示される仕様に基づく超電導マグネットのフープ応力−径方向位置の関係を示すグラフの一例を示す図である。

【0059】

この例では、内径側のコイルAから外径側のコイルCへ向かうに従い、線材の幅が広くなるようにしており、これにより電流密度Jが小さくなるように調整している。

【0060】

コイルのフープ応力BJrは、この設計例においては外径側ほど大きくなる。応力の上限をc=200MPaとした場合、前述の式J=c/{(a×r+B0)×r}を用いることにより、電流密度Jを下げるべき適切な位置rを決定することが出来る。実際のコイルにおいて径方向に隣り合う線材の影響によりBJrと周方向応力とは一致しないが、上式を用いることにより、応力のピーク値を制御することが可能となる。

【0061】

本発明は上記実施形態そのままに限定されるものではなく、実施段階ではその要旨を逸脱しない範囲で構成要素を変形して具体化できる。また、上記第1から第7の実施形態に開示されている複数の構成要素の適宜な組み合わせにより、種々の発明を形成できる。例えば、実施形態に示される全構成要素から幾つかの構成要素を削除してもよい。さらに、異なる実施形態にわたる構成要素を適宜組み合わせてもよい。

【図面の簡単な説明】

【0062】

【図1】本発明の第1の実施形態に係る超電導マグネットの構成の一例を説明するための図。

【図2】本発明の第2の実施形態に係る超電導マグネットの構成の一例を説明するための図。

【図3】本発明の第3の実施形態に係る超電導マグネットの構成の一例を説明するための図。

【図4】本発明の第4の実施形態に係る超電導マグネットの構成の一例を説明するための図。

【図5】本発明の第5の実施形態に係る超電導マグネットの構成の一例を説明するための図。

【図6】本発明の第6の実施形態に係る超電導マグネットの構成の一例を説明するための図。

【図7】本発明の第7の実施形態に係る超電導マグネットの構成の一例を説明するための図。

【図8】本発明の第1〜第6の実施形態に共通する超電導マグネットにおける磁場分布の一例を説明するための図。

【図9】従来の超電導マグネットの中心を0[m]とした径方向応力分布の計算値の一例を示す図。

【図10】本発明の第1の実施形態に基づき線材間の介在物の弾性率を小さくした場合の高磁界超電導マグネットの中心を0[m]とした径方向応力分布の計算結果の一例を示す図。

【図11】本発明の第4の実施形態に係る超電導マグネットにおける幅が異なる線材21,22,23にそれぞれ対応する3つの巻線部(コイルA,B,C)の仕様を示すテーブルの一例を示す図。

【図12】図11に示される仕様に基づく超電導マグネットのフープ応力−径方向位置の関係を示すグラフの一例を示す図。

【符号の説明】

【0063】

1,11〜13…巻線部、14〜16…マグネット要素、2,21〜23…超電導テープ線材、3,31〜33…非導電性材料、4…繊維、51…内径位置、52…外径位置、61…内径位置での経験磁場、62…外径位置での経験磁場、7…支持部材、8…フランジ。

【技術分野】

【0001】

本発明は、超電導テープ線材を巻回して構成される超電導マグネットに関する。

【背景技術】

【0002】

近年、高磁場中での臨界電流特性に優れた高温超電導線材の長尺化開発が盛んに行われており、高磁界超電導マグネットへの適用が期待されている。

【0003】

高温超電導線材の中でも、高温超電導テープ線材(コーテッドコンダクタ)は、高い臨界電流密度が得られることから、超電導応用機器への適用が進められている。高温超電導テープ線材は、テープ形状の金属基板上に絶縁性の中間層を形成し、その上に酸化物超電導体の層を形成したものである。この高温超電導テープ線材の特徴としては、高磁界中での臨界電流密度特性が優れていること、金属基板部分の機械強度の高いこと、等が挙げられる。例えば特許文献1には、高温超電導テープ線材を用いた高温超電導マグネットが記載されている。

【0004】

超電導マグネットは、常電導マグネットと比較して少ないエネルギー損失で定常的な磁界を発生することができる。超電導マグネットの設計においては、臨界電流値の磁場依存性を考慮し、経験磁場の分布によって巻線部分を径方向複数層に分割する所謂グレーディングを採用することにより、線材使用量を減らし、効率的に磁場を発生させることができる。

【特許文献1】特開平7−142245号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、超電導マグネットは、その発生磁場と形状によっては、電流密度の上限が超電導特性の磁場依存性(負荷率)ではなく、線材の許容応力によって制約されてしまう場合がある。高温超電導線材が適用される超電導応用機器が、特に高磁場マグネットである場合、内層マグネット(高磁界部分)を高温超電導マグネットが分担し、外層マグネットの発生する外部磁場を経験する。内層マグネットはボア径が数cmで、マグネット内外径の比が(大口径のマグネットと比較して)大きい。このような構成においては、超電導線材に加わる電磁力(フープ力)が内径側から外径側へと増大し、外径側で線材に加わる応力が大きくなる。その際、線材の許容応力を考慮しなければならず、このことが設計上の制約を生じさせる。また、径方向の応力が引張り方向に作用し、線材や線材間の介在物に剥離方向の応力が加わり、クラックの発生や、線材の超電導特性の劣化が懸念される。

【0006】

なお、上記特許文献1は、高温超電導材の臨界電流特性の磁場依存性を考慮して、複数のマグネットユニットを積層した高温超電導マグネットの各ユニット毎に高温超電導部の断面積を変え、各コイルユニットの臨界電流を略一致させることにより、発生磁界が高い高温超電導マグネットを実現する技術であり、上述の問題を解決するものではない。

【0007】

線材の許容応力で設計が制約される条件下では、電磁力対策として超電導線材をコンジットで外部補強する方法や、強化材で内部補強する方法が考えられる。しかしながら、外部補強では、超電導体に発生する電磁力を補強材へ一様に伝達するのが難しいという問題がある。また、内部補強は化合物系の超電導線材などで実施されているものの、高温超電導線材には適用し難いという問題もある。

【0008】

本発明は上記実情に鑑みてなされたものであり、巻線内部の応力分布を効率的に緩和する超電導マグネットを提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明に係る超電導マグネットは、テープ形状の超電導テープ線材を円筒形状に巻回して構成され、線材間に非導電性材料を有する巻線部と、前記巻線部の外径側に設けられ、前記巻線部を支持する支持部材とを具備し、前記非導電性材料の弾性率は、前記超電導テープ線材の弾性率よりも低いことを特徴とする。

【発明の効果】

【0010】

本発明によれば、巻線内部の応力分布を効率的に緩和する超電導マグネットを提供することができる。

【発明を実施するための最良の形態】

【0011】

以下、図面を参照して、本発明の実施の形態について説明する。

【0012】

(第1の実施形態)

図1は、本発明の第1の実施形態に係る超電導マグネットの構成の一例を説明するための図である。この図1には、同実施形態に係る超電導マグネットの断面が示され、その一部分を拡大した様子が示されている。

【0013】

図1に示される超電導マグネットは、巻線部(コイル)1と支持部材7とを有する円筒形のマグネットであり、例えば高磁場マグネットにおける高温超電導マグネットに適用可能である。巻線部1は、テープ形状の超電導テープ線材2を、レイヤ巻きあるいはパンケーキ巻きと呼ばれる巻き方で円筒形状に巻回して構成され、線材間に非導電性材料3を有するものである。すなわち、超電導テープ線材2の隣り合う線材同士は直接は接しておらず、線材間に非導電性材料3が介在している。特に、非導電性材料3の弾性率は、超電導テープ線材2の弾性率よりも低く、例えば超電導テープ線材2の弾性率の約10分の1である。支持部材7は、巻線部1の外径側に設けられ、巻線部1を支持するものである。支持部材7の弾性率は、超電導テープ線材2の弾性率よりも高く、例えば超電導テープ線材2の弾性率の約10倍である。

【0014】

超電導テープ線材2は、例えば、テープ形状の金属基板(ハステロイなど)と、この金属基板上に形成された中間層(多結晶薄膜層など)と、この中間層上に形成された超電導層(イットリウム系金属など)と、この超電導層上に形成された良導電性安定化金属層(銀など)とから構成される高温超電導テープ線材(コーテッドコンダクタ)である。

【0015】

非導電性材料3は、弾性率のごく低い硬化エポキシ樹脂であっても良いし、あるいは非導電性の材料を超電導テープ線材2と共巻きにした非接着のものであっても良い。

【0016】

支持部材7は、ステンレスやハステロイなどの非磁性で高強度の材料であることが望ましい。

【0017】

特に、高温超電導マグネットが極低温に冷却された状態では、温度マージンが十分大きく、機械擾乱によるクエンチを起こし難いというメリットがある。従って、この場合、樹脂含浸等による巻線部1の固定は重要ではなくなり、非導電性材料3のように弾性率が低い、あるいは超電導テープ線材2のように固着されない構成が許容される。

【0018】

上記構成によれば、超電導テープ線材2の線材間に介在する非導電性材料3の弾性率が小さいため、超電導テープ線材2の各ターンに生じる応力が隣りのターンに及ぶことによる径方向応力のピーク値を緩和させることが可能となる。巻線部1における径方向引張り応力は、巻回する線材の剥離方向に働くため、特に超電導テープ線材2として、高温超電導テープ線材、特にイットリウム系の超電導テープ線材を巻回してなる超電導マグネットにおいて、線材特性を低下させず高い磁場を発生させることが可能となる。また、巻線部1の外径側には、部材7が取り付けられているため、励磁時の径方向への変位を抑えることが可能となる。

【0019】

(第2の実施形態)

図2は、本発明の第2の実施形態に係る超電導マグネットの構成の一例を説明するための図である。この図2には、同実施形態に係る超電導マグネットの断面が示され、その一部分を拡大した様子が示されている。なお、図1と共通する要素には同一の符号を付し、その説明を省略する。以下では、第1の実施形態と異なる部分を中心に説明する。

【0020】

図2に示される超電導マグネットは、図1に示した超電導マグネットの構成において、更に、巻線部1が平板状のフランジ8を備えた構成を有するものである。

【0021】

フランジ8は、超電導テープ線材2の各ターンが軸方向へ別々に変位することを抑止するものである。

【0022】

フランジ8の材料としては、繊維強化プラスチック(FRP)やマイカなどの絶縁物であっても良いし、パンケーキ間の耐電圧を考慮して電気絶縁が施された非磁性金属の板であっても良い。

【0023】

フランジ8は、超電導テープ線材2の各ターンの上下端部を押さえるが、超電導テープ線材2の各ターンに必ずしも連結されている必要はなく、超電導マグネットの軸方向に対して可動となっている。これにより、フランジ8は、超電導テープ線材2の各ターンが超電導マグネットの径方向へ個別に変位することを許容しながら、軸方向への応力に対してはパンケーキ単位で変位するよう拘束することができる。すなわち、電磁力により変位した巻線部1の内径側から外径側までに存在する個々のターンを軸方向に揃えながら変位させ、軸方向への位置ずれを回避しながら励磁させることが可能となる。

【0024】

なお、同実施形態で示したフランジ8は、後述する各実施形態(図3〜図7など)の各巻線部に適用することが可能である。

【0025】

(第3の実施形態)

図3は、本発明の第3の実施形態に係る超電導マグネットの構成の一例を説明するための図である。この図3には、同実施形態に係る超電導マグネットの断面が示され、その一部分を拡大した様子が示されている。なお、図1と共通する要素には同一の符号を付し、その説明を省略する。また、図3中では支持部材7の図示が省略されているが、実際には存在するものとする。以下では、第1の実施形態と異なる部分を中心に説明する。

【0026】

図3に示される超電導マグネットは、図1に示した超電導マグネットの構成において、更に、巻線部1が第1の巻線部11、第2の巻線部12、および第3の巻線部13を備えた構成を有するものである。

【0027】

第1の巻線部11は、超電導マグネットの内径側に位置するコイル部である。

【0028】

第2の巻線部12は、超電導マグネットの中央部に位置し、第1の巻線部11よりも電流密度が低いコイル部である。

【0029】

第3の巻線部13は、超電導マグネットの外径側に位置し、第2の巻線部12よりも電流密度が低いコイル部である。

【0030】

すなわち、超電導マグネットの内径側に比較して外径側の方が電流密度が低くなるように構成されている。

【0031】

上記構成によれば、マグネット外径側での応力が過大になることを効率的に防ぎ、超電導テープ線材2の剥離方向に加わる応力を許容値以下に低減することが可能となる。なお、ここでは、巻線部1を構成する複数の巻線部が3つである場合を例示したが、これには限定されず、巻線部1を構成する複数の巻線部が2つのみであっても良いし、4つ以上あっても良い。また、超電導マグネットの内径側から外径側へ向かうにつれ、電流密度が段階的に低下するのではなく、連続的に徐々に低下するように構成しても良い。

【0032】

(第4の実施形態)

図4は、本発明の第4の実施形態に係る超電導マグネットの構成の一例を説明するための図である。この図4に示される超電導マグネットは、図3に示した超電導マグネットにおいて、電流密度が異なる複数の巻線部を実現するための具体的な構成の一例を示すものである。

【0033】

超電導マグネットの内径側に位置する巻線部(例えば前述の第1の巻線部11に相当)は、線材21で巻回されている。

【0034】

超電導マグネットの中央部に位置する巻線部(例えば前述の第2の巻線部12に相当)は、線材21よりも幅が広い線材22で巻回されている。

【0035】

超電導マグネットの外径側に位置する巻線部(例えば前述の第3の巻線部13に相当)は、線材22よりも幅が広い線材23で巻回されている。

【0036】

上記構成によれば、幅が異なる線材21,22,23を用意することにより、超電導マグネットの内径側から外径側へ向かうにつれて電流密度が低下する構成を容易に実現することが可能となる。

【0037】

なお、同実施形態で示した幅が異なる線材21,22,23は、後述する各実施形態(図5〜図7など)の各巻線部に適用することが可能である。

【0038】

(第5の実施形態)

図5は、本発明の第5の実施形態に係る超電導マグネットの構成の一例を説明するための図である。この図5に示される超電導マグネットは、図3に示した超電導マグネットにおいて、電流密度が異なる複数の巻線部を実現するための具体的な構成の別の例を示すものである。

【0039】

超電導マグネットの内径側に位置する巻線部(例えば前述の第1の巻線部11に相当)は、超電導テープ線材2の線材間に非導電性材料31を有する。

【0040】

超電導マグネットの中央部に位置する巻線部(例えば前述の第2の巻線部12に相当)は、超電導テープ線材2の線材間に、非導電性材料31よりも厚い非導電性材料32を有する。

【0041】

超電導マグネットの外径側に位置する巻線部(例えば前述の第3の巻線部13に相当)は、超電導テープ線材2の線材間に、非導電性材料32よりも厚い非導電性材料33を有する。

【0042】

上記構成によれば、厚さが異なる非導電性材料31,32,33を用意することにより、超電導マグネットの内径側から外径側へ向かうにつれて電流密度が低下する構成を容易に実現することが可能となる。

【0043】

なお、同実施形態で示した厚さが異なる非導電性材料31,32,33は、後述する各実施形態(図6、図7など)の各巻線部に適用することが可能である。

【0044】

(第6の実施形態)

図6は、本発明の第6の実施形態に係る超電導マグネットの構成の一例を説明するための図である。この図6に示される超電導マグネットは、図1に示した超電導マグネットにおいて、非導電性材料3として繊維4を用いた場合の一例を示すものである。

【0045】

繊維4は、前述の非導電性材料3の一例として使用されるものであり、ガラス繊維、高分子繊維、およびパルプ(木材や紙などを原料とした繊維)のうちの少なくとも1つを含む。この繊維4は、当該繊維の方向が超電導テープ線材2の長手方向と平行するように配置される。複数の繊維を束ねて使用する場合、繊維同士は非接着の状態であっても良いが、弾性率のごく低い樹脂等を介在させることにより、径方向の応力のピーク値をより効果的に緩和させるとともに、樹脂のクラックを抑制することが可能となる。

【0046】

上記構成によれば、非導電性材料3として繊維4を用いた場合においても、径方向の応力を効果的に緩和させることが可能となる。

【0047】

なお、同実施形態で示した繊維4は、前述の各実施形態(図2〜図5)や後述する実施形態(図7)の各巻線部に適用することが可能である。

【0048】

(第7の実施形態)

図7は、本発明の第7の実施形態に係る超電導マグネットの構成の一例を説明するための図である。この図7に示される超電導マグネットは、図1に示した超電導マグネット(以下、「第1のマグネット要素」と称す。)のほかに、この第1のマグネット要素に対して同心円上の外側に位置する第2のマグネット要素、第3のマグネット要素を更に有する超電導マグネットの構成の一例を示すものである。なお、図7中では支持部材7の図示が省略されているが、支持部材7を各マグネット要素に若しくはいずれかのマグネット要素に設けるようにしてもよい。

【0049】

第1のマグネット要素14は、例えば前述の巻線部1および支持部材7を有する内層マグネットを構成するものである。

【0050】

第2のマグネット要素15,16は、それぞれ第1のマグネット要素14に対して同心円上の外側に階層的に設けられるものである。特に、第2のマグネット要素15,16の組みが、第1のマグネット要素14が発生する磁場と同じ向きの磁場を発生するように構成される。

【0051】

第2のマグネット要素15,16は、それぞれNbTiやNb3Snなどの金属系・化合物系超電導線材を巻回した円筒形状の中層マグネット,外層マグネットを構成し、組み合わせて励磁される。

【0052】

図7のように複数の円筒形状のマグネット要素を入れ子にした構成においては、高温超電導マグネットの経験磁場が内外径にわたり同方向で、その径方向にほぼ直線的に分布する。内外径部分の経験磁場の比が正になる外部磁場条件下で励磁される場合には、励磁による巻線内部の径方向応力が全域で正の値となり、線材の剥離方向に応力が加わるので、線材間の介在物の弾性率を下げた構成が剥離方向応力の低減に有効に作用する。

【0053】

図8は、本発明の第1〜第6の実施形態に共通する超電導マグネットにおける磁場分布の一例を説明するための図である。図8中には、超電導マグネット(もしくは巻線部1)の中心軸からの径方向の内径位置51,外径位置52における経験磁場61,経験磁場62がそれぞれ示され、それらを含む磁界分布が示されている。この磁場分布は、例えば、前述の巻線部11,12,13の境界を決定する径方向位置rを求める際の指針となり得るものである。

【0054】

例えば、超電導マグネット(もしくは巻線部1)の中心軸からの径方向の内径位置をr1[m],外径位置をr2[m]とし、それぞれの位置での経験磁場をB1[T],B2[T]とし、B1からB2までの磁場分布を直線近似した勾配をa[T/m]とし、勾配aを超電導マグネット(もしくは巻線部1)の中心軸へ外挿して得られる磁場をB0[T]とし、応力の上限に相当する定数をcとする。このとき、超電導マグネット(もしくは巻線部1)は、任意の径方向位置r[m]における電流密度J[A・m^−2]がrの関数J=c/{(a×r+B0)×r}を越えないように構成される。

【0055】

従来の含浸マグネットでは一般的に、周方向電磁力の上限の指標は200MPa程度とされているが、本発明の各実施形態では超電導テープ線材の弾性限界300MPaという高い応力の上限値を設定できるため、より電流密度の高いコンパクトな超電導マグネットの設計が可能となる。

【0056】

図9は、従来の超電導マグネットの中心を0[m]とした径方向応力分布の計算値の一例を示す図である。これに対し、図10は、本発明の第1の実施形態に基づき線材間の介在物の弾性率を2桁程度小さくした(100分の1程度にした)場合の高磁界超電導マグネットの中心を0[m]とした径方向応力分布の計算結果の一例を示す図である。計算によれば、線材間の介在物の径方向の弾性率を線材の弾性率よりも下げることにより、径方向応力のピーク値を有効に低減することが可能となる。

【0057】

次に、図11および図12を参照し、前述した本発明の第4の実施形態に係る超電導マグネットを対象とする設計の一例を説明する。

【0058】

図11は、本発明の第4の実施形態に係る超電導マグネットにおける幅が異なる線材21,22,23にそれぞれ対応する3つの巻線部(コイルA,B,C)の仕様を示すテーブルの一例を示す図である。図12は、図11に示される仕様に基づく超電導マグネットのフープ応力−径方向位置の関係を示すグラフの一例を示す図である。

【0059】

この例では、内径側のコイルAから外径側のコイルCへ向かうに従い、線材の幅が広くなるようにしており、これにより電流密度Jが小さくなるように調整している。

【0060】

コイルのフープ応力BJrは、この設計例においては外径側ほど大きくなる。応力の上限をc=200MPaとした場合、前述の式J=c/{(a×r+B0)×r}を用いることにより、電流密度Jを下げるべき適切な位置rを決定することが出来る。実際のコイルにおいて径方向に隣り合う線材の影響によりBJrと周方向応力とは一致しないが、上式を用いることにより、応力のピーク値を制御することが可能となる。

【0061】

本発明は上記実施形態そのままに限定されるものではなく、実施段階ではその要旨を逸脱しない範囲で構成要素を変形して具体化できる。また、上記第1から第7の実施形態に開示されている複数の構成要素の適宜な組み合わせにより、種々の発明を形成できる。例えば、実施形態に示される全構成要素から幾つかの構成要素を削除してもよい。さらに、異なる実施形態にわたる構成要素を適宜組み合わせてもよい。

【図面の簡単な説明】

【0062】

【図1】本発明の第1の実施形態に係る超電導マグネットの構成の一例を説明するための図。

【図2】本発明の第2の実施形態に係る超電導マグネットの構成の一例を説明するための図。

【図3】本発明の第3の実施形態に係る超電導マグネットの構成の一例を説明するための図。

【図4】本発明の第4の実施形態に係る超電導マグネットの構成の一例を説明するための図。

【図5】本発明の第5の実施形態に係る超電導マグネットの構成の一例を説明するための図。

【図6】本発明の第6の実施形態に係る超電導マグネットの構成の一例を説明するための図。

【図7】本発明の第7の実施形態に係る超電導マグネットの構成の一例を説明するための図。

【図8】本発明の第1〜第6の実施形態に共通する超電導マグネットにおける磁場分布の一例を説明するための図。

【図9】従来の超電導マグネットの中心を0[m]とした径方向応力分布の計算値の一例を示す図。

【図10】本発明の第1の実施形態に基づき線材間の介在物の弾性率を小さくした場合の高磁界超電導マグネットの中心を0[m]とした径方向応力分布の計算結果の一例を示す図。

【図11】本発明の第4の実施形態に係る超電導マグネットにおける幅が異なる線材21,22,23にそれぞれ対応する3つの巻線部(コイルA,B,C)の仕様を示すテーブルの一例を示す図。

【図12】図11に示される仕様に基づく超電導マグネットのフープ応力−径方向位置の関係を示すグラフの一例を示す図。

【符号の説明】

【0063】

1,11〜13…巻線部、14〜16…マグネット要素、2,21〜23…超電導テープ線材、3,31〜33…非導電性材料、4…繊維、51…内径位置、52…外径位置、61…内径位置での経験磁場、62…外径位置での経験磁場、7…支持部材、8…フランジ。

【特許請求の範囲】

【請求項1】

テープ形状の超電導テープ線材を円筒形状に巻回して構成され、線材間に非導電性材料を有する巻線部と、

前記巻線部の外径側に設けられ、前記巻線部を支持する支持部材と

を具備し、

前記非導電性材料の弾性率は、前記超電導テープ線材の弾性率よりも低いことを特徴とする超電導マグネット。

【請求項2】

前記超電導テープ線材は、

テープ形状の金属基板と、

前記金属基板上に形成された多結晶薄膜層と、

前記多結晶薄膜上に形成された超電導層と、

前記超電導層上に形成された良導電性安定化金属層と

を有することを特徴とする請求項1に記載の超電導マグネット。

【請求項3】

前記巻線部は、前記超電導テープ線材の各ターンが軸方向へ別々に変位することを抑止するフランジを有することを特徴とする請求項1又は2に記載の超電導マグネット。

【請求項4】

前記巻線部は、

内径側に位置する第1の巻線部と、

外径側に位置し且つ前記第1の巻線部よりも電流密度が低い第2の巻線部と

を有することを特徴とする請求項1乃至3のいずれか1項に記載の超電導マグネット。

【請求項5】

前記第2の巻線部における超電導テープ線材は、前記第1の巻線部における超電導テープ線材よりも幅が広いことを特徴とする請求項4に記載の超電導マグネット。

【請求項6】

前記第2の巻線部における非導電性材料は、前記第1の巻線部における非導電性材料よりも厚いことを特徴とする請求項4に記載の超電導マグネット。

【請求項7】

前記非導電性材料は、ガラス繊維、高分子繊維、およびパルプのうちの少なくとも1つを含むことを特徴とする請求項1乃至6のいずれか1項に記載の超電導マグネット。

【請求項8】

前記巻線部および前記支持部材により構成されるマグネット要素と、

前記マグネット要素に対して同心円上の外側に位置し、且つ前記マグネット要素が発生する磁場と同じ向きの磁場を発生する1つ又は複数の別のマグネット要素と

を具備することを特徴とする請求項1乃至7のいずれか1項に記載の超電導マグネット。

【請求項9】

前記超電導マグネットの中心軸からの径方向の内径位置をr1[m],外径位置をr2[m]とし、それぞれの位置での経験磁場をB1[T],B2[T]とし、B1からB2までの磁場分布を直線近似した勾配をa[T/m]とし、勾配aを前記超電導マグネットの中心軸へ外挿して得られる磁場をB0[T]とし、応力の上限に相当する定数をcとしたとき、径方向の任意の位置r[m]における電流密度J[A・m^−2]がrの関数J=c/{(a×r+B0)×r}を越えないように構成されていることを特徴とする請求項1乃至8のいずれか1項に記載の超電導マグネット。

【請求項1】

テープ形状の超電導テープ線材を円筒形状に巻回して構成され、線材間に非導電性材料を有する巻線部と、

前記巻線部の外径側に設けられ、前記巻線部を支持する支持部材と

を具備し、

前記非導電性材料の弾性率は、前記超電導テープ線材の弾性率よりも低いことを特徴とする超電導マグネット。

【請求項2】

前記超電導テープ線材は、

テープ形状の金属基板と、

前記金属基板上に形成された多結晶薄膜層と、

前記多結晶薄膜上に形成された超電導層と、

前記超電導層上に形成された良導電性安定化金属層と

を有することを特徴とする請求項1に記載の超電導マグネット。

【請求項3】

前記巻線部は、前記超電導テープ線材の各ターンが軸方向へ別々に変位することを抑止するフランジを有することを特徴とする請求項1又は2に記載の超電導マグネット。

【請求項4】

前記巻線部は、

内径側に位置する第1の巻線部と、

外径側に位置し且つ前記第1の巻線部よりも電流密度が低い第2の巻線部と

を有することを特徴とする請求項1乃至3のいずれか1項に記載の超電導マグネット。

【請求項5】

前記第2の巻線部における超電導テープ線材は、前記第1の巻線部における超電導テープ線材よりも幅が広いことを特徴とする請求項4に記載の超電導マグネット。

【請求項6】

前記第2の巻線部における非導電性材料は、前記第1の巻線部における非導電性材料よりも厚いことを特徴とする請求項4に記載の超電導マグネット。

【請求項7】

前記非導電性材料は、ガラス繊維、高分子繊維、およびパルプのうちの少なくとも1つを含むことを特徴とする請求項1乃至6のいずれか1項に記載の超電導マグネット。

【請求項8】

前記巻線部および前記支持部材により構成されるマグネット要素と、

前記マグネット要素に対して同心円上の外側に位置し、且つ前記マグネット要素が発生する磁場と同じ向きの磁場を発生する1つ又は複数の別のマグネット要素と

を具備することを特徴とする請求項1乃至7のいずれか1項に記載の超電導マグネット。

【請求項9】

前記超電導マグネットの中心軸からの径方向の内径位置をr1[m],外径位置をr2[m]とし、それぞれの位置での経験磁場をB1[T],B2[T]とし、B1からB2までの磁場分布を直線近似した勾配をa[T/m]とし、勾配aを前記超電導マグネットの中心軸へ外挿して得られる磁場をB0[T]とし、応力の上限に相当する定数をcとしたとき、径方向の任意の位置r[m]における電流密度J[A・m^−2]がrの関数J=c/{(a×r+B0)×r}を越えないように構成されていることを特徴とする請求項1乃至8のいずれか1項に記載の超電導マグネット。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2010−45176(P2010−45176A)

【公開日】平成22年2月25日(2010.2.25)

【国際特許分類】

【出願番号】特願2008−207964(P2008−207964)

【出願日】平成20年8月12日(2008.8.12)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

【公開日】平成22年2月25日(2010.2.25)

【国際特許分類】

【出願日】平成20年8月12日(2008.8.12)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

[ Back to top ]