超電導マグネット

【課題】巻枠のフランジ部と超電導コイルとの間に配設された環状の板部材の浮き上がりを防止できる構造を備えた超電導マグネットを提供すること。

【解決手段】円筒状の胴部11と、所定の間隔をあけて当該胴部11の外周に設けられた一対のフランジ部12と、を具備してなる巻枠2と、フランジ部12間の胴部11に巻回された超電導線材よりなる超電導コイル3と、フランジ部12と超電導コイル3との間に配設されたスリット4a・4bを有する環状の板部材4と、を備える超電導マグネット1である。フランジ部12の外周端から超電導コイル3側へ環状の突部12aを延設させ、当該突部12aで、板部材4の径方向外側への移動を拘束する。

【解決手段】円筒状の胴部11と、所定の間隔をあけて当該胴部11の外周に設けられた一対のフランジ部12と、を具備してなる巻枠2と、フランジ部12間の胴部11に巻回された超電導線材よりなる超電導コイル3と、フランジ部12と超電導コイル3との間に配設されたスリット4a・4bを有する環状の板部材4と、を備える超電導マグネット1である。フランジ部12の外周端から超電導コイル3側へ環状の突部12aを延設させ、当該突部12aで、板部材4の径方向外側への移動を拘束する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、超電導線材が巻回されてなる超電導マグネットに関する。

【背景技術】

【0002】

極低温下で使用され高磁場を発生する超電導マグネットにおいては、わずかの発熱であっても、超電導コイルを形成する超電導線材の一部の温度が上昇して臨界温度を超過し、超電導状態が破れるクエンチと呼ばれる現象がある。このクエンチを発生させる発熱の要因は、自己発生磁場との相互作用によって発生する電磁力によって、超電導線材が不用意に動くことによる摩擦発熱が主である。この摩擦発熱を避けるため、エポキシ樹脂・ワックスなどの充填材を超電導線材間の隙間に流入させた後に固化させて、超電導線材が不用意に動くことを防止することが一般的に行なわれている。超電導線材間に充填材を流入させる方法としては、例えば含浸法がある(特許文献1参照)。

【0003】

含浸法は、超電導線を巻き回してコイルが形成された超電導マグネットを、上部が開口した容器(ポッティング缶)内に配置した後、容器内に反応・固化前の流体状態の樹脂などを流し込み、超電導線間の隙間に浸透させるものである。特に、浸透性を良好に保つために、上記容器及び超電導マグネットを真空容器内に収め、予め容器内を真空排気し、ここに含浸剤を流し込んだ後に、超電導線間の隙間に浸透させる方法(真空含浸法と呼ばれる)などがとられる場合もある(例えば、特許文献1参照。)。そして、樹脂(含浸剤)の浸透が完了した後に、対象物の温度を上昇させ、樹脂を固化反応させることで、含浸・固化が完了する。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平4−120708号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ここで、従来技術に係る超電導マグネットの一例を図5に示す。図5に示したように、超電導マグネット200は、筒状の巻枠50と、巻枠50に巻回された超電導線材よりなる超電導コイル3と、巻枠50のフランジ部52と超電導コイル3との間に配設された環状の板部材54と、を具備してなる。エポキシ樹脂などの含浸剤で超電導コイル3は含浸処理されている。また、板部材54にはスリット54a(切れ目)が1箇所形成されている。スリット54aは、巻枠50に板部材54を挿入するためのものである。

【0006】

図6(a)は、図5に示した超電導マグネット200の励磁中の状態を示す図であり、図6(b)は、消磁した(磁力をゼロにした)状態を示す図である。なお、説明のために、超電導コイル3および板部材54の動きを相対的に大きく図示している。

【0007】

図6(a)に示したように、この超電導マグネット200を励磁すると、フープ力を受けて超電導コイル3は巻枠50の胴部51から浮き上がる(離れる)。このとき、超電導コイル3とともに板部材54も浮き上がる。

【0008】

その後、消磁する(磁力をゼロにする)と、図6(b)に示したように、超電導コイル3は元の位置に戻るが、板部材54は取り残されて胴部51から浮き上がったままの状態になる。板部材54が浮き上がったままの状態になる原因は、主としてスリット54aの隙間(ギャップ)が広がり、そして広がったままになってしまうことによる。超電導マグネット200に対する励磁・消磁を繰り返すことで、胴部51からの板部材54の浮き上がり量は大きくなっていく。また、通常の励磁・消磁よりも、クエンチをともなう急消磁の場合のほうが、板部材54の浮き上がり量は大きくなる。

【0009】

板部材54の浮き上がり量が大きくなる、具体的には、スリット54aの隙間(ギャップ)が広がって、例えばその隙間(ギャップ)が10mmを超えると、超電導コイル3とフランジ部52との間に励磁中に発生する力により、超電導コイル3に無理な動き(例えば、超電導コイル3の一部が隙間(ギャップ)に入り込もうとする動き)が生じたり、含浸剤(エポキシ樹脂など)が割れたりなどしてクエンチが発生する可能性が高くなる。

【0010】

次に、図7は、図5に示した超電導マグネット200の一部を示す断面模式図である。なお、説明のために、超電導コイル3を構成する超電導線材3aを極端に大きく図示している。ここでは、図7を参照しつつ前記した含浸法の問題点について述べる。

【0011】

超電導線材3aを巻枠50に対して密に巻き回して超電導コイル3を形成した場合、超電導コイル3の断面が俵を積み上げたような形状となる。また、超電導線材3a間の隙間は、略三角形断面の1本の螺旋状流路55となる。含浸法では、この螺旋状流路55に含浸剤を浸透させることになる。ここで、この螺旋状流路55の外部と通ずる開口は、超電導コイル3の外周表面の両端部に1箇所ずつあるのみである。

【0012】

このように、2箇所の開口しかない1本の螺旋状流路55において、含浸剤がその最深部(超電導コイル3の断面における軸方向中心(コイルの内径側))まで達するためには、非常に長い距離を流入していかなければならない。ここで、超電導マグネット200の一例について、螺旋状流路55の距離を試算してみると、3900m以上の距離であった。

【0013】

すなわち、長い距離を有する1本の螺旋状流路55の最深部に、有意な粘性を持つ反応前の樹脂(含浸剤)を流し込むことは、従来の真空含浸法のみでは容易でない。含浸剤が十分に浸透せず、螺旋状流路55内に空隙を残してしまうと、超電導線材3a間の固定力が弱く、結果としてクエンチが発生する可能性が高くなる。

【0014】

本発明は、上記実情に鑑みてなされたものであって、その目的(第1の目的)は、巻枠のフランジ部と超電導コイルとの間に配設された環状の板部材の浮き上がりを防止できる構造を備えた超電導マグネットを提供することである。また、本発明の第2の目的は、超電導コイルを構成する超電導線材間に形成される螺旋状流路の最深部まで、容易に含浸剤を流し込むことができる構造をも備えた超電導マグネットを提供することである。

【課題を解決するための手段】

【0015】

巻枠のフランジ部と超電導コイルとの間に配設された環状の板部材に、当該板部材を巻枠に挿入するためのスリット(切れ目)が設けられている。前記したように、本発明者らは、励磁・消磁によるこの板部材の浮き上がり現象から、板部材のスリット(切れ目)の隙間(ギャップ)が励磁・消磁により広がっていき、このことがクエンチ発生の大きな原因であることをつきとめた。この知見に基づき本発明が完成するに至ったのである。

【0016】

すなわち、本発明は、円筒状の胴部と、所定の間隔をあけて当該胴部の外周に設けられた少なくとも一対のフランジ部と、を具備してなる巻枠と、前記一対のフランジ部間の前記胴部に巻回された超電導線材よりなる超電導コイルと、前記フランジ部と前記超電導コイルとの間に配設されたスリットを有する環状の板部材と、前記板部材の径方向外側への移動を拘束する拘束手段と、を備える超電導マグネットである。

【0017】

この構成によると、板部材の径方向外側への移動を拘束する拘束手段により、当該板部材の浮き上がりを防止できる。これにより、スリットの隙間(ギャップ)が広がっていくことを抑制でき、ひいては、クエンチ発生を防止することができる。

【0018】

また本発明において、前記板部材を径方向外側から抑え込むように当該板部材の外周縁部に前記拘束手段が設けられていることが好ましい。

【0019】

この構成によると、板部材の加工を特に必要としない。すなわち、簡易に板部材の浮き上がりを防止できる。

【0020】

さらに本発明において、前記拘束手段は、前記フランジ部の外周端から前記超電導コイル側へ延設された環状の突部であることが好ましい。

【0021】

この構成によると、板部材の径方向外側への移動を拘束する拘束手段を、フランジ部の加工のみで形成することができる。すなわち、より簡易に板部材の浮き上がりを防止できる。

【0022】

さらに本発明において、前記スリットは、前記板部材の外周縁部から内側へ向かって切り込むように形成されており、前記超電導線材の間に前記スリットから超電導線固定用含浸剤を浸透させて(流し込んで)固化させていることが好ましい。

【0023】

この構成によると、板部材に形成されたスリットを利用して、超電導コイルを構成する超電導線材間に形成される螺旋状流路の最深部まで、容易に含浸剤を流し込むことができる。その結果、超電導線材間の固定力を強く(あるいは確実なものと)することができ、クエンチ発生をより防止することができる。

【発明の効果】

【0024】

本発明によると、本発明の構成要件、特に、板部材の径方向外側への移動を拘束する拘束手段により、巻枠のフランジ部と超電導コイルとの間に配設された環状の板部材の浮き上がりを防止できる。その結果、超電導マグネットのクエンチ発生を防止することができる。また、板部材に形成されたスリットを利用して、超電導コイルを構成する超電導線材間に形成される螺旋状流路の最深部まで、容易に含浸剤を流し込むことができ、クエンチ発生をより防止することができる。

【図面の簡単な説明】

【0025】

【図1】本発明の第1実施形態に係る超電導マグネットを示す断面模式図である。

【図2】図1に示す超電導マグネットの変形例を示す断面模式図である。

【図3】本発明の第2実施形態に係る超電導マグネットを示す断面模式図である。

【図4】本発明の第3実施形態に係る超電導マグネットを示す断面模式図である。

【図5】従来技術に係る超電導マグネットを示す断面模式図である。

【図6】図5に示す超電導マグネットを励磁・消磁した状態を示す図である。

【図7】図5に示す超電導マグネット200の一部を示す断面模式図である。

【発明を実施するための形態】

【0026】

以下、本発明を実施するための形態について図面を参照しつつ説明する。

【0027】

(第1実施形態)

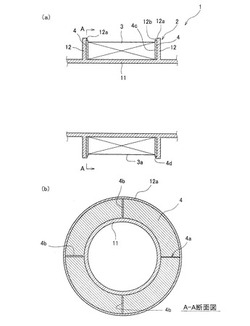

図1は、本発明の第1実施形態に係る超電導マグネット1を示す断面模式図である。図1(a)は、超電導マグネット1の側断面模式図であり、図1(b)は、図1(a)のA−A断面図である。

【0028】

図1に示すように、本実施形態の超電導マグネット1は、巻枠2、超電導コイル3、および板部材4を具備してなる。

【0029】

(巻枠)

巻枠2は、円筒状の胴部11と、所定の間隔をあけて胴部11の外周に設けられた一対のフランジ部12とを備える。一対(1組)のフランジ部12のみを図示しているが、胴部11には、複数組のフランジ部が設けられることも多い(これらフランジ部間には、それぞれ超電導線材が巻回される)。すなわち、胴部11には、少なくとも一対のフランジ部12がその外周に設けられる。巻枠2は、非磁性材であるアルミニウム材、ステンレス材などからなる。

【0030】

(超電導コイル)

超電導コイル3は、一対のフランジ部12間の胴部11に密に巻回された超電導線材よりなる。詳しくは後述するが、例えばエポキシ樹脂などの含浸剤で超電導コイル3は含浸処理される。超電導線材は、例えばニオブ・チタン(NbTi)合金系の極細多芯線を銅母材に埋め込んだ線材である。

【0031】

超電導コイル3の外面3a(外周表面)は、後述する板部材4の外面4d(先端面)よりも軸中心側に位置するようにされている。換言すれば、超電導コイル3の外面3aから板部材4の外面4dが突出するようにされている。後述する板部材4に形成されたスリット4bから含浸剤を超電導線材間に効率よく浸透させるためである。

【0032】

(板部材)

巻枠2のフランジ部12と超電導コイル3との間には、環状の板部材4が配設されている。板部材4の外径寸法は、フランジ部12の外径寸法よりも小さい。板部材4の厚みは、0.5mm〜2mm程度である。本実施形態では、超電導コイル3の両側に板部材4を配設しているが、超電導コイル3の両側のうち、いずれか一方のみに板部材4を配設してもよい。

【0033】

板部材4の外周縁部からその内側へ向かって切り込むように直線状の4つのスリット4a・4bが板部材4に形成されている。4つのスリット4a・4bは、位相差90°で板部材4に形成されている。

【0034】

スリット4aは、板部材4の外周縁部から内周縁部まで板部材4を切り込んで形成した切れ目であり、巻枠50に板部材4を挿入するためのものである。スリット4aの幅は、0.5mm程度である。

【0035】

3つのスリット4bは、それぞれ、板部材4の外周縁部から内周縁部近くまで板部材4を切り込んで形成したものであり、内周縁部(内周端)までは形成されていない。スリット4bの幅は、0.5mm〜2mm程度である。なお、巻枠50に板部材4を挿入するために、外周縁部から内周縁部まで到達している少なくとも1箇所のスリット4aが必要となるが、スリット4a・4bの数、形状は、本実施形態のものに限られることはない。例えば、曲線状、波線状のスリット4bとしてもよい。

【0036】

板部材4の材料としては、難接着性の高分子材料、繊維強化プラスチック(FRP、GFRP、CFRP)などが挙げられる。難接着性の高分子材料としては、ポリテトラフルオロエチレン(PTFE)、テトラフルオロエチレン・パーフルオロアルキルビニルエーテル共重合体(PFA)、フッ化エチレン(部分フッ化エチレンを含む)またはその共重合体、などが挙げられる。また、フッ化エチレン(部分フッ化エチレンを含む)またはその共重合体としては、ポリクロロトリフルオロエチレン(PCTFE、3フッ化)、テトラフルオロエチレン・ヘキサフルオロプロピレン共重合体(FEP、4・6フッ化)、テトラフルオロエチレン・エチレン共重合体(ETFE)、ポリビニリデンフルオライド(PVDF、2フッ化)、ポリクロロトリフルオロエチレン(PCTFE、3フッ化)、クロロトリフルオエチレン・エチレン共重合体(ECTFE)などが挙げられる。

【0037】

ここで、板部材4の材料として上記した難接着性の高分子材料を採用することが好ましい。含浸処理については後述するが、これにより、板部材4に含浸剤が接着しにくくなるので流動抵抗が低くなり、螺旋状流路の最深部まで、より速く含浸剤を浸透させることができる。

【0038】

なお、板部材4の材料として繊維強化プラスチック(FRP)を採用した場合は、難接着性の高分子材料の皮膜を板部材4の表面(少なくとも超電導コイル3側の表面)に形成しておくことが好ましい。含浸剤が板部材4に接着しにくくなるようにして低い流動抵抗を確保するためである。板部材4の表面に形成する上記皮膜の厚みは、10μm〜100μm程度である。

【0039】

(拘束手段)

フランジ部12には、その外周端から超電導コイル3側へ延設された環状の突部12aが形成されている。この突部12aが本発明に係る拘束手段に相当する。突部12aは、例えば、フランジ部12の機械加工により段差部として削りだされることでフランジ部12の外周縁部に形成される。なお、本実施形態では、板部材4周りに連続する環状の突部12aとしているが、部分的な環状の突部であってもよい。すなわち、板部材4周りの全周にわたって突部を設ける必要は必ずしもない。

【0040】

板部材4に形成されたスリット4bから含浸剤を超電導線材間に効率よく浸透させるために、突部12aの超電導コイル3側の端面12bは、板部材4の超電導コイル3側の面4cよりも軸方向外側(超電導コイル3から遠い側)に位置させられている。軸方向とは、例えば、胴部11の軸方向のことをいう。

【0041】

(含浸処理)

エポキシ樹脂、ワックスなどの含浸剤を、超電導コイル3を構成する超電導線材間に浸透させる方法について説明する。まず、超電導マグネット1を真空容器内に入れた後、真空容器内を真空にする。その後、含浸剤を真空容器内に流し込んで、超電導マグネット1を含浸剤中に浸漬させることで、超電導マグネット1の超電導コイル3に含浸剤が浸透していく。

【0042】

(含浸剤の浸透について)

超電導マグネット1が含浸剤中に浸漬すると、超電導コイル3の外面3a(外周表面)にある開口(不図示)から超電導コイル3内の螺旋状流路へ含浸剤が流れ込み始めるとともに、板部材4のスリット4bに沿って含浸剤が流れる。続いて、超電導コイル3の両端部におけるスリット4bに隣接している図示しない開口(超電導コイル3の両端部における各層間に形成された流路の開口)のうち、外径側の開口から順に、超電導コイル3内の螺旋状流路へと含浸剤が流れ込んでいく。これにより、含浸処理の初期から、超電導コイル3内の内径側の螺旋状流路へ含浸剤が流れ込んでいき、その結果、容易かつ迅速に、超電導コイル3の中心の螺旋状流路まで含浸剤を流し込むことができる。

【0043】

板部材4にスリット4bを設けることで、従来では、巻枠2のフランジ部12と接して塞がれてしまっていた超電導コイル3両端の開口を含浸剤の流し込みに利用することができるので、超電導コイル3を構成している超電導線材間の流路(螺旋状流路)の最深部まで、容易に含浸剤を流し込むことができる。密に巻き回されて形成された超電導コイル3に存在する流路(螺旋状流路)に含浸剤を浸透させるのに特に適している。

【0044】

(フランジ部の突部による板部材の浮き上がり防止効果)

次に、超電導マグネット1を励磁すると、フープ力を受けて超電導コイル3は巻枠2の胴部11から浮き上がる(離れる)。このとき、超電導コイル3とともに板部材4も浮き上がろうとするが、本実施形態の超電導マグネット1によると、板部材4の径方向外側への移動を拘束する環状の突部12a(段差部)により、板部材4の浮き上がりが押さえ込まれる。これにより、超電導マグネット1の励磁・消磁を繰り返しても、隙間が0.5mm〜2mm程度のスリット4a・4bの隙間増加量は、わずかな量(例えば1mm程度)に抑えられる。すなわち、隙間(ギャップ)が10mmを超えることはない。結果として、突部12aによりクエンチ発生を防止することができる。

【0045】

なお、本実施形態によると、板部材4の径方向外側への移動を拘束する拘束手段を、フランジ部12の機械加工のみで形成することができる。すなわち、より簡易に板部材の浮き上がりを防止できる。

【0046】

(変形例)

図2は、図1に示す超電導マグネット1の変形例を示す断面模式図である。図2(a)は、変形例に係る超電導マグネット102の側断面模式図であり、図2(b)は、図2(a)のA−A断面図である。

【0047】

本実施形態の超電導マグネット102と第1実施形態の超電導マグネット1との相違点は、超電導コイル3とフランジ部12との間に配設される環状の板部材にある。

【0048】

本実施形態に係る板部材5の4つのスリット5bは、すべて、板部材5の外周縁部から内周縁部(内周端)まで板部材5を切り込んで形成したものである。換言すれば、環状の板部材5は、4つの扇状板部材からなる。含浸剤の流入路となるスリット5bの幅は、0.5mm〜2mm程度である。この板部材5は、第1実施形態の板部材4よりも外側に移動しやすい(浮き上がりやすい)形態であるが、突部12aにより板部材5の移動は押さえ込まれる。

【0049】

(第2実施形態)

図3は、本発明の第2実施形態に係る超電導マグネット103を示す断面模式図である。図3(a)は、超電導マグネット103の側断面模式図であり、図3(b)は、図3(a)のA−A断面図である。

【0050】

本実施形態の超電導マグネット103と第1実施形態の超電導マグネット1との相違点は、板部材4の径方向外側への移動を拘束する拘束手段にある。

【0051】

本実施形態にかかる拘束手段は、巻枠8のフランジ部13の外周端面に当接させるリング6と、リング6をフランジ部13の外周端面に固定するネジ7とからなる。このリング6で、板部材4を径方向外側から押さえ込むようにして板部材4の径方向外側への移動を拘束する。リング6は、フランジ部13と同じ材質であり、例えば非磁性材であるアルミニウム材、ステンレス材などからなる。ネジ7は、例えば非磁性材であるステンレス材、真鍮材などからなる。なお、本実施形態では、板部材4周り(フランジ部13周り)に連続するリング6としているが、複数の円弧状部材を任意の間隔で、板部材4周り(フランジ部13周り)に配置するとともに固定して、板部材4の径方向外側への移動を拘束する拘束手段としてもよい。すなわち、板部材4周り(フランジ部13周り)の全周にわたって帯状の拘束手段を設ける必要は必ずしもない。

【0052】

本実施形態にかかる拘束手段によると、超電導コイル3と板部材との間に挟持される板部材の加工を特に必要としない(前記した第1実施形態の場合も同様、)。

【0053】

なお、超電導コイル3の外面3a(外周表面)は、板部材4の外面4d(先端面)よりも軸中心側に位置するようにされている。換言すれば、超電導コイル3の外面3aから板部材4の外面4dが突出するようにされている。板部材4に形成されたスリット4bから含浸剤を超電導線材間に効率よく浸透させるためである。フランジ部13は、外周縁部に段差(突部)のない通常の形状である。

【0054】

(第3実施形態)

図4は、本発明の第3実施形態に係る超電導マグネット104を示す断面模式図である。図4(a)は、超電導マグネット104の側断面模式図であり、図4(b)は、図4(a)のA−A断面図である。

【0055】

本実施形態の超電導マグネット104と第1実施形態の超電導マグネット1との相違点は、板部材の径方向外側への移動を拘束する拘束手段にある。

【0056】

本実施形態にかかる拘束手段は、巻枠9のフランジ部14および板部材10を貫通するようにこれら部材に係合させた棒状のピン21である。ピン21は、例えば非磁性材であるステンレス材、真鍮材などからなる。図4には4つのピン21を設けた例を示したが、ピン21は8つ程度設けることが多い。このピン21で板部材10の径方向外側への移動を拘束する。

【0057】

フランジ部14には、その径方向中途部にピン21を係合させるための孔が設けられる。板部材10にも同様、その径方向中途部にピン21を係合させるための孔が設けられる。なお、板部材10のスリット10a・10bは、第1実施形態に係る板部材4のスリット4a・4bと同様のスリットとした。

【0058】

以上、本発明の実施形態について説明したが、本発明は上述の実施の形態に限られるものではなく、特許請求の範囲に記載した限りにおいて様々に変更して実施することが可能なものである。

【符号の説明】

【0059】

1:超電導マグネット

2:巻枠

3:超電導コイル

4:板部材

11:胴部

12:フランジ部

4a、4b:スリット

12a:突部(拘束手段)

【技術分野】

【0001】

本発明は、超電導線材が巻回されてなる超電導マグネットに関する。

【背景技術】

【0002】

極低温下で使用され高磁場を発生する超電導マグネットにおいては、わずかの発熱であっても、超電導コイルを形成する超電導線材の一部の温度が上昇して臨界温度を超過し、超電導状態が破れるクエンチと呼ばれる現象がある。このクエンチを発生させる発熱の要因は、自己発生磁場との相互作用によって発生する電磁力によって、超電導線材が不用意に動くことによる摩擦発熱が主である。この摩擦発熱を避けるため、エポキシ樹脂・ワックスなどの充填材を超電導線材間の隙間に流入させた後に固化させて、超電導線材が不用意に動くことを防止することが一般的に行なわれている。超電導線材間に充填材を流入させる方法としては、例えば含浸法がある(特許文献1参照)。

【0003】

含浸法は、超電導線を巻き回してコイルが形成された超電導マグネットを、上部が開口した容器(ポッティング缶)内に配置した後、容器内に反応・固化前の流体状態の樹脂などを流し込み、超電導線間の隙間に浸透させるものである。特に、浸透性を良好に保つために、上記容器及び超電導マグネットを真空容器内に収め、予め容器内を真空排気し、ここに含浸剤を流し込んだ後に、超電導線間の隙間に浸透させる方法(真空含浸法と呼ばれる)などがとられる場合もある(例えば、特許文献1参照。)。そして、樹脂(含浸剤)の浸透が完了した後に、対象物の温度を上昇させ、樹脂を固化反応させることで、含浸・固化が完了する。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平4−120708号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ここで、従来技術に係る超電導マグネットの一例を図5に示す。図5に示したように、超電導マグネット200は、筒状の巻枠50と、巻枠50に巻回された超電導線材よりなる超電導コイル3と、巻枠50のフランジ部52と超電導コイル3との間に配設された環状の板部材54と、を具備してなる。エポキシ樹脂などの含浸剤で超電導コイル3は含浸処理されている。また、板部材54にはスリット54a(切れ目)が1箇所形成されている。スリット54aは、巻枠50に板部材54を挿入するためのものである。

【0006】

図6(a)は、図5に示した超電導マグネット200の励磁中の状態を示す図であり、図6(b)は、消磁した(磁力をゼロにした)状態を示す図である。なお、説明のために、超電導コイル3および板部材54の動きを相対的に大きく図示している。

【0007】

図6(a)に示したように、この超電導マグネット200を励磁すると、フープ力を受けて超電導コイル3は巻枠50の胴部51から浮き上がる(離れる)。このとき、超電導コイル3とともに板部材54も浮き上がる。

【0008】

その後、消磁する(磁力をゼロにする)と、図6(b)に示したように、超電導コイル3は元の位置に戻るが、板部材54は取り残されて胴部51から浮き上がったままの状態になる。板部材54が浮き上がったままの状態になる原因は、主としてスリット54aの隙間(ギャップ)が広がり、そして広がったままになってしまうことによる。超電導マグネット200に対する励磁・消磁を繰り返すことで、胴部51からの板部材54の浮き上がり量は大きくなっていく。また、通常の励磁・消磁よりも、クエンチをともなう急消磁の場合のほうが、板部材54の浮き上がり量は大きくなる。

【0009】

板部材54の浮き上がり量が大きくなる、具体的には、スリット54aの隙間(ギャップ)が広がって、例えばその隙間(ギャップ)が10mmを超えると、超電導コイル3とフランジ部52との間に励磁中に発生する力により、超電導コイル3に無理な動き(例えば、超電導コイル3の一部が隙間(ギャップ)に入り込もうとする動き)が生じたり、含浸剤(エポキシ樹脂など)が割れたりなどしてクエンチが発生する可能性が高くなる。

【0010】

次に、図7は、図5に示した超電導マグネット200の一部を示す断面模式図である。なお、説明のために、超電導コイル3を構成する超電導線材3aを極端に大きく図示している。ここでは、図7を参照しつつ前記した含浸法の問題点について述べる。

【0011】

超電導線材3aを巻枠50に対して密に巻き回して超電導コイル3を形成した場合、超電導コイル3の断面が俵を積み上げたような形状となる。また、超電導線材3a間の隙間は、略三角形断面の1本の螺旋状流路55となる。含浸法では、この螺旋状流路55に含浸剤を浸透させることになる。ここで、この螺旋状流路55の外部と通ずる開口は、超電導コイル3の外周表面の両端部に1箇所ずつあるのみである。

【0012】

このように、2箇所の開口しかない1本の螺旋状流路55において、含浸剤がその最深部(超電導コイル3の断面における軸方向中心(コイルの内径側))まで達するためには、非常に長い距離を流入していかなければならない。ここで、超電導マグネット200の一例について、螺旋状流路55の距離を試算してみると、3900m以上の距離であった。

【0013】

すなわち、長い距離を有する1本の螺旋状流路55の最深部に、有意な粘性を持つ反応前の樹脂(含浸剤)を流し込むことは、従来の真空含浸法のみでは容易でない。含浸剤が十分に浸透せず、螺旋状流路55内に空隙を残してしまうと、超電導線材3a間の固定力が弱く、結果としてクエンチが発生する可能性が高くなる。

【0014】

本発明は、上記実情に鑑みてなされたものであって、その目的(第1の目的)は、巻枠のフランジ部と超電導コイルとの間に配設された環状の板部材の浮き上がりを防止できる構造を備えた超電導マグネットを提供することである。また、本発明の第2の目的は、超電導コイルを構成する超電導線材間に形成される螺旋状流路の最深部まで、容易に含浸剤を流し込むことができる構造をも備えた超電導マグネットを提供することである。

【課題を解決するための手段】

【0015】

巻枠のフランジ部と超電導コイルとの間に配設された環状の板部材に、当該板部材を巻枠に挿入するためのスリット(切れ目)が設けられている。前記したように、本発明者らは、励磁・消磁によるこの板部材の浮き上がり現象から、板部材のスリット(切れ目)の隙間(ギャップ)が励磁・消磁により広がっていき、このことがクエンチ発生の大きな原因であることをつきとめた。この知見に基づき本発明が完成するに至ったのである。

【0016】

すなわち、本発明は、円筒状の胴部と、所定の間隔をあけて当該胴部の外周に設けられた少なくとも一対のフランジ部と、を具備してなる巻枠と、前記一対のフランジ部間の前記胴部に巻回された超電導線材よりなる超電導コイルと、前記フランジ部と前記超電導コイルとの間に配設されたスリットを有する環状の板部材と、前記板部材の径方向外側への移動を拘束する拘束手段と、を備える超電導マグネットである。

【0017】

この構成によると、板部材の径方向外側への移動を拘束する拘束手段により、当該板部材の浮き上がりを防止できる。これにより、スリットの隙間(ギャップ)が広がっていくことを抑制でき、ひいては、クエンチ発生を防止することができる。

【0018】

また本発明において、前記板部材を径方向外側から抑え込むように当該板部材の外周縁部に前記拘束手段が設けられていることが好ましい。

【0019】

この構成によると、板部材の加工を特に必要としない。すなわち、簡易に板部材の浮き上がりを防止できる。

【0020】

さらに本発明において、前記拘束手段は、前記フランジ部の外周端から前記超電導コイル側へ延設された環状の突部であることが好ましい。

【0021】

この構成によると、板部材の径方向外側への移動を拘束する拘束手段を、フランジ部の加工のみで形成することができる。すなわち、より簡易に板部材の浮き上がりを防止できる。

【0022】

さらに本発明において、前記スリットは、前記板部材の外周縁部から内側へ向かって切り込むように形成されており、前記超電導線材の間に前記スリットから超電導線固定用含浸剤を浸透させて(流し込んで)固化させていることが好ましい。

【0023】

この構成によると、板部材に形成されたスリットを利用して、超電導コイルを構成する超電導線材間に形成される螺旋状流路の最深部まで、容易に含浸剤を流し込むことができる。その結果、超電導線材間の固定力を強く(あるいは確実なものと)することができ、クエンチ発生をより防止することができる。

【発明の効果】

【0024】

本発明によると、本発明の構成要件、特に、板部材の径方向外側への移動を拘束する拘束手段により、巻枠のフランジ部と超電導コイルとの間に配設された環状の板部材の浮き上がりを防止できる。その結果、超電導マグネットのクエンチ発生を防止することができる。また、板部材に形成されたスリットを利用して、超電導コイルを構成する超電導線材間に形成される螺旋状流路の最深部まで、容易に含浸剤を流し込むことができ、クエンチ発生をより防止することができる。

【図面の簡単な説明】

【0025】

【図1】本発明の第1実施形態に係る超電導マグネットを示す断面模式図である。

【図2】図1に示す超電導マグネットの変形例を示す断面模式図である。

【図3】本発明の第2実施形態に係る超電導マグネットを示す断面模式図である。

【図4】本発明の第3実施形態に係る超電導マグネットを示す断面模式図である。

【図5】従来技術に係る超電導マグネットを示す断面模式図である。

【図6】図5に示す超電導マグネットを励磁・消磁した状態を示す図である。

【図7】図5に示す超電導マグネット200の一部を示す断面模式図である。

【発明を実施するための形態】

【0026】

以下、本発明を実施するための形態について図面を参照しつつ説明する。

【0027】

(第1実施形態)

図1は、本発明の第1実施形態に係る超電導マグネット1を示す断面模式図である。図1(a)は、超電導マグネット1の側断面模式図であり、図1(b)は、図1(a)のA−A断面図である。

【0028】

図1に示すように、本実施形態の超電導マグネット1は、巻枠2、超電導コイル3、および板部材4を具備してなる。

【0029】

(巻枠)

巻枠2は、円筒状の胴部11と、所定の間隔をあけて胴部11の外周に設けられた一対のフランジ部12とを備える。一対(1組)のフランジ部12のみを図示しているが、胴部11には、複数組のフランジ部が設けられることも多い(これらフランジ部間には、それぞれ超電導線材が巻回される)。すなわち、胴部11には、少なくとも一対のフランジ部12がその外周に設けられる。巻枠2は、非磁性材であるアルミニウム材、ステンレス材などからなる。

【0030】

(超電導コイル)

超電導コイル3は、一対のフランジ部12間の胴部11に密に巻回された超電導線材よりなる。詳しくは後述するが、例えばエポキシ樹脂などの含浸剤で超電導コイル3は含浸処理される。超電導線材は、例えばニオブ・チタン(NbTi)合金系の極細多芯線を銅母材に埋め込んだ線材である。

【0031】

超電導コイル3の外面3a(外周表面)は、後述する板部材4の外面4d(先端面)よりも軸中心側に位置するようにされている。換言すれば、超電導コイル3の外面3aから板部材4の外面4dが突出するようにされている。後述する板部材4に形成されたスリット4bから含浸剤を超電導線材間に効率よく浸透させるためである。

【0032】

(板部材)

巻枠2のフランジ部12と超電導コイル3との間には、環状の板部材4が配設されている。板部材4の外径寸法は、フランジ部12の外径寸法よりも小さい。板部材4の厚みは、0.5mm〜2mm程度である。本実施形態では、超電導コイル3の両側に板部材4を配設しているが、超電導コイル3の両側のうち、いずれか一方のみに板部材4を配設してもよい。

【0033】

板部材4の外周縁部からその内側へ向かって切り込むように直線状の4つのスリット4a・4bが板部材4に形成されている。4つのスリット4a・4bは、位相差90°で板部材4に形成されている。

【0034】

スリット4aは、板部材4の外周縁部から内周縁部まで板部材4を切り込んで形成した切れ目であり、巻枠50に板部材4を挿入するためのものである。スリット4aの幅は、0.5mm程度である。

【0035】

3つのスリット4bは、それぞれ、板部材4の外周縁部から内周縁部近くまで板部材4を切り込んで形成したものであり、内周縁部(内周端)までは形成されていない。スリット4bの幅は、0.5mm〜2mm程度である。なお、巻枠50に板部材4を挿入するために、外周縁部から内周縁部まで到達している少なくとも1箇所のスリット4aが必要となるが、スリット4a・4bの数、形状は、本実施形態のものに限られることはない。例えば、曲線状、波線状のスリット4bとしてもよい。

【0036】

板部材4の材料としては、難接着性の高分子材料、繊維強化プラスチック(FRP、GFRP、CFRP)などが挙げられる。難接着性の高分子材料としては、ポリテトラフルオロエチレン(PTFE)、テトラフルオロエチレン・パーフルオロアルキルビニルエーテル共重合体(PFA)、フッ化エチレン(部分フッ化エチレンを含む)またはその共重合体、などが挙げられる。また、フッ化エチレン(部分フッ化エチレンを含む)またはその共重合体としては、ポリクロロトリフルオロエチレン(PCTFE、3フッ化)、テトラフルオロエチレン・ヘキサフルオロプロピレン共重合体(FEP、4・6フッ化)、テトラフルオロエチレン・エチレン共重合体(ETFE)、ポリビニリデンフルオライド(PVDF、2フッ化)、ポリクロロトリフルオロエチレン(PCTFE、3フッ化)、クロロトリフルオエチレン・エチレン共重合体(ECTFE)などが挙げられる。

【0037】

ここで、板部材4の材料として上記した難接着性の高分子材料を採用することが好ましい。含浸処理については後述するが、これにより、板部材4に含浸剤が接着しにくくなるので流動抵抗が低くなり、螺旋状流路の最深部まで、より速く含浸剤を浸透させることができる。

【0038】

なお、板部材4の材料として繊維強化プラスチック(FRP)を採用した場合は、難接着性の高分子材料の皮膜を板部材4の表面(少なくとも超電導コイル3側の表面)に形成しておくことが好ましい。含浸剤が板部材4に接着しにくくなるようにして低い流動抵抗を確保するためである。板部材4の表面に形成する上記皮膜の厚みは、10μm〜100μm程度である。

【0039】

(拘束手段)

フランジ部12には、その外周端から超電導コイル3側へ延設された環状の突部12aが形成されている。この突部12aが本発明に係る拘束手段に相当する。突部12aは、例えば、フランジ部12の機械加工により段差部として削りだされることでフランジ部12の外周縁部に形成される。なお、本実施形態では、板部材4周りに連続する環状の突部12aとしているが、部分的な環状の突部であってもよい。すなわち、板部材4周りの全周にわたって突部を設ける必要は必ずしもない。

【0040】

板部材4に形成されたスリット4bから含浸剤を超電導線材間に効率よく浸透させるために、突部12aの超電導コイル3側の端面12bは、板部材4の超電導コイル3側の面4cよりも軸方向外側(超電導コイル3から遠い側)に位置させられている。軸方向とは、例えば、胴部11の軸方向のことをいう。

【0041】

(含浸処理)

エポキシ樹脂、ワックスなどの含浸剤を、超電導コイル3を構成する超電導線材間に浸透させる方法について説明する。まず、超電導マグネット1を真空容器内に入れた後、真空容器内を真空にする。その後、含浸剤を真空容器内に流し込んで、超電導マグネット1を含浸剤中に浸漬させることで、超電導マグネット1の超電導コイル3に含浸剤が浸透していく。

【0042】

(含浸剤の浸透について)

超電導マグネット1が含浸剤中に浸漬すると、超電導コイル3の外面3a(外周表面)にある開口(不図示)から超電導コイル3内の螺旋状流路へ含浸剤が流れ込み始めるとともに、板部材4のスリット4bに沿って含浸剤が流れる。続いて、超電導コイル3の両端部におけるスリット4bに隣接している図示しない開口(超電導コイル3の両端部における各層間に形成された流路の開口)のうち、外径側の開口から順に、超電導コイル3内の螺旋状流路へと含浸剤が流れ込んでいく。これにより、含浸処理の初期から、超電導コイル3内の内径側の螺旋状流路へ含浸剤が流れ込んでいき、その結果、容易かつ迅速に、超電導コイル3の中心の螺旋状流路まで含浸剤を流し込むことができる。

【0043】

板部材4にスリット4bを設けることで、従来では、巻枠2のフランジ部12と接して塞がれてしまっていた超電導コイル3両端の開口を含浸剤の流し込みに利用することができるので、超電導コイル3を構成している超電導線材間の流路(螺旋状流路)の最深部まで、容易に含浸剤を流し込むことができる。密に巻き回されて形成された超電導コイル3に存在する流路(螺旋状流路)に含浸剤を浸透させるのに特に適している。

【0044】

(フランジ部の突部による板部材の浮き上がり防止効果)

次に、超電導マグネット1を励磁すると、フープ力を受けて超電導コイル3は巻枠2の胴部11から浮き上がる(離れる)。このとき、超電導コイル3とともに板部材4も浮き上がろうとするが、本実施形態の超電導マグネット1によると、板部材4の径方向外側への移動を拘束する環状の突部12a(段差部)により、板部材4の浮き上がりが押さえ込まれる。これにより、超電導マグネット1の励磁・消磁を繰り返しても、隙間が0.5mm〜2mm程度のスリット4a・4bの隙間増加量は、わずかな量(例えば1mm程度)に抑えられる。すなわち、隙間(ギャップ)が10mmを超えることはない。結果として、突部12aによりクエンチ発生を防止することができる。

【0045】

なお、本実施形態によると、板部材4の径方向外側への移動を拘束する拘束手段を、フランジ部12の機械加工のみで形成することができる。すなわち、より簡易に板部材の浮き上がりを防止できる。

【0046】

(変形例)

図2は、図1に示す超電導マグネット1の変形例を示す断面模式図である。図2(a)は、変形例に係る超電導マグネット102の側断面模式図であり、図2(b)は、図2(a)のA−A断面図である。

【0047】

本実施形態の超電導マグネット102と第1実施形態の超電導マグネット1との相違点は、超電導コイル3とフランジ部12との間に配設される環状の板部材にある。

【0048】

本実施形態に係る板部材5の4つのスリット5bは、すべて、板部材5の外周縁部から内周縁部(内周端)まで板部材5を切り込んで形成したものである。換言すれば、環状の板部材5は、4つの扇状板部材からなる。含浸剤の流入路となるスリット5bの幅は、0.5mm〜2mm程度である。この板部材5は、第1実施形態の板部材4よりも外側に移動しやすい(浮き上がりやすい)形態であるが、突部12aにより板部材5の移動は押さえ込まれる。

【0049】

(第2実施形態)

図3は、本発明の第2実施形態に係る超電導マグネット103を示す断面模式図である。図3(a)は、超電導マグネット103の側断面模式図であり、図3(b)は、図3(a)のA−A断面図である。

【0050】

本実施形態の超電導マグネット103と第1実施形態の超電導マグネット1との相違点は、板部材4の径方向外側への移動を拘束する拘束手段にある。

【0051】

本実施形態にかかる拘束手段は、巻枠8のフランジ部13の外周端面に当接させるリング6と、リング6をフランジ部13の外周端面に固定するネジ7とからなる。このリング6で、板部材4を径方向外側から押さえ込むようにして板部材4の径方向外側への移動を拘束する。リング6は、フランジ部13と同じ材質であり、例えば非磁性材であるアルミニウム材、ステンレス材などからなる。ネジ7は、例えば非磁性材であるステンレス材、真鍮材などからなる。なお、本実施形態では、板部材4周り(フランジ部13周り)に連続するリング6としているが、複数の円弧状部材を任意の間隔で、板部材4周り(フランジ部13周り)に配置するとともに固定して、板部材4の径方向外側への移動を拘束する拘束手段としてもよい。すなわち、板部材4周り(フランジ部13周り)の全周にわたって帯状の拘束手段を設ける必要は必ずしもない。

【0052】

本実施形態にかかる拘束手段によると、超電導コイル3と板部材との間に挟持される板部材の加工を特に必要としない(前記した第1実施形態の場合も同様、)。

【0053】

なお、超電導コイル3の外面3a(外周表面)は、板部材4の外面4d(先端面)よりも軸中心側に位置するようにされている。換言すれば、超電導コイル3の外面3aから板部材4の外面4dが突出するようにされている。板部材4に形成されたスリット4bから含浸剤を超電導線材間に効率よく浸透させるためである。フランジ部13は、外周縁部に段差(突部)のない通常の形状である。

【0054】

(第3実施形態)

図4は、本発明の第3実施形態に係る超電導マグネット104を示す断面模式図である。図4(a)は、超電導マグネット104の側断面模式図であり、図4(b)は、図4(a)のA−A断面図である。

【0055】

本実施形態の超電導マグネット104と第1実施形態の超電導マグネット1との相違点は、板部材の径方向外側への移動を拘束する拘束手段にある。

【0056】

本実施形態にかかる拘束手段は、巻枠9のフランジ部14および板部材10を貫通するようにこれら部材に係合させた棒状のピン21である。ピン21は、例えば非磁性材であるステンレス材、真鍮材などからなる。図4には4つのピン21を設けた例を示したが、ピン21は8つ程度設けることが多い。このピン21で板部材10の径方向外側への移動を拘束する。

【0057】

フランジ部14には、その径方向中途部にピン21を係合させるための孔が設けられる。板部材10にも同様、その径方向中途部にピン21を係合させるための孔が設けられる。なお、板部材10のスリット10a・10bは、第1実施形態に係る板部材4のスリット4a・4bと同様のスリットとした。

【0058】

以上、本発明の実施形態について説明したが、本発明は上述の実施の形態に限られるものではなく、特許請求の範囲に記載した限りにおいて様々に変更して実施することが可能なものである。

【符号の説明】

【0059】

1:超電導マグネット

2:巻枠

3:超電導コイル

4:板部材

11:胴部

12:フランジ部

4a、4b:スリット

12a:突部(拘束手段)

【特許請求の範囲】

【請求項1】

円筒状の胴部と、所定の間隔をあけて当該胴部の外周に設けられた少なくとも一対のフランジ部と、を具備してなる巻枠と、

前記一対のフランジ部間の前記胴部に巻回された超電導線材よりなる超電導コイルと、

前記フランジ部と前記超電導コイルとの間に配設されたスリットを有する環状の板部材と、

前記板部材の径方向外側への移動を拘束する拘束手段と、

を備える、超電導マグネット。

【請求項2】

請求項1に記載の超電導マグネットにおいて、

前記板部材を径方向外側から抑え込むように当該板部材の外周縁部に前記拘束手段が設けられていることを特徴とする、超電導マグネット。

【請求項3】

請求項2に記載の超電導マグネットにおいて、

前記拘束手段は、前記フランジ部の外周端から前記超電導コイル側へ延設された環状の突部であることを特徴とする、超電導マグネット。

【請求項4】

請求項1〜3のいずれかに記載の超電導マグネットにおいて、

前記スリットは、前記板部材の外周縁部から内側へ向かって切り込むように形成されており、

前記超電導線材の間に前記スリットから超電導線固定用含浸剤を浸透させて固化させていることを特徴とする、超電導マグネット。

【請求項1】

円筒状の胴部と、所定の間隔をあけて当該胴部の外周に設けられた少なくとも一対のフランジ部と、を具備してなる巻枠と、

前記一対のフランジ部間の前記胴部に巻回された超電導線材よりなる超電導コイルと、

前記フランジ部と前記超電導コイルとの間に配設されたスリットを有する環状の板部材と、

前記板部材の径方向外側への移動を拘束する拘束手段と、

を備える、超電導マグネット。

【請求項2】

請求項1に記載の超電導マグネットにおいて、

前記板部材を径方向外側から抑え込むように当該板部材の外周縁部に前記拘束手段が設けられていることを特徴とする、超電導マグネット。

【請求項3】

請求項2に記載の超電導マグネットにおいて、

前記拘束手段は、前記フランジ部の外周端から前記超電導コイル側へ延設された環状の突部であることを特徴とする、超電導マグネット。

【請求項4】

請求項1〜3のいずれかに記載の超電導マグネットにおいて、

前記スリットは、前記板部材の外周縁部から内側へ向かって切り込むように形成されており、

前記超電導線材の間に前記スリットから超電導線固定用含浸剤を浸透させて固化させていることを特徴とする、超電導マグネット。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2011−146509(P2011−146509A)

【公開日】平成23年7月28日(2011.7.28)

【国際特許分類】

【出願番号】特願2010−5886(P2010−5886)

【出願日】平成22年1月14日(2010.1.14)

【出願人】(502147465)ジャパンスーパーコンダクタテクノロジー株式会社 (56)

【Fターム(参考)】

【公開日】平成23年7月28日(2011.7.28)

【国際特許分類】

【出願日】平成22年1月14日(2010.1.14)

【出願人】(502147465)ジャパンスーパーコンダクタテクノロジー株式会社 (56)

【Fターム(参考)】

[ Back to top ]