超電導多芯ビレットの構造及び超電導多芯線材の製造方法

【課題】製造時間の低減と縮径加工伸線中の断線頻度を低減する超電導多芯ビレットの構造及び超電導多芯線材の製造方法を提供する。

【解決手段】多芯ビレットは、銅または銅合金からなる断面円形のビレット2に複数個の縦孔3を穿ち、この縦孔にNbTiからなる超電導素材4を充填した構成であり、銅または銅合金/NbTiの体積銅比が4以上で、前記縦孔がビレットの中心に対して、外層と内層からなる2層の同心円の各同心円上に等間隔に穿たれており、外層の同心円上の縦孔数N1が16以上、38以下の偶数で、内層の同心円上の縦孔数N2がN1/2、N1/4またはN1/8であり、内層に穿つ縦孔の配置が外層に穿つ隣接する縦孔の配置角度の中間であることを特徴とする。

【解決手段】多芯ビレットは、銅または銅合金からなる断面円形のビレット2に複数個の縦孔3を穿ち、この縦孔にNbTiからなる超電導素材4を充填した構成であり、銅または銅合金/NbTiの体積銅比が4以上で、前記縦孔がビレットの中心に対して、外層と内層からなる2層の同心円の各同心円上に等間隔に穿たれており、外層の同心円上の縦孔数N1が16以上、38以下の偶数で、内層の同心円上の縦孔数N2がN1/2、N1/4またはN1/8であり、内層に穿つ縦孔の配置が外層に穿つ隣接する縦孔の配置角度の中間であることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、銅または銅合金ビレット中に複合した超電導素材を形状良好なフィラメントに加工し得る超電導多芯ビレットの構造及び超電導多芯線材の製造方法に関する。

【背景技術】

【0002】

超電導線は、電力損失無しに大電流を流したり、強磁界を発生したりすることができるため、様々な分野で応用されている。例えば、発電機、送電ケーブルなどの電力システムの超電導化による省エネルギー開発分野や、核融合、MHD発電などの新エネルギー開発分野、高エネルギー加速器や医療MRIなど高磁界を利用した新技術の開発分野などである。

【0003】

このような超電導応用技術の発展のために、超電導線技術の開発が盛んに行われており、これまでに、8及び9T以下の磁界下ではNbTi系合金線材が、又、それ以上の高磁界下ではNb3 Sn及びV3 Ga系化合物線材が開発されている。

【0004】

これらの超電導線材は、熱伝導性に優れたCu等の金属マトリックス中に数10μm以下の径のNbTiやNb3 Sn等の超電導フィラメントを多数本埋設させた構造を持っている。こうした超電導線材は極細多芯線材と呼ばれている。

【0005】

以下、超電導フィラメントにNbTi合金を用いた超電導線材の製造方法について簡単に述べる(非特許文献1参照)。まず、NbTi合金を丸棒状に冷間加工して、この丸棒をCuチューブ中に挿入し断面減少加工することで単芯線を得る。次に、この単芯線を適当な長さに裁断し、Cuの容器中に多数充填して、容器中の空気を排除し、蓋を溶接して密封し複合ビレットを製造する。その後、押出し加工と断面減少加工を繰り返すことで複合線を得る。尚、大電流容量化するためには、得られた多数の複合線をCuチューブ中に充填して断面減少加工すればよい。一般に、NbTi合金線の臨界電流密度は強加工(断面減少率104 以上)と時効処理(熱処理温度350〜450℃)の組み合わせにより大幅に増大するので、通常、多重時効・冷間加工処理が施され、さらにツイスト加工することで極細多芯線材が得られている。

【0006】

線材作製上、最も重要な工程はCu容器中に多数のCu、Cu/NbTi、または、Cu/Nb単芯線を充填し、複合ビレットを製造する工程である。この工程により、極細多芯線材の形状がほぼ決定するため、この工程の仕上がりの善し悪しが、線材の超電導特性を左右すると言っても過言ではない。

【0007】

しかしながら、上記の方法では、適当な長さに裁断された数十から多い場合では千数百本の上記単芯線を多数の人手によりCu容器に挿入することで複合ビレットを製造していたため、単芯線の直線性等の加工精度を満たすために多くの人手と時間を要し、製造コストの増大につながっていた。

【0008】

さらに、従来の方法では単芯線の充填密度には限界があった。また、今後、超電導線のさらなる高性能化の需要に応えるためには、線材の多芯化、超電導フィラメントの細線化等は重要課題である。このためには複合ビレットの製造においてCu容器中に充填する単芯線の本数を増やすか、あるいは、複合化のプロセスを多数回繰り返すことが必要となる。したがって、加工性の良さが望まれ、上記方法では限界があった。

【0009】

さらに、多芯化は極細多芯線材中の超電導フィラメント間の距離がこれまで以上に短くなることを意味する。このため、超電導フィラメント間の一部または大部分に物理的結合及び近接効果による超電導的結合を生じ、交流損失が高くなり特性を劣化させてしまう。従って、複合ビレットの製造においてCu容器中に単芯線を充填する方法以外の簡便な方法が採用できれば、製造方法の簡便化、コストの低減ばかりでなく、超電導特性の向上が計れる。

【0010】

特許文献1〜3に、改善された複合ビレットの製造方法が示されている。即ち、縦方向に複数本の孔を開けた銅ブロックの複数個を積み重ねたものに超電導材料棒を挿入した後、銅ブロックの両端に蓋を当て、銅ブロック積層円周部を真空中で電子ビーム溶接して押しだし用ビレットを製造する。

【0011】

特許文献2では、銅丸棒に例えば337個の孔、313個の孔、73個の孔、246個の孔、222個の孔、232個の孔を穿ち、孔にNb棒などの超電導材を挿入することで超電導ビレットを構成する。その後、超電導ビレットの熱間押し出し、伸線及び熱処理を施して所定の仕上げ線径まで縮径加工を施すことで超電導多芯線材を製造した。

【0012】

特許文献3では、銅合金丸棒に19個の孔、37個の孔を穿ち、孔にNb棒などを挿入することで超電導ビレットを構成し、押し出し及び伸線して、伸線材を切断し銅管に組込み超電導マルチビレットとし、このマルチビレットを押し出し及び伸線して、超電導多芯線材を製造した。

【0013】

尚、通常、孔と孔の隙間が最も大きくなるような配置とする。隙間が大きい方が孔空け加工が容易となるからである。

【0014】

このような超電導多芯線材は、絶縁被覆処理を施して超電導線とし、巻線してコイルとし、電流通電で磁場が制御される超電導マグネットとする。超電導マグネットを作製する場合、巻線時、巻線位置や巻線張力など面で精度の高い技術が必要となる。巻線時の位置ヅレ等は磁場分布に深刻な影響を及ぼす問題となる。また、巻線にムラがあり作業上の問題があると、超電導マグネットが所定の電流値より小さな値で熱暴走(以後、これをクエンチと称す)し、問題となる。超電導マグネッットのクエンチ現象の要因は、電磁力を受けることによる線材の動乱と磁場の不安定性に起因するものがあるが、実際の装置で発生するクエンチは線材の動乱によるものが多いと考えられている。

【先行技術文献】

【特許文献】

【0015】

【特許文献1】特公昭54−22758号公報

【特許文献2】特許第2868966号公報

【特許文献3】特許第3445307号公報

【非特許文献】

【0016】

【非特許文献1】「超電導工学 改訂版」オーム社、(1988)P.74〜P.76

【発明の概要】

【発明が解決しようとする課題】

【0017】

しかしながら、上記従来技術には以下の問題点があった。

【0018】

特許文献1では、真空中での多数回の電子ビーム溶接が必要であり、製造工程が複雑になるため製造コストが増大していた。さらに、各銅ブロック同士の接触面が溶接時の融け込み深さ(2mm)しかなく、その後の断面減少加工時に断線が頻繁にあった。

【0019】

断線は頻度が少ないことが好ましい。通常の製造工程で、仕上げ線形まで加工する場合、仕上げ線材の長さ当りに換算し、断線回数が0.001回/km以下であることが好ましい。

【0020】

特許文献2では、銅丸棒の孔数の多いことが問題となる。孔数の多いことで、製造時間(コスト)が増大していた。また、特許文献3では、押出ビレット組み立てが2回となり、組み立てなど製造工程が煩雑となるため、製造時間(コスト)が増大していた。

【0021】

上記従来技術の課題は2種ある。製造時間(コスト)の低減と、縮径加工伸線中の断線防止である。

【0022】

そこで、本発明の第1の目的は、製造時間(コスト)の低減と縮径加工伸線中の断線頻度を低減する超電導線材の構造及びその製造方法を提供することにある。

【0023】

本発明の第2の目的は、超電導マグネットの磁場均一度確保である。

本発明の第3の目的は、超電導マグネットのクエンチ抑制である。

【課題を解決するための手段】

【0024】

上記課題を解決するため、本発明は、銅または銅合金からなる断面円形のビレットに複数個の縦孔を穿ち、前記縦孔にNbTiからなる超電導素材を充填した超電導多芯ビレットにおいて、前記銅または銅合金/NbTiの体積銅比が4以上であり、前記縦孔が前記ビレットの中心に対して、外層と内層からなる2層の同心円の各同心円上に等間隔に複数個、穿たれており、前記外層の同心円上の縦孔数N1が16以上、38以下の偶数であり、前記内層の同心円上の縦孔数N2がN1/2、N1/4またはN1/8であり、前記内層に穿つ縦孔の配置が前記外層に穿つ隣接する縦孔の配置角度の中間であることを特徴とする超電導多芯ビレットを提供する。

【0025】

また、前記超電導多芯ビレットにおいて、前記内層の縦孔数N2が素数であることを特徴とすることができる。

【0026】

さらに、銅または銅合金からなる断面円形のビレットに複数個の縦孔を穿ち、前記縦孔にNbTiからなる超電導素材を充填した超電導多芯ビレットにおいて、前記銅または銅合金/NbTiの体積銅比が4以上であり、前記縦孔が前記ビレットの中心に対して、1層の同心円上に等間隔に穿たれており、前記同心円上の縦孔数Nが16以上、57以下の数であることを特徴とする超電導多芯ビレットを提供する。

【0027】

さらにまた、前記超電導多芯ビレットにおいて、前記縦孔数Nが素数であること、または、N=3以上の素数Na×5以上の素数Nbであり、Na=Nbでないことを特徴とする。

【0028】

また、銅または銅合金からなる断面円形のビレットに複数個の縦孔を穿つ工程と、前記縦孔にNbTi丸棒を挿入する工程と、前記縦孔の両端を金属蓋で真空封止する工程と、NbTi丸棒を挿入して真空封止された前記ビレットに熱間押出しを施し、伸線と熱処理とを繰り返す工程とからなる超電導多芯線材の製造方法において、前記銅または銅合金/NbTiの体積銅比が4以上であり、前記縦孔が前記ビレットの中心に対して、外層と内層からなる2層の同心円の各同心円上に等間隔に複数個、穿たれており、前記外層の同心円上の縦孔数N1が16以上、38以下の偶数であり、前記内層の同心円上の縦孔数N2がN1/2、N1/4またはN1/8であり、前記内層に穿つ縦孔の配置が前記外層に穿つ隣接する縦孔の配置角度の中間であることを特徴とする超電導多芯線材の製造方法を提供する。

【0029】

また、前記超電導多芯線材の製造方法において、前記内層の縦孔数N2が素数であることを特徴とする。

【0030】

さらに、銅または銅合金からなる断面円形のビレットに複数個の縦孔を穿つ工程と、前記縦孔にNbTi丸棒を挿入する工程と、前記縦孔の両端を金属蓋で真空封止する工程と、NbTi丸棒を挿入して真空封止された前記ビレットに熱間押出しを施し、伸線と熱処理とを繰り返す工程とからなる超電導多芯線材の製造方法において、前記銅または銅合金/NbTiの体積銅比が4以上であり、前記縦孔が前記ビレットの中心に対して、1層の同心円上に等間隔に穿たれており、前記同心円上の縦孔数Nが16以上、57以下の数であることを特徴とする超電導多芯線材の製造方法を提供する。

【0031】

さらにまた、前記超電導多芯線材の製造方法において、前記縦孔数Nが素数、または3以上素数Na×5以上の素数Nbであるり、Na=Nbでないことを特徴とする。

【発明の効果】

【0032】

本発明は、上述したように超電導多芯ビレットの縦孔数を適正化しているので、超電導線材の製造時間(コスト)を低減することができる。また、ビレットの縦孔数を素数とすることにより、張力の局所集中がなくなり分散し、縮径加工伸線中の断線を抑制できる。

【0033】

さらに、別の効果としては、このような構造の線材を用いた超電導コイルにおいて、磁場均一度の向上及び超電導マグネットのクエンチ抑制に有効な手法となる。

【図面の簡単な説明】

【0034】

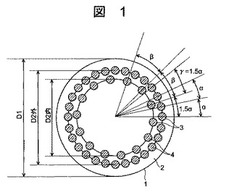

【図1】本発明の超電導多芯ビレットの第1の実施例を示す横断面図である。

【図2】本発明の超電導多芯ビレットの第2の実施例を示す横断面図である。

【図3】(a)は、本発明の超電導多芯ビレットの第3の実施例を示す横断面図である。(b)は、第3の実施例の超電導多芯線材を示す横断面図である。

【図4】(a)は、超電導多芯ビレットの第1の比較例を示す横断面図である。(b)は、第1の比較例の超電導多芯線材を示す横断面図である。

【図5】超電導多芯ビレットの第2の比較例を示す横断面図である。

【図6】超電導多芯ビレットの第3の比較例を示す横断面図である。

【図7】巻線の均一度と超電導クエンチ評価を実施した超電導マグネットの断面形状である。

【発明を実施するための形態】

【0035】

以下、本発明の実施例を図面に基づいて説明する。

【実施例1】

【0036】

本発明の実施例では、銅または銅合金からなる断面円形のビレットに複数個の縦孔を穿ち、この縦孔にニオブからなる超電導素材を充填することで超電導多芯ビレットを構成する。体積比で、銅または銅合金/超電導素材を銅比と称する。

【0037】

通常、超電導線の構造決定は、顧客から、銅比(=Cu/NbTiの体積比)と超電導線の線径、超電導フィラメント径など範囲付で要求され、その仕様内で、具体的にどのような構造を選定するかを線材メーカが決定する場合が多い。線径d、超電導フィラメント径dsc、銅比m、の3つが選定されると、分割数Nも一義的に決定する。それらの間には、以下の関係式が成立し、

N×π/4×(dsc)2=1/(m+1)×π/4×(d)2

従って、分割数Nは、以下の式で表される。

【0038】

N=1/(m+1)×(d/dsc)2

銅比mが小さくなるほど、分割数N、つまり孔数が増える。あるいは、銅比mが大きくなるほど孔数が少なくなる。

【0039】

超電導線は、フィラメント径dscが小さくなるほど、また、分割数が増えるほど、高性能となるが、その分、加工コストが高くなるのが通例である。超電導線の場合、断面で外層部の超電導フィラメントほど加工性良好であるため、極力、フィラメントを外層部に配置するのが好ましい。つまり、フィラメントについては、顧客要求の銅比とフィラメント径に基づき、フィラメントを外層部になるべく集中させるのが好都合である。

【0040】

また、断面構造としては、伸線加工、すなわち縮径加工中の塑性変形を断面内均一とするため、幾何学的対称的な構造とするのが好ましい。対称的な構造とするために、内層の縦孔数N2と外層の縦孔数N1との関係は、N2=N1/2またはN1/4、もしくはN1/8となる。

【0041】

本実施例については、銅比が4より大きい場合に適用する。仮に銅比が3とすると、フィランメント数が多くなり、孔数も多くなり、本実施例のような2層構造でなく、3層あるいは4層構造となり、フィラメントをより内層側に配置することになり、また、分割の少ない線材は、結果的にフィラメント径dscが大きくなり、性能上問題となる。

【0042】

縦孔総数Nを20から57までとした理由は、Nが20より小さいと超電導素材が分割されなくなり、性能不足となり、逆にNが多いと縦孔加工賃を要する点で好ましくないからである。

【0043】

図1において、1は超電導多芯ビレット、2は銅または銅合金のビレット、3はビレット1に穿った縦孔、4は縦孔3に挿入した超電導素材である。

【0044】

図1の例では、縦孔3は、ビレット2の外層の同心円径(D2外)及び内層の同心円径(D2内)上に、外層にN1=28個、内層にN2=14個配置される。縦孔3は等間隔すなわち、等角度α及びβで穿っている。つまり、各々の角度はα=360/N1=12.86度、β=360/N2=25.71度となる。図1の例ではN1=28の構造を示すが、2層構造の場合、N1が18から38までの偶数であって、N2は9から18までの整数値であることが好ましい。

【0045】

また、内層に穿つ縦孔3の配置角度は外層の配置角度の中間値、図で表現した角度γが1.5×αであることが好ましい。内層に穿つ縦孔の配置角度を外層縦孔の配置角度の中間値に選定する理由は、超電導フィラメントの異常変形を抑制するためである。このため幾何学的にN1=(2または4もしくは8)×N2であることが必然となる。故にN1は偶数である。

【0046】

ビレット2の外径をD1とすると同心円径D2外=D1×0.8程度、D2内=D1×0.6程度であるが、D2外、D2内とD1の関係はこの限りではない。

【0047】

縦孔に挿入する適用可能な超電導素材4は、NbTi丸棒または銅被覆NbTi丸棒、またはニオブ(Nb)シートやタンタル(Ta)シートを巻付けたNbTi丸棒としてもよい。超電導多芯材の作製は、図1に示すような超電導多芯ビレット1を組み立て、両端を金属蓋で真空封止し、熱間押出しを施し、所定の伸線と熱処理により超電導多芯線材とする。

【0048】

次に、図1に示した超電導多芯ビレットによる超電導多芯線材の製造方法をより詳しく説明する。ビレット2として外径φ235mmで長さ850mmの銅丸棒を準備し、外層の同心円径(D2外=φ184mm)及び内層の同心円径(D2内=φ138mm)上に、内径φ15mmの縦孔3を外層にN1=28個、内層にN2=14個穿ち、合計で42個(N1+N2)、さらに、各層の縦孔3は等間隔すなわち、等角度α(12.86度)及びβ(25.71度)で穿つ。

【0049】

また、内層に穿つ縦孔3の配置角度は、外層の配置角度の中間値、図で表現した角度1.5×αとする。

【0050】

縦孔3に、超電導素材4である外径φ14.8mmのNbTi丸棒を挿入し、両端を金属蓋で真空封止し、熱間押出しを施し、所定の伸線と熱処理と伸線を繰り返すことにより仕上げ線径φ1.2mmの超電導多芯(42芯)線材1とした。

【0051】

この超電導多芯線材は、超電導多芯ビレット1における銅(ビレット2)の断面積が

3.14×(235/2)2−3.14×(28+14)×(15/2)2

=35933mm2

であり、超電導素材4の断面積が、

3.14×(28+14)×(14.8/2)2=7222mm2

となり、銅比は、35933/7222=5である。

【0052】

本実施例では仕上げ線径までの伸線中の断線回数はゼロであった。実際のところ、仕上げ線径までの伸線での断線頻度は確率的には非常に小さく、定量差を実験的に評価するためには膨大な長さの材料を加工する必要がある。ここでは断線頻度を比較調査するために、仕上げ線径まで加工した後に、断面減少率26%の伸線加工を3回施す際の断線回数を調査することで、この材料の断線頻度は評価した。つまり、φ1.28(仕上げ径)に対して→φ1.03→φ0.888→φ0.763とダイス引き伸線を3回実施し、長さ当りの断線回数を調査した。

【0053】

発明者らが鋭意検討した結果、仕上げ径までの線材長さあたりの断線回数をP(回/km)とすると、この3回の余分な伸線を施す場合、断線頻度が約100倍になるという知見を得た。本明細書においては、仕上げ径換算での断線回数を実測値の100倍とすることで断線評価した結果を示している。

【0054】

本実施例では、仕上げ径伸線換算での断線回数=0.0008回/kmであり、要求値(断線回数<0.001回/km)を満足できる製造方法であることを確認した。

【実施例2】

【0055】

第2の実施例では、ビレットの内層に穿つ縦孔の数N2を素数とした。本実施例では、内層に穿つ縦孔の数を素数という敢えて、対称的でない構造を幾何学的に盛り込み、かつ、塑性変形的には対称的な構造を選定するものである。N2を素数とした理由は、伸線加工中の超電導フィラメントの異常変形を抑制できるからである。

【0056】

実施例1の場合と同様に、実施例2についても、銅比が4より大きい場合に適用し、

内層の縦孔数N2と外層の縦孔数N1との関係も実施例1と同様に、N2=N1/2またはN1/4、もしくはN1/8とした。

【0057】

図2の例では、縦孔3は、ビレット2の外層の同心円径(D2外)及び内層の同心円径(D2内)上に、外層にN1=26個、内層にN2=13個配置される。この縦孔3は、実施例1と同様に等間隔すなわち、等角度α及びβで穿たれる。つまり、α=360/N1=13.85度、β=360/N2=27.69度となる。図2は図1と異なる構造であるが、N2が3から19の素数であって、N1>2×N2を条件とする偶数であることが好ましい。また、実施例1と同様に内層に穿つ縦孔の配置角度は、外層の配置角度の中間値、図で表現した角度1.5×αであることが好ましい。D2外、D2内とD1の関係も実施例1と同様である。

【0058】

また、実施例1と同様に、縦孔3に挿入する適用可能な超電導素材4は、NbTi丸棒であり、超電導多芯線材の作製は、図2に示すような超電導多芯ビレット1を組み立て、両端を金属蓋で真空封止し、熱間押出しを施し、所定の伸線と熱処理により超電導多芯線材とする。

【0059】

次に、図2に示した超電導多芯ビレットによる超電導多芯線材の製造方法をより詳しく説明する。ビレット2として外径φ235mmで長さ850mmの銅丸棒を準備し、外層の同心円径(D2外=φ184mm)及び内層の同心円径(D2内=φ140mm)上に、内径φ15mmの縦孔3を数として外層にN1=26個、内層にN2=13個穿ち、合計で39個(N1+N2)、さらに、縦孔3は等間隔すなわち、等角度α(13.85度)及びβ(27.69度)で穿たれる。

【0060】

また、内層に穿つ縦孔3の配置角度は、外層の配置角度の中間値、図で表現した角度1.5×αとする。縦孔3に、超電導素材4である外径φ14.8mmのNbTi丸棒を挿入し、両端を金属蓋で真空封止し、熱間押出しを施し、所定の伸線と熱処理と伸線を繰り返すことにより仕上げ線径φ1.2mmの超電導多芯(39芯)線材1とした。

【0061】

この超電導多芯線材は、超電導多芯ビレット1における銅(ビレット2)の断面積が

3.14×(235/2)2−3.14×(26+13)×(15/2)2

=36463mm2

であり、超電導素材4の断面積が、

3.14×(26+13)×(14.8/2)2=6706mm2

となり、銅比は、36463/6706=5.4である。

【0062】

仕上げ線径までの伸線中の断線回数はゼロであった。

【0063】

実施例1と同様に実施した仕上げ径伸線換算での断線回数=0.0004回/kmであり、要求値(断線回数<0.001回/km)を満足できる製造法方法であることを確認した。

【0064】

表1は、図1及び図2に該当する構造の縦孔数を示した表であり、各構成は、それぞれ本発明の実施例を示す。表1の最右列には、断線に関して、上記の断線に関する結果を、◎、○、×、で表記した。つまり

×:長さ1kmあたりで断線回数が0.001回を超える

○:長さ1kmあたりで断線回数が0.001回未満

◎:長さ1kmあたりで断線回数が0.0005回未満

とした。

【0065】

【表1】

【実施例3】

【0066】

第3の実施例では、縦孔はビレットの中心に対してビレットの外径と同心円上の1層の円上に穿ち、縦孔数がN=29個である。実施例2及び3と同様に、縦孔は等間隔すなわち、等角度αで穿たれている。本実施例のN=29の場合は、α=360/N=12.4度となる。

【0067】

図3において、1は超電導多芯ビレット、2は銅または銅合金のビレット、3はビレット1に穿った縦孔、4は縦孔3に挿入した超電導素材、5は超電導多芯ビレット1を加工して形成した超電導多芯線材である。

【0068】

図3(a)はN=29の構造を示すが、Nは整数であって、17から53までの値であることが好ましい。さらに好ましくは、N=17、19、23、29、31、37、41、43、47、51、53と素数を選定すること、あるいは、3以上の素数Naと5以上の素数Nbを乗算した値、N=33、35、39が好ましい。Nを素数または素数の乗算した値とする理由は、伸線加工中の超電導フィラメントの異常変形抑制、超電導コイルの磁場均一度向上、超電導マグネットのクエンチ抑制を期待できるからである。超電導線素材のための縦孔数を素数や3以上の素数Na×5以上の素数Nbとするような線材構造とすることで、コイル巻線時の巻線位置づれや装置の癖によるムラが緩和され、結果的に均一度に優れた超電導コイルが得られ、超電導クエンチ現象の効果も期待できる。

【0069】

実施例1、2と同様に、実施例3についても、銅比が4より大きい場合に適用する。また、ビレット2の外径をD1、同心円径をD2とするとD2/D1=0.7から0.85であることが好ましい。

【0070】

実施例1、2の場合と同様に、縦孔3に挿入する適用可能な超電導素材4は、NbTi丸棒であり、超電導多芯線材の作製は、超電導多芯ビレット1を組み立て、両端を金属蓋で真空封止し、熱間押出しを施し、所定の伸線と熱処理により超電導多芯線材1とする。

【0071】

次に、図3(b)に示した超電導多芯線材5の製造方法をより詳しく説明する。ビレット2として外径φ235mmで長さ850mmの銅丸棒を準備し、外層の同心円径(D2外=φ184mm)及び内層の同心円径(D2内=φ140mm)上に、内径φ15mmの縦孔3を外層にN=29個、縦孔は等間隔すなわち、角度α(12.4度)で穿つ。

【0072】

縦孔3に、超電導素材4である外径φ14.8mmのNbTi丸棒を挿入し、両端を金属蓋で真空封止し、熱間押出しを施し、所定の伸線と熱処理と伸線を繰り返すことにより仕上げ線径φ1.2mmの超電導多芯(29芯)線材5とした。

【0073】

この超電導多芯線材5は、超電導多芯ビレット1における銅(ビレット2)の断面積が

3.14×(235/2)2−3.14×29×(15/2)2

=38230mm2

であり、超電導素材4の断面積が、

3.14×29×(14.8/2)2=4986mm2

となり、銅比は、38230/4986=7.7である。

【0074】

仕上げ線径までの伸線中の断線回数はゼロであった。超電導部4’の形状は真円構造が維持されており、このために断線回数を低減できたと考えられる。

【0075】

実施例1と同様に実施した仕上げ径伸線換算での断線回数=0.0002回/kmであり、要求値(断線回数<0.001回/km)を満足できる製造法方法であることを確認した。

【実施例4】

【0076】

実施例4は、実施例3に類似した構造及び方法であり、外層の同心円径上に配置する超電導素材の数がN=28個の例である。実施例1〜3の場合と同様に、縦孔に挿入する適用可能な超電導素材は、NbTi丸棒であり、超電導多芯線材の作製は、超電導多芯ビレットを組み立て、両端を金属蓋で真空封止し、熱間押出しを施し、所定の伸線と熱処理により超電導多芯線材とする。

【0077】

図示説明は省略するが、実施例3と同様に、ビレットとして外径φ235mmで長さ850mmの銅丸棒を準備し、外層の同心円径(D2外=φ184mm)上に内径φ15mmの縦孔をN=28個、縦孔は等間隔すなわち、角度α(12.8度=360/28)で穿つ。

【0078】

縦孔に、超電導素材である外径φ14.8mmのNbTi丸棒を挿入し、両端を金属蓋で真空封止し、熱間押出しを施し、所定の伸線と熱処理と伸線を繰り返すことにより仕上げ線径φ1.2mmの超電導28芯線材とした。尚、実施例3と銅比を一致させるために、伸線途中で銅の外層部の一部を除去し、銅比7.7となるように施し、仕上げ線径までの伸線中の断線回数はゼロであった。

【0079】

実施例1と同様に実施した仕上げ径伸線換算での断線回数=0.0008回/kmであった。この場合は、断線頻度が実施例3に比べ大きく、その理由は孔縦数を素数でなくN=28としたからと考えられる。但し、断線についての要求値(断線回数<0.001回/km)を満足しており、実施可能と判断した。

【0080】

上述の実施例の超電導多芯ビレットを押出しや伸線による縮径加工後のフィラメントの断面を光学顕微鏡で観察したところ、ほぼ真円構造を維持していた。

【0081】

実施例4の構造を用いた場合、上記のような複雑な力が加わる縮径加工中若しくはその後でも、超電導部材はほぼ真円を維持しており、断線回数を飛躍的に低減できていることが分かる。

【実施例5】

【0082】

第5の実施例は、実施例3の変形例であり、縦孔はビレットの中心に対してビレットの外径と同心円の1層の円上に穿たれ、縦孔数がN=33個、35個、39個である。縦孔は等間隔すなわち、等角度αで穿たれている。本実施例のN=33の場合は、α=360/33=10.9度、N=35の場合は、α=360/33=10.3度、N=39の場合は、α=360/39=9.2度となる。

【0083】

Nは、3以上の素数Naと5以上の素数Nbを乗算した値、N=33、35、39、が好ましい。Nを素数または素数の乗算した値とする理由は、伸線加工中の超電導フィラメントの異常変形抑制、超電導コイルの磁場均一度向上、超電導マグネットのクエンチ抑制を期待できるからである。超電導多芯ビレットの孔数を素数や3以上の素数Na×5以上の素数Nbとするような構造として超電導多芯線材を作製することで、コイル巻線時の巻線位置づれや装置の癖によるムラが緩和され、結果的に均一度に優れた超電導コイルが得られ、超電導クエンチ現象の効果も期待できる。

【0084】

実施例3と同様に、銅比が4より大きい場合に適用する。また、ビレットの外径をD1、同心円径をD2とするとD2/D1=0.7から0.85であることが好ましい。

【0085】

実施例3の場合と同様に、縦孔に挿入する適用可能な超電導素材は、NbTi丸棒であり、超電導多芯線材の作製は、超電導多芯ビレットを組み立て、両端を金属蓋で真空封止し、熱間押出しを施し、所定の伸線と熱処理により超電導多芯線材とする。

【0086】

次に、N=33の場合の超電導多芯線材の製造方法をより詳しく説明する。ビレットとして外径φ235mmで長さ850mmの銅丸棒を準備し、外層の同心円径(D2外=φ184mm)上に、内径φ15mmの縦孔をN=33個、縦孔は等間隔すなわち、角度α(12.4度)で穿つ。

【0087】

縦孔に、外径φ14.8mmのNbTi丸棒を挿入し、両端を金属蓋で真空封止し、熱間押出しを施し、所定の伸線と熱処理と伸線を繰り返すことにより仕上げ線径φ1.2mmの超電導多芯(33芯)線材とした。

【0088】

この超電導多芯線材は、超電導多芯ビレットの銅(ビレット)の断面積が

3.14×(235/2)2−3.14×33×(15/2)2

=37523mm2

であり、超電導素材の断面積が、

3.14×33×(14.8/2)2=5677mm2

となり、銅比は、37523/5677=6.6である。

【0089】

仕上げ線径までの伸線中の断線回数はゼロであった。縮径加工後の線材断面構造は、図3(b)と同様である。超電導部材の形状は真円構造が維持されており、このために断線回数を低減できたと考えられる。

【0090】

実施例1と同様に実施した仕上げ径伸線換算での断線回数=0.0002回/kmであり、要求値(断線回数<0.001回/km)を満足できる製造方法であることを確認した。

(比較例1)

比較例1としては、図4(a)にそのビレット構造を示す。銅比が0.4となるCu/NbTiの単芯線材(超電導素材4を銅で覆ったもの)12を作製し、その単芯線材12を線径φ16mmに伸線し、更に、銅管(外径φ234mm、内径φ214)11の中に前記単芯線材12を26本、及び、外径φ181mmの中心銅丸棒14を1本挿入することで超電導複合ビレットを組み立てた。図中表記の記号で説明すると、D4=234、D5=214、D6=181(mm)である。この超電導複合ビレットに熱間押出しと伸線と熱処理を施すことにより、図4(b)に示すようなφ1.2mmの超電導26芯線材16とした。仕上げ線径までの伸線中の断線回数はゼロであった。

【0091】

一方、実施例1と同様に実施した仕上げ径伸線換算での断線回数=0.002回/kmであり、要求値(断線回数<0.001回/km)を満足できる製造方法ではなかった。断線回数が大きくなったのは超電導複合ビレットを組み立て、断面中に空隙15が形成されるためであると考えられる。この空隙15は超電導複合ビレットを押出しや伸線による縮径加工において、単芯線材4が断面円形から均一な円形相似への変形でなく、不均一な縮径変形を起こさせる。このように、フィラメント(縮径加工後の単芯線材4’)が真円でなくなってしまうことが、断線の多発に繋がったと考えられる。

【0092】

なお、図4(b)は伸線加工後の断面形状を示したものであるが、比較例1の場合、縮径加工によりフィラメント4’が真円でないような形状となる。

(比較例2)

比較例2を図5を用いて説明する。実施例2と異なる点は、内層に穿つ縦孔3の配置である。実施例2の場合は、縦孔3の配置角度が外層の配置角度の中間値、図で表現した角度1.5×αとなっているのに対して、本比較例では、同じ角度上に縦孔3を配置する構造となっている。実施例2と同様に、外径φ14.8mmのNbTi丸棒を挿入し、両端を金属蓋で真空封止し、熱間押出しを施し、所定の伸線と熱処理と伸線を繰り返すことにより仕上げ線径φ1.2mmの超電導多芯(39芯)線材とした。

【0093】

この超電導多芯線材は、超電導多芯ビレット1の銅(ビレット2)の断面積が

3.14×(235/2)2−3.14×(26+13)×(15/2)2

=36463mm2

であり、超電導素材4の断面積が、

3.14×(26+13)×(14.8/2)2=6706mm2

となり、銅比は、36463/6706=5.4である。これらの数値は実施例2と同じである。

【0094】

仕上げ線径までの伸線中の断線回数はゼロであった。

【0095】

実施例1と同様に実施した仕上げ径伸線換算での断線回数=0.001回/kmであり、要求値(断線回数<0.001回/km)を満足できる製造方法ではなかった。

(比較例3)

比較例3を図6を用いて説明する。この例は内層配置孔数N2=13であるが、外層配置の孔数が実施例2と異なり、N1=27である。偶数倍ではなく、N1=27となっており、α=360/N1=13.3度である。この構造の場合は、内層に穿つ全ての縦孔の配置角度が外層の配置角度の中間値とすることは幾何学的に不可能である。内層の縦孔の1つをαの中心にするのであれば、図6に示すように中間値の角度γ=1.5αとはならない。

【0096】

この場合も、同様に伸線評価を実施したところ、断線回数=0.004回/kmであり、要求値(断線回数<0.001回/km)を満足できる製造方法ではなかった。

(比較例4)

比較例4を以下に説明する。本比較例は、内層配置孔数N2=13であるが、外層配置の孔数が実施例2と異なり、N1=25である。偶数倍ではなく、N1=25となっており、α=360/N1=14.4度である。この構造の場合は、内層に穿つ全ての縦孔の配置角度が外層の配置角度の中間値とすることは幾何学的に不可能である。

【0097】

この場合も、同様に伸線評価を実施したところ、断線回数=0.004回/kmであり、要求値(断線回数<0.001回/km)を満足できる製造方法ではなかった。

【0098】

表2は、比較例1〜4(図4〜6)に該当する構造の縦孔数及び断線回数を示した表である。ここで、表2の最右列には、表1と同様に、上記断線に関する結果を、◎、○、×で表記した。

(比較例5〜9)

比較例5から9は、縦孔はビレットの中心に対してビレットの外径と同心円上の1層に穿たれ、縦孔数がN=30、32、34、36、38個である。実施例2及び3と同様に、縦孔は等間隔すなわち、等角度αで穿たれている。比較例において、N=30の場合は、α=360/N=12度となる。

【0099】

実施例3の場合と同様に、縦孔に挿入する適用可能な超電導素材は、NbTi丸棒であり、超電導多芯線材の作製は、超電導多芯ビレットを組み立て、両端を金属蓋で真空封止し、熱間押出しを施し、所定の伸線と熱処理により超電導多芯線材とした。

【0100】

ここでは、外径φ235mmで長さ850mmの銅丸棒を準備し、外層の同心円径(D2=φ184mm)上に、内径φ15mmの縦孔を、それぞれ、N=30個(比較例5)、N=32個(比較例6)、N=34個(比較例7)、N=36個(比較例8)、N=38個(比較例9)の等間隔で穿った。

【0101】

そして、縦孔に外径φ14.8mmのNbTi丸棒を挿入し、両端を金属蓋で真空封止し、熱間押出しを施し、所定の伸線と熱処理と伸線を繰り返すことにより仕上げ線径φ1.2mmの超電導多芯(30芯、32芯、34芯、36芯、38芯)線材とした。

【0102】

一方、実施例1と同様に実施した仕上げ径伸線換算での断線回数については、比較例5(30芯)が断線回数0.001回/km、比較例6(32芯)が断線回数0.008回/km、比較例7(34芯)が断線回数0.004回/km、比較例8(36芯)が断線回数0.002回/km、比較例9(38芯)が断線回数0.001回/kmとなり、要求値(断線回数<0.001回/km)を満足できる製造法方法でなかった。また、比較例6のように2のべき乗となる場合は断線頻度の高い結果を示した。

【0103】

【表2】

【0104】

以上のように、本実施例1〜4によれば、超電導多芯ビレットの縦孔数を適正化しているので、超電導多芯線材の製造時間(コスト)及び縮径加工伸線中の断線を低減することができる。特に実施例2、3で説明したように、ビレットの縦孔数を素数とすることにより、張力の局所集中がなくなり、分散し、縮径加工伸線中の断線を効果的に抑制できる。

【他の実施例】

【0105】

本発明の超電導多芯線材及び比較例の超電導多芯線材を用いて作製した超電導線により、NMR用を模擬し、巻線してコイルを製作し、磁場均一度と超電導マグネットのクエンチ挙動についての比較調査を実施した。伸線外径φ1.2mmの超電導多芯線材にエナメル絶縁処理を施して外径φ1.3mmの超電導線とし、表3に示すような超電導マグネットを8種の線材で13個のNMR模擬コイルを巻線して製作した。

【0106】

図7は、評価形状となるNMR模擬超電導コイルの構成(軸心から半分)を示している。このNMR模擬コイルは、内外2層の銅巻枠21、22を備える。内側の銅巻枠21には内側にメインコイル23を巻線し、その外側にアウターコイル24を巻線した。また、外側の銅巻枠22には、軸方向に3個のコイル(上下サブコイル25、26と、中サブコイル27)を巻線した。

【0107】

各NMR模擬の超電導マグネットは、表4に示すような寸法でメインコイル、アウターコイル、上下サブコイルの2個、中サブコイルの計5個のコイルから構成されるNMR模擬コイルである。表4は、NMR模擬超電導コイルの形状(寸法)の一例である。

【0108】

超電導マグネットのコイルは、表3の実施例A〜Eに記載のような仕様の超電導線を銅巻枠の周りに巻きつけながら、上端から下端まで移動させ、その後、同様に下端から上端まで巻き付け、これを複数回繰り返すことで作製する。今回は、上述のコイルは、全て、表3に記載するように1種もしくは2種の超電導線を用いたが、異なる超電導線を組み合わせてもよい。また、この中の1種のみを本発明による超電導線としてもよい。銅巻枠の構造を複雑なものとしてもよい。

【0109】

磁場均一度の評価は、所定の磁場を励磁し、NMR信号プローブを用い、スペクトル分析により、1/10波高値を測定することで実施した。この1/10波高値は値が小さい程、磁場が空間的に均一であることを示す指標となる。実用的には均一度0.5PPM以下であれば問題ない。

【0110】

超電導マグネットのクエンチ電流については、実際に液体ヘリウム中に超電導コイルを浸し、マグネットに電流を流して励磁し、線材の臨界電流密度に対する負荷率を測定することで評価した。クエンチ試験は2回実施した。通常は2回、3回と繰り返すことで、負荷率が100%に近づく。少ないトレーニング数で負荷率が大きくなることが理想である。実用的には負荷率95%以上であれば適用可能である。

【0111】

表3に示すように、実施例の線材を用いた場合、磁場均一度、超電導クエンチの観点から有利な超電導マグネットを提供できることがわかる。

【0112】

これは、フィラメント配置を素数または素数×素数とすることで巻線のムラや超電導クエンチ現象を抑制できるためと考えられる。

【0113】

最も好ましい例は、超電導フィラメントが素数となる場合の実施例Cであるが、素数Na×素数Nbの場合となる実施例Eの場合も効果がある。一方、比較例の場合は、磁場均一度、クエンチ負荷率の面で好ましくない。比較例Bは、素数Na×素数Nbの配置となっており、クエンチ特性良好であるが、磁場均一度と線材作製の面で不利となる。

【0114】

尚、超電導コイルの形状としては、他の医療用診断装置(MRI)や物性評価用マグネット、加速器用など応用例は多岐に渡るが、本発明は、マグネットの構造に限定されるものではない。本発明は、本線材構造の線材を巻線コイル化する全ての場合に適用可能である。

【0115】

【表3】

【0116】

【表4】

【符号の説明】

【0117】

1…超電導多芯ビレット、2…ビレット、3…縦孔、4…超電導素材、5…超電導多芯線材、11…超電導複合ビレット、12…単芯線材、14…中心銅丸棒、15…空隙、16…超電導26芯線材、21、22…銅巻枠、23…メインコイル、24…

アウターコイル、25,26…上下サブコイル、27…中サブコイル。

【技術分野】

【0001】

本発明は、銅または銅合金ビレット中に複合した超電導素材を形状良好なフィラメントに加工し得る超電導多芯ビレットの構造及び超電導多芯線材の製造方法に関する。

【背景技術】

【0002】

超電導線は、電力損失無しに大電流を流したり、強磁界を発生したりすることができるため、様々な分野で応用されている。例えば、発電機、送電ケーブルなどの電力システムの超電導化による省エネルギー開発分野や、核融合、MHD発電などの新エネルギー開発分野、高エネルギー加速器や医療MRIなど高磁界を利用した新技術の開発分野などである。

【0003】

このような超電導応用技術の発展のために、超電導線技術の開発が盛んに行われており、これまでに、8及び9T以下の磁界下ではNbTi系合金線材が、又、それ以上の高磁界下ではNb3 Sn及びV3 Ga系化合物線材が開発されている。

【0004】

これらの超電導線材は、熱伝導性に優れたCu等の金属マトリックス中に数10μm以下の径のNbTiやNb3 Sn等の超電導フィラメントを多数本埋設させた構造を持っている。こうした超電導線材は極細多芯線材と呼ばれている。

【0005】

以下、超電導フィラメントにNbTi合金を用いた超電導線材の製造方法について簡単に述べる(非特許文献1参照)。まず、NbTi合金を丸棒状に冷間加工して、この丸棒をCuチューブ中に挿入し断面減少加工することで単芯線を得る。次に、この単芯線を適当な長さに裁断し、Cuの容器中に多数充填して、容器中の空気を排除し、蓋を溶接して密封し複合ビレットを製造する。その後、押出し加工と断面減少加工を繰り返すことで複合線を得る。尚、大電流容量化するためには、得られた多数の複合線をCuチューブ中に充填して断面減少加工すればよい。一般に、NbTi合金線の臨界電流密度は強加工(断面減少率104 以上)と時効処理(熱処理温度350〜450℃)の組み合わせにより大幅に増大するので、通常、多重時効・冷間加工処理が施され、さらにツイスト加工することで極細多芯線材が得られている。

【0006】

線材作製上、最も重要な工程はCu容器中に多数のCu、Cu/NbTi、または、Cu/Nb単芯線を充填し、複合ビレットを製造する工程である。この工程により、極細多芯線材の形状がほぼ決定するため、この工程の仕上がりの善し悪しが、線材の超電導特性を左右すると言っても過言ではない。

【0007】

しかしながら、上記の方法では、適当な長さに裁断された数十から多い場合では千数百本の上記単芯線を多数の人手によりCu容器に挿入することで複合ビレットを製造していたため、単芯線の直線性等の加工精度を満たすために多くの人手と時間を要し、製造コストの増大につながっていた。

【0008】

さらに、従来の方法では単芯線の充填密度には限界があった。また、今後、超電導線のさらなる高性能化の需要に応えるためには、線材の多芯化、超電導フィラメントの細線化等は重要課題である。このためには複合ビレットの製造においてCu容器中に充填する単芯線の本数を増やすか、あるいは、複合化のプロセスを多数回繰り返すことが必要となる。したがって、加工性の良さが望まれ、上記方法では限界があった。

【0009】

さらに、多芯化は極細多芯線材中の超電導フィラメント間の距離がこれまで以上に短くなることを意味する。このため、超電導フィラメント間の一部または大部分に物理的結合及び近接効果による超電導的結合を生じ、交流損失が高くなり特性を劣化させてしまう。従って、複合ビレットの製造においてCu容器中に単芯線を充填する方法以外の簡便な方法が採用できれば、製造方法の簡便化、コストの低減ばかりでなく、超電導特性の向上が計れる。

【0010】

特許文献1〜3に、改善された複合ビレットの製造方法が示されている。即ち、縦方向に複数本の孔を開けた銅ブロックの複数個を積み重ねたものに超電導材料棒を挿入した後、銅ブロックの両端に蓋を当て、銅ブロック積層円周部を真空中で電子ビーム溶接して押しだし用ビレットを製造する。

【0011】

特許文献2では、銅丸棒に例えば337個の孔、313個の孔、73個の孔、246個の孔、222個の孔、232個の孔を穿ち、孔にNb棒などの超電導材を挿入することで超電導ビレットを構成する。その後、超電導ビレットの熱間押し出し、伸線及び熱処理を施して所定の仕上げ線径まで縮径加工を施すことで超電導多芯線材を製造した。

【0012】

特許文献3では、銅合金丸棒に19個の孔、37個の孔を穿ち、孔にNb棒などを挿入することで超電導ビレットを構成し、押し出し及び伸線して、伸線材を切断し銅管に組込み超電導マルチビレットとし、このマルチビレットを押し出し及び伸線して、超電導多芯線材を製造した。

【0013】

尚、通常、孔と孔の隙間が最も大きくなるような配置とする。隙間が大きい方が孔空け加工が容易となるからである。

【0014】

このような超電導多芯線材は、絶縁被覆処理を施して超電導線とし、巻線してコイルとし、電流通電で磁場が制御される超電導マグネットとする。超電導マグネットを作製する場合、巻線時、巻線位置や巻線張力など面で精度の高い技術が必要となる。巻線時の位置ヅレ等は磁場分布に深刻な影響を及ぼす問題となる。また、巻線にムラがあり作業上の問題があると、超電導マグネットが所定の電流値より小さな値で熱暴走(以後、これをクエンチと称す)し、問題となる。超電導マグネッットのクエンチ現象の要因は、電磁力を受けることによる線材の動乱と磁場の不安定性に起因するものがあるが、実際の装置で発生するクエンチは線材の動乱によるものが多いと考えられている。

【先行技術文献】

【特許文献】

【0015】

【特許文献1】特公昭54−22758号公報

【特許文献2】特許第2868966号公報

【特許文献3】特許第3445307号公報

【非特許文献】

【0016】

【非特許文献1】「超電導工学 改訂版」オーム社、(1988)P.74〜P.76

【発明の概要】

【発明が解決しようとする課題】

【0017】

しかしながら、上記従来技術には以下の問題点があった。

【0018】

特許文献1では、真空中での多数回の電子ビーム溶接が必要であり、製造工程が複雑になるため製造コストが増大していた。さらに、各銅ブロック同士の接触面が溶接時の融け込み深さ(2mm)しかなく、その後の断面減少加工時に断線が頻繁にあった。

【0019】

断線は頻度が少ないことが好ましい。通常の製造工程で、仕上げ線形まで加工する場合、仕上げ線材の長さ当りに換算し、断線回数が0.001回/km以下であることが好ましい。

【0020】

特許文献2では、銅丸棒の孔数の多いことが問題となる。孔数の多いことで、製造時間(コスト)が増大していた。また、特許文献3では、押出ビレット組み立てが2回となり、組み立てなど製造工程が煩雑となるため、製造時間(コスト)が増大していた。

【0021】

上記従来技術の課題は2種ある。製造時間(コスト)の低減と、縮径加工伸線中の断線防止である。

【0022】

そこで、本発明の第1の目的は、製造時間(コスト)の低減と縮径加工伸線中の断線頻度を低減する超電導線材の構造及びその製造方法を提供することにある。

【0023】

本発明の第2の目的は、超電導マグネットの磁場均一度確保である。

本発明の第3の目的は、超電導マグネットのクエンチ抑制である。

【課題を解決するための手段】

【0024】

上記課題を解決するため、本発明は、銅または銅合金からなる断面円形のビレットに複数個の縦孔を穿ち、前記縦孔にNbTiからなる超電導素材を充填した超電導多芯ビレットにおいて、前記銅または銅合金/NbTiの体積銅比が4以上であり、前記縦孔が前記ビレットの中心に対して、外層と内層からなる2層の同心円の各同心円上に等間隔に複数個、穿たれており、前記外層の同心円上の縦孔数N1が16以上、38以下の偶数であり、前記内層の同心円上の縦孔数N2がN1/2、N1/4またはN1/8であり、前記内層に穿つ縦孔の配置が前記外層に穿つ隣接する縦孔の配置角度の中間であることを特徴とする超電導多芯ビレットを提供する。

【0025】

また、前記超電導多芯ビレットにおいて、前記内層の縦孔数N2が素数であることを特徴とすることができる。

【0026】

さらに、銅または銅合金からなる断面円形のビレットに複数個の縦孔を穿ち、前記縦孔にNbTiからなる超電導素材を充填した超電導多芯ビレットにおいて、前記銅または銅合金/NbTiの体積銅比が4以上であり、前記縦孔が前記ビレットの中心に対して、1層の同心円上に等間隔に穿たれており、前記同心円上の縦孔数Nが16以上、57以下の数であることを特徴とする超電導多芯ビレットを提供する。

【0027】

さらにまた、前記超電導多芯ビレットにおいて、前記縦孔数Nが素数であること、または、N=3以上の素数Na×5以上の素数Nbであり、Na=Nbでないことを特徴とする。

【0028】

また、銅または銅合金からなる断面円形のビレットに複数個の縦孔を穿つ工程と、前記縦孔にNbTi丸棒を挿入する工程と、前記縦孔の両端を金属蓋で真空封止する工程と、NbTi丸棒を挿入して真空封止された前記ビレットに熱間押出しを施し、伸線と熱処理とを繰り返す工程とからなる超電導多芯線材の製造方法において、前記銅または銅合金/NbTiの体積銅比が4以上であり、前記縦孔が前記ビレットの中心に対して、外層と内層からなる2層の同心円の各同心円上に等間隔に複数個、穿たれており、前記外層の同心円上の縦孔数N1が16以上、38以下の偶数であり、前記内層の同心円上の縦孔数N2がN1/2、N1/4またはN1/8であり、前記内層に穿つ縦孔の配置が前記外層に穿つ隣接する縦孔の配置角度の中間であることを特徴とする超電導多芯線材の製造方法を提供する。

【0029】

また、前記超電導多芯線材の製造方法において、前記内層の縦孔数N2が素数であることを特徴とする。

【0030】

さらに、銅または銅合金からなる断面円形のビレットに複数個の縦孔を穿つ工程と、前記縦孔にNbTi丸棒を挿入する工程と、前記縦孔の両端を金属蓋で真空封止する工程と、NbTi丸棒を挿入して真空封止された前記ビレットに熱間押出しを施し、伸線と熱処理とを繰り返す工程とからなる超電導多芯線材の製造方法において、前記銅または銅合金/NbTiの体積銅比が4以上であり、前記縦孔が前記ビレットの中心に対して、1層の同心円上に等間隔に穿たれており、前記同心円上の縦孔数Nが16以上、57以下の数であることを特徴とする超電導多芯線材の製造方法を提供する。

【0031】

さらにまた、前記超電導多芯線材の製造方法において、前記縦孔数Nが素数、または3以上素数Na×5以上の素数Nbであるり、Na=Nbでないことを特徴とする。

【発明の効果】

【0032】

本発明は、上述したように超電導多芯ビレットの縦孔数を適正化しているので、超電導線材の製造時間(コスト)を低減することができる。また、ビレットの縦孔数を素数とすることにより、張力の局所集中がなくなり分散し、縮径加工伸線中の断線を抑制できる。

【0033】

さらに、別の効果としては、このような構造の線材を用いた超電導コイルにおいて、磁場均一度の向上及び超電導マグネットのクエンチ抑制に有効な手法となる。

【図面の簡単な説明】

【0034】

【図1】本発明の超電導多芯ビレットの第1の実施例を示す横断面図である。

【図2】本発明の超電導多芯ビレットの第2の実施例を示す横断面図である。

【図3】(a)は、本発明の超電導多芯ビレットの第3の実施例を示す横断面図である。(b)は、第3の実施例の超電導多芯線材を示す横断面図である。

【図4】(a)は、超電導多芯ビレットの第1の比較例を示す横断面図である。(b)は、第1の比較例の超電導多芯線材を示す横断面図である。

【図5】超電導多芯ビレットの第2の比較例を示す横断面図である。

【図6】超電導多芯ビレットの第3の比較例を示す横断面図である。

【図7】巻線の均一度と超電導クエンチ評価を実施した超電導マグネットの断面形状である。

【発明を実施するための形態】

【0035】

以下、本発明の実施例を図面に基づいて説明する。

【実施例1】

【0036】

本発明の実施例では、銅または銅合金からなる断面円形のビレットに複数個の縦孔を穿ち、この縦孔にニオブからなる超電導素材を充填することで超電導多芯ビレットを構成する。体積比で、銅または銅合金/超電導素材を銅比と称する。

【0037】

通常、超電導線の構造決定は、顧客から、銅比(=Cu/NbTiの体積比)と超電導線の線径、超電導フィラメント径など範囲付で要求され、その仕様内で、具体的にどのような構造を選定するかを線材メーカが決定する場合が多い。線径d、超電導フィラメント径dsc、銅比m、の3つが選定されると、分割数Nも一義的に決定する。それらの間には、以下の関係式が成立し、

N×π/4×(dsc)2=1/(m+1)×π/4×(d)2

従って、分割数Nは、以下の式で表される。

【0038】

N=1/(m+1)×(d/dsc)2

銅比mが小さくなるほど、分割数N、つまり孔数が増える。あるいは、銅比mが大きくなるほど孔数が少なくなる。

【0039】

超電導線は、フィラメント径dscが小さくなるほど、また、分割数が増えるほど、高性能となるが、その分、加工コストが高くなるのが通例である。超電導線の場合、断面で外層部の超電導フィラメントほど加工性良好であるため、極力、フィラメントを外層部に配置するのが好ましい。つまり、フィラメントについては、顧客要求の銅比とフィラメント径に基づき、フィラメントを外層部になるべく集中させるのが好都合である。

【0040】

また、断面構造としては、伸線加工、すなわち縮径加工中の塑性変形を断面内均一とするため、幾何学的対称的な構造とするのが好ましい。対称的な構造とするために、内層の縦孔数N2と外層の縦孔数N1との関係は、N2=N1/2またはN1/4、もしくはN1/8となる。

【0041】

本実施例については、銅比が4より大きい場合に適用する。仮に銅比が3とすると、フィランメント数が多くなり、孔数も多くなり、本実施例のような2層構造でなく、3層あるいは4層構造となり、フィラメントをより内層側に配置することになり、また、分割の少ない線材は、結果的にフィラメント径dscが大きくなり、性能上問題となる。

【0042】

縦孔総数Nを20から57までとした理由は、Nが20より小さいと超電導素材が分割されなくなり、性能不足となり、逆にNが多いと縦孔加工賃を要する点で好ましくないからである。

【0043】

図1において、1は超電導多芯ビレット、2は銅または銅合金のビレット、3はビレット1に穿った縦孔、4は縦孔3に挿入した超電導素材である。

【0044】

図1の例では、縦孔3は、ビレット2の外層の同心円径(D2外)及び内層の同心円径(D2内)上に、外層にN1=28個、内層にN2=14個配置される。縦孔3は等間隔すなわち、等角度α及びβで穿っている。つまり、各々の角度はα=360/N1=12.86度、β=360/N2=25.71度となる。図1の例ではN1=28の構造を示すが、2層構造の場合、N1が18から38までの偶数であって、N2は9から18までの整数値であることが好ましい。

【0045】

また、内層に穿つ縦孔3の配置角度は外層の配置角度の中間値、図で表現した角度γが1.5×αであることが好ましい。内層に穿つ縦孔の配置角度を外層縦孔の配置角度の中間値に選定する理由は、超電導フィラメントの異常変形を抑制するためである。このため幾何学的にN1=(2または4もしくは8)×N2であることが必然となる。故にN1は偶数である。

【0046】

ビレット2の外径をD1とすると同心円径D2外=D1×0.8程度、D2内=D1×0.6程度であるが、D2外、D2内とD1の関係はこの限りではない。

【0047】

縦孔に挿入する適用可能な超電導素材4は、NbTi丸棒または銅被覆NbTi丸棒、またはニオブ(Nb)シートやタンタル(Ta)シートを巻付けたNbTi丸棒としてもよい。超電導多芯材の作製は、図1に示すような超電導多芯ビレット1を組み立て、両端を金属蓋で真空封止し、熱間押出しを施し、所定の伸線と熱処理により超電導多芯線材とする。

【0048】

次に、図1に示した超電導多芯ビレットによる超電導多芯線材の製造方法をより詳しく説明する。ビレット2として外径φ235mmで長さ850mmの銅丸棒を準備し、外層の同心円径(D2外=φ184mm)及び内層の同心円径(D2内=φ138mm)上に、内径φ15mmの縦孔3を外層にN1=28個、内層にN2=14個穿ち、合計で42個(N1+N2)、さらに、各層の縦孔3は等間隔すなわち、等角度α(12.86度)及びβ(25.71度)で穿つ。

【0049】

また、内層に穿つ縦孔3の配置角度は、外層の配置角度の中間値、図で表現した角度1.5×αとする。

【0050】

縦孔3に、超電導素材4である外径φ14.8mmのNbTi丸棒を挿入し、両端を金属蓋で真空封止し、熱間押出しを施し、所定の伸線と熱処理と伸線を繰り返すことにより仕上げ線径φ1.2mmの超電導多芯(42芯)線材1とした。

【0051】

この超電導多芯線材は、超電導多芯ビレット1における銅(ビレット2)の断面積が

3.14×(235/2)2−3.14×(28+14)×(15/2)2

=35933mm2

であり、超電導素材4の断面積が、

3.14×(28+14)×(14.8/2)2=7222mm2

となり、銅比は、35933/7222=5である。

【0052】

本実施例では仕上げ線径までの伸線中の断線回数はゼロであった。実際のところ、仕上げ線径までの伸線での断線頻度は確率的には非常に小さく、定量差を実験的に評価するためには膨大な長さの材料を加工する必要がある。ここでは断線頻度を比較調査するために、仕上げ線径まで加工した後に、断面減少率26%の伸線加工を3回施す際の断線回数を調査することで、この材料の断線頻度は評価した。つまり、φ1.28(仕上げ径)に対して→φ1.03→φ0.888→φ0.763とダイス引き伸線を3回実施し、長さ当りの断線回数を調査した。

【0053】

発明者らが鋭意検討した結果、仕上げ径までの線材長さあたりの断線回数をP(回/km)とすると、この3回の余分な伸線を施す場合、断線頻度が約100倍になるという知見を得た。本明細書においては、仕上げ径換算での断線回数を実測値の100倍とすることで断線評価した結果を示している。

【0054】

本実施例では、仕上げ径伸線換算での断線回数=0.0008回/kmであり、要求値(断線回数<0.001回/km)を満足できる製造方法であることを確認した。

【実施例2】

【0055】

第2の実施例では、ビレットの内層に穿つ縦孔の数N2を素数とした。本実施例では、内層に穿つ縦孔の数を素数という敢えて、対称的でない構造を幾何学的に盛り込み、かつ、塑性変形的には対称的な構造を選定するものである。N2を素数とした理由は、伸線加工中の超電導フィラメントの異常変形を抑制できるからである。

【0056】

実施例1の場合と同様に、実施例2についても、銅比が4より大きい場合に適用し、

内層の縦孔数N2と外層の縦孔数N1との関係も実施例1と同様に、N2=N1/2またはN1/4、もしくはN1/8とした。

【0057】

図2の例では、縦孔3は、ビレット2の外層の同心円径(D2外)及び内層の同心円径(D2内)上に、外層にN1=26個、内層にN2=13個配置される。この縦孔3は、実施例1と同様に等間隔すなわち、等角度α及びβで穿たれる。つまり、α=360/N1=13.85度、β=360/N2=27.69度となる。図2は図1と異なる構造であるが、N2が3から19の素数であって、N1>2×N2を条件とする偶数であることが好ましい。また、実施例1と同様に内層に穿つ縦孔の配置角度は、外層の配置角度の中間値、図で表現した角度1.5×αであることが好ましい。D2外、D2内とD1の関係も実施例1と同様である。

【0058】

また、実施例1と同様に、縦孔3に挿入する適用可能な超電導素材4は、NbTi丸棒であり、超電導多芯線材の作製は、図2に示すような超電導多芯ビレット1を組み立て、両端を金属蓋で真空封止し、熱間押出しを施し、所定の伸線と熱処理により超電導多芯線材とする。

【0059】

次に、図2に示した超電導多芯ビレットによる超電導多芯線材の製造方法をより詳しく説明する。ビレット2として外径φ235mmで長さ850mmの銅丸棒を準備し、外層の同心円径(D2外=φ184mm)及び内層の同心円径(D2内=φ140mm)上に、内径φ15mmの縦孔3を数として外層にN1=26個、内層にN2=13個穿ち、合計で39個(N1+N2)、さらに、縦孔3は等間隔すなわち、等角度α(13.85度)及びβ(27.69度)で穿たれる。

【0060】

また、内層に穿つ縦孔3の配置角度は、外層の配置角度の中間値、図で表現した角度1.5×αとする。縦孔3に、超電導素材4である外径φ14.8mmのNbTi丸棒を挿入し、両端を金属蓋で真空封止し、熱間押出しを施し、所定の伸線と熱処理と伸線を繰り返すことにより仕上げ線径φ1.2mmの超電導多芯(39芯)線材1とした。

【0061】

この超電導多芯線材は、超電導多芯ビレット1における銅(ビレット2)の断面積が

3.14×(235/2)2−3.14×(26+13)×(15/2)2

=36463mm2

であり、超電導素材4の断面積が、

3.14×(26+13)×(14.8/2)2=6706mm2

となり、銅比は、36463/6706=5.4である。

【0062】

仕上げ線径までの伸線中の断線回数はゼロであった。

【0063】

実施例1と同様に実施した仕上げ径伸線換算での断線回数=0.0004回/kmであり、要求値(断線回数<0.001回/km)を満足できる製造法方法であることを確認した。

【0064】

表1は、図1及び図2に該当する構造の縦孔数を示した表であり、各構成は、それぞれ本発明の実施例を示す。表1の最右列には、断線に関して、上記の断線に関する結果を、◎、○、×、で表記した。つまり

×:長さ1kmあたりで断線回数が0.001回を超える

○:長さ1kmあたりで断線回数が0.001回未満

◎:長さ1kmあたりで断線回数が0.0005回未満

とした。

【0065】

【表1】

【実施例3】

【0066】

第3の実施例では、縦孔はビレットの中心に対してビレットの外径と同心円上の1層の円上に穿ち、縦孔数がN=29個である。実施例2及び3と同様に、縦孔は等間隔すなわち、等角度αで穿たれている。本実施例のN=29の場合は、α=360/N=12.4度となる。

【0067】

図3において、1は超電導多芯ビレット、2は銅または銅合金のビレット、3はビレット1に穿った縦孔、4は縦孔3に挿入した超電導素材、5は超電導多芯ビレット1を加工して形成した超電導多芯線材である。

【0068】

図3(a)はN=29の構造を示すが、Nは整数であって、17から53までの値であることが好ましい。さらに好ましくは、N=17、19、23、29、31、37、41、43、47、51、53と素数を選定すること、あるいは、3以上の素数Naと5以上の素数Nbを乗算した値、N=33、35、39が好ましい。Nを素数または素数の乗算した値とする理由は、伸線加工中の超電導フィラメントの異常変形抑制、超電導コイルの磁場均一度向上、超電導マグネットのクエンチ抑制を期待できるからである。超電導線素材のための縦孔数を素数や3以上の素数Na×5以上の素数Nbとするような線材構造とすることで、コイル巻線時の巻線位置づれや装置の癖によるムラが緩和され、結果的に均一度に優れた超電導コイルが得られ、超電導クエンチ現象の効果も期待できる。

【0069】

実施例1、2と同様に、実施例3についても、銅比が4より大きい場合に適用する。また、ビレット2の外径をD1、同心円径をD2とするとD2/D1=0.7から0.85であることが好ましい。

【0070】

実施例1、2の場合と同様に、縦孔3に挿入する適用可能な超電導素材4は、NbTi丸棒であり、超電導多芯線材の作製は、超電導多芯ビレット1を組み立て、両端を金属蓋で真空封止し、熱間押出しを施し、所定の伸線と熱処理により超電導多芯線材1とする。

【0071】

次に、図3(b)に示した超電導多芯線材5の製造方法をより詳しく説明する。ビレット2として外径φ235mmで長さ850mmの銅丸棒を準備し、外層の同心円径(D2外=φ184mm)及び内層の同心円径(D2内=φ140mm)上に、内径φ15mmの縦孔3を外層にN=29個、縦孔は等間隔すなわち、角度α(12.4度)で穿つ。

【0072】

縦孔3に、超電導素材4である外径φ14.8mmのNbTi丸棒を挿入し、両端を金属蓋で真空封止し、熱間押出しを施し、所定の伸線と熱処理と伸線を繰り返すことにより仕上げ線径φ1.2mmの超電導多芯(29芯)線材5とした。

【0073】

この超電導多芯線材5は、超電導多芯ビレット1における銅(ビレット2)の断面積が

3.14×(235/2)2−3.14×29×(15/2)2

=38230mm2

であり、超電導素材4の断面積が、

3.14×29×(14.8/2)2=4986mm2

となり、銅比は、38230/4986=7.7である。

【0074】

仕上げ線径までの伸線中の断線回数はゼロであった。超電導部4’の形状は真円構造が維持されており、このために断線回数を低減できたと考えられる。

【0075】

実施例1と同様に実施した仕上げ径伸線換算での断線回数=0.0002回/kmであり、要求値(断線回数<0.001回/km)を満足できる製造法方法であることを確認した。

【実施例4】

【0076】

実施例4は、実施例3に類似した構造及び方法であり、外層の同心円径上に配置する超電導素材の数がN=28個の例である。実施例1〜3の場合と同様に、縦孔に挿入する適用可能な超電導素材は、NbTi丸棒であり、超電導多芯線材の作製は、超電導多芯ビレットを組み立て、両端を金属蓋で真空封止し、熱間押出しを施し、所定の伸線と熱処理により超電導多芯線材とする。

【0077】

図示説明は省略するが、実施例3と同様に、ビレットとして外径φ235mmで長さ850mmの銅丸棒を準備し、外層の同心円径(D2外=φ184mm)上に内径φ15mmの縦孔をN=28個、縦孔は等間隔すなわち、角度α(12.8度=360/28)で穿つ。

【0078】

縦孔に、超電導素材である外径φ14.8mmのNbTi丸棒を挿入し、両端を金属蓋で真空封止し、熱間押出しを施し、所定の伸線と熱処理と伸線を繰り返すことにより仕上げ線径φ1.2mmの超電導28芯線材とした。尚、実施例3と銅比を一致させるために、伸線途中で銅の外層部の一部を除去し、銅比7.7となるように施し、仕上げ線径までの伸線中の断線回数はゼロであった。

【0079】

実施例1と同様に実施した仕上げ径伸線換算での断線回数=0.0008回/kmであった。この場合は、断線頻度が実施例3に比べ大きく、その理由は孔縦数を素数でなくN=28としたからと考えられる。但し、断線についての要求値(断線回数<0.001回/km)を満足しており、実施可能と判断した。

【0080】

上述の実施例の超電導多芯ビレットを押出しや伸線による縮径加工後のフィラメントの断面を光学顕微鏡で観察したところ、ほぼ真円構造を維持していた。

【0081】

実施例4の構造を用いた場合、上記のような複雑な力が加わる縮径加工中若しくはその後でも、超電導部材はほぼ真円を維持しており、断線回数を飛躍的に低減できていることが分かる。

【実施例5】

【0082】

第5の実施例は、実施例3の変形例であり、縦孔はビレットの中心に対してビレットの外径と同心円の1層の円上に穿たれ、縦孔数がN=33個、35個、39個である。縦孔は等間隔すなわち、等角度αで穿たれている。本実施例のN=33の場合は、α=360/33=10.9度、N=35の場合は、α=360/33=10.3度、N=39の場合は、α=360/39=9.2度となる。

【0083】

Nは、3以上の素数Naと5以上の素数Nbを乗算した値、N=33、35、39、が好ましい。Nを素数または素数の乗算した値とする理由は、伸線加工中の超電導フィラメントの異常変形抑制、超電導コイルの磁場均一度向上、超電導マグネットのクエンチ抑制を期待できるからである。超電導多芯ビレットの孔数を素数や3以上の素数Na×5以上の素数Nbとするような構造として超電導多芯線材を作製することで、コイル巻線時の巻線位置づれや装置の癖によるムラが緩和され、結果的に均一度に優れた超電導コイルが得られ、超電導クエンチ現象の効果も期待できる。

【0084】

実施例3と同様に、銅比が4より大きい場合に適用する。また、ビレットの外径をD1、同心円径をD2とするとD2/D1=0.7から0.85であることが好ましい。

【0085】

実施例3の場合と同様に、縦孔に挿入する適用可能な超電導素材は、NbTi丸棒であり、超電導多芯線材の作製は、超電導多芯ビレットを組み立て、両端を金属蓋で真空封止し、熱間押出しを施し、所定の伸線と熱処理により超電導多芯線材とする。

【0086】

次に、N=33の場合の超電導多芯線材の製造方法をより詳しく説明する。ビレットとして外径φ235mmで長さ850mmの銅丸棒を準備し、外層の同心円径(D2外=φ184mm)上に、内径φ15mmの縦孔をN=33個、縦孔は等間隔すなわち、角度α(12.4度)で穿つ。

【0087】

縦孔に、外径φ14.8mmのNbTi丸棒を挿入し、両端を金属蓋で真空封止し、熱間押出しを施し、所定の伸線と熱処理と伸線を繰り返すことにより仕上げ線径φ1.2mmの超電導多芯(33芯)線材とした。

【0088】

この超電導多芯線材は、超電導多芯ビレットの銅(ビレット)の断面積が

3.14×(235/2)2−3.14×33×(15/2)2

=37523mm2

であり、超電導素材の断面積が、

3.14×33×(14.8/2)2=5677mm2

となり、銅比は、37523/5677=6.6である。

【0089】

仕上げ線径までの伸線中の断線回数はゼロであった。縮径加工後の線材断面構造は、図3(b)と同様である。超電導部材の形状は真円構造が維持されており、このために断線回数を低減できたと考えられる。

【0090】

実施例1と同様に実施した仕上げ径伸線換算での断線回数=0.0002回/kmであり、要求値(断線回数<0.001回/km)を満足できる製造方法であることを確認した。

(比較例1)

比較例1としては、図4(a)にそのビレット構造を示す。銅比が0.4となるCu/NbTiの単芯線材(超電導素材4を銅で覆ったもの)12を作製し、その単芯線材12を線径φ16mmに伸線し、更に、銅管(外径φ234mm、内径φ214)11の中に前記単芯線材12を26本、及び、外径φ181mmの中心銅丸棒14を1本挿入することで超電導複合ビレットを組み立てた。図中表記の記号で説明すると、D4=234、D5=214、D6=181(mm)である。この超電導複合ビレットに熱間押出しと伸線と熱処理を施すことにより、図4(b)に示すようなφ1.2mmの超電導26芯線材16とした。仕上げ線径までの伸線中の断線回数はゼロであった。

【0091】

一方、実施例1と同様に実施した仕上げ径伸線換算での断線回数=0.002回/kmであり、要求値(断線回数<0.001回/km)を満足できる製造方法ではなかった。断線回数が大きくなったのは超電導複合ビレットを組み立て、断面中に空隙15が形成されるためであると考えられる。この空隙15は超電導複合ビレットを押出しや伸線による縮径加工において、単芯線材4が断面円形から均一な円形相似への変形でなく、不均一な縮径変形を起こさせる。このように、フィラメント(縮径加工後の単芯線材4’)が真円でなくなってしまうことが、断線の多発に繋がったと考えられる。

【0092】

なお、図4(b)は伸線加工後の断面形状を示したものであるが、比較例1の場合、縮径加工によりフィラメント4’が真円でないような形状となる。

(比較例2)

比較例2を図5を用いて説明する。実施例2と異なる点は、内層に穿つ縦孔3の配置である。実施例2の場合は、縦孔3の配置角度が外層の配置角度の中間値、図で表現した角度1.5×αとなっているのに対して、本比較例では、同じ角度上に縦孔3を配置する構造となっている。実施例2と同様に、外径φ14.8mmのNbTi丸棒を挿入し、両端を金属蓋で真空封止し、熱間押出しを施し、所定の伸線と熱処理と伸線を繰り返すことにより仕上げ線径φ1.2mmの超電導多芯(39芯)線材とした。

【0093】

この超電導多芯線材は、超電導多芯ビレット1の銅(ビレット2)の断面積が

3.14×(235/2)2−3.14×(26+13)×(15/2)2

=36463mm2

であり、超電導素材4の断面積が、

3.14×(26+13)×(14.8/2)2=6706mm2

となり、銅比は、36463/6706=5.4である。これらの数値は実施例2と同じである。

【0094】

仕上げ線径までの伸線中の断線回数はゼロであった。

【0095】

実施例1と同様に実施した仕上げ径伸線換算での断線回数=0.001回/kmであり、要求値(断線回数<0.001回/km)を満足できる製造方法ではなかった。

(比較例3)

比較例3を図6を用いて説明する。この例は内層配置孔数N2=13であるが、外層配置の孔数が実施例2と異なり、N1=27である。偶数倍ではなく、N1=27となっており、α=360/N1=13.3度である。この構造の場合は、内層に穿つ全ての縦孔の配置角度が外層の配置角度の中間値とすることは幾何学的に不可能である。内層の縦孔の1つをαの中心にするのであれば、図6に示すように中間値の角度γ=1.5αとはならない。

【0096】

この場合も、同様に伸線評価を実施したところ、断線回数=0.004回/kmであり、要求値(断線回数<0.001回/km)を満足できる製造方法ではなかった。

(比較例4)

比較例4を以下に説明する。本比較例は、内層配置孔数N2=13であるが、外層配置の孔数が実施例2と異なり、N1=25である。偶数倍ではなく、N1=25となっており、α=360/N1=14.4度である。この構造の場合は、内層に穿つ全ての縦孔の配置角度が外層の配置角度の中間値とすることは幾何学的に不可能である。

【0097】

この場合も、同様に伸線評価を実施したところ、断線回数=0.004回/kmであり、要求値(断線回数<0.001回/km)を満足できる製造方法ではなかった。

【0098】

表2は、比較例1〜4(図4〜6)に該当する構造の縦孔数及び断線回数を示した表である。ここで、表2の最右列には、表1と同様に、上記断線に関する結果を、◎、○、×で表記した。

(比較例5〜9)

比較例5から9は、縦孔はビレットの中心に対してビレットの外径と同心円上の1層に穿たれ、縦孔数がN=30、32、34、36、38個である。実施例2及び3と同様に、縦孔は等間隔すなわち、等角度αで穿たれている。比較例において、N=30の場合は、α=360/N=12度となる。

【0099】

実施例3の場合と同様に、縦孔に挿入する適用可能な超電導素材は、NbTi丸棒であり、超電導多芯線材の作製は、超電導多芯ビレットを組み立て、両端を金属蓋で真空封止し、熱間押出しを施し、所定の伸線と熱処理により超電導多芯線材とした。

【0100】

ここでは、外径φ235mmで長さ850mmの銅丸棒を準備し、外層の同心円径(D2=φ184mm)上に、内径φ15mmの縦孔を、それぞれ、N=30個(比較例5)、N=32個(比較例6)、N=34個(比較例7)、N=36個(比較例8)、N=38個(比較例9)の等間隔で穿った。

【0101】

そして、縦孔に外径φ14.8mmのNbTi丸棒を挿入し、両端を金属蓋で真空封止し、熱間押出しを施し、所定の伸線と熱処理と伸線を繰り返すことにより仕上げ線径φ1.2mmの超電導多芯(30芯、32芯、34芯、36芯、38芯)線材とした。

【0102】

一方、実施例1と同様に実施した仕上げ径伸線換算での断線回数については、比較例5(30芯)が断線回数0.001回/km、比較例6(32芯)が断線回数0.008回/km、比較例7(34芯)が断線回数0.004回/km、比較例8(36芯)が断線回数0.002回/km、比較例9(38芯)が断線回数0.001回/kmとなり、要求値(断線回数<0.001回/km)を満足できる製造法方法でなかった。また、比較例6のように2のべき乗となる場合は断線頻度の高い結果を示した。

【0103】

【表2】

【0104】

以上のように、本実施例1〜4によれば、超電導多芯ビレットの縦孔数を適正化しているので、超電導多芯線材の製造時間(コスト)及び縮径加工伸線中の断線を低減することができる。特に実施例2、3で説明したように、ビレットの縦孔数を素数とすることにより、張力の局所集中がなくなり、分散し、縮径加工伸線中の断線を効果的に抑制できる。

【他の実施例】

【0105】

本発明の超電導多芯線材及び比較例の超電導多芯線材を用いて作製した超電導線により、NMR用を模擬し、巻線してコイルを製作し、磁場均一度と超電導マグネットのクエンチ挙動についての比較調査を実施した。伸線外径φ1.2mmの超電導多芯線材にエナメル絶縁処理を施して外径φ1.3mmの超電導線とし、表3に示すような超電導マグネットを8種の線材で13個のNMR模擬コイルを巻線して製作した。

【0106】

図7は、評価形状となるNMR模擬超電導コイルの構成(軸心から半分)を示している。このNMR模擬コイルは、内外2層の銅巻枠21、22を備える。内側の銅巻枠21には内側にメインコイル23を巻線し、その外側にアウターコイル24を巻線した。また、外側の銅巻枠22には、軸方向に3個のコイル(上下サブコイル25、26と、中サブコイル27)を巻線した。

【0107】

各NMR模擬の超電導マグネットは、表4に示すような寸法でメインコイル、アウターコイル、上下サブコイルの2個、中サブコイルの計5個のコイルから構成されるNMR模擬コイルである。表4は、NMR模擬超電導コイルの形状(寸法)の一例である。

【0108】

超電導マグネットのコイルは、表3の実施例A〜Eに記載のような仕様の超電導線を銅巻枠の周りに巻きつけながら、上端から下端まで移動させ、その後、同様に下端から上端まで巻き付け、これを複数回繰り返すことで作製する。今回は、上述のコイルは、全て、表3に記載するように1種もしくは2種の超電導線を用いたが、異なる超電導線を組み合わせてもよい。また、この中の1種のみを本発明による超電導線としてもよい。銅巻枠の構造を複雑なものとしてもよい。

【0109】

磁場均一度の評価は、所定の磁場を励磁し、NMR信号プローブを用い、スペクトル分析により、1/10波高値を測定することで実施した。この1/10波高値は値が小さい程、磁場が空間的に均一であることを示す指標となる。実用的には均一度0.5PPM以下であれば問題ない。

【0110】

超電導マグネットのクエンチ電流については、実際に液体ヘリウム中に超電導コイルを浸し、マグネットに電流を流して励磁し、線材の臨界電流密度に対する負荷率を測定することで評価した。クエンチ試験は2回実施した。通常は2回、3回と繰り返すことで、負荷率が100%に近づく。少ないトレーニング数で負荷率が大きくなることが理想である。実用的には負荷率95%以上であれば適用可能である。

【0111】

表3に示すように、実施例の線材を用いた場合、磁場均一度、超電導クエンチの観点から有利な超電導マグネットを提供できることがわかる。

【0112】

これは、フィラメント配置を素数または素数×素数とすることで巻線のムラや超電導クエンチ現象を抑制できるためと考えられる。

【0113】

最も好ましい例は、超電導フィラメントが素数となる場合の実施例Cであるが、素数Na×素数Nbの場合となる実施例Eの場合も効果がある。一方、比較例の場合は、磁場均一度、クエンチ負荷率の面で好ましくない。比較例Bは、素数Na×素数Nbの配置となっており、クエンチ特性良好であるが、磁場均一度と線材作製の面で不利となる。

【0114】

尚、超電導コイルの形状としては、他の医療用診断装置(MRI)や物性評価用マグネット、加速器用など応用例は多岐に渡るが、本発明は、マグネットの構造に限定されるものではない。本発明は、本線材構造の線材を巻線コイル化する全ての場合に適用可能である。

【0115】

【表3】

【0116】

【表4】

【符号の説明】

【0117】

1…超電導多芯ビレット、2…ビレット、3…縦孔、4…超電導素材、5…超電導多芯線材、11…超電導複合ビレット、12…単芯線材、14…中心銅丸棒、15…空隙、16…超電導26芯線材、21、22…銅巻枠、23…メインコイル、24…

アウターコイル、25,26…上下サブコイル、27…中サブコイル。

【特許請求の範囲】

【請求項1】

銅または銅合金からなる断面円径のビレットに縦孔を複数個穿ち、前記縦孔にNbTiからなる超電導素材を充填した超電導多芯ビレットにおいて、

前記銅または銅合金/NbTiの体積銅比が4以上であり、

前記縦孔が前記ビレットの中心に対して、外層と内層からなる2層の同心円の各同心円上に等間隔に複数個、穿たれており、

前記外層の同心円上の縦孔数N1が16以上、38以下の偶数であり、

前記内層の同心円上の縦孔数N2がN1/2、N1/4またはN1/8であり、

前記内層に穿つ縦孔の配置が前記外層に穿つ隣接する縦孔の配置角度の中間であること

を特徴とする超電導多芯ビレット。

【請求項2】

請求項1に記載の超電導多芯ビレットにおいて、

前記内層の縦孔数N2が素数であること

を特徴とする超電導多芯ビレット。

【請求項3】

銅または銅合金からなる断面円径のビレットに縦孔を複数個穿ち、前記縦孔にNbTiからなる超電導素材を充填した超電導多芯ビレットにおいて、

前記銅または銅合金/NbTiの体積銅比が4以上であり、

前記縦孔が前記ビレットの中心に対して、1層の同心円上に等間隔に複数個、穿たれており、

前記同心円上の縦孔数Nが16以上、57以下の数であること

を特徴とする超電導多芯ビレット。

【請求項4】

請求項3に記載の超電導多芯ビレットにおいて、

前記縦孔数Nが素数であること、またはN=33、35、39であること

を特徴とする超電導多芯ビレット。

【請求項5】

銅または銅合金からなる断面円径のビレットに縦孔を複数個穿つ工程と、前記縦孔にNbTi丸棒を挿入する工程と、前記縦孔の両端を金属蓋で真空封止する工程と、

NbTi丸棒を挿入して真空封止された前記ビレットに熱間押出しを施し、伸線と熱処理とを繰り返す工程とからなる超電導多芯線材の製造方法において、

前記銅または銅合金/NbTiの体積銅比が4以上であり、

前記縦孔が前記ビレットの中心に対して、外層と内層からなる2層の同心円の各同心円上に等間隔に複数個、穿たれており、

前記外層の同心円上の縦孔数N1が16以上、38以下の偶数であり、

前記内層の同心円上の縦孔数N2がN1/2、N1/4またはN1/8であり、

前記内層に穿つ縦孔の配置が前記外層に穿つ隣接する縦孔の配置角度の中間であること

を特徴とする超電導多芯線材の製造方法。

【請求項6】

請求項5に記載の超電導多芯線材の製造方法において

前記内層の縦孔数N2が素数であること

を特徴とする超電導多芯線材の製造方法。

【請求項7】

銅または銅合金からなる断面円径のビレットに縦孔を複数個穿つ工程と、前記縦孔にNbTi丸棒を挿入する工程と、前記縦孔の両端を金属蓋で真空封止する工程と、

NbTi丸棒を挿入して真空封止された前記ビレットに熱間押出しを施し、伸線と熱処理とを繰り返す工程とからなる超電導多芯線材の製造方法において、

前記銅または銅合金/NbTiの体積銅比が4以上であり、

前記縦孔が前記ビレットの中心に対して、1層の同心円上に等間隔に複数個、穿たれており、

前記同心円上の縦孔数Nが16以上、57以下の数であること、またはN=33、35、39であること

を特徴とする超電導多芯線材の製造方法。

【請求項8】

請求項7に記載の超電導多芯線材の製造方法において、

前記縦孔数Nが素数であること

を特徴とする超電導多芯線材の製造方法。

【請求項9】

請求項5から請求項8のいずれかに記載の超電導多芯線材を用いたことを特徴とする超電導マグネット。

【請求項1】

銅または銅合金からなる断面円径のビレットに縦孔を複数個穿ち、前記縦孔にNbTiからなる超電導素材を充填した超電導多芯ビレットにおいて、

前記銅または銅合金/NbTiの体積銅比が4以上であり、

前記縦孔が前記ビレットの中心に対して、外層と内層からなる2層の同心円の各同心円上に等間隔に複数個、穿たれており、

前記外層の同心円上の縦孔数N1が16以上、38以下の偶数であり、

前記内層の同心円上の縦孔数N2がN1/2、N1/4またはN1/8であり、

前記内層に穿つ縦孔の配置が前記外層に穿つ隣接する縦孔の配置角度の中間であること

を特徴とする超電導多芯ビレット。

【請求項2】

請求項1に記載の超電導多芯ビレットにおいて、

前記内層の縦孔数N2が素数であること

を特徴とする超電導多芯ビレット。

【請求項3】

銅または銅合金からなる断面円径のビレットに縦孔を複数個穿ち、前記縦孔にNbTiからなる超電導素材を充填した超電導多芯ビレットにおいて、

前記銅または銅合金/NbTiの体積銅比が4以上であり、

前記縦孔が前記ビレットの中心に対して、1層の同心円上に等間隔に複数個、穿たれており、

前記同心円上の縦孔数Nが16以上、57以下の数であること

を特徴とする超電導多芯ビレット。

【請求項4】

請求項3に記載の超電導多芯ビレットにおいて、

前記縦孔数Nが素数であること、またはN=33、35、39であること

を特徴とする超電導多芯ビレット。

【請求項5】

銅または銅合金からなる断面円径のビレットに縦孔を複数個穿つ工程と、前記縦孔にNbTi丸棒を挿入する工程と、前記縦孔の両端を金属蓋で真空封止する工程と、

NbTi丸棒を挿入して真空封止された前記ビレットに熱間押出しを施し、伸線と熱処理とを繰り返す工程とからなる超電導多芯線材の製造方法において、

前記銅または銅合金/NbTiの体積銅比が4以上であり、

前記縦孔が前記ビレットの中心に対して、外層と内層からなる2層の同心円の各同心円上に等間隔に複数個、穿たれており、

前記外層の同心円上の縦孔数N1が16以上、38以下の偶数であり、

前記内層の同心円上の縦孔数N2がN1/2、N1/4またはN1/8であり、

前記内層に穿つ縦孔の配置が前記外層に穿つ隣接する縦孔の配置角度の中間であること

を特徴とする超電導多芯線材の製造方法。

【請求項6】

請求項5に記載の超電導多芯線材の製造方法において

前記内層の縦孔数N2が素数であること

を特徴とする超電導多芯線材の製造方法。

【請求項7】

銅または銅合金からなる断面円径のビレットに縦孔を複数個穿つ工程と、前記縦孔にNbTi丸棒を挿入する工程と、前記縦孔の両端を金属蓋で真空封止する工程と、

NbTi丸棒を挿入して真空封止された前記ビレットに熱間押出しを施し、伸線と熱処理とを繰り返す工程とからなる超電導多芯線材の製造方法において、

前記銅または銅合金/NbTiの体積銅比が4以上であり、

前記縦孔が前記ビレットの中心に対して、1層の同心円上に等間隔に複数個、穿たれており、

前記同心円上の縦孔数Nが16以上、57以下の数であること、またはN=33、35、39であること

を特徴とする超電導多芯線材の製造方法。

【請求項8】

請求項7に記載の超電導多芯線材の製造方法において、

前記縦孔数Nが素数であること

を特徴とする超電導多芯線材の製造方法。

【請求項9】

請求項5から請求項8のいずれかに記載の超電導多芯線材を用いたことを特徴とする超電導マグネット。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−151025(P2012−151025A)

【公開日】平成24年8月9日(2012.8.9)

【国際特許分類】

【出願番号】特願2011−9669(P2011−9669)

【出願日】平成23年1月20日(2011.1.20)

【出願人】(000005120)日立電線株式会社 (3,358)

【Fターム(参考)】

【公開日】平成24年8月9日(2012.8.9)

【国際特許分類】

【出願日】平成23年1月20日(2011.1.20)

【出願人】(000005120)日立電線株式会社 (3,358)

【Fターム(参考)】

[ Back to top ]