超電導導体用基材、超電導導体用基材の製造方法および超電導導体

【課題】本発明は、基材の構成元素の拡散防止機能と、その上に積層される層の結晶配向性を整える機能を一層で実現可能なベッド層を備えた超電導導体用基材の提供を目的とする。また、本発明は、ベッド層を短時間に形成することができ、製造効率の向上を図ることができる超電導導体用基材の製造方法の提供を目的とする。さらに、本発明は、前記本発明の超電導導体用基材を用いた超電導導体の提供を目的とする。

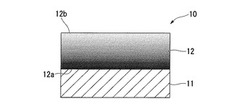

【解決手段】本発明の超電導導体用基材10は、基材11と、該基材11の上方に設けられたベッド層12とを備えている。ベッド層12は、Al2O3および希土類酸化物から構成され、希土類酸化物の含有率が、基材との界面側(下面12a側)から表面側(上面12b側)に向うにつれて厚さ方向で徐々に増加する傾斜組成部分を有する。

【解決手段】本発明の超電導導体用基材10は、基材11と、該基材11の上方に設けられたベッド層12とを備えている。ベッド層12は、Al2O3および希土類酸化物から構成され、希土類酸化物の含有率が、基材との界面側(下面12a側)から表面側(上面12b側)に向うにつれて厚さ方向で徐々に増加する傾斜組成部分を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、超電導導体用基材、超電導導体用基材の製造方法および超電導導体に関する。

【背景技術】

【0002】

酸化物超電導体を超電導導体として使用するためには、テープ状などの長尺の基材上に、結晶配向性の良好な酸化物超電導体の薄膜を形成する必要があるが、一般には、金属テープ自体が多結晶体でその結晶構造も酸化物超電導体と大きく異なるために、金属テープ上に直接、結晶配向性の良好な酸化物超電導導体の薄膜を形成させることは難しい。また、基材と超電導体との間には熱膨張率および格子定数の差があるため、超電導臨界温度までの冷却過程で、超電導体に歪みが生じたり、酸化物超電導層が基板から剥離する等の問題もある。そこで、金属基材上に熱膨張率や格子定数等の物理的な特性値が基材と超電導導体との中間的な値を示すMgO、YSZ(イットリア安定化ジルコニア)、SrTiO3等の材料からなる中間層(配向膜)を形成し、この中間層(配向膜)の上に酸化物超電導層を形成することが行われている。この中間層(配向膜)の結晶配向は、この上に形成される酸化物超電導層の結晶配向性に大きく影響を及ぼす。

【0003】

また、基材上にAl2O3膜とY2O3膜の積層膜(ベッド層)を設けたものを超電導導体用基材として用い、その上に中間層(配向膜)をIBAD法により形成した構成も知られている(例えば、特許文献1参照)。中間層は、Y2O3膜(シード層)上に形成されることにより、その結晶配向状態をさらに良好なものとすることができる。また、Al2O3膜(拡散防止層)は、酸化物超電導導体の製造時の高温プロセスにおいて、金属基材から酸化物超電導層へ金属基材構成元素が拡散する問題を防ぐために設けられている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2011−6751号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、酸化物超電導導体の実用化や産業化を視野に入れた場合、酸化物超電導層が形成される基材(超電導導体用基材)の製造時間も実用レベルであることが必要となる。しかし、前述のように超電導導体用基材のベッド層は、拡散防止層とシード層の2層構成であり、拡散防止層の成膜工程とシード層の成膜工程との間に、ターゲットを交換することが必要となる。ここで、ターゲットの交換は、減圧状態の成膜チャンバ内を大気圧とし、ターゲットを交換した後、再び成膜チャンバ内を減圧状態にするという工程で行われ、手間や時間がかかる。このため、このような構成の超電導導体用基材は、製造時間が長くなり、製造効率や製造コストの点で不利になるという問題がある。

【0006】

本発明は、このような従来の実情に鑑みてなされたものであり、基材の構成元素の拡散防止機能と、その上に積層される層の結晶配向性を整える機能を一層で実現可能なベッド層を備えた超電導導体用基材を提供することを目的とする。また、本発明は、ベッド層を短時間に形成することができ、製造効率の向上を図ることができる超電導導体用基材の製造方法を提供することを目的とする。さらに、本発明は、上述の一層構成のベッド層を備えた前記本発明の超電導導体用基材を用いた超電導導体を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決するため、本発明の超電導導体用基材は、基材と、該基材の上方に設けられたベッド層と、を備え、前記ベッド層は、Al2O3および希土類酸化物から構成され、前記希土類酸化物の含有率が、前記基材との界面側から表面側に向うにつれて厚さ方向で徐々に増加する傾斜組成部分を含むことを特徴とする。

【0008】

本発明の超電導導体用基材によれば、ベッド層に、特にAl2O3が含まれていることによって、基材からの構成元素の拡散を効果的に抑制することができる。また、ベッド層の上面付近に比較的多く含まれる希土類酸化物がシード層として機能し、その上に配される中間層等に配向性を付与する。

すなわち、この超電導導体用基材では、ベッド層の1層で、拡散防止層としての機能とシード層としての機能の双方を得ることができる。このため、ベッド層の他に、別途、拡散防止層またはベッド層を設けて2層構成とする必要がなく、2層構成のベッド層を形成する場合に必要なターゲット交換や、ターゲット交換に伴う成膜チャンバ内への大気導入および排気、成膜チャンバの開閉を不要にできる。これにより、超電導導体用基材の製造時間を大幅に短縮することができ、製造効率の向上を図ることが可能となる。

また、Al2O3と希土類酸化物の傾斜組成膜では、Al2O3及び希土類酸化物を別々の層として形成した場合のような、明確な界面がない。このため、このような傾斜組成膜によってベッド層を構成することにより、ベッド層における剥離強度を高めることが可能となる。

【0009】

本発明において、前記ベッド層は、前記基材との界面付近でのAl2O3の含有率が45mol%以上であることが好ましい。

この場合、ベッド層は、基材からの構成元素の拡散を確実に抑制することができる。

【0010】

本発明において、前記ベッド層は、表面付近での希土類酸化物の含有率が50mol%以上であることが好ましい。

この場合、ベッド層は、その上に配される中間層に、高い配向性を付与することができる。

【0011】

本発明において、前記ベッド層に含有される希土類酸化物は、Y2O3であることが好ましい。

Y2O3は、希土類酸化物の中でも比較的入手が容易である。このため、Y2O3を、ベッド層を構成する希土類酸化物として用いることにより、超電導導体用基材の製造コストの低減を図ることが可能となる。

【0012】

本発明の超電導導体用基材の製造方法は、基材の上方に、Al2O3および希土類酸化物から構成され、前記希土類酸化物の含有率が、前記基材との界面側から表面側に向うにつれて厚さ方向で徐々に増加する傾斜組成部分を含むベッド層を形成する超電導導体用基材の製造方法であって、前記基材を、前記基材の移動方向を転向させる一対の転向部材間に、並列する複数のレーンを構成するように複数回掛け渡し、Al2O3からなる第1ターゲットと希土類酸化物からなる第2ターゲットとが隣接して配置されたスパッタ用ターゲットを、前記第1ターゲットがレーン走行領域の周回開始側、前記第2ターゲットがレーン走行領域の周回終了側となるように、前記複数のレーンを構成する基材の表面と対峙させて配置し、前記基材を、前記転向部材間を周回させることによって前記レーンに沿って走行させて、周回開始の第1レーンから最終レーンまで周回毎に順次移動させるとともに、前記レーンに沿って走行している基材の表面に、前記ターゲットから叩き出されたスパッタ粒子を堆積させることで、前記ベッド層を形成することを特徴とする。

【0013】

本発明の超電導導体用基材の製造方法は、Al2O3からなる第1ターゲットと希土類酸化物からなる第2ターゲットとを備えるスパッタ用ターゲットを用い、レーンに沿って走行しつつ第1レーンから最終レーンまで順次移動している基材の表面に、ターゲットからのスパッタ粒子を堆積させることで、前述の傾斜組成部分を含むベッド層を形成する構成である。そのため、途中でターゲットを交換することなく、拡散防止層としての機能とシード層としての機能を有するベッド層を備えた超電導導体用基材を製造することができる。本発明の製造方法は、ターゲット交換、および、ターゲット交換に伴う真空チャンバ(成膜チャンバ)内への大気導入および排気、真空チャンバの開閉を行わないため、その分、超電導導体用基材の製造時間を大幅に短縮することができ、その製造効率の向上および製造コストの低減を図ることが可能となる。また、成膜装置にかかる負荷が軽減するという効果も得られる。

【0014】

本発明において、前記ターゲットを構成する希土類酸化物は、Y2O3であることが好ましい。

Y2O3は、希土類酸化物の中でも比較的入手が容易である。このため、Y2O3を、ターゲットを構成する希土類酸化物として用いることにより、超電導導体用基材の製造コストの低減を図ることが可能となる。

【0015】

本発明の超電導導体は、本発明の超電導導体用基材と、該超電導導体用基材の前記ベッド層の上方に設けられた中間層と、該中間層の上方に設けられた酸化物超電導層と、を備えることを特徴とする。

【0016】

本発明の超電導導体によれば、超電導導体用基材のベッド層に、特にAl2O3が含まれていることによって、基材の構成元素が酸化物超電導層等へ拡散するのが効果的に抑制される。また、ベッド層の上面付近に比較的多く含まれる希土類酸化物がシード層として機能し、この結晶方位に倣うように中間層が結晶成長する。このため、中間層が高度な配向性を有するとともに、その上に形成される酸化物超電導層も、中間層の結晶方位を承継して高度な配向性を有している。このため、この超電導導体は、優れた超電導特性を発揮する。

また、この超電導導体によれば、前述のように超電導導体用基材の製造効率が高いため、これを反映して超電導導体自体の製造効率も向上し、その製造コストの低減を図ることが可能となる。

【発明の効果】

【0017】

本発明によれば、基材の構成元素の拡散防止機能と、その上に積層される層の結晶配向性を整える機能を一層で実現可能なベッド層を備えた超電導導体用基材を提供できる。また、本発明によれば、ベッド層を短時間に形成することができ、製造効率の向上を図ることができる超電導導体用基材の製造方法を提供できる。さらに、本発明によれば、上述の一層構成のベッド層を備えた前記本発明の超電導導体用基材を用いた超電導導体を提供できる。

【図面の簡単な説明】

【0018】

【図1】本発明に係る超電導導体用基材の実施形態を示す断面模式図である。

【図2】図1に示す超電導導体用基材が備えるベッド層の組成分布を示すグラフである。

【図3】本発明に係る超電導導体用基材の製造方法に使用されるイオンビームスパッタ装置を示す概略斜視図である。

【図4】図3に示すイオンビームスパッタ装置が備えるターゲットの配置状態を示し、図4(a)は部分拡大斜視図、図4(b)は図4(a)におけるターゲットの配置状態を左側から見た側面図である。

【図5】図3に示すイオンビームスパッタ装置で用いられるターゲットの変形例1を示す側面図である。

【図6】図3に示すイオンビームスパッタ装置で用いられるターゲットの変形例2を示す側面図である。

【図7】図3に示すイオンビームスパッタ装置で用いられるターゲットの変形例3を示す側面図である。

【図8】図3に示すイオンビームスパッタ装置で用いられるターゲットの変形例4を示す側面図である。

【図9】本発明に係る超電導導体の実施形態を示す断面模式図である。

【図10】参考のため2層構成のベッド層を示す図であり、図10(a)は従来の2層構成のベッド層を有する超電導導体用基材を示す断面模式図、図10(b)は図10(a)に示す2層構成のベッド層の組成分布を示すグラフである。

【発明を実施するための形態】

【0019】

以下、本発明に係る超電導導体用基材、超電導導体用基材の製造方法および超電導導体について図面に基づいて説明する。

<超電導導体用基材>

まず、本発明に係る超電導導体用基材の実施形態について説明する。

図1は、本発明に係る超電導導体用基材の実施形態を示す断面模式図、図2は、図1に示す超電導導体用基材が備えるベッド層の組成分布を示すグラフである。なお、以下の説明では、ベッド層において、基材との界面を「下面」と言い、基材と反対側の表面を「上面」と言うことがある。

【0020】

図1に示す超電導導体用基材10は、基材11と、該基材11上に設けられたベッド層12とを有しており、このベッド層12上に後述の如く中間層や酸化物超電導層を成膜することで酸化物超電導導体が構成される。

【0021】

基材11は、通常の超電導導体の基材として使用し得るものであれば良く、長尺のプレート状、シート状又はテープ状であることが好ましく、耐熱性の金属からなるものが好ましい。耐熱性の金属の中でも、合金が好ましく、ニッケル合金又は銅合金がより好ましい。中でも、市販品であればハステロイ(商品名、米国ヘインズ社製)が好適であり、モリブデン、クロム、鉄、コバルト等の成分量が異なる、ハステロイB、C、G、N、W等のいずれの種類も使用できる。また、基材11としてニッケル合金などに集合組織を導入した配向Ni−W基板のような配向金属基板を用いてもよい。

基材11の厚さは、目的に応じて適宜調整すれば良く、通常は、10〜500μmの範囲とすることができる。

【0022】

ベッド層12は、耐熱性が高く、界面反応性を低減するためのものであり、基材11の構成元素拡散を防止する拡散防止層としての機能を有するとともに、その上に配される膜に配向性を付与するシード層としての機能も有する。

本発明では、このベッド層12が、Al2O3と希土類酸化物とからなり、下面12a側(基材11との界面側)から上面12b側(基材11と反対側の表面側)に向うにつれて、希土類酸化物の含有率が厚さ方向で徐々に増加する(Al2O3の含有率が厚さ方向で徐々に減少する)傾斜組成部分を有している点に特徴がある。

【0023】

ここで、希土類酸化物としては、組成式(α1O2)2x(β2O3)(1−x)で示されるものが例示でき、より具体的には、イットリア(Y2O3)、Er2O3、CeO2、Dy2O3、Er2O3、Eu2O3、Ho2O3、La2O3等が挙げられ、中でもY2O3は、入手が容易であり、比較的安価であることから好ましい。

【0024】

このようなベッド層12は、特にAl2O3が含まれていることによって、基材11からの構成元素の拡散を効果的に抑制する。また、ベッド層12の上面付近に比較的多く含まれる希土類酸化物がシード層として機能し、その上に配される中間層等に配向性を付与する。したがって、このようなベッド層12を有する超電導導体用基材10を用いることにより、超電導特性に優れた超電導導体を構成することができる。

【0025】

ベッド層12の傾斜組成としては、具体的には図2(a)〜(e)で示されるパターンが挙げられる。なお、図2(a)〜(e)中、横軸はベッド層12の厚さ方向での位置を示し、厚さ0nmはベッド層12の下面の位置(基材11との界面の位置)、厚さ150nmはベッド層12の上面の位置にそれぞれ対応する。また、縦軸は、Al2O3含有率(実線)または希土類酸化物(図2中、RE2O3と示す。)の含有率(点線)を示す。

【0026】

図2(a)、図2(b)、図2(d)に示すように、ベッド層12は全体が傾斜組成とされていてもよく、図2(c)に示すように、ベッド層12の下面12a付近および上面12b付近は一定の組成とされ、厚さ方向での中央部分のみが傾斜組成とされていてもよい。また、図2(a)〜図2(d)に示すように、傾斜組成部分の組成変化は、希土類酸化物の含有率が比例的に増加する(Al2O3の含有率が反比例的に減少する)略直線状の変化であっても良く、希土類酸化物の増加率が増減する(Al2O3の減少率が増減する)S字状の変化であっても良い。なお、参考のため、基材100上に、Al2O3よりなる拡散防止層102とY2O3よりなるシード層103からなる2層構成の従来のベッド層101を備えた超電導導体用基材の断面模式図を図10(a)に示し、同基材のベッド層101の組成分布を図10(b)に示す。

【0027】

このようなベッド層12において、基材11からの元素拡散を防止する機能には、特に下面12a付近に存在するAl2O3が大きく寄与し、その上に配される中間層等に配向性を付与する機能には、特に上面12b付近に存在する希土類酸化物が大きく寄与する。したがって、これらの機能をより大きく得るには、下面12a付近および上面12b付近におけるAl2O3および希土類酸化物の含有率が重要となる。

【0028】

具体的には、ベッド層12の下面12a付近でのAl2O3含有率は、45mol%以上であるのが好ましい。ベッド層12の上面12b付近での希土類酸化物の含有率は、50mol%以上であるのが好ましく、65mol%以上であるのがより好ましい。下面12a付近でのAl2O3含有率が45mol%未満であると、基材11からの元素拡散を十分に防止できない虞がある。また、上面12b付近での希土類酸化物の含有率が50mol%未満であると、その上に形成される中間層の配向性が不十分となる可能性がある。

【0029】

ベッド層12の膜厚は、50〜300nmの範囲であることが好ましく、100〜260nmの範囲であることがより好ましい。ベッド層12の厚さが、50nm未満になると、基板11からの構成元素の拡散を十分に防止できない虞があり、また、その上に形成される中間層の配向性が不十分となる可能性がある。一方、ベッド層12の厚さが300nmを超えると、ベッド層12の内部応力が増大し、これにより、ベッド層12が基材11から剥離しやすくなる虞がある。また、ベッド層12の成膜に時間を要することとなり、製造コスト、製造効率の面で不利となる。

【0030】

このように構成された超電導導体用基材10は、ベッド層12の1層で、拡散防止層としての機能とシード層としての機能を兼ねるため、ベッド層の他に、別途、拡散防止層またはベッド層を設けて2層構成とする必要がない。このため、後述の超電導導体用基材の製造方法で説明するように、2層構成のベッド層を形成する場合に必要なターゲット交換、ターゲット交換に伴う成膜チャンバ内の大気導入および排気、成膜チャンバの開閉を不要にできる。したがって、超電導導体用基材10の製造時間を大幅に短縮することができ、その製造効率の向上を図ることが可能となる。

また、Al2O3と希土類酸化物の傾斜組成膜では、Al2O3及び希土類酸化物を別々の層として形成した場合のような、明確な界面がない。このため、このような傾斜組成膜によってベッド層12を構成することにより、ベッド層12における剥離強度が向上し、高い歩留まりを得ることが可能となる。

【0031】

[超電導導体用基材の製造方法]

次に、本発明に係る超電導導体用基材の製造方法を、図1に示す超電導導体用基材を製造する場合を例にして説明する。

まず、超電導導体用基材のベッド層を形成するためのイオンビームスパッタ装置について説明する。

【0032】

図3は、本発明に係る酸化物超電導導体用基材の製造方法に使用されるイオンビームスパッタ装置を示す概略斜視図、図4は、図3に示すイオンビームスパッタ装置が備えるターゲットの配置状態を示し、図4(a)は部分拡大斜視図、図4(b)は図4(a)におけるターゲットの配置状態を左側から見た側面図である。なお、図4(b)においては、図面を見やすくするため、複数列レーンの一部を省略して描いており、実際には図4(a)の複数列レーンの本数と同一である。

【0033】

図3に示すイオンビームスパッタ装置20は、イオンビームBによってターゲット30Aから叩き出されたスパッタ粒子を長尺テープ状の基材11上に堆積させ、このスパッタ粒子による薄膜を基材11上に形成する、イオンビームスパッタ法による成膜装置である。なお、以下の説明において、成膜領域27とはイオンビームBの照射によりターゲット30Aから叩き出されたターゲット30Aの構成粒子(スパッタ粒子)が飛散した領域(堆積領域)を意味する。

【0034】

図3に示すイオンビームスパッタ装置20は、長尺テープ状の基材11を巻回するリールなどの巻回部材を複数個同軸的に配列してなり、離間して対向配置されて基材11の移動方向を転向する一対の転向部材群23、24と、転向部材群23の外側に配置された基材11を送り出すための送出リール21と、転向部材群24の外側に配置された基材11を巻き取るための巻取リール22と、転向部材群23、24間を走行する基材11と対向配置されたターゲット30Aと、ターゲット30AにイオンビームBを照射するイオンビーム照射装置28とを備えて構成されている。転向部材群23、24、送出リール21および巻取リール22を駆動装置(図示略)により互いに同期して駆動させることにより、送出リール21から送り出された基材11が転向部材群23、24を周回し、巻取リール22に巻き取られるようになっている。

【0035】

長尺状の基材11は、成膜面が外側となるように一対の転向部材群23、24に巻回されており、これらの転向部材群23、24を周回することにより、図4に示す如くターゲット30Aからのスパッタ粒子の堆積領域(成膜領域)27にて複数列レーンL1〜Lnを構成するように配置されている。

【0036】

この複数列レーンL1〜Lnを構成する基材11は、転向部材群23、24、送出リール21および巻取リール22が回転駆動されることによって、各レーンに沿って走行し、転向部材群23、24を周回する度に、順次、巻取リール22側の隣り合うレーンに移動する。

なお、以下の説明では、最も送出リール21に近い周回開始のレーン(図3及び図4(a)中、紙面奥行き側のレーン)を第1レーンL1、最も巻取リール22に近い周回終了のレーン(図3及び図4(a)中、紙面手前側のレーン)を最終レーンLnと言う。また、複数列レーンL1〜Lnが走行するレーン走行領域Aのうち、レーン走行領域Aの走行方向に沿った中央線よりも第1レーンL1側を「第1走行領域A1」と言い、中央線よりも最終レーンLn側を「第2走行領域A2」と言う。

複数列レーンL1〜Lnの本数nは、特に限定されないが、本数nが多い程、より精密な傾斜組成を有するベッド層12を形成することができる。

【0037】

このようなイオンビームスパッタ装置20は、イオンビームBをターゲット30Aの表面に照射し、ターゲット30Aから叩き出されたスパッタ粒子を、ターゲット30Aに対向する領域である成膜領域27を走行する基材11の表面に向けて、基材11上にスパッタ粒子を堆積させることができる。また、基材11が成膜領域27にて複数列レーンを構成するように配置されていることにより、ターゲット30Aからのスパッタ粒子を良好な収率で基材11上に堆積させることができ、ターゲット30Aを有効利用することができる。

【0038】

ターゲット30Aは、図示しないターゲットホルダにより保持され、その表面が、複数列レーンL1〜Lnを構成する基材11の表面と対峙するように配置されている。

ターゲット30Aは、その平面視での全体の幅(基材11の幅方向に対応する方向での長さ)がレーン走行領域Aの幅よりも若干広い寸法とされた板体であり、互いに隣接して配置された第1ターゲット31および第2ターゲット32を備えている。

【0039】

第1ターゲット31は、Al2O3より構成された長方形状の板体であり、第2ターゲット32は、希土類酸化物より構成された長方形状の板体である。ここで、希土類酸化物は、目的とするベッド層12に含有させる希土類酸化物に対応する組成の希土類酸化物である。

第1ターゲット31と第2ターゲット32とは、それらの長辺同士が隣接部30aで連続的に接している。ターゲット30Aは、この隣接部30aが基材11の走行方向に沿うように、第1ターゲット31を第1走行領域A1側、第2ターゲット32を第2走行領域A2側として、各ターゲット31、32の表面が基材11の表面と対向するように配置されている。

【0040】

第1ターゲット31および第2ターゲット32の厚さおよび長さは、それぞれ略同一とされている。一方、第1ターゲット31および第2ターゲット32の各幅X、Y、及び、その比率(X:Y)は、目的とするベッド層12の傾斜組成に応じて適宜選択される。例えば、第1ターゲット31の幅Xを比較的広くした場合には、形成されるベッド層12の下面12a付近でのAl2O3含有率をより高くすることができ、第2ターゲット32の幅Yを比較的広くした場合には、ベッド層12の上面12b付近での希土類酸化物の含有率をより高くすることができる。なお、本実施形態では、第1ターゲット31および第2ターゲット32の各幅X、Yは、略同一とされている。

【0041】

以上のような、基材11、基材11の移動方向を転向させる転向部材群23、24、送出リール21、巻取リール22、ターゲット30Aは、図示しない真空チャンバ内に収容されている。

本実施形態で用いる真空チャンバは、外部と成膜空間とを仕切る容器であり、気密性を有するとともに、内部が高真空状態とされるため耐圧性を有するものとされる。この真空チャンバには、真空チャンバ内にキャリアガスおよび反応ガスを導入するガス供給手段と、真空チャンバ内のガスを排気する排気手段が接続されているが、図3ではこれら供給手段と排気手段を略し、各装置の配置関係のみを示している。

【0042】

イオンビーム照射装置28は、ターゲット30Aに対して斜め方向に対峙するように配置されている。このように、成膜領域27の基材11と、ターゲット30Aと、イオンビーム照射装置28とを配置することにより、ターゲット30AにイオンビームBを照射するときに、イオンビームBが転向部材23、24や手前側の基材11によって遮られることがなく、ターゲット30Aの奥側である第2ターゲット32に届くので、ターゲット30A表面の広い領域にイオンビームBを照射でき、ターゲット30Aをより有効に利用できる。

【0043】

イオンビーム照射装置28は、ターゲット30Aに対してイオンビームBを照射してターゲット30Aの構成粒子を叩き出すことができるものである。

イオンビーム照射装置28としては、例えば、筒状の容器の内部に、引出電極とフィラメントとArガス等の導入管とを備えて構成され、容器の先端からイオンをビーム状に平行に照射できるイオンガンを使用できる。

【0044】

イオンビーム照射装置28は、図3に示すようにその中心軸をターゲット30Aの上面の法線に対して傾斜角度θでもってイオンビームBを照射できるように傾斜させて対向されている。この傾斜角度θは適宜調整可能であり、例えば、40〜50°の範囲とすることができる。

イオンビーム照射装置28によってターゲット30Aに照射するイオンは、He+、Ne+、Ar+、Xe+、Kr+等の希ガスのイオン等で良い。

なお、図3では、イオンビーム照射装置28は、転向部材群23、24に対して左側(送出リール21側)に配されているが、右側(巻取リール22側)に配されていても構わない。

【0045】

以上のような構成のイオンビームスパッタ装置20を用いて、以下のようにしてベッド層12を形成する。

まず、ターゲット30Aを準備する。そして、図4に示すように、ターゲット30Aを、その隣接部30aが基材11の走行方向に沿うように、第1ターゲット31を第1走行領域A1側、第2ターゲット32を第2走行領域A2側として配置する。

【0046】

次いで、図3に示すように、送出リール21に巻回されている基材11を引き出しながら、転向部材群23、24に成膜面が外側となるように順次巻回し、その後、基材11の先端側を巻取リール22に巻き取り可能に取り付ける。

これによって、一対の転向部材群23、24に巻回された基材11が、これらの転向部材群23、24を周回し、ターゲット30Aに対向する位置に複数列並んで配置される。

【0047】

次に、角度調整機構(図示略)を調節してイオンビーム照射装置28から照射されるイオンビームBを、水平に配置されたターゲットホルダ5にセットされたターゲット30Aの中央板部3の法線に対して傾斜角度θで照射できるようにする。

【0048】

続いて、基材11が収納された真空チャンバ内を図示略のガス排出手段により所定の圧力に減圧した後、真空チャンバに接続された図示略のガス供給手段により、真空チャンバ内にAr等のイオンソースガスや雰囲気ガスを導入する。

次に、基材11の温度を、所定の温度に設定する。成膜される基材11の温度は、形成しようとする薄膜の材質などに合わせて適宜調整すればよい。

【0049】

続いて、送出リール21から基材11を送り出す。

これにより、複数列レーンL1〜Lnを構成する基材11は、それぞれ、レーンに沿って走行するとともに、転向部材群23、24を周回する度に、順次、最終レーンLn側の隣り合うレーンに移動する。

【0050】

また、イオンビーム照射装置28を作動させ、イオンビームBをターゲット30Aに照射する。イオンビームBがターゲット30Aに照射されることによって、ターゲット30Aから構成粒子(スパッタ粒子)が叩き出される。ターゲット30Aから叩き出されたスパッタ粒子は、ターゲット30Aの外形よりも広がって基材11側に飛散し、成膜領域27を構成する。このため、この成膜領域27では、Al2O3のスパッタ粒子と希土類酸化物のスパッタ粒子とが混ざり合い、第1レーンL1側から最終レーンLn側に向うにつれて、希土類酸化物のスパッタ粒子の割合が徐々に増加する(Al2O3のスパッタ粒子の割合が徐々に減少する)傾斜分布が形成される。

【0051】

これにより、第1レーンL1を走行する基材11には、Al2O3の含有率が比較的高いスパッタ膜が堆積し、周回レーン数を経る毎に堆積するスパッタ膜の希土類酸化物の含有率が高くなる(Al2O3の含有率が低くなる)。そして、最終レーンLnを走行する基材11には、希土類酸化物の含有率が最も高いスパッタ膜が堆積する。その結果、下面12a付近においてAl2O3含有率が最も高く、下面12a側(基材との界面側)から上面12b側(基材と反対側の表面側)に向うにつれて、希土類酸化物の含有率が厚さ方向で徐々に増加する(Al2O3の含有率が厚さ方向で徐々に減少する)傾斜組成膜(ベッド層12)が形成される。

以上の工程により、図1に示す超電導導体用基材10が製造される。

【0052】

このような超電導導体用基材の製造方法によれば、途中でターゲット30Aを交換することなく、拡散防止層としての機能とシード層としての機能を有するベッド層12を備えた超電導導体用基材10を製造することができる。

このような製造方法では、ターゲット交換、および、ターゲット交換に伴う、真空チャンバ(成膜チャンバ)内への大気導入および排気、真空チャンバの開閉を行わないため、その分、超電導導体用基材10の製造時間を大幅に短縮することができ、超電導導体用基材10の製造効率の向上を図ることが可能である。また、成膜装置にかかる負荷が軽減するとともに、真空チャンバの開閉に伴うチャンバ内へのホコリ混入を回避できる点でも有利となる。

【0053】

以上、本発明に係る超電導導体用基材の製造方法について説明したが、本発明の構成はこれに限るものではなく、種々の変更が可能である。例えば、ベッド層12を形成するためのイオンビームスパッタ装置20に用いるターゲットは、以下の変形例1〜変形例4のような構成であっても良い。

図5〜図8は、図3に示すイオンビームスパッタ装置で用いられるターゲットの変形例1〜変形例4を示す側面図である。なお、図5〜図8においては、図面を見やすくするため、複数列レーンの一部を省略して描いており、実際には図4(a)の複数列レーンの本数と同一である。

【0054】

図5に示すターゲット(変形例1)30Bは、図4に示す第1ターゲット31と第2ターゲット32との間に、Al2O3と希土類酸化物との混合物から構成された第3ターゲット(混合ターゲット)33が設けられた構成である。第3ターゲット33におけるAl2O3と希土類酸化物との含有比は、目的とするベッド層12の傾斜組成に応じて適宜選択される。

【0055】

第3ターゲット33は、長方形板状をなし、その一方の長辺が第1ターゲット31の長辺と隣接しており、他方の長辺が第2ターゲット32の長辺と隣接している。

第3ターゲット33の厚さおよび長さは、第1ターゲット31および第2ターゲット32と略同一とされている。一方、第3ターゲット33の幅Zは、目的とするベッド層12の傾斜組成に応じて適宜選択される。

【0056】

このようなターゲット30Bを用いる超電導導体用基材の製造方法によれば、形成されるベッド層12の傾斜組成を、第3ターゲット33におけるAl2O3と希土類酸化物との含有比と、第1ターゲット31〜第3ターゲット33の各幅X、Y、Zの比率(X:Z:Y)によって制御することができる。このため、形成されるベッド層12において、より多様な傾斜組成を実現できるという効果が得られる。

また、図5で示すターゲット30Bでは、混合ターゲットを1種のみ用いているが、Al2O3と希土類酸化物の含有比が異なる、複数種の混合ターゲットを用いるようにしても構わない。これにより、形成されるベッド層12において、より多様な傾斜組成を実現することが可能となる。

【0057】

図6に示すターゲット(変形例2)30Cは、第1ターゲット31および第2ターゲット32が、それぞれ複数の板部によって構成されている。

第1ターゲット31は、その表面が各レーンを走行する基材11の表面と対向するように配置された中央板部31aと、中央板部31aの両側に隣接して配置された第1側板部31bおよび第2側板部31cを備えてなる。第1側板部31bおよび第2側板部31cは、中央板部31aと反対側の辺縁が、中央板部31aの表面の高さ位置よりも高くなるように、傾斜して配置されている。

【0058】

中央板部31a、第1側板部31bおよび第2側板部31cは、いずれもAl2O3よりなる長方形状の板体である。そして、中央板部31aと第1側板部31bはそれらの長辺同士が隣接しており、中央板部31aの第1側板部31bとは接していない側の長辺は、第2側板部31cの長辺と隣接している。

【0059】

中央板部31a、第1側板部31bおよび第2側板部31cの厚さおよび長さは、それぞれ略同一とされている。一方、各板部31a、31b、31cの幅、及び、第1側板部31bおよび第2側板部31cの傾斜角度(中央板部31aの表面を基準面としたときの各側板部31b、31cの表面の傾斜角度)θ1、θ2は、目的とするベッド層12の傾斜組成に応じて適宜選択される。

【0060】

このように、第1ターゲット31の各側板部31b、31cを傾斜させることにより、第1ターゲット31からのスパッタ粒子の飛散領域を適度に狭く絞って、第1走行領域A1におけるスパッタ粒子の密度を高くすることができる。その結果、形成されるベッド層12において、厚さ方向における中央部より下面側のAl2O3含有率を高めることが可能となり、拡散防止機能に優れたベッド層12を得ることができる。

なお、図6に示す構成では、第1側板部31bおよび第2側板部31cの傾斜角度θ1、θ2は異なる角度とされているが、同一の角度であっても構わない。また、傾斜角度θ1、θ2は、イオンビーム照射装置28から照射されるビームBの傾斜角度θに応じて適宜調整するのが好ましい。

【0061】

中央板部31a、第1側板部31bおよび第2側板部31cは、3枚の板状ターゲットから構成されていてもよいし、1枚のターゲットから構成されていてもよいが、3枚の板状ターゲットから構成されている方が、1枚のターゲットから構成する場合と比較して製造が簡便であり、傾斜角度θ1、θ2の調節も容易になるので好ましい。

【0062】

次に、図6に示すターゲット30Cにおける第2ターゲット32について説明する。

第2ターゲット32は、隣接して配置された第3板部32aおよび第4板部32bを備えてなる。第3板部32aは、その表面が中央板部31aの表面と略等しい高さとなるように配置され、第4板部32bは、第3板部32aと反対側の辺縁が、第3板部32aの表面の高さ位置よりも高くなるように、傾斜して配置されている。

【0063】

第3板部32aおよび第4板部32bは、いずれも希土類酸化物よりなる長方形状の板体である。第3板部32aと第4板部32bはそれらの長辺同士が隣接しており、第3板部32aの第4板部32bとは接していない側の長辺は、第2側板部31cの長辺と隣接している。

【0064】

第3板部32aおよび第4板部32bの厚さおよび長さは、それぞれ略同一とされている。一方、各板部32a、32bの幅および、第4板部32bの傾斜角度(第3板部の表面を基準面としたときの第4板部表面の傾斜角度)θ3は、目的とするベッド層12の傾斜組成に応じて適宜選択される。

【0065】

このように、第2ターゲット3の第4板部32bを傾斜させることにより、第2ターゲット32からのスパッタ粒子の飛散領域を適度に狭く絞って、第2走行領域A2におけるスパッタ粒子の密度を高くすることができる。その結果、形成されるベッド層12において、厚さ方向における中央部より上面側の希土類酸化物の含有率を高めることが可能となり、配向性を付与する機能に優れたベッド層12を得ることができる。なお、傾斜角度θ3は、イオンビーム照射装置28から照射されるビームBの傾斜角度θに応じて適宜調整するのが好ましい。

【0066】

また、第3板部32aおよび第4板部32bは、2枚の板状ターゲットから構成されていてもよいし、1枚のターゲットから構成されていてもよいが、第1ターゲット31の場合と同様の理由から、2枚の板状ターゲットから構成されているのが好ましい。

【0067】

このようなターゲット30Cを用いる超電導導体用基材の製造方法によれば、形成されるベッド層12の傾斜組成を、第1ターゲット31の平面視における幅Xと第2ターゲット32の平面視における幅Yの比率(X:Y)と、各側板部31b、31c、32bの傾斜角度θ1、θ2、θ3によって制御することができる。このため、形成されるベッド層12において、より多様な傾斜組成を実現することが可能である。

【0068】

また、各ターゲット31、32からのスパッタ粒子の飛散領域を適度に狭く絞って、その領域におけるスパッタ粒子の密度を高くすることができるため、スパッタ粒子を効率良く(高収率で)基材11上に堆積させることが可能である。従って、ターゲットの利用効率および成膜スピードの向上を図ることができるという効果も得られる。

【0069】

図7に示すターゲット(変形例3)30Dでは、第1ターゲット31は、変形例2(ターゲット30C)における第1ターゲット31と同様の構成とされている。

第2ターゲット32は、希土類酸化物よりなる長方形状の板体であり、その表面が、第1ターゲット31の中央板部31aの表面よりも上方に位置して該表面に対して略平行となるように配置されている。この第2ターゲット32は、その一方の長辺が第2側板部31cの中央板部31aとは接していない側の長辺と隣接している。

【0070】

第2ターゲット32の厚さおよび長さは、第1ターゲット31の各板部と略同一とされている。一方、第2ターゲット32の幅、および、その表面の中央板部31aの表面に対する高さhは、目的とするベッド層12の傾斜組成に応じて適宜選択される。ここで、第2ターゲット32の表面の高さhを、比較的高い位置、すなわち基材11により近い位置とすることにより、希土類酸化物のスパッタ粒子を、第2走行領域A2に効率良く到達させることができる。その結果、形成されるベッド層12において、厚さ方向における中央部より上面側の希土類酸化物の含有率を高めることが可能となり、配向性を付与する機能に優れたベッド層12を得ることができる。

【0071】

このようなターゲット30Dを用いる超電導導体用基材の製造方法によれば、形成されるベッド層12の傾斜組成を、第1ターゲット31の平面視における幅Xと第2ターゲット32の幅Yの比率(X:Y)と、各側板部31b、31cの傾斜角度θ1、θ2と、第2ターゲット32の高さhによって制御することができる。このため、形成されるベッド層12において、より多様な傾斜組成を実現することが可能である。

【0072】

また、第1ターゲット31からのスパッタ粒子の飛散領域を適度に狭く絞って、その領域におけるスパッタ粒子の密度を高くすることができるとともに、第2ターゲット32の表面の高さhを、高い位置とすることによって、希土類酸化物のスパッタ粒子を、第2走行領域A2に効率良く到達させることができるため、スパッタ粒子を効率良く(高収率で)基材11上に堆積させることが可能である。従って、ターゲットの利用効率および成膜スピードの向上を図ることができるという効果も得られる。

【0073】

図8に示すターゲット(変形例4)30Eは、第1ターゲット31の第2ターゲット32とは反対側の辺縁が、第2ターゲット32の表面の高さ位置よりも低くなるように傾斜して配置されている以外は、図4に示すターゲット30Aと同様の構成とされている。

【0074】

第1ターゲット31の傾斜角度(第2ターゲット32の表面を基準面としたときの第1ターゲット表面31の傾斜角度)θ4は、目的とするベッド層12の傾斜組成に応じて適宜選択される。このように、第1ターゲット31を傾斜させることにより、第1ターゲット31からのスパッタ粒子の利用効率を十分に確保しつつ、第1ターゲット31からのスパッタ粒子が第2走行領域A2に飛散するのを抑制することができる。これにより、形成されるベッド層12において、厚さ方向における中央部より上面側の希土類酸化物の含有率を高めることが可能となり、配向性を付与する機能に優れたベッド層12を得ることができる。

【0075】

このようなターゲット30Eを用いる超電導導体用基材の製造方法によれば、形成されるベッド層12の傾斜組成を、第1ターゲット31の平面視における幅Xと第2ターゲット32の幅Yの比率(X:Y)、及び、第1ターゲット31の傾斜角度θ4によって制御することができる。このため、形成されるベッド層12において、より多様な傾斜組成を実現できるという効果が得られる。

【0076】

[超電導導体]

次に、本発明に係る超電導導体用基材を適用した超電導導体(本発明の超電導導体)の実施形態について説明する。

図9は、本発明に係る超電導導体用基材の実施形態を示す断面模式図である。

図9に示す超電導導体1は、超電導導体用基材10の上面(ベッド層12の上面)側に、中間層15が積層され、この中間層15の上にキャップ層16が積層され、さらに、その上に酸化物超電導層17と安定化層18とが積層されて構成されている。

【0077】

超電導導体用基材10は、図1に示す超電導導体用基材(本実施形態に係る超電導導体用基材)10であり、基材11、および、前述のようなAl2O3と希土類酸化物の傾斜組成膜よりなるベッド層12とによって構成されている。

【0078】

中間層15は、単層構造あるいは複層構造のいずれでも良く、その上に積層されるキャップ層16の結晶配向性を制御するために2軸配向する物質から選択される。中間層15の好ましい材質として具体的には、Gd2Zr2O7、MgO、ZrO2−Y2O3(YSZ)、SrTiO3、CeO2、Y2O3、Al2O3、Gd2O3、Zr2O3、Ho2O3、Nd2O3等の金属酸化物を例示することができる。

この中間層15をIBAD(Ion-Beam-Assisted Deposition)法により良好な結晶配向性(例えば結晶配向度15゜以下)で成膜するならば、その上に形成するキャップ層16の結晶配向性を良好な値(例えば結晶配向度5゜前後)とすることができ、これによりキャップ層16の上に成膜する酸化物超電導層17の結晶配向性を良好なものとして優れた超電導特性を発揮できる酸化物超電導層17を得ることができる。

例えば、Gd2Zr2O7、MgO又はZrO2−Y2O3(YSZ)からなる中間層15は、IBAD法における結晶配向度を表す指標であるΔφ(FWHM:半値全幅)の値を小さくできるため、特に好適である。

中間層15の厚さは、目的に応じて適宜調整すれば良いが、通常は、0.005〜2μmの範囲である。

【0079】

キャップ層16は、上述のように面内結晶軸が配向した中間層15の表面に成膜されることによってエピタキシャル成長し、その後、横方向に粒成長して、結晶粒が面内方向に自己配向し得る材料であれば特に限定されないが、好ましいものとして具体的には、CeO2、ZrO2、HfO2、Y2O3、Al2O3、Gd2O3、Ho2O3、Nd2O3、LaMnO3等が例示できる。キャップ層16の材質がCeO2である場合、キャップ層16は、Ceの一部が他の金属原子又は金属イオンで置換されたCe−M−O系酸化物を含んでいても良い。

例えばCeO2によって構成されるキャップ層16は、上述のように自己配向していることにより、中間層15よりも更に高い面内配向度、例えばΔφ=4〜6゜程度を得ることができる。

キャップ層16は、PLD法(パルスレーザ蒸着法)、スパッタリング法等で成膜することができ、大きな成膜速度を得られる点でPLD法を用いることが好ましい。キャップ層16の膜厚は、十分な配向性を得るには100nm以上が好ましいが、厚すぎると結晶配向性が悪くなるので、50〜5000nmの範囲とすることができる。

【0080】

酸化物超電導層17は通常知られている組成の酸化物超電導体からなるものを広く適用することができ、REBa2Cu3Oy(RE123系の酸化物超電導体;REはY、La、Nd、Sm、Er、Gd等の希土類元素を表し、6.5<y<7.1を満たす。)なる材質のもの、具体的には、Y123(YBa2Cu3Oy)又はGd123(GdBa2Cu3Oy)を例示することができる。

酸化物超電導層17は、スパッタ法、真空蒸着法、レーザ蒸着法、電子ビーム蒸着法等の物理的蒸着法;化学気相成長法(CVD法);塗布熱分解法(MOD法)等で積層でき、なかでもレーザ蒸着法が好ましい。

酸化物超電導層17の厚みは、0.5〜5μm程度であって、均一な厚みであることが好ましい。

【0081】

酸化物超電導層17の上に積層される安定化層18は、酸化物超電導層17の一部領域が常電導状態に遷移しようとした場合に、電流のバイパス路として機能することで、酸化物超電導層17を安定化させて焼損に至らないようにする、主たる構成要素である。

安定化層18は、導電性が良好な金属からなるものが好ましく、具体的には、銀又は銀合金、銅などからなるものが例示できる。安定化層18は1層構造でも良いし、2層以上の積層構造であってもよい。

安定化層18は、公知の方法で積層できる。安定化層18が1層構造の場合は、銀層をメッキやスパッタ法で形成する方法が挙げられる。また、安定化層18が2層構造の場合は、銀層をメッキやスパッタ法で形成し、その上に銅テープなどを貼り合わせるなどの方法を採用できる。安定化層18の厚さは、3〜300μmの範囲とすることができる。

図9に示す超電導導体1は、安定化層18が銀層の1層構造の場合の例を示している。

【0082】

このように構成された超電導導体1では、ベッド層12に、特にAl2O3が含まれていることによって、基材11の構成元素が酸化物超電導層等へ拡散するのが効果的に抑制される。また、ベッド層12の上面付近に比較的多く含まれる希土類酸化物がシード層として機能し、この結晶方位に倣うように中間層15が結晶成長する。このため、中間層15が高度な配向性を有するとともに、その上に形成されるキャップ層16および酸化物超電導層17も、中間層15の結晶方位を承継して高度な配向性を有している。このため、この超電導導体1は、優れた超電導特性を発揮する。

また、この超電導導体1によれば、前述のように超電導導体用基材10の製造効率が高いため、これを反映して超電導導体1自体の製造効率も向上し、その製造コストの低減を図ることが可能となる。

【0083】

以上、本発明の超電導導体用基材、超電導導体用基材の製造方法および超電導導体の一実施形態について説明したが、上記実施形態において、超電導導体用基材および超電導導体を構成する各部、超電導導体用基材の製造方法の各工程は一例であって、本発明の範囲を逸脱しない範囲で適宜変更することが可能である。

【実施例】

【0084】

以下、実施例を示して本発明をさらに詳細に説明するが、本発明はこれらの実施例に限定されるものではない。

【0085】

<超電導導体用基材の作製>

「実施例1」

図4に示すターゲットと、幅5mm、厚さ0.1mmのハステロイC276(米国ヘインズ社製商品名)製のテープ状の長尺基材を用意し、図3に示すイオンビームスパッタ装置にセットした。ここで、ターゲットにおいて、第1ターゲットはAl2O3ターゲット(幅20cm、長さ30cm、厚さ5mm)、第2ターゲットはY2O3ターゲット(幅10cm、長さ30cm、厚さ5mm)とした。また、複数列レーンの本数は15本とした。

そして、イオンビームスパッタ装置により、長尺状基材上に、Al2O3とY2O3よりなる組成傾斜膜(膜厚150nm)を成膜することでベッド層を得た。

以上の工程により、超電導導体用基材を作製した。

【0086】

「実施例2〜実施例9」

Al2O3ターゲットおよびY2O3ターゲットの各幅を表1に示すように変えた以外は、前記実施例1と同様にして超電導導体用基材を得た。

【0087】

「実施例10」

ターゲットとして、図5に示すターゲット(変形例1のターゲット)を用いる以外は、前記実施例1と同様にして超電導導体用基材を得た。

なお、このターゲットの第3ターゲットは、Al2O3とY2O3の含有比が1:1の混合ターゲットを用いた。また、Al2O3ターゲット(第1ターゲット)、混合ターゲット(第3ターゲット)およびY2O3ターゲット(第2ターゲット)の各幅X、Z、Yを表2に示す。

【0088】

「実施例11」

ターゲットとして、図5に示すターゲット(変形例1のターゲット)を用いる以外は、前記実施例1と同様にして超電導導体用基材を得た。

なお、このターゲットの第3ターゲットは、Al2O3とY2O3の含有比が1:2の混合ターゲットを用いた。また、Al2O3ターゲット(第1ターゲット)、混合ターゲット(第3ターゲット)およびY2O3ターゲット(第2ターゲット)の各幅X、Z、Yを表2に示す。

【0089】

「比較例1」

ターゲットとしてAl2O3ターゲットを用い、前記実施例1と同様の条件でAl2O3よりなる拡散防止層(膜厚120nm)を形成した後、Al2O3ターゲットをY2O3ターゲットに交換し、前記実施例1と同様の条件でY2O3よりなるシード層(膜厚30nm)を形成し、図10(a)に示す構成の超電導導体用基材を得た。

【0090】

「比較例2」

ターゲットとしてAl2O3ターゲット(幅30cm、長さ30cm、厚さ5mm)のみを用い、前記実施例1と同様の条件でAl2O3よりなるベッド層(膜厚150nm)を形成し、超電導導体用基材を得た。

【0091】

「比較例3」

ターゲットとしてY2O3ターゲット(幅30cm、長さ30cm、厚さ5mm)のみを用い、前記実施例1と同様の条件でY2O3よりなるベッド層(膜厚150nm)を形成し、超電導導体用基材を得た。

【0092】

【表1】

【0093】

【表2】

【0094】

<評価1>

各実施例および各比較例で作成した超電導導体用基材について、ベッド層の形成時間、ベッド層の組成を評価した。評価の条件は以下に示したとおりである。

【0095】

(1−1)ベッド層の形成時間

(i)成膜チャンバ内の排気、(ii)イオンビーム照射、(iii)成膜プロセス、(iv)大気導入の一連の工程に要する時間を測定した。なお、成膜プロセスでは、1000mの線材に対してベッド層を形成した。また、比較例1では、ターゲット交換時間(30分と換算)もベッド層の形成時間に含むこととする。

【0096】

(1−2)ベッド層の組成

二次イオン質量分析計(SIMS)を用い、ベッド層におけるAl2O3含有率(mol%)およびY2O3含有率(mol%)を、ベッド層の上面付近、厚さ方向での中央付近、下面付近について測定した。

以上の評価結果を表3に示す。

【0097】

<評価2>

また、各実施例および各比較例で作成した超電導導体用基材を用い、以下のようにして超電導導体を作製した。

まず、超電導導体用基材の上に、イオンビームアシスト蒸着法(IBAD法)により厚さ5〜10nmのMgO中間層を形成した。続いて、パルスレーザー蒸着法(PLD法)により厚さ400nmのCeO2キャップ層を形成した。さらに、このキャップ層上に、パルスレーザー蒸着法により厚さ2μmのGdBCO(GdBa2Cu3Oy)超電導層を形成した。以上の工程により、超電導導体を作製した。

作製した各超電導導体について、CeO2キャップ層の面内配向度(Δφ)および臨界電流(Ic)を評価した。評価の条件は以下に示したとおりである。

【0098】

(2−1)CeO2キャップ層の面内配向度Δφ

面内配向度Δφは、X線極点図の測定を行い、4回対称性を示すφスキャンピークの半値幅(Δφ)の平均値をとって評価した。なお、この面内配向度が小さい値である程、面内配向性に優れることを意味する。

【0099】

(2−2)臨界電流Ic

臨界電流Icは、直流四端子法を用い、超電導導体を77Kに冷却し、ゼロ磁場(0T)中で測定した。

なお、臨界電流Icの評価は、300A以上の場合を超電導特性が良好、比較例1の臨界電流Ic(約529A)を基準としてこの臨界電流Icから100Aを差し引いた値(429A)より臨界電流Icが大きい場合を、特に超電導特性が優れるものとして評価した。

以上の評価結果を表4に示す。

【0100】

【表3】

【0101】

【表4】

【0102】

表3に示すように、各実施例の超電導導体用基材は、ベッド層の形成工程でターゲットの交換が不要であるため、ベッド層が2層構成の比較例1に比べて、ベッド層の作成時間が大幅に短縮された。

また、各実施例の超電導導体は、いずれもCeO2キャップ層の面内配向度Δφが小さく、結晶配向性が良好であった。さらに、実施例1〜7の超電導導体は、CeO2キャップ層の面内配向度Δφが小さいだけでなく、臨界電流Icが良好であった。

これに対して、ベッド層としてAl2O3膜のみを設けた比較例2の超電導導体は、面内配向度Δφが大きく、CeO2キャップ層の結晶配向性が低いために、臨界電流Icが小さくなっていた。一方、ベッド層としてY2O3膜のみを設けた比較例3の超電導導体は、臨界電流Icが0であり、超電導特性が得られなかった。これは、基材から拡散した構成元素が酸化物超電導層まで到達し、酸化物超電導層の特性に悪影響を及ぼしたからと考えられる。

【0103】

次に、各実施例を比較すると、ベッド層において、下面付近でのAl2O3含有率が45mol%以上の超電導導体(実施例1〜7)は臨界電流Icが良好である。また、ベッド層の表面付近でのY2O3含有率が50mol%以上の超電導導体(実施例3〜7)は、面内配向度Δφが小さく、臨界電流Icが基準値(429A)より高くなっていた。さらに、ベッド層の表面付近でのY2O3含有率が65mol%以上の超電導導体(実施例5〜実施例7)は、面内配向度Δφおよび臨界電流Icがともに特に良好な値となっていた。

以上の結果から、ベッド層において、基材との界面付近でのAl2O3含有率は45mol%以上であるのが好ましいこと、及び、表面付近でのY2O3含有率は50mol%以上であるのが好ましく、65mol%以上であるのがより好ましいことがわかった。

【産業上の利用可能性】

【0104】

本発明は、例えば超電導モータ、限流器など、各種超電導機器に用いられる酸化物超電導線材に利用することができる。

【符号の説明】

【0105】

1…超電導導体、10…超電導導体用基材、11…基材、12…ベッド層、15…中間層、16…キャップ層、17…酸化物超電導層、18…安定化層、20…イオンビームスパッタ装置、21…送出リール、22…巻取リール、23、24…転向部材、27…成膜領域、28…イオンビーム照射装置、30…ターゲット、31…第1ターゲット、31a…中央板部、31b…第1側板部、31c…第2側板部、32…第2ターゲット、32a…第3板部、32b…第4板部、33…第3ターゲット、A…レーン走行領域、A1…第1走行領域、A2…第2走行領域、B…イオンビーム、X、Y、Z…幅、θ1、θ2、θ3、θ4…傾斜角度。

【技術分野】

【0001】

本発明は、超電導導体用基材、超電導導体用基材の製造方法および超電導導体に関する。

【背景技術】

【0002】

酸化物超電導体を超電導導体として使用するためには、テープ状などの長尺の基材上に、結晶配向性の良好な酸化物超電導体の薄膜を形成する必要があるが、一般には、金属テープ自体が多結晶体でその結晶構造も酸化物超電導体と大きく異なるために、金属テープ上に直接、結晶配向性の良好な酸化物超電導導体の薄膜を形成させることは難しい。また、基材と超電導体との間には熱膨張率および格子定数の差があるため、超電導臨界温度までの冷却過程で、超電導体に歪みが生じたり、酸化物超電導層が基板から剥離する等の問題もある。そこで、金属基材上に熱膨張率や格子定数等の物理的な特性値が基材と超電導導体との中間的な値を示すMgO、YSZ(イットリア安定化ジルコニア)、SrTiO3等の材料からなる中間層(配向膜)を形成し、この中間層(配向膜)の上に酸化物超電導層を形成することが行われている。この中間層(配向膜)の結晶配向は、この上に形成される酸化物超電導層の結晶配向性に大きく影響を及ぼす。

【0003】

また、基材上にAl2O3膜とY2O3膜の積層膜(ベッド層)を設けたものを超電導導体用基材として用い、その上に中間層(配向膜)をIBAD法により形成した構成も知られている(例えば、特許文献1参照)。中間層は、Y2O3膜(シード層)上に形成されることにより、その結晶配向状態をさらに良好なものとすることができる。また、Al2O3膜(拡散防止層)は、酸化物超電導導体の製造時の高温プロセスにおいて、金属基材から酸化物超電導層へ金属基材構成元素が拡散する問題を防ぐために設けられている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2011−6751号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、酸化物超電導導体の実用化や産業化を視野に入れた場合、酸化物超電導層が形成される基材(超電導導体用基材)の製造時間も実用レベルであることが必要となる。しかし、前述のように超電導導体用基材のベッド層は、拡散防止層とシード層の2層構成であり、拡散防止層の成膜工程とシード層の成膜工程との間に、ターゲットを交換することが必要となる。ここで、ターゲットの交換は、減圧状態の成膜チャンバ内を大気圧とし、ターゲットを交換した後、再び成膜チャンバ内を減圧状態にするという工程で行われ、手間や時間がかかる。このため、このような構成の超電導導体用基材は、製造時間が長くなり、製造効率や製造コストの点で不利になるという問題がある。

【0006】

本発明は、このような従来の実情に鑑みてなされたものであり、基材の構成元素の拡散防止機能と、その上に積層される層の結晶配向性を整える機能を一層で実現可能なベッド層を備えた超電導導体用基材を提供することを目的とする。また、本発明は、ベッド層を短時間に形成することができ、製造効率の向上を図ることができる超電導導体用基材の製造方法を提供することを目的とする。さらに、本発明は、上述の一層構成のベッド層を備えた前記本発明の超電導導体用基材を用いた超電導導体を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決するため、本発明の超電導導体用基材は、基材と、該基材の上方に設けられたベッド層と、を備え、前記ベッド層は、Al2O3および希土類酸化物から構成され、前記希土類酸化物の含有率が、前記基材との界面側から表面側に向うにつれて厚さ方向で徐々に増加する傾斜組成部分を含むことを特徴とする。

【0008】

本発明の超電導導体用基材によれば、ベッド層に、特にAl2O3が含まれていることによって、基材からの構成元素の拡散を効果的に抑制することができる。また、ベッド層の上面付近に比較的多く含まれる希土類酸化物がシード層として機能し、その上に配される中間層等に配向性を付与する。

すなわち、この超電導導体用基材では、ベッド層の1層で、拡散防止層としての機能とシード層としての機能の双方を得ることができる。このため、ベッド層の他に、別途、拡散防止層またはベッド層を設けて2層構成とする必要がなく、2層構成のベッド層を形成する場合に必要なターゲット交換や、ターゲット交換に伴う成膜チャンバ内への大気導入および排気、成膜チャンバの開閉を不要にできる。これにより、超電導導体用基材の製造時間を大幅に短縮することができ、製造効率の向上を図ることが可能となる。

また、Al2O3と希土類酸化物の傾斜組成膜では、Al2O3及び希土類酸化物を別々の層として形成した場合のような、明確な界面がない。このため、このような傾斜組成膜によってベッド層を構成することにより、ベッド層における剥離強度を高めることが可能となる。

【0009】

本発明において、前記ベッド層は、前記基材との界面付近でのAl2O3の含有率が45mol%以上であることが好ましい。

この場合、ベッド層は、基材からの構成元素の拡散を確実に抑制することができる。

【0010】

本発明において、前記ベッド層は、表面付近での希土類酸化物の含有率が50mol%以上であることが好ましい。

この場合、ベッド層は、その上に配される中間層に、高い配向性を付与することができる。

【0011】

本発明において、前記ベッド層に含有される希土類酸化物は、Y2O3であることが好ましい。

Y2O3は、希土類酸化物の中でも比較的入手が容易である。このため、Y2O3を、ベッド層を構成する希土類酸化物として用いることにより、超電導導体用基材の製造コストの低減を図ることが可能となる。

【0012】

本発明の超電導導体用基材の製造方法は、基材の上方に、Al2O3および希土類酸化物から構成され、前記希土類酸化物の含有率が、前記基材との界面側から表面側に向うにつれて厚さ方向で徐々に増加する傾斜組成部分を含むベッド層を形成する超電導導体用基材の製造方法であって、前記基材を、前記基材の移動方向を転向させる一対の転向部材間に、並列する複数のレーンを構成するように複数回掛け渡し、Al2O3からなる第1ターゲットと希土類酸化物からなる第2ターゲットとが隣接して配置されたスパッタ用ターゲットを、前記第1ターゲットがレーン走行領域の周回開始側、前記第2ターゲットがレーン走行領域の周回終了側となるように、前記複数のレーンを構成する基材の表面と対峙させて配置し、前記基材を、前記転向部材間を周回させることによって前記レーンに沿って走行させて、周回開始の第1レーンから最終レーンまで周回毎に順次移動させるとともに、前記レーンに沿って走行している基材の表面に、前記ターゲットから叩き出されたスパッタ粒子を堆積させることで、前記ベッド層を形成することを特徴とする。

【0013】

本発明の超電導導体用基材の製造方法は、Al2O3からなる第1ターゲットと希土類酸化物からなる第2ターゲットとを備えるスパッタ用ターゲットを用い、レーンに沿って走行しつつ第1レーンから最終レーンまで順次移動している基材の表面に、ターゲットからのスパッタ粒子を堆積させることで、前述の傾斜組成部分を含むベッド層を形成する構成である。そのため、途中でターゲットを交換することなく、拡散防止層としての機能とシード層としての機能を有するベッド層を備えた超電導導体用基材を製造することができる。本発明の製造方法は、ターゲット交換、および、ターゲット交換に伴う真空チャンバ(成膜チャンバ)内への大気導入および排気、真空チャンバの開閉を行わないため、その分、超電導導体用基材の製造時間を大幅に短縮することができ、その製造効率の向上および製造コストの低減を図ることが可能となる。また、成膜装置にかかる負荷が軽減するという効果も得られる。

【0014】

本発明において、前記ターゲットを構成する希土類酸化物は、Y2O3であることが好ましい。

Y2O3は、希土類酸化物の中でも比較的入手が容易である。このため、Y2O3を、ターゲットを構成する希土類酸化物として用いることにより、超電導導体用基材の製造コストの低減を図ることが可能となる。

【0015】

本発明の超電導導体は、本発明の超電導導体用基材と、該超電導導体用基材の前記ベッド層の上方に設けられた中間層と、該中間層の上方に設けられた酸化物超電導層と、を備えることを特徴とする。

【0016】

本発明の超電導導体によれば、超電導導体用基材のベッド層に、特にAl2O3が含まれていることによって、基材の構成元素が酸化物超電導層等へ拡散するのが効果的に抑制される。また、ベッド層の上面付近に比較的多く含まれる希土類酸化物がシード層として機能し、この結晶方位に倣うように中間層が結晶成長する。このため、中間層が高度な配向性を有するとともに、その上に形成される酸化物超電導層も、中間層の結晶方位を承継して高度な配向性を有している。このため、この超電導導体は、優れた超電導特性を発揮する。

また、この超電導導体によれば、前述のように超電導導体用基材の製造効率が高いため、これを反映して超電導導体自体の製造効率も向上し、その製造コストの低減を図ることが可能となる。

【発明の効果】

【0017】

本発明によれば、基材の構成元素の拡散防止機能と、その上に積層される層の結晶配向性を整える機能を一層で実現可能なベッド層を備えた超電導導体用基材を提供できる。また、本発明によれば、ベッド層を短時間に形成することができ、製造効率の向上を図ることができる超電導導体用基材の製造方法を提供できる。さらに、本発明によれば、上述の一層構成のベッド層を備えた前記本発明の超電導導体用基材を用いた超電導導体を提供できる。

【図面の簡単な説明】

【0018】

【図1】本発明に係る超電導導体用基材の実施形態を示す断面模式図である。

【図2】図1に示す超電導導体用基材が備えるベッド層の組成分布を示すグラフである。

【図3】本発明に係る超電導導体用基材の製造方法に使用されるイオンビームスパッタ装置を示す概略斜視図である。

【図4】図3に示すイオンビームスパッタ装置が備えるターゲットの配置状態を示し、図4(a)は部分拡大斜視図、図4(b)は図4(a)におけるターゲットの配置状態を左側から見た側面図である。

【図5】図3に示すイオンビームスパッタ装置で用いられるターゲットの変形例1を示す側面図である。

【図6】図3に示すイオンビームスパッタ装置で用いられるターゲットの変形例2を示す側面図である。

【図7】図3に示すイオンビームスパッタ装置で用いられるターゲットの変形例3を示す側面図である。

【図8】図3に示すイオンビームスパッタ装置で用いられるターゲットの変形例4を示す側面図である。

【図9】本発明に係る超電導導体の実施形態を示す断面模式図である。

【図10】参考のため2層構成のベッド層を示す図であり、図10(a)は従来の2層構成のベッド層を有する超電導導体用基材を示す断面模式図、図10(b)は図10(a)に示す2層構成のベッド層の組成分布を示すグラフである。

【発明を実施するための形態】

【0019】

以下、本発明に係る超電導導体用基材、超電導導体用基材の製造方法および超電導導体について図面に基づいて説明する。

<超電導導体用基材>

まず、本発明に係る超電導導体用基材の実施形態について説明する。

図1は、本発明に係る超電導導体用基材の実施形態を示す断面模式図、図2は、図1に示す超電導導体用基材が備えるベッド層の組成分布を示すグラフである。なお、以下の説明では、ベッド層において、基材との界面を「下面」と言い、基材と反対側の表面を「上面」と言うことがある。

【0020】

図1に示す超電導導体用基材10は、基材11と、該基材11上に設けられたベッド層12とを有しており、このベッド層12上に後述の如く中間層や酸化物超電導層を成膜することで酸化物超電導導体が構成される。

【0021】

基材11は、通常の超電導導体の基材として使用し得るものであれば良く、長尺のプレート状、シート状又はテープ状であることが好ましく、耐熱性の金属からなるものが好ましい。耐熱性の金属の中でも、合金が好ましく、ニッケル合金又は銅合金がより好ましい。中でも、市販品であればハステロイ(商品名、米国ヘインズ社製)が好適であり、モリブデン、クロム、鉄、コバルト等の成分量が異なる、ハステロイB、C、G、N、W等のいずれの種類も使用できる。また、基材11としてニッケル合金などに集合組織を導入した配向Ni−W基板のような配向金属基板を用いてもよい。

基材11の厚さは、目的に応じて適宜調整すれば良く、通常は、10〜500μmの範囲とすることができる。

【0022】

ベッド層12は、耐熱性が高く、界面反応性を低減するためのものであり、基材11の構成元素拡散を防止する拡散防止層としての機能を有するとともに、その上に配される膜に配向性を付与するシード層としての機能も有する。

本発明では、このベッド層12が、Al2O3と希土類酸化物とからなり、下面12a側(基材11との界面側)から上面12b側(基材11と反対側の表面側)に向うにつれて、希土類酸化物の含有率が厚さ方向で徐々に増加する(Al2O3の含有率が厚さ方向で徐々に減少する)傾斜組成部分を有している点に特徴がある。

【0023】

ここで、希土類酸化物としては、組成式(α1O2)2x(β2O3)(1−x)で示されるものが例示でき、より具体的には、イットリア(Y2O3)、Er2O3、CeO2、Dy2O3、Er2O3、Eu2O3、Ho2O3、La2O3等が挙げられ、中でもY2O3は、入手が容易であり、比較的安価であることから好ましい。

【0024】

このようなベッド層12は、特にAl2O3が含まれていることによって、基材11からの構成元素の拡散を効果的に抑制する。また、ベッド層12の上面付近に比較的多く含まれる希土類酸化物がシード層として機能し、その上に配される中間層等に配向性を付与する。したがって、このようなベッド層12を有する超電導導体用基材10を用いることにより、超電導特性に優れた超電導導体を構成することができる。

【0025】

ベッド層12の傾斜組成としては、具体的には図2(a)〜(e)で示されるパターンが挙げられる。なお、図2(a)〜(e)中、横軸はベッド層12の厚さ方向での位置を示し、厚さ0nmはベッド層12の下面の位置(基材11との界面の位置)、厚さ150nmはベッド層12の上面の位置にそれぞれ対応する。また、縦軸は、Al2O3含有率(実線)または希土類酸化物(図2中、RE2O3と示す。)の含有率(点線)を示す。

【0026】

図2(a)、図2(b)、図2(d)に示すように、ベッド層12は全体が傾斜組成とされていてもよく、図2(c)に示すように、ベッド層12の下面12a付近および上面12b付近は一定の組成とされ、厚さ方向での中央部分のみが傾斜組成とされていてもよい。また、図2(a)〜図2(d)に示すように、傾斜組成部分の組成変化は、希土類酸化物の含有率が比例的に増加する(Al2O3の含有率が反比例的に減少する)略直線状の変化であっても良く、希土類酸化物の増加率が増減する(Al2O3の減少率が増減する)S字状の変化であっても良い。なお、参考のため、基材100上に、Al2O3よりなる拡散防止層102とY2O3よりなるシード層103からなる2層構成の従来のベッド層101を備えた超電導導体用基材の断面模式図を図10(a)に示し、同基材のベッド層101の組成分布を図10(b)に示す。

【0027】

このようなベッド層12において、基材11からの元素拡散を防止する機能には、特に下面12a付近に存在するAl2O3が大きく寄与し、その上に配される中間層等に配向性を付与する機能には、特に上面12b付近に存在する希土類酸化物が大きく寄与する。したがって、これらの機能をより大きく得るには、下面12a付近および上面12b付近におけるAl2O3および希土類酸化物の含有率が重要となる。

【0028】

具体的には、ベッド層12の下面12a付近でのAl2O3含有率は、45mol%以上であるのが好ましい。ベッド層12の上面12b付近での希土類酸化物の含有率は、50mol%以上であるのが好ましく、65mol%以上であるのがより好ましい。下面12a付近でのAl2O3含有率が45mol%未満であると、基材11からの元素拡散を十分に防止できない虞がある。また、上面12b付近での希土類酸化物の含有率が50mol%未満であると、その上に形成される中間層の配向性が不十分となる可能性がある。

【0029】

ベッド層12の膜厚は、50〜300nmの範囲であることが好ましく、100〜260nmの範囲であることがより好ましい。ベッド層12の厚さが、50nm未満になると、基板11からの構成元素の拡散を十分に防止できない虞があり、また、その上に形成される中間層の配向性が不十分となる可能性がある。一方、ベッド層12の厚さが300nmを超えると、ベッド層12の内部応力が増大し、これにより、ベッド層12が基材11から剥離しやすくなる虞がある。また、ベッド層12の成膜に時間を要することとなり、製造コスト、製造効率の面で不利となる。

【0030】

このように構成された超電導導体用基材10は、ベッド層12の1層で、拡散防止層としての機能とシード層としての機能を兼ねるため、ベッド層の他に、別途、拡散防止層またはベッド層を設けて2層構成とする必要がない。このため、後述の超電導導体用基材の製造方法で説明するように、2層構成のベッド層を形成する場合に必要なターゲット交換、ターゲット交換に伴う成膜チャンバ内の大気導入および排気、成膜チャンバの開閉を不要にできる。したがって、超電導導体用基材10の製造時間を大幅に短縮することができ、その製造効率の向上を図ることが可能となる。

また、Al2O3と希土類酸化物の傾斜組成膜では、Al2O3及び希土類酸化物を別々の層として形成した場合のような、明確な界面がない。このため、このような傾斜組成膜によってベッド層12を構成することにより、ベッド層12における剥離強度が向上し、高い歩留まりを得ることが可能となる。

【0031】

[超電導導体用基材の製造方法]

次に、本発明に係る超電導導体用基材の製造方法を、図1に示す超電導導体用基材を製造する場合を例にして説明する。

まず、超電導導体用基材のベッド層を形成するためのイオンビームスパッタ装置について説明する。

【0032】

図3は、本発明に係る酸化物超電導導体用基材の製造方法に使用されるイオンビームスパッタ装置を示す概略斜視図、図4は、図3に示すイオンビームスパッタ装置が備えるターゲットの配置状態を示し、図4(a)は部分拡大斜視図、図4(b)は図4(a)におけるターゲットの配置状態を左側から見た側面図である。なお、図4(b)においては、図面を見やすくするため、複数列レーンの一部を省略して描いており、実際には図4(a)の複数列レーンの本数と同一である。

【0033】

図3に示すイオンビームスパッタ装置20は、イオンビームBによってターゲット30Aから叩き出されたスパッタ粒子を長尺テープ状の基材11上に堆積させ、このスパッタ粒子による薄膜を基材11上に形成する、イオンビームスパッタ法による成膜装置である。なお、以下の説明において、成膜領域27とはイオンビームBの照射によりターゲット30Aから叩き出されたターゲット30Aの構成粒子(スパッタ粒子)が飛散した領域(堆積領域)を意味する。

【0034】

図3に示すイオンビームスパッタ装置20は、長尺テープ状の基材11を巻回するリールなどの巻回部材を複数個同軸的に配列してなり、離間して対向配置されて基材11の移動方向を転向する一対の転向部材群23、24と、転向部材群23の外側に配置された基材11を送り出すための送出リール21と、転向部材群24の外側に配置された基材11を巻き取るための巻取リール22と、転向部材群23、24間を走行する基材11と対向配置されたターゲット30Aと、ターゲット30AにイオンビームBを照射するイオンビーム照射装置28とを備えて構成されている。転向部材群23、24、送出リール21および巻取リール22を駆動装置(図示略)により互いに同期して駆動させることにより、送出リール21から送り出された基材11が転向部材群23、24を周回し、巻取リール22に巻き取られるようになっている。

【0035】

長尺状の基材11は、成膜面が外側となるように一対の転向部材群23、24に巻回されており、これらの転向部材群23、24を周回することにより、図4に示す如くターゲット30Aからのスパッタ粒子の堆積領域(成膜領域)27にて複数列レーンL1〜Lnを構成するように配置されている。

【0036】

この複数列レーンL1〜Lnを構成する基材11は、転向部材群23、24、送出リール21および巻取リール22が回転駆動されることによって、各レーンに沿って走行し、転向部材群23、24を周回する度に、順次、巻取リール22側の隣り合うレーンに移動する。

なお、以下の説明では、最も送出リール21に近い周回開始のレーン(図3及び図4(a)中、紙面奥行き側のレーン)を第1レーンL1、最も巻取リール22に近い周回終了のレーン(図3及び図4(a)中、紙面手前側のレーン)を最終レーンLnと言う。また、複数列レーンL1〜Lnが走行するレーン走行領域Aのうち、レーン走行領域Aの走行方向に沿った中央線よりも第1レーンL1側を「第1走行領域A1」と言い、中央線よりも最終レーンLn側を「第2走行領域A2」と言う。

複数列レーンL1〜Lnの本数nは、特に限定されないが、本数nが多い程、より精密な傾斜組成を有するベッド層12を形成することができる。

【0037】

このようなイオンビームスパッタ装置20は、イオンビームBをターゲット30Aの表面に照射し、ターゲット30Aから叩き出されたスパッタ粒子を、ターゲット30Aに対向する領域である成膜領域27を走行する基材11の表面に向けて、基材11上にスパッタ粒子を堆積させることができる。また、基材11が成膜領域27にて複数列レーンを構成するように配置されていることにより、ターゲット30Aからのスパッタ粒子を良好な収率で基材11上に堆積させることができ、ターゲット30Aを有効利用することができる。

【0038】

ターゲット30Aは、図示しないターゲットホルダにより保持され、その表面が、複数列レーンL1〜Lnを構成する基材11の表面と対峙するように配置されている。

ターゲット30Aは、その平面視での全体の幅(基材11の幅方向に対応する方向での長さ)がレーン走行領域Aの幅よりも若干広い寸法とされた板体であり、互いに隣接して配置された第1ターゲット31および第2ターゲット32を備えている。

【0039】

第1ターゲット31は、Al2O3より構成された長方形状の板体であり、第2ターゲット32は、希土類酸化物より構成された長方形状の板体である。ここで、希土類酸化物は、目的とするベッド層12に含有させる希土類酸化物に対応する組成の希土類酸化物である。

第1ターゲット31と第2ターゲット32とは、それらの長辺同士が隣接部30aで連続的に接している。ターゲット30Aは、この隣接部30aが基材11の走行方向に沿うように、第1ターゲット31を第1走行領域A1側、第2ターゲット32を第2走行領域A2側として、各ターゲット31、32の表面が基材11の表面と対向するように配置されている。

【0040】

第1ターゲット31および第2ターゲット32の厚さおよび長さは、それぞれ略同一とされている。一方、第1ターゲット31および第2ターゲット32の各幅X、Y、及び、その比率(X:Y)は、目的とするベッド層12の傾斜組成に応じて適宜選択される。例えば、第1ターゲット31の幅Xを比較的広くした場合には、形成されるベッド層12の下面12a付近でのAl2O3含有率をより高くすることができ、第2ターゲット32の幅Yを比較的広くした場合には、ベッド層12の上面12b付近での希土類酸化物の含有率をより高くすることができる。なお、本実施形態では、第1ターゲット31および第2ターゲット32の各幅X、Yは、略同一とされている。

【0041】

以上のような、基材11、基材11の移動方向を転向させる転向部材群23、24、送出リール21、巻取リール22、ターゲット30Aは、図示しない真空チャンバ内に収容されている。

本実施形態で用いる真空チャンバは、外部と成膜空間とを仕切る容器であり、気密性を有するとともに、内部が高真空状態とされるため耐圧性を有するものとされる。この真空チャンバには、真空チャンバ内にキャリアガスおよび反応ガスを導入するガス供給手段と、真空チャンバ内のガスを排気する排気手段が接続されているが、図3ではこれら供給手段と排気手段を略し、各装置の配置関係のみを示している。

【0042】

イオンビーム照射装置28は、ターゲット30Aに対して斜め方向に対峙するように配置されている。このように、成膜領域27の基材11と、ターゲット30Aと、イオンビーム照射装置28とを配置することにより、ターゲット30AにイオンビームBを照射するときに、イオンビームBが転向部材23、24や手前側の基材11によって遮られることがなく、ターゲット30Aの奥側である第2ターゲット32に届くので、ターゲット30A表面の広い領域にイオンビームBを照射でき、ターゲット30Aをより有効に利用できる。

【0043】

イオンビーム照射装置28は、ターゲット30Aに対してイオンビームBを照射してターゲット30Aの構成粒子を叩き出すことができるものである。

イオンビーム照射装置28としては、例えば、筒状の容器の内部に、引出電極とフィラメントとArガス等の導入管とを備えて構成され、容器の先端からイオンをビーム状に平行に照射できるイオンガンを使用できる。

【0044】

イオンビーム照射装置28は、図3に示すようにその中心軸をターゲット30Aの上面の法線に対して傾斜角度θでもってイオンビームBを照射できるように傾斜させて対向されている。この傾斜角度θは適宜調整可能であり、例えば、40〜50°の範囲とすることができる。

イオンビーム照射装置28によってターゲット30Aに照射するイオンは、He+、Ne+、Ar+、Xe+、Kr+等の希ガスのイオン等で良い。

なお、図3では、イオンビーム照射装置28は、転向部材群23、24に対して左側(送出リール21側)に配されているが、右側(巻取リール22側)に配されていても構わない。

【0045】

以上のような構成のイオンビームスパッタ装置20を用いて、以下のようにしてベッド層12を形成する。

まず、ターゲット30Aを準備する。そして、図4に示すように、ターゲット30Aを、その隣接部30aが基材11の走行方向に沿うように、第1ターゲット31を第1走行領域A1側、第2ターゲット32を第2走行領域A2側として配置する。

【0046】

次いで、図3に示すように、送出リール21に巻回されている基材11を引き出しながら、転向部材群23、24に成膜面が外側となるように順次巻回し、その後、基材11の先端側を巻取リール22に巻き取り可能に取り付ける。

これによって、一対の転向部材群23、24に巻回された基材11が、これらの転向部材群23、24を周回し、ターゲット30Aに対向する位置に複数列並んで配置される。

【0047】

次に、角度調整機構(図示略)を調節してイオンビーム照射装置28から照射されるイオンビームBを、水平に配置されたターゲットホルダ5にセットされたターゲット30Aの中央板部3の法線に対して傾斜角度θで照射できるようにする。

【0048】

続いて、基材11が収納された真空チャンバ内を図示略のガス排出手段により所定の圧力に減圧した後、真空チャンバに接続された図示略のガス供給手段により、真空チャンバ内にAr等のイオンソースガスや雰囲気ガスを導入する。

次に、基材11の温度を、所定の温度に設定する。成膜される基材11の温度は、形成しようとする薄膜の材質などに合わせて適宜調整すればよい。

【0049】

続いて、送出リール21から基材11を送り出す。

これにより、複数列レーンL1〜Lnを構成する基材11は、それぞれ、レーンに沿って走行するとともに、転向部材群23、24を周回する度に、順次、最終レーンLn側の隣り合うレーンに移動する。

【0050】

また、イオンビーム照射装置28を作動させ、イオンビームBをターゲット30Aに照射する。イオンビームBがターゲット30Aに照射されることによって、ターゲット30Aから構成粒子(スパッタ粒子)が叩き出される。ターゲット30Aから叩き出されたスパッタ粒子は、ターゲット30Aの外形よりも広がって基材11側に飛散し、成膜領域27を構成する。このため、この成膜領域27では、Al2O3のスパッタ粒子と希土類酸化物のスパッタ粒子とが混ざり合い、第1レーンL1側から最終レーンLn側に向うにつれて、希土類酸化物のスパッタ粒子の割合が徐々に増加する(Al2O3のスパッタ粒子の割合が徐々に減少する)傾斜分布が形成される。

【0051】

これにより、第1レーンL1を走行する基材11には、Al2O3の含有率が比較的高いスパッタ膜が堆積し、周回レーン数を経る毎に堆積するスパッタ膜の希土類酸化物の含有率が高くなる(Al2O3の含有率が低くなる)。そして、最終レーンLnを走行する基材11には、希土類酸化物の含有率が最も高いスパッタ膜が堆積する。その結果、下面12a付近においてAl2O3含有率が最も高く、下面12a側(基材との界面側)から上面12b側(基材と反対側の表面側)に向うにつれて、希土類酸化物の含有率が厚さ方向で徐々に増加する(Al2O3の含有率が厚さ方向で徐々に減少する)傾斜組成膜(ベッド層12)が形成される。

以上の工程により、図1に示す超電導導体用基材10が製造される。

【0052】

このような超電導導体用基材の製造方法によれば、途中でターゲット30Aを交換することなく、拡散防止層としての機能とシード層としての機能を有するベッド層12を備えた超電導導体用基材10を製造することができる。

このような製造方法では、ターゲット交換、および、ターゲット交換に伴う、真空チャンバ(成膜チャンバ)内への大気導入および排気、真空チャンバの開閉を行わないため、その分、超電導導体用基材10の製造時間を大幅に短縮することができ、超電導導体用基材10の製造効率の向上を図ることが可能である。また、成膜装置にかかる負荷が軽減するとともに、真空チャンバの開閉に伴うチャンバ内へのホコリ混入を回避できる点でも有利となる。

【0053】

以上、本発明に係る超電導導体用基材の製造方法について説明したが、本発明の構成はこれに限るものではなく、種々の変更が可能である。例えば、ベッド層12を形成するためのイオンビームスパッタ装置20に用いるターゲットは、以下の変形例1〜変形例4のような構成であっても良い。

図5〜図8は、図3に示すイオンビームスパッタ装置で用いられるターゲットの変形例1〜変形例4を示す側面図である。なお、図5〜図8においては、図面を見やすくするため、複数列レーンの一部を省略して描いており、実際には図4(a)の複数列レーンの本数と同一である。

【0054】

図5に示すターゲット(変形例1)30Bは、図4に示す第1ターゲット31と第2ターゲット32との間に、Al2O3と希土類酸化物との混合物から構成された第3ターゲット(混合ターゲット)33が設けられた構成である。第3ターゲット33におけるAl2O3と希土類酸化物との含有比は、目的とするベッド層12の傾斜組成に応じて適宜選択される。

【0055】

第3ターゲット33は、長方形板状をなし、その一方の長辺が第1ターゲット31の長辺と隣接しており、他方の長辺が第2ターゲット32の長辺と隣接している。

第3ターゲット33の厚さおよび長さは、第1ターゲット31および第2ターゲット32と略同一とされている。一方、第3ターゲット33の幅Zは、目的とするベッド層12の傾斜組成に応じて適宜選択される。

【0056】

このようなターゲット30Bを用いる超電導導体用基材の製造方法によれば、形成されるベッド層12の傾斜組成を、第3ターゲット33におけるAl2O3と希土類酸化物との含有比と、第1ターゲット31〜第3ターゲット33の各幅X、Y、Zの比率(X:Z:Y)によって制御することができる。このため、形成されるベッド層12において、より多様な傾斜組成を実現できるという効果が得られる。

また、図5で示すターゲット30Bでは、混合ターゲットを1種のみ用いているが、Al2O3と希土類酸化物の含有比が異なる、複数種の混合ターゲットを用いるようにしても構わない。これにより、形成されるベッド層12において、より多様な傾斜組成を実現することが可能となる。

【0057】

図6に示すターゲット(変形例2)30Cは、第1ターゲット31および第2ターゲット32が、それぞれ複数の板部によって構成されている。

第1ターゲット31は、その表面が各レーンを走行する基材11の表面と対向するように配置された中央板部31aと、中央板部31aの両側に隣接して配置された第1側板部31bおよび第2側板部31cを備えてなる。第1側板部31bおよび第2側板部31cは、中央板部31aと反対側の辺縁が、中央板部31aの表面の高さ位置よりも高くなるように、傾斜して配置されている。

【0058】

中央板部31a、第1側板部31bおよび第2側板部31cは、いずれもAl2O3よりなる長方形状の板体である。そして、中央板部31aと第1側板部31bはそれらの長辺同士が隣接しており、中央板部31aの第1側板部31bとは接していない側の長辺は、第2側板部31cの長辺と隣接している。

【0059】

中央板部31a、第1側板部31bおよび第2側板部31cの厚さおよび長さは、それぞれ略同一とされている。一方、各板部31a、31b、31cの幅、及び、第1側板部31bおよび第2側板部31cの傾斜角度(中央板部31aの表面を基準面としたときの各側板部31b、31cの表面の傾斜角度)θ1、θ2は、目的とするベッド層12の傾斜組成に応じて適宜選択される。

【0060】

このように、第1ターゲット31の各側板部31b、31cを傾斜させることにより、第1ターゲット31からのスパッタ粒子の飛散領域を適度に狭く絞って、第1走行領域A1におけるスパッタ粒子の密度を高くすることができる。その結果、形成されるベッド層12において、厚さ方向における中央部より下面側のAl2O3含有率を高めることが可能となり、拡散防止機能に優れたベッド層12を得ることができる。

なお、図6に示す構成では、第1側板部31bおよび第2側板部31cの傾斜角度θ1、θ2は異なる角度とされているが、同一の角度であっても構わない。また、傾斜角度θ1、θ2は、イオンビーム照射装置28から照射されるビームBの傾斜角度θに応じて適宜調整するのが好ましい。

【0061】

中央板部31a、第1側板部31bおよび第2側板部31cは、3枚の板状ターゲットから構成されていてもよいし、1枚のターゲットから構成されていてもよいが、3枚の板状ターゲットから構成されている方が、1枚のターゲットから構成する場合と比較して製造が簡便であり、傾斜角度θ1、θ2の調節も容易になるので好ましい。

【0062】

次に、図6に示すターゲット30Cにおける第2ターゲット32について説明する。

第2ターゲット32は、隣接して配置された第3板部32aおよび第4板部32bを備えてなる。第3板部32aは、その表面が中央板部31aの表面と略等しい高さとなるように配置され、第4板部32bは、第3板部32aと反対側の辺縁が、第3板部32aの表面の高さ位置よりも高くなるように、傾斜して配置されている。

【0063】

第3板部32aおよび第4板部32bは、いずれも希土類酸化物よりなる長方形状の板体である。第3板部32aと第4板部32bはそれらの長辺同士が隣接しており、第3板部32aの第4板部32bとは接していない側の長辺は、第2側板部31cの長辺と隣接している。

【0064】

第3板部32aおよび第4板部32bの厚さおよび長さは、それぞれ略同一とされている。一方、各板部32a、32bの幅および、第4板部32bの傾斜角度(第3板部の表面を基準面としたときの第4板部表面の傾斜角度)θ3は、目的とするベッド層12の傾斜組成に応じて適宜選択される。

【0065】

このように、第2ターゲット3の第4板部32bを傾斜させることにより、第2ターゲット32からのスパッタ粒子の飛散領域を適度に狭く絞って、第2走行領域A2におけるスパッタ粒子の密度を高くすることができる。その結果、形成されるベッド層12において、厚さ方向における中央部より上面側の希土類酸化物の含有率を高めることが可能となり、配向性を付与する機能に優れたベッド層12を得ることができる。なお、傾斜角度θ3は、イオンビーム照射装置28から照射されるビームBの傾斜角度θに応じて適宜調整するのが好ましい。

【0066】

また、第3板部32aおよび第4板部32bは、2枚の板状ターゲットから構成されていてもよいし、1枚のターゲットから構成されていてもよいが、第1ターゲット31の場合と同様の理由から、2枚の板状ターゲットから構成されているのが好ましい。

【0067】

このようなターゲット30Cを用いる超電導導体用基材の製造方法によれば、形成されるベッド層12の傾斜組成を、第1ターゲット31の平面視における幅Xと第2ターゲット32の平面視における幅Yの比率(X:Y)と、各側板部31b、31c、32bの傾斜角度θ1、θ2、θ3によって制御することができる。このため、形成されるベッド層12において、より多様な傾斜組成を実現することが可能である。

【0068】

また、各ターゲット31、32からのスパッタ粒子の飛散領域を適度に狭く絞って、その領域におけるスパッタ粒子の密度を高くすることができるため、スパッタ粒子を効率良く(高収率で)基材11上に堆積させることが可能である。従って、ターゲットの利用効率および成膜スピードの向上を図ることができるという効果も得られる。

【0069】

図7に示すターゲット(変形例3)30Dでは、第1ターゲット31は、変形例2(ターゲット30C)における第1ターゲット31と同様の構成とされている。

第2ターゲット32は、希土類酸化物よりなる長方形状の板体であり、その表面が、第1ターゲット31の中央板部31aの表面よりも上方に位置して該表面に対して略平行となるように配置されている。この第2ターゲット32は、その一方の長辺が第2側板部31cの中央板部31aとは接していない側の長辺と隣接している。

【0070】

第2ターゲット32の厚さおよび長さは、第1ターゲット31の各板部と略同一とされている。一方、第2ターゲット32の幅、および、その表面の中央板部31aの表面に対する高さhは、目的とするベッド層12の傾斜組成に応じて適宜選択される。ここで、第2ターゲット32の表面の高さhを、比較的高い位置、すなわち基材11により近い位置とすることにより、希土類酸化物のスパッタ粒子を、第2走行領域A2に効率良く到達させることができる。その結果、形成されるベッド層12において、厚さ方向における中央部より上面側の希土類酸化物の含有率を高めることが可能となり、配向性を付与する機能に優れたベッド層12を得ることができる。

【0071】

このようなターゲット30Dを用いる超電導導体用基材の製造方法によれば、形成されるベッド層12の傾斜組成を、第1ターゲット31の平面視における幅Xと第2ターゲット32の幅Yの比率(X:Y)と、各側板部31b、31cの傾斜角度θ1、θ2と、第2ターゲット32の高さhによって制御することができる。このため、形成されるベッド層12において、より多様な傾斜組成を実現することが可能である。

【0072】

また、第1ターゲット31からのスパッタ粒子の飛散領域を適度に狭く絞って、その領域におけるスパッタ粒子の密度を高くすることができるとともに、第2ターゲット32の表面の高さhを、高い位置とすることによって、希土類酸化物のスパッタ粒子を、第2走行領域A2に効率良く到達させることができるため、スパッタ粒子を効率良く(高収率で)基材11上に堆積させることが可能である。従って、ターゲットの利用効率および成膜スピードの向上を図ることができるという効果も得られる。

【0073】

図8に示すターゲット(変形例4)30Eは、第1ターゲット31の第2ターゲット32とは反対側の辺縁が、第2ターゲット32の表面の高さ位置よりも低くなるように傾斜して配置されている以外は、図4に示すターゲット30Aと同様の構成とされている。

【0074】

第1ターゲット31の傾斜角度(第2ターゲット32の表面を基準面としたときの第1ターゲット表面31の傾斜角度)θ4は、目的とするベッド層12の傾斜組成に応じて適宜選択される。このように、第1ターゲット31を傾斜させることにより、第1ターゲット31からのスパッタ粒子の利用効率を十分に確保しつつ、第1ターゲット31からのスパッタ粒子が第2走行領域A2に飛散するのを抑制することができる。これにより、形成されるベッド層12において、厚さ方向における中央部より上面側の希土類酸化物の含有率を高めることが可能となり、配向性を付与する機能に優れたベッド層12を得ることができる。

【0075】

このようなターゲット30Eを用いる超電導導体用基材の製造方法によれば、形成されるベッド層12の傾斜組成を、第1ターゲット31の平面視における幅Xと第2ターゲット32の幅Yの比率(X:Y)、及び、第1ターゲット31の傾斜角度θ4によって制御することができる。このため、形成されるベッド層12において、より多様な傾斜組成を実現できるという効果が得られる。

【0076】

[超電導導体]

次に、本発明に係る超電導導体用基材を適用した超電導導体(本発明の超電導導体)の実施形態について説明する。

図9は、本発明に係る超電導導体用基材の実施形態を示す断面模式図である。

図9に示す超電導導体1は、超電導導体用基材10の上面(ベッド層12の上面)側に、中間層15が積層され、この中間層15の上にキャップ層16が積層され、さらに、その上に酸化物超電導層17と安定化層18とが積層されて構成されている。

【0077】

超電導導体用基材10は、図1に示す超電導導体用基材(本実施形態に係る超電導導体用基材)10であり、基材11、および、前述のようなAl2O3と希土類酸化物の傾斜組成膜よりなるベッド層12とによって構成されている。

【0078】

中間層15は、単層構造あるいは複層構造のいずれでも良く、その上に積層されるキャップ層16の結晶配向性を制御するために2軸配向する物質から選択される。中間層15の好ましい材質として具体的には、Gd2Zr2O7、MgO、ZrO2−Y2O3(YSZ)、SrTiO3、CeO2、Y2O3、Al2O3、Gd2O3、Zr2O3、Ho2O3、Nd2O3等の金属酸化物を例示することができる。

この中間層15をIBAD(Ion-Beam-Assisted Deposition)法により良好な結晶配向性(例えば結晶配向度15゜以下)で成膜するならば、その上に形成するキャップ層16の結晶配向性を良好な値(例えば結晶配向度5゜前後)とすることができ、これによりキャップ層16の上に成膜する酸化物超電導層17の結晶配向性を良好なものとして優れた超電導特性を発揮できる酸化物超電導層17を得ることができる。

例えば、Gd2Zr2O7、MgO又はZrO2−Y2O3(YSZ)からなる中間層15は、IBAD法における結晶配向度を表す指標であるΔφ(FWHM:半値全幅)の値を小さくできるため、特に好適である。

中間層15の厚さは、目的に応じて適宜調整すれば良いが、通常は、0.005〜2μmの範囲である。

【0079】

キャップ層16は、上述のように面内結晶軸が配向した中間層15の表面に成膜されることによってエピタキシャル成長し、その後、横方向に粒成長して、結晶粒が面内方向に自己配向し得る材料であれば特に限定されないが、好ましいものとして具体的には、CeO2、ZrO2、HfO2、Y2O3、Al2O3、Gd2O3、Ho2O3、Nd2O3、LaMnO3等が例示できる。キャップ層16の材質がCeO2である場合、キャップ層16は、Ceの一部が他の金属原子又は金属イオンで置換されたCe−M−O系酸化物を含んでいても良い。

例えばCeO2によって構成されるキャップ層16は、上述のように自己配向していることにより、中間層15よりも更に高い面内配向度、例えばΔφ=4〜6゜程度を得ることができる。

キャップ層16は、PLD法(パルスレーザ蒸着法)、スパッタリング法等で成膜することができ、大きな成膜速度を得られる点でPLD法を用いることが好ましい。キャップ層16の膜厚は、十分な配向性を得るには100nm以上が好ましいが、厚すぎると結晶配向性が悪くなるので、50〜5000nmの範囲とすることができる。

【0080】

酸化物超電導層17は通常知られている組成の酸化物超電導体からなるものを広く適用することができ、REBa2Cu3Oy(RE123系の酸化物超電導体;REはY、La、Nd、Sm、Er、Gd等の希土類元素を表し、6.5<y<7.1を満たす。)なる材質のもの、具体的には、Y123(YBa2Cu3Oy)又はGd123(GdBa2Cu3Oy)を例示することができる。

酸化物超電導層17は、スパッタ法、真空蒸着法、レーザ蒸着法、電子ビーム蒸着法等の物理的蒸着法;化学気相成長法(CVD法);塗布熱分解法(MOD法)等で積層でき、なかでもレーザ蒸着法が好ましい。

酸化物超電導層17の厚みは、0.5〜5μm程度であって、均一な厚みであることが好ましい。

【0081】

酸化物超電導層17の上に積層される安定化層18は、酸化物超電導層17の一部領域が常電導状態に遷移しようとした場合に、電流のバイパス路として機能することで、酸化物超電導層17を安定化させて焼損に至らないようにする、主たる構成要素である。

安定化層18は、導電性が良好な金属からなるものが好ましく、具体的には、銀又は銀合金、銅などからなるものが例示できる。安定化層18は1層構造でも良いし、2層以上の積層構造であってもよい。

安定化層18は、公知の方法で積層できる。安定化層18が1層構造の場合は、銀層をメッキやスパッタ法で形成する方法が挙げられる。また、安定化層18が2層構造の場合は、銀層をメッキやスパッタ法で形成し、その上に銅テープなどを貼り合わせるなどの方法を採用できる。安定化層18の厚さは、3〜300μmの範囲とすることができる。

図9に示す超電導導体1は、安定化層18が銀層の1層構造の場合の例を示している。

【0082】

このように構成された超電導導体1では、ベッド層12に、特にAl2O3が含まれていることによって、基材11の構成元素が酸化物超電導層等へ拡散するのが効果的に抑制される。また、ベッド層12の上面付近に比較的多く含まれる希土類酸化物がシード層として機能し、この結晶方位に倣うように中間層15が結晶成長する。このため、中間層15が高度な配向性を有するとともに、その上に形成されるキャップ層16および酸化物超電導層17も、中間層15の結晶方位を承継して高度な配向性を有している。このため、この超電導導体1は、優れた超電導特性を発揮する。

また、この超電導導体1によれば、前述のように超電導導体用基材10の製造効率が高いため、これを反映して超電導導体1自体の製造効率も向上し、その製造コストの低減を図ることが可能となる。

【0083】

以上、本発明の超電導導体用基材、超電導導体用基材の製造方法および超電導導体の一実施形態について説明したが、上記実施形態において、超電導導体用基材および超電導導体を構成する各部、超電導導体用基材の製造方法の各工程は一例であって、本発明の範囲を逸脱しない範囲で適宜変更することが可能である。

【実施例】

【0084】

以下、実施例を示して本発明をさらに詳細に説明するが、本発明はこれらの実施例に限定されるものではない。

【0085】

<超電導導体用基材の作製>

「実施例1」

図4に示すターゲットと、幅5mm、厚さ0.1mmのハステロイC276(米国ヘインズ社製商品名)製のテープ状の長尺基材を用意し、図3に示すイオンビームスパッタ装置にセットした。ここで、ターゲットにおいて、第1ターゲットはAl2O3ターゲット(幅20cm、長さ30cm、厚さ5mm)、第2ターゲットはY2O3ターゲット(幅10cm、長さ30cm、厚さ5mm)とした。また、複数列レーンの本数は15本とした。

そして、イオンビームスパッタ装置により、長尺状基材上に、Al2O3とY2O3よりなる組成傾斜膜(膜厚150nm)を成膜することでベッド層を得た。

以上の工程により、超電導導体用基材を作製した。

【0086】

「実施例2〜実施例9」

Al2O3ターゲットおよびY2O3ターゲットの各幅を表1に示すように変えた以外は、前記実施例1と同様にして超電導導体用基材を得た。

【0087】

「実施例10」

ターゲットとして、図5に示すターゲット(変形例1のターゲット)を用いる以外は、前記実施例1と同様にして超電導導体用基材を得た。

なお、このターゲットの第3ターゲットは、Al2O3とY2O3の含有比が1:1の混合ターゲットを用いた。また、Al2O3ターゲット(第1ターゲット)、混合ターゲット(第3ターゲット)およびY2O3ターゲット(第2ターゲット)の各幅X、Z、Yを表2に示す。

【0088】

「実施例11」

ターゲットとして、図5に示すターゲット(変形例1のターゲット)を用いる以外は、前記実施例1と同様にして超電導導体用基材を得た。

なお、このターゲットの第3ターゲットは、Al2O3とY2O3の含有比が1:2の混合ターゲットを用いた。また、Al2O3ターゲット(第1ターゲット)、混合ターゲット(第3ターゲット)およびY2O3ターゲット(第2ターゲット)の各幅X、Z、Yを表2に示す。

【0089】

「比較例1」

ターゲットとしてAl2O3ターゲットを用い、前記実施例1と同様の条件でAl2O3よりなる拡散防止層(膜厚120nm)を形成した後、Al2O3ターゲットをY2O3ターゲットに交換し、前記実施例1と同様の条件でY2O3よりなるシード層(膜厚30nm)を形成し、図10(a)に示す構成の超電導導体用基材を得た。

【0090】

「比較例2」

ターゲットとしてAl2O3ターゲット(幅30cm、長さ30cm、厚さ5mm)のみを用い、前記実施例1と同様の条件でAl2O3よりなるベッド層(膜厚150nm)を形成し、超電導導体用基材を得た。

【0091】

「比較例3」

ターゲットとしてY2O3ターゲット(幅30cm、長さ30cm、厚さ5mm)のみを用い、前記実施例1と同様の条件でY2O3よりなるベッド層(膜厚150nm)を形成し、超電導導体用基材を得た。

【0092】

【表1】

【0093】

【表2】

【0094】

<評価1>

各実施例および各比較例で作成した超電導導体用基材について、ベッド層の形成時間、ベッド層の組成を評価した。評価の条件は以下に示したとおりである。

【0095】

(1−1)ベッド層の形成時間

(i)成膜チャンバ内の排気、(ii)イオンビーム照射、(iii)成膜プロセス、(iv)大気導入の一連の工程に要する時間を測定した。なお、成膜プロセスでは、1000mの線材に対してベッド層を形成した。また、比較例1では、ターゲット交換時間(30分と換算)もベッド層の形成時間に含むこととする。

【0096】

(1−2)ベッド層の組成

二次イオン質量分析計(SIMS)を用い、ベッド層におけるAl2O3含有率(mol%)およびY2O3含有率(mol%)を、ベッド層の上面付近、厚さ方向での中央付近、下面付近について測定した。

以上の評価結果を表3に示す。

【0097】

<評価2>

また、各実施例および各比較例で作成した超電導導体用基材を用い、以下のようにして超電導導体を作製した。

まず、超電導導体用基材の上に、イオンビームアシスト蒸着法(IBAD法)により厚さ5〜10nmのMgO中間層を形成した。続いて、パルスレーザー蒸着法(PLD法)により厚さ400nmのCeO2キャップ層を形成した。さらに、このキャップ層上に、パルスレーザー蒸着法により厚さ2μmのGdBCO(GdBa2Cu3Oy)超電導層を形成した。以上の工程により、超電導導体を作製した。

作製した各超電導導体について、CeO2キャップ層の面内配向度(Δφ)および臨界電流(Ic)を評価した。評価の条件は以下に示したとおりである。

【0098】

(2−1)CeO2キャップ層の面内配向度Δφ

面内配向度Δφは、X線極点図の測定を行い、4回対称性を示すφスキャンピークの半値幅(Δφ)の平均値をとって評価した。なお、この面内配向度が小さい値である程、面内配向性に優れることを意味する。

【0099】

(2−2)臨界電流Ic

臨界電流Icは、直流四端子法を用い、超電導導体を77Kに冷却し、ゼロ磁場(0T)中で測定した。

なお、臨界電流Icの評価は、300A以上の場合を超電導特性が良好、比較例1の臨界電流Ic(約529A)を基準としてこの臨界電流Icから100Aを差し引いた値(429A)より臨界電流Icが大きい場合を、特に超電導特性が優れるものとして評価した。

以上の評価結果を表4に示す。

【0100】

【表3】

【0101】

【表4】

【0102】

表3に示すように、各実施例の超電導導体用基材は、ベッド層の形成工程でターゲットの交換が不要であるため、ベッド層が2層構成の比較例1に比べて、ベッド層の作成時間が大幅に短縮された。

また、各実施例の超電導導体は、いずれもCeO2キャップ層の面内配向度Δφが小さく、結晶配向性が良好であった。さらに、実施例1〜7の超電導導体は、CeO2キャップ層の面内配向度Δφが小さいだけでなく、臨界電流Icが良好であった。

これに対して、ベッド層としてAl2O3膜のみを設けた比較例2の超電導導体は、面内配向度Δφが大きく、CeO2キャップ層の結晶配向性が低いために、臨界電流Icが小さくなっていた。一方、ベッド層としてY2O3膜のみを設けた比較例3の超電導導体は、臨界電流Icが0であり、超電導特性が得られなかった。これは、基材から拡散した構成元素が酸化物超電導層まで到達し、酸化物超電導層の特性に悪影響を及ぼしたからと考えられる。

【0103】

次に、各実施例を比較すると、ベッド層において、下面付近でのAl2O3含有率が45mol%以上の超電導導体(実施例1〜7)は臨界電流Icが良好である。また、ベッド層の表面付近でのY2O3含有率が50mol%以上の超電導導体(実施例3〜7)は、面内配向度Δφが小さく、臨界電流Icが基準値(429A)より高くなっていた。さらに、ベッド層の表面付近でのY2O3含有率が65mol%以上の超電導導体(実施例5〜実施例7)は、面内配向度Δφおよび臨界電流Icがともに特に良好な値となっていた。

以上の結果から、ベッド層において、基材との界面付近でのAl2O3含有率は45mol%以上であるのが好ましいこと、及び、表面付近でのY2O3含有率は50mol%以上であるのが好ましく、65mol%以上であるのがより好ましいことがわかった。

【産業上の利用可能性】

【0104】

本発明は、例えば超電導モータ、限流器など、各種超電導機器に用いられる酸化物超電導線材に利用することができる。

【符号の説明】

【0105】

1…超電導導体、10…超電導導体用基材、11…基材、12…ベッド層、15…中間層、16…キャップ層、17…酸化物超電導層、18…安定化層、20…イオンビームスパッタ装置、21…送出リール、22…巻取リール、23、24…転向部材、27…成膜領域、28…イオンビーム照射装置、30…ターゲット、31…第1ターゲット、31a…中央板部、31b…第1側板部、31c…第2側板部、32…第2ターゲット、32a…第3板部、32b…第4板部、33…第3ターゲット、A…レーン走行領域、A1…第1走行領域、A2…第2走行領域、B…イオンビーム、X、Y、Z…幅、θ1、θ2、θ3、θ4…傾斜角度。

【特許請求の範囲】

【請求項1】

基材と、該基材の上方に設けられたベッド層と、を備え、

前記ベッド層は、Al2O3および希土類酸化物から構成され、前記希土類酸化物の含有率が、前記基材との界面側から表面側に向うにつれて厚さ方向で徐々に増加する傾斜組成部分を含むことを特徴とする超電導導体用基材。

【請求項2】

前記ベッド層は、前記基材との界面付近でのAl2O3の含有率が45mol%以上であることを特徴とする請求項1に記載の超電導導体用基材。

【請求項3】

前記ベッド層は、表面付近での希土類酸化物の含有率が50mol%以上であることを特徴とする請求項1または請求項2に記載の超電導導体用基材。

【請求項4】

前記ベッド層に含有される希土類酸化物は、Y2O3であることを特徴とする請求項1〜3のいずれか一項に記載の超電導導体用基材。

【請求項5】

基材の上方に、Al2O3および希土類酸化物から構成され、前記希土類酸化物の含有率が、前記基材との界面側から表面側に向うにつれて厚さ方向で徐々に増加する傾斜組成部分を含むベッド層を形成する超電導導体用基材の製造方法であって、

前記基材を、前記基材の移動方向を転向させる一対の転向部材間に、並列する複数のレーンを構成するように複数回掛け渡し、

Al2O3からなる第1ターゲットと希土類酸化物からなる第2ターゲットとが隣接して配置されたスパッタ用ターゲットを、前記第1ターゲットがレーン走行領域の周回開始側、前記第2ターゲットがレーン走行領域の周回終了側となるように、前記複数のレーンを構成する基材の表面と対峙させて配置し、

前記基材を、前記転向部材間を周回させることによって前記レーンに沿って走行させて、周回開始の第1レーンから最終レーンまで周回毎に順次移動させるとともに、

前記レーンに沿って走行している基材の表面に、前記ターゲットから叩き出されたスパッタ粒子を堆積させることで、前記ベッド層を形成することを特徴とする超電導導体用基材の製造方法。

【請求項6】

前記第2ターゲットを構成する希土類酸化物は、Y2O3であることを特徴とする請求項5に記載の超電導導体用基材の製造方法。

【請求項7】

請求項1〜4のいずれか一項に記載の超電導導体用基材と、該超電導導体用基材の前記ベッド層の上方に設けられた中間層と、該中間層の上方に設けられた酸化物超電導層と、を備えることを特徴とする超電導導体。

【請求項1】

基材と、該基材の上方に設けられたベッド層と、を備え、

前記ベッド層は、Al2O3および希土類酸化物から構成され、前記希土類酸化物の含有率が、前記基材との界面側から表面側に向うにつれて厚さ方向で徐々に増加する傾斜組成部分を含むことを特徴とする超電導導体用基材。

【請求項2】

前記ベッド層は、前記基材との界面付近でのAl2O3の含有率が45mol%以上であることを特徴とする請求項1に記載の超電導導体用基材。

【請求項3】

前記ベッド層は、表面付近での希土類酸化物の含有率が50mol%以上であることを特徴とする請求項1または請求項2に記載の超電導導体用基材。

【請求項4】

前記ベッド層に含有される希土類酸化物は、Y2O3であることを特徴とする請求項1〜3のいずれか一項に記載の超電導導体用基材。

【請求項5】

基材の上方に、Al2O3および希土類酸化物から構成され、前記希土類酸化物の含有率が、前記基材との界面側から表面側に向うにつれて厚さ方向で徐々に増加する傾斜組成部分を含むベッド層を形成する超電導導体用基材の製造方法であって、

前記基材を、前記基材の移動方向を転向させる一対の転向部材間に、並列する複数のレーンを構成するように複数回掛け渡し、

Al2O3からなる第1ターゲットと希土類酸化物からなる第2ターゲットとが隣接して配置されたスパッタ用ターゲットを、前記第1ターゲットがレーン走行領域の周回開始側、前記第2ターゲットがレーン走行領域の周回終了側となるように、前記複数のレーンを構成する基材の表面と対峙させて配置し、

前記基材を、前記転向部材間を周回させることによって前記レーンに沿って走行させて、周回開始の第1レーンから最終レーンまで周回毎に順次移動させるとともに、

前記レーンに沿って走行している基材の表面に、前記ターゲットから叩き出されたスパッタ粒子を堆積させることで、前記ベッド層を形成することを特徴とする超電導導体用基材の製造方法。

【請求項6】

前記第2ターゲットを構成する希土類酸化物は、Y2O3であることを特徴とする請求項5に記載の超電導導体用基材の製造方法。

【請求項7】

請求項1〜4のいずれか一項に記載の超電導導体用基材と、該超電導導体用基材の前記ベッド層の上方に設けられた中間層と、該中間層の上方に設けられた酸化物超電導層と、を備えることを特徴とする超電導導体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−73728(P2013−73728A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−210658(P2011−210658)

【出願日】平成23年9月27日(2011.9.27)

【出願人】(000005186)株式会社フジクラ (4,463)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月27日(2011.9.27)

【出願人】(000005186)株式会社フジクラ (4,463)

【Fターム(参考)】

[ Back to top ]