超電導撚線用素線及び超電導撚線

【課題】 超電導素線を撚り合わせて大容量化しても低交流損失を実現し、かつ、製造安定性を有する超電導撚線用素線、これを撚り合わせた超電導撚線、及び超電導撚線用素線の製造方法を提供すること。

【解決手段】 超電導フィラメントを含む複数本の超電導一次素線と、前記複数本の超電導一次素線の外周であって、周方向に連続的に配置された、高抵抗金属材により表面が被覆された低抵抗金属線を含む複数本の金属複合バリア線を具備することを特徴とする。

【解決手段】 超電導フィラメントを含む複数本の超電導一次素線と、前記複数本の超電導一次素線の外周であって、周方向に連続的に配置された、高抵抗金属材により表面が被覆された低抵抗金属線を含む複数本の金属複合バリア線を具備することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、超電導撚線用素線及び超電導撚線に関する。

【背景技術】

【0002】

超電導素線は、銅などの常電導金属である安定化金属中にNbTi等からなる超電導フィラメントを埋込んだもので、この超電導素線の多数本を撚合わせて撚線となし、又はこの撚線を更に撚合わせて、例えばコイリングに適した断面矩形又は楔型に圧縮成形した成形撚線として用いられる。或いは、超電導撚線を金属管内に収容し、圧縮成形してケーブルインコンジットとして用いられる。

【0003】

このような超電導撚線やその圧縮成形撚線、或いはケーブルインコンジットは、素粒子加速器、産業用小型加速器(SOR、医療用)、ウイグラーマグネット、アンジェレーター、発電機、核融合炉、電力貯蔵装置等の導体として実用されつつあり、更に高密度・大電流化に向けて開発が進められている。

【0004】

ところで、表面が電気絶縁されていない超電導素線を用いた超電導撚線では、超電導素線同士が局部的に電気的に接触している。このような超電導撚線を交流磁界下やパルス変動磁界下で使用した場合、超電導素線間で構成される閉回路に交流磁界によって誘起される電流が流れて交流損失(ジュール損失)が生じる。この交流損失により冷媒のヘリウムの蒸発量が増え、場合によっては常電導状態に転移する(クエンチ事故)恐れがある。

【0005】

このときの交流損失としては、超電導素線内の超電導フィラメント部分で発生する履歴損失と常電導金属である安定化銅部分で発生する結合損失(渦電流損失を含む)に加え、電気的に接触した超電導素線間に超電導素線のシース金属材を横切って流れる電流による素線間結合損失が存在する。

【0006】

このような素線間結合損失を低減させる方法として、特許文献1に記載されているように、安定化材となる銅管と、超電導フィラメントを含む断面六角形の超電導一次素線の間に、断面六角形の高抵抗金属線を介在させる方法がある。しかし、この方法によると、高抵抗金属線群からなる電気抵抗を所望の値にしようとすると、高抵抗金属線のサイズが規定されてしまうことから、超電導一次素線のサイズも規定され、結果として超電導フィラメントの径が制限されてしまう。

【0007】

このため、高抵抗金属線のサイズを小さくしようとした場合、超電導フィラメント径も小さくなり、超電導素線の伸線加工時に超電導フィラメントが断線しやすくなるという問題がある。また、超電導フィラメント径を大きくしようとした場合には、同時に高抵抗金属線のサイズが大きくなるため、低抵抗金属よりも加工性の良くない高抵抗金属の超電導素線全体に占める割合が大きくなり、製造効率(歩留と能率)という観点から製造安定性がよくないという問題があった。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平7−141939号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、かかる問題点に鑑みてなされたものであり、超電導素線を撚り合わせて大容量化しても低交流損失を実現し、かつ、製造安定性を有する超電導撚線用素線、これを撚り合わせた超電導撚線、及び超電導撚線用素線の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記課題を解決するため、本発明の第1の態様は、超電導フィラメントを含む複数本の超電導一次素線と、前記複数本の超電導一次素線の外周であって、周方向に連続的に配置された、高抵抗金属材により表面が被覆された低抵抗金属線を含む複数本の金属複合バリア線を具備することを特徴とする超電導撚線用素線を提供する。

【0011】

このような超電導撚線用素線において、前記複数本の金属複合バリア線の外側に第1の安定化金属層が配置され、超電導一次素線が、前記超電導フィラメントの周囲に第2の安定化金属層が被覆されてなる構成とすることができる。

【0012】

また、前記金属複合線における、前記低抵抗金属線に対する前記高抵抗金属材の体積比を、0.2〜2倍とすることができる。

【0013】

更に、前記超電導フィラメントがNbTiからなり、前記低抵抗金属線が銅からなり、前記高抵抗金属材がNi、MnおよびSiからなる群から選ばれた1種類以上を含む銅合金からなるものとすることができる。

【0014】

本発明の第2の態様は、上述の超電導撚線用素線を2本以上撚りあわせて構成された超電導撚線を提供する。

【0015】

本発明の第3の態様は、超電導フィラメントを含む複数本の超電導一次素線と、高抵抗金属材により表面が被覆された低抵抗金属線を含む複数本の金属複合バリア線を作成する工程と、安定化金属シース内に、前記複数本の超電導一次素線を配置し、その外周に前記複数本の金属複合バリア線を一層以上配置して、複合ビレットを作製する工程と、前記複合ビレットに熱間押出加工を施す工程を具備することを特徴とする超電導撚線用素線の製造方法を提供する。

【0016】

このような超電導撚線用素線の製造方法において、前記超電導一次素線と前記金属複合バリア線が、同一サイズの断面六角形状を有するものとすることができる。

【発明の効果】

【0017】

本発明によれば、超電導素線を撚り合わせて大容量化しても低交流損失を実現し、従来よりも製造安定性のよい超電導撚線用素線、これを撚り合わせた超電導撚線、及び超電導撚線用素線が提供される。

【図面の簡単な説明】

【0018】

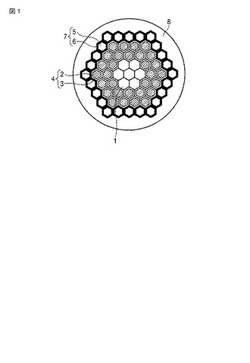

【図1】本発明の第1の実施形態に係る超電導素線の構成を示す断面図である。

【図2】本発明の第2の実施形態に係る超電導撚線の構成を示す概略図である。

【図3】実施例1に係る超電導素線の構成を示す断面図である。

【図4】比較例1及び2に係る超電導素線の構成を示す断面図である。

【発明を実施するための形態】

【0019】

以下、本発明の実施の形態について説明する。

【0020】

第1の実施形態

図1は、本発明の第1の実施形態に係る超電導素線の断面構成を示す図である。この超電導素線では、複数本の断面略六角形の安定化金属線1の集合からなるコア部の外周に、表面が安定化材3により被覆された超電導フィラメント2からなる断面略六角形の超電導一次素線4がマトリクス状に複数本配置され、フィラメント集合体を構成している。また、このフィラメント集合体の外周を取り囲むように、表面が高抵抗金属材6で被覆された低抵抗金属線5からなる複合バリア線7の集合が配置されている。ここで、複合バリア線7は、隣り合う複合バリア線7同士が接するように、周方向に連続的に配置されている。複合バリア線7が周方向において不連続に配置されている超電導素線の場合には、集合した複合バリア線7の不連続部分から安定化金属シース8を横切って電流が流れるため、素線間結合損失を低減することができない。

【0021】

なお、複合バリア線7は、1層の形でフィラメント集合体の外周を取り囲んでいてもよいが、複数層であってもよい。

【0022】

このようにフィラメント集合体の外周を取り囲む複合バリア線7の集合の外周が、安定化金属シース8により覆われて、超電導素線が構成されている。

【0023】

以上のように構成される超電導素線において、超電導フィラメント2を構成する超電導材料としては、特に限定されない。例えば、NbTi、Nb3Sn、MgB2等の金属系超電導体に限らず、Bi系超電導体にも適用可能である。

【0024】

本実施形態に係る超電導素線は、超電導材が多芯構造を有する超電導素線において有効であり、超電導材料はNbTiに限定されるものではないが、以下、主として超電導材料をNbTiとした場合について説明する。

【0025】

コア部の安定化金属線1を構成する低抵抗金属としては、銅、銅合金、アルミニウム、アルミニウム合金等を挙げることが出来るが、特に無酸素銅を用いるのが好ましい。また、安定化材3、低抵抗金属線5、安定化金属シース8もまた、銅、銅合金、アルミニウム、アルミニウム合金等を挙げることが出来るが、好ましくは無酸素銅を用いることができる。

【0026】

超電導材料がNbTiである場合、コア部および/またはシース部を構成する低抵抗金属材からなる安定化材は、残留抵抗比(温度273Kと超電導臨界温度(Tc)での電気抵抗の比)が50以上かつ300以下の銅であることが好ましい。

【0027】

なお、超電導材料がNbTiである場合、コア部を構成する銅または銅合金からなる低抵抗金属材をCuNi合金等からなる高抵抗バリア層で分割することもできるが、実用上許容される交流損失以下である場合は、コスト的観点から高抵抗バリア層による分割はしない方が望ましい。

【0028】

また、超電導素線の臨界電流を増大させるためには、コア部をすべて超電導一次素線4とし、低抵抗金属からなる安定化金属線1をまったく設けなくてもよい。

【0029】

複合バリア線7の高抵抗金属材6としては、Ni、Mn、及びSiからなる群から選ばれた1種以上を含む銅合金や、Zn、Fe、Mg、Mn、Si、Cu、Ti、及びCrからなる群から選ばれた1種以上を含むアルミ合金を用いることが出来る。以下、比抵抗は、超電導線の使用時の温度における値を意味する。

【0030】

ここで、高抵抗金属材6の高抵抗とは、1×10-8Ωm〜5×10-7Ωmの比抵抗を意味し、低抵抗金属線5の低抵抗とは、5×10-9Ωm未満の比抵抗を意味し、両者には、少なくとも3倍以上の比抵抗差があることが望ましい。比抵抗差が3倍未満の場合には、高抵抗金属材と低抵抗金属材を複合化した際に、複合バリア線として有効となる大きい複合抵抗を得られないという問題があり、好ましくない。

【0031】

表面が高抵抗金属材6で被覆された低抵抗金属線5からなる複合バリア線7における複合比抵抗ρ複合は、5×10-9Ωm〜3×10-7Ωmであることが望ましい。複合比抵抗ρ複合が3×10-7Ωmを越えると、加工性が著しく悪くなるため、好ましくない。なお、複合比抵抗ρ複合が5×10-9Ωm未満では、素線間結合損失が生じてしまい複合バリア線として有効ではないので、好ましくない。

【0032】

なお、複合比抵抗ρ複合は、以下の式で与えられる。

【0033】

ρ複合=λ低抵抗×ρ低抵抗+λ高抵抗×ρ高抵抗

λ低抵抗:低抵抗金属の複合バリア線に占める体積比

λ高抵抗:高抵抗金属の複合バリア線に占める体積比

ρ低抵抗:低抵抗金属の比抵抗

ρ高抵抗:高抵抗金属の比抵抗

複合バリア材の構成比(高抵抗金属材の低抵抗金属材に対する体積比λ高抵抗/λ低抵抗)は、選択したρ高抵抗とρ低抵抗に基づき、有効な複合比抵抗を得るように、またこの線材を使用する機器側の要求事項(例えば、運転時の磁界変化率によって決定される交流損失の許容レベル)を満たすように、適宜選択することができる。また、複合バリア材の層数は、この線材を使用する機器側の要求事項を満たすように、適宜選定することができる。

【0034】

ただし、複合バリア材の構成比が0.2倍未満では、素線間結合損失を低減するような有効な複合比抵抗を得ることが難しくなり、2倍を越えると、複合バリア自体の加工性が悪くなることから、0.2〜2倍であることが好ましい。

【0035】

第2の実施形態

次に、以上説明した超電導素線を撚り合わせた、本発明の第2の実施形態に係る超電導撚線について説明する。

【0036】

本発明の第2の実施形態に係る超電導撚線は、図2(a)に示すように、第1の実施形態に係る超電導素線10を16本撚り合わせた平角成型撚線11とすることができる。

【0037】

また、図2(b)に示すように、第1の実施形態に係る超電導素線10を7本撚り合わせて1次撚線20を作製し、それを14本撚り合わせて平角成型加工した2重平角撚線21とすることもできる。

【0038】

更に、図2(c)に示すように、第1の実施形態に係る超電導素線10を3本撚り合わせて1次撚線30を作製し、その1次撚線を3本撚り合わせて2次撚線(3×3本撚線)31を作製し、その2次撚線60を4本撚り合わせて3次撚線(3×3×4本撚線)32を作製し、それを4本撚り合わせた後、ロール圧延などの成形加工を施し、断面が概略円形の4次撚線(3×3×4×4本撚線)33を構成することができる。

【0039】

あるいはまた、第1の実施形態に係る超電導素線を撚り合わせた超電導撚線を構成要素とし、管やテープ形状のSUS部材や銅部材と複合化して、大容量導体を製作することができる。超電導素線および撚線に適用する安定化材の材料によっては、製造中の加工硬化により残留抵抗比が低下するので、必要に応じて中間工程や最終工程に焼鈍工程を入れても良い。また、電流容量を調整したり、安定化銅量を調整したりするために、銅線と撚り合わすことも可能である。

【0040】

以下、本発明の実施例及び比較例を示し、本発明の効果についてより具体的に説明する。

【0041】

実施例1

本実施例に係るNbTi超電導線の作製方法について、図3を参照して、具体的に説明する。

【0042】

まず、残留抵抗比300の無酸素銅管の中にNb―47重量%Tiロッドを挿入し、複合ビレットを作製した。この複合ビレットに熱間押出加工と冷間加工を施すことによって、対辺寸法が4.5mmの断面略六角形の棒状の超電導1次素線(Cu/NbTi複合1次素線)を作製した。

【0043】

次いで、高抵抗金属であるCu−30wt%Niの管の中に、低抵抗金属である残留抵抗比300の無酸素銅ロッドを挿入し、複合ビレットを作製した。この複合ビレットに熱間押出加工と冷間加工を施すことによって、対辺寸法が4.5mmの断面略六角形の棒状の複合バリア線(CuNi/Cu複合バリア線)を作製した。この時、Cu−30wt%Niの構成比(無酸素銅に対する体積比)を0.6とした。

【0044】

超電導線の使用時温度である4.2KにおけるCu−30wt%Niの比抵抗は3×10−7Ωmであり、無酸素銅の比抵抗は1×10−10Ωmである。従って、複合比抵抗は、λ高抵抗=0.6/1.6、ρ高抵抗=3×10−7Ωm、λ低抵抗=1/1.6、ρ低抵抗=1×10−10Ωmであるので、(0.6/1.6)×3×10−7+(1/1.6)×10−10]=1.1×10−7Ωmとなる。

【0045】

次に、無酸素銅インゴットを熱間押出加工と冷間加工により対辺寸法4.5mmの断面六角形の棒状安定化材を製作した。

【0046】

その後、安定化シースとなる内径166mm/外径220mmの無酸素銅管を作製し、この中に、コア部(Cuコア)として棒状安定化材(Cu:断面六角形)325本、その周囲に1次素線690本(これらによりフィラメント群部分を形成)、さらにその周囲に断面六角形の複合バリア線(CuNi/Cu複合バリア線)120本を、順次挿入して、2次複合ビレットを得た。

【0047】

このようにして得た2次複合ビレットに対し、熱間押出加工を施した後、熱処理と冷間加工を繰り返して行い、更に、S方向、ピッチ15mmのツイスト加工と、最終伸線加工、および残留抵抗比を回復するための熱処理を経て、直径0.81mmφのNbTi超電導線を得た。

【0048】

図3は、このようにして得たNbTi超電導線の断面を示す。図3において、無酸素銅管40内の中心に、325本の棒状安定化材が複合一体化されたCuコア41が配置され、その周囲に690本の1次素線が複合一体化されたフィラメント群42が配置され、更にその周囲に、120本の断面六角形のCuNi/Cu複合バリア線が複合一体化された、つまり、周方向において隣り合うCuNi/Cu複合バリア線が接するように、連続的に形成されたCuNi/Cu複合バリア線群43が配置され、無酸素銅管40内に収容されている。

【0049】

本実施例により得たNbTi超電導線16本を、撚りピッチ65mmでZ方向に撚り合わせた後、ロール成型加工を施し、幅6.5mm×厚さ1.5mmの平角成型撚線を作製した。

【0050】

比較例1

本比較例に係るNbTi超電導線の作製方法について、図4を参照して、具体的に説明する。

【0051】

まず、残留抵抗比300の無酸素銅管の中にNb―47重量%Tiロッドを挿入し、複合ビレットを作製した。この複合ビレットに熱間押出加工と冷間加工を施すことによって、対辺寸法が1.65mmの断面略六角形の棒状の超電導1次素線(Cu/NbTi複合1次素線)を作製した。

【0052】

次いで、高抵抗金属であるCu−30wt%Niビレットに熱間押出加工と冷間加工を施すことによって、対辺寸法が1.65mmの断面略六角形の棒状の無垢バリア線(CuNi無垢バリア線)を作製した。ここで、六角対辺寸法を4.5mmではなく1.65mmとしたのは、実施例1において、最終直径が0.81mmφの場合には、複合バリア線の等価厚さが7μmであるので、それと合わせるためである。

【0053】

次に、無酸素銅インゴットに熱間押出加工と冷間加工を施し、対辺寸法1.65mmの断面六角形の棒状安定化材を製作した。

【0054】

その後、安定化シースとなる内径165mm/外径220mmの無酸素銅管を作製し、この中に、コア部(Cuコア)として棒状安定化材3168本、その周囲に1次素線5173本(これらによりフィラメント群部分を形成)、さらにその周囲にCuNi無垢バリア線336本を、順次挿入して、2次複合ビレットを得た。

【0055】

このようにして得た2次複合ビレットに対し、熱間押出加工を施した後、熱処理と冷間加工を繰り返して行い、更に、S方向、ピッチ15mmのツイスト加工と、最終伸線加工、および残留抵抗比を回復するための熱処理を経て、直径0.81mmφのNbTi超電導線を得た。

【0056】

図4は、このようにして得たNbTi超電導線の断面を示す。図3において、無酸素銅管50内の中心に、3168本の安定化材が複合一体化されたCuコア51が配置され、その周囲に5173本の1次素線が複合一体化されたフィラメント群52が配置され、更にその周囲に336本のCuNi無垢バリア線が複合一体化されたCuNi無垢バリア線群53が配置され、無酸素銅管50内に収容されている。

【0057】

本比較例により得たNbTi超電導超電導線16本を、撚りピッチ65mmでZ方向に撚り合わせた後、ロール成型加工を施し、幅6.5mm×厚さ1.5mmの平角成型撚線を作製した。

【0058】

比較例2

本比較例に係るNbTi超電導線の作製方法について、図4を参照して、具体的に説明する。

【0059】

まず、残留抵抗比300の無酸素銅管の中にNb―47重量%Tiロッドを挿入し、複合ビレットを作製した。この複合ビレットに熱間押出加工と冷間加工を施すことによって、対辺寸法が4.5mmの断面略六角形の棒状の超電導1次素線(Cu/NbTi複合1次素線)を作製した。

【0060】

次いで、高抵抗金属であるCu−10wt%Niビレットに熱間押出加工と冷間加工を施すことによって、対辺寸法が4.5mmの断面略六角形の棒状の無垢バリア線(CuNi無垢バリア線)を作製した。ここで、比較例1ではCu−30wt%Niを用いたのに対し、比較例2ではCu−10wt%Niを用いたのは、実施例1における複合バリア線の等価比抵抗1.1×10−7Ωmと同等の比抵抗とするためである。

【0061】

次に、無酸素銅インゴットに熱間押出加工と冷間加工を施し、対辺寸法4.5mmの断面六角形の棒状安定化材を製作した。

【0062】

その後、安定化シースとなる内径165mm/外径220mmの無酸素銅管を作製し、この中に、コア部(Cuコア)として棒状安定化材325本、その周囲に1次素線690本(これらによりフィラメント群部分を形成)、さらにその周囲にCuNi無垢バリア線120本を、順次挿入して、2次複合ビレットを得た。

【0063】

このようにして得た2次複合ビレットに対し、熱間押出加工を施した後、熱処理と冷間加工を繰り返して行い、更に、S方向、ピッチ15mmのツイスト加工と、最終伸線加工、および残留抵抗比を回復するための熱処理を経て、直径0.81mmφのNbTi超電導線を得た。

【0064】

このようにして得たNbTi超電導線の断面についても、比較例1と同様に図4のように形成されている。図4において、無酸素銅管50内の中心に、325本の棒状安定化材が複合一体化されたCuコア51が配置され、その周囲に690本の1次素線が複合一体化されたフィラメント群52が配置され、更にその周囲に120本の複合一体化されたCuNi無垢バリア線53が連続的に配置され、無酸素銅管50内に収容されている。

【0065】

本比較例により得たNbTi超電導線16本を、撚りピッチ65mmでZ方向に撚り合わせた後、ロール成型加工を施し、幅6.5mm×厚さ1.5mmの平角成型撚線を作製した。

【0066】

超電導線材の評価

実施例1、比較例1及び比較例2の超電導線の製造性と性能について、素線レベル及び撚線レベルでそれぞれ評価し、総合的にコストメリットを比較した。

【0067】

素線レベルの特性評価においては、Ic(臨界電流、4.2Kでの10μV/mの電界で測定された値として定義される)を測定し、Jc(臨界電流密度、Ic/NbTi超電導断面積)に換算した。また、Ic測定時に得られるI−V曲線から、n値(V=K(I/Ic)n、10μV/m〜100μV/mで定義される、Vは発生電圧、Iは通電電流、Kは定数である)を算出した。

【0068】

また、ピックアップコイル法により、履歴損失、結合時定数(結合電流の時定数であり、結合損失は結合時定数に比例する)を測定した。履歴損失は磁界振幅±3T、0.04T/sでの三角波形の変動磁界を素線長手方向に垂直な方向に印加し、磁化を測定した後、それぞれの磁化−印加磁界曲線からその面積を積分することにより算出した。一方、結合時定数測定は、素線内結合時定数と素線間結合時定数を分離できるように、素線と撚線に対して別々に測定した。磁界振幅±0.01T、1〜25Hzのサイン波形の変動磁界を印加し、それぞれの磁化曲線からその面積を積分することにより交流損失を算出し、その周波数依存性から、結合損失時定数を求めた。

【0069】

なお、素線間結合損失の測定は、磁界を平角成型撚線の幅広面に対し垂直方向から印加し、素線内結合損失と素線間結合損失の合計を測定して、全体の結合時定数を求めた後、素線内結合時定数を差し引くことで、素線間結合時定数を算出した。

【0070】

一方、通電安定性については、中・高磁界領域では、素線レベルで動的安定化条件を満たすことから、実施例及び比較例のいずれの素線も、臨界電流測定においてクエンチ等の通電不安定性は観測されず、同等の安定性を確認することができた。加工性に関しては、20kmあたりの断線回数で確認を行った。

【0071】

下記表1に、実施例および比較例の諸元および上述した各種評価結果について示す。

【表1】

【0072】

上記表1から、以下のことがわかる。

まず、実施例1と比較例1との製造性の比較では、組立製造性について、実施例1では良好であったが、比較例1では、素線対辺寸法が小さいため、銅管への挿入本数が非常に多く、ビレット組立は極めて困難であった。また、実施例1と比較例1の押出加工はともに良好ではあったが、実施例1では断線が生じなかったのに対し、比較例1では10回もの断線が発生した。結果として、実施例1は比較例1よりも30%も高い歩留を得た。

【0073】

次に、実施例1と比較例1との性能の比較は以下の通りであった。臨界電流密度は、実施例1の方が7%程度高い性能を示した。比較例1では、n値も小さいことから、フィラメントが細いため、長手方向のフィラメント形状が不均一になっていると考えられる。また、比較例1のフィラメント径が実施例1の0.37倍であることから、理論上期待される63%の履歴損失の低減効果は見られず、履歴損失は25%程度低減されたに過ぎなかった。この原因として、フィラメント形状が不均一となったことと、フィラメント間隔が小さくなりすぎて、近接効果による履歴損失の増大が発生していると考えられる。

【0074】

実施例1においては、近接効果による履歴損失の増大は発生しなかった。また、素線内結合時定数と素線間結合時定数の両方において、実施例1の方が優れた性能であった。

【0075】

実施例1と比較例2との製造性の比較は以下の通りであった。実施例1と比較例2とは同等のビレット組立性であったが、比較例2では、押出時に押出圧力が設備上限に近くなり、不安定な押出加工性であった。また、実施例1では断線が生じなかったのに対し、比較例1では1回断線が発生した。結果として、実施例1は比較例1よりも10%高い歩留を得た。

【0076】

次に、実施例1と比較例2との性能の比較は以下の通りであった。臨界電流密度、n値、履歴損失ともに同等の性能を示した。しかしながら、素線内結合時定数と素線間結合時定数の両方において、実施例1の方が優れた性能を示した。これは、複合バリアが結合損失低減に対し効果的に機能していることを意味している。

【0077】

以上説明したように、実施例1に係るNbTi超電導線材は、比較例1及び2に対して、Jc、n値、履歴損失等の性能は同等以上であり、特に結合損失の低減効果において優れた性能を有している。さらに、製造歩留が高く、コスト低減において優れた利点を有している。

【符号の説明】

【0078】

1…安定化金属線、2…超電導フィラメント、3…安定化材、4…超電導一次素線、5…低抵抗金属線、6…高抵抗金属材、7…複合バリア線、8…安定化金属シース、10…超電導素線、11…平角成型撚線、20,30…1次撚線、21…2重平角撚線、31…2次撚線、32…3次撚線、33…4次撚線、40,50…無酸素銅管、41,51…Cuコア、42,52…フィラメント群、43…CuNi/Cu複合バリア線群、53…CuNi無垢バリア線群。

【技術分野】

【0001】

本発明は、超電導撚線用素線及び超電導撚線に関する。

【背景技術】

【0002】

超電導素線は、銅などの常電導金属である安定化金属中にNbTi等からなる超電導フィラメントを埋込んだもので、この超電導素線の多数本を撚合わせて撚線となし、又はこの撚線を更に撚合わせて、例えばコイリングに適した断面矩形又は楔型に圧縮成形した成形撚線として用いられる。或いは、超電導撚線を金属管内に収容し、圧縮成形してケーブルインコンジットとして用いられる。

【0003】

このような超電導撚線やその圧縮成形撚線、或いはケーブルインコンジットは、素粒子加速器、産業用小型加速器(SOR、医療用)、ウイグラーマグネット、アンジェレーター、発電機、核融合炉、電力貯蔵装置等の導体として実用されつつあり、更に高密度・大電流化に向けて開発が進められている。

【0004】

ところで、表面が電気絶縁されていない超電導素線を用いた超電導撚線では、超電導素線同士が局部的に電気的に接触している。このような超電導撚線を交流磁界下やパルス変動磁界下で使用した場合、超電導素線間で構成される閉回路に交流磁界によって誘起される電流が流れて交流損失(ジュール損失)が生じる。この交流損失により冷媒のヘリウムの蒸発量が増え、場合によっては常電導状態に転移する(クエンチ事故)恐れがある。

【0005】

このときの交流損失としては、超電導素線内の超電導フィラメント部分で発生する履歴損失と常電導金属である安定化銅部分で発生する結合損失(渦電流損失を含む)に加え、電気的に接触した超電導素線間に超電導素線のシース金属材を横切って流れる電流による素線間結合損失が存在する。

【0006】

このような素線間結合損失を低減させる方法として、特許文献1に記載されているように、安定化材となる銅管と、超電導フィラメントを含む断面六角形の超電導一次素線の間に、断面六角形の高抵抗金属線を介在させる方法がある。しかし、この方法によると、高抵抗金属線群からなる電気抵抗を所望の値にしようとすると、高抵抗金属線のサイズが規定されてしまうことから、超電導一次素線のサイズも規定され、結果として超電導フィラメントの径が制限されてしまう。

【0007】

このため、高抵抗金属線のサイズを小さくしようとした場合、超電導フィラメント径も小さくなり、超電導素線の伸線加工時に超電導フィラメントが断線しやすくなるという問題がある。また、超電導フィラメント径を大きくしようとした場合には、同時に高抵抗金属線のサイズが大きくなるため、低抵抗金属よりも加工性の良くない高抵抗金属の超電導素線全体に占める割合が大きくなり、製造効率(歩留と能率)という観点から製造安定性がよくないという問題があった。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平7−141939号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、かかる問題点に鑑みてなされたものであり、超電導素線を撚り合わせて大容量化しても低交流損失を実現し、かつ、製造安定性を有する超電導撚線用素線、これを撚り合わせた超電導撚線、及び超電導撚線用素線の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記課題を解決するため、本発明の第1の態様は、超電導フィラメントを含む複数本の超電導一次素線と、前記複数本の超電導一次素線の外周であって、周方向に連続的に配置された、高抵抗金属材により表面が被覆された低抵抗金属線を含む複数本の金属複合バリア線を具備することを特徴とする超電導撚線用素線を提供する。

【0011】

このような超電導撚線用素線において、前記複数本の金属複合バリア線の外側に第1の安定化金属層が配置され、超電導一次素線が、前記超電導フィラメントの周囲に第2の安定化金属層が被覆されてなる構成とすることができる。

【0012】

また、前記金属複合線における、前記低抵抗金属線に対する前記高抵抗金属材の体積比を、0.2〜2倍とすることができる。

【0013】

更に、前記超電導フィラメントがNbTiからなり、前記低抵抗金属線が銅からなり、前記高抵抗金属材がNi、MnおよびSiからなる群から選ばれた1種類以上を含む銅合金からなるものとすることができる。

【0014】

本発明の第2の態様は、上述の超電導撚線用素線を2本以上撚りあわせて構成された超電導撚線を提供する。

【0015】

本発明の第3の態様は、超電導フィラメントを含む複数本の超電導一次素線と、高抵抗金属材により表面が被覆された低抵抗金属線を含む複数本の金属複合バリア線を作成する工程と、安定化金属シース内に、前記複数本の超電導一次素線を配置し、その外周に前記複数本の金属複合バリア線を一層以上配置して、複合ビレットを作製する工程と、前記複合ビレットに熱間押出加工を施す工程を具備することを特徴とする超電導撚線用素線の製造方法を提供する。

【0016】

このような超電導撚線用素線の製造方法において、前記超電導一次素線と前記金属複合バリア線が、同一サイズの断面六角形状を有するものとすることができる。

【発明の効果】

【0017】

本発明によれば、超電導素線を撚り合わせて大容量化しても低交流損失を実現し、従来よりも製造安定性のよい超電導撚線用素線、これを撚り合わせた超電導撚線、及び超電導撚線用素線が提供される。

【図面の簡単な説明】

【0018】

【図1】本発明の第1の実施形態に係る超電導素線の構成を示す断面図である。

【図2】本発明の第2の実施形態に係る超電導撚線の構成を示す概略図である。

【図3】実施例1に係る超電導素線の構成を示す断面図である。

【図4】比較例1及び2に係る超電導素線の構成を示す断面図である。

【発明を実施するための形態】

【0019】

以下、本発明の実施の形態について説明する。

【0020】

第1の実施形態

図1は、本発明の第1の実施形態に係る超電導素線の断面構成を示す図である。この超電導素線では、複数本の断面略六角形の安定化金属線1の集合からなるコア部の外周に、表面が安定化材3により被覆された超電導フィラメント2からなる断面略六角形の超電導一次素線4がマトリクス状に複数本配置され、フィラメント集合体を構成している。また、このフィラメント集合体の外周を取り囲むように、表面が高抵抗金属材6で被覆された低抵抗金属線5からなる複合バリア線7の集合が配置されている。ここで、複合バリア線7は、隣り合う複合バリア線7同士が接するように、周方向に連続的に配置されている。複合バリア線7が周方向において不連続に配置されている超電導素線の場合には、集合した複合バリア線7の不連続部分から安定化金属シース8を横切って電流が流れるため、素線間結合損失を低減することができない。

【0021】

なお、複合バリア線7は、1層の形でフィラメント集合体の外周を取り囲んでいてもよいが、複数層であってもよい。

【0022】

このようにフィラメント集合体の外周を取り囲む複合バリア線7の集合の外周が、安定化金属シース8により覆われて、超電導素線が構成されている。

【0023】

以上のように構成される超電導素線において、超電導フィラメント2を構成する超電導材料としては、特に限定されない。例えば、NbTi、Nb3Sn、MgB2等の金属系超電導体に限らず、Bi系超電導体にも適用可能である。

【0024】

本実施形態に係る超電導素線は、超電導材が多芯構造を有する超電導素線において有効であり、超電導材料はNbTiに限定されるものではないが、以下、主として超電導材料をNbTiとした場合について説明する。

【0025】

コア部の安定化金属線1を構成する低抵抗金属としては、銅、銅合金、アルミニウム、アルミニウム合金等を挙げることが出来るが、特に無酸素銅を用いるのが好ましい。また、安定化材3、低抵抗金属線5、安定化金属シース8もまた、銅、銅合金、アルミニウム、アルミニウム合金等を挙げることが出来るが、好ましくは無酸素銅を用いることができる。

【0026】

超電導材料がNbTiである場合、コア部および/またはシース部を構成する低抵抗金属材からなる安定化材は、残留抵抗比(温度273Kと超電導臨界温度(Tc)での電気抵抗の比)が50以上かつ300以下の銅であることが好ましい。

【0027】

なお、超電導材料がNbTiである場合、コア部を構成する銅または銅合金からなる低抵抗金属材をCuNi合金等からなる高抵抗バリア層で分割することもできるが、実用上許容される交流損失以下である場合は、コスト的観点から高抵抗バリア層による分割はしない方が望ましい。

【0028】

また、超電導素線の臨界電流を増大させるためには、コア部をすべて超電導一次素線4とし、低抵抗金属からなる安定化金属線1をまったく設けなくてもよい。

【0029】

複合バリア線7の高抵抗金属材6としては、Ni、Mn、及びSiからなる群から選ばれた1種以上を含む銅合金や、Zn、Fe、Mg、Mn、Si、Cu、Ti、及びCrからなる群から選ばれた1種以上を含むアルミ合金を用いることが出来る。以下、比抵抗は、超電導線の使用時の温度における値を意味する。

【0030】

ここで、高抵抗金属材6の高抵抗とは、1×10-8Ωm〜5×10-7Ωmの比抵抗を意味し、低抵抗金属線5の低抵抗とは、5×10-9Ωm未満の比抵抗を意味し、両者には、少なくとも3倍以上の比抵抗差があることが望ましい。比抵抗差が3倍未満の場合には、高抵抗金属材と低抵抗金属材を複合化した際に、複合バリア線として有効となる大きい複合抵抗を得られないという問題があり、好ましくない。

【0031】

表面が高抵抗金属材6で被覆された低抵抗金属線5からなる複合バリア線7における複合比抵抗ρ複合は、5×10-9Ωm〜3×10-7Ωmであることが望ましい。複合比抵抗ρ複合が3×10-7Ωmを越えると、加工性が著しく悪くなるため、好ましくない。なお、複合比抵抗ρ複合が5×10-9Ωm未満では、素線間結合損失が生じてしまい複合バリア線として有効ではないので、好ましくない。

【0032】

なお、複合比抵抗ρ複合は、以下の式で与えられる。

【0033】

ρ複合=λ低抵抗×ρ低抵抗+λ高抵抗×ρ高抵抗

λ低抵抗:低抵抗金属の複合バリア線に占める体積比

λ高抵抗:高抵抗金属の複合バリア線に占める体積比

ρ低抵抗:低抵抗金属の比抵抗

ρ高抵抗:高抵抗金属の比抵抗

複合バリア材の構成比(高抵抗金属材の低抵抗金属材に対する体積比λ高抵抗/λ低抵抗)は、選択したρ高抵抗とρ低抵抗に基づき、有効な複合比抵抗を得るように、またこの線材を使用する機器側の要求事項(例えば、運転時の磁界変化率によって決定される交流損失の許容レベル)を満たすように、適宜選択することができる。また、複合バリア材の層数は、この線材を使用する機器側の要求事項を満たすように、適宜選定することができる。

【0034】

ただし、複合バリア材の構成比が0.2倍未満では、素線間結合損失を低減するような有効な複合比抵抗を得ることが難しくなり、2倍を越えると、複合バリア自体の加工性が悪くなることから、0.2〜2倍であることが好ましい。

【0035】

第2の実施形態

次に、以上説明した超電導素線を撚り合わせた、本発明の第2の実施形態に係る超電導撚線について説明する。

【0036】

本発明の第2の実施形態に係る超電導撚線は、図2(a)に示すように、第1の実施形態に係る超電導素線10を16本撚り合わせた平角成型撚線11とすることができる。

【0037】

また、図2(b)に示すように、第1の実施形態に係る超電導素線10を7本撚り合わせて1次撚線20を作製し、それを14本撚り合わせて平角成型加工した2重平角撚線21とすることもできる。

【0038】

更に、図2(c)に示すように、第1の実施形態に係る超電導素線10を3本撚り合わせて1次撚線30を作製し、その1次撚線を3本撚り合わせて2次撚線(3×3本撚線)31を作製し、その2次撚線60を4本撚り合わせて3次撚線(3×3×4本撚線)32を作製し、それを4本撚り合わせた後、ロール圧延などの成形加工を施し、断面が概略円形の4次撚線(3×3×4×4本撚線)33を構成することができる。

【0039】

あるいはまた、第1の実施形態に係る超電導素線を撚り合わせた超電導撚線を構成要素とし、管やテープ形状のSUS部材や銅部材と複合化して、大容量導体を製作することができる。超電導素線および撚線に適用する安定化材の材料によっては、製造中の加工硬化により残留抵抗比が低下するので、必要に応じて中間工程や最終工程に焼鈍工程を入れても良い。また、電流容量を調整したり、安定化銅量を調整したりするために、銅線と撚り合わすことも可能である。

【0040】

以下、本発明の実施例及び比較例を示し、本発明の効果についてより具体的に説明する。

【0041】

実施例1

本実施例に係るNbTi超電導線の作製方法について、図3を参照して、具体的に説明する。

【0042】

まず、残留抵抗比300の無酸素銅管の中にNb―47重量%Tiロッドを挿入し、複合ビレットを作製した。この複合ビレットに熱間押出加工と冷間加工を施すことによって、対辺寸法が4.5mmの断面略六角形の棒状の超電導1次素線(Cu/NbTi複合1次素線)を作製した。

【0043】

次いで、高抵抗金属であるCu−30wt%Niの管の中に、低抵抗金属である残留抵抗比300の無酸素銅ロッドを挿入し、複合ビレットを作製した。この複合ビレットに熱間押出加工と冷間加工を施すことによって、対辺寸法が4.5mmの断面略六角形の棒状の複合バリア線(CuNi/Cu複合バリア線)を作製した。この時、Cu−30wt%Niの構成比(無酸素銅に対する体積比)を0.6とした。

【0044】

超電導線の使用時温度である4.2KにおけるCu−30wt%Niの比抵抗は3×10−7Ωmであり、無酸素銅の比抵抗は1×10−10Ωmである。従って、複合比抵抗は、λ高抵抗=0.6/1.6、ρ高抵抗=3×10−7Ωm、λ低抵抗=1/1.6、ρ低抵抗=1×10−10Ωmであるので、(0.6/1.6)×3×10−7+(1/1.6)×10−10]=1.1×10−7Ωmとなる。

【0045】

次に、無酸素銅インゴットを熱間押出加工と冷間加工により対辺寸法4.5mmの断面六角形の棒状安定化材を製作した。

【0046】

その後、安定化シースとなる内径166mm/外径220mmの無酸素銅管を作製し、この中に、コア部(Cuコア)として棒状安定化材(Cu:断面六角形)325本、その周囲に1次素線690本(これらによりフィラメント群部分を形成)、さらにその周囲に断面六角形の複合バリア線(CuNi/Cu複合バリア線)120本を、順次挿入して、2次複合ビレットを得た。

【0047】

このようにして得た2次複合ビレットに対し、熱間押出加工を施した後、熱処理と冷間加工を繰り返して行い、更に、S方向、ピッチ15mmのツイスト加工と、最終伸線加工、および残留抵抗比を回復するための熱処理を経て、直径0.81mmφのNbTi超電導線を得た。

【0048】

図3は、このようにして得たNbTi超電導線の断面を示す。図3において、無酸素銅管40内の中心に、325本の棒状安定化材が複合一体化されたCuコア41が配置され、その周囲に690本の1次素線が複合一体化されたフィラメント群42が配置され、更にその周囲に、120本の断面六角形のCuNi/Cu複合バリア線が複合一体化された、つまり、周方向において隣り合うCuNi/Cu複合バリア線が接するように、連続的に形成されたCuNi/Cu複合バリア線群43が配置され、無酸素銅管40内に収容されている。

【0049】

本実施例により得たNbTi超電導線16本を、撚りピッチ65mmでZ方向に撚り合わせた後、ロール成型加工を施し、幅6.5mm×厚さ1.5mmの平角成型撚線を作製した。

【0050】

比較例1

本比較例に係るNbTi超電導線の作製方法について、図4を参照して、具体的に説明する。

【0051】

まず、残留抵抗比300の無酸素銅管の中にNb―47重量%Tiロッドを挿入し、複合ビレットを作製した。この複合ビレットに熱間押出加工と冷間加工を施すことによって、対辺寸法が1.65mmの断面略六角形の棒状の超電導1次素線(Cu/NbTi複合1次素線)を作製した。

【0052】

次いで、高抵抗金属であるCu−30wt%Niビレットに熱間押出加工と冷間加工を施すことによって、対辺寸法が1.65mmの断面略六角形の棒状の無垢バリア線(CuNi無垢バリア線)を作製した。ここで、六角対辺寸法を4.5mmではなく1.65mmとしたのは、実施例1において、最終直径が0.81mmφの場合には、複合バリア線の等価厚さが7μmであるので、それと合わせるためである。

【0053】

次に、無酸素銅インゴットに熱間押出加工と冷間加工を施し、対辺寸法1.65mmの断面六角形の棒状安定化材を製作した。

【0054】

その後、安定化シースとなる内径165mm/外径220mmの無酸素銅管を作製し、この中に、コア部(Cuコア)として棒状安定化材3168本、その周囲に1次素線5173本(これらによりフィラメント群部分を形成)、さらにその周囲にCuNi無垢バリア線336本を、順次挿入して、2次複合ビレットを得た。

【0055】

このようにして得た2次複合ビレットに対し、熱間押出加工を施した後、熱処理と冷間加工を繰り返して行い、更に、S方向、ピッチ15mmのツイスト加工と、最終伸線加工、および残留抵抗比を回復するための熱処理を経て、直径0.81mmφのNbTi超電導線を得た。

【0056】

図4は、このようにして得たNbTi超電導線の断面を示す。図3において、無酸素銅管50内の中心に、3168本の安定化材が複合一体化されたCuコア51が配置され、その周囲に5173本の1次素線が複合一体化されたフィラメント群52が配置され、更にその周囲に336本のCuNi無垢バリア線が複合一体化されたCuNi無垢バリア線群53が配置され、無酸素銅管50内に収容されている。

【0057】

本比較例により得たNbTi超電導超電導線16本を、撚りピッチ65mmでZ方向に撚り合わせた後、ロール成型加工を施し、幅6.5mm×厚さ1.5mmの平角成型撚線を作製した。

【0058】

比較例2

本比較例に係るNbTi超電導線の作製方法について、図4を参照して、具体的に説明する。

【0059】

まず、残留抵抗比300の無酸素銅管の中にNb―47重量%Tiロッドを挿入し、複合ビレットを作製した。この複合ビレットに熱間押出加工と冷間加工を施すことによって、対辺寸法が4.5mmの断面略六角形の棒状の超電導1次素線(Cu/NbTi複合1次素線)を作製した。

【0060】

次いで、高抵抗金属であるCu−10wt%Niビレットに熱間押出加工と冷間加工を施すことによって、対辺寸法が4.5mmの断面略六角形の棒状の無垢バリア線(CuNi無垢バリア線)を作製した。ここで、比較例1ではCu−30wt%Niを用いたのに対し、比較例2ではCu−10wt%Niを用いたのは、実施例1における複合バリア線の等価比抵抗1.1×10−7Ωmと同等の比抵抗とするためである。

【0061】

次に、無酸素銅インゴットに熱間押出加工と冷間加工を施し、対辺寸法4.5mmの断面六角形の棒状安定化材を製作した。

【0062】

その後、安定化シースとなる内径165mm/外径220mmの無酸素銅管を作製し、この中に、コア部(Cuコア)として棒状安定化材325本、その周囲に1次素線690本(これらによりフィラメント群部分を形成)、さらにその周囲にCuNi無垢バリア線120本を、順次挿入して、2次複合ビレットを得た。

【0063】

このようにして得た2次複合ビレットに対し、熱間押出加工を施した後、熱処理と冷間加工を繰り返して行い、更に、S方向、ピッチ15mmのツイスト加工と、最終伸線加工、および残留抵抗比を回復するための熱処理を経て、直径0.81mmφのNbTi超電導線を得た。

【0064】

このようにして得たNbTi超電導線の断面についても、比較例1と同様に図4のように形成されている。図4において、無酸素銅管50内の中心に、325本の棒状安定化材が複合一体化されたCuコア51が配置され、その周囲に690本の1次素線が複合一体化されたフィラメント群52が配置され、更にその周囲に120本の複合一体化されたCuNi無垢バリア線53が連続的に配置され、無酸素銅管50内に収容されている。

【0065】

本比較例により得たNbTi超電導線16本を、撚りピッチ65mmでZ方向に撚り合わせた後、ロール成型加工を施し、幅6.5mm×厚さ1.5mmの平角成型撚線を作製した。

【0066】

超電導線材の評価

実施例1、比較例1及び比較例2の超電導線の製造性と性能について、素線レベル及び撚線レベルでそれぞれ評価し、総合的にコストメリットを比較した。

【0067】

素線レベルの特性評価においては、Ic(臨界電流、4.2Kでの10μV/mの電界で測定された値として定義される)を測定し、Jc(臨界電流密度、Ic/NbTi超電導断面積)に換算した。また、Ic測定時に得られるI−V曲線から、n値(V=K(I/Ic)n、10μV/m〜100μV/mで定義される、Vは発生電圧、Iは通電電流、Kは定数である)を算出した。

【0068】

また、ピックアップコイル法により、履歴損失、結合時定数(結合電流の時定数であり、結合損失は結合時定数に比例する)を測定した。履歴損失は磁界振幅±3T、0.04T/sでの三角波形の変動磁界を素線長手方向に垂直な方向に印加し、磁化を測定した後、それぞれの磁化−印加磁界曲線からその面積を積分することにより算出した。一方、結合時定数測定は、素線内結合時定数と素線間結合時定数を分離できるように、素線と撚線に対して別々に測定した。磁界振幅±0.01T、1〜25Hzのサイン波形の変動磁界を印加し、それぞれの磁化曲線からその面積を積分することにより交流損失を算出し、その周波数依存性から、結合損失時定数を求めた。

【0069】

なお、素線間結合損失の測定は、磁界を平角成型撚線の幅広面に対し垂直方向から印加し、素線内結合損失と素線間結合損失の合計を測定して、全体の結合時定数を求めた後、素線内結合時定数を差し引くことで、素線間結合時定数を算出した。

【0070】

一方、通電安定性については、中・高磁界領域では、素線レベルで動的安定化条件を満たすことから、実施例及び比較例のいずれの素線も、臨界電流測定においてクエンチ等の通電不安定性は観測されず、同等の安定性を確認することができた。加工性に関しては、20kmあたりの断線回数で確認を行った。

【0071】

下記表1に、実施例および比較例の諸元および上述した各種評価結果について示す。

【表1】

【0072】

上記表1から、以下のことがわかる。

まず、実施例1と比較例1との製造性の比較では、組立製造性について、実施例1では良好であったが、比較例1では、素線対辺寸法が小さいため、銅管への挿入本数が非常に多く、ビレット組立は極めて困難であった。また、実施例1と比較例1の押出加工はともに良好ではあったが、実施例1では断線が生じなかったのに対し、比較例1では10回もの断線が発生した。結果として、実施例1は比較例1よりも30%も高い歩留を得た。

【0073】

次に、実施例1と比較例1との性能の比較は以下の通りであった。臨界電流密度は、実施例1の方が7%程度高い性能を示した。比較例1では、n値も小さいことから、フィラメントが細いため、長手方向のフィラメント形状が不均一になっていると考えられる。また、比較例1のフィラメント径が実施例1の0.37倍であることから、理論上期待される63%の履歴損失の低減効果は見られず、履歴損失は25%程度低減されたに過ぎなかった。この原因として、フィラメント形状が不均一となったことと、フィラメント間隔が小さくなりすぎて、近接効果による履歴損失の増大が発生していると考えられる。

【0074】

実施例1においては、近接効果による履歴損失の増大は発生しなかった。また、素線内結合時定数と素線間結合時定数の両方において、実施例1の方が優れた性能であった。

【0075】

実施例1と比較例2との製造性の比較は以下の通りであった。実施例1と比較例2とは同等のビレット組立性であったが、比較例2では、押出時に押出圧力が設備上限に近くなり、不安定な押出加工性であった。また、実施例1では断線が生じなかったのに対し、比較例1では1回断線が発生した。結果として、実施例1は比較例1よりも10%高い歩留を得た。

【0076】

次に、実施例1と比較例2との性能の比較は以下の通りであった。臨界電流密度、n値、履歴損失ともに同等の性能を示した。しかしながら、素線内結合時定数と素線間結合時定数の両方において、実施例1の方が優れた性能を示した。これは、複合バリアが結合損失低減に対し効果的に機能していることを意味している。

【0077】

以上説明したように、実施例1に係るNbTi超電導線材は、比較例1及び2に対して、Jc、n値、履歴損失等の性能は同等以上であり、特に結合損失の低減効果において優れた性能を有している。さらに、製造歩留が高く、コスト低減において優れた利点を有している。

【符号の説明】

【0078】

1…安定化金属線、2…超電導フィラメント、3…安定化材、4…超電導一次素線、5…低抵抗金属線、6…高抵抗金属材、7…複合バリア線、8…安定化金属シース、10…超電導素線、11…平角成型撚線、20,30…1次撚線、21…2重平角撚線、31…2次撚線、32…3次撚線、33…4次撚線、40,50…無酸素銅管、41,51…Cuコア、42,52…フィラメント群、43…CuNi/Cu複合バリア線群、53…CuNi無垢バリア線群。

【特許請求の範囲】

【請求項1】

超電導フィラメントを含む複数本の超電導一次素線と、

前記複数本の超電導一次素線の外周であって、周方向に連続的に配置された、高抵抗金属材により表面が被覆された低抵抗金属線を含む複数本の金属複合バリア線

を具備することを特徴とする超電導撚線用素線。

【請求項2】

前記複数本の金属複合バリア線の外側に第1の安定化金属層が配置され、

超電導一次素線は、前記超電導フィラメントの周囲に第2の安定化金属層が被覆されてなることを特徴とする請求項1に記載の超電導撚線用素線。

【請求項3】

前記金属複合バリア線における、前記低抵抗金属線に対する前記高抵抗金属材の体積比が、0.2〜2倍であることを特徴とする請求項1又は2に記載の超電導撚線用素線。

【請求項4】

前記超電導フィラメントがNbTiからなり、前記低抵抗金属線が銅からなり、前記高抵抗金属材がNi、MnおよびSiからなる群から選ばれた1種類以上を含む銅合金からなることを特徴とする請求項1〜3のいずれか1項に記載の超電導撚線用素線。

【請求項5】

請求項1〜4のいずれか1項に記載の超電導撚線用素線を2本以上撚りあわせて構成された超電導撚線。

【請求項6】

超電導フィラメントを含む複数本の超電導一次素線と、高抵抗金属材により表面が被覆された低抵抗金属線を含む複数本の金属複合バリア線を作成する工程と、

安定化金属シース内に、前記複数本の超電導一次素線を配置し、その外周に前記複数本の金属複合バリア線を一層以上配置して、複合ビレットを作製する工程と、

前記複合ビレットに熱間押出加工を施す工程

を具備することを特徴とする超電導撚線用素線の製造方法。

【請求項7】

前記超電導一次素線と前記金属複合バリア線が、同一サイズの断面六角形状を有することを特徴とする請求項6に記載の超電導撚線用素線の製造方法。

【請求項1】

超電導フィラメントを含む複数本の超電導一次素線と、

前記複数本の超電導一次素線の外周であって、周方向に連続的に配置された、高抵抗金属材により表面が被覆された低抵抗金属線を含む複数本の金属複合バリア線

を具備することを特徴とする超電導撚線用素線。

【請求項2】

前記複数本の金属複合バリア線の外側に第1の安定化金属層が配置され、

超電導一次素線は、前記超電導フィラメントの周囲に第2の安定化金属層が被覆されてなることを特徴とする請求項1に記載の超電導撚線用素線。

【請求項3】

前記金属複合バリア線における、前記低抵抗金属線に対する前記高抵抗金属材の体積比が、0.2〜2倍であることを特徴とする請求項1又は2に記載の超電導撚線用素線。

【請求項4】

前記超電導フィラメントがNbTiからなり、前記低抵抗金属線が銅からなり、前記高抵抗金属材がNi、MnおよびSiからなる群から選ばれた1種類以上を含む銅合金からなることを特徴とする請求項1〜3のいずれか1項に記載の超電導撚線用素線。

【請求項5】

請求項1〜4のいずれか1項に記載の超電導撚線用素線を2本以上撚りあわせて構成された超電導撚線。

【請求項6】

超電導フィラメントを含む複数本の超電導一次素線と、高抵抗金属材により表面が被覆された低抵抗金属線を含む複数本の金属複合バリア線を作成する工程と、

安定化金属シース内に、前記複数本の超電導一次素線を配置し、その外周に前記複数本の金属複合バリア線を一層以上配置して、複合ビレットを作製する工程と、

前記複合ビレットに熱間押出加工を施す工程

を具備することを特徴とする超電導撚線用素線の製造方法。

【請求項7】

前記超電導一次素線と前記金属複合バリア線が、同一サイズの断面六角形状を有することを特徴とする請求項6に記載の超電導撚線用素線の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−190595(P2012−190595A)

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願番号】特願2011−51507(P2011−51507)

【出願日】平成23年3月9日(2011.3.9)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【Fターム(参考)】

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願日】平成23年3月9日(2011.3.9)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【Fターム(参考)】

[ Back to top ]