超電導線加工装置および超電導線の製造方法

【課題】引き抜き加工時に線材内に生じる常金属量比のバラツキを抑え、高性能の超電導線を得るための超電導線加工装置および超電導線の製造方法を提供することを目的とする。

【解決手段】超電導線加工装置は、キャリッジ10、チャック2、チャック3とから構成されており、キャリッジ10は口径の異なる複数のダイス群、上記ダイス群中から選ばれたダイス11、ダイス12などを所定個所に固定する枠体13、枠体13の下部に固定されて枠体13を移動させる台車14を有し、台車14はそこに内蔵された駆動手段により枠体13を左右に路面上あるいは路面上に敷設されたレール上を移動させることができる。

【解決手段】超電導線加工装置は、キャリッジ10、チャック2、チャック3とから構成されており、キャリッジ10は口径の異なる複数のダイス群、上記ダイス群中から選ばれたダイス11、ダイス12などを所定個所に固定する枠体13、枠体13の下部に固定されて枠体13を移動させる台車14を有し、台車14はそこに内蔵された駆動手段により枠体13を左右に路面上あるいは路面上に敷設されたレール上を移動させることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、超電導線加工装置および超電導線の製造方法に関し、詳しくは常電導性金属の外被を有する超電導素線の複数本を常電導性金属製の物体内に収容してなる被加工体を引き抜き縮径加工する超電導線加工装置およびで超電導線の製造方法に関する。

【背景技術】

【0002】

超電導線は、例えば強磁場発生装置のマグネット用巻線材料として用いられ、その超電導線の内部構造は、常電導性金属例えば銅のマトリックス中に複数本、例えば数十〜数百本の超電導細線が縦方向に埋設された構造を有する。かかる超電導線は、通常、短尺の常電導性金属体中に複数本の超電導素線を収容した被加工体を作製し、当該被加工体を押出装置、スウェージング装置、引き抜き装置等を用いて所望の細径超電導線となるまで伸線(縮径)加工を行って製造される。

【0003】

例えば冷間加工法(ロッド・イン・チューブ法)によるNbTi超電導線の製造方法では、まず1本のNbTi棒を無酸素銅管中に挿入し、これを引き抜き装置により縮径加工を繰り返して所望の外径の単芯線を製作する。次に、この単芯線を複数本束ねて無酸素銅管中に挿入して上記の被加工体を作製した後、これを上記単芯線と同様に引き抜き装置により縮径加工を繰り返し施すことで、多数本のNbTi超電導細線が銅マトリックス中に埋設された構造のNbTi超電導線を得る。

【0004】

上記構造の超電導線において、内蔵されている超電導細線の量に対する常電導性金属の量の割合(以下、常金属量比と略称する。)、特に超電導線の長手方向における常金属量比の変化は、超電導線の安定性を大きく左右し、超電導線の全長に亙って常金属量比の均一性が高いことが高性能の超電導線を得るために重要である。

【0005】

ところで本発明者らの研究によれば、従来の前記した超電導線の製造方法では、上記被加工体を引き抜き装置により繰り返し縮径加工を施す際、常電導性金属中の超電導素線、特に当該被加工体内で外周部に存在する超電導素線ほど引き抜の後方に流れやすい傾向がある。このために、従来のように同一方向で引き抜き加工を繰り返し行うと、引き抜き加工の際の前端部ほど常金属量比が高くなる問題のあることが判明した。この問題は、上記被加工体を冷間加工法により縮径加工する場合に特に顕著に発生する。

【0006】

常金属量比が高くなるということは、常電導性金属マトリックス中に存在する超電導細線の存在割合が少なくなることであるので、常金属量比の変動は製造された超電導線の安定性、即ち耐クエンチ性が悪化するだけでなく、肝心の超電導特性、特に臨界電流特性が低下する。すなわち、同一方向で引き抜き加工を繰り返し行うと、引き抜き加工の際の前端およびその近傍部は常金属量比が高くなって臨界電流値が低くなり、一方、後端およびその近傍部は上記の安定性が悪くなる問題がある。

【0007】

本発明者らは、従来の同一方向引き抜き加工に代えて交互に方向を変えながら縮径加工を行うと前記した問題が解決するとの知見を得た。ところで下記の特許文献1から、金属管中に酸化物超電導圧粉成形体が収容された複合体をロータリースウェージング装置により一回毎に交互に方向を変えながら縮径加工を行うことが公知である。特許文献1の技術は、その第4頁、左上欄、第4行以下の記載から明らかなように、圧粉成形体からなる芯線の圧密度を向上させることを目的として交互に方向を変えながら縮径加工を行うものである。これに対して、本発明は圧密度向上の必要のない超電導素線を加工対象とし、従来の引き抜き加工技術では線材内に生じる常金属量比の上記バラツキを抑えて、良好な超電導特性を有する超電導線を製造することを目的とし、すなわち特許文献1には記載されていない上記問題を解決課題とするものである。

【0008】

【特許文献1】特開平1−175124号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明は、上記の問題点を解決するために、引き抜き加工に基づく線材内の常金属量比のバラツキを抑え、良好な超電導特性を有する超電導線を得るための超電導線加工装置および超電導線の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明に係る超電導線加工装置は、常電導性金属の外皮を有する超電導素線の複数本を常電導性金属製の筒内または容器内に収容してなる被加工体をダイス装置を用いて引き抜き縮径加工する超電導線加工装置であって、上記ダイス装置と上記被加工体との相対的な移動方向を逆転可能なように構成されていることを特徴とするものである。

【0011】

本発明に係る超電導線の製造方法は、上記の超電導線加工装置を用いて、複数回引き抜き縮径加工する超電導線の製造方法であって、初期縮径加工では所定回数、上記ダイス装置の上記被加工体に対する相対的移動方向を逆転させることを特徴とするものである。

【発明の効果】

【0012】

本発明の超電導線加工装置によれば、上記ダイス装置の上記被加工体に対する相対的移動方向を逆転させることが可能であり、また超電導線の製造方法によれば初期縮径加工では所定回数、上記ダイス装置の上記被加工体に対する相対的移動方向を逆転させるので、いったん常電導性金属中の超電導素線、特に上記被加工体内の外周部に存在する超電導素線が上記被加工体の後端部に流れても、次またはその後の反対方向への引き抜き加工時には逆方向に流れることになり、上記被加工体内での常金属量比、例えば銅比のバラツキを抑えて良好な超電導特性を有する超電導線を製造することができる。

【発明を実施するための最良の形態】

【0013】

実施の形態1.

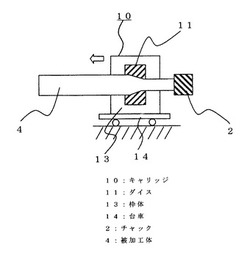

以下、本発明を実施の形態により詳細に説明する。図1および図2は、実施の形態1において用いられる超電導線加工装置および超電導線の製造方法の概略説明図である。図1および図2において、上記超電導線加工装置は、前記ダイス装置の一例としてのキャリッジ10および上記固定装置の一例としてのチャック2、チャック3とから構成されている。キャリッジ10は、口径の異なる複数のダイス群(図示せず)、上記ダイス群中から選ばれたダイス11、ダイス12などを所定個所に固定する前記ダイス固定部の一例としての枠体13、および枠体13の下部に固定されて枠体13を移動させる前記移動装置の一例としての車輪付きの台車14を有し、台車14はそこに内蔵されたモーターなどの駆動手段(図示せず)により枠体13を図1および図2の矢印で示すように左右に路面上あるいは路面上に敷設されたレール上を移動させることができる。

【0014】

上記被加工体例として、平均厚さが0.5mmの無酸素銅の外皮を有する外径3.2mm、長さ1000mmのNbTi素線の61本を束ねて外径40mm、内径30mm、長さ1000mmの無酸素銅内に挿入してなる被加工体4が用いられた。当該被加工体4の一端(図1では右側)の先端部をスエージングマシンによって細く加工し、被加工体4を図1に示すようにキャリッジ10にセットした。すなわち、被加工体4の先端部を口径35.8mm(断面減少率20%)のダイス11に通し、細く加工した先端部をチャック2に固定した。この状態で図1の矢印方向にキャリッジ10を動かして縮径加工を行った。

【0015】

なお上記被加工体4に含まれている無酸素銅管とNbTi素線の長さが、共に1000mmと同長であるので、場合によっては、その先端部をチャック2に固定して縮径加工を行ったとき、無酸素銅管のみがチャック2に固定されて内部のNbTi素線部がさや抜けすることがある。かかる場合は、無酸素銅管をNbTi素線より多少短くして、例えば960mm程度としてNbTi素線の先端部が無酸素銅管の先端から露出するようにしてNbTi素線の先端部と無酸素銅管の先端部とがチャック2に固定される様にすると良い。

【0016】

次に、かく縮径加工された被加工体4の後端部(図1では左側)をスエージングマシンによって細く加工した後、被加工体4を図2に示すように1回目の縮径加工方向とは逆方向にキャリッジ10にセットした。すなわち、被加工体4の後端部を口径32.0mm(断面減少率20%)のダイス12に通し、後端部をチャック3に固定した。この状態で図2中の矢印方向(1回目の縮径加工方向とは逆方向)にキャリッジ10を動かして縮径加工を行った。

【0017】

このような工程を10回繰り返すことにより、すなわち一回毎に使用するダイスとして漸次小口径のものを用いると共に交互に方向を変えながら10回の縮径加工を施すことにより、被加工体4を外径13.1mmになるまで加工し、長さ約9mの中間線を得た。この時の1回あたりの断面減少率は20%である。当該中間線は、スエージングマシンによる口打ち作業、ダイスによる伸線作業において断線を生じることなく、加工性は非常に良好であった。

【0018】

次に一回毎に使用するダイスとして漸次小口径のものを用いると共に、但し縮径加工は従来技術の通りの一方方向とし、当該中間線を最終的に外径1.0mm、長さ約1500mまで伸線加工(23回、1回あたりの断面減少率は20%)し、最終線とした。上記の工程では、スエージングマシンによる口打ち作業、ダイスによる伸線作業において断線を生じることなく、加工性は非常に良好であった。

【0019】

上記と同じ被加工体4、即ち平均厚さが0.5mmの無酸素銅の外皮を有する直径3.2mm、長さ1000mmのNbTi素線の61本を束ねて外径40mm、内径30mm、長さ1000mmの無酸素銅管中に挿入したもの5体作成し、それぞれに付き上記の縮径工程を施して、それぞれから外径1.0mm、長さ約1500mまで伸線加工されたものを得た。5本それぞれの最終線の両端部から約1mずつをサンプリングし、銅比および臨界電流を測定した。また、5本のうち1本については、線材全体の傾向をつかむため最終線を半分に切断し、線材の中央部からも約1mをサンプリングし、銅比および臨界電流を測定した。臨界電流は、液体ヘリウム中(温度4.2K)、4Tの磁界下で測定した。

【0020】

その結果を表1に示す。同表において、先端部および後端部での銅比および臨界電流値は上記5本のデータの平均値であり、中央部のそれは上記1本についてのデータである。表1から、銅比は3.5であり臨界電流値は523〜524Aであって、先端部〜後端部の全長に亙って頗る均一であることが分かる。

【0021】

【表1】

※表中の先端部と後端部の値は5本の平均値

※表中の中央部は5本のうち半分に切断した1本の測定値

【0022】

実施の形態2.

上記実施の形態1において用いられたものと同材料、同構造の被加工体4を5本用意し、それぞれに就き、同一の方法および条件で以下の方法で縮径加工を行った。

【0023】

被加工体4の先端部をスエージングマシンによって細く加工後、キャリッジ10にセットした。ただし、実施の形態2で使用した超電導線加工装置はキャリッジ2が双方向に動く形式ではなく、一般的な単一方向のみしか縮径加工ができない形式であるため、以下のように加工を進めた。

【0024】

すなわち、実施の形態1と同様、口径35.8mm(断面減少率20%)のダイスで1回目の縮径加工を行った。被加工体4は正常に縮径加工できた。次に、クレーンを用いて被加工体4を吊り上げ、被加工体4の先、後端を逆にした後、当該後端部をスエージングマシンによって細く加工し、1回目の縮径加工方向とは逆方向に超電導線加工装置にセットした。この状態で実施の形態1と同様、口径32.0mm(断面減少率20%)のダイスで2回目の縮径加工を行った。被加工体4は、正常に縮径加工できた。このような工程を10回繰り返すことにより、すなわち一回毎に交互に方向を変えながら10回の縮径加工を施すことにより、被加工体4を外径13.1mmになるまで加工し、長さ約9mの中間線を得た。この時の1回あたりの断面減少率は20%である。当該中間線は、スエージングマシンによる口打ち作業、ダイスによる伸線作業において、断線を生じることなく、加工性は非常に良好であった。

【0025】

当該中間線を実施の形態1と同様、最終的に外径1.0mm、長さ約1500mまで伸線加工(23回、1回あたりの断面減少率は20%)し、最終線とした。この工程では加工方向は全て同一方向とした。当該線は、スエージングマシンによる口打ち作業、ダイスによる伸線作業において断線を生じることなく、加工性は非常に良好であった。最終線について、実施の形態1と同様、両端部から約1mずつをサンプリングし、銅比および臨界電流を測定した。

【0026】

かくして得た5本のうち1本については、線材全体の縮径加工の状況を把握するため、両端近傍部、および略中央部からそれぞれ約1mをサンプリングし、当該3試料に付き銅比および臨界電流を測定した。臨界電流は液体ヘリウム中(温度4.2K)、4Tの磁界下で測定した。結果を表1に示す。表1中、先端部と後端部の値は5試料の平均値、中央部は5本のうち半分に切断した1本の測定値を示す。実施の形態2では、銅比は先端部、中央部、後端部とも3.5が得られた。また、臨界電流は523〜525Aとほぼ同様の値が得られた。

【0027】

実施の形態3.

上記実施の形態1において用いられたものと同材料、同構造の被加工体4を5本用意し、それぞれに就き、同一の方法および条件で以下の方法で縮径加工を行った。

【0028】

実施の形態3では、一回毎に交互に方向を変えながら17回の縮径加工を施すことにより、被加工体4のそれぞれを外径6.0mm(断面減少率20%)になるまで加工し、長さ約40mの中間線を得た後、当該中間線を最終的に外径1.0mm、長さ約1500mまで同一方向で伸線加工(16回、1回あたりの断面減少率は20%)し、最終線とした。5本それぞれの最終線について上記実施の形態1と同様の方法により銅比および臨界電流を測定した。結果を表1に示す。表1中、先端部と後端部の値は5本の平均値、中央部は5本のうち半分に切断した1本の測定値を示す。実施の形態3では、銅比は先端部、中央部、後端部とも3.5が得られた。また、臨界電流は524〜525Aとほぼ同様の値が得られた。

【0029】

比較例

上記実施の形態1において用いられたものと同材料、同構造の被加工体4を5本用意し、それぞれに就き、同一の方法および条件で以下の方法で縮径加工を行った。即ち、従来の縮径加工と同様に、全ての縮径加工を同一方向で行って、外径1.0mm、長さ約1500mのNbTi超電導線を5本製造した。各NbTi超電導線に就き、上記実施の形態1〜3と同様な方法により銅比および臨界電流を測定した。結果を表1に示す。表1中、先端部と後端部の値は5本の平均値、中央部は5本のうち半分に切断した1本の測定値を示す。当該比較例における銅比は、先端部が3.7、中央部が3.5、後端部が3.3となり、先端部ほど銅比が高くなった。またこの現象に伴い、臨界電流は先端部が501A、中温部が524A、後端部が548Aと、先端部と後端部で約1割の違いが見られた。

【0030】

以下、比較例において生じた現象を図3に基づいて説明する。同図は、縮径加工により最終的にNbTi超電導線となる被加工体4が超電導線加工装置により3回目の縮径加工を終えた段階の概略断面図である。図において、被加工体4はNbTi超電導素線5が無酸素銅6中に埋設された構造を有しており、超電導線加工装置により最初に加工される側を先端部7、最後に加工される側を後端部8とした。

【0031】

一般に、引き抜き加工の際、無酸素銅7中のNbTi超電導素線5、特に外周部に存在するNbTi超電導素線5ほど被加工体4の後端部8側に流れやすい。これは、NbTi超電導素線5の硬度が無酸素銅6のそれに比べて高いため、引き抜き応力が無酸素銅6に集中しやすく、引き抜き加工時に無酸素銅6のみ変形(縮径)し、NbTi超電導素線5は変形(縮径)せずに後端部8側に流れ易いために起こるものと考えられる。したがって、同一方向で引き抜き加工を繰り返し行うと、図3に示すように後端部8に比べ先端部7ほど銅比が高くなる。

【0032】

また、上記の現象は無酸素銅管中にNbTi素線を複数本挿入して得られた被加工体4を縮径加工してNbTi超電導線とする冷間加工法(ロッド・イン・チューブ法)において、加工の初期段階で顕著に現れる。即ち、冷間加工法による加工の初期段階においては、無酸素銅管とNbTi素線とが一体化しておらず、引き抜き応力がさらに無酸素銅に集中しやすいためである。これに対し、上記実施の形態1〜3では前記したように交互に方向を変えながら縮径加工することにより線材内の銅比のバラツキを抑え、良好な超電導特性を有する超電導線を製造することができた。

【0033】

なお、上記実施の形態1および実施の形態2での1回毎に交互に方向を変えながら縮径加工する工程は、縮径加工により最終的にNbTi超電導線となるように無酸素銅管中に複数本のNbTi素線を挿入して被加工体とした後、最初の10回の引き抜き加工時についてのみ行ったので、加工時の全部を交互方向とする場合と比較して加工時間が短くなり、製造時間と製造コストの低減が達成できるという新たな効果も生じた。さらに、上記実施の形態1では、1回毎に縮径加工方向を逆方向にするためにクレーンを用いて被加工材料である超電導複合体を吊り上げることが不要になったので、縮径加工が容易にでき、加工時間が短くなり、製造時間と製造コストの低減が達成できるという新たな効果も生じた。上記の理由から、本発明における初期縮径加工においては5〜20回、一層好ましくは5〜15回はダイス装置の上記被加工体4に対する相対的移動方向を逆転させることが望ましい。

【0034】

本発明は、前記した実施の形態1〜3に限定されず、本発明の解決課題と解決方法の精神に則った種々の変型形態を包含する。即ち、上記実施の形態1〜3で用いた各被加工体の外径、内径、長さ、超電導素線数などを変化させ、さらに最終径を変化させても、上記実施の形態1〜3と同様の効果を奏するのはいうまでもない。また、上記実施の形態1〜3では無酸素銅管のような筒体中にNbTi素線を複数本収容して得られた被加工体4を縮径加工することでNbTi超電導線とする冷間加工法(ロッド・イン・チューブ法)の場合について説明したが、被加工体4自体の製造方法や取得方法は限定されることなく、またいずれの系の超電導素線も加工対象としてよい。常電導性金属の外皮を有する超電導線の複数本を常電導性金属性の筒内または容器内に収容してなる被加工体であればよい。

【0035】

よって超電導素線としては、NbTi線以外にもNb3Sn線、Nb3Al線,V3Ga線、と言った化合物系超電導線などが例示される。外被用の常電導性金属としては、無酸素銅以外にもAg、Alなどが例示される。

【0036】

また実施の形態1〜3では、本発明におけるダイス装置として、口径の異なる複数のダイス群、上記ダイス群中から選ばれたダイスを所定個所に固定するダイス固定部、および上記ダイス固定部を移動させる移動装置を含むものが使用されたが、他のダイス装置として、口径の異なる複数のダイス群と上記ダイス群中から選ばれたダイスを所定個所に固定するダイス固定部とからなり、移動装置を含まないものであってもよい。そして、かかるダイス装置を別途用意した移動装置、例えば図1に示されたような台車のほか、押し車、チェーンによる引き寄せ装置、あるいはその他の移動装置にて移動させるようにしてもよい。

【0037】

また本発明の超電導線の製造方法において、初期縮径加工では前記したように5〜20回はダイス装置の上記被加工体4に対する相対的移動方向を逆転させることが望ましい。その際、相対的移動方向を1回ごとに交互に逆転させずに5回のうち1〜2回、20回のうち5〜10回は連続同一方向に縮径加工してもよい。しかし、毎回交互に逆転させることが特に好ましい。

【産業上の利用可能性】

【0038】

本発明は、例えば強磁場発生装置のマグネット用巻線材料として用いられる超電導線の製造に非常に有用である。

【図面の簡単な説明】

【0039】

【図1】本発明の実施の形態1において用いられた超電導線加工装置および超電導線の加工方法を説明する説明図である。

【図2】本発明の実施の形態1において用いられた超電導線加工装置および超電導線の加工方法を説明する他の説明図である。

【図3】従来の技術による製造途上におけるNbTi超電導線の概略断面図である。

【符号の説明】

【0040】

10:キャリッジ、11:ダイス、12:ダイス、2:チャック、3:チャック、13:枠体、14:台車、4:被加工体、5:NbTi超電導素線、6:無酸素銅、7:先端部、8:後端部。

【技術分野】

【0001】

本発明は、超電導線加工装置および超電導線の製造方法に関し、詳しくは常電導性金属の外被を有する超電導素線の複数本を常電導性金属製の物体内に収容してなる被加工体を引き抜き縮径加工する超電導線加工装置およびで超電導線の製造方法に関する。

【背景技術】

【0002】

超電導線は、例えば強磁場発生装置のマグネット用巻線材料として用いられ、その超電導線の内部構造は、常電導性金属例えば銅のマトリックス中に複数本、例えば数十〜数百本の超電導細線が縦方向に埋設された構造を有する。かかる超電導線は、通常、短尺の常電導性金属体中に複数本の超電導素線を収容した被加工体を作製し、当該被加工体を押出装置、スウェージング装置、引き抜き装置等を用いて所望の細径超電導線となるまで伸線(縮径)加工を行って製造される。

【0003】

例えば冷間加工法(ロッド・イン・チューブ法)によるNbTi超電導線の製造方法では、まず1本のNbTi棒を無酸素銅管中に挿入し、これを引き抜き装置により縮径加工を繰り返して所望の外径の単芯線を製作する。次に、この単芯線を複数本束ねて無酸素銅管中に挿入して上記の被加工体を作製した後、これを上記単芯線と同様に引き抜き装置により縮径加工を繰り返し施すことで、多数本のNbTi超電導細線が銅マトリックス中に埋設された構造のNbTi超電導線を得る。

【0004】

上記構造の超電導線において、内蔵されている超電導細線の量に対する常電導性金属の量の割合(以下、常金属量比と略称する。)、特に超電導線の長手方向における常金属量比の変化は、超電導線の安定性を大きく左右し、超電導線の全長に亙って常金属量比の均一性が高いことが高性能の超電導線を得るために重要である。

【0005】

ところで本発明者らの研究によれば、従来の前記した超電導線の製造方法では、上記被加工体を引き抜き装置により繰り返し縮径加工を施す際、常電導性金属中の超電導素線、特に当該被加工体内で外周部に存在する超電導素線ほど引き抜の後方に流れやすい傾向がある。このために、従来のように同一方向で引き抜き加工を繰り返し行うと、引き抜き加工の際の前端部ほど常金属量比が高くなる問題のあることが判明した。この問題は、上記被加工体を冷間加工法により縮径加工する場合に特に顕著に発生する。

【0006】

常金属量比が高くなるということは、常電導性金属マトリックス中に存在する超電導細線の存在割合が少なくなることであるので、常金属量比の変動は製造された超電導線の安定性、即ち耐クエンチ性が悪化するだけでなく、肝心の超電導特性、特に臨界電流特性が低下する。すなわち、同一方向で引き抜き加工を繰り返し行うと、引き抜き加工の際の前端およびその近傍部は常金属量比が高くなって臨界電流値が低くなり、一方、後端およびその近傍部は上記の安定性が悪くなる問題がある。

【0007】

本発明者らは、従来の同一方向引き抜き加工に代えて交互に方向を変えながら縮径加工を行うと前記した問題が解決するとの知見を得た。ところで下記の特許文献1から、金属管中に酸化物超電導圧粉成形体が収容された複合体をロータリースウェージング装置により一回毎に交互に方向を変えながら縮径加工を行うことが公知である。特許文献1の技術は、その第4頁、左上欄、第4行以下の記載から明らかなように、圧粉成形体からなる芯線の圧密度を向上させることを目的として交互に方向を変えながら縮径加工を行うものである。これに対して、本発明は圧密度向上の必要のない超電導素線を加工対象とし、従来の引き抜き加工技術では線材内に生じる常金属量比の上記バラツキを抑えて、良好な超電導特性を有する超電導線を製造することを目的とし、すなわち特許文献1には記載されていない上記問題を解決課題とするものである。

【0008】

【特許文献1】特開平1−175124号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明は、上記の問題点を解決するために、引き抜き加工に基づく線材内の常金属量比のバラツキを抑え、良好な超電導特性を有する超電導線を得るための超電導線加工装置および超電導線の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明に係る超電導線加工装置は、常電導性金属の外皮を有する超電導素線の複数本を常電導性金属製の筒内または容器内に収容してなる被加工体をダイス装置を用いて引き抜き縮径加工する超電導線加工装置であって、上記ダイス装置と上記被加工体との相対的な移動方向を逆転可能なように構成されていることを特徴とするものである。

【0011】

本発明に係る超電導線の製造方法は、上記の超電導線加工装置を用いて、複数回引き抜き縮径加工する超電導線の製造方法であって、初期縮径加工では所定回数、上記ダイス装置の上記被加工体に対する相対的移動方向を逆転させることを特徴とするものである。

【発明の効果】

【0012】

本発明の超電導線加工装置によれば、上記ダイス装置の上記被加工体に対する相対的移動方向を逆転させることが可能であり、また超電導線の製造方法によれば初期縮径加工では所定回数、上記ダイス装置の上記被加工体に対する相対的移動方向を逆転させるので、いったん常電導性金属中の超電導素線、特に上記被加工体内の外周部に存在する超電導素線が上記被加工体の後端部に流れても、次またはその後の反対方向への引き抜き加工時には逆方向に流れることになり、上記被加工体内での常金属量比、例えば銅比のバラツキを抑えて良好な超電導特性を有する超電導線を製造することができる。

【発明を実施するための最良の形態】

【0013】

実施の形態1.

以下、本発明を実施の形態により詳細に説明する。図1および図2は、実施の形態1において用いられる超電導線加工装置および超電導線の製造方法の概略説明図である。図1および図2において、上記超電導線加工装置は、前記ダイス装置の一例としてのキャリッジ10および上記固定装置の一例としてのチャック2、チャック3とから構成されている。キャリッジ10は、口径の異なる複数のダイス群(図示せず)、上記ダイス群中から選ばれたダイス11、ダイス12などを所定個所に固定する前記ダイス固定部の一例としての枠体13、および枠体13の下部に固定されて枠体13を移動させる前記移動装置の一例としての車輪付きの台車14を有し、台車14はそこに内蔵されたモーターなどの駆動手段(図示せず)により枠体13を図1および図2の矢印で示すように左右に路面上あるいは路面上に敷設されたレール上を移動させることができる。

【0014】

上記被加工体例として、平均厚さが0.5mmの無酸素銅の外皮を有する外径3.2mm、長さ1000mmのNbTi素線の61本を束ねて外径40mm、内径30mm、長さ1000mmの無酸素銅内に挿入してなる被加工体4が用いられた。当該被加工体4の一端(図1では右側)の先端部をスエージングマシンによって細く加工し、被加工体4を図1に示すようにキャリッジ10にセットした。すなわち、被加工体4の先端部を口径35.8mm(断面減少率20%)のダイス11に通し、細く加工した先端部をチャック2に固定した。この状態で図1の矢印方向にキャリッジ10を動かして縮径加工を行った。

【0015】

なお上記被加工体4に含まれている無酸素銅管とNbTi素線の長さが、共に1000mmと同長であるので、場合によっては、その先端部をチャック2に固定して縮径加工を行ったとき、無酸素銅管のみがチャック2に固定されて内部のNbTi素線部がさや抜けすることがある。かかる場合は、無酸素銅管をNbTi素線より多少短くして、例えば960mm程度としてNbTi素線の先端部が無酸素銅管の先端から露出するようにしてNbTi素線の先端部と無酸素銅管の先端部とがチャック2に固定される様にすると良い。

【0016】

次に、かく縮径加工された被加工体4の後端部(図1では左側)をスエージングマシンによって細く加工した後、被加工体4を図2に示すように1回目の縮径加工方向とは逆方向にキャリッジ10にセットした。すなわち、被加工体4の後端部を口径32.0mm(断面減少率20%)のダイス12に通し、後端部をチャック3に固定した。この状態で図2中の矢印方向(1回目の縮径加工方向とは逆方向)にキャリッジ10を動かして縮径加工を行った。

【0017】

このような工程を10回繰り返すことにより、すなわち一回毎に使用するダイスとして漸次小口径のものを用いると共に交互に方向を変えながら10回の縮径加工を施すことにより、被加工体4を外径13.1mmになるまで加工し、長さ約9mの中間線を得た。この時の1回あたりの断面減少率は20%である。当該中間線は、スエージングマシンによる口打ち作業、ダイスによる伸線作業において断線を生じることなく、加工性は非常に良好であった。

【0018】

次に一回毎に使用するダイスとして漸次小口径のものを用いると共に、但し縮径加工は従来技術の通りの一方方向とし、当該中間線を最終的に外径1.0mm、長さ約1500mまで伸線加工(23回、1回あたりの断面減少率は20%)し、最終線とした。上記の工程では、スエージングマシンによる口打ち作業、ダイスによる伸線作業において断線を生じることなく、加工性は非常に良好であった。

【0019】

上記と同じ被加工体4、即ち平均厚さが0.5mmの無酸素銅の外皮を有する直径3.2mm、長さ1000mmのNbTi素線の61本を束ねて外径40mm、内径30mm、長さ1000mmの無酸素銅管中に挿入したもの5体作成し、それぞれに付き上記の縮径工程を施して、それぞれから外径1.0mm、長さ約1500mまで伸線加工されたものを得た。5本それぞれの最終線の両端部から約1mずつをサンプリングし、銅比および臨界電流を測定した。また、5本のうち1本については、線材全体の傾向をつかむため最終線を半分に切断し、線材の中央部からも約1mをサンプリングし、銅比および臨界電流を測定した。臨界電流は、液体ヘリウム中(温度4.2K)、4Tの磁界下で測定した。

【0020】

その結果を表1に示す。同表において、先端部および後端部での銅比および臨界電流値は上記5本のデータの平均値であり、中央部のそれは上記1本についてのデータである。表1から、銅比は3.5であり臨界電流値は523〜524Aであって、先端部〜後端部の全長に亙って頗る均一であることが分かる。

【0021】

【表1】

※表中の先端部と後端部の値は5本の平均値

※表中の中央部は5本のうち半分に切断した1本の測定値

【0022】

実施の形態2.

上記実施の形態1において用いられたものと同材料、同構造の被加工体4を5本用意し、それぞれに就き、同一の方法および条件で以下の方法で縮径加工を行った。

【0023】

被加工体4の先端部をスエージングマシンによって細く加工後、キャリッジ10にセットした。ただし、実施の形態2で使用した超電導線加工装置はキャリッジ2が双方向に動く形式ではなく、一般的な単一方向のみしか縮径加工ができない形式であるため、以下のように加工を進めた。

【0024】

すなわち、実施の形態1と同様、口径35.8mm(断面減少率20%)のダイスで1回目の縮径加工を行った。被加工体4は正常に縮径加工できた。次に、クレーンを用いて被加工体4を吊り上げ、被加工体4の先、後端を逆にした後、当該後端部をスエージングマシンによって細く加工し、1回目の縮径加工方向とは逆方向に超電導線加工装置にセットした。この状態で実施の形態1と同様、口径32.0mm(断面減少率20%)のダイスで2回目の縮径加工を行った。被加工体4は、正常に縮径加工できた。このような工程を10回繰り返すことにより、すなわち一回毎に交互に方向を変えながら10回の縮径加工を施すことにより、被加工体4を外径13.1mmになるまで加工し、長さ約9mの中間線を得た。この時の1回あたりの断面減少率は20%である。当該中間線は、スエージングマシンによる口打ち作業、ダイスによる伸線作業において、断線を生じることなく、加工性は非常に良好であった。

【0025】

当該中間線を実施の形態1と同様、最終的に外径1.0mm、長さ約1500mまで伸線加工(23回、1回あたりの断面減少率は20%)し、最終線とした。この工程では加工方向は全て同一方向とした。当該線は、スエージングマシンによる口打ち作業、ダイスによる伸線作業において断線を生じることなく、加工性は非常に良好であった。最終線について、実施の形態1と同様、両端部から約1mずつをサンプリングし、銅比および臨界電流を測定した。

【0026】

かくして得た5本のうち1本については、線材全体の縮径加工の状況を把握するため、両端近傍部、および略中央部からそれぞれ約1mをサンプリングし、当該3試料に付き銅比および臨界電流を測定した。臨界電流は液体ヘリウム中(温度4.2K)、4Tの磁界下で測定した。結果を表1に示す。表1中、先端部と後端部の値は5試料の平均値、中央部は5本のうち半分に切断した1本の測定値を示す。実施の形態2では、銅比は先端部、中央部、後端部とも3.5が得られた。また、臨界電流は523〜525Aとほぼ同様の値が得られた。

【0027】

実施の形態3.

上記実施の形態1において用いられたものと同材料、同構造の被加工体4を5本用意し、それぞれに就き、同一の方法および条件で以下の方法で縮径加工を行った。

【0028】

実施の形態3では、一回毎に交互に方向を変えながら17回の縮径加工を施すことにより、被加工体4のそれぞれを外径6.0mm(断面減少率20%)になるまで加工し、長さ約40mの中間線を得た後、当該中間線を最終的に外径1.0mm、長さ約1500mまで同一方向で伸線加工(16回、1回あたりの断面減少率は20%)し、最終線とした。5本それぞれの最終線について上記実施の形態1と同様の方法により銅比および臨界電流を測定した。結果を表1に示す。表1中、先端部と後端部の値は5本の平均値、中央部は5本のうち半分に切断した1本の測定値を示す。実施の形態3では、銅比は先端部、中央部、後端部とも3.5が得られた。また、臨界電流は524〜525Aとほぼ同様の値が得られた。

【0029】

比較例

上記実施の形態1において用いられたものと同材料、同構造の被加工体4を5本用意し、それぞれに就き、同一の方法および条件で以下の方法で縮径加工を行った。即ち、従来の縮径加工と同様に、全ての縮径加工を同一方向で行って、外径1.0mm、長さ約1500mのNbTi超電導線を5本製造した。各NbTi超電導線に就き、上記実施の形態1〜3と同様な方法により銅比および臨界電流を測定した。結果を表1に示す。表1中、先端部と後端部の値は5本の平均値、中央部は5本のうち半分に切断した1本の測定値を示す。当該比較例における銅比は、先端部が3.7、中央部が3.5、後端部が3.3となり、先端部ほど銅比が高くなった。またこの現象に伴い、臨界電流は先端部が501A、中温部が524A、後端部が548Aと、先端部と後端部で約1割の違いが見られた。

【0030】

以下、比較例において生じた現象を図3に基づいて説明する。同図は、縮径加工により最終的にNbTi超電導線となる被加工体4が超電導線加工装置により3回目の縮径加工を終えた段階の概略断面図である。図において、被加工体4はNbTi超電導素線5が無酸素銅6中に埋設された構造を有しており、超電導線加工装置により最初に加工される側を先端部7、最後に加工される側を後端部8とした。

【0031】

一般に、引き抜き加工の際、無酸素銅7中のNbTi超電導素線5、特に外周部に存在するNbTi超電導素線5ほど被加工体4の後端部8側に流れやすい。これは、NbTi超電導素線5の硬度が無酸素銅6のそれに比べて高いため、引き抜き応力が無酸素銅6に集中しやすく、引き抜き加工時に無酸素銅6のみ変形(縮径)し、NbTi超電導素線5は変形(縮径)せずに後端部8側に流れ易いために起こるものと考えられる。したがって、同一方向で引き抜き加工を繰り返し行うと、図3に示すように後端部8に比べ先端部7ほど銅比が高くなる。

【0032】

また、上記の現象は無酸素銅管中にNbTi素線を複数本挿入して得られた被加工体4を縮径加工してNbTi超電導線とする冷間加工法(ロッド・イン・チューブ法)において、加工の初期段階で顕著に現れる。即ち、冷間加工法による加工の初期段階においては、無酸素銅管とNbTi素線とが一体化しておらず、引き抜き応力がさらに無酸素銅に集中しやすいためである。これに対し、上記実施の形態1〜3では前記したように交互に方向を変えながら縮径加工することにより線材内の銅比のバラツキを抑え、良好な超電導特性を有する超電導線を製造することができた。

【0033】

なお、上記実施の形態1および実施の形態2での1回毎に交互に方向を変えながら縮径加工する工程は、縮径加工により最終的にNbTi超電導線となるように無酸素銅管中に複数本のNbTi素線を挿入して被加工体とした後、最初の10回の引き抜き加工時についてのみ行ったので、加工時の全部を交互方向とする場合と比較して加工時間が短くなり、製造時間と製造コストの低減が達成できるという新たな効果も生じた。さらに、上記実施の形態1では、1回毎に縮径加工方向を逆方向にするためにクレーンを用いて被加工材料である超電導複合体を吊り上げることが不要になったので、縮径加工が容易にでき、加工時間が短くなり、製造時間と製造コストの低減が達成できるという新たな効果も生じた。上記の理由から、本発明における初期縮径加工においては5〜20回、一層好ましくは5〜15回はダイス装置の上記被加工体4に対する相対的移動方向を逆転させることが望ましい。

【0034】

本発明は、前記した実施の形態1〜3に限定されず、本発明の解決課題と解決方法の精神に則った種々の変型形態を包含する。即ち、上記実施の形態1〜3で用いた各被加工体の外径、内径、長さ、超電導素線数などを変化させ、さらに最終径を変化させても、上記実施の形態1〜3と同様の効果を奏するのはいうまでもない。また、上記実施の形態1〜3では無酸素銅管のような筒体中にNbTi素線を複数本収容して得られた被加工体4を縮径加工することでNbTi超電導線とする冷間加工法(ロッド・イン・チューブ法)の場合について説明したが、被加工体4自体の製造方法や取得方法は限定されることなく、またいずれの系の超電導素線も加工対象としてよい。常電導性金属の外皮を有する超電導線の複数本を常電導性金属性の筒内または容器内に収容してなる被加工体であればよい。

【0035】

よって超電導素線としては、NbTi線以外にもNb3Sn線、Nb3Al線,V3Ga線、と言った化合物系超電導線などが例示される。外被用の常電導性金属としては、無酸素銅以外にもAg、Alなどが例示される。

【0036】

また実施の形態1〜3では、本発明におけるダイス装置として、口径の異なる複数のダイス群、上記ダイス群中から選ばれたダイスを所定個所に固定するダイス固定部、および上記ダイス固定部を移動させる移動装置を含むものが使用されたが、他のダイス装置として、口径の異なる複数のダイス群と上記ダイス群中から選ばれたダイスを所定個所に固定するダイス固定部とからなり、移動装置を含まないものであってもよい。そして、かかるダイス装置を別途用意した移動装置、例えば図1に示されたような台車のほか、押し車、チェーンによる引き寄せ装置、あるいはその他の移動装置にて移動させるようにしてもよい。

【0037】

また本発明の超電導線の製造方法において、初期縮径加工では前記したように5〜20回はダイス装置の上記被加工体4に対する相対的移動方向を逆転させることが望ましい。その際、相対的移動方向を1回ごとに交互に逆転させずに5回のうち1〜2回、20回のうち5〜10回は連続同一方向に縮径加工してもよい。しかし、毎回交互に逆転させることが特に好ましい。

【産業上の利用可能性】

【0038】

本発明は、例えば強磁場発生装置のマグネット用巻線材料として用いられる超電導線の製造に非常に有用である。

【図面の簡単な説明】

【0039】

【図1】本発明の実施の形態1において用いられた超電導線加工装置および超電導線の加工方法を説明する説明図である。

【図2】本発明の実施の形態1において用いられた超電導線加工装置および超電導線の加工方法を説明する他の説明図である。

【図3】従来の技術による製造途上におけるNbTi超電導線の概略断面図である。

【符号の説明】

【0040】

10:キャリッジ、11:ダイス、12:ダイス、2:チャック、3:チャック、13:枠体、14:台車、4:被加工体、5:NbTi超電導素線、6:無酸素銅、7:先端部、8:後端部。

【特許請求の範囲】

【請求項1】

常電導性金属の外皮を有する超電導素線の複数本を常電導性金属製の筒内または容器内に収容してなる被加工体をダイス装置を用いて引き抜き縮径加工する超電導線加工装置であって、上記ダイス装置と上記被加工体との相対的な移動方向を逆転可能なように構成されていることを特徴とする超電導線加工装置。

【請求項2】

上記超電導線加工装置は、上記ダイス装置と上記被加工体との相対的な移動の際に上記被加工体の一端またはその近傍部を固定する固定装置、口径の異なる複数のダイス群、上記ダイス装置を移動させる移動装置を含むことを特徴とする請求項1に記載の超電導線加工装置。

【請求項3】

上記超電導線加工装置は、上記ダイス装置と上記被加工体との相対的な移動の際に上記被加工体の一端またはその近傍部を固定する固定装置とを含み、上記ダイス装置は、口径の異なる複数のダイス群、上記ダイス群中から選ばれたダイスを所定個所に固定するダイス固定部、および上記ダイス固定部を移動させる移動装置を含むことを特徴とする請求項1に記載の超電導線加工装置。

【請求項4】

上記ダイス群中から選ばれた第一ダイスを有する上記ダイス装置を上記被加工体の一端側から他端側に向けて移動させ、上記ダイス群中から選ばれて上記第一ダイスより小口径の第二ダイスを有する上記ダイス装置を上記被加工体の上記他端側から上記一端側に向けて移動させるように構成されていることを特徴とする請求項1〜3のいずれか一項に記載の超電導線加工装置。

【請求項5】

請求項1〜請求項4のいずれか一項に記載の超電導線加工装置を用いて上記被加工体を複数回引き抜き縮径加工する超電導線の製造方法であって、初期縮径加工では所定回数、上記ダイス装置の上記被加工体に対する相対的移動方向を逆転させることを特徴とする超電導線の製造方法。

【請求項6】

上記初期縮径加工における所定回数は、5〜20回であることを特徴とする請求項5に記載の超電導線の製造方法。

【請求項7】

上記初期縮径加工後の上記被加工体を、所望の縮径度に達するまで一方向に引き抜き縮径加工することを特徴とする請求項5または請求項6に記載の超電導線の製造方法。

【請求項8】

上記初期縮径加工では、相対的移動方向を1回毎に交互に逆転させることを特徴とする請求項5〜請求項7のいずれか一項に記載の超電導線の製造方法。

【請求項1】

常電導性金属の外皮を有する超電導素線の複数本を常電導性金属製の筒内または容器内に収容してなる被加工体をダイス装置を用いて引き抜き縮径加工する超電導線加工装置であって、上記ダイス装置と上記被加工体との相対的な移動方向を逆転可能なように構成されていることを特徴とする超電導線加工装置。

【請求項2】

上記超電導線加工装置は、上記ダイス装置と上記被加工体との相対的な移動の際に上記被加工体の一端またはその近傍部を固定する固定装置、口径の異なる複数のダイス群、上記ダイス装置を移動させる移動装置を含むことを特徴とする請求項1に記載の超電導線加工装置。

【請求項3】

上記超電導線加工装置は、上記ダイス装置と上記被加工体との相対的な移動の際に上記被加工体の一端またはその近傍部を固定する固定装置とを含み、上記ダイス装置は、口径の異なる複数のダイス群、上記ダイス群中から選ばれたダイスを所定個所に固定するダイス固定部、および上記ダイス固定部を移動させる移動装置を含むことを特徴とする請求項1に記載の超電導線加工装置。

【請求項4】

上記ダイス群中から選ばれた第一ダイスを有する上記ダイス装置を上記被加工体の一端側から他端側に向けて移動させ、上記ダイス群中から選ばれて上記第一ダイスより小口径の第二ダイスを有する上記ダイス装置を上記被加工体の上記他端側から上記一端側に向けて移動させるように構成されていることを特徴とする請求項1〜3のいずれか一項に記載の超電導線加工装置。

【請求項5】

請求項1〜請求項4のいずれか一項に記載の超電導線加工装置を用いて上記被加工体を複数回引き抜き縮径加工する超電導線の製造方法であって、初期縮径加工では所定回数、上記ダイス装置の上記被加工体に対する相対的移動方向を逆転させることを特徴とする超電導線の製造方法。

【請求項6】

上記初期縮径加工における所定回数は、5〜20回であることを特徴とする請求項5に記載の超電導線の製造方法。

【請求項7】

上記初期縮径加工後の上記被加工体を、所望の縮径度に達するまで一方向に引き抜き縮径加工することを特徴とする請求項5または請求項6に記載の超電導線の製造方法。

【請求項8】

上記初期縮径加工では、相対的移動方向を1回毎に交互に逆転させることを特徴とする請求項5〜請求項7のいずれか一項に記載の超電導線の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2009−176664(P2009−176664A)

【公開日】平成21年8月6日(2009.8.6)

【国際特許分類】

【出願番号】特願2008−16409(P2008−16409)

【出願日】平成20年1月28日(2008.1.28)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

【公開日】平成21年8月6日(2009.8.6)

【国際特許分類】

【出願日】平成20年1月28日(2008.1.28)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

[ Back to top ]