超電導線材およびその製造方法ならびに超電導機器

【課題】(Bi,Pb)2223結晶の配向性が高く臨界電流が高い超電導線材およびその製造方法ならびに超電導機器を提供する。

【解決手段】Bi2212とPb化合物とを含む原料粉末を金属パイプに充填し、原料粉末が充填された金属パイプを伸線加工してクラッド線を形成し、複数のクラッド線を束ねて伸線加工して多芯線を形成し、多芯線を熱処理してBi2212およびPb化合物から(Bi,Pb)2212を生成させ、熱処理がされた多芯線を圧延加工することによりテープ状の線材を形成し、線材を焼結して(Bi,Pb)2223を生成する工程を含み、線材を焼結する工程において、昇温中に(Bi,Pb)2212からPb化合物およびBi2212を生成させ、昇温中に形成されたPb化合物およびBi2212から再度(Bi,Pb)2212を生成させる超電導線材の製造方法。

【解決手段】Bi2212とPb化合物とを含む原料粉末を金属パイプに充填し、原料粉末が充填された金属パイプを伸線加工してクラッド線を形成し、複数のクラッド線を束ねて伸線加工して多芯線を形成し、多芯線を熱処理してBi2212およびPb化合物から(Bi,Pb)2212を生成させ、熱処理がされた多芯線を圧延加工することによりテープ状の線材を形成し、線材を焼結して(Bi,Pb)2223を生成する工程を含み、線材を焼結する工程において、昇温中に(Bi,Pb)2212からPb化合物およびBi2212を生成させ、昇温中に形成されたPb化合物およびBi2212から再度(Bi,Pb)2212を生成させる超電導線材の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、(Bi,Pb)2223((Bi,Pb)2Sr2Ca2Cu3O10+δをいう、以下同じ)を含む超電導線材およびその製造方法ならびに超電導機器に関し、詳しくは(Bi,Pb)2223結晶の配向性が高く臨界電流が高い超電導線材およびその製造方法ならびに超電導機器に関する。

【背景技術】

【0002】

(Bi,Pb)2223を含む超電導線材は、高い臨界温度と高い臨界電流を有する酸化物超電導線材として知られている。かかる(Bi,Pb)2223を含む超電導線材は、原料粉末を金属シースに充填し、原料粉末が充填された金属シースを塑性加工してテープ状の線材を形成し、得られた線材を熱処理して線材中の原料粉末を焼結して良好な超電導相である(Bi,Pb)2223を形成することによって製造される(たとえば、特許文献1および特許文献2を参照)。なお、塑性加工とは、原料粉末が充填された金属シースを塑性変形させて線材を形成する加工の総称であり、伸線加工、圧延加工、プレス加工などが含まれる。

【0003】

ここで、(Bi,Pb)2223を含む超電導線材の臨界電流をより高めるためには、(Bi,Pb)2223結晶の配向性をより高めることが必要とされている。具体的には、(Bi,Pb)2223結晶の結晶軸aと結晶軸bとにより形成される面と線材のテープ面とが実質的に平行となるように配向することにより、その線材の臨界電流が高められる。

【0004】

しかし、従来までは、(Bi,Pb)2223結晶の配向性についての検討が十分されておらず、このため(Bi,Pb)2223結晶の配向性が高い超電導線材の製造方法の開発が進んでなかった。

【特許文献1】特開平03−138820号公報

【特許文献2】特開平04−292812号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、(Bi,Pb)2223結晶の配向性が高く臨界電流が高い超電導線材およびその製造方法ならびに超電導機器を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明は、(Bi,Pb)2223を含む超電導線材の製造方法であって、Bi2212(Bi2Sr2CaCu2O8+δをいう、以下同じ)とPb化合物とを含む原料粉末を金属パイプに充填する工程と、原料粉末が充填された金属パイプを伸線加工してクラッド線を形成する工程と、複数のクラッド線を束ねて伸線加工して多芯線を形成する工程と、多芯線を熱処理してBi2212およびPb化合物から(Bi,Pb)2212((Bi,Pb)2Sr2CaCu2O8+δをいう、以下同じ)を生成させる工程と、複数の熱処理がされた多芯線を圧延加工することによりテープ状の線材を形成する工程と、線材を焼結して(Bi,Pb)2223を生成させる工程とを含み、線材を焼結する工程において、昇温中に(Bi,Pb)2212からPb化合物およびBi2212を生成させ、昇温中に形成されたPb化合物およびBi2212から再度(Bi,Pb)2212を生成させることを特徴とする超電導線材の製造方法である。

【0007】

本発明にかかる超電導線材の製造方法は、線材を焼結する工程において、昇温中600℃から800℃までの雰囲気における酸素ガス分圧を1kPa以上とすること、昇温中600℃から800℃までにおける昇温速度を20℃/hr以上200℃/hr以下とすることができる。

【0008】

また、本発明は、上記の製造方法により製造された超電導線材である。また、本発明は、上記の超電導線材を含む超電導機器である。

【発明の効果】

【0009】

本発明によれば、(Bi,Pb)2223結晶の配向性が高く臨界電流が高い超電導線材およびその製造方法ならびに超電導機器を提供することができる。

【発明を実施するための最良の形態】

【0010】

本発明にかかる超電導線材の製造方法は、(Bi,Pb)2223を含む超電導線材の製造方法であって、Bi2212とPb化合物とを含む原料粉末を金属パイプに充填する工程と、原料粉末が充填された金属パイプを伸線加工してクラッド線を形成する工程と、複数のクラッド線を束ねて伸線加工して多芯線を形成する工程と、多芯線を熱処理してBi2212およびPb化合物から(Bi,Pb)2212を生成させる工程(熱処理工程という、以下同じ)と、複数の熱処理がされた多芯線を圧延加工することによりテープ状の線材を形成する工程(圧延工程という、以下同じ)と、線材を焼結して(Bi,Pb)2223を生成させる工程(焼結工程という、以下同じ)とを含み、焼結工程において、昇温中に(Bi,Pb)2212からPb化合物およびBi2212を生成させ、昇温中に形成されたPb化合物およびBi2212から再度(Bi,Pb)2212を生成させることを特徴とする。

【0011】

(Bi,Pb)2223を含む超電導線材の臨界電流を高めるためには、(Bi,Pb)2223結晶の配向性を高めることが必要とされている。また、この(Bi,Pb)2223は、原料粉末に含まれる(Bi,Pb)2212とアルカリ土類酸化物(たとえば、(Ca,Sr)CuO2、(Ca,Sr)2CuO3、(Ca,Sr)14Cu24O41など、以下同じ)などとの反応により生成すると考えられる。したがって、(Bi,Pb)2212結晶の配向性を高めることにより、(Bi,Pb)2223結晶の配向性を高めることができると考えられる。

【0012】

本発明においては、圧延前の多芯線の熱処理工程により、原料粉末に含まれるBi2212に原料粉末に含まれるPb化合物が固溶して(Bi,Pb)2212が生成する。この(Bi,Pb)2212結晶は、その結晶軸aおよび結晶軸bから形成される面に平行な面を主面とする板状結晶であり、熱処理された多芯線の圧延工程により、(Bi,Pb)2212結晶はその主面が線材のテープ面(幅×長さ方向の面をいう、以下同じ)に実質的に平行となるように配向して、配向性が高くなる。

【0013】

しかし、上記圧延工程は非常に大きな圧力で行なわれるため、この圧延工程によって(Bi,Pb)2212結晶は結晶性(結晶における原子配置の秩序性をを意味する、以下同じ)が低下したり、クラックなどが発生する。

【0014】

そこで、結晶性が低下またはクラックなどの破壊が発生した(Bi,Pb)2212結晶を再結晶化させるために、焼結工程の昇温中に(Bi,Pb)2212からPb化合物を生成、析出させることにより一旦Bi2212を生成させた後、このBi2212にPb化合物を再度固溶させることにより、結晶性の低下または破壊が生じた結晶同士が再結合して、配向性が高くかつ結晶性の高い(Bi,Pb)2212結晶が得られる。こうして得られた高配向性の(Bi,Pb)2212結晶とアルカリ土類酸化物などとが反応することにより、高配向性の(Bi,Pb)2223結晶が生成し、臨界電流の高い超電導線材が得られるものと考えられる。

【0015】

ここで、Pb化合物は、本発明にかかる製造方法において生成するものであれば特に制限はないが、代表的なものとしてCa2PbO4、(Bi,Pb)3221((Bi,Pb)3Sr2Ca2CuOyをいう、以下同じ)などが挙げられる。

【0016】

本発明にかかる超電導線材の製造方法の焼結工程において、線材の昇温および焼結は、酸素ガスと不活性ガスとの混合ガス雰囲気下で行なわれる。ここで、不活性ガスは、線材と反応しないガスであれば特に制限はないが、窒素ガス、アルゴンガスなどが好ましく用いられる。かかる焼結工程において、昇温中600℃から800℃までの雰囲気における酸素ガス分圧は1kPa以上であることが好ましい。(Bi,Pb)2212におけるPbの価数が2+であるのに対し、Pb化合物におけるPbの価数は4+であることから、昇温雰囲気の酸素ガス分圧を高めることにより、Pb化合物の析出が促進される。

【0017】

本発明にかかる超電導線材の製造方法の焼結工程において、昇温中600℃から800℃までにおける昇温速度は20℃/hr以上200℃/hr以下であることが好ましい。600℃から800℃までの温度領域は、Pb化合物が生成し析出しやすい温度領域である。昇温速度が20℃/hr未満であると、Pb化合物とともに他の化合物(たとえば、Ca−Sr−Cu−O系化合物)が大きな塊として生成する。昇温速度が200℃/hrを超えると、Pb化合物の生成および析出が低減する。

【0018】

ここで、上記の(Bi,Pb)2212からPb化合物の析出反応により生成したBi2212およびPb化合物から、Pb化合物がBi2212に再び固溶することにより再度(Bi,Pb)2212を生成する。

【0019】

上記のように、(Bi,Pb)2212からPb化合物およびBi2212が生成し、さらにPb化合物およびBi2212から再度(Bi,Pb)2212が生成する反応過程を経ることにより、圧延工程において結晶性が低下または破壊された(Bi,Pb)2212が再生されて、配向性および結晶性が高い(Bi,Pb)2212が得られる。さらに焼結が進むと、この高配向性の(Bi,Pb)2212とアルカリ土類酸化物などとの反応により高配向性および高結晶性の(Bi,Pb)2223が得られ、臨界電流の高い超電導線材が得られる。

【0020】

本発明にかかる超電導線材の製造方法の焼結工程における焼結温度は、(Bi,Pb)2212とアルカリ土類酸化物との反応により(Bi,Pb)2223の生成が起こる温度領域であれば特に制限はないが、810℃以上835℃以下が(Bi,Pb)2223の生成を促進させる観点から好ましい。また、上記焼結温度まで昇温させた後焼結中の雰囲気の酸素ガス分圧は、特に制限はないが、(Bi,Pb)2223を十分に生成させ他の化合物の生成を抑制する観点から、4kPa以上8kPa以下が好ましい。また、焼結時間は、特に制限はないが、(Bi,Pb)2223を十分に生成させ他の化合物の生成を抑える観点から、10時間以上20時間以下が好ましい。

【0021】

なお、本発明にかかる超電導線材の製造方法の焼結工程において、酸素ガス分圧が7kPa以上の雰囲気下で、600℃から800℃までにおける昇温速度が20℃/hr以上200℃以下となるように昇温させて、焼結温度を810℃以上835℃以下とすることにより、焼結温度に達してから2時間以内に再度(Bi,Pb)2212を生成させることができ、焼結温度に達してから10時間程度で(Bi,Pb)2223を十分に生成することができる。この再度の(Bi,Pb)2212の生成が焼結温度に達してから2時間より遅れると、他の化合物(たとえば、Ca−Sr−Cu−O系化合物)の生成が増大し、また、(Bi,Pb)2223の生成も遅れる。

【0022】

また、本発明にかかる超電導線材の製造方法において、(Bi,Pb)2223の比率を高めるため、圧延工程および焼結工程を2回以上行なうこともできる。

【0023】

本発明にかかる超電導線材の製造方法の焼結工程において、(Bi,Pb)からPb化合物が生成し析出してBi2212が生成しているか、Pb化合物がBi2212に固溶して(Bi,Pb)22212が生成しているかについては、焼結工程中の線材をXRD(X線回折をいう、以下同じ)法により測定することにより判断できる。

【0024】

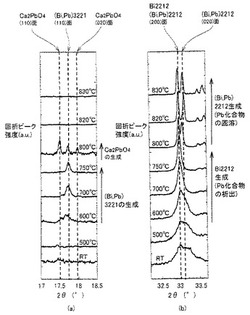

焼結工程において、酸素ガス分圧が8kPaの雰囲気下で、600℃から800℃における昇温速度が50℃/hrとなるように昇温させて焼結温度を830℃としたときに、各温度における線材中の原料粉末のX線回折測定結果を図1に示す。

【0025】

CuのKα線を用いたXRDにおいて、図1(a)を参照して、回折角2θ=17.5°および2θ=18.0°にそれぞれCa2PbO4の(110)面および(020)面に由来する回折ピークが現われ、2θ=17.75°に(Bi,Pb)3221の(110)面に由来する回折ピークが現われる。

【0026】

また、図1(b)を参照して、2θ=33.0°にBi2212および(Bi,Pb)2212の(200)面に由来する回折ピークが現われ、2θ=33.1°に(Bi,Pb)2212の(020)面に由来する回折ピークが現れる。これは、Bi2212の結晶構造は正方晶であるのに対して、(Bi,Pb)2212の結晶構造は斜方晶であるため、Bi2212については(200)面に由来する回折ピークが現われるのに対し、(Bi,Pb)2212については(200)面および(020)面に由来する回折ピークが現われるからである。

【0027】

図1(a)を参照して、昇温中の600℃から750℃にかけてPb化合物である(Bi,Pb)3221が生成し、750℃から800℃にかけてPb化合物であるCa2PbO4が生成する。すなわち、昇温中の600℃から800℃の温度領域においてPb化合物である(Bi,Pb)3221およびCa2PbO4が生成していることがわかる。

【0028】

図1(b)を参照して、室温(図1においてRT)から昇温中の500℃においては(Bi,Pb)2212を示す幅広い回折ピークが存在する。昇温中の600℃から750℃にかけて回折ピークが急峻化して、そのピーク位置は2θ=33.0°となった。これは、Bi2212または(Bi,Pb)2212の(200)面に由来する回折ピークの位置に相当する。一方、(Bi,Pb)2212の(020)面に由来する回折ピークの位置には、回折ピークが見られなくなった。すなわち、昇温中の600℃から750℃にかけて、(Bi,Pb)2212からPb化合物が生成して析出し、Bi2212が生成したことがわかる。

【0029】

次に、昇温中の800℃から830℃にかけて、Bi2212または(Bi,Pb)2212の(200)面に由来する回折ピークの位置(2θ=33.0°)および(Bi,Pb)2212の(020)面に由来する回折ピークの位置(2θ=33.1°)のいずれの位置にもピーク位置を有する回折ピークが得られた。すなわち、昇温中の800℃から830℃にかけて再度(Bi,Pb)2212が生成していることがわかる。

【0030】

また、昇温中の500℃から830℃にかけて、(Bi,Pb)2212およびBi2212に由来する回折ピークが急峻化しその半価幅が小さくなったことから、(Bi,Pb)2212からPb化合物およびBi2212が生成し、さらにPb化合物およびBi2212から再度(Bi,Pb)2212が生成する反応過程を経ることにより、(Bi,Pb)2212の結晶性が向上したことがわかる。

【0031】

ここで、本発明にかかる超電導線材の製造方法において用いられるBi2212とPb化合物とを含む原料粉末を調製する方法には、特に制限はないが、素原料としてのBi2O3、PbO、SrCO3、CaCO3およびCuOの5種類の粉末を、Bi:Pb:Sr:Ca:Cu=1.7〜1.8:0.3〜0.35:2.0:2.0:3.0のモル比率で混合し、700℃〜850℃で10時間〜40時間、大気雰囲気中または減圧雰囲気中で、少なくとも1回焼結することにより得られる。たとえば、上記5種類の素原料の粉末を上記モル比率で混合した粉末を、700℃×8時間および800℃×10時間の2回の熱処理、またはさらに840℃×4時間を加えた3回の熱処理を行なって原料粉末を調製することができる。ここで、各熱処理後に原料粉末の粉砕を行なうことが好ましい。

【0032】

また、上記種類の素原料の粉末を上記モル比率で溶解させた硝酸水溶液を、加熱された炉内に噴射することにより、硝酸水溶液中の水分の蒸発、硝酸塩の熱分解による酸化物の生成および酸化物間の反応による原料粉末の生成が瞬時に行なわれる噴霧熱分解法により、原料粉末を調製することもできる。さらに、原料粉末の構成相を調整するために、かかる噴霧熱分解法により得られた原料粉末を、750℃〜840℃、8kPa〜100kPaの酸素ガス分圧、2時間〜10時間の熱処理を少なくとも1回行なってもよい。

【0033】

本発明にかかる超電導線材は、上記の製造方法により製造されるため、超電導線材に含まれる(Bi,Pb)2223結晶の配向性が高く臨界電流が高くなる。

【0034】

また、本発明にかかる超電導機器は、上記のように(Bi,Pb)2223結晶の配向性が高く臨界電流が高い超電導線材を含んでいるため、優れた超電導特性を有する。ここで、超電導機器は、上記超電導線材を含むものであれば特に制限なく、超電導ケーブル、超電導コイル、超電導変圧器、超電導限流器、超電導電力貯蔵装置などが挙げられる。

【実施例】

【0035】

本発明にかかる超電導線材およびその製造方法について、以下の実施例に基づいてさらに具体的に説明する。

【0036】

(実施例1)

素原料としてのBi2O3、PbO、SrCO3、CaCO3およびCuOの5種類の粉末を、Bi:Pb:Sr:Ca:Cu=1.7〜1.8:0.3〜0.35:2.0:2.0:3.0のモル比率で混合し、大気雰囲気中(酸素ガス分圧21kPa、窒素ガス分圧79kPa)で、700℃×8時間および800℃×10時間の2回の熱処理を行なって原料粉末を調製した。ここで、各熱処理後に原料粉末を破砕して粉末状とした。こうして調製された原料粉末は、XRD分析を行なったところ、Bi2212が主相であった。

【0037】

この原料粉末を直径46mmの銀パイプに充填した後、原料粉末が充填された銀パイプを伸線加工して直径3mmのクラッド線材を得た。この上記クラッド線材55本を束ねて伸線加工して、原料粉末がフィラメント状の芯となって銀で被覆された多芯線を得た。

【0038】

次に、上記多芯線を酸素ガス分圧0.1kPa、窒素ガス分圧99.9Paの混合ガス雰囲気下760℃で2時間の熱処理を行なった。この熱処理後の多芯線中の原料粉末のフィラメントをXRD分析したところ、(Bi,Pb)2212の生成が認められた。

【0039】

次に、上記の熱処理後の多芯線を1次圧延して、銀比1.7で55芯のフィラメントが銀により被覆された幅4.00mm、厚さ0.240mm、長さ100mmのテープ状の線材(以下、1次圧延線材という)を得た。なお、銀比とは、線材の横断面(幅×厚さ方向の断面)におけるフィラメント部分の面積に対する銀部分の面積の比をいう。

【0040】

次に、上記の1次圧延線材を、600℃から800℃までの昇温雰囲気を酸素ガス分圧1kPa、窒素ガス分圧99kPaの混合ガス雰囲気とし、600℃から800℃までの昇温速度が50℃/hrとなるように昇温して、830℃で15時間焼結させた(以下、1次焼結という)。この1次焼結における昇温の際に、熱処理炉内配置された線材に、25keVのシンクロトロン放射X線を照射して、透過した回折光をIP(イメージプレート、以下同じ)で読み取り、そのIPの画像解析を行なうことにより、昇温中の線材のフィラメント内部におけるPb化合物である(Bi,Pb)3221およびCa2PbO4に由来する回折ピークの有無、Bi2212ならびに(Bi,Pb)2212に由来する回折ピークの有無を調べた。

【0041】

上記1次焼結における昇温の際、600℃〜800℃の温度領域において、Pb化合物である(Bi,Pb)3221の(110)面に由来する回折ピークおよびCa2PbO4の(110)面および(020)面に由来する回折ピークの少なくともいずれかが見られた。また、700℃〜750℃の温度領域において、Bi2212の(200)面に由来する回折ピークは見られたが、(Bi,Pb)2212の(020)面に由来する回折ピークが見られなかった。これらのことから、1次焼結における昇温の際に、600℃〜800℃の温度領域内において、Pb化合物およびBi2212が生成したことがわかる。上記1次焼結により得られた線材(以下、1次線材という)は、フィラメント中の(Bi,Pb)2223の比率は94%、(Bi,Pb)2223結晶の平均配向ずれ角αは10.3°であった。また、この1次線材の臨界電流は25Aであった。

【0042】

ここで、フィラメントの(Bi,Pb)2223比率は、Bi2212および(Bi,Pb)2212の(0012)面に由来する回折ピーク強度と(Bi,Pb)2223の(0014)面に由来する回折ピーク強度との合計に対する(Bi,Pb)2223の(0014)面に由来する回折ピーク強度の百分率として算出される。

【0043】

また、(Bi,Pb)2223結晶の平均配向ずれ角αとは、各々の(Bi,Pb)2223結晶のa軸とb軸により形成される面と、線材のテープ面(幅×長さ方向の面)とのなす角度の平均をいう。(Bi,Pb)2223結晶の平均配向ずれ角αが小さいほど、(Bi,Pb)2223結晶の配向性が高いことを示す。(Bi,Pb)2223結晶の平均配向ずれ角αは、(Bi,Pb)2223の(0024)面に由来する回折ピークの半価幅の1/2として算出される。

【0044】

また、線材の臨界電流は、四端子法により、温度77K、自己磁場中で測定した。ここで、臨界電流は、超電導線材1cm当たり1×10-6Vの電圧を発生させるときの電流と定義した。

【0045】

次に、上記の1次線材を10%の圧下率で2次圧延を行ない、幅4.1mm、厚さ0.23mm、長さ100mmのテープ状の線材(以下、2次圧延線材という)を得た。なお、圧下率とは、以下の式(1)

圧下率(%)={1−(圧延後の線材の厚さ)/(圧延前の線材の厚さ)}×100

・・・(1)

で定義されるものである。

【0046】

次いで、上記の2次圧延線材を、酸素ガス分圧8kPa、窒素ガス分圧92kPaの混合ガス雰囲気下、828℃、30時間の条件で2回目の焼結(以下、2次焼結という)を行ない、(Bi,Pb)2223を含む超電導線材(以下、最終線材ともいう)を得た。

【0047】

上記のようにして得られた最終線材のフィラメント中の(Bi,Pb)2223結晶の平均配向ずれ角αは1次線材のそれと同等であったが、(Bi,Pb)2223比率は98%に向上し、最終線材の臨界電流は87Aとなった。結果を表1にまとめた。

【0048】

(実施例2)

1次焼結の際に、600℃から800℃までの昇温雰囲気を酸素ガス分圧4kPa、窒素ガス分圧96kPaの混合ガス雰囲気として昇温を行なった以外は実施例1と同様にして(Bi,Pb)2223を含む超電導線材超電導線材を作製した。1次焼結における昇温の際、600℃〜800℃の温度領域内において、Pb化合物およびBi2212が生成していた。1次線材のフィラメント中の(Bi,Pb)2223の比率は96%、(Bi,Pb)2223結晶の平均配向ずれ角αは10.0°であり、1次線材の臨界電流は31Aであった。また、最終線材のフィラメント中の(Bi,Pb)2223結晶の平均配向ずれ角αは1次線材のそれと同等であったが、(Bi,Pb)2223の比率は99%に向上し、最終線材の臨界電流は97Aとなった。結果を表1にまとめた。

【0049】

(実施例3)

1次焼結の際に、600℃から800℃までの昇温雰囲気を酸素ガス分圧8kPa、窒素ガス分圧92kPaの混合ガス雰囲気とし、600℃から800℃までの昇温速度が20℃/hrとなるように昇温を行なった以外は実施例1と同様にして(Bi,Pb)2223を含む超電導線材超電導線材を作製した。1次焼結における昇温の際、600℃〜800℃の温度領域内において、Pb化合物およびBi2212が生成していた。1次線材のフィラメント中の(Bi,Pb)2223の比率は86%、(Bi,Pb)2223結晶の平均配向ずれ角αは9.0°であり、1次線材の臨界電流は33Aであった。また、最終線材のフィラメント中の(Bi,Pb)2223結晶の平均配向ずれ角αは1次線材のそれと同等であったが、(Bi,Pb)2223の比率は99%に向上し、最終線材の臨界電流は124Aとなった。結果を表1にまとめた。

【0050】

(実施例4)

1次焼結の際に、600℃から800℃までの昇温雰囲気を酸素ガス分圧8kPa、窒素ガス分圧92kPaの混合ガス雰囲気として昇温を行なった以外は実施例1と同様にして(Bi,Pb)2223を含む超電導線材超電導線材を作製した。1次焼結における昇温の際、600℃〜800℃の温度領域内において、Pb化合物およびBi2212が生成していた。1次線材のフィラメント中の(Bi,Pb)2223の比率は88%、(Bi,Pb)2223結晶の平均配向ずれ角αは8.8°であり、1次線材の臨界電流は42Aであった。また、最終線材のフィラメント中の(Bi,Pb)2223の比率は99%であり、最終線材の臨界電流は130Aであった。結果を表1にまとめた。

【0051】

なお、上記の図1およびその説明は、本実施例において行なった1次焼結における昇温の際の線材中のフィラメント状の原料粉末のXRD測定の結果に基づくものである。具体的には、本実施例の1次焼結工程において、ガス雰囲気を変えられる熱処理炉に線材を設置し、25keVのシンクロトロン放射X線を線材に当てて透過した回折光をIP(イメージプレート、以下同じ)で読み取り、そのIPの画像解析を行なうことにより、昇温中の線材のフィラメント内部のXRD測定を行なったものである。

【0052】

(実施例5)

1次焼結の際に、600℃から800℃までの昇温雰囲気を酸素ガス分圧8kPa、窒素ガス分圧92kPaの混合ガス雰囲気とし、600℃から800℃までの昇温速度が200℃/hrとなるように昇温を行なった以外は実施例1と同様にして(Bi,Pb)2223を含む超電導線材超電導線材を作製した。1次焼結における昇温の際、600℃〜800℃の温度領域内において、Pb化合物およびBi2212が生成していた。1次線材のフィラメント中の(Bi,Pb)2223の比率は90%、(Bi,Pb)2223結晶の平均配向ずれ角αは8.6°であり、1次線材の臨界電流は38Aであった。また、最終線材のフィラメント中の(Bi,Pb)2223の比率は98%であり、最終線材の臨界電流は128Aであった。結果を表1にまとめた。

【0053】

(実施例6)

1次焼結の際に、600℃から800℃までの昇温雰囲気を酸素ガス分圧8kPa、窒素ガス分圧92kPaの混合ガス雰囲気とし、600℃から800℃までの昇温速度が250℃/hrとなるように昇温を行なった以外は実施例1と同様にして(Bi,Pb)2223を含む超電導線材超電導線材を作製した。1次焼結における昇温の際、600℃〜800℃の温度領域内において、Pb化合物およびBi2212が生成していた。1次線材のフィラメント中の(Bi,Pb)2223の比率は94%、(Bi,Pb)2223結晶の平均配向ずれ角αは9.6°であり、1次線材の臨界電流は24Aであった。また、最終線材のフィラメント中の(Bi,Pb)2223の比率は98%であり、最終線材の臨界電流は98Aであった。結果を表1にまとめた。

【0054】

(実施例7)

1次焼結の際に、600℃から800℃までの昇温雰囲気を酸素ガス分圧12kPa、窒素ガス分圧88kPaの混合ガス雰囲気として昇温を行なった以外は実施例1と同様にして(Bi,Pb)2223を含む超電導線材超電導線材を作製した。1次焼結における昇温の際、600℃〜800℃の温度領域内において、Pb化合物およびBi2212が生成していた。1次線材のフィラメント中の(Bi,Pb)2223の比率は85%、(Bi,Pb)2223結晶の平均配向ずれ角αは9.0°であり、1次線材の臨界電流は45Aであった。また、最終線材のフィラメント中の(Bi,Pb)2223の比率は99%であり、最終線材の臨界電流は118Aであった。結果を表1にまとめた。

【0055】

(実施例8)

1次焼結の際に、600℃から800℃までの昇温雰囲気を酸素ガス分圧21kPa、窒素ガス分圧79kPaの混合ガス雰囲気として昇温を行なった以外は実施例1と同様にして(Bi,Pb)2223を含む超電導線材超電導線材を作製した。1次焼結における昇温の際、600℃〜800℃の温度領域内において、Pb化合物およびBi2212が生成していた。1次線材のフィラメント中の(Bi,Pb)2223の比率は83%、(Bi,Pb)2223結晶の平均配向ずれ角αは8.6°であり、1次線材の臨界電流は47Aであった。また、最終線材のフィラメント中の(Bi,Pb)2223の比率は99%であり、最終線材の臨界電流は121Aであった。結果を表1にまとめた。

【0056】

(比較例1)

1次焼結の際に、600℃から800℃までの昇温雰囲気を酸素ガス分圧0.01kPa、窒素ガス分圧99.99kPaの混合ガス雰囲気として昇温を行なった以外は実施例1と同様にして(Bi,Pb)2223を含む超電導線材を作製した。なお、線材内のフィラメントの溶融を防止するために、810℃以上の昇温時および焼結時における雰囲気は、酸素ガス分圧8kPa、窒素ガス分圧92kPaの混合ガス雰囲気とした。

【0057】

本比較例の超電導線材において、1次線材のフィラメント中の(Bi,Pb)2223の比率は92%であり、(Bi,Pb)2223結晶の平均配向ずれ角αは10.4°と大きく、1次線材の臨界電流は18Aと低かった。また、最終線材のフィラメント中の(Bi,Pb)2223の比率は98%に向上したが、最終線材の臨界電流は80Aであった。結果を表1にまとめた。

【0058】

本比較例においては、図2(a)を参照して、昇温中の600℃から800℃にかけてPb化合物である(Bi,Pb)3221およびCa2PbO4に由来する回折ピークが見られなかった。すなわち、昇温中の600℃から800℃の温度領域においてPb化合物が生成していないことがわかった。

【0059】

また、図2(b)を参照して、室温(図2においてRT)から昇温中の600℃においては(Bi,Pb)2212を示す幅広い回折ピークが存在する。昇温中の600℃から830℃にかけて回折ピークが急峻化して、ピークが2つに分かれ、それらのピーク位置が2θ=33.0°および2θ=33.1°となった。これらは、それぞれBi2212または(Bi,Pb)2212の(200)面に由来する回折ピークおよび(Bi,Pb)2212の(020)面に由来する回折ピークの位置に相当する。すなわち、昇温中の600℃から800℃にかけて、(Bi,Pb)2212が常に存在していたことがわかる。したがって、Bi2212の存在の有無は確認できなかったが、昇温中600℃から800までにおいて、(Bi,Pb)3221およびCa2PbO4のPb化合物は生成されず、Pbは(Bi,Pb)2212中にドーピングされた状態で存在していることがわかった。

【0060】

【表1】

【0061】

表1から明らかなように、実施例1から8までにおいて、1次焼結工程において、昇温中に(Bi,Pb)2212からPb化合物およびBi2212を生成させ、昇温中に形成されたPb化合物およびBi2212から再度(Bi,Pb)2212を生成させることにより、1次線材のフィラメント中の(Bi,Pb)2212結晶の平均配向ずれ角が小さくなり、かかる1次線材の(Bi,Pb)2212結晶の平均配向ずれ角が小さくなるほど、(Bi,Pb)2223結晶の平均配向ずれ角が小さくなる。(Bi,Pb)2223結晶の平均配向ずれ角が小さくなるほど、また、フィラメント中の(Bi,Pb)2223の比率が高くなるほど、1次線材および最終線材の臨界電流が高くなることがわかる。

【0062】

特に、実施例3〜5、7および8に示すように、酸素ガス分圧が7kPa以上の雰囲気下で1次焼結工程における線材の昇温を行い、この昇温中600℃から800℃までにおける昇温速度を20℃/hr以上200°/hr以下とすることにより、1次線材における(Bi,Pb)2223結晶の平均配向ずれ角αを10.0°未満にまで低減し、1次線材の臨界電流を33A以上とすることができ、臨界電流が120Aを超える高い臨界電流を有する最終線材を得ることができた。

【0063】

これに対して、比較例1においては、1次焼結工程の昇温の際にPb化合物が生成されないため、形成される(Bi,Pb)2223結晶の平均配向ずれ角αが大きく、1次線材および最終線材の臨界電流が低くなった。

【0064】

今回開示された実施の形態および実施例はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は、上記した説明でなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内のすべての変更が含まれることが意図される。

【図面の簡単な説明】

【0065】

【図1】本発明にかかる超電導線材の製造方法の焼結工程における昇温の際の線材のフィラメント中の原料粉末のXRD測定による回折ピークを示す図である。ここで、(a)はPb化合物に由来する回折ピークを示し、(b)はBi2212および(Bi,Pb)2212に由来する回折ピークを示す。

【図2】超電導線材の製造方法の焼結工程において、低酸素ガス分圧雰囲気中で昇温させたときの線材のフィラメント中の原料粉末のXRD測定による回折ピークを示す図である。ここで、(a)はPb化合物に由来する回折ピークを示し、(b)はBi2212および(Bi,Pb)2212に由来する回折ピークを示す。

【技術分野】

【0001】

本発明は、(Bi,Pb)2223((Bi,Pb)2Sr2Ca2Cu3O10+δをいう、以下同じ)を含む超電導線材およびその製造方法ならびに超電導機器に関し、詳しくは(Bi,Pb)2223結晶の配向性が高く臨界電流が高い超電導線材およびその製造方法ならびに超電導機器に関する。

【背景技術】

【0002】

(Bi,Pb)2223を含む超電導線材は、高い臨界温度と高い臨界電流を有する酸化物超電導線材として知られている。かかる(Bi,Pb)2223を含む超電導線材は、原料粉末を金属シースに充填し、原料粉末が充填された金属シースを塑性加工してテープ状の線材を形成し、得られた線材を熱処理して線材中の原料粉末を焼結して良好な超電導相である(Bi,Pb)2223を形成することによって製造される(たとえば、特許文献1および特許文献2を参照)。なお、塑性加工とは、原料粉末が充填された金属シースを塑性変形させて線材を形成する加工の総称であり、伸線加工、圧延加工、プレス加工などが含まれる。

【0003】

ここで、(Bi,Pb)2223を含む超電導線材の臨界電流をより高めるためには、(Bi,Pb)2223結晶の配向性をより高めることが必要とされている。具体的には、(Bi,Pb)2223結晶の結晶軸aと結晶軸bとにより形成される面と線材のテープ面とが実質的に平行となるように配向することにより、その線材の臨界電流が高められる。

【0004】

しかし、従来までは、(Bi,Pb)2223結晶の配向性についての検討が十分されておらず、このため(Bi,Pb)2223結晶の配向性が高い超電導線材の製造方法の開発が進んでなかった。

【特許文献1】特開平03−138820号公報

【特許文献2】特開平04−292812号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、(Bi,Pb)2223結晶の配向性が高く臨界電流が高い超電導線材およびその製造方法ならびに超電導機器を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明は、(Bi,Pb)2223を含む超電導線材の製造方法であって、Bi2212(Bi2Sr2CaCu2O8+δをいう、以下同じ)とPb化合物とを含む原料粉末を金属パイプに充填する工程と、原料粉末が充填された金属パイプを伸線加工してクラッド線を形成する工程と、複数のクラッド線を束ねて伸線加工して多芯線を形成する工程と、多芯線を熱処理してBi2212およびPb化合物から(Bi,Pb)2212((Bi,Pb)2Sr2CaCu2O8+δをいう、以下同じ)を生成させる工程と、複数の熱処理がされた多芯線を圧延加工することによりテープ状の線材を形成する工程と、線材を焼結して(Bi,Pb)2223を生成させる工程とを含み、線材を焼結する工程において、昇温中に(Bi,Pb)2212からPb化合物およびBi2212を生成させ、昇温中に形成されたPb化合物およびBi2212から再度(Bi,Pb)2212を生成させることを特徴とする超電導線材の製造方法である。

【0007】

本発明にかかる超電導線材の製造方法は、線材を焼結する工程において、昇温中600℃から800℃までの雰囲気における酸素ガス分圧を1kPa以上とすること、昇温中600℃から800℃までにおける昇温速度を20℃/hr以上200℃/hr以下とすることができる。

【0008】

また、本発明は、上記の製造方法により製造された超電導線材である。また、本発明は、上記の超電導線材を含む超電導機器である。

【発明の効果】

【0009】

本発明によれば、(Bi,Pb)2223結晶の配向性が高く臨界電流が高い超電導線材およびその製造方法ならびに超電導機器を提供することができる。

【発明を実施するための最良の形態】

【0010】

本発明にかかる超電導線材の製造方法は、(Bi,Pb)2223を含む超電導線材の製造方法であって、Bi2212とPb化合物とを含む原料粉末を金属パイプに充填する工程と、原料粉末が充填された金属パイプを伸線加工してクラッド線を形成する工程と、複数のクラッド線を束ねて伸線加工して多芯線を形成する工程と、多芯線を熱処理してBi2212およびPb化合物から(Bi,Pb)2212を生成させる工程(熱処理工程という、以下同じ)と、複数の熱処理がされた多芯線を圧延加工することによりテープ状の線材を形成する工程(圧延工程という、以下同じ)と、線材を焼結して(Bi,Pb)2223を生成させる工程(焼結工程という、以下同じ)とを含み、焼結工程において、昇温中に(Bi,Pb)2212からPb化合物およびBi2212を生成させ、昇温中に形成されたPb化合物およびBi2212から再度(Bi,Pb)2212を生成させることを特徴とする。

【0011】

(Bi,Pb)2223を含む超電導線材の臨界電流を高めるためには、(Bi,Pb)2223結晶の配向性を高めることが必要とされている。また、この(Bi,Pb)2223は、原料粉末に含まれる(Bi,Pb)2212とアルカリ土類酸化物(たとえば、(Ca,Sr)CuO2、(Ca,Sr)2CuO3、(Ca,Sr)14Cu24O41など、以下同じ)などとの反応により生成すると考えられる。したがって、(Bi,Pb)2212結晶の配向性を高めることにより、(Bi,Pb)2223結晶の配向性を高めることができると考えられる。

【0012】

本発明においては、圧延前の多芯線の熱処理工程により、原料粉末に含まれるBi2212に原料粉末に含まれるPb化合物が固溶して(Bi,Pb)2212が生成する。この(Bi,Pb)2212結晶は、その結晶軸aおよび結晶軸bから形成される面に平行な面を主面とする板状結晶であり、熱処理された多芯線の圧延工程により、(Bi,Pb)2212結晶はその主面が線材のテープ面(幅×長さ方向の面をいう、以下同じ)に実質的に平行となるように配向して、配向性が高くなる。

【0013】

しかし、上記圧延工程は非常に大きな圧力で行なわれるため、この圧延工程によって(Bi,Pb)2212結晶は結晶性(結晶における原子配置の秩序性をを意味する、以下同じ)が低下したり、クラックなどが発生する。

【0014】

そこで、結晶性が低下またはクラックなどの破壊が発生した(Bi,Pb)2212結晶を再結晶化させるために、焼結工程の昇温中に(Bi,Pb)2212からPb化合物を生成、析出させることにより一旦Bi2212を生成させた後、このBi2212にPb化合物を再度固溶させることにより、結晶性の低下または破壊が生じた結晶同士が再結合して、配向性が高くかつ結晶性の高い(Bi,Pb)2212結晶が得られる。こうして得られた高配向性の(Bi,Pb)2212結晶とアルカリ土類酸化物などとが反応することにより、高配向性の(Bi,Pb)2223結晶が生成し、臨界電流の高い超電導線材が得られるものと考えられる。

【0015】

ここで、Pb化合物は、本発明にかかる製造方法において生成するものであれば特に制限はないが、代表的なものとしてCa2PbO4、(Bi,Pb)3221((Bi,Pb)3Sr2Ca2CuOyをいう、以下同じ)などが挙げられる。

【0016】

本発明にかかる超電導線材の製造方法の焼結工程において、線材の昇温および焼結は、酸素ガスと不活性ガスとの混合ガス雰囲気下で行なわれる。ここで、不活性ガスは、線材と反応しないガスであれば特に制限はないが、窒素ガス、アルゴンガスなどが好ましく用いられる。かかる焼結工程において、昇温中600℃から800℃までの雰囲気における酸素ガス分圧は1kPa以上であることが好ましい。(Bi,Pb)2212におけるPbの価数が2+であるのに対し、Pb化合物におけるPbの価数は4+であることから、昇温雰囲気の酸素ガス分圧を高めることにより、Pb化合物の析出が促進される。

【0017】

本発明にかかる超電導線材の製造方法の焼結工程において、昇温中600℃から800℃までにおける昇温速度は20℃/hr以上200℃/hr以下であることが好ましい。600℃から800℃までの温度領域は、Pb化合物が生成し析出しやすい温度領域である。昇温速度が20℃/hr未満であると、Pb化合物とともに他の化合物(たとえば、Ca−Sr−Cu−O系化合物)が大きな塊として生成する。昇温速度が200℃/hrを超えると、Pb化合物の生成および析出が低減する。

【0018】

ここで、上記の(Bi,Pb)2212からPb化合物の析出反応により生成したBi2212およびPb化合物から、Pb化合物がBi2212に再び固溶することにより再度(Bi,Pb)2212を生成する。

【0019】

上記のように、(Bi,Pb)2212からPb化合物およびBi2212が生成し、さらにPb化合物およびBi2212から再度(Bi,Pb)2212が生成する反応過程を経ることにより、圧延工程において結晶性が低下または破壊された(Bi,Pb)2212が再生されて、配向性および結晶性が高い(Bi,Pb)2212が得られる。さらに焼結が進むと、この高配向性の(Bi,Pb)2212とアルカリ土類酸化物などとの反応により高配向性および高結晶性の(Bi,Pb)2223が得られ、臨界電流の高い超電導線材が得られる。

【0020】

本発明にかかる超電導線材の製造方法の焼結工程における焼結温度は、(Bi,Pb)2212とアルカリ土類酸化物との反応により(Bi,Pb)2223の生成が起こる温度領域であれば特に制限はないが、810℃以上835℃以下が(Bi,Pb)2223の生成を促進させる観点から好ましい。また、上記焼結温度まで昇温させた後焼結中の雰囲気の酸素ガス分圧は、特に制限はないが、(Bi,Pb)2223を十分に生成させ他の化合物の生成を抑制する観点から、4kPa以上8kPa以下が好ましい。また、焼結時間は、特に制限はないが、(Bi,Pb)2223を十分に生成させ他の化合物の生成を抑える観点から、10時間以上20時間以下が好ましい。

【0021】

なお、本発明にかかる超電導線材の製造方法の焼結工程において、酸素ガス分圧が7kPa以上の雰囲気下で、600℃から800℃までにおける昇温速度が20℃/hr以上200℃以下となるように昇温させて、焼結温度を810℃以上835℃以下とすることにより、焼結温度に達してから2時間以内に再度(Bi,Pb)2212を生成させることができ、焼結温度に達してから10時間程度で(Bi,Pb)2223を十分に生成することができる。この再度の(Bi,Pb)2212の生成が焼結温度に達してから2時間より遅れると、他の化合物(たとえば、Ca−Sr−Cu−O系化合物)の生成が増大し、また、(Bi,Pb)2223の生成も遅れる。

【0022】

また、本発明にかかる超電導線材の製造方法において、(Bi,Pb)2223の比率を高めるため、圧延工程および焼結工程を2回以上行なうこともできる。

【0023】

本発明にかかる超電導線材の製造方法の焼結工程において、(Bi,Pb)からPb化合物が生成し析出してBi2212が生成しているか、Pb化合物がBi2212に固溶して(Bi,Pb)22212が生成しているかについては、焼結工程中の線材をXRD(X線回折をいう、以下同じ)法により測定することにより判断できる。

【0024】

焼結工程において、酸素ガス分圧が8kPaの雰囲気下で、600℃から800℃における昇温速度が50℃/hrとなるように昇温させて焼結温度を830℃としたときに、各温度における線材中の原料粉末のX線回折測定結果を図1に示す。

【0025】

CuのKα線を用いたXRDにおいて、図1(a)を参照して、回折角2θ=17.5°および2θ=18.0°にそれぞれCa2PbO4の(110)面および(020)面に由来する回折ピークが現われ、2θ=17.75°に(Bi,Pb)3221の(110)面に由来する回折ピークが現われる。

【0026】

また、図1(b)を参照して、2θ=33.0°にBi2212および(Bi,Pb)2212の(200)面に由来する回折ピークが現われ、2θ=33.1°に(Bi,Pb)2212の(020)面に由来する回折ピークが現れる。これは、Bi2212の結晶構造は正方晶であるのに対して、(Bi,Pb)2212の結晶構造は斜方晶であるため、Bi2212については(200)面に由来する回折ピークが現われるのに対し、(Bi,Pb)2212については(200)面および(020)面に由来する回折ピークが現われるからである。

【0027】

図1(a)を参照して、昇温中の600℃から750℃にかけてPb化合物である(Bi,Pb)3221が生成し、750℃から800℃にかけてPb化合物であるCa2PbO4が生成する。すなわち、昇温中の600℃から800℃の温度領域においてPb化合物である(Bi,Pb)3221およびCa2PbO4が生成していることがわかる。

【0028】

図1(b)を参照して、室温(図1においてRT)から昇温中の500℃においては(Bi,Pb)2212を示す幅広い回折ピークが存在する。昇温中の600℃から750℃にかけて回折ピークが急峻化して、そのピーク位置は2θ=33.0°となった。これは、Bi2212または(Bi,Pb)2212の(200)面に由来する回折ピークの位置に相当する。一方、(Bi,Pb)2212の(020)面に由来する回折ピークの位置には、回折ピークが見られなくなった。すなわち、昇温中の600℃から750℃にかけて、(Bi,Pb)2212からPb化合物が生成して析出し、Bi2212が生成したことがわかる。

【0029】

次に、昇温中の800℃から830℃にかけて、Bi2212または(Bi,Pb)2212の(200)面に由来する回折ピークの位置(2θ=33.0°)および(Bi,Pb)2212の(020)面に由来する回折ピークの位置(2θ=33.1°)のいずれの位置にもピーク位置を有する回折ピークが得られた。すなわち、昇温中の800℃から830℃にかけて再度(Bi,Pb)2212が生成していることがわかる。

【0030】

また、昇温中の500℃から830℃にかけて、(Bi,Pb)2212およびBi2212に由来する回折ピークが急峻化しその半価幅が小さくなったことから、(Bi,Pb)2212からPb化合物およびBi2212が生成し、さらにPb化合物およびBi2212から再度(Bi,Pb)2212が生成する反応過程を経ることにより、(Bi,Pb)2212の結晶性が向上したことがわかる。

【0031】

ここで、本発明にかかる超電導線材の製造方法において用いられるBi2212とPb化合物とを含む原料粉末を調製する方法には、特に制限はないが、素原料としてのBi2O3、PbO、SrCO3、CaCO3およびCuOの5種類の粉末を、Bi:Pb:Sr:Ca:Cu=1.7〜1.8:0.3〜0.35:2.0:2.0:3.0のモル比率で混合し、700℃〜850℃で10時間〜40時間、大気雰囲気中または減圧雰囲気中で、少なくとも1回焼結することにより得られる。たとえば、上記5種類の素原料の粉末を上記モル比率で混合した粉末を、700℃×8時間および800℃×10時間の2回の熱処理、またはさらに840℃×4時間を加えた3回の熱処理を行なって原料粉末を調製することができる。ここで、各熱処理後に原料粉末の粉砕を行なうことが好ましい。

【0032】

また、上記種類の素原料の粉末を上記モル比率で溶解させた硝酸水溶液を、加熱された炉内に噴射することにより、硝酸水溶液中の水分の蒸発、硝酸塩の熱分解による酸化物の生成および酸化物間の反応による原料粉末の生成が瞬時に行なわれる噴霧熱分解法により、原料粉末を調製することもできる。さらに、原料粉末の構成相を調整するために、かかる噴霧熱分解法により得られた原料粉末を、750℃〜840℃、8kPa〜100kPaの酸素ガス分圧、2時間〜10時間の熱処理を少なくとも1回行なってもよい。

【0033】

本発明にかかる超電導線材は、上記の製造方法により製造されるため、超電導線材に含まれる(Bi,Pb)2223結晶の配向性が高く臨界電流が高くなる。

【0034】

また、本発明にかかる超電導機器は、上記のように(Bi,Pb)2223結晶の配向性が高く臨界電流が高い超電導線材を含んでいるため、優れた超電導特性を有する。ここで、超電導機器は、上記超電導線材を含むものであれば特に制限なく、超電導ケーブル、超電導コイル、超電導変圧器、超電導限流器、超電導電力貯蔵装置などが挙げられる。

【実施例】

【0035】

本発明にかかる超電導線材およびその製造方法について、以下の実施例に基づいてさらに具体的に説明する。

【0036】

(実施例1)

素原料としてのBi2O3、PbO、SrCO3、CaCO3およびCuOの5種類の粉末を、Bi:Pb:Sr:Ca:Cu=1.7〜1.8:0.3〜0.35:2.0:2.0:3.0のモル比率で混合し、大気雰囲気中(酸素ガス分圧21kPa、窒素ガス分圧79kPa)で、700℃×8時間および800℃×10時間の2回の熱処理を行なって原料粉末を調製した。ここで、各熱処理後に原料粉末を破砕して粉末状とした。こうして調製された原料粉末は、XRD分析を行なったところ、Bi2212が主相であった。

【0037】

この原料粉末を直径46mmの銀パイプに充填した後、原料粉末が充填された銀パイプを伸線加工して直径3mmのクラッド線材を得た。この上記クラッド線材55本を束ねて伸線加工して、原料粉末がフィラメント状の芯となって銀で被覆された多芯線を得た。

【0038】

次に、上記多芯線を酸素ガス分圧0.1kPa、窒素ガス分圧99.9Paの混合ガス雰囲気下760℃で2時間の熱処理を行なった。この熱処理後の多芯線中の原料粉末のフィラメントをXRD分析したところ、(Bi,Pb)2212の生成が認められた。

【0039】

次に、上記の熱処理後の多芯線を1次圧延して、銀比1.7で55芯のフィラメントが銀により被覆された幅4.00mm、厚さ0.240mm、長さ100mmのテープ状の線材(以下、1次圧延線材という)を得た。なお、銀比とは、線材の横断面(幅×厚さ方向の断面)におけるフィラメント部分の面積に対する銀部分の面積の比をいう。

【0040】

次に、上記の1次圧延線材を、600℃から800℃までの昇温雰囲気を酸素ガス分圧1kPa、窒素ガス分圧99kPaの混合ガス雰囲気とし、600℃から800℃までの昇温速度が50℃/hrとなるように昇温して、830℃で15時間焼結させた(以下、1次焼結という)。この1次焼結における昇温の際に、熱処理炉内配置された線材に、25keVのシンクロトロン放射X線を照射して、透過した回折光をIP(イメージプレート、以下同じ)で読み取り、そのIPの画像解析を行なうことにより、昇温中の線材のフィラメント内部におけるPb化合物である(Bi,Pb)3221およびCa2PbO4に由来する回折ピークの有無、Bi2212ならびに(Bi,Pb)2212に由来する回折ピークの有無を調べた。

【0041】

上記1次焼結における昇温の際、600℃〜800℃の温度領域において、Pb化合物である(Bi,Pb)3221の(110)面に由来する回折ピークおよびCa2PbO4の(110)面および(020)面に由来する回折ピークの少なくともいずれかが見られた。また、700℃〜750℃の温度領域において、Bi2212の(200)面に由来する回折ピークは見られたが、(Bi,Pb)2212の(020)面に由来する回折ピークが見られなかった。これらのことから、1次焼結における昇温の際に、600℃〜800℃の温度領域内において、Pb化合物およびBi2212が生成したことがわかる。上記1次焼結により得られた線材(以下、1次線材という)は、フィラメント中の(Bi,Pb)2223の比率は94%、(Bi,Pb)2223結晶の平均配向ずれ角αは10.3°であった。また、この1次線材の臨界電流は25Aであった。

【0042】

ここで、フィラメントの(Bi,Pb)2223比率は、Bi2212および(Bi,Pb)2212の(0012)面に由来する回折ピーク強度と(Bi,Pb)2223の(0014)面に由来する回折ピーク強度との合計に対する(Bi,Pb)2223の(0014)面に由来する回折ピーク強度の百分率として算出される。

【0043】

また、(Bi,Pb)2223結晶の平均配向ずれ角αとは、各々の(Bi,Pb)2223結晶のa軸とb軸により形成される面と、線材のテープ面(幅×長さ方向の面)とのなす角度の平均をいう。(Bi,Pb)2223結晶の平均配向ずれ角αが小さいほど、(Bi,Pb)2223結晶の配向性が高いことを示す。(Bi,Pb)2223結晶の平均配向ずれ角αは、(Bi,Pb)2223の(0024)面に由来する回折ピークの半価幅の1/2として算出される。

【0044】

また、線材の臨界電流は、四端子法により、温度77K、自己磁場中で測定した。ここで、臨界電流は、超電導線材1cm当たり1×10-6Vの電圧を発生させるときの電流と定義した。

【0045】

次に、上記の1次線材を10%の圧下率で2次圧延を行ない、幅4.1mm、厚さ0.23mm、長さ100mmのテープ状の線材(以下、2次圧延線材という)を得た。なお、圧下率とは、以下の式(1)

圧下率(%)={1−(圧延後の線材の厚さ)/(圧延前の線材の厚さ)}×100

・・・(1)

で定義されるものである。

【0046】

次いで、上記の2次圧延線材を、酸素ガス分圧8kPa、窒素ガス分圧92kPaの混合ガス雰囲気下、828℃、30時間の条件で2回目の焼結(以下、2次焼結という)を行ない、(Bi,Pb)2223を含む超電導線材(以下、最終線材ともいう)を得た。

【0047】

上記のようにして得られた最終線材のフィラメント中の(Bi,Pb)2223結晶の平均配向ずれ角αは1次線材のそれと同等であったが、(Bi,Pb)2223比率は98%に向上し、最終線材の臨界電流は87Aとなった。結果を表1にまとめた。

【0048】

(実施例2)

1次焼結の際に、600℃から800℃までの昇温雰囲気を酸素ガス分圧4kPa、窒素ガス分圧96kPaの混合ガス雰囲気として昇温を行なった以外は実施例1と同様にして(Bi,Pb)2223を含む超電導線材超電導線材を作製した。1次焼結における昇温の際、600℃〜800℃の温度領域内において、Pb化合物およびBi2212が生成していた。1次線材のフィラメント中の(Bi,Pb)2223の比率は96%、(Bi,Pb)2223結晶の平均配向ずれ角αは10.0°であり、1次線材の臨界電流は31Aであった。また、最終線材のフィラメント中の(Bi,Pb)2223結晶の平均配向ずれ角αは1次線材のそれと同等であったが、(Bi,Pb)2223の比率は99%に向上し、最終線材の臨界電流は97Aとなった。結果を表1にまとめた。

【0049】

(実施例3)

1次焼結の際に、600℃から800℃までの昇温雰囲気を酸素ガス分圧8kPa、窒素ガス分圧92kPaの混合ガス雰囲気とし、600℃から800℃までの昇温速度が20℃/hrとなるように昇温を行なった以外は実施例1と同様にして(Bi,Pb)2223を含む超電導線材超電導線材を作製した。1次焼結における昇温の際、600℃〜800℃の温度領域内において、Pb化合物およびBi2212が生成していた。1次線材のフィラメント中の(Bi,Pb)2223の比率は86%、(Bi,Pb)2223結晶の平均配向ずれ角αは9.0°であり、1次線材の臨界電流は33Aであった。また、最終線材のフィラメント中の(Bi,Pb)2223結晶の平均配向ずれ角αは1次線材のそれと同等であったが、(Bi,Pb)2223の比率は99%に向上し、最終線材の臨界電流は124Aとなった。結果を表1にまとめた。

【0050】

(実施例4)

1次焼結の際に、600℃から800℃までの昇温雰囲気を酸素ガス分圧8kPa、窒素ガス分圧92kPaの混合ガス雰囲気として昇温を行なった以外は実施例1と同様にして(Bi,Pb)2223を含む超電導線材超電導線材を作製した。1次焼結における昇温の際、600℃〜800℃の温度領域内において、Pb化合物およびBi2212が生成していた。1次線材のフィラメント中の(Bi,Pb)2223の比率は88%、(Bi,Pb)2223結晶の平均配向ずれ角αは8.8°であり、1次線材の臨界電流は42Aであった。また、最終線材のフィラメント中の(Bi,Pb)2223の比率は99%であり、最終線材の臨界電流は130Aであった。結果を表1にまとめた。

【0051】

なお、上記の図1およびその説明は、本実施例において行なった1次焼結における昇温の際の線材中のフィラメント状の原料粉末のXRD測定の結果に基づくものである。具体的には、本実施例の1次焼結工程において、ガス雰囲気を変えられる熱処理炉に線材を設置し、25keVのシンクロトロン放射X線を線材に当てて透過した回折光をIP(イメージプレート、以下同じ)で読み取り、そのIPの画像解析を行なうことにより、昇温中の線材のフィラメント内部のXRD測定を行なったものである。

【0052】

(実施例5)

1次焼結の際に、600℃から800℃までの昇温雰囲気を酸素ガス分圧8kPa、窒素ガス分圧92kPaの混合ガス雰囲気とし、600℃から800℃までの昇温速度が200℃/hrとなるように昇温を行なった以外は実施例1と同様にして(Bi,Pb)2223を含む超電導線材超電導線材を作製した。1次焼結における昇温の際、600℃〜800℃の温度領域内において、Pb化合物およびBi2212が生成していた。1次線材のフィラメント中の(Bi,Pb)2223の比率は90%、(Bi,Pb)2223結晶の平均配向ずれ角αは8.6°であり、1次線材の臨界電流は38Aであった。また、最終線材のフィラメント中の(Bi,Pb)2223の比率は98%であり、最終線材の臨界電流は128Aであった。結果を表1にまとめた。

【0053】

(実施例6)

1次焼結の際に、600℃から800℃までの昇温雰囲気を酸素ガス分圧8kPa、窒素ガス分圧92kPaの混合ガス雰囲気とし、600℃から800℃までの昇温速度が250℃/hrとなるように昇温を行なった以外は実施例1と同様にして(Bi,Pb)2223を含む超電導線材超電導線材を作製した。1次焼結における昇温の際、600℃〜800℃の温度領域内において、Pb化合物およびBi2212が生成していた。1次線材のフィラメント中の(Bi,Pb)2223の比率は94%、(Bi,Pb)2223結晶の平均配向ずれ角αは9.6°であり、1次線材の臨界電流は24Aであった。また、最終線材のフィラメント中の(Bi,Pb)2223の比率は98%であり、最終線材の臨界電流は98Aであった。結果を表1にまとめた。

【0054】

(実施例7)

1次焼結の際に、600℃から800℃までの昇温雰囲気を酸素ガス分圧12kPa、窒素ガス分圧88kPaの混合ガス雰囲気として昇温を行なった以外は実施例1と同様にして(Bi,Pb)2223を含む超電導線材超電導線材を作製した。1次焼結における昇温の際、600℃〜800℃の温度領域内において、Pb化合物およびBi2212が生成していた。1次線材のフィラメント中の(Bi,Pb)2223の比率は85%、(Bi,Pb)2223結晶の平均配向ずれ角αは9.0°であり、1次線材の臨界電流は45Aであった。また、最終線材のフィラメント中の(Bi,Pb)2223の比率は99%であり、最終線材の臨界電流は118Aであった。結果を表1にまとめた。

【0055】

(実施例8)

1次焼結の際に、600℃から800℃までの昇温雰囲気を酸素ガス分圧21kPa、窒素ガス分圧79kPaの混合ガス雰囲気として昇温を行なった以外は実施例1と同様にして(Bi,Pb)2223を含む超電導線材超電導線材を作製した。1次焼結における昇温の際、600℃〜800℃の温度領域内において、Pb化合物およびBi2212が生成していた。1次線材のフィラメント中の(Bi,Pb)2223の比率は83%、(Bi,Pb)2223結晶の平均配向ずれ角αは8.6°であり、1次線材の臨界電流は47Aであった。また、最終線材のフィラメント中の(Bi,Pb)2223の比率は99%であり、最終線材の臨界電流は121Aであった。結果を表1にまとめた。

【0056】

(比較例1)

1次焼結の際に、600℃から800℃までの昇温雰囲気を酸素ガス分圧0.01kPa、窒素ガス分圧99.99kPaの混合ガス雰囲気として昇温を行なった以外は実施例1と同様にして(Bi,Pb)2223を含む超電導線材を作製した。なお、線材内のフィラメントの溶融を防止するために、810℃以上の昇温時および焼結時における雰囲気は、酸素ガス分圧8kPa、窒素ガス分圧92kPaの混合ガス雰囲気とした。

【0057】

本比較例の超電導線材において、1次線材のフィラメント中の(Bi,Pb)2223の比率は92%であり、(Bi,Pb)2223結晶の平均配向ずれ角αは10.4°と大きく、1次線材の臨界電流は18Aと低かった。また、最終線材のフィラメント中の(Bi,Pb)2223の比率は98%に向上したが、最終線材の臨界電流は80Aであった。結果を表1にまとめた。

【0058】

本比較例においては、図2(a)を参照して、昇温中の600℃から800℃にかけてPb化合物である(Bi,Pb)3221およびCa2PbO4に由来する回折ピークが見られなかった。すなわち、昇温中の600℃から800℃の温度領域においてPb化合物が生成していないことがわかった。

【0059】

また、図2(b)を参照して、室温(図2においてRT)から昇温中の600℃においては(Bi,Pb)2212を示す幅広い回折ピークが存在する。昇温中の600℃から830℃にかけて回折ピークが急峻化して、ピークが2つに分かれ、それらのピーク位置が2θ=33.0°および2θ=33.1°となった。これらは、それぞれBi2212または(Bi,Pb)2212の(200)面に由来する回折ピークおよび(Bi,Pb)2212の(020)面に由来する回折ピークの位置に相当する。すなわち、昇温中の600℃から800℃にかけて、(Bi,Pb)2212が常に存在していたことがわかる。したがって、Bi2212の存在の有無は確認できなかったが、昇温中600℃から800までにおいて、(Bi,Pb)3221およびCa2PbO4のPb化合物は生成されず、Pbは(Bi,Pb)2212中にドーピングされた状態で存在していることがわかった。

【0060】

【表1】

【0061】

表1から明らかなように、実施例1から8までにおいて、1次焼結工程において、昇温中に(Bi,Pb)2212からPb化合物およびBi2212を生成させ、昇温中に形成されたPb化合物およびBi2212から再度(Bi,Pb)2212を生成させることにより、1次線材のフィラメント中の(Bi,Pb)2212結晶の平均配向ずれ角が小さくなり、かかる1次線材の(Bi,Pb)2212結晶の平均配向ずれ角が小さくなるほど、(Bi,Pb)2223結晶の平均配向ずれ角が小さくなる。(Bi,Pb)2223結晶の平均配向ずれ角が小さくなるほど、また、フィラメント中の(Bi,Pb)2223の比率が高くなるほど、1次線材および最終線材の臨界電流が高くなることがわかる。

【0062】

特に、実施例3〜5、7および8に示すように、酸素ガス分圧が7kPa以上の雰囲気下で1次焼結工程における線材の昇温を行い、この昇温中600℃から800℃までにおける昇温速度を20℃/hr以上200°/hr以下とすることにより、1次線材における(Bi,Pb)2223結晶の平均配向ずれ角αを10.0°未満にまで低減し、1次線材の臨界電流を33A以上とすることができ、臨界電流が120Aを超える高い臨界電流を有する最終線材を得ることができた。

【0063】

これに対して、比較例1においては、1次焼結工程の昇温の際にPb化合物が生成されないため、形成される(Bi,Pb)2223結晶の平均配向ずれ角αが大きく、1次線材および最終線材の臨界電流が低くなった。

【0064】

今回開示された実施の形態および実施例はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は、上記した説明でなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内のすべての変更が含まれることが意図される。

【図面の簡単な説明】

【0065】

【図1】本発明にかかる超電導線材の製造方法の焼結工程における昇温の際の線材のフィラメント中の原料粉末のXRD測定による回折ピークを示す図である。ここで、(a)はPb化合物に由来する回折ピークを示し、(b)はBi2212および(Bi,Pb)2212に由来する回折ピークを示す。

【図2】超電導線材の製造方法の焼結工程において、低酸素ガス分圧雰囲気中で昇温させたときの線材のフィラメント中の原料粉末のXRD測定による回折ピークを示す図である。ここで、(a)はPb化合物に由来する回折ピークを示し、(b)はBi2212および(Bi,Pb)2212に由来する回折ピークを示す。

【特許請求の範囲】

【請求項1】

(Bi,Pb)2223を含む超電導線材の製造方法であって、

Bi2212とPb化合物とを含む原料粉末を金属パイプに充填する工程と、前記原料粉末が充填された前記金属パイプを伸線加工してクラッド線を形成する工程と、複数の前記クラッド線を束ねて伸線加工して多芯線を形成する工程と、前記多芯線を熱処理して前記Bi2212および前記Pb化合物から(Bi,Pb)2212を生成させる工程と、前記熱処理がされた前記多芯線を圧延加工することによりテープ状の線材を形成する工程と、前記線材を焼結して(Bi,Pb)2223を生成する工程とを含み、

前記線材を焼結する工程において、昇温中に前記(Bi,Pb)2212からPb化合物およびBi2212を生成させ、前記昇温中に形成された前記Pb化合物および前記Bi2212から再度(Bi,Pb)2212を生成させることを特徴とする超電導線材の製造方法。

【請求項2】

前記線材を焼結する工程において、前記昇温中600℃から800℃までの雰囲気における酸素ガス分圧が1kPa以上であることを特徴とする請求項1に記載の超電導線材の製造方法。

【請求項3】

前記線材を焼結する工程において、前記昇温中600℃から800℃までにおける昇温速度が20℃/hr以上200℃/hr以下であることを特徴とする請求項1に記載の超電導線材の製造方法。

【請求項4】

請求項1から請求項3までのいずれかに記載の製造方法により製造された超電導線材。

【請求項5】

請求項4に記載の超電導線材を含む超電導機器。

【請求項1】

(Bi,Pb)2223を含む超電導線材の製造方法であって、

Bi2212とPb化合物とを含む原料粉末を金属パイプに充填する工程と、前記原料粉末が充填された前記金属パイプを伸線加工してクラッド線を形成する工程と、複数の前記クラッド線を束ねて伸線加工して多芯線を形成する工程と、前記多芯線を熱処理して前記Bi2212および前記Pb化合物から(Bi,Pb)2212を生成させる工程と、前記熱処理がされた前記多芯線を圧延加工することによりテープ状の線材を形成する工程と、前記線材を焼結して(Bi,Pb)2223を生成する工程とを含み、

前記線材を焼結する工程において、昇温中に前記(Bi,Pb)2212からPb化合物およびBi2212を生成させ、前記昇温中に形成された前記Pb化合物および前記Bi2212から再度(Bi,Pb)2212を生成させることを特徴とする超電導線材の製造方法。

【請求項2】

前記線材を焼結する工程において、前記昇温中600℃から800℃までの雰囲気における酸素ガス分圧が1kPa以上であることを特徴とする請求項1に記載の超電導線材の製造方法。

【請求項3】

前記線材を焼結する工程において、前記昇温中600℃から800℃までにおける昇温速度が20℃/hr以上200℃/hr以下であることを特徴とする請求項1に記載の超電導線材の製造方法。

【請求項4】

請求項1から請求項3までのいずれかに記載の製造方法により製造された超電導線材。

【請求項5】

請求項4に記載の超電導線材を含む超電導機器。

【図1】

【図2】

【図2】

【公開番号】特開2007−214070(P2007−214070A)

【公開日】平成19年8月23日(2007.8.23)

【国際特許分類】

【出願番号】特願2006−35099(P2006−35099)

【出願日】平成18年2月13日(2006.2.13)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

【公開日】平成19年8月23日(2007.8.23)

【国際特許分類】

【出願日】平成18年2月13日(2006.2.13)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

[ Back to top ]