超電導線材の製造方法、および超電導線材

【課題】高い輸送臨界電流密度(Jc)を有し、長尺線材にしたときのJcの均質性に優れる超電導線材、及びその製造方法を提供することにある。

【解決手段】本発明の超電導線材の製造方法は、第1のワイヤーと第2のワイヤーを撚り合わせ、導体を生成し、該導体を金属管に充填する工程を備える。また、他の本発明の超電導線材の製造方法は、第1のワイヤーと第2のワイヤーを撚り合わせ、導体を生成し、該導体を金属製のシートで包み込む工程を備える。長尺均質性に優れ、かつ高いJcを有する超電導線材を安定に作製することができる。特に、MgB2超電導線材の製造方法として好適である。

【解決手段】本発明の超電導線材の製造方法は、第1のワイヤーと第2のワイヤーを撚り合わせ、導体を生成し、該導体を金属管に充填する工程を備える。また、他の本発明の超電導線材の製造方法は、第1のワイヤーと第2のワイヤーを撚り合わせ、導体を生成し、該導体を金属製のシートで包み込む工程を備える。長尺均質性に優れ、かつ高いJcを有する超電導線材を安定に作製することができる。特に、MgB2超電導線材の製造方法として好適である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、超電導線材の製造方法、および超電導線材に関する。

【背景技術】

【0002】

超電導マグネットなどの機器に使用する超電導線材は、高い臨界電流密度(Jc)を有すること、長尺線材にしたときのJcの均質化が必要である。

【0003】

MgB2超電導線材の製法としては、粉末を金属管に詰め込んで線材化するPowder−In−Tube(PIT法)が主流である。PIT法では、金属管の長手方向での均一充填が困難であるため、超電導コア部に密度分布ができる。その結果、長尺化の際に断線につながるネッキング(断面不均質性)が生じる。ネッキングとは、金属管と超電導コア部の厚みのバランスが崩れ、両者の厚みが長手方向で変動する現象である。その結果、超電導コア部の面積が大きい場所(金属管の面積の小さい場所)で断線したり、超電導コアの面積が少ない場所で局所的にJcが低くなる問題がある。

【0004】

そこで、Superconductivity in Dense MgB2 wires(Phys. Rev. Lett. 86、2423 (2001))(非特許文献1)のように、BワイヤーへのMgの気相拡散によってMgB2線材を作製することが提案されている。

【先行技術文献】

【非特許文献】

【0005】

【非特許文献1】Superconductivity in Dense MgB2 wires(Phys. Rev. Lett. 86、2423 (2001))

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、BワイヤーにMgのベーパーを拡散させる手法では、Mgの供給量の絶対値が少ないために、Bワイヤーの表面部にしかMgB2が生成されず、高いJcが得られないという問題があった。

【0007】

そこで本発明の課題は、高いJcを有すること、長尺線材にしたときのJcの均質化を両立する超電導線材、及びその製造方法を提供することにある。

【課題を解決するための手段】

【0008】

上記課題を解決する本発明の超電導線材の製造方法は、第1のワイヤーと第2のワイヤーを撚り合わせ、導体を生成し、該導体を金属管に充填する工程を備える。また、他の本発明の超電導線材の製造方法は、第1のワイヤーと第2のワイヤーを撚り合わせ、導体を生成し、該導体を金属製のシートで包み込む工程を備える。第1及び第2のワイヤーは各々1mm以下であることが好ましい。また、第1及び第2のワイヤーは金属管に充填する、または金属シートで包み込む前に焼きなましをされていることが好ましい。また、金属管への導体の充填、または金属シートで包み込んだ後、必要に応じ長尺化の加工を施したり、形状を変形させたり、加熱処理を施すことができる。

【0009】

金属管,金属シートとしては、Ag,Cu,Al、またはそれらの合金などを使用できる。金属管,金属シートの内側には、Ni,Nb,Ta,Feなどのバリア層を設けてもよい。

【0010】

第1のワイヤー及び第2のワイヤーとして、少なくともBが含まれるワイヤーと、少なくともMgが含まれるワイヤーとを用いることが好ましい。Mgが含まれるワイヤーには、更にLi,Al,Znの少なくともいずれかを含むことがより好ましい。

【発明の効果】

【0011】

上記構成によれば、高いJcを有し、かつ長尺線材にしたときのJcの均質化を両立する超電導線材、及びその製造方法を提供できる。

【図面の簡単な説明】

【0012】

【図1】超電導線材の断面模式図の一例である。

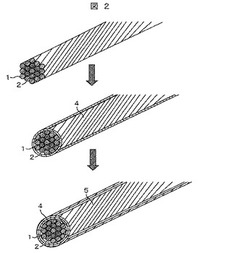

【図2】超電導線材にバリア材と安定化材を付与する工程の一例を示す図である。

【図3】超電導線材の断面模式図の一例である。

【図4】超電導線材の多芯線材の断面模式図の一例である。

【発明を実施するための形態】

【0013】

超電導体は、臨界温度(Tc)以下の環境において、超電導性を発現する。1911年にオランダのカメリン・オンネスが超電導現象を発見してから約1世紀が経過し、これまでに多くの超電導体が発見されてきた。

【0014】

超電導体は、具体的には、電流リード,送電ケーブル,大型マグネット,核磁気共鳴分析装置,医療用磁気共鳴診断装置,超電導電力貯蔵装置,磁気分離装置,磁場中単結晶引き上げ装置,冷凍機冷却超電導マグネット装置,超電導エネルギー貯蔵,超電導発電機,核融合炉用マグネット等の機器に適用される。特に、医療用磁気共鳴画像診断装置(MRI),たんぱく質などの構造解析に用いられる核磁気共鳴装置(NMR)が一般に普及している。

【0015】

それら装置に供される超電導線材として、NbTiやNb3Snが知られている。NbTi線材は、NbTi合金インゴットをCuと複合化して作製する。現在ではkm級線材が作製されており、種々の超電導体の中で線材化が最も容易である。また、Nb3Sn線材は、ブロンズ法や内部拡散法などを用いることで、同様にkm級線材の作製が可能なレベルである。しかしながら、臨界温度(Tc)については、NbTi=9K,Nb3Sn=18Kと低いため、冷媒には高価な液体ヘリウム(4.2K)を用いらなければ超電導状態を維持することができない。このため冷却コストが高価となる。

【0016】

臨界温度(Tc)が高い超電導体として、酸化物超電導体が知られている。代表的なBi−2223線材は、粉末を金属管に詰め込んで線材化するPowder−In−Tube(PIT法)が一般的で、km級線材が作製可能なレベルである。ただし、金属管には貴金属を用いる必要があること、結晶粒の配向化が必要であることなどにより、線材製造コストの点で課題がある。

【0017】

MgB2超電導体は、21世紀に入って発見され、Tc,Hc2ともに従来金属系超電導体と比べて同等レベルかそれ以上の特性を有する。このため、発見以来、世界中で実用化のための研究が鋭意推進されている。具体的には下記のような特性が知られている。

(1)臨界温度(Tc)が従来の金属系超電導体より高く、39Kである(従来より20K以上高い)。

(2)上部臨界磁界(Hc2)が従来の金属系超電導体より高く、20Tあるいはそれ以上である。

(3)臨界電流密度(Jc)が高い。低磁場領域では実用レベルの3000A/mm2オーダーが得られている。

(4)磁気異方性が小さい。結晶のa軸,b軸およびc軸のどの方向にも同様の電流を流すことができる(結晶配向化の必要がない)。

【0018】

従って、MgB2超電導体を超電導マグネットなどに適用することにより、クエンチ事故を抑制し、極めて安定したシステムを構築することができる。また、Tcが高いため、液体ヘリウムを冷媒として用いる必要がなく、冷凍機伝導冷却や、液体水素あるいは液体ネオンなどの冷媒を利用できる。MgB2線材の金属管には、安価な銅,鉄,ステンレス鋼を用いることができる。

【0019】

MgB2超電導線材の線材化手法としては、Bi−2223線材と同様に、工業化に適するPIT法が用いられる。PIT法による金属管への粉末充填方法としては、粉末のタッピング充填法と、成形体の積層充填法の2通りがある。現在では、加工や熱処理プロセスの改善によりHc2並びにJc向上が進んできており、数cmレベルの短尺試料では、NbTi線材に匹敵する性能が得られる。しかし上述のように、ネッキングの発生による断線とJcの局所的な低下という問題があり、長尺均質性に優れ、かつ高い輸送臨界電流密度(Jc)の線材を得ることは難しい。

【0020】

そこで本発明者らは、超電導線材の製造方法を鋭意検討し、本発明を見出した。本発明は、超電導線材の製造方法であって、第1のワイヤーと第2のワイヤーを撚り合わせて導体を生成するステップと、前記導体を金属管に充填する、または金属シートで包み込むステップと、を備える。即ち、第1のワイヤーと第2のワイヤーを撚り合わせ、この撚り合わせたワイヤーを金属管に充填することである。もしくは、撚り合わせたワイヤーを金属シートで包み込むことである。このように、粉末ではなくワイヤーを用いることにより、粉末の充填の場合のような密度分布が生じにくい。その結果、長尺均質性に優れ、かつ高いJcを有する超電導線材を安定に作製することができる。ワイヤーは、金属管に充填する、または金属シートで包み込む直前に焼きなましをしたものを使用することが好ましい。上述したように、PIT法や気相拡散などの手法では、長尺均質性と高いJcを両立することは難しい。これは、線材コア部の密度ムラによる加工性悪化による。撚り合わせたワイヤーを用いることにより、このような密度ムラを低減でき、高い長尺均質性と高い輸送臨界電流密度(Jc)を両立できる。

【0021】

金属管または金属シートは、電気的な安定性を向上させ、及び線材としての加工性を維持する効果を奏する。金属管または金属シートは電気抵抗率が低いAg,Cu,Al、またはそれらの合金を使用することが好ましい。

【0022】

但し、MgB2超電導線材を製造する場合に、金属管または金属シートとしてCuを用いると、Mgとの金属間化合物を生成し、超電導特性が低下する。従って、CuとMgの拡散反応を抑制するバリア材を間に配置することが好ましい。このバリア材には、Ni,Nb,Ta,Feなどを用いることができる。

【0023】

本発明はMgB2超電導線材の製造方法として適用することが好ましい。その場合、Mgとホウ素が別々に含まれるワイヤーを撚り合わせ、長尺化加工を施した後にMgが含まれたワイヤーと、ホウ素が含まれたワイヤーとを反応させてMgB2を生成させる。MgB2を生成させる際の拡散反応の促進のため、ワイヤーの線径は各々1mm以下とすることが好ましい。このような構成とすることで、磁場中での実用レベルの1000A/mm2以上の高いJcを有し、かつそのJcを維持しつつ、km級の長尺線材を安定して作製することが可能である。

【0024】

Mg,Bの供給量が不十分なことによるMgB2生成量の低下は、長尺均質性と高いJcの両立を阻害する。Mgとホウ素が別々に含まれるワイヤーを撚り合わせることにより、線材の全長にわたって密度ムラがなく、かつBとMgが密に接しているため、Mg,Bの供給不足を抑制することができる。

【0025】

また、この手法により生成したMgB2超電導相は、高品質のものが生成される。すなわちMgB2が層状に成長することにより、従来の方法(例えばPIT法)では得られなかった密度の高いMgB2超電導相が得られる。特に、伸線加工後には、MgとBが直接、密に接触していることから、熱処理での拡散反応が促進される。

【0026】

Mgが含まれたワイヤーには、更にLi,Al,Znのいずれか、あるいは複数を添加されていることが好ましい。Mgを主成分としたMg−Li合金、あるいはMg−Zn合金を使用すると引張強度が改善される。MgへのLi添加の場合、加工性に乏しいhcp構造のMgを加工性に富むbcc構造へと状態図的に変化させることができ、その結果、冷間加工性が大きく改善される。また、軽元素のLi添加により、合金の軽量化にもつながるメリットがある。一方、Al添加の場合は機械的性質、Zn添加の場合は耐食性や機械強度が改善できる。

【0027】

また、Li,Al,Znなどの元素は、超電導線材の内部に分散し、磁束のピン止め効果が発揮され、臨界電流が上昇する。Liを添加することにより、超電導相が層状に結晶成長する際に過剰なMg,BとともにMg−Li−B合金相を形成する。MgにLiを添加する場合には、Liの添加量を35原子%以下とすることが好ましい。仮に合金相ができたとしても、35原子%以下であれば超電導電流のパスを阻害しない。

【0028】

ほかにも、MgとBの他に、0.2〜30体積%の銀,アルミニウム,チタン,タングステン,酸化珪素,炭化珪素,窒化珪素等を、単独あるいはそれらを混合して添加するとJcが向上する。特に、ナノオーダーまで粒径を細かくすると一層効果的である。また、200〜1200℃の範囲内で、必要に応じて窒素ガス,アルゴンガス,水素ガス,酸素ガス等を単独或いは混合した雰囲気、または大気圧以上の圧力下で熱処理を行うことで、結晶粒同士の接合性を向上しJcが向上する。

【0029】

線材の縮径加工は、ドローベンチ,静水圧押出,スエージャー,カセットローラーダイス、或いは、溝ロールを用いて1パス当りの断面減少率が1〜20%程度の伸線加工を繰り返し行う。必要に応じて、線材の多芯化を行うが、多芯化する方法は、丸断面形状或いは六角断面形状に伸線加工した線材をパイプに組み込み、上記の装置を用いて、1パス当りの断面減少率が1〜20%程度で、所定とする線径まで伸線することが一般的な加工法である。

【0030】

ここでの工程は、線材を所望の形状にすると同時に、金属シース材内に充填された材料を高密度化する作用がある。さらに緻密化を図るため、冷間或いは熱間圧延機で加工し、平角状或いはテープ状の断面とし、必要に応じて適切な温度や雰囲気で熱処理をすることによって、高い臨界電流密度の線材が得られる。

【0031】

超電導線材は、超電導マグネット,送電ケーブル,電流リード,MRI装置,NMR装置,SMES装置,超電導発電機,超電導モータ,超電導電磁推進船,超電導変圧器,超電導限流器等に用いることができる。超電導線材を所望の形状に加工した導体は、コイル,電流リード,ケーブル等の導体用に変形加工後、組込まれる。作製した線材は、目的に応じて一本以上複合させてコイル状に巻いたり、リード線状やケーブル線状に成形して利用する。

【0032】

本発明の線材は撚り合わせた構成になっているため、線材自身の降伏応力,引張り強さ,ヤング率等の機械強度が高く、強磁場発生時の電磁力に耐え得るマグネット等が構成できる。さらに、両端抵抗を十分に小さくすることにより、永久電流マグネット等が実現できる。また、その使用温度が液体水素温度、或いは、液体ネオン温度以上であれば、一層効果的である。

【0033】

作製したMgB2超電導線材を機器に適用することにより、液体ヘリウムによる冷却は勿論のこと、液体水素,液体ネオン,冷凍機伝導冷却等の冷却による運転が可能となる。従って、省エネ、かつコンパクトな超電導機器が実現できる。

【0034】

また、本発明により製造された超電導体を、例えば、液体ヘリウム中で使用する場合、金属系超電導体や酸化物超電導体と組合せることで、より強い磁場を発生する超電導マグネット等の実用導体が実現できる。また、本発明により製造された超電導体を、液体水素,液体ネオン中で使用する場合には、酸化物超電導体と組合させる。必要に応じて2種以上のマグネットを配置することも可能である。組み合わせる金属系超電導体としては、NbTi系合金,Nb3Sn系化合物,Nb3Al系化合物,V3Ga系,シェブレル系化合物等を用いる。酸化物超電導体は、Y系,Bi系,Tl系,Hg系,Ag−Pb系の超電導体を用いる。

【0035】

以下、第1のワイヤーと第2のワイヤーを撚り合わせて導体を生成するステップと、前記導体を金属管に充填するまたは金属シートで包み込むステップとを備える超電導線材の製造方法について、実施例によってより具体的に説明する。なお、実施例は本発明を限定する性質のものではなく、本発明の趣旨に応じ、本発明の効果達成のために適宜設計を変更できる。

【実施例1】

【0036】

出発材として、線径が0.2mmのマグネシウム棒1(Mg;純度98%)と、線径が0.2mmのホウ素棒2(B;純度98%)を用いた。ホウ素棒については、B2O3組成の棒を還元処理したものを用いた。ホウ素棒2の周囲にマグネシウム棒1を配置し、30mmピッチで撚り合わせ、導体3を生成した(図1)。

【0037】

図2(a)に示す長さ200mの導体3を準備し、最初に、導体の外周に厚さ0.1mmのNbシート4を、内部のMg棒やB棒が露出しないようにスパイラル状に巻きつけた(図2(b))。このNbシートは、バリア材の役割を果たす。さらに、Nbシート4の外側から、厚さ0.2mmのCuシート5を、内部のNbシートが露出しないようにスパイラル状に巻きつけた(図2(c))。このCuシート5は電気的な安定化材の役割を果たす。この導体を伸線加工して、所望の形状(断面積の減少率で8〜15%)まで加工した後、熱処理を行うことで、超電導線材(Cu被覆MgB2単芯線)とした。

【0038】

外径1.0mmまで伸線加工した線材を供試材として用いて4.2K,5T中でJcを測定した。試料の長さは60mmとし、外径1.0mmの線材より5m間隔で合計10本採取した。その結果、10本すべての試料において、約800A/mm2のJcが安定に得られた。

【0039】

次に、外径1.0mmよりも細い径に伸線加工した線材を観察し、この線材の加工限界を確認した。伸線加工において3回以上の断線が発生したダイス径を加工限界とする場合、外径0.85mmまでの伸線加工が可能であった。

【実施例2】

【0040】

本実施例では、出発材として、実施例1のMg棒1の代わりに、Mg合金棒を使用した。Mg合金棒としては、(a)Liを15原子%添加したMg−Li合金棒、(b)Alを3原子%、Znを1原子%添加したMg−Al−Zn合金棒を用いた。他の構成,方法は実施例1と同様にして、超電導線材(Cu被覆MgB2単芯線)を作製した。

【0041】

実施例1と同様に、外径1.0mmまで伸線加工した線材を供試材として用いて4.2K,5T中でJcを測定した。試料の長さは60mmとし、外径1.0mmの線材より5m間隔で合計10本採取した。その結果、10本すべての試料において、約800A/mm2のJcが安定に得られた。

【0042】

また、実施例1と同様に、本実施例で作製した線材の加工限界を検討した。その結果、Mg合金棒を使用した場合には、外径0.37mmまでの伸線加工が可能であった。この結果は、(a)も(b)も同様である。従って、MgへのLiの添加、ならびにMgへのAl,Znの添加は、Jcの低下を引き起こすことなく、加工性の向上に寄与することが明らかである。

【0043】

また、Mg−Li合金棒について、Liの添加量を増やした場合の超電導線材を作成した。その結果、Liの添加量が35原子%以下であれば、伸線加工性とJc特性の低下はなかった。従って、MgへのLiの添加量が35原子%以下であれば、仮にMg−Li−B合金相ができたとしても、超電導電流のパスを阻害しないことを確認した。

【実施例3】

【0044】

本実施例では、出発材のマグネシウム棒1,ホウ素棒2の線径を変更した。出発材としては、15原子%のLiを添加したMg−Li合金棒と、ホウ素棒を用いた。使用した出発材の線径を表1に示す。実施例1と同様にCu被覆MgB2単芯線(実施例3−1〜3−7)を作製した。なお、線材の最終目標径は外径1.0mmとした。

【0045】

【表1】

【0046】

それぞれの超電導線材の4.2K,5T中における臨界電流密度(Jc)を測定した。その結果、Mg−Li合金棒及びB棒の出発線径が各々1mmを超えるとJcが低下することがわかった。光学顕微鏡にて微細組織観察を行った結果、出発線径が太い場合には、熱処理時の拡散反応が促進されにくいためであるということがわかった。従って、出発線径が太い場合には、最終目標径の変更や、熱処理の条件変更が必要となる。

【実施例4】

【0047】

図3に示すように、線径が太い金属棒を芯にし、もう一方の線径が細い金属棒を前記芯にスパイラル状に巻きつける場合について検討した。マグネシウム棒1の太さを太くし、細いホウ素棒2を巻きつけ、超電導線材を作成した。その結果、中心のマグネシウム棒1の線径を1mm以下にすることで、高いJcを持つ線材が得られることがわかった。

【実施例5】

【0048】

本実施例では、出発材の焼きなましを実施した。使用した出発材は実施例2と同様である。Mg−Li合金棒とB棒を撚り合わせる前に、各々の出発材の融点の40〜65%程度の温度で焼きなましを実施した。実施例2と同様の方法により超電導線材を作製した。

【0049】

その結果、焼きなまし工程を入れることにより、加工限界が外径0.12mmまで向上した。なお、焼きなまし工程のない実施例2の線材では、加工限界が外径0.37mmであった。以上より、Mg合金棒とB棒を撚り合わせる前に各々を焼きなましすることは加工性向上に有効である。

【実施例6】

【0050】

実施例6は、多芯構造の線材(多芯線)7とした例である。実施例5の線材を多芯線構造とした。多芯線構造では、断面内のCu(安定化材)の比率が高くなるため、さらに伸線加工性が向上した。多芯線としての加工限界は、外径0.10mmであった。

【0051】

〔比較例1〕

本比較例は、マグネシウム及びホウ素の粉末を用いて超電導線材を作成した例である。出発原料として、平均粒径が45μmのマグネシウム粉末(Mg;純度98%)と、平均粒径が5μm以下のホウ素粉末(B;純度90%)を用いた。マグネシウムとホウ素が原子モル比で1:2になるように秤量し、遠心ボールミルによりアルゴン雰囲気で2時間にわたって混合し、充填粉末を得た。

【0052】

外径が20mm、内径15mmのCu管の内側に、外径が14.5mm、内径が13mmのFe管を組み込み、熱処理して拡散接合することにより、両者を一体化した。このとき、CuとFeの間に、真鍮箔を配置し、接合助剤とした。充填粉末を金属管に充填し、断面積の減少率で8乃至15%の伸線加工を繰り返し行った。

【0053】

外径が1.32mmまでは無断線で加工できたが、外径1.2mmから断線が始まり、外径1.0mmではほぼ2〜5m間隔で断線を繰り返した。実施例1と同様に加工限界を見積もると、外径1.1mmが加工限界であった。

【0054】

線材を光学顕微鏡により観察したところ、充填した粉末の密度ムラが生じていることを確認した。断線部の断面を観察すると、断線部の横断面において、粉末の体積が大きい(金属シースの体積が局所的に小さくなっている)ことが確認できた。

【0055】

次に、外径1.0mmまで伸線加工した線材を用いて4.2K,5T中でJcを測定した。供試材は、外径1.0mmの線材を5m間隔で合計10本採取した。試料の長さは60mmの短尺である。その結果、Jcは約250〜600A/mm2の範囲でばらつきがあった。その原因は密度ムラであることを確認した。

【0056】

従って、実施例1と比較例1を比べると、実施例1の場合の方が、長尺均質性及びJcが高いMgB2超電導線材が得られることを明らかにした。

【符号の説明】

【0057】

1 マグネシウム棒

2 ホウ素棒

3 MgとBを撚り合わせた導体

4 Nbバリア層

5 Cu安定化層

6 単芯線

7 多芯線

【技術分野】

【0001】

本発明は、超電導線材の製造方法、および超電導線材に関する。

【背景技術】

【0002】

超電導マグネットなどの機器に使用する超電導線材は、高い臨界電流密度(Jc)を有すること、長尺線材にしたときのJcの均質化が必要である。

【0003】

MgB2超電導線材の製法としては、粉末を金属管に詰め込んで線材化するPowder−In−Tube(PIT法)が主流である。PIT法では、金属管の長手方向での均一充填が困難であるため、超電導コア部に密度分布ができる。その結果、長尺化の際に断線につながるネッキング(断面不均質性)が生じる。ネッキングとは、金属管と超電導コア部の厚みのバランスが崩れ、両者の厚みが長手方向で変動する現象である。その結果、超電導コア部の面積が大きい場所(金属管の面積の小さい場所)で断線したり、超電導コアの面積が少ない場所で局所的にJcが低くなる問題がある。

【0004】

そこで、Superconductivity in Dense MgB2 wires(Phys. Rev. Lett. 86、2423 (2001))(非特許文献1)のように、BワイヤーへのMgの気相拡散によってMgB2線材を作製することが提案されている。

【先行技術文献】

【非特許文献】

【0005】

【非特許文献1】Superconductivity in Dense MgB2 wires(Phys. Rev. Lett. 86、2423 (2001))

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、BワイヤーにMgのベーパーを拡散させる手法では、Mgの供給量の絶対値が少ないために、Bワイヤーの表面部にしかMgB2が生成されず、高いJcが得られないという問題があった。

【0007】

そこで本発明の課題は、高いJcを有すること、長尺線材にしたときのJcの均質化を両立する超電導線材、及びその製造方法を提供することにある。

【課題を解決するための手段】

【0008】

上記課題を解決する本発明の超電導線材の製造方法は、第1のワイヤーと第2のワイヤーを撚り合わせ、導体を生成し、該導体を金属管に充填する工程を備える。また、他の本発明の超電導線材の製造方法は、第1のワイヤーと第2のワイヤーを撚り合わせ、導体を生成し、該導体を金属製のシートで包み込む工程を備える。第1及び第2のワイヤーは各々1mm以下であることが好ましい。また、第1及び第2のワイヤーは金属管に充填する、または金属シートで包み込む前に焼きなましをされていることが好ましい。また、金属管への導体の充填、または金属シートで包み込んだ後、必要に応じ長尺化の加工を施したり、形状を変形させたり、加熱処理を施すことができる。

【0009】

金属管,金属シートとしては、Ag,Cu,Al、またはそれらの合金などを使用できる。金属管,金属シートの内側には、Ni,Nb,Ta,Feなどのバリア層を設けてもよい。

【0010】

第1のワイヤー及び第2のワイヤーとして、少なくともBが含まれるワイヤーと、少なくともMgが含まれるワイヤーとを用いることが好ましい。Mgが含まれるワイヤーには、更にLi,Al,Znの少なくともいずれかを含むことがより好ましい。

【発明の効果】

【0011】

上記構成によれば、高いJcを有し、かつ長尺線材にしたときのJcの均質化を両立する超電導線材、及びその製造方法を提供できる。

【図面の簡単な説明】

【0012】

【図1】超電導線材の断面模式図の一例である。

【図2】超電導線材にバリア材と安定化材を付与する工程の一例を示す図である。

【図3】超電導線材の断面模式図の一例である。

【図4】超電導線材の多芯線材の断面模式図の一例である。

【発明を実施するための形態】

【0013】

超電導体は、臨界温度(Tc)以下の環境において、超電導性を発現する。1911年にオランダのカメリン・オンネスが超電導現象を発見してから約1世紀が経過し、これまでに多くの超電導体が発見されてきた。

【0014】

超電導体は、具体的には、電流リード,送電ケーブル,大型マグネット,核磁気共鳴分析装置,医療用磁気共鳴診断装置,超電導電力貯蔵装置,磁気分離装置,磁場中単結晶引き上げ装置,冷凍機冷却超電導マグネット装置,超電導エネルギー貯蔵,超電導発電機,核融合炉用マグネット等の機器に適用される。特に、医療用磁気共鳴画像診断装置(MRI),たんぱく質などの構造解析に用いられる核磁気共鳴装置(NMR)が一般に普及している。

【0015】

それら装置に供される超電導線材として、NbTiやNb3Snが知られている。NbTi線材は、NbTi合金インゴットをCuと複合化して作製する。現在ではkm級線材が作製されており、種々の超電導体の中で線材化が最も容易である。また、Nb3Sn線材は、ブロンズ法や内部拡散法などを用いることで、同様にkm級線材の作製が可能なレベルである。しかしながら、臨界温度(Tc)については、NbTi=9K,Nb3Sn=18Kと低いため、冷媒には高価な液体ヘリウム(4.2K)を用いらなければ超電導状態を維持することができない。このため冷却コストが高価となる。

【0016】

臨界温度(Tc)が高い超電導体として、酸化物超電導体が知られている。代表的なBi−2223線材は、粉末を金属管に詰め込んで線材化するPowder−In−Tube(PIT法)が一般的で、km級線材が作製可能なレベルである。ただし、金属管には貴金属を用いる必要があること、結晶粒の配向化が必要であることなどにより、線材製造コストの点で課題がある。

【0017】

MgB2超電導体は、21世紀に入って発見され、Tc,Hc2ともに従来金属系超電導体と比べて同等レベルかそれ以上の特性を有する。このため、発見以来、世界中で実用化のための研究が鋭意推進されている。具体的には下記のような特性が知られている。

(1)臨界温度(Tc)が従来の金属系超電導体より高く、39Kである(従来より20K以上高い)。

(2)上部臨界磁界(Hc2)が従来の金属系超電導体より高く、20Tあるいはそれ以上である。

(3)臨界電流密度(Jc)が高い。低磁場領域では実用レベルの3000A/mm2オーダーが得られている。

(4)磁気異方性が小さい。結晶のa軸,b軸およびc軸のどの方向にも同様の電流を流すことができる(結晶配向化の必要がない)。

【0018】

従って、MgB2超電導体を超電導マグネットなどに適用することにより、クエンチ事故を抑制し、極めて安定したシステムを構築することができる。また、Tcが高いため、液体ヘリウムを冷媒として用いる必要がなく、冷凍機伝導冷却や、液体水素あるいは液体ネオンなどの冷媒を利用できる。MgB2線材の金属管には、安価な銅,鉄,ステンレス鋼を用いることができる。

【0019】

MgB2超電導線材の線材化手法としては、Bi−2223線材と同様に、工業化に適するPIT法が用いられる。PIT法による金属管への粉末充填方法としては、粉末のタッピング充填法と、成形体の積層充填法の2通りがある。現在では、加工や熱処理プロセスの改善によりHc2並びにJc向上が進んできており、数cmレベルの短尺試料では、NbTi線材に匹敵する性能が得られる。しかし上述のように、ネッキングの発生による断線とJcの局所的な低下という問題があり、長尺均質性に優れ、かつ高い輸送臨界電流密度(Jc)の線材を得ることは難しい。

【0020】

そこで本発明者らは、超電導線材の製造方法を鋭意検討し、本発明を見出した。本発明は、超電導線材の製造方法であって、第1のワイヤーと第2のワイヤーを撚り合わせて導体を生成するステップと、前記導体を金属管に充填する、または金属シートで包み込むステップと、を備える。即ち、第1のワイヤーと第2のワイヤーを撚り合わせ、この撚り合わせたワイヤーを金属管に充填することである。もしくは、撚り合わせたワイヤーを金属シートで包み込むことである。このように、粉末ではなくワイヤーを用いることにより、粉末の充填の場合のような密度分布が生じにくい。その結果、長尺均質性に優れ、かつ高いJcを有する超電導線材を安定に作製することができる。ワイヤーは、金属管に充填する、または金属シートで包み込む直前に焼きなましをしたものを使用することが好ましい。上述したように、PIT法や気相拡散などの手法では、長尺均質性と高いJcを両立することは難しい。これは、線材コア部の密度ムラによる加工性悪化による。撚り合わせたワイヤーを用いることにより、このような密度ムラを低減でき、高い長尺均質性と高い輸送臨界電流密度(Jc)を両立できる。

【0021】

金属管または金属シートは、電気的な安定性を向上させ、及び線材としての加工性を維持する効果を奏する。金属管または金属シートは電気抵抗率が低いAg,Cu,Al、またはそれらの合金を使用することが好ましい。

【0022】

但し、MgB2超電導線材を製造する場合に、金属管または金属シートとしてCuを用いると、Mgとの金属間化合物を生成し、超電導特性が低下する。従って、CuとMgの拡散反応を抑制するバリア材を間に配置することが好ましい。このバリア材には、Ni,Nb,Ta,Feなどを用いることができる。

【0023】

本発明はMgB2超電導線材の製造方法として適用することが好ましい。その場合、Mgとホウ素が別々に含まれるワイヤーを撚り合わせ、長尺化加工を施した後にMgが含まれたワイヤーと、ホウ素が含まれたワイヤーとを反応させてMgB2を生成させる。MgB2を生成させる際の拡散反応の促進のため、ワイヤーの線径は各々1mm以下とすることが好ましい。このような構成とすることで、磁場中での実用レベルの1000A/mm2以上の高いJcを有し、かつそのJcを維持しつつ、km級の長尺線材を安定して作製することが可能である。

【0024】

Mg,Bの供給量が不十分なことによるMgB2生成量の低下は、長尺均質性と高いJcの両立を阻害する。Mgとホウ素が別々に含まれるワイヤーを撚り合わせることにより、線材の全長にわたって密度ムラがなく、かつBとMgが密に接しているため、Mg,Bの供給不足を抑制することができる。

【0025】

また、この手法により生成したMgB2超電導相は、高品質のものが生成される。すなわちMgB2が層状に成長することにより、従来の方法(例えばPIT法)では得られなかった密度の高いMgB2超電導相が得られる。特に、伸線加工後には、MgとBが直接、密に接触していることから、熱処理での拡散反応が促進される。

【0026】

Mgが含まれたワイヤーには、更にLi,Al,Znのいずれか、あるいは複数を添加されていることが好ましい。Mgを主成分としたMg−Li合金、あるいはMg−Zn合金を使用すると引張強度が改善される。MgへのLi添加の場合、加工性に乏しいhcp構造のMgを加工性に富むbcc構造へと状態図的に変化させることができ、その結果、冷間加工性が大きく改善される。また、軽元素のLi添加により、合金の軽量化にもつながるメリットがある。一方、Al添加の場合は機械的性質、Zn添加の場合は耐食性や機械強度が改善できる。

【0027】

また、Li,Al,Znなどの元素は、超電導線材の内部に分散し、磁束のピン止め効果が発揮され、臨界電流が上昇する。Liを添加することにより、超電導相が層状に結晶成長する際に過剰なMg,BとともにMg−Li−B合金相を形成する。MgにLiを添加する場合には、Liの添加量を35原子%以下とすることが好ましい。仮に合金相ができたとしても、35原子%以下であれば超電導電流のパスを阻害しない。

【0028】

ほかにも、MgとBの他に、0.2〜30体積%の銀,アルミニウム,チタン,タングステン,酸化珪素,炭化珪素,窒化珪素等を、単独あるいはそれらを混合して添加するとJcが向上する。特に、ナノオーダーまで粒径を細かくすると一層効果的である。また、200〜1200℃の範囲内で、必要に応じて窒素ガス,アルゴンガス,水素ガス,酸素ガス等を単独或いは混合した雰囲気、または大気圧以上の圧力下で熱処理を行うことで、結晶粒同士の接合性を向上しJcが向上する。

【0029】

線材の縮径加工は、ドローベンチ,静水圧押出,スエージャー,カセットローラーダイス、或いは、溝ロールを用いて1パス当りの断面減少率が1〜20%程度の伸線加工を繰り返し行う。必要に応じて、線材の多芯化を行うが、多芯化する方法は、丸断面形状或いは六角断面形状に伸線加工した線材をパイプに組み込み、上記の装置を用いて、1パス当りの断面減少率が1〜20%程度で、所定とする線径まで伸線することが一般的な加工法である。

【0030】

ここでの工程は、線材を所望の形状にすると同時に、金属シース材内に充填された材料を高密度化する作用がある。さらに緻密化を図るため、冷間或いは熱間圧延機で加工し、平角状或いはテープ状の断面とし、必要に応じて適切な温度や雰囲気で熱処理をすることによって、高い臨界電流密度の線材が得られる。

【0031】

超電導線材は、超電導マグネット,送電ケーブル,電流リード,MRI装置,NMR装置,SMES装置,超電導発電機,超電導モータ,超電導電磁推進船,超電導変圧器,超電導限流器等に用いることができる。超電導線材を所望の形状に加工した導体は、コイル,電流リード,ケーブル等の導体用に変形加工後、組込まれる。作製した線材は、目的に応じて一本以上複合させてコイル状に巻いたり、リード線状やケーブル線状に成形して利用する。

【0032】

本発明の線材は撚り合わせた構成になっているため、線材自身の降伏応力,引張り強さ,ヤング率等の機械強度が高く、強磁場発生時の電磁力に耐え得るマグネット等が構成できる。さらに、両端抵抗を十分に小さくすることにより、永久電流マグネット等が実現できる。また、その使用温度が液体水素温度、或いは、液体ネオン温度以上であれば、一層効果的である。

【0033】

作製したMgB2超電導線材を機器に適用することにより、液体ヘリウムによる冷却は勿論のこと、液体水素,液体ネオン,冷凍機伝導冷却等の冷却による運転が可能となる。従って、省エネ、かつコンパクトな超電導機器が実現できる。

【0034】

また、本発明により製造された超電導体を、例えば、液体ヘリウム中で使用する場合、金属系超電導体や酸化物超電導体と組合せることで、より強い磁場を発生する超電導マグネット等の実用導体が実現できる。また、本発明により製造された超電導体を、液体水素,液体ネオン中で使用する場合には、酸化物超電導体と組合させる。必要に応じて2種以上のマグネットを配置することも可能である。組み合わせる金属系超電導体としては、NbTi系合金,Nb3Sn系化合物,Nb3Al系化合物,V3Ga系,シェブレル系化合物等を用いる。酸化物超電導体は、Y系,Bi系,Tl系,Hg系,Ag−Pb系の超電導体を用いる。

【0035】

以下、第1のワイヤーと第2のワイヤーを撚り合わせて導体を生成するステップと、前記導体を金属管に充填するまたは金属シートで包み込むステップとを備える超電導線材の製造方法について、実施例によってより具体的に説明する。なお、実施例は本発明を限定する性質のものではなく、本発明の趣旨に応じ、本発明の効果達成のために適宜設計を変更できる。

【実施例1】

【0036】

出発材として、線径が0.2mmのマグネシウム棒1(Mg;純度98%)と、線径が0.2mmのホウ素棒2(B;純度98%)を用いた。ホウ素棒については、B2O3組成の棒を還元処理したものを用いた。ホウ素棒2の周囲にマグネシウム棒1を配置し、30mmピッチで撚り合わせ、導体3を生成した(図1)。

【0037】

図2(a)に示す長さ200mの導体3を準備し、最初に、導体の外周に厚さ0.1mmのNbシート4を、内部のMg棒やB棒が露出しないようにスパイラル状に巻きつけた(図2(b))。このNbシートは、バリア材の役割を果たす。さらに、Nbシート4の外側から、厚さ0.2mmのCuシート5を、内部のNbシートが露出しないようにスパイラル状に巻きつけた(図2(c))。このCuシート5は電気的な安定化材の役割を果たす。この導体を伸線加工して、所望の形状(断面積の減少率で8〜15%)まで加工した後、熱処理を行うことで、超電導線材(Cu被覆MgB2単芯線)とした。

【0038】

外径1.0mmまで伸線加工した線材を供試材として用いて4.2K,5T中でJcを測定した。試料の長さは60mmとし、外径1.0mmの線材より5m間隔で合計10本採取した。その結果、10本すべての試料において、約800A/mm2のJcが安定に得られた。

【0039】

次に、外径1.0mmよりも細い径に伸線加工した線材を観察し、この線材の加工限界を確認した。伸線加工において3回以上の断線が発生したダイス径を加工限界とする場合、外径0.85mmまでの伸線加工が可能であった。

【実施例2】

【0040】

本実施例では、出発材として、実施例1のMg棒1の代わりに、Mg合金棒を使用した。Mg合金棒としては、(a)Liを15原子%添加したMg−Li合金棒、(b)Alを3原子%、Znを1原子%添加したMg−Al−Zn合金棒を用いた。他の構成,方法は実施例1と同様にして、超電導線材(Cu被覆MgB2単芯線)を作製した。

【0041】

実施例1と同様に、外径1.0mmまで伸線加工した線材を供試材として用いて4.2K,5T中でJcを測定した。試料の長さは60mmとし、外径1.0mmの線材より5m間隔で合計10本採取した。その結果、10本すべての試料において、約800A/mm2のJcが安定に得られた。

【0042】

また、実施例1と同様に、本実施例で作製した線材の加工限界を検討した。その結果、Mg合金棒を使用した場合には、外径0.37mmまでの伸線加工が可能であった。この結果は、(a)も(b)も同様である。従って、MgへのLiの添加、ならびにMgへのAl,Znの添加は、Jcの低下を引き起こすことなく、加工性の向上に寄与することが明らかである。

【0043】

また、Mg−Li合金棒について、Liの添加量を増やした場合の超電導線材を作成した。その結果、Liの添加量が35原子%以下であれば、伸線加工性とJc特性の低下はなかった。従って、MgへのLiの添加量が35原子%以下であれば、仮にMg−Li−B合金相ができたとしても、超電導電流のパスを阻害しないことを確認した。

【実施例3】

【0044】

本実施例では、出発材のマグネシウム棒1,ホウ素棒2の線径を変更した。出発材としては、15原子%のLiを添加したMg−Li合金棒と、ホウ素棒を用いた。使用した出発材の線径を表1に示す。実施例1と同様にCu被覆MgB2単芯線(実施例3−1〜3−7)を作製した。なお、線材の最終目標径は外径1.0mmとした。

【0045】

【表1】

【0046】

それぞれの超電導線材の4.2K,5T中における臨界電流密度(Jc)を測定した。その結果、Mg−Li合金棒及びB棒の出発線径が各々1mmを超えるとJcが低下することがわかった。光学顕微鏡にて微細組織観察を行った結果、出発線径が太い場合には、熱処理時の拡散反応が促進されにくいためであるということがわかった。従って、出発線径が太い場合には、最終目標径の変更や、熱処理の条件変更が必要となる。

【実施例4】

【0047】

図3に示すように、線径が太い金属棒を芯にし、もう一方の線径が細い金属棒を前記芯にスパイラル状に巻きつける場合について検討した。マグネシウム棒1の太さを太くし、細いホウ素棒2を巻きつけ、超電導線材を作成した。その結果、中心のマグネシウム棒1の線径を1mm以下にすることで、高いJcを持つ線材が得られることがわかった。

【実施例5】

【0048】

本実施例では、出発材の焼きなましを実施した。使用した出発材は実施例2と同様である。Mg−Li合金棒とB棒を撚り合わせる前に、各々の出発材の融点の40〜65%程度の温度で焼きなましを実施した。実施例2と同様の方法により超電導線材を作製した。

【0049】

その結果、焼きなまし工程を入れることにより、加工限界が外径0.12mmまで向上した。なお、焼きなまし工程のない実施例2の線材では、加工限界が外径0.37mmであった。以上より、Mg合金棒とB棒を撚り合わせる前に各々を焼きなましすることは加工性向上に有効である。

【実施例6】

【0050】

実施例6は、多芯構造の線材(多芯線)7とした例である。実施例5の線材を多芯線構造とした。多芯線構造では、断面内のCu(安定化材)の比率が高くなるため、さらに伸線加工性が向上した。多芯線としての加工限界は、外径0.10mmであった。

【0051】

〔比較例1〕

本比較例は、マグネシウム及びホウ素の粉末を用いて超電導線材を作成した例である。出発原料として、平均粒径が45μmのマグネシウム粉末(Mg;純度98%)と、平均粒径が5μm以下のホウ素粉末(B;純度90%)を用いた。マグネシウムとホウ素が原子モル比で1:2になるように秤量し、遠心ボールミルによりアルゴン雰囲気で2時間にわたって混合し、充填粉末を得た。

【0052】

外径が20mm、内径15mmのCu管の内側に、外径が14.5mm、内径が13mmのFe管を組み込み、熱処理して拡散接合することにより、両者を一体化した。このとき、CuとFeの間に、真鍮箔を配置し、接合助剤とした。充填粉末を金属管に充填し、断面積の減少率で8乃至15%の伸線加工を繰り返し行った。

【0053】

外径が1.32mmまでは無断線で加工できたが、外径1.2mmから断線が始まり、外径1.0mmではほぼ2〜5m間隔で断線を繰り返した。実施例1と同様に加工限界を見積もると、外径1.1mmが加工限界であった。

【0054】

線材を光学顕微鏡により観察したところ、充填した粉末の密度ムラが生じていることを確認した。断線部の断面を観察すると、断線部の横断面において、粉末の体積が大きい(金属シースの体積が局所的に小さくなっている)ことが確認できた。

【0055】

次に、外径1.0mmまで伸線加工した線材を用いて4.2K,5T中でJcを測定した。供試材は、外径1.0mmの線材を5m間隔で合計10本採取した。試料の長さは60mmの短尺である。その結果、Jcは約250〜600A/mm2の範囲でばらつきがあった。その原因は密度ムラであることを確認した。

【0056】

従って、実施例1と比較例1を比べると、実施例1の場合の方が、長尺均質性及びJcが高いMgB2超電導線材が得られることを明らかにした。

【符号の説明】

【0057】

1 マグネシウム棒

2 ホウ素棒

3 MgとBを撚り合わせた導体

4 Nbバリア層

5 Cu安定化層

6 単芯線

7 多芯線

【特許請求の範囲】

【請求項1】

第1のワイヤーと、前記第1のワイヤーと異なる第2のワイヤーとを撚り合わせる工程と、

寄り合わされたワイヤーを金属管に充填し、もしくは撚り合わされたワイヤーを金属シートで包み込む工程と、

を備えることを特徴とする超電導線材の製造方法。

【請求項2】

請求項1に記載された超電導線材の製造方法であって、

前記第1及び第2のワイヤーは、各々外径が1mm以下であることを特徴とする超電導線材の製造方法。

【請求項3】

請求項1または2に記載された超電導線材の製造方法であって、

前記第1及び第2のワイヤーの少なくとも一方は、前記金属管への充填工程または前記金属シートで包み込む工程の前に焼きなましされていることを特徴とする超電導線材の製造方法。

【請求項4】

請求項1ないし3のいずれかに記載された超電導線材の製造方法であって、

前記第1のワイヤーは、前記第2のワイヤーと線径が異なるワイヤーであることを特徴とする超電導線材の製造方法。

【請求項5】

請求項1ないし4のいずれかに記載された超電導線材の製造方法であって、

前記第1のワイヤーは、前記第2のワイヤーと成分の異なるワイヤーであることを特徴とする超電導線材の製造方法。

【請求項6】

請求項1ないし5のいずれかに記載された超電導線材の製造方法であって、

前記第1のワイヤーにはマグネシウムが含まれており、

前記第2のワイヤーにはホウ素が含まれていることを特徴とする超電導線材の製造方法。

【請求項7】

請求項6に記載された超電導線材の製造方法であって、

前記第1のワイヤーはLi,Al,Znの少なくともいずれかを含むことを特徴とする超電導線材の製造方法。

【請求項8】

請求項7に記載された超電導線材の製造方法であって、

前記Li,Al,Znの合計量は35原子%以下であることを特徴とする超電導線材の製造方法。

【請求項1】

第1のワイヤーと、前記第1のワイヤーと異なる第2のワイヤーとを撚り合わせる工程と、

寄り合わされたワイヤーを金属管に充填し、もしくは撚り合わされたワイヤーを金属シートで包み込む工程と、

を備えることを特徴とする超電導線材の製造方法。

【請求項2】

請求項1に記載された超電導線材の製造方法であって、

前記第1及び第2のワイヤーは、各々外径が1mm以下であることを特徴とする超電導線材の製造方法。

【請求項3】

請求項1または2に記載された超電導線材の製造方法であって、

前記第1及び第2のワイヤーの少なくとも一方は、前記金属管への充填工程または前記金属シートで包み込む工程の前に焼きなましされていることを特徴とする超電導線材の製造方法。

【請求項4】

請求項1ないし3のいずれかに記載された超電導線材の製造方法であって、

前記第1のワイヤーは、前記第2のワイヤーと線径が異なるワイヤーであることを特徴とする超電導線材の製造方法。

【請求項5】

請求項1ないし4のいずれかに記載された超電導線材の製造方法であって、

前記第1のワイヤーは、前記第2のワイヤーと成分の異なるワイヤーであることを特徴とする超電導線材の製造方法。

【請求項6】

請求項1ないし5のいずれかに記載された超電導線材の製造方法であって、

前記第1のワイヤーにはマグネシウムが含まれており、

前記第2のワイヤーにはホウ素が含まれていることを特徴とする超電導線材の製造方法。

【請求項7】

請求項6に記載された超電導線材の製造方法であって、

前記第1のワイヤーはLi,Al,Znの少なくともいずれかを含むことを特徴とする超電導線材の製造方法。

【請求項8】

請求項7に記載された超電導線材の製造方法であって、

前記Li,Al,Znの合計量は35原子%以下であることを特徴とする超電導線材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−74330(P2012−74330A)

【公開日】平成24年4月12日(2012.4.12)

【国際特許分類】

【出願番号】特願2010−220241(P2010−220241)

【出願日】平成22年9月30日(2010.9.30)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

【公開日】平成24年4月12日(2012.4.12)

【国際特許分類】

【出願日】平成22年9月30日(2010.9.30)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

[ Back to top ]