超電導線材の製造方法

【課題】超電導線材のIc特性を向上させる。

【解決手段】基材11上に、Baと反応する希土類元素を含有する中間層12を形成する第1工程と、中間層12上にBaを含有する酸化物超電導層13を形成する第2工程と、を有する超電導線材1の製造方法であって、第2工程は、基材11をTg−30℃<T1<Tg(Baと希土類元素とを含有する不純物が生成し始める温度)の条件を満たす温度T1で加熱しながら、酸化物超電導層13の1層目となる第1酸化物超電導層13Aを形成する初期工程と、温度T1とは異なる温度T2で又は一旦温度を下げて再度温度T1で、基材11を加熱しながら、酸化物超電導層13の残り2層目以降となる第2酸化物超電導層13Bを形成する本工程と、を有する。

【解決手段】基材11上に、Baと反応する希土類元素を含有する中間層12を形成する第1工程と、中間層12上にBaを含有する酸化物超電導層13を形成する第2工程と、を有する超電導線材1の製造方法であって、第2工程は、基材11をTg−30℃<T1<Tg(Baと希土類元素とを含有する不純物が生成し始める温度)の条件を満たす温度T1で加熱しながら、酸化物超電導層13の1層目となる第1酸化物超電導層13Aを形成する初期工程と、温度T1とは異なる温度T2で又は一旦温度を下げて再度温度T1で、基材11を加熱しながら、酸化物超電導層13の残り2層目以降となる第2酸化物超電導層13Bを形成する本工程と、を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、超電導線材の製造方法に関する。

【背景技術】

【0002】

従来から、基材上に酸化物超電導体を成膜して、超電導線材を製造する試みが数多く提案されている。

【0003】

成膜する酸化物超電導体としては、液体窒素温度(77K)以上で超電導現象を示すRE系超電導体(RE:希土類元素)、特にYBa2Cu3O7−δの組成式で表されるイットリウム系超電導体(以下、「YBCO」と記載する)が用いられている。

【0004】

このYBCOを用いたイットリウム系超電導線材はケーブルやSMES(超電導エネルギー貯蔵装置)への応用が期待されており、高臨界電流を持つイットリウム系酸化物超電導体及びその製法に大いに注目を集めている。

【0005】

そこで、特許文献1には、テープ状の基材と、CeO2等の希土類酸化物からなるバッファー層(中間層)と、YBCOからなる第1酸化物超電導層と、同様にYBCOからなる第2酸化物超電導層と、が順に形成されたイットリウム系超電導線材が開示されている。

このイットリウム系超電導線材は、中間層上に成長させる第1酸化物超電導体層を基板温度の高い条件(800℃〜900℃)で作製し、さらに第1酸化物超電導体層上に成長させる第2酸化物超電導体層を基板温度の低い条件(730℃〜780℃)で作製することにより製造されている。これは、2層以上の超電導体層の薄膜成長時に膜中に生成する積層欠陥の量を制御して、超電導層中に微細なピンニング点を導入するための工夫である。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2005-116408号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1では、第1酸化物超電導体層の直下に希土類酸化物からなる中間層が配置されるため、第1酸化物超電導層の成膜時において、800℃〜900℃等の高温で基材を加熱すると、中間層の希土類酸化物に含まれる希土類元素と第1酸化物超電導層に含まれるBaとが反応してしまう。この結果、第1酸化物超電導層や第1酸化物超電導層と中間層との界面にBaCeO3等の不純物が生成されてしまい、超電導線材の臨界電流Ic特性(以下、「Ic特性」と記載する)が低下する一因となる。

【0008】

本発明は上記事実に鑑みてなされたものであり、Ic特性が向上する超電導線材の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明の上記課題は下記の手段によって解決された。

<1>基材上に、Baと反応する希土類元素を含有する中間層を形成する第1工程と、前記中間層上にBaを含有する酸化物超電導層を形成する第2工程と、を有する超電導線材の製造方法であって、前記第2工程は、前記基材をTg−30℃<T1<Tg(前記Tgは前記酸化物超電導層内、又は前記中間層と前記酸化物超電導層との界面に、Baと前記希土類元素とを含有する不純物が生成し始める温度である)の条件を満たす温度T1で加熱しながら、前記酸化物超電導層の1層目となる第1酸化物超電導層を形成する初期工程と、前記温度T1とは異なる温度T2で又は一旦温度を下げて再度温度T1で、前記基材を加熱しながら、前記酸化物超電導層の残り2層目以降となる第2酸化物超電導層を形成する本工程と、を有する超電導線材の製造方法。

【0010】

<2>前記初期工程では、前記温度T1を、Tg−20℃≦T1の条件を満たすようにする、前記<1>に記載の超電導線材の製造方法。

【0011】

<3>前記初期工程では、前記温度T1を、Tg−10℃≦T1の条件を満たすようにする、前記<2>に記載の超電導線材の製造方法。

【0012】

<4>前記本工程では、前記温度T1とは異なる温度T2で前記基材を加熱し、前記温度T2を、T2>T1の条件を満たすようにする、前記<1>〜前記<3>の何れか1つに記載の超電導線材の製造方法。

【0013】

<5>前記初期工程では、前記第1酸化物超電導層が5nm以上200nm以下の膜厚となるように成膜する、前記<1>〜前記<4>の何れか1つに記載の超電導線材の製造方法。

【0014】

<6>前記初期工程では、前記第1酸化物超電導層が10nm以上100nm以下の膜厚となるように成膜する、前記<5>に記載の超電導線材の製造方法。

【0015】

<7>前記本工程では、前記第1酸化物超電導層よりも膜厚が厚くなるように前記第2酸化物超電導層を形成する、前記<4>に記載の超電導線材の製造方法。

【0016】

<8>前記本工程は、前記温度T1とは異なる温度T2で加熱しながら、前記第2酸化物超電導層の一部の層を形成する工程と、前記基材温度を冷却する工程と、を順に複数回繰り返して、前記第2酸化物超電導層を形成する、前記<1>〜前記<7>の何れか1つに記載の超電導線材の製造方法。

【0017】

<9>前記中間層の前記酸化物超電導層側の最表層は、CeO2及びPrO2から選ばれる少なくとも1つを主に含有するキャップ層であって、前記不純物はBaCeO3及びBaPrO3から選ばれる少なくとも1つである、前記<1>〜前記<8>の何れか1つに記載の超電導線材の製造方法。

【0018】

<10>前記第1酸化物超電導層はREBa2Cu3O7−δ1で構成され、前記第2酸化物超電導層はREBa2Cu3O7−δ2で構成されており、前記REは単一の希土類元素又は複数の希土類元素であり、前記δ1及びδ2は酸素不定比量である、前記<1>〜前記<9>の何れか1つに記載の超電導線材の製造方法。

【0019】

<11>前記温度T1及び前記温度T2は、それぞれ700℃以上900℃以下である、前記<1>〜前記<10>の何れか1つに記載の超電導線材の製造方法。

【発明の効果】

【0020】

本発明によれば、Ic特性が向上する超電導線材の製造方法を提供することができた。

【図面の簡単な説明】

【0021】

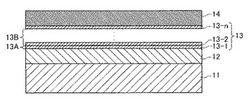

【図1】図1は、本発明の実施形態に係る超電導線材の積層構造を示す図である。

【図2】図2は、図1に示す超電導線材の断面構造を示す図であって、特に酸化物超電導層の層構造を詳細化したものである。

【図3】図3は、MOCVD装置の概要構成を示す図である。

【図4】図4は、酸化物超電導層を成膜する際の成膜温度シーケンスを示す図である。

【図5】図5は、超電導線材1の模式図を示す図であって、不純物の状態を示す図である。

【図6】図6は、各実施例及び比較例の評価結果をグラフにしたものであって、基板温度とIc相対値の関係、及び基板温度とBaCeO3の含有率の関係をそれぞれグラフに示したものである。

【図7】図7は、各実施例及び比較例の評価結果をグラフにしたものであって、基板温度とa軸配向結晶の含有率の関係、及び基板温度とBaCeO3の含有率の関係をそれぞれグラフに示したものである。

【図8】図8は、TEMやSEMの観察結果に基づいて作成した従来の超電導線材の断面構造を示す模式図である。

【発明を実施するための形態】

【0022】

以下、添付の図面を参照しながら、本発明の実施形態に係る超電導線材の製造方法について具体的に説明する。なお、図中、同一又は対応する機能を有する部材(構成要素)には同じ符号を付して適宜説明を省略する。

【0023】

<超電導線材の構成>

まず、本発明の実施形態に係る超電導線材の製造方法について説明する前に、当該製造方法により製造される超電導線材について説明する。

【0024】

図1は、本発明の実施形態に係る超電導線材1の積層構造を示す図である。

図1に示すように、超電導線材1は、テープ状の基材11上に中間層12、酸化物超電導層13、安定化層(保護層)14が順に形成された積層構造を有している。

【0025】

基材11は、低磁性の金属基材やセラミックス基材を用いる。基材11の形状は、上述のテープ状だけでなく、板材、線材、条体等の種々の形状のものを用いることができる。金属基材としては、例えば、強度及び耐熱性に優れた、Cu、Ni、Ti、Mo、Nb、Ta、W、Mn、Fe、Ag等の金属又はこれらの合金を用いることができる。特に好ましいのは、耐食性及び耐熱性の点で優れているステンレス、ハステロイ(登録商標)、その他のニッケル系合金である。また、これら各種金属材料上に各種セラミックスを配してもよい。また、セラミックス基材としては、例えば、MgO、SrTiO3、又はイットリウム安定化ジルコニア等を用いることができる。

【0026】

中間層12は、酸化物超電導層13において高い面内配向性を実現するために基材11上に形成される層であり、単層膜で構成されていても多層膜で構成されていてもよい。

ただし、多層膜で構成されている場合は、少なくとも酸化物超電導層13と接触する最表層は、Baと反応する希土類元素を含有する層とする。具体的に最表層は、Baと反応する希土類元素を含有し、かつ自己配向性を有する蛍石型結晶構造体で構成されたキャップ層が挙げられる。この蛍石型結晶構造体は、例えばCeO2及びPrO2から選ばれる少なくとも1つである。

【0027】

酸化物超電導層13は、中間層12上に形成され、Baを含有する酸化物超電導体で構成されている。この酸化物超電導体としては、REBa2Cu3O7−δ、(La1−xBax)2CuO4−δ,Ba(Pb,Bi)O3又はTl2Ba2Can−1CunO2n+4(nは2以上の整数である)等の組成式で表される結晶材料を用いることができる。また、酸化物超電導体は、これら結晶材料を組み合わせて構成することもできる。

【0028】

上記REBa2Cu3O7−δ中のREは、Y、Nd、Sm、Eu、Gd、Dy、Ho、Er、Tm、YbやLuなどの単一の希土類元素又は複数の希土類元素であり、これらの中でもBaサイトと置換が起きない、且つ超電導転移温度Tcが高い等の理由でYであることが好ましい。また、δは、酸素不定比量であり、例えば0以上1以下であり、超電導転移温度が高いという観点から0に近いほど好ましい。なお、酸素不定比量は、オートクレーブ等の装置を用いて高圧酸素アニール等を行えば、δは0未満、すなわち、負の値をとることもある。

ここで、REをPrとしたPrBa2Cu3O7−δだけは、現在、超電導現象が確認されていないが、将来酸素不定比量δを制御するなどして超電導現象が確認できた場合には、本発明の実施形態に係わる酸化物超電導体にPrBa2Cu3O7−δも含むものとする。

また、REBa2Cu3O7−δ以外の結晶材料のδも酸素不定比量を表し、例えば0以上1以下である。

【0029】

安定化層14は、酸化物超電導層13上に形成され、例えば銀等で構成されている。

【0030】

図2は、図1に示す超電導線材1の断面構造を示す図であって、特に酸化物超電導層13の層構造を詳細化したものである。

【0031】

本実施形態では、図2に示すように、酸化物超電導層13は、n層(n≧2)の超電導薄膜、13−1、13−2、・・・13−nから構成されている。各薄膜の材料は、上述した酸化物超電導体で構成され、薄膜同士の原材料は同じであり、同じ酸化物超電導体を主成分としている。なお、「主成分」とは、酸化物超電導層13に含まれる構成成分中で含有量が最も多いことを示し、好ましくは50%超であることを示している。ただし、製造条件によって、各薄膜の不純物の比率や酸素不定比量δは異なる場合がある。

なお、便宜上、超電導薄膜13−1の超電導薄膜を、第1酸化物超電導層13Aと称し、2層目以降の超電導薄膜13−2、・・・13−nを、第2酸化物超電導層13Bと称す。

【0032】

第2酸化物超電導層13Bは、第1酸化物超電導層13Aよりも、含有する酸化物超電導体と相対的に、好ましくは量的にも、含有する不純物が少ない。なお、この不純物の量は、SEMやTEM、X線回折装置等で確認することができる。

【0033】

また、第2酸化物超電導層13Bを構成する酸化物超電導体の酸素不定比量δは、第1酸化物超電導層13Aを構成する酸化物超電導体の酸素不定比量δと同じであっても異なっていてよい。Ic特性をより向上させるという観点から、第1酸化物超電導層13Aを構成する酸化物超電導体の酸素不定比量δよりも小さい、即ち0に近い方がより好ましい。具体的には、酸化物超電導層13が、REBa2Cu3O7−δで構成されている場合、第1酸化物超電導層13AはREBa2Cu3O7−δ1で構成され、第2酸化物超電導層13BはREBa2Cu3O7−δ2で構成されて、δ1及びδ2は異なる値となることが好ましく、δ1>δ2となることがより好ましい。なお、この酸素不定比量δは、X線吸収微細構造(XANES)等で確認することができる。

【0034】

超電導薄膜同士の区別は、酸化物超電導層13を多層膜とすると、各超電導薄膜間において、Y2O3、Gd2O3等のReOxの薄膜層が形成されることがあるため、この薄膜層をSEMやTEM等により特定して、区別することができる。

また、第1酸化物超電導層13Aと第2酸化物超電導層13Bとの区別は、成膜温度を互いに異ならせた場合、上述のように酸素不定比量δが異なり得るため(結晶性も異なるが)、酸素不定比量δをXANES等によりそれぞれ特定して、区別することができる。同様に、上述した不純物の比率や量でも、区別することができる。

ただし、超電導線材1の製造後に層や薄膜として上記のような区別ができない場合もあり得る。この場合でも、以下で説明する製造方法の各段階では層や薄膜の区別ができるため、本実施形態では便宜上規定している。

【0035】

<超電導線材の製造方法>

次に、以上で説明した超電導線材1の製造方法について説明する。

【0036】

まず、本発明の実施形態に係る超電導線材1の製造方法を想到するに当たって、本発明者は、酸化物超電導層の形成(成膜)において、Ic特性を向上させるためには、超電導電流が超電導体結晶のc軸結晶(基材11に対して垂直方向に超電導相のc軸が揃う結晶)に平行に流れるため、c軸結晶(c軸配向)での成長が必要となることを考えた。

そこでまず、本発明者は、従来の超電導線材、特に酸化物超電導層の結晶状態をTEMやSEMにより観察した。図8は、TEMやSEMの観察結果に基づいて作成した従来の超電導線材500の断面構造を示す模式図である。

【0037】

図8に示す、従来の超電導線材500は、基材11上にCeO2からなる中間層502と、YBCOからなる単層の酸化物超電導層504と、が順に形成されて構成されている。

【0038】

TEMやSEMの観察の結果、図8に示すように、酸化物超電導層504や酸化物超電導層504と中間層502との界面に両者の構成元素が反応して不純物506(以下、「第1不純物506」と記載し、当該第1不純物506は仮に中間層502が、CeO2及びPrO2から選ばれる少なくとも1つで構成されている場合、BaCeO3及びBaPrO3から選ばれる少なくとも1つである。)が生成した場合、第1不純物506が核となり、その上に大サイズの異相YCuO2(符号:508A)やCu−O(符号:508B)、a軸配向結晶やb軸配向結晶を含む異方位YBCO結晶粒(符号:508C)等の不純物及び空隙508D(以下、これらをまとめて「第2不純物508」と記載する)が生成することが分かった。そして、第1不純物506及び第2不純物508が生成した場合、第1不純物506のみ生成した場合よりも、Ic特性は大幅に劣化してしまう。例えば、a軸配向結晶の結晶粒界は、基板テープの面内方向に超電導電流がほとんど流れないため、これらのa軸配向結晶が、厚膜化してもIc が上昇しない。

これにより、「発明が解決しようとする課題」の欄で説明したIc特性の低下は、単に第1不純物506だけが要因となるだけでなく、その上に成長する第2不純物508も要因となることを見出した。

また、中間層502上の酸化物超電導層504を成膜する際に第1不純物506の生成を抑制すれば、第2不純物508の生成も抑制されることを見出した。すなわち、酸化物超電導層504を成膜する際に第1不純物506の生成を抑制すれば、その後の成膜過程等での加熱で仮に第1不純物506が成長しても、第2不純物508の生成抑制を保持できる。特に、酸化物超電導層504を2層以上に分け、1層目の第1酸化物超電導層を成膜した際に、少なくともその表面に第1不純物506が生成していなければ、2層目以降の第2酸化物超電導層を成膜しても、第2不純物508の成長が抑えられる。

【0039】

そこで、本発明では、中間層502上に、通常加熱する温度よりも低温で加熱しながら、第1不純物506及び第2不純物508の生成を抑制しつつ第1酸化物超電導層を成膜し、その後の工程で高温や長時間成長により、仮に第1不純物506が成長しても第2不純物508は成長せず、Ic特性が劣化しない(向上する)製造方法を提供する。

【0040】

すなわち、本発明の実施形態に係る超電導線材1の製造方法は、

基材11上に、Baと反応する希土類元素を含有する中間層12を形成する第1工程と、前記中間層12上にBaを含有する酸化物超電導層13を形成する第2工程と、を有する製造方法であって、

前記第2工程は、

前記基材11をTg−30℃<T1<Tg(前記Tgは前記酸化物超電導層13内、又は前記中間層12と前記酸化物超電導層13との界面に、Baと前記希土類元素とを含有する不純物が生成し始める温度である)の条件を満たす温度T1で加熱しながら、前記酸化物超電導層13の1層目となる第1酸化物超電導層13Aを形成する初期工程と、

前記温度T1とは異なる温度T2で又は一旦温度を下げて再度温度T1で、前記基材11を加熱しながら、前記酸化物超電導層13の残り2層目以降となる第2酸化物超電導層13Bを形成する本工程と、

を有する製造方法である。

【0041】

以下、各工程について具体的に説明する。

【0042】

(第1工程)

第1工程では、図2に示すように、基材11上に中間層12を形成する。

中間層12の形成(成膜)方法としては、例えばPLD法、CVD法、MOCVD法、IBAD法、TFA−MOD法、又はスパッタ法などを用いることができる。特に、中間層12が多層膜で構成される場合は、最表層のキャップ層の形成(成膜)方法としては、PLD法やRFスパッタ法による成膜が好適に用いられる。

ここで、RFスパッタ法による成膜条件は、キャップ層の構成材料や膜厚等によって適宜設定されるが、例えば、RFスパッタ出力:200W以上1000W以下、線材搬送速度:2m/h以上50m/h以下、成膜温度:450℃以上800℃以下とされる。

【0043】

(第2工程)

第2工程では、図2に示すように、酸化物超電導層13を形成する。

酸化物超電導層13の形成(成膜)方法としては、例えばPLD法、CVD法、MOCVD法、TFA−MOD法、又はスパッタ法などが挙げられる。これら成膜方法の中でも、高真空を必要としない、大面積、複雑な形状の基材11にも成膜可能、量産性に優れているという理由からMOCVD法を用いることが好ましい。

【0044】

以下、MOCVD法を一例に挙げて、酸化物超電導層13を形成する具体的方法を説明するが、他の形成方法の場合も同様に行うことができる。

【0045】

図3は、MOCVD装置100の概要構成を示す図である。

【0046】

MOCVD装置100は、原料供給部101、気化器102、反応炉103、基材搬送部104、テープ巻き取り器105、キャリアガス供給部106、酸素ガス供給部107及びヒータ108を備えて構成される。

【0047】

原料供給部101は、気化器102に原料溶液を供給し、キャリアガス供給部106は、気化器102にAr等のキャリアガスを供給する。原料溶液には、例えばY、Ba、及びCuの有機化合物原料(YBCO)をそれぞれ所望の比率に加えて、溶媒のTHF(テトラヒドロフラン)に溶かしたものを用いる。

【0048】

気化器102は、供給されたキャリアガス中に原料溶液を噴霧して原料ガスを生成する。また、気化器102は、導入管を介して、生成した原料ガスと、酸素ガス供給部107から供給されるO2とを反応炉103に導入する。

【0049】

反応炉103は、基材11上に形成された中間層12の表面に、気化器102により導入された原料ガスを蒸着させて、酸化物超電導層13を成膜する。

【0050】

基材搬送部104は、反応炉103内において基材11を所定速度で移動させる。

【0051】

ヒータ108は、基材11の温度を制御する。

【0052】

以上より、MOCVD装置100は、基材11の温度を制御しつつ移動させ、酸化物超電導層13を成膜する。

ここで、本実施形態では、酸化物超電導層13はMOCVD装置100を用いて多数回(少なくとも2回)にわたって成膜する。

【0053】

具体的に、図2を参照しながら説明する。

【0054】

−初期工程−

まず、上述した初期工程を行う。

すなわち、基材11の温度が温度T1となるまでヒータ108で基材11を加熱する。そして、基材11の温度が温度T1となったら、所定時間温度T1を保持しながら、中間層12の表面に、気化器102により導入された原料ガスを蒸着させて、酸化物超電導層13の1層目となる第1酸化物超電導層13Aを成膜する。

【0055】

ここで、基材11を加熱する際は、温度T1が、Tg−30℃<T1<Tgとなるようにヒータ108を制御する。温度T1は、熱電対をヒータの直上、基材11の真下に設置することにより確認することができる。温度T1の値自体は、特に限定はないが、例えば700℃以上900℃以下の範囲内である。

温度T1を、T1<Tgとする理由は、上述したように、第1酸化物超電導層13Aを成膜する際に、第1不純物506の生成をなくす或いは抑制して、第2不純物508の生成及びその後の成長を抑えるためである。

【0056】

なお、温度Tgは、Baと希土類元素とを含有する不純物(第1不純物506)が生成し始める温度と定義したが、この第1不純物506が生成し始める温度とは、X線回折測定により、成膜温度を変えてそれぞれ第1酸化物超電導層13Aを作製(装置によっては複数サンプルを作製せずに、温度変化に伴う構造解析も可能)したときに第1不純物506を示す明確なピーク(他のピークと対比できればよく、例えば全ピーク中最強ピークと対比して回折強度が1%以上のピーク)が検出し始めるときの温度である。したがって、温度T1を、T1<Tgの条件を満たすようにしても、X線回折測定によっては認識できない第1不純物506が第1酸化物超電導層13Aに含まれる場合もあるが、本実施形態では、このような場合も含むものとする。また、この温度Tgの値は、第1酸化物超電導層13Aの形成方法によって異なってもよい。例えばMOCVD法とPLD法では、PLD法の方が形成時に発生するプラズマエネルギーが加味されることにより温度Tgが低くなる傾向にある。

【0057】

そして、温度T1を、Tg−30℃<T1とする理由は、この範囲内だと、範囲外に比べて、第1酸化物超電導層13A中のa軸配向結晶の含有率を全体の50%未満に抑制し、c軸配向結晶を第1酸化物超電導層13Aの主成分とすることができるからである。

また、この温度T1を、さらにTg−20℃≦T1の条件を満たすようにすることが好ましい。この範囲内だと、範囲外に比べて、第1酸化物超電導層13A中のa軸配向結晶の含有率を急激に抑制することができるからである。

また、この温度T1を、さらにTg−10℃≦T1の条件を満たすようにすることがより好ましい。この範囲内だと、a軸配向結晶の含有率を全体の1%未満に抑制できるからである。

【0058】

また、第1酸化物超電導層13Aの成膜時間は、特に限定はないが、成膜時間が長くなるほど第1酸化物超電導層13Aの膜厚が大きくなるため、適宜、実施する膜厚に応じて調整する。例えば、第1酸化物超電導層13Aが5nm以上200nm以下の膜厚となるように成膜時間を調整することが好ましい。5nm以上とする理由は、膜の均一性を得るためである。また表面が凹凸となって中間層12一部が露出して、後に成膜する第2酸化物超電導層13Bと中間層12が反応しないように保護性を出すためでもある。200nm以下とする理由は、Ic特性が悪化する要因となる第2不純物508が生成するのを抑制するためである。

さらに、第1酸化物超電導層13Aが10nm以上100nm以下の膜厚となるように成膜時間を調整することが好ましい。10nm以上とするのは、第1不純物506や第2不純物508が仮に生成した場合に、これらの不純物が層表面に析出しないようにするためである。すなわち、表面に第1不純物506や第2不純物508があると、第2酸化物超電導層13Bを成膜する際に、その表面が下地となってしまい、結局、表面にある第1不純物506や第2不純物508を核として第2不純物508が生成或いは成長してしまう虞があるので、それを防止するためには、ある程度の膜厚が必要となるのである。100nm以下とする理由は、Ic特性が悪化する要因となる第2不純物508が生成するのをさらに抑制するためである。

さらにまた、上記同様の理由で、第1酸化物超電導層13Aが10nm以上50nm以下の膜厚となるように成膜時間を調整することが好ましい。

【0059】

酸素ガス供給部107から供給するO2の量は、その分圧が、全圧を10Torr(1333Pa)とすると、0.5Torr(66.65Pa)以上5Torr(666.5Pa)以下となるように調整することが好ましい。この範囲内だと、酸化物超電導体、例えばYBCOが生成し易くなる。

【0060】

−本工程−

次に、上述した本工程を行う。

すなわち、温度T1とは異なる温度T2又は一旦温度を下げて再度温度T1になるまで、ヒータ108で基材11を加熱する。そして、基材11の温度が温度T2又はT1となったら、所定時間その温度を保持しながら、第1酸化物超電導層13Aの表面に、気化器102により導入された原料ガスを蒸着させて、酸化物超電導層13の残り2層目以降となる第2酸化物超電導層13Bを成膜する。

【0061】

ここで、温度T1とは異なる温度T2で基材11を加熱する場合は、温度T2を、T2>T1又はT2<T1とする2通りが考えられるが、中でもIc特性を高くするという観点から、T2>T1の条件を満たすようにすることが好ましい。

この温度T2は、熱電対をヒータの直上、基材11の真下に設置することにより確認することができる。温度T2の値自体は、特に限定はないが、例えば700℃以上900℃以下の範囲内である。なお、温度T2を例えば温度Tgにすると、既に成膜している第1酸化物超電導層13A中に第1不純物506が生成したり成長したりする場合があるが、この場合でも、少なくともその生成や成長の前に第2酸化物超電導層13Bを成膜することになるので、第1不純物506を核として第2不純物508が成長し難い。つまり、第1不純物506の成長速度よりも第2酸化物超電導層13Bの成膜速度が速くなっているので、第2不純物508が成長し難い。

【0062】

酸化物超電導層13Bの成膜回数は、1回だけ行う場合でもよいが、複数回行うことが好ましい。複数回行う場合には、例えば以下のような方法のいずれか1つを採用することができる。

(1)基材11を温度T1で加熱しながら、第2酸化物超電導層13Bの一部の層を成膜する工程と、基材温度を冷却する工程と、を複数回繰り返して第2酸化物超電導層13を形成する方法。

(2)基材11を温度T1とは異なる温度T2で加熱しながら、第2酸化物超電導層13Bの一部の層を成膜する工程と、基材温度を冷却する工程と、を複数回繰り返して、第2酸化物超電導層13を形成する方法。

(3)基材11を温度T1とは異なり、さらに成膜回数毎に温度T2を変化させなら加熱して、第2酸化物超電導層13Bの一部の層を成膜する工程と、基材温度を冷却する工程と、を複数回繰り返して、第2酸化物超電導層13を形成する方法。

【0063】

そして、(2)や(3)を採用する場合で、さらに温度T2を、T1<T2の条件を満たすようにする場合、本工程では、第1酸化物超電導層13Aよりも膜厚が厚くなるように第2酸化物超電導層13Bを形成することが好ましい。すなわち、酸化物超電導層13中のIc特性が高い第2酸化物超電導層13Bの割合を、50%超とすることが好ましい。このようにすることで、Ic特性がより向上する。

【0064】

以上のような第1酸化物超電導層13Aの成膜と第2酸化物超電導層13Bの成膜の温度シーケンスをまとめると、例えば図4のような成膜温度シーケンスがある。

【0065】

図4は、酸化物超電導層13を成膜する際の成膜温度シーケンスを示す図であって、図4(A)は初期工程の成膜温度と本工程の成膜温度とを同じ温度T1にし、且つ本工程では一旦温度を下げて再度温度T1にする場合の成膜温度シーケンスの一例であり、図4(B)は初期工程の成膜温度をT1とし、一旦温度を下げて本工程の成膜温度をT1よりも高いT2とする場合の成膜温度シーケンスの一例であり、図4(C)は初期工程の成膜温度をT1とし、温度を下げずにそのまま本工程の成膜温度をT1よりも高いT2とする場合の成膜温度シーケンスの一例である。

なお、図4中の符号201、203、205は、初期工程で第1酸化物超電導層13Aを成膜する際の成膜温度シーケンスで、符号202、204、206は、本工程で第2酸化物超電導層13Bを成膜する際の成膜温度シーケンスである。また、図4は、本実施形態に用いる成膜温度シーケンスの一例であって、他の成膜温度シーケンスを用いることもできる。

【0066】

(その他)

上記工程を経た後、適宜、安定化層14を成膜する工程や、熱処理を施す工程を行う。

以上のような製造方法により、図1及び図2に示すような超電導線材1であって、少なくとも第2不純物508の成長が抑制され、Ic特性が向上した超電導線材1を得ることができる。図5は、超電導線材1の模式図を示す図であって、不純物の状態を示す図である。図5は、一例ではあるが、本実施形態の方法によれば、第2酸化物超電導層13B中の酸化物超電導体に対する不純物の比は、第1酸化物超電導層13A中の酸化物超電導体に対する不純物の比よりも少なくなる。

【0067】

<変形例>

なお、本発明を特定の実施形態について詳細に説明したが、本発明はかかる実施形態に限定されるものではなく、本発明の範囲内にて他の種々の実施形態が可能であることは当業者にとって明らかであり、例えば上述の複数の実施形態は、適宜、組み合わされて実施可能である。また、以下の変形例を、適宜、組み合わせてもよい。

【0068】

例えば、安定化層14は省略することもできる。

【実施例】

【0069】

以下に、本発明に係る超電導線材の製造方法について、実施例により説明するが、本発明はこれら実施例により何ら限定されるものではない。

【0070】

−MOCVD法の場合−

(実施例1)

実施例1の超電導線材は、基材11上に形成されたCeO2で構成された中間層12の表面に、MOCVD法を用いてYBCO(Y:Ba:Cu=1:1〜2:2〜3)で構成された酸化物超電導層13を複数回に分けて成膜した。

成膜の際、第1酸化物超電導層13Aの成膜温度T1を760℃とし、第2酸化物超電導層13Bの成膜温度T2を780℃とした。成膜雰囲気は、酸素分圧が1Torr(133.3Pa)となるような酸素とアルゴンの混合ガス雰囲気とした。

また、酸化物超電導層13の膜厚は1μmとなるようにした。

以上の製造方法により、実施例1に係る超電導線材を作製した。

【0071】

(実施例2)

第1酸化物超電導層13Aの成膜温度T1を750℃に変更した以外は、実施例1と同様の方法及び条件で、実施例2に係る超電導線材を作製した。

(実施例3)

第1酸化物超電導層13Aの成膜温度T1を740℃に変更した以外は、実施例1と同様の方法及び条件で、実施例3に係る超電導線材を作製した。

【0072】

(比較例1)

第1酸化物超電導層13Aの成膜温度T1を730℃に変更した以外は、実施例1と同様の方法及び条件で、比較例1に係る超電導線材を作製した。

(比較例2)

第1酸化物超電導層13Aの成膜温度T1を780℃に変更した以外は、実施例1と同様の方法及び条件で、比較例2に係る超電導線材を作製した。

(比較例3)

第1酸化物超電導層13Aの成膜温度T1を770℃に変更した以外は、実施例1と同様の方法及び条件で、比較例3に係る超電導線材を作製した。

(比較例4)

第1酸化物超電導層13Aの成膜温度T1を765℃に変更した以外は、実施例1と同様の方法及び条件で、比較例4に係る超電導線材を作製した。

【0073】

(BaCeO3の含有率の評価)

各実施例及び比較例において、第1酸化物超電導層13Aを成膜した直後の第1酸化物超電導層13AのBaCeO3の含有率を、第1酸化物超電導層13AのX線回折測定結果から求めた。

具体的には、X線回折測定結果から、BaCeO3を示すX線回折強度のうち(022)面の回折強度と、YBCOを示すX線回折強度のうち(006)面の回折強度とを確認して、これら確認した値を以下の式(1)に代入して求めた。

BaCeO3の含有率(%)=BaCeO3の(022)面の回折強度/{YBCOの(006)面の回折強度+BaCeO3の(022)面の回折強度}×100・・・(式1)

【0074】

(a軸配向結晶の含有率評価)

各実施例及び比較例の超電導線材において、酸化物超電導層13のa軸配向結晶の含有率を評価した。

具体的には、X線回折測定結果から、YBCOを示すX線回折強度のうち(200)面の回折強度と、YBCOを示すX線回折強度のうち(006)面の回折強度とを確認して、これら確認した値を以下の式(2)に代入して求めた。

a軸配向結晶の含有率(%)=YBCOの(200)面の回折強度/{YBCOの(006)面の回折強度+YBCOの(200)面の回折強度}×100・・・(式2)

【0075】

(Ic特性の評価)

臨界電流Icは、得られた超電導線材(線幅10mm)を液体窒素に浸漬した状態で四端子法を用いて測定した。電圧端子は1cm、電界基準は1μV/cmとした。

【0076】

表1は、各実施例及び比較例の評価結果をまとめたものである。

【0077】

【表1】

【0078】

図6及び図7は、各実施例及び比較例の評価結果をグラフにしたものであり、図6では、基板温度とIc相対値の関係、及び基板温度とBaCeO3の含有率の関係をそれぞれグラフに示し、図7では、基板温度とa軸配向結晶の含有率の関係、及び基板温度とBaCeO3の含有率の関係をそれぞれグラフに示したものである。

【0079】

図6に示す結果から、BaCeO3が生成し始める温度Tgは、約765℃であることが分かる。そして、温度Tg付近で最も高いIc特性を示し、温度Tgよりも低温及び高温になるにつれて、Ic特性が低下していることが分かる。これは、Tgよりも高温だと、BaCeO3が生成するため、Ic特性が下がったものと考えられる。Tgよりも低温だと、後述するようにa軸配向結晶が増大したり、他の要因(例えば酸素不定量δの変化)が変化したりするため、Ic特性が下がったものと考えられる。

【0080】

次に、図7に示す結果から、Tgよりも低温だと、a軸配向結晶が増大することが分かった。特にTg−30℃すなわち、735℃以下だと、a軸配向結晶が急激に増大することが分かった。

また、低温側からTgに温度が上がるにつれて、a軸配向結晶の含有率は0に近づき、Tgから高温側に温度が上がるにつれて、BaCeO3が生成していくことが分かった。

【0081】

−PLD法の場合−

(実施例4)

実施例1の超電導線材は、基材11上に形成されたCeO2で構成された中間層12の表面に、PLD法を用いてYBCO(Y:Ba:Cu=1:1〜2:2〜3)で構成された酸化物超電導層13を複数回に分けて成膜した。

成膜の際、第1酸化物超電導層13Aの成膜温度T1を740℃とし、第2酸化物超電導層13Bの成膜温度T2を760℃とした。成膜雰囲気は、酸素分圧が1Torr(133.3Pa)となるような酸素とアルゴンの混合ガス雰囲気とした。

また、酸化物超電導層13の膜厚は1μmとなるようにした。

以上の製造方法により、実施例4に係る超電導線材を作製した。

【0082】

(実施例5)

第1酸化物超電導層13Aの成膜温度T1を730℃に変更した以外は、実施例1と同様の方法及び条件で、実施例5に係る超電導線材を作製した。

(実施例6)

第1酸化物超電導層13Aの成膜温度T1を720℃に変更した以外は、実施例1と同様の方法及び条件で、実施例6に係る超電導線材を作製した。

【0083】

(比較例5)

第1酸化物超電導層13Aの成膜温度T1を710℃に変更した以外は、実施例1と同様の方法及び条件で、比較例5に係る超電導線材を作製した。

(比較例6)

第1酸化物超電導層13Aの成膜温度T1を760℃に変更した以外は、実施例1と同様の方法及び条件で、比較例6に係る超電導線材を作製した。

(比較例7)

第1酸化物超電導層13Aの成膜温度T1を750℃に変更した以外は、実施例1と同様の方法及び条件で、比較例7に係る超電導線材を作製した。

(比較例8)

第1酸化物超電導層13Aの成膜温度T1を745℃に変更した以外は、実施例1と同様の方法及び条件で、比較例8に係る超電導線材を作製した。

【0084】

(評価)

PLD法で作製した各実施例及び比較例の超電導線材において、MOCVD法で作製した超電導線材と同様の評価を行った。

【0085】

表2は、各実施例及び比較例の評価結果をまとめたものである。

【0086】

【表2】

【0087】

表2に示す結果から、BaCeO3が生成し始める温度Tgは、約745℃であることが分かる。そして、温度Tg付近で最も高いIc特性を示し、温度Tgよりも低温及び高温になるにつれて、Ic特性が低下していることが分かる。これは、Tgよりも高温だと、BaCeO3が生成するため、Ic特性が下がったものと考えられる。Tgよりも低温だと、後述するようにa軸配向結晶が増大したり、他の要因(例えば酸素不定量δの変化)が変化したりするため、Ic特性が下がったものと考えられる。

なお、PLD法で作製した各実施例及び比較例の超電導線材は、MOCVD法で作製した超電導線材に比べて、評価値自体は変化しているものの、同様の傾向があることが分かった。

【符号の説明】

【0088】

1 超電導線材

11 基材

12 中間層

13 酸化物超電導層

13A 第1酸化物超電導層

13B 第2酸化物超電導層

【技術分野】

【0001】

本発明は、超電導線材の製造方法に関する。

【背景技術】

【0002】

従来から、基材上に酸化物超電導体を成膜して、超電導線材を製造する試みが数多く提案されている。

【0003】

成膜する酸化物超電導体としては、液体窒素温度(77K)以上で超電導現象を示すRE系超電導体(RE:希土類元素)、特にYBa2Cu3O7−δの組成式で表されるイットリウム系超電導体(以下、「YBCO」と記載する)が用いられている。

【0004】

このYBCOを用いたイットリウム系超電導線材はケーブルやSMES(超電導エネルギー貯蔵装置)への応用が期待されており、高臨界電流を持つイットリウム系酸化物超電導体及びその製法に大いに注目を集めている。

【0005】

そこで、特許文献1には、テープ状の基材と、CeO2等の希土類酸化物からなるバッファー層(中間層)と、YBCOからなる第1酸化物超電導層と、同様にYBCOからなる第2酸化物超電導層と、が順に形成されたイットリウム系超電導線材が開示されている。

このイットリウム系超電導線材は、中間層上に成長させる第1酸化物超電導体層を基板温度の高い条件(800℃〜900℃)で作製し、さらに第1酸化物超電導体層上に成長させる第2酸化物超電導体層を基板温度の低い条件(730℃〜780℃)で作製することにより製造されている。これは、2層以上の超電導体層の薄膜成長時に膜中に生成する積層欠陥の量を制御して、超電導層中に微細なピンニング点を導入するための工夫である。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2005-116408号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1では、第1酸化物超電導体層の直下に希土類酸化物からなる中間層が配置されるため、第1酸化物超電導層の成膜時において、800℃〜900℃等の高温で基材を加熱すると、中間層の希土類酸化物に含まれる希土類元素と第1酸化物超電導層に含まれるBaとが反応してしまう。この結果、第1酸化物超電導層や第1酸化物超電導層と中間層との界面にBaCeO3等の不純物が生成されてしまい、超電導線材の臨界電流Ic特性(以下、「Ic特性」と記載する)が低下する一因となる。

【0008】

本発明は上記事実に鑑みてなされたものであり、Ic特性が向上する超電導線材の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明の上記課題は下記の手段によって解決された。

<1>基材上に、Baと反応する希土類元素を含有する中間層を形成する第1工程と、前記中間層上にBaを含有する酸化物超電導層を形成する第2工程と、を有する超電導線材の製造方法であって、前記第2工程は、前記基材をTg−30℃<T1<Tg(前記Tgは前記酸化物超電導層内、又は前記中間層と前記酸化物超電導層との界面に、Baと前記希土類元素とを含有する不純物が生成し始める温度である)の条件を満たす温度T1で加熱しながら、前記酸化物超電導層の1層目となる第1酸化物超電導層を形成する初期工程と、前記温度T1とは異なる温度T2で又は一旦温度を下げて再度温度T1で、前記基材を加熱しながら、前記酸化物超電導層の残り2層目以降となる第2酸化物超電導層を形成する本工程と、を有する超電導線材の製造方法。

【0010】

<2>前記初期工程では、前記温度T1を、Tg−20℃≦T1の条件を満たすようにする、前記<1>に記載の超電導線材の製造方法。

【0011】

<3>前記初期工程では、前記温度T1を、Tg−10℃≦T1の条件を満たすようにする、前記<2>に記載の超電導線材の製造方法。

【0012】

<4>前記本工程では、前記温度T1とは異なる温度T2で前記基材を加熱し、前記温度T2を、T2>T1の条件を満たすようにする、前記<1>〜前記<3>の何れか1つに記載の超電導線材の製造方法。

【0013】

<5>前記初期工程では、前記第1酸化物超電導層が5nm以上200nm以下の膜厚となるように成膜する、前記<1>〜前記<4>の何れか1つに記載の超電導線材の製造方法。

【0014】

<6>前記初期工程では、前記第1酸化物超電導層が10nm以上100nm以下の膜厚となるように成膜する、前記<5>に記載の超電導線材の製造方法。

【0015】

<7>前記本工程では、前記第1酸化物超電導層よりも膜厚が厚くなるように前記第2酸化物超電導層を形成する、前記<4>に記載の超電導線材の製造方法。

【0016】

<8>前記本工程は、前記温度T1とは異なる温度T2で加熱しながら、前記第2酸化物超電導層の一部の層を形成する工程と、前記基材温度を冷却する工程と、を順に複数回繰り返して、前記第2酸化物超電導層を形成する、前記<1>〜前記<7>の何れか1つに記載の超電導線材の製造方法。

【0017】

<9>前記中間層の前記酸化物超電導層側の最表層は、CeO2及びPrO2から選ばれる少なくとも1つを主に含有するキャップ層であって、前記不純物はBaCeO3及びBaPrO3から選ばれる少なくとも1つである、前記<1>〜前記<8>の何れか1つに記載の超電導線材の製造方法。

【0018】

<10>前記第1酸化物超電導層はREBa2Cu3O7−δ1で構成され、前記第2酸化物超電導層はREBa2Cu3O7−δ2で構成されており、前記REは単一の希土類元素又は複数の希土類元素であり、前記δ1及びδ2は酸素不定比量である、前記<1>〜前記<9>の何れか1つに記載の超電導線材の製造方法。

【0019】

<11>前記温度T1及び前記温度T2は、それぞれ700℃以上900℃以下である、前記<1>〜前記<10>の何れか1つに記載の超電導線材の製造方法。

【発明の効果】

【0020】

本発明によれば、Ic特性が向上する超電導線材の製造方法を提供することができた。

【図面の簡単な説明】

【0021】

【図1】図1は、本発明の実施形態に係る超電導線材の積層構造を示す図である。

【図2】図2は、図1に示す超電導線材の断面構造を示す図であって、特に酸化物超電導層の層構造を詳細化したものである。

【図3】図3は、MOCVD装置の概要構成を示す図である。

【図4】図4は、酸化物超電導層を成膜する際の成膜温度シーケンスを示す図である。

【図5】図5は、超電導線材1の模式図を示す図であって、不純物の状態を示す図である。

【図6】図6は、各実施例及び比較例の評価結果をグラフにしたものであって、基板温度とIc相対値の関係、及び基板温度とBaCeO3の含有率の関係をそれぞれグラフに示したものである。

【図7】図7は、各実施例及び比較例の評価結果をグラフにしたものであって、基板温度とa軸配向結晶の含有率の関係、及び基板温度とBaCeO3の含有率の関係をそれぞれグラフに示したものである。

【図8】図8は、TEMやSEMの観察結果に基づいて作成した従来の超電導線材の断面構造を示す模式図である。

【発明を実施するための形態】

【0022】

以下、添付の図面を参照しながら、本発明の実施形態に係る超電導線材の製造方法について具体的に説明する。なお、図中、同一又は対応する機能を有する部材(構成要素)には同じ符号を付して適宜説明を省略する。

【0023】

<超電導線材の構成>

まず、本発明の実施形態に係る超電導線材の製造方法について説明する前に、当該製造方法により製造される超電導線材について説明する。

【0024】

図1は、本発明の実施形態に係る超電導線材1の積層構造を示す図である。

図1に示すように、超電導線材1は、テープ状の基材11上に中間層12、酸化物超電導層13、安定化層(保護層)14が順に形成された積層構造を有している。

【0025】

基材11は、低磁性の金属基材やセラミックス基材を用いる。基材11の形状は、上述のテープ状だけでなく、板材、線材、条体等の種々の形状のものを用いることができる。金属基材としては、例えば、強度及び耐熱性に優れた、Cu、Ni、Ti、Mo、Nb、Ta、W、Mn、Fe、Ag等の金属又はこれらの合金を用いることができる。特に好ましいのは、耐食性及び耐熱性の点で優れているステンレス、ハステロイ(登録商標)、その他のニッケル系合金である。また、これら各種金属材料上に各種セラミックスを配してもよい。また、セラミックス基材としては、例えば、MgO、SrTiO3、又はイットリウム安定化ジルコニア等を用いることができる。

【0026】

中間層12は、酸化物超電導層13において高い面内配向性を実現するために基材11上に形成される層であり、単層膜で構成されていても多層膜で構成されていてもよい。

ただし、多層膜で構成されている場合は、少なくとも酸化物超電導層13と接触する最表層は、Baと反応する希土類元素を含有する層とする。具体的に最表層は、Baと反応する希土類元素を含有し、かつ自己配向性を有する蛍石型結晶構造体で構成されたキャップ層が挙げられる。この蛍石型結晶構造体は、例えばCeO2及びPrO2から選ばれる少なくとも1つである。

【0027】

酸化物超電導層13は、中間層12上に形成され、Baを含有する酸化物超電導体で構成されている。この酸化物超電導体としては、REBa2Cu3O7−δ、(La1−xBax)2CuO4−δ,Ba(Pb,Bi)O3又はTl2Ba2Can−1CunO2n+4(nは2以上の整数である)等の組成式で表される結晶材料を用いることができる。また、酸化物超電導体は、これら結晶材料を組み合わせて構成することもできる。

【0028】

上記REBa2Cu3O7−δ中のREは、Y、Nd、Sm、Eu、Gd、Dy、Ho、Er、Tm、YbやLuなどの単一の希土類元素又は複数の希土類元素であり、これらの中でもBaサイトと置換が起きない、且つ超電導転移温度Tcが高い等の理由でYであることが好ましい。また、δは、酸素不定比量であり、例えば0以上1以下であり、超電導転移温度が高いという観点から0に近いほど好ましい。なお、酸素不定比量は、オートクレーブ等の装置を用いて高圧酸素アニール等を行えば、δは0未満、すなわち、負の値をとることもある。

ここで、REをPrとしたPrBa2Cu3O7−δだけは、現在、超電導現象が確認されていないが、将来酸素不定比量δを制御するなどして超電導現象が確認できた場合には、本発明の実施形態に係わる酸化物超電導体にPrBa2Cu3O7−δも含むものとする。

また、REBa2Cu3O7−δ以外の結晶材料のδも酸素不定比量を表し、例えば0以上1以下である。

【0029】

安定化層14は、酸化物超電導層13上に形成され、例えば銀等で構成されている。

【0030】

図2は、図1に示す超電導線材1の断面構造を示す図であって、特に酸化物超電導層13の層構造を詳細化したものである。

【0031】

本実施形態では、図2に示すように、酸化物超電導層13は、n層(n≧2)の超電導薄膜、13−1、13−2、・・・13−nから構成されている。各薄膜の材料は、上述した酸化物超電導体で構成され、薄膜同士の原材料は同じであり、同じ酸化物超電導体を主成分としている。なお、「主成分」とは、酸化物超電導層13に含まれる構成成分中で含有量が最も多いことを示し、好ましくは50%超であることを示している。ただし、製造条件によって、各薄膜の不純物の比率や酸素不定比量δは異なる場合がある。

なお、便宜上、超電導薄膜13−1の超電導薄膜を、第1酸化物超電導層13Aと称し、2層目以降の超電導薄膜13−2、・・・13−nを、第2酸化物超電導層13Bと称す。

【0032】

第2酸化物超電導層13Bは、第1酸化物超電導層13Aよりも、含有する酸化物超電導体と相対的に、好ましくは量的にも、含有する不純物が少ない。なお、この不純物の量は、SEMやTEM、X線回折装置等で確認することができる。

【0033】

また、第2酸化物超電導層13Bを構成する酸化物超電導体の酸素不定比量δは、第1酸化物超電導層13Aを構成する酸化物超電導体の酸素不定比量δと同じであっても異なっていてよい。Ic特性をより向上させるという観点から、第1酸化物超電導層13Aを構成する酸化物超電導体の酸素不定比量δよりも小さい、即ち0に近い方がより好ましい。具体的には、酸化物超電導層13が、REBa2Cu3O7−δで構成されている場合、第1酸化物超電導層13AはREBa2Cu3O7−δ1で構成され、第2酸化物超電導層13BはREBa2Cu3O7−δ2で構成されて、δ1及びδ2は異なる値となることが好ましく、δ1>δ2となることがより好ましい。なお、この酸素不定比量δは、X線吸収微細構造(XANES)等で確認することができる。

【0034】

超電導薄膜同士の区別は、酸化物超電導層13を多層膜とすると、各超電導薄膜間において、Y2O3、Gd2O3等のReOxの薄膜層が形成されることがあるため、この薄膜層をSEMやTEM等により特定して、区別することができる。

また、第1酸化物超電導層13Aと第2酸化物超電導層13Bとの区別は、成膜温度を互いに異ならせた場合、上述のように酸素不定比量δが異なり得るため(結晶性も異なるが)、酸素不定比量δをXANES等によりそれぞれ特定して、区別することができる。同様に、上述した不純物の比率や量でも、区別することができる。

ただし、超電導線材1の製造後に層や薄膜として上記のような区別ができない場合もあり得る。この場合でも、以下で説明する製造方法の各段階では層や薄膜の区別ができるため、本実施形態では便宜上規定している。

【0035】

<超電導線材の製造方法>

次に、以上で説明した超電導線材1の製造方法について説明する。

【0036】

まず、本発明の実施形態に係る超電導線材1の製造方法を想到するに当たって、本発明者は、酸化物超電導層の形成(成膜)において、Ic特性を向上させるためには、超電導電流が超電導体結晶のc軸結晶(基材11に対して垂直方向に超電導相のc軸が揃う結晶)に平行に流れるため、c軸結晶(c軸配向)での成長が必要となることを考えた。

そこでまず、本発明者は、従来の超電導線材、特に酸化物超電導層の結晶状態をTEMやSEMにより観察した。図8は、TEMやSEMの観察結果に基づいて作成した従来の超電導線材500の断面構造を示す模式図である。

【0037】

図8に示す、従来の超電導線材500は、基材11上にCeO2からなる中間層502と、YBCOからなる単層の酸化物超電導層504と、が順に形成されて構成されている。

【0038】

TEMやSEMの観察の結果、図8に示すように、酸化物超電導層504や酸化物超電導層504と中間層502との界面に両者の構成元素が反応して不純物506(以下、「第1不純物506」と記載し、当該第1不純物506は仮に中間層502が、CeO2及びPrO2から選ばれる少なくとも1つで構成されている場合、BaCeO3及びBaPrO3から選ばれる少なくとも1つである。)が生成した場合、第1不純物506が核となり、その上に大サイズの異相YCuO2(符号:508A)やCu−O(符号:508B)、a軸配向結晶やb軸配向結晶を含む異方位YBCO結晶粒(符号:508C)等の不純物及び空隙508D(以下、これらをまとめて「第2不純物508」と記載する)が生成することが分かった。そして、第1不純物506及び第2不純物508が生成した場合、第1不純物506のみ生成した場合よりも、Ic特性は大幅に劣化してしまう。例えば、a軸配向結晶の結晶粒界は、基板テープの面内方向に超電導電流がほとんど流れないため、これらのa軸配向結晶が、厚膜化してもIc が上昇しない。

これにより、「発明が解決しようとする課題」の欄で説明したIc特性の低下は、単に第1不純物506だけが要因となるだけでなく、その上に成長する第2不純物508も要因となることを見出した。

また、中間層502上の酸化物超電導層504を成膜する際に第1不純物506の生成を抑制すれば、第2不純物508の生成も抑制されることを見出した。すなわち、酸化物超電導層504を成膜する際に第1不純物506の生成を抑制すれば、その後の成膜過程等での加熱で仮に第1不純物506が成長しても、第2不純物508の生成抑制を保持できる。特に、酸化物超電導層504を2層以上に分け、1層目の第1酸化物超電導層を成膜した際に、少なくともその表面に第1不純物506が生成していなければ、2層目以降の第2酸化物超電導層を成膜しても、第2不純物508の成長が抑えられる。

【0039】

そこで、本発明では、中間層502上に、通常加熱する温度よりも低温で加熱しながら、第1不純物506及び第2不純物508の生成を抑制しつつ第1酸化物超電導層を成膜し、その後の工程で高温や長時間成長により、仮に第1不純物506が成長しても第2不純物508は成長せず、Ic特性が劣化しない(向上する)製造方法を提供する。

【0040】

すなわち、本発明の実施形態に係る超電導線材1の製造方法は、

基材11上に、Baと反応する希土類元素を含有する中間層12を形成する第1工程と、前記中間層12上にBaを含有する酸化物超電導層13を形成する第2工程と、を有する製造方法であって、

前記第2工程は、

前記基材11をTg−30℃<T1<Tg(前記Tgは前記酸化物超電導層13内、又は前記中間層12と前記酸化物超電導層13との界面に、Baと前記希土類元素とを含有する不純物が生成し始める温度である)の条件を満たす温度T1で加熱しながら、前記酸化物超電導層13の1層目となる第1酸化物超電導層13Aを形成する初期工程と、

前記温度T1とは異なる温度T2で又は一旦温度を下げて再度温度T1で、前記基材11を加熱しながら、前記酸化物超電導層13の残り2層目以降となる第2酸化物超電導層13Bを形成する本工程と、

を有する製造方法である。

【0041】

以下、各工程について具体的に説明する。

【0042】

(第1工程)

第1工程では、図2に示すように、基材11上に中間層12を形成する。

中間層12の形成(成膜)方法としては、例えばPLD法、CVD法、MOCVD法、IBAD法、TFA−MOD法、又はスパッタ法などを用いることができる。特に、中間層12が多層膜で構成される場合は、最表層のキャップ層の形成(成膜)方法としては、PLD法やRFスパッタ法による成膜が好適に用いられる。

ここで、RFスパッタ法による成膜条件は、キャップ層の構成材料や膜厚等によって適宜設定されるが、例えば、RFスパッタ出力:200W以上1000W以下、線材搬送速度:2m/h以上50m/h以下、成膜温度:450℃以上800℃以下とされる。

【0043】

(第2工程)

第2工程では、図2に示すように、酸化物超電導層13を形成する。

酸化物超電導層13の形成(成膜)方法としては、例えばPLD法、CVD法、MOCVD法、TFA−MOD法、又はスパッタ法などが挙げられる。これら成膜方法の中でも、高真空を必要としない、大面積、複雑な形状の基材11にも成膜可能、量産性に優れているという理由からMOCVD法を用いることが好ましい。

【0044】

以下、MOCVD法を一例に挙げて、酸化物超電導層13を形成する具体的方法を説明するが、他の形成方法の場合も同様に行うことができる。

【0045】

図3は、MOCVD装置100の概要構成を示す図である。

【0046】

MOCVD装置100は、原料供給部101、気化器102、反応炉103、基材搬送部104、テープ巻き取り器105、キャリアガス供給部106、酸素ガス供給部107及びヒータ108を備えて構成される。

【0047】

原料供給部101は、気化器102に原料溶液を供給し、キャリアガス供給部106は、気化器102にAr等のキャリアガスを供給する。原料溶液には、例えばY、Ba、及びCuの有機化合物原料(YBCO)をそれぞれ所望の比率に加えて、溶媒のTHF(テトラヒドロフラン)に溶かしたものを用いる。

【0048】

気化器102は、供給されたキャリアガス中に原料溶液を噴霧して原料ガスを生成する。また、気化器102は、導入管を介して、生成した原料ガスと、酸素ガス供給部107から供給されるO2とを反応炉103に導入する。

【0049】

反応炉103は、基材11上に形成された中間層12の表面に、気化器102により導入された原料ガスを蒸着させて、酸化物超電導層13を成膜する。

【0050】

基材搬送部104は、反応炉103内において基材11を所定速度で移動させる。

【0051】

ヒータ108は、基材11の温度を制御する。

【0052】

以上より、MOCVD装置100は、基材11の温度を制御しつつ移動させ、酸化物超電導層13を成膜する。

ここで、本実施形態では、酸化物超電導層13はMOCVD装置100を用いて多数回(少なくとも2回)にわたって成膜する。

【0053】

具体的に、図2を参照しながら説明する。

【0054】

−初期工程−

まず、上述した初期工程を行う。

すなわち、基材11の温度が温度T1となるまでヒータ108で基材11を加熱する。そして、基材11の温度が温度T1となったら、所定時間温度T1を保持しながら、中間層12の表面に、気化器102により導入された原料ガスを蒸着させて、酸化物超電導層13の1層目となる第1酸化物超電導層13Aを成膜する。

【0055】

ここで、基材11を加熱する際は、温度T1が、Tg−30℃<T1<Tgとなるようにヒータ108を制御する。温度T1は、熱電対をヒータの直上、基材11の真下に設置することにより確認することができる。温度T1の値自体は、特に限定はないが、例えば700℃以上900℃以下の範囲内である。

温度T1を、T1<Tgとする理由は、上述したように、第1酸化物超電導層13Aを成膜する際に、第1不純物506の生成をなくす或いは抑制して、第2不純物508の生成及びその後の成長を抑えるためである。

【0056】

なお、温度Tgは、Baと希土類元素とを含有する不純物(第1不純物506)が生成し始める温度と定義したが、この第1不純物506が生成し始める温度とは、X線回折測定により、成膜温度を変えてそれぞれ第1酸化物超電導層13Aを作製(装置によっては複数サンプルを作製せずに、温度変化に伴う構造解析も可能)したときに第1不純物506を示す明確なピーク(他のピークと対比できればよく、例えば全ピーク中最強ピークと対比して回折強度が1%以上のピーク)が検出し始めるときの温度である。したがって、温度T1を、T1<Tgの条件を満たすようにしても、X線回折測定によっては認識できない第1不純物506が第1酸化物超電導層13Aに含まれる場合もあるが、本実施形態では、このような場合も含むものとする。また、この温度Tgの値は、第1酸化物超電導層13Aの形成方法によって異なってもよい。例えばMOCVD法とPLD法では、PLD法の方が形成時に発生するプラズマエネルギーが加味されることにより温度Tgが低くなる傾向にある。

【0057】

そして、温度T1を、Tg−30℃<T1とする理由は、この範囲内だと、範囲外に比べて、第1酸化物超電導層13A中のa軸配向結晶の含有率を全体の50%未満に抑制し、c軸配向結晶を第1酸化物超電導層13Aの主成分とすることができるからである。

また、この温度T1を、さらにTg−20℃≦T1の条件を満たすようにすることが好ましい。この範囲内だと、範囲外に比べて、第1酸化物超電導層13A中のa軸配向結晶の含有率を急激に抑制することができるからである。

また、この温度T1を、さらにTg−10℃≦T1の条件を満たすようにすることがより好ましい。この範囲内だと、a軸配向結晶の含有率を全体の1%未満に抑制できるからである。

【0058】

また、第1酸化物超電導層13Aの成膜時間は、特に限定はないが、成膜時間が長くなるほど第1酸化物超電導層13Aの膜厚が大きくなるため、適宜、実施する膜厚に応じて調整する。例えば、第1酸化物超電導層13Aが5nm以上200nm以下の膜厚となるように成膜時間を調整することが好ましい。5nm以上とする理由は、膜の均一性を得るためである。また表面が凹凸となって中間層12一部が露出して、後に成膜する第2酸化物超電導層13Bと中間層12が反応しないように保護性を出すためでもある。200nm以下とする理由は、Ic特性が悪化する要因となる第2不純物508が生成するのを抑制するためである。

さらに、第1酸化物超電導層13Aが10nm以上100nm以下の膜厚となるように成膜時間を調整することが好ましい。10nm以上とするのは、第1不純物506や第2不純物508が仮に生成した場合に、これらの不純物が層表面に析出しないようにするためである。すなわち、表面に第1不純物506や第2不純物508があると、第2酸化物超電導層13Bを成膜する際に、その表面が下地となってしまい、結局、表面にある第1不純物506や第2不純物508を核として第2不純物508が生成或いは成長してしまう虞があるので、それを防止するためには、ある程度の膜厚が必要となるのである。100nm以下とする理由は、Ic特性が悪化する要因となる第2不純物508が生成するのをさらに抑制するためである。

さらにまた、上記同様の理由で、第1酸化物超電導層13Aが10nm以上50nm以下の膜厚となるように成膜時間を調整することが好ましい。

【0059】

酸素ガス供給部107から供給するO2の量は、その分圧が、全圧を10Torr(1333Pa)とすると、0.5Torr(66.65Pa)以上5Torr(666.5Pa)以下となるように調整することが好ましい。この範囲内だと、酸化物超電導体、例えばYBCOが生成し易くなる。

【0060】

−本工程−

次に、上述した本工程を行う。

すなわち、温度T1とは異なる温度T2又は一旦温度を下げて再度温度T1になるまで、ヒータ108で基材11を加熱する。そして、基材11の温度が温度T2又はT1となったら、所定時間その温度を保持しながら、第1酸化物超電導層13Aの表面に、気化器102により導入された原料ガスを蒸着させて、酸化物超電導層13の残り2層目以降となる第2酸化物超電導層13Bを成膜する。

【0061】

ここで、温度T1とは異なる温度T2で基材11を加熱する場合は、温度T2を、T2>T1又はT2<T1とする2通りが考えられるが、中でもIc特性を高くするという観点から、T2>T1の条件を満たすようにすることが好ましい。

この温度T2は、熱電対をヒータの直上、基材11の真下に設置することにより確認することができる。温度T2の値自体は、特に限定はないが、例えば700℃以上900℃以下の範囲内である。なお、温度T2を例えば温度Tgにすると、既に成膜している第1酸化物超電導層13A中に第1不純物506が生成したり成長したりする場合があるが、この場合でも、少なくともその生成や成長の前に第2酸化物超電導層13Bを成膜することになるので、第1不純物506を核として第2不純物508が成長し難い。つまり、第1不純物506の成長速度よりも第2酸化物超電導層13Bの成膜速度が速くなっているので、第2不純物508が成長し難い。

【0062】

酸化物超電導層13Bの成膜回数は、1回だけ行う場合でもよいが、複数回行うことが好ましい。複数回行う場合には、例えば以下のような方法のいずれか1つを採用することができる。

(1)基材11を温度T1で加熱しながら、第2酸化物超電導層13Bの一部の層を成膜する工程と、基材温度を冷却する工程と、を複数回繰り返して第2酸化物超電導層13を形成する方法。

(2)基材11を温度T1とは異なる温度T2で加熱しながら、第2酸化物超電導層13Bの一部の層を成膜する工程と、基材温度を冷却する工程と、を複数回繰り返して、第2酸化物超電導層13を形成する方法。

(3)基材11を温度T1とは異なり、さらに成膜回数毎に温度T2を変化させなら加熱して、第2酸化物超電導層13Bの一部の層を成膜する工程と、基材温度を冷却する工程と、を複数回繰り返して、第2酸化物超電導層13を形成する方法。

【0063】

そして、(2)や(3)を採用する場合で、さらに温度T2を、T1<T2の条件を満たすようにする場合、本工程では、第1酸化物超電導層13Aよりも膜厚が厚くなるように第2酸化物超電導層13Bを形成することが好ましい。すなわち、酸化物超電導層13中のIc特性が高い第2酸化物超電導層13Bの割合を、50%超とすることが好ましい。このようにすることで、Ic特性がより向上する。

【0064】

以上のような第1酸化物超電導層13Aの成膜と第2酸化物超電導層13Bの成膜の温度シーケンスをまとめると、例えば図4のような成膜温度シーケンスがある。

【0065】

図4は、酸化物超電導層13を成膜する際の成膜温度シーケンスを示す図であって、図4(A)は初期工程の成膜温度と本工程の成膜温度とを同じ温度T1にし、且つ本工程では一旦温度を下げて再度温度T1にする場合の成膜温度シーケンスの一例であり、図4(B)は初期工程の成膜温度をT1とし、一旦温度を下げて本工程の成膜温度をT1よりも高いT2とする場合の成膜温度シーケンスの一例であり、図4(C)は初期工程の成膜温度をT1とし、温度を下げずにそのまま本工程の成膜温度をT1よりも高いT2とする場合の成膜温度シーケンスの一例である。

なお、図4中の符号201、203、205は、初期工程で第1酸化物超電導層13Aを成膜する際の成膜温度シーケンスで、符号202、204、206は、本工程で第2酸化物超電導層13Bを成膜する際の成膜温度シーケンスである。また、図4は、本実施形態に用いる成膜温度シーケンスの一例であって、他の成膜温度シーケンスを用いることもできる。

【0066】

(その他)

上記工程を経た後、適宜、安定化層14を成膜する工程や、熱処理を施す工程を行う。

以上のような製造方法により、図1及び図2に示すような超電導線材1であって、少なくとも第2不純物508の成長が抑制され、Ic特性が向上した超電導線材1を得ることができる。図5は、超電導線材1の模式図を示す図であって、不純物の状態を示す図である。図5は、一例ではあるが、本実施形態の方法によれば、第2酸化物超電導層13B中の酸化物超電導体に対する不純物の比は、第1酸化物超電導層13A中の酸化物超電導体に対する不純物の比よりも少なくなる。

【0067】

<変形例>

なお、本発明を特定の実施形態について詳細に説明したが、本発明はかかる実施形態に限定されるものではなく、本発明の範囲内にて他の種々の実施形態が可能であることは当業者にとって明らかであり、例えば上述の複数の実施形態は、適宜、組み合わされて実施可能である。また、以下の変形例を、適宜、組み合わせてもよい。

【0068】

例えば、安定化層14は省略することもできる。

【実施例】

【0069】

以下に、本発明に係る超電導線材の製造方法について、実施例により説明するが、本発明はこれら実施例により何ら限定されるものではない。

【0070】

−MOCVD法の場合−

(実施例1)

実施例1の超電導線材は、基材11上に形成されたCeO2で構成された中間層12の表面に、MOCVD法を用いてYBCO(Y:Ba:Cu=1:1〜2:2〜3)で構成された酸化物超電導層13を複数回に分けて成膜した。

成膜の際、第1酸化物超電導層13Aの成膜温度T1を760℃とし、第2酸化物超電導層13Bの成膜温度T2を780℃とした。成膜雰囲気は、酸素分圧が1Torr(133.3Pa)となるような酸素とアルゴンの混合ガス雰囲気とした。

また、酸化物超電導層13の膜厚は1μmとなるようにした。

以上の製造方法により、実施例1に係る超電導線材を作製した。

【0071】

(実施例2)

第1酸化物超電導層13Aの成膜温度T1を750℃に変更した以外は、実施例1と同様の方法及び条件で、実施例2に係る超電導線材を作製した。

(実施例3)

第1酸化物超電導層13Aの成膜温度T1を740℃に変更した以外は、実施例1と同様の方法及び条件で、実施例3に係る超電導線材を作製した。

【0072】

(比較例1)

第1酸化物超電導層13Aの成膜温度T1を730℃に変更した以外は、実施例1と同様の方法及び条件で、比較例1に係る超電導線材を作製した。

(比較例2)

第1酸化物超電導層13Aの成膜温度T1を780℃に変更した以外は、実施例1と同様の方法及び条件で、比較例2に係る超電導線材を作製した。

(比較例3)

第1酸化物超電導層13Aの成膜温度T1を770℃に変更した以外は、実施例1と同様の方法及び条件で、比較例3に係る超電導線材を作製した。

(比較例4)

第1酸化物超電導層13Aの成膜温度T1を765℃に変更した以外は、実施例1と同様の方法及び条件で、比較例4に係る超電導線材を作製した。

【0073】

(BaCeO3の含有率の評価)

各実施例及び比較例において、第1酸化物超電導層13Aを成膜した直後の第1酸化物超電導層13AのBaCeO3の含有率を、第1酸化物超電導層13AのX線回折測定結果から求めた。

具体的には、X線回折測定結果から、BaCeO3を示すX線回折強度のうち(022)面の回折強度と、YBCOを示すX線回折強度のうち(006)面の回折強度とを確認して、これら確認した値を以下の式(1)に代入して求めた。

BaCeO3の含有率(%)=BaCeO3の(022)面の回折強度/{YBCOの(006)面の回折強度+BaCeO3の(022)面の回折強度}×100・・・(式1)

【0074】

(a軸配向結晶の含有率評価)

各実施例及び比較例の超電導線材において、酸化物超電導層13のa軸配向結晶の含有率を評価した。

具体的には、X線回折測定結果から、YBCOを示すX線回折強度のうち(200)面の回折強度と、YBCOを示すX線回折強度のうち(006)面の回折強度とを確認して、これら確認した値を以下の式(2)に代入して求めた。

a軸配向結晶の含有率(%)=YBCOの(200)面の回折強度/{YBCOの(006)面の回折強度+YBCOの(200)面の回折強度}×100・・・(式2)

【0075】

(Ic特性の評価)

臨界電流Icは、得られた超電導線材(線幅10mm)を液体窒素に浸漬した状態で四端子法を用いて測定した。電圧端子は1cm、電界基準は1μV/cmとした。

【0076】

表1は、各実施例及び比較例の評価結果をまとめたものである。

【0077】

【表1】

【0078】

図6及び図7は、各実施例及び比較例の評価結果をグラフにしたものであり、図6では、基板温度とIc相対値の関係、及び基板温度とBaCeO3の含有率の関係をそれぞれグラフに示し、図7では、基板温度とa軸配向結晶の含有率の関係、及び基板温度とBaCeO3の含有率の関係をそれぞれグラフに示したものである。

【0079】

図6に示す結果から、BaCeO3が生成し始める温度Tgは、約765℃であることが分かる。そして、温度Tg付近で最も高いIc特性を示し、温度Tgよりも低温及び高温になるにつれて、Ic特性が低下していることが分かる。これは、Tgよりも高温だと、BaCeO3が生成するため、Ic特性が下がったものと考えられる。Tgよりも低温だと、後述するようにa軸配向結晶が増大したり、他の要因(例えば酸素不定量δの変化)が変化したりするため、Ic特性が下がったものと考えられる。

【0080】

次に、図7に示す結果から、Tgよりも低温だと、a軸配向結晶が増大することが分かった。特にTg−30℃すなわち、735℃以下だと、a軸配向結晶が急激に増大することが分かった。

また、低温側からTgに温度が上がるにつれて、a軸配向結晶の含有率は0に近づき、Tgから高温側に温度が上がるにつれて、BaCeO3が生成していくことが分かった。

【0081】

−PLD法の場合−

(実施例4)

実施例1の超電導線材は、基材11上に形成されたCeO2で構成された中間層12の表面に、PLD法を用いてYBCO(Y:Ba:Cu=1:1〜2:2〜3)で構成された酸化物超電導層13を複数回に分けて成膜した。

成膜の際、第1酸化物超電導層13Aの成膜温度T1を740℃とし、第2酸化物超電導層13Bの成膜温度T2を760℃とした。成膜雰囲気は、酸素分圧が1Torr(133.3Pa)となるような酸素とアルゴンの混合ガス雰囲気とした。

また、酸化物超電導層13の膜厚は1μmとなるようにした。

以上の製造方法により、実施例4に係る超電導線材を作製した。

【0082】

(実施例5)

第1酸化物超電導層13Aの成膜温度T1を730℃に変更した以外は、実施例1と同様の方法及び条件で、実施例5に係る超電導線材を作製した。

(実施例6)

第1酸化物超電導層13Aの成膜温度T1を720℃に変更した以外は、実施例1と同様の方法及び条件で、実施例6に係る超電導線材を作製した。

【0083】

(比較例5)

第1酸化物超電導層13Aの成膜温度T1を710℃に変更した以外は、実施例1と同様の方法及び条件で、比較例5に係る超電導線材を作製した。

(比較例6)

第1酸化物超電導層13Aの成膜温度T1を760℃に変更した以外は、実施例1と同様の方法及び条件で、比較例6に係る超電導線材を作製した。

(比較例7)

第1酸化物超電導層13Aの成膜温度T1を750℃に変更した以外は、実施例1と同様の方法及び条件で、比較例7に係る超電導線材を作製した。

(比較例8)

第1酸化物超電導層13Aの成膜温度T1を745℃に変更した以外は、実施例1と同様の方法及び条件で、比較例8に係る超電導線材を作製した。

【0084】

(評価)

PLD法で作製した各実施例及び比較例の超電導線材において、MOCVD法で作製した超電導線材と同様の評価を行った。

【0085】

表2は、各実施例及び比較例の評価結果をまとめたものである。

【0086】

【表2】

【0087】

表2に示す結果から、BaCeO3が生成し始める温度Tgは、約745℃であることが分かる。そして、温度Tg付近で最も高いIc特性を示し、温度Tgよりも低温及び高温になるにつれて、Ic特性が低下していることが分かる。これは、Tgよりも高温だと、BaCeO3が生成するため、Ic特性が下がったものと考えられる。Tgよりも低温だと、後述するようにa軸配向結晶が増大したり、他の要因(例えば酸素不定量δの変化)が変化したりするため、Ic特性が下がったものと考えられる。

なお、PLD法で作製した各実施例及び比較例の超電導線材は、MOCVD法で作製した超電導線材に比べて、評価値自体は変化しているものの、同様の傾向があることが分かった。

【符号の説明】

【0088】

1 超電導線材

11 基材

12 中間層

13 酸化物超電導層

13A 第1酸化物超電導層

13B 第2酸化物超電導層

【特許請求の範囲】

【請求項1】

基材上に、Baと反応する希土類元素を含有する中間層を形成する第1工程と、前記中間層上にBaを含有する酸化物超電導層を形成する第2工程と、を有する超電導線材の製造方法であって、

前記第2工程は、

前記基材をTg−30℃<T1<Tg(前記Tgは前記酸化物超電導層内、又は前記中間層と前記酸化物超電導層との界面に、Baと前記希土類元素とを含有する不純物が生成し始める温度である)の条件を満たす温度T1で加熱しながら、前記酸化物超電導層の1層目となる第1酸化物超電導層を形成する初期工程と、

前記温度T1とは異なる温度T2で又は一旦温度を下げて再度温度T1で、前記基材を加熱しながら、前記酸化物超電導層の残り2層目以降となる第2酸化物超電導層を形成する本工程と、

を有する超電導線材の製造方法。

【請求項2】

前記初期工程では、前記温度T1を、Tg−20℃≦T1の条件を満たすようにする、

請求項1に記載の超電導線材の製造方法。

【請求項3】

前記初期工程では、前記温度T1を、Tg−10℃≦T1の条件を満たすようにする、

請求項2に記載の超電導線材の製造方法。

【請求項4】

前記本工程では、前記温度T1とは異なる温度T2で前記基材を加熱し、

前記温度T2を、T2>T1の条件を満たすようにする、

請求項1〜請求項3の何れか1項に記載の超電導線材の製造方法。

【請求項5】

前記初期工程では、前記第1酸化物超電導層が5nm以上200nm以下の膜厚となるように成膜する、

請求項1〜請求項4の何れか1項に記載の超電導線材の製造方法。

【請求項6】

前記初期工程では、前記第1酸化物超電導層が10nm以上100nm以下の膜厚となるように成膜する、

請求項5に記載の超電導線材の製造方法。

【請求項7】

前記本工程では、前記第1酸化物超電導層よりも膜厚が厚くなるように前記第2酸化物超電導層を形成する、

請求項4に記載の超電導線材の製造方法。

【請求項8】

前記本工程は、前記温度T1とは異なる温度T2で加熱しながら、前記第2酸化物超電導層の一部の層を形成する工程と、前記基材温度を冷却する工程と、を順に複数回繰り返して、前記第2酸化物超電導層を形成する、

請求項1〜請求項7の何れか1項に記載の超電導線材の製造方法。

【請求項9】

前記中間層の前記酸化物超電導層側の最表層は、CeO2及びPrO2から選ばれる少なくとも1つを主に含有するキャップ層であって、前記不純物はBaCeO3及びBaPrO3から選ばれる少なくとも1つである、

請求項1〜請求項8の何れか1項に記載の超電導線材の製造方法。

【請求項10】

前記第1酸化物超電導層はREBa2Cu3O7−δ1で構成され、前記第2酸化物超電導層はREBa2Cu3O7−δ2で構成されており、前記REは単一の希土類元素又は複数の希土類元素であり、前記δ1及びδ2は酸素不定比量である、

請求項1〜請求項9の何れか1項に記載の超電導線材の製造方法。

【請求項11】

前記温度T1及び前記温度T2は、それぞれ700℃以上900℃以下である、

請求項1〜請求項10の何れか1項に記載の超電導線材の製造方法。

【請求項1】

基材上に、Baと反応する希土類元素を含有する中間層を形成する第1工程と、前記中間層上にBaを含有する酸化物超電導層を形成する第2工程と、を有する超電導線材の製造方法であって、

前記第2工程は、

前記基材をTg−30℃<T1<Tg(前記Tgは前記酸化物超電導層内、又は前記中間層と前記酸化物超電導層との界面に、Baと前記希土類元素とを含有する不純物が生成し始める温度である)の条件を満たす温度T1で加熱しながら、前記酸化物超電導層の1層目となる第1酸化物超電導層を形成する初期工程と、

前記温度T1とは異なる温度T2で又は一旦温度を下げて再度温度T1で、前記基材を加熱しながら、前記酸化物超電導層の残り2層目以降となる第2酸化物超電導層を形成する本工程と、

を有する超電導線材の製造方法。

【請求項2】

前記初期工程では、前記温度T1を、Tg−20℃≦T1の条件を満たすようにする、

請求項1に記載の超電導線材の製造方法。

【請求項3】

前記初期工程では、前記温度T1を、Tg−10℃≦T1の条件を満たすようにする、

請求項2に記載の超電導線材の製造方法。

【請求項4】

前記本工程では、前記温度T1とは異なる温度T2で前記基材を加熱し、

前記温度T2を、T2>T1の条件を満たすようにする、

請求項1〜請求項3の何れか1項に記載の超電導線材の製造方法。

【請求項5】

前記初期工程では、前記第1酸化物超電導層が5nm以上200nm以下の膜厚となるように成膜する、

請求項1〜請求項4の何れか1項に記載の超電導線材の製造方法。

【請求項6】

前記初期工程では、前記第1酸化物超電導層が10nm以上100nm以下の膜厚となるように成膜する、

請求項5に記載の超電導線材の製造方法。

【請求項7】

前記本工程では、前記第1酸化物超電導層よりも膜厚が厚くなるように前記第2酸化物超電導層を形成する、

請求項4に記載の超電導線材の製造方法。

【請求項8】

前記本工程は、前記温度T1とは異なる温度T2で加熱しながら、前記第2酸化物超電導層の一部の層を形成する工程と、前記基材温度を冷却する工程と、を順に複数回繰り返して、前記第2酸化物超電導層を形成する、

請求項1〜請求項7の何れか1項に記載の超電導線材の製造方法。

【請求項9】

前記中間層の前記酸化物超電導層側の最表層は、CeO2及びPrO2から選ばれる少なくとも1つを主に含有するキャップ層であって、前記不純物はBaCeO3及びBaPrO3から選ばれる少なくとも1つである、

請求項1〜請求項8の何れか1項に記載の超電導線材の製造方法。

【請求項10】

前記第1酸化物超電導層はREBa2Cu3O7−δ1で構成され、前記第2酸化物超電導層はREBa2Cu3O7−δ2で構成されており、前記REは単一の希土類元素又は複数の希土類元素であり、前記δ1及びδ2は酸素不定比量である、

請求項1〜請求項9の何れか1項に記載の超電導線材の製造方法。

【請求項11】

前記温度T1及び前記温度T2は、それぞれ700℃以上900℃以下である、

請求項1〜請求項10の何れか1項に記載の超電導線材の製造方法。

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図1】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図1】

【公開番号】特開2012−204189(P2012−204189A)

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願番号】特願2011−68706(P2011−68706)

【出願日】平成23年3月25日(2011.3.25)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【Fターム(参考)】

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願日】平成23年3月25日(2011.3.25)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【Fターム(参考)】

[ Back to top ]