超電導線材及びその製造方法

【課題】従来よりも低温での熱処理により得られ、しかも高臨界電流密度を有する超電導線材及びその製造方法を提供する。

【解決手段】下記式(1)で表される化合物1を含ませることで、従来よりも低温での熱処理により得られ、高臨界電流密度を有する超電導線材10及びその製造方法を提供することができる。Mg(B1−xCx)y・・・(1)(ただし、式(1)中、xは0<x<1を満たす数であり、yは2.1≦yを満たす数である。)

【解決手段】下記式(1)で表される化合物1を含ませることで、従来よりも低温での熱処理により得られ、高臨界電流密度を有する超電導線材10及びその製造方法を提供することができる。Mg(B1−xCx)y・・・(1)(ただし、式(1)中、xは0<x<1を満たす数であり、yは2.1≦yを満たす数である。)

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、超電導線材及びその製造方法に関する。

【背景技術】

【0002】

近年、二ホウ化マグネシウム(MgB2)は39Kで超電導を示すことが知られている(非特許文献1参照)。その他にも、二ホウ化マグネシウムの性質の具体的な内容として、例えば以下の性質が知られている。

【0003】

(1)臨界温度が前記のように39Kである。この温度は、従来の金属超電導体の臨界温度と比べて20K以上高い。

(2)銅酸化物超電導体で顕著に現れる弱結合や大きな磁化緩和が小さい。

(3)資源として豊富に存在するため、比較的安価に入手可能である。

(4)機械的強度が高い。

(5)磁気異方性が小さく、結晶のa軸、b軸及びc軸のどの方向にも同様に電流を流すことができる。

(6)臨界温度及び上部臨界磁場が従来の金属超電導体より高い。

【0004】

これらのことから、二ホウ化マグネシウムを超電導磁石に適用すれば、従来よりもクエンチのより少ない、例えば磁気共鳴イメージング装置(MRI;Magnetic Resonance Imaging)や核磁気共鳴装置(NMR;Nuclear Magnetic Resonance)等の安定したシステムを構築できる。その際、安定性をさらに向上させるには、臨界電流密度を増大させることが重要である。

【0005】

二ホウ化マグネシウムの臨界電流密度増大には、例えば、二ホウ化マグネシウムに対して炭化ケイ素(SiC)、炭化ホウ素(B4C)、芳香族炭化水素等の炭素含有材料とともに熱処理することにより達成できる(非特許文献1及び2参照)。この場合においては、二ホウ化マグネシウムを構成するホウ素原子が炭素原子に置換されることになる。

【0006】

具体的には、例えば炭化ケイ素や炭化ホウ素が用いられる場合、これらと二ホウ化マグネシウムとを混合して通常800℃以上で加熱処理することにより、前記置換が行われる。また、例えば芳香族炭化水素が用いられる場合、650℃程度で熱処理しても前記置換が可能になる。

【0007】

また、このような技術の他にも、臨界電流密度を増大させる技術が特許文献1や特許文献2に記載されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2008−91325号公報

【特許文献2】特開2008−140556号公報

【非特許文献】

【0009】

【非特許文献1】S. X. Dou et al. Applied Physical Letters 81 (2002) 3419

【非特許文献2】H. Yamada et al. IEEE Trans. Appl. Supercond. No.17-2 2850-2853, 2007

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、前記の先行技術文献記載の技術においては、何れも熱処理温度が依然として高いという課題がある。超電導線材は、通常、原料を熱処理して得られる。そして、前記の先行技術文献記載の技術においては、前記熱処理時の温度が650℃〜800℃程度であり、依然として高いものである。そして、このような高温で熱処理した結果、結晶成長が促進され、印加磁場中でピンニング効果(ピン止め効果)として作用する結晶粒界の数が減少することがある。

【0011】

この結果、超電導線材を、例えば5T程度の中磁場で高臨界電流密度を要する核磁気共鳴画像法(MRI;Magnetic Resonance Imaging)に適用することが困難になることがある。また、10Tを超える高磁場で高臨界電流密度を要する核磁気共鳴(NMR;Nuclear Magnetic Resonance)に適用することが困難になることもある。即ち、前記のような高温で熱処理することにより、高臨界電流密度を有する超電導線材を得ることが困難になる可能性がある。

【0012】

また、炭素含有材料として炭化ケイ素を用いる場合、600℃程度の熱処理でも炭素置換された二ホウ化マグネシウムが得られる。しかし、副生成物としてケイ化マグネシウム(Mg2Si)が生じることがある。その結果、得られる超電導線材中の不純物(ケイ化マグネシウム)が増加し、高臨界電流密度を有する超電導線材が得られない可能性がある。

【0013】

本発明は前記事情に鑑みて為されたものであり、その目的は、従来よりも低温での熱処理により得られる、高臨界電流密度を有する超電導線材及びその製造方法を提供することである。

【課題を解決するための手段】

【0014】

本発明者らは前記課題を解決すべく鋭意検討した結果、炭素化二ホウ化マグネシウム(二ホウ化マグネシウムを構成するホウ素の一部が炭素に置換されたもの)に含まれるホウ素及び炭素のモル比をマグネシウムに対して所定の割合とすることで前記課題を解決できることを見出し、本発明を完成させた。

【発明の効果】

【0015】

本発明によれば、従来よりも低温での熱処理により得られる、高臨界電流密度を有する超電導線材及びその製造方法を提供することができる。

【図面の簡単な説明】

【0016】

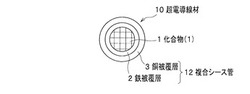

【図1】本実施形態に係る超電導線材の断面を模式的に示す図である。

【図2】図1に示す超電導線材を用いた多芯線(電流リード線)の断面を模式的に示す図である

【図3】本実施形態に係る超電導線材の製造方法における各工程を示す図である。

【図4】本実施形態に係る超電導線材を用いた場合の印加磁場と臨界電流密度との関係を示すグラフである。

【発明を実施するための形態】

【0017】

以下、本発明を実施するための形態(本実施形態)を説明するが、本発明は以下の内容に限定されず、本発明の要旨を逸脱しない範囲で任意に変更して実施可能である。

【0018】

[1.超電導線材]

[1−1.組成]

はじめに、本実施形態に係る超電導線材に含まれる化合物について説明する。本実施形態に係る超電導線材は、下記式(1)で表される化合物(以下、適宜「本実施形態に係る化合物」若しくは「化合物(1)」と言う。)を含むものである。

【化1】

(ただし、式(1)中、xは0<x<1を満たす数であり、yは2.1≦yを満たす数である。)

【0019】

即ち、化合物(1)は、二ホウ化マグネシウム(MgB2)を構成するホウ素の一部を炭素に置換したものである。また、二ホウ化マグネシウムにおいては、マグネシウム1モルに対してホウ素2モルが結合する態様をとっている。しかしながら、化合物(1)においては、マグネシウム1モルに対してホウ素及び炭素の合計が2.1モル以上結合する態様をとるようになっている。

【0020】

説明の便宜上、はじめにyの値について説明する。前記式(1)中、yは2.1≦yを満たす数である。yの具体的な数値としては、この範囲を満たす限り任意である。ただし、yの値としては、好ましくは2.4以上、より好ましくは2.7以上、また、その上限は、好ましくは3.2以下、より好ましくは2.9以下である。yの値をこの範囲に設定することにより、結晶成長(即ち結晶粒の粗大化)を抑制可能な熱処理温度(具体的には、マグネシウムの融点以下)で熱処理を行うことができる。そして、このような熱処理が行われることにより、化合物(1)が得られる。一方、yが大きすぎる場合、未反応の炭素が電流経路を遮断し、高臨界電流密度を奏させることが困難になる可能性がある。

【0021】

前記式(1)中、xは0<x<1を満たす数である。xの具体的な数値としては、この範囲を満たす限り任意である。ただし、xの値として、好ましくは0.15以下、より好ましくは0.12以下、よりさらに好ましくは0.1以下、特に好ましくは0.05以下である。xの値をこの範囲に設定することにより、得られる超電導線材のより一層の高臨界電流密度を図ることができる。

【0022】

[1−2.物性]

本実施形態に係る化合物についての物性は特に制限されず、任意である。例えば、本実施形態に係る化合物は、650℃以下の温度で熱処理されてなるものである(この熱処理に関しては、[2.超電導線材の製造方法]において詳述する。)。本実施形態に係る化合物が650℃以下の温度で熱処理されたか否かは、得られた化合物について例えば透過型電子顕微鏡やX線回折装置を用いて結晶構造を観察することにより判断することができる。

【0023】

つまり、マグネシウムの融点は650℃であるため、マグネシウムを含む混合物について650℃を超えた温度で熱処理を行うと、マグネシウムが融解した状態となる。そのため、熱処理は液相反応となり、冷却後の結晶構造は650℃以下で熱処理したものと比べて全く異なるものとなる。そのため、高い臨界電流密度を奏させることができなくなる。そこで、化合物(1)は、650℃以下の温度で熱処理されてなることが特に重要である。なお、例えば前記の装置を用いて冷却後の結晶構造(例えば結晶粒の大きさ)を観察することにより、熱処理が650℃以下で行われたか否かを判断することができる。

【0024】

そして、650℃以下で熱処理を行った本実施形態に係る化合物は結晶粒の粗大化が防止され、その結果、印加磁場中で高臨界電流密度を示すことになる。即ち、熱処理を固相反応にて行うことにより結晶成長を抑制し、化合物(1)の結晶粒径をサブミクロンサイズまで小さくすることが可能となる。具体的には、このような温度範囲で熱処理した場合の結晶粒径は、従来の800℃程度の温度で熱処理を行った場合の10%〜30%程度の大きさとすることができる。これにより、ピンニングセンタとして寄与する結晶粒界が増加し、印加磁場中での臨界電流密度が大きく向上する。

【0025】

なお、本実施形態に係る超電導線材(より具体的には化合物(1))が適用可能な「印加磁場」は特に制限されない。ただし、印加磁場としては、通常3T以上、好ましくは5T以上、より好ましくは6T以上、よりさらに好ましくは7T以上、特に好ましくは8T以上であることが望ましい。このような印加磁場において、本実施形態に係る化合物は特に高臨界電流密度を有する。

【0026】

また、本実施形態に係る化合物の形状は、通常は粒状である。そして、その平均粒径は、通常は10μm以下である。平均粒径がこの範囲にあることにより、従来に比べて結晶粒界が増加する。これにより、ピンニング効果が増大する。その結果、印加磁場中での臨界電流密度がより高いものとなる。一方で、平均粒径が10μmを超えると結晶粒界が低減するため、ピンニング効果も低下する。その結果、高臨界電流密度を奏させることができないことになる。

【0027】

[1−3.構造]

次に、前記の本実施形態に係る化合物を含む超電導線材(本実施形態に係る超電導線材)の具体的な構造を、図1及び図2を参照しながら説明する。ただし、本実施形態に係る超電導線材は、図1及び図2に示される構造に限定されるものではない。

【0028】

図1に示すように、本実施形態に係る超電導線材(超電導線材10)は、その断面が円形状をしている。そして、中心部には符号1で示す化合物(1)が充填され、その外表面が金属からなる被覆層(本実施形態においては鉄(Fe)被覆層2及び銅(Cu)被覆層3からなる複合シース管12)によって覆われている。

【0029】

通常、超電導線材10は、その複数が備えられる多芯線として使用される。図2に、37本の超電導線材10が銅材料11に封止されて形成される多芯線100の断面を示す。なお、図2において、超電導線材10が有する銅被覆層3と銅材料11とは通常一体となるためその境界が判断できなくなるが、図示の便宜上、その境界を示している。

【0030】

そして、このような多芯線100が有する全ての超電導線材10に同方向の電流が通流することにより、多芯線100の周囲に磁場が発生することになる。

【0031】

[1−4.効果]

高性能(例えば高い臨界電流密度を備える)な超電導線材を製造するために、特に以下の4項目に着目することが重要である。

【0032】

(1)超電導体と冶金的に反応せず、加工性が良好な金属シース管の選定

(2)最終形状に加工したときの超電導体充填密度の向上

(3)超伝導体粉末同士のコネクティビティ(電流経路)の向上

(4)量子化された磁束線を捕捉して、侵入した磁束線を動かないようにするピンニングセンタの導入

【0033】

臨界電流密度は物質固有の値ではなく、超電導線材を構成する超電導体の種類や超電導線材の製造方法にも大きく依存する。このため、本発明者らが検討したところ、従来の金属超電導線材及び酸化物超電導線材に適用されていた製造方法では、二ホウ化マグネシウムを用いる超電導線材の臨界電流密度をあまり増大させることができないことがわかった。

【0034】

そこで、前記項目に着目して本発明者らが鋭意検討した結果、本発明が完成されたのである。即ち、本発明者らの検討によると、二ホウ化マグネシウムを構成するホウ素を炭素で置換しようとする場合、置換時に構造にひずみが生じるため、熱処理時には800℃程度の温度が通常必要になる。しかしながら、前記式(1)におけるyの値を2.1以上にすることにより、熱処理温度を600℃程度まで低下させることができることを本発明者らは見出した。そして、その結果、結晶成長を抑制し、高臨界電流密度を達成することができることがわかった。

【0035】

そして、本発明に拠れば、どのような形状であっても高い臨界電流密度を有する超電導線材を容易に製造可能となる。例えば、高い臨界電流密度を有する長尺の超電導線材も容易に製造可能となる。また、高い臨界電流密度を有するため、本実施形態に係る超電導線材に拠れば、捲回してコイル等としたときに当該コイルの大きさを小さなものにすることができる。

【0036】

しかも、従来の超電導線材の製造時と比べて、低い温度での熱処理によって製造することが可能となる。そのため、簡易な熱処理設備を用いることができ、製造コストの削減になる。

【0037】

また、前記のように、本実施形態に係る超電導線材は、600℃程度の温度の熱処理によって製造することが可能である。従って、例えば安定化剤としてアルミニウムを併用することが可能になる。アルミニウムの融点は650℃程度であるため、600℃程度の加熱であればアルミニウムが融解することがない。そのため、安定化剤としてアルミニウムを好適に用いることができるようになる。アルミニウムは低抵抗金属であり、しかも軽量であるため、このような金属を併用することにより、超電導線材の軽量化を図ることができる。

【0038】

さらに、本実施形態に係る超電導線材は、実用線材としての超電導特性を有する。しかも、液体ヘリウムによる冷却はもちろんのこと、液体水素、冷凍機伝導冷却等による冷却によっても、本実施形態に係る超電導線材を備える機器の運転が可能となる。しかも、本実施形態に係る超電導線材に拠れば、高磁場領域においても高い超電導特性が得られる。

【0039】

[2.超電導線材の製造方法]

本実施形態に係る超電導線材は任意の方法で製造可能であるが、例えばパウダーインチューブ法と、in−situ法、ex−situ法若しくはpremix法(in−situ/ex−situ)とを併用する等が挙げられる。以下、具体例を図3を参照しながら説明する。

【0040】

なお、以下で説明する製造方法はあくまで一例であり、本発明の要旨を損なわない範囲で任意に変更して製造することができることは言うまでもない。また、以下の説明においては、図2に示す多芯線の製造方法を例に挙げ、本実施形態に係る超電導線材の製造方法を説明するものとする。

【0041】

本実施形態に係る製造方法は、主に、図3に示す各工程を有するものである。

はじめに、前記化合物(1)を製造するための原料を準備する(原料準備工程、ステップS101)。原料の種類及び量は特に制限されず、後記する熱処理後に化合物(1)の組成を有するような原料の種類及び量を決定すればよい。

【0042】

ただし、本実施形態に係る製造方法においては、原料として、二ホウ化マグネシウムと炭化ホウ素とを組み合わせて用いることが好ましい。この時、炭化ホウ素の平均粒径は500nm以下であることが好ましい。なお、この粒径は例えば走査型電子顕微鏡を用いて得られた写真によって測定することができる。

【0043】

そして、このような原料を用いることにより、より臨界電流密度の高い超電導線材を製造することができる。具体的には、炭化ホウ素を用いることにより、混合された炭素含有材料が混合粉末同士の拡散反応を促し、結果的に炭素含有材料の分解を誘起させることができる。その結果、化合物(1)が効率良く生成するため、不純物の量を減少させることができる。そして、化合物(1)の純度が高められることにより、より高い臨界電流密度を有する超電導線材を製造することができる。

【0044】

また、炭素源として炭化ホウ素を用いることにより、熱処理時、超電導線材を構成する金属シース管が水素脆化することがない。その結果、超電導線材の伸線加工性が低下することがないという利点がある。

【0045】

次に、前記の原料を混合した後、粉砕する(混合粉砕工程、ステップS102)。この操作により、原料が均一に分散した混合粉末が得られる。混合及び粉砕に用いる装置としては、例えば遊星ボールミル等を用いることができる。また、この装置の設定条件も特に制限されず、均一に分散した混合粉末が得られる限り、任意に設定可能である。

【0046】

そして、得られた混合粉末を、外側が銅(Cu;図1における銅被覆層3に相当)、内側が鉄(Fe;図1における鉄被覆層2に相当)の二層からなる中空状の複合シース管(図1における複合シース管12に相当)に充填する(充填工程、ステップS103)。ただし、複合シース管の構成はこれに限定されず、例えば外側が銅、内側がニオブ(Nb)等の二層としてもよい。さらに、複合シース管を構成する層の数は二層に限定されず、一層のみ、或いは三層以上等適宜設定すればよい。

【0047】

この複合シース管の内壁には、鉄と混合粉末との冶金的な相互拡散反応を防止するために、ニオブ、タンタル、チタン等の金属からなる層を形成することが好ましい。ただし、前記したように、内壁がニオブ等の金属である場合としては、鉄等からなる層を内表面に設けることが好ましい。

【0048】

複合シース管の具体的な構成(例えば内径、外径、長さ等)は特に制限されず、任意の複合シース管を用いることができる。さらに、混合粉末の充填方法も特に制限されないが、複合シース管内部に混合粉末をできるだけ密に充填することが好ましい。

【0049】

なお、複合シース管としては、充填時に一層のみからなるシース管を用い、後の工程で別の材料からなる層を前記シース管の外表面に形成するようにしてもよい。具体的には例えば、初めに鉄からなるシース管に混合粉末を充填して両端を封止する(封止に関しては後記する。)。そして、両端が封止されたシース管の外表面を銅で被覆するようにしてもよい。このようにして形成された管を用いて形成された超電導線材が、図1に示す超電導線材10である。

【0050】

複合シース管両端の封止方法は特に制限されず、例えば加熱等によって封止することができる。この操作により、原料粉末が内包された複合シース管が形成される。その後、複合シース管の外径として0.5mm〜2mm程度になるまで伸線加工を行う(第1伸線加工工程、ステップS104)。

【0051】

伸線加工の際の具体的な方法としては、例えばドローベンチ、静水圧押出、スエージャー、カセットローラーダイス、溝ロール等を用いて行うことができる。そして、1パス(1回)当たりの断面減少率が8%〜12%程度の強さで伸線加工を行うことが好ましい。そして、このような第1伸線加工工程を経ることにより、複合シース管内の空隙が埋められ、混合粉末同士を密着させることができる。

【0052】

そして、第1伸線加工工程を経た複合シース管に対して熱処理を行うことにより、本実施形態に係る超電導線材が得られる。

【0053】

伸線加工させた複合シース管に対し、切断目的部を加熱して封止した後、当該切断目的部にて複合シース管を径方向に切断する。そして、同様の操作を繰り返して、略同じ長さを有し、両端が封止された37本の複合シース管を得る。その後、得られた37本の複合シース管を銅管の内部に挿入する(多芯組込み工程、ステップS105)。この際に用いられる銅管の構成は任意であり、37本の複合シース管を挿入可能な程度の内径を有しているものを任意に選択して用いればよい。また、銅管に挿入される際の複合シース管の断面形状も任意であり、例えば円形状、六角形状等にすることができる。

【0054】

そして、37本の複合シース管が挿入された銅管に対して前記の第1伸線加工工程と同様にして、外径で0.5mm〜1.2mm程度になるまで伸線加工を行う(第2伸線加工工程、ステップS106)。この工程を経ることにより、37本の複合シース管同士と銅管との間の空隙が埋められて密着されることになる。また、複合シース管を構成する鉄被覆層2及び銅被覆層3(図1参照)の間の空隙を埋めることもできる。

【0055】

そして最後に、第2伸線加工工程を経た銅管に対して580℃〜650℃程度の温度で熱処理を行うことにより(熱処理工程、ステップS107)、図1に示す超電導線材を備える多芯線(図2参照)を得ることができる。このような多芯線とすることにより、曲げ特性の改善や超電導コア部の高密度化を図ることができる。なお、熱処理時の時間は特に制限されないが、通常は数分〜数十時間程度である。

【0056】

ただし、熱処理は、可能な限り低温、短時間の条件で行うことが好ましい。これにより、ピンニングとして有効な結晶粒界の数をより増加させることができる。特に、ピンニング効果を高めること、即ち印加磁場中での臨界電流密度の低下を抑制することは、中磁場(約5T)から高磁場(約10T)で動作する超電導磁石への応用の際にとりわけ有効である。

【0057】

また、図示はしていないが、熱処理後に得られた多芯線に対して外径が0.5mm程度になるまでさらに伸線加工を行うと、多芯線全体の空隙率は概ね15%以下とすることができる。このように、空隙率を可能な限り低減させることにより、よりいっそうの高臨界電流密度を奏させることができる。

【0058】

以上、本実施形態に係る製造方法を説明したが、本実施形態に係る製造方法としては、混合粉末を固化成形した圧粉成形体を金属シース管に充填(挿入)し、塑性加工を施すロッド・イン・チューブ法を用いてもよい。このような方法に拠っても、本実施形態に係る超電導線材及び多芯線を製造することができる。さらには、例えば溶射法、ドクターブレード法、ディップコート法、スプレーパイロシス法、ジェリーロール法等に拠って製造してもよい。

【0059】

また、超電導線材や多芯線は、必要に応じて2本以上複合してスパイラル状に捲回したり、2本以上を束ねてリード線状やケーブル線状にしたりして使用することもできる。

【実施例】

【0060】

以下、本発明を実施例を挙げてより詳細に説明するが、本発明は以下の実施例に何ら限定されるものではなく、本発明の要旨を逸脱しない範囲内で任意に変更して実施可能である。

【0061】

<実施例1>

平均粒径が45μmのマグネシウム粉末(純度:97%以上)と、平均粒径が5μm以下のホウ素粉末(純度:95%以上)と、平均粒径が500nmのホウ化炭素粉末(純度:95%以上)とを混合した。この時、前記式(1)におけるxは0.02になるようにし、yは1.8〜3.2となるように15種類調製した。即ち、yの値が異なる15種類の混合粉末を調製した。

【0062】

得られたそれぞれの混合粉末について、遊星ボールミルを用い、アルゴン雰囲気で5時間混合及び粉砕を行った。これにより、各原料が均一に分散された混合粉末が得られた。なお、遊星ボールミルのボール、及び混合粉末を入れる容器は、酸化ジルコニウム(ZrO2)製のものを用いた。

【0063】

得られた混合粉末を、外径20mm、内径16mm、長さ500mmの鉄管に充填した。充填後、1パス当たりの断面積減少率が8%〜12%の範囲内となるように伸線加工(第1伸線加工工程)を繰り返し、線材の直径(外径)で2.0mmまで伸線加工した。なお、加工中、焼鈍等を一切行わなくても、全ての線材を無断線で加工することができた。加工した線材を略同じ長さになるように19本に切り分け、それらを、外径17mm、内径14mm、長さ300mmの銅管に挿入した。

【0064】

そして、線材が組み込まれた銅管に対し、1パス当たりの断面積減少率が8%〜12%の範囲内となるように伸線加工(第2伸線加工工程)を繰り返し、多芯線の直径(外径)で1.2mmまで伸線加工した。伸線加工された多芯線に対し、アルゴン雰囲気下で630℃30時間熱処理を行った。これにより、超電導線材を有する多芯線が得られた。

【0065】

得られた多芯線の臨界温度は33K〜37Kであった。なお、参考例として、二ホウ化マグネシウムを用いて製造したこと以外は同様にして得られた多芯線の臨界温度は38.5Kであった。

【0066】

得られた多芯線についての臨界電流密度を表1に示す。なお、表1に示す臨界電流密度は、4.2K、印加磁場10Tにおいて測定されたものである。

【0067】

【表1】

【0068】

表1に示すように、yの値が増加するほど、臨界電流密度も増加することが分かった。ただし、yの値が2.7〜2.9で臨界電流密度はそれ以上増加しなくなり、それ以上yが増加した場合には臨界電流密度は減少した。

【0069】

表1の中でも、特にyの値が2.1以上になると臨界電流密度は100A/mm2を超えていた。例えばy=2.1の場合は、従来(y=2)の超電導線材の約1.6倍の臨界電流密度を有していた。また、y=2.7〜2.9の場合では、従来(y=2)の超電導線材の約2.4倍の臨界電流密度を有していた。

【0070】

また、図4に示すように、印加磁場が例えば5T〜10Tの場合には、y=2.4及びy=2.8のいずれの超電導線材も、y=2の超電導線材よりも高い臨界電流密度を有していた。

【0071】

このように、二ホウ化マグネシウムを構成するホウ素を炭素に置換する際に、マグネシウムに対してホウ素及び炭素を過剰に結合するように結晶化させると(即ちy=2.1以上にすると)、特に中磁場(5T程度)から高磁場(10T程度)において高い臨界電流密度を有することがわかった。特に、マグネシウムに対する化学量論組成のy=2に対して1.4倍程度であるy=2.7〜2.9とするときに、とりわけ臨界電流密度が大きくなることがわかった。

【0072】

<実施例2>

y=2(固定)、x=0.01〜0.3としたこと以外は実施例1と同様にして超電導線材を製造した。即ち、xの値が異なる11本の混合粉末を用い、超電導線材及び多芯線を製造した。

【0073】

得られた多芯線についての臨界電流密度を、実施例1と同様にして測定した。その結果を表2に示す。

【0074】

【表2】

【0075】

表2に示すように、xが0.15より大きくなると急激に臨界電流密度が小さくなっていることがわかる。これは、走査型電子顕微鏡写真によって結晶構造を観察したところ、熱処理しても反応せずに残存する未反応のホウ素や炭素が電流経路を遮断することに起因するものであることがわかった。

【0076】

なお、表2の結果はy=2におけるものであるが、y=1.8〜2.8の場合であっても、ほぼ同様の結果が得られた。従って、xの値としては、0.15以下が好ましいことがわかった。

【0077】

<実施例3>

実施例1において最も大きい臨界電流密度であったy=2.8と、実施例2において最も大きい臨界電流密度であったx=0.02とし、熱処理温度を600℃〜800℃に変化させ、熱処理時間を20時間にしたこと以外は実施例1と同様にして、超電導線材及び多芯線を製造した。そして、得られた多芯線について、実施例1と同様にして臨界電流密度を測定した。その結果を表3に示す。

【0078】

【表3】

【0079】

表3に示すように、熱処理温度によって臨界電流密度は大きく異なることがわかった。特に、650℃以下では100A/mm2を超えてほぼ同程度の臨界電流密度となっていた。しかしながら、650℃を超えると臨界電流密度は徐々に減少に転じた。特に、温度が従来と同じ800℃の時には、例えば630℃の時の臨界電流密度よりも40%程度少なくなった。これらのことから、熱処理温度としては650℃以下が好ましいことがわかった。

【0080】

<実施例4>

実施例1及び実施例2で製造した各多芯線(具体的には超電導線材)の断面を、走査型電子顕微鏡を用いて結晶構造(微細組織)を観察した。その結果、臨界電流密度が100A/mm2を超える超電導線材においては、化合物(1)の平均粒径が10μm以下であった。このことから、化合物(1)の平均粒径が10μm以下である場合に、より高い臨界電流密度が得られることがわかった。

【0081】

<実施例5>

y=2.8とし、炭化ホウ素の平均粒径を50nm〜1000nmとしたこと以外は実施例1と同様にして超電導線材及び多芯線を製造した。そして、得られた多芯線について、実施例1と同様にして臨界電流密度を測定した。その結果を表4に示す。

【0082】

【表4】

【0083】

表4に示すように、ホウ化炭素の平均粒径が500nm以下の場合にはほぼ同程度の臨界電流密度であった。しかし、平均粒径が500nmを超えると臨界電流密度は徐々に小さくなった。特に、平均粒径が500nmの2倍である1μmになると、臨界電流密度は半減した。これらのことから、炭化ホウ素の平均粒径は500nm以下が好ましいことがわかった。

【符号の説明】

【0084】

1 化合物(1)(本実施形態に係る化合物)

2 鉄被覆層

3 銅被覆層

10 超電導線材

11 銅材料

12 複合シース管

100 多芯線

【技術分野】

【0001】

本発明は、超電導線材及びその製造方法に関する。

【背景技術】

【0002】

近年、二ホウ化マグネシウム(MgB2)は39Kで超電導を示すことが知られている(非特許文献1参照)。その他にも、二ホウ化マグネシウムの性質の具体的な内容として、例えば以下の性質が知られている。

【0003】

(1)臨界温度が前記のように39Kである。この温度は、従来の金属超電導体の臨界温度と比べて20K以上高い。

(2)銅酸化物超電導体で顕著に現れる弱結合や大きな磁化緩和が小さい。

(3)資源として豊富に存在するため、比較的安価に入手可能である。

(4)機械的強度が高い。

(5)磁気異方性が小さく、結晶のa軸、b軸及びc軸のどの方向にも同様に電流を流すことができる。

(6)臨界温度及び上部臨界磁場が従来の金属超電導体より高い。

【0004】

これらのことから、二ホウ化マグネシウムを超電導磁石に適用すれば、従来よりもクエンチのより少ない、例えば磁気共鳴イメージング装置(MRI;Magnetic Resonance Imaging)や核磁気共鳴装置(NMR;Nuclear Magnetic Resonance)等の安定したシステムを構築できる。その際、安定性をさらに向上させるには、臨界電流密度を増大させることが重要である。

【0005】

二ホウ化マグネシウムの臨界電流密度増大には、例えば、二ホウ化マグネシウムに対して炭化ケイ素(SiC)、炭化ホウ素(B4C)、芳香族炭化水素等の炭素含有材料とともに熱処理することにより達成できる(非特許文献1及び2参照)。この場合においては、二ホウ化マグネシウムを構成するホウ素原子が炭素原子に置換されることになる。

【0006】

具体的には、例えば炭化ケイ素や炭化ホウ素が用いられる場合、これらと二ホウ化マグネシウムとを混合して通常800℃以上で加熱処理することにより、前記置換が行われる。また、例えば芳香族炭化水素が用いられる場合、650℃程度で熱処理しても前記置換が可能になる。

【0007】

また、このような技術の他にも、臨界電流密度を増大させる技術が特許文献1や特許文献2に記載されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2008−91325号公報

【特許文献2】特開2008−140556号公報

【非特許文献】

【0009】

【非特許文献1】S. X. Dou et al. Applied Physical Letters 81 (2002) 3419

【非特許文献2】H. Yamada et al. IEEE Trans. Appl. Supercond. No.17-2 2850-2853, 2007

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、前記の先行技術文献記載の技術においては、何れも熱処理温度が依然として高いという課題がある。超電導線材は、通常、原料を熱処理して得られる。そして、前記の先行技術文献記載の技術においては、前記熱処理時の温度が650℃〜800℃程度であり、依然として高いものである。そして、このような高温で熱処理した結果、結晶成長が促進され、印加磁場中でピンニング効果(ピン止め効果)として作用する結晶粒界の数が減少することがある。

【0011】

この結果、超電導線材を、例えば5T程度の中磁場で高臨界電流密度を要する核磁気共鳴画像法(MRI;Magnetic Resonance Imaging)に適用することが困難になることがある。また、10Tを超える高磁場で高臨界電流密度を要する核磁気共鳴(NMR;Nuclear Magnetic Resonance)に適用することが困難になることもある。即ち、前記のような高温で熱処理することにより、高臨界電流密度を有する超電導線材を得ることが困難になる可能性がある。

【0012】

また、炭素含有材料として炭化ケイ素を用いる場合、600℃程度の熱処理でも炭素置換された二ホウ化マグネシウムが得られる。しかし、副生成物としてケイ化マグネシウム(Mg2Si)が生じることがある。その結果、得られる超電導線材中の不純物(ケイ化マグネシウム)が増加し、高臨界電流密度を有する超電導線材が得られない可能性がある。

【0013】

本発明は前記事情に鑑みて為されたものであり、その目的は、従来よりも低温での熱処理により得られる、高臨界電流密度を有する超電導線材及びその製造方法を提供することである。

【課題を解決するための手段】

【0014】

本発明者らは前記課題を解決すべく鋭意検討した結果、炭素化二ホウ化マグネシウム(二ホウ化マグネシウムを構成するホウ素の一部が炭素に置換されたもの)に含まれるホウ素及び炭素のモル比をマグネシウムに対して所定の割合とすることで前記課題を解決できることを見出し、本発明を完成させた。

【発明の効果】

【0015】

本発明によれば、従来よりも低温での熱処理により得られる、高臨界電流密度を有する超電導線材及びその製造方法を提供することができる。

【図面の簡単な説明】

【0016】

【図1】本実施形態に係る超電導線材の断面を模式的に示す図である。

【図2】図1に示す超電導線材を用いた多芯線(電流リード線)の断面を模式的に示す図である

【図3】本実施形態に係る超電導線材の製造方法における各工程を示す図である。

【図4】本実施形態に係る超電導線材を用いた場合の印加磁場と臨界電流密度との関係を示すグラフである。

【発明を実施するための形態】

【0017】

以下、本発明を実施するための形態(本実施形態)を説明するが、本発明は以下の内容に限定されず、本発明の要旨を逸脱しない範囲で任意に変更して実施可能である。

【0018】

[1.超電導線材]

[1−1.組成]

はじめに、本実施形態に係る超電導線材に含まれる化合物について説明する。本実施形態に係る超電導線材は、下記式(1)で表される化合物(以下、適宜「本実施形態に係る化合物」若しくは「化合物(1)」と言う。)を含むものである。

【化1】

(ただし、式(1)中、xは0<x<1を満たす数であり、yは2.1≦yを満たす数である。)

【0019】

即ち、化合物(1)は、二ホウ化マグネシウム(MgB2)を構成するホウ素の一部を炭素に置換したものである。また、二ホウ化マグネシウムにおいては、マグネシウム1モルに対してホウ素2モルが結合する態様をとっている。しかしながら、化合物(1)においては、マグネシウム1モルに対してホウ素及び炭素の合計が2.1モル以上結合する態様をとるようになっている。

【0020】

説明の便宜上、はじめにyの値について説明する。前記式(1)中、yは2.1≦yを満たす数である。yの具体的な数値としては、この範囲を満たす限り任意である。ただし、yの値としては、好ましくは2.4以上、より好ましくは2.7以上、また、その上限は、好ましくは3.2以下、より好ましくは2.9以下である。yの値をこの範囲に設定することにより、結晶成長(即ち結晶粒の粗大化)を抑制可能な熱処理温度(具体的には、マグネシウムの融点以下)で熱処理を行うことができる。そして、このような熱処理が行われることにより、化合物(1)が得られる。一方、yが大きすぎる場合、未反応の炭素が電流経路を遮断し、高臨界電流密度を奏させることが困難になる可能性がある。

【0021】

前記式(1)中、xは0<x<1を満たす数である。xの具体的な数値としては、この範囲を満たす限り任意である。ただし、xの値として、好ましくは0.15以下、より好ましくは0.12以下、よりさらに好ましくは0.1以下、特に好ましくは0.05以下である。xの値をこの範囲に設定することにより、得られる超電導線材のより一層の高臨界電流密度を図ることができる。

【0022】

[1−2.物性]

本実施形態に係る化合物についての物性は特に制限されず、任意である。例えば、本実施形態に係る化合物は、650℃以下の温度で熱処理されてなるものである(この熱処理に関しては、[2.超電導線材の製造方法]において詳述する。)。本実施形態に係る化合物が650℃以下の温度で熱処理されたか否かは、得られた化合物について例えば透過型電子顕微鏡やX線回折装置を用いて結晶構造を観察することにより判断することができる。

【0023】

つまり、マグネシウムの融点は650℃であるため、マグネシウムを含む混合物について650℃を超えた温度で熱処理を行うと、マグネシウムが融解した状態となる。そのため、熱処理は液相反応となり、冷却後の結晶構造は650℃以下で熱処理したものと比べて全く異なるものとなる。そのため、高い臨界電流密度を奏させることができなくなる。そこで、化合物(1)は、650℃以下の温度で熱処理されてなることが特に重要である。なお、例えば前記の装置を用いて冷却後の結晶構造(例えば結晶粒の大きさ)を観察することにより、熱処理が650℃以下で行われたか否かを判断することができる。

【0024】

そして、650℃以下で熱処理を行った本実施形態に係る化合物は結晶粒の粗大化が防止され、その結果、印加磁場中で高臨界電流密度を示すことになる。即ち、熱処理を固相反応にて行うことにより結晶成長を抑制し、化合物(1)の結晶粒径をサブミクロンサイズまで小さくすることが可能となる。具体的には、このような温度範囲で熱処理した場合の結晶粒径は、従来の800℃程度の温度で熱処理を行った場合の10%〜30%程度の大きさとすることができる。これにより、ピンニングセンタとして寄与する結晶粒界が増加し、印加磁場中での臨界電流密度が大きく向上する。

【0025】

なお、本実施形態に係る超電導線材(より具体的には化合物(1))が適用可能な「印加磁場」は特に制限されない。ただし、印加磁場としては、通常3T以上、好ましくは5T以上、より好ましくは6T以上、よりさらに好ましくは7T以上、特に好ましくは8T以上であることが望ましい。このような印加磁場において、本実施形態に係る化合物は特に高臨界電流密度を有する。

【0026】

また、本実施形態に係る化合物の形状は、通常は粒状である。そして、その平均粒径は、通常は10μm以下である。平均粒径がこの範囲にあることにより、従来に比べて結晶粒界が増加する。これにより、ピンニング効果が増大する。その結果、印加磁場中での臨界電流密度がより高いものとなる。一方で、平均粒径が10μmを超えると結晶粒界が低減するため、ピンニング効果も低下する。その結果、高臨界電流密度を奏させることができないことになる。

【0027】

[1−3.構造]

次に、前記の本実施形態に係る化合物を含む超電導線材(本実施形態に係る超電導線材)の具体的な構造を、図1及び図2を参照しながら説明する。ただし、本実施形態に係る超電導線材は、図1及び図2に示される構造に限定されるものではない。

【0028】

図1に示すように、本実施形態に係る超電導線材(超電導線材10)は、その断面が円形状をしている。そして、中心部には符号1で示す化合物(1)が充填され、その外表面が金属からなる被覆層(本実施形態においては鉄(Fe)被覆層2及び銅(Cu)被覆層3からなる複合シース管12)によって覆われている。

【0029】

通常、超電導線材10は、その複数が備えられる多芯線として使用される。図2に、37本の超電導線材10が銅材料11に封止されて形成される多芯線100の断面を示す。なお、図2において、超電導線材10が有する銅被覆層3と銅材料11とは通常一体となるためその境界が判断できなくなるが、図示の便宜上、その境界を示している。

【0030】

そして、このような多芯線100が有する全ての超電導線材10に同方向の電流が通流することにより、多芯線100の周囲に磁場が発生することになる。

【0031】

[1−4.効果]

高性能(例えば高い臨界電流密度を備える)な超電導線材を製造するために、特に以下の4項目に着目することが重要である。

【0032】

(1)超電導体と冶金的に反応せず、加工性が良好な金属シース管の選定

(2)最終形状に加工したときの超電導体充填密度の向上

(3)超伝導体粉末同士のコネクティビティ(電流経路)の向上

(4)量子化された磁束線を捕捉して、侵入した磁束線を動かないようにするピンニングセンタの導入

【0033】

臨界電流密度は物質固有の値ではなく、超電導線材を構成する超電導体の種類や超電導線材の製造方法にも大きく依存する。このため、本発明者らが検討したところ、従来の金属超電導線材及び酸化物超電導線材に適用されていた製造方法では、二ホウ化マグネシウムを用いる超電導線材の臨界電流密度をあまり増大させることができないことがわかった。

【0034】

そこで、前記項目に着目して本発明者らが鋭意検討した結果、本発明が完成されたのである。即ち、本発明者らの検討によると、二ホウ化マグネシウムを構成するホウ素を炭素で置換しようとする場合、置換時に構造にひずみが生じるため、熱処理時には800℃程度の温度が通常必要になる。しかしながら、前記式(1)におけるyの値を2.1以上にすることにより、熱処理温度を600℃程度まで低下させることができることを本発明者らは見出した。そして、その結果、結晶成長を抑制し、高臨界電流密度を達成することができることがわかった。

【0035】

そして、本発明に拠れば、どのような形状であっても高い臨界電流密度を有する超電導線材を容易に製造可能となる。例えば、高い臨界電流密度を有する長尺の超電導線材も容易に製造可能となる。また、高い臨界電流密度を有するため、本実施形態に係る超電導線材に拠れば、捲回してコイル等としたときに当該コイルの大きさを小さなものにすることができる。

【0036】

しかも、従来の超電導線材の製造時と比べて、低い温度での熱処理によって製造することが可能となる。そのため、簡易な熱処理設備を用いることができ、製造コストの削減になる。

【0037】

また、前記のように、本実施形態に係る超電導線材は、600℃程度の温度の熱処理によって製造することが可能である。従って、例えば安定化剤としてアルミニウムを併用することが可能になる。アルミニウムの融点は650℃程度であるため、600℃程度の加熱であればアルミニウムが融解することがない。そのため、安定化剤としてアルミニウムを好適に用いることができるようになる。アルミニウムは低抵抗金属であり、しかも軽量であるため、このような金属を併用することにより、超電導線材の軽量化を図ることができる。

【0038】

さらに、本実施形態に係る超電導線材は、実用線材としての超電導特性を有する。しかも、液体ヘリウムによる冷却はもちろんのこと、液体水素、冷凍機伝導冷却等による冷却によっても、本実施形態に係る超電導線材を備える機器の運転が可能となる。しかも、本実施形態に係る超電導線材に拠れば、高磁場領域においても高い超電導特性が得られる。

【0039】

[2.超電導線材の製造方法]

本実施形態に係る超電導線材は任意の方法で製造可能であるが、例えばパウダーインチューブ法と、in−situ法、ex−situ法若しくはpremix法(in−situ/ex−situ)とを併用する等が挙げられる。以下、具体例を図3を参照しながら説明する。

【0040】

なお、以下で説明する製造方法はあくまで一例であり、本発明の要旨を損なわない範囲で任意に変更して製造することができることは言うまでもない。また、以下の説明においては、図2に示す多芯線の製造方法を例に挙げ、本実施形態に係る超電導線材の製造方法を説明するものとする。

【0041】

本実施形態に係る製造方法は、主に、図3に示す各工程を有するものである。

はじめに、前記化合物(1)を製造するための原料を準備する(原料準備工程、ステップS101)。原料の種類及び量は特に制限されず、後記する熱処理後に化合物(1)の組成を有するような原料の種類及び量を決定すればよい。

【0042】

ただし、本実施形態に係る製造方法においては、原料として、二ホウ化マグネシウムと炭化ホウ素とを組み合わせて用いることが好ましい。この時、炭化ホウ素の平均粒径は500nm以下であることが好ましい。なお、この粒径は例えば走査型電子顕微鏡を用いて得られた写真によって測定することができる。

【0043】

そして、このような原料を用いることにより、より臨界電流密度の高い超電導線材を製造することができる。具体的には、炭化ホウ素を用いることにより、混合された炭素含有材料が混合粉末同士の拡散反応を促し、結果的に炭素含有材料の分解を誘起させることができる。その結果、化合物(1)が効率良く生成するため、不純物の量を減少させることができる。そして、化合物(1)の純度が高められることにより、より高い臨界電流密度を有する超電導線材を製造することができる。

【0044】

また、炭素源として炭化ホウ素を用いることにより、熱処理時、超電導線材を構成する金属シース管が水素脆化することがない。その結果、超電導線材の伸線加工性が低下することがないという利点がある。

【0045】

次に、前記の原料を混合した後、粉砕する(混合粉砕工程、ステップS102)。この操作により、原料が均一に分散した混合粉末が得られる。混合及び粉砕に用いる装置としては、例えば遊星ボールミル等を用いることができる。また、この装置の設定条件も特に制限されず、均一に分散した混合粉末が得られる限り、任意に設定可能である。

【0046】

そして、得られた混合粉末を、外側が銅(Cu;図1における銅被覆層3に相当)、内側が鉄(Fe;図1における鉄被覆層2に相当)の二層からなる中空状の複合シース管(図1における複合シース管12に相当)に充填する(充填工程、ステップS103)。ただし、複合シース管の構成はこれに限定されず、例えば外側が銅、内側がニオブ(Nb)等の二層としてもよい。さらに、複合シース管を構成する層の数は二層に限定されず、一層のみ、或いは三層以上等適宜設定すればよい。

【0047】

この複合シース管の内壁には、鉄と混合粉末との冶金的な相互拡散反応を防止するために、ニオブ、タンタル、チタン等の金属からなる層を形成することが好ましい。ただし、前記したように、内壁がニオブ等の金属である場合としては、鉄等からなる層を内表面に設けることが好ましい。

【0048】

複合シース管の具体的な構成(例えば内径、外径、長さ等)は特に制限されず、任意の複合シース管を用いることができる。さらに、混合粉末の充填方法も特に制限されないが、複合シース管内部に混合粉末をできるだけ密に充填することが好ましい。

【0049】

なお、複合シース管としては、充填時に一層のみからなるシース管を用い、後の工程で別の材料からなる層を前記シース管の外表面に形成するようにしてもよい。具体的には例えば、初めに鉄からなるシース管に混合粉末を充填して両端を封止する(封止に関しては後記する。)。そして、両端が封止されたシース管の外表面を銅で被覆するようにしてもよい。このようにして形成された管を用いて形成された超電導線材が、図1に示す超電導線材10である。

【0050】

複合シース管両端の封止方法は特に制限されず、例えば加熱等によって封止することができる。この操作により、原料粉末が内包された複合シース管が形成される。その後、複合シース管の外径として0.5mm〜2mm程度になるまで伸線加工を行う(第1伸線加工工程、ステップS104)。

【0051】

伸線加工の際の具体的な方法としては、例えばドローベンチ、静水圧押出、スエージャー、カセットローラーダイス、溝ロール等を用いて行うことができる。そして、1パス(1回)当たりの断面減少率が8%〜12%程度の強さで伸線加工を行うことが好ましい。そして、このような第1伸線加工工程を経ることにより、複合シース管内の空隙が埋められ、混合粉末同士を密着させることができる。

【0052】

そして、第1伸線加工工程を経た複合シース管に対して熱処理を行うことにより、本実施形態に係る超電導線材が得られる。

【0053】

伸線加工させた複合シース管に対し、切断目的部を加熱して封止した後、当該切断目的部にて複合シース管を径方向に切断する。そして、同様の操作を繰り返して、略同じ長さを有し、両端が封止された37本の複合シース管を得る。その後、得られた37本の複合シース管を銅管の内部に挿入する(多芯組込み工程、ステップS105)。この際に用いられる銅管の構成は任意であり、37本の複合シース管を挿入可能な程度の内径を有しているものを任意に選択して用いればよい。また、銅管に挿入される際の複合シース管の断面形状も任意であり、例えば円形状、六角形状等にすることができる。

【0054】

そして、37本の複合シース管が挿入された銅管に対して前記の第1伸線加工工程と同様にして、外径で0.5mm〜1.2mm程度になるまで伸線加工を行う(第2伸線加工工程、ステップS106)。この工程を経ることにより、37本の複合シース管同士と銅管との間の空隙が埋められて密着されることになる。また、複合シース管を構成する鉄被覆層2及び銅被覆層3(図1参照)の間の空隙を埋めることもできる。

【0055】

そして最後に、第2伸線加工工程を経た銅管に対して580℃〜650℃程度の温度で熱処理を行うことにより(熱処理工程、ステップS107)、図1に示す超電導線材を備える多芯線(図2参照)を得ることができる。このような多芯線とすることにより、曲げ特性の改善や超電導コア部の高密度化を図ることができる。なお、熱処理時の時間は特に制限されないが、通常は数分〜数十時間程度である。

【0056】

ただし、熱処理は、可能な限り低温、短時間の条件で行うことが好ましい。これにより、ピンニングとして有効な結晶粒界の数をより増加させることができる。特に、ピンニング効果を高めること、即ち印加磁場中での臨界電流密度の低下を抑制することは、中磁場(約5T)から高磁場(約10T)で動作する超電導磁石への応用の際にとりわけ有効である。

【0057】

また、図示はしていないが、熱処理後に得られた多芯線に対して外径が0.5mm程度になるまでさらに伸線加工を行うと、多芯線全体の空隙率は概ね15%以下とすることができる。このように、空隙率を可能な限り低減させることにより、よりいっそうの高臨界電流密度を奏させることができる。

【0058】

以上、本実施形態に係る製造方法を説明したが、本実施形態に係る製造方法としては、混合粉末を固化成形した圧粉成形体を金属シース管に充填(挿入)し、塑性加工を施すロッド・イン・チューブ法を用いてもよい。このような方法に拠っても、本実施形態に係る超電導線材及び多芯線を製造することができる。さらには、例えば溶射法、ドクターブレード法、ディップコート法、スプレーパイロシス法、ジェリーロール法等に拠って製造してもよい。

【0059】

また、超電導線材や多芯線は、必要に応じて2本以上複合してスパイラル状に捲回したり、2本以上を束ねてリード線状やケーブル線状にしたりして使用することもできる。

【実施例】

【0060】

以下、本発明を実施例を挙げてより詳細に説明するが、本発明は以下の実施例に何ら限定されるものではなく、本発明の要旨を逸脱しない範囲内で任意に変更して実施可能である。

【0061】

<実施例1>

平均粒径が45μmのマグネシウム粉末(純度:97%以上)と、平均粒径が5μm以下のホウ素粉末(純度:95%以上)と、平均粒径が500nmのホウ化炭素粉末(純度:95%以上)とを混合した。この時、前記式(1)におけるxは0.02になるようにし、yは1.8〜3.2となるように15種類調製した。即ち、yの値が異なる15種類の混合粉末を調製した。

【0062】

得られたそれぞれの混合粉末について、遊星ボールミルを用い、アルゴン雰囲気で5時間混合及び粉砕を行った。これにより、各原料が均一に分散された混合粉末が得られた。なお、遊星ボールミルのボール、及び混合粉末を入れる容器は、酸化ジルコニウム(ZrO2)製のものを用いた。

【0063】

得られた混合粉末を、外径20mm、内径16mm、長さ500mmの鉄管に充填した。充填後、1パス当たりの断面積減少率が8%〜12%の範囲内となるように伸線加工(第1伸線加工工程)を繰り返し、線材の直径(外径)で2.0mmまで伸線加工した。なお、加工中、焼鈍等を一切行わなくても、全ての線材を無断線で加工することができた。加工した線材を略同じ長さになるように19本に切り分け、それらを、外径17mm、内径14mm、長さ300mmの銅管に挿入した。

【0064】

そして、線材が組み込まれた銅管に対し、1パス当たりの断面積減少率が8%〜12%の範囲内となるように伸線加工(第2伸線加工工程)を繰り返し、多芯線の直径(外径)で1.2mmまで伸線加工した。伸線加工された多芯線に対し、アルゴン雰囲気下で630℃30時間熱処理を行った。これにより、超電導線材を有する多芯線が得られた。

【0065】

得られた多芯線の臨界温度は33K〜37Kであった。なお、参考例として、二ホウ化マグネシウムを用いて製造したこと以外は同様にして得られた多芯線の臨界温度は38.5Kであった。

【0066】

得られた多芯線についての臨界電流密度を表1に示す。なお、表1に示す臨界電流密度は、4.2K、印加磁場10Tにおいて測定されたものである。

【0067】

【表1】

【0068】

表1に示すように、yの値が増加するほど、臨界電流密度も増加することが分かった。ただし、yの値が2.7〜2.9で臨界電流密度はそれ以上増加しなくなり、それ以上yが増加した場合には臨界電流密度は減少した。

【0069】

表1の中でも、特にyの値が2.1以上になると臨界電流密度は100A/mm2を超えていた。例えばy=2.1の場合は、従来(y=2)の超電導線材の約1.6倍の臨界電流密度を有していた。また、y=2.7〜2.9の場合では、従来(y=2)の超電導線材の約2.4倍の臨界電流密度を有していた。

【0070】

また、図4に示すように、印加磁場が例えば5T〜10Tの場合には、y=2.4及びy=2.8のいずれの超電導線材も、y=2の超電導線材よりも高い臨界電流密度を有していた。

【0071】

このように、二ホウ化マグネシウムを構成するホウ素を炭素に置換する際に、マグネシウムに対してホウ素及び炭素を過剰に結合するように結晶化させると(即ちy=2.1以上にすると)、特に中磁場(5T程度)から高磁場(10T程度)において高い臨界電流密度を有することがわかった。特に、マグネシウムに対する化学量論組成のy=2に対して1.4倍程度であるy=2.7〜2.9とするときに、とりわけ臨界電流密度が大きくなることがわかった。

【0072】

<実施例2>

y=2(固定)、x=0.01〜0.3としたこと以外は実施例1と同様にして超電導線材を製造した。即ち、xの値が異なる11本の混合粉末を用い、超電導線材及び多芯線を製造した。

【0073】

得られた多芯線についての臨界電流密度を、実施例1と同様にして測定した。その結果を表2に示す。

【0074】

【表2】

【0075】

表2に示すように、xが0.15より大きくなると急激に臨界電流密度が小さくなっていることがわかる。これは、走査型電子顕微鏡写真によって結晶構造を観察したところ、熱処理しても反応せずに残存する未反応のホウ素や炭素が電流経路を遮断することに起因するものであることがわかった。

【0076】

なお、表2の結果はy=2におけるものであるが、y=1.8〜2.8の場合であっても、ほぼ同様の結果が得られた。従って、xの値としては、0.15以下が好ましいことがわかった。

【0077】

<実施例3>

実施例1において最も大きい臨界電流密度であったy=2.8と、実施例2において最も大きい臨界電流密度であったx=0.02とし、熱処理温度を600℃〜800℃に変化させ、熱処理時間を20時間にしたこと以外は実施例1と同様にして、超電導線材及び多芯線を製造した。そして、得られた多芯線について、実施例1と同様にして臨界電流密度を測定した。その結果を表3に示す。

【0078】

【表3】

【0079】

表3に示すように、熱処理温度によって臨界電流密度は大きく異なることがわかった。特に、650℃以下では100A/mm2を超えてほぼ同程度の臨界電流密度となっていた。しかしながら、650℃を超えると臨界電流密度は徐々に減少に転じた。特に、温度が従来と同じ800℃の時には、例えば630℃の時の臨界電流密度よりも40%程度少なくなった。これらのことから、熱処理温度としては650℃以下が好ましいことがわかった。

【0080】

<実施例4>

実施例1及び実施例2で製造した各多芯線(具体的には超電導線材)の断面を、走査型電子顕微鏡を用いて結晶構造(微細組織)を観察した。その結果、臨界電流密度が100A/mm2を超える超電導線材においては、化合物(1)の平均粒径が10μm以下であった。このことから、化合物(1)の平均粒径が10μm以下である場合に、より高い臨界電流密度が得られることがわかった。

【0081】

<実施例5>

y=2.8とし、炭化ホウ素の平均粒径を50nm〜1000nmとしたこと以外は実施例1と同様にして超電導線材及び多芯線を製造した。そして、得られた多芯線について、実施例1と同様にして臨界電流密度を測定した。その結果を表4に示す。

【0082】

【表4】

【0083】

表4に示すように、ホウ化炭素の平均粒径が500nm以下の場合にはほぼ同程度の臨界電流密度であった。しかし、平均粒径が500nmを超えると臨界電流密度は徐々に小さくなった。特に、平均粒径が500nmの2倍である1μmになると、臨界電流密度は半減した。これらのことから、炭化ホウ素の平均粒径は500nm以下が好ましいことがわかった。

【符号の説明】

【0084】

1 化合物(1)(本実施形態に係る化合物)

2 鉄被覆層

3 銅被覆層

10 超電導線材

11 銅材料

12 複合シース管

100 多芯線

【特許請求の範囲】

【請求項1】

下記式(1)で表される化合物を含む

ことを特徴とする、超電導線材。

【化1】

(ただし、式(1)中、xは0<x<1を満たす数であり、yは2.1≦yを満たす数である。)

【請求項2】

xはx≦0.15を満たす数である

ことを特徴とする、請求項1に記載の超電導線材。

【請求項3】

前記化合物に対して650℃以下の温度で熱処理が行われてなる

ことを特徴とする、請求項1又は2に記載の超電導線材。

【請求項4】

前記化合物の平均粒径が10μm以下である

ことを特徴とする、請求項1〜3の何れか1項に記載の超電導線材。

【請求項5】

請求項1〜4の何れか1項に記載の超電導線材を製造する方法であって、

二ホウ化マグネシウムと炭化ホウ素とを混合する工程を有し、

前記炭化ホウ素の平均粒径が500nm以下である

ことを特徴とする、超電導線材の製造方法。

【請求項1】

下記式(1)で表される化合物を含む

ことを特徴とする、超電導線材。

【化1】

(ただし、式(1)中、xは0<x<1を満たす数であり、yは2.1≦yを満たす数である。)

【請求項2】

xはx≦0.15を満たす数である

ことを特徴とする、請求項1に記載の超電導線材。

【請求項3】

前記化合物に対して650℃以下の温度で熱処理が行われてなる

ことを特徴とする、請求項1又は2に記載の超電導線材。

【請求項4】

前記化合物の平均粒径が10μm以下である

ことを特徴とする、請求項1〜3の何れか1項に記載の超電導線材。

【請求項5】

請求項1〜4の何れか1項に記載の超電導線材を製造する方法であって、

二ホウ化マグネシウムと炭化ホウ素とを混合する工程を有し、

前記炭化ホウ素の平均粒径が500nm以下である

ことを特徴とする、超電導線材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−16396(P2013−16396A)

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願番号】特願2011−149300(P2011−149300)

【出願日】平成23年7月5日(2011.7.5)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願日】平成23年7月5日(2011.7.5)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

[ Back to top ]