超電導薄膜材料およびその製造方法

【課題】優れた超電導特性を示す超電導薄膜材料およびその製造方法を提供する。

【解決手段】超電導薄膜材料1は、基板10と、当該基板10上に形成された超電導膜30とを備える。超電導膜30は、MOD法により形成されたMOD層31と、MOD層31上に気相法により形成された気相合成層32とを含んでいる。このように、MOD層31を先に形成してから、その後に気相合成層32を形成することになるので、MOD層31を形成する工程での熱処理(MOD法における熱処理)により気相合成層32の特性が劣化することを防止できる。

【解決手段】超電導薄膜材料1は、基板10と、当該基板10上に形成された超電導膜30とを備える。超電導膜30は、MOD法により形成されたMOD層31と、MOD層31上に気相法により形成された気相合成層32とを含んでいる。このように、MOD層31を先に形成してから、その後に気相合成層32を形成することになるので、MOD層31を形成する工程での熱処理(MOD法における熱処理)により気相合成層32の特性が劣化することを防止できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は超電導薄膜材料およびその製造方法に関し、より特定的には、基板上に超電導膜が形成された超電導薄膜材料およびその製造方法に関する。

【背景技術】

【0002】

近年、金属基板上に超電導膜を形成した超電導テープ線材などの超電導薄膜材料の開発が進められている。超電導薄膜形成方法には大きく分けて気相法と塗布法とがある。気相法には、気相法と化学蒸着法があり、気相法では共蒸着法、スパッタリング法、パルスレーザー蒸着(PLD:Pulsed Laser Deposition)法がある。化学蒸着法には、有機金属化学気相堆積(MOCVD:Metal Organic Chemical Vapor Deposition)法がある。また、塗布法としては、有機金属塗布熱分解(MOD:Metal Organic Decomposition)法がある。MOD法は、気相法と異なり、原料収率が高く、高価な真空装置を必要としないため、低コストプロセスとして知られている。たとえば、金属テープ上に中間層を形成し、当該中間層上に気相法により酸化物超電導層を形成し、さらに当該酸化物超電導層上にMOD法を用いて上層酸化物超電導層を形成した構成の超電導薄膜材料が提案されている(特開2007−311234号公報(特許文献1)参照)。なお、特許文献1では有機金属塗布熱分解(MOD)法を有機金属堆積法と表記している。

【0003】

上記特許文献1では、上記のような構成により、気相法により配向性の高い超電導膜としての気相合成層を形成し、その上にMOD法により超電導膜としてのMOD層を形成することにより、配向性が高く、かつ表面平滑性の高い超電導膜を低コストで形成でき、結果的に高い臨界電流密度(Jc)および高い臨界電流(Ic)などの優れた特性を得ることができる、としている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−311234号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、上述した構成の超電導薄膜材料においては、気相合成層が形成された後、MOD法によりMOD層を形成している。そして、MOD法における有機金属の分解プロセスにおける熱処理温度は、気相合成層を形成するときの物理蒸着工程におけるプロセス温度より高いため、当該MOD法における熱処理により、気相合成層において異相が発生し、結果的に気相合成層の特性(たとえば結晶性)が劣化する場合があった。そして、このような気相合成層の特性の劣化は、超電導薄膜材料の超電導特性(たとえばIc)の低下につながっていた。

【0006】

この発明は、上記のような問題を解決するためになされたものであり、この発明の目的は、優れた超電導特性を示す超電導薄膜材料およびその製造方法を提供することである。

【課題を解決するための手段】

【0007】

この発明に従った超電導薄膜材料は、基板と、当該基板上に形成された超電導膜とを備える。超電導膜は、MOD法により形成されたMOD層と、MOD層上に気相法により形成された気相合成層とを含んでいる。

【0008】

このように、MOD層を先に形成してから、その後に気相合成層を形成することになるので、MOD層を形成する工程での熱処理(MOD法における結晶化熱処理)により気相合成層の特性が劣化することを防止できる。このため、気相合成層の特性の劣化に起因する超電導薄膜材料の超電導特性の劣化を防止でき、結果的に優れた特性の超電導薄膜材料を実現できる。

【0009】

また、高いJcおよび高いIc等の優れた特性を超電導薄膜材料に付与するためには、超電導膜において高い表面平滑性および配向性を確保しつつ、十分な膜厚の超電導膜を形成することが重要であるが、気相合成膜では厚みとともに結晶性が低下するため、その形成可能な膜厚には限界がある。そのため、超電導膜として、MOD層と気相合成層との積層膜を形成することで、たとえば気相合成層のみで超電導膜を形成する場合より、当該超電導膜の厚みを厚くすることができる。このため、超電導膜のIcを確実に高くすることができる。

【0010】

MOD層は熱平衡プロセスにより形成されるためその結晶性が極めて良好であり、またその表面の平滑性も良好であることから、気相合成層を形成するための下地としてMOD層を形成することで、気相合成層の結晶性(たとえば配向性や平面平滑性など)を向上させることができる。そのため、結果的に超電導薄膜材料全体として超電導特性を向上させることができる。

【0011】

ここで、配向性とは結晶粒の結晶方位が揃っている程度をいう。また、表面平滑性とは膜の表面の平坦性をいう。

【0012】

上記超電導薄膜材料において好ましくは、基板と超電導膜との間に、さらに中間層を備えている。基板と超電導膜との間に中間層を介在させることにより、超電導膜の配向性の向上が可能である。また、基板と超電導膜との間の原子の拡散および反応を抑制することができる。その結果、超電導薄膜材料の特性を向上させるとともに基板の選択の幅を広げることができる。

【0013】

上記超電導薄膜材料において好ましくは、超電導膜は、基板の両方の主面上に形成されている。超電導膜は、膜厚が大きくなるにしたがって、表面平滑性の確保や結晶性の維持、プロセスコストの抑制が困難になるため、成膜条件の厳密な制御が必要となる。これに対し、基板の両方の主面上に超電導膜を形成することにより、超電導薄膜材料全体で所望のIcを確保するために必要な、各主面上の超電導膜の膜厚を薄くすることができる。その結果、各主面上の超電導膜における表面平滑性の確保や結晶性の維持、プロセスコストの抑制が容易になるとともに、両方の主面上の超電導膜により十分なIcを確保することが可能となる。また、各主面上を同じ構成とすることにより、膜の応力による線材幅方向の反りを押さえることができる。

【0014】

上記超電導薄膜材料において好ましくは、超電導膜において、MOD層と気相合成層との組み合わせからなる構造が複数積層されている。前述のように、気相法により形成された気相合成層は、膜厚が厚くなるに従って表面平滑性を確保することが困難となる。また、MOD法により形成されたMOD層は、膜厚が厚くなるに従ってJcが低下するため、厚膜化してもプロセスコストに見合ったIcが得られない。これに対して、上記のようにMOD層と気相合成層との組み合わせを複数積層すれば、MOD層および気相合成層それぞれについて、1層あたりの厚みを薄くすることができる。このため、結果的に超電導膜において表面平滑性を向上させ、結晶性を維持するとともにプロセスコストを抑制できる。つまり、MOD層の膜厚を高いJcが維持される程度にとどめ、超電導膜上に再度MOD層を形成し、当該MOD層上に、さらに気相合成層を形成することで、超電導膜の膜厚を厚くできるとともに、超電導膜の表面平滑性が向上する。このように、気相合成層とMOD層との組み合わせからなる構造が複数積層されることにより、表面平滑性を確保し、結晶性を保持しつつ、十分な膜厚の超電導膜を形成し、所望のIc、Jcなどの超電導特性が確保可能な超電導薄膜材料を提供することができる。

【0015】

上記超電導薄膜材料において好ましくは、MOD層の厚みは1μm以下である。MOD法により形成されたMOD層は、膜厚が厚くなるに従ってJcが低下し、プロセスコストが高くなる。MOD層が1μm以下であれば、プロセスコストを抑制することができる。

【0016】

上記超電導薄膜材料において好ましくは、気相合成層の厚みは2μm以下である。気相法により形成された気相合成層は、膜厚が厚くなるに従って表面平滑性を確保することが困難となる。気相合成層が2μm以下であれば、比較的容易に良好な表面平滑性を確保し、結晶性を維持することができる。

【0017】

上記超電導薄膜材料において好ましくは、上述の気相法は、共蒸着法、PLD法、スパッタ法およびMOCVD法からなる群から選択されるいずれかの薄膜形成方法である。

【0018】

上記超電導薄膜材料において好ましくは、MOD法は、フッ素を含む有機金属塩溶液を使用しない無フッ素系MOD法である。無フッ素系MOD法は、超電導薄膜に関しMOD法の代表的堆積法であり、フッ素を含む有機金属塩溶液を使用するフッ素系有機金属塗布熱分解(TFA−MOD:Trifluoroacetate−Metal Organic Decomposition)法とは異なり、成膜過程で超電導膜内からフッ素が離脱しつつ、超電導膜の結晶が成長する堆積法ではなく、フッ素の離脱を均一に進行させる必要もないため、たとえば幅の広い超電導薄膜材料を製造することも容易となり、生産効率の向上にも寄与することができる。さらに、成膜プロセス中に、取扱に注意を要するフッ化水素が生成することもないため、フッ化水素の処理コストが不要である。また、無フッ素系では中性に近い溶液を用いて当該プロセスを実施することが可能であるため、本発明の超電導薄膜材料に適用した場合、先に形成された基板や中間膜などに損傷を与えることなくMOD層を形成することができる。その結果、製造コストを抑制しつつ、本発明の超電導薄膜材料の特性を一層向上させることができる。

【0019】

無フッ素系MOD法に使用する溶液としては、たとえば金属アセチルアセトナト系の溶液(Y:Ba:Cu=1:2:3)、ナフテン酸系の溶液等が挙げられる。

【0020】

本発明に従った超電導薄膜材料の製造方法は、基板を準備する基板準備工程と、基板上に超電導膜を形成する工程とを備えている。そして、超電導膜を形成する工程は、MOD法によりMOD層を形成する工程と、MOD層上に気相法により気相合成層を形成する工程と、を含んでいる。

【0021】

本発明の超電導薄膜材料の製造方法によれば、上述のように、気相法およびMOD法のそれぞれの欠点を補完しつつ、両者の利点を生かすことにより、高いJcおよび高いIc等の優れた特性と、低コスト化の実現とを両立することが可能な超電導薄膜材料を製造することができる。

【0022】

本発明の超電導薄膜材料の製造方法において好ましくは、基板準備工程よりも後であって超電導膜を形成する工程よりも前に、基板と超電導膜との間に中間層を形成する工程をさらに備えている。

【0023】

これにより、基板と超電導膜との間に中間層を介在させることで、超電導膜の配向性の向上が可能であり、また、基板と超電導膜との間の原子の拡散および反応を抑制することができる。

【0024】

本発明の超電導薄膜材料の製造方法において好ましくは、MOD層を形成する工程では、基板の両方の主面上にMOD層が形成され、気相合成層を形成する工程では、基板の両方の主面上のMOD層上に気相合成層が形成される。

【0025】

これにより、各主面上の超電導膜の膜厚を薄くすることで、表面平滑性の確保や高Jcの維持が容易になるとともに、両方の主面上の超電導膜により十分なIcを確保することが可能となる。

【0026】

本発明の超電導薄膜材料の製造方法において好ましくは、MOD層を形成する工程と気相合成層を形成する工程とは、交互に複数回実施される。

【0027】

これにより、MOD層と気相合成層との組み合わせからなる構造が複数積層されることによって、気相合成層の特性劣化を抑制しながら表面平滑性の確保や結晶性の維持、プロセスコストの抑制を容易にしつつ、十分な膜厚の超電導膜を形成することが可能となる。その結果、所望のIc、Jcなどの超電導特性が確保可能な超電導薄膜材料を容易に製造することができる。

【0028】

本発明の超電導薄膜材料の製造方法において好ましくは、MOD層を形成する工程では、厚み1μm以下のMOD層が形成される。これにより、比較的容易にMOD層のプロセスコストを抑制することができる。

【0029】

本発明の超電導薄膜材料の製造方法において好ましくは、気相合成層を形成する工程では、厚み2μm以下の気相合成層が形成される。これにより、比較的容易に良好な気相合成層の表面平滑性を確保することができる。

【0030】

本発明の超電導薄膜材料の製造方法において好ましくは、上述の気相法は、共蒸着法、PLD法、スパッタ法およびMOCVD法からなる群から選択されるいずれかの蒸着法である。

【0031】

本発明の超電導薄膜材料の製造方法において好ましくは、上述のMOD法は、フッ素を含む有機金属塩溶液を使用しない無フッ素系MOD法である。

【0032】

これにより、MOD法の代表的手法であるTFA−MOD法と異なり、フッ素の離脱を均一に進行させる必要もないため、生産効率の向上に寄与することができる。さらに、成膜プロセス中に、取扱に注意を要するフッ化水素が生成することもないため、フッ化水素の処理コストが不要である。また、中性に近い溶液を用いて当該プロセスを実施することが可能であるため、本発明の超電導薄膜材料に適用した場合、基板や中間層などに損傷を与えることなくMOD層を形成することができる。その結果、製造コストを抑制しつつ、本発明の超電導薄膜材料の特性を一層向上させることが可能となる。

【発明の効果】

【0033】

本発明によれば、超電導特性の優れた超電導薄膜材料を実現できる。

【図面の簡単な説明】

【0034】

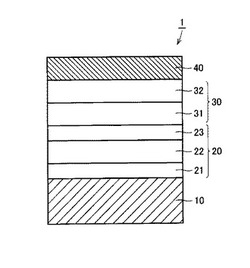

【図1】実施の形態1の超電導薄膜材料の構成を示す概略断面図である。

【図2】実施の形態1の超電導薄膜材料の製造方法における製造工程の概略を示す図である。

【図3】図2の製造工程のうち、MOD層形成工程の詳細を示す図である。

【図4】図2の製造工程のうち、気相合成工程の詳細を示す図である。

【図5】実施の形態1の超電導薄膜材料の製造方法を説明するための概略断面図である。

【図6】実施の形態1の超電導薄膜材料の製造方法を説明するための概略断面図である。

【図7】実施の形態1の超電導薄膜材料の製造方法を説明するための概略断面図である。

【図8】実施の形態2における超電導薄膜材料の構成を示す概略断面図である。

【図9】実施の形態2の超電導薄膜材料の製造方法を説明するための概略断面図である。

【図10】実施の形態2の超電導薄膜材料の製造方法を説明するための概略断面図である。

【図11】実施の形態3における超電導薄膜材料の構成を示す概略断面図である。

【図12】実施の形態3の超電導薄膜材料の製造方法における製造工程の概略を示す図である。

【図13】実施の形態3の超電導薄膜材料の製造方法を説明するための概略断面図である。

【図14】実施の形態3の超電導薄膜材料の製造方法を説明するための概略断面図である。

【図15】実施の形態3の超電導薄膜材料の製造方法を説明するための概略断面図である。

【図16】MOD法の一例のプロセス条件を説明するためのグラフである。

【図17】気相法の一例のプロセス条件を説明するためのグラフである。

【図18】気相合成層に対して、MOD法における熱処理と同じ条件の熱処理を施した実験結果を示す写真である。

【図19】MOD層に対して、MOD法における熱処理と同じ条件の結晶化熱処理を施した実験結果を示す写真である。

【発明を実施するための形態】

【0035】

以下、図面に基づいて本発明の実施の形態を説明する。なお、以下の図面において同一または相当する部分には同一の参照番号を付しその説明は繰返さない。

【0036】

(実施の形態1)

図1を参照して、実施の形態1の超電導薄膜材料の構成について説明する。

【0037】

図1を参照して、実施の形態1の超電導薄膜材料1は、基板としての金属配向基板10と、金属配向基板10上に形成された中間層20と、中間層20上に形成された超電導膜としての酸化物超電導膜30と、酸化物超電導膜30を保護するために酸化物超電導膜30上に形成された安定化層としてのAg(銀)安定化層40とを備えている。酸化物超電導膜30の材質としては、たとえばYBCO(イットリウム系高温超電導材料:YBa2Cu3OX)、HoBCO(ホルミウム系高温超電導材料;HoBa2Cu3OX)、GdBCO(ガドリニウム系高温超電導材料:GdBa2Cu3OX)などのレア・アース系酸化物超電導材料を選択することができる。そして、酸化物超電導膜30は、MOD法により形成されたMOD層と、MOD層上に気相法により形成された気相合成層とを含んでいる。具体的には、たとえば、酸化物超電導膜30は、MOD法により形成されたMOD層としてのMOD−YBCO層31と、MOD−YBCO層31上に気相法により形成された気相合成層としての気相合成GdBCO層32とを含んでいる。なお、酸化物超電導膜30はMOD層と気相合成層とで同じ材質としてもよいが、MOD層と気相合成層とを異なる材質としてもよい。たとえば、上述したMOD−YBCO層31に代えて、MOD−GdBCO層を形成してもよい。また、上記気相合成GdBCO層32に代えて気相合成YBCO層を形成してもよい。

【0038】

また、金属配向基板10としては、たとえばNi(ニッケル)配向基板、Ni合金系の配向基板などを選択することができる。具体的には、たとえばNi/Cu/SUSという積層構造のクラッド基板、NiW/SUSという積層構造のクラッド基板、あるいはNiW基板を用いることができる。

【0039】

さらに、中間層20は、たとえばY2O3(イットリア)、YSZ(イットリア安定化ジルコニア)およびCeO2(セリア)の少なくとも一つを含んだ層とすることができる。具体的にはY2O3層21と、Y2O3層21上に形成されたYSZ層22と、YSZ層22上に形成されたCeO2層23とを含んだ層とすることができる。また、上記Y2O3層21に代えてCeO2層を形成してもよい。さらに、中間層20を上述のような3層構造ではなく、たとえばY2O3層21と、Y2O3層21上に形成されたCeO2層といった2層構造、あるいは4層以上の積層構造としてもよい。また、安定化層は上述のAg安定化層40に限られず、たとえばAg安定化層40に代えてCu(銅)からなるCu安定化層を用いてもよい。

【0040】

次に、図1〜図7を参照して、実施の形態1の超電導薄膜材料の製造方法について説明する。

【0041】

図2を参照して、まず、基板準備工程が実施される。具体的には、配向性ニッケル合金からなるテープ状基板などの金属配向基板10が準備される。次に、図2に示すように、金属配向基板10上に中間層20を形成する中間層形成工程が実施される。具体的には、図2および図5を参照して、金属配向基板10上にY2O3層21、YSZ層22およびCeO2層23を順次形成するように、Y2O3層形成工程、YSZ層形成工程およびCeO2層形成工程が順次実施される。このY2O3層形成工程、YSZ層形成工程およびCeO2層形成工程は、たとえばスパッタ法などの気相法により実施することができるが、MOD法により実施してもよい。

【0042】

次に、図2に示すように、中間層20上に酸化物超電導膜30を形成する超電導膜形成工程が実施される。具体的には、図2および図6に示すように、中間層20上にMOD法によりMOD−YBCO層31を形成するMOD工程が実施される。このMOD工程では、まず、図3に示すように、無フッ素系のY(イットリウム)、Ba(バリウム)およびCu(銅)の有機金属塩溶液、たとえば金属アセチルアセトナト系の溶液(Y:Ba:Cu=1:2:3)、あるいはナフテン酸系の溶液などの溶液を中間層20の表面に塗布する無フッ素系溶液塗布工程が実施される。この無フッ素系溶液塗布工程における有機金属塩溶液の塗布方法としてはディップ法、ダイコート法などを選択することができる。

【0043】

次に、図3に示すように、塗布した溶液を乾燥させる乾燥工程が実施される。具体的には、たとえば乾燥温度を100℃以上150℃以下とすることで水やアルコールを塗布した溶液から除去するための加熱処理(乾燥処理)を実施する。当該乾燥工程では、たとえば上記溶液が塗布された材料を乾燥炉の内部に配置し、加熱するといった処理を行なう。なお、上述した無フッ素系溶液塗布工程と上記乾燥工程とは連続して実施してもよい。たとえば、上記溶液を塗布する処理部にテープ状の金属配向基板が通された後、そのまま当該金属配向基板が乾燥炉を通過するように、処理装置を構成してもよい。

【0044】

次に、図3に示すように、塗布された有機金属塩溶液から溶媒成分等が除去される仮焼成工程が実施される。具体的には、400℃以上600℃以下の温度域、たとえば500℃の空気中で有機金属塩溶液が塗布された金属配向基板10が加熱されることにより、塗布された有機金属塩溶液が熱分解される。またこのとき、CO2(二酸化炭素)、H2O(水)が離脱することにより塗布された有機金属塩溶液から溶媒成分等が除去される。さらに、図3に示すように、上述の仮焼成工程が実施された後、本焼成工程が実施される。具体的には、600℃以上850℃以下の温度域、たとえば780℃のAr(アルゴン)およびO2(酸素)の混合雰囲気中で有機金属塩溶液が塗布された金属配向基板10が加熱されることにより、MOD層であるMOD−YBCO層31が形成される。

【0045】

次に、図3に示すように、形成されたMOD−YBCO層31に酸素を導入するための熱処理を行なう酸素導入工程が実施される。具体的には、たとえば雰囲気ガスを1気圧、100%O2(酸素)とし、最高加熱温度を550℃として200℃まで3時間かけて除冷する。

【0046】

さらに、図2および図7に示すように、MOD−YBCO層31上に気相法により気相合成GdBCO層32を形成する気相合成工程が実施される。この気相合成工程は、共蒸着法、PLD法、スパッタ法およびMOCVD法からなる群から選択されるいずれかの薄膜形成方法を用いることが好ましい。特に、PLD法を採用することにより、酸化物超電導膜30を構成する気相合成GdBCO層32の組成をターゲットの組成に近くすることができ、かつ高い配向性を確保可能であるため、超電導薄膜材料1のJcおよびIcの向上に寄与することができる。

【0047】

図2に示した気相合成工程では、具体的には図4に示すように、まず蒸着工程が実施される。当該蒸着工程では、上述したPLD法などを用いて、MOD−YBCO層31上に気相合成GdBCO層32を形成する。さらに、図4に示すように、酸素導入工程を実施する。具体的には、形成された気相合成GdBCO層32に酸素を導入するため、たとえば雰囲気ガスを1気圧、100%O2(酸素)とし、最高加熱温度を550℃として200℃まで3時間かけて除冷する。

【0048】

ここで、図6および図7を参照して、前述のようにMOD法により形成されたMOD−YBCO層31においては、ある程度の膜厚で形成してもMOD−YBCO層31の表面であるMOD−YBCO層表面31Aの表面平滑性は十分良好に保たれる。そのため、気相合成GdBCO層32が、平滑なMOD−YBCO層表面31A上に形成されることにより、気相合成GdBCO層32の表面である気相合成GdBCO層表面32Aも表面平滑性が良好になる。このような表面平滑性の良好な表面が酸化物超電導膜30の表面である超電導膜表面30Aとなる。その結果、表面平滑性に優れた酸化物超電導膜30が形成され、超電導薄膜材料1のIc、Jcなどが向上する。

【0049】

さらに、図2に示すように、安定化層としてのAg安定化層40が形成されるAg安定化層形成工程が実施される。Ag安定化層40の形成は、たとえばスパッタ法により実施することができる。以上の工程が実施されることにより、実施の形態1の超電導薄膜材料1が製造される。

【0050】

本実施の形態1の超電導薄膜材料1およびその製造方法によれば、MOD−YBCO層31が先に形成されてから、その後気相合成GdBCO層32が形成されるので、当該気相合成GdBCO層32がMOD層形成工程の本焼成工程などの熱処理を受けることがない。そのため、当該熱処理によって気相合成GdBCO層32における結晶性といった品質が劣化する、といった問題の発生を抑制できる。そのため、結果的に酸化物超電導膜30の超電導特性の劣化を抑制できる。

【0051】

また、本実施の形態1の超電導薄膜材料1およびその製造方法によれば、PLD法および無フッ素系MOD法のそれぞれの欠点を補完しつつ、両者の利点を生かすことにより、高いJcおよび高いIc等の優れた特性を有する超電導薄膜材料1を提供することができる。

【0052】

また、本実施の形態1において、MOD−YBCO層31の厚みは1μm以下であることが好ましい。MOD法により形成されたMOD−YBCO層31は、膜厚が厚くなるに従ってJcが低下する。MOD−YBCO層31が1μm以下であれば、高いJcを維持するので、コストの増加を抑制することができる。

【0053】

また、本実施の形態1において、気相合成GdBCO層32の厚みは2μm以下であることが好ましく、当該厚みは1.5μm以下であることがより好ましい。PLD法により形成される気相合成GdBCO層32は、膜厚が厚くなるに従って表面平滑性を確保し、結晶性を維持することが困難となる。気相合成GdBCO層32が2μm以下であれば、比較的容易に良好な表面平滑性を確保することができる。

【0054】

(実施の形態2)

図8を参照して実施の形態2の超電導薄膜材料の構成を説明する。

【0055】

図8を参照して、実施の形態2の超電導薄膜材料1と、上述した実施の形態1の超電導薄膜材料1とは基本的に同様の構成を有している。しかし、実施の形態2の超電導薄膜材料1では、中間層20、酸化物超電導膜30およびAg安定化層40が金属配向基板10の両方の主面上に形成されている点で実施の形態1の超電導薄膜材料1とは異なっている。酸化物超電導膜30は、膜厚が大きくなるにしたがって、表面平滑性の確保や結晶性の維持、Jcの低下によるコスト高の抑制が困難になるため、成膜条件の厳密な制御が必要となる。これに対し、本実施の形態2においては、金属配向基板10の両方の主面10A上に酸化物超電導膜30を形成することにより、所望の高Icを確保するために必要な各主面10A上の酸化物超電導膜30の膜厚を同等あるいは薄くすることができる。その結果、各主面10A上の酸化物超電導膜30における表面平滑性の確保や結晶性の維持、Jcの低下によるコスト高の抑制が容易となり、かつ両方の主面10A上の酸化物超電導膜30により高いIcを得ることが可能となっている。

【0056】

次に、図8〜図10を参照して、実施の形態2の超電導薄膜材料の製造方法を説明する。

【0057】

実施の形態2の超電導薄膜材料の製造方法と、図1〜図7に基づいて説明した実施の形態1の超電導薄膜材料の製造方法とは基本的に同様の構成を有している。しかし、図2を参照して、実施の形態2では、中間層形成工程、超電導膜形成工程およびAg安定化層形成工程において、それぞれ中間層20、酸化物超電導膜30、Ag安定化層40が金属配向基板10の両方の主面10A上に形成される点で実施の形態1とは異なっている。具体的には、中間層形成工程において、図9に示すように、金属配向基板10の両方の主面10A上にY2O3層21、YSZ層22およびCeO2層23からなる中間層20が形成される。次に、超電導膜形成工程において、図10に示すように、両方の中間層20上にそれぞれ酸化物超電導膜30が形成される。さらに、Ag安定化層形成工程において、両方の酸化物超電導膜30上にそれぞれAg安定化層40が形成されて、図8に示す実施の形態2の超電導薄膜材料1が完成する。

【0058】

なお、中間層形成工程、超電導膜形成工程およびAg安定化層形成工程においては、金属配向基板10の両方の主面10A上における中間層20、酸化物超電導膜30、Ag安定化層40は一方側ずつ形成されてもよいし、両方同時に形成されてもよい。無フッ素系MOD法によりMOD−YBCO層31を両方の中間層20上に同時に形成する場合、たとえばディップ法により、中間層20が形成された金属配向基板10を有機金属塩溶液中に浸漬して形成することができる。また、気相法により気相合成GdBCO層32を両方の主面10A上に同時に形成する場合、たとえば金属配向基板10の両側からPLD法により当該気相合成GdBCO層32を形成することができる。

【0059】

(実施の形態3)

図11を参照して、本発明の実施の形態3の超電導薄膜材料の構成を説明する。

【0060】

図11を参照して、実施の形態3の超電導薄膜材料1と、上述した実施の形態1の超電導薄膜材料1とは基本的に同様の構成を有している。しかし、実施の形態3の超電導薄膜材料1では、酸化物超電導膜30において、MOD−YBCO層31と、気相合成GdBCO層32との組み合わせからなる構造が複数積層されている点で、実施の形態1の超電導薄膜材料1とは異なっている。具体的には、MOD−YBCO層31上に気相合成GdBCO層32が形成された積層構造30Bが複数積み重ねられて酸化物超電導膜30が構成されている。図11では、積層構造30Bが2段に積み重ねられた場合を示しているが、酸化物超電導膜30が所望の膜厚となるように、積層構造30Bは3段以上積み重ねられてもよい。

【0061】

前述のように、MOD法により形成されたMOD−YBCO層31は、膜厚が厚くなるに従ってJcが低下し、コスト高の抑制が困難になる。また、気相法により形成された気相合成GdBCO層32は、膜厚が厚くなるに従って表面平滑性を確保し、結晶性を維持することが困難となる。さらに、気相合成GdBCO層32が先に形成され、その後MOD−YBCO層31を形成する場合、当該MOD−YBCO層31の形成工程における本焼成工程の熱処理により気相合成GdBCO層32の品質が劣化する場合があった。これに対して、まずMOD−YBCO層31を形成した後、結晶性に優れたMOD−YBCO層31上に気相合成GdBCO層32を形成することにより、気相合成GdBCO層32の結晶性も向上するため、特許文献1の構造における気相合成層の品質の劣化を抑制することができる。その結果、気相合成GdBCO層32の品質を維持し、酸化物超電導膜30の特性を向上させることができる。

【0062】

さらに、表面平滑性に優れたMOD−YBCO層31の表面上に形成する気相合成GdBCO層32の膜厚を結晶性低下の抑制が容易な程度にとどめることで、図11の積層構造30Bの表面平滑性を向上させるとともに当該積層構造30Bの結晶性も向上させることができる。また、表面平滑性の向上した超電導膜上に再度、表面平滑性に優れたMOD−YBCO層31を形成し、当該MOD−YBCO層31上に、さらに気相合成GdBCO層32を形成することで、再度酸化物超電導膜30の表面平滑性が向上する。このように、MOD−YBCO層31と気相合成GdBCO層32との組み合わせからなる構造が複数積層されることにより、表面平滑性の確保や結晶性低下の抑制を容易にしつつ、十分な膜厚の酸化物超電導膜30が形成できる。その結果、所望のIc、Jcなどの超電導特性が確保可能な超電導薄膜材料1を容易に得ることができる。

【0063】

次に、図12〜図15を参照して、実施の形態3の超電導薄膜材料の製造方法を説明する。

【0064】

実施の形態3の超電導薄膜材料の製造方法と、図1〜図7に基づいて説明した実施の形態1の超電導薄膜材料の製造方法とは基本的に同様の構成を有している。しかし、図12を参照して、実施の形態3では、超電導膜形成工程において、MOD工程と気相合成工程とが交互に複数回実施される点で実施の形態1とは異なっている。具体的には、超電導膜形成工程において、図13に示すように、金属配向基板10上にY2O3層21、YSZ層22およびCeO2層23からなる中間層20が形成される。次に、図14に示すように、中間層20上に、MOD−YBCO層31上に気相合成GdBCO層32が形成された積層構造30Bが形成される。MOD−YBCO層31および気相合成GdBCO層32の形成方法は、実施の形態1と同様である。さらに、図15に示すように、積層構造30B上にさらに積層構造30Bが形成される。この積層構造30Bは、酸化物超電導膜30が所望の膜厚となるまで繰り返して形成される。そして、酸化物超電導膜30上にAg安定化層40が形成されて、図11に示す実施の形態3の超電導薄膜材料1が完成する。

【0065】

なお、実施の形態3において、MOD−YBCO層31の厚みは1μm以下であることが好ましい。各MOD−YBCO層31が1μm以下であれば、Icに対する相対的なコスト増加を抑制することができる。また、実施の形態3において、各気相合成GdBCO層32の厚みは2μm以下であることが好ましく、1.5μm以下であることがより好ましい。各気相合成GdBCO層32が2μm以下であれば、比較的容易に良好な表面平滑性を確保し、結晶性を維持することができる。

【0066】

上述した、本発明の実施の形態1〜3における超電導薄膜材料1は、たとえばテープ状線材であるが、シート状であってもよいし、中空または中実の円筒形状であってもよい。

【0067】

上述した実施の形態1〜3において、MOD−YBCO層31を形成するMOD層形成工程での具体的な処理条件(処理温度パターン)の一例を図16に示す。図16に示すような処理温度パターンで、乾燥工程〜本焼成工程を実施することができる。ここで、図16の横軸は時間を示し、縦軸は処理温度を示す。

【0068】

図16を参照して、乾燥工程は時点t1から開始され、時点t1から時点t2までの間当該基板を加熱することで、時点t2において当該基板が所定の乾燥処理温度にまで加熱される。そして、所定の乾燥処理温度になった時点t2の後、一定時間(時点t2〜時点t3までの間)温度が維持される。このようにして、乾燥工程が時点t1から時点t2までの間、実施される。なお、上記時点t1〜時点t3までは約1時間程度とすることができる。

【0069】

そして、当該乾燥工程が終了した後、図3に示すように仮焼成工程を実施する。具体的には、時点t3から時点t4まで加熱温度を上げ、時点t4において加熱温度が温度T1(500℃)になった後、一定時間(時点t4〜時点t5までの間)当該温度を保持する。保持時間はたとえば約60分とする。また、時点t3〜時点t5までの時間(仮焼成工程の時間)はたとえば約3時間とすることができる。

【0070】

その後、本焼成工程を実施する。具体的には、図16の時点t5から加熱温度をさらに上げ、時点t6において中間熱処理温度(約680℃)に雰囲気温度がなったところで当該温度を一定時間(時点t6〜時点t7までの間)保持する。保持時間はたとえば約90分とすることができる。なお、当該中間熱処理温度としては約620℃以上750℃以下といった温度範囲を採用できる。また、このときの雰囲気については二酸化炭素濃度を10ppm以下とすることができる。なお、この中間熱処理は処理対象材中の炭酸塩を分解することを目的としている。

【0071】

そして、時点t7からさらに加熱温度を上昇させ、本焼成温度である温度T2(約800℃)にまで雰囲気温度を上げた後、その状態で時点t8まで一定時間保持する。この保持時間はたとえば約90分とする。その後、雰囲気温度を下げる。そして、酸素導入工程として、雰囲気を1気圧、100%O2(酸素)とし、最高加熱温度を550℃として200℃まで3時間かけて除冷することで、超電導層に酸素を導入する。この結果、MOD−YBCO層31(図1参照)を形成できる。なお、上記本焼成工程の時間(時点t5〜時点t8)はたとえば約3時間とすることができる。

【0072】

また、上記実施の形態1〜3における気相合成工程では、たとえば図17にような処理温度パターンを採用できる。ここで、図17において横軸は時間を示し、縦軸は処理温度を示す。

【0073】

図17に示すように、気相合成工程(図4参照)では、時点t1から基板温度の加熱を開始し、当該基板温度が温度T3(たとえば約700℃)になる時点t2まで加熱処理を継続する。そして、基板温度が温度T3になった状態で、先に形成したMOD−YBCO層上にPLD法により気相合成GdBCO層を形成する。当該PLD法により気相合成GdBCO層を形成している間(図17の時点t2〜時点t3の間)、基板の温度は温度T3(たとえば約700℃)に維持する。なお、このPLD法を用いた成膜時間(時点t2〜時点t3の間)はたとえば約数分である。その後、時点t3から基板温度を下げ、所定の温度になる時点t4まで基板を冷却する。そのあと、酸素導入工程として、雰囲気を1気圧、100%O2(酸素)とし、最高加熱温度を550℃として200℃まで3時間かけて除冷することで、超電導層に酸素を導入する。この結果、気相合成GdBCO層32(図1参照)を形成することができる。

【0074】

(実施例1)

本発明の効果を確認するべく、以下のような実験を実施した。

【0075】

(試料)

MOD層と気相合成層とに対する、MOD法での熱処理の影響を調査するべく、以下のような試料を準備した。すなわち、基板上に中間層が形成され、当該中間層上に気相合成GdBCO層が形成された試料(試料No.1)と、基板上に中間層が形成され、当該中間層上にMOD−YBCO層が形成された試料(試料No.2)とを準備した。

【0076】

<試料No.1>

基板としては配向性のニッケル合金(NiW)からなる基板を用いた。そして、中間層としては、スパッタリング法を用いて基板上にY2O3層、YSZ層およびCeO2層を順次形成した。これらの各層の厚みについて、Y2O3層の厚みが0.12μm、YSZ層の厚みが0.44μm、CeO2層の厚みが0.06μmである。さらに、当該中間層上にPLD法を用いて厚みが約1.5μmの気相合成GdBCO層を形成した。成膜温度は約700℃とした。

【0077】

<試料No.2>

上記試料No.1と同様の基板を準備し、上記試料No.1と同様に中間層を当該基板上に形成した。そして、中間層上に、MOD法を用いて厚みが約1.5μmのMOD−YBCO層を形成した。なお、用いた有機金属塩溶液は実施の形態1において説明した金属アセチルアセトナト系の溶液(Y:Ba:Cu=1:2:3)を用いた。

【0078】

そして、当該溶液が塗布された基板に対して、図16に示すような処理温度パターンで、乾燥工程〜本焼成工程を実施した。図16を参照して、乾燥工程の時間(図16の時点t1〜時点t3までの時間)は約1時間程度とした。

【0079】

そして、当該乾燥工程が終了した後、図3に示すように仮焼成工程を実施した。具体的には、図16の時点t4における加熱温度である温度T1を500℃とし、一定時間(時点t4〜時点t5までの間であって約60分)当該温度を保持した。また、時点t3〜時点t5までの時間(仮焼成工程の時間)は約3時間であった。

【0080】

その後、本焼成工程を実施した。具体的には、図16の時点t5から加熱温度をさらに上げ、時点t6において中間熱処理温度(約680℃)に雰囲気温度がなったところで当該温度を一定時間(時点t6〜時点t7までの間であって約90分)保持した。また、このときの雰囲気については二酸化炭素濃度を10ppm以下とした。

【0081】

そして、時点t7からさらに加熱温度を上昇させ、本焼成温度である温度T2(約800℃)にまで雰囲気温度を上げた後、その状態で時点t8まで一定時間(約90分)保持した。その後、雰囲気温度を下げた。このようにして、MOD−YBCO層を形成した。

【0082】

(実験内容)

上記試料No.1および試料No.2のそれぞれについて、図16に示したMOD法の熱処理を再度加えて、当該熱処理前後についてその表面状態を走査型電子顕微鏡により観察した。

【0083】

(結果)

測定結果を図18および図19に示す。図18(A)には、気相合成GdBCO層(PLD膜)が形成された試料No.1の表面について、上述した熱処理が実施される前(気相合成GdBCO層が形成されたままの状態)の、気相合成GdBCO層の表面が示されている。そして、図18(B)では、上記熱処理が実施された後の、気相合成GdBCO層の表面が示されている。図18から分かるように、PLD膜である気相合成GdBCO層は、当該熱処理によって表面に異相が形成されている。

【0084】

一方、図19(A)には、MOD−YBCO層が形成された試料No.2の表面について、上述した熱処理が実施される前(MOD−YBCO層が形成されたままの状態)の、MOD−YBCO層の表面が示されている。そして、図19(B)では、上記熱処理が実施された後の、MOD−YBCO層の表面が示されている。図19からわかるように、MOD−YBCO層では、当該熱処理によって特に表面状態に大きな変化は見られない。

【0085】

このように、MOD法での熱処理によってPLD膜の表面には異相が形成され、その表面状態劣化していることが分かる。

【0086】

今回開示された実施の形態および実施例はすべての点で例示であって、制限的なものではないと考えられるべきである。本発明の範囲は上記した説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味、および範囲内でのすべての変更が含まれることが意図される。

【産業上の利用可能性】

【0087】

本発明の超電導薄膜材料およびその製造方法は、基板上に超電導膜が形成された超電導薄膜材料およびその製造方法に特に有利に適用され得る。

【符号の説明】

【0088】

1 超電導薄膜材料、10 金属配向基板、10A 主面、20 中間層、21 Y2O3層、21,22 YSZ層、23 CeO2層、31 MOD−YBCO層、32 気相合成GdBCO層、30 酸化物超電導膜、30A 超電導膜表面、30B 積層構造、31A MOD−YBCO層表面、32A 気相合成GdBCO層表面、40 安定化層。

【技術分野】

【0001】

本発明は超電導薄膜材料およびその製造方法に関し、より特定的には、基板上に超電導膜が形成された超電導薄膜材料およびその製造方法に関する。

【背景技術】

【0002】

近年、金属基板上に超電導膜を形成した超電導テープ線材などの超電導薄膜材料の開発が進められている。超電導薄膜形成方法には大きく分けて気相法と塗布法とがある。気相法には、気相法と化学蒸着法があり、気相法では共蒸着法、スパッタリング法、パルスレーザー蒸着(PLD:Pulsed Laser Deposition)法がある。化学蒸着法には、有機金属化学気相堆積(MOCVD:Metal Organic Chemical Vapor Deposition)法がある。また、塗布法としては、有機金属塗布熱分解(MOD:Metal Organic Decomposition)法がある。MOD法は、気相法と異なり、原料収率が高く、高価な真空装置を必要としないため、低コストプロセスとして知られている。たとえば、金属テープ上に中間層を形成し、当該中間層上に気相法により酸化物超電導層を形成し、さらに当該酸化物超電導層上にMOD法を用いて上層酸化物超電導層を形成した構成の超電導薄膜材料が提案されている(特開2007−311234号公報(特許文献1)参照)。なお、特許文献1では有機金属塗布熱分解(MOD)法を有機金属堆積法と表記している。

【0003】

上記特許文献1では、上記のような構成により、気相法により配向性の高い超電導膜としての気相合成層を形成し、その上にMOD法により超電導膜としてのMOD層を形成することにより、配向性が高く、かつ表面平滑性の高い超電導膜を低コストで形成でき、結果的に高い臨界電流密度(Jc)および高い臨界電流(Ic)などの優れた特性を得ることができる、としている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−311234号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、上述した構成の超電導薄膜材料においては、気相合成層が形成された後、MOD法によりMOD層を形成している。そして、MOD法における有機金属の分解プロセスにおける熱処理温度は、気相合成層を形成するときの物理蒸着工程におけるプロセス温度より高いため、当該MOD法における熱処理により、気相合成層において異相が発生し、結果的に気相合成層の特性(たとえば結晶性)が劣化する場合があった。そして、このような気相合成層の特性の劣化は、超電導薄膜材料の超電導特性(たとえばIc)の低下につながっていた。

【0006】

この発明は、上記のような問題を解決するためになされたものであり、この発明の目的は、優れた超電導特性を示す超電導薄膜材料およびその製造方法を提供することである。

【課題を解決するための手段】

【0007】

この発明に従った超電導薄膜材料は、基板と、当該基板上に形成された超電導膜とを備える。超電導膜は、MOD法により形成されたMOD層と、MOD層上に気相法により形成された気相合成層とを含んでいる。

【0008】

このように、MOD層を先に形成してから、その後に気相合成層を形成することになるので、MOD層を形成する工程での熱処理(MOD法における結晶化熱処理)により気相合成層の特性が劣化することを防止できる。このため、気相合成層の特性の劣化に起因する超電導薄膜材料の超電導特性の劣化を防止でき、結果的に優れた特性の超電導薄膜材料を実現できる。

【0009】

また、高いJcおよび高いIc等の優れた特性を超電導薄膜材料に付与するためには、超電導膜において高い表面平滑性および配向性を確保しつつ、十分な膜厚の超電導膜を形成することが重要であるが、気相合成膜では厚みとともに結晶性が低下するため、その形成可能な膜厚には限界がある。そのため、超電導膜として、MOD層と気相合成層との積層膜を形成することで、たとえば気相合成層のみで超電導膜を形成する場合より、当該超電導膜の厚みを厚くすることができる。このため、超電導膜のIcを確実に高くすることができる。

【0010】

MOD層は熱平衡プロセスにより形成されるためその結晶性が極めて良好であり、またその表面の平滑性も良好であることから、気相合成層を形成するための下地としてMOD層を形成することで、気相合成層の結晶性(たとえば配向性や平面平滑性など)を向上させることができる。そのため、結果的に超電導薄膜材料全体として超電導特性を向上させることができる。

【0011】

ここで、配向性とは結晶粒の結晶方位が揃っている程度をいう。また、表面平滑性とは膜の表面の平坦性をいう。

【0012】

上記超電導薄膜材料において好ましくは、基板と超電導膜との間に、さらに中間層を備えている。基板と超電導膜との間に中間層を介在させることにより、超電導膜の配向性の向上が可能である。また、基板と超電導膜との間の原子の拡散および反応を抑制することができる。その結果、超電導薄膜材料の特性を向上させるとともに基板の選択の幅を広げることができる。

【0013】

上記超電導薄膜材料において好ましくは、超電導膜は、基板の両方の主面上に形成されている。超電導膜は、膜厚が大きくなるにしたがって、表面平滑性の確保や結晶性の維持、プロセスコストの抑制が困難になるため、成膜条件の厳密な制御が必要となる。これに対し、基板の両方の主面上に超電導膜を形成することにより、超電導薄膜材料全体で所望のIcを確保するために必要な、各主面上の超電導膜の膜厚を薄くすることができる。その結果、各主面上の超電導膜における表面平滑性の確保や結晶性の維持、プロセスコストの抑制が容易になるとともに、両方の主面上の超電導膜により十分なIcを確保することが可能となる。また、各主面上を同じ構成とすることにより、膜の応力による線材幅方向の反りを押さえることができる。

【0014】

上記超電導薄膜材料において好ましくは、超電導膜において、MOD層と気相合成層との組み合わせからなる構造が複数積層されている。前述のように、気相法により形成された気相合成層は、膜厚が厚くなるに従って表面平滑性を確保することが困難となる。また、MOD法により形成されたMOD層は、膜厚が厚くなるに従ってJcが低下するため、厚膜化してもプロセスコストに見合ったIcが得られない。これに対して、上記のようにMOD層と気相合成層との組み合わせを複数積層すれば、MOD層および気相合成層それぞれについて、1層あたりの厚みを薄くすることができる。このため、結果的に超電導膜において表面平滑性を向上させ、結晶性を維持するとともにプロセスコストを抑制できる。つまり、MOD層の膜厚を高いJcが維持される程度にとどめ、超電導膜上に再度MOD層を形成し、当該MOD層上に、さらに気相合成層を形成することで、超電導膜の膜厚を厚くできるとともに、超電導膜の表面平滑性が向上する。このように、気相合成層とMOD層との組み合わせからなる構造が複数積層されることにより、表面平滑性を確保し、結晶性を保持しつつ、十分な膜厚の超電導膜を形成し、所望のIc、Jcなどの超電導特性が確保可能な超電導薄膜材料を提供することができる。

【0015】

上記超電導薄膜材料において好ましくは、MOD層の厚みは1μm以下である。MOD法により形成されたMOD層は、膜厚が厚くなるに従ってJcが低下し、プロセスコストが高くなる。MOD層が1μm以下であれば、プロセスコストを抑制することができる。

【0016】

上記超電導薄膜材料において好ましくは、気相合成層の厚みは2μm以下である。気相法により形成された気相合成層は、膜厚が厚くなるに従って表面平滑性を確保することが困難となる。気相合成層が2μm以下であれば、比較的容易に良好な表面平滑性を確保し、結晶性を維持することができる。

【0017】

上記超電導薄膜材料において好ましくは、上述の気相法は、共蒸着法、PLD法、スパッタ法およびMOCVD法からなる群から選択されるいずれかの薄膜形成方法である。

【0018】

上記超電導薄膜材料において好ましくは、MOD法は、フッ素を含む有機金属塩溶液を使用しない無フッ素系MOD法である。無フッ素系MOD法は、超電導薄膜に関しMOD法の代表的堆積法であり、フッ素を含む有機金属塩溶液を使用するフッ素系有機金属塗布熱分解(TFA−MOD:Trifluoroacetate−Metal Organic Decomposition)法とは異なり、成膜過程で超電導膜内からフッ素が離脱しつつ、超電導膜の結晶が成長する堆積法ではなく、フッ素の離脱を均一に進行させる必要もないため、たとえば幅の広い超電導薄膜材料を製造することも容易となり、生産効率の向上にも寄与することができる。さらに、成膜プロセス中に、取扱に注意を要するフッ化水素が生成することもないため、フッ化水素の処理コストが不要である。また、無フッ素系では中性に近い溶液を用いて当該プロセスを実施することが可能であるため、本発明の超電導薄膜材料に適用した場合、先に形成された基板や中間膜などに損傷を与えることなくMOD層を形成することができる。その結果、製造コストを抑制しつつ、本発明の超電導薄膜材料の特性を一層向上させることができる。

【0019】

無フッ素系MOD法に使用する溶液としては、たとえば金属アセチルアセトナト系の溶液(Y:Ba:Cu=1:2:3)、ナフテン酸系の溶液等が挙げられる。

【0020】

本発明に従った超電導薄膜材料の製造方法は、基板を準備する基板準備工程と、基板上に超電導膜を形成する工程とを備えている。そして、超電導膜を形成する工程は、MOD法によりMOD層を形成する工程と、MOD層上に気相法により気相合成層を形成する工程と、を含んでいる。

【0021】

本発明の超電導薄膜材料の製造方法によれば、上述のように、気相法およびMOD法のそれぞれの欠点を補完しつつ、両者の利点を生かすことにより、高いJcおよび高いIc等の優れた特性と、低コスト化の実現とを両立することが可能な超電導薄膜材料を製造することができる。

【0022】

本発明の超電導薄膜材料の製造方法において好ましくは、基板準備工程よりも後であって超電導膜を形成する工程よりも前に、基板と超電導膜との間に中間層を形成する工程をさらに備えている。

【0023】

これにより、基板と超電導膜との間に中間層を介在させることで、超電導膜の配向性の向上が可能であり、また、基板と超電導膜との間の原子の拡散および反応を抑制することができる。

【0024】

本発明の超電導薄膜材料の製造方法において好ましくは、MOD層を形成する工程では、基板の両方の主面上にMOD層が形成され、気相合成層を形成する工程では、基板の両方の主面上のMOD層上に気相合成層が形成される。

【0025】

これにより、各主面上の超電導膜の膜厚を薄くすることで、表面平滑性の確保や高Jcの維持が容易になるとともに、両方の主面上の超電導膜により十分なIcを確保することが可能となる。

【0026】

本発明の超電導薄膜材料の製造方法において好ましくは、MOD層を形成する工程と気相合成層を形成する工程とは、交互に複数回実施される。

【0027】

これにより、MOD層と気相合成層との組み合わせからなる構造が複数積層されることによって、気相合成層の特性劣化を抑制しながら表面平滑性の確保や結晶性の維持、プロセスコストの抑制を容易にしつつ、十分な膜厚の超電導膜を形成することが可能となる。その結果、所望のIc、Jcなどの超電導特性が確保可能な超電導薄膜材料を容易に製造することができる。

【0028】

本発明の超電導薄膜材料の製造方法において好ましくは、MOD層を形成する工程では、厚み1μm以下のMOD層が形成される。これにより、比較的容易にMOD層のプロセスコストを抑制することができる。

【0029】

本発明の超電導薄膜材料の製造方法において好ましくは、気相合成層を形成する工程では、厚み2μm以下の気相合成層が形成される。これにより、比較的容易に良好な気相合成層の表面平滑性を確保することができる。

【0030】

本発明の超電導薄膜材料の製造方法において好ましくは、上述の気相法は、共蒸着法、PLD法、スパッタ法およびMOCVD法からなる群から選択されるいずれかの蒸着法である。

【0031】

本発明の超電導薄膜材料の製造方法において好ましくは、上述のMOD法は、フッ素を含む有機金属塩溶液を使用しない無フッ素系MOD法である。

【0032】

これにより、MOD法の代表的手法であるTFA−MOD法と異なり、フッ素の離脱を均一に進行させる必要もないため、生産効率の向上に寄与することができる。さらに、成膜プロセス中に、取扱に注意を要するフッ化水素が生成することもないため、フッ化水素の処理コストが不要である。また、中性に近い溶液を用いて当該プロセスを実施することが可能であるため、本発明の超電導薄膜材料に適用した場合、基板や中間層などに損傷を与えることなくMOD層を形成することができる。その結果、製造コストを抑制しつつ、本発明の超電導薄膜材料の特性を一層向上させることが可能となる。

【発明の効果】

【0033】

本発明によれば、超電導特性の優れた超電導薄膜材料を実現できる。

【図面の簡単な説明】

【0034】

【図1】実施の形態1の超電導薄膜材料の構成を示す概略断面図である。

【図2】実施の形態1の超電導薄膜材料の製造方法における製造工程の概略を示す図である。

【図3】図2の製造工程のうち、MOD層形成工程の詳細を示す図である。

【図4】図2の製造工程のうち、気相合成工程の詳細を示す図である。

【図5】実施の形態1の超電導薄膜材料の製造方法を説明するための概略断面図である。

【図6】実施の形態1の超電導薄膜材料の製造方法を説明するための概略断面図である。

【図7】実施の形態1の超電導薄膜材料の製造方法を説明するための概略断面図である。

【図8】実施の形態2における超電導薄膜材料の構成を示す概略断面図である。

【図9】実施の形態2の超電導薄膜材料の製造方法を説明するための概略断面図である。

【図10】実施の形態2の超電導薄膜材料の製造方法を説明するための概略断面図である。

【図11】実施の形態3における超電導薄膜材料の構成を示す概略断面図である。

【図12】実施の形態3の超電導薄膜材料の製造方法における製造工程の概略を示す図である。

【図13】実施の形態3の超電導薄膜材料の製造方法を説明するための概略断面図である。

【図14】実施の形態3の超電導薄膜材料の製造方法を説明するための概略断面図である。

【図15】実施の形態3の超電導薄膜材料の製造方法を説明するための概略断面図である。

【図16】MOD法の一例のプロセス条件を説明するためのグラフである。

【図17】気相法の一例のプロセス条件を説明するためのグラフである。

【図18】気相合成層に対して、MOD法における熱処理と同じ条件の熱処理を施した実験結果を示す写真である。

【図19】MOD層に対して、MOD法における熱処理と同じ条件の結晶化熱処理を施した実験結果を示す写真である。

【発明を実施するための形態】

【0035】

以下、図面に基づいて本発明の実施の形態を説明する。なお、以下の図面において同一または相当する部分には同一の参照番号を付しその説明は繰返さない。

【0036】

(実施の形態1)

図1を参照して、実施の形態1の超電導薄膜材料の構成について説明する。

【0037】

図1を参照して、実施の形態1の超電導薄膜材料1は、基板としての金属配向基板10と、金属配向基板10上に形成された中間層20と、中間層20上に形成された超電導膜としての酸化物超電導膜30と、酸化物超電導膜30を保護するために酸化物超電導膜30上に形成された安定化層としてのAg(銀)安定化層40とを備えている。酸化物超電導膜30の材質としては、たとえばYBCO(イットリウム系高温超電導材料:YBa2Cu3OX)、HoBCO(ホルミウム系高温超電導材料;HoBa2Cu3OX)、GdBCO(ガドリニウム系高温超電導材料:GdBa2Cu3OX)などのレア・アース系酸化物超電導材料を選択することができる。そして、酸化物超電導膜30は、MOD法により形成されたMOD層と、MOD層上に気相法により形成された気相合成層とを含んでいる。具体的には、たとえば、酸化物超電導膜30は、MOD法により形成されたMOD層としてのMOD−YBCO層31と、MOD−YBCO層31上に気相法により形成された気相合成層としての気相合成GdBCO層32とを含んでいる。なお、酸化物超電導膜30はMOD層と気相合成層とで同じ材質としてもよいが、MOD層と気相合成層とを異なる材質としてもよい。たとえば、上述したMOD−YBCO層31に代えて、MOD−GdBCO層を形成してもよい。また、上記気相合成GdBCO層32に代えて気相合成YBCO層を形成してもよい。

【0038】

また、金属配向基板10としては、たとえばNi(ニッケル)配向基板、Ni合金系の配向基板などを選択することができる。具体的には、たとえばNi/Cu/SUSという積層構造のクラッド基板、NiW/SUSという積層構造のクラッド基板、あるいはNiW基板を用いることができる。

【0039】

さらに、中間層20は、たとえばY2O3(イットリア)、YSZ(イットリア安定化ジルコニア)およびCeO2(セリア)の少なくとも一つを含んだ層とすることができる。具体的にはY2O3層21と、Y2O3層21上に形成されたYSZ層22と、YSZ層22上に形成されたCeO2層23とを含んだ層とすることができる。また、上記Y2O3層21に代えてCeO2層を形成してもよい。さらに、中間層20を上述のような3層構造ではなく、たとえばY2O3層21と、Y2O3層21上に形成されたCeO2層といった2層構造、あるいは4層以上の積層構造としてもよい。また、安定化層は上述のAg安定化層40に限られず、たとえばAg安定化層40に代えてCu(銅)からなるCu安定化層を用いてもよい。

【0040】

次に、図1〜図7を参照して、実施の形態1の超電導薄膜材料の製造方法について説明する。

【0041】

図2を参照して、まず、基板準備工程が実施される。具体的には、配向性ニッケル合金からなるテープ状基板などの金属配向基板10が準備される。次に、図2に示すように、金属配向基板10上に中間層20を形成する中間層形成工程が実施される。具体的には、図2および図5を参照して、金属配向基板10上にY2O3層21、YSZ層22およびCeO2層23を順次形成するように、Y2O3層形成工程、YSZ層形成工程およびCeO2層形成工程が順次実施される。このY2O3層形成工程、YSZ層形成工程およびCeO2層形成工程は、たとえばスパッタ法などの気相法により実施することができるが、MOD法により実施してもよい。

【0042】

次に、図2に示すように、中間層20上に酸化物超電導膜30を形成する超電導膜形成工程が実施される。具体的には、図2および図6に示すように、中間層20上にMOD法によりMOD−YBCO層31を形成するMOD工程が実施される。このMOD工程では、まず、図3に示すように、無フッ素系のY(イットリウム)、Ba(バリウム)およびCu(銅)の有機金属塩溶液、たとえば金属アセチルアセトナト系の溶液(Y:Ba:Cu=1:2:3)、あるいはナフテン酸系の溶液などの溶液を中間層20の表面に塗布する無フッ素系溶液塗布工程が実施される。この無フッ素系溶液塗布工程における有機金属塩溶液の塗布方法としてはディップ法、ダイコート法などを選択することができる。

【0043】

次に、図3に示すように、塗布した溶液を乾燥させる乾燥工程が実施される。具体的には、たとえば乾燥温度を100℃以上150℃以下とすることで水やアルコールを塗布した溶液から除去するための加熱処理(乾燥処理)を実施する。当該乾燥工程では、たとえば上記溶液が塗布された材料を乾燥炉の内部に配置し、加熱するといった処理を行なう。なお、上述した無フッ素系溶液塗布工程と上記乾燥工程とは連続して実施してもよい。たとえば、上記溶液を塗布する処理部にテープ状の金属配向基板が通された後、そのまま当該金属配向基板が乾燥炉を通過するように、処理装置を構成してもよい。

【0044】

次に、図3に示すように、塗布された有機金属塩溶液から溶媒成分等が除去される仮焼成工程が実施される。具体的には、400℃以上600℃以下の温度域、たとえば500℃の空気中で有機金属塩溶液が塗布された金属配向基板10が加熱されることにより、塗布された有機金属塩溶液が熱分解される。またこのとき、CO2(二酸化炭素)、H2O(水)が離脱することにより塗布された有機金属塩溶液から溶媒成分等が除去される。さらに、図3に示すように、上述の仮焼成工程が実施された後、本焼成工程が実施される。具体的には、600℃以上850℃以下の温度域、たとえば780℃のAr(アルゴン)およびO2(酸素)の混合雰囲気中で有機金属塩溶液が塗布された金属配向基板10が加熱されることにより、MOD層であるMOD−YBCO層31が形成される。

【0045】

次に、図3に示すように、形成されたMOD−YBCO層31に酸素を導入するための熱処理を行なう酸素導入工程が実施される。具体的には、たとえば雰囲気ガスを1気圧、100%O2(酸素)とし、最高加熱温度を550℃として200℃まで3時間かけて除冷する。

【0046】

さらに、図2および図7に示すように、MOD−YBCO層31上に気相法により気相合成GdBCO層32を形成する気相合成工程が実施される。この気相合成工程は、共蒸着法、PLD法、スパッタ法およびMOCVD法からなる群から選択されるいずれかの薄膜形成方法を用いることが好ましい。特に、PLD法を採用することにより、酸化物超電導膜30を構成する気相合成GdBCO層32の組成をターゲットの組成に近くすることができ、かつ高い配向性を確保可能であるため、超電導薄膜材料1のJcおよびIcの向上に寄与することができる。

【0047】

図2に示した気相合成工程では、具体的には図4に示すように、まず蒸着工程が実施される。当該蒸着工程では、上述したPLD法などを用いて、MOD−YBCO層31上に気相合成GdBCO層32を形成する。さらに、図4に示すように、酸素導入工程を実施する。具体的には、形成された気相合成GdBCO層32に酸素を導入するため、たとえば雰囲気ガスを1気圧、100%O2(酸素)とし、最高加熱温度を550℃として200℃まで3時間かけて除冷する。

【0048】

ここで、図6および図7を参照して、前述のようにMOD法により形成されたMOD−YBCO層31においては、ある程度の膜厚で形成してもMOD−YBCO層31の表面であるMOD−YBCO層表面31Aの表面平滑性は十分良好に保たれる。そのため、気相合成GdBCO層32が、平滑なMOD−YBCO層表面31A上に形成されることにより、気相合成GdBCO層32の表面である気相合成GdBCO層表面32Aも表面平滑性が良好になる。このような表面平滑性の良好な表面が酸化物超電導膜30の表面である超電導膜表面30Aとなる。その結果、表面平滑性に優れた酸化物超電導膜30が形成され、超電導薄膜材料1のIc、Jcなどが向上する。

【0049】

さらに、図2に示すように、安定化層としてのAg安定化層40が形成されるAg安定化層形成工程が実施される。Ag安定化層40の形成は、たとえばスパッタ法により実施することができる。以上の工程が実施されることにより、実施の形態1の超電導薄膜材料1が製造される。

【0050】

本実施の形態1の超電導薄膜材料1およびその製造方法によれば、MOD−YBCO層31が先に形成されてから、その後気相合成GdBCO層32が形成されるので、当該気相合成GdBCO層32がMOD層形成工程の本焼成工程などの熱処理を受けることがない。そのため、当該熱処理によって気相合成GdBCO層32における結晶性といった品質が劣化する、といった問題の発生を抑制できる。そのため、結果的に酸化物超電導膜30の超電導特性の劣化を抑制できる。

【0051】

また、本実施の形態1の超電導薄膜材料1およびその製造方法によれば、PLD法および無フッ素系MOD法のそれぞれの欠点を補完しつつ、両者の利点を生かすことにより、高いJcおよび高いIc等の優れた特性を有する超電導薄膜材料1を提供することができる。

【0052】

また、本実施の形態1において、MOD−YBCO層31の厚みは1μm以下であることが好ましい。MOD法により形成されたMOD−YBCO層31は、膜厚が厚くなるに従ってJcが低下する。MOD−YBCO層31が1μm以下であれば、高いJcを維持するので、コストの増加を抑制することができる。

【0053】

また、本実施の形態1において、気相合成GdBCO層32の厚みは2μm以下であることが好ましく、当該厚みは1.5μm以下であることがより好ましい。PLD法により形成される気相合成GdBCO層32は、膜厚が厚くなるに従って表面平滑性を確保し、結晶性を維持することが困難となる。気相合成GdBCO層32が2μm以下であれば、比較的容易に良好な表面平滑性を確保することができる。

【0054】

(実施の形態2)

図8を参照して実施の形態2の超電導薄膜材料の構成を説明する。

【0055】

図8を参照して、実施の形態2の超電導薄膜材料1と、上述した実施の形態1の超電導薄膜材料1とは基本的に同様の構成を有している。しかし、実施の形態2の超電導薄膜材料1では、中間層20、酸化物超電導膜30およびAg安定化層40が金属配向基板10の両方の主面上に形成されている点で実施の形態1の超電導薄膜材料1とは異なっている。酸化物超電導膜30は、膜厚が大きくなるにしたがって、表面平滑性の確保や結晶性の維持、Jcの低下によるコスト高の抑制が困難になるため、成膜条件の厳密な制御が必要となる。これに対し、本実施の形態2においては、金属配向基板10の両方の主面10A上に酸化物超電導膜30を形成することにより、所望の高Icを確保するために必要な各主面10A上の酸化物超電導膜30の膜厚を同等あるいは薄くすることができる。その結果、各主面10A上の酸化物超電導膜30における表面平滑性の確保や結晶性の維持、Jcの低下によるコスト高の抑制が容易となり、かつ両方の主面10A上の酸化物超電導膜30により高いIcを得ることが可能となっている。

【0056】

次に、図8〜図10を参照して、実施の形態2の超電導薄膜材料の製造方法を説明する。

【0057】

実施の形態2の超電導薄膜材料の製造方法と、図1〜図7に基づいて説明した実施の形態1の超電導薄膜材料の製造方法とは基本的に同様の構成を有している。しかし、図2を参照して、実施の形態2では、中間層形成工程、超電導膜形成工程およびAg安定化層形成工程において、それぞれ中間層20、酸化物超電導膜30、Ag安定化層40が金属配向基板10の両方の主面10A上に形成される点で実施の形態1とは異なっている。具体的には、中間層形成工程において、図9に示すように、金属配向基板10の両方の主面10A上にY2O3層21、YSZ層22およびCeO2層23からなる中間層20が形成される。次に、超電導膜形成工程において、図10に示すように、両方の中間層20上にそれぞれ酸化物超電導膜30が形成される。さらに、Ag安定化層形成工程において、両方の酸化物超電導膜30上にそれぞれAg安定化層40が形成されて、図8に示す実施の形態2の超電導薄膜材料1が完成する。

【0058】

なお、中間層形成工程、超電導膜形成工程およびAg安定化層形成工程においては、金属配向基板10の両方の主面10A上における中間層20、酸化物超電導膜30、Ag安定化層40は一方側ずつ形成されてもよいし、両方同時に形成されてもよい。無フッ素系MOD法によりMOD−YBCO層31を両方の中間層20上に同時に形成する場合、たとえばディップ法により、中間層20が形成された金属配向基板10を有機金属塩溶液中に浸漬して形成することができる。また、気相法により気相合成GdBCO層32を両方の主面10A上に同時に形成する場合、たとえば金属配向基板10の両側からPLD法により当該気相合成GdBCO層32を形成することができる。

【0059】

(実施の形態3)

図11を参照して、本発明の実施の形態3の超電導薄膜材料の構成を説明する。

【0060】

図11を参照して、実施の形態3の超電導薄膜材料1と、上述した実施の形態1の超電導薄膜材料1とは基本的に同様の構成を有している。しかし、実施の形態3の超電導薄膜材料1では、酸化物超電導膜30において、MOD−YBCO層31と、気相合成GdBCO層32との組み合わせからなる構造が複数積層されている点で、実施の形態1の超電導薄膜材料1とは異なっている。具体的には、MOD−YBCO層31上に気相合成GdBCO層32が形成された積層構造30Bが複数積み重ねられて酸化物超電導膜30が構成されている。図11では、積層構造30Bが2段に積み重ねられた場合を示しているが、酸化物超電導膜30が所望の膜厚となるように、積層構造30Bは3段以上積み重ねられてもよい。

【0061】

前述のように、MOD法により形成されたMOD−YBCO層31は、膜厚が厚くなるに従ってJcが低下し、コスト高の抑制が困難になる。また、気相法により形成された気相合成GdBCO層32は、膜厚が厚くなるに従って表面平滑性を確保し、結晶性を維持することが困難となる。さらに、気相合成GdBCO層32が先に形成され、その後MOD−YBCO層31を形成する場合、当該MOD−YBCO層31の形成工程における本焼成工程の熱処理により気相合成GdBCO層32の品質が劣化する場合があった。これに対して、まずMOD−YBCO層31を形成した後、結晶性に優れたMOD−YBCO層31上に気相合成GdBCO層32を形成することにより、気相合成GdBCO層32の結晶性も向上するため、特許文献1の構造における気相合成層の品質の劣化を抑制することができる。その結果、気相合成GdBCO層32の品質を維持し、酸化物超電導膜30の特性を向上させることができる。

【0062】

さらに、表面平滑性に優れたMOD−YBCO層31の表面上に形成する気相合成GdBCO層32の膜厚を結晶性低下の抑制が容易な程度にとどめることで、図11の積層構造30Bの表面平滑性を向上させるとともに当該積層構造30Bの結晶性も向上させることができる。また、表面平滑性の向上した超電導膜上に再度、表面平滑性に優れたMOD−YBCO層31を形成し、当該MOD−YBCO層31上に、さらに気相合成GdBCO層32を形成することで、再度酸化物超電導膜30の表面平滑性が向上する。このように、MOD−YBCO層31と気相合成GdBCO層32との組み合わせからなる構造が複数積層されることにより、表面平滑性の確保や結晶性低下の抑制を容易にしつつ、十分な膜厚の酸化物超電導膜30が形成できる。その結果、所望のIc、Jcなどの超電導特性が確保可能な超電導薄膜材料1を容易に得ることができる。

【0063】

次に、図12〜図15を参照して、実施の形態3の超電導薄膜材料の製造方法を説明する。

【0064】

実施の形態3の超電導薄膜材料の製造方法と、図1〜図7に基づいて説明した実施の形態1の超電導薄膜材料の製造方法とは基本的に同様の構成を有している。しかし、図12を参照して、実施の形態3では、超電導膜形成工程において、MOD工程と気相合成工程とが交互に複数回実施される点で実施の形態1とは異なっている。具体的には、超電導膜形成工程において、図13に示すように、金属配向基板10上にY2O3層21、YSZ層22およびCeO2層23からなる中間層20が形成される。次に、図14に示すように、中間層20上に、MOD−YBCO層31上に気相合成GdBCO層32が形成された積層構造30Bが形成される。MOD−YBCO層31および気相合成GdBCO層32の形成方法は、実施の形態1と同様である。さらに、図15に示すように、積層構造30B上にさらに積層構造30Bが形成される。この積層構造30Bは、酸化物超電導膜30が所望の膜厚となるまで繰り返して形成される。そして、酸化物超電導膜30上にAg安定化層40が形成されて、図11に示す実施の形態3の超電導薄膜材料1が完成する。

【0065】

なお、実施の形態3において、MOD−YBCO層31の厚みは1μm以下であることが好ましい。各MOD−YBCO層31が1μm以下であれば、Icに対する相対的なコスト増加を抑制することができる。また、実施の形態3において、各気相合成GdBCO層32の厚みは2μm以下であることが好ましく、1.5μm以下であることがより好ましい。各気相合成GdBCO層32が2μm以下であれば、比較的容易に良好な表面平滑性を確保し、結晶性を維持することができる。

【0066】

上述した、本発明の実施の形態1〜3における超電導薄膜材料1は、たとえばテープ状線材であるが、シート状であってもよいし、中空または中実の円筒形状であってもよい。

【0067】

上述した実施の形態1〜3において、MOD−YBCO層31を形成するMOD層形成工程での具体的な処理条件(処理温度パターン)の一例を図16に示す。図16に示すような処理温度パターンで、乾燥工程〜本焼成工程を実施することができる。ここで、図16の横軸は時間を示し、縦軸は処理温度を示す。

【0068】

図16を参照して、乾燥工程は時点t1から開始され、時点t1から時点t2までの間当該基板を加熱することで、時点t2において当該基板が所定の乾燥処理温度にまで加熱される。そして、所定の乾燥処理温度になった時点t2の後、一定時間(時点t2〜時点t3までの間)温度が維持される。このようにして、乾燥工程が時点t1から時点t2までの間、実施される。なお、上記時点t1〜時点t3までは約1時間程度とすることができる。

【0069】

そして、当該乾燥工程が終了した後、図3に示すように仮焼成工程を実施する。具体的には、時点t3から時点t4まで加熱温度を上げ、時点t4において加熱温度が温度T1(500℃)になった後、一定時間(時点t4〜時点t5までの間)当該温度を保持する。保持時間はたとえば約60分とする。また、時点t3〜時点t5までの時間(仮焼成工程の時間)はたとえば約3時間とすることができる。

【0070】

その後、本焼成工程を実施する。具体的には、図16の時点t5から加熱温度をさらに上げ、時点t6において中間熱処理温度(約680℃)に雰囲気温度がなったところで当該温度を一定時間(時点t6〜時点t7までの間)保持する。保持時間はたとえば約90分とすることができる。なお、当該中間熱処理温度としては約620℃以上750℃以下といった温度範囲を採用できる。また、このときの雰囲気については二酸化炭素濃度を10ppm以下とすることができる。なお、この中間熱処理は処理対象材中の炭酸塩を分解することを目的としている。

【0071】

そして、時点t7からさらに加熱温度を上昇させ、本焼成温度である温度T2(約800℃)にまで雰囲気温度を上げた後、その状態で時点t8まで一定時間保持する。この保持時間はたとえば約90分とする。その後、雰囲気温度を下げる。そして、酸素導入工程として、雰囲気を1気圧、100%O2(酸素)とし、最高加熱温度を550℃として200℃まで3時間かけて除冷することで、超電導層に酸素を導入する。この結果、MOD−YBCO層31(図1参照)を形成できる。なお、上記本焼成工程の時間(時点t5〜時点t8)はたとえば約3時間とすることができる。

【0072】

また、上記実施の形態1〜3における気相合成工程では、たとえば図17にような処理温度パターンを採用できる。ここで、図17において横軸は時間を示し、縦軸は処理温度を示す。

【0073】

図17に示すように、気相合成工程(図4参照)では、時点t1から基板温度の加熱を開始し、当該基板温度が温度T3(たとえば約700℃)になる時点t2まで加熱処理を継続する。そして、基板温度が温度T3になった状態で、先に形成したMOD−YBCO層上にPLD法により気相合成GdBCO層を形成する。当該PLD法により気相合成GdBCO層を形成している間(図17の時点t2〜時点t3の間)、基板の温度は温度T3(たとえば約700℃)に維持する。なお、このPLD法を用いた成膜時間(時点t2〜時点t3の間)はたとえば約数分である。その後、時点t3から基板温度を下げ、所定の温度になる時点t4まで基板を冷却する。そのあと、酸素導入工程として、雰囲気を1気圧、100%O2(酸素)とし、最高加熱温度を550℃として200℃まで3時間かけて除冷することで、超電導層に酸素を導入する。この結果、気相合成GdBCO層32(図1参照)を形成することができる。

【0074】

(実施例1)

本発明の効果を確認するべく、以下のような実験を実施した。

【0075】

(試料)

MOD層と気相合成層とに対する、MOD法での熱処理の影響を調査するべく、以下のような試料を準備した。すなわち、基板上に中間層が形成され、当該中間層上に気相合成GdBCO層が形成された試料(試料No.1)と、基板上に中間層が形成され、当該中間層上にMOD−YBCO層が形成された試料(試料No.2)とを準備した。

【0076】

<試料No.1>

基板としては配向性のニッケル合金(NiW)からなる基板を用いた。そして、中間層としては、スパッタリング法を用いて基板上にY2O3層、YSZ層およびCeO2層を順次形成した。これらの各層の厚みについて、Y2O3層の厚みが0.12μm、YSZ層の厚みが0.44μm、CeO2層の厚みが0.06μmである。さらに、当該中間層上にPLD法を用いて厚みが約1.5μmの気相合成GdBCO層を形成した。成膜温度は約700℃とした。

【0077】

<試料No.2>

上記試料No.1と同様の基板を準備し、上記試料No.1と同様に中間層を当該基板上に形成した。そして、中間層上に、MOD法を用いて厚みが約1.5μmのMOD−YBCO層を形成した。なお、用いた有機金属塩溶液は実施の形態1において説明した金属アセチルアセトナト系の溶液(Y:Ba:Cu=1:2:3)を用いた。

【0078】

そして、当該溶液が塗布された基板に対して、図16に示すような処理温度パターンで、乾燥工程〜本焼成工程を実施した。図16を参照して、乾燥工程の時間(図16の時点t1〜時点t3までの時間)は約1時間程度とした。

【0079】

そして、当該乾燥工程が終了した後、図3に示すように仮焼成工程を実施した。具体的には、図16の時点t4における加熱温度である温度T1を500℃とし、一定時間(時点t4〜時点t5までの間であって約60分)当該温度を保持した。また、時点t3〜時点t5までの時間(仮焼成工程の時間)は約3時間であった。

【0080】

その後、本焼成工程を実施した。具体的には、図16の時点t5から加熱温度をさらに上げ、時点t6において中間熱処理温度(約680℃)に雰囲気温度がなったところで当該温度を一定時間(時点t6〜時点t7までの間であって約90分)保持した。また、このときの雰囲気については二酸化炭素濃度を10ppm以下とした。

【0081】

そして、時点t7からさらに加熱温度を上昇させ、本焼成温度である温度T2(約800℃)にまで雰囲気温度を上げた後、その状態で時点t8まで一定時間(約90分)保持した。その後、雰囲気温度を下げた。このようにして、MOD−YBCO層を形成した。

【0082】

(実験内容)

上記試料No.1および試料No.2のそれぞれについて、図16に示したMOD法の熱処理を再度加えて、当該熱処理前後についてその表面状態を走査型電子顕微鏡により観察した。

【0083】

(結果)

測定結果を図18および図19に示す。図18(A)には、気相合成GdBCO層(PLD膜)が形成された試料No.1の表面について、上述した熱処理が実施される前(気相合成GdBCO層が形成されたままの状態)の、気相合成GdBCO層の表面が示されている。そして、図18(B)では、上記熱処理が実施された後の、気相合成GdBCO層の表面が示されている。図18から分かるように、PLD膜である気相合成GdBCO層は、当該熱処理によって表面に異相が形成されている。

【0084】

一方、図19(A)には、MOD−YBCO層が形成された試料No.2の表面について、上述した熱処理が実施される前(MOD−YBCO層が形成されたままの状態)の、MOD−YBCO層の表面が示されている。そして、図19(B)では、上記熱処理が実施された後の、MOD−YBCO層の表面が示されている。図19からわかるように、MOD−YBCO層では、当該熱処理によって特に表面状態に大きな変化は見られない。

【0085】

このように、MOD法での熱処理によってPLD膜の表面には異相が形成され、その表面状態劣化していることが分かる。

【0086】

今回開示された実施の形態および実施例はすべての点で例示であって、制限的なものではないと考えられるべきである。本発明の範囲は上記した説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味、および範囲内でのすべての変更が含まれることが意図される。

【産業上の利用可能性】

【0087】

本発明の超電導薄膜材料およびその製造方法は、基板上に超電導膜が形成された超電導薄膜材料およびその製造方法に特に有利に適用され得る。

【符号の説明】

【0088】

1 超電導薄膜材料、10 金属配向基板、10A 主面、20 中間層、21 Y2O3層、21,22 YSZ層、23 CeO2層、31 MOD−YBCO層、32 気相合成GdBCO層、30 酸化物超電導膜、30A 超電導膜表面、30B 積層構造、31A MOD−YBCO層表面、32A 気相合成GdBCO層表面、40 安定化層。

【特許請求の範囲】

【請求項1】

基板と、

前記基板上に形成された超電導膜とを備え、

前記超電導膜は、

MOD法により形成されたMOD層と、

前記MOD層上に気相法により形成された気相合成層とを含んでいる、超電導薄膜材料。

【請求項2】

前記基板と前記超電導膜との間に、さらに中間層を備えた、請求項1に記載の超電導薄膜材料。

【請求項3】

前記超電導膜は、前記基板の両方の主面上に形成されている、請求項1または2に記載の超電導薄膜材料。

【請求項4】

前記超電導膜においては、前記MOD層と、前記気相合成層との組み合わせからなる構造が複数積層されている、請求項1〜3のいずれか1項に記載の超電導薄膜材料。

【請求項5】

前記MOD層の厚みは1μm以下である、請求項1〜4のいずれか1項に記載の超電導薄膜材料。

【請求項6】

前記気相合成層の厚みは2μm以下である、請求項1〜5のいずれか1項に記載の超電導薄膜材料。

【請求項7】

前記MOD法は、フッ素を含む有機金属塩溶液を使用しない無フッ素系MOD法である、請求項1〜6のいずれか1項に記載の超電導薄膜材料。

【請求項8】

基板を準備する工程と、

前記基板上に超電導膜を形成する工程とを備え、

前記超電導膜を形成する工程は、

MOD法によりMOD層を形成する工程と、

前記MOD層上に気相法により気相合成層を形成する工程とを含んでいる、超電導薄膜材料の製造方法。

【請求項1】

基板と、

前記基板上に形成された超電導膜とを備え、

前記超電導膜は、

MOD法により形成されたMOD層と、

前記MOD層上に気相法により形成された気相合成層とを含んでいる、超電導薄膜材料。

【請求項2】

前記基板と前記超電導膜との間に、さらに中間層を備えた、請求項1に記載の超電導薄膜材料。

【請求項3】

前記超電導膜は、前記基板の両方の主面上に形成されている、請求項1または2に記載の超電導薄膜材料。

【請求項4】

前記超電導膜においては、前記MOD層と、前記気相合成層との組み合わせからなる構造が複数積層されている、請求項1〜3のいずれか1項に記載の超電導薄膜材料。

【請求項5】

前記MOD層の厚みは1μm以下である、請求項1〜4のいずれか1項に記載の超電導薄膜材料。

【請求項6】

前記気相合成層の厚みは2μm以下である、請求項1〜5のいずれか1項に記載の超電導薄膜材料。

【請求項7】

前記MOD法は、フッ素を含む有機金属塩溶液を使用しない無フッ素系MOD法である、請求項1〜6のいずれか1項に記載の超電導薄膜材料。

【請求項8】

基板を準備する工程と、

前記基板上に超電導膜を形成する工程とを備え、

前記超電導膜を形成する工程は、

MOD法によりMOD層を形成する工程と、

前記MOD層上に気相法により気相合成層を形成する工程とを含んでいる、超電導薄膜材料の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【公開番号】特開2012−248469(P2012−248469A)

【公開日】平成24年12月13日(2012.12.13)

【国際特許分類】

【出願番号】特願2011−120500(P2011−120500)

【出願日】平成23年5月30日(2011.5.30)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

【公開日】平成24年12月13日(2012.12.13)

【国際特許分類】

【出願日】平成23年5月30日(2011.5.30)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

[ Back to top ]