超音波スキャンに基づくシリコン貫通配線(TSV)におけるボイドの存在の推定

【課題】 3次元集積化構造中の不良を超音波スキャンによって検出することであって、シリコンウエハなどのボードに配列されているシリコン貫通配線(TSV)においてプロセス中に発生してしまう可能性のあるボイドの存在を非破壊的に検出すること。

【解決手段】 ボード面にわたって超音波スキャンをすると、(はんだ)バンプ等が物理的な遮蔽物として超音波を散乱させてしまい、超音波スキャンによる測定を妨げてしまう。そこで、これら複数のTSVの中から、テスト要素グループ(TEG)に属する単数または複数のTSVを選び出すにあたって、物理的な遮蔽物を少なく存在するように選び出す。

【解決手段】 ボード面にわたって超音波スキャンをすると、(はんだ)バンプ等が物理的な遮蔽物として超音波を散乱させてしまい、超音波スキャンによる測定を妨げてしまう。そこで、これら複数のTSVの中から、テスト要素グループ(TEG)に属する単数または複数のTSVを選び出すにあたって、物理的な遮蔽物を少なく存在するように選び出す。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、3次元集積化構造中の不良を超音波スキャンによって検出する技術に関し、より具体的には、ボードに配列されているシリコン貫通配線(TSV)においてプロセス中に発生してしまう可能性のあるボイドの存在を非破壊的に検出することに関する。

【背景技術】

【0002】

シリコン貫通配線(TSV:Through Silicone Via)を用いた3次元集積化技術において、TSVの不良をプロセスの早い段階において非破壊で検出する技術が必要である。

【0003】

「ビアラスト法」がTSVの作成方法の一つとして知られている。シリコン貫通配線(TSV:Through Silicone Via)は、「ビア」または「バイア」とも呼ばれる。

【0004】

図1は、ビアラスト法のプロセスの概要を説明する図である。

【0005】

大雑把な分類として、ビアファースト法やビアミドル法は、素子や配線層が完成するよりも前にビアを形成してしまうものに属する。これに対して、ビアラスト法では、後のプロセスにおいてビアを形成することから、このような名称になっている。

【0006】

プロセス1において、シリコンウエハなどの半導体のボードが用意される。ボードには素子面の側と非素子面の側とがある。素子面の側には、1μm程度の薄いアルミ(または、銅の場合もある、以下同じ。)の層が用意されており、その内部には素子や配線層等が既に形成されている。

【0007】

図2は、アルミの層を部分的に拡大した図である。

【0008】

この図2に示すように、アルミの層には例えば、メタル層M1〜M7としてアルミ配線層が含まれており、この中に、複数の半導体素子やそれらを結合する配線が用意されている。アルミニウムのパッドがTSVの上またはその付近に用意され、また、アルミニウムのパッドの上に(図2では下の方向に)(典型的には、はんだ)バンプが用意されている。アルミの層は、後に点線のようにTSVが形成されるにあたって、エッチング停止層としても機能する。

【0009】

再び図1に戻ると、プロセス2において、ボードはガラスなどの支持基板に接着剤によって接着される。

【0010】

プロセス3において、支持されているボードを、研削して薄化する。ボードは、その厚さがここでは誇張して描かれているが、実際はかなり薄く加工されてそれだけでは剛性が低いものであるため、支持基板で支持しておく必要がある。ビアラスト法のうちでも「バックビア(法)」と呼ばれている方法では、TSVを形成する前にこのプロセス3のように薄化しておく。

【0011】

図3は、シリコン貫通配線(TSV)を形成するプロセスを示す図である。

【0012】

プロセス4では、例えばドライエッチングによって、アルミの層まで達する貫通孔をボードに形成する。アルミの層がエッチング停止層としても機能することは既に説明した通りである。ボードを貫通するため「貫通孔」と呼ぶが、片側の開口がアルミの層に塞がれているという状態を捉えると「くぼみ」または「穴」の状態にある。

【0013】

プロセス5では、貫通孔の内側に、絶縁層(ボードとビアの間の電気的絶縁のため)を形成し、アルミの層に接する絶縁層(ビアの底部)を除去した後、バリア層(ボード材料であるシリコン等への拡散を防止するもの)や、シード層(電気を通すためのもの)等の薄膜層が形成される。

【0014】

プロセス6では、めっき等のプロセスにより銅(Cu)等の導電性金属材料によって、開口(非素子面の側)から埋めていく。図の左側の成功例では、めっきがアルミの層にまで達している。一方、図の右側の失敗例では、めっき材料が十分に行き渡らないために、アルミの層まで達しておらず、ボイド(空隙)が生じてしまっている。

【0015】

これは、めっきプロセスの浴液の不具合等によって発生してしまうものであるが、このような不良のモードは、エッチング停止層とTSVの金属との間の導通を妨げて、ActiveなTSVではなくなってしまう。また、厄介なことに、ボードの開口を覆ってしまっているので、内部に隠れたまま、表面検査では見えない不良として残ってしまう。

【0016】

また、貫通孔の径(最小5ミクロン径くらい)に対して深さが深い(径:深さ=1:2あるいはそれ以上の比)と、メッキ液やメッキ液中の銅イオンが貫通孔の奥の方(エッチング停止層)にまで届かない場合があり、こうしたところが空洞として残ってしまう。

【0017】

また、電気メッキの為のシード層(メッキするときの電気の通り道)は、通常、スパッタ法(真空中で放電を行い、飛び散った金属原子やクラスタを蒸着する)で製膜するが、シード層の不完全性によって、奥の方に十分な電流が流れないことも、ボイドの原因となると考えられる。

【0018】

再び図1に戻ると、プロセス7において、支持基板が剥離される。

【0019】

プロセス8において、接着剤が除去される。

【0020】

プロセス7やプロセス8といった、めっきプロセス直後の早いプロセスの段階で、ウエハ全面における高速・非接触・非破壊検査の内部不良の検出が実現できれば、製造コストの大幅な低減につながる。

【0021】

しかし、これまで、微細な径をもってさらには微細なピッチで配列されているTSVに対して、このような内部に隠れたままのボイドを検出する適切な方法が知られていなかった。

【0022】

既存の方法として知られているX線検査では、その画像取得に非常に長い時間を要するため、ウエハ全面にわたって検査を行うことは、コストの観点から現実的ではなかった。また、X線検査では、投射方向の空隙が小さい場合には検出出来ない場合がある。

【0023】

また、原理的には高い解像度を有する超音波顕微鏡(C-mode Scanning Acoustic Microscope (C-SAM) )でボイドの存在を観察することは可能であるが、通常、このTSVボイドの上下方向にはバンプ電極や配線層が存在するため、表層の配線やバンプ形状が、「物理的な遮蔽物」として、超音波を散乱させるので、超音波の反射波を利用する超音波顕微鏡では検出が困難であった。

【0024】

特許文献1は、表面からは情報カード中のどこに埋設されたバーコードが有るか判らないものを、周波数の高い超音波を用いて検出・読み取りをおこなう、ことについて記載している。しかし、シリコン貫通配線(TSV)におけるボイドの存在を推定するものではなく、さらには、物理的な遮蔽物が少ないテスト要素グループ(TEG)についての考察についても見られない。

【先行技術文献】

【特許文献】

【0025】

【特許文献1】特開2000−82121号公報 (日本国における特許出願の強制的な公開)

【発明の概要】

【発明が解決しようとする課題】

【0026】

本発明は、このような背景技術では解決できていない課題を解決することを目的とするものである。

【課題を解決するための手段】

【0027】

本発明では、隠れたTSVボイドの有無を検出するために、チップ周辺など、この検出するTSVの上下方向に分解能を低下させる構造物(バンプ電極や配線層)がない場所において、エッチング停止層およびTSVのみのTEG(Test Element Group)領域を形成し、超音波顕微鏡を用いて隠れたTSVボイドの有無を検出して推定する。

【0028】

特に微細なTSV観測においては高解像度を要求されるため、高NAの超音波プローブを用いて、欠陥との観測距離を近づけて観察を行う必要があり、半導体素子面側から観測を行うことが望ましい。また、このTEGによる検査・推定方式では、このTEGに配置されるTSVとして、ActiveなTSVと同じ直径のものの他に、例えば10%、20%または40%程度細い径のものを同時に形成することで推定の精度を向上させる。

【0029】

また、TSVの密度はActiveなTSVの最小ピッチと同じピッチのものの他に、例えば10%、20%など、小さなピッチのものを同時に形成する。また、このTEGを配置する場所としては、チップ面内の少なくとも1箇所に配置し、特に隣り合うチップが異なるTSVパターンを持つウエハにおいては、ウエハ面内のチップ配置によるめっきレートの差異を考慮し、異なるチップ間の辺の近傍にそれぞれ1箇所以上配置する。

【発明の効果】

【0030】

これらTEG内に配置されるTSVの形状・ピッチおよびチップ内のTEGの配置場所によってウエハの全面におけるボイド発生の推定の検出精度を向上させることもでき、実質的にチップ内のActiveなTSVの不良の発生を高感度で推定することができる。

【図面の簡単な説明】

【0031】

【図1】図1は、ビアラスト法のプロセスの概要を説明する図である。

【図2】図2は、アルミの層を部分的に拡大した図である。

【図3】図3は、シリコン貫通配線(TSV)を形成するプロセスを示す図である。

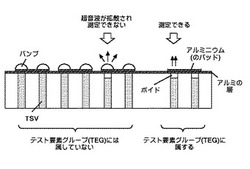

【図4】図4は、本発明であるところの、超音波スキャンに基づいて、シリコン貫通配線(TSV)におけるボイドの存在を推定する方法の基本原理を示す図である。

【図5】図5は、ボード面にわたってスキャンした結果の超音波画像の例を示す模式図である。

【図6】図6は、超音波を音響レンズを用いてボードに焦点をあわせる原理を説明する図である。

【図7】図7は、超音波リーダ20を中心とした、超音波読取りシステム10のブロック略図である。

【図8】図8は、単一のプローブによる走査を示す模式図である。

【図9】図9は、超音波の受信部をピエゾ素子のアレイによって実現することを示す模式図である。

【発明を実施するための形態】

【0032】

[用語の定義]

「超音波」とは、一般的に、人間の耳には聞こえない20kHz以上の周波数の音のことをいい、医学における超音波エコー、洗浄器、魚群探知機、バックソナーなど、様々な技術的な利用がなされている。本発明の実施例でも20kHz以上の周波数を用いることを想定している。複数の異なる周波数の波の成分が含まれたパルス波が用いられる場合もある。

【0033】

「スキャン」という用語は、検出すべき場所や空間を移動させることをいう。本発明では、XY方向で示す2次元的範囲にわたって、または、XYZ方向で示す3次元的範囲にわたって、移動させる。

【0034】

[超音波の特性]

超音波の第1の特性として、伝播速度が電波などに比べて著しく遅い。伝播速度が速い順に並べると、固体>液体>空気 の順となり、伝播媒体そのものの影響が大きい。空中では固体の約15分の1の速度となる。超音波の伝播速度vは、音の周波数とは無関係であって、対象となる物質の密度と弾性率の比で決まり、以下の式(1)で決まる。

伝播速度v(m/秒)=√弾性率(Pa)/密度(kg/m3) (1)

【0035】

超音波の第2の特性として、反射しやすく、例えばガラスなどを透過しない。この反射は、密度差による音響インピーダンスの変化によって生じており、音響インピーダンス(伝播媒体の密度ρ×伝播速度v)の値が大きく異なってくる伝播媒体の境界では、超音波は伝播せずに反射するという性質に基いている。

【0036】

超音波の第3の特性としては、周波数が高いほど「指向性」があり、減衰が大きいという性質がある。波長に対して振動面の面積が大きいほど、波長が短いほど鋭い指向性が得られる。

【0037】

超音波の第4の特性としては、人体に対する害が報告されておらず、基本的に安全であるといわれている。実際、今日の産婦人科医療において超音波検査が必要不可欠の検査法になっており、レントゲン検査などとは違って、胎児への影響が全く心配のない安全な検査法であるといわれている。腹部や心臓の診断、小児科などでも広く使われている。

【0038】

[本発明の説明]

図4は、本発明であるところの、超音波スキャンに基づいて、シリコン貫通配線(TSV)におけるボイドの存在を推定する方法の基本原理を示す図である。

【0039】

複数のTSVが配列されているボードにおいてボイドの存在を推定しようとすると、ボード面にわたって超音波スキャンをすることになる。しかし、この例では、(はんだ)バンプが物理的な遮蔽物として超音波を散乱させてしまい、超音波スキャンによる測定を妨げてしまう。

【0040】

そこで、これら複数のTSVの中から、テスト要素グループ(TEG)に属する単数または複数のTSVを選び出すにあたって、ボード面にわたって超音波でスキャンするべく、このTEGの周囲における物理的な遮蔽物は、このTEGには属していない他のTSVの周囲における物理的な遮蔽物よりも少なく存在している、ように選び出している。

【0041】

このようにTEGを選び出すことは、ボード上に予め設計して決めておいてよい。装置が自動的(ユーザからの指示を待ち、それをきっかけにしてもよい、以下同じ。)に選び出すという、機械的処理のステップまたはオペレーションとして、柔軟に選び出す対象を変更しながら実行するようにしてもよい。

【0042】

そして、TEGに属している少なくとも1つのTSVを、ボード面にわたってスキャンして、そのスキャンした結果に基づいて、TEGに属していない他のTSVにボイドが存在するであろうと推定すればよい。装置が自動的に推定するという、機械的処理のステップまたはオペレーションとして、柔軟に変更しながら推定の実行をするようにしてもよい。

【0043】

ちなみに、たとえ物理的な遮蔽物が少ないTEGがボード上に予め設計されていても、後発的に柔軟に、あえて物理的な遮蔽物が多いTSVを検査することもできるであろう。

【0044】

図5は、ボード面にわたってスキャンした結果の超音波画像の例を示す模式図である。

【0045】

テスト要素グループ(TEG)は、ボード上において、実線または点線の○で囲まれている箇所において、ボードに配列されている複数のTSVからは独立して設けられている。

【0046】

ボイドのある(と推定される)サンプルでは、右下の4つのTSVによって囲まれたテスト要素グループ(TEG)にボイドがあることが検出されている。このような場合、TEGに属していない他のTSV(ここでは、40μm±20μmのピッチをもって整然と配列されている複数のTSV)においてもボイドが存在するであろうと推定することができる。

【0047】

ボイドがない(と推定される)サンプルでは、左上の4つのTSVによって囲まれたテスト要素グループ(TEG)にボイドがあることを示す画像が現れていない。

【0048】

テスト要素グループ(TEG)に属している少なくとも1つのTSVの径が、TEGに属していない他のTSVの径よりも小さい、ように設定すれば、より厳しい基準をTEGに課すことができる。

【0049】

例えば、このTEGによる検査方式に従えば、TSVの全数検査をしないでも済むように、このTEGに配置されるTSVはActiveなTSVと同じ直径のものの他に、例えば10%、20%または40%程度細い径のものを同時に形成しておく。

【0050】

テスト要素グループ(TEG)に属しているTSVが複数あって、その配列されているピッチが、TEGに属していない他のTSVが配列されているピッチよりも狭い、ように設定すれば、より厳しい基準をTEGに課すことができる。

【0051】

例えば、TSVの密度はActiveなTSVの最小ピッチと同じピッチのものの他に、例えば10%、20%など、小さなピッチのものを同時に形成しておく。

【0052】

例えば、このTEGを(独立して設けて)配置する場所としては、チップ面内の少なくとも1箇所に配置し、特に隣り合うチップが異なるTSVパターンを持つウエハにおいては、ウエハ面内のチップ配置によるめっきレートの差異を考慮し、異なるチップ間の辺の近傍にそれぞれ1箇所以上配置しておく。

【0053】

具体的な数値例としては、テスト要素グループ(TEG)に属していない他のTSVが、40μm±20μmのピッチおよび25μm±10μmの径をもって配列されている、ものを示すことができる。もっとも、ボード内では、所定のピッチおよび所定の径をもって配列されており、全てのTSVが同じピッチであるとは限らず、全てのTSVが同じ径であるとは限らない。同じものを均一に作成しようとした場合、ピッチの寸法に比較すると、径の寸法はエッチングのプロセス条件(露光条件など)に影響されやすい傾向があり、径の寸法にはバラツキが生じやすい。

【0054】

具体的な数値例としては、テスト要素グループ(TEG)に属している少なくとも1つのTSVが、15μm〜20μm±10μmの径であり、超音波スキャンにはSonoscan製の高開口数(高いNA)を有する高分解能の230MHz〜400MHzプローブを用いる、ものを示すことができる。

【0055】

スキャンするステップの結果に基づいて、TEGに属していない他のTSVにボイドが存在するであろうと推定することについては、所定の閾値を超える反射波の強度が検出された場合のみ、TSVにボイドが存在するであろうと推定するようにしてもよい。

【0056】

図6は、超音波を音響レンズを用いてボードに焦点をあわせる原理を説明する図である。後述する図9のように、各アレイ状の検出素子の出力を電気的に適切なディレーラインを介して加算することによって、このような音響レンズと同様な集束効果を得ることが出来る。(フェイズド・アレイ)

【0057】

図7は、超音波リーダ20を中心とした、超音波読取りシステム10のブロック略図である。

【0058】

代表面22を通して超音波が送信されるように送信部が設けられ、ボード100において超音波が反射され、代表面22を通して超音波が受信されるように受信部が設けられている。これら送信部と受信部とはAD/DA変換回路24に接続され、AD/DA変換回路24は制御回路26に接続され、制御回路26は演算処理回路28に接続され、演算処理回路28は画像処理回路29に接続され、画像処理回路29はディスプレイ30に接続される。

【0059】

例えば、ボード100の2次元的範囲(ボード面)にわたってスキャンする場合に、制御回路26によって奥行き方向の情報を分離して取得することができる。また、演算処理回路28では、ある奥行き寸法の2次元的範囲(ボード面)における超音波の受信の状態と、それとは異なる奥行き寸法の2次元的範囲における超音波の受信の状態とを比較することもできる。

【0060】

これら比較の結果をCRT、LCD、プラズマなどのディスプレイ30において表示するにあたっては、例えば、反射される超音波の振幅に比例して濃淡を付けるなどして、超音波の反射が異なっている状態を可視化することが可能となる。図7に示した超音波リーダ20として、AD/DA変換回路24、制御回路26、演算処理回路28、画像処理回路29のどの部分までを含めるかは、当業者にとって適宜設計可能である。

【0061】

図8は、単一のプローブによるスキャンを示す模式図である。

【0062】

単一のプローブの先端から矢印Tのように指向性のある超音波が送信されて、ボード100において矢印Rのように反射される。

【0063】

実証実験としても図8のような走査を採用した。走査型超音波顕微鏡(SAM: Scanning

Acoustic Microscope)を用いて、音響レンズ等によって細く絞った230MHz〜400MHzの超音波(を主成分とする)ビームを、試料に対してY方向をずらしながらX方向に1次元的にスキャンをして、超音波の送信と反射波の受信とを繰り返すことで、ボード100の構造を深さ方向に高い分解能で解析することに成功している。

【0064】

図9は、超音波の受信部をピエゾ素子のアレイによって実現することを示す模式図である。圧電振動子(水晶など)などの電歪振動子の代わりに、磁歪振動子などを使うこともできる。

【0065】

ピエゾ素子をアレイとして配することで、反射された超音波を2次元的に受信することができる。アレイ状に配置した電気−音響変換素子を用い、各素子に印加する超音波駆動波の位相を制御する事によっても実現することが出来る。この方式は、フェイズド・アレイといわれる。通常、超音波はピエゾ素子のような振動−電圧変換を行う素子で検出する。各アレイ状の検出素子の出力を電気的に適切なディレーラインを介して加算することによって、音響レンズと同様な集束効果を得ることが出来る。

【0066】

特定のピエゾ素子を、TEGに属しているTSVに割振られるように選び出しておくこともできる。装置として自動的に選び出すという、機械的処理のステップまたはオペレーションとして、柔軟に変更しながら実行するようにできるであろう。

【0067】

超音波の第2の特性に従い、超音波は(その箇所まで)送信されてきた液体や空気などの伝播媒体からボードへと移ることになる、このように、リーダ200の側から超音波を送信し、反射波が帰ってくるまでの時間を、それぞれのTSVの箇所について測定することにより、ボイドの存在、その奥行き寸法、その容積を知ることができる。この原理は、パルスエコー法の原理としても知られている。

【0068】

また、ボード面にわたってスキャンする方法も、スキャンする方向、スキャンする回数、スキャンをリトライする回数など、予め設計して決めておいてもよい。

【0069】

スキャンする深さおよびスキャンできる分解能については、スキャンする超音波の周波数と密接な関係がある。高い周波数の超音波を用いると高い分解能による高い解像度が得られるが、その一方で、深い部分まではスキャンすることができないことになる。TEGに属しているTSVを覆っている部分のアルミ層(部分)をより薄くなるように設定しておけば、検出し易くなると予想される。

【0070】

また、本発明は、シリコン貫通配線(TSV:Through Silicone Via)として説明してきたが、シリコンに限らず、ガリウム砒素、ガリウム燐、ゲルマニウム単体、シリコンゲルマニウムなど、他の半導体に置き換えても広く適用することができる。この点、「シリコン貫通配線(TSV)」という用語の意義は広く解釈されるべきである。

【技術分野】

【0001】

本発明は、3次元集積化構造中の不良を超音波スキャンによって検出する技術に関し、より具体的には、ボードに配列されているシリコン貫通配線(TSV)においてプロセス中に発生してしまう可能性のあるボイドの存在を非破壊的に検出することに関する。

【背景技術】

【0002】

シリコン貫通配線(TSV:Through Silicone Via)を用いた3次元集積化技術において、TSVの不良をプロセスの早い段階において非破壊で検出する技術が必要である。

【0003】

「ビアラスト法」がTSVの作成方法の一つとして知られている。シリコン貫通配線(TSV:Through Silicone Via)は、「ビア」または「バイア」とも呼ばれる。

【0004】

図1は、ビアラスト法のプロセスの概要を説明する図である。

【0005】

大雑把な分類として、ビアファースト法やビアミドル法は、素子や配線層が完成するよりも前にビアを形成してしまうものに属する。これに対して、ビアラスト法では、後のプロセスにおいてビアを形成することから、このような名称になっている。

【0006】

プロセス1において、シリコンウエハなどの半導体のボードが用意される。ボードには素子面の側と非素子面の側とがある。素子面の側には、1μm程度の薄いアルミ(または、銅の場合もある、以下同じ。)の層が用意されており、その内部には素子や配線層等が既に形成されている。

【0007】

図2は、アルミの層を部分的に拡大した図である。

【0008】

この図2に示すように、アルミの層には例えば、メタル層M1〜M7としてアルミ配線層が含まれており、この中に、複数の半導体素子やそれらを結合する配線が用意されている。アルミニウムのパッドがTSVの上またはその付近に用意され、また、アルミニウムのパッドの上に(図2では下の方向に)(典型的には、はんだ)バンプが用意されている。アルミの層は、後に点線のようにTSVが形成されるにあたって、エッチング停止層としても機能する。

【0009】

再び図1に戻ると、プロセス2において、ボードはガラスなどの支持基板に接着剤によって接着される。

【0010】

プロセス3において、支持されているボードを、研削して薄化する。ボードは、その厚さがここでは誇張して描かれているが、実際はかなり薄く加工されてそれだけでは剛性が低いものであるため、支持基板で支持しておく必要がある。ビアラスト法のうちでも「バックビア(法)」と呼ばれている方法では、TSVを形成する前にこのプロセス3のように薄化しておく。

【0011】

図3は、シリコン貫通配線(TSV)を形成するプロセスを示す図である。

【0012】

プロセス4では、例えばドライエッチングによって、アルミの層まで達する貫通孔をボードに形成する。アルミの層がエッチング停止層としても機能することは既に説明した通りである。ボードを貫通するため「貫通孔」と呼ぶが、片側の開口がアルミの層に塞がれているという状態を捉えると「くぼみ」または「穴」の状態にある。

【0013】

プロセス5では、貫通孔の内側に、絶縁層(ボードとビアの間の電気的絶縁のため)を形成し、アルミの層に接する絶縁層(ビアの底部)を除去した後、バリア層(ボード材料であるシリコン等への拡散を防止するもの)や、シード層(電気を通すためのもの)等の薄膜層が形成される。

【0014】

プロセス6では、めっき等のプロセスにより銅(Cu)等の導電性金属材料によって、開口(非素子面の側)から埋めていく。図の左側の成功例では、めっきがアルミの層にまで達している。一方、図の右側の失敗例では、めっき材料が十分に行き渡らないために、アルミの層まで達しておらず、ボイド(空隙)が生じてしまっている。

【0015】

これは、めっきプロセスの浴液の不具合等によって発生してしまうものであるが、このような不良のモードは、エッチング停止層とTSVの金属との間の導通を妨げて、ActiveなTSVではなくなってしまう。また、厄介なことに、ボードの開口を覆ってしまっているので、内部に隠れたまま、表面検査では見えない不良として残ってしまう。

【0016】

また、貫通孔の径(最小5ミクロン径くらい)に対して深さが深い(径:深さ=1:2あるいはそれ以上の比)と、メッキ液やメッキ液中の銅イオンが貫通孔の奥の方(エッチング停止層)にまで届かない場合があり、こうしたところが空洞として残ってしまう。

【0017】

また、電気メッキの為のシード層(メッキするときの電気の通り道)は、通常、スパッタ法(真空中で放電を行い、飛び散った金属原子やクラスタを蒸着する)で製膜するが、シード層の不完全性によって、奥の方に十分な電流が流れないことも、ボイドの原因となると考えられる。

【0018】

再び図1に戻ると、プロセス7において、支持基板が剥離される。

【0019】

プロセス8において、接着剤が除去される。

【0020】

プロセス7やプロセス8といった、めっきプロセス直後の早いプロセスの段階で、ウエハ全面における高速・非接触・非破壊検査の内部不良の検出が実現できれば、製造コストの大幅な低減につながる。

【0021】

しかし、これまで、微細な径をもってさらには微細なピッチで配列されているTSVに対して、このような内部に隠れたままのボイドを検出する適切な方法が知られていなかった。

【0022】

既存の方法として知られているX線検査では、その画像取得に非常に長い時間を要するため、ウエハ全面にわたって検査を行うことは、コストの観点から現実的ではなかった。また、X線検査では、投射方向の空隙が小さい場合には検出出来ない場合がある。

【0023】

また、原理的には高い解像度を有する超音波顕微鏡(C-mode Scanning Acoustic Microscope (C-SAM) )でボイドの存在を観察することは可能であるが、通常、このTSVボイドの上下方向にはバンプ電極や配線層が存在するため、表層の配線やバンプ形状が、「物理的な遮蔽物」として、超音波を散乱させるので、超音波の反射波を利用する超音波顕微鏡では検出が困難であった。

【0024】

特許文献1は、表面からは情報カード中のどこに埋設されたバーコードが有るか判らないものを、周波数の高い超音波を用いて検出・読み取りをおこなう、ことについて記載している。しかし、シリコン貫通配線(TSV)におけるボイドの存在を推定するものではなく、さらには、物理的な遮蔽物が少ないテスト要素グループ(TEG)についての考察についても見られない。

【先行技術文献】

【特許文献】

【0025】

【特許文献1】特開2000−82121号公報 (日本国における特許出願の強制的な公開)

【発明の概要】

【発明が解決しようとする課題】

【0026】

本発明は、このような背景技術では解決できていない課題を解決することを目的とするものである。

【課題を解決するための手段】

【0027】

本発明では、隠れたTSVボイドの有無を検出するために、チップ周辺など、この検出するTSVの上下方向に分解能を低下させる構造物(バンプ電極や配線層)がない場所において、エッチング停止層およびTSVのみのTEG(Test Element Group)領域を形成し、超音波顕微鏡を用いて隠れたTSVボイドの有無を検出して推定する。

【0028】

特に微細なTSV観測においては高解像度を要求されるため、高NAの超音波プローブを用いて、欠陥との観測距離を近づけて観察を行う必要があり、半導体素子面側から観測を行うことが望ましい。また、このTEGによる検査・推定方式では、このTEGに配置されるTSVとして、ActiveなTSVと同じ直径のものの他に、例えば10%、20%または40%程度細い径のものを同時に形成することで推定の精度を向上させる。

【0029】

また、TSVの密度はActiveなTSVの最小ピッチと同じピッチのものの他に、例えば10%、20%など、小さなピッチのものを同時に形成する。また、このTEGを配置する場所としては、チップ面内の少なくとも1箇所に配置し、特に隣り合うチップが異なるTSVパターンを持つウエハにおいては、ウエハ面内のチップ配置によるめっきレートの差異を考慮し、異なるチップ間の辺の近傍にそれぞれ1箇所以上配置する。

【発明の効果】

【0030】

これらTEG内に配置されるTSVの形状・ピッチおよびチップ内のTEGの配置場所によってウエハの全面におけるボイド発生の推定の検出精度を向上させることもでき、実質的にチップ内のActiveなTSVの不良の発生を高感度で推定することができる。

【図面の簡単な説明】

【0031】

【図1】図1は、ビアラスト法のプロセスの概要を説明する図である。

【図2】図2は、アルミの層を部分的に拡大した図である。

【図3】図3は、シリコン貫通配線(TSV)を形成するプロセスを示す図である。

【図4】図4は、本発明であるところの、超音波スキャンに基づいて、シリコン貫通配線(TSV)におけるボイドの存在を推定する方法の基本原理を示す図である。

【図5】図5は、ボード面にわたってスキャンした結果の超音波画像の例を示す模式図である。

【図6】図6は、超音波を音響レンズを用いてボードに焦点をあわせる原理を説明する図である。

【図7】図7は、超音波リーダ20を中心とした、超音波読取りシステム10のブロック略図である。

【図8】図8は、単一のプローブによる走査を示す模式図である。

【図9】図9は、超音波の受信部をピエゾ素子のアレイによって実現することを示す模式図である。

【発明を実施するための形態】

【0032】

[用語の定義]

「超音波」とは、一般的に、人間の耳には聞こえない20kHz以上の周波数の音のことをいい、医学における超音波エコー、洗浄器、魚群探知機、バックソナーなど、様々な技術的な利用がなされている。本発明の実施例でも20kHz以上の周波数を用いることを想定している。複数の異なる周波数の波の成分が含まれたパルス波が用いられる場合もある。

【0033】

「スキャン」という用語は、検出すべき場所や空間を移動させることをいう。本発明では、XY方向で示す2次元的範囲にわたって、または、XYZ方向で示す3次元的範囲にわたって、移動させる。

【0034】

[超音波の特性]

超音波の第1の特性として、伝播速度が電波などに比べて著しく遅い。伝播速度が速い順に並べると、固体>液体>空気 の順となり、伝播媒体そのものの影響が大きい。空中では固体の約15分の1の速度となる。超音波の伝播速度vは、音の周波数とは無関係であって、対象となる物質の密度と弾性率の比で決まり、以下の式(1)で決まる。

伝播速度v(m/秒)=√弾性率(Pa)/密度(kg/m3) (1)

【0035】

超音波の第2の特性として、反射しやすく、例えばガラスなどを透過しない。この反射は、密度差による音響インピーダンスの変化によって生じており、音響インピーダンス(伝播媒体の密度ρ×伝播速度v)の値が大きく異なってくる伝播媒体の境界では、超音波は伝播せずに反射するという性質に基いている。

【0036】

超音波の第3の特性としては、周波数が高いほど「指向性」があり、減衰が大きいという性質がある。波長に対して振動面の面積が大きいほど、波長が短いほど鋭い指向性が得られる。

【0037】

超音波の第4の特性としては、人体に対する害が報告されておらず、基本的に安全であるといわれている。実際、今日の産婦人科医療において超音波検査が必要不可欠の検査法になっており、レントゲン検査などとは違って、胎児への影響が全く心配のない安全な検査法であるといわれている。腹部や心臓の診断、小児科などでも広く使われている。

【0038】

[本発明の説明]

図4は、本発明であるところの、超音波スキャンに基づいて、シリコン貫通配線(TSV)におけるボイドの存在を推定する方法の基本原理を示す図である。

【0039】

複数のTSVが配列されているボードにおいてボイドの存在を推定しようとすると、ボード面にわたって超音波スキャンをすることになる。しかし、この例では、(はんだ)バンプが物理的な遮蔽物として超音波を散乱させてしまい、超音波スキャンによる測定を妨げてしまう。

【0040】

そこで、これら複数のTSVの中から、テスト要素グループ(TEG)に属する単数または複数のTSVを選び出すにあたって、ボード面にわたって超音波でスキャンするべく、このTEGの周囲における物理的な遮蔽物は、このTEGには属していない他のTSVの周囲における物理的な遮蔽物よりも少なく存在している、ように選び出している。

【0041】

このようにTEGを選び出すことは、ボード上に予め設計して決めておいてよい。装置が自動的(ユーザからの指示を待ち、それをきっかけにしてもよい、以下同じ。)に選び出すという、機械的処理のステップまたはオペレーションとして、柔軟に選び出す対象を変更しながら実行するようにしてもよい。

【0042】

そして、TEGに属している少なくとも1つのTSVを、ボード面にわたってスキャンして、そのスキャンした結果に基づいて、TEGに属していない他のTSVにボイドが存在するであろうと推定すればよい。装置が自動的に推定するという、機械的処理のステップまたはオペレーションとして、柔軟に変更しながら推定の実行をするようにしてもよい。

【0043】

ちなみに、たとえ物理的な遮蔽物が少ないTEGがボード上に予め設計されていても、後発的に柔軟に、あえて物理的な遮蔽物が多いTSVを検査することもできるであろう。

【0044】

図5は、ボード面にわたってスキャンした結果の超音波画像の例を示す模式図である。

【0045】

テスト要素グループ(TEG)は、ボード上において、実線または点線の○で囲まれている箇所において、ボードに配列されている複数のTSVからは独立して設けられている。

【0046】

ボイドのある(と推定される)サンプルでは、右下の4つのTSVによって囲まれたテスト要素グループ(TEG)にボイドがあることが検出されている。このような場合、TEGに属していない他のTSV(ここでは、40μm±20μmのピッチをもって整然と配列されている複数のTSV)においてもボイドが存在するであろうと推定することができる。

【0047】

ボイドがない(と推定される)サンプルでは、左上の4つのTSVによって囲まれたテスト要素グループ(TEG)にボイドがあることを示す画像が現れていない。

【0048】

テスト要素グループ(TEG)に属している少なくとも1つのTSVの径が、TEGに属していない他のTSVの径よりも小さい、ように設定すれば、より厳しい基準をTEGに課すことができる。

【0049】

例えば、このTEGによる検査方式に従えば、TSVの全数検査をしないでも済むように、このTEGに配置されるTSVはActiveなTSVと同じ直径のものの他に、例えば10%、20%または40%程度細い径のものを同時に形成しておく。

【0050】

テスト要素グループ(TEG)に属しているTSVが複数あって、その配列されているピッチが、TEGに属していない他のTSVが配列されているピッチよりも狭い、ように設定すれば、より厳しい基準をTEGに課すことができる。

【0051】

例えば、TSVの密度はActiveなTSVの最小ピッチと同じピッチのものの他に、例えば10%、20%など、小さなピッチのものを同時に形成しておく。

【0052】

例えば、このTEGを(独立して設けて)配置する場所としては、チップ面内の少なくとも1箇所に配置し、特に隣り合うチップが異なるTSVパターンを持つウエハにおいては、ウエハ面内のチップ配置によるめっきレートの差異を考慮し、異なるチップ間の辺の近傍にそれぞれ1箇所以上配置しておく。

【0053】

具体的な数値例としては、テスト要素グループ(TEG)に属していない他のTSVが、40μm±20μmのピッチおよび25μm±10μmの径をもって配列されている、ものを示すことができる。もっとも、ボード内では、所定のピッチおよび所定の径をもって配列されており、全てのTSVが同じピッチであるとは限らず、全てのTSVが同じ径であるとは限らない。同じものを均一に作成しようとした場合、ピッチの寸法に比較すると、径の寸法はエッチングのプロセス条件(露光条件など)に影響されやすい傾向があり、径の寸法にはバラツキが生じやすい。

【0054】

具体的な数値例としては、テスト要素グループ(TEG)に属している少なくとも1つのTSVが、15μm〜20μm±10μmの径であり、超音波スキャンにはSonoscan製の高開口数(高いNA)を有する高分解能の230MHz〜400MHzプローブを用いる、ものを示すことができる。

【0055】

スキャンするステップの結果に基づいて、TEGに属していない他のTSVにボイドが存在するであろうと推定することについては、所定の閾値を超える反射波の強度が検出された場合のみ、TSVにボイドが存在するであろうと推定するようにしてもよい。

【0056】

図6は、超音波を音響レンズを用いてボードに焦点をあわせる原理を説明する図である。後述する図9のように、各アレイ状の検出素子の出力を電気的に適切なディレーラインを介して加算することによって、このような音響レンズと同様な集束効果を得ることが出来る。(フェイズド・アレイ)

【0057】

図7は、超音波リーダ20を中心とした、超音波読取りシステム10のブロック略図である。

【0058】

代表面22を通して超音波が送信されるように送信部が設けられ、ボード100において超音波が反射され、代表面22を通して超音波が受信されるように受信部が設けられている。これら送信部と受信部とはAD/DA変換回路24に接続され、AD/DA変換回路24は制御回路26に接続され、制御回路26は演算処理回路28に接続され、演算処理回路28は画像処理回路29に接続され、画像処理回路29はディスプレイ30に接続される。

【0059】

例えば、ボード100の2次元的範囲(ボード面)にわたってスキャンする場合に、制御回路26によって奥行き方向の情報を分離して取得することができる。また、演算処理回路28では、ある奥行き寸法の2次元的範囲(ボード面)における超音波の受信の状態と、それとは異なる奥行き寸法の2次元的範囲における超音波の受信の状態とを比較することもできる。

【0060】

これら比較の結果をCRT、LCD、プラズマなどのディスプレイ30において表示するにあたっては、例えば、反射される超音波の振幅に比例して濃淡を付けるなどして、超音波の反射が異なっている状態を可視化することが可能となる。図7に示した超音波リーダ20として、AD/DA変換回路24、制御回路26、演算処理回路28、画像処理回路29のどの部分までを含めるかは、当業者にとって適宜設計可能である。

【0061】

図8は、単一のプローブによるスキャンを示す模式図である。

【0062】

単一のプローブの先端から矢印Tのように指向性のある超音波が送信されて、ボード100において矢印Rのように反射される。

【0063】

実証実験としても図8のような走査を採用した。走査型超音波顕微鏡(SAM: Scanning

Acoustic Microscope)を用いて、音響レンズ等によって細く絞った230MHz〜400MHzの超音波(を主成分とする)ビームを、試料に対してY方向をずらしながらX方向に1次元的にスキャンをして、超音波の送信と反射波の受信とを繰り返すことで、ボード100の構造を深さ方向に高い分解能で解析することに成功している。

【0064】

図9は、超音波の受信部をピエゾ素子のアレイによって実現することを示す模式図である。圧電振動子(水晶など)などの電歪振動子の代わりに、磁歪振動子などを使うこともできる。

【0065】

ピエゾ素子をアレイとして配することで、反射された超音波を2次元的に受信することができる。アレイ状に配置した電気−音響変換素子を用い、各素子に印加する超音波駆動波の位相を制御する事によっても実現することが出来る。この方式は、フェイズド・アレイといわれる。通常、超音波はピエゾ素子のような振動−電圧変換を行う素子で検出する。各アレイ状の検出素子の出力を電気的に適切なディレーラインを介して加算することによって、音響レンズと同様な集束効果を得ることが出来る。

【0066】

特定のピエゾ素子を、TEGに属しているTSVに割振られるように選び出しておくこともできる。装置として自動的に選び出すという、機械的処理のステップまたはオペレーションとして、柔軟に変更しながら実行するようにできるであろう。

【0067】

超音波の第2の特性に従い、超音波は(その箇所まで)送信されてきた液体や空気などの伝播媒体からボードへと移ることになる、このように、リーダ200の側から超音波を送信し、反射波が帰ってくるまでの時間を、それぞれのTSVの箇所について測定することにより、ボイドの存在、その奥行き寸法、その容積を知ることができる。この原理は、パルスエコー法の原理としても知られている。

【0068】

また、ボード面にわたってスキャンする方法も、スキャンする方向、スキャンする回数、スキャンをリトライする回数など、予め設計して決めておいてもよい。

【0069】

スキャンする深さおよびスキャンできる分解能については、スキャンする超音波の周波数と密接な関係がある。高い周波数の超音波を用いると高い分解能による高い解像度が得られるが、その一方で、深い部分まではスキャンすることができないことになる。TEGに属しているTSVを覆っている部分のアルミ層(部分)をより薄くなるように設定しておけば、検出し易くなると予想される。

【0070】

また、本発明は、シリコン貫通配線(TSV:Through Silicone Via)として説明してきたが、シリコンに限らず、ガリウム砒素、ガリウム燐、ゲルマニウム単体、シリコンゲルマニウムなど、他の半導体に置き換えても広く適用することができる。この点、「シリコン貫通配線(TSV)」という用語の意義は広く解釈されるべきである。

【特許請求の範囲】

【請求項1】

超音波スキャンに基づいて、シリコン貫通配線(TSV)におけるボイドの存在を推定する方法であって、

複数のTSVが配列されているボードを用意するステップと、

これら複数のTSVの中から、テスト要素グループ(TEG)に属する単数または複数のTSVを選び出すステップであって、ボード面にわたって超音波でスキャンするにあたってこのTEGの周囲における物理的な遮蔽物は、このTEGには属していない他のTSVの周囲における物理的な遮蔽物よりも少なく存在している、この選び出すステップと、

TEGに属している少なくとも1つのTSVを、ボード面にわたってスキャンするステップと、

スキャンするステップの結果に基づいて、TEGに属していない他のTSVにボイドが存在するであろうと推定するステップと、を有する、

方法。

【請求項2】

TEGには属していない他のTSVの周囲における物理的な遮蔽物は、はんだバンプである、請求項1に記載の方法。

【請求項3】

さらに、はんだバンプの下側に、ボードを覆ってしまうアルミまたは銅のパッドが設けられている、請求項2に記載の方法。

【請求項4】

テスト要素グループ(TEG)に属しているTSVが複数あって、その配列されているピッチが、TEGに属していない他のTSVが配列されているピッチよりも狭い、請求項1に記載の方法。

【請求項5】

テスト要素グループ(TEG)に属している少なくとも1つのTSVの径が、TEGに属していない他のTSVの径よりも小さい、請求項1に記載の方法。

【請求項6】

テスト要素グループ(TEG)に属していない他のTSVが、40μm±20μmのピッチおよび25μm±10μmの径をもって配列されている、請求項1に記載の方法。

【請求項7】

テスト要素グループ(TEG)に属している少なくとも1つのTSVが、15μm〜20μm±10μmの径であり、超音波スキャンに用いる超音波の周波数の主成分が、230MHz〜400MHzである、請求項6に記載の方法。

【請求項8】

面にわたっての超音波スキャンに基づいて、シリコン貫通配線(TSV)におけるボイドの存在を推定するために、複数のTSVが配列されているボードであって、

これら複数のTSVの中から、テスト要素グループ(TEG)に属する単数または複数のTSVが選び出されており、ボード面にわたって超音波でスキャンするにあたってこのTEGの周囲における物理的な遮蔽物は、このTEGには属していない他のTSVの周囲における物理的な遮蔽物よりも少なく存在している、

ボード。

【請求項9】

TEGには属していない他のTSVの周囲における物理的な遮蔽物は、はんだバンプであり、

さらに、はんだバンプの下側に、ボードを覆ってしまうアルミまたは銅のパッドが設けられている、請求項8に記載のボード。

【請求項10】

テスト要素グループ(TEG)は、ボード上において、ボードに配列されている複数のTSVからは独立して設けられている、請求項8に記載のボード。

【請求項11】

超音波スキャンに基づいて、シリコン貫通配線(TSV)におけるボイドの存在を推定する装置であって、

用意されるところの、複数のTSVが配列されているボードについて、

これら複数のTSVの中から、テスト要素グループ(TEG)に属する単数または複数のTSVを選び出すことであって、ボード面にわたって超音波でスキャンするにあたってこのTEGの周囲における物理的な遮蔽物は、このTEGには属していない他のTSVの周囲における物理的な遮蔽物よりも少なく存在している、この選び出すことと、

TEGに属している少なくとも1つのTSVを、ボード面にわたってスキャンすることと、

スキャンすることの結果に基づいて、TEGに属していない他のTSVにボイドが存在するであろうと推定することとを、自動的に実行する、

装置。

【請求項12】

用意されるところのボードには、TEGに属している少なくとも1つのTSVを覆ってしまうアルミまたは銅のパッドが設けられている、請求項11に記載の装置。

【請求項1】

超音波スキャンに基づいて、シリコン貫通配線(TSV)におけるボイドの存在を推定する方法であって、

複数のTSVが配列されているボードを用意するステップと、

これら複数のTSVの中から、テスト要素グループ(TEG)に属する単数または複数のTSVを選び出すステップであって、ボード面にわたって超音波でスキャンするにあたってこのTEGの周囲における物理的な遮蔽物は、このTEGには属していない他のTSVの周囲における物理的な遮蔽物よりも少なく存在している、この選び出すステップと、

TEGに属している少なくとも1つのTSVを、ボード面にわたってスキャンするステップと、

スキャンするステップの結果に基づいて、TEGに属していない他のTSVにボイドが存在するであろうと推定するステップと、を有する、

方法。

【請求項2】

TEGには属していない他のTSVの周囲における物理的な遮蔽物は、はんだバンプである、請求項1に記載の方法。

【請求項3】

さらに、はんだバンプの下側に、ボードを覆ってしまうアルミまたは銅のパッドが設けられている、請求項2に記載の方法。

【請求項4】

テスト要素グループ(TEG)に属しているTSVが複数あって、その配列されているピッチが、TEGに属していない他のTSVが配列されているピッチよりも狭い、請求項1に記載の方法。

【請求項5】

テスト要素グループ(TEG)に属している少なくとも1つのTSVの径が、TEGに属していない他のTSVの径よりも小さい、請求項1に記載の方法。

【請求項6】

テスト要素グループ(TEG)に属していない他のTSVが、40μm±20μmのピッチおよび25μm±10μmの径をもって配列されている、請求項1に記載の方法。

【請求項7】

テスト要素グループ(TEG)に属している少なくとも1つのTSVが、15μm〜20μm±10μmの径であり、超音波スキャンに用いる超音波の周波数の主成分が、230MHz〜400MHzである、請求項6に記載の方法。

【請求項8】

面にわたっての超音波スキャンに基づいて、シリコン貫通配線(TSV)におけるボイドの存在を推定するために、複数のTSVが配列されているボードであって、

これら複数のTSVの中から、テスト要素グループ(TEG)に属する単数または複数のTSVが選び出されており、ボード面にわたって超音波でスキャンするにあたってこのTEGの周囲における物理的な遮蔽物は、このTEGには属していない他のTSVの周囲における物理的な遮蔽物よりも少なく存在している、

ボード。

【請求項9】

TEGには属していない他のTSVの周囲における物理的な遮蔽物は、はんだバンプであり、

さらに、はんだバンプの下側に、ボードを覆ってしまうアルミまたは銅のパッドが設けられている、請求項8に記載のボード。

【請求項10】

テスト要素グループ(TEG)は、ボード上において、ボードに配列されている複数のTSVからは独立して設けられている、請求項8に記載のボード。

【請求項11】

超音波スキャンに基づいて、シリコン貫通配線(TSV)におけるボイドの存在を推定する装置であって、

用意されるところの、複数のTSVが配列されているボードについて、

これら複数のTSVの中から、テスト要素グループ(TEG)に属する単数または複数のTSVを選び出すことであって、ボード面にわたって超音波でスキャンするにあたってこのTEGの周囲における物理的な遮蔽物は、このTEGには属していない他のTSVの周囲における物理的な遮蔽物よりも少なく存在している、この選び出すことと、

TEGに属している少なくとも1つのTSVを、ボード面にわたってスキャンすることと、

スキャンすることの結果に基づいて、TEGに属していない他のTSVにボイドが存在するであろうと推定することとを、自動的に実行する、

装置。

【請求項12】

用意されるところのボードには、TEGに属している少なくとも1つのTSVを覆ってしまうアルミまたは銅のパッドが設けられている、請求項11に記載の装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−253193(P2012−253193A)

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願番号】特願2011−124548(P2011−124548)

【出願日】平成23年6月2日(2011.6.2)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成20年度、独立行政法人新エネルギー・産業技術総合開発機構、立体構造新機能集積回路(ドリームチップ)技術開発 委託事業、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(390009531)インターナショナル・ビジネス・マシーンズ・コーポレーション (4,084)

【氏名又は名称原語表記】INTERNATIONAL BUSINESS MASCHINES CORPORATION

【Fターム(参考)】

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願日】平成23年6月2日(2011.6.2)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成20年度、独立行政法人新エネルギー・産業技術総合開発機構、立体構造新機能集積回路(ドリームチップ)技術開発 委託事業、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(390009531)インターナショナル・ビジネス・マシーンズ・コーポレーション (4,084)

【氏名又は名称原語表記】INTERNATIONAL BUSINESS MASCHINES CORPORATION

【Fターム(参考)】

[ Back to top ]