超音波処理装置および超音波処理方法

【課題】被処理物に形成された凸パターンに対する超音波洗浄時のダメージを抑え、かつ凹パターンの底部及び側壁部も十分に洗浄し得る超音波処理技術を提供する。

【解決手段】被処理物を超音波により洗浄処理する超音波処理装置を、超音波振動を放射する超音波振動部と、前記超音波振動部に電力を印加する発振部と、前記被処理物と該被処理物を処理する処理液を収容する収容部を有し該収容部内へ前記処理液を供給する処理液供給部とを備えるように構成し、前記処理液供給部が、前記収容部内へ供給される前の前記処理液を脱気する。

【解決手段】被処理物を超音波により洗浄処理する超音波処理装置を、超音波振動を放射する超音波振動部と、前記超音波振動部に電力を印加する発振部と、前記被処理物と該被処理物を処理する処理液を収容する収容部を有し該収容部内へ前記処理液を供給する処理液供給部とを備えるように構成し、前記処理液供給部が、前記収容部内へ供給される前の前記処理液を脱気する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、超音波処理装置および超音波処理方法に関し、例えば、超音波を用いた被処理物の洗浄装置や洗浄方法に関する。

【背景技術】

【0002】

本技術分野の背景技術として、例えば特開平8−243516号公報(特許文献1)には、溶液中に被洗浄物を浸漬すると共に、この被洗浄物に対向して超音波振動ホーンの先端部を浸漬し、超音波洗浄を行う為の装置であって、超音波洗浄時における適用超音波の溶液中における波長λより超音波振動ホーンの先端部面の横断寸法2aを大きく構成した超音波振動ホーンが用いられてなる超音波洗浄装置が記載されている。

【0003】

また、特開平10−309548号公報(特許文献2)には、移動する被洗浄物に洗浄液を供給すると共に所定の入射角度で超音波を印加し、被洗浄物に漏洩弾性表面波或いは漏洩板波或いは弾性表面波或いは板波を励起し、被洗浄物の表面から汚染物を除去する超音波洗浄方法が記載されている。

【0004】

さらに、特開2008−085150号公報(特許文献3)には、被洗浄材(半導体基板)に洗浄液(薬液)を接触させて洗浄する前に、真空脱気、界面活性剤の接触、浸透性溶液の接触、超音波を利用した脱気などにより、被洗浄材表面を脱気処理し、被洗浄材の表面濡れ性を改善する処理を行う洗浄方法が記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平8−243516号公報

【特許文献2】特開平10−309548号公報

【特許文献3】特開2008−085150号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

前記特許文献1乃至3には、超音波振動を洗浄液に伝達させると、洗浄液中でミクロンサイズの気泡(キャビテーション気泡)が発生する原理を利用した洗浄装置あるいは洗浄方法が記載されている。

【0007】

特許文献1の超音波洗浄装置と特許文献2の超音波洗浄方法は、キャビテーション気泡の並進、膨張・収縮及び崩壊といった運動に伴って生じる洗浄液の強力な液流によって、被洗浄物の表面に付着した粒子状塵埃や膜状塵埃を剥離除去(洗浄)する。しかし、例えば被洗浄物の表面に、凹部の幅が1μm未満、かつ凹凸の高さが凹部の幅よりも大きい凹凸パターンが形成された場合、凹パターンの底部及び側壁部を十分に洗浄することは困難である。また、凸部の幅が1μm未満、凹凸の高さが凸部の幅よりも大きい凹凸パターンが形成された場合、凸パターンの破壊(ダメージ)を抑制することは困難である。

【0008】

特許文献3の洗浄方法では、キャビテーション気泡を連続的に発生させ、洗浄液中の溶存気体濃度を低下させることによって、凹パターンの底部及び側壁部を十分に洗浄する。しかし、超音波による液の脱気は長時間を要するため、超音波の出力を上げて脱気を促進する必要があるが、上述のキャビテーション気泡の運動が強まるため、同様に凸パターンのダメージを抑制することは困難である。

【0009】

そこで、本発明の目的は、被洗浄材に形成された凸パターンに対するダメージを抑え、かつ凹パターンの底部及び側壁部も十分に洗浄し得る超音波処理装置や超音波処理方法を提供することである。

【課題を解決するための手段】

【0010】

上記課題を解決するための、本発明の代表的な構成は、次のとおりである。すなわち、

被処理物を超音波により洗浄処理する超音波処理装置であって、

超音波振動を放射する超音波振動部と、

前記超音波振動部に電力を印加する発振部と、

前記被処理物と該被処理物を処理する処理液とを収容する収容部を有し、該収容部内へ前記処理液を供給する処理液供給部と、を備え、

前記処理液供給部が、前記収容部内へ供給される前の前記処理液を脱気する脱気部を有することを特徴とする。

【発明の効果】

【0011】

本発明によれば、被処理物に励起された表面弾性波により、被処理物の表面における処理液の流動が促進され、被処理物の凹パターンの底部及び側壁部にも十分に処理液が浸透して、良好な洗浄結果が得られる。また、処理液中の溶存気体濃度の低下によって、さらに被処理物の凹パターンの底部及び側壁部に処理液が浸透するとともに、キャビテーション気泡の発生量が減少し、被処理物の凸パターンに対するダメージが抑制される。上記した以外の課題、構成及び効果は、以下の実施形態の説明により明らかにされる。

【図面の簡単な説明】

【0012】

【図1】本発明の実施形態における超音波処理装置の構成例である。

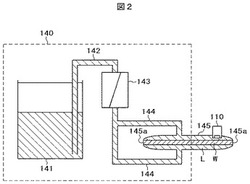

【図2】本発明の実施形態における処理液供給部の構成例である。

【図3】本発明の実施形態における超音波処理の一連の動作を説明するフロー図である。

【図4】本発明の実施形態における検知部が計測する電圧波形と電流波形を示す図で、電圧波形の位相と電流波形の位相とが整合し、かつ電流波形の振幅が所定値以上となる状態を示すグラフである。

【図5】本発明の実施形態における検知部が計測する電圧波形と電流波形を示す図で、電圧波形の位相と電流波形の位相とが整合しない状態を示すグラフである。

【図6】本発明の実施形態における検知部が計測する電圧波形と電流波形を示す図で、電流波形の振幅が所定値未満となる状態を示すグラフである。

【図7】本発明の実施形態における振動板から被処理物の主面までの距離と、検知部が計測する電力値(電圧値×電流値)との関係を示すデータの例である。

【図8】本発明の実施形態において、振動板から被処理物の主面までの距離を変えた場合に、被処理物付近における超音波振動の強度(音圧)分布をシュリーレン法によって撮像した結果の例である。

【図9】本発明の実施形態における周波数変調の発振波形の例である。

【図10】本発明の実施形態における周波数の変調幅と、検知部が計測する電力値(電圧値×電流値)との関係を示すデータの例である。

【図11】本発明の実施形態において、周波数の変調幅を変えた場合に、被処理物付近における超音波振動の強度(音圧)分布をシュリーレン法によって撮像した結果の例である。

【図12】本発明の実施形態における処理液中の溶存気体濃度と、音圧と、凸パターンに対するダメージ発生頻度との関係を示すグラフの例である。

【図13】本発明の実施形態における処理液中の溶存気体濃度と、処理液が凹パターンの底部まで達するのに要する時間との関係を示すグラフの例である。

【発明を実施するための形態】

【0013】

本実施形態の超音波処理装置は、被処理物に表面弾性波を励起させる励起部と、被処理物の表面に触れる前の段階で所定濃度未満まで溶存気体濃度を下げた処理液を供給する処理液供給部とを有する。上記励起部は、超音波振動を発生する超音波振動部と、超音波振動部に電力を印加する発振部と、超音波振動部における電圧および電流を検知する検知部とを備える。超音波振動を放射する超音波振動部の放射面は、被処理物の主面に対して平行或いは傾斜角10度以下になるように配置され、発振部は、検知部において電圧位相と電流位相とが整合し、かつ電流値が所定値以上で検知されるように発振周波数の変調幅を変更し調整する。

【0014】

以下、図面を用いて本発明の実施形態を説明する。

図1は、本実施形態における超音波処理装置の構成例である。本実施形態では、被処理物の表面に処理液をかけ流しながら、被処理物を1個ずつ処理する枚葉式超音波処理装置の例を説明する。この例では、被処理物Wは、例えばIC(Integrated Circuit)をその表面に形成した基板である半導体ウエハであり、円盤形状である。被処理物Wは、超音波による洗浄処理、あるいは洗浄処理と乾燥処理を施される。

超音波処理装置100は、超音波振動部110と、発振部120と、検知部130と、後述する給液管144や収容部145等を含む処理液供給部140と、制御部160と、各種データ等を記憶する記憶部161と、オペレータからの指示を受け付ける操作部162と、各種データ等を表示する表示部163とを備える。

【0015】

超音波振動部110は、圧電振動子111と、振動板112と、振動子ケース113と、給電ケーブル114とを備え、全体を上方から見た形状(上面視)が円形の円筒形状の外観を有する。圧電振動子111と振動板112は、いずれも上面視が円形の円盤状であり、それらの円形の主面は、被処理物Wの円形の主面Waに対してほぼ平行或いは傾斜角10度以下になるように配置されている。ここで、被処理物Wの主面Waとは、凹凸が形成されたおもて面であり、図1において上側の表面を指す。圧電振動子111の主面や振動板112の主面とは、図1において下側の表面を指す。振動板112の主面は、収容部145内へ超音波振動を放射する放射面112aである。超音波振動部110は、被洗浄物の主面Waに沿って、被洗浄物Wの中心−外周部間を平行移動し、回転する被洗浄物Wを洗浄処理する。

【0016】

圧電振動子111は、例えば円盤状のジルコン・チタン酸鉛(PZT)の焼結体であり、その主面は振動板112の裏面(放射面112aと反対側の面)に接着されている。圧電振動子111の主面の直径は、例えば14mmである。振動板112は、例えば円盤状の石英であり、その放射面112aの直径は、圧電振動子111の主面の直径とほぼ同等である。振動板112の放射面112aは、処理液L表面に接触し、処理液Lを介して、被処理物Wの主面Waより約3mmの距離で保たれ、被処理物Wの主面Waと対向している。

【0017】

振動子ケース113は、円筒形状のフッ素樹脂であり、圧電振動子111、振動板112及び給電ケーブル114を内包する。振動子ケース113の底部は開口している。振動子ケース113の底部には、振動子ケース113の鉛直方向に延びる側壁から90度内側に屈曲したフランジ部113aが設けられている。振動子ケース113底部の開口径、つまりフランジ部113aの開口径は振動板112の直径より小さい。

振動板112は、放射面112aにおける周縁部が、フランジ部113aの上部に載置され、接着剤やパッキン等により密着固定される。これにより、石英製の振動板112は処理液Lに接するが、金属成分を含有する圧電振動子111は処理液Lに接することがないので、圧電振動子111に起因する被処理物Wの金属汚染を抑制することができる。

振動板112の放射面112aにおける周縁部以外の部分は、振動子ケース113底部の開口部に露出している。給電ケーブル114は、その一端が圧電振動子111に接続され、他端が発振部120に接続されている。

【0018】

発振部120は、周波数250kHz以上で、かつ所定の電圧振幅の電気信号(高周波電力)を、給電ケーブル114を介して、圧電振動子111に印加する。ここで、周波数250kHz以上としたのは、処理液L中における半波長を3mm以下にすることで、被処理物Wの表面弾性波振動の強度を調整しやすくするためである。

【0019】

高周波電力を印加された圧電振動子111は、圧電振動子111の厚さ方向(上下方向)に、印加された高周波電力と同じ周波数で伸縮振動する。圧電振動子111の振動は振動板112に伝搬し、振動板112の放射面112aから処理液Lを介して、超音波振動として被処理物Wへ放射される。発振部120から出力される高周波電力の電力値を大きくすると、振動板112から放射される超音波振動の音圧振幅が大きくなる。

【0020】

検知部130は、給電ケーブル114に分岐ケーブル114aを介して接続され、発振部120から圧電振動子111へ印加される電力の電圧値及び電流値の経時変化データを取得し計測する。被処理物Wに対してある最適な周波数で超音波振動を照射すると、超音波振動は、被処理物Wの主面Waに沿った方向(主面Waと平行な方向)への伝搬成分(表面弾性波)と、被処理物Wの主面Waと垂直な方向の、被処理物Wの裏面(主面Waと反対側の面)へ透過する透過成分とが強まる。このとき、被処理物Wの主面Waから振動板112へ反射する反射波成分が弱まり、圧電振動子111は、反射波による力学的負荷が減少して強く振動する。そのため、検知部130では、電圧位相と電流位相が整合するとともに電流値が増大する形で、電圧値及び電流値の経時変化が計測される。以上の原理を利用することで、被処理物Wの表面弾性波の強さを観測することが可能になる。

【0021】

図2は、本実施形態における処理液供給部140の構成例である。処理液供給部140は、被処理物Wの主面Waと裏面に処理液Lを供給する。処理液供給部140は、処理液Lを一時的に貯留しつつ所定温度まで上昇させる温調(温度調整)タンク141と、減圧脱気部143と、被処理物Wと処理液Lを収容し、超音波処理が行われる収容部145と、温調タンク141から減圧脱気部143へ処理液Lを供給する給液管142と、減圧脱気部143から収容部145へ処理液Lを供給する給液管144とを備える。収容部145は、上面視が円形の円盤状である。

【0022】

温調タンク141は、その天井が開放され、温調タンク141内の雰囲気は、温調タンク141外の雰囲気に通じている。温調タンク141は、温調タンク141外又は温調タンク141の壁内等に、例えば抵抗加熱ヒータ(不図示)を備えており、このヒータにより処理液Lを加熱して脱気する加熱脱気部である。また、温調タンク141は、温調タンク141内にある処理液Lの温度を検出する温度検出器(不図示)を備えており、温度検出器からの温度検出信号は、制御部160へ出力される。制御部160は、温度検出器からの温度検出信号に基づき、温調タンク141のヒータの加熱具合を制御し、温調タンク141内の処理液Lの温度を所定の温度に調節する。

処理液Lが加熱されると、処理液Lにおける気体の飽和溶解濃度が低下するため、処理液L中に含まれている気体の除去、すなわち処理液Lの脱気が促進される。

温調タンク141で加熱された処理液Lは、給液管142を介して、減圧脱気部143へ供給される。

【0023】

減圧脱気部143は、処理液Lに接する周囲の雰囲気を減圧状態にする。減圧脱気部143は、処理液Lに接する周囲の雰囲気を減圧状態にする真空ポンプ(不図示)や、処理液Lに接する周囲の雰囲気の圧力値を検出する圧力検出器(不図示)を備えており、圧力検出器からの圧力検出信号は、制御部160へ出力される。制御部160は、圧力検出器からの圧力検出信号に基づき、減圧脱気部143の減圧具合を制御し、処理液Lに接する雰囲気の圧力を所定の圧力に調節する。減圧脱気部143によっても、処理液Lにおける気体の飽和溶解濃度が低下するため、処理液Lの脱気が促進される。

【0024】

なお、図2に示す温調タンク141と減圧脱気部143とを一体構成とする、例えば、温調タンク141内の処理液Lに接する雰囲気を減圧するような構成とすることもできる。

また、処理液供給部140において処理液Lを脱気する脱気部を、上述の加熱脱気部(温調タンク)141と減圧脱気部143に加え、超音波を用いて処理液Lを脱気する超音波脱気部とから構成することもできる。この場合、超音波脱気部は、加熱脱気部141や減圧脱気部143と、直列に配置される。

また、処理液供給部140における脱気部を、加熱脱気部141と減圧脱気部143と超音波脱気部のいずれか一つのみ、又は任意の組合せで構成することもできる。任意の2つ以上の組合せで脱気部を構成する、例えば、本実施形態のように、加熱脱気部141と減圧脱気部143とを組み合わせて脱気部を構成することで、処理液Lの脱気に要する時間を短くすることが可能になる。

【0025】

温調タンク141と減圧脱気部143とによって所定濃度未満まで溶存気体濃度を下げられた処理液Lは、給液管144を介して、収容部145内の被処理物Wの主面Waと裏面に供給される。このとき、被処理物Wの主面Waと振動板112の放射面112aとの間隙には、処理液Lの液膜が形成される。また、被処理物Wにおいて凹凸パターンのない裏面へも処理液Lを供給しているので、被処理物Wにおける超音波振動の透過を促進し、被処理物Wの主面Waから振動板112へ反射する反射波成分を弱めることが可能になる。

なお、本実施形態では、処理液Lを収容部145内の被処理物Wの主面Waと裏面の両方に供給したが、処理液Lを収容部145内の被処理物Wの主面Waにのみ供給する構成とすることも可能である。

【0026】

収容部145内において、被処理物Wは、例えば100rpm程度で、水平方向に回転している。したがって、給液管144から収容部145内に供給された処理液Lは、収容部145の水平方向端部に設けられた排液部145aから、収容部145外へ排出される。こうして、被処理物Wの主面Waに沿った方向に伝播する表面弾性波と、収容部145内に供給された処理液Lにより、被処理物Wの主面Waと裏面の全体が洗浄されると、該洗浄に使用され塵埃等を含む処理液Lは、排液部145aから排出される。

【0027】

制御部160は、超音波処理装置100の各構成部、ずなわち、超音波振動部110、発振部120、検知部130、処理液供給部140等と信号接続されており、各構成部からの検出信号等を受信し、また、各構成部へ指示を行う。

制御部160は、操作部162がオペレータからの超音波処理開始指示を受け付けると、発振部120や処理液供給部140等へ、超音波処理開始指示を行う。

また、制御部160は、温調タンク141からの温度検出信号を受信し、該受信した温度検出信号に基づき、温調タンク141内の処理液Lの温度を所定の温度に制御する。

また、制御部160は、減圧脱気部143からの圧力検出信号を受信し、該受信した圧力検出信号に基づき、減圧脱気部143内の雰囲気の圧力を所定の圧力に制御する。

制御部160は、ハードウエア構成としては、CPU(Central Processing Unit)と制御部160の動作プログラム等を格納するメモリを備えており、CPUは、この動作プログラムに従って動作する。

【0028】

次に、超音波処理装置100における超音波処理を、図3を用いて説明する。図3は、超音波処理装置100における処理の一連の動作を説明するフロー図である。

先ず、オペレータからの処理開始指示を操作部162が受け付けると、制御部160が発振部120へ処理開始の指示を行う。発振部120は、制御部160から処理開始の指示を受け(S301)、所定の電圧振幅v0と所定の周波数f0で高周波電力の発生を開始する(S302)。電圧振幅v0と周波数f0は適切な値が実験等により確認されたもので、予めオペレータにより操作部162を介して記憶部161に記憶されている。制御部160は、記憶部161に記憶されている電圧振幅v0と周波数f0や、後述する電流振幅の所定値I0´等の処理用データを読み出して、処理開始時に発振部120へ送信する。

【0029】

次に、発振部120は、検知部130に対して計測を開始させる(S303)。検知部130は、圧電振動子111へ印加される電力の電圧値V及び電流値Iの経時変化データ(波形データ)を取得し(S304)、電圧波形の位相θVと電流波形の位相θIが整合するかを診断する(S305)。

位相θVと位相θIが整合する場合(S305でYes)、検知部130は、さらに電流波形の振幅I0が所定値I0´以上であるかを診断する(S306)。振幅I0が所定値以上である場合(S306でYes)、後述のステップS308へ遷移する。上記所定値I0´は、適切な値が実験等により確認されたもので、予めオペレータにより操作部162を介して記憶部161に記憶されている。検知部130は、処理開始時に発振部120から所定値I0´を受信する。

【0030】

一方、位相θVと位相θIが整合しない場合(S305でNo)、或いは振幅I0が所定値未満の場合(S306でNo)、検知部130は発振部120に対して、発振部120が出力する電力の周波数を変化させるように命令する(S307)。命令の内容は、具体的には、電圧振幅v0は一定に維持した状態で、所定の周波数範囲f0−Δf乃至f0+Δfで周波数変調させることである。

Δfの変調幅において位相θVと位相θIが整合しないか又は振幅I0が所定値未満の場合は(S305又はS306でNo)、検知部130は発振部120に対して、位相θVと位相θIが整合し振幅I0が所定値以上となるまで、変調幅Δfを変更値に再設定して周波数変調させる(S307)。図3のフローでは、位相θVと位相θIが整合し振幅I0が所定値以上となるまで、S304〜S308を繰り返すが、S307からS304へ遷移して、S304〜S307を繰り返すように構成してもよい。

変調幅Δfの初期値や変更値は、適切な値が実験等により確認されたもので、予めオペレータにより操作部162を介して記憶部161に記憶されている。発振部120は、処理開始時に制御部160から変調幅Δfの初期値や変更値を受信する。

【0031】

例えば、位相θVと位相θIが整合しないか(S305でNo)又は振幅I0が所定値未満の場合(S306でNo)、最初はΔf=10kHz、つまり周波数範囲f0−10kHz乃至f0+10kHzで周波数変調させ(S307)、電圧値V及び電流値Iの経時変化データを取得し(S304)、位相θVと位相θIが整合し振幅I0が所定値以上である処理条件を満足するか否かを診断し(S305とS306)、該処理条件を満足する場合は(S305とS306でYes)、周波数範囲f0−10kHz乃至f0+10kHzでの周波数変調を継続する。上記処理条件を満足しない場合は(S305又はS306でNo)、Δf=20kHz、つまり周波数範囲f0−20kHz乃至f0+20kHzで周波数変調させ(S307)、電圧値V及び電流値Iの経時変化データを取得し(S304)、上記処理条件を満足するか否かを診断し(S305とS306)、上記処理条件を満足する場合は(S305とS306でYes)、周波数範囲f0−20kHz乃至f0+20kHzでの周波数変調を継続する。上記処理条件を満足しない場合は(S305又はS306でNo)、Δf=30kHz、つまり周波数範囲f0−30kHz乃至f0+30kHzで周波数変調させ(S307)、電圧値V及び電流値Iの経時変化データを取得し(S304)、上記処理条件を満足するか否かを診断し(S305とS306)、上記処理条件を満足する場合は(S305とS306でYes)、周波数範囲f0−30kHz乃至f0+30kHzでの周波数変調を継続する。

【0032】

このようにして、位相θVと位相θIが整合し、かつ振幅I0が所定値以上に達するまで、発振部120は、変調幅Δfを変化させる調整を自動的に繰り返しながら高周波電力の発生を継続し、検知部130は、電圧値V及び電流値Iの測定を継続する。

ある変調幅Δfにおいて、位相θVと位相θIが整合し、かつ振幅I0が所定値以上に達すると、発振部120は、位相θVと位相θIが整合しかつ振幅I0が所定値以上に達した変調幅Δfを用いて、周波数範囲f0−Δf乃至f0+Δfでの周波数変調を継続する。

【0033】

なお、発振部120が出力する電力は、所定の周波数範囲f0−Δf乃至f0+Δfで連続して周波数変調されるので、位相θVと位相θIが整合しない状態又は振幅I0が所定値未満となる周波数の状態が間欠的に発生しうるが、全体として、位相θVと位相θIが整合しかつ振幅I0が所定値以上となる状態が維持される。このように、周波数範囲f0−Δf乃至f0+Δfで連続して周波数変調すると、被処理物Wの主面Waと振動板112の放射面112aとの間の距離が、被処理物Wの回転に伴って変動するような場合、上記距離の変動により、位相θVと位相θIが整合しない状態又は振幅I0が所定値未満となる状態が間欠的に発生したとしても、全体として、位相θVと位相θIが整合しかつ振幅I0が所定値以上となる状態を維持することが容易となる。全体として位相θVと位相θIが整合しかつ振幅I0が所定値以上となる状態とは、例えば、周波数変調の1周期中において、位相θVと位相θIが整合しかつ振幅I0が所定値以上となる状態の時間的比率が、位相θVと位相θIが整合しないか又は振幅I0が所定値未満となる状態の時間的比率よりも大きい状態である。上述したステップS305とS306の診断も、同様に、位相θVと位相θIが整合しかつ振幅I0が所定値以上となる状態が、周波数変調の1周期中において占める時間的比率に基づき行うものである。

【0034】

次に、ステップS306でYesと診断された後、又はステップS307の実行後、発振部120は、制御部160から処理停止の指示があるか否かをチェックする(S308)。制御部160は、例えば、記憶部161に予め記憶された超音波処理時間を読み出し、該超音波処理時間に達したときに、処理停止の指示を行う。あるいは、制御部160は、操作部162から入力されたオペレータの停止指示に従って処理停止の指示を行う。チェックした結果、処理停止の指示がない場合には(S308でNo)、S304のステップに戻って、ステップS304〜S308の一連の処理を継続する。一方、処理停止の指示があった場合には(S308でYes)、発振部120は高周波電力の発生を停止し(S309)、検知部130に対して計測を停止させる(S310)。これにより、一連の超音波処理動作を終了する。

【0035】

以上の説明では、発振部120が、圧電振動子111へ印加される電圧値V及び電流値Iのデータ取得を検知部130へ指示し、検知部130が、電圧波形の位相θVと電流波形の位相θIが整合するかと、電流波形の振幅I0が所定値以上であるかを診断するようにした。しかし、制御部160が、圧電振動子111へ印加される電圧値V及び電流値Iのデータ取得を検知部130へ指示し、検知部130で取得した圧電振動子111へ印加される電圧値V及び電流値Iのデータに基づき、制御部160で、電圧波形の位相θVと電流波形の位相θIが整合するかと、電流波形の振幅I0が所定値以上であるかを診断するようにしてもよい。

【0036】

また、以上の説明では、ステップS307において、発振部120が出力する電力を、所定の周波数範囲f0−Δf乃至f0+Δfで連続して周波数変調させるようにし、位相θVと位相θIが整合しかつ振幅I0が所定値以上となった後も、上記周波数変調を継続するようにした。このようにすると、被処理物Wの主面Waと振動板112の放射面112aとの間の距離が、被処理物Wの回転に伴って変動するような場合においても、全体として、位相θVと位相θIが整合しかつ振幅I0が所定値以上となる状態を維持することが容易となる。

【0037】

しかし、上述のようにするのではなく、発振部120が出力する電力の周波数を単に変化させて、例えば、f0−Δfからf0+Δfまで単調に変化させて、位相θVと位相θIが整合しかつ振幅I0が所定値以上となると、そのときの周波数を継続するようにしてもよい。このようにすると、被処理物Wの主面Waと振動板112の放射面112aとの間の距離が、被処理物Wの回転中にあまり変動しないような場合は、位相θVと位相θIが整合しかつ振幅I0が所定値以上となる状態を連続して維持することができる。

【0038】

図4は、検知部130が計測する電圧波形Vと電流波形Iを示すデータの例で、電圧値Vの位相θVと電流値Iの位相θIが整合し、かつ振幅I0が所定値I0’以上の状態である。横軸は時間tである。図4では、例えば、位相θVのπ/2と位相θIのπ/2が時間軸上で一致しており、電圧と電流が整合しているのが分かる。この状態においては、発振部120は、処理停止の入力があるまで、S304〜S306とS308のステップを継続する。

【0039】

図5は、検知部130が計測する電圧波形Vと電流波形Iを示すデータの例で、電圧値Vの位相θVと電流値Iの位相θIが整合しない状態である。図5では、例えば、位相θVのπ/2と位相θIのπ/2が時間軸上でずれており、電圧と電流が整合していないのが分かる。この状態においては、発振部120は、S307のステップに基づき、周波数変調を開始する。

【0040】

図6は、検知部130が計測する電圧波形Vと電流波形Iを示すデータの例で、電圧値Vの位相θVと電流値Iの位相θIは整合しているが、振幅I0が所定値I0’未満の状態である。この状態においても、発振部120は、S307のステップに基づき、周波数変調を開始する。

【0041】

図5或いは図6で示した状態が現れるのは、振動板112の放射面112aから被処理物Wの主面Waまでの距離に対し、処理液L中における超音波振動の入射波長λが適切でないためである。この場合、発振部120が、振動板112の放射面112aから被処理物Wの主面Waまでの距離に対して最適な波長λ’が得られるように、S307のステップに基づき、超音波振動の周波数、つまり高周波電力の周波数の変調幅Δfの調整を繰り返す。

【0042】

図7は、振動板112の放射面112aから被処理物Wの主面Waまでの距離zと、検知部130が計測する電力値p(電圧値V×電流値I)との関係を示すデータの例である。処理液Lは水、被処理物Wは厚さ0.7mmかつ直径200mmのシリコンウェハ、周波数f0は1232kHz固定である。また、周波数1232kHzにおける処理液L中の超音波振動の波長λは、λ≒1.2mmである。

図7において、距離zが(8/4)λと(10/4)λの場合に、電力値pが大きくなっていることが分かる。

【0043】

図8は、超音波振動の波長λを一定とし、振動板112の放射面112aから被処理物Wの主面Waまでの距離zを変化させた場合に、超音波振動の強度(音圧)分布をシュリーレン法によって撮像した結果の例である。図1の構成と同様に、処理液L(水)を貯留した槽内に、超音波振動部110と被処理物Wを浸漬して観察したものである。点線で示した箇所は超音波振動部110の位置、矢印で示した箇所は被処理物Wの位置を示す。

図8(a)は、z=2.4mm=(8/4)λの場合、図8(b)は、z=2.7mm=(9/4)λの場合、図8(c)は、z=3.0mm=(10/4)λの場合、図8(d)は、z=3.3mm=(11/4)λの場合である。

図8(a)と図8(c)の場合、つまり、距離zが(8/4)λと(10/4)λの場合に、被処理物Wの主面Waに沿った方向の広い領域に渡って明るくなる状態が観察される。これは、超音波振動の音圧が増大している状態である。また、図8(b)と図8(d)の場合、つまり、距離zが(9/4)λと(11/4)λの場合に、被処理物Wの主面Waに沿った方向は暗くなる状態が観察される。これは、超音波振動の音圧が低下している状態である。

【0044】

図7及び図8によると、距離zがλ/4の偶数倍となる場合において、電力値pが大きくなり、被処理物Wの主面Waに沿った方向の広い領域に渡って音圧が増大する。これは、被処理物Wの主面Waにおいて表面弾性波が強まる一方、圧電振動子111に対する反射波の力学的負荷が減少したことを意味する。一方、距離zがλ/4の奇数倍となる場合において、電力値pは小さくなり、被処理物Wの主面Waに沿った方向において音圧が低下する。これは、被処理物Wの主面Waにおいて表面弾性波が弱まる一方、圧電振動子111に対する反射波の力学的負荷が増大したことを意味する。

このように、超音波振動の波長λに対して、距離zを適切な値に設定することにより、表面弾性波を強め、超音波振動の音圧を増大させることができる。

【0045】

図9は、図3のステップS307で実行される、発振部120による周波数変調の発振波形の例である。電圧振幅v0は一定であるが、周波数は、f0−Δf乃至f0+Δfの範囲で、周期Tで、連続的に変化している。図9に示す周波数変調は、圧電振動子111へ印加される電圧波形の位相θVと電流波形の位相θIが整合しないか又は電流波形の振幅I0が所定値以上でない場合に、変調幅Δfの初期値を用いて図3のS307で開始され、Δfの初期値を用いても、圧電振動子111へ印加される電圧波形の位相θVと電流波形の位相θIが整合しないか又は電流波形の振幅I0が所定値以上でない場合は、Δfの値が、図3のS307で再設定される。周期Tは、適切な値が実験等により確認されたもので、予めオペレータにより操作部162を介して記憶部161に記憶されている。発振部120は、処理開始時に制御部160から周期Tの値を受信する。周期Tは、図9の例では一定であるが、変化させるようにしてもよい。

【0046】

図10は、周波数の変調幅Δfと、検知部130が計測する電力値p(電圧値×電流値)との関係を示すデータの例である。図7と同様に、処理液Lは水、被処理物Wは厚さ0.7mmかつ直径200mmのシリコンウェハ、周波数f0は1232kHz固定(波長λ≒1.2mm)である。また、距離zは2.7mmである。

図10から、Δf=30kHzの場合において、電力値pが最も大きくなることが分かる。

【0047】

図11は、図10と同じ条件で、超音波振動の周波数の変調幅Δfを変化させた場合に、超音波振動の強度(音圧)分布をシュリーレン法によって撮像した結果の例である。図8と同様に、処理液L(水)を貯留した槽内に、超音波振動部110と被処理物Wを浸漬して観察したものである。点線で示した箇所は超音波振動部110の位置、矢印で示した箇所は被処理物Wの位置を示す。

図11(a)はΔf=0kHzの場合、図11(b)はΔf=10kHzの場合、図11(c)はΔf=20kHzの場合、図11(d)はΔf=30kHzの場合である。図11(d)の場合、つまりΔf=30kHzの場合において、被処理物Wの主面Waに沿った方向の広い領域に渡って明るくなる状態が観察され、超音波振動の音圧が増大していることが分かる。

【0048】

処理液L中の超音波振動の波長λは、λ=c/fで算出される。cは、処理液L中の超音波振動の伝播速度で約1478m/sである。fは、処理液L中の超音波振動の周波数である。したがって、Δf=0kHzの場合はλ≒1.2mmとなり、Δf=30kHzの場合はλ≒1.17mmとなる。距離zは2.7mmであるので、Δf=0kHzの場合はz≒2、25λ≒(9/4)λとなり、Δf=30kHzの場合はz≒2.3λ≠(9/4)λとなり、λ/4の奇数倍(表面弾性波の最も弱まる状態)を回避することができる。

【0049】

図10及び図11によると、変調幅Δf=30kHzにおいて電力値pは大きくなり、被処理物Wの主面Waに沿った方向の広い領域に渡って音圧が増大する。これは、被処理物Wの主面Waにおいて表面弾性波が強まる一方、圧電振動子111に対する反射波の力学的負荷が減少したことを意味する。

このように、距離zが一定の場合において、超音波振動の周波数の変調幅Δfを適切な値に設定することにより、表面弾性波を強め、超音波振動の音圧を増大させることができる。

【0050】

図12は、処理液L中の溶存気体濃度C0と、超音波振動の音圧振幅Paと、例えば被処理物Wの主面Waに形成された凸パターンに対するダメージ発生頻度Fとの関係を示すデータの例である。処理液Lは25℃の水、溶存気体は窒素である。なお、25℃の水に対する窒素の飽和溶解濃度CSは約18ppmである。

【0051】

溶存気体濃度C0の増大とともに、音圧振幅Paは低下する。これは、溶存気体濃度C0が増大すると、気泡の発生量が増え、それが音波の伝播を妨げるためと考えられる。溶存気体濃度C0が0乃至1ppm付近では、音圧振幅Paは最大であり、したがって、処理液Lの流動は最も活発な状態である。

一方、ダメージ発生頻度Fは、溶存気体濃度C0が8ppm付近で最も多く、これより低濃度の領域ではキャビテーション気泡の発生量の低下によって減少し、高濃度の領域では音圧振幅Paの低下に伴うキャビテーション気泡の運動の微弱化によって減少する。

したがって、溶存気体濃度C0を8ppmよりも低くするにつれて、ダメージ発生頻度Fが減少する一方、処理液Lの流動性が高くなることが分かる。さらに1ppm未満では、ダメージ発生頻度Fがない状態にできる。

【0052】

図13は、処理液L中の溶存気体濃度C0と、処理液Lが例えば被処理物Wの主面Waに形成された凹パターンの底部まで達するのに要する時間(液浸入時間τ)との関係を示すグラフの例である。図10と同様に、処理液Lは25℃の水、溶存気体は窒素である。

図13により、溶存気体濃度C0を低下させることで、処理液Lは短時間で凹パターンの底部まで到達することが分かる。したがって、溶存気体濃度C0を低くすると、凹パターンに対して、短時間で良好な洗浄結果が得られることが分かる。

【0053】

なお、凹パターンは円筒状の深孔であると仮定した場合、液浸入時間τは、以下の理論計算式で大まかに見積もられる。

【0054】

【数1】

D:処理液L中における溶存気体の拡散係数

CS:処理液Lに対する気体の飽和溶解濃度

C0:処理液L中の溶存気体濃度

h:凹凸の高さ(凹パターンの深さ)

d:凹パターンの直径

θ:被処理物Wに対する処理液Lの接触角

σ:処理液Lの表面張力

Pw:処理液Lの圧力

Pv:処理液Lの蒸気圧

【0055】

以上の説明では、処理液Lは水であると仮定して、凸パターンに対するダメージを抑制し、かつ凹パターンの底部及び側壁部を十分に洗浄することが可能な実施形態について説明した。しかし、処理液Lは、エタノール、イソプロピルアルコール、ハイドロフルオロエーテルといった高揮発性の薬液を用いても良い。これらの薬液を用いる場合においても、溶存気体濃度C0を、例えば1ppm未満まで低下させた後に、被処理物Wの主面へ供給することによって、処理液Lが水である場合と同様に、凸パターンに対するダメージを抑制し、かつ凹パターンの底部及び側壁部を十分に洗浄することが可能になる。さらに、凹パターンが上述の高揮発性の薬液で満たされることで、洗浄後の乾燥時間が短縮されるとともに、凸パターンが処理液Lの表面張力で引っ張られて倒壊する現象も抑制することが可能になる。これは、高揮発性の薬液の表面張力が水よりも小さいからである。

【0056】

以上説明した実施形態によれば、少なくとも次の(1)〜(9)の効果を奏する。

(1)被処理物に励起された表面弾性波により、被処理物の表面における処理液の流動が促進され、被処理物の凹パターンの底部及び側壁部にも十分に処理液が浸透して、良好な洗浄結果が得られる。

(2)処理液中の溶存気体濃度の低下によって、さらに被処理物の凹パターンの底部及び側壁部に処理液が浸透するとともに、キャビテーション気泡の発生量が減少し、被処理物の凸パターンに対するダメージが抑制される。

(3)超音波振動部に印加する電力の電圧値の位相と電流値の位相とが互いに整合し、かつ電流値が所定値以上となるように、電力の周波数を変化させるので、効率よく被処理物を洗浄できる。

(4)超音波振動部に印加する電力の電圧値の位相と電流値の位相とが互いに整合し、かつ電流値が所定値以上となるように、電力の周波数を周期的に変化させるので、被処理物と振動板との間の距離が被処理物の回転に伴って変動するような場合においても、全体として、電圧値の位相と電流値の位相とが互いに整合し、かつ電流値が所定値以上となる状態を維持することが容易となる。

(5)上記(4)において、さらに、電圧値の位相と電流値の位相とが互いに整合し電流値が所定値以上となるまで、変化させる周波数の範囲(変調幅)を変えるので、電圧値の位相と電流値の位相とが互いに整合し電流値が所定値以上となる状態にすることが容易となる。

(6)超音波振動部の放射面が、被処理物の凹凸が形成された主面に対向するように配置され、前記放射面と前記主面の間が脱気された処理液で満たされるので、効率よく被処理物を洗浄できる。

(7)加熱脱気部と減圧脱気部とを組み合わせて脱気部を構成するので、処理液の脱気に要する時間を短くすることが可能になる。

(8)被処理物の裏面へも処理液を供給しているので、被処理物における超音波振動の透過を促進し、被処理物の主面からの反射波成分を弱めることが可能になる。

(9)処理液が、アルコール類、エーテル類、フッ素系溶剤の何れか一つ以上を含むように構成された場合は、洗浄後の乾燥処理に要する時間を短くすることが可能になる。

【0057】

なお、本発明は上記した実施形態に限定されるものではなく、様々な変形例が含まれる。例えば、上記した実施形態は、本発明を分かりやすく説明するために詳細に説明したものであり、必ずしも説明した全ての構成を備えるものに限定されるものではない。

【0058】

また、上記した実施形態の各構成、機能、処理部、処理手段等は、それらの一部又は全部を、例えば集積回路で設計する等によりハードウェアで実現してもよい。また、上記の各構成、機能等は、プロセッサがそれぞれの機能を実現するプログラムを解釈し、実行することによりソフトウェアで実現してもよい。各機能を実現するプログラム、テーブル、ファイル等の情報は、半導体メモリや、ハードディスク、SSD(Solid State Drive)等の記録装置、または、ICカード、SD(Secure Digital)カード、DVD(Digital Versatile Disk)等の記録媒体に置くことができる。

【0059】

また、上記した実施形態の図における制御線や情報線は、説明上必要と考えられるものを示しており、製品上必ずしも全ての制御線や情報線を示しているとは限らない。実際には殆ど全ての構成が相互に接続されていると考えてもよい。

【符号の説明】

【0060】

100…超音波処理装置、110…超音波振動部、111…圧電振動子、112…振動板、112a…放射面、113…振動子ケース、113a…フランジ部、114…給電ケーブル、114a…分岐ケーブル、120…発振部、130…検知部、140…処理液供給部、141…温調タンク(加熱脱気部)、142…給液管、143…減圧脱気部、144…給液管、145…収容部、145a…排液部、160…制御部、161…記憶部、162…操作部、163…表示部、W…被処理物、Wa…被処理物主面、L…処理液。

【技術分野】

【0001】

本発明は、超音波処理装置および超音波処理方法に関し、例えば、超音波を用いた被処理物の洗浄装置や洗浄方法に関する。

【背景技術】

【0002】

本技術分野の背景技術として、例えば特開平8−243516号公報(特許文献1)には、溶液中に被洗浄物を浸漬すると共に、この被洗浄物に対向して超音波振動ホーンの先端部を浸漬し、超音波洗浄を行う為の装置であって、超音波洗浄時における適用超音波の溶液中における波長λより超音波振動ホーンの先端部面の横断寸法2aを大きく構成した超音波振動ホーンが用いられてなる超音波洗浄装置が記載されている。

【0003】

また、特開平10−309548号公報(特許文献2)には、移動する被洗浄物に洗浄液を供給すると共に所定の入射角度で超音波を印加し、被洗浄物に漏洩弾性表面波或いは漏洩板波或いは弾性表面波或いは板波を励起し、被洗浄物の表面から汚染物を除去する超音波洗浄方法が記載されている。

【0004】

さらに、特開2008−085150号公報(特許文献3)には、被洗浄材(半導体基板)に洗浄液(薬液)を接触させて洗浄する前に、真空脱気、界面活性剤の接触、浸透性溶液の接触、超音波を利用した脱気などにより、被洗浄材表面を脱気処理し、被洗浄材の表面濡れ性を改善する処理を行う洗浄方法が記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平8−243516号公報

【特許文献2】特開平10−309548号公報

【特許文献3】特開2008−085150号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

前記特許文献1乃至3には、超音波振動を洗浄液に伝達させると、洗浄液中でミクロンサイズの気泡(キャビテーション気泡)が発生する原理を利用した洗浄装置あるいは洗浄方法が記載されている。

【0007】

特許文献1の超音波洗浄装置と特許文献2の超音波洗浄方法は、キャビテーション気泡の並進、膨張・収縮及び崩壊といった運動に伴って生じる洗浄液の強力な液流によって、被洗浄物の表面に付着した粒子状塵埃や膜状塵埃を剥離除去(洗浄)する。しかし、例えば被洗浄物の表面に、凹部の幅が1μm未満、かつ凹凸の高さが凹部の幅よりも大きい凹凸パターンが形成された場合、凹パターンの底部及び側壁部を十分に洗浄することは困難である。また、凸部の幅が1μm未満、凹凸の高さが凸部の幅よりも大きい凹凸パターンが形成された場合、凸パターンの破壊(ダメージ)を抑制することは困難である。

【0008】

特許文献3の洗浄方法では、キャビテーション気泡を連続的に発生させ、洗浄液中の溶存気体濃度を低下させることによって、凹パターンの底部及び側壁部を十分に洗浄する。しかし、超音波による液の脱気は長時間を要するため、超音波の出力を上げて脱気を促進する必要があるが、上述のキャビテーション気泡の運動が強まるため、同様に凸パターンのダメージを抑制することは困難である。

【0009】

そこで、本発明の目的は、被洗浄材に形成された凸パターンに対するダメージを抑え、かつ凹パターンの底部及び側壁部も十分に洗浄し得る超音波処理装置や超音波処理方法を提供することである。

【課題を解決するための手段】

【0010】

上記課題を解決するための、本発明の代表的な構成は、次のとおりである。すなわち、

被処理物を超音波により洗浄処理する超音波処理装置であって、

超音波振動を放射する超音波振動部と、

前記超音波振動部に電力を印加する発振部と、

前記被処理物と該被処理物を処理する処理液とを収容する収容部を有し、該収容部内へ前記処理液を供給する処理液供給部と、を備え、

前記処理液供給部が、前記収容部内へ供給される前の前記処理液を脱気する脱気部を有することを特徴とする。

【発明の効果】

【0011】

本発明によれば、被処理物に励起された表面弾性波により、被処理物の表面における処理液の流動が促進され、被処理物の凹パターンの底部及び側壁部にも十分に処理液が浸透して、良好な洗浄結果が得られる。また、処理液中の溶存気体濃度の低下によって、さらに被処理物の凹パターンの底部及び側壁部に処理液が浸透するとともに、キャビテーション気泡の発生量が減少し、被処理物の凸パターンに対するダメージが抑制される。上記した以外の課題、構成及び効果は、以下の実施形態の説明により明らかにされる。

【図面の簡単な説明】

【0012】

【図1】本発明の実施形態における超音波処理装置の構成例である。

【図2】本発明の実施形態における処理液供給部の構成例である。

【図3】本発明の実施形態における超音波処理の一連の動作を説明するフロー図である。

【図4】本発明の実施形態における検知部が計測する電圧波形と電流波形を示す図で、電圧波形の位相と電流波形の位相とが整合し、かつ電流波形の振幅が所定値以上となる状態を示すグラフである。

【図5】本発明の実施形態における検知部が計測する電圧波形と電流波形を示す図で、電圧波形の位相と電流波形の位相とが整合しない状態を示すグラフである。

【図6】本発明の実施形態における検知部が計測する電圧波形と電流波形を示す図で、電流波形の振幅が所定値未満となる状態を示すグラフである。

【図7】本発明の実施形態における振動板から被処理物の主面までの距離と、検知部が計測する電力値(電圧値×電流値)との関係を示すデータの例である。

【図8】本発明の実施形態において、振動板から被処理物の主面までの距離を変えた場合に、被処理物付近における超音波振動の強度(音圧)分布をシュリーレン法によって撮像した結果の例である。

【図9】本発明の実施形態における周波数変調の発振波形の例である。

【図10】本発明の実施形態における周波数の変調幅と、検知部が計測する電力値(電圧値×電流値)との関係を示すデータの例である。

【図11】本発明の実施形態において、周波数の変調幅を変えた場合に、被処理物付近における超音波振動の強度(音圧)分布をシュリーレン法によって撮像した結果の例である。

【図12】本発明の実施形態における処理液中の溶存気体濃度と、音圧と、凸パターンに対するダメージ発生頻度との関係を示すグラフの例である。

【図13】本発明の実施形態における処理液中の溶存気体濃度と、処理液が凹パターンの底部まで達するのに要する時間との関係を示すグラフの例である。

【発明を実施するための形態】

【0013】

本実施形態の超音波処理装置は、被処理物に表面弾性波を励起させる励起部と、被処理物の表面に触れる前の段階で所定濃度未満まで溶存気体濃度を下げた処理液を供給する処理液供給部とを有する。上記励起部は、超音波振動を発生する超音波振動部と、超音波振動部に電力を印加する発振部と、超音波振動部における電圧および電流を検知する検知部とを備える。超音波振動を放射する超音波振動部の放射面は、被処理物の主面に対して平行或いは傾斜角10度以下になるように配置され、発振部は、検知部において電圧位相と電流位相とが整合し、かつ電流値が所定値以上で検知されるように発振周波数の変調幅を変更し調整する。

【0014】

以下、図面を用いて本発明の実施形態を説明する。

図1は、本実施形態における超音波処理装置の構成例である。本実施形態では、被処理物の表面に処理液をかけ流しながら、被処理物を1個ずつ処理する枚葉式超音波処理装置の例を説明する。この例では、被処理物Wは、例えばIC(Integrated Circuit)をその表面に形成した基板である半導体ウエハであり、円盤形状である。被処理物Wは、超音波による洗浄処理、あるいは洗浄処理と乾燥処理を施される。

超音波処理装置100は、超音波振動部110と、発振部120と、検知部130と、後述する給液管144や収容部145等を含む処理液供給部140と、制御部160と、各種データ等を記憶する記憶部161と、オペレータからの指示を受け付ける操作部162と、各種データ等を表示する表示部163とを備える。

【0015】

超音波振動部110は、圧電振動子111と、振動板112と、振動子ケース113と、給電ケーブル114とを備え、全体を上方から見た形状(上面視)が円形の円筒形状の外観を有する。圧電振動子111と振動板112は、いずれも上面視が円形の円盤状であり、それらの円形の主面は、被処理物Wの円形の主面Waに対してほぼ平行或いは傾斜角10度以下になるように配置されている。ここで、被処理物Wの主面Waとは、凹凸が形成されたおもて面であり、図1において上側の表面を指す。圧電振動子111の主面や振動板112の主面とは、図1において下側の表面を指す。振動板112の主面は、収容部145内へ超音波振動を放射する放射面112aである。超音波振動部110は、被洗浄物の主面Waに沿って、被洗浄物Wの中心−外周部間を平行移動し、回転する被洗浄物Wを洗浄処理する。

【0016】

圧電振動子111は、例えば円盤状のジルコン・チタン酸鉛(PZT)の焼結体であり、その主面は振動板112の裏面(放射面112aと反対側の面)に接着されている。圧電振動子111の主面の直径は、例えば14mmである。振動板112は、例えば円盤状の石英であり、その放射面112aの直径は、圧電振動子111の主面の直径とほぼ同等である。振動板112の放射面112aは、処理液L表面に接触し、処理液Lを介して、被処理物Wの主面Waより約3mmの距離で保たれ、被処理物Wの主面Waと対向している。

【0017】

振動子ケース113は、円筒形状のフッ素樹脂であり、圧電振動子111、振動板112及び給電ケーブル114を内包する。振動子ケース113の底部は開口している。振動子ケース113の底部には、振動子ケース113の鉛直方向に延びる側壁から90度内側に屈曲したフランジ部113aが設けられている。振動子ケース113底部の開口径、つまりフランジ部113aの開口径は振動板112の直径より小さい。

振動板112は、放射面112aにおける周縁部が、フランジ部113aの上部に載置され、接着剤やパッキン等により密着固定される。これにより、石英製の振動板112は処理液Lに接するが、金属成分を含有する圧電振動子111は処理液Lに接することがないので、圧電振動子111に起因する被処理物Wの金属汚染を抑制することができる。

振動板112の放射面112aにおける周縁部以外の部分は、振動子ケース113底部の開口部に露出している。給電ケーブル114は、その一端が圧電振動子111に接続され、他端が発振部120に接続されている。

【0018】

発振部120は、周波数250kHz以上で、かつ所定の電圧振幅の電気信号(高周波電力)を、給電ケーブル114を介して、圧電振動子111に印加する。ここで、周波数250kHz以上としたのは、処理液L中における半波長を3mm以下にすることで、被処理物Wの表面弾性波振動の強度を調整しやすくするためである。

【0019】

高周波電力を印加された圧電振動子111は、圧電振動子111の厚さ方向(上下方向)に、印加された高周波電力と同じ周波数で伸縮振動する。圧電振動子111の振動は振動板112に伝搬し、振動板112の放射面112aから処理液Lを介して、超音波振動として被処理物Wへ放射される。発振部120から出力される高周波電力の電力値を大きくすると、振動板112から放射される超音波振動の音圧振幅が大きくなる。

【0020】

検知部130は、給電ケーブル114に分岐ケーブル114aを介して接続され、発振部120から圧電振動子111へ印加される電力の電圧値及び電流値の経時変化データを取得し計測する。被処理物Wに対してある最適な周波数で超音波振動を照射すると、超音波振動は、被処理物Wの主面Waに沿った方向(主面Waと平行な方向)への伝搬成分(表面弾性波)と、被処理物Wの主面Waと垂直な方向の、被処理物Wの裏面(主面Waと反対側の面)へ透過する透過成分とが強まる。このとき、被処理物Wの主面Waから振動板112へ反射する反射波成分が弱まり、圧電振動子111は、反射波による力学的負荷が減少して強く振動する。そのため、検知部130では、電圧位相と電流位相が整合するとともに電流値が増大する形で、電圧値及び電流値の経時変化が計測される。以上の原理を利用することで、被処理物Wの表面弾性波の強さを観測することが可能になる。

【0021】

図2は、本実施形態における処理液供給部140の構成例である。処理液供給部140は、被処理物Wの主面Waと裏面に処理液Lを供給する。処理液供給部140は、処理液Lを一時的に貯留しつつ所定温度まで上昇させる温調(温度調整)タンク141と、減圧脱気部143と、被処理物Wと処理液Lを収容し、超音波処理が行われる収容部145と、温調タンク141から減圧脱気部143へ処理液Lを供給する給液管142と、減圧脱気部143から収容部145へ処理液Lを供給する給液管144とを備える。収容部145は、上面視が円形の円盤状である。

【0022】

温調タンク141は、その天井が開放され、温調タンク141内の雰囲気は、温調タンク141外の雰囲気に通じている。温調タンク141は、温調タンク141外又は温調タンク141の壁内等に、例えば抵抗加熱ヒータ(不図示)を備えており、このヒータにより処理液Lを加熱して脱気する加熱脱気部である。また、温調タンク141は、温調タンク141内にある処理液Lの温度を検出する温度検出器(不図示)を備えており、温度検出器からの温度検出信号は、制御部160へ出力される。制御部160は、温度検出器からの温度検出信号に基づき、温調タンク141のヒータの加熱具合を制御し、温調タンク141内の処理液Lの温度を所定の温度に調節する。

処理液Lが加熱されると、処理液Lにおける気体の飽和溶解濃度が低下するため、処理液L中に含まれている気体の除去、すなわち処理液Lの脱気が促進される。

温調タンク141で加熱された処理液Lは、給液管142を介して、減圧脱気部143へ供給される。

【0023】

減圧脱気部143は、処理液Lに接する周囲の雰囲気を減圧状態にする。減圧脱気部143は、処理液Lに接する周囲の雰囲気を減圧状態にする真空ポンプ(不図示)や、処理液Lに接する周囲の雰囲気の圧力値を検出する圧力検出器(不図示)を備えており、圧力検出器からの圧力検出信号は、制御部160へ出力される。制御部160は、圧力検出器からの圧力検出信号に基づき、減圧脱気部143の減圧具合を制御し、処理液Lに接する雰囲気の圧力を所定の圧力に調節する。減圧脱気部143によっても、処理液Lにおける気体の飽和溶解濃度が低下するため、処理液Lの脱気が促進される。

【0024】

なお、図2に示す温調タンク141と減圧脱気部143とを一体構成とする、例えば、温調タンク141内の処理液Lに接する雰囲気を減圧するような構成とすることもできる。

また、処理液供給部140において処理液Lを脱気する脱気部を、上述の加熱脱気部(温調タンク)141と減圧脱気部143に加え、超音波を用いて処理液Lを脱気する超音波脱気部とから構成することもできる。この場合、超音波脱気部は、加熱脱気部141や減圧脱気部143と、直列に配置される。

また、処理液供給部140における脱気部を、加熱脱気部141と減圧脱気部143と超音波脱気部のいずれか一つのみ、又は任意の組合せで構成することもできる。任意の2つ以上の組合せで脱気部を構成する、例えば、本実施形態のように、加熱脱気部141と減圧脱気部143とを組み合わせて脱気部を構成することで、処理液Lの脱気に要する時間を短くすることが可能になる。

【0025】

温調タンク141と減圧脱気部143とによって所定濃度未満まで溶存気体濃度を下げられた処理液Lは、給液管144を介して、収容部145内の被処理物Wの主面Waと裏面に供給される。このとき、被処理物Wの主面Waと振動板112の放射面112aとの間隙には、処理液Lの液膜が形成される。また、被処理物Wにおいて凹凸パターンのない裏面へも処理液Lを供給しているので、被処理物Wにおける超音波振動の透過を促進し、被処理物Wの主面Waから振動板112へ反射する反射波成分を弱めることが可能になる。

なお、本実施形態では、処理液Lを収容部145内の被処理物Wの主面Waと裏面の両方に供給したが、処理液Lを収容部145内の被処理物Wの主面Waにのみ供給する構成とすることも可能である。

【0026】

収容部145内において、被処理物Wは、例えば100rpm程度で、水平方向に回転している。したがって、給液管144から収容部145内に供給された処理液Lは、収容部145の水平方向端部に設けられた排液部145aから、収容部145外へ排出される。こうして、被処理物Wの主面Waに沿った方向に伝播する表面弾性波と、収容部145内に供給された処理液Lにより、被処理物Wの主面Waと裏面の全体が洗浄されると、該洗浄に使用され塵埃等を含む処理液Lは、排液部145aから排出される。

【0027】

制御部160は、超音波処理装置100の各構成部、ずなわち、超音波振動部110、発振部120、検知部130、処理液供給部140等と信号接続されており、各構成部からの検出信号等を受信し、また、各構成部へ指示を行う。

制御部160は、操作部162がオペレータからの超音波処理開始指示を受け付けると、発振部120や処理液供給部140等へ、超音波処理開始指示を行う。

また、制御部160は、温調タンク141からの温度検出信号を受信し、該受信した温度検出信号に基づき、温調タンク141内の処理液Lの温度を所定の温度に制御する。

また、制御部160は、減圧脱気部143からの圧力検出信号を受信し、該受信した圧力検出信号に基づき、減圧脱気部143内の雰囲気の圧力を所定の圧力に制御する。

制御部160は、ハードウエア構成としては、CPU(Central Processing Unit)と制御部160の動作プログラム等を格納するメモリを備えており、CPUは、この動作プログラムに従って動作する。

【0028】

次に、超音波処理装置100における超音波処理を、図3を用いて説明する。図3は、超音波処理装置100における処理の一連の動作を説明するフロー図である。

先ず、オペレータからの処理開始指示を操作部162が受け付けると、制御部160が発振部120へ処理開始の指示を行う。発振部120は、制御部160から処理開始の指示を受け(S301)、所定の電圧振幅v0と所定の周波数f0で高周波電力の発生を開始する(S302)。電圧振幅v0と周波数f0は適切な値が実験等により確認されたもので、予めオペレータにより操作部162を介して記憶部161に記憶されている。制御部160は、記憶部161に記憶されている電圧振幅v0と周波数f0や、後述する電流振幅の所定値I0´等の処理用データを読み出して、処理開始時に発振部120へ送信する。

【0029】

次に、発振部120は、検知部130に対して計測を開始させる(S303)。検知部130は、圧電振動子111へ印加される電力の電圧値V及び電流値Iの経時変化データ(波形データ)を取得し(S304)、電圧波形の位相θVと電流波形の位相θIが整合するかを診断する(S305)。

位相θVと位相θIが整合する場合(S305でYes)、検知部130は、さらに電流波形の振幅I0が所定値I0´以上であるかを診断する(S306)。振幅I0が所定値以上である場合(S306でYes)、後述のステップS308へ遷移する。上記所定値I0´は、適切な値が実験等により確認されたもので、予めオペレータにより操作部162を介して記憶部161に記憶されている。検知部130は、処理開始時に発振部120から所定値I0´を受信する。

【0030】

一方、位相θVと位相θIが整合しない場合(S305でNo)、或いは振幅I0が所定値未満の場合(S306でNo)、検知部130は発振部120に対して、発振部120が出力する電力の周波数を変化させるように命令する(S307)。命令の内容は、具体的には、電圧振幅v0は一定に維持した状態で、所定の周波数範囲f0−Δf乃至f0+Δfで周波数変調させることである。

Δfの変調幅において位相θVと位相θIが整合しないか又は振幅I0が所定値未満の場合は(S305又はS306でNo)、検知部130は発振部120に対して、位相θVと位相θIが整合し振幅I0が所定値以上となるまで、変調幅Δfを変更値に再設定して周波数変調させる(S307)。図3のフローでは、位相θVと位相θIが整合し振幅I0が所定値以上となるまで、S304〜S308を繰り返すが、S307からS304へ遷移して、S304〜S307を繰り返すように構成してもよい。

変調幅Δfの初期値や変更値は、適切な値が実験等により確認されたもので、予めオペレータにより操作部162を介して記憶部161に記憶されている。発振部120は、処理開始時に制御部160から変調幅Δfの初期値や変更値を受信する。

【0031】

例えば、位相θVと位相θIが整合しないか(S305でNo)又は振幅I0が所定値未満の場合(S306でNo)、最初はΔf=10kHz、つまり周波数範囲f0−10kHz乃至f0+10kHzで周波数変調させ(S307)、電圧値V及び電流値Iの経時変化データを取得し(S304)、位相θVと位相θIが整合し振幅I0が所定値以上である処理条件を満足するか否かを診断し(S305とS306)、該処理条件を満足する場合は(S305とS306でYes)、周波数範囲f0−10kHz乃至f0+10kHzでの周波数変調を継続する。上記処理条件を満足しない場合は(S305又はS306でNo)、Δf=20kHz、つまり周波数範囲f0−20kHz乃至f0+20kHzで周波数変調させ(S307)、電圧値V及び電流値Iの経時変化データを取得し(S304)、上記処理条件を満足するか否かを診断し(S305とS306)、上記処理条件を満足する場合は(S305とS306でYes)、周波数範囲f0−20kHz乃至f0+20kHzでの周波数変調を継続する。上記処理条件を満足しない場合は(S305又はS306でNo)、Δf=30kHz、つまり周波数範囲f0−30kHz乃至f0+30kHzで周波数変調させ(S307)、電圧値V及び電流値Iの経時変化データを取得し(S304)、上記処理条件を満足するか否かを診断し(S305とS306)、上記処理条件を満足する場合は(S305とS306でYes)、周波数範囲f0−30kHz乃至f0+30kHzでの周波数変調を継続する。

【0032】

このようにして、位相θVと位相θIが整合し、かつ振幅I0が所定値以上に達するまで、発振部120は、変調幅Δfを変化させる調整を自動的に繰り返しながら高周波電力の発生を継続し、検知部130は、電圧値V及び電流値Iの測定を継続する。

ある変調幅Δfにおいて、位相θVと位相θIが整合し、かつ振幅I0が所定値以上に達すると、発振部120は、位相θVと位相θIが整合しかつ振幅I0が所定値以上に達した変調幅Δfを用いて、周波数範囲f0−Δf乃至f0+Δfでの周波数変調を継続する。

【0033】

なお、発振部120が出力する電力は、所定の周波数範囲f0−Δf乃至f0+Δfで連続して周波数変調されるので、位相θVと位相θIが整合しない状態又は振幅I0が所定値未満となる周波数の状態が間欠的に発生しうるが、全体として、位相θVと位相θIが整合しかつ振幅I0が所定値以上となる状態が維持される。このように、周波数範囲f0−Δf乃至f0+Δfで連続して周波数変調すると、被処理物Wの主面Waと振動板112の放射面112aとの間の距離が、被処理物Wの回転に伴って変動するような場合、上記距離の変動により、位相θVと位相θIが整合しない状態又は振幅I0が所定値未満となる状態が間欠的に発生したとしても、全体として、位相θVと位相θIが整合しかつ振幅I0が所定値以上となる状態を維持することが容易となる。全体として位相θVと位相θIが整合しかつ振幅I0が所定値以上となる状態とは、例えば、周波数変調の1周期中において、位相θVと位相θIが整合しかつ振幅I0が所定値以上となる状態の時間的比率が、位相θVと位相θIが整合しないか又は振幅I0が所定値未満となる状態の時間的比率よりも大きい状態である。上述したステップS305とS306の診断も、同様に、位相θVと位相θIが整合しかつ振幅I0が所定値以上となる状態が、周波数変調の1周期中において占める時間的比率に基づき行うものである。

【0034】

次に、ステップS306でYesと診断された後、又はステップS307の実行後、発振部120は、制御部160から処理停止の指示があるか否かをチェックする(S308)。制御部160は、例えば、記憶部161に予め記憶された超音波処理時間を読み出し、該超音波処理時間に達したときに、処理停止の指示を行う。あるいは、制御部160は、操作部162から入力されたオペレータの停止指示に従って処理停止の指示を行う。チェックした結果、処理停止の指示がない場合には(S308でNo)、S304のステップに戻って、ステップS304〜S308の一連の処理を継続する。一方、処理停止の指示があった場合には(S308でYes)、発振部120は高周波電力の発生を停止し(S309)、検知部130に対して計測を停止させる(S310)。これにより、一連の超音波処理動作を終了する。

【0035】

以上の説明では、発振部120が、圧電振動子111へ印加される電圧値V及び電流値Iのデータ取得を検知部130へ指示し、検知部130が、電圧波形の位相θVと電流波形の位相θIが整合するかと、電流波形の振幅I0が所定値以上であるかを診断するようにした。しかし、制御部160が、圧電振動子111へ印加される電圧値V及び電流値Iのデータ取得を検知部130へ指示し、検知部130で取得した圧電振動子111へ印加される電圧値V及び電流値Iのデータに基づき、制御部160で、電圧波形の位相θVと電流波形の位相θIが整合するかと、電流波形の振幅I0が所定値以上であるかを診断するようにしてもよい。

【0036】

また、以上の説明では、ステップS307において、発振部120が出力する電力を、所定の周波数範囲f0−Δf乃至f0+Δfで連続して周波数変調させるようにし、位相θVと位相θIが整合しかつ振幅I0が所定値以上となった後も、上記周波数変調を継続するようにした。このようにすると、被処理物Wの主面Waと振動板112の放射面112aとの間の距離が、被処理物Wの回転に伴って変動するような場合においても、全体として、位相θVと位相θIが整合しかつ振幅I0が所定値以上となる状態を維持することが容易となる。

【0037】

しかし、上述のようにするのではなく、発振部120が出力する電力の周波数を単に変化させて、例えば、f0−Δfからf0+Δfまで単調に変化させて、位相θVと位相θIが整合しかつ振幅I0が所定値以上となると、そのときの周波数を継続するようにしてもよい。このようにすると、被処理物Wの主面Waと振動板112の放射面112aとの間の距離が、被処理物Wの回転中にあまり変動しないような場合は、位相θVと位相θIが整合しかつ振幅I0が所定値以上となる状態を連続して維持することができる。

【0038】

図4は、検知部130が計測する電圧波形Vと電流波形Iを示すデータの例で、電圧値Vの位相θVと電流値Iの位相θIが整合し、かつ振幅I0が所定値I0’以上の状態である。横軸は時間tである。図4では、例えば、位相θVのπ/2と位相θIのπ/2が時間軸上で一致しており、電圧と電流が整合しているのが分かる。この状態においては、発振部120は、処理停止の入力があるまで、S304〜S306とS308のステップを継続する。

【0039】

図5は、検知部130が計測する電圧波形Vと電流波形Iを示すデータの例で、電圧値Vの位相θVと電流値Iの位相θIが整合しない状態である。図5では、例えば、位相θVのπ/2と位相θIのπ/2が時間軸上でずれており、電圧と電流が整合していないのが分かる。この状態においては、発振部120は、S307のステップに基づき、周波数変調を開始する。

【0040】

図6は、検知部130が計測する電圧波形Vと電流波形Iを示すデータの例で、電圧値Vの位相θVと電流値Iの位相θIは整合しているが、振幅I0が所定値I0’未満の状態である。この状態においても、発振部120は、S307のステップに基づき、周波数変調を開始する。

【0041】

図5或いは図6で示した状態が現れるのは、振動板112の放射面112aから被処理物Wの主面Waまでの距離に対し、処理液L中における超音波振動の入射波長λが適切でないためである。この場合、発振部120が、振動板112の放射面112aから被処理物Wの主面Waまでの距離に対して最適な波長λ’が得られるように、S307のステップに基づき、超音波振動の周波数、つまり高周波電力の周波数の変調幅Δfの調整を繰り返す。

【0042】

図7は、振動板112の放射面112aから被処理物Wの主面Waまでの距離zと、検知部130が計測する電力値p(電圧値V×電流値I)との関係を示すデータの例である。処理液Lは水、被処理物Wは厚さ0.7mmかつ直径200mmのシリコンウェハ、周波数f0は1232kHz固定である。また、周波数1232kHzにおける処理液L中の超音波振動の波長λは、λ≒1.2mmである。

図7において、距離zが(8/4)λと(10/4)λの場合に、電力値pが大きくなっていることが分かる。

【0043】

図8は、超音波振動の波長λを一定とし、振動板112の放射面112aから被処理物Wの主面Waまでの距離zを変化させた場合に、超音波振動の強度(音圧)分布をシュリーレン法によって撮像した結果の例である。図1の構成と同様に、処理液L(水)を貯留した槽内に、超音波振動部110と被処理物Wを浸漬して観察したものである。点線で示した箇所は超音波振動部110の位置、矢印で示した箇所は被処理物Wの位置を示す。

図8(a)は、z=2.4mm=(8/4)λの場合、図8(b)は、z=2.7mm=(9/4)λの場合、図8(c)は、z=3.0mm=(10/4)λの場合、図8(d)は、z=3.3mm=(11/4)λの場合である。

図8(a)と図8(c)の場合、つまり、距離zが(8/4)λと(10/4)λの場合に、被処理物Wの主面Waに沿った方向の広い領域に渡って明るくなる状態が観察される。これは、超音波振動の音圧が増大している状態である。また、図8(b)と図8(d)の場合、つまり、距離zが(9/4)λと(11/4)λの場合に、被処理物Wの主面Waに沿った方向は暗くなる状態が観察される。これは、超音波振動の音圧が低下している状態である。

【0044】

図7及び図8によると、距離zがλ/4の偶数倍となる場合において、電力値pが大きくなり、被処理物Wの主面Waに沿った方向の広い領域に渡って音圧が増大する。これは、被処理物Wの主面Waにおいて表面弾性波が強まる一方、圧電振動子111に対する反射波の力学的負荷が減少したことを意味する。一方、距離zがλ/4の奇数倍となる場合において、電力値pは小さくなり、被処理物Wの主面Waに沿った方向において音圧が低下する。これは、被処理物Wの主面Waにおいて表面弾性波が弱まる一方、圧電振動子111に対する反射波の力学的負荷が増大したことを意味する。

このように、超音波振動の波長λに対して、距離zを適切な値に設定することにより、表面弾性波を強め、超音波振動の音圧を増大させることができる。

【0045】

図9は、図3のステップS307で実行される、発振部120による周波数変調の発振波形の例である。電圧振幅v0は一定であるが、周波数は、f0−Δf乃至f0+Δfの範囲で、周期Tで、連続的に変化している。図9に示す周波数変調は、圧電振動子111へ印加される電圧波形の位相θVと電流波形の位相θIが整合しないか又は電流波形の振幅I0が所定値以上でない場合に、変調幅Δfの初期値を用いて図3のS307で開始され、Δfの初期値を用いても、圧電振動子111へ印加される電圧波形の位相θVと電流波形の位相θIが整合しないか又は電流波形の振幅I0が所定値以上でない場合は、Δfの値が、図3のS307で再設定される。周期Tは、適切な値が実験等により確認されたもので、予めオペレータにより操作部162を介して記憶部161に記憶されている。発振部120は、処理開始時に制御部160から周期Tの値を受信する。周期Tは、図9の例では一定であるが、変化させるようにしてもよい。

【0046】

図10は、周波数の変調幅Δfと、検知部130が計測する電力値p(電圧値×電流値)との関係を示すデータの例である。図7と同様に、処理液Lは水、被処理物Wは厚さ0.7mmかつ直径200mmのシリコンウェハ、周波数f0は1232kHz固定(波長λ≒1.2mm)である。また、距離zは2.7mmである。

図10から、Δf=30kHzの場合において、電力値pが最も大きくなることが分かる。

【0047】

図11は、図10と同じ条件で、超音波振動の周波数の変調幅Δfを変化させた場合に、超音波振動の強度(音圧)分布をシュリーレン法によって撮像した結果の例である。図8と同様に、処理液L(水)を貯留した槽内に、超音波振動部110と被処理物Wを浸漬して観察したものである。点線で示した箇所は超音波振動部110の位置、矢印で示した箇所は被処理物Wの位置を示す。

図11(a)はΔf=0kHzの場合、図11(b)はΔf=10kHzの場合、図11(c)はΔf=20kHzの場合、図11(d)はΔf=30kHzの場合である。図11(d)の場合、つまりΔf=30kHzの場合において、被処理物Wの主面Waに沿った方向の広い領域に渡って明るくなる状態が観察され、超音波振動の音圧が増大していることが分かる。

【0048】

処理液L中の超音波振動の波長λは、λ=c/fで算出される。cは、処理液L中の超音波振動の伝播速度で約1478m/sである。fは、処理液L中の超音波振動の周波数である。したがって、Δf=0kHzの場合はλ≒1.2mmとなり、Δf=30kHzの場合はλ≒1.17mmとなる。距離zは2.7mmであるので、Δf=0kHzの場合はz≒2、25λ≒(9/4)λとなり、Δf=30kHzの場合はz≒2.3λ≠(9/4)λとなり、λ/4の奇数倍(表面弾性波の最も弱まる状態)を回避することができる。

【0049】

図10及び図11によると、変調幅Δf=30kHzにおいて電力値pは大きくなり、被処理物Wの主面Waに沿った方向の広い領域に渡って音圧が増大する。これは、被処理物Wの主面Waにおいて表面弾性波が強まる一方、圧電振動子111に対する反射波の力学的負荷が減少したことを意味する。

このように、距離zが一定の場合において、超音波振動の周波数の変調幅Δfを適切な値に設定することにより、表面弾性波を強め、超音波振動の音圧を増大させることができる。

【0050】

図12は、処理液L中の溶存気体濃度C0と、超音波振動の音圧振幅Paと、例えば被処理物Wの主面Waに形成された凸パターンに対するダメージ発生頻度Fとの関係を示すデータの例である。処理液Lは25℃の水、溶存気体は窒素である。なお、25℃の水に対する窒素の飽和溶解濃度CSは約18ppmである。

【0051】

溶存気体濃度C0の増大とともに、音圧振幅Paは低下する。これは、溶存気体濃度C0が増大すると、気泡の発生量が増え、それが音波の伝播を妨げるためと考えられる。溶存気体濃度C0が0乃至1ppm付近では、音圧振幅Paは最大であり、したがって、処理液Lの流動は最も活発な状態である。

一方、ダメージ発生頻度Fは、溶存気体濃度C0が8ppm付近で最も多く、これより低濃度の領域ではキャビテーション気泡の発生量の低下によって減少し、高濃度の領域では音圧振幅Paの低下に伴うキャビテーション気泡の運動の微弱化によって減少する。

したがって、溶存気体濃度C0を8ppmよりも低くするにつれて、ダメージ発生頻度Fが減少する一方、処理液Lの流動性が高くなることが分かる。さらに1ppm未満では、ダメージ発生頻度Fがない状態にできる。

【0052】

図13は、処理液L中の溶存気体濃度C0と、処理液Lが例えば被処理物Wの主面Waに形成された凹パターンの底部まで達するのに要する時間(液浸入時間τ)との関係を示すグラフの例である。図10と同様に、処理液Lは25℃の水、溶存気体は窒素である。

図13により、溶存気体濃度C0を低下させることで、処理液Lは短時間で凹パターンの底部まで到達することが分かる。したがって、溶存気体濃度C0を低くすると、凹パターンに対して、短時間で良好な洗浄結果が得られることが分かる。

【0053】

なお、凹パターンは円筒状の深孔であると仮定した場合、液浸入時間τは、以下の理論計算式で大まかに見積もられる。

【0054】

【数1】

D:処理液L中における溶存気体の拡散係数

CS:処理液Lに対する気体の飽和溶解濃度

C0:処理液L中の溶存気体濃度

h:凹凸の高さ(凹パターンの深さ)

d:凹パターンの直径

θ:被処理物Wに対する処理液Lの接触角

σ:処理液Lの表面張力

Pw:処理液Lの圧力

Pv:処理液Lの蒸気圧

【0055】

以上の説明では、処理液Lは水であると仮定して、凸パターンに対するダメージを抑制し、かつ凹パターンの底部及び側壁部を十分に洗浄することが可能な実施形態について説明した。しかし、処理液Lは、エタノール、イソプロピルアルコール、ハイドロフルオロエーテルといった高揮発性の薬液を用いても良い。これらの薬液を用いる場合においても、溶存気体濃度C0を、例えば1ppm未満まで低下させた後に、被処理物Wの主面へ供給することによって、処理液Lが水である場合と同様に、凸パターンに対するダメージを抑制し、かつ凹パターンの底部及び側壁部を十分に洗浄することが可能になる。さらに、凹パターンが上述の高揮発性の薬液で満たされることで、洗浄後の乾燥時間が短縮されるとともに、凸パターンが処理液Lの表面張力で引っ張られて倒壊する現象も抑制することが可能になる。これは、高揮発性の薬液の表面張力が水よりも小さいからである。

【0056】

以上説明した実施形態によれば、少なくとも次の(1)〜(9)の効果を奏する。

(1)被処理物に励起された表面弾性波により、被処理物の表面における処理液の流動が促進され、被処理物の凹パターンの底部及び側壁部にも十分に処理液が浸透して、良好な洗浄結果が得られる。

(2)処理液中の溶存気体濃度の低下によって、さらに被処理物の凹パターンの底部及び側壁部に処理液が浸透するとともに、キャビテーション気泡の発生量が減少し、被処理物の凸パターンに対するダメージが抑制される。

(3)超音波振動部に印加する電力の電圧値の位相と電流値の位相とが互いに整合し、かつ電流値が所定値以上となるように、電力の周波数を変化させるので、効率よく被処理物を洗浄できる。

(4)超音波振動部に印加する電力の電圧値の位相と電流値の位相とが互いに整合し、かつ電流値が所定値以上となるように、電力の周波数を周期的に変化させるので、被処理物と振動板との間の距離が被処理物の回転に伴って変動するような場合においても、全体として、電圧値の位相と電流値の位相とが互いに整合し、かつ電流値が所定値以上となる状態を維持することが容易となる。

(5)上記(4)において、さらに、電圧値の位相と電流値の位相とが互いに整合し電流値が所定値以上となるまで、変化させる周波数の範囲(変調幅)を変えるので、電圧値の位相と電流値の位相とが互いに整合し電流値が所定値以上となる状態にすることが容易となる。

(6)超音波振動部の放射面が、被処理物の凹凸が形成された主面に対向するように配置され、前記放射面と前記主面の間が脱気された処理液で満たされるので、効率よく被処理物を洗浄できる。

(7)加熱脱気部と減圧脱気部とを組み合わせて脱気部を構成するので、処理液の脱気に要する時間を短くすることが可能になる。

(8)被処理物の裏面へも処理液を供給しているので、被処理物における超音波振動の透過を促進し、被処理物の主面からの反射波成分を弱めることが可能になる。

(9)処理液が、アルコール類、エーテル類、フッ素系溶剤の何れか一つ以上を含むように構成された場合は、洗浄後の乾燥処理に要する時間を短くすることが可能になる。

【0057】

なお、本発明は上記した実施形態に限定されるものではなく、様々な変形例が含まれる。例えば、上記した実施形態は、本発明を分かりやすく説明するために詳細に説明したものであり、必ずしも説明した全ての構成を備えるものに限定されるものではない。

【0058】

また、上記した実施形態の各構成、機能、処理部、処理手段等は、それらの一部又は全部を、例えば集積回路で設計する等によりハードウェアで実現してもよい。また、上記の各構成、機能等は、プロセッサがそれぞれの機能を実現するプログラムを解釈し、実行することによりソフトウェアで実現してもよい。各機能を実現するプログラム、テーブル、ファイル等の情報は、半導体メモリや、ハードディスク、SSD(Solid State Drive)等の記録装置、または、ICカード、SD(Secure Digital)カード、DVD(Digital Versatile Disk)等の記録媒体に置くことができる。

【0059】

また、上記した実施形態の図における制御線や情報線は、説明上必要と考えられるものを示しており、製品上必ずしも全ての制御線や情報線を示しているとは限らない。実際には殆ど全ての構成が相互に接続されていると考えてもよい。

【符号の説明】

【0060】

100…超音波処理装置、110…超音波振動部、111…圧電振動子、112…振動板、112a…放射面、113…振動子ケース、113a…フランジ部、114…給電ケーブル、114a…分岐ケーブル、120…発振部、130…検知部、140…処理液供給部、141…温調タンク(加熱脱気部)、142…給液管、143…減圧脱気部、144…給液管、145…収容部、145a…排液部、160…制御部、161…記憶部、162…操作部、163…表示部、W…被処理物、Wa…被処理物主面、L…処理液。

【特許請求の範囲】

【請求項1】

被処理物を超音波により洗浄処理する超音波処理装置であって、

超音波振動を放射する超音波振動部と、

前記超音波振動部に電力を印加する発振部と、

前記被処理物と該被処理物を処理する処理液とを収容する収容部を有し、該収容部内へ前記処理液を供給する処理液供給部と、を備え、

前記処理液供給部が、前記収容部内へ供給される前の前記処理液を脱気する脱気部を有することを特徴とする超音波処理装置。

【請求項2】

請求項1に記載の超音波処理装置であって、

前記処理液供給部は、前記収容部に接続され前記処理液を供給するための給液管を有し、前記脱気部は、前記給液管よりも上流に配置されることを特徴とする超音波処理装置。

【請求項3】

請求項1又は請求項2に記載の超音波処理装置であって、

前記脱気部は、前記収容部内へ供給される前記処理液中の溶存気体濃度を1ppm未満に下げることを特徴とする超音波処理装置。

【請求項4】

請求項1乃至請求項3のいずれかに記載の超音波処理装置であって、

前記発振部から前記超音波振動部へ印加される電力の電圧値及び電流値を計測する検知部を備え、

前記発振部は、前記検知部で計測される電圧値の位相と電流値の位相とが互いに整合し、かつ電流値が所定値以上となるように、前記発振部が出力する電力の周波数を変化させることを特徴とする超音波処理装置。

【請求項5】

請求項4に記載の超音波処理装置であって、

前記発振部は、前記検知部で計測される電圧値の位相と電流値の位相とが互いに整合し、かつ電流値が所定値以上となるように、前記発振部が出力する電力の周波数を周期的に変化させ、かつ、変化させる周波数の範囲を変えることを特徴とする超音波処理装置。

【請求項6】

請求項1乃至請求項5のいずれかに記載の超音波処理装置であって、

前記超音波振動部において超音波振動を放射する放射面は、前記被処理物の凹凸が形成された主面に対向するように配置され、前記放射面と前記主面の間が、前記脱気部により脱気された処理液で満たされることを特徴とする超音波処理装置。

【請求項7】

請求項1乃至請求項6のいずれかに記載の超音波処理装置であって、

前記脱気部は、前記処理液を加熱することにより脱気する加熱脱気部を有することを特徴とする超音波処理装置。

【請求項8】

請求項1乃至請求項7のいずれかに記載の超音波処理装置であって、

前記脱気部は、前記処理液に接する雰囲気の圧力を減圧することにより脱気する減圧脱気部を有することを特徴とする超音波処理装置。

【請求項9】

請求項1乃至請求項8のいずれかに記載の超音波処理装置であって、

前記脱気部は、超音波を用いて前記処理液を脱気する超音波脱気部を有することを特徴とする超音波処理装置。

【請求項10】

請求項1乃至請求項9のいずれかに記載の超音波処理装置であって、

前記被処理物は、その主面に凹凸を有する基板であり、

前記処理液がアルコール類、エーテル類、フッ素系溶剤の何れか一つ以上を含むことを特徴とする超音波処理装置。

【請求項11】

処理液を脱気する工程と、

前記脱気した処理液を、被処理物と超音波振動部との間に供給する工程と、

前記超音波振動部により超音波を発生させ、前記脱気した処理液を介して前記被処理物に前記超音波を印加する工程と、

を含む超音波処理方法。

【請求項1】

被処理物を超音波により洗浄処理する超音波処理装置であって、

超音波振動を放射する超音波振動部と、

前記超音波振動部に電力を印加する発振部と、

前記被処理物と該被処理物を処理する処理液とを収容する収容部を有し、該収容部内へ前記処理液を供給する処理液供給部と、を備え、

前記処理液供給部が、前記収容部内へ供給される前の前記処理液を脱気する脱気部を有することを特徴とする超音波処理装置。

【請求項2】

請求項1に記載の超音波処理装置であって、

前記処理液供給部は、前記収容部に接続され前記処理液を供給するための給液管を有し、前記脱気部は、前記給液管よりも上流に配置されることを特徴とする超音波処理装置。

【請求項3】

請求項1又は請求項2に記載の超音波処理装置であって、

前記脱気部は、前記収容部内へ供給される前記処理液中の溶存気体濃度を1ppm未満に下げることを特徴とする超音波処理装置。

【請求項4】

請求項1乃至請求項3のいずれかに記載の超音波処理装置であって、

前記発振部から前記超音波振動部へ印加される電力の電圧値及び電流値を計測する検知部を備え、

前記発振部は、前記検知部で計測される電圧値の位相と電流値の位相とが互いに整合し、かつ電流値が所定値以上となるように、前記発振部が出力する電力の周波数を変化させることを特徴とする超音波処理装置。

【請求項5】

請求項4に記載の超音波処理装置であって、

前記発振部は、前記検知部で計測される電圧値の位相と電流値の位相とが互いに整合し、かつ電流値が所定値以上となるように、前記発振部が出力する電力の周波数を周期的に変化させ、かつ、変化させる周波数の範囲を変えることを特徴とする超音波処理装置。

【請求項6】

請求項1乃至請求項5のいずれかに記載の超音波処理装置であって、

前記超音波振動部において超音波振動を放射する放射面は、前記被処理物の凹凸が形成された主面に対向するように配置され、前記放射面と前記主面の間が、前記脱気部により脱気された処理液で満たされることを特徴とする超音波処理装置。

【請求項7】

請求項1乃至請求項6のいずれかに記載の超音波処理装置であって、

前記脱気部は、前記処理液を加熱することにより脱気する加熱脱気部を有することを特徴とする超音波処理装置。

【請求項8】

請求項1乃至請求項7のいずれかに記載の超音波処理装置であって、

前記脱気部は、前記処理液に接する雰囲気の圧力を減圧することにより脱気する減圧脱気部を有することを特徴とする超音波処理装置。

【請求項9】

請求項1乃至請求項8のいずれかに記載の超音波処理装置であって、

前記脱気部は、超音波を用いて前記処理液を脱気する超音波脱気部を有することを特徴とする超音波処理装置。

【請求項10】

請求項1乃至請求項9のいずれかに記載の超音波処理装置であって、

前記被処理物は、その主面に凹凸を有する基板であり、

前記処理液がアルコール類、エーテル類、フッ素系溶剤の何れか一つ以上を含むことを特徴とする超音波処理装置。

【請求項11】

処理液を脱気する工程と、

前記脱気した処理液を、被処理物と超音波振動部との間に供給する工程と、

前記超音波振動部により超音波を発生させ、前記脱気した処理液を介して前記被処理物に前記超音波を印加する工程と、

を含む超音波処理方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2013−84667(P2013−84667A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2011−221968(P2011−221968)

【出願日】平成23年10月6日(2011.10.6)

【出願人】(000166650)株式会社日立国際電気エンジニアリング (100)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成23年10月6日(2011.10.6)

【出願人】(000166650)株式会社日立国際電気エンジニアリング (100)

【Fターム(参考)】

[ Back to top ]