超音波切断装置

【課題】基板上に成長させた被処理体を少量の液媒体で且つ短時間で効率良く回収できるようにする。

【解決手段】基板Pの処理面と貯留槽41の底板表面とを対向させ且つその間隙を少量の液媒体で満たし、超音波振動子42により貯留槽41の底板を厚さ方向に振動させ、その振動を液媒体を介して基板Pに伝達して基板Pを面内方向に振動させることで、基板Pから被処理体を切断して液媒体と一緒に回収する。

【解決手段】基板Pの処理面と貯留槽41の底板表面とを対向させ且つその間隙を少量の液媒体で満たし、超音波振動子42により貯留槽41の底板を厚さ方向に振動させ、その振動を液媒体を介して基板Pに伝達して基板Pを面内方向に振動させることで、基板Pから被処理体を切断して液媒体と一緒に回収する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、超音波切断装置に関するものである。

【背景技術】

【0002】

近年、特許文献1に開示されているように、カーボン繊維を螺旋状に巻回したカーボンナノコイルが製造されている。このカーボンナノコイルは、カーボン繊維が導電性を有し且つコイル形状に形成されていることから、高性能な電磁波吸収体材料として、例えば、携帯電話器等への利用が期待されている。また、バネ特性を有しているので、マイクロマシンのスプリングやアクチュエータの材料としても注目を集めている。そこで、カーボンナノコイルを効率良く大量に生産するための技術が求められている。

【0003】

このカーボンナノコイルは、特許文献1にも記載されているように、触媒微粒子膜を基板表面に生成し、化学気相成長(CVD)法により原料ガスを流通させると、触媒微粒子が触媒核となって原料ガスが分解され、触媒核の付着したカーボンナノコイルが製造される。

【0004】

そして、基板上に成長させたカーボンナノコイルを基板から切断して回収するためには、例えば、特許文献2に従来例として記載されているような超音波洗浄技術が用いられている。具体的に、洗浄槽の底面裏面に超音波振動子を取り付けておき、洗浄槽内に洗浄液を満たし、超音波振動子を振動させて洗浄槽を介して洗浄液を振動させることで洗浄液中に小さな気泡を発生させ、この気泡が基板に当たって壊れるときの衝撃波で基板上に付着したカーボンナノコイルを引き剥がすようになっている。

【特許文献1】特開2004−261630号公報

【特許文献2】特開2000−107712号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、従来の超音波洗浄装置では、大容量の洗浄槽を用いているため大量の洗浄液が必要となり、コスト増大の要因となっていた。また、洗浄液中に小さな気泡を発生させてカーボンナノコイルを引き剥がすため、気泡が基板に当たる際の気泡の付着分布にムラがあり、その結果、基板から回収できるカーボンナノコイルの量が少なく、効率的な回収が難しいという問題があった。

【0006】

本発明は、かかる点に鑑みてなされたものであり、その目的は、基板上に成長させた被処理体を少量の液媒体で且つ短時間で効率良く回収できるようにすることにある。

【課題を解決するための手段】

【0007】

上述した目的を達成するため、本発明は、超音波振動子で発生させた縦方向の振動波を基板の処理面に対して垂直に当てることで基板を面内方向に振動させ、被処理体を基板から切断するようにした。

【0008】

具体的に、本発明は、基板の処理面側に成長させた被処理体を該基板から切断して回収するための超音波切断装置を対象とし、次のような解決手段を講じた。

【0009】

すなわち、請求項1の発明は、振動伝達媒体としての液媒体を貯留する貯留槽と、

前記貯留槽の底板裏面に取り付けられた超音波振動子とを備え、

前記基板の処理面と前記貯留槽の底板表面とを対向させ且つ少なくともその間隙を少量の液媒体で満たし、前記超音波振動子により該貯留槽の底板を厚さ方向に振動させ、その振動を液媒体を介して該基板に伝達して該基板を面内方向に振動させることで、該基板から被処理体を切断して液媒体と一緒に回収することを特徴とするものである。

【0010】

請求項2の発明は、請求項1において、

前記貯留槽の上方には、前記基板と対向する反射板が配置されていることを特徴とするものである。

【0011】

請求項3の発明は、請求項1又は2において、

前記超音波振動子は、前記貯留槽の底板裏面に複数配置されていることを特徴とするものである。

【0012】

請求項4の発明は、請求項1乃至3のうち何れか1項において、

前記貯留槽内には、前記基板を両端支持する一対のガイドスペーサが設けられていることを特徴とするものである。

【0013】

請求項5の発明は、請求項1乃至4のうち何れか1項において、

前記基板を前記貯留槽内に搬送する搬送手段と、

前記搬送手段で搬送された前記基板を前記貯留槽内から排出する排出手段とを備えていることを特徴とするものである。

【0014】

請求項6の発明は、請求項5において、

前記排出手段は、前記貯留槽を傾斜させて前記基板を傾斜方向に排出するとともに、該基板から切断した被処理体を液媒体と一緒に傾斜方向に排出して回収するように構成されていることを特徴とするものである。

【0015】

請求項7の発明は、請求項1乃至6のうち何れか1項において、

前記貯留槽に貯留する液媒体の液面から該貯留槽の底面までの深さは、前記超音波振動子の振動周波数の1/4波長以下に設定されていることを特徴とするものである。

【発明の効果】

【0016】

請求項1に係る発明によれば、超音波振動子で発生させた振動が縦方向の振動波となって液媒体を介して基板表面に向かって垂直に伝達され、伝達された縦方向の振動波が基板において横方向の振動波に変換されて基板が面内方向に超音波振動するから、基板の処理面に成長させた被処理体が基板の面内方向の超音波振動に追従できず、被処理体の表層部分が基板から切断されて液媒体中に混在する。

【0017】

このように、基板の処理面と貯留槽の底板との間隙に少量の液媒体を満たして基板を超音波振動させるだけで基板から被処理体を切断することができ、切断に必要な液媒体が少量で済むためコスト低減に有利となる。また、従来の超音波洗浄のように、液媒体中に小さな気泡を発生させて、この気泡が基板に当たって壊れるときの衝撃波で被処理体を引き剥がす構成とは異なるため、気泡の付着分布にムラができたり基板が傷ついたりする等の問題が解消され、基板を再利用することも可能となる。さらに、基板の処理面全体から均等に被処理体を切断することができるため、被処理体を効率良く大量に回収することができる。また、基板面は横振動して液媒体は縦振動するために、被処理体であるカーボンナノコイルの基板への付け根部分には強い応力がかかる結果となり、付け根部分で折れてカーボンナノコイルが基板から切断される。

【0018】

さらに、本発明では、被処理体を基板から切断する切断能力が非常に高いため、超音波振動子の出力を小さくでき、超音波振動のパワーも少なくて済むことから、短時間で効率良く被処理体の回収作業を行うことができる。

【0019】

請求項2に係る発明によれば、基板と対向する反射板が貯留槽の上方に配置されているから、振動のエネルギーを有効に反射させるようにして効率的に基板を超音波振動させることができる。すなわち、基板上面が開放されている場合には、振動のエネルギーが基板を通過した後に減衰されやすくなるが、反射板を設けることにより、基板を通過した振動のエネルギーが反射板との間の液媒体を介して反射板に与えられ、反射板がそのエネルギーによって振動する結果、反射板から反射された超音波振動が基板の上面に与えられる。これにより、振動のエネルギーの減衰を抑えることができ、効率的に基板を振動させて被処理体を回収することができる。

【0020】

また、両面に被処理体を成長させた基板を用いて被処理体の回収作業を行う場合には、反射板を設けた構成とすることで、基板両面の被処理体を同時に切断することができ、さらに効率的に被処理体を回収することができる。

【0021】

請求項3に係る発明によれば、貯留槽の底板裏面に超音波振動子が複数配置されているから、基板表面に伝達される振動を均一化することができる。すなわち、超音波振動子を1つだけ配置した場合には、超音波振動子近傍の振動が最も強く、外周部に向かうに従って振動が弱まる傾向があるが、複数の超音波振動子を配置するようにすれば、振動の弱まる外周部付近で互いの振動波が折り返してくるために重なって強め合うこととなる。

【0022】

請求項4に係る発明によれば、貯留槽内に基板を両端支持する一対のガイドスペーサを設けたから、基板の処理面と貯留槽の底板表面との間に所定深さの間隙を設けることができ、基板の処理面と貯留槽の底板表面との間を液媒体で確実に満たすことができ、効率的に振動の伝達を行うことができる。また、貯留槽内から基板を排出する際に、貯留槽を傾斜させて基板を排出する構造にした場合、スムーズに基板を排出することができる。すなわち、基板表面と貯留槽の底板表面との間に隙間がない場合には、貯留槽を傾斜させたとしても、基板が貯留槽の底板に密着して上手く排出されないおそれがあるが、基板を両端支持させて接触面積を小さくしておけば、貯留槽の傾斜に連動して基板を傾斜方向にスムーズに排出することができる。

【0023】

請求項5に係る発明によれば、基板を貯留槽内に搬送する搬送手段と、貯留槽内の基板を排出する排出手段とを設けたから、貯留槽内に基板をセットする作業や、被処理体を切断した後の基板を回収する作業を作業者が行う必要が無く、基板の搬送から被処理体の回収動作までを自動的に連続して行うことができ作業効率が向上する。このような構成とすれば、近年、高性能な電磁波吸収体材料として需要が高まっているカーボンナノコイルを大量生産する上で有利となる。

【0024】

請求項6に係る発明によれば、排出手段により、貯留槽を傾斜させて基板を傾斜方向に排出するとともに、基板から切断した被処理体を液媒体とともに傾斜方向に排出して回収するようにしたから、貯留槽を傾斜させるだけで基板の排出と被処理体を含む液媒体の回収とを同時に行うことができ、作業効率が向上する。

【0025】

請求項7に係る発明によれば、貯留槽に貯留する液媒体の液面から該貯留槽の底面までの深さを、超音波振動子の振動周波数の1/4波長以下となるように設定したから、振動のプラスとなる強い振動波のみを基板に伝達させることが可能となり、基板の振動効率をさらに高めることができて、基板から被処理体を切断する切断効率が向上する。

【発明を実施するための最良の形態】

【0026】

以下、本発明の実施形態を図面に基づいて説明する。なお、以下の好ましい実施形態の説明は、本質的に例示に過ぎず、本発明、その適用物或いはその用途を制限することを意図するものではない。

【0027】

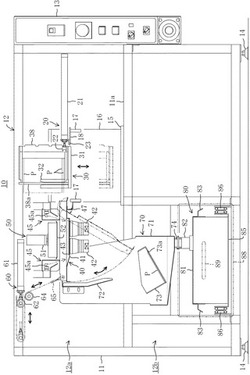

図1は本発明の実施形態に係る超音波切断装置の構成を示す正面図、図2は平面図である。図1及び図2に示すように、この超音波切断装置10は、基板Pの処理面側に成長させたカーボンナノコイル等の被処理体を基板Pから切断して回収するものであり、複数の本体フレーム11を組み合わせて形成した直方体状の本体架台12を備えている。

【0028】

前記本体架台12は、上下方向の略中央位置を左右方向に延びる中間フレーム11aによって上部室12aと下部室12bとに区画されている。この上部室12a内には、搬送ユニット20、基板収容ユニット30、振動ユニット40、液供給ユニット45、反射ユニット50、及び排出ユニット60が配設され、下部室12bには貯留タンク80が配設されている。また、回収ユニット70は、上部室12aと下部室12bとに跨って配設されている。なお、本実施形態では、図1において右側を基板搬送方向の上流側、左側を下流側として以下説明する。

【0029】

前記本体架台12の右端部には、電源ON/OFFや各種設定を行うための複数のスイッチ等が設けられたコントロールボックス13が取り付けられている。また、本体架台12の下端部の4隅には、本体架台12の高さ調整のための調整ボルト14がそれぞれ取り付けられている。

【0030】

また、前記本体架台12の上部室12aには、装置前後方向の両端にそれぞれ配置された中間フレーム11a,11aに跨って架設プレート15が架設されている。この架設プレート15上には、装置前後方向の両端部から立設プレート16,16がそれぞれ立設されており、立設プレート16,16同士を連結する連結プレート17,17が、立設プレート16の幅方向両端部にそれぞれ取り付けられている。

【0031】

前記搬送ユニット20は、基板収容ユニット30に収容されている基板Pを振動ユニット40の貯留槽41内に搬送するためのものであり、搬送シリンダ21と、搬送シリンダ21のロッド先端に取り付けられた断面コ字状の搬送爪22とを備えている。

【0032】

前記搬送シリンダ21は、ロッド挿通口近傍に取り付けられた断面L字状の取付ブラケット23が、基板搬送方向に延び且つ右側の連結プレート17の上面に取り付けられた取付プレート18上に固定されることで、本体架台12の上部室12a内に固定されている。また、前記搬送爪22の断面コ字状の溝部が基板Pの搬送ライン上に位置するように搬送ユニット20の高さ調整がされている。

【0033】

前記基板収容ユニット30は、上下方向に互いに間隔をあけて基板Pを収容する基板収容ラック38を載置する載置台31を有し、搬送ユニット20の搬送ライン上に基板Pが位置するように、所定のピッチで上下方向に移動自在に構成されている。具体的には、基板収容ユニット30よりも基板搬送方向の上流側で装置奥側に配置された図示しない回転モータのモータ軸に取り付けられた駆動プーリ33と、載置台31の奥側の略中央位置に設けられたボールネジ36と同軸に取り付けられた従動プーリ34とが回転ベルト35で連結されている。また、載置台31の従動プーリ34の左右両側に載置台31の上下方向への移動を案内するガイド軸37,37が設けられている。そして、駆動プーリ33を回転させることで、その回転が回転ベルト35を介して従動プーリ34に伝達され、従動プーリ34の回転に伴ってボールネジ36が回転して載置台31が上下方向に移動するようになっている。

【0034】

また、載置台31には、断面凹状のガイド溝32aを有する位置決めガイド32,32が、互いのガイド溝32aが装置前後方向に対向するように配置されている。また、基板Pを収容する基板収容ラック38には、位置決めガイド32のガイド溝32aに嵌合するガイド突起38aが位置決めガイド32に対応して設けられている。この位置決めガイド32のガイド溝32aに基板収容ラック38のガイド突起38aを嵌合することで、載置台31における基板収容ラック38の位置が規定される。

【0035】

前記振動ユニット40は、図3及び図4にも拡大して示すように、振動伝達媒体としての液媒体を貯留する貯留槽41と、貯留槽41の底板裏面に取り付けられた超音波振動子42と、貯留槽41内に配置され、基板Pを両端支持する一対のガイドスペーサ43,43とを備えている。

【0036】

前記貯留槽41は、前記液供給ユニット45から供給される液媒体を貯留するものであり、超音波振動子42で発生させた超音波振動が液媒体を介して貯留槽41内の基板Pに伝達され、基板Pが面内方向に振動されることにより基板Pから被処理体が切断され、切断された被処理体が液媒体中に混在して回収されるようになっている。なお、本実施形態では、液媒体としてアルコールを用いている。

【0037】

また、前記貯留槽41の底板における、超音波振動子42の取り付け位置よりも下流側の底板は、下流側に向かって上方に傾斜しており、貯留槽41内の基板Pを搬送方向下流側から排出しやすい形状となっている。

【0038】

前記超音波振動子42は、貯留槽41の底板裏面の前後方向及び左右方向に互いに間隔をあけて計4個配置されている。なお、本実施形態では4個の超音波振動子42を用いた構成について説明しているが、個数は特に限定するものではなく、貯留槽41の大きさ等に応じて適宜設定可能である。このような配置とすることにより、基板P表面に伝達される振動を均一化することができる。すなわち、超音波振動子42を1つだけ配置した場合には、超音波振動子42近傍の振動が最も強く、外周部に向かうに従って振動が弱まる傾向があるが、複数の超音波振動子42を配置するようにすれば、振動の弱まる外周部付近で互いの振動波が折り返してくるために重なって強め合うこととなり好ましい。

【0039】

なお、超音波振動子42は、貯留槽41の底板を厚さ方向に振動させるように動作するものであり、超音波振動子42で発生させた振動が縦方向の振動波となって液媒体を介して基板P表面に向かって垂直に伝達され、伝達された縦方向の振動波が基板Pにおいて横方向の振動波に変換されて基板Pが面内方向に超音波振動するようになっている。これにより、基板Pの処理面に成長させた被処理体が基板Pの面内方向の超音波振動に追従できず、被処理体の表層部分が基板Pから切断される。

【0040】

前記ガイドスペーサ43は、貯留槽41内に基板Pを配置したときに、基板Pの処理面と貯留槽41の底板表面との間に所定深さの間隙を設けるためのものであり、基板Pの処理面と貯留槽41の底板表面との間を液媒体で確実に満たして、効率的に振動の伝達を行うことができるようにしている。

【0041】

さらに、このガイドスペーサ43により間隙を設けておけば、貯留槽41内から基板Pを排出する際に、排出ユニット60を用いて貯留槽41を傾斜させて基板Pを排出する場合、スムーズに基板Pを排出することができる。すなわち、基板P表面と貯留槽41の底板表面との間に隙間がない場合には、貯留槽41を傾斜させたとしても、基板Pが貯留槽41の底板に密着して上手く排出されないおそれがあるが、基板Pを両端支持させて接触面積を小さくしておけば、貯留槽41の傾斜に連動して基板Pを傾斜方向にスムーズに排出することができる。

【0042】

前記液供給ユニット45は、振動ユニット40の貯留槽41内に液媒体を供給するためのものであり、貯留槽41の上方で搬送方向の上流側及び下流側にそれぞれ配置されている。液供給ユニット45のノズル部45aから噴射された液媒体は、貯留槽41内に貯留される。

【0043】

前記反射ユニット50は、反射板52と、反射板52を上下方向に移動自在とする反射板シリンダ51とを備えている。この反射ユニット50は、振動ユニット40の貯留槽41の上方に、貯留槽41内に配置された基板Pと反射板52とが対向するように配置されている。

【0044】

そして、反射板シリンダ51のシリンダロッドを伸長させて反射板52を下方に位置付けることで、基板Pを通過した振動のエネルギーを反射板52で反射させ、振動のエネルギーの減衰を抑えるようにしている。これにより、効率的に基板Pを超音波振動させることができる。この反射板52は、例えばステンレスで形成するようにしている。

【0045】

前記排出ユニット60は、貯留槽41内の基板P及び被処理体を含む液媒体を回収ユニット70側に排出するためのものであり、排出シリンダ61のシリンダロッドの伸縮動作に連動して、貯留槽41の下流側を下方に傾斜させて基板Pを傾斜方向に排出するとともに、基板Pから切断した被処理体を液媒体と一緒に傾斜方向に排出して回収するように構成されている。

【0046】

具体的に、貯留槽41の上流側端部は、蝶番47を介して立設プレート16の左側に取り付けられた連結プレート17に回動自在に接続されており、蝶番47を支点に貯留槽41が回動することで、貯留槽41の下流側を下方に傾斜することができるようになっている。また、貯留槽41の下流側端部は排出ユニット60の支持ベルト65の一端と接続されている。支持ベルト65の他端は、本体架台12の上方の本体フレーム11に固定されている。この支持ベルト65は、貯留槽41の装置前後方向の両端をそれぞれ支持するように2本設けられている。

【0047】

前記支持ベルト65の一端側と他端側との間には、排出ローラ62及びガイドローラ64が配置され、排出ローラ62及びガイドローラ64にそれぞれ支持ベルト65が巻き掛けられている。

【0048】

前記排出ローラ62は、支持ベルト65に対応して貯留槽41の装置前後方向の両端に間隔をあけて配置されており、この排出ローラ62,62間が連結部材63により連結され、該連結部材63が排出シリンダ61のロッド先端部に接続されている。

【0049】

また、前記ガイドローラ64は、排出ローラ62よりも下方位置で且つ貯留槽41寄りに配置されている。このガイドローラ64も支持ベルト65に対応して装置前後方向の両端に間隔をあけて配置されている。

【0050】

ここで、排出シリンダ61のシリンダロッドを伸長させると、支持ベルト65が巻き掛けられた排出ローラ62とガイドローラ64との間隔が長くなり、支持ベルト65が貯留槽41の下流側端部を上方に持ち上げる方向に引っ張られ、貯留槽41が水平に保持される。

【0051】

一方、排出シリンダ61のシリンダロッドを縮退させると、排出ローラ62とガイドローラ64との間隔が短くなって支持ベルト65が弛み、蝶番47を介して貯留槽41が回動して、貯留槽41の下流側端部が下方に傾斜する。これにより、貯留槽41内の基板Pが傾斜方向に排出されるとともに、被処理体が液媒体と一緒に傾斜方向に排出されるようになっている。

【0052】

前記回収ユニット70は、貯留槽41から排出された基板P、及び被処理体を含む液媒体を回収するためのものであり、回収タンク71と、回収タンク71内の上方位置で貯留槽41の下流側近傍に配置された排出ガイド板72と、基板Pを回収する基板回収箱73と、液媒体回収ノズル74とを備えている。

【0053】

前記回収タンク71は、上方が開口した箱状に形成され、その底板の右側端部には排水口が開口しており、回収タンク71内の液媒体が該排水口に流れ込むようにその周辺の底板が排水口に向かって傾斜している。また、回収タンク71の搬送方向下流側(図1では左側)の側壁の上部は切り欠かれており、前記基板回収箱73で回収した基板Pを回収タンク71の切欠きから作業者が容易に取り除くことができるようになっている。

【0054】

前記排出ガイド板72は、貯留槽41から排出した基板P及び被処理体を含む液媒体が回収タンク71内から飛散しないように、且つ回収タンク71の下方への落下を案内するように下方に延びる板材で構成され、回収タンク71の左側の側壁の切欠きの近傍に配置されている。

【0055】

前記基板回収箱73は、貯留槽41から排出された基板Pを回収するものであり、上方が開口した箱状に形成され、その底板の左側を下方に傾斜させた状態で配置されている。この基板回収箱73の底板には、図1で左右方向に延びる複数のスリット73aが装置前後方向に間隔をあけて形成されており、基板回収箱73内に回収された基板Pに付着している液媒体が、スリット73aを介して回収タンク71の底部に流下するようになっている。

【0056】

前記液媒体回収ノズル74は、回収タンク71の底板に開口した排水口に連通するように底板裏面に取り付けられ、回収タンク71内の液媒体を貯留タンク80側に排水するようになっている。

【0057】

前記貯留タンク80は、回収タンク71の液媒体回収ノズル74から流れ込んだ被処理体を含む液媒体を貯留するためのものであり、タンク本体81と、タンク本体81を本体架台12から出し入れ自在に載置するスライド台85とを備えている。

【0058】

前記タンク本体81は、略直方体状の箱型に形成されており、回収タンク71の液媒体回収ノズル74に対応する位置に、回収タンク71から排水される液媒体をタンク本体81内に導く導水管82が取り付けられている。そして、タンク本体81の左右両側には、タンク本体81を持ち運ぶ際の把持部分となる把手83,83が取り付けられている。

【0059】

前記スライド台85は、タンク本体81を載置するものであり、スライド台85の左右両側には、装置前後方向に摺動自在なリニアガイド86,86が取り付けられている。リニアガイド86は本体架台12に固定されており、スライド台85が装置前後方向に摺動自在となっている。

【0060】

前記スライド台85の前面にはカバー板88が取り付けられ、カバー板88の左右方向略中央位置にはスライド把手89が取り付けられている。そして、作業者がスライド把手89を引っ張ることでスライド台85を装置手前側に引き出して、タンク本体81を本体架台12から取り出すことができるようになっている。

【0061】

なお、本実施形態に係る超音波切断装置10では、回収ユニット70から排水された被処理液を含む液媒体を貯留タンク80に貯留し、作業者がタンク本体81を取り出して次の処理工程を行う処理装置まで搬送するようにしているが、この形態に限定するものではなく、例えば、回収ユニット70から排水された液媒体を、次の処理工程を行う処理装置に対して直接供給するような構成としても構わない。

【0062】

−被処理体の切断動作−

次に、基板Pの処理面側に成長させた被処理体を超音波切断装置10で切断して回収するための動作手順について、図1〜図4を用いて説明する。

【0063】

図1〜図4に示すように、まず、基板収容ラック38内に、互いに上下方向に間隔をあけて複数の基板Pを収容して、基板収容ユニット30の載置台31に載置する。このとき、位置決めガイド32のガイド溝32aに基板収容ラック38のガイド突起38aを嵌合して位置決めする。

【0064】

そして、基板収容ユニット30の回転モータを回転させて載置台31を上方に移動させて基板収容ラック38の最下段の基板Pが搬送ライン上に位置付けられるようにする。

【0065】

次に、搬送ユニット20の搬送シリンダ21のシリンダロッドを伸長させて基板Pの後方(搬送方向の上流側)を搬送爪22で押し、基板Pを振動ユニット40の貯留槽41内に搬送する。そして、最下段の基板Pを搬送した後、搬送シリンダ21のシリンダロッドを縮退させて待機位置まで戻し、続いて基板収容ユニット30の載置台31を一段下げて、次の基板Pが搬送ライン上に位置付けられるようにする。

【0066】

前記貯留槽41内に基板Pが収容された後、液供給ユニット45を作動させて貯留槽41内に液媒体を供給する。このとき、基板Pの前後方向の両端は、貯留槽41の底板表面に設けられた一対のガイドスペーサ43,43によって支持されており、基板Pの処理面と貯留槽41の底板表面との間に間隙が形成されているから、基板Pと貯留槽41の底板との間隙が液供給ユニット45から供給された液媒体で満たされる。その後、基板P全体が液媒体に沈下するまで液媒体を供給する。なお、液媒体の液面から貯留槽41の底板表面までの深さは、超音波振動子42の振動周波数の1/4波長寸法に設定されていて、上昇中の超音波エネルギーが最大になる部分を使用して基板Pから被処理体を切断している。

【0067】

そして、反射ユニット50の反射板シリンダ51のシリンダロッドを伸長して、反射板52を基板Pの上面に間隙を有して対向させる。この反射板52と基板Pの上面との間隙は1mm程度に設定するのが好ましい。

【0068】

次に、貯留槽41の裏面に取り付けられた超音波振動子42を作動させて貯留槽41の底板を厚さ方向に振動させる。このとき、超音波振動子42で発生させた振動が縦方向の振動波となって液媒体を介して基板P表面に向かって垂直に伝達され、伝達された縦方向の振動波が基板Pにおいて横方向の振動波に変換されて基板Pが面内方向に超音波振動する。これにより、基板Pの処理面に成長させたカーボンナノコイル等の被処理体は、基板Pの面内方向の超音波振動に追従できず、被処理体の表層部分が基板Pから切断されて液媒体中に混在されるようになる。

【0069】

そして、基板Pから被処理体を切断した後、排出ユニット60の排出シリンダ61のシリンダロッドを縮退させる。これにより、排出ローラ62及びガイドローラ64に巻き掛けられていた支持ベルト65が弛み、蝶番47を支点に貯留槽41が回動して貯留槽41の下流側が下方に傾斜して、貯留槽41内の基板Pと被処理体を含む液媒体とが下流側の回収ユニット70内に排出される。そして、貯留槽41から基板P及び液媒体を排出した後、排出シリンダ61のシリンダロッドを伸長させ、貯留槽41の下流側端部を上方に持ち上げる方向に支持ベルト65を引っ張り、貯留槽41を水平に保持しておき、次の基板Pが搬送されるまで待機する。

【0070】

前記貯留槽41から排出された液媒体は、回収ユニット70内の排出ガイド板72に沿って下方に流出し、排水口から液媒体回収ノズル74を流通して貯留タンク80側に排水される。一方、貯留槽41から排出された基板Pは、回収ユニット70内の基板回収箱73に順次積層されて収容される。基板Pに付着している液媒体は、基板回収箱73の底板に開口したスリット73aを介して回収タンク71の底部に流下する。

【0071】

上述した処理を繰り返し行い、前記貯留タンク80内に被処理体を含む液媒体が所定量以上回収された場合には、スライド把手89を引っ張ってスライド台85を装置手前側に引き出し、作業者がタンク本体81の把手83を持って次の処理工程の処理装置まで搬送する。

【0072】

以上のように、本実施形態に係る超音波切断装置10によれば、超音波振動子42で発生させた振動が縦方向の振動波となって基板P表面に向かって垂直に伝達され、伝達された振動は基板Pにおいて横方向の振動波となって基板Pを面内方向に超音波振動させることで、基板Pの処理面に成長させたカーボンナノコイル等の被処理体が、基板Pの面内方向の超音波振動の動作に追従できずにその表層部分が基板Pから切断されるから、基板Pの処理面全体から均等に被処理体を切断することができ、被処理体を効率良く大量に回収することができる。また、基板Pの処理面と貯留槽41の底板との間隙に少量の液媒体を満たしておくだけで基板Pから被処理体を切断できるため、被処理体の回収に必要な液媒体が少量で済み、コスト低減に有利となる。

【0073】

なお、本実施形態では、基板Pの処理面に成長させる被処理体としてカーボンナノコイルを一例に説明したが、例えば、カーボンナノチューブ等、その他の様々な材料に対して本発明を適用可能である。

【産業上の利用可能性】

【0074】

以上説明したように、本発明は、基板上に成長させた被処理体を少量の液媒体で且つ短時間で効率良く回収できるという実用性の高い効果が得られることから、きわめて有用で産業上の利用可能性は高い。

【図面の簡単な説明】

【0075】

【図1】本発明の実施形態に係る超音波切断装置の構成を示す正面図である。

【図2】本実施形態に係る超音波切断装置の構成を示す平面図である。

【図3】切断ユニットの構成を示す正面図である。

【図4】切断ユニット及び反射ユニットの構成を示す側面図である。

【符号の説明】

【0076】

10 超音波切断装置

20 搬送ユニット(搬送手段)

30 基板収容ユニット

40 振動ユニット

41 貯留槽

42 超音波振動子

43 ガイドスペーサ

45 液供給ユニット

50 反射ユニット

52 反射板

60 排出ユニット(排出手段)

70 回収ユニット

P 基板

【技術分野】

【0001】

本発明は、超音波切断装置に関するものである。

【背景技術】

【0002】

近年、特許文献1に開示されているように、カーボン繊維を螺旋状に巻回したカーボンナノコイルが製造されている。このカーボンナノコイルは、カーボン繊維が導電性を有し且つコイル形状に形成されていることから、高性能な電磁波吸収体材料として、例えば、携帯電話器等への利用が期待されている。また、バネ特性を有しているので、マイクロマシンのスプリングやアクチュエータの材料としても注目を集めている。そこで、カーボンナノコイルを効率良く大量に生産するための技術が求められている。

【0003】

このカーボンナノコイルは、特許文献1にも記載されているように、触媒微粒子膜を基板表面に生成し、化学気相成長(CVD)法により原料ガスを流通させると、触媒微粒子が触媒核となって原料ガスが分解され、触媒核の付着したカーボンナノコイルが製造される。

【0004】

そして、基板上に成長させたカーボンナノコイルを基板から切断して回収するためには、例えば、特許文献2に従来例として記載されているような超音波洗浄技術が用いられている。具体的に、洗浄槽の底面裏面に超音波振動子を取り付けておき、洗浄槽内に洗浄液を満たし、超音波振動子を振動させて洗浄槽を介して洗浄液を振動させることで洗浄液中に小さな気泡を発生させ、この気泡が基板に当たって壊れるときの衝撃波で基板上に付着したカーボンナノコイルを引き剥がすようになっている。

【特許文献1】特開2004−261630号公報

【特許文献2】特開2000−107712号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、従来の超音波洗浄装置では、大容量の洗浄槽を用いているため大量の洗浄液が必要となり、コスト増大の要因となっていた。また、洗浄液中に小さな気泡を発生させてカーボンナノコイルを引き剥がすため、気泡が基板に当たる際の気泡の付着分布にムラがあり、その結果、基板から回収できるカーボンナノコイルの量が少なく、効率的な回収が難しいという問題があった。

【0006】

本発明は、かかる点に鑑みてなされたものであり、その目的は、基板上に成長させた被処理体を少量の液媒体で且つ短時間で効率良く回収できるようにすることにある。

【課題を解決するための手段】

【0007】

上述した目的を達成するため、本発明は、超音波振動子で発生させた縦方向の振動波を基板の処理面に対して垂直に当てることで基板を面内方向に振動させ、被処理体を基板から切断するようにした。

【0008】

具体的に、本発明は、基板の処理面側に成長させた被処理体を該基板から切断して回収するための超音波切断装置を対象とし、次のような解決手段を講じた。

【0009】

すなわち、請求項1の発明は、振動伝達媒体としての液媒体を貯留する貯留槽と、

前記貯留槽の底板裏面に取り付けられた超音波振動子とを備え、

前記基板の処理面と前記貯留槽の底板表面とを対向させ且つ少なくともその間隙を少量の液媒体で満たし、前記超音波振動子により該貯留槽の底板を厚さ方向に振動させ、その振動を液媒体を介して該基板に伝達して該基板を面内方向に振動させることで、該基板から被処理体を切断して液媒体と一緒に回収することを特徴とするものである。

【0010】

請求項2の発明は、請求項1において、

前記貯留槽の上方には、前記基板と対向する反射板が配置されていることを特徴とするものである。

【0011】

請求項3の発明は、請求項1又は2において、

前記超音波振動子は、前記貯留槽の底板裏面に複数配置されていることを特徴とするものである。

【0012】

請求項4の発明は、請求項1乃至3のうち何れか1項において、

前記貯留槽内には、前記基板を両端支持する一対のガイドスペーサが設けられていることを特徴とするものである。

【0013】

請求項5の発明は、請求項1乃至4のうち何れか1項において、

前記基板を前記貯留槽内に搬送する搬送手段と、

前記搬送手段で搬送された前記基板を前記貯留槽内から排出する排出手段とを備えていることを特徴とするものである。

【0014】

請求項6の発明は、請求項5において、

前記排出手段は、前記貯留槽を傾斜させて前記基板を傾斜方向に排出するとともに、該基板から切断した被処理体を液媒体と一緒に傾斜方向に排出して回収するように構成されていることを特徴とするものである。

【0015】

請求項7の発明は、請求項1乃至6のうち何れか1項において、

前記貯留槽に貯留する液媒体の液面から該貯留槽の底面までの深さは、前記超音波振動子の振動周波数の1/4波長以下に設定されていることを特徴とするものである。

【発明の効果】

【0016】

請求項1に係る発明によれば、超音波振動子で発生させた振動が縦方向の振動波となって液媒体を介して基板表面に向かって垂直に伝達され、伝達された縦方向の振動波が基板において横方向の振動波に変換されて基板が面内方向に超音波振動するから、基板の処理面に成長させた被処理体が基板の面内方向の超音波振動に追従できず、被処理体の表層部分が基板から切断されて液媒体中に混在する。

【0017】

このように、基板の処理面と貯留槽の底板との間隙に少量の液媒体を満たして基板を超音波振動させるだけで基板から被処理体を切断することができ、切断に必要な液媒体が少量で済むためコスト低減に有利となる。また、従来の超音波洗浄のように、液媒体中に小さな気泡を発生させて、この気泡が基板に当たって壊れるときの衝撃波で被処理体を引き剥がす構成とは異なるため、気泡の付着分布にムラができたり基板が傷ついたりする等の問題が解消され、基板を再利用することも可能となる。さらに、基板の処理面全体から均等に被処理体を切断することができるため、被処理体を効率良く大量に回収することができる。また、基板面は横振動して液媒体は縦振動するために、被処理体であるカーボンナノコイルの基板への付け根部分には強い応力がかかる結果となり、付け根部分で折れてカーボンナノコイルが基板から切断される。

【0018】

さらに、本発明では、被処理体を基板から切断する切断能力が非常に高いため、超音波振動子の出力を小さくでき、超音波振動のパワーも少なくて済むことから、短時間で効率良く被処理体の回収作業を行うことができる。

【0019】

請求項2に係る発明によれば、基板と対向する反射板が貯留槽の上方に配置されているから、振動のエネルギーを有効に反射させるようにして効率的に基板を超音波振動させることができる。すなわち、基板上面が開放されている場合には、振動のエネルギーが基板を通過した後に減衰されやすくなるが、反射板を設けることにより、基板を通過した振動のエネルギーが反射板との間の液媒体を介して反射板に与えられ、反射板がそのエネルギーによって振動する結果、反射板から反射された超音波振動が基板の上面に与えられる。これにより、振動のエネルギーの減衰を抑えることができ、効率的に基板を振動させて被処理体を回収することができる。

【0020】

また、両面に被処理体を成長させた基板を用いて被処理体の回収作業を行う場合には、反射板を設けた構成とすることで、基板両面の被処理体を同時に切断することができ、さらに効率的に被処理体を回収することができる。

【0021】

請求項3に係る発明によれば、貯留槽の底板裏面に超音波振動子が複数配置されているから、基板表面に伝達される振動を均一化することができる。すなわち、超音波振動子を1つだけ配置した場合には、超音波振動子近傍の振動が最も強く、外周部に向かうに従って振動が弱まる傾向があるが、複数の超音波振動子を配置するようにすれば、振動の弱まる外周部付近で互いの振動波が折り返してくるために重なって強め合うこととなる。

【0022】

請求項4に係る発明によれば、貯留槽内に基板を両端支持する一対のガイドスペーサを設けたから、基板の処理面と貯留槽の底板表面との間に所定深さの間隙を設けることができ、基板の処理面と貯留槽の底板表面との間を液媒体で確実に満たすことができ、効率的に振動の伝達を行うことができる。また、貯留槽内から基板を排出する際に、貯留槽を傾斜させて基板を排出する構造にした場合、スムーズに基板を排出することができる。すなわち、基板表面と貯留槽の底板表面との間に隙間がない場合には、貯留槽を傾斜させたとしても、基板が貯留槽の底板に密着して上手く排出されないおそれがあるが、基板を両端支持させて接触面積を小さくしておけば、貯留槽の傾斜に連動して基板を傾斜方向にスムーズに排出することができる。

【0023】

請求項5に係る発明によれば、基板を貯留槽内に搬送する搬送手段と、貯留槽内の基板を排出する排出手段とを設けたから、貯留槽内に基板をセットする作業や、被処理体を切断した後の基板を回収する作業を作業者が行う必要が無く、基板の搬送から被処理体の回収動作までを自動的に連続して行うことができ作業効率が向上する。このような構成とすれば、近年、高性能な電磁波吸収体材料として需要が高まっているカーボンナノコイルを大量生産する上で有利となる。

【0024】

請求項6に係る発明によれば、排出手段により、貯留槽を傾斜させて基板を傾斜方向に排出するとともに、基板から切断した被処理体を液媒体とともに傾斜方向に排出して回収するようにしたから、貯留槽を傾斜させるだけで基板の排出と被処理体を含む液媒体の回収とを同時に行うことができ、作業効率が向上する。

【0025】

請求項7に係る発明によれば、貯留槽に貯留する液媒体の液面から該貯留槽の底面までの深さを、超音波振動子の振動周波数の1/4波長以下となるように設定したから、振動のプラスとなる強い振動波のみを基板に伝達させることが可能となり、基板の振動効率をさらに高めることができて、基板から被処理体を切断する切断効率が向上する。

【発明を実施するための最良の形態】

【0026】

以下、本発明の実施形態を図面に基づいて説明する。なお、以下の好ましい実施形態の説明は、本質的に例示に過ぎず、本発明、その適用物或いはその用途を制限することを意図するものではない。

【0027】

図1は本発明の実施形態に係る超音波切断装置の構成を示す正面図、図2は平面図である。図1及び図2に示すように、この超音波切断装置10は、基板Pの処理面側に成長させたカーボンナノコイル等の被処理体を基板Pから切断して回収するものであり、複数の本体フレーム11を組み合わせて形成した直方体状の本体架台12を備えている。

【0028】

前記本体架台12は、上下方向の略中央位置を左右方向に延びる中間フレーム11aによって上部室12aと下部室12bとに区画されている。この上部室12a内には、搬送ユニット20、基板収容ユニット30、振動ユニット40、液供給ユニット45、反射ユニット50、及び排出ユニット60が配設され、下部室12bには貯留タンク80が配設されている。また、回収ユニット70は、上部室12aと下部室12bとに跨って配設されている。なお、本実施形態では、図1において右側を基板搬送方向の上流側、左側を下流側として以下説明する。

【0029】

前記本体架台12の右端部には、電源ON/OFFや各種設定を行うための複数のスイッチ等が設けられたコントロールボックス13が取り付けられている。また、本体架台12の下端部の4隅には、本体架台12の高さ調整のための調整ボルト14がそれぞれ取り付けられている。

【0030】

また、前記本体架台12の上部室12aには、装置前後方向の両端にそれぞれ配置された中間フレーム11a,11aに跨って架設プレート15が架設されている。この架設プレート15上には、装置前後方向の両端部から立設プレート16,16がそれぞれ立設されており、立設プレート16,16同士を連結する連結プレート17,17が、立設プレート16の幅方向両端部にそれぞれ取り付けられている。

【0031】

前記搬送ユニット20は、基板収容ユニット30に収容されている基板Pを振動ユニット40の貯留槽41内に搬送するためのものであり、搬送シリンダ21と、搬送シリンダ21のロッド先端に取り付けられた断面コ字状の搬送爪22とを備えている。

【0032】

前記搬送シリンダ21は、ロッド挿通口近傍に取り付けられた断面L字状の取付ブラケット23が、基板搬送方向に延び且つ右側の連結プレート17の上面に取り付けられた取付プレート18上に固定されることで、本体架台12の上部室12a内に固定されている。また、前記搬送爪22の断面コ字状の溝部が基板Pの搬送ライン上に位置するように搬送ユニット20の高さ調整がされている。

【0033】

前記基板収容ユニット30は、上下方向に互いに間隔をあけて基板Pを収容する基板収容ラック38を載置する載置台31を有し、搬送ユニット20の搬送ライン上に基板Pが位置するように、所定のピッチで上下方向に移動自在に構成されている。具体的には、基板収容ユニット30よりも基板搬送方向の上流側で装置奥側に配置された図示しない回転モータのモータ軸に取り付けられた駆動プーリ33と、載置台31の奥側の略中央位置に設けられたボールネジ36と同軸に取り付けられた従動プーリ34とが回転ベルト35で連結されている。また、載置台31の従動プーリ34の左右両側に載置台31の上下方向への移動を案内するガイド軸37,37が設けられている。そして、駆動プーリ33を回転させることで、その回転が回転ベルト35を介して従動プーリ34に伝達され、従動プーリ34の回転に伴ってボールネジ36が回転して載置台31が上下方向に移動するようになっている。

【0034】

また、載置台31には、断面凹状のガイド溝32aを有する位置決めガイド32,32が、互いのガイド溝32aが装置前後方向に対向するように配置されている。また、基板Pを収容する基板収容ラック38には、位置決めガイド32のガイド溝32aに嵌合するガイド突起38aが位置決めガイド32に対応して設けられている。この位置決めガイド32のガイド溝32aに基板収容ラック38のガイド突起38aを嵌合することで、載置台31における基板収容ラック38の位置が規定される。

【0035】

前記振動ユニット40は、図3及び図4にも拡大して示すように、振動伝達媒体としての液媒体を貯留する貯留槽41と、貯留槽41の底板裏面に取り付けられた超音波振動子42と、貯留槽41内に配置され、基板Pを両端支持する一対のガイドスペーサ43,43とを備えている。

【0036】

前記貯留槽41は、前記液供給ユニット45から供給される液媒体を貯留するものであり、超音波振動子42で発生させた超音波振動が液媒体を介して貯留槽41内の基板Pに伝達され、基板Pが面内方向に振動されることにより基板Pから被処理体が切断され、切断された被処理体が液媒体中に混在して回収されるようになっている。なお、本実施形態では、液媒体としてアルコールを用いている。

【0037】

また、前記貯留槽41の底板における、超音波振動子42の取り付け位置よりも下流側の底板は、下流側に向かって上方に傾斜しており、貯留槽41内の基板Pを搬送方向下流側から排出しやすい形状となっている。

【0038】

前記超音波振動子42は、貯留槽41の底板裏面の前後方向及び左右方向に互いに間隔をあけて計4個配置されている。なお、本実施形態では4個の超音波振動子42を用いた構成について説明しているが、個数は特に限定するものではなく、貯留槽41の大きさ等に応じて適宜設定可能である。このような配置とすることにより、基板P表面に伝達される振動を均一化することができる。すなわち、超音波振動子42を1つだけ配置した場合には、超音波振動子42近傍の振動が最も強く、外周部に向かうに従って振動が弱まる傾向があるが、複数の超音波振動子42を配置するようにすれば、振動の弱まる外周部付近で互いの振動波が折り返してくるために重なって強め合うこととなり好ましい。

【0039】

なお、超音波振動子42は、貯留槽41の底板を厚さ方向に振動させるように動作するものであり、超音波振動子42で発生させた振動が縦方向の振動波となって液媒体を介して基板P表面に向かって垂直に伝達され、伝達された縦方向の振動波が基板Pにおいて横方向の振動波に変換されて基板Pが面内方向に超音波振動するようになっている。これにより、基板Pの処理面に成長させた被処理体が基板Pの面内方向の超音波振動に追従できず、被処理体の表層部分が基板Pから切断される。

【0040】

前記ガイドスペーサ43は、貯留槽41内に基板Pを配置したときに、基板Pの処理面と貯留槽41の底板表面との間に所定深さの間隙を設けるためのものであり、基板Pの処理面と貯留槽41の底板表面との間を液媒体で確実に満たして、効率的に振動の伝達を行うことができるようにしている。

【0041】

さらに、このガイドスペーサ43により間隙を設けておけば、貯留槽41内から基板Pを排出する際に、排出ユニット60を用いて貯留槽41を傾斜させて基板Pを排出する場合、スムーズに基板Pを排出することができる。すなわち、基板P表面と貯留槽41の底板表面との間に隙間がない場合には、貯留槽41を傾斜させたとしても、基板Pが貯留槽41の底板に密着して上手く排出されないおそれがあるが、基板Pを両端支持させて接触面積を小さくしておけば、貯留槽41の傾斜に連動して基板Pを傾斜方向にスムーズに排出することができる。

【0042】

前記液供給ユニット45は、振動ユニット40の貯留槽41内に液媒体を供給するためのものであり、貯留槽41の上方で搬送方向の上流側及び下流側にそれぞれ配置されている。液供給ユニット45のノズル部45aから噴射された液媒体は、貯留槽41内に貯留される。

【0043】

前記反射ユニット50は、反射板52と、反射板52を上下方向に移動自在とする反射板シリンダ51とを備えている。この反射ユニット50は、振動ユニット40の貯留槽41の上方に、貯留槽41内に配置された基板Pと反射板52とが対向するように配置されている。

【0044】

そして、反射板シリンダ51のシリンダロッドを伸長させて反射板52を下方に位置付けることで、基板Pを通過した振動のエネルギーを反射板52で反射させ、振動のエネルギーの減衰を抑えるようにしている。これにより、効率的に基板Pを超音波振動させることができる。この反射板52は、例えばステンレスで形成するようにしている。

【0045】

前記排出ユニット60は、貯留槽41内の基板P及び被処理体を含む液媒体を回収ユニット70側に排出するためのものであり、排出シリンダ61のシリンダロッドの伸縮動作に連動して、貯留槽41の下流側を下方に傾斜させて基板Pを傾斜方向に排出するとともに、基板Pから切断した被処理体を液媒体と一緒に傾斜方向に排出して回収するように構成されている。

【0046】

具体的に、貯留槽41の上流側端部は、蝶番47を介して立設プレート16の左側に取り付けられた連結プレート17に回動自在に接続されており、蝶番47を支点に貯留槽41が回動することで、貯留槽41の下流側を下方に傾斜することができるようになっている。また、貯留槽41の下流側端部は排出ユニット60の支持ベルト65の一端と接続されている。支持ベルト65の他端は、本体架台12の上方の本体フレーム11に固定されている。この支持ベルト65は、貯留槽41の装置前後方向の両端をそれぞれ支持するように2本設けられている。

【0047】

前記支持ベルト65の一端側と他端側との間には、排出ローラ62及びガイドローラ64が配置され、排出ローラ62及びガイドローラ64にそれぞれ支持ベルト65が巻き掛けられている。

【0048】

前記排出ローラ62は、支持ベルト65に対応して貯留槽41の装置前後方向の両端に間隔をあけて配置されており、この排出ローラ62,62間が連結部材63により連結され、該連結部材63が排出シリンダ61のロッド先端部に接続されている。

【0049】

また、前記ガイドローラ64は、排出ローラ62よりも下方位置で且つ貯留槽41寄りに配置されている。このガイドローラ64も支持ベルト65に対応して装置前後方向の両端に間隔をあけて配置されている。

【0050】

ここで、排出シリンダ61のシリンダロッドを伸長させると、支持ベルト65が巻き掛けられた排出ローラ62とガイドローラ64との間隔が長くなり、支持ベルト65が貯留槽41の下流側端部を上方に持ち上げる方向に引っ張られ、貯留槽41が水平に保持される。

【0051】

一方、排出シリンダ61のシリンダロッドを縮退させると、排出ローラ62とガイドローラ64との間隔が短くなって支持ベルト65が弛み、蝶番47を介して貯留槽41が回動して、貯留槽41の下流側端部が下方に傾斜する。これにより、貯留槽41内の基板Pが傾斜方向に排出されるとともに、被処理体が液媒体と一緒に傾斜方向に排出されるようになっている。

【0052】

前記回収ユニット70は、貯留槽41から排出された基板P、及び被処理体を含む液媒体を回収するためのものであり、回収タンク71と、回収タンク71内の上方位置で貯留槽41の下流側近傍に配置された排出ガイド板72と、基板Pを回収する基板回収箱73と、液媒体回収ノズル74とを備えている。

【0053】

前記回収タンク71は、上方が開口した箱状に形成され、その底板の右側端部には排水口が開口しており、回収タンク71内の液媒体が該排水口に流れ込むようにその周辺の底板が排水口に向かって傾斜している。また、回収タンク71の搬送方向下流側(図1では左側)の側壁の上部は切り欠かれており、前記基板回収箱73で回収した基板Pを回収タンク71の切欠きから作業者が容易に取り除くことができるようになっている。

【0054】

前記排出ガイド板72は、貯留槽41から排出した基板P及び被処理体を含む液媒体が回収タンク71内から飛散しないように、且つ回収タンク71の下方への落下を案内するように下方に延びる板材で構成され、回収タンク71の左側の側壁の切欠きの近傍に配置されている。

【0055】

前記基板回収箱73は、貯留槽41から排出された基板Pを回収するものであり、上方が開口した箱状に形成され、その底板の左側を下方に傾斜させた状態で配置されている。この基板回収箱73の底板には、図1で左右方向に延びる複数のスリット73aが装置前後方向に間隔をあけて形成されており、基板回収箱73内に回収された基板Pに付着している液媒体が、スリット73aを介して回収タンク71の底部に流下するようになっている。

【0056】

前記液媒体回収ノズル74は、回収タンク71の底板に開口した排水口に連通するように底板裏面に取り付けられ、回収タンク71内の液媒体を貯留タンク80側に排水するようになっている。

【0057】

前記貯留タンク80は、回収タンク71の液媒体回収ノズル74から流れ込んだ被処理体を含む液媒体を貯留するためのものであり、タンク本体81と、タンク本体81を本体架台12から出し入れ自在に載置するスライド台85とを備えている。

【0058】

前記タンク本体81は、略直方体状の箱型に形成されており、回収タンク71の液媒体回収ノズル74に対応する位置に、回収タンク71から排水される液媒体をタンク本体81内に導く導水管82が取り付けられている。そして、タンク本体81の左右両側には、タンク本体81を持ち運ぶ際の把持部分となる把手83,83が取り付けられている。

【0059】

前記スライド台85は、タンク本体81を載置するものであり、スライド台85の左右両側には、装置前後方向に摺動自在なリニアガイド86,86が取り付けられている。リニアガイド86は本体架台12に固定されており、スライド台85が装置前後方向に摺動自在となっている。

【0060】

前記スライド台85の前面にはカバー板88が取り付けられ、カバー板88の左右方向略中央位置にはスライド把手89が取り付けられている。そして、作業者がスライド把手89を引っ張ることでスライド台85を装置手前側に引き出して、タンク本体81を本体架台12から取り出すことができるようになっている。

【0061】

なお、本実施形態に係る超音波切断装置10では、回収ユニット70から排水された被処理液を含む液媒体を貯留タンク80に貯留し、作業者がタンク本体81を取り出して次の処理工程を行う処理装置まで搬送するようにしているが、この形態に限定するものではなく、例えば、回収ユニット70から排水された液媒体を、次の処理工程を行う処理装置に対して直接供給するような構成としても構わない。

【0062】

−被処理体の切断動作−

次に、基板Pの処理面側に成長させた被処理体を超音波切断装置10で切断して回収するための動作手順について、図1〜図4を用いて説明する。

【0063】

図1〜図4に示すように、まず、基板収容ラック38内に、互いに上下方向に間隔をあけて複数の基板Pを収容して、基板収容ユニット30の載置台31に載置する。このとき、位置決めガイド32のガイド溝32aに基板収容ラック38のガイド突起38aを嵌合して位置決めする。

【0064】

そして、基板収容ユニット30の回転モータを回転させて載置台31を上方に移動させて基板収容ラック38の最下段の基板Pが搬送ライン上に位置付けられるようにする。

【0065】

次に、搬送ユニット20の搬送シリンダ21のシリンダロッドを伸長させて基板Pの後方(搬送方向の上流側)を搬送爪22で押し、基板Pを振動ユニット40の貯留槽41内に搬送する。そして、最下段の基板Pを搬送した後、搬送シリンダ21のシリンダロッドを縮退させて待機位置まで戻し、続いて基板収容ユニット30の載置台31を一段下げて、次の基板Pが搬送ライン上に位置付けられるようにする。

【0066】

前記貯留槽41内に基板Pが収容された後、液供給ユニット45を作動させて貯留槽41内に液媒体を供給する。このとき、基板Pの前後方向の両端は、貯留槽41の底板表面に設けられた一対のガイドスペーサ43,43によって支持されており、基板Pの処理面と貯留槽41の底板表面との間に間隙が形成されているから、基板Pと貯留槽41の底板との間隙が液供給ユニット45から供給された液媒体で満たされる。その後、基板P全体が液媒体に沈下するまで液媒体を供給する。なお、液媒体の液面から貯留槽41の底板表面までの深さは、超音波振動子42の振動周波数の1/4波長寸法に設定されていて、上昇中の超音波エネルギーが最大になる部分を使用して基板Pから被処理体を切断している。

【0067】

そして、反射ユニット50の反射板シリンダ51のシリンダロッドを伸長して、反射板52を基板Pの上面に間隙を有して対向させる。この反射板52と基板Pの上面との間隙は1mm程度に設定するのが好ましい。

【0068】

次に、貯留槽41の裏面に取り付けられた超音波振動子42を作動させて貯留槽41の底板を厚さ方向に振動させる。このとき、超音波振動子42で発生させた振動が縦方向の振動波となって液媒体を介して基板P表面に向かって垂直に伝達され、伝達された縦方向の振動波が基板Pにおいて横方向の振動波に変換されて基板Pが面内方向に超音波振動する。これにより、基板Pの処理面に成長させたカーボンナノコイル等の被処理体は、基板Pの面内方向の超音波振動に追従できず、被処理体の表層部分が基板Pから切断されて液媒体中に混在されるようになる。

【0069】

そして、基板Pから被処理体を切断した後、排出ユニット60の排出シリンダ61のシリンダロッドを縮退させる。これにより、排出ローラ62及びガイドローラ64に巻き掛けられていた支持ベルト65が弛み、蝶番47を支点に貯留槽41が回動して貯留槽41の下流側が下方に傾斜して、貯留槽41内の基板Pと被処理体を含む液媒体とが下流側の回収ユニット70内に排出される。そして、貯留槽41から基板P及び液媒体を排出した後、排出シリンダ61のシリンダロッドを伸長させ、貯留槽41の下流側端部を上方に持ち上げる方向に支持ベルト65を引っ張り、貯留槽41を水平に保持しておき、次の基板Pが搬送されるまで待機する。

【0070】

前記貯留槽41から排出された液媒体は、回収ユニット70内の排出ガイド板72に沿って下方に流出し、排水口から液媒体回収ノズル74を流通して貯留タンク80側に排水される。一方、貯留槽41から排出された基板Pは、回収ユニット70内の基板回収箱73に順次積層されて収容される。基板Pに付着している液媒体は、基板回収箱73の底板に開口したスリット73aを介して回収タンク71の底部に流下する。

【0071】

上述した処理を繰り返し行い、前記貯留タンク80内に被処理体を含む液媒体が所定量以上回収された場合には、スライド把手89を引っ張ってスライド台85を装置手前側に引き出し、作業者がタンク本体81の把手83を持って次の処理工程の処理装置まで搬送する。

【0072】

以上のように、本実施形態に係る超音波切断装置10によれば、超音波振動子42で発生させた振動が縦方向の振動波となって基板P表面に向かって垂直に伝達され、伝達された振動は基板Pにおいて横方向の振動波となって基板Pを面内方向に超音波振動させることで、基板Pの処理面に成長させたカーボンナノコイル等の被処理体が、基板Pの面内方向の超音波振動の動作に追従できずにその表層部分が基板Pから切断されるから、基板Pの処理面全体から均等に被処理体を切断することができ、被処理体を効率良く大量に回収することができる。また、基板Pの処理面と貯留槽41の底板との間隙に少量の液媒体を満たしておくだけで基板Pから被処理体を切断できるため、被処理体の回収に必要な液媒体が少量で済み、コスト低減に有利となる。

【0073】

なお、本実施形態では、基板Pの処理面に成長させる被処理体としてカーボンナノコイルを一例に説明したが、例えば、カーボンナノチューブ等、その他の様々な材料に対して本発明を適用可能である。

【産業上の利用可能性】

【0074】

以上説明したように、本発明は、基板上に成長させた被処理体を少量の液媒体で且つ短時間で効率良く回収できるという実用性の高い効果が得られることから、きわめて有用で産業上の利用可能性は高い。

【図面の簡単な説明】

【0075】

【図1】本発明の実施形態に係る超音波切断装置の構成を示す正面図である。

【図2】本実施形態に係る超音波切断装置の構成を示す平面図である。

【図3】切断ユニットの構成を示す正面図である。

【図4】切断ユニット及び反射ユニットの構成を示す側面図である。

【符号の説明】

【0076】

10 超音波切断装置

20 搬送ユニット(搬送手段)

30 基板収容ユニット

40 振動ユニット

41 貯留槽

42 超音波振動子

43 ガイドスペーサ

45 液供給ユニット

50 反射ユニット

52 反射板

60 排出ユニット(排出手段)

70 回収ユニット

P 基板

【特許請求の範囲】

【請求項1】

基板の処理面側に成長させた被処理体を該基板から切断して回収するための超音波切断装置であって、

振動伝達媒体としての液媒体を貯留する貯留槽と、

前記貯留槽の底板裏面に取り付けられた超音波振動子とを備え、

前記基板の処理面と前記貯留槽の底板表面とを対向させ且つ少なくともその間隙を少量の液媒体で満たし、前記超音波振動子により該貯留槽の底板を厚さ方向に振動させ、その振動を液媒体を介して該基板に伝達して該基板を面内方向に振動させることで、該基板から被処理体を切断して液媒体と一緒に回収することを特徴とする超音波切断装置。

【請求項2】

請求項1において、

前記貯留槽の上方には、前記基板と対向する反射板が配置されていることを特徴とする超音波切断装置。

【請求項3】

請求項1又は2において、

前記超音波振動子は、前記貯留槽の底板裏面に複数配置されていることを特徴とする超音波切断装置。

【請求項4】

請求項1乃至3のうち何れか1項において、

前記貯留槽内には、前記基板を両端支持する一対のガイドスペーサが設けられていることを特徴とする超音波切断装置。

【請求項5】

請求項1乃至4のうち何れか1項において、

前記基板を前記貯留槽内に搬送する搬送手段と、

前記搬送手段で搬送された前記基板を前記貯留槽内から排出する排出手段とを備えていることを特徴とする超音波切断装置。

【請求項6】

請求項5において、

前記排出手段は、前記貯留槽を傾斜させて前記基板を傾斜方向に排出するとともに、該基板から切断した被処理体を液媒体と一緒に傾斜方向に排出して回収するように構成されていることを特徴とする超音波切断装置。

【請求項7】

請求項1乃至6のうち何れか1項において、

前記貯留槽に貯留する液媒体の液面から該貯留槽の底面までの深さは、前記超音波振動子の振動周波数の1/4波長以下に設定されていることを特徴とする超音波切断装置。

【請求項1】

基板の処理面側に成長させた被処理体を該基板から切断して回収するための超音波切断装置であって、

振動伝達媒体としての液媒体を貯留する貯留槽と、

前記貯留槽の底板裏面に取り付けられた超音波振動子とを備え、

前記基板の処理面と前記貯留槽の底板表面とを対向させ且つ少なくともその間隙を少量の液媒体で満たし、前記超音波振動子により該貯留槽の底板を厚さ方向に振動させ、その振動を液媒体を介して該基板に伝達して該基板を面内方向に振動させることで、該基板から被処理体を切断して液媒体と一緒に回収することを特徴とする超音波切断装置。

【請求項2】

請求項1において、

前記貯留槽の上方には、前記基板と対向する反射板が配置されていることを特徴とする超音波切断装置。

【請求項3】

請求項1又は2において、

前記超音波振動子は、前記貯留槽の底板裏面に複数配置されていることを特徴とする超音波切断装置。

【請求項4】

請求項1乃至3のうち何れか1項において、

前記貯留槽内には、前記基板を両端支持する一対のガイドスペーサが設けられていることを特徴とする超音波切断装置。

【請求項5】

請求項1乃至4のうち何れか1項において、

前記基板を前記貯留槽内に搬送する搬送手段と、

前記搬送手段で搬送された前記基板を前記貯留槽内から排出する排出手段とを備えていることを特徴とする超音波切断装置。

【請求項6】

請求項5において、

前記排出手段は、前記貯留槽を傾斜させて前記基板を傾斜方向に排出するとともに、該基板から切断した被処理体を液媒体と一緒に傾斜方向に排出して回収するように構成されていることを特徴とする超音波切断装置。

【請求項7】

請求項1乃至6のうち何れか1項において、

前記貯留槽に貯留する液媒体の液面から該貯留槽の底面までの深さは、前記超音波振動子の振動周波数の1/4波長以下に設定されていることを特徴とする超音波切断装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2008−279354(P2008−279354A)

【公開日】平成20年11月20日(2008.11.20)

【国際特許分類】

【出願番号】特願2007−125311(P2007−125311)

【出願日】平成19年5月10日(2007.5.10)

【出願人】(591230675)株式会社サワーコーポレーション (9)

【Fターム(参考)】

【公開日】平成20年11月20日(2008.11.20)

【国際特許分類】

【出願日】平成19年5月10日(2007.5.10)

【出願人】(591230675)株式会社サワーコーポレーション (9)

【Fターム(参考)】

[ Back to top ]