超音波振動付与方法及び樹脂組成物

【課題】超音波振動を低負荷で安定的に対象物に付与でき、得られる成形物の物性やフィラーの分散を向上できる超音波振動付与方法を提供する。

【解決手段】成形装置10に装着した超音波振動付与装置30により、溶融状態の樹脂材料に超音波振動を付与する方法において、超音波振動を付与する際の、樹脂材料の圧力Pと溶融粘度ηを制御することによって、超音波発振機への負荷を低減し、成形物中における気泡の含有量を低下することを特徴とする超音波振動付与方法。

【解決手段】成形装置10に装着した超音波振動付与装置30により、溶融状態の樹脂材料に超音波振動を付与する方法において、超音波振動を付与する際の、樹脂材料の圧力Pと溶融粘度ηを制御することによって、超音波発振機への負荷を低減し、成形物中における気泡の含有量を低下することを特徴とする超音波振動付与方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、超音波振動付与方法及び樹脂組成物に関する。さらに詳しくは、溶融状態の樹脂材料又は樹脂組成物に超音波振動を付与する際に、樹脂材料又は樹脂組成物の圧力と溶融粘度を制御することを特徴とする超音波振動付与方法及びこの付与方法を適用して得られる樹脂組成物に関する。

【背景技術】

【0002】

樹脂組成物中におけるフィラーの分散性向上のために、スクリューやバレルの形状等、混練機の開発や、フィラーの表面処理方法の開発が行われてきた。近年、ナノレベルの粒子が開発されるに伴い、ナノレベルの粒子を高度に分散するには、上記の開発だけでは十分ではないと思われる。

【0003】

例えば、低粘度の液体とフィラーの組成物の場合、液体とフィラーを入れた容器を超音波洗浄器に入れたり、容器内に超音波振動するプローブを挿入することにより、超音波振動を与える方法が一般に行われる。しかし、このような方法では、減衰が激しい高粘度の溶融ポリマーには効果的ではない。

また、混練機の開発も行われているが、フィラーの分散に必要な高応力を対象物に与える設計にすると、成形機内の高応力場を対象物が通過する確率は減少しやすいため、これによるフィラーの高分散化も限界がある。

【0004】

そこで、超音波振動を用いてこれらの課題を解決しようとする試みが、例えば特許文献1で提案されている。この文献では、押出機に超音波振動付与装置を取り付けた装置でポリマーブレンド、アロイの物性が向上することを開示している。

しかしながら、ポリマーブレンドでの効果は記載しているが、フィラー分散には全く言及せず、また、有効な条件も開示していなかった。

【0005】

本発明者らは、樹脂材料への超音波振動付与装置、及び超音波振動付与装置を用いた樹脂材料の溶融成形方法を発明している(特許文献2参照)。

しかし、成形機の操作条件によっては、超音波振動付与装置(より具体的には発振機)の負荷電流が大きく不安定となり、ダイスから排出される成形物が気泡を含むことがあった。このため、例えば、造粒工程においてストランドが破断し易く、ペレタイズしにくいという問題があった。

また、特にフィラー充填材料で超音波が分散促進することは確認されていたが、その条件の領域が明らかでなかった。

【特許文献1】米国特許第6528554号

【特許文献2】国際公開WO2005/7373パンフレット

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は上述の問題に鑑みなされたものであり、超音波振動を低負荷で安定的に対象物に付与でき、得られる成形物の物性やフィラーの分散を向上できる付与方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明によれば、以下の超音波振動付与方法及び樹脂組成物が提供される。

1.成形装置に装着した超音波振動付与装置により、溶融状態の樹脂材料に超音波振動を付与する方法において、前記超音波振動を付与する際の、前記樹脂材料の圧力Pと溶融粘度ηを制御することによって、超音波発振機への負荷を低減し、成形物中における気泡の含有量を低下することを特徴とする超音波振動付与方法。

2.前記樹脂材料の圧力Pと溶融粘度ηを、下記式(1)又は式(2)の関係を満たすように制御することを特徴とする1記載の超音波振動付与方法。

P≧−(2/3)logη+6 (1)

P≧−(2/3)logη+4 (2)

[式中、Pは樹脂材料の圧力(MPa)であり、ηはせん断速度が10s−1での溶融粘度(Pa・s)である。式(1)は成形機にて真空脱揮を施さない場合に適用され、式(2)は真空脱揮を施す場合に適用される。]

3.成形装置に装着した超音波振動付与装置により、フィラーを含む溶融状態の樹脂組成物に超音波振動を付与する方法において、前記超音波振動を付与する際の、前記樹脂組成物の圧力Pと、この樹脂組成物を構成する樹脂材料の溶融粘度ηを制御することによって、前記フィラーの凝集体を破壊し、分散することを特徴とする超音波振動付与方法。

4.前記樹脂組成物の圧力Pと溶融粘度ηを、下記式(3)の関係を満たすように制御することを特徴とする3記載の超音波振動付与方法。

P≦−7logη+33 (3)

[式中、Pは樹脂組成物の圧力(MPa)であり、ηは組成物を構成する樹脂材料のせん断速度が10s−1での溶融粘度(Pa・s)である。]

5.上記3又は4に記載の超音波振動付与方法にて、超音波振動を付与して得られることを特徴とする樹脂組成物。

【発明の効果】

【0008】

本発明では、対象物に低負荷で安定して超音波振動を付与できる。また、溶融樹脂のような高粘度液体でもフィラーを有効に分散できる。また、相溶化剤を用いず、又は相溶化剤を減量しても、物性が向上したポリマーブレンド、アロイを安定的に製造できるため、高価な相溶化剤の使用が不要又は削減できる。

【発明を実施するための最良の形態】

【0009】

以下、本発明の超音波振動付与方法を具体的に説明する。

本発明の超音波振動付与方法は、成形装置に装着した超音波振動付与装置により、溶融状態の樹脂材料に超音波振動を付与する方法において、超音波振動付与部付近の樹脂材料の圧力P(静水圧的ないわゆる樹脂圧力)と溶融粘度ηを制御することによって、超音波発振機への負荷を低減し、成形物中における気泡の含有量を低下することを特徴とする。

成形装置及びそれに装着する超音波振動付与装置については、上記特許文献2(国際公開WO2005/7373)に詳細が開示されている。以下、簡単に説明するが、これら装置は以下の記載に限定されず、必要に応じて特許文献2を参照することができる。

【0010】

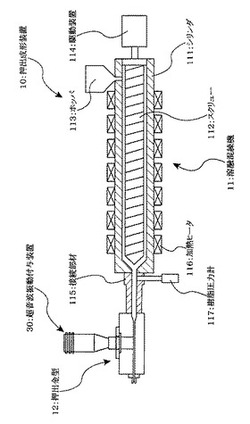

図1は、押出成形装置の全体を示す概略断面図である。図2は金型に超音波振動付与装置を装着した様子を示す概略断面図である。

押出成形装置10は、ペレット等の押出成形に用いられるもので、押出金型12と、この押出金型12に樹脂材料を溶融・混練して供給する溶融混練機11とを有している。

【0011】

溶融混練機11は、シリンダ111と、このシリンダ111内で回転して樹脂材料の混合と押出しとを行うスクリュー112と、シリンダ111に樹脂材料を供給するホッパ113と、シリンダ111内部の樹脂材料を加熱する加熱ヒータ116と、スクリュー112を回転させる駆動装置114とを有している。

【0012】

そして、シリンダ111の周囲に設けた加熱ヒータ116でシリンダ111を加熱することで、ホッパ113から供給された樹脂材料を溶融し、駆動装置114によるスクリュー112の回転によって、溶融した樹脂材料を混練しながら押出金型12に向けて押し出す。

【0013】

図2に示すように、押出金型12は接続部材115を介して溶融混練装置11に接続している。金型12の途中部位に超音波振動付与装置30が装着してある。超音波振動付与装置30は、図示しない超音波供給源に連結された振動子31と、この振動子31の先端に取り付けられた振動伝達部材としてのホーン32とから構成されている。金型12の途中部位には、流路21に達するまでホーン挿入孔22が形成されている。ホーン32は、このホーン挿入孔22に挿入され、その端面が流路21の一部を構成するようになっている。

【0014】

図1では、ホーン32は円柱状に形成されていて、流路21内を流通する溶融状態の樹脂材料に対して、流通方向と直交する方向から超音波振動を付与するようになっている。

ホーン32の途中部位には、ホーン挿入孔22の開口周縁まで延びる環状のフランジ33が張り出し形成されている。そして、開口周縁でフランジ33がホーン押え25とパッキン26とによって金型12に固定されていることが好ましい。ホーン32の下面付近が超音波付与部40となる。

なお、図1及び図2では超音波振動付与装置30が金型12に装着されているが、これに限らず、例えば、特許文献2の図4に示すように溶融混練機11のシリンダの一部に装着してもよい。

また、ホーンは円柱状以外の形状でもよい。

【0015】

押出成形装置10によって、溶融混練機11で加熱・溶融された樹脂材料は、金型12内の流路21に供給される。金型12内の超音波付与部40にて、超音波発振器によって振動子31からホーン32に超音波振動を付与する。これにより、流路21を流れる樹脂材料に、その流れに対して垂直方向から超音波振動を付与することができる。溶融した樹脂材料は、分散が促進される部位である超音波付与部40を確実に通過(通過確率が100%)するため、混練押出機のような分散のムラが生じない。これにより、樹脂材料の衝撃強度や伸び等の物性値を高めることができ、また、高速度の押出成形が可能となる。

【0016】

本発明の超音波振動付与方法では、押出成形装置10にて超音波振動を付与する際、樹脂材料の圧力Pと溶融粘度ηを制御して超音波発振機への負荷を低減し、成形物中における気泡の含有量を低下する。

本発明者らは、金型12内の流路21を目視観察するために金型12の側部に可視化窓(図示せず)を設け、超音波振動を付与した際の樹脂材料の挙動を調査した。その結果、溶融粘度ηとの関係で、圧力Pが低い状態で超音波を付与すると、溶融樹脂に多くのキャビテーション(気泡)が発生し、成形物の内部に残留することがわかった。そして、樹脂圧力Pがある程度高い状態で超音波を付与すれば、キャビテーションは起こりにくく、また、キャビテーションが発生しないことで、比較的発振機から離れたフィラーでも効率よく振動させることが可能となることから、超音波発振機の出力を低減できる。このため、超音波発振機の負荷電流を小さくでき、成形物(例えば、ストランド)も安定的に生産できることを見出したものである。

【0017】

具体的には、樹脂材料の圧力Pと溶融粘度ηを、下記式(1)又は式(2)の関係を満たすように制御することが好ましい。式(1)は成形機にて真空脱揮を施さない場合に適用され、式(2)は真空脱揮を施す場合に適用される。

P≧−(2/3)logη+6 (1)

P≧−(2/3)logη+4 (2)

なお、真空脱揮は公知の方法、即ち、溶融混練機11のシリンダ111に設けた吸引口に、真空ポンプを接続して行う。

上記の条件を満たす樹脂圧力Pでは、キャビテーションは起こりにくく、超音波発振機の負荷電流を小さくでき、成形物も安定的に生産できる。

【0018】

圧力Pは押出成形装置10に接続した樹脂圧力計117によって測定した値(単位:MPa)である。図1においては接続部材115に接続している。また、溶融粘度ηはキャピラリーレオメータ又はコーンプレート型レオメータで測定した値(単位:Pa・s)であり、成形時の樹脂温度における、せん断速度が10s−1であるときの値である。成形時の樹脂温度は押出成形装置10の金型12ノズル部付近における樹脂温度である。

なお、押出成形装置10において圧力Pは、溶融混練機11の加熱ヒータ116の設定温度、スクリュー112の回転速度、ノズルの大きさや数を調整することにより制御できる。また、溶融粘度ηは加熱ヒーター116等の設定温度により制御できる。

【0019】

また、本発明の超音波振動付与方法をフィラーを含む溶融状態の樹脂組成物に適用した場合、フィラーの凝集体を効率よく破壊、分散することができる。即ち、押出成形装置10にて超音波振動を付与する際、樹脂組成物の圧力Pと、この樹脂組成物を構成する樹脂材料の溶融粘度ηを制御することによって、フィラーの凝集体を破壊し、分散することができる。

【0020】

より具体的には、樹脂材料の圧力Pと樹脂組成物を構成する溶融粘度ηを、下記式(3)の関係を満たすように制御することが好ましい。

P≦−7logη+33 (3)

式(3)を満たすように圧力Pを調整することによって、フィラーの凝集体をほぼ完全に破壊、分散できる。また、溶融樹脂のような高粘度液体でもフィラーの高分散を達成できる。

【0021】

式(1)〜式(3)において、樹脂材料の溶融粘度ηが高くなると、キャビテーションが起こらなくなる樹脂圧力P、及びフィラーの破壊分散が起こらなくなる樹脂圧力Pは小さくなるが、これは、粘度が大きくなるのに伴い、超音波の減衰が大きくなるため、材料中に発生する音圧が小さくなるためと推定される。

【0022】

本発明の超音波振動付与方法を適用できる樹脂材料としては、例えば、ポリスチレン系樹脂、(例えば、ポリスチレン、ブタジエン・スチレン共重合体、アクリロニトリル・スチレン共重合体、アクリロニトリル・ブタジエン・スチレン共重合体等)、ABS樹脂、ポリエチレン、ポリプロピレン、エチレン−プロピレン樹脂、エチレン−エチルアクリレート樹脂、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリブテン、ポリカーボネート、ポリアセタール、ポリフェニレンオキシド、ポリビニルアルコール、ポリメチルメタクリレート、飽和ポリエステル樹脂(例えば、ポリエチレンテレフタレート、ポリブチレンテレフタレート等)、生分解性ポリエステル樹脂(例えば、ポリ乳酸のようなヒドロキシカルボン酸縮合物、ポリブチレンサクシネートのようなジオールとジカルボン酸の縮合物等)ポリアミド樹脂、ポリイミド樹脂、フッ素樹脂、ポリサルフォン、ポリエーテルサルフォン、ポリアリレート、ポリエーテルエーテルケトン、液晶ポリマー、ポリオレフィン系エラストマー、ポリエステル系エラストマー、スチレン系エラストマー等の1種又は2種以上の混合物が挙げられる。

【0023】

樹脂材料に添加するフィラーとしては、例えば、酸化チタン、シリカ、炭酸カルシウム、ガラスビーズ等の球状フィラー、タルク、マイカ、クレイ等の板状フィラー、カーボンナノチューブ、炭素繊維、ガラス繊維等の繊維状又は棒状フィラー、炭酸ストロンチウム等の無機フィラー等を挙げることができる。

【0024】

なお、その他染料、核剤などの添加剤も添加できる。

また、低融点合金のように押出し混練時には溶融状態であり常温では固体となる物質も含まれる。粒子径も特に限定されないが、1μm以下のもの、特に0.1μm以下の粒子径にも適用が可能である。フィラーの配合量は特に限定されないが、100wtppm程度から数十wt%の高い配合率のものまで適用が可能である。

【0025】

本発明の超音波振動付与方法によって、樹脂材料又は樹脂組成物に超音波振動を付与することで、機能性の向上、混練性、相溶性の向上及び樹脂変性の容易化ができる。従って、例えば、反射材や自動車用材料として広く使用されているポリマーやコポリマーの製造に好適に適用できる。

以下、本発明の超音波振動付与方法を、ポリスチレン及びポリカーボネート組成物に適用した実施形態によってさらに具体的に説明する。

【0026】

[実施形態1]

図1及び図2に示した押出成形装置を使用した。詳細は以下の通りである。

溶融混練機:ラボプラストミル二軸押出機(東洋精機(株)製)を使用した。

超音波振動付与装置:図2に示すように、樹脂組成物に対して垂直方向に振動を加えるホーンを取り付けた金型(ダイス)を装着した。周波数は19kHz、振幅は7μmとした。ホーンの径φは60mm、素材はジュラルミンである。超音波付与部の流路深さは2mmである。ギャップGは0.2mmである。図3に金型内の流路を示す概略透視図を示す。樹脂材料は幅60mmの流路にて超音波振動を付加され、その後、ノズル(図示せず:孔径2.5mm)からストランド状に押出される。

樹脂材料として、ポリスチレン(PSジャパン製:HF77−301、MFR≒7.5g/min)を使用した。

なお、超音波ダイスは超音波付与部にガラスからなる可視化窓27(図3参照)を装着し、超音波付与部の状態を観察可能とした。

【0027】

この押出成形装置にて、樹脂温度、流量、ダイス出口の開度を変化させて、溶融したポリスチレンの溶融粘度と樹脂圧力を変化させた。なお、溶融粘度はコーンプレート型レオメータにて測定した、樹脂温度における値(せん断速度:10S−1)である。

各条件におけるキャビテーション発生の有無、ストランドの状態、超音波発振機の負荷電流を観察した。また、真空脱揮による影響を評価した。

真空脱揮を施さない場合の測定結果を表1に、真空脱揮を施した場合の測定結果を表2に示す。

【0028】

【表1】

【0029】

【表2】

【0030】

なお、キャビテーション発生の有無の判定は、可視化窓からの目視又はビデオカメラによる映像により行なった。

また、ストランドの状態の評価は、5分間の連続運転でストランド切れが起こらない場合を○、5分間の連続運転でストランド切れが生じた場合又はストランドに発泡がある場合を×とした。

【0031】

表1及び表2の結果から、樹脂圧力の低い条件ではキャビテーションが発生し、ストランドは発泡しスが入った状態となることがわかった。このため試験中にストランドが破断しやすかった。また、超音波発振機の負荷電流も大きかった。なお、負荷電流が大きいと非経済的なだけではなく装置寿命も短くなる。

【0032】

表1に示した各条件における、樹脂圧力P及び溶融粘度ηと、超音波付与の関係を示したものを図4に示す。図中、○は超音波付与条件として適していると判断された条件を示し、菱型は超音波付与条件として不適と判断された条件を示す。

同様に、表2に示した各条件における、樹脂圧力P及び溶融粘度ηと、超音波付与の関係を示したものを図5に示す。

【0033】

図4及び図5から、真空脱揮を施さない場合は、下記式(1)を満たす領域で、真空脱揮を施した場合は下記式(2)を満たす領域で、キャビテーションが発生せず、ストランドも安定して形成され、負荷電流も安定し小さくなることが確認できた。

P≧−(2/3)logη+6 (1)

P≧−(2/3)logη+4 (2)

【0034】

[実施形態2]

押出成形装置は上述した実施形態1と同じものを使用した。樹脂材料として実施形態1で使用したポリスチレン又はポリカーボネート(出光興産株式会社製、FN1900A)を、フィラーとして単位粒子径220nmの二酸化チタン(TiO2)を用いた。

予め、樹脂材料のペレットに穴をあけ、二酸化チタンの凝集体をその穴の中に顕微鏡で観察しながら挿入し、その後、ペレットを加熱し穴を塞ぐことによって、二酸化チタンの凝集体を内包したペレットを作製した。

【0035】

なお、実際のフィラー凝集体は種々の硬さのものが混在していると想定される。そこで、樹脂ペレットに内包した凝集体としては、上記の二酸化チタン粉末から分粒した粒径約0.5〜1mm程度の凝集体(未処理品であり、壊れ易い塊)と、二酸化チタンの粉末を50MPaの圧力で加圧して得た、粒径約0.5〜1mm程度の凝集体(加圧品であり、硬い塊)の2種を用いた。

【0036】

溶融混練機によるフィラー分散の影響を排除し、超音波振動によるフィラーの分散を適切に評価するため、以下の操作を行なった。

溶融混練機に樹脂材料を投入し、所定の条件にて定常状態とした。その後、溶融混練機のスクリュー回転を停止し、その状態で、上記で作製した二酸化チタン凝集体内包樹脂ペレットを樹脂圧力計の穴から溶融混練機内に挿入した。5〜7分経過後にスクリューを回転させ、溶融混練機内の樹脂及び二酸化チタン凝集体をダイスに輸送し、超音波を付与した。

ノズルから押出されたストランドを回収し、その内部における凝集体の変化を観察した。

【0037】

樹脂温度、流量、ダイス出口の開度を変化し、溶融したポリスチレン又はポリカーボネートの溶融粘度と樹脂圧力を変化させ、各条件でストランドを作製した。得られたストランドにおけるフィラー凝集体の分散について評価した。

樹脂材料にポリスチレンを使用した場合における測定結果を表3に、樹脂材料にポリカーボネートを使用した場合における測定結果を表4に示す。

【0038】

【表3】

【0039】

【表4】

【0040】

なお、超音波を付与しないで押出した場合、加圧処理した凝集体及び未処理の凝集体のいずれも破壊分散せずに、そのままの状態でストランド中に排出されていた。

【0041】

図6は、ストランドにおける凝集体の破壊分散状態を観察した拡大写真であり、(a)は凝集体が破壊分散せずに押出された状態を、(b)は凝集体が破壊分散されて押出された状態を示す。

(a)では中央付近にフィラー凝集体が確認されるが、(b)ではフィラー凝集体は破壊分散されているため、先端が放射線状の白い帯状に広がっている。

【0042】

また、図7はストランドの走査型電子顕微鏡であり、図7aは凝集体が破壊分散せずに押出された状態(図6(a))を、図7bは凝集体が破壊分散されて押出された状態(図6(b))を示す。

図7(a)では、フィラーは凝集体のまま存在しているが、図7(b)ではにフィラーの凝集体は破壊分散され、樹脂材料中に単位粒子(粒径220nm程度)又はそれに近い状態で分散していることが確認できる。

【0043】

表3及び表4において「分散破壊状態」の評価は、図6(a)及び図7(a)の状態のストランドを×とし、図6(b)及び図7(b)の状態のストランドを○とした。

なお、図6(a)及び図7(a)はポリスチレンを使用した、表3に示す条件5の写真であり、図6(b)及び図7(b)は表3に示す条件8の写真である。

【0044】

表3に示した各条件における、樹脂圧力P及び溶融粘度ηと、フィラー凝集体の破壊分散の関係を示した図を図8に示す。同様に、表4に示した各条件における、樹脂圧力P及び溶融粘度ηと、フィラー凝集体の破壊分散の関係を示した図を図9に示す。図中、○はフィラー凝集体が破壊分散した条件を示し、菱型はフィラー凝集体が破壊分散しなかった条件を示す。

表3及び表4に示した結果から、フィラーの分散は樹脂圧力が適切なときに起こることがわかった。粘度依存性も観察された。即ち、下記式(3)を満たす領域の樹脂圧力Pで、フィラーの凝集体はほぼ完全に破壊分散し、フィラーを高度に分散できた。これ以上の樹脂圧力下では凝集体の破壊分散はおこりにくいことが確認できた。

P≦−7logη+33 (3)

【0045】

実施形態1及び実施形態2から、樹脂の圧力P及び溶融粘度ηと、超音波付与による効果の関係を図示したものを図10に示す。なお、図中「気泡発生(1)」の領域では、真空脱揮を施さない場合に気泡が発生し、「気泡発生(2)」の領域では、真空脱揮の有無にかかわらず気泡が発生する。

このように、超音波振動を付与する際の樹脂材料の圧力Pと溶融粘度ηを制御することによって、超音波発振機への負荷の低減、成形物中における気泡含有量の低下及びフィラーの高分散化が達成できる。特に、サブミクロン又はナノオーダーという微細な粒子であり、分散が困難なフィラーを樹脂材料に分散させる技術として有用である。

【産業上の利用可能性】

【0046】

本発明の超音波付与方法を利用して、例えば、ポリカーボネートとTiO2からなる液晶モジュール反射板材料(光反射特性)、カーボンナノチューブ含有樹脂組成物(導電性、帯電防止性)、ポリカーボネートとナノシリカからなる複合材料(難燃性と透明性の両立)、ポリカーボネートとTiO2,ZnO,Fe2O3,LaB6,ITO又はATO等からなるの光学波長制御材料等を製造できる。

【図面の簡単な説明】

【0047】

【図1】押出成形装置の全体を示す概略断面図である。

【図2】金型に超音波振動付与装置を装着した様子を示す概略断面図である。

【図3】実施形態で使用した金型内の流路を示す概略透視図である。

【図4】表1に示した各条件における、樹脂圧力P及び溶融粘度ηと、超音波付与の関係を示した図である。

【図5】表2に示した各条件における、樹脂圧力P及び溶融粘度ηと、超音波付与の関係を示した図である。

【図6】ストランドにおけるフィラー凝集体の破壊分散状態を観察した拡大写真であり、(a)は凝集体が破壊分散せずに押出された状態を、(b)は凝集体が破壊分散されて押出された状態を示す写真である。

【図7a】ストランドの走査型電子顕微鏡写真であり、フィラー凝集体が破壊分散せずに押出された状態(図6(a))を示す写真である。

【図7b】ストランドの走査型電子顕微鏡写真であり、フィラー凝集体が破壊分散されて押出された状態(図6(b))を示す写真である。

【図8】表3に示した各条件における、樹脂圧力P及び溶融粘度ηと、フィラー凝集体の破壊分散の関係を示した図である。

【図9】表4に示した各条件における、樹脂圧力P及び溶融粘度ηと、フィラー凝集体の破壊分散の関係を示した図である。

【図10】樹脂の圧力P及び溶融粘度ηと、超音波付与による効果の関係を示した図である。

【符号の説明】

【0048】

10 押出成形装置

11 溶融混練機

111シリンダ

112スクリュー

113ホッパ

114駆動装置

115接続部材

116加熱ヒーター

117樹脂圧力計

12 押出金型

21 流路

22 ホーン挿入孔

23 ノズル

25 ホーン押え

26 パッキン

27 可視化窓

30 超音波振動付与装置

31 振動子

32 ホーン

33 フランジ

40 超音波付与部

【技術分野】

【0001】

本発明は、超音波振動付与方法及び樹脂組成物に関する。さらに詳しくは、溶融状態の樹脂材料又は樹脂組成物に超音波振動を付与する際に、樹脂材料又は樹脂組成物の圧力と溶融粘度を制御することを特徴とする超音波振動付与方法及びこの付与方法を適用して得られる樹脂組成物に関する。

【背景技術】

【0002】

樹脂組成物中におけるフィラーの分散性向上のために、スクリューやバレルの形状等、混練機の開発や、フィラーの表面処理方法の開発が行われてきた。近年、ナノレベルの粒子が開発されるに伴い、ナノレベルの粒子を高度に分散するには、上記の開発だけでは十分ではないと思われる。

【0003】

例えば、低粘度の液体とフィラーの組成物の場合、液体とフィラーを入れた容器を超音波洗浄器に入れたり、容器内に超音波振動するプローブを挿入することにより、超音波振動を与える方法が一般に行われる。しかし、このような方法では、減衰が激しい高粘度の溶融ポリマーには効果的ではない。

また、混練機の開発も行われているが、フィラーの分散に必要な高応力を対象物に与える設計にすると、成形機内の高応力場を対象物が通過する確率は減少しやすいため、これによるフィラーの高分散化も限界がある。

【0004】

そこで、超音波振動を用いてこれらの課題を解決しようとする試みが、例えば特許文献1で提案されている。この文献では、押出機に超音波振動付与装置を取り付けた装置でポリマーブレンド、アロイの物性が向上することを開示している。

しかしながら、ポリマーブレンドでの効果は記載しているが、フィラー分散には全く言及せず、また、有効な条件も開示していなかった。

【0005】

本発明者らは、樹脂材料への超音波振動付与装置、及び超音波振動付与装置を用いた樹脂材料の溶融成形方法を発明している(特許文献2参照)。

しかし、成形機の操作条件によっては、超音波振動付与装置(より具体的には発振機)の負荷電流が大きく不安定となり、ダイスから排出される成形物が気泡を含むことがあった。このため、例えば、造粒工程においてストランドが破断し易く、ペレタイズしにくいという問題があった。

また、特にフィラー充填材料で超音波が分散促進することは確認されていたが、その条件の領域が明らかでなかった。

【特許文献1】米国特許第6528554号

【特許文献2】国際公開WO2005/7373パンフレット

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は上述の問題に鑑みなされたものであり、超音波振動を低負荷で安定的に対象物に付与でき、得られる成形物の物性やフィラーの分散を向上できる付与方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明によれば、以下の超音波振動付与方法及び樹脂組成物が提供される。

1.成形装置に装着した超音波振動付与装置により、溶融状態の樹脂材料に超音波振動を付与する方法において、前記超音波振動を付与する際の、前記樹脂材料の圧力Pと溶融粘度ηを制御することによって、超音波発振機への負荷を低減し、成形物中における気泡の含有量を低下することを特徴とする超音波振動付与方法。

2.前記樹脂材料の圧力Pと溶融粘度ηを、下記式(1)又は式(2)の関係を満たすように制御することを特徴とする1記載の超音波振動付与方法。

P≧−(2/3)logη+6 (1)

P≧−(2/3)logη+4 (2)

[式中、Pは樹脂材料の圧力(MPa)であり、ηはせん断速度が10s−1での溶融粘度(Pa・s)である。式(1)は成形機にて真空脱揮を施さない場合に適用され、式(2)は真空脱揮を施す場合に適用される。]

3.成形装置に装着した超音波振動付与装置により、フィラーを含む溶融状態の樹脂組成物に超音波振動を付与する方法において、前記超音波振動を付与する際の、前記樹脂組成物の圧力Pと、この樹脂組成物を構成する樹脂材料の溶融粘度ηを制御することによって、前記フィラーの凝集体を破壊し、分散することを特徴とする超音波振動付与方法。

4.前記樹脂組成物の圧力Pと溶融粘度ηを、下記式(3)の関係を満たすように制御することを特徴とする3記載の超音波振動付与方法。

P≦−7logη+33 (3)

[式中、Pは樹脂組成物の圧力(MPa)であり、ηは組成物を構成する樹脂材料のせん断速度が10s−1での溶融粘度(Pa・s)である。]

5.上記3又は4に記載の超音波振動付与方法にて、超音波振動を付与して得られることを特徴とする樹脂組成物。

【発明の効果】

【0008】

本発明では、対象物に低負荷で安定して超音波振動を付与できる。また、溶融樹脂のような高粘度液体でもフィラーを有効に分散できる。また、相溶化剤を用いず、又は相溶化剤を減量しても、物性が向上したポリマーブレンド、アロイを安定的に製造できるため、高価な相溶化剤の使用が不要又は削減できる。

【発明を実施するための最良の形態】

【0009】

以下、本発明の超音波振動付与方法を具体的に説明する。

本発明の超音波振動付与方法は、成形装置に装着した超音波振動付与装置により、溶融状態の樹脂材料に超音波振動を付与する方法において、超音波振動付与部付近の樹脂材料の圧力P(静水圧的ないわゆる樹脂圧力)と溶融粘度ηを制御することによって、超音波発振機への負荷を低減し、成形物中における気泡の含有量を低下することを特徴とする。

成形装置及びそれに装着する超音波振動付与装置については、上記特許文献2(国際公開WO2005/7373)に詳細が開示されている。以下、簡単に説明するが、これら装置は以下の記載に限定されず、必要に応じて特許文献2を参照することができる。

【0010】

図1は、押出成形装置の全体を示す概略断面図である。図2は金型に超音波振動付与装置を装着した様子を示す概略断面図である。

押出成形装置10は、ペレット等の押出成形に用いられるもので、押出金型12と、この押出金型12に樹脂材料を溶融・混練して供給する溶融混練機11とを有している。

【0011】

溶融混練機11は、シリンダ111と、このシリンダ111内で回転して樹脂材料の混合と押出しとを行うスクリュー112と、シリンダ111に樹脂材料を供給するホッパ113と、シリンダ111内部の樹脂材料を加熱する加熱ヒータ116と、スクリュー112を回転させる駆動装置114とを有している。

【0012】

そして、シリンダ111の周囲に設けた加熱ヒータ116でシリンダ111を加熱することで、ホッパ113から供給された樹脂材料を溶融し、駆動装置114によるスクリュー112の回転によって、溶融した樹脂材料を混練しながら押出金型12に向けて押し出す。

【0013】

図2に示すように、押出金型12は接続部材115を介して溶融混練装置11に接続している。金型12の途中部位に超音波振動付与装置30が装着してある。超音波振動付与装置30は、図示しない超音波供給源に連結された振動子31と、この振動子31の先端に取り付けられた振動伝達部材としてのホーン32とから構成されている。金型12の途中部位には、流路21に達するまでホーン挿入孔22が形成されている。ホーン32は、このホーン挿入孔22に挿入され、その端面が流路21の一部を構成するようになっている。

【0014】

図1では、ホーン32は円柱状に形成されていて、流路21内を流通する溶融状態の樹脂材料に対して、流通方向と直交する方向から超音波振動を付与するようになっている。

ホーン32の途中部位には、ホーン挿入孔22の開口周縁まで延びる環状のフランジ33が張り出し形成されている。そして、開口周縁でフランジ33がホーン押え25とパッキン26とによって金型12に固定されていることが好ましい。ホーン32の下面付近が超音波付与部40となる。

なお、図1及び図2では超音波振動付与装置30が金型12に装着されているが、これに限らず、例えば、特許文献2の図4に示すように溶融混練機11のシリンダの一部に装着してもよい。

また、ホーンは円柱状以外の形状でもよい。

【0015】

押出成形装置10によって、溶融混練機11で加熱・溶融された樹脂材料は、金型12内の流路21に供給される。金型12内の超音波付与部40にて、超音波発振器によって振動子31からホーン32に超音波振動を付与する。これにより、流路21を流れる樹脂材料に、その流れに対して垂直方向から超音波振動を付与することができる。溶融した樹脂材料は、分散が促進される部位である超音波付与部40を確実に通過(通過確率が100%)するため、混練押出機のような分散のムラが生じない。これにより、樹脂材料の衝撃強度や伸び等の物性値を高めることができ、また、高速度の押出成形が可能となる。

【0016】

本発明の超音波振動付与方法では、押出成形装置10にて超音波振動を付与する際、樹脂材料の圧力Pと溶融粘度ηを制御して超音波発振機への負荷を低減し、成形物中における気泡の含有量を低下する。

本発明者らは、金型12内の流路21を目視観察するために金型12の側部に可視化窓(図示せず)を設け、超音波振動を付与した際の樹脂材料の挙動を調査した。その結果、溶融粘度ηとの関係で、圧力Pが低い状態で超音波を付与すると、溶融樹脂に多くのキャビテーション(気泡)が発生し、成形物の内部に残留することがわかった。そして、樹脂圧力Pがある程度高い状態で超音波を付与すれば、キャビテーションは起こりにくく、また、キャビテーションが発生しないことで、比較的発振機から離れたフィラーでも効率よく振動させることが可能となることから、超音波発振機の出力を低減できる。このため、超音波発振機の負荷電流を小さくでき、成形物(例えば、ストランド)も安定的に生産できることを見出したものである。

【0017】

具体的には、樹脂材料の圧力Pと溶融粘度ηを、下記式(1)又は式(2)の関係を満たすように制御することが好ましい。式(1)は成形機にて真空脱揮を施さない場合に適用され、式(2)は真空脱揮を施す場合に適用される。

P≧−(2/3)logη+6 (1)

P≧−(2/3)logη+4 (2)

なお、真空脱揮は公知の方法、即ち、溶融混練機11のシリンダ111に設けた吸引口に、真空ポンプを接続して行う。

上記の条件を満たす樹脂圧力Pでは、キャビテーションは起こりにくく、超音波発振機の負荷電流を小さくでき、成形物も安定的に生産できる。

【0018】

圧力Pは押出成形装置10に接続した樹脂圧力計117によって測定した値(単位:MPa)である。図1においては接続部材115に接続している。また、溶融粘度ηはキャピラリーレオメータ又はコーンプレート型レオメータで測定した値(単位:Pa・s)であり、成形時の樹脂温度における、せん断速度が10s−1であるときの値である。成形時の樹脂温度は押出成形装置10の金型12ノズル部付近における樹脂温度である。

なお、押出成形装置10において圧力Pは、溶融混練機11の加熱ヒータ116の設定温度、スクリュー112の回転速度、ノズルの大きさや数を調整することにより制御できる。また、溶融粘度ηは加熱ヒーター116等の設定温度により制御できる。

【0019】

また、本発明の超音波振動付与方法をフィラーを含む溶融状態の樹脂組成物に適用した場合、フィラーの凝集体を効率よく破壊、分散することができる。即ち、押出成形装置10にて超音波振動を付与する際、樹脂組成物の圧力Pと、この樹脂組成物を構成する樹脂材料の溶融粘度ηを制御することによって、フィラーの凝集体を破壊し、分散することができる。

【0020】

より具体的には、樹脂材料の圧力Pと樹脂組成物を構成する溶融粘度ηを、下記式(3)の関係を満たすように制御することが好ましい。

P≦−7logη+33 (3)

式(3)を満たすように圧力Pを調整することによって、フィラーの凝集体をほぼ完全に破壊、分散できる。また、溶融樹脂のような高粘度液体でもフィラーの高分散を達成できる。

【0021】

式(1)〜式(3)において、樹脂材料の溶融粘度ηが高くなると、キャビテーションが起こらなくなる樹脂圧力P、及びフィラーの破壊分散が起こらなくなる樹脂圧力Pは小さくなるが、これは、粘度が大きくなるのに伴い、超音波の減衰が大きくなるため、材料中に発生する音圧が小さくなるためと推定される。

【0022】

本発明の超音波振動付与方法を適用できる樹脂材料としては、例えば、ポリスチレン系樹脂、(例えば、ポリスチレン、ブタジエン・スチレン共重合体、アクリロニトリル・スチレン共重合体、アクリロニトリル・ブタジエン・スチレン共重合体等)、ABS樹脂、ポリエチレン、ポリプロピレン、エチレン−プロピレン樹脂、エチレン−エチルアクリレート樹脂、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリブテン、ポリカーボネート、ポリアセタール、ポリフェニレンオキシド、ポリビニルアルコール、ポリメチルメタクリレート、飽和ポリエステル樹脂(例えば、ポリエチレンテレフタレート、ポリブチレンテレフタレート等)、生分解性ポリエステル樹脂(例えば、ポリ乳酸のようなヒドロキシカルボン酸縮合物、ポリブチレンサクシネートのようなジオールとジカルボン酸の縮合物等)ポリアミド樹脂、ポリイミド樹脂、フッ素樹脂、ポリサルフォン、ポリエーテルサルフォン、ポリアリレート、ポリエーテルエーテルケトン、液晶ポリマー、ポリオレフィン系エラストマー、ポリエステル系エラストマー、スチレン系エラストマー等の1種又は2種以上の混合物が挙げられる。

【0023】

樹脂材料に添加するフィラーとしては、例えば、酸化チタン、シリカ、炭酸カルシウム、ガラスビーズ等の球状フィラー、タルク、マイカ、クレイ等の板状フィラー、カーボンナノチューブ、炭素繊維、ガラス繊維等の繊維状又は棒状フィラー、炭酸ストロンチウム等の無機フィラー等を挙げることができる。

【0024】

なお、その他染料、核剤などの添加剤も添加できる。

また、低融点合金のように押出し混練時には溶融状態であり常温では固体となる物質も含まれる。粒子径も特に限定されないが、1μm以下のもの、特に0.1μm以下の粒子径にも適用が可能である。フィラーの配合量は特に限定されないが、100wtppm程度から数十wt%の高い配合率のものまで適用が可能である。

【0025】

本発明の超音波振動付与方法によって、樹脂材料又は樹脂組成物に超音波振動を付与することで、機能性の向上、混練性、相溶性の向上及び樹脂変性の容易化ができる。従って、例えば、反射材や自動車用材料として広く使用されているポリマーやコポリマーの製造に好適に適用できる。

以下、本発明の超音波振動付与方法を、ポリスチレン及びポリカーボネート組成物に適用した実施形態によってさらに具体的に説明する。

【0026】

[実施形態1]

図1及び図2に示した押出成形装置を使用した。詳細は以下の通りである。

溶融混練機:ラボプラストミル二軸押出機(東洋精機(株)製)を使用した。

超音波振動付与装置:図2に示すように、樹脂組成物に対して垂直方向に振動を加えるホーンを取り付けた金型(ダイス)を装着した。周波数は19kHz、振幅は7μmとした。ホーンの径φは60mm、素材はジュラルミンである。超音波付与部の流路深さは2mmである。ギャップGは0.2mmである。図3に金型内の流路を示す概略透視図を示す。樹脂材料は幅60mmの流路にて超音波振動を付加され、その後、ノズル(図示せず:孔径2.5mm)からストランド状に押出される。

樹脂材料として、ポリスチレン(PSジャパン製:HF77−301、MFR≒7.5g/min)を使用した。

なお、超音波ダイスは超音波付与部にガラスからなる可視化窓27(図3参照)を装着し、超音波付与部の状態を観察可能とした。

【0027】

この押出成形装置にて、樹脂温度、流量、ダイス出口の開度を変化させて、溶融したポリスチレンの溶融粘度と樹脂圧力を変化させた。なお、溶融粘度はコーンプレート型レオメータにて測定した、樹脂温度における値(せん断速度:10S−1)である。

各条件におけるキャビテーション発生の有無、ストランドの状態、超音波発振機の負荷電流を観察した。また、真空脱揮による影響を評価した。

真空脱揮を施さない場合の測定結果を表1に、真空脱揮を施した場合の測定結果を表2に示す。

【0028】

【表1】

【0029】

【表2】

【0030】

なお、キャビテーション発生の有無の判定は、可視化窓からの目視又はビデオカメラによる映像により行なった。

また、ストランドの状態の評価は、5分間の連続運転でストランド切れが起こらない場合を○、5分間の連続運転でストランド切れが生じた場合又はストランドに発泡がある場合を×とした。

【0031】

表1及び表2の結果から、樹脂圧力の低い条件ではキャビテーションが発生し、ストランドは発泡しスが入った状態となることがわかった。このため試験中にストランドが破断しやすかった。また、超音波発振機の負荷電流も大きかった。なお、負荷電流が大きいと非経済的なだけではなく装置寿命も短くなる。

【0032】

表1に示した各条件における、樹脂圧力P及び溶融粘度ηと、超音波付与の関係を示したものを図4に示す。図中、○は超音波付与条件として適していると判断された条件を示し、菱型は超音波付与条件として不適と判断された条件を示す。

同様に、表2に示した各条件における、樹脂圧力P及び溶融粘度ηと、超音波付与の関係を示したものを図5に示す。

【0033】

図4及び図5から、真空脱揮を施さない場合は、下記式(1)を満たす領域で、真空脱揮を施した場合は下記式(2)を満たす領域で、キャビテーションが発生せず、ストランドも安定して形成され、負荷電流も安定し小さくなることが確認できた。

P≧−(2/3)logη+6 (1)

P≧−(2/3)logη+4 (2)

【0034】

[実施形態2]

押出成形装置は上述した実施形態1と同じものを使用した。樹脂材料として実施形態1で使用したポリスチレン又はポリカーボネート(出光興産株式会社製、FN1900A)を、フィラーとして単位粒子径220nmの二酸化チタン(TiO2)を用いた。

予め、樹脂材料のペレットに穴をあけ、二酸化チタンの凝集体をその穴の中に顕微鏡で観察しながら挿入し、その後、ペレットを加熱し穴を塞ぐことによって、二酸化チタンの凝集体を内包したペレットを作製した。

【0035】

なお、実際のフィラー凝集体は種々の硬さのものが混在していると想定される。そこで、樹脂ペレットに内包した凝集体としては、上記の二酸化チタン粉末から分粒した粒径約0.5〜1mm程度の凝集体(未処理品であり、壊れ易い塊)と、二酸化チタンの粉末を50MPaの圧力で加圧して得た、粒径約0.5〜1mm程度の凝集体(加圧品であり、硬い塊)の2種を用いた。

【0036】

溶融混練機によるフィラー分散の影響を排除し、超音波振動によるフィラーの分散を適切に評価するため、以下の操作を行なった。

溶融混練機に樹脂材料を投入し、所定の条件にて定常状態とした。その後、溶融混練機のスクリュー回転を停止し、その状態で、上記で作製した二酸化チタン凝集体内包樹脂ペレットを樹脂圧力計の穴から溶融混練機内に挿入した。5〜7分経過後にスクリューを回転させ、溶融混練機内の樹脂及び二酸化チタン凝集体をダイスに輸送し、超音波を付与した。

ノズルから押出されたストランドを回収し、その内部における凝集体の変化を観察した。

【0037】

樹脂温度、流量、ダイス出口の開度を変化し、溶融したポリスチレン又はポリカーボネートの溶融粘度と樹脂圧力を変化させ、各条件でストランドを作製した。得られたストランドにおけるフィラー凝集体の分散について評価した。

樹脂材料にポリスチレンを使用した場合における測定結果を表3に、樹脂材料にポリカーボネートを使用した場合における測定結果を表4に示す。

【0038】

【表3】

【0039】

【表4】

【0040】

なお、超音波を付与しないで押出した場合、加圧処理した凝集体及び未処理の凝集体のいずれも破壊分散せずに、そのままの状態でストランド中に排出されていた。

【0041】

図6は、ストランドにおける凝集体の破壊分散状態を観察した拡大写真であり、(a)は凝集体が破壊分散せずに押出された状態を、(b)は凝集体が破壊分散されて押出された状態を示す。

(a)では中央付近にフィラー凝集体が確認されるが、(b)ではフィラー凝集体は破壊分散されているため、先端が放射線状の白い帯状に広がっている。

【0042】

また、図7はストランドの走査型電子顕微鏡であり、図7aは凝集体が破壊分散せずに押出された状態(図6(a))を、図7bは凝集体が破壊分散されて押出された状態(図6(b))を示す。

図7(a)では、フィラーは凝集体のまま存在しているが、図7(b)ではにフィラーの凝集体は破壊分散され、樹脂材料中に単位粒子(粒径220nm程度)又はそれに近い状態で分散していることが確認できる。

【0043】

表3及び表4において「分散破壊状態」の評価は、図6(a)及び図7(a)の状態のストランドを×とし、図6(b)及び図7(b)の状態のストランドを○とした。

なお、図6(a)及び図7(a)はポリスチレンを使用した、表3に示す条件5の写真であり、図6(b)及び図7(b)は表3に示す条件8の写真である。

【0044】

表3に示した各条件における、樹脂圧力P及び溶融粘度ηと、フィラー凝集体の破壊分散の関係を示した図を図8に示す。同様に、表4に示した各条件における、樹脂圧力P及び溶融粘度ηと、フィラー凝集体の破壊分散の関係を示した図を図9に示す。図中、○はフィラー凝集体が破壊分散した条件を示し、菱型はフィラー凝集体が破壊分散しなかった条件を示す。

表3及び表4に示した結果から、フィラーの分散は樹脂圧力が適切なときに起こることがわかった。粘度依存性も観察された。即ち、下記式(3)を満たす領域の樹脂圧力Pで、フィラーの凝集体はほぼ完全に破壊分散し、フィラーを高度に分散できた。これ以上の樹脂圧力下では凝集体の破壊分散はおこりにくいことが確認できた。

P≦−7logη+33 (3)

【0045】

実施形態1及び実施形態2から、樹脂の圧力P及び溶融粘度ηと、超音波付与による効果の関係を図示したものを図10に示す。なお、図中「気泡発生(1)」の領域では、真空脱揮を施さない場合に気泡が発生し、「気泡発生(2)」の領域では、真空脱揮の有無にかかわらず気泡が発生する。

このように、超音波振動を付与する際の樹脂材料の圧力Pと溶融粘度ηを制御することによって、超音波発振機への負荷の低減、成形物中における気泡含有量の低下及びフィラーの高分散化が達成できる。特に、サブミクロン又はナノオーダーという微細な粒子であり、分散が困難なフィラーを樹脂材料に分散させる技術として有用である。

【産業上の利用可能性】

【0046】

本発明の超音波付与方法を利用して、例えば、ポリカーボネートとTiO2からなる液晶モジュール反射板材料(光反射特性)、カーボンナノチューブ含有樹脂組成物(導電性、帯電防止性)、ポリカーボネートとナノシリカからなる複合材料(難燃性と透明性の両立)、ポリカーボネートとTiO2,ZnO,Fe2O3,LaB6,ITO又はATO等からなるの光学波長制御材料等を製造できる。

【図面の簡単な説明】

【0047】

【図1】押出成形装置の全体を示す概略断面図である。

【図2】金型に超音波振動付与装置を装着した様子を示す概略断面図である。

【図3】実施形態で使用した金型内の流路を示す概略透視図である。

【図4】表1に示した各条件における、樹脂圧力P及び溶融粘度ηと、超音波付与の関係を示した図である。

【図5】表2に示した各条件における、樹脂圧力P及び溶融粘度ηと、超音波付与の関係を示した図である。

【図6】ストランドにおけるフィラー凝集体の破壊分散状態を観察した拡大写真であり、(a)は凝集体が破壊分散せずに押出された状態を、(b)は凝集体が破壊分散されて押出された状態を示す写真である。

【図7a】ストランドの走査型電子顕微鏡写真であり、フィラー凝集体が破壊分散せずに押出された状態(図6(a))を示す写真である。

【図7b】ストランドの走査型電子顕微鏡写真であり、フィラー凝集体が破壊分散されて押出された状態(図6(b))を示す写真である。

【図8】表3に示した各条件における、樹脂圧力P及び溶融粘度ηと、フィラー凝集体の破壊分散の関係を示した図である。

【図9】表4に示した各条件における、樹脂圧力P及び溶融粘度ηと、フィラー凝集体の破壊分散の関係を示した図である。

【図10】樹脂の圧力P及び溶融粘度ηと、超音波付与による効果の関係を示した図である。

【符号の説明】

【0048】

10 押出成形装置

11 溶融混練機

111シリンダ

112スクリュー

113ホッパ

114駆動装置

115接続部材

116加熱ヒーター

117樹脂圧力計

12 押出金型

21 流路

22 ホーン挿入孔

23 ノズル

25 ホーン押え

26 パッキン

27 可視化窓

30 超音波振動付与装置

31 振動子

32 ホーン

33 フランジ

40 超音波付与部

【特許請求の範囲】

【請求項1】

成形装置に装着した超音波振動付与装置により、溶融状態の樹脂材料に超音波振動を付与する方法において、

前記超音波振動を付与する際の、前記樹脂材料の圧力Pと溶融粘度ηを制御することによって、超音波発振機への負荷を低減し、成形物中における気泡の含有量を低下することを特徴とする超音波振動付与方法。

【請求項2】

前記樹脂材料の圧力Pと溶融粘度ηを、下記式(1)又は式(2)の関係を満たすように制御することを特徴とする請求項1記載の超音波振動付与方法。

P≧−(2/3)logη+6 (1)

P≧−(2/3)logη+4 (2)

[式中、Pは樹脂材料の圧力(MPa)であり、ηはせん断速度が10s−1での溶融粘度(Pa・s)である。式(1)は成形機にて真空脱揮を施さない場合に適用され、式(2)は真空脱揮を施す場合に適用される。]

【請求項3】

成形装置に装着した超音波振動付与装置により、フィラーを含む溶融状態の樹脂組成物に超音波振動を付与する方法において、

前記超音波振動を付与する際の、前記樹脂組成物の圧力Pと、この樹脂組成物を構成する樹脂材料の溶融粘度ηを制御することによって、前記フィラーの凝集体を破壊し、分散することを特徴とする超音波振動付与方法。

【請求項4】

前記樹脂組成物の圧力Pと溶融粘度ηを、下記式(3)の関係を満たすように制御することを特徴とする請求項3記載の超音波振動付与方法。

P≦−7logη+33 (3)

[式中、Pは樹脂組成物の圧力(MPa)であり、ηは組成物を構成する樹脂材料のせん断速度が10s−1での溶融粘度(Pa・s)である。]

【請求項5】

請求項3又は4に記載の超音波振動付与方法にて、超音波振動を付与して得られることを特徴とする樹脂組成物。

【請求項1】

成形装置に装着した超音波振動付与装置により、溶融状態の樹脂材料に超音波振動を付与する方法において、

前記超音波振動を付与する際の、前記樹脂材料の圧力Pと溶融粘度ηを制御することによって、超音波発振機への負荷を低減し、成形物中における気泡の含有量を低下することを特徴とする超音波振動付与方法。

【請求項2】

前記樹脂材料の圧力Pと溶融粘度ηを、下記式(1)又は式(2)の関係を満たすように制御することを特徴とする請求項1記載の超音波振動付与方法。

P≧−(2/3)logη+6 (1)

P≧−(2/3)logη+4 (2)

[式中、Pは樹脂材料の圧力(MPa)であり、ηはせん断速度が10s−1での溶融粘度(Pa・s)である。式(1)は成形機にて真空脱揮を施さない場合に適用され、式(2)は真空脱揮を施す場合に適用される。]

【請求項3】

成形装置に装着した超音波振動付与装置により、フィラーを含む溶融状態の樹脂組成物に超音波振動を付与する方法において、

前記超音波振動を付与する際の、前記樹脂組成物の圧力Pと、この樹脂組成物を構成する樹脂材料の溶融粘度ηを制御することによって、前記フィラーの凝集体を破壊し、分散することを特徴とする超音波振動付与方法。

【請求項4】

前記樹脂組成物の圧力Pと溶融粘度ηを、下記式(3)の関係を満たすように制御することを特徴とする請求項3記載の超音波振動付与方法。

P≦−7logη+33 (3)

[式中、Pは樹脂組成物の圧力(MPa)であり、ηは組成物を構成する樹脂材料のせん断速度が10s−1での溶融粘度(Pa・s)である。]

【請求項5】

請求項3又は4に記載の超音波振動付与方法にて、超音波振動を付与して得られることを特徴とする樹脂組成物。

【図1】

【図2】

【図3】

【図4】

【図5】

【図8】

【図9】

【図10】

【図6】

【図7a】

【図7b】

【図2】

【図3】

【図4】

【図5】

【図8】

【図9】

【図10】

【図6】

【図7a】

【図7b】

【公開番号】特開2007−154057(P2007−154057A)

【公開日】平成19年6月21日(2007.6.21)

【国際特許分類】

【出願番号】特願2005−351805(P2005−351805)

【出願日】平成17年12月6日(2005.12.6)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 発行団体名 社団法人 電子情報通信学会 発行日 2005年10月14日

【出願人】(000183646)出光興産株式会社 (2,069)

【Fターム(参考)】

【公開日】平成19年6月21日(2007.6.21)

【国際特許分類】

【出願日】平成17年12月6日(2005.12.6)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 発行団体名 社団法人 電子情報通信学会 発行日 2005年10月14日

【出願人】(000183646)出光興産株式会社 (2,069)

【Fターム(参考)】

[ Back to top ]