超音波振動金属接合加工装置及び超音波振動金属接合加工方法

【課題】金属長尺材から作成されたジャンパー線を回路基板上の電気回路間をつなぐ部分に運搬して超音波振動で接合する作業の効率化を図る。

【解決手段】回路基板8を水平面内で前後方向および左右方向に移動する搭載台装置2と金属長尺材13からジャンパー線17を作る整形装置3とジャンパー線17を整形装置3から接合装置5の側に運搬する搬送装置4とシャンパー線17を回路基板8の上の複数の電気回路9の間をつなぐ部分に超音波振動で接合する接合装置5とが互いに独立しており、搭載台装置2が装置本体1の中央部に配置され、整形装置3が装置本体1の左部に配置され、搬送装置4が装置本体1の前部に配置され、接合装置5が装置本体1の後部に配置され、整形装置3及び搬送装置4による作業と搭載台装置2及び接合装置5による作業とが同じ作業時間内で互いに並行して行われるように制御装置6によって相関関係を保ちながら動くように制御される。

【解決手段】回路基板8を水平面内で前後方向および左右方向に移動する搭載台装置2と金属長尺材13からジャンパー線17を作る整形装置3とジャンパー線17を整形装置3から接合装置5の側に運搬する搬送装置4とシャンパー線17を回路基板8の上の複数の電気回路9の間をつなぐ部分に超音波振動で接合する接合装置5とが互いに独立しており、搭載台装置2が装置本体1の中央部に配置され、整形装置3が装置本体1の左部に配置され、搬送装置4が装置本体1の前部に配置され、接合装置5が装置本体1の後部に配置され、整形装置3及び搬送装置4による作業と搭載台装置2及び接合装置5による作業とが同じ作業時間内で互いに並行して行われるように制御装置6によって相関関係を保ちながら動くように制御される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、帯状の金属長尺材から作成されたジャンパー線を回路基板上の電気回路間をつなぐ部分に運搬して超音波振動で接合する作業が効率的に行える加工装置及び加工方法に関する。

【背景技術】

【0002】

ジャンパー線は、離れた電気回路間をつなぐ場合に用いられる電線であって、帯状の金属長尺材から作られることが知られている。近年、ハイブリッド車等に使用されるパワーモジュールは年々大容量化しつつあり、回路に流れる電流も増大する傾向にある。従って、電流が増大するとジャンパー線にも大容量化が必要となる。大容量化に伴い、ジャンパー線の形状が棒状から帯状に変更されて、棒状のものよりもジャンパー線の本数を少なくする傾向にある。そのような帯状のジャンパー線を電気回路間に接合する装置として超音波振動金属接合加工装置が利用される。そのような超音波振動金属接合加工装置の一例として、特許文献1で開示された超音波振動金属接合加工装置について説明すると、アルミリボンカット部がアルミリボンテープ収納部から搬送されたアルミリボンテープを所定の形状に加工及び裁断するようになっている。しかしながら、特許文献1では、帯状の金属長尺材からジャンパー線を整形する作業と整形されたジャンパー線を回路基板に超音波振動で接合する作業とを同じ作業時間内で並行していないので、超音波振動金属接合加工装置のタクトタイムを向上させることができないという欠点がある。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−32873号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

発明が解決しようとする課題は、帯状の金属長尺材からジャンパー線を整形する作業と整形されたジャンパー線を回路基板に超音波振動で接合する作業とを同じ作業時間内で並行することによって超音波振動金属接合加工装置のタクトタイムを向上させるという点である。

【課題を解決するための手段】

【0005】

本発明に係る超音波振動金属接合加工装置は、回路基板を搭載して水平面内で少なくとも前後方向および左右方向に移動する搭載台装置と帯状の金属長尺材からジャンパー線を作る整形装置とジャンパー線を整形装置から接合装置の側に運搬する搬送装置と運搬されたシャンパー線を搭載台装置に搭載された回路基板上の電気回路間をつなぐ部分に超音波振動で接合する接合装置とが互いに独立した構造物として構成され、整形装置及び搬送装置による作業と搭載台装置及び接合装置による作業とが同じ作業時間内で互いに並行して行われるように制御装置によって搭載台装置と整形装置と搬送装置と接合装置とを制御すること特徴とする。

【発明の効果】

【0006】

本発明に係る超音波振動金属接合加工装置は、整形装置及び搬送装置による作業と搭載台装置及び接合装置による作業とが同じ作業時間内で互いに並行して行われることによって、超音波振動金属接合加工装置でのタクトタイムを短縮できるという利点がある。

【図面の簡単な説明】

【0007】

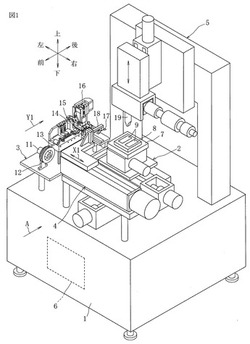

【図1】実施の形態に係る超音波振動金属接合加工装置を示す斜視図。

【図2】実施の形態に係る搭載台装置の作業を示す図表。

【図3】実施の形態に係る整形装置の作業を示す図表。

【図4】実施の形態に係る搬送装置の作業を示す図表。

【図5】実施の形態に係る接合装置の作業を示す図表。

【図6】実施の形態に係る超音波振動金属接合加工装置を示す平面的な模式図。

【図7】実施の形態に係る整形装置を示す斜視図。

【図8】実施の形態に係る引出機構と巻き癖矯正ユニット及び誘導ユニットを示す斜視図。

【図9】実施の形態に係る巻き癖矯正ユニットの動作を示す模式図。

【図10】実施の形態に係る切断装置を示す斜視図。

【図11】実施の形態に係る切断側押さえユニットを示す斜視図。

【図12】実施の形態に係る切断機構及び切断側押さえユニットの動作を示す断面図。

【図13】実施の形態に係るプレス機構を示す斜視図。

【図14】実施の形態に係るプレス機構の動作を示す模式図。

【図15】実施の形態に係る連動機構を示す模式図。

【図16】実施の形態に係る連動機構の動作を示す模式図。

【図17】実施の形態に係る整形装置の動作を示す模式図。

【図18】実施の形態に係る整形装置の動作を示す模式図。

【図19】実施の形態に係る搬送装置を示す斜視図。

【図20】実施の形態に係る搬送装置の動作を示す模式図。

【図21】実施の形態に係る搬送装置の動作を示す模式図。

【図22】実施の形態に係る搭載台装置及び接合装置を示す斜視図。

【発明を実施するための形態】

【0008】

本明細書における「前」、「後」、「左」、「右」、「上」、「下」の方向は、図1の状態に超音波振動金属接合加工装置を置いて矢印Aで示す方向から見た場合に特定される方向である。矢印Y1で示す方向は、帯状の金属長尺材13の引き出される方向である。よって、帯状の金属長尺材13の引き出される方向つまり引出方向を、以下、引出方向Y1という。また、帯状の金属長尺材13を、以下、単に、金属長尺材13という。

【0009】

図1を参照し、超音波振動金属接合加工装置について説明する。超音波振動金属接合加工装置は、装置本体1の上に搭載台装置2と整形装置3と搬送装置4と1つの接合装置5とを備え、装置本体1の内部に制御装置6を備える。搭載台装置2が装置本体1の中央部に配置され、整形装置3が装置本体1の左部に配置され、搬送装置4が装置本体1の前部に配置され、接合装置5が装置本体1の後部に配置される。搭載台装置2と整形装置3と搬送装置4と接合装置5とは、互いに独立した構造物として構成されているが、制御装置6によって相関関係を保ちながら動くようになっている。制御装置6は、シーケンス制御部と電気回路部と加圧空気回路部及び空気吸引回路部を備える。シーケンス制御は、例えば、プログラマブルロジックコントローラとして構成される。電気回路部は、シーケンス制御部からの制御によって、搭載台装置2と整形装置3と搬送装置4及び接合装置5の電気エネルギーで動く動力源に電力を供給及び停止する回路である。加圧空気回路部は、シーケンス制御部からの制御によって、整形装置3の空気エネルギーで動く動力源に加圧空気を供給及び排気する回路である。空気吸引回路部は、シーケンス制御部からの制御によって、搬送装置4のピックアップアーム18に空気を吸引する力を与える回路である。搭載台装置2が回路基板8を材料供給位置から接合作業位置に移動しかつ接合作業位置から材料供給位置に移動する工程を行うものである。整形装置3が金属長尺材13を裁断片に切断する工程と裁断片に曲げ加工を行って整形されたジャンパー線17を作る工程とを行うものである。搬送装置4がジャンパー線17を作る工程の排出位置からジャンパー線17を接合作業位置まで運搬する工程とジャンパー線17を回路基板8の電気回路9の端子に載せる工程とを行うものである。搭載台装置2と接合装置5とがジャンパー線17と回路基板8の電気回路9の端子とを超音波振動で接合する工程を行うものである。制御装置6が金属長尺材13を裁断片に切断する工程及び裁断片に曲げ加工を行って整形されたジャンパー線17を作る工程並びにジャンパー線17を作る工程の排出位置からジャンパー線17を接合作業位置まで運搬する工程さらにジャンパー線17を接合作業位置の回路基板8の電気回路9の端子に載せる工程からなる作業と回路基板8を材料供給位置から接合作業位置に移動しかつ接合作業位置から材料供給位置に移動する工程及びジャンパー線17と回路基板8の電気回路9の端子とを超音波振動で接合する工程からなる作業とを同じ作業時間内で互いに並行して行われるように制御する工程を行うものである。

【0010】

例えば、整形装置3及び搬送装置4による作業と搭載台装置2及び接合装置5による作業とが同じ作業時間内で互いに並行して行われるように、制御装置6が搭載台装置2と整形装置3と搬送装置4と接合装置5とを相関関係を保ちながら動くように制御する。つまり、整形装置3による金属長尺材13からジャンパー線17を作る作業と搬送装置4によるジャンパー線17を整形装置3から接合装置5の側に運搬する作業とが1つの群の作業を構成し、搭載台装置2による回路基板8を位置移動する作業と接合装置5による接合する作業とがもう1つの群の作業を構成し、これら2つの群の作業が同じ作業時間内で互いに並行して行われるように、制御装置6が搭載台装置2と整形装置3と搬送装置4と接合装置5とを相関関係を保ちながら動くように制御する。この制御によって、超音波振動金属接合加工装置でのタクトタイムを短縮できるという利点がある。タクトタイムは、生産工程の均等なタイミングを図るための工程作業時間である。整形装置3については図7乃至図18で詳述し、搬送装置4については図19で詳述し、搬送装置4の作業については図20及び図21で詳述し、接合装置5については図22で詳述する。

【0011】

図1及び図2を参照し、1タクトタイム内で行われる搭載台装置2の作業について説明する。図1において、一方の加工対象物である回路基板8が搭載されるよりも前の時期では、搭載台装置2のテーブル7は、図示された位置よりも前方又は右方又は右斜め前方のように、回路基板8を搭載しやすい材料供給位置に停止した状態である。その状態から1タクトタイムが始まると、先ず、回路基板8が複数の電気回路9の設けられた表面を上に向けて、材料供給位置に停止したテーブル7の上に搭載される。

【0012】

次に、テーブル7が材料供給位置から接合作業位置に向けて水平面内で前後方向及び左右方向に動力で移動し、回路基板8の上の複数の電気回路9の間をつなぐ部分が接合作業位置に到達して、搭載台装置2のテーブル7が接合ツール19の真下に配置されると、前記テーブル7の移動が停止する。電気回路9の間をつなぐ部分がジャンパー線の載せられる電気回路9の端子を構成する。その後、接合装置5による接合作業が開始するが、この接合作業中において、接合する箇所が少なくとも2箇所存在するので、テーブル7は水平面内で回転運動や前後方向への移動及び左右方向への移動の少なくとも1つの動作を動力で行う。そして、接合装置5による接合作業が終了すると、テーブル7は接合作業位置から材料供給位置に向けて水平面内で回転運動や前後方向及び左右方向に動力で移動し、テーブル7が材料供給位置に到達すると、前記テーブル7の移動が停止する。これによって、前記1タクトタイムが終わる。

【0013】

つまり、1タクトタイム内で行われる搭載台装置2の作業は、図2に示すように、回路基板搭載、材料供給位置から接合作業位置への移動、接合作業待ち、接合箇所移動、接合作業位置から材料供給位置への移動である。

【0014】

図1及び図3を参照し、1タクトタイム内で行われる整形装置3の作業について説明する。図1において、整形装置3のリール保持機構11にはリール12が装着される。リール12は金属長尺材13が巻き付けられた態様である。金属長尺材13は、他方の加工対象物であるジャンパー線17を製作するための材料であって、例えば、テープ状のアルミニウム又はテープ状の銅のような電気良導体から構成される。リール12から引き出された金属長尺材13の端が整形装置3の引出機構14に通された状態から1タクトタイムが始まると、先ず、引出機構14が駆動して金属長尺材13をリール12から整形装置3におけるプレス機構16の方向に引き出し、その引き出された長さがジャンパー線17を作るのに必要かつ十分な長さに到達すると、前記引出機構14の駆動が停止する。

【0015】

次に、整形装置3における切断機構15が駆動して金属長尺材13の引き出された部分を裁断して裁断片を得る。その後、プレス機構16が駆動して裁断片に曲げ加工を行って整形されたジャンパー線17を得る。その出来上がったジャンパー線17をプレス機構16から整形装置3の排出位置に排出する。これによって、前記1タクトタイムが終わる。切断機構15が金属長尺材13を裁断片に切断する工程を行うものである。プレス機構16が裁断片に曲げ加工を行って整形されたジャンパー線17を作る工程を行うものである。

【0016】

つまり、1タクトタイム内で行われる整形装置3の作業は、図3に示すように、金属長尺材引き出し、金属長尺材裁断、ジャンパー線整形、ジャンパー線排出である。

【0017】

図1及び図4を参照し、1タクトタイム内で行われる搬送装置4の作業について説明する。図1において、搬送装置4のピックアップアーム18は、整形装置3の排出位置の真上に停止した状態を例示する。その状態から1タクトタイムが始まると、先ず、ピックアップアーム18が上昇限度位置から動力で下降して下降限度位置に停止する。

【0018】

次に、ピックアップアーム18がジャンパー線17を排出位置から持ち上げた後、ピックアップアーム18が動力で下降限度位置から上昇して上昇限度位置に停止する。その後、ピックアップアーム18が動力で上昇限度位置からテーブル7の方向に動力で横移動し、ジャンパー線17が接合ツール19の真下に到達すると、前記ピックアップアーム18の横移動が停止する。さらに、ピックアップアーム18が複数の電気回路9の間をつなぐ部分に向けて動力で下降し、ジャンパー線17の接合する部分である足が電気回路9の間をつなぐ部分に接触するか又は接触する程度に近づいた接合作業位置に到達すると、前記ピックアップアーム18の下降が停止する。ジャンパー線17の接合する部分である足が電気回路9の間をつなぐ部分に接触又は接触する程度に近づいた状態は、ジャンパー線17が電気回路9の間をつなぐ部分に載せられた態様である。

【0019】

その後、接合装置5による接合作業が開始するが、ジャンパー線17の一方の足が電気回路9の間をつなぐ部分に接合されたならば、接合装置5による接合作業の終了を待つことなく、ピックアップアーム18がテーブル7の側から接合ツール19の方向に動力で上昇した後にテーブル7の側からプレス機構16の排出位置の側に動力で横移動し、ピックアップアーム18が排出位置の真上の上昇限度位置に到達すると、前記ピックアップアーム18の横移動が停止する。これによって、前記1タクトタイムが終わる。

【0020】

つまり、1タクトタイム内で行われる搬送装置4の作業は、図4に示すように、上昇限度位置から排出位置への下降、ジャンパー線持ち上げ、排出位置から上昇限度位置への上昇、上昇限度位置から接合ツール真下位置への横移動、接合ツール真下位置から接合作業位置への下降、接合作業位置から接合ツール真下位置への上昇、接合ツール真下位置から上昇限度位置への横移動である。

【0021】

図1及び図5を参照し、1タクトタイム内で行われる接合装置5の作業について説明する。図1において、接合作業が始まるよりも前の時期では、接合装置5の接合ツール19は、図示のように、搭載台装置2のテーブル7の上面に対する垂直な方向の上昇限度位置に停止した状態であり、かつ、テーブル7が接合作業位置に停止した状態であり、かつ、ピックアップアーム18が接合ツール真下位置に停止した状態である。接合作業位置に停止したテーブル7の上の回路基板8と接合ツール19との間には、ピックアップアーム18の上昇限度位置から接合ツール真下位置への横移動を妨げないように、ピックアップアーム18およびジャンパー線17を取り込み得るのに必要かつ十分な空間が形成されている。

【0022】

前記状態から1タクトタイムが始まると、先ず、接合ツール19が動力で上昇限度位置から下降してジャンパー線17の一方の足を電気回路9の間をつなぐ部分の一方の1箇所に押し付けた後、前記接合ツール19の下降が停止する。このように接合ツール19がジャンパー線17の一方の足を複数の電気回路9の間をつなぐ部分の一方の1箇所に押し付ける直前又は直後において、接合ツール19には超音波振動が付与される。これによって、接合ツール19からジャンパー線17の一方の足に超音波振動が伝達され、ジャンパー線17の一方の足と複数の電気回路9の間をつなぐ部分の一方の1箇所とからなる複数の金属の重ね合わされた接触面同士が接合される。その後、超音波振動の付与が停止し、接合ツール19が上昇限度位置に向けて上昇して下降限度位置に到達すると、当該接合ツール19の上昇が停止する。

【0023】

次に、搬送装置4の接合ツール真下位置から上昇限度位置への横移動作業が開始した後、搭載台装置2の接合箇所移動作業が開始する。そして、接合箇所移動作業が終了すると、接合ツール19が動力で上昇限度位置から下降してジャンパー線17の他方の足を複数の電気回路9の間をつなぐ部分の他方の1箇所に押し付けた後、前記接合ツール19の下降が停止し、接合ツール19からジャンパー線17の他方の足に超音波振動が伝達されてジャンパー線17の他方の足と複数の電気回路9の間をつなぐ部分の他方の1箇所とからなる複数の金属の重ね合わされた接触面同士が接合される。その後、超音波振動の付与が停止し、接合ツール19が上昇して上昇限度位置に到達すると、当該接合ツール19の上昇が停止する。これによって、前記1タクトタイムが終わる。

【0024】

つまり、1タクトタイム内で行われる接合装置5の作業は、図5に示すように、上昇限度位置から接合作業位置への下降、超音波振動付与、接合作業位置から上昇限度位置への上昇、接合箇所移動作業待ち、上昇限度位置から接合作業位置への下降、超音波振動付与、接合作業位置から上昇限度位置への上昇である。

【0025】

前記図1乃至図5では、超音波振動金属接合加工装置の1タクトタイム内で行われる作業として、1つの回路基板8に対し1本のジャンパー線17を接合する場合を例示したが、1つの回路基板8に対し2本以上のジャンパー線17を接合するようにしてもよい。例えば、1つの回路基板8に対し2本のジャンパー線17を接合する場合、1タクトタイム内において、搭載台装置2の回路基板8を搭載したテーブル7が接合作業位置に停止してから材料供給位置に移動するまでの間に、整形装置3の図3に示す作業が2回繰り返され、その一回ごとに搬送装置4の図4に示す作業及び接合装置5の図5に示す作業が1回ごと行われる。また、1つの回路基板8に対し3本のジャンパー線17を接合する場合、1タクトタイム内において、搭載台装置2の回路基板8を搭載したテーブル7が接合作業位置に停止してから材料供給位置に移動するまでの間に、整形装置3の図3に示す作業が3回繰り返され、その一回ごとに搬送装置4の図4に示す作業及び接合装置5の図5に示す作業が1回ごとお行われる。つまり、1つの回路基板8に対し複数本のジャンパー線17を接合する場合、1タクトタイム内において、搭載台装置2の回路基板8を搭載したテーブル7が接合作業位置に停止してから材料供給位置に移動するまでの間に、整形装置3の図3に示す作業が複数回繰り返され、その一回ごとに搬送装置4の図4に示す作業及び接合装置5の図5に示す作業が1回ごと行われるように、制御装置6が搭載台装置2の作業と整形装置3の作業と搬送装置4の作業と接合装置5の作業とを同じ作業時間内で互いに並行して行われるように、搭載台装置2、整形装置3、搬送装置4、接合装置5を相関関係を保ちながら動くように制御すれば達成できる。

【0026】

図6を参照し、超音波振動金属接合加工装置の利便性について説明する。図6に実線で示すように、搭載台装置2と整形装置3と搬送装置4と接合装置5とが装置本体1の上に配置され、搭載台装置2での金属長尺材13の引き出される方向つまり引出方向Y1が超音波振動金属接合加工装置の前後方向に平行に設定され、搬送装置4でのピックアップアーム18の横移動方向つまり搬送方向X1が超音波振動金属接合加工装置の左右方向に平行に設定されている。

【0027】

要するに、引出方向Y1と搬送方向X1とが互いに交差するにように、整形装置3と搬送装置4とが搭載台装置2のテーブル7の周りに配置されたので、装置本体1の左右方向の寸法つまり横幅を小さくすることができる。それに対し、整形装置3を仮想線で示すように配置し、その整形装置3での引出方向Y2を超音波振動金属接合加工装置の左右方向に平行に設定することも考えられる。前記実線で示した実施の形態と前記仮想線で示した対比例とについて考察すると、実施の形態では装置本体1と整形装置3とによる横幅がL1であるに対し、対比例では装置本体1と整形装置3とによる横幅がL2になり、実施の形態では対比例に比べて装置本体1の横幅L1を小さくすることができる(L1<L2)。

【0028】

図7を参照し、整形装置3の構造について説明する。整形装置3は、機構基盤21の上に、リール保持機構11、導入ユニット22、巻き癖矯正ユニット23、誘導ユニット24、引出機構14、切断機構15、プレス機構16が設けられる。機構基盤21は、装置本体1の上に取り付けられる。整形装置3に材料を供給するために用いられるリール12は、巻き胴26の中央部に取付孔27を備え、巻き胴26から径方向外側に突出する一対の円盤状の隔壁28を備える。リール12には、金属長尺材13が巻き胴26と一対の隔壁28とで構成された空間において巻き胴26の径方向外側の面に渦巻状に巻き付けられる。

【0029】

リール保持機構11は、リール12を回転可能に保持する機構であって、保持躯体29、支持棒30、固定具31、ブレーキユニット32を備える。保持躯体29は、機構基盤21から上方に立つように機構基盤21に固定される。保持躯体29の上部には、支持棒30が保持躯体29の左右方向に延びる中心線を回転中心として回転するように取り付けられる。支持棒30が保持躯体29に動力を用いていない形式で自由に回転するように取り付けられた構成を例示する。支持棒30は、前部に雄螺子部33を備え、左右方向の中間部に鍔部34を支持棒30よりも外形の大きい形状に備える。支持棒30の鍔部34よりも後方の軸部35が、保持躯体29の上部に回転自在に装着される。固定具31は、支持棒30の前部に装着されるものであって、中央部に雌螺子部36を備える。

【0030】

リール12はリール保持機構11に次のように取り付けられる。リール12の取付孔27がリール保持機構11の右方から支持棒30に装着された後、固定具31の雌螺子部36と支持棒30の雄螺子部33とが互いに装着される。これによって、固定具31と支持棒30の鍔部34とでリール12の取付孔27の周りを挟み付け、固定具31が支持棒30の前部に取り付けられる。

【0031】

ブレーキユニット32にあっては、ブレーキユニット32の外殻が保持躯体29に固定され、ブレーキユニット32の外殻で覆われたブレーキシューが軸部35に接触して支持棒30の回転を制動する。人が外殻の外側から図外の調整操作部を操作し、ブレーキシューから軸部35に作用する力が調整されることによって、ブレーキユニット32が支持棒30の回転運動を制動する力を調整することができるように、ブレーキユニット32は構成されている。

【0032】

引出機構14と導入ユニット22と巻き癖矯正ユニット23と誘導ユニット24とが共有土台39を共有する構成を例示する。共有土台39は、リール保持機構11の側とプレス機構16の側との間に横長に配置された角材の上部に溝40を備える。溝40は、角材の上面から下方内部に窪み、上方とリール保持機構11の側とプレス機構16の側とに開口する。溝40の左右幅は、引出方向Y1に直交する左右方向の幅であって、金属長尺材13の左右方向の短手幅よりも広い。共有土台39の後部には、共有壁41が上方に立つように配置される。共有壁41は、機構基盤21又は共有土台39に取り付けられる。

【0033】

図8を参照し、引出機構14、巻き癖矯正ユニット23、誘導ユニット24について説明する。引出機構14は、リール12から金属長尺材13を切断機構15の方向に引き出す機構であって、共有土台39の誘導ユニット24と切断機構15との間に配置され、上ローラー43と下ローラー44とを備える。上ローラー43及び下ローラー44は、1個ずつ設けられ、上下方向に向かい合って配置され、引出動力源45で回転する構成である。上ローラー43は、溝40の上部に配置され、左右方向に延びるローラー軸46を回転中心として引出方向Y1に回転駆動する。上ローラー43は、ローラー軸46と一緒に回転するように、ローラー軸46に固定される。ローラー軸46は、引出上下調整ユニット51によって共有土台39に昇降可能に設けられる。

【0034】

下ローラー44は、溝40の下部に配置され、左右方向に延びるローラー軸47を回転中心として引出方向Y1に回転駆動する。下ローラー44は、ローラー軸47に固定される。ローラー軸47は、溝40を左右方向に貫通して共有土台39に回転可能に装着される。

【0035】

上ローラー43及び下ローラー44を回転駆動する引出駆動機構は、引出動力源45、上側動力伝達機構48、図外の下側動力伝達機構からなる構成を例示する。引出動力源45は、電動機又は油圧モーターのようなサーボモーターにより構成された場合を例示する。上側動力伝達機構48及び下側動力伝達機構は、ベルト機構又は歯車機構又はチェーン機構により構成される。ベルト機構は、プーリーとベルトとから構成される。歯車機構は、複数個の歯車から構成される。チェーン機構は、スプロケットとチェーンとから構成される。引出動力源45の外殻が共有土台39に固定される。上側動力伝達機構48は、引出動力源45の回転駆動する出力軸とローラー軸47とにわたって装着される。下側動力伝達機構は、ローラー軸46とローラー軸47とにわたって装着される。そして、引出動力源45の出力軸が駆動するに伴って、上ローラー43及び下ローラー44が引出方向Y1に回転駆動する。

【0036】

引出上下調整ユニット51は、上ローラー43を昇降し得るようにローラー軸46に対して設けられ、ローラー支持体52、縦ガイド体53、被縦ガイド体54、螺子棒のような調整体55、調整基部56、ナットのような位置止具57からなる構成を例示する。ローラー支持体52の下部には、ローラー軸46が回転可能に取り付けられる。縦ガイド体53は、共有壁41の前部に固定され、上下方向に連続した凸条又は凹条を構成する。

【0037】

被縦ガイド体54は、縦ガイド体53に上下方向に移動可能で左右方向及び前後方向に離脱しないように嵌め合わせられるものであって、ローラー支持体52の後部に設けられ、上下方向に連続した凹条又は凸条を構成する。調整体55の下部は、共有壁41に固定された調整基部56に回転可能に連結された継手として構成される。調整体55の中間部の雄螺子部は、ローラー支持体52に設けられた雌螺子部58に装着される。調整体55のローラー支持体52よりも上方に突出した上部には、操作部59が設けられる。

【0038】

位置止具57がローラー支持体52に押し付けられる力を弱めるように、位置止具57が人為的に操作された状態において、操作部59が調整体55の上下方向に延びる中心線を回転中心として回転するように操作されると、調整体55の雄螺子部が回転しつつローラー支持体52を上方又は下方に移動し、このローラー支持体52の移動に伴って、ローラー支持体52が縦ガイド体53と被縦ガイド体54とを誘導部材として上下方向に直線的に移動する。そして、ローラー支持体52の上下方向に移動した位置が定まったところで、位置止具57がローラー支持体52に押し付ける力を強くするように、位置止具57が人為的に操作されてローラー支持体52を共有壁41に固定する。

【0039】

導入ユニット22は、共有土台39のリール保持機構11(図7参照)の側に配置された機構であって、上ローラー62と下ローラー63とを備える。上ローラー62及び下ローラー63は、動力を用いていない形式で自由に回転する構成を例示する。上ローラー62は、溝40の上部に配置され、左右方向に延びるローラー軸64を回転中心として引出方向Y1に回転する。ローラー軸64は、共有壁41に装着される。下ローラー63は、上ローラー62と向き合うように溝40の下部に配置され、左右方向に延びるローラー軸65を回転中心として引出方向Y1に回転する。ローラー軸65は、溝40を左右方向に貫通して共有土台39に装着される。

【0040】

巻き癖矯正ユニット23は、リール12から引き出された金属長尺材13の巻き癖を矯正する機構であって、共有土台39の引出機構14と導入ユニット22との間に配置され、上ローラー67と下ローラー68とを備える。上ローラー67及び下ローラー68は、複数個ずつ設けられ、引出方向Y1に互い違いに配置され、動力を用いていない形式で自由に回転する構成を例示する。

【0041】

上ローラー67は、溝40の上部に配置され、左右方向に延びるローラー軸69を回転中心として引出方向Y1に回転する。ローラー軸69は、巻き癖矯正上下調整ユニット73によって共有土台39に昇降可能に設けられる。下ローラー68は、溝40の下部に配置され、左右方向に延びるローラー軸70を回転中心として引出方向Y1に回転する。ローラー軸70は、溝40を左右方向に貫通して共有土台39に装着される。

【0042】

上ローラー67及び下ローラー68が引出方向Y1に互い違いに配置された構成としては、上ローラー67が2個で、下ローラー68が3個であって、上ローラー67が1個ずつ、引出方向Y1に隣り合う2個の下ローラー68の間の中心点を通る1つの垂線上に配置された構成を例示したが、例えば、上ローラー67及び下ローラー68が互いに1個ずつ、又は、上ローラー67が1個で下ローラー68が2個、又は、上ローラー67が2個で下ローラー68が1個、又は、上ローラー67及び下ローラー68が互いに3個以上というように、上ローラー67及び下ローラー68の個数は、2個と3個とに限定されるものではない。

【0043】

よって、図9に示すように、リール12から引き出された金属長尺材13が、導入ユニット22に最も近い側における下ローラー68の外周面の上部に弧状に接触し、その後、導入ユニット22に近い側における上ローラー67の外周面の下部に弧状に接触し、その後、引出方向Y1の中間における下ローラー68の外周面の上部に弧状に接触し、その後、引出機構14に近い側における上ローラー67の外周面の下部に弧状に接触し、さらに、引出機構14に最も近い側における下ローラー68の外周面の上部に弧状に接触して上下方向に蛇行しつつ引出方向Y1に運ばれる間に、リール12から引き出された金属長尺材13の巻き癖が解消される。巻き癖が強い場合は上ローラー67の位置を下方に調整し、巻き癖が弱い場合は上ローラー67の位置を上方に調整して、金属長尺材13の巻き癖を適切に取り除いて平らな板状になった金属長尺材13を引出機構14に供給することができる。

【0044】

図8に戻り、巻き癖矯正上下調整ユニット73の構成ついて説明する。巻き癖矯正上下調整ユニット73は、複数の上ローラー67を個別に昇降し得るようにローラー軸69のそれぞれに対して個別に設けられ、ローラー支持部材74、有頭ボルトのような位置調整部材75、調整基盤76、有頭ボルトのような位置留具77を備えた構成を例示する。ローラー支持部材74は、共有壁41に上下方向に移動可能で左右方向及び前後方向に離脱しないように嵌め合わせられている。

【0045】

ローラー支持部材74の下部には、ローラー軸69が取り付けられる。ローラー支持部材74のローラー軸69よりも上部には、縦長孔78が設けられる。縦長孔78は、ローラー支持部材74に左右方向に貫通して設けられる。位置調整部材75の雄螺子部は、ローラー支持部材74の上部に設けられた雌螺子部79に装着される。位置調整部材75の中間部の雄螺子部は、調整基盤76に設けられた収容部80に装着される。収容部80は、右方向及び上下方向に開口し、右方向から左方向への窪みとして構成された態様を例示する。位置調整部材75の収容部80よりも下部にはナット81が装着される。調整基盤76は、共有壁41の上部から前方に突出するように共有壁41に固定される。

【0046】

巻き癖矯正上下調整ユニット73の動作について説明する。ナット81が調整基盤76から離れるように下方に移動するように人為的に操作され、位置留具77の頭部がローラー支持部材74を共有壁41に押し付ける力を弱めるように、位置留具77が人為的に操作されると、位置調整部材75の操作部としての頭部がローラー支持部材74を調整基盤76から吊り下げた状態となる。その状態において、人が位置調整部材75の頭部を位置調整部材75の上下方向に延びる中心線を回転中心として回転するように操作すると、位置調整部材75の雄螺子部が回転しつつ雌螺子部79に挿入する寸法が変化し、その変化に伴って、ローラー支持部材74が位置留具77の雄螺子部とローラー支持部材74の縦長孔78とを誘導部として上下方向に直線的に移動する。

【0047】

そして、ローラー支持部材74の上下方向に移動した位置が定まったところで、位置留具77の頭部がローラー支持部材74を共有壁41に押し付ける力を強くするように、位置留具77が人為的に操作されると、ローラー支持部材74が共有壁41に固定される。また、ナット81が調整基盤76に近づくように上方に移動操作され、ナット81と位置調整部材75の頭部とが調整基盤76における収容部80の周りを挟み付ける。これによって、上ローラー67の上下方向の位置が適切に調整される。

【0048】

誘導ユニット24は、リール12から引き出された金属長尺材13を左右方向に蛇行しないように引出方向Y1に直線的に移動するように誘導する機構であって、共有土台39の導入ユニット22と巻き癖矯正ユニット23との間に配置された一対の前ローラー84と、共有土台39の巻き癖矯正ユニット23と引出機構14との間に配置された一対の後ローラー85とを備えた構成を例示する。

【0049】

一対の前ローラー84は、引出方向Y1に直交する方向かつ左右方向に向かい合って配置され、動力を用いていない形式で自由に回転する構成であって、溝40の上部に配置され、上下方向に延びるローラー軸86を回転中心として引出方向Y1に個別に回転する。一対の前ローラー84のローラー軸86は、共有土台39に個別に装着される。

【0050】

一対の後ローラー85は、引出方向Y1に直交する方向かつ左右方向に向かい合って配置され、動力を用いていない形式で自由に回転する構成であって、溝40の上部に配置され、上下方向に延びるローラー軸87を回転中心として引出方向Y1に個別に回転する。一対の後ローラー85のローラー軸87は、共有土台39に個別に装着される。

【0051】

図10を参照し、切断機構15について説明する。切断機構15は、リール12から引き出された金属長尺材13を裁断する機構であって、引出機構14とプレス機構16との間に配置され、上刃体90と下刃体91とを備える。上刃体90及び下刃体91は、上下方向に1個ずつ設けられ、引出方向Y1へ互い違いに配置され、上刃体90が動力で1回昇降運動する過程において、上刃体90及び下刃体91が金属長尺材13を裁断する構成を例示する。

【0052】

上刃体90は、方形状の刃本体部93、一対の案内突起94、刃線95を備える。一対の案内突起94は、刃本体部93の左右端部から下方に突出する。刃線95は、一対の案内突起94の間における刃本体部93の下部に形成される。刃線95は、左右方向の一端から他端に行くに従って徐々に上り勾配となるように斜めになっている。このように刃線95が斜めになっていれば、刃線が水平になっている場合に比べ、上刃体90が垂直に昇降して上刃体90と下刃体91とで金属長尺材13を適切に裁断できる。刃本体部93が昇降体98のプレス機構16の側にボルトのような固定具96で取り付けられる。これによって、上刃体90が昇降体98に交換可能に設けられる。

【0053】

昇降体98は、一対のガイドマスト99に昇降可能に装着される。ガイドマスト99は、溝40を間において左右方向に対峙し、共有土台39から上方に立つように共有土台39に設けられる。ガイドマスト99の昇降体98よりも上の上部には、ストッパー100が設けられる。ガイドマスト99の昇降体98と共有土台39と間の部分には、コイルスプリングのような弾性体101が装着される。弾性体101が昇降体98を上方に押し上げ、昇降体98がストッパー100に受け止められて停止する。この昇降体98がストッパー100に受け止められて停止した状態は、昇降体98が上昇限度位置に停止した状態である。

【0054】

このように昇降体98が上昇限度位置に停止した状態においても、一対の案内突起94は下刃体91のプレス機構16の側の面に接触している。つまり、一対の案内突起94が下刃体91に常に接触しているので、上刃体90の刃線95と下刃体91の刃線106とが互いに干渉することがなく、上刃体90及び下刃体91が金属長尺材13を常に適切に裁断することができる。昇降体98の上面には、切断用の動力を受ける動力入力部102が一対のガイドマスト99の間の中央部に位置しかつ上方に突出して設けられる。

【0055】

下刃体91は、方形状の刃本体部104、溝105、刃線106を備える。刃本体部104は、共有土台39のプレス機構16の側にボルトのような固定具107で取り付けられる。これによって、下刃体91が共有土台39に交換可能に設けられる。溝105は、刃本体部104の上面から下方に窪み上方及び前後方向に開口するように、刃本体部104の上部に設けられる。溝105は、溝40と同じ左右方向の幅と上下方向の深さとを有し、溝40のプレス機構16の側に連続する。刃線106は、溝105のプレス機構16の側の底縁として構成されているので、リール12の側からプレス機構16の側に引き出される金属長尺材13を傷めることがない。

【0056】

図11を参照し、切断側押さえユニット110の構成について説明する。切断側押さえユニット110は、裁断されるよりも前の時期に金属長尺材13の引出機構14の側を押さえる機構であって、昇降体98の下部に設けられ、一対のガイドポール111、切断側押さえ体112、コイルスプリングのような弾性体113を備える。一対のガイドポール111は、溝40を間において左右に対峙し、昇降体98の下面から下方に突出するように昇降体98に固定される。切断側押さえ体112は、一対のガイドポール111に動力を用いていない形式で自由に昇降するように装着される。

【0057】

一対のガイドポール111の下部には、切断側押さえ体112を一対のガイドポール111から落下しないにするストッパー114が設けられる。切断側押さえ体112の下面には、押さえ部115が一対のガイドマスト99の間の中央部に位置しかつ下方に突出する突起として設けられる。押さえ部115の左右方向の幅は、溝40の左右方向の幅よりも小さい。押さえ部115の上下方向の高さは、溝40の深さと同じか又は溝40の深さよりも高い。弾性体113は、一対のガイドポール111の昇降体98と切断側押さえ体112と間の部分に装着されて、切断側押さえ体112を下方に押し下げる。

【0058】

昇降体98には、刃体収容部117がプレス機構16の側の面に窪みとして設けられる。刃体収容部117には、雌螺子部118がプレス機構16の側から引出機構14の側への窪みとして設けられる。上刃体90の刃本体部93には、貫通孔119が設けられる。そして、刃本体部93が刃体収容部117に収容され、固定具96がプレス機構16の側から貫通孔119を経由して雌螺子部118に装着されて上刃体90を昇降体98に固定する。図10及び図11に示すように、切断機構15の昇降体98に切断側押さえユニット110を設けて昇降体98の昇降駆動に連動させるようにすれば、構造が単純で省エネも図ることができる。

【0059】

図12を参照し、切断機構15と切断側押さえユニット110との動作について説明する。図12のA図は、切断機構15と切断側押さえユニット110との初期状態を示す。初期状態は、昇降体98が上昇限度位置に停止し、切断側押さえ体112の押さえ部115及び上刃体90の刃線95が金属長尺材13や共有土台39から上方に離れた態様である。

【0060】

前記初期状態において、下方に向かう動力が昇降体98に作用し、昇降体98が下降すると、図12のB図に示すように、上刃体90及び下刃体91が金属長尺材13を裁断するよりも前の時期に、切断側押さえ体112の押さえ部115が溝40に入っている金属長尺材13を下方に押し下げて、切断側押さえ体112と共有土台39とで金属長尺材13を上下方向から挟む。この時、切断側押さえ体112が弾性体113を圧縮しつつガイドポール111に沿って上昇することで、金属長尺材13の切断側押さえ体112と共有土台39とで挟まれる部分が潰れることがないように、切断側押さえ体112と共有土台39とによる金属長尺材13の押し過ぎが防止され、金属長尺材13の形が適切に維持できる。

【0061】

さらに、図12のC図に示すように、昇降体98の下降が進行するのに伴って、上刃体90の刃線95が下刃体91の刃線106よりも下方に下降する過程において、刃線95;106が金属長尺材13を裁断して裁断片120を得る。その後、昇降体98が前記下方に向かう動力から解放されるに伴って、昇降体98が弾性体101(図11参照)の弾力で上昇するとともに上刃体90が昇降体98と一緒に上昇し、かつ、切断側押さえ体112が弾性体113の弾力で下方に押し下げられてストッパー114に受け止められた後に金属長尺材13から上方に離れて昇降体98と一緒に上昇し、その後、昇降体98がストッパー100(図11参照)に受け止められて上昇限度位置に停止する。

【0062】

図13を参照し、プレス機構16の構造について説明する。プレス機構16は、切断機構15で裁断された金属長尺材13の裁断片120をジャンパー線として整形する機構であって、切断機構15よりも引出方向Y1の側に配置され、上型ユニット122と下型ユニット123とを備える。上型ユニット122及び下型ユニット123は、上下方向に向かい合った状態において、上型ユニット122が動力で1回昇降運動する過程で、上型ユニット122及び下型ユニット123が裁断片120をジャンパー線として整形する構成を例示する。

【0063】

上型ユニット122は、ユニット躯体125を備える。ユニット躯体125は、機構基盤21から上方に立つように機構基盤21に固定される。ユニット躯体125の上部には、取付部材126が設けられる。取付部材126には、エアーシリンダーのようなプレス動力源127の外殻が固定される。プレス動力源127の昇降駆動するシリンダーロッドのような出力部材128がプレス動力源127の外殻から下方に突出する。出力部材128におけるプレス動力源127の外殻から下方に突出した下部には、連結部材129が固定される。連結部材129には、上型体131が固定される。

【0064】

ユニット躯体125の右側には、縦ガイド部材132が固定され、上下方向に連続した凸条又は凹条を構成する。縦ガイド部材132の右部には、被縦ガイド体133が配置される。被縦ガイド体133は、縦ガイド体133に上下方向に移動可能で左右方向及び前後方向に離脱しないように嵌め合わせられる。被縦ガイド体133の右部には、上型体131が図外のボルトのような固定具で取り付けられる。

【0065】

上型体131の右部には、上収容部134及び下収容部135が設けられる。上収容部134及び下収容部135は、互いにつながっており、かつ、上下方向及び右方に開口した溝として構成される。上型体131には、弾性調節体137が動力を用いていない形式で自由に昇降するように収容される。上型体131おける上収容部134の左部を塞ぐ部分の上部には、調整基盤138が固定される。調整基盤138には、螺子棒のような位置調整体139が調整基盤138に設けられた図外の雌螺子部に上下方向に貫通するように装着される。位置調整体139の上部には、操作部140が設けられる。

【0066】

位置調整体139における調整基盤138と操作部140との間の部分には、ナットのような固定具141が装着される。位置調整体139の下部は、弾性調節体137に回転可能に連結された継手として構成される。弾性調節体137には、縦長孔142が左右方向に貫通して設けられる。縦長孔142には、ボルトのような位置固定具143が弾性調節体137の右側から挿入される。位置固定具143の雄螺子部が上型体131おける上収容部134の左部を塞ぐ部分に装着され、位置固定具143の頭部が弾性調節体137における縦長孔142の周りに押し付けられて、弾性調節体137が上型体131に固定される。

【0067】

下収容部135には、プレス側押さえ部材145が動力を用いていない形式で自由に昇降するように収容される。プレス側押さえ部材145の下部には、押さえ部146が設けられる。押さえ部146の前後方向の幅は、プレス側押さえ部材145の前後方向の幅よりも細い。下収容部135には、ストッパー147が設けられる。プレス側押さえ部材145と弾性調節体137との間には、コイルスプリングのような弾性体148が装着される。弾性体148がプレス側押さえ部材145を下方に押し下げ、プレス側押さえ部材145の押さえ部146よりも前後方向に突出した下部がストッパー147に受け止められる。

【0068】

前記のようにプレス側押さえ部材145の下部がストッパー147に受け止められた場合、押さえ部146の下面は、上型体131の下面よりも下方に突出している。押さえ部146の下部及び上型体131の下部は、下型体161の整形用溝162に隙間無く嵌め込まれるようになっている。上型体131の下部における押さえ部146の側の面は、上方から下方に行くにしたがって徐々に押さえ部146から離れる方向に傾斜した整形面149として構成される。

【0069】

弾性体148からプレス側押さえ部材145に作用する弾力を調整する動作について説明する。ナット141が調整基盤138から離れるように上方に移動操作され、位置固定具143の頭部が弾性調節体137を上型体131おける上収容部134の左部を塞ぐ部分に押し付ける力を弱めるように、位置固定具143が操作されると、位置調整体139の操作部140が弾性調節体137を調整基盤138から吊り下げた状態となる。

【0070】

その状態において、人が操作部140を位置調整体139の上下方向に延びる中心線を回転中心として回転するように操作すると、位置調整体139の雄螺子部が回転しつつ位置調整体139から下方に突出する寸法が変化し、その変化に伴って、弾性調節体137が位置固定具143の雄螺子部と弾性調節体137の縦長孔142とを誘導部として上下方向に直線的に移動する。これによって、弾性調節体137とプレス側押さえ部材145との間の隙間が狭くなるか又は広くなる。

【0071】

弾性調節体137とプレス側押さえ部材145との間の隙間が狭くなった場合、弾性体148が圧縮され、弾性体148からプレス側押さえ部材145に作用する弾力が強くなる。弾性調節体137とプレス側押さえ部材145との間の隙間が広くなった場合、弾性体148が伸長し、弾性体148からプレス側押さえ部材145に作用する弾力が弱くなる。このように弾性体148からプレス側押さえ部材145に作用する弾力が調整された後は、位置固定具143の頭部が弾性調節体137における縦長孔142の周りに押し付けられて、弾性調節体137が上型体131に固定される。また、ナット141が調整基盤138に接触するように上方に移動操作される。

【0072】

下型ユニット123の構成について説明すると、下型ユニット123は、ユニット躯体151を備える。ユニット躯体151は、機構基盤21にエアーシリンダーのような下型昇降動作源152を介して装着される。例えば、下型昇降動作源152の外殻が機構基盤21に固定され、下型昇降動作源152のピストンロッドのような出力部材153がユニット躯体151に固定される。

【0073】

ユニット躯体151の上には、取付部材154が固定される。取付部材154には、エアーシリンダーのような排出動力源155の外殻が固定される。排出動力源155のピストンロッドのような出力部材156は、引出方向Y1に直交する左右方向に動力で伸縮する。出力部材156は、取付部材154に設けられた貫通孔157を左側から右側に貫通する。出力部材156の取付部材154よりも右側に突出した端部には、連結部材158が取り付けられる。

【0074】

ユニット躯体151の上には、横ガイド体160が排出動力源155よりも切断機構15の側に位置して固定される。横ガイド体160は、出力部材156の伸縮方向に平行する方向に連続した凸条又は凹条を構成する。横ガイド体160には、下型体161が左右方向に移動可能で前後方向及び上下方向に離脱しないように嵌め合わせられる。下型体161には、連結部材158が固定される。これによって、排出動力源155の出力部材156が伸縮するに伴って、下型体161が横ガイド体160に誘導されつつ左右方向に移動する。

【0075】

下型体161の上部には、整形用溝162が上方及び左右方向に開口し、上方から下方への窪みとして構成される。整形用溝162の左右方向の幅は、裁断片120の左右方向の幅を隙間無く取り込み得る寸法になっている。整形用溝162の底面は、ジャンパー線を整形する形状であって、例えば、左右方向から見て台形になった態様を例示する。

【0076】

なお、上型ユニット122の上型体131の切断機構15の側には、連動駆動機構165の連結体166が固定される。連結体166の切断機構15の側には、カム部材167が固定される。

【0077】

図14を参照し、プレス機構16の動作について説明する。図14のA図は、プレス機構16の初期状態を示す。初期状態は、上型体131やプレス側押さえ部材145が上昇限度位置に停止し、プレス側押さえ部材145の押さえ部146が裁断片120や下型体161から上方に離れた態様である。

【0078】

前記初期状態において、プレス動力源127の出力部材128が下降するのに伴って、上型体131やプレス側押さえ部材145が下降すると、図14のB図に示すように、上型体131が裁断片120を折り曲げるよりも前の時期に、押さえ部146が下型体161の整形用溝162に入っている裁断片120を下方に押し下げて、押さえ部146と整形用溝162の台形の中央部とで裁断片120を上下方向から挟む。この時、プレス側押さえ部材145が弾性体148を圧縮しつつ下収容部135に沿って上昇することで、裁断片120のプレス側押さえ部材145と下型体161とで挟まれる部分を潰すことがないように、押さえ部146と整形用溝162の台形の中央部とによる裁断片120の押し過ぎが防止され、裁断片120の形が適切に維持できる。

【0079】

さらに、図14のC図に示すように、出力部材128の下降が進行するのに伴って、上型体131が弾性体148をさらに圧縮しつつ下降して、上型体131の下面及び整形面149が裁断片120(図14のB参照)の押さえ部146よりも左右方向に突出した両側部分を押し下げ、上型体131と下型体161とが裁断片120に曲げ加工を行って整形されたジャンパー線17を得る。そして、出力部材128が上昇するに伴って上型体131が上昇するとともに弾性体148が伸長してプレス側押さえ部材145が下降してストッパー147に受け止められた後にジャンパー線17から離れて上型体131と一緒に上昇し、その後、前記出力部材128の上昇が停止し、上型体131及びプレス側押さえ部材145が上昇限度位置に停止する。

【0080】

図15を参照し、連動駆動機構165について説明する。連動駆動機構165は、切断機構15とプレス機構16とをプレス動力源127で連動する機構であって、連結体166が上刃体90に固定される。プレス動力源127は、切断機構15とプレス機構16とで共有される共有動力源を構成する。連結体166には、カム部材167が固定される。よって、プレス動力源127の出力部材128が昇降するに伴って、カム部材167が連結部材126や上刃体90と一緒に昇降する。カム部材167にはカム面168が設けられる。カム面168は、下方から上方に行くに従って徐々に前方に突出する斜面として構成される。

【0081】

また、連動駆動機構165には、機構躯体169が設けられる。機構躯体169は、機構基盤21又は共有土台39又はユニット躯体151に固定される。機構躯体169には、レバー170がレバー軸171を回転中心として上下方向に回転可能に設けられる。レバー170の上部には、カムフォロアー172がフォロアー軸173を回転中心として回転するように設けられる。レバー170の下部前側には、ローラー174がローラー軸175を回転中心として回転するように設けられる。連動駆動機構165によって図10の切断機構15と図13のプレス機構16とを1つのプレス動力源127に連動させれば、構造が単純で省エネを図ることができる。また、連動駆動機構165によって図10の切断機構15と図11の切断側押さえユニット110と図13のプレス機構16とを1つのプレス動力源127に連動させれば、構造が単純で省エネを図ることができる。

【0082】

図15及び図16を参照し、連動駆動機構165の動作について説明する。図15は、連動駆動機構165の初期状態を示す。初期状態は、プレス動力源127の出力部材128が最も圧縮し、連結部材126が上昇限度位置に停止し、カムフォロアー172が切断機構15の昇降体98における動力入力部102の上に接触し、レバー170のローラー174の側が弾性体101の弾力で上方に持ち上げられ、カムフォロアー172がカム部材167のカム面168よりも下部の部分に接触した状態である。

【0083】

前記初期状態において、出力部材128が下降するのに伴って、カム部材167が上型体131と一緒に下降すると、図16に示すように、カムフォロアー172がカム部材167のカム面168よりも下部からカム面168を経由してカム面168よりも上部に移動する。その過程において、レバー170がレバー軸171を回転中心として矢印W1で示すように下方に回転し、ローラー174が切断機構15の昇降体98を押し下げる。そして、出力部材128が上昇するに伴って、カムフォロアー172がカム部材167のカム面168よりも上部の部分からカム面168を経由してカム面168よりも下方部の部分に移動する。その過程において、レバー170がレバー軸171を回転中心として矢印W2で示すように上方に回転し、切断機構15の弾性体101が伸長して昇降体98を上昇し、昇降体98がローラー174を押し上げ、レバー170が初期状態に戻る。

【0084】

図17及び図18を参照し、整形装置3の作業について説明する。図17のA図は、整形装置3の初期状態を示す。初期状態は、リール12から引き出された金属長尺材13の端が整形装置3の引出機構14の上ローラー43と下ローラー44との間に通されて切断機構15の下刃体91の上に配置され、上ローラー43及び下ローラー44が停止し、上刃体90や切断側押さえ体112及びプレス側押さえ部材145並びに上型体131が上昇限度位置に停止し、下型体161が下降限度位置に停止した状態である。

【0085】

図17のB図に示すように、前記初期状態から金属長尺材引き出し作業が始まると、制御装置6が引出動力源45及び下型昇降動作源152を駆動する。引出動力源45の駆動によって、上ローラー43及び下ローラー44が回転して金属長尺材13をリール12からプレス機構16の方向に引き出す。前記引出動力源45の駆動に伴って、エンコーダーのような図外の位置検出器から引出動力源45の位置信号が制御装置6に入力される。

【0086】

制御装置6は、入力された位置信号が制御装置6にコンピュータへの人為的な操作で予め設定された目標値になるかを判断し、入力された位置信号が目標値に到達した場合、前記引き出された長さがジャンパー線17を作るのに必要かつ十分な長さに到達したものと判断して引出動力源45を停止し、前記上ローラー43及び下ローラー44の回転が停止する。ジャンパー線17が別の種類に変更になると、前記整形装置3の位置制御に関する目標値もコンピュータへの人為的な操作で書き換えられるようになっている。この位置制御によれば、カメラを用いた位置検出が不要となるので、制御部での位置制御の処理が簡単になるという利点がある。前記下型昇降動作源152の駆動によって、下型昇降動作源152が上昇して下型体161の台形の中央部が前記引き出された金属長尺材13を下から支える上昇限度位置に到達すると、制御装置6が前記下型昇降動作源152の駆動を停止する。

【0087】

次に、図17のC図に示すように、制御装置6がプレス動力源127を駆動し、出力部材128が下降すると、連動駆動機構165によって切断側押さえ体112とプレス側押さえ部材145とが下降して、切断側押さえ体112が金属長尺材13の下刃体91よりも引出機構14の側を共有土台39に押し付け、プレス側押さえ部材145が金属長尺材13のプレス機構16の側の部分を下型体161の台形の中央部に押し付ける。つまり、金属長尺材13の上刃体90よりも引出機構14の側が切断側押さえ体112と共有土台39とで支持され、金属長尺材13のプレス機構16の側の部分がプレス側押さえ部材145と下型体161とで支持される。

【0088】

その後、図18のA図に示すように、制御装置6による出力部材128の下降が進行し、連動駆動機構165によって上刃体90が下降し、上刃体90と下刃体91とが金属長尺材13を裁断して裁断片120が作製される。その裁断片120は、プレス側押さえ部材145と下型体161とで支持された状態になっている。金属長尺材13の切断側押さえ体112とプレス側押さえ部材145とで押さえられた2箇所の間を上刃体90と下刃体91とで裁断するので、2箇所を押さえていない場合よりも、金属長尺材13を適切に裁断することができる。

【0089】

さらに、図18のB図に示すように、制御装置6による出力部材128の下降が進行して上型体131を下降し、上型体131と下型体161とが裁断片120を整形してジャンパー線17が作成される。

【0090】

その後、制御装置6がプレス動力源127を駆動し、出力部材128が上昇して、上刃体90と切断側押さえ体112と上型体131及びプレス側押さえ部材145が上昇して上昇限度位置に停止する。それに平行して、制御装置6が下型昇降動作源152を駆動し、出力部材153が下降して、下型体161が下降限度位置に停止する。さらに、図18のC図に示すように、制御装置6が排出動力源155を駆動し、出力部材156が前方に伸長し、ジャンパー線17を載せた下型体161が上型体131の真下の位置から横ガイド体160に誘導されつつ前方の排出位置に仮想線で示すように移動して停止する。

【0091】

ジャンパー線17の形としては、上型体131及び下型体161の整形に供する部分の形を変えることによって、図18のD図又はE図に示す態様が考えられる。図18のD図に示す態様は、中央部の上向きの台形な凸部と、凸部の両側下部から個別に延びた平坦な足とからなる。図18のE図に示す態様は、中央部の上向きの半円形な凸部と、凸部の両側下部から個別に延びた平坦な足とからなる。

【0092】

図19を参照し、搬送装置4の構造について説明する。搬送装置4は、装置本体1の上に取り付けられた装置基盤178を備える。装置基盤178には、横搬送機構178が設けられる。横搬送機構178には、搬送動力源179が設けられる。搬送動力源179は横搬送機構178の出力部材180を搬送方向X1と復帰方向X2とに移動する。出力部材180には持上動力源181の外殻が固定される。持上動力源181の出力部材に結合された昇降部材182には、ピックアップアーム18が固定される。ピックアップアーム18には、吸引部183が設けられる。吸引部183には、図外の空気吸引回路部の吸引路が接続される。

【0093】

図20及び図21を参照し、搬送装置4の作業について説明する。図20のA図は、搬送装置4の初期状態を示す。初期状態は、ジャンパー線17を載せた下型体161が排出位置に停止し、搬送機構4の吸引部183がジャンパー線17から上方に離れて下型体161の真上に停止し、接合装置5の接合ツール19が上昇限度位置に停止し、接合装置5の回路基板8の搭載されたテーブル7が接合ツール19の真下に停止した状態である。

【0094】

図20のB図に示すように、前記初期状態から搬送装置4の作業が始まると、制御装置6が持上動力源181及び図外の空気吸引回路を制御する。持上動力源181の駆動によって、昇降部材182が下降して下降限度位置に停止する。その過程において、吸引部183が下型体161の上のジャンパー線17の台形の中央部を上方から吸着する。

【0095】

その後、図20のC図に示すように、制御装置6が持上動力源181及び搬送動力源179を制御する。持上動力源181の駆動によって、昇降部材182が上昇して上昇限度位置に停止する。前記搬送動力源179の駆動によって、出力部材180が搬送方向X1に横移動する。当該搬送方向X1への横移動によって、仮想線で示すように、吸引部183に吸着されたジャンパー線17が接合ツール19の真下の接合作業位置に停止する。

【0096】

そして、図21のA図に示すように、制御装置6が持上動力源181を制御して、ジャンパー線17の足が複数の電気回路9の間をつなぐ部分に向けて動力で下降して停止する。その状態において、接合装置5の接合ツール19による接合作業がジャンパー線17の2つの足ごとに個別に行われる。

【0097】

接合装置5によるジャンパー線17の一方の足に対する接合作業が終了後、図21のB図に示すように、制御装置6が図外の空気吸引回路と持上動力源181を制御する。空気吸引回路の吸引停止によって、吸引部183がジャンパー線17を解放する。前記持上動力源181の駆動によって、ピックアップアーム18が上昇して上昇限度位置に停止する。

【0098】

その後、図21のC図に示すように、制御装置6が搬送動力源179を駆動する。搬送動力源179の駆動によって、出力部材180が復帰方向X2に横移動し、ピックアップアーム18が初期状態の位置に戻って停止する。この停止した吸引部183の真下には、下型体161が存在しておらず横ガイド体160の前部が存在した状態である。

【0099】

図21のB図でのピックアップアーム18の上昇及び図21のC図でのピックアップアーム18の横移動は、接合装置5によるジャンパー線17の2つの足に対する接合作業の終了後に行ってもよいが、実施の形態のように図21のB図に仮想線で示すように接合装置5によるジャンパー線17の残りの1つの足に対する接合作業の終了後に行えば、当該ジャンパー線17の残りの1つの足に対する接合作業と図21のC図でのピックアップアーム18の上昇及び横移動とが並行して行えるので、タクトタイムを一層短縮することができる。

【0100】

図22を参照し、搭載台装置2の構造及び接合装置5の構造について説明する。搭載台装置2は、装置本体1の上に設けられた前後方向駆動機構188を備える。前後方向駆動機構188の固定基盤189には、前後方向動力源190が設けられる。固定基盤189は、装置本体1に固定される。後方向駆動機構188の出力基盤191は、前後方向動力源190によって水平面内で前後方向に移動される。出力基盤191の上には、左右方向駆動機構192が設けられる。左右方向駆動機構192の固定基盤193には、左右方向動力源194が設けられる。固定基盤193は、出力基盤191に固定される。

【0101】

左右方向駆動機構192の出力基盤195は、左右方向動力源194によって水平面内で左右方向に移動される。出力基盤195の上には、回転駆動機構196が設けられる。回転駆動機構196の固定基盤197には、回転動力源198が設けられる。固定基盤197は、出力基盤195に固定される。回転駆動機構196の出力基盤としてのテーブル7は、回転動力源198によって水平面内で回転される。つまり、テーブル7は、前後方向駆動機構188と左右方向駆動機構192及び回転駆動機構196によって、水平面内で前後左右方向に移動しかつ回転する。テーブル7には、図外の突起のような位置決め部材が設けられる。当該位置決め部材は、搭載される同種の回路基板8を常に同じ位置に正確に支持するための器具である。テーブル7に搭載される回路基板8が別種の回路基板に切り替えられる場合、その別種の回路基板がテーブル7に常に同じ位置に正確に支持されるように、前記位置決め部材は人為的に調節される。

【0102】

搭載台装置2の位置制御について説明すると、前後方向動力源190の駆動に伴ってエンコーダーのような図外の位置検出器から前後方向動力源190の位置信号が制御装置6に入力され、左右方向動力源194の駆動に伴ってエンコーダーのような図外の位置検出器から左右方向動力源194の位置信号が制御装置6に入力され、回転動力源198の駆動に伴ってエンコーダーのような図外の位置検出器から回転動力源198の位置信号が制御装置6に入力される。そして、制御装置6は、入力されたそれぞれの位置信号が制御装置6にコンピュータへの人為的な操作で予め設定されたそれぞれの目標値になるかを判断し、入力されたそれぞれの位置信号がそれぞれの目標値に到達した場合、テーブル7の上の電気回路9の間をつなぐ部分の位置が接合ツール19の真下に到達したものと判断して前後方向動力源190や左右方向動力源194或いは回転動力源198を停止し、前記テーブル7の位置が停止する。テーブル7に搭載される回路基板8の種類が変更になると、前記搭載台装置2の位置制御に関する目標値もコンピュータへの人為的な操作で書き換えられるようになっている。この位置制御によれば、カメラを用いた位置検出が不要となるので、制御部での位置制御の処理が簡単になるという利点がある。

【0103】

接合装置5の構造について説明すると、接合装置5は、装置本体1の上に設けられた架台201を備える。架台201の前部には、加圧機構202が設けられる。加圧機構202の固定基盤203には、加圧動力源204が設けられる。固定基盤203は、架台201に固定される。加圧動力源203によって垂直面内で上下方向に移動される出力部材205の下部には、ホルダー206が設けられる。ホルダー206には、共振器207が取り付けられる。共振器207一端部にはブースター208が連結され、ブースター208の一端部には振動子209が連結された構成を例示した。

【0104】

そして、振動子209が制御装置6からの制御出力で装置本体1の内部に設けられた図外の超音波発生器から供給された電気エネルギーにより所定周波数の機械エネルギーである超音波振動を発生する。この振動子209が発生した超音波振動がブースター208を経由して共振器207に伝達され、共振器207が伝達され超音波振動に共振し、接合ツール19が共振器207から伝達された超音波振動に共振し、接合ツール19の下端部に設けられた接合作用面が矢印Xで示す横方向に最大振動振幅を以って超音波振動する。超音波振動としての機械エネルギーを増幅するブースター208が設けられたが、ブースター208を取り外し、共振器207の一端部に振動子209を連結してもよい。

【0105】

共振器207は、振動子209から伝達された超音波振動に共振し、出力部材205の昇降方向に直交する矢印Xで示す横方向に超音波振動する部材である。共振器207の一端から他端までの長さは、振動子209から伝達された超音波振動の共振周波数の少なくとも半波長の長さを有すればよいが、少なくとも1波長の長さ以上になっている。振動子209の左右方向における2つの最小振動振幅点の位置の前後面には図外の支持部が個別に設けられる。支持部は、前後左右で合計4つである。合計4つの支持部がホルダー206で支持されることによって、共振器207がホルダー206に取り付けられる。

【0106】

接合ツール19は、共振器207の左右方向における2つの最小振動振幅点の間における1つの最大振動振幅点の位置の下面から垂直状に直線的に突出するように、共振器207に図外の無頭螺子のような固定具で交換可能に共振器207に結合された構成になっている。接合ツール19の上端から下端までの長さは、共振器207の振動に共振する振動周波数の少なくとも半波長の長さを有すればよいが、2波長の長さになっている。接合ツール19が共振器207の振動に共振した場合、接合ツール19の上端と下端とには最大振動振幅点が位置する。つまり、接合ツール19が共振器207の振動に共振した場合、接合ツール19の下端は矢印Xで示す左右方向に最大の振動振幅で振動する。

【0107】

図1において、整形装置3を装置本体1から取り外し、その代わりに多数のジャンパー線17の搭載された図外のトレーを装置本体1に設け、搬送装置4がトレーからジャンパー線17を持ち上げてテーブル7と接合ツール19との間に運搬し、当該ジャンパー線17の両足を回路基板8の上の電気回路9に接合してもよい。整形装置3は、超音波振動金属接合加工装置から除去して単独で用いてもよい。制御装置6は装置本体1の内部以外の場所に設けてもよい。また、装置本体1の上に搭載台装置2と接合装置5とを設け、装置整形装置3と搬送装置4とを装置本体1から独立させて設けてもよい。その場合、装置本体1と整形装置3と搬送装置4とが互いに工場などの使用建屋の床のような設置場所に個別に設置される形態になり、制御装置6が装置本体1、整形装置3、搬送装置4の何れかに設けられ、制御装置6が設けられていない装置の制御を受けるに構成要素を有線又は無線で制御するようにしてもよい。

【0108】

図7において、導入ユニット22及び誘導ユニット24の一方又は両方を設けなくてもよい。支持棒30におけるリール12の取付孔27と接触する面にはリール12の滑りにくい例えばゴムのような素材を設けてもよい。

【0109】

図13では、下型体161に整形用溝162を設けて裁断片120又はジャンパー線の位置ずれを防止した構成を例示したが、整形用溝162の底部に裁断片120を吸着する吸引孔を設けるか、整形用溝162を設けることなく下型体161の整形用溝162に相当する部分に裁断片120を吸着する吸引孔を設けることによって、裁断片120又はジャンパー線の位置ずれを防止するようにしてもよい。前記吸引孔を設けた場合、当該吸引孔には、図外の空気吸引回路部の吸引路が接続される。

【0110】

図8において、上ローラー43及び下ローラー44の一方又は両方の外周面に金属長尺材13の滑りにくい例えばゴムのような素材を設けてもよい。

【0111】

図15の連動駆動機構165を設けずに、図10の切断機構15と図13のプレス機構16とのそれぞれに動力源を設け、切断機構15とプレス機構16とを互いに別々の動力源で動作させてもよい。

【0112】

図15の連動駆動機構165を設けずに、図10の切断機構15と図11の切断側押さえユニット110と図13のプレス機構16とのそれどれに動力源を設け、切断機構15と切断側押さえユニット110とプレス機構16とを互いに別々の動力源で動作させてもよい。

【0113】

図19において、吸引部183を挟持部に置換してもよい。挟持部は、開閉可能な2つのアームでジャンパー線の足以外の部分を挟持する構造である。

【符号の説明】

【0114】

1は装置本体、2は搭載台装置、3は整形装置、4は搬送装置、5は接合装置、6は制御装置、7はテーブル、8は回路基板、9は電気回路、10は欠番、11はリール保持機構、12はリール、13は金属長尺材、14は引出機構、15は切断機構、16はプレス機構、17はジャンパー線、18はピックアップアーム、19は接合ツール、20は欠番、21は機構基盤、22は導入ユニット、23は巻き癖矯正ユニット、24は誘導ユニット、25は欠番、26は巻き胴、27は取付孔、28は隔壁、29は保持躯体、30は支持棒、31は固定具、32はブレーキユニット、33は雄螺子部、34は鍔部、35は軸部、36は雌螺子部、37;38は欠番、39は共有土台、40は溝、41は共有壁、42は欠番、43は上ローラー、44は下ローラー、45は引出動力源、46はローラー軸、47はローラー軸、48は上側動力伝達機構、49;50は欠番、51は引出上下調整ユニット、52はローラー支持体、53は縦ガイド体、54は被縦ガイド体、55は調整体、56は調整基部、57は位置止具、58は雌螺子部、59は操作部、60;61は欠番、62は上ローラー、63は下ローラー、64はローラー軸、65はローラー軸、66は欠番、67は上ローラー、68は下ローラー、69はローラー軸、70はローラー軸、71;72は欠番、73は巻き癖矯正上下調整ユニット、74はローラー支持部材、75は位置調整部材、76は調整基盤、77は位置留具、78は縦長孔、79は雌螺子部、80は収容部、81はナット、82;83は欠番、84は前ローラー、85は後ローラー、86はローラー軸、87はローラー軸、88;89は欠番、90は上刃体、91は下刃体、92は欠番、93は刃本体部、94は案内突起、95は刃線、96は固定具、97は欠番、98は昇降体、99はガイドマスト、100はストッパー、101は弾性体、102は動力入力部、103は欠番、104は刃本体部、105は溝、106は刃線、107は固定具、108;109は欠番、110は切断側押さえユニット、111はガイドポール、112は切断側押さえ体、113は弾性体、114はストッパー、115は押さえ部、116は欠番、117は刃体収容部、118は雌螺子部、119は貫通孔、120は裁断片、121は欠番、122は上型ユニット、123は下型ユニット、124は欠番、125はユニット躯体、126は取付部材、127はプレス動力源、128は出力部材、129は連結部材、130は欠番、131は上型体、132は縦ガイド部材、133は被縦ガイド体、134は上収容部、135は下収容部、136は欠番、137は弾性調節体、138は調整基盤、139は位置調整体、140は操作部、141は固定具、142は縦長孔、143は位置固定具、144は欠番、145はプレス側押さえ部材、146は押さえ部、147はストッパー、148は弾性体、149は斜面、150は欠番、151はユニット躯体、152は昇降駆動体、153は出力部材、154は取付部材、155は横駆動体、156は出力部材、157は貫通孔、158は連結部材、159は欠番、160は横ガイド体、161は下型体、162は整形用溝、163;164は欠番、165は連動駆動機構、166は連結体、167はカム部材、168はカム面、169は機構躯体、170はレバー、171はレバー軸、172はカムフォロアー、173はフォロアー軸、174はローラー、175はローラー軸、176は欠番、177は装置基盤、178は横搬送機構、179は搬送動力源、180は出力部材、181は持上動力源、182は昇降部材、183は吸引部、184は欠番、185は足、186;187は欠番、188は前後方向駆動機構、189は固定基盤、190は前後方向駆動源、191は出力基盤、192は左右方向駆動機構、193は固定基盤、194は左右方向動力源、195は出力基盤、196は回転駆動機構、197は固定基盤、198は回転動力源、199;200は欠番、201は架台、202は加圧機構、203は固定基盤、204は加圧動力源、205は出力部材、206はホルダー、207は共振器、208はブースター、209は振動子。

【技術分野】

【0001】

本発明は、帯状の金属長尺材から作成されたジャンパー線を回路基板上の電気回路間をつなぐ部分に運搬して超音波振動で接合する作業が効率的に行える加工装置及び加工方法に関する。

【背景技術】

【0002】

ジャンパー線は、離れた電気回路間をつなぐ場合に用いられる電線であって、帯状の金属長尺材から作られることが知られている。近年、ハイブリッド車等に使用されるパワーモジュールは年々大容量化しつつあり、回路に流れる電流も増大する傾向にある。従って、電流が増大するとジャンパー線にも大容量化が必要となる。大容量化に伴い、ジャンパー線の形状が棒状から帯状に変更されて、棒状のものよりもジャンパー線の本数を少なくする傾向にある。そのような帯状のジャンパー線を電気回路間に接合する装置として超音波振動金属接合加工装置が利用される。そのような超音波振動金属接合加工装置の一例として、特許文献1で開示された超音波振動金属接合加工装置について説明すると、アルミリボンカット部がアルミリボンテープ収納部から搬送されたアルミリボンテープを所定の形状に加工及び裁断するようになっている。しかしながら、特許文献1では、帯状の金属長尺材からジャンパー線を整形する作業と整形されたジャンパー線を回路基板に超音波振動で接合する作業とを同じ作業時間内で並行していないので、超音波振動金属接合加工装置のタクトタイムを向上させることができないという欠点がある。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−32873号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

発明が解決しようとする課題は、帯状の金属長尺材からジャンパー線を整形する作業と整形されたジャンパー線を回路基板に超音波振動で接合する作業とを同じ作業時間内で並行することによって超音波振動金属接合加工装置のタクトタイムを向上させるという点である。

【課題を解決するための手段】

【0005】

本発明に係る超音波振動金属接合加工装置は、回路基板を搭載して水平面内で少なくとも前後方向および左右方向に移動する搭載台装置と帯状の金属長尺材からジャンパー線を作る整形装置とジャンパー線を整形装置から接合装置の側に運搬する搬送装置と運搬されたシャンパー線を搭載台装置に搭載された回路基板上の電気回路間をつなぐ部分に超音波振動で接合する接合装置とが互いに独立した構造物として構成され、整形装置及び搬送装置による作業と搭載台装置及び接合装置による作業とが同じ作業時間内で互いに並行して行われるように制御装置によって搭載台装置と整形装置と搬送装置と接合装置とを制御すること特徴とする。

【発明の効果】

【0006】

本発明に係る超音波振動金属接合加工装置は、整形装置及び搬送装置による作業と搭載台装置及び接合装置による作業とが同じ作業時間内で互いに並行して行われることによって、超音波振動金属接合加工装置でのタクトタイムを短縮できるという利点がある。

【図面の簡単な説明】

【0007】

【図1】実施の形態に係る超音波振動金属接合加工装置を示す斜視図。

【図2】実施の形態に係る搭載台装置の作業を示す図表。

【図3】実施の形態に係る整形装置の作業を示す図表。

【図4】実施の形態に係る搬送装置の作業を示す図表。

【図5】実施の形態に係る接合装置の作業を示す図表。

【図6】実施の形態に係る超音波振動金属接合加工装置を示す平面的な模式図。

【図7】実施の形態に係る整形装置を示す斜視図。

【図8】実施の形態に係る引出機構と巻き癖矯正ユニット及び誘導ユニットを示す斜視図。

【図9】実施の形態に係る巻き癖矯正ユニットの動作を示す模式図。

【図10】実施の形態に係る切断装置を示す斜視図。

【図11】実施の形態に係る切断側押さえユニットを示す斜視図。

【図12】実施の形態に係る切断機構及び切断側押さえユニットの動作を示す断面図。

【図13】実施の形態に係るプレス機構を示す斜視図。

【図14】実施の形態に係るプレス機構の動作を示す模式図。

【図15】実施の形態に係る連動機構を示す模式図。

【図16】実施の形態に係る連動機構の動作を示す模式図。

【図17】実施の形態に係る整形装置の動作を示す模式図。

【図18】実施の形態に係る整形装置の動作を示す模式図。

【図19】実施の形態に係る搬送装置を示す斜視図。

【図20】実施の形態に係る搬送装置の動作を示す模式図。

【図21】実施の形態に係る搬送装置の動作を示す模式図。

【図22】実施の形態に係る搭載台装置及び接合装置を示す斜視図。

【発明を実施するための形態】

【0008】

本明細書における「前」、「後」、「左」、「右」、「上」、「下」の方向は、図1の状態に超音波振動金属接合加工装置を置いて矢印Aで示す方向から見た場合に特定される方向である。矢印Y1で示す方向は、帯状の金属長尺材13の引き出される方向である。よって、帯状の金属長尺材13の引き出される方向つまり引出方向を、以下、引出方向Y1という。また、帯状の金属長尺材13を、以下、単に、金属長尺材13という。

【0009】

図1を参照し、超音波振動金属接合加工装置について説明する。超音波振動金属接合加工装置は、装置本体1の上に搭載台装置2と整形装置3と搬送装置4と1つの接合装置5とを備え、装置本体1の内部に制御装置6を備える。搭載台装置2が装置本体1の中央部に配置され、整形装置3が装置本体1の左部に配置され、搬送装置4が装置本体1の前部に配置され、接合装置5が装置本体1の後部に配置される。搭載台装置2と整形装置3と搬送装置4と接合装置5とは、互いに独立した構造物として構成されているが、制御装置6によって相関関係を保ちながら動くようになっている。制御装置6は、シーケンス制御部と電気回路部と加圧空気回路部及び空気吸引回路部を備える。シーケンス制御は、例えば、プログラマブルロジックコントローラとして構成される。電気回路部は、シーケンス制御部からの制御によって、搭載台装置2と整形装置3と搬送装置4及び接合装置5の電気エネルギーで動く動力源に電力を供給及び停止する回路である。加圧空気回路部は、シーケンス制御部からの制御によって、整形装置3の空気エネルギーで動く動力源に加圧空気を供給及び排気する回路である。空気吸引回路部は、シーケンス制御部からの制御によって、搬送装置4のピックアップアーム18に空気を吸引する力を与える回路である。搭載台装置2が回路基板8を材料供給位置から接合作業位置に移動しかつ接合作業位置から材料供給位置に移動する工程を行うものである。整形装置3が金属長尺材13を裁断片に切断する工程と裁断片に曲げ加工を行って整形されたジャンパー線17を作る工程とを行うものである。搬送装置4がジャンパー線17を作る工程の排出位置からジャンパー線17を接合作業位置まで運搬する工程とジャンパー線17を回路基板8の電気回路9の端子に載せる工程とを行うものである。搭載台装置2と接合装置5とがジャンパー線17と回路基板8の電気回路9の端子とを超音波振動で接合する工程を行うものである。制御装置6が金属長尺材13を裁断片に切断する工程及び裁断片に曲げ加工を行って整形されたジャンパー線17を作る工程並びにジャンパー線17を作る工程の排出位置からジャンパー線17を接合作業位置まで運搬する工程さらにジャンパー線17を接合作業位置の回路基板8の電気回路9の端子に載せる工程からなる作業と回路基板8を材料供給位置から接合作業位置に移動しかつ接合作業位置から材料供給位置に移動する工程及びジャンパー線17と回路基板8の電気回路9の端子とを超音波振動で接合する工程からなる作業とを同じ作業時間内で互いに並行して行われるように制御する工程を行うものである。

【0010】

例えば、整形装置3及び搬送装置4による作業と搭載台装置2及び接合装置5による作業とが同じ作業時間内で互いに並行して行われるように、制御装置6が搭載台装置2と整形装置3と搬送装置4と接合装置5とを相関関係を保ちながら動くように制御する。つまり、整形装置3による金属長尺材13からジャンパー線17を作る作業と搬送装置4によるジャンパー線17を整形装置3から接合装置5の側に運搬する作業とが1つの群の作業を構成し、搭載台装置2による回路基板8を位置移動する作業と接合装置5による接合する作業とがもう1つの群の作業を構成し、これら2つの群の作業が同じ作業時間内で互いに並行して行われるように、制御装置6が搭載台装置2と整形装置3と搬送装置4と接合装置5とを相関関係を保ちながら動くように制御する。この制御によって、超音波振動金属接合加工装置でのタクトタイムを短縮できるという利点がある。タクトタイムは、生産工程の均等なタイミングを図るための工程作業時間である。整形装置3については図7乃至図18で詳述し、搬送装置4については図19で詳述し、搬送装置4の作業については図20及び図21で詳述し、接合装置5については図22で詳述する。

【0011】

図1及び図2を参照し、1タクトタイム内で行われる搭載台装置2の作業について説明する。図1において、一方の加工対象物である回路基板8が搭載されるよりも前の時期では、搭載台装置2のテーブル7は、図示された位置よりも前方又は右方又は右斜め前方のように、回路基板8を搭載しやすい材料供給位置に停止した状態である。その状態から1タクトタイムが始まると、先ず、回路基板8が複数の電気回路9の設けられた表面を上に向けて、材料供給位置に停止したテーブル7の上に搭載される。

【0012】

次に、テーブル7が材料供給位置から接合作業位置に向けて水平面内で前後方向及び左右方向に動力で移動し、回路基板8の上の複数の電気回路9の間をつなぐ部分が接合作業位置に到達して、搭載台装置2のテーブル7が接合ツール19の真下に配置されると、前記テーブル7の移動が停止する。電気回路9の間をつなぐ部分がジャンパー線の載せられる電気回路9の端子を構成する。その後、接合装置5による接合作業が開始するが、この接合作業中において、接合する箇所が少なくとも2箇所存在するので、テーブル7は水平面内で回転運動や前後方向への移動及び左右方向への移動の少なくとも1つの動作を動力で行う。そして、接合装置5による接合作業が終了すると、テーブル7は接合作業位置から材料供給位置に向けて水平面内で回転運動や前後方向及び左右方向に動力で移動し、テーブル7が材料供給位置に到達すると、前記テーブル7の移動が停止する。これによって、前記1タクトタイムが終わる。

【0013】

つまり、1タクトタイム内で行われる搭載台装置2の作業は、図2に示すように、回路基板搭載、材料供給位置から接合作業位置への移動、接合作業待ち、接合箇所移動、接合作業位置から材料供給位置への移動である。

【0014】

図1及び図3を参照し、1タクトタイム内で行われる整形装置3の作業について説明する。図1において、整形装置3のリール保持機構11にはリール12が装着される。リール12は金属長尺材13が巻き付けられた態様である。金属長尺材13は、他方の加工対象物であるジャンパー線17を製作するための材料であって、例えば、テープ状のアルミニウム又はテープ状の銅のような電気良導体から構成される。リール12から引き出された金属長尺材13の端が整形装置3の引出機構14に通された状態から1タクトタイムが始まると、先ず、引出機構14が駆動して金属長尺材13をリール12から整形装置3におけるプレス機構16の方向に引き出し、その引き出された長さがジャンパー線17を作るのに必要かつ十分な長さに到達すると、前記引出機構14の駆動が停止する。

【0015】

次に、整形装置3における切断機構15が駆動して金属長尺材13の引き出された部分を裁断して裁断片を得る。その後、プレス機構16が駆動して裁断片に曲げ加工を行って整形されたジャンパー線17を得る。その出来上がったジャンパー線17をプレス機構16から整形装置3の排出位置に排出する。これによって、前記1タクトタイムが終わる。切断機構15が金属長尺材13を裁断片に切断する工程を行うものである。プレス機構16が裁断片に曲げ加工を行って整形されたジャンパー線17を作る工程を行うものである。

【0016】

つまり、1タクトタイム内で行われる整形装置3の作業は、図3に示すように、金属長尺材引き出し、金属長尺材裁断、ジャンパー線整形、ジャンパー線排出である。

【0017】

図1及び図4を参照し、1タクトタイム内で行われる搬送装置4の作業について説明する。図1において、搬送装置4のピックアップアーム18は、整形装置3の排出位置の真上に停止した状態を例示する。その状態から1タクトタイムが始まると、先ず、ピックアップアーム18が上昇限度位置から動力で下降して下降限度位置に停止する。

【0018】

次に、ピックアップアーム18がジャンパー線17を排出位置から持ち上げた後、ピックアップアーム18が動力で下降限度位置から上昇して上昇限度位置に停止する。その後、ピックアップアーム18が動力で上昇限度位置からテーブル7の方向に動力で横移動し、ジャンパー線17が接合ツール19の真下に到達すると、前記ピックアップアーム18の横移動が停止する。さらに、ピックアップアーム18が複数の電気回路9の間をつなぐ部分に向けて動力で下降し、ジャンパー線17の接合する部分である足が電気回路9の間をつなぐ部分に接触するか又は接触する程度に近づいた接合作業位置に到達すると、前記ピックアップアーム18の下降が停止する。ジャンパー線17の接合する部分である足が電気回路9の間をつなぐ部分に接触又は接触する程度に近づいた状態は、ジャンパー線17が電気回路9の間をつなぐ部分に載せられた態様である。

【0019】

その後、接合装置5による接合作業が開始するが、ジャンパー線17の一方の足が電気回路9の間をつなぐ部分に接合されたならば、接合装置5による接合作業の終了を待つことなく、ピックアップアーム18がテーブル7の側から接合ツール19の方向に動力で上昇した後にテーブル7の側からプレス機構16の排出位置の側に動力で横移動し、ピックアップアーム18が排出位置の真上の上昇限度位置に到達すると、前記ピックアップアーム18の横移動が停止する。これによって、前記1タクトタイムが終わる。

【0020】

つまり、1タクトタイム内で行われる搬送装置4の作業は、図4に示すように、上昇限度位置から排出位置への下降、ジャンパー線持ち上げ、排出位置から上昇限度位置への上昇、上昇限度位置から接合ツール真下位置への横移動、接合ツール真下位置から接合作業位置への下降、接合作業位置から接合ツール真下位置への上昇、接合ツール真下位置から上昇限度位置への横移動である。

【0021】

図1及び図5を参照し、1タクトタイム内で行われる接合装置5の作業について説明する。図1において、接合作業が始まるよりも前の時期では、接合装置5の接合ツール19は、図示のように、搭載台装置2のテーブル7の上面に対する垂直な方向の上昇限度位置に停止した状態であり、かつ、テーブル7が接合作業位置に停止した状態であり、かつ、ピックアップアーム18が接合ツール真下位置に停止した状態である。接合作業位置に停止したテーブル7の上の回路基板8と接合ツール19との間には、ピックアップアーム18の上昇限度位置から接合ツール真下位置への横移動を妨げないように、ピックアップアーム18およびジャンパー線17を取り込み得るのに必要かつ十分な空間が形成されている。

【0022】

前記状態から1タクトタイムが始まると、先ず、接合ツール19が動力で上昇限度位置から下降してジャンパー線17の一方の足を電気回路9の間をつなぐ部分の一方の1箇所に押し付けた後、前記接合ツール19の下降が停止する。このように接合ツール19がジャンパー線17の一方の足を複数の電気回路9の間をつなぐ部分の一方の1箇所に押し付ける直前又は直後において、接合ツール19には超音波振動が付与される。これによって、接合ツール19からジャンパー線17の一方の足に超音波振動が伝達され、ジャンパー線17の一方の足と複数の電気回路9の間をつなぐ部分の一方の1箇所とからなる複数の金属の重ね合わされた接触面同士が接合される。その後、超音波振動の付与が停止し、接合ツール19が上昇限度位置に向けて上昇して下降限度位置に到達すると、当該接合ツール19の上昇が停止する。

【0023】

次に、搬送装置4の接合ツール真下位置から上昇限度位置への横移動作業が開始した後、搭載台装置2の接合箇所移動作業が開始する。そして、接合箇所移動作業が終了すると、接合ツール19が動力で上昇限度位置から下降してジャンパー線17の他方の足を複数の電気回路9の間をつなぐ部分の他方の1箇所に押し付けた後、前記接合ツール19の下降が停止し、接合ツール19からジャンパー線17の他方の足に超音波振動が伝達されてジャンパー線17の他方の足と複数の電気回路9の間をつなぐ部分の他方の1箇所とからなる複数の金属の重ね合わされた接触面同士が接合される。その後、超音波振動の付与が停止し、接合ツール19が上昇して上昇限度位置に到達すると、当該接合ツール19の上昇が停止する。これによって、前記1タクトタイムが終わる。

【0024】

つまり、1タクトタイム内で行われる接合装置5の作業は、図5に示すように、上昇限度位置から接合作業位置への下降、超音波振動付与、接合作業位置から上昇限度位置への上昇、接合箇所移動作業待ち、上昇限度位置から接合作業位置への下降、超音波振動付与、接合作業位置から上昇限度位置への上昇である。

【0025】

前記図1乃至図5では、超音波振動金属接合加工装置の1タクトタイム内で行われる作業として、1つの回路基板8に対し1本のジャンパー線17を接合する場合を例示したが、1つの回路基板8に対し2本以上のジャンパー線17を接合するようにしてもよい。例えば、1つの回路基板8に対し2本のジャンパー線17を接合する場合、1タクトタイム内において、搭載台装置2の回路基板8を搭載したテーブル7が接合作業位置に停止してから材料供給位置に移動するまでの間に、整形装置3の図3に示す作業が2回繰り返され、その一回ごとに搬送装置4の図4に示す作業及び接合装置5の図5に示す作業が1回ごと行われる。また、1つの回路基板8に対し3本のジャンパー線17を接合する場合、1タクトタイム内において、搭載台装置2の回路基板8を搭載したテーブル7が接合作業位置に停止してから材料供給位置に移動するまでの間に、整形装置3の図3に示す作業が3回繰り返され、その一回ごとに搬送装置4の図4に示す作業及び接合装置5の図5に示す作業が1回ごとお行われる。つまり、1つの回路基板8に対し複数本のジャンパー線17を接合する場合、1タクトタイム内において、搭載台装置2の回路基板8を搭載したテーブル7が接合作業位置に停止してから材料供給位置に移動するまでの間に、整形装置3の図3に示す作業が複数回繰り返され、その一回ごとに搬送装置4の図4に示す作業及び接合装置5の図5に示す作業が1回ごと行われるように、制御装置6が搭載台装置2の作業と整形装置3の作業と搬送装置4の作業と接合装置5の作業とを同じ作業時間内で互いに並行して行われるように、搭載台装置2、整形装置3、搬送装置4、接合装置5を相関関係を保ちながら動くように制御すれば達成できる。

【0026】

図6を参照し、超音波振動金属接合加工装置の利便性について説明する。図6に実線で示すように、搭載台装置2と整形装置3と搬送装置4と接合装置5とが装置本体1の上に配置され、搭載台装置2での金属長尺材13の引き出される方向つまり引出方向Y1が超音波振動金属接合加工装置の前後方向に平行に設定され、搬送装置4でのピックアップアーム18の横移動方向つまり搬送方向X1が超音波振動金属接合加工装置の左右方向に平行に設定されている。

【0027】

要するに、引出方向Y1と搬送方向X1とが互いに交差するにように、整形装置3と搬送装置4とが搭載台装置2のテーブル7の周りに配置されたので、装置本体1の左右方向の寸法つまり横幅を小さくすることができる。それに対し、整形装置3を仮想線で示すように配置し、その整形装置3での引出方向Y2を超音波振動金属接合加工装置の左右方向に平行に設定することも考えられる。前記実線で示した実施の形態と前記仮想線で示した対比例とについて考察すると、実施の形態では装置本体1と整形装置3とによる横幅がL1であるに対し、対比例では装置本体1と整形装置3とによる横幅がL2になり、実施の形態では対比例に比べて装置本体1の横幅L1を小さくすることができる(L1<L2)。

【0028】

図7を参照し、整形装置3の構造について説明する。整形装置3は、機構基盤21の上に、リール保持機構11、導入ユニット22、巻き癖矯正ユニット23、誘導ユニット24、引出機構14、切断機構15、プレス機構16が設けられる。機構基盤21は、装置本体1の上に取り付けられる。整形装置3に材料を供給するために用いられるリール12は、巻き胴26の中央部に取付孔27を備え、巻き胴26から径方向外側に突出する一対の円盤状の隔壁28を備える。リール12には、金属長尺材13が巻き胴26と一対の隔壁28とで構成された空間において巻き胴26の径方向外側の面に渦巻状に巻き付けられる。

【0029】

リール保持機構11は、リール12を回転可能に保持する機構であって、保持躯体29、支持棒30、固定具31、ブレーキユニット32を備える。保持躯体29は、機構基盤21から上方に立つように機構基盤21に固定される。保持躯体29の上部には、支持棒30が保持躯体29の左右方向に延びる中心線を回転中心として回転するように取り付けられる。支持棒30が保持躯体29に動力を用いていない形式で自由に回転するように取り付けられた構成を例示する。支持棒30は、前部に雄螺子部33を備え、左右方向の中間部に鍔部34を支持棒30よりも外形の大きい形状に備える。支持棒30の鍔部34よりも後方の軸部35が、保持躯体29の上部に回転自在に装着される。固定具31は、支持棒30の前部に装着されるものであって、中央部に雌螺子部36を備える。

【0030】

リール12はリール保持機構11に次のように取り付けられる。リール12の取付孔27がリール保持機構11の右方から支持棒30に装着された後、固定具31の雌螺子部36と支持棒30の雄螺子部33とが互いに装着される。これによって、固定具31と支持棒30の鍔部34とでリール12の取付孔27の周りを挟み付け、固定具31が支持棒30の前部に取り付けられる。

【0031】

ブレーキユニット32にあっては、ブレーキユニット32の外殻が保持躯体29に固定され、ブレーキユニット32の外殻で覆われたブレーキシューが軸部35に接触して支持棒30の回転を制動する。人が外殻の外側から図外の調整操作部を操作し、ブレーキシューから軸部35に作用する力が調整されることによって、ブレーキユニット32が支持棒30の回転運動を制動する力を調整することができるように、ブレーキユニット32は構成されている。

【0032】

引出機構14と導入ユニット22と巻き癖矯正ユニット23と誘導ユニット24とが共有土台39を共有する構成を例示する。共有土台39は、リール保持機構11の側とプレス機構16の側との間に横長に配置された角材の上部に溝40を備える。溝40は、角材の上面から下方内部に窪み、上方とリール保持機構11の側とプレス機構16の側とに開口する。溝40の左右幅は、引出方向Y1に直交する左右方向の幅であって、金属長尺材13の左右方向の短手幅よりも広い。共有土台39の後部には、共有壁41が上方に立つように配置される。共有壁41は、機構基盤21又は共有土台39に取り付けられる。

【0033】

図8を参照し、引出機構14、巻き癖矯正ユニット23、誘導ユニット24について説明する。引出機構14は、リール12から金属長尺材13を切断機構15の方向に引き出す機構であって、共有土台39の誘導ユニット24と切断機構15との間に配置され、上ローラー43と下ローラー44とを備える。上ローラー43及び下ローラー44は、1個ずつ設けられ、上下方向に向かい合って配置され、引出動力源45で回転する構成である。上ローラー43は、溝40の上部に配置され、左右方向に延びるローラー軸46を回転中心として引出方向Y1に回転駆動する。上ローラー43は、ローラー軸46と一緒に回転するように、ローラー軸46に固定される。ローラー軸46は、引出上下調整ユニット51によって共有土台39に昇降可能に設けられる。

【0034】

下ローラー44は、溝40の下部に配置され、左右方向に延びるローラー軸47を回転中心として引出方向Y1に回転駆動する。下ローラー44は、ローラー軸47に固定される。ローラー軸47は、溝40を左右方向に貫通して共有土台39に回転可能に装着される。

【0035】

上ローラー43及び下ローラー44を回転駆動する引出駆動機構は、引出動力源45、上側動力伝達機構48、図外の下側動力伝達機構からなる構成を例示する。引出動力源45は、電動機又は油圧モーターのようなサーボモーターにより構成された場合を例示する。上側動力伝達機構48及び下側動力伝達機構は、ベルト機構又は歯車機構又はチェーン機構により構成される。ベルト機構は、プーリーとベルトとから構成される。歯車機構は、複数個の歯車から構成される。チェーン機構は、スプロケットとチェーンとから構成される。引出動力源45の外殻が共有土台39に固定される。上側動力伝達機構48は、引出動力源45の回転駆動する出力軸とローラー軸47とにわたって装着される。下側動力伝達機構は、ローラー軸46とローラー軸47とにわたって装着される。そして、引出動力源45の出力軸が駆動するに伴って、上ローラー43及び下ローラー44が引出方向Y1に回転駆動する。

【0036】

引出上下調整ユニット51は、上ローラー43を昇降し得るようにローラー軸46に対して設けられ、ローラー支持体52、縦ガイド体53、被縦ガイド体54、螺子棒のような調整体55、調整基部56、ナットのような位置止具57からなる構成を例示する。ローラー支持体52の下部には、ローラー軸46が回転可能に取り付けられる。縦ガイド体53は、共有壁41の前部に固定され、上下方向に連続した凸条又は凹条を構成する。

【0037】

被縦ガイド体54は、縦ガイド体53に上下方向に移動可能で左右方向及び前後方向に離脱しないように嵌め合わせられるものであって、ローラー支持体52の後部に設けられ、上下方向に連続した凹条又は凸条を構成する。調整体55の下部は、共有壁41に固定された調整基部56に回転可能に連結された継手として構成される。調整体55の中間部の雄螺子部は、ローラー支持体52に設けられた雌螺子部58に装着される。調整体55のローラー支持体52よりも上方に突出した上部には、操作部59が設けられる。

【0038】

位置止具57がローラー支持体52に押し付けられる力を弱めるように、位置止具57が人為的に操作された状態において、操作部59が調整体55の上下方向に延びる中心線を回転中心として回転するように操作されると、調整体55の雄螺子部が回転しつつローラー支持体52を上方又は下方に移動し、このローラー支持体52の移動に伴って、ローラー支持体52が縦ガイド体53と被縦ガイド体54とを誘導部材として上下方向に直線的に移動する。そして、ローラー支持体52の上下方向に移動した位置が定まったところで、位置止具57がローラー支持体52に押し付ける力を強くするように、位置止具57が人為的に操作されてローラー支持体52を共有壁41に固定する。

【0039】

導入ユニット22は、共有土台39のリール保持機構11(図7参照)の側に配置された機構であって、上ローラー62と下ローラー63とを備える。上ローラー62及び下ローラー63は、動力を用いていない形式で自由に回転する構成を例示する。上ローラー62は、溝40の上部に配置され、左右方向に延びるローラー軸64を回転中心として引出方向Y1に回転する。ローラー軸64は、共有壁41に装着される。下ローラー63は、上ローラー62と向き合うように溝40の下部に配置され、左右方向に延びるローラー軸65を回転中心として引出方向Y1に回転する。ローラー軸65は、溝40を左右方向に貫通して共有土台39に装着される。

【0040】

巻き癖矯正ユニット23は、リール12から引き出された金属長尺材13の巻き癖を矯正する機構であって、共有土台39の引出機構14と導入ユニット22との間に配置され、上ローラー67と下ローラー68とを備える。上ローラー67及び下ローラー68は、複数個ずつ設けられ、引出方向Y1に互い違いに配置され、動力を用いていない形式で自由に回転する構成を例示する。

【0041】

上ローラー67は、溝40の上部に配置され、左右方向に延びるローラー軸69を回転中心として引出方向Y1に回転する。ローラー軸69は、巻き癖矯正上下調整ユニット73によって共有土台39に昇降可能に設けられる。下ローラー68は、溝40の下部に配置され、左右方向に延びるローラー軸70を回転中心として引出方向Y1に回転する。ローラー軸70は、溝40を左右方向に貫通して共有土台39に装着される。

【0042】

上ローラー67及び下ローラー68が引出方向Y1に互い違いに配置された構成としては、上ローラー67が2個で、下ローラー68が3個であって、上ローラー67が1個ずつ、引出方向Y1に隣り合う2個の下ローラー68の間の中心点を通る1つの垂線上に配置された構成を例示したが、例えば、上ローラー67及び下ローラー68が互いに1個ずつ、又は、上ローラー67が1個で下ローラー68が2個、又は、上ローラー67が2個で下ローラー68が1個、又は、上ローラー67及び下ローラー68が互いに3個以上というように、上ローラー67及び下ローラー68の個数は、2個と3個とに限定されるものではない。

【0043】

よって、図9に示すように、リール12から引き出された金属長尺材13が、導入ユニット22に最も近い側における下ローラー68の外周面の上部に弧状に接触し、その後、導入ユニット22に近い側における上ローラー67の外周面の下部に弧状に接触し、その後、引出方向Y1の中間における下ローラー68の外周面の上部に弧状に接触し、その後、引出機構14に近い側における上ローラー67の外周面の下部に弧状に接触し、さらに、引出機構14に最も近い側における下ローラー68の外周面の上部に弧状に接触して上下方向に蛇行しつつ引出方向Y1に運ばれる間に、リール12から引き出された金属長尺材13の巻き癖が解消される。巻き癖が強い場合は上ローラー67の位置を下方に調整し、巻き癖が弱い場合は上ローラー67の位置を上方に調整して、金属長尺材13の巻き癖を適切に取り除いて平らな板状になった金属長尺材13を引出機構14に供給することができる。

【0044】

図8に戻り、巻き癖矯正上下調整ユニット73の構成ついて説明する。巻き癖矯正上下調整ユニット73は、複数の上ローラー67を個別に昇降し得るようにローラー軸69のそれぞれに対して個別に設けられ、ローラー支持部材74、有頭ボルトのような位置調整部材75、調整基盤76、有頭ボルトのような位置留具77を備えた構成を例示する。ローラー支持部材74は、共有壁41に上下方向に移動可能で左右方向及び前後方向に離脱しないように嵌め合わせられている。

【0045】

ローラー支持部材74の下部には、ローラー軸69が取り付けられる。ローラー支持部材74のローラー軸69よりも上部には、縦長孔78が設けられる。縦長孔78は、ローラー支持部材74に左右方向に貫通して設けられる。位置調整部材75の雄螺子部は、ローラー支持部材74の上部に設けられた雌螺子部79に装着される。位置調整部材75の中間部の雄螺子部は、調整基盤76に設けられた収容部80に装着される。収容部80は、右方向及び上下方向に開口し、右方向から左方向への窪みとして構成された態様を例示する。位置調整部材75の収容部80よりも下部にはナット81が装着される。調整基盤76は、共有壁41の上部から前方に突出するように共有壁41に固定される。

【0046】

巻き癖矯正上下調整ユニット73の動作について説明する。ナット81が調整基盤76から離れるように下方に移動するように人為的に操作され、位置留具77の頭部がローラー支持部材74を共有壁41に押し付ける力を弱めるように、位置留具77が人為的に操作されると、位置調整部材75の操作部としての頭部がローラー支持部材74を調整基盤76から吊り下げた状態となる。その状態において、人が位置調整部材75の頭部を位置調整部材75の上下方向に延びる中心線を回転中心として回転するように操作すると、位置調整部材75の雄螺子部が回転しつつ雌螺子部79に挿入する寸法が変化し、その変化に伴って、ローラー支持部材74が位置留具77の雄螺子部とローラー支持部材74の縦長孔78とを誘導部として上下方向に直線的に移動する。

【0047】

そして、ローラー支持部材74の上下方向に移動した位置が定まったところで、位置留具77の頭部がローラー支持部材74を共有壁41に押し付ける力を強くするように、位置留具77が人為的に操作されると、ローラー支持部材74が共有壁41に固定される。また、ナット81が調整基盤76に近づくように上方に移動操作され、ナット81と位置調整部材75の頭部とが調整基盤76における収容部80の周りを挟み付ける。これによって、上ローラー67の上下方向の位置が適切に調整される。

【0048】

誘導ユニット24は、リール12から引き出された金属長尺材13を左右方向に蛇行しないように引出方向Y1に直線的に移動するように誘導する機構であって、共有土台39の導入ユニット22と巻き癖矯正ユニット23との間に配置された一対の前ローラー84と、共有土台39の巻き癖矯正ユニット23と引出機構14との間に配置された一対の後ローラー85とを備えた構成を例示する。

【0049】

一対の前ローラー84は、引出方向Y1に直交する方向かつ左右方向に向かい合って配置され、動力を用いていない形式で自由に回転する構成であって、溝40の上部に配置され、上下方向に延びるローラー軸86を回転中心として引出方向Y1に個別に回転する。一対の前ローラー84のローラー軸86は、共有土台39に個別に装着される。

【0050】

一対の後ローラー85は、引出方向Y1に直交する方向かつ左右方向に向かい合って配置され、動力を用いていない形式で自由に回転する構成であって、溝40の上部に配置され、上下方向に延びるローラー軸87を回転中心として引出方向Y1に個別に回転する。一対の後ローラー85のローラー軸87は、共有土台39に個別に装着される。

【0051】

図10を参照し、切断機構15について説明する。切断機構15は、リール12から引き出された金属長尺材13を裁断する機構であって、引出機構14とプレス機構16との間に配置され、上刃体90と下刃体91とを備える。上刃体90及び下刃体91は、上下方向に1個ずつ設けられ、引出方向Y1へ互い違いに配置され、上刃体90が動力で1回昇降運動する過程において、上刃体90及び下刃体91が金属長尺材13を裁断する構成を例示する。

【0052】

上刃体90は、方形状の刃本体部93、一対の案内突起94、刃線95を備える。一対の案内突起94は、刃本体部93の左右端部から下方に突出する。刃線95は、一対の案内突起94の間における刃本体部93の下部に形成される。刃線95は、左右方向の一端から他端に行くに従って徐々に上り勾配となるように斜めになっている。このように刃線95が斜めになっていれば、刃線が水平になっている場合に比べ、上刃体90が垂直に昇降して上刃体90と下刃体91とで金属長尺材13を適切に裁断できる。刃本体部93が昇降体98のプレス機構16の側にボルトのような固定具96で取り付けられる。これによって、上刃体90が昇降体98に交換可能に設けられる。

【0053】

昇降体98は、一対のガイドマスト99に昇降可能に装着される。ガイドマスト99は、溝40を間において左右方向に対峙し、共有土台39から上方に立つように共有土台39に設けられる。ガイドマスト99の昇降体98よりも上の上部には、ストッパー100が設けられる。ガイドマスト99の昇降体98と共有土台39と間の部分には、コイルスプリングのような弾性体101が装着される。弾性体101が昇降体98を上方に押し上げ、昇降体98がストッパー100に受け止められて停止する。この昇降体98がストッパー100に受け止められて停止した状態は、昇降体98が上昇限度位置に停止した状態である。

【0054】

このように昇降体98が上昇限度位置に停止した状態においても、一対の案内突起94は下刃体91のプレス機構16の側の面に接触している。つまり、一対の案内突起94が下刃体91に常に接触しているので、上刃体90の刃線95と下刃体91の刃線106とが互いに干渉することがなく、上刃体90及び下刃体91が金属長尺材13を常に適切に裁断することができる。昇降体98の上面には、切断用の動力を受ける動力入力部102が一対のガイドマスト99の間の中央部に位置しかつ上方に突出して設けられる。

【0055】

下刃体91は、方形状の刃本体部104、溝105、刃線106を備える。刃本体部104は、共有土台39のプレス機構16の側にボルトのような固定具107で取り付けられる。これによって、下刃体91が共有土台39に交換可能に設けられる。溝105は、刃本体部104の上面から下方に窪み上方及び前後方向に開口するように、刃本体部104の上部に設けられる。溝105は、溝40と同じ左右方向の幅と上下方向の深さとを有し、溝40のプレス機構16の側に連続する。刃線106は、溝105のプレス機構16の側の底縁として構成されているので、リール12の側からプレス機構16の側に引き出される金属長尺材13を傷めることがない。

【0056】

図11を参照し、切断側押さえユニット110の構成について説明する。切断側押さえユニット110は、裁断されるよりも前の時期に金属長尺材13の引出機構14の側を押さえる機構であって、昇降体98の下部に設けられ、一対のガイドポール111、切断側押さえ体112、コイルスプリングのような弾性体113を備える。一対のガイドポール111は、溝40を間において左右に対峙し、昇降体98の下面から下方に突出するように昇降体98に固定される。切断側押さえ体112は、一対のガイドポール111に動力を用いていない形式で自由に昇降するように装着される。

【0057】

一対のガイドポール111の下部には、切断側押さえ体112を一対のガイドポール111から落下しないにするストッパー114が設けられる。切断側押さえ体112の下面には、押さえ部115が一対のガイドマスト99の間の中央部に位置しかつ下方に突出する突起として設けられる。押さえ部115の左右方向の幅は、溝40の左右方向の幅よりも小さい。押さえ部115の上下方向の高さは、溝40の深さと同じか又は溝40の深さよりも高い。弾性体113は、一対のガイドポール111の昇降体98と切断側押さえ体112と間の部分に装着されて、切断側押さえ体112を下方に押し下げる。

【0058】

昇降体98には、刃体収容部117がプレス機構16の側の面に窪みとして設けられる。刃体収容部117には、雌螺子部118がプレス機構16の側から引出機構14の側への窪みとして設けられる。上刃体90の刃本体部93には、貫通孔119が設けられる。そして、刃本体部93が刃体収容部117に収容され、固定具96がプレス機構16の側から貫通孔119を経由して雌螺子部118に装着されて上刃体90を昇降体98に固定する。図10及び図11に示すように、切断機構15の昇降体98に切断側押さえユニット110を設けて昇降体98の昇降駆動に連動させるようにすれば、構造が単純で省エネも図ることができる。

【0059】

図12を参照し、切断機構15と切断側押さえユニット110との動作について説明する。図12のA図は、切断機構15と切断側押さえユニット110との初期状態を示す。初期状態は、昇降体98が上昇限度位置に停止し、切断側押さえ体112の押さえ部115及び上刃体90の刃線95が金属長尺材13や共有土台39から上方に離れた態様である。

【0060】

前記初期状態において、下方に向かう動力が昇降体98に作用し、昇降体98が下降すると、図12のB図に示すように、上刃体90及び下刃体91が金属長尺材13を裁断するよりも前の時期に、切断側押さえ体112の押さえ部115が溝40に入っている金属長尺材13を下方に押し下げて、切断側押さえ体112と共有土台39とで金属長尺材13を上下方向から挟む。この時、切断側押さえ体112が弾性体113を圧縮しつつガイドポール111に沿って上昇することで、金属長尺材13の切断側押さえ体112と共有土台39とで挟まれる部分が潰れることがないように、切断側押さえ体112と共有土台39とによる金属長尺材13の押し過ぎが防止され、金属長尺材13の形が適切に維持できる。

【0061】

さらに、図12のC図に示すように、昇降体98の下降が進行するのに伴って、上刃体90の刃線95が下刃体91の刃線106よりも下方に下降する過程において、刃線95;106が金属長尺材13を裁断して裁断片120を得る。その後、昇降体98が前記下方に向かう動力から解放されるに伴って、昇降体98が弾性体101(図11参照)の弾力で上昇するとともに上刃体90が昇降体98と一緒に上昇し、かつ、切断側押さえ体112が弾性体113の弾力で下方に押し下げられてストッパー114に受け止められた後に金属長尺材13から上方に離れて昇降体98と一緒に上昇し、その後、昇降体98がストッパー100(図11参照)に受け止められて上昇限度位置に停止する。

【0062】

図13を参照し、プレス機構16の構造について説明する。プレス機構16は、切断機構15で裁断された金属長尺材13の裁断片120をジャンパー線として整形する機構であって、切断機構15よりも引出方向Y1の側に配置され、上型ユニット122と下型ユニット123とを備える。上型ユニット122及び下型ユニット123は、上下方向に向かい合った状態において、上型ユニット122が動力で1回昇降運動する過程で、上型ユニット122及び下型ユニット123が裁断片120をジャンパー線として整形する構成を例示する。

【0063】

上型ユニット122は、ユニット躯体125を備える。ユニット躯体125は、機構基盤21から上方に立つように機構基盤21に固定される。ユニット躯体125の上部には、取付部材126が設けられる。取付部材126には、エアーシリンダーのようなプレス動力源127の外殻が固定される。プレス動力源127の昇降駆動するシリンダーロッドのような出力部材128がプレス動力源127の外殻から下方に突出する。出力部材128におけるプレス動力源127の外殻から下方に突出した下部には、連結部材129が固定される。連結部材129には、上型体131が固定される。

【0064】

ユニット躯体125の右側には、縦ガイド部材132が固定され、上下方向に連続した凸条又は凹条を構成する。縦ガイド部材132の右部には、被縦ガイド体133が配置される。被縦ガイド体133は、縦ガイド体133に上下方向に移動可能で左右方向及び前後方向に離脱しないように嵌め合わせられる。被縦ガイド体133の右部には、上型体131が図外のボルトのような固定具で取り付けられる。

【0065】

上型体131の右部には、上収容部134及び下収容部135が設けられる。上収容部134及び下収容部135は、互いにつながっており、かつ、上下方向及び右方に開口した溝として構成される。上型体131には、弾性調節体137が動力を用いていない形式で自由に昇降するように収容される。上型体131おける上収容部134の左部を塞ぐ部分の上部には、調整基盤138が固定される。調整基盤138には、螺子棒のような位置調整体139が調整基盤138に設けられた図外の雌螺子部に上下方向に貫通するように装着される。位置調整体139の上部には、操作部140が設けられる。

【0066】

位置調整体139における調整基盤138と操作部140との間の部分には、ナットのような固定具141が装着される。位置調整体139の下部は、弾性調節体137に回転可能に連結された継手として構成される。弾性調節体137には、縦長孔142が左右方向に貫通して設けられる。縦長孔142には、ボルトのような位置固定具143が弾性調節体137の右側から挿入される。位置固定具143の雄螺子部が上型体131おける上収容部134の左部を塞ぐ部分に装着され、位置固定具143の頭部が弾性調節体137における縦長孔142の周りに押し付けられて、弾性調節体137が上型体131に固定される。

【0067】

下収容部135には、プレス側押さえ部材145が動力を用いていない形式で自由に昇降するように収容される。プレス側押さえ部材145の下部には、押さえ部146が設けられる。押さえ部146の前後方向の幅は、プレス側押さえ部材145の前後方向の幅よりも細い。下収容部135には、ストッパー147が設けられる。プレス側押さえ部材145と弾性調節体137との間には、コイルスプリングのような弾性体148が装着される。弾性体148がプレス側押さえ部材145を下方に押し下げ、プレス側押さえ部材145の押さえ部146よりも前後方向に突出した下部がストッパー147に受け止められる。

【0068】

前記のようにプレス側押さえ部材145の下部がストッパー147に受け止められた場合、押さえ部146の下面は、上型体131の下面よりも下方に突出している。押さえ部146の下部及び上型体131の下部は、下型体161の整形用溝162に隙間無く嵌め込まれるようになっている。上型体131の下部における押さえ部146の側の面は、上方から下方に行くにしたがって徐々に押さえ部146から離れる方向に傾斜した整形面149として構成される。

【0069】

弾性体148からプレス側押さえ部材145に作用する弾力を調整する動作について説明する。ナット141が調整基盤138から離れるように上方に移動操作され、位置固定具143の頭部が弾性調節体137を上型体131おける上収容部134の左部を塞ぐ部分に押し付ける力を弱めるように、位置固定具143が操作されると、位置調整体139の操作部140が弾性調節体137を調整基盤138から吊り下げた状態となる。

【0070】

その状態において、人が操作部140を位置調整体139の上下方向に延びる中心線を回転中心として回転するように操作すると、位置調整体139の雄螺子部が回転しつつ位置調整体139から下方に突出する寸法が変化し、その変化に伴って、弾性調節体137が位置固定具143の雄螺子部と弾性調節体137の縦長孔142とを誘導部として上下方向に直線的に移動する。これによって、弾性調節体137とプレス側押さえ部材145との間の隙間が狭くなるか又は広くなる。

【0071】

弾性調節体137とプレス側押さえ部材145との間の隙間が狭くなった場合、弾性体148が圧縮され、弾性体148からプレス側押さえ部材145に作用する弾力が強くなる。弾性調節体137とプレス側押さえ部材145との間の隙間が広くなった場合、弾性体148が伸長し、弾性体148からプレス側押さえ部材145に作用する弾力が弱くなる。このように弾性体148からプレス側押さえ部材145に作用する弾力が調整された後は、位置固定具143の頭部が弾性調節体137における縦長孔142の周りに押し付けられて、弾性調節体137が上型体131に固定される。また、ナット141が調整基盤138に接触するように上方に移動操作される。

【0072】

下型ユニット123の構成について説明すると、下型ユニット123は、ユニット躯体151を備える。ユニット躯体151は、機構基盤21にエアーシリンダーのような下型昇降動作源152を介して装着される。例えば、下型昇降動作源152の外殻が機構基盤21に固定され、下型昇降動作源152のピストンロッドのような出力部材153がユニット躯体151に固定される。

【0073】

ユニット躯体151の上には、取付部材154が固定される。取付部材154には、エアーシリンダーのような排出動力源155の外殻が固定される。排出動力源155のピストンロッドのような出力部材156は、引出方向Y1に直交する左右方向に動力で伸縮する。出力部材156は、取付部材154に設けられた貫通孔157を左側から右側に貫通する。出力部材156の取付部材154よりも右側に突出した端部には、連結部材158が取り付けられる。

【0074】

ユニット躯体151の上には、横ガイド体160が排出動力源155よりも切断機構15の側に位置して固定される。横ガイド体160は、出力部材156の伸縮方向に平行する方向に連続した凸条又は凹条を構成する。横ガイド体160には、下型体161が左右方向に移動可能で前後方向及び上下方向に離脱しないように嵌め合わせられる。下型体161には、連結部材158が固定される。これによって、排出動力源155の出力部材156が伸縮するに伴って、下型体161が横ガイド体160に誘導されつつ左右方向に移動する。

【0075】

下型体161の上部には、整形用溝162が上方及び左右方向に開口し、上方から下方への窪みとして構成される。整形用溝162の左右方向の幅は、裁断片120の左右方向の幅を隙間無く取り込み得る寸法になっている。整形用溝162の底面は、ジャンパー線を整形する形状であって、例えば、左右方向から見て台形になった態様を例示する。

【0076】

なお、上型ユニット122の上型体131の切断機構15の側には、連動駆動機構165の連結体166が固定される。連結体166の切断機構15の側には、カム部材167が固定される。

【0077】

図14を参照し、プレス機構16の動作について説明する。図14のA図は、プレス機構16の初期状態を示す。初期状態は、上型体131やプレス側押さえ部材145が上昇限度位置に停止し、プレス側押さえ部材145の押さえ部146が裁断片120や下型体161から上方に離れた態様である。

【0078】

前記初期状態において、プレス動力源127の出力部材128が下降するのに伴って、上型体131やプレス側押さえ部材145が下降すると、図14のB図に示すように、上型体131が裁断片120を折り曲げるよりも前の時期に、押さえ部146が下型体161の整形用溝162に入っている裁断片120を下方に押し下げて、押さえ部146と整形用溝162の台形の中央部とで裁断片120を上下方向から挟む。この時、プレス側押さえ部材145が弾性体148を圧縮しつつ下収容部135に沿って上昇することで、裁断片120のプレス側押さえ部材145と下型体161とで挟まれる部分を潰すことがないように、押さえ部146と整形用溝162の台形の中央部とによる裁断片120の押し過ぎが防止され、裁断片120の形が適切に維持できる。

【0079】

さらに、図14のC図に示すように、出力部材128の下降が進行するのに伴って、上型体131が弾性体148をさらに圧縮しつつ下降して、上型体131の下面及び整形面149が裁断片120(図14のB参照)の押さえ部146よりも左右方向に突出した両側部分を押し下げ、上型体131と下型体161とが裁断片120に曲げ加工を行って整形されたジャンパー線17を得る。そして、出力部材128が上昇するに伴って上型体131が上昇するとともに弾性体148が伸長してプレス側押さえ部材145が下降してストッパー147に受け止められた後にジャンパー線17から離れて上型体131と一緒に上昇し、その後、前記出力部材128の上昇が停止し、上型体131及びプレス側押さえ部材145が上昇限度位置に停止する。

【0080】

図15を参照し、連動駆動機構165について説明する。連動駆動機構165は、切断機構15とプレス機構16とをプレス動力源127で連動する機構であって、連結体166が上刃体90に固定される。プレス動力源127は、切断機構15とプレス機構16とで共有される共有動力源を構成する。連結体166には、カム部材167が固定される。よって、プレス動力源127の出力部材128が昇降するに伴って、カム部材167が連結部材126や上刃体90と一緒に昇降する。カム部材167にはカム面168が設けられる。カム面168は、下方から上方に行くに従って徐々に前方に突出する斜面として構成される。

【0081】

また、連動駆動機構165には、機構躯体169が設けられる。機構躯体169は、機構基盤21又は共有土台39又はユニット躯体151に固定される。機構躯体169には、レバー170がレバー軸171を回転中心として上下方向に回転可能に設けられる。レバー170の上部には、カムフォロアー172がフォロアー軸173を回転中心として回転するように設けられる。レバー170の下部前側には、ローラー174がローラー軸175を回転中心として回転するように設けられる。連動駆動機構165によって図10の切断機構15と図13のプレス機構16とを1つのプレス動力源127に連動させれば、構造が単純で省エネを図ることができる。また、連動駆動機構165によって図10の切断機構15と図11の切断側押さえユニット110と図13のプレス機構16とを1つのプレス動力源127に連動させれば、構造が単純で省エネを図ることができる。

【0082】

図15及び図16を参照し、連動駆動機構165の動作について説明する。図15は、連動駆動機構165の初期状態を示す。初期状態は、プレス動力源127の出力部材128が最も圧縮し、連結部材126が上昇限度位置に停止し、カムフォロアー172が切断機構15の昇降体98における動力入力部102の上に接触し、レバー170のローラー174の側が弾性体101の弾力で上方に持ち上げられ、カムフォロアー172がカム部材167のカム面168よりも下部の部分に接触した状態である。

【0083】

前記初期状態において、出力部材128が下降するのに伴って、カム部材167が上型体131と一緒に下降すると、図16に示すように、カムフォロアー172がカム部材167のカム面168よりも下部からカム面168を経由してカム面168よりも上部に移動する。その過程において、レバー170がレバー軸171を回転中心として矢印W1で示すように下方に回転し、ローラー174が切断機構15の昇降体98を押し下げる。そして、出力部材128が上昇するに伴って、カムフォロアー172がカム部材167のカム面168よりも上部の部分からカム面168を経由してカム面168よりも下方部の部分に移動する。その過程において、レバー170がレバー軸171を回転中心として矢印W2で示すように上方に回転し、切断機構15の弾性体101が伸長して昇降体98を上昇し、昇降体98がローラー174を押し上げ、レバー170が初期状態に戻る。

【0084】

図17及び図18を参照し、整形装置3の作業について説明する。図17のA図は、整形装置3の初期状態を示す。初期状態は、リール12から引き出された金属長尺材13の端が整形装置3の引出機構14の上ローラー43と下ローラー44との間に通されて切断機構15の下刃体91の上に配置され、上ローラー43及び下ローラー44が停止し、上刃体90や切断側押さえ体112及びプレス側押さえ部材145並びに上型体131が上昇限度位置に停止し、下型体161が下降限度位置に停止した状態である。

【0085】

図17のB図に示すように、前記初期状態から金属長尺材引き出し作業が始まると、制御装置6が引出動力源45及び下型昇降動作源152を駆動する。引出動力源45の駆動によって、上ローラー43及び下ローラー44が回転して金属長尺材13をリール12からプレス機構16の方向に引き出す。前記引出動力源45の駆動に伴って、エンコーダーのような図外の位置検出器から引出動力源45の位置信号が制御装置6に入力される。

【0086】

制御装置6は、入力された位置信号が制御装置6にコンピュータへの人為的な操作で予め設定された目標値になるかを判断し、入力された位置信号が目標値に到達した場合、前記引き出された長さがジャンパー線17を作るのに必要かつ十分な長さに到達したものと判断して引出動力源45を停止し、前記上ローラー43及び下ローラー44の回転が停止する。ジャンパー線17が別の種類に変更になると、前記整形装置3の位置制御に関する目標値もコンピュータへの人為的な操作で書き換えられるようになっている。この位置制御によれば、カメラを用いた位置検出が不要となるので、制御部での位置制御の処理が簡単になるという利点がある。前記下型昇降動作源152の駆動によって、下型昇降動作源152が上昇して下型体161の台形の中央部が前記引き出された金属長尺材13を下から支える上昇限度位置に到達すると、制御装置6が前記下型昇降動作源152の駆動を停止する。

【0087】

次に、図17のC図に示すように、制御装置6がプレス動力源127を駆動し、出力部材128が下降すると、連動駆動機構165によって切断側押さえ体112とプレス側押さえ部材145とが下降して、切断側押さえ体112が金属長尺材13の下刃体91よりも引出機構14の側を共有土台39に押し付け、プレス側押さえ部材145が金属長尺材13のプレス機構16の側の部分を下型体161の台形の中央部に押し付ける。つまり、金属長尺材13の上刃体90よりも引出機構14の側が切断側押さえ体112と共有土台39とで支持され、金属長尺材13のプレス機構16の側の部分がプレス側押さえ部材145と下型体161とで支持される。

【0088】

その後、図18のA図に示すように、制御装置6による出力部材128の下降が進行し、連動駆動機構165によって上刃体90が下降し、上刃体90と下刃体91とが金属長尺材13を裁断して裁断片120が作製される。その裁断片120は、プレス側押さえ部材145と下型体161とで支持された状態になっている。金属長尺材13の切断側押さえ体112とプレス側押さえ部材145とで押さえられた2箇所の間を上刃体90と下刃体91とで裁断するので、2箇所を押さえていない場合よりも、金属長尺材13を適切に裁断することができる。

【0089】

さらに、図18のB図に示すように、制御装置6による出力部材128の下降が進行して上型体131を下降し、上型体131と下型体161とが裁断片120を整形してジャンパー線17が作成される。

【0090】

その後、制御装置6がプレス動力源127を駆動し、出力部材128が上昇して、上刃体90と切断側押さえ体112と上型体131及びプレス側押さえ部材145が上昇して上昇限度位置に停止する。それに平行して、制御装置6が下型昇降動作源152を駆動し、出力部材153が下降して、下型体161が下降限度位置に停止する。さらに、図18のC図に示すように、制御装置6が排出動力源155を駆動し、出力部材156が前方に伸長し、ジャンパー線17を載せた下型体161が上型体131の真下の位置から横ガイド体160に誘導されつつ前方の排出位置に仮想線で示すように移動して停止する。

【0091】

ジャンパー線17の形としては、上型体131及び下型体161の整形に供する部分の形を変えることによって、図18のD図又はE図に示す態様が考えられる。図18のD図に示す態様は、中央部の上向きの台形な凸部と、凸部の両側下部から個別に延びた平坦な足とからなる。図18のE図に示す態様は、中央部の上向きの半円形な凸部と、凸部の両側下部から個別に延びた平坦な足とからなる。

【0092】

図19を参照し、搬送装置4の構造について説明する。搬送装置4は、装置本体1の上に取り付けられた装置基盤178を備える。装置基盤178には、横搬送機構178が設けられる。横搬送機構178には、搬送動力源179が設けられる。搬送動力源179は横搬送機構178の出力部材180を搬送方向X1と復帰方向X2とに移動する。出力部材180には持上動力源181の外殻が固定される。持上動力源181の出力部材に結合された昇降部材182には、ピックアップアーム18が固定される。ピックアップアーム18には、吸引部183が設けられる。吸引部183には、図外の空気吸引回路部の吸引路が接続される。

【0093】

図20及び図21を参照し、搬送装置4の作業について説明する。図20のA図は、搬送装置4の初期状態を示す。初期状態は、ジャンパー線17を載せた下型体161が排出位置に停止し、搬送機構4の吸引部183がジャンパー線17から上方に離れて下型体161の真上に停止し、接合装置5の接合ツール19が上昇限度位置に停止し、接合装置5の回路基板8の搭載されたテーブル7が接合ツール19の真下に停止した状態である。

【0094】

図20のB図に示すように、前記初期状態から搬送装置4の作業が始まると、制御装置6が持上動力源181及び図外の空気吸引回路を制御する。持上動力源181の駆動によって、昇降部材182が下降して下降限度位置に停止する。その過程において、吸引部183が下型体161の上のジャンパー線17の台形の中央部を上方から吸着する。

【0095】

その後、図20のC図に示すように、制御装置6が持上動力源181及び搬送動力源179を制御する。持上動力源181の駆動によって、昇降部材182が上昇して上昇限度位置に停止する。前記搬送動力源179の駆動によって、出力部材180が搬送方向X1に横移動する。当該搬送方向X1への横移動によって、仮想線で示すように、吸引部183に吸着されたジャンパー線17が接合ツール19の真下の接合作業位置に停止する。

【0096】

そして、図21のA図に示すように、制御装置6が持上動力源181を制御して、ジャンパー線17の足が複数の電気回路9の間をつなぐ部分に向けて動力で下降して停止する。その状態において、接合装置5の接合ツール19による接合作業がジャンパー線17の2つの足ごとに個別に行われる。

【0097】

接合装置5によるジャンパー線17の一方の足に対する接合作業が終了後、図21のB図に示すように、制御装置6が図外の空気吸引回路と持上動力源181を制御する。空気吸引回路の吸引停止によって、吸引部183がジャンパー線17を解放する。前記持上動力源181の駆動によって、ピックアップアーム18が上昇して上昇限度位置に停止する。

【0098】

その後、図21のC図に示すように、制御装置6が搬送動力源179を駆動する。搬送動力源179の駆動によって、出力部材180が復帰方向X2に横移動し、ピックアップアーム18が初期状態の位置に戻って停止する。この停止した吸引部183の真下には、下型体161が存在しておらず横ガイド体160の前部が存在した状態である。

【0099】

図21のB図でのピックアップアーム18の上昇及び図21のC図でのピックアップアーム18の横移動は、接合装置5によるジャンパー線17の2つの足に対する接合作業の終了後に行ってもよいが、実施の形態のように図21のB図に仮想線で示すように接合装置5によるジャンパー線17の残りの1つの足に対する接合作業の終了後に行えば、当該ジャンパー線17の残りの1つの足に対する接合作業と図21のC図でのピックアップアーム18の上昇及び横移動とが並行して行えるので、タクトタイムを一層短縮することができる。

【0100】

図22を参照し、搭載台装置2の構造及び接合装置5の構造について説明する。搭載台装置2は、装置本体1の上に設けられた前後方向駆動機構188を備える。前後方向駆動機構188の固定基盤189には、前後方向動力源190が設けられる。固定基盤189は、装置本体1に固定される。後方向駆動機構188の出力基盤191は、前後方向動力源190によって水平面内で前後方向に移動される。出力基盤191の上には、左右方向駆動機構192が設けられる。左右方向駆動機構192の固定基盤193には、左右方向動力源194が設けられる。固定基盤193は、出力基盤191に固定される。

【0101】

左右方向駆動機構192の出力基盤195は、左右方向動力源194によって水平面内で左右方向に移動される。出力基盤195の上には、回転駆動機構196が設けられる。回転駆動機構196の固定基盤197には、回転動力源198が設けられる。固定基盤197は、出力基盤195に固定される。回転駆動機構196の出力基盤としてのテーブル7は、回転動力源198によって水平面内で回転される。つまり、テーブル7は、前後方向駆動機構188と左右方向駆動機構192及び回転駆動機構196によって、水平面内で前後左右方向に移動しかつ回転する。テーブル7には、図外の突起のような位置決め部材が設けられる。当該位置決め部材は、搭載される同種の回路基板8を常に同じ位置に正確に支持するための器具である。テーブル7に搭載される回路基板8が別種の回路基板に切り替えられる場合、その別種の回路基板がテーブル7に常に同じ位置に正確に支持されるように、前記位置決め部材は人為的に調節される。

【0102】

搭載台装置2の位置制御について説明すると、前後方向動力源190の駆動に伴ってエンコーダーのような図外の位置検出器から前後方向動力源190の位置信号が制御装置6に入力され、左右方向動力源194の駆動に伴ってエンコーダーのような図外の位置検出器から左右方向動力源194の位置信号が制御装置6に入力され、回転動力源198の駆動に伴ってエンコーダーのような図外の位置検出器から回転動力源198の位置信号が制御装置6に入力される。そして、制御装置6は、入力されたそれぞれの位置信号が制御装置6にコンピュータへの人為的な操作で予め設定されたそれぞれの目標値になるかを判断し、入力されたそれぞれの位置信号がそれぞれの目標値に到達した場合、テーブル7の上の電気回路9の間をつなぐ部分の位置が接合ツール19の真下に到達したものと判断して前後方向動力源190や左右方向動力源194或いは回転動力源198を停止し、前記テーブル7の位置が停止する。テーブル7に搭載される回路基板8の種類が変更になると、前記搭載台装置2の位置制御に関する目標値もコンピュータへの人為的な操作で書き換えられるようになっている。この位置制御によれば、カメラを用いた位置検出が不要となるので、制御部での位置制御の処理が簡単になるという利点がある。

【0103】

接合装置5の構造について説明すると、接合装置5は、装置本体1の上に設けられた架台201を備える。架台201の前部には、加圧機構202が設けられる。加圧機構202の固定基盤203には、加圧動力源204が設けられる。固定基盤203は、架台201に固定される。加圧動力源203によって垂直面内で上下方向に移動される出力部材205の下部には、ホルダー206が設けられる。ホルダー206には、共振器207が取り付けられる。共振器207一端部にはブースター208が連結され、ブースター208の一端部には振動子209が連結された構成を例示した。

【0104】

そして、振動子209が制御装置6からの制御出力で装置本体1の内部に設けられた図外の超音波発生器から供給された電気エネルギーにより所定周波数の機械エネルギーである超音波振動を発生する。この振動子209が発生した超音波振動がブースター208を経由して共振器207に伝達され、共振器207が伝達され超音波振動に共振し、接合ツール19が共振器207から伝達された超音波振動に共振し、接合ツール19の下端部に設けられた接合作用面が矢印Xで示す横方向に最大振動振幅を以って超音波振動する。超音波振動としての機械エネルギーを増幅するブースター208が設けられたが、ブースター208を取り外し、共振器207の一端部に振動子209を連結してもよい。

【0105】

共振器207は、振動子209から伝達された超音波振動に共振し、出力部材205の昇降方向に直交する矢印Xで示す横方向に超音波振動する部材である。共振器207の一端から他端までの長さは、振動子209から伝達された超音波振動の共振周波数の少なくとも半波長の長さを有すればよいが、少なくとも1波長の長さ以上になっている。振動子209の左右方向における2つの最小振動振幅点の位置の前後面には図外の支持部が個別に設けられる。支持部は、前後左右で合計4つである。合計4つの支持部がホルダー206で支持されることによって、共振器207がホルダー206に取り付けられる。

【0106】

接合ツール19は、共振器207の左右方向における2つの最小振動振幅点の間における1つの最大振動振幅点の位置の下面から垂直状に直線的に突出するように、共振器207に図外の無頭螺子のような固定具で交換可能に共振器207に結合された構成になっている。接合ツール19の上端から下端までの長さは、共振器207の振動に共振する振動周波数の少なくとも半波長の長さを有すればよいが、2波長の長さになっている。接合ツール19が共振器207の振動に共振した場合、接合ツール19の上端と下端とには最大振動振幅点が位置する。つまり、接合ツール19が共振器207の振動に共振した場合、接合ツール19の下端は矢印Xで示す左右方向に最大の振動振幅で振動する。

【0107】

図1において、整形装置3を装置本体1から取り外し、その代わりに多数のジャンパー線17の搭載された図外のトレーを装置本体1に設け、搬送装置4がトレーからジャンパー線17を持ち上げてテーブル7と接合ツール19との間に運搬し、当該ジャンパー線17の両足を回路基板8の上の電気回路9に接合してもよい。整形装置3は、超音波振動金属接合加工装置から除去して単独で用いてもよい。制御装置6は装置本体1の内部以外の場所に設けてもよい。また、装置本体1の上に搭載台装置2と接合装置5とを設け、装置整形装置3と搬送装置4とを装置本体1から独立させて設けてもよい。その場合、装置本体1と整形装置3と搬送装置4とが互いに工場などの使用建屋の床のような設置場所に個別に設置される形態になり、制御装置6が装置本体1、整形装置3、搬送装置4の何れかに設けられ、制御装置6が設けられていない装置の制御を受けるに構成要素を有線又は無線で制御するようにしてもよい。

【0108】

図7において、導入ユニット22及び誘導ユニット24の一方又は両方を設けなくてもよい。支持棒30におけるリール12の取付孔27と接触する面にはリール12の滑りにくい例えばゴムのような素材を設けてもよい。

【0109】

図13では、下型体161に整形用溝162を設けて裁断片120又はジャンパー線の位置ずれを防止した構成を例示したが、整形用溝162の底部に裁断片120を吸着する吸引孔を設けるか、整形用溝162を設けることなく下型体161の整形用溝162に相当する部分に裁断片120を吸着する吸引孔を設けることによって、裁断片120又はジャンパー線の位置ずれを防止するようにしてもよい。前記吸引孔を設けた場合、当該吸引孔には、図外の空気吸引回路部の吸引路が接続される。

【0110】

図8において、上ローラー43及び下ローラー44の一方又は両方の外周面に金属長尺材13の滑りにくい例えばゴムのような素材を設けてもよい。

【0111】

図15の連動駆動機構165を設けずに、図10の切断機構15と図13のプレス機構16とのそれぞれに動力源を設け、切断機構15とプレス機構16とを互いに別々の動力源で動作させてもよい。

【0112】

図15の連動駆動機構165を設けずに、図10の切断機構15と図11の切断側押さえユニット110と図13のプレス機構16とのそれどれに動力源を設け、切断機構15と切断側押さえユニット110とプレス機構16とを互いに別々の動力源で動作させてもよい。

【0113】

図19において、吸引部183を挟持部に置換してもよい。挟持部は、開閉可能な2つのアームでジャンパー線の足以外の部分を挟持する構造である。

【符号の説明】

【0114】

1は装置本体、2は搭載台装置、3は整形装置、4は搬送装置、5は接合装置、6は制御装置、7はテーブル、8は回路基板、9は電気回路、10は欠番、11はリール保持機構、12はリール、13は金属長尺材、14は引出機構、15は切断機構、16はプレス機構、17はジャンパー線、18はピックアップアーム、19は接合ツール、20は欠番、21は機構基盤、22は導入ユニット、23は巻き癖矯正ユニット、24は誘導ユニット、25は欠番、26は巻き胴、27は取付孔、28は隔壁、29は保持躯体、30は支持棒、31は固定具、32はブレーキユニット、33は雄螺子部、34は鍔部、35は軸部、36は雌螺子部、37;38は欠番、39は共有土台、40は溝、41は共有壁、42は欠番、43は上ローラー、44は下ローラー、45は引出動力源、46はローラー軸、47はローラー軸、48は上側動力伝達機構、49;50は欠番、51は引出上下調整ユニット、52はローラー支持体、53は縦ガイド体、54は被縦ガイド体、55は調整体、56は調整基部、57は位置止具、58は雌螺子部、59は操作部、60;61は欠番、62は上ローラー、63は下ローラー、64はローラー軸、65はローラー軸、66は欠番、67は上ローラー、68は下ローラー、69はローラー軸、70はローラー軸、71;72は欠番、73は巻き癖矯正上下調整ユニット、74はローラー支持部材、75は位置調整部材、76は調整基盤、77は位置留具、78は縦長孔、79は雌螺子部、80は収容部、81はナット、82;83は欠番、84は前ローラー、85は後ローラー、86はローラー軸、87はローラー軸、88;89は欠番、90は上刃体、91は下刃体、92は欠番、93は刃本体部、94は案内突起、95は刃線、96は固定具、97は欠番、98は昇降体、99はガイドマスト、100はストッパー、101は弾性体、102は動力入力部、103は欠番、104は刃本体部、105は溝、106は刃線、107は固定具、108;109は欠番、110は切断側押さえユニット、111はガイドポール、112は切断側押さえ体、113は弾性体、114はストッパー、115は押さえ部、116は欠番、117は刃体収容部、118は雌螺子部、119は貫通孔、120は裁断片、121は欠番、122は上型ユニット、123は下型ユニット、124は欠番、125はユニット躯体、126は取付部材、127はプレス動力源、128は出力部材、129は連結部材、130は欠番、131は上型体、132は縦ガイド部材、133は被縦ガイド体、134は上収容部、135は下収容部、136は欠番、137は弾性調節体、138は調整基盤、139は位置調整体、140は操作部、141は固定具、142は縦長孔、143は位置固定具、144は欠番、145はプレス側押さえ部材、146は押さえ部、147はストッパー、148は弾性体、149は斜面、150は欠番、151はユニット躯体、152は昇降駆動体、153は出力部材、154は取付部材、155は横駆動体、156は出力部材、157は貫通孔、158は連結部材、159は欠番、160は横ガイド体、161は下型体、162は整形用溝、163;164は欠番、165は連動駆動機構、166は連結体、167はカム部材、168はカム面、169は機構躯体、170はレバー、171はレバー軸、172はカムフォロアー、173はフォロアー軸、174はローラー、175はローラー軸、176は欠番、177は装置基盤、178は横搬送機構、179は搬送動力源、180は出力部材、181は持上動力源、182は昇降部材、183は吸引部、184は欠番、185は足、186;187は欠番、188は前後方向駆動機構、189は固定基盤、190は前後方向駆動源、191は出力基盤、192は左右方向駆動機構、193は固定基盤、194は左右方向動力源、195は出力基盤、196は回転駆動機構、197は固定基盤、198は回転動力源、199;200は欠番、201は架台、202は加圧機構、203は固定基盤、204は加圧動力源、205は出力部材、206はホルダー、207は共振器、208はブースター、209は振動子。

【特許請求の範囲】

【請求項1】

回路基板を搭載して水平面内で少なくとも前後方向および左右方向に移動する搭載台装置と帯状の金属長尺材からジャンパー線を作る整形装置とジャンパー線を整形装置から接合装置の側に運搬する搬送装置と運搬されたシャンパー線を搭載台装置に搭載された回路基板上の電気回路間をつなぐ部分に超音波振動で接合する接合装置とが互いに独立した構造物として構成され、整形装置及び搬送装置による作業と搭載台装置及び接合装置による作業とが同じ作業時間内で互いに並行して行われるように制御装置によって搭載台装置と整形装置と搬送装置と接合装置とを制御すること特徴とする超音波振動金属接合加工装置。

【請求項2】

整形装置にはジャンパー線を作る前における帯状の金属長尺材の巻き癖を矯正する巻き癖矯正ユニットが設けられたことを特徴とする請求項1記載の超音波振動金属接合加工装置。

【請求項3】

回路基板を材料供給位置から接合作業位置に移動しかつ接合作業位置から材料供給位置に移動する工程と、帯状の金属長尺材を裁断片に切断する工程と、裁断片に曲げ加工を行って整形されたジャンパー線を作る工程と、ジャンパー線を作る工程の排出位置からジャンパー線を接合作業位置まで運搬する工程と、ジャンパー線を接合作業位置の回路基板の電気回路の端子に載せる工程と、ジャンパー線と回路基板の電気回路の端子とを超音波振動で接合する工程と、帯状の金属長尺材を裁断片に切断する工程及び裁断片に曲げ加工を行って整形されたジャンパー線を作る工程並びにジャンパー線を作る工程の排出位置からジャンパー線を接合作業位置まで運搬する工程さらにジャンパー線を接合作業位置の回路基板の電気回路の端子に載せる工程からなる作業と回路基板を材料供給位置から接合作業位置に移動しかつ接合作業位置から材料供給位置に移動する工程及びジャンパー線と回路基板の電気回路の端子とを超音波振動で接合する工程からなる作業とが同じ作業時間内で互いに並行して行われるように制御する工程と、を備えること特徴とする超音波振動金属接合加工方法。

【請求項1】

回路基板を搭載して水平面内で少なくとも前後方向および左右方向に移動する搭載台装置と帯状の金属長尺材からジャンパー線を作る整形装置とジャンパー線を整形装置から接合装置の側に運搬する搬送装置と運搬されたシャンパー線を搭載台装置に搭載された回路基板上の電気回路間をつなぐ部分に超音波振動で接合する接合装置とが互いに独立した構造物として構成され、整形装置及び搬送装置による作業と搭載台装置及び接合装置による作業とが同じ作業時間内で互いに並行して行われるように制御装置によって搭載台装置と整形装置と搬送装置と接合装置とを制御すること特徴とする超音波振動金属接合加工装置。

【請求項2】

整形装置にはジャンパー線を作る前における帯状の金属長尺材の巻き癖を矯正する巻き癖矯正ユニットが設けられたことを特徴とする請求項1記載の超音波振動金属接合加工装置。

【請求項3】

回路基板を材料供給位置から接合作業位置に移動しかつ接合作業位置から材料供給位置に移動する工程と、帯状の金属長尺材を裁断片に切断する工程と、裁断片に曲げ加工を行って整形されたジャンパー線を作る工程と、ジャンパー線を作る工程の排出位置からジャンパー線を接合作業位置まで運搬する工程と、ジャンパー線を接合作業位置の回路基板の電気回路の端子に載せる工程と、ジャンパー線と回路基板の電気回路の端子とを超音波振動で接合する工程と、帯状の金属長尺材を裁断片に切断する工程及び裁断片に曲げ加工を行って整形されたジャンパー線を作る工程並びにジャンパー線を作る工程の排出位置からジャンパー線を接合作業位置まで運搬する工程さらにジャンパー線を接合作業位置の回路基板の電気回路の端子に載せる工程からなる作業と回路基板を材料供給位置から接合作業位置に移動しかつ接合作業位置から材料供給位置に移動する工程及びジャンパー線と回路基板の電気回路の端子とを超音波振動で接合する工程からなる作業とが同じ作業時間内で互いに並行して行われるように制御する工程と、を備えること特徴とする超音波振動金属接合加工方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【公開番号】特開2011−151067(P2011−151067A)

【公開日】平成23年8月4日(2011.8.4)

【国際特許分類】

【出願番号】特願2010−9087(P2010−9087)

【出願日】平成22年1月19日(2010.1.19)

【出願人】(000143455)株式会社高田工業所 (14)

【Fターム(参考)】

【公開日】平成23年8月4日(2011.8.4)

【国際特許分類】

【出願日】平成22年1月19日(2010.1.19)

【出願人】(000143455)株式会社高田工業所 (14)

【Fターム(参考)】

[ Back to top ]