超音波探傷試験体の表面形状同定方法、表面形状同定装置及び表面形状同定プログラム、並びに、超音波探傷試験体の表面形状同定処理を組み込んだ超音波探傷試験方法、超音波探傷試験装置及び超音波探傷試験プログラム

【課題】超音波探傷試験装置に追加的な機構を設けることなく試験体の表面形状を同定することができるようにする。

【解決手段】表面形状が変化した形状変化部を有する試験体12の表面(12a,12b)に試験体12の表面形状に沿って形態を変化させ得る媒質23を介してアレイ探触子11を配置し、当該アレイ探触子11を用いて遅延時間の制御をしない電子リニア走査を行い(手順1)、当該電子リニア走査によって得られた結果を用いて開口合成法処理を行って探傷領域を画像化した際の画素毎の輝度値を求め(手順2)、電子リニア走査の走査方向の画素番号毎に輝度値が最大になっている画素を求め(手順3)、当該画素の位置が試験体12の表面位置であるとして試験体12の表面形状を同定する(手順3)ようにした。

【解決手段】表面形状が変化した形状変化部を有する試験体12の表面(12a,12b)に試験体12の表面形状に沿って形態を変化させ得る媒質23を介してアレイ探触子11を配置し、当該アレイ探触子11を用いて遅延時間の制御をしない電子リニア走査を行い(手順1)、当該電子リニア走査によって得られた結果を用いて開口合成法処理を行って探傷領域を画像化した際の画素毎の輝度値を求め(手順2)、電子リニア走査の走査方向の画素番号毎に輝度値が最大になっている画素を求め(手順3)、当該画素の位置が試験体12の表面位置であるとして試験体12の表面形状を同定する(手順3)ようにした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、超音波探傷法を適用する試験体の表面形状の同定並びに当該表面形状同定処理を組み込んだ超音波探傷試験に関する。さらに詳述すると、本発明は、フェーズドアレイを用いた超音波探傷を行う際に用いて好適な試験体(検査対象物)の表面形状の同定並びに当該表面形状同定処理を組み込んだ超音波探傷試験に関する。

【背景技術】

【0002】

石炭火力発電所のうち超々臨界圧(USCとも表記される)火力発電プラントでは高温強度及び耐食性に優れた高クロム鋼が高温蒸気配管に使用されている。同材料の溶接熱影響部(HAZとも表記される)細粒域ではクリープによるタイプIV損傷が発生することが報告されており、これに対する損傷評価法や非破壊検査に関する研究が行われている。タイプIV損傷は、熱影響部細粒域に肉厚内部から発生するクリープによる損傷形態であり、溶接熱影響部細粒域に沿って発生し、溶接止端部下側の表層域で進行する場合がある。

【0003】

非破壊検査に関しては、タイプIV損傷が外表面より内部で優先的に進行することから、内在欠陥の検出に適した超音波探傷試験に関する研究が行われている。特に、フェーズドアレイ法を用いることで溶接欠陥とタイプIV損傷との識別が比較的容易になり、且つTOFD法と同等の欠陥検出限界及び寸法測定精度を得ることが可能である。

【0004】

巨視き裂に至る前のタイプIV損傷は、ボイドが連結して密集している損傷領域に対して超音波を垂直に近い角度で入射させることで検出が可能になる。外表面近くに位置する損傷に関しては、溶接金属上に探触子を配置して屈折角を大きくしなければ損傷領域に超音波を垂直に近い角度で入射させることができない。しかしながら、屈折角が大きくなると超音波ビームの集束点距離が短くなることから、損傷領域で超音波が集束しなくなり、検出感度が低下する。さらに、溶接部の余盛が除去されていない場合は、探触子の接近限界のために溶接金属の手前から超音波を入射させることになり、屈折角を大きく設定しても外表面近傍の一部が探傷範囲から外れる場合がある。このような場合は、配管内表面に超音波ビームを反射させて探傷する一回反射法を用いるところ、超音波の拡散の影響で直射法と比較すると探傷精度は低下する。また、探触子を配置するために直射法より広い探傷範囲を必要とするため、溶接付近にハンガーなどの拘束器具が設置されていると適用することができない。したがって、溶接余盛から超音波を入射させることができれば、直射法で且つ外表面付近の損傷に超音波を集束できる屈折角での探傷が可能になる。

【0005】

上述の問題に対し、局部水浸法や適合型ウェッジを用いることで溶接余盛からも超音波を安定して入射させることができるものの、配管の曲率を考慮しただけのフェーズドアレイ法では余盛形状によって各振動子から送信される超音波の伝搬経路にずれが生じるために設定と異なる方向に伝搬して超音波ビームが集束しないという問題がある。そのため、指示の得られる位置が実際の欠陥位置と異なり、溶接欠陥との区別が困難になる。このような問題に対応するため、機械的測定によって予め取得した余盛形状データに合わせて遅延時間を制御するシステム及びソフトウェアが開発されている(非特許文献1,非特許文献2)。

【先行技術文献】

【非特許文献】

【0006】

【非特許文献1】S. Chatillon, G. Cattiaux, M. Serre and O. Roy,“Ultrasonic non-destructive testing of pieces of complex geometry with flexible phased array transducer”, Ultrasonics, Vol. 38, pp. 131-134, 2007年

【非特許文献2】G. Maes and D. Richard,“On the use of advanced UT phased array methodology and equipment”, Proceedings of 17th World Conference on Nondestructive Testing, 2008年

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、非特許文献1,2のフェーズドアレイ法では、試験体(検査対象物)の表面形状を予め把握するために超音波探傷のための機器とは別途の機械的な測定機構や測定装置が必要であるので装置構成が複雑になったり設備費用が増大したり測定の手間が増大したりし、さらに、取得した形状との位置合わせのための工程が必要であるので処理が複雑になり手間が増大して多くの時間を必要とするという問題がある。このため、汎用性が高いとは言い難い。

【0008】

また、タイプIV損傷の検出にはセクタースキャンやリニアスキャンがよく用いられているので、試験体の形状変化部においてもこれら電子走査を使用することが望ましい。

【0009】

そこで、本発明は、フェーズドアレイを用いた超音波探傷のための機器構成に追加的な機構を設けることなく試験体の表面形状を同定することができる超音波探傷試験体の表面形状同定方法、表面形状同定装置及び表面形状同定プログラムを提供することを目的とする。また、本発明は、予め同定された試験体の表面形状を考慮して超音波探傷のための電子走査を行うことができる超音波探傷試験体の表面形状同定処理を組み込んだ超音波探傷試験方法、超音波探傷試験装置及び超音波探傷試験プログラムを提供することを目的とする。

【課題を解決するための手段】

【0010】

かかる目的を達成するため、請求項1記載の超音波探傷試験体の表面形状同定方法は、表面形状が変化した形状変化部を有する試験体の表面に前記試験体の表面形状に沿って形態を変化させ得る媒質を介してアレイ探触子を配置し、当該アレイ探触子を用いて遅延時間の制御をしない電子リニア走査を行い、当該電子リニア走査によって得られた結果を用いて開口合成法処理を行って探傷領域を画像化した際の画素毎の輝度値を求め、前記電子リニア走査の走査方向の画素番号毎に輝度値が最大になっている画素を求め、当該画素の位置が前記試験体の表面位置であるとして前記試験体の表面形状を同定するようにしている。

【0011】

また、請求項2記載の超音波探傷試験体の表面形状同定装置は、表面形状が変化した形状変化部を有する試験体の表面に前記試験体の表面形状に沿って形態を変化させ得る媒質を介してアレイ探触子を配置すると共に当該アレイ探触子を用いて行った遅延時間の制御をしない電子リニア走査によって得られたエコーデータが保管されている記憶部若しくは前記エコーデータが保管されている外部記憶装置から前記エコーデータの入力を受ける手段と、前記エコーデータを用いて開口合成法処理を行って探傷領域を画像化した際の画素毎の輝度値を求める手段と、前記電子リニア走査の走査方向の画素番号毎に輝度値が最大になっている画素を求める手段と、当該画素の位置が前記試験体の表面位置であるとして前記試験体の表面形状を同定する手段とを有するようにしている。

【0012】

また、請求項3記載の超音波探傷試験体の表面形状同定プログラムは、表面形状が変化した形状変化部を有する試験体の表面に前記試験体の表面形状に沿って形態を変化させ得る媒質を介してアレイ探触子を配置すると共に当該アレイ探触子を用いて行った遅延時間の制御をしない電子リニア走査によって得られたエコーデータが保管されている記憶部を有する若しくは前記エコーデータが保管されている外部記憶装置と接続されたコンピュータを、前記記憶部若しくは前記外部記憶装置から前記エコーデータの入力を受ける手段、前記エコーデータを用いて開口合成法処理を行って探傷領域を画像化した際の画素毎の輝度値を求める手段、前記電子リニア走査の走査方向の画素番号毎に輝度値が最大になっている画素を求める手段、当該画素の位置が前記試験体の表面位置であるとして前記試験体の表面形状を同定する手段として機能させるようにしている。

【0013】

したがって、これらの超音波探傷試験体の表面形状同定方法、表面形状同定装置及び表面形状同定プログラムによると、試験体(検査対象物)の超音波探傷を行う際に用いられるアレイ探触子を用いた電子走査によって試験体の表面形状が同定される。

【0014】

また、請求項4記載の超音波探傷試験体の表面形状同定処理を組み込んだ超音波探傷試験方法は、表面形状が変化した形状変化部を有する試験体の表面に前記試験体の表面形状に沿って形態を変化させ得る媒質を介してアレイ探触子を配置し、当該アレイ探触子を用いて遅延時間の制御をしない電子リニア走査を行い、当該電子リニア走査によって得られた結果を用いて開口合成法処理を行って探傷領域を画像化した際の画素毎の輝度値を求め、前記電子リニア走査の走査方向の画素番号毎に輝度値が最大になっている画素を求め、当該画素の位置が前記試験体の表面位置であるとして前記試験体の表面形状を同定し、前記試験体内の超音波ビーム集束点を基点とし前記同定された試験体の表面を分割した線分の中心点s(i)を透過して前記アレイ探触子の振動子の表面に達する到達点X(i)を求め、前記振動子の位置を間に挟む到達点X(i)とX(i+1)とを探索すると共に前記振動子の位置と前記到達点X(i),X(i+1)それぞれとの距離Δx(i),Δx(i+1)を求めて前記振動子の位置から前記超音波ビーム集束点に至るのに要する時間t(j)を

【数1】

によって計算し(ただし、r(i):前記超音波ビーム集束点から前記中心点s(i)を透過して前記到達点X(i)に至るのに要する時間,i:前記試験体の表面を分割したときの各セグメントの識別番号,j:前記アレイ探触子の各振動子の識別番号)、前記アレイ探触子を用いて遅延時間の制御をした走査を行って探傷を行うようにしている。

【0015】

また、請求項5記載の超音波探傷試験体の表面形状同定処理を組み込んだ超音波探傷試験装置は、表面形状が変化した形状変化部を有する試験体の表面に前記試験体の表面形状に沿って形態を変化させ得る媒質を介してアレイ探触子を配置すると共に当該アレイ探触子を用いて行った遅延時間の制御をしない電子リニア走査によって得られたエコーデータが保管されている記憶部若しくは前記エコーデータが保管されている外部記憶装置から前記エコーデータの入力を受ける手段と、前記エコーデータを用いて開口合成法処理を行って探傷領域を画像化した際の画素毎の輝度値を求める手段と、前記電子リニア走査の走査方向の画素番号毎に輝度値が最大になっている画素を求める手段と、当該画素の位置が前記試験体の表面位置であるとして前記試験体の表面形状を同定する手段と、前記試験体内の超音波ビーム集束点を基点とし前記同定された試験体の表面を分割した線分の中心点s(i)を透過して前記アレイ探触子の振動子の表面に達する到達点X(i)を求める手段と、前記振動子の位置を間に挟む到達点X(i)とX(i+1)とを探索すると共に前記振動子の位置と前記到達点X(i),X(i+1)それぞれとの距離Δx(i),Δx(i+1)を求めて前記振動子の位置から前記超音波ビーム集束点に至るのに要する時間t(j)を

【数2】

によって計算する手段と(ただし、r(i):前記超音波ビーム集束点から前記中心点s(i)を透過して前記到達点X(i)に至るのに要する時間,i:前記試験体の表面を分割したときの各セグメントの識別番号,j:前記アレイ探触子の各振動子の識別番号)、前記アレイ探触子を用いて行った遅延時間の制御をした走査によって得られたエコーデータが保管されている記憶部若しくは前記エコーデータが保管されている外部記憶装置から前記エコーデータの入力を受ける手段と、前記エコーデータを用いて探傷を行う手段とを有するようにしている。

【0016】

また、請求項6記載の超音波探傷試験体の表面形状同定処理を組み込んだ超音波探傷試験プログラムは、表面形状が変化した形状変化部を有する試験体の表面に前記試験体の表面形状に沿って形態を変化させ得る媒質を介してアレイ探触子を配置すると共に当該アレイ探触子を用いて行った遅延時間の制御をしない電子リニア走査によって得られたエコーデータが保管されている記憶部を有する若しくは前記エコーデータが保管されている外部記憶装置と接続されたコンピュータを、前記記憶部若しくは前記外部記憶装置から前記エコーデータの入力を受ける手段、前記エコーデータを用いて開口合成法処理を行って探傷領域を画像化した際の画素毎の輝度値を求める手段、前記電子リニア走査の走査方向の画素番号毎に輝度値が最大になっている画素を求める手段、当該画素の位置が前記試験体の表面位置であるとして前記試験体の表面形状を同定する手段、前記試験体内の超音波ビーム集束点を基点とし前記同定された試験体の表面を分割した線分の中心点s(i)を透過して前記アレイ探触子の振動子の表面に達する到達点X(i)を求める手段、前記振動子の位置を間に挟む到達点X(i)とX(i+1)とを探索すると共に前記振動子の位置と前記到達点X(i),X(i+1)それぞれとの距離Δx(i),Δx(i+1)を求めて前記振動子の位置から前記超音波ビーム集束点に至るのに要する時間t(j)を

【数3】

によって計算する手段(ただし、r(i):前記超音波ビーム集束点から前記中心点s(i)を透過して前記到達点X(i)に至るのに要する時間,i:前記試験体の表面を分割したときの各セグメントの識別番号,j:前記アレイ探触子の各振動子の識別番号)、前記アレイ探触子を用いて行った遅延時間の制御をした走査によって得られたエコーデータが保管されている記憶部若しくは前記エコーデータが保管されている外部記憶装置から前記エコーデータの入力を受ける手段、前記エコーデータを用いて探傷を行う手段として機能させるようにしている。

【0017】

したがって、これらの超音波探傷試験体の表面形状同定処理を組み込んだ超音波探傷試験方法、表面形状同定装置及び表面形状同定プログラムによると、上述の請求項1〜3に係る発明の効果に加え、予め同定された試験体の表面形状を考慮した超音波探傷が行われる。

【発明の効果】

【0018】

本発明の超音波探傷試験体の表面形状同定方法、表面形状同定装置及び表面形状同定プログラムによれば、試験体(検査対象物)の超音波探傷を行う際に用いられるアレイ探触子を用いた電子走査によって試験体の表面形状が同定され、そして、このアレイ探触子をそのまま用いて試験体の探傷を行うこともできるので、試験体の表面形状の同定と探傷とにかかる手間の軽減及び装置・設備費用の低減を図って汎用性の向上を図ることが可能になる。

【0019】

また、本発明の超音波探傷試験体の表面形状同定処理を組み込んだ超音波探傷試験方法、表面形状同定装置及び表面形状同定プログラムによれば、上記の効果に加え、予め同定された試験体の表面形状を考慮した超音波探傷を行うことができるので、超音波探傷の精度の向上を図ることが可能になる。

【図面の簡単な説明】

【0020】

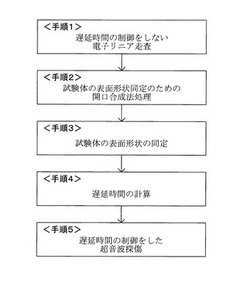

【図1】本発明の超音波探傷試験体の表面形状同定方法、並びに、超音波探傷試験体の表面形状同定処理を組み込んだ超音波探傷試験方法の実施形態の一例を説明するフローチャートである。

【図2】本発明の超音波探傷試験体の表面形状同定プログラム、並びに、超音波探傷試験体の表面形状同定処理を組み込んだ超音波探傷試験プログラムの実施形態の一例を説明するフローチャートである。

【図3】実施形態の超音波探傷試験体の表面形状同定処理を組み込んだ超音波探傷試験プログラムを実行することによってコンピュータによって実現される超音波探傷試験体の表面形状同定処理を組み込んだ超音波探傷試験装置の機能ブロック図である。

【図4】試験体の表面での反射波の伝搬経路を説明する図である。

【図5】開口合成法の原理を説明する図である。

【図6】試験体の形状変化部における基準面と屈折角とを説明する側面図である。

【図7】試験体の形状変化部における遅延時間を決定する方法を説明する図である。

【図8】アレイ探触子の各振動子の識別番号と試験体の表面の各セグメントの識別番号との関係を説明する図である。

【図9】アレイ探触子の各振動子の識別番号と試験体の表面の各セグメントの識別番号との関係の例外的な場合を説明する図である。

【図10】実施例1の試験体の形状を説明する側面図である。

【図11】実施例1の探触子の配置を説明する側面図である。

【図12】実施例1における探傷領域を説明する側面図である。

【図13】実施例1における試験体の平坦部表面から超音波を入射させたときのセクタースキャン画像である。

【図14】実施例1における試験体の形状変化部表面から超音波を入射させたときの横波探傷のセクタースキャン画像である。

【図15】実施例1における試験体の形状変化部表面から超音波を入射させたときの縦波探傷のセクタースキャン画像である。

【図16】実施例1における試験体の形状変化部表面から超音波を入射させたときの縦波探傷のセクタースキャン画像である。

【図17】実施例2の試験体の形状を説明する図である。(A)は試験体の斜透視図である。(B)は試験体の横穴の位置を説明する側面図である。(C)は試験体の寸法を説明する側面図である。

【図18】実施例2の試験体に纏わる設定を説明する側面図である。(A)は試験体の横穴を説明する側面図である。(B)は試験体の寸法,探触子の配置,基準面と屈折角を説明する側面図である。(C)は試験体の寸法,探触子の配置,基準面と屈折角を説明する側面図である。

【図19】実施例2における試験体のパイプ部表面から超音波を入射させたときの縦波探傷のセクタースキャン画像である。

【図20】実施例2における試験体の形状変化部表面から超音波を入射させたときの横波探傷のセクタースキャン画像である。

【図21】実施例2における試験体のパイプ部表面から超音波を入射させたときの縦波探傷のセクタースキャン画像である。

【発明を実施するための形態】

【0021】

以下、本発明の構成を図面に示す実施の形態の一例に基づいて詳細に説明する。

【0022】

図1から図9に、本発明の超音波探傷試験体の表面形状同定方法、表面形状同定装置及び表面形状同定プログラム、並びに、超音波探傷試験体の表面形状同定処理を組み込んだ超音波探傷試験方法、超音波探傷試験装置及び超音波探傷試験プログラムの実施形態の一例を示す。

【0023】

まず、本発明の超音波探傷試験体の表面形状同定方法における試験体(即ち、検査対象物)の表面形状同定処理の原理を説明する。ここでは、図4に示すように、平坦部の表面12aと円弧凸状の形状変化部の表面12bとを有する試験体12の表面形状を同定する場合を例に挙げて説明する。なお、図4に示す例では、10個の振動子(♯1,♯2,…,♯10)によってフェーズドアレイ探触子11(以下、単にアレイ探触子11と表記する)が構成されており、実線矢印は超音波ビームの出射波を表すと共に破線矢印は超音波ビームの反射波を表す。

【0024】

試験体12の表面に対してアレイ探触子11から超音波ビームを出射したときの表面反射波の伝搬経路を考える。具体的には、例えば振動子♯3から送信された超音波(即ち、出射波)13a,13bは、送信方向と表面の法線方向とが対向している平坦部の表面12a上の点Aと形状変化部の表面12b上の点Bとでそれぞれ反射し(具体的には、反射波14a,14b)、送信に用いた振動子♯3で強く受信される。また、振動子♯3から送信された超音波(出射波)13cは、形状変化部の表面12b上の点Cでスネルの法則を満たすように反射し(具体的には、反射波14c)、振動子♯9で強く受信される。

【0025】

このように、形状変化部を有する試験体12の表面での反射波は複数の経路を通って複数個の振動子で受信されるため、一つの振動子においても複数の表面エコー(厳密には、試験体の表面で反射したと考えられるエコー)が現れる。したがって、一つの振動子で受信される複数の表面エコーの反射源を評定することができれば、試験体12の表面形状を同定することができる。この考え方に基づいて、本発明では、開口合成法を用いて試験体の表面形状を同定する。

【0026】

なお、開口合成法自体は周知の技術であるのでここでは詳細については省略するが、概要を説明すると以下の通りである。ここでは、図5に示すように、試験体15内部の反射体16の位置を特定する場合を例に挙げて説明する。なお、図5に示す例では、4個の振動子(♯1,♯2,♯3,♯4)によってアレイ探触子11が構成されており、試験体15内の実線矢印は入射波を表すと共に破線矢印は反射波を表す。

【0027】

図5中(A)に示すように、振動子♯1から送信された超音波(入射波)17aは、反射体16で散乱し、その散乱波が各振動子♯1〜♯4で受信される(具体的には、それぞれ、反射波18a,18b,18c,18d)。開口合成法では、図5中(B),(C)に示すように、探傷結果を表示する探傷画像19内の全ての画素において、各振動子♯1〜♯4に保存された受信波形から送信振動子及び受信振動子と探傷画像19中の画素19aまでの超音波ビーム路程T1,T2,T3,T4に対応する振幅20a,20b,20c,20dを取り出して輝度値として重ね合わせる。そして、振動子♯2,♯3,♯4から送信された場合についてもそれぞれ同様の処理を行うことで反射体16の位置に対応する画素の輝度値が増大する。このような処理によって探傷画像19内において特異な輝度を持つ画素の位置として試験体15内の反射体16の位置が特定される。

【0028】

そして、本発明では、試験体12の表面を反射体と考えることにより、開口合成法によって反射源としての試験体12の表面に対応する画素の輝度値が増大して試験体12の表面形状が同定される。

【0029】

上述の原理に基づいて試験体の表面形状を同定するため、本発明の超音波探傷試験体の表面形状同定方法は、表面形状が変化した形状変化部を有する試験体12の表面(12a,12b)に試験体12の表面形状に沿って形態を変化させ得る媒質23を介してアレイ探触子11を配置し、当該アレイ探触子11を用いて遅延時間の制御をしない電子リニア走査を行い(手順1)、当該電子リニア走査によって得られた結果を用いて開口合成法処理を行って探傷領域を画像化した際の画素毎の輝度値を求め(手順2)、電子リニア走査の走査方向の画素番号毎に輝度値が最大になっている画素を求め(手順3)、当該画素の位置が試験体12の表面位置であるとして試験体12の表面形状を同定する(手順3)ようにしている。

【0030】

そして、本発明の超音波探傷試験体の表面形状同定処理を組み込んだ超音波探傷試験方法は、表面形状が変化した形状変化部を有する試験体12の表面(12a,12b)に試験体12の表面形状に沿って形態を変化させ得る媒質23を介してアレイ探触子11を配置し、当該アレイ探触子11を用いて遅延時間の制御をしない電子リニア走査を行い(手順1)、当該電子リニア走査によって得られた結果を用いて開口合成法処理を行って探傷領域を画像化した際の画素毎の輝度値を求め(手順2)、電子リニア走査の走査方向の画素番号毎に輝度値が最大になっている画素を求め(手順3)、当該画素の位置が試験体12の表面位置であるとして試験体12の表面形状を同定し(手順3)、試験体12内の超音波ビーム集束点Fを基点とし同定された試験体12の表面を分割した線分の中心点s(i)を透過してアレイ探触子11の振動子(♯1,♯2,…,♯20)の表面に達する到達点X(i)を求め(手順4)、振動子(♯1,♯2,…,♯20)の位置を間に挟む到達点X(i)とX(i+1)とを探索すると共に振動子の位置と到達点X(i),X(i+1)それぞれとの距離Δx(i),Δx(i+1)を求めて振動子の位置から超音波ビーム集束点Fに至るのに要する時間t(j)を

【数4】

によって計算し(ただし、r(i):超音波ビーム集束点Fから中心点s(i)を透過して到達点X(i)に至るのに要する時間,i:試験体12の表面を分割したときの各セグメントの識別番号,j:アレイ探触子11の各振動子(♯1,♯2,…,♯20)の識別番号)(手順4)、アレイ探触子11を用いて遅延時間の制御をした走査を行って探傷を行う(手順5)ようにしている。

【0031】

上記超音波探傷試験体の表面形状同定方法は、本発明の超音波探傷試験体の表面形状同定装置として実現される。この表面形状同定装置(30)は、表面形状が変化した形状変化部を有する試験体12の表面(12a,12b)に試験体12の表面形状に沿って形態を変化させ得る媒質23を介してアレイ探触子11を配置すると共に当該アレイ探触子11を用いて行った遅延時間の制御をしない電子リニア走査によって得られたエコーデータが保管されている記憶部(32)若しくはエコーデータが保管されている外部記憶装置(36)からエコーデータの入力を受ける手段(31a)と、エコーデータを用いて開口合成法処理を行って探傷領域を画像化した際の画素毎の輝度値を求める手段(31b)と、電子リニア走査の走査方向の画素番号毎に輝度値が最大になっている画素を求める手段(31c)と、当該画素の位置が試験体12の表面位置であるとして試験体12の表面形状を同定する手段(31e)とを備えている。

【0032】

また、上記超音波探傷試験体の表面形状同定処理を組み込んだ超音波探傷試験方法は、本発明の超音波探傷試験体の表面形状同定処理を組み込んだ超音波探傷試験装置として実現される。この超音波探傷試験装置は、表面形状が変化した形状変化部を有する試験体12の表面(12a,12b)に試験体12の表面形状に沿って形態を変化させ得る媒質23を介してアレイ探触子11を配置すると共に当該アレイ探触子11を用いて行った遅延時間の制御をしない電子リニア走査によって得られたエコーデータが保管されている記憶部(32)若しくはエコーデータが保管されている外部記憶装置(36)からエコーデータの入力を受ける手段(31a)と、エコーデータを用いて開口合成法処理を行って探傷領域を画像化した際の画素毎の輝度値を求める手段(31b)と、電子リニア走査の走査方向の画素番号毎に輝度値が最大になっている画素を求める手段(31c)と、当該画素の位置が試験体12の表面位置であるとして試験体12の表面形状を同定する手段(31e)と、試験体12内の超音波ビーム集束点Fを基点とし同定された試験体12の表面を分割した線分の中心点s(i)を透過してアレイ探触子11の振動子(♯1,♯2,…,♯20)の表面に達する到達点X(i)を求める手段(31f)と、振動子(♯1,♯2,…,♯20)の位置を間に挟む到達点X(i)とX(i+1)とを探索すると共に振動子の位置と到達点X(i),X(i+1)それぞれとの距離Δx(i),Δx(i+1)を求めて振動子の位置から超音波ビーム集束点Fに至るのに要する時間t(j)を

【数5】

によって計算する手段(31g)と(ただし、r(i):超音波ビーム集束点Fから中心点s(i)を透過して到達点X(i)に至るのに要する時間,i:試験体12の表面を分割したときの各セグメントの識別番号,j:アレイ探触子11の各振動子(♯1,♯2,…,♯20)の識別番号)、アレイ探触子11を用いて行った遅延時間の制御をした走査によって得られたエコーデータが保管されている記憶部(32)若しくはエコーデータが保管されている外部記憶装置(36)からエコーデータの入力を受ける手段(31h)と、エコーデータを用いて探傷を行う手段(31i)とを備えている。

【0033】

上述の超音波探傷試験体の表面形状同定方法及び表面形状同定装置は、本発明の超音波探傷試験体の表面形状同定プログラムをコンピュータ上で実行することによっても実現される。また、上述の超音波探傷試験体の表面形状同定処理を組み込んだ超音波探傷試験方法及び超音波探傷試験装置は、本発明の超音波探傷試験体の表面形状同定処理を組み込んだ超音波探傷試験プログラムをコンピュータ上で実行することによっても実現される。本実施形態では、超音波探傷試験体の表面形状同定処理を組み込んだ超音波探傷試験プログラムをコンピュータ上で実行する場合を例に挙げて説明する(なお、これにより、超音波探傷試験体の表面形状同定プログラムがコンピュータ上で実行されることにもなる)。

【0034】

超音波探傷試験体の表面形状同定処理を組み込んだ超音波探傷試験プログラム37(以下、超音波探傷試験プログラム37と表記する)を実行するためのコンピュータ30(本実施形態では、超音波探傷試験体の表面形状同定処理を組み込んだ超音波探傷試験装置30でもある)の全体構成を図3に示す。この超音波探傷試験装置30は、制御部31、記憶部32、入力部33、表示部34及びメモリ35を備え相互にバス等の信号回線により接続されている。また、超音波探傷試験装置30にはデータサーバ36がバス等の信号回線により接続されており、その信号回線を介して相互にデータや制御指令等の信号の送受信(即ち出入力)が行われる。

【0035】

本実施形態では、試験体の表面形状同定のための表面エコーデータが表面エコーデータベース38として、また、試験体の探傷のための内部エコーデータが内部エコーデータベース39としてデータサーバ36に蓄積される。

【0036】

制御部31は記憶部32に記憶されている超音波探傷試験プログラム37によって超音波探傷試験装置30全体の制御並びに試験体の表面形状同定及び超音波探傷試験に係る演算を行うものであり、例えばCPU(中央演算処理装置)である。

【0037】

記憶部32は少なくともデータやプログラムを記憶可能な装置であり、例えばハードディスクである。

【0038】

メモリ35は制御部31が種々の制御や演算を実行する際の作業領域であるメモリ空間となるものであり、例えばRAM(Random Access Memory の略)である。

【0039】

入力部33は少なくとも作業者の命令を制御部31に与えるためのインターフェイスであり、例えばキーボードである。

【0040】

表示部34は制御部31の制御により文字や図形等の描画・表示を行うものであり、例えばディスプレイである。

【0041】

そして、記憶装置としてのデータサーバ36にアクセス可能なコンピュータである超音波探傷試験装置30の制御部31には、超音波探傷試験プログラム37を実行することにより、表面形状が変化した形状変化部を有する試験体12の表面に試験体12の表面形状に沿って形態を変化させ得る媒質23を介してアレイ探触子11を配置すると共に当該アレイ探触子11を用いて行った遅延時間の制御をしない電子リニア走査によって得られたエコーデータが保管されている外部記憶装置36と接続されたコンピュータを、外部記憶装置36からエコーデータの入力を受ける手段としての表面エコーデータ読取部31aと、読み込んだエコーデータを用いて開口合成法処理を行って探傷領域を画像化した際の画素毎の輝度値を求める手段としての開口合成法処理部31b、電子リニア走査の走査方向の画素番号毎に輝度値が最大になっている画素を求める手段としての極大画素選定部31c、当該画素の位置が試験体12の表面位置であるとして試験体12の表面形状を同定する手段としての表面形状同定部部31e、試験体12内の超音波ビーム集束点Fを基点とし同定された試験体の表面を分割した線分の中心点s(i)を透過してアレイ探触子11の振動子(♯1,♯2,…,♯20)の表面に達する到達点X(i)を求める手段としての到達点算定部31f、振動子(♯1,♯2,…,♯20)の位置を間に挟む到達点X(i)とX(i+1)とを探索すると共に振動子の位置と到達点X(i),X(i+1)それぞれとの距離Δx(i),Δx(i+1)を求めて振動子の位置から超音波ビーム集束点Fに至るのに要する時間t(j)を

【数6】

によって計算する手段(ただし、r(i):超音波ビーム集束点Fから中心点s(i)を透過して到達点X(i)に至るのに要する時間,i:試験体12の表面を分割したときの各セグメントの識別番号,j:アレイ探触子11の各振動子(♯1,♯2,…,♯20)の識別番号)としての遅延時間計算部31g、アレイ探触子11を用いて行った遅延時間の制御をした走査によって得られたエコーデータが保管されている外部記憶装置36からエコーデータの入力を受ける手段としての内部エコーデータ読取部31h、エコーデータを用いて探傷を行う手段としての探傷処理部31iが構成される。

【0042】

ここで、本実施形態では、図6に示すように、平坦部の表面12aと円弧凸状の形状変化部の表面12bとを有する試験体12の表面形状を同定する場合を例に挙げて説明する。なお、図6に示す例では、20個の振動子(♯1,♯2,…,♯20)によって探触子11が構成されている。

【0043】

本実施形態の超音波探傷試験方法の実行にあたっては、まず、遅延時間の制御をしない電子リニア走査を行う(手順1)。

【0044】

具体的には、表面形状が変化した形状変化部を有する試験体12の表面に、当該試験体12の表面形状に沿って形態を変化させ得る媒質23を介してアレイ探触子11が配置される。このとき、アレイ探触子11は、試験体12に対して移動したりずれたりしないように治具などによって固定される。

【0045】

アレイ探触子11と試験体12との間に介在される媒質23は、超音波を伝搬させると共に変形可能な物質であれば良く、例えば水などの液体或いはジェルなどの半固形体を用いることが考えられる。なお、媒質23として水を用いる場合は、一般的に局部水浸法と呼ばれる探傷法においてアレイ探触子を用いたものになる。

【0046】

そして、アレイ探触子11と電気的に接続された超音波探傷器(図示省略)によって電子リニア走査を行う。すなわち、超音波探傷器は、駆動信号を送ることによってアレイ探触子11の各振動子を駆動させて超音波を発信させると共に、試験体12からの反射波の信号(エコー信号)を各振動子を介して受信する。

【0047】

電子リニア走査は、送信には一個の振動子を用いると共に受信には複数個の振動子を用い、一個の振動子から送信して複数個の振動子で受信する処理を送信振動子を順に切り換えながら繰り返して行い、振動子の組み合わせ毎(例えば20個の振動子(♯1,♯2,…,♯20)によって構成されるアレイ探触子11を利用する場合であれば、20×20=400個)の受信波形信号を取得するように行う。

【0048】

そして、本実施形態では、遅延時間の制御をしない電子リニア走査を行った結果得られた振動子の組み合わせ毎の受信波形データ(言い換えると、試験体12の表面での反射波を含むエコーデータ)をデータサーバ36の表面エコーデータベース38に記録・蓄積する。

【0049】

次に、手順1によって得られた振動子の組み合わせ毎の受信波形信号を用いて試験体の表面形状同定のための開口合成法処理を行う(手順2,S1・S2)。

【0050】

具体的には、制御部31の表面エコーデータ読取部31aが、振動子の組み合わせ毎の受信波形データを表面エコーデータベース38から読み込み、当該データをメモリ35に記憶させる(S1)。

【0051】

続いて、制御部31の開口合成法処理部31bが、S1の処理によってメモリ35に記憶された受信波形データをメモリ35から読み込み、当該データを用いて試験体の表面形状同定のための開口合成法処理を行う(S2)。なお、開口合成法処理自体は周知の技術であると共に概要を既に説明したのでここでは詳細については省略する。

【0052】

ここで、超音波による探傷領域であって探傷結果を画像化した際の画像の画素数を走査方向nh個とすると共に送信方向nv個とする(ただし、nh,nv:自然数)。そして、開口合成法処理を行うことにより、エコー強度に対応する画素毎の輝度値A(h,v)(ただし、走査方向画素番号h=1〜nh,送信方向画素番号v=1〜nv)を算出する。

【0053】

そして、開口合成法処理部31bは、開口合成法処理の結果得られた、探傷領域の探傷結果を表す画像の画素毎の輝度値A(h,v)のデータをメモリ35に記憶させる。

【0054】

次に、手順2において算出された画素毎の輝度値を用いて試験体の表面形状を同定する(手順3,S3)。

【0055】

具体的には、まず、制御部31の極大画素選定部31cが、S2の処理によってメモリ35に記憶された画素毎の輝度値A(h,v)のデータをメモリ35から読み込む。

【0056】

そして、極大画素選定部31cは、送信パルス波形の領域の輝度値A(h,v)のデータを排除する。すなわち、手順2において用いた受信波形データには、手順1において超音波を送信する際の振動による波形(即ち、送信パルス波形)のデータも含まれている。送信パルスは受信波形の中で必ず最大となるものであるところ、本発明においては送信パルス波形に対応するデータを含めておくと後の処理の障害となるので、送信パルス波形の領域のデータを排除しておく。なお、送信パルス波形の領域の設定自体は従来と同様の考え方によって行い、データを排除する領域として例えば超音波探傷試験プログラム37内に予め規定しておく。

【0057】

続いて、極大画素選定部31cは、各走査方向画素番号h列において最大の輝度値A(h,v)を選定し、その輝度値A(h,v)を極大輝度値B(h)とすると共にその輝度値A(h,v)の送信方向画素番号vを極大画素位置C(h)とする(S3−1)。そして、極大画素選定部31cは、各走査方向画素番号h列毎の極大輝度値B(h)及び極大画素位置C(h)をメモリ35に記憶させる。

【0058】

なお、試験体表面での反射波は試験体内部の損傷に起因する反射波よりも基本的には大きい。したがって、試験体表面での反射波に加えて試験体内部に損傷があってそれに起因する反射波もたとえ捕捉されたとしても、上述のように極大輝度値B(h)を選定する処理を行うことによって試験体表面での反射に起因するエコー強度を適切に選定することができると考えられる。

【0059】

続いて、最大輝度値選定部31dは、S3−1の処理においてメモリ35に記憶された各走査方向画素番号h列毎の極大輝度値B(h)をメモリ35から読み込み、これら走査方向画素番号h列毎の極大輝度値B(h)のうちの最大値を選定してその値を最大輝度値Dとする(S3−2)。そして、最大輝度値選定部31dは、最大輝度値Dをメモリ35に記憶させる。

【0060】

続いて、表面形状同定部31eは、S3−1の処理においてメモリ35に記憶された各走査方向画素番号h列毎の極大輝度値B(h)及び極大画素位置C(h)並びにS3−2の処理においてメモリ35に記憶された最大輝度値Dをメモリ35から読み込み、極大輝度値B(h)のうち数式7の関係を満たす極大輝度値B(h)の走査方向画素番号hの極大画素位置C(h)を用いて走査方向画素番号h毎の試験体表面位置を決定する(S3−3)。

(数7) B(h)≧D×k

ここに、 B(h):走査方向画素番号h列における極大輝度値,

D :極大輝度値B(h)のうちの最大値,

k :閾値(ただし、0<k<1) をそれぞれ表す。

【0061】

閾値kは、S3−1の処理の結果得られた走査方向画素番号h毎の極大輝度値B(h)のうち、最大輝度値Dからみて有意なもののみを選別するための定数である。この閾値kを導入することにより、何らかの理由によって試験体表面での反射に起因するエコーが適切な強度では把握されずに他の地点のエコー強度が極大になってしまった場合に、そのようなデータも含めてしまうと現実とは異なる凹凸が存在する表面形状として認識してしまうことを防ぐ効果がある。

【0062】

なお、閾値kは、特定の値に限定されるものではなく、0<k<1の範囲で適当な値に設定される。また、例えば、走査方向画素番号h毎の極大画素位置C(h)を繋いだ表面形状が実際の表面形状としてあり得るものになるように閾値kを適宜変化させて調整するようにしても良い。

【0063】

ここで、走査方向画素番号hにおける極大輝度値B(h)が数式7の関係を満たさない場合には当該走査方向画素番号hについては実測に基づく極大画素位置C(h)が存在しなくなってしまう。このため、数式7の関係を満たす走査方向画素番号hの極大画素位置C(h)を用いて適当な近似曲線を推定すると共に実測に基づく極大画素位置C(h)が存在しない走査方向画素番号hについては前記近似曲線上の点として極大画素位置C(h)を算定する。なお、近似曲線の種類は、試験体12の形状変化部を的確に表現し得るものであればいずれでも良く、特定の曲線に限定されるものではない。また、近似曲線を推定することなく、実測に基づく極大画素位置C(h)が存在しない走査方向画素番号hを挟む走査方向画素番号における実測に基づく極大画素位置C(h)の算術平均を用いるようにしても良い。

【0064】

なお、閾値kを含む数式7を用いることは本発明に必須の構成ではなく、閾値kを含む数式7を用いなくても良い。この場合には、S3−1の処理によって選定された各走査方向画素番号h列毎の極大画素位置C(h)をそのまま走査方向画素番号h毎の試験体表面位置として用いる。

【0065】

そして、表面形状同定部31eは、走査方向画素番号h毎の極大画素位置C(h)をメモリ35に記憶させる。

【0066】

そして、極大画素位置C(h)を走査方向画素番号hの順に結んだものが試験体12の表面形状になるので、ここまでの処理によって試験体12の表面形状が同定される。

【0067】

以上の手順1から手順3までの処理が本発明の超音波探傷試験体の表面形状同定方法に該当し、S1からS3までの処理を実行するものが本発明の超音波探傷試験体の表面形状同定プログラムに該当し、本実施形態において当該プログラムによって実現されるものが本発明の超音波探傷試験体の表面形状同定装置に該当する。

【0068】

次に、手順3において同定された試験体の表面形状に基づいて各振動子の駆動信号に対するエコー信号の遅延時間を計算する(手順4,S4)。

【0069】

超音波探傷を行う際の各振動子の遅延時間の計算においては、図6に示すように、アレイ探触子11の振動子♯1の真下の試験体12の表面を基準面Rと考えると共に、全励振振動子の中心を超音波ビーム送信の中心と考える。図6に示す例では、試験体12の平坦部の表面12aが基準面Rになる。

【0070】

また、超音波ビームと試験体表面の法線ベクトルとの交わる角度θ1が屈折角であるが、画像表示上は超音波ビームと基準面Rの法線ベクトルとが交わる角度θ2を屈折角と定義する。

【0071】

さらに、超音波ビームの中心音軸上の集束点を点Fとする。また、基準面Rから集束点Fまでの距離を集束点深さZと定義する。

【0072】

そして、本発明では、以下の手順によって各振動子j(ただし、j=1〜n)の駆動信号に対するエコー信号の遅延時間を計算する。

【0073】

1) 走査方向画素番号1〜nhに現れる試験体12の表面を(n−1)個の線分に分割し(図7中の試験体12表面上の記号○が分割点)、これら分割線分それぞれの中心を中心点s(i)(ただし、i=1〜[n−1])を求める(図7中の試験体12表面上の記号●が中心点s)。なお、iは、試験体12の表面を分割したときの各セグメントの識別番号ということになる。

【0074】

2) 試験体12内の集束点Fを起点としフェルマーの原理に従って試験体12表面の各分割線分の中心点s(i)を透過して振動子11の表面(試験体12側の面)に達する点X(i)(ただし、i=1〜[n−1])を求める(図7中の振動子11の表面上の記号●が到達点X)。

【0075】

3) 振動子位置p(j)を間に挟む到達点X(i)とX(i+1)とを探索し(図7中の振動子11の表面上の記号○が振動子位置p)、振動子位置p(j)と到達点X(i)との距離Δx(i)及び振動子位置p(j)と到達点X(i+1)との距離Δx(i+1)を求める。

【0076】

4) 集束点Fから分割線分の中心点s(i)を透過して到達点X(i)に至るのに要する時間r(i)(ただし、i=1〜[n−1])を求めると共に、振動子位置p(j)から試験体12の表面を透過して集束点Fに至るのに要する時間t(j)を数式8によって計算する。

【数8】

【0077】

ここで、数式8を用いる際の、アレイ探触子11の各振動子の識別番号jと試験体12の表面の各セグメントの識別番号iとの関係は例えば図8に示すようになる(図8において、(A)と(B)とでは試験体12の表面形状が異なる)。例えば、図8(A)に示す例では、振動子♯1(の中心位置)は到達点X(1)とX(2)との間に存在するので(言い換えると、振動子位置p(1)を間に挟む到達点を探索すると点X(1)とX(2)とであるので)数式8を用いて時間t(1)(即ちj=1)を計算する際にはi=1とし、振動子♯2(の中心位置)は到達点X(3)とX(4)との間に存在するので(言い換えると、振動子位置p(2)を間に挟む到達点を探索すると点X(3)とX(4)とであるので)数式8を用いて時間t(2)(即ちj=2)を計算する際にはi=3とし、振動子♯3(の中心位置)は到達点X(5)とX(6)との間に存在するので(言い換えると、振動子位置p(3)を間に挟む到達点を探索すると点X(5)とX(6)とであるので)数式8を用いて時間t(3)(即ちj=3)を計算する際にはi=5とする。一方、図8(B)に示す例では、振動子♯1(の中心位置)は到達点X(2)とX(3)との間に存在するので(言い換えると、振動子位置p(1)を間に挟む到達点を探索すると点X(2)とX(3)とであるので)数式8を用いて時間t(1)(即ちj=1)を計算する際にはi=2とする(なお、時間t(2)及び時間t(3)の計算は図8(A)に示す例の場合と同様である)。

【0078】

なお、試験体12の表面形状及び振動子位置の態様によっては、例外的に、図9に示すように振動子位置p(j)が二つの到達点Xの間に含まれない場合も考えられる(なお、図9においては、試験体12の表面の分割数は三つのみであり、図示されていない範囲には各分割線分の中心点s(i)は存在しないとする)。図9に示す例では、振動子♯2の(中心)位置p(2)を間に挟む到達点を探索すると、一方の側に到達点X(3)があるものの他方の側に到達点Xはない。この場合には数式8の代わりに数式9を用いる。数式9は、数式8と同様の考え方で、既知である集束点Fから到達点X(2)に至るのに要する時間r(2)と到達点X(3)に至るのに要する時間r(3)との案分から時間t(j)を求めるものである。そして、図9に示す例では、数式9を用いて時間t(2)(即ちj=2)を計算する際にはi=3とする。

【数9】

【0079】

本実施形態では、上述の処理のうち1)及び2)を制御部31の到達点算定部31fが行い(S4−1)、上記3)及び4)を遅延時間計算部31gが行う(S4−2)。

【0080】

到達点算定部31fは、S3の処理においてメモリ35に記憶された走査方向画素番号h毎の極大画素位置C(h)をメモリ35から読み込み、以下の1),2)の処理を行う。

【0081】

1) 走査方向画素番号1〜nhに現れる試験体12の表面を(n−1)個の線分に分割し、これら分割線分それぞれの中心点s(i)の座標を極大画素位置C(h)を用いて算出する。

【0082】

なお、振動子の個数であるnの値は、例えば、超音波探傷試験プログラム37内に予め規定しておくようにしても良いし、この処理を行う段階で振動子個数nの値の指定を要求するメッセージを表示部34に表示すると共に入力部33を介して作業者によって入力された値を用いるようにしても良い。

【0083】

2) 各分割線分の中心点s(i)の座標を用いて到達点X(i)の座標を算出する。

【0084】

なお、到達点X(i)の座標の算出に必要な属性値や設定値(例えば、屈折角θ2,集束点Fの位置,試験体12の縦波音速及び横波音速,媒質23の縦波音速及び横波音速)は、例えば、超音波探傷試験プログラム37内に予め規定しておくようにしても良いし、この処理を行う段階で必要な属性値や設定値の指定を要求するメッセージを表示部34に表示すると共に入力部33を介して作業者によって入力された値を用いるようにしても良い。

【0085】

そして、到達点算定部31fは、到達点X(i)毎の座標データをメモリ35に記憶させる。

【0086】

続いて、遅延時間計算部31gは、S4−1の処理においてメモリ35に記憶された到達点X(i)毎の座標データをメモリ35から読み込み、以下の3),4)の処理を行う。

【0087】

3) 振動子位置p(j)と到達点X(i)及びX(i+1)とを用いて距離Δx(i)及びΔx(i+1)を算出する。

【0088】

なお、振動子位置p(j)毎の座標値は、例えば、超音波探傷試験プログラム37内に予め規定しておくようにしても良いし、当該座標値のデータファイルを記憶部32に予め記憶させておいてこの処理を行う段階で読み込むようにしても良い。

【0089】

4) 集束点Fから分割線分の中心点s(i)を透過して到達点X(i)に至るのに要する時間r(i)を算出すると共に、振動子位置p(j)から試験体12の表面を透過して集束点Fに至るのに要する時間t(j)を数式8によって計算する。そして、各振動子jの駆動信号に対するエコー信号の遅延時間td(j)を算出する。

【0090】

なお、時間r(i)の算出に必要な属性値や設定値(例えば、集束点Fの位置,試験体12の縦波音速及び横波音速,媒質23の縦波音速及び横波音速,到達点X(i)の座標,各分割線分の中心点s(i)の座標)は、例えば、超音波探傷試験プログラム37内に予め規定しておくようにしても良いし、この処理を行う段階で必要な属性値や設定値の指定を要求するメッセージを表示部34に表示すると共に入力部33を介して作業者によって入力された値を用いるようにしても良い。

【0091】

図6に示す例において白抜きの振動子(♯11〜♯15)を励振させる振動子とした場合、遅延時間td(j)は、例えば、これら励振させる振動子(♯11〜♯15)のうち中心位置の振動子(♯13)から出発して試験体12の表面を透過し集束点Fに至る経路の伝搬時間を基準とし、当該基準の伝搬時間と各振動子(♯11〜♯15)から出発して集束点Fに至るまでの伝搬時間との差である。なお、遅延時間td(j)の設定の仕方(言い換えると、与え方)は遅延時間を考慮した超音波探傷を行う際に用いられる探傷器によって決定されるものであるので、実際には、手順5において用いる超音波探傷器に合わせて遅延時間td(j)を算出する。

【0092】

そして、遅延時間計算部31gは、算出した各振動子jの遅延時間td(j)をメモリ35に記憶させる。

【0093】

次に、手順4において算出された各振動子の遅延時間を用いて遅延時間の制御をした超音波探傷を行う(手順5,S5・S6・S7)。

【0094】

超音波探傷器には、手順4において超音波探傷試験装置30のメモリ35に記憶された各振動子jの遅延時間td(j)が入力される。

【0095】

なお、この手順における超音波探傷は、アレイ探触子11の各振動子jの遅延時間td(j)を考慮することができる方式であればいずれの方式であっても良い。具体的には例えば、遅延時間の制御をした電子リニア走査を行うと共に探傷処理(フェーズドアレイ探傷処理)を行うようにしても良いし、遅延時間の制御をした電子セクター走査を行うと共に探傷処理(フェーズドアレイ探傷処理)を行うようにしても良い。本実施形態では、遅延時間の制御をした電子セクター走査を行うと共に探傷処理を行うものとする。

【0096】

なお、本発明では、試験体の表面形状同定のための手順1における電子走査と表面形状を考慮した上での試験体内の探傷のための手順5における電子走査とのどちらも同じアレイ探触子11を用いて行うことができるので、表面形状同定のためだけの別途の機械的な測定機構や測定装置は必要がないと共に同定した表面形状との位置合わせのための工程も必要がなく、試験体の表面形状の同定と探傷とにかかる手間の軽減及び装置・設備費用の低減を図ることができる。

【0097】

また、超音波探傷器については、手順2における開口合成法処理と手順5におけるフェーズドアレイ探傷処理とで、異なる探傷器を用いるようにしても良いし、同一のフェーズドアレイ探傷器を用いるようにしても良い。なお、同一のフェーズドアレイ探傷器を用いる場合には、もともと開口合成法処理の機能を備えるフェーズドアレイ探傷器であれば当該機能を用いるようにすれば良いし、開口合成法処理の機能をたとえ備えないとしても人為的に手順を設定することによって開口合成法処理を行うようにすることもできる。具体的には、1回目は、振動子♯1で送信→振動子♯1で受信,振動子♯2で送信→振動子♯2で受信,…,振動子♯20で送信→振動子♯20で受信を行い、2回目は、振動子♯1で送信→振動子♯2で受信,振動子♯2で送信→振動子♯3で受信,…,振動子♯19で送信→振動子♯20で受信を行い、3回目は、振動子♯1で送信→振動子♯3で受信,振動子♯2で送信→振動子♯4で受信,…振動子♯18で送信→振動子♯20で受信を行うという操作を繰り返し、得られた受信波形を合成することによって手順1に相当するプロセス、即ち一個の振動子から送信して複数個の振動子で受信する処理を送信振動子を順に切り換えながら繰り返して行うというプロセスを行うことが可能になる。

【0098】

超音波探傷器は、アレイ探触子11を用いて各振動子jの遅延時間td(j)を制御した電子セクター走査を行い、試験体12からの反射波の信号(エコー信号)を各振動子を介して受信する。

【0099】

そして、本実施形態では、遅延時間の制御をした電子セクター走査を行った結果得られた振動子の組み合わせ毎の受信波形データ(言い換えると、試験体12内部の反射体での反射波を含むエコーデータ)をデータサーバ36の内部エコーデータベース39に記録・蓄積する。

【0100】

また、本実施形態では、制御部31の内部エコーデータ読取部31hが、振動子の組み合わせ毎の受信波形データを内部エコーデータベース39から読み込み、当該データをメモリ35に記憶させる(S5)。

【0101】

続いて、制御部31の探傷処理部31iが、S5の処理によってメモリ35に記憶された受信波形データをメモリ35から読み込み、当該データを用いて試験体の探傷処理を行う(S6)。

【0102】

そして、探傷処理部31iは、必要に応じ、探傷処理の結果のデータを例えばメモリ35や記憶部32にデータファイルとして記憶させて保存したり、探傷処理の結果としての探傷画像を表示部34に表示させたりする(S7)。

【0103】

そして、制御部31は、超音波探傷法を適用する試験体の表面形状同定処理を組み込んだ超音波探傷試験に関する処理を終了する(END)。

【0104】

以上のように構成された本発明の超音波探傷試験体の表面形状同定方法、表面形状同定装置及び表面形状同定プログラムによれば、試験体(検査対象物)の超音波探傷を行う際に用いられるアレイ探触子を用いた電子走査によって試験体の表面形状が同定され、そして、このアレイ探触子をそのまま用いて試験体の探傷を行うこともできるので、試験体の表面形状の同定と探傷とにかかる手間の軽減及び装置・設備費用の低減を図って汎用性の向上を図ることが可能になる。

【0105】

また、以上のように構成された本発明の超音波探傷試験体の表面形状同定処理を組み込んだ超音波探傷試験方法、超音波探傷試験装置及び超音波探傷試験プログラムによれば、上記の効果に加え、予め同定された試験体の表面形状を考慮した超音波探傷を行うことができるので、超音波探傷の精度の向上を図ることが可能になる。

【0106】

なお、上述の形態は本発明の好適な形態の一例ではあるがこれに限定されるものではなく、本発明の要旨を逸脱しない範囲において種々変形実施可能である。例えば、上述の実施形態では、表面エコーデータベース38及び内部エコーデータベース39を蓄積する記憶装置として超音波探傷試験装置30との間で信号の送受信が可能なデータサーバ36を用いるようにしているが、これらデータベースを蓄積する記憶装置はデータサーバに限られるものではなく、例えば超音波探傷試験装置30の記憶部32やメモリ35を用いるようにしても良いし、その他の内部若しくは外部記憶媒体を用いるようにしても良い。

【実施例1】

【0107】

本発明の超音波探傷試験体の表面形状同定処理を組み込んだ超音波探傷試験方法による模擬試験体の探傷試験の実施例1を図10から図16を用いて説明する。

【0108】

本実施例では、図10に示す、突合せ溶接の溶接余盛部の形状を模擬した試験体21内の損傷を探査する。余盛形状模擬試験体21は、ステンレス鋼(SUS304)板を切削して作製し、タイプ4損傷を想定した横穴を設けた。なお、図中の寸法線に対応する数字の単位は〔mm〕である。

【0109】

タイプ4損傷を想定した横穴は、図11に示すように、試験体表面から底面に向かって順にSDH1〜SDH5と定義した。振動子♯1直下の試験体平坦部表面21aを原点として図11に示すようにX−Y座標系を定義すると、SDH1の座標はX=39.6〔mm〕,Y=3.0〔mm〕、SDH5の座標はX=37.9〔mm〕,Y=15.0〔mm〕となった。

【0110】

アレイ探触子11としては、公称中心周波数(以下、単に周波数と表記する)5〔MHz〕,振動子総数64個,振動子寸法φ0.6×長さ10〔mm〕,振動子ピッチ0.7〔mm〕の諸元を有するアレイ探触子を用いた。そして、アレイ探触子11には、図11に示すように、平坦部の表面21aから入射した超音波が余盛形状模擬試験体21内に45度で伝搬するような角度(=19度)で入射させるため、試験体21に対して固定する治具を装着した。

【0111】

余盛形状模擬試験体21とアレイ探触子11との間の媒質23として水を用い、すなわち水浸探傷を行った。なお、水中の音速は1480〔m/s〕とした。

【0112】

データ取得にはフェーズドアレイ探傷器(Zetec社製・Omniscan)を用い、横波探傷及び縦波探傷を行った。探傷のための電子走査はセクタースキャンとした。なお、ステンレス鋼の横波音速を3100〔m/s〕,縦波音速を5700〔m/s〕とした。

【0113】

まず、図12中の破線扇形領域22aとして示すように、余盛形状模擬試験体21の平坦部表面21aから超音波を入射し、横波探傷及び縦波探傷を行った結果のセクタースキャン画像を図13に示す。なお、屈折角は1度ピッチに横波探傷は30〜80度,縦波探傷は0〜80度とし、励振振動子数は32個(振動子♯24〜♯55)とし、集束点深さはSDH5の深さに合わせて15〔mm〕とした。

【0114】

図13から、図中の破線矩形で囲んだ部分が横穴に起因するエコーであるところ、横波探傷でも(同図(A))縦波探傷でも(同図(B))、下3つの横穴SDH3,SDH4,SDH5に起因するエコーのみ検出され、上2つの横穴SDH1,SDH2に起因するエコーは検出されないことが確認された。

【0115】

次に、図12中の実線扇形領域22bとして示すように、余盛形状模擬試験体21の溶接余盛部(即ち形状変化部)の表面21bから超音波を入射し、横波探傷を行った結果のセクタースキャン画像を図14に、縦波探傷を行った結果のセクタースキャン画像を図15にそれぞれ示す。なお、屈折角は1度ピッチに横波探傷は30〜70度,縦波探傷は0〜70度とし、集束点深さはSDH5の深さに合わせて15〔mm〕とした。

【0116】

また、形状変化部の表面21bから超音波を入射しての探傷については、隣接する振動子を用いて励振振動子数を32個(図14及び図15の(A)),16個(各図(B)),8個(各図(C))と変化させ、横波探傷と縦波探傷とのそれぞれについて励振振動子数のパターン毎に探傷を行った。

【0117】

また、本発明の超音波探傷試験体の表面形状の同定処理を行った場合の効果を検証するため、試験体表面の形状変化を考慮せずに表面が平坦であると仮定して32個の励振振動子を遅延時間制御したときのセクタースキャン画像を図14及び図15の(D)に示す。

【0118】

横波探傷の結果である図14(A),(B),(C)から、励振振動子の個数がいくつの場合でも全ての横穴SDH1〜SDH5に起因するエコーが検出され、検出位置も誤差1〔mm〕程度に収まっていることが確認された。ただし、励振振動子数が少なくなると指示の集束の程度が弱まることが確認された。

【0119】

一方で、図14(D)から、表面が平坦であると仮定した場合には横穴に起因するエコーが検出されないことが確認された。

【0120】

また、縦波探傷の結果である図15(A),(B),(C)では、破線円T内のエコーは横波屈折波によって検出された横穴に起因するエコーを示し、破線矩形L内のエコーは縦波屈折波によって検出された横穴に起因するエコーを示す。これらから、縦波によるエコーでは全ての横穴SDH1〜SDH5が検出され、横波によるエコーでは、励振振動子数が32個の場合(同図(A))には横穴SDH1〜SDH4の4つのみ、励振振動子数が8、16個の場合(同図(B),(C))には横穴SDH1,SDH2の2つのみ検出されることが確認された。これは、形状変化部の表面21bの入射点では表面の傾きによって振動子から送信された超音波がほぼ垂直に入射するため、縦波屈折波が支配的となり、横波屈折波のエネルギーが弱くなるので、屈折角が小さいときの横波によるエコーが検出されないことの原因であると考えられた。また、検出位置の誤差はいずれの場合も1〔mm〕程度であることが確認された。

【0121】

一方で、図15(D)から、破線円位置に横穴に起因するエコーが検出されているものの、その検出位置は実際の横穴の位置とは大きく異なっていると共に、エコー強度も非常に弱いことが確認された。

【0122】

次に、全ての横穴SDH1〜SDH5についてのエコーが得られた縦波探傷について、集束点深さを変化させたときの影響を調べるため、集束点深さをSDH1の位置に合わせた3〔mm〕,SDH5の位置に合わせた15〔mm〕,試験体21の底面に合わせた30〔mm〕の3通りに変化させて探傷を行った。なお、形状変化部の表面21bから超音波を入射し、励振振動子数は32個とした。探傷を行った結果のセクタースキャン画像を図16に示す。

【0123】

図16から、集束点深さ3〔mm〕(同図(A))の場合には、集束点付近の横穴SDH1及びSDH2について指示が集束していると共に検出位置の誤差も0.3〔mm〕程度であるものの、横穴SDH3〜SDH5については指示が集束しておらず、またピークも識別しづらいために横穴の位置が特定できないことが確認された。

【0124】

また、集束点深さ15〔mm〕(同図(B))の場合には、全ての横穴SDH1〜SDH5について指示が集束しており、検出位置の誤差は0.5〔mm〕程度であることが確認された。

【0125】

また、集束点深さ30〔mm〕(同図(C))の場合には、全ての横穴SDH1〜SDH5について指示が集束しているものの、集束点から最も遠い横穴SDH1については検出位置のY軸方向のずれが0.5〔mm〕であることが確認された。

【0126】

上述の結果から、試験体(即ち検査対象物)が突合せ溶接の溶接余盛による形状変化部を有する場合には、試験体の表面形状を同定すると共に表面形状の同定結果に基づいて遅延時間制御をして超音波探傷をすることによって高精度の探傷を可能にすることが確認された。また、試験体の平坦部の表面から超音波を入射するよりも形状変化部の表面から超音波を入射する方が好ましいことが確認された。また、アレイ探触子の励振振動子の個数は、本実施例の溶接余盛部の形状(寸法)を有する試験体における探傷であれば、30個程度が好ましいことが確認された。

【0127】

なお、本実施例の試験体における探傷であれば横波探傷に比べて縦波探傷の方が好ましいように考えられたが、他の試験体(実際の検査対象物)においては横波探傷の方が適している場合もあると考えられた。

【0128】

また、本実施例では、探傷の際にセクタースキャンを行うようにしているが、リニアスキャンでも良い。また、本実施例では、試験体とアレイ探触子との間に介在させる媒質として水を用いて水浸探傷を行うようにしているが、媒質は水に限られるものではなく、超音波を伝搬させると共に変形可能な例えばジェルなどの半固形体の物質でも良い。

【実施例2】

【0129】

本発明の超音波探傷試験体の表面形状同定処理を組み込んだ超音波探傷試験方法による模擬試験体の探傷試験の実施例2を図17から図21を用いて説明する。

【0130】

本実施例では、図17に示す、ノズル溶接の溶接余盛部の形状を模擬した試験体25内の損傷を探査する。余盛形状模擬試験体25は、ステンレス鋼(SUS304)板を切削して作製し、タイプ4損傷を想定した横穴を設けた。なお、図中の寸法線に対応する数字の単位は〔mm〕である。

【0131】

タイプ4損傷を想定した横穴は、図18(A)に示すように、試験体表面から底面に向かって順にSDH A,SDH B,SDH Cと定義した。同図(B)に示すように振動子♯1直下の試験体パイプ部の表面25aを原点としてX−Y座標系を定義すると、SDH Aの座標はX=34.3〔mm〕,Y=2.0〔mm〕、SDH Cの座標はX=35.3〔mm〕,Y=6.5〔mm〕となった。また、同図(C)に示すように溶接余盛部の隅肉表面25bを基準面と考え当該隅肉表面25bの延長上の振動子♯1直下を原点としてX−Y座標系を定義すると、SDH Aの座標はX=27.0〔mm〕,Y=3.0〔mm〕、SDH Cの座標はX=26.0〔mm〕,Y=7.5〔mm〕となった。

【0132】

アレイ探触子11としては、上述の実施例1と同じものを用いた。そして、アレイ探触子11には、図18(B),(C)に示すように、パイプ部の表面25aから入射した超音波が余盛形状模擬試験体25内に45度で伝搬するような角度(=19度)で入射させるため、試験体25に固定する治具を装着した。

【0133】

媒質23,フェーズドアレイ探傷器,ステンレス鋼の音速については実施例1と同様にした。

【0134】

まず、余盛形状模擬試験体25のパイプ部表面25aから超音波を入射して縦波探傷を行った結果のセクタースキャン画像を図19に示す。なお、パイプ部表面25aを基準面として屈折角を設定してピッチは1度ピッチに30〜80度とし、励振振動子数は8個,16個の2パターンとし、集束点深さはSDH Cよりも少し深めの10〔mm〕とした。また、検出領域は、図17(B)及び図18(A)の破線矩形領域26である。

【0135】

図19から、図中の破線円で囲んだ部分が横穴に起因するエコーであり、全ての横穴SDH A〜Cに起因するエコーが検出されたことが確認された。また、励振振動子数が多い(A)の方が、(B)よりも指示が集束し、また、検出位置の誤差は0.5〔mm〕以内に収まっていることが確認された。

【0136】

次に、余盛形状模擬試験体25の隅肉表面25bから超音波を入射して横波探傷を行った結果のセクタースキャン画像を図20に示す。なお、隅肉表面25bを基準面として屈折角を設定してピッチは1度ピッチに-70〜-30度とし、励振振動子数は8個,16個の2パターンとし、集束点深さはSDH Cよりも少し深めの10〔mm〕とした。また、検出領域は、図17(B)及び図18(A)の破線矩形領域26である。

【0137】

図20から、図中の破線円で囲んだ部分が横穴に起因するエコーであり、全ての横穴SDH A〜Cに起因するエコーが検出されたことが確認された。また、励振振動子数が多い(A)の方が、(B)よりも指示が集束し、また、検出位置の誤差は1.1〔mm〕以内に収まっていることが確認された。

【0138】

次に、余盛形状模擬試験体25の隅肉表面25bから超音波を入射した場合について、集束点深さを変化させたときの影響を調べるため、集束点深さをSDH Aの位置に合わせた3〔mm〕,SDH Cの位置よりも4〔mm〕深い10〔mm〕,試験体25の底面近くとして設定した30〔mm〕の3通りに変化させて探傷を行った。なお、励振振動子数は16個とした。探傷を行った結果のセクタースキャン画像を図21に示す。

【0139】

図21(A)から、集束点深さが3〔mm〕の場合は、SDH Aの検出位置の精度は向上するものの、SDH Cについては検出位置精度が高いとは言えずまた指示の拡がりも大きいことが確認された。

【0140】

一方、図21(C)から、集束点深さが30〔mm〕の場合は、指示の拡がりは小さいものの、同図(B)の集束点深さが10〔mm〕の場合と比較するとエコー強度が弱く、また検出位置も最大で1.5〔mm〕の誤差になることが確認された。

【0141】

上述の結果から、試験体(即ち検査対象物)がノズル溶接の溶接余盛による形状変化部を有する場合には、試験体の表面形状を同定すると共に表面形状の同定結果に基づいて遅延時間制御をして超音波探傷をすることによって高精度の探傷を可能にすることが確認された。また、適切な集束点深さを設定することによって検出位置精度を向上させることができることが確認された。

【0142】

また、本実施例のノズル溶接の溶接余盛部の形状模擬試験体25では、タイプ4損傷を想定した横穴がパイプ部表面25aと隅肉表面25bとの両面から検出可能な部位に設けられていたが、実際の溶接部ではパイプ部表面25aからは検出が困難である可能性がある。したがって、隅肉表面25bからも損傷を検出可能である本発明の有用性がこの点からも確認された。なお、実際の隅肉表面の凹凸が激しい場合には、グラインダー等で表面を予め滑らかにしてから本発明を適用することが望ましい。

【0143】

なお、本実施例では、探傷の際にセクタースキャンを行うようにしているが、リニアスキャンでも良い。また、本実施例では、試験体とアレイ探触子との間に介在させる媒質として水を用いて水浸探傷を行うようにしているが、媒質は水に限られるものではなく、超音波を伝搬させると共に変形可能な例えばジェルなどの半固形体の物質でも良い。

【0144】

以上の実施例1及び実施例2から、試験体(即ち検査対象物)が溶接余盛による形状変化部を有する場合でも、本発明によれば試験体の表面形状の同定結果に基づいて遅延時間制御をして超音波探傷をすることによって高精度の探傷を可能にすることが確認され、本発明の有用性が確認された。

【0145】

なお、以上の実施例1及び実施例2では、突合せ溶接やノズル溶接の溶接余盛部を試験体の形状変化部として取り上げているが、本発明における試験体の表面形状が変化している形状変化部はこれらの溶接余盛部には限られない。すなわち、試験体(検査対象物)表面形状の加工として設けられた凹部や凸部が存在する箇所に対しても本発明は適用可能である。

【0146】

また、以上の実施例1及び実施例2では、試験体の溶接熱影響部(HAZ)細粒域におけるタイプ4損傷を想定した横穴を探傷するようにしているが、本発明における探傷対象はこれに限られるものではなく、クリープボイドのような微小欠陥や疲労き裂など損傷一般に対して適用可能である。

【符号の説明】

【0147】

30 表面形状同定装置

31 制御部

32 記憶部

33 入力部

34 表示部

35 メモリ

36 データサーバ

【技術分野】

【0001】

本発明は、超音波探傷法を適用する試験体の表面形状の同定並びに当該表面形状同定処理を組み込んだ超音波探傷試験に関する。さらに詳述すると、本発明は、フェーズドアレイを用いた超音波探傷を行う際に用いて好適な試験体(検査対象物)の表面形状の同定並びに当該表面形状同定処理を組み込んだ超音波探傷試験に関する。

【背景技術】

【0002】

石炭火力発電所のうち超々臨界圧(USCとも表記される)火力発電プラントでは高温強度及び耐食性に優れた高クロム鋼が高温蒸気配管に使用されている。同材料の溶接熱影響部(HAZとも表記される)細粒域ではクリープによるタイプIV損傷が発生することが報告されており、これに対する損傷評価法や非破壊検査に関する研究が行われている。タイプIV損傷は、熱影響部細粒域に肉厚内部から発生するクリープによる損傷形態であり、溶接熱影響部細粒域に沿って発生し、溶接止端部下側の表層域で進行する場合がある。

【0003】

非破壊検査に関しては、タイプIV損傷が外表面より内部で優先的に進行することから、内在欠陥の検出に適した超音波探傷試験に関する研究が行われている。特に、フェーズドアレイ法を用いることで溶接欠陥とタイプIV損傷との識別が比較的容易になり、且つTOFD法と同等の欠陥検出限界及び寸法測定精度を得ることが可能である。

【0004】

巨視き裂に至る前のタイプIV損傷は、ボイドが連結して密集している損傷領域に対して超音波を垂直に近い角度で入射させることで検出が可能になる。外表面近くに位置する損傷に関しては、溶接金属上に探触子を配置して屈折角を大きくしなければ損傷領域に超音波を垂直に近い角度で入射させることができない。しかしながら、屈折角が大きくなると超音波ビームの集束点距離が短くなることから、損傷領域で超音波が集束しなくなり、検出感度が低下する。さらに、溶接部の余盛が除去されていない場合は、探触子の接近限界のために溶接金属の手前から超音波を入射させることになり、屈折角を大きく設定しても外表面近傍の一部が探傷範囲から外れる場合がある。このような場合は、配管内表面に超音波ビームを反射させて探傷する一回反射法を用いるところ、超音波の拡散の影響で直射法と比較すると探傷精度は低下する。また、探触子を配置するために直射法より広い探傷範囲を必要とするため、溶接付近にハンガーなどの拘束器具が設置されていると適用することができない。したがって、溶接余盛から超音波を入射させることができれば、直射法で且つ外表面付近の損傷に超音波を集束できる屈折角での探傷が可能になる。

【0005】

上述の問題に対し、局部水浸法や適合型ウェッジを用いることで溶接余盛からも超音波を安定して入射させることができるものの、配管の曲率を考慮しただけのフェーズドアレイ法では余盛形状によって各振動子から送信される超音波の伝搬経路にずれが生じるために設定と異なる方向に伝搬して超音波ビームが集束しないという問題がある。そのため、指示の得られる位置が実際の欠陥位置と異なり、溶接欠陥との区別が困難になる。このような問題に対応するため、機械的測定によって予め取得した余盛形状データに合わせて遅延時間を制御するシステム及びソフトウェアが開発されている(非特許文献1,非特許文献2)。

【先行技術文献】

【非特許文献】

【0006】

【非特許文献1】S. Chatillon, G. Cattiaux, M. Serre and O. Roy,“Ultrasonic non-destructive testing of pieces of complex geometry with flexible phased array transducer”, Ultrasonics, Vol. 38, pp. 131-134, 2007年

【非特許文献2】G. Maes and D. Richard,“On the use of advanced UT phased array methodology and equipment”, Proceedings of 17th World Conference on Nondestructive Testing, 2008年

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、非特許文献1,2のフェーズドアレイ法では、試験体(検査対象物)の表面形状を予め把握するために超音波探傷のための機器とは別途の機械的な測定機構や測定装置が必要であるので装置構成が複雑になったり設備費用が増大したり測定の手間が増大したりし、さらに、取得した形状との位置合わせのための工程が必要であるので処理が複雑になり手間が増大して多くの時間を必要とするという問題がある。このため、汎用性が高いとは言い難い。

【0008】

また、タイプIV損傷の検出にはセクタースキャンやリニアスキャンがよく用いられているので、試験体の形状変化部においてもこれら電子走査を使用することが望ましい。

【0009】

そこで、本発明は、フェーズドアレイを用いた超音波探傷のための機器構成に追加的な機構を設けることなく試験体の表面形状を同定することができる超音波探傷試験体の表面形状同定方法、表面形状同定装置及び表面形状同定プログラムを提供することを目的とする。また、本発明は、予め同定された試験体の表面形状を考慮して超音波探傷のための電子走査を行うことができる超音波探傷試験体の表面形状同定処理を組み込んだ超音波探傷試験方法、超音波探傷試験装置及び超音波探傷試験プログラムを提供することを目的とする。

【課題を解決するための手段】

【0010】

かかる目的を達成するため、請求項1記載の超音波探傷試験体の表面形状同定方法は、表面形状が変化した形状変化部を有する試験体の表面に前記試験体の表面形状に沿って形態を変化させ得る媒質を介してアレイ探触子を配置し、当該アレイ探触子を用いて遅延時間の制御をしない電子リニア走査を行い、当該電子リニア走査によって得られた結果を用いて開口合成法処理を行って探傷領域を画像化した際の画素毎の輝度値を求め、前記電子リニア走査の走査方向の画素番号毎に輝度値が最大になっている画素を求め、当該画素の位置が前記試験体の表面位置であるとして前記試験体の表面形状を同定するようにしている。

【0011】

また、請求項2記載の超音波探傷試験体の表面形状同定装置は、表面形状が変化した形状変化部を有する試験体の表面に前記試験体の表面形状に沿って形態を変化させ得る媒質を介してアレイ探触子を配置すると共に当該アレイ探触子を用いて行った遅延時間の制御をしない電子リニア走査によって得られたエコーデータが保管されている記憶部若しくは前記エコーデータが保管されている外部記憶装置から前記エコーデータの入力を受ける手段と、前記エコーデータを用いて開口合成法処理を行って探傷領域を画像化した際の画素毎の輝度値を求める手段と、前記電子リニア走査の走査方向の画素番号毎に輝度値が最大になっている画素を求める手段と、当該画素の位置が前記試験体の表面位置であるとして前記試験体の表面形状を同定する手段とを有するようにしている。

【0012】

また、請求項3記載の超音波探傷試験体の表面形状同定プログラムは、表面形状が変化した形状変化部を有する試験体の表面に前記試験体の表面形状に沿って形態を変化させ得る媒質を介してアレイ探触子を配置すると共に当該アレイ探触子を用いて行った遅延時間の制御をしない電子リニア走査によって得られたエコーデータが保管されている記憶部を有する若しくは前記エコーデータが保管されている外部記憶装置と接続されたコンピュータを、前記記憶部若しくは前記外部記憶装置から前記エコーデータの入力を受ける手段、前記エコーデータを用いて開口合成法処理を行って探傷領域を画像化した際の画素毎の輝度値を求める手段、前記電子リニア走査の走査方向の画素番号毎に輝度値が最大になっている画素を求める手段、当該画素の位置が前記試験体の表面位置であるとして前記試験体の表面形状を同定する手段として機能させるようにしている。

【0013】

したがって、これらの超音波探傷試験体の表面形状同定方法、表面形状同定装置及び表面形状同定プログラムによると、試験体(検査対象物)の超音波探傷を行う際に用いられるアレイ探触子を用いた電子走査によって試験体の表面形状が同定される。

【0014】

また、請求項4記載の超音波探傷試験体の表面形状同定処理を組み込んだ超音波探傷試験方法は、表面形状が変化した形状変化部を有する試験体の表面に前記試験体の表面形状に沿って形態を変化させ得る媒質を介してアレイ探触子を配置し、当該アレイ探触子を用いて遅延時間の制御をしない電子リニア走査を行い、当該電子リニア走査によって得られた結果を用いて開口合成法処理を行って探傷領域を画像化した際の画素毎の輝度値を求め、前記電子リニア走査の走査方向の画素番号毎に輝度値が最大になっている画素を求め、当該画素の位置が前記試験体の表面位置であるとして前記試験体の表面形状を同定し、前記試験体内の超音波ビーム集束点を基点とし前記同定された試験体の表面を分割した線分の中心点s(i)を透過して前記アレイ探触子の振動子の表面に達する到達点X(i)を求め、前記振動子の位置を間に挟む到達点X(i)とX(i+1)とを探索すると共に前記振動子の位置と前記到達点X(i),X(i+1)それぞれとの距離Δx(i),Δx(i+1)を求めて前記振動子の位置から前記超音波ビーム集束点に至るのに要する時間t(j)を

【数1】

によって計算し(ただし、r(i):前記超音波ビーム集束点から前記中心点s(i)を透過して前記到達点X(i)に至るのに要する時間,i:前記試験体の表面を分割したときの各セグメントの識別番号,j:前記アレイ探触子の各振動子の識別番号)、前記アレイ探触子を用いて遅延時間の制御をした走査を行って探傷を行うようにしている。

【0015】

また、請求項5記載の超音波探傷試験体の表面形状同定処理を組み込んだ超音波探傷試験装置は、表面形状が変化した形状変化部を有する試験体の表面に前記試験体の表面形状に沿って形態を変化させ得る媒質を介してアレイ探触子を配置すると共に当該アレイ探触子を用いて行った遅延時間の制御をしない電子リニア走査によって得られたエコーデータが保管されている記憶部若しくは前記エコーデータが保管されている外部記憶装置から前記エコーデータの入力を受ける手段と、前記エコーデータを用いて開口合成法処理を行って探傷領域を画像化した際の画素毎の輝度値を求める手段と、前記電子リニア走査の走査方向の画素番号毎に輝度値が最大になっている画素を求める手段と、当該画素の位置が前記試験体の表面位置であるとして前記試験体の表面形状を同定する手段と、前記試験体内の超音波ビーム集束点を基点とし前記同定された試験体の表面を分割した線分の中心点s(i)を透過して前記アレイ探触子の振動子の表面に達する到達点X(i)を求める手段と、前記振動子の位置を間に挟む到達点X(i)とX(i+1)とを探索すると共に前記振動子の位置と前記到達点X(i),X(i+1)それぞれとの距離Δx(i),Δx(i+1)を求めて前記振動子の位置から前記超音波ビーム集束点に至るのに要する時間t(j)を

【数2】

によって計算する手段と(ただし、r(i):前記超音波ビーム集束点から前記中心点s(i)を透過して前記到達点X(i)に至るのに要する時間,i:前記試験体の表面を分割したときの各セグメントの識別番号,j:前記アレイ探触子の各振動子の識別番号)、前記アレイ探触子を用いて行った遅延時間の制御をした走査によって得られたエコーデータが保管されている記憶部若しくは前記エコーデータが保管されている外部記憶装置から前記エコーデータの入力を受ける手段と、前記エコーデータを用いて探傷を行う手段とを有するようにしている。

【0016】

また、請求項6記載の超音波探傷試験体の表面形状同定処理を組み込んだ超音波探傷試験プログラムは、表面形状が変化した形状変化部を有する試験体の表面に前記試験体の表面形状に沿って形態を変化させ得る媒質を介してアレイ探触子を配置すると共に当該アレイ探触子を用いて行った遅延時間の制御をしない電子リニア走査によって得られたエコーデータが保管されている記憶部を有する若しくは前記エコーデータが保管されている外部記憶装置と接続されたコンピュータを、前記記憶部若しくは前記外部記憶装置から前記エコーデータの入力を受ける手段、前記エコーデータを用いて開口合成法処理を行って探傷領域を画像化した際の画素毎の輝度値を求める手段、前記電子リニア走査の走査方向の画素番号毎に輝度値が最大になっている画素を求める手段、当該画素の位置が前記試験体の表面位置であるとして前記試験体の表面形状を同定する手段、前記試験体内の超音波ビーム集束点を基点とし前記同定された試験体の表面を分割した線分の中心点s(i)を透過して前記アレイ探触子の振動子の表面に達する到達点X(i)を求める手段、前記振動子の位置を間に挟む到達点X(i)とX(i+1)とを探索すると共に前記振動子の位置と前記到達点X(i),X(i+1)それぞれとの距離Δx(i),Δx(i+1)を求めて前記振動子の位置から前記超音波ビーム集束点に至るのに要する時間t(j)を

【数3】

によって計算する手段(ただし、r(i):前記超音波ビーム集束点から前記中心点s(i)を透過して前記到達点X(i)に至るのに要する時間,i:前記試験体の表面を分割したときの各セグメントの識別番号,j:前記アレイ探触子の各振動子の識別番号)、前記アレイ探触子を用いて行った遅延時間の制御をした走査によって得られたエコーデータが保管されている記憶部若しくは前記エコーデータが保管されている外部記憶装置から前記エコーデータの入力を受ける手段、前記エコーデータを用いて探傷を行う手段として機能させるようにしている。

【0017】

したがって、これらの超音波探傷試験体の表面形状同定処理を組み込んだ超音波探傷試験方法、表面形状同定装置及び表面形状同定プログラムによると、上述の請求項1〜3に係る発明の効果に加え、予め同定された試験体の表面形状を考慮した超音波探傷が行われる。

【発明の効果】

【0018】

本発明の超音波探傷試験体の表面形状同定方法、表面形状同定装置及び表面形状同定プログラムによれば、試験体(検査対象物)の超音波探傷を行う際に用いられるアレイ探触子を用いた電子走査によって試験体の表面形状が同定され、そして、このアレイ探触子をそのまま用いて試験体の探傷を行うこともできるので、試験体の表面形状の同定と探傷とにかかる手間の軽減及び装置・設備費用の低減を図って汎用性の向上を図ることが可能になる。

【0019】

また、本発明の超音波探傷試験体の表面形状同定処理を組み込んだ超音波探傷試験方法、表面形状同定装置及び表面形状同定プログラムによれば、上記の効果に加え、予め同定された試験体の表面形状を考慮した超音波探傷を行うことができるので、超音波探傷の精度の向上を図ることが可能になる。

【図面の簡単な説明】

【0020】

【図1】本発明の超音波探傷試験体の表面形状同定方法、並びに、超音波探傷試験体の表面形状同定処理を組み込んだ超音波探傷試験方法の実施形態の一例を説明するフローチャートである。

【図2】本発明の超音波探傷試験体の表面形状同定プログラム、並びに、超音波探傷試験体の表面形状同定処理を組み込んだ超音波探傷試験プログラムの実施形態の一例を説明するフローチャートである。

【図3】実施形態の超音波探傷試験体の表面形状同定処理を組み込んだ超音波探傷試験プログラムを実行することによってコンピュータによって実現される超音波探傷試験体の表面形状同定処理を組み込んだ超音波探傷試験装置の機能ブロック図である。

【図4】試験体の表面での反射波の伝搬経路を説明する図である。

【図5】開口合成法の原理を説明する図である。

【図6】試験体の形状変化部における基準面と屈折角とを説明する側面図である。

【図7】試験体の形状変化部における遅延時間を決定する方法を説明する図である。

【図8】アレイ探触子の各振動子の識別番号と試験体の表面の各セグメントの識別番号との関係を説明する図である。

【図9】アレイ探触子の各振動子の識別番号と試験体の表面の各セグメントの識別番号との関係の例外的な場合を説明する図である。

【図10】実施例1の試験体の形状を説明する側面図である。

【図11】実施例1の探触子の配置を説明する側面図である。

【図12】実施例1における探傷領域を説明する側面図である。

【図13】実施例1における試験体の平坦部表面から超音波を入射させたときのセクタースキャン画像である。

【図14】実施例1における試験体の形状変化部表面から超音波を入射させたときの横波探傷のセクタースキャン画像である。

【図15】実施例1における試験体の形状変化部表面から超音波を入射させたときの縦波探傷のセクタースキャン画像である。

【図16】実施例1における試験体の形状変化部表面から超音波を入射させたときの縦波探傷のセクタースキャン画像である。

【図17】実施例2の試験体の形状を説明する図である。(A)は試験体の斜透視図である。(B)は試験体の横穴の位置を説明する側面図である。(C)は試験体の寸法を説明する側面図である。

【図18】実施例2の試験体に纏わる設定を説明する側面図である。(A)は試験体の横穴を説明する側面図である。(B)は試験体の寸法,探触子の配置,基準面と屈折角を説明する側面図である。(C)は試験体の寸法,探触子の配置,基準面と屈折角を説明する側面図である。

【図19】実施例2における試験体のパイプ部表面から超音波を入射させたときの縦波探傷のセクタースキャン画像である。

【図20】実施例2における試験体の形状変化部表面から超音波を入射させたときの横波探傷のセクタースキャン画像である。

【図21】実施例2における試験体のパイプ部表面から超音波を入射させたときの縦波探傷のセクタースキャン画像である。

【発明を実施するための形態】

【0021】

以下、本発明の構成を図面に示す実施の形態の一例に基づいて詳細に説明する。

【0022】

図1から図9に、本発明の超音波探傷試験体の表面形状同定方法、表面形状同定装置及び表面形状同定プログラム、並びに、超音波探傷試験体の表面形状同定処理を組み込んだ超音波探傷試験方法、超音波探傷試験装置及び超音波探傷試験プログラムの実施形態の一例を示す。

【0023】

まず、本発明の超音波探傷試験体の表面形状同定方法における試験体(即ち、検査対象物)の表面形状同定処理の原理を説明する。ここでは、図4に示すように、平坦部の表面12aと円弧凸状の形状変化部の表面12bとを有する試験体12の表面形状を同定する場合を例に挙げて説明する。なお、図4に示す例では、10個の振動子(♯1,♯2,…,♯10)によってフェーズドアレイ探触子11(以下、単にアレイ探触子11と表記する)が構成されており、実線矢印は超音波ビームの出射波を表すと共に破線矢印は超音波ビームの反射波を表す。

【0024】

試験体12の表面に対してアレイ探触子11から超音波ビームを出射したときの表面反射波の伝搬経路を考える。具体的には、例えば振動子♯3から送信された超音波(即ち、出射波)13a,13bは、送信方向と表面の法線方向とが対向している平坦部の表面12a上の点Aと形状変化部の表面12b上の点Bとでそれぞれ反射し(具体的には、反射波14a,14b)、送信に用いた振動子♯3で強く受信される。また、振動子♯3から送信された超音波(出射波)13cは、形状変化部の表面12b上の点Cでスネルの法則を満たすように反射し(具体的には、反射波14c)、振動子♯9で強く受信される。

【0025】

このように、形状変化部を有する試験体12の表面での反射波は複数の経路を通って複数個の振動子で受信されるため、一つの振動子においても複数の表面エコー(厳密には、試験体の表面で反射したと考えられるエコー)が現れる。したがって、一つの振動子で受信される複数の表面エコーの反射源を評定することができれば、試験体12の表面形状を同定することができる。この考え方に基づいて、本発明では、開口合成法を用いて試験体の表面形状を同定する。

【0026】

なお、開口合成法自体は周知の技術であるのでここでは詳細については省略するが、概要を説明すると以下の通りである。ここでは、図5に示すように、試験体15内部の反射体16の位置を特定する場合を例に挙げて説明する。なお、図5に示す例では、4個の振動子(♯1,♯2,♯3,♯4)によってアレイ探触子11が構成されており、試験体15内の実線矢印は入射波を表すと共に破線矢印は反射波を表す。

【0027】

図5中(A)に示すように、振動子♯1から送信された超音波(入射波)17aは、反射体16で散乱し、その散乱波が各振動子♯1〜♯4で受信される(具体的には、それぞれ、反射波18a,18b,18c,18d)。開口合成法では、図5中(B),(C)に示すように、探傷結果を表示する探傷画像19内の全ての画素において、各振動子♯1〜♯4に保存された受信波形から送信振動子及び受信振動子と探傷画像19中の画素19aまでの超音波ビーム路程T1,T2,T3,T4に対応する振幅20a,20b,20c,20dを取り出して輝度値として重ね合わせる。そして、振動子♯2,♯3,♯4から送信された場合についてもそれぞれ同様の処理を行うことで反射体16の位置に対応する画素の輝度値が増大する。このような処理によって探傷画像19内において特異な輝度を持つ画素の位置として試験体15内の反射体16の位置が特定される。

【0028】

そして、本発明では、試験体12の表面を反射体と考えることにより、開口合成法によって反射源としての試験体12の表面に対応する画素の輝度値が増大して試験体12の表面形状が同定される。

【0029】

上述の原理に基づいて試験体の表面形状を同定するため、本発明の超音波探傷試験体の表面形状同定方法は、表面形状が変化した形状変化部を有する試験体12の表面(12a,12b)に試験体12の表面形状に沿って形態を変化させ得る媒質23を介してアレイ探触子11を配置し、当該アレイ探触子11を用いて遅延時間の制御をしない電子リニア走査を行い(手順1)、当該電子リニア走査によって得られた結果を用いて開口合成法処理を行って探傷領域を画像化した際の画素毎の輝度値を求め(手順2)、電子リニア走査の走査方向の画素番号毎に輝度値が最大になっている画素を求め(手順3)、当該画素の位置が試験体12の表面位置であるとして試験体12の表面形状を同定する(手順3)ようにしている。

【0030】

そして、本発明の超音波探傷試験体の表面形状同定処理を組み込んだ超音波探傷試験方法は、表面形状が変化した形状変化部を有する試験体12の表面(12a,12b)に試験体12の表面形状に沿って形態を変化させ得る媒質23を介してアレイ探触子11を配置し、当該アレイ探触子11を用いて遅延時間の制御をしない電子リニア走査を行い(手順1)、当該電子リニア走査によって得られた結果を用いて開口合成法処理を行って探傷領域を画像化した際の画素毎の輝度値を求め(手順2)、電子リニア走査の走査方向の画素番号毎に輝度値が最大になっている画素を求め(手順3)、当該画素の位置が試験体12の表面位置であるとして試験体12の表面形状を同定し(手順3)、試験体12内の超音波ビーム集束点Fを基点とし同定された試験体12の表面を分割した線分の中心点s(i)を透過してアレイ探触子11の振動子(♯1,♯2,…,♯20)の表面に達する到達点X(i)を求め(手順4)、振動子(♯1,♯2,…,♯20)の位置を間に挟む到達点X(i)とX(i+1)とを探索すると共に振動子の位置と到達点X(i),X(i+1)それぞれとの距離Δx(i),Δx(i+1)を求めて振動子の位置から超音波ビーム集束点Fに至るのに要する時間t(j)を

【数4】

によって計算し(ただし、r(i):超音波ビーム集束点Fから中心点s(i)を透過して到達点X(i)に至るのに要する時間,i:試験体12の表面を分割したときの各セグメントの識別番号,j:アレイ探触子11の各振動子(♯1,♯2,…,♯20)の識別番号)(手順4)、アレイ探触子11を用いて遅延時間の制御をした走査を行って探傷を行う(手順5)ようにしている。

【0031】

上記超音波探傷試験体の表面形状同定方法は、本発明の超音波探傷試験体の表面形状同定装置として実現される。この表面形状同定装置(30)は、表面形状が変化した形状変化部を有する試験体12の表面(12a,12b)に試験体12の表面形状に沿って形態を変化させ得る媒質23を介してアレイ探触子11を配置すると共に当該アレイ探触子11を用いて行った遅延時間の制御をしない電子リニア走査によって得られたエコーデータが保管されている記憶部(32)若しくはエコーデータが保管されている外部記憶装置(36)からエコーデータの入力を受ける手段(31a)と、エコーデータを用いて開口合成法処理を行って探傷領域を画像化した際の画素毎の輝度値を求める手段(31b)と、電子リニア走査の走査方向の画素番号毎に輝度値が最大になっている画素を求める手段(31c)と、当該画素の位置が試験体12の表面位置であるとして試験体12の表面形状を同定する手段(31e)とを備えている。

【0032】

また、上記超音波探傷試験体の表面形状同定処理を組み込んだ超音波探傷試験方法は、本発明の超音波探傷試験体の表面形状同定処理を組み込んだ超音波探傷試験装置として実現される。この超音波探傷試験装置は、表面形状が変化した形状変化部を有する試験体12の表面(12a,12b)に試験体12の表面形状に沿って形態を変化させ得る媒質23を介してアレイ探触子11を配置すると共に当該アレイ探触子11を用いて行った遅延時間の制御をしない電子リニア走査によって得られたエコーデータが保管されている記憶部(32)若しくはエコーデータが保管されている外部記憶装置(36)からエコーデータの入力を受ける手段(31a)と、エコーデータを用いて開口合成法処理を行って探傷領域を画像化した際の画素毎の輝度値を求める手段(31b)と、電子リニア走査の走査方向の画素番号毎に輝度値が最大になっている画素を求める手段(31c)と、当該画素の位置が試験体12の表面位置であるとして試験体12の表面形状を同定する手段(31e)と、試験体12内の超音波ビーム集束点Fを基点とし同定された試験体12の表面を分割した線分の中心点s(i)を透過してアレイ探触子11の振動子(♯1,♯2,…,♯20)の表面に達する到達点X(i)を求める手段(31f)と、振動子(♯1,♯2,…,♯20)の位置を間に挟む到達点X(i)とX(i+1)とを探索すると共に振動子の位置と到達点X(i),X(i+1)それぞれとの距離Δx(i),Δx(i+1)を求めて振動子の位置から超音波ビーム集束点Fに至るのに要する時間t(j)を

【数5】

によって計算する手段(31g)と(ただし、r(i):超音波ビーム集束点Fから中心点s(i)を透過して到達点X(i)に至るのに要する時間,i:試験体12の表面を分割したときの各セグメントの識別番号,j:アレイ探触子11の各振動子(♯1,♯2,…,♯20)の識別番号)、アレイ探触子11を用いて行った遅延時間の制御をした走査によって得られたエコーデータが保管されている記憶部(32)若しくはエコーデータが保管されている外部記憶装置(36)からエコーデータの入力を受ける手段(31h)と、エコーデータを用いて探傷を行う手段(31i)とを備えている。

【0033】

上述の超音波探傷試験体の表面形状同定方法及び表面形状同定装置は、本発明の超音波探傷試験体の表面形状同定プログラムをコンピュータ上で実行することによっても実現される。また、上述の超音波探傷試験体の表面形状同定処理を組み込んだ超音波探傷試験方法及び超音波探傷試験装置は、本発明の超音波探傷試験体の表面形状同定処理を組み込んだ超音波探傷試験プログラムをコンピュータ上で実行することによっても実現される。本実施形態では、超音波探傷試験体の表面形状同定処理を組み込んだ超音波探傷試験プログラムをコンピュータ上で実行する場合を例に挙げて説明する(なお、これにより、超音波探傷試験体の表面形状同定プログラムがコンピュータ上で実行されることにもなる)。

【0034】

超音波探傷試験体の表面形状同定処理を組み込んだ超音波探傷試験プログラム37(以下、超音波探傷試験プログラム37と表記する)を実行するためのコンピュータ30(本実施形態では、超音波探傷試験体の表面形状同定処理を組み込んだ超音波探傷試験装置30でもある)の全体構成を図3に示す。この超音波探傷試験装置30は、制御部31、記憶部32、入力部33、表示部34及びメモリ35を備え相互にバス等の信号回線により接続されている。また、超音波探傷試験装置30にはデータサーバ36がバス等の信号回線により接続されており、その信号回線を介して相互にデータや制御指令等の信号の送受信(即ち出入力)が行われる。

【0035】

本実施形態では、試験体の表面形状同定のための表面エコーデータが表面エコーデータベース38として、また、試験体の探傷のための内部エコーデータが内部エコーデータベース39としてデータサーバ36に蓄積される。

【0036】

制御部31は記憶部32に記憶されている超音波探傷試験プログラム37によって超音波探傷試験装置30全体の制御並びに試験体の表面形状同定及び超音波探傷試験に係る演算を行うものであり、例えばCPU(中央演算処理装置)である。

【0037】

記憶部32は少なくともデータやプログラムを記憶可能な装置であり、例えばハードディスクである。

【0038】

メモリ35は制御部31が種々の制御や演算を実行する際の作業領域であるメモリ空間となるものであり、例えばRAM(Random Access Memory の略)である。

【0039】

入力部33は少なくとも作業者の命令を制御部31に与えるためのインターフェイスであり、例えばキーボードである。

【0040】

表示部34は制御部31の制御により文字や図形等の描画・表示を行うものであり、例えばディスプレイである。

【0041】

そして、記憶装置としてのデータサーバ36にアクセス可能なコンピュータである超音波探傷試験装置30の制御部31には、超音波探傷試験プログラム37を実行することにより、表面形状が変化した形状変化部を有する試験体12の表面に試験体12の表面形状に沿って形態を変化させ得る媒質23を介してアレイ探触子11を配置すると共に当該アレイ探触子11を用いて行った遅延時間の制御をしない電子リニア走査によって得られたエコーデータが保管されている外部記憶装置36と接続されたコンピュータを、外部記憶装置36からエコーデータの入力を受ける手段としての表面エコーデータ読取部31aと、読み込んだエコーデータを用いて開口合成法処理を行って探傷領域を画像化した際の画素毎の輝度値を求める手段としての開口合成法処理部31b、電子リニア走査の走査方向の画素番号毎に輝度値が最大になっている画素を求める手段としての極大画素選定部31c、当該画素の位置が試験体12の表面位置であるとして試験体12の表面形状を同定する手段としての表面形状同定部部31e、試験体12内の超音波ビーム集束点Fを基点とし同定された試験体の表面を分割した線分の中心点s(i)を透過してアレイ探触子11の振動子(♯1,♯2,…,♯20)の表面に達する到達点X(i)を求める手段としての到達点算定部31f、振動子(♯1,♯2,…,♯20)の位置を間に挟む到達点X(i)とX(i+1)とを探索すると共に振動子の位置と到達点X(i),X(i+1)それぞれとの距離Δx(i),Δx(i+1)を求めて振動子の位置から超音波ビーム集束点Fに至るのに要する時間t(j)を

【数6】

によって計算する手段(ただし、r(i):超音波ビーム集束点Fから中心点s(i)を透過して到達点X(i)に至るのに要する時間,i:試験体12の表面を分割したときの各セグメントの識別番号,j:アレイ探触子11の各振動子(♯1,♯2,…,♯20)の識別番号)としての遅延時間計算部31g、アレイ探触子11を用いて行った遅延時間の制御をした走査によって得られたエコーデータが保管されている外部記憶装置36からエコーデータの入力を受ける手段としての内部エコーデータ読取部31h、エコーデータを用いて探傷を行う手段としての探傷処理部31iが構成される。

【0042】

ここで、本実施形態では、図6に示すように、平坦部の表面12aと円弧凸状の形状変化部の表面12bとを有する試験体12の表面形状を同定する場合を例に挙げて説明する。なお、図6に示す例では、20個の振動子(♯1,♯2,…,♯20)によって探触子11が構成されている。

【0043】

本実施形態の超音波探傷試験方法の実行にあたっては、まず、遅延時間の制御をしない電子リニア走査を行う(手順1)。

【0044】

具体的には、表面形状が変化した形状変化部を有する試験体12の表面に、当該試験体12の表面形状に沿って形態を変化させ得る媒質23を介してアレイ探触子11が配置される。このとき、アレイ探触子11は、試験体12に対して移動したりずれたりしないように治具などによって固定される。

【0045】

アレイ探触子11と試験体12との間に介在される媒質23は、超音波を伝搬させると共に変形可能な物質であれば良く、例えば水などの液体或いはジェルなどの半固形体を用いることが考えられる。なお、媒質23として水を用いる場合は、一般的に局部水浸法と呼ばれる探傷法においてアレイ探触子を用いたものになる。

【0046】

そして、アレイ探触子11と電気的に接続された超音波探傷器(図示省略)によって電子リニア走査を行う。すなわち、超音波探傷器は、駆動信号を送ることによってアレイ探触子11の各振動子を駆動させて超音波を発信させると共に、試験体12からの反射波の信号(エコー信号)を各振動子を介して受信する。

【0047】

電子リニア走査は、送信には一個の振動子を用いると共に受信には複数個の振動子を用い、一個の振動子から送信して複数個の振動子で受信する処理を送信振動子を順に切り換えながら繰り返して行い、振動子の組み合わせ毎(例えば20個の振動子(♯1,♯2,…,♯20)によって構成されるアレイ探触子11を利用する場合であれば、20×20=400個)の受信波形信号を取得するように行う。

【0048】

そして、本実施形態では、遅延時間の制御をしない電子リニア走査を行った結果得られた振動子の組み合わせ毎の受信波形データ(言い換えると、試験体12の表面での反射波を含むエコーデータ)をデータサーバ36の表面エコーデータベース38に記録・蓄積する。

【0049】

次に、手順1によって得られた振動子の組み合わせ毎の受信波形信号を用いて試験体の表面形状同定のための開口合成法処理を行う(手順2,S1・S2)。

【0050】

具体的には、制御部31の表面エコーデータ読取部31aが、振動子の組み合わせ毎の受信波形データを表面エコーデータベース38から読み込み、当該データをメモリ35に記憶させる(S1)。

【0051】

続いて、制御部31の開口合成法処理部31bが、S1の処理によってメモリ35に記憶された受信波形データをメモリ35から読み込み、当該データを用いて試験体の表面形状同定のための開口合成法処理を行う(S2)。なお、開口合成法処理自体は周知の技術であると共に概要を既に説明したのでここでは詳細については省略する。

【0052】

ここで、超音波による探傷領域であって探傷結果を画像化した際の画像の画素数を走査方向nh個とすると共に送信方向nv個とする(ただし、nh,nv:自然数)。そして、開口合成法処理を行うことにより、エコー強度に対応する画素毎の輝度値A(h,v)(ただし、走査方向画素番号h=1〜nh,送信方向画素番号v=1〜nv)を算出する。

【0053】

そして、開口合成法処理部31bは、開口合成法処理の結果得られた、探傷領域の探傷結果を表す画像の画素毎の輝度値A(h,v)のデータをメモリ35に記憶させる。

【0054】

次に、手順2において算出された画素毎の輝度値を用いて試験体の表面形状を同定する(手順3,S3)。

【0055】

具体的には、まず、制御部31の極大画素選定部31cが、S2の処理によってメモリ35に記憶された画素毎の輝度値A(h,v)のデータをメモリ35から読み込む。

【0056】

そして、極大画素選定部31cは、送信パルス波形の領域の輝度値A(h,v)のデータを排除する。すなわち、手順2において用いた受信波形データには、手順1において超音波を送信する際の振動による波形(即ち、送信パルス波形)のデータも含まれている。送信パルスは受信波形の中で必ず最大となるものであるところ、本発明においては送信パルス波形に対応するデータを含めておくと後の処理の障害となるので、送信パルス波形の領域のデータを排除しておく。なお、送信パルス波形の領域の設定自体は従来と同様の考え方によって行い、データを排除する領域として例えば超音波探傷試験プログラム37内に予め規定しておく。

【0057】

続いて、極大画素選定部31cは、各走査方向画素番号h列において最大の輝度値A(h,v)を選定し、その輝度値A(h,v)を極大輝度値B(h)とすると共にその輝度値A(h,v)の送信方向画素番号vを極大画素位置C(h)とする(S3−1)。そして、極大画素選定部31cは、各走査方向画素番号h列毎の極大輝度値B(h)及び極大画素位置C(h)をメモリ35に記憶させる。

【0058】

なお、試験体表面での反射波は試験体内部の損傷に起因する反射波よりも基本的には大きい。したがって、試験体表面での反射波に加えて試験体内部に損傷があってそれに起因する反射波もたとえ捕捉されたとしても、上述のように極大輝度値B(h)を選定する処理を行うことによって試験体表面での反射に起因するエコー強度を適切に選定することができると考えられる。

【0059】

続いて、最大輝度値選定部31dは、S3−1の処理においてメモリ35に記憶された各走査方向画素番号h列毎の極大輝度値B(h)をメモリ35から読み込み、これら走査方向画素番号h列毎の極大輝度値B(h)のうちの最大値を選定してその値を最大輝度値Dとする(S3−2)。そして、最大輝度値選定部31dは、最大輝度値Dをメモリ35に記憶させる。

【0060】

続いて、表面形状同定部31eは、S3−1の処理においてメモリ35に記憶された各走査方向画素番号h列毎の極大輝度値B(h)及び極大画素位置C(h)並びにS3−2の処理においてメモリ35に記憶された最大輝度値Dをメモリ35から読み込み、極大輝度値B(h)のうち数式7の関係を満たす極大輝度値B(h)の走査方向画素番号hの極大画素位置C(h)を用いて走査方向画素番号h毎の試験体表面位置を決定する(S3−3)。

(数7) B(h)≧D×k

ここに、 B(h):走査方向画素番号h列における極大輝度値,

D :極大輝度値B(h)のうちの最大値,

k :閾値(ただし、0<k<1) をそれぞれ表す。

【0061】

閾値kは、S3−1の処理の結果得られた走査方向画素番号h毎の極大輝度値B(h)のうち、最大輝度値Dからみて有意なもののみを選別するための定数である。この閾値kを導入することにより、何らかの理由によって試験体表面での反射に起因するエコーが適切な強度では把握されずに他の地点のエコー強度が極大になってしまった場合に、そのようなデータも含めてしまうと現実とは異なる凹凸が存在する表面形状として認識してしまうことを防ぐ効果がある。

【0062】

なお、閾値kは、特定の値に限定されるものではなく、0<k<1の範囲で適当な値に設定される。また、例えば、走査方向画素番号h毎の極大画素位置C(h)を繋いだ表面形状が実際の表面形状としてあり得るものになるように閾値kを適宜変化させて調整するようにしても良い。

【0063】

ここで、走査方向画素番号hにおける極大輝度値B(h)が数式7の関係を満たさない場合には当該走査方向画素番号hについては実測に基づく極大画素位置C(h)が存在しなくなってしまう。このため、数式7の関係を満たす走査方向画素番号hの極大画素位置C(h)を用いて適当な近似曲線を推定すると共に実測に基づく極大画素位置C(h)が存在しない走査方向画素番号hについては前記近似曲線上の点として極大画素位置C(h)を算定する。なお、近似曲線の種類は、試験体12の形状変化部を的確に表現し得るものであればいずれでも良く、特定の曲線に限定されるものではない。また、近似曲線を推定することなく、実測に基づく極大画素位置C(h)が存在しない走査方向画素番号hを挟む走査方向画素番号における実測に基づく極大画素位置C(h)の算術平均を用いるようにしても良い。

【0064】

なお、閾値kを含む数式7を用いることは本発明に必須の構成ではなく、閾値kを含む数式7を用いなくても良い。この場合には、S3−1の処理によって選定された各走査方向画素番号h列毎の極大画素位置C(h)をそのまま走査方向画素番号h毎の試験体表面位置として用いる。

【0065】

そして、表面形状同定部31eは、走査方向画素番号h毎の極大画素位置C(h)をメモリ35に記憶させる。

【0066】

そして、極大画素位置C(h)を走査方向画素番号hの順に結んだものが試験体12の表面形状になるので、ここまでの処理によって試験体12の表面形状が同定される。

【0067】

以上の手順1から手順3までの処理が本発明の超音波探傷試験体の表面形状同定方法に該当し、S1からS3までの処理を実行するものが本発明の超音波探傷試験体の表面形状同定プログラムに該当し、本実施形態において当該プログラムによって実現されるものが本発明の超音波探傷試験体の表面形状同定装置に該当する。

【0068】

次に、手順3において同定された試験体の表面形状に基づいて各振動子の駆動信号に対するエコー信号の遅延時間を計算する(手順4,S4)。

【0069】

超音波探傷を行う際の各振動子の遅延時間の計算においては、図6に示すように、アレイ探触子11の振動子♯1の真下の試験体12の表面を基準面Rと考えると共に、全励振振動子の中心を超音波ビーム送信の中心と考える。図6に示す例では、試験体12の平坦部の表面12aが基準面Rになる。

【0070】

また、超音波ビームと試験体表面の法線ベクトルとの交わる角度θ1が屈折角であるが、画像表示上は超音波ビームと基準面Rの法線ベクトルとが交わる角度θ2を屈折角と定義する。

【0071】

さらに、超音波ビームの中心音軸上の集束点を点Fとする。また、基準面Rから集束点Fまでの距離を集束点深さZと定義する。

【0072】

そして、本発明では、以下の手順によって各振動子j(ただし、j=1〜n)の駆動信号に対するエコー信号の遅延時間を計算する。

【0073】

1) 走査方向画素番号1〜nhに現れる試験体12の表面を(n−1)個の線分に分割し(図7中の試験体12表面上の記号○が分割点)、これら分割線分それぞれの中心を中心点s(i)(ただし、i=1〜[n−1])を求める(図7中の試験体12表面上の記号●が中心点s)。なお、iは、試験体12の表面を分割したときの各セグメントの識別番号ということになる。

【0074】

2) 試験体12内の集束点Fを起点としフェルマーの原理に従って試験体12表面の各分割線分の中心点s(i)を透過して振動子11の表面(試験体12側の面)に達する点X(i)(ただし、i=1〜[n−1])を求める(図7中の振動子11の表面上の記号●が到達点X)。

【0075】

3) 振動子位置p(j)を間に挟む到達点X(i)とX(i+1)とを探索し(図7中の振動子11の表面上の記号○が振動子位置p)、振動子位置p(j)と到達点X(i)との距離Δx(i)及び振動子位置p(j)と到達点X(i+1)との距離Δx(i+1)を求める。

【0076】

4) 集束点Fから分割線分の中心点s(i)を透過して到達点X(i)に至るのに要する時間r(i)(ただし、i=1〜[n−1])を求めると共に、振動子位置p(j)から試験体12の表面を透過して集束点Fに至るのに要する時間t(j)を数式8によって計算する。

【数8】

【0077】

ここで、数式8を用いる際の、アレイ探触子11の各振動子の識別番号jと試験体12の表面の各セグメントの識別番号iとの関係は例えば図8に示すようになる(図8において、(A)と(B)とでは試験体12の表面形状が異なる)。例えば、図8(A)に示す例では、振動子♯1(の中心位置)は到達点X(1)とX(2)との間に存在するので(言い換えると、振動子位置p(1)を間に挟む到達点を探索すると点X(1)とX(2)とであるので)数式8を用いて時間t(1)(即ちj=1)を計算する際にはi=1とし、振動子♯2(の中心位置)は到達点X(3)とX(4)との間に存在するので(言い換えると、振動子位置p(2)を間に挟む到達点を探索すると点X(3)とX(4)とであるので)数式8を用いて時間t(2)(即ちj=2)を計算する際にはi=3とし、振動子♯3(の中心位置)は到達点X(5)とX(6)との間に存在するので(言い換えると、振動子位置p(3)を間に挟む到達点を探索すると点X(5)とX(6)とであるので)数式8を用いて時間t(3)(即ちj=3)を計算する際にはi=5とする。一方、図8(B)に示す例では、振動子♯1(の中心位置)は到達点X(2)とX(3)との間に存在するので(言い換えると、振動子位置p(1)を間に挟む到達点を探索すると点X(2)とX(3)とであるので)数式8を用いて時間t(1)(即ちj=1)を計算する際にはi=2とする(なお、時間t(2)及び時間t(3)の計算は図8(A)に示す例の場合と同様である)。

【0078】

なお、試験体12の表面形状及び振動子位置の態様によっては、例外的に、図9に示すように振動子位置p(j)が二つの到達点Xの間に含まれない場合も考えられる(なお、図9においては、試験体12の表面の分割数は三つのみであり、図示されていない範囲には各分割線分の中心点s(i)は存在しないとする)。図9に示す例では、振動子♯2の(中心)位置p(2)を間に挟む到達点を探索すると、一方の側に到達点X(3)があるものの他方の側に到達点Xはない。この場合には数式8の代わりに数式9を用いる。数式9は、数式8と同様の考え方で、既知である集束点Fから到達点X(2)に至るのに要する時間r(2)と到達点X(3)に至るのに要する時間r(3)との案分から時間t(j)を求めるものである。そして、図9に示す例では、数式9を用いて時間t(2)(即ちj=2)を計算する際にはi=3とする。

【数9】

【0079】

本実施形態では、上述の処理のうち1)及び2)を制御部31の到達点算定部31fが行い(S4−1)、上記3)及び4)を遅延時間計算部31gが行う(S4−2)。

【0080】

到達点算定部31fは、S3の処理においてメモリ35に記憶された走査方向画素番号h毎の極大画素位置C(h)をメモリ35から読み込み、以下の1),2)の処理を行う。

【0081】

1) 走査方向画素番号1〜nhに現れる試験体12の表面を(n−1)個の線分に分割し、これら分割線分それぞれの中心点s(i)の座標を極大画素位置C(h)を用いて算出する。

【0082】

なお、振動子の個数であるnの値は、例えば、超音波探傷試験プログラム37内に予め規定しておくようにしても良いし、この処理を行う段階で振動子個数nの値の指定を要求するメッセージを表示部34に表示すると共に入力部33を介して作業者によって入力された値を用いるようにしても良い。

【0083】

2) 各分割線分の中心点s(i)の座標を用いて到達点X(i)の座標を算出する。

【0084】

なお、到達点X(i)の座標の算出に必要な属性値や設定値(例えば、屈折角θ2,集束点Fの位置,試験体12の縦波音速及び横波音速,媒質23の縦波音速及び横波音速)は、例えば、超音波探傷試験プログラム37内に予め規定しておくようにしても良いし、この処理を行う段階で必要な属性値や設定値の指定を要求するメッセージを表示部34に表示すると共に入力部33を介して作業者によって入力された値を用いるようにしても良い。

【0085】

そして、到達点算定部31fは、到達点X(i)毎の座標データをメモリ35に記憶させる。

【0086】

続いて、遅延時間計算部31gは、S4−1の処理においてメモリ35に記憶された到達点X(i)毎の座標データをメモリ35から読み込み、以下の3),4)の処理を行う。

【0087】

3) 振動子位置p(j)と到達点X(i)及びX(i+1)とを用いて距離Δx(i)及びΔx(i+1)を算出する。

【0088】

なお、振動子位置p(j)毎の座標値は、例えば、超音波探傷試験プログラム37内に予め規定しておくようにしても良いし、当該座標値のデータファイルを記憶部32に予め記憶させておいてこの処理を行う段階で読み込むようにしても良い。

【0089】

4) 集束点Fから分割線分の中心点s(i)を透過して到達点X(i)に至るのに要する時間r(i)を算出すると共に、振動子位置p(j)から試験体12の表面を透過して集束点Fに至るのに要する時間t(j)を数式8によって計算する。そして、各振動子jの駆動信号に対するエコー信号の遅延時間td(j)を算出する。

【0090】

なお、時間r(i)の算出に必要な属性値や設定値(例えば、集束点Fの位置,試験体12の縦波音速及び横波音速,媒質23の縦波音速及び横波音速,到達点X(i)の座標,各分割線分の中心点s(i)の座標)は、例えば、超音波探傷試験プログラム37内に予め規定しておくようにしても良いし、この処理を行う段階で必要な属性値や設定値の指定を要求するメッセージを表示部34に表示すると共に入力部33を介して作業者によって入力された値を用いるようにしても良い。

【0091】

図6に示す例において白抜きの振動子(♯11〜♯15)を励振させる振動子とした場合、遅延時間td(j)は、例えば、これら励振させる振動子(♯11〜♯15)のうち中心位置の振動子(♯13)から出発して試験体12の表面を透過し集束点Fに至る経路の伝搬時間を基準とし、当該基準の伝搬時間と各振動子(♯11〜♯15)から出発して集束点Fに至るまでの伝搬時間との差である。なお、遅延時間td(j)の設定の仕方(言い換えると、与え方)は遅延時間を考慮した超音波探傷を行う際に用いられる探傷器によって決定されるものであるので、実際には、手順5において用いる超音波探傷器に合わせて遅延時間td(j)を算出する。

【0092】

そして、遅延時間計算部31gは、算出した各振動子jの遅延時間td(j)をメモリ35に記憶させる。

【0093】

次に、手順4において算出された各振動子の遅延時間を用いて遅延時間の制御をした超音波探傷を行う(手順5,S5・S6・S7)。

【0094】

超音波探傷器には、手順4において超音波探傷試験装置30のメモリ35に記憶された各振動子jの遅延時間td(j)が入力される。

【0095】

なお、この手順における超音波探傷は、アレイ探触子11の各振動子jの遅延時間td(j)を考慮することができる方式であればいずれの方式であっても良い。具体的には例えば、遅延時間の制御をした電子リニア走査を行うと共に探傷処理(フェーズドアレイ探傷処理)を行うようにしても良いし、遅延時間の制御をした電子セクター走査を行うと共に探傷処理(フェーズドアレイ探傷処理)を行うようにしても良い。本実施形態では、遅延時間の制御をした電子セクター走査を行うと共に探傷処理を行うものとする。

【0096】

なお、本発明では、試験体の表面形状同定のための手順1における電子走査と表面形状を考慮した上での試験体内の探傷のための手順5における電子走査とのどちらも同じアレイ探触子11を用いて行うことができるので、表面形状同定のためだけの別途の機械的な測定機構や測定装置は必要がないと共に同定した表面形状との位置合わせのための工程も必要がなく、試験体の表面形状の同定と探傷とにかかる手間の軽減及び装置・設備費用の低減を図ることができる。

【0097】

また、超音波探傷器については、手順2における開口合成法処理と手順5におけるフェーズドアレイ探傷処理とで、異なる探傷器を用いるようにしても良いし、同一のフェーズドアレイ探傷器を用いるようにしても良い。なお、同一のフェーズドアレイ探傷器を用いる場合には、もともと開口合成法処理の機能を備えるフェーズドアレイ探傷器であれば当該機能を用いるようにすれば良いし、開口合成法処理の機能をたとえ備えないとしても人為的に手順を設定することによって開口合成法処理を行うようにすることもできる。具体的には、1回目は、振動子♯1で送信→振動子♯1で受信,振動子♯2で送信→振動子♯2で受信,…,振動子♯20で送信→振動子♯20で受信を行い、2回目は、振動子♯1で送信→振動子♯2で受信,振動子♯2で送信→振動子♯3で受信,…,振動子♯19で送信→振動子♯20で受信を行い、3回目は、振動子♯1で送信→振動子♯3で受信,振動子♯2で送信→振動子♯4で受信,…振動子♯18で送信→振動子♯20で受信を行うという操作を繰り返し、得られた受信波形を合成することによって手順1に相当するプロセス、即ち一個の振動子から送信して複数個の振動子で受信する処理を送信振動子を順に切り換えながら繰り返して行うというプロセスを行うことが可能になる。

【0098】

超音波探傷器は、アレイ探触子11を用いて各振動子jの遅延時間td(j)を制御した電子セクター走査を行い、試験体12からの反射波の信号(エコー信号)を各振動子を介して受信する。

【0099】

そして、本実施形態では、遅延時間の制御をした電子セクター走査を行った結果得られた振動子の組み合わせ毎の受信波形データ(言い換えると、試験体12内部の反射体での反射波を含むエコーデータ)をデータサーバ36の内部エコーデータベース39に記録・蓄積する。

【0100】

また、本実施形態では、制御部31の内部エコーデータ読取部31hが、振動子の組み合わせ毎の受信波形データを内部エコーデータベース39から読み込み、当該データをメモリ35に記憶させる(S5)。

【0101】

続いて、制御部31の探傷処理部31iが、S5の処理によってメモリ35に記憶された受信波形データをメモリ35から読み込み、当該データを用いて試験体の探傷処理を行う(S6)。

【0102】

そして、探傷処理部31iは、必要に応じ、探傷処理の結果のデータを例えばメモリ35や記憶部32にデータファイルとして記憶させて保存したり、探傷処理の結果としての探傷画像を表示部34に表示させたりする(S7)。

【0103】

そして、制御部31は、超音波探傷法を適用する試験体の表面形状同定処理を組み込んだ超音波探傷試験に関する処理を終了する(END)。

【0104】

以上のように構成された本発明の超音波探傷試験体の表面形状同定方法、表面形状同定装置及び表面形状同定プログラムによれば、試験体(検査対象物)の超音波探傷を行う際に用いられるアレイ探触子を用いた電子走査によって試験体の表面形状が同定され、そして、このアレイ探触子をそのまま用いて試験体の探傷を行うこともできるので、試験体の表面形状の同定と探傷とにかかる手間の軽減及び装置・設備費用の低減を図って汎用性の向上を図ることが可能になる。

【0105】

また、以上のように構成された本発明の超音波探傷試験体の表面形状同定処理を組み込んだ超音波探傷試験方法、超音波探傷試験装置及び超音波探傷試験プログラムによれば、上記の効果に加え、予め同定された試験体の表面形状を考慮した超音波探傷を行うことができるので、超音波探傷の精度の向上を図ることが可能になる。

【0106】

なお、上述の形態は本発明の好適な形態の一例ではあるがこれに限定されるものではなく、本発明の要旨を逸脱しない範囲において種々変形実施可能である。例えば、上述の実施形態では、表面エコーデータベース38及び内部エコーデータベース39を蓄積する記憶装置として超音波探傷試験装置30との間で信号の送受信が可能なデータサーバ36を用いるようにしているが、これらデータベースを蓄積する記憶装置はデータサーバに限られるものではなく、例えば超音波探傷試験装置30の記憶部32やメモリ35を用いるようにしても良いし、その他の内部若しくは外部記憶媒体を用いるようにしても良い。

【実施例1】

【0107】

本発明の超音波探傷試験体の表面形状同定処理を組み込んだ超音波探傷試験方法による模擬試験体の探傷試験の実施例1を図10から図16を用いて説明する。

【0108】

本実施例では、図10に示す、突合せ溶接の溶接余盛部の形状を模擬した試験体21内の損傷を探査する。余盛形状模擬試験体21は、ステンレス鋼(SUS304)板を切削して作製し、タイプ4損傷を想定した横穴を設けた。なお、図中の寸法線に対応する数字の単位は〔mm〕である。

【0109】

タイプ4損傷を想定した横穴は、図11に示すように、試験体表面から底面に向かって順にSDH1〜SDH5と定義した。振動子♯1直下の試験体平坦部表面21aを原点として図11に示すようにX−Y座標系を定義すると、SDH1の座標はX=39.6〔mm〕,Y=3.0〔mm〕、SDH5の座標はX=37.9〔mm〕,Y=15.0〔mm〕となった。

【0110】

アレイ探触子11としては、公称中心周波数(以下、単に周波数と表記する)5〔MHz〕,振動子総数64個,振動子寸法φ0.6×長さ10〔mm〕,振動子ピッチ0.7〔mm〕の諸元を有するアレイ探触子を用いた。そして、アレイ探触子11には、図11に示すように、平坦部の表面21aから入射した超音波が余盛形状模擬試験体21内に45度で伝搬するような角度(=19度)で入射させるため、試験体21に対して固定する治具を装着した。

【0111】

余盛形状模擬試験体21とアレイ探触子11との間の媒質23として水を用い、すなわち水浸探傷を行った。なお、水中の音速は1480〔m/s〕とした。

【0112】

データ取得にはフェーズドアレイ探傷器(Zetec社製・Omniscan)を用い、横波探傷及び縦波探傷を行った。探傷のための電子走査はセクタースキャンとした。なお、ステンレス鋼の横波音速を3100〔m/s〕,縦波音速を5700〔m/s〕とした。

【0113】

まず、図12中の破線扇形領域22aとして示すように、余盛形状模擬試験体21の平坦部表面21aから超音波を入射し、横波探傷及び縦波探傷を行った結果のセクタースキャン画像を図13に示す。なお、屈折角は1度ピッチに横波探傷は30〜80度,縦波探傷は0〜80度とし、励振振動子数は32個(振動子♯24〜♯55)とし、集束点深さはSDH5の深さに合わせて15〔mm〕とした。

【0114】

図13から、図中の破線矩形で囲んだ部分が横穴に起因するエコーであるところ、横波探傷でも(同図(A))縦波探傷でも(同図(B))、下3つの横穴SDH3,SDH4,SDH5に起因するエコーのみ検出され、上2つの横穴SDH1,SDH2に起因するエコーは検出されないことが確認された。

【0115】

次に、図12中の実線扇形領域22bとして示すように、余盛形状模擬試験体21の溶接余盛部(即ち形状変化部)の表面21bから超音波を入射し、横波探傷を行った結果のセクタースキャン画像を図14に、縦波探傷を行った結果のセクタースキャン画像を図15にそれぞれ示す。なお、屈折角は1度ピッチに横波探傷は30〜70度,縦波探傷は0〜70度とし、集束点深さはSDH5の深さに合わせて15〔mm〕とした。

【0116】

また、形状変化部の表面21bから超音波を入射しての探傷については、隣接する振動子を用いて励振振動子数を32個(図14及び図15の(A)),16個(各図(B)),8個(各図(C))と変化させ、横波探傷と縦波探傷とのそれぞれについて励振振動子数のパターン毎に探傷を行った。

【0117】

また、本発明の超音波探傷試験体の表面形状の同定処理を行った場合の効果を検証するため、試験体表面の形状変化を考慮せずに表面が平坦であると仮定して32個の励振振動子を遅延時間制御したときのセクタースキャン画像を図14及び図15の(D)に示す。

【0118】

横波探傷の結果である図14(A),(B),(C)から、励振振動子の個数がいくつの場合でも全ての横穴SDH1〜SDH5に起因するエコーが検出され、検出位置も誤差1〔mm〕程度に収まっていることが確認された。ただし、励振振動子数が少なくなると指示の集束の程度が弱まることが確認された。

【0119】

一方で、図14(D)から、表面が平坦であると仮定した場合には横穴に起因するエコーが検出されないことが確認された。

【0120】

また、縦波探傷の結果である図15(A),(B),(C)では、破線円T内のエコーは横波屈折波によって検出された横穴に起因するエコーを示し、破線矩形L内のエコーは縦波屈折波によって検出された横穴に起因するエコーを示す。これらから、縦波によるエコーでは全ての横穴SDH1〜SDH5が検出され、横波によるエコーでは、励振振動子数が32個の場合(同図(A))には横穴SDH1〜SDH4の4つのみ、励振振動子数が8、16個の場合(同図(B),(C))には横穴SDH1,SDH2の2つのみ検出されることが確認された。これは、形状変化部の表面21bの入射点では表面の傾きによって振動子から送信された超音波がほぼ垂直に入射するため、縦波屈折波が支配的となり、横波屈折波のエネルギーが弱くなるので、屈折角が小さいときの横波によるエコーが検出されないことの原因であると考えられた。また、検出位置の誤差はいずれの場合も1〔mm〕程度であることが確認された。

【0121】

一方で、図15(D)から、破線円位置に横穴に起因するエコーが検出されているものの、その検出位置は実際の横穴の位置とは大きく異なっていると共に、エコー強度も非常に弱いことが確認された。

【0122】

次に、全ての横穴SDH1〜SDH5についてのエコーが得られた縦波探傷について、集束点深さを変化させたときの影響を調べるため、集束点深さをSDH1の位置に合わせた3〔mm〕,SDH5の位置に合わせた15〔mm〕,試験体21の底面に合わせた30〔mm〕の3通りに変化させて探傷を行った。なお、形状変化部の表面21bから超音波を入射し、励振振動子数は32個とした。探傷を行った結果のセクタースキャン画像を図16に示す。

【0123】

図16から、集束点深さ3〔mm〕(同図(A))の場合には、集束点付近の横穴SDH1及びSDH2について指示が集束していると共に検出位置の誤差も0.3〔mm〕程度であるものの、横穴SDH3〜SDH5については指示が集束しておらず、またピークも識別しづらいために横穴の位置が特定できないことが確認された。

【0124】

また、集束点深さ15〔mm〕(同図(B))の場合には、全ての横穴SDH1〜SDH5について指示が集束しており、検出位置の誤差は0.5〔mm〕程度であることが確認された。

【0125】

また、集束点深さ30〔mm〕(同図(C))の場合には、全ての横穴SDH1〜SDH5について指示が集束しているものの、集束点から最も遠い横穴SDH1については検出位置のY軸方向のずれが0.5〔mm〕であることが確認された。

【0126】

上述の結果から、試験体(即ち検査対象物)が突合せ溶接の溶接余盛による形状変化部を有する場合には、試験体の表面形状を同定すると共に表面形状の同定結果に基づいて遅延時間制御をして超音波探傷をすることによって高精度の探傷を可能にすることが確認された。また、試験体の平坦部の表面から超音波を入射するよりも形状変化部の表面から超音波を入射する方が好ましいことが確認された。また、アレイ探触子の励振振動子の個数は、本実施例の溶接余盛部の形状(寸法)を有する試験体における探傷であれば、30個程度が好ましいことが確認された。

【0127】

なお、本実施例の試験体における探傷であれば横波探傷に比べて縦波探傷の方が好ましいように考えられたが、他の試験体(実際の検査対象物)においては横波探傷の方が適している場合もあると考えられた。

【0128】

また、本実施例では、探傷の際にセクタースキャンを行うようにしているが、リニアスキャンでも良い。また、本実施例では、試験体とアレイ探触子との間に介在させる媒質として水を用いて水浸探傷を行うようにしているが、媒質は水に限られるものではなく、超音波を伝搬させると共に変形可能な例えばジェルなどの半固形体の物質でも良い。

【実施例2】

【0129】

本発明の超音波探傷試験体の表面形状同定処理を組み込んだ超音波探傷試験方法による模擬試験体の探傷試験の実施例2を図17から図21を用いて説明する。

【0130】

本実施例では、図17に示す、ノズル溶接の溶接余盛部の形状を模擬した試験体25内の損傷を探査する。余盛形状模擬試験体25は、ステンレス鋼(SUS304)板を切削して作製し、タイプ4損傷を想定した横穴を設けた。なお、図中の寸法線に対応する数字の単位は〔mm〕である。

【0131】

タイプ4損傷を想定した横穴は、図18(A)に示すように、試験体表面から底面に向かって順にSDH A,SDH B,SDH Cと定義した。同図(B)に示すように振動子♯1直下の試験体パイプ部の表面25aを原点としてX−Y座標系を定義すると、SDH Aの座標はX=34.3〔mm〕,Y=2.0〔mm〕、SDH Cの座標はX=35.3〔mm〕,Y=6.5〔mm〕となった。また、同図(C)に示すように溶接余盛部の隅肉表面25bを基準面と考え当該隅肉表面25bの延長上の振動子♯1直下を原点としてX−Y座標系を定義すると、SDH Aの座標はX=27.0〔mm〕,Y=3.0〔mm〕、SDH Cの座標はX=26.0〔mm〕,Y=7.5〔mm〕となった。

【0132】

アレイ探触子11としては、上述の実施例1と同じものを用いた。そして、アレイ探触子11には、図18(B),(C)に示すように、パイプ部の表面25aから入射した超音波が余盛形状模擬試験体25内に45度で伝搬するような角度(=19度)で入射させるため、試験体25に固定する治具を装着した。

【0133】

媒質23,フェーズドアレイ探傷器,ステンレス鋼の音速については実施例1と同様にした。

【0134】

まず、余盛形状模擬試験体25のパイプ部表面25aから超音波を入射して縦波探傷を行った結果のセクタースキャン画像を図19に示す。なお、パイプ部表面25aを基準面として屈折角を設定してピッチは1度ピッチに30〜80度とし、励振振動子数は8個,16個の2パターンとし、集束点深さはSDH Cよりも少し深めの10〔mm〕とした。また、検出領域は、図17(B)及び図18(A)の破線矩形領域26である。

【0135】

図19から、図中の破線円で囲んだ部分が横穴に起因するエコーであり、全ての横穴SDH A〜Cに起因するエコーが検出されたことが確認された。また、励振振動子数が多い(A)の方が、(B)よりも指示が集束し、また、検出位置の誤差は0.5〔mm〕以内に収まっていることが確認された。

【0136】

次に、余盛形状模擬試験体25の隅肉表面25bから超音波を入射して横波探傷を行った結果のセクタースキャン画像を図20に示す。なお、隅肉表面25bを基準面として屈折角を設定してピッチは1度ピッチに-70〜-30度とし、励振振動子数は8個,16個の2パターンとし、集束点深さはSDH Cよりも少し深めの10〔mm〕とした。また、検出領域は、図17(B)及び図18(A)の破線矩形領域26である。

【0137】

図20から、図中の破線円で囲んだ部分が横穴に起因するエコーであり、全ての横穴SDH A〜Cに起因するエコーが検出されたことが確認された。また、励振振動子数が多い(A)の方が、(B)よりも指示が集束し、また、検出位置の誤差は1.1〔mm〕以内に収まっていることが確認された。

【0138】

次に、余盛形状模擬試験体25の隅肉表面25bから超音波を入射した場合について、集束点深さを変化させたときの影響を調べるため、集束点深さをSDH Aの位置に合わせた3〔mm〕,SDH Cの位置よりも4〔mm〕深い10〔mm〕,試験体25の底面近くとして設定した30〔mm〕の3通りに変化させて探傷を行った。なお、励振振動子数は16個とした。探傷を行った結果のセクタースキャン画像を図21に示す。

【0139】

図21(A)から、集束点深さが3〔mm〕の場合は、SDH Aの検出位置の精度は向上するものの、SDH Cについては検出位置精度が高いとは言えずまた指示の拡がりも大きいことが確認された。

【0140】

一方、図21(C)から、集束点深さが30〔mm〕の場合は、指示の拡がりは小さいものの、同図(B)の集束点深さが10〔mm〕の場合と比較するとエコー強度が弱く、また検出位置も最大で1.5〔mm〕の誤差になることが確認された。

【0141】

上述の結果から、試験体(即ち検査対象物)がノズル溶接の溶接余盛による形状変化部を有する場合には、試験体の表面形状を同定すると共に表面形状の同定結果に基づいて遅延時間制御をして超音波探傷をすることによって高精度の探傷を可能にすることが確認された。また、適切な集束点深さを設定することによって検出位置精度を向上させることができることが確認された。

【0142】

また、本実施例のノズル溶接の溶接余盛部の形状模擬試験体25では、タイプ4損傷を想定した横穴がパイプ部表面25aと隅肉表面25bとの両面から検出可能な部位に設けられていたが、実際の溶接部ではパイプ部表面25aからは検出が困難である可能性がある。したがって、隅肉表面25bからも損傷を検出可能である本発明の有用性がこの点からも確認された。なお、実際の隅肉表面の凹凸が激しい場合には、グラインダー等で表面を予め滑らかにしてから本発明を適用することが望ましい。

【0143】

なお、本実施例では、探傷の際にセクタースキャンを行うようにしているが、リニアスキャンでも良い。また、本実施例では、試験体とアレイ探触子との間に介在させる媒質として水を用いて水浸探傷を行うようにしているが、媒質は水に限られるものではなく、超音波を伝搬させると共に変形可能な例えばジェルなどの半固形体の物質でも良い。

【0144】

以上の実施例1及び実施例2から、試験体(即ち検査対象物)が溶接余盛による形状変化部を有する場合でも、本発明によれば試験体の表面形状の同定結果に基づいて遅延時間制御をして超音波探傷をすることによって高精度の探傷を可能にすることが確認され、本発明の有用性が確認された。

【0145】

なお、以上の実施例1及び実施例2では、突合せ溶接やノズル溶接の溶接余盛部を試験体の形状変化部として取り上げているが、本発明における試験体の表面形状が変化している形状変化部はこれらの溶接余盛部には限られない。すなわち、試験体(検査対象物)表面形状の加工として設けられた凹部や凸部が存在する箇所に対しても本発明は適用可能である。

【0146】

また、以上の実施例1及び実施例2では、試験体の溶接熱影響部(HAZ)細粒域におけるタイプ4損傷を想定した横穴を探傷するようにしているが、本発明における探傷対象はこれに限られるものではなく、クリープボイドのような微小欠陥や疲労き裂など損傷一般に対して適用可能である。

【符号の説明】

【0147】

30 表面形状同定装置

31 制御部

32 記憶部

33 入力部

34 表示部

35 メモリ

36 データサーバ

【特許請求の範囲】

【請求項1】

表面形状が変化した形状変化部を有する試験体の表面に前記試験体の表面形状に沿って形態を変化させ得る媒質を介してアレイ探触子を配置し、当該アレイ探触子を用いて遅延時間の制御をしない電子リニア走査を行い、当該電子リニア走査によって得られた結果を用いて開口合成法処理を行って探傷領域を画像化した際の画素毎の輝度値を求め、前記電子リニア走査の走査方向の画素番号毎に輝度値が最大になっている画素を求め、当該画素の位置が前記試験体の表面位置であるとして前記試験体の表面形状を同定することを特徴とする超音波探傷試験体の表面形状同定方法。

【請求項2】

表面形状が変化した形状変化部を有する試験体の表面に前記試験体の表面形状に沿って形態を変化させ得る媒質を介してアレイ探触子を配置すると共に当該アレイ探触子を用いて行った遅延時間の制御をしない電子リニア走査によって得られたエコーデータが保管されている記憶部若しくは前記エコーデータが保管されている外部記憶装置から前記エコーデータの入力を受ける手段と、前記エコーデータを用いて開口合成法処理を行って探傷領域を画像化した際の画素毎の輝度値を求める手段と、前記電子リニア走査の走査方向の画素番号毎に輝度値が最大になっている画素を求める手段と、当該画素の位置が前記試験体の表面位置であるとして前記試験体の表面形状を同定する手段とを有することを特徴とする超音波探傷試験体の表面形状同定装置。

【請求項3】

表面形状が変化した形状変化部を有する試験体の表面に前記試験体の表面形状に沿って形態を変化させ得る媒質を介してアレイ探触子を配置すると共に当該アレイ探触子を用いて行った遅延時間の制御をしない電子リニア走査によって得られたエコーデータが保管されている記憶部を有する若しくは前記エコーデータが保管されている外部記憶装置と接続されたコンピュータを、前記記憶部若しくは前記外部記憶装置から前記エコーデータの入力を受ける手段、前記エコーデータを用いて開口合成法処理を行って探傷領域を画像化した際の画素毎の輝度値を求める手段、前記電子リニア走査の走査方向の画素番号毎に輝度値が最大になっている画素を求める手段、当該画素の位置が前記試験体の表面位置であるとして前記試験体の表面形状を同定する手段として機能させるための超音波探傷試験体の表面形状同定プログラム。

【請求項4】

表面形状が変化した形状変化部を有する試験体の表面に前記試験体の表面形状に沿って形態を変化させ得る媒質を介してアレイ探触子を配置し、当該アレイ探触子を用いて遅延時間の制御をしない電子リニア走査を行い、当該電子リニア走査によって得られた結果を用いて開口合成法処理を行って探傷領域を画像化した際の画素毎の輝度値を求め、前記電子リニア走査の走査方向の画素番号毎に輝度値が最大になっている画素を求め、当該画素の位置が前記試験体の表面位置であるとして前記試験体の表面形状を同定し、前記試験体内の超音波ビーム集束点を基点とし前記同定された試験体の表面を分割した線分の中心点s(i)を透過して前記アレイ探触子の振動子の表面に達する到達点X(i)を求め、前記振動子の位置を間に挟む到達点X(i)とX(i+1)とを探索すると共に前記振動子の位置と前記到達点X(i),X(i+1)それぞれとの距離Δx(i),Δx(i+1)を求めて前記振動子の位置から前記超音波ビーム集束点に至るのに要する時間t(j)を

【数1】

によって計算し(ただし、r(i):前記超音波ビーム集束点から前記中心点s(i)を透過して前記到達点X(i)に至るのに要する時間,i:前記試験体の表面を分割したときの各セグメントの識別番号,j:前記アレイ探触子の各振動子の識別番号)、前記アレイ探触子を用いて遅延時間の制御をした走査を行って探傷を行うことを特徴とする超音波探傷試験体の表面形状同定処理を組み込んだ超音波探傷試験方法。

【請求項5】

表面形状が変化した形状変化部を有する試験体の表面に前記試験体の表面形状に沿って形態を変化させ得る媒質を介してアレイ探触子を配置すると共に当該アレイ探触子を用いて行った遅延時間の制御をしない電子リニア走査によって得られたエコーデータが保管されている記憶部若しくは前記エコーデータが保管されている外部記憶装置から前記エコーデータの入力を受ける手段と、前記エコーデータを用いて開口合成法処理を行って探傷領域を画像化した際の画素毎の輝度値を求める手段と、前記電子リニア走査の走査方向の画素番号毎に輝度値が最大になっている画素を求める手段と、当該画素の位置が前記試験体の表面位置であるとして前記試験体の表面形状を同定する手段と、前記試験体内の超音波ビーム集束点を基点とし前記同定された試験体の表面を分割した線分の中心点s(i)を透過して前記アレイ探触子の振動子の表面に達する到達点X(i)を求める手段と、前記振動子の位置を間に挟む到達点X(i)とX(i+1)とを探索すると共に前記振動子の位置と前記到達点X(i),X(i+1)それぞれとの距離Δx(i),Δx(i+1)を求めて前記振動子の位置から前記超音波ビーム集束点に至るのに要する時間t(j)を

【数2】

によって計算する手段と(ただし、r(i):前記超音波ビーム集束点から前記中心点s(i)を透過して前記到達点X(i)に至るのに要する時間,i:前記試験体の表面を分割したときの各セグメントの識別番号,j:前記アレイ探触子の各振動子の識別番号)、前記アレイ探触子を用いて行った遅延時間の制御をした走査によって得られたエコーデータが保管されている記憶部若しくは前記エコーデータが保管されている外部記憶装置から前記エコーデータの入力を受ける手段と、前記エコーデータを用いて探傷を行う手段とを有することを特徴とする超音波探傷試験体の表面形状同定処理を組み込んだ超音波探傷試験装置。

【請求項6】

表面形状が変化した形状変化部を有する試験体の表面に前記試験体の表面形状に沿って形態を変化させ得る媒質を介してアレイ探触子を配置すると共に当該アレイ探触子を用いて行った遅延時間の制御をしない電子リニア走査によって得られたエコーデータが保管されている記憶部を有する若しくは前記エコーデータが保管されている外部記憶装置と接続されたコンピュータを、前記記憶部若しくは前記外部記憶装置から前記エコーデータの入力を受ける手段、前記エコーデータを用いて開口合成法処理を行って探傷領域を画像化した際の画素毎の輝度値を求める手段、前記電子リニア走査の走査方向の画素番号毎に輝度値が最大になっている画素を求める手段、当該画素の位置が前記試験体の表面位置であるとして前記試験体の表面形状を同定する手段、前記試験体内の超音波ビーム集束点を基点とし前記同定された試験体の表面を分割した線分の中心点s(i)を透過して前記アレイ探触子の振動子の表面に達する到達点X(i)を求める手段、前記振動子の位置を間に挟む到達点X(i)とX(i+1)とを探索すると共に前記振動子の位置と前記到達点X(i),X(i+1)それぞれとの距離Δx(i),Δx(i+1)を求めて前記振動子の位置から前記超音波ビーム集束点に至るのに要する時間t(j)を

【数3】

によって計算する手段(ただし、r(i):前記超音波ビーム集束点から前記中心点s(i)を透過して前記到達点X(i)に至るのに要する時間,i:前記試験体の表面を分割したときの各セグメントの識別番号,j:前記アレイ探触子の各振動子の識別番号)、前記アレイ探触子を用いて行った遅延時間の制御をした走査によって得られたエコーデータが保管されている記憶部若しくは前記エコーデータが保管されている外部記憶装置から前記エコーデータの入力を受ける手段、前記エコーデータを用いて探傷を行う手段として機能させるための超音波探傷試験体の表面形状同定処理を組み込んだ超音波探傷試験プログラム。

【請求項1】

表面形状が変化した形状変化部を有する試験体の表面に前記試験体の表面形状に沿って形態を変化させ得る媒質を介してアレイ探触子を配置し、当該アレイ探触子を用いて遅延時間の制御をしない電子リニア走査を行い、当該電子リニア走査によって得られた結果を用いて開口合成法処理を行って探傷領域を画像化した際の画素毎の輝度値を求め、前記電子リニア走査の走査方向の画素番号毎に輝度値が最大になっている画素を求め、当該画素の位置が前記試験体の表面位置であるとして前記試験体の表面形状を同定することを特徴とする超音波探傷試験体の表面形状同定方法。

【請求項2】

表面形状が変化した形状変化部を有する試験体の表面に前記試験体の表面形状に沿って形態を変化させ得る媒質を介してアレイ探触子を配置すると共に当該アレイ探触子を用いて行った遅延時間の制御をしない電子リニア走査によって得られたエコーデータが保管されている記憶部若しくは前記エコーデータが保管されている外部記憶装置から前記エコーデータの入力を受ける手段と、前記エコーデータを用いて開口合成法処理を行って探傷領域を画像化した際の画素毎の輝度値を求める手段と、前記電子リニア走査の走査方向の画素番号毎に輝度値が最大になっている画素を求める手段と、当該画素の位置が前記試験体の表面位置であるとして前記試験体の表面形状を同定する手段とを有することを特徴とする超音波探傷試験体の表面形状同定装置。

【請求項3】

表面形状が変化した形状変化部を有する試験体の表面に前記試験体の表面形状に沿って形態を変化させ得る媒質を介してアレイ探触子を配置すると共に当該アレイ探触子を用いて行った遅延時間の制御をしない電子リニア走査によって得られたエコーデータが保管されている記憶部を有する若しくは前記エコーデータが保管されている外部記憶装置と接続されたコンピュータを、前記記憶部若しくは前記外部記憶装置から前記エコーデータの入力を受ける手段、前記エコーデータを用いて開口合成法処理を行って探傷領域を画像化した際の画素毎の輝度値を求める手段、前記電子リニア走査の走査方向の画素番号毎に輝度値が最大になっている画素を求める手段、当該画素の位置が前記試験体の表面位置であるとして前記試験体の表面形状を同定する手段として機能させるための超音波探傷試験体の表面形状同定プログラム。

【請求項4】

表面形状が変化した形状変化部を有する試験体の表面に前記試験体の表面形状に沿って形態を変化させ得る媒質を介してアレイ探触子を配置し、当該アレイ探触子を用いて遅延時間の制御をしない電子リニア走査を行い、当該電子リニア走査によって得られた結果を用いて開口合成法処理を行って探傷領域を画像化した際の画素毎の輝度値を求め、前記電子リニア走査の走査方向の画素番号毎に輝度値が最大になっている画素を求め、当該画素の位置が前記試験体の表面位置であるとして前記試験体の表面形状を同定し、前記試験体内の超音波ビーム集束点を基点とし前記同定された試験体の表面を分割した線分の中心点s(i)を透過して前記アレイ探触子の振動子の表面に達する到達点X(i)を求め、前記振動子の位置を間に挟む到達点X(i)とX(i+1)とを探索すると共に前記振動子の位置と前記到達点X(i),X(i+1)それぞれとの距離Δx(i),Δx(i+1)を求めて前記振動子の位置から前記超音波ビーム集束点に至るのに要する時間t(j)を

【数1】

によって計算し(ただし、r(i):前記超音波ビーム集束点から前記中心点s(i)を透過して前記到達点X(i)に至るのに要する時間,i:前記試験体の表面を分割したときの各セグメントの識別番号,j:前記アレイ探触子の各振動子の識別番号)、前記アレイ探触子を用いて遅延時間の制御をした走査を行って探傷を行うことを特徴とする超音波探傷試験体の表面形状同定処理を組み込んだ超音波探傷試験方法。

【請求項5】

表面形状が変化した形状変化部を有する試験体の表面に前記試験体の表面形状に沿って形態を変化させ得る媒質を介してアレイ探触子を配置すると共に当該アレイ探触子を用いて行った遅延時間の制御をしない電子リニア走査によって得られたエコーデータが保管されている記憶部若しくは前記エコーデータが保管されている外部記憶装置から前記エコーデータの入力を受ける手段と、前記エコーデータを用いて開口合成法処理を行って探傷領域を画像化した際の画素毎の輝度値を求める手段と、前記電子リニア走査の走査方向の画素番号毎に輝度値が最大になっている画素を求める手段と、当該画素の位置が前記試験体の表面位置であるとして前記試験体の表面形状を同定する手段と、前記試験体内の超音波ビーム集束点を基点とし前記同定された試験体の表面を分割した線分の中心点s(i)を透過して前記アレイ探触子の振動子の表面に達する到達点X(i)を求める手段と、前記振動子の位置を間に挟む到達点X(i)とX(i+1)とを探索すると共に前記振動子の位置と前記到達点X(i),X(i+1)それぞれとの距離Δx(i),Δx(i+1)を求めて前記振動子の位置から前記超音波ビーム集束点に至るのに要する時間t(j)を

【数2】

によって計算する手段と(ただし、r(i):前記超音波ビーム集束点から前記中心点s(i)を透過して前記到達点X(i)に至るのに要する時間,i:前記試験体の表面を分割したときの各セグメントの識別番号,j:前記アレイ探触子の各振動子の識別番号)、前記アレイ探触子を用いて行った遅延時間の制御をした走査によって得られたエコーデータが保管されている記憶部若しくは前記エコーデータが保管されている外部記憶装置から前記エコーデータの入力を受ける手段と、前記エコーデータを用いて探傷を行う手段とを有することを特徴とする超音波探傷試験体の表面形状同定処理を組み込んだ超音波探傷試験装置。

【請求項6】

表面形状が変化した形状変化部を有する試験体の表面に前記試験体の表面形状に沿って形態を変化させ得る媒質を介してアレイ探触子を配置すると共に当該アレイ探触子を用いて行った遅延時間の制御をしない電子リニア走査によって得られたエコーデータが保管されている記憶部を有する若しくは前記エコーデータが保管されている外部記憶装置と接続されたコンピュータを、前記記憶部若しくは前記外部記憶装置から前記エコーデータの入力を受ける手段、前記エコーデータを用いて開口合成法処理を行って探傷領域を画像化した際の画素毎の輝度値を求める手段、前記電子リニア走査の走査方向の画素番号毎に輝度値が最大になっている画素を求める手段、当該画素の位置が前記試験体の表面位置であるとして前記試験体の表面形状を同定する手段、前記試験体内の超音波ビーム集束点を基点とし前記同定された試験体の表面を分割した線分の中心点s(i)を透過して前記アレイ探触子の振動子の表面に達する到達点X(i)を求める手段、前記振動子の位置を間に挟む到達点X(i)とX(i+1)とを探索すると共に前記振動子の位置と前記到達点X(i),X(i+1)それぞれとの距離Δx(i),Δx(i+1)を求めて前記振動子の位置から前記超音波ビーム集束点に至るのに要する時間t(j)を

【数3】

によって計算する手段(ただし、r(i):前記超音波ビーム集束点から前記中心点s(i)を透過して前記到達点X(i)に至るのに要する時間,i:前記試験体の表面を分割したときの各セグメントの識別番号,j:前記アレイ探触子の各振動子の識別番号)、前記アレイ探触子を用いて行った遅延時間の制御をした走査によって得られたエコーデータが保管されている記憶部若しくは前記エコーデータが保管されている外部記憶装置から前記エコーデータの入力を受ける手段、前記エコーデータを用いて探傷を行う手段として機能させるための超音波探傷試験体の表面形状同定処理を組み込んだ超音波探傷試験プログラム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図18】

【図13】

【図14】

【図15】

【図16】

【図17】

【図19】

【図20】

【図21】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図18】

【図13】

【図14】

【図15】

【図16】

【図17】

【図19】

【図20】

【図21】

【公開番号】特開2012−255653(P2012−255653A)

【公開日】平成24年12月27日(2012.12.27)

【国際特許分類】

【出願番号】特願2011−127338(P2011−127338)

【出願日】平成23年6月7日(2011.6.7)

【出願人】(000173809)一般財団法人電力中央研究所 (1,040)

【Fターム(参考)】

【公開日】平成24年12月27日(2012.12.27)

【国際特許分類】

【出願日】平成23年6月7日(2011.6.7)

【出願人】(000173809)一般財団法人電力中央研究所 (1,040)

【Fターム(参考)】

[ Back to top ]