超音波探触子の設置方法及び超音波探触子を用いたモニタリングシステム

【課題】保温材を取り外す必要なく、被検体の複雑形状部の状態を常時監視する。

【解決手段】被検体の複雑形状部に耐熱性を有する接着剤を適量塗布して該接着剤に薄膜センサを載せる第一の工程(ステップP3)と、薄膜センサに超音波探傷器を接続してセンサ信号波形を確認し、センサ信号波形が確認できたら信号強度を計測し、センサ信号波形が確認できなかったら再度第一の工程の処理を行う第二の工程(ステップP5)と、薄膜センサと超音波探傷器との接続を解除し、接着剤を硬化させる第三の工程(ステップP7)と、薄膜センサに超音波探傷器を接続してセンサ信号波形を確認し、センサ信号波形の強度が向上していれば薄膜センサの設置を完了し、センサ信号波形の強度が向上していなければ再度第一の工程の処理を行う第四の工程(ステップP9)とにより薄膜センサを被検体の複雑形状部に設置するようにした。

【解決手段】被検体の複雑形状部に耐熱性を有する接着剤を適量塗布して該接着剤に薄膜センサを載せる第一の工程(ステップP3)と、薄膜センサに超音波探傷器を接続してセンサ信号波形を確認し、センサ信号波形が確認できたら信号強度を計測し、センサ信号波形が確認できなかったら再度第一の工程の処理を行う第二の工程(ステップP5)と、薄膜センサと超音波探傷器との接続を解除し、接着剤を硬化させる第三の工程(ステップP7)と、薄膜センサに超音波探傷器を接続してセンサ信号波形を確認し、センサ信号波形の強度が向上していれば薄膜センサの設置を完了し、センサ信号波形の強度が向上していなければ再度第一の工程の処理を行う第四の工程(ステップP9)とにより薄膜センサを被検体の複雑形状部に設置するようにした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、超音波探触子の設置方法及び超音波探触子を用いたモニタリングシステムに関し、特に、原子力プラントの配管における減肉や欠陥などの状態を検査するための超音波探触子の設置方法及び超音波探触子を用いたモニタリングシステムに関する。

【背景技術】

【0002】

原子力プラントの配管においては、内部を流れる高温(〜300℃程度)の流体により、内壁が減肉されるため、減肉量を定期的に検査する必要がある。この減肉現象は内部流体の流れに変化が起こるT字管やエルボ管などの形状変化部、狭隘部(以下、複雑形状部という)で顕著にみられる。減肉量の検査は超音波探傷法(UT)により行われる。超音波探傷法は、超音波探触子から発生させる超音波を被検査部材に伝達させた際の、被検査部材が示す音響的性質を利用した非破壊試験方法である。超音波探触子は、吸音材及び保護板を貼り付けた振動子を箱に挿入したものなどとされる。

【0003】

従来、直管に超音波探触子を設置する方法として、接着剤を介して被検体に超音波探触子を設置する方法が公知となっている(例えば、特許文献1参照)。特許文献1では、超音波探触子として圧電素子を利用するものが用いられている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2011−47905号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上述した特許文献1に記載のものは直管に超音波探触子を設置する場合には有効であるものの、T字管やエルボ管の複雑形状部(特に凹面)に超音波探触子を設置する場合、超音波探触子が被検体の曲面に倣わず、正確な測定を行うことが困難になるという問題が考えられた。

【0006】

また、従来、T字管やエルボ管の複雑形状部は定期検査ごとに肉厚を測定する方法がとられているが、定期検査ごとに被検体に超音波探触子を設置して肉厚の測定を行う場合、配管保温材を取り外す等の付帯作業によるコストの増加、及び、超音波探触子の設置位置のずれにより測定結果に誤差が生じるおそれがあるなどの問題が考えられた。

【0007】

このようなことから本発明は、被検体の複雑形状部の状態を常時監視することを可能とした超音波探触子の設置方法及び超音波探触子を用いたモニタリングシステムを提供することを目的とする。

【課題を解決するための手段】

【0008】

上記の課題を解決するための第1の発明に係る超音波探触子の設置方法は、被検体の複雑形状部に耐熱性を有する接着剤を適量塗布して、該接着剤に、金属薄板と該金属薄板上に形成された圧電体と電極とから構成された薄膜センサを載せる第一の工程と、前記接着剤に前記薄膜センサを載せた状態で該薄膜センサに超音波探傷器を接続してセンサ信号波形を確認し、前記センサ信号波形が確認できた場合は信号強度を計測する一方、前記センサ信号波形が確認できない場合は再度前記第一の工程の処理を行う第二の工程と、前記薄膜センサと前記超音波探傷器との接続を解除し、前記接着剤を硬化させる第三の工程と、前記薄膜センサに前記超音波探傷器を接続して前記センサ信号波形を確認し、前記センサ信号波形の信号強度が前記第二の工程において計測した信号強度に比較して向上している場合は前記薄膜センサの設置を完了する一方、前記センサ信号波形の信号強度が前記第二の工程において計測した信号強度に比較して向上していない場合は再度前記第一の工程の処理を行う第四の工程とを備えることを特徴とする。

【0009】

上記の課題を解決するための第2の発明に係る超音波探触子の設置方法は、第1の発明に係る超音波探触子の設置方法において、前記第一の工程に続いて、センサ固定手段により前記薄膜センサを押圧固定する工程を備えることを特徴とする。

【0010】

上記の課題を解決するための第3の発明に係る超音波探触子の設置方法は、第2の発明に係る超音波探触子の設置方法において、前記センサ固定手段がサマリウムコバルト磁石と緩衝材とであり、前記接着剤に載せた前記薄膜センサを前記緩衝材を介して前記サマリウムコバルト磁石により押圧固定することを特徴とする。

【0011】

上記の課題を解決するための第4の発明に係る超音波探触子を用いたモニタリングシステムは、薄膜センサの取り付け位置に耐熱性を有する接着剤を適量塗布して該接着剤に金属薄板と該金属薄板上に形成された圧電体と電極とから構成された薄膜センサを載せる第一の工程と、前記接着剤に前記薄膜センサを載せた状態で該薄膜センサに超音波探傷器を接続してセンサ信号波形を確認し、前記センサ信号波形が確認できた場合は信号強度を計測する一方、前記センサ信号波形が確認できない場合は再度前記第一の工程の処理を行う第二の工程と、前記薄膜センサと前記超音波探傷器との接続を解除し、前記接着剤を硬化させる第三の工程と、前記薄膜センサに前記超音波探傷器を接続して前記センサ信号波形を確認し、前記センサ信号波形の信号強度が前記第二の工程において計測した信号強度に比較して向上している場合は前記薄膜センサの設置を完了する一方、前記センサ信号波形の信号強度が前記第二の工程において計測した信号強度に比較して向上していない場合は再度前記第一の工程の処理を行う第四の工程とにより設置された超音波探触子を用いて前記被検体の複雑形状部の肉厚を常時監視することを特徴とする。

【発明の効果】

【0012】

上述した本発明に係る超音波探触子の設置方法によれば、薄膜センサを固定するための大掛かりな装置を用いることなく、薄膜センサを被検体の形状に倣った状態で該被検体に固定することができるため、配管保温材下での施工が可能となり、T字管やエルボ管の複雑形状部に薄膜状のセンサを常設し,肉厚を監視することが可能となる。

【0013】

また、上述した本発明に係る超音波探触子を用いたモニタリングシステムによれば、超音波探傷法を用いてプラントの配管、容器等の運転期間中モニタリング(常時監視)を行い、減肉やき裂の検査を行うことで、定検時の肉厚計測作業の削減だけでなく、減肉進展予測の精緻化等が見込まれ、高経年化が進むプラントの信頼性向上、メンテナンスの合理化を図ることができる。

【図面の簡単な説明】

【0014】

【図1】本発明の実施形態に係る超音波探触子の設置例を示す説明図である。

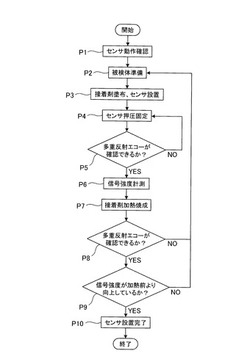

【図2】本発明の実施形態に係る超音波探触子の設置の流れを示すフローチャートである。

【図3】図3(a)は本発明の第1の実施例に係る超音波探触子の固定例を示す説明図、図3(b)は図3(a)の部分断面図である。

【図4】図4(a)は本発明の第2の実施例に係る超音波探触子の固定例を示す説明図、図4(b)は図4(a)の部分断面図である。

【図5】図5(a)は本発明の第3の実施例に係る超音波探触子の固定例を示す説明図、図5(b)は図5(a)の部分断面図である。

【図6】図6(a)は本発明の第4の実施例に係る超音波探触子の固定例を示す説明図、図6(b)は図6(a)の部分断面図、図6(c)は超音波探触子の固定部を示す斜視図である。

【図7】図7(a)は本発明の第5の実施例に係る超音波探触子の固定例を示す説明図、図7(b)は図7(a)の部分断面図である。

【図8】図8(a)は本発明の第6の実施例に係る超音波探触子の固定例を示す説明図、図8(b)は図8(a)の部分断面図である。

【発明を実施するための形態】

【0015】

以下、図1及び図2を参照しつつ本発明の一実施形態に係る超音波探触子の設置方法及び超音波探触子を用いたモニタリングシステムの詳細を説明する。

【0016】

図1に示すように、本実施形態に係る超音波探触子を用いたモニタリングシステムは、T字管又はエルボ管等の被検体1の複雑形状部1aに、薄膜センサ2を固定して被検体1の複雑形状部1aの肉厚を常時監視するものである。

【0017】

薄膜センサ2としては、可とう性及び耐熱性を有する薄膜状の圧電セラミックスを利用した超音波探触子を用いるものとし、本実施形態に係る超音波探触子を用いたモニタリングシステムにおいては、この薄膜センサ2を耐熱性を有する接着剤(例えば、導電性接着剤、銀ペーストなど)を用いて被検体1に張り付けて固定し、該薄膜センサ2を被検体1上に常設することにより、被検体1の複雑形状部1aの肉厚を常時監視するようにしている。

【0018】

なお、本実施形態に係る超音波探触子の設置方法及び超音波探触子を用いたモニタリングシステムにおいて、薄膜センサ2は金属薄板と、該金属薄板上に形成された圧電体と、電極とからなるものとし、例えば10mm×20mmの長方形状であり、薄膜センサ2の長辺が複雑形状部1aの凹状部に倣うように配設されるものとする。

【0019】

次に、図2を用いて本実施形態に係る超音波探触子の設置方法について説明する。図2に示すように、複雑形状部1aに薄膜センサ2を固定する場合、まず、センサ動作確認として、薄膜センサ2の信号波形を確認し(ステップP1)、被検体準備として、被検体1の表面の汚れ、錆を落とし、必要に応じて紙やすりで研磨する処理を行う(ステップP2)。

【0020】

続いて、予めマーキングを施したセンサ取付位置に耐熱性を有する接着剤を適量塗布し、接着剤に薄膜センサ2を載せる(ステップP3)。その後、薄膜センサ2に緩衝材(例えば、耐熱性を有するガラスクロス、耐熱スポンジ等)を当て、緩衝材を介した状態で押圧手段により薄膜センサ2を押圧固定する(ステップP4)。なお、押圧手段としては、後述する金属バンド、自己融着テープ、ベルト、ジャケット方式、スポット溶接、磁石直接押圧などが考えられる。

【0021】

ステップP4に続いては、薄膜センサ2を押圧手段により押圧した状態で、薄膜センサ2に超音波探傷器を接続し、センサ信号波形を確認する(ステップP5)。確認の結果、被検体1の板厚内での多重反射エコーが確認できたら(YES)、信号強度を計測する(ステップP6)。一方、被検体1の板厚内での多重反射エコーが確認できなかったら(NO)、押圧手段による薄膜センサ2に対する押圧を解除し、薄膜センサ2の設置状態(例えば、薄膜センサ2の位置や傾き、また、接着剤との接触状態(気泡の有無等))を修正してステップP4の処理に戻る。

【0022】

ステップP6に続いては、例えば、接着剤が加熱硬化型の接着剤であれば、接着剤を加熱焼成するなど、接着剤の仕様に合わせて接着剤の硬化を行う(ステップP7)。なお、加熱焼成を行う場合、加熱方法としてはテープヒーター、ラバーヒーター等を薄膜センサ2の上から巻く方法や、誘導加熱装置などによるものが考えられる。加熱中は、仮の保温材などで加熱効率を落とさないようにすると好適である。また、接着剤としては、加熱硬化型の接着剤の他に、例えば、紫外線硬化型、常温硬化型の接着剤を用いるなど、本発明の趣旨を逸脱しない範囲で種々の変更が可能であることは言うまでもない。

【0023】

ステップP7に続いては、ステップP4と同様に薄膜センサ2の信号波形の確認を行う(ステップP8)。確認の結果、被検体の板厚内での多重反射エコーが確認されれば(YES)、ステップP9の処理に移る。一方、被検体1の板厚内での多重反射エコーが確認できなければ(NO)、薄膜センサ2の設置が不十分であるとみなしてステップP2に戻り薄膜センサ2の設置をやり直す。

【0024】

ステップP9では、信号強度が加熱前より向上しているか否かを判定する。適切な接触・押圧・加熱が行われていれば信号強度が向上しているはずであり、信号強度が向上していれば(YES)、薄膜センサ2の設置を完了する(ステップP10)。一方、信号強度が向上していなければ(NO)、接着剤の分布にムラがあったり気孔などの空隙があると考えられるため、薄膜センサ2の設置が不安定であるとみなし、ステップP2に戻って薄膜センサ2の設置をやり直す。

以上により、薄膜センサ2を被検体1に固着する処理を行う。

【0025】

上述した本実施形態に係る超音波探触子の設置方法及び超音波探触子を用いたモニタリングシステムによれば、T字管やエルボ管等の複雑な形状を有する被検体1の狭隘な部分においても三次元的な曲率形状に倣った状態で薄膜センサ2を被検体1に固着することができるため、安定した超音波信号を得ながら複雑形状部1aにおける肉厚を常時監視することが可能となり、より精密な肉厚の管理が行えるようになる。

【0026】

また、接着剤が硬化した後は大がかりな治具は必要ないため、接続部を保護する程度の簡易な治具を設けるのみでよく、省スペース化が可能となる。

また、セラミックスと金属とからなる薄膜センサ2は耐熱性を有するため接着剤を硬化させる際の加熱時にも耐えられるうえ、プラント運転時に配管を保温材で覆う際に既存の保温材の下に施工することも可能となる。

【実施例1】

【0027】

図3を用いて本発明の第1の実施例に係る超音波探触子の設置方法について説明する。本実施例は、図2に示し上述した薄膜センサ2の押圧固定に用いる押圧手段として、図3に示すサマリウムコバルト磁石11を用いる例である。その他の構成については上述した実施形態に係る超音波探触子の設置方法と同様であり、以下、重複する説明は省略し、異なる点を中心に説明する。

【0028】

図3(a)に示すように、本実施例に係る超音波探触子の設置方法において、薄膜センサ2の設置時、該薄膜センサ2は押圧手段としてのサマリウムコバルト磁石11によって磁性を持つ被検体(本実施例ではT字管)1の複雑形状部1aに押圧されている。より詳しくは、図3(b)に示すように、予めマーキングを行ったセンサ取付位置に熱硬化型の接着剤3を適量塗布し、該接着剤3に薄膜センサ2を載せた後、薄膜センサ2に耐熱繊維(例えばガラス繊維など)からなる緩衝材12を当て、緩衝材12を介してサマリウムコバルト磁石11がその磁力により薄膜センサ2を押圧するように構成している。

【0029】

なお、薄膜センサ2は金属を主とする薄い基板(金属薄板)2c上に圧電体2bを形成し、圧電体2b上に上部電極2aを備えた構成となっている。下部電極は金属薄板2cの圧電体2bとは反対側に設けられ、上部電極2a及び下部電極に図示しない信号線などを接続して超音波を送受信可能な構成となっている。また、図3(b)は薄膜センサ2の固定状態を模式的に示したものであり、実際の寸法とは異なる。

【0030】

ここで、接着剤として熱硬化型の接着剤3を用いることにより、上述したステップP5の処理において多重反射エコーが確認できなかった場合はサマリウムコバルト磁石11及び緩衝材12を一旦取り外し、薄膜センサ2の設置状態を修正することができる。薄膜センサ2の設置状態を修正した後は、再度サマリウムコバルト磁石11により緩衝材12を介して薄膜センサ2を被検体1側へ押圧する。

【0031】

一方、ステップP5の処理において多重反射エコーが確認できたら被検体1の表面を加熱して接着剤3の硬化を行う。このとき、サマリウムコバルト磁石11は耐熱性を有するため、接着剤3を硬化させるための加熱焼成時(例えば、150℃、30分)においても磁力が低下することなく、薄膜センサ2を被検体1に押圧しておくことができる。

【0032】

このような本実施例に係る超音波探触子の設置方法によれば、上述した実施形態に係る超音波探触子の設置方法による効果に加えて、薄膜センサ2の固定箇所を自在に設定することができる。例えば、複雑形状部1a以外であっても、図3(a)に仮想線で示すように、複数の薄膜センサ2を近接して設置することも可能となる。

【0033】

また、薄膜センサ2とサマリウムコバルト磁石11との間に緩衝材12を介装することにより薄膜センサ2の上部電極を保護することができるとともに、薄膜センサ2を均一な圧力で押圧することができ、確実に複雑形状部1aの形状に倣わせることができる。

なお、接着剤3が硬化した後、必ずしもサマリウムコバルト磁石11を取り外す必要はなく、施工条件によってはサマリウムコバルト磁石11を残した状態で薄膜センサ2を既存の保温材下に施工することも可能である。

【実施例2】

【0034】

図4を用いて本発明の第2の実施例に係る超音波探触子の設置方法について説明する。本実施例は、図2に示し上述した薄膜センサ2の押圧固定に用いる押圧手段として、図4に示す自己融着テープ21を用いる例である。その他の構成については上述した実施形態及び第1の実施例に係る超音波探触子の設置方法と同様であり、以下、重複する説明は省略し、異なる点を中心に説明する。

【0035】

図4(a)に示すように、本実施例に係る超音波探触子の設置方法において、薄膜センサ2の設置時、該薄膜センサ2は押圧手段としての耐熱性を有する自己融着テープ21によって被検体(本実施例ではT字管)1の複雑形状部1aに押圧されている。より詳しくは、図4(b)に示すように、予めマーキングを行ったセンサ取付位置に熱硬化型の接着剤3を適量塗布し、該接着剤3に薄膜センサ2を載せた後、薄膜センサ2を複雑形状部1aに押し付けるように自己融着テープ21を被検体1に巻き付ける構成としている。

【0036】

ここで、接着剤として熱硬化型の接着剤3を用いることにより、上述したステップP5の処理において多重反射エコーが確認できなかった場合は自己融着テープ21を一旦取り外し、薄膜センサ2の設置状態を修正することができる。薄膜センサ2の設置状態を修正した後は、再度自己融着テープ21により薄膜センサ2を被検体1側へ押圧する。

【0037】

一方、ステップP5の処理において多重反射エコーが確認できたら被検体1の表面を加熱して接着剤3の硬化を行う。このとき、自己融着テープ21は耐熱性を有するため、接着剤3を硬化させるための加熱焼成時(例えば、150℃、30分)においても薄膜センサ2を被検体1に押圧しておくことができる。

【0038】

このような本実施例に係る超音波探触子の設置方法によれば、上述した実施形態に係る超音波探触子の設置方法による効果に加えて、薄膜センサ2を容易に被検体1側に押圧することができ、薄膜センサ2を確実に複雑形状部1aの形状に倣わせることができる。

【0039】

なお、接着剤3が硬化した後、必ずしも自己融着テープ21を取り外す必要はなく、施工条件によっては自己融着テープ21を残した状態で薄膜センサ2を既存の保温材下に施工することも可能である。

【実施例3】

【0040】

図5を用いて本発明の第3の実施例に係る超音波探触子の設置方法について説明する。本実施例は、図2に示し上述した薄膜センサ2の押圧固定に用いる押圧手段として、図5に示す三つの耐熱ベルト(例えば、タイネスト−Zベルト(登録商標))31と二つの三角リング32を用いる例である。その他の構成については上述した実施形態及び第1の実施例に係る超音波探触子の設置方法と同様であり、以下、重複する説明は省略し、異なる点を中心に説明する。

【0041】

図5(a)に示すように、本実施例に係る超音波探触子の設置方法において、薄膜センサ2の設置時、該薄膜センサ2は押圧手段としての二つの三角リング31に連結された耐熱ベルト31によって被検体(本実施例ではT字管)1の複雑形状部1aに押圧されている。より詳しくは、図5(b)に示すように、予めマーキングを行ったセンサ取付位置に熱硬化型の接着剤3を適量塗布し、該接着剤3に薄膜センサ2を載せた後、薄膜センサ2を二つの三角リング32に連結された耐熱ベルト31により押圧するように構成している。

【0042】

なお、三つの耐熱ベルト31は二つの三角リング32により連結され、二つの耐熱ベルト31はそれぞれ被検体1(T字管)の二つの複雑形状部1aを跨ぐように配置され、一つの耐熱ベルト31は被検体1(T字管)の底部1bを跨ぐように配置されて、バックル33によって締結力を調整可能に構成されている。また、耐熱ベルト31は三角リング32に対して着脱自在に構成されているものとする。

【0043】

ここで、接着剤として熱硬化型の接着剤3を用いることにより、上述したステップP5の処理において多重反射エコーが確認できなかった場合は耐熱ベルト31を一旦取り外し、薄膜センサ2の設置状態を修正することができる。薄膜センサ2の設置状態を修正した後は、再度耐熱ベルト31により薄膜センサ2を被検体1側へ押圧する。

【0044】

一方、ステップP5の処理において多重反射エコーが確認できたら被検体1の表面を加熱して接着剤3の硬化を行う。このとき、耐熱ベルト31、三角リング32、およびバックル33は耐熱性を有するため、接着剤3を硬化させるための加熱焼成時(例えば、150℃、30分)においても薄膜センサ2を被検体1に押圧しておくことができる。

【0045】

このような本実施例に係る超音波探触子の設置方法によれば、上述した実施形態に係る超音波探触子の設置方法による効果に加えて、三本の耐熱ベルト31と三角リング32とを利用することで、被検体1の複雑形状部1aにおいて、薄膜センサ2を被検体1aに対して垂直に押圧することができ、被検体1の複雑形状部1a(本実施例ではT字管の肩部)の形状に確実に薄膜センサ2を倣わせることが可能となる。

【0046】

また、高温耐熱性を有する耐熱ベルト31を利用することで、高温配管への適用が可能となるとともに、バックル33を利用することで、ベルト締め付け時における締め付け力の調整を行うことが可能となる。また、複雑形状部1a以外にも耐熱ベルト31と被検体1との間に薄膜センサ2を設置することができる。

【0047】

なお、接着剤3が硬化した後、必ずしも耐熱ベルト31を取り外す必要はなく、施工条件によっては耐熱ベルト31を残した状態で薄膜センサ2を既存の保温材下に施工することも可能である。

【実施例4】

【0048】

図6を用いて本発明の第4の実施例に係る超音波探触子の設置方法について説明する。本実施例は、図2に示し上述した薄膜センサ2の押圧固定に用いる押圧手段として、図6に示すアルミ板41を用いる例である。その他の構成については上述した実施形態及び第1の実施例に係る超音波探触子の設置方法と同様であり、以下、重複する説明は省略し、異なる点を中心に説明する。

【0049】

図6(a)に示すように、本実施例に係る超音波探触子の設置方法において、薄膜センサ2の設置時、該薄膜センサ2は押圧手段としての箔状のアルミ板41によって被検体(本実施例ではT字管)1の複雑形状部1aに押圧されている。より詳しくは、図6(b)及び図6(c)に示すように、予めマーキングを行ったセンサ取付位置に熱硬化型の接着剤3を適量塗布し、該接着剤3に薄膜センサ2を載せた後、薄膜センサ2に比較して幅広に形成されたアルミ板41で薄膜センサ2を覆い、アルミ板41の少なくとも四隅を図中符号42で示すようにスポット溶接することにより、アルミ板41が薄膜センサ2を押圧するように構成している。

【0050】

ここで、接着剤として熱硬化型の接着剤3を用いることにより、上述したステップP5の処理において多重反射エコーが確認できなかった場合はアルミ板41を一旦取り外し、薄膜センサ2の設置状態を修正することができる。薄膜センサ2の設置状態を修正した後は、再度薄膜センサ2をアルミ板41で覆い、該アルミ板41をスポット溶接することにより薄膜センサ2を被検体1側へ押圧する。

【0051】

一方、ステップP5の処理において多重反射エコーが確認できたら被検体1の表面を加熱して接着剤3の硬化を行う。このとき、アルミ板41は耐熱性を有するため、接着剤3を硬化させるための加熱焼成時(例えば、150℃、30分)においても薄膜センサ2を被検体1に押圧しておくことができる。

【0052】

このような本実施例に係る超音波探触子の設置方法によれば、上述した実施形態に係る超音波探触子の設置方法による効果に加えて、薄膜センサ2の固定箇所を自在に設定することができる。例えば、複雑形状部1a以外であっても、図6(a)に仮想線で示すように、複数の薄膜センサ2を近接して設置することも可能となる。

【0053】

また、薄膜センサ2を金属であるアルミ板41とスポット溶接42とで固定するため、超高温での適用が可能となる。

【0054】

なお、接着剤3が硬化した後、必ずしもアルミ板43を取り外す必要はなく、施工条件によってはアルミ板41を残した状態で薄膜センサ2を既存の保温材下に施工することも可能である。

【実施例5】

【0055】

図7を用いて本発明の第5の実施例に係る超音波探触子の設置方法について説明する。本実施例は、図2に示し上述した薄膜センサ2の押圧固定に用いる押圧手段として、図7に示すジャケット51、ボルト52及び緩衝材53を用いる例である。その他の構成については上述した実施形態及び第1の実施例に係る超音波探触子の設置方法と同様であり、以下、重複する説明は省略し、異なる点を中心に説明する。

【0056】

図7(a)に示すように、本実施例に係る超音波探触子の設置方法において、被検体(本実施例ではT字管)1の複雑形状部1aには、薄膜センサ2が押圧手段としてのジャケット51、ボルト52及び緩衝材53によって押圧固定されている。ジャケット51は金属または高温耐熱性を有する樹脂からなるものとし、被検体1に着脱自在に構成されており、センサ取付位置に対応する部分には貫通孔51a(図7(b)参照)が形成されている。

【0057】

薄膜センサ2を被検体1に固定する場合、図7(b)に示すように、予めマーキングを行ったセンサ取付位置に熱硬化型の接着剤3を適量塗布し、該接着剤3に薄膜センサ2を載せた後、緩衝材53を介装させた状態で被検体1にジャケット51を装着し、緩衝材53を介してボルト52がその締結力により緩衝材53を介して薄膜センサ2を押圧するように構成している。

【0058】

ここで、接着剤として熱硬化型の接着剤3を用いることにより、上述したステップP5の処理において多重反射エコーが確認できなかった場合はボルト52、ジャケット51、及び緩衝材53を一旦取り外し、薄膜センサ2の設置状態を修正することができる。薄膜センサ2の設置状態を修正した後は、再度緩衝材53を介装した状態で被検体1にジャケット51を装着し、貫通孔51aにボルト51を締結することにより薄膜センサ2を被検体1側へ押圧する。

【0059】

一方、ステップP5の処理において多重反射エコーが確認できたら被検体1の表面を加熱して接着剤3の硬化を行う。このとき、ジャケット51、ボルト52及び緩衝材53は耐熱性を有するため、接着剤3を硬化させるための加熱焼成時(例えば、150℃、30分)においても磁力が低下することなく、薄膜センサ2を被検体1に押圧しておくことができる。

【0060】

このような本実施例に係る超音波探触子の設置方法によれば、上述した実施形態に係る超音波探触子の設置方法による効果に加えて、薄膜センサ2の固定箇所を自在に設定することができる。例えば、複雑形状部1a以外であっても、図7(a)に仮想線で示すように、複数の薄膜センサ2を近接して設置することも可能となる。

【0061】

また、ジャケット51は再利用することが可能であるため、低コスト化を図ることができる。さらに、ボルト52を利用して薄膜センサ2の押圧を行うため、薄膜センサ2に対する押圧力を調整することができる。

【0062】

また、薄膜センサ2とボルト52との間に緩衝材53を介装することにより薄膜センサ2の上部電極を保護することができるとともに、薄膜センサ2を確実に複雑形状部1aの形状に倣わせることができる。

【0063】

なお、接着剤3が硬化した後、必ずしもジャケット51、ボルト52及び緩衝剤53を取り外す必要はなく、施工条件によってはジャケット51、ボルト52及び緩衝剤53を残した状態で薄膜センサ2を既存の保温材下に施工することも可能である。

【実施例6】

【0064】

図8を用いて本発明の第6の実施例に係る超音波探触子の設置方法について説明する。本実施例は、図2に示し上述した薄膜センサ2の押圧固定に用いる押圧手段として、図8に示す金属バンド61を用いる例である。その他の構成については上述した実施形態及び第1の実施例に係る超音波探触子の設置方法と同様であり、以下、重複する説明は省略し、異なる点を中心に説明する。

【0065】

図8(a)に示すように、本実施例に係る超音波探触子の設置方法において、薄膜センサ2の設置時、該薄膜センサ2は押圧手段としての金属バンド61によって被検体(本実施例ではエルボ管)1の複雑形状部1aに押圧されている。より詳しくは、図8(b)に示すように、予めマーキングを行ったセンサ取付位置に熱硬化型の接着剤3を適量塗布し、該接着剤3に薄膜センサ2を載せた後、薄膜センサ2を耐熱繊維(例えば、ガラス繊維)からなる緩衝材62で覆い、緩衝材62を介して金属バンド61が薄膜センサ2を押圧するように構成している。

【0066】

ここで、接着剤として熱硬化型の接着剤3を用いることにより、上述したステップP5の処理において多重反射エコーが確認できなかった場合は金属バンド61及び緩衝材62を一旦取り外し、薄膜センサ2の設置状態を修正することができる。薄膜センサ2の設置状態を修正した後は、再度薄膜センサ2を緩衝材62で覆い、金属バンド61により薄膜センサ2を被検体1側へ押圧する。

【0067】

一方、ステップP5の処理において多重反射エコーが確認できたら被検体1の表面を加熱して接着剤3の硬化を行う。このとき、金属バンド61は耐熱性を有するため、接着剤3を硬化させるための加熱焼成時(例えば、150℃、30分)においても薄膜センサ2を被検体1に押圧しておくことができる。

【0068】

このような本実施例に係る超音波探触子の設置方法によれば、上述した実施形態に係る超音波探触子の設置方法による効果に加えて、薄膜センサ2と金属バンド61との間に緩衝材62を介装することにより薄膜センサ2の上部電極を保護することができるとともに、被検体1が熱膨張した場合であっても薄膜センサ2を均一に押圧することができ、薄膜センサ2を確実に複雑形状部1aの形状に倣わせることができる。

【0069】

なお、接着剤3が硬化した後、必ずしも金属バンド61及び緩衝剤62を取り外す必要はなく、施工条件によっては金属バンド61及び緩衝剤62を残した状態で薄膜センサ2を既存の保温材下に施工することも可能である。また、本実施例では被検体1の周方向にわたって緩衝材62を設ける例を示したが、緩衝材62を設ける範囲は上述した範囲に限定されるものではなく、薄膜センサ2と金属バンド61との間に緩衝材62を介装する構造であれば構わない。

【産業上の利用可能性】

【0070】

本発明は、超音波探触子の設置方法及び超音波探触子を用いた常時監視装置に適用して好適なものである。

【符号の説明】

【0071】

1 被検体

1a 複雑形状部

2 薄膜センサ

2a 上部電極

2b 圧電体

2c 金属薄板

3 接着剤

11 サマリウムコバルト磁石

12 緩衝材

21 自己融着テープ

31 耐熱ベルト

32 三角リング

33 バックル

41 アルミ板

42 スポット溶接部

51 ジャケット

52 ボルト

53 押さえ材

61 金属バンド

62 緩衝材

【技術分野】

【0001】

本発明は、超音波探触子の設置方法及び超音波探触子を用いたモニタリングシステムに関し、特に、原子力プラントの配管における減肉や欠陥などの状態を検査するための超音波探触子の設置方法及び超音波探触子を用いたモニタリングシステムに関する。

【背景技術】

【0002】

原子力プラントの配管においては、内部を流れる高温(〜300℃程度)の流体により、内壁が減肉されるため、減肉量を定期的に検査する必要がある。この減肉現象は内部流体の流れに変化が起こるT字管やエルボ管などの形状変化部、狭隘部(以下、複雑形状部という)で顕著にみられる。減肉量の検査は超音波探傷法(UT)により行われる。超音波探傷法は、超音波探触子から発生させる超音波を被検査部材に伝達させた際の、被検査部材が示す音響的性質を利用した非破壊試験方法である。超音波探触子は、吸音材及び保護板を貼り付けた振動子を箱に挿入したものなどとされる。

【0003】

従来、直管に超音波探触子を設置する方法として、接着剤を介して被検体に超音波探触子を設置する方法が公知となっている(例えば、特許文献1参照)。特許文献1では、超音波探触子として圧電素子を利用するものが用いられている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2011−47905号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上述した特許文献1に記載のものは直管に超音波探触子を設置する場合には有効であるものの、T字管やエルボ管の複雑形状部(特に凹面)に超音波探触子を設置する場合、超音波探触子が被検体の曲面に倣わず、正確な測定を行うことが困難になるという問題が考えられた。

【0006】

また、従来、T字管やエルボ管の複雑形状部は定期検査ごとに肉厚を測定する方法がとられているが、定期検査ごとに被検体に超音波探触子を設置して肉厚の測定を行う場合、配管保温材を取り外す等の付帯作業によるコストの増加、及び、超音波探触子の設置位置のずれにより測定結果に誤差が生じるおそれがあるなどの問題が考えられた。

【0007】

このようなことから本発明は、被検体の複雑形状部の状態を常時監視することを可能とした超音波探触子の設置方法及び超音波探触子を用いたモニタリングシステムを提供することを目的とする。

【課題を解決するための手段】

【0008】

上記の課題を解決するための第1の発明に係る超音波探触子の設置方法は、被検体の複雑形状部に耐熱性を有する接着剤を適量塗布して、該接着剤に、金属薄板と該金属薄板上に形成された圧電体と電極とから構成された薄膜センサを載せる第一の工程と、前記接着剤に前記薄膜センサを載せた状態で該薄膜センサに超音波探傷器を接続してセンサ信号波形を確認し、前記センサ信号波形が確認できた場合は信号強度を計測する一方、前記センサ信号波形が確認できない場合は再度前記第一の工程の処理を行う第二の工程と、前記薄膜センサと前記超音波探傷器との接続を解除し、前記接着剤を硬化させる第三の工程と、前記薄膜センサに前記超音波探傷器を接続して前記センサ信号波形を確認し、前記センサ信号波形の信号強度が前記第二の工程において計測した信号強度に比較して向上している場合は前記薄膜センサの設置を完了する一方、前記センサ信号波形の信号強度が前記第二の工程において計測した信号強度に比較して向上していない場合は再度前記第一の工程の処理を行う第四の工程とを備えることを特徴とする。

【0009】

上記の課題を解決するための第2の発明に係る超音波探触子の設置方法は、第1の発明に係る超音波探触子の設置方法において、前記第一の工程に続いて、センサ固定手段により前記薄膜センサを押圧固定する工程を備えることを特徴とする。

【0010】

上記の課題を解決するための第3の発明に係る超音波探触子の設置方法は、第2の発明に係る超音波探触子の設置方法において、前記センサ固定手段がサマリウムコバルト磁石と緩衝材とであり、前記接着剤に載せた前記薄膜センサを前記緩衝材を介して前記サマリウムコバルト磁石により押圧固定することを特徴とする。

【0011】

上記の課題を解決するための第4の発明に係る超音波探触子を用いたモニタリングシステムは、薄膜センサの取り付け位置に耐熱性を有する接着剤を適量塗布して該接着剤に金属薄板と該金属薄板上に形成された圧電体と電極とから構成された薄膜センサを載せる第一の工程と、前記接着剤に前記薄膜センサを載せた状態で該薄膜センサに超音波探傷器を接続してセンサ信号波形を確認し、前記センサ信号波形が確認できた場合は信号強度を計測する一方、前記センサ信号波形が確認できない場合は再度前記第一の工程の処理を行う第二の工程と、前記薄膜センサと前記超音波探傷器との接続を解除し、前記接着剤を硬化させる第三の工程と、前記薄膜センサに前記超音波探傷器を接続して前記センサ信号波形を確認し、前記センサ信号波形の信号強度が前記第二の工程において計測した信号強度に比較して向上している場合は前記薄膜センサの設置を完了する一方、前記センサ信号波形の信号強度が前記第二の工程において計測した信号強度に比較して向上していない場合は再度前記第一の工程の処理を行う第四の工程とにより設置された超音波探触子を用いて前記被検体の複雑形状部の肉厚を常時監視することを特徴とする。

【発明の効果】

【0012】

上述した本発明に係る超音波探触子の設置方法によれば、薄膜センサを固定するための大掛かりな装置を用いることなく、薄膜センサを被検体の形状に倣った状態で該被検体に固定することができるため、配管保温材下での施工が可能となり、T字管やエルボ管の複雑形状部に薄膜状のセンサを常設し,肉厚を監視することが可能となる。

【0013】

また、上述した本発明に係る超音波探触子を用いたモニタリングシステムによれば、超音波探傷法を用いてプラントの配管、容器等の運転期間中モニタリング(常時監視)を行い、減肉やき裂の検査を行うことで、定検時の肉厚計測作業の削減だけでなく、減肉進展予測の精緻化等が見込まれ、高経年化が進むプラントの信頼性向上、メンテナンスの合理化を図ることができる。

【図面の簡単な説明】

【0014】

【図1】本発明の実施形態に係る超音波探触子の設置例を示す説明図である。

【図2】本発明の実施形態に係る超音波探触子の設置の流れを示すフローチャートである。

【図3】図3(a)は本発明の第1の実施例に係る超音波探触子の固定例を示す説明図、図3(b)は図3(a)の部分断面図である。

【図4】図4(a)は本発明の第2の実施例に係る超音波探触子の固定例を示す説明図、図4(b)は図4(a)の部分断面図である。

【図5】図5(a)は本発明の第3の実施例に係る超音波探触子の固定例を示す説明図、図5(b)は図5(a)の部分断面図である。

【図6】図6(a)は本発明の第4の実施例に係る超音波探触子の固定例を示す説明図、図6(b)は図6(a)の部分断面図、図6(c)は超音波探触子の固定部を示す斜視図である。

【図7】図7(a)は本発明の第5の実施例に係る超音波探触子の固定例を示す説明図、図7(b)は図7(a)の部分断面図である。

【図8】図8(a)は本発明の第6の実施例に係る超音波探触子の固定例を示す説明図、図8(b)は図8(a)の部分断面図である。

【発明を実施するための形態】

【0015】

以下、図1及び図2を参照しつつ本発明の一実施形態に係る超音波探触子の設置方法及び超音波探触子を用いたモニタリングシステムの詳細を説明する。

【0016】

図1に示すように、本実施形態に係る超音波探触子を用いたモニタリングシステムは、T字管又はエルボ管等の被検体1の複雑形状部1aに、薄膜センサ2を固定して被検体1の複雑形状部1aの肉厚を常時監視するものである。

【0017】

薄膜センサ2としては、可とう性及び耐熱性を有する薄膜状の圧電セラミックスを利用した超音波探触子を用いるものとし、本実施形態に係る超音波探触子を用いたモニタリングシステムにおいては、この薄膜センサ2を耐熱性を有する接着剤(例えば、導電性接着剤、銀ペーストなど)を用いて被検体1に張り付けて固定し、該薄膜センサ2を被検体1上に常設することにより、被検体1の複雑形状部1aの肉厚を常時監視するようにしている。

【0018】

なお、本実施形態に係る超音波探触子の設置方法及び超音波探触子を用いたモニタリングシステムにおいて、薄膜センサ2は金属薄板と、該金属薄板上に形成された圧電体と、電極とからなるものとし、例えば10mm×20mmの長方形状であり、薄膜センサ2の長辺が複雑形状部1aの凹状部に倣うように配設されるものとする。

【0019】

次に、図2を用いて本実施形態に係る超音波探触子の設置方法について説明する。図2に示すように、複雑形状部1aに薄膜センサ2を固定する場合、まず、センサ動作確認として、薄膜センサ2の信号波形を確認し(ステップP1)、被検体準備として、被検体1の表面の汚れ、錆を落とし、必要に応じて紙やすりで研磨する処理を行う(ステップP2)。

【0020】

続いて、予めマーキングを施したセンサ取付位置に耐熱性を有する接着剤を適量塗布し、接着剤に薄膜センサ2を載せる(ステップP3)。その後、薄膜センサ2に緩衝材(例えば、耐熱性を有するガラスクロス、耐熱スポンジ等)を当て、緩衝材を介した状態で押圧手段により薄膜センサ2を押圧固定する(ステップP4)。なお、押圧手段としては、後述する金属バンド、自己融着テープ、ベルト、ジャケット方式、スポット溶接、磁石直接押圧などが考えられる。

【0021】

ステップP4に続いては、薄膜センサ2を押圧手段により押圧した状態で、薄膜センサ2に超音波探傷器を接続し、センサ信号波形を確認する(ステップP5)。確認の結果、被検体1の板厚内での多重反射エコーが確認できたら(YES)、信号強度を計測する(ステップP6)。一方、被検体1の板厚内での多重反射エコーが確認できなかったら(NO)、押圧手段による薄膜センサ2に対する押圧を解除し、薄膜センサ2の設置状態(例えば、薄膜センサ2の位置や傾き、また、接着剤との接触状態(気泡の有無等))を修正してステップP4の処理に戻る。

【0022】

ステップP6に続いては、例えば、接着剤が加熱硬化型の接着剤であれば、接着剤を加熱焼成するなど、接着剤の仕様に合わせて接着剤の硬化を行う(ステップP7)。なお、加熱焼成を行う場合、加熱方法としてはテープヒーター、ラバーヒーター等を薄膜センサ2の上から巻く方法や、誘導加熱装置などによるものが考えられる。加熱中は、仮の保温材などで加熱効率を落とさないようにすると好適である。また、接着剤としては、加熱硬化型の接着剤の他に、例えば、紫外線硬化型、常温硬化型の接着剤を用いるなど、本発明の趣旨を逸脱しない範囲で種々の変更が可能であることは言うまでもない。

【0023】

ステップP7に続いては、ステップP4と同様に薄膜センサ2の信号波形の確認を行う(ステップP8)。確認の結果、被検体の板厚内での多重反射エコーが確認されれば(YES)、ステップP9の処理に移る。一方、被検体1の板厚内での多重反射エコーが確認できなければ(NO)、薄膜センサ2の設置が不十分であるとみなしてステップP2に戻り薄膜センサ2の設置をやり直す。

【0024】

ステップP9では、信号強度が加熱前より向上しているか否かを判定する。適切な接触・押圧・加熱が行われていれば信号強度が向上しているはずであり、信号強度が向上していれば(YES)、薄膜センサ2の設置を完了する(ステップP10)。一方、信号強度が向上していなければ(NO)、接着剤の分布にムラがあったり気孔などの空隙があると考えられるため、薄膜センサ2の設置が不安定であるとみなし、ステップP2に戻って薄膜センサ2の設置をやり直す。

以上により、薄膜センサ2を被検体1に固着する処理を行う。

【0025】

上述した本実施形態に係る超音波探触子の設置方法及び超音波探触子を用いたモニタリングシステムによれば、T字管やエルボ管等の複雑な形状を有する被検体1の狭隘な部分においても三次元的な曲率形状に倣った状態で薄膜センサ2を被検体1に固着することができるため、安定した超音波信号を得ながら複雑形状部1aにおける肉厚を常時監視することが可能となり、より精密な肉厚の管理が行えるようになる。

【0026】

また、接着剤が硬化した後は大がかりな治具は必要ないため、接続部を保護する程度の簡易な治具を設けるのみでよく、省スペース化が可能となる。

また、セラミックスと金属とからなる薄膜センサ2は耐熱性を有するため接着剤を硬化させる際の加熱時にも耐えられるうえ、プラント運転時に配管を保温材で覆う際に既存の保温材の下に施工することも可能となる。

【実施例1】

【0027】

図3を用いて本発明の第1の実施例に係る超音波探触子の設置方法について説明する。本実施例は、図2に示し上述した薄膜センサ2の押圧固定に用いる押圧手段として、図3に示すサマリウムコバルト磁石11を用いる例である。その他の構成については上述した実施形態に係る超音波探触子の設置方法と同様であり、以下、重複する説明は省略し、異なる点を中心に説明する。

【0028】

図3(a)に示すように、本実施例に係る超音波探触子の設置方法において、薄膜センサ2の設置時、該薄膜センサ2は押圧手段としてのサマリウムコバルト磁石11によって磁性を持つ被検体(本実施例ではT字管)1の複雑形状部1aに押圧されている。より詳しくは、図3(b)に示すように、予めマーキングを行ったセンサ取付位置に熱硬化型の接着剤3を適量塗布し、該接着剤3に薄膜センサ2を載せた後、薄膜センサ2に耐熱繊維(例えばガラス繊維など)からなる緩衝材12を当て、緩衝材12を介してサマリウムコバルト磁石11がその磁力により薄膜センサ2を押圧するように構成している。

【0029】

なお、薄膜センサ2は金属を主とする薄い基板(金属薄板)2c上に圧電体2bを形成し、圧電体2b上に上部電極2aを備えた構成となっている。下部電極は金属薄板2cの圧電体2bとは反対側に設けられ、上部電極2a及び下部電極に図示しない信号線などを接続して超音波を送受信可能な構成となっている。また、図3(b)は薄膜センサ2の固定状態を模式的に示したものであり、実際の寸法とは異なる。

【0030】

ここで、接着剤として熱硬化型の接着剤3を用いることにより、上述したステップP5の処理において多重反射エコーが確認できなかった場合はサマリウムコバルト磁石11及び緩衝材12を一旦取り外し、薄膜センサ2の設置状態を修正することができる。薄膜センサ2の設置状態を修正した後は、再度サマリウムコバルト磁石11により緩衝材12を介して薄膜センサ2を被検体1側へ押圧する。

【0031】

一方、ステップP5の処理において多重反射エコーが確認できたら被検体1の表面を加熱して接着剤3の硬化を行う。このとき、サマリウムコバルト磁石11は耐熱性を有するため、接着剤3を硬化させるための加熱焼成時(例えば、150℃、30分)においても磁力が低下することなく、薄膜センサ2を被検体1に押圧しておくことができる。

【0032】

このような本実施例に係る超音波探触子の設置方法によれば、上述した実施形態に係る超音波探触子の設置方法による効果に加えて、薄膜センサ2の固定箇所を自在に設定することができる。例えば、複雑形状部1a以外であっても、図3(a)に仮想線で示すように、複数の薄膜センサ2を近接して設置することも可能となる。

【0033】

また、薄膜センサ2とサマリウムコバルト磁石11との間に緩衝材12を介装することにより薄膜センサ2の上部電極を保護することができるとともに、薄膜センサ2を均一な圧力で押圧することができ、確実に複雑形状部1aの形状に倣わせることができる。

なお、接着剤3が硬化した後、必ずしもサマリウムコバルト磁石11を取り外す必要はなく、施工条件によってはサマリウムコバルト磁石11を残した状態で薄膜センサ2を既存の保温材下に施工することも可能である。

【実施例2】

【0034】

図4を用いて本発明の第2の実施例に係る超音波探触子の設置方法について説明する。本実施例は、図2に示し上述した薄膜センサ2の押圧固定に用いる押圧手段として、図4に示す自己融着テープ21を用いる例である。その他の構成については上述した実施形態及び第1の実施例に係る超音波探触子の設置方法と同様であり、以下、重複する説明は省略し、異なる点を中心に説明する。

【0035】

図4(a)に示すように、本実施例に係る超音波探触子の設置方法において、薄膜センサ2の設置時、該薄膜センサ2は押圧手段としての耐熱性を有する自己融着テープ21によって被検体(本実施例ではT字管)1の複雑形状部1aに押圧されている。より詳しくは、図4(b)に示すように、予めマーキングを行ったセンサ取付位置に熱硬化型の接着剤3を適量塗布し、該接着剤3に薄膜センサ2を載せた後、薄膜センサ2を複雑形状部1aに押し付けるように自己融着テープ21を被検体1に巻き付ける構成としている。

【0036】

ここで、接着剤として熱硬化型の接着剤3を用いることにより、上述したステップP5の処理において多重反射エコーが確認できなかった場合は自己融着テープ21を一旦取り外し、薄膜センサ2の設置状態を修正することができる。薄膜センサ2の設置状態を修正した後は、再度自己融着テープ21により薄膜センサ2を被検体1側へ押圧する。

【0037】

一方、ステップP5の処理において多重反射エコーが確認できたら被検体1の表面を加熱して接着剤3の硬化を行う。このとき、自己融着テープ21は耐熱性を有するため、接着剤3を硬化させるための加熱焼成時(例えば、150℃、30分)においても薄膜センサ2を被検体1に押圧しておくことができる。

【0038】

このような本実施例に係る超音波探触子の設置方法によれば、上述した実施形態に係る超音波探触子の設置方法による効果に加えて、薄膜センサ2を容易に被検体1側に押圧することができ、薄膜センサ2を確実に複雑形状部1aの形状に倣わせることができる。

【0039】

なお、接着剤3が硬化した後、必ずしも自己融着テープ21を取り外す必要はなく、施工条件によっては自己融着テープ21を残した状態で薄膜センサ2を既存の保温材下に施工することも可能である。

【実施例3】

【0040】

図5を用いて本発明の第3の実施例に係る超音波探触子の設置方法について説明する。本実施例は、図2に示し上述した薄膜センサ2の押圧固定に用いる押圧手段として、図5に示す三つの耐熱ベルト(例えば、タイネスト−Zベルト(登録商標))31と二つの三角リング32を用いる例である。その他の構成については上述した実施形態及び第1の実施例に係る超音波探触子の設置方法と同様であり、以下、重複する説明は省略し、異なる点を中心に説明する。

【0041】

図5(a)に示すように、本実施例に係る超音波探触子の設置方法において、薄膜センサ2の設置時、該薄膜センサ2は押圧手段としての二つの三角リング31に連結された耐熱ベルト31によって被検体(本実施例ではT字管)1の複雑形状部1aに押圧されている。より詳しくは、図5(b)に示すように、予めマーキングを行ったセンサ取付位置に熱硬化型の接着剤3を適量塗布し、該接着剤3に薄膜センサ2を載せた後、薄膜センサ2を二つの三角リング32に連結された耐熱ベルト31により押圧するように構成している。

【0042】

なお、三つの耐熱ベルト31は二つの三角リング32により連結され、二つの耐熱ベルト31はそれぞれ被検体1(T字管)の二つの複雑形状部1aを跨ぐように配置され、一つの耐熱ベルト31は被検体1(T字管)の底部1bを跨ぐように配置されて、バックル33によって締結力を調整可能に構成されている。また、耐熱ベルト31は三角リング32に対して着脱自在に構成されているものとする。

【0043】

ここで、接着剤として熱硬化型の接着剤3を用いることにより、上述したステップP5の処理において多重反射エコーが確認できなかった場合は耐熱ベルト31を一旦取り外し、薄膜センサ2の設置状態を修正することができる。薄膜センサ2の設置状態を修正した後は、再度耐熱ベルト31により薄膜センサ2を被検体1側へ押圧する。

【0044】

一方、ステップP5の処理において多重反射エコーが確認できたら被検体1の表面を加熱して接着剤3の硬化を行う。このとき、耐熱ベルト31、三角リング32、およびバックル33は耐熱性を有するため、接着剤3を硬化させるための加熱焼成時(例えば、150℃、30分)においても薄膜センサ2を被検体1に押圧しておくことができる。

【0045】

このような本実施例に係る超音波探触子の設置方法によれば、上述した実施形態に係る超音波探触子の設置方法による効果に加えて、三本の耐熱ベルト31と三角リング32とを利用することで、被検体1の複雑形状部1aにおいて、薄膜センサ2を被検体1aに対して垂直に押圧することができ、被検体1の複雑形状部1a(本実施例ではT字管の肩部)の形状に確実に薄膜センサ2を倣わせることが可能となる。

【0046】

また、高温耐熱性を有する耐熱ベルト31を利用することで、高温配管への適用が可能となるとともに、バックル33を利用することで、ベルト締め付け時における締め付け力の調整を行うことが可能となる。また、複雑形状部1a以外にも耐熱ベルト31と被検体1との間に薄膜センサ2を設置することができる。

【0047】

なお、接着剤3が硬化した後、必ずしも耐熱ベルト31を取り外す必要はなく、施工条件によっては耐熱ベルト31を残した状態で薄膜センサ2を既存の保温材下に施工することも可能である。

【実施例4】

【0048】

図6を用いて本発明の第4の実施例に係る超音波探触子の設置方法について説明する。本実施例は、図2に示し上述した薄膜センサ2の押圧固定に用いる押圧手段として、図6に示すアルミ板41を用いる例である。その他の構成については上述した実施形態及び第1の実施例に係る超音波探触子の設置方法と同様であり、以下、重複する説明は省略し、異なる点を中心に説明する。

【0049】

図6(a)に示すように、本実施例に係る超音波探触子の設置方法において、薄膜センサ2の設置時、該薄膜センサ2は押圧手段としての箔状のアルミ板41によって被検体(本実施例ではT字管)1の複雑形状部1aに押圧されている。より詳しくは、図6(b)及び図6(c)に示すように、予めマーキングを行ったセンサ取付位置に熱硬化型の接着剤3を適量塗布し、該接着剤3に薄膜センサ2を載せた後、薄膜センサ2に比較して幅広に形成されたアルミ板41で薄膜センサ2を覆い、アルミ板41の少なくとも四隅を図中符号42で示すようにスポット溶接することにより、アルミ板41が薄膜センサ2を押圧するように構成している。

【0050】

ここで、接着剤として熱硬化型の接着剤3を用いることにより、上述したステップP5の処理において多重反射エコーが確認できなかった場合はアルミ板41を一旦取り外し、薄膜センサ2の設置状態を修正することができる。薄膜センサ2の設置状態を修正した後は、再度薄膜センサ2をアルミ板41で覆い、該アルミ板41をスポット溶接することにより薄膜センサ2を被検体1側へ押圧する。

【0051】

一方、ステップP5の処理において多重反射エコーが確認できたら被検体1の表面を加熱して接着剤3の硬化を行う。このとき、アルミ板41は耐熱性を有するため、接着剤3を硬化させるための加熱焼成時(例えば、150℃、30分)においても薄膜センサ2を被検体1に押圧しておくことができる。

【0052】

このような本実施例に係る超音波探触子の設置方法によれば、上述した実施形態に係る超音波探触子の設置方法による効果に加えて、薄膜センサ2の固定箇所を自在に設定することができる。例えば、複雑形状部1a以外であっても、図6(a)に仮想線で示すように、複数の薄膜センサ2を近接して設置することも可能となる。

【0053】

また、薄膜センサ2を金属であるアルミ板41とスポット溶接42とで固定するため、超高温での適用が可能となる。

【0054】

なお、接着剤3が硬化した後、必ずしもアルミ板43を取り外す必要はなく、施工条件によってはアルミ板41を残した状態で薄膜センサ2を既存の保温材下に施工することも可能である。

【実施例5】

【0055】

図7を用いて本発明の第5の実施例に係る超音波探触子の設置方法について説明する。本実施例は、図2に示し上述した薄膜センサ2の押圧固定に用いる押圧手段として、図7に示すジャケット51、ボルト52及び緩衝材53を用いる例である。その他の構成については上述した実施形態及び第1の実施例に係る超音波探触子の設置方法と同様であり、以下、重複する説明は省略し、異なる点を中心に説明する。

【0056】

図7(a)に示すように、本実施例に係る超音波探触子の設置方法において、被検体(本実施例ではT字管)1の複雑形状部1aには、薄膜センサ2が押圧手段としてのジャケット51、ボルト52及び緩衝材53によって押圧固定されている。ジャケット51は金属または高温耐熱性を有する樹脂からなるものとし、被検体1に着脱自在に構成されており、センサ取付位置に対応する部分には貫通孔51a(図7(b)参照)が形成されている。

【0057】

薄膜センサ2を被検体1に固定する場合、図7(b)に示すように、予めマーキングを行ったセンサ取付位置に熱硬化型の接着剤3を適量塗布し、該接着剤3に薄膜センサ2を載せた後、緩衝材53を介装させた状態で被検体1にジャケット51を装着し、緩衝材53を介してボルト52がその締結力により緩衝材53を介して薄膜センサ2を押圧するように構成している。

【0058】

ここで、接着剤として熱硬化型の接着剤3を用いることにより、上述したステップP5の処理において多重反射エコーが確認できなかった場合はボルト52、ジャケット51、及び緩衝材53を一旦取り外し、薄膜センサ2の設置状態を修正することができる。薄膜センサ2の設置状態を修正した後は、再度緩衝材53を介装した状態で被検体1にジャケット51を装着し、貫通孔51aにボルト51を締結することにより薄膜センサ2を被検体1側へ押圧する。

【0059】

一方、ステップP5の処理において多重反射エコーが確認できたら被検体1の表面を加熱して接着剤3の硬化を行う。このとき、ジャケット51、ボルト52及び緩衝材53は耐熱性を有するため、接着剤3を硬化させるための加熱焼成時(例えば、150℃、30分)においても磁力が低下することなく、薄膜センサ2を被検体1に押圧しておくことができる。

【0060】

このような本実施例に係る超音波探触子の設置方法によれば、上述した実施形態に係る超音波探触子の設置方法による効果に加えて、薄膜センサ2の固定箇所を自在に設定することができる。例えば、複雑形状部1a以外であっても、図7(a)に仮想線で示すように、複数の薄膜センサ2を近接して設置することも可能となる。

【0061】

また、ジャケット51は再利用することが可能であるため、低コスト化を図ることができる。さらに、ボルト52を利用して薄膜センサ2の押圧を行うため、薄膜センサ2に対する押圧力を調整することができる。

【0062】

また、薄膜センサ2とボルト52との間に緩衝材53を介装することにより薄膜センサ2の上部電極を保護することができるとともに、薄膜センサ2を確実に複雑形状部1aの形状に倣わせることができる。

【0063】

なお、接着剤3が硬化した後、必ずしもジャケット51、ボルト52及び緩衝剤53を取り外す必要はなく、施工条件によってはジャケット51、ボルト52及び緩衝剤53を残した状態で薄膜センサ2を既存の保温材下に施工することも可能である。

【実施例6】

【0064】

図8を用いて本発明の第6の実施例に係る超音波探触子の設置方法について説明する。本実施例は、図2に示し上述した薄膜センサ2の押圧固定に用いる押圧手段として、図8に示す金属バンド61を用いる例である。その他の構成については上述した実施形態及び第1の実施例に係る超音波探触子の設置方法と同様であり、以下、重複する説明は省略し、異なる点を中心に説明する。

【0065】

図8(a)に示すように、本実施例に係る超音波探触子の設置方法において、薄膜センサ2の設置時、該薄膜センサ2は押圧手段としての金属バンド61によって被検体(本実施例ではエルボ管)1の複雑形状部1aに押圧されている。より詳しくは、図8(b)に示すように、予めマーキングを行ったセンサ取付位置に熱硬化型の接着剤3を適量塗布し、該接着剤3に薄膜センサ2を載せた後、薄膜センサ2を耐熱繊維(例えば、ガラス繊維)からなる緩衝材62で覆い、緩衝材62を介して金属バンド61が薄膜センサ2を押圧するように構成している。

【0066】

ここで、接着剤として熱硬化型の接着剤3を用いることにより、上述したステップP5の処理において多重反射エコーが確認できなかった場合は金属バンド61及び緩衝材62を一旦取り外し、薄膜センサ2の設置状態を修正することができる。薄膜センサ2の設置状態を修正した後は、再度薄膜センサ2を緩衝材62で覆い、金属バンド61により薄膜センサ2を被検体1側へ押圧する。

【0067】

一方、ステップP5の処理において多重反射エコーが確認できたら被検体1の表面を加熱して接着剤3の硬化を行う。このとき、金属バンド61は耐熱性を有するため、接着剤3を硬化させるための加熱焼成時(例えば、150℃、30分)においても薄膜センサ2を被検体1に押圧しておくことができる。

【0068】

このような本実施例に係る超音波探触子の設置方法によれば、上述した実施形態に係る超音波探触子の設置方法による効果に加えて、薄膜センサ2と金属バンド61との間に緩衝材62を介装することにより薄膜センサ2の上部電極を保護することができるとともに、被検体1が熱膨張した場合であっても薄膜センサ2を均一に押圧することができ、薄膜センサ2を確実に複雑形状部1aの形状に倣わせることができる。

【0069】

なお、接着剤3が硬化した後、必ずしも金属バンド61及び緩衝剤62を取り外す必要はなく、施工条件によっては金属バンド61及び緩衝剤62を残した状態で薄膜センサ2を既存の保温材下に施工することも可能である。また、本実施例では被検体1の周方向にわたって緩衝材62を設ける例を示したが、緩衝材62を設ける範囲は上述した範囲に限定されるものではなく、薄膜センサ2と金属バンド61との間に緩衝材62を介装する構造であれば構わない。

【産業上の利用可能性】

【0070】

本発明は、超音波探触子の設置方法及び超音波探触子を用いた常時監視装置に適用して好適なものである。

【符号の説明】

【0071】

1 被検体

1a 複雑形状部

2 薄膜センサ

2a 上部電極

2b 圧電体

2c 金属薄板

3 接着剤

11 サマリウムコバルト磁石

12 緩衝材

21 自己融着テープ

31 耐熱ベルト

32 三角リング

33 バックル

41 アルミ板

42 スポット溶接部

51 ジャケット

52 ボルト

53 押さえ材

61 金属バンド

62 緩衝材

【特許請求の範囲】

【請求項1】

被検体の複雑形状部に耐熱性を有する接着剤を適量塗布して、該接着剤に、金属薄板と該金属薄板上に形成された圧電体と電極とから構成された薄膜センサを載せる第一の工程と、

前記接着剤に前記薄膜センサを載せた状態で該薄膜センサに超音波探傷器を接続してセンサ信号波形を確認し、前記センサ信号波形が確認できた場合は信号強度を計測する一方、前記センサ信号波形が確認できない場合は再度前記第一の工程の処理を行う第二の工程と、

前記薄膜センサと前記超音波探傷器との接続を解除し、前記接着剤を硬化させる第三の工程と、

前記薄膜センサに前記超音波探傷器を接続して前記センサ信号波形を確認し、前記センサ信号波形の信号強度が前記第二の工程において計測した信号強度に比較して向上している場合は前記薄膜センサの設置を完了する一方、前記センサ信号波形の信号強度が前記第二の工程において計測した信号強度に比較して向上していない場合は再度前記第一の工程の処理を行う第四の工程と

を備えることを特徴とする超音波探触子の設置方法。

【請求項2】

前記第一の工程に続いて、センサ固定手段により前記薄膜センサを押圧固定する工程を備えることを特徴とする請求項1記載の超音波探触子の設置方法。

【請求項3】

前記センサ固定手段がサマリウムコバルト磁石と緩衝材とであり、

前記接着剤に載せた前記薄膜センサを前記緩衝材を介して前記サマリウムコバルト磁石により押圧固定する

ことを特徴とする請求項2記載の超音波探触子の設置方法。

【請求項4】

薄膜センサの取り付け位置に耐熱性を有する接着剤を適量塗布して該接着剤に金属薄板と該金属薄板上に形成された圧電体と電極とから構成された薄膜センサを載せる第一の工程と、

前記接着剤に前記薄膜センサを載せた状態で該薄膜センサに超音波探傷器を接続してセンサ信号波形を確認し、前記センサ信号波形が確認できた場合は信号強度を計測する一方、前記センサ信号波形が確認できない場合は再度前記第一の工程の処理を行う第二の工程と、

前記薄膜センサと前記超音波探傷器との接続を解除し、前記接着剤を硬化させる第三の工程と、

前記薄膜センサに前記超音波探傷器を接続して前記センサ信号波形を確認し、前記センサ信号波形の信号強度が前記第二の工程において計測した信号強度に比較して向上している場合は前記薄膜センサの設置を完了する一方、前記センサ信号波形の信号強度が前記第二の工程において計測した信号強度に比較して向上していない場合は再度前記第一の工程の処理を行う第四の工程と

により設置された超音波探触子を用いて前記被検体の複雑形状部の肉厚を常時監視する

ことを特徴とする超音波探触子を用いたモニタリングシステム。

【請求項1】

被検体の複雑形状部に耐熱性を有する接着剤を適量塗布して、該接着剤に、金属薄板と該金属薄板上に形成された圧電体と電極とから構成された薄膜センサを載せる第一の工程と、

前記接着剤に前記薄膜センサを載せた状態で該薄膜センサに超音波探傷器を接続してセンサ信号波形を確認し、前記センサ信号波形が確認できた場合は信号強度を計測する一方、前記センサ信号波形が確認できない場合は再度前記第一の工程の処理を行う第二の工程と、

前記薄膜センサと前記超音波探傷器との接続を解除し、前記接着剤を硬化させる第三の工程と、

前記薄膜センサに前記超音波探傷器を接続して前記センサ信号波形を確認し、前記センサ信号波形の信号強度が前記第二の工程において計測した信号強度に比較して向上している場合は前記薄膜センサの設置を完了する一方、前記センサ信号波形の信号強度が前記第二の工程において計測した信号強度に比較して向上していない場合は再度前記第一の工程の処理を行う第四の工程と

を備えることを特徴とする超音波探触子の設置方法。

【請求項2】

前記第一の工程に続いて、センサ固定手段により前記薄膜センサを押圧固定する工程を備えることを特徴とする請求項1記載の超音波探触子の設置方法。

【請求項3】

前記センサ固定手段がサマリウムコバルト磁石と緩衝材とであり、

前記接着剤に載せた前記薄膜センサを前記緩衝材を介して前記サマリウムコバルト磁石により押圧固定する

ことを特徴とする請求項2記載の超音波探触子の設置方法。

【請求項4】

薄膜センサの取り付け位置に耐熱性を有する接着剤を適量塗布して該接着剤に金属薄板と該金属薄板上に形成された圧電体と電極とから構成された薄膜センサを載せる第一の工程と、

前記接着剤に前記薄膜センサを載せた状態で該薄膜センサに超音波探傷器を接続してセンサ信号波形を確認し、前記センサ信号波形が確認できた場合は信号強度を計測する一方、前記センサ信号波形が確認できない場合は再度前記第一の工程の処理を行う第二の工程と、

前記薄膜センサと前記超音波探傷器との接続を解除し、前記接着剤を硬化させる第三の工程と、

前記薄膜センサに前記超音波探傷器を接続して前記センサ信号波形を確認し、前記センサ信号波形の信号強度が前記第二の工程において計測した信号強度に比較して向上している場合は前記薄膜センサの設置を完了する一方、前記センサ信号波形の信号強度が前記第二の工程において計測した信号強度に比較して向上していない場合は再度前記第一の工程の処理を行う第四の工程と

により設置された超音波探触子を用いて前記被検体の複雑形状部の肉厚を常時監視する

ことを特徴とする超音波探触子を用いたモニタリングシステム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−113752(P2013−113752A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−261144(P2011−261144)

【出願日】平成23年11月30日(2011.11.30)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月30日(2011.11.30)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

[ Back to top ]