超音波接合方法、超音波接合装置、及び電池用電極の製造方法

【課題】搬送装置にて順次搬送される接合対象とされるワークに対してその搬送方向の全域に亘る安定した超音波接合を実現することのできる超音波接合方法、及び超音波接合装置、及び該超音波接合装置を用いた電池用電極の製造方法を提供する。

【解決手段】接合対象とする電極板としての三次元金属多孔体81の帯状体とリード82としての導電体の帯状体とを搬送装置であるスポンジベルトSBにて同一方向に搬送するとともに、アンビル60と超音波ホーン50とにより加圧しつつこれら三次元金属多孔体81及びリード82を超音波接合する。そして、スポンジベルトSBによる三次元金属多孔体81及びリード82の搬送速度の変化に応じて、超音波接合に用いられる接合エネルギ、すなわちアンビル60に付与する圧力や超音波ホーン50に付与する超音波出力等を可変とする。

【解決手段】接合対象とする電極板としての三次元金属多孔体81の帯状体とリード82としての導電体の帯状体とを搬送装置であるスポンジベルトSBにて同一方向に搬送するとともに、アンビル60と超音波ホーン50とにより加圧しつつこれら三次元金属多孔体81及びリード82を超音波接合する。そして、スポンジベルトSBによる三次元金属多孔体81及びリード82の搬送速度の変化に応じて、超音波接合に用いられる接合エネルギ、すなわちアンビル60に付与する圧力や超音波ホーン50に付与する超音波出力等を可変とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、超音波接合方法、及び超音波接合装置、及び該超音波接合装置を用いて電池用電極を構成する三次元金属多孔体とリードとを接合する電池用電極の製造方法に関する。

【背景技術】

【0002】

例えば、上記電池としての角形密閉式電池は、複数の単電池から構成されている。この単電池は、図14(a)にその概略構成を示すように、複数枚の正極板及び負極板からなる極板群21の両側に接合された集電板25及び26が電解液とともに電槽に収容されて構成されている。この極板群21は、その上面から見た拡大断面構造を図14(b)に示すように、矩形状の正極板22及び負極板23がセパレータ24を介して積層して構成されている。また、上記極板群21の正極板22及び負極板23は互いに反対側の側部に突出されることで正極板22及び負極板23のリード部22a、23aが構成され、これらリード部22a、23aの側端縁にそれぞれ上記集電板25、26が接合されている。

【0003】

こうした極板群21を構成する正極板22及び負極板23のうち、特に正極板22は、図15(a)、及びそのC−C線に沿った断面図である図15(b)に示すように、発泡ニッケル等からなる支持体としての三次元金属多孔体27の一側部に電気的な導通を確保するためのリード28が接合されて構成されている。そして通常、この正極板22は、図16に示すように、板状の三次元金属多孔体27Aに対して2条の帯状のリード28Aを接合したのちに、同図中に一点鎖線で示す切断線10の位置で切断することによって、ここでの例では8枚(4枚×2列)に分割したものが各々一枚の正極板として用いられる。

【0004】

ここで、こうした三次元金属多孔体27Aとリード28Aとの接合には、例えば、特許文献1に記載されているような超音波接合装置を用いる方法が知られている。この特許文献1に記載の超音波接合装置についてその概要を図17に示す。

【0005】

すなわち、図17に示すように、この装置は、回転可能な円板状の超音波振動体である超音波ホーン31と、同じく回転可能な円板状の加圧体であるアンビル32とを備えて構成されている。この装置によるワーク、すなわち三次元金属多孔体とリードとの接合に際しては、まず、先の図15に示した三次元金属多孔体27Aとする三次元金属多孔体の帯状体の一面にリード28Aとする鉄及びニッケルからなる導電体の帯状体を重ね合わせた状態でこれら各帯状体がベルトコンベア等の搬送装置に載置される。次いで、この搬送装置が駆動されることによって、三次元金属多孔体27A及びリード28Aとする各帯状体が超音波ホーン31とアンビル32との間に搬送される。こうして、超音波ホーン31とアンビル32との間に搬送された上記各帯状体は、図18に示すように、これら超音波ホーン31及びアンビル32によって圧密された状態で超音波ホーン31によりその軸芯方向に超音波振動が付与される。これにより、三次元金属多孔体27A(帯状体)とリード28A(帯状体)とが互いに並行振動し、その際の摩擦熱によるいわゆる振動溶着によって三次元金属多孔体27A(帯状体)の一面にリード28A(帯状体)が接合されるようになる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2001−297747号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、上記装置を用いた超音波接合の開始時や終了時には、上記搬送装置の駆動の開始や停止に伴ってワーク(接合対象)である上記各帯状体の搬送速度が変化することから、それら接合対象の搬送速度が不十分な状態で超音波ホーン31による超音波接合が行われることとなる。このため、三次元金属多孔体27Aやリード28Aとする各帯状体に対する単位時間当たりの超音波出力が増大し、それら帯状体に過大な超音波振動が伝達される虞があった。

【0008】

そこで、上記搬送装置の起動時や停止時には、図19(a)及び(b)に示すように、超音波出力を一旦停止し、上記搬送装置による搬送速度が所定の速度以上になったことを条件に超音波出力の印加を再開することも提案されている。しかしこの場合には、搬送速度が所定の速度以上となるまでの間(期間t1−t2)は、三次元金属多孔体27A及びリード28Aとする各帯状体を搬送方向の側面方向から見た断面図を図19(c)に示すように、それら三次元金属多孔体27Aやリード28Aとする各帯状体の接合は行われず、帯状体が未接合となる部分が存在することとなってしまう。

【0009】

なお、電池用電極としての上記三次元金属多孔体とそのリードとの接合に限らず、ワークとする帯状の2つの接合対象をコンベアなどの搬送装置で搬送しつつ超音波接合を行うものにあっては、このような課題も概ね共通したものとなっている。

【0010】

本発明は、こうした実情に鑑みてなされたものであり、搬送装置にて順次搬送される接合対象とされるワークに対してその搬送方向の全域に亘る安定した超音波接合を実現することのできる超音波接合方法、及び超音波接合装置、及び該超音波接合装置を用いた電池用電極の製造方法を提供することにある。

【課題を解決するための手段】

【0011】

上記課題を解決するため、請求項1に記載の発明は、接合対象とする第1の帯状体と第2の帯状体とを搬送装置にて同一方向に搬送しつつ、これら第1及び第2の帯状体を超音波接合する超音波接合方法において、前記搬送装置による前記第1及び第2の帯状体の搬送速度の変化に応じて前記超音波接合に用いられる接合エネルギを可変とすることを要旨とする。

【0012】

上記接合対象としての第1の帯状体と第2の帯状体に付与される単位時間あたりの接合エネルギは、付与する接合エネルギが一定の場合、各々搬送される第1及び第2の帯状体の搬送速度によって変化することが発明者らによって確認されている。すなわち、接合対象である第1及び第2の帯状体の搬送速度が低下した場合には、それら接合対象に対する単位時間あたりの接合エネルギが過大となり、第1あるいは第2の帯状体の破損等を招く虞がある。一方、接合対象である第1及び第2の帯状体の搬送速度が上昇した場合には、接合対象に対する単位時間あたりの接合エネルギが不足し、第1の帯状体と第2の帯状体との間での未接合部分が生じる虞がある。

【0013】

この点、上記方法によれば、接合対象である第1及び第2の帯状体の搬送速度に応じて超音波接合に用いられる接合エネルギが可変とされることから、例えばそれら接合対象である各帯状体の搬送の開始時や停止時のように、たとえそれら帯状体の搬送速度が変化するようなことがあったとしても、それら帯状体の搬送速度に応じた接合エネルギが付与されるようになる。これにより、各帯状体には、それらを接合するために必要十分な接合エネルギが付与されることとなり、搬送の開始時や停止時といった搬送速度が変化するような場合であれ、第1の帯状体と第2の帯状体とが適正に接合されるようになる。また、このように搬送速度の変化に応じて超音波接合に用いられる接合エネルギが可変とされることから、搬送の開始直後や停止直前といった極低速度で各帯状体が搬送される際に、それ

ら各帯状体に過度の接合エネルギが付与されることもない。すなわち、搬送装置にて順次搬送される接合対象に対してその搬送方向の全域に亘る安定した超音波接合が実現されるようになる。

【0014】

請求項2に記載の発明は、請求項1に記載の超音波接合方法において、前記接合エネルギは、前記第1及び第2の帯状体の搬送速度が高いほど高く、かつ、同搬送速度が低いほど低くなる態様で可変とされることを要旨とする。

【0015】

上記方法によるように、第1及び第2の帯状体の搬送速度が高いほど超音波接合に用いられる接合エネルギを高くすることとすれば、各帯状体の接合に必要十分な接合エネルギの付与が可能となる。これにより、たとえ搬送速度が高くなった場合であれ、各帯状体に対する接合エネルギが不足することもなく、各帯状体の接合を確実に行うことができるようになる。また、第1及び第2の帯状体の搬送速度が低いほど超音波接合に用いられる接合エネルギを低くすることとすれば、各帯状体に過大な接合エネルギが付与されることを抑制できる。これにより、たとえ搬送速度が低くなった場合であれ、各帯状体に対する接合エネルギが過大となることもなく、各帯状体の安定した接合を行うことができるようになる。

【0016】

請求項3に記載の発明は、請求項2に記載の超音波接合方法において、前記接合エネルギは、前記搬送される前記第1の帯状体及び前記第2の帯状体に対する単位時間あたりの接合エネルギが前記第1及び第2の帯状体の接合を保証し得る特定のエネルギとなる態様で可変とされることを要旨とする。

【0017】

上記方法によれば、各帯状体に付与される単位時間あたりの接合エネルギが第1及び第2の帯状体の接合を保証し得る特定のエネルギとなる態様で接合エネルギが可変とされる。このため、各帯状体には、それらの搬送速度が変化したような場合であれ、接合に必要十分な範囲での接合エネルギが付与されることとなる。また、各帯状体の搬送速度が低下した場合であれ、各帯状体を接合するために必要な接合エネルギのみが付与されることから、各帯状体に過度の接合エネルギが付与されることが確実に抑制されるようになる。これにより、搬送速度の変化の影響を受けることなく第1の帯状体と第2の帯状体とをより安定して接合することができるようになる。

【0018】

請求項4に記載の発明は、請求項2又は3に記載の超音波接合方法において、前記接合エネルギの変更は、前記搬送される前記第1及び第2の帯状体に対して超音波接合位置で付与すべき圧力、及び前記超音波接合に用いるべき振動数、及び前記超音波接合に用いるべき振動振幅の少なくとも1つの要素の変更として行われることを要旨とする。

【0019】

上記接合エネルギは、接合対象である第1及び第2の帯状体に対して超音波接合位置で付与すべき圧力、及び超音波接合に用いるべき振動数、及び超音波接合に用いるべき振動振幅に相関して変化することもまた発明者らによって確認されている。このため、上記方法によれば、それらの要素の変更、調整を通じて接合エネルギを変更、すなわち可変とすることができるようになる。特に、第1及び第2の帯状体に対して超音波接合位置で付与すべき圧力と上記接合エネルギとの相関関係は密接であり、こうした圧力の変更を通じた接合エネルギの高精度な調整が可能ともなる。

【0020】

請求項5に記載の発明は、請求項1〜4のいずれか一項に記載の超音波接合方法において、前記接合エネルギの可変の対象とする前記第1及び第2の帯状体の搬送速度の変化が、前記搬送装置による前記第1及び第2の帯状体の搬送の開始あるいは停止に伴う速度変化であることを要旨とする。

【0021】

上述のように、接合対象である各帯状体の搬送の開始時や停止時には、加速や減速に伴って各帯状体の搬送速度が変化しやすく、その変化量も多い。この点、上記方法によれば、上記搬送装置による各帯状体の搬送の開始や停止に伴って各帯状体の搬送速度が変化したような場合であれ、この変化した搬送速度に応じた接合エネルギを各帯状体に付与することが可能となる。これにより、第1の帯状体と第2の帯状体との接合途中でそれらの搬送の停止や開始が行われたような場合であれ、各帯状体の連続した接合が可能となる。

【0022】

請求項6に記載の発明は、接合対象とする第1の帯状体と第2の帯状体とを搬送装置にて同一方向に搬送しつつ、これら第1及び第2の帯状体を超音波接合する超音波接合装置において、前記搬送装置により搬送される前記第1及び第2の帯状体をアンビルと超音波ホーンとにより加圧しつつ該加圧した第1及び第2の帯状体に接合エネルギを付与する接合エネルギ付与部と、前記搬送装置による前記第1及び第2の帯状体の搬送速度の変化に応じて前記付与すべき接合エネルギを可変制御する接合エネルギ制御部とを備えたことを要旨とする。

【0023】

上記構成によれば、接合エネルギ制御部によって接合対象である第1及び第2の帯状体の搬送速度に応じて超音波接合に用いられる接合エネルギが可変制御されることから、例えば各帯状体の搬送の開始時や停止時のように、たとえそれら帯状体の搬送速度が変化するようなことがあったとしても、それら帯状体の搬送速度に応じた接合エネルギが付与されるようになる。これにより、各帯状体には、それらを接合するために必要十分な接合エネルギが付与されることとなり、搬送の開始時や停止時といった搬送速度が変化するような場合であれ、第1の帯状体と第2の帯状体とが適正に接合されるようになる。また、このように搬送速度の変化に応じて超音波接合に用いられる接合エネルギが可変とされることから、搬送の開始直後や停止直前といった極低速度で各帯状体が搬送される際に、それら各帯状体に過度の接合エネルギが付与されることもない。すなわち、このような装置によっても、搬送装置にて順次搬送される接合対象に対してその搬送方向の全域に亘る安定した超音波接合を実現することができるようになる。

【0024】

請求項7に記載の発明は、請求項6に記載の超音波接合装置において、前記接合エネルギ制御部は、前記第1及び第2の帯状体の搬送速度が高いほど高く、前記第1及び第2の帯状体の搬送速度が低いほど低くする態様で前記接合エネルギを可変制御するものであることを要旨とする。

【0025】

上記構成によるように、第1及び第2の帯状体の搬送速度が高いほど超音波接合に用いられる接合エネルギを高くする態様で接合エネルギを可変制御することとすれば、各帯状体の接合に必要十分な接合エネルギの付与が可能となる。これにより、たとえ搬送速度が高くなった場合であれ、各帯状体に対する接合エネルギが不足することもなく、各帯状体の接合を確実に行うことができるようになる。また、第1及び第2の帯状体の搬送速度が低いほど超音波接合に用いられる接合エネルギを低くする態様で接合エネルギを可変制御することとすれば、各帯状体に過大な接合エネルギが付与されることを抑制できる。これにより、たとえ搬送速度が低くなった場合であれ、各帯状体に対する接合エネルギが過大となることもなく、各帯状体の安定した接合を行うことができるようになる。

【0026】

請求項8に記載の発明は、請求項7に記載の超音波接合装置において、前記接合エネルギ制御部は、前記搬送される前記第1及び第2の帯状体に対する単位時間あたりの接合エネルギが前記第1及び第2の帯状体の接合を保証し得る特定のエネルギとなる態様で前記接合エネルギを可変制御するものであることを要旨とする。

【0027】

上記構成によれば、各帯状体に付与される単位時間あたりの接合エネルギが第1及び第2の帯状体の接合を保証し得る特定のエネルギとなる態様で接合エネルギが可変制御され

る。このため、各帯状体には、それらの搬送速度が変化したような場合であれ、接合に必要十分な範囲での接合エネルギが付与されることとなる。また、各帯状体の搬送速度が低下した場合であれ、各帯状体を接合するために必要な接合エネルギのみが付与されることから、各帯状体に過度の接合エネルギが付与されることが確実に抑制されるようになる。これにより、搬送速度の変化の影響を受けることなく第1の帯状体と第2の帯状体とをより安定して接合することができるようになる。

【0028】

請求項9に記載の発明は、請求項7または8に記載の超音波接合装置において、前記接合エネルギ制御部は、前記搬送される前記第1及び第2の帯状体に対して前記アンビルを通じて付与すべき圧力、及び前記超音波接合に際して前記超音波ホーンに付与すべき振動数、及び前記超音波接合に際して前記超音波ホーンに付与すべき振動振幅の少なくとも1つの要素の変更として前記接合エネルギを可変制御するものであることを要旨とする。

【0029】

上述のように、上記接合エネルギは、上記アンビルを通じて各帯状体に付与される圧力、上記超音波ホーンに付与される振動数、超音波ホーンに付与される振動振幅に相関して変化することが発明者らによって確認されている。このため、上記構成によれば、それらの要素の変更、調整を通じて接合エネルギを変更、すなわち可変とすることができるようになる。特に、上記アンビルを通じて各帯状体に付与される圧力と上記接合エネルギとの相関関係は密接であり、こうした圧力の変更を通じた接合エネルギの高精度な調整が可能ともなる。

【0030】

請求項10に記載の発明は、請求項6〜9のいずれか一項に記載の超音波接合装置において、前記接合エネルギ制御部が前記接合エネルギの可変制御の対象とする前記第1及び第2の帯状体の搬送速度の変化が、前記搬送装置による前記第1及び第2の帯状体の搬送の開始あるいは停止に伴う速度変化であることを要旨とする。

【0031】

上述のように、接合対象である各帯状体の搬送の開始時や停止時には、加速や減速に伴って各帯状体の搬送速度が変化しやすく、その変化量も多い。この点、上記構成によれば、上記搬送装置による各帯状体の搬送の開始や停止に伴って各帯状体の搬送速度が変化したような場合であれ、この変化した搬送速度に応じた接合エネルギを各帯状体に付与することが可能となる。これにより、第1の帯状体と第2の帯状体との接合途中でそれらの搬送の停止や開始が行われたような場合であれ、各帯状体の連続した接合が可能となる。

【0032】

請求項11に記載の発明は、電極板としての三次元金属多孔体にリードとしての導電体が接合されてなる電池用電極の製造方法において、前記三次元金属多孔体からなる材料を第1の帯状体とするとともに、前記導電体からなる材料を第2の帯状体とし、請求項6〜10のいずれか一項に記載の超音波接合装置を用いて前記三次元金属多孔体の一面に前記導電体を接合することを要旨とする。

【0033】

上記電極板として用いられる三次元金属多孔体は、接合エネルギが過大に付与されることによって破れ等が生じやすく、こうした三次元金属多孔体にリードとしての導電体を超音波接合する場合には、接合エネルギの高精度な調整が必要となる。このため、上記電池用電極の製造方法によれば、接合対象としての三次元金属多孔体や導電体の搬送速度が変化したような場合であれ、それら三次元金属多孔体及び導電体に対して過大な接合エネルギが付与されることが抑制され、三次元金属多孔体に導電体を安定して接合することができるようになる。

【0034】

また、こうした三次元金属多孔体及び導電体によって構成される電池用電極には、電池の規格等の観点から三次元金属多孔体及び導電体の全面に亘る接合が要求される。この点においても、上記電池用電極の製造方法によれば、三次元金属多孔体及び導電体の全面に

亘る接合が実現されることから、電池用電極としての信頼性も自ずと高められるようになる。

【0035】

請求項12に記載の発明は、請求項11に記載の電池用電極の製造方法において、前記リードの接合対象となる電極板は、角形密閉式電池の単電池を構成する極板群の正極板であることを要旨とする。

【0036】

本発明は、リードの接合対象として角形密閉式電池の単電池を構成する極板群の正極板に適用して特に有効であり、上記方法によれば、三次元金属多孔体とリードとを全面に亘り接合することができるようになり、ひいては、角形密閉式電池としての信頼性も高められるようになる。

【0037】

請求項13に記載の発明は、請求項11に記載の電池用電極の製造方法において、前記リードの接合対象となる電極板は、ロール円筒型電池の電極板であることを要旨とする。

本発明は、リードの接合対象としてロール型の電池用電極に適用しても有効であり、上記製造方法によれば、三次元金属多孔体とリードとが全面に亘り接合されることから、リードの未接合部の切除といったことも必要ない。このため、リードが全面に亘り接合された三次元金属多孔体の連続した倦回が可能となり、ひいては、ロール円筒型電池としての生産性も好適に高められるようになる。

【発明の効果】

【0038】

本発明にかかる超音波接合方法、超音波接合装置、及び電池用電極の製造方法によれば、搬送装置にて順次搬送される接合対象とされるワークに対してその搬送方向の全域に亘る安定した超音波接合を実現することができるようになる。

【図面の簡単な説明】

【0039】

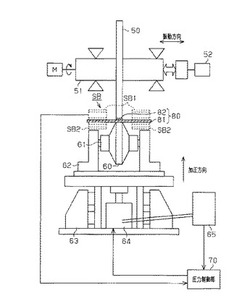

【図1】本発明にかかる超音波接合方法、超音波接合装置、及び電池用電極の製造方法の一実施の形態について、特に超音波接合装置の概略構成を示す正面図。

【図2】同超音波接合装置の概略構成を示す側面図。

【図3】同実施の形態にかかる電池用電極の製造工程を示す平面図。

【図4】従来の超音波接合装置を用いた電池用電極の製造工程を比較として示す平面図。

【図5】(a)は、スポンジベルトによって搬送されるワークの搬送速度の推移を示すタイムチャート。(b)は、超音波接合装置によりワークに付与される接合エネルギの推移を示すタイムチャート。(c)は、三次元金属多孔体及びリードを搬送方向の側面方向から見た断面図。

【図6】同実施の形態の超音波接合装置を用いた電池用電極の製造工程を示す平面図。

【図7】(a)は、スポンジベルトの起動時において、その搬送速度の指令値と実測値との推移例を示すグラフ。(b)は、超音波接合装置の起動時において、アンビルの押し付け力の指令値と実測値との推移例を示すグラフ。(c)は、スポンジベルト及びアンビルの押し付け力の各実測値の推移例を示すグラフ。

【図8】(a)は、スポンジベルトの停止時において、その搬送速度の指令値と実測値との推移例を示すグラフ。(b)は、超音波接合装置の停止時において、アンビルの押し付け力の指令値と実測値との推移例を示すグラフ。(c)は、スポンジベルト及びアンビルの押し付け力の各実測値の推移例を示すグラフ。

【図9】(a)は、スポンジベルトの起動時に接合処理が施された三次元金属多孔体及びリードを上面から見た拡大図。(b)は、スポンジベルトの停止時に接合処理が施された三次元金属多孔体及びリードを上面から見た拡大図。

【図10】スポンジベルト及びアンビルの押し付け力の各実測値の補正された推移例を示すグラフ。

【図11】(a)及び(b)は、同超音波接合装置により製造された三次元金属多孔体とリードとの接合強度の測定サンプルの一例を示すグラフ。

【図12】(a)は、本発明にかかる超音波接合方法、超音波接合装置、及び電池用電極の製造方法の他の実施の形態について、スポンジベルトによって搬送されるワークの搬送速度の推移を示すタイムチャート。(b)は、超音波接合装置によりワークに付与される接合エネルギの推移を示すタイムチャート。

【図13】(a)は、本発明にかかる超音波接合方法、超音波接合装置、及び電池用電極の製造方法の他の実施の形態について、スポンジベルトによって搬送されるワークの搬送速度の推移を示すタイムチャート。(b)は、超音波接合装置によりワークに付与される接合エネルギの推移を示すタイムチャート。(c)は、三次元金属多孔体及びリードを搬送方向の側面方向から見た断面図。

【図14】(a)は、角形密閉式電池を構成する単電池の概略構成を示す図。(b)は、同単電池を上面から見た拡大断面構造を模式的に示す断面図。

【図15】(a)は、単電池を構成する正極板及びリードの構成を模式的に示す正面図。(b)は、単電池を構成する正極板及びリードの拡大断面構造を模式的に示す断面図。

【図16】分断前の正極板及びリードの構成を模式的に示す正面図。

【図17】従来の超音波接合装置の概略構成を示す正面図。

【図18】従来の超音波接合装置による三次元金属多孔体とリードとの接合状態を示す拡大断面図。

【図19】(a)は、従来の超音波製造装置による搬送装置によって搬送されるワークの搬送速度の推移を示すタイムチャート。(b)は、超音波接合装置によりワークに付与される超音波出力の推移を示すタイムチャート。(c)は、従来の電池用電極の製造方法によって製造(接合)された三次元金属多孔体及びリードを搬送方向の側面方向から見た断面図。

【発明を実施するための形態】

【0040】

以下、本発明にかかる超音波接合方法、超音波接合装置、電池用電極の製造方法を具体化した一実施の形態について図1〜図11を参照して説明する。なお、本実施の形態も、先の図14に示した角形密閉式電池の単電池を構成する極板群にあって正極板(電極板)を構成する三次元金属多孔体及びリード(正確にはそれらの帯状体)を超音波接合による接合対象としている。

【0041】

まず、図1及び図2に、本実施の形態にかかる超音波接合装置についてその概略構成を示す。なお、図1は、同装置を正面から見た概略構成を示しており、図2は、同装置を側面から見た概略構成を示している。

【0042】

図1及び図2に示すように、この超音波接合装置は、接合対象に対して超音波振動を付与する超音波ホーン50と、この超音波ホーン50の下方に配置されたアンビル60とを有して構成されている。そして、本実施の形態では、これら超音波ホーン50及びアンビル60によって、上記超音波接合装置による接合対象である第1及び第2の帯状体に対して接合エネルギを付与する接合エネルギ付与部が構成されている。

【0043】

このうち、超音波ホーン50は、例えば直径240mm、厚み(幅)8mmの円板状に形成されており、中心軸体51によって同中心軸体51を中心に回動可能、かつ、軸方向に移動可能に支持されている。この超音波ホーン50を支持する中心軸体51の一端には、周波数20kHzの縦波の超音波振動を発生可能な発振子52が接続されている。また、この中心軸体51の他端には、超音波ホーン50を回転駆動するモータMが接続されている。これにより、超音波ホーン50は、振幅12μmで軸方向に振動可能とされている

。なお、超音波ホーン50の振幅は、例えば11.1μm〜30μmの範囲で変更可能とされている。

【0044】

一方、こうした超音波ホーン50に対向して配置されるアンビル60は、例えば直径60mm、周面の幅8mmの円板状に形成され、中心軸体61により同中心軸体61を中心軸として回動可能に支持されている。この中心軸体61の両端は、同中心軸体61とアンビル60とを支持する支持台62に支持されている。

【0045】

この支持台62は、同支持台62を支持する基台63によって昇降可能に支持されており、その下面が支持台62を上下動させる加圧装置としてのエアシリンダ64に連結されている。また、エアシリンダ64には、エアー圧を計測するための圧力計65が接続されている。なお、本実施の形態では、圧力計65による計測結果が、上記第1及び第2の帯状体の搬送速度の変化に応じて付与すべき接合エネルギ、すなわちここでは圧力を可変制御する圧力制御部70に取り込まれる。そして、この圧力制御部70によるエアシリンダ64の駆動制御を通じて上記支持台62の上下動作、すなわち、この支持台62に支持されたアンビル60を通じて接合対象に対して付与される圧力が制御される。

【0046】

また、この超音波接合装置は、搬送装置としてのスポンジベルトSBを備えている。このスポンジベルトSBは、上記超音波ホーン50及びアンビル60の左右にそれぞれ配置されている。このスポンジベルトSBは、ニッケルからなる三次元金属多孔体81に鉄及びニッケルからなる導電体としてのリード82が重ね合わされた搬送対象(ワーク)80を上下から挟み込む一対の上段ベルトSB1と下段ベルトSB2とによって構成されている。そして、このスポンジベルトSBの駆動源であるモータ(図示省略)の駆動に基づき上段ベルトSB1及び下段ベルトSB2が所定の速度で回転することにより、このスポンジベルトSBに挟み込まれた上記ワーク80が任意の方向に搬送される。なお、本実施の形態では、このスポンジベルトSBによるワーク80の搬送速度が上記圧力制御部70に取り込まれる。この圧力制御部70では、この取り込まれた搬送速度に基づき上記アンビル60を通じた圧力の制御が行われる。

【0047】

次に、こうした装置によって行われる三次元金属多孔体81とリード82との接合工程について、図3を参照して説明する。

この図3に示すように、この接合工程では、まず、スポンジベルトSBを介して対向する位置に上記超音波接合装置MCa及びMCbが間隔W1をおいて配置される。次いで、スポンジベルトSBに幅が例えば約160mmの帯状の三次元金属多孔体81(第1の帯状体)が配置されるとともに、2条の帯状の導電体からなるリード82a及び82b(第2の帯状体)が三次元金属多孔体81上の超音波ホーン50と対向する位置に配置される。

【0048】

そして、上記エアシリンダ64(図1、図2)が駆動されたとすると、支持台62が上昇し、超音波ホーン50及びアンビル60によってリード82が重ねられた部分の三次元金属多孔体81が挟み込まれて加圧されるとともに、上記中心軸体51(図1、図2)に接続されたモータM及び発振子52の駆動に伴って超音波ホーン50に軸芯方向の超音波振動が付与される。また同時に、上記スポンジベルトSBが駆動され、このスポンジベルトSBに配置された接合対象としての三次元金属多孔体81及びリード82が同図3に矢印で示す方向に「速度SP1」の速度で搬送される。

【0049】

こうして、まず、スポンジベルトSBの搬送方向前方の超音波接合装置MCaにより、2条のリード82a及び81bのうちのリード82aが三次元金属多孔体81に超音波接合される。また、スポンジベルトSBの搬送方向後方の超音波接合装置MCbにより、2条のリード82a及び82bのうちのリード82bが三次元金属多孔体81に超音波接合

される。これにより、帯状(板状)の三次元金属多孔体81には、2条のリード82a及び82bが連続して接合されるようになる。そして、こうして三次元金属多孔体81に各リード82a及び82bが接合されると、図3に一点鎖線で示す破断線の位置で切断され、先の図16に示した矩形の正極板が形成されるようになる。

【0050】

ところで、こうした接合工程において作業の停止や異常の発生等に伴いスポンジベルトSBの駆動を停止した場合には、停止指令を受けてからスポンジベルトSBが実際に停止するまでの間は、接合対象である三次元金属多孔体81及びリード82の搬送速度が次第に低下しながら停止することとなる。そしてこのときには、こうした三次元金属多孔体81及びリード82の定常速度に応じて設定された超音波出力に対し、三次元金属多孔体81及びリード82の搬送速度が不十分となる。また、スポンジベルトSBを駆動する際にも、スポンジベルトSBによる搬送速度が所定の速度に到達するまでの間、接合対象である三次元金属多孔体81及びリード82の搬送速度が不十分な速度となる。すなわち、接合対象である三次元金属多孔体81及びリード82の搬送速度の変化に伴って、接合対象である三次元金属多孔体81及びリード82に対する単位時間当たりの超音波出力が過大となってしまう。

【0051】

一方、このようなスポンジベルトSBの起動や停止に際し、三次元金属多孔体81の破損を防止すべく超音波接合装置MCa及びMCbによる超音波出力を停止した場合には、図4に示すように、三次元金属多孔体81に例えば約120mmのリード82の未接合部分が生じることとなる。

【0052】

そこで、本実施の形態では、スポンジベルトSBの開始動作や停止動作に伴って三次元金属多孔体81及びリード82の搬送速度が変化した場合には、この搬送速度に追従する態様で上記超音波接合に用いられる接合エネルギを調整とすることとする。

【0053】

なお、こうした超音波接合に用いられる接合エネルギとは、この接合エネルギを「W」、摩擦係数を「μ」、上記アンビル60を通じて接合対象に付与される圧力(押し付け力)を「P」、超音波ホーン50に付与すべき振動数を「f」、超音波ホーン50に付与すべき振動振幅を「ε」とするとき、以下の式(1)によって求まる。

【0054】

W=μ・P・2πf・ε …(1)

そこで本実施の形態では、こうした各要素のうちの上記アンビル60を通じて接合対象に付与される圧力「P」を上記圧力制御部70により変更することによって、接合対象の搬送速度に見合うように接合エネルギを可変とする。なお、本実施の形態において、この可変とされる接合エネルギ(圧力P)は、スポンジベルトSBにより搬送される三次元金属多孔体81及びリード82に対する単位時間あたりの接合エネルギが三次元金属多孔体81及びリード82の接合を保証し得る特定のエネルギ(一定の値)となる態様で設定されるものとする。

【0055】

具体的には、搬送速度の増減率と、三次元金属多孔体81及びリード82に付与する接合エネルギ(圧力P)の増減率とが同じ値となるように調整する。なお、特定のエネルギは、三次元金属多孔体81とリード82との接合を保証し得る最低エネルギ以上で、かつ三次元金属多孔体81やリード82が破損しないエネルギに設定される。

【0056】

以下、本実施の形態における接合エネルギの調整態様について、図5及び図6を参照して説明する。なお、図5(a)は、上記スポンジベルトSBによる三次元金属多孔体81及びリード82の搬送速度の推移例を示しており、図5(b)は、超音波接合装置による

接合エネルギの推移例を示している。また、図5(c)は、三次元金属多孔体81及びリード82を搬送方向側面から見たときの三次元金属多孔体81及びリード82の接合状態を示したものである。

【0057】

すなわち、図5(a)及び(b)に示すように、スポンジベルトSBの定常駆動時には、このスポンジベルトSBの定常速度である「速度SP1」に対応して設定された出力「W1」の超音波が出力される(期間:t0−t1)。そして、タイミングt1においてスポンジベルトSBの停止命令が発されてからタイミングt3においてスポンジベルトSBが実際に停止するまでの間は、この搬送速度の低下に追従する態様で接合対象に付与される接合エネルギが調整される(図5(b)期間:t1−t3)。すなわち、圧力制御部70では、上記アンビル60を通じて三次元金属多孔体81及びリード82に付与される押し付け力「P」が次第に低くなる態様で上記エアシリンダ64の圧力が調整される。

【0058】

一方、スポンジベルトSBの起動時には、図5(a)に示すように、タイミングt3においてスポンジベルトSBが起動されてからスポンジベルトSBの搬送速度が次第に上昇し、タイミングt5において定常速度「SP1」に到達する(図5(a)期間:t3−t5)。このため、接合対象に付与される接合エネルギも、この搬送速度の上昇に追従する態様で次第に増加するように調整される(図5(b)期間:t3−t5)。すなわち、圧力制御部70では、上記アンビル60を通じて三次元金属多孔体81及びリード82に付与される押し付け力「P」が「0」から次第に高くなるように上記エアシリンダ64の圧力が調整される。

【0059】

なお、本実施の形態では、上記三次元金属多孔体81の破損を確実に防止すべく、超音波の出力が集中し易い搬送の停止位置の例えば前後5mmの領域では、超音波接合装置による超音波出力、すなわち上記超音波ホーン50及びアンビル60を通じた接合対象に対する超音波振動の付与及び加圧が停止される(図5(b)期間:t2−t4)。これにより、スポンジベルトSBの停止動作や開始動作に伴って三次元金属多孔体81やリード82の搬送速度が変化したとしても、同図5(c)に示すように、搬送の停止位置の前後5mmの領域を除いて、三次元金属多孔体81にリード82が適正に接合されるようになる。

【0060】

この結果、本実施の形態では、先の図4に対応する図として図6に示すように、三次元金属多孔体81及びリード82の搬送の停止や開始に伴うリード82の未接合領域が「120mm」から「10mm(前後5mm)」に大幅に縮小されるようになる。なお、本実施の形態では、上記超音波装置による超音波出力を監視し、この監視される超音波出力が三次元金属多孔体81にリード82の接合を保証し得る最低エネルギよりも低下していた場合には、このときの三次元金属多孔体81にはリード82が接合されていないとして、同部分が「不良品」として判別される。また、この監視にかかる頻度は、上記搬送速度の変化時、すなわち、スポンジベルトSBの定常駆動時よりも停止時や開始時に高い頻度で行われる。これにより、未接合領域を確実に検知することが可能となる。

【0061】

次に、上記スポンジベルトSBの搬送速度を決定する指令値とこの指令値に基づき駆動されたスポンジベルトSBの搬送速度の実測値との関係、並びに上記アンビル60の押し付け力を決定する指令値とこの指令値に基づき駆動されたアンビル60の押し付け力の実測値との関係を図7及び図8を参照して説明する。なお、図7(a)において実線で示す特性Lss1及びLss2は、上記スポンジベルトSBを起動させたときの搬送速度の指令値と実測値との関係を示している。また、図7(b)において実線で示す特性Lps1及びLps2は、上記超音波接合装置を起動させたときに上記アンビル60を通じて接合対象に付与される押し付け力の指令値と実測値との関係を示している。そして、図7(c)は、図7(a)及び(b)に示した各実測値を重ね合わせたものである。一方、図8(

a)において実線で示す特性Lse1及びLse2は、上記スポンジベルトSBを停止させたときの搬送速度の指令値と実測値との関係を示している。また、図8(b)において実線で示す特性Lpe1及びLpe2は、上記超音波接合装置を停止させたときに上記アンビル60を通じて接合対象に付与される押し付け力の指令値と実測値との関係を示している。そして、図8(c)は、図8(a)及び(b)に示した各実測値を重ね合わせたものである。なお、これら図7及び図8に示すグラフは、発明者らによって得られた実験結果に基づくものである。

【0062】

まず、上記スポンジベルトSBを起動させたときの搬送速度の推移は、図7(a)に示すように、指令値Lss1よりも時間Tx1だけ遅れて実測値Lss2が次第に高まるように推移する。このため、タイミングt0においてスポンジベルトSBが起動されてからタイミングt1に至るまでの間は、指令値よりも実測値が低くなる。一方、タイミングt2からタイミングt3にかけて上記搬送速度が定常速度SP1に到達する間での間は、指令値Lss1よりも実測値Lss2が高くなる。

【0063】

また、上記超音波接合装置を起動させたときのアンビル60による押し付け力の推移も、図7(b)に示すように、実測値Lps2は、指令値Lps1よりも時間Tx1だけ遅れて指令値Lps1と略同じ推移のもとに高まるように推移する。

【0064】

そして、上記搬送速度の実測値Lss2と上記押し付け力の実測値Lps2との関係は、図7(c)に示すように、上記搬送速度の実測値Lss2に対して上記押し付け力の実測値Lps2が斜線で示す領域の分だけ不足することとなる。ただし、この条件のもとに三次元金属多孔体81とリード82との接合を行った場合には、図9(a)にそれらを上面から見た拡大図を示すように、三次元金属多孔体81に破れ等が発生することなく、三次元金属多孔体81にリード82を接合することが可能であることが確認された。

【0065】

一方、上記スポンジベルトSBを停止させたときの搬送速度の推移は、図8(a)に示すように、実測値Lse2が指令値Lse1よりも早く減速し、指令値Lse1よりも時間Tx1だけ早く停止する。

【0066】

これに対し、上記超音波接合装置を停止させたときのアンビル60による押し付け力の推移は、図8(b)に示すように、実測値Lps2が指令値Lps1よりも遅れて低下するようになり、指令値Lps1よりも時間Tx1だけ遅れて停止するように推移する。

【0067】

そして、上記搬送速度の実測値Lse2と上記押し付け力の実測値Lpe2との関係は、図8(c)に示すように、搬送速度の実測値Lse2に対して押し付け力の実測値Lpe2が時間Tx2だけ遅れて停止することとなり、搬送速度の実測値Lss2に対して押し付け力の実測値Lps1が斜線で示す領域の分だけ過大となってしまう。このため、この条件のもとに三次元金属多孔体81とリード82との接合を行った場合には、図9(b)にそれらを上面から見た拡大図を示すように、三次元金属多孔体81に破れが発生することが確認された。

【0068】

そこで、本実施の形態では、図10に示すように、上記スポンジベルトSB及び超音波接合装置の停止時には、上記指令値に対する遅れ時間Tx1を考慮し、上記アンビル60を通じて接合対象に付与される押し付け力を低下させるタイミングをスポンジベルトSBの搬送速度を低下させるタイミングよりも上記時間Tx2だけ早まるようにアンビル60の押し付け力を決定する指令値を設定することとする。これにより、三次元金属多孔体81に上述した破損等を生じることなく、三次元金属多孔体81とリード82との好適な接合が図られるようになる。

【0069】

次に、上記超音波接合装置によって接合された三次元金属多孔体81及びリード82の強度特性の測定結果の一例を図11を参照して説明する。

なお、この強度特性の測定は、図11(a)に示すように、以下の各条件のもとに行ったものである。

【0070】

条件a:上記超音波ホーン50及びアンビル60として走行距離の少ない超音波ホーン50及びアンビル60を使用した。

条件b:上記超音波ホーン50及びアンビル60として、走行距離の少ない超音波ホーン50と走行距離の多いアンビル60とを使用した。

【0071】

条件c:上記超音波ホーン50及びアンビル60として、走行距離の多い超音波ホーン50と走行距離の少ないアンビル60とを使用した。

条件d:上記超音波ホーン50及びアンビル60として、走行距離の多い超音波ホーン50及びアンビル60を使用した。

【0072】

また、図11(b)は、こうした条件a〜条件dのもとに得られた接合強度の測定結果を示したものである。なお、この図11(b)において直線で示すLsは、スポンジベルトSBの搬送速度の推移を示している。また、実線で示す特性La〜特性Ldは、上記超音波ホーン50及びアンビル60の条件を上記条件a〜条件dとしたときのスポンジベルトSBの搬送速度に対応する接合強度の推移を示している。一方、破線で示す特性L0は、上記超音波ホーン50及びアンビル60の条件を上記条件aとしたときの従来の超音波接合装置(起動・停止時に接合エネルギの付与を中断したもの)による接合強度の推移を示したものである。

【0073】

すなわち、図11(b)に特性La〜Ld及びL0として示すように、スポンジベルトSBの搬送速度が定常速度SP1以上となっている期間T1及びT5に接合処理が施された領域においては、いずれも三次元金属多孔体81とリード82との接合強度が規格基準N1及び管理基準N2を共に超えている。

【0074】

一方、期間T2から期間T4にかけてスポンジベルトSBの搬送速度が変化し、定常速度SP1未満となった場合には、特性L0(従来の超音波接合装置)では、搬送速度の変化に応じた接合エネルギの可変制御が行われず、接合エネルギの付与を中断していることから、このときに接合処理が施された領域の接合強度は共に規格基準N1及び管理基準N2未満となる。これに対し、特性La〜Ldでは、搬送速度の変化に応じた接合エネルギの可変制御が行われることによって、搬送速度が変化する期間T2及びT4に接合処理が施された領域においても接合強度は共に規格基準N1及び管理基準N2を超えたものとなっている。なお、スポンジベルトSBの搬送の停止位置である前後5mmにおいては、本実施の形態では、上記超音波出力を停止していることから、期間T3に対応する領域でのみ接合強度が規格基準N1及び管理基準N2未満となっているものの、特性L0よりも規格基準N1及び管理基準N2を超える領域が大幅に拡大されたことが確認できる。

【0075】

以上説明したように、本実施の形態にかかる超音波接合方法、超音波接合装置、電池用電極の製造方法によれば、以下の効果が得られるようになる。

(1)上記三次元金属多孔体81及びリード82の搬送速度に応じて三次元金属多孔体81及びリード82に付与される接合エネルギ、ここでは特にアンビル60に付与する圧力を可変とした。このため、三次元金属多孔体81及びリード82の搬送の開始時や停止時に搬送速度が変化したとしても、この搬送速度の変化に追従する態様で三次元金属多孔体81及びリード82に付与される接合エネルギを調整することができるようになる。これにより、三次元金属多孔体81及びリード82の搬送の開始時や停止時において、三次元金属多孔体81及びリード82に過大な接合エネルギが付与されることが抑制され、三

次元金属多孔体81及びリード82を安定して接合することができるようになる。

【0076】

(2)三次元金属多孔体81及びリード82に付与される接合エネルギを、三次元金属多孔体81及びリード82の搬送速度が低くなるほど低下させることとした。また、三次元金属多孔体81及びリード82に付与される接合エネルギを、三次元金属多孔体81及びリード82の搬送速度が高くなるほど増大させることとした。これにより、三次元金属多孔体81及びリード82の搬送速度が変化したとしても、三次元金属多孔体81及びリード82に付与される単位時間当たりの接合エネルギを一定とすることができ、定常速度SP1の場合と同条件のもとに三次元金属多孔体81とリード82との接合を行うことができるようになる。

【0077】

(3)三次元金属多孔体81及びリード82に付与される接合エネルギを、各々搬送される三次元金属多孔体81及びリード82に対する単位時間あたりの接合エネルギが三次元金属多孔体81及びリード82の接合を保証し得る特定のエネルギとなる態様で可変とすることとした。これにより、接合対象としての三次元金属多孔体81及びリード82には、それらの搬送速度が変化したような場合であれ、接合に必要十分な範囲での接合エネルギが付与されることとなり、三次元金属多孔体81及びリード82が確実に接合されるようになる。また、三次元金属多孔体81及びリード82の搬送速度の低下時においては、三次元金属多孔体81及びリード82を接合するために必要な接合エネルギのみが付与されることから、三次元金属多孔体81及びリード82に過大な接合エネルギが付与されることが確実に抑制されるようになる。

【0078】

(4)接合エネルギの調整を、上述のようにアンビル60を通じて付与すべき圧力を可変として行うこととした。これにより、アンビル60を通じて三次元金属多孔体81及びリード82に付与される圧力の調整を通じて接合エネルギを高い精度のもとに調整することができるようになる。

【0079】

(5)アンビル60を通じて各帯状体に付与される圧力の調整を、エアシリンダを駆動源として行うこととした。このため、接合対象である三次元金属多孔体81及びリード82の厚みやうねりの変化に関わらず、三次元金属多孔体81及びリード82に対して一定の圧力を加えることができるようになる。これにより、順次搬送される三次元金属多孔体81及びリード82の形状が不規則に変化するような場合であれ、三次元金属多孔体81及びリード82に付与される圧力、ひいては、接合エネルギの過不足を抑制することができるようになる。

【0080】

(6)接合エネルギの可変の対象とする三次元金属多孔体81及びリード82の搬送速度の変化を、スポンジベルトSBによる三次元金属多孔体81及びリード82の搬送の開始あるいは停止に伴う速度変化とした。これにより、特に搬送速度の変化量が多い期間、ひいては、単位時間当たりの超音波出力の過不足が生じやすい期間における三次元金属多孔体81及びリード82の接合を安定して行うことができるようになる。

【0081】

(7)接合エネルギを可変とするに際し、スポンジベルトSBによる搬送速度及びアンビル60による押し付け力の各指令値に対する反応特性を考慮することとした。これにより、スポンジベルトSB及びアンビル60に対する各指令値と各実測値との間での誤差が補正された指令値に基づく接合エネルギの設定が可能となり、ひいては、接合エネルギの可変制御にかかる信頼性が高められるようになる。

【0082】

なお、上記実施の形態は、以下のような形態をもって実施することもできる。

・上記実施の形態では、三次元金属多孔体81及びリード82の搬送速度が搬送の開始時及び停止時において定常速度SP1よりも低下した場合を想定して上記接合エネルギの

可変制御を行うこととした。これに限らず、先の図5に対応する図として図12に示すように、三次元金属多孔体81及びリード82の搬送速度が定常速度SP1よりも高い速度SP2となった場合であっても本発明の適用は可能である。すなわち、同図12に期間T1として示すように、搬送速度が高まるにつれて接合エネルギを次第に増加させるとともに、搬送速度が速度SP2に達して以降は同速度SP2に対応して増大された接合エネルギW2を継続して付与するようにしてもよい。このため、三次元金属多孔体81及びリード82の搬送速度が定常速度よりも上昇した場合であっても、三次元金属多孔体81及びリード82を接合するために必要十分な接合エネルギが付与されるようになる。これにより、三次元金属多孔体81及びリード82の搬送速度の変化の影響を受けることなく、三次元金属多孔体81及びリード82の安定した接合を行うことができるようになる。

【0083】

・上記実施の形態では、三次元金属多孔体81及びリード82の停止位置の前後5mmの領域で超音波出力を停止することとした。これに限らず、上記接合エネルギのより高精度な調整や、三次元金属多孔体81及びリード82の厚みや接合対象の材質の変更を通じて、接合対象が同領域での超音波の出力に耐えることが可能な場合には、先の図5(a)及び(b)に対応する図として図13(a)及び(b)に示すように、搬送の停止位置の前後5mmの領域であっても超音波の出力を付与するようにしてもよい。これにより、先の図5(c)に対応する図として図13(c)に示すように、各接合対象の全面に亘る接合が実現されるようになる。

【0084】

・上記実施の形態では、搬送装置としてスポンジベルトSBを用いることとした。これに限らず、搬送装置としては、各種コンベアやローラ状の送給装置を用いることも可能である。要は、2つの帯状体を重ね合わせた状態で上記超音波ホーン50とアンビル60との間に搬送可能なものであればよい。

【0085】

・上記実施の形態では、アンビル60による押し付け力の調整を、エアシリンダ64を駆動源として行うこととした。これに限らず、アンビル60による押し付け力の調整は、モータ等の駆動手段による支持台62の上下動作を通じて行うこととしてもよい。

【0086】

・上記実施の形態では、三次元金属多孔体81及びリード82に対してアンビル60を通じて付与される圧力の変更を通じて三次元金属多孔体81及びリード82に付与される接合エネルギを調整することとした。これに限らず、こうした接合エネルギの調整は、上記超音波接合に際して超音波ホーン50に付与すべき振動数あるいは超音波ホーン50に付与すべき振動振幅によって行うことも可能である。要は、接合エネルギの可変制御は、三次元金属多孔体81及びリード82に対してアンビル60を通じて付与される圧力、及び上記超音波接合に際して超音波ホーン50に付与すべき振動数、及び上記超音波接合に際して超音波ホーン50に付与すべき振動振幅の少なくとも1つの要素の変更として行うものであればよい。そして、これら接合エネルギの可変制御を行う部分が接合エネルギ制御部となる。

【0087】

・上記実施の形態では、角形密閉式電池の単電池を構成する極板群の正極板を上記リード82の接合対象とした。これに限らず、ロール円筒型電池を構成する正極板を上記リード82の接合対象としてもよい。この場合には、三次元金属多孔体とリードとが全面に亘り接合されることから、リードの未接合部の切除といったことも必要ない。このため、リードが全面に亘り接合された三次元金属多孔体の連続した倦回が可能となり、ひいては、ロール円筒型電池の電池としての生産性が高められるようにもなる。

【0088】

・上記実施の形態では、上記超音波接合による接合対象として、三次元金属多孔体81及び導電体からなるリード82を接合することとした。これに限らず、接合対象としては、例えばアルミ泊であってもよく、この他、帯状の形状をなし、連続して超音波接合する

ものであれば本発明の適用は可能である。

【符号の説明】

【0089】

50…超音波ホーン、51…中心軸体、52…発振子、60…アンビル、61…中心軸体、62…支持台、63…基台、64…エアシリンダ、65…圧力計、70…圧力制御部、80…ワーク、81…三次元金属多孔体(第1の帯状体)、82…リード(第2の帯状体)、82a…リード、82b…リード、MCa、MCb…超音波接合装置、SB1…スポンジベルト、SB1…上段ベルト、SB2…下段ベルト。

【技術分野】

【0001】

本発明は、超音波接合方法、及び超音波接合装置、及び該超音波接合装置を用いて電池用電極を構成する三次元金属多孔体とリードとを接合する電池用電極の製造方法に関する。

【背景技術】

【0002】

例えば、上記電池としての角形密閉式電池は、複数の単電池から構成されている。この単電池は、図14(a)にその概略構成を示すように、複数枚の正極板及び負極板からなる極板群21の両側に接合された集電板25及び26が電解液とともに電槽に収容されて構成されている。この極板群21は、その上面から見た拡大断面構造を図14(b)に示すように、矩形状の正極板22及び負極板23がセパレータ24を介して積層して構成されている。また、上記極板群21の正極板22及び負極板23は互いに反対側の側部に突出されることで正極板22及び負極板23のリード部22a、23aが構成され、これらリード部22a、23aの側端縁にそれぞれ上記集電板25、26が接合されている。

【0003】

こうした極板群21を構成する正極板22及び負極板23のうち、特に正極板22は、図15(a)、及びそのC−C線に沿った断面図である図15(b)に示すように、発泡ニッケル等からなる支持体としての三次元金属多孔体27の一側部に電気的な導通を確保するためのリード28が接合されて構成されている。そして通常、この正極板22は、図16に示すように、板状の三次元金属多孔体27Aに対して2条の帯状のリード28Aを接合したのちに、同図中に一点鎖線で示す切断線10の位置で切断することによって、ここでの例では8枚(4枚×2列)に分割したものが各々一枚の正極板として用いられる。

【0004】

ここで、こうした三次元金属多孔体27Aとリード28Aとの接合には、例えば、特許文献1に記載されているような超音波接合装置を用いる方法が知られている。この特許文献1に記載の超音波接合装置についてその概要を図17に示す。

【0005】

すなわち、図17に示すように、この装置は、回転可能な円板状の超音波振動体である超音波ホーン31と、同じく回転可能な円板状の加圧体であるアンビル32とを備えて構成されている。この装置によるワーク、すなわち三次元金属多孔体とリードとの接合に際しては、まず、先の図15に示した三次元金属多孔体27Aとする三次元金属多孔体の帯状体の一面にリード28Aとする鉄及びニッケルからなる導電体の帯状体を重ね合わせた状態でこれら各帯状体がベルトコンベア等の搬送装置に載置される。次いで、この搬送装置が駆動されることによって、三次元金属多孔体27A及びリード28Aとする各帯状体が超音波ホーン31とアンビル32との間に搬送される。こうして、超音波ホーン31とアンビル32との間に搬送された上記各帯状体は、図18に示すように、これら超音波ホーン31及びアンビル32によって圧密された状態で超音波ホーン31によりその軸芯方向に超音波振動が付与される。これにより、三次元金属多孔体27A(帯状体)とリード28A(帯状体)とが互いに並行振動し、その際の摩擦熱によるいわゆる振動溶着によって三次元金属多孔体27A(帯状体)の一面にリード28A(帯状体)が接合されるようになる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2001−297747号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、上記装置を用いた超音波接合の開始時や終了時には、上記搬送装置の駆動の開始や停止に伴ってワーク(接合対象)である上記各帯状体の搬送速度が変化することから、それら接合対象の搬送速度が不十分な状態で超音波ホーン31による超音波接合が行われることとなる。このため、三次元金属多孔体27Aやリード28Aとする各帯状体に対する単位時間当たりの超音波出力が増大し、それら帯状体に過大な超音波振動が伝達される虞があった。

【0008】

そこで、上記搬送装置の起動時や停止時には、図19(a)及び(b)に示すように、超音波出力を一旦停止し、上記搬送装置による搬送速度が所定の速度以上になったことを条件に超音波出力の印加を再開することも提案されている。しかしこの場合には、搬送速度が所定の速度以上となるまでの間(期間t1−t2)は、三次元金属多孔体27A及びリード28Aとする各帯状体を搬送方向の側面方向から見た断面図を図19(c)に示すように、それら三次元金属多孔体27Aやリード28Aとする各帯状体の接合は行われず、帯状体が未接合となる部分が存在することとなってしまう。

【0009】

なお、電池用電極としての上記三次元金属多孔体とそのリードとの接合に限らず、ワークとする帯状の2つの接合対象をコンベアなどの搬送装置で搬送しつつ超音波接合を行うものにあっては、このような課題も概ね共通したものとなっている。

【0010】

本発明は、こうした実情に鑑みてなされたものであり、搬送装置にて順次搬送される接合対象とされるワークに対してその搬送方向の全域に亘る安定した超音波接合を実現することのできる超音波接合方法、及び超音波接合装置、及び該超音波接合装置を用いた電池用電極の製造方法を提供することにある。

【課題を解決するための手段】

【0011】

上記課題を解決するため、請求項1に記載の発明は、接合対象とする第1の帯状体と第2の帯状体とを搬送装置にて同一方向に搬送しつつ、これら第1及び第2の帯状体を超音波接合する超音波接合方法において、前記搬送装置による前記第1及び第2の帯状体の搬送速度の変化に応じて前記超音波接合に用いられる接合エネルギを可変とすることを要旨とする。

【0012】

上記接合対象としての第1の帯状体と第2の帯状体に付与される単位時間あたりの接合エネルギは、付与する接合エネルギが一定の場合、各々搬送される第1及び第2の帯状体の搬送速度によって変化することが発明者らによって確認されている。すなわち、接合対象である第1及び第2の帯状体の搬送速度が低下した場合には、それら接合対象に対する単位時間あたりの接合エネルギが過大となり、第1あるいは第2の帯状体の破損等を招く虞がある。一方、接合対象である第1及び第2の帯状体の搬送速度が上昇した場合には、接合対象に対する単位時間あたりの接合エネルギが不足し、第1の帯状体と第2の帯状体との間での未接合部分が生じる虞がある。

【0013】

この点、上記方法によれば、接合対象である第1及び第2の帯状体の搬送速度に応じて超音波接合に用いられる接合エネルギが可変とされることから、例えばそれら接合対象である各帯状体の搬送の開始時や停止時のように、たとえそれら帯状体の搬送速度が変化するようなことがあったとしても、それら帯状体の搬送速度に応じた接合エネルギが付与されるようになる。これにより、各帯状体には、それらを接合するために必要十分な接合エネルギが付与されることとなり、搬送の開始時や停止時といった搬送速度が変化するような場合であれ、第1の帯状体と第2の帯状体とが適正に接合されるようになる。また、このように搬送速度の変化に応じて超音波接合に用いられる接合エネルギが可変とされることから、搬送の開始直後や停止直前といった極低速度で各帯状体が搬送される際に、それ

ら各帯状体に過度の接合エネルギが付与されることもない。すなわち、搬送装置にて順次搬送される接合対象に対してその搬送方向の全域に亘る安定した超音波接合が実現されるようになる。

【0014】

請求項2に記載の発明は、請求項1に記載の超音波接合方法において、前記接合エネルギは、前記第1及び第2の帯状体の搬送速度が高いほど高く、かつ、同搬送速度が低いほど低くなる態様で可変とされることを要旨とする。

【0015】

上記方法によるように、第1及び第2の帯状体の搬送速度が高いほど超音波接合に用いられる接合エネルギを高くすることとすれば、各帯状体の接合に必要十分な接合エネルギの付与が可能となる。これにより、たとえ搬送速度が高くなった場合であれ、各帯状体に対する接合エネルギが不足することもなく、各帯状体の接合を確実に行うことができるようになる。また、第1及び第2の帯状体の搬送速度が低いほど超音波接合に用いられる接合エネルギを低くすることとすれば、各帯状体に過大な接合エネルギが付与されることを抑制できる。これにより、たとえ搬送速度が低くなった場合であれ、各帯状体に対する接合エネルギが過大となることもなく、各帯状体の安定した接合を行うことができるようになる。

【0016】

請求項3に記載の発明は、請求項2に記載の超音波接合方法において、前記接合エネルギは、前記搬送される前記第1の帯状体及び前記第2の帯状体に対する単位時間あたりの接合エネルギが前記第1及び第2の帯状体の接合を保証し得る特定のエネルギとなる態様で可変とされることを要旨とする。

【0017】

上記方法によれば、各帯状体に付与される単位時間あたりの接合エネルギが第1及び第2の帯状体の接合を保証し得る特定のエネルギとなる態様で接合エネルギが可変とされる。このため、各帯状体には、それらの搬送速度が変化したような場合であれ、接合に必要十分な範囲での接合エネルギが付与されることとなる。また、各帯状体の搬送速度が低下した場合であれ、各帯状体を接合するために必要な接合エネルギのみが付与されることから、各帯状体に過度の接合エネルギが付与されることが確実に抑制されるようになる。これにより、搬送速度の変化の影響を受けることなく第1の帯状体と第2の帯状体とをより安定して接合することができるようになる。

【0018】

請求項4に記載の発明は、請求項2又は3に記載の超音波接合方法において、前記接合エネルギの変更は、前記搬送される前記第1及び第2の帯状体に対して超音波接合位置で付与すべき圧力、及び前記超音波接合に用いるべき振動数、及び前記超音波接合に用いるべき振動振幅の少なくとも1つの要素の変更として行われることを要旨とする。

【0019】

上記接合エネルギは、接合対象である第1及び第2の帯状体に対して超音波接合位置で付与すべき圧力、及び超音波接合に用いるべき振動数、及び超音波接合に用いるべき振動振幅に相関して変化することもまた発明者らによって確認されている。このため、上記方法によれば、それらの要素の変更、調整を通じて接合エネルギを変更、すなわち可変とすることができるようになる。特に、第1及び第2の帯状体に対して超音波接合位置で付与すべき圧力と上記接合エネルギとの相関関係は密接であり、こうした圧力の変更を通じた接合エネルギの高精度な調整が可能ともなる。

【0020】

請求項5に記載の発明は、請求項1〜4のいずれか一項に記載の超音波接合方法において、前記接合エネルギの可変の対象とする前記第1及び第2の帯状体の搬送速度の変化が、前記搬送装置による前記第1及び第2の帯状体の搬送の開始あるいは停止に伴う速度変化であることを要旨とする。

【0021】

上述のように、接合対象である各帯状体の搬送の開始時や停止時には、加速や減速に伴って各帯状体の搬送速度が変化しやすく、その変化量も多い。この点、上記方法によれば、上記搬送装置による各帯状体の搬送の開始や停止に伴って各帯状体の搬送速度が変化したような場合であれ、この変化した搬送速度に応じた接合エネルギを各帯状体に付与することが可能となる。これにより、第1の帯状体と第2の帯状体との接合途中でそれらの搬送の停止や開始が行われたような場合であれ、各帯状体の連続した接合が可能となる。

【0022】

請求項6に記載の発明は、接合対象とする第1の帯状体と第2の帯状体とを搬送装置にて同一方向に搬送しつつ、これら第1及び第2の帯状体を超音波接合する超音波接合装置において、前記搬送装置により搬送される前記第1及び第2の帯状体をアンビルと超音波ホーンとにより加圧しつつ該加圧した第1及び第2の帯状体に接合エネルギを付与する接合エネルギ付与部と、前記搬送装置による前記第1及び第2の帯状体の搬送速度の変化に応じて前記付与すべき接合エネルギを可変制御する接合エネルギ制御部とを備えたことを要旨とする。

【0023】

上記構成によれば、接合エネルギ制御部によって接合対象である第1及び第2の帯状体の搬送速度に応じて超音波接合に用いられる接合エネルギが可変制御されることから、例えば各帯状体の搬送の開始時や停止時のように、たとえそれら帯状体の搬送速度が変化するようなことがあったとしても、それら帯状体の搬送速度に応じた接合エネルギが付与されるようになる。これにより、各帯状体には、それらを接合するために必要十分な接合エネルギが付与されることとなり、搬送の開始時や停止時といった搬送速度が変化するような場合であれ、第1の帯状体と第2の帯状体とが適正に接合されるようになる。また、このように搬送速度の変化に応じて超音波接合に用いられる接合エネルギが可変とされることから、搬送の開始直後や停止直前といった極低速度で各帯状体が搬送される際に、それら各帯状体に過度の接合エネルギが付与されることもない。すなわち、このような装置によっても、搬送装置にて順次搬送される接合対象に対してその搬送方向の全域に亘る安定した超音波接合を実現することができるようになる。

【0024】

請求項7に記載の発明は、請求項6に記載の超音波接合装置において、前記接合エネルギ制御部は、前記第1及び第2の帯状体の搬送速度が高いほど高く、前記第1及び第2の帯状体の搬送速度が低いほど低くする態様で前記接合エネルギを可変制御するものであることを要旨とする。

【0025】

上記構成によるように、第1及び第2の帯状体の搬送速度が高いほど超音波接合に用いられる接合エネルギを高くする態様で接合エネルギを可変制御することとすれば、各帯状体の接合に必要十分な接合エネルギの付与が可能となる。これにより、たとえ搬送速度が高くなった場合であれ、各帯状体に対する接合エネルギが不足することもなく、各帯状体の接合を確実に行うことができるようになる。また、第1及び第2の帯状体の搬送速度が低いほど超音波接合に用いられる接合エネルギを低くする態様で接合エネルギを可変制御することとすれば、各帯状体に過大な接合エネルギが付与されることを抑制できる。これにより、たとえ搬送速度が低くなった場合であれ、各帯状体に対する接合エネルギが過大となることもなく、各帯状体の安定した接合を行うことができるようになる。

【0026】

請求項8に記載の発明は、請求項7に記載の超音波接合装置において、前記接合エネルギ制御部は、前記搬送される前記第1及び第2の帯状体に対する単位時間あたりの接合エネルギが前記第1及び第2の帯状体の接合を保証し得る特定のエネルギとなる態様で前記接合エネルギを可変制御するものであることを要旨とする。

【0027】

上記構成によれば、各帯状体に付与される単位時間あたりの接合エネルギが第1及び第2の帯状体の接合を保証し得る特定のエネルギとなる態様で接合エネルギが可変制御され

る。このため、各帯状体には、それらの搬送速度が変化したような場合であれ、接合に必要十分な範囲での接合エネルギが付与されることとなる。また、各帯状体の搬送速度が低下した場合であれ、各帯状体を接合するために必要な接合エネルギのみが付与されることから、各帯状体に過度の接合エネルギが付与されることが確実に抑制されるようになる。これにより、搬送速度の変化の影響を受けることなく第1の帯状体と第2の帯状体とをより安定して接合することができるようになる。

【0028】

請求項9に記載の発明は、請求項7または8に記載の超音波接合装置において、前記接合エネルギ制御部は、前記搬送される前記第1及び第2の帯状体に対して前記アンビルを通じて付与すべき圧力、及び前記超音波接合に際して前記超音波ホーンに付与すべき振動数、及び前記超音波接合に際して前記超音波ホーンに付与すべき振動振幅の少なくとも1つの要素の変更として前記接合エネルギを可変制御するものであることを要旨とする。

【0029】

上述のように、上記接合エネルギは、上記アンビルを通じて各帯状体に付与される圧力、上記超音波ホーンに付与される振動数、超音波ホーンに付与される振動振幅に相関して変化することが発明者らによって確認されている。このため、上記構成によれば、それらの要素の変更、調整を通じて接合エネルギを変更、すなわち可変とすることができるようになる。特に、上記アンビルを通じて各帯状体に付与される圧力と上記接合エネルギとの相関関係は密接であり、こうした圧力の変更を通じた接合エネルギの高精度な調整が可能ともなる。

【0030】

請求項10に記載の発明は、請求項6〜9のいずれか一項に記載の超音波接合装置において、前記接合エネルギ制御部が前記接合エネルギの可変制御の対象とする前記第1及び第2の帯状体の搬送速度の変化が、前記搬送装置による前記第1及び第2の帯状体の搬送の開始あるいは停止に伴う速度変化であることを要旨とする。

【0031】

上述のように、接合対象である各帯状体の搬送の開始時や停止時には、加速や減速に伴って各帯状体の搬送速度が変化しやすく、その変化量も多い。この点、上記構成によれば、上記搬送装置による各帯状体の搬送の開始や停止に伴って各帯状体の搬送速度が変化したような場合であれ、この変化した搬送速度に応じた接合エネルギを各帯状体に付与することが可能となる。これにより、第1の帯状体と第2の帯状体との接合途中でそれらの搬送の停止や開始が行われたような場合であれ、各帯状体の連続した接合が可能となる。

【0032】

請求項11に記載の発明は、電極板としての三次元金属多孔体にリードとしての導電体が接合されてなる電池用電極の製造方法において、前記三次元金属多孔体からなる材料を第1の帯状体とするとともに、前記導電体からなる材料を第2の帯状体とし、請求項6〜10のいずれか一項に記載の超音波接合装置を用いて前記三次元金属多孔体の一面に前記導電体を接合することを要旨とする。

【0033】

上記電極板として用いられる三次元金属多孔体は、接合エネルギが過大に付与されることによって破れ等が生じやすく、こうした三次元金属多孔体にリードとしての導電体を超音波接合する場合には、接合エネルギの高精度な調整が必要となる。このため、上記電池用電極の製造方法によれば、接合対象としての三次元金属多孔体や導電体の搬送速度が変化したような場合であれ、それら三次元金属多孔体及び導電体に対して過大な接合エネルギが付与されることが抑制され、三次元金属多孔体に導電体を安定して接合することができるようになる。

【0034】

また、こうした三次元金属多孔体及び導電体によって構成される電池用電極には、電池の規格等の観点から三次元金属多孔体及び導電体の全面に亘る接合が要求される。この点においても、上記電池用電極の製造方法によれば、三次元金属多孔体及び導電体の全面に

亘る接合が実現されることから、電池用電極としての信頼性も自ずと高められるようになる。

【0035】

請求項12に記載の発明は、請求項11に記載の電池用電極の製造方法において、前記リードの接合対象となる電極板は、角形密閉式電池の単電池を構成する極板群の正極板であることを要旨とする。

【0036】

本発明は、リードの接合対象として角形密閉式電池の単電池を構成する極板群の正極板に適用して特に有効であり、上記方法によれば、三次元金属多孔体とリードとを全面に亘り接合することができるようになり、ひいては、角形密閉式電池としての信頼性も高められるようになる。

【0037】

請求項13に記載の発明は、請求項11に記載の電池用電極の製造方法において、前記リードの接合対象となる電極板は、ロール円筒型電池の電極板であることを要旨とする。

本発明は、リードの接合対象としてロール型の電池用電極に適用しても有効であり、上記製造方法によれば、三次元金属多孔体とリードとが全面に亘り接合されることから、リードの未接合部の切除といったことも必要ない。このため、リードが全面に亘り接合された三次元金属多孔体の連続した倦回が可能となり、ひいては、ロール円筒型電池としての生産性も好適に高められるようになる。

【発明の効果】

【0038】

本発明にかかる超音波接合方法、超音波接合装置、及び電池用電極の製造方法によれば、搬送装置にて順次搬送される接合対象とされるワークに対してその搬送方向の全域に亘る安定した超音波接合を実現することができるようになる。

【図面の簡単な説明】

【0039】

【図1】本発明にかかる超音波接合方法、超音波接合装置、及び電池用電極の製造方法の一実施の形態について、特に超音波接合装置の概略構成を示す正面図。

【図2】同超音波接合装置の概略構成を示す側面図。

【図3】同実施の形態にかかる電池用電極の製造工程を示す平面図。

【図4】従来の超音波接合装置を用いた電池用電極の製造工程を比較として示す平面図。

【図5】(a)は、スポンジベルトによって搬送されるワークの搬送速度の推移を示すタイムチャート。(b)は、超音波接合装置によりワークに付与される接合エネルギの推移を示すタイムチャート。(c)は、三次元金属多孔体及びリードを搬送方向の側面方向から見た断面図。

【図6】同実施の形態の超音波接合装置を用いた電池用電極の製造工程を示す平面図。

【図7】(a)は、スポンジベルトの起動時において、その搬送速度の指令値と実測値との推移例を示すグラフ。(b)は、超音波接合装置の起動時において、アンビルの押し付け力の指令値と実測値との推移例を示すグラフ。(c)は、スポンジベルト及びアンビルの押し付け力の各実測値の推移例を示すグラフ。

【図8】(a)は、スポンジベルトの停止時において、その搬送速度の指令値と実測値との推移例を示すグラフ。(b)は、超音波接合装置の停止時において、アンビルの押し付け力の指令値と実測値との推移例を示すグラフ。(c)は、スポンジベルト及びアンビルの押し付け力の各実測値の推移例を示すグラフ。

【図9】(a)は、スポンジベルトの起動時に接合処理が施された三次元金属多孔体及びリードを上面から見た拡大図。(b)は、スポンジベルトの停止時に接合処理が施された三次元金属多孔体及びリードを上面から見た拡大図。

【図10】スポンジベルト及びアンビルの押し付け力の各実測値の補正された推移例を示すグラフ。

【図11】(a)及び(b)は、同超音波接合装置により製造された三次元金属多孔体とリードとの接合強度の測定サンプルの一例を示すグラフ。

【図12】(a)は、本発明にかかる超音波接合方法、超音波接合装置、及び電池用電極の製造方法の他の実施の形態について、スポンジベルトによって搬送されるワークの搬送速度の推移を示すタイムチャート。(b)は、超音波接合装置によりワークに付与される接合エネルギの推移を示すタイムチャート。

【図13】(a)は、本発明にかかる超音波接合方法、超音波接合装置、及び電池用電極の製造方法の他の実施の形態について、スポンジベルトによって搬送されるワークの搬送速度の推移を示すタイムチャート。(b)は、超音波接合装置によりワークに付与される接合エネルギの推移を示すタイムチャート。(c)は、三次元金属多孔体及びリードを搬送方向の側面方向から見た断面図。

【図14】(a)は、角形密閉式電池を構成する単電池の概略構成を示す図。(b)は、同単電池を上面から見た拡大断面構造を模式的に示す断面図。

【図15】(a)は、単電池を構成する正極板及びリードの構成を模式的に示す正面図。(b)は、単電池を構成する正極板及びリードの拡大断面構造を模式的に示す断面図。

【図16】分断前の正極板及びリードの構成を模式的に示す正面図。

【図17】従来の超音波接合装置の概略構成を示す正面図。

【図18】従来の超音波接合装置による三次元金属多孔体とリードとの接合状態を示す拡大断面図。

【図19】(a)は、従来の超音波製造装置による搬送装置によって搬送されるワークの搬送速度の推移を示すタイムチャート。(b)は、超音波接合装置によりワークに付与される超音波出力の推移を示すタイムチャート。(c)は、従来の電池用電極の製造方法によって製造(接合)された三次元金属多孔体及びリードを搬送方向の側面方向から見た断面図。

【発明を実施するための形態】

【0040】

以下、本発明にかかる超音波接合方法、超音波接合装置、電池用電極の製造方法を具体化した一実施の形態について図1〜図11を参照して説明する。なお、本実施の形態も、先の図14に示した角形密閉式電池の単電池を構成する極板群にあって正極板(電極板)を構成する三次元金属多孔体及びリード(正確にはそれらの帯状体)を超音波接合による接合対象としている。

【0041】

まず、図1及び図2に、本実施の形態にかかる超音波接合装置についてその概略構成を示す。なお、図1は、同装置を正面から見た概略構成を示しており、図2は、同装置を側面から見た概略構成を示している。

【0042】

図1及び図2に示すように、この超音波接合装置は、接合対象に対して超音波振動を付与する超音波ホーン50と、この超音波ホーン50の下方に配置されたアンビル60とを有して構成されている。そして、本実施の形態では、これら超音波ホーン50及びアンビル60によって、上記超音波接合装置による接合対象である第1及び第2の帯状体に対して接合エネルギを付与する接合エネルギ付与部が構成されている。

【0043】

このうち、超音波ホーン50は、例えば直径240mm、厚み(幅)8mmの円板状に形成されており、中心軸体51によって同中心軸体51を中心に回動可能、かつ、軸方向に移動可能に支持されている。この超音波ホーン50を支持する中心軸体51の一端には、周波数20kHzの縦波の超音波振動を発生可能な発振子52が接続されている。また、この中心軸体51の他端には、超音波ホーン50を回転駆動するモータMが接続されている。これにより、超音波ホーン50は、振幅12μmで軸方向に振動可能とされている

。なお、超音波ホーン50の振幅は、例えば11.1μm〜30μmの範囲で変更可能とされている。

【0044】

一方、こうした超音波ホーン50に対向して配置されるアンビル60は、例えば直径60mm、周面の幅8mmの円板状に形成され、中心軸体61により同中心軸体61を中心軸として回動可能に支持されている。この中心軸体61の両端は、同中心軸体61とアンビル60とを支持する支持台62に支持されている。

【0045】

この支持台62は、同支持台62を支持する基台63によって昇降可能に支持されており、その下面が支持台62を上下動させる加圧装置としてのエアシリンダ64に連結されている。また、エアシリンダ64には、エアー圧を計測するための圧力計65が接続されている。なお、本実施の形態では、圧力計65による計測結果が、上記第1及び第2の帯状体の搬送速度の変化に応じて付与すべき接合エネルギ、すなわちここでは圧力を可変制御する圧力制御部70に取り込まれる。そして、この圧力制御部70によるエアシリンダ64の駆動制御を通じて上記支持台62の上下動作、すなわち、この支持台62に支持されたアンビル60を通じて接合対象に対して付与される圧力が制御される。

【0046】

また、この超音波接合装置は、搬送装置としてのスポンジベルトSBを備えている。このスポンジベルトSBは、上記超音波ホーン50及びアンビル60の左右にそれぞれ配置されている。このスポンジベルトSBは、ニッケルからなる三次元金属多孔体81に鉄及びニッケルからなる導電体としてのリード82が重ね合わされた搬送対象(ワーク)80を上下から挟み込む一対の上段ベルトSB1と下段ベルトSB2とによって構成されている。そして、このスポンジベルトSBの駆動源であるモータ(図示省略)の駆動に基づき上段ベルトSB1及び下段ベルトSB2が所定の速度で回転することにより、このスポンジベルトSBに挟み込まれた上記ワーク80が任意の方向に搬送される。なお、本実施の形態では、このスポンジベルトSBによるワーク80の搬送速度が上記圧力制御部70に取り込まれる。この圧力制御部70では、この取り込まれた搬送速度に基づき上記アンビル60を通じた圧力の制御が行われる。

【0047】

次に、こうした装置によって行われる三次元金属多孔体81とリード82との接合工程について、図3を参照して説明する。

この図3に示すように、この接合工程では、まず、スポンジベルトSBを介して対向する位置に上記超音波接合装置MCa及びMCbが間隔W1をおいて配置される。次いで、スポンジベルトSBに幅が例えば約160mmの帯状の三次元金属多孔体81(第1の帯状体)が配置されるとともに、2条の帯状の導電体からなるリード82a及び82b(第2の帯状体)が三次元金属多孔体81上の超音波ホーン50と対向する位置に配置される。

【0048】

そして、上記エアシリンダ64(図1、図2)が駆動されたとすると、支持台62が上昇し、超音波ホーン50及びアンビル60によってリード82が重ねられた部分の三次元金属多孔体81が挟み込まれて加圧されるとともに、上記中心軸体51(図1、図2)に接続されたモータM及び発振子52の駆動に伴って超音波ホーン50に軸芯方向の超音波振動が付与される。また同時に、上記スポンジベルトSBが駆動され、このスポンジベルトSBに配置された接合対象としての三次元金属多孔体81及びリード82が同図3に矢印で示す方向に「速度SP1」の速度で搬送される。

【0049】

こうして、まず、スポンジベルトSBの搬送方向前方の超音波接合装置MCaにより、2条のリード82a及び81bのうちのリード82aが三次元金属多孔体81に超音波接合される。また、スポンジベルトSBの搬送方向後方の超音波接合装置MCbにより、2条のリード82a及び82bのうちのリード82bが三次元金属多孔体81に超音波接合

される。これにより、帯状(板状)の三次元金属多孔体81には、2条のリード82a及び82bが連続して接合されるようになる。そして、こうして三次元金属多孔体81に各リード82a及び82bが接合されると、図3に一点鎖線で示す破断線の位置で切断され、先の図16に示した矩形の正極板が形成されるようになる。

【0050】

ところで、こうした接合工程において作業の停止や異常の発生等に伴いスポンジベルトSBの駆動を停止した場合には、停止指令を受けてからスポンジベルトSBが実際に停止するまでの間は、接合対象である三次元金属多孔体81及びリード82の搬送速度が次第に低下しながら停止することとなる。そしてこのときには、こうした三次元金属多孔体81及びリード82の定常速度に応じて設定された超音波出力に対し、三次元金属多孔体81及びリード82の搬送速度が不十分となる。また、スポンジベルトSBを駆動する際にも、スポンジベルトSBによる搬送速度が所定の速度に到達するまでの間、接合対象である三次元金属多孔体81及びリード82の搬送速度が不十分な速度となる。すなわち、接合対象である三次元金属多孔体81及びリード82の搬送速度の変化に伴って、接合対象である三次元金属多孔体81及びリード82に対する単位時間当たりの超音波出力が過大となってしまう。

【0051】

一方、このようなスポンジベルトSBの起動や停止に際し、三次元金属多孔体81の破損を防止すべく超音波接合装置MCa及びMCbによる超音波出力を停止した場合には、図4に示すように、三次元金属多孔体81に例えば約120mmのリード82の未接合部分が生じることとなる。

【0052】

そこで、本実施の形態では、スポンジベルトSBの開始動作や停止動作に伴って三次元金属多孔体81及びリード82の搬送速度が変化した場合には、この搬送速度に追従する態様で上記超音波接合に用いられる接合エネルギを調整とすることとする。

【0053】

なお、こうした超音波接合に用いられる接合エネルギとは、この接合エネルギを「W」、摩擦係数を「μ」、上記アンビル60を通じて接合対象に付与される圧力(押し付け力)を「P」、超音波ホーン50に付与すべき振動数を「f」、超音波ホーン50に付与すべき振動振幅を「ε」とするとき、以下の式(1)によって求まる。

【0054】

W=μ・P・2πf・ε …(1)

そこで本実施の形態では、こうした各要素のうちの上記アンビル60を通じて接合対象に付与される圧力「P」を上記圧力制御部70により変更することによって、接合対象の搬送速度に見合うように接合エネルギを可変とする。なお、本実施の形態において、この可変とされる接合エネルギ(圧力P)は、スポンジベルトSBにより搬送される三次元金属多孔体81及びリード82に対する単位時間あたりの接合エネルギが三次元金属多孔体81及びリード82の接合を保証し得る特定のエネルギ(一定の値)となる態様で設定されるものとする。

【0055】

具体的には、搬送速度の増減率と、三次元金属多孔体81及びリード82に付与する接合エネルギ(圧力P)の増減率とが同じ値となるように調整する。なお、特定のエネルギは、三次元金属多孔体81とリード82との接合を保証し得る最低エネルギ以上で、かつ三次元金属多孔体81やリード82が破損しないエネルギに設定される。

【0056】

以下、本実施の形態における接合エネルギの調整態様について、図5及び図6を参照して説明する。なお、図5(a)は、上記スポンジベルトSBによる三次元金属多孔体81及びリード82の搬送速度の推移例を示しており、図5(b)は、超音波接合装置による

接合エネルギの推移例を示している。また、図5(c)は、三次元金属多孔体81及びリード82を搬送方向側面から見たときの三次元金属多孔体81及びリード82の接合状態を示したものである。

【0057】

すなわち、図5(a)及び(b)に示すように、スポンジベルトSBの定常駆動時には、このスポンジベルトSBの定常速度である「速度SP1」に対応して設定された出力「W1」の超音波が出力される(期間:t0−t1)。そして、タイミングt1においてスポンジベルトSBの停止命令が発されてからタイミングt3においてスポンジベルトSBが実際に停止するまでの間は、この搬送速度の低下に追従する態様で接合対象に付与される接合エネルギが調整される(図5(b)期間:t1−t3)。すなわち、圧力制御部70では、上記アンビル60を通じて三次元金属多孔体81及びリード82に付与される押し付け力「P」が次第に低くなる態様で上記エアシリンダ64の圧力が調整される。

【0058】

一方、スポンジベルトSBの起動時には、図5(a)に示すように、タイミングt3においてスポンジベルトSBが起動されてからスポンジベルトSBの搬送速度が次第に上昇し、タイミングt5において定常速度「SP1」に到達する(図5(a)期間:t3−t5)。このため、接合対象に付与される接合エネルギも、この搬送速度の上昇に追従する態様で次第に増加するように調整される(図5(b)期間:t3−t5)。すなわち、圧力制御部70では、上記アンビル60を通じて三次元金属多孔体81及びリード82に付与される押し付け力「P」が「0」から次第に高くなるように上記エアシリンダ64の圧力が調整される。

【0059】

なお、本実施の形態では、上記三次元金属多孔体81の破損を確実に防止すべく、超音波の出力が集中し易い搬送の停止位置の例えば前後5mmの領域では、超音波接合装置による超音波出力、すなわち上記超音波ホーン50及びアンビル60を通じた接合対象に対する超音波振動の付与及び加圧が停止される(図5(b)期間:t2−t4)。これにより、スポンジベルトSBの停止動作や開始動作に伴って三次元金属多孔体81やリード82の搬送速度が変化したとしても、同図5(c)に示すように、搬送の停止位置の前後5mmの領域を除いて、三次元金属多孔体81にリード82が適正に接合されるようになる。

【0060】

この結果、本実施の形態では、先の図4に対応する図として図6に示すように、三次元金属多孔体81及びリード82の搬送の停止や開始に伴うリード82の未接合領域が「120mm」から「10mm(前後5mm)」に大幅に縮小されるようになる。なお、本実施の形態では、上記超音波装置による超音波出力を監視し、この監視される超音波出力が三次元金属多孔体81にリード82の接合を保証し得る最低エネルギよりも低下していた場合には、このときの三次元金属多孔体81にはリード82が接合されていないとして、同部分が「不良品」として判別される。また、この監視にかかる頻度は、上記搬送速度の変化時、すなわち、スポンジベルトSBの定常駆動時よりも停止時や開始時に高い頻度で行われる。これにより、未接合領域を確実に検知することが可能となる。

【0061】

次に、上記スポンジベルトSBの搬送速度を決定する指令値とこの指令値に基づき駆動されたスポンジベルトSBの搬送速度の実測値との関係、並びに上記アンビル60の押し付け力を決定する指令値とこの指令値に基づき駆動されたアンビル60の押し付け力の実測値との関係を図7及び図8を参照して説明する。なお、図7(a)において実線で示す特性Lss1及びLss2は、上記スポンジベルトSBを起動させたときの搬送速度の指令値と実測値との関係を示している。また、図7(b)において実線で示す特性Lps1及びLps2は、上記超音波接合装置を起動させたときに上記アンビル60を通じて接合対象に付与される押し付け力の指令値と実測値との関係を示している。そして、図7(c)は、図7(a)及び(b)に示した各実測値を重ね合わせたものである。一方、図8(

a)において実線で示す特性Lse1及びLse2は、上記スポンジベルトSBを停止させたときの搬送速度の指令値と実測値との関係を示している。また、図8(b)において実線で示す特性Lpe1及びLpe2は、上記超音波接合装置を停止させたときに上記アンビル60を通じて接合対象に付与される押し付け力の指令値と実測値との関係を示している。そして、図8(c)は、図8(a)及び(b)に示した各実測値を重ね合わせたものである。なお、これら図7及び図8に示すグラフは、発明者らによって得られた実験結果に基づくものである。

【0062】

まず、上記スポンジベルトSBを起動させたときの搬送速度の推移は、図7(a)に示すように、指令値Lss1よりも時間Tx1だけ遅れて実測値Lss2が次第に高まるように推移する。このため、タイミングt0においてスポンジベルトSBが起動されてからタイミングt1に至るまでの間は、指令値よりも実測値が低くなる。一方、タイミングt2からタイミングt3にかけて上記搬送速度が定常速度SP1に到達する間での間は、指令値Lss1よりも実測値Lss2が高くなる。

【0063】

また、上記超音波接合装置を起動させたときのアンビル60による押し付け力の推移も、図7(b)に示すように、実測値Lps2は、指令値Lps1よりも時間Tx1だけ遅れて指令値Lps1と略同じ推移のもとに高まるように推移する。

【0064】

そして、上記搬送速度の実測値Lss2と上記押し付け力の実測値Lps2との関係は、図7(c)に示すように、上記搬送速度の実測値Lss2に対して上記押し付け力の実測値Lps2が斜線で示す領域の分だけ不足することとなる。ただし、この条件のもとに三次元金属多孔体81とリード82との接合を行った場合には、図9(a)にそれらを上面から見た拡大図を示すように、三次元金属多孔体81に破れ等が発生することなく、三次元金属多孔体81にリード82を接合することが可能であることが確認された。

【0065】

一方、上記スポンジベルトSBを停止させたときの搬送速度の推移は、図8(a)に示すように、実測値Lse2が指令値Lse1よりも早く減速し、指令値Lse1よりも時間Tx1だけ早く停止する。

【0066】

これに対し、上記超音波接合装置を停止させたときのアンビル60による押し付け力の推移は、図8(b)に示すように、実測値Lps2が指令値Lps1よりも遅れて低下するようになり、指令値Lps1よりも時間Tx1だけ遅れて停止するように推移する。

【0067】

そして、上記搬送速度の実測値Lse2と上記押し付け力の実測値Lpe2との関係は、図8(c)に示すように、搬送速度の実測値Lse2に対して押し付け力の実測値Lpe2が時間Tx2だけ遅れて停止することとなり、搬送速度の実測値Lss2に対して押し付け力の実測値Lps1が斜線で示す領域の分だけ過大となってしまう。このため、この条件のもとに三次元金属多孔体81とリード82との接合を行った場合には、図9(b)にそれらを上面から見た拡大図を示すように、三次元金属多孔体81に破れが発生することが確認された。

【0068】

そこで、本実施の形態では、図10に示すように、上記スポンジベルトSB及び超音波接合装置の停止時には、上記指令値に対する遅れ時間Tx1を考慮し、上記アンビル60を通じて接合対象に付与される押し付け力を低下させるタイミングをスポンジベルトSBの搬送速度を低下させるタイミングよりも上記時間Tx2だけ早まるようにアンビル60の押し付け力を決定する指令値を設定することとする。これにより、三次元金属多孔体81に上述した破損等を生じることなく、三次元金属多孔体81とリード82との好適な接合が図られるようになる。

【0069】

次に、上記超音波接合装置によって接合された三次元金属多孔体81及びリード82の強度特性の測定結果の一例を図11を参照して説明する。

なお、この強度特性の測定は、図11(a)に示すように、以下の各条件のもとに行ったものである。

【0070】

条件a:上記超音波ホーン50及びアンビル60として走行距離の少ない超音波ホーン50及びアンビル60を使用した。

条件b:上記超音波ホーン50及びアンビル60として、走行距離の少ない超音波ホーン50と走行距離の多いアンビル60とを使用した。

【0071】

条件c:上記超音波ホーン50及びアンビル60として、走行距離の多い超音波ホーン50と走行距離の少ないアンビル60とを使用した。

条件d:上記超音波ホーン50及びアンビル60として、走行距離の多い超音波ホーン50及びアンビル60を使用した。

【0072】

また、図11(b)は、こうした条件a〜条件dのもとに得られた接合強度の測定結果を示したものである。なお、この図11(b)において直線で示すLsは、スポンジベルトSBの搬送速度の推移を示している。また、実線で示す特性La〜特性Ldは、上記超音波ホーン50及びアンビル60の条件を上記条件a〜条件dとしたときのスポンジベルトSBの搬送速度に対応する接合強度の推移を示している。一方、破線で示す特性L0は、上記超音波ホーン50及びアンビル60の条件を上記条件aとしたときの従来の超音波接合装置(起動・停止時に接合エネルギの付与を中断したもの)による接合強度の推移を示したものである。

【0073】

すなわち、図11(b)に特性La〜Ld及びL0として示すように、スポンジベルトSBの搬送速度が定常速度SP1以上となっている期間T1及びT5に接合処理が施された領域においては、いずれも三次元金属多孔体81とリード82との接合強度が規格基準N1及び管理基準N2を共に超えている。

【0074】

一方、期間T2から期間T4にかけてスポンジベルトSBの搬送速度が変化し、定常速度SP1未満となった場合には、特性L0(従来の超音波接合装置)では、搬送速度の変化に応じた接合エネルギの可変制御が行われず、接合エネルギの付与を中断していることから、このときに接合処理が施された領域の接合強度は共に規格基準N1及び管理基準N2未満となる。これに対し、特性La〜Ldでは、搬送速度の変化に応じた接合エネルギの可変制御が行われることによって、搬送速度が変化する期間T2及びT4に接合処理が施された領域においても接合強度は共に規格基準N1及び管理基準N2を超えたものとなっている。なお、スポンジベルトSBの搬送の停止位置である前後5mmにおいては、本実施の形態では、上記超音波出力を停止していることから、期間T3に対応する領域でのみ接合強度が規格基準N1及び管理基準N2未満となっているものの、特性L0よりも規格基準N1及び管理基準N2を超える領域が大幅に拡大されたことが確認できる。

【0075】

以上説明したように、本実施の形態にかかる超音波接合方法、超音波接合装置、電池用電極の製造方法によれば、以下の効果が得られるようになる。

(1)上記三次元金属多孔体81及びリード82の搬送速度に応じて三次元金属多孔体81及びリード82に付与される接合エネルギ、ここでは特にアンビル60に付与する圧力を可変とした。このため、三次元金属多孔体81及びリード82の搬送の開始時や停止時に搬送速度が変化したとしても、この搬送速度の変化に追従する態様で三次元金属多孔体81及びリード82に付与される接合エネルギを調整することができるようになる。これにより、三次元金属多孔体81及びリード82の搬送の開始時や停止時において、三次元金属多孔体81及びリード82に過大な接合エネルギが付与されることが抑制され、三

次元金属多孔体81及びリード82を安定して接合することができるようになる。

【0076】

(2)三次元金属多孔体81及びリード82に付与される接合エネルギを、三次元金属多孔体81及びリード82の搬送速度が低くなるほど低下させることとした。また、三次元金属多孔体81及びリード82に付与される接合エネルギを、三次元金属多孔体81及びリード82の搬送速度が高くなるほど増大させることとした。これにより、三次元金属多孔体81及びリード82の搬送速度が変化したとしても、三次元金属多孔体81及びリード82に付与される単位時間当たりの接合エネルギを一定とすることができ、定常速度SP1の場合と同条件のもとに三次元金属多孔体81とリード82との接合を行うことができるようになる。

【0077】

(3)三次元金属多孔体81及びリード82に付与される接合エネルギを、各々搬送される三次元金属多孔体81及びリード82に対する単位時間あたりの接合エネルギが三次元金属多孔体81及びリード82の接合を保証し得る特定のエネルギとなる態様で可変とすることとした。これにより、接合対象としての三次元金属多孔体81及びリード82には、それらの搬送速度が変化したような場合であれ、接合に必要十分な範囲での接合エネルギが付与されることとなり、三次元金属多孔体81及びリード82が確実に接合されるようになる。また、三次元金属多孔体81及びリード82の搬送速度の低下時においては、三次元金属多孔体81及びリード82を接合するために必要な接合エネルギのみが付与されることから、三次元金属多孔体81及びリード82に過大な接合エネルギが付与されることが確実に抑制されるようになる。

【0078】

(4)接合エネルギの調整を、上述のようにアンビル60を通じて付与すべき圧力を可変として行うこととした。これにより、アンビル60を通じて三次元金属多孔体81及びリード82に付与される圧力の調整を通じて接合エネルギを高い精度のもとに調整することができるようになる。

【0079】

(5)アンビル60を通じて各帯状体に付与される圧力の調整を、エアシリンダを駆動源として行うこととした。このため、接合対象である三次元金属多孔体81及びリード82の厚みやうねりの変化に関わらず、三次元金属多孔体81及びリード82に対して一定の圧力を加えることができるようになる。これにより、順次搬送される三次元金属多孔体81及びリード82の形状が不規則に変化するような場合であれ、三次元金属多孔体81及びリード82に付与される圧力、ひいては、接合エネルギの過不足を抑制することができるようになる。

【0080】

(6)接合エネルギの可変の対象とする三次元金属多孔体81及びリード82の搬送速度の変化を、スポンジベルトSBによる三次元金属多孔体81及びリード82の搬送の開始あるいは停止に伴う速度変化とした。これにより、特に搬送速度の変化量が多い期間、ひいては、単位時間当たりの超音波出力の過不足が生じやすい期間における三次元金属多孔体81及びリード82の接合を安定して行うことができるようになる。

【0081】

(7)接合エネルギを可変とするに際し、スポンジベルトSBによる搬送速度及びアンビル60による押し付け力の各指令値に対する反応特性を考慮することとした。これにより、スポンジベルトSB及びアンビル60に対する各指令値と各実測値との間での誤差が補正された指令値に基づく接合エネルギの設定が可能となり、ひいては、接合エネルギの可変制御にかかる信頼性が高められるようになる。

【0082】

なお、上記実施の形態は、以下のような形態をもって実施することもできる。

・上記実施の形態では、三次元金属多孔体81及びリード82の搬送速度が搬送の開始時及び停止時において定常速度SP1よりも低下した場合を想定して上記接合エネルギの

可変制御を行うこととした。これに限らず、先の図5に対応する図として図12に示すように、三次元金属多孔体81及びリード82の搬送速度が定常速度SP1よりも高い速度SP2となった場合であっても本発明の適用は可能である。すなわち、同図12に期間T1として示すように、搬送速度が高まるにつれて接合エネルギを次第に増加させるとともに、搬送速度が速度SP2に達して以降は同速度SP2に対応して増大された接合エネルギW2を継続して付与するようにしてもよい。このため、三次元金属多孔体81及びリード82の搬送速度が定常速度よりも上昇した場合であっても、三次元金属多孔体81及びリード82を接合するために必要十分な接合エネルギが付与されるようになる。これにより、三次元金属多孔体81及びリード82の搬送速度の変化の影響を受けることなく、三次元金属多孔体81及びリード82の安定した接合を行うことができるようになる。

【0083】

・上記実施の形態では、三次元金属多孔体81及びリード82の停止位置の前後5mmの領域で超音波出力を停止することとした。これに限らず、上記接合エネルギのより高精度な調整や、三次元金属多孔体81及びリード82の厚みや接合対象の材質の変更を通じて、接合対象が同領域での超音波の出力に耐えることが可能な場合には、先の図5(a)及び(b)に対応する図として図13(a)及び(b)に示すように、搬送の停止位置の前後5mmの領域であっても超音波の出力を付与するようにしてもよい。これにより、先の図5(c)に対応する図として図13(c)に示すように、各接合対象の全面に亘る接合が実現されるようになる。

【0084】

・上記実施の形態では、搬送装置としてスポンジベルトSBを用いることとした。これに限らず、搬送装置としては、各種コンベアやローラ状の送給装置を用いることも可能である。要は、2つの帯状体を重ね合わせた状態で上記超音波ホーン50とアンビル60との間に搬送可能なものであればよい。

【0085】

・上記実施の形態では、アンビル60による押し付け力の調整を、エアシリンダ64を駆動源として行うこととした。これに限らず、アンビル60による押し付け力の調整は、モータ等の駆動手段による支持台62の上下動作を通じて行うこととしてもよい。

【0086】

・上記実施の形態では、三次元金属多孔体81及びリード82に対してアンビル60を通じて付与される圧力の変更を通じて三次元金属多孔体81及びリード82に付与される接合エネルギを調整することとした。これに限らず、こうした接合エネルギの調整は、上記超音波接合に際して超音波ホーン50に付与すべき振動数あるいは超音波ホーン50に付与すべき振動振幅によって行うことも可能である。要は、接合エネルギの可変制御は、三次元金属多孔体81及びリード82に対してアンビル60を通じて付与される圧力、及び上記超音波接合に際して超音波ホーン50に付与すべき振動数、及び上記超音波接合に際して超音波ホーン50に付与すべき振動振幅の少なくとも1つの要素の変更として行うものであればよい。そして、これら接合エネルギの可変制御を行う部分が接合エネルギ制御部となる。

【0087】

・上記実施の形態では、角形密閉式電池の単電池を構成する極板群の正極板を上記リード82の接合対象とした。これに限らず、ロール円筒型電池を構成する正極板を上記リード82の接合対象としてもよい。この場合には、三次元金属多孔体とリードとが全面に亘り接合されることから、リードの未接合部の切除といったことも必要ない。このため、リードが全面に亘り接合された三次元金属多孔体の連続した倦回が可能となり、ひいては、ロール円筒型電池の電池としての生産性が高められるようにもなる。

【0088】

・上記実施の形態では、上記超音波接合による接合対象として、三次元金属多孔体81及び導電体からなるリード82を接合することとした。これに限らず、接合対象としては、例えばアルミ泊であってもよく、この他、帯状の形状をなし、連続して超音波接合する

ものであれば本発明の適用は可能である。

【符号の説明】

【0089】

50…超音波ホーン、51…中心軸体、52…発振子、60…アンビル、61…中心軸体、62…支持台、63…基台、64…エアシリンダ、65…圧力計、70…圧力制御部、80…ワーク、81…三次元金属多孔体(第1の帯状体)、82…リード(第2の帯状体)、82a…リード、82b…リード、MCa、MCb…超音波接合装置、SB1…スポンジベルト、SB1…上段ベルト、SB2…下段ベルト。

【特許請求の範囲】

【請求項1】

接合対象とする第1の帯状体と第2の帯状体とを搬送装置にて同一方向に搬送しつつ、これら第1及び第2の帯状体を超音波接合する超音波接合方法において、

前記搬送装置による前記第1及び第2の帯状体の搬送速度の変化に応じて前記超音波接合に用いられる接合エネルギを可変とすることを特徴とする超音波接合方法。

【請求項2】

前記接合エネルギは、前記第1及び第2の帯状体の搬送速度が高いほど高く、かつ、同搬送速度が低いほど低くなる態様で可変とされる

請求項1に記載の超音波接合方法。

【請求項3】

前記接合エネルギは、前記搬送される前記第1及び第2の帯状体に対する単位時間あたりの接合エネルギが前記第1及び第2の帯状体の接合を保証し得る特定のエネルギとなる態様で可変とされる

請求項2に記載の超音波接合方法。

【請求項4】

前記接合エネルギの変更は、前記搬送される前記第1及び第2の帯状体に対して超音波接合位置で付与すべき圧力、及び前記超音波接合に用いるべき振動数、及び前記超音波接合に用いるべき振動振幅の少なくとも1つの要素の変更として行われる

請求項2又は3に記載の超音波接合方法。

【請求項5】

前記接合エネルギの可変の対象とする前記第1及び第2の帯状体の搬送速度の変化が、前記搬送装置による前記第1及び第2の帯状体の搬送の開始あるいは停止に伴う速度変化である

請求項1〜4のいずれか一項に記載の超音波接合方法。

【請求項6】

接合対象とする第1の帯状体と第2の帯状体とを搬送装置にて同一方向に搬送しつつ、これら第1及び第2の帯状体を超音波接合する超音波接合装置において、

前記搬送装置により搬送される前記第1及び第2の帯状体をアンビルと超音波ホーンとにより加圧しつつ該加圧した第1及び第2の帯状体に接合エネルギを付与する接合エネルギ付与部と、

前記搬送装置による前記第1及び第2の帯状体の搬送速度の変化に応じて前記付与すべき接合エネルギを可変制御する接合エネルギ制御部とを備えたことを特徴とする超音波接合装置。

【請求項7】

前記接合エネルギ制御部は、前記第1及び第2の帯状体の搬送速度が高いほど高く、前前記第1及び第2の帯状体の搬送速度が低いほど低くする態様で前記接合エネルギを可変制御するものである

請求項6に記載の超音波接合装置。

【請求項8】

前記接合エネルギ制御部は、前記搬送される前記第1及び第2の帯状体に対する単位時間あたりの接合エネルギが前記第1及び第2の帯状体の接合を保証し得る特定のエネルギとなる態様で前記接合エネルギを可変制御するものである

請求項7に記載の超音波接合装置。

【請求項9】

前記接合エネルギ制御部は、前記搬送される前記第1及び第2の帯状体に対して前記アンビルを通じて付与すべき圧力、及び前記超音波接合に際して前記超音波ホーンに付与すべき振動数、及び前記超音波接合に際して前記超音波ホーンに付与すべき振動振幅の少なくとも1つの要素の変更として前記接合エネルギを可変制御するものである

請求項7または8に記載の超音波接合装置。

【請求項10】

前記接合エネルギ制御部が前記接合エネルギの可変制御の対象とする前記第1及び第2の帯状体の搬送速度の変化が、前記搬送装置による前記第1及び第2の帯状体の搬送の開始あるいは停止に伴う速度変化である

請求項6〜9のいずれか一項に記載の超音波接合装置。

【請求項11】

電極板としての三次元金属多孔体にリードとしての導電体が接合されてなる電池用電極の製造方法において、

前記三次元金属多孔体からなる材料を第1の帯状体とするとともに、前記導電体からなる材料を第2の帯状体とし、請求項6〜10のいずれか一項に記載の超音波接合装置を用いて前記三次元金属多孔体の一面に前記導電体を接合することを特徴とする電池用電極の製造方法。

【請求項12】

前記リードの接合対象となる電極板は、角形密閉式電池の単電池を構成する極板群の正極板である

請求項11に記載の電池用電極の製造方法。

【請求項13】

前記リードの接合対象となる電極板は、ロール円筒型電池の電極板である

請求項11に記載の電池用電極の製造方法。

【請求項1】

接合対象とする第1の帯状体と第2の帯状体とを搬送装置にて同一方向に搬送しつつ、これら第1及び第2の帯状体を超音波接合する超音波接合方法において、

前記搬送装置による前記第1及び第2の帯状体の搬送速度の変化に応じて前記超音波接合に用いられる接合エネルギを可変とすることを特徴とする超音波接合方法。

【請求項2】

前記接合エネルギは、前記第1及び第2の帯状体の搬送速度が高いほど高く、かつ、同搬送速度が低いほど低くなる態様で可変とされる

請求項1に記載の超音波接合方法。

【請求項3】

前記接合エネルギは、前記搬送される前記第1及び第2の帯状体に対する単位時間あたりの接合エネルギが前記第1及び第2の帯状体の接合を保証し得る特定のエネルギとなる態様で可変とされる

請求項2に記載の超音波接合方法。

【請求項4】

前記接合エネルギの変更は、前記搬送される前記第1及び第2の帯状体に対して超音波接合位置で付与すべき圧力、及び前記超音波接合に用いるべき振動数、及び前記超音波接合に用いるべき振動振幅の少なくとも1つの要素の変更として行われる

請求項2又は3に記載の超音波接合方法。

【請求項5】

前記接合エネルギの可変の対象とする前記第1及び第2の帯状体の搬送速度の変化が、前記搬送装置による前記第1及び第2の帯状体の搬送の開始あるいは停止に伴う速度変化である

請求項1〜4のいずれか一項に記載の超音波接合方法。

【請求項6】

接合対象とする第1の帯状体と第2の帯状体とを搬送装置にて同一方向に搬送しつつ、これら第1及び第2の帯状体を超音波接合する超音波接合装置において、

前記搬送装置により搬送される前記第1及び第2の帯状体をアンビルと超音波ホーンとにより加圧しつつ該加圧した第1及び第2の帯状体に接合エネルギを付与する接合エネルギ付与部と、

前記搬送装置による前記第1及び第2の帯状体の搬送速度の変化に応じて前記付与すべき接合エネルギを可変制御する接合エネルギ制御部とを備えたことを特徴とする超音波接合装置。

【請求項7】

前記接合エネルギ制御部は、前記第1及び第2の帯状体の搬送速度が高いほど高く、前前記第1及び第2の帯状体の搬送速度が低いほど低くする態様で前記接合エネルギを可変制御するものである

請求項6に記載の超音波接合装置。

【請求項8】

前記接合エネルギ制御部は、前記搬送される前記第1及び第2の帯状体に対する単位時間あたりの接合エネルギが前記第1及び第2の帯状体の接合を保証し得る特定のエネルギとなる態様で前記接合エネルギを可変制御するものである

請求項7に記載の超音波接合装置。

【請求項9】

前記接合エネルギ制御部は、前記搬送される前記第1及び第2の帯状体に対して前記アンビルを通じて付与すべき圧力、及び前記超音波接合に際して前記超音波ホーンに付与すべき振動数、及び前記超音波接合に際して前記超音波ホーンに付与すべき振動振幅の少なくとも1つの要素の変更として前記接合エネルギを可変制御するものである

請求項7または8に記載の超音波接合装置。

【請求項10】

前記接合エネルギ制御部が前記接合エネルギの可変制御の対象とする前記第1及び第2の帯状体の搬送速度の変化が、前記搬送装置による前記第1及び第2の帯状体の搬送の開始あるいは停止に伴う速度変化である

請求項6〜9のいずれか一項に記載の超音波接合装置。

【請求項11】

電極板としての三次元金属多孔体にリードとしての導電体が接合されてなる電池用電極の製造方法において、

前記三次元金属多孔体からなる材料を第1の帯状体とするとともに、前記導電体からなる材料を第2の帯状体とし、請求項6〜10のいずれか一項に記載の超音波接合装置を用いて前記三次元金属多孔体の一面に前記導電体を接合することを特徴とする電池用電極の製造方法。

【請求項12】

前記リードの接合対象となる電極板は、角形密閉式電池の単電池を構成する極板群の正極板である

請求項11に記載の電池用電極の製造方法。

【請求項13】

前記リードの接合対象となる電極板は、ロール円筒型電池の電極板である

請求項11に記載の電池用電極の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図9】

【公開番号】特開2011−143419(P2011−143419A)

【公開日】平成23年7月28日(2011.7.28)

【国際特許分類】

【出願番号】特願2010−4340(P2010−4340)

【出願日】平成22年1月12日(2010.1.12)

【出願人】(399107063)プライムアースEVエナジー株式会社 (193)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成23年7月28日(2011.7.28)

【国際特許分類】

【出願日】平成22年1月12日(2010.1.12)

【出願人】(399107063)プライムアースEVエナジー株式会社 (193)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]