超音波検査方法及びこれに用いる超音波検査装置

【課題】 簡素な構成で、薄板等の板厚の薄い部材を含む多層構造体であっても、界面の剥離等の欠陥を迅速且つ精密に検出することの可能な超音波検査方法及びこれに用いる超音波検査装置を提供すること。

【解決手段】 試験体100は超音波の入射側に位置し且つ超音波が透過可能な第一部材101と、板波が伝播可能な第二部材102とを少なくとも含む2層以上の多層構造体である。第一部材101より超音波を入射して第二部材102に板波を発生させる。第二部材102を伝播した板波から生じる漏洩波を受信する。その受信信号の振幅により送信子30又は受信子40の超音波の送受信方向における送信子30又は受信子40と第二部材102との間に存在する欠陥を検出する。

【解決手段】 試験体100は超音波の入射側に位置し且つ超音波が透過可能な第一部材101と、板波が伝播可能な第二部材102とを少なくとも含む2層以上の多層構造体である。第一部材101より超音波を入射して第二部材102に板波を発生させる。第二部材102を伝播した板波から生じる漏洩波を受信する。その受信信号の振幅により送信子30又は受信子40の超音波の送受信方向における送信子30又は受信子40と第二部材102との間に存在する欠陥を検出する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、超音波検査方法及びこれに用いる超音波検査装置に関する。さらに詳しくは、送信子から試験体に超音波を入射させ、前記試験体に板波を発生させると共に、前記試験体内から漏洩する超音波を受信子で受信することにより試験体の検査を行う超音波検査方法及びこれに用いる超音波検査装置に関する。

【背景技術】

【0002】

従来、異種材料の接着界面の剥離検査手法として、タッピング試験(打音試験)が実施されている。しかしながら、聴音検査である官能試験のため、検査員の体調や周囲の雑音等の影響を受け易いため評価の客観性に乏しく、また、記録方法はタッピングによる異音発生箇所を手動でマーキングするため、記録の管理がアナログ的であり、記録の保管、管理が煩雑となっていた。

【0003】

また、超音波を用いた剥離検査手法として、図11に示すように、超音波を界面に対し垂直に入射し、その界面からの反射信号強度の大小から評価する垂直反射法が一般に行われている。しかしながら、図11(a)に示すように、例えば断熱材101’が超音波の高減衰材料である場合、外面側から入射し断熱材101’を通過して薄板102’まで到達し、そこで反射して再度断熱材101’を通過して外面側のセンサ200に到達する超音波成分A、薄板102’底面からの超音波成分B及び欠陥(剥離)D’での反射信号Cはいずれも非常に少なく、信号が電気ノイズレベル以下となり、断熱材101’と薄板102’との界面の接着状況を評価するのは困難であった。

【0004】

高減衰材料の超音波検査として、一般に超音波の減衰の影響を少なくするため超音波の周波数を下げて検査を行っている。しかし、図11(b)に示すように、波長が長くなり、薄板102’と断熱材101’の界面からの信号Aと薄板102’底面からの信号Bが分離困難となり、欠陥(剥離)D’での反射信号Cとの差異が明瞭に表れないため、界面の信号強度による剥離評価が困難なものとなっていた。また、垂直反射法では、薄板102’と断熱材101’の界面の欠陥D’が空隙を有してなければ、欠陥D’からの反射信号を検出することができない。そのため、界面に欠陥D’が存在していても、薄板102’と断熱材101’とが接触して空隙が形成されていない欠陥を検出することが困難であった。

【0005】

また、他の検査方法として、例えば特許文献1,2に記載の如き検査方法が知られている。特許文献1に記載の検査方法では、中心点を挟み対をなす送信子及び受信子を複数組配置してセンサヘッドを構成し、各受信子が受信した受信信号の特徴量を各走査位置毎に抽出して合成画像を生成するものである。そのため、構造が複雑となり、また画像処理も煩雑なものとなっていた。

【0006】

また、特許文献2に記載の検査方法では、試験体の一側に送信子と受信子を設け反射波によって試験体の欠陥部を検査するものである。しかし、試験体が薄板である場合、上述の垂直反射法と同様に界面の剥離評価は困難であった。

【特許文献1】特許3749929号公報

【特許文献2】特開2006−138818号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

かかる従来の実情に鑑みて、本発明は、簡素な構成で、薄板等の板厚の薄い部材を含む多層構造体であっても、界面の剥離等の欠陥を迅速且つ精密に検出することの可能な超音波検査方法及びこれに用いる超音波検査装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するため、本発明に係る超音波検査方法の特徴は、送信子から試験体に超音波を入射させ、前記試験体に板波を発生させると共に、前記試験体内から漏洩する超音波を受信子で受信することにより試験体の検査を行う方法において、前記試験体は超音波の入射側に位置し且つ超音波が透過可能な第一部材と、板波が伝播可能な第二部材とを少なくとも含む2層以上の多層構造体であり、前記第一部材より前記超音波を入射して前記第二部材に板波を発生させ、前記第二部材を伝播した前記板波から生じる漏洩波を受信し、その受信信号の振幅により前記送信子又は受信子の超音波の送受信方向における前記送信子又は受信子と前記第二部材との間に存在する欠陥を検出することにある。

【0009】

送信子から試験体内部を介して受信子に伝播する超音波は、その伝播経路中に存在する欠陥によって伝播効率が著しく低下し、受信子で受信される受信信号の信号強度は低下することとなる。そのため、上記特徴により、第二部材を伝播後の超音波を受信することで、受信信号の振幅により送信子又は受信子と前記第二部材との間に存在する欠陥を確実に検出することができる。さらに、部材全体を振動させながら伝播する板波を用いることで、薄板と断熱材とが接触して空隙が形成されていない欠陥が存在していたとしても、板波の伝播により面内拘束力が開放されるため欠陥に空隙が生じるので、空隙が形成されていない欠陥であっても確実に検出することができ、第一、第二部材の接着状態を評価することができる。

【0010】

また、前記送信子及び受信子は気体を介して前記試験体に対して前記超音波を送受信することが望ましい。前記超音波は前記試験体での減衰を低減するよう低周波帯域の超音波であるとよい。また、前記送信子及び受信子を試験体表面に沿って走査するようにすることが望ましい。

【0011】

上記目的を達成するため、上記のいずれかに記載の超音波検査方法に用いる超音波検査装置の特徴は、前記試験体は超音波の入射側に位置し且つ超音波が透過可能な第一部材と、板波が伝播可能な第二部材とを少なくとも含む2層以上の多層構造体であり、前記第一部材より前記超音波を入射して前記第二部材に板波を発生させ、前記第二部材を伝播した前記板波から生じる漏洩波を受信し、その受信信号の振幅により前記送信子又は受信子の超音波の送受信方向における前記第一部材内部又は前記第一部材と前記第二部材との界面の欠陥を検出することにある。

【発明の効果】

【0012】

上記本発明に係る超音波検査方法およびこれに用いる超音波検査装置の特徴によれば、簡素な構成で、薄板等の板厚の薄い部材を含む多層構造体であっても、界面の剥離等の欠陥を迅速且つ精密に検出することが可能となった。

【0013】

本発明の他の目的、構成及び効果については、以下の発明の実施の形態の項から明らかになるであろう。

【発明を実施するための最良の形態】

【0014】

次に、添付図面を参照しながら、本発明の第一実施形態について説明する。

本実施形態では、試験体100として、図2、3に示すように、アルミニウムよりなるハニカム構造体103の表裏に第二部材となるアルミニウムよりなる薄板102が位置し、その外側に第一部材となる断熱材101が塗布されたものを用いる。このような構造の多層構造体は、例えば、ロケットの衛星フェアリング部の外装に用いられる。そして、この断熱材101と薄板102との接合面に生じた剥離部の位置、形状、寸法等を検出する場合を例にとって説明する。

【0015】

図1に示すように、本発明にかかる超音波検査装置1は、大略、互いに同一構造を有する送信子30及び受信子40を収納するセンサーユニット10と、このセンサーユニット10を試験体表面100aに沿って移動させるための走査ユニット20と、これらを駆動させるための駆動ユニット60と、操作・信号処理ユニット70と表示器77とにより構成されている。操作・信号処理ユニット70は、特定機能を実現するためのソフトウェアを組み込んだものである。この操作・信号処理ユニット70により、駆動ユニット60を介して送信子30、受信子40により超音波を送・受信する。そして、その受信波形を操作・信号処理ユニット70で処理し、処理結果を表示器77に表示する。

【0016】

先の駆動ユニット60は、超音波検査装置1を構成する送信子30から超音波を送信させるためのファンクションジェネレーター61と、受信子40にて受信した超音波を増幅するためのプリアンプ62と、走査ユニット20の駆動モーターM1〜M3を駆動させるためのモータードライバ65とを備えている。

【0017】

走査ユニット20は、図2に示すように、大略、試験体収納ボックス24と、センサーユニット10を走査させるための走査機構25より構成されている。この走査機構25において、同図紙面垂直方向に配向した一対のY軸ガイド25a,25aが載置されており、一対のY軸スライダー25b,25bが図示しない第一の駆動モーターM1により駆動されて各Y軸ガイド25a上で摺動する。また、一対のY軸スライダー25b,25bに跨る一本のX軸ガイド25cに沿ってX軸スライダー25dが先の第二の駆動モーターM2の駆動により摺動する。Z軸スライダー25fによって、支持棒26に支持されたセンサーユニット10は、X軸スライダー25d上に設けられたZ軸ガイド25eに沿って先の第三の駆動モーターM3によりZ軸方向に駆動する。

【0018】

本実施形態では平板状の試験体100を試験体収納ボックス24の底面上の略水平な載置台24a上に載置する。先のY軸ガイド25a及びX軸ガイド25cは、試験体表面100aないし載置台24aの表面と平行を保って載置される。これら試験体100及び載置台24a上面とほぼ平行を維持しながら、例えば、図7に示す経路Rに沿って走査を行う。

【0019】

操作・信号処理ユニット70におけるモーターコントローラ72は、キーボード等の制御装置73からの入力により起動する。また、モーターコントローラ72は、モータードライバ65を介して駆動モーターM1〜M3を駆動させると共に、その座標信号を処理装置76に送り込む。

【0020】

プリアンプ62で受信された信号は、A/Dコンバーター64でデジタル化された後に処理装置76により座標信号と共に信号処理がなされ、分析結果が例えば図8の如く色調表示により表示器77に表示される。

【0021】

次に、超音波センサユニット10の構成について説明する。超音波センサユニット10は、図3に示すように、天板15と、この天板15の周縁から垂下する側壁16とに囲まれる収納室11内に、天板15から吊り下げた2本の探触子支持柱17a,17bにより同構成からなる一対の送信子30及び受信子40を取り付ける。また、天板15には送信子30及び受信子40の傾斜を同時に調整する第一調整ねじ18が取り付けられ、その先端には、送信子30及び受信子40の傾斜を個々に調整する第二調整ねじ52が当接する二等辺三角形状の当接部19が設けられている。そして、対をなす送信子30及び受信子40間で超音波の送受信を行うことにより、試験体100内の薄板102に板波を発生させ、断熱材101内部の欠陥や、この断熱材101と薄板102との接合面における剥離を検出する。

【0022】

送信子30及び受信子40は、センサーユニット10の中心線に対して平面方向視で線対称に配置される。送信子30から送信された超音波は、中心線直下を通過し、中心線を挟んだ対称位置にある受信子40に受信されることとなる。

【0023】

送信子30は、大略、振動子32を含む送信子本体31と、この送信子本体31を回転自在に送信子支持柱17aに取り付けるための支持アーム53と、この送信子本体31の傾斜を調整する傾斜調整機構50と有する。また、ケーブル33を介して駆動ユニット60からのバースト電圧信号により振動子32を振動させ、試験体100に向けて超音波を送信する。本実施形態では、この振動子32において、発信面の横幅を十分確保することで、試験体100に入射する超音波に指向性を付与してある。

【0024】

傾斜調整機構50は、送信子本体31側面に取り付けた支持板51と、その先端に第二調整ねじ52よりなり、第二調整ねじ52の先端を当接部19の斜面19aに当接させる構成とする。送信子30の傾斜の調整は、具体的には、第一調整ねじ18により送信子30及び受信子40の傾斜を同時に調整し、第二調整ねじ52により送信子30の傾斜を微調整する。これにより、送信子取付中心軸Fと試験体表面100aの法線Gとのなす角で与えられる傾斜角θを適宜調整可能な可変送信子として構成する。なお、受信子の傾斜角θも同一角度に調整する。

【0025】

次に、本発明に係る超音波検査装置1を用いた検査手順について説明する。先ず、センサーユニット10が試験体表面100aに平行になるようにセンサユニット10を配置する。駆動モーターM1〜M3を駆動させ、図7に示す経路Rの如く、センサーユニット10を試験体表面100aに沿って所定のピッチ間隔毎に移動させる。そして、各座標位置において、送信子から超音波を送信させる。なお、本実施形態において、断熱材101は高減衰材料であるため、減衰の影響を低減すべく低周波帯域の超音波が送信される。低周波帯域の超音波であっても、薄板102を板波で伝播した超音波の振幅により欠陥を評価するので、低周波で時間分解能が低くても評価精度に影響することはない。

【0026】

そして、受信子40で受信した受信信号において、センサーユニット10の座標位置毎に超音波の伝播時間の時間幅(ゲート)内での最大振幅値を抽出する。そして、送信子−受信子位置毎に得られた受信データから、各走査位置毎に得られた最大振幅値を走査マップ上に色調表示することで、図8に示すようなCスキャン画像を得ることができる。

【0027】

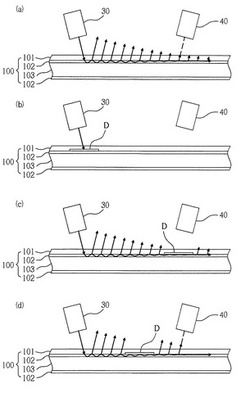

ここで、図4〜6を参照しながら、本発明にかかる超音波検査装置1を用いて試験体100内部の剥離を検出する際の送信子受信子間の超音波の伝播について説明する。

【0028】

図4(a)に示すように、健全部において、送信子30から送信された超音波は音響結合媒体である空気を介して試験体100内部に入射され、断熱材101を透過し、薄板102に板波を発生させる。この板波はその一部を断熱材101中に漏洩しながら薄板102内を伝播し、その漏洩した超音波は音響結合媒体である空気を介して図5(a)に示す如き信号として受信子40にて受信される。

【0029】

薄板102に板波を発生させるには、1)薄板102の板厚、2)適用する超音波の周波数、3)薄板102の縦波音速、4)空気中の縦波音速に依存する特定の入射角で入射させる必要がある。また、図6はアルミニウムよりなる薄板102における、各板波のモード(符号A0〜5、S0〜5)についての超音波の周波数及び試験体100の板厚Tの積FTと、入射角θとの関係を示すグラフである。このような各曲線に示される関係を満たす場合のみ、特定のモードの板波が薄板102内部に発生する。発明者らの実験により、厚さ0.4mmのアルミニウム薄板102に板波を発生させるには、傾斜角θとして約20度近傍の角度が適当であり、計算の結果、A0モードの板波が発生することが判明した。

【0030】

しかし、図4(b)に示すように、送信子30の超音波送信方向において、断熱材101と薄板102との界面に剥離欠陥部Dが存在する場合、送信子30から送信された超音波は音響結合媒体である空気を介して試験体100内部に入射され、断熱材101を透過する。しかし、界面の剥離欠陥部Dにより透過した超音波の薄板102への伝播効率が極端に低下するため、薄板102には板波がほとんど発生しない。そのため、受信子40において受信する受信信号の振幅は、図5(b)に示す如く著しく減少する。

【0031】

また、図4(c)に示すように、受信子40の超音波受信方向において、断熱材101と薄板102との界面に剥離欠陥部Dが存在する場合、送信子30から送信された超音波は音響結合媒体である空気を介して試験体100内部に入射され、断熱材101を透過し、薄板102に板波を発生させる。この板波はその一部を断熱材101中に漏洩しながら薄板102内を伝播する。しかし、漏洩した超音波は界面の剥離欠陥により断熱材101への伝播効率が極端に低下するため、図5(b)と同様に、受信子40において受信する受信信号の振幅は、図5(c)に示す如く著しく減少する。

【0032】

一方、図4(d)に示すように、板波の伝播経路上の断熱材101と薄板102との界面に剥離欠陥部Dが存在する場合、薄板102で発生した板波が伝播中に漏洩する漏洩波は、その剥離欠陥部Dにより断熱材101への伝播効率が極端に低下するため、漏洩成分が減少する。そのため、受信子40にて受信される受信信号の振幅は、図5(d)に示すように健全部の場合に比べ同等以上となる。

【0033】

このように、送信子30又は受信子40の送受信方向に欠陥部Dが存在する場合、この欠陥部Dにより、超音波の伝播が阻害されるため、受信信号の振幅に明瞭な減少が生じ、明確に剥離欠陥部Dを検出することができる。また、センサユニット10を試験体表面100aに沿って走査することにより、例えば図8に示すように、一つの欠陥に対して送信子受信子間の距離に依存した二つの欠陥指示が得られ、剥離が検出可能となる。また、送信子受信子間の距離に依存した二つの欠陥指示が得られるので、誤判定も防止することができる。

【実施例】

【0034】

発明者らは、本発明にかかる超音波検査装置1が多層構造体の剥離検査に有用である旨を実証すべく、図7に示すように、人工剥離D1〜D6を有する試験体100に対して剥離検査試験を行った。試験体100として、厚さ6mmの断熱材101と厚さ0.4mmのアルミニウム薄板102に覆われたハニカム構造体103の多層構造の平板であって、断熱材101とアルミニウム薄板102の界面に第一〜第六人工剥離D1〜D6を有するものを用いた。ここで、第一人工剥離D1は直径17mm、第二人工剥離D2は直径12mm、第三人工剥離D3は直径8mm、第四人工剥離D4は直径6mm、第五人工剥離D5は直径3mmの円形状、第六人工剥離D6は縦30mm横100mmの長方形状とした。また、送信子30及び受信子40の傾斜角θを、超音波の入射・受信点間距離Eが25mm、送信子30及び受信子40と試験体表面100aの距離Hが2mmとなるように調整した。

【0035】

走査を行うに際し、超音波センサユニット10を図7に示す経路Rの如く、試験体表面100aに平行に走査方向と送信子30と受信子40の配列方向が同一方向となるよう移動させた。その際、スキャン方向Xのピッチ間隔を1mm、ステップ方向Yのピッチ間隔を1mmとした。

【0036】

本実施例では、各座標位置にて、受信子40にて受信信号のデータ収集を行った。そして、図8は図7に示す経路の走査の結果得られた受信信号の送信子30受信子40間の伝播時間幅における最大振幅値を各座標位置毎に抽出し色調表示(Cスキャン画像)したものである。図8に示すように、合成画像の振幅値分布は、実際の人工剥離D1〜D6の内、最小の直径3mmの第五人工剥離を除き、人工剥離Dを明確に検出していることが確かめられた。

【0037】

最後に本発明にかかる超音波検査装置の他の実施形態の可能性について言及する。なお、以下に示す各実施形態を適宜組み合わせて実施してもよい。また、以下の実施形態において、上記実施形態と同様の部材等には同様の符号を附してある。

上記実施形態では、アルミニウム薄板とその薄板に塗布される断熱材を例にとって説明したが、この多層構造体以外の種々の多層構造体の剥離検査に適用することも可能である。さらに、上記実施形態では、試験体100として平板状のものを用いた。しかし、平板状のものに限らず、表面が屈曲した種々の形状のものに対しても適用可能である。

【0038】

上記実施形態では、多層構造の試験体100の第一部材となる断熱材101と第二部材となる薄板102との接合面における剥離を検出する場合を例にとって説明したが、送信子及び受信子と第二部材との間に存在する欠陥を検出することも可能である。

【0039】

上記実施形態では、超音波の伝播時間幅での受信信号の最大振幅値を抽出した。しかし、最大振幅値に限られず、平均振幅や積分値を求め、これを基準に各信号処理を行うことも可能である。

【0040】

また、上記実施形態において、センサーユニット10の走査方向と送信子30と受信子40の配列方向を同一方向とした。しかし、走査方向を配列方向に対して垂直とするようにしても構わない。この場合においても、試験体を全面走査することにより、一つの欠陥に対して送信子受信子間の距離に依存した二つの欠陥指示が得られる。

【0041】

また、上記実施形態において、送信子30及び受信子40はセンサーユニット10に取り付けられ、走査ユニット20により試験体表面100aに非接触で走査した。しかし、送信子30及び受信子40が試験体100に対して非接触で走査できる構成のものであればよい。例えば、図9に示すように、送信子30及び受信子40をそれぞれ四隅に車輪86bが設けられた筐体85に取りつけ、それらを揺動可能とする揺動機構84を介し支持フレーム81に対して垂直方向に移動可能に取り付けるよう構成したセンサーユニット80を用いても良い。これにより、送信子及び受信子の試験体表面に対する角度を一定に保つことができ、試験体表面が屈曲した種々の形状のものに対して、より好適に欠陥を検出することができる。

【0042】

上記実施形態において、送信子30及び受信子40には平面振動子32,42を用いた。しかし、振動子は平面振動子に限られず、例えば、振動子が湾曲した焦点型探触子を用いても構わない。この場合、図10に示すように、湾曲の方向(超音波の伝搬経路に沿った基準軸Qを探触子の焦点Pを中心に揺動させる方向に沿った揺動方向軸)L1を焦点Pの近傍の伝搬部の試験体100の表面を含む伝搬部表面L2と交差させる。このような配置にすると、矢印に示すように、入射角θ(及び受信可能角)が中心軸の入射角θ=θ0を基準として複数状態をとり得る。

【0043】

さらに、送信子及び受信子の形状は上記の構成の焦点型探触子に限定されない。例えば、平面振動子を用いて、送信子からの放出面に、凹型音響レンズを設け、又は凹型振動子を用いて焦点型探触子を構成してもよい。また、センサアレイ振動子を採用しても良い。更には、平面振動子を用いて、送信子からの放出面に、凸型音響レンズを設け、又は、凸型振動子を用いて、送信子から超音波を拡散させることにより、入射角θを複数得るように構成することも可能である。但し、音圧の確保という点からは焦点型のものが望ましい。

【0044】

上記実施形態において、送信子及び受信子は試験体に対して非接触で空気を介して超音波の送受信を行った。しかし、非接触に限らず液体の接触媒質を用いて接触させて走査しても構わない。ただし、液体が板波経路にまで浸透するような試験体の場合、ノイズの原因となり、非接触で行う方が好ましい。また、非接触の場合、高速に走査が可能であり、接触媒質のように前処理・後処理が不要であるため、これらの点からも非接触に走査することが望ましい。

【0045】

また、上記実施形態において、超音波は断熱材での減衰の影響が少なくなるよう低周波帯域の超音波を用いた。しかし、減衰の影響のない材料であれば、低周波帯域の超音波に限らず適用することができる。

【0046】

また、上記実施形態において、試験体中に超音波を確実に入射させ、第二部材に板波を効率的に発生させるように、超音波にバースト波を用いた。しかし、第二部材に板波を発生させることができるものであれば、超音波の種類は特に限定されず、例えば、チャープ波を用いても構わない。チャープ波を用いることにより、S/N比を向上させることができる。

【0047】

なお、本発明の検査装置及び試験体の構成、材質及び各数値は上記実施形態に限られるものではなく、本発明の趣旨に合致する限り種々の改変が可能である。

【産業上の利用可能性】

【0048】

本発明は、ロケット、人工衛星、航空機、自動車等の外壁や外装等に用いられる多層構造体の超音波検査方法及びこれに用いる超音波検査装置として利用することができる。さらに、薄板への塗装等の薄い塗膜の剥離検査として適用することができ、例えば、金属塗装剥離、樹脂塗装剥離、金属メッキ不良等の検査方法及び検査装置としても利用することができる。

【図面の簡単な説明】

【0049】

【図1】本発明に係る超音波検査装置のブロック図である。

【図2】走査ユニットの概略図である。

【図3】センサユニットの中央断面図である。

【図4】欠陥位置と送受信子との位置関係を示す概略図であり、(a)は健全部、(b)は送信子直下に欠陥が位置する場合、(c)は受信子直下に欠陥が位置する場合、(d)は送受信子間に欠陥が位置する場合を示す図である。

【図5】(a)〜(d)は図4(a)〜(d)に示す位置関係における受信波形を示すグラフである。

【図6】本発明の検査装置における、各板波のモード(符号A0〜5、S0〜5)についての超音波の周波数と試験体の厚さとの積と、入射角度との関係を示すグラフである。

【図7】センサユニットによる走査方向と試験体に設けた人工剥離位置との関係を示す図である。

【図8】図7に示す試験体において走査を行って得られたCスキャン画像である。

【図9】本発明に係る超音波検査装置の他の実施形態を示す概略図である。

【図10】本発明に係る超音波検査装置のさらに他の実施形態を示す概略図である。

【図11】従来の超音波試験方法の説明図であり、(a)は高周波を用いた場合、(b)は低周波を用いた場合を示す説明図である。

【符号の説明】

【0050】

1:超音波検査装置、10:センサーユニット、11:収納室、15:天板、16:側壁、17,17a,b:送受信子支持柱、18:第一調整ねじ、19:当接部、19a:斜面、20:走査ユニット、24:試験体収納ボックス、24a:載置台、25:走査機構、25a:Y軸ガイド、25b:Y軸スライダー、25c:X軸ガイド、25d:X軸スライダー、25e:Z軸ガイド、25f:Z軸スライダー、25g:送信ユニット支持棒、30:送信子、31:送信子本体、32:振動子、33:ケーブル、40:受信子、41:受信子本体、42:振動子、43:ケーブル、50:傾斜調整機構、51:支持板、52:第二調整ねじ、53a:第一支持アーム、53b:第二支持アーム、60:駆動ユニット、61:ファンクションジェネレーター、62:プリアンプ、64:A/Dコンバーター、65:モータードライバ、70:操作・信号処理ユニット、72:モーターコントローラ、73:制御装置、76:処理装置、77:表示器、80:センサーユニット、81:支持フレーム、82:軸、83:押圧体(ばね)、84:揺動機構、85:筐体、86:支持脚、86a:脚部、86b:車輪、100:試験体(多層構造体)、100a:試験体表面、101,101’:断熱材(第一部材)、102,102’:薄板(第二部材)、103:ハニカム構造体、200:探触子(センサ)、D,D’:欠陥部、D1〜6:人工剥離、E:入射・受信点間距離、F:送信子・受信子取付中心軸、G:法線、H:送受信子−試験体表面間距離、L1:第一揺動方向軸、L2:伝搬部表面、L3:第二揺動方向軸、M1〜M3:駆動モーター、P:焦点、X:スキャン方向、Y:ステップ方向、θ:傾斜角

【技術分野】

【0001】

本発明は、超音波検査方法及びこれに用いる超音波検査装置に関する。さらに詳しくは、送信子から試験体に超音波を入射させ、前記試験体に板波を発生させると共に、前記試験体内から漏洩する超音波を受信子で受信することにより試験体の検査を行う超音波検査方法及びこれに用いる超音波検査装置に関する。

【背景技術】

【0002】

従来、異種材料の接着界面の剥離検査手法として、タッピング試験(打音試験)が実施されている。しかしながら、聴音検査である官能試験のため、検査員の体調や周囲の雑音等の影響を受け易いため評価の客観性に乏しく、また、記録方法はタッピングによる異音発生箇所を手動でマーキングするため、記録の管理がアナログ的であり、記録の保管、管理が煩雑となっていた。

【0003】

また、超音波を用いた剥離検査手法として、図11に示すように、超音波を界面に対し垂直に入射し、その界面からの反射信号強度の大小から評価する垂直反射法が一般に行われている。しかしながら、図11(a)に示すように、例えば断熱材101’が超音波の高減衰材料である場合、外面側から入射し断熱材101’を通過して薄板102’まで到達し、そこで反射して再度断熱材101’を通過して外面側のセンサ200に到達する超音波成分A、薄板102’底面からの超音波成分B及び欠陥(剥離)D’での反射信号Cはいずれも非常に少なく、信号が電気ノイズレベル以下となり、断熱材101’と薄板102’との界面の接着状況を評価するのは困難であった。

【0004】

高減衰材料の超音波検査として、一般に超音波の減衰の影響を少なくするため超音波の周波数を下げて検査を行っている。しかし、図11(b)に示すように、波長が長くなり、薄板102’と断熱材101’の界面からの信号Aと薄板102’底面からの信号Bが分離困難となり、欠陥(剥離)D’での反射信号Cとの差異が明瞭に表れないため、界面の信号強度による剥離評価が困難なものとなっていた。また、垂直反射法では、薄板102’と断熱材101’の界面の欠陥D’が空隙を有してなければ、欠陥D’からの反射信号を検出することができない。そのため、界面に欠陥D’が存在していても、薄板102’と断熱材101’とが接触して空隙が形成されていない欠陥を検出することが困難であった。

【0005】

また、他の検査方法として、例えば特許文献1,2に記載の如き検査方法が知られている。特許文献1に記載の検査方法では、中心点を挟み対をなす送信子及び受信子を複数組配置してセンサヘッドを構成し、各受信子が受信した受信信号の特徴量を各走査位置毎に抽出して合成画像を生成するものである。そのため、構造が複雑となり、また画像処理も煩雑なものとなっていた。

【0006】

また、特許文献2に記載の検査方法では、試験体の一側に送信子と受信子を設け反射波によって試験体の欠陥部を検査するものである。しかし、試験体が薄板である場合、上述の垂直反射法と同様に界面の剥離評価は困難であった。

【特許文献1】特許3749929号公報

【特許文献2】特開2006−138818号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

かかる従来の実情に鑑みて、本発明は、簡素な構成で、薄板等の板厚の薄い部材を含む多層構造体であっても、界面の剥離等の欠陥を迅速且つ精密に検出することの可能な超音波検査方法及びこれに用いる超音波検査装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するため、本発明に係る超音波検査方法の特徴は、送信子から試験体に超音波を入射させ、前記試験体に板波を発生させると共に、前記試験体内から漏洩する超音波を受信子で受信することにより試験体の検査を行う方法において、前記試験体は超音波の入射側に位置し且つ超音波が透過可能な第一部材と、板波が伝播可能な第二部材とを少なくとも含む2層以上の多層構造体であり、前記第一部材より前記超音波を入射して前記第二部材に板波を発生させ、前記第二部材を伝播した前記板波から生じる漏洩波を受信し、その受信信号の振幅により前記送信子又は受信子の超音波の送受信方向における前記送信子又は受信子と前記第二部材との間に存在する欠陥を検出することにある。

【0009】

送信子から試験体内部を介して受信子に伝播する超音波は、その伝播経路中に存在する欠陥によって伝播効率が著しく低下し、受信子で受信される受信信号の信号強度は低下することとなる。そのため、上記特徴により、第二部材を伝播後の超音波を受信することで、受信信号の振幅により送信子又は受信子と前記第二部材との間に存在する欠陥を確実に検出することができる。さらに、部材全体を振動させながら伝播する板波を用いることで、薄板と断熱材とが接触して空隙が形成されていない欠陥が存在していたとしても、板波の伝播により面内拘束力が開放されるため欠陥に空隙が生じるので、空隙が形成されていない欠陥であっても確実に検出することができ、第一、第二部材の接着状態を評価することができる。

【0010】

また、前記送信子及び受信子は気体を介して前記試験体に対して前記超音波を送受信することが望ましい。前記超音波は前記試験体での減衰を低減するよう低周波帯域の超音波であるとよい。また、前記送信子及び受信子を試験体表面に沿って走査するようにすることが望ましい。

【0011】

上記目的を達成するため、上記のいずれかに記載の超音波検査方法に用いる超音波検査装置の特徴は、前記試験体は超音波の入射側に位置し且つ超音波が透過可能な第一部材と、板波が伝播可能な第二部材とを少なくとも含む2層以上の多層構造体であり、前記第一部材より前記超音波を入射して前記第二部材に板波を発生させ、前記第二部材を伝播した前記板波から生じる漏洩波を受信し、その受信信号の振幅により前記送信子又は受信子の超音波の送受信方向における前記第一部材内部又は前記第一部材と前記第二部材との界面の欠陥を検出することにある。

【発明の効果】

【0012】

上記本発明に係る超音波検査方法およびこれに用いる超音波検査装置の特徴によれば、簡素な構成で、薄板等の板厚の薄い部材を含む多層構造体であっても、界面の剥離等の欠陥を迅速且つ精密に検出することが可能となった。

【0013】

本発明の他の目的、構成及び効果については、以下の発明の実施の形態の項から明らかになるであろう。

【発明を実施するための最良の形態】

【0014】

次に、添付図面を参照しながら、本発明の第一実施形態について説明する。

本実施形態では、試験体100として、図2、3に示すように、アルミニウムよりなるハニカム構造体103の表裏に第二部材となるアルミニウムよりなる薄板102が位置し、その外側に第一部材となる断熱材101が塗布されたものを用いる。このような構造の多層構造体は、例えば、ロケットの衛星フェアリング部の外装に用いられる。そして、この断熱材101と薄板102との接合面に生じた剥離部の位置、形状、寸法等を検出する場合を例にとって説明する。

【0015】

図1に示すように、本発明にかかる超音波検査装置1は、大略、互いに同一構造を有する送信子30及び受信子40を収納するセンサーユニット10と、このセンサーユニット10を試験体表面100aに沿って移動させるための走査ユニット20と、これらを駆動させるための駆動ユニット60と、操作・信号処理ユニット70と表示器77とにより構成されている。操作・信号処理ユニット70は、特定機能を実現するためのソフトウェアを組み込んだものである。この操作・信号処理ユニット70により、駆動ユニット60を介して送信子30、受信子40により超音波を送・受信する。そして、その受信波形を操作・信号処理ユニット70で処理し、処理結果を表示器77に表示する。

【0016】

先の駆動ユニット60は、超音波検査装置1を構成する送信子30から超音波を送信させるためのファンクションジェネレーター61と、受信子40にて受信した超音波を増幅するためのプリアンプ62と、走査ユニット20の駆動モーターM1〜M3を駆動させるためのモータードライバ65とを備えている。

【0017】

走査ユニット20は、図2に示すように、大略、試験体収納ボックス24と、センサーユニット10を走査させるための走査機構25より構成されている。この走査機構25において、同図紙面垂直方向に配向した一対のY軸ガイド25a,25aが載置されており、一対のY軸スライダー25b,25bが図示しない第一の駆動モーターM1により駆動されて各Y軸ガイド25a上で摺動する。また、一対のY軸スライダー25b,25bに跨る一本のX軸ガイド25cに沿ってX軸スライダー25dが先の第二の駆動モーターM2の駆動により摺動する。Z軸スライダー25fによって、支持棒26に支持されたセンサーユニット10は、X軸スライダー25d上に設けられたZ軸ガイド25eに沿って先の第三の駆動モーターM3によりZ軸方向に駆動する。

【0018】

本実施形態では平板状の試験体100を試験体収納ボックス24の底面上の略水平な載置台24a上に載置する。先のY軸ガイド25a及びX軸ガイド25cは、試験体表面100aないし載置台24aの表面と平行を保って載置される。これら試験体100及び載置台24a上面とほぼ平行を維持しながら、例えば、図7に示す経路Rに沿って走査を行う。

【0019】

操作・信号処理ユニット70におけるモーターコントローラ72は、キーボード等の制御装置73からの入力により起動する。また、モーターコントローラ72は、モータードライバ65を介して駆動モーターM1〜M3を駆動させると共に、その座標信号を処理装置76に送り込む。

【0020】

プリアンプ62で受信された信号は、A/Dコンバーター64でデジタル化された後に処理装置76により座標信号と共に信号処理がなされ、分析結果が例えば図8の如く色調表示により表示器77に表示される。

【0021】

次に、超音波センサユニット10の構成について説明する。超音波センサユニット10は、図3に示すように、天板15と、この天板15の周縁から垂下する側壁16とに囲まれる収納室11内に、天板15から吊り下げた2本の探触子支持柱17a,17bにより同構成からなる一対の送信子30及び受信子40を取り付ける。また、天板15には送信子30及び受信子40の傾斜を同時に調整する第一調整ねじ18が取り付けられ、その先端には、送信子30及び受信子40の傾斜を個々に調整する第二調整ねじ52が当接する二等辺三角形状の当接部19が設けられている。そして、対をなす送信子30及び受信子40間で超音波の送受信を行うことにより、試験体100内の薄板102に板波を発生させ、断熱材101内部の欠陥や、この断熱材101と薄板102との接合面における剥離を検出する。

【0022】

送信子30及び受信子40は、センサーユニット10の中心線に対して平面方向視で線対称に配置される。送信子30から送信された超音波は、中心線直下を通過し、中心線を挟んだ対称位置にある受信子40に受信されることとなる。

【0023】

送信子30は、大略、振動子32を含む送信子本体31と、この送信子本体31を回転自在に送信子支持柱17aに取り付けるための支持アーム53と、この送信子本体31の傾斜を調整する傾斜調整機構50と有する。また、ケーブル33を介して駆動ユニット60からのバースト電圧信号により振動子32を振動させ、試験体100に向けて超音波を送信する。本実施形態では、この振動子32において、発信面の横幅を十分確保することで、試験体100に入射する超音波に指向性を付与してある。

【0024】

傾斜調整機構50は、送信子本体31側面に取り付けた支持板51と、その先端に第二調整ねじ52よりなり、第二調整ねじ52の先端を当接部19の斜面19aに当接させる構成とする。送信子30の傾斜の調整は、具体的には、第一調整ねじ18により送信子30及び受信子40の傾斜を同時に調整し、第二調整ねじ52により送信子30の傾斜を微調整する。これにより、送信子取付中心軸Fと試験体表面100aの法線Gとのなす角で与えられる傾斜角θを適宜調整可能な可変送信子として構成する。なお、受信子の傾斜角θも同一角度に調整する。

【0025】

次に、本発明に係る超音波検査装置1を用いた検査手順について説明する。先ず、センサーユニット10が試験体表面100aに平行になるようにセンサユニット10を配置する。駆動モーターM1〜M3を駆動させ、図7に示す経路Rの如く、センサーユニット10を試験体表面100aに沿って所定のピッチ間隔毎に移動させる。そして、各座標位置において、送信子から超音波を送信させる。なお、本実施形態において、断熱材101は高減衰材料であるため、減衰の影響を低減すべく低周波帯域の超音波が送信される。低周波帯域の超音波であっても、薄板102を板波で伝播した超音波の振幅により欠陥を評価するので、低周波で時間分解能が低くても評価精度に影響することはない。

【0026】

そして、受信子40で受信した受信信号において、センサーユニット10の座標位置毎に超音波の伝播時間の時間幅(ゲート)内での最大振幅値を抽出する。そして、送信子−受信子位置毎に得られた受信データから、各走査位置毎に得られた最大振幅値を走査マップ上に色調表示することで、図8に示すようなCスキャン画像を得ることができる。

【0027】

ここで、図4〜6を参照しながら、本発明にかかる超音波検査装置1を用いて試験体100内部の剥離を検出する際の送信子受信子間の超音波の伝播について説明する。

【0028】

図4(a)に示すように、健全部において、送信子30から送信された超音波は音響結合媒体である空気を介して試験体100内部に入射され、断熱材101を透過し、薄板102に板波を発生させる。この板波はその一部を断熱材101中に漏洩しながら薄板102内を伝播し、その漏洩した超音波は音響結合媒体である空気を介して図5(a)に示す如き信号として受信子40にて受信される。

【0029】

薄板102に板波を発生させるには、1)薄板102の板厚、2)適用する超音波の周波数、3)薄板102の縦波音速、4)空気中の縦波音速に依存する特定の入射角で入射させる必要がある。また、図6はアルミニウムよりなる薄板102における、各板波のモード(符号A0〜5、S0〜5)についての超音波の周波数及び試験体100の板厚Tの積FTと、入射角θとの関係を示すグラフである。このような各曲線に示される関係を満たす場合のみ、特定のモードの板波が薄板102内部に発生する。発明者らの実験により、厚さ0.4mmのアルミニウム薄板102に板波を発生させるには、傾斜角θとして約20度近傍の角度が適当であり、計算の結果、A0モードの板波が発生することが判明した。

【0030】

しかし、図4(b)に示すように、送信子30の超音波送信方向において、断熱材101と薄板102との界面に剥離欠陥部Dが存在する場合、送信子30から送信された超音波は音響結合媒体である空気を介して試験体100内部に入射され、断熱材101を透過する。しかし、界面の剥離欠陥部Dにより透過した超音波の薄板102への伝播効率が極端に低下するため、薄板102には板波がほとんど発生しない。そのため、受信子40において受信する受信信号の振幅は、図5(b)に示す如く著しく減少する。

【0031】

また、図4(c)に示すように、受信子40の超音波受信方向において、断熱材101と薄板102との界面に剥離欠陥部Dが存在する場合、送信子30から送信された超音波は音響結合媒体である空気を介して試験体100内部に入射され、断熱材101を透過し、薄板102に板波を発生させる。この板波はその一部を断熱材101中に漏洩しながら薄板102内を伝播する。しかし、漏洩した超音波は界面の剥離欠陥により断熱材101への伝播効率が極端に低下するため、図5(b)と同様に、受信子40において受信する受信信号の振幅は、図5(c)に示す如く著しく減少する。

【0032】

一方、図4(d)に示すように、板波の伝播経路上の断熱材101と薄板102との界面に剥離欠陥部Dが存在する場合、薄板102で発生した板波が伝播中に漏洩する漏洩波は、その剥離欠陥部Dにより断熱材101への伝播効率が極端に低下するため、漏洩成分が減少する。そのため、受信子40にて受信される受信信号の振幅は、図5(d)に示すように健全部の場合に比べ同等以上となる。

【0033】

このように、送信子30又は受信子40の送受信方向に欠陥部Dが存在する場合、この欠陥部Dにより、超音波の伝播が阻害されるため、受信信号の振幅に明瞭な減少が生じ、明確に剥離欠陥部Dを検出することができる。また、センサユニット10を試験体表面100aに沿って走査することにより、例えば図8に示すように、一つの欠陥に対して送信子受信子間の距離に依存した二つの欠陥指示が得られ、剥離が検出可能となる。また、送信子受信子間の距離に依存した二つの欠陥指示が得られるので、誤判定も防止することができる。

【実施例】

【0034】

発明者らは、本発明にかかる超音波検査装置1が多層構造体の剥離検査に有用である旨を実証すべく、図7に示すように、人工剥離D1〜D6を有する試験体100に対して剥離検査試験を行った。試験体100として、厚さ6mmの断熱材101と厚さ0.4mmのアルミニウム薄板102に覆われたハニカム構造体103の多層構造の平板であって、断熱材101とアルミニウム薄板102の界面に第一〜第六人工剥離D1〜D6を有するものを用いた。ここで、第一人工剥離D1は直径17mm、第二人工剥離D2は直径12mm、第三人工剥離D3は直径8mm、第四人工剥離D4は直径6mm、第五人工剥離D5は直径3mmの円形状、第六人工剥離D6は縦30mm横100mmの長方形状とした。また、送信子30及び受信子40の傾斜角θを、超音波の入射・受信点間距離Eが25mm、送信子30及び受信子40と試験体表面100aの距離Hが2mmとなるように調整した。

【0035】

走査を行うに際し、超音波センサユニット10を図7に示す経路Rの如く、試験体表面100aに平行に走査方向と送信子30と受信子40の配列方向が同一方向となるよう移動させた。その際、スキャン方向Xのピッチ間隔を1mm、ステップ方向Yのピッチ間隔を1mmとした。

【0036】

本実施例では、各座標位置にて、受信子40にて受信信号のデータ収集を行った。そして、図8は図7に示す経路の走査の結果得られた受信信号の送信子30受信子40間の伝播時間幅における最大振幅値を各座標位置毎に抽出し色調表示(Cスキャン画像)したものである。図8に示すように、合成画像の振幅値分布は、実際の人工剥離D1〜D6の内、最小の直径3mmの第五人工剥離を除き、人工剥離Dを明確に検出していることが確かめられた。

【0037】

最後に本発明にかかる超音波検査装置の他の実施形態の可能性について言及する。なお、以下に示す各実施形態を適宜組み合わせて実施してもよい。また、以下の実施形態において、上記実施形態と同様の部材等には同様の符号を附してある。

上記実施形態では、アルミニウム薄板とその薄板に塗布される断熱材を例にとって説明したが、この多層構造体以外の種々の多層構造体の剥離検査に適用することも可能である。さらに、上記実施形態では、試験体100として平板状のものを用いた。しかし、平板状のものに限らず、表面が屈曲した種々の形状のものに対しても適用可能である。

【0038】

上記実施形態では、多層構造の試験体100の第一部材となる断熱材101と第二部材となる薄板102との接合面における剥離を検出する場合を例にとって説明したが、送信子及び受信子と第二部材との間に存在する欠陥を検出することも可能である。

【0039】

上記実施形態では、超音波の伝播時間幅での受信信号の最大振幅値を抽出した。しかし、最大振幅値に限られず、平均振幅や積分値を求め、これを基準に各信号処理を行うことも可能である。

【0040】

また、上記実施形態において、センサーユニット10の走査方向と送信子30と受信子40の配列方向を同一方向とした。しかし、走査方向を配列方向に対して垂直とするようにしても構わない。この場合においても、試験体を全面走査することにより、一つの欠陥に対して送信子受信子間の距離に依存した二つの欠陥指示が得られる。

【0041】

また、上記実施形態において、送信子30及び受信子40はセンサーユニット10に取り付けられ、走査ユニット20により試験体表面100aに非接触で走査した。しかし、送信子30及び受信子40が試験体100に対して非接触で走査できる構成のものであればよい。例えば、図9に示すように、送信子30及び受信子40をそれぞれ四隅に車輪86bが設けられた筐体85に取りつけ、それらを揺動可能とする揺動機構84を介し支持フレーム81に対して垂直方向に移動可能に取り付けるよう構成したセンサーユニット80を用いても良い。これにより、送信子及び受信子の試験体表面に対する角度を一定に保つことができ、試験体表面が屈曲した種々の形状のものに対して、より好適に欠陥を検出することができる。

【0042】

上記実施形態において、送信子30及び受信子40には平面振動子32,42を用いた。しかし、振動子は平面振動子に限られず、例えば、振動子が湾曲した焦点型探触子を用いても構わない。この場合、図10に示すように、湾曲の方向(超音波の伝搬経路に沿った基準軸Qを探触子の焦点Pを中心に揺動させる方向に沿った揺動方向軸)L1を焦点Pの近傍の伝搬部の試験体100の表面を含む伝搬部表面L2と交差させる。このような配置にすると、矢印に示すように、入射角θ(及び受信可能角)が中心軸の入射角θ=θ0を基準として複数状態をとり得る。

【0043】

さらに、送信子及び受信子の形状は上記の構成の焦点型探触子に限定されない。例えば、平面振動子を用いて、送信子からの放出面に、凹型音響レンズを設け、又は凹型振動子を用いて焦点型探触子を構成してもよい。また、センサアレイ振動子を採用しても良い。更には、平面振動子を用いて、送信子からの放出面に、凸型音響レンズを設け、又は、凸型振動子を用いて、送信子から超音波を拡散させることにより、入射角θを複数得るように構成することも可能である。但し、音圧の確保という点からは焦点型のものが望ましい。

【0044】

上記実施形態において、送信子及び受信子は試験体に対して非接触で空気を介して超音波の送受信を行った。しかし、非接触に限らず液体の接触媒質を用いて接触させて走査しても構わない。ただし、液体が板波経路にまで浸透するような試験体の場合、ノイズの原因となり、非接触で行う方が好ましい。また、非接触の場合、高速に走査が可能であり、接触媒質のように前処理・後処理が不要であるため、これらの点からも非接触に走査することが望ましい。

【0045】

また、上記実施形態において、超音波は断熱材での減衰の影響が少なくなるよう低周波帯域の超音波を用いた。しかし、減衰の影響のない材料であれば、低周波帯域の超音波に限らず適用することができる。

【0046】

また、上記実施形態において、試験体中に超音波を確実に入射させ、第二部材に板波を効率的に発生させるように、超音波にバースト波を用いた。しかし、第二部材に板波を発生させることができるものであれば、超音波の種類は特に限定されず、例えば、チャープ波を用いても構わない。チャープ波を用いることにより、S/N比を向上させることができる。

【0047】

なお、本発明の検査装置及び試験体の構成、材質及び各数値は上記実施形態に限られるものではなく、本発明の趣旨に合致する限り種々の改変が可能である。

【産業上の利用可能性】

【0048】

本発明は、ロケット、人工衛星、航空機、自動車等の外壁や外装等に用いられる多層構造体の超音波検査方法及びこれに用いる超音波検査装置として利用することができる。さらに、薄板への塗装等の薄い塗膜の剥離検査として適用することができ、例えば、金属塗装剥離、樹脂塗装剥離、金属メッキ不良等の検査方法及び検査装置としても利用することができる。

【図面の簡単な説明】

【0049】

【図1】本発明に係る超音波検査装置のブロック図である。

【図2】走査ユニットの概略図である。

【図3】センサユニットの中央断面図である。

【図4】欠陥位置と送受信子との位置関係を示す概略図であり、(a)は健全部、(b)は送信子直下に欠陥が位置する場合、(c)は受信子直下に欠陥が位置する場合、(d)は送受信子間に欠陥が位置する場合を示す図である。

【図5】(a)〜(d)は図4(a)〜(d)に示す位置関係における受信波形を示すグラフである。

【図6】本発明の検査装置における、各板波のモード(符号A0〜5、S0〜5)についての超音波の周波数と試験体の厚さとの積と、入射角度との関係を示すグラフである。

【図7】センサユニットによる走査方向と試験体に設けた人工剥離位置との関係を示す図である。

【図8】図7に示す試験体において走査を行って得られたCスキャン画像である。

【図9】本発明に係る超音波検査装置の他の実施形態を示す概略図である。

【図10】本発明に係る超音波検査装置のさらに他の実施形態を示す概略図である。

【図11】従来の超音波試験方法の説明図であり、(a)は高周波を用いた場合、(b)は低周波を用いた場合を示す説明図である。

【符号の説明】

【0050】

1:超音波検査装置、10:センサーユニット、11:収納室、15:天板、16:側壁、17,17a,b:送受信子支持柱、18:第一調整ねじ、19:当接部、19a:斜面、20:走査ユニット、24:試験体収納ボックス、24a:載置台、25:走査機構、25a:Y軸ガイド、25b:Y軸スライダー、25c:X軸ガイド、25d:X軸スライダー、25e:Z軸ガイド、25f:Z軸スライダー、25g:送信ユニット支持棒、30:送信子、31:送信子本体、32:振動子、33:ケーブル、40:受信子、41:受信子本体、42:振動子、43:ケーブル、50:傾斜調整機構、51:支持板、52:第二調整ねじ、53a:第一支持アーム、53b:第二支持アーム、60:駆動ユニット、61:ファンクションジェネレーター、62:プリアンプ、64:A/Dコンバーター、65:モータードライバ、70:操作・信号処理ユニット、72:モーターコントローラ、73:制御装置、76:処理装置、77:表示器、80:センサーユニット、81:支持フレーム、82:軸、83:押圧体(ばね)、84:揺動機構、85:筐体、86:支持脚、86a:脚部、86b:車輪、100:試験体(多層構造体)、100a:試験体表面、101,101’:断熱材(第一部材)、102,102’:薄板(第二部材)、103:ハニカム構造体、200:探触子(センサ)、D,D’:欠陥部、D1〜6:人工剥離、E:入射・受信点間距離、F:送信子・受信子取付中心軸、G:法線、H:送受信子−試験体表面間距離、L1:第一揺動方向軸、L2:伝搬部表面、L3:第二揺動方向軸、M1〜M3:駆動モーター、P:焦点、X:スキャン方向、Y:ステップ方向、θ:傾斜角

【特許請求の範囲】

【請求項1】

送信子から試験体に超音波を入射させ、前記試験体に板波を発生させると共に、前記試験体内から漏洩する超音波を受信子で受信することにより試験体の検査を行う超音波検査方法であって、

前記試験体は超音波の入射側に位置し且つ超音波が透過可能な第一部材と、板波が伝播可能な第二部材とを少なくとも含む2層以上の多層構造体であり、前記第一部材より前記超音波を入射して前記第二部材に板波を発生させ、前記第二部材を伝播した前記板波から生じる漏洩波を受信し、その受信信号の振幅により前記送信子又は受信子の超音波の送受信方向における前記送信子又は受信子と前記第二部材との間に存在する欠陥を検出することを特徴とする超音波検査方法。

【請求項2】

前記送信子及び受信子は気体を介して前記試験体に対して前記超音波を送受信することを特徴とする請求項1に記載の超音波検査方法。

【請求項3】

前記超音波は前記試験体での減衰を低減するよう低周波帯域の超音波であることを特徴とする請求項1又は2に記載の超音波検査方法。

【請求項4】

前記送信子及び受信子を試験体表面に沿って走査することを特徴とする請求項1〜3のいずれかに記載の超音波検査方法。

【請求項5】

請求項1〜4のいずれかに記載の超音波検査方法に用いる超音波検査装置であって、

前記試験体は超音波の入射側に位置し且つ超音波が透過可能な第一部材と、板波が伝播可能な第二部材とを少なくとも含む2層以上の多層構造体であり、前記第一部材より前記超音波を入射して前記第二部材に板波を発生させ、前記第二部材を伝播した前記板波から生じる漏洩波を受信し、その受信信号の振幅により前記送信子又は受信子の超音波の送受信方向における前記第一部材内部又は前記第一部材と前記第二部材との界面の欠陥を検出することを特徴とする超音波検査装置。

【請求項1】

送信子から試験体に超音波を入射させ、前記試験体に板波を発生させると共に、前記試験体内から漏洩する超音波を受信子で受信することにより試験体の検査を行う超音波検査方法であって、

前記試験体は超音波の入射側に位置し且つ超音波が透過可能な第一部材と、板波が伝播可能な第二部材とを少なくとも含む2層以上の多層構造体であり、前記第一部材より前記超音波を入射して前記第二部材に板波を発生させ、前記第二部材を伝播した前記板波から生じる漏洩波を受信し、その受信信号の振幅により前記送信子又は受信子の超音波の送受信方向における前記送信子又は受信子と前記第二部材との間に存在する欠陥を検出することを特徴とする超音波検査方法。

【請求項2】

前記送信子及び受信子は気体を介して前記試験体に対して前記超音波を送受信することを特徴とする請求項1に記載の超音波検査方法。

【請求項3】

前記超音波は前記試験体での減衰を低減するよう低周波帯域の超音波であることを特徴とする請求項1又は2に記載の超音波検査方法。

【請求項4】

前記送信子及び受信子を試験体表面に沿って走査することを特徴とする請求項1〜3のいずれかに記載の超音波検査方法。

【請求項5】

請求項1〜4のいずれかに記載の超音波検査方法に用いる超音波検査装置であって、

前記試験体は超音波の入射側に位置し且つ超音波が透過可能な第一部材と、板波が伝播可能な第二部材とを少なくとも含む2層以上の多層構造体であり、前記第一部材より前記超音波を入射して前記第二部材に板波を発生させ、前記第二部材を伝播した前記板波から生じる漏洩波を受信し、その受信信号の振幅により前記送信子又は受信子の超音波の送受信方向における前記第一部材内部又は前記第一部材と前記第二部材との界面の欠陥を検出することを特徴とする超音波検査装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図9】

【図10】

【図11】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図9】

【図10】

【図11】

【図8】

【公開番号】特開2008−164394(P2008−164394A)

【公開日】平成20年7月17日(2008.7.17)

【国際特許分類】

【出願番号】特願2006−353359(P2006−353359)

【出願日】平成18年12月27日(2006.12.27)

【出願人】(503361400)独立行政法人 宇宙航空研究開発機構 (453)

【出願人】(000235532)非破壊検査株式会社 (49)

【Fターム(参考)】

【公開日】平成20年7月17日(2008.7.17)

【国際特許分類】

【出願日】平成18年12月27日(2006.12.27)

【出願人】(503361400)独立行政法人 宇宙航空研究開発機構 (453)

【出願人】(000235532)非破壊検査株式会社 (49)

【Fターム(参考)】

[ Back to top ]