超音波検査方法

【課題】一方向凝固材鋳造物などの、金属凝固組織を構成する結晶粒が統計的なばらつきをもつ場合において、簡便にかつ精度良く厚さを測定する超音波検査方法を提供することにある。

【解決手段】

送信用と受信用の2つの超音波探触子102B1,102B2を結晶成長方向に平行方向に対向させ、被検体101に対して斜め方向に縦波超音波を伝搬させる。これにより、音響異方性を有する結晶組織から構成される被検体101に対して超音波104A”,104B”を入射させ、被検体内を伝搬する超音波の音速と伝搬時間に基づいて、被検体の厚さを測定する。

【解決手段】

送信用と受信用の2つの超音波探触子102B1,102B2を結晶成長方向に平行方向に対向させ、被検体101に対して斜め方向に縦波超音波を伝搬させる。これにより、音響異方性を有する結晶組織から構成される被検体101に対して超音波104A”,104B”を入射させ、被検体内を伝搬する超音波の音速と伝搬時間に基づいて、被検体の厚さを測定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、超音波検査方法に係り、特に、一方向凝固材や単結晶などのように音響異方性を有する鋳造物の、厚さ等の寸法を測定するに好適な超音波検査方法に関する。

【背景技術】

【0002】

従来から、金属などの板厚や寸法測定には、縦波あるいは横波の反射波を用いた超音波探傷方法が用いられている。パルス状の縦波または横波超音波を被検体表面から被検体内部へ伝搬させ、被検体の底面から反射される反射波を受信する。この反射波の伝搬時間、または多重反射波間の伝搬時間差を計測し、被検体の厚さの伝搬時間と音速を乗算することで、伝搬距離に換算し、厚さを測定する。

【0003】

圧延材や鍛造材など、結晶組織を均質にする加工を施した金属材料の場合、超音波の音速は、伝搬方向によらずほぼ一定の値を取る。この特性を持つ材料のことを、等方性材料と呼び、等方性を持つ材料については、上記の方法により高精度に厚さを測定することができる。

【0004】

一方、鋳造物は、溶融した金属が冷却される過程で形成される粗大な凝固組織(結晶粒)から構成される。この凝固組織は、超音波の伝わる方向ごとに、音速や減衰率等の音響的な特性が異なる性質(音響異方性)を持つことが一般に知られている。

【0005】

例えば、ステンレス鋼やニッケル基合金等のオーステナイト系の材料の場合、結晶粒は立方晶の単結晶であり、冷却過程において結晶方位が<100>方向に揃いながら凝固する。この<100>方向を結晶成長方向と言う。凝固組織は複数の結晶粒から構成されているため、鋳造物の音響特性は複数の結晶粒の特性の統計量に依存する。すなわち、結晶成長方向は、平均値として<100>方向に向いており、ばらつきはおよそ15度程度である。さらに、結晶成長方向に直交する方向については、それぞれの結晶粒において、結晶方位がランダムな方向を向くことが知られている。

【0006】

したがって、鋳造物などの粗大な凝固組織から成る被検体の厚さを測定のうち、特に、結晶成長方向に直交する方向の厚さを測定する場合には、板厚方向に関して、結晶方位がランダムとなり、音響異方性により超音波の伝搬方向によって超音波音速の値が変化するために、精度のよい厚さ測定が困難となる。

【0007】

これに対して、被検体と同等の結晶方位をもつ校正用の試験体により、予め実効的な音速値を測定し、厚さ測定をする方法も知られている。しかしながら、結晶方位が結晶成長方向<100>に直交する方向がランダムとなっているため、校正試験体によって被検体の音速を再現することは困難である。

【0008】

したがって、精度のよい測定を行うためには、凝固組織を構成する結晶粒の結晶方位を予め測定する必要があり、簡便な計測ができないという問題点がある。

【0009】

また、等方性材料に対する検査方法が直接有効でない異方性材料の超音波検査方法として、被検体の結晶成長方向と一致する振動方向を持った横波超音波を入射させる手法が知られている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2000−338092号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかしながら、鋳造物などの凝固組織においては、結晶粒の結晶成長方向は統計的なばらつきを持つために、特許文献1記載のように、横波超音波の振動方向を結晶成長方向である<100>と一致させるには、被検体を構成する結晶粒の結晶成長方向を予めマクロ観察等の別の手法で測定しておく必要がある。さらに、結晶成長方向を予め測定したとしても、被検体の厚さを測定する箇所に位置する結晶粒において、被検体表面内に結晶成長方向<100>が存在するするとは限らないため、結晶成長方向に振動方向を持つ横波を伝搬させることが困難である。

【0012】

よって、被検体が音響異方性を持ち、かつ、音響異方性の原因となる凝固組織を構成する結晶粒の結晶方位が統計的なばらつきを持つ場合においては、被検体の厚さを精度良く測定するには、予め組織方向を測定する必要があり、簡便に精度良く測定することが困難であるという問題点があった。

【0013】

本発明の目的は、一方向凝固材鋳造物などの、金属凝固組織を構成する結晶粒が統計的なばらつきをもつ場合において、簡便にかつ精度良く厚さを測定する超音波検査方法を提供することにある。

【課題を解決するための手段】

【0014】

(1)上記目的を達成するために、本発明は、音響異方性を有する結晶組織から構成される被検体に対して超音波を入射させ、前記被検体内伝搬する超音波の音速と伝搬時間に基づいて、前記被検体の厚さを測定する超音波検査方法であって、送信用と受信用の2つの超音波探触子を結晶成長方向に平行方向に対向させ、前記被検体に対して斜め方向に縦波超音波を伝搬させるようにしたものである。

かかる方法により、縦波超音波を結晶粒が音響異方性を持つ被検体中に斜め方向に伝搬させることにより、結晶成長方向に対して直交する方向の厚さを測定する場合において、結晶粒ごとにランダムな向きをとる結晶方位(結晶成長方向と直交する成分)について、統計的なランダムさの影響を受けにくい斜め方向に伝搬する超音波の伝搬時間に注目することで、平均的な伝搬時間を計測することができる。したがって、被検体中の平均的な縦波超音波の伝搬時間と、縦波超音波の超音波音速から、一方向凝固材鋳造物などの金属凝固組織を構成する結晶粒が統計的なばらつきをも被検体に対して、被検体中を縦波超音波が伝搬する距離から被検体の厚さを求めることができる。その結果、一方向凝固材鋳造物などの、金属凝固組織を構成する結晶粒が統計的なばらつきをもつ場合において、簡便にかつ精度良く厚さを測定することができる。

【0015】

(2)上記(1)において、好ましくは、前記縦波超音波の音速として、結晶方位<110>方向に伝搬する縦波音速の最大値と最小値の平均音速を用いるようにしたものである。

【発明の効果】

【0016】

本発明によれば、一方向凝固材鋳造物などの、金属凝固組織を構成する結晶粒が統計的なばらつきをもつ場合において、簡便にかつ精度良く厚さを測定することができる。

【図面の簡単な説明】

【0017】

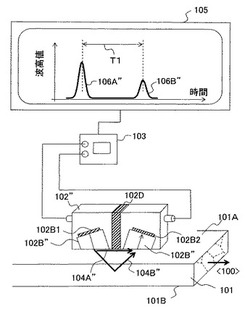

【図1】本発明の第1の実施形態による超音波検査方法に用いる超音波検査装置の構成図である。

【図2】本発明の第1の実施形態による超音波検査方法の検査対象である被検体の説明図である。

【図3】本発明の第1の実施形態による超音波検査方法の検査対象である被検体の説明図である。

【図4】一方向凝固材における超音波音速の変化の説明図である。

【図5】本発明の第1の実施形態による超音波検査方法にて用いる平均音速の説明図である。

【図6】本発明の第1の実施形態による超音波検査方法にて用いる校正試験体の説明図である。

【図7】本発明の第1の実施形態による超音波検査方法における伝搬時間の求め方の説明図である。

【図8】本発明の第1の実施形態による超音波検査方法の内容を示すフローチャートである。

【図9】本発明の第2の実施形態による超音波検査方法に用いる超音波検査装置の構成図である。

【図10】本発明の第2の実施形態による超音波検査方法の測定原理の説明図である。

【図11】本発明の第2の実施形態による超音波検査方法の測定原理の説明図である。

【図12】本発明の第3の実施形態による超音波検査方法に用いる超音波検査装置の構成図である。

【図13】本発明の第3の実施形態による超音波検査方法における測定原理の説明図である。

【図14】本発明の第3の実施形態による超音波検査方法における厚さの計算方法の説明図である。

【発明を実施するための形態】

【0018】

以下、図1〜図8を用いて、本発明の第1の実施形態による超音波検査方法の内容について説明する。

最初に、図1を用いて、本実施形態による超音波検査方法に用いる超音波検査装置の構成について説明する。

図1は、本発明の第1の実施形態による超音波検査方法に用いる超音波検査装置の構成図である。

【0019】

縦波垂直超音波探触子102は、遅延剤102Aを介して、被検体101に接触している。被検体101は、一方向凝固材からなる。遅延剤102Aは、ポリスチレン等の合成樹脂性のブロックであり、被検体表面101Aからの反射波を得るために用いられる。縦波垂直超音波探触子102と遅延剤102Aとの間、及び遅延剤102Aと被検体101との間は、それぞれ、接触媒質を介して接触させるようにする。なお、被検体10の表面101Aが平面加工されてない場合は、被検体101との接触性改善を図るために、遅延剤102Aの形状を例えば曲面形状に加工してもよいものである。

【0020】

縦波垂直超音波探触子102は、超音波を送信及び受信するものであり、圧電変換素子102Bを備えている。超音波探傷器103は、パルサー103Aと、レシーバ103Bとを備えている。

【0021】

縦波超音波探触子102は、超音波探傷器103のパルサー103Aから電圧を供給され、超音波探触子102内の圧電変換素子102Bにより、電気信号を振動に変化させる。この振動により、被検体101内部に縦波の超音波104が発生する。超音波104は、被検体101の表面101Aに対して垂直方向に送信され、被検体101の表面101Aで反射される反射波104Aと、底面101Bで反射される反射波104Bが生成される。

【0022】

反射した超音波104A,104Bは、再び超音波探触子101の圧電変換素子で振動から電気信号に変換される。受信された電気信号は、超音波探傷器103のレシーバ103Bで受信され、表示装置105に波形信号106A,106Bとして表示される。ここで、波形信号106Aは被検体の表面からの反射波の波形であり、波形信号106Bは被検体の底面からの反射波の波形である。これらの波形信号106A,106Bから、被検体101を伝搬した時間差T1を測定して、超音波音速に時間差T1を乗算することで、厚さを評価することができる。

【0023】

次に、図2及び図3を用いて、本実施形態による超音波検査方法の検査対象である被検体101の詳細について説明する。

図2及び図3は、本発明の第1の実施形態による超音波検査方法の検査対象である被検体の説明図である。

【0024】

図1に示したように、被検体101である一方向凝固材は、一方向凝固材と呼ばれる鋳造品であり、ある特定の結晶方位が揃った複数の結晶粒101Cから構成される多結晶体である。

【0025】

特定の結晶方位とは、鋳造品が冷却過程で成長する結晶方位を指し、ステンレス鋼やニッケル基合金などの立方晶系の金属の場合、図2に示すように、結晶成長方向201は、結晶方位<100>に揃う性質がある。一方、結晶成長方向201に直交する結晶方位はランダムな分布となる。

【0026】

以上から、一方向凝固材を構成する結晶粒は、結晶成長方向202が<100>方向、結晶成長方向202を回転中心とした回転角202はランダムというモデルで、近似的に取り扱うことができる。

【0027】

従って、図2に示すように、一方向凝固材において、結晶成長方向に直交する方向の板厚203を測定する場合、結晶成長方向に直交する方向のランダム性により、厚さを測定する箇所によって、超音波伝搬方向と結晶粒なす角が異なる状況が発生する。例えば、図3(A)に示すような結晶粒301の場合には、超音波伝搬方向に対して、約45°方向に結晶方位<100>が傾斜している。また、図3(B)に示すような結晶粒302に対しては、結晶方位<100>とほぼ平行方向に超音波が伝搬する。

【0028】

次に、図4を用いて、一方向凝固材における超音波音速の変化について説明する。

図4は、一方向凝固材における超音波音速の変化の説明図である。なお、図4において、図1と同一符号は同一部分を示している。

【0029】

図4(A)は、超音波伝搬方向104と、結晶方位のなす角度θ1の関係を図示している。

【0030】

図4(B)は、超音波伝搬方向104と、結晶方位のなす角度θ1による超音波音速の変化の例として、ニッケル基合金の場合の縦波超音波の理論値を示している。

【0031】

超音波伝搬方向と<100>が平行なとき(θ1が0°のとき)に最も音速が遅く、約5300m/sであり、<100>と45°方向の場合に最も音速が早く、約6100m/sとなることが分かる。このように一方向凝固材では、厚さ測定箇所の結晶粒の結晶方位がランダムな方向を向くために、結晶粒を伝わる音速を定めることができない。

【0032】

超音波による厚さ測定は、超音波音速と伝搬時間の乗算により計算されるので、音速の値を決められないと、板厚を決めることができない。

【0033】

そこで、本実施形態では、平均的な音速値を利用して、厚さを測定する。平均音速を求める従来手法として、被検体を模擬した校正用試験体を用いて、平均音速を評価する方法がある。しかしながら、被検体にはランダム性が存在するため、統計的に有意な音速値を得るためには、複数の校正試験体で複数箇所の測定を行う必要がある。

【0034】

次に、図5を用いて、本実施形態による超音波検査方法にて用いる平均音速について説明する。

図5は、本発明の第1の実施形態による超音波検査方法にて用いる平均音速の説明図である。

【0035】

図5(A)に示すように、平均音速を求めるために、結晶方位として、<100>方向、<110>方向、<210>方向の3方向を考える。そして、それぞれの方向について音速を求める。

【0036】

図5(B)は、<100>方向、<110>方向、<210>方向の3方向に伝搬する縦波超音波音速を示しており、本実施例では、3方向に伝搬する縦波超音波音速の平均値を平均音速として用いる。

【0037】

すなわち、結晶成長方向に対して直交する方向の厚さを測定する場合において、結晶粒ごとにランダムな向きをとる結晶方位(結晶成長方向と直交する成分)について、3つの結晶方位<100>、<110>、<210>と平行方向に伝搬する超音波の音速の平均値を用いることで、凝固組織を構成する結晶方位の平均音速を近似的に与えることができる。そして、被検体中の超音波伝搬時間と、平均音速から、一方向凝固材鋳造物などの金属凝固組織を構成する結晶粒が統計的なばらつきをも被検体に対して、被検体中を縦波超音波が伝搬する距離から被検体の厚さを求めることができる。

【0038】

ここで、超音波伝搬方向と<100>が平行なとき(θ1が0°のとき),すなわち、<100>方向の音速が約5300m/sであり、<100>と45°方向,すなわち、<110>方向の音速が約6100m/sであり、<100>と22.6°方向,すなわち、<210>方向の音速が約5900m/sであるので、これらの平均値は、約5800m/sとなる。

【0039】

このように平均音速を用いることで、結晶成長方向に直交する方位のランダムさを平均値で置き換えることで、誤差を少なくして音速値を定めることで厚さを評価できるようになる。また、特定の結晶方位に伝搬する超音波の音速により平均音速を算出するため、結晶方位が既知の校正試験体を作成すればよいので、一方向凝固材の結晶組織を模擬した校正試験体を複数準備することは不要とり、簡便な校正が可能となる。

【0040】

平均音速を求める方法として、<100>方向、<110>方向の2方向に伝搬する縦波超音波音速の平均値を求めると、音速の最大値と最小値の平均を取るることとなり、この場合、平均音速は約5700m/sとなる。但し、図5(B)に示すように、<100>方向と超音波伝搬方向のなす角度を0°〜45°まで変化させたときの音速の変化は、0°の時の音速と45°の時の音速を結ぶ線よりも上に凸となっている。従って、<100>方向、<110>方向の2方向に伝搬する縦波超音波音速の平均値では、0°〜45°まで変化させたときの音速の平均値よりも僅かに小さくなる。それに対して、<210>方向を加えて、<100>方向、<110>方向、<210>方向の3方向に伝搬する縦波超音波音速の平均値をとると、約5800m/sとなる。この平均音速を用いて、数種類の試験体の厚さを計測した所、比較的良く一致していたので、この3方向に伝搬する縦波超音波音速の平均値を平均音速として用いることで、誤差を少なくできる。

【0041】

次に、図6を用いて、本実施形態による超音波検査方法にて用いる校正試験体の構成について説明する。

図6は、本発明の第1の実施形態による超音波検査方法にて用いる校正試験体の説明図である。

【0042】

本実施形態で用いる校正試験体の材質は、一方向凝固材と同等の材質を用いて、単結晶材として試験体を製作する。

【0043】

校正試験体の結晶方位は、超音波伝搬方向に対して、結晶方位が<100>方向の試験体600A(図6(A))、<110>方向の試験体600B(図6(B))、<210>方向の試験体600C(図6(C))となる3種類とする。

【0044】

また、試験体形状として、図6(D)に示すように、例えば、厚さの異なる部分(D1、D2、D3)を備えた階段形状試験体600となるように加工する。階段形状試験体600は、図6(A)〜(C)に示した異なる結晶方位にそれぞれについて用意される。

【0045】

そして、図6(D)に示すように、超音波探触子102を用いて、階段形状試験体600の厚さの異なる部分(D1、D2、D3)のそれぞれについて音速を算出し、それらの平均をその結晶方位に対する音速とする。さらに、3種類の結晶方位に対する縦波超音波音速をそれぞれ測定する。そして、3つの音速の平均値として平均音速を算出する。この平均音速と被検体中の伝搬時間を乗算することで、被検体の厚さを求めることができる。

【0046】

次に、図7を用いて、本実施形態による超音波検査方法における伝搬時間の求め方について説明する。

図7は、本発明の第1の実施形態による超音波検査方法における伝搬時間の求め方の説明図である。

【0047】

受信波形106A,106Bから、被検体中の伝搬時間を測定するためには、たとえば、図7に示すように、被検体表面101Aからの反射波106Aに時間ゲートΔtAを設定し被検体底面101Bからの反射波106Bに時間ゲートΔtBを設定する。例えば、ゲート内の信号のうち、強度が最大となる点同士の時間差として、伝搬時間T1を求めることができる。

【0048】

図6のように校正試験体を用いて予め測定しておいた平均音速を表示装置105に設定しておくことで、表示装置105の表示部105Aに、当該平均音速を表示し、また、伝搬時間T1から算出した板厚を表示部105Bに表示する。

【0049】

次に、図8を用いて、本実施形態による超音波検査方法の内容について説明する。

図8は、本発明の第1の実施形態による超音波検査方法の内容を示すフローチャートである。

【0050】

予め、結晶方向が<100>、<110>、<210>となる3種類の校正試験体を用いて、平均音速を算出する(ステップS10)。

【0051】

また、探傷器に対して、時間ゲートを設定し(ステップS20)、ステップS10で算出した平均音速を設定する(ステップS30)。

【0052】

時間ゲートを設定した波形間の伝搬時間T1と平均音速とを乗算し、(厚さ=伝搬時間×平均音速/2)として、板厚を算出し(ステップS40)、被検体の厚さを求めて表示する(ステップS50)。

【0053】

なお、上式において、2で除算するのは、往復の伝搬経路ではなく、片道の伝搬経路に相当する距離(=厚さ)を計算するためである。

【0054】

以上説明したように、本実施形態によれば、被検体が一方向凝固材であり、結晶成長方向に直交する方向の結晶方位がランダムとなる場合であっても、縦波超音波の平均音速を用いて、被検体の厚さを測定することができる。

【0055】

次に、図9〜図11を用いて、本発明の第2の実施形態による超音波検査方法の内容について説明する。

最初に、図9を用いて、本実施形態による超音波検査方法に用いる超音波検査装置の構成について説明する。

図9は、本発明の第2の実施形態による超音波検査方法に用いる超音波検査装置の構成図である。なお、図1と同一符号は、同一部分を示している。

【0056】

本実施形態では、横波垂直探触子102’を用いている。その他の構成は、図1に示したものと同様である。なお、被検体表面101Aからの反射波を受信するために、遅延剤102Bを備えるものとする。また、横波垂直探触子102’には、せん断方向の振動を与える圧電変換素子102B’を用いる。

【0057】

次に、図10及び図11を用いて、本実施形態による超音波検査方法の測定原理について説明する。

図10及び図11は、本発明の第2の実施形態による超音波検査方法の測定原理の説明図である。

【0058】

図10に示すように、一方向凝固材などのように音響異方性を有する材料に超音波を入射すると、一般に、振動方向が直交する3種類の超音波として伝搬する。

【0059】

第一は、伝搬方向104に対して、進行方向に近い方向で振動する波104Dであり、一般には縦波として取り扱う。縦波と区別をする場合は、準縦波(quasi longitudinal wave)と呼ぶ場合もある。

【0060】

第二と第三は、準縦波に直交する振動方向を持つ波で、ともに、進行方向の直交方向に近い振動をする点は共通である。第二と第三の波は、等方性媒質では物理的に区別することができず、横波と呼ばれている。異方性媒質の場合は、互いに振動方向が直交する2種類の横波が存在する。2種類の横波104C,104Bは、振動方向だけでなく伝搬する際の音速も異なるという性質がある。

【0061】

図11は、2種類の横波104C,104Bが理想的な異方性材料である単結晶を伝搬するときの音速を示している。なお、図11の計算では、材料をニッケル基合金とし、超音波伝搬方向104が結晶方位<100>方向と一致しており、第1の横波104Cの振動方向が結晶方位<100>と平行、第2の横波104Bの振動方向が結晶方位<100>と直交している場合を計算している。

【0062】

一方向凝固材は、結晶成長方向が平均的に<100>方向を向いており、多結晶から構成されているため、単結晶のような理想的な状況とならない。また、一方向凝固材を構成する各結晶粒の結晶方位を正確に予め予測することは困難である。

【0063】

従って、本実施形態では、受信される超音波のうち、伝搬時間の早い方に中に注目して被検体中の伝搬時間とする。これは、図11に示す理想状態において、<100>と超音波伝搬方向のなす角度によらず、音速が一定値となる第2の横波104Bが、依存性のある第1の横波104Cよりも常に音速が早い点に注目したものである。

【0064】

この方法によれば、被検体を構成する結晶粒の結晶方位<100>が予め分からない場合であっても、図9に示したように、被検体を伝搬して受信される2つの信号106B,106Cのうち、伝搬時間の早い方の第2の横波104Bの受信信号106Bに注目し、被検体表面101Aで反射される信号106Aとの時間差を測定して、伝搬時間T1とすることで、被検体の厚さを測定することができる。

【0065】

すなわち、本実施形態では、伝搬時間から厚さを測定するために用いる超音波音速として、図11に示した音速の早い振動方向を持つ第2の横波104Bの音速を用いる。

【0066】

以上説明したように、本実施形態では、被検体が一方向凝固材であり、結晶成長方向に直交する方向の結晶方位がランダムとなる場合であっても、横波超音波のうち、伝搬時間が短い振動方向を持つ横波の伝搬時間及び音速を用いることで、被検体の厚さを測定することができる。

【0067】

次に、図12〜図14を用いて、本発明の第3の実施形態による超音波検査方法の内容について説明する。

最初に、図12を用いて、本実施形態による超音波検査方法に用いる超音波検査装置の構成について説明する。

図12は、本発明の第3の実施形態による超音波検査方法に用いる超音波検査装置の構成図である。なお、図1と同一符号は、同一部分を示している。

【0068】

本実施形態では、縦波斜角探触子102”を用いている。その他の構成は、図1に示したものと同様である。なお、被検体101の表面101Aから斜め方向に超音波を入射させるために、遅延剤102B”を備えるものとする。

【0069】

縦波斜角探触子102”は、被検体101の表面101Aに設置される。縦波斜角探触子102”は、送信用の圧電振動素子102B1と、受信用の圧電振動素子102B2とを備える。送信用の圧電振動素子102B1と、受信用の圧電振動素子102B2との間には、コルク等からなる遮音材102Dを設置する。送信用の圧電振動素子102B1から縦波超音波を発生させ、遅延材102B”により屈折させて、被検体101の内部に斜め方向に超音波を伝搬させる。被検体101の底面101Bで反射された縦波超音波104B”が受信用の圧電振動素子102B2で受信され、探傷器103に信号として送られる。受信用の圧電振動素子102B2で受信される超音波としては、前記の他に、送信側から受信側に直接伝搬する成分104A”ものがある。

【0070】

そこで、送信側から受信側に直接伝搬する直達成分106A”と、被検体101の底面101Bで反射された成分106B”の伝搬時間差T1から被検体の厚さを評価する。

【0071】

次に、図13を用いて、本実施形態による超音波検査方法における測定原理について説明する。

図13は、本発明の第3の実施形態による超音波検査方法における測定原理の説明図である。

【0072】

図13(A)に示すように、超音波伝搬方向104B”とし、このとき、送信用の探触子と受信用の探触子を、結晶方位<100>方向に並べている。そして、超音波伝搬方向104B”と、被検体の表面に直交する方向とのなす角度をθ2とする。

【0073】

図13(B)は、一方向凝固材のような音響異方性を有する材料に対して、斜め方向に縦波が伝搬する場合の音速を示している。図13(B)の計算では、材料をニッケル基合金とし、送信用の探触子と受信用の探触子を、結晶方位<100>方向に並べた設定とした。超音波伝搬方向104B”と、被検体の表面に直交する方向とのなす角度θ2を横軸に、縦波超音波音速を縦軸にプロットしている。なお、縦波音速は、結晶成長方向<100>に直交する方位がランダムであることの効果を考慮して、音速が最も早くなる場合(伝搬時間が最も短くなる場合)と、音速が最も遅くなる場合(伝搬時間が最も長くなる場合)の2種類を計算している。例えば、図3(A)に示すような結晶粒301の場合が音速が遅くなり、また、図3(B)に示すような結晶粒302の場合が音速が早くなる。

【0074】

図13(B)において、図1に示したような縦波垂直探触子を用いる場合は、横軸の角度が90度の場合に相当し、音速の最大値と最小値の差ΔVacが最も大きくなる条件になっている。従って、相対的に、縦波垂直探触子を用いる測定方法は、結晶方位のランダムさの影響を最も受けやすい。この課題を克服するのが、本実施形態である。

【0075】

本実施形態では、超音波伝搬方向104B”と、被検体の表面に直交する方向となす角度θ2が約30〜60度の範囲となるように、縦波斜角超音波探触子を、結晶成長方向に平行に対向させて配置する。

【0076】

このとき、結晶成長方向<100>に直交する方位がランダムであることの効果を考慮した音速の最大値と最小値の差が、縦波垂直探触子の場合(図13(B)の横軸が90度)と比較して、小さくなっている。すなわち、縦波垂直探触子を用いることで、結晶方位のランダムさの影響を軽減し、より高精度な測定が可能となる。

【0077】

また、角度θ2が約30〜60度の範囲(図13(B)中に、点線の矩形で示す範囲)においては音速が極大値となるために、角度θ2の変化に対する音速の変化量が、他の角度範囲と比較して小さい値となる。角度θ2は、被検体の板厚に応じて変化する量であるため、測定対象となる被検体の板厚が未知な場合においても、結晶方位のランダムさの影響を低減させることが可能となる。

【0078】

超音波音速としては、音速の変化量が一定となる範囲(30〜60度)の平均的な音速として、<110>方向に伝搬する音速、すなわち、図13(B)で横軸が45度に対応した音速の最大値と最小値の平均音速を用いる。

【0079】

次に、図14を用いて、本実施形態による超音波検査方法における厚さの計算方法について説明する。

図14は、本発明の第3の実施形態による超音波検査方法における厚さの計算方法の説明図である。

【0080】

縦波斜角探触子で得られた直達信号104A”と反射成分104B”の時間差T1と音速Vを乗算し、2で除算することで、片道の伝搬経路W(=(V×T)/2)を求める。

【0081】

送信用探触子と受信用探触子の間の距離の半分の値をLとする。なお、Lは探触子の配置で決まっているので、測定時には既知の値である。

【0082】

センサ間距離の半値Lと片道伝搬路程Wから、三平方の定理により、深さD(板厚)を、√(L2−W2)として計算することができる。

【0083】

以上説明したように、本実施形態によれば、被検体が一方向凝固材であり、結晶成長方向に直交する方向の結晶方位がランダムとなる場合であっても、縦波超音波を斜め方向に伝搬させることで、結晶方位のランダムさの影響を低減し、被検体の厚さを測定することができる。

【符号の説明】

【0084】

101…被検体

102…超音波探触子

103…超音波探傷器

104…超音波伝搬経路

105…表示装置

106…受信波形

T1…超音波伝搬時間

【技術分野】

【0001】

本発明は、超音波検査方法に係り、特に、一方向凝固材や単結晶などのように音響異方性を有する鋳造物の、厚さ等の寸法を測定するに好適な超音波検査方法に関する。

【背景技術】

【0002】

従来から、金属などの板厚や寸法測定には、縦波あるいは横波の反射波を用いた超音波探傷方法が用いられている。パルス状の縦波または横波超音波を被検体表面から被検体内部へ伝搬させ、被検体の底面から反射される反射波を受信する。この反射波の伝搬時間、または多重反射波間の伝搬時間差を計測し、被検体の厚さの伝搬時間と音速を乗算することで、伝搬距離に換算し、厚さを測定する。

【0003】

圧延材や鍛造材など、結晶組織を均質にする加工を施した金属材料の場合、超音波の音速は、伝搬方向によらずほぼ一定の値を取る。この特性を持つ材料のことを、等方性材料と呼び、等方性を持つ材料については、上記の方法により高精度に厚さを測定することができる。

【0004】

一方、鋳造物は、溶融した金属が冷却される過程で形成される粗大な凝固組織(結晶粒)から構成される。この凝固組織は、超音波の伝わる方向ごとに、音速や減衰率等の音響的な特性が異なる性質(音響異方性)を持つことが一般に知られている。

【0005】

例えば、ステンレス鋼やニッケル基合金等のオーステナイト系の材料の場合、結晶粒は立方晶の単結晶であり、冷却過程において結晶方位が<100>方向に揃いながら凝固する。この<100>方向を結晶成長方向と言う。凝固組織は複数の結晶粒から構成されているため、鋳造物の音響特性は複数の結晶粒の特性の統計量に依存する。すなわち、結晶成長方向は、平均値として<100>方向に向いており、ばらつきはおよそ15度程度である。さらに、結晶成長方向に直交する方向については、それぞれの結晶粒において、結晶方位がランダムな方向を向くことが知られている。

【0006】

したがって、鋳造物などの粗大な凝固組織から成る被検体の厚さを測定のうち、特に、結晶成長方向に直交する方向の厚さを測定する場合には、板厚方向に関して、結晶方位がランダムとなり、音響異方性により超音波の伝搬方向によって超音波音速の値が変化するために、精度のよい厚さ測定が困難となる。

【0007】

これに対して、被検体と同等の結晶方位をもつ校正用の試験体により、予め実効的な音速値を測定し、厚さ測定をする方法も知られている。しかしながら、結晶方位が結晶成長方向<100>に直交する方向がランダムとなっているため、校正試験体によって被検体の音速を再現することは困難である。

【0008】

したがって、精度のよい測定を行うためには、凝固組織を構成する結晶粒の結晶方位を予め測定する必要があり、簡便な計測ができないという問題点がある。

【0009】

また、等方性材料に対する検査方法が直接有効でない異方性材料の超音波検査方法として、被検体の結晶成長方向と一致する振動方向を持った横波超音波を入射させる手法が知られている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2000−338092号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかしながら、鋳造物などの凝固組織においては、結晶粒の結晶成長方向は統計的なばらつきを持つために、特許文献1記載のように、横波超音波の振動方向を結晶成長方向である<100>と一致させるには、被検体を構成する結晶粒の結晶成長方向を予めマクロ観察等の別の手法で測定しておく必要がある。さらに、結晶成長方向を予め測定したとしても、被検体の厚さを測定する箇所に位置する結晶粒において、被検体表面内に結晶成長方向<100>が存在するするとは限らないため、結晶成長方向に振動方向を持つ横波を伝搬させることが困難である。

【0012】

よって、被検体が音響異方性を持ち、かつ、音響異方性の原因となる凝固組織を構成する結晶粒の結晶方位が統計的なばらつきを持つ場合においては、被検体の厚さを精度良く測定するには、予め組織方向を測定する必要があり、簡便に精度良く測定することが困難であるという問題点があった。

【0013】

本発明の目的は、一方向凝固材鋳造物などの、金属凝固組織を構成する結晶粒が統計的なばらつきをもつ場合において、簡便にかつ精度良く厚さを測定する超音波検査方法を提供することにある。

【課題を解決するための手段】

【0014】

(1)上記目的を達成するために、本発明は、音響異方性を有する結晶組織から構成される被検体に対して超音波を入射させ、前記被検体内伝搬する超音波の音速と伝搬時間に基づいて、前記被検体の厚さを測定する超音波検査方法であって、送信用と受信用の2つの超音波探触子を結晶成長方向に平行方向に対向させ、前記被検体に対して斜め方向に縦波超音波を伝搬させるようにしたものである。

かかる方法により、縦波超音波を結晶粒が音響異方性を持つ被検体中に斜め方向に伝搬させることにより、結晶成長方向に対して直交する方向の厚さを測定する場合において、結晶粒ごとにランダムな向きをとる結晶方位(結晶成長方向と直交する成分)について、統計的なランダムさの影響を受けにくい斜め方向に伝搬する超音波の伝搬時間に注目することで、平均的な伝搬時間を計測することができる。したがって、被検体中の平均的な縦波超音波の伝搬時間と、縦波超音波の超音波音速から、一方向凝固材鋳造物などの金属凝固組織を構成する結晶粒が統計的なばらつきをも被検体に対して、被検体中を縦波超音波が伝搬する距離から被検体の厚さを求めることができる。その結果、一方向凝固材鋳造物などの、金属凝固組織を構成する結晶粒が統計的なばらつきをもつ場合において、簡便にかつ精度良く厚さを測定することができる。

【0015】

(2)上記(1)において、好ましくは、前記縦波超音波の音速として、結晶方位<110>方向に伝搬する縦波音速の最大値と最小値の平均音速を用いるようにしたものである。

【発明の効果】

【0016】

本発明によれば、一方向凝固材鋳造物などの、金属凝固組織を構成する結晶粒が統計的なばらつきをもつ場合において、簡便にかつ精度良く厚さを測定することができる。

【図面の簡単な説明】

【0017】

【図1】本発明の第1の実施形態による超音波検査方法に用いる超音波検査装置の構成図である。

【図2】本発明の第1の実施形態による超音波検査方法の検査対象である被検体の説明図である。

【図3】本発明の第1の実施形態による超音波検査方法の検査対象である被検体の説明図である。

【図4】一方向凝固材における超音波音速の変化の説明図である。

【図5】本発明の第1の実施形態による超音波検査方法にて用いる平均音速の説明図である。

【図6】本発明の第1の実施形態による超音波検査方法にて用いる校正試験体の説明図である。

【図7】本発明の第1の実施形態による超音波検査方法における伝搬時間の求め方の説明図である。

【図8】本発明の第1の実施形態による超音波検査方法の内容を示すフローチャートである。

【図9】本発明の第2の実施形態による超音波検査方法に用いる超音波検査装置の構成図である。

【図10】本発明の第2の実施形態による超音波検査方法の測定原理の説明図である。

【図11】本発明の第2の実施形態による超音波検査方法の測定原理の説明図である。

【図12】本発明の第3の実施形態による超音波検査方法に用いる超音波検査装置の構成図である。

【図13】本発明の第3の実施形態による超音波検査方法における測定原理の説明図である。

【図14】本発明の第3の実施形態による超音波検査方法における厚さの計算方法の説明図である。

【発明を実施するための形態】

【0018】

以下、図1〜図8を用いて、本発明の第1の実施形態による超音波検査方法の内容について説明する。

最初に、図1を用いて、本実施形態による超音波検査方法に用いる超音波検査装置の構成について説明する。

図1は、本発明の第1の実施形態による超音波検査方法に用いる超音波検査装置の構成図である。

【0019】

縦波垂直超音波探触子102は、遅延剤102Aを介して、被検体101に接触している。被検体101は、一方向凝固材からなる。遅延剤102Aは、ポリスチレン等の合成樹脂性のブロックであり、被検体表面101Aからの反射波を得るために用いられる。縦波垂直超音波探触子102と遅延剤102Aとの間、及び遅延剤102Aと被検体101との間は、それぞれ、接触媒質を介して接触させるようにする。なお、被検体10の表面101Aが平面加工されてない場合は、被検体101との接触性改善を図るために、遅延剤102Aの形状を例えば曲面形状に加工してもよいものである。

【0020】

縦波垂直超音波探触子102は、超音波を送信及び受信するものであり、圧電変換素子102Bを備えている。超音波探傷器103は、パルサー103Aと、レシーバ103Bとを備えている。

【0021】

縦波超音波探触子102は、超音波探傷器103のパルサー103Aから電圧を供給され、超音波探触子102内の圧電変換素子102Bにより、電気信号を振動に変化させる。この振動により、被検体101内部に縦波の超音波104が発生する。超音波104は、被検体101の表面101Aに対して垂直方向に送信され、被検体101の表面101Aで反射される反射波104Aと、底面101Bで反射される反射波104Bが生成される。

【0022】

反射した超音波104A,104Bは、再び超音波探触子101の圧電変換素子で振動から電気信号に変換される。受信された電気信号は、超音波探傷器103のレシーバ103Bで受信され、表示装置105に波形信号106A,106Bとして表示される。ここで、波形信号106Aは被検体の表面からの反射波の波形であり、波形信号106Bは被検体の底面からの反射波の波形である。これらの波形信号106A,106Bから、被検体101を伝搬した時間差T1を測定して、超音波音速に時間差T1を乗算することで、厚さを評価することができる。

【0023】

次に、図2及び図3を用いて、本実施形態による超音波検査方法の検査対象である被検体101の詳細について説明する。

図2及び図3は、本発明の第1の実施形態による超音波検査方法の検査対象である被検体の説明図である。

【0024】

図1に示したように、被検体101である一方向凝固材は、一方向凝固材と呼ばれる鋳造品であり、ある特定の結晶方位が揃った複数の結晶粒101Cから構成される多結晶体である。

【0025】

特定の結晶方位とは、鋳造品が冷却過程で成長する結晶方位を指し、ステンレス鋼やニッケル基合金などの立方晶系の金属の場合、図2に示すように、結晶成長方向201は、結晶方位<100>に揃う性質がある。一方、結晶成長方向201に直交する結晶方位はランダムな分布となる。

【0026】

以上から、一方向凝固材を構成する結晶粒は、結晶成長方向202が<100>方向、結晶成長方向202を回転中心とした回転角202はランダムというモデルで、近似的に取り扱うことができる。

【0027】

従って、図2に示すように、一方向凝固材において、結晶成長方向に直交する方向の板厚203を測定する場合、結晶成長方向に直交する方向のランダム性により、厚さを測定する箇所によって、超音波伝搬方向と結晶粒なす角が異なる状況が発生する。例えば、図3(A)に示すような結晶粒301の場合には、超音波伝搬方向に対して、約45°方向に結晶方位<100>が傾斜している。また、図3(B)に示すような結晶粒302に対しては、結晶方位<100>とほぼ平行方向に超音波が伝搬する。

【0028】

次に、図4を用いて、一方向凝固材における超音波音速の変化について説明する。

図4は、一方向凝固材における超音波音速の変化の説明図である。なお、図4において、図1と同一符号は同一部分を示している。

【0029】

図4(A)は、超音波伝搬方向104と、結晶方位のなす角度θ1の関係を図示している。

【0030】

図4(B)は、超音波伝搬方向104と、結晶方位のなす角度θ1による超音波音速の変化の例として、ニッケル基合金の場合の縦波超音波の理論値を示している。

【0031】

超音波伝搬方向と<100>が平行なとき(θ1が0°のとき)に最も音速が遅く、約5300m/sであり、<100>と45°方向の場合に最も音速が早く、約6100m/sとなることが分かる。このように一方向凝固材では、厚さ測定箇所の結晶粒の結晶方位がランダムな方向を向くために、結晶粒を伝わる音速を定めることができない。

【0032】

超音波による厚さ測定は、超音波音速と伝搬時間の乗算により計算されるので、音速の値を決められないと、板厚を決めることができない。

【0033】

そこで、本実施形態では、平均的な音速値を利用して、厚さを測定する。平均音速を求める従来手法として、被検体を模擬した校正用試験体を用いて、平均音速を評価する方法がある。しかしながら、被検体にはランダム性が存在するため、統計的に有意な音速値を得るためには、複数の校正試験体で複数箇所の測定を行う必要がある。

【0034】

次に、図5を用いて、本実施形態による超音波検査方法にて用いる平均音速について説明する。

図5は、本発明の第1の実施形態による超音波検査方法にて用いる平均音速の説明図である。

【0035】

図5(A)に示すように、平均音速を求めるために、結晶方位として、<100>方向、<110>方向、<210>方向の3方向を考える。そして、それぞれの方向について音速を求める。

【0036】

図5(B)は、<100>方向、<110>方向、<210>方向の3方向に伝搬する縦波超音波音速を示しており、本実施例では、3方向に伝搬する縦波超音波音速の平均値を平均音速として用いる。

【0037】

すなわち、結晶成長方向に対して直交する方向の厚さを測定する場合において、結晶粒ごとにランダムな向きをとる結晶方位(結晶成長方向と直交する成分)について、3つの結晶方位<100>、<110>、<210>と平行方向に伝搬する超音波の音速の平均値を用いることで、凝固組織を構成する結晶方位の平均音速を近似的に与えることができる。そして、被検体中の超音波伝搬時間と、平均音速から、一方向凝固材鋳造物などの金属凝固組織を構成する結晶粒が統計的なばらつきをも被検体に対して、被検体中を縦波超音波が伝搬する距離から被検体の厚さを求めることができる。

【0038】

ここで、超音波伝搬方向と<100>が平行なとき(θ1が0°のとき),すなわち、<100>方向の音速が約5300m/sであり、<100>と45°方向,すなわち、<110>方向の音速が約6100m/sであり、<100>と22.6°方向,すなわち、<210>方向の音速が約5900m/sであるので、これらの平均値は、約5800m/sとなる。

【0039】

このように平均音速を用いることで、結晶成長方向に直交する方位のランダムさを平均値で置き換えることで、誤差を少なくして音速値を定めることで厚さを評価できるようになる。また、特定の結晶方位に伝搬する超音波の音速により平均音速を算出するため、結晶方位が既知の校正試験体を作成すればよいので、一方向凝固材の結晶組織を模擬した校正試験体を複数準備することは不要とり、簡便な校正が可能となる。

【0040】

平均音速を求める方法として、<100>方向、<110>方向の2方向に伝搬する縦波超音波音速の平均値を求めると、音速の最大値と最小値の平均を取るることとなり、この場合、平均音速は約5700m/sとなる。但し、図5(B)に示すように、<100>方向と超音波伝搬方向のなす角度を0°〜45°まで変化させたときの音速の変化は、0°の時の音速と45°の時の音速を結ぶ線よりも上に凸となっている。従って、<100>方向、<110>方向の2方向に伝搬する縦波超音波音速の平均値では、0°〜45°まで変化させたときの音速の平均値よりも僅かに小さくなる。それに対して、<210>方向を加えて、<100>方向、<110>方向、<210>方向の3方向に伝搬する縦波超音波音速の平均値をとると、約5800m/sとなる。この平均音速を用いて、数種類の試験体の厚さを計測した所、比較的良く一致していたので、この3方向に伝搬する縦波超音波音速の平均値を平均音速として用いることで、誤差を少なくできる。

【0041】

次に、図6を用いて、本実施形態による超音波検査方法にて用いる校正試験体の構成について説明する。

図6は、本発明の第1の実施形態による超音波検査方法にて用いる校正試験体の説明図である。

【0042】

本実施形態で用いる校正試験体の材質は、一方向凝固材と同等の材質を用いて、単結晶材として試験体を製作する。

【0043】

校正試験体の結晶方位は、超音波伝搬方向に対して、結晶方位が<100>方向の試験体600A(図6(A))、<110>方向の試験体600B(図6(B))、<210>方向の試験体600C(図6(C))となる3種類とする。

【0044】

また、試験体形状として、図6(D)に示すように、例えば、厚さの異なる部分(D1、D2、D3)を備えた階段形状試験体600となるように加工する。階段形状試験体600は、図6(A)〜(C)に示した異なる結晶方位にそれぞれについて用意される。

【0045】

そして、図6(D)に示すように、超音波探触子102を用いて、階段形状試験体600の厚さの異なる部分(D1、D2、D3)のそれぞれについて音速を算出し、それらの平均をその結晶方位に対する音速とする。さらに、3種類の結晶方位に対する縦波超音波音速をそれぞれ測定する。そして、3つの音速の平均値として平均音速を算出する。この平均音速と被検体中の伝搬時間を乗算することで、被検体の厚さを求めることができる。

【0046】

次に、図7を用いて、本実施形態による超音波検査方法における伝搬時間の求め方について説明する。

図7は、本発明の第1の実施形態による超音波検査方法における伝搬時間の求め方の説明図である。

【0047】

受信波形106A,106Bから、被検体中の伝搬時間を測定するためには、たとえば、図7に示すように、被検体表面101Aからの反射波106Aに時間ゲートΔtAを設定し被検体底面101Bからの反射波106Bに時間ゲートΔtBを設定する。例えば、ゲート内の信号のうち、強度が最大となる点同士の時間差として、伝搬時間T1を求めることができる。

【0048】

図6のように校正試験体を用いて予め測定しておいた平均音速を表示装置105に設定しておくことで、表示装置105の表示部105Aに、当該平均音速を表示し、また、伝搬時間T1から算出した板厚を表示部105Bに表示する。

【0049】

次に、図8を用いて、本実施形態による超音波検査方法の内容について説明する。

図8は、本発明の第1の実施形態による超音波検査方法の内容を示すフローチャートである。

【0050】

予め、結晶方向が<100>、<110>、<210>となる3種類の校正試験体を用いて、平均音速を算出する(ステップS10)。

【0051】

また、探傷器に対して、時間ゲートを設定し(ステップS20)、ステップS10で算出した平均音速を設定する(ステップS30)。

【0052】

時間ゲートを設定した波形間の伝搬時間T1と平均音速とを乗算し、(厚さ=伝搬時間×平均音速/2)として、板厚を算出し(ステップS40)、被検体の厚さを求めて表示する(ステップS50)。

【0053】

なお、上式において、2で除算するのは、往復の伝搬経路ではなく、片道の伝搬経路に相当する距離(=厚さ)を計算するためである。

【0054】

以上説明したように、本実施形態によれば、被検体が一方向凝固材であり、結晶成長方向に直交する方向の結晶方位がランダムとなる場合であっても、縦波超音波の平均音速を用いて、被検体の厚さを測定することができる。

【0055】

次に、図9〜図11を用いて、本発明の第2の実施形態による超音波検査方法の内容について説明する。

最初に、図9を用いて、本実施形態による超音波検査方法に用いる超音波検査装置の構成について説明する。

図9は、本発明の第2の実施形態による超音波検査方法に用いる超音波検査装置の構成図である。なお、図1と同一符号は、同一部分を示している。

【0056】

本実施形態では、横波垂直探触子102’を用いている。その他の構成は、図1に示したものと同様である。なお、被検体表面101Aからの反射波を受信するために、遅延剤102Bを備えるものとする。また、横波垂直探触子102’には、せん断方向の振動を与える圧電変換素子102B’を用いる。

【0057】

次に、図10及び図11を用いて、本実施形態による超音波検査方法の測定原理について説明する。

図10及び図11は、本発明の第2の実施形態による超音波検査方法の測定原理の説明図である。

【0058】

図10に示すように、一方向凝固材などのように音響異方性を有する材料に超音波を入射すると、一般に、振動方向が直交する3種類の超音波として伝搬する。

【0059】

第一は、伝搬方向104に対して、進行方向に近い方向で振動する波104Dであり、一般には縦波として取り扱う。縦波と区別をする場合は、準縦波(quasi longitudinal wave)と呼ぶ場合もある。

【0060】

第二と第三は、準縦波に直交する振動方向を持つ波で、ともに、進行方向の直交方向に近い振動をする点は共通である。第二と第三の波は、等方性媒質では物理的に区別することができず、横波と呼ばれている。異方性媒質の場合は、互いに振動方向が直交する2種類の横波が存在する。2種類の横波104C,104Bは、振動方向だけでなく伝搬する際の音速も異なるという性質がある。

【0061】

図11は、2種類の横波104C,104Bが理想的な異方性材料である単結晶を伝搬するときの音速を示している。なお、図11の計算では、材料をニッケル基合金とし、超音波伝搬方向104が結晶方位<100>方向と一致しており、第1の横波104Cの振動方向が結晶方位<100>と平行、第2の横波104Bの振動方向が結晶方位<100>と直交している場合を計算している。

【0062】

一方向凝固材は、結晶成長方向が平均的に<100>方向を向いており、多結晶から構成されているため、単結晶のような理想的な状況とならない。また、一方向凝固材を構成する各結晶粒の結晶方位を正確に予め予測することは困難である。

【0063】

従って、本実施形態では、受信される超音波のうち、伝搬時間の早い方に中に注目して被検体中の伝搬時間とする。これは、図11に示す理想状態において、<100>と超音波伝搬方向のなす角度によらず、音速が一定値となる第2の横波104Bが、依存性のある第1の横波104Cよりも常に音速が早い点に注目したものである。

【0064】

この方法によれば、被検体を構成する結晶粒の結晶方位<100>が予め分からない場合であっても、図9に示したように、被検体を伝搬して受信される2つの信号106B,106Cのうち、伝搬時間の早い方の第2の横波104Bの受信信号106Bに注目し、被検体表面101Aで反射される信号106Aとの時間差を測定して、伝搬時間T1とすることで、被検体の厚さを測定することができる。

【0065】

すなわち、本実施形態では、伝搬時間から厚さを測定するために用いる超音波音速として、図11に示した音速の早い振動方向を持つ第2の横波104Bの音速を用いる。

【0066】

以上説明したように、本実施形態では、被検体が一方向凝固材であり、結晶成長方向に直交する方向の結晶方位がランダムとなる場合であっても、横波超音波のうち、伝搬時間が短い振動方向を持つ横波の伝搬時間及び音速を用いることで、被検体の厚さを測定することができる。

【0067】

次に、図12〜図14を用いて、本発明の第3の実施形態による超音波検査方法の内容について説明する。

最初に、図12を用いて、本実施形態による超音波検査方法に用いる超音波検査装置の構成について説明する。

図12は、本発明の第3の実施形態による超音波検査方法に用いる超音波検査装置の構成図である。なお、図1と同一符号は、同一部分を示している。

【0068】

本実施形態では、縦波斜角探触子102”を用いている。その他の構成は、図1に示したものと同様である。なお、被検体101の表面101Aから斜め方向に超音波を入射させるために、遅延剤102B”を備えるものとする。

【0069】

縦波斜角探触子102”は、被検体101の表面101Aに設置される。縦波斜角探触子102”は、送信用の圧電振動素子102B1と、受信用の圧電振動素子102B2とを備える。送信用の圧電振動素子102B1と、受信用の圧電振動素子102B2との間には、コルク等からなる遮音材102Dを設置する。送信用の圧電振動素子102B1から縦波超音波を発生させ、遅延材102B”により屈折させて、被検体101の内部に斜め方向に超音波を伝搬させる。被検体101の底面101Bで反射された縦波超音波104B”が受信用の圧電振動素子102B2で受信され、探傷器103に信号として送られる。受信用の圧電振動素子102B2で受信される超音波としては、前記の他に、送信側から受信側に直接伝搬する成分104A”ものがある。

【0070】

そこで、送信側から受信側に直接伝搬する直達成分106A”と、被検体101の底面101Bで反射された成分106B”の伝搬時間差T1から被検体の厚さを評価する。

【0071】

次に、図13を用いて、本実施形態による超音波検査方法における測定原理について説明する。

図13は、本発明の第3の実施形態による超音波検査方法における測定原理の説明図である。

【0072】

図13(A)に示すように、超音波伝搬方向104B”とし、このとき、送信用の探触子と受信用の探触子を、結晶方位<100>方向に並べている。そして、超音波伝搬方向104B”と、被検体の表面に直交する方向とのなす角度をθ2とする。

【0073】

図13(B)は、一方向凝固材のような音響異方性を有する材料に対して、斜め方向に縦波が伝搬する場合の音速を示している。図13(B)の計算では、材料をニッケル基合金とし、送信用の探触子と受信用の探触子を、結晶方位<100>方向に並べた設定とした。超音波伝搬方向104B”と、被検体の表面に直交する方向とのなす角度θ2を横軸に、縦波超音波音速を縦軸にプロットしている。なお、縦波音速は、結晶成長方向<100>に直交する方位がランダムであることの効果を考慮して、音速が最も早くなる場合(伝搬時間が最も短くなる場合)と、音速が最も遅くなる場合(伝搬時間が最も長くなる場合)の2種類を計算している。例えば、図3(A)に示すような結晶粒301の場合が音速が遅くなり、また、図3(B)に示すような結晶粒302の場合が音速が早くなる。

【0074】

図13(B)において、図1に示したような縦波垂直探触子を用いる場合は、横軸の角度が90度の場合に相当し、音速の最大値と最小値の差ΔVacが最も大きくなる条件になっている。従って、相対的に、縦波垂直探触子を用いる測定方法は、結晶方位のランダムさの影響を最も受けやすい。この課題を克服するのが、本実施形態である。

【0075】

本実施形態では、超音波伝搬方向104B”と、被検体の表面に直交する方向となす角度θ2が約30〜60度の範囲となるように、縦波斜角超音波探触子を、結晶成長方向に平行に対向させて配置する。

【0076】

このとき、結晶成長方向<100>に直交する方位がランダムであることの効果を考慮した音速の最大値と最小値の差が、縦波垂直探触子の場合(図13(B)の横軸が90度)と比較して、小さくなっている。すなわち、縦波垂直探触子を用いることで、結晶方位のランダムさの影響を軽減し、より高精度な測定が可能となる。

【0077】

また、角度θ2が約30〜60度の範囲(図13(B)中に、点線の矩形で示す範囲)においては音速が極大値となるために、角度θ2の変化に対する音速の変化量が、他の角度範囲と比較して小さい値となる。角度θ2は、被検体の板厚に応じて変化する量であるため、測定対象となる被検体の板厚が未知な場合においても、結晶方位のランダムさの影響を低減させることが可能となる。

【0078】

超音波音速としては、音速の変化量が一定となる範囲(30〜60度)の平均的な音速として、<110>方向に伝搬する音速、すなわち、図13(B)で横軸が45度に対応した音速の最大値と最小値の平均音速を用いる。

【0079】

次に、図14を用いて、本実施形態による超音波検査方法における厚さの計算方法について説明する。

図14は、本発明の第3の実施形態による超音波検査方法における厚さの計算方法の説明図である。

【0080】

縦波斜角探触子で得られた直達信号104A”と反射成分104B”の時間差T1と音速Vを乗算し、2で除算することで、片道の伝搬経路W(=(V×T)/2)を求める。

【0081】

送信用探触子と受信用探触子の間の距離の半分の値をLとする。なお、Lは探触子の配置で決まっているので、測定時には既知の値である。

【0082】

センサ間距離の半値Lと片道伝搬路程Wから、三平方の定理により、深さD(板厚)を、√(L2−W2)として計算することができる。

【0083】

以上説明したように、本実施形態によれば、被検体が一方向凝固材であり、結晶成長方向に直交する方向の結晶方位がランダムとなる場合であっても、縦波超音波を斜め方向に伝搬させることで、結晶方位のランダムさの影響を低減し、被検体の厚さを測定することができる。

【符号の説明】

【0084】

101…被検体

102…超音波探触子

103…超音波探傷器

104…超音波伝搬経路

105…表示装置

106…受信波形

T1…超音波伝搬時間

【特許請求の範囲】

【請求項1】

音響異方性を有する結晶組織から構成される被検体に対して超音波を入射させ、前記被検体内伝搬する超音波の音速と伝搬時間に基づいて、前記被検体の厚さを測定する超音波検査方法であって、

送信用と受信用の2つの超音波探触子を結晶成長方向に平行方向に対向させ、

前記被検体に対して斜め方向に縦波超音波を伝搬させることを特徴とする超音波探傷方法。

【請求項2】

請求項1記載の超音波検査方法において、

前記縦波超音波の音速として、結晶方位<110>方向に伝搬する縦波音速の最大値と最小値の平均音速を用いることを特徴とする超音波検査方法。

【請求項1】

音響異方性を有する結晶組織から構成される被検体に対して超音波を入射させ、前記被検体内伝搬する超音波の音速と伝搬時間に基づいて、前記被検体の厚さを測定する超音波検査方法であって、

送信用と受信用の2つの超音波探触子を結晶成長方向に平行方向に対向させ、

前記被検体に対して斜め方向に縦波超音波を伝搬させることを特徴とする超音波探傷方法。

【請求項2】

請求項1記載の超音波検査方法において、

前記縦波超音波の音速として、結晶方位<110>方向に伝搬する縦波音速の最大値と最小値の平均音速を用いることを特徴とする超音波検査方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2012−53027(P2012−53027A)

【公開日】平成24年3月15日(2012.3.15)

【国際特許分類】

【出願番号】特願2010−266026(P2010−266026)

【出願日】平成22年11月30日(2010.11.30)

【分割の表示】特願2010−196989(P2010−196989)の分割

【原出願日】平成22年9月2日(2010.9.2)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

【公開日】平成24年3月15日(2012.3.15)

【国際特許分類】

【出願日】平成22年11月30日(2010.11.30)

【分割の表示】特願2010−196989(P2010−196989)の分割

【原出願日】平成22年9月2日(2010.9.2)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

[ Back to top ]