超音波検査装置及び超音波検査方法

【課題】高温環境で、長期間にわたるプラントの稼動/運転停止の際の熱サイクルにより繰り返される熱衝撃に対して超音波センサの接合を維持する。

【解決手段】被検査対象に設置して超音波を送受信し、被検査対象の高温状態でモニタリングを行う超音波センサを用いた超音波検査装置において、超音波センサに超音波センサを加熱するヒータと超音波センサの温度を測定する温度センサを設ける。

【解決手段】被検査対象に設置して超音波を送受信し、被検査対象の高温状態でモニタリングを行う超音波センサを用いた超音波検査装置において、超音波センサに超音波センサを加熱するヒータと超音波センサの温度を測定する温度センサを設ける。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高温環境で超音波検査を行う超音波検査装置及びこれを用いた超音波検査方法に関する。

【背景技術】

【0002】

発電プラントや化学プラント等の超音波検査においては、超音波探触子からなる超音波センサをプラントに使用される機器に長期間設置して、数百℃(200〜300℃)の高温環境で連続的に超音波探傷やモニタリングなどを行うため、耐熱型の超音波センサが必要とされている。

【0003】

この超音波センサに組込まれる超音波素子の構成材料は、キュリー点が1200℃のニオブ酸リチウムや同550℃のニオブ酸鉛などが主に使用され、キュリー点以下の高温環境では圧電性が失われる事はない。また、超音波素子は、超音波センサの内部に高温はんだやろう付など耐熱性が高い接着層により接着・固定されている。さらに、超音波センサは被検査対象に無機系セラミックス接着剤や軟金属を用いて接着・固定されている。これら各構成材同士の接着層は、温度変化に伴う各材料の熱膨張差に起因するせん断応力を受けるため、接着層の劣化や剥離などが懸念されている。

【0004】

特に超音波センサと被検査対象との間の接着層は、長期間にわたるプラントの稼動/運転停止の際の熱サイクルによる繰り返しの熱衝撃に対して、接着層の劣化や剥離などにより超音波センサの機能が維持できなくなるという問題がある。

【0005】

本技術分野の背景技術として、特許文献1には、超音波センサの耐熱性の向上を図り、高温環境下においても高温機器の損傷を長期間安定に検知できる高温用センサを得るため、両面に電極層を形成したニオブ酸リチウムからなる圧電振動子の一方の電極層上に、耐熱無機系セラミックス接着剤からなる接合層を介して、圧電振動子よりも耐熱性の高い材料からなる前面板を接合して一体化したセンサ要素体を備えた構成が開示されている。

【0006】

また、特許文献2には、消毒液を用いないで超音波プローブを消毒するため、超音波プローブを加熱するヒータを有する超音波プローブと、ヒータに超音波プローブのケーブルを介して電力を供給する電力供給部を有する超音波診断装置本体とを備えた構成が開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2003−4713号公報

【特許文献2】特開平11−28207号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献1では、融点が1200℃のニオブ酸リチウムを圧電素子として用い、これに耐熱性の高い表面板を無機セラミックス接着剤で一体化して、約800℃程度の高温環境で長期間安定して使用できる高温用超音波センサを実現している。しかしこの場合でも、高温環境で、長期間にわたるプラントの稼動/運転停止の際の熱サイクルを受けた場合、繰り返しの熱衝撃に対して、接着層の剥離などにより超音波センサの機能が維持できなくなるという問題がある。

【0009】

また、特許文献2では、例えば医療用超音波診断装置において、消毒のために超音波プローブ内にヒータを設け、超音波プローブを加熱している。しかし、この場合には超音波プローブに加わる熱サイクルはほとんど無く、超音波プローブが劣化することはない。また、被検査対象への接着固定については開示されていない。

【課題を解決するための手段】

【0010】

本発明は、プラント機器を含む被検査対象に接着層を介して固着され被検査対象の高温状態でモニタリングを行う耐熱型の超音波センサと、超音波センサに超音波を送受信して被検査対象の超音波検査を行う超音波探傷装置を有する超音波検査装置において、超音波センサに超音波センサを加熱するセンサヒータと超音波センサ温度を検出する温度センサを設け、超音波探傷装置に、センサヒータにより超音波センサの温度を制御するセンサ温度制御部と、センサ温度制御部の加熱パターンを設定する加熱パターン設定部を設けたことを特徴とする。

【0011】

また、超音波検査装置において、超音波センサを固着した被検査対象周辺に、被検査対象ヒータと、被検査対象温度を検出する温度センサを設け、超音波探傷装置に、被検査対象ヒータにより被検査対象温度を制御する被検査対象温度制御部を設けたことを特徴とする。

【0012】

また、超音波検査装置において、加熱パターン設定部は、被検査対象の稼働時の温度上昇ステップおよび被検査対象の運転停止時の温度降下ステップの際に、超音波センサが許容温度勾配以下の状態で加熱されるようにセンサヒータの加熱パターンを算出し、センサ温度制御部によってセンサヒータの加熱温度を制御することを特徴とする。

【0013】

また、超音波検査装置において、加熱パターン設定部は、被検査対象の稼働時の温度上昇ステップおよび被検査対象の運転停止時の温度降下ステップの際に、超音波センサが許容温度勾配以下の状態で加熱されるように被検査対象ヒータの加熱パターンを算出し、被検査対象温度制御部によって被検査対象ヒータの加熱温度を制御することを特徴とする。

【0014】

さらに、プラント機器を含む被検査対象に接着層を介して固着された耐熱型の超音波センサと、超音波センサを加熱するセンサヒータと超音波センサ温度を検出する温度センサと、超音波センサに超音波を送受信して被検査対象の超音波検査を行う超音波探傷装置を有する超音波検査装置を用いた超音波検査方法において、被検査対象の稼働時の温度上昇ステップおよび被検査対象の運転停止時の温度降下ステップの際に、超音波センサが許容温度勾配以下の状態で加熱されるようにセンサヒータの加熱温度を制御することを特徴とする。

【0015】

さらに、超音波検査方法において、超音波センサを固着した被検査対象周辺に被検査対象ヒータと被検査対象温度を検出する温度センサを設け、被検査対象の稼働時の温度上昇ステップおよび被検査対象の運転停止時の温度降下ステップの際に、超音波センサが許容温度勾配以下の状態で加熱されるように被検査対象ヒータの加熱温度を制御することを特徴とする。

【発明の効果】

【0016】

本発明は、プラント機器を含む被検査対象に接着層を介して固着され被検査対象の高温状態でモニタリングを行う耐熱型の超音波センサと、超音波センサに超音波を送受信して被検査対象の超音波検査を行う超音波探傷装置を有する超音波検査装置において、超音波センサに超音波センサを加熱するセンサヒータと超音波センサ温度を検出する温度センサを設け、超音波探傷装置に、センサヒータにより超音波センサの温度を制御するセンサ温度制御部と、センサ温度制御部の加熱パターンを設定する加熱パターン設定部を設けたことにより、プラントの稼動/運転停止の際の温度変化の熱衝撃を緩和するように超音波センサを加熱するため、長期間にわたるプラントの稼動/運転停止の際の熱サイクルによる熱衝撃の影響を極力緩和することにより、超音波センサの機能を長期にわたって維持することができる。

【図面の簡単な説明】

【0017】

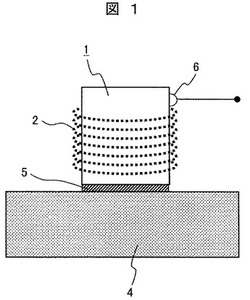

【図1】本発明の実施例1における超音波センサの模式図である。

【図2】本発明の実施例1における超音波検査装置のブロック図である。

【図3】本発明の実施例1におけるヒ−タによる温度制御のグラフである。

【図4】本発明の実施例2における超音波検査装置のブロック図である。

【発明を実施するための形態】

【0018】

以下に、本発明の実施例を図面を用いて説明する。

【実施例1】

【0019】

実施例1では、プラントの運転開始時(稼働時)及び運転停止時における超音波センサの加熱方法について説明する。図1は実施例1に用いる超音波センサの模式図である。図1において、超音波センサ1の外周に、超音波センサ1を加熱するためのセンサヒータ2と、超音波センサ1の温度を検出する温度センサ6が設けられている。超音波センサ1は接着層5によって配管等のプラント器器からなる被検査対象4に接着されている。接着層5は無機系セラミックス接着剤や軟金属で構成され、また熱伝導率の良い金属拡散接合層によって構成することができる。

【0020】

センサヒータ2は、発熱体をゴム材などでモールドした板状のヒータを用いる。また、発熱線を直接超音波センサ1に巻きつけて構成しても良い。

【0021】

図2は実施例1の超音波検査装置の構成を示すブロック図である。超音波検査装置は、超音波センサ1とこれをせいぎょする超音波探傷装置100を有する。超音波探傷装置100において、超音波送受信部10は超音波センサ1を励振し、被検査対象4の底面8で反射した超音波の底面反射波Bによる超音波センサ1からの信号を受信する。受信信号処理部11は底面反射波Bの信号受信時間からプラント配管等からなる被検査対象4の厚みtを評価する。また、被検査対象4中に存在する欠陥を反射波によって検出する。これにより、測定箇所の減肉状態および各種欠陥を検出し長期間にわたって被検査対象4をモニタリングすることができる。14は受信信号処理部11の結果を表示する表示部である。受信信号処理部11の結果は、リモート診断のために図示しないインターフェイス部によって、超音波検査装置の外部に出力することができる。

【0022】

加熱パターン設定部13では、以下の図3に示すような予め計画された運転温度パターンに基づいて超音波センサ1の加熱パターンをプログラムし、センサ温度制御部12によって超音波センサ1の加熱温度制御を行う。加熱パターン設定部13は例えば専用のソフトウェアを有するコンピュータによって構成され、所定の演算を行う。入力部15により加熱パターン設定部13に加熱パターンに関する各種の設定内容を入力し、センサ温度制御部12でセンサヒータ2の出力を制御する。

【0023】

図3は横軸に時間、縦軸に温度を取って温度パターンを表すグラフであり、実線はプラントの運転温度パターンすなわち被検査対象4の温度パターンを表し、点線は表す超音波センサ1の加熱温度パターンを表す。

【0024】

ここで、図3のプラントの運転温度パターンの前半に示すプラントの稼動時温度上昇ステップPsにおいて、室温Ts25℃から最高温度325℃まで、時刻HpからHmまで2時間半で温度上昇するように設定されたとすると、その温度上昇勾配は2℃/分である。

【0025】

一方、超音波センサ1の許容温度勾配を1℃/分とすると、プラント稼働時の温度上昇勾配によって超音波センサ1には許容値の2倍の熱衝撃が加わり、超音波センサ1と被検査対象4の間の接着層5が剥離する恐れがある。

【0026】

そこで、図2の加熱パターン設定部13において、入力部15から入力しあるいは予め記憶された運転温度パターンデータの最高温度325℃まで25℃から1℃/分で温度上昇するために必要な時間を算出する。この時間は5時間となるから、最高温度到達点Mへの到達予定時刻Hmから5時間前の時刻Hsから超音波センサ1のセンサヒータ2により加熱を開始する。

【0027】

超音波センサ1の温度上昇の勾配は温度センサ6の検出温度を基にセンサ温度制御部12で制御する。これにより、超音波センサ1は許容温度勾配以下に保たれ、超音波センサ1の接合部は急激な温度上昇変化による熱衝撃の影響を回避でき、超音波センサの機能を長期間にわたって維持することができる。

【0028】

さらに、図3のプラントの運転温度パターンの後半である運転停止時温度降下ステップPeにおいて、最高温度325℃から室温Ts25℃まで2時間半で温度降下するように設定されたとすると、その温度降下勾配は2℃/分である。一方、超音波センサ1の許容温度勾配が1℃/分とすると、プラント運転停止時の温度降下勾配によって超音波センサ1に許容値以上の熱衝撃が加わり、超音波センサ1と被検査対象4の接着層が剥離する恐れがある。

【0029】

そこで、図2の加熱パターン設定部13において、入力部15から入力し、または予め記憶された運転温度パターンデータの運転停止温度25℃まで、プラント運転停止点Nの時刻Hnから室温Ts25℃に温度低下する時刻Heまで325℃から1℃/分で温度降下するために必要な時間を5時間と算出し、降下開始点Nから5時間後に室温25℃となるように超音波センサ1をセンサヒータ2により加熱を行う。また、温度降下の勾配は温度センサ6の検出温度を基にセンサ温度制御部12で制御する。これにより、超音波センサ1は許容温度勾配以下で徐々に温度低下し、急激な温度降下変化による熱衝撃の影響を回避でき、超音波センサの機能を維持できる。

【実施例2】

【0030】

実施例2では、被検査対象4の熱容量が大きく、センサ加熱だけでは被検査対象4に熱量が吸収されて加熱効果があがらない場合に、被検査対象にも加熱ヒータを設けた場合の超音波センサ加熱の例を図4について説明する。既に説明した図1、図2に示された同一の符号を付された構成と、同一の機能を有する部分については、説明を省略する。

【0031】

図4は、超音波センサ1の取付け部周辺の被検査対象4を加熱するための被検査対象ヒータ3及び温度センサ7を加えた超音波検査装置を示すブロック図である。超音波探傷装置101は、図2の装置構成に、新たに被検査対象4を加熱するための被検査対象ヒータ3を制御する被検査対象温度制御部16を追加している。

【0032】

被検査対象温度制御部16の動作は、実施例1及び実施例2で説明した内容と同様に、加熱パターン設定部13により1℃/分で被検査対象4の加熱温度制御を行う。これにより、超音波センサ1は急激な温度変化による熱衝撃の影響を回避でき、より確実に超音波センサの機能を維持できる。

【0033】

なお、超音波センサ1に備えたセンサヒータ2及び被検査対象4に設けた被検査対象ヒータ3は、超音波センサ1を被検査対象4に接着する際の接着剤の加熱硬化にも利用することができる。

【符号の説明】

【0034】

1:超音波センサ

2:センサヒータ

3:被検査対象ヒータ

4:被検査対象

5:接着層

6、7:温度センサ

8:被検査対象の底面

10:超音波送受信部

11:受信信号処理部

12:センサ温度制御部

13:加熱パターン設定部

14:表示部

15:入力部

16:被検査対象温度制御部

100、101:超音波探傷装置

t:被検査対象厚さ

【技術分野】

【0001】

本発明は、高温環境で超音波検査を行う超音波検査装置及びこれを用いた超音波検査方法に関する。

【背景技術】

【0002】

発電プラントや化学プラント等の超音波検査においては、超音波探触子からなる超音波センサをプラントに使用される機器に長期間設置して、数百℃(200〜300℃)の高温環境で連続的に超音波探傷やモニタリングなどを行うため、耐熱型の超音波センサが必要とされている。

【0003】

この超音波センサに組込まれる超音波素子の構成材料は、キュリー点が1200℃のニオブ酸リチウムや同550℃のニオブ酸鉛などが主に使用され、キュリー点以下の高温環境では圧電性が失われる事はない。また、超音波素子は、超音波センサの内部に高温はんだやろう付など耐熱性が高い接着層により接着・固定されている。さらに、超音波センサは被検査対象に無機系セラミックス接着剤や軟金属を用いて接着・固定されている。これら各構成材同士の接着層は、温度変化に伴う各材料の熱膨張差に起因するせん断応力を受けるため、接着層の劣化や剥離などが懸念されている。

【0004】

特に超音波センサと被検査対象との間の接着層は、長期間にわたるプラントの稼動/運転停止の際の熱サイクルによる繰り返しの熱衝撃に対して、接着層の劣化や剥離などにより超音波センサの機能が維持できなくなるという問題がある。

【0005】

本技術分野の背景技術として、特許文献1には、超音波センサの耐熱性の向上を図り、高温環境下においても高温機器の損傷を長期間安定に検知できる高温用センサを得るため、両面に電極層を形成したニオブ酸リチウムからなる圧電振動子の一方の電極層上に、耐熱無機系セラミックス接着剤からなる接合層を介して、圧電振動子よりも耐熱性の高い材料からなる前面板を接合して一体化したセンサ要素体を備えた構成が開示されている。

【0006】

また、特許文献2には、消毒液を用いないで超音波プローブを消毒するため、超音波プローブを加熱するヒータを有する超音波プローブと、ヒータに超音波プローブのケーブルを介して電力を供給する電力供給部を有する超音波診断装置本体とを備えた構成が開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2003−4713号公報

【特許文献2】特開平11−28207号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献1では、融点が1200℃のニオブ酸リチウムを圧電素子として用い、これに耐熱性の高い表面板を無機セラミックス接着剤で一体化して、約800℃程度の高温環境で長期間安定して使用できる高温用超音波センサを実現している。しかしこの場合でも、高温環境で、長期間にわたるプラントの稼動/運転停止の際の熱サイクルを受けた場合、繰り返しの熱衝撃に対して、接着層の剥離などにより超音波センサの機能が維持できなくなるという問題がある。

【0009】

また、特許文献2では、例えば医療用超音波診断装置において、消毒のために超音波プローブ内にヒータを設け、超音波プローブを加熱している。しかし、この場合には超音波プローブに加わる熱サイクルはほとんど無く、超音波プローブが劣化することはない。また、被検査対象への接着固定については開示されていない。

【課題を解決するための手段】

【0010】

本発明は、プラント機器を含む被検査対象に接着層を介して固着され被検査対象の高温状態でモニタリングを行う耐熱型の超音波センサと、超音波センサに超音波を送受信して被検査対象の超音波検査を行う超音波探傷装置を有する超音波検査装置において、超音波センサに超音波センサを加熱するセンサヒータと超音波センサ温度を検出する温度センサを設け、超音波探傷装置に、センサヒータにより超音波センサの温度を制御するセンサ温度制御部と、センサ温度制御部の加熱パターンを設定する加熱パターン設定部を設けたことを特徴とする。

【0011】

また、超音波検査装置において、超音波センサを固着した被検査対象周辺に、被検査対象ヒータと、被検査対象温度を検出する温度センサを設け、超音波探傷装置に、被検査対象ヒータにより被検査対象温度を制御する被検査対象温度制御部を設けたことを特徴とする。

【0012】

また、超音波検査装置において、加熱パターン設定部は、被検査対象の稼働時の温度上昇ステップおよび被検査対象の運転停止時の温度降下ステップの際に、超音波センサが許容温度勾配以下の状態で加熱されるようにセンサヒータの加熱パターンを算出し、センサ温度制御部によってセンサヒータの加熱温度を制御することを特徴とする。

【0013】

また、超音波検査装置において、加熱パターン設定部は、被検査対象の稼働時の温度上昇ステップおよび被検査対象の運転停止時の温度降下ステップの際に、超音波センサが許容温度勾配以下の状態で加熱されるように被検査対象ヒータの加熱パターンを算出し、被検査対象温度制御部によって被検査対象ヒータの加熱温度を制御することを特徴とする。

【0014】

さらに、プラント機器を含む被検査対象に接着層を介して固着された耐熱型の超音波センサと、超音波センサを加熱するセンサヒータと超音波センサ温度を検出する温度センサと、超音波センサに超音波を送受信して被検査対象の超音波検査を行う超音波探傷装置を有する超音波検査装置を用いた超音波検査方法において、被検査対象の稼働時の温度上昇ステップおよび被検査対象の運転停止時の温度降下ステップの際に、超音波センサが許容温度勾配以下の状態で加熱されるようにセンサヒータの加熱温度を制御することを特徴とする。

【0015】

さらに、超音波検査方法において、超音波センサを固着した被検査対象周辺に被検査対象ヒータと被検査対象温度を検出する温度センサを設け、被検査対象の稼働時の温度上昇ステップおよび被検査対象の運転停止時の温度降下ステップの際に、超音波センサが許容温度勾配以下の状態で加熱されるように被検査対象ヒータの加熱温度を制御することを特徴とする。

【発明の効果】

【0016】

本発明は、プラント機器を含む被検査対象に接着層を介して固着され被検査対象の高温状態でモニタリングを行う耐熱型の超音波センサと、超音波センサに超音波を送受信して被検査対象の超音波検査を行う超音波探傷装置を有する超音波検査装置において、超音波センサに超音波センサを加熱するセンサヒータと超音波センサ温度を検出する温度センサを設け、超音波探傷装置に、センサヒータにより超音波センサの温度を制御するセンサ温度制御部と、センサ温度制御部の加熱パターンを設定する加熱パターン設定部を設けたことにより、プラントの稼動/運転停止の際の温度変化の熱衝撃を緩和するように超音波センサを加熱するため、長期間にわたるプラントの稼動/運転停止の際の熱サイクルによる熱衝撃の影響を極力緩和することにより、超音波センサの機能を長期にわたって維持することができる。

【図面の簡単な説明】

【0017】

【図1】本発明の実施例1における超音波センサの模式図である。

【図2】本発明の実施例1における超音波検査装置のブロック図である。

【図3】本発明の実施例1におけるヒ−タによる温度制御のグラフである。

【図4】本発明の実施例2における超音波検査装置のブロック図である。

【発明を実施するための形態】

【0018】

以下に、本発明の実施例を図面を用いて説明する。

【実施例1】

【0019】

実施例1では、プラントの運転開始時(稼働時)及び運転停止時における超音波センサの加熱方法について説明する。図1は実施例1に用いる超音波センサの模式図である。図1において、超音波センサ1の外周に、超音波センサ1を加熱するためのセンサヒータ2と、超音波センサ1の温度を検出する温度センサ6が設けられている。超音波センサ1は接着層5によって配管等のプラント器器からなる被検査対象4に接着されている。接着層5は無機系セラミックス接着剤や軟金属で構成され、また熱伝導率の良い金属拡散接合層によって構成することができる。

【0020】

センサヒータ2は、発熱体をゴム材などでモールドした板状のヒータを用いる。また、発熱線を直接超音波センサ1に巻きつけて構成しても良い。

【0021】

図2は実施例1の超音波検査装置の構成を示すブロック図である。超音波検査装置は、超音波センサ1とこれをせいぎょする超音波探傷装置100を有する。超音波探傷装置100において、超音波送受信部10は超音波センサ1を励振し、被検査対象4の底面8で反射した超音波の底面反射波Bによる超音波センサ1からの信号を受信する。受信信号処理部11は底面反射波Bの信号受信時間からプラント配管等からなる被検査対象4の厚みtを評価する。また、被検査対象4中に存在する欠陥を反射波によって検出する。これにより、測定箇所の減肉状態および各種欠陥を検出し長期間にわたって被検査対象4をモニタリングすることができる。14は受信信号処理部11の結果を表示する表示部である。受信信号処理部11の結果は、リモート診断のために図示しないインターフェイス部によって、超音波検査装置の外部に出力することができる。

【0022】

加熱パターン設定部13では、以下の図3に示すような予め計画された運転温度パターンに基づいて超音波センサ1の加熱パターンをプログラムし、センサ温度制御部12によって超音波センサ1の加熱温度制御を行う。加熱パターン設定部13は例えば専用のソフトウェアを有するコンピュータによって構成され、所定の演算を行う。入力部15により加熱パターン設定部13に加熱パターンに関する各種の設定内容を入力し、センサ温度制御部12でセンサヒータ2の出力を制御する。

【0023】

図3は横軸に時間、縦軸に温度を取って温度パターンを表すグラフであり、実線はプラントの運転温度パターンすなわち被検査対象4の温度パターンを表し、点線は表す超音波センサ1の加熱温度パターンを表す。

【0024】

ここで、図3のプラントの運転温度パターンの前半に示すプラントの稼動時温度上昇ステップPsにおいて、室温Ts25℃から最高温度325℃まで、時刻HpからHmまで2時間半で温度上昇するように設定されたとすると、その温度上昇勾配は2℃/分である。

【0025】

一方、超音波センサ1の許容温度勾配を1℃/分とすると、プラント稼働時の温度上昇勾配によって超音波センサ1には許容値の2倍の熱衝撃が加わり、超音波センサ1と被検査対象4の間の接着層5が剥離する恐れがある。

【0026】

そこで、図2の加熱パターン設定部13において、入力部15から入力しあるいは予め記憶された運転温度パターンデータの最高温度325℃まで25℃から1℃/分で温度上昇するために必要な時間を算出する。この時間は5時間となるから、最高温度到達点Mへの到達予定時刻Hmから5時間前の時刻Hsから超音波センサ1のセンサヒータ2により加熱を開始する。

【0027】

超音波センサ1の温度上昇の勾配は温度センサ6の検出温度を基にセンサ温度制御部12で制御する。これにより、超音波センサ1は許容温度勾配以下に保たれ、超音波センサ1の接合部は急激な温度上昇変化による熱衝撃の影響を回避でき、超音波センサの機能を長期間にわたって維持することができる。

【0028】

さらに、図3のプラントの運転温度パターンの後半である運転停止時温度降下ステップPeにおいて、最高温度325℃から室温Ts25℃まで2時間半で温度降下するように設定されたとすると、その温度降下勾配は2℃/分である。一方、超音波センサ1の許容温度勾配が1℃/分とすると、プラント運転停止時の温度降下勾配によって超音波センサ1に許容値以上の熱衝撃が加わり、超音波センサ1と被検査対象4の接着層が剥離する恐れがある。

【0029】

そこで、図2の加熱パターン設定部13において、入力部15から入力し、または予め記憶された運転温度パターンデータの運転停止温度25℃まで、プラント運転停止点Nの時刻Hnから室温Ts25℃に温度低下する時刻Heまで325℃から1℃/分で温度降下するために必要な時間を5時間と算出し、降下開始点Nから5時間後に室温25℃となるように超音波センサ1をセンサヒータ2により加熱を行う。また、温度降下の勾配は温度センサ6の検出温度を基にセンサ温度制御部12で制御する。これにより、超音波センサ1は許容温度勾配以下で徐々に温度低下し、急激な温度降下変化による熱衝撃の影響を回避でき、超音波センサの機能を維持できる。

【実施例2】

【0030】

実施例2では、被検査対象4の熱容量が大きく、センサ加熱だけでは被検査対象4に熱量が吸収されて加熱効果があがらない場合に、被検査対象にも加熱ヒータを設けた場合の超音波センサ加熱の例を図4について説明する。既に説明した図1、図2に示された同一の符号を付された構成と、同一の機能を有する部分については、説明を省略する。

【0031】

図4は、超音波センサ1の取付け部周辺の被検査対象4を加熱するための被検査対象ヒータ3及び温度センサ7を加えた超音波検査装置を示すブロック図である。超音波探傷装置101は、図2の装置構成に、新たに被検査対象4を加熱するための被検査対象ヒータ3を制御する被検査対象温度制御部16を追加している。

【0032】

被検査対象温度制御部16の動作は、実施例1及び実施例2で説明した内容と同様に、加熱パターン設定部13により1℃/分で被検査対象4の加熱温度制御を行う。これにより、超音波センサ1は急激な温度変化による熱衝撃の影響を回避でき、より確実に超音波センサの機能を維持できる。

【0033】

なお、超音波センサ1に備えたセンサヒータ2及び被検査対象4に設けた被検査対象ヒータ3は、超音波センサ1を被検査対象4に接着する際の接着剤の加熱硬化にも利用することができる。

【符号の説明】

【0034】

1:超音波センサ

2:センサヒータ

3:被検査対象ヒータ

4:被検査対象

5:接着層

6、7:温度センサ

8:被検査対象の底面

10:超音波送受信部

11:受信信号処理部

12:センサ温度制御部

13:加熱パターン設定部

14:表示部

15:入力部

16:被検査対象温度制御部

100、101:超音波探傷装置

t:被検査対象厚さ

【特許請求の範囲】

【請求項1】

プラント機器を含む被検査対象に接着層を介して固着され前記被検査対象の高温状態でモニタリングを行う耐熱型の超音波センサと、該超音波センサに超音波を送受信して前記被検査対象の超音波検査を行う超音波探傷装置を有する超音波検査装置において、

前記超音波センサに超音波センサを加熱するセンサヒータと前記超音波センサ温度を検出する温度センサを設け、前記超音波探傷装置に、前記センサヒータにより前記超音波センサの温度を制御するセンサ温度制御部と、該センサ温度制御部の加熱パターンを設定する加熱パターン設定部を設けたことを特徴とする超音波検査装置。

【請求項2】

請求項1に記載された超音波検査装置において、前記超音波センサを固着した前記被検査対象周辺に、被検査対象ヒータと、被検査対象温度を検出する温度センサを設け、前記超音波探傷装置に、前記被検査対象ヒータにより前記被検査対象温度を制御する被検査対象温度制御部を設けたことを特徴とする超音波検査装置。

【請求項3】

請求項1に記載された超音波検査装置において、前記加熱パターン設定部は、前記被検査対象の稼働時の温度上昇ステップおよび被検査対象の運転停止時の温度降下ステップの際に、前記超音波センサが許容温度勾配以下の状態で加熱されるように前記センサヒータの加熱パターンを算出し、前記センサ温度制御部によって前記センサヒータの加熱温度を制御することを特徴とする超音波検査装置。

【請求項4】

請求項2に記載された超音波検査装置において、前記加熱パターン設定部は、前記被検査対象の稼働時の温度上昇ステップおよび被検査対象の運転停止時の温度降下ステップの際に、前記超音波センサが許容温度勾配以下の状態で加熱されるように前記被検査対象ヒータの加熱パターンを算出し、前記被検査対象温度制御部によって前記被検査対象ヒータの加熱温度を制御することを特徴とする超音波検査装置。

【請求項5】

プラント機器を含む被検査対象に接着層を介して固着された耐熱型の超音波センサと、前記超音波センサを加熱するセンサヒータと前記超音波センサ温度を検出する温度センサと、該超音波センサに超音波を送受信して前記被検査対象の超音波検査を行う超音波探傷装置を有する超音波検査装置を用いた超音波検査方法において、

前記被検査対象の稼働時の温度上昇ステップおよび被検査対象の運転停止時の温度降下ステップの際に、前記超音波センサが許容温度勾配以下の状態で加熱されるように前記センサヒータの加熱温度を制御することを特徴とする超音波検査方法。

【請求項6】

請求項5に記載された超音波検査方法において、前記超音波センサを固着した前記被検査対象周辺に被検査対象ヒータと被検査対象温度を検出する温度センサを設け、前記被検査対象の稼働時の温度上昇ステップおよび被検査対象の運転停止時の温度降下ステップの際に、前記超音波センサが許容温度勾配以下の状態で加熱されるように前記被検査対象ヒータの加熱温度を制御することを特徴とする超音波検査方法。

【請求項1】

プラント機器を含む被検査対象に接着層を介して固着され前記被検査対象の高温状態でモニタリングを行う耐熱型の超音波センサと、該超音波センサに超音波を送受信して前記被検査対象の超音波検査を行う超音波探傷装置を有する超音波検査装置において、

前記超音波センサに超音波センサを加熱するセンサヒータと前記超音波センサ温度を検出する温度センサを設け、前記超音波探傷装置に、前記センサヒータにより前記超音波センサの温度を制御するセンサ温度制御部と、該センサ温度制御部の加熱パターンを設定する加熱パターン設定部を設けたことを特徴とする超音波検査装置。

【請求項2】

請求項1に記載された超音波検査装置において、前記超音波センサを固着した前記被検査対象周辺に、被検査対象ヒータと、被検査対象温度を検出する温度センサを設け、前記超音波探傷装置に、前記被検査対象ヒータにより前記被検査対象温度を制御する被検査対象温度制御部を設けたことを特徴とする超音波検査装置。

【請求項3】

請求項1に記載された超音波検査装置において、前記加熱パターン設定部は、前記被検査対象の稼働時の温度上昇ステップおよび被検査対象の運転停止時の温度降下ステップの際に、前記超音波センサが許容温度勾配以下の状態で加熱されるように前記センサヒータの加熱パターンを算出し、前記センサ温度制御部によって前記センサヒータの加熱温度を制御することを特徴とする超音波検査装置。

【請求項4】

請求項2に記載された超音波検査装置において、前記加熱パターン設定部は、前記被検査対象の稼働時の温度上昇ステップおよび被検査対象の運転停止時の温度降下ステップの際に、前記超音波センサが許容温度勾配以下の状態で加熱されるように前記被検査対象ヒータの加熱パターンを算出し、前記被検査対象温度制御部によって前記被検査対象ヒータの加熱温度を制御することを特徴とする超音波検査装置。

【請求項5】

プラント機器を含む被検査対象に接着層を介して固着された耐熱型の超音波センサと、前記超音波センサを加熱するセンサヒータと前記超音波センサ温度を検出する温度センサと、該超音波センサに超音波を送受信して前記被検査対象の超音波検査を行う超音波探傷装置を有する超音波検査装置を用いた超音波検査方法において、

前記被検査対象の稼働時の温度上昇ステップおよび被検査対象の運転停止時の温度降下ステップの際に、前記超音波センサが許容温度勾配以下の状態で加熱されるように前記センサヒータの加熱温度を制御することを特徴とする超音波検査方法。

【請求項6】

請求項5に記載された超音波検査方法において、前記超音波センサを固着した前記被検査対象周辺に被検査対象ヒータと被検査対象温度を検出する温度センサを設け、前記被検査対象の稼働時の温度上昇ステップおよび被検査対象の運転停止時の温度降下ステップの際に、前記超音波センサが許容温度勾配以下の状態で加熱されるように前記被検査対象ヒータの加熱温度を制御することを特徴とする超音波検査方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−113592(P2013−113592A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−257094(P2011−257094)

【出願日】平成23年11月25日(2011.11.25)

【出願人】(507250427)日立GEニュークリア・エナジー株式会社 (858)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月25日(2011.11.25)

【出願人】(507250427)日立GEニュークリア・エナジー株式会社 (858)

【Fターム(参考)】

[ Back to top ]