超音波洗浄用ノズルおよびその設計方法並びに超音波洗浄方法

【課題】被洗浄基板の超音波洗浄に用いられ、横長のシャワータイプの超音波洗浄用ノズルにおいて、洗浄時に、少量の洗浄液で、ノズル内部の気泡を速やかに抜き、均一に洗浄液を吐出できる超音波洗浄用ノズルを提供する。

【解決手段】基板の超音波洗浄に用い、少なくとも、内部に横長台形形状の噴射室を有し、一端にスリット状の吐出口が開口されたノズルボディと、振動子と、振動板とを具備し、前記ノズルボディは、噴射室に洗浄液を供給する導入通路と、導入通路と噴射室とを連通し、噴射室の側面に等間隔で複数形成され、断面が円形の整流通路とを有するものである超音波洗浄用ノズルであって、吐出口の横の長さ(W)と、整流通路の直径(d)と、各整流通路同士の間隔(L)と、洗浄液の総流量(Q)とから求められる整流通路内を流れる洗浄液の流速(v)が、v=100LQ/(3πWd2)≧1.8m/secを満足する超音波洗浄用ノズル。

【解決手段】基板の超音波洗浄に用い、少なくとも、内部に横長台形形状の噴射室を有し、一端にスリット状の吐出口が開口されたノズルボディと、振動子と、振動板とを具備し、前記ノズルボディは、噴射室に洗浄液を供給する導入通路と、導入通路と噴射室とを連通し、噴射室の側面に等間隔で複数形成され、断面が円形の整流通路とを有するものである超音波洗浄用ノズルであって、吐出口の横の長さ(W)と、整流通路の直径(d)と、各整流通路同士の間隔(L)と、洗浄液の総流量(Q)とから求められる整流通路内を流れる洗浄液の流速(v)が、v=100LQ/(3πWd2)≧1.8m/secを満足する超音波洗浄用ノズル。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、被洗浄基板、例えばガラス基板等の精密基板の洗浄工程において、超音波を印加した洗浄液を被洗浄基板の表面へ噴射して、基板表面の洗浄を行う超音波洗浄に用いる超音波洗浄用ノズルおよびその設計方法並びに超音波洗浄方法に関する。

【背景技術】

【0002】

洗浄液を吐出する吐出口が横長のシャワータイプの超音波洗浄用ノズルは、例えば特許文献1に開示されているものが挙げられ、主に大型のガラス基板などを用いて情報機器などを製造する産業分野で用いられている。

この横長の超音波洗浄用ノズルを用いて、洗浄工程において、超音波を印加した純水等の洗浄液を吐出し、大型のガラス基板などを洗浄する。

【0003】

この洗浄工程において、従来、被洗浄基板を洗浄するために洗浄液を超音波洗浄用ノズルに供給し始めてから、超音波洗浄用ノズル内の気泡が抜けきるまでにはかなりの時間がかかっていた。特に、近年の被洗浄基板の大型化に伴い、超音波洗浄用ノズルのサイズが大きくなり、吐出口がさらに横長になるにつれて、上記気泡はノズル内から抜け難く、また、場合によっては抜けきれず、いつまでたっても超音波を発振可能な状態にすることができないことがあった。

【0004】

そして、例え気泡が抜けたとしても、そのためには多くの流量を必要とするため、近年の超音波洗浄用ノズルに求められる省水化の条件には当てはまらない。

また、供給する洗浄液の流れだけでノズル内部の気泡を放出し、洗浄に必要なエリア分の吐出幅を確保しようとするために、上記のように供給する流量が多くなるとともに、どうしてもエリア内で洗浄液の吐出量の差が大きくでて、吐出口から洗浄液が不均一に吐出されてしまい、被洗浄基板の洗浄に悪影響を与えてしまうという問題があった。

【0005】

【特許文献1】特開平10−52653号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明はこのような問題点に鑑みてなされたもので、被洗浄基板の超音波洗浄に用いられ、横長のシャワータイプの超音波洗浄用ノズルにおいて、洗浄時に、少ない洗浄液の流量で、ノズル内部の気泡を速やかに抜け切り、吐出口より均一に洗浄液を吐出することのできる超音波洗浄用ノズルおよびその設計方法並びに超音波洗浄方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するため、本発明は、基板の超音波洗浄に用い、少なくとも、内部に横長台形形状の噴射室を有し、一端に洗浄液を吐出するためのスリット状の吐出口が開口されたノズルボディと、前記吐出口と対向して位置し、超音波を発振する振動子と、該振動子から発振される超音波を噴射室内の洗浄液に伝えて印加する振動板とを具備し、前記ノズルボディは、前記噴射室と平行して形成され、前記噴射室に洗浄液を供給する導入通路と、該導入通路と前記噴射室とを連通し、前記噴射室の側面に等間隔で複数形成され、前記導入通路から前記噴射室内に洗浄液を噴射するための断面が円形の整流通路とを有するものである超音波洗浄用ノズルであって、前記スリット状の吐出口の横の長さ(W)と、前記整流通路の直径(d)と、各整流通路同士の間隔(L)と、前記導入通路に供給される洗浄液の総流量(Q)とから求められる前記整流通路内を流れる洗浄液の流速(v)が、下記式

v = 100LQ / ( 3πWd2 ) ≧ 1.8 (vの単位:m/sec)

を満足するものであることを特徴とする超音波洗浄用ノズルを提供する(請求項1)。

【0008】

このような超音波洗浄用ノズルであれば、被洗浄基板の洗浄時に超音波洗浄用ノズルに洗浄液を供給する際に、速やかに、かつ少ない供給量で、超音波洗浄用ノズル内部に残留する気泡を効率良く抜くことができる。したがって、洗浄液の超音波洗浄用ノズルへの供給開始時から、超音波洗浄用ノズル内部の気泡が抜け、超音波を発振可能な状態にするまでの時間を短縮するとともに、洗浄液の使用量を抑えることができ洗浄効率を上げることが可能である。

同時に、気泡が抜けると超音波洗浄用ノズル内の超音波が印加された洗浄液は吐出口から均一に吐出され、被洗浄基板を均一に洗浄することが可能であり、被洗浄基板は高品質のものとなり、歩留りを向上することができる。

【0009】

この時、前記スリット状の吐出口の横の長さが、1000mm以上のものとすることができる(請求項2)。

このように、本発明によれば、近年の需要に沿い、サイズが大きく、例えばスリット状の吐出口の横の長さが1000mm以上の横長の超音波洗浄用ノズルであっても、従来のように、吐出個所によって吐出する洗浄液の量にむらが出てしまうのを抑制し、吐出口から均一に洗浄液を吐出することが可能である。このため、大型の被洗浄基板を均一に洗浄することができ、歩留りが向上する。

【0010】

また、本発明は、基板の超音波洗浄に用い、少なくとも、内部に横長台形形状の噴射室を有し、一端に洗浄液を吐出するためのスリット状の吐出口が開口されたノズルボディと、前記吐出口と対向して位置し、超音波を発振する振動子と、該振動子から発振される超音波を噴射室内の洗浄液に伝えて印加する振動板とを具備し、前記ノズルボディは、前記噴射室と平行して形成され、前記噴射室に洗浄液を供給する導入通路と、該導入通路と前記噴射室とを連通し、前記噴射室の側面に等間隔で複数形成され、前記導入通路から前記噴射室内に洗浄液を噴射するための断面が円形の整流通路とを有するものである超音波洗浄用ノズルの設計方法であって、前記スリット状の吐出口の横の長さ(W)と、前記整流通路の直径(d)と、各整流通路同士の間隔(L)と、前記導入通路に供給する所望の洗浄液の総流量(Q)とから求められる前記整流通路内を流れる洗浄液の流速(v)が、下記式

v = 100LQ / ( 3πWd2 ) ≧ 1.8 (vの単位:m/sec)

を満足するように、前記スリット状の吐出口の横の長さ(W)と、前記整流通路の直径(d)と、各整流通路同士の間隔(L)と、前記導入通路に供給する所望の洗浄液の総流量(Q)とを決定することを特徴とする超音波洗浄用ノズルの設計方法を提供する(請求項3)。

【0011】

このような超音波洗浄用ノズルの設計方法であれば、被洗浄基板の洗浄時に超音波洗浄用ノズルに洗浄液を供給する際に、速やかに、かつ洗浄液を少ない供給量で、超音波洗浄用ノズル内部に残留する気泡を効率良く抜くことができる超音波洗浄用ノズルを設計し、作製することが可能であり、超音波洗浄用ノズルに洗浄液を供給開始してから、超音波を発振可能な状態にするまでの時間を短縮するとともに、洗浄液の使用量を抑えて洗浄効率を上げることができるものを設計することができる。

また、吐出口から均一に洗浄液を吐出できる超音波洗浄用ノズルを設計することができ、被洗浄基板を均一に洗浄することが可能であり、歩留りを向上することができるものを設計することができる。

【0012】

このとき、前記スリット状の吐出口の横の長さ(W)と、前記導入通路に供給する所望の洗浄液の総流量(Q)を固定し、前記整流通路の直径(d)と、各整流通路同士の間隔(L)を変えることにより、前記式を満足するように設計するのが望ましい(請求項4)。

【0013】

吐出口の横の長さは被洗浄基板の規格が設けられており、また、上記のように、省水化が望まれているため、スリット状の吐出口の横の長さ(W)と、導入通路に供給する所望の洗浄液の総流量(Q)は自ずと限定される。このように上記2つを固定してから、整流通路の直径(d)と、各整流通路同士の間隔(L)を変えることにより前記式を満足するように設計すれば、特に、近年の需要に沿った省水化の効果が著しい超音波洗浄用ノズルを容易に設計することが可能である。

【0014】

そして、前記スリット状の吐出口の横の長さ(W)を、1000mm以上とするのが好ましい(請求項5)。

このように、スリット状の吐出口の横の長さ(W)を、1000mm以上とすれば、吐出口から均一に洗浄液を吐出できるとともに、近年の需要に沿った、大型の被洗浄基板に対応するサイズの大きい超音波洗浄用ノズルを設計することが可能である。

【0015】

また、本発明は、基板を超音波洗浄する方法であって、ノズルボディに形成された導入通路に洗浄液を供給し、該導入通路から、導入通路と平行して形成された横長台形形状の噴射室内に、該噴射室と前記導入通路とを連通し、前記噴射室の側面に等間隔で複数形成され、断面が円形の整流通路を通して洗浄液を噴射し、前記噴射室内で、振動板を通して振動子によって洗浄液に超音波を印加し、該超音波が印加された洗浄液をスリット状の吐出口から吐出して基板を洗浄する場合において、前記スリット状の吐出口の横の長さ(W)と、前記整流通路の直径(d)と、各整流通路同士の間隔(L)と、前記導入通路に供給する洗浄液の総流量(Q)とから求められる前記整流通路内を流れる洗浄液の流速(v)が、下記式

v = 100LQ / ( 3πWd2 ) ≧ 1.8 (vの単位:m/sec)

を満足する条件の下で基板を洗浄することを特徴とする超音波洗浄方法を提供する(請求項6)。

【0016】

このような超音波洗浄方法であれば、被洗浄基板の洗浄時に超音波洗浄用ノズルに洗浄液を供給する際に、速やかに、かつ洗浄液を少ない供給量で、超音波洗浄用ノズル内部に残留する気泡を効率良く抜くことができる。したがって、洗浄液の超音波洗浄用ノズルへの供給開始から、超音波洗浄用ノズル内部の気泡が抜け、超音波を発振可能な状態にするまでの時間を短縮するとともに、洗浄液の使用量を抑えることができ洗浄効率を上げることが可能である。

同時に、気泡が抜けると超音波洗浄用ノズル内の超音波が印加された洗浄液は吐出口から均一に吐出され、被洗浄基板を均一に洗浄することが可能であり、高品質のものとなり、歩留りの向上につなげることができる。

【0017】

このとき、前記スリット状の吐出口の横の長さ(W)を、1000mm以上とするのが好ましい(請求項7)。

このように、近年の需要に沿い、サイズが大きく、例えばスリット状の吐出口の横の長さが1000mm以上の横長の超音波洗浄用ノズルであっても、従来のように、吐出個所によって吐出する洗浄液の量にむらが出てしまうのを抑制し、吐出口から均一に洗浄液を吐出することが可能である。このため、大型の被洗浄基板を均一に洗浄することができる。

【発明の効果】

【0018】

本発明の超音波洗浄用ノズルおよびその設計方法ならびに超音波洗浄方法であれば、少ない洗浄液の供給量で、ノズル内部の気泡を速やかに効率良く抜くことが可能である。また、吐出口から均一に洗浄液を吐出することができる。このため、超音波発振までの時間を短縮化し、洗浄効率を上げるとともに、省水化を図ることができ、また、被洗浄基板を均一に洗浄することができて、被洗浄基板の歩留りの向上につなげることが可能である。

特に、本発明の超音波洗浄用ノズルは幅が1000mm以上といった大型の基板の洗浄に適しており、洗浄液の流量を下げつつ均一に大型基板を洗浄できる利点がある。

【発明を実施するための最良の形態】

【0019】

以下、本発明について実施の形態を説明するが、本発明はこれらに限定されるものではない。

ガラス基板等の洗浄工程において、例えば横長のシャワータイプの超音波洗浄用ノズルを用い、その吐出口より超音波が印加された洗浄液を吐出して被洗浄基板を洗浄するが、このとき、洗浄液を超音波洗浄用ノズルに供給し始めてから超音波洗浄用ノズル内の気泡が抜け切るのに時間がかかっていた。

【0020】

特に、近年、被洗浄基板が大型化し、それに伴い、洗浄するための超音波洗浄用ノズルも大型化(長尺化)するにつれて、すなわち、さらにサイズが大きくなって吐出口が横長になるにつれて、従来の超音波洗浄用ノズルでは上記の気泡の抜け難さは顕著なものとなり、さらには気泡が抜け切れず、いつまでたっても超音波を発振可能な状態にすることができない場合があった。ノズル内に気泡が残留すると、超音波を発振しても、十分に洗浄液に印加できない。

【0021】

この対処法として、超音波洗浄用ノズルに供給する洗浄液の流量を増すことが上げられるが、近年の省水化の条件に当てはまらなくなる。

また、流量を増すことで超音波洗浄用ノズル内部の気泡を抜け切ることができたとしても、ノズルの長さ方向に圧力が不均一となり、吐出口から不均一に洗浄液が吐出されてしまい、被洗浄基板の洗浄にむらが生じるという問題があった。

【0022】

本発明者らは、超音波洗浄用ノズルについて鋭意調査を行った結果、少なくとも、内部に横長台形形状の噴射室を有し、一端に洗浄液を吐出するためのスリット状の吐出口が開口されたノズルボディと、前記吐出口と対向して位置し、超音波を発振する振動子と、該振動子から発振される超音波を噴射室内の洗浄液に伝えて印加する振動板とを具備し、前記ノズルボディは、前記噴射室と平行して形成され、前記噴射室に洗浄液を供給する導入通路と、該導入通路と前記噴射室とを連通し、前記噴射室の側面に等間隔で複数形成され、前記導入通路から前記噴射室内に洗浄液を噴射するための断面が円形の整流通路とを有するものである超音波洗浄用ノズルであって、前記スリット状の吐出口の横の長さ(W)と、前記整流通路の直径(d)と、各整流通路同士の間隔(L)と、前記導入通路に供給される洗浄液の総流量(Q)とから求められる前記整流通路内を流れる洗浄液の流速(v)が、下記式

v = 100LQ / ( 3πWd2 ) ≧ 1.8 (vの単位:m/sec)

を満足する超音波洗浄用ノズルであれば、比較的少ない洗浄液の供給量で超音波洗浄用ノズル内に残留する気泡を効率よく短時間で抜くことができ、また、洗浄液を吐出口から均一に吐出することができることを見出し、本発明を完成させた。

【0023】

以下では、本発明の実施の形態について、図を用いて具体的に説明する。

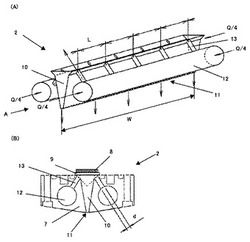

図1は、本発明の超音波洗浄用ノズルを備えた洗浄装置の一例を示す概略図である。また、図2の(A)はノズルボディ内部を透視した本発明の超音波洗浄用ノズルの一例を示す概略図であり、(B)は図2(A)のA矢視図である。

【0024】

図1に示すように、本例で使用する洗浄装置1は、少なくとも、本発明の超音波洗浄用ノズル2、洗浄時に被洗浄基板3を超音波洗浄用ノズル2の下方に送り込むための搬送手段4、超音波洗浄用ノズル2に洗浄液を供給する洗浄液供給手段5とで構成されており、チャンバー6内で被洗浄基板3を洗浄できるようになっている。また、ブラシ等を配置して、被洗浄基板3の洗浄時に使用することも当然可能である。

図1では洗浄液供給手段5を2つ備えているが、数等に限定もなく、当然まとめて1つだけ配置する形態をとっても良い。また、搬送手段4としては、例えばベルトやころ等が挙げられる。上記の搬送手段4、洗浄液供給手段5等は、特に限定されるものではなく、従来の洗浄装置で用いられているものを使用することができる。

【0025】

次に、本発明の超音波洗浄用ノズル2について述べる。

図2に示すように、本発明の超音波洗浄用ノズル2はノズルボディ7と、振動子8と、振動板9とから構成されている。

振動子8や振動板9は特に限定されず、ノズルボディ7に合った形状で、ノズルボディ7内部の噴射室10内にある洗浄液に超音波を印加することができれば良く、従来と同様のものを使用することができる。

また、ノズルボディ7には、横長台形形状の噴射室10と、洗浄液を吐出するためのスリット状の吐出口11と、噴射室10と平行して両側に位置する洗浄液の導入通路12と、導入通路12と噴射室10とを連通し、噴射室10の側面に等間隔に並ぶ複数の整流通路13とが形成されており、洗浄液供給手段5から導入通路12に供給された洗浄液は、整流通路13を通って噴射室10に噴射され、振動子8により振動板9を介して超音波が印加されて、洗浄時に吐出口11から吐出できるようになっている。

【0026】

そして、上記の本発明の超音波洗浄用ノズル2は、洗浄液の供給時に、スリット状の吐出口11の横の長さ(W)と、整流通路13の直径(d)と、各整流通路13同士の間隔(L)と、導入通路12に供給される洗浄液の総流量(Q)とから求められる前記整流通路13内を流れる洗浄液の流速(v)が、下記式

v = 100LQ / ( 3πWd2 ) ≧ 1.8 (vの単位:m/sec)…(1)

を満足するように形作られている。

【0027】

このような超音波洗浄用ノズル2であれば、被洗浄基板3の洗浄時に超音波洗浄用ノズル2に洗浄液を供給する際に、速やかに、かつ少ない供給量で、超音波洗浄用ノズル2内部に残留する気泡を効率良く抜くことができる。したがって、洗浄液の超音波洗浄用ノズル2への供給開始から、超音波洗浄用ノズル2内部の気泡が抜け、超音波を発振可能な状態にするまでの時間を短縮するとともに、洗浄液の使用量を抑えることができ洗浄効率を上げることが可能である。

同時に、気泡が抜けると超音波洗浄用ノズル2内の超音波が印加された洗浄液は吐出口11から均一に吐出されるため、被洗浄基板3を均一に洗浄することが可能であり、高品質のものとなり、歩留りを向上することができる。

【0028】

また、スリット状の吐出口11の横の長さが、1000mm以上のものであっても良く、例えば1900mmといった大型のサイズのものにも適用することが可能である。

近年の被洗浄基板3のサイズの拡大に伴い、そのサイズに対応した大きさの超音波洗浄用ノズルが求められているが、従来のものでは、超音波洗浄用ノズル内の気泡を抜くのに洗浄液の供給量を増加させる方法をとっていた。しかしながら、サイズが大きくなるほど気泡は抜き難く、場合によっては抜け切ることができず、吐出する量の分布にむらが出てしまう。そこで、さらに流量を増加させる対策が取られるが、流量を増加させればさせるほど長尺のノズルの横方向で圧力差が生じ、均一に吐出されないという悪循環をたどった。

本発明の超音波洗浄用ノズル2であれば、上記のような、1000mm以上のさらに横長なタイプに対しても十分有効で、吐出口11から均一に洗浄液を吐出することが可能であり、このため、被洗浄基板3を均一に洗浄し、品質を向上させ、歩留りを改善することができるとともに、流量を必要以上に増加させる必要もない。

【0029】

ここで、上記のような超音波洗浄用ノズル2の設計方法に関して、(1)式について述べる。この式は以下のようにして求められる。

上述したように、例えば、スリット状の吐出口11の横の長さをW(mm)、整流通路13の直径をd(mm)、各整流通路13同士の間隔をL(mm)、導入通路12に供給する所望の洗浄液の総流量をQ(L/min)とし、さらに、各整流通路13の断面積をA(mm2)、整流通路13の数をn(個)、各整流通路13における洗浄液の平均流量をq(L/min)とする。

【0030】

このとき、整流通路13内を流れる洗浄液の流速vは、

v = q / A

で表される。

また、q、n、Aは、それぞれ下記式で表され、

q = Q / n

n = 2 ( W / L )

A =( d / 2 )2 π

これらの式を上記式に代入することにより、

v = 2LQ / πWd2 (単位:L/(min・mm2))

vが求められる。

単位換算(1L = 10−3m3、1min=60sec、1mm2 = 10−6m2)することにより、

v = 100LQ / 3πWd2 (単位:m/sec)

となる。

【0031】

そして、このvの値において

v(m/sec) ≧ 1.8

を満足するように、スリット状の吐出口11の横の長さ(W)と、整流通路13の直径(d)と、各整流通路13同士の間隔(L)と、導入通路12に供給する所望の洗浄液の総流量(Q)とを決定して超音波洗浄用ノズル2を設計すれば、被洗浄基板3の洗浄時に超音波洗浄用ノズル2に洗浄液を供給する際に、速やかに、かつ少ない供給量で、超音波洗浄用ノズル2内部に残留する気泡を効率良く抜くことができる超音波洗浄用ノズル2を設計し、作製することが可能である。したがって、超音波洗浄用ノズル2に洗浄液を供給開始してから、超音波を発振可能な状態にするまでの時間を短縮するとともに、洗浄液の使用量を抑えて洗浄効率を上げることができる。

また、吐出口11から均一に洗浄液を吐出できる超音波洗浄用ノズル2を設計することができ、被洗浄基板3を均一に洗浄することが可能であり、歩留りを向上することができる。

【0032】

ここで、前記スリット状の吐出口11の横の長さ(W)と、前記導入通路12に供給する所望の洗浄液の総流量(Q)をまず固定し、前記整流通路13の直径(d)と、各整流通路13同士の間隔(L)を変えることにより、前記式を満足するように設計すると良い。

【0033】

上述したように、吐出口11の横の長さは被洗浄基板の規格が設けられており、また、近年の洗浄時における省水化の傾向から、上記の4つの条件のうち、吐出口11の横の長さ(W)と、導入通路12に供給する洗浄液の総流量(Q)は先に決定しやすい。そして、残りの整流通路13の直径(d)と、各整流通路13同士の間隔(L)の2つの条件を調整するだけで、規格内のもので、省水化に適った超音波洗浄用ノズル2を設計することが可能である。

【0034】

このとき、スリット状の吐出口11の横の長さ(W)を、1000mm以上とすることができる。上記のように、ガラス基板等の被洗浄基板3の拡大化に伴い、超音波洗浄用ノズルのサイズも大きくなりつつあるが、従来のものでは、例えばノズル内部の気泡が抜け難く、また、省水化の条件に適していないといった問題があったが、本発明では、これらの問題に対応できる吐出口11の横の長さ(W)が1000mm以上の大きなサイズの超音波洗浄用ノズル2を設計することが可能である。

【0035】

次に、上記の本発明の超音波洗浄用ノズル2を用いた基板の超音波洗浄方法について述べる。

まず、洗浄液供給手段5から、超音波洗浄用ノズル2に洗浄液を供給し、ノズルボディ7内部の噴射室10の両側に形成された2つの導入通路12のそれぞれの両端から洗浄液を送り込み、各整流通路13を通して噴射室10内に洗浄液を噴射する。

【0036】

このときの条件として、スリット状の吐出口11の横の長さ(W)と、整流通路13の直径(d)と、各整流通路13同士の間隔(L)と、導入通路12に供給する洗浄液の総流量(Q)とから求められる整流通路13内を流れる洗浄液の流速(v)が上記(1)式を満足するように、上記4つの値を調整して洗浄液を噴射室10内に噴射する。

【0037】

そして、噴射室10内の気泡が抜けるまで所定時間洗浄液を噴射室10内に噴射した後、振動子8によって振動板9を通して超音波を噴射室10内の洗浄液に印加し、その後、搬送手段4により搬送されてきた被洗浄基板3の表面に向けて、超音波が印加された洗浄液をスリット状の吐出口11から吐出して洗浄を行う。

【0038】

このような超音波洗浄方法であれば、洗浄時に速やかに、かつ洗浄液を少ない供給量で、超音波洗浄用ノズル2内部に残留する気泡を効率良く抜くことができる。したがって、洗浄液の超音波洗浄用ノズル2への供給開始から、超音波洗浄用ノズル2内部の気泡が抜け、超音波を発振可能な状態にするまでの時間を短縮するとともに、洗浄液の使用量を抑えることができ洗浄効率を上げることが可能である。

同時に、気泡が抜けると超音波洗浄用ノズル2内の超音波が印加された洗浄液は吐出口11から均一に吐出され、被洗浄基板3を均一に洗浄することが可能であり、被洗浄基板3は高品質のものとなり、歩留りの向上につなげることができる。

【0039】

このとき、スリット状の吐出口11の横の長さ(W)を、1000mm以上とすることができ、例えば吐出口11の横の長さを1900mmという大きなサイズにしても、洗浄液の供給量を抑え、従来法のように、洗浄液の供給量を増やすことに起因する吐出口11からの吐出量の分布のむらを抑制し、均一に洗浄液を吐出することが可能である。このため、被洗浄基板3を均一に超音波洗浄することができ、高品質のものとすることができるとともにコストも下げることができる。

【実施例】

【0040】

以下、本発明を実施例及び比較例によりさらに詳細に説明するが、本発明はこれに限定されない。

(実施例1〜4)

図1に示す本発明の超音波洗浄用ノズルを備えた洗浄装置を用い、超音波洗浄用ノズルの吐出口を横方向(長さ方向)に複数のエリアに分け、洗浄液供給手段から洗浄液を供給するとともに、各エリアごとに超音波洗浄用ノズルから吐出される洗浄液の吐出流量を計測した。

また、洗浄液の供給を開始してから、超音波が発振可能な状態になるまで、すなわち、超音波洗浄用ノズル内部に残留する気泡が抜けるまでの時間を計測した。

【0041】

使用した超音波洗浄用ノズルの各寸法を、

吐出口の横の長さ(W):870mm

整流通路の直径(d):2.5mm

各整流通路同士の間隔(L):20mm(全整流通路数:88本)

とし、導入通路に供給される洗浄液の総流量(Q)を、

実施例1:50L/min(v:1.951m/sec)

実施例2:54L/min(v:2.083m/sec)

実施例3:60L/min(v:2.315m/sec)

実施例4:64L/min(v:2.498m/sec)

とし、いずれも(1)式を満たした条件となっている。

【0042】

図3は、実施例1〜4において、洗浄液供給開始から10秒後における長さ方向の各エリアごとに計測された流量を示したグラフである。なお、点線は、各総流量(Q)に対する各エリアごとの流量の理論値を示している。

図3から、実施例1〜4のいずれも、理論値に沿ってほぼ均一に洗浄液が吐出されていることが判る。

また、振動板9の替わりに透明板を取りつけ、目視確認をしたところ、実施例1〜4のいずれも、洗浄液供給開始から10秒以内に、ノズル内部の気泡が抜けきっており、超音波発振可能な状態となっていた。

このように、本発明の超音波洗浄用ノズルにより、短時間で気泡を抜け切ることができ、かつ、吐出口から均一に洗浄液を吐出することができることが判る。

【0043】

(実施例5、比較例1)

次に、吐出口の横の長さ(W)が1520mmの大きなサイズの異なる超音波洗浄用ノズルを2つ用意し、実施例1〜4と同様の実験を行った。ただし、各例とも、洗浄液の総流量(Q)を80L/minで固定した。

各例に使用した超音波洗浄用ノズルの寸法、および洗浄液の総流量は以下の通りである。

【0044】

実施例5

整流通路の直径(d):3.0mm

各整流通路同士の間隔(L):50mm(整流通路数:62本)

整流通路内を流れる洗浄液の流速(v):3.042m/sec

比較例1

整流通路の直径(d):2.5mm

各整流通路同士の間隔(L):20mm(整流通路数:152本)

整流通路内を流れる洗浄液の流速(v):1.787m/sec

とし、実施例5の超音波洗浄用ノズルは(1)式を満たした条件となっている。一方、比較例1の超音波洗浄用ノズルは(1)式を満たしていない。

【0045】

図4は、実施例5および比較例1の洗浄液供給開始から10秒後における各エリアごとに計測された流量を示したグラフである。なお、点線は、洗浄液の総流量80L/minに対する各エリアごとの流量の理論値を示している。

本発明の超音波洗浄用ノズルを使用した実施例5では、吐出口の長さ方向で、理論値に沿って洗浄液が均一に吐出されていることが判る。

一方、比較例1では、実施例5の場合と比べて理論値から上下にはずれており、吐出口の中央部と両端付近とで大きな流量差が生じていることが判る。

また、気泡抜きに要する時間を測定したところ、実施例5は3.52sec、比較例1は41.03secであり、両者には大きな差が生じている。このように、ノズル内部の気泡抜きに関して、実施例5に使用した本発明の超音波洗浄用ノズルでは、(1)式を満たしていない比較例1に使用した超音波洗浄用ノズルよりも大幅に時間を短縮することができることが判る。

【0046】

(実施例6、比較例2)

次に、吐出口の横の長さ(W)が1900mmのさらに大きなサイズの異なる超音波洗浄用ノズルをそれぞれ用意し、実施例1〜4と同様の実験を行った。ただし、各例とも、洗浄液の総流量(Q)を100L/minで固定した。

また、洗浄液の総流量(Q)だけを変化させて、ノズル内部から気泡が抜けきり、発振可能な状態になるまでの時間を上記と同様に計測した。

各例に使用した超音波洗浄用ノズルの寸法、および洗浄液の総流量は以下の通りである。

【0047】

実施例6

整流通路の直径(d):3.0mm

各整流通路同士の間隔(L):50mm(整流通路数:78本)

洗浄液の流速(v):3.023m/sec

比較例2

整流通路の直径(d):2.5mm

各整流通路同士の間隔(L):20mm(整流通路数:190本)

洗浄液の流速(v):1.787m/sec

とし、実施例6の超音波洗浄用ノズルは(1)式を満たした条件となっている。一方、比較例2の超音波洗浄用ノズルは(1)式を満たしていない。

【0048】

図5は、実施例6、比較例2において、洗浄液供給開始から10秒後における各エリアごとに計測された流量を示したグラフである。なお、点線は、洗浄液の総流量100L/minに対する各エリアごとの流量の理論値を示している。

図5に示す通り、実施例6は、理論値に沿って吐出口の横の長さ方向にほぼ均一に洗浄液が吐出されている。一方、比較例2ではグラフが波打っており、特に吐出口の横方向の中央部付近においては洗浄液の吐出量が大きく減衰していて、理論値から大幅にはずれていることが確認できる。

そして、実施例6では、洗浄液供給開始から10秒以内にノズル内部の気泡を抜け切ることができ超音波を発振可能な状態とすることができたが、比較例2では上記10秒の間では気泡を抜け切ることはできなかった。

【0049】

また、洗浄液の総流量(Q)だけを変化させて、ノズル内部から気泡を抜け切り、発振可能な状態になるまでの時間を計測する実験の結果を図6に示す。

実施例6に使用した超音波洗浄用ノズルを用いて上記実験を行ったところ、図6に示すように、例えば10秒以内、そしてさらには洗浄液の流量が100L/minであれば3秒程度という短時間でノズル内部から気泡を抜け切ることが可能であった。

また、気泡抜きに要する時間を10秒以内とする場合、それに要する洗浄液の流量は、84L/min程度の非常に少ない流量で済ますことができ、省水化に適ったものとすることができる。

一方、比較例1に使用した超音波洗浄用ノズルを用いて同様に実験を行った場合、ノズル内部の気泡はいつまでも抜け切ることができず、発振可能な状態にすることができなかった。

【0050】

(実施例7〜28、比較例3〜10)

次に、様々な吐出口の横の長さ(W)を有する本発明の超音波洗浄用ノズル、すなわち(1)式を満たす超音波洗浄用ノズル(実施例7〜28)と、(1)式を満たさない超音波洗浄用ノズル(比較例3〜10)を用意し、各超音波洗浄用ノズルに洗浄液を供給し、供給開始からノズル内部の気泡が抜けて発振可能な状態になるまでに要する時間を計測してグラフにまとめた。

【0051】

図7は、計測したデータのもと、各超音波洗浄用ノズルにおいて、吐出口の横の長さ(W)と洗浄液の流速(v)の関係を示したものである。なお、洗浄液の供給開始から発振可能な状態までに要する時間が10秒以内であった超音波洗浄用ノズルを、基準を満たしたものとして○と判定し、10秒よりも多く時間を要した超音波洗浄用ノズルを基準を満たさないものとして×と判定している。

図7のデータには、実施例3、5、6、および比較例1〜2のデータも含まれている。

【0052】

図7のように、比較例1〜2、および3〜10の(1)式を満たさない超音波洗浄用ノズル(図7の洗浄液の流速(v)が1.8m/sec未満のプロット)は、吐出口の横の長さに関わらず、全て判定が×であり、発振可能な状態までに10秒よりも多くの時間を要している。

これに対して、実施例3、5、6、および7〜28の本発明の超音波洗浄用ノズル(図7の洗浄液の流速(v)が1.8m/sec以上のプロット)は、吐出口の横の長さが短いものも、また、吐出口が横に長く、幅が1000mm以上の大型のサイズのものであっても、全て判定が○であり、10秒という非常に短い時間で気泡を抜け切り、発振可能な状態にすることができている。

【0053】

以上のように、本発明により、上記の吐出口の横の長さ(W)、整流通路の直径(d)、各整流通路同士の間隔(L)、導入通路に供給する洗浄液の総流量(Q)の4つの値を適切に調整することにより、(1)式の整流通路内を流れる洗浄液の流速(v)の値を1.8m/sec以上とすることで、短時間かつ少ない洗浄液の流量で、ノズル内部の気泡を抜くことができるとともに、吐出口から均一に洗浄液を吐出することができる。

このため、時間やコストの面において効率良く、さらに、被洗浄基板を均一に洗浄することができることから、洗浄後の基板を高品質のものとし、歩留りを向上することが可能である。

【0054】

なお、本発明は、上記実施形態に限定されるものではない。上記実施形態は、例示であり本発明の特許請求の範囲に記載された技術的思想と実質的に同一な構成を有し、同様な作用効果を奏するものは、いかなるものであっても本発明の技術的範囲に包含される。

【図面の簡単な説明】

【0055】

【図1】本発明の超音波洗浄用ノズルを備えた洗浄装置の一例を示す概略図である。

【図2】(A)ノズルボディ内部を透視した本発明の超音波洗浄用ノズルの一例を示す概略説明図である。(B)図2(A)のA矢視図である。

【図3】実施例1〜4における洗浄液の吐出量分布図である。

【図4】実施例5、比較例1における洗浄液の吐出量分布図である。

【図5】実施例6、比較例2における洗浄液の吐出量分布図である。

【図6】実施例6におけるノズル内部の気泡抜きに要する時間と洗浄液の供給量の関係を示した図である。

【図7】実施例7〜28、比較例3〜10において、気泡抜きに要した時間に関し、超音波洗浄用ノズルの吐出口の横の長さ(W)と洗浄液の流速(v)の関係を示したグラフである。

【符号の説明】

【0056】

1…洗浄装置、 2…本発明の超音波洗浄用ノズル、 3…被洗浄基板、

4…搬送手段、 5…洗浄液供給装置、 6…チャンバー、

7…ノズルボディ、 8…振動子、 9…振動板、 10…噴射室、

11…吐出口、 12…導入通路、 13…整流通路。

【技術分野】

【0001】

本発明は、被洗浄基板、例えばガラス基板等の精密基板の洗浄工程において、超音波を印加した洗浄液を被洗浄基板の表面へ噴射して、基板表面の洗浄を行う超音波洗浄に用いる超音波洗浄用ノズルおよびその設計方法並びに超音波洗浄方法に関する。

【背景技術】

【0002】

洗浄液を吐出する吐出口が横長のシャワータイプの超音波洗浄用ノズルは、例えば特許文献1に開示されているものが挙げられ、主に大型のガラス基板などを用いて情報機器などを製造する産業分野で用いられている。

この横長の超音波洗浄用ノズルを用いて、洗浄工程において、超音波を印加した純水等の洗浄液を吐出し、大型のガラス基板などを洗浄する。

【0003】

この洗浄工程において、従来、被洗浄基板を洗浄するために洗浄液を超音波洗浄用ノズルに供給し始めてから、超音波洗浄用ノズル内の気泡が抜けきるまでにはかなりの時間がかかっていた。特に、近年の被洗浄基板の大型化に伴い、超音波洗浄用ノズルのサイズが大きくなり、吐出口がさらに横長になるにつれて、上記気泡はノズル内から抜け難く、また、場合によっては抜けきれず、いつまでたっても超音波を発振可能な状態にすることができないことがあった。

【0004】

そして、例え気泡が抜けたとしても、そのためには多くの流量を必要とするため、近年の超音波洗浄用ノズルに求められる省水化の条件には当てはまらない。

また、供給する洗浄液の流れだけでノズル内部の気泡を放出し、洗浄に必要なエリア分の吐出幅を確保しようとするために、上記のように供給する流量が多くなるとともに、どうしてもエリア内で洗浄液の吐出量の差が大きくでて、吐出口から洗浄液が不均一に吐出されてしまい、被洗浄基板の洗浄に悪影響を与えてしまうという問題があった。

【0005】

【特許文献1】特開平10−52653号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明はこのような問題点に鑑みてなされたもので、被洗浄基板の超音波洗浄に用いられ、横長のシャワータイプの超音波洗浄用ノズルにおいて、洗浄時に、少ない洗浄液の流量で、ノズル内部の気泡を速やかに抜け切り、吐出口より均一に洗浄液を吐出することのできる超音波洗浄用ノズルおよびその設計方法並びに超音波洗浄方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するため、本発明は、基板の超音波洗浄に用い、少なくとも、内部に横長台形形状の噴射室を有し、一端に洗浄液を吐出するためのスリット状の吐出口が開口されたノズルボディと、前記吐出口と対向して位置し、超音波を発振する振動子と、該振動子から発振される超音波を噴射室内の洗浄液に伝えて印加する振動板とを具備し、前記ノズルボディは、前記噴射室と平行して形成され、前記噴射室に洗浄液を供給する導入通路と、該導入通路と前記噴射室とを連通し、前記噴射室の側面に等間隔で複数形成され、前記導入通路から前記噴射室内に洗浄液を噴射するための断面が円形の整流通路とを有するものである超音波洗浄用ノズルであって、前記スリット状の吐出口の横の長さ(W)と、前記整流通路の直径(d)と、各整流通路同士の間隔(L)と、前記導入通路に供給される洗浄液の総流量(Q)とから求められる前記整流通路内を流れる洗浄液の流速(v)が、下記式

v = 100LQ / ( 3πWd2 ) ≧ 1.8 (vの単位:m/sec)

を満足するものであることを特徴とする超音波洗浄用ノズルを提供する(請求項1)。

【0008】

このような超音波洗浄用ノズルであれば、被洗浄基板の洗浄時に超音波洗浄用ノズルに洗浄液を供給する際に、速やかに、かつ少ない供給量で、超音波洗浄用ノズル内部に残留する気泡を効率良く抜くことができる。したがって、洗浄液の超音波洗浄用ノズルへの供給開始時から、超音波洗浄用ノズル内部の気泡が抜け、超音波を発振可能な状態にするまでの時間を短縮するとともに、洗浄液の使用量を抑えることができ洗浄効率を上げることが可能である。

同時に、気泡が抜けると超音波洗浄用ノズル内の超音波が印加された洗浄液は吐出口から均一に吐出され、被洗浄基板を均一に洗浄することが可能であり、被洗浄基板は高品質のものとなり、歩留りを向上することができる。

【0009】

この時、前記スリット状の吐出口の横の長さが、1000mm以上のものとすることができる(請求項2)。

このように、本発明によれば、近年の需要に沿い、サイズが大きく、例えばスリット状の吐出口の横の長さが1000mm以上の横長の超音波洗浄用ノズルであっても、従来のように、吐出個所によって吐出する洗浄液の量にむらが出てしまうのを抑制し、吐出口から均一に洗浄液を吐出することが可能である。このため、大型の被洗浄基板を均一に洗浄することができ、歩留りが向上する。

【0010】

また、本発明は、基板の超音波洗浄に用い、少なくとも、内部に横長台形形状の噴射室を有し、一端に洗浄液を吐出するためのスリット状の吐出口が開口されたノズルボディと、前記吐出口と対向して位置し、超音波を発振する振動子と、該振動子から発振される超音波を噴射室内の洗浄液に伝えて印加する振動板とを具備し、前記ノズルボディは、前記噴射室と平行して形成され、前記噴射室に洗浄液を供給する導入通路と、該導入通路と前記噴射室とを連通し、前記噴射室の側面に等間隔で複数形成され、前記導入通路から前記噴射室内に洗浄液を噴射するための断面が円形の整流通路とを有するものである超音波洗浄用ノズルの設計方法であって、前記スリット状の吐出口の横の長さ(W)と、前記整流通路の直径(d)と、各整流通路同士の間隔(L)と、前記導入通路に供給する所望の洗浄液の総流量(Q)とから求められる前記整流通路内を流れる洗浄液の流速(v)が、下記式

v = 100LQ / ( 3πWd2 ) ≧ 1.8 (vの単位:m/sec)

を満足するように、前記スリット状の吐出口の横の長さ(W)と、前記整流通路の直径(d)と、各整流通路同士の間隔(L)と、前記導入通路に供給する所望の洗浄液の総流量(Q)とを決定することを特徴とする超音波洗浄用ノズルの設計方法を提供する(請求項3)。

【0011】

このような超音波洗浄用ノズルの設計方法であれば、被洗浄基板の洗浄時に超音波洗浄用ノズルに洗浄液を供給する際に、速やかに、かつ洗浄液を少ない供給量で、超音波洗浄用ノズル内部に残留する気泡を効率良く抜くことができる超音波洗浄用ノズルを設計し、作製することが可能であり、超音波洗浄用ノズルに洗浄液を供給開始してから、超音波を発振可能な状態にするまでの時間を短縮するとともに、洗浄液の使用量を抑えて洗浄効率を上げることができるものを設計することができる。

また、吐出口から均一に洗浄液を吐出できる超音波洗浄用ノズルを設計することができ、被洗浄基板を均一に洗浄することが可能であり、歩留りを向上することができるものを設計することができる。

【0012】

このとき、前記スリット状の吐出口の横の長さ(W)と、前記導入通路に供給する所望の洗浄液の総流量(Q)を固定し、前記整流通路の直径(d)と、各整流通路同士の間隔(L)を変えることにより、前記式を満足するように設計するのが望ましい(請求項4)。

【0013】

吐出口の横の長さは被洗浄基板の規格が設けられており、また、上記のように、省水化が望まれているため、スリット状の吐出口の横の長さ(W)と、導入通路に供給する所望の洗浄液の総流量(Q)は自ずと限定される。このように上記2つを固定してから、整流通路の直径(d)と、各整流通路同士の間隔(L)を変えることにより前記式を満足するように設計すれば、特に、近年の需要に沿った省水化の効果が著しい超音波洗浄用ノズルを容易に設計することが可能である。

【0014】

そして、前記スリット状の吐出口の横の長さ(W)を、1000mm以上とするのが好ましい(請求項5)。

このように、スリット状の吐出口の横の長さ(W)を、1000mm以上とすれば、吐出口から均一に洗浄液を吐出できるとともに、近年の需要に沿った、大型の被洗浄基板に対応するサイズの大きい超音波洗浄用ノズルを設計することが可能である。

【0015】

また、本発明は、基板を超音波洗浄する方法であって、ノズルボディに形成された導入通路に洗浄液を供給し、該導入通路から、導入通路と平行して形成された横長台形形状の噴射室内に、該噴射室と前記導入通路とを連通し、前記噴射室の側面に等間隔で複数形成され、断面が円形の整流通路を通して洗浄液を噴射し、前記噴射室内で、振動板を通して振動子によって洗浄液に超音波を印加し、該超音波が印加された洗浄液をスリット状の吐出口から吐出して基板を洗浄する場合において、前記スリット状の吐出口の横の長さ(W)と、前記整流通路の直径(d)と、各整流通路同士の間隔(L)と、前記導入通路に供給する洗浄液の総流量(Q)とから求められる前記整流通路内を流れる洗浄液の流速(v)が、下記式

v = 100LQ / ( 3πWd2 ) ≧ 1.8 (vの単位:m/sec)

を満足する条件の下で基板を洗浄することを特徴とする超音波洗浄方法を提供する(請求項6)。

【0016】

このような超音波洗浄方法であれば、被洗浄基板の洗浄時に超音波洗浄用ノズルに洗浄液を供給する際に、速やかに、かつ洗浄液を少ない供給量で、超音波洗浄用ノズル内部に残留する気泡を効率良く抜くことができる。したがって、洗浄液の超音波洗浄用ノズルへの供給開始から、超音波洗浄用ノズル内部の気泡が抜け、超音波を発振可能な状態にするまでの時間を短縮するとともに、洗浄液の使用量を抑えることができ洗浄効率を上げることが可能である。

同時に、気泡が抜けると超音波洗浄用ノズル内の超音波が印加された洗浄液は吐出口から均一に吐出され、被洗浄基板を均一に洗浄することが可能であり、高品質のものとなり、歩留りの向上につなげることができる。

【0017】

このとき、前記スリット状の吐出口の横の長さ(W)を、1000mm以上とするのが好ましい(請求項7)。

このように、近年の需要に沿い、サイズが大きく、例えばスリット状の吐出口の横の長さが1000mm以上の横長の超音波洗浄用ノズルであっても、従来のように、吐出個所によって吐出する洗浄液の量にむらが出てしまうのを抑制し、吐出口から均一に洗浄液を吐出することが可能である。このため、大型の被洗浄基板を均一に洗浄することができる。

【発明の効果】

【0018】

本発明の超音波洗浄用ノズルおよびその設計方法ならびに超音波洗浄方法であれば、少ない洗浄液の供給量で、ノズル内部の気泡を速やかに効率良く抜くことが可能である。また、吐出口から均一に洗浄液を吐出することができる。このため、超音波発振までの時間を短縮化し、洗浄効率を上げるとともに、省水化を図ることができ、また、被洗浄基板を均一に洗浄することができて、被洗浄基板の歩留りの向上につなげることが可能である。

特に、本発明の超音波洗浄用ノズルは幅が1000mm以上といった大型の基板の洗浄に適しており、洗浄液の流量を下げつつ均一に大型基板を洗浄できる利点がある。

【発明を実施するための最良の形態】

【0019】

以下、本発明について実施の形態を説明するが、本発明はこれらに限定されるものではない。

ガラス基板等の洗浄工程において、例えば横長のシャワータイプの超音波洗浄用ノズルを用い、その吐出口より超音波が印加された洗浄液を吐出して被洗浄基板を洗浄するが、このとき、洗浄液を超音波洗浄用ノズルに供給し始めてから超音波洗浄用ノズル内の気泡が抜け切るのに時間がかかっていた。

【0020】

特に、近年、被洗浄基板が大型化し、それに伴い、洗浄するための超音波洗浄用ノズルも大型化(長尺化)するにつれて、すなわち、さらにサイズが大きくなって吐出口が横長になるにつれて、従来の超音波洗浄用ノズルでは上記の気泡の抜け難さは顕著なものとなり、さらには気泡が抜け切れず、いつまでたっても超音波を発振可能な状態にすることができない場合があった。ノズル内に気泡が残留すると、超音波を発振しても、十分に洗浄液に印加できない。

【0021】

この対処法として、超音波洗浄用ノズルに供給する洗浄液の流量を増すことが上げられるが、近年の省水化の条件に当てはまらなくなる。

また、流量を増すことで超音波洗浄用ノズル内部の気泡を抜け切ることができたとしても、ノズルの長さ方向に圧力が不均一となり、吐出口から不均一に洗浄液が吐出されてしまい、被洗浄基板の洗浄にむらが生じるという問題があった。

【0022】

本発明者らは、超音波洗浄用ノズルについて鋭意調査を行った結果、少なくとも、内部に横長台形形状の噴射室を有し、一端に洗浄液を吐出するためのスリット状の吐出口が開口されたノズルボディと、前記吐出口と対向して位置し、超音波を発振する振動子と、該振動子から発振される超音波を噴射室内の洗浄液に伝えて印加する振動板とを具備し、前記ノズルボディは、前記噴射室と平行して形成され、前記噴射室に洗浄液を供給する導入通路と、該導入通路と前記噴射室とを連通し、前記噴射室の側面に等間隔で複数形成され、前記導入通路から前記噴射室内に洗浄液を噴射するための断面が円形の整流通路とを有するものである超音波洗浄用ノズルであって、前記スリット状の吐出口の横の長さ(W)と、前記整流通路の直径(d)と、各整流通路同士の間隔(L)と、前記導入通路に供給される洗浄液の総流量(Q)とから求められる前記整流通路内を流れる洗浄液の流速(v)が、下記式

v = 100LQ / ( 3πWd2 ) ≧ 1.8 (vの単位:m/sec)

を満足する超音波洗浄用ノズルであれば、比較的少ない洗浄液の供給量で超音波洗浄用ノズル内に残留する気泡を効率よく短時間で抜くことができ、また、洗浄液を吐出口から均一に吐出することができることを見出し、本発明を完成させた。

【0023】

以下では、本発明の実施の形態について、図を用いて具体的に説明する。

図1は、本発明の超音波洗浄用ノズルを備えた洗浄装置の一例を示す概略図である。また、図2の(A)はノズルボディ内部を透視した本発明の超音波洗浄用ノズルの一例を示す概略図であり、(B)は図2(A)のA矢視図である。

【0024】

図1に示すように、本例で使用する洗浄装置1は、少なくとも、本発明の超音波洗浄用ノズル2、洗浄時に被洗浄基板3を超音波洗浄用ノズル2の下方に送り込むための搬送手段4、超音波洗浄用ノズル2に洗浄液を供給する洗浄液供給手段5とで構成されており、チャンバー6内で被洗浄基板3を洗浄できるようになっている。また、ブラシ等を配置して、被洗浄基板3の洗浄時に使用することも当然可能である。

図1では洗浄液供給手段5を2つ備えているが、数等に限定もなく、当然まとめて1つだけ配置する形態をとっても良い。また、搬送手段4としては、例えばベルトやころ等が挙げられる。上記の搬送手段4、洗浄液供給手段5等は、特に限定されるものではなく、従来の洗浄装置で用いられているものを使用することができる。

【0025】

次に、本発明の超音波洗浄用ノズル2について述べる。

図2に示すように、本発明の超音波洗浄用ノズル2はノズルボディ7と、振動子8と、振動板9とから構成されている。

振動子8や振動板9は特に限定されず、ノズルボディ7に合った形状で、ノズルボディ7内部の噴射室10内にある洗浄液に超音波を印加することができれば良く、従来と同様のものを使用することができる。

また、ノズルボディ7には、横長台形形状の噴射室10と、洗浄液を吐出するためのスリット状の吐出口11と、噴射室10と平行して両側に位置する洗浄液の導入通路12と、導入通路12と噴射室10とを連通し、噴射室10の側面に等間隔に並ぶ複数の整流通路13とが形成されており、洗浄液供給手段5から導入通路12に供給された洗浄液は、整流通路13を通って噴射室10に噴射され、振動子8により振動板9を介して超音波が印加されて、洗浄時に吐出口11から吐出できるようになっている。

【0026】

そして、上記の本発明の超音波洗浄用ノズル2は、洗浄液の供給時に、スリット状の吐出口11の横の長さ(W)と、整流通路13の直径(d)と、各整流通路13同士の間隔(L)と、導入通路12に供給される洗浄液の総流量(Q)とから求められる前記整流通路13内を流れる洗浄液の流速(v)が、下記式

v = 100LQ / ( 3πWd2 ) ≧ 1.8 (vの単位:m/sec)…(1)

を満足するように形作られている。

【0027】

このような超音波洗浄用ノズル2であれば、被洗浄基板3の洗浄時に超音波洗浄用ノズル2に洗浄液を供給する際に、速やかに、かつ少ない供給量で、超音波洗浄用ノズル2内部に残留する気泡を効率良く抜くことができる。したがって、洗浄液の超音波洗浄用ノズル2への供給開始から、超音波洗浄用ノズル2内部の気泡が抜け、超音波を発振可能な状態にするまでの時間を短縮するとともに、洗浄液の使用量を抑えることができ洗浄効率を上げることが可能である。

同時に、気泡が抜けると超音波洗浄用ノズル2内の超音波が印加された洗浄液は吐出口11から均一に吐出されるため、被洗浄基板3を均一に洗浄することが可能であり、高品質のものとなり、歩留りを向上することができる。

【0028】

また、スリット状の吐出口11の横の長さが、1000mm以上のものであっても良く、例えば1900mmといった大型のサイズのものにも適用することが可能である。

近年の被洗浄基板3のサイズの拡大に伴い、そのサイズに対応した大きさの超音波洗浄用ノズルが求められているが、従来のものでは、超音波洗浄用ノズル内の気泡を抜くのに洗浄液の供給量を増加させる方法をとっていた。しかしながら、サイズが大きくなるほど気泡は抜き難く、場合によっては抜け切ることができず、吐出する量の分布にむらが出てしまう。そこで、さらに流量を増加させる対策が取られるが、流量を増加させればさせるほど長尺のノズルの横方向で圧力差が生じ、均一に吐出されないという悪循環をたどった。

本発明の超音波洗浄用ノズル2であれば、上記のような、1000mm以上のさらに横長なタイプに対しても十分有効で、吐出口11から均一に洗浄液を吐出することが可能であり、このため、被洗浄基板3を均一に洗浄し、品質を向上させ、歩留りを改善することができるとともに、流量を必要以上に増加させる必要もない。

【0029】

ここで、上記のような超音波洗浄用ノズル2の設計方法に関して、(1)式について述べる。この式は以下のようにして求められる。

上述したように、例えば、スリット状の吐出口11の横の長さをW(mm)、整流通路13の直径をd(mm)、各整流通路13同士の間隔をL(mm)、導入通路12に供給する所望の洗浄液の総流量をQ(L/min)とし、さらに、各整流通路13の断面積をA(mm2)、整流通路13の数をn(個)、各整流通路13における洗浄液の平均流量をq(L/min)とする。

【0030】

このとき、整流通路13内を流れる洗浄液の流速vは、

v = q / A

で表される。

また、q、n、Aは、それぞれ下記式で表され、

q = Q / n

n = 2 ( W / L )

A =( d / 2 )2 π

これらの式を上記式に代入することにより、

v = 2LQ / πWd2 (単位:L/(min・mm2))

vが求められる。

単位換算(1L = 10−3m3、1min=60sec、1mm2 = 10−6m2)することにより、

v = 100LQ / 3πWd2 (単位:m/sec)

となる。

【0031】

そして、このvの値において

v(m/sec) ≧ 1.8

を満足するように、スリット状の吐出口11の横の長さ(W)と、整流通路13の直径(d)と、各整流通路13同士の間隔(L)と、導入通路12に供給する所望の洗浄液の総流量(Q)とを決定して超音波洗浄用ノズル2を設計すれば、被洗浄基板3の洗浄時に超音波洗浄用ノズル2に洗浄液を供給する際に、速やかに、かつ少ない供給量で、超音波洗浄用ノズル2内部に残留する気泡を効率良く抜くことができる超音波洗浄用ノズル2を設計し、作製することが可能である。したがって、超音波洗浄用ノズル2に洗浄液を供給開始してから、超音波を発振可能な状態にするまでの時間を短縮するとともに、洗浄液の使用量を抑えて洗浄効率を上げることができる。

また、吐出口11から均一に洗浄液を吐出できる超音波洗浄用ノズル2を設計することができ、被洗浄基板3を均一に洗浄することが可能であり、歩留りを向上することができる。

【0032】

ここで、前記スリット状の吐出口11の横の長さ(W)と、前記導入通路12に供給する所望の洗浄液の総流量(Q)をまず固定し、前記整流通路13の直径(d)と、各整流通路13同士の間隔(L)を変えることにより、前記式を満足するように設計すると良い。

【0033】

上述したように、吐出口11の横の長さは被洗浄基板の規格が設けられており、また、近年の洗浄時における省水化の傾向から、上記の4つの条件のうち、吐出口11の横の長さ(W)と、導入通路12に供給する洗浄液の総流量(Q)は先に決定しやすい。そして、残りの整流通路13の直径(d)と、各整流通路13同士の間隔(L)の2つの条件を調整するだけで、規格内のもので、省水化に適った超音波洗浄用ノズル2を設計することが可能である。

【0034】

このとき、スリット状の吐出口11の横の長さ(W)を、1000mm以上とすることができる。上記のように、ガラス基板等の被洗浄基板3の拡大化に伴い、超音波洗浄用ノズルのサイズも大きくなりつつあるが、従来のものでは、例えばノズル内部の気泡が抜け難く、また、省水化の条件に適していないといった問題があったが、本発明では、これらの問題に対応できる吐出口11の横の長さ(W)が1000mm以上の大きなサイズの超音波洗浄用ノズル2を設計することが可能である。

【0035】

次に、上記の本発明の超音波洗浄用ノズル2を用いた基板の超音波洗浄方法について述べる。

まず、洗浄液供給手段5から、超音波洗浄用ノズル2に洗浄液を供給し、ノズルボディ7内部の噴射室10の両側に形成された2つの導入通路12のそれぞれの両端から洗浄液を送り込み、各整流通路13を通して噴射室10内に洗浄液を噴射する。

【0036】

このときの条件として、スリット状の吐出口11の横の長さ(W)と、整流通路13の直径(d)と、各整流通路13同士の間隔(L)と、導入通路12に供給する洗浄液の総流量(Q)とから求められる整流通路13内を流れる洗浄液の流速(v)が上記(1)式を満足するように、上記4つの値を調整して洗浄液を噴射室10内に噴射する。

【0037】

そして、噴射室10内の気泡が抜けるまで所定時間洗浄液を噴射室10内に噴射した後、振動子8によって振動板9を通して超音波を噴射室10内の洗浄液に印加し、その後、搬送手段4により搬送されてきた被洗浄基板3の表面に向けて、超音波が印加された洗浄液をスリット状の吐出口11から吐出して洗浄を行う。

【0038】

このような超音波洗浄方法であれば、洗浄時に速やかに、かつ洗浄液を少ない供給量で、超音波洗浄用ノズル2内部に残留する気泡を効率良く抜くことができる。したがって、洗浄液の超音波洗浄用ノズル2への供給開始から、超音波洗浄用ノズル2内部の気泡が抜け、超音波を発振可能な状態にするまでの時間を短縮するとともに、洗浄液の使用量を抑えることができ洗浄効率を上げることが可能である。

同時に、気泡が抜けると超音波洗浄用ノズル2内の超音波が印加された洗浄液は吐出口11から均一に吐出され、被洗浄基板3を均一に洗浄することが可能であり、被洗浄基板3は高品質のものとなり、歩留りの向上につなげることができる。

【0039】

このとき、スリット状の吐出口11の横の長さ(W)を、1000mm以上とすることができ、例えば吐出口11の横の長さを1900mmという大きなサイズにしても、洗浄液の供給量を抑え、従来法のように、洗浄液の供給量を増やすことに起因する吐出口11からの吐出量の分布のむらを抑制し、均一に洗浄液を吐出することが可能である。このため、被洗浄基板3を均一に超音波洗浄することができ、高品質のものとすることができるとともにコストも下げることができる。

【実施例】

【0040】

以下、本発明を実施例及び比較例によりさらに詳細に説明するが、本発明はこれに限定されない。

(実施例1〜4)

図1に示す本発明の超音波洗浄用ノズルを備えた洗浄装置を用い、超音波洗浄用ノズルの吐出口を横方向(長さ方向)に複数のエリアに分け、洗浄液供給手段から洗浄液を供給するとともに、各エリアごとに超音波洗浄用ノズルから吐出される洗浄液の吐出流量を計測した。

また、洗浄液の供給を開始してから、超音波が発振可能な状態になるまで、すなわち、超音波洗浄用ノズル内部に残留する気泡が抜けるまでの時間を計測した。

【0041】

使用した超音波洗浄用ノズルの各寸法を、

吐出口の横の長さ(W):870mm

整流通路の直径(d):2.5mm

各整流通路同士の間隔(L):20mm(全整流通路数:88本)

とし、導入通路に供給される洗浄液の総流量(Q)を、

実施例1:50L/min(v:1.951m/sec)

実施例2:54L/min(v:2.083m/sec)

実施例3:60L/min(v:2.315m/sec)

実施例4:64L/min(v:2.498m/sec)

とし、いずれも(1)式を満たした条件となっている。

【0042】

図3は、実施例1〜4において、洗浄液供給開始から10秒後における長さ方向の各エリアごとに計測された流量を示したグラフである。なお、点線は、各総流量(Q)に対する各エリアごとの流量の理論値を示している。

図3から、実施例1〜4のいずれも、理論値に沿ってほぼ均一に洗浄液が吐出されていることが判る。

また、振動板9の替わりに透明板を取りつけ、目視確認をしたところ、実施例1〜4のいずれも、洗浄液供給開始から10秒以内に、ノズル内部の気泡が抜けきっており、超音波発振可能な状態となっていた。

このように、本発明の超音波洗浄用ノズルにより、短時間で気泡を抜け切ることができ、かつ、吐出口から均一に洗浄液を吐出することができることが判る。

【0043】

(実施例5、比較例1)

次に、吐出口の横の長さ(W)が1520mmの大きなサイズの異なる超音波洗浄用ノズルを2つ用意し、実施例1〜4と同様の実験を行った。ただし、各例とも、洗浄液の総流量(Q)を80L/minで固定した。

各例に使用した超音波洗浄用ノズルの寸法、および洗浄液の総流量は以下の通りである。

【0044】

実施例5

整流通路の直径(d):3.0mm

各整流通路同士の間隔(L):50mm(整流通路数:62本)

整流通路内を流れる洗浄液の流速(v):3.042m/sec

比較例1

整流通路の直径(d):2.5mm

各整流通路同士の間隔(L):20mm(整流通路数:152本)

整流通路内を流れる洗浄液の流速(v):1.787m/sec

とし、実施例5の超音波洗浄用ノズルは(1)式を満たした条件となっている。一方、比較例1の超音波洗浄用ノズルは(1)式を満たしていない。

【0045】

図4は、実施例5および比較例1の洗浄液供給開始から10秒後における各エリアごとに計測された流量を示したグラフである。なお、点線は、洗浄液の総流量80L/minに対する各エリアごとの流量の理論値を示している。

本発明の超音波洗浄用ノズルを使用した実施例5では、吐出口の長さ方向で、理論値に沿って洗浄液が均一に吐出されていることが判る。

一方、比較例1では、実施例5の場合と比べて理論値から上下にはずれており、吐出口の中央部と両端付近とで大きな流量差が生じていることが判る。

また、気泡抜きに要する時間を測定したところ、実施例5は3.52sec、比較例1は41.03secであり、両者には大きな差が生じている。このように、ノズル内部の気泡抜きに関して、実施例5に使用した本発明の超音波洗浄用ノズルでは、(1)式を満たしていない比較例1に使用した超音波洗浄用ノズルよりも大幅に時間を短縮することができることが判る。

【0046】

(実施例6、比較例2)

次に、吐出口の横の長さ(W)が1900mmのさらに大きなサイズの異なる超音波洗浄用ノズルをそれぞれ用意し、実施例1〜4と同様の実験を行った。ただし、各例とも、洗浄液の総流量(Q)を100L/minで固定した。

また、洗浄液の総流量(Q)だけを変化させて、ノズル内部から気泡が抜けきり、発振可能な状態になるまでの時間を上記と同様に計測した。

各例に使用した超音波洗浄用ノズルの寸法、および洗浄液の総流量は以下の通りである。

【0047】

実施例6

整流通路の直径(d):3.0mm

各整流通路同士の間隔(L):50mm(整流通路数:78本)

洗浄液の流速(v):3.023m/sec

比較例2

整流通路の直径(d):2.5mm

各整流通路同士の間隔(L):20mm(整流通路数:190本)

洗浄液の流速(v):1.787m/sec

とし、実施例6の超音波洗浄用ノズルは(1)式を満たした条件となっている。一方、比較例2の超音波洗浄用ノズルは(1)式を満たしていない。

【0048】

図5は、実施例6、比較例2において、洗浄液供給開始から10秒後における各エリアごとに計測された流量を示したグラフである。なお、点線は、洗浄液の総流量100L/minに対する各エリアごとの流量の理論値を示している。

図5に示す通り、実施例6は、理論値に沿って吐出口の横の長さ方向にほぼ均一に洗浄液が吐出されている。一方、比較例2ではグラフが波打っており、特に吐出口の横方向の中央部付近においては洗浄液の吐出量が大きく減衰していて、理論値から大幅にはずれていることが確認できる。

そして、実施例6では、洗浄液供給開始から10秒以内にノズル内部の気泡を抜け切ることができ超音波を発振可能な状態とすることができたが、比較例2では上記10秒の間では気泡を抜け切ることはできなかった。

【0049】

また、洗浄液の総流量(Q)だけを変化させて、ノズル内部から気泡を抜け切り、発振可能な状態になるまでの時間を計測する実験の結果を図6に示す。

実施例6に使用した超音波洗浄用ノズルを用いて上記実験を行ったところ、図6に示すように、例えば10秒以内、そしてさらには洗浄液の流量が100L/minであれば3秒程度という短時間でノズル内部から気泡を抜け切ることが可能であった。

また、気泡抜きに要する時間を10秒以内とする場合、それに要する洗浄液の流量は、84L/min程度の非常に少ない流量で済ますことができ、省水化に適ったものとすることができる。

一方、比較例1に使用した超音波洗浄用ノズルを用いて同様に実験を行った場合、ノズル内部の気泡はいつまでも抜け切ることができず、発振可能な状態にすることができなかった。

【0050】

(実施例7〜28、比較例3〜10)

次に、様々な吐出口の横の長さ(W)を有する本発明の超音波洗浄用ノズル、すなわち(1)式を満たす超音波洗浄用ノズル(実施例7〜28)と、(1)式を満たさない超音波洗浄用ノズル(比較例3〜10)を用意し、各超音波洗浄用ノズルに洗浄液を供給し、供給開始からノズル内部の気泡が抜けて発振可能な状態になるまでに要する時間を計測してグラフにまとめた。

【0051】

図7は、計測したデータのもと、各超音波洗浄用ノズルにおいて、吐出口の横の長さ(W)と洗浄液の流速(v)の関係を示したものである。なお、洗浄液の供給開始から発振可能な状態までに要する時間が10秒以内であった超音波洗浄用ノズルを、基準を満たしたものとして○と判定し、10秒よりも多く時間を要した超音波洗浄用ノズルを基準を満たさないものとして×と判定している。

図7のデータには、実施例3、5、6、および比較例1〜2のデータも含まれている。

【0052】

図7のように、比較例1〜2、および3〜10の(1)式を満たさない超音波洗浄用ノズル(図7の洗浄液の流速(v)が1.8m/sec未満のプロット)は、吐出口の横の長さに関わらず、全て判定が×であり、発振可能な状態までに10秒よりも多くの時間を要している。

これに対して、実施例3、5、6、および7〜28の本発明の超音波洗浄用ノズル(図7の洗浄液の流速(v)が1.8m/sec以上のプロット)は、吐出口の横の長さが短いものも、また、吐出口が横に長く、幅が1000mm以上の大型のサイズのものであっても、全て判定が○であり、10秒という非常に短い時間で気泡を抜け切り、発振可能な状態にすることができている。

【0053】

以上のように、本発明により、上記の吐出口の横の長さ(W)、整流通路の直径(d)、各整流通路同士の間隔(L)、導入通路に供給する洗浄液の総流量(Q)の4つの値を適切に調整することにより、(1)式の整流通路内を流れる洗浄液の流速(v)の値を1.8m/sec以上とすることで、短時間かつ少ない洗浄液の流量で、ノズル内部の気泡を抜くことができるとともに、吐出口から均一に洗浄液を吐出することができる。

このため、時間やコストの面において効率良く、さらに、被洗浄基板を均一に洗浄することができることから、洗浄後の基板を高品質のものとし、歩留りを向上することが可能である。

【0054】

なお、本発明は、上記実施形態に限定されるものではない。上記実施形態は、例示であり本発明の特許請求の範囲に記載された技術的思想と実質的に同一な構成を有し、同様な作用効果を奏するものは、いかなるものであっても本発明の技術的範囲に包含される。

【図面の簡単な説明】

【0055】

【図1】本発明の超音波洗浄用ノズルを備えた洗浄装置の一例を示す概略図である。

【図2】(A)ノズルボディ内部を透視した本発明の超音波洗浄用ノズルの一例を示す概略説明図である。(B)図2(A)のA矢視図である。

【図3】実施例1〜4における洗浄液の吐出量分布図である。

【図4】実施例5、比較例1における洗浄液の吐出量分布図である。

【図5】実施例6、比較例2における洗浄液の吐出量分布図である。

【図6】実施例6におけるノズル内部の気泡抜きに要する時間と洗浄液の供給量の関係を示した図である。

【図7】実施例7〜28、比較例3〜10において、気泡抜きに要した時間に関し、超音波洗浄用ノズルの吐出口の横の長さ(W)と洗浄液の流速(v)の関係を示したグラフである。

【符号の説明】

【0056】

1…洗浄装置、 2…本発明の超音波洗浄用ノズル、 3…被洗浄基板、

4…搬送手段、 5…洗浄液供給装置、 6…チャンバー、

7…ノズルボディ、 8…振動子、 9…振動板、 10…噴射室、

11…吐出口、 12…導入通路、 13…整流通路。

【特許請求の範囲】

【請求項1】

基板の超音波洗浄に用い、少なくとも、内部に横長台形形状の噴射室を有し、一端に洗浄液を吐出するためのスリット状の吐出口が開口されたノズルボディと、前記吐出口と対向して位置し、超音波を発振する振動子と、該振動子から発振される超音波を噴射室内の洗浄液に伝えて印加する振動板とを具備し、前記ノズルボディは、前記噴射室と平行して形成され、前記噴射室に洗浄液を供給する導入通路と、該導入通路と前記噴射室とを連通し、前記噴射室の側面に等間隔で複数形成され、前記導入通路から前記噴射室内に洗浄液を噴射するための断面が円形の整流通路とを有するものである超音波洗浄用ノズルであって、前記スリット状の吐出口の横の長さ(W)と、前記整流通路の直径(d)と、各整流通路同士の間隔(L)と、前記導入通路に供給される洗浄液の総流量(Q)とから求められる前記整流通路内を流れる洗浄液の流速(v)が、下記式

v = 100LQ / ( 3πWd2 ) ≧ 1.8 (vの単位:m/sec)

を満足するものであることを特徴とする超音波洗浄用ノズル。

【請求項2】

前記スリット状の吐出口の横の長さが、1000mm以上のものであることを特徴とする請求項1に記載の超音波洗浄用ノズル。

【請求項3】

基板の超音波洗浄に用い、少なくとも、内部に横長台形形状の噴射室を有し、一端に洗浄液を吐出するためのスリット状の吐出口が開口されたノズルボディと、前記吐出口と対向して位置し、超音波を発振する振動子と、該振動子から発振される超音波を噴射室内の洗浄液に伝えて印加する振動板とを具備し、前記ノズルボディは、前記噴射室と平行して形成され、前記噴射室に洗浄液を供給する導入通路と、該導入通路と前記噴射室とを連通し、前記噴射室の側面に等間隔で複数形成され、前記導入通路から前記噴射室内に洗浄液を噴射するための断面が円形の整流通路とを有するものである超音波洗浄用ノズルの設計方法であって、前記スリット状の吐出口の横の長さ(W)と、前記整流通路の直径(d)と、各整流通路同士の間隔(L)と、前記導入通路に供給する所望の洗浄液の総流量(Q)とから求められる前記整流通路内を流れる洗浄液の流速(v)が、下記式

v = 100LQ / ( 3πWd2 ) ≧ 1.8 (vの単位:m/sec)

を満足するように、前記スリット状の吐出口の横の長さ(W)と、前記整流通路の直径(d)と、各整流通路同士の間隔(L)と、前記導入通路に供給する所望の洗浄液の総流量(Q)とを決定することを特徴とする超音波洗浄用ノズルの設計方法。

【請求項4】

前記スリット状の吐出口の横の長さ(W)と、前記導入通路に供給する所望の洗浄液の総流量(Q)を固定し、前記整流通路の直径(d)と、各整流通路同士の間隔(L)を変えることにより、前記式を満足するように設計することを特徴とする請求項3に記載の超音波洗浄用ノズルの設計方法。

【請求項5】

前記スリット状の吐出口の横の長さ(W)を、1000mm以上とすることを特徴とする請求項3または4に記載の超音波洗浄用ノズルの設計方法。

【請求項6】

基板を超音波洗浄する方法であって、ノズルボディに形成された導入通路に洗浄液を供給し、該導入通路から、導入通路と平行して形成された横長台形形状の噴射室内に、該噴射室と前記導入通路とを連通し、前記噴射室の側面に等間隔で複数形成され、断面が円形の整流通路を通して洗浄液を噴射し、前記噴射室内で、振動板を通して振動子によって洗浄液に超音波を印加し、該超音波が印加された洗浄液をスリット状の吐出口から吐出して基板を洗浄する場合において、前記スリット状の吐出口の横の長さ(W)と、前記整流通路の直径(d)と、各整流通路同士の間隔(L)と、前記導入通路に供給する洗浄液の総流量(Q)とから求められる前記整流通路内を流れる洗浄液の流速(v)が、下記式

v = 100LQ / ( 3πWd2 ) ≧ 1.8 (vの単位:m/sec)

を満足する条件の下で基板を洗浄することを特徴とする超音波洗浄方法。

【請求項7】

前記スリット状の吐出口の横の長さ(W)を、1000mm以上とすることを特徴とする請求項6に記載の超音波洗浄方法。

【請求項1】

基板の超音波洗浄に用い、少なくとも、内部に横長台形形状の噴射室を有し、一端に洗浄液を吐出するためのスリット状の吐出口が開口されたノズルボディと、前記吐出口と対向して位置し、超音波を発振する振動子と、該振動子から発振される超音波を噴射室内の洗浄液に伝えて印加する振動板とを具備し、前記ノズルボディは、前記噴射室と平行して形成され、前記噴射室に洗浄液を供給する導入通路と、該導入通路と前記噴射室とを連通し、前記噴射室の側面に等間隔で複数形成され、前記導入通路から前記噴射室内に洗浄液を噴射するための断面が円形の整流通路とを有するものである超音波洗浄用ノズルであって、前記スリット状の吐出口の横の長さ(W)と、前記整流通路の直径(d)と、各整流通路同士の間隔(L)と、前記導入通路に供給される洗浄液の総流量(Q)とから求められる前記整流通路内を流れる洗浄液の流速(v)が、下記式

v = 100LQ / ( 3πWd2 ) ≧ 1.8 (vの単位:m/sec)

を満足するものであることを特徴とする超音波洗浄用ノズル。

【請求項2】

前記スリット状の吐出口の横の長さが、1000mm以上のものであることを特徴とする請求項1に記載の超音波洗浄用ノズル。

【請求項3】

基板の超音波洗浄に用い、少なくとも、内部に横長台形形状の噴射室を有し、一端に洗浄液を吐出するためのスリット状の吐出口が開口されたノズルボディと、前記吐出口と対向して位置し、超音波を発振する振動子と、該振動子から発振される超音波を噴射室内の洗浄液に伝えて印加する振動板とを具備し、前記ノズルボディは、前記噴射室と平行して形成され、前記噴射室に洗浄液を供給する導入通路と、該導入通路と前記噴射室とを連通し、前記噴射室の側面に等間隔で複数形成され、前記導入通路から前記噴射室内に洗浄液を噴射するための断面が円形の整流通路とを有するものである超音波洗浄用ノズルの設計方法であって、前記スリット状の吐出口の横の長さ(W)と、前記整流通路の直径(d)と、各整流通路同士の間隔(L)と、前記導入通路に供給する所望の洗浄液の総流量(Q)とから求められる前記整流通路内を流れる洗浄液の流速(v)が、下記式

v = 100LQ / ( 3πWd2 ) ≧ 1.8 (vの単位:m/sec)

を満足するように、前記スリット状の吐出口の横の長さ(W)と、前記整流通路の直径(d)と、各整流通路同士の間隔(L)と、前記導入通路に供給する所望の洗浄液の総流量(Q)とを決定することを特徴とする超音波洗浄用ノズルの設計方法。

【請求項4】

前記スリット状の吐出口の横の長さ(W)と、前記導入通路に供給する所望の洗浄液の総流量(Q)を固定し、前記整流通路の直径(d)と、各整流通路同士の間隔(L)を変えることにより、前記式を満足するように設計することを特徴とする請求項3に記載の超音波洗浄用ノズルの設計方法。

【請求項5】

前記スリット状の吐出口の横の長さ(W)を、1000mm以上とすることを特徴とする請求項3または4に記載の超音波洗浄用ノズルの設計方法。

【請求項6】

基板を超音波洗浄する方法であって、ノズルボディに形成された導入通路に洗浄液を供給し、該導入通路から、導入通路と平行して形成された横長台形形状の噴射室内に、該噴射室と前記導入通路とを連通し、前記噴射室の側面に等間隔で複数形成され、断面が円形の整流通路を通して洗浄液を噴射し、前記噴射室内で、振動板を通して振動子によって洗浄液に超音波を印加し、該超音波が印加された洗浄液をスリット状の吐出口から吐出して基板を洗浄する場合において、前記スリット状の吐出口の横の長さ(W)と、前記整流通路の直径(d)と、各整流通路同士の間隔(L)と、前記導入通路に供給する洗浄液の総流量(Q)とから求められる前記整流通路内を流れる洗浄液の流速(v)が、下記式

v = 100LQ / ( 3πWd2 ) ≧ 1.8 (vの単位:m/sec)

を満足する条件の下で基板を洗浄することを特徴とする超音波洗浄方法。

【請求項7】

前記スリット状の吐出口の横の長さ(W)を、1000mm以上とすることを特徴とする請求項6に記載の超音波洗浄方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2007−61733(P2007−61733A)

【公開日】平成19年3月15日(2007.3.15)

【国際特許分類】

【出願番号】特願2005−250744(P2005−250744)

【出願日】平成17年8月31日(2005.8.31)

【出願人】(590002172)株式会社プレテック (41)

【Fターム(参考)】

【公開日】平成19年3月15日(2007.3.15)

【国際特許分類】

【出願日】平成17年8月31日(2005.8.31)

【出願人】(590002172)株式会社プレテック (41)

【Fターム(参考)】

[ Back to top ]