超音波洗浄装置

【課題】 洗浄液に溶解している気体の濃度を制御することで、被洗浄物へ洗浄効果を高めると同時に、気泡による被洗浄物へのダメージを最小限に抑えることができる超音波洗浄装置を提供すること。

【解決手段】 超音波洗浄装置1は、洗浄液700に対して超音波振動を照射する振動子200と、超音波振動を照射された洗浄液700を用いて被洗浄物800を超音波洗浄処理する洗浄処理部100と、振動子200を超音波振動させるために、電気信号を振動子200に付与する発振器300と、洗浄液700に気体410を溶解する気体溶解部400と、洗浄液700において超音波振動から音圧Pを測定する音圧測定部560と、洗浄液700を脱気する脱気部580と、音圧測定部560によって測定された音圧Pを基に、脱気部580を制御して洗浄液700に対する気体410の脱気量を制御する制御部600とを有している。

【解決手段】 超音波洗浄装置1は、洗浄液700に対して超音波振動を照射する振動子200と、超音波振動を照射された洗浄液700を用いて被洗浄物800を超音波洗浄処理する洗浄処理部100と、振動子200を超音波振動させるために、電気信号を振動子200に付与する発振器300と、洗浄液700に気体410を溶解する気体溶解部400と、洗浄液700において超音波振動から音圧Pを測定する音圧測定部560と、洗浄液700を脱気する脱気部580と、音圧測定部560によって測定された音圧Pを基に、脱気部580を制御して洗浄液700に対する気体410の脱気量を制御する制御部600とを有している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ムラのない均一な洗浄が求められる、半導体ウエハー、ガラスマスク、液晶ガラス基板、ハードディスク等に対して、超音波振動を照射した水や薬液を用いて精密に洗浄する超音波洗浄装置に関する。

【背景技術】

【0002】

例えば微細加工品には、半導体ウエハー、液晶用のガラス、液晶ガラス基板、ハードディスク等が挙げられる。このような微細加工品には、異物が付着していることがある。この異物は、例えば1μm未満の粒子等であり、汚れとなる。異物が微細加工品に付着していると、微細加工品の性能が大きく低下してしまう。そのため微細加工品は、このような異物を剥離する必要があり、剥離のために例えば高周波の超音波洗浄装置によって精密に超音波洗浄される必要が生じる。超音波洗浄装置は、洗浄槽内に満たされた洗浄液中を伝わる超音波振動、あるいは、洗浄液と超音波振動との相乗効果により、異物を微細加工品から剥離し、超音波洗浄している。このような微細加工品は、超音波洗浄装置によって超音波洗浄される被洗浄物となる。

【0003】

例えば特許文献1には、共振周波数が振動板の全部位で一定に保たれるようにして、被洗浄物に対して常に均一な精密洗浄が行える超音波音洗浄装置が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−268448号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

一般的に、被洗浄物に付着する異物は、超音波洗浄によって洗浄液中に発生する気泡によって除去(圧壊)される。なお気泡は、異物を除去すると同時に、圧壊によって被洗浄物にダメージを与えもする。このように気泡の発生量は、洗浄効果と被洗浄物へのダメージとに大きく影響している。そしてこのような気泡の発生量は、洗浄液に溶解している気体の濃度に大きく影響している。

【0006】

そのため本発明は、上記事情に鑑み、洗浄液に溶解している気体の濃度を制御することで、被洗浄物へ洗浄効果を高めると同時に、気泡による被洗浄物へのダメージを最小限に抑えることができる超音波洗浄装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明は目的を達成するために、洗浄液に所望の気体を溶解する気体溶解部と、前記気体が溶解している前記洗浄液に対して超音波振動を照射する振動子と、前記振動子によって超音波振動を照射された前記洗浄液を用いて被洗浄物を超音波洗浄処理する洗浄処理部と、前記振動子を圧電効果によって超音波振動させるために、所望の周波数で、且つ所望の振幅の電気信号を前記振動子に付与する発振器と、超音波振動が照射されている前記洗浄液において、前記振動子より発振される超音波振動から音圧を測定する音圧測定部と、前記気体溶解部によって前記気体が溶解している前記洗浄液を脱気する脱気部と、前記音圧測定部によって測定された前記音圧を基に、前記脱気部を制御して前記洗浄液に対する前記気体の脱気量を制御する制御部と、を具備することを特徴とする超音波洗浄装置を提供する。

【発明の効果】

【0008】

本発明によれば、洗浄液に溶解している気体の濃度を制御することで、被洗浄物へ洗浄効果を高めると同時に、気泡による被洗浄物へのダメージを最小限に抑えることができる超音波洗浄装置を提供することができる。

【図面の簡単な説明】

【0009】

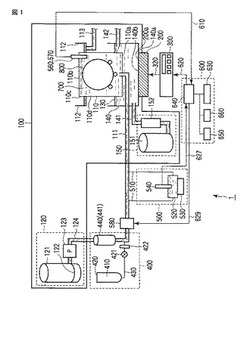

【図1】図1は、本発明に係る超音波洗浄装置の構成を示す図である。

【図2A】図2Aは、音圧測定部と媒介部との概略図である。

【図2B】図2Bは、音圧測定部の概略図である。

【図3】図3は、気体が洗浄液に溶解していない場合における超音波出力I(W)と音圧P(mV)との関係を示す図である。

【図4A】図4Aは、気体の濃度が8.5ppmの場合における、超音波出力I(W)と音圧P(mV)との関係を示すPIテーブルを示す図である。

【図4B】図4Bは、気体の濃度が12ppmの場合における、超音波出力I(W)と音圧P(mV)との関係を示すPIテーブルを示す図である。

【図4C】図4Cは、気体の濃度が15ppmの場合における、超音波出力I(W)と音圧P(mV)との関係を示すPIテーブルを示す図である。

【図4D】図4Dは、気体の濃度が20ppmの場合における、超音波出力I(W)と音圧P(mV)との関係を示すPIテーブルを示す図である。

【図5】図5は、洗浄液700に溶解している気体410の濃度と、この濃度を洗浄液700に用いた際に極大値となる音圧Pに対応する超音波出力Iとの関係を示す濃度Iテーブルを示す図である。

【図6】図6は、超音波出力Iと、洗浄性能との関係を示す図である。

【図7】図7は、窒素の濃度と、洗浄性能との関係を示す図である。

【図8】図8は、窒素の濃度と、超音波洗浄によってダメージを受けた被洗浄物の主面における素子の数との関係を示す図である。

【図9】図9は、窒素の濃度と超音波出力Iと最適な超音波の出力範囲との関係を示す図である。

【図10】図10は、超音波出力Iが1200Wの場合における、異物除去率(%)と平均音圧P(mV)と気体の濃度(ppm)と超音波洗浄によってダメージを受けた被洗浄物の主面における素子の数との関係を示す図である。

【図11】図11は、PIテーブルと濃度Iテーブルとの作成を示すフローチャートである。

【図12】図12は、本実施形態における超音波洗浄方法を示すフローチャートである。

【発明を実施するための形態】

【0010】

以下、図1乃至図12を参照して本発明の実施形態について詳細に説明する。

本実施形態では、超音波洗浄装置1は、被洗浄物800に対して、超音波振動を照射した例えば水や薬液等の液体(以下、洗浄液700)を用いて超音波洗浄処理を行う。

【0011】

本実施形態では、洗浄液700を貯留した処理槽110の中に被洗浄物800を収容し、洗浄液700に浸漬された状態の被洗浄物800を超音波洗浄するバッチ式洗浄が用いられる。

このバッチ式洗浄によって超音波洗浄される被洗浄物800には、例えば機械加工品等が好適である。

【0012】

超音波洗浄装置1は、洗浄液700に対して超音波振動を照射する振動子200と、振動子200によって超音波振動を照射された洗浄液700を用いて被洗浄物800を超音波洗浄処理する洗浄処理部100と、振動子200を圧電効果によって超音波振動させるために、所望の周波数(周波数が例えば20kHz以上)で、且つ所望の振幅の電気信号を振動子200に付与する発振器300と、洗浄液700に所望の濃度を有する気体410を溶解する気体溶解部400と、洗浄液700に溶解している気体410の濃度を測定する気体濃度測定部500と、洗浄液700において振動子200より発振される超音波振動(圧力変動)から音圧Pを測定する音圧測定部560と、気体溶解部400によって気体410が溶解している洗浄液700を脱気する脱気部580と、音圧測定部560によって測定された音圧Pを基に、発振器300が振動子200へ付与する超音波出力Iを制御し、発振器300が振動子200に付与する電気信号を制御し、脱気部580を制御して洗浄液700に対する気体410の脱気量を制御する制御部600とを有している。

【0013】

洗浄処理部100は、被洗浄物800を収容して洗浄液700を貯留する処理槽110と、処理槽110が貯留する洗浄液700を準備する洗浄液準備機構120と、処理槽110に貯留された洗浄液700に対して振動子200によって照射される超音波振動を伝播する伝播液130を貯留する伝播槽140と、伝播槽140が貯留する伝播液130を準備する伝播液準備機構150とを有している。

【0014】

本実施形態において被洗浄物800は、上述したように機械加工品であり、より詳細には例えばシリコンウエハ等の半導体である。被洗浄物800は、自身とは異なる金属などの不純物を嫌い、金属からの汚染を嫌う。そのため処理槽110は、被洗浄物800への汚染を避ける必要があり、金属成分の溶出の虞がない材質で形成されている必要がある。また処理槽110は、洗浄液700として使用される様々な薬品に対する耐食性を有する材質で形成されている必要がある。また処理槽110は、超音波振動の透過性が高く、使用劣化による発塵の恐れがない材質で形成されている必要がある。このような材質は、例えば石英ガラスである。処理槽110は、収容する被洗浄物800の形状を特に限定しないが、上述したように機械加工品等の被洗浄物800を収容することが好適である。

【0015】

処理槽110の底部110a付近には、洗浄液準備機構120によって準備された洗浄液700を洗浄液準備機構120から処理槽110に供給する供給配管111が配設されている。この供給配管111は、気体溶解部400と接続している。また処理槽110の上面110bは、開放されている。そのため処理槽110の上端110cの外周面110dには、処理槽110からオーバーフローした洗浄液700を一時的に貯留する外槽112が配設されている。この外槽112には、一時的に貯留した廃液となる洗浄液700を外槽112から排液する排液配管113が接続している。

【0016】

洗浄液準備機構120は、洗浄液700を処理槽110に貯留させるように、洗浄液700を準備する。この洗浄液準備機構120は、処理槽110(より詳細には気体溶解部400)に供給する洗浄液700を一時的に貯留するタンク121と、タンク121に一時的に貯留されている洗浄液700の温度を調整する温度調整部である温調機122と、処理槽110(より詳細には気体溶解部400)に供給される洗浄液700の流速を所望の速度となるように制御する流速制御部であるポンプ123と、ポンプ123によって流速を制御された洗浄液700を気体溶解部400に供給する供給配管124とを有している。供給配管124は、気体溶解部400と接続している。

【0017】

伝播槽140において、伝播液130は、処理槽110の底部110aと振動子200の上面(振動面)200aとの間に介在し、処理槽110に貯留された洗浄液700に対して振動子200から照射された超音波振動を伝播する。この伝播液130は、超音波振動の伝播を妨げる気泡を発生させず、且つ振動子200の振動面200aで発生する熱を効率よく放出させる液体が望ましい。この液体は、気体が溶解していない水である。

【0018】

伝播槽140の底部140aの一部には、開口部140bが配設されている。開口部140bには、振動子200が取り付けられている。伝播槽140には、伝播液準備機構150から伝播槽140に伝播液130を供給する供給配管141と、廃液となる伝播液130を伝播槽140から排液する排液配管142とが配設されている。

【0019】

伝播液準備機構150は、伝播液130を伝播槽140に貯留させるように、伝播液130を準備する。伝播液準備機構150は、伝播槽140に供給される伝播液130を一時的に貯留するタンク151と、タンク151に貯留された伝播液130に予め溶解された気体を除去する溶解気体除去機構152とを有している。

【0020】

振動子200は、振動面200aにおいて発生した超音波振動を、伝播液130を介して処理槽110の底部110aに伝播させ、処理槽110の底部110aを透過させて、処理槽110内の洗浄液700に照射する。超音波振動を照射された洗浄液700は、超音波振動の物理的な作用によって、被洗浄物800に対して洗浄作用をもたらす。

【0021】

発振器300は、信号出力線320を有している。信号出力線320は、振動子200と接続しており、制御部600によって制御された振動子200に付与する電気信号を振動子200に伝達する。これにより発振器300は、振動子200を超音波振動させる。

【0022】

気体溶解部400は、洗浄液準備機構120から供給された洗浄液700に対して所望の気体410を溶解する。この気体410は、例えば、水素と、ヘリウムと、窒素と、酸素と、ネオンと、アルゴンと、クリプトンと、キセノンと、ラドンと、二酸化炭素と、アンモニアとの少なくとも1つから構成される。

【0023】

気体溶解部400は、供給配管124における洗浄液700に予め溶解された気体を洗浄液700から除去する溶解気体除去機構440と、溶解気体除去機構440によって気体を除去された洗浄液700に所望の濃度を有する気体410を供給する気体供給部420と、溶解気体除去機構440にて気体を除去された供給配管111における洗浄液700に気体供給部420から放出された気体410を供給する気体供給配管430とを有している。

【0024】

溶解気体除去機構440は、気体を洗浄液700から除去できれば良いために、気体を脱気する気体脱気部441であってもよい。

【0025】

気体供給部420は、所望の濃度を有する気体410を洗浄液700に供給するために、所望の濃度を有する気体410を充填する気体充填容器である。気体供給部420は、気体410の供給量を調整する調整弁421と、調整弁421によって供給量を調整された気体410を供給配管111における洗浄液700に溶解させる溶解膜422とを有している。

【0026】

気体濃度測定部500は、供給配管111によって気体溶解部400から処理槽110に供給される洗浄液700において、この洗浄液700に溶解している気体410の濃度を測定する。気体濃度測定部500は、供給配管111より分岐し、気体410の濃度を測定するために供給配管111に流れる洗浄液700を分岐させる分岐配管510と、洗浄液700に溶解している気体410の濃度を測定するために分岐配管510から流れた洗浄液700を一時的に貯留する測定槽520と、測定槽520に貯留された洗浄液700を加熱する加熱部であるヒータ530と、ヒータ530で加熱された洗浄液700から洗浄液700に溶解している気体410の濃度を測定する測定部である測定センサ540とを有している。

【0027】

なお分岐配管510は、処理槽110と供給配管111と気体供給配管430との少なくとも1つから分岐していればよい。つまり気体濃度測定部500は、洗浄液700に溶解している気体410の濃度を測定するために、洗浄処理部100と、気体溶解部400と、洗浄処理部100と気体溶解部400とを連結する供給配管111と供給配管124との、少なくとも1つから分岐していればよい。

【0028】

ここで測定センサ540による洗浄液700に溶解している気体410の濃度の測定について説明する。

測定センサ540は、まずヒータ530によって加熱された洗浄液700の温度変化の結果を基に、洗浄液700の熱伝導度を測定する。この熱伝導度は、洗浄液700の組成と、気体410の組成と、洗浄液700に溶解している気体410の濃度とに依存する。本実施形態では、洗浄液700の組成と、気体410の組成とは、予め所望に設定されている。そのため洗浄液700の組成と、気体410の組成とが予め所望に設定されていると、測定センサ540は、測定した熱伝導度を基に、洗浄液700に溶解している気体410の濃度を測定できることとなる。このように本実施形態では、予め所望に設定されている洗浄液700の組成と気体410の組成と、測定センサ540によって測定された熱伝導度とを基に、洗浄液700に溶解している気体410の濃度を測定する。

【0029】

なお測定センサ540は、この測定結果を制御部600に出力する。この測定結果とは、洗浄液700に溶解している気体410の濃度を示す濃度情報である。

【0030】

図1と図2Aとに示すように、音圧測定部560は、例えば圧電素子等の音圧計であり、測定した音圧Pを電気信号に変換して、図1に示すように信号入力線610を介して制御部600に入力する。音圧測定部560は、一般的に周波数特性を有し、同じ超音波出力であっても、周波数が違う場合、出力される電気信号は等しいとは限らない。しかしながら本実施形態では後述する図11と図12とに示すよう動作手順であるために、周波数特性に関して加味する必要がなく、本実施形態における音圧測定部560は、音圧Pに対して比例した電気信号を出力すればよい。

【0031】

図2Aに示すように、音圧測定部560には、処理槽110に貯留されている洗浄液700に一部が浸漬し、音圧測定部560に超音波振動を媒介する媒介部570が配設されている。上述したように被洗浄物800は金属などの不純物を嫌い金属からの汚染を嫌うため、媒介部570は、洗浄液700を介して被洗浄物800を汚染しない非金属であり、例えば石英ガラスなどである。

【0032】

本実施形態では、図2Bに示すように音圧測定部560は洗浄液700に直接浸漬してもよいが、音圧測定部560が洗浄液700を介して被洗浄物800を汚染する可能性と、洗浄液700によって腐食される可能性等を鑑みて、図2Aに示すように媒介部570が洗浄液700に浸漬することが好適であり、音圧測定部560は媒介部570と接続した状態で洗浄液700に浸漬せずに処理槽110に配設されていることが好適である。

【0033】

ここで音圧測定部560が測定する音圧Pについて説明する。

図1に示すように洗浄液700が処理槽110に貯留し、図2Aに示すように媒介部570が洗浄液700に浸漬する。なお、洗浄液700に溶解している気体410による音圧Pへの影響を削除するために、洗浄液700に溶解している気体410の濃度は0ppmとする。

【0034】

このとき理論的には、音圧Pは、式(1)によって得られる。

【0035】

【数1】

【0036】

P:音圧(mV)、ρ:洗浄液700の密度(kg/m3)、c:洗浄液700の音速(m/s)、I:単位面積当たりの超音波出力(W/m2)、k:変換係数(mV/Pa)。

【0037】

式(1)をまとめると図3に示すようになる。図3に示すように、気体410が洗浄液700に溶解していない場合、一般的に、音圧Pは、超音波出力Iの平方根に比例して上昇する。

【0038】

また例えば窒素ガスなどの気体410が洗浄液700に溶解している場合、一般的に、音圧Pは、図3に示すように超音波出力Iの平方根に比例して上昇するのではなく、図4Aと図4Bと図4Cと図4Dとに示すように所定の超音波出力Iにて極大値となる。そして所定の超音波出力I以上に、超音波が出力されても、音圧Pは、減少していく傾向にある。

【0039】

この音圧Pの極大値と減少とについて説明する。

一般的に、超音波振動が洗浄液700に照射されると、微小な気泡が洗浄液700に発生する。これは洗浄液700に溶解している気体410の成分が、超音波によって析出されるからである。

【0040】

気泡の発生量は、洗浄液700に溶解している気体410の濃度と、超音波出力Iとが高いほど、多くなる。すなわち、濃度と超音波出力Iとが徐々に増加していく過程で、気体410が溶解している洗浄液700に超音波振動が照射されると、低い超音波出力Iでは気泡が発生せず、ある値以上の超音波出力Iでは気泡が発生する。この点は、後述するように濃度についても同様である。

【0041】

これを音圧Pの観点から考えると、一般的に音圧Pは、気泡の発生によって減衰する。

より詳細には、低い超音波出力Iで気泡が発生しないと、音圧Pは減衰しない。

また超音波出力Iが上昇すると、音圧Pは増幅する。

また超音波出力Iがある値以上に上昇すると、気泡が発生する。このとき音圧Pは、気泡の発生によって、ある値以上の超音波出力Iを境に減少する傾向となる。

これが音圧Pの極大値と減少とを示す理由となる。

そしてこれらをまとめたのが、図4A乃至図4Dに示す、超音波出力I(W)と音圧P(mV)との関係を示す気体の濃度毎のPIテーブルである。このPIテーブルは、詳細については後述するが、振動子200における超音波出力Iと、音圧測定部560によって測定された音圧Pとを基に、制御部600(より詳細には後述する中央演算処理装置640)によって作成される。

【0042】

例えば図4Aに示すように、洗浄液700に溶解している気体410の濃度が8.5ppmの場合、音圧Pは極大値34mVとなる。この時の超音波出力Iは、900Wである。900W以上の超音波出力Iでは、音圧Pは減少する。

また例えば図4Bに示すように、洗浄液700に溶解している気体410の濃度が12ppmの場合、音圧Pは極大値21mVとなる。この時の超音波出力Iは、350Wである。350W以上の超音波出力Iでは、音圧Pは減少する。

また例えば図4Cに示すように、洗浄液700に溶解している気体410の濃度が15ppmの場合、音圧Pは極大値20mVとなる。この時の超音波出力Iは、200Wである。200W以上の超音波出力Iでは、音圧Pは減少する。

また例えば図4Dに示すように、洗浄液700に溶解している気体410の濃度が20ppmの場合、音圧Pは極大値14mVとなる。この時の超音波出力Iは、150Wである。150W以上の超音波出力Iでは、音圧Pは減少する。

【0043】

なお気泡の発生量は、洗浄液700に溶解している気体410の濃度にも依存し、超音波出力Iが同一であっても、洗浄液700に溶解している気体410の濃度が高いほど、多くなる。そのため音圧Pの極大値に対応する超音波出力Iは、洗浄液700に溶解している気体410の濃度によっても異なる。

また超音波出力Iが同一であっても、上述したように、洗浄液700に溶解している気体410の濃度に応じて、音圧Pは変化する。例えば洗浄液700に溶解している気体410の濃度が例えば5ppm以下だと、洗浄効果(後述する異物除去率)が低いことがわかる。また洗浄液700に溶解している気体410の濃度が例えば5ppm〜10ppmだと洗浄効果(異物除去率)が大きく上昇することがわかる。このとき異物除去率は、90%以上となる。

【0044】

また気体410の種類と、音圧測定部560と、洗浄液700の種類とによって、音圧Pの極大値は異なる。しかしながら気体410が洗浄液700に溶解していることにより、超音波出力Iが上昇すると共に音圧Pは増幅して、音圧Pがある値以上の超音波出力Iを境に減少する傾向は普遍的である。

【0045】

次に異物除去率(PRE)について説明する。

異物除去率とは、被洗浄物800に予め付着している異物を被洗浄物800からどれだけ除去できたかを示す割合である。そのため異物除去率が高いほど、異物を多く除去できたことを示し、洗浄効果(洗浄性能)が高いことを示す。

超音波洗浄において、異物は、超音波振動によって発生する気泡(キャビテーション)によって除去される。異物除去率の観点において、異物を除去するための最低限の超音波振動の超音波出力Iは、洗浄液700に溶解している気体410の濃度によって変化する。

【0046】

例えば図4Aに示すように、異物除去率は、超音波出力Iが900Wの時に上昇し始める。

また図4Bに示すように、異物除去率は、超音波出力Iが350Wの時に上昇し始める。

また図4Cに示すように、異物除去率は、超音波出力Iが200Wの時に上昇し始める。

また図4Dに示すように、異物除去率は、超音波出力Iが150Wの時に上昇し始める。

【0047】

このように超音波洗浄において、異物は、ある値以上の超音波出力Iによる超音波振動によって発生する気泡によって除去される。

【0048】

また上述したように気体410の濃度が高いほど、気泡の発生量は多くなるため、気体410の濃度が高ければ、超音波出力Iが低くても、異物除去率は上昇する。

【0049】

またある値以上の超音波出力Iにおいては、上述したように、音圧Pは極大となる。つまり音圧Pが極大となるタイミングと、異物除去率が上昇するタイミングとは、一致する。またこれらのタイミングにおける超音波出力Iも一致する。このように超音波出力Iがある値以上となり、気泡が多数発生することで、超音波洗浄が始まり、音圧Pは極大となる。すなわち音圧Pの極大値は、超音波洗浄できる最小超音波出力といえる。

【0050】

また洗浄液700に溶解している気体410の濃度が変化した場合、図4Aと図4Bと図4Cと図4Dとに示すように、気体410の濃度が高くなる程、音圧Pの極大値に対応する超音波出力I、すなわち異物除去率が上昇し始める時の超音波出力Iが低くなることが分かる。なお、気体410の濃度が0ppmの場合は、異物除去率は0%である。

【0051】

このように気体410の濃度に応じて音圧Pの極大値を判別することで、異物除去率を判別でき、高精度に超音波洗浄できることとなる。

【0052】

図1に示すように、脱気部580は、気体溶解部400と伝播槽140との間に配設されている。気体濃度測定部500が気体溶解部400と伝播槽140との間に配設されている場合、脱気部580は、気体溶解部400と伝播槽140との間に配設されていれば、気体溶解部400と気体濃度測定部500との間に配設されても、気体濃度測定部500と伝播槽140との間に配設されていてもよい。

【0053】

脱気部580は、音圧測定部560によって測定された音圧Pを基に、気体溶解部400から供給配管111を流れて処理槽110に供給される洗浄液700において、気体溶解部400によって気体410が溶解している洗浄液700を脱気する。つまり脱気部580は、気体溶解部400から処理槽110に流れる洗浄液700を脱気する。

【0054】

図1に示すように、制御部600は、信号入力線610と、信号出力線620と、信号入力線627と、信号出力線629と、記録装置630と、中央演算処理装置640と、操作部650と、表示部660とを有している。

【0055】

信号入力線610は、音圧測定部560と中央演算処理装置640とに接続している。信号入力線610は、音圧測定部560によって測定された測定結果を中央演算処理装置640に入力する。この測定結果とは、音圧測定部560によって測定された音圧Pを示す音圧情報である。

【0056】

信号出力線620は、発振器300と中央演算処理装置640とに接続している。信号出力線620は、振動子200に付与する制御された電気信号を入力信号として中央演算処理装置640から発振器300に入力する。

【0057】

信号入力線627は、測定センサ540と中央演算処理装置640とに接続している。信号入力線627は、測定センサ540によって測定された測定結果を測定センサ540から中央演算処理装置640に入力する。この測定結果とは、上述した洗浄液700に溶解している気体410の濃度を示す濃度情報である。

【0058】

信号出力線629は、脱気部580と中央演算処理装置640とに接続している。信号出力線629は、音圧測定部560によって測定された測定結果とPIテーブルと濃度Iテーブル等を基に制御された電気信号を入力信号として中央演算処理装置640から脱気部580に入力する。

【0059】

中央演算処理装置640は、信号出力線620と発振器300とを介して振動子200の超音波出力Iを最小の0Wから最大の例えば1200Wの間で制御する。

【0060】

また中央演算処理装置640は、音圧Pの極大値と減少と異物除去率(PRE)とを算出するために、振動子200における超音波出力Iと、音圧測定部560によって測定された音圧P(音圧情報)とを基に、図4A乃至図4Dに示すような、音圧P(音圧情報)と超音波出力Iとの関係を示す気体410の濃度毎のPIテーブルを作成する。

【0061】

また中央演算処理装置640は、気体410の濃度毎のPIテーブル、つまり例えば図4A乃至図4Dに示すような、8.5ppmと12ppmと15ppmと20ppmとにおけるPIテーブルが作成されたか否かを判別する。これらPIテーブルは、記録装置630に記憶される。

また中央演算処理装置640は、気体410の濃度毎のPIテーブルが作成されている、と判別した場合、気体410の濃度毎のPIテーブルを記録装置630から読み出す。

また中央演算処理装置640は、被洗浄物800が超音波洗浄される前に、これらPIテーブルを基に、洗浄液700に溶解している気体410の濃度と、この濃度を洗浄液700に用いた際に極大値となる音圧Pに対応する超音波出力Iとの関係を示す濃度Iテーブルを作成する。濃度Iテーブルを図5に示す。

【0062】

なお中央演算処理装置640は、この濃度Iテーブルを、上述した気体410の濃度が異なる少なくとも2つのPIテーブルを基に作成する。少なくとも2つのPIテーブルとは、例えば気体410の濃度が8.5ppmにおけるPIテーブルと、気体410の濃度が12ppmにおけるPIテーブルと、気体410の濃度が15ppmにおけるPIテーブルと、気体410の濃度が20ppmにおけるPIテーブルとのなかから少なくとも2つであることを示す。

【0063】

記録装置630は、信号入力線610と中央演算処理装置640とを通じて入力された音圧情報と、中央演算処理装置640によって作成されたPIテーブルと濃度Iテーブルとを記録する。

【0064】

操作部650は、中央演算処理装置640がPIテーブルを作成するために、それぞれ異なる少なくとも2つの気体410の濃度を設定する操作が行われる。

また操作部650は、超音波洗浄時における、洗浄液700に溶解する超音波洗浄時の気体410の濃度と、図5に示す濃度Iテーブルの超音波出力Iにおける許容値と、超音波洗浄時の超音波出力Iと、上記した超音波洗浄時の気体410の濃度に対応する音圧Pの極大値における許容値と、上記した超音波洗浄時の気体410の濃度における許容値とを設定する操作が行われる。

【0065】

表示部660は、PIテーブルと濃度Iテーブルとを表示する。

【0066】

また記録装置630は、上述したように、信号入力線627と中央演算処理装置640とを通じて入力された濃度情報を記録する。また記録装置630は、超音波洗浄のための所望の条件と異物除去率(洗浄性能)との関係と、超音波洗浄のための所望の条件と被洗浄物800に対するダメージとの関係とのデータベースを格納する。

【0067】

なお超音波洗浄のための所望の条件は、振動子200の振動面200aの寸法(大きさ)と、発振器300が振動子200に対して付与する電気信号の周波数及び振幅(超音波出力I)と、洗浄液700の組成及び温度と、洗浄液700に溶解する気体410の組成及び濃度とによって構成される。気体410の濃度は、測定センサ540によって測定された濃度情報を基にしている。

【0068】

また異物除去率(洗浄性能)は、上述したように被洗浄物800に残留している除去すべき対象物の粒子の数に基づいている。詳細には異物除去率(洗浄性能)は、超音波洗浄処理前、超音波洗浄処理後及び乾燥処理後に、被洗浄物800に残留している除去すべき対象物の粒子の数を測定することによって求められる。さらなる詳細については後述する。

この異物除去率(洗浄性能)は、超音波洗浄のための所望の条件と、上述した超音波洗浄処理によって被洗浄物800から除去すべき対象物の種類とに依存する。

【0069】

また被洗浄物800に対するダメージとは、超音波洗浄処理後及び乾燥処理後における、上述したように超音波洗浄によってダメージを受けた被洗浄物800の主面における素子の数を示す。この超音波洗浄によってダメージを受けた被洗浄物800の主面における素子の数は、超音波洗浄のための所望の条件と、超音波洗浄によってダメージを受けた被洗浄物800の主面における素子の種類とに依存する。

【0070】

なおデータベースには、被洗浄物800の形状と種類と、超音波洗浄処理によって被洗浄物800から除去する対象物の種類と、超音波洗浄によってダメージを受ける被洗浄物800の主面における素子と、後述する図9に示す例えば窒素などの気体410の濃度と超音波出力Iと最適な超音波出力Iの出力範囲との関係を示す情報がさらに格納される。

【0071】

中央演算処理装置640は、記録装置630に格納されたデータベースに基づいて、被洗浄物800に対するダメージを所望する値以下に抑制しつつ所望する異物除去率(洗浄性能)を発揮するための超音波出力Iの出力範囲を算出し、気体濃度測定部500で測定された洗浄液700に溶解している気体410の濃度(前述した濃度情報)と、超音波出力Iの出力範囲との関係に基づいて、発振器300が振動子200へ付与する超音波出力Iを制御し、発振器300が振動子200に付与する電気信号を制御する。

【0072】

具体的には、中央演算処理装置640は、データベースに基づいて超音波出力Iの出力範囲を算出し、算出した超音波出力Iの出力範囲に基づいて、洗浄液700に溶解している気体410の濃度に対応する超音波出力Iにて超音波振動させるように発振器300を制御する。

【0073】

操作部650は、記録装置630に格納されるデータベースを入出力するための例えばタッチパネルやキーボード等である。入出力するものは、上述したように例えば超音波洗浄のための所望の条件と、異物除去率(洗浄性能)と、超音波洗浄によってダメージを受けた被洗浄物800の主面における素子の数などである。

【0074】

表示部660は、洗浄液700中における気体410の濃度の設定値と測定値、超音波出力の設定値、記録装置630に格納されるデータベースの入出力状況、中央演算処理装置640での処理状況等を表示する。

【0075】

次に超音波出力Iの出力範囲を算出する方法について図6乃至図9を参照して説明する。

まず操作部650によって入力されるデータベースの一例を説明する。この一例は、超音波洗浄のための所望の条件と、被洗浄物800の形状と種類と、超音波洗浄処理によって被洗浄物800から除去する対象物の種類と、超音波洗浄によってダメージを受ける被洗浄物800の主面における素子とである。

【0076】

振動子200の振動面200aの寸法は、例えば縦317mm、横317mmである。

発振器300から出力される電気信号の周波数は、例えば1820kHzである。

超音波出力Iは、例えば0W〜1200Wである。

洗浄液700は、例えば温度が摂氏25度の水である。

洗浄液700に溶解する気体410は、例えば濃度が0ppm〜20ppmの窒素である。

被洗浄物800は、例えば直径200mmのシリコンウェハである。

被洗浄物800から除去する対象物は、例えば粒径が200nm〜5000nmのシリコン粒子である。

被洗浄物800の主面における素子は、例えば材質が多結晶シリコンの配線パターンである。配線パターンの配線は、例えば幅50nm、高さ140nmを有し、各配線間の間隙幅は例えば50nmである。

【0077】

次に超音波出力Iの出力範囲を算出する具体的な方法について説明する。

処理槽110は、洗浄液700を貯留し、被洗浄物800を収容する。この状態で超音波洗浄処理が5分間実行される。超音波洗浄処理については、図11と図12とを参照して詳細に後述する。超音波洗浄処理後、被洗浄物800は、処理槽110から引き上げられる。そして被洗浄物800に対して、イソプロピルアルコールを用いた置換雰囲気下または窒素雰囲気下での高速スピン回転による乾燥処理が実行される。

【0078】

このとき超音波洗浄処理によって、下記に示す第1乃至第3の事項が発現する。

【0079】

第1の事項

振動子200によって洗浄液700に対して超音波振動が照射されると、洗浄液700には、圧力の高い領域と、圧力の低い領域とが周期的に発生する。

【0080】

第2の事項

洗浄液700において圧力の低い領域では、飽和蒸気圧の低い成分である窒素が容易に気泡群を形成する。気泡群とは、種々の径を持つ気泡によって構成される集団である。気泡群の中には、照射された超音波振動に共振するのに最適な径を持つ気泡(共振気泡)が存在する。

【0081】

第3の事項

共振気泡が、超音波振動との共振によって運動エネルギーを得て、被洗浄物800の主面を摩擦しながら移動速度Vにて移動することによって、被洗浄物800の主面における粒子を除去する。この粒子とは、上述した被洗浄物800から除去する対象物である、粒径が200nm〜5000nmのシリコン粒子である。

【0082】

なお参考文献1または参考文献2によると、共振気泡の移動速度の最大値Vは、式(2)で求められる。

【0083】

【数2】

【0084】

【数3】

【0085】

【数4】

【0086】

【数5】

【0087】

【数6】

【0088】

I:音響強度、k:波数、R:共振気泡の半径、P:実効音圧、f:周波数、ν:振動速度。

c:窒素を含む洗浄液700の平均音速

η:窒素を含む洗浄液700の平均粘度

ρ:窒素を含む洗浄液700の平均密度

K:窒素を含む洗浄液700の平均弾性率

式(2)乃至式(6)をまとめると式(7)が得られる。

【0089】

【数7】

【0090】

超音波出力Iが増大すると、振動速度ν が増大し、式(7)より移動速度Vも増大する。

【0091】

なお参考文献3によると、η、ρ、Kは、窒素の体積分率ξ を用いて、式(8)乃至式(10)から求められる。

【0092】

【数8】

【0093】

【数9】

【0094】

【数10】

【0095】

ηH2O:洗浄液700(ここでは、上述した水である)の粘度 891μPa・S

ρH2O:洗浄液700(ここでは、上述した水である)の密度 10000kg/m3

KH2O:洗浄液700(ここでは、上述した水である)の弾性率 2GPa

ηN2:窒素の粘度 18μPa・S

ρN2:窒素の密度 1.25kg/m3

KN2:窒素の弾性率 141kPa

【0096】

参考文献1 K.Yoshioka, Y. Kawashima, H. Hirano:Acustica, 5, 173 (1955)

参考文献2 阿座上瑞美, 菊池廣:表面技術, 47, 39 (1996)

参考文献3 実吉純一, 菊池善充, 熊本乙彦 監修:超音波技術便覧, 151 (1991)

【0097】

また上述した第1乃至第3の事項によって図6に示すような、超音波洗浄のための所望の条件である超音波出力Iと、異物除去率(洗浄性能)との関係が取得される。

図6に示す異物除去率(洗浄性能)は、上述したように、超音波洗浄処理前、超音波洗浄処理後及び乾燥処理後に、被洗浄物800に残留している除去すべき対象物の粒子の数を測定することによって求められる。

【0098】

即ち、超音波洗浄処理前に被洗浄物800に残留している対象物の粒子数をN0、超音波洗浄処理後及び乾燥処理後に被洗浄物800に残留している対象物の粒子数をNとすると、

異物除去率(洗浄性能)(%)=100×(N0−N)/N

という式によって、異物除去率(洗浄性能)は算出される。

【0099】

なお被洗浄物800に残留している除去すべき対象物の粒子の数は、ウェハ表面検査装置(株式会社日立ハイテクノロジーズ製、型式:LS−6000)を用いて散乱光を検出する方法によって測定される。

【0100】

図6に示すように、超音波出力Iが増大すると、窒素の濃度がどんな値でも、異物除去率(洗浄性能)は向上することがわかる。また各窒素の濃度において、超音波出力Iが一定の値を超えると、異物除去率(洗浄性能)は飽和することがわかる。

【0101】

そのため洗浄効果が発現する(異物除去率(洗浄性能)>0%となる)ために必要な最低の超音波出力Iは、洗浄液700に溶解している窒素の濃度に依存することがわかる。さらに窒素の濃度が高い場合、超音波出力Iが小さくても洗浄効果が発現することがわかる。また、窒素の濃度が低い場合、超音波出力Iが大きくても洗浄効果が発現しにくいことがわかる。なお、窒素の濃度が0ppmである場合、超音波出力Iを大きくしても洗浄効果は全く発現しないこととなる。

【0102】

つまり上述した図6と前述した第1乃至第3の事項と式(2)乃至式(10)とをまとめると、超音波出力Iが増大すると、前述した圧力の低い領域における圧力が著しく低下するため共振気泡の量が増大し、振動速度νが増大する。これにより移動速度Vも増大するため、異物除去率(洗浄性能)が向上する。

【0103】

また窒素の濃度が増大すれば、超音波出力Iが小さくても、共振気泡の量が増大するため、洗浄効果は発現する。また窒素の濃度が減少すれば、超音波出力Iが大きくても、共振気泡の量が減少するため、洗浄効果は発現しにくい。また、窒素の濃度が0ppmである場合、超音波出力Iが増大しても、気泡群自体が発生しないため、洗浄効果が全く発現しないこととなる。

【0104】

また上述した第1乃至第3の事項によって、図6と共に、図7に示すような、測定センサ540によって測定された窒素の濃度と、異物除去率(洗浄性能)との関係が取得される。なお図7に示す異物除去率(洗浄性能)は、図6と同様の手法によって求められる。

【0105】

図7に示すように、各超音波出力Iにおいて、窒素の濃度が増大すると、異物除去率(洗浄性能)は向上することがわかる。しかし各超音波出力Iにおいて、窒素の濃度がある一定の値を超えると、異物除去率(洗浄性能)は低下することがわかる。

【0106】

そのため洗浄効果が発現する(異物除去率(洗浄性能)>0%となる)ために必要な最低の窒素の濃度は、超音波出力Iに依存することがわかる。さらに図7に示すように超音波出力Iが300Wでは濃度12ppm以上の窒素、超音波出力Iが600Wでは10ppm以上の窒素、超音波出力Iが1200Wでは8ppm以上の窒素が必要であることがわかる。また図7に示すように、超音波出力Iが小さいほど、過剰な窒素の濃度によって異物除去率(洗浄性能)の低下が顕著であることがわかる。

【0107】

ここで図7において過剰な窒素の濃度による異物除去率(洗浄性能)の低下について、前述した第1乃至第3の事項と式(7),(8),(10)とを用いて説明する。

【0108】

前述した第1乃至第3の事項において、洗浄液700に溶解している窒素の濃度が過剰になると、窒素の体積分率ξ が増大する。これにより式(8)乃至式(10)より平均粘度ηと平均密度ρとが減少し、平均弾性率Kが著しく減少する。結果として、式(7)より移動速度Vが減少するため、異物除去率(洗浄性能)は低下する。

【0109】

また上述した第1乃至第3の事項によって、図6と図7と共に、図8に示すような、窒素の濃度と、超音波洗浄によってダメージを受けた被洗浄物800の主面における素子の数との関係が取得される。

【0110】

図8において、超音波出力Iは、例えば1200Wである。超音波洗浄によってダメージを受けた被洗浄物800の主面における素子の数は、超音波洗浄処理後及び乾燥処理後に、欠陥検査装置(KLA−Tencor製,型式:ILM−2350)及び欠陥レビューSEM装置(日本電子株式会社製,型式:JWS−7555S)を用いて、測定される。

【0111】

また超音波洗浄によってダメージを受けた被洗浄物800の主面における素子は、下記に示す第4乃至第6の事項によって発現する。

【0112】

第4の事項

振動子200によって洗浄液700に対して超音波振動が照射されると、洗浄液700の中には、圧力の高い領域と、圧力の低い領域とが周期的に発生する。

【0113】

第5の事項

急激な圧力の変化に伴い、洗浄液700の慣性力が発生する。慣性力は、式(5)で示される実効音圧Pに比例する。

【0114】

第6の事項

前述した慣性力が、被洗浄物800の主面に配置する素子に作用し、素子が倒壊する。このように被洗浄物800の主面における素子は、超音波洗浄によってダメージを受ける。

【0115】

このように第4乃至第6の事項と図8に示すように、窒素の濃度が増大すると、超音波洗浄によってダメージを受けた被洗浄物800の主面における素子の数は減少することがわかる。窒素の濃度が例えば20ppmの場合、超音波出力Iが例えば1200Wと大きくても、超音波洗浄によってダメージを受けた被洗浄物800の主面における素子の数はほぼ0となることがわかる。逆に、窒素の濃度が例えば0ppmに近づくにつれて、超音波洗浄によってダメージを受けた被洗浄物800の主面における素子の数は著しく増大することがわかる。

【0116】

ここで図8において過剰な窒素の濃度による超音波洗浄によってダメージを受けた被洗浄物800の主面における素子の数の低下について、前述した第4乃至第6の事項と式(5),(6),(9),(10)とを用いて説明する。

【0117】

前述した第4乃至第6の事項によると、超音波出力Iが増大すると、式(6)における振動速度νが増大し、前述した慣性力が増大するため、超音波洗浄によってダメージを受けた被洗浄物800の主面における素子の数が増大する。また窒素の濃度が増大すれば、窒素の体積分率ξ が増大し、式(5)と式(9)と式(10)とにより平均音速cと平均密度ρともに減少し、式(6)より実効音圧Pが減少し、前述した慣性力が減少する。これにより超音波洗浄によってダメージを受けた被洗浄物800の主面における素子の数が減少する。

【0118】

また図6乃至図8をまとめると、図9に示すような窒素の濃度と超音波出力Iと最適な超音波出力Iの出力範囲との関係が算出される。

【0119】

図9において実線で示す曲線は、図6及び図7から求められる、80%以上の異物除去率(洗浄性能)を得る超音波出力Iの最小値を示す。また破線は、図8から求められる、超音波洗浄によってダメージを受けた被洗浄物800の主面における素子が発生する際の超音波出力Iの最小値を示す。網掛けで示した領域αは、最適な超音波出力Iの出力範囲となる。この最適な超音波出力Iの出力範囲とは、超音波洗浄によってダメージを受けた被洗浄物800の主面における素子が発生せず、且つ80%以上の異物除去率(洗浄性能)を得る超音波出力Iの出力範囲である。

【0120】

例えば気体濃度測定部500によって測定され、洗浄液700に溶解している気体410である窒素の濃度が15ppmである場合、最適な超音波出力Iの出力範囲を基に、最適な超音波出力Iの出力範囲は、900W〜1200Wである。よって、制御部600は、超音波出力Iが900W〜1200Wになるように、発振器300を制御する。

【0121】

図9に示す、窒素の濃度と超音波出力Iと最適な超音波出力Iの出力範囲との関係は、上述したように、被洗浄物800の形状と種類と、超音波洗浄処理によって被洗浄物800から除去する対象物の種類と、超音波洗浄によってダメージを受ける被洗浄物800の主面における素子と共に、記録装置630(データベース)に格納される。

【0122】

なお制御部600は、上述した図4Aと図4Bと図4Cと図4Dと図5と図6と図7と図8とを基に図10に示す相関関係を算出する。図10は、超音波出力Iが1200Wと固定された際の、音圧P(mV)と、気体410の濃度(%)と、異物除去率(PRE)(洗浄性能)(%)と、超音波洗浄によってダメージを受けた被洗浄物800の主面における素子の数との相関関係を示す図である。

【0123】

このとき、音圧Pが10mV〜15mV、気体410の濃度が13ppm〜15ppmと制御されることで、異物除去率(洗浄性能)は95%以上、超音波洗浄によってダメージを受けた被洗浄物800の主面における素子の数が500個以下となることがわかる。

【0124】

次に本実施形態の動作方法について図11と図12とを参照して説明する。

本実施形態では、気体410の種類と超音波洗浄装置1の性能による被洗浄物800への影響を校正するために、超音波洗浄装置1が被洗浄物800を超音波洗浄する前に、制御部600(中央演算処理装置640)は、図4A乃至図4Dに示すPIテーブルを作成し、PIテーブルを基に図5に示す濃度Iテーブルを作成する必要がある。

まずこのPIテーブルと濃度Iテーブルとの作成について図11を参照して説明する。

なおPIテーブルと濃度Iテーブルとの作成段階では、被洗浄物800は処理槽110に収容されない。

【0125】

中央演算処理装置640は、濃度Iテーブルを作成するために、少なくとも2つのPIテーブルを作成する必要がある。そのため少なくとも2つのPIテーブルの作成のために、操作部650が操作され、それぞれ異なる少なくとも2つの気体410の濃度が設定される(Step1)。

なお本実施形態では、それぞれ異なる4種類の気体410の濃度、例えば8.5ppmと12ppmと15ppmと20ppmが用いられる。

【0126】

伝播液準備機構150は伝播液130の供給を開始し、伝播液130が伝播槽140に貯留する(Step2)。

より詳細には、タンク151に一時的に貯留されている伝播液130は、伝播液130に溶解された気体を溶解気体除去機構152によって除去され、供給配管141を経由して伝播槽140へ供給される。さらに伝播液130は、伝播槽140から排液配管142を経由して排出される。

【0127】

洗浄液準備機構120は、気体溶解部400に対して、洗浄液700の供給を開始する(Step3)。

より詳細には、タンク121に一時的に貯留されている洗浄液700は、温調機122によって温度を調整され、ポンプ123によって所望の速度の流速となるように流速を制御される。そして洗浄液700は、ポンプ123によって供給配管124を経由して気体溶解部400へ供給される。

【0128】

気体溶解部400は、洗浄液700から洗浄液700に溶解された気体を除去し、洗浄液700に対してStep1にて設定された濃度を有する気体410を供給し、この気体410が供給された洗浄液700を処理槽110へ供給する(Step4)。

より詳細には、気体溶解部400において、洗浄液700は、洗浄液700に溶解された気体を溶解気体除去機構440によって除去され、気体供給部420から気体供給配管430を経由してStep1にて設定された濃度を有する気体410を供給される。この時、気体410は、調整弁421によって供給量を調整されて、溶解膜422によって供給配管111における洗浄液700に溶解される。

なおこのとき供給される気体410の濃度は、例えば8.5ppmである。

【0129】

洗浄液準備機構120は、処理槽110にて洗浄液700がオーバーフローするまで、洗浄液700を処理槽110に供給する。これにより媒介部570は、洗浄液700に浸漬された状態となる(Step5)。そして洗浄液700は、処理槽110をオーバーフローした後、外槽112にて一時的に貯留され、排液配管113を経由して、排出される。

【0130】

発振器300は、制御部600によって制御された振動子200に付与する電気信号を信号出力線320を介して振動子200に伝達する。振動子200は、この電気信号を伝達されて、超音波出力Iを最小の0Wから最大の例えば1200Wまで徐々に大きくさせて超音波振動する(Step6)。

【0131】

音圧測定部560は、この超音波振動と同時に、処理槽110に貯留されている洗浄液700と媒介部570とを介して、振動子200より発振される超音波振動(圧力変動)から音圧Pを測定する(Step7)。

なお媒介部570が洗浄液700に直接浸漬しているために、音圧測定部560は媒介部570を介して超音波振動から音圧Pを直接測定することとなる。そして音圧測定部560は、測定結果(音圧情報)を、信号入力線610を介して制御部600(中央演算処理装置640)に入力する。音圧情報は、記録装置630に記録もされる。

【0132】

中央演算処理装置640は、Step6とStep7とを基に、この気体410の濃度(この場合は、8.5ppmを示す)における音圧情報と超音波出力Iとの関係を示すPIテーブルを作成する(Step8)。

この場合、気体410の濃度は8.5ppmであるため、作成されたPIテーブルは図4Aに示すものとなる。

【0133】

記録装置630は、中央演算処理装置640によって作成されたPIテーブルを、記録する(Step9)。

【0134】

中央演算処理装置640は、気体410の濃度毎のPIテーブル、つまり8.5ppmと12ppmと15ppmと20ppmとにおけるPIテーブルが作成されたか否かを判別する(Step10)。このPIテーブルは、Step1において操作部650にて設定した気体410の濃度毎のStep8におけるテーブルを示す。

【0135】

気体410の濃度毎のPIテーブルが作成されていない、と中央演算処理装置640が判別した場合(Step10:No)、Step4に戻る。

このとき、気体溶解部400は、洗浄液700から洗浄液700に溶解された気体410(上記においては、8.5ppm)を除去し、洗浄液700に対して気体410(8.5ppm以外の12ppmと15ppmと20ppmとのいずれか1つ)を供給し、気体410が供給された洗浄液700を処理槽110へ供給する。

【0136】

本実施形態では、気体410の濃度を、8.5ppmと12ppmと15ppmと20ppmとの4つを用いるため、Step4乃至Step10を4回繰り返す。そして図4A乃至図4Dに示すPIテーブルが作成され記録装置630に記録される。

【0137】

なお上述したように、PIテーブルは少なくとも2つ作成されればよいために、Step4乃至Step10を少なくとも2回繰り返せばよい。

【0138】

気体410の濃度毎のPIテーブルが作成されている、と中央演算処理装置640が判別した場合(Step10:Yes)、中央演算処理装置640は、気体410の濃度毎のPIテーブルを記録装置630から読み出す(Step11)。

そして中央演算処理装置640は、4つのPIテーブルを基に、図5に示す濃度Iテーブルを作成する(Step12)。

記録装置630は、この濃度Iテーブルを記録する(Step13)。

表示部660は、PIテーブルと濃度Iテーブルとを表示しても良い。

【0139】

中央演算処理装置640は、気体410の濃度を所望に制御するために、濃度Iテーブルを参照して気体410の濃度に対応する超音波出力Iとなるように発振器300を介して振動子200を制御すればよいことがわかる。

【0140】

これにより気体410の濃度に対応するおおよその超音波出力Iが図5に示す濃度Iテーブルから推測可能となる。

【0141】

そして制御部600は、図4A乃至図4Dに示すPIテーブルと、図5に示す濃度Iテーブルと、図6乃至図8との内容と、を基に図10に示す相関関係を算出する。

【0142】

次に本実施形態における超音波洗浄方法について図12を参照して説明する。

操作部650が操作され、図10に示す相関関係を基に、超音波洗浄時の超音波出力Iと、超音波洗浄時の気体410の濃度に対応する音圧Pの許容範囲とが設定される(Step21)。

例えば超音波洗浄時の超音波出力Iを1200W、音圧Pの許容範囲を10mV〜15mVとする。

【0143】

次にStep2の動作が行われる。なお伝播液130の供給は、被洗浄物800が処理槽110に収容される前から、被洗浄物800に対する超音波洗浄処理が完了するまで、常時継続される。

【0144】

被洗浄物800は、処理槽110に収容される(Step22)。

次にStep3の動作が行われる。なお洗浄液700の供給は、被洗浄物800に対する超音波洗浄処理が完了するまで、常時継続される。

【0145】

気体溶解部400は、洗浄液700から洗浄液700に溶解された気体を除去し、洗浄液700に対して気体410を供給し、気体410が供給された洗浄液700を脱気部580を介して処理槽110へ供給する(Step23)。

より詳細には、気体溶解部400において、洗浄液700は、洗浄液700に溶解された気体を溶解気体除去機構440によって除去され、気体供給部420から気体供給配管430を経由して気体410を供給される。この時、気体410は、調整弁421によって供給量を調整されて、溶解膜422によって供給配管111における洗浄液700に溶解される。この後、洗浄液700は、供給配管111に流れる。

【0146】

なお気体の除去と気体410の供給と洗浄液700の供給とは、被洗浄物800に対する超音波洗浄処理が完了するまで、常時継続される。

【0147】

次にStep5の動作が行われる。これにより被洗浄物800は、洗浄液700中に浸漬された状態となる。また媒介部570は、洗浄液700に浸漬された状態となる。そして洗浄液700は、処理槽110をオーバーフローした後、外槽112にて一時的に貯留され、排液配管113を経由して、排出される。

【0148】

発振器300は、制御部600によって制御された振動子200に付与する電気信号を信号出力線320を介して振動子200に伝達する。これにより振動子200は、超音波振動する。この時の超音波出力Iは、Step21にて設定された1200Wとなる。振動子200の超音波振動と同時に、被洗浄物800は超音波洗浄処理される。(Step24)。

【0149】

次にStep7の動作が行われる。なお音圧Pの計測は、被洗浄物800に対する超音波洗浄処理が完了するまで、常時継続される。

【0150】

制御部600(中央演算処理装置640)は、測定された音圧PがStep21にて設定された許容範囲以内か否かを判別する(Step25)。つまり測定された音圧Pが10mV〜15mV以内か否かを、制御部600(中央演算処理装置640)は判別する。

【0151】

音圧PがStep21にて設定された許容範囲以内の場合(Step25:Yes)、被洗浄物800は超音波洗浄され、所望な時間経過後、超音波洗浄は終了する(Step29)。

【0152】

音圧PがStep21にて設定された許容範囲以外の場合(Step25:No)、上述したように、気体410の濃度は気泡の発生量に大きく影響し、気泡の発生量は洗浄効果と被洗浄物800へのダメージとに大きく影響する。図10に示すように、音圧Pが10mV〜15mVの場合、気体410の濃度が13ppm〜15ppmであることで、高い洗浄効果を得ることができることがわかる。

【0153】

そのため、脱気部580は、制御部600(中央演算処理装置640)によって制御されて、洗浄液700に溶解している気体410の濃度が図10に示すように13ppm〜15ppmとなるように、気体溶解部400から供給配管111を流れて処理槽110に供給される洗浄液700を脱気する(Step26)。

【0154】

音圧測定部560は、この時もStep7における音圧Pの測定を継続している。そして制御部600(中央演算処理装置640)は、音圧測定部560によって測定された音圧PがStep21にて設定された許容範囲(10mV〜15mV)以外か否か、を判別する(Step27)。

【0155】

音圧PがStep21にて設定された範囲以外の場合(Step27:Yes)、Step26に戻り、制御部600(中央演算処理装置640)は脱気部580を制御し、脱気部580は脱気を続ける。

【0156】

音圧PがStep21にて設定された範囲以内の場合(Step27:No)、音圧Pが10mV〜15mVであり、気体410の濃度が13ppm〜15ppmであることを示す。そのため、図10に示すように異物除去率が常に95%以上となる。また超音波洗浄によってダメージを受けた被洗浄物800の主面における素子は、500個程度と減少する。

【0157】

よって制御部600(中央演算処理装置640)は、信号出力線629を介して脱気部580を制御する。このとき脱気部580は停止する(Step28)。

この後、Step29に進む。

【0158】

このように本実施形態では、脱気部580を気体溶解部400と伝播槽140との間に配設することで、伝播槽140に供給される洗浄液700を脱気でき、洗浄液700に溶解している気体410の濃度を制御できる。これにより本実施形態では、洗浄液700中に発生する気泡の量を調節できる。よって本実施形態では、被洗浄物へ洗浄効果を高めると同時に、気泡による被洗浄物へのダメージを最小限に抑えることができる。

また本実施形態では、安価で素早く高度な洗浄性能を発揮することができる。

【0159】

また本実施形態では、音圧測定部560と媒介部570とを処理槽110に直接配設し、気体410の濃度を直接測定しているために、高度に超音波洗浄することができる。

【0160】

また本実施形態では、音圧測定部560を圧電素子とし、媒介部570を石英ガラスとすることで、気体溶解部400を非常に簡素な構成、安価且つ維持管理も容易にすることができる。

【0161】

また本実施形態では、媒介部570を石英ガラスとし、媒介部570のみを洗浄液700に浸漬するために、洗浄液700と被洗浄物800とを汚すことを防止することができる。

【0162】

また本実施形態では、音圧測定部560によって超音波振動を素早く測定でき、これにより素早く音圧Pを測定でき、結果として中央演算処理装置640によって気体溶解部400を通じて気体410の濃度を素早く制御することができる。

【0163】

また本実施形態では、PIテーブルと濃度Iテーブルとを、超音波洗浄する度、及びロット毎に作成する必要はなく、超音波洗浄装置1の起動時、洗浄液700を変更する場合、気体410を変更する場合などに、図6に示すStep1乃至Step8の動作行い、PIテーブルと濃度Iテーブルとを1度作成すればよい。そのため本実施形態では、超音波洗浄装置1の駆動時、洗浄液700と気体410との変更が無い場合、PIテーブルと濃度Iテーブルと新たに作成する必要が無く、図11に示すStep1乃至Step8の動作を省略でき、素早く超音波洗浄動作に移行でき、被洗浄物800を素早く超音波洗浄することができる。

【0164】

また本実施形態では、1ロット毎に超音波洗浄動作にて、音圧Pを測定し、気体410の濃度を制御するため、洗浄不良を大幅に減らすことができる。

【0165】

なお洗浄液700が貯留する処理槽110の例えば底部110a及び上面110bや、処理槽110内の一部及びこの一部から最も離れた処理槽110の他部などにおいて、洗浄液700に溶解している気体410の濃度が均一ではなく、気体410の濃度にムラが生じる可能性がある。そのため本実施形態では、媒介部570を含む音圧測定部560をこのような箇所にそれぞれ配設してもよい。

つまり本実施形態では、媒介部570を含む音圧測定部560を処理槽110に少なくとも1つ配設すればよく、数が多いほど、音圧Pを測定する精度を向上させることができ、より高精度に気体410の濃度を測定することができ、結果的に高度な洗浄性能を発揮することができる。なおこのとき中央演算処理装置640は、各音圧測定部560から測定された音圧Pの平均値を算出する。

【0166】

なお超音波洗浄は、バッチ式(浸漬式)洗浄と枚葉式洗浄との両方に対応する。バッチ式洗浄とは、図1に示すように洗浄液700を貯留した処理槽110の中に被洗浄物800を収容(浸漬)して超音波洗浄する洗浄方法である。枚葉式洗浄とは、被洗浄物800に対して洗浄液700を吐出しながら超音波洗浄する洗浄方法である。

本実施形態では、バッチ式洗浄を用いて説明したが、もちろん枚葉式洗浄にも対応可能である。この枚葉式洗浄によって超音波洗浄される被洗浄物800には、例えば半導体集積装置用基板、表示装置用ガラス基板、フォトマスク用基板、光ディスク用基板、磁気ディスク用基板、フィルム基板等の基板が好適である。

【0167】

本発明は、上記実施形態そのままに限定されるものではなく、実施段階ではその要旨を逸脱しない範囲で構成要素を変形して具体化できる。また、上記実施形態に開示されている複数の構成要素の適宜な組み合せにより種々の発明を形成できる。

【符号の説明】

【0168】

1…超音波洗浄装置、100…洗浄処理部、110…処理槽、120…洗浄液準備機構、130…伝播液、140…伝播槽、150…伝播液準備機構、200…振動子、300…発振器、400…気体溶解部、410…気体、420…気体供給部、421…調整弁、430…気体供給配管、440…溶解気体除去機構、441…気体脱気部、500…気体濃度測定部、560…音圧測定部、570…媒介部、580…脱気部、600…制御部、640…中央演算処理装置、650…操作部、660…表示部、700…洗浄液、800…被洗浄物。

【技術分野】

【0001】

本発明は、ムラのない均一な洗浄が求められる、半導体ウエハー、ガラスマスク、液晶ガラス基板、ハードディスク等に対して、超音波振動を照射した水や薬液を用いて精密に洗浄する超音波洗浄装置に関する。

【背景技術】

【0002】

例えば微細加工品には、半導体ウエハー、液晶用のガラス、液晶ガラス基板、ハードディスク等が挙げられる。このような微細加工品には、異物が付着していることがある。この異物は、例えば1μm未満の粒子等であり、汚れとなる。異物が微細加工品に付着していると、微細加工品の性能が大きく低下してしまう。そのため微細加工品は、このような異物を剥離する必要があり、剥離のために例えば高周波の超音波洗浄装置によって精密に超音波洗浄される必要が生じる。超音波洗浄装置は、洗浄槽内に満たされた洗浄液中を伝わる超音波振動、あるいは、洗浄液と超音波振動との相乗効果により、異物を微細加工品から剥離し、超音波洗浄している。このような微細加工品は、超音波洗浄装置によって超音波洗浄される被洗浄物となる。

【0003】

例えば特許文献1には、共振周波数が振動板の全部位で一定に保たれるようにして、被洗浄物に対して常に均一な精密洗浄が行える超音波音洗浄装置が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−268448号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

一般的に、被洗浄物に付着する異物は、超音波洗浄によって洗浄液中に発生する気泡によって除去(圧壊)される。なお気泡は、異物を除去すると同時に、圧壊によって被洗浄物にダメージを与えもする。このように気泡の発生量は、洗浄効果と被洗浄物へのダメージとに大きく影響している。そしてこのような気泡の発生量は、洗浄液に溶解している気体の濃度に大きく影響している。

【0006】

そのため本発明は、上記事情に鑑み、洗浄液に溶解している気体の濃度を制御することで、被洗浄物へ洗浄効果を高めると同時に、気泡による被洗浄物へのダメージを最小限に抑えることができる超音波洗浄装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明は目的を達成するために、洗浄液に所望の気体を溶解する気体溶解部と、前記気体が溶解している前記洗浄液に対して超音波振動を照射する振動子と、前記振動子によって超音波振動を照射された前記洗浄液を用いて被洗浄物を超音波洗浄処理する洗浄処理部と、前記振動子を圧電効果によって超音波振動させるために、所望の周波数で、且つ所望の振幅の電気信号を前記振動子に付与する発振器と、超音波振動が照射されている前記洗浄液において、前記振動子より発振される超音波振動から音圧を測定する音圧測定部と、前記気体溶解部によって前記気体が溶解している前記洗浄液を脱気する脱気部と、前記音圧測定部によって測定された前記音圧を基に、前記脱気部を制御して前記洗浄液に対する前記気体の脱気量を制御する制御部と、を具備することを特徴とする超音波洗浄装置を提供する。

【発明の効果】

【0008】

本発明によれば、洗浄液に溶解している気体の濃度を制御することで、被洗浄物へ洗浄効果を高めると同時に、気泡による被洗浄物へのダメージを最小限に抑えることができる超音波洗浄装置を提供することができる。

【図面の簡単な説明】

【0009】

【図1】図1は、本発明に係る超音波洗浄装置の構成を示す図である。

【図2A】図2Aは、音圧測定部と媒介部との概略図である。

【図2B】図2Bは、音圧測定部の概略図である。

【図3】図3は、気体が洗浄液に溶解していない場合における超音波出力I(W)と音圧P(mV)との関係を示す図である。

【図4A】図4Aは、気体の濃度が8.5ppmの場合における、超音波出力I(W)と音圧P(mV)との関係を示すPIテーブルを示す図である。

【図4B】図4Bは、気体の濃度が12ppmの場合における、超音波出力I(W)と音圧P(mV)との関係を示すPIテーブルを示す図である。

【図4C】図4Cは、気体の濃度が15ppmの場合における、超音波出力I(W)と音圧P(mV)との関係を示すPIテーブルを示す図である。

【図4D】図4Dは、気体の濃度が20ppmの場合における、超音波出力I(W)と音圧P(mV)との関係を示すPIテーブルを示す図である。

【図5】図5は、洗浄液700に溶解している気体410の濃度と、この濃度を洗浄液700に用いた際に極大値となる音圧Pに対応する超音波出力Iとの関係を示す濃度Iテーブルを示す図である。

【図6】図6は、超音波出力Iと、洗浄性能との関係を示す図である。

【図7】図7は、窒素の濃度と、洗浄性能との関係を示す図である。

【図8】図8は、窒素の濃度と、超音波洗浄によってダメージを受けた被洗浄物の主面における素子の数との関係を示す図である。

【図9】図9は、窒素の濃度と超音波出力Iと最適な超音波の出力範囲との関係を示す図である。

【図10】図10は、超音波出力Iが1200Wの場合における、異物除去率(%)と平均音圧P(mV)と気体の濃度(ppm)と超音波洗浄によってダメージを受けた被洗浄物の主面における素子の数との関係を示す図である。

【図11】図11は、PIテーブルと濃度Iテーブルとの作成を示すフローチャートである。

【図12】図12は、本実施形態における超音波洗浄方法を示すフローチャートである。

【発明を実施するための形態】

【0010】

以下、図1乃至図12を参照して本発明の実施形態について詳細に説明する。

本実施形態では、超音波洗浄装置1は、被洗浄物800に対して、超音波振動を照射した例えば水や薬液等の液体(以下、洗浄液700)を用いて超音波洗浄処理を行う。

【0011】

本実施形態では、洗浄液700を貯留した処理槽110の中に被洗浄物800を収容し、洗浄液700に浸漬された状態の被洗浄物800を超音波洗浄するバッチ式洗浄が用いられる。

このバッチ式洗浄によって超音波洗浄される被洗浄物800には、例えば機械加工品等が好適である。

【0012】

超音波洗浄装置1は、洗浄液700に対して超音波振動を照射する振動子200と、振動子200によって超音波振動を照射された洗浄液700を用いて被洗浄物800を超音波洗浄処理する洗浄処理部100と、振動子200を圧電効果によって超音波振動させるために、所望の周波数(周波数が例えば20kHz以上)で、且つ所望の振幅の電気信号を振動子200に付与する発振器300と、洗浄液700に所望の濃度を有する気体410を溶解する気体溶解部400と、洗浄液700に溶解している気体410の濃度を測定する気体濃度測定部500と、洗浄液700において振動子200より発振される超音波振動(圧力変動)から音圧Pを測定する音圧測定部560と、気体溶解部400によって気体410が溶解している洗浄液700を脱気する脱気部580と、音圧測定部560によって測定された音圧Pを基に、発振器300が振動子200へ付与する超音波出力Iを制御し、発振器300が振動子200に付与する電気信号を制御し、脱気部580を制御して洗浄液700に対する気体410の脱気量を制御する制御部600とを有している。

【0013】

洗浄処理部100は、被洗浄物800を収容して洗浄液700を貯留する処理槽110と、処理槽110が貯留する洗浄液700を準備する洗浄液準備機構120と、処理槽110に貯留された洗浄液700に対して振動子200によって照射される超音波振動を伝播する伝播液130を貯留する伝播槽140と、伝播槽140が貯留する伝播液130を準備する伝播液準備機構150とを有している。

【0014】

本実施形態において被洗浄物800は、上述したように機械加工品であり、より詳細には例えばシリコンウエハ等の半導体である。被洗浄物800は、自身とは異なる金属などの不純物を嫌い、金属からの汚染を嫌う。そのため処理槽110は、被洗浄物800への汚染を避ける必要があり、金属成分の溶出の虞がない材質で形成されている必要がある。また処理槽110は、洗浄液700として使用される様々な薬品に対する耐食性を有する材質で形成されている必要がある。また処理槽110は、超音波振動の透過性が高く、使用劣化による発塵の恐れがない材質で形成されている必要がある。このような材質は、例えば石英ガラスである。処理槽110は、収容する被洗浄物800の形状を特に限定しないが、上述したように機械加工品等の被洗浄物800を収容することが好適である。

【0015】

処理槽110の底部110a付近には、洗浄液準備機構120によって準備された洗浄液700を洗浄液準備機構120から処理槽110に供給する供給配管111が配設されている。この供給配管111は、気体溶解部400と接続している。また処理槽110の上面110bは、開放されている。そのため処理槽110の上端110cの外周面110dには、処理槽110からオーバーフローした洗浄液700を一時的に貯留する外槽112が配設されている。この外槽112には、一時的に貯留した廃液となる洗浄液700を外槽112から排液する排液配管113が接続している。

【0016】

洗浄液準備機構120は、洗浄液700を処理槽110に貯留させるように、洗浄液700を準備する。この洗浄液準備機構120は、処理槽110(より詳細には気体溶解部400)に供給する洗浄液700を一時的に貯留するタンク121と、タンク121に一時的に貯留されている洗浄液700の温度を調整する温度調整部である温調機122と、処理槽110(より詳細には気体溶解部400)に供給される洗浄液700の流速を所望の速度となるように制御する流速制御部であるポンプ123と、ポンプ123によって流速を制御された洗浄液700を気体溶解部400に供給する供給配管124とを有している。供給配管124は、気体溶解部400と接続している。

【0017】

伝播槽140において、伝播液130は、処理槽110の底部110aと振動子200の上面(振動面)200aとの間に介在し、処理槽110に貯留された洗浄液700に対して振動子200から照射された超音波振動を伝播する。この伝播液130は、超音波振動の伝播を妨げる気泡を発生させず、且つ振動子200の振動面200aで発生する熱を効率よく放出させる液体が望ましい。この液体は、気体が溶解していない水である。

【0018】

伝播槽140の底部140aの一部には、開口部140bが配設されている。開口部140bには、振動子200が取り付けられている。伝播槽140には、伝播液準備機構150から伝播槽140に伝播液130を供給する供給配管141と、廃液となる伝播液130を伝播槽140から排液する排液配管142とが配設されている。

【0019】

伝播液準備機構150は、伝播液130を伝播槽140に貯留させるように、伝播液130を準備する。伝播液準備機構150は、伝播槽140に供給される伝播液130を一時的に貯留するタンク151と、タンク151に貯留された伝播液130に予め溶解された気体を除去する溶解気体除去機構152とを有している。

【0020】

振動子200は、振動面200aにおいて発生した超音波振動を、伝播液130を介して処理槽110の底部110aに伝播させ、処理槽110の底部110aを透過させて、処理槽110内の洗浄液700に照射する。超音波振動を照射された洗浄液700は、超音波振動の物理的な作用によって、被洗浄物800に対して洗浄作用をもたらす。

【0021】

発振器300は、信号出力線320を有している。信号出力線320は、振動子200と接続しており、制御部600によって制御された振動子200に付与する電気信号を振動子200に伝達する。これにより発振器300は、振動子200を超音波振動させる。

【0022】

気体溶解部400は、洗浄液準備機構120から供給された洗浄液700に対して所望の気体410を溶解する。この気体410は、例えば、水素と、ヘリウムと、窒素と、酸素と、ネオンと、アルゴンと、クリプトンと、キセノンと、ラドンと、二酸化炭素と、アンモニアとの少なくとも1つから構成される。

【0023】

気体溶解部400は、供給配管124における洗浄液700に予め溶解された気体を洗浄液700から除去する溶解気体除去機構440と、溶解気体除去機構440によって気体を除去された洗浄液700に所望の濃度を有する気体410を供給する気体供給部420と、溶解気体除去機構440にて気体を除去された供給配管111における洗浄液700に気体供給部420から放出された気体410を供給する気体供給配管430とを有している。

【0024】

溶解気体除去機構440は、気体を洗浄液700から除去できれば良いために、気体を脱気する気体脱気部441であってもよい。

【0025】

気体供給部420は、所望の濃度を有する気体410を洗浄液700に供給するために、所望の濃度を有する気体410を充填する気体充填容器である。気体供給部420は、気体410の供給量を調整する調整弁421と、調整弁421によって供給量を調整された気体410を供給配管111における洗浄液700に溶解させる溶解膜422とを有している。

【0026】

気体濃度測定部500は、供給配管111によって気体溶解部400から処理槽110に供給される洗浄液700において、この洗浄液700に溶解している気体410の濃度を測定する。気体濃度測定部500は、供給配管111より分岐し、気体410の濃度を測定するために供給配管111に流れる洗浄液700を分岐させる分岐配管510と、洗浄液700に溶解している気体410の濃度を測定するために分岐配管510から流れた洗浄液700を一時的に貯留する測定槽520と、測定槽520に貯留された洗浄液700を加熱する加熱部であるヒータ530と、ヒータ530で加熱された洗浄液700から洗浄液700に溶解している気体410の濃度を測定する測定部である測定センサ540とを有している。

【0027】

なお分岐配管510は、処理槽110と供給配管111と気体供給配管430との少なくとも1つから分岐していればよい。つまり気体濃度測定部500は、洗浄液700に溶解している気体410の濃度を測定するために、洗浄処理部100と、気体溶解部400と、洗浄処理部100と気体溶解部400とを連結する供給配管111と供給配管124との、少なくとも1つから分岐していればよい。

【0028】

ここで測定センサ540による洗浄液700に溶解している気体410の濃度の測定について説明する。

測定センサ540は、まずヒータ530によって加熱された洗浄液700の温度変化の結果を基に、洗浄液700の熱伝導度を測定する。この熱伝導度は、洗浄液700の組成と、気体410の組成と、洗浄液700に溶解している気体410の濃度とに依存する。本実施形態では、洗浄液700の組成と、気体410の組成とは、予め所望に設定されている。そのため洗浄液700の組成と、気体410の組成とが予め所望に設定されていると、測定センサ540は、測定した熱伝導度を基に、洗浄液700に溶解している気体410の濃度を測定できることとなる。このように本実施形態では、予め所望に設定されている洗浄液700の組成と気体410の組成と、測定センサ540によって測定された熱伝導度とを基に、洗浄液700に溶解している気体410の濃度を測定する。

【0029】

なお測定センサ540は、この測定結果を制御部600に出力する。この測定結果とは、洗浄液700に溶解している気体410の濃度を示す濃度情報である。

【0030】

図1と図2Aとに示すように、音圧測定部560は、例えば圧電素子等の音圧計であり、測定した音圧Pを電気信号に変換して、図1に示すように信号入力線610を介して制御部600に入力する。音圧測定部560は、一般的に周波数特性を有し、同じ超音波出力であっても、周波数が違う場合、出力される電気信号は等しいとは限らない。しかしながら本実施形態では後述する図11と図12とに示すよう動作手順であるために、周波数特性に関して加味する必要がなく、本実施形態における音圧測定部560は、音圧Pに対して比例した電気信号を出力すればよい。

【0031】

図2Aに示すように、音圧測定部560には、処理槽110に貯留されている洗浄液700に一部が浸漬し、音圧測定部560に超音波振動を媒介する媒介部570が配設されている。上述したように被洗浄物800は金属などの不純物を嫌い金属からの汚染を嫌うため、媒介部570は、洗浄液700を介して被洗浄物800を汚染しない非金属であり、例えば石英ガラスなどである。

【0032】

本実施形態では、図2Bに示すように音圧測定部560は洗浄液700に直接浸漬してもよいが、音圧測定部560が洗浄液700を介して被洗浄物800を汚染する可能性と、洗浄液700によって腐食される可能性等を鑑みて、図2Aに示すように媒介部570が洗浄液700に浸漬することが好適であり、音圧測定部560は媒介部570と接続した状態で洗浄液700に浸漬せずに処理槽110に配設されていることが好適である。

【0033】

ここで音圧測定部560が測定する音圧Pについて説明する。

図1に示すように洗浄液700が処理槽110に貯留し、図2Aに示すように媒介部570が洗浄液700に浸漬する。なお、洗浄液700に溶解している気体410による音圧Pへの影響を削除するために、洗浄液700に溶解している気体410の濃度は0ppmとする。

【0034】

このとき理論的には、音圧Pは、式(1)によって得られる。

【0035】

【数1】

【0036】

P:音圧(mV)、ρ:洗浄液700の密度(kg/m3)、c:洗浄液700の音速(m/s)、I:単位面積当たりの超音波出力(W/m2)、k:変換係数(mV/Pa)。

【0037】

式(1)をまとめると図3に示すようになる。図3に示すように、気体410が洗浄液700に溶解していない場合、一般的に、音圧Pは、超音波出力Iの平方根に比例して上昇する。

【0038】

また例えば窒素ガスなどの気体410が洗浄液700に溶解している場合、一般的に、音圧Pは、図3に示すように超音波出力Iの平方根に比例して上昇するのではなく、図4Aと図4Bと図4Cと図4Dとに示すように所定の超音波出力Iにて極大値となる。そして所定の超音波出力I以上に、超音波が出力されても、音圧Pは、減少していく傾向にある。

【0039】

この音圧Pの極大値と減少とについて説明する。

一般的に、超音波振動が洗浄液700に照射されると、微小な気泡が洗浄液700に発生する。これは洗浄液700に溶解している気体410の成分が、超音波によって析出されるからである。

【0040】

気泡の発生量は、洗浄液700に溶解している気体410の濃度と、超音波出力Iとが高いほど、多くなる。すなわち、濃度と超音波出力Iとが徐々に増加していく過程で、気体410が溶解している洗浄液700に超音波振動が照射されると、低い超音波出力Iでは気泡が発生せず、ある値以上の超音波出力Iでは気泡が発生する。この点は、後述するように濃度についても同様である。

【0041】

これを音圧Pの観点から考えると、一般的に音圧Pは、気泡の発生によって減衰する。

より詳細には、低い超音波出力Iで気泡が発生しないと、音圧Pは減衰しない。

また超音波出力Iが上昇すると、音圧Pは増幅する。

また超音波出力Iがある値以上に上昇すると、気泡が発生する。このとき音圧Pは、気泡の発生によって、ある値以上の超音波出力Iを境に減少する傾向となる。

これが音圧Pの極大値と減少とを示す理由となる。

そしてこれらをまとめたのが、図4A乃至図4Dに示す、超音波出力I(W)と音圧P(mV)との関係を示す気体の濃度毎のPIテーブルである。このPIテーブルは、詳細については後述するが、振動子200における超音波出力Iと、音圧測定部560によって測定された音圧Pとを基に、制御部600(より詳細には後述する中央演算処理装置640)によって作成される。

【0042】

例えば図4Aに示すように、洗浄液700に溶解している気体410の濃度が8.5ppmの場合、音圧Pは極大値34mVとなる。この時の超音波出力Iは、900Wである。900W以上の超音波出力Iでは、音圧Pは減少する。

また例えば図4Bに示すように、洗浄液700に溶解している気体410の濃度が12ppmの場合、音圧Pは極大値21mVとなる。この時の超音波出力Iは、350Wである。350W以上の超音波出力Iでは、音圧Pは減少する。

また例えば図4Cに示すように、洗浄液700に溶解している気体410の濃度が15ppmの場合、音圧Pは極大値20mVとなる。この時の超音波出力Iは、200Wである。200W以上の超音波出力Iでは、音圧Pは減少する。

また例えば図4Dに示すように、洗浄液700に溶解している気体410の濃度が20ppmの場合、音圧Pは極大値14mVとなる。この時の超音波出力Iは、150Wである。150W以上の超音波出力Iでは、音圧Pは減少する。

【0043】

なお気泡の発生量は、洗浄液700に溶解している気体410の濃度にも依存し、超音波出力Iが同一であっても、洗浄液700に溶解している気体410の濃度が高いほど、多くなる。そのため音圧Pの極大値に対応する超音波出力Iは、洗浄液700に溶解している気体410の濃度によっても異なる。

また超音波出力Iが同一であっても、上述したように、洗浄液700に溶解している気体410の濃度に応じて、音圧Pは変化する。例えば洗浄液700に溶解している気体410の濃度が例えば5ppm以下だと、洗浄効果(後述する異物除去率)が低いことがわかる。また洗浄液700に溶解している気体410の濃度が例えば5ppm〜10ppmだと洗浄効果(異物除去率)が大きく上昇することがわかる。このとき異物除去率は、90%以上となる。

【0044】

また気体410の種類と、音圧測定部560と、洗浄液700の種類とによって、音圧Pの極大値は異なる。しかしながら気体410が洗浄液700に溶解していることにより、超音波出力Iが上昇すると共に音圧Pは増幅して、音圧Pがある値以上の超音波出力Iを境に減少する傾向は普遍的である。

【0045】

次に異物除去率(PRE)について説明する。

異物除去率とは、被洗浄物800に予め付着している異物を被洗浄物800からどれだけ除去できたかを示す割合である。そのため異物除去率が高いほど、異物を多く除去できたことを示し、洗浄効果(洗浄性能)が高いことを示す。

超音波洗浄において、異物は、超音波振動によって発生する気泡(キャビテーション)によって除去される。異物除去率の観点において、異物を除去するための最低限の超音波振動の超音波出力Iは、洗浄液700に溶解している気体410の濃度によって変化する。

【0046】

例えば図4Aに示すように、異物除去率は、超音波出力Iが900Wの時に上昇し始める。

また図4Bに示すように、異物除去率は、超音波出力Iが350Wの時に上昇し始める。

また図4Cに示すように、異物除去率は、超音波出力Iが200Wの時に上昇し始める。

また図4Dに示すように、異物除去率は、超音波出力Iが150Wの時に上昇し始める。

【0047】

このように超音波洗浄において、異物は、ある値以上の超音波出力Iによる超音波振動によって発生する気泡によって除去される。

【0048】

また上述したように気体410の濃度が高いほど、気泡の発生量は多くなるため、気体410の濃度が高ければ、超音波出力Iが低くても、異物除去率は上昇する。

【0049】

またある値以上の超音波出力Iにおいては、上述したように、音圧Pは極大となる。つまり音圧Pが極大となるタイミングと、異物除去率が上昇するタイミングとは、一致する。またこれらのタイミングにおける超音波出力Iも一致する。このように超音波出力Iがある値以上となり、気泡が多数発生することで、超音波洗浄が始まり、音圧Pは極大となる。すなわち音圧Pの極大値は、超音波洗浄できる最小超音波出力といえる。

【0050】

また洗浄液700に溶解している気体410の濃度が変化した場合、図4Aと図4Bと図4Cと図4Dとに示すように、気体410の濃度が高くなる程、音圧Pの極大値に対応する超音波出力I、すなわち異物除去率が上昇し始める時の超音波出力Iが低くなることが分かる。なお、気体410の濃度が0ppmの場合は、異物除去率は0%である。

【0051】

このように気体410の濃度に応じて音圧Pの極大値を判別することで、異物除去率を判別でき、高精度に超音波洗浄できることとなる。

【0052】

図1に示すように、脱気部580は、気体溶解部400と伝播槽140との間に配設されている。気体濃度測定部500が気体溶解部400と伝播槽140との間に配設されている場合、脱気部580は、気体溶解部400と伝播槽140との間に配設されていれば、気体溶解部400と気体濃度測定部500との間に配設されても、気体濃度測定部500と伝播槽140との間に配設されていてもよい。

【0053】

脱気部580は、音圧測定部560によって測定された音圧Pを基に、気体溶解部400から供給配管111を流れて処理槽110に供給される洗浄液700において、気体溶解部400によって気体410が溶解している洗浄液700を脱気する。つまり脱気部580は、気体溶解部400から処理槽110に流れる洗浄液700を脱気する。

【0054】

図1に示すように、制御部600は、信号入力線610と、信号出力線620と、信号入力線627と、信号出力線629と、記録装置630と、中央演算処理装置640と、操作部650と、表示部660とを有している。

【0055】

信号入力線610は、音圧測定部560と中央演算処理装置640とに接続している。信号入力線610は、音圧測定部560によって測定された測定結果を中央演算処理装置640に入力する。この測定結果とは、音圧測定部560によって測定された音圧Pを示す音圧情報である。

【0056】

信号出力線620は、発振器300と中央演算処理装置640とに接続している。信号出力線620は、振動子200に付与する制御された電気信号を入力信号として中央演算処理装置640から発振器300に入力する。

【0057】

信号入力線627は、測定センサ540と中央演算処理装置640とに接続している。信号入力線627は、測定センサ540によって測定された測定結果を測定センサ540から中央演算処理装置640に入力する。この測定結果とは、上述した洗浄液700に溶解している気体410の濃度を示す濃度情報である。

【0058】

信号出力線629は、脱気部580と中央演算処理装置640とに接続している。信号出力線629は、音圧測定部560によって測定された測定結果とPIテーブルと濃度Iテーブル等を基に制御された電気信号を入力信号として中央演算処理装置640から脱気部580に入力する。

【0059】

中央演算処理装置640は、信号出力線620と発振器300とを介して振動子200の超音波出力Iを最小の0Wから最大の例えば1200Wの間で制御する。

【0060】

また中央演算処理装置640は、音圧Pの極大値と減少と異物除去率(PRE)とを算出するために、振動子200における超音波出力Iと、音圧測定部560によって測定された音圧P(音圧情報)とを基に、図4A乃至図4Dに示すような、音圧P(音圧情報)と超音波出力Iとの関係を示す気体410の濃度毎のPIテーブルを作成する。

【0061】

また中央演算処理装置640は、気体410の濃度毎のPIテーブル、つまり例えば図4A乃至図4Dに示すような、8.5ppmと12ppmと15ppmと20ppmとにおけるPIテーブルが作成されたか否かを判別する。これらPIテーブルは、記録装置630に記憶される。

また中央演算処理装置640は、気体410の濃度毎のPIテーブルが作成されている、と判別した場合、気体410の濃度毎のPIテーブルを記録装置630から読み出す。

また中央演算処理装置640は、被洗浄物800が超音波洗浄される前に、これらPIテーブルを基に、洗浄液700に溶解している気体410の濃度と、この濃度を洗浄液700に用いた際に極大値となる音圧Pに対応する超音波出力Iとの関係を示す濃度Iテーブルを作成する。濃度Iテーブルを図5に示す。

【0062】

なお中央演算処理装置640は、この濃度Iテーブルを、上述した気体410の濃度が異なる少なくとも2つのPIテーブルを基に作成する。少なくとも2つのPIテーブルとは、例えば気体410の濃度が8.5ppmにおけるPIテーブルと、気体410の濃度が12ppmにおけるPIテーブルと、気体410の濃度が15ppmにおけるPIテーブルと、気体410の濃度が20ppmにおけるPIテーブルとのなかから少なくとも2つであることを示す。

【0063】

記録装置630は、信号入力線610と中央演算処理装置640とを通じて入力された音圧情報と、中央演算処理装置640によって作成されたPIテーブルと濃度Iテーブルとを記録する。

【0064】

操作部650は、中央演算処理装置640がPIテーブルを作成するために、それぞれ異なる少なくとも2つの気体410の濃度を設定する操作が行われる。

また操作部650は、超音波洗浄時における、洗浄液700に溶解する超音波洗浄時の気体410の濃度と、図5に示す濃度Iテーブルの超音波出力Iにおける許容値と、超音波洗浄時の超音波出力Iと、上記した超音波洗浄時の気体410の濃度に対応する音圧Pの極大値における許容値と、上記した超音波洗浄時の気体410の濃度における許容値とを設定する操作が行われる。

【0065】

表示部660は、PIテーブルと濃度Iテーブルとを表示する。

【0066】

また記録装置630は、上述したように、信号入力線627と中央演算処理装置640とを通じて入力された濃度情報を記録する。また記録装置630は、超音波洗浄のための所望の条件と異物除去率(洗浄性能)との関係と、超音波洗浄のための所望の条件と被洗浄物800に対するダメージとの関係とのデータベースを格納する。

【0067】

なお超音波洗浄のための所望の条件は、振動子200の振動面200aの寸法(大きさ)と、発振器300が振動子200に対して付与する電気信号の周波数及び振幅(超音波出力I)と、洗浄液700の組成及び温度と、洗浄液700に溶解する気体410の組成及び濃度とによって構成される。気体410の濃度は、測定センサ540によって測定された濃度情報を基にしている。

【0068】

また異物除去率(洗浄性能)は、上述したように被洗浄物800に残留している除去すべき対象物の粒子の数に基づいている。詳細には異物除去率(洗浄性能)は、超音波洗浄処理前、超音波洗浄処理後及び乾燥処理後に、被洗浄物800に残留している除去すべき対象物の粒子の数を測定することによって求められる。さらなる詳細については後述する。

この異物除去率(洗浄性能)は、超音波洗浄のための所望の条件と、上述した超音波洗浄処理によって被洗浄物800から除去すべき対象物の種類とに依存する。

【0069】

また被洗浄物800に対するダメージとは、超音波洗浄処理後及び乾燥処理後における、上述したように超音波洗浄によってダメージを受けた被洗浄物800の主面における素子の数を示す。この超音波洗浄によってダメージを受けた被洗浄物800の主面における素子の数は、超音波洗浄のための所望の条件と、超音波洗浄によってダメージを受けた被洗浄物800の主面における素子の種類とに依存する。

【0070】

なおデータベースには、被洗浄物800の形状と種類と、超音波洗浄処理によって被洗浄物800から除去する対象物の種類と、超音波洗浄によってダメージを受ける被洗浄物800の主面における素子と、後述する図9に示す例えば窒素などの気体410の濃度と超音波出力Iと最適な超音波出力Iの出力範囲との関係を示す情報がさらに格納される。

【0071】

中央演算処理装置640は、記録装置630に格納されたデータベースに基づいて、被洗浄物800に対するダメージを所望する値以下に抑制しつつ所望する異物除去率(洗浄性能)を発揮するための超音波出力Iの出力範囲を算出し、気体濃度測定部500で測定された洗浄液700に溶解している気体410の濃度(前述した濃度情報)と、超音波出力Iの出力範囲との関係に基づいて、発振器300が振動子200へ付与する超音波出力Iを制御し、発振器300が振動子200に付与する電気信号を制御する。

【0072】

具体的には、中央演算処理装置640は、データベースに基づいて超音波出力Iの出力範囲を算出し、算出した超音波出力Iの出力範囲に基づいて、洗浄液700に溶解している気体410の濃度に対応する超音波出力Iにて超音波振動させるように発振器300を制御する。

【0073】

操作部650は、記録装置630に格納されるデータベースを入出力するための例えばタッチパネルやキーボード等である。入出力するものは、上述したように例えば超音波洗浄のための所望の条件と、異物除去率(洗浄性能)と、超音波洗浄によってダメージを受けた被洗浄物800の主面における素子の数などである。

【0074】

表示部660は、洗浄液700中における気体410の濃度の設定値と測定値、超音波出力の設定値、記録装置630に格納されるデータベースの入出力状況、中央演算処理装置640での処理状況等を表示する。

【0075】

次に超音波出力Iの出力範囲を算出する方法について図6乃至図9を参照して説明する。

まず操作部650によって入力されるデータベースの一例を説明する。この一例は、超音波洗浄のための所望の条件と、被洗浄物800の形状と種類と、超音波洗浄処理によって被洗浄物800から除去する対象物の種類と、超音波洗浄によってダメージを受ける被洗浄物800の主面における素子とである。

【0076】

振動子200の振動面200aの寸法は、例えば縦317mm、横317mmである。

発振器300から出力される電気信号の周波数は、例えば1820kHzである。

超音波出力Iは、例えば0W〜1200Wである。

洗浄液700は、例えば温度が摂氏25度の水である。

洗浄液700に溶解する気体410は、例えば濃度が0ppm〜20ppmの窒素である。

被洗浄物800は、例えば直径200mmのシリコンウェハである。

被洗浄物800から除去する対象物は、例えば粒径が200nm〜5000nmのシリコン粒子である。

被洗浄物800の主面における素子は、例えば材質が多結晶シリコンの配線パターンである。配線パターンの配線は、例えば幅50nm、高さ140nmを有し、各配線間の間隙幅は例えば50nmである。

【0077】

次に超音波出力Iの出力範囲を算出する具体的な方法について説明する。

処理槽110は、洗浄液700を貯留し、被洗浄物800を収容する。この状態で超音波洗浄処理が5分間実行される。超音波洗浄処理については、図11と図12とを参照して詳細に後述する。超音波洗浄処理後、被洗浄物800は、処理槽110から引き上げられる。そして被洗浄物800に対して、イソプロピルアルコールを用いた置換雰囲気下または窒素雰囲気下での高速スピン回転による乾燥処理が実行される。

【0078】

このとき超音波洗浄処理によって、下記に示す第1乃至第3の事項が発現する。

【0079】

第1の事項

振動子200によって洗浄液700に対して超音波振動が照射されると、洗浄液700には、圧力の高い領域と、圧力の低い領域とが周期的に発生する。

【0080】

第2の事項

洗浄液700において圧力の低い領域では、飽和蒸気圧の低い成分である窒素が容易に気泡群を形成する。気泡群とは、種々の径を持つ気泡によって構成される集団である。気泡群の中には、照射された超音波振動に共振するのに最適な径を持つ気泡(共振気泡)が存在する。

【0081】

第3の事項

共振気泡が、超音波振動との共振によって運動エネルギーを得て、被洗浄物800の主面を摩擦しながら移動速度Vにて移動することによって、被洗浄物800の主面における粒子を除去する。この粒子とは、上述した被洗浄物800から除去する対象物である、粒径が200nm〜5000nmのシリコン粒子である。

【0082】

なお参考文献1または参考文献2によると、共振気泡の移動速度の最大値Vは、式(2)で求められる。

【0083】

【数2】

【0084】

【数3】

【0085】

【数4】

【0086】

【数5】

【0087】

【数6】

【0088】

I:音響強度、k:波数、R:共振気泡の半径、P:実効音圧、f:周波数、ν:振動速度。

c:窒素を含む洗浄液700の平均音速

η:窒素を含む洗浄液700の平均粘度

ρ:窒素を含む洗浄液700の平均密度

K:窒素を含む洗浄液700の平均弾性率

式(2)乃至式(6)をまとめると式(7)が得られる。

【0089】

【数7】

【0090】

超音波出力Iが増大すると、振動速度ν が増大し、式(7)より移動速度Vも増大する。

【0091】

なお参考文献3によると、η、ρ、Kは、窒素の体積分率ξ を用いて、式(8)乃至式(10)から求められる。

【0092】

【数8】

【0093】

【数9】

【0094】

【数10】

【0095】

ηH2O:洗浄液700(ここでは、上述した水である)の粘度 891μPa・S

ρH2O:洗浄液700(ここでは、上述した水である)の密度 10000kg/m3

KH2O:洗浄液700(ここでは、上述した水である)の弾性率 2GPa

ηN2:窒素の粘度 18μPa・S

ρN2:窒素の密度 1.25kg/m3

KN2:窒素の弾性率 141kPa

【0096】

参考文献1 K.Yoshioka, Y. Kawashima, H. Hirano:Acustica, 5, 173 (1955)

参考文献2 阿座上瑞美, 菊池廣:表面技術, 47, 39 (1996)

参考文献3 実吉純一, 菊池善充, 熊本乙彦 監修:超音波技術便覧, 151 (1991)

【0097】

また上述した第1乃至第3の事項によって図6に示すような、超音波洗浄のための所望の条件である超音波出力Iと、異物除去率(洗浄性能)との関係が取得される。

図6に示す異物除去率(洗浄性能)は、上述したように、超音波洗浄処理前、超音波洗浄処理後及び乾燥処理後に、被洗浄物800に残留している除去すべき対象物の粒子の数を測定することによって求められる。

【0098】

即ち、超音波洗浄処理前に被洗浄物800に残留している対象物の粒子数をN0、超音波洗浄処理後及び乾燥処理後に被洗浄物800に残留している対象物の粒子数をNとすると、

異物除去率(洗浄性能)(%)=100×(N0−N)/N

という式によって、異物除去率(洗浄性能)は算出される。

【0099】

なお被洗浄物800に残留している除去すべき対象物の粒子の数は、ウェハ表面検査装置(株式会社日立ハイテクノロジーズ製、型式:LS−6000)を用いて散乱光を検出する方法によって測定される。

【0100】

図6に示すように、超音波出力Iが増大すると、窒素の濃度がどんな値でも、異物除去率(洗浄性能)は向上することがわかる。また各窒素の濃度において、超音波出力Iが一定の値を超えると、異物除去率(洗浄性能)は飽和することがわかる。

【0101】

そのため洗浄効果が発現する(異物除去率(洗浄性能)>0%となる)ために必要な最低の超音波出力Iは、洗浄液700に溶解している窒素の濃度に依存することがわかる。さらに窒素の濃度が高い場合、超音波出力Iが小さくても洗浄効果が発現することがわかる。また、窒素の濃度が低い場合、超音波出力Iが大きくても洗浄効果が発現しにくいことがわかる。なお、窒素の濃度が0ppmである場合、超音波出力Iを大きくしても洗浄効果は全く発現しないこととなる。

【0102】

つまり上述した図6と前述した第1乃至第3の事項と式(2)乃至式(10)とをまとめると、超音波出力Iが増大すると、前述した圧力の低い領域における圧力が著しく低下するため共振気泡の量が増大し、振動速度νが増大する。これにより移動速度Vも増大するため、異物除去率(洗浄性能)が向上する。

【0103】

また窒素の濃度が増大すれば、超音波出力Iが小さくても、共振気泡の量が増大するため、洗浄効果は発現する。また窒素の濃度が減少すれば、超音波出力Iが大きくても、共振気泡の量が減少するため、洗浄効果は発現しにくい。また、窒素の濃度が0ppmである場合、超音波出力Iが増大しても、気泡群自体が発生しないため、洗浄効果が全く発現しないこととなる。

【0104】

また上述した第1乃至第3の事項によって、図6と共に、図7に示すような、測定センサ540によって測定された窒素の濃度と、異物除去率(洗浄性能)との関係が取得される。なお図7に示す異物除去率(洗浄性能)は、図6と同様の手法によって求められる。

【0105】

図7に示すように、各超音波出力Iにおいて、窒素の濃度が増大すると、異物除去率(洗浄性能)は向上することがわかる。しかし各超音波出力Iにおいて、窒素の濃度がある一定の値を超えると、異物除去率(洗浄性能)は低下することがわかる。

【0106】

そのため洗浄効果が発現する(異物除去率(洗浄性能)>0%となる)ために必要な最低の窒素の濃度は、超音波出力Iに依存することがわかる。さらに図7に示すように超音波出力Iが300Wでは濃度12ppm以上の窒素、超音波出力Iが600Wでは10ppm以上の窒素、超音波出力Iが1200Wでは8ppm以上の窒素が必要であることがわかる。また図7に示すように、超音波出力Iが小さいほど、過剰な窒素の濃度によって異物除去率(洗浄性能)の低下が顕著であることがわかる。

【0107】

ここで図7において過剰な窒素の濃度による異物除去率(洗浄性能)の低下について、前述した第1乃至第3の事項と式(7),(8),(10)とを用いて説明する。

【0108】

前述した第1乃至第3の事項において、洗浄液700に溶解している窒素の濃度が過剰になると、窒素の体積分率ξ が増大する。これにより式(8)乃至式(10)より平均粘度ηと平均密度ρとが減少し、平均弾性率Kが著しく減少する。結果として、式(7)より移動速度Vが減少するため、異物除去率(洗浄性能)は低下する。

【0109】

また上述した第1乃至第3の事項によって、図6と図7と共に、図8に示すような、窒素の濃度と、超音波洗浄によってダメージを受けた被洗浄物800の主面における素子の数との関係が取得される。

【0110】

図8において、超音波出力Iは、例えば1200Wである。超音波洗浄によってダメージを受けた被洗浄物800の主面における素子の数は、超音波洗浄処理後及び乾燥処理後に、欠陥検査装置(KLA−Tencor製,型式:ILM−2350)及び欠陥レビューSEM装置(日本電子株式会社製,型式:JWS−7555S)を用いて、測定される。

【0111】

また超音波洗浄によってダメージを受けた被洗浄物800の主面における素子は、下記に示す第4乃至第6の事項によって発現する。

【0112】

第4の事項

振動子200によって洗浄液700に対して超音波振動が照射されると、洗浄液700の中には、圧力の高い領域と、圧力の低い領域とが周期的に発生する。

【0113】

第5の事項

急激な圧力の変化に伴い、洗浄液700の慣性力が発生する。慣性力は、式(5)で示される実効音圧Pに比例する。

【0114】

第6の事項

前述した慣性力が、被洗浄物800の主面に配置する素子に作用し、素子が倒壊する。このように被洗浄物800の主面における素子は、超音波洗浄によってダメージを受ける。

【0115】

このように第4乃至第6の事項と図8に示すように、窒素の濃度が増大すると、超音波洗浄によってダメージを受けた被洗浄物800の主面における素子の数は減少することがわかる。窒素の濃度が例えば20ppmの場合、超音波出力Iが例えば1200Wと大きくても、超音波洗浄によってダメージを受けた被洗浄物800の主面における素子の数はほぼ0となることがわかる。逆に、窒素の濃度が例えば0ppmに近づくにつれて、超音波洗浄によってダメージを受けた被洗浄物800の主面における素子の数は著しく増大することがわかる。

【0116】

ここで図8において過剰な窒素の濃度による超音波洗浄によってダメージを受けた被洗浄物800の主面における素子の数の低下について、前述した第4乃至第6の事項と式(5),(6),(9),(10)とを用いて説明する。

【0117】

前述した第4乃至第6の事項によると、超音波出力Iが増大すると、式(6)における振動速度νが増大し、前述した慣性力が増大するため、超音波洗浄によってダメージを受けた被洗浄物800の主面における素子の数が増大する。また窒素の濃度が増大すれば、窒素の体積分率ξ が増大し、式(5)と式(9)と式(10)とにより平均音速cと平均密度ρともに減少し、式(6)より実効音圧Pが減少し、前述した慣性力が減少する。これにより超音波洗浄によってダメージを受けた被洗浄物800の主面における素子の数が減少する。

【0118】

また図6乃至図8をまとめると、図9に示すような窒素の濃度と超音波出力Iと最適な超音波出力Iの出力範囲との関係が算出される。

【0119】

図9において実線で示す曲線は、図6及び図7から求められる、80%以上の異物除去率(洗浄性能)を得る超音波出力Iの最小値を示す。また破線は、図8から求められる、超音波洗浄によってダメージを受けた被洗浄物800の主面における素子が発生する際の超音波出力Iの最小値を示す。網掛けで示した領域αは、最適な超音波出力Iの出力範囲となる。この最適な超音波出力Iの出力範囲とは、超音波洗浄によってダメージを受けた被洗浄物800の主面における素子が発生せず、且つ80%以上の異物除去率(洗浄性能)を得る超音波出力Iの出力範囲である。

【0120】

例えば気体濃度測定部500によって測定され、洗浄液700に溶解している気体410である窒素の濃度が15ppmである場合、最適な超音波出力Iの出力範囲を基に、最適な超音波出力Iの出力範囲は、900W〜1200Wである。よって、制御部600は、超音波出力Iが900W〜1200Wになるように、発振器300を制御する。

【0121】

図9に示す、窒素の濃度と超音波出力Iと最適な超音波出力Iの出力範囲との関係は、上述したように、被洗浄物800の形状と種類と、超音波洗浄処理によって被洗浄物800から除去する対象物の種類と、超音波洗浄によってダメージを受ける被洗浄物800の主面における素子と共に、記録装置630(データベース)に格納される。

【0122】

なお制御部600は、上述した図4Aと図4Bと図4Cと図4Dと図5と図6と図7と図8とを基に図10に示す相関関係を算出する。図10は、超音波出力Iが1200Wと固定された際の、音圧P(mV)と、気体410の濃度(%)と、異物除去率(PRE)(洗浄性能)(%)と、超音波洗浄によってダメージを受けた被洗浄物800の主面における素子の数との相関関係を示す図である。

【0123】

このとき、音圧Pが10mV〜15mV、気体410の濃度が13ppm〜15ppmと制御されることで、異物除去率(洗浄性能)は95%以上、超音波洗浄によってダメージを受けた被洗浄物800の主面における素子の数が500個以下となることがわかる。

【0124】

次に本実施形態の動作方法について図11と図12とを参照して説明する。

本実施形態では、気体410の種類と超音波洗浄装置1の性能による被洗浄物800への影響を校正するために、超音波洗浄装置1が被洗浄物800を超音波洗浄する前に、制御部600(中央演算処理装置640)は、図4A乃至図4Dに示すPIテーブルを作成し、PIテーブルを基に図5に示す濃度Iテーブルを作成する必要がある。

まずこのPIテーブルと濃度Iテーブルとの作成について図11を参照して説明する。

なおPIテーブルと濃度Iテーブルとの作成段階では、被洗浄物800は処理槽110に収容されない。

【0125】

中央演算処理装置640は、濃度Iテーブルを作成するために、少なくとも2つのPIテーブルを作成する必要がある。そのため少なくとも2つのPIテーブルの作成のために、操作部650が操作され、それぞれ異なる少なくとも2つの気体410の濃度が設定される(Step1)。

なお本実施形態では、それぞれ異なる4種類の気体410の濃度、例えば8.5ppmと12ppmと15ppmと20ppmが用いられる。

【0126】

伝播液準備機構150は伝播液130の供給を開始し、伝播液130が伝播槽140に貯留する(Step2)。

より詳細には、タンク151に一時的に貯留されている伝播液130は、伝播液130に溶解された気体を溶解気体除去機構152によって除去され、供給配管141を経由して伝播槽140へ供給される。さらに伝播液130は、伝播槽140から排液配管142を経由して排出される。

【0127】

洗浄液準備機構120は、気体溶解部400に対して、洗浄液700の供給を開始する(Step3)。

より詳細には、タンク121に一時的に貯留されている洗浄液700は、温調機122によって温度を調整され、ポンプ123によって所望の速度の流速となるように流速を制御される。そして洗浄液700は、ポンプ123によって供給配管124を経由して気体溶解部400へ供給される。

【0128】

気体溶解部400は、洗浄液700から洗浄液700に溶解された気体を除去し、洗浄液700に対してStep1にて設定された濃度を有する気体410を供給し、この気体410が供給された洗浄液700を処理槽110へ供給する(Step4)。

より詳細には、気体溶解部400において、洗浄液700は、洗浄液700に溶解された気体を溶解気体除去機構440によって除去され、気体供給部420から気体供給配管430を経由してStep1にて設定された濃度を有する気体410を供給される。この時、気体410は、調整弁421によって供給量を調整されて、溶解膜422によって供給配管111における洗浄液700に溶解される。

なおこのとき供給される気体410の濃度は、例えば8.5ppmである。

【0129】

洗浄液準備機構120は、処理槽110にて洗浄液700がオーバーフローするまで、洗浄液700を処理槽110に供給する。これにより媒介部570は、洗浄液700に浸漬された状態となる(Step5)。そして洗浄液700は、処理槽110をオーバーフローした後、外槽112にて一時的に貯留され、排液配管113を経由して、排出される。

【0130】

発振器300は、制御部600によって制御された振動子200に付与する電気信号を信号出力線320を介して振動子200に伝達する。振動子200は、この電気信号を伝達されて、超音波出力Iを最小の0Wから最大の例えば1200Wまで徐々に大きくさせて超音波振動する(Step6)。

【0131】

音圧測定部560は、この超音波振動と同時に、処理槽110に貯留されている洗浄液700と媒介部570とを介して、振動子200より発振される超音波振動(圧力変動)から音圧Pを測定する(Step7)。

なお媒介部570が洗浄液700に直接浸漬しているために、音圧測定部560は媒介部570を介して超音波振動から音圧Pを直接測定することとなる。そして音圧測定部560は、測定結果(音圧情報)を、信号入力線610を介して制御部600(中央演算処理装置640)に入力する。音圧情報は、記録装置630に記録もされる。

【0132】

中央演算処理装置640は、Step6とStep7とを基に、この気体410の濃度(この場合は、8.5ppmを示す)における音圧情報と超音波出力Iとの関係を示すPIテーブルを作成する(Step8)。

この場合、気体410の濃度は8.5ppmであるため、作成されたPIテーブルは図4Aに示すものとなる。

【0133】

記録装置630は、中央演算処理装置640によって作成されたPIテーブルを、記録する(Step9)。

【0134】

中央演算処理装置640は、気体410の濃度毎のPIテーブル、つまり8.5ppmと12ppmと15ppmと20ppmとにおけるPIテーブルが作成されたか否かを判別する(Step10)。このPIテーブルは、Step1において操作部650にて設定した気体410の濃度毎のStep8におけるテーブルを示す。

【0135】

気体410の濃度毎のPIテーブルが作成されていない、と中央演算処理装置640が判別した場合(Step10:No)、Step4に戻る。

このとき、気体溶解部400は、洗浄液700から洗浄液700に溶解された気体410(上記においては、8.5ppm)を除去し、洗浄液700に対して気体410(8.5ppm以外の12ppmと15ppmと20ppmとのいずれか1つ)を供給し、気体410が供給された洗浄液700を処理槽110へ供給する。

【0136】

本実施形態では、気体410の濃度を、8.5ppmと12ppmと15ppmと20ppmとの4つを用いるため、Step4乃至Step10を4回繰り返す。そして図4A乃至図4Dに示すPIテーブルが作成され記録装置630に記録される。

【0137】

なお上述したように、PIテーブルは少なくとも2つ作成されればよいために、Step4乃至Step10を少なくとも2回繰り返せばよい。

【0138】

気体410の濃度毎のPIテーブルが作成されている、と中央演算処理装置640が判別した場合(Step10:Yes)、中央演算処理装置640は、気体410の濃度毎のPIテーブルを記録装置630から読み出す(Step11)。

そして中央演算処理装置640は、4つのPIテーブルを基に、図5に示す濃度Iテーブルを作成する(Step12)。

記録装置630は、この濃度Iテーブルを記録する(Step13)。

表示部660は、PIテーブルと濃度Iテーブルとを表示しても良い。

【0139】

中央演算処理装置640は、気体410の濃度を所望に制御するために、濃度Iテーブルを参照して気体410の濃度に対応する超音波出力Iとなるように発振器300を介して振動子200を制御すればよいことがわかる。

【0140】

これにより気体410の濃度に対応するおおよその超音波出力Iが図5に示す濃度Iテーブルから推測可能となる。

【0141】

そして制御部600は、図4A乃至図4Dに示すPIテーブルと、図5に示す濃度Iテーブルと、図6乃至図8との内容と、を基に図10に示す相関関係を算出する。

【0142】

次に本実施形態における超音波洗浄方法について図12を参照して説明する。

操作部650が操作され、図10に示す相関関係を基に、超音波洗浄時の超音波出力Iと、超音波洗浄時の気体410の濃度に対応する音圧Pの許容範囲とが設定される(Step21)。

例えば超音波洗浄時の超音波出力Iを1200W、音圧Pの許容範囲を10mV〜15mVとする。

【0143】

次にStep2の動作が行われる。なお伝播液130の供給は、被洗浄物800が処理槽110に収容される前から、被洗浄物800に対する超音波洗浄処理が完了するまで、常時継続される。

【0144】

被洗浄物800は、処理槽110に収容される(Step22)。

次にStep3の動作が行われる。なお洗浄液700の供給は、被洗浄物800に対する超音波洗浄処理が完了するまで、常時継続される。

【0145】

気体溶解部400は、洗浄液700から洗浄液700に溶解された気体を除去し、洗浄液700に対して気体410を供給し、気体410が供給された洗浄液700を脱気部580を介して処理槽110へ供給する(Step23)。

より詳細には、気体溶解部400において、洗浄液700は、洗浄液700に溶解された気体を溶解気体除去機構440によって除去され、気体供給部420から気体供給配管430を経由して気体410を供給される。この時、気体410は、調整弁421によって供給量を調整されて、溶解膜422によって供給配管111における洗浄液700に溶解される。この後、洗浄液700は、供給配管111に流れる。

【0146】

なお気体の除去と気体410の供給と洗浄液700の供給とは、被洗浄物800に対する超音波洗浄処理が完了するまで、常時継続される。

【0147】

次にStep5の動作が行われる。これにより被洗浄物800は、洗浄液700中に浸漬された状態となる。また媒介部570は、洗浄液700に浸漬された状態となる。そして洗浄液700は、処理槽110をオーバーフローした後、外槽112にて一時的に貯留され、排液配管113を経由して、排出される。

【0148】

発振器300は、制御部600によって制御された振動子200に付与する電気信号を信号出力線320を介して振動子200に伝達する。これにより振動子200は、超音波振動する。この時の超音波出力Iは、Step21にて設定された1200Wとなる。振動子200の超音波振動と同時に、被洗浄物800は超音波洗浄処理される。(Step24)。

【0149】

次にStep7の動作が行われる。なお音圧Pの計測は、被洗浄物800に対する超音波洗浄処理が完了するまで、常時継続される。

【0150】

制御部600(中央演算処理装置640)は、測定された音圧PがStep21にて設定された許容範囲以内か否かを判別する(Step25)。つまり測定された音圧Pが10mV〜15mV以内か否かを、制御部600(中央演算処理装置640)は判別する。

【0151】

音圧PがStep21にて設定された許容範囲以内の場合(Step25:Yes)、被洗浄物800は超音波洗浄され、所望な時間経過後、超音波洗浄は終了する(Step29)。

【0152】

音圧PがStep21にて設定された許容範囲以外の場合(Step25:No)、上述したように、気体410の濃度は気泡の発生量に大きく影響し、気泡の発生量は洗浄効果と被洗浄物800へのダメージとに大きく影響する。図10に示すように、音圧Pが10mV〜15mVの場合、気体410の濃度が13ppm〜15ppmであることで、高い洗浄効果を得ることができることがわかる。

【0153】

そのため、脱気部580は、制御部600(中央演算処理装置640)によって制御されて、洗浄液700に溶解している気体410の濃度が図10に示すように13ppm〜15ppmとなるように、気体溶解部400から供給配管111を流れて処理槽110に供給される洗浄液700を脱気する(Step26)。

【0154】

音圧測定部560は、この時もStep7における音圧Pの測定を継続している。そして制御部600(中央演算処理装置640)は、音圧測定部560によって測定された音圧PがStep21にて設定された許容範囲(10mV〜15mV)以外か否か、を判別する(Step27)。

【0155】

音圧PがStep21にて設定された範囲以外の場合(Step27:Yes)、Step26に戻り、制御部600(中央演算処理装置640)は脱気部580を制御し、脱気部580は脱気を続ける。

【0156】

音圧PがStep21にて設定された範囲以内の場合(Step27:No)、音圧Pが10mV〜15mVであり、気体410の濃度が13ppm〜15ppmであることを示す。そのため、図10に示すように異物除去率が常に95%以上となる。また超音波洗浄によってダメージを受けた被洗浄物800の主面における素子は、500個程度と減少する。

【0157】

よって制御部600(中央演算処理装置640)は、信号出力線629を介して脱気部580を制御する。このとき脱気部580は停止する(Step28)。

この後、Step29に進む。

【0158】

このように本実施形態では、脱気部580を気体溶解部400と伝播槽140との間に配設することで、伝播槽140に供給される洗浄液700を脱気でき、洗浄液700に溶解している気体410の濃度を制御できる。これにより本実施形態では、洗浄液700中に発生する気泡の量を調節できる。よって本実施形態では、被洗浄物へ洗浄効果を高めると同時に、気泡による被洗浄物へのダメージを最小限に抑えることができる。

また本実施形態では、安価で素早く高度な洗浄性能を発揮することができる。

【0159】

また本実施形態では、音圧測定部560と媒介部570とを処理槽110に直接配設し、気体410の濃度を直接測定しているために、高度に超音波洗浄することができる。

【0160】

また本実施形態では、音圧測定部560を圧電素子とし、媒介部570を石英ガラスとすることで、気体溶解部400を非常に簡素な構成、安価且つ維持管理も容易にすることができる。

【0161】

また本実施形態では、媒介部570を石英ガラスとし、媒介部570のみを洗浄液700に浸漬するために、洗浄液700と被洗浄物800とを汚すことを防止することができる。

【0162】

また本実施形態では、音圧測定部560によって超音波振動を素早く測定でき、これにより素早く音圧Pを測定でき、結果として中央演算処理装置640によって気体溶解部400を通じて気体410の濃度を素早く制御することができる。

【0163】

また本実施形態では、PIテーブルと濃度Iテーブルとを、超音波洗浄する度、及びロット毎に作成する必要はなく、超音波洗浄装置1の起動時、洗浄液700を変更する場合、気体410を変更する場合などに、図6に示すStep1乃至Step8の動作行い、PIテーブルと濃度Iテーブルとを1度作成すればよい。そのため本実施形態では、超音波洗浄装置1の駆動時、洗浄液700と気体410との変更が無い場合、PIテーブルと濃度Iテーブルと新たに作成する必要が無く、図11に示すStep1乃至Step8の動作を省略でき、素早く超音波洗浄動作に移行でき、被洗浄物800を素早く超音波洗浄することができる。

【0164】

また本実施形態では、1ロット毎に超音波洗浄動作にて、音圧Pを測定し、気体410の濃度を制御するため、洗浄不良を大幅に減らすことができる。

【0165】

なお洗浄液700が貯留する処理槽110の例えば底部110a及び上面110bや、処理槽110内の一部及びこの一部から最も離れた処理槽110の他部などにおいて、洗浄液700に溶解している気体410の濃度が均一ではなく、気体410の濃度にムラが生じる可能性がある。そのため本実施形態では、媒介部570を含む音圧測定部560をこのような箇所にそれぞれ配設してもよい。

つまり本実施形態では、媒介部570を含む音圧測定部560を処理槽110に少なくとも1つ配設すればよく、数が多いほど、音圧Pを測定する精度を向上させることができ、より高精度に気体410の濃度を測定することができ、結果的に高度な洗浄性能を発揮することができる。なおこのとき中央演算処理装置640は、各音圧測定部560から測定された音圧Pの平均値を算出する。

【0166】

なお超音波洗浄は、バッチ式(浸漬式)洗浄と枚葉式洗浄との両方に対応する。バッチ式洗浄とは、図1に示すように洗浄液700を貯留した処理槽110の中に被洗浄物800を収容(浸漬)して超音波洗浄する洗浄方法である。枚葉式洗浄とは、被洗浄物800に対して洗浄液700を吐出しながら超音波洗浄する洗浄方法である。

本実施形態では、バッチ式洗浄を用いて説明したが、もちろん枚葉式洗浄にも対応可能である。この枚葉式洗浄によって超音波洗浄される被洗浄物800には、例えば半導体集積装置用基板、表示装置用ガラス基板、フォトマスク用基板、光ディスク用基板、磁気ディスク用基板、フィルム基板等の基板が好適である。

【0167】

本発明は、上記実施形態そのままに限定されるものではなく、実施段階ではその要旨を逸脱しない範囲で構成要素を変形して具体化できる。また、上記実施形態に開示されている複数の構成要素の適宜な組み合せにより種々の発明を形成できる。

【符号の説明】

【0168】

1…超音波洗浄装置、100…洗浄処理部、110…処理槽、120…洗浄液準備機構、130…伝播液、140…伝播槽、150…伝播液準備機構、200…振動子、300…発振器、400…気体溶解部、410…気体、420…気体供給部、421…調整弁、430…気体供給配管、440…溶解気体除去機構、441…気体脱気部、500…気体濃度測定部、560…音圧測定部、570…媒介部、580…脱気部、600…制御部、640…中央演算処理装置、650…操作部、660…表示部、700…洗浄液、800…被洗浄物。

【特許請求の範囲】

【請求項1】

洗浄液に所望の気体を溶解する気体溶解部と、

前記気体が溶解している前記洗浄液に対して超音波振動を照射する振動子と、

前記振動子によって超音波振動を照射された前記洗浄液を用いて被洗浄物を超音波洗浄処理する洗浄処理部と、

前記振動子を超音波振動させるために、所望の周波数で、且つ所望の振幅の電気信号を前記振動子に付与する発振器と、

超音波振動が照射されている前記洗浄液において、前記振動子より発振される超音波振動から音圧を測定する音圧測定部と、

前記気体溶解部によって前記気体が溶解している前記洗浄液を脱気する脱気部と、

前記音圧測定部によって測定された前記音圧を基に、前記脱気部を制御して前記洗浄液に対する前記気体の脱気量を制御する制御部と、

を具備することを特徴とする超音波洗浄装置。

【請求項1】

洗浄液に所望の気体を溶解する気体溶解部と、

前記気体が溶解している前記洗浄液に対して超音波振動を照射する振動子と、

前記振動子によって超音波振動を照射された前記洗浄液を用いて被洗浄物を超音波洗浄処理する洗浄処理部と、

前記振動子を超音波振動させるために、所望の周波数で、且つ所望の振幅の電気信号を前記振動子に付与する発振器と、

超音波振動が照射されている前記洗浄液において、前記振動子より発振される超音波振動から音圧を測定する音圧測定部と、

前記気体溶解部によって前記気体が溶解している前記洗浄液を脱気する脱気部と、

前記音圧測定部によって測定された前記音圧を基に、前記脱気部を制御して前記洗浄液に対する前記気体の脱気量を制御する制御部と、

を具備することを特徴とする超音波洗浄装置。

【図1】

【図2A】

【図2B】

【図3】

【図4A】

【図4B】

【図4C】

【図4D】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2A】

【図2B】

【図3】

【図4A】

【図4B】

【図4C】

【図4D】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2012−81430(P2012−81430A)

【公開日】平成24年4月26日(2012.4.26)

【国際特許分類】

【出願番号】特願2010−230667(P2010−230667)

【出願日】平成22年10月13日(2010.10.13)

【出願人】(000166650)株式会社日立国際電気エンジニアリング (100)

【Fターム(参考)】

【公開日】平成24年4月26日(2012.4.26)

【国際特許分類】

【出願日】平成22年10月13日(2010.10.13)

【出願人】(000166650)株式会社日立国際電気エンジニアリング (100)

【Fターム(参考)】

[ Back to top ]