超音波減衰法による多層配管の界面状態検出方法および装置

【課題】多層配管を構成する鋼管10および樹脂ライニング9ごとに音響インピーダンス密度が異なることを利用して、鋼管10および樹脂ライニング9相互の界面状態をこれらの複数部位について詳細かつ迅速に判定可能にする。

【解決手段】内面に樹脂ライニング9を施した鋼管10の表面に超音波を照射し、鋼管10の表面に励起された超音波の鋼管10および樹脂ライニング9内への進行によって、これらの界面から反射される超音波対応の反射光を超音波検出器6により検出し、演算処理部8で鋼管10上の仮想上の格子点ごとに、音響インピーダンス密度の減衰波形を採取し、その減衰波形の指数近似曲線どうしのτ時間における積分値並びに収束幅等の比較結果から、前記界面に発生した物理的な欠陥情報を可視化する

【解決手段】内面に樹脂ライニング9を施した鋼管10の表面に超音波を照射し、鋼管10の表面に励起された超音波の鋼管10および樹脂ライニング9内への進行によって、これらの界面から反射される超音波対応の反射光を超音波検出器6により検出し、演算処理部8で鋼管10上の仮想上の格子点ごとに、音響インピーダンス密度の減衰波形を採取し、その減衰波形の指数近似曲線どうしのτ時間における積分値並びに収束幅等の比較結果から、前記界面に発生した物理的な欠陥情報を可視化する

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、多層配管の製造工程において、該多層配管を構成する鋼管と該鋼管内面に被覆される樹脂ライニングとの界面に発生する欠陥を検出する超音波減衰法による多層配管の界面状態検出方法および界面状態検出装置に関する。

【背景技術】

【0002】

配水管、特に鋼管では長年の通水により内面の腐食が進み、赤水や濁水の発生あるいはスケールの付着等さまざまの問題が発生している。このため、今日では、耐環境性重視の観点から耐久性、耐蝕性に優れた多層配管の普及が図られるようになった。前記多層配管は、例えば鋼管の内面に硬質塩化ビニールやポリエチレンを被覆(ライニング)した樹脂ライニング構成を持つ。

【0003】

前記樹脂ライニングは、多層配管の生産ラインにおいて、硬質塩化ビニール管やポリエチレン管を鋼管の内面に圧入し、さらに加熱融着することによって得られ、これらの密着強度が管材としての品質要素になっている。従って、これらの間に隙間があると品質保全上重大な問題となる。つまり、長期間に亘って所期の耐食性や耐久性を維持するためには、前記加熱融着後の密着力や厚みの品質管理が重要になってくる。これまでの品質管理では多層配管の生産ラインで多層配管を任意個数抜き取って、鋼管に対する樹脂ライニングの接着性、密着性、界面状態の試験を種々の方法を用いて実施している。

【0004】

しかしながら、前記のような多層配管の抜き取りによって鋼管に対する樹脂ライニングの良否判定をする場合には、生産ラインを一時停止させて、電磁膜厚計により樹脂ライニングの膜厚を測定しなければならない。また、かかる測定を多層配管の全長に亘って実施する必要があるところから、測定時間および測定工数が多くなり、結果として多層配管の生産効率が低下するという不都合があった。

【0005】

これに対して、パルス状の信号を励起源としてパイプ状物体内に弾性波を発生させ、欠陥部分からの反射波を検出して、そのパイプ状物体上の欠陥の位置を特定する欠陥検査方法が知られている(例えば、特許文献1参照)。また、超音波を送信して、管材からの反射波を捉えて、管材の厚さ、欠損、損傷などを非接触で検出する超音波反射法なども提案されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−058291号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、この欠陥検査方法では励起源直下の欠陥しか検出できず、多層配管全体を検査するには多くの時間が掛かり、欠陥を見逃す可能性が大きいほか、特に管材層の接着状態、密接状態や材質の性状に応じた欠陥情報を捕らえることが難しいという不都合があった。

【0008】

本発明は、上述した事情に鑑みてなされたものであり、その目的は、多層配管を構成する鋼管および樹脂ライニングごとの音響インピーダンスの減衰波形を利用して、鋼管および樹脂ライニング相互の接着状態、密接状態、界面状態をこれらの複数部位について詳細かつ迅速に判別することができる超音波減衰法による多層配管の界面状態検出方法および界面状態検出装置を提供することにある。

【課題を解決するための手段】

【0009】

前述した目的を達成するために、本発明に係る超音波減衰法による多層配管の界面状態検出装置は、内面に樹脂ライニングを施した鋼管の表面に超音波を照射し、前記鋼管の表面に励起された超音波が前記鋼管および樹脂ライニング内に進行することによって、前記鋼管および樹脂ライニングの界面と樹脂ライニング内面とから反射される超音波対応の反射光をそれぞれ検出する超音波超音波検出器と、該超音波検出器で得られる前記鋼管上に設定された仮想上の格子点ごとの、音響インピーダンス密度による減衰波形を採取し、その減衰波形の指数近似曲線どうしの比較結果から、前記鋼管と樹脂ライニングとの界面に発生した物理的な欠陥情報を可視化する演算処理部とを備えることを特徴とする。

【0010】

上記構成により、多層配管を構成する鋼管の表面に集光された超音波が、該集光部付近を局所的に温度上昇させて、体積膨張を惹起させる。このため、前記鋼管の表面に超音波が励起され、該超音波は内部に拡散するように伝播して、鋼管と樹脂ライニングとの界面および樹脂ライニング内面で反射を繰り返しながら減衰する。その各反射波の減衰波形が超音波検出器を用いて観測される。

【0011】

前記の観測情報は、鋼管および樹脂ライニングのそれぞれが持つ密度と音速との積で表される音響インピーダンス密度である。従って、この音響インピーダンスによって反射波が減衰する減衰時間および反射出力、つまり減衰波形を採取し、その指数近似曲線どうしを減衰時間τで比較、検証することにより、鋼管と樹脂ライニングとの接着度、密接度、界面状態を正確に判定することができる。

【0012】

また、本発明に係る超音波減衰法による多層配管の界面状態検出方法は、内面に樹脂ライニングを施した鋼管の表面に超音波を励起し、前記超音波が前記鋼管および樹脂ライニング内に進行することによって、材質固有の音響インピーダンスにより減衰した音波の振動をexp−βx(βは減衰定数)にあてはめ、演算処理によりその減衰波形の指数近似曲線どうしの減衰時間γまでの積分値および収束幅Φ等を比較し、前記鋼管と樹脂ライニングとの界面に発生した物理的な欠陥情報を可視化することを特徴とする。

【0013】

これにより、多層配管を構成する鋼管と樹脂ライニングとの接合度、密着度および界面状態等の物理状態を、鋼管における仮想上の格子点における音響インピーダンスによる減衰波形を指数近似曲線どうしの減衰時間τにおける積分値並びに収束幅Φ1、Φ2等の比較によって正確に推測することができるとともに、これを多層配管の生産ラインを止めることなく、非接触、非破壊で高精度かつ効率的に実施可能にする。

【発明の効果】

【0014】

本発明によれば、多層配管の複数箇所で観測された音響インピーダンス密度の減衰波形を利用して、鋼管および樹脂ライニング相互の界面状態を各管材各部について詳細かつ迅速に検査することができる。

【0015】

以上、本発明について簡潔に説明した。更に、以下に説明される発明を実施するための最良の形態を添付の図面を参照して詳細に説明する。

【図面の簡単な説明】

【0016】

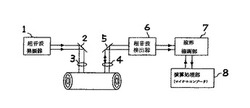

【図1】本発明の実施形態による超音波減衰法による多層配管の界面状態検出装置を示すブロック接続図である。

【図2】図1の多層配管の一例を示す縦断面図である。

【図3】多層配管の他の例を示す縦断面図である。

【図4】超音波装置の制御系を示す説明図である。

【図5】図4に示す制御系のインパルス応答特性図である。

【図6】多層配管の層間が健全な箇所の反射波の減衰波形図である。

【図7】多層配管の層間に剥離があるときの反射波の減衰波形図である。

【図8】図6に示す多層配管の層間が健全である場合における反射波の減衰波形の指数近似曲線である。

【図9】図7に示す多層配管の層間に剥離がある場合における反射波の減衰波形図の指数近似曲線である。

【図10】鋼管上の仮想上の格子点に得られる指数近似曲線である。

【図11】鋼管上における仮想上の格子点の設定例を示す説明図である。

【図12】鋼管上にa、b、cの音響インピーダンス密度の異なる領域についても、判定化する例を示す説明図である。

【図13】本実施形態における多層配管の各メッシュ点の欠陥情報をAND回路で論理構成する真理値表である。

【発明を実施するための形態】

【0017】

以下、本発明の一実施の形態にかかる超音波減衰法による多層配管の界面状態検出装置を、図面を参照して説明する。

【0018】

本実施形態による超音波減衰法による多層配管の界面状態検出装置は、内面に樹脂ライニングを施した鋼管の表面に超音波を照射する超音波発振器と、前記超音波を受けて前記鋼管の表面に励起された超音波が前記鋼管および樹脂ライニング内に進行することによって、前記鋼管および樹脂ライニングの界面と樹脂ライニング内面とから反射される超音波対応の反射光をそれぞれ光学的に検出する超音波検出器と前記鋼管上に設定された仮想上の格子点ごとに、音響インピーダンス密度の減衰波形を採取し、その減衰波形の指数近似曲線どうしの時間τにおける積分値、収束幅Φ1<Φ2またはΦ1>Φ2等の比較結果から、前記鋼管と樹脂ライニングとの界面に発生した物理的な欠陥情報を可視化可能にする演算処理部とを備えて構成される。

【0019】

この構成によって、鋼管と樹脂ライニングとの接合度、密着度および界面状態等の物理状態を、鋼管における仮想上の複数格子点における、音響インピーダンス密度の減衰波形を採取し、これらの指数近似曲線どうしの時間τにおける積分値、収束幅Φ1、Φ2等を比較することによって正常の判定出力を得ることができる。

【0020】

本実施形態による超音波減衰法による多層配管の界面状態検出装置は、図1に示すように、超音波発振器1と、投光用の反射ミラー2と、投光側集光レンズ3と、受光側集光レンズ4と、受光用の反射ミラー5と、超音波検出器6と、波形描画部7と、演算処理部(CPU)8とからなる。

【0021】

これらのうち、前記超音波発振器1は超音波を発生する。前記反射ミラー2は、超音波発振器1からの超音波を被検体としての、図2に示すような多層配管、具体的には、内周面に硬質塩化ビニールなどの樹脂ライニング9を施した鋼管10に向けて照射するように機能する。集光レンズ3は、反射ミラー2で反射された超音波のエネルギレベルを高めて鋼管10の表面に照射する。なお、この鋼管10の外周面には亜鉛メッキ層11による防錆処理がなされている。別の多層配管として、図3に示すように、鋼管(炭素鋼)10の内周面および外周面の両方に硬質塩化ビニールなどの樹脂ライニング9を施したものがある。このような3層構造の多層配管も、本発明による接合度、密着度および界面状態等の物理状態の検査対象にすることができる。

【0022】

また、前記集光レンズ4は、超音波の照射によって鋼管10の表面に発生し

た超音波情報を光情報として集光するものであり、反射ミラー5はその光情報の光を受けて、前記超音波検出器6へ入力するように機能する。

【0023】

前記超音波検出器6は、集光レンズ4および反射ミラー5を介して入射した前記光情報を持つ反射光と、これらを介して前記鋼管10の表面に照射される照射光とを混合することにより回折光を発生させ、反射光と回折光との干渉信号を光情報として得る。なお、鋼管10の表面における超音波検出器6の出力は100mW以下で、スポット径は約2mmとされ、前記波形描画部7は超音波検出器6で計測される前記反射波や干渉信号波形等を描画表示するように機能する。

【0024】

演算処理部8は、前記鋼管10上に予め設けた仮想上の格子点ごとに音響インピーダンス密度の減衰波形を採取し、この減衰波形の指数近似曲線どうしの時間τにおける指数近似曲線における積分値、収束幅Φ1、Φ2等の比較結果から、前記鋼管10と樹脂ライニング9との界面に発生した空隙や樹脂ライニングに発生したピンホールなどの物理的な欠陥情報の可視化を可能にする。前記空隙やピンホールが存在する場合には、鋼管との表面波(界面)と底面波(内面)のみの減衰波形しか現れない。即ち、超音波は空気抵抗を受けて伝播しなくなりまたは伝播し難くなる。従って樹脂ライニング9の内壁からの反射波形レベルは極端に小さくなるか、殆ど現れなくなる。

【0025】

一般に、異なる物質から構成される複層構造物の表面から垂直に超音波を入射すると、材質が異なっても、音響インピーダンスの等しい物質間の層間面においては、超音波は、その界面を通り抜けてしまう。音響インピーダンスZ(材質が持つ密度ρ(g/cm3)と音速C(m/sec)との積で表される)の異なる物質の音響インピーダンスZ1、Z2の層で構成される複数層の物体や層間に空隙が存在する物体に超音波を入射した場合、超音波は境界面における反射率r=Z2−Z1/Z2+Z1によりその界面で一部が反射される。つまり、速度に比例した材質の粘性密度の抵抗力である音響インピーダンス密度によって音響エネルギーを消費して時間とともに前記減衰振動がexp-βx(βは減衰定数)に比例して減衰する。

【0026】

今、超音波装置を図4に示すような入出力情報の制御系としてみると、信号入力x(t)を他の信号に変換して送り出す伝達関数g(t)を有する減衰振動をとるインパルス応答y(t)と想定できる。図5において、送信波形を任意の時刻tにおいて高さx(t)で微小時間Δtの単位インパルスを与えたとする。この強さをx(t)Δ(t)とすることができる。時間tで観測した応答をy(t)とするとy(t)=∫0Xg(t−τ)x(t)dtとなり、時間tの値の情報は制御面積総和(積分値)を対象から2分の1で求めることができる。ここで、τ<tとした。

【0027】

インパルス応答は指数関数近似と仮定し取り扱うことができるので、図11に示すような鋼管10上の微小メッシュにおける各格子点の固有の音響特性ごとに、多重反射超音波の減衰の関係を電圧(mv)と時間(μs)との関係を一定時間τまでの情報として、音波の減衰を測定する。この結果は実験式で求めることができる。

図6は、層間に空隙(剥離)が生じていない場合の反射出力の減衰特性を示し、図7は、層間に空隙(剥離)が生じている場合の反射出力の減衰特性を示す。図6は、反射出力の波形の振幅が10μsより1/15程度に略収束して時間τで収束幅がΦ1となり、図11における鋼管10と樹脂ライニング9との接合状態が完全である。一方、図7は、反射出力の波形の振幅が最大振幅(6μs付近)の1/6程度に収束し、時間τで収束幅はΦ2となる。よって、これらの波形の収束状態の比較結果から層間空隙(剥離)の有無が判別可能になる。

【0028】

本実施形態では、音響インピーダンスρCに着目し、図11における鋼管10および樹脂ライニング9からの反射波の減衰波形、つまり反射波の状態から減衰時間τ(t)および反射出力C(mv)を、予め鋼管10上に設定された仮想上の格子点ごとに捉えた情報として数値化し、収束幅Φ1、Φ2を比較する。これにより多層配管を構成する各管材の接着度、密接度、正常を推定できる。これらの数値を、図10に示すように反射出力(mV)対時間(τ)の座標上にプロットして、時間(μs)とともに変化する図10に示すような反射出力の減衰特性曲線Bを得るとともに、この減衰特性曲線Bの近似曲線Aを得る。

【0029】

また、図11は、鋼管10にxy方向に例えば5mm間隔のメッシュの格子点を持つメッシュパターンを設定したものを示し、図12はその一部を拡大して示す。音響エネルギーは媒質それぞれの密度ρ(kg/m2)と媒質の粒子速度C(m/s)に比例した抵抗力による伝播エネルギーの損失があり、図11に示す多層配管を構成する鋼管10および樹脂ライニング9の各格子点ごとに減衰する。この伝播エネルギーの時間的減衰量として、減衰係数βをパラメータとする指数近似曲線から音響の異なる領域a、b、cについてもその結果を、図12に示すようにメッシュパターン上に領域を分けて表示する。これにより可視化が可能になり、図11に示す鋼管10および樹脂ライニング9の接着、密接、界面の各状態を推定することができる。

【0030】

鋼管10の内部の状態により、格子点の音響インピーダンス密度による反射を点として捉え、多重反射超音波として送り出される信号をインパルス応答として捉えると、印加された信号が入力と出力の関係でどのように変化しているか、過渡応答を実測することで面として捉えることができる。実測した箇所の個々の伝達関数を時間軸にとり比較することで、境界面の状態を推定することができる。個々の伝達関数は鋼管10内部の情報であり、多層配管の界面状態など重要な意味を持つ。従って、反射応答の時間ごとの格子点(測定点)を結んだ線で近似すると、等高線を描画することができる。高分子物質である塩化ビニールの音波吸収により、多層配管の多重反射エコーは減衰する。図6の健全部、図7の剥離部の測定結果から図8(実験式y=13.425e−0.06631x+0.6434)および図9(実験式y=7.926e−0.05017x+2.9825)に示すように、実験式から時間τが限りなく∞に近づくことで収束幅Φ1=0.6434mv、Φ2=2.9825mvで収束し、Φ2>Φ1となる。

【0031】

このように、本実施形態では多層配管の表面に仮想上の格子点を設定し、その格子点上の音響インピーダンス密度の減衰波形を採取し、指数近似曲線による比較を行なうことで、多層配管の層間の接合、密着、界面状態を推定することとしている。なお、超音波の発生手段はレーザをはじめEMAT型、圧電型等が用いられるが、減衰の原理からこれらのいずれかに限定されるものではない。

【0032】

以上のように、本実施形態では、超音波発振器1から内面に樹脂ライニング9を施した鋼管10の表面に超音波を照射し、超音波を受けて前記鋼管10の表面に励起された超音波が鋼管10および樹脂ライニング9内に進行することによって、鋼管10および樹脂ライニング9の界面と樹脂ライニング9の内面とから反射される超音波対応の反射光を超音波検出器6によりそれぞれ光学的に検出し、演算処理部8により前記鋼管10上に設定された仮想上の格子点ごとに音響インピーダンス密度の減衰波形を採取し、その減衰波形の指数近似曲線どうしの減衰時間τまでの積分値と収束幅φ等の比較結果を演算することで、前記鋼管10と樹脂ライニング9との界面に発生した物理的な欠陥情報を可視化可能にすることとしている。

【0033】

これによって、多層配管を構成する鋼管10および樹脂ライニング9ごとに格子点の音響インピーダンス密度が異なることを利用して、鋼管10および樹脂ライニング9相互の界面状態をこれらの複数部位について詳細かつ迅速に判定することができる。

【0034】

また、前記の各メッシュ点(格子点)における減衰波形をもとに、それぞれ下記判定要素(入力信号)i1、i2に対してビット信号〔0〕、〔1〕を設定すると、前記演算処理部8により各メッシュ点における欠陥情報を演算して設定された前記ビット信号を参照して、図13に示すような真理値表を得ることができる。この真理値表において、i1〜inの一つでも〔0〕ビット信号となった場合にAND回路の演算処理を行い、この演算結果(各メッシュ点の判定出力X)から容易に異常判定することができる。この異常判定結果は、視覚や聴覚にて認知できる周知の表示手段を用いて表示することができる。

【0035】

i1:時間τにおける収束幅φ(mv)≦正常収束幅φ(mv)即ちΦ1<Φ2のとき〔1〕の対応をとる。

【0036】

i2:積分値∫z0y(t)dt≦正規積分値即ち(I)<(II)のとき〔1〕の対応となる。

【0037】

in:品質保持から音響インピーダンス密度の異なる鋼管接合部の減衰情報等論理構成を追加することにより必要情報を加味することで、より精度の高い演算処理を可能にする。

【0038】

以上のように、本発明は、超音波の照射にもとづく多層配管の界面からの反射光を検出し、この検出情報を演算するものとは異なり、前述のように超音波の照射にもとづく材質固有の音響インピーダンス密度の減衰波形を採取して、その指数近似曲線どうしの比較、検証を行なう超音波減衰法による多層配管の界面状態検出方法および界面状態検出装置を提供するものである。

【産業上の利用可能性】

【0039】

本発明は、鋼管および樹脂ライニング相互の界面状態をこれらの複数部位について詳細かつ迅速に判定することができるという効果を有し、多層配管を構成する鋼管と該鋼管内面に被覆される樹脂ライニングとの界面に発生する欠陥を検出する超音波減衰法による多層配管の界面状態検出方法および界面状態検出装置に有用である。

【符号の説明】

【0040】

1 超音波発振器

2 反射ミラー

3 投光側集光レンズ

4 受光側集光レンズ

5 反射ミラー

6 超音波検出器

7 波形描画部

8 演算処理部

9 樹脂ライニング

10 鋼管

11 亜鉛メッキ層

【技術分野】

【0001】

本発明は、多層配管の製造工程において、該多層配管を構成する鋼管と該鋼管内面に被覆される樹脂ライニングとの界面に発生する欠陥を検出する超音波減衰法による多層配管の界面状態検出方法および界面状態検出装置に関する。

【背景技術】

【0002】

配水管、特に鋼管では長年の通水により内面の腐食が進み、赤水や濁水の発生あるいはスケールの付着等さまざまの問題が発生している。このため、今日では、耐環境性重視の観点から耐久性、耐蝕性に優れた多層配管の普及が図られるようになった。前記多層配管は、例えば鋼管の内面に硬質塩化ビニールやポリエチレンを被覆(ライニング)した樹脂ライニング構成を持つ。

【0003】

前記樹脂ライニングは、多層配管の生産ラインにおいて、硬質塩化ビニール管やポリエチレン管を鋼管の内面に圧入し、さらに加熱融着することによって得られ、これらの密着強度が管材としての品質要素になっている。従って、これらの間に隙間があると品質保全上重大な問題となる。つまり、長期間に亘って所期の耐食性や耐久性を維持するためには、前記加熱融着後の密着力や厚みの品質管理が重要になってくる。これまでの品質管理では多層配管の生産ラインで多層配管を任意個数抜き取って、鋼管に対する樹脂ライニングの接着性、密着性、界面状態の試験を種々の方法を用いて実施している。

【0004】

しかしながら、前記のような多層配管の抜き取りによって鋼管に対する樹脂ライニングの良否判定をする場合には、生産ラインを一時停止させて、電磁膜厚計により樹脂ライニングの膜厚を測定しなければならない。また、かかる測定を多層配管の全長に亘って実施する必要があるところから、測定時間および測定工数が多くなり、結果として多層配管の生産効率が低下するという不都合があった。

【0005】

これに対して、パルス状の信号を励起源としてパイプ状物体内に弾性波を発生させ、欠陥部分からの反射波を検出して、そのパイプ状物体上の欠陥の位置を特定する欠陥検査方法が知られている(例えば、特許文献1参照)。また、超音波を送信して、管材からの反射波を捉えて、管材の厚さ、欠損、損傷などを非接触で検出する超音波反射法なども提案されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−058291号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、この欠陥検査方法では励起源直下の欠陥しか検出できず、多層配管全体を検査するには多くの時間が掛かり、欠陥を見逃す可能性が大きいほか、特に管材層の接着状態、密接状態や材質の性状に応じた欠陥情報を捕らえることが難しいという不都合があった。

【0008】

本発明は、上述した事情に鑑みてなされたものであり、その目的は、多層配管を構成する鋼管および樹脂ライニングごとの音響インピーダンスの減衰波形を利用して、鋼管および樹脂ライニング相互の接着状態、密接状態、界面状態をこれらの複数部位について詳細かつ迅速に判別することができる超音波減衰法による多層配管の界面状態検出方法および界面状態検出装置を提供することにある。

【課題を解決するための手段】

【0009】

前述した目的を達成するために、本発明に係る超音波減衰法による多層配管の界面状態検出装置は、内面に樹脂ライニングを施した鋼管の表面に超音波を照射し、前記鋼管の表面に励起された超音波が前記鋼管および樹脂ライニング内に進行することによって、前記鋼管および樹脂ライニングの界面と樹脂ライニング内面とから反射される超音波対応の反射光をそれぞれ検出する超音波超音波検出器と、該超音波検出器で得られる前記鋼管上に設定された仮想上の格子点ごとの、音響インピーダンス密度による減衰波形を採取し、その減衰波形の指数近似曲線どうしの比較結果から、前記鋼管と樹脂ライニングとの界面に発生した物理的な欠陥情報を可視化する演算処理部とを備えることを特徴とする。

【0010】

上記構成により、多層配管を構成する鋼管の表面に集光された超音波が、該集光部付近を局所的に温度上昇させて、体積膨張を惹起させる。このため、前記鋼管の表面に超音波が励起され、該超音波は内部に拡散するように伝播して、鋼管と樹脂ライニングとの界面および樹脂ライニング内面で反射を繰り返しながら減衰する。その各反射波の減衰波形が超音波検出器を用いて観測される。

【0011】

前記の観測情報は、鋼管および樹脂ライニングのそれぞれが持つ密度と音速との積で表される音響インピーダンス密度である。従って、この音響インピーダンスによって反射波が減衰する減衰時間および反射出力、つまり減衰波形を採取し、その指数近似曲線どうしを減衰時間τで比較、検証することにより、鋼管と樹脂ライニングとの接着度、密接度、界面状態を正確に判定することができる。

【0012】

また、本発明に係る超音波減衰法による多層配管の界面状態検出方法は、内面に樹脂ライニングを施した鋼管の表面に超音波を励起し、前記超音波が前記鋼管および樹脂ライニング内に進行することによって、材質固有の音響インピーダンスにより減衰した音波の振動をexp−βx(βは減衰定数)にあてはめ、演算処理によりその減衰波形の指数近似曲線どうしの減衰時間γまでの積分値および収束幅Φ等を比較し、前記鋼管と樹脂ライニングとの界面に発生した物理的な欠陥情報を可視化することを特徴とする。

【0013】

これにより、多層配管を構成する鋼管と樹脂ライニングとの接合度、密着度および界面状態等の物理状態を、鋼管における仮想上の格子点における音響インピーダンスによる減衰波形を指数近似曲線どうしの減衰時間τにおける積分値並びに収束幅Φ1、Φ2等の比較によって正確に推測することができるとともに、これを多層配管の生産ラインを止めることなく、非接触、非破壊で高精度かつ効率的に実施可能にする。

【発明の効果】

【0014】

本発明によれば、多層配管の複数箇所で観測された音響インピーダンス密度の減衰波形を利用して、鋼管および樹脂ライニング相互の界面状態を各管材各部について詳細かつ迅速に検査することができる。

【0015】

以上、本発明について簡潔に説明した。更に、以下に説明される発明を実施するための最良の形態を添付の図面を参照して詳細に説明する。

【図面の簡単な説明】

【0016】

【図1】本発明の実施形態による超音波減衰法による多層配管の界面状態検出装置を示すブロック接続図である。

【図2】図1の多層配管の一例を示す縦断面図である。

【図3】多層配管の他の例を示す縦断面図である。

【図4】超音波装置の制御系を示す説明図である。

【図5】図4に示す制御系のインパルス応答特性図である。

【図6】多層配管の層間が健全な箇所の反射波の減衰波形図である。

【図7】多層配管の層間に剥離があるときの反射波の減衰波形図である。

【図8】図6に示す多層配管の層間が健全である場合における反射波の減衰波形の指数近似曲線である。

【図9】図7に示す多層配管の層間に剥離がある場合における反射波の減衰波形図の指数近似曲線である。

【図10】鋼管上の仮想上の格子点に得られる指数近似曲線である。

【図11】鋼管上における仮想上の格子点の設定例を示す説明図である。

【図12】鋼管上にa、b、cの音響インピーダンス密度の異なる領域についても、判定化する例を示す説明図である。

【図13】本実施形態における多層配管の各メッシュ点の欠陥情報をAND回路で論理構成する真理値表である。

【発明を実施するための形態】

【0017】

以下、本発明の一実施の形態にかかる超音波減衰法による多層配管の界面状態検出装置を、図面を参照して説明する。

【0018】

本実施形態による超音波減衰法による多層配管の界面状態検出装置は、内面に樹脂ライニングを施した鋼管の表面に超音波を照射する超音波発振器と、前記超音波を受けて前記鋼管の表面に励起された超音波が前記鋼管および樹脂ライニング内に進行することによって、前記鋼管および樹脂ライニングの界面と樹脂ライニング内面とから反射される超音波対応の反射光をそれぞれ光学的に検出する超音波検出器と前記鋼管上に設定された仮想上の格子点ごとに、音響インピーダンス密度の減衰波形を採取し、その減衰波形の指数近似曲線どうしの時間τにおける積分値、収束幅Φ1<Φ2またはΦ1>Φ2等の比較結果から、前記鋼管と樹脂ライニングとの界面に発生した物理的な欠陥情報を可視化可能にする演算処理部とを備えて構成される。

【0019】

この構成によって、鋼管と樹脂ライニングとの接合度、密着度および界面状態等の物理状態を、鋼管における仮想上の複数格子点における、音響インピーダンス密度の減衰波形を採取し、これらの指数近似曲線どうしの時間τにおける積分値、収束幅Φ1、Φ2等を比較することによって正常の判定出力を得ることができる。

【0020】

本実施形態による超音波減衰法による多層配管の界面状態検出装置は、図1に示すように、超音波発振器1と、投光用の反射ミラー2と、投光側集光レンズ3と、受光側集光レンズ4と、受光用の反射ミラー5と、超音波検出器6と、波形描画部7と、演算処理部(CPU)8とからなる。

【0021】

これらのうち、前記超音波発振器1は超音波を発生する。前記反射ミラー2は、超音波発振器1からの超音波を被検体としての、図2に示すような多層配管、具体的には、内周面に硬質塩化ビニールなどの樹脂ライニング9を施した鋼管10に向けて照射するように機能する。集光レンズ3は、反射ミラー2で反射された超音波のエネルギレベルを高めて鋼管10の表面に照射する。なお、この鋼管10の外周面には亜鉛メッキ層11による防錆処理がなされている。別の多層配管として、図3に示すように、鋼管(炭素鋼)10の内周面および外周面の両方に硬質塩化ビニールなどの樹脂ライニング9を施したものがある。このような3層構造の多層配管も、本発明による接合度、密着度および界面状態等の物理状態の検査対象にすることができる。

【0022】

また、前記集光レンズ4は、超音波の照射によって鋼管10の表面に発生し

た超音波情報を光情報として集光するものであり、反射ミラー5はその光情報の光を受けて、前記超音波検出器6へ入力するように機能する。

【0023】

前記超音波検出器6は、集光レンズ4および反射ミラー5を介して入射した前記光情報を持つ反射光と、これらを介して前記鋼管10の表面に照射される照射光とを混合することにより回折光を発生させ、反射光と回折光との干渉信号を光情報として得る。なお、鋼管10の表面における超音波検出器6の出力は100mW以下で、スポット径は約2mmとされ、前記波形描画部7は超音波検出器6で計測される前記反射波や干渉信号波形等を描画表示するように機能する。

【0024】

演算処理部8は、前記鋼管10上に予め設けた仮想上の格子点ごとに音響インピーダンス密度の減衰波形を採取し、この減衰波形の指数近似曲線どうしの時間τにおける指数近似曲線における積分値、収束幅Φ1、Φ2等の比較結果から、前記鋼管10と樹脂ライニング9との界面に発生した空隙や樹脂ライニングに発生したピンホールなどの物理的な欠陥情報の可視化を可能にする。前記空隙やピンホールが存在する場合には、鋼管との表面波(界面)と底面波(内面)のみの減衰波形しか現れない。即ち、超音波は空気抵抗を受けて伝播しなくなりまたは伝播し難くなる。従って樹脂ライニング9の内壁からの反射波形レベルは極端に小さくなるか、殆ど現れなくなる。

【0025】

一般に、異なる物質から構成される複層構造物の表面から垂直に超音波を入射すると、材質が異なっても、音響インピーダンスの等しい物質間の層間面においては、超音波は、その界面を通り抜けてしまう。音響インピーダンスZ(材質が持つ密度ρ(g/cm3)と音速C(m/sec)との積で表される)の異なる物質の音響インピーダンスZ1、Z2の層で構成される複数層の物体や層間に空隙が存在する物体に超音波を入射した場合、超音波は境界面における反射率r=Z2−Z1/Z2+Z1によりその界面で一部が反射される。つまり、速度に比例した材質の粘性密度の抵抗力である音響インピーダンス密度によって音響エネルギーを消費して時間とともに前記減衰振動がexp-βx(βは減衰定数)に比例して減衰する。

【0026】

今、超音波装置を図4に示すような入出力情報の制御系としてみると、信号入力x(t)を他の信号に変換して送り出す伝達関数g(t)を有する減衰振動をとるインパルス応答y(t)と想定できる。図5において、送信波形を任意の時刻tにおいて高さx(t)で微小時間Δtの単位インパルスを与えたとする。この強さをx(t)Δ(t)とすることができる。時間tで観測した応答をy(t)とするとy(t)=∫0Xg(t−τ)x(t)dtとなり、時間tの値の情報は制御面積総和(積分値)を対象から2分の1で求めることができる。ここで、τ<tとした。

【0027】

インパルス応答は指数関数近似と仮定し取り扱うことができるので、図11に示すような鋼管10上の微小メッシュにおける各格子点の固有の音響特性ごとに、多重反射超音波の減衰の関係を電圧(mv)と時間(μs)との関係を一定時間τまでの情報として、音波の減衰を測定する。この結果は実験式で求めることができる。

図6は、層間に空隙(剥離)が生じていない場合の反射出力の減衰特性を示し、図7は、層間に空隙(剥離)が生じている場合の反射出力の減衰特性を示す。図6は、反射出力の波形の振幅が10μsより1/15程度に略収束して時間τで収束幅がΦ1となり、図11における鋼管10と樹脂ライニング9との接合状態が完全である。一方、図7は、反射出力の波形の振幅が最大振幅(6μs付近)の1/6程度に収束し、時間τで収束幅はΦ2となる。よって、これらの波形の収束状態の比較結果から層間空隙(剥離)の有無が判別可能になる。

【0028】

本実施形態では、音響インピーダンスρCに着目し、図11における鋼管10および樹脂ライニング9からの反射波の減衰波形、つまり反射波の状態から減衰時間τ(t)および反射出力C(mv)を、予め鋼管10上に設定された仮想上の格子点ごとに捉えた情報として数値化し、収束幅Φ1、Φ2を比較する。これにより多層配管を構成する各管材の接着度、密接度、正常を推定できる。これらの数値を、図10に示すように反射出力(mV)対時間(τ)の座標上にプロットして、時間(μs)とともに変化する図10に示すような反射出力の減衰特性曲線Bを得るとともに、この減衰特性曲線Bの近似曲線Aを得る。

【0029】

また、図11は、鋼管10にxy方向に例えば5mm間隔のメッシュの格子点を持つメッシュパターンを設定したものを示し、図12はその一部を拡大して示す。音響エネルギーは媒質それぞれの密度ρ(kg/m2)と媒質の粒子速度C(m/s)に比例した抵抗力による伝播エネルギーの損失があり、図11に示す多層配管を構成する鋼管10および樹脂ライニング9の各格子点ごとに減衰する。この伝播エネルギーの時間的減衰量として、減衰係数βをパラメータとする指数近似曲線から音響の異なる領域a、b、cについてもその結果を、図12に示すようにメッシュパターン上に領域を分けて表示する。これにより可視化が可能になり、図11に示す鋼管10および樹脂ライニング9の接着、密接、界面の各状態を推定することができる。

【0030】

鋼管10の内部の状態により、格子点の音響インピーダンス密度による反射を点として捉え、多重反射超音波として送り出される信号をインパルス応答として捉えると、印加された信号が入力と出力の関係でどのように変化しているか、過渡応答を実測することで面として捉えることができる。実測した箇所の個々の伝達関数を時間軸にとり比較することで、境界面の状態を推定することができる。個々の伝達関数は鋼管10内部の情報であり、多層配管の界面状態など重要な意味を持つ。従って、反射応答の時間ごとの格子点(測定点)を結んだ線で近似すると、等高線を描画することができる。高分子物質である塩化ビニールの音波吸収により、多層配管の多重反射エコーは減衰する。図6の健全部、図7の剥離部の測定結果から図8(実験式y=13.425e−0.06631x+0.6434)および図9(実験式y=7.926e−0.05017x+2.9825)に示すように、実験式から時間τが限りなく∞に近づくことで収束幅Φ1=0.6434mv、Φ2=2.9825mvで収束し、Φ2>Φ1となる。

【0031】

このように、本実施形態では多層配管の表面に仮想上の格子点を設定し、その格子点上の音響インピーダンス密度の減衰波形を採取し、指数近似曲線による比較を行なうことで、多層配管の層間の接合、密着、界面状態を推定することとしている。なお、超音波の発生手段はレーザをはじめEMAT型、圧電型等が用いられるが、減衰の原理からこれらのいずれかに限定されるものではない。

【0032】

以上のように、本実施形態では、超音波発振器1から内面に樹脂ライニング9を施した鋼管10の表面に超音波を照射し、超音波を受けて前記鋼管10の表面に励起された超音波が鋼管10および樹脂ライニング9内に進行することによって、鋼管10および樹脂ライニング9の界面と樹脂ライニング9の内面とから反射される超音波対応の反射光を超音波検出器6によりそれぞれ光学的に検出し、演算処理部8により前記鋼管10上に設定された仮想上の格子点ごとに音響インピーダンス密度の減衰波形を採取し、その減衰波形の指数近似曲線どうしの減衰時間τまでの積分値と収束幅φ等の比較結果を演算することで、前記鋼管10と樹脂ライニング9との界面に発生した物理的な欠陥情報を可視化可能にすることとしている。

【0033】

これによって、多層配管を構成する鋼管10および樹脂ライニング9ごとに格子点の音響インピーダンス密度が異なることを利用して、鋼管10および樹脂ライニング9相互の界面状態をこれらの複数部位について詳細かつ迅速に判定することができる。

【0034】

また、前記の各メッシュ点(格子点)における減衰波形をもとに、それぞれ下記判定要素(入力信号)i1、i2に対してビット信号〔0〕、〔1〕を設定すると、前記演算処理部8により各メッシュ点における欠陥情報を演算して設定された前記ビット信号を参照して、図13に示すような真理値表を得ることができる。この真理値表において、i1〜inの一つでも〔0〕ビット信号となった場合にAND回路の演算処理を行い、この演算結果(各メッシュ点の判定出力X)から容易に異常判定することができる。この異常判定結果は、視覚や聴覚にて認知できる周知の表示手段を用いて表示することができる。

【0035】

i1:時間τにおける収束幅φ(mv)≦正常収束幅φ(mv)即ちΦ1<Φ2のとき〔1〕の対応をとる。

【0036】

i2:積分値∫z0y(t)dt≦正規積分値即ち(I)<(II)のとき〔1〕の対応となる。

【0037】

in:品質保持から音響インピーダンス密度の異なる鋼管接合部の減衰情報等論理構成を追加することにより必要情報を加味することで、より精度の高い演算処理を可能にする。

【0038】

以上のように、本発明は、超音波の照射にもとづく多層配管の界面からの反射光を検出し、この検出情報を演算するものとは異なり、前述のように超音波の照射にもとづく材質固有の音響インピーダンス密度の減衰波形を採取して、その指数近似曲線どうしの比較、検証を行なう超音波減衰法による多層配管の界面状態検出方法および界面状態検出装置を提供するものである。

【産業上の利用可能性】

【0039】

本発明は、鋼管および樹脂ライニング相互の界面状態をこれらの複数部位について詳細かつ迅速に判定することができるという効果を有し、多層配管を構成する鋼管と該鋼管内面に被覆される樹脂ライニングとの界面に発生する欠陥を検出する超音波減衰法による多層配管の界面状態検出方法および界面状態検出装置に有用である。

【符号の説明】

【0040】

1 超音波発振器

2 反射ミラー

3 投光側集光レンズ

4 受光側集光レンズ

5 反射ミラー

6 超音波検出器

7 波形描画部

8 演算処理部

9 樹脂ライニング

10 鋼管

11 亜鉛メッキ層

【特許請求の範囲】

【請求項1】

内面に樹脂ライニングを施した鋼管の表面に超音波を照射し、前記鋼管の表面に励起された超音波が前記鋼管および樹脂ライニング内に進行することによって、前記鋼管および樹脂ライニングの界面と樹脂ライニング内面とから反射される超音波対応の反射光をそれぞれ検出する超音波検出器と、該超音波検出器で得られる前記鋼管上に設定された仮想上の格子点ごとの、音響インピーダンス密度の減衰波形を採取し、その減衰波形の指数近似曲線どうしの比較結果から、前記鋼管と樹脂ライニングとの界面に発生した物理的な欠陥情報を可視化する演算処理部とを備えることを特徴とする超音波減衰法による多層配管の界面状態検出装置。

【請求項2】

内面に樹脂ライニングを施した鋼管の表面に超音波を励起し、前記超音波が前記鋼管および樹脂ライニング内に進行することによって、材質固有の音響インピーダンスにより減衰した音波の振動をexp−βx(βは減衰定数)にあてはめ、演算処理によりその減衰波形の指数近似曲線どうしの減衰時間τまでの積分値および収束幅φ等を比較し、前記鋼管と樹脂ライニングとの界面に発生した物理的な欠陥情報を可視化することを特徴とする超音波減衰法による多層配管の界面状態検出方法。

【請求項1】

内面に樹脂ライニングを施した鋼管の表面に超音波を照射し、前記鋼管の表面に励起された超音波が前記鋼管および樹脂ライニング内に進行することによって、前記鋼管および樹脂ライニングの界面と樹脂ライニング内面とから反射される超音波対応の反射光をそれぞれ検出する超音波検出器と、該超音波検出器で得られる前記鋼管上に設定された仮想上の格子点ごとの、音響インピーダンス密度の減衰波形を採取し、その減衰波形の指数近似曲線どうしの比較結果から、前記鋼管と樹脂ライニングとの界面に発生した物理的な欠陥情報を可視化する演算処理部とを備えることを特徴とする超音波減衰法による多層配管の界面状態検出装置。

【請求項2】

内面に樹脂ライニングを施した鋼管の表面に超音波を励起し、前記超音波が前記鋼管および樹脂ライニング内に進行することによって、材質固有の音響インピーダンスにより減衰した音波の振動をexp−βx(βは減衰定数)にあてはめ、演算処理によりその減衰波形の指数近似曲線どうしの減衰時間τまでの積分値および収束幅φ等を比較し、前記鋼管と樹脂ライニングとの界面に発生した物理的な欠陥情報を可視化することを特徴とする超音波減衰法による多層配管の界面状態検出方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2013−83545(P2013−83545A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2011−223618(P2011−223618)

【出願日】平成23年10月11日(2011.10.11)

【出願人】(000173809)一般財団法人電力中央研究所 (1,040)

【出願人】(507343822)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成23年10月11日(2011.10.11)

【出願人】(000173809)一般財団法人電力中央研究所 (1,040)

【出願人】(507343822)

【Fターム(参考)】

[ Back to top ]