超音波肉厚測定装置及び超音波肉厚測定方法

【課題】炉底管の上部の肉厚を容易に測定することができる超音波肉厚測定装置を提供する。

【解決手段】超音波肉厚測定装置2は、炉底管11の下方に設けられ超音波を炉底管11に向けて送信すると共に炉底管11からのエコーを受信する超音波探触子21と、超音波探触子21に超音波を送信させると共に、炉底管内に充填された接触媒質を介して炉底管11の上部に伝搬した超音波の炉底管11内外面からのエコーを超音波探触子に受信させ、超音波探触子からエコーに相当する電気信号を取得する制御部22と、制御部22が取得した電気信号に基づいて炉底管11内外面からのエコーの伝搬時間の時間差を検出し、時間差に基づいて炉底管11の上部の肉厚を算出する演算部23とを備える。

【解決手段】超音波肉厚測定装置2は、炉底管11の下方に設けられ超音波を炉底管11に向けて送信すると共に炉底管11からのエコーを受信する超音波探触子21と、超音波探触子21に超音波を送信させると共に、炉底管内に充填された接触媒質を介して炉底管11の上部に伝搬した超音波の炉底管11内外面からのエコーを超音波探触子に受信させ、超音波探触子からエコーに相当する電気信号を取得する制御部22と、制御部22が取得した電気信号に基づいて炉底管11内外面からのエコーの伝搬時間の時間差を検出し、時間差に基づいて炉底管11の上部の肉厚を算出する演算部23とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ボイラーの炉底管の肉厚を超音波によって測定する超音波肉厚測定装置及び超音波肉厚測定方法に関する。特に、炉底管の上部の肉厚を容易に測定することができる超音波肉厚測定装置及び超音波肉厚測定方法に関する。

【背景技術】

【0002】

従来から、複数の管を炉底面や炉壁面に設け、管内に供給された水を加熱するボイラーが知られている。図1にこのようなボイラーの例を示す。図1(a)は、ボイラー1の斜視図であり、図1(b)は、ボイラー1の炉底面の一部断面図である。

U字型に曲げられた複数の管10が並列に並べられ、ボイラー1の底面と壁面を構成している。ここで、ボイラー1の底面を構成する管10を炉底管11と呼ぶ。管10内には水が循環される。それぞれの管10は、板材1aを介して溶接等によって互いに接続され、隙間がないようにされている。そして、ボイラー1内で燃焼が行われ、管10中の水が加熱されて蒸気となり、動力源等として使用される。

【0003】

製紙工場においては、製造工程から排出される黒液と呼ばれる廃液をボイラー1内で燃焼し、その熱によって管10中の水を蒸気にし、その蒸気でタービンを回転させて発電したり紙を乾燥したりしている。(製紙工場におけるこのようなボイラーは、ソーダ回収ボイラーと呼ばれている。)

しかしながら、黒液を燃焼させるとスメルトという残渣がボイラーの炉底面の上側(炉底管の上側)に積層する。このスメルトは炉底面を構成する炉底管11を腐食させ、炉底管11の上部の肉厚を減肉させる。

このために、炉底管11の上部の肉厚を適宜測定しなければならない。そして、ボイラー1の内側から超音波によって炉底管11の上部の肉厚を測定しようとすると、炉底管11の上側に積層したスメルトを除去しなければならない。しかしながら、スメルトはボイラーの熱の影響で硬化するために、炉底管11の上側に積層したスメルトを炉底管11の上側全面に亘って除去するのは困難である。そのために、部分的にスメルトを除去して炉底管11の上部の肉厚を測定している。このように、炉底管11の上部の肉厚を測定するのが困難であるという問題がある。

また、火力発電用のボイラーにおいても、残渣が炉底面の上側に積層するという同様の問題がある。

【0004】

また、超音波によって管の種々の性状を測定する装置及び方法に関して特許文献1乃至3の発明が知られている。

しかしながら、特許文献1に記載の発明は、管の探傷を行う装置であって、管の肉厚を測定する装置でない。

また、特許文献2に記載の発明は、ボイラーの炉壁管の肉厚を測定する装置であって、炉底管の上部の肉厚を測定する装置でない。

また、特許文献3に記載の発明は、ボイラーの炉壁管の腐食き裂を探傷する方法であって、炉底管の上部の肉厚を測定する方法でない。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開昭58−108451号公報

【特許文献2】特開昭61−290357号公報

【特許文献3】特開平4−6462号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、斯かる従来技術の問題を解決するためになされたものであり、炉底管の上部の肉厚を容易に測定することができる超音波肉厚測定装置及び超音波肉厚測定方法を提供することを課題とする。

【課題を解決するための手段】

【0007】

前記課題を解決するため、本発明者は、炉底管の下方から超音波を炉底管に送信し、炉底管の上部の肉厚を測定する方法を検討した。その結果、炉底管内に水を充填させた状態で炉底管の下方から超音波を炉底管に送信し、そのエコーを受信することにより、炉底管の上部の肉厚を測定することができるという知見を得た。

【0008】

本発明は、上記の本発明者の知見に基づき完成されたものである。すなわち、前記課題を解決するため、本発明は、ボイラーの炉底管の肉厚を超音波によって測定する超音波肉厚測定装置であって、前記炉底管の下方に設けられ超音波を該炉底管に向けて送信すると共に該炉底管からのエコーを受信する超音波探触子と、前記超音波探触子に超音波を送信させると共に、前記炉底管内に充填された接触媒質を介して該炉底管の上部に伝搬した超音波の該炉底管内外面からのエコーを該超音波探触子に受信させ、該超音波探触子から前記エコーに相当する電気信号を取得する制御部と、前記制御部が取得した前記電気信号に基づいて前記炉底管内外面からのエコーの伝搬時間の時間差を検出し、前記時間差に基づいて該炉底管の上部の肉厚を算出する演算部とを備えたことを特徴とする超音波肉厚測定装置を提供する。

【0009】

本発明によれば、炉底管の上部の肉厚を炉底管の下方から測定することができるので、炉底管の上側の残渣を除去する必要がなく、炉底管の上部の肉厚を容易に測定することができる。

【0010】

好ましくは、超音波肉厚測定装置は、前記超音波探触子を前記炉底管の管軸周りに揺動させながら管軸方向に移動させる駆動部を備える。

【0011】

斯かる好ましい方法によれば、超音波探触子が揺動する範囲内における炉底管の上部の肉厚を炉底管の管軸方向に沿って容易に測定することができる。

また、超音波探触子が炉底管の管軸周りに揺動するので、炉底管の形状がほぼ真円であれば炉底管の周方向において超音波探触子と炉底管の上部との距離がほぼ一定になる。このことにより、炉底管の上部の肉厚を炉底管の周方向に連続して測定する場合にも、制御部による電気信号の取得と、演算部による炉底管の上部の肉厚の算出が容易になる。

【0012】

好ましくは、前記炉底管の上部の肉厚を算出するために、送信される超音波の焦点が該炉底管の上部近傍に設定された第1超音波探触子と、前記炉底管の下部の肉厚を算出するために、送信される超音波の焦点が該炉底管の下部近傍に設定された第2超音波探触子とを備え、前記制御部は、前記第1超音波探触子に超音波を送信させると共に、前記炉底管内に充填された接触媒質を介して該炉底管の上部に伝搬した超音波の該炉底管内外面からのエコーを該第1超音波探触子に受信させ、該第1超音波探触子から前記エコーに相当する電気信号を取得し、前記第2超音波探触子に超音波を送信させると共に、前記炉底管の下部の該炉底管内外面からのエコーを該第2超音波探触子に受信させ、該第2超音波探触子から前記エコーに相当する電気信号を取得し、前記演算部は、前記制御部が取得した前記炉底管の上部からの前記電気信号に基づいて該炉底管の上部の該炉底管内外面からのエコーの受信の時間差を検出し、前記時間差に基づいて該炉底管の上部の肉厚を算出し、前記制御部が取得した前記炉底管の下部からの前記電気信号に基づいて該炉底管の下部の該炉底管内外面からのエコーの受信の時間差を検出し、前記時間差に基づいて該炉底管の下部の肉厚を算出する。

【0013】

斯かる好ましい方法によれば、炉底管の任意の箇所の上部と下部との肉厚を同時に容易に測定することができる。

特に、超音波探触子を炉底管の管軸周りに揺動させながら管軸方向に移動させた場合には、超音波探触子が揺動する範囲内における炉底管の上部と下部との肉厚を炉底管の管軸方向に沿って容易に測定することができる。

【0014】

また、前記課題を解決するため、本発明は、ボイラーの炉底管の肉厚を超音波によって測定する超音波肉厚測定方法であって、前記炉底管内に接触媒質を充填する第1ステップと、前記炉底管の下方より該炉底管に向けて超音波探触子から超音波を送信する第2ステップと、前記接触媒質を介して前記炉底管の上部に伝搬した超音波の該炉底管内外面からのエコーを前記超音波探触子によって受信する第3ステップと、前記超音波探触子が受信した前記炉底管内外面からのエコーの時間差に基づいて該炉底管の上部の肉厚を算出する第4ステップとを含むことを特徴とする超音波肉厚測定方法を提供する。

【0015】

好ましくは、前記超音波探触子を前記炉底管の管軸周りに揺動させると共に管軸方向に移動させながら、前記第2乃至第4ステップを行う。

【発明の効果】

【0016】

本発明によれば、炉底管の上部の肉厚を炉底管の下方から測定することができるので、炉底管の上側の残渣を除去する必要がなく、炉底管の上部の肉厚を容易に測定することができる。

【図面の簡単な説明】

【0017】

【図1】図1(a)はボイラーの斜視図であり、図1(b)はボイラーの炉底面の一部断面図である。

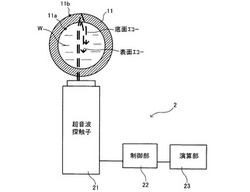

【図2】図2は、第1の実施形態に係る超音波肉厚測定装置の構成図である。

【図3】図3(a)〜(d)は、上部の肉厚が異なる4本の炉底管において同超音波肉厚測定装置によって電気信号(エコー信号)に変換された表面エコーと底面エコーとを示す図である。

【図4】図4は、図3(a)〜(d)において示した4本の炉底管11の肉厚の測定値と実測値との相関図である。

【図5】図5は、第2の実施形態に係る超音波肉厚測定装置の構成図である。

【図6】図6(a)は同超音波肉厚測定装置における第1駆動部を炉底管の管軸方向から見た概略図であり、図6(b)は超音波探触子の斜視図である。

【図7】図7は、同超音波肉厚測定装置における超音波探触子の揺動を説明する図である。

【図8】図8は、同超音波肉厚測定装置におけるガイド部の動作を説明する図である。

【発明を実施するための形態】

【0018】

(第1の実施形態)

以下、添付図面を適宜参照しつつ、本発明の第1の実施形態に係る超音波肉厚測定装置ついて説明する。本実施形態では、例として、ソーダ回収ボイラーに使用されている超音波肉厚測定装置を示す。図2は、超音波肉厚測定装置の構成図である。炉底管11は、鋼により成っている。

超音波肉厚測定装置2は、炉底管11の下方に設けられる超音波探触子21と、超音波探触子21に超音波を送信させる制御部22と、炉底管11の肉厚を算出する演算部23とを備えている。

超音波探触子21は、超音波の送信方向が炉底管11の管軸に向かうように設けられ、制御部22に制御されて超音波を炉底管11に向けて送信すると共に炉底管11からのエコーを受信する。

【0019】

炉底管11の内部には、超音波を伝搬するための接触媒質が充填されている。本実施形態では、例として水Wが充填されている。

超音波の焦点は、炉底管11の上部近傍に設定されており、超音波探触子21から送信された超音波は、管内に充填された水Wを伝搬して、炉底管上部に到達し、炉底管11の上部の内面11aと外面11bとで反射し、エコーとなって炉底管内に充填された水Wを伝搬して超音波探触子21に受信される。炉底管11の上部の内面11aで反射したエコーを表面エコーと呼び、炉底管11の上部の外面11bで反射したエコーを底面エコーと呼ぶ。

超音波探触子21は、表面エコーと底面エコーとを受信し、それぞれのエコーの強度に相当する電気信号(エコー信号)に変換して制御部22に送信する。

制御部22は、超音波探触子21から受信した電気信号を増幅した後にA/D変換し、演算部23に送信する。

演算部23は、制御部22によってA/D変換された表面エコーと底面エコーとを受信し、A/D変換された表面エコーと底面エコーとの伝搬時間の時間差に基づいて、エコーの鋼中の伝搬速度から炉底管11の上部の肉厚を算出する。演算部23は、算出された肉厚を液晶ディスプレーやプリンタ等の表示部(図示せず)によって出力する。

このとき、炉底管11と超音波探触子21との間には、給水装置(図示せず)によって水が供給され、超音波が炉底管11と超音波探触子21との間を伝搬するようにされている。

【0020】

超音波による炉底管の上部の肉厚の測定は次のように行う。

最初に、ユーザーは、炉底管11内に接触媒質として水Wを充填する(第1ステップ)。このとき、運転中のボイラー1を停止して、炉底管11の上部の肉厚を測定する場合には、ボイラー1の運転のために炉底管11内に元から充填されている水Wを利用することが可能である。

続いて、ユーザーは、炉底管11の下方に超音波探触子21を炉底管11に向けて設置し、制御部22を介して超音波探触子21から超音波を送信させる(第2ステップ)。このとき、ユーザーは、炉底管11と超音波探触子21との間に給水装置によって水を供給し、超音波が超音波探触子21から炉底管11に伝搬されるようにする。

続いて、炉底管11中の水Wを介して炉底管11の上部に伝搬した超音波が、炉底管11の内外面で反射し、エコーとなって超音波探触子21に受信される(第3ステップ)。

続いて、制御部22及び演算部23が、超音波探触子21が受信した炉底管11内外面からのエコーの伝搬時間の時間差に基づいて炉底管11の上部の肉厚を算出する(第4ステップ)。算出された肉厚は、制御部22によって、液晶ディスプレーやプリンタ等の表示部に出力される。

【0021】

上記方法においては、制御部22と演算部23とによって炉底管11の肉厚を算出する方法について説明したが、本発明はこれに限られるものでなく、例えば制御部22が受信した電気信号の波形を表示装置に表示し、人手によって波形から表面エコーと底面エコーとの伝搬時間の時間差を読み取り、炉底管11の肉厚を算出してもよい。

【0022】

次に、このようにして測定された外径70φ、初期肉厚6mmの炉底管11の上部の肉厚の測定結果を示す。

図3(a)〜(d)は、上部の肉厚が異なる4本の炉底管11において、超音波探触子21によって電気信号(エコー信号)に変換された炉底管11の上部の表面エコーと底面エコーとを示す図である。横軸は、炉底管11中での超音波の伝搬距離を示し、伝搬時間から換算されている。縦軸は、受信されたエコーの強度を予め定められた基準強度に対する百分率で表わしている。表面エコーと底面エコーの強度の最大値は基準強度を越えている。図中の線分Gは、雑音を除外し表面エコーと底面エコーとを検出するために設けられたゲートである。表面エコーに対して底面エコーは振幅が小さくノイズの影響を受け易いため、基準強度に対するゲート高さは、底面エコーの方を表面エコーよりも高く設定している。またこのゲートの設定時間は発振エコー(図示せず)の伝搬時間を基準として定められるが、表面エコーのゲート開始時間と底面エコーのゲート開始時間との間は、それまでに測定された炉底管11の上部の肉厚と減肉の程度によって調整される。

演算部23は表面エコーの波形の立ち上がり(破線t1で示す)と底面エコーの波形の立ち上がり(破線t2で示す)とを、A/D変換された表面エコーと底面エコーとから検出し、それぞれのエコーの立ち上がり時間の差に基づいて、伝搬速度から炉底管11の上部の肉厚を算出する。

それぞれの図の右に、超音波肉厚測定装置2による測定値と、実際に肉厚を測定した実測値とを示している。

【0023】

図4は、図3(a)〜(d)において示した4本の炉底管11の肉厚の測定値と実測値との相関図である。

4個の点は直線状に並んでおり、測定値と実測値とは強い相関を示している。超音波肉厚測定装置2によって、炉底管11の上部の肉厚を精度良く測定することができる。

【0024】

このように、炉底管11の上部の肉厚を炉底管11の下方から測定することができるので、炉底管11の上側の残渣を除去する必要がなく、炉底管11の上部の肉厚を容易に測定することができる。

【0025】

また、超音波探触子21として、超音波の焦点が炉底管11の上部近傍に設定された第1超音波探触子と、超音波の焦点が炉底管11の下部近傍に設定された第2超音波探触子とを備え、第1超音波探触子と制御部22と演算部23とによって炉底管11の上部の肉厚を算出し、第2超音波探触子と制御部22と演算部23とによって炉底管11の下部の肉厚を算出してもよい。炉底管11の任意の箇所の上部と下部との肉厚を同時に容易に測定することができる。

【0026】

(第2の実施形態)

次に、第2の実施形態に係る超音波肉厚測定装置について図を参照して説明する。第1の実施形態と同じ構成については説明を省略する。図5は、超音波肉厚測定装置2の構成図である。

本実施形態に係る超音波肉厚測定装置2は、第1の実施形態に係る超音波肉厚測定装置2の超音波探触子21を炉底管11の管軸周りに揺動させながら管軸方向に移動させる駆動部3を備えている。

駆動部3は、超音波探触子21を保持して炉底管11の管軸周りに揺動させる第1駆動部4と、第1駆動部4を炉底管11の管軸方向に移動させる第2駆動部5と、第2駆動部5を炉底管11の下面に固定する固定部6とを備えている。固定部6は、例えばマグネットである。

【0027】

図6(a)は、第1駆動部4を炉底管11の管軸方向から見た概略図であり、図6(b)は、超音波探触子21の斜視図であり、図7は、超音波探触子21の揺動を説明する図であり、図8は、第1駆動部4を構成するガイド部の動作を説明する図である。

第1駆動部4は、第2駆動部5のステージ51を貫通させる貫通穴40を有している。また、第1駆動部4は、超音波探触子21を炉底管11の管軸方向の両側から隙間を空けて挟むように設けられた2枚の保持板41を有している。保持板41には、円弧状のスリット41aが凹側を上向きにして設けられている。

保持板41に対向する超音波探触子21のそれぞれの面には、スリット41aに嵌合する3本のピン210が設けられている。3本のピン210の内の中央の中央ピン210aは他の2本のピン210よりも長い。ピン210は、スリット41a内を摺動することができる。超音波探触子21は、ピン210をスリット41aに嵌合させることによって第1駆動部4に保持されるとともに、炉底管11の管軸周りに揺動することができる(図7参照)。

スリット41aの曲率は、超音波探触子21から発信される超音波が炉底管11に向かう状態で超音波探触子21が炉底管11の管軸周りを揺動するように設定されている。

【0028】

保持板41における炉底管11の管軸方向の両外側には、超音波探触子21を揺動させるガイド部42が設けられている。ガイド部42には垂直方向にスリット42aが設けられている(図8参照)。

超音波探触子21の3本のピン210の内で、両端のピン210は第1駆動部4のスリット41aに届くだけの長さであるが、中央のピン210aはスリット41aを貫通してガイド部42のスリット42aに到達する長さであり、先端がスリット42aに嵌合している。

ガイド部42は、炉底管11の管軸方向に垂直であって水平なシャフト43に貫通されており、シャフト43に沿って摺動することができる。ガイド部42は、炉底管11の管軸方向に平行に設けられた回転軸44を中心に回転するレバー45の先端と連結棒46によって連結されている。ガイド部42と連結棒46、及び連結棒46とレバー45の接合部分は回転自在になっている。

【0029】

回転軸44は、制御部22からの制御によりモータによって回転する。回転軸44が回転すると、レバー45と連結棒46とが屈伸し、ガイド部42がシャフト43に沿って往復運動をする。

ガイド部42が往復運動をすると、スリット42aに嵌合した中央ピン210aは、スリット42aに沿って上下動しながらシャフト43に沿って往復運動をする。

中央ピン210aがシャフト43に沿って往復運動をすると、超音波探触子21は、炉底管11に向いた状態で炉底管11の管軸周りを揺動する。

本実施形態では炉底管11の管軸から見た超音波探触子21が揺動する角度を100°としているが、炉底管11の上部の肉厚を、炉底管11の幅方向のほぼ全域に亘って測定することができる。

【0030】

第2駆動部5は、図5に示すように炉底管11の管軸方向に延びて第1駆動部4を保持するステージ51と、ステージ51の一端側に設けられた駆動輪52と、他端側に設けられたプーリ53と、駆動輪52とプーリ53とに架けられたワイヤー54とを有している。

第1駆動部4は、貫通穴40にステージ51を貫通されてステージ51上を摺動する。第1駆動部4は、また、ワイヤー54に固定されている。

駆動輪52は、制御部22からの制御によりモータによって回転する。駆動輪52が回転することにより、第1駆動部4に設けられた超音波探触子21は、ワイヤー54に引っ張られて炉底管11の管軸方向に移動する。

尚、超音波探触子21の揺動及び管軸方向への移動に伴い、炉底管11の形状が真円でないこと等によって超音波探触子21と炉底管11との距離が変動して表面エコーと底面エコーの伝搬時間が変動する。そこで、表面エコーと底面エコーの伝搬時間が変動しても表面エコーと底面エコーとを検出できるように、制御部22は、表面エコーの伝搬時間が変動すると、その変動に追従させて、次のエコーの受信のタイミング以降における表面エコーと底面エコーのそれぞれのゲートの設定時間を変動させている。

また、回転軸44と駆動輪52のそれぞれをモータによらずにハンドルによって手動で回転するようにしてもよい。このとき、回転軸44を回転させるハンドルは、第1駆動部4に含まれ、駆動輪52を回転させるハンドルは、第2駆動部5に含まれる。

【0031】

超音波による炉底管の上部の肉厚の測定は次のように行う。

最初に、ユーザーは、炉底管11内に接触媒質として水Wを充填する(第1ステップ)。このとき、運転中のボイラー1を停止して、炉底管11の上部の肉厚を測定する場合には、ボイラー1の運転のために炉底管11内に元から充填されている水Wを利用することが可能である。

続いて、ユーザーは、制御部22を介して第1駆動部4によって超音波探触子21を揺動させ、第2駆動部5によって超音波探触子21を炉底管11の管軸方向に移動させながら以下の第2ステップから第4ステップを繰り返して行う。このとき、回転軸44と駆動輪52の回転を、モータを用いずにハンドルによって手動で行ってもよい。

ユーザーは、制御部22を介して超音波探触子21から超音波を送信させる(第2ステップ)。このとき、ユーザーは、炉底管11と超音波探触子21との間に給水装置によって水を供給し、超音波が超音波探触子21から炉底管11に伝搬されるようにする。

続いて、炉底管11中の水Wを介して炉底管11の上部に伝搬した超音波が、炉底管11の内外面で反射し、エコーとなって超音波探触子21に受信される(第3ステップ)。

続いて、制御部22及び演算部23が、超音波探触子21が受信した炉底管11内外面からのエコーの伝搬時間の時間差に基づいて炉底管11の上部の肉厚を算出する(第4ステップ)。算出された肉厚は、制御部22によって、液晶ディスプレーやプリンタ等の表示部に出力される。

【0032】

超音波肉厚測定装置2を上述したような構成にすることにより、超音波探触子21が揺動する範囲内における炉底管11の上部の肉厚を炉底管11の管軸方向に沿って容易に測定することができる。

また、超音波探触子21が炉底管11の管軸周りに揺動するので、炉底管11の形状がほぼ真円であれば炉底管11の周方向において超音波探触子21と炉底管11の上部との距離がほぼ一定になる。このことにより、炉底管11の上部の肉厚を炉底管11の周方向に連続して測定する場合にも、制御部22による電気信号の取得と、演算部23による炉底管11の上部の肉厚の算出が容易になる。

【0033】

また、本実施形態においても第1の実施形態と同様に、超音波探触子21として、超音波の焦点が炉底管11の上部近傍に設定された第1超音波探触子と、超音波の焦点が炉底管11の下部近傍に設定された第2超音波探触子とを備え、第1超音波探触子と制御部22と演算部23とによって炉底管11の上部の肉厚を算出し、第2超音波探触子と制御部22と演算部23とによって炉底管11の下部の肉厚を算出してもよい。炉底管11の全幅の上部と下部との肉厚を炉底管11の管軸方向に沿って容易に測定することができる。

【符号の説明】

【0034】

1・・・ボイラー

11・・・炉底管

2・・・超音波肉厚測定装置

21・・・超音波探触子

22・・・制御部

23・・・演算部

3・・・駆動部

W・・・水(接触媒質)

【技術分野】

【0001】

本発明は、ボイラーの炉底管の肉厚を超音波によって測定する超音波肉厚測定装置及び超音波肉厚測定方法に関する。特に、炉底管の上部の肉厚を容易に測定することができる超音波肉厚測定装置及び超音波肉厚測定方法に関する。

【背景技術】

【0002】

従来から、複数の管を炉底面や炉壁面に設け、管内に供給された水を加熱するボイラーが知られている。図1にこのようなボイラーの例を示す。図1(a)は、ボイラー1の斜視図であり、図1(b)は、ボイラー1の炉底面の一部断面図である。

U字型に曲げられた複数の管10が並列に並べられ、ボイラー1の底面と壁面を構成している。ここで、ボイラー1の底面を構成する管10を炉底管11と呼ぶ。管10内には水が循環される。それぞれの管10は、板材1aを介して溶接等によって互いに接続され、隙間がないようにされている。そして、ボイラー1内で燃焼が行われ、管10中の水が加熱されて蒸気となり、動力源等として使用される。

【0003】

製紙工場においては、製造工程から排出される黒液と呼ばれる廃液をボイラー1内で燃焼し、その熱によって管10中の水を蒸気にし、その蒸気でタービンを回転させて発電したり紙を乾燥したりしている。(製紙工場におけるこのようなボイラーは、ソーダ回収ボイラーと呼ばれている。)

しかしながら、黒液を燃焼させるとスメルトという残渣がボイラーの炉底面の上側(炉底管の上側)に積層する。このスメルトは炉底面を構成する炉底管11を腐食させ、炉底管11の上部の肉厚を減肉させる。

このために、炉底管11の上部の肉厚を適宜測定しなければならない。そして、ボイラー1の内側から超音波によって炉底管11の上部の肉厚を測定しようとすると、炉底管11の上側に積層したスメルトを除去しなければならない。しかしながら、スメルトはボイラーの熱の影響で硬化するために、炉底管11の上側に積層したスメルトを炉底管11の上側全面に亘って除去するのは困難である。そのために、部分的にスメルトを除去して炉底管11の上部の肉厚を測定している。このように、炉底管11の上部の肉厚を測定するのが困難であるという問題がある。

また、火力発電用のボイラーにおいても、残渣が炉底面の上側に積層するという同様の問題がある。

【0004】

また、超音波によって管の種々の性状を測定する装置及び方法に関して特許文献1乃至3の発明が知られている。

しかしながら、特許文献1に記載の発明は、管の探傷を行う装置であって、管の肉厚を測定する装置でない。

また、特許文献2に記載の発明は、ボイラーの炉壁管の肉厚を測定する装置であって、炉底管の上部の肉厚を測定する装置でない。

また、特許文献3に記載の発明は、ボイラーの炉壁管の腐食き裂を探傷する方法であって、炉底管の上部の肉厚を測定する方法でない。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開昭58−108451号公報

【特許文献2】特開昭61−290357号公報

【特許文献3】特開平4−6462号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、斯かる従来技術の問題を解決するためになされたものであり、炉底管の上部の肉厚を容易に測定することができる超音波肉厚測定装置及び超音波肉厚測定方法を提供することを課題とする。

【課題を解決するための手段】

【0007】

前記課題を解決するため、本発明者は、炉底管の下方から超音波を炉底管に送信し、炉底管の上部の肉厚を測定する方法を検討した。その結果、炉底管内に水を充填させた状態で炉底管の下方から超音波を炉底管に送信し、そのエコーを受信することにより、炉底管の上部の肉厚を測定することができるという知見を得た。

【0008】

本発明は、上記の本発明者の知見に基づき完成されたものである。すなわち、前記課題を解決するため、本発明は、ボイラーの炉底管の肉厚を超音波によって測定する超音波肉厚測定装置であって、前記炉底管の下方に設けられ超音波を該炉底管に向けて送信すると共に該炉底管からのエコーを受信する超音波探触子と、前記超音波探触子に超音波を送信させると共に、前記炉底管内に充填された接触媒質を介して該炉底管の上部に伝搬した超音波の該炉底管内外面からのエコーを該超音波探触子に受信させ、該超音波探触子から前記エコーに相当する電気信号を取得する制御部と、前記制御部が取得した前記電気信号に基づいて前記炉底管内外面からのエコーの伝搬時間の時間差を検出し、前記時間差に基づいて該炉底管の上部の肉厚を算出する演算部とを備えたことを特徴とする超音波肉厚測定装置を提供する。

【0009】

本発明によれば、炉底管の上部の肉厚を炉底管の下方から測定することができるので、炉底管の上側の残渣を除去する必要がなく、炉底管の上部の肉厚を容易に測定することができる。

【0010】

好ましくは、超音波肉厚測定装置は、前記超音波探触子を前記炉底管の管軸周りに揺動させながら管軸方向に移動させる駆動部を備える。

【0011】

斯かる好ましい方法によれば、超音波探触子が揺動する範囲内における炉底管の上部の肉厚を炉底管の管軸方向に沿って容易に測定することができる。

また、超音波探触子が炉底管の管軸周りに揺動するので、炉底管の形状がほぼ真円であれば炉底管の周方向において超音波探触子と炉底管の上部との距離がほぼ一定になる。このことにより、炉底管の上部の肉厚を炉底管の周方向に連続して測定する場合にも、制御部による電気信号の取得と、演算部による炉底管の上部の肉厚の算出が容易になる。

【0012】

好ましくは、前記炉底管の上部の肉厚を算出するために、送信される超音波の焦点が該炉底管の上部近傍に設定された第1超音波探触子と、前記炉底管の下部の肉厚を算出するために、送信される超音波の焦点が該炉底管の下部近傍に設定された第2超音波探触子とを備え、前記制御部は、前記第1超音波探触子に超音波を送信させると共に、前記炉底管内に充填された接触媒質を介して該炉底管の上部に伝搬した超音波の該炉底管内外面からのエコーを該第1超音波探触子に受信させ、該第1超音波探触子から前記エコーに相当する電気信号を取得し、前記第2超音波探触子に超音波を送信させると共に、前記炉底管の下部の該炉底管内外面からのエコーを該第2超音波探触子に受信させ、該第2超音波探触子から前記エコーに相当する電気信号を取得し、前記演算部は、前記制御部が取得した前記炉底管の上部からの前記電気信号に基づいて該炉底管の上部の該炉底管内外面からのエコーの受信の時間差を検出し、前記時間差に基づいて該炉底管の上部の肉厚を算出し、前記制御部が取得した前記炉底管の下部からの前記電気信号に基づいて該炉底管の下部の該炉底管内外面からのエコーの受信の時間差を検出し、前記時間差に基づいて該炉底管の下部の肉厚を算出する。

【0013】

斯かる好ましい方法によれば、炉底管の任意の箇所の上部と下部との肉厚を同時に容易に測定することができる。

特に、超音波探触子を炉底管の管軸周りに揺動させながら管軸方向に移動させた場合には、超音波探触子が揺動する範囲内における炉底管の上部と下部との肉厚を炉底管の管軸方向に沿って容易に測定することができる。

【0014】

また、前記課題を解決するため、本発明は、ボイラーの炉底管の肉厚を超音波によって測定する超音波肉厚測定方法であって、前記炉底管内に接触媒質を充填する第1ステップと、前記炉底管の下方より該炉底管に向けて超音波探触子から超音波を送信する第2ステップと、前記接触媒質を介して前記炉底管の上部に伝搬した超音波の該炉底管内外面からのエコーを前記超音波探触子によって受信する第3ステップと、前記超音波探触子が受信した前記炉底管内外面からのエコーの時間差に基づいて該炉底管の上部の肉厚を算出する第4ステップとを含むことを特徴とする超音波肉厚測定方法を提供する。

【0015】

好ましくは、前記超音波探触子を前記炉底管の管軸周りに揺動させると共に管軸方向に移動させながら、前記第2乃至第4ステップを行う。

【発明の効果】

【0016】

本発明によれば、炉底管の上部の肉厚を炉底管の下方から測定することができるので、炉底管の上側の残渣を除去する必要がなく、炉底管の上部の肉厚を容易に測定することができる。

【図面の簡単な説明】

【0017】

【図1】図1(a)はボイラーの斜視図であり、図1(b)はボイラーの炉底面の一部断面図である。

【図2】図2は、第1の実施形態に係る超音波肉厚測定装置の構成図である。

【図3】図3(a)〜(d)は、上部の肉厚が異なる4本の炉底管において同超音波肉厚測定装置によって電気信号(エコー信号)に変換された表面エコーと底面エコーとを示す図である。

【図4】図4は、図3(a)〜(d)において示した4本の炉底管11の肉厚の測定値と実測値との相関図である。

【図5】図5は、第2の実施形態に係る超音波肉厚測定装置の構成図である。

【図6】図6(a)は同超音波肉厚測定装置における第1駆動部を炉底管の管軸方向から見た概略図であり、図6(b)は超音波探触子の斜視図である。

【図7】図7は、同超音波肉厚測定装置における超音波探触子の揺動を説明する図である。

【図8】図8は、同超音波肉厚測定装置におけるガイド部の動作を説明する図である。

【発明を実施するための形態】

【0018】

(第1の実施形態)

以下、添付図面を適宜参照しつつ、本発明の第1の実施形態に係る超音波肉厚測定装置ついて説明する。本実施形態では、例として、ソーダ回収ボイラーに使用されている超音波肉厚測定装置を示す。図2は、超音波肉厚測定装置の構成図である。炉底管11は、鋼により成っている。

超音波肉厚測定装置2は、炉底管11の下方に設けられる超音波探触子21と、超音波探触子21に超音波を送信させる制御部22と、炉底管11の肉厚を算出する演算部23とを備えている。

超音波探触子21は、超音波の送信方向が炉底管11の管軸に向かうように設けられ、制御部22に制御されて超音波を炉底管11に向けて送信すると共に炉底管11からのエコーを受信する。

【0019】

炉底管11の内部には、超音波を伝搬するための接触媒質が充填されている。本実施形態では、例として水Wが充填されている。

超音波の焦点は、炉底管11の上部近傍に設定されており、超音波探触子21から送信された超音波は、管内に充填された水Wを伝搬して、炉底管上部に到達し、炉底管11の上部の内面11aと外面11bとで反射し、エコーとなって炉底管内に充填された水Wを伝搬して超音波探触子21に受信される。炉底管11の上部の内面11aで反射したエコーを表面エコーと呼び、炉底管11の上部の外面11bで反射したエコーを底面エコーと呼ぶ。

超音波探触子21は、表面エコーと底面エコーとを受信し、それぞれのエコーの強度に相当する電気信号(エコー信号)に変換して制御部22に送信する。

制御部22は、超音波探触子21から受信した電気信号を増幅した後にA/D変換し、演算部23に送信する。

演算部23は、制御部22によってA/D変換された表面エコーと底面エコーとを受信し、A/D変換された表面エコーと底面エコーとの伝搬時間の時間差に基づいて、エコーの鋼中の伝搬速度から炉底管11の上部の肉厚を算出する。演算部23は、算出された肉厚を液晶ディスプレーやプリンタ等の表示部(図示せず)によって出力する。

このとき、炉底管11と超音波探触子21との間には、給水装置(図示せず)によって水が供給され、超音波が炉底管11と超音波探触子21との間を伝搬するようにされている。

【0020】

超音波による炉底管の上部の肉厚の測定は次のように行う。

最初に、ユーザーは、炉底管11内に接触媒質として水Wを充填する(第1ステップ)。このとき、運転中のボイラー1を停止して、炉底管11の上部の肉厚を測定する場合には、ボイラー1の運転のために炉底管11内に元から充填されている水Wを利用することが可能である。

続いて、ユーザーは、炉底管11の下方に超音波探触子21を炉底管11に向けて設置し、制御部22を介して超音波探触子21から超音波を送信させる(第2ステップ)。このとき、ユーザーは、炉底管11と超音波探触子21との間に給水装置によって水を供給し、超音波が超音波探触子21から炉底管11に伝搬されるようにする。

続いて、炉底管11中の水Wを介して炉底管11の上部に伝搬した超音波が、炉底管11の内外面で反射し、エコーとなって超音波探触子21に受信される(第3ステップ)。

続いて、制御部22及び演算部23が、超音波探触子21が受信した炉底管11内外面からのエコーの伝搬時間の時間差に基づいて炉底管11の上部の肉厚を算出する(第4ステップ)。算出された肉厚は、制御部22によって、液晶ディスプレーやプリンタ等の表示部に出力される。

【0021】

上記方法においては、制御部22と演算部23とによって炉底管11の肉厚を算出する方法について説明したが、本発明はこれに限られるものでなく、例えば制御部22が受信した電気信号の波形を表示装置に表示し、人手によって波形から表面エコーと底面エコーとの伝搬時間の時間差を読み取り、炉底管11の肉厚を算出してもよい。

【0022】

次に、このようにして測定された外径70φ、初期肉厚6mmの炉底管11の上部の肉厚の測定結果を示す。

図3(a)〜(d)は、上部の肉厚が異なる4本の炉底管11において、超音波探触子21によって電気信号(エコー信号)に変換された炉底管11の上部の表面エコーと底面エコーとを示す図である。横軸は、炉底管11中での超音波の伝搬距離を示し、伝搬時間から換算されている。縦軸は、受信されたエコーの強度を予め定められた基準強度に対する百分率で表わしている。表面エコーと底面エコーの強度の最大値は基準強度を越えている。図中の線分Gは、雑音を除外し表面エコーと底面エコーとを検出するために設けられたゲートである。表面エコーに対して底面エコーは振幅が小さくノイズの影響を受け易いため、基準強度に対するゲート高さは、底面エコーの方を表面エコーよりも高く設定している。またこのゲートの設定時間は発振エコー(図示せず)の伝搬時間を基準として定められるが、表面エコーのゲート開始時間と底面エコーのゲート開始時間との間は、それまでに測定された炉底管11の上部の肉厚と減肉の程度によって調整される。

演算部23は表面エコーの波形の立ち上がり(破線t1で示す)と底面エコーの波形の立ち上がり(破線t2で示す)とを、A/D変換された表面エコーと底面エコーとから検出し、それぞれのエコーの立ち上がり時間の差に基づいて、伝搬速度から炉底管11の上部の肉厚を算出する。

それぞれの図の右に、超音波肉厚測定装置2による測定値と、実際に肉厚を測定した実測値とを示している。

【0023】

図4は、図3(a)〜(d)において示した4本の炉底管11の肉厚の測定値と実測値との相関図である。

4個の点は直線状に並んでおり、測定値と実測値とは強い相関を示している。超音波肉厚測定装置2によって、炉底管11の上部の肉厚を精度良く測定することができる。

【0024】

このように、炉底管11の上部の肉厚を炉底管11の下方から測定することができるので、炉底管11の上側の残渣を除去する必要がなく、炉底管11の上部の肉厚を容易に測定することができる。

【0025】

また、超音波探触子21として、超音波の焦点が炉底管11の上部近傍に設定された第1超音波探触子と、超音波の焦点が炉底管11の下部近傍に設定された第2超音波探触子とを備え、第1超音波探触子と制御部22と演算部23とによって炉底管11の上部の肉厚を算出し、第2超音波探触子と制御部22と演算部23とによって炉底管11の下部の肉厚を算出してもよい。炉底管11の任意の箇所の上部と下部との肉厚を同時に容易に測定することができる。

【0026】

(第2の実施形態)

次に、第2の実施形態に係る超音波肉厚測定装置について図を参照して説明する。第1の実施形態と同じ構成については説明を省略する。図5は、超音波肉厚測定装置2の構成図である。

本実施形態に係る超音波肉厚測定装置2は、第1の実施形態に係る超音波肉厚測定装置2の超音波探触子21を炉底管11の管軸周りに揺動させながら管軸方向に移動させる駆動部3を備えている。

駆動部3は、超音波探触子21を保持して炉底管11の管軸周りに揺動させる第1駆動部4と、第1駆動部4を炉底管11の管軸方向に移動させる第2駆動部5と、第2駆動部5を炉底管11の下面に固定する固定部6とを備えている。固定部6は、例えばマグネットである。

【0027】

図6(a)は、第1駆動部4を炉底管11の管軸方向から見た概略図であり、図6(b)は、超音波探触子21の斜視図であり、図7は、超音波探触子21の揺動を説明する図であり、図8は、第1駆動部4を構成するガイド部の動作を説明する図である。

第1駆動部4は、第2駆動部5のステージ51を貫通させる貫通穴40を有している。また、第1駆動部4は、超音波探触子21を炉底管11の管軸方向の両側から隙間を空けて挟むように設けられた2枚の保持板41を有している。保持板41には、円弧状のスリット41aが凹側を上向きにして設けられている。

保持板41に対向する超音波探触子21のそれぞれの面には、スリット41aに嵌合する3本のピン210が設けられている。3本のピン210の内の中央の中央ピン210aは他の2本のピン210よりも長い。ピン210は、スリット41a内を摺動することができる。超音波探触子21は、ピン210をスリット41aに嵌合させることによって第1駆動部4に保持されるとともに、炉底管11の管軸周りに揺動することができる(図7参照)。

スリット41aの曲率は、超音波探触子21から発信される超音波が炉底管11に向かう状態で超音波探触子21が炉底管11の管軸周りを揺動するように設定されている。

【0028】

保持板41における炉底管11の管軸方向の両外側には、超音波探触子21を揺動させるガイド部42が設けられている。ガイド部42には垂直方向にスリット42aが設けられている(図8参照)。

超音波探触子21の3本のピン210の内で、両端のピン210は第1駆動部4のスリット41aに届くだけの長さであるが、中央のピン210aはスリット41aを貫通してガイド部42のスリット42aに到達する長さであり、先端がスリット42aに嵌合している。

ガイド部42は、炉底管11の管軸方向に垂直であって水平なシャフト43に貫通されており、シャフト43に沿って摺動することができる。ガイド部42は、炉底管11の管軸方向に平行に設けられた回転軸44を中心に回転するレバー45の先端と連結棒46によって連結されている。ガイド部42と連結棒46、及び連結棒46とレバー45の接合部分は回転自在になっている。

【0029】

回転軸44は、制御部22からの制御によりモータによって回転する。回転軸44が回転すると、レバー45と連結棒46とが屈伸し、ガイド部42がシャフト43に沿って往復運動をする。

ガイド部42が往復運動をすると、スリット42aに嵌合した中央ピン210aは、スリット42aに沿って上下動しながらシャフト43に沿って往復運動をする。

中央ピン210aがシャフト43に沿って往復運動をすると、超音波探触子21は、炉底管11に向いた状態で炉底管11の管軸周りを揺動する。

本実施形態では炉底管11の管軸から見た超音波探触子21が揺動する角度を100°としているが、炉底管11の上部の肉厚を、炉底管11の幅方向のほぼ全域に亘って測定することができる。

【0030】

第2駆動部5は、図5に示すように炉底管11の管軸方向に延びて第1駆動部4を保持するステージ51と、ステージ51の一端側に設けられた駆動輪52と、他端側に設けられたプーリ53と、駆動輪52とプーリ53とに架けられたワイヤー54とを有している。

第1駆動部4は、貫通穴40にステージ51を貫通されてステージ51上を摺動する。第1駆動部4は、また、ワイヤー54に固定されている。

駆動輪52は、制御部22からの制御によりモータによって回転する。駆動輪52が回転することにより、第1駆動部4に設けられた超音波探触子21は、ワイヤー54に引っ張られて炉底管11の管軸方向に移動する。

尚、超音波探触子21の揺動及び管軸方向への移動に伴い、炉底管11の形状が真円でないこと等によって超音波探触子21と炉底管11との距離が変動して表面エコーと底面エコーの伝搬時間が変動する。そこで、表面エコーと底面エコーの伝搬時間が変動しても表面エコーと底面エコーとを検出できるように、制御部22は、表面エコーの伝搬時間が変動すると、その変動に追従させて、次のエコーの受信のタイミング以降における表面エコーと底面エコーのそれぞれのゲートの設定時間を変動させている。

また、回転軸44と駆動輪52のそれぞれをモータによらずにハンドルによって手動で回転するようにしてもよい。このとき、回転軸44を回転させるハンドルは、第1駆動部4に含まれ、駆動輪52を回転させるハンドルは、第2駆動部5に含まれる。

【0031】

超音波による炉底管の上部の肉厚の測定は次のように行う。

最初に、ユーザーは、炉底管11内に接触媒質として水Wを充填する(第1ステップ)。このとき、運転中のボイラー1を停止して、炉底管11の上部の肉厚を測定する場合には、ボイラー1の運転のために炉底管11内に元から充填されている水Wを利用することが可能である。

続いて、ユーザーは、制御部22を介して第1駆動部4によって超音波探触子21を揺動させ、第2駆動部5によって超音波探触子21を炉底管11の管軸方向に移動させながら以下の第2ステップから第4ステップを繰り返して行う。このとき、回転軸44と駆動輪52の回転を、モータを用いずにハンドルによって手動で行ってもよい。

ユーザーは、制御部22を介して超音波探触子21から超音波を送信させる(第2ステップ)。このとき、ユーザーは、炉底管11と超音波探触子21との間に給水装置によって水を供給し、超音波が超音波探触子21から炉底管11に伝搬されるようにする。

続いて、炉底管11中の水Wを介して炉底管11の上部に伝搬した超音波が、炉底管11の内外面で反射し、エコーとなって超音波探触子21に受信される(第3ステップ)。

続いて、制御部22及び演算部23が、超音波探触子21が受信した炉底管11内外面からのエコーの伝搬時間の時間差に基づいて炉底管11の上部の肉厚を算出する(第4ステップ)。算出された肉厚は、制御部22によって、液晶ディスプレーやプリンタ等の表示部に出力される。

【0032】

超音波肉厚測定装置2を上述したような構成にすることにより、超音波探触子21が揺動する範囲内における炉底管11の上部の肉厚を炉底管11の管軸方向に沿って容易に測定することができる。

また、超音波探触子21が炉底管11の管軸周りに揺動するので、炉底管11の形状がほぼ真円であれば炉底管11の周方向において超音波探触子21と炉底管11の上部との距離がほぼ一定になる。このことにより、炉底管11の上部の肉厚を炉底管11の周方向に連続して測定する場合にも、制御部22による電気信号の取得と、演算部23による炉底管11の上部の肉厚の算出が容易になる。

【0033】

また、本実施形態においても第1の実施形態と同様に、超音波探触子21として、超音波の焦点が炉底管11の上部近傍に設定された第1超音波探触子と、超音波の焦点が炉底管11の下部近傍に設定された第2超音波探触子とを備え、第1超音波探触子と制御部22と演算部23とによって炉底管11の上部の肉厚を算出し、第2超音波探触子と制御部22と演算部23とによって炉底管11の下部の肉厚を算出してもよい。炉底管11の全幅の上部と下部との肉厚を炉底管11の管軸方向に沿って容易に測定することができる。

【符号の説明】

【0034】

1・・・ボイラー

11・・・炉底管

2・・・超音波肉厚測定装置

21・・・超音波探触子

22・・・制御部

23・・・演算部

3・・・駆動部

W・・・水(接触媒質)

【特許請求の範囲】

【請求項1】

ボイラーの炉底管の肉厚を超音波によって測定する超音波肉厚測定装置であって、

前記炉底管の下方に設けられ超音波を該炉底管に向けて送信すると共に該炉底管からのエコーを受信する超音波探触子と、

前記超音波探触子に超音波を送信させると共に、前記炉底管内に充填された接触媒質を介して該炉底管の上部に伝搬した超音波の該炉底管内外面からのエコーを該超音波探触子に受信させ、該超音波探触子から前記エコーに相当する電気信号を取得する制御部と、

前記制御部が取得した前記電気信号に基づいて前記炉底管内外面からのエコーの伝搬時間の時間差を検出し、前記時間差に基づいて該炉底管の上部の肉厚を算出する演算部とを備えたことを特徴とする超音波肉厚測定装置。

【請求項2】

前記超音波探触子を前記炉底管の管軸周りに揺動させながら管軸方向に移動させる駆動部を備えたことを特徴とする請求項1に記載の超音波肉厚測定装置。

【請求項3】

前記炉底管の上部の肉厚を算出するために、送信される超音波の焦点が該炉底管の上部近傍に設定された第1超音波探触子と、

前記炉底管の下部の肉厚を算出するために、送信される超音波の焦点が該炉底管の下部近傍に設定された第2超音波探触子とを備え、

前記制御部は、前記第1超音波探触子に超音波を送信させると共に、前記炉底管内に充填された接触媒質を介して該炉底管の上部に伝搬した超音波の該炉底管内外面からのエコーを該第1超音波探触子に受信させ、該第1超音波探触子から前記エコーに相当する電気信号を取得し、

前記第2超音波探触子に超音波を送信させると共に、前記炉底管の下部の該炉底管内外面からのエコーを該第2超音波探触子に受信させ、該第2超音波探触子から前記エコーに相当する電気信号を取得し、

前記演算部は、前記制御部が取得した前記炉底管の上部からの前記電気信号に基づいて該炉底管の上部の該炉底管内外面からのエコーの受信の時間差を検出し、前記時間差に基づいて該炉底管の上部の肉厚を算出し、

前記制御部が取得した前記炉底管の下部からの前記電気信号に基づいて該炉底管の下部の該炉底管内外面からのエコーの受信の時間差を検出し、前記時間差に基づいて該炉底管の下部の肉厚を算出することを特徴とする請求項1又は請求項2に記載の超音波肉厚測定装置。

【請求項4】

ボイラーの炉底管の肉厚を超音波によって測定する超音波肉厚測定方法であって、

前記炉底管内に接触媒質を充填する第1ステップと、

前記炉底管の下方より該炉底管に向けて超音波探触子から超音波を送信する第2ステップと、

前記接触媒質を介して前記炉底管の上部に伝搬した超音波の該炉底管内外面からのエコーを前記超音波探触子によって受信する第3ステップと、

前記超音波探触子が受信した前記炉底管内外面からのエコーの時間差に基づいて該炉底管の上部の肉厚を算出する第4ステップとを含むことを特徴とする超音波肉厚測定方法。

【請求項5】

前記超音波探触子を前記炉底管の管軸周りに揺動させると共に管軸方向に移動させながら、前記第2乃至第4ステップを行うことを特徴とする請求項4に記載の超音波肉厚測定方法。

【請求項1】

ボイラーの炉底管の肉厚を超音波によって測定する超音波肉厚測定装置であって、

前記炉底管の下方に設けられ超音波を該炉底管に向けて送信すると共に該炉底管からのエコーを受信する超音波探触子と、

前記超音波探触子に超音波を送信させると共に、前記炉底管内に充填された接触媒質を介して該炉底管の上部に伝搬した超音波の該炉底管内外面からのエコーを該超音波探触子に受信させ、該超音波探触子から前記エコーに相当する電気信号を取得する制御部と、

前記制御部が取得した前記電気信号に基づいて前記炉底管内外面からのエコーの伝搬時間の時間差を検出し、前記時間差に基づいて該炉底管の上部の肉厚を算出する演算部とを備えたことを特徴とする超音波肉厚測定装置。

【請求項2】

前記超音波探触子を前記炉底管の管軸周りに揺動させながら管軸方向に移動させる駆動部を備えたことを特徴とする請求項1に記載の超音波肉厚測定装置。

【請求項3】

前記炉底管の上部の肉厚を算出するために、送信される超音波の焦点が該炉底管の上部近傍に設定された第1超音波探触子と、

前記炉底管の下部の肉厚を算出するために、送信される超音波の焦点が該炉底管の下部近傍に設定された第2超音波探触子とを備え、

前記制御部は、前記第1超音波探触子に超音波を送信させると共に、前記炉底管内に充填された接触媒質を介して該炉底管の上部に伝搬した超音波の該炉底管内外面からのエコーを該第1超音波探触子に受信させ、該第1超音波探触子から前記エコーに相当する電気信号を取得し、

前記第2超音波探触子に超音波を送信させると共に、前記炉底管の下部の該炉底管内外面からのエコーを該第2超音波探触子に受信させ、該第2超音波探触子から前記エコーに相当する電気信号を取得し、

前記演算部は、前記制御部が取得した前記炉底管の上部からの前記電気信号に基づいて該炉底管の上部の該炉底管内外面からのエコーの受信の時間差を検出し、前記時間差に基づいて該炉底管の上部の肉厚を算出し、

前記制御部が取得した前記炉底管の下部からの前記電気信号に基づいて該炉底管の下部の該炉底管内外面からのエコーの受信の時間差を検出し、前記時間差に基づいて該炉底管の下部の肉厚を算出することを特徴とする請求項1又は請求項2に記載の超音波肉厚測定装置。

【請求項4】

ボイラーの炉底管の肉厚を超音波によって測定する超音波肉厚測定方法であって、

前記炉底管内に接触媒質を充填する第1ステップと、

前記炉底管の下方より該炉底管に向けて超音波探触子から超音波を送信する第2ステップと、

前記接触媒質を介して前記炉底管の上部に伝搬した超音波の該炉底管内外面からのエコーを前記超音波探触子によって受信する第3ステップと、

前記超音波探触子が受信した前記炉底管内外面からのエコーの時間差に基づいて該炉底管の上部の肉厚を算出する第4ステップとを含むことを特徴とする超音波肉厚測定方法。

【請求項5】

前記超音波探触子を前記炉底管の管軸周りに揺動させると共に管軸方向に移動させながら、前記第2乃至第4ステップを行うことを特徴とする請求項4に記載の超音波肉厚測定方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−68071(P2012−68071A)

【公開日】平成24年4月5日(2012.4.5)

【国際特許分類】

【出願番号】特願2010−211644(P2010−211644)

【出願日】平成22年9月22日(2010.9.22)

【出願人】(592244376)住友金属テクノロジー株式会社 (43)

【Fターム(参考)】

【公開日】平成24年4月5日(2012.4.5)

【国際特許分類】

【出願日】平成22年9月22日(2010.9.22)

【出願人】(592244376)住友金属テクノロジー株式会社 (43)

【Fターム(参考)】

[ Back to top ]