超音速ノズルおよび切削工具

【課題】設計通りに衝撃波を制御できるように内部形状および内部表面加工された小型精密な超音速ノズル、好適にはPVD用超音速ノズルを提供すると共に、当該超音速ノズルを製造可能な切削工具を提供する。

【解決手段】特殊な加工をした超硬複数刃であって、該複数刃が回転対称に配置されている切削工具を使用し、スロート部の内部直径が0.1mm〜3.0mmであり、管内部の表面粗さRaが0.2μm以下である、手のひらサイズの小型で、ノズル内部の空洞部が精密に加工された超音速ノズルを提供する。

【解決手段】特殊な加工をした超硬複数刃であって、該複数刃が回転対称に配置されている切削工具を使用し、スロート部の内部直径が0.1mm〜3.0mmであり、管内部の表面粗さRaが0.2μm以下である、手のひらサイズの小型で、ノズル内部の空洞部が精密に加工された超音速ノズルを提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は超音速ノズルおよびその製造用の切削工具に関し、好適には、物理蒸着(PVD)に適用可能な、小型精密の超音速ノズルおよびその製造用の切削工具に関する。

【背景技術】

【0002】

超音速ノズルは、その形状から中細ノズルもしくは先細末広ノズル、または最初にこのノズルを使用したラバル(C.G.P. de Laval)の名からラバルノズルとも呼ばれ、亜音速流れを超音速に加速する縮小−拡大管である。この超音速ノズルは、主にこれまで航空・宇宙分野において使用され、例えば、ジェットエンジン、ロケットエンジンおよび超音速風洞等に応用されている(特許文献1、2)。

【0003】

また、コーティング用の噴霧ノズルとしても使用例があり(特許文献3)、本発明者らも、物理蒸着(Physical Vapor Deposition;以後PVDと称する)において、被蒸着物である微粒子をガス流に乗せ超音速に加速して噴霧するための噴霧ノズルとして応用している(特許文献4)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平08−284752号公報

【特許文献2】特開平09−113406号公報

【特許文献3】特開2006−68736号公報

【特許文献4】特開2006−111921号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

超音速ノズルをPVD用に使用する場合、緻密な薄膜を形成する上で、超音速ノズルの出口(流体流出口)から噴出される微粒子を含むガス流は速度が一様な流れであることが望ましい。なお、PVDに使用される超音速ノズルは、片手で持ち運びが可能であること、さらには、ほぼ手のひらに収まるサイズの大きさであることが好適である。

【0006】

ここで、ガス流が超音速に加速される過程において、圧縮波および膨張波が多数重なり、複雑な衝撃波が発生するため、この衝撃波を制御してノズル出口(流体流出口)でのガス流の流れを一様なものとする必要がある。そのためには、超音速ノズルの内部形状を精密に加工し、かつ該内部表面を非常に平滑度の高い、いわゆる鏡面加工あるいはそれに準ずる加工をする必要がある。これらの加工が十分でなければ、設計に忠実に超音速ノズルを製造することが困難となり、計算通りに衝撃波を制御できないからである。

【0007】

しかしながら、上記のような小型の超音速ノズルでは、このような精密加工が困難であるため、設計(計算)どおりに衝撃波を制御できないという問題を有しており、より精巧で小型の超音速ノズルが望まれていた。

【0008】

そこで、本発明の目的は、設計通りに衝撃波を制御できるように内部形状および内部表面加工された小型精密な超音速ノズル、好適にはPVD用超音速ノズルを提供すると共に、当該超音速ノズルを製造可能な切削工具を提供することにある。

【課題を解決するための手段】

【0009】

前記課題を解決するために、本発明者らは鋭意研究を重ねた結果、特殊な加工をした超硬複数刃であって、該複数刃が回転対称に配置されている切削工具を使用することにより、目的とする小型精密の超音速ノズルの製造を可能にして発明を完成させた。

【0010】

すなわち、本発明の第1の観点の発明によれば、ノズル内部径が変化している縮小−拡大管であって、流体流入口、流体流入口側空洞部、該流体流入口側空洞部に接続するスロート部(縮小−拡大管における最小断面積部)、該スロート部に接続する流体流出口側空洞部、および流体流出口を有し、前記スロート部の内部直径が0.1mm〜3.0mmであり、管内部の表面粗さRaが0.2μm以下である、超音速ノズルが提供される。ここで、流体流入口側空洞部とは、ガス流体が流入(吸入)される側の空洞部のことであり、流体流出口側空洞部とは、流体流入口側空洞部から吸入されたガス流体が超音速に加速され、外部に流出(噴射)されていく空洞部のことである。また、スロート部とは、ノズル内部の空洞部において、その内部直径が最小の部分のことである。なお、表面粗さRaの値は、当然のことながら可能な限り0μmに近いほど好ましいが、現実的には0.01μm程度が限度と思われる。

【0011】

また、超音速ノズルの流体流出口の内部直径が、流体流入口(ノズル入口)の内部直径の1/10〜1/3であることが好適である。

【0012】

さらに、前記スロート部に接続する前記流体流入口側空洞部の内部直径が、前記スロート部側に向かって漸減する形状を有し、前記漸減の始まる境界部の内部直径は前記流体流入口の直径と同じであり、前記境界部から前記スロート部までの距離が、前記流体流入口の内部直径以下であることが好適であり、内部直径と同じであることがより好ましい。

【0013】

またさらに、前記スロート部から前記流体流出口までの距離が、3mm〜80mmであることが好適である。

【0014】

また、前記スロート部の内部直径が0.2mm〜0.9mmであることがより好適である。

【0015】

本発明の別の観点の発明によれば、切削刃が形成されない、切削装置への装着部分は円柱状形状を有し、切削刃の形成側において、該切削刃が無ければ円柱状である領域が、少なくとも2枚の前記切削刃を形成するように加工され、前記切削刃の形成領域の断面の形状は、該断面の中心点を対称点とした回転対称の形状である、本発明の超音速ノズルの流体流入口側空洞部からスロート部までを形成するための切削工具が提供される。

【0016】

また、前記流体流入口側空洞部からスロート部までを形成するための切削工具は、その切削刃の形成領域の前記断面の形状が前記中心点を対称点とする回転対称の多角形であり、前記中心点より最遠の角の部分が前記切削刃を形成し、前記切削刃を二つまたは三つ有するものであることが好適である。

【0017】

さらに、前記流体流入口側空洞部からスロート部までを形成するための切削工具の、前記切削刃が形成されていなければその断面の形状が円形である、前記切削刃の形成領域において、該円形の直径が前記切削刃の先端部に向かって漸減し、該先端部の直径が反対端部の直径の1/8〜1/20であり、直径の漸減が始まる境界部から前記先端部までの距離が前記反対端部の直径以下であることが好適である。

【0018】

本発明のまた別の観点の発明によれば、切削刃が形成されない、切削装置への装着部分は円柱状形状を有し、切削刃の形成側において、該切削刃が無ければ円柱状である領域が、少なくとも2枚の前記切削刃を形成するように加工され、前記切削刃の形成領域の断面の形状は、該断面の中心点を対称点とした回転対称の形状である、本発明の超音速ノズルの流体流出口側空洞部からスロート部までを形成するための切削工具が提供される。

【0019】

また、前記流体流出口側空洞部からスロート部までを形成するための切削工具は、その切削刃の形成領域の前記断面の形状が前記中心点を対称点とする回転対称の多角形であり、前記中心点より最遠の角の部分が前記切削刃を形成し、前記切削刃を二つまたは三つ有するものであることが好適である。

【0020】

さらに、前記流体流出口側空洞部からスロート部までを形成するための切削工具の、前記切削刃が形成されていなければその断面の形状が円形である、前記切削刃の形成領域において、該円形の直径が前記切削刃の先端部に向かって漸減し、該先端部の直径が反対端部の直径の1/2〜1/8であることが好適である。

【0021】

またさらに、前記切削工具は、平均粒径(直径)が1μm以下の超微粒子の超硬合金、好ましくは0.5μm以下の超々微粒子の超硬合金である超硬材料で形成されることが好適である。また、平均粒径の下限は、実用上0.1μm程度であるので、本発明の切削工具用超硬合金の平均粒径は0.1μm以上であるが、0.1μm未満の平均粒径の超硬合金が製造可能であれば、0.1μm未満であってもよい。なお、該平均粒径は、可視光、レーザー、X線等を用いた光学的方法で測定されるか、光学顕微鏡等による直接観察による方法などによって測定される。

【発明の効果】

【0022】

本発明の超音速ノズルは、設計通りに衝撃波を制御することができ、小型の超音速ノズルの出口から噴出される微粒子を含むガス流を、速度が一様な流れとすることができるという効果を奏する。これによって、微粒子の堆積により皮膜を形成する薄膜技術に応用した場合、非常に均一で精密な薄膜を形成することができるという効果を奏する。また、本発明の切削工具は、設計通りに衝撃波を制御できるように、超音速ノズルの内部形状および内部表面を加工することができるという効果を奏する。

【図面の簡単な説明】

【0023】

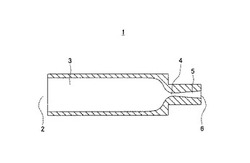

【図1】本発明の超音速ノズルの一例を示す断面図である。

【図2】本発明の超音速ノズルの別の例を示す断面図である。

【図3】本発明の超音速ノズルの流体流入口側空洞部からスロート部までを切削する切削工具の一例を示す正面図と切削刃形成部の断面図(矢視A−A方向)である。

【図4】本発明の超音速ノズルの流体流入口側空洞部からスロート部までを切削する切削工具の別の例を示す正面図である。

【図5】本発明の超音速ノズルの流体流出口側空洞部からスロート部までを切削する切削工具の一例を示す正面図と切削刃形成部の断面図(矢視B−B方向)である。

【図6】本発明の超音速ノズルの流体流出口側空洞部からスロート部までを切削する切削工具の別の例を示す正面図である。

【図7】本発明の超音速ノズルの製造工程の概略を示す概略フロー図である。

【図8】本発明の超音速ノズル設計のための、仮想音速線と、その曲率半径の算出について説明するための図である。

【図9】ノズルの実形状座標を示す物理面ならびにノズル内各要素の流速および流速ベクトルを示すホドグラフ面上における特性曲線網の構築について説明するための図である。

【図10】物理面における特性曲線網の構築過程について説明するための図である。

【図11】本発明の実施形態に係るSFJ−PVD装置の模式構成図である。

【発明を実施するための形態】

【0024】

以下、本発明の実施の形態について、図を参照しながら詳細に説明する。図7は本発明の超音速ノズルの製造工程のフローを示している。本図により、製造工程全体を概略する。なお、以後、超音速ノズルを単に「ノズル」と称することもあり、特にことわりがない場合は「ノズル」は超音速ノズルを意味するものとする。

【0025】

まず、後述する圧縮性流体力学理論に基づいて超音速ノズルの形状を設計し(S1)、ノズルの製造図面を作成する(S2)。つづいて、マシニングセンタ(MC)または旋盤等の切削加工用の工作機械で、ノズルの外形および内部を粗加工する(S3〜S5)。それと共に、当該設計されたノズルの製造の後半部で使用する、ノズルの内部形状および内部表面を精密加工するための、本願発明に係る切削工具を設計(S6)および製造(S7、S8)する。なお、図7におけるノズルの粗加工と切削工具の製造は、どちらを先に行ってもよく、または並行して両方の製造作業を行ってもよい。

【0026】

ノズルの粗加工および本願発明の切削工具の製造が終了した後、当該切削工具を用いてノズル内部の精密加工(最終加工)を実施する(S10)。工作機械は、上記同様、マシニングセンタ(MC)または旋盤等の切削加工用の装置を使用する。本発明においては、本発明に係る切削工具による切削加工、具体的には中ぐり加工のみによってノズル内部表面を設計通りに加工することができる。また、その内部表面を表面粗度Ra値が0.2μm以下の鏡面加工をすることができる。本発明においては、ノズルの流体流入口側空洞部の加工用および流体流出口側空洞部の加工用、の2種の切削工具を使用して、仕上げの中ぐり加工(最終加工)をする(S10)。

【0027】

上記2種の切削工具で中ぐり加工がされたノズルは、設計通りの内部形状および表面粗度に加工されているので、研磨等のそれ以上の加工は必要ない。必要に応じて内部の空洞部分を研磨処理等してもよいが、微小な寸法の狂いが生じる懸念があるため、本発明の切削工具による中ぐり加工のみによってノズルの目標品質を達成することが好ましい。

【0028】

次に、ノズル設計、切削工具製造、ノズル製造の各工程について、さらに詳細に説明する。まず第1として、ノズルの設計方法およびその形状について詳述する。

【0029】

本発明における超音速ノズルは、PVDの噴霧ノズルとして好適に応用でき、片手で持ち運びが可能、好適にはほぼ手のひらに収まるサイズの大きさである。また、PVDによる成膜に好適なように軸対称ノズルであることが好ましい。

【0030】

一方、超音速流を得る場合における、ガスの流れと衝撃波との関係は次のように考えられている。まず、衝撃波は、圧力および密度が増加し、温度および速度が減少する圧縮波と、逆に、圧力および密度が減少し、温度および速度が増加する膨張波とが多数重なって形成される。実際のガスの流れにおいて、流れが超音速になる圧縮性流体では、ノズル壁面部より膨張波で構成された衝撃波が発生する。この衝撃波は流れが音速に近づく亜音速になると発生し、圧縮性流体力学ではこの衝撃波を利用してガス流体をマッハ数が1を超える超音速に加速させる。

【0031】

しかし、膨張波で構成される衝撃波だけではなく、ガス流体を減速させる上記の圧縮波から構成される衝撃波も発生する。ノズルの形状が不適切であれば、この二つの衝撃波によってガス流体は加速と減速を繰り返す不安定な流れとなり、ノズル出口において一様な超音速流れを得ることは困難となる。

【0032】

そこで、ノズル出口において一様な超音速流れを得るために適したノズル形状、特に、PVDによる薄膜形成用の噴霧ノズルに好適なノズル形状を設計するために、圧縮性流体力学理論を活用する。例えば、使用するガスの圧力、密度、比熱比(定熱比熱Cpと定容比熱Cvの比Cp/Cv)、および希望とするマッハ数等を基にして、プラントルマイヤー関数または特性曲線法を用いて、超音速ノズルの形状を設計する。

【0033】

このようにして設計された本発明の超音速ノズルは、そのスロート部4の直径が0.1mm以上、3mm以下となる。該スロート部4の直径は、ノズル製造時の加工の精密度の点で0.1mm以上が好ましく、スロート部4の鏡面仕上げの容易性の点で0.2mm以上がより好ましい。また、PVDによる均一な膜厚の薄膜を得る点で3mm以下が好ましく、緻密な薄膜を得る点で、0.9mm以下がより好ましい。

【0034】

薄膜を形成する微粒子がガス流と共にノズル入口(流体流入口)2から流入し、均一な流れとして流出する点で、超音速ノズルの流体流出口6の内部直径は流体流入口2の内部直径の1/10〜1/3であることが好ましい。また、上記微粒子を含むガス流体が亜音速でスロート部4に到達する点で、スロート部4に接続する流体流入口側空洞部3の内部直径が、該スロート部側に向かって漸減する形状を有し、漸減の始まる境界部の内部直径は流体流入口2の直径と同じであり、該境界部からスロート部4までの距離(ノズルの長手方向の中心軸上の距離)が、流体流入口2の内部直径と同じであることが好ましい。

【0035】

さらに、スロート部4を通過した上記微粒子を含むガス流体が発生する衝撃波によって超音速に加速される点で、スロート部(ノズルの最小内部直径部)4から流体流出口6までの距離は、3mm以上が好ましい。噴出するガス流体の直進性の点で5mm以上がより好ましい。流体流出口6でのガス流体の均一性の点では、上記距離はさらに長いほうがより一層好ましいが、それ以上長くても効果に差が無い点、およびコンパクト性の点で80mm以下が好ましい。また、流体流出口側空洞部5の鏡面仕上げ性の容易さの点で50mm以下が好ましい。

【0036】

衝撃波を制御する上においては、以上述べたノズルの寸法的形状と共に、ノズルの内部表面の平滑度も非常に重要である。すなわち、ノズルの流体流入口側空洞部3、スロート部4および流体流出口側空洞部5の全管内部の表面粗さRaが0.2μm以下であることが好ましい。マッハ数の大きな均一流れとする点において0.1μm以下がより好ましい。ここで、RaとはJIS規格における算術平均粗さのことである。

【0037】

超音速ノズルの材質としては、鉄、銅もしくはステンレス等の金属、または真鍮等の合金を挙げることができる。防錆性、防食性および耐久性等の点でステンレスが好ましい。

【0038】

以上述べた本発明の超音速ノズルを製造するためには、ノズル内部の表面粗さ(平滑度)を含めた内部形状の加工精度の要求品質が非常に高いため、既存の切削または旋削工具のみでは、目的とするノズルを加工および製造することができない。そこで、第2として、本発明の超音速ノズルを加工、製造するために発明した切削工具について説明する。

【0039】

本発明に係る切削工具の例を図3〜6に示す。本発明の切削工具は、ノズルの流体流入口側空洞部3からスロート部4までを作製する(中ぐりする)もの(10)と、流体流出口側空洞部5からスロート部4までを作製する(中ぐりする)もの(20)の2種類に分けられる。いずれも切削刃非形成部(11、21)は円柱状形状を有し、切削刃側において、該切削刃が無ければ円柱状である切削刃形成部(切削刃の形成領域)(12、22)が、少なくとも2枚の切削刃を形成するように加工されている。該切削刃形成部12の断面の形状は、例えば図3の矢視A−A方向の断面図のような、中心点13を対称点とした回転対称の図形をしている。なお、該中心点13は、当該切削工具の長手方向の中心軸上に存在する。ここで、図3(c)および図5(c)の断面図は、各切削工具の切削刃形成部の断面の形状のみを示す様に図示している。

【0040】

上記の切削刃形成部12の断面の形状をもう少し詳しく説明する。当該切削刃形成部12の断面の形状は、上記中心点13を対称点とする回転対称の多角形であり、概略扇形の図形を二つまたはそれ以上を、いわゆる要部分でつなぎ合わせたような形状である。中ぐり加工を行う上で、該二つ以上の扇形は合同であることが好ましい。

【0041】

また、切削刃を形成するために、中心点13からの前記多角形の角14および各角16までの距離は異なるように形成されており(従って、厳密には扇形ではなく、扇の骨の長さが異なるいびつな形状である)、中心点13より最遠の角14の部分が切削刃を形成する部分である。また、中心点13、最遠の角15および各角17で形成される図形についても上記と同様である。つまり、例えば図3のA−A断面図の14、15が切削刃を形成する部分である。なお、図3(c)は断面図であるので、角14、15はおのおの1点であるが、該切削刃は、当該切削工具の長手方向に一定の距離を有していることは当然である。また、切削効率の点で切削刃は二つ(扇形を二つ組み合わせた形状)または三つ(扇形を三つ組み合わせた形状)が好ましく、切削工具自体の加工コストの点で切削刃は二つがより好ましい。

【0042】

なお、図3の断面図における扇形の円弧に相当する部分は、曲線ではなく角を有するように複数の直線から形成されている(角14と各角16を結ぶ直線、および角15と各角17を結ぶ直線)が、中ぐり加工性の点で、当該円弧の部分は3本から8本の直線から形成されていることが好ましい。また、前記円弧の部分は曲線であってもよい。ただし、完全な扇形では、中ぐり加工に不適であるので、中心点から該曲線部までの距離が、該曲線上の位置によって異なる、前記と同様いびつな扇形である。

【0043】

上記では、ノズルの流体流入口側空洞部3からスロート部4までを作製する切削工具10について説明したが、流体流出口側空洞部5からスロート部4までを作製する切削工具20についても概略同様である。後者の例を図5で説明すると、各部21〜27は、それぞれ図3の11〜17に相当し、その断面の形状等は上記で説明したのとほぼ同様である。異なる点は、切削工具20は、切削工具10と比較して、切削刃非形成部21の直径、および中心点23から最遠の角(24または25)までの長さが小さいという点である。

【0044】

以上、本発明の切削工具について、円柱状の本体に切削刃を形成するように製造することを基本として説明してきたが、本発明の切削工具は円柱状形状を基本とする必要は無く、多角柱形状でもよい。しかし、この場合は切削装置への装着性の点で正多角柱が好ましい。例えば、正八角柱から正十二角柱程度が好ましい。なお、より好ましいのは円柱状である。

【0045】

また切削刃形成部の範囲は、流体流入口側空洞部切削用工具および流体流出口側空洞部切削用工具いずれも、当該切削工具の長手方向に5〜100mmである。また、当該両切削工具の大きさは、当然のことながら製造する超音速ノズルの大きさに連動して決定される。切削工具全体を円柱として見た場合、流体流入口側空洞部切削用工具および流体流出口側空洞部切削用工具いずれも、概略、その高さ(長手方向の長さ)が10〜200mmである。

【0046】

なお、流体流入口側空洞部および流体流出口側空洞部いずれの切削工具も、その切削刃形成部の直径に相当する部分(前記中心点13または23から、最遠の角14または24までの長さの2倍)は、作製する超音速ノズルの形状によって決定される。ここで、ノズルの内部直径は、流体流入口側および流体流出口側いずれもスロート部4に向かって漸減して小さくなっているので、流体流入口側空洞部および流体流出口側空洞部どちらの切削工具も、その切削刃形成部は、設計通りに切削できるように先端に向かって細くなっている。

【0047】

したがって、流体流入口側空洞部切削用工具の切削刃形成部の直径に相当する部分は、切削刃が形成されていない部分の直径と同程度の長さから、その長さの1/8〜1/20の長さの範囲で、作製すべきノズルの設計に合わせて決定される。また、流体流出口側空洞部切削用工具の切削刃形成部の直径に相当する部分は、同様に、切削刃が形成されていない部分の直径と同程度の長さから、その長さの1/2〜1/8の長さの範囲で、作製すべきノズルの設計に合わせて決定される。

【0048】

本発明の切削工具の材質は、切削工具である点で、超硬材料(超硬合金)であることが好ましい。具体的には、炭化タングステンとコバルトとの合金、もしくはこれらにさらに炭化チタン、炭化タンタルおよび窒化チタン等の金属化合物を含有させたもの、またはさらにこれら化合物と鉄やニッケルなどとの合金がある。強度および切削効率の点で、本発明の切削工具の原料である超硬材料は、平均粒径(直径)が1μm以下であることが好ましく、0.5μm以下がより好ましい。例としては、住友電気工業株式会社製のA1、AF1、AF0を挙げることができる。

【0049】

次に、第3として、上記第1で説明した「設計方法」により設計されたノズルを第2で説明した切削工具により製造する製造方法を説明する。

【0050】

まず、ステンレス等のノズルの原料素材を、旋盤装置等により、所望の外観形状に加工する(S3)。つづいて、マシニングセンタ(MC)により超硬製ドリルを用いて、ノズルに空洞部(流体流入口側、流体流出口側、およびスロート部)形成のための下穴加工(一次加工)を行う(S4)。

【0051】

つづいて、エンドミル、例えばボールエンドミルを使用して、例えばヘリカル切削によりノズル空洞部の粗仕上げ加工を行う(S5)。ここで、エンドミルは、フラットエンドミルまたはラジアスエンドミル等、他のエンドミルを用いてもよいが、切削面の平滑性の点でボールエンドミルが好ましい。また、粗仕上げ加工は、最終仕上げ工程における本発明の切削工具による切削代が0.05mm〜0.1mm程度になるように実施する。

【0052】

一方、本発明の切削工具を、超硬材製切削工具の製造方法に準拠し、前述した本発明の構造を有する切削工具を設計して作製する(S6〜S8)。例えば、EWAG社製工具研削盤を使用することができる。当該工具が完成した時点で、設計通りの工具形状が得られているか否かを検査する(S9)。検査方法は、例えば次のような方法を挙げることができる。すなわち、非接触三次元測定器(例えばOGP社製 SmartScope等)で、各部寸法、R形状(曲面形状等)等を計測し、その精度が設計値に対して±5μm程度に仕上っていれば合格とする。

【0053】

上述したノズルの粗仕上げ加工が終了した後、マシニングセンタに装着した粗仕上げ用切削工具を、上記の検査に合格した本発明の切削工具に交換し、ノズルの空洞部の仕上げ切削加工(最終加工)を行う(S10)。具体的な例としては、マシニングセンタとして安田工業株式会社製 CNC JIGBORER YBN950Vを使用し、流体流入口側は主軸回転数400rpm、送りF400、流体流出口側は主軸回転数1200rpm、送りF40で加工した。

【0054】

最後に、設計通りのノズルが得られているか否かの検査を実施し(S11)、合格を確認してノズルの製造が完了する。具体的な検査方法としては、上記切削工具と同様にして非接触三次元測定器(例えばOGP社製 SmartScope等)により各部を計測する。内部形状の各部の寸法精度が、設計値に対して±2%以下に仕上っていれば合格とする。実質的には±1%以下、実寸法精度で±0.010mm以下程度に仕上がる。

【0055】

以上の製造工程を経ることにより、ノズルの内部表面を表面粗度Ra値が0.2μm以下の鏡面加工をすることができる。さらに、本発明の切削工具による切削のみによって当該Ra値を達成できるので、本発明のような手のひらサイズの小型ノズルであっても、内部形状の各寸法サイズは、上記のような高精度で製造することができる。衝撃波を高度に制御し、ノズル出口で、精度の高い速度均一性および直進性を有するガス流体を得るために、Ra値は0.1μm以下が好ましく、本発明の切削工具によりこのような高精度の切削加工が可能である。なお、Ra値はノズルを半割りに切断して測定する必要があるため、製品検査としては行われないが、本発明の範囲内である数種類のノズルについて測定したところ、いずれもその内部表面のRa値は0.1μm未満、具体的には約0.06μmであった。

【0056】

つづいて、本発明の具体的実施の形態について、スロート部の直径が異なる二つの例を、図を基にして詳細に説明する。スロート部直径が大きいほどノズルを通過するガス流量が多いので、例えば、超音速フリージェットPVDに応用した場合、微粒子の積層面積が広くなる。また、作製する膜材質(原料微粒子)の性質によって、適するスロート直径が異なり、例えば、セラミック膜では0.4mm程度のスロート直径が好適である。

【0057】

<第1の実施の形態>

1.ノズル設計

特性曲線法を使用して以下のようにして超音速ノズル1を設計した。なお、本実施形態としてはスロート部直径を0.8mm、流体流出口でのガス流速をマッハ数4.2に設定した。

【0058】

特性曲線法を使用して超音速ノズル1を設計する場合、ノズルを軸対称とし、スロート部4から流体流出口6までの3次元的な流れの変化を特性曲線法を用いて計算する。これによって最終的に流体流出口6において希望するマッハ数の一様な軸方向排気速度をもつ超音速ノズルを設計することができる。

【0059】

特性曲線法においては、まず、ノズル内各部における仮想音速線を想定し、この音速線の曲率半径を算出する。図8は、仮想音速線と、その曲率半径の算出について説明するための図である。図8は、中心軸に並行なノズルの断面において、スロート部4近傍の仮想音速線を示した図である。スロート部4近傍のマッハ数をM=1.1として、仮想音速線の曲率を式(1)および(2)を用いて算出する。

【0060】

【数1】

【0061】

【数2】

R0*:仮想音速線曲率半径

Rt:スロート部4の直径

Rωt:ノズル壁面曲率

σ:次元定数(今想定する3次元流では1)

xt:仮想音速線からの差異

【0062】

ここで、スロート部4の直径は、超音速ノズルにおける断面積比と比熱比の式

【0063】

【数3】

A:ノズルの断面積

A*:スロート部4における断面積

を基に、流体流出口6の直径htを用いて算出することができる。

【0064】

図8において、M=1.1における仮想音速線は式(3)においてM=1.1を満たす断面積Aとなる壁面の位置から求める。また、ノズル壁面曲率Rωtは任意の値とする。図8において、超音速ノズル1の中心軸に沿った断面の2次元空間として(x,y)空間を考える。そして、このようにして求めた音速線を任意の数で分割して各点(x,y)における速度分布(u,v)を決定する。そして、(x,y)平面である物理面とともに速度(u,v)の分布であるホドグラフ面の座標について任意に決定する。

【0065】

このようにして求めた音速の物理面およびホドグラフ面において、dy/dx、dv/duを算出する。まず、算出した音速線の各点(x,y)における速度分布(u,v)から、物理面における傾き(dy/dx)I・IIを以下の式(4)によって求める。

【0066】

【数4】

φ:各点における速度ベクトルの傾き(φ=v/u)

α:マッハ角

傾き(dy/dx)I・IIは上方と下方の2通り存在する。

【0067】

図9(a)に物理面上における仮想音速線と分割された各点、そして各点の傾きとその交点について示す。図9は、物理面およびホドグラフ面上における特性曲線網の構築について説明するための図である。図9に示すように、仮想音速線において、物理面上の上記分割した各点(x,y)から伸びる傾きdy/dxの交点の座標を算出する。そして、さらにその交点を(x,y)としてその次の交点を順次算出していく。すなわち、例えば、図9(a)において、点2−1は点1−1の傾き(上方)と点1−2(下方)の傾きの交点である。このようにして物理面における特性曲線網を構築する。

【0068】

物理面における傾きを算出するための速度ベクトルの傾きφを算出するために、同様にホドグラフ面においても傾き(dv/du)I・IIを算出する。図9(b)に、ホドグラフ面上における仮想音速線と分割された各点、そして各点の傾きとその交点について示す。例えば、点1−1、1−2および2−1について考える。ホドグラフ面上の点1−1に対応する物理面のy座標をy1、点1−1における速度を(u1,v1)、音速をa1とする。同様に、点1−2および点2−1に関してもy2、u2、v2、a2およびy3、u3、v3、a3を定義する。このとき、点1−1から点2−1への速度成分の傾きを(dv/du)II1、点1−2から点2−1への速度成分の傾きを(dv/du)I2とすると、これらは以下の式(5)および(6)で与えられる。

【0069】

【数5】

【0070】

【数6】

【0071】

なお、式(5)および(6)において、(dy/du)II1および(dy/du)I2については未知であるが、近似式として、

【0072】

【数7】

【0073】

【数8】

のように与えられる。u3’は未知数であり、本実施形態ではこれに適当な値を導入してホドグラフ面における次の交点を求め、得られたx方向の速度成分u3とu3’とを比較する。そして、これらの値が最も近しくなるようにu3’を設定し、u3を最終的に決定する。

【0074】

このようにして得られた結果から、新たな交点においての音速・マッハ数を計算し、これらをノズルのスロート部4から流体流出口6に向けて繰り返すことで、図10に示すように、流体流出口方向に向けての特性曲線網を構築していく。図10は、物理面における特性曲線網の構築過程について説明するための図である。図10(a)から図10(b)に示すように、スロート部4の仮想音速線の位置から、ノズル下流に向けて順次特性曲線網を構築していく。

【0075】

ここで、図10(b)において、右下端の点Pで希望するマッハ数Mに到達したとする。この場合、この点から到達マッハ数Mdに対応するマッハ角αdと同じ角度で、式(3)を使用し到達マッハ数Mdとスロート断面積A*から求めた流体流出口6の断面積を求める流体流出口半径になる点(図10(c)における点R)までの直線を引く。引かれた線をさらに任意の数に分割し、図10(b)までに求めた特性曲線網から、同じようにノズル壁面の流体流出口に至るまでの特性曲線網を構築する。そして、このようにして求めた物理面上の特性曲線網を基に、ノズル壁面の形状を決定する。

【0076】

ノズル壁面形状の決定方法は、以下の通りである。図10(b)に示すように、各交点におけるマッハ数が希望のマッハ数に到達するまで特性曲線網を構築したら、物理面における各交点のうち、もっとも上方に位置する点を直線で繋ぐ。そして、その終点(図10(b)および(c)における点Q)から、流体流出口6の断面積を求める流体流出口半径になる点Rまでを内挿法により求めた放物線で繋ぐ。この結果決定された曲線が、最終的なノズル壁面形状(超音速ノズルの中心軸に沿った断面における壁面形状)となる。

【0077】

以上のようにして設計したノズル形状は図1の通りである。なお流体流入口側空洞部3については、既設超音速フリージェットPVD装置の1/2インチ搬送管に接続するため、図1に示すように設計した。ここで、流体流入口2の直径は10.7mm、流体流入口2からスロート部4までの(中心軸上の)距離は41.6mmである。また、スロート部4の直径は上記した通り0.8mmであり、スロート部4から流体流出口6までの距離は8.4mm、流体流出口の直径は2.0mmである。

【0078】

2.切削工具の作製

超硬材料として住友電気工業株式会社製のAF1を使用し、上記設計に基づき、図7のS6〜S8のステップに従って本実施形態のノズルを製造するための切削工具を作製した。該切削工具の概略図および切削刃形成部の断面図を図3に示す。プログラム設計によって決定されたノズルの内部空洞部の形状は、この切削工具に反映され、当該切削工具を使用して切削加工することにより設計通りのノズルが製造されることになる。第1の実施例の切削工具を図3および5に示す。図3が流体流入口側空洞部を切削する切削工具であり、図5が流体流出口側空洞部を切削する切削工具である。

【0079】

3.ノズルの製造

旋盤に、ノズルの原材料であるステンレス(SUS 316)棒を装着し、外形加工用の超硬製切削工具を使用して旋削し、ノズルの外形形状を作製する(S3)。つづいて、マシニングセンタ(安田工業株式会社製 CNC JIGBORER YBN950V)に粗加工用の超硬製ドリル(直径0.6mm)を装着し、外形加工の終了したノズルに空洞部(流体流入口側、流体流出口側、およびスロート部)形成のための下穴加工(一次加工)を実施した(S4)。次に、超硬製ボールエンドミルに切り替えて、ヘリカル切削によりノズル空洞部の粗仕上げ加工を行った(S5)。このとき、最終仕上げ工具による切削代が0.05mm〜0.1mm程度になるように粗加工を実施した。

【0080】

最終仕上げ加工のため、上記の作製した超音速ノズル作製用切削工具をマシニングセンタに装着し、ノズル空洞部の最終仕上げおよび鏡面加工を行った(S10)。これにより、プログラムの設計通りの内部形状および表面粗度(平滑度)を有する超音速ノズルを得た。本ノズルのRaは、0.06μmであった。本実施形態のノズルは図1に示した通りである。

【0081】

<第2の実施の形態>

スロート部直径を0.4mm、流体流入口2からスロート部4までを等加速度となるように設計した以外は、基本的には、第1の実施例と同様にして設計から製造までを行った。本実施形態によって設計して製造したノズルの断面形状を図2に示す。また、本実施形態のノズルを製造するための切削工具の概略図を図4および図6に示す。図4が流体流入口側空洞部を切削する切削工具であり、図6が流体流出口側空洞部を切削する切削工具である。なお、当該切削工具の材質は第1の実施の形態と同じである。

【0082】

第2の実施の形態のノズルの各寸法は次の通りである。流体流入口2の直径は10.7mm、流体流入口2からスロート部4までの(中心軸上の)距離は42.5mmである。また、スロート部4の直径は上記した通り0.4mmであり、スロート部4から流体流出口6までの距離は7.5mm、流体流出口の直径は1.4mmである。

【0083】

<PVDへの応用例>

本応用例においては、基板上へのナノ粒子の高速での堆積により皮膜を形成する、超音速フリージェット(SFJ:Supersonic Free Jet)−物理蒸着(PVD:Physical Vapor Deposition)法を用いて、多結晶シリコン膜を形成した。すなわち、多結晶シリコン膜は、シリコン蒸発源の加熱によりシリコン微粒子が生成され、得られたシリコン微粒子が移送され、超音速フリージェットの気流に乗せて真空チャンバー中に噴出されて、真空チャンバー中に配置された基板上に物理蒸着されて、基板上に形成された、シリコン微粒子からなる膜である。上記のSFJ−PVD法により形成された本応用例の多結晶シリコン膜は、SFJ−PVD装置により短時間に形成された良好な特性の多結晶シリコン膜である。

【0084】

以下に、上記のSFJ−PVD法により基板上に多結晶シリコン膜を形成するためのSFJ−PVD装置について説明する。

【0085】

図11は、上記の本応用例に係るSFJ−PVD装置の模式構成図である。本応用例のSFJ−PVD装置は、蒸発チャンバー100および成膜用の真空チャンバーである成膜チャンバー110を備え、両者は移送管107により接続されている。

【0086】

蒸発チャンバー100には真空ポンプVP1に接続した排気管101が設けられており、真空ポンプVP1の作動により蒸発チャンバー100内が排気され、10−10Torr程度の超高真空雰囲気とされる。さらに、蒸発チャンバー100の雰囲気ガスとしては、He、ArあるいはN2などの不活性ガスを使用する。本応用例では、マスフローコントローラ102を介して設けられたガス供給源103から、He、ArあるいはN2などの不活性ガスが所定の流量で供給され、蒸発チャンバー100内が所定の圧力雰囲気とされる。

【0087】

蒸発チャンバー100内には、水冷された銅製のるつぼ104が設けられ、この中に、シリコン蒸発源105が入れられている。シリコン蒸発源105の近傍にアークトーチ、プラズマトーチあるいは抵抗加熱部などの加熱部106が設けられており、加熱部106によりシリコン蒸発源105が加熱されて蒸発し、シリコン蒸発源105から蒸発した原子からナノメートルオーダーの直径のシリコン微粒子が形成される。

【0088】

一方、成膜チャンバー110には真空ポンプVP3に接続した排気管111が設けられており、真空ポンプVP3の作動により成膜チャンバー110内が排気され、10−10Torr程度の超高真空雰囲気とされる。

【0089】

成膜チャンバー110内には、X−Y方向に駆動するステージが設けられ、このステージに電気抵抗加熱システムを有する基板ホルダー112が接続され、成膜用の基板113が固定される。基板113の温度は、基板113の成膜領域に近接した点において不図示の熱電対により測定され、電気抵抗加熱システムにフィードバックされて温度制御される。

【0090】

成膜対象の基板としては、特に限定はないが、例えば、樹脂あるいはガラスの基板を用いることができる。また、純チタン板(JISグレード1)、A1050アルミニウム合金板、SUS304ステンレススチール板などの金属基板、あるいはセラミック基板などを用いることができる。

【0091】

蒸発チャンバー100に接続されている移送管107の他方の端部が成膜チャンバー110内に導かれており、移送管107の先端に本発明の超音速ノズル1が設けられている。上記の蒸発チャンバー100と成膜チャンバー110の間において、両チャンバー間の圧力差によりガスの流れが生じ、蒸発チャンバー100で生成された多結晶シリコン微粒子は雰囲気ガスとともに移送管を通して成膜チャンバー110へと移送される。多結晶シリコン微粒子と雰囲気ガスを含む流体は、超音速ノズル1から超音速ガス流(超音速フリージェットの気流)として成膜チャンバー110中において基板113に向けて噴出する。

【0092】

超音速ノズル1は、上記の圧縮性流体力学理論を基にガスの種類と組成および成膜チャンバー110の排気能力に応じて設計されており、移送管の先端に接続され、あるいは移送管の先端部分と一体に形成されている。具体的には、ノズル内部径が変化している縮小−拡大管であり、蒸発チャンバー100と成膜チャンバー110間の差圧により生起するガス流を、概略マッハ数4.2の超音速にまで加速する。そして、蒸発チャンバー100で蒸発した多結晶シリコン微粒子が、超音速ガス流に乗って成膜チャンバー110中に噴出し、成膜対象である基板113上に堆積(物理蒸着)する。以上のようにして、基板113上にシリコン微粒子からなる多結晶シリコン膜を形成する。

【0093】

上記の本応用例の多結晶シリコン膜の形成方法は、好適には、多結晶シリコン膜を形成する工程において、成膜温度を150℃以下として形成する。さらに好適には、成膜温度を室温程度とする。従来方法でのCVD法などと比較して低温処理で成膜可能である。したがって、膜厚の薄い樹脂基板を用いる場合でも、基板にダメージを与えないで成膜可能である。

【0094】

上記の本応用例の多結晶シリコン膜の形成方法は、多結晶シリコン膜を形成する工程において、6μmの膜厚の多結晶シリコン膜を形成する。SFJ−PVD法は、スパッタリング法に比べて速い成膜速度を実現できる物理蒸着であるので、例えば、3μm〜6μm程度の膜厚でも容易に形成することができる。3〜6μmの膜厚の多結晶シリコン膜は、TFTや太陽電池を製造するのに適した半導体として好ましく用いることができる。本応用例においては、成膜時間は11分であった。

【0095】

上記の本応用例の多結晶シリコン膜の形成方法は、多結晶シリコン膜を形成する工程において、シリコン微粒子として粒径が数nm〜10nmであるシリコン微粒子を堆積させることができ、緻密で品質の高い多結晶シリコン膜を得ることができる。

【0096】

上記の本応用例の多結晶シリコン膜の形成方法は、多結晶シリコン膜を形成する工程において、シリコン微粒子の配向性が実質的に無配向となるように形成することができ、 TFTや太陽電池を製造するのに適した半導体として好ましく用いることができる。

【0097】

上記のように、本応用例の多結晶シリコン膜の形成方法によれば、SFJ−PVD法により、良好な特性の多結晶シリコン膜を短時間に形成することができる。特に、フレキシブル基板を構成する膜厚の薄い樹脂基板あるいはその他の樹脂基板上に高品質で厚い多結晶シリコン膜を形成するのは非常に困難であったが、本応用例の多結晶シリコン膜の形成方法では、基板の種類によらず成膜可能であり、樹脂基板上に高品質で厚い多結晶シリコン膜を容易に形成することができる。

【0098】

なお、上記において、必要に応じて、蒸発チャンバー100に供給するガスは不活性ガス以外のガスを用いてもよい。あるいは不活性ガス以外のガスと不活性ガスを混合して用いてもよい。また、成膜チャンバー110において、基板に不活性ガスあるいはその他のガスを含むガスを吹き付けながら成膜するようにしてもよい。

【0099】

以上に説明した多結晶シリコン膜は、上記の第1および第2の実施の形態のいずれの超音速ノズルを用いてもよい。一例として、第2の実施の形態に係る超音速ノズルを使用して形成した多結晶シリコン膜の外観および表面を観察した。目視観察において、多結晶シリコン膜の表面には亀裂などの欠陥は確認されなかった。また、透過型電子顕微鏡(TEM)による観察によって、欠陥のない、粒径が数nm〜10nm程度のシリコン微粒子が緻密に堆積した、膜厚約6μmの多結晶シリコン膜が形成されていることが確認された。

【産業上の利用可能性】

【0100】

本発明の超音速ノズルは、PVDによる薄膜形成に応用が可能で、各種金属膜、金属合金膜、金属酸化物膜、および無機化合物膜の緻密、平滑かつ欠陥の無い薄膜を形成することができる。そしてこれらの薄膜は、TFTや太陽電池などを構成する半導体材料、さらには超電導材料の製造に利用可能である。

【符号の説明】

【0101】

1 超音速ノズル

2 流体流入口

3 流体流入口側空洞部

4 スロート部

5 流体流出口側空洞部

6 流体流出口

10、20 切削工具

11、21 切削刃非形成部

12、22 切削刃形成部(切削刃の形成領域)

13、23 中心点

14、15、24、25 中心点から最遠の角

16、17、26、27 多角形の角

100 蒸発チャンバー

101 排気管

102 マスフローコントロール

103 ガス供給源

104 るつぼ

105 シリコン蒸発源

106 加熱部

107 移送管

110 成膜チャンバー

111 排気管

112 基板ホルダー

113 基板

【技術分野】

【0001】

本発明は超音速ノズルおよびその製造用の切削工具に関し、好適には、物理蒸着(PVD)に適用可能な、小型精密の超音速ノズルおよびその製造用の切削工具に関する。

【背景技術】

【0002】

超音速ノズルは、その形状から中細ノズルもしくは先細末広ノズル、または最初にこのノズルを使用したラバル(C.G.P. de Laval)の名からラバルノズルとも呼ばれ、亜音速流れを超音速に加速する縮小−拡大管である。この超音速ノズルは、主にこれまで航空・宇宙分野において使用され、例えば、ジェットエンジン、ロケットエンジンおよび超音速風洞等に応用されている(特許文献1、2)。

【0003】

また、コーティング用の噴霧ノズルとしても使用例があり(特許文献3)、本発明者らも、物理蒸着(Physical Vapor Deposition;以後PVDと称する)において、被蒸着物である微粒子をガス流に乗せ超音速に加速して噴霧するための噴霧ノズルとして応用している(特許文献4)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平08−284752号公報

【特許文献2】特開平09−113406号公報

【特許文献3】特開2006−68736号公報

【特許文献4】特開2006−111921号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

超音速ノズルをPVD用に使用する場合、緻密な薄膜を形成する上で、超音速ノズルの出口(流体流出口)から噴出される微粒子を含むガス流は速度が一様な流れであることが望ましい。なお、PVDに使用される超音速ノズルは、片手で持ち運びが可能であること、さらには、ほぼ手のひらに収まるサイズの大きさであることが好適である。

【0006】

ここで、ガス流が超音速に加速される過程において、圧縮波および膨張波が多数重なり、複雑な衝撃波が発生するため、この衝撃波を制御してノズル出口(流体流出口)でのガス流の流れを一様なものとする必要がある。そのためには、超音速ノズルの内部形状を精密に加工し、かつ該内部表面を非常に平滑度の高い、いわゆる鏡面加工あるいはそれに準ずる加工をする必要がある。これらの加工が十分でなければ、設計に忠実に超音速ノズルを製造することが困難となり、計算通りに衝撃波を制御できないからである。

【0007】

しかしながら、上記のような小型の超音速ノズルでは、このような精密加工が困難であるため、設計(計算)どおりに衝撃波を制御できないという問題を有しており、より精巧で小型の超音速ノズルが望まれていた。

【0008】

そこで、本発明の目的は、設計通りに衝撃波を制御できるように内部形状および内部表面加工された小型精密な超音速ノズル、好適にはPVD用超音速ノズルを提供すると共に、当該超音速ノズルを製造可能な切削工具を提供することにある。

【課題を解決するための手段】

【0009】

前記課題を解決するために、本発明者らは鋭意研究を重ねた結果、特殊な加工をした超硬複数刃であって、該複数刃が回転対称に配置されている切削工具を使用することにより、目的とする小型精密の超音速ノズルの製造を可能にして発明を完成させた。

【0010】

すなわち、本発明の第1の観点の発明によれば、ノズル内部径が変化している縮小−拡大管であって、流体流入口、流体流入口側空洞部、該流体流入口側空洞部に接続するスロート部(縮小−拡大管における最小断面積部)、該スロート部に接続する流体流出口側空洞部、および流体流出口を有し、前記スロート部の内部直径が0.1mm〜3.0mmであり、管内部の表面粗さRaが0.2μm以下である、超音速ノズルが提供される。ここで、流体流入口側空洞部とは、ガス流体が流入(吸入)される側の空洞部のことであり、流体流出口側空洞部とは、流体流入口側空洞部から吸入されたガス流体が超音速に加速され、外部に流出(噴射)されていく空洞部のことである。また、スロート部とは、ノズル内部の空洞部において、その内部直径が最小の部分のことである。なお、表面粗さRaの値は、当然のことながら可能な限り0μmに近いほど好ましいが、現実的には0.01μm程度が限度と思われる。

【0011】

また、超音速ノズルの流体流出口の内部直径が、流体流入口(ノズル入口)の内部直径の1/10〜1/3であることが好適である。

【0012】

さらに、前記スロート部に接続する前記流体流入口側空洞部の内部直径が、前記スロート部側に向かって漸減する形状を有し、前記漸減の始まる境界部の内部直径は前記流体流入口の直径と同じであり、前記境界部から前記スロート部までの距離が、前記流体流入口の内部直径以下であることが好適であり、内部直径と同じであることがより好ましい。

【0013】

またさらに、前記スロート部から前記流体流出口までの距離が、3mm〜80mmであることが好適である。

【0014】

また、前記スロート部の内部直径が0.2mm〜0.9mmであることがより好適である。

【0015】

本発明の別の観点の発明によれば、切削刃が形成されない、切削装置への装着部分は円柱状形状を有し、切削刃の形成側において、該切削刃が無ければ円柱状である領域が、少なくとも2枚の前記切削刃を形成するように加工され、前記切削刃の形成領域の断面の形状は、該断面の中心点を対称点とした回転対称の形状である、本発明の超音速ノズルの流体流入口側空洞部からスロート部までを形成するための切削工具が提供される。

【0016】

また、前記流体流入口側空洞部からスロート部までを形成するための切削工具は、その切削刃の形成領域の前記断面の形状が前記中心点を対称点とする回転対称の多角形であり、前記中心点より最遠の角の部分が前記切削刃を形成し、前記切削刃を二つまたは三つ有するものであることが好適である。

【0017】

さらに、前記流体流入口側空洞部からスロート部までを形成するための切削工具の、前記切削刃が形成されていなければその断面の形状が円形である、前記切削刃の形成領域において、該円形の直径が前記切削刃の先端部に向かって漸減し、該先端部の直径が反対端部の直径の1/8〜1/20であり、直径の漸減が始まる境界部から前記先端部までの距離が前記反対端部の直径以下であることが好適である。

【0018】

本発明のまた別の観点の発明によれば、切削刃が形成されない、切削装置への装着部分は円柱状形状を有し、切削刃の形成側において、該切削刃が無ければ円柱状である領域が、少なくとも2枚の前記切削刃を形成するように加工され、前記切削刃の形成領域の断面の形状は、該断面の中心点を対称点とした回転対称の形状である、本発明の超音速ノズルの流体流出口側空洞部からスロート部までを形成するための切削工具が提供される。

【0019】

また、前記流体流出口側空洞部からスロート部までを形成するための切削工具は、その切削刃の形成領域の前記断面の形状が前記中心点を対称点とする回転対称の多角形であり、前記中心点より最遠の角の部分が前記切削刃を形成し、前記切削刃を二つまたは三つ有するものであることが好適である。

【0020】

さらに、前記流体流出口側空洞部からスロート部までを形成するための切削工具の、前記切削刃が形成されていなければその断面の形状が円形である、前記切削刃の形成領域において、該円形の直径が前記切削刃の先端部に向かって漸減し、該先端部の直径が反対端部の直径の1/2〜1/8であることが好適である。

【0021】

またさらに、前記切削工具は、平均粒径(直径)が1μm以下の超微粒子の超硬合金、好ましくは0.5μm以下の超々微粒子の超硬合金である超硬材料で形成されることが好適である。また、平均粒径の下限は、実用上0.1μm程度であるので、本発明の切削工具用超硬合金の平均粒径は0.1μm以上であるが、0.1μm未満の平均粒径の超硬合金が製造可能であれば、0.1μm未満であってもよい。なお、該平均粒径は、可視光、レーザー、X線等を用いた光学的方法で測定されるか、光学顕微鏡等による直接観察による方法などによって測定される。

【発明の効果】

【0022】

本発明の超音速ノズルは、設計通りに衝撃波を制御することができ、小型の超音速ノズルの出口から噴出される微粒子を含むガス流を、速度が一様な流れとすることができるという効果を奏する。これによって、微粒子の堆積により皮膜を形成する薄膜技術に応用した場合、非常に均一で精密な薄膜を形成することができるという効果を奏する。また、本発明の切削工具は、設計通りに衝撃波を制御できるように、超音速ノズルの内部形状および内部表面を加工することができるという効果を奏する。

【図面の簡単な説明】

【0023】

【図1】本発明の超音速ノズルの一例を示す断面図である。

【図2】本発明の超音速ノズルの別の例を示す断面図である。

【図3】本発明の超音速ノズルの流体流入口側空洞部からスロート部までを切削する切削工具の一例を示す正面図と切削刃形成部の断面図(矢視A−A方向)である。

【図4】本発明の超音速ノズルの流体流入口側空洞部からスロート部までを切削する切削工具の別の例を示す正面図である。

【図5】本発明の超音速ノズルの流体流出口側空洞部からスロート部までを切削する切削工具の一例を示す正面図と切削刃形成部の断面図(矢視B−B方向)である。

【図6】本発明の超音速ノズルの流体流出口側空洞部からスロート部までを切削する切削工具の別の例を示す正面図である。

【図7】本発明の超音速ノズルの製造工程の概略を示す概略フロー図である。

【図8】本発明の超音速ノズル設計のための、仮想音速線と、その曲率半径の算出について説明するための図である。

【図9】ノズルの実形状座標を示す物理面ならびにノズル内各要素の流速および流速ベクトルを示すホドグラフ面上における特性曲線網の構築について説明するための図である。

【図10】物理面における特性曲線網の構築過程について説明するための図である。

【図11】本発明の実施形態に係るSFJ−PVD装置の模式構成図である。

【発明を実施するための形態】

【0024】

以下、本発明の実施の形態について、図を参照しながら詳細に説明する。図7は本発明の超音速ノズルの製造工程のフローを示している。本図により、製造工程全体を概略する。なお、以後、超音速ノズルを単に「ノズル」と称することもあり、特にことわりがない場合は「ノズル」は超音速ノズルを意味するものとする。

【0025】

まず、後述する圧縮性流体力学理論に基づいて超音速ノズルの形状を設計し(S1)、ノズルの製造図面を作成する(S2)。つづいて、マシニングセンタ(MC)または旋盤等の切削加工用の工作機械で、ノズルの外形および内部を粗加工する(S3〜S5)。それと共に、当該設計されたノズルの製造の後半部で使用する、ノズルの内部形状および内部表面を精密加工するための、本願発明に係る切削工具を設計(S6)および製造(S7、S8)する。なお、図7におけるノズルの粗加工と切削工具の製造は、どちらを先に行ってもよく、または並行して両方の製造作業を行ってもよい。

【0026】

ノズルの粗加工および本願発明の切削工具の製造が終了した後、当該切削工具を用いてノズル内部の精密加工(最終加工)を実施する(S10)。工作機械は、上記同様、マシニングセンタ(MC)または旋盤等の切削加工用の装置を使用する。本発明においては、本発明に係る切削工具による切削加工、具体的には中ぐり加工のみによってノズル内部表面を設計通りに加工することができる。また、その内部表面を表面粗度Ra値が0.2μm以下の鏡面加工をすることができる。本発明においては、ノズルの流体流入口側空洞部の加工用および流体流出口側空洞部の加工用、の2種の切削工具を使用して、仕上げの中ぐり加工(最終加工)をする(S10)。

【0027】

上記2種の切削工具で中ぐり加工がされたノズルは、設計通りの内部形状および表面粗度に加工されているので、研磨等のそれ以上の加工は必要ない。必要に応じて内部の空洞部分を研磨処理等してもよいが、微小な寸法の狂いが生じる懸念があるため、本発明の切削工具による中ぐり加工のみによってノズルの目標品質を達成することが好ましい。

【0028】

次に、ノズル設計、切削工具製造、ノズル製造の各工程について、さらに詳細に説明する。まず第1として、ノズルの設計方法およびその形状について詳述する。

【0029】

本発明における超音速ノズルは、PVDの噴霧ノズルとして好適に応用でき、片手で持ち運びが可能、好適にはほぼ手のひらに収まるサイズの大きさである。また、PVDによる成膜に好適なように軸対称ノズルであることが好ましい。

【0030】

一方、超音速流を得る場合における、ガスの流れと衝撃波との関係は次のように考えられている。まず、衝撃波は、圧力および密度が増加し、温度および速度が減少する圧縮波と、逆に、圧力および密度が減少し、温度および速度が増加する膨張波とが多数重なって形成される。実際のガスの流れにおいて、流れが超音速になる圧縮性流体では、ノズル壁面部より膨張波で構成された衝撃波が発生する。この衝撃波は流れが音速に近づく亜音速になると発生し、圧縮性流体力学ではこの衝撃波を利用してガス流体をマッハ数が1を超える超音速に加速させる。

【0031】

しかし、膨張波で構成される衝撃波だけではなく、ガス流体を減速させる上記の圧縮波から構成される衝撃波も発生する。ノズルの形状が不適切であれば、この二つの衝撃波によってガス流体は加速と減速を繰り返す不安定な流れとなり、ノズル出口において一様な超音速流れを得ることは困難となる。

【0032】

そこで、ノズル出口において一様な超音速流れを得るために適したノズル形状、特に、PVDによる薄膜形成用の噴霧ノズルに好適なノズル形状を設計するために、圧縮性流体力学理論を活用する。例えば、使用するガスの圧力、密度、比熱比(定熱比熱Cpと定容比熱Cvの比Cp/Cv)、および希望とするマッハ数等を基にして、プラントルマイヤー関数または特性曲線法を用いて、超音速ノズルの形状を設計する。

【0033】

このようにして設計された本発明の超音速ノズルは、そのスロート部4の直径が0.1mm以上、3mm以下となる。該スロート部4の直径は、ノズル製造時の加工の精密度の点で0.1mm以上が好ましく、スロート部4の鏡面仕上げの容易性の点で0.2mm以上がより好ましい。また、PVDによる均一な膜厚の薄膜を得る点で3mm以下が好ましく、緻密な薄膜を得る点で、0.9mm以下がより好ましい。

【0034】

薄膜を形成する微粒子がガス流と共にノズル入口(流体流入口)2から流入し、均一な流れとして流出する点で、超音速ノズルの流体流出口6の内部直径は流体流入口2の内部直径の1/10〜1/3であることが好ましい。また、上記微粒子を含むガス流体が亜音速でスロート部4に到達する点で、スロート部4に接続する流体流入口側空洞部3の内部直径が、該スロート部側に向かって漸減する形状を有し、漸減の始まる境界部の内部直径は流体流入口2の直径と同じであり、該境界部からスロート部4までの距離(ノズルの長手方向の中心軸上の距離)が、流体流入口2の内部直径と同じであることが好ましい。

【0035】

さらに、スロート部4を通過した上記微粒子を含むガス流体が発生する衝撃波によって超音速に加速される点で、スロート部(ノズルの最小内部直径部)4から流体流出口6までの距離は、3mm以上が好ましい。噴出するガス流体の直進性の点で5mm以上がより好ましい。流体流出口6でのガス流体の均一性の点では、上記距離はさらに長いほうがより一層好ましいが、それ以上長くても効果に差が無い点、およびコンパクト性の点で80mm以下が好ましい。また、流体流出口側空洞部5の鏡面仕上げ性の容易さの点で50mm以下が好ましい。

【0036】

衝撃波を制御する上においては、以上述べたノズルの寸法的形状と共に、ノズルの内部表面の平滑度も非常に重要である。すなわち、ノズルの流体流入口側空洞部3、スロート部4および流体流出口側空洞部5の全管内部の表面粗さRaが0.2μm以下であることが好ましい。マッハ数の大きな均一流れとする点において0.1μm以下がより好ましい。ここで、RaとはJIS規格における算術平均粗さのことである。

【0037】

超音速ノズルの材質としては、鉄、銅もしくはステンレス等の金属、または真鍮等の合金を挙げることができる。防錆性、防食性および耐久性等の点でステンレスが好ましい。

【0038】

以上述べた本発明の超音速ノズルを製造するためには、ノズル内部の表面粗さ(平滑度)を含めた内部形状の加工精度の要求品質が非常に高いため、既存の切削または旋削工具のみでは、目的とするノズルを加工および製造することができない。そこで、第2として、本発明の超音速ノズルを加工、製造するために発明した切削工具について説明する。

【0039】

本発明に係る切削工具の例を図3〜6に示す。本発明の切削工具は、ノズルの流体流入口側空洞部3からスロート部4までを作製する(中ぐりする)もの(10)と、流体流出口側空洞部5からスロート部4までを作製する(中ぐりする)もの(20)の2種類に分けられる。いずれも切削刃非形成部(11、21)は円柱状形状を有し、切削刃側において、該切削刃が無ければ円柱状である切削刃形成部(切削刃の形成領域)(12、22)が、少なくとも2枚の切削刃を形成するように加工されている。該切削刃形成部12の断面の形状は、例えば図3の矢視A−A方向の断面図のような、中心点13を対称点とした回転対称の図形をしている。なお、該中心点13は、当該切削工具の長手方向の中心軸上に存在する。ここで、図3(c)および図5(c)の断面図は、各切削工具の切削刃形成部の断面の形状のみを示す様に図示している。

【0040】

上記の切削刃形成部12の断面の形状をもう少し詳しく説明する。当該切削刃形成部12の断面の形状は、上記中心点13を対称点とする回転対称の多角形であり、概略扇形の図形を二つまたはそれ以上を、いわゆる要部分でつなぎ合わせたような形状である。中ぐり加工を行う上で、該二つ以上の扇形は合同であることが好ましい。

【0041】

また、切削刃を形成するために、中心点13からの前記多角形の角14および各角16までの距離は異なるように形成されており(従って、厳密には扇形ではなく、扇の骨の長さが異なるいびつな形状である)、中心点13より最遠の角14の部分が切削刃を形成する部分である。また、中心点13、最遠の角15および各角17で形成される図形についても上記と同様である。つまり、例えば図3のA−A断面図の14、15が切削刃を形成する部分である。なお、図3(c)は断面図であるので、角14、15はおのおの1点であるが、該切削刃は、当該切削工具の長手方向に一定の距離を有していることは当然である。また、切削効率の点で切削刃は二つ(扇形を二つ組み合わせた形状)または三つ(扇形を三つ組み合わせた形状)が好ましく、切削工具自体の加工コストの点で切削刃は二つがより好ましい。

【0042】

なお、図3の断面図における扇形の円弧に相当する部分は、曲線ではなく角を有するように複数の直線から形成されている(角14と各角16を結ぶ直線、および角15と各角17を結ぶ直線)が、中ぐり加工性の点で、当該円弧の部分は3本から8本の直線から形成されていることが好ましい。また、前記円弧の部分は曲線であってもよい。ただし、完全な扇形では、中ぐり加工に不適であるので、中心点から該曲線部までの距離が、該曲線上の位置によって異なる、前記と同様いびつな扇形である。

【0043】

上記では、ノズルの流体流入口側空洞部3からスロート部4までを作製する切削工具10について説明したが、流体流出口側空洞部5からスロート部4までを作製する切削工具20についても概略同様である。後者の例を図5で説明すると、各部21〜27は、それぞれ図3の11〜17に相当し、その断面の形状等は上記で説明したのとほぼ同様である。異なる点は、切削工具20は、切削工具10と比較して、切削刃非形成部21の直径、および中心点23から最遠の角(24または25)までの長さが小さいという点である。

【0044】

以上、本発明の切削工具について、円柱状の本体に切削刃を形成するように製造することを基本として説明してきたが、本発明の切削工具は円柱状形状を基本とする必要は無く、多角柱形状でもよい。しかし、この場合は切削装置への装着性の点で正多角柱が好ましい。例えば、正八角柱から正十二角柱程度が好ましい。なお、より好ましいのは円柱状である。

【0045】

また切削刃形成部の範囲は、流体流入口側空洞部切削用工具および流体流出口側空洞部切削用工具いずれも、当該切削工具の長手方向に5〜100mmである。また、当該両切削工具の大きさは、当然のことながら製造する超音速ノズルの大きさに連動して決定される。切削工具全体を円柱として見た場合、流体流入口側空洞部切削用工具および流体流出口側空洞部切削用工具いずれも、概略、その高さ(長手方向の長さ)が10〜200mmである。

【0046】

なお、流体流入口側空洞部および流体流出口側空洞部いずれの切削工具も、その切削刃形成部の直径に相当する部分(前記中心点13または23から、最遠の角14または24までの長さの2倍)は、作製する超音速ノズルの形状によって決定される。ここで、ノズルの内部直径は、流体流入口側および流体流出口側いずれもスロート部4に向かって漸減して小さくなっているので、流体流入口側空洞部および流体流出口側空洞部どちらの切削工具も、その切削刃形成部は、設計通りに切削できるように先端に向かって細くなっている。

【0047】

したがって、流体流入口側空洞部切削用工具の切削刃形成部の直径に相当する部分は、切削刃が形成されていない部分の直径と同程度の長さから、その長さの1/8〜1/20の長さの範囲で、作製すべきノズルの設計に合わせて決定される。また、流体流出口側空洞部切削用工具の切削刃形成部の直径に相当する部分は、同様に、切削刃が形成されていない部分の直径と同程度の長さから、その長さの1/2〜1/8の長さの範囲で、作製すべきノズルの設計に合わせて決定される。

【0048】

本発明の切削工具の材質は、切削工具である点で、超硬材料(超硬合金)であることが好ましい。具体的には、炭化タングステンとコバルトとの合金、もしくはこれらにさらに炭化チタン、炭化タンタルおよび窒化チタン等の金属化合物を含有させたもの、またはさらにこれら化合物と鉄やニッケルなどとの合金がある。強度および切削効率の点で、本発明の切削工具の原料である超硬材料は、平均粒径(直径)が1μm以下であることが好ましく、0.5μm以下がより好ましい。例としては、住友電気工業株式会社製のA1、AF1、AF0を挙げることができる。

【0049】

次に、第3として、上記第1で説明した「設計方法」により設計されたノズルを第2で説明した切削工具により製造する製造方法を説明する。

【0050】

まず、ステンレス等のノズルの原料素材を、旋盤装置等により、所望の外観形状に加工する(S3)。つづいて、マシニングセンタ(MC)により超硬製ドリルを用いて、ノズルに空洞部(流体流入口側、流体流出口側、およびスロート部)形成のための下穴加工(一次加工)を行う(S4)。

【0051】

つづいて、エンドミル、例えばボールエンドミルを使用して、例えばヘリカル切削によりノズル空洞部の粗仕上げ加工を行う(S5)。ここで、エンドミルは、フラットエンドミルまたはラジアスエンドミル等、他のエンドミルを用いてもよいが、切削面の平滑性の点でボールエンドミルが好ましい。また、粗仕上げ加工は、最終仕上げ工程における本発明の切削工具による切削代が0.05mm〜0.1mm程度になるように実施する。

【0052】

一方、本発明の切削工具を、超硬材製切削工具の製造方法に準拠し、前述した本発明の構造を有する切削工具を設計して作製する(S6〜S8)。例えば、EWAG社製工具研削盤を使用することができる。当該工具が完成した時点で、設計通りの工具形状が得られているか否かを検査する(S9)。検査方法は、例えば次のような方法を挙げることができる。すなわち、非接触三次元測定器(例えばOGP社製 SmartScope等)で、各部寸法、R形状(曲面形状等)等を計測し、その精度が設計値に対して±5μm程度に仕上っていれば合格とする。

【0053】

上述したノズルの粗仕上げ加工が終了した後、マシニングセンタに装着した粗仕上げ用切削工具を、上記の検査に合格した本発明の切削工具に交換し、ノズルの空洞部の仕上げ切削加工(最終加工)を行う(S10)。具体的な例としては、マシニングセンタとして安田工業株式会社製 CNC JIGBORER YBN950Vを使用し、流体流入口側は主軸回転数400rpm、送りF400、流体流出口側は主軸回転数1200rpm、送りF40で加工した。

【0054】

最後に、設計通りのノズルが得られているか否かの検査を実施し(S11)、合格を確認してノズルの製造が完了する。具体的な検査方法としては、上記切削工具と同様にして非接触三次元測定器(例えばOGP社製 SmartScope等)により各部を計測する。内部形状の各部の寸法精度が、設計値に対して±2%以下に仕上っていれば合格とする。実質的には±1%以下、実寸法精度で±0.010mm以下程度に仕上がる。

【0055】

以上の製造工程を経ることにより、ノズルの内部表面を表面粗度Ra値が0.2μm以下の鏡面加工をすることができる。さらに、本発明の切削工具による切削のみによって当該Ra値を達成できるので、本発明のような手のひらサイズの小型ノズルであっても、内部形状の各寸法サイズは、上記のような高精度で製造することができる。衝撃波を高度に制御し、ノズル出口で、精度の高い速度均一性および直進性を有するガス流体を得るために、Ra値は0.1μm以下が好ましく、本発明の切削工具によりこのような高精度の切削加工が可能である。なお、Ra値はノズルを半割りに切断して測定する必要があるため、製品検査としては行われないが、本発明の範囲内である数種類のノズルについて測定したところ、いずれもその内部表面のRa値は0.1μm未満、具体的には約0.06μmであった。

【0056】

つづいて、本発明の具体的実施の形態について、スロート部の直径が異なる二つの例を、図を基にして詳細に説明する。スロート部直径が大きいほどノズルを通過するガス流量が多いので、例えば、超音速フリージェットPVDに応用した場合、微粒子の積層面積が広くなる。また、作製する膜材質(原料微粒子)の性質によって、適するスロート直径が異なり、例えば、セラミック膜では0.4mm程度のスロート直径が好適である。

【0057】

<第1の実施の形態>

1.ノズル設計

特性曲線法を使用して以下のようにして超音速ノズル1を設計した。なお、本実施形態としてはスロート部直径を0.8mm、流体流出口でのガス流速をマッハ数4.2に設定した。

【0058】

特性曲線法を使用して超音速ノズル1を設計する場合、ノズルを軸対称とし、スロート部4から流体流出口6までの3次元的な流れの変化を特性曲線法を用いて計算する。これによって最終的に流体流出口6において希望するマッハ数の一様な軸方向排気速度をもつ超音速ノズルを設計することができる。

【0059】

特性曲線法においては、まず、ノズル内各部における仮想音速線を想定し、この音速線の曲率半径を算出する。図8は、仮想音速線と、その曲率半径の算出について説明するための図である。図8は、中心軸に並行なノズルの断面において、スロート部4近傍の仮想音速線を示した図である。スロート部4近傍のマッハ数をM=1.1として、仮想音速線の曲率を式(1)および(2)を用いて算出する。

【0060】

【数1】

【0061】

【数2】

R0*:仮想音速線曲率半径

Rt:スロート部4の直径

Rωt:ノズル壁面曲率

σ:次元定数(今想定する3次元流では1)

xt:仮想音速線からの差異

【0062】

ここで、スロート部4の直径は、超音速ノズルにおける断面積比と比熱比の式

【0063】

【数3】

A:ノズルの断面積

A*:スロート部4における断面積

を基に、流体流出口6の直径htを用いて算出することができる。

【0064】

図8において、M=1.1における仮想音速線は式(3)においてM=1.1を満たす断面積Aとなる壁面の位置から求める。また、ノズル壁面曲率Rωtは任意の値とする。図8において、超音速ノズル1の中心軸に沿った断面の2次元空間として(x,y)空間を考える。そして、このようにして求めた音速線を任意の数で分割して各点(x,y)における速度分布(u,v)を決定する。そして、(x,y)平面である物理面とともに速度(u,v)の分布であるホドグラフ面の座標について任意に決定する。

【0065】

このようにして求めた音速の物理面およびホドグラフ面において、dy/dx、dv/duを算出する。まず、算出した音速線の各点(x,y)における速度分布(u,v)から、物理面における傾き(dy/dx)I・IIを以下の式(4)によって求める。

【0066】

【数4】

φ:各点における速度ベクトルの傾き(φ=v/u)

α:マッハ角

傾き(dy/dx)I・IIは上方と下方の2通り存在する。

【0067】

図9(a)に物理面上における仮想音速線と分割された各点、そして各点の傾きとその交点について示す。図9は、物理面およびホドグラフ面上における特性曲線網の構築について説明するための図である。図9に示すように、仮想音速線において、物理面上の上記分割した各点(x,y)から伸びる傾きdy/dxの交点の座標を算出する。そして、さらにその交点を(x,y)としてその次の交点を順次算出していく。すなわち、例えば、図9(a)において、点2−1は点1−1の傾き(上方)と点1−2(下方)の傾きの交点である。このようにして物理面における特性曲線網を構築する。

【0068】

物理面における傾きを算出するための速度ベクトルの傾きφを算出するために、同様にホドグラフ面においても傾き(dv/du)I・IIを算出する。図9(b)に、ホドグラフ面上における仮想音速線と分割された各点、そして各点の傾きとその交点について示す。例えば、点1−1、1−2および2−1について考える。ホドグラフ面上の点1−1に対応する物理面のy座標をy1、点1−1における速度を(u1,v1)、音速をa1とする。同様に、点1−2および点2−1に関してもy2、u2、v2、a2およびy3、u3、v3、a3を定義する。このとき、点1−1から点2−1への速度成分の傾きを(dv/du)II1、点1−2から点2−1への速度成分の傾きを(dv/du)I2とすると、これらは以下の式(5)および(6)で与えられる。

【0069】

【数5】

【0070】

【数6】

【0071】

なお、式(5)および(6)において、(dy/du)II1および(dy/du)I2については未知であるが、近似式として、

【0072】

【数7】

【0073】

【数8】

のように与えられる。u3’は未知数であり、本実施形態ではこれに適当な値を導入してホドグラフ面における次の交点を求め、得られたx方向の速度成分u3とu3’とを比較する。そして、これらの値が最も近しくなるようにu3’を設定し、u3を最終的に決定する。

【0074】

このようにして得られた結果から、新たな交点においての音速・マッハ数を計算し、これらをノズルのスロート部4から流体流出口6に向けて繰り返すことで、図10に示すように、流体流出口方向に向けての特性曲線網を構築していく。図10は、物理面における特性曲線網の構築過程について説明するための図である。図10(a)から図10(b)に示すように、スロート部4の仮想音速線の位置から、ノズル下流に向けて順次特性曲線網を構築していく。

【0075】

ここで、図10(b)において、右下端の点Pで希望するマッハ数Mに到達したとする。この場合、この点から到達マッハ数Mdに対応するマッハ角αdと同じ角度で、式(3)を使用し到達マッハ数Mdとスロート断面積A*から求めた流体流出口6の断面積を求める流体流出口半径になる点(図10(c)における点R)までの直線を引く。引かれた線をさらに任意の数に分割し、図10(b)までに求めた特性曲線網から、同じようにノズル壁面の流体流出口に至るまでの特性曲線網を構築する。そして、このようにして求めた物理面上の特性曲線網を基に、ノズル壁面の形状を決定する。

【0076】

ノズル壁面形状の決定方法は、以下の通りである。図10(b)に示すように、各交点におけるマッハ数が希望のマッハ数に到達するまで特性曲線網を構築したら、物理面における各交点のうち、もっとも上方に位置する点を直線で繋ぐ。そして、その終点(図10(b)および(c)における点Q)から、流体流出口6の断面積を求める流体流出口半径になる点Rまでを内挿法により求めた放物線で繋ぐ。この結果決定された曲線が、最終的なノズル壁面形状(超音速ノズルの中心軸に沿った断面における壁面形状)となる。

【0077】

以上のようにして設計したノズル形状は図1の通りである。なお流体流入口側空洞部3については、既設超音速フリージェットPVD装置の1/2インチ搬送管に接続するため、図1に示すように設計した。ここで、流体流入口2の直径は10.7mm、流体流入口2からスロート部4までの(中心軸上の)距離は41.6mmである。また、スロート部4の直径は上記した通り0.8mmであり、スロート部4から流体流出口6までの距離は8.4mm、流体流出口の直径は2.0mmである。

【0078】

2.切削工具の作製

超硬材料として住友電気工業株式会社製のAF1を使用し、上記設計に基づき、図7のS6〜S8のステップに従って本実施形態のノズルを製造するための切削工具を作製した。該切削工具の概略図および切削刃形成部の断面図を図3に示す。プログラム設計によって決定されたノズルの内部空洞部の形状は、この切削工具に反映され、当該切削工具を使用して切削加工することにより設計通りのノズルが製造されることになる。第1の実施例の切削工具を図3および5に示す。図3が流体流入口側空洞部を切削する切削工具であり、図5が流体流出口側空洞部を切削する切削工具である。

【0079】

3.ノズルの製造

旋盤に、ノズルの原材料であるステンレス(SUS 316)棒を装着し、外形加工用の超硬製切削工具を使用して旋削し、ノズルの外形形状を作製する(S3)。つづいて、マシニングセンタ(安田工業株式会社製 CNC JIGBORER YBN950V)に粗加工用の超硬製ドリル(直径0.6mm)を装着し、外形加工の終了したノズルに空洞部(流体流入口側、流体流出口側、およびスロート部)形成のための下穴加工(一次加工)を実施した(S4)。次に、超硬製ボールエンドミルに切り替えて、ヘリカル切削によりノズル空洞部の粗仕上げ加工を行った(S5)。このとき、最終仕上げ工具による切削代が0.05mm〜0.1mm程度になるように粗加工を実施した。

【0080】

最終仕上げ加工のため、上記の作製した超音速ノズル作製用切削工具をマシニングセンタに装着し、ノズル空洞部の最終仕上げおよび鏡面加工を行った(S10)。これにより、プログラムの設計通りの内部形状および表面粗度(平滑度)を有する超音速ノズルを得た。本ノズルのRaは、0.06μmであった。本実施形態のノズルは図1に示した通りである。

【0081】

<第2の実施の形態>

スロート部直径を0.4mm、流体流入口2からスロート部4までを等加速度となるように設計した以外は、基本的には、第1の実施例と同様にして設計から製造までを行った。本実施形態によって設計して製造したノズルの断面形状を図2に示す。また、本実施形態のノズルを製造するための切削工具の概略図を図4および図6に示す。図4が流体流入口側空洞部を切削する切削工具であり、図6が流体流出口側空洞部を切削する切削工具である。なお、当該切削工具の材質は第1の実施の形態と同じである。

【0082】

第2の実施の形態のノズルの各寸法は次の通りである。流体流入口2の直径は10.7mm、流体流入口2からスロート部4までの(中心軸上の)距離は42.5mmである。また、スロート部4の直径は上記した通り0.4mmであり、スロート部4から流体流出口6までの距離は7.5mm、流体流出口の直径は1.4mmである。

【0083】

<PVDへの応用例>

本応用例においては、基板上へのナノ粒子の高速での堆積により皮膜を形成する、超音速フリージェット(SFJ:Supersonic Free Jet)−物理蒸着(PVD:Physical Vapor Deposition)法を用いて、多結晶シリコン膜を形成した。すなわち、多結晶シリコン膜は、シリコン蒸発源の加熱によりシリコン微粒子が生成され、得られたシリコン微粒子が移送され、超音速フリージェットの気流に乗せて真空チャンバー中に噴出されて、真空チャンバー中に配置された基板上に物理蒸着されて、基板上に形成された、シリコン微粒子からなる膜である。上記のSFJ−PVD法により形成された本応用例の多結晶シリコン膜は、SFJ−PVD装置により短時間に形成された良好な特性の多結晶シリコン膜である。

【0084】

以下に、上記のSFJ−PVD法により基板上に多結晶シリコン膜を形成するためのSFJ−PVD装置について説明する。

【0085】

図11は、上記の本応用例に係るSFJ−PVD装置の模式構成図である。本応用例のSFJ−PVD装置は、蒸発チャンバー100および成膜用の真空チャンバーである成膜チャンバー110を備え、両者は移送管107により接続されている。

【0086】

蒸発チャンバー100には真空ポンプVP1に接続した排気管101が設けられており、真空ポンプVP1の作動により蒸発チャンバー100内が排気され、10−10Torr程度の超高真空雰囲気とされる。さらに、蒸発チャンバー100の雰囲気ガスとしては、He、ArあるいはN2などの不活性ガスを使用する。本応用例では、マスフローコントローラ102を介して設けられたガス供給源103から、He、ArあるいはN2などの不活性ガスが所定の流量で供給され、蒸発チャンバー100内が所定の圧力雰囲気とされる。

【0087】

蒸発チャンバー100内には、水冷された銅製のるつぼ104が設けられ、この中に、シリコン蒸発源105が入れられている。シリコン蒸発源105の近傍にアークトーチ、プラズマトーチあるいは抵抗加熱部などの加熱部106が設けられており、加熱部106によりシリコン蒸発源105が加熱されて蒸発し、シリコン蒸発源105から蒸発した原子からナノメートルオーダーの直径のシリコン微粒子が形成される。

【0088】

一方、成膜チャンバー110には真空ポンプVP3に接続した排気管111が設けられており、真空ポンプVP3の作動により成膜チャンバー110内が排気され、10−10Torr程度の超高真空雰囲気とされる。

【0089】

成膜チャンバー110内には、X−Y方向に駆動するステージが設けられ、このステージに電気抵抗加熱システムを有する基板ホルダー112が接続され、成膜用の基板113が固定される。基板113の温度は、基板113の成膜領域に近接した点において不図示の熱電対により測定され、電気抵抗加熱システムにフィードバックされて温度制御される。

【0090】

成膜対象の基板としては、特に限定はないが、例えば、樹脂あるいはガラスの基板を用いることができる。また、純チタン板(JISグレード1)、A1050アルミニウム合金板、SUS304ステンレススチール板などの金属基板、あるいはセラミック基板などを用いることができる。

【0091】

蒸発チャンバー100に接続されている移送管107の他方の端部が成膜チャンバー110内に導かれており、移送管107の先端に本発明の超音速ノズル1が設けられている。上記の蒸発チャンバー100と成膜チャンバー110の間において、両チャンバー間の圧力差によりガスの流れが生じ、蒸発チャンバー100で生成された多結晶シリコン微粒子は雰囲気ガスとともに移送管を通して成膜チャンバー110へと移送される。多結晶シリコン微粒子と雰囲気ガスを含む流体は、超音速ノズル1から超音速ガス流(超音速フリージェットの気流)として成膜チャンバー110中において基板113に向けて噴出する。

【0092】

超音速ノズル1は、上記の圧縮性流体力学理論を基にガスの種類と組成および成膜チャンバー110の排気能力に応じて設計されており、移送管の先端に接続され、あるいは移送管の先端部分と一体に形成されている。具体的には、ノズル内部径が変化している縮小−拡大管であり、蒸発チャンバー100と成膜チャンバー110間の差圧により生起するガス流を、概略マッハ数4.2の超音速にまで加速する。そして、蒸発チャンバー100で蒸発した多結晶シリコン微粒子が、超音速ガス流に乗って成膜チャンバー110中に噴出し、成膜対象である基板113上に堆積(物理蒸着)する。以上のようにして、基板113上にシリコン微粒子からなる多結晶シリコン膜を形成する。

【0093】

上記の本応用例の多結晶シリコン膜の形成方法は、好適には、多結晶シリコン膜を形成する工程において、成膜温度を150℃以下として形成する。さらに好適には、成膜温度を室温程度とする。従来方法でのCVD法などと比較して低温処理で成膜可能である。したがって、膜厚の薄い樹脂基板を用いる場合でも、基板にダメージを与えないで成膜可能である。

【0094】

上記の本応用例の多結晶シリコン膜の形成方法は、多結晶シリコン膜を形成する工程において、6μmの膜厚の多結晶シリコン膜を形成する。SFJ−PVD法は、スパッタリング法に比べて速い成膜速度を実現できる物理蒸着であるので、例えば、3μm〜6μm程度の膜厚でも容易に形成することができる。3〜6μmの膜厚の多結晶シリコン膜は、TFTや太陽電池を製造するのに適した半導体として好ましく用いることができる。本応用例においては、成膜時間は11分であった。

【0095】

上記の本応用例の多結晶シリコン膜の形成方法は、多結晶シリコン膜を形成する工程において、シリコン微粒子として粒径が数nm〜10nmであるシリコン微粒子を堆積させることができ、緻密で品質の高い多結晶シリコン膜を得ることができる。

【0096】

上記の本応用例の多結晶シリコン膜の形成方法は、多結晶シリコン膜を形成する工程において、シリコン微粒子の配向性が実質的に無配向となるように形成することができ、 TFTや太陽電池を製造するのに適した半導体として好ましく用いることができる。

【0097】

上記のように、本応用例の多結晶シリコン膜の形成方法によれば、SFJ−PVD法により、良好な特性の多結晶シリコン膜を短時間に形成することができる。特に、フレキシブル基板を構成する膜厚の薄い樹脂基板あるいはその他の樹脂基板上に高品質で厚い多結晶シリコン膜を形成するのは非常に困難であったが、本応用例の多結晶シリコン膜の形成方法では、基板の種類によらず成膜可能であり、樹脂基板上に高品質で厚い多結晶シリコン膜を容易に形成することができる。

【0098】

なお、上記において、必要に応じて、蒸発チャンバー100に供給するガスは不活性ガス以外のガスを用いてもよい。あるいは不活性ガス以外のガスと不活性ガスを混合して用いてもよい。また、成膜チャンバー110において、基板に不活性ガスあるいはその他のガスを含むガスを吹き付けながら成膜するようにしてもよい。

【0099】

以上に説明した多結晶シリコン膜は、上記の第1および第2の実施の形態のいずれの超音速ノズルを用いてもよい。一例として、第2の実施の形態に係る超音速ノズルを使用して形成した多結晶シリコン膜の外観および表面を観察した。目視観察において、多結晶シリコン膜の表面には亀裂などの欠陥は確認されなかった。また、透過型電子顕微鏡(TEM)による観察によって、欠陥のない、粒径が数nm〜10nm程度のシリコン微粒子が緻密に堆積した、膜厚約6μmの多結晶シリコン膜が形成されていることが確認された。

【産業上の利用可能性】

【0100】

本発明の超音速ノズルは、PVDによる薄膜形成に応用が可能で、各種金属膜、金属合金膜、金属酸化物膜、および無機化合物膜の緻密、平滑かつ欠陥の無い薄膜を形成することができる。そしてこれらの薄膜は、TFTや太陽電池などを構成する半導体材料、さらには超電導材料の製造に利用可能である。

【符号の説明】

【0101】

1 超音速ノズル

2 流体流入口

3 流体流入口側空洞部

4 スロート部

5 流体流出口側空洞部

6 流体流出口

10、20 切削工具

11、21 切削刃非形成部

12、22 切削刃形成部(切削刃の形成領域)

13、23 中心点

14、15、24、25 中心点から最遠の角

16、17、26、27 多角形の角

100 蒸発チャンバー

101 排気管

102 マスフローコントロール

103 ガス供給源

104 るつぼ

105 シリコン蒸発源

106 加熱部

107 移送管

110 成膜チャンバー

111 排気管

112 基板ホルダー

113 基板

【特許請求の範囲】

【請求項1】

ノズル内部径が変化している縮小−拡大管であって、

流体流入口、流体流入口側空洞部、該流体流入口側空洞部に接続するスロート部、該スロート部に接続する流体流出口側空洞部、および流体流出口を有し、

前記スロート部の内部直径が0.1mm〜3.0mmであり、管内部の表面粗さRaが0.2μm以下である、

超音速ノズル。

【請求項2】

前記流体流出口の内部直径が、前記流体流入口の内部直径の1/10〜1/3である、

請求項1に記載の超音速ノズル。

【請求項3】

前記スロート部に接続する前記流体流入口側空洞部の内部直径が、前記スロート部側に向かって漸減する形状を有し、

前記漸減が開始する境界部の内部直径は前記流体流入口の直径と同じであり、

前記境界部から前記スロート部までの距離が、前記流体流入口の内部直径以下である、

請求項1または2に記載の超音速ノズル。

【請求項4】

前記スロート部から前記流体流出口までの距離が、3mm〜80mmである、

請求項1〜3いずれか一項に記載の超音速ノズル。

【請求項5】

前記スロート部の内部直径が0.2mm〜0.9mmである、

請求項1〜4いずれか一項に記載の超音速ノズル。

【請求項6】

切削装置への装着部分は円柱状形状を有し、

切削刃の形成側において、該切削刃が無ければ円柱状である領域が、少なくとも2枚の前記切削刃を形成するように加工され、

前記切削刃の形成領域の断面の形状は、該断面の中心点を対称点とした回転対称の形状である、

請求項1〜5いずれか一項に記載の超音速ノズルの、流体流入口側空洞部からスロート部までを形成するための切削工具。

【請求項7】

前記切削刃の形成領域の前記断面の形状は、前記中心点を対称点とする回転対称の多角形であり、

前記中心点より最遠の角の部分が前記切削刃を形成し、

前記切削刃を二つまたは三つ有する、

請求項6に記載の流体流入口側空洞部からスロート部までを形成するための切削工具。

【請求項8】

前記切削刃が形成されていなければその断面の形状が円形である、前記切削刃の形成領域において、

該円形の直径が前記切削刃の先端部に向かって漸減し、該先端部の直径が反対端部の直径の1/8〜1/20であり、直径の漸減が始まる境界部から前記先端部までの距離が前記反対端部の直径以下である、

請求項6または7に記載の流体流入口側空洞部からスロート部までを形成するための切削工具。

【請求項9】

切削装置への装着部分は円柱状形状を有し、

切削刃の形成側において、該切削刃が無ければ円柱状である領域が、少なくとも2枚の前記切削刃を形成するように加工され、

前記切削刃の形成領域の断面の形状は、該断面の中心点を対称点とした回転対称の形状である、

請求項1〜5いずれか一項に記載の超音速ノズルの、流体流出口側空洞部からスロート部までを形成するための切削工具。

【請求項10】

前記切削刃の形成領域の前記断面の形状は、前記中心点を対称点とする回転対称の多角形であり、

前記中心点より最遠の角の部分が前記切削刃を形成し、

前記切削刃を二つまたは三つ有する、

請求項9に記載の流体流出口側空洞部からスロート部までを形成するための切削工具。

【請求項11】

前記切削刃が形成されていなければその断面の形状が円形である、前記切削刃の形成領域において、

該円形の直径が前記切削刃の先端部に向かって漸減し、該先端部の直径が反対端部の直径の1/2〜1/8である、

請求項9または10に記載の流体流出口側空洞部からスロート部までを形成するための切削工具。

【請求項12】

前記切削工具は、平均粒径が1μm以下の超微粒子の超硬合金である超硬材料で形成される、

請求項6〜11いずれか一項に記載の切削工具。

【請求項1】

ノズル内部径が変化している縮小−拡大管であって、

流体流入口、流体流入口側空洞部、該流体流入口側空洞部に接続するスロート部、該スロート部に接続する流体流出口側空洞部、および流体流出口を有し、

前記スロート部の内部直径が0.1mm〜3.0mmであり、管内部の表面粗さRaが0.2μm以下である、

超音速ノズル。

【請求項2】

前記流体流出口の内部直径が、前記流体流入口の内部直径の1/10〜1/3である、

請求項1に記載の超音速ノズル。

【請求項3】

前記スロート部に接続する前記流体流入口側空洞部の内部直径が、前記スロート部側に向かって漸減する形状を有し、

前記漸減が開始する境界部の内部直径は前記流体流入口の直径と同じであり、

前記境界部から前記スロート部までの距離が、前記流体流入口の内部直径以下である、

請求項1または2に記載の超音速ノズル。

【請求項4】

前記スロート部から前記流体流出口までの距離が、3mm〜80mmである、

請求項1〜3いずれか一項に記載の超音速ノズル。

【請求項5】

前記スロート部の内部直径が0.2mm〜0.9mmである、

請求項1〜4いずれか一項に記載の超音速ノズル。

【請求項6】

切削装置への装着部分は円柱状形状を有し、

切削刃の形成側において、該切削刃が無ければ円柱状である領域が、少なくとも2枚の前記切削刃を形成するように加工され、

前記切削刃の形成領域の断面の形状は、該断面の中心点を対称点とした回転対称の形状である、

請求項1〜5いずれか一項に記載の超音速ノズルの、流体流入口側空洞部からスロート部までを形成するための切削工具。

【請求項7】

前記切削刃の形成領域の前記断面の形状は、前記中心点を対称点とする回転対称の多角形であり、

前記中心点より最遠の角の部分が前記切削刃を形成し、

前記切削刃を二つまたは三つ有する、

請求項6に記載の流体流入口側空洞部からスロート部までを形成するための切削工具。

【請求項8】

前記切削刃が形成されていなければその断面の形状が円形である、前記切削刃の形成領域において、

該円形の直径が前記切削刃の先端部に向かって漸減し、該先端部の直径が反対端部の直径の1/8〜1/20であり、直径の漸減が始まる境界部から前記先端部までの距離が前記反対端部の直径以下である、

請求項6または7に記載の流体流入口側空洞部からスロート部までを形成するための切削工具。

【請求項9】

切削装置への装着部分は円柱状形状を有し、

切削刃の形成側において、該切削刃が無ければ円柱状である領域が、少なくとも2枚の前記切削刃を形成するように加工され、

前記切削刃の形成領域の断面の形状は、該断面の中心点を対称点とした回転対称の形状である、

請求項1〜5いずれか一項に記載の超音速ノズルの、流体流出口側空洞部からスロート部までを形成するための切削工具。

【請求項10】

前記切削刃の形成領域の前記断面の形状は、前記中心点を対称点とする回転対称の多角形であり、

前記中心点より最遠の角の部分が前記切削刃を形成し、

前記切削刃を二つまたは三つ有する、

請求項9に記載の流体流出口側空洞部からスロート部までを形成するための切削工具。

【請求項11】

前記切削刃が形成されていなければその断面の形状が円形である、前記切削刃の形成領域において、

該円形の直径が前記切削刃の先端部に向かって漸減し、該先端部の直径が反対端部の直径の1/2〜1/8である、

請求項9または10に記載の流体流出口側空洞部からスロート部までを形成するための切削工具。

【請求項12】

前記切削工具は、平均粒径が1μm以下の超微粒子の超硬合金である超硬材料で形成される、

請求項6〜11いずれか一項に記載の切削工具。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2011−216670(P2011−216670A)

【公開日】平成23年10月27日(2011.10.27)

【国際特許分類】

【出願番号】特願2010−83568(P2010−83568)

【出願日】平成22年3月31日(2010.3.31)

【出願人】(800000080)タマティーエルオー株式会社 (255)

【Fターム(参考)】

【公開日】平成23年10月27日(2011.10.27)

【国際特許分類】

【出願日】平成22年3月31日(2010.3.31)

【出願人】(800000080)タマティーエルオー株式会社 (255)

【Fターム(参考)】

[ Back to top ]