超高圧水用ノズル及びその製造方法

【課題】 この発明は、ノズル孔に超硬質の耐磨耗性皮膜を設けることを目的としたものである。

【解決手段】 この発明は、中心孔に耐磨耗性処理を施した二つ割ノズルを緊締用の外筒内に圧入し、一体化したことを特徴とする超高圧水用ノズルにより目的を達成した。

【解決手段】 この発明は、中心孔に耐磨耗性処理を施した二つ割ノズルを緊締用の外筒内に圧入し、一体化したことを特徴とする超高圧水用ノズルにより目的を達成した。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、超高圧水用ノズルの通水孔の壁面に耐磨耗性処理を施すことを目標とした超高圧水用ノズル及びその製造方法に関する。

【背景技術】

【0002】

従来超高圧水用ノズルは、超硬材(特殊鋼)で製造されているが、超高圧水中にガーネット材を混入すると、前記ノズルの孔が急速に磨耗することが知られている。

【0003】

また、従来対磨面の処理に、ダイヤモンドなどの耐磨耗性皮膜を設けることが知られている。

【特許文献1】特開昭62−167000

【特許文献2】実開平4−33949

【発明の開示】

【発明が解決しようとする課題】

【0004】

従来知られている超高圧水用ノズルを使用し、ガーネットなどの硬質粒子と水とを流送すると、ノズル孔は急速に磨耗することが知られている。例えば通常20時間の耐用時間が10時間位に短縮される問題点があった。

【0005】

また対磨面にダイヤモンド皮膜を設けるなどの技術が提案されているが、孔径が小さく(例えば孔径1mm以下)、しかも長い(例えば50mm以上)ノズル孔の内壁にダイヤモンド皮膜を均等に形成できる技術は未だ知られていない問題点があり、現在の所、ノズルの材質を特殊鋼にするなどの対策しか方法がないとされていた。

【0006】

例えば、アルミナのような固く、かつ粒度の細かい粒子を通して長時間(例えば100時間以上)使用に耐えるノズルがあれば、基盤の精密加工に使用できるが、現在知られているノズルでは耐用時間が短いので、前記使用に耐えないとして、レーザーを使用している。然し乍らレーザーは熱を伴う為に不良率が高くなる問題点がある。この点、ウォータージェット(超高圧水のジェット)にすれば、熱が発生するおそれがなく、最良であるけれども、ノズルの耐用時間が短い問題点があった。

【課題を解決するための手段】

【0007】

この発明は、筒状ノズルを中心線から2分割して、ノズル孔に硬質皮膜を設け(耐磨耗性処理)てから、合せて筒状とし、これを緊締用の外筒に圧入して一体化したので、細長いノズル孔(例えば直径1mm以下、長さ50mm以上)の壁面に耐磨耗性皮膜を形成することができる。

【0008】

即ちこの発明によれば、中心孔に耐磨耗性処理を施した二つ割ノズルを緊締用の外筒内に圧入し、一体化したことを特徴とする超高圧水用ノズルであり、耐磨耗性処理は、ダイヤモンド皮膜を設けたものである。

【0009】

また方法の発明は、二つ割した鋼製の半円筒素材の中心孔壁に、耐磨耗性皮膜を形成し、前記二つ割の半円筒素材を合せてなる円筒素材を、鋼製外筒内に圧入して一体化することを特徴とした超高圧水用ノズルの製造方法であり、耐磨耗性皮膜はダイヤモンド皮膜とするものであり、円筒素材の段部と、鋼製外筒の内側段部とを係止させたものである。

【0010】

更に他の発明は、鋼線を平面に溝を有する断面半円状の線に加工した後、ノズル筒の長さに切断して半ノズル筒とし、前記溝面に超硬皮膜を生成し、ついで前記で得た半ノズル筒2本を合せてノズル筒として、鋼製外筒内へ圧入して一体筒とすることを特徴とした超高圧水用ノズルの製造方法である。

【0011】

前記発明においては、ノズルを1/2に分割して、耐磨耗性処理するので、ノズル孔へ硬質的皮膜を容易に設けることができる。また処理を均等に行うことが容易であり、従って均等厚さの皮膜ができることになる。

【0012】

次にノズル筒を緊締用の外筒に圧入して固定するので、ノズル筒は均等力で加圧保持され、超高圧水を通過させた場合にも支障(例えば一部開くとか)を生じるおそれはない。

【0013】

前記硬質皮膜を形成する方法は色々あるが、従来公知の方法を採用することができる。また、ノズル筒の材質を、従来は特殊鋼としたので、微小孔の貫通も高度の技術を必要としたが、この発明によれば、ステンレス鋼を使用し、容易に形成することができる。従って材料費、加工費なども軽減される利点がある。

【0014】

この発明のノズルを使用すれば、硬質粒子としてガーネットは勿論、アルミナなどの粒子を水と混用しても、ノズルの寿命(耐用時間)は著しく延長されるので、経済上の利点も大きい。

【発明の効果】

【0015】

この発明によれば、超高圧水に硬質粒子を混入しても、耐用時間が飛躍的に増大する効果がある。また水と硬質粒子の混用ができるので、基盤などの精密加工も可能となり、従来のようにレーザーに頼ることなく、発熱のおそれなく、容易に実施できる効果がある。

【0016】

またこの発明によれば、ノズルの材質として特殊鋼を使用することなく、例えばステンレス鋼によって十分目的を達成し得るので、材料費の節減、加工の容易性などから、比較的低廉な良品を多量に提供できる効果がある。

【発明を実施するための最良の形態】

【0017】

この発明はステンレス鋼でノズルの半割部品を製造し、夫々の半ノズル孔にダイヤモンド皮膜を生成した後、合せてノズル筒とし、このノズル筒を緊締用外筒内に圧入して一体化することにより、この発明の超高圧水用のノズルを構成した。

【0018】

前記ダイヤモンド皮膜は、従来公知の技術により形成するのであるが、ダイヤモンド皮膜に代えて他の硬質皮膜を設けることを妨げない。

【0019】

前記ノズルは、従来と同様にノズルボディーに装着して使用するが、従来知られている特殊鋼製のノズルに比し、耐用時間は飛躍的に増大した(例えば従来の平均20時間が、この発明により100時間以上となった)。

【0020】

また超高圧水にガーネット粒のみならず、アルミナ粒その他の硬質粒を混入して使用することもできる。

【実施例1】

【0021】

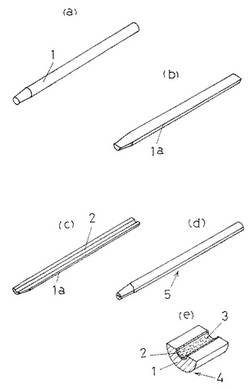

この発明の実施例を図1、2について説明すると、ステンレス鋼製のノズル用円柱素材1を二つ割して、半円柱1aとし、該半円柱1aの内側(平面側)中央部へ、夫々小半円溝2(例えば半径0.5mm)を設け、外小半円溝部2の壁面へ、ダイヤモンド皮膜3を設ける。

【0022】

ついでダイヤモンド皮膜3を設けた半円筒4、4を合せてノズル筒5とし、ノズル筒5をステンレス鋼製の外筒6内へ圧入して一体化することにより、この発明の超高圧水用ノズル10を完成した。

【0023】

図4の実施例は、前記図1の実施例のノズル筒5の先端部外側へ段部7を設けると共に、前記外筒6の先端部内側へ段部8を設け、前記段部7、8を係止させたものである。

【0024】

前記超高圧水用ノズル10は、従来と同様に、ノズルボディー9のカートリッジ11に固定して使用する。図中12はオリフィス、13はアブレッシブホース用アダプター、14はウェアインサートである。

【0025】

前記実施例によれば、小半円溝部2、2へダイヤモンド皮膜3を容易に設けることができるので、超高圧水へ硬質粒子(例えばアルミナ粉)を混入しても、ノズルの耐用期間を飛躍的に増大させることができる。

【0026】

従って高圧水による精密加工が可能となるので、従来レーザー光線加工の欠点(熱影響)を回避することができる。

【実施例2】

【0027】

前記実施例1は、円柱を半割りして、ノズル筒を加工したが、断面円形のステンレス線16を、ローラダイス17a、17bによって、断面半円形で溝18を有するステンレス線16aに加工し、サイジング用のローラダイス17cを経て、所定長さにカッター24で切断し、溝を有する半円柱21とし、更にバーナー19の内焔により、前記溝18の表面へダイヤモンド皮膜20を設けた後、二本合せて円柱22とする。

【0028】

ついで鋼製の外筒23に圧入すれば、この発明の超高圧水用ノズル25ができる。

【図面の簡単な説明】

【0029】

【図1】(a)この発明の実施例のノズル用円柱素材の斜視図、(b)同じく半割り素材の斜視図、(c)同じ半割り素材に溝を設けた斜視図、(d)同じく溝にダイヤモンド皮膜を設けた斜視図、(e)同じく断面拡大図。

【図2】(a)同じく円筒へ圧入する状態の斜視図、(b)同じく圧入終了の斜視図、(c)同じく断面拡大図。

【図3】(a)同じく他の実施例の圧入前の斜視図、(b)同じく圧入後の斜視図。

【図4】同じく他の実施例の流れ図。

【図5】同じくノズルを装着した状態の断面図。

【符号の説明】

【0030】

1 円柱素材

2 小半円溝部

3 ダイヤモンド皮膜

4 半円筒

5 ノズル筒

6 外筒

7、8 段部

9 ノズルボディ

10 超高圧水用ノズル

【技術分野】

【0001】

この発明は、超高圧水用ノズルの通水孔の壁面に耐磨耗性処理を施すことを目標とした超高圧水用ノズル及びその製造方法に関する。

【背景技術】

【0002】

従来超高圧水用ノズルは、超硬材(特殊鋼)で製造されているが、超高圧水中にガーネット材を混入すると、前記ノズルの孔が急速に磨耗することが知られている。

【0003】

また、従来対磨面の処理に、ダイヤモンドなどの耐磨耗性皮膜を設けることが知られている。

【特許文献1】特開昭62−167000

【特許文献2】実開平4−33949

【発明の開示】

【発明が解決しようとする課題】

【0004】

従来知られている超高圧水用ノズルを使用し、ガーネットなどの硬質粒子と水とを流送すると、ノズル孔は急速に磨耗することが知られている。例えば通常20時間の耐用時間が10時間位に短縮される問題点があった。

【0005】

また対磨面にダイヤモンド皮膜を設けるなどの技術が提案されているが、孔径が小さく(例えば孔径1mm以下)、しかも長い(例えば50mm以上)ノズル孔の内壁にダイヤモンド皮膜を均等に形成できる技術は未だ知られていない問題点があり、現在の所、ノズルの材質を特殊鋼にするなどの対策しか方法がないとされていた。

【0006】

例えば、アルミナのような固く、かつ粒度の細かい粒子を通して長時間(例えば100時間以上)使用に耐えるノズルがあれば、基盤の精密加工に使用できるが、現在知られているノズルでは耐用時間が短いので、前記使用に耐えないとして、レーザーを使用している。然し乍らレーザーは熱を伴う為に不良率が高くなる問題点がある。この点、ウォータージェット(超高圧水のジェット)にすれば、熱が発生するおそれがなく、最良であるけれども、ノズルの耐用時間が短い問題点があった。

【課題を解決するための手段】

【0007】

この発明は、筒状ノズルを中心線から2分割して、ノズル孔に硬質皮膜を設け(耐磨耗性処理)てから、合せて筒状とし、これを緊締用の外筒に圧入して一体化したので、細長いノズル孔(例えば直径1mm以下、長さ50mm以上)の壁面に耐磨耗性皮膜を形成することができる。

【0008】

即ちこの発明によれば、中心孔に耐磨耗性処理を施した二つ割ノズルを緊締用の外筒内に圧入し、一体化したことを特徴とする超高圧水用ノズルであり、耐磨耗性処理は、ダイヤモンド皮膜を設けたものである。

【0009】

また方法の発明は、二つ割した鋼製の半円筒素材の中心孔壁に、耐磨耗性皮膜を形成し、前記二つ割の半円筒素材を合せてなる円筒素材を、鋼製外筒内に圧入して一体化することを特徴とした超高圧水用ノズルの製造方法であり、耐磨耗性皮膜はダイヤモンド皮膜とするものであり、円筒素材の段部と、鋼製外筒の内側段部とを係止させたものである。

【0010】

更に他の発明は、鋼線を平面に溝を有する断面半円状の線に加工した後、ノズル筒の長さに切断して半ノズル筒とし、前記溝面に超硬皮膜を生成し、ついで前記で得た半ノズル筒2本を合せてノズル筒として、鋼製外筒内へ圧入して一体筒とすることを特徴とした超高圧水用ノズルの製造方法である。

【0011】

前記発明においては、ノズルを1/2に分割して、耐磨耗性処理するので、ノズル孔へ硬質的皮膜を容易に設けることができる。また処理を均等に行うことが容易であり、従って均等厚さの皮膜ができることになる。

【0012】

次にノズル筒を緊締用の外筒に圧入して固定するので、ノズル筒は均等力で加圧保持され、超高圧水を通過させた場合にも支障(例えば一部開くとか)を生じるおそれはない。

【0013】

前記硬質皮膜を形成する方法は色々あるが、従来公知の方法を採用することができる。また、ノズル筒の材質を、従来は特殊鋼としたので、微小孔の貫通も高度の技術を必要としたが、この発明によれば、ステンレス鋼を使用し、容易に形成することができる。従って材料費、加工費なども軽減される利点がある。

【0014】

この発明のノズルを使用すれば、硬質粒子としてガーネットは勿論、アルミナなどの粒子を水と混用しても、ノズルの寿命(耐用時間)は著しく延長されるので、経済上の利点も大きい。

【発明の効果】

【0015】

この発明によれば、超高圧水に硬質粒子を混入しても、耐用時間が飛躍的に増大する効果がある。また水と硬質粒子の混用ができるので、基盤などの精密加工も可能となり、従来のようにレーザーに頼ることなく、発熱のおそれなく、容易に実施できる効果がある。

【0016】

またこの発明によれば、ノズルの材質として特殊鋼を使用することなく、例えばステンレス鋼によって十分目的を達成し得るので、材料費の節減、加工の容易性などから、比較的低廉な良品を多量に提供できる効果がある。

【発明を実施するための最良の形態】

【0017】

この発明はステンレス鋼でノズルの半割部品を製造し、夫々の半ノズル孔にダイヤモンド皮膜を生成した後、合せてノズル筒とし、このノズル筒を緊締用外筒内に圧入して一体化することにより、この発明の超高圧水用のノズルを構成した。

【0018】

前記ダイヤモンド皮膜は、従来公知の技術により形成するのであるが、ダイヤモンド皮膜に代えて他の硬質皮膜を設けることを妨げない。

【0019】

前記ノズルは、従来と同様にノズルボディーに装着して使用するが、従来知られている特殊鋼製のノズルに比し、耐用時間は飛躍的に増大した(例えば従来の平均20時間が、この発明により100時間以上となった)。

【0020】

また超高圧水にガーネット粒のみならず、アルミナ粒その他の硬質粒を混入して使用することもできる。

【実施例1】

【0021】

この発明の実施例を図1、2について説明すると、ステンレス鋼製のノズル用円柱素材1を二つ割して、半円柱1aとし、該半円柱1aの内側(平面側)中央部へ、夫々小半円溝2(例えば半径0.5mm)を設け、外小半円溝部2の壁面へ、ダイヤモンド皮膜3を設ける。

【0022】

ついでダイヤモンド皮膜3を設けた半円筒4、4を合せてノズル筒5とし、ノズル筒5をステンレス鋼製の外筒6内へ圧入して一体化することにより、この発明の超高圧水用ノズル10を完成した。

【0023】

図4の実施例は、前記図1の実施例のノズル筒5の先端部外側へ段部7を設けると共に、前記外筒6の先端部内側へ段部8を設け、前記段部7、8を係止させたものである。

【0024】

前記超高圧水用ノズル10は、従来と同様に、ノズルボディー9のカートリッジ11に固定して使用する。図中12はオリフィス、13はアブレッシブホース用アダプター、14はウェアインサートである。

【0025】

前記実施例によれば、小半円溝部2、2へダイヤモンド皮膜3を容易に設けることができるので、超高圧水へ硬質粒子(例えばアルミナ粉)を混入しても、ノズルの耐用期間を飛躍的に増大させることができる。

【0026】

従って高圧水による精密加工が可能となるので、従来レーザー光線加工の欠点(熱影響)を回避することができる。

【実施例2】

【0027】

前記実施例1は、円柱を半割りして、ノズル筒を加工したが、断面円形のステンレス線16を、ローラダイス17a、17bによって、断面半円形で溝18を有するステンレス線16aに加工し、サイジング用のローラダイス17cを経て、所定長さにカッター24で切断し、溝を有する半円柱21とし、更にバーナー19の内焔により、前記溝18の表面へダイヤモンド皮膜20を設けた後、二本合せて円柱22とする。

【0028】

ついで鋼製の外筒23に圧入すれば、この発明の超高圧水用ノズル25ができる。

【図面の簡単な説明】

【0029】

【図1】(a)この発明の実施例のノズル用円柱素材の斜視図、(b)同じく半割り素材の斜視図、(c)同じ半割り素材に溝を設けた斜視図、(d)同じく溝にダイヤモンド皮膜を設けた斜視図、(e)同じく断面拡大図。

【図2】(a)同じく円筒へ圧入する状態の斜視図、(b)同じく圧入終了の斜視図、(c)同じく断面拡大図。

【図3】(a)同じく他の実施例の圧入前の斜視図、(b)同じく圧入後の斜視図。

【図4】同じく他の実施例の流れ図。

【図5】同じくノズルを装着した状態の断面図。

【符号の説明】

【0030】

1 円柱素材

2 小半円溝部

3 ダイヤモンド皮膜

4 半円筒

5 ノズル筒

6 外筒

7、8 段部

9 ノズルボディ

10 超高圧水用ノズル

【特許請求の範囲】

【請求項1】

中心孔に耐磨耗性処理を施した二つ割ノズルを緊締用の外筒内に圧入し、一体化したことを特徴とする超高圧水用ノズル。

【請求項2】

耐磨耗性処理は、ダイヤモンド皮膜を設けたことを特徴とした請求項1記載の超高圧水用ノズル。

【請求項3】

二つ割した鋼製の半円筒素材の中心孔壁に、耐磨耗性皮膜を形成し、前記二つ割の半円筒素材を合せてなる円筒素材を、鋼製外筒内に圧入して一体化することを特徴とした超高圧水用ノズルの製造方法。

【請求項4】

耐磨耗性皮膜はダイヤモンド皮膜とすることを特徴とする請求項3記載の超高圧水用ノズルの製造方法。

【請求項5】

円筒素材の段部と、鋼製外筒の内側段部とを係止させたことを特徴とする請求項3記載の超高圧水用ノズルの製造方法。

【請求項6】

鋼線を平面に溝を有する断面半円状の線に加工した後、ノズル筒の長さに切断して半ノズル筒とし、前記溝面に超硬皮膜を生成し、ついで前記で得た半ノズル筒2本を合せてノズル筒として、鋼製外筒内へ圧入して一体筒とすることを特徴とした超高圧水用ノズルの製造方法。

【請求項1】

中心孔に耐磨耗性処理を施した二つ割ノズルを緊締用の外筒内に圧入し、一体化したことを特徴とする超高圧水用ノズル。

【請求項2】

耐磨耗性処理は、ダイヤモンド皮膜を設けたことを特徴とした請求項1記載の超高圧水用ノズル。

【請求項3】

二つ割した鋼製の半円筒素材の中心孔壁に、耐磨耗性皮膜を形成し、前記二つ割の半円筒素材を合せてなる円筒素材を、鋼製外筒内に圧入して一体化することを特徴とした超高圧水用ノズルの製造方法。

【請求項4】

耐磨耗性皮膜はダイヤモンド皮膜とすることを特徴とする請求項3記載の超高圧水用ノズルの製造方法。

【請求項5】

円筒素材の段部と、鋼製外筒の内側段部とを係止させたことを特徴とする請求項3記載の超高圧水用ノズルの製造方法。

【請求項6】

鋼線を平面に溝を有する断面半円状の線に加工した後、ノズル筒の長さに切断して半ノズル筒とし、前記溝面に超硬皮膜を生成し、ついで前記で得た半ノズル筒2本を合せてノズル筒として、鋼製外筒内へ圧入して一体筒とすることを特徴とした超高圧水用ノズルの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2006−159348(P2006−159348A)

【公開日】平成18年6月22日(2006.6.22)

【国際特許分類】

【出願番号】特願2004−354521(P2004−354521)

【出願日】平成16年12月7日(2004.12.7)

【出願人】(396018726)株式会社ロセック (7)

【Fターム(参考)】

【公開日】平成18年6月22日(2006.6.22)

【国際特許分類】

【出願日】平成16年12月7日(2004.12.7)

【出願人】(396018726)株式会社ロセック (7)

【Fターム(参考)】

[ Back to top ]