超高圧液体殺菌装置

【課題】 液体の超高圧殺菌を低コストで出来る装置を提供する。

【解決手段】複数本の圧縮シリンダーを並べて普及ポンプから、適温の未処理液を送り込んで両端のバブルを閉じた、一本目の圧縮シリンダーの超高圧バルブを開いて、超高圧ポンプから所定量(12%に圧縮)の適温液を送り込み超高圧液体殺菌をして閉じ、二本目の超高圧バルブを開き超高圧液体殺菌している間に、各減圧バルブ同志が連通している一本目と三本目の減圧バルブを開き、一本目の超高圧縮エネルギーが流れ込んだ、三本目の液体は約6%に圧縮され減圧バルブを閉じて、四本目の減圧バルブを開き四本目の液体が約3%に圧縮、このように五本目六本目と減圧バルブの開閉を、次々に切り換えて圧縮エネルギーを回収して、一巡以上繰り返すと9%以上になり、超高圧ポンプから送り込む量が僅かで満たされて、超高圧ポンプの吐出量の十数倍の超高圧液体殺菌ができる装置。

【解決手段】複数本の圧縮シリンダーを並べて普及ポンプから、適温の未処理液を送り込んで両端のバブルを閉じた、一本目の圧縮シリンダーの超高圧バルブを開いて、超高圧ポンプから所定量(12%に圧縮)の適温液を送り込み超高圧液体殺菌をして閉じ、二本目の超高圧バルブを開き超高圧液体殺菌している間に、各減圧バルブ同志が連通している一本目と三本目の減圧バルブを開き、一本目の超高圧縮エネルギーが流れ込んだ、三本目の液体は約6%に圧縮され減圧バルブを閉じて、四本目の減圧バルブを開き四本目の液体が約3%に圧縮、このように五本目六本目と減圧バルブの開閉を、次々に切り換えて圧縮エネルギーを回収して、一巡以上繰り返すと9%以上になり、超高圧ポンプから送り込む量が僅かで満たされて、超高圧ポンプの吐出量の十数倍の超高圧液体殺菌ができる装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液体の超高加圧殺菌に関する。

【背景技術】

【0002】

従来の液体食品は加熱殺菌が普通で、風味やビタミンなど栄養が損なわれるため、常温で殺菌できる超高圧殺菌が望ましく注目されている。特許文献1にはプランジャーポンプはエアー駆動式増圧機による加圧と記載されている。また、特許文献2には、加圧装置の円筒胴内のフリーピストン下方の処理室は、高圧の被処理液を押し込む(注入)ことにより、又フリーピストン上方の処理は、フリーピストンを下方から高圧の被処理液で押し上げることにより、フリーピストン上下の処理室で交互に殺菌処理を行う方法が記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平8−196249

【特許文献2】特開平8−39295

【特許文献3】特許第4025896号

【発明の概要】

【発明が解決しようとする課題】

【0004】

上述したエアー駆動はダイアフラムポンプでは超高圧は難しく、プランジャーポンプもエアー駆動増圧機による加圧は、動力を直接伝達でなく二次的伝達では、空気の圧縮が大きくエネルギーロスも大きい。

従来の高圧殺菌装置の処理室に押し込む高圧の被処理液の量は加圧装置の、高圧シリンダー容積で限定されるため一回の処理量も限定される。

従来のプランジャーポンプもピストンポンプもピストンの先端全面積で加圧するため、所定の超高圧を出すには、二次的に多くは液体駆動増圧機で、金属疲労を考慮に緩くりと押して、複雑な装置で、段々に液体を超高圧すると時間と装置に対して処理量が少ないため、一段階では所定圧力が難しいが、そのまま圧力容器に注入して、数分から数十分置くと殺菌するが、これは菌の細胞が高圧力に順応した後、急減圧をして細胞破裂で殺菌すると考えられる。処理をする物によって異なるが、素材の細胞膜も壊れて風味が変わることも考えられ時間もかかる。

又上記従来の方法では石油タンカーのバラスト水を廃棄する際のような、大量の液体を低コストで殺菌するような目的に使用することは困難であるなど、複雑な装置の割に処理量が少ないし、処理量を多くすると時間が掛かっていた。

また、温泉湯の循環ろ過が多く行われ、見た目はきれいだが菌は除去できないため殺菌は、塩素などで定期的に行われているが、時々レジオネラ菌の感染が起きている。

浄水場の水道水も多くは塩素で殺菌しており、条件によっては発がん物質のトリハロメタンができると言われており、塩素は鉄など錆たり物を腐食させる。

この問題点を解決するためになされたもので、連続的に多量の浄水場で水道水の連続超高圧殺菌ができる位の低コストの、超高圧液体殺菌装置を供給することを目的とする。

【課題を解決するための手段】

【0005】

請求項1及び請求項2に記載の超高圧液体殺菌装置は、シリンダーの中央近傍の超高圧液流入出口に、超高圧ポンプに連結されて超高圧液を供給する超高圧配管が超高圧バルブを介して接続され、高圧の殺菌済み液を排出する減圧配管が減圧バルブを介して接続され、両端には低圧ポンプに連結されて未処理液を送り込む未処理液配管と低圧の殺菌処理済液を排出する処理済液配管が接続されており、該シリンダー内にはフリーピストンによって左右2室に分けられ、一方の第一の超高圧殺菌処理における第一の殺菌室とし、他方を第二の超高圧殺菌処理における第二殺菌室とする圧縮シリンダーからなることを特徴としており、前記一方の殺菌室に未処理液が入った前記圧縮シリンダーに超高圧ポンプから第一の所定量の超高圧液を送り込んで第一の所定圧力にして超高圧液体殺菌処理をした後、前記減圧配管から殺菌室に処理済液を排出して殺菌室が第二の所定圧力に低下した後、前記圧縮シリンダーの前記フリーピストンに隔てられた他方の室に未処理液配管から未処理液を送り込むことを特徴とする。

この超高圧液体殺菌装置の圧縮シリンダーの前記殺菌室に未処理液を充填し、超高圧ポンプから、第一の所定量の超高圧液、例えば5000kgf/cm2の圧力で圧縮した超高圧液を送り込んで第一の所定圧力、例えば4000kgf/cm2にして超高圧液体殺菌処理を行う。その後、前記減圧配管から殺菌室の処理済液を排出して殺菌室が第二の所定圧力、例えば100kgf/cm2に低下した後、前記圧縮シリンダーの前記フリーピストンに隔てられた他方の室に未処理液配管から未処理液を送り込んでフリーピストンを移動させて、殺菌室内の殺菌処理が済んだ処理済液を処理済液配管から排出する。

また、請求項3、請求項4、請求項5に記載の超高圧液体殺菌装置は、複数の圧縮シリンダーが並べ並置されて、それぞれの超高圧配管、減圧配管、未処理液配管、処理済液配管同志が連通されていることを特徴としており、前記複数本の圧縮シリンダーのうちの第一の圧縮シリンダーにおいて、該第一の圧縮シリンダーの第一の殺菌室に前記超高圧ポンプにより超高圧液を送り込むことによって第一の所定圧にして第一の超高圧殺菌処理を終了したあと、該第一の圧縮シリンダーの第一の殺菌室と、第二の圧縮シリンダーの第一の殺菌室を前記減圧配管によって連通して、前記第一の圧縮シリンダーの第一の殺菌室と前記第二の圧縮シリンダーの第一の殺菌室を第二の所定圧とすることを特徴としている。さらに前記複数本の圧縮シリンダーのうちの第一の圧縮シリンダーで、超高圧殺菌処理が終了したあと該第一の圧縮シリンダーの減圧バルブを開き、第一の殺菌室の超高圧縮エネルギーを、減圧配管で各減圧バルブどうしが連通している、他の複数本の圧縮シリンダーの減圧バルブの開閉を順に次々に切り替えて、殺菌室へ超高圧縮エネルギーを送り込むことができる。

超高圧殺菌処理を行うためには配管で連結した圧縮シリンダー複数本に、適温の未処理液を充たした圧縮シリンダー全部のバルブを閉じて、始動時の高圧バルブを開いて特許文献3の超高圧異径ピストンポンプから、適温の超高圧液を送り込んで処理済液配管内を殺菌処理して閉じる。

一本目の圧縮シリンダーの超高圧バルブを開き、超高圧縮液を殺菌室に送り込んで、超高圧液体殺菌処理をして超高圧バルブが閉じる。

同時に、二本目の超高圧バルブを開いて超高圧液体殺菌処理をしている間に、一本目の減圧バルブを開いて超高圧縮した液体を、各減圧バルブ同志が減圧配管で連通している三本目の減圧バルブを開き、超高圧縮液を送り込んで閉じ、四本目五本目の減圧バルブも次々と順に、開閉を繰り返して超高圧縮液を回収して、一本目の超高圧縮エネルギーを出し終えて減圧する。

減圧した処理済液は、一本目の両端の流入出バルブの超高圧殺菌処理した側の、処理済液流出口とフリーピストンで隔てられた反対側の、未処理液流入口と出口側高圧バルブが開いて、未処理液流入口へ未処理液配管で、連通している低圧の普及ポンプから殺菌室に、適温の未処理液を送り込んで、処理済液流出口と出口側高圧バルブと処理済液配管で、連通している超高圧処理済液容器へ押し出す。

複数本全部の超高圧液体殺菌処理の超高圧縮液の回収を一巡り以上繰り返すと、超高圧異径ピストンポンプから圧縮シリンダーへ送り込む、超高圧液の量が僅かで充たされ非常に低コストで連続超高圧液体殺菌処理ができる。

【発明の効果】

【0006】

効果1

液体を4,000kgf/cm2の超高圧にすると殺菌すると言われる。

また、さんえい出版の食品への高圧利用では、水は4,000kgf/cm2の超高圧にすると、12%程度体積が縮まるとなっている。

本発明の超高圧液体殺菌装置では、超高圧に圧縮しても凍らない適温の未処理の液体が入った圧縮シリンダー1容積の、12%圧縮分の超高圧液体を、5,000kgf/cm2以上で押し出す。文献3の超高圧異径ピストンポンプ4bから、圧縮シリンダー1中央近傍の超高圧バルブ4を開き、殺菌室10へ適温の超高圧縮液を送り込んで、その12%圧縮したエネルギーを複数本の圧縮シリンダー1と、超高圧バルブ4と減圧バルブ5を順に次次切り換え送り込んで回収すると、圧縮シリンダー1内の未処理の液体は段段に圧縮されて、超高圧異径ピストンポンプ4bから送り込む時には、超高圧液は僅かな量で充たされる。

効果2

圧縮シリンダー1の中央近傍に超高圧液流入出口があるメリットを下記に述べる。

超高圧液の流入出の流速が早いため、超高圧バルブ4と減圧バルブ5が小さくてすみ、シリンダー中央近傍に付けることができ、シリンダー両端に、大きな流入出バルブ6を設けることができ、液体圧力が低い状態で、大きな流入出バルブ6の開閉が容易になる。また、大きな流入出バルブ6で殺菌室の処理済液と未処理液の出し入れが早くできる。

超高圧異径ピストンポンプ4bから脈動で送り出すが、超高圧殺菌処理をした第一の圧縮シリンダーの殺菌室の超高圧縮エネルギーを、他の複数本の圧縮シリンダーの殺菌室に減圧バルブ5の開閉を順に次々に切り替えて、送り込むことで超高圧異径ピストンポンプ4bから送り込む超高圧液の量が僅かで充たされて、全体的には連続的に早く多量の超高圧液体殺菌処理が低コストでできる。

【図面の簡単な説明】

【0007】

【図1】 一本の実施第一を示す圧縮シリンダー1の図

【図2】 状態2を示す圧縮シリンダー1の断面図

【図3】 状態3を示す圧縮シリンダー1の断面図

【図4】 状態4を示す圧縮シリンダー1の断面図

【図5】 状態5を示す圧縮シリンダー1の断面図

【図6】 状態6を示す圧縮シリンダー1の断面図

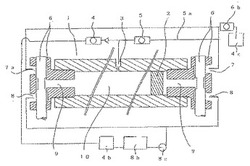

【図7】 この発明の第二の一実施を示す状態と殺菌装置の図

【発明を実施するための形態】

【0008】

実施の形態1

以下に、一本の圧縮シリンダー1よりなる超高圧液体殺菌装置を説明する。

圧縮シリンダー1はシリンダー内のフリーピストン2と中央近傍に超高圧液流入出口が設けられたシリンダーと、該シリンダー両端に流入出バルブ6で構成されている。

シリンダー内は左右の圧力差によって自由に移動するフリーピストン2によって、左右2室に分られている。

図1に示すようにシリンダーの中央近傍に超高圧液流入出口3が設けられ、超高圧ポンプ4bに連結されて超高圧バルブ4を介して超高圧液を供給する超高圧配管4aと減圧バルブ5を介して高圧の殺菌処理済液を排出する減圧配管5が接続されている。超高圧ポンプ4bとしては、例えば特許文献3に記載されている超高圧異径ピストンポンプを用いるのが望ましい。この超高圧異径ピストンポンプは異径ピストンを往復運動させることにより、5000kgf/cm2以上の圧力の圧縮液を間欠的に送り出すことができる。

また、圧縮シリンダー1の両端には処理済液流出口7または7aと末処理液流入口8または8aを開閉する流入出バルブ6が設けられ、処理済液流出口7、7aは処理済液配管7bにより出口側高圧バルブを介して超高圧処理済み液容器4cに接続されており、未処理液流入口8,8aは未処理液配管8dにより普及ポンプ8cに接続されている。

次にこのような超高圧液体殺菌装置の動作を説明する。

はじめに、超高圧バルブ4と減圧バルブ5を閉じて圧縮シリンダー1右端の処理済液流出口7が開くと、左端の未処理液流入口8aが開くように流入出バルブ6を開き、適温の未処理液を普及ポンプでフリーピストン2左方の、殺菌室10に送り込んで未処理液を充たす両端の流入出バルブ6を閉じ、超高圧バルブ4を開いて、超高圧異径ピストンポンプ4bにより超高圧液流入出口3から超高圧液を殺菌室10に送り込んで超高圧殺菌処理を行う。

超高圧殺菌処理が終了した後、超高圧バルブ4を閉じ減圧バルブ5を開いて、超高圧殺菌処理が終了した高圧の処理済液を減圧配管5aより排出し、殺菌室10の圧力が十分に低下した時点で流入出バルブ6により左端の処理済液流出口7aと右端の未処理液流入口8を開いて普及ポンプ8cにより未処理液を圧縮シリンダー1他方の室内に送り込みながら処理済液を圧縮シリンダー1から排出する。これによりフリーピストン2左方の殺菌室10から処理済液を排出するとともにフリーピストン右方の室に未処理液が導入されて次の殺菌室11となり、殺菌室10と同様にして超高圧液を送り込んで超高圧殺菌処理を行う。

【0009】

下記に図2から図6にしたがって超高圧殺菌処理を更に詳しく説明する。

図2に示す状態1では、圧縮シリンダー1両端の流入出バルブ6が閉じて、超高圧バルブ4を開き超高圧異径ピストンポンプ4bで超高圧液流入出口3から超高圧液体をフリーピストン2左方の殺菌室10へ送り込んで、超高圧殺菌処理を行う。この時超高圧異径ピストンポンプ4bにより5000kgf/cm2の超高圧液を殺菌室10に送り込むことによって殺菌室10の圧力が上昇する。超高圧異径ピストンポンプ4bは異径ピストンポンプが往復運動することによって超高圧液を間欠的に送り込むことで、殺菌室の容積の約12%の超高圧液が送り込まれた時、殺菌室10内は4000kgf/cm2の超高圧になり、内部の未処理液の超高圧殺菌処理が実行される。

図3に示す状態2では、超高圧バルブ4が閉じて減圧バルブ5を開き、超高圧殺菌処理が終了した処理済液の一部を排出して殺菌室の圧を例えば100kgf/cm2までさげる。

図4に示す状態3では、減圧バルブ5が閉じて、圧縮シリンダー1両端の流入出バルブ6の処理済液流出口7aと未処理液流入口8が開き、未処理液体を普及ポンプ8cで未処理液流入口8から右方の殺菌室11へ送り込んで、フリーピストン2左側の処理済液体を処理済液流出口7aから押し出す。

図5に示す状態4では、普及ポンプ8cから未処理液が送り込まれ、フリーピストン2が左端に移動し、その右端の室が未処理液で充たされた殺菌室11になる。

図6に示す状態5では、状態2での超高圧液体殺菌処理と同様に、フリーピストン2の右側の殺菌室11に超高圧液流入出口3から超高圧液を送り込んで超高圧液体殺菌処理を行う。

上述のように、本実施例の超高圧液体殺菌装置は、一組の超高圧バルブを介した超高圧配管と減圧バルブを介した減圧配管が圧縮シリンダーの中央近傍に設けられた超高圧液流入出口3に接続するという少ない高圧部品を備えるだけで、フリーピストンが右端、左端に移動することによりその左側の室、右側の室での超高圧殺菌処理が交互に実施することができる。

【0010】

実施の形態2

実施の形態1で述べた圧縮シリンダー1を複数本並置する超高圧液体殺菌装置について説明する。

図7に示す超高圧液体殺菌装置は6本の圧縮シリンダーの71、72、73、74、75、76が並置されており、普及ポンプ8cからつながる、各未処理液流入口8と8aへ未処理液配管8dで連通され、超高圧異径ピストンポンプ4bからつながる、超高圧配管4aで各超高圧バルブ4と連通され、各減圧バルブ5同志が減圧配管5aで連通され、各処理済液流出口7と7aが処理済液配管7bで出口側高圧バルブ6bと連通され、超高圧配管4aと処理済液配管7b間に高圧バルブ6aを設け、始動の時に処理済液配管内の殺菌をする。

以下に本実施例の超高圧液体殺菌装置の作動例を説明する。

始めに、6本が配管で連結した全ての圧縮シリンダー1の、両端の流入出バルブ6を開き、未処理液流入口8、8aから普及ポンプ8cによって適正温度の未処理液を送り込んで、フリーピストン2が右端に位置してフリーピストン2の左側の室が殺菌室となるようにする。

始動時の高圧バルブ6aを除く全てのバルブを閉じて、超高圧異径ピストンポンプ4bから超高圧液を送り込んで、処理済液配管7b内の超高圧殺菌処理をして、始動時の高圧バルブを閉じて出口側高圧バルブを開いて、超高圧液体殺菌処理の準備作業を終える。(始動時の高圧バルブ6aの開と出口側高圧バルブ6bの閉は始動時だけ)

まず、一本目の、圧縮シリンダー71の超高圧バルブ4を開いて、超高圧ポンプ4bから殺菌室10のよう瀬間のほぼ12%の超高圧液を殺菌室10に送り込み、殺菌室10内の圧が4,000kgf/cm2以上の超高圧になった時点で超高圧バルブ4を閉じて一本目の71の殺菌処理を終了する。

同時に二本目の圧縮シリンダー72の超高圧バルブ4が開き、一本目の圧縮シリンダーと同様に殺菌室10に超高圧液を送り込んで4000kgf/cm2以上の超高圧に超高圧液体殺菌処理をしている間に、一本目の圧縮シリンダー71の減圧バルブ5と三本目の圧縮シリンダー73の減圧バルブ5を開き連通する。これにより圧縮シリンダー71の超高圧の処理済液が、圧縮シリンダー73の殺菌室に注入されて、両圧縮シリンダー71、73の殺菌室が同じ圧力になる。その結果、圧縮シリンダー71の殺菌室には圧力が約2000kgf/cm2の処理済液が残り、一方の圧縮シリンダー73の殺菌室の未処理液の圧力も約2,000kgf/cm2になる。

三本目の圧縮シリンダー73の減圧バルブ5を閉じたあと、引き続き未処理液の入った四本目の圧縮シリンダー74の減圧バルブ5を開いて、圧縮シリンダー71の殺菌室の約1,000kgf/cm2の処理済液を圧縮シリンダー74の殺菌室に注入して両圧縮シリンダーの殺菌室は同じ圧力、約1000kgf/cm2となり圧縮シリンダー74の減圧バルブを閉じる。

五本目の圧縮シリンダー75の減圧バルブ5を開き、一本目の1000kgf/cm2の圧縮した処理済液の入った圧縮シリンダー71と、減圧配管5aで連通した両殺菌室は同圧になり、500kgf/cm2となって圧縮シリンダー75の減圧バルブ5を閉じる。

六本目の圧縮シリンダー76の減圧バルブを開き、同様に処理済液の圧縮液を送り込んで、250kgf/cm2になり圧縮シリンダー76の減圧バルブ5を閉じる。

一本目の圧縮シリンダー71の超高圧処理済み液の超高圧縮したエネルギーを出し終えて減圧バルブ5を閉じて、圧縮シリンダー1の両端の流入出バブル6の、超高圧殺菌処理をした左側の処理済液流出口7aと、フリーピストン2の反対右側の未処理液流入口8を開き、低圧の普及ポンプ8cで適温の未処理液を、未処理液流入口8から第2殺菌室11へ送り込んで、処理済液配管7bで処理済み液流出口7aと、出口側高圧バルブ6bが連通している超高圧処理済み容器4cへ押し出して、両端の流入出バルブ6を閉じる。

4000kgf/cm2以上の超高圧になった二本目の圧縮シリンダー72の超高圧バルブ4を閉じて、超高圧殺菌処理を終えるとともに、2000kgf/cm2の圧縮液が入っている三本目の圧縮シリンダー73の超高圧バルブ4を開き、超高圧液を送り込んで超高圧殺菌処理を行う間に、二本目圧縮シリンダー72の減圧バルブ5を開き1000kgf/cm2に圧縮した未処理液が入った四本目の圧縮シリンダー74の減圧バルブを開いて、減圧配管5aで圧縮シリンダー72、74を連通すると、両圧縮シリンダー72、74の殺菌室はともに約2500kgf/cm2になる。

上述のように圧縮シリンダー1内の超高圧で圧縮した液体をそのまま放出せずに、他の複数本の未処理の液体が入った圧縮シリンダー1に、減圧バルブ5を次々に切り換えることによって減圧配管5aで連通して送り込むことで、超高圧処理済み液体の超高圧縮エネルギーは放棄されることなく回収され、圧縮シリンダー1の本数が多いほど圧縮したエネルギーの回収率が高くなり、効率良く超高圧殺菌してコストを下げる事ができる。

但し、超高圧液体殺菌処理をした一本目の圧縮シリンダー1の減圧バルブ5は、圧縮エネルギーを送り終えるまで開く。超高圧液体殺菌処理中と未処理液を送り込んでいる圧縮シリンダー1を除く全部の圧縮シリンダー1に、圧縮したエネルギーを送り込むまで開く。減圧バルブ5の開閉を次々に繰り返して圧縮したエネルギーを回収する。

上述のようにした装置で、非常に低い殺菌コストが可能になる。

【産業上の利用可能性】

タンカーのバラスト水を廃棄する際の数日の殺菌では、この発明では重量の問題があるが、石油をある程度陸揚げした時から、仕切られたタンクへこの発明を稼働して殺菌水を入れ、出航時に大量の入れた未処理水は航行時にタンク順に殺菌して、石油の積み込む時も、油送時は2重底のバラスト水を殺菌しておく。このようにフル稼働すれば超高圧液体殺菌装置が小さくて済み、重量の問題も解決する。

水道水を塩素で殺菌すると、水道管が錆びて水の流れが悪くなる。

漏水で路盤が崩れ、時には破裂して水が勢いよく噴き出した洪水をテレビニュースでよくみかける。

道路を掘り起こして水道管を再埋設すると、余分な浪費が掛かり交通渋滞も起きる。超高圧殺菌すると、トリハロメタンの発生もなく色んな面で、経済効果も大きい。

【符号の説明】

【0011】

1 圧縮シリンダー 2 フリーピストン

3 超高圧液流入出口 4 超高圧バルブ

4a 超高圧配管 4b 超高圧ポンプ

4c 超高圧処理済液容器 5 減圧バルブ

5a 減圧配管 6 流入出バルブ

6a 始動時の高圧バルブ 6b 出口側高圧バルブ

7 処理済液流出口 7a 処理済液流出口

7b 処理済液配管 8 未処理液流入口

8a 未処理液流入口 8b 未処理液容器

8c 普及ポンプ 8d 未処理液配管

9 流入出孔 10 左側の殺菌室

11 右側の殺菌室

71 一本目の圧縮シリンダー 72 二本目の圧縮シリンダー

73 三本目の圧縮シリンダー 74 四本目の圧縮シリンダー

75 五本目の圧縮シリンダー 76 六本目の圧縮シリンダー

【技術分野】

【0001】

本発明は、液体の超高加圧殺菌に関する。

【背景技術】

【0002】

従来の液体食品は加熱殺菌が普通で、風味やビタミンなど栄養が損なわれるため、常温で殺菌できる超高圧殺菌が望ましく注目されている。特許文献1にはプランジャーポンプはエアー駆動式増圧機による加圧と記載されている。また、特許文献2には、加圧装置の円筒胴内のフリーピストン下方の処理室は、高圧の被処理液を押し込む(注入)ことにより、又フリーピストン上方の処理は、フリーピストンを下方から高圧の被処理液で押し上げることにより、フリーピストン上下の処理室で交互に殺菌処理を行う方法が記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平8−196249

【特許文献2】特開平8−39295

【特許文献3】特許第4025896号

【発明の概要】

【発明が解決しようとする課題】

【0004】

上述したエアー駆動はダイアフラムポンプでは超高圧は難しく、プランジャーポンプもエアー駆動増圧機による加圧は、動力を直接伝達でなく二次的伝達では、空気の圧縮が大きくエネルギーロスも大きい。

従来の高圧殺菌装置の処理室に押し込む高圧の被処理液の量は加圧装置の、高圧シリンダー容積で限定されるため一回の処理量も限定される。

従来のプランジャーポンプもピストンポンプもピストンの先端全面積で加圧するため、所定の超高圧を出すには、二次的に多くは液体駆動増圧機で、金属疲労を考慮に緩くりと押して、複雑な装置で、段々に液体を超高圧すると時間と装置に対して処理量が少ないため、一段階では所定圧力が難しいが、そのまま圧力容器に注入して、数分から数十分置くと殺菌するが、これは菌の細胞が高圧力に順応した後、急減圧をして細胞破裂で殺菌すると考えられる。処理をする物によって異なるが、素材の細胞膜も壊れて風味が変わることも考えられ時間もかかる。

又上記従来の方法では石油タンカーのバラスト水を廃棄する際のような、大量の液体を低コストで殺菌するような目的に使用することは困難であるなど、複雑な装置の割に処理量が少ないし、処理量を多くすると時間が掛かっていた。

また、温泉湯の循環ろ過が多く行われ、見た目はきれいだが菌は除去できないため殺菌は、塩素などで定期的に行われているが、時々レジオネラ菌の感染が起きている。

浄水場の水道水も多くは塩素で殺菌しており、条件によっては発がん物質のトリハロメタンができると言われており、塩素は鉄など錆たり物を腐食させる。

この問題点を解決するためになされたもので、連続的に多量の浄水場で水道水の連続超高圧殺菌ができる位の低コストの、超高圧液体殺菌装置を供給することを目的とする。

【課題を解決するための手段】

【0005】

請求項1及び請求項2に記載の超高圧液体殺菌装置は、シリンダーの中央近傍の超高圧液流入出口に、超高圧ポンプに連結されて超高圧液を供給する超高圧配管が超高圧バルブを介して接続され、高圧の殺菌済み液を排出する減圧配管が減圧バルブを介して接続され、両端には低圧ポンプに連結されて未処理液を送り込む未処理液配管と低圧の殺菌処理済液を排出する処理済液配管が接続されており、該シリンダー内にはフリーピストンによって左右2室に分けられ、一方の第一の超高圧殺菌処理における第一の殺菌室とし、他方を第二の超高圧殺菌処理における第二殺菌室とする圧縮シリンダーからなることを特徴としており、前記一方の殺菌室に未処理液が入った前記圧縮シリンダーに超高圧ポンプから第一の所定量の超高圧液を送り込んで第一の所定圧力にして超高圧液体殺菌処理をした後、前記減圧配管から殺菌室に処理済液を排出して殺菌室が第二の所定圧力に低下した後、前記圧縮シリンダーの前記フリーピストンに隔てられた他方の室に未処理液配管から未処理液を送り込むことを特徴とする。

この超高圧液体殺菌装置の圧縮シリンダーの前記殺菌室に未処理液を充填し、超高圧ポンプから、第一の所定量の超高圧液、例えば5000kgf/cm2の圧力で圧縮した超高圧液を送り込んで第一の所定圧力、例えば4000kgf/cm2にして超高圧液体殺菌処理を行う。その後、前記減圧配管から殺菌室の処理済液を排出して殺菌室が第二の所定圧力、例えば100kgf/cm2に低下した後、前記圧縮シリンダーの前記フリーピストンに隔てられた他方の室に未処理液配管から未処理液を送り込んでフリーピストンを移動させて、殺菌室内の殺菌処理が済んだ処理済液を処理済液配管から排出する。

また、請求項3、請求項4、請求項5に記載の超高圧液体殺菌装置は、複数の圧縮シリンダーが並べ並置されて、それぞれの超高圧配管、減圧配管、未処理液配管、処理済液配管同志が連通されていることを特徴としており、前記複数本の圧縮シリンダーのうちの第一の圧縮シリンダーにおいて、該第一の圧縮シリンダーの第一の殺菌室に前記超高圧ポンプにより超高圧液を送り込むことによって第一の所定圧にして第一の超高圧殺菌処理を終了したあと、該第一の圧縮シリンダーの第一の殺菌室と、第二の圧縮シリンダーの第一の殺菌室を前記減圧配管によって連通して、前記第一の圧縮シリンダーの第一の殺菌室と前記第二の圧縮シリンダーの第一の殺菌室を第二の所定圧とすることを特徴としている。さらに前記複数本の圧縮シリンダーのうちの第一の圧縮シリンダーで、超高圧殺菌処理が終了したあと該第一の圧縮シリンダーの減圧バルブを開き、第一の殺菌室の超高圧縮エネルギーを、減圧配管で各減圧バルブどうしが連通している、他の複数本の圧縮シリンダーの減圧バルブの開閉を順に次々に切り替えて、殺菌室へ超高圧縮エネルギーを送り込むことができる。

超高圧殺菌処理を行うためには配管で連結した圧縮シリンダー複数本に、適温の未処理液を充たした圧縮シリンダー全部のバルブを閉じて、始動時の高圧バルブを開いて特許文献3の超高圧異径ピストンポンプから、適温の超高圧液を送り込んで処理済液配管内を殺菌処理して閉じる。

一本目の圧縮シリンダーの超高圧バルブを開き、超高圧縮液を殺菌室に送り込んで、超高圧液体殺菌処理をして超高圧バルブが閉じる。

同時に、二本目の超高圧バルブを開いて超高圧液体殺菌処理をしている間に、一本目の減圧バルブを開いて超高圧縮した液体を、各減圧バルブ同志が減圧配管で連通している三本目の減圧バルブを開き、超高圧縮液を送り込んで閉じ、四本目五本目の減圧バルブも次々と順に、開閉を繰り返して超高圧縮液を回収して、一本目の超高圧縮エネルギーを出し終えて減圧する。

減圧した処理済液は、一本目の両端の流入出バルブの超高圧殺菌処理した側の、処理済液流出口とフリーピストンで隔てられた反対側の、未処理液流入口と出口側高圧バルブが開いて、未処理液流入口へ未処理液配管で、連通している低圧の普及ポンプから殺菌室に、適温の未処理液を送り込んで、処理済液流出口と出口側高圧バルブと処理済液配管で、連通している超高圧処理済液容器へ押し出す。

複数本全部の超高圧液体殺菌処理の超高圧縮液の回収を一巡り以上繰り返すと、超高圧異径ピストンポンプから圧縮シリンダーへ送り込む、超高圧液の量が僅かで充たされ非常に低コストで連続超高圧液体殺菌処理ができる。

【発明の効果】

【0006】

効果1

液体を4,000kgf/cm2の超高圧にすると殺菌すると言われる。

また、さんえい出版の食品への高圧利用では、水は4,000kgf/cm2の超高圧にすると、12%程度体積が縮まるとなっている。

本発明の超高圧液体殺菌装置では、超高圧に圧縮しても凍らない適温の未処理の液体が入った圧縮シリンダー1容積の、12%圧縮分の超高圧液体を、5,000kgf/cm2以上で押し出す。文献3の超高圧異径ピストンポンプ4bから、圧縮シリンダー1中央近傍の超高圧バルブ4を開き、殺菌室10へ適温の超高圧縮液を送り込んで、その12%圧縮したエネルギーを複数本の圧縮シリンダー1と、超高圧バルブ4と減圧バルブ5を順に次次切り換え送り込んで回収すると、圧縮シリンダー1内の未処理の液体は段段に圧縮されて、超高圧異径ピストンポンプ4bから送り込む時には、超高圧液は僅かな量で充たされる。

効果2

圧縮シリンダー1の中央近傍に超高圧液流入出口があるメリットを下記に述べる。

超高圧液の流入出の流速が早いため、超高圧バルブ4と減圧バルブ5が小さくてすみ、シリンダー中央近傍に付けることができ、シリンダー両端に、大きな流入出バルブ6を設けることができ、液体圧力が低い状態で、大きな流入出バルブ6の開閉が容易になる。また、大きな流入出バルブ6で殺菌室の処理済液と未処理液の出し入れが早くできる。

超高圧異径ピストンポンプ4bから脈動で送り出すが、超高圧殺菌処理をした第一の圧縮シリンダーの殺菌室の超高圧縮エネルギーを、他の複数本の圧縮シリンダーの殺菌室に減圧バルブ5の開閉を順に次々に切り替えて、送り込むことで超高圧異径ピストンポンプ4bから送り込む超高圧液の量が僅かで充たされて、全体的には連続的に早く多量の超高圧液体殺菌処理が低コストでできる。

【図面の簡単な説明】

【0007】

【図1】 一本の実施第一を示す圧縮シリンダー1の図

【図2】 状態2を示す圧縮シリンダー1の断面図

【図3】 状態3を示す圧縮シリンダー1の断面図

【図4】 状態4を示す圧縮シリンダー1の断面図

【図5】 状態5を示す圧縮シリンダー1の断面図

【図6】 状態6を示す圧縮シリンダー1の断面図

【図7】 この発明の第二の一実施を示す状態と殺菌装置の図

【発明を実施するための形態】

【0008】

実施の形態1

以下に、一本の圧縮シリンダー1よりなる超高圧液体殺菌装置を説明する。

圧縮シリンダー1はシリンダー内のフリーピストン2と中央近傍に超高圧液流入出口が設けられたシリンダーと、該シリンダー両端に流入出バルブ6で構成されている。

シリンダー内は左右の圧力差によって自由に移動するフリーピストン2によって、左右2室に分られている。

図1に示すようにシリンダーの中央近傍に超高圧液流入出口3が設けられ、超高圧ポンプ4bに連結されて超高圧バルブ4を介して超高圧液を供給する超高圧配管4aと減圧バルブ5を介して高圧の殺菌処理済液を排出する減圧配管5が接続されている。超高圧ポンプ4bとしては、例えば特許文献3に記載されている超高圧異径ピストンポンプを用いるのが望ましい。この超高圧異径ピストンポンプは異径ピストンを往復運動させることにより、5000kgf/cm2以上の圧力の圧縮液を間欠的に送り出すことができる。

また、圧縮シリンダー1の両端には処理済液流出口7または7aと末処理液流入口8または8aを開閉する流入出バルブ6が設けられ、処理済液流出口7、7aは処理済液配管7bにより出口側高圧バルブを介して超高圧処理済み液容器4cに接続されており、未処理液流入口8,8aは未処理液配管8dにより普及ポンプ8cに接続されている。

次にこのような超高圧液体殺菌装置の動作を説明する。

はじめに、超高圧バルブ4と減圧バルブ5を閉じて圧縮シリンダー1右端の処理済液流出口7が開くと、左端の未処理液流入口8aが開くように流入出バルブ6を開き、適温の未処理液を普及ポンプでフリーピストン2左方の、殺菌室10に送り込んで未処理液を充たす両端の流入出バルブ6を閉じ、超高圧バルブ4を開いて、超高圧異径ピストンポンプ4bにより超高圧液流入出口3から超高圧液を殺菌室10に送り込んで超高圧殺菌処理を行う。

超高圧殺菌処理が終了した後、超高圧バルブ4を閉じ減圧バルブ5を開いて、超高圧殺菌処理が終了した高圧の処理済液を減圧配管5aより排出し、殺菌室10の圧力が十分に低下した時点で流入出バルブ6により左端の処理済液流出口7aと右端の未処理液流入口8を開いて普及ポンプ8cにより未処理液を圧縮シリンダー1他方の室内に送り込みながら処理済液を圧縮シリンダー1から排出する。これによりフリーピストン2左方の殺菌室10から処理済液を排出するとともにフリーピストン右方の室に未処理液が導入されて次の殺菌室11となり、殺菌室10と同様にして超高圧液を送り込んで超高圧殺菌処理を行う。

【0009】

下記に図2から図6にしたがって超高圧殺菌処理を更に詳しく説明する。

図2に示す状態1では、圧縮シリンダー1両端の流入出バルブ6が閉じて、超高圧バルブ4を開き超高圧異径ピストンポンプ4bで超高圧液流入出口3から超高圧液体をフリーピストン2左方の殺菌室10へ送り込んで、超高圧殺菌処理を行う。この時超高圧異径ピストンポンプ4bにより5000kgf/cm2の超高圧液を殺菌室10に送り込むことによって殺菌室10の圧力が上昇する。超高圧異径ピストンポンプ4bは異径ピストンポンプが往復運動することによって超高圧液を間欠的に送り込むことで、殺菌室の容積の約12%の超高圧液が送り込まれた時、殺菌室10内は4000kgf/cm2の超高圧になり、内部の未処理液の超高圧殺菌処理が実行される。

図3に示す状態2では、超高圧バルブ4が閉じて減圧バルブ5を開き、超高圧殺菌処理が終了した処理済液の一部を排出して殺菌室の圧を例えば100kgf/cm2までさげる。

図4に示す状態3では、減圧バルブ5が閉じて、圧縮シリンダー1両端の流入出バルブ6の処理済液流出口7aと未処理液流入口8が開き、未処理液体を普及ポンプ8cで未処理液流入口8から右方の殺菌室11へ送り込んで、フリーピストン2左側の処理済液体を処理済液流出口7aから押し出す。

図5に示す状態4では、普及ポンプ8cから未処理液が送り込まれ、フリーピストン2が左端に移動し、その右端の室が未処理液で充たされた殺菌室11になる。

図6に示す状態5では、状態2での超高圧液体殺菌処理と同様に、フリーピストン2の右側の殺菌室11に超高圧液流入出口3から超高圧液を送り込んで超高圧液体殺菌処理を行う。

上述のように、本実施例の超高圧液体殺菌装置は、一組の超高圧バルブを介した超高圧配管と減圧バルブを介した減圧配管が圧縮シリンダーの中央近傍に設けられた超高圧液流入出口3に接続するという少ない高圧部品を備えるだけで、フリーピストンが右端、左端に移動することによりその左側の室、右側の室での超高圧殺菌処理が交互に実施することができる。

【0010】

実施の形態2

実施の形態1で述べた圧縮シリンダー1を複数本並置する超高圧液体殺菌装置について説明する。

図7に示す超高圧液体殺菌装置は6本の圧縮シリンダーの71、72、73、74、75、76が並置されており、普及ポンプ8cからつながる、各未処理液流入口8と8aへ未処理液配管8dで連通され、超高圧異径ピストンポンプ4bからつながる、超高圧配管4aで各超高圧バルブ4と連通され、各減圧バルブ5同志が減圧配管5aで連通され、各処理済液流出口7と7aが処理済液配管7bで出口側高圧バルブ6bと連通され、超高圧配管4aと処理済液配管7b間に高圧バルブ6aを設け、始動の時に処理済液配管内の殺菌をする。

以下に本実施例の超高圧液体殺菌装置の作動例を説明する。

始めに、6本が配管で連結した全ての圧縮シリンダー1の、両端の流入出バルブ6を開き、未処理液流入口8、8aから普及ポンプ8cによって適正温度の未処理液を送り込んで、フリーピストン2が右端に位置してフリーピストン2の左側の室が殺菌室となるようにする。

始動時の高圧バルブ6aを除く全てのバルブを閉じて、超高圧異径ピストンポンプ4bから超高圧液を送り込んで、処理済液配管7b内の超高圧殺菌処理をして、始動時の高圧バルブを閉じて出口側高圧バルブを開いて、超高圧液体殺菌処理の準備作業を終える。(始動時の高圧バルブ6aの開と出口側高圧バルブ6bの閉は始動時だけ)

まず、一本目の、圧縮シリンダー71の超高圧バルブ4を開いて、超高圧ポンプ4bから殺菌室10のよう瀬間のほぼ12%の超高圧液を殺菌室10に送り込み、殺菌室10内の圧が4,000kgf/cm2以上の超高圧になった時点で超高圧バルブ4を閉じて一本目の71の殺菌処理を終了する。

同時に二本目の圧縮シリンダー72の超高圧バルブ4が開き、一本目の圧縮シリンダーと同様に殺菌室10に超高圧液を送り込んで4000kgf/cm2以上の超高圧に超高圧液体殺菌処理をしている間に、一本目の圧縮シリンダー71の減圧バルブ5と三本目の圧縮シリンダー73の減圧バルブ5を開き連通する。これにより圧縮シリンダー71の超高圧の処理済液が、圧縮シリンダー73の殺菌室に注入されて、両圧縮シリンダー71、73の殺菌室が同じ圧力になる。その結果、圧縮シリンダー71の殺菌室には圧力が約2000kgf/cm2の処理済液が残り、一方の圧縮シリンダー73の殺菌室の未処理液の圧力も約2,000kgf/cm2になる。

三本目の圧縮シリンダー73の減圧バルブ5を閉じたあと、引き続き未処理液の入った四本目の圧縮シリンダー74の減圧バルブ5を開いて、圧縮シリンダー71の殺菌室の約1,000kgf/cm2の処理済液を圧縮シリンダー74の殺菌室に注入して両圧縮シリンダーの殺菌室は同じ圧力、約1000kgf/cm2となり圧縮シリンダー74の減圧バルブを閉じる。

五本目の圧縮シリンダー75の減圧バルブ5を開き、一本目の1000kgf/cm2の圧縮した処理済液の入った圧縮シリンダー71と、減圧配管5aで連通した両殺菌室は同圧になり、500kgf/cm2となって圧縮シリンダー75の減圧バルブ5を閉じる。

六本目の圧縮シリンダー76の減圧バルブを開き、同様に処理済液の圧縮液を送り込んで、250kgf/cm2になり圧縮シリンダー76の減圧バルブ5を閉じる。

一本目の圧縮シリンダー71の超高圧処理済み液の超高圧縮したエネルギーを出し終えて減圧バルブ5を閉じて、圧縮シリンダー1の両端の流入出バブル6の、超高圧殺菌処理をした左側の処理済液流出口7aと、フリーピストン2の反対右側の未処理液流入口8を開き、低圧の普及ポンプ8cで適温の未処理液を、未処理液流入口8から第2殺菌室11へ送り込んで、処理済液配管7bで処理済み液流出口7aと、出口側高圧バルブ6bが連通している超高圧処理済み容器4cへ押し出して、両端の流入出バルブ6を閉じる。

4000kgf/cm2以上の超高圧になった二本目の圧縮シリンダー72の超高圧バルブ4を閉じて、超高圧殺菌処理を終えるとともに、2000kgf/cm2の圧縮液が入っている三本目の圧縮シリンダー73の超高圧バルブ4を開き、超高圧液を送り込んで超高圧殺菌処理を行う間に、二本目圧縮シリンダー72の減圧バルブ5を開き1000kgf/cm2に圧縮した未処理液が入った四本目の圧縮シリンダー74の減圧バルブを開いて、減圧配管5aで圧縮シリンダー72、74を連通すると、両圧縮シリンダー72、74の殺菌室はともに約2500kgf/cm2になる。

上述のように圧縮シリンダー1内の超高圧で圧縮した液体をそのまま放出せずに、他の複数本の未処理の液体が入った圧縮シリンダー1に、減圧バルブ5を次々に切り換えることによって減圧配管5aで連通して送り込むことで、超高圧処理済み液体の超高圧縮エネルギーは放棄されることなく回収され、圧縮シリンダー1の本数が多いほど圧縮したエネルギーの回収率が高くなり、効率良く超高圧殺菌してコストを下げる事ができる。

但し、超高圧液体殺菌処理をした一本目の圧縮シリンダー1の減圧バルブ5は、圧縮エネルギーを送り終えるまで開く。超高圧液体殺菌処理中と未処理液を送り込んでいる圧縮シリンダー1を除く全部の圧縮シリンダー1に、圧縮したエネルギーを送り込むまで開く。減圧バルブ5の開閉を次々に繰り返して圧縮したエネルギーを回収する。

上述のようにした装置で、非常に低い殺菌コストが可能になる。

【産業上の利用可能性】

タンカーのバラスト水を廃棄する際の数日の殺菌では、この発明では重量の問題があるが、石油をある程度陸揚げした時から、仕切られたタンクへこの発明を稼働して殺菌水を入れ、出航時に大量の入れた未処理水は航行時にタンク順に殺菌して、石油の積み込む時も、油送時は2重底のバラスト水を殺菌しておく。このようにフル稼働すれば超高圧液体殺菌装置が小さくて済み、重量の問題も解決する。

水道水を塩素で殺菌すると、水道管が錆びて水の流れが悪くなる。

漏水で路盤が崩れ、時には破裂して水が勢いよく噴き出した洪水をテレビニュースでよくみかける。

道路を掘り起こして水道管を再埋設すると、余分な浪費が掛かり交通渋滞も起きる。超高圧殺菌すると、トリハロメタンの発生もなく色んな面で、経済効果も大きい。

【符号の説明】

【0011】

1 圧縮シリンダー 2 フリーピストン

3 超高圧液流入出口 4 超高圧バルブ

4a 超高圧配管 4b 超高圧ポンプ

4c 超高圧処理済液容器 5 減圧バルブ

5a 減圧配管 6 流入出バルブ

6a 始動時の高圧バルブ 6b 出口側高圧バルブ

7 処理済液流出口 7a 処理済液流出口

7b 処理済液配管 8 未処理液流入口

8a 未処理液流入口 8b 未処理液容器

8c 普及ポンプ 8d 未処理液配管

9 流入出孔 10 左側の殺菌室

11 右側の殺菌室

71 一本目の圧縮シリンダー 72 二本目の圧縮シリンダー

73 三本目の圧縮シリンダー 74 四本目の圧縮シリンダー

75 五本目の圧縮シリンダー 76 六本目の圧縮シリンダー

【特許請求の範囲】

【請求項1】

シリンダーの中央近傍の超高圧液流入出口に、超高圧ポンプに連結されて超高圧液を供給する超高圧配管が超高圧バルブを介して接続され、高圧の殺菌済み液を排出する減圧配管が減圧パルプを介して接続されており、前記シリンダーの両端には低圧ポンプに連結されて未処理液を送り込む未処理液配管と低圧の殺菌処理済液を排出する処理済液配管が接続されており、該シリンダー内はフリーピストンによって左右2室に分けられ、一方の室を第一の超高圧殺菌処理における第一の殺菌室とし、他方を第二の超高圧殺菌処理における第二の殺菌室とする圧縮シリンダーからなることを特徴とする超高圧液体殺菌装置。

【請求項2】

前記一方の殺菌室に未処理液が入った前記圧縮シリンダーに超高圧ポンプから第一の所定量の超高圧液を送り込んで第一の所定圧力にして超高圧液体殺菌処理をした後、前記減圧配管から殺菌室の処理済液を排出して殺菌室が第二の所定圧力に低下した後、前記圧縮シリンダーの前記フリーピストンに隔てられた他方の室に未処理液配管から、未処理液を送り込むことを特徴とする請求項1に記載の超高圧液体殺菌装置。

【請求項3】

シリンダーの中央近傍の超高圧液流入出口に、超高圧液を供給する超高圧配管と、高圧の殺菌処理済液を排出する減圧配管が接続され、両端には、未処理液配管と処理済液配管が接続されており、該シリンダー内はフリーピストンによって左右2室に分けられ、一方を第一の超高圧殺菌処理における第一の殺菌室とし、他方を第二の超高圧殺菌処理における第二の殺菌室とする圧縮シリンダーが複数本並置されて、各々の超高圧配管どうしが連結されて超高圧ポンプにつながれており、さらに各々の減圧配管、未処理液配管、処理済液配管どうしが連結されていることを特徴とする超高圧液体殺菌装置。

【請求項4】

前記複数本の圧縮シリンダーのうちの第一の圧縮シリンダーにおいて、該第一の圧縮シリンダーの第一の殺菌室に前記超高圧ポンプにより超高圧液を送り込むことによって第一の所定圧にして第一の超高圧殺菌処理を終了したあと、該第一の圧縮シリンダーの第一の殺菌室と、第二の圧縮シリンダーの第一の殺菌室を前記減圧配管によって連通して、前記第一の圧縮シリンダーの第一の殺菌室と、前記第二の圧縮シリンダーの第一の殺菌室を第二の所定圧とすることを特徴とする請求項3に記載の超高圧液体殺菌装置。

【請求項5】

前記複数本の圧縮シリンダーのうちの第一の圧縮シリンダーで、超高圧殺菌処理が終了したあと該第一の圧縮シリンダーの減圧バルブを開き、第一の殺菌室の超高圧縮エネルギーを、減圧配管で各減圧バルブどうしが連通している、他の複数本の圧縮シリンダーの減圧バルブの開閉を順に次々に切り替えて、殺菌室へ超高圧縮エネルギーを送り込むことを特徴とする請求項4に記載の超高圧液体殺菌装置。

【請求項1】

シリンダーの中央近傍の超高圧液流入出口に、超高圧ポンプに連結されて超高圧液を供給する超高圧配管が超高圧バルブを介して接続され、高圧の殺菌済み液を排出する減圧配管が減圧パルプを介して接続されており、前記シリンダーの両端には低圧ポンプに連結されて未処理液を送り込む未処理液配管と低圧の殺菌処理済液を排出する処理済液配管が接続されており、該シリンダー内はフリーピストンによって左右2室に分けられ、一方の室を第一の超高圧殺菌処理における第一の殺菌室とし、他方を第二の超高圧殺菌処理における第二の殺菌室とする圧縮シリンダーからなることを特徴とする超高圧液体殺菌装置。

【請求項2】

前記一方の殺菌室に未処理液が入った前記圧縮シリンダーに超高圧ポンプから第一の所定量の超高圧液を送り込んで第一の所定圧力にして超高圧液体殺菌処理をした後、前記減圧配管から殺菌室の処理済液を排出して殺菌室が第二の所定圧力に低下した後、前記圧縮シリンダーの前記フリーピストンに隔てられた他方の室に未処理液配管から、未処理液を送り込むことを特徴とする請求項1に記載の超高圧液体殺菌装置。

【請求項3】

シリンダーの中央近傍の超高圧液流入出口に、超高圧液を供給する超高圧配管と、高圧の殺菌処理済液を排出する減圧配管が接続され、両端には、未処理液配管と処理済液配管が接続されており、該シリンダー内はフリーピストンによって左右2室に分けられ、一方を第一の超高圧殺菌処理における第一の殺菌室とし、他方を第二の超高圧殺菌処理における第二の殺菌室とする圧縮シリンダーが複数本並置されて、各々の超高圧配管どうしが連結されて超高圧ポンプにつながれており、さらに各々の減圧配管、未処理液配管、処理済液配管どうしが連結されていることを特徴とする超高圧液体殺菌装置。

【請求項4】

前記複数本の圧縮シリンダーのうちの第一の圧縮シリンダーにおいて、該第一の圧縮シリンダーの第一の殺菌室に前記超高圧ポンプにより超高圧液を送り込むことによって第一の所定圧にして第一の超高圧殺菌処理を終了したあと、該第一の圧縮シリンダーの第一の殺菌室と、第二の圧縮シリンダーの第一の殺菌室を前記減圧配管によって連通して、前記第一の圧縮シリンダーの第一の殺菌室と、前記第二の圧縮シリンダーの第一の殺菌室を第二の所定圧とすることを特徴とする請求項3に記載の超高圧液体殺菌装置。

【請求項5】

前記複数本の圧縮シリンダーのうちの第一の圧縮シリンダーで、超高圧殺菌処理が終了したあと該第一の圧縮シリンダーの減圧バルブを開き、第一の殺菌室の超高圧縮エネルギーを、減圧配管で各減圧バルブどうしが連通している、他の複数本の圧縮シリンダーの減圧バルブの開閉を順に次々に切り替えて、殺菌室へ超高圧縮エネルギーを送り込むことを特徴とする請求項4に記載の超高圧液体殺菌装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2011−245467(P2011−245467A)

【公開日】平成23年12月8日(2011.12.8)

【国際特許分類】

【出願番号】特願2010−133402(P2010−133402)

【出願日】平成22年5月24日(2010.5.24)

【特許番号】特許第4609601号(P4609601)

【特許公報発行日】平成23年1月12日(2011.1.12)

【出願人】(592247285)

【出願人】(510163352)

【Fターム(参考)】

【公開日】平成23年12月8日(2011.12.8)

【国際特許分類】

【出願日】平成22年5月24日(2010.5.24)

【特許番号】特許第4609601号(P4609601)

【特許公報発行日】平成23年1月12日(2011.1.12)

【出願人】(592247285)

【出願人】(510163352)

【Fターム(参考)】

[ Back to top ]