路盤材用資材の製造方法及び該資材を用いた路盤材

【課題】装置コスト及び運転コストを低く抑えながら、処分に苦慮していた残コンを完全リサイクル又はそれに近い形で利用して路盤材を再生する方法等を提供する。

【解決手段】未硬化の残コンを原材料とした路盤材用資材の製造方法であって、粗骨材分離用バケット10を用い、未硬化のセメントペースト又はセメントモルタルが付着している所定粒度以上の粗骨材Cを残コンRから分離し、そのまま乾燥硬化させ、第1の路盤材用資材R1としての粗骨材を回収する工程と、分離処理によって得られる残コン中の未硬化のモルタルMを、所定の粒度と形状が得られるように、隔壁で小区間に仕切られた型枠2等を備えたパレット1を用いて成型する工程と、成型の完了したパレットを積層して養生し、成型モルタルを硬化させる工程と、パレットから硬化した成型モルタルを脱型し、第2の路盤材用資材R2としてのピンコロを回収する工程とを備える路盤材用資材の製造方法等。

【解決手段】未硬化の残コンを原材料とした路盤材用資材の製造方法であって、粗骨材分離用バケット10を用い、未硬化のセメントペースト又はセメントモルタルが付着している所定粒度以上の粗骨材Cを残コンRから分離し、そのまま乾燥硬化させ、第1の路盤材用資材R1としての粗骨材を回収する工程と、分離処理によって得られる残コン中の未硬化のモルタルMを、所定の粒度と形状が得られるように、隔壁で小区間に仕切られた型枠2等を備えたパレット1を用いて成型する工程と、成型の完了したパレットを積層して養生し、成型モルタルを硬化させる工程と、パレットから硬化した成型モルタルを脱型し、第2の路盤材用資材R2としてのピンコロを回収する工程とを備える路盤材用資材の製造方法等。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、路盤材用資材の製造方法及び該資材を用いた路盤材に関し、特に、建築現場等において打設しないで戻された産業廃棄物としてのコンクリート(残コン)から、製品としての路盤材用資材を完全リサイクル又はそれに近い形態で製造する方法、及び該方法によって製造された資材を用いた路盤材に関する。

【背景技術】

【0002】

建築現場等において打設しないで生コン車(アジテータートラック)に残され、生コン工場等に戻されたコンクリートは、「残コン」又は「戻りコン」と呼ばれ(以下「残コン」という)、すべてを産業廃棄物として処理するか、生コン工場等で粗骨材や細骨材を分離回収した後、スラッジを脱水し、脱水ケーキ等を産業廃棄物として処理するか、残コンを天日乾燥により硬化させた後に適宜粉砕し、埋立用資材として処理されていた。

【0003】

しかし、上記残コン又は脱水ケーキを産業廃棄物として処理するには、多大な産廃処理費用が掛かるとともに、処理場及びその付近の水質汚染や騒音問題、埋立地の枯渇化等の問題もある。

【0004】

そこで、残コンの再利用方法について種々検討されている。例えば、特許文献1には、残コンをそのまま生コン車から排出し、短時間に、可及的に少量の水を用い、粗骨材と、細骨材と、翌日以降も活性を有するセメントを主成分とするスラッジ水とに分離し、翌日以降の生コンの原料として、残コンの全成分を有効に再利用する方法が提案されている。

【0005】

また、特許文献2には、残コンを洗浄した残材にコーラルリーフロック(海成の石灰岩)を所定の割合で配合して加圧し、道路の路盤材として再利用する方法とともに、耐摩耗性や強度を従来に比べて大幅に向上させた路盤材が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平09−123156号公報

【特許文献2】特開平06−228904号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、特許文献1に記載の方法では、残コンを振動篩タイプの第1の分離装置に直接供給し、セメント凝結遅延剤の水溶液を、篩上の被分離物の層を通過してセメントとともに篩目から落下させる圧力で噴射しながら粗骨材を分離し、スクリュータイプ等の第2の分離装置を用い、細骨材と、セメントと水を主成分とするスラッジ水とに分離する必要があるため、処理が複雑でコスト高になるとともに、生コンの品質管理に手間が掛かるという問題がある。

【0008】

また、特許文献2に記載の方法でも、残コンを洗浄する必要があるとともに、特殊なコーラルリーフロックを調達する必要があり、汎用性に欠けるとともに、路盤材の製造コストが高くなるという問題がある。

【0009】

そこで、本発明は、上記従来の技術における問題点に鑑みてなされたものであって、装置コスト及び運転コストを低く抑えながら、従来産業廃棄物として処理され、多大な産廃処理費用が発生していた残コンを完全リサイクルして製品として価値を有する路盤材を再生することを目的とする。

【課題を解決するための手段】

【0010】

上記目的を達成するため、本発明は、フォークリフトによる移送の可能なパレットであって、該パレットの上面又は下面の少なくとも一面は、セメント系材料を成型するための型枠として機能することを特徴とする。このパレットの一部を型枠として機能させることにより、簡便かつ効率的に残コンから分離した未硬化のモルタルを成型し、製品価値を有する路盤材用資材を製造することができる。すなわち、このパレットは、前記型枠としての機能を有するとともに、フォークリフトによる移送が可能であるというパレット本来の機能も有するため、フォークリフトを用い、未硬化のモルタルを成型したパレットを段積みしたり、移送したりすることができる。

【0011】

上記パレットにおいて、パレット本体に備わっている上記型枠の上面から該型枠内に載置される隔壁で小区画に仕切られた仕切り枠を備えることができる。これにより、様々な寸法の成型体(ピンコロ)が得易くなるとともに、脱型も容易に行うことができる。

【0012】

また、本発明は、フォークリフトによる移送の可能な粗骨材分離用バケットであって、該バケットに未硬化のコンクリートを投入するための投入口と、該未硬化のコンクリートから粗骨材を分離するための骨材分離用スクリーンと、分離した該粗骨材を排出するための排出口と、前記骨材分離用スクリーン下の未硬化のモルタルを排出するための排出口とを備えることを特徴とする。

【0013】

この粗骨材分離用バケットに残コンを投入し、骨材分離用スクリーンを用いて簡便に、粗骨材と、未硬化のモルタルに分離することができ、分離した粗骨材を路盤材用資材として利用することができる。また、このバケットは、フォークリフトによる移送が可能であるため、バケットをフォークリフトのフォーク上で振動させ、バケットをフォークに載せたまま分離した粗骨材と未硬化のモルタルを各々回収できる。

【0014】

さらに、本発明は、未硬化の残コンを原材料とした路盤材用資材の製造方法であって、上記粗骨材分離用バケットを用い、未硬化のセメントペースト又はセメントモルタルが付着している所定粒度以上の粗骨材を残コンから分離し、そのまま乾燥硬化させ、もしくは、洗浄して第1の路盤材用資材としての粗骨材を回収する工程と、前記分離処理によって得られる残コン中の未硬化のモルタルを、所定の粒度と形状が得られるように、隔壁で小区間に仕切られた型枠又は仕切り枠を別途備えた型枠を有する上記パレットを用いて成型する工程と、前記成型の完了したパレットを積層して養生し、成型モルタルを硬化させる工程と、前記パレットから硬化した成型モルタルを脱型し、第2の路盤材用資材としてのピンコロを回収する工程とを備えることを特徴とする。本発明によれば、残コンから第1及び第2の路盤材用資材を簡便かつ低コストで得ることができ、残コンを廃棄物として廃棄処分することなく、製品として有効利用することができる。

【0015】

上記路盤材用資材の製造方法において、前述の通り、前記粗骨材分離用バケットをフォークリフトのフォーク上に載置し、前記分離処理を該フォークリフトのフォーク上で行うことができる。これにより、残コンを粗骨材と未硬化のモルタルに容易に分離することができ、第1の路盤材用資材の製造を効率的に行うことができる。また、移動可能なフォークリフトを用いるため、分離処理のための設備を固定する必要がなく、狭い敷地内でも自在に対応することができる。

【0016】

上記路盤材用資材の製造方法において、前記パレットをフォークリフトのフォーク上に載置し、前記成型モルタルの脱型を該フォークの反転により行うことができる。これにより、成型モルタルの脱型作業を容易に行うことができ、第2の路盤材用資材の製造をも効率的に行うことができる。

【0017】

さらに、本発明は、より具体的には、未硬化の残コンを原材料とした路盤材用資材の製造方法であって、フォークリフトのフォーク上に載置された前記粗骨材分離用バケットに前記残コンを投入し、前記フォーク及び/又はバイブレータを用いた振動篩により、セメントペースト又はセメントモルタルが付着した所定粒度の粗骨材とそれ以外の未硬化のモルタルとに分離し、前記フォークの傾斜と振動により、前記粗骨材とそれ以外の未硬化のモルタルとを各々前記粗骨材分離用バケットから排出し、前記粗骨材はそのまま、もしくは、洗浄して第1の路盤材用資材として回収するとともに、前記モルタルを、所定の粒度と形状が得られるように隔壁で小区画に仕切られた型枠又は仕切り枠を別途備えた型枠を有する前記パレットの各々の小区画に充填してバイブレータによる振動を加えながら成型し、成型済のパレットをフォークリフトで養生場所に移動・段積みして成型モルタルを養生し、その後、フォークリフトにより養生済のパレットを取り出し、前記フォークリフトのフォークを反転させ、硬化した成型モルタルの存在する前記パレットの型枠部分を下方に向けてパレット又はパレット本体をフォークリフトで吊った状態で脱型し、落下して得られる成型物又はその破断物を第2の路盤材用資材として回収することを特徴とする。本発明によれば、特殊なバケットとパレットを用いるとともに、フォークリフトを駆使して処理するので、残コンから路盤材用資材を効率よく製造することができる。

【0018】

また、本発明は、残コンを製品化した路盤材であって、上記路盤材用資材の製造方法によって得られた第1の路盤材用資材及び第2の路盤材用資材、並びに別途生コンスラッジから回収される粒度10mm以下の骨材のうちの2種以上を混合し、粒度調整してなることを特徴とする。第1の路盤材用資材、適宜粒度設計されて製造される第2の路盤材用資材、生コンスラッジからの骨材を用いるので、粒度設計等が自在となり、様々なニーズに対応可能となる。

【発明の効果】

【0019】

以上のように、本発明によれば、残コンを完全リサイクルし、産業廃棄物として処理され多大な産廃処理費用が発生していた残コンから、製品として価値を有する路盤材を簡便かつ低コストで再生することなどが可能となるので、金銭上のメリットは大きい。これに加え、本発明によれば、粉塵の発生や水質汚染等の環境問題も解消される。

【図面の簡単な説明】

【0020】

【図1】本発明にかかる路盤材用資材の製造方法に用いるパレットを示す概略図であって、(a)は平面図、(b)は(a)のA−A線断面図、(c)は(b)のB部拡大図、(d)は(b)のC部拡大図である。

【図2】本発明にかかる路盤材用資材の製造方法に用いるバケットを示す概略図であって、(a)は正面図、(b)は平面図、(c)は一部破断分解平面図である。

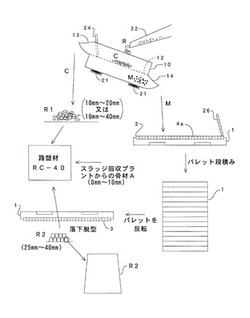

【図3】本発明にかかる路盤材用資材の製造方法の説明図である。

【図4】本発明にかかるパレットの第2の実施形態を示す図であって、(a)は平面図、(b)は(a)のE−E線断面図、(c)は一方の仕切板を示す正面図及び側面図、(d)は他方の仕切板を示す正面図及び側面図、(e)は仕切板を交差させた状態を示す断面図、(f)は(a)のW部拡大図である。

【図5】図4に示したパレットを用いてピンコロを製造する工程を説明するための図である。

【図6】本発明にかかるパレットの第3の実施形態を示す図であって、(a)は平面図、(b)は(a)のF−F線断面図である。

【図7】図6に示したパレットの蓋を示す図であって、(a)は平面図、(b)は(a)のG−G線断面図、(c)は底面図である。

【図8】図6に示したパレット及び図7に示した蓋を用いてピンコロを製造する工程を説明するための図であって、(a)は平面図、(b)は(a)のH−H線断面図、(c)はパレットを反転させた状態を示す概略図である。

【図9】図6に示したパレットの蓋の他の例を示す図であって、(a)は平面図、(b)は(a)のI−I線断面図、(c)は底面図である。

【図10】図6に示したパレット及び図9に示した蓋を用いてピンコロを製造する工程を説明するための図であって、(a)は平面図、(b)は(a)のJ−J線断面図、(c)はパレットを反転させた状態を示す概略図である。

【図11】本発明にかかるパレットの第4の実施形態を示す図であって、(a)は平面図、(b)は(a)のK−K線断面図である。

【図12】図11に示したパレットの上部型枠を示す図であって、(a)は平面図、(b)は(a)のL−L線断面図である。

【図13】図11に示したパレットの下部型枠を示す図であって、(a)は平面図、(b)は(a)のM−M線断面図である。

【発明を実施するための形態】

【0021】

次に、本発明を実施するための形態について図面を参照しながら詳細に説明する。

【0022】

図1は、本発明にかかる路盤材用資材の製造方法に用いるパレットを示し、このパレット1は、片面にセメント系材料を成型するための型枠2を備えており、型枠2は、大別して、パレット1の上面1aの凹部に固定される全体が平面視矩形状に形成された型枠本体(外枠)3と、小区画に仕切るための隔壁4とで構成される。この隔壁4は、型枠本体3に対して固定されていても着脱自在であってもよい。

【0023】

パレット1は、軽量で耐久性のある樹脂(例えば、ポリプロピレン等)、鋼材等の耐久性材料又は木材等からなり、上面1aに型枠2を固定するための凹部1bを備え、下面1c側にフォークリフトによる移送のためのフォーク挿入孔1dが穿設される。

【0024】

型枠2は、パレット1の凹部1bに接着剤等で固定されるか、固定金具等を用いて着脱可能に保持される。図1(d)では、ゴム、樹脂、鋼材又は木材等からなり、型枠本体3と一体化して設けられた隔壁4で小区間に仕切られた凹部4aを多数備え、セメント系材料を成型するための型枠として機能する。凹部4aは、図1(c)に明示されるように、成型品の脱型を容易にするため、上方に向かって拡開する角柱状もしくは円柱状空間として形成される。また、凹部4aの寸法(X〜Z)は、図1(d)に示すように、製造するピンコロ(第2の路盤材用資材)の寸法に合わせて、25mm、30mm、35mm、40mm、・・・と変化させている。

【0025】

図2は、本発明にかかる路盤材用資材の製造方法に用いる粗骨材分離用バケット(以下「バケット」という)10を示し、このバケット10は、全体的に鋼材等で、上方に向かって開口を有する舟形容器状に形成され、未硬化のコンクリート(残コン)を投入するための投入口11と、未硬化のコンクリートから粗骨材を分離するための骨材分離用スクリーン(以下「スクリーン」という)12と、分離した粗骨材を排出するための粗骨材排出部13と、スクリーン12下の未硬化のモルタルを排出するための未硬化のモルタル排出部(以下「モルタル排出部」という)14と、フォークリフトによる移送のためのフォーク挿入部16を備える。

【0026】

例えば、このバケット10の全体の容積は0.5m3程度であって、スクリーン12には、篩目が10mm又は13mmの工業用スクリーンが用いられる。スクリーン12は、粗骨材排出部13を備えた上部本体17と、モルタル排出部14を備えた下部本体18との間に着脱自在に取り付け可能であり、上部本体17と下部本体18も、ヒンジ等を介して分解可能に構成され、各部材を洗浄し易いようになっている。

【0027】

粗骨材排出部13及びモルタル排出部14は、上方に開口し、バケット10をフォークリフトによって傾けることで、スクリーン12上の粗骨材を粗骨材排出部13から排出し、第1の路盤材資材として回収することができる。また、モルタル排出部14からスクリーン12下の未硬化のモルタルを排出し、第2の路盤材資材として回収することができる。

【0028】

次に、上記型枠2を備えた上記パレット1及びバケット10を用いた本発明にかかる路盤材用資材の製造方法について、図3を中心に参照しながら説明する。

【0029】

残コンをアジテータに収容した生コン車が生コン工場に戻ると、フォークリフト(不図示)のフォーク21上にバケット10を載置し、生コン車のシュート22を介してバケット10に残コンRを投入する。フォーク21と、棒状バイブレータ24とを用いてスクリーン12を振動させ、スクリーン12上の残コンRを、セメントペースト又はセメントモルタルが付着した所定粒度の粗骨材(スクリーン12上に残る)Cと、それ以外の未硬化のモルタル(骨材分離用スクリーン12下に落下する)Mに分離する。尚、アジテータの内外を洗浄した際に発生したスラッジは、スラッジ回収プラントに移送する。

【0030】

次に、フォークリフトのフォーク21を傾けてバケット10を傾斜させ、粗骨材Cを粗骨材排出部13から排出する。次いで、フォーク21を用いてバケット10を逆方向に傾け、未硬化のモルタルMをモルタル排出部14から排出する。粗骨材Cは、そのまま乾燥硬化させて第1の路盤材用資材R1として回収して骨材ヤードに貯留する。この第1の路盤材用資材R1の粒径は、主に10mm〜20mm又は10mm〜40mmである。

【0031】

一方、未硬化のモルタルMを、所定の粒度と形状が得られるように、パレット1の型枠2の凹部4aに充填し、棒状バイブレータ26による振動を加えながら成型し、成型済のパレット1をフォークリフトで養生場所に移動・段積みする。段積みしたパレット1の最上段には蓋をする。

【0032】

段積みした成型モルタルを1日以上かけて硬化させ、フォークリフトにより養生済のパレット1を取り出し、フォークリフトのフォーク21を反転させてパレット1又は型枠2を落下させ、落下の衝撃によって脱型した成型物をピンコロ(第2の路盤材用資材)R2として回収する。

【0033】

上述のようにして得られた第1の路盤材用資材R1及び第2の路盤材用資材R2、並びに必要に応じて別途生コンスラッジから回収される粒度10mm以下の骨材Aをニーズに応じて適宜混合し、粒度調整し再生路盤材RC−40等を得ることができる。

【0034】

具体的には、例えば、第1の路盤材用資材R1(10mm〜20mm又は10mm〜40mm)と、第2の路盤材用資材R2(25mm〜40mm)と、生コンスラッジから回収される(0mm〜10mm)を適宜混合し、路盤材RC−40を製造する。尚、路盤材RC−40は、再生粒調路盤材であって下層路盤材として用いられ、その品質については、日本道路協会再生路盤材に規定されている。

【0035】

上述のようにして製造した混合品は、粒度分布、すり減りなどの品質管理を行い、適正なものを試験表を付して再生路盤材RC−40として出荷する。また、上述の混合品と、砕石工場で製造したクラシャランC−40、路盤材(JIS A500)等とを混合し、路盤材RC−40として出荷することもできる。この際、砕石工場より生コン工場に砕石を搬送したダンプカーの復荷として、上記混合物を生コン工場から砕石工場に搬送すれば、輸送効率を高めることができる。

【0036】

以上のように、本実施の形態においては、パレット1がパレットと成型型枠の両機能を兼ね備えるため、残コンから分離した未硬化のモルタルの成型、段積みしての養生、移動、脱型等をフォークリフトを駆使して容易に行うことができ、作業性が向上するとともに、初期投資が少なくて済み、騒音等の環境問題が発生することもなく、狭い敷地内でも実施することができる。

【0037】

また、バケット10についてもフォークリフトによる移送、取り扱いが可能であるため、作業性がよく、粗骨材Cと未硬化のモルタルMとの分離処理等のための設備を固定する必要がないため、狭い敷地内でも対応することができるとともに、少ない初期投資で済むなど種々の効果を奏する。

【0038】

尚、上記実施の形態においては、パレット1に備わった型枠2を型枠本体(外枠)3と隔壁4とで構成したが、樹脂、鋼材又は木材等で形成したパレット本体自体を型枠の外枠とし、それに直接未硬化のモルタルを成型するための凹部を直接穿設してもよい。この際、パレット本体の上下両面に成型用凹部を穿設してもよい。

【0039】

また、パレット1に備わった型枠2を型枠本体(外枠)3と隔壁4とで構成する際に、型枠本体3に対して隔壁4を着脱可能としたり、型枠2を所定領域毎に分割可能とすることもでき、その際、例えば、図1(a)の各列又は各行毎に分割可能とすることもできる。

【0040】

さらに、パレット1を格子状に開口部を有するように形成し、隔壁4として機能する多数の有底箱状部分をパレット1の格子状部分に着脱可能とすることもでき、市販されている種苗箱や、種苗マット等の構成を利用することもできる。

【0041】

また、上記実施の形態では、型枠2に25mm、30mm、35mm、40mmの寸法の異なる凹部4aを形成したが、一つの型枠2に形成する凹部4aの寸法を25mm、30mm、35mm、40mmのいずれかに統一し、4種類の型枠2を準備し、未硬化のモルタルを成型する際に、異なる寸法の凹部4aを有する型枠2を交互に用いることもできる。

【0042】

また、バケット10についても、図2に示した形状に限定されず、フォークリフトによる移送が可能で、未硬化のコンクリート(残コン等)を投入するための投入口を備え、未硬化のコンクリートを、粗骨材と未硬化のモルタルとに分離する骨材分離用スクリーンと、分離された両物体の各々の排出口を有するものであれば足りる。該スクリーンは、種々取り替えるよう、着脱自在であることが好ましい。

【0043】

さらに、フォーク21と、棒状バイブレータ24とを用いてバケット10のスクリーン12を振動させたが、必ずしも棒状バイブレータ24を必要とせず、フォーク21のみでスクリーン12を振動させることもできる。また、未硬化のモルタルMをパレット1の型枠2の凹部4aに充填して成型する際にも、棒状バイブレータ26を用いずに、フォーク21のみの振動で賄うこともできる。

【0044】

次に、本発明にかかるパレットの第2の実施形態について、図4及び図5を参照しながら説明する。

【0045】

このパレット31は、樹脂、鋼材又は木材等からなり、型枠31aと、その下面にフォークリフトによる移送のためのフォーク挿入部31bとを備える。

【0046】

パレット31の型枠本体31aには、型枠本体31aを小区画に仕切るための隔壁を構成する仕切板32、33が多数配置され、この多数の仕切板32、33で仕切り枠を構成する。図4(a)において縦方向に延設された仕切板32は、図4(c)に示すように、帯鋼等で板状に形成され、上辺に多数のスリット状の切欠部32aを備える。また、図4(a)において横方向に延設された仕切板33も、図4(d)に示すように、帯鋼等で板状に形成され、下辺に多数のスリット状の切欠部33aを備える。尚、図面を見易くするため、同図のパレット31の全体寸法との比較において、小区画に仕切られた凹部34の寸法X〜Zを実際よりも大きく描いている。

【0047】

図4(e)に示すように、仕切板32は、型枠本体31aの底面上に載置され、仕切板32の上に仕切板33が交差するように載置される。この際、仕切板33の切欠部33aに仕切板32が収容され、仕切板32の切欠部32aに仕切板33が収容されるが、仕切板32と切欠部33aの係合状態、及び仕切板32の切欠部32aと仕切板33の係合状態を緩くし、容易に係合状態が解かれるように構成される。

【0048】

外枠31a上に仕切板32と仕切板33が多数交差した状態で載置された図4(a)、(b)に示す状態で、セメント系材料を成型するための型枠として機能する。また、この状態では、図4(f)に示すように、仕切板32、33の端部は、パレット31に形成された凹部31bにはめ込まれ、これによって、仕切板32、33の組立てが容易となる。仕切板32と仕切板33とで形成された凹部34の寸法X〜Zは、製造するピンコロの寸法に合わせて、各々25mm、30mm、35mm、40mmのいずれかに選択される。すなわち、1つのパレット31の小区画に仕切られた凹部34の寸法X〜Zを、25mm、30mm、35mm、40mmのいずれかに統一し、寸法X〜Zの異なる4種類のパレット31を用意する。

【0049】

次に、上記4種類のパレット31を用いてピンコロを製造する方法について、図面を参照しながら説明する。

【0050】

図2に示したバケット10等を用いて残コンから分離した未硬化のモルタルMを、図4(a)、(b)に示したパレット31の各凹部34に充填し(図5(a)参照)、棒状バイブレータ等による振動を加えながら成型する。この作業を寸法X〜Zの異なる4種類のパレット31について各々行う。

【0051】

次に、成型済のパレット31をフォークリフトで養生場所に移動し、図5(b)に示すように段積みする。同図のパレット31の各々の数字は、各パレット31の凹部34の寸法X〜Zを示す。すなわち、下から上に向かって、凹部34の寸法X〜Zが、40mm、35mm、30mm、25mmの順にパレット31が段積みされている。

【0052】

段積みした成型モルタルMを1日以上かけて硬化させ、パレット31を取り出し、そして、図5(c)に示すように、フォーク挿入部31bに挿入したフォークリフトのフォーク21を反転させ、パレット31から仕切板32、33を、硬化した成型モルタルMとともに落下させ、落下の衝撃によって脱型した成型物をピンコロとして回収する。尚、一度で脱型しない場合には、数回仕切板32及び仕切板33を落下させる。この際、パレット31と仕切板32及び仕切板33をチェーン等を用いて連結しておくと、落下作業を効率よく行うことができる。

【0053】

次に、本発明にかかるパレットの第3の実施形態について、図6乃至図8を参照しながら説明する。

【0054】

図6に示すパレット41は、鋼板、樹脂等からなり、型枠41aと、その下面にフォークリフトによる移送のためのフォーク挿入部41bとを備える。型枠41aには、複数のU字状の溝41cが形成されている。この溝41cの幅及び深さは、いずれも寸法X、Zに統一されている。尚、図面を見易くするため、同図のパレット41の全体寸法との比較において、溝41cの幅、深さを実際よりも大きく描いている。

【0055】

図7は、上記パレット41に用いられる蓋51を示し、この蓋51は、平面視矩形状の板状に形成され、下面51aに、パレット41の溝41cの断面形状に対応する形状を有する板状の舌状板51bが多数設けられる。舌状板51bの縦方向の間隔は、寸法Yに統一されている。但し、この舌状板51bの下方への延設長さLは、後述するように、パレット41の深さZよりも若干大きく(実際には10mm程度)形成されている。

【0056】

一つのパレット41において、上記寸法X〜Zを25mm、30mm、35mm、40mmのいずれかに統一し、4種類のパレット41を準備し、未硬化のモルタルを成型する際に、異なる寸法X〜Zを有するパレット41を交互に用いる。

【0057】

次に、上記パレット41を用いてピンコロを製造する方法について、図面を参照しながら説明する。

【0058】

図2に示したバケット10等を用いて残コンから分離した未硬化のモルタルMを、図6に示したパレット41の溝41c内に充填した後、図8(a)、(b)に示すように、パレット41の溝41cに蓋51の舌状板51bを挿入するようにして蓋51をパレット41の上に被せる。このとき、溝41cの寸法Zと舌状板51bの延設長さLの相違により、蓋51の下面とパレット41の上面との間には隙間Cが形成され、この部分にはモルタルMが存在しない。この作業を寸法X〜Zの異なる4種類のパレット41について各々行う。

【0059】

次に、成型済のパレット41をフォークリフトで養生場所に移動し、図5(b)に示すように段積みする。

【0060】

段積みした成型モルタルMを1日以上かけて硬化させ、フォークリフトにより養生済のパレット41を蓋51とともに取り出し、図8(c)に示すように、フォーク挿入部41bに挿入したフォークリフトのフォーク21を反転させ、パレット41と蓋51とを硬化した成型モルタルMとともに落下させ、落下の衝撃によって脱型した成型物をピンコロとして回収する。この際、上述のように、蓋51の下面とパレット41の上面との間には隙間Cが形成され、この部分にはモルタルMが存在しないため、効率よく脱型を行うことができる。尚、一度で脱型しない場合には、数回パレット41及び蓋51を落下させる。

【0061】

次に、図6に示すパレット41に用いられる蓋の他の例について、図9を参照しながら説明する。

【0062】

この蓋55は、平面視矩形状の板状に形成され、枠体55aに、複数本の鉄筋56が掛け渡され、各々の鉄筋56に、板状の舌状板57が多数設けられる。舌状板57の形状及び寸法は、図7に示した舌状板51bと同様である。

【0063】

次に、上記蓋55を備えたパレット41を用いてピンコロを製造する方法について、図10を中心に参照しながら説明する。

【0064】

図2に示したバケット10等を用いて残コンから分離した未硬化のモルタルMを、図10(a)に示した格子状の多数の開口部58から溝41c内に充填する。これにより、溝41cの中の舌状板57で仕切られた各々の空間にモルタルMが充填される。このとき、溝41cの寸法Zと舌状板57の延設長さLの相違により、蓋55の下面とパレット41の上面との間には隙間Cが形成され、この部分にはモルタルMが存在しない。この作業を寸法X〜Zの異なる4種類のパレット41について各々行う。

【0065】

次に、成型済のパレット41をフォークリフトで養生場所に移動し、図5(b)に示すように段積みする。

【0066】

段積みした成型モルタルMを1日以上かけて硬化させ、フォークリフトにより養生済のパレット41を蓋55とともに取り出し、図10(c)に示すように、フォーク挿入部41bに挿入したフォークリフトのフォーク21を反転させ、パレット41と蓋55とを硬化した成型モルタルMとともに落下させ、落下の衝撃によって脱型した成型物をピンコロとして回収する。この際、上述のように、蓋55の下面とパレット41の上面との間には隙間Cが形成され、この部分にはモルタルMが存在しないため、効率よく脱型を行うことができる。一度で脱型しない場合には、数回パレット41及び蓋55を落下させる。

【0067】

次に、本発明にかかるパレットの第4の実施形態について、図11乃至図13を参照しながら説明する。

【0068】

このパレット61は、ゴム等の弾性体からなる上部型枠71と、下部型枠81の2層構造を有し、下部型枠81の下面にフォークリフトによる移送のためのフォーク挿入部81bを備え、型枠71、81が、ヒンジ62で結合されている。パレット61には、凹部61aが形成され、この凹部61aの寸法X〜Zは、製造するピンコロの寸法に合わせて、25mm、30mm、35mm、40mm、・・・と変化させている。

【0069】

図12は、上部型枠71を示し、この上部型枠71は、平面視矩形状の板状に形成され、断面台形状の貫通孔71aが多数穿設されている。この貫通孔71aの各々の内面は、型枠71、81を結合したときに、下部型枠81の凹部81a(図11参照)の内面と連続するように形成される。

【0070】

図13は、下部型枠81を示し、この下部型枠81も、平面視矩形状の板状に形成され、下面にはフォーク挿入部81bが設けられ、側面にはヒンジ62が設けられる。尚、図面を見易くするため、同図のパレット61全体の寸法との比較において、貫通孔71a、凹部81a等の寸法を実際よりも大きく描いている。

【0071】

上記パレット61についても、詳細説明は省略するが、図1に示したパレット1と同様に用いることができ、本実施の形態では、パレット61を上部型枠71と下部型枠81に2分割することができるため、貫通孔71a及び凹部81aからなる凹部61aに、残コンから分離した未硬化のモルタルを充填した後、成型モルタルを硬化させ、フォークリフトにより養生済のパレット61を取り出し、ヒンジ62を外してフォークリフトのフォークを反転させ、上部型枠71と下部型枠81を硬化した成型モルタルとともに落下させ、落下の衝撃によって脱型した成型物をピンコロとして回収する際に、脱型をより容易に行うことができる。

【0072】

尚、上記実施の形態においては、図3に示したように、粗骨材分離用バケット10を用い、未硬化のセメントペースト又はセメントモルタルが付着している所定粒度以上の粗骨材Rを残コンから分離し、そのまま乾燥硬化させ、第1の路盤材用資材R1としての粗骨材を回収したが、粗骨材Rを洗浄して付着していたセメントペーストを取り除いた後、第1の路盤材用資材R1としての粗骨材を回収することもできる。尚、取り除いたセメントペーストは、例えば、天日乾燥させた後、上記ピンコロを製造するための一材料として用いることもできる。

【0073】

また、上記実施の形態においては、第1の路盤材用資材R1及び第2の路盤材用資材R2、並びに別途生コンスラッジから回収される粒度10mm以下の骨材Aを混合し、適宜粒度調整して路盤材RC−40を製造したが、これらを用いてRC−80等の他の種類の路盤材を製造することもでき、第1の路盤材用資材R1、第2の路盤材用資材R2及び10mm以下の骨材Aのうちの2種以上を混合し、適宜粒度調整して路盤材を製造することもできる。尚、路盤材RC−80は、再生粒調路盤材であって構造物の基礎等に用いられ、その品質については、日本道路協会再生路盤材に規定されている。

【符号の説明】

【0074】

1 パレット

1a 上面

1b 載置部

1c 下面

1d フォーク挿入孔

2 型枠

3 型枠本体

4 隔壁

4a 凹部

10 バケット

11 投入口

12 スクリーン

13 粗骨材排出部

14 未硬化のモルタル排出部

16 フォーク挿入部

17 上部本体

18 下部本体

21 フォーク

22 シュート

24 棒状バイブレータ

26 棒状バイブレータ

31 パレット

31a 型枠本体

31b 凹部

32 仕切板

32a 切欠部

33 仕切板

33a 切欠部

34 凹部

41 パレット

41a 型枠

41b フォーク挿入部

41c 溝

51 蓋

51a 下面

51b 舌状板

55 蓋

55a 枠体

56 鉄筋

57 舌状板

58 開口部

61 パレット

61a 凹部

62 ヒンジ

71 上部型枠

71a 貫通孔

81 下部型枠

81a 凹部

81b フォーク挿入部

【技術分野】

【0001】

本発明は、路盤材用資材の製造方法及び該資材を用いた路盤材に関し、特に、建築現場等において打設しないで戻された産業廃棄物としてのコンクリート(残コン)から、製品としての路盤材用資材を完全リサイクル又はそれに近い形態で製造する方法、及び該方法によって製造された資材を用いた路盤材に関する。

【背景技術】

【0002】

建築現場等において打設しないで生コン車(アジテータートラック)に残され、生コン工場等に戻されたコンクリートは、「残コン」又は「戻りコン」と呼ばれ(以下「残コン」という)、すべてを産業廃棄物として処理するか、生コン工場等で粗骨材や細骨材を分離回収した後、スラッジを脱水し、脱水ケーキ等を産業廃棄物として処理するか、残コンを天日乾燥により硬化させた後に適宜粉砕し、埋立用資材として処理されていた。

【0003】

しかし、上記残コン又は脱水ケーキを産業廃棄物として処理するには、多大な産廃処理費用が掛かるとともに、処理場及びその付近の水質汚染や騒音問題、埋立地の枯渇化等の問題もある。

【0004】

そこで、残コンの再利用方法について種々検討されている。例えば、特許文献1には、残コンをそのまま生コン車から排出し、短時間に、可及的に少量の水を用い、粗骨材と、細骨材と、翌日以降も活性を有するセメントを主成分とするスラッジ水とに分離し、翌日以降の生コンの原料として、残コンの全成分を有効に再利用する方法が提案されている。

【0005】

また、特許文献2には、残コンを洗浄した残材にコーラルリーフロック(海成の石灰岩)を所定の割合で配合して加圧し、道路の路盤材として再利用する方法とともに、耐摩耗性や強度を従来に比べて大幅に向上させた路盤材が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平09−123156号公報

【特許文献2】特開平06−228904号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、特許文献1に記載の方法では、残コンを振動篩タイプの第1の分離装置に直接供給し、セメント凝結遅延剤の水溶液を、篩上の被分離物の層を通過してセメントとともに篩目から落下させる圧力で噴射しながら粗骨材を分離し、スクリュータイプ等の第2の分離装置を用い、細骨材と、セメントと水を主成分とするスラッジ水とに分離する必要があるため、処理が複雑でコスト高になるとともに、生コンの品質管理に手間が掛かるという問題がある。

【0008】

また、特許文献2に記載の方法でも、残コンを洗浄する必要があるとともに、特殊なコーラルリーフロックを調達する必要があり、汎用性に欠けるとともに、路盤材の製造コストが高くなるという問題がある。

【0009】

そこで、本発明は、上記従来の技術における問題点に鑑みてなされたものであって、装置コスト及び運転コストを低く抑えながら、従来産業廃棄物として処理され、多大な産廃処理費用が発生していた残コンを完全リサイクルして製品として価値を有する路盤材を再生することを目的とする。

【課題を解決するための手段】

【0010】

上記目的を達成するため、本発明は、フォークリフトによる移送の可能なパレットであって、該パレットの上面又は下面の少なくとも一面は、セメント系材料を成型するための型枠として機能することを特徴とする。このパレットの一部を型枠として機能させることにより、簡便かつ効率的に残コンから分離した未硬化のモルタルを成型し、製品価値を有する路盤材用資材を製造することができる。すなわち、このパレットは、前記型枠としての機能を有するとともに、フォークリフトによる移送が可能であるというパレット本来の機能も有するため、フォークリフトを用い、未硬化のモルタルを成型したパレットを段積みしたり、移送したりすることができる。

【0011】

上記パレットにおいて、パレット本体に備わっている上記型枠の上面から該型枠内に載置される隔壁で小区画に仕切られた仕切り枠を備えることができる。これにより、様々な寸法の成型体(ピンコロ)が得易くなるとともに、脱型も容易に行うことができる。

【0012】

また、本発明は、フォークリフトによる移送の可能な粗骨材分離用バケットであって、該バケットに未硬化のコンクリートを投入するための投入口と、該未硬化のコンクリートから粗骨材を分離するための骨材分離用スクリーンと、分離した該粗骨材を排出するための排出口と、前記骨材分離用スクリーン下の未硬化のモルタルを排出するための排出口とを備えることを特徴とする。

【0013】

この粗骨材分離用バケットに残コンを投入し、骨材分離用スクリーンを用いて簡便に、粗骨材と、未硬化のモルタルに分離することができ、分離した粗骨材を路盤材用資材として利用することができる。また、このバケットは、フォークリフトによる移送が可能であるため、バケットをフォークリフトのフォーク上で振動させ、バケットをフォークに載せたまま分離した粗骨材と未硬化のモルタルを各々回収できる。

【0014】

さらに、本発明は、未硬化の残コンを原材料とした路盤材用資材の製造方法であって、上記粗骨材分離用バケットを用い、未硬化のセメントペースト又はセメントモルタルが付着している所定粒度以上の粗骨材を残コンから分離し、そのまま乾燥硬化させ、もしくは、洗浄して第1の路盤材用資材としての粗骨材を回収する工程と、前記分離処理によって得られる残コン中の未硬化のモルタルを、所定の粒度と形状が得られるように、隔壁で小区間に仕切られた型枠又は仕切り枠を別途備えた型枠を有する上記パレットを用いて成型する工程と、前記成型の完了したパレットを積層して養生し、成型モルタルを硬化させる工程と、前記パレットから硬化した成型モルタルを脱型し、第2の路盤材用資材としてのピンコロを回収する工程とを備えることを特徴とする。本発明によれば、残コンから第1及び第2の路盤材用資材を簡便かつ低コストで得ることができ、残コンを廃棄物として廃棄処分することなく、製品として有効利用することができる。

【0015】

上記路盤材用資材の製造方法において、前述の通り、前記粗骨材分離用バケットをフォークリフトのフォーク上に載置し、前記分離処理を該フォークリフトのフォーク上で行うことができる。これにより、残コンを粗骨材と未硬化のモルタルに容易に分離することができ、第1の路盤材用資材の製造を効率的に行うことができる。また、移動可能なフォークリフトを用いるため、分離処理のための設備を固定する必要がなく、狭い敷地内でも自在に対応することができる。

【0016】

上記路盤材用資材の製造方法において、前記パレットをフォークリフトのフォーク上に載置し、前記成型モルタルの脱型を該フォークの反転により行うことができる。これにより、成型モルタルの脱型作業を容易に行うことができ、第2の路盤材用資材の製造をも効率的に行うことができる。

【0017】

さらに、本発明は、より具体的には、未硬化の残コンを原材料とした路盤材用資材の製造方法であって、フォークリフトのフォーク上に載置された前記粗骨材分離用バケットに前記残コンを投入し、前記フォーク及び/又はバイブレータを用いた振動篩により、セメントペースト又はセメントモルタルが付着した所定粒度の粗骨材とそれ以外の未硬化のモルタルとに分離し、前記フォークの傾斜と振動により、前記粗骨材とそれ以外の未硬化のモルタルとを各々前記粗骨材分離用バケットから排出し、前記粗骨材はそのまま、もしくは、洗浄して第1の路盤材用資材として回収するとともに、前記モルタルを、所定の粒度と形状が得られるように隔壁で小区画に仕切られた型枠又は仕切り枠を別途備えた型枠を有する前記パレットの各々の小区画に充填してバイブレータによる振動を加えながら成型し、成型済のパレットをフォークリフトで養生場所に移動・段積みして成型モルタルを養生し、その後、フォークリフトにより養生済のパレットを取り出し、前記フォークリフトのフォークを反転させ、硬化した成型モルタルの存在する前記パレットの型枠部分を下方に向けてパレット又はパレット本体をフォークリフトで吊った状態で脱型し、落下して得られる成型物又はその破断物を第2の路盤材用資材として回収することを特徴とする。本発明によれば、特殊なバケットとパレットを用いるとともに、フォークリフトを駆使して処理するので、残コンから路盤材用資材を効率よく製造することができる。

【0018】

また、本発明は、残コンを製品化した路盤材であって、上記路盤材用資材の製造方法によって得られた第1の路盤材用資材及び第2の路盤材用資材、並びに別途生コンスラッジから回収される粒度10mm以下の骨材のうちの2種以上を混合し、粒度調整してなることを特徴とする。第1の路盤材用資材、適宜粒度設計されて製造される第2の路盤材用資材、生コンスラッジからの骨材を用いるので、粒度設計等が自在となり、様々なニーズに対応可能となる。

【発明の効果】

【0019】

以上のように、本発明によれば、残コンを完全リサイクルし、産業廃棄物として処理され多大な産廃処理費用が発生していた残コンから、製品として価値を有する路盤材を簡便かつ低コストで再生することなどが可能となるので、金銭上のメリットは大きい。これに加え、本発明によれば、粉塵の発生や水質汚染等の環境問題も解消される。

【図面の簡単な説明】

【0020】

【図1】本発明にかかる路盤材用資材の製造方法に用いるパレットを示す概略図であって、(a)は平面図、(b)は(a)のA−A線断面図、(c)は(b)のB部拡大図、(d)は(b)のC部拡大図である。

【図2】本発明にかかる路盤材用資材の製造方法に用いるバケットを示す概略図であって、(a)は正面図、(b)は平面図、(c)は一部破断分解平面図である。

【図3】本発明にかかる路盤材用資材の製造方法の説明図である。

【図4】本発明にかかるパレットの第2の実施形態を示す図であって、(a)は平面図、(b)は(a)のE−E線断面図、(c)は一方の仕切板を示す正面図及び側面図、(d)は他方の仕切板を示す正面図及び側面図、(e)は仕切板を交差させた状態を示す断面図、(f)は(a)のW部拡大図である。

【図5】図4に示したパレットを用いてピンコロを製造する工程を説明するための図である。

【図6】本発明にかかるパレットの第3の実施形態を示す図であって、(a)は平面図、(b)は(a)のF−F線断面図である。

【図7】図6に示したパレットの蓋を示す図であって、(a)は平面図、(b)は(a)のG−G線断面図、(c)は底面図である。

【図8】図6に示したパレット及び図7に示した蓋を用いてピンコロを製造する工程を説明するための図であって、(a)は平面図、(b)は(a)のH−H線断面図、(c)はパレットを反転させた状態を示す概略図である。

【図9】図6に示したパレットの蓋の他の例を示す図であって、(a)は平面図、(b)は(a)のI−I線断面図、(c)は底面図である。

【図10】図6に示したパレット及び図9に示した蓋を用いてピンコロを製造する工程を説明するための図であって、(a)は平面図、(b)は(a)のJ−J線断面図、(c)はパレットを反転させた状態を示す概略図である。

【図11】本発明にかかるパレットの第4の実施形態を示す図であって、(a)は平面図、(b)は(a)のK−K線断面図である。

【図12】図11に示したパレットの上部型枠を示す図であって、(a)は平面図、(b)は(a)のL−L線断面図である。

【図13】図11に示したパレットの下部型枠を示す図であって、(a)は平面図、(b)は(a)のM−M線断面図である。

【発明を実施するための形態】

【0021】

次に、本発明を実施するための形態について図面を参照しながら詳細に説明する。

【0022】

図1は、本発明にかかる路盤材用資材の製造方法に用いるパレットを示し、このパレット1は、片面にセメント系材料を成型するための型枠2を備えており、型枠2は、大別して、パレット1の上面1aの凹部に固定される全体が平面視矩形状に形成された型枠本体(外枠)3と、小区画に仕切るための隔壁4とで構成される。この隔壁4は、型枠本体3に対して固定されていても着脱自在であってもよい。

【0023】

パレット1は、軽量で耐久性のある樹脂(例えば、ポリプロピレン等)、鋼材等の耐久性材料又は木材等からなり、上面1aに型枠2を固定するための凹部1bを備え、下面1c側にフォークリフトによる移送のためのフォーク挿入孔1dが穿設される。

【0024】

型枠2は、パレット1の凹部1bに接着剤等で固定されるか、固定金具等を用いて着脱可能に保持される。図1(d)では、ゴム、樹脂、鋼材又は木材等からなり、型枠本体3と一体化して設けられた隔壁4で小区間に仕切られた凹部4aを多数備え、セメント系材料を成型するための型枠として機能する。凹部4aは、図1(c)に明示されるように、成型品の脱型を容易にするため、上方に向かって拡開する角柱状もしくは円柱状空間として形成される。また、凹部4aの寸法(X〜Z)は、図1(d)に示すように、製造するピンコロ(第2の路盤材用資材)の寸法に合わせて、25mm、30mm、35mm、40mm、・・・と変化させている。

【0025】

図2は、本発明にかかる路盤材用資材の製造方法に用いる粗骨材分離用バケット(以下「バケット」という)10を示し、このバケット10は、全体的に鋼材等で、上方に向かって開口を有する舟形容器状に形成され、未硬化のコンクリート(残コン)を投入するための投入口11と、未硬化のコンクリートから粗骨材を分離するための骨材分離用スクリーン(以下「スクリーン」という)12と、分離した粗骨材を排出するための粗骨材排出部13と、スクリーン12下の未硬化のモルタルを排出するための未硬化のモルタル排出部(以下「モルタル排出部」という)14と、フォークリフトによる移送のためのフォーク挿入部16を備える。

【0026】

例えば、このバケット10の全体の容積は0.5m3程度であって、スクリーン12には、篩目が10mm又は13mmの工業用スクリーンが用いられる。スクリーン12は、粗骨材排出部13を備えた上部本体17と、モルタル排出部14を備えた下部本体18との間に着脱自在に取り付け可能であり、上部本体17と下部本体18も、ヒンジ等を介して分解可能に構成され、各部材を洗浄し易いようになっている。

【0027】

粗骨材排出部13及びモルタル排出部14は、上方に開口し、バケット10をフォークリフトによって傾けることで、スクリーン12上の粗骨材を粗骨材排出部13から排出し、第1の路盤材資材として回収することができる。また、モルタル排出部14からスクリーン12下の未硬化のモルタルを排出し、第2の路盤材資材として回収することができる。

【0028】

次に、上記型枠2を備えた上記パレット1及びバケット10を用いた本発明にかかる路盤材用資材の製造方法について、図3を中心に参照しながら説明する。

【0029】

残コンをアジテータに収容した生コン車が生コン工場に戻ると、フォークリフト(不図示)のフォーク21上にバケット10を載置し、生コン車のシュート22を介してバケット10に残コンRを投入する。フォーク21と、棒状バイブレータ24とを用いてスクリーン12を振動させ、スクリーン12上の残コンRを、セメントペースト又はセメントモルタルが付着した所定粒度の粗骨材(スクリーン12上に残る)Cと、それ以外の未硬化のモルタル(骨材分離用スクリーン12下に落下する)Mに分離する。尚、アジテータの内外を洗浄した際に発生したスラッジは、スラッジ回収プラントに移送する。

【0030】

次に、フォークリフトのフォーク21を傾けてバケット10を傾斜させ、粗骨材Cを粗骨材排出部13から排出する。次いで、フォーク21を用いてバケット10を逆方向に傾け、未硬化のモルタルMをモルタル排出部14から排出する。粗骨材Cは、そのまま乾燥硬化させて第1の路盤材用資材R1として回収して骨材ヤードに貯留する。この第1の路盤材用資材R1の粒径は、主に10mm〜20mm又は10mm〜40mmである。

【0031】

一方、未硬化のモルタルMを、所定の粒度と形状が得られるように、パレット1の型枠2の凹部4aに充填し、棒状バイブレータ26による振動を加えながら成型し、成型済のパレット1をフォークリフトで養生場所に移動・段積みする。段積みしたパレット1の最上段には蓋をする。

【0032】

段積みした成型モルタルを1日以上かけて硬化させ、フォークリフトにより養生済のパレット1を取り出し、フォークリフトのフォーク21を反転させてパレット1又は型枠2を落下させ、落下の衝撃によって脱型した成型物をピンコロ(第2の路盤材用資材)R2として回収する。

【0033】

上述のようにして得られた第1の路盤材用資材R1及び第2の路盤材用資材R2、並びに必要に応じて別途生コンスラッジから回収される粒度10mm以下の骨材Aをニーズに応じて適宜混合し、粒度調整し再生路盤材RC−40等を得ることができる。

【0034】

具体的には、例えば、第1の路盤材用資材R1(10mm〜20mm又は10mm〜40mm)と、第2の路盤材用資材R2(25mm〜40mm)と、生コンスラッジから回収される(0mm〜10mm)を適宜混合し、路盤材RC−40を製造する。尚、路盤材RC−40は、再生粒調路盤材であって下層路盤材として用いられ、その品質については、日本道路協会再生路盤材に規定されている。

【0035】

上述のようにして製造した混合品は、粒度分布、すり減りなどの品質管理を行い、適正なものを試験表を付して再生路盤材RC−40として出荷する。また、上述の混合品と、砕石工場で製造したクラシャランC−40、路盤材(JIS A500)等とを混合し、路盤材RC−40として出荷することもできる。この際、砕石工場より生コン工場に砕石を搬送したダンプカーの復荷として、上記混合物を生コン工場から砕石工場に搬送すれば、輸送効率を高めることができる。

【0036】

以上のように、本実施の形態においては、パレット1がパレットと成型型枠の両機能を兼ね備えるため、残コンから分離した未硬化のモルタルの成型、段積みしての養生、移動、脱型等をフォークリフトを駆使して容易に行うことができ、作業性が向上するとともに、初期投資が少なくて済み、騒音等の環境問題が発生することもなく、狭い敷地内でも実施することができる。

【0037】

また、バケット10についてもフォークリフトによる移送、取り扱いが可能であるため、作業性がよく、粗骨材Cと未硬化のモルタルMとの分離処理等のための設備を固定する必要がないため、狭い敷地内でも対応することができるとともに、少ない初期投資で済むなど種々の効果を奏する。

【0038】

尚、上記実施の形態においては、パレット1に備わった型枠2を型枠本体(外枠)3と隔壁4とで構成したが、樹脂、鋼材又は木材等で形成したパレット本体自体を型枠の外枠とし、それに直接未硬化のモルタルを成型するための凹部を直接穿設してもよい。この際、パレット本体の上下両面に成型用凹部を穿設してもよい。

【0039】

また、パレット1に備わった型枠2を型枠本体(外枠)3と隔壁4とで構成する際に、型枠本体3に対して隔壁4を着脱可能としたり、型枠2を所定領域毎に分割可能とすることもでき、その際、例えば、図1(a)の各列又は各行毎に分割可能とすることもできる。

【0040】

さらに、パレット1を格子状に開口部を有するように形成し、隔壁4として機能する多数の有底箱状部分をパレット1の格子状部分に着脱可能とすることもでき、市販されている種苗箱や、種苗マット等の構成を利用することもできる。

【0041】

また、上記実施の形態では、型枠2に25mm、30mm、35mm、40mmの寸法の異なる凹部4aを形成したが、一つの型枠2に形成する凹部4aの寸法を25mm、30mm、35mm、40mmのいずれかに統一し、4種類の型枠2を準備し、未硬化のモルタルを成型する際に、異なる寸法の凹部4aを有する型枠2を交互に用いることもできる。

【0042】

また、バケット10についても、図2に示した形状に限定されず、フォークリフトによる移送が可能で、未硬化のコンクリート(残コン等)を投入するための投入口を備え、未硬化のコンクリートを、粗骨材と未硬化のモルタルとに分離する骨材分離用スクリーンと、分離された両物体の各々の排出口を有するものであれば足りる。該スクリーンは、種々取り替えるよう、着脱自在であることが好ましい。

【0043】

さらに、フォーク21と、棒状バイブレータ24とを用いてバケット10のスクリーン12を振動させたが、必ずしも棒状バイブレータ24を必要とせず、フォーク21のみでスクリーン12を振動させることもできる。また、未硬化のモルタルMをパレット1の型枠2の凹部4aに充填して成型する際にも、棒状バイブレータ26を用いずに、フォーク21のみの振動で賄うこともできる。

【0044】

次に、本発明にかかるパレットの第2の実施形態について、図4及び図5を参照しながら説明する。

【0045】

このパレット31は、樹脂、鋼材又は木材等からなり、型枠31aと、その下面にフォークリフトによる移送のためのフォーク挿入部31bとを備える。

【0046】

パレット31の型枠本体31aには、型枠本体31aを小区画に仕切るための隔壁を構成する仕切板32、33が多数配置され、この多数の仕切板32、33で仕切り枠を構成する。図4(a)において縦方向に延設された仕切板32は、図4(c)に示すように、帯鋼等で板状に形成され、上辺に多数のスリット状の切欠部32aを備える。また、図4(a)において横方向に延設された仕切板33も、図4(d)に示すように、帯鋼等で板状に形成され、下辺に多数のスリット状の切欠部33aを備える。尚、図面を見易くするため、同図のパレット31の全体寸法との比較において、小区画に仕切られた凹部34の寸法X〜Zを実際よりも大きく描いている。

【0047】

図4(e)に示すように、仕切板32は、型枠本体31aの底面上に載置され、仕切板32の上に仕切板33が交差するように載置される。この際、仕切板33の切欠部33aに仕切板32が収容され、仕切板32の切欠部32aに仕切板33が収容されるが、仕切板32と切欠部33aの係合状態、及び仕切板32の切欠部32aと仕切板33の係合状態を緩くし、容易に係合状態が解かれるように構成される。

【0048】

外枠31a上に仕切板32と仕切板33が多数交差した状態で載置された図4(a)、(b)に示す状態で、セメント系材料を成型するための型枠として機能する。また、この状態では、図4(f)に示すように、仕切板32、33の端部は、パレット31に形成された凹部31bにはめ込まれ、これによって、仕切板32、33の組立てが容易となる。仕切板32と仕切板33とで形成された凹部34の寸法X〜Zは、製造するピンコロの寸法に合わせて、各々25mm、30mm、35mm、40mmのいずれかに選択される。すなわち、1つのパレット31の小区画に仕切られた凹部34の寸法X〜Zを、25mm、30mm、35mm、40mmのいずれかに統一し、寸法X〜Zの異なる4種類のパレット31を用意する。

【0049】

次に、上記4種類のパレット31を用いてピンコロを製造する方法について、図面を参照しながら説明する。

【0050】

図2に示したバケット10等を用いて残コンから分離した未硬化のモルタルMを、図4(a)、(b)に示したパレット31の各凹部34に充填し(図5(a)参照)、棒状バイブレータ等による振動を加えながら成型する。この作業を寸法X〜Zの異なる4種類のパレット31について各々行う。

【0051】

次に、成型済のパレット31をフォークリフトで養生場所に移動し、図5(b)に示すように段積みする。同図のパレット31の各々の数字は、各パレット31の凹部34の寸法X〜Zを示す。すなわち、下から上に向かって、凹部34の寸法X〜Zが、40mm、35mm、30mm、25mmの順にパレット31が段積みされている。

【0052】

段積みした成型モルタルMを1日以上かけて硬化させ、パレット31を取り出し、そして、図5(c)に示すように、フォーク挿入部31bに挿入したフォークリフトのフォーク21を反転させ、パレット31から仕切板32、33を、硬化した成型モルタルMとともに落下させ、落下の衝撃によって脱型した成型物をピンコロとして回収する。尚、一度で脱型しない場合には、数回仕切板32及び仕切板33を落下させる。この際、パレット31と仕切板32及び仕切板33をチェーン等を用いて連結しておくと、落下作業を効率よく行うことができる。

【0053】

次に、本発明にかかるパレットの第3の実施形態について、図6乃至図8を参照しながら説明する。

【0054】

図6に示すパレット41は、鋼板、樹脂等からなり、型枠41aと、その下面にフォークリフトによる移送のためのフォーク挿入部41bとを備える。型枠41aには、複数のU字状の溝41cが形成されている。この溝41cの幅及び深さは、いずれも寸法X、Zに統一されている。尚、図面を見易くするため、同図のパレット41の全体寸法との比較において、溝41cの幅、深さを実際よりも大きく描いている。

【0055】

図7は、上記パレット41に用いられる蓋51を示し、この蓋51は、平面視矩形状の板状に形成され、下面51aに、パレット41の溝41cの断面形状に対応する形状を有する板状の舌状板51bが多数設けられる。舌状板51bの縦方向の間隔は、寸法Yに統一されている。但し、この舌状板51bの下方への延設長さLは、後述するように、パレット41の深さZよりも若干大きく(実際には10mm程度)形成されている。

【0056】

一つのパレット41において、上記寸法X〜Zを25mm、30mm、35mm、40mmのいずれかに統一し、4種類のパレット41を準備し、未硬化のモルタルを成型する際に、異なる寸法X〜Zを有するパレット41を交互に用いる。

【0057】

次に、上記パレット41を用いてピンコロを製造する方法について、図面を参照しながら説明する。

【0058】

図2に示したバケット10等を用いて残コンから分離した未硬化のモルタルMを、図6に示したパレット41の溝41c内に充填した後、図8(a)、(b)に示すように、パレット41の溝41cに蓋51の舌状板51bを挿入するようにして蓋51をパレット41の上に被せる。このとき、溝41cの寸法Zと舌状板51bの延設長さLの相違により、蓋51の下面とパレット41の上面との間には隙間Cが形成され、この部分にはモルタルMが存在しない。この作業を寸法X〜Zの異なる4種類のパレット41について各々行う。

【0059】

次に、成型済のパレット41をフォークリフトで養生場所に移動し、図5(b)に示すように段積みする。

【0060】

段積みした成型モルタルMを1日以上かけて硬化させ、フォークリフトにより養生済のパレット41を蓋51とともに取り出し、図8(c)に示すように、フォーク挿入部41bに挿入したフォークリフトのフォーク21を反転させ、パレット41と蓋51とを硬化した成型モルタルMとともに落下させ、落下の衝撃によって脱型した成型物をピンコロとして回収する。この際、上述のように、蓋51の下面とパレット41の上面との間には隙間Cが形成され、この部分にはモルタルMが存在しないため、効率よく脱型を行うことができる。尚、一度で脱型しない場合には、数回パレット41及び蓋51を落下させる。

【0061】

次に、図6に示すパレット41に用いられる蓋の他の例について、図9を参照しながら説明する。

【0062】

この蓋55は、平面視矩形状の板状に形成され、枠体55aに、複数本の鉄筋56が掛け渡され、各々の鉄筋56に、板状の舌状板57が多数設けられる。舌状板57の形状及び寸法は、図7に示した舌状板51bと同様である。

【0063】

次に、上記蓋55を備えたパレット41を用いてピンコロを製造する方法について、図10を中心に参照しながら説明する。

【0064】

図2に示したバケット10等を用いて残コンから分離した未硬化のモルタルMを、図10(a)に示した格子状の多数の開口部58から溝41c内に充填する。これにより、溝41cの中の舌状板57で仕切られた各々の空間にモルタルMが充填される。このとき、溝41cの寸法Zと舌状板57の延設長さLの相違により、蓋55の下面とパレット41の上面との間には隙間Cが形成され、この部分にはモルタルMが存在しない。この作業を寸法X〜Zの異なる4種類のパレット41について各々行う。

【0065】

次に、成型済のパレット41をフォークリフトで養生場所に移動し、図5(b)に示すように段積みする。

【0066】

段積みした成型モルタルMを1日以上かけて硬化させ、フォークリフトにより養生済のパレット41を蓋55とともに取り出し、図10(c)に示すように、フォーク挿入部41bに挿入したフォークリフトのフォーク21を反転させ、パレット41と蓋55とを硬化した成型モルタルMとともに落下させ、落下の衝撃によって脱型した成型物をピンコロとして回収する。この際、上述のように、蓋55の下面とパレット41の上面との間には隙間Cが形成され、この部分にはモルタルMが存在しないため、効率よく脱型を行うことができる。一度で脱型しない場合には、数回パレット41及び蓋55を落下させる。

【0067】

次に、本発明にかかるパレットの第4の実施形態について、図11乃至図13を参照しながら説明する。

【0068】

このパレット61は、ゴム等の弾性体からなる上部型枠71と、下部型枠81の2層構造を有し、下部型枠81の下面にフォークリフトによる移送のためのフォーク挿入部81bを備え、型枠71、81が、ヒンジ62で結合されている。パレット61には、凹部61aが形成され、この凹部61aの寸法X〜Zは、製造するピンコロの寸法に合わせて、25mm、30mm、35mm、40mm、・・・と変化させている。

【0069】

図12は、上部型枠71を示し、この上部型枠71は、平面視矩形状の板状に形成され、断面台形状の貫通孔71aが多数穿設されている。この貫通孔71aの各々の内面は、型枠71、81を結合したときに、下部型枠81の凹部81a(図11参照)の内面と連続するように形成される。

【0070】

図13は、下部型枠81を示し、この下部型枠81も、平面視矩形状の板状に形成され、下面にはフォーク挿入部81bが設けられ、側面にはヒンジ62が設けられる。尚、図面を見易くするため、同図のパレット61全体の寸法との比較において、貫通孔71a、凹部81a等の寸法を実際よりも大きく描いている。

【0071】

上記パレット61についても、詳細説明は省略するが、図1に示したパレット1と同様に用いることができ、本実施の形態では、パレット61を上部型枠71と下部型枠81に2分割することができるため、貫通孔71a及び凹部81aからなる凹部61aに、残コンから分離した未硬化のモルタルを充填した後、成型モルタルを硬化させ、フォークリフトにより養生済のパレット61を取り出し、ヒンジ62を外してフォークリフトのフォークを反転させ、上部型枠71と下部型枠81を硬化した成型モルタルとともに落下させ、落下の衝撃によって脱型した成型物をピンコロとして回収する際に、脱型をより容易に行うことができる。

【0072】

尚、上記実施の形態においては、図3に示したように、粗骨材分離用バケット10を用い、未硬化のセメントペースト又はセメントモルタルが付着している所定粒度以上の粗骨材Rを残コンから分離し、そのまま乾燥硬化させ、第1の路盤材用資材R1としての粗骨材を回収したが、粗骨材Rを洗浄して付着していたセメントペーストを取り除いた後、第1の路盤材用資材R1としての粗骨材を回収することもできる。尚、取り除いたセメントペーストは、例えば、天日乾燥させた後、上記ピンコロを製造するための一材料として用いることもできる。

【0073】

また、上記実施の形態においては、第1の路盤材用資材R1及び第2の路盤材用資材R2、並びに別途生コンスラッジから回収される粒度10mm以下の骨材Aを混合し、適宜粒度調整して路盤材RC−40を製造したが、これらを用いてRC−80等の他の種類の路盤材を製造することもでき、第1の路盤材用資材R1、第2の路盤材用資材R2及び10mm以下の骨材Aのうちの2種以上を混合し、適宜粒度調整して路盤材を製造することもできる。尚、路盤材RC−80は、再生粒調路盤材であって構造物の基礎等に用いられ、その品質については、日本道路協会再生路盤材に規定されている。

【符号の説明】

【0074】

1 パレット

1a 上面

1b 載置部

1c 下面

1d フォーク挿入孔

2 型枠

3 型枠本体

4 隔壁

4a 凹部

10 バケット

11 投入口

12 スクリーン

13 粗骨材排出部

14 未硬化のモルタル排出部

16 フォーク挿入部

17 上部本体

18 下部本体

21 フォーク

22 シュート

24 棒状バイブレータ

26 棒状バイブレータ

31 パレット

31a 型枠本体

31b 凹部

32 仕切板

32a 切欠部

33 仕切板

33a 切欠部

34 凹部

41 パレット

41a 型枠

41b フォーク挿入部

41c 溝

51 蓋

51a 下面

51b 舌状板

55 蓋

55a 枠体

56 鉄筋

57 舌状板

58 開口部

61 パレット

61a 凹部

62 ヒンジ

71 上部型枠

71a 貫通孔

81 下部型枠

81a 凹部

81b フォーク挿入部

【特許請求の範囲】

【請求項1】

フォークリフトによる移送の可能なパレットであって、該パレットの上面又は下面の少なくとも一面は、セメント系材料を成型するための型枠として機能することを特徴とするパレット。

【請求項2】

さらに、パレット本体に備わっている前記型枠から該型枠内に載置される、隔壁で小区画に仕切られた弾性体からなる仕切り枠を備えることを特徴とする請求項1に記載のパレット。

【請求項3】

フォークリフトによる移送の可能な粗骨材分離用バケットであって、

該バケットに未硬化のコンクリートを投入するための投入口と、

該未硬化のコンクリートから粗骨材を分離するための骨材分離用スクリーンと、

分離した該粗骨材を排出するための排出口と、

前記骨材分離用スクリーン下の未硬化のモルタルを排出するための排出口とを備えることを特徴とする粗骨材分離用バケット。

【請求項4】

未硬化の残コンを原材料とした路盤材用資材の製造方法であって、

請求項3に記載の粗骨材分離用バケットを用い、未硬化のセメントペースト又はセメントモルタルが付着している所定粒度以上の粗骨材を残コンから分離し、そのまま乾燥硬化させ、もしくは、洗浄して第1の路盤材用資材としての粗骨材を回収する工程と、

前記分離処理によって得られる残コン中の未硬化のモルタルを、所定の粒度と形状が得られるように、隔壁で小区間に仕切られた型枠又は仕切り枠を別途備えた型枠を有する請求項1又は2に記載のパレットを用いて成型する工程と、

前記成型の完了したパレットを積層して養生し、成型モルタルを硬化させる工程と、

前記パレットから硬化した成型モルタルを脱型し、第2の路盤材用資材としてのピンコロを回収する工程とを備えることを特徴とする路盤材用資材の製造方法。

【請求項5】

前記粗骨材分離用バケットをフォークリフトのフォーク上に載置し、前記分離処理を該フォークリフトのフォーク上で行うことを特徴とする請求項4に記載の路盤材用資材の製造方法。

【請求項6】

前記パレットをフォークリフトのフォーク上に載置し、前記成型モルタルの脱型を該フォークの反転により行うことを特徴とする請求項4又は5に記載の路盤材用資材の製造方法。

【請求項7】

未硬化の残コンを原材料とした路盤材用資材の製造方法であって、フォークリフトのフォーク上に載置された請求項3に記載の粗骨材分離用バケットに前記残コンを投入し、前記フォーク及び/又はバイブレータを用いた振動篩により、セメントペースト又はセメントモルタルが付着した所定粒度の粗骨材とそれ以外の未硬化のモルタルとに分離し、前記フォークの傾斜と振動により、前記粗骨材とそれ以外の未硬化のモルタルとを各々前記粗骨材分離用バケットから排出し、前記粗骨材はそのまま、もしくは、洗浄して第1の路盤材用資材として回収するとともに、前記モルタルを、所定の粒度と形状が得られるように隔壁で小区画に仕切られた型枠又は仕切り枠を別途備えた型枠を有する請求項1又は2に記載のパレットの各々の小区画に充填してバイブレータによる振動を加えながら成型し、成型済のパレットをフォークリフトで養生場所に移動・段積みして成型モルタルを養生し、その後、フォークリフトにより養生済のパレットを取り出し、前記フォークリフトのフォークを反転させ、硬化した成型モルタルの存在する前記パレットの型枠部分を下方に向けてパレット又はパレット本体をフォークリフトで吊った状態で脱型し、落下して得られる成型物又はその破断物を第2の路盤材用資材として回収することを特徴とする路盤材用資材の製造方法。

【請求項8】

上記請求項4乃至7のいずれかに記載の路盤材用資材の製造方法によって得られた第1の路盤材用資材及び第2の路盤材用資材、並びに別途生コンスラッジから回収される粒度10mm以下の骨材のうちの2種以上を混合し、粒度調整してなることを特徴とする路盤材。

【請求項1】

フォークリフトによる移送の可能なパレットであって、該パレットの上面又は下面の少なくとも一面は、セメント系材料を成型するための型枠として機能することを特徴とするパレット。

【請求項2】

さらに、パレット本体に備わっている前記型枠から該型枠内に載置される、隔壁で小区画に仕切られた弾性体からなる仕切り枠を備えることを特徴とする請求項1に記載のパレット。

【請求項3】

フォークリフトによる移送の可能な粗骨材分離用バケットであって、

該バケットに未硬化のコンクリートを投入するための投入口と、

該未硬化のコンクリートから粗骨材を分離するための骨材分離用スクリーンと、

分離した該粗骨材を排出するための排出口と、

前記骨材分離用スクリーン下の未硬化のモルタルを排出するための排出口とを備えることを特徴とする粗骨材分離用バケット。

【請求項4】

未硬化の残コンを原材料とした路盤材用資材の製造方法であって、

請求項3に記載の粗骨材分離用バケットを用い、未硬化のセメントペースト又はセメントモルタルが付着している所定粒度以上の粗骨材を残コンから分離し、そのまま乾燥硬化させ、もしくは、洗浄して第1の路盤材用資材としての粗骨材を回収する工程と、

前記分離処理によって得られる残コン中の未硬化のモルタルを、所定の粒度と形状が得られるように、隔壁で小区間に仕切られた型枠又は仕切り枠を別途備えた型枠を有する請求項1又は2に記載のパレットを用いて成型する工程と、

前記成型の完了したパレットを積層して養生し、成型モルタルを硬化させる工程と、

前記パレットから硬化した成型モルタルを脱型し、第2の路盤材用資材としてのピンコロを回収する工程とを備えることを特徴とする路盤材用資材の製造方法。

【請求項5】

前記粗骨材分離用バケットをフォークリフトのフォーク上に載置し、前記分離処理を該フォークリフトのフォーク上で行うことを特徴とする請求項4に記載の路盤材用資材の製造方法。

【請求項6】

前記パレットをフォークリフトのフォーク上に載置し、前記成型モルタルの脱型を該フォークの反転により行うことを特徴とする請求項4又は5に記載の路盤材用資材の製造方法。

【請求項7】

未硬化の残コンを原材料とした路盤材用資材の製造方法であって、フォークリフトのフォーク上に載置された請求項3に記載の粗骨材分離用バケットに前記残コンを投入し、前記フォーク及び/又はバイブレータを用いた振動篩により、セメントペースト又はセメントモルタルが付着した所定粒度の粗骨材とそれ以外の未硬化のモルタルとに分離し、前記フォークの傾斜と振動により、前記粗骨材とそれ以外の未硬化のモルタルとを各々前記粗骨材分離用バケットから排出し、前記粗骨材はそのまま、もしくは、洗浄して第1の路盤材用資材として回収するとともに、前記モルタルを、所定の粒度と形状が得られるように隔壁で小区画に仕切られた型枠又は仕切り枠を別途備えた型枠を有する請求項1又は2に記載のパレットの各々の小区画に充填してバイブレータによる振動を加えながら成型し、成型済のパレットをフォークリフトで養生場所に移動・段積みして成型モルタルを養生し、その後、フォークリフトにより養生済のパレットを取り出し、前記フォークリフトのフォークを反転させ、硬化した成型モルタルの存在する前記パレットの型枠部分を下方に向けてパレット又はパレット本体をフォークリフトで吊った状態で脱型し、落下して得られる成型物又はその破断物を第2の路盤材用資材として回収することを特徴とする路盤材用資材の製造方法。

【請求項8】

上記請求項4乃至7のいずれかに記載の路盤材用資材の製造方法によって得られた第1の路盤材用資材及び第2の路盤材用資材、並びに別途生コンスラッジから回収される粒度10mm以下の骨材のうちの2種以上を混合し、粒度調整してなることを特徴とする路盤材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2010−214718(P2010−214718A)

【公開日】平成22年9月30日(2010.9.30)

【国際特許分類】

【出願番号】特願2009−63043(P2009−63043)

【出願日】平成21年3月16日(2009.3.16)

【出願人】(509075804)安倍川開発株式会社 (1)

【出願人】(594171285)新地鉱産株式会社 (1)

【Fターム(参考)】

【公開日】平成22年9月30日(2010.9.30)

【国際特許分類】

【出願日】平成21年3月16日(2009.3.16)

【出願人】(509075804)安倍川開発株式会社 (1)

【出願人】(594171285)新地鉱産株式会社 (1)

【Fターム(参考)】

[ Back to top ]