車両、冷却装置、および冷却方法

【課題】自動車を冷却する空気調和装置では、ユーザが乗車してから車内が冷却されるまでに時間がかかる。

【解決手段】車両は、ユーザが乗車する乗車空間と、圧縮空気を貯蔵可能なタンクと、乗車空間に対してタンクに貯蔵された圧縮空気を放出させる制御部と、を有する。タンクへの空気の圧縮は、エンジンの駆動力またはエンジンの吸排路に発生する圧力によって駆動されるコンプレッサを使用して行われる。

【解決手段】車両は、ユーザが乗車する乗車空間と、圧縮空気を貯蔵可能なタンクと、乗車空間に対してタンクに貯蔵された圧縮空気を放出させる制御部と、を有する。タンクへの空気の圧縮は、エンジンの駆動力またはエンジンの吸排路に発生する圧力によって駆動されるコンプレッサを使用して行われる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車などの車両の乗車空間を冷却する車両、冷却装置、および冷却方法に関する。

【背景技術】

【0002】

自動車などの車両は、一般的に、その乗車空間を冷却するために、ユーザが乗車し、ユーザがイグニッションキーを操作してエンジンを起動することにより、冷却動作を開始する空気調和装置を有する。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−168476号公報

【特許文献2】特開2010−216739号公報

【特許文献3】特開2008−296901号公報

【特許文献4】特開2007−168466号公報

【特許文献5】特開2008−183996号公報

【特許文献6】特開2005−238911号公報

【特許文献7】特開2007−297965号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、このような従来の空気調和装置では、ユーザが乗車し、ユーザがイグニッションキーを操作してエンジンを起動することにより、冷却サイクルを回し始めるため、実際に乗車空間が冷却され始めるまでに時間遅れが生じる。

特に、車両が炎天下に置かれたような状況では、乗車空間が熱せられており、乗車空間が冷却されるまで、ユーザは、暑い乗車空間に耐えなければならない。

【0005】

特許文献は何れもこのような従来の課題を解決するもので、特許文献1から6は、圧縮した空気を乗車空間に放出する技術を開示する。

特許文献7は、排出ガスの圧力や熱を利用した発電・空気冷却システムを開示する。

【課題を解決するための手段】

【0006】

ところで、このように圧縮した空気を乗車空間に放出する際には、空気の充填方法など、考慮すべき条件が存在する。

本発明はかかる点に鑑みてなされたものであり、圧縮空気の適切な放出が可能な冷却装置を提供することを目的としている。

【0007】

本発明の第1の観点に係る車両は、ユーザが乗車する乗車空間と、圧縮空気を貯蔵可能なタンクと、前記乗車空間に対して前記タンクに貯蔵された圧縮空気を放出させる制御部と、を有する。そして、前記タンクへの空気の圧縮は、エンジンの駆動力、吸気圧力または排気圧力により行われる。

【0008】

好適には、車両は、エンジンの駆動力、吸気圧力または排気圧力により駆動されるコンプレッサを有し、前記制御部は、前記コンプレッサを用いて前記タンクへ空気を供給して圧縮し、前記タンクで圧縮空気を貯蔵し、前記貯蔵後の圧縮空気を前記乗車空間へ放出させてよい。

【0009】

好適には、前記制御部は、ユーザの乗車の際に、貯蔵後の圧縮空気を前記乗車空間へ放出させ、前回の乗車時から今回の乗車時までの期間において、当該放出に係る圧縮空気を前記タンクに圧縮して貯蔵してよい。

【0010】

好適には、前記コンプレッサは、容積型のコンプレッサでよい。

【0011】

好適には、前記コンプレッサは、エンジンの排気圧力により駆動されてよい。

【0012】

好適には、前記制御部は、エンジンの過給機により発生した高圧空気を前記タンクへ空気を供給して圧縮し、前記タンクで圧縮空気を貯蔵し、前記貯蔵後の圧縮空気を前記乗車空間へ放出させてよい。

【0013】

本発明の第2の観点に係る冷却装置は、ユーザが乗車する車両の乗車空間を冷却する冷却装置であって、圧縮空気を貯蔵可能なタンクと、前記乗車空間に対して前記タンクに貯蔵された圧縮空気を放出させる制御部と、を有する。そして、前記タンクへの空気の圧縮は、エンジンの駆動力、吸気圧力または排気圧力により行われる。

【0014】

本発明の第3の観点に係る冷却方法は、ユーザが乗車する車両の乗車空間を冷却する圧縮空気をタンクに貯蔵する冷却装置の冷却方法であって、前記タンクへの空気の圧縮は、エンジンの駆動力、吸気圧力または排気圧力により行われ、前記タンクに貯蔵された圧縮空気を前記乗車空間へ放出する。

【発明の効果】

【0015】

本発明では、タンクに蓄積していた圧縮空気を乗車空間へ放出する。

乗車空間は、乗車空間へ放出された圧縮空気により冷却される。

その結果、本発明では、車内を直ちに冷却できる。

【図面の簡単な説明】

【0016】

【図1】図1は、本発明の第1実施形態に係る冷却装置を用いた、自動車の車体の部分透視の側面図である。

【図2】図2は、図1の自動車に搭載される冷却装置の構成図である。

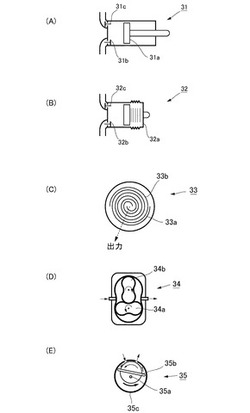

【図3】図3は、図2のコンプレッサに利用可能な容積型のコンプレッサの種類の説明図である。

【図4】図4は、図2のコントローラによる冷却のための制御のフローチャートである。

【図5】図5は、本発明の第2実施形態に係る冷却装置の圧縮工程のフローチャートである。

【図6】図6は、図5の圧縮工程と組み合わされる放出工程のフローチャートである。

【図7】図7は、本発明の第3実施形態に係る冷却装置の模式図である。

【図8】図8は、発明の第4実施形態に係る冷却装置の模式図である。

【発明を実施するための形態】

【0017】

[第1実施形態]

図1は、本発明の第1実施形態に係る冷却装置を用いた、自動車1の部分透視の側面図である。

【0018】

図1の自動車1は、車体2を有する。

車体2の中央部には、ユーザが乗り込む乗車空間3を有する。

乗車空間3内には、ユーザが着座する座席4が2列で設けられている。

車体2の乗車空間3の側面には、ユーザが乗車するために開閉するドアパネル5が設けられている。

ドアパネル5の上部には、ウィンドウガラス6が上下移動可能に設けられている。

ユーザは、ドアパネル5を開閉して乗車して座席4に座ることができる。

ユーザは、ドアパネル5の内面に設けられた開閉スイッチを操作してウィンドウガラス6を開閉することができる。

【0019】

乗車空間3は、ドアパネル5およびウィンドウガラス6を閉じた状態で、外から隔離された空間となる。

このような乗車空間3では、たとえば夏の暑い日射などで室温が大幅に上昇する。また、ハンドル、座席4などの内装品の表面温度も上昇し、ユーザにとって乗車空間3を急激に冷却する必要が生じる。

一般的な自動車1では、乗車したユーザがイグニッションキーを操作してエンジンを始動し、空気調和装置を起動し、これに伴ってコンプレッサを駆動することで空気調和装置の冷却サイクルが始動することにより、乗車空間3の空気が冷却される。

しかしながら、このように空気調和装置を用いて乗車空間3を冷却する場合、熱交換器を利用して乗車空間3の空気を直接に冷却するため、ユーザが乗車してから乗車空間3が冷却されるまでに時間がかかる。

そこで、本実施形態では、乗車しようとするユーザが乗車する前に、圧縮空気を乗車空間へ放出することで乗車空間を急激に冷却する冷却装置10を用いる。

【0020】

図2は、図1の自動車1に搭載される冷却装置10の構成図である。

図2の冷却装置10は、図1の乗車空間3に対して圧縮空気を放出することにより、乗車空間3を冷却するものである。

冷却装置10は、コンプレッサ11、吸気ダクト12、吸気弁13、タンク14、排気ダクト15、排気弁16、およびコントローラ17を有する。

冷却装置10は、タンク14の圧縮空気の圧力を検出する圧力センサ20を有する。

【0021】

コンプレッサ11は、コントローラ17により起動および停止が制御され、起動中に空気を吸引して圧縮して出力する。コントローラ17は、起動中のコンプレッサ11の能力を制御してよい。

コンプレッサ11の吸気口18は、乗車空間3に設けられても、自動車1の外(乗車空間3外)に設けられてもよい。乗車空間3外の外気を吸引する場合、コンプレッサ11は、走行速度に応じて吸引能力を調整しても、停車中に吸引するようにしてもよい。外気の気圧の変動などにより、コンプレッサ11に過度な負荷が作用し難くなる。乗車空間3内の内気を吸引する場合、乗車空間3の気圧が下がる。このため、たとえば自動車1に搭載された空気調和装置を外気導入モードに設定した状態で、コンプレッサ11が吸引すればよい。内気は、一般的に空気調和装置により温度および湿度が調整される。内気は、外気よりも、タンク14に貯蔵する空気中の湿気を抑制し、当該空気を乗車空間3へ再放出した後の冷却効果および湿度上昇の抑制効果を期待できる。

コンプレッサ11は、車体2に搭載されるエンジン7の回転駆動力を動力源として利用できる。このため、図1に示すように、コンプレッサ11は、エンジンルームに設けるとよい。この場合、エンジン7の出力軸とコンプレッサ11の入力軸との間に、電磁クラッチ21を設ける。電磁クラッチ21を切ることにより、エンジン7の動作中にコンプレッサ11を停止できる。この他にもたとえば、コンプレッサ11は、車体2に搭載されるバッテリ若しくは太陽光パネルの電源又は家庭用電源、走行中に生じる上下動などの車体2の振動を動力源として利用してよい。

また、冷却装置10のコンプレッサ11は、車両に搭載されている空気調和装置のコンプレッサと一体化してもよい。

【0022】

図3は、図2のコンプレッサに利用可能な容積型のコンプレッサの種類の説明図である。

図3には、複数種類の容積型ポンプが図示されている。

容積型ポンプは、吸気口18から空気などの流体を吸引し、吸引した流体の容積を減らす動作をすることにより流体を圧縮する。

図3(A)は、ピストンポンプ31である。図3(B)は、ダイヤフラムポンプ32である。これらは、ピストン31aまたはダイヤフラム32aの往復運動により、減圧時に吸気口31b,32bから吸気し、排気口31c,32cから吸引した空気を高圧で排気する。

図3(C)は、スクロールポンプ33である。図3(D)は、ロータリポンプ34である。図3(E)は、スライドベーンポンプ35である。これらは、回転運動により、減圧時に吸気口から吸気し、排気口から吸引した空気を高圧で排気する。たとえばスクロールポンプ33では、固定スクロール33aに対して搖動スクロール33bが搖動しながら回転する。ロータリポンプ34では、互いにかみ合った一対のロータ34a,34bが回転する。スライドベーンポンプ35では、偏心ロータ35aが回転するとともに、偏心ロータ35aに設けられたベーン部材35bが偏心ロータ35aの回転力によりハウジング35cの内面と接して回転する。

【0023】

本実施形態の冷却装置では、いずれの容積型ポンプも利用できる。

ただし、車体2の走行中に動作させる場合、車体2での使用実績から、ピストンポンプ、ダイヤフラムポンプ、スクロールポンプなどの信頼性が高い。

また、数MPa以上の圧力の圧縮空気を生成する場合には、この中でも、ピストンポンプ、ダイヤフラムポンプが好適である。

また、本実施形態の冷却装置10は、圧縮した空気を直接に乗車空間3へ放出する。乗車空間3の汚染を抑制するため、コンプレッサ11には、オイルレスタイプのものを使用するのが望ましい。冷却装置10の圧縮空気をそのまま乗車空間3へ放出するのではなく、圧縮空気の冷気を熱交換器によりたとえば外気などの別の空気に伝えて乗車空間3へ供給してよい。

【0024】

吸気ダクト12は、コンプレッサ11とタンク14とを接続する。

コンプレッサ11により圧縮された空気は、吸気ダクト12を通じてタンク14へ供給される。

【0025】

吸気弁13は、吸気ダクト12に設けられる。吸気弁13は、コントローラ17により開閉制御される。

吸気弁13が開状態である場合、コンプレッサ11により圧縮された空気はタンク14へ供給される。

吸気弁13が閉状態である場合、吸気ダクト12が遮断され、コンプレッサ11からタンク14への圧縮空気の供給が停止する。タンク14側からコンプレッサ11へ圧縮空気が逆流しない。

【0026】

タンク14は、圧縮空気を貯蔵する。タンク14は、たとえばステンレスなどの金属製、強化プラスチック製でよい。これらの素材によるタンク14は、高い圧力で圧縮空気を貯蔵できる。

例えば乗車空間の容積が4000Lの車両に対し、40Lのタンクに100気圧で圧縮空気を保存し、制御部が乗車空間に室温より低い乗車空間の容積に等しい程度の圧縮空気を放出することで、乗車空間内の高い室温の空気を車室外に押し出し、膨張することで冷却された圧縮空気が乗車空間の空気と入れ替わることで乗車空間の室温を下げることができる。そのため、タンク14の容量および形状に特段の制限はないが、好適にはタンクの容量は乗車空間の容積と同じかそれ以上としてよい。また、乗車空間の空気と膨張した圧縮空気が入れ替わるのではなく、乗車空間の容積よりも少ない圧縮空気を乗車空間に放出することで乗車空間の高い室温を低減してもよい。タンク14の容量が大きいほど、大量の圧縮空気を蓄積できる。

タンク14は、自動車1または冷却装置10に固定されても、着脱可能でもよい。タンク14が着脱可能である場合、タンク14を交換できる。予め圧縮空気を封入したタンク14を取り付けることにより、コンプレッサ11を用いることなく、圧縮空気を乗車空間3へ放出することが可能になる。タンク14に圧縮空気とともにアロマオイルや芳香剤を同時封入することにより、車内の消臭効果を期待できる。

タンク14の設置場所には、特に制限はない。自動車1等に要求される安全基準などに基づいて、適切な箇所に設置すればよい。図1では、タンク14は、エンジンルームに設けられている。タンク14は、カーゴスペース、または乗車空間3に設置してよい。乗車空間3に設置する場合、タンク14は、直射日光が当たらない箇所または高温となり難い箇所に設置するとよい。

なお、冷却装置10は、複数個のタンク14を有してよい。複数個のタンク14は、それらが独立して圧縮空気を蓄積し乗車空間3へ供給するものでも、一方のタンク14から他方のタンク14へ圧縮空気を供給するものでもよい。

【0027】

排気ダクト15は、タンク14と乗車空間3とを接続する。

タンク14から排気された圧縮空気は、排気ダクト15を通じて自動車1の乗車空間3へ供給される。

排気ダクト15の排気口19は、乗車空間3に設けられる。排気口19は、ノズル形状でよい。排気口19をノズル形状とすることで、排気ダクト15内で圧力を保ったまま圧縮空気を乗車空間3へ吐出できる。

排気口19の配置、向き、個数には特段の制限はない。空気調和装置の排気口を利用してよい。

ただし、圧縮された空気には、それが膨張することにより気温を下げる効果があるだけでなく、それを吹き付けた物体の表面温度を下げる効果がある。このため、シート、ハンドル、ダッシュボードなどの高温となる箇所またはユーザが直接接触する箇所に対して、圧縮空気を直接吹き付けることができる位置、向きで、排気口19を設けるとよい。たとえばピラー、ルーフなどに下向きに排気口19を設ければよい。

図1では、複数の排気口19の一部は、ルーフに下向きに設けられ、圧縮空気を座席4に吹き付けるように配置されている。また、複数の排気口19の残部は、座席4内に上向きに設けられ、圧縮空気を座席4から乗車空間3に吹き出すように配置されている。

【0028】

排気弁16は、排気ダクト15に設けられる。排気弁16は、コントローラ17により開閉制御される。

排気弁16が閉状態である場合、排気ダクト15が遮断され、タンク14内の圧縮空気はタンク14内に留まり貯蔵される。コンプレッサ11の動作中に排気弁16を閉じることにより、タンク14内の空気圧が高まる。

排気弁16が開状態である場合、タンク14に貯蔵された圧縮空気は、乗車空間3へ放出される。

【0029】

コントローラ17は、コンプレッサ11、吸気弁13、排気弁16、圧力センサ20などの冷却装置10の各部に接続される。コントローラ17は、冷却装置10を制御する。

冷却装置10は、コンプレッサ11で空気を圧縮し、圧縮した空気をタンク14に貯蔵し、タンク14に貯蔵した圧縮空気を乗車空間3へ放出する。乗車空間3へ放出された圧縮空気は、乗車空間3で膨張し、この膨張の際の吸熱効果により、乗車空間3内の空気を冷却する。また、圧縮空気が吹き付けられた箇所は、冷却される。

なお、コントローラ17は、圧縮空気を貯蔵するタンク14をヒータにより加熱したり又はサーミスタにより冷却してよい。これにより、圧縮空気の放出前温度を調整し、圧縮空気を放出した後の乗車空間3の室温を調整するができる。

コントローラ17は、制御プログラムを記憶するメモリと、制御プログラムを実行する中央処理装置とを有する。コントローラ17は、独立したコントローラ17でよいが、自動車1のエンジン7を制御するECU(Engine Control Unit)の一部として実現されても、空気調和装置のコントローラに実現されてもよい。

コントローラ17には、制御の処理または判断に使用する各種の情報を得るために、車両の走行制御信号、各種の検出信号が入力される。このような信号としては、たとえば、イグニッションキーの状態の検出信号、エンジン7の起動信号若しくは停止信号、速度パルス信号、ブレーキの操作信号、リモートコントロール開閉キーの検出信号、ドアパネル5のロック開錠信号若しくは施錠信号がある。この他にも、たとえば、外気温センサ、内気温センサ若しくは日照センサの検出信号がある。

なお、コントローラ17は、時刻や時間を計測するタイマ、携帯電話機などと通信する無線通信部などを備えてよい。

【0030】

次に、図2の冷却装置10の動作を説明する。

図4は、図2の冷却装置10の冷却プロセスの全体を示すフローチャートである。

【0031】

図4の全体制御において、冷却装置10のコントローラ17は、まず、空気の圧縮工程を実行する(ステップST1)。

コントローラ17は、たとえばユーザが乗車する際に、空気の圧縮工程を実行する(ステップST1)。

なお、コンプレッサ11がバッテリにより駆動される場合、コントローラ17は、たとえばユーザが降車する時、または降車した後に、空気の圧縮工程を実行してよい。

圧縮工程において、コントローラ17は、吸気弁13を開き、排気弁16を閉じた状態で、コンプレッサ11を動作させて、タンク14へ圧縮した空気を供給する。コントローラ17は、電磁クラッチ21を閉じる。

コントローラ17は、タンク14の圧力を検出する圧力センサ20の検出信号や、メモリに記憶されている冷却装置10のサイクルを示すフラグに基づいて、タンク14の圧縮空気の有無を判断し、圧縮空気が貯蔵されていない場合にコンプレッサ11を動作させるようにしてよい。

【0032】

圧力センサ20の圧力が所定の基準値以上になると、コントローラ17は、コンプレッサ11を停止し、吸気弁13を閉じる。コントローラ17は、電磁クラッチ21を開く。

これにより、吸気弁13および排気弁16がともに閉じた状態になり、タンク14には、基準値以上の略一定の圧力の圧縮空気が貯蔵される(貯蔵工程、ステップST2)。

なお、タンク14への圧縮空気の貯蔵を停止する所定の基準圧力は、大気圧より高ければよく、たとえば数Mpaである。

ところで、空気は圧縮されることにより発熱する。

タンク14に収容された圧縮空気は、圧縮完了後にタンク14とともに冷却される。

たとえばタンク14が断熱構造でない場合、圧縮空気の温度は、タンク14の外気温と同じ温度まで冷却される。

よって、このタンク14に圧縮空気を供給した後の貯蔵工程において、タンク14内の圧縮空気の温度は、たとえば常温に冷却される。

【0033】

次に、コントローラ17は、放出工程を実行する(ステップST3)。

コントローラ17は、たとえばユーザが乗車する時、乗車した後、または乗車しそうな直前に、放出工程を実行する。

放出工程において、コントローラ17は、吸気弁13を閉じたまま、排気弁16を開く。

これにより、タンク14に蓄積されていた圧縮空気は、排気ノズルを通じて乗車空間3へ排気される。

圧縮空気は、乗車空間3内で膨張し、膨張に伴う吸熱反応により乗車空間3の室温を低下させる。

なお、この放出工程において、乗車空間3の圧力上昇を抑制するために、コントローラ17は、ウィンドウガラス6を開ける制御を併せて実行してよい。あるいは、コントローラ17は、空気調和装置を外気導入モードに併せて制御してよい。コントローラ17は、このように乗車空間3に通気口が設けられた状態で圧縮空気の放出を開始すればよい。コントローラ17は、ウィンドウガラス6やドアパネル5が開けられたことを検出して、圧縮空気の放出を開始してよい。

【0034】

以上のように、コントローラ17は、圧縮空気を乗車空間3に放出するために、圧縮工程、貯蔵工程および放出工程を1回の冷却サイクルとして実行する。

これにより、放出後の乗車空間3の室温は、放出前と比べて低下する。

冷却装置10は、乗車空間3を冷却できる。

コントローラ17が冷却サイクルを繰り返し実行することにより、乗車空間3を複数回にわたって冷却できる。

また、本実施形態の冷却装置10では、空気を圧縮したら直ちに乗車空間3へ放出するのではなく、貯蔵工程を経ている。

この貯蔵工程での放熱期間を経ることにより、圧縮空気の温度は、圧縮完了時の温度より低下し、たとえば常温になる。

低温化した圧縮空気を乗車空間3へ放出することにより、圧縮直後の高温の圧縮空気を放出する場合に比べて、より多くの室温低下を期待できる。

【0035】

また、本実施形態では、コンプレッサ11に、容積型のポンプを使用している。したがって、エンジンの駆動力によりコンプレッサ11を動作させているにもかかわらず、高い耐久性と、高い信頼性が得られる。

【0036】

また、コントローラ17は、ユーザが乗車する際に、圧縮空気を放出し、タンク14への圧縮空気の貯蔵を開始する。これにより、圧縮空気を前回の乗車中に準備することができる。ユーザが乗車する度に圧縮空気を放出することが可能である。

なお、コンプレッサ11がバッテリにより駆動される場合、コントローラ17は、たとえばユーザが降車する際に、空気の圧縮工程を実行してよい。この場合にも、圧縮空気を前回の乗車中に準備することができ、ユーザが乗車する度に圧縮空気を放出することが可能である。

【0037】

[第2実施形態]

第1実施形態は、圧縮空気を用いて乗車空間3を冷却する冷却装置10の、基本的な構成および動作の例である。

第2実施形態は、第1実施形態の冷却装置10の圧縮工程を改良した例である。

第2実施形態での車両および冷却装置10の構成は、第1実施形態のものと同様である。

【0038】

図5は、本発明の第2実施形態に係る冷却装置10の圧縮工程のフローチャートである。

【0039】

図5に示すように、圧縮工程において、コントローラ17は、まず、圧縮工程の実施タイミングであるか否かを判断する。

図5の例では、コントローラ17は、乗車の有無を判断する(ステップST11)。

乗車の有無は、たとえばドアパネル5の開閉を検出するセンサの検出信号の有無、エンジン7の始動の有無により判断できる。ドアパネル5の開閉が検出された後にエンジン7が始動された場合、ユーザが乗車したと判断できる。

【0040】

ユーザが乗車したと判断した場合、コントローラ17は、さらに圧縮工程の実施の要否を判断する(ステップST12)。

既にタンク14に圧縮空気が貯蔵されている場合、圧縮工程が不要である。コントローラ17は、たとえば圧力センサ20の検出信号が所定の基準値を超えているか否かを判断する。所定の基準値を超えていない場合、コントローラ17は、圧縮工程の実施が必要であると判断する。

【0041】

圧縮工程の実施が必要であると判断した場合、コントローラ17は、圧縮工程を開始する(ステップST13)。

コントローラ17は、第1実施形態と同様の制御により、コンプレッサ11を起動する。または、コントローラ17は、電磁クラッチ21を接続する。

これにより、コンプレッサ11が圧縮動作を開始する。

コンプレッサ11により圧縮された空気が、タンク14へ供給される。

【0042】

圧縮工程を開始した後、コントローラ17は、圧縮工程の完了を判断する(ステップST14)。

コントローラ17は、タンク14の内圧が所定値以上である場合、圧縮工程の完了と判断する。

タンク14の内圧が所定値に達していない場合、コントローラ17は、圧縮工程を完了しないと判断する。

【0043】

圧縮工程を完了しないと判断した場合、コントローラ17は、さらにユーザが降車したか否かを判断する(ステップST15)。

コントローラ17は、たとえばエンジン7の停止の有無に基づいて、ユーザが降車したか否かを判断すればよい。

なお、コンプレッサ11がエンジン7により駆動されている場合、コンプレッサ11の停止により、エンジン7の停止を判断することが可能である。

【0044】

圧縮工程を完了せず且つユーザが降車していないと判断した場合、コントローラ17は、圧縮工程を継続する(ステップST16)。

コントローラ17は、コンプレッサ11による圧縮動作を継続させる。

コントローラ17は、タンク14に基準値以上の圧力の圧縮空気が蓄積されて圧縮工程を完了すると判断するか、またはユーザが降車したと判断するまで、以上の制御を繰り返す。

この間、コントローラ17は、圧縮工程を継続すると判断し続ける。

【0045】

そして、タンク14に基準値以上の圧力の圧縮空気が蓄積されると、コントローラ17は、圧縮工程の終了と判断する(ステップST14)。

コントローラ17は、第1実施形態と同様の制御により、圧縮工程を終了させる(ステップST17)。

コントローラ17は、コンプレッサ11を停止したり、電磁クラッチ21を切ったりする。

これにより、タンク14には、基準値以上の所定圧力の圧縮空気が貯蔵される。

【0046】

また、ステップST15においてユーザが降車したと判断した場合にも、コントローラ17は、圧縮工程を終了させる(ステップST17)。

コントローラ17は、第1実施形態と同様の制御により、コンプレッサ11を停止する。コントローラ17は、電磁クラッチ21を切る。

このように圧縮が完了していない状況においてユーザ降車に合わせて圧縮を終了することにより、エンジン7の停止中にコンプレッサ11を動作させないようできる。

【0047】

図6は、図5の圧縮工程と好適に組み合わされる放出工程のフローチャートである。

【0048】

図6に示すように、放出工程において、コントローラ17は、まず、放出工程を実施するタイミングであるか否かを判断する。

図6の例では、コントローラ17は、まず、乗車の有無を判断する(ステップST21)。

乗車の有無の判断内容及び基準は、図4の圧縮工程と同じでよい。

【0049】

ユーザが乗車したと判断した場合、コントローラ17は、圧縮工程が完了しているか否かを判断する(ステップST22)。

コントローラ17は、たとえばタンク14の圧力センサ20の検出信号が所定の基準値を超えている場合、圧縮工程が完了していると判断する。この他にもたとえば、コントローラ17は、たとえば図5のステップST17において圧縮工程が完了したと判断した場合に完了フラグをメモリに保存し、この完了フラグを確認することにより、圧縮工程が完了していると判断してよい。

【0050】

圧縮工程が完了していると判断した場合、コントローラ17は、圧縮空気による冷却の要否を判断する(ステップST23)。

たとえば乗車空間3内の内気温センサの検出温度が、外気温以上またはたとえば20度などの所定の温度以上である場合、コントローラ17は、圧縮空気による冷却が必要であると判断する。この他にもたとえば、コントローラ17は、外気温センサの検出温度がたとえば20度などの所定の温度以上である場合、または、日照センサが所定値以上の日照量を検出している場合、圧縮空気による冷却が必要であると判断してよい。さらに他にもたとえば、コントローラ17は、タイマの起動予約時刻の有無、前回降車してからの経過時間、携帯電話機などからの起動指示の有無に基づいて、圧縮空気による冷却の要否を判断してよい。

【0051】

そして、放出工程の実施タイミングであり、かつ、冷却要である場合、コントローラ17は、放出工程を実施する(ステップST24)。

コントローラ17は、第1実施形態と同様の制御により、排気弁16を開く。

これにより、タンク14の圧縮空気が乗車空間3へ放出される。

【0052】

なお、図6では、圧縮空気による冷却の要否の判断ステップST23が、放出工程の実施タイミングの判断ステップST21,ST22の後に位置している。

圧縮空気による冷却の要否の判断ステップST23は、放出工程の実施タイミングの判断ステップST21,ST22の前に実施されてよい。

タイマの起動予約時刻または携帯電話機などからの起動指示に基づいて冷却する場合、コントローラ17は、乗車の有無を判断することなく、圧縮工程が完了していることだけを確認して冷却を実行してよい。

【0053】

以上のように、コントローラ17は、ユーザの乗車タイミングにおいて、必要な放出工程を実施し、次回の放出のための圧縮工程を実施する。

この結果、コントローラ17は、前回乗車時の圧縮工程で貯蔵した圧縮空気を、今回乗車時に放出できる。

そして、タンク14の圧縮空気は、少なくとも前回の降車時から今回乗車するまでの期間において、冷却される。タンク14の圧縮空気の貯蔵冷却期間として、確実な放熱がなされる期間を確保できる。確実な放熱がなされる放熱期間により低温化された圧縮空気を乗車空間3へ放出することにより、圧縮直後の高温の圧縮空気を放出する場合に比べて、より多くの室温低下を期待できる。

【0054】

ところで、第2実施形態では、コントローラ17は、図5および図6に示すように、圧縮工程と放出工程とを別々のフローチャートの処理として実行している。

この他にもたとえば、コントローラ17は、乗車時での圧縮完了の有無の判断に基づいて、圧縮が完了している場合には放出工程を実施し、圧縮が完了していない場合には圧縮工程を実施してよい。

このように圧縮工程と放出工程とを1つの処理に統合し、乗車時での圧縮完了の有無の判断に基づいて分岐処理する場合でも、冷却装置10は、前回乗車時の圧縮工程で貯蔵された圧縮空気を、今回乗車時に放出できる。

ただし、このように圧縮工程と放出工程とを1つの処理に統合した場合、各乗車タイミングでは、圧縮工程および放出工程の一方を実施できなくなる。乗車する度に乗車空間3を冷却することができない。

これに対して、第2実施形態では、圧縮工程と放出工程とが別々の処理として乗車時に並列的に実施されるので、乗車する度に圧縮空気で乗車空間3を冷却できる。

なお、第2実施形態においても、乗車時に図6の放出工程よりも先に図5の圧縮工程が実施されることになると、放出前に圧縮不要の判断がなされて、次回乗車時のための圧縮空気が準備されなくなる可能性がある。

このような状況が生じ得る場合、図6の放出工程を実施した後に図5の圧縮工程を確実に実施するように、コントローラ17に、放出工程と圧縮工程との処理順を規定すればよい。または、コントローラ17は、図6の放出工程に続けて図5の圧縮工程を実施すればよい。

これにより、今回乗車時での放出の有無にかかわらず、確実に、次回乗車時に放出するための圧縮空気を準備できる。

【0055】

[第3実施形態]

第1実施形態および第2実施形態は、エンジンの駆動力によりコンプレッサ11を駆動し、このコンプレッサ11で圧縮空気を生成する例である。

第3実施形態は、エンジンの過給機により発生した吸気圧力により圧縮空気を生成する。

第3実施形態での車両および冷却装置10の構成は、第1実施形態のものと同様である。

【0056】

図7は、本発明の第3実施形態に係る冷却装置10の模式図である。

図7には、冷却装置10とともに、エンジン7が図示されている。

【0057】

図7のエンジン7は、エアフィルタ41、吸気通路42、エンジン本体43、排気通路44、過給機45を有する。

エアフィルタ41により粉塵などが除去された空気は、吸気通路42を通じて、エンジン本体43に吸引される。また、エンジン本体43で燃焼された排出ガスは、排気通路44を通じて、車外へ排出される。なお、吸気通路42には、インタークーラ48が設けられている。

過給機45は、排気通路44内で回転可能に設けられたタービン46と、吸気通路42内で回転可能に設けられた加給用コンプレッサ47と、を有する。加給用コンプレッサ47とタービン46とは連結される。加給用コンプレッサ47が高圧の排出ガスにより回転されると、加給用コンプレッサ47とともに、タービン46が回転する。これにより、エアフィルタ41から大気圧より高い空気が吸引される。タービン46の下流側での空気の圧力は、大気圧より高くなる。

【0058】

図7の冷却装置10は、吸気ダクト12、吸気弁13、タンク14、排気ダクト15、排気弁16、およびコントローラ17を有する。

冷却装置10は、タンク14の圧縮空気の圧力を検出する圧力センサ20を有する。

そして、吸気ダクト12は、過給機45とエンジン本体43との間の吸気通路42に接続される。特に、インタークーラ48よりエンジン本体43側において吸気ダクト12を吸気通路42に接続する。これにより、冷却された高圧の空気を、吸気ダクト12から冷却装置10へ導入できる。

これにより、過給機45により生成された高圧の空気が、吸気ダクト12へ流入する。

また、吸気ダクト12には、1ウェイのチェックバルブ22が設けられている。これにより、吸気通路42が吸気の脈動により負圧となることがあったとしても、タンク14へ供給した圧縮空気が減圧されなくなる。

図7の冷却装置10の動作は、第1実施形態または第2実施形態のものと同様である。

【0059】

以上のように、冷却装置10は、エンジン7の過給機45で生成された高圧空気をタンク14で圧縮して貯蔵し、乗車空間3へ放出する。

これにより、放出後の乗車空間3の室温は、放出前と比べて低下する。

冷却装置10は、乗車空間3を冷却できる。

【0060】

また、本実施形態では、冷却装置10は、エンジン7の吸気通路42に接続され、過給機45により発生した高圧の空気をタンク14に圧縮して蓄積する。

よって、コンプレッサ11などの圧縮器が不要である。冷却装置10を簡素化できる。

なお、本実施形態では、冷却装置10の吸気ダクト12を、エンジン7の吸気通路42に接続している。この他にもたとえば、冷却装置10の吸気ダクト12は、エンジン7の吸気通路42とは別の吸気通路に接続してよい。この場合、エンジン7用の過給機45とは別の過給機を当該別の吸気通路に設けるとよい。これにより、エンジン7の加給圧と冷却装置10の空気の圧力とを別々に設定できる。冷却装置10の空気圧は、エンジン7の加給圧と無関係に設定できる。また、複数個の過給機を多段に用いて、高圧の空気を発生させてよい。

【0061】

[第4実施形態]

第3実施形態は、エンジン7の過給機45により発生した吸気圧力により圧縮空気を生成する例である。

第4実施形態は、エンジンの排気圧力によりコンプレッサ11を駆動して圧縮空気を生成する例である。

第4実施形態での車両および冷却装置10の構成は、第1実施形態のものと同様である。

【0062】

図8は、本発明の第4実施形態に係る冷却装置10の模式図である。

図8には、冷却装置10とともに、エンジン7が図示されている。

図8のエンジン7の各部は、図7のエンジン7の各部と同じであり、同一の符号を付して説明を省略する。

ただし、エンジン7の排気通路44には、排気圧力により回転するタービン49が設けられている。

【0063】

図8の冷却装置10は、第1実施形態または第2実施形態と同様に、コンプレッサ11、吸気ダクト12、吸気弁13、タンク14、排気ダクト15、排気弁16、およびコントローラ17を有する。

冷却装置10は、タンク14の圧縮空気の圧力を検出する圧力センサ20を有する。

ただし、コンプレッサ11は、エンジン7の排気通路44に設けられたタービン49に接続される。コンプレッサ11は、このタービン49の駆動力により吸気口18から吸引した空気を圧縮し、タンク14へ供給する。

なお、図8では、コンプレッサ11は、減速機23を介して、タービン49に接続される。これにより、タービン49が数十万回転で回転したとしても、コンプレッサ11をそれに適した動作回転数で動作させることができる。また、タンク14に蓄積する圧縮空気の圧力が、排気ガスの脈動の影響を受ける場合には、図7と同様に、1ウェイのチェックバルブを、たとえば吸気ダクト12に追加するとよい。

図8の冷却装置10の動作は、第1実施形態または第2実施形態のものと同様である。

【0064】

以上のように、冷却装置10のコンプレッサ11は、エンジン7の排気圧力により駆動される。そして、コンプレッサ11で生成した高圧空気は、タンク14で圧縮して貯蔵された後、乗車空間3へ放出される。

これにより、放出後の乗車空間3の室温は、放出前と比べて低下する。

冷却装置10は、乗車空間3を冷却できる。

【0065】

また、コンプレッサ11は、エンジン7の駆動力により駆動されるのではなく、エンジン7の排気圧力により駆動される。よって、走行中にコンプレッサ11が動作しても、それがダイレクトにエンジン7の駆動負荷とならない。あくまでも捨てられる排出ガスの圧力で駆動されるものであるため、過大な駆動負荷となることはない。また、コンプレッサ11をエンジン7の駆動軸に接続する必要がないため、エンジン回りのレイアウトの自由度を確保できる。

【0066】

以上の実施形態は、本発明の好適な実施形態の例であるが、本発明はこれに限定されるものではなく、発明の要旨を逸脱しない範囲において種々の変形または変更が可能である。

【0067】

上記実施形態は、冷却装置10は、自動車1に搭載されている。

この他にもたとえば、冷却装置10は、バス、電車などのその他の車両に搭載されてよい。

冷却装置10は、車両から分離された単独の装置として形成されてよい。

コンプレッサ11の駆動源に電動モータを使用することで、冷却装置10は、エンジン7の駆動力を動力源とすることなく圧縮工程を実施できる。電動コンプレッサを用いる冷却装置10は、車両のバッテリ、太陽光発電パネル、家庭用電源の電力により動作できる。

持ち運び可能な冷却装置10とすることで、複数の車両の冷却に使用できる。非常用の冷却装置10としても利用できる。

【0068】

上記実施形態では、冷却装置10は、タンク14の他に、コンプレッサ11を有する。

この他にもたとえば、冷却装置10は、タンク14を交換可能として、コンプレッサ11を持たないものとしてもよい。

この場合、冷却装置10は、圧縮工程を実施しない。また、冷却装置10は、タンク14の残圧を確認したり、または新たなタンク14が装着されたかを確認して冷却工程を実施すればよい。

そして、タンク14を購入して利用する場合、そのタンク14は一般的に常温に冷却されているので、冷却のための貯蔵工程も不要である。

【0069】

上記実施形態では、自動車1などの車両の乗車空間3は、冷却装置10により冷却される。

自動車1などの車両は、一般的に、コンプレッサ、コンデンサ、レシーバ、エキスパンションバルブ、エバボレータで冷媒を循環し、ブロアファンにより乗車空間3の空気をエバボレータへ吹き付けて冷却する空気調和装置を有する。

この他にもたとえば、自動車1などの車両の乗車空間3は、冷却装置10および空気調和装置により冷却されてよい。

たとえば冷却装置10で初期冷却した後に、空気調和装置で所望の温度に冷却すればよい。

これにより、乗車空間3は、空気調和装置だけで乗車空間3を冷却する場合に比べて、確実に短時間で冷却される。

なお、このような冷却装置10と空気調和装置とによる協働の冷却動作は、これらのコントローラが別々である場合には、たとえば冷却装置10から空気調和装置へ起動信号を送信することにより実現できる。

コントローラが共通化されている場合には、冷却装置10の制御プログラムから空気調和装置の制御プログラムに対して、フラグなどによるプログラム間通信により通信させることにより実現できる。

【符号の説明】

【0070】

1…自動車(車両)

3…乗車空間

4…エンジン

10…冷却装置

11…コンプレッサ

14…タンク

17…コントローラ(制御部)

35…過給機

【技術分野】

【0001】

本発明は、自動車などの車両の乗車空間を冷却する車両、冷却装置、および冷却方法に関する。

【背景技術】

【0002】

自動車などの車両は、一般的に、その乗車空間を冷却するために、ユーザが乗車し、ユーザがイグニッションキーを操作してエンジンを起動することにより、冷却動作を開始する空気調和装置を有する。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−168476号公報

【特許文献2】特開2010−216739号公報

【特許文献3】特開2008−296901号公報

【特許文献4】特開2007−168466号公報

【特許文献5】特開2008−183996号公報

【特許文献6】特開2005−238911号公報

【特許文献7】特開2007−297965号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、このような従来の空気調和装置では、ユーザが乗車し、ユーザがイグニッションキーを操作してエンジンを起動することにより、冷却サイクルを回し始めるため、実際に乗車空間が冷却され始めるまでに時間遅れが生じる。

特に、車両が炎天下に置かれたような状況では、乗車空間が熱せられており、乗車空間が冷却されるまで、ユーザは、暑い乗車空間に耐えなければならない。

【0005】

特許文献は何れもこのような従来の課題を解決するもので、特許文献1から6は、圧縮した空気を乗車空間に放出する技術を開示する。

特許文献7は、排出ガスの圧力や熱を利用した発電・空気冷却システムを開示する。

【課題を解決するための手段】

【0006】

ところで、このように圧縮した空気を乗車空間に放出する際には、空気の充填方法など、考慮すべき条件が存在する。

本発明はかかる点に鑑みてなされたものであり、圧縮空気の適切な放出が可能な冷却装置を提供することを目的としている。

【0007】

本発明の第1の観点に係る車両は、ユーザが乗車する乗車空間と、圧縮空気を貯蔵可能なタンクと、前記乗車空間に対して前記タンクに貯蔵された圧縮空気を放出させる制御部と、を有する。そして、前記タンクへの空気の圧縮は、エンジンの駆動力、吸気圧力または排気圧力により行われる。

【0008】

好適には、車両は、エンジンの駆動力、吸気圧力または排気圧力により駆動されるコンプレッサを有し、前記制御部は、前記コンプレッサを用いて前記タンクへ空気を供給して圧縮し、前記タンクで圧縮空気を貯蔵し、前記貯蔵後の圧縮空気を前記乗車空間へ放出させてよい。

【0009】

好適には、前記制御部は、ユーザの乗車の際に、貯蔵後の圧縮空気を前記乗車空間へ放出させ、前回の乗車時から今回の乗車時までの期間において、当該放出に係る圧縮空気を前記タンクに圧縮して貯蔵してよい。

【0010】

好適には、前記コンプレッサは、容積型のコンプレッサでよい。

【0011】

好適には、前記コンプレッサは、エンジンの排気圧力により駆動されてよい。

【0012】

好適には、前記制御部は、エンジンの過給機により発生した高圧空気を前記タンクへ空気を供給して圧縮し、前記タンクで圧縮空気を貯蔵し、前記貯蔵後の圧縮空気を前記乗車空間へ放出させてよい。

【0013】

本発明の第2の観点に係る冷却装置は、ユーザが乗車する車両の乗車空間を冷却する冷却装置であって、圧縮空気を貯蔵可能なタンクと、前記乗車空間に対して前記タンクに貯蔵された圧縮空気を放出させる制御部と、を有する。そして、前記タンクへの空気の圧縮は、エンジンの駆動力、吸気圧力または排気圧力により行われる。

【0014】

本発明の第3の観点に係る冷却方法は、ユーザが乗車する車両の乗車空間を冷却する圧縮空気をタンクに貯蔵する冷却装置の冷却方法であって、前記タンクへの空気の圧縮は、エンジンの駆動力、吸気圧力または排気圧力により行われ、前記タンクに貯蔵された圧縮空気を前記乗車空間へ放出する。

【発明の効果】

【0015】

本発明では、タンクに蓄積していた圧縮空気を乗車空間へ放出する。

乗車空間は、乗車空間へ放出された圧縮空気により冷却される。

その結果、本発明では、車内を直ちに冷却できる。

【図面の簡単な説明】

【0016】

【図1】図1は、本発明の第1実施形態に係る冷却装置を用いた、自動車の車体の部分透視の側面図である。

【図2】図2は、図1の自動車に搭載される冷却装置の構成図である。

【図3】図3は、図2のコンプレッサに利用可能な容積型のコンプレッサの種類の説明図である。

【図4】図4は、図2のコントローラによる冷却のための制御のフローチャートである。

【図5】図5は、本発明の第2実施形態に係る冷却装置の圧縮工程のフローチャートである。

【図6】図6は、図5の圧縮工程と組み合わされる放出工程のフローチャートである。

【図7】図7は、本発明の第3実施形態に係る冷却装置の模式図である。

【図8】図8は、発明の第4実施形態に係る冷却装置の模式図である。

【発明を実施するための形態】

【0017】

[第1実施形態]

図1は、本発明の第1実施形態に係る冷却装置を用いた、自動車1の部分透視の側面図である。

【0018】

図1の自動車1は、車体2を有する。

車体2の中央部には、ユーザが乗り込む乗車空間3を有する。

乗車空間3内には、ユーザが着座する座席4が2列で設けられている。

車体2の乗車空間3の側面には、ユーザが乗車するために開閉するドアパネル5が設けられている。

ドアパネル5の上部には、ウィンドウガラス6が上下移動可能に設けられている。

ユーザは、ドアパネル5を開閉して乗車して座席4に座ることができる。

ユーザは、ドアパネル5の内面に設けられた開閉スイッチを操作してウィンドウガラス6を開閉することができる。

【0019】

乗車空間3は、ドアパネル5およびウィンドウガラス6を閉じた状態で、外から隔離された空間となる。

このような乗車空間3では、たとえば夏の暑い日射などで室温が大幅に上昇する。また、ハンドル、座席4などの内装品の表面温度も上昇し、ユーザにとって乗車空間3を急激に冷却する必要が生じる。

一般的な自動車1では、乗車したユーザがイグニッションキーを操作してエンジンを始動し、空気調和装置を起動し、これに伴ってコンプレッサを駆動することで空気調和装置の冷却サイクルが始動することにより、乗車空間3の空気が冷却される。

しかしながら、このように空気調和装置を用いて乗車空間3を冷却する場合、熱交換器を利用して乗車空間3の空気を直接に冷却するため、ユーザが乗車してから乗車空間3が冷却されるまでに時間がかかる。

そこで、本実施形態では、乗車しようとするユーザが乗車する前に、圧縮空気を乗車空間へ放出することで乗車空間を急激に冷却する冷却装置10を用いる。

【0020】

図2は、図1の自動車1に搭載される冷却装置10の構成図である。

図2の冷却装置10は、図1の乗車空間3に対して圧縮空気を放出することにより、乗車空間3を冷却するものである。

冷却装置10は、コンプレッサ11、吸気ダクト12、吸気弁13、タンク14、排気ダクト15、排気弁16、およびコントローラ17を有する。

冷却装置10は、タンク14の圧縮空気の圧力を検出する圧力センサ20を有する。

【0021】

コンプレッサ11は、コントローラ17により起動および停止が制御され、起動中に空気を吸引して圧縮して出力する。コントローラ17は、起動中のコンプレッサ11の能力を制御してよい。

コンプレッサ11の吸気口18は、乗車空間3に設けられても、自動車1の外(乗車空間3外)に設けられてもよい。乗車空間3外の外気を吸引する場合、コンプレッサ11は、走行速度に応じて吸引能力を調整しても、停車中に吸引するようにしてもよい。外気の気圧の変動などにより、コンプレッサ11に過度な負荷が作用し難くなる。乗車空間3内の内気を吸引する場合、乗車空間3の気圧が下がる。このため、たとえば自動車1に搭載された空気調和装置を外気導入モードに設定した状態で、コンプレッサ11が吸引すればよい。内気は、一般的に空気調和装置により温度および湿度が調整される。内気は、外気よりも、タンク14に貯蔵する空気中の湿気を抑制し、当該空気を乗車空間3へ再放出した後の冷却効果および湿度上昇の抑制効果を期待できる。

コンプレッサ11は、車体2に搭載されるエンジン7の回転駆動力を動力源として利用できる。このため、図1に示すように、コンプレッサ11は、エンジンルームに設けるとよい。この場合、エンジン7の出力軸とコンプレッサ11の入力軸との間に、電磁クラッチ21を設ける。電磁クラッチ21を切ることにより、エンジン7の動作中にコンプレッサ11を停止できる。この他にもたとえば、コンプレッサ11は、車体2に搭載されるバッテリ若しくは太陽光パネルの電源又は家庭用電源、走行中に生じる上下動などの車体2の振動を動力源として利用してよい。

また、冷却装置10のコンプレッサ11は、車両に搭載されている空気調和装置のコンプレッサと一体化してもよい。

【0022】

図3は、図2のコンプレッサに利用可能な容積型のコンプレッサの種類の説明図である。

図3には、複数種類の容積型ポンプが図示されている。

容積型ポンプは、吸気口18から空気などの流体を吸引し、吸引した流体の容積を減らす動作をすることにより流体を圧縮する。

図3(A)は、ピストンポンプ31である。図3(B)は、ダイヤフラムポンプ32である。これらは、ピストン31aまたはダイヤフラム32aの往復運動により、減圧時に吸気口31b,32bから吸気し、排気口31c,32cから吸引した空気を高圧で排気する。

図3(C)は、スクロールポンプ33である。図3(D)は、ロータリポンプ34である。図3(E)は、スライドベーンポンプ35である。これらは、回転運動により、減圧時に吸気口から吸気し、排気口から吸引した空気を高圧で排気する。たとえばスクロールポンプ33では、固定スクロール33aに対して搖動スクロール33bが搖動しながら回転する。ロータリポンプ34では、互いにかみ合った一対のロータ34a,34bが回転する。スライドベーンポンプ35では、偏心ロータ35aが回転するとともに、偏心ロータ35aに設けられたベーン部材35bが偏心ロータ35aの回転力によりハウジング35cの内面と接して回転する。

【0023】

本実施形態の冷却装置では、いずれの容積型ポンプも利用できる。

ただし、車体2の走行中に動作させる場合、車体2での使用実績から、ピストンポンプ、ダイヤフラムポンプ、スクロールポンプなどの信頼性が高い。

また、数MPa以上の圧力の圧縮空気を生成する場合には、この中でも、ピストンポンプ、ダイヤフラムポンプが好適である。

また、本実施形態の冷却装置10は、圧縮した空気を直接に乗車空間3へ放出する。乗車空間3の汚染を抑制するため、コンプレッサ11には、オイルレスタイプのものを使用するのが望ましい。冷却装置10の圧縮空気をそのまま乗車空間3へ放出するのではなく、圧縮空気の冷気を熱交換器によりたとえば外気などの別の空気に伝えて乗車空間3へ供給してよい。

【0024】

吸気ダクト12は、コンプレッサ11とタンク14とを接続する。

コンプレッサ11により圧縮された空気は、吸気ダクト12を通じてタンク14へ供給される。

【0025】

吸気弁13は、吸気ダクト12に設けられる。吸気弁13は、コントローラ17により開閉制御される。

吸気弁13が開状態である場合、コンプレッサ11により圧縮された空気はタンク14へ供給される。

吸気弁13が閉状態である場合、吸気ダクト12が遮断され、コンプレッサ11からタンク14への圧縮空気の供給が停止する。タンク14側からコンプレッサ11へ圧縮空気が逆流しない。

【0026】

タンク14は、圧縮空気を貯蔵する。タンク14は、たとえばステンレスなどの金属製、強化プラスチック製でよい。これらの素材によるタンク14は、高い圧力で圧縮空気を貯蔵できる。

例えば乗車空間の容積が4000Lの車両に対し、40Lのタンクに100気圧で圧縮空気を保存し、制御部が乗車空間に室温より低い乗車空間の容積に等しい程度の圧縮空気を放出することで、乗車空間内の高い室温の空気を車室外に押し出し、膨張することで冷却された圧縮空気が乗車空間の空気と入れ替わることで乗車空間の室温を下げることができる。そのため、タンク14の容量および形状に特段の制限はないが、好適にはタンクの容量は乗車空間の容積と同じかそれ以上としてよい。また、乗車空間の空気と膨張した圧縮空気が入れ替わるのではなく、乗車空間の容積よりも少ない圧縮空気を乗車空間に放出することで乗車空間の高い室温を低減してもよい。タンク14の容量が大きいほど、大量の圧縮空気を蓄積できる。

タンク14は、自動車1または冷却装置10に固定されても、着脱可能でもよい。タンク14が着脱可能である場合、タンク14を交換できる。予め圧縮空気を封入したタンク14を取り付けることにより、コンプレッサ11を用いることなく、圧縮空気を乗車空間3へ放出することが可能になる。タンク14に圧縮空気とともにアロマオイルや芳香剤を同時封入することにより、車内の消臭効果を期待できる。

タンク14の設置場所には、特に制限はない。自動車1等に要求される安全基準などに基づいて、適切な箇所に設置すればよい。図1では、タンク14は、エンジンルームに設けられている。タンク14は、カーゴスペース、または乗車空間3に設置してよい。乗車空間3に設置する場合、タンク14は、直射日光が当たらない箇所または高温となり難い箇所に設置するとよい。

なお、冷却装置10は、複数個のタンク14を有してよい。複数個のタンク14は、それらが独立して圧縮空気を蓄積し乗車空間3へ供給するものでも、一方のタンク14から他方のタンク14へ圧縮空気を供給するものでもよい。

【0027】

排気ダクト15は、タンク14と乗車空間3とを接続する。

タンク14から排気された圧縮空気は、排気ダクト15を通じて自動車1の乗車空間3へ供給される。

排気ダクト15の排気口19は、乗車空間3に設けられる。排気口19は、ノズル形状でよい。排気口19をノズル形状とすることで、排気ダクト15内で圧力を保ったまま圧縮空気を乗車空間3へ吐出できる。

排気口19の配置、向き、個数には特段の制限はない。空気調和装置の排気口を利用してよい。

ただし、圧縮された空気には、それが膨張することにより気温を下げる効果があるだけでなく、それを吹き付けた物体の表面温度を下げる効果がある。このため、シート、ハンドル、ダッシュボードなどの高温となる箇所またはユーザが直接接触する箇所に対して、圧縮空気を直接吹き付けることができる位置、向きで、排気口19を設けるとよい。たとえばピラー、ルーフなどに下向きに排気口19を設ければよい。

図1では、複数の排気口19の一部は、ルーフに下向きに設けられ、圧縮空気を座席4に吹き付けるように配置されている。また、複数の排気口19の残部は、座席4内に上向きに設けられ、圧縮空気を座席4から乗車空間3に吹き出すように配置されている。

【0028】

排気弁16は、排気ダクト15に設けられる。排気弁16は、コントローラ17により開閉制御される。

排気弁16が閉状態である場合、排気ダクト15が遮断され、タンク14内の圧縮空気はタンク14内に留まり貯蔵される。コンプレッサ11の動作中に排気弁16を閉じることにより、タンク14内の空気圧が高まる。

排気弁16が開状態である場合、タンク14に貯蔵された圧縮空気は、乗車空間3へ放出される。

【0029】

コントローラ17は、コンプレッサ11、吸気弁13、排気弁16、圧力センサ20などの冷却装置10の各部に接続される。コントローラ17は、冷却装置10を制御する。

冷却装置10は、コンプレッサ11で空気を圧縮し、圧縮した空気をタンク14に貯蔵し、タンク14に貯蔵した圧縮空気を乗車空間3へ放出する。乗車空間3へ放出された圧縮空気は、乗車空間3で膨張し、この膨張の際の吸熱効果により、乗車空間3内の空気を冷却する。また、圧縮空気が吹き付けられた箇所は、冷却される。

なお、コントローラ17は、圧縮空気を貯蔵するタンク14をヒータにより加熱したり又はサーミスタにより冷却してよい。これにより、圧縮空気の放出前温度を調整し、圧縮空気を放出した後の乗車空間3の室温を調整するができる。

コントローラ17は、制御プログラムを記憶するメモリと、制御プログラムを実行する中央処理装置とを有する。コントローラ17は、独立したコントローラ17でよいが、自動車1のエンジン7を制御するECU(Engine Control Unit)の一部として実現されても、空気調和装置のコントローラに実現されてもよい。

コントローラ17には、制御の処理または判断に使用する各種の情報を得るために、車両の走行制御信号、各種の検出信号が入力される。このような信号としては、たとえば、イグニッションキーの状態の検出信号、エンジン7の起動信号若しくは停止信号、速度パルス信号、ブレーキの操作信号、リモートコントロール開閉キーの検出信号、ドアパネル5のロック開錠信号若しくは施錠信号がある。この他にも、たとえば、外気温センサ、内気温センサ若しくは日照センサの検出信号がある。

なお、コントローラ17は、時刻や時間を計測するタイマ、携帯電話機などと通信する無線通信部などを備えてよい。

【0030】

次に、図2の冷却装置10の動作を説明する。

図4は、図2の冷却装置10の冷却プロセスの全体を示すフローチャートである。

【0031】

図4の全体制御において、冷却装置10のコントローラ17は、まず、空気の圧縮工程を実行する(ステップST1)。

コントローラ17は、たとえばユーザが乗車する際に、空気の圧縮工程を実行する(ステップST1)。

なお、コンプレッサ11がバッテリにより駆動される場合、コントローラ17は、たとえばユーザが降車する時、または降車した後に、空気の圧縮工程を実行してよい。

圧縮工程において、コントローラ17は、吸気弁13を開き、排気弁16を閉じた状態で、コンプレッサ11を動作させて、タンク14へ圧縮した空気を供給する。コントローラ17は、電磁クラッチ21を閉じる。

コントローラ17は、タンク14の圧力を検出する圧力センサ20の検出信号や、メモリに記憶されている冷却装置10のサイクルを示すフラグに基づいて、タンク14の圧縮空気の有無を判断し、圧縮空気が貯蔵されていない場合にコンプレッサ11を動作させるようにしてよい。

【0032】

圧力センサ20の圧力が所定の基準値以上になると、コントローラ17は、コンプレッサ11を停止し、吸気弁13を閉じる。コントローラ17は、電磁クラッチ21を開く。

これにより、吸気弁13および排気弁16がともに閉じた状態になり、タンク14には、基準値以上の略一定の圧力の圧縮空気が貯蔵される(貯蔵工程、ステップST2)。

なお、タンク14への圧縮空気の貯蔵を停止する所定の基準圧力は、大気圧より高ければよく、たとえば数Mpaである。

ところで、空気は圧縮されることにより発熱する。

タンク14に収容された圧縮空気は、圧縮完了後にタンク14とともに冷却される。

たとえばタンク14が断熱構造でない場合、圧縮空気の温度は、タンク14の外気温と同じ温度まで冷却される。

よって、このタンク14に圧縮空気を供給した後の貯蔵工程において、タンク14内の圧縮空気の温度は、たとえば常温に冷却される。

【0033】

次に、コントローラ17は、放出工程を実行する(ステップST3)。

コントローラ17は、たとえばユーザが乗車する時、乗車した後、または乗車しそうな直前に、放出工程を実行する。

放出工程において、コントローラ17は、吸気弁13を閉じたまま、排気弁16を開く。

これにより、タンク14に蓄積されていた圧縮空気は、排気ノズルを通じて乗車空間3へ排気される。

圧縮空気は、乗車空間3内で膨張し、膨張に伴う吸熱反応により乗車空間3の室温を低下させる。

なお、この放出工程において、乗車空間3の圧力上昇を抑制するために、コントローラ17は、ウィンドウガラス6を開ける制御を併せて実行してよい。あるいは、コントローラ17は、空気調和装置を外気導入モードに併せて制御してよい。コントローラ17は、このように乗車空間3に通気口が設けられた状態で圧縮空気の放出を開始すればよい。コントローラ17は、ウィンドウガラス6やドアパネル5が開けられたことを検出して、圧縮空気の放出を開始してよい。

【0034】

以上のように、コントローラ17は、圧縮空気を乗車空間3に放出するために、圧縮工程、貯蔵工程および放出工程を1回の冷却サイクルとして実行する。

これにより、放出後の乗車空間3の室温は、放出前と比べて低下する。

冷却装置10は、乗車空間3を冷却できる。

コントローラ17が冷却サイクルを繰り返し実行することにより、乗車空間3を複数回にわたって冷却できる。

また、本実施形態の冷却装置10では、空気を圧縮したら直ちに乗車空間3へ放出するのではなく、貯蔵工程を経ている。

この貯蔵工程での放熱期間を経ることにより、圧縮空気の温度は、圧縮完了時の温度より低下し、たとえば常温になる。

低温化した圧縮空気を乗車空間3へ放出することにより、圧縮直後の高温の圧縮空気を放出する場合に比べて、より多くの室温低下を期待できる。

【0035】

また、本実施形態では、コンプレッサ11に、容積型のポンプを使用している。したがって、エンジンの駆動力によりコンプレッサ11を動作させているにもかかわらず、高い耐久性と、高い信頼性が得られる。

【0036】

また、コントローラ17は、ユーザが乗車する際に、圧縮空気を放出し、タンク14への圧縮空気の貯蔵を開始する。これにより、圧縮空気を前回の乗車中に準備することができる。ユーザが乗車する度に圧縮空気を放出することが可能である。

なお、コンプレッサ11がバッテリにより駆動される場合、コントローラ17は、たとえばユーザが降車する際に、空気の圧縮工程を実行してよい。この場合にも、圧縮空気を前回の乗車中に準備することができ、ユーザが乗車する度に圧縮空気を放出することが可能である。

【0037】

[第2実施形態]

第1実施形態は、圧縮空気を用いて乗車空間3を冷却する冷却装置10の、基本的な構成および動作の例である。

第2実施形態は、第1実施形態の冷却装置10の圧縮工程を改良した例である。

第2実施形態での車両および冷却装置10の構成は、第1実施形態のものと同様である。

【0038】

図5は、本発明の第2実施形態に係る冷却装置10の圧縮工程のフローチャートである。

【0039】

図5に示すように、圧縮工程において、コントローラ17は、まず、圧縮工程の実施タイミングであるか否かを判断する。

図5の例では、コントローラ17は、乗車の有無を判断する(ステップST11)。

乗車の有無は、たとえばドアパネル5の開閉を検出するセンサの検出信号の有無、エンジン7の始動の有無により判断できる。ドアパネル5の開閉が検出された後にエンジン7が始動された場合、ユーザが乗車したと判断できる。

【0040】

ユーザが乗車したと判断した場合、コントローラ17は、さらに圧縮工程の実施の要否を判断する(ステップST12)。

既にタンク14に圧縮空気が貯蔵されている場合、圧縮工程が不要である。コントローラ17は、たとえば圧力センサ20の検出信号が所定の基準値を超えているか否かを判断する。所定の基準値を超えていない場合、コントローラ17は、圧縮工程の実施が必要であると判断する。

【0041】

圧縮工程の実施が必要であると判断した場合、コントローラ17は、圧縮工程を開始する(ステップST13)。

コントローラ17は、第1実施形態と同様の制御により、コンプレッサ11を起動する。または、コントローラ17は、電磁クラッチ21を接続する。

これにより、コンプレッサ11が圧縮動作を開始する。

コンプレッサ11により圧縮された空気が、タンク14へ供給される。

【0042】

圧縮工程を開始した後、コントローラ17は、圧縮工程の完了を判断する(ステップST14)。

コントローラ17は、タンク14の内圧が所定値以上である場合、圧縮工程の完了と判断する。

タンク14の内圧が所定値に達していない場合、コントローラ17は、圧縮工程を完了しないと判断する。

【0043】

圧縮工程を完了しないと判断した場合、コントローラ17は、さらにユーザが降車したか否かを判断する(ステップST15)。

コントローラ17は、たとえばエンジン7の停止の有無に基づいて、ユーザが降車したか否かを判断すればよい。

なお、コンプレッサ11がエンジン7により駆動されている場合、コンプレッサ11の停止により、エンジン7の停止を判断することが可能である。

【0044】

圧縮工程を完了せず且つユーザが降車していないと判断した場合、コントローラ17は、圧縮工程を継続する(ステップST16)。

コントローラ17は、コンプレッサ11による圧縮動作を継続させる。

コントローラ17は、タンク14に基準値以上の圧力の圧縮空気が蓄積されて圧縮工程を完了すると判断するか、またはユーザが降車したと判断するまで、以上の制御を繰り返す。

この間、コントローラ17は、圧縮工程を継続すると判断し続ける。

【0045】

そして、タンク14に基準値以上の圧力の圧縮空気が蓄積されると、コントローラ17は、圧縮工程の終了と判断する(ステップST14)。

コントローラ17は、第1実施形態と同様の制御により、圧縮工程を終了させる(ステップST17)。

コントローラ17は、コンプレッサ11を停止したり、電磁クラッチ21を切ったりする。

これにより、タンク14には、基準値以上の所定圧力の圧縮空気が貯蔵される。

【0046】

また、ステップST15においてユーザが降車したと判断した場合にも、コントローラ17は、圧縮工程を終了させる(ステップST17)。

コントローラ17は、第1実施形態と同様の制御により、コンプレッサ11を停止する。コントローラ17は、電磁クラッチ21を切る。

このように圧縮が完了していない状況においてユーザ降車に合わせて圧縮を終了することにより、エンジン7の停止中にコンプレッサ11を動作させないようできる。

【0047】

図6は、図5の圧縮工程と好適に組み合わされる放出工程のフローチャートである。

【0048】

図6に示すように、放出工程において、コントローラ17は、まず、放出工程を実施するタイミングであるか否かを判断する。

図6の例では、コントローラ17は、まず、乗車の有無を判断する(ステップST21)。

乗車の有無の判断内容及び基準は、図4の圧縮工程と同じでよい。

【0049】

ユーザが乗車したと判断した場合、コントローラ17は、圧縮工程が完了しているか否かを判断する(ステップST22)。

コントローラ17は、たとえばタンク14の圧力センサ20の検出信号が所定の基準値を超えている場合、圧縮工程が完了していると判断する。この他にもたとえば、コントローラ17は、たとえば図5のステップST17において圧縮工程が完了したと判断した場合に完了フラグをメモリに保存し、この完了フラグを確認することにより、圧縮工程が完了していると判断してよい。

【0050】

圧縮工程が完了していると判断した場合、コントローラ17は、圧縮空気による冷却の要否を判断する(ステップST23)。

たとえば乗車空間3内の内気温センサの検出温度が、外気温以上またはたとえば20度などの所定の温度以上である場合、コントローラ17は、圧縮空気による冷却が必要であると判断する。この他にもたとえば、コントローラ17は、外気温センサの検出温度がたとえば20度などの所定の温度以上である場合、または、日照センサが所定値以上の日照量を検出している場合、圧縮空気による冷却が必要であると判断してよい。さらに他にもたとえば、コントローラ17は、タイマの起動予約時刻の有無、前回降車してからの経過時間、携帯電話機などからの起動指示の有無に基づいて、圧縮空気による冷却の要否を判断してよい。

【0051】

そして、放出工程の実施タイミングであり、かつ、冷却要である場合、コントローラ17は、放出工程を実施する(ステップST24)。

コントローラ17は、第1実施形態と同様の制御により、排気弁16を開く。

これにより、タンク14の圧縮空気が乗車空間3へ放出される。

【0052】

なお、図6では、圧縮空気による冷却の要否の判断ステップST23が、放出工程の実施タイミングの判断ステップST21,ST22の後に位置している。

圧縮空気による冷却の要否の判断ステップST23は、放出工程の実施タイミングの判断ステップST21,ST22の前に実施されてよい。

タイマの起動予約時刻または携帯電話機などからの起動指示に基づいて冷却する場合、コントローラ17は、乗車の有無を判断することなく、圧縮工程が完了していることだけを確認して冷却を実行してよい。

【0053】

以上のように、コントローラ17は、ユーザの乗車タイミングにおいて、必要な放出工程を実施し、次回の放出のための圧縮工程を実施する。

この結果、コントローラ17は、前回乗車時の圧縮工程で貯蔵した圧縮空気を、今回乗車時に放出できる。

そして、タンク14の圧縮空気は、少なくとも前回の降車時から今回乗車するまでの期間において、冷却される。タンク14の圧縮空気の貯蔵冷却期間として、確実な放熱がなされる期間を確保できる。確実な放熱がなされる放熱期間により低温化された圧縮空気を乗車空間3へ放出することにより、圧縮直後の高温の圧縮空気を放出する場合に比べて、より多くの室温低下を期待できる。

【0054】

ところで、第2実施形態では、コントローラ17は、図5および図6に示すように、圧縮工程と放出工程とを別々のフローチャートの処理として実行している。

この他にもたとえば、コントローラ17は、乗車時での圧縮完了の有無の判断に基づいて、圧縮が完了している場合には放出工程を実施し、圧縮が完了していない場合には圧縮工程を実施してよい。

このように圧縮工程と放出工程とを1つの処理に統合し、乗車時での圧縮完了の有無の判断に基づいて分岐処理する場合でも、冷却装置10は、前回乗車時の圧縮工程で貯蔵された圧縮空気を、今回乗車時に放出できる。

ただし、このように圧縮工程と放出工程とを1つの処理に統合した場合、各乗車タイミングでは、圧縮工程および放出工程の一方を実施できなくなる。乗車する度に乗車空間3を冷却することができない。

これに対して、第2実施形態では、圧縮工程と放出工程とが別々の処理として乗車時に並列的に実施されるので、乗車する度に圧縮空気で乗車空間3を冷却できる。

なお、第2実施形態においても、乗車時に図6の放出工程よりも先に図5の圧縮工程が実施されることになると、放出前に圧縮不要の判断がなされて、次回乗車時のための圧縮空気が準備されなくなる可能性がある。

このような状況が生じ得る場合、図6の放出工程を実施した後に図5の圧縮工程を確実に実施するように、コントローラ17に、放出工程と圧縮工程との処理順を規定すればよい。または、コントローラ17は、図6の放出工程に続けて図5の圧縮工程を実施すればよい。

これにより、今回乗車時での放出の有無にかかわらず、確実に、次回乗車時に放出するための圧縮空気を準備できる。

【0055】

[第3実施形態]

第1実施形態および第2実施形態は、エンジンの駆動力によりコンプレッサ11を駆動し、このコンプレッサ11で圧縮空気を生成する例である。

第3実施形態は、エンジンの過給機により発生した吸気圧力により圧縮空気を生成する。

第3実施形態での車両および冷却装置10の構成は、第1実施形態のものと同様である。

【0056】

図7は、本発明の第3実施形態に係る冷却装置10の模式図である。

図7には、冷却装置10とともに、エンジン7が図示されている。

【0057】

図7のエンジン7は、エアフィルタ41、吸気通路42、エンジン本体43、排気通路44、過給機45を有する。

エアフィルタ41により粉塵などが除去された空気は、吸気通路42を通じて、エンジン本体43に吸引される。また、エンジン本体43で燃焼された排出ガスは、排気通路44を通じて、車外へ排出される。なお、吸気通路42には、インタークーラ48が設けられている。

過給機45は、排気通路44内で回転可能に設けられたタービン46と、吸気通路42内で回転可能に設けられた加給用コンプレッサ47と、を有する。加給用コンプレッサ47とタービン46とは連結される。加給用コンプレッサ47が高圧の排出ガスにより回転されると、加給用コンプレッサ47とともに、タービン46が回転する。これにより、エアフィルタ41から大気圧より高い空気が吸引される。タービン46の下流側での空気の圧力は、大気圧より高くなる。

【0058】

図7の冷却装置10は、吸気ダクト12、吸気弁13、タンク14、排気ダクト15、排気弁16、およびコントローラ17を有する。

冷却装置10は、タンク14の圧縮空気の圧力を検出する圧力センサ20を有する。

そして、吸気ダクト12は、過給機45とエンジン本体43との間の吸気通路42に接続される。特に、インタークーラ48よりエンジン本体43側において吸気ダクト12を吸気通路42に接続する。これにより、冷却された高圧の空気を、吸気ダクト12から冷却装置10へ導入できる。

これにより、過給機45により生成された高圧の空気が、吸気ダクト12へ流入する。

また、吸気ダクト12には、1ウェイのチェックバルブ22が設けられている。これにより、吸気通路42が吸気の脈動により負圧となることがあったとしても、タンク14へ供給した圧縮空気が減圧されなくなる。

図7の冷却装置10の動作は、第1実施形態または第2実施形態のものと同様である。

【0059】

以上のように、冷却装置10は、エンジン7の過給機45で生成された高圧空気をタンク14で圧縮して貯蔵し、乗車空間3へ放出する。

これにより、放出後の乗車空間3の室温は、放出前と比べて低下する。

冷却装置10は、乗車空間3を冷却できる。

【0060】

また、本実施形態では、冷却装置10は、エンジン7の吸気通路42に接続され、過給機45により発生した高圧の空気をタンク14に圧縮して蓄積する。

よって、コンプレッサ11などの圧縮器が不要である。冷却装置10を簡素化できる。

なお、本実施形態では、冷却装置10の吸気ダクト12を、エンジン7の吸気通路42に接続している。この他にもたとえば、冷却装置10の吸気ダクト12は、エンジン7の吸気通路42とは別の吸気通路に接続してよい。この場合、エンジン7用の過給機45とは別の過給機を当該別の吸気通路に設けるとよい。これにより、エンジン7の加給圧と冷却装置10の空気の圧力とを別々に設定できる。冷却装置10の空気圧は、エンジン7の加給圧と無関係に設定できる。また、複数個の過給機を多段に用いて、高圧の空気を発生させてよい。

【0061】

[第4実施形態]

第3実施形態は、エンジン7の過給機45により発生した吸気圧力により圧縮空気を生成する例である。

第4実施形態は、エンジンの排気圧力によりコンプレッサ11を駆動して圧縮空気を生成する例である。

第4実施形態での車両および冷却装置10の構成は、第1実施形態のものと同様である。

【0062】

図8は、本発明の第4実施形態に係る冷却装置10の模式図である。

図8には、冷却装置10とともに、エンジン7が図示されている。

図8のエンジン7の各部は、図7のエンジン7の各部と同じであり、同一の符号を付して説明を省略する。

ただし、エンジン7の排気通路44には、排気圧力により回転するタービン49が設けられている。

【0063】

図8の冷却装置10は、第1実施形態または第2実施形態と同様に、コンプレッサ11、吸気ダクト12、吸気弁13、タンク14、排気ダクト15、排気弁16、およびコントローラ17を有する。

冷却装置10は、タンク14の圧縮空気の圧力を検出する圧力センサ20を有する。

ただし、コンプレッサ11は、エンジン7の排気通路44に設けられたタービン49に接続される。コンプレッサ11は、このタービン49の駆動力により吸気口18から吸引した空気を圧縮し、タンク14へ供給する。

なお、図8では、コンプレッサ11は、減速機23を介して、タービン49に接続される。これにより、タービン49が数十万回転で回転したとしても、コンプレッサ11をそれに適した動作回転数で動作させることができる。また、タンク14に蓄積する圧縮空気の圧力が、排気ガスの脈動の影響を受ける場合には、図7と同様に、1ウェイのチェックバルブを、たとえば吸気ダクト12に追加するとよい。

図8の冷却装置10の動作は、第1実施形態または第2実施形態のものと同様である。

【0064】

以上のように、冷却装置10のコンプレッサ11は、エンジン7の排気圧力により駆動される。そして、コンプレッサ11で生成した高圧空気は、タンク14で圧縮して貯蔵された後、乗車空間3へ放出される。

これにより、放出後の乗車空間3の室温は、放出前と比べて低下する。

冷却装置10は、乗車空間3を冷却できる。

【0065】

また、コンプレッサ11は、エンジン7の駆動力により駆動されるのではなく、エンジン7の排気圧力により駆動される。よって、走行中にコンプレッサ11が動作しても、それがダイレクトにエンジン7の駆動負荷とならない。あくまでも捨てられる排出ガスの圧力で駆動されるものであるため、過大な駆動負荷となることはない。また、コンプレッサ11をエンジン7の駆動軸に接続する必要がないため、エンジン回りのレイアウトの自由度を確保できる。

【0066】

以上の実施形態は、本発明の好適な実施形態の例であるが、本発明はこれに限定されるものではなく、発明の要旨を逸脱しない範囲において種々の変形または変更が可能である。

【0067】

上記実施形態は、冷却装置10は、自動車1に搭載されている。

この他にもたとえば、冷却装置10は、バス、電車などのその他の車両に搭載されてよい。

冷却装置10は、車両から分離された単独の装置として形成されてよい。

コンプレッサ11の駆動源に電動モータを使用することで、冷却装置10は、エンジン7の駆動力を動力源とすることなく圧縮工程を実施できる。電動コンプレッサを用いる冷却装置10は、車両のバッテリ、太陽光発電パネル、家庭用電源の電力により動作できる。

持ち運び可能な冷却装置10とすることで、複数の車両の冷却に使用できる。非常用の冷却装置10としても利用できる。

【0068】

上記実施形態では、冷却装置10は、タンク14の他に、コンプレッサ11を有する。

この他にもたとえば、冷却装置10は、タンク14を交換可能として、コンプレッサ11を持たないものとしてもよい。

この場合、冷却装置10は、圧縮工程を実施しない。また、冷却装置10は、タンク14の残圧を確認したり、または新たなタンク14が装着されたかを確認して冷却工程を実施すればよい。

そして、タンク14を購入して利用する場合、そのタンク14は一般的に常温に冷却されているので、冷却のための貯蔵工程も不要である。

【0069】

上記実施形態では、自動車1などの車両の乗車空間3は、冷却装置10により冷却される。

自動車1などの車両は、一般的に、コンプレッサ、コンデンサ、レシーバ、エキスパンションバルブ、エバボレータで冷媒を循環し、ブロアファンにより乗車空間3の空気をエバボレータへ吹き付けて冷却する空気調和装置を有する。

この他にもたとえば、自動車1などの車両の乗車空間3は、冷却装置10および空気調和装置により冷却されてよい。

たとえば冷却装置10で初期冷却した後に、空気調和装置で所望の温度に冷却すればよい。

これにより、乗車空間3は、空気調和装置だけで乗車空間3を冷却する場合に比べて、確実に短時間で冷却される。

なお、このような冷却装置10と空気調和装置とによる協働の冷却動作は、これらのコントローラが別々である場合には、たとえば冷却装置10から空気調和装置へ起動信号を送信することにより実現できる。

コントローラが共通化されている場合には、冷却装置10の制御プログラムから空気調和装置の制御プログラムに対して、フラグなどによるプログラム間通信により通信させることにより実現できる。

【符号の説明】

【0070】

1…自動車(車両)

3…乗車空間

4…エンジン

10…冷却装置

11…コンプレッサ

14…タンク

17…コントローラ(制御部)

35…過給機

【特許請求の範囲】

【請求項1】

ユーザが乗車する乗車空間と、

圧縮空気を貯蔵可能なタンクと、

前記乗車空間に対して前記タンクに貯蔵された圧縮空気を放出させる制御部と、

を有し、

前記タンクへの空気の圧縮は、

エンジンの駆動力、吸気圧力または排気圧力により行われる

車両。

【請求項2】

エンジンの駆動力、吸気圧力または排気圧力により駆動されるコンプレッサを有し、

前記制御部は、

前記コンプレッサを用いて前記タンクへ空気を供給して圧縮し、

前記タンクで圧縮空気を貯蔵し、

前記貯蔵後の圧縮空気を前記乗車空間へ放出させる

請求項1記載の車両。

【請求項3】

前記制御部は、

ユーザの乗車の際に、貯蔵後の圧縮空気を前記乗車空間へ放出させ、

前回の乗車時から今回の乗車時までの期間において、当該放出に係る圧縮空気を前記タンクに圧縮して貯蔵する

請求項2記載の車両。

【請求項4】

前記コンプレッサは、容積型のコンプレッサである

請求項2または3記載の車両。

【請求項5】

前記コンプレッサは、

エンジンの排気圧力により駆動される

請求項2から4のいずれか一項記載の車両。

【請求項6】

前記制御部は、

エンジンの過給機により発生した高圧空気を前記タンクへ空気を供給して圧縮し、

前記タンクで圧縮空気を貯蔵し、

前記貯蔵後の圧縮空気を前記乗車空間へ放出させる

請求項1記載の車両。

【請求項7】

ユーザが乗車する車両の乗車空間を冷却する冷却装置であって、

圧縮空気を貯蔵可能なタンクと、

前記乗車空間に対して前記タンクに貯蔵された圧縮空気を放出させる制御部と、

を有し、

前記タンクへの空気の圧縮は、

エンジンの駆動力、吸気圧力または排気圧力により行われる

冷却装置。

【請求項8】

ユーザが乗車する車両の乗車空間を冷却する圧縮空気をタンクに貯蔵する冷却装置の冷却方法であって、

前記タンクへの空気の圧縮は、エンジンの駆動力、吸気圧力または排気圧力により行われ、

前記タンクに貯蔵された圧縮空気を前記乗車空間へ放出する

冷却方法。

【請求項1】

ユーザが乗車する乗車空間と、

圧縮空気を貯蔵可能なタンクと、

前記乗車空間に対して前記タンクに貯蔵された圧縮空気を放出させる制御部と、

を有し、

前記タンクへの空気の圧縮は、

エンジンの駆動力、吸気圧力または排気圧力により行われる

車両。

【請求項2】

エンジンの駆動力、吸気圧力または排気圧力により駆動されるコンプレッサを有し、

前記制御部は、

前記コンプレッサを用いて前記タンクへ空気を供給して圧縮し、

前記タンクで圧縮空気を貯蔵し、

前記貯蔵後の圧縮空気を前記乗車空間へ放出させる

請求項1記載の車両。

【請求項3】

前記制御部は、

ユーザの乗車の際に、貯蔵後の圧縮空気を前記乗車空間へ放出させ、

前回の乗車時から今回の乗車時までの期間において、当該放出に係る圧縮空気を前記タンクに圧縮して貯蔵する

請求項2記載の車両。

【請求項4】

前記コンプレッサは、容積型のコンプレッサである

請求項2または3記載の車両。

【請求項5】

前記コンプレッサは、

エンジンの排気圧力により駆動される

請求項2から4のいずれか一項記載の車両。

【請求項6】

前記制御部は、

エンジンの過給機により発生した高圧空気を前記タンクへ空気を供給して圧縮し、

前記タンクで圧縮空気を貯蔵し、

前記貯蔵後の圧縮空気を前記乗車空間へ放出させる

請求項1記載の車両。

【請求項7】

ユーザが乗車する車両の乗車空間を冷却する冷却装置であって、

圧縮空気を貯蔵可能なタンクと、

前記乗車空間に対して前記タンクに貯蔵された圧縮空気を放出させる制御部と、

を有し、

前記タンクへの空気の圧縮は、

エンジンの駆動力、吸気圧力または排気圧力により行われる

冷却装置。

【請求項8】

ユーザが乗車する車両の乗車空間を冷却する圧縮空気をタンクに貯蔵する冷却装置の冷却方法であって、

前記タンクへの空気の圧縮は、エンジンの駆動力、吸気圧力または排気圧力により行われ、

前記タンクに貯蔵された圧縮空気を前記乗車空間へ放出する

冷却方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−75579(P2013−75579A)

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願番号】特願2011−215666(P2011−215666)

【出願日】平成23年9月29日(2011.9.29)

【出願人】(000005348)富士重工業株式会社 (3,010)

【Fターム(参考)】

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願日】平成23年9月29日(2011.9.29)

【出願人】(000005348)富士重工業株式会社 (3,010)

【Fターム(参考)】

[ Back to top ]