車両のピラー構造

【課題】座屈によるピラーの歪の発生を緩和し、ピラーの変形モードのコントロールが容易な車両のピラー構造を提供する。

【解決手段】リーンフォースメント1の正面部1aにおいて、ベルトライン部Lよりも下側の部位に、ビード10を設ける。また、ビード10の側方に隣接する位置に、稜線部1eを削ぎ落とすようにして、緩和面部20を設ける。これにより、車両の側突時には、ビード10を起点としてリーンフォースメント1が座屈する。そして、正面部1aに対して傾斜する緩和面部20の傾斜の角度を緩やかな角度にすることにより、ビード10を起点として生じる歪の発生を緩和させることができる。

【解決手段】リーンフォースメント1の正面部1aにおいて、ベルトライン部Lよりも下側の部位に、ビード10を設ける。また、ビード10の側方に隣接する位置に、稜線部1eを削ぎ落とすようにして、緩和面部20を設ける。これにより、車両の側突時には、ビード10を起点としてリーンフォースメント1が座屈する。そして、正面部1aに対して傾斜する緩和面部20の傾斜の角度を緩やかな角度にすることにより、ビード10を起点として生じる歪の発生を緩和させることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、座屈部を有する車両のピラー構造に関するものである。

【背景技術】

【0002】

従来、このような分野の技術として、特開2005−7949号公報がある。この公報に記載されたセンターピラーには、金属製のリーンフォースメントが配設され、このリーンフォースメントには、座屈の起点となる凹状の座屈部が設けられている。これにより、外力が加わったときに、センターピラーが座屈部から座屈し、金属製のリーンフォースメントの伸び変形によって、外力のエネルギーを吸収することができる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2005−7949号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、前述した従来のピラー構造にあっては、リーンフォースメントに座屈部を設けて座屈時のピラーの変形をコントロールしようとしているものの、リーンフォースメントの座屈部で生じる歪が大きく、理想的なピラーの変形モードを得ることができない。また、座屈部で生じる歪が大きいため、例えば、リーンフォースメントの材料として伸び性が低い高張力鋼板を用いた場合には、ピラーの変形モードのコントロールが困難である。

【0005】

そこで本発明は、座屈によるピラーの歪の発生を緩和し、ピラーの変形モードのコントロールが容易な車両のピラー構造を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明に係る車両のピラー構造は、車両のピラーのリーンフォースメントに設けられた座屈の起点となる座屈部の側方に隣接して、座屈変形時の歪を緩和させる緩和面部が形成されていることを特徴とする。

【0007】

この車両のピラー構造においては、緩和面部が設けられていることにより、ピラーに外力が加わって座屈したときに座屈部を起点とする歪の発生を緩和させることができる。このように、座屈によるリーンフォースメントの歪の発生を緩和することができるため、理想的なピラーの変形モードを得ることができる。また、リーンフォースメントの材料として伸び性が低い高張力鋼板を用いた場合であっても、座屈による歪の発生が緩和されるため、ピラーの変形モードのコントロールが容易となる。

【0008】

また、緩和面部は、座屈部が設けられたリーンフォースメントの面に対して傾斜し、座屈部の座屈強度に応じて、緩和面部の傾斜の角度が設定されることが好適である。

一般に、座屈部の座屈強度が強いほど座屈によって生じる歪は大きくなる。また、座屈部が設けられたリーンフォースメントの面に対する緩和面部の傾斜の角度を変えることにより、座屈による歪の発生を緩和する度合いも変化する。従って、本構成のように、座屈部の座屈強度に応じて、座屈部が設けられたリーンフォースメントの面に対する緩和面部の傾斜の角度を設定することにより、座屈による歪の発生をより好適に緩和することができる。

【0009】

また、座屈部は、リーンフォースメントの幅を狭めることによって形成され、緩和面部は、座屈部が設けられたリーンフォースメントの面に対して傾斜し、座屈部におけるリーンフォースメントの幅に応じて、緩和面部の傾斜の角度が設定されることが好適である。

この構成によれば、座屈部が形成される部位においてリーンフォースメントの幅が狭く、座屈部が設けられたリーンフォースメントの面に対する緩和面部の傾斜が緩やかな場合には、座屈部の座屈強度が弱いものとなる。また、座屈部が形成される部位においてリーンフォースメントの幅が広く、座屈部が設けられたリーンフォースメントの面に対する緩和面部の傾斜が急な場合には、座屈部の座屈強度が強いものとなる。このように、座屈部におけるリーンフォースメントの幅と、緩和面部の傾斜の角度とを調整することにより、所望の座屈強度を得ながら、緩和面部を設けることによって、座屈による歪の発生を好適に緩和することができる。

【0010】

また、座屈部は、リーンフォースメントの上下で複数形成されると共に、互いに座屈強度が異なり、複数の座屈部のそれぞれに隣接して形成された各緩和面部同士は、互いに異なる角度で接続されることが好適である。

この構成によれば、ピラーが座屈する際に、座屈強度の弱い座屈部から順に座屈し、座屈強度の弱い座屈部に隣接する緩和面部から順に、座屈による歪の発生を緩和することとなる。このとき、各緩和面部同士が互いに異なる角度で接続されることにより、一の緩和面部に生じる歪が、緩和面部同士の接続部分を介して他の緩和面部に伝達することが抑制される。これにより、先に座屈した座屈部の歪の影響を受けることなく、他の座屈部を座屈させることができ、より好適な変形モードとすることができる。

【0011】

また、座屈部は、リーンフォースメントの上下で複数形成されると共に、座屈部同士で形状が同一の断面V字状のビードによって構成され、所定のビードの底部に突起を設けることによって座屈部の座屈強度が変えられていることが好適である。

この構成によれば、V字溝の溝幅が狭くなるように突起が設けられたビードが座屈するときに、突起がビードの変形を阻害する。即ち、ビードの底部に突起を設けることにより、ビードの座屈強度を強くすることができる。従って、突起を所定のビードの底部に設けることで、リーンフォースメントの上下方向でビードの座屈強度を変えることができ、所望の変形モードでピラーを変形させることができる。

【0012】

また、座屈部は、リーンフォースメントに設けられた凹部によって構成され、凹部の底面部から立ち上がる立ち上がり面部の立ち上がり角度がリーンフォースメントの上下で変えられていることが好適である。

この構成によれば、凹部の立ち上がり面部の立ち上がり角度が急であるほど、立ち上がり面部と底面部との接続部分の座屈強度が弱くなる。このため、凹部に、リーンフォースメントの上下で異なる座屈強度の座屈部分を設けることができ、所望の変形モードでピラーを変形させることができる。

【0013】

また、座屈部が、リーンフォースメントの正面部に設けられ、緩和面部が、正面部とリーンフォースメントの側面部との間に設けられ、緩和面部及び側面部の少なくともいずれか一方が、リーンフォースメントの水平方向に沿って外側に向けて凸状に湾曲していることが好適である。

この構成によれば、リーンフォースメントの正面部に外力が加わってピラーが座屈するときに、緩和面部や側面部が内側に折り込まれる様に変形することなく、外側に向けて凸状に湾曲する緩和面部や側面部の形状に起因して、緩和面部及び側面部が全体的に外側に向けて突出する様に変形する。これにより、緩和面部や側面部に生じる歪を抑制することができ、より好適な変形モードとすることができる。

【発明の効果】

【0014】

本発明によれば、座屈によるピラーの歪の発生が緩和され、ピラーの変形モードのコントロールが容易となる。

【図面の簡単な説明】

【0015】

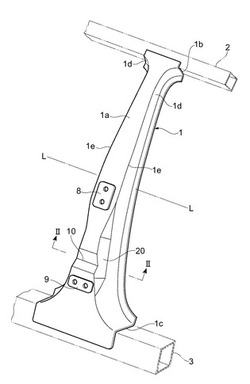

【図1】本発明に係るピラー構造に適用されるリーンフォースメントの第一の実施形態を示す斜視図である。

【図2】図1のII−II線に沿う断面図である。

【図3】本発明に係るピラー構造に適用されるリーンフォースメントの第二の実施形態を示す斜視図である。

【図4】(a)は、図3のIVa−IVa線に沿う断面図であり、(b)は、図3のIVb−IVb線に沿う断面図である。

【図5】本発明に係るピラー構造に適用されるリーンフォースメントの第三の実施形態を示す斜視図である。

【図6】(a)は、図5のVIa−VIa線に沿う断面図であり、(b)は、図5のVIb−VIb線に沿う断面図である。

【図7】本発明に係るピラー構造に適用されるリーンフォースメントの第四の実施形態を示す斜視図である。

【図8】本発明に係るピラー構造に適用されるリーンフォースメントの第五の実施形態を示す斜視図である。

【図9】本発明に係るピラー構造に適用されるリーンフォースメントの第六の実施形態を示す斜視図である。

【図10】本発明に係るピラー構造に適用されるリーンフォースメントの第七の実施形態を示す斜視図である。

【図11】(a)は、図10のXIa−XIa線に沿う断面図であり、(b)は、第七の実施形態におけるリーンフォースメントの側突時の変形状態を示す断面図である。

【発明を実施するための形態】

【0016】

以下、図面を参照しつつ本発明に係る車両のピラー構造の好適な実施形態について詳細に説明する。なお、第一〜第七の実施形態において、同一の構成要素については同一の符号を付し、重複する説明は省略する。

【0017】

[第一の実施形態]

図1及び図2に示されるように、ルーフサイドレール2とロッカ3との間で渡されるセンターピラーのリーンフォースメント1の上部には、ルーフサイドレール2に溶接させるための上部取付部1bが設けられ、リーンフォースメント1の下部には、ロッカ3に溶接させるための下部取付部1cが設けられている。

【0018】

更に、リーンフォースメント1には、ドアのヒンジが固定されるアッパーヒンジ座部8とロアヒンジ座部9とが形成されている。そして、センターピラーにあっては、このような構成のリーンフォースメント1の外側は、図示されないサイドアウタパネルで覆われている。

【0019】

ピラーにおいて、フロントピラーは、正面衝突やオフセット衝突時に居住空間を確保する役目をもち、これに対して、センターピラーは、側突時に居住空間を確保するのに大きく係わっている。側突時にあっては、乗員の頭部を保護するために、センターピラーの上側半分すなわちベルトライン部Lより上側が内側に倒れ込むことがないようにして、ルーフの潰れを防止する必要がある。

【0020】

そこで、リーンフォースメント1の正面部1aにおいて、ベルトライン部Lよりも下側の部位に、水平方向に延在するV字溝を成すビード(座屈部)10が設けられている。このビード10が、リーンフォースメント1に外力が加わって座屈する際の起点となる。

【0021】

また、リーンフォースメント1の正面部1aの両脇に位置する2つの稜線部1eには、ビード10の側方、即ち水平方向において隣接する位置に、稜線部1eを削ぎ落とすようにして、それぞれリーンフォースメント1の上下方向に延びる緩和面部20が設けられている。図2に示すように、緩和面部20はリーンフォースメント1の正面部1aに対して傾斜しており、緩和面部20の傾斜の角度αは緩やかな角度(正面部1aに対する緩和面部20の開き角度αが大きい)となっている。

【0022】

このようなリーンフォースメント1は、高張力鋼板をプレス加工することによって、断面凹状に成形される。この高張力鋼板としては、例えば、引張強度が1000Mpa以上の高強度材料を用いることができる。また、リーンフォースメント1の断面凹状の開口部分は、裏当て板30によって覆われる。

【0023】

前述したように、車両の側突時には、ビード10を起点としてリーンフォースメント1が座屈する。そして、リーンフォースメント1の正面部1aに対して傾斜する緩和面部20の傾斜の角度を緩やかな角度にすることにより、従来のように緩和面部がない場合に比べて、ビード10を起点として生じる歪の発生を緩和させることができる。このように、座屈による歪の発生を緩和することができるため、理想的なピラーの変形モードを得ることができる。

【0024】

また、リーンフォースメント1の材料として伸び性が低い高張力鋼板を用いた場合であっても、座屈による歪の発生が緩和されるため、ピラーの変形モードのコントロールが容易となる。つまり、ベルトライン部Lよりも上側の強度を確保するために、リーンフォースメント1全体を高張力鋼板で形成した場合であっても、ビード10に隣接して緩和面部20を設けることによって、リーンフォースメント1におけるベルトライン部Lよりも下側を、座屈位置で大きな歪を伴うことなく変形させることができる。例えば、リーンフォースメントのベルトライン部Lよりも下側を座屈させるために、リーンフォースメントの下側の鋼板を低強度のものに変える等の作業が不要となる。このため、リーンフォースメント1全体を一種類の材料で成形することができ、作業性の向上や製造コストの低減を図ることができる。

【0025】

[第二の実施形態]

図3及び図4に示されるように、センターピラーのリーンフォースメント1Aの正面部1aには、ベルトライン部Lよりも下側のアッパーヒンジ座部8とロアヒンジ座部9との間の部位において、上側から順にビード(座屈部)11A,11Bが設けられている。ビード11A,11Bは、それぞれ水平方向に延在するV字溝を成し、ビード11Bは、ビード11Aよりも深さが深くなっている。このようなビードは、深さが深いほど座屈強度が弱くなるため、ビード11Bはビード11Aよりも座屈強度が弱くなっている。これらのビード11A,11Bが、リーンフォースメント1Aに外力が加わって座屈する際の起点となる。

【0026】

正面部1aの両側の側面部1dには、それぞれ、ビード11Aの上側に対応する高さ位置と、ビード11A,11Bの間に対応する高さ位置と、ビード11Bの下側に対応する高さ位置とに、それぞれビード40A,40B,40Cが順に設けられている。ビード40A〜40Cは、側面部1dの幅方向(側面部1dの水平方向)の全体に亘って形成されている。これにより側面部1dが、ビード40A〜40Cによって分断された状態となる。即ち、側面部1dが、ビード40Aよりも上側の側面部50Aと、ビード40Aとビード40Bとの間の側面部50Bと、ビード40Bとビード40Cとの間の側面部50Cと、ビード40Cよりも下側の側面部50Dとに分断される。

【0027】

また、リーンフォースメント1Aの正面部1aの両脇に位置する2つの稜線部1eには、ビード11A,11Bの側方、即ち水平方向において隣接する位置に、稜線部1eを削ぎ落とすようにして、それぞれリーンフォースメント1Aの上下方向に延びる緩和面部21が設けられている。

【0028】

緩和面部21は、ビード11Aに隣接する位置に設けられた緩和面部21aと、ビード11Bに隣接する位置に設けられた緩和面部21bとを有している。緩和面部21aは、一方側の端部がビード11Aに隣接し、他方側の端部が側面部50Bに隣接する。緩和面部21bは、一方側の端部がビード11Bに隣接し、他方側の端部が側面部50Cに隣接する。

【0029】

また、図4(a)に示すようにリーンフォースメント1Aの正面部1aに対して傾斜する緩和面部21aの傾斜の角度(正面部1aに対する緩和面部21aの開き角度)α1は、図4(b)に示すようにリーンフォースメント1Aの正面部1aに対して傾斜する緩和面部21bの傾斜の角度(正面部1aに対する緩和面部21bの開き角度)β1よりも、緩やか(開き角度が大きい)となっている。これは、緩和面部21aに隣接する側面部50Bのように、側面部の幅を長くすることにより、正面部1aに対して傾斜する緩和面部21aの傾斜の角度α1を緩やかなものとすることができる。反対に、緩和面部21bに隣接する側面部50Cのように、側面部の幅を短くすることにより、正面部1aに対して傾斜する緩和面部21bの傾斜の角度β1を急なものとすることができる。

【0030】

このようなリーンフォースメント1Aは、高張力鋼板をプレス加工することによって成形される。

【0031】

前述したように、車両の側突時には、ビード11A,11Bを起点として、リーンフォースメント1が座屈する。そして、座屈強度の弱いビード11B、座屈強度の強いビード11Aの順で、各ビード11A,11Bが座屈する。また、座屈強度の強いビードが座屈する際には、座屈強度が弱いビードよりも大きな歪が発生する。このため、ビード11Aに隣接する緩和面部21aが、正面部1aに対して緩やかな角度α1で接続されることにより、座屈強度が強いビード11Aを起点として生じる歪の発生を、ビード11Aと緩和面部21aとを急な角度で接続する場合に比べて、より好適に緩和することができる。このように、ビード11A,11Bの座屈強度に応じて、正面部1aに対する緩和面部21a,21bの傾斜の角度を設定することにより、座屈による歪の発生をより好適に緩和することができる。

【0032】

また、座屈によって生じる歪を緩和することができるため、理想的なピラーの変形モードを得ることができる。また、リーンフォースメント1Aの材料として伸び性が低い高張力鋼板を用いた場合であっても、座屈によって生じる歪が緩和されるため、ピラーの変形モードのコントロールが容易となる。つまり、ベルトライン部Lよりも上側の強度を確保するために、リーンフォースメント1A全体を高張力鋼板で形成した場合であっても、リーンフォースメント1Aにおけるベルトライン部Lよりも下側を、座屈位置で大きな歪を伴うことなく変形させることができる。このため、リーンフォースメント1A全体を一種類の材料で成形することができ、作業性の向上や製造コストの低減を図ることができる。

【0033】

また、側面部1dにビード40A〜40Cを設けることにより、リーンフォースメント1Aの下部が変形したときに、ビード40A〜40Cが突っ張ることでリーンフォースメント1Aの下部が完全に潰れることが防止されて、ピラーの変形を抑制することができる。

【0034】

また、ビード40A〜40Cの高さ(側面部1dの幅方向の長さ)と、正面部1aに対する緩和面部21a,21bの傾斜の角度とを連動して変えることで、リーンフォースメント1Aの潰れ量をコントロールできる。

【0035】

[第三の実施形態]

図5及び図6に示されるように、センターピラーのリーンフォースメント1Bの正面部1aには、ベルトライン部Lよりも下側のアッパーヒンジ座部8とロアヒンジ座部9との間の部位において、上側から順にビード(座屈部)11A,11Bが設けられている。ビード11Bは、ビード11Aよりも深さが深く、ビード11Aよりも座屈強度が弱くなっている。これらのビード11A,11Bが、リーンフォースメント1Bに外力が加わって座屈する際の起点となる。

【0036】

正面部1aの両側の側面部1dには、ビード40A,40B,40Cが設けられている。これにより側面部1dが、側面部50A,50B,50C,50Dに分断された状態となる。

【0037】

また、リーンフォースメント1Bの正面部1aの両脇に位置する2つの稜線部1eには、ビード11A,11Bの側方、即ち水平方向において隣接する位置に、稜線部1eを削ぎ落とすようにして、それぞれリーンフォースメント1Bの上下方向に延びる緩和面部22が設けられている。

【0038】

緩和面部22は、ビード11Bに隣接すると共にアッパーヒンジ座部8の高さ位置からロアヒンジ座部9の高さ位置の近傍に亘って設けられた緩和面部22bと、緩和面部22bとビード11Aの間においてビード11Aの高さ位置に設けられた緩和面部22aとを有している。つまり、緩和面部22aは、一方側の端部がビード11Aに隣接し、他方側の端部が緩和面部22bに隣接している。

【0039】

また、図6(a)に示すようにリーンフォースメント1Bの正面部1aに対して傾斜する緩和面部22aの傾斜の角度(正面部1aに対する緩和面部22aの開き角度)α2は、図6(b)に示すようにリーンフォースメント1Bの正面部1aに対して傾斜する緩和面部22bの傾斜の角度(正面部1aに対する緩和面部22bの開き角度)β2よりも、緩やか(開き角度が大きい)となっている。これにより、緩和面部22aと緩和面部22bとは異なる角度で接続されて、緩和面部22aと緩和面部22bとの接続部に稜線Rが形成される。

【0040】

このようなリーンフォースメント1Bは、高張力鋼板をプレス加工することによって成形される。

【0041】

以上のように、第二の実施形態と同様に、座屈強度が強いビード11Aに隣接する緩和面部22aが、正面部1aに対して緩やかな角度α2で接続されることで、座屈強度が強いビード11Aを起点として生じる歪の発生を、ビードと緩和面部とを急な角度で接続する場合に比べて、より好適に緩和することができる。このように、ビード11A,11Bの座屈強度に応じて、座屈による歪の発生をより好適に緩和することができる。

【0042】

また、各緩和面部22a,22bが互いに異なる角度で接続されることにより、ビード11Bの座屈時に緩和面部22bに生じる歪が、緩和面部22aと緩和面部22bとの接続部分(稜線Rの部分)を介して緩和面部22aに伝達されることを抑制できる。これにより、先に座屈したビード11Bの歪の影響を受けることなく、他のビード11Aを座屈させることができ、より好適な変形モードとすることができる。

【0043】

また、リーンフォースメント1Bの材料として伸び性が低い高張力鋼板を用いた場合であっても、座屈によって生じる歪が緩和されるため、ピラーの変形モードのコントロールが容易となる。つまり、ベルトライン部Lよりも上側の強度を確保するために、リーンフォースメント1B全体を高張力鋼板で形成した場合であっても、リーンフォースメント1Bにおけるベルトライン部Lよりも下側を、座屈位置で大きな歪を伴うことなく変形させることができる。このため、リーンフォースメント1B全体を一種類の材料で成形することができ、作業性の向上や製造コストの低減を図ることができる。

【0044】

また、側面部1dにビード40A〜40Cを設けることにより、リーンフォースメント1Bの下部が完全に潰れることが防止されて、ピラーの変形を抑制することができる。また、ビード40A〜40Cの高さと、正面部1aに対する緩和面部22a,22bの傾斜角度とを連動して変えることで、リーンフォースメント1Bの潰れ量をコントロールできる。

【0045】

[第四の実施形態]

図7に示されるように、センターピラーのリーンフォースメント1Cの正面部1aには、ベルトライン部Lよりも下側のアッパーヒンジ座部8とロアヒンジ座部9との間の部位において、上側から順にビード(座屈部)12A,12Bが設けられている。ビード12Aとビード12Bは、それぞれ水平方向に延在するV字溝を成し、互いに深さが同じとなるように形成されている。ビード12Aの底部には、外方に向けて突出する突起60が設けられている。これらのビード12A,12Bが、リーンフォースメント1Cに外力が加わって座屈する際の起点となる。

【0046】

正面部1aの両側の側面部1dには、それぞれ、ビード12Aの上側に対応する高さ位置と、ビード12A,12Bの間に対応する高さ位置と、ビード12Bの下側に対応する高さ位置とに、それぞれビード40A,40B,40Cが順に設けられている。

【0047】

また、リーンフォースメント1Cの正面部1aの両脇に位置する2つの稜線部1eには、ビード12A,12Bの側方、即ち水平方向において隣接する位置に、稜線部1eを削ぎ落とすようにして、それぞれリーンフォースメント1Cの上下方向に延びる緩和面部23が設けられている。緩和面部23は、リーンフォースメント1Cの正面部1aに対して傾斜している。

【0048】

このようなリーンフォースメント1Cは、高張力鋼板をプレス加工することによって成形される。

【0049】

以上のように、第一の実施形態と同様に、ビード12A,12Bに隣接して緩和面部23が設けられていることで、ビード12A,12Bを起点として生じる歪の発生を緩和させることができ、理想的なピラーの変形モードを得ることができる。

【0050】

また、ビード12Aの底部に突起60を設けることで、V字溝の溝幅が狭くなるようにビード12Aが座屈するときに、突起60がビード12Aの変形を阻害する。即ち、ビード12Aの底部に突起60を設けることにより、ビード12Aの座屈強度を強くすることができる。従って、ビード12Aの底部にのみ突起60を設けることで、リーンフォースメント1Cの上下方向でビード12A,12Bの座屈強度を変えることができ、所望の変形モードでピラーを変形させることができる。

【0051】

また、リーンフォースメント1Cの材料として伸び性が低い高張力鋼板を用いた場合であっても、緩和面部23が設けられていることにより座屈によって生じる歪が緩和され、ピラーの変形モードのコントロールが容易となる。つまり、ベルトライン部Lよりも上側の強度を確保するために、リーンフォースメント1C全体を高張力鋼板で形成した場合であっても、リーンフォースメント1Cにおけるベルトライン部Lよりも下側を、座屈位置で大きな歪を伴うことなく変形させることができる。このため、リーンフォースメント1C全体を一種類の材料で成形することができ、作業性の向上や製造コストの低減を図ることができる。

【0052】

また、側面部1dにビード40A〜40Cを設けることにより、リーンフォースメント1Cの下部が完全に潰れることが防止されて、ピラーの変形を抑制することができる。また、ビード40A〜40Cの高さと、緩和面部23の傾斜角度とを連動して変えることで、リーンフォースメント1Cの潰れ量をコントロールできる。

【0053】

[第五の実施形態]

図8に示されるように、センターピラーのリーンフォースメント1Dの正面部1aには、ベルトライン部Lよりも下側のアッパーヒンジ座部8とロアヒンジ座部9との間の部位において、凹部(座屈部)13が設けられている。

【0054】

凹部13は、リーンフォースメント1Dの水平方向に延びる溝状を成し、底面部13bと、底面部13bにおけるリーンフォースメント1Dの上側の端部から立ち上がる上側立ち上がり面部13aと、底面部13bにおけるリーンフォースメント1Dの下側の端部から立ち上がる下側立ち上がり面部13cとより構成される。上側立ち上がり面部13a及び下側立ち上がり面部13cは、底面部13bからの立ち上がり角度が互いに異なっており、下側立ち上がり面部13cの立ち上がり角度が上側立ち上がり面部13aの立ち上がり角度よりも急となっている。また、凹部13において、上側立ち上がり面部13aと底面部13bとの接続部分、及び下側立ち上がり面部13cと底面部13bとの接続部分が、リーンフォースメント1Dに外力が加わって座屈する際の起点となる。また、凹部13は、上側立ち上がり面部13aと底面部13bとの接続部分よりも、下側立ち上がり面部13cと底面部13bとの接続部分の方が、正面部1aからの落ち込み量が多くなっている。

【0055】

正面部1aの両側の側面部1dには、それぞれ、アッパーヒンジ座部8とロアヒンジ座部9との間に対応する高さ位置に、それぞれビード40A,40B,40Cが設けられている。

【0056】

また、リーンフォースメント1Dの正面部1aの両脇に位置する2つの稜線部1eには、凹部13の側方、即ち水平方向において隣接する位置に、稜線部1eを削ぎ落とすようにして、それぞれリーンフォースメント1Dの上下方向に延びる緩和面部24が設けられている。緩和面部24は、リーンフォースメント1Dの正面部1aに対して傾斜している。

【0057】

このようなリーンフォースメント1Dは、高張力鋼板をプレス加工することによって成形される。

【0058】

一般に、リーンフォースメントに外力が加わったときに、凹部の立ち上がり面部の立ち上がり角度が急であるほど、立ち上がり面部と底面部との接続部分の座屈強度が弱くなる。従って、本実施形態においては、上側立ち上がり面部13aと底面部13bとの接続部分の座屈強度は、下側立ち上がり面部13cと底面部13bとの接続部分の座屈強度よりも強くなる。このように、上側立ち上がり面部13aと下側立ち上がり面部13cとで底面部13bからの立ち上がり角度を異なるものとすることにより、リーンフォースメント1Dの上下で異なる座屈強度の座屈部分を設けることができ、所望の変形モードでピラーを変形させることができる。また、側突時には、座屈強度の弱い下側立ち上がり面部13cと底面部13bとの接続部分、座屈強度が強い上側立ち上がり面部13aと底面部13bとの接続部分の順で座屈する。このように、リーンフォースメント1Dの下側から順に座屈させることができ、より好適なピラーの変形モードとすることができる。

【0059】

また、第一の実施形態と同様に、凹部13の側方に隣接して緩和面部24設けられていることにより、上側立ち上がり面部13aと底面部13bとの接続部分、及び下側立ち上がり面部13cと底面部13bとの接続部分を起点として生じる歪の発生を緩和させることができ、理想的なピラーの変形モードを得ることができる。

【0060】

また、リーンフォースメント1Dの材料として伸び性が低い高張力鋼板を用いた場合であっても、緩和面部24が設けられていることにより座屈によって生じる歪が緩和され、ピラーの変形モードのコントロールが容易となる。つまり、ベルトライン部Lよりも上側の強度を確保するために、リーンフォースメント1D全体を高張力鋼板で形成した場合であっても、リーンフォースメント1Dにおけるベルトライン部Lよりも下側を、座屈位置で大きな歪を伴うことなく変形させることができる。このため、リーンフォースメント1D全体を一種類の材料で成形することができ、作業性の向上や製造コストの低減を図ることができる。

【0061】

また、側面部1dにビード40A〜40Cを設けることにより、リーンフォースメント1Dの下部が完全に潰れることが防止されて、ピラーの変形を抑制することができる。また、ビード40A〜40Cの高さと、緩和面部24の傾斜角度とを連動して変えることで、リーンフォースメント1Dの潰れ量をコントロールできる。

【0062】

[第六の実施形態]

図9に示されるように、センターピラーのリーンフォースメント1Eの正面部1aには、ベルトライン部Lよりも下側のアッパーヒンジ座部8とロアヒンジ座部9との間の部位において、上から順に、正面部1aの幅を絞り込むようにして形成された幅広部(座屈部)14a、幅狭部(座屈部)14bが設けられている。幅広部14aの幅(水平方向の長さ)は、幅狭部14bの幅よりも広くなっている。

【0063】

また、リーンフォースメント1Eの正面部1aの両脇に位置する2つの稜線部1eには、アッパーヒンジ座部8の高さ位置からロアヒンジ座部9の高さ位置に亘って、稜線部1eを削ぎ落とすようにして、それぞれリーンフォースメント1Eの上下方向に延びる緩和面部25が設けられている。

【0064】

緩和面部25は、リーンフォースメント1Eの上下で、正面部1aに対する傾斜の角度が異なっている。具体的には、緩和面部25のうち、幅広部14aに隣接する部位(以下、「急傾斜部位」という。)25aは、緩和面部25のうち、幅狭部14bに隣接する部位(以下、「緩傾斜部位」という。)25bよりも、正面部1aに対する傾斜の角度が急となっている。

【0065】

リーンフォースメント1Eにおけるベルトライン部Lよりも下部において、正面部1aを絞り込んで幅広部14a及び幅狭部14bを形成し、また、幅広部14a及び幅狭部14bに隣接して緩和面部25を設けることで、リーンフォースメント1Eにおけるベルトライン部Lの上部よりも、幅広部14a、幅狭部14b及び緩和面部25が設けられたリーンフォースメント1Eにおけるベルトライン部Lよりも下部の座屈強度が弱くなる。

【0066】

また、リーンフォースメント1Eにおけるベルトライン部Lよりも下部において、正面部1aの幅が絞り込まれた幅広部14a及び幅狭部14bが、リーンフォースメント1Eに外力が加わって座屈する際の起点となる。

【0067】

このようなリーンフォースメント1Eは、高張力鋼板をプレス加工することによって成形される。

【0068】

以上のように、幅狭部14bに隣接して緩傾斜部位25bが設けられていることにより、幅狭部14bにおける座屈強度は、急傾斜部位25aが隣接する幅広部14aよりも弱くなる。このように、正面部1aの幅と緩和面部25の傾斜の角度とを調整することにより、リーンフォースメント1Eの上下で異なる座屈強度の座屈部分を設けることができ、所望の変形モードでピラーを変形させることができる。また、側突時には、座屈強度の弱い幅狭部14b、座屈強度の強い幅広部14aの順で座屈する。このように、リーンフォースメント1Eを下側から順に座屈させることができ、より好適なピラーの変形モードとすることができる。

【0069】

また、リーンフォースメント1Eの材料として伸び性が低い高張力鋼板を用いた場合であっても、緩和面部25が設けられていることにより座屈によって生じる歪が緩和され、ピラーの変形モードのコントロールが容易となる。つまり、ベルトライン部Lよりも上側の強度を確保するために、リーンフォースメント1E全体を高張力鋼板で形成した場合であっても、リーンフォースメント1Eにおけるベルトライン部Lよりも下側を、座屈位置で大きな歪を伴うことなく変形させることができる。このため、リーンフォースメント1E全体を一種類の材料で成形することができ、作業性の向上や製造コストの低減を図ることができる。

【0070】

[第七の実施形態]

図10及び図11(a)に示されるように、センターピラーのリーンフォースメント1Fの正面部1aには、ベルトライン部Lよりも下側のアッパーヒンジ座部8とロアヒンジ座部9との間の部位において、正面部1aの幅を絞り込むようにして形成された絞込部(座屈部)15が設けられている。

【0071】

また、リーンフォースメント1Fの正面部1aの両脇に位置する2つの稜線部1eには、アッパーヒンジ座部8の高さ位置からロアヒンジ座部9の高さ位置に亘って、稜線部1eを削ぎ落とすようにして、それぞれリーンフォースメント1Fの上下方向に延びる緩和面部26が設けられている。

【0072】

また、緩和面部26と、側面部1dにおいて緩和面部26に隣接する部位(以下、「側面部湾曲部位」という。)70とは、リーンフォースメント1Fの水平方向に沿って外側に向けて凸状に湾曲している(特に、図11(a)参照)。なお、図11(a)における二点鎖線は、緩和面部26及び側面部湾曲部位70が湾曲していない状態を示している。

【0073】

このようなリーンフォースメント1Fは、高張力鋼板をプレス加工することによって成形される。

【0074】

以上の構成とすることで、図11(b)に示すように、側突により、リーンフォースメント1Fの正面部1aに力が加わってリーンフォースメント1Fが座屈するときに、緩和面部26や側面部湾曲部位70が内側に折り込まれる様に変形することなく、外側に向けて凸状に湾曲する緩和面部26や側面部湾曲部位70の形状に起因して、緩和面部26及び側面部湾曲部位70が全体的に外側に向けて突出する様に変形する。これにより、緩和面部26や側面部湾曲部位70に生じる歪を抑制することができ、より好適な変形モードとすることができる。

【0075】

また、リーンフォースメント1Fにおけるベルトライン部Lよりも下側の部分において、正面部1aを絞り込んで絞込部15を形成し、また、絞込部15に隣接して緩和面部26を設けることで、絞込部15に対して傾斜する緩和面部26の傾斜の角度が緩やかとなる。これにより、リーンフォースメント1Fにおけるベルトライン部Lよりも上側の部分よりも、絞込部15及び緩和面部26が設けられたリーンフォースメント1Fの下側の部分の座屈強度が弱くなり、側突時にはリーンフォースメント1Fの下側部分を座屈させることができ、より好適な変形モードとすることができる。

【0076】

また、第一の実施形態と同様に、絞込部15に隣接して緩和面部26が設けられていることにより、絞込部15を起点として生じる歪の発生を緩和させることができる。このように、座屈による歪の発生を緩和することができるため、理想的なピラーの変形モードを得ることができる。

【0077】

また、リーンフォースメント1Fの材料として伸び性が低い高張力鋼板を用いた場合であっても、緩和面部26が設けられていることにより座屈によって生じる歪が緩和され、ピラーの変形モードのコントロールが容易となる。つまり、ベルトライン部Lよりも上側の強度を確保するために、リーンフォースメント1F全体を高張力鋼板で形成した場合であっても、リーンフォースメント1Fにおけるベルトライン部Lよりも下側を、座屈位置で大きな歪を伴うことなく変形させることができる。このため、リーンフォースメント1F全体を一種類の材料で成形することができ、作業性の向上や製造コストの低減を図ることができる。

【0078】

なお、第七の実施形態において、緩和面部26及び側面部湾曲部位70の双方を、外側に向けて凸状に湾曲させるものとしたが、緩和面部26及び側面部湾曲部位70のうち、少なくともいずれか一方が外側に向けて凸状に突出していれば上記と同様の効果を得ることができる。

【0079】

本発明は、前述した各実施形態に限定されないことは言うまでもない。

【0080】

また、本発明は、センターピラーに限らず、フロントピラーやリアピラーにも適用可能である。

【符号の説明】

【0081】

1,1A〜1F…リーンフォースメント、10,11A,11B,12A,12B…ビード(座屈部)、13…凹部(座屈部)、13a…上側立ち上がり面部、13b…底面部、13c…下側立ち上がり面部、14a…幅広部(座屈部)、14b…幅狭部(座屈部)、15…絞込部(座屈部)20,21,21a,21b,22,22a,22b,23,24,25,26…緩和面部、25a…急傾斜部位、25b…緩傾斜部位、1a…正面部、1d…側面部。

【技術分野】

【0001】

本発明は、座屈部を有する車両のピラー構造に関するものである。

【背景技術】

【0002】

従来、このような分野の技術として、特開2005−7949号公報がある。この公報に記載されたセンターピラーには、金属製のリーンフォースメントが配設され、このリーンフォースメントには、座屈の起点となる凹状の座屈部が設けられている。これにより、外力が加わったときに、センターピラーが座屈部から座屈し、金属製のリーンフォースメントの伸び変形によって、外力のエネルギーを吸収することができる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2005−7949号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、前述した従来のピラー構造にあっては、リーンフォースメントに座屈部を設けて座屈時のピラーの変形をコントロールしようとしているものの、リーンフォースメントの座屈部で生じる歪が大きく、理想的なピラーの変形モードを得ることができない。また、座屈部で生じる歪が大きいため、例えば、リーンフォースメントの材料として伸び性が低い高張力鋼板を用いた場合には、ピラーの変形モードのコントロールが困難である。

【0005】

そこで本発明は、座屈によるピラーの歪の発生を緩和し、ピラーの変形モードのコントロールが容易な車両のピラー構造を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明に係る車両のピラー構造は、車両のピラーのリーンフォースメントに設けられた座屈の起点となる座屈部の側方に隣接して、座屈変形時の歪を緩和させる緩和面部が形成されていることを特徴とする。

【0007】

この車両のピラー構造においては、緩和面部が設けられていることにより、ピラーに外力が加わって座屈したときに座屈部を起点とする歪の発生を緩和させることができる。このように、座屈によるリーンフォースメントの歪の発生を緩和することができるため、理想的なピラーの変形モードを得ることができる。また、リーンフォースメントの材料として伸び性が低い高張力鋼板を用いた場合であっても、座屈による歪の発生が緩和されるため、ピラーの変形モードのコントロールが容易となる。

【0008】

また、緩和面部は、座屈部が設けられたリーンフォースメントの面に対して傾斜し、座屈部の座屈強度に応じて、緩和面部の傾斜の角度が設定されることが好適である。

一般に、座屈部の座屈強度が強いほど座屈によって生じる歪は大きくなる。また、座屈部が設けられたリーンフォースメントの面に対する緩和面部の傾斜の角度を変えることにより、座屈による歪の発生を緩和する度合いも変化する。従って、本構成のように、座屈部の座屈強度に応じて、座屈部が設けられたリーンフォースメントの面に対する緩和面部の傾斜の角度を設定することにより、座屈による歪の発生をより好適に緩和することができる。

【0009】

また、座屈部は、リーンフォースメントの幅を狭めることによって形成され、緩和面部は、座屈部が設けられたリーンフォースメントの面に対して傾斜し、座屈部におけるリーンフォースメントの幅に応じて、緩和面部の傾斜の角度が設定されることが好適である。

この構成によれば、座屈部が形成される部位においてリーンフォースメントの幅が狭く、座屈部が設けられたリーンフォースメントの面に対する緩和面部の傾斜が緩やかな場合には、座屈部の座屈強度が弱いものとなる。また、座屈部が形成される部位においてリーンフォースメントの幅が広く、座屈部が設けられたリーンフォースメントの面に対する緩和面部の傾斜が急な場合には、座屈部の座屈強度が強いものとなる。このように、座屈部におけるリーンフォースメントの幅と、緩和面部の傾斜の角度とを調整することにより、所望の座屈強度を得ながら、緩和面部を設けることによって、座屈による歪の発生を好適に緩和することができる。

【0010】

また、座屈部は、リーンフォースメントの上下で複数形成されると共に、互いに座屈強度が異なり、複数の座屈部のそれぞれに隣接して形成された各緩和面部同士は、互いに異なる角度で接続されることが好適である。

この構成によれば、ピラーが座屈する際に、座屈強度の弱い座屈部から順に座屈し、座屈強度の弱い座屈部に隣接する緩和面部から順に、座屈による歪の発生を緩和することとなる。このとき、各緩和面部同士が互いに異なる角度で接続されることにより、一の緩和面部に生じる歪が、緩和面部同士の接続部分を介して他の緩和面部に伝達することが抑制される。これにより、先に座屈した座屈部の歪の影響を受けることなく、他の座屈部を座屈させることができ、より好適な変形モードとすることができる。

【0011】

また、座屈部は、リーンフォースメントの上下で複数形成されると共に、座屈部同士で形状が同一の断面V字状のビードによって構成され、所定のビードの底部に突起を設けることによって座屈部の座屈強度が変えられていることが好適である。

この構成によれば、V字溝の溝幅が狭くなるように突起が設けられたビードが座屈するときに、突起がビードの変形を阻害する。即ち、ビードの底部に突起を設けることにより、ビードの座屈強度を強くすることができる。従って、突起を所定のビードの底部に設けることで、リーンフォースメントの上下方向でビードの座屈強度を変えることができ、所望の変形モードでピラーを変形させることができる。

【0012】

また、座屈部は、リーンフォースメントに設けられた凹部によって構成され、凹部の底面部から立ち上がる立ち上がり面部の立ち上がり角度がリーンフォースメントの上下で変えられていることが好適である。

この構成によれば、凹部の立ち上がり面部の立ち上がり角度が急であるほど、立ち上がり面部と底面部との接続部分の座屈強度が弱くなる。このため、凹部に、リーンフォースメントの上下で異なる座屈強度の座屈部分を設けることができ、所望の変形モードでピラーを変形させることができる。

【0013】

また、座屈部が、リーンフォースメントの正面部に設けられ、緩和面部が、正面部とリーンフォースメントの側面部との間に設けられ、緩和面部及び側面部の少なくともいずれか一方が、リーンフォースメントの水平方向に沿って外側に向けて凸状に湾曲していることが好適である。

この構成によれば、リーンフォースメントの正面部に外力が加わってピラーが座屈するときに、緩和面部や側面部が内側に折り込まれる様に変形することなく、外側に向けて凸状に湾曲する緩和面部や側面部の形状に起因して、緩和面部及び側面部が全体的に外側に向けて突出する様に変形する。これにより、緩和面部や側面部に生じる歪を抑制することができ、より好適な変形モードとすることができる。

【発明の効果】

【0014】

本発明によれば、座屈によるピラーの歪の発生が緩和され、ピラーの変形モードのコントロールが容易となる。

【図面の簡単な説明】

【0015】

【図1】本発明に係るピラー構造に適用されるリーンフォースメントの第一の実施形態を示す斜視図である。

【図2】図1のII−II線に沿う断面図である。

【図3】本発明に係るピラー構造に適用されるリーンフォースメントの第二の実施形態を示す斜視図である。

【図4】(a)は、図3のIVa−IVa線に沿う断面図であり、(b)は、図3のIVb−IVb線に沿う断面図である。

【図5】本発明に係るピラー構造に適用されるリーンフォースメントの第三の実施形態を示す斜視図である。

【図6】(a)は、図5のVIa−VIa線に沿う断面図であり、(b)は、図5のVIb−VIb線に沿う断面図である。

【図7】本発明に係るピラー構造に適用されるリーンフォースメントの第四の実施形態を示す斜視図である。

【図8】本発明に係るピラー構造に適用されるリーンフォースメントの第五の実施形態を示す斜視図である。

【図9】本発明に係るピラー構造に適用されるリーンフォースメントの第六の実施形態を示す斜視図である。

【図10】本発明に係るピラー構造に適用されるリーンフォースメントの第七の実施形態を示す斜視図である。

【図11】(a)は、図10のXIa−XIa線に沿う断面図であり、(b)は、第七の実施形態におけるリーンフォースメントの側突時の変形状態を示す断面図である。

【発明を実施するための形態】

【0016】

以下、図面を参照しつつ本発明に係る車両のピラー構造の好適な実施形態について詳細に説明する。なお、第一〜第七の実施形態において、同一の構成要素については同一の符号を付し、重複する説明は省略する。

【0017】

[第一の実施形態]

図1及び図2に示されるように、ルーフサイドレール2とロッカ3との間で渡されるセンターピラーのリーンフォースメント1の上部には、ルーフサイドレール2に溶接させるための上部取付部1bが設けられ、リーンフォースメント1の下部には、ロッカ3に溶接させるための下部取付部1cが設けられている。

【0018】

更に、リーンフォースメント1には、ドアのヒンジが固定されるアッパーヒンジ座部8とロアヒンジ座部9とが形成されている。そして、センターピラーにあっては、このような構成のリーンフォースメント1の外側は、図示されないサイドアウタパネルで覆われている。

【0019】

ピラーにおいて、フロントピラーは、正面衝突やオフセット衝突時に居住空間を確保する役目をもち、これに対して、センターピラーは、側突時に居住空間を確保するのに大きく係わっている。側突時にあっては、乗員の頭部を保護するために、センターピラーの上側半分すなわちベルトライン部Lより上側が内側に倒れ込むことがないようにして、ルーフの潰れを防止する必要がある。

【0020】

そこで、リーンフォースメント1の正面部1aにおいて、ベルトライン部Lよりも下側の部位に、水平方向に延在するV字溝を成すビード(座屈部)10が設けられている。このビード10が、リーンフォースメント1に外力が加わって座屈する際の起点となる。

【0021】

また、リーンフォースメント1の正面部1aの両脇に位置する2つの稜線部1eには、ビード10の側方、即ち水平方向において隣接する位置に、稜線部1eを削ぎ落とすようにして、それぞれリーンフォースメント1の上下方向に延びる緩和面部20が設けられている。図2に示すように、緩和面部20はリーンフォースメント1の正面部1aに対して傾斜しており、緩和面部20の傾斜の角度αは緩やかな角度(正面部1aに対する緩和面部20の開き角度αが大きい)となっている。

【0022】

このようなリーンフォースメント1は、高張力鋼板をプレス加工することによって、断面凹状に成形される。この高張力鋼板としては、例えば、引張強度が1000Mpa以上の高強度材料を用いることができる。また、リーンフォースメント1の断面凹状の開口部分は、裏当て板30によって覆われる。

【0023】

前述したように、車両の側突時には、ビード10を起点としてリーンフォースメント1が座屈する。そして、リーンフォースメント1の正面部1aに対して傾斜する緩和面部20の傾斜の角度を緩やかな角度にすることにより、従来のように緩和面部がない場合に比べて、ビード10を起点として生じる歪の発生を緩和させることができる。このように、座屈による歪の発生を緩和することができるため、理想的なピラーの変形モードを得ることができる。

【0024】

また、リーンフォースメント1の材料として伸び性が低い高張力鋼板を用いた場合であっても、座屈による歪の発生が緩和されるため、ピラーの変形モードのコントロールが容易となる。つまり、ベルトライン部Lよりも上側の強度を確保するために、リーンフォースメント1全体を高張力鋼板で形成した場合であっても、ビード10に隣接して緩和面部20を設けることによって、リーンフォースメント1におけるベルトライン部Lよりも下側を、座屈位置で大きな歪を伴うことなく変形させることができる。例えば、リーンフォースメントのベルトライン部Lよりも下側を座屈させるために、リーンフォースメントの下側の鋼板を低強度のものに変える等の作業が不要となる。このため、リーンフォースメント1全体を一種類の材料で成形することができ、作業性の向上や製造コストの低減を図ることができる。

【0025】

[第二の実施形態]

図3及び図4に示されるように、センターピラーのリーンフォースメント1Aの正面部1aには、ベルトライン部Lよりも下側のアッパーヒンジ座部8とロアヒンジ座部9との間の部位において、上側から順にビード(座屈部)11A,11Bが設けられている。ビード11A,11Bは、それぞれ水平方向に延在するV字溝を成し、ビード11Bは、ビード11Aよりも深さが深くなっている。このようなビードは、深さが深いほど座屈強度が弱くなるため、ビード11Bはビード11Aよりも座屈強度が弱くなっている。これらのビード11A,11Bが、リーンフォースメント1Aに外力が加わって座屈する際の起点となる。

【0026】

正面部1aの両側の側面部1dには、それぞれ、ビード11Aの上側に対応する高さ位置と、ビード11A,11Bの間に対応する高さ位置と、ビード11Bの下側に対応する高さ位置とに、それぞれビード40A,40B,40Cが順に設けられている。ビード40A〜40Cは、側面部1dの幅方向(側面部1dの水平方向)の全体に亘って形成されている。これにより側面部1dが、ビード40A〜40Cによって分断された状態となる。即ち、側面部1dが、ビード40Aよりも上側の側面部50Aと、ビード40Aとビード40Bとの間の側面部50Bと、ビード40Bとビード40Cとの間の側面部50Cと、ビード40Cよりも下側の側面部50Dとに分断される。

【0027】

また、リーンフォースメント1Aの正面部1aの両脇に位置する2つの稜線部1eには、ビード11A,11Bの側方、即ち水平方向において隣接する位置に、稜線部1eを削ぎ落とすようにして、それぞれリーンフォースメント1Aの上下方向に延びる緩和面部21が設けられている。

【0028】

緩和面部21は、ビード11Aに隣接する位置に設けられた緩和面部21aと、ビード11Bに隣接する位置に設けられた緩和面部21bとを有している。緩和面部21aは、一方側の端部がビード11Aに隣接し、他方側の端部が側面部50Bに隣接する。緩和面部21bは、一方側の端部がビード11Bに隣接し、他方側の端部が側面部50Cに隣接する。

【0029】

また、図4(a)に示すようにリーンフォースメント1Aの正面部1aに対して傾斜する緩和面部21aの傾斜の角度(正面部1aに対する緩和面部21aの開き角度)α1は、図4(b)に示すようにリーンフォースメント1Aの正面部1aに対して傾斜する緩和面部21bの傾斜の角度(正面部1aに対する緩和面部21bの開き角度)β1よりも、緩やか(開き角度が大きい)となっている。これは、緩和面部21aに隣接する側面部50Bのように、側面部の幅を長くすることにより、正面部1aに対して傾斜する緩和面部21aの傾斜の角度α1を緩やかなものとすることができる。反対に、緩和面部21bに隣接する側面部50Cのように、側面部の幅を短くすることにより、正面部1aに対して傾斜する緩和面部21bの傾斜の角度β1を急なものとすることができる。

【0030】

このようなリーンフォースメント1Aは、高張力鋼板をプレス加工することによって成形される。

【0031】

前述したように、車両の側突時には、ビード11A,11Bを起点として、リーンフォースメント1が座屈する。そして、座屈強度の弱いビード11B、座屈強度の強いビード11Aの順で、各ビード11A,11Bが座屈する。また、座屈強度の強いビードが座屈する際には、座屈強度が弱いビードよりも大きな歪が発生する。このため、ビード11Aに隣接する緩和面部21aが、正面部1aに対して緩やかな角度α1で接続されることにより、座屈強度が強いビード11Aを起点として生じる歪の発生を、ビード11Aと緩和面部21aとを急な角度で接続する場合に比べて、より好適に緩和することができる。このように、ビード11A,11Bの座屈強度に応じて、正面部1aに対する緩和面部21a,21bの傾斜の角度を設定することにより、座屈による歪の発生をより好適に緩和することができる。

【0032】

また、座屈によって生じる歪を緩和することができるため、理想的なピラーの変形モードを得ることができる。また、リーンフォースメント1Aの材料として伸び性が低い高張力鋼板を用いた場合であっても、座屈によって生じる歪が緩和されるため、ピラーの変形モードのコントロールが容易となる。つまり、ベルトライン部Lよりも上側の強度を確保するために、リーンフォースメント1A全体を高張力鋼板で形成した場合であっても、リーンフォースメント1Aにおけるベルトライン部Lよりも下側を、座屈位置で大きな歪を伴うことなく変形させることができる。このため、リーンフォースメント1A全体を一種類の材料で成形することができ、作業性の向上や製造コストの低減を図ることができる。

【0033】

また、側面部1dにビード40A〜40Cを設けることにより、リーンフォースメント1Aの下部が変形したときに、ビード40A〜40Cが突っ張ることでリーンフォースメント1Aの下部が完全に潰れることが防止されて、ピラーの変形を抑制することができる。

【0034】

また、ビード40A〜40Cの高さ(側面部1dの幅方向の長さ)と、正面部1aに対する緩和面部21a,21bの傾斜の角度とを連動して変えることで、リーンフォースメント1Aの潰れ量をコントロールできる。

【0035】

[第三の実施形態]

図5及び図6に示されるように、センターピラーのリーンフォースメント1Bの正面部1aには、ベルトライン部Lよりも下側のアッパーヒンジ座部8とロアヒンジ座部9との間の部位において、上側から順にビード(座屈部)11A,11Bが設けられている。ビード11Bは、ビード11Aよりも深さが深く、ビード11Aよりも座屈強度が弱くなっている。これらのビード11A,11Bが、リーンフォースメント1Bに外力が加わって座屈する際の起点となる。

【0036】

正面部1aの両側の側面部1dには、ビード40A,40B,40Cが設けられている。これにより側面部1dが、側面部50A,50B,50C,50Dに分断された状態となる。

【0037】

また、リーンフォースメント1Bの正面部1aの両脇に位置する2つの稜線部1eには、ビード11A,11Bの側方、即ち水平方向において隣接する位置に、稜線部1eを削ぎ落とすようにして、それぞれリーンフォースメント1Bの上下方向に延びる緩和面部22が設けられている。

【0038】

緩和面部22は、ビード11Bに隣接すると共にアッパーヒンジ座部8の高さ位置からロアヒンジ座部9の高さ位置の近傍に亘って設けられた緩和面部22bと、緩和面部22bとビード11Aの間においてビード11Aの高さ位置に設けられた緩和面部22aとを有している。つまり、緩和面部22aは、一方側の端部がビード11Aに隣接し、他方側の端部が緩和面部22bに隣接している。

【0039】

また、図6(a)に示すようにリーンフォースメント1Bの正面部1aに対して傾斜する緩和面部22aの傾斜の角度(正面部1aに対する緩和面部22aの開き角度)α2は、図6(b)に示すようにリーンフォースメント1Bの正面部1aに対して傾斜する緩和面部22bの傾斜の角度(正面部1aに対する緩和面部22bの開き角度)β2よりも、緩やか(開き角度が大きい)となっている。これにより、緩和面部22aと緩和面部22bとは異なる角度で接続されて、緩和面部22aと緩和面部22bとの接続部に稜線Rが形成される。

【0040】

このようなリーンフォースメント1Bは、高張力鋼板をプレス加工することによって成形される。

【0041】

以上のように、第二の実施形態と同様に、座屈強度が強いビード11Aに隣接する緩和面部22aが、正面部1aに対して緩やかな角度α2で接続されることで、座屈強度が強いビード11Aを起点として生じる歪の発生を、ビードと緩和面部とを急な角度で接続する場合に比べて、より好適に緩和することができる。このように、ビード11A,11Bの座屈強度に応じて、座屈による歪の発生をより好適に緩和することができる。

【0042】

また、各緩和面部22a,22bが互いに異なる角度で接続されることにより、ビード11Bの座屈時に緩和面部22bに生じる歪が、緩和面部22aと緩和面部22bとの接続部分(稜線Rの部分)を介して緩和面部22aに伝達されることを抑制できる。これにより、先に座屈したビード11Bの歪の影響を受けることなく、他のビード11Aを座屈させることができ、より好適な変形モードとすることができる。

【0043】

また、リーンフォースメント1Bの材料として伸び性が低い高張力鋼板を用いた場合であっても、座屈によって生じる歪が緩和されるため、ピラーの変形モードのコントロールが容易となる。つまり、ベルトライン部Lよりも上側の強度を確保するために、リーンフォースメント1B全体を高張力鋼板で形成した場合であっても、リーンフォースメント1Bにおけるベルトライン部Lよりも下側を、座屈位置で大きな歪を伴うことなく変形させることができる。このため、リーンフォースメント1B全体を一種類の材料で成形することができ、作業性の向上や製造コストの低減を図ることができる。

【0044】

また、側面部1dにビード40A〜40Cを設けることにより、リーンフォースメント1Bの下部が完全に潰れることが防止されて、ピラーの変形を抑制することができる。また、ビード40A〜40Cの高さと、正面部1aに対する緩和面部22a,22bの傾斜角度とを連動して変えることで、リーンフォースメント1Bの潰れ量をコントロールできる。

【0045】

[第四の実施形態]

図7に示されるように、センターピラーのリーンフォースメント1Cの正面部1aには、ベルトライン部Lよりも下側のアッパーヒンジ座部8とロアヒンジ座部9との間の部位において、上側から順にビード(座屈部)12A,12Bが設けられている。ビード12Aとビード12Bは、それぞれ水平方向に延在するV字溝を成し、互いに深さが同じとなるように形成されている。ビード12Aの底部には、外方に向けて突出する突起60が設けられている。これらのビード12A,12Bが、リーンフォースメント1Cに外力が加わって座屈する際の起点となる。

【0046】

正面部1aの両側の側面部1dには、それぞれ、ビード12Aの上側に対応する高さ位置と、ビード12A,12Bの間に対応する高さ位置と、ビード12Bの下側に対応する高さ位置とに、それぞれビード40A,40B,40Cが順に設けられている。

【0047】

また、リーンフォースメント1Cの正面部1aの両脇に位置する2つの稜線部1eには、ビード12A,12Bの側方、即ち水平方向において隣接する位置に、稜線部1eを削ぎ落とすようにして、それぞれリーンフォースメント1Cの上下方向に延びる緩和面部23が設けられている。緩和面部23は、リーンフォースメント1Cの正面部1aに対して傾斜している。

【0048】

このようなリーンフォースメント1Cは、高張力鋼板をプレス加工することによって成形される。

【0049】

以上のように、第一の実施形態と同様に、ビード12A,12Bに隣接して緩和面部23が設けられていることで、ビード12A,12Bを起点として生じる歪の発生を緩和させることができ、理想的なピラーの変形モードを得ることができる。

【0050】

また、ビード12Aの底部に突起60を設けることで、V字溝の溝幅が狭くなるようにビード12Aが座屈するときに、突起60がビード12Aの変形を阻害する。即ち、ビード12Aの底部に突起60を設けることにより、ビード12Aの座屈強度を強くすることができる。従って、ビード12Aの底部にのみ突起60を設けることで、リーンフォースメント1Cの上下方向でビード12A,12Bの座屈強度を変えることができ、所望の変形モードでピラーを変形させることができる。

【0051】

また、リーンフォースメント1Cの材料として伸び性が低い高張力鋼板を用いた場合であっても、緩和面部23が設けられていることにより座屈によって生じる歪が緩和され、ピラーの変形モードのコントロールが容易となる。つまり、ベルトライン部Lよりも上側の強度を確保するために、リーンフォースメント1C全体を高張力鋼板で形成した場合であっても、リーンフォースメント1Cにおけるベルトライン部Lよりも下側を、座屈位置で大きな歪を伴うことなく変形させることができる。このため、リーンフォースメント1C全体を一種類の材料で成形することができ、作業性の向上や製造コストの低減を図ることができる。

【0052】

また、側面部1dにビード40A〜40Cを設けることにより、リーンフォースメント1Cの下部が完全に潰れることが防止されて、ピラーの変形を抑制することができる。また、ビード40A〜40Cの高さと、緩和面部23の傾斜角度とを連動して変えることで、リーンフォースメント1Cの潰れ量をコントロールできる。

【0053】

[第五の実施形態]

図8に示されるように、センターピラーのリーンフォースメント1Dの正面部1aには、ベルトライン部Lよりも下側のアッパーヒンジ座部8とロアヒンジ座部9との間の部位において、凹部(座屈部)13が設けられている。

【0054】

凹部13は、リーンフォースメント1Dの水平方向に延びる溝状を成し、底面部13bと、底面部13bにおけるリーンフォースメント1Dの上側の端部から立ち上がる上側立ち上がり面部13aと、底面部13bにおけるリーンフォースメント1Dの下側の端部から立ち上がる下側立ち上がり面部13cとより構成される。上側立ち上がり面部13a及び下側立ち上がり面部13cは、底面部13bからの立ち上がり角度が互いに異なっており、下側立ち上がり面部13cの立ち上がり角度が上側立ち上がり面部13aの立ち上がり角度よりも急となっている。また、凹部13において、上側立ち上がり面部13aと底面部13bとの接続部分、及び下側立ち上がり面部13cと底面部13bとの接続部分が、リーンフォースメント1Dに外力が加わって座屈する際の起点となる。また、凹部13は、上側立ち上がり面部13aと底面部13bとの接続部分よりも、下側立ち上がり面部13cと底面部13bとの接続部分の方が、正面部1aからの落ち込み量が多くなっている。

【0055】

正面部1aの両側の側面部1dには、それぞれ、アッパーヒンジ座部8とロアヒンジ座部9との間に対応する高さ位置に、それぞれビード40A,40B,40Cが設けられている。

【0056】

また、リーンフォースメント1Dの正面部1aの両脇に位置する2つの稜線部1eには、凹部13の側方、即ち水平方向において隣接する位置に、稜線部1eを削ぎ落とすようにして、それぞれリーンフォースメント1Dの上下方向に延びる緩和面部24が設けられている。緩和面部24は、リーンフォースメント1Dの正面部1aに対して傾斜している。

【0057】

このようなリーンフォースメント1Dは、高張力鋼板をプレス加工することによって成形される。

【0058】

一般に、リーンフォースメントに外力が加わったときに、凹部の立ち上がり面部の立ち上がり角度が急であるほど、立ち上がり面部と底面部との接続部分の座屈強度が弱くなる。従って、本実施形態においては、上側立ち上がり面部13aと底面部13bとの接続部分の座屈強度は、下側立ち上がり面部13cと底面部13bとの接続部分の座屈強度よりも強くなる。このように、上側立ち上がり面部13aと下側立ち上がり面部13cとで底面部13bからの立ち上がり角度を異なるものとすることにより、リーンフォースメント1Dの上下で異なる座屈強度の座屈部分を設けることができ、所望の変形モードでピラーを変形させることができる。また、側突時には、座屈強度の弱い下側立ち上がり面部13cと底面部13bとの接続部分、座屈強度が強い上側立ち上がり面部13aと底面部13bとの接続部分の順で座屈する。このように、リーンフォースメント1Dの下側から順に座屈させることができ、より好適なピラーの変形モードとすることができる。

【0059】

また、第一の実施形態と同様に、凹部13の側方に隣接して緩和面部24設けられていることにより、上側立ち上がり面部13aと底面部13bとの接続部分、及び下側立ち上がり面部13cと底面部13bとの接続部分を起点として生じる歪の発生を緩和させることができ、理想的なピラーの変形モードを得ることができる。

【0060】

また、リーンフォースメント1Dの材料として伸び性が低い高張力鋼板を用いた場合であっても、緩和面部24が設けられていることにより座屈によって生じる歪が緩和され、ピラーの変形モードのコントロールが容易となる。つまり、ベルトライン部Lよりも上側の強度を確保するために、リーンフォースメント1D全体を高張力鋼板で形成した場合であっても、リーンフォースメント1Dにおけるベルトライン部Lよりも下側を、座屈位置で大きな歪を伴うことなく変形させることができる。このため、リーンフォースメント1D全体を一種類の材料で成形することができ、作業性の向上や製造コストの低減を図ることができる。

【0061】

また、側面部1dにビード40A〜40Cを設けることにより、リーンフォースメント1Dの下部が完全に潰れることが防止されて、ピラーの変形を抑制することができる。また、ビード40A〜40Cの高さと、緩和面部24の傾斜角度とを連動して変えることで、リーンフォースメント1Dの潰れ量をコントロールできる。

【0062】

[第六の実施形態]

図9に示されるように、センターピラーのリーンフォースメント1Eの正面部1aには、ベルトライン部Lよりも下側のアッパーヒンジ座部8とロアヒンジ座部9との間の部位において、上から順に、正面部1aの幅を絞り込むようにして形成された幅広部(座屈部)14a、幅狭部(座屈部)14bが設けられている。幅広部14aの幅(水平方向の長さ)は、幅狭部14bの幅よりも広くなっている。

【0063】

また、リーンフォースメント1Eの正面部1aの両脇に位置する2つの稜線部1eには、アッパーヒンジ座部8の高さ位置からロアヒンジ座部9の高さ位置に亘って、稜線部1eを削ぎ落とすようにして、それぞれリーンフォースメント1Eの上下方向に延びる緩和面部25が設けられている。

【0064】

緩和面部25は、リーンフォースメント1Eの上下で、正面部1aに対する傾斜の角度が異なっている。具体的には、緩和面部25のうち、幅広部14aに隣接する部位(以下、「急傾斜部位」という。)25aは、緩和面部25のうち、幅狭部14bに隣接する部位(以下、「緩傾斜部位」という。)25bよりも、正面部1aに対する傾斜の角度が急となっている。

【0065】

リーンフォースメント1Eにおけるベルトライン部Lよりも下部において、正面部1aを絞り込んで幅広部14a及び幅狭部14bを形成し、また、幅広部14a及び幅狭部14bに隣接して緩和面部25を設けることで、リーンフォースメント1Eにおけるベルトライン部Lの上部よりも、幅広部14a、幅狭部14b及び緩和面部25が設けられたリーンフォースメント1Eにおけるベルトライン部Lよりも下部の座屈強度が弱くなる。

【0066】

また、リーンフォースメント1Eにおけるベルトライン部Lよりも下部において、正面部1aの幅が絞り込まれた幅広部14a及び幅狭部14bが、リーンフォースメント1Eに外力が加わって座屈する際の起点となる。

【0067】

このようなリーンフォースメント1Eは、高張力鋼板をプレス加工することによって成形される。

【0068】

以上のように、幅狭部14bに隣接して緩傾斜部位25bが設けられていることにより、幅狭部14bにおける座屈強度は、急傾斜部位25aが隣接する幅広部14aよりも弱くなる。このように、正面部1aの幅と緩和面部25の傾斜の角度とを調整することにより、リーンフォースメント1Eの上下で異なる座屈強度の座屈部分を設けることができ、所望の変形モードでピラーを変形させることができる。また、側突時には、座屈強度の弱い幅狭部14b、座屈強度の強い幅広部14aの順で座屈する。このように、リーンフォースメント1Eを下側から順に座屈させることができ、より好適なピラーの変形モードとすることができる。

【0069】

また、リーンフォースメント1Eの材料として伸び性が低い高張力鋼板を用いた場合であっても、緩和面部25が設けられていることにより座屈によって生じる歪が緩和され、ピラーの変形モードのコントロールが容易となる。つまり、ベルトライン部Lよりも上側の強度を確保するために、リーンフォースメント1E全体を高張力鋼板で形成した場合であっても、リーンフォースメント1Eにおけるベルトライン部Lよりも下側を、座屈位置で大きな歪を伴うことなく変形させることができる。このため、リーンフォースメント1E全体を一種類の材料で成形することができ、作業性の向上や製造コストの低減を図ることができる。

【0070】

[第七の実施形態]

図10及び図11(a)に示されるように、センターピラーのリーンフォースメント1Fの正面部1aには、ベルトライン部Lよりも下側のアッパーヒンジ座部8とロアヒンジ座部9との間の部位において、正面部1aの幅を絞り込むようにして形成された絞込部(座屈部)15が設けられている。

【0071】

また、リーンフォースメント1Fの正面部1aの両脇に位置する2つの稜線部1eには、アッパーヒンジ座部8の高さ位置からロアヒンジ座部9の高さ位置に亘って、稜線部1eを削ぎ落とすようにして、それぞれリーンフォースメント1Fの上下方向に延びる緩和面部26が設けられている。

【0072】

また、緩和面部26と、側面部1dにおいて緩和面部26に隣接する部位(以下、「側面部湾曲部位」という。)70とは、リーンフォースメント1Fの水平方向に沿って外側に向けて凸状に湾曲している(特に、図11(a)参照)。なお、図11(a)における二点鎖線は、緩和面部26及び側面部湾曲部位70が湾曲していない状態を示している。

【0073】

このようなリーンフォースメント1Fは、高張力鋼板をプレス加工することによって成形される。

【0074】

以上の構成とすることで、図11(b)に示すように、側突により、リーンフォースメント1Fの正面部1aに力が加わってリーンフォースメント1Fが座屈するときに、緩和面部26や側面部湾曲部位70が内側に折り込まれる様に変形することなく、外側に向けて凸状に湾曲する緩和面部26や側面部湾曲部位70の形状に起因して、緩和面部26及び側面部湾曲部位70が全体的に外側に向けて突出する様に変形する。これにより、緩和面部26や側面部湾曲部位70に生じる歪を抑制することができ、より好適な変形モードとすることができる。

【0075】

また、リーンフォースメント1Fにおけるベルトライン部Lよりも下側の部分において、正面部1aを絞り込んで絞込部15を形成し、また、絞込部15に隣接して緩和面部26を設けることで、絞込部15に対して傾斜する緩和面部26の傾斜の角度が緩やかとなる。これにより、リーンフォースメント1Fにおけるベルトライン部Lよりも上側の部分よりも、絞込部15及び緩和面部26が設けられたリーンフォースメント1Fの下側の部分の座屈強度が弱くなり、側突時にはリーンフォースメント1Fの下側部分を座屈させることができ、より好適な変形モードとすることができる。

【0076】

また、第一の実施形態と同様に、絞込部15に隣接して緩和面部26が設けられていることにより、絞込部15を起点として生じる歪の発生を緩和させることができる。このように、座屈による歪の発生を緩和することができるため、理想的なピラーの変形モードを得ることができる。

【0077】

また、リーンフォースメント1Fの材料として伸び性が低い高張力鋼板を用いた場合であっても、緩和面部26が設けられていることにより座屈によって生じる歪が緩和され、ピラーの変形モードのコントロールが容易となる。つまり、ベルトライン部Lよりも上側の強度を確保するために、リーンフォースメント1F全体を高張力鋼板で形成した場合であっても、リーンフォースメント1Fにおけるベルトライン部Lよりも下側を、座屈位置で大きな歪を伴うことなく変形させることができる。このため、リーンフォースメント1F全体を一種類の材料で成形することができ、作業性の向上や製造コストの低減を図ることができる。

【0078】

なお、第七の実施形態において、緩和面部26及び側面部湾曲部位70の双方を、外側に向けて凸状に湾曲させるものとしたが、緩和面部26及び側面部湾曲部位70のうち、少なくともいずれか一方が外側に向けて凸状に突出していれば上記と同様の効果を得ることができる。

【0079】

本発明は、前述した各実施形態に限定されないことは言うまでもない。

【0080】

また、本発明は、センターピラーに限らず、フロントピラーやリアピラーにも適用可能である。

【符号の説明】

【0081】

1,1A〜1F…リーンフォースメント、10,11A,11B,12A,12B…ビード(座屈部)、13…凹部(座屈部)、13a…上側立ち上がり面部、13b…底面部、13c…下側立ち上がり面部、14a…幅広部(座屈部)、14b…幅狭部(座屈部)、15…絞込部(座屈部)20,21,21a,21b,22,22a,22b,23,24,25,26…緩和面部、25a…急傾斜部位、25b…緩傾斜部位、1a…正面部、1d…側面部。

【特許請求の範囲】

【請求項1】

車両のピラーのリーンフォースメントに設けられた座屈の起点となる座屈部の側方に隣接して、座屈変形時の歪を緩和させる緩和面部が形成されていることを特徴とする車両のピラー構造。

【請求項2】

前記緩和面部は、前記座屈部が設けられた前記リーンフォースメントの面に対して傾斜し、前記座屈部の座屈強度に応じて、前記緩和面部の傾斜の角度が設定されることを特徴とする請求項1に記載の車両のピラー構造。

【請求項3】

前記座屈部は、前記リーンフォースメントの幅を狭めることによって形成され、

前記緩和面部は、前記座屈部が設けられた前記リーンフォースメントの面に対して傾斜し、前記座屈部における前記リーンフォースメントの幅に応じて、前記緩和面部の傾斜の角度が設定されることを特徴とする請求項1に記載の車両のピラー構造。

【請求項4】

前記座屈部は、前記リーンフォースメントの上下で複数形成されると共に、互いに座屈強度が異なり、

複数の前記座屈部のそれぞれに隣接して形成された前記各緩和面部同士は、互いに異なる角度で接続されることを特徴とする請求項1に記載の車両のピラー構造。

【請求項5】

前記座屈部は、前記リーンフォースメントの上下で複数形成されると共に、前記座屈部同士で形状が同一の断面V字状のビードによって構成され、

所定の前記ビードの底部に突起を設けることによって前記座屈部の座屈強度が変えられていることを特徴とする請求項1に記載の車両のピラー構造。

【請求項6】

前記座屈部は、前記リーンフォースメントに設けられた凹部によって構成され、

前記凹部の底面部から立ち上がる立ち上がり面部の立ち上がり角度が前記リーンフォースメントの上下で変えられていることを特徴とする請求項1に記載の車両のピラー構造。

【請求項7】

前記座屈部が、前記リーンフォースメントの正面部に設けられ、

前記緩和面部が、前記正面部と前記リーンフォースメントの側面部との間に設けられ、

前記緩和面部及び前記側面部の少なくともいずれか一方が、前記リーンフォースメントの水平方向に沿って外側に向けて凸状に湾曲していることを特徴とする請求項1に記載の車両のピラー構造。

【請求項1】

車両のピラーのリーンフォースメントに設けられた座屈の起点となる座屈部の側方に隣接して、座屈変形時の歪を緩和させる緩和面部が形成されていることを特徴とする車両のピラー構造。

【請求項2】

前記緩和面部は、前記座屈部が設けられた前記リーンフォースメントの面に対して傾斜し、前記座屈部の座屈強度に応じて、前記緩和面部の傾斜の角度が設定されることを特徴とする請求項1に記載の車両のピラー構造。

【請求項3】

前記座屈部は、前記リーンフォースメントの幅を狭めることによって形成され、

前記緩和面部は、前記座屈部が設けられた前記リーンフォースメントの面に対して傾斜し、前記座屈部における前記リーンフォースメントの幅に応じて、前記緩和面部の傾斜の角度が設定されることを特徴とする請求項1に記載の車両のピラー構造。

【請求項4】

前記座屈部は、前記リーンフォースメントの上下で複数形成されると共に、互いに座屈強度が異なり、

複数の前記座屈部のそれぞれに隣接して形成された前記各緩和面部同士は、互いに異なる角度で接続されることを特徴とする請求項1に記載の車両のピラー構造。

【請求項5】

前記座屈部は、前記リーンフォースメントの上下で複数形成されると共に、前記座屈部同士で形状が同一の断面V字状のビードによって構成され、

所定の前記ビードの底部に突起を設けることによって前記座屈部の座屈強度が変えられていることを特徴とする請求項1に記載の車両のピラー構造。

【請求項6】

前記座屈部は、前記リーンフォースメントに設けられた凹部によって構成され、

前記凹部の底面部から立ち上がる立ち上がり面部の立ち上がり角度が前記リーンフォースメントの上下で変えられていることを特徴とする請求項1に記載の車両のピラー構造。

【請求項7】

前記座屈部が、前記リーンフォースメントの正面部に設けられ、

前記緩和面部が、前記正面部と前記リーンフォースメントの側面部との間に設けられ、

前記緩和面部及び前記側面部の少なくともいずれか一方が、前記リーンフォースメントの水平方向に沿って外側に向けて凸状に湾曲していることを特徴とする請求項1に記載の車両のピラー構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2012−121416(P2012−121416A)

【公開日】平成24年6月28日(2012.6.28)

【国際特許分類】

【出願番号】特願2010−272792(P2010−272792)

【出願日】平成22年12月7日(2010.12.7)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成24年6月28日(2012.6.28)

【国際特許分類】

【出願日】平成22年12月7日(2010.12.7)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]