車両のルーフおよびその製造方法

【課題】ルーフの上を人が歩いたりルーフ上で作業を行なったりすることが必要な車両のルーフ重量を大幅に軽減するとともにアルミ縞板より防滑性を向上させ定期的なコーキング打ち直しのメンテナンスを不要とした車両のFRP縞板一体成形ルーフおよびその製造方法を提供する。

【解決手段】FRP縞板一体成形ルーフは、ルーフの形状が表面に賦形された木型を製作する木型製作工程1と、木型の上にアルミ縞板を取り付けるアルミ縞板取付工程3と、アルミ縞板取付工程3により得られた完成木型に、複数層のガラス繊維を重ねた樹脂型を製作する樹脂型成形工程10と、樹脂型を完成木型の表面から脱型する樹脂型脱型工程8と、脱型された樹脂型の成形面に、ガラス繊維を貼り込み樹脂を塗布し常温硬化させる製品成形工程10と、製品を樹脂型22から脱型する製品脱型工程12と、製品を車両のルーフに取り付けるルーフ取付行程13と、を有する。

【解決手段】FRP縞板一体成形ルーフは、ルーフの形状が表面に賦形された木型を製作する木型製作工程1と、木型の上にアルミ縞板を取り付けるアルミ縞板取付工程3と、アルミ縞板取付工程3により得られた完成木型に、複数層のガラス繊維を重ねた樹脂型を製作する樹脂型成形工程10と、樹脂型を完成木型の表面から脱型する樹脂型脱型工程8と、脱型された樹脂型の成形面に、ガラス繊維を貼り込み樹脂を塗布し常温硬化させる製品成形工程10と、製品を樹脂型22から脱型する製品脱型工程12と、製品を車両のルーフに取り付けるルーフ取付行程13と、を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ルーフを強固にすることが必要な車両のルーフおよびその製造方法に関し、詳しくは、災害支援車、放送中継車、医療防疫車などの様々な特装車あるいはキャンピングカーなどにおける車両のルーフおよびその製造方法に関する。

【背景技術】

【0002】

例えば、災害時の支援などに出向く災害支援車などでは、ルーフの上を人が歩いたりルーフ上で作業を行なったりする必要があることから、一般の車両に比べてルーフをより強固に、より滑り難くする必要がある。

【0003】

そこで、この種の車両では、図10及び図11に示したように、表面に滑り止め用の小さな突起2aが形成されたアルミ縞板2を鉄板ルーフ4の上に接合して車両のルーフを補強することが行なわれている。

【0004】

ここで、鉄板ルーフ4をアルミ縞板2で補強する場合に、大型の縞板2を用いると一度凹んでしまうと復元が困難であることから、小型の縞板2を用意してこれらをつなぎ合わせることが行なわれている。また、鉄板ルーフ4と縞板2との間には、ビスあるいはリベットなどの固定部材6を打ち込むとともに打ち込んだ部分にコーキング材などを充填し、ルーフの水漏れ防止処理を行なっている。

【0005】

ところで、鉄板ルーフ4の板材は、通常0.8〜1.0mmの鋼板が、アルミ縞板2には、通常2mmの板材が用いられている。このような板材を重ね合わせて積層体を構成すると堅牢である反面重量増となり、重心位置が高くなってしまうという問題があった。

【0006】

さらに、上記のルーフ構造は、雨天時や洗車時水に濡れると滑り易いこととコーキングを施す箇所が多く必要であることから、作業が手間であり改善が求められていた。

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、このような実情に鑑みてなされたもので、災害支援車を始めとする特装車あるいはキャンピングカーなどのように、ルーフの上を人が歩いたりルーフ上で洗車や装備品の整備作業を行なったりすることが必要な従来の鉄板とアルミ縞板を採用している車両のルーフ重量を大幅に軽減するとともに、アルミ縞板より防滑性を向上させ、定期的なコーキング打ち直しのメンテナンスを不要とした車両のルーフおよびその製造方法を提供することを目的としている。

【0008】

さらに、本発明は、水に濡れても滑り難い処理ができること、またコーキング剤の充填など手間のかかる作業を不要にすることのできる車両のルーフおよびその製造方法を提供することを目的としている。

【課題を解決するための手段】

【0009】

上記目的を達成するための本発明に係る車両のルーフは、

天板部と四側板部とからなるルーフ本体がFRP製の縞板により一体に形成されていることを特徴としている。

【0010】

このような構成の本願発明に係る車両のルーフによれば、軽量でありながら十分な強度を発揮することができる。また、鋼板ルーフとアルミ縞板とを積層する場合のように、ビスやリベットなどの固定部材を打ち込んだり、その部分にコーキング剤を充填したりする手間を省くことができる。

【0011】

また、本発明に係る車両のルーフの製造方法は、

ルーフの形状が表面に賦形された木型を製作する木型製作工程と、

前記木型製作工程で得られた木型の上にアルミ縞板を取り付けるアルミ縞板取付工程と、

前記アルミ縞板取付工程により得られた完成木型に、複数層のガラス繊維を重ねながら樹脂を塗り込み樹脂型を製作する樹脂型成形工程と、

前記樹脂型成形工程により得られた樹脂型を、前記完成木型の表面から脱型する樹脂型脱型工程と、

前記樹脂型脱型工程により脱型された前記樹脂型の成形面に、ガラス繊維樹脂を塗布し常温硬化させる製品成形工程と、

前記製品成形工程で得られた製品を前記樹脂型から脱型する製品脱型工程と、

前記製本脱型工程で得られた製品を車両のルーフに取り付けるルーフ取付行程と、を有することを特徴としている。

【0012】

このような工程からなるルーフの製造方法によれば、アルミ縞板を用いなくても、アルミ縞板を用いた場合と同様の強度を発揮するルーフを製作することができる。

また、全て樹脂製の縞板でルーフを構成しているので、軽量化を促進させつつ、強度を発揮することが可能になる。

【0013】

鉄板ルーフにビスあるいはリベットなどで固定する必要がないので、手間数を少なくすることができる。

【発明の効果】

【0014】

本発明に係る車両のルーフおよびその製造方法によれば、アルミ縞板を鉄板ルーフに積層することに代えてルーフを全てFRP製縞板で成形し、このFRP製縞板のみでルーフを構成することができるので、ルーフの重量を大幅に軽減することができる。これにより、キャンピングカーあるいは特装車両などの重心位置を低く抑えることができる。

【0015】

また、本願発明によれば、ビスあるいはリベットなどの固定部材を打ち込んだりコ―キング剤を装填したりする必要がないので、手間数を少なくすることができる。また、FRP縞板に滑り止め特殊塗装をすれば、アルミ縞板に勝る防滑効果が得られる。

【図面の簡単な説明】

【0016】

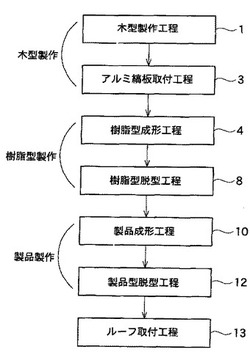

【図1】図1は本発明の一実施例による車両のルーフの製造方法を工程順に示したブロック図である。

【図2】図2は木型製作工程で得られた木型にアルミ縞板が取付けられるときのアルミ縞板取付工程を示す断面図である。

【図3】図3は図2に示したアルミ縞板取付工程で得られた完成木型の断面図である。

【図4】図4は図3に示した完成木型にガラス繊維を積層する樹脂型成形工程を示す断面図である。

【図5】図5は図4に示した樹脂型成形工程で得られた樹脂型を完成木型から脱型する樹脂型脱型工程を示す断面図である。

【図6】図6は図5で得られた樹脂型にガラス繊維含有樹脂を積層して製品を得るための製品成形工程を示す断面図である。

【図7】図7は図6で得られた製品を樹脂型から脱型する製品脱型工程を示す断面図である。

【図8】図8は本発明の一実施例に係る車両のルーフの製造方法で製造された樹脂製ルーフを示した平面図である。

【図9】図9は図8に示した樹脂製ルーフをボディパネルへ取付けるときのルーフ取付工程を示す断面図である。

【図10】図10は従来のルーフの強度を向上させた車両のルーフの一部を示した上面図である。

【図11】図11は図10に示したアルミ縞板を鉄板ルーフに取り付ける従来例のルーフ取付工程を示す断面図である。

【発明を実施するための形態】

【0017】

以下、図面を参照しながら本発明の一実施例について説明する。

図1は、本発明の一実施例に係る車両のルーフの製造方法を工程順に示したブロック図である。

【0018】

図1に示したように、本実施例のルーフの製造方法は、木型製作工程1と、アルミ縞板取付工程3と、樹脂型成形工程4と、樹脂型脱型工程8と、製品成形工程10と、製品脱型工程12と、ルーフ取付工程13とを有している。各工程の概略は図2〜図9に示されている。

【0019】

図2に示したように、先ず、車両のルーフの形状が表面に賦形された木型14が用意される。

この木型14は、後述するように、車両全体のルーフの形状に対応しており、高さTが20cmほど、幅Sが2.5mほどである。

【0020】

ここで、車両のルーフは緩やかな曲面で形成される場合と平面で形成される場合との二通りがあるが、図2ではルーフが曲面で形成される場合の木型14を示している。

また本実施例の車両のルーフの製造方法では、最終的には不要となるものの、途中の工程までは、図10、図11に示した従来例の場合と同様に、表面に細かい滑り止め用の小さな突起2aが形成されたアルミ縞板2が使用される。

【0021】

このように途中まで使用されるアルミ縞板2は、図3に示したように、予め用意された木型14の上に取付られる。ここで、本実施例で使用されるアルミ縞板2は、図10に示したアルミ縞板2と同様に、車両の幅方向と略同等の幅(2.5m)を有しているが、車両の前後方向に対しては車両の長さよりも短い。よって、本実施例では、多数個の分割体の縞板2が大型の木型14の上に並べられる。このアルミ縞板2は、上述したように、突起2aの模様が転写のために初期の段階で用いられるが、最終的には使用されない。

【0022】

図2あるいは図3に示したように、アルミ縞板2に予め挿通されたビスなどの固定部材18を木型14に打ち付けて、完成木型20を形成する。

このように木型14の表面にアルミ縞板2を取り付けて完成木型20を形成したら、図4に示したように、木型14およびアルミ縞板2からなる完成木型20の上面に、6〜7層のガラス繊維を積層する。

【0023】

ここで、完成木型20の上層に十分な厚さ(6mm程度)のガラス繊維を塗布することが必要で、十分に厚く塗布されたガラス繊維樹脂が後に硬化することにより、木型14の上面側に樹脂型22が得られることになる。

【0024】

なお、このとき樹脂型22の下側面、すなわちアルミ縞板2と接する面には、アルミ縞板2の突起2aの形状が反転した形状で微細な凹凸が形成されている。

このような樹脂型22が硬化したら、図5に示したように、その樹脂型22を木型14から脱型する。

【0025】

樹脂型22を完成木型20から脱型すると、樹脂型22の内側面22aには、アルミ縞板2の突起2aが反転してなる微細な凹凸が具備される。

このように内側面22aに微細な凹凸が具備された樹脂型22が完成木型20から脱型されたら、木型14とアルミ縞板2とからなる完成木型20は不要となる。すなわち、以後の工程から外される。

【0026】

一方、図5の工程で得られた樹脂型22は、次の工程である図6の製品成形工程10に進む。この工程では、ガラス繊維を含有したガラス繊維含有樹脂26が、樹脂型22の内側面22aに塗布される。ガラス繊維含有樹脂26は硬化した場合に、具体的には3mm程あれば良いが、積層数を増せば増す程強くなる。

【0027】

このようなガラス繊維含有樹脂26の層状物は、例えば、ローラによる塗布を3回程繰り返し行なうことにより、形成することができる。

そして、図7に示したように、樹脂型22の内側面22aから、常温硬化した製品26を脱型すれば、最初に用いたアルミ縞板2の代用品となる製品すなわちFRP製の縞板26を得ることができる。

【0028】

このようにして、車両のルーフ形状に相当する大形状のFRP製の縞板26を成形することができる。その大きさは、例えば、車両と同等(幅2.5m×長さ4m)である。また、このFRP製の縞板26は、表面26aにアルミ縞板2の場合と同様の突起を有している。

【0029】

なお、図7に示したように、製品26(FRP製の縞板26)を取り外した後の樹脂型22は、多数の製品26を得るための成形型として、以後、繰り返して使用する。

本実施例では、上記の工程を順に行うことにより、FRP製の縞板26のみにより、図8の平面図に示したように、車両のルーフに相当する樹脂製ルーフAを得ることができる。なお、樹脂製ルーフAは、分割体を突き合わせた場合のように、つなぎの線30が表面に現れるが、この線30は模様であり、実際にはつながっている。

【0030】

また、これと同様に、ビスあるいはリベットなどを打ち込んだ跡32のようなものが外周部に形成されているが、これも実際には、何も存在しない。模様である。

樹脂製ルーフAは、次のルーフ取付工程13において車両に取り付けられる。その場合、特装車やキャンピングカーなど、車体フレームの改造途中にある本体側には、図9に示したように、車両の前後方向に、左右の補強材30a、30bおよび横フレーム32、縦フレーム33などが配置され、その上方に樹脂製ルーフAが支持される。なお、最上位に配置される樹脂製ルーフAと、その下方に位置する既存のボディパネルとの間は、ビス35などで固定されるが、その場合に接着剤などを併用して一体化することができる。

【0031】

これにより、既存のボディパネル40の上部に、FRP樹脂からなる樹脂製ルーフAのみで構成された車両のルーフが完成する。この樹脂製ルーフAは、外見はアルミ縞板と同様に見えるものの、全て樹脂製であるため軽量である。よって、車両の重量を大幅に抑えることができる。また、どこにも継ぎ目が無い。したがって、特別な水漏れ処理などを施す必要がなく、従来の鉄板とアルミ縞板で作られた車両のような定期的なコーキングの打ち直しの保守を必要としない。さらに、ルーフとしての強度は十分である。

【0032】

なお、2.5m×8mの車両を従来のように、鉄板ルーフの上にアルミ縞板を取り付けた従来例の場合と、本願発明のようにFRP製の縞板のみで作成した場合とで、どの位の重量の違いがでるかを計測した。従来例の場合は、270Kg、これに対し、本願発明の場合は76Kgであった。また、本願発明の場合に、その上を人が乗って歩いても凹んでしまうことは無かった。

【0033】

これにより、ルーフの上を人が歩いたり、そこで作業を行ったりするキャンピングカー、特装車であっても、ループが凹んでしまうことを防止できる。

以上、本発明の一実施例に係る車両のルーフの製造方法について説明したが、本発明は上記実施例に何ら限定されない。

【符号の説明】

【0034】

1 木型製作工程

2 アルミ縞板

2a 突起

3 アルミ縞板取付工程

4 樹脂型成形工程

8 樹脂型脱型工程

10 製品成形工程

12 製品脱型工程

13 ルーフ取付工程

14 木型

20 完成木型

22 樹脂型

26 ガラス繊維含有樹脂

40 ボディパネル

【技術分野】

【0001】

本発明は、ルーフを強固にすることが必要な車両のルーフおよびその製造方法に関し、詳しくは、災害支援車、放送中継車、医療防疫車などの様々な特装車あるいはキャンピングカーなどにおける車両のルーフおよびその製造方法に関する。

【背景技術】

【0002】

例えば、災害時の支援などに出向く災害支援車などでは、ルーフの上を人が歩いたりルーフ上で作業を行なったりする必要があることから、一般の車両に比べてルーフをより強固に、より滑り難くする必要がある。

【0003】

そこで、この種の車両では、図10及び図11に示したように、表面に滑り止め用の小さな突起2aが形成されたアルミ縞板2を鉄板ルーフ4の上に接合して車両のルーフを補強することが行なわれている。

【0004】

ここで、鉄板ルーフ4をアルミ縞板2で補強する場合に、大型の縞板2を用いると一度凹んでしまうと復元が困難であることから、小型の縞板2を用意してこれらをつなぎ合わせることが行なわれている。また、鉄板ルーフ4と縞板2との間には、ビスあるいはリベットなどの固定部材6を打ち込むとともに打ち込んだ部分にコーキング材などを充填し、ルーフの水漏れ防止処理を行なっている。

【0005】

ところで、鉄板ルーフ4の板材は、通常0.8〜1.0mmの鋼板が、アルミ縞板2には、通常2mmの板材が用いられている。このような板材を重ね合わせて積層体を構成すると堅牢である反面重量増となり、重心位置が高くなってしまうという問題があった。

【0006】

さらに、上記のルーフ構造は、雨天時や洗車時水に濡れると滑り易いこととコーキングを施す箇所が多く必要であることから、作業が手間であり改善が求められていた。

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、このような実情に鑑みてなされたもので、災害支援車を始めとする特装車あるいはキャンピングカーなどのように、ルーフの上を人が歩いたりルーフ上で洗車や装備品の整備作業を行なったりすることが必要な従来の鉄板とアルミ縞板を採用している車両のルーフ重量を大幅に軽減するとともに、アルミ縞板より防滑性を向上させ、定期的なコーキング打ち直しのメンテナンスを不要とした車両のルーフおよびその製造方法を提供することを目的としている。

【0008】

さらに、本発明は、水に濡れても滑り難い処理ができること、またコーキング剤の充填など手間のかかる作業を不要にすることのできる車両のルーフおよびその製造方法を提供することを目的としている。

【課題を解決するための手段】

【0009】

上記目的を達成するための本発明に係る車両のルーフは、

天板部と四側板部とからなるルーフ本体がFRP製の縞板により一体に形成されていることを特徴としている。

【0010】

このような構成の本願発明に係る車両のルーフによれば、軽量でありながら十分な強度を発揮することができる。また、鋼板ルーフとアルミ縞板とを積層する場合のように、ビスやリベットなどの固定部材を打ち込んだり、その部分にコーキング剤を充填したりする手間を省くことができる。

【0011】

また、本発明に係る車両のルーフの製造方法は、

ルーフの形状が表面に賦形された木型を製作する木型製作工程と、

前記木型製作工程で得られた木型の上にアルミ縞板を取り付けるアルミ縞板取付工程と、

前記アルミ縞板取付工程により得られた完成木型に、複数層のガラス繊維を重ねながら樹脂を塗り込み樹脂型を製作する樹脂型成形工程と、

前記樹脂型成形工程により得られた樹脂型を、前記完成木型の表面から脱型する樹脂型脱型工程と、

前記樹脂型脱型工程により脱型された前記樹脂型の成形面に、ガラス繊維樹脂を塗布し常温硬化させる製品成形工程と、

前記製品成形工程で得られた製品を前記樹脂型から脱型する製品脱型工程と、

前記製本脱型工程で得られた製品を車両のルーフに取り付けるルーフ取付行程と、を有することを特徴としている。

【0012】

このような工程からなるルーフの製造方法によれば、アルミ縞板を用いなくても、アルミ縞板を用いた場合と同様の強度を発揮するルーフを製作することができる。

また、全て樹脂製の縞板でルーフを構成しているので、軽量化を促進させつつ、強度を発揮することが可能になる。

【0013】

鉄板ルーフにビスあるいはリベットなどで固定する必要がないので、手間数を少なくすることができる。

【発明の効果】

【0014】

本発明に係る車両のルーフおよびその製造方法によれば、アルミ縞板を鉄板ルーフに積層することに代えてルーフを全てFRP製縞板で成形し、このFRP製縞板のみでルーフを構成することができるので、ルーフの重量を大幅に軽減することができる。これにより、キャンピングカーあるいは特装車両などの重心位置を低く抑えることができる。

【0015】

また、本願発明によれば、ビスあるいはリベットなどの固定部材を打ち込んだりコ―キング剤を装填したりする必要がないので、手間数を少なくすることができる。また、FRP縞板に滑り止め特殊塗装をすれば、アルミ縞板に勝る防滑効果が得られる。

【図面の簡単な説明】

【0016】

【図1】図1は本発明の一実施例による車両のルーフの製造方法を工程順に示したブロック図である。

【図2】図2は木型製作工程で得られた木型にアルミ縞板が取付けられるときのアルミ縞板取付工程を示す断面図である。

【図3】図3は図2に示したアルミ縞板取付工程で得られた完成木型の断面図である。

【図4】図4は図3に示した完成木型にガラス繊維を積層する樹脂型成形工程を示す断面図である。

【図5】図5は図4に示した樹脂型成形工程で得られた樹脂型を完成木型から脱型する樹脂型脱型工程を示す断面図である。

【図6】図6は図5で得られた樹脂型にガラス繊維含有樹脂を積層して製品を得るための製品成形工程を示す断面図である。

【図7】図7は図6で得られた製品を樹脂型から脱型する製品脱型工程を示す断面図である。

【図8】図8は本発明の一実施例に係る車両のルーフの製造方法で製造された樹脂製ルーフを示した平面図である。

【図9】図9は図8に示した樹脂製ルーフをボディパネルへ取付けるときのルーフ取付工程を示す断面図である。

【図10】図10は従来のルーフの強度を向上させた車両のルーフの一部を示した上面図である。

【図11】図11は図10に示したアルミ縞板を鉄板ルーフに取り付ける従来例のルーフ取付工程を示す断面図である。

【発明を実施するための形態】

【0017】

以下、図面を参照しながら本発明の一実施例について説明する。

図1は、本発明の一実施例に係る車両のルーフの製造方法を工程順に示したブロック図である。

【0018】

図1に示したように、本実施例のルーフの製造方法は、木型製作工程1と、アルミ縞板取付工程3と、樹脂型成形工程4と、樹脂型脱型工程8と、製品成形工程10と、製品脱型工程12と、ルーフ取付工程13とを有している。各工程の概略は図2〜図9に示されている。

【0019】

図2に示したように、先ず、車両のルーフの形状が表面に賦形された木型14が用意される。

この木型14は、後述するように、車両全体のルーフの形状に対応しており、高さTが20cmほど、幅Sが2.5mほどである。

【0020】

ここで、車両のルーフは緩やかな曲面で形成される場合と平面で形成される場合との二通りがあるが、図2ではルーフが曲面で形成される場合の木型14を示している。

また本実施例の車両のルーフの製造方法では、最終的には不要となるものの、途中の工程までは、図10、図11に示した従来例の場合と同様に、表面に細かい滑り止め用の小さな突起2aが形成されたアルミ縞板2が使用される。

【0021】

このように途中まで使用されるアルミ縞板2は、図3に示したように、予め用意された木型14の上に取付られる。ここで、本実施例で使用されるアルミ縞板2は、図10に示したアルミ縞板2と同様に、車両の幅方向と略同等の幅(2.5m)を有しているが、車両の前後方向に対しては車両の長さよりも短い。よって、本実施例では、多数個の分割体の縞板2が大型の木型14の上に並べられる。このアルミ縞板2は、上述したように、突起2aの模様が転写のために初期の段階で用いられるが、最終的には使用されない。

【0022】

図2あるいは図3に示したように、アルミ縞板2に予め挿通されたビスなどの固定部材18を木型14に打ち付けて、完成木型20を形成する。

このように木型14の表面にアルミ縞板2を取り付けて完成木型20を形成したら、図4に示したように、木型14およびアルミ縞板2からなる完成木型20の上面に、6〜7層のガラス繊維を積層する。

【0023】

ここで、完成木型20の上層に十分な厚さ(6mm程度)のガラス繊維を塗布することが必要で、十分に厚く塗布されたガラス繊維樹脂が後に硬化することにより、木型14の上面側に樹脂型22が得られることになる。

【0024】

なお、このとき樹脂型22の下側面、すなわちアルミ縞板2と接する面には、アルミ縞板2の突起2aの形状が反転した形状で微細な凹凸が形成されている。

このような樹脂型22が硬化したら、図5に示したように、その樹脂型22を木型14から脱型する。

【0025】

樹脂型22を完成木型20から脱型すると、樹脂型22の内側面22aには、アルミ縞板2の突起2aが反転してなる微細な凹凸が具備される。

このように内側面22aに微細な凹凸が具備された樹脂型22が完成木型20から脱型されたら、木型14とアルミ縞板2とからなる完成木型20は不要となる。すなわち、以後の工程から外される。

【0026】

一方、図5の工程で得られた樹脂型22は、次の工程である図6の製品成形工程10に進む。この工程では、ガラス繊維を含有したガラス繊維含有樹脂26が、樹脂型22の内側面22aに塗布される。ガラス繊維含有樹脂26は硬化した場合に、具体的には3mm程あれば良いが、積層数を増せば増す程強くなる。

【0027】

このようなガラス繊維含有樹脂26の層状物は、例えば、ローラによる塗布を3回程繰り返し行なうことにより、形成することができる。

そして、図7に示したように、樹脂型22の内側面22aから、常温硬化した製品26を脱型すれば、最初に用いたアルミ縞板2の代用品となる製品すなわちFRP製の縞板26を得ることができる。

【0028】

このようにして、車両のルーフ形状に相当する大形状のFRP製の縞板26を成形することができる。その大きさは、例えば、車両と同等(幅2.5m×長さ4m)である。また、このFRP製の縞板26は、表面26aにアルミ縞板2の場合と同様の突起を有している。

【0029】

なお、図7に示したように、製品26(FRP製の縞板26)を取り外した後の樹脂型22は、多数の製品26を得るための成形型として、以後、繰り返して使用する。

本実施例では、上記の工程を順に行うことにより、FRP製の縞板26のみにより、図8の平面図に示したように、車両のルーフに相当する樹脂製ルーフAを得ることができる。なお、樹脂製ルーフAは、分割体を突き合わせた場合のように、つなぎの線30が表面に現れるが、この線30は模様であり、実際にはつながっている。

【0030】

また、これと同様に、ビスあるいはリベットなどを打ち込んだ跡32のようなものが外周部に形成されているが、これも実際には、何も存在しない。模様である。

樹脂製ルーフAは、次のルーフ取付工程13において車両に取り付けられる。その場合、特装車やキャンピングカーなど、車体フレームの改造途中にある本体側には、図9に示したように、車両の前後方向に、左右の補強材30a、30bおよび横フレーム32、縦フレーム33などが配置され、その上方に樹脂製ルーフAが支持される。なお、最上位に配置される樹脂製ルーフAと、その下方に位置する既存のボディパネルとの間は、ビス35などで固定されるが、その場合に接着剤などを併用して一体化することができる。

【0031】

これにより、既存のボディパネル40の上部に、FRP樹脂からなる樹脂製ルーフAのみで構成された車両のルーフが完成する。この樹脂製ルーフAは、外見はアルミ縞板と同様に見えるものの、全て樹脂製であるため軽量である。よって、車両の重量を大幅に抑えることができる。また、どこにも継ぎ目が無い。したがって、特別な水漏れ処理などを施す必要がなく、従来の鉄板とアルミ縞板で作られた車両のような定期的なコーキングの打ち直しの保守を必要としない。さらに、ルーフとしての強度は十分である。

【0032】

なお、2.5m×8mの車両を従来のように、鉄板ルーフの上にアルミ縞板を取り付けた従来例の場合と、本願発明のようにFRP製の縞板のみで作成した場合とで、どの位の重量の違いがでるかを計測した。従来例の場合は、270Kg、これに対し、本願発明の場合は76Kgであった。また、本願発明の場合に、その上を人が乗って歩いても凹んでしまうことは無かった。

【0033】

これにより、ルーフの上を人が歩いたり、そこで作業を行ったりするキャンピングカー、特装車であっても、ループが凹んでしまうことを防止できる。

以上、本発明の一実施例に係る車両のルーフの製造方法について説明したが、本発明は上記実施例に何ら限定されない。

【符号の説明】

【0034】

1 木型製作工程

2 アルミ縞板

2a 突起

3 アルミ縞板取付工程

4 樹脂型成形工程

8 樹脂型脱型工程

10 製品成形工程

12 製品脱型工程

13 ルーフ取付工程

14 木型

20 完成木型

22 樹脂型

26 ガラス繊維含有樹脂

40 ボディパネル

【特許請求の範囲】

【請求項1】

天板部と四側板部とからなるルーフ本体がFRP製の縞板により一体に成形されていることを特徴とする車両のルーフ。

【請求項2】

ルーフの形状が表面に賦形された木型を製作する木型製作工程と、

前記木型製作工程で得られた木型の上にアルミ縞板を取り付けるアルミ縞板取付工程と、

前記アルミ縞板取付工程により得られた完成木型に、複数層のガラス繊維を重ねながら樹脂を塗り込み樹脂型を製作する樹脂型成形工程と、

前記樹脂型成形工程により得られた樹脂型を、前記完成木型の表面から脱型する樹脂型脱型工程と、

前記樹脂型脱型工程により脱型された前記樹脂型の成形面に、ガラス繊維含有を貼り込み樹脂を塗布し常温硬化させる製品成形工程と、

前記製品成形工程で得られた製品を前記樹脂型から脱型する製品脱型工程と、

前記製本脱型工程で得られた製品を車両のルーフに取り付けるルーフ取付行程と、を有することを特徴とする車両のルーフの製造方法。

【請求項1】

天板部と四側板部とからなるルーフ本体がFRP製の縞板により一体に成形されていることを特徴とする車両のルーフ。

【請求項2】

ルーフの形状が表面に賦形された木型を製作する木型製作工程と、

前記木型製作工程で得られた木型の上にアルミ縞板を取り付けるアルミ縞板取付工程と、

前記アルミ縞板取付工程により得られた完成木型に、複数層のガラス繊維を重ねながら樹脂を塗り込み樹脂型を製作する樹脂型成形工程と、

前記樹脂型成形工程により得られた樹脂型を、前記完成木型の表面から脱型する樹脂型脱型工程と、

前記樹脂型脱型工程により脱型された前記樹脂型の成形面に、ガラス繊維含有を貼り込み樹脂を塗布し常温硬化させる製品成形工程と、

前記製品成形工程で得られた製品を前記樹脂型から脱型する製品脱型工程と、

前記製本脱型工程で得られた製品を車両のルーフに取り付けるルーフ取付行程と、を有することを特徴とする車両のルーフの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−28321(P2013−28321A)

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【公開請求】

【出願番号】特願2011−189123(P2011−189123)

【出願日】平成23年8月31日(2011.8.31)

【出願人】(593157622)株式会社ヨコハマ・モーターセールス (6)

【Fターム(参考)】

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願番号】特願2011−189123(P2011−189123)

【出願日】平成23年8月31日(2011.8.31)

【出願人】(593157622)株式会社ヨコハマ・モーターセールス (6)

【Fターム(参考)】

[ Back to top ]