車両の板材シール構造

【課題】シーリング材の拭取り作業が発生する点を解決することで、シーリング材の拭取り作業を不要とすることを可能にするとともに、適用範囲が限られる点を解決することで、多種多様の合わせ部をシールすることを可能にする。

【解決手段】第1の車体板材(ダンパベース)31と第2の車体板材(フロアパネル)32との合わせ部53をシールする車両の板材シール構造において、第1・第2の車体板材31,32の一方に、若しくは第1・第2の車体板材31,32の近傍の周辺部材(リヤホイールハウス)34に、少なくとも二箇所に形成した基準凸部(バーリング部)42及び基準凸部(側壁)43と、これらの基準凸部42,43に周縁部48を当てることで位置合わせするシート46と、このシート46の裏面46a(図5参照)に予め合わせ部53(図7参照)に沿わせてセットしたシーリング材47と、を備えた。

【解決手段】第1の車体板材(ダンパベース)31と第2の車体板材(フロアパネル)32との合わせ部53をシールする車両の板材シール構造において、第1・第2の車体板材31,32の一方に、若しくは第1・第2の車体板材31,32の近傍の周辺部材(リヤホイールハウス)34に、少なくとも二箇所に形成した基準凸部(バーリング部)42及び基準凸部(側壁)43と、これらの基準凸部42,43に周縁部48を当てることで位置合わせするシート46と、このシート46の裏面46a(図5参照)に予め合わせ部53(図7参照)に沿わせてセットしたシーリング材47と、を備えた。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ダンパベースなどの第1の車体板材とフロアパネルなどの第2の車体板材との合わせ部に形成される合わせ部をシールする車両の板材シール構造に関するものである。

【背景技術】

【0002】

車両の板材シール構造として、ダンパベースとフロアパネルとの合わせ部をシールする構造が実用に供されている。

実用の車両の板材シール構造は、ダンパベースとフロアパネルとの間にホットメルトなどのシーリング材を用いてシールすれば実用上十分であった。

【0003】

このような車両の板材シール構造として、フロアパネルと補強部材(ハンドブレーキレインフォース)との合わせ部にシーリング材(成形シーラ)を用いるものが知られている(例えば、特許文献1参照。)。

【特許文献1】実用新案登録第2503634号公報(第3頁、第1−2図)

【0004】

特許文献1の技術を説明する。

図12は従来の基本構成を説明する図である。

車両の板材シール構造200は、フロアパネル(第1の車体板材)201と、このフロアパネル201に結合する補強部材(第2の車体板材)202と、これらのフロアパネル201及び補強部材202の間に介在させる成形シーラ(シーリング材)203と、から構成する構造であり、詳細には、フロアパネル201に補強部材202の突状部204を結合させ、フロアパネル201、補強部材202の突状部204及び補強部材202の斜面205で形成される凹部空間206に成形シーラ(シーリング材)203を充填するようにしたものである。

【0005】

しかし、車両の板材シール構造200では、例えば、突状部204や斜面205のない板状部材では成形シーラ(シーリング材)203の位置決めができないので、適用範囲が限られるという問題があった。

また、車両の板材シール構造を適用するために、わざわざ突状部204や斜面205を設けるのではコストの高騰を招くことになるので、一般的なシーリング作業を選択する場合にはシーリング材の拭取り作業が発生することがある。

【0006】

すなわち、シーリング材の拭取り作業を不要とすることができるとともに、第1の車体板材と第2の車体板材との合わせ部に形成される多種多様の合わせ部をシールすることができる汎用性の高い車両の板材シール構造が望まれる。

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は、シーリング材の拭取り作業が発生する点を解決し、シーリング材の拭取り作業を不要とすることができる車両の板材シール構造を提供するとともに、適用範囲が限られる点を解決し、多種多様の合わせ部をシールすることができる汎用性の高い車両の板材シール構造を提供することを課題とする。

【課題を解決するための手段】

【0008】

請求項1に係る発明は、第1の車体板材と第2の車体板材との合わせ部をシールする車両の板材シール構造において、第1・第2の車体板材の一方に、若しくは第1・第2の車体板材の近傍の周辺部材に、少なくとも二箇所に形成した基準凸部と、これらの基準凸部に周縁部を当てることで位置合わせするシートと、このシートの裏面に予め合わせ部に沿わせてセットしたシーリング材と、を備えたことを特徴とする。

【0009】

請求項2に係る発明は、シーリング材が、シートの周縁部から所定距離内側に寄せてセットした(された)ことを特徴とする。

【0010】

請求項3に係る発明は、シートが、加熱することで変形可能な素材であることを特徴とする。

【0011】

請求項4に係る発明は、シーリング材が、ホットメルトであることを特徴とする。

【0012】

請求項5に係る発明は、シートを、制振作用のある制振シートで形成したことを特徴とする。

【0013】

請求項6に係る発明は、第1の車体板材がダンパユニットを支持するダンパベースであり、このダンパベース側にシート及びシーリング材を設けたことを特徴とする。

【発明の効果】

【0014】

請求項1に係る発明では、第1・第2の車体板材の一方に、若しくは第1・第2の車体板材の近傍の周辺部材に、少なくとも二箇所の基準凸部を形成し、これらの基準凸部にシートの周縁部を当てて位置合わせするようにしたので、第1の車体板材と第2の車体板材とに形成される多種多様の合わせ部をシールすることができる。この結果、車両の板材シール構造の適用範囲の拡大を図ることができるという利点がある。

また、予め合わせ部に沿わせてシートの裏面にシーリング材をセットしたので、例えば、組立ラインでの作業時間の短縮を図ることができる。この結果、組立工程の簡素化を図ることができるという利点がある。

【0015】

請求項2に係る発明では、シーリング材を、シートの周縁部から所定距離内側に寄せてセットしたので、シーリング材のはみ出しを防止することができる。この結果、シーリング作業の作業性の向上を図ることができるという利点がある。

【0016】

請求項3に係る発明では、シートに、加熱することで変形可能な素材を採用したので、シートでシーリング材をオーバラップすることができる。この結果、シーリング部分の外観の向上を図ることができるという利点がある。

【0017】

請求項4に係る発明では、シーリング材に、ホットメルトを採用したので、例えば、乾燥工程などで同時にシーリングをすることができる。この結果、シーリング作業の更なる作業性の向上を図ることができるという利点がある。

【0018】

請求項5に係る発明では、シートを、制振作用のある制振シートで形成したので、第1の車体板材と第2の車体板材との間で振動の吸収を図ることができる。この結果。車両の静粛性の向上を図ることができるという利点がある。

【0019】

請求項6に係る発明は、第1の車体板材がダンパユニットを支持するダンパベースであり、このダンパベース側にシート及びシーリング材を設けたことを特徴とする。

ダンパベース側にシート及びシーリング材を設けたので、防水効果及び制振作用のみならず、シート及びシーリング材の組付け作業の作業性の向上を図ることができる。

【発明を実施するための最良の形態】

【0020】

本発明を実施するための最良の形態を添付図に基づいて以下に説明する。なお、図面車両の側部構造は符号の向きに見るものとする。

図1は本発明に係る車両の板材シール構造を採用した車両の斜視図であり、図中、10は車両、11は車体、13はフロントバンパ、14はボンネット、15は前照灯、16はフロントグリル、17はフロントフェンダ、18はフロントウインドウ、21はルーフ、22は前輪、23は後輪、24は車両用ドアとしての前ドア、25は後ドア、26はドアミラー、27はテールゲート、29はリヤバンパ、31は第1の車体板材としてのダンパベース(リヤダンパベース)、32は第2の車体板材としてのフロアパネル、33はシーリング材組立体、34は周辺部材としてのリヤホイールハウスである。

【0021】

本発明に係る車両の板材シール構造30は、第1の車体板材(ダンパベース)31と第2の車体板材(フロアパネル)32との合わせ部をシールする構造であり、第1の車体板材31と第2の車体板材32との合わせ部に形成される多種多様の合わせ部をシールすることができる適用範囲の広いシール構造である。

【0022】

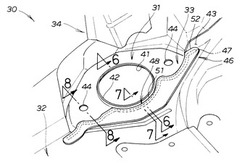

図2は本発明に係る車両の板材シール構造の斜視図であり、車両の板材シール構造30は、リヤフレーム36に取付けたフロアパネル32と、これらのリヤフレーム36及びフロアパネル32に取付けたリヤホイールハウス34と、これらのリヤフレーム36、フロアパネル32及びリヤホイールハウス34に取付けるダンパベース31と、このダンパベース31とフロアパネル32との間をシールするシーリング材組立体33と、から構成する。なお、37はフロアパネルのスペアタイヤ収納凹部を示す。

【0023】

図3は図2の3部拡大図であり、ダンパベース31は、ダンパユニット(不図示)の頭部を貫通させる貫通孔41と、この貫通孔の周りに形成した基準凸部としてのバーリング部42と、ダンパユニットの取付ボルトを貫通させる取付孔44,44と、を備える。

リヤホイールハウス34は、基準凸部としての側壁43を備える。

シーリング材組立体33は、少なくとも二箇所の基準凸部(バーリング部)42及び基準凸部(側壁)43に当てることで所定の位置にセット(位置決め)するシート46と、このシート46の裏面46a(図5参照)に予めセットしたシーリング材47と、からなる。

【0024】

図4は本発明に係る車両の板材シール構造のシーリング材組立体の斜視図であり、図5は図4の5−5線断面図である。

シート46は、加熱することで変形可能な素材で、且つ制振作用(振動防止効果)のある素材で形成したものであり、図4に示す基準凸部(バーリング部)42に当てる周縁部48の一部を構成する第1の当接部51と、図3に示す基準凸部(側壁)43に当てる周縁部48の一部を構成する第2の当接部52と、を備える。なお、シート46は、アスファルトをベースに各種充填材等を混合分散してシート化したものであって、制振作用のある制振(制振材)シート(日本特殊塗料株式会社製のメルシート相当品)が好ましく、上記メルシートは加熱することで溶融する熱溶融性のシートである。

【0025】

シーリング材47は、ホットメルトを用いたものであり、シーリングすべき合わせ部53(図6参照)の形状に倣って、予めシート46の裏面46aにセットするものである。

【0026】

図6は図3の6−6線断面図であり、ダンパベース31は、車体外方側をリヤホイールハウス34に当接させ、車体内方側をフロアパネル32及びリヤフレーム36に当接させたことを示し、バーリング部42を車体上方に向けて凸に形成したことを示す。

シーリング材組立体33はフロアパネル32の上から被せるようにセットすることを示す。

図中、53は、ダンパベース31とフロアパネル32の合わせ部を示す。

【0027】

図7は図3の7−7線断面図であり、シーリング材組立体33は、基準凸部(バーリング部)42に第1の当接部51を当てることで、位置合わせしたことを示す。すなわち、基準凸部(バーリング部)42は、ダンパベース31の剛性を向上させるために設けた部分であるが、このような既存の部分を利用して位置合わせするようにしたので、シーリング材組立体33の位置合わせのために、車両の板材シール構造30のコストの増大を招くことはない。なお、図3に示す基準凸部(側壁)43も、リヤホイールハウス34の既存の部分である。

【0028】

図8は図3の8−8線断面図であり、車体後方側のシーリング材組立体33の断面組付け状態を示す。

車体後方側のシーリング材組立体33の周縁部48には、位置合わせ部分がないことを示す。図3に示すように、第1・第2の当接部51,52をそれぞれ基準凸部(バーリング部)42及び基準凸部(側壁)43で位置合わせしたので、所定の位置にセットすることができる。

【0029】

図9は本発明に係る車両の板材シール構造の平面図であり、車両の板材シール構造30は、第1の車体板材(ダンパベース)31と第2の車体板材(フロアパネル)32との合わせ部53をシールする車両の板材シール構造において、第1・第2の車体板材31,32の一方に、若しくは第1・第2の車体板材31,32の近傍の周辺部材(リヤホイールハウス)34に、少なくとも二箇所に形成した基準凸部(バーリング部)42及び基準凸部(側壁)43と、これらの基準凸部42,43に周縁部48を当てることで位置合わせするシート46と、このシート46の裏面46a(図5参照)に予め合わせ部53(図7参照)に沿わせてセットしたシーリング材47と、を備えたものと言える。

【0030】

例えば、シーリング材の拭取り作業を不要とすることができるとすれば、シーリング作業の作業性の向上を図ることができるので好ましいことであり、第1の車体板材と第2の車体板材との合わせ部に形成される多種多様の合わせ部をシールすることができるとすれば、適用範囲を拡大することができるので好ましいことである。

【0031】

そこで、第1・第2の車体板材31,32の一方に、若しくは第1・第2の車体板材31,32の近傍の周辺部材(リヤホイールハウス)34に、少なくとも二箇所に形成した基準凸部(バーリング部)42及び基準凸部(側壁)43と、これらの基準凸部42,43に周縁部48を当てることで位置合わせするシート46と、このシート46の裏面46a(図5参照)に予め合わせ部53(図7参照)に沿わせてセットしたシーリング材47と、を備えた。

【0032】

すなわち、第1・第2の車体板材31,32の一方に、若しくは第1・第2の車体板材31,32の近傍の周辺部材34に、少なくとも二箇所の基準凸部42,43を形成し、これらの基準凸部42,43にシート46の周縁部48を当てて位置合わせするようにすることで、第1の車体板材31と第2の車体板材32とに形成される多種多様の合わせ部53をシールすることができる。この結果、車両の板材シール構造30の適用範囲の拡大を図ることができる。

予め合わせ部53に沿わせてシート46の裏面46aにシーリング材47をセットすることで、例えば、組立ラインでの作業時間の短縮を図ることができる。この結果、組立工程の簡素化を図ることができる。

【0033】

車両の板材シール構造30は、シーリング材47を、シート46の周縁部48から所定距離内側に寄せてセットしたものと言える。

シーリング材47を、シート46の周縁部48から所定距離内側に寄せてセットすることで、シーリング材47のはみ出しを防止することができる。この結果、シーリング作業の作業性の向上を図ることができる。

【0034】

車両の板材シール構造30は、シート46が、加熱することで変形可能な素材であるとも言える。

シート46に、加熱することで変形可能な素材を採用することで、シート46でシーリング材をオーバラップすることができる。すなわち、シート46が加熱により第1の車体板材(ダンパベース)31及び第2の車体板材(フロアパネル)32に熱溶融することにより、シーリング材47の流出を防止することができる。この結果、シーリング部分の外観の向上を図ることができる。

【0035】

車両の板材シール構造30は、シーリング材47が、ホットメルトであるとも言える。

シーリング材47に、ホットメルトを採用することで、例えば、乾燥工程などで同時にシーリングをすることができる。この結果、シーリング作業の更なる作業性の向上を図ることができる。

【0036】

車両の板材シール構造30は、シート46を、制振作用のある制振シートで形成したので、第1の車体板材(ダンパベース)31と第2の車体板材(フロアパネル)32との間で振動の吸収を図ることができる。この結果。車両10(図1参照)の静粛性の向上を図ることができる。

【0037】

図10(a),(b)は本発明に係る車両の板材シール構造の作用を説明する作用説明図である。

(a)において、図3に示す基準凸部(バーリング部)42に第1の当接部51を当てるとともに、図3に示す基準凸部(側壁)43に第2の当接部52を当てることで、シーリング材組立体33(シート46)を位置合わせする。

(b)において、例えば、乾燥工程などで乾燥炉を通過させることで、シート46を矢印b1の如く軟化させダンパベース31及びフロアパネル32になじませるとともに、シーリング材47を溶かし、合わせ部53をシーリングする。

【0038】

図11は本発明に係る車両の板材シール構造の別実施例のシーリング材組立体の平面図であり、シーリング材組立体73は、少なくとも二箇所の基準凸部(バーリング部)42及び基準凸部(側壁)43に当てることで所定に位置にセット(位置決め)するシート86と、このシート86の裏面86aに予めセットしたシーリング材47と、からなり、シート86の周縁部88の形状の簡素化を図ったものである。この結果、シート86の金型コストの低減を図ることができる。なお、91は図3に示す基準凸部(バーリング部)42に当てる第1の当接部、92は図3に示す準凸部(側壁)43に当てる第2の当接部を示す。

【0039】

尚、本発明に係る車両の板材シール構造は、図3に示すように、基準凸部にバーリング部42及び側壁43の二つを用いたが、これに限るものではなく、基準凸部は、第1・第2の車体板材の一方に、若しくは第1・第2の車体板材の近傍の周辺部材に、少なくとも二箇所形成したものであればよい。

【0040】

また、本発明に係る車両の板材シール構造では、第1の車体板材が不図示のダンパユニット(リヤダンパ)を支持するダンパベースであり、このダンパベースに少なくとも二箇所に形成した基準凸部を設け、ダンパベース側にシート46及びシーリング材47を設けたのであってもよい。

ダンパベース側にシート46及びシーリング材47を設けることで、防水効果及び制振作用のみならず、シート46及びシーリング材47の組付け作業の作業性の向上を図ることができる。

【産業上の利用可能性】

【0041】

本発明に係る車両の板材シール構造は、セダンやワゴンなどの乗用車に採用するのに好適である。

【図面の簡単な説明】

【0042】

【図1】本発明に係る車両の板材シール構造を採用した車両の斜視図である。

【図2】本発明に係る車両の板材シール構造の斜視図である。

【図3】図2の3部拡大図である。

【図4】本発明に係る車両の板材シール構造のシーリング材組立体の斜視図である。

【図5】図4の5−5線断面図である。

【図6】図3の6−6線断面図である。

【図7】図3の7−7線断面図である。

【図8】図3の8−8線断面図である。

【図9】本発明に係る車両の板材シール構造の平面図である。

【図10】本発明に係る車両の板材シール構造の作用を説明する作用説明図である。

【図11】本発明に係る車両の板材シール構造の別実施例のシーリング材組立体の平面図である。

【図12】従来の基本構成を説明する図である。

【符号の説明】

【0043】

10…車両、30…車両の板材シール構造、31…第1の車体板材(ダンパベース)、32…第2の車体板材(フロアパネル)、34…周辺部材(リヤホイールハウス)、42…基準凸部(バーリング部)、43…基準凸部(側壁)、46…シート、46a…裏面、47…シーリング材、48…周縁部、53…合わせ部。

【技術分野】

【0001】

本発明は、ダンパベースなどの第1の車体板材とフロアパネルなどの第2の車体板材との合わせ部に形成される合わせ部をシールする車両の板材シール構造に関するものである。

【背景技術】

【0002】

車両の板材シール構造として、ダンパベースとフロアパネルとの合わせ部をシールする構造が実用に供されている。

実用の車両の板材シール構造は、ダンパベースとフロアパネルとの間にホットメルトなどのシーリング材を用いてシールすれば実用上十分であった。

【0003】

このような車両の板材シール構造として、フロアパネルと補強部材(ハンドブレーキレインフォース)との合わせ部にシーリング材(成形シーラ)を用いるものが知られている(例えば、特許文献1参照。)。

【特許文献1】実用新案登録第2503634号公報(第3頁、第1−2図)

【0004】

特許文献1の技術を説明する。

図12は従来の基本構成を説明する図である。

車両の板材シール構造200は、フロアパネル(第1の車体板材)201と、このフロアパネル201に結合する補強部材(第2の車体板材)202と、これらのフロアパネル201及び補強部材202の間に介在させる成形シーラ(シーリング材)203と、から構成する構造であり、詳細には、フロアパネル201に補強部材202の突状部204を結合させ、フロアパネル201、補強部材202の突状部204及び補強部材202の斜面205で形成される凹部空間206に成形シーラ(シーリング材)203を充填するようにしたものである。

【0005】

しかし、車両の板材シール構造200では、例えば、突状部204や斜面205のない板状部材では成形シーラ(シーリング材)203の位置決めができないので、適用範囲が限られるという問題があった。

また、車両の板材シール構造を適用するために、わざわざ突状部204や斜面205を設けるのではコストの高騰を招くことになるので、一般的なシーリング作業を選択する場合にはシーリング材の拭取り作業が発生することがある。

【0006】

すなわち、シーリング材の拭取り作業を不要とすることができるとともに、第1の車体板材と第2の車体板材との合わせ部に形成される多種多様の合わせ部をシールすることができる汎用性の高い車両の板材シール構造が望まれる。

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は、シーリング材の拭取り作業が発生する点を解決し、シーリング材の拭取り作業を不要とすることができる車両の板材シール構造を提供するとともに、適用範囲が限られる点を解決し、多種多様の合わせ部をシールすることができる汎用性の高い車両の板材シール構造を提供することを課題とする。

【課題を解決するための手段】

【0008】

請求項1に係る発明は、第1の車体板材と第2の車体板材との合わせ部をシールする車両の板材シール構造において、第1・第2の車体板材の一方に、若しくは第1・第2の車体板材の近傍の周辺部材に、少なくとも二箇所に形成した基準凸部と、これらの基準凸部に周縁部を当てることで位置合わせするシートと、このシートの裏面に予め合わせ部に沿わせてセットしたシーリング材と、を備えたことを特徴とする。

【0009】

請求項2に係る発明は、シーリング材が、シートの周縁部から所定距離内側に寄せてセットした(された)ことを特徴とする。

【0010】

請求項3に係る発明は、シートが、加熱することで変形可能な素材であることを特徴とする。

【0011】

請求項4に係る発明は、シーリング材が、ホットメルトであることを特徴とする。

【0012】

請求項5に係る発明は、シートを、制振作用のある制振シートで形成したことを特徴とする。

【0013】

請求項6に係る発明は、第1の車体板材がダンパユニットを支持するダンパベースであり、このダンパベース側にシート及びシーリング材を設けたことを特徴とする。

【発明の効果】

【0014】

請求項1に係る発明では、第1・第2の車体板材の一方に、若しくは第1・第2の車体板材の近傍の周辺部材に、少なくとも二箇所の基準凸部を形成し、これらの基準凸部にシートの周縁部を当てて位置合わせするようにしたので、第1の車体板材と第2の車体板材とに形成される多種多様の合わせ部をシールすることができる。この結果、車両の板材シール構造の適用範囲の拡大を図ることができるという利点がある。

また、予め合わせ部に沿わせてシートの裏面にシーリング材をセットしたので、例えば、組立ラインでの作業時間の短縮を図ることができる。この結果、組立工程の簡素化を図ることができるという利点がある。

【0015】

請求項2に係る発明では、シーリング材を、シートの周縁部から所定距離内側に寄せてセットしたので、シーリング材のはみ出しを防止することができる。この結果、シーリング作業の作業性の向上を図ることができるという利点がある。

【0016】

請求項3に係る発明では、シートに、加熱することで変形可能な素材を採用したので、シートでシーリング材をオーバラップすることができる。この結果、シーリング部分の外観の向上を図ることができるという利点がある。

【0017】

請求項4に係る発明では、シーリング材に、ホットメルトを採用したので、例えば、乾燥工程などで同時にシーリングをすることができる。この結果、シーリング作業の更なる作業性の向上を図ることができるという利点がある。

【0018】

請求項5に係る発明では、シートを、制振作用のある制振シートで形成したので、第1の車体板材と第2の車体板材との間で振動の吸収を図ることができる。この結果。車両の静粛性の向上を図ることができるという利点がある。

【0019】

請求項6に係る発明は、第1の車体板材がダンパユニットを支持するダンパベースであり、このダンパベース側にシート及びシーリング材を設けたことを特徴とする。

ダンパベース側にシート及びシーリング材を設けたので、防水効果及び制振作用のみならず、シート及びシーリング材の組付け作業の作業性の向上を図ることができる。

【発明を実施するための最良の形態】

【0020】

本発明を実施するための最良の形態を添付図に基づいて以下に説明する。なお、図面車両の側部構造は符号の向きに見るものとする。

図1は本発明に係る車両の板材シール構造を採用した車両の斜視図であり、図中、10は車両、11は車体、13はフロントバンパ、14はボンネット、15は前照灯、16はフロントグリル、17はフロントフェンダ、18はフロントウインドウ、21はルーフ、22は前輪、23は後輪、24は車両用ドアとしての前ドア、25は後ドア、26はドアミラー、27はテールゲート、29はリヤバンパ、31は第1の車体板材としてのダンパベース(リヤダンパベース)、32は第2の車体板材としてのフロアパネル、33はシーリング材組立体、34は周辺部材としてのリヤホイールハウスである。

【0021】

本発明に係る車両の板材シール構造30は、第1の車体板材(ダンパベース)31と第2の車体板材(フロアパネル)32との合わせ部をシールする構造であり、第1の車体板材31と第2の車体板材32との合わせ部に形成される多種多様の合わせ部をシールすることができる適用範囲の広いシール構造である。

【0022】

図2は本発明に係る車両の板材シール構造の斜視図であり、車両の板材シール構造30は、リヤフレーム36に取付けたフロアパネル32と、これらのリヤフレーム36及びフロアパネル32に取付けたリヤホイールハウス34と、これらのリヤフレーム36、フロアパネル32及びリヤホイールハウス34に取付けるダンパベース31と、このダンパベース31とフロアパネル32との間をシールするシーリング材組立体33と、から構成する。なお、37はフロアパネルのスペアタイヤ収納凹部を示す。

【0023】

図3は図2の3部拡大図であり、ダンパベース31は、ダンパユニット(不図示)の頭部を貫通させる貫通孔41と、この貫通孔の周りに形成した基準凸部としてのバーリング部42と、ダンパユニットの取付ボルトを貫通させる取付孔44,44と、を備える。

リヤホイールハウス34は、基準凸部としての側壁43を備える。

シーリング材組立体33は、少なくとも二箇所の基準凸部(バーリング部)42及び基準凸部(側壁)43に当てることで所定の位置にセット(位置決め)するシート46と、このシート46の裏面46a(図5参照)に予めセットしたシーリング材47と、からなる。

【0024】

図4は本発明に係る車両の板材シール構造のシーリング材組立体の斜視図であり、図5は図4の5−5線断面図である。

シート46は、加熱することで変形可能な素材で、且つ制振作用(振動防止効果)のある素材で形成したものであり、図4に示す基準凸部(バーリング部)42に当てる周縁部48の一部を構成する第1の当接部51と、図3に示す基準凸部(側壁)43に当てる周縁部48の一部を構成する第2の当接部52と、を備える。なお、シート46は、アスファルトをベースに各種充填材等を混合分散してシート化したものであって、制振作用のある制振(制振材)シート(日本特殊塗料株式会社製のメルシート相当品)が好ましく、上記メルシートは加熱することで溶融する熱溶融性のシートである。

【0025】

シーリング材47は、ホットメルトを用いたものであり、シーリングすべき合わせ部53(図6参照)の形状に倣って、予めシート46の裏面46aにセットするものである。

【0026】

図6は図3の6−6線断面図であり、ダンパベース31は、車体外方側をリヤホイールハウス34に当接させ、車体内方側をフロアパネル32及びリヤフレーム36に当接させたことを示し、バーリング部42を車体上方に向けて凸に形成したことを示す。

シーリング材組立体33はフロアパネル32の上から被せるようにセットすることを示す。

図中、53は、ダンパベース31とフロアパネル32の合わせ部を示す。

【0027】

図7は図3の7−7線断面図であり、シーリング材組立体33は、基準凸部(バーリング部)42に第1の当接部51を当てることで、位置合わせしたことを示す。すなわち、基準凸部(バーリング部)42は、ダンパベース31の剛性を向上させるために設けた部分であるが、このような既存の部分を利用して位置合わせするようにしたので、シーリング材組立体33の位置合わせのために、車両の板材シール構造30のコストの増大を招くことはない。なお、図3に示す基準凸部(側壁)43も、リヤホイールハウス34の既存の部分である。

【0028】

図8は図3の8−8線断面図であり、車体後方側のシーリング材組立体33の断面組付け状態を示す。

車体後方側のシーリング材組立体33の周縁部48には、位置合わせ部分がないことを示す。図3に示すように、第1・第2の当接部51,52をそれぞれ基準凸部(バーリング部)42及び基準凸部(側壁)43で位置合わせしたので、所定の位置にセットすることができる。

【0029】

図9は本発明に係る車両の板材シール構造の平面図であり、車両の板材シール構造30は、第1の車体板材(ダンパベース)31と第2の車体板材(フロアパネル)32との合わせ部53をシールする車両の板材シール構造において、第1・第2の車体板材31,32の一方に、若しくは第1・第2の車体板材31,32の近傍の周辺部材(リヤホイールハウス)34に、少なくとも二箇所に形成した基準凸部(バーリング部)42及び基準凸部(側壁)43と、これらの基準凸部42,43に周縁部48を当てることで位置合わせするシート46と、このシート46の裏面46a(図5参照)に予め合わせ部53(図7参照)に沿わせてセットしたシーリング材47と、を備えたものと言える。

【0030】

例えば、シーリング材の拭取り作業を不要とすることができるとすれば、シーリング作業の作業性の向上を図ることができるので好ましいことであり、第1の車体板材と第2の車体板材との合わせ部に形成される多種多様の合わせ部をシールすることができるとすれば、適用範囲を拡大することができるので好ましいことである。

【0031】

そこで、第1・第2の車体板材31,32の一方に、若しくは第1・第2の車体板材31,32の近傍の周辺部材(リヤホイールハウス)34に、少なくとも二箇所に形成した基準凸部(バーリング部)42及び基準凸部(側壁)43と、これらの基準凸部42,43に周縁部48を当てることで位置合わせするシート46と、このシート46の裏面46a(図5参照)に予め合わせ部53(図7参照)に沿わせてセットしたシーリング材47と、を備えた。

【0032】

すなわち、第1・第2の車体板材31,32の一方に、若しくは第1・第2の車体板材31,32の近傍の周辺部材34に、少なくとも二箇所の基準凸部42,43を形成し、これらの基準凸部42,43にシート46の周縁部48を当てて位置合わせするようにすることで、第1の車体板材31と第2の車体板材32とに形成される多種多様の合わせ部53をシールすることができる。この結果、車両の板材シール構造30の適用範囲の拡大を図ることができる。

予め合わせ部53に沿わせてシート46の裏面46aにシーリング材47をセットすることで、例えば、組立ラインでの作業時間の短縮を図ることができる。この結果、組立工程の簡素化を図ることができる。

【0033】

車両の板材シール構造30は、シーリング材47を、シート46の周縁部48から所定距離内側に寄せてセットしたものと言える。

シーリング材47を、シート46の周縁部48から所定距離内側に寄せてセットすることで、シーリング材47のはみ出しを防止することができる。この結果、シーリング作業の作業性の向上を図ることができる。

【0034】

車両の板材シール構造30は、シート46が、加熱することで変形可能な素材であるとも言える。

シート46に、加熱することで変形可能な素材を採用することで、シート46でシーリング材をオーバラップすることができる。すなわち、シート46が加熱により第1の車体板材(ダンパベース)31及び第2の車体板材(フロアパネル)32に熱溶融することにより、シーリング材47の流出を防止することができる。この結果、シーリング部分の外観の向上を図ることができる。

【0035】

車両の板材シール構造30は、シーリング材47が、ホットメルトであるとも言える。

シーリング材47に、ホットメルトを採用することで、例えば、乾燥工程などで同時にシーリングをすることができる。この結果、シーリング作業の更なる作業性の向上を図ることができる。

【0036】

車両の板材シール構造30は、シート46を、制振作用のある制振シートで形成したので、第1の車体板材(ダンパベース)31と第2の車体板材(フロアパネル)32との間で振動の吸収を図ることができる。この結果。車両10(図1参照)の静粛性の向上を図ることができる。

【0037】

図10(a),(b)は本発明に係る車両の板材シール構造の作用を説明する作用説明図である。

(a)において、図3に示す基準凸部(バーリング部)42に第1の当接部51を当てるとともに、図3に示す基準凸部(側壁)43に第2の当接部52を当てることで、シーリング材組立体33(シート46)を位置合わせする。

(b)において、例えば、乾燥工程などで乾燥炉を通過させることで、シート46を矢印b1の如く軟化させダンパベース31及びフロアパネル32になじませるとともに、シーリング材47を溶かし、合わせ部53をシーリングする。

【0038】

図11は本発明に係る車両の板材シール構造の別実施例のシーリング材組立体の平面図であり、シーリング材組立体73は、少なくとも二箇所の基準凸部(バーリング部)42及び基準凸部(側壁)43に当てることで所定に位置にセット(位置決め)するシート86と、このシート86の裏面86aに予めセットしたシーリング材47と、からなり、シート86の周縁部88の形状の簡素化を図ったものである。この結果、シート86の金型コストの低減を図ることができる。なお、91は図3に示す基準凸部(バーリング部)42に当てる第1の当接部、92は図3に示す準凸部(側壁)43に当てる第2の当接部を示す。

【0039】

尚、本発明に係る車両の板材シール構造は、図3に示すように、基準凸部にバーリング部42及び側壁43の二つを用いたが、これに限るものではなく、基準凸部は、第1・第2の車体板材の一方に、若しくは第1・第2の車体板材の近傍の周辺部材に、少なくとも二箇所形成したものであればよい。

【0040】

また、本発明に係る車両の板材シール構造では、第1の車体板材が不図示のダンパユニット(リヤダンパ)を支持するダンパベースであり、このダンパベースに少なくとも二箇所に形成した基準凸部を設け、ダンパベース側にシート46及びシーリング材47を設けたのであってもよい。

ダンパベース側にシート46及びシーリング材47を設けることで、防水効果及び制振作用のみならず、シート46及びシーリング材47の組付け作業の作業性の向上を図ることができる。

【産業上の利用可能性】

【0041】

本発明に係る車両の板材シール構造は、セダンやワゴンなどの乗用車に採用するのに好適である。

【図面の簡単な説明】

【0042】

【図1】本発明に係る車両の板材シール構造を採用した車両の斜視図である。

【図2】本発明に係る車両の板材シール構造の斜視図である。

【図3】図2の3部拡大図である。

【図4】本発明に係る車両の板材シール構造のシーリング材組立体の斜視図である。

【図5】図4の5−5線断面図である。

【図6】図3の6−6線断面図である。

【図7】図3の7−7線断面図である。

【図8】図3の8−8線断面図である。

【図9】本発明に係る車両の板材シール構造の平面図である。

【図10】本発明に係る車両の板材シール構造の作用を説明する作用説明図である。

【図11】本発明に係る車両の板材シール構造の別実施例のシーリング材組立体の平面図である。

【図12】従来の基本構成を説明する図である。

【符号の説明】

【0043】

10…車両、30…車両の板材シール構造、31…第1の車体板材(ダンパベース)、32…第2の車体板材(フロアパネル)、34…周辺部材(リヤホイールハウス)、42…基準凸部(バーリング部)、43…基準凸部(側壁)、46…シート、46a…裏面、47…シーリング材、48…周縁部、53…合わせ部。

【特許請求の範囲】

【請求項1】

第1の車体板材と第2の車体板材との合わせ部をシールする車両の板材シール構造において、

前記第1・第2の車体板材の一方に、若しくは第1・第2の車体板材の近傍の周辺部材に、少なくとも二箇所に形成した基準凸部と、これらの基準凸部に周縁部を当てることで位置合わせするシートと、このシートの裏面に予め前記合わせ部に沿わせてセットしたシーリング材と、を備えたことを特徴とする車両の板材シール構造。

【請求項2】

前記シーリング材は、前記シートの周縁部から所定距離内側に寄せてセットしたことを特徴とする請求項1記載の車両の板材シール構造。

【請求項3】

前記シートは、加熱することで変形可能な素材であることを特徴とする請求項1記載の車両の板材シール構造。

【請求項4】

前記シーリング材は、ホットメルトであることを特徴とする請求項1又は請求項2記載の車両の板材シール構造。

【請求項5】

前記シートは、制振作用のある制振シートで形成したものであることを特徴とする請求項1記載の車両の板材シール構造。

【請求項6】

前記第1の車体板材は、ダンパユニットを支持するダンパベースであり、このダンパベース側に前記シート及びシーリング材を設けたことを特徴とする請求項1記載の車両の板材シール構造。

【請求項1】

第1の車体板材と第2の車体板材との合わせ部をシールする車両の板材シール構造において、

前記第1・第2の車体板材の一方に、若しくは第1・第2の車体板材の近傍の周辺部材に、少なくとも二箇所に形成した基準凸部と、これらの基準凸部に周縁部を当てることで位置合わせするシートと、このシートの裏面に予め前記合わせ部に沿わせてセットしたシーリング材と、を備えたことを特徴とする車両の板材シール構造。

【請求項2】

前記シーリング材は、前記シートの周縁部から所定距離内側に寄せてセットしたことを特徴とする請求項1記載の車両の板材シール構造。

【請求項3】

前記シートは、加熱することで変形可能な素材であることを特徴とする請求項1記載の車両の板材シール構造。

【請求項4】

前記シーリング材は、ホットメルトであることを特徴とする請求項1又は請求項2記載の車両の板材シール構造。

【請求項5】

前記シートは、制振作用のある制振シートで形成したものであることを特徴とする請求項1記載の車両の板材シール構造。

【請求項6】

前記第1の車体板材は、ダンパユニットを支持するダンパベースであり、このダンパベース側に前記シート及びシーリング材を設けたことを特徴とする請求項1記載の車両の板材シール構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2007−290513(P2007−290513A)

【公開日】平成19年11月8日(2007.11.8)

【国際特許分類】

【出願番号】特願2006−119862(P2006−119862)

【出願日】平成18年4月24日(2006.4.24)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【出願人】(000232542)日本特殊塗料株式会社 (35)

【Fターム(参考)】

【公開日】平成19年11月8日(2007.11.8)

【国際特許分類】

【出願日】平成18年4月24日(2006.4.24)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【出願人】(000232542)日本特殊塗料株式会社 (35)

【Fターム(参考)】

[ Back to top ]