車両の異常診断装置および方法

【課題】車両に搭載されたホイールモータの異常発生の有無を、周囲の環境の影響を受けることなく正確に診断することができる車両の異常診断装置および方法を提供する。

【解決手段】進行方向に対して左右対称な位置にある車輪の各々を電気的に駆動する一対のホイールモータの内部の温度をそれぞれ計測し、計測した一対のホイールモータの内部の温度差を算出し、算出した温度差を所定の閾値と比較することによって車両の異常の有無を判定する。

【解決手段】進行方向に対して左右対称な位置にある車輪の各々を電気的に駆動する一対のホイールモータの内部の温度をそれぞれ計測し、計測した一対のホイールモータの内部の温度差を算出し、算出した温度差を所定の閾値と比較することによって車両の異常の有無を判定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ホイールモータを備え電気駆動する車両の異常の有無を診断する車両の異常診断装置および方法に関する。

【背景技術】

【0002】

鉱山などの不整地で鉱石や表土の運搬用に使用される大型のダンプトラックとして、左右の後輪に取り付けられたホイールモータの電気駆動によって走行するタイプがある。このような電気駆動型のダンプトラックは、燃料を給油する時間を除いて1日のうちほとんどの時間、稼動している。このため、ダンプトラックに故障が発生して予期しないダウンタイムが生じると、運搬コストが上昇してしまう。また、ダンプトラックは高価であり、そのオーバーホールにも多大なコストがかかる。これらの点をふまえた上でダンプトラックを管理する際には、故障に繋がる異常を早期に正確に発見して重大な故障の発生を未然に防止するとともに、異常が見つかった場合には修理を迅速に行うことにより、コストの抑制を図ることが重要とされている。

【0003】

従来より、ホイールモータを搭載した車両において、ホイールモータの異常の有無を検査する様々な技術が開示されている(例えば、特許文献1を参照)。このうち、ホイールモータの内部やホイールモータを冷却する装置に異常が生じると、ホイールモータ定格駆動時に発生する動作温度が最終的に上昇することに着目し、ホイールモータの内部の温度が一定の閾値を超えた場合に異常ありと判定する技術が知られている。

【0004】

【特許文献1】特開2006−94574号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、上述したダンプトラックは、寒暖の差が大きい様々な地域で走行することが想定される。このため、ダンプトラックがホイールモータによって電気駆動する場合には、いかなる環境下でもホイールモータの異常の有無を正確に診断できなければならない。しかしながら、上記従来技術は、ホイールモータの内部の温度を参照して異常診断を行う際、ホイールモータ付近の温度を含む周囲の環境がホイールモータの内部の温度へ及ぼす影響を十分考慮していないため、誤診してしまう恐れがあり、信頼性に乏しかった。

【0006】

本発明は、上記に鑑みてなされたものであって、車両に搭載されたホイールモータの異常の有無を、周囲の環境の影響を受けることなく正確に診断することができる車両の異常診断装置および方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上述した課題を解決し、目的を達成するために、本発明に係る車両の異常診断装置は、進行方向に対して左右対称な位置にある車輪の各々を電気的に駆動する一対のホイールモータを備えた車両の異常の有無を診断する車両の異常診断装置であって、前記一対のホイールモータの内部の温度をそれぞれ計測する温度計測手段と、前記温度計測手段でそれぞれ計測した前記一対のホイールモータの内部の温度差を算出する温度差算出手段と、前記温度差算出手段で算出した前記温度差を所定の閾値と比較することによって前記車両の異常の有無を判定する異常判定手段と、前記異常判定手段で異常があると判定した場合に警報を発生する警報発生手段と、を備えたことを特徴とする。

【0008】

また、本発明に係る車両の異常診断装置は、上記発明において、前記異常判定手段は、前記温度差の正負に応じて前記一対のホイールモータのうち異常が発生しているホイールモータを判定することを特徴とする。

【0009】

また、本発明に係る車両の異常診断装置は、上記発明において、前記一対のホイールモータの各々に供給されるモータ電力を測定する電力測定手段をさらに備え、前記温度計測手段は、前記電力測定手段で測定した前記一対のホイールモータのモータ電力が所定の条件を満たすときに前記ホイールモータの内部の温度を計測することを特徴とする。

【0010】

また、本発明に係る車両の異常診断装置は、上記発明において、前記温度計測手段は、前記ホイールモータの内部の温度として、前記ホイールモータが有する巻線およびベアリングの各温度を計測することを特徴とする。

【0011】

また、本発明に係る車両の異常診断装置は、上記発明において、所定の期間に計測した前記温度差の最大値および最小値を判定する最大値最小値判定手段と、前記最大値最小値判定手段で判定した前記温度差の最大値および最小値を時系列的なトレンドデータとしてそれぞれ記憶する記憶手段と、をさらに備え、前記異常判定手段は、前記トレンドデータの傾向から前記車両の異常の有無を判定することを特徴とする。

【0012】

本発明に係る車両の異常診断方法は、進行方向に対して左右対称な位置にある車輪の各々を電気的に駆動する一対のホイールモータを備えた車両の異常の有無を診断する車両の異常診断方法であって、前記一対のホイールモータの内部の温度をそれぞれ計測する温度計測ステップと、前記温度計測ステップでそれぞれ計測した前記一対のホイールモータの内部の温度差を算出する温度差算出ステップと、前記温度差算出ステップで算出した前記温度差を所定の閾値と比較することによって前記車両の異常の有無を判定する異常判定ステップと、前記異常判定ステップで異常があると判定した場合に警報を発生する警報発生ステップと、を有することを特徴とする。

【0013】

また、本発明に係る車両の異常診断方法は、上記発明において、前記異常判定ステップは、前記温度差の正負に応じて前記一対のホイールモータのうち異常が発生しているホイールモータを判定することを特徴とする。

【0014】

また、本発明に係る車両の異常診断方法は、上記発明において、前記一対のホイールモータの各々に供給されるモータ電力を測定する電力測定ステップをさらに有し、前記温度計測ステップは、前記電力測定ステップで測定した前記一対のホイールモータのモータ電力が所定の条件を満たすときに前記ホイールモータの内部の温度を計測することを特徴とする。

【0015】

また、本発明に係る車両の異常診断方法は、上記発明において、前記温度計測ステップは、前記ホイールモータの内部の温度として、前記ホイールモータが有する巻線およびベアリングの各温度を計測することを特徴とする。

【発明の効果】

【0016】

本発明によれば、一対のホイールモータの内部の温度をそれぞれ計測した後、計測した内部の温度の温度差を算出し、この温度差をもとにホイールモータの異常の有無を診断するため、温度差を算出した段階で一対のホイルモータが周囲の環境から受ける影響が相殺される。したがって、周囲の環境の影響を受けずに済み、正確な異常診断を行うことが可能となる。

【発明を実施するための最良の形態】

【0017】

以下、添付図面を参照して本発明を実施するための最良の形態(以後、「実施の形態」と称する)を説明する。図1は、本発明の一実施の形態に係る車両の異常診断装置が搭載される車両の構成を示す図である。同図に示す車両1は、進行方向(図1の水平左方向)に対して左右対称な位置に設けられた前輪11L、11Rおよび後輪12L、12Rを少なくとも有する車両であり、発電用の内燃機関2と、内燃機関2によって駆動される発電機3と、発電機3から出力された直流電圧を交流電圧に変換するインバータ4と、左右の後輪12L、12Rにそれぞれ取り付けられ、インバータ4から出力されたモータ電力によって駆動するホイールモータ5L、5Rと、インバータ4からホイールモータ5L、5Rにそれぞれ供給されるモータ電力を測定する電力測定部6と、車両1の電気駆動部分を制御する電気駆動制御部7と、を備える。

【0018】

ホイールモータ5Lは、例えば永久磁石からなるロータと、コイルが巻かれたステータと、ロータの回転軸を軸支するベアリングとを有するブラシレスモータによって実現される。ホイールモータ5Lには、コイルの巻線温度を計測する巻線温度センサ51Lが接続される一方、ベアリングの温度を計測するベアリング温度センサ52Lが接続されている。ホイールモータ5Rもホイールモータ5Lと同じ構成を有しており、巻線温度センサ51Rおよびベアリング温度センサ52Rが接続されている。巻線温度センサ51L、51R、ベアリング温度センサ52L、52Rは、ホイールモータ5L、5Rの内部の温度をそれぞれ計測する温度計測手段を構成している。

【0019】

図2は、本実施の形態に係る車両の異常診断装置(以後、単に「異常診断装置」と称する)の要部の構成を示す図である。同図に示す異常診断装置101は、巻線温度センサ51L、51Rおよびベアリング温度センサ52L、52Rからそれぞれ出力されるセンサ信号を用いて異常診断処理を行う制御部8と、車両1の異常診断に関する様々な情報を記憶する記憶部9と、制御部8の制御によって警報を発生する警報発生部10と、備える。

【0020】

制御部8は、計時機能を有する時計81と、電力測定部6の測定結果に基づいて巻線温度センサ51L、51Rおよびベアリング温度センサ52L、52Rに計測指令信号を送信する条件判断部82と、巻線温度センサ51L、51Rからそれぞれ出力された温度計測結果を減算して巻線温度差を算出するとともに、ベアリング温度センサ52L、52Rからそれぞれ出力された温度計測結果を減算してベアリング温度差を算出する温度差算出部83と、温度差算出部83の算出結果に基いて車両1の異常の有無を判定する一方、記憶部9で記憶するデータ(後述するトレンドデータ)に基いて車両1の異常の有無を判定し、判定の結果に応じて警報発生部10に警報発生を促す信号を送信する異常判定部84とを有する。

【0021】

また、制御部8は、記憶部9に記録された所定期間分のデータを読み出してその所定期間における巻線温度差およびベアリング温度差の各々の最大値と最小値をそれぞれ判定し、この判定した最大値と最小値を記憶部9内の所定領域(後述するトレンドデータ記憶部92)に書き込む最大値最小値判定部85を有する。

【0022】

記憶部9は、温度差算出部83で得られた巻線温度差およびベアリング温度差のうち所定期間分のデータを短期データとして記憶する短期データ記憶部91と、制御部8の最大値最小値判定部85によって判定された結果すなわち短期データに含まれる巻線温度差およびベアリング温度差の各々の最大値と最小値を、短期データを記録する期間よりも長期間の時系列的なデータ(トレンドデータ)として温度差ごとに記憶するトレンドデータ記憶部92とを有する。

【0023】

なお、本実施の形態では、車両1が具備する内燃機関2を用いて発電し、この発電した電力によってホイールモータ5L、5Rを駆動する構成としたが、これ以外の構成として、例えば車両の走行路に電力供給用のトロリー架線を敷設する一方、車両に受電用のパンタグラフを設け、トロリーアシストによってホイールモータを駆動する構成とすることも可能である。

【0024】

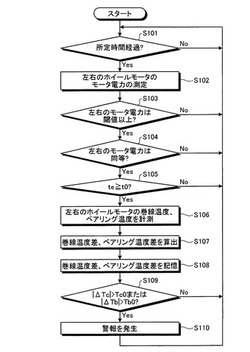

図3は、本実施の形態に係る車両の異常診断方法の処理の概要を示すフローチャートである。図3において、まず時計81が計時し、所定時間経過するごとに(ステップS101,Yes)、電力測定部6が、インバータ4から左右のホイールモータ5L、5Rにそれぞれ出力されたモータ電力を測定する(ステップS102)。

【0025】

この後、条件判断部82は、電力測定部6の測定結果を用いて、(1)ホイールモータ5L、5Rにそれぞれ供給されているモータ電力が閾値以上であるか(ステップS103)、(2)左右のモータ電力が同等であるか(ステップS104)、(3)左右のモータ電力が同等である時間(te)が所定時間(t0)以上であるか(ステップS105)、について判断する。これらのステップS103〜S105は、ホイールモータ5L、5Rに対してある程度の負荷がほぼ均等に加わる状態が安定して継続している状況を抽出するために行う。より具体的な条件として、例えば条件(1)における「閾値」をモータ電力の定格値の80%とし、条件(2)における「同等」を左右のモータ電力の差が5%以内であるとし、条件(3)における「所定時間」を10分とすることができる。

【0026】

条件判断部82における判断の結果、ホイールモータ5L、5Rにそれぞれ供給されているモータ電力が閾値以上であり(ステップS103,Yes)、左右のモータ電力が同等であり(ステップS104,Yes)、左右のモータ電力が同等である時間が所定時間以上である(ステップS105,Yes)場合のみ、条件判断部82は、巻線温度センサ51L、51Rおよびベアリング温度センサ52L、52Rに対して計測指令信号を送信する。他方、条件(1)〜(3)のうち少なくともいずれか一つの条件を満たしていない場合、すなわちステップS103〜S105のうち少なくともいずれか一つがNoである場合には、ステップS101に戻る。

【0027】

巻線温度センサ51L、51Rおよびベアリング温度センサ52L、52Rは、条件判断部82から送信された計測指令信号に応じて計測を行う(ステップS106)。具体的には、巻線温度センサ51L、51Rが、後輪12Lの巻線温度TcL、後輪12Rの巻線温度TcRをそれぞれ計測し、ベアリング温度センサ52L、52Rが、後輪12Lのベアリング温度TbL、後輪12Rのベアリング温度TbRをそれぞれ計測する。

【0028】

続いて、温度差算出部83が、ステップS106における計測結果をもとに左右のホイールモータ5L、5Rの巻線温度差ΔTcを算出するとともに、左右のホイールモータ5L、5Rのベアリング温度差ΔTbを算出する(ステップS107)。このステップS107で温度差算出部83が算出する巻線温度差ΔTcおよびベアリング温度差ΔTbは、それぞれ次式(1)および(2)で定義される。

ΔTc=TcL−TcR ・・・(1)

ΔTb=TbL−TbR ・・・(2)

【0029】

その後、温度差算出部83は、算出した巻線温度差ΔTcおよびベアリング温度差ΔTbを、時計81から読み出した時刻情報と合わせて記憶部9の短期データ記憶部91に書き込んで記憶させる(ステップS108)。

【0030】

図4は、短期データ記憶部91が記憶する短期データの概要を示す図である。同図に示すテーブル60は、所定の記録期間の間に計測された巻線温度差ΔTcとベアリング温度差ΔTbのデータを計測時刻とともに記録しており、21回の計測が行われた場合を示している。式(1)および(2)からも明らかなように、巻線温度差ΔTcとベアリング温度差ΔTbの値は正負いずれの値もとることができる。より具体的には、巻線温度差ΔTcの場合、右の後輪12Rの巻線温度TcRが左の後輪12Lの巻線温度TcLよりも大きければ正(+)となる一方、左の後輪12Lの巻線温度TcLが右の後輪12Rの巻線温度TcRよりも大きければ負(−)となる。ベアリング温度差ΔTbについても同様である。このようにして算出される温度差は、周囲の温度による影響が左右の出力で相殺されるため、その影響をほとんど受けることがない。また、温度差の符号によって左右の出力値の大小を比較できるという利点がある。

【0031】

次に、異常判定部84は、温度差算出部83によって計算された巻線温度差の絶対値

|ΔTc|が所定の閾値Tc0を超えているか否かを判定するとともに、ベアリング温度差の絶対値|ΔTb|が所定の閾値Tb0を超えているか否かを判定する。このような判定を行うのは、左右の後輪に配置された一対のホイールモータが、正常な場合には車両の旋回時を除いてほぼ同等の回転数で回転し、各々の内部の温度がほぼ同等で推移するためである。換言すれば、本来同等に推移すべきホイールモータの内部温度に大きな温度差が生じたということは、いずれかのホイールモータに異常が発生した可能性が高いことを意味している。

【0032】

異常判定部84における判定の結果、巻線温度差の絶対値|ΔTc|が閾値Tc0を超えているかまたはベアリング温度差の絶対値|ΔTb|が閾値Tb0を超えている場合(ステップS109,Yes)、警報発生部10が警報を発生する(ステップS110)。例えば、巻線温度差の絶対値|ΔTc|に対する閾値Tc0を30℃とすると、図4に示すテーブル60では2回目の計測時に|ΔTc|が閾値Tc0=30(℃)を超えたため、警報発生部10は2回目の計測の直後に警報を発生する。なお、閾値を超えた温度差の種別に応じて警報を変えるようにすれば、利用者は異常発生の可能性がある箇所をより適確に認識することができる。

【0033】

一方、異常判定部84が判定した結果、巻線温度差の絶対値|ΔTc|およびベアリング温度差の絶対値|ΔTb|がともに閾値を超えていない場合(ステップS109,No)には、ステップS101に戻って処理を繰り返す。

【0034】

ステップS109では、巻線温度差の絶対値|ΔTc|またはベアリング温度差の絶対値

|ΔTb|と各閾値との比較を行ったが、この情報に温度差の符号の情報を加味すれば、左右どちらのホイールモータに異常があるかを判別することができる。例えば、|ΔTc|>Tb0であってΔTc<0の場合、式(1)よりホイールモータ5Rの巻線温度TcRの方がホイールモータ5Lの巻線温度TcLよりも高い状態となっていることがわかる。このような場合には、符号に応じて警報発生部10が出力する警報の種類を変えるようにしてもよい。

【0035】

なお、図3のフローチャートでは、ステップS101にて所定時間経過を確認しているが、所定時間経過の確認を行わずに、ステップS102以降の処理をリアルタイムで行っても構わない。

【0036】

図5は、短期データ記憶部91で記憶している短期データの記録期間が経過した後の処理の概要を示すフローチャートである。以下の説明では、短期データを記録する記録期間が24時間であるとして説明する。図5において、短期データの記録期間(24時間)が経過した場合(ステップS201,Yes)、制御部8の最大値最小値判定部85は、短期データ記憶部91が記憶する温度差ごとに最大値と最小値を判定する(ステップS202)。例えば、図4に示すテーブル60が、24時間の記録期間が経過した時点での短期データを示しており、テーブル60の省略されている部分には各温度差の最大値および最小値がないものとすると、巻線温度差ΔTcの最大値は+33(℃)、最小値は+22(℃)であり、ベアリング温度差ΔTbの最大値は+27(℃)、最小値は−9(℃)である。なお、短期データの記録期間が経過していない場合(ステップS201,No)には、最大値最小値判定部85は待機した状態にある。

【0037】

次に、最大値最小値判定部85は、ステップS202における判定結果をトレンドデータ記憶部92に書き込んで記憶させる(ステップS203)。図6は、トレンドデータ記憶部92が記憶するトレンドデータの例を示す図である。図6に示すテーブル70には、計測開始時刻からの経過時間と、各記録期間における巻線温度差およびベアリング温度差の最大値、最小値がそれぞれ記載されている(経過時間「24時間」の記載内容が、図4に示す短期データにおける最大値、最小値に対応)。

【0038】

この後、最大値最小値判定部85は、判定が終了した短期データを短期データ記憶部91から消去する(ステップS204)。なお、記憶部9が十分な容量を有している場合には、最大値最小値判定部85による判定が終了した短期データを過去の短期データとして記憶しておき、過去の短期データがある程度蓄積された時点で一括して消去するようにしてもよい。

【0039】

続いて、異常判定部84は、トレンドデータ記憶部92が記憶するトレンドデータを読み出し、この読み出したトレンドデータの傾向に関して予め定められる条件に基いて異常の有無を判定する。判定の結果、トレンドデータに異常がある場合(ステップS205,Yes)、異常判定部84は警報発生部10へ警報の発生を促す信号を送信する。これに対し、トレンドデータに異常がない場合(ステップS205,No)、異常診断装置101は一連の処理を終了する。

【0040】

図7は、異常判定部84が行うトレンドデータの異常判定処理の概要を説明する図である。同図に示すグラフは、横軸が経過時間であり、縦軸が温度差である。したがって、曲線Ltrは、温度差の時間変化を表している。なお、ここでいう「温度差」とは、巻線温度差の最大値または最小値、ベアリング温度差の最大値または最小値のいずれかを示すものとする。異常判定部84が異常ありと判定する条件としては、例えば以下に示す判定条件I〜IIIを挙げることができる。

I.温度差が閾値ΔTA以上である。

II.温度差の初期値ΔTからの増分がΔTB以上である。

III.所定期間tsの曲線Ltrの傾きがΔTC/ts以上である。

ここで、ΔTA、ΔTB,ΔTCの値は、巻線温度差かベアリング温度差かによって異なる。本実施の形態では、異常判定部84が条件I〜IIIのいずれか一つを判定するようにしてもよいし、条件I〜IIIの適当な組み合わせを判定するようにしてもよい。

【0041】

この後、警報発生部10は、異常判定部84から送信されてくる信号に応じて警報を発生する(ステップS206)。警報を発生する際には、トレンドデータに異常が生じている箇所(巻線かベアリングか、左右のホイールモータのいずれか)に応じて警報を変えるようにすれば、利用者は異常発生の可能性がある箇所をより適確に認識することができ、異常発生の可能性が高い側のホイールモータから点検を始めることができる。なお、警報発生部10では、異常と判定した判定条件の種別に応じて発生する警報の種類を変えるようにしてもよい。

【0042】

以上説明した本発明の一実施の形態によれば、各ホイールモータの巻線温度およびベアリング温度を計測し、計測した巻線温度の温度差およびベアリング温度のホイールモータ間の温度差を算出し、この算出した温度差をもとにホイールモータの異常の有無を診断するため、温度差を算出した段階で、各ホイールモータが、ホイールモータ付近の温度を含む周囲の環境から受ける影響が相殺される。したがって、本実施の形態によれば、周囲の環境の影響を受けずに済み、正確な異常診断を行うことが可能となる。

【0043】

また、本実施の形態によれば、巻線温度差やベアリング温度差の正負を参照することにより、左右のホイールモータのうちのどちらのホイールモータから点検すればよいかがわかるので、保守作業を効率よく行うことができる。

【0044】

さらに、本実施の形態によれば、トレンドデータを用いた異常判定を行うことにより、短期的には見分けのつかない異常の発生を長期的なトレンドデータの傾向に基いて判定することができるため、異常診断の信頼性を一段と向上させることができる。

【0045】

本実施の形態に係る車両の異常診断装置および方法は、鉱山などの不整地を走行する大型のダンプトラックに好適である。このようなダンプトラックは、寒暖の差が大きい様々な地域で走行することが想定される。このため、本実施の形態に係る異常診断装置および方法を適用すれば、周囲の環境によらず、故障に繋がる異常を早期に正確に発見することが可能となり、重大な故障の発生を未然に防ぎ、コストの抑制を図ることができる。なお、本実施の形態に係る車両の異常診断装置および方法は、四輪自動車等の車両にも適用可能である。

【0046】

図8は、本実施の形態の一変形例に係る車両の異常診断装置を有する移動体通信システムの構成を示す図である。同図に示す移動体通信システム200は、異常診断機能を有するとともに外部との通信機能を有する車両13と、車両13に通信接続され、車両13から送信されてくる情報をもとに車両13の状況を管理する管理装置21とを有する。車両13は、通信衛星31を介して電波による無線通信を行う地上局サーバ41と通信可能である。また、管理装置21は、ネットワークNを介して地上局サーバ41と通信接続されている。ネットワークNは、インターネット、イントラネット、専用線等のいずれかまたは適当な組み合わせによって構成され、所定のプロトコルにしたがって情報の送受信が可能な構成を有する。

【0047】

車両13には、異常診断装置101と同様の構成(図2を参照)を有する異常診断装置102が搭載されており、異常診断装置102の記憶部9で記憶する短期データやトレンドデータを含む各種情報を地上局サーバ41へ送信する送受信器14と、送受信器14からの信号を電波として出力するとともに、地上局サーバ41からアンテナ42を介して送信されてくる電波を受信するアンテナ15とを備える。異常診断装置102の制御部8−2は、車両1の制御部8の機能に加えて、送受信器14との間で信号を送受信する機能を有している。なお、図8では、異常診断装置102の一部の構成のみを記載している。

【0048】

以上の構成を有する移動体通信システム200においては、管理装置21が短期データやトレンドデータの管理を行うことができる。したがって、管理装置21は複数の車両13のトレンドデータを用いた判定を行うことができるので、より多面的な異常診断を実現することができる。

【0049】

なお、移動体通信システム200は、通信衛星31を介して異常診断装置102と管理装置21との間の情報の送受信を行うとしたが、他にも地上波による無線通信を用いて異常診断装置102と管理装置21との間の情報の送受信を行うようにしてもよい。

【0050】

ここまで、車両の左右後輪にホイールモータを取り付けた場合を説明してきたが、車両の前輪にホイールモータを取り付けてもよいし、車両の前後輪ともにホイールモータを取り付けてもよい。いずれの場合にも、進行方向に対して左右対称な位置にある車輪に取り付けられたホイールモータの内部の温度差を算出することによって異常判定を行うことに変わりはない。

【0051】

このように、本発明は、ここでは記載していない様々な実施の形態等を含みうるものであり、特許請求の範囲により特定される技術的思想を逸脱しない範囲内において種々の設計変更等を施すことが可能である。

【図面の簡単な説明】

【0052】

【図1】本発明の一実施の形態に係る車両の異常診断装置が搭載される車両の構成を示す図である。

【図2】本発明の一実施の形態に係る車両の異常診断装置の要部の構成を示す図である。

【図3】本発明の一実施の形態に係る車両の異常診断方法の処理の概要を示すフローチャートである。

【図4】本発明の一実施の形態に係る車両の異常診断装置の記憶部(短期データ記憶部)が記憶するデータの概要を示す図である。

【図5】短期データ記憶部で記憶している短期データの記録時間が経過した後の処理の概要を示すフローチャートである。

【図6】本発明の一実施の形態に係る車両の異常診断装置の記憶部(トレンドデータ記憶部)が記憶するトレンドデータを示す図である。

【図7】本発明の一実施の形態に係る車両の異常診断装置の異常判定部におけるトレンドデータの異常判定処理の概要を説明する図である。

【図8】本発明の一実施の形態の変形例に係る異常診断装置を有する移動体通信システムの構成を示す図である。

【符号の説明】

【0053】

1、13 車両

2 内燃機関

3 発電機

4 インバータ

5L、5R ホイールモータ

6 電力測定部

7 電気駆動制御部

8、8−2 制御部

9 記憶部

10 警報発生部

11L、11R 前輪

12L、12R 後輪

14 送受信器

15、42 アンテナ

21 管理装置

31 通信衛星

41 地上局サーバ

51L、51R 巻線温度センサ

52L、52R ベアリング温度センサ

81 時計

82 条件判断部

83 温度差算出部

84 異常判定部

85 最大値最小値判定部

91 短期データ記憶部

92 トレンドデータ記憶部

101、102 異常診断装置

200 移動体通信システム

N ネットワーク

【技術分野】

【0001】

本発明は、ホイールモータを備え電気駆動する車両の異常の有無を診断する車両の異常診断装置および方法に関する。

【背景技術】

【0002】

鉱山などの不整地で鉱石や表土の運搬用に使用される大型のダンプトラックとして、左右の後輪に取り付けられたホイールモータの電気駆動によって走行するタイプがある。このような電気駆動型のダンプトラックは、燃料を給油する時間を除いて1日のうちほとんどの時間、稼動している。このため、ダンプトラックに故障が発生して予期しないダウンタイムが生じると、運搬コストが上昇してしまう。また、ダンプトラックは高価であり、そのオーバーホールにも多大なコストがかかる。これらの点をふまえた上でダンプトラックを管理する際には、故障に繋がる異常を早期に正確に発見して重大な故障の発生を未然に防止するとともに、異常が見つかった場合には修理を迅速に行うことにより、コストの抑制を図ることが重要とされている。

【0003】

従来より、ホイールモータを搭載した車両において、ホイールモータの異常の有無を検査する様々な技術が開示されている(例えば、特許文献1を参照)。このうち、ホイールモータの内部やホイールモータを冷却する装置に異常が生じると、ホイールモータ定格駆動時に発生する動作温度が最終的に上昇することに着目し、ホイールモータの内部の温度が一定の閾値を超えた場合に異常ありと判定する技術が知られている。

【0004】

【特許文献1】特開2006−94574号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、上述したダンプトラックは、寒暖の差が大きい様々な地域で走行することが想定される。このため、ダンプトラックがホイールモータによって電気駆動する場合には、いかなる環境下でもホイールモータの異常の有無を正確に診断できなければならない。しかしながら、上記従来技術は、ホイールモータの内部の温度を参照して異常診断を行う際、ホイールモータ付近の温度を含む周囲の環境がホイールモータの内部の温度へ及ぼす影響を十分考慮していないため、誤診してしまう恐れがあり、信頼性に乏しかった。

【0006】

本発明は、上記に鑑みてなされたものであって、車両に搭載されたホイールモータの異常の有無を、周囲の環境の影響を受けることなく正確に診断することができる車両の異常診断装置および方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上述した課題を解決し、目的を達成するために、本発明に係る車両の異常診断装置は、進行方向に対して左右対称な位置にある車輪の各々を電気的に駆動する一対のホイールモータを備えた車両の異常の有無を診断する車両の異常診断装置であって、前記一対のホイールモータの内部の温度をそれぞれ計測する温度計測手段と、前記温度計測手段でそれぞれ計測した前記一対のホイールモータの内部の温度差を算出する温度差算出手段と、前記温度差算出手段で算出した前記温度差を所定の閾値と比較することによって前記車両の異常の有無を判定する異常判定手段と、前記異常判定手段で異常があると判定した場合に警報を発生する警報発生手段と、を備えたことを特徴とする。

【0008】

また、本発明に係る車両の異常診断装置は、上記発明において、前記異常判定手段は、前記温度差の正負に応じて前記一対のホイールモータのうち異常が発生しているホイールモータを判定することを特徴とする。

【0009】

また、本発明に係る車両の異常診断装置は、上記発明において、前記一対のホイールモータの各々に供給されるモータ電力を測定する電力測定手段をさらに備え、前記温度計測手段は、前記電力測定手段で測定した前記一対のホイールモータのモータ電力が所定の条件を満たすときに前記ホイールモータの内部の温度を計測することを特徴とする。

【0010】

また、本発明に係る車両の異常診断装置は、上記発明において、前記温度計測手段は、前記ホイールモータの内部の温度として、前記ホイールモータが有する巻線およびベアリングの各温度を計測することを特徴とする。

【0011】

また、本発明に係る車両の異常診断装置は、上記発明において、所定の期間に計測した前記温度差の最大値および最小値を判定する最大値最小値判定手段と、前記最大値最小値判定手段で判定した前記温度差の最大値および最小値を時系列的なトレンドデータとしてそれぞれ記憶する記憶手段と、をさらに備え、前記異常判定手段は、前記トレンドデータの傾向から前記車両の異常の有無を判定することを特徴とする。

【0012】

本発明に係る車両の異常診断方法は、進行方向に対して左右対称な位置にある車輪の各々を電気的に駆動する一対のホイールモータを備えた車両の異常の有無を診断する車両の異常診断方法であって、前記一対のホイールモータの内部の温度をそれぞれ計測する温度計測ステップと、前記温度計測ステップでそれぞれ計測した前記一対のホイールモータの内部の温度差を算出する温度差算出ステップと、前記温度差算出ステップで算出した前記温度差を所定の閾値と比較することによって前記車両の異常の有無を判定する異常判定ステップと、前記異常判定ステップで異常があると判定した場合に警報を発生する警報発生ステップと、を有することを特徴とする。

【0013】

また、本発明に係る車両の異常診断方法は、上記発明において、前記異常判定ステップは、前記温度差の正負に応じて前記一対のホイールモータのうち異常が発生しているホイールモータを判定することを特徴とする。

【0014】

また、本発明に係る車両の異常診断方法は、上記発明において、前記一対のホイールモータの各々に供給されるモータ電力を測定する電力測定ステップをさらに有し、前記温度計測ステップは、前記電力測定ステップで測定した前記一対のホイールモータのモータ電力が所定の条件を満たすときに前記ホイールモータの内部の温度を計測することを特徴とする。

【0015】

また、本発明に係る車両の異常診断方法は、上記発明において、前記温度計測ステップは、前記ホイールモータの内部の温度として、前記ホイールモータが有する巻線およびベアリングの各温度を計測することを特徴とする。

【発明の効果】

【0016】

本発明によれば、一対のホイールモータの内部の温度をそれぞれ計測した後、計測した内部の温度の温度差を算出し、この温度差をもとにホイールモータの異常の有無を診断するため、温度差を算出した段階で一対のホイルモータが周囲の環境から受ける影響が相殺される。したがって、周囲の環境の影響を受けずに済み、正確な異常診断を行うことが可能となる。

【発明を実施するための最良の形態】

【0017】

以下、添付図面を参照して本発明を実施するための最良の形態(以後、「実施の形態」と称する)を説明する。図1は、本発明の一実施の形態に係る車両の異常診断装置が搭載される車両の構成を示す図である。同図に示す車両1は、進行方向(図1の水平左方向)に対して左右対称な位置に設けられた前輪11L、11Rおよび後輪12L、12Rを少なくとも有する車両であり、発電用の内燃機関2と、内燃機関2によって駆動される発電機3と、発電機3から出力された直流電圧を交流電圧に変換するインバータ4と、左右の後輪12L、12Rにそれぞれ取り付けられ、インバータ4から出力されたモータ電力によって駆動するホイールモータ5L、5Rと、インバータ4からホイールモータ5L、5Rにそれぞれ供給されるモータ電力を測定する電力測定部6と、車両1の電気駆動部分を制御する電気駆動制御部7と、を備える。

【0018】

ホイールモータ5Lは、例えば永久磁石からなるロータと、コイルが巻かれたステータと、ロータの回転軸を軸支するベアリングとを有するブラシレスモータによって実現される。ホイールモータ5Lには、コイルの巻線温度を計測する巻線温度センサ51Lが接続される一方、ベアリングの温度を計測するベアリング温度センサ52Lが接続されている。ホイールモータ5Rもホイールモータ5Lと同じ構成を有しており、巻線温度センサ51Rおよびベアリング温度センサ52Rが接続されている。巻線温度センサ51L、51R、ベアリング温度センサ52L、52Rは、ホイールモータ5L、5Rの内部の温度をそれぞれ計測する温度計測手段を構成している。

【0019】

図2は、本実施の形態に係る車両の異常診断装置(以後、単に「異常診断装置」と称する)の要部の構成を示す図である。同図に示す異常診断装置101は、巻線温度センサ51L、51Rおよびベアリング温度センサ52L、52Rからそれぞれ出力されるセンサ信号を用いて異常診断処理を行う制御部8と、車両1の異常診断に関する様々な情報を記憶する記憶部9と、制御部8の制御によって警報を発生する警報発生部10と、備える。

【0020】

制御部8は、計時機能を有する時計81と、電力測定部6の測定結果に基づいて巻線温度センサ51L、51Rおよびベアリング温度センサ52L、52Rに計測指令信号を送信する条件判断部82と、巻線温度センサ51L、51Rからそれぞれ出力された温度計測結果を減算して巻線温度差を算出するとともに、ベアリング温度センサ52L、52Rからそれぞれ出力された温度計測結果を減算してベアリング温度差を算出する温度差算出部83と、温度差算出部83の算出結果に基いて車両1の異常の有無を判定する一方、記憶部9で記憶するデータ(後述するトレンドデータ)に基いて車両1の異常の有無を判定し、判定の結果に応じて警報発生部10に警報発生を促す信号を送信する異常判定部84とを有する。

【0021】

また、制御部8は、記憶部9に記録された所定期間分のデータを読み出してその所定期間における巻線温度差およびベアリング温度差の各々の最大値と最小値をそれぞれ判定し、この判定した最大値と最小値を記憶部9内の所定領域(後述するトレンドデータ記憶部92)に書き込む最大値最小値判定部85を有する。

【0022】

記憶部9は、温度差算出部83で得られた巻線温度差およびベアリング温度差のうち所定期間分のデータを短期データとして記憶する短期データ記憶部91と、制御部8の最大値最小値判定部85によって判定された結果すなわち短期データに含まれる巻線温度差およびベアリング温度差の各々の最大値と最小値を、短期データを記録する期間よりも長期間の時系列的なデータ(トレンドデータ)として温度差ごとに記憶するトレンドデータ記憶部92とを有する。

【0023】

なお、本実施の形態では、車両1が具備する内燃機関2を用いて発電し、この発電した電力によってホイールモータ5L、5Rを駆動する構成としたが、これ以外の構成として、例えば車両の走行路に電力供給用のトロリー架線を敷設する一方、車両に受電用のパンタグラフを設け、トロリーアシストによってホイールモータを駆動する構成とすることも可能である。

【0024】

図3は、本実施の形態に係る車両の異常診断方法の処理の概要を示すフローチャートである。図3において、まず時計81が計時し、所定時間経過するごとに(ステップS101,Yes)、電力測定部6が、インバータ4から左右のホイールモータ5L、5Rにそれぞれ出力されたモータ電力を測定する(ステップS102)。

【0025】

この後、条件判断部82は、電力測定部6の測定結果を用いて、(1)ホイールモータ5L、5Rにそれぞれ供給されているモータ電力が閾値以上であるか(ステップS103)、(2)左右のモータ電力が同等であるか(ステップS104)、(3)左右のモータ電力が同等である時間(te)が所定時間(t0)以上であるか(ステップS105)、について判断する。これらのステップS103〜S105は、ホイールモータ5L、5Rに対してある程度の負荷がほぼ均等に加わる状態が安定して継続している状況を抽出するために行う。より具体的な条件として、例えば条件(1)における「閾値」をモータ電力の定格値の80%とし、条件(2)における「同等」を左右のモータ電力の差が5%以内であるとし、条件(3)における「所定時間」を10分とすることができる。

【0026】

条件判断部82における判断の結果、ホイールモータ5L、5Rにそれぞれ供給されているモータ電力が閾値以上であり(ステップS103,Yes)、左右のモータ電力が同等であり(ステップS104,Yes)、左右のモータ電力が同等である時間が所定時間以上である(ステップS105,Yes)場合のみ、条件判断部82は、巻線温度センサ51L、51Rおよびベアリング温度センサ52L、52Rに対して計測指令信号を送信する。他方、条件(1)〜(3)のうち少なくともいずれか一つの条件を満たしていない場合、すなわちステップS103〜S105のうち少なくともいずれか一つがNoである場合には、ステップS101に戻る。

【0027】

巻線温度センサ51L、51Rおよびベアリング温度センサ52L、52Rは、条件判断部82から送信された計測指令信号に応じて計測を行う(ステップS106)。具体的には、巻線温度センサ51L、51Rが、後輪12Lの巻線温度TcL、後輪12Rの巻線温度TcRをそれぞれ計測し、ベアリング温度センサ52L、52Rが、後輪12Lのベアリング温度TbL、後輪12Rのベアリング温度TbRをそれぞれ計測する。

【0028】

続いて、温度差算出部83が、ステップS106における計測結果をもとに左右のホイールモータ5L、5Rの巻線温度差ΔTcを算出するとともに、左右のホイールモータ5L、5Rのベアリング温度差ΔTbを算出する(ステップS107)。このステップS107で温度差算出部83が算出する巻線温度差ΔTcおよびベアリング温度差ΔTbは、それぞれ次式(1)および(2)で定義される。

ΔTc=TcL−TcR ・・・(1)

ΔTb=TbL−TbR ・・・(2)

【0029】

その後、温度差算出部83は、算出した巻線温度差ΔTcおよびベアリング温度差ΔTbを、時計81から読み出した時刻情報と合わせて記憶部9の短期データ記憶部91に書き込んで記憶させる(ステップS108)。

【0030】

図4は、短期データ記憶部91が記憶する短期データの概要を示す図である。同図に示すテーブル60は、所定の記録期間の間に計測された巻線温度差ΔTcとベアリング温度差ΔTbのデータを計測時刻とともに記録しており、21回の計測が行われた場合を示している。式(1)および(2)からも明らかなように、巻線温度差ΔTcとベアリング温度差ΔTbの値は正負いずれの値もとることができる。より具体的には、巻線温度差ΔTcの場合、右の後輪12Rの巻線温度TcRが左の後輪12Lの巻線温度TcLよりも大きければ正(+)となる一方、左の後輪12Lの巻線温度TcLが右の後輪12Rの巻線温度TcRよりも大きければ負(−)となる。ベアリング温度差ΔTbについても同様である。このようにして算出される温度差は、周囲の温度による影響が左右の出力で相殺されるため、その影響をほとんど受けることがない。また、温度差の符号によって左右の出力値の大小を比較できるという利点がある。

【0031】

次に、異常判定部84は、温度差算出部83によって計算された巻線温度差の絶対値

|ΔTc|が所定の閾値Tc0を超えているか否かを判定するとともに、ベアリング温度差の絶対値|ΔTb|が所定の閾値Tb0を超えているか否かを判定する。このような判定を行うのは、左右の後輪に配置された一対のホイールモータが、正常な場合には車両の旋回時を除いてほぼ同等の回転数で回転し、各々の内部の温度がほぼ同等で推移するためである。換言すれば、本来同等に推移すべきホイールモータの内部温度に大きな温度差が生じたということは、いずれかのホイールモータに異常が発生した可能性が高いことを意味している。

【0032】

異常判定部84における判定の結果、巻線温度差の絶対値|ΔTc|が閾値Tc0を超えているかまたはベアリング温度差の絶対値|ΔTb|が閾値Tb0を超えている場合(ステップS109,Yes)、警報発生部10が警報を発生する(ステップS110)。例えば、巻線温度差の絶対値|ΔTc|に対する閾値Tc0を30℃とすると、図4に示すテーブル60では2回目の計測時に|ΔTc|が閾値Tc0=30(℃)を超えたため、警報発生部10は2回目の計測の直後に警報を発生する。なお、閾値を超えた温度差の種別に応じて警報を変えるようにすれば、利用者は異常発生の可能性がある箇所をより適確に認識することができる。

【0033】

一方、異常判定部84が判定した結果、巻線温度差の絶対値|ΔTc|およびベアリング温度差の絶対値|ΔTb|がともに閾値を超えていない場合(ステップS109,No)には、ステップS101に戻って処理を繰り返す。

【0034】

ステップS109では、巻線温度差の絶対値|ΔTc|またはベアリング温度差の絶対値

|ΔTb|と各閾値との比較を行ったが、この情報に温度差の符号の情報を加味すれば、左右どちらのホイールモータに異常があるかを判別することができる。例えば、|ΔTc|>Tb0であってΔTc<0の場合、式(1)よりホイールモータ5Rの巻線温度TcRの方がホイールモータ5Lの巻線温度TcLよりも高い状態となっていることがわかる。このような場合には、符号に応じて警報発生部10が出力する警報の種類を変えるようにしてもよい。

【0035】

なお、図3のフローチャートでは、ステップS101にて所定時間経過を確認しているが、所定時間経過の確認を行わずに、ステップS102以降の処理をリアルタイムで行っても構わない。

【0036】

図5は、短期データ記憶部91で記憶している短期データの記録期間が経過した後の処理の概要を示すフローチャートである。以下の説明では、短期データを記録する記録期間が24時間であるとして説明する。図5において、短期データの記録期間(24時間)が経過した場合(ステップS201,Yes)、制御部8の最大値最小値判定部85は、短期データ記憶部91が記憶する温度差ごとに最大値と最小値を判定する(ステップS202)。例えば、図4に示すテーブル60が、24時間の記録期間が経過した時点での短期データを示しており、テーブル60の省略されている部分には各温度差の最大値および最小値がないものとすると、巻線温度差ΔTcの最大値は+33(℃)、最小値は+22(℃)であり、ベアリング温度差ΔTbの最大値は+27(℃)、最小値は−9(℃)である。なお、短期データの記録期間が経過していない場合(ステップS201,No)には、最大値最小値判定部85は待機した状態にある。

【0037】

次に、最大値最小値判定部85は、ステップS202における判定結果をトレンドデータ記憶部92に書き込んで記憶させる(ステップS203)。図6は、トレンドデータ記憶部92が記憶するトレンドデータの例を示す図である。図6に示すテーブル70には、計測開始時刻からの経過時間と、各記録期間における巻線温度差およびベアリング温度差の最大値、最小値がそれぞれ記載されている(経過時間「24時間」の記載内容が、図4に示す短期データにおける最大値、最小値に対応)。

【0038】

この後、最大値最小値判定部85は、判定が終了した短期データを短期データ記憶部91から消去する(ステップS204)。なお、記憶部9が十分な容量を有している場合には、最大値最小値判定部85による判定が終了した短期データを過去の短期データとして記憶しておき、過去の短期データがある程度蓄積された時点で一括して消去するようにしてもよい。

【0039】

続いて、異常判定部84は、トレンドデータ記憶部92が記憶するトレンドデータを読み出し、この読み出したトレンドデータの傾向に関して予め定められる条件に基いて異常の有無を判定する。判定の結果、トレンドデータに異常がある場合(ステップS205,Yes)、異常判定部84は警報発生部10へ警報の発生を促す信号を送信する。これに対し、トレンドデータに異常がない場合(ステップS205,No)、異常診断装置101は一連の処理を終了する。

【0040】

図7は、異常判定部84が行うトレンドデータの異常判定処理の概要を説明する図である。同図に示すグラフは、横軸が経過時間であり、縦軸が温度差である。したがって、曲線Ltrは、温度差の時間変化を表している。なお、ここでいう「温度差」とは、巻線温度差の最大値または最小値、ベアリング温度差の最大値または最小値のいずれかを示すものとする。異常判定部84が異常ありと判定する条件としては、例えば以下に示す判定条件I〜IIIを挙げることができる。

I.温度差が閾値ΔTA以上である。

II.温度差の初期値ΔTからの増分がΔTB以上である。

III.所定期間tsの曲線Ltrの傾きがΔTC/ts以上である。

ここで、ΔTA、ΔTB,ΔTCの値は、巻線温度差かベアリング温度差かによって異なる。本実施の形態では、異常判定部84が条件I〜IIIのいずれか一つを判定するようにしてもよいし、条件I〜IIIの適当な組み合わせを判定するようにしてもよい。

【0041】

この後、警報発生部10は、異常判定部84から送信されてくる信号に応じて警報を発生する(ステップS206)。警報を発生する際には、トレンドデータに異常が生じている箇所(巻線かベアリングか、左右のホイールモータのいずれか)に応じて警報を変えるようにすれば、利用者は異常発生の可能性がある箇所をより適確に認識することができ、異常発生の可能性が高い側のホイールモータから点検を始めることができる。なお、警報発生部10では、異常と判定した判定条件の種別に応じて発生する警報の種類を変えるようにしてもよい。

【0042】

以上説明した本発明の一実施の形態によれば、各ホイールモータの巻線温度およびベアリング温度を計測し、計測した巻線温度の温度差およびベアリング温度のホイールモータ間の温度差を算出し、この算出した温度差をもとにホイールモータの異常の有無を診断するため、温度差を算出した段階で、各ホイールモータが、ホイールモータ付近の温度を含む周囲の環境から受ける影響が相殺される。したがって、本実施の形態によれば、周囲の環境の影響を受けずに済み、正確な異常診断を行うことが可能となる。

【0043】

また、本実施の形態によれば、巻線温度差やベアリング温度差の正負を参照することにより、左右のホイールモータのうちのどちらのホイールモータから点検すればよいかがわかるので、保守作業を効率よく行うことができる。

【0044】

さらに、本実施の形態によれば、トレンドデータを用いた異常判定を行うことにより、短期的には見分けのつかない異常の発生を長期的なトレンドデータの傾向に基いて判定することができるため、異常診断の信頼性を一段と向上させることができる。

【0045】

本実施の形態に係る車両の異常診断装置および方法は、鉱山などの不整地を走行する大型のダンプトラックに好適である。このようなダンプトラックは、寒暖の差が大きい様々な地域で走行することが想定される。このため、本実施の形態に係る異常診断装置および方法を適用すれば、周囲の環境によらず、故障に繋がる異常を早期に正確に発見することが可能となり、重大な故障の発生を未然に防ぎ、コストの抑制を図ることができる。なお、本実施の形態に係る車両の異常診断装置および方法は、四輪自動車等の車両にも適用可能である。

【0046】

図8は、本実施の形態の一変形例に係る車両の異常診断装置を有する移動体通信システムの構成を示す図である。同図に示す移動体通信システム200は、異常診断機能を有するとともに外部との通信機能を有する車両13と、車両13に通信接続され、車両13から送信されてくる情報をもとに車両13の状況を管理する管理装置21とを有する。車両13は、通信衛星31を介して電波による無線通信を行う地上局サーバ41と通信可能である。また、管理装置21は、ネットワークNを介して地上局サーバ41と通信接続されている。ネットワークNは、インターネット、イントラネット、専用線等のいずれかまたは適当な組み合わせによって構成され、所定のプロトコルにしたがって情報の送受信が可能な構成を有する。

【0047】

車両13には、異常診断装置101と同様の構成(図2を参照)を有する異常診断装置102が搭載されており、異常診断装置102の記憶部9で記憶する短期データやトレンドデータを含む各種情報を地上局サーバ41へ送信する送受信器14と、送受信器14からの信号を電波として出力するとともに、地上局サーバ41からアンテナ42を介して送信されてくる電波を受信するアンテナ15とを備える。異常診断装置102の制御部8−2は、車両1の制御部8の機能に加えて、送受信器14との間で信号を送受信する機能を有している。なお、図8では、異常診断装置102の一部の構成のみを記載している。

【0048】

以上の構成を有する移動体通信システム200においては、管理装置21が短期データやトレンドデータの管理を行うことができる。したがって、管理装置21は複数の車両13のトレンドデータを用いた判定を行うことができるので、より多面的な異常診断を実現することができる。

【0049】

なお、移動体通信システム200は、通信衛星31を介して異常診断装置102と管理装置21との間の情報の送受信を行うとしたが、他にも地上波による無線通信を用いて異常診断装置102と管理装置21との間の情報の送受信を行うようにしてもよい。

【0050】

ここまで、車両の左右後輪にホイールモータを取り付けた場合を説明してきたが、車両の前輪にホイールモータを取り付けてもよいし、車両の前後輪ともにホイールモータを取り付けてもよい。いずれの場合にも、進行方向に対して左右対称な位置にある車輪に取り付けられたホイールモータの内部の温度差を算出することによって異常判定を行うことに変わりはない。

【0051】

このように、本発明は、ここでは記載していない様々な実施の形態等を含みうるものであり、特許請求の範囲により特定される技術的思想を逸脱しない範囲内において種々の設計変更等を施すことが可能である。

【図面の簡単な説明】

【0052】

【図1】本発明の一実施の形態に係る車両の異常診断装置が搭載される車両の構成を示す図である。

【図2】本発明の一実施の形態に係る車両の異常診断装置の要部の構成を示す図である。

【図3】本発明の一実施の形態に係る車両の異常診断方法の処理の概要を示すフローチャートである。

【図4】本発明の一実施の形態に係る車両の異常診断装置の記憶部(短期データ記憶部)が記憶するデータの概要を示す図である。

【図5】短期データ記憶部で記憶している短期データの記録時間が経過した後の処理の概要を示すフローチャートである。

【図6】本発明の一実施の形態に係る車両の異常診断装置の記憶部(トレンドデータ記憶部)が記憶するトレンドデータを示す図である。

【図7】本発明の一実施の形態に係る車両の異常診断装置の異常判定部におけるトレンドデータの異常判定処理の概要を説明する図である。

【図8】本発明の一実施の形態の変形例に係る異常診断装置を有する移動体通信システムの構成を示す図である。

【符号の説明】

【0053】

1、13 車両

2 内燃機関

3 発電機

4 インバータ

5L、5R ホイールモータ

6 電力測定部

7 電気駆動制御部

8、8−2 制御部

9 記憶部

10 警報発生部

11L、11R 前輪

12L、12R 後輪

14 送受信器

15、42 アンテナ

21 管理装置

31 通信衛星

41 地上局サーバ

51L、51R 巻線温度センサ

52L、52R ベアリング温度センサ

81 時計

82 条件判断部

83 温度差算出部

84 異常判定部

85 最大値最小値判定部

91 短期データ記憶部

92 トレンドデータ記憶部

101、102 異常診断装置

200 移動体通信システム

N ネットワーク

【特許請求の範囲】

【請求項1】

進行方向に対して左右対称な位置にある車輪の各々を電気的に駆動する一対のホイールモータを備えた車両の異常の有無を診断する車両の異常診断装置であって、

前記一対のホイールモータの内部の温度をそれぞれ計測する温度計測手段と、

前記温度計測手段でそれぞれ計測した前記一対のホイールモータの内部の温度差を算出する温度差算出手段と、

前記温度差算出手段で算出した前記温度差を所定の閾値と比較することによって前記車両の異常の有無を判定する異常判定手段と、

前記異常判定手段で異常があると判定した場合に警報を発生する警報発生手段と、

を備えたことを特徴とする車両の異常診断装置。

【請求項2】

前記異常判定手段は、

前記温度差の正負に応じて前記一対のホイールモータのうち異常が発生しているホイールモータを判定することを特徴とする請求項1記載の車両の異常診断装置。

【請求項3】

前記一対のホイールモータの各々に供給されるモータ電力を測定する電力測定手段をさらに備え、

前記温度計測手段は、前記電力測定手段で測定した前記一対のホイールモータのモータ電力が所定の条件を満たすときに前記ホイールモータの内部の温度を計測することを特徴とする請求項1または2記載の車両の異常診断装置。

【請求項4】

前記温度計測手段は、

前記ホイールモータの内部の温度として、前記ホイールモータが有する巻線およびベアリングの各温度を計測することを特徴とする請求項1〜3のいずれか一項記載の車両の異常診断装置。

【請求項5】

所定の期間に計測した前記温度差の最大値および最小値を判定する最大値最小値判定手段と、

前記最大値最小値判定手段で判定した前記温度差の最大値および最小値を時系列的なトレンドデータとしてそれぞれ記憶する記憶手段と、

をさらに備え、

前記異常判定手段は、前記トレンドデータの傾向から前記車両の異常の有無を判定することを特徴とする請求項1〜4のいずれか一項記載の車両の異常診断装置。

【請求項6】

進行方向に対して左右対称な位置にある車輪の各々を電気的に駆動する一対のホイールモータを備えた車両の異常の有無を診断する車両の異常診断方法であって、

前記一対のホイールモータの内部の温度をそれぞれ計測する温度計測ステップと、

前記温度計測ステップでそれぞれ計測した前記一対のホイールモータの内部の温度差を算出する温度差算出ステップと、

前記温度差算出ステップで算出した前記温度差を所定の閾値と比較することによって前記車両の異常の有無を判定する異常判定ステップと、

前記異常判定ステップで異常があると判定した場合に警報を発生する警報発生ステップと、

を有することを特徴とする車両の異常診断方法。

【請求項7】

前記異常判定ステップは、

前記温度差の正負に応じて前記一対のホイールモータのうち異常が発生しているホイールモータを判定することを特徴とする請求項6記載の車両の異常診断方法。

【請求項8】

前記一対のホイールモータの各々に供給されるモータ電力を測定する電力測定ステップをさらに有し、

前記温度計測ステップは、前記電力測定ステップで測定した前記一対のホイールモータのモータ電力が所定の条件を満たすときに前記ホイールモータの内部の温度を計測することを特徴とする請求項6または7記載の車両の異常診断方法。

【請求項9】

前記温度計測ステップは、

前記ホイールモータの内部の温度として、前記ホイールモータが有する巻線およびベアリングの各温度を計測することを特徴とする請求項6〜8のいずれか一項記載の車両の異常診断方法。

【請求項1】

進行方向に対して左右対称な位置にある車輪の各々を電気的に駆動する一対のホイールモータを備えた車両の異常の有無を診断する車両の異常診断装置であって、

前記一対のホイールモータの内部の温度をそれぞれ計測する温度計測手段と、

前記温度計測手段でそれぞれ計測した前記一対のホイールモータの内部の温度差を算出する温度差算出手段と、

前記温度差算出手段で算出した前記温度差を所定の閾値と比較することによって前記車両の異常の有無を判定する異常判定手段と、

前記異常判定手段で異常があると判定した場合に警報を発生する警報発生手段と、

を備えたことを特徴とする車両の異常診断装置。

【請求項2】

前記異常判定手段は、

前記温度差の正負に応じて前記一対のホイールモータのうち異常が発生しているホイールモータを判定することを特徴とする請求項1記載の車両の異常診断装置。

【請求項3】

前記一対のホイールモータの各々に供給されるモータ電力を測定する電力測定手段をさらに備え、

前記温度計測手段は、前記電力測定手段で測定した前記一対のホイールモータのモータ電力が所定の条件を満たすときに前記ホイールモータの内部の温度を計測することを特徴とする請求項1または2記載の車両の異常診断装置。

【請求項4】

前記温度計測手段は、

前記ホイールモータの内部の温度として、前記ホイールモータが有する巻線およびベアリングの各温度を計測することを特徴とする請求項1〜3のいずれか一項記載の車両の異常診断装置。

【請求項5】

所定の期間に計測した前記温度差の最大値および最小値を判定する最大値最小値判定手段と、

前記最大値最小値判定手段で判定した前記温度差の最大値および最小値を時系列的なトレンドデータとしてそれぞれ記憶する記憶手段と、

をさらに備え、

前記異常判定手段は、前記トレンドデータの傾向から前記車両の異常の有無を判定することを特徴とする請求項1〜4のいずれか一項記載の車両の異常診断装置。

【請求項6】

進行方向に対して左右対称な位置にある車輪の各々を電気的に駆動する一対のホイールモータを備えた車両の異常の有無を診断する車両の異常診断方法であって、

前記一対のホイールモータの内部の温度をそれぞれ計測する温度計測ステップと、

前記温度計測ステップでそれぞれ計測した前記一対のホイールモータの内部の温度差を算出する温度差算出ステップと、

前記温度差算出ステップで算出した前記温度差を所定の閾値と比較することによって前記車両の異常の有無を判定する異常判定ステップと、

前記異常判定ステップで異常があると判定した場合に警報を発生する警報発生ステップと、

を有することを特徴とする車両の異常診断方法。

【請求項7】

前記異常判定ステップは、

前記温度差の正負に応じて前記一対のホイールモータのうち異常が発生しているホイールモータを判定することを特徴とする請求項6記載の車両の異常診断方法。

【請求項8】

前記一対のホイールモータの各々に供給されるモータ電力を測定する電力測定ステップをさらに有し、

前記温度計測ステップは、前記電力測定ステップで測定した前記一対のホイールモータのモータ電力が所定の条件を満たすときに前記ホイールモータの内部の温度を計測することを特徴とする請求項6または7記載の車両の異常診断方法。

【請求項9】

前記温度計測ステップは、

前記ホイールモータの内部の温度として、前記ホイールモータが有する巻線およびベアリングの各温度を計測することを特徴とする請求項6〜8のいずれか一項記載の車両の異常診断方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2008−131703(P2008−131703A)

【公開日】平成20年6月5日(2008.6.5)

【国際特許分類】

【出願番号】特願2006−311774(P2006−311774)

【出願日】平成18年11月17日(2006.11.17)

【出願人】(000001236)株式会社小松製作所 (1,686)

【Fターム(参考)】

【公開日】平成20年6月5日(2008.6.5)

【国際特許分類】

【出願日】平成18年11月17日(2006.11.17)

【出願人】(000001236)株式会社小松製作所 (1,686)

【Fターム(参考)】

[ Back to top ]