車両の荷積み装置および車両の荷積み方法

【課題】車両の荷台を安定させて荷積みを行う技術を提供する。

【解決手段】トラック3の荷積み装置は、プラットホーム2のレベルとトラックヤード1に搬入されたトラック3の荷台5のレベルとを合わせるレベル調節装置と、トラック3の荷台5のレベルを固定するための固定装置である油圧ジャッキ7と、プラットホーム2に設けられトラック3の荷台5に荷物13を押し込むための荷物移動装置10と、を備えている。レベル調節装置は、トラックヤード1に設けられトラック3を昇降するためのリフト装置4を備えており、リフト装置4は、トラック3の後輪6aを昇降させる後輪リフト装置4aと、トラック3の前輪6bを昇降させる前輪リフト装置4bとを有している。レベル調節装置は、さらに、プラットホーム2のレベルと荷台5のレベルとの差を検知するレベル検知手段であるセンサを備えている。

【解決手段】トラック3の荷積み装置は、プラットホーム2のレベルとトラックヤード1に搬入されたトラック3の荷台5のレベルとを合わせるレベル調節装置と、トラック3の荷台5のレベルを固定するための固定装置である油圧ジャッキ7と、プラットホーム2に設けられトラック3の荷台5に荷物13を押し込むための荷物移動装置10と、を備えている。レベル調節装置は、トラックヤード1に設けられトラック3を昇降するためのリフト装置4を備えており、リフト装置4は、トラック3の後輪6aを昇降させる後輪リフト装置4aと、トラック3の前輪6bを昇降させる前輪リフト装置4bとを有している。レベル調節装置は、さらに、プラットホーム2のレベルと荷台5のレベルとの差を検知するレベル検知手段であるセンサを備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、積み重ねた複数の荷物を車両の荷台にまとめて荷積みする際に、車両を安定させて荷積みを行う技術に関する。

【背景技術】

【0002】

工場で生産された製品は段ボール箱等の容器に詰められ、この段ボール箱が出荷場所に積み重ねられている。これらの出荷時には、空車トラックが出荷場所のトラックヤードのプラットホームに接近して停車し、作業員が前記段ボール箱を抱えてトラックの荷台へ運んで段ボール箱を積み重ねて荷積みしたり、段ボール箱等をフォークリフト車を用いてトラックの荷台へ運んで載せ荷台上で作業員がパレットから段ボール箱を抱えて運び積み重ねて荷積みしたりしている。

【0003】

このような人力に頼った作業によれば多くの時間と労力を要し、トラックヤードでは積み荷待ちトラックが列をなし、さらにトラックの騒音や排気ガス等により周囲の環境問題が懸念されていた。また、短時間で積み込む必要がある冷凍食品等においては、品質劣化を避けるためにも迅速に冷凍車に荷積みすることが望まれていた。本発明者は、これらの問題を鑑みて、短時間に労力を要することなく荷積みができる車両への荷積みを行う技術を提案している(特許文献1,2参照。)。

【0004】

特許文献1,2には、荷物を支持する荷物支持部材と車両の荷台とのレベルを合わせ、荷物が滑りやすい荷物滑走ベルトをベルト巻き取りドラムから引き出して車両の荷台に敷設し、荷物支持部材上の荷物を荷物滑走ベルト側に押して荷物支持部材から荷台に敷設した荷物滑走ベルト上に移し替えた後、荷物滑走ベルトを荷物の下から荷物を車両の荷台上に残したまま引き抜くことを特徴とする車両への荷積み方法が記載されている。

【0005】

【特許文献1】特開平11−217122号公報

【特許文献2】特開平11−255342号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明者は、車両への荷積みに関するさらなる技術改良を鋭意研究したところ、新たな課題を見つけた。すなわち、特許文献1,2に記載の方法によれば、荷物を車両へ荷積みする際に、車両へ荷物を押し込んだ瞬間に車両の後部車輪が荷物の重量により下方へわずかに押しつぶされ、荷物支持部材と車両の荷台とに小さな段差ができたり、車両の荷台がわずかに傾斜したりする場合がある。このような傾向は、特に重量の大きい荷物を積載する場合や、10トン車規模の大型トラックへの荷積み時に見られることがあり、荷物滑走ベルト上で摩擦が発生して荷物を車両内へ押し込みにくい場合がある。

【0007】

さらに、荷物を押し込んでいる最中、すなわち、荷物が荷物滑走ベルトを滑走しながら押し込まれている最中にも、車両の前輪および後輪への荷重のかかり方が変化するために、水平レベルが微妙に変化する場合がある、このような傾向は、特に、荷物が単一物ではなく、軽いものや重いものが混在して重量が不均一である場合等に散見される。

【0008】

一方、特許文献1,2においては、荷物支持部材と車両の荷台とのレベル合わせを油圧シリンダで行っているが、これはプラットホーム側にある荷物支持部材のレベルを合わせるものであり、積み込み時における車両の荷台の微妙な上下変動に対応していない。また、10トン規模の荷積みを想定したものではなく、比較的小型である2トン車クラスへの荷積みを想定していたものであった。

【0009】

以上のように、荷物を車両へ押し込んでいる最中においても、荷物支持部材と車両の荷台とのレベルを一定とし、また車両の荷台を傾斜させずに安定させることは、10トン車規模の大型トラックの荷台へ摩擦を小さくしてスムーズに荷物を押し込むためには重要である。

本発明が解決しようとする課題は、車両の荷台を安定させて荷積みを行う技術を提供することにある。

【課題を解決するための手段】

【0010】

本発明の車両の荷積み装置は、プラットホームのレベルとトラックヤードに搬入された車両の荷台のレベルとを合わせるレベル調節装置と、車両の荷台のレベルを固定するための固定装置と、を備えていることを特徴とする。

また、本発明の車両の荷積み方法は、プラットホームのレベルとトラックヤードに搬入された車両の荷台のレベルとを合わせるレベル調節工程と、車両の荷台のレベルを固定する固定工程と、含むことを特徴とする。

【0011】

上記のような構成とすることにより、プラットホームのレベルと車両の荷台のレベルとを合わせてこの状態を固定することができるため、プラットホーム側と荷台側との段差を解消することができるとともに、車両の荷台を安定させた状態で荷積みを行うことができる。

【0012】

また、レベル調節装置は、トラックヤードに設けられ車両を昇降するリフト装置を備えていることを特徴とする。このように、車両を昇降するリフト装置をトラックヤードに設ければ、プラットホーム側へ設ける必要がなく、施工が容易となる。

【0013】

さらに、リフト装置は、車両の後部を昇降させる後部リフト装置と、車両の前部を昇降させる前部リフト装置と、を有している。これにより、車両の前部と車両の後部とを昇降させて荷台レベルの微小な変動や傾斜状態を調節することが可能となる。これにより、プラットホームのレベルに正確に一致させることができるとともに、プラットホームと荷台とが水平となるように調節することができる。

【0014】

また、レベル調節装置は、プラットホームのレベルと車両の荷台のレベルとの差を検知するレベル検知手段を備えていることにより、レベル差を目視に頼らずに正確に検知することができる。

ここで、レベル検知手段を、車両に向けて信号を発し、この車両に反射されて帰還した信号を検知するセンサとすれば、さらに精度を高めてレベル差を検知することが可能となる。

【0015】

さらにプラットホームには、荷物を前記車両へ搬入するための荷物移動装置が設けられており、荷物移動装置は、荷物を載置するための台車と、この台車上に敷設され荷物を滑らせて移動するための滑り部材と、荷物を押して滑り部材上を滑らせて移動するためのプッシャと、車両の荷台に敷設され荷物を滑らせてこの車両の荷台に荷積みするための荷物滑走ベルトと、を備えている。このような構成とすることにより、前述したように車両が安定した状態で荷物滑走ベルトを荷台に敷設すれば、荷物を滑らせて短時間で効率的に積み荷することができる。

【0016】

また、本発明の荷積み方法は、前述の荷積み方法に加え、さらに、荷物が滑りやすい荷物滑走ベルトを車両の荷台に敷設するベルト敷設工程と、荷物を荷物滑走ベルト側に押してこの荷物滑走ベルト上に移し替える移動工程と、荷物滑走ベルトを、荷物を車両の荷台上に残したまま荷物の下から引き抜く引き抜き工程と、含むことを特徴とする。このような構成とすれば、車両が安定した状態で荷物滑走ベルトを車両の荷台に敷設して、短時間で効率的に荷積みすることができる。また、車両が安定しているため、荷物が引っ掛かることがなく、荷積み中に荷物滑走ベルトの損傷を防止することができる。

【発明の効果】

【0017】

本発明の最大の特徴は、プラットホームのレベルとトラックヤードに搬入された車両の荷台のレベルとを合わせるレベル調節装置と、前記車両の荷台のレベルを固定するための固定装置と、を備えている点にある。このような構成としたことにより、プラットホームのレベルと車両の荷台のレベルとを合わせてこの状態を固定することができるため、プラットホーム側と荷台側との段差を解消することができるとともに、車両の荷台を安定させた状態で荷積みを行うことができる。従って、10トン車クラスの大型トラックへの荷積み中にも車両を安定させて荷物を搬送することができる。

【発明を実施するための最良の形態】

【0018】

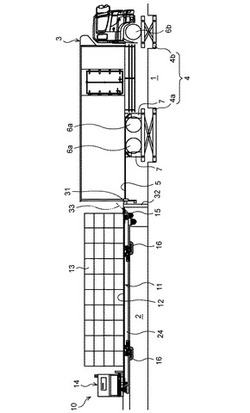

以下、図面に基づいて本発明の実施の形態について説明する。図1は本発明の実施形態である車両の荷積み装置を示す側面図、図2は同平面図、図3は車両の荷積み装置のレベル検知手段を示す図であり、(a)は本実施形態で用いる反射板を示す図、(b)は本実施形態で用いるセンサと反射板を示す図である。図4は車両の荷積み装置の一部を拡大した正面図、図5は車両の荷積み装置をトラック側から見た側面図、図6は図5のA部拡大図である。

【0019】

本発明の実施形態である車両(以下トラック3)の荷積み装置は、プラットホーム2のレベルとトラックヤード1に搬入された車両(以下、トラック3)の荷台5のレベルとを合わせるレベル調節装置と、トラック3の荷台5のレベルを固定するための固定装置である油圧ジャッキ7と、プラットホーム2に設けられトラック3の荷台5に荷物13を押し込むための荷物移動装置10と、を備えている。荷物13は、段ボール等が複数荷積みされたものである。この荷物移動装置10は、荷物13を載置するための台車11と、この台車11上に敷設され荷物13を滑らせて移動するための滑り部材12と、荷物13を押して滑り部材12上を滑らせて移動するためのプッシャ14と、を備えている。

【0020】

また、レベル調節装置は、トラックヤード1に設けられトラック3を昇降するためのリフト装置4を備えている。リフト装置4は、トラック3の後輪6aを昇降させる後輪リフト装置4aと、トラック3の前輪6bを昇降させる前輪リフト装置4bとを有しており、荷積み時において、プラットホーム2側の滑り部材12(図6参照)の高さレベル(プラットホームのレベル)と、トラック3側の荷台5の高さレベルとを一致させることによって、プラットホーム2のレベルと荷台5のレベルとのレベル差をなくすものである。油圧ジャッキ7は、トラック3の後輪6a付近のシャーシを固定(ホールド)し、荷積みされる荷物13の荷重によるサスペンションの沈みを防止する。

【0021】

ここで、後輪リフト装置4aは、トラック3の後部を昇降させる後部リフト装置として機能し、前輪リフト装置4bは、トラック3の前部を昇降させる前部リフト装置として機能する。また、リフト装置4は、トラック3の後輪6aと前輪6bとを上下させるものに限定されず、例えば、トラック3のシャーシの後部や、トラック3のシャーシの前部をジャッキアップする装置としても良い。

【0022】

また、荷物移動装置10は、プラットホーム2のトラックヤード1側に設けられた荷物滑走ベルト15a(図7参照)と、これを巻き取るための荷物滑走ベルト巻き取りドラム15とを備えている。荷物滑走ベルト15aは、後述するように荷台5に敷設され、プラットホーム2上にある滑り部材12に積まれた荷物13を滑らせてまとめて荷台5に荷積みするためのものである。

【0023】

ここで、図3(b)に示すように、レベル調節装置は、さらに、プラットホーム2のレベルと荷台5のレベルとの差を検知するレベル検知手段であるセンサ8を備えている。センサ8は、プラットホーム2に設けられ、トラック3に向けて信号を発し、その信号がトラック3に反射されて帰還した信号を検知するものである。トラック3での反射は、荷台5に荷積みの際に設けられる反射板9によりなされる。

【0024】

より詳しくは、センサ8は、プラットホーム2の端部32のトラックヤード1側に、且つバッファゴム31の下方に設けられており(図7参照)、プラットホーム2(滑り部材12)とのレベル差を予めインプットしてある。反射板9は、水平部材と垂直部材とからなる断面L字状のブラケット9aと、このブラケット9aの垂直部材に取り付けられた反射プレート9bとからなり、ブラケット9aの水平部材を荷台5に係止させてトラック3に設けられている。そして反射プレート9bの位置は、センサ8と対向するようにブラケット9aに設けられている。センサ8は荷台5とプラットホーム2(滑り部材12)とのレベル差を反射光(信号)に応じて検知することができる。従って、プラットホーム2のレベルと荷台5のレベルとに差がある状態で、センサ8から発信した信号を反射板9の反射プレート9bに反射させれば、センサ8は再度信号を受信することとなり、レベル差を正確に読み取ることができる。これにより、トラック3のレベル調節を精密に行うことが可能となり、前記レベル差をなくすことができる。

【0025】

なお、反射板9は、前輪6b付近にも設けて、後輪6aと前輪6bとのレベル差を検知することも可能である。また、反射板9をプラットホーム2に設け、センサ8をトラック3に設けてレベル調節することもできる。以上のように、これらの設置位置や設置個数は限定されるものではなく、適宜変更可能である。

【0026】

次に、プラットホーム2上の台車について説明する。図2に示すように、プラットホーム2上に4輪走行2輪駆動の台車11が二つ設けられており、一方の台車(例えば図2の中央に記載の台車)に荷物13を予め載置してある。そして、荷積み時あるいは荷積み後において、台車11は、プラットホーム2に設けられたトラバース用レール19に沿って、台車11の下方に設けられた車輪16がトラバース用レール19上を移動することにより、プラットホーム2上をトラバース、すなわち図2において上下方向に移動可能な状態となっている。また、図2の上方には、台車11分のスペースSが確保されており、台車11を、トラバースさせながら荷積みを行うなど、事前に効率的に荷積みを行うことにより、トラック3の待ち時間を少なくして荷積みができるようになっている。さらに台車11の下方には、トラバース用レール19を支持する枕木18が埋設されており(図2,図4参照)、台車11,トラバース用レール19,枕木18は10トン程度の荷物13の重みに耐えられるようになっている。また、台車11は、走行用モータ21でトラバース用レール19上を走行して前述のようにトラバースできる。

【0027】

また、プッシャ14は、この下方且つ荷物13側に設けられ荷物13の下部を押すためのプッシャアタッチメント14aと、プッシャ14全体の重量を支え後述するリニアレール23に沿ってスライド可能なスライダーベース14bと、このスライダーベース14bやプッシャアタッチメント14aの動作を制御するための制御盤14cと、油圧装置を備えた油圧ユニット14dと、運転中であることを示すパトライト14eと、プッシャ14の下方に設けられ台車11をトラック3側へとスライドさせるための動力となるスライダー用モータ14fと、油圧シリンジによりプッシャアタッチメント14aを伸ばすロッド14gと、を備えている。

【0028】

さらに図5,図6に示すように、プラットホーム2には、トラックヤード1方向へ向かって立設された断面T字状の細長形状の水平フレーム24が設けられており、この水平フレーム24上にトラックヤード1方向へ向かってリニアレール23が設けられている。なお、このリニアレール23はトラバース用レール19とは直交しており、プラットホーム2に埋設された状態にある。プッシャ14は、スライダーベース14bの下部に固定された架台25の凹部がリニアレール23と係合しており、架台25がリニアレール23上を走行することにより、トラック3側へと移動することができる。

【0029】

次に、台車11に設けられている滑り部材12について詳細に説明する。滑り部材12は、荷物13を荷台5へ移動する方向に、断面コ字状であり荷物13を滑らせるための上面部材12aと、この上面部材12aを下方で支持する支持材12bとで構成されている。上面部材12aは、摩擦係数の小さい素材、例えば、超高分子の板材が用いられており、摩擦抵抗を抑えて荷物13を滑らせることができるものである。支持材12bは、断面L字状部材の上に板材が固定されて形成されている。滑り部材12はトラック3側へ縦長の形状であり、幅が約3.3cmであり、横方向(図2のトラバースする方向)に並列して配置し、水平フレーム24に固定された支持板26上に複数設けられている。そして、隣接する滑り部材12とは隙間を設けて配置されている。なお、本実施形態では、滑り部材12を設けているが、荷物13を滑走させるものであれば他の形態でも良く、例えば複数の回転ローラを設けても良い。さらに、これらに限定されることなく、滑らせるような構造であれば他の形態とすることもできる。

【0030】

次に、図7を用いて荷物13がトラック3内に押し込まれる状況について説明する。図7は荷物13を荷台5に押し込むことを示す図であり、(a)は荷物を除いて示した平面図、(b)は荷物13を押していることを示す正面図である。

トラック3は、その後端35を、プラットホーム2のトラックヤード1側の端部32の上部に設けられ緩衝材として機能するバッファゴム31に当接した状態若しくは接近した状態とし、このような所定位置で停止している。

【0031】

そして図4において、プッシャ14のプッシャアタッチメント14aを荷物13の下部へ当接し、そのままプッシャ14を前記リニアレール23に沿って荷物13をトラックヤード1側へ押しながら移動させる。この時、荷物13の下部においては、上面部材12aの上面を滑りながらトラック3側へと移動するが、前述のように上面部材12aには摩擦が小さい素材が使用されているため、荷物13を押すことができなかったり、押している途中で止まってしまったりすることはない。

【0032】

ここで、荷物をプッシャ14で押す前に荷物滑走ベルト巻き取りドラム15から幅が約30cmの荷物滑走ベルト15aを引き出して、これを予めトラック3の荷台5に複数本敷設してあるため、押された荷物13は、図7に示すように、プッシャ14に押されながら荷物滑走ベルト15aに乗り移る。この時、プラットホーム2側と荷台5側との間に隙間を埋めるための渡り板33が搬出側前端に軸支してある(図1参照)。渡り板33は、トラック3が上記の所定位置に着いたときに、作業者によって反転させて、荷台5と滑り部材12との隙間を塞いで、端部32とバッファゴム31上に敷設される。以上により、荷物13は抵抗なく荷物滑走ベルト15a上へと一気に押し込むことができる。そして、その後はプッシャ14に内蔵されたロッド14gが油圧シリンダにより伸びることにより、プッシャアタッチメント14aがさらに荷物13を荷台5の奥へと押し込むことができる。荷物13の荷積み後は、荷物滑走ベルト15aを、荷物13を荷台5上に残したまま荷物13の下から引き抜く。

【0033】

ここで、荷物滑走ベルト巻き取りドラム15は、プラットホーム2にトラックヤード1側から凹部Cを形成し、水平フレーム24の下部に固定されて凹部C内に収まるように配置されている。また、水平フレーム24やリニアレール23は、プラットホーム2上に設けられているが、埋設して設けることもできる。なお、荷物滑走ベルト15aは、荷積みされた荷物13が押されることにより容易に滑走し、また、荷物13の下から容易に引き出すことができる滑りやすい材質、例えば、樹脂製ベルト、フッ素樹脂コーティングした樹脂製ベルト、スチールベルト、ウレタンコーティングした布ベルト等を用いていることができる。

【0034】

また、荷物滑走ベルト巻き取りドラム15は水平フレーム24の下端に設けられており、荷物滑走ベルト15aを引き出す際には空転し、所定長さ引き出した後は制動装置により回転しないようにし、荷物滑走ベルト15aを巻き取る際には荷物滑走ベルト巻き取りモータ34により軸34aが巻き取り方向に回転する構造となっている。荷物滑走ベルト巻き取りドラム15は荷物滑走ベルト15aごとに設けてもよい。

【0035】

さらに、台車11上に荷積みされた荷物13は、その重量のバラツキ度合いは積み重ね状態によっては、押し込みの際に荷ズレが発生し荷崩れを起こす場合が考えられる。そこで、この荷崩れ防止を目的として、荷物13を覆う荷崩れ防止装置(図示せず)を設けても良い。この荷崩れ防止装置は、例えば、荷物13の両側を覆う横引き型のシャッターボックスを台車11のトラック3側へ設け、荷積み完了後にシャッターを閉めてシャッター端をプッシャアタッチメント14aに固定するように形成することができる。このような構成とすれば、荷物13が押し込まれる際に、シャッターが荷物13の両側において連動して開かれ、荷物13はシャッター間にあるため荷崩れが防止される。

【0036】

次に、トラック3への荷積み工程について説明する。

(1)レベル調節工程1(レベル検知工程)

プラットホーム2の高さレベルとトラックヤード1に搬入されたトラック3の荷台5のレベルとの差を検知する。ここで、プラットホーム2の高さレベルとは、荷物13の下端の高さレベルであり、滑り部材12の上面部材12aの上面の高さ位置を意味する。

検知工程について詳細に説明する。トラック3がトラックヤード1にバックしながら搬入される際に、荷台5に反射板9を係止させて取り付ける(図3)。そして、トラック3の後端とバッファゴム31との距離が50cm以内(望ましくは数cm)の位置でトラック3を停止する。この時、センサ8からの光軸(信号)を反射プレート9bが反射して再度センサ8が受光する。反射プレート9bから反射される光量が受光する角度により変化するようになっているため、センサ8は、荷台5と滑り部材12とのレベル差を検知することができる。

【0037】

(2)レベル調節工程2(昇降工程)

レベル検知工程によりレベル差を検知した後、トラック3を後輪リフト装置4aと前輪リフト装置4bとを用いて上昇または下降させる。この時、反射プレート9bからの反射光が水平であることを検知した時点で昇降を止めれば、プラットホーム2側の滑り部材12の高さレベルと、トラック3側の荷台5の高さレベルとが一致し、且つ、荷台5が水平になる。なお、レベル調節の精度(ズレ)は、センサ8と反射板9との距離が50cmの場合で1mm以内であり、レベル調節はミリメートル単位で可能である。さらにこの後、反射板9を除去し、リフト装置4上においてトラック3をバッファゴム31まで移動させるか、そのままの状態とする。なお、反射板9は、取り外しが可能なため、レベル調節時にのみ使用すれば良い。

【0038】

(3)固定工程

荷台5の高さレベルを油圧ジャッキ7によりトラック3の後輪6a付近のシャーシを固定(ホールド)する。これにより、荷積みされる荷物13の荷重によるサスペンションの沈みを防止できるため、後述する移動工程において、荷物13による荷台5への重量変化が生じても、後輪6a付近の荷台5が傾いたり、ずれたりすることを防止することができる。また、荷物13の重量のバラツキ具合によっては、前輪6b付近においても油圧ジャッキによりシャーシを固定することができる。これにより、さらにトラック3を安定させることができる。

【0039】

(4)ベルト敷設工程

荷物滑走ベルト巻き取りドラム15から荷物滑走ベルト15aを引き出して、図7に示すように、荷台5に敷設する。このとき、複数本を密集させて隙間がほとんどないように敷設する。

【0040】

(5)移動工程

予め荷積みされた出荷予定の荷物13を、プッシャ14により荷台5側に押し込んで荷物滑走ベルト15a上に移し替える。この時、トラック3の荷台5が安定しているため、

荷物13が荷台5に差しかかっても、荷台5の後ろ側は傾くことがない。また、荷物滑走ベルト15a上を滑走しながら荷台5へ押し込まれて荷重が変化している最中においても、荷台5が固定されているため、荷台5が傾くことがない。そして、荷物13の先端が荷台5の奥へと到達しても、前輪6b側のシャーシをホールドしておけば、荷台5が傾くことがない。従って、荷物13が荷物滑走ベルト15a上で引っ掛かることがなく、荷積み中に荷物滑走ベルト15aの損傷を防止することができる。さらに、10トン車クラスの大型トラックへの荷積み中にもトラック3を安定させて荷物13を搬送することができる。

【0041】

(6)引き抜き工程

荷物滑走ベルト15aを荷物13の下から荷物13を荷台5上に残したまま引き抜く。そして荷物滑走ベルト巻き取りモータ34により軸34aが巻き取り方向に回転し、荷物滑走ベルト15aは巻き取られて収納される。この後、トラック3は目的地へと出発する。

【産業上の利用可能性】

【0042】

本発明の車両の荷積み装置および車両の荷積み方法は、出荷場所から短時間に車両に荷積みを行う技術として広く利用することができる。

【図面の簡単な説明】

【0043】

【図1】本発明の実施形態である車両の荷積み装置を示す側面図である。

【図2】同平面図である。

【図3】車両の荷積み装置のレベル検知手段を示す図であり、(a)は本実施形態で用いる反射板を示す図、(b)は本実施形態で用いるセンサと反射板を示す図である。

【図4】車両の荷積み装置の一部を拡大した正面図である。

【図5】車両の荷積み装置をトラック側から見た側面図である。

【図6】図5のA部拡大図である。

【図7】荷物を荷台に押し込むことを示す図であり、(a)は荷物を除いて示した平面図、(b)は荷物を押していることを示す正面図である。

【符号の説明】

【0044】

1 トラックヤード

2 プラットホーム

3 トラック

4 リフト装置

4a 後輪リフト装置

4b 前輪リフト装置

5 荷台

6a 後輪

6b 前輪

7 油圧ジャッキ

8 センサ

9 反射板

9a ブラケット

9b 反射プレート

10 荷物移動装置

11 台車

12 滑り部材

12a 上面部材

12b 支持材

13 荷物

14 プッシャ

14a プッシャアタッチメント

14b スライダーベース

14c 制御盤

14d 油圧ユニット

14e パトライト

14f スライダー用モータ

14g ロッド

15 荷物滑走ベルト巻き取りドラム

15a 荷物滑走ベルト

16 車輪

18 枕木

19 レール

21 走行用モータ

23 リニアレール

24 水平フレーム

25 架台

26 支持板

31 バッファゴム

32 端部

33 渡り板

34 荷物滑走ベルト巻き取りモータ

34a 軸

35 後端

C 凹部

S スペース

【技術分野】

【0001】

本発明は、積み重ねた複数の荷物を車両の荷台にまとめて荷積みする際に、車両を安定させて荷積みを行う技術に関する。

【背景技術】

【0002】

工場で生産された製品は段ボール箱等の容器に詰められ、この段ボール箱が出荷場所に積み重ねられている。これらの出荷時には、空車トラックが出荷場所のトラックヤードのプラットホームに接近して停車し、作業員が前記段ボール箱を抱えてトラックの荷台へ運んで段ボール箱を積み重ねて荷積みしたり、段ボール箱等をフォークリフト車を用いてトラックの荷台へ運んで載せ荷台上で作業員がパレットから段ボール箱を抱えて運び積み重ねて荷積みしたりしている。

【0003】

このような人力に頼った作業によれば多くの時間と労力を要し、トラックヤードでは積み荷待ちトラックが列をなし、さらにトラックの騒音や排気ガス等により周囲の環境問題が懸念されていた。また、短時間で積み込む必要がある冷凍食品等においては、品質劣化を避けるためにも迅速に冷凍車に荷積みすることが望まれていた。本発明者は、これらの問題を鑑みて、短時間に労力を要することなく荷積みができる車両への荷積みを行う技術を提案している(特許文献1,2参照。)。

【0004】

特許文献1,2には、荷物を支持する荷物支持部材と車両の荷台とのレベルを合わせ、荷物が滑りやすい荷物滑走ベルトをベルト巻き取りドラムから引き出して車両の荷台に敷設し、荷物支持部材上の荷物を荷物滑走ベルト側に押して荷物支持部材から荷台に敷設した荷物滑走ベルト上に移し替えた後、荷物滑走ベルトを荷物の下から荷物を車両の荷台上に残したまま引き抜くことを特徴とする車両への荷積み方法が記載されている。

【0005】

【特許文献1】特開平11−217122号公報

【特許文献2】特開平11−255342号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明者は、車両への荷積みに関するさらなる技術改良を鋭意研究したところ、新たな課題を見つけた。すなわち、特許文献1,2に記載の方法によれば、荷物を車両へ荷積みする際に、車両へ荷物を押し込んだ瞬間に車両の後部車輪が荷物の重量により下方へわずかに押しつぶされ、荷物支持部材と車両の荷台とに小さな段差ができたり、車両の荷台がわずかに傾斜したりする場合がある。このような傾向は、特に重量の大きい荷物を積載する場合や、10トン車規模の大型トラックへの荷積み時に見られることがあり、荷物滑走ベルト上で摩擦が発生して荷物を車両内へ押し込みにくい場合がある。

【0007】

さらに、荷物を押し込んでいる最中、すなわち、荷物が荷物滑走ベルトを滑走しながら押し込まれている最中にも、車両の前輪および後輪への荷重のかかり方が変化するために、水平レベルが微妙に変化する場合がある、このような傾向は、特に、荷物が単一物ではなく、軽いものや重いものが混在して重量が不均一である場合等に散見される。

【0008】

一方、特許文献1,2においては、荷物支持部材と車両の荷台とのレベル合わせを油圧シリンダで行っているが、これはプラットホーム側にある荷物支持部材のレベルを合わせるものであり、積み込み時における車両の荷台の微妙な上下変動に対応していない。また、10トン規模の荷積みを想定したものではなく、比較的小型である2トン車クラスへの荷積みを想定していたものであった。

【0009】

以上のように、荷物を車両へ押し込んでいる最中においても、荷物支持部材と車両の荷台とのレベルを一定とし、また車両の荷台を傾斜させずに安定させることは、10トン車規模の大型トラックの荷台へ摩擦を小さくしてスムーズに荷物を押し込むためには重要である。

本発明が解決しようとする課題は、車両の荷台を安定させて荷積みを行う技術を提供することにある。

【課題を解決するための手段】

【0010】

本発明の車両の荷積み装置は、プラットホームのレベルとトラックヤードに搬入された車両の荷台のレベルとを合わせるレベル調節装置と、車両の荷台のレベルを固定するための固定装置と、を備えていることを特徴とする。

また、本発明の車両の荷積み方法は、プラットホームのレベルとトラックヤードに搬入された車両の荷台のレベルとを合わせるレベル調節工程と、車両の荷台のレベルを固定する固定工程と、含むことを特徴とする。

【0011】

上記のような構成とすることにより、プラットホームのレベルと車両の荷台のレベルとを合わせてこの状態を固定することができるため、プラットホーム側と荷台側との段差を解消することができるとともに、車両の荷台を安定させた状態で荷積みを行うことができる。

【0012】

また、レベル調節装置は、トラックヤードに設けられ車両を昇降するリフト装置を備えていることを特徴とする。このように、車両を昇降するリフト装置をトラックヤードに設ければ、プラットホーム側へ設ける必要がなく、施工が容易となる。

【0013】

さらに、リフト装置は、車両の後部を昇降させる後部リフト装置と、車両の前部を昇降させる前部リフト装置と、を有している。これにより、車両の前部と車両の後部とを昇降させて荷台レベルの微小な変動や傾斜状態を調節することが可能となる。これにより、プラットホームのレベルに正確に一致させることができるとともに、プラットホームと荷台とが水平となるように調節することができる。

【0014】

また、レベル調節装置は、プラットホームのレベルと車両の荷台のレベルとの差を検知するレベル検知手段を備えていることにより、レベル差を目視に頼らずに正確に検知することができる。

ここで、レベル検知手段を、車両に向けて信号を発し、この車両に反射されて帰還した信号を検知するセンサとすれば、さらに精度を高めてレベル差を検知することが可能となる。

【0015】

さらにプラットホームには、荷物を前記車両へ搬入するための荷物移動装置が設けられており、荷物移動装置は、荷物を載置するための台車と、この台車上に敷設され荷物を滑らせて移動するための滑り部材と、荷物を押して滑り部材上を滑らせて移動するためのプッシャと、車両の荷台に敷設され荷物を滑らせてこの車両の荷台に荷積みするための荷物滑走ベルトと、を備えている。このような構成とすることにより、前述したように車両が安定した状態で荷物滑走ベルトを荷台に敷設すれば、荷物を滑らせて短時間で効率的に積み荷することができる。

【0016】

また、本発明の荷積み方法は、前述の荷積み方法に加え、さらに、荷物が滑りやすい荷物滑走ベルトを車両の荷台に敷設するベルト敷設工程と、荷物を荷物滑走ベルト側に押してこの荷物滑走ベルト上に移し替える移動工程と、荷物滑走ベルトを、荷物を車両の荷台上に残したまま荷物の下から引き抜く引き抜き工程と、含むことを特徴とする。このような構成とすれば、車両が安定した状態で荷物滑走ベルトを車両の荷台に敷設して、短時間で効率的に荷積みすることができる。また、車両が安定しているため、荷物が引っ掛かることがなく、荷積み中に荷物滑走ベルトの損傷を防止することができる。

【発明の効果】

【0017】

本発明の最大の特徴は、プラットホームのレベルとトラックヤードに搬入された車両の荷台のレベルとを合わせるレベル調節装置と、前記車両の荷台のレベルを固定するための固定装置と、を備えている点にある。このような構成としたことにより、プラットホームのレベルと車両の荷台のレベルとを合わせてこの状態を固定することができるため、プラットホーム側と荷台側との段差を解消することができるとともに、車両の荷台を安定させた状態で荷積みを行うことができる。従って、10トン車クラスの大型トラックへの荷積み中にも車両を安定させて荷物を搬送することができる。

【発明を実施するための最良の形態】

【0018】

以下、図面に基づいて本発明の実施の形態について説明する。図1は本発明の実施形態である車両の荷積み装置を示す側面図、図2は同平面図、図3は車両の荷積み装置のレベル検知手段を示す図であり、(a)は本実施形態で用いる反射板を示す図、(b)は本実施形態で用いるセンサと反射板を示す図である。図4は車両の荷積み装置の一部を拡大した正面図、図5は車両の荷積み装置をトラック側から見た側面図、図6は図5のA部拡大図である。

【0019】

本発明の実施形態である車両(以下トラック3)の荷積み装置は、プラットホーム2のレベルとトラックヤード1に搬入された車両(以下、トラック3)の荷台5のレベルとを合わせるレベル調節装置と、トラック3の荷台5のレベルを固定するための固定装置である油圧ジャッキ7と、プラットホーム2に設けられトラック3の荷台5に荷物13を押し込むための荷物移動装置10と、を備えている。荷物13は、段ボール等が複数荷積みされたものである。この荷物移動装置10は、荷物13を載置するための台車11と、この台車11上に敷設され荷物13を滑らせて移動するための滑り部材12と、荷物13を押して滑り部材12上を滑らせて移動するためのプッシャ14と、を備えている。

【0020】

また、レベル調節装置は、トラックヤード1に設けられトラック3を昇降するためのリフト装置4を備えている。リフト装置4は、トラック3の後輪6aを昇降させる後輪リフト装置4aと、トラック3の前輪6bを昇降させる前輪リフト装置4bとを有しており、荷積み時において、プラットホーム2側の滑り部材12(図6参照)の高さレベル(プラットホームのレベル)と、トラック3側の荷台5の高さレベルとを一致させることによって、プラットホーム2のレベルと荷台5のレベルとのレベル差をなくすものである。油圧ジャッキ7は、トラック3の後輪6a付近のシャーシを固定(ホールド)し、荷積みされる荷物13の荷重によるサスペンションの沈みを防止する。

【0021】

ここで、後輪リフト装置4aは、トラック3の後部を昇降させる後部リフト装置として機能し、前輪リフト装置4bは、トラック3の前部を昇降させる前部リフト装置として機能する。また、リフト装置4は、トラック3の後輪6aと前輪6bとを上下させるものに限定されず、例えば、トラック3のシャーシの後部や、トラック3のシャーシの前部をジャッキアップする装置としても良い。

【0022】

また、荷物移動装置10は、プラットホーム2のトラックヤード1側に設けられた荷物滑走ベルト15a(図7参照)と、これを巻き取るための荷物滑走ベルト巻き取りドラム15とを備えている。荷物滑走ベルト15aは、後述するように荷台5に敷設され、プラットホーム2上にある滑り部材12に積まれた荷物13を滑らせてまとめて荷台5に荷積みするためのものである。

【0023】

ここで、図3(b)に示すように、レベル調節装置は、さらに、プラットホーム2のレベルと荷台5のレベルとの差を検知するレベル検知手段であるセンサ8を備えている。センサ8は、プラットホーム2に設けられ、トラック3に向けて信号を発し、その信号がトラック3に反射されて帰還した信号を検知するものである。トラック3での反射は、荷台5に荷積みの際に設けられる反射板9によりなされる。

【0024】

より詳しくは、センサ8は、プラットホーム2の端部32のトラックヤード1側に、且つバッファゴム31の下方に設けられており(図7参照)、プラットホーム2(滑り部材12)とのレベル差を予めインプットしてある。反射板9は、水平部材と垂直部材とからなる断面L字状のブラケット9aと、このブラケット9aの垂直部材に取り付けられた反射プレート9bとからなり、ブラケット9aの水平部材を荷台5に係止させてトラック3に設けられている。そして反射プレート9bの位置は、センサ8と対向するようにブラケット9aに設けられている。センサ8は荷台5とプラットホーム2(滑り部材12)とのレベル差を反射光(信号)に応じて検知することができる。従って、プラットホーム2のレベルと荷台5のレベルとに差がある状態で、センサ8から発信した信号を反射板9の反射プレート9bに反射させれば、センサ8は再度信号を受信することとなり、レベル差を正確に読み取ることができる。これにより、トラック3のレベル調節を精密に行うことが可能となり、前記レベル差をなくすことができる。

【0025】

なお、反射板9は、前輪6b付近にも設けて、後輪6aと前輪6bとのレベル差を検知することも可能である。また、反射板9をプラットホーム2に設け、センサ8をトラック3に設けてレベル調節することもできる。以上のように、これらの設置位置や設置個数は限定されるものではなく、適宜変更可能である。

【0026】

次に、プラットホーム2上の台車について説明する。図2に示すように、プラットホーム2上に4輪走行2輪駆動の台車11が二つ設けられており、一方の台車(例えば図2の中央に記載の台車)に荷物13を予め載置してある。そして、荷積み時あるいは荷積み後において、台車11は、プラットホーム2に設けられたトラバース用レール19に沿って、台車11の下方に設けられた車輪16がトラバース用レール19上を移動することにより、プラットホーム2上をトラバース、すなわち図2において上下方向に移動可能な状態となっている。また、図2の上方には、台車11分のスペースSが確保されており、台車11を、トラバースさせながら荷積みを行うなど、事前に効率的に荷積みを行うことにより、トラック3の待ち時間を少なくして荷積みができるようになっている。さらに台車11の下方には、トラバース用レール19を支持する枕木18が埋設されており(図2,図4参照)、台車11,トラバース用レール19,枕木18は10トン程度の荷物13の重みに耐えられるようになっている。また、台車11は、走行用モータ21でトラバース用レール19上を走行して前述のようにトラバースできる。

【0027】

また、プッシャ14は、この下方且つ荷物13側に設けられ荷物13の下部を押すためのプッシャアタッチメント14aと、プッシャ14全体の重量を支え後述するリニアレール23に沿ってスライド可能なスライダーベース14bと、このスライダーベース14bやプッシャアタッチメント14aの動作を制御するための制御盤14cと、油圧装置を備えた油圧ユニット14dと、運転中であることを示すパトライト14eと、プッシャ14の下方に設けられ台車11をトラック3側へとスライドさせるための動力となるスライダー用モータ14fと、油圧シリンジによりプッシャアタッチメント14aを伸ばすロッド14gと、を備えている。

【0028】

さらに図5,図6に示すように、プラットホーム2には、トラックヤード1方向へ向かって立設された断面T字状の細長形状の水平フレーム24が設けられており、この水平フレーム24上にトラックヤード1方向へ向かってリニアレール23が設けられている。なお、このリニアレール23はトラバース用レール19とは直交しており、プラットホーム2に埋設された状態にある。プッシャ14は、スライダーベース14bの下部に固定された架台25の凹部がリニアレール23と係合しており、架台25がリニアレール23上を走行することにより、トラック3側へと移動することができる。

【0029】

次に、台車11に設けられている滑り部材12について詳細に説明する。滑り部材12は、荷物13を荷台5へ移動する方向に、断面コ字状であり荷物13を滑らせるための上面部材12aと、この上面部材12aを下方で支持する支持材12bとで構成されている。上面部材12aは、摩擦係数の小さい素材、例えば、超高分子の板材が用いられており、摩擦抵抗を抑えて荷物13を滑らせることができるものである。支持材12bは、断面L字状部材の上に板材が固定されて形成されている。滑り部材12はトラック3側へ縦長の形状であり、幅が約3.3cmであり、横方向(図2のトラバースする方向)に並列して配置し、水平フレーム24に固定された支持板26上に複数設けられている。そして、隣接する滑り部材12とは隙間を設けて配置されている。なお、本実施形態では、滑り部材12を設けているが、荷物13を滑走させるものであれば他の形態でも良く、例えば複数の回転ローラを設けても良い。さらに、これらに限定されることなく、滑らせるような構造であれば他の形態とすることもできる。

【0030】

次に、図7を用いて荷物13がトラック3内に押し込まれる状況について説明する。図7は荷物13を荷台5に押し込むことを示す図であり、(a)は荷物を除いて示した平面図、(b)は荷物13を押していることを示す正面図である。

トラック3は、その後端35を、プラットホーム2のトラックヤード1側の端部32の上部に設けられ緩衝材として機能するバッファゴム31に当接した状態若しくは接近した状態とし、このような所定位置で停止している。

【0031】

そして図4において、プッシャ14のプッシャアタッチメント14aを荷物13の下部へ当接し、そのままプッシャ14を前記リニアレール23に沿って荷物13をトラックヤード1側へ押しながら移動させる。この時、荷物13の下部においては、上面部材12aの上面を滑りながらトラック3側へと移動するが、前述のように上面部材12aには摩擦が小さい素材が使用されているため、荷物13を押すことができなかったり、押している途中で止まってしまったりすることはない。

【0032】

ここで、荷物をプッシャ14で押す前に荷物滑走ベルト巻き取りドラム15から幅が約30cmの荷物滑走ベルト15aを引き出して、これを予めトラック3の荷台5に複数本敷設してあるため、押された荷物13は、図7に示すように、プッシャ14に押されながら荷物滑走ベルト15aに乗り移る。この時、プラットホーム2側と荷台5側との間に隙間を埋めるための渡り板33が搬出側前端に軸支してある(図1参照)。渡り板33は、トラック3が上記の所定位置に着いたときに、作業者によって反転させて、荷台5と滑り部材12との隙間を塞いで、端部32とバッファゴム31上に敷設される。以上により、荷物13は抵抗なく荷物滑走ベルト15a上へと一気に押し込むことができる。そして、その後はプッシャ14に内蔵されたロッド14gが油圧シリンダにより伸びることにより、プッシャアタッチメント14aがさらに荷物13を荷台5の奥へと押し込むことができる。荷物13の荷積み後は、荷物滑走ベルト15aを、荷物13を荷台5上に残したまま荷物13の下から引き抜く。

【0033】

ここで、荷物滑走ベルト巻き取りドラム15は、プラットホーム2にトラックヤード1側から凹部Cを形成し、水平フレーム24の下部に固定されて凹部C内に収まるように配置されている。また、水平フレーム24やリニアレール23は、プラットホーム2上に設けられているが、埋設して設けることもできる。なお、荷物滑走ベルト15aは、荷積みされた荷物13が押されることにより容易に滑走し、また、荷物13の下から容易に引き出すことができる滑りやすい材質、例えば、樹脂製ベルト、フッ素樹脂コーティングした樹脂製ベルト、スチールベルト、ウレタンコーティングした布ベルト等を用いていることができる。

【0034】

また、荷物滑走ベルト巻き取りドラム15は水平フレーム24の下端に設けられており、荷物滑走ベルト15aを引き出す際には空転し、所定長さ引き出した後は制動装置により回転しないようにし、荷物滑走ベルト15aを巻き取る際には荷物滑走ベルト巻き取りモータ34により軸34aが巻き取り方向に回転する構造となっている。荷物滑走ベルト巻き取りドラム15は荷物滑走ベルト15aごとに設けてもよい。

【0035】

さらに、台車11上に荷積みされた荷物13は、その重量のバラツキ度合いは積み重ね状態によっては、押し込みの際に荷ズレが発生し荷崩れを起こす場合が考えられる。そこで、この荷崩れ防止を目的として、荷物13を覆う荷崩れ防止装置(図示せず)を設けても良い。この荷崩れ防止装置は、例えば、荷物13の両側を覆う横引き型のシャッターボックスを台車11のトラック3側へ設け、荷積み完了後にシャッターを閉めてシャッター端をプッシャアタッチメント14aに固定するように形成することができる。このような構成とすれば、荷物13が押し込まれる際に、シャッターが荷物13の両側において連動して開かれ、荷物13はシャッター間にあるため荷崩れが防止される。

【0036】

次に、トラック3への荷積み工程について説明する。

(1)レベル調節工程1(レベル検知工程)

プラットホーム2の高さレベルとトラックヤード1に搬入されたトラック3の荷台5のレベルとの差を検知する。ここで、プラットホーム2の高さレベルとは、荷物13の下端の高さレベルであり、滑り部材12の上面部材12aの上面の高さ位置を意味する。

検知工程について詳細に説明する。トラック3がトラックヤード1にバックしながら搬入される際に、荷台5に反射板9を係止させて取り付ける(図3)。そして、トラック3の後端とバッファゴム31との距離が50cm以内(望ましくは数cm)の位置でトラック3を停止する。この時、センサ8からの光軸(信号)を反射プレート9bが反射して再度センサ8が受光する。反射プレート9bから反射される光量が受光する角度により変化するようになっているため、センサ8は、荷台5と滑り部材12とのレベル差を検知することができる。

【0037】

(2)レベル調節工程2(昇降工程)

レベル検知工程によりレベル差を検知した後、トラック3を後輪リフト装置4aと前輪リフト装置4bとを用いて上昇または下降させる。この時、反射プレート9bからの反射光が水平であることを検知した時点で昇降を止めれば、プラットホーム2側の滑り部材12の高さレベルと、トラック3側の荷台5の高さレベルとが一致し、且つ、荷台5が水平になる。なお、レベル調節の精度(ズレ)は、センサ8と反射板9との距離が50cmの場合で1mm以内であり、レベル調節はミリメートル単位で可能である。さらにこの後、反射板9を除去し、リフト装置4上においてトラック3をバッファゴム31まで移動させるか、そのままの状態とする。なお、反射板9は、取り外しが可能なため、レベル調節時にのみ使用すれば良い。

【0038】

(3)固定工程

荷台5の高さレベルを油圧ジャッキ7によりトラック3の後輪6a付近のシャーシを固定(ホールド)する。これにより、荷積みされる荷物13の荷重によるサスペンションの沈みを防止できるため、後述する移動工程において、荷物13による荷台5への重量変化が生じても、後輪6a付近の荷台5が傾いたり、ずれたりすることを防止することができる。また、荷物13の重量のバラツキ具合によっては、前輪6b付近においても油圧ジャッキによりシャーシを固定することができる。これにより、さらにトラック3を安定させることができる。

【0039】

(4)ベルト敷設工程

荷物滑走ベルト巻き取りドラム15から荷物滑走ベルト15aを引き出して、図7に示すように、荷台5に敷設する。このとき、複数本を密集させて隙間がほとんどないように敷設する。

【0040】

(5)移動工程

予め荷積みされた出荷予定の荷物13を、プッシャ14により荷台5側に押し込んで荷物滑走ベルト15a上に移し替える。この時、トラック3の荷台5が安定しているため、

荷物13が荷台5に差しかかっても、荷台5の後ろ側は傾くことがない。また、荷物滑走ベルト15a上を滑走しながら荷台5へ押し込まれて荷重が変化している最中においても、荷台5が固定されているため、荷台5が傾くことがない。そして、荷物13の先端が荷台5の奥へと到達しても、前輪6b側のシャーシをホールドしておけば、荷台5が傾くことがない。従って、荷物13が荷物滑走ベルト15a上で引っ掛かることがなく、荷積み中に荷物滑走ベルト15aの損傷を防止することができる。さらに、10トン車クラスの大型トラックへの荷積み中にもトラック3を安定させて荷物13を搬送することができる。

【0041】

(6)引き抜き工程

荷物滑走ベルト15aを荷物13の下から荷物13を荷台5上に残したまま引き抜く。そして荷物滑走ベルト巻き取りモータ34により軸34aが巻き取り方向に回転し、荷物滑走ベルト15aは巻き取られて収納される。この後、トラック3は目的地へと出発する。

【産業上の利用可能性】

【0042】

本発明の車両の荷積み装置および車両の荷積み方法は、出荷場所から短時間に車両に荷積みを行う技術として広く利用することができる。

【図面の簡単な説明】

【0043】

【図1】本発明の実施形態である車両の荷積み装置を示す側面図である。

【図2】同平面図である。

【図3】車両の荷積み装置のレベル検知手段を示す図であり、(a)は本実施形態で用いる反射板を示す図、(b)は本実施形態で用いるセンサと反射板を示す図である。

【図4】車両の荷積み装置の一部を拡大した正面図である。

【図5】車両の荷積み装置をトラック側から見た側面図である。

【図6】図5のA部拡大図である。

【図7】荷物を荷台に押し込むことを示す図であり、(a)は荷物を除いて示した平面図、(b)は荷物を押していることを示す正面図である。

【符号の説明】

【0044】

1 トラックヤード

2 プラットホーム

3 トラック

4 リフト装置

4a 後輪リフト装置

4b 前輪リフト装置

5 荷台

6a 後輪

6b 前輪

7 油圧ジャッキ

8 センサ

9 反射板

9a ブラケット

9b 反射プレート

10 荷物移動装置

11 台車

12 滑り部材

12a 上面部材

12b 支持材

13 荷物

14 プッシャ

14a プッシャアタッチメント

14b スライダーベース

14c 制御盤

14d 油圧ユニット

14e パトライト

14f スライダー用モータ

14g ロッド

15 荷物滑走ベルト巻き取りドラム

15a 荷物滑走ベルト

16 車輪

18 枕木

19 レール

21 走行用モータ

23 リニアレール

24 水平フレーム

25 架台

26 支持板

31 バッファゴム

32 端部

33 渡り板

34 荷物滑走ベルト巻き取りモータ

34a 軸

35 後端

C 凹部

S スペース

【特許請求の範囲】

【請求項1】

プラットホームのレベルとトラックヤードに搬入された車両の荷台のレベルとを合わせるレベル調節装置と、前記車両の荷台のレベルを固定するための固定装置と、を備えていることを特徴とする車両の荷積み装置。

【請求項2】

前記レベル調節装置は、前記トラックヤードに設けられ前記車両を昇降するリフト装置を備えている請求項1記載の車両の荷積み装置。

【請求項3】

前記リフト装置は、前記車両の後部を昇降させる後部リフト装置と、前記車両の前部を昇降させる前部リフト装置と、を備えている請求項2記載の車両の荷積み装置。

【請求項4】

前記レベル調節装置は、前記プラットホームのレベルと前記車両の荷台のレベルとの差を検知するレベル検知手段を備えている請求項1から3のいずれかの項に記載の車両の荷積み装置。

【請求項5】

前記レベル検知手段は、前記車両に向けて信号を発し、該車両に反射されて帰還した信号を検知するセンサである請求項4記載の車両の荷積み装置。

【請求項6】

さらに前記プラットホームには、荷物を前記車両の荷台へ搬入するための荷物移動装置が設けられており、

前記荷物移動装置は、荷物を載置するための台車と、該台車上に敷設され荷物を滑らせて移動するための滑り部材と、荷物を押して前記滑り部材上を滑らせて移動するためのプッシャと、前記車両の荷台に敷設され荷物を滑らせて該車両の荷台に荷積みするための荷物滑走ベルトと、を備えている請求項1から5のいずれかの項に記載の車両の荷積み装置。

【請求項7】

プラットホームのレベルとトラックヤードに搬入された車両の荷台のレベルとを合わせるレベル調節工程と、前記車両の荷台のレベルを固定する固定工程と、含むことを特徴とする車両の荷積み方法。

【請求項8】

さらに、荷物が滑りやすい荷物滑走ベルトを前記車両の荷台に敷設するベルト敷設工程と、荷物を前記荷物滑走ベルト側に押して該荷物滑走ベルト上に移し替える移動工程と、前記荷物滑走ベルトを、荷物を前記車両の荷台上に残したまま荷物の下から引き抜く引き抜き工程と、含むことを特徴とする請求項7記載の車両の荷積み方法。

【請求項1】

プラットホームのレベルとトラックヤードに搬入された車両の荷台のレベルとを合わせるレベル調節装置と、前記車両の荷台のレベルを固定するための固定装置と、を備えていることを特徴とする車両の荷積み装置。

【請求項2】

前記レベル調節装置は、前記トラックヤードに設けられ前記車両を昇降するリフト装置を備えている請求項1記載の車両の荷積み装置。

【請求項3】

前記リフト装置は、前記車両の後部を昇降させる後部リフト装置と、前記車両の前部を昇降させる前部リフト装置と、を備えている請求項2記載の車両の荷積み装置。

【請求項4】

前記レベル調節装置は、前記プラットホームのレベルと前記車両の荷台のレベルとの差を検知するレベル検知手段を備えている請求項1から3のいずれかの項に記載の車両の荷積み装置。

【請求項5】

前記レベル検知手段は、前記車両に向けて信号を発し、該車両に反射されて帰還した信号を検知するセンサである請求項4記載の車両の荷積み装置。

【請求項6】

さらに前記プラットホームには、荷物を前記車両の荷台へ搬入するための荷物移動装置が設けられており、

前記荷物移動装置は、荷物を載置するための台車と、該台車上に敷設され荷物を滑らせて移動するための滑り部材と、荷物を押して前記滑り部材上を滑らせて移動するためのプッシャと、前記車両の荷台に敷設され荷物を滑らせて該車両の荷台に荷積みするための荷物滑走ベルトと、を備えている請求項1から5のいずれかの項に記載の車両の荷積み装置。

【請求項7】

プラットホームのレベルとトラックヤードに搬入された車両の荷台のレベルとを合わせるレベル調節工程と、前記車両の荷台のレベルを固定する固定工程と、含むことを特徴とする車両の荷積み方法。

【請求項8】

さらに、荷物が滑りやすい荷物滑走ベルトを前記車両の荷台に敷設するベルト敷設工程と、荷物を前記荷物滑走ベルト側に押して該荷物滑走ベルト上に移し替える移動工程と、前記荷物滑走ベルトを、荷物を前記車両の荷台上に残したまま荷物の下から引き抜く引き抜き工程と、含むことを特徴とする請求項7記載の車両の荷積み方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2007−119238(P2007−119238A)

【公開日】平成19年5月17日(2007.5.17)

【国際特許分類】

【出願番号】特願2005−317549(P2005−317549)

【出願日】平成17年10月31日(2005.10.31)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.パトライト

【出願人】(592095734)株式会社八ちゃん堂 (12)

【Fターム(参考)】

【公開日】平成19年5月17日(2007.5.17)

【国際特許分類】

【出願日】平成17年10月31日(2005.10.31)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.パトライト

【出願人】(592095734)株式会社八ちゃん堂 (12)

【Fターム(参考)】

[ Back to top ]