車両の衝撃吸収装置

【課題】車両の衝撃吸収性能及び騒音/振動性能の両方に優れた車両の衝撃吸収装置を提供する。

【解決手段】車両のバンパ部材(5)と車体フレーム(6)との間に介装される衝撃吸収装置(1)において、 テーパ部(3)を介して、小径部(2a)と大径部(2b)とが連続する金属管からなり、 小径部がバンパ部材に接続され 大径部が前記車体フレームに接続され、 テーパ部(3)の管軸(4)に対するテーパ角度(θ)が、60度以上80度以下に設定される。

【解決手段】車両のバンパ部材(5)と車体フレーム(6)との間に介装される衝撃吸収装置(1)において、 テーパ部(3)を介して、小径部(2a)と大径部(2b)とが連続する金属管からなり、 小径部がバンパ部材に接続され 大径部が前記車体フレームに接続され、 テーパ部(3)の管軸(4)に対するテーパ角度(θ)が、60度以上80度以下に設定される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車両の衝突時の衝撃エネルギーを吸収する装置に関し、特に、車両のバンパ部材と車体フレームとの間に介装される衝撃吸収装置に関する。

【背景技術】

【0002】

車両の衝突時の搭乗者に対する衝撃を緩和するために、バンパ本体、バンパリインフォース、バンパビーム等から構成される車両のバンパ部材と、車体フレーム(サイドフレーム、サイドメンバ、クロスメンバ等)との間に衝撃吸収装置(クラッシュボックス)が介装され、その計画的な塑性変形により衝撃エネルギを変形エネルギに転換して吸収する技術が知られている。

【0003】

衝撃吸収性能を向上させる公知の技術として、中空筒状体の一部にU時断面に折返された折返し部を有する衝撃吸収装置が、特許文献1及び2に開示されている。

【特許文献1】特開2002−356134号公報

【特許文献2】特開2003−40058号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

衝撃吸収性能に優れる衝撃吸収装置に要求される特性は、図10の線図II又はIIIに示されるように、衝撃吸収装置の軸方向変位(塑性変形)に対する荷重特性図において、車体フレームの耐力F0を上回ることなく(車体フレームよりも衝撃吸収装置を先に変形させるため)、かつ、初期変形に対し荷重が急激に立ち上がるとともにその後の変位の増加に対し高荷重を一定に維持する線図、すなわち、衝撃エネルギの吸収量を安定して大きくすることである。

【0005】

上記特許文献1及び2に開示される衝撃吸収装置は、折返し部の存在により上記の特性を満足するものであり、車両の衝突安全性能の面に関しては有利である反面、構造上、折返し部が局部的な蛇腹形状であるため、衝撃吸収装置自体の曲げ剛性が低く、特に大重量のバンパ部材を片持ち構造で支持するクラッシュボックスに適用すると共振しやすくなり(共振周波数が低下し)、通常の車両使用時における車両の騒音/振動性能(NV性能:noise,vibration)の面で不利となる問題がある。

【0006】

そこで、本発明は、車両の衝撃吸収性能と、騒音/振動性能とを両立させることができる車両の衝撃吸収装置を提供するものである。

【課題を解決するための手段】

【0007】

前記の課題を解決するために、請求項1記載の発明は、テーパ部を介して、小径部と大径部とが連続する金属管からなる車両の衝撃吸収装置において、前記テーパ部の管軸に対するテーパ角度が、60度以上80度以下に設定されることを特徴とする車両の衝撃吸収装置である。

【0008】

請求項2記載の発明は、請求項1記載の発明において、前記衝撃吸収装置が、バンパ部材と車体フレームとの間に介装されることを特徴とする車両の衝撃吸収装置である。

【0009】

請求項3記載の発明は、請求項2記載の発明において、前記小径部が前記バンパ部材に接続され、前記大径部が前記車体フレームに接続されることを特徴とする車両の衝撃吸収装置である。

【0010】

請求項4記載の発明は、請求項2又は3記載の発明において、牽引部材が、前記バンパ部材または衝撃吸収装置に装着されることを特徴とする車両の衝撃吸収装置である。

【0011】

請求項5記載の発明は、請求項1乃至4のいずれかに記載の発明において、前記テーパ角度が、略70度であることを特徴とする記載の車両の衝撃吸収装置。

【発明の効果】

【0012】

請求項1記載の発明によれば、テーパ部を介して、小径部と大径部とが連続する金属管からなる車両の衝撃吸収装置において、テーパ部の管軸に対するテーパ角度が、60度以上80度以下に設定されることにより、車両衝突時には、従来の折返し部が予め形成された衝撃吸収装置と同様、テーパ部及び小径部がU字断面に折返される塑性変形により、軸方向の衝撃エネルギが十分に吸収される。一方、通常の車両使用時には、従来の折返し部が形成された衝撃吸収装置に比べ衝撃吸収装置自体の曲げ剛性が高くなり、車両の騒音/振動性能に優れる。すなわち、従来の軸方向の衝撃吸収特性を維持しつつ曲げ剛性を高めることが可能となり、車両の衝撃吸収性能及び騒音/振動性能の両方に優れた車両の衝撃吸収装置を提供することができる。

【0013】

請求項2記載の発明によれば、請求項1記載の発明による衝撃吸収装置が、バンパ部材と車体フレームとの間に介装される、いわゆるクラッシュボックスとして適用されることにより、車両の衝撃吸収性能と、騒音/振動性能の両方に優れた車両の衝撃吸収装置を提供することができる。

【0014】

請求項3記載の発明によれば、上記の効果を有するほか、搭乗者の衝突安全性確保の点で有効である。

【0015】

請求項4記載の発明によれば、従来の折返し部が形成された衝撃吸収装置に比べ衝撃吸収装置自体の剛性が高く、牽引力による衝撃吸収装置の軸方向への伸び変形を抑えることができる。

【0016】

請求項5記載の発明によれば、衝撃吸収性能及び騒音/振動性能に著しく優れた車両の衝撃吸収装置を提供することができる。

【発明を実施するための最良の形態】

【0017】

本発明を実施するための最良の形態を図1乃至図14に示す実施例に基づいて説明する。

【0018】

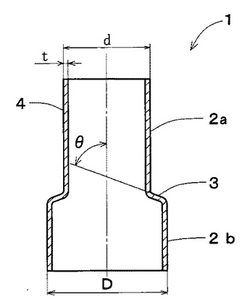

図1は本発明の衝撃吸収装置を示す縦断面図、図2は図1における上面図、図3は図1における他の実施例を示す上面図、図4は他の実施例の衝撃吸収装置を示す縦断面図、図5は衝撃吸収装置の小径部がバンパ部材に接続され、大径部が前記車体フレームに接続された状態を示す正面図、図6乃至図9は衝撃吸収装置の変形状態を段階的に示す一部断面図、図10は実験結果を示す特性図、図11はバンパ部材に牽引部材が装着された一部断面図、図12は図11における衝撃吸収部材が従来のU字断面の折返し部が形成された衝撃吸収部材である一部断面図、図13乃至図14は本発明の衝撃吸収装置を他の車両部材に適用した概略図である。

【0019】

衝撃吸収装置1は、図1乃至図3に示されるように、小径部2a、テーパ部3、大径部2bの順に、連続的に同軸かつ一体的に形成された金属管である。金属管の材質は、例えば、STKM材、SPH材や、衝撃吸収装置1の軽量化を図るために高張力鋼(通称、ハイテン材)やアルミニウム材等である。板厚は、例えば1〜2mm等である。

【0020】

衝撃吸収装置1の各部の仕様は、例えば、小径部2aの直径dが54.2mmであり、大径部2bの直径Dが75mmであり、図2に示されるように、それぞれ略真円である。あるいは、図3に示されるように四角形や、その他図示しない楕円、長円、多角形等、任意である。また、衝撃吸収装置1の管軸4に対するテーパ部3の角度θは、60度以上80度以下に設定される。ここで、小径部2a及び大径部2bの直径が前記寸法である場合、角度θが70度に設定されると、車両の衝撃吸収性能及び騒音/振動性能の両方に優れた衝撃吸収装置が得られる。この詳細については後述する。

【0021】

衝撃吸収装置1の製造方法は、例えば、公知のスピニング工法やプレス加工により、管素材(ストレート管)の一部を縮径して小径部2a及びテーパ部3を形成する方法や、パンチとダイスを用いて管素材の一部を拡径してテーパ部3及び大径部4を形成する方法や、管素材に対し拡径と縮径の両方の加工を施してもよい。あるいは、衝撃吸収装置の展開形状に外径を切り出した平板材を巻き曲げて、周縁同士を溶接等により接合する方法や、管素材に対し液圧バルジ加工(ハイドロフォーミング)により行なってもよい。なお、特開2002−45935号公報の工法により製造すれば、形状精度に優れた衝撃吸収装置が得られる。

【0022】

衝撃吸収装置の他の実施例として、図4に示されるように、衝撃吸収装置11は、ニつのテーパ部3,3aを介して、三つの管部である小径部2a、大径部2b、最大径部2cが連続的に同軸かつ一体的に形成されたものである。また、管軸4に対するテーパ部3,3aの角度θは、60度以上80度以下に設定される。なお、テーパ部及び管部の数は本実施例に限定されるものではなく、幾つでもよい。

【0023】

衝撃吸収装置1が、バンパ本体、バンパリインフォース、バンパビーム等から構成される車両のバンパ部材と、車体フレーム(サイドフレーム、サイドメンバ、クロスメンバ等)との間に介装された実施例を図5に示す。衝撃吸収装置1の小径部2aの端部が、バンパ部材5に溶接等により接合され(バンパ本体、バンパリインフォース、バンパビームのいずれに接合されてもよく、図5ではこれらをまとめてバンパ部材5として図示)、フランジ7が固設された大径部2bの端部と、フランジ8が固設された車体フレーム6とが、ボルト9及びナット10の締付けにより締結される。あるいは、図示しないが、その逆に小径部2aの端部が車体フレーム6側へ接合され、大径部2bの端部がバンパ部材5側へ接合されてもよい。なお、フランジの有無及び接合方法は任意である。

【0024】

小径部2aをバンパ部材5に接合し、大径部2bを車体フレーム6に接合する理由は二つある。一つは、衝撃吸収装置1が大重量のバンパ部材5を片持ちで支持する構造であるため、モーメントの観点から、バンパ部材5側へ向かうほど衝撃吸収装置の重量を軽くしてやる(大径から小径へ変化させる)ことが、騒音/振動性能の点で有利である。もう一つは、図4に示されるようにテーパ部3が複数箇所存在するものにおいて、車両の衝突時にバンパ部材5に荷重が付与されたときに、小径のテーパ部3から大径のテーパ部3aへと漸次塑性変形させるためである。このようにすれば、搭乗者の衝突安全性確保の点で更に有効である。

【0025】

車両の衝突における衝撃吸収装置1の段階的な塑性変形を図6乃至図9に示す。図6は、衝突前における衝撃吸収装置1である。

【0026】

車両の衝突によりバンパ部材5に衝突荷重が付与されると、衝撃吸収装置1が軸方向に圧縮され、図7に示されるように、テーパ部3が段部12へと塑性変形されることにより衝撃エネルギが吸収され始める。このとき、管軸4に対する段部12の角度θは、初期設定角度60度以上80度以下から略90度へ変化する。

【0027】

更に衝突が進行すると、図8に示されるように、小径部2aが大径部2bの内部に押し込まれ、U字断面に折返された折返し部13が形成されることにより衝撃エネルギが吸収される。

【0028】

そして、更に衝突が進行した場合、図9に示されるように、折返し部13がバンパ部材5又は/及び車体フレーム6(フランジ7であってもよい)に底付きする。

【0029】

本実施例によれば、図6に示される衝突前の状態においては、元々折返し部を有する従来の衝撃吸収装置に比べ、衝撃吸収装置自体の曲げ剛性が高く、通常の車両使用時における車両の騒音/振動性能に優れる。更に図7乃至図9に示される衝突時においては、折返し部が形成された従来の衝撃吸収装置と実質同一の構造に塑性変形されるため、衝撃吸収性能にも優れる。従って、車両の騒音/振動性能と、衝撃吸収性能とを両立する車両の衝撃吸収装置を提供することができる。

【0030】

次に、テーパ部3の角度θが60度以上80度以下に設定される理由を、図10にて説明する。

【0031】

テーパ部3の角度θが、30度(60度よりも小さい場合)、70度(60度以上80度以下の場合であり、70度は前述した小径部2bの直径が54.2mm、大径部の直径が75mmにおける最良角度)、90度(80度よりも大きい場合)の三種類について、衝撃吸収装置の軸方向変位に対する荷重特性図を図10に示す。

【0032】

衝撃吸収装置に要求される線図としては、線図が車体フレームの耐力F0を上回らない、すなわち車体フレームより先に衝撃吸収装置が変形されること、また、初期変位(変形)に対し荷重が急激に立ち上がるとともにその後の変位の増加に対し安定して高荷重を維持する線図であること、の二点である。

【0033】

テーパ部3の角度θが60度よりも小さい場合、線図1に示されるように、初期変位における衝撃吸収装置の剛性が著しく高く、鋭いピークが発生し車体フレームの耐力F0を上回ってしまう問題がある。そこでピークを耐力F0以下に抑えようとすると、線図全体が下がってしまい、衝撃エネルギ吸収量が小さくなる問題がある。

【0034】

一方、テーパ部3の角度θが80度よりも大きい場合、線図IIに示されるように、上記問題は解消されるものの、線図IIからは読み取ることができないが、衝撃吸収装置自体の曲げ剛性が低下し、通常の車両使用時における車両の騒音/振動性能の点で問題が生じる。

【0035】

それに対し、テーパ部3の角度θが60度以上80度以下である場合には、上記の問題がすべて解消され、衝撃吸収性能及び騒音/振動性能の両者に優れた車両の衝撃吸収装置を得ることができる。

【0036】

牽引部材(車両牽引フック)が、バンパ部材5又は衝撃吸収装置1に装着された実施例を図11に示す。参考として、従来の折返し部が形成された衝撃吸収装置に牽引部材が装着されたものを図12に示す。従来の折返し部が形成された衝撃吸収装置に牽引部材が装着されると、牽引力により曲げ剛性の低い折返し部が容易に伸び変形てしまう問題が懸念される。それに対し図11に示される実施例では、テーパ部の曲げ剛性が従来の折返し部の曲げ剛性に比べ高く、前記の問題が解消される。

【0037】

上記本発明の車両への適用例を、図13及び図14に示す。衝撃吸収装置21は上記実施例と同じく、バンパ部材と車体フレームとの間に介装された例である。衝撃吸収装置31は車両用シ−トに装着された例であり、搭乗者への衝突加速度の緩和及びシート機構の保護がなされる。衝撃吸収装置41はシートベルトの根元に設けた例であり、搭乗者への衝突加速度が緩和される。衝撃吸収装置51はステアリングコラムチューブに装着された例であり、衝突時におけるステアリングと搭乗者の頭部及び胸部との衝撃が緩和される。衝撃吸収装置61はボンネットの内部に配置された例であり、特にボンネットを開閉させるヒンジ部に配置されると、衝突時における歩行者に対する衝撃が緩和される。衝撃吸収装置71はドアピラーに装着された例であり、車両の側面衝突における衝撃が緩和される。これらに限らず、本発明は車両の衝撃吸収装置へ広く適用することができる。

【図面の簡単な説明】

【0038】

【図1】本発明の衝撃吸収装置を示す縦断面図

【図2】図1における上面図

【図3】図1における他の実施例に係る上面図

【図4】本発明の衝撃吸収装置の他の実施例を示す縦断面図

【図5】本発明の衝撃吸収装置がバンパ部材と車体フレーム間に介装された状態を示す正面図

【図6】本発明の衝撃吸収装置の衝突前の状態を示す一部断面図

【図7】図6から衝撃吸収装置の初期変形を示す一部断面図

【図8】図7から更に変形が進行した状態を示す一部断面図

【図9】図8から更に変形が進行した状態を示す一部断面図

【図10】図1における衝撃吸収装置の実験結果を示す特性図

【図11】バンパ部材に牽引部材が装着された本発明の衝撃吸収装置の一部断面図

【図12】バンパ部材に牽引部材が装着された従来の折返し部が形成された衝撃吸収装置の一部断面図

【図13】本発明の衝撃吸収装置を他の車両部材に適用した車両室内の側面図

【図14】本発明の衝撃吸収装置を他の車両部材に適用した車両室内の正面図

【符号の説明】

【0039】

1,11,21,31,41,51,61,71 衝撃吸収装置

2a 小径部

2b 大径部

2c 最大径部

3,3a テーパ部

4 管軸

5 バンパ部材

6 車体フレーム

12 段部

13 折返し部

【技術分野】

【0001】

本発明は、車両の衝突時の衝撃エネルギーを吸収する装置に関し、特に、車両のバンパ部材と車体フレームとの間に介装される衝撃吸収装置に関する。

【背景技術】

【0002】

車両の衝突時の搭乗者に対する衝撃を緩和するために、バンパ本体、バンパリインフォース、バンパビーム等から構成される車両のバンパ部材と、車体フレーム(サイドフレーム、サイドメンバ、クロスメンバ等)との間に衝撃吸収装置(クラッシュボックス)が介装され、その計画的な塑性変形により衝撃エネルギを変形エネルギに転換して吸収する技術が知られている。

【0003】

衝撃吸収性能を向上させる公知の技術として、中空筒状体の一部にU時断面に折返された折返し部を有する衝撃吸収装置が、特許文献1及び2に開示されている。

【特許文献1】特開2002−356134号公報

【特許文献2】特開2003−40058号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

衝撃吸収性能に優れる衝撃吸収装置に要求される特性は、図10の線図II又はIIIに示されるように、衝撃吸収装置の軸方向変位(塑性変形)に対する荷重特性図において、車体フレームの耐力F0を上回ることなく(車体フレームよりも衝撃吸収装置を先に変形させるため)、かつ、初期変形に対し荷重が急激に立ち上がるとともにその後の変位の増加に対し高荷重を一定に維持する線図、すなわち、衝撃エネルギの吸収量を安定して大きくすることである。

【0005】

上記特許文献1及び2に開示される衝撃吸収装置は、折返し部の存在により上記の特性を満足するものであり、車両の衝突安全性能の面に関しては有利である反面、構造上、折返し部が局部的な蛇腹形状であるため、衝撃吸収装置自体の曲げ剛性が低く、特に大重量のバンパ部材を片持ち構造で支持するクラッシュボックスに適用すると共振しやすくなり(共振周波数が低下し)、通常の車両使用時における車両の騒音/振動性能(NV性能:noise,vibration)の面で不利となる問題がある。

【0006】

そこで、本発明は、車両の衝撃吸収性能と、騒音/振動性能とを両立させることができる車両の衝撃吸収装置を提供するものである。

【課題を解決するための手段】

【0007】

前記の課題を解決するために、請求項1記載の発明は、テーパ部を介して、小径部と大径部とが連続する金属管からなる車両の衝撃吸収装置において、前記テーパ部の管軸に対するテーパ角度が、60度以上80度以下に設定されることを特徴とする車両の衝撃吸収装置である。

【0008】

請求項2記載の発明は、請求項1記載の発明において、前記衝撃吸収装置が、バンパ部材と車体フレームとの間に介装されることを特徴とする車両の衝撃吸収装置である。

【0009】

請求項3記載の発明は、請求項2記載の発明において、前記小径部が前記バンパ部材に接続され、前記大径部が前記車体フレームに接続されることを特徴とする車両の衝撃吸収装置である。

【0010】

請求項4記載の発明は、請求項2又は3記載の発明において、牽引部材が、前記バンパ部材または衝撃吸収装置に装着されることを特徴とする車両の衝撃吸収装置である。

【0011】

請求項5記載の発明は、請求項1乃至4のいずれかに記載の発明において、前記テーパ角度が、略70度であることを特徴とする記載の車両の衝撃吸収装置。

【発明の効果】

【0012】

請求項1記載の発明によれば、テーパ部を介して、小径部と大径部とが連続する金属管からなる車両の衝撃吸収装置において、テーパ部の管軸に対するテーパ角度が、60度以上80度以下に設定されることにより、車両衝突時には、従来の折返し部が予め形成された衝撃吸収装置と同様、テーパ部及び小径部がU字断面に折返される塑性変形により、軸方向の衝撃エネルギが十分に吸収される。一方、通常の車両使用時には、従来の折返し部が形成された衝撃吸収装置に比べ衝撃吸収装置自体の曲げ剛性が高くなり、車両の騒音/振動性能に優れる。すなわち、従来の軸方向の衝撃吸収特性を維持しつつ曲げ剛性を高めることが可能となり、車両の衝撃吸収性能及び騒音/振動性能の両方に優れた車両の衝撃吸収装置を提供することができる。

【0013】

請求項2記載の発明によれば、請求項1記載の発明による衝撃吸収装置が、バンパ部材と車体フレームとの間に介装される、いわゆるクラッシュボックスとして適用されることにより、車両の衝撃吸収性能と、騒音/振動性能の両方に優れた車両の衝撃吸収装置を提供することができる。

【0014】

請求項3記載の発明によれば、上記の効果を有するほか、搭乗者の衝突安全性確保の点で有効である。

【0015】

請求項4記載の発明によれば、従来の折返し部が形成された衝撃吸収装置に比べ衝撃吸収装置自体の剛性が高く、牽引力による衝撃吸収装置の軸方向への伸び変形を抑えることができる。

【0016】

請求項5記載の発明によれば、衝撃吸収性能及び騒音/振動性能に著しく優れた車両の衝撃吸収装置を提供することができる。

【発明を実施するための最良の形態】

【0017】

本発明を実施するための最良の形態を図1乃至図14に示す実施例に基づいて説明する。

【0018】

図1は本発明の衝撃吸収装置を示す縦断面図、図2は図1における上面図、図3は図1における他の実施例を示す上面図、図4は他の実施例の衝撃吸収装置を示す縦断面図、図5は衝撃吸収装置の小径部がバンパ部材に接続され、大径部が前記車体フレームに接続された状態を示す正面図、図6乃至図9は衝撃吸収装置の変形状態を段階的に示す一部断面図、図10は実験結果を示す特性図、図11はバンパ部材に牽引部材が装着された一部断面図、図12は図11における衝撃吸収部材が従来のU字断面の折返し部が形成された衝撃吸収部材である一部断面図、図13乃至図14は本発明の衝撃吸収装置を他の車両部材に適用した概略図である。

【0019】

衝撃吸収装置1は、図1乃至図3に示されるように、小径部2a、テーパ部3、大径部2bの順に、連続的に同軸かつ一体的に形成された金属管である。金属管の材質は、例えば、STKM材、SPH材や、衝撃吸収装置1の軽量化を図るために高張力鋼(通称、ハイテン材)やアルミニウム材等である。板厚は、例えば1〜2mm等である。

【0020】

衝撃吸収装置1の各部の仕様は、例えば、小径部2aの直径dが54.2mmであり、大径部2bの直径Dが75mmであり、図2に示されるように、それぞれ略真円である。あるいは、図3に示されるように四角形や、その他図示しない楕円、長円、多角形等、任意である。また、衝撃吸収装置1の管軸4に対するテーパ部3の角度θは、60度以上80度以下に設定される。ここで、小径部2a及び大径部2bの直径が前記寸法である場合、角度θが70度に設定されると、車両の衝撃吸収性能及び騒音/振動性能の両方に優れた衝撃吸収装置が得られる。この詳細については後述する。

【0021】

衝撃吸収装置1の製造方法は、例えば、公知のスピニング工法やプレス加工により、管素材(ストレート管)の一部を縮径して小径部2a及びテーパ部3を形成する方法や、パンチとダイスを用いて管素材の一部を拡径してテーパ部3及び大径部4を形成する方法や、管素材に対し拡径と縮径の両方の加工を施してもよい。あるいは、衝撃吸収装置の展開形状に外径を切り出した平板材を巻き曲げて、周縁同士を溶接等により接合する方法や、管素材に対し液圧バルジ加工(ハイドロフォーミング)により行なってもよい。なお、特開2002−45935号公報の工法により製造すれば、形状精度に優れた衝撃吸収装置が得られる。

【0022】

衝撃吸収装置の他の実施例として、図4に示されるように、衝撃吸収装置11は、ニつのテーパ部3,3aを介して、三つの管部である小径部2a、大径部2b、最大径部2cが連続的に同軸かつ一体的に形成されたものである。また、管軸4に対するテーパ部3,3aの角度θは、60度以上80度以下に設定される。なお、テーパ部及び管部の数は本実施例に限定されるものではなく、幾つでもよい。

【0023】

衝撃吸収装置1が、バンパ本体、バンパリインフォース、バンパビーム等から構成される車両のバンパ部材と、車体フレーム(サイドフレーム、サイドメンバ、クロスメンバ等)との間に介装された実施例を図5に示す。衝撃吸収装置1の小径部2aの端部が、バンパ部材5に溶接等により接合され(バンパ本体、バンパリインフォース、バンパビームのいずれに接合されてもよく、図5ではこれらをまとめてバンパ部材5として図示)、フランジ7が固設された大径部2bの端部と、フランジ8が固設された車体フレーム6とが、ボルト9及びナット10の締付けにより締結される。あるいは、図示しないが、その逆に小径部2aの端部が車体フレーム6側へ接合され、大径部2bの端部がバンパ部材5側へ接合されてもよい。なお、フランジの有無及び接合方法は任意である。

【0024】

小径部2aをバンパ部材5に接合し、大径部2bを車体フレーム6に接合する理由は二つある。一つは、衝撃吸収装置1が大重量のバンパ部材5を片持ちで支持する構造であるため、モーメントの観点から、バンパ部材5側へ向かうほど衝撃吸収装置の重量を軽くしてやる(大径から小径へ変化させる)ことが、騒音/振動性能の点で有利である。もう一つは、図4に示されるようにテーパ部3が複数箇所存在するものにおいて、車両の衝突時にバンパ部材5に荷重が付与されたときに、小径のテーパ部3から大径のテーパ部3aへと漸次塑性変形させるためである。このようにすれば、搭乗者の衝突安全性確保の点で更に有効である。

【0025】

車両の衝突における衝撃吸収装置1の段階的な塑性変形を図6乃至図9に示す。図6は、衝突前における衝撃吸収装置1である。

【0026】

車両の衝突によりバンパ部材5に衝突荷重が付与されると、衝撃吸収装置1が軸方向に圧縮され、図7に示されるように、テーパ部3が段部12へと塑性変形されることにより衝撃エネルギが吸収され始める。このとき、管軸4に対する段部12の角度θは、初期設定角度60度以上80度以下から略90度へ変化する。

【0027】

更に衝突が進行すると、図8に示されるように、小径部2aが大径部2bの内部に押し込まれ、U字断面に折返された折返し部13が形成されることにより衝撃エネルギが吸収される。

【0028】

そして、更に衝突が進行した場合、図9に示されるように、折返し部13がバンパ部材5又は/及び車体フレーム6(フランジ7であってもよい)に底付きする。

【0029】

本実施例によれば、図6に示される衝突前の状態においては、元々折返し部を有する従来の衝撃吸収装置に比べ、衝撃吸収装置自体の曲げ剛性が高く、通常の車両使用時における車両の騒音/振動性能に優れる。更に図7乃至図9に示される衝突時においては、折返し部が形成された従来の衝撃吸収装置と実質同一の構造に塑性変形されるため、衝撃吸収性能にも優れる。従って、車両の騒音/振動性能と、衝撃吸収性能とを両立する車両の衝撃吸収装置を提供することができる。

【0030】

次に、テーパ部3の角度θが60度以上80度以下に設定される理由を、図10にて説明する。

【0031】

テーパ部3の角度θが、30度(60度よりも小さい場合)、70度(60度以上80度以下の場合であり、70度は前述した小径部2bの直径が54.2mm、大径部の直径が75mmにおける最良角度)、90度(80度よりも大きい場合)の三種類について、衝撃吸収装置の軸方向変位に対する荷重特性図を図10に示す。

【0032】

衝撃吸収装置に要求される線図としては、線図が車体フレームの耐力F0を上回らない、すなわち車体フレームより先に衝撃吸収装置が変形されること、また、初期変位(変形)に対し荷重が急激に立ち上がるとともにその後の変位の増加に対し安定して高荷重を維持する線図であること、の二点である。

【0033】

テーパ部3の角度θが60度よりも小さい場合、線図1に示されるように、初期変位における衝撃吸収装置の剛性が著しく高く、鋭いピークが発生し車体フレームの耐力F0を上回ってしまう問題がある。そこでピークを耐力F0以下に抑えようとすると、線図全体が下がってしまい、衝撃エネルギ吸収量が小さくなる問題がある。

【0034】

一方、テーパ部3の角度θが80度よりも大きい場合、線図IIに示されるように、上記問題は解消されるものの、線図IIからは読み取ることができないが、衝撃吸収装置自体の曲げ剛性が低下し、通常の車両使用時における車両の騒音/振動性能の点で問題が生じる。

【0035】

それに対し、テーパ部3の角度θが60度以上80度以下である場合には、上記の問題がすべて解消され、衝撃吸収性能及び騒音/振動性能の両者に優れた車両の衝撃吸収装置を得ることができる。

【0036】

牽引部材(車両牽引フック)が、バンパ部材5又は衝撃吸収装置1に装着された実施例を図11に示す。参考として、従来の折返し部が形成された衝撃吸収装置に牽引部材が装着されたものを図12に示す。従来の折返し部が形成された衝撃吸収装置に牽引部材が装着されると、牽引力により曲げ剛性の低い折返し部が容易に伸び変形てしまう問題が懸念される。それに対し図11に示される実施例では、テーパ部の曲げ剛性が従来の折返し部の曲げ剛性に比べ高く、前記の問題が解消される。

【0037】

上記本発明の車両への適用例を、図13及び図14に示す。衝撃吸収装置21は上記実施例と同じく、バンパ部材と車体フレームとの間に介装された例である。衝撃吸収装置31は車両用シ−トに装着された例であり、搭乗者への衝突加速度の緩和及びシート機構の保護がなされる。衝撃吸収装置41はシートベルトの根元に設けた例であり、搭乗者への衝突加速度が緩和される。衝撃吸収装置51はステアリングコラムチューブに装着された例であり、衝突時におけるステアリングと搭乗者の頭部及び胸部との衝撃が緩和される。衝撃吸収装置61はボンネットの内部に配置された例であり、特にボンネットを開閉させるヒンジ部に配置されると、衝突時における歩行者に対する衝撃が緩和される。衝撃吸収装置71はドアピラーに装着された例であり、車両の側面衝突における衝撃が緩和される。これらに限らず、本発明は車両の衝撃吸収装置へ広く適用することができる。

【図面の簡単な説明】

【0038】

【図1】本発明の衝撃吸収装置を示す縦断面図

【図2】図1における上面図

【図3】図1における他の実施例に係る上面図

【図4】本発明の衝撃吸収装置の他の実施例を示す縦断面図

【図5】本発明の衝撃吸収装置がバンパ部材と車体フレーム間に介装された状態を示す正面図

【図6】本発明の衝撃吸収装置の衝突前の状態を示す一部断面図

【図7】図6から衝撃吸収装置の初期変形を示す一部断面図

【図8】図7から更に変形が進行した状態を示す一部断面図

【図9】図8から更に変形が進行した状態を示す一部断面図

【図10】図1における衝撃吸収装置の実験結果を示す特性図

【図11】バンパ部材に牽引部材が装着された本発明の衝撃吸収装置の一部断面図

【図12】バンパ部材に牽引部材が装着された従来の折返し部が形成された衝撃吸収装置の一部断面図

【図13】本発明の衝撃吸収装置を他の車両部材に適用した車両室内の側面図

【図14】本発明の衝撃吸収装置を他の車両部材に適用した車両室内の正面図

【符号の説明】

【0039】

1,11,21,31,41,51,61,71 衝撃吸収装置

2a 小径部

2b 大径部

2c 最大径部

3,3a テーパ部

4 管軸

5 バンパ部材

6 車体フレーム

12 段部

13 折返し部

【特許請求の範囲】

【請求項1】

テーパ部を介して、小径部と大径部とが連続する金属管からなる車両の衝撃吸収装置において、前記テーパ部の管軸に対するテーパ角度が、60度以上80度以下に設定されることを特徴とする車両の衝撃吸収装置。

【請求項2】

前記衝撃吸収装置が、車両のバンパ部材と車体フレームとの間に介装されることを特徴とする請求項1記載の車両の衝撃吸収装置。

【請求項3】

前記小径部が前記バンパ部材に接続され、前記大径部が前記車体フレームに接続されることを特徴とする請求項2記載の車両の衝撃吸収装置。

【請求項4】

牽引部材が、前記バンパ部材または衝撃吸収装置に装着されることを特徴とする請求項2又は3記載の車両の衝撃吸収装置。

【請求項5】

前記テーパ角度が、略70度であることを特徴とする請求項1乃至4のいずれかに記載の車両の衝撃吸収装置。

【請求項1】

テーパ部を介して、小径部と大径部とが連続する金属管からなる車両の衝撃吸収装置において、前記テーパ部の管軸に対するテーパ角度が、60度以上80度以下に設定されることを特徴とする車両の衝撃吸収装置。

【請求項2】

前記衝撃吸収装置が、車両のバンパ部材と車体フレームとの間に介装されることを特徴とする請求項1記載の車両の衝撃吸収装置。

【請求項3】

前記小径部が前記バンパ部材に接続され、前記大径部が前記車体フレームに接続されることを特徴とする請求項2記載の車両の衝撃吸収装置。

【請求項4】

牽引部材が、前記バンパ部材または衝撃吸収装置に装着されることを特徴とする請求項2又は3記載の車両の衝撃吸収装置。

【請求項5】

前記テーパ角度が、略70度であることを特徴とする請求項1乃至4のいずれかに記載の車両の衝撃吸収装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2006−8088(P2006−8088A)

【公開日】平成18年1月12日(2006.1.12)

【国際特許分類】

【出願番号】特願2004−212321(P2004−212321)

【出願日】平成16年6月22日(2004.6.22)

【出願人】(390010227)株式会社三五 (148)

【Fターム(参考)】

【公開日】平成18年1月12日(2006.1.12)

【国際特許分類】

【出願日】平成16年6月22日(2004.6.22)

【出願人】(390010227)株式会社三五 (148)

【Fターム(参考)】

[ Back to top ]