車両の車輪速センサ取付構造

【課題】シール構造を不要として部品点数の削減を図るとともに、車輪速センサと樹脂カバーの設計自由度を高めることができる車両の車輪速センサ取付構造を提供すること。

【解決手段】車輪を固定するホイールハブの軸部を軸受を介して回転可能に支持するホイールハブユニットに樹脂カバー14を取り付け、前記ホイールハブの軸部に取り付けられたセンサリング18に近接配置される車輪速センサ13を前記樹脂カバー14に取り付けて成る車両の前記車輪速センサ13の取付構造として、前記樹脂カバー14に薄肉部14cを形成し、該薄肉部14cを介して前記車輪速センサ13を前記センサリング18に対向配置する。例えば、前記樹脂カバー14に非貫通穴であるセンサ挿入穴14aを形成し、該センサ挿入穴14aの前記センサリング18に対向する底部に前記薄肉部14cを形成するとともに、センサ貫通穴14a内に前記車輪速センサ13を挿入する。

【解決手段】車輪を固定するホイールハブの軸部を軸受を介して回転可能に支持するホイールハブユニットに樹脂カバー14を取り付け、前記ホイールハブの軸部に取り付けられたセンサリング18に近接配置される車輪速センサ13を前記樹脂カバー14に取り付けて成る車両の前記車輪速センサ13の取付構造として、前記樹脂カバー14に薄肉部14cを形成し、該薄肉部14cを介して前記車輪速センサ13を前記センサリング18に対向配置する。例えば、前記樹脂カバー14に非貫通穴であるセンサ挿入穴14aを形成し、該センサ挿入穴14aの前記センサリング18に対向する底部に前記薄肉部14cを形成するとともに、センサ貫通穴14a内に前記車輪速センサ13を挿入する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車両の車輪の回転速度を磁気的に検出するための車輪速センサの取付構造に関するものである。

【背景技術】

【0002】

車両には、例えば凍結した路面上を走行している場合に急ブレーキを掛けても車輪がロックしないようにするためのABS(アンチロック・ブレーキ・システム)が搭載されているが、このABSは、車両の減速度を検出する加速度センサ(Gセンサ)、各車輪の回転速度を検出する車輪速センサ、これらの加速度センサや車輪速センサの検出値に基づいて各車輪の最適回転速度を算出するコントローラ、該コントローラから出力される制御信号によって各車輪のブレーキ装置にそれぞれ供給されるブレーキ液圧を制御するABSアクチュエータ等によって構成されている。

【0003】

ところで、上記車輪速センサは、車輪と共に回転するセンサリングに着磁された複数の磁極を磁気的に検出することによって車輪の速度を検出するものであって、その取付構造の従来例を図5に示す。

【0004】

即ち、図5は車輪速センサの従来の取付構造を示す部分断面図であり、同図において、114は不図示のホイールハブの背面に取り付けられた樹脂カバーであって、この樹脂カバー114には円孔状のセンサ貫通孔114aが形成されている。又、樹脂カバー114内には、不図示の車輪と共に回転するセンサリング118が収容されている。

【0005】

他方、113は車輪速センサであって、これは先端の円柱状の検知部113Aとその基部に形成された取付フランジ113Bを備えており、検知部113Aを樹脂カバー114のセンサ貫通孔114a内に挿入配置し、取付フランジ113Bの不図示のボルト挿通孔に挿通する不図示のボルトを樹脂カバー114にねじ込むことによって車輪速センサ113が樹脂カバー114に取り付けられ、該車輪速センサ113の検知部113Aがセンサリング118に対向配置される。このとき、車輪速センサ113の検知部113Aの外周にはシール用のOリング120が嵌着されており、図示のように車輪速センサ113の検知部113Aが樹脂カバー114のセンサ貫通孔114aに挿入配置された状態では、樹脂カバー114のセンサ貫通孔114aの内径と車輪速センサ113の検知部113Aの間はOリング120によってシールされ、該センサ貫通孔114aから樹脂カバー114内への水や埃の侵入が阻止されている。

【0006】

ところが、図5に示す従来の取付構造では、センサ貫通孔114a内に配置されたOリング120がシール機能を果たすため、市場での交換時に水や埃が浸入する恐れがあり、更に、Oリング120がシール機能を果たすために該Oリング120にグリス等の潤滑油を塗布する必要があり、工場での量産時或いは市場での交換時に潤滑油の塗布作業が負担となるだけでなく、潤滑油の塗布状態によってはOリング120のシール性が低下する可能性がある。

【0007】

又、樹脂カバー114に高い内径精度のセンサ貫通孔114aを設ける必要があるが、樹脂カバー114の製造におけるセンサ貫通孔114aの成形不良等により該センサ貫通孔114aの気密性が低下する可能性がある。センサ貫通孔114aの気密性が低下すると、樹脂カバー114内に水が浸入して該樹脂カバー114内に収容された軸受やセンサリング118等の金属部品が腐食したり、回転部に異音や固着が発生したりする。

【0008】

車輪速センサの取付構造に関して、特許文献1には、樹脂カバーに形成されたセンサ取付穴を薄膜で覆い、車輪速センサをセンサ取付穴に通して装着する際に前記薄膜を車輪速センサによって破るようにした構成が提案されている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2004−068962号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、特許文献1において提案された構成では、樹脂カバーに形成されたセンサ取付穴を覆う薄膜は車輪速センサをセンサ取付穴に挿入することによって取り付けた段階で破られるため、車輪速センサの外周に嵌着されたOリングによってセンサ取付穴をシールする必要がある。このため、部品点数が増えるとともに、車輪速センサの先端部とこの先端部が挿入される樹脂カバーのセンサ取付穴の断面形状を円形にする必要があり、これらの車輪速センサと樹脂カバーの設計自由度が制約を受けるという問題がある。

【0011】

本発明は上記問題に鑑みてなされたもので、その目的とする処は、シール構造を不要として部品点数の削減を図るとともに、車輪速センサと樹脂カバーの設計自由度を高めることができる車両の車輪速センサ取付構造を提供することにある。

【課題を解決するための手段】

【0012】

上記目的を達成するため、請求項1記載の発明は、車輪を固定するホイールハブの軸部を軸受を介して回転可能に支持するホイールハブユニットの車両中央側端部に樹脂カバーを取り付け、前記ホイールハブの軸部に取り付けられたセンサリングに近接配置される車輪速センサを前記樹脂カバーに取り付けて成る車両の前記車輪速センサの取付構造として、前記樹脂カバーに薄肉部を形成し、該薄肉部を介して前記車輪速センサを前記センサリングに対向配置したことを特徴とする。

【0013】

請求項2記載の発明は、請求項1記載の発明において、前記樹脂カバーに非貫通穴であるセンサ挿入穴を形成し、該センサ挿入穴の前記センサリングに対向する底部に前記薄肉部を形成するとともに、センサ挿入穴内に前記車輪速センサを挿入したことを特徴とする。

【発明の効果】

【0014】

請求項1記載の発明によれば、樹脂カバーにシール構造が不要となるため、Oリング等の部品を省略して部品点数を削減することができるとともに、車輪速センサと樹脂カバーの形状が制約を受けることがないためにこれらの設計自由度が高められる。

【0015】

請求項2記載の発明によれば、車輪速センサが挿入される樹脂カバーのセンサ挿入穴を非貫通穴としたため、該センサ挿入穴をシールするためのOリング等の部品が不要となり、車輪速センサとこれが挿入されるセンサ挿入穴の断面形状は円形に限定されず、車輪速センサと樹脂カバーの設計自由度が高められる。

【図面の簡単な説明】

【0016】

【図1】車両の車輪速センサ取付部の斜視図である。

【図2】本発明に係る車輪速センサ取付構造を示す車両のホイールハブ部分の斜視図である。

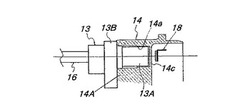

【図3】本発明に係る車輪速センサ取付構造において車輪速センサを取り付ける前の状態を示す部分側断面図である。

【図4】本発明に係る車輪速センサ取付構造を示す部分側断面図である。

【図5】車輪速センサの従来の取付構造を示す部分断面図である。

【発明を実施するための形態】

【0017】

以下に本発明の実施の形態を添付図面に基づいて説明する。

【0018】

図1は車両の車輪速センサ取付部の斜視図、図2は本発明に係る車輪速センサ取付構造を示す車両のホイールハブ部分の斜視図、図3は同車輪速センサ取付構造において車輪速センサを取り付ける前の状態を示す部分側断面図、図4は同車輪速センサ取付構造を示す部分側断面図である。

【0019】

図1において、1は車両後部において車幅方向に配されたトーションビームであって、このトーションビーム1は、車両の後輪を車体に対して上下動可能に懸架するリヤサスペンションの一部を構成している。そして、このトーションビーム1の左右両端には、車両前後方向に配されたアーム部1A(図1には一方のみ図示)が結着されている。尚、トーションビーム1の左右の各アーム部1Aの前端部は、不図示のゴムブッシュを介して車体フレームに上下に揺動可能に支持されており、各アーム部1Aの後端部は、これに横方向に挿通する軸2によって下端が指示された不図示のショックアブソーバと、板金製のバネ受け3によって下端が支持された不図示のクッションスプリングによって車体に上下動可能に懸架されている。

【0020】

又、トーションビーム1の左右の各アーム部1Aの後端部には矩形枠状のブラケット4が溶接によって垂直に立設固着されており、このブラケット4の中央には円孔4aが形成され、この円孔4aの周囲には4つの不図示のボルト挿通孔が形成されている。

【0021】

ところで、トーションビーム1の左右の各アーム部1Aは、不図示の後輪を回転可能に支持するものであって、左右の各後輪は、図2に示すハブフランジ5に取り付けられている。ここで、図2に示すように、ハブフランジ5は、その軸部が前記ブラケット4に締結されたホイールハブユニット6に軸受7を介して回転可能に支持されており、ホイールハブユニット6は、ブラケット4に形成された4つの不図示のボルト挿通孔と当該ホイールハブユニット6の周囲4箇所に形成されたボルト挿通孔6aに挿通するボルト8によってブラケット4に取り付けられている。又、ハブフランジ5の周囲4箇所にはボルト挿通孔5aが形成されており、左右の各後輪は、ハブフランジ5に形成された4つのボルト挿通孔5aに圧入固定されたボルト9(図1参照)によって不図示のホイールがハブフランジ5に取り付けられている。

【0022】

而して、本実施の形態に係る車両はABSを搭載しており、図1に示すように、該車両のリヤサスペンションを構成するトーションビーム1のアーム部1A上及び車両前後方向に配された左右一対のサイドメンバ10(図1には一方のみ図示)の下面には板金製のブラケット11,12が溶接によってそれぞれ結着されている。

【0023】

ところで、ABSを搭載する本実施の形態に係る車両には、後輪の回転速度を検出する車輪速センサ13が後輪の近くに配置されている。即ち、図2に示すように、前記ホイールハブユニット6の背面(車両中央側端部)には非磁性樹脂の射出成形によって有底筒状に一体成形された樹脂カバー14が取り付けられており、この樹脂カバー14には長円柱状の取付座14Aが一体に突設されている。この取付座14Aは、ホイールハブユニット6が図1に示すようにブラケット4に取り付けられた状態では、ブラケット4に形成された円孔4aから車幅方向内側へと突出しており、この突出した取付座14Aに車輪速センサ13がボルト15によって取り付けられている。

【0024】

ここで、車輪速センサ13は車輪速センサから延びるハーネス(以下、ABSハーネスと称する)16によって不図示のコントローラに接続されているが、車輪速センサ13から延びるABSハーネス16は、図1に示すようにトーションビーム1のアーム部1Aの上方を車両前方に向かって配索されており,その一部はクランプ17と前記ブラケット11によってアーム部1Aに支持されている。そして、このABSハーネス16は、トーションビーム1のアーム部1Aの前端部から車両外側方へと曲げられてサイドメンバ10の下方に配索され、その一部は前記ブラケット12を介してサイドメンバ10に支持され、その端部が不図示のコントローラに接続されている。

【0025】

ここで、車輪速センサ13の取付構造を図3及び図4に基づいて以下に説明する。

【0026】

樹脂カバー14に突設された前記取付座14Aには非貫通孔であるセンサ挿入穴14aが当該樹脂カバー14の射出成形時に同時に形成されている。又、樹脂カバー14の内部には、前記ハブフランジ5の軸部の端面に取り付けられたセンサリング18が収容されており、このセンサリング18はハブフランジ5及びこれに取り付けられて後輪と共に回転する。

【0027】

上記樹脂カバー14に形成された前記センサ挿入穴14aは、センサリング18に対応した位置に形成され、車幅方向内側がホイールハブユニットの外方に向かって開口しており、その底部(センサリング18に対向する部位)には薄肉部14cが形成されている。車輪速センサ13は、センサリング18に着磁された複数の磁極を磁気的に検出するものであって、先端の検知部13Aとその基端部に形成された取付フランジ13Bを備えており、この車輪速センサ13からは前記ABSハーネス16が延びている。又、車輪速センサ13の取付フランジ13Bの下部にはボルト挿通孔13a(図2参照)が形成されている。

【0028】

車輪速センサ13は、図4に示すように、その先端の検知部13Aを樹脂カバー14のセンサ挿入穴14aに車幅方向内側から取付フランジ13Bが樹脂カバー14の取付座14Aに当接するまで挿入し、取付フランジ13Bに形成されたボルト挿通孔13a(図2参照)に相通するボルト15(図2参照)を樹脂カバー14の取付座14Aに形成されたネジ穴14b(図2参照)にねじ込むことによって樹脂カバー14に取り付けられている。このように車輪速センサ13が樹脂カバー14に取り付けられた状態では、樹脂カバー14に形成されたセンサ挿入穴14aに挿入された車輪速センサ13の検知部13Aとセンサリング18とは間に樹脂カバー14の薄肉部14cを介して対向配置されている。

【0029】

而して、車両走行中の後輪の回転によってセンサリング18が後輪と共に回転するが、センサリング18に着磁された複数の磁極が樹脂カバー14の薄肉部14cを介して車輪速センサ13によって磁気的に検出され、車輪速センサ13から出力されるパルス状の検出信号がABSハーネス16を経てコントローラに送信されると、コントローラによって後輪の回転速度が算出される。

【0030】

以上のように、本実施の形態では、樹脂カバー14に非貫通穴であるセンサ挿入穴14aを形成し、該センサ挿入穴14aのセンサリング18に対向する底部に薄肉部14cを形成するとともに、センサ貫通穴14a内に車輪速センサ13の検知部13Aを挿入したため、センサ挿入穴14aをOリング等によってシールするシール構造が不要となる。このため、部品点数が削減されるとともに、車輪速センサ13とこれが挿入される樹脂カバー14のセンサ挿入穴14aの断面形状は円形に限定されず、任意の形状とすることができるために車輪速センサ13と樹脂カバー14の設計自由度が高められる。又、薄肉部14cは薄くて弱い部位となるが、この薄肉部14cセンサ挿入穴14aの周囲が取付座14Aによって補強され、車両への搭載状態では車輪速センサ13によって外部から隠されて保護される。

【0031】

尚、以上の実施の形態では、樹脂カバー14に車輪速センサ13を挿入するためのセンサ挿入穴14aを形成したが、このセンサ挿入穴14aは必要ではなく、樹脂カバー14に形成された薄肉部14cを境としてこれの両側に車輪速センサ13とセンサリング18を対向配置する構成を採用することによって前記と同様の効果を得ることができる。

【0032】

又、本発明に係る取付構造によれば、車輪速センサ13とセンサリング18の間に樹脂カバー14の薄肉部14cが介在するため、車輪速センサ13の検出感度が低下する可能性があるが、このような問題は、センサリング18の磁極の磁束密度を高める、センサリング18の直径を拡大して磁極の幅を大きくする、車輪速センサ13の半導体素子の検出性能を高める、車輪速センサ13とセンサリング18を接近配置する、等の方法によって解消される。

【符号の説明】

【0033】

5 ハブフランジ

6 ホイールハブユニット

13 車輪速センサ

13A 車輪速センサの検知部

13B 車輪速センサの取付フランジ

14 樹脂カバー

14A 樹脂カバーの取付座

14a 樹脂カバーのセンサ挿入穴

14b 樹脂カバーのネジ穴

14c 樹脂カバーの薄肉部

18 センサリング

【技術分野】

【0001】

本発明は、車両の車輪の回転速度を磁気的に検出するための車輪速センサの取付構造に関するものである。

【背景技術】

【0002】

車両には、例えば凍結した路面上を走行している場合に急ブレーキを掛けても車輪がロックしないようにするためのABS(アンチロック・ブレーキ・システム)が搭載されているが、このABSは、車両の減速度を検出する加速度センサ(Gセンサ)、各車輪の回転速度を検出する車輪速センサ、これらの加速度センサや車輪速センサの検出値に基づいて各車輪の最適回転速度を算出するコントローラ、該コントローラから出力される制御信号によって各車輪のブレーキ装置にそれぞれ供給されるブレーキ液圧を制御するABSアクチュエータ等によって構成されている。

【0003】

ところで、上記車輪速センサは、車輪と共に回転するセンサリングに着磁された複数の磁極を磁気的に検出することによって車輪の速度を検出するものであって、その取付構造の従来例を図5に示す。

【0004】

即ち、図5は車輪速センサの従来の取付構造を示す部分断面図であり、同図において、114は不図示のホイールハブの背面に取り付けられた樹脂カバーであって、この樹脂カバー114には円孔状のセンサ貫通孔114aが形成されている。又、樹脂カバー114内には、不図示の車輪と共に回転するセンサリング118が収容されている。

【0005】

他方、113は車輪速センサであって、これは先端の円柱状の検知部113Aとその基部に形成された取付フランジ113Bを備えており、検知部113Aを樹脂カバー114のセンサ貫通孔114a内に挿入配置し、取付フランジ113Bの不図示のボルト挿通孔に挿通する不図示のボルトを樹脂カバー114にねじ込むことによって車輪速センサ113が樹脂カバー114に取り付けられ、該車輪速センサ113の検知部113Aがセンサリング118に対向配置される。このとき、車輪速センサ113の検知部113Aの外周にはシール用のOリング120が嵌着されており、図示のように車輪速センサ113の検知部113Aが樹脂カバー114のセンサ貫通孔114aに挿入配置された状態では、樹脂カバー114のセンサ貫通孔114aの内径と車輪速センサ113の検知部113Aの間はOリング120によってシールされ、該センサ貫通孔114aから樹脂カバー114内への水や埃の侵入が阻止されている。

【0006】

ところが、図5に示す従来の取付構造では、センサ貫通孔114a内に配置されたOリング120がシール機能を果たすため、市場での交換時に水や埃が浸入する恐れがあり、更に、Oリング120がシール機能を果たすために該Oリング120にグリス等の潤滑油を塗布する必要があり、工場での量産時或いは市場での交換時に潤滑油の塗布作業が負担となるだけでなく、潤滑油の塗布状態によってはOリング120のシール性が低下する可能性がある。

【0007】

又、樹脂カバー114に高い内径精度のセンサ貫通孔114aを設ける必要があるが、樹脂カバー114の製造におけるセンサ貫通孔114aの成形不良等により該センサ貫通孔114aの気密性が低下する可能性がある。センサ貫通孔114aの気密性が低下すると、樹脂カバー114内に水が浸入して該樹脂カバー114内に収容された軸受やセンサリング118等の金属部品が腐食したり、回転部に異音や固着が発生したりする。

【0008】

車輪速センサの取付構造に関して、特許文献1には、樹脂カバーに形成されたセンサ取付穴を薄膜で覆い、車輪速センサをセンサ取付穴に通して装着する際に前記薄膜を車輪速センサによって破るようにした構成が提案されている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2004−068962号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、特許文献1において提案された構成では、樹脂カバーに形成されたセンサ取付穴を覆う薄膜は車輪速センサをセンサ取付穴に挿入することによって取り付けた段階で破られるため、車輪速センサの外周に嵌着されたOリングによってセンサ取付穴をシールする必要がある。このため、部品点数が増えるとともに、車輪速センサの先端部とこの先端部が挿入される樹脂カバーのセンサ取付穴の断面形状を円形にする必要があり、これらの車輪速センサと樹脂カバーの設計自由度が制約を受けるという問題がある。

【0011】

本発明は上記問題に鑑みてなされたもので、その目的とする処は、シール構造を不要として部品点数の削減を図るとともに、車輪速センサと樹脂カバーの設計自由度を高めることができる車両の車輪速センサ取付構造を提供することにある。

【課題を解決するための手段】

【0012】

上記目的を達成するため、請求項1記載の発明は、車輪を固定するホイールハブの軸部を軸受を介して回転可能に支持するホイールハブユニットの車両中央側端部に樹脂カバーを取り付け、前記ホイールハブの軸部に取り付けられたセンサリングに近接配置される車輪速センサを前記樹脂カバーに取り付けて成る車両の前記車輪速センサの取付構造として、前記樹脂カバーに薄肉部を形成し、該薄肉部を介して前記車輪速センサを前記センサリングに対向配置したことを特徴とする。

【0013】

請求項2記載の発明は、請求項1記載の発明において、前記樹脂カバーに非貫通穴であるセンサ挿入穴を形成し、該センサ挿入穴の前記センサリングに対向する底部に前記薄肉部を形成するとともに、センサ挿入穴内に前記車輪速センサを挿入したことを特徴とする。

【発明の効果】

【0014】

請求項1記載の発明によれば、樹脂カバーにシール構造が不要となるため、Oリング等の部品を省略して部品点数を削減することができるとともに、車輪速センサと樹脂カバーの形状が制約を受けることがないためにこれらの設計自由度が高められる。

【0015】

請求項2記載の発明によれば、車輪速センサが挿入される樹脂カバーのセンサ挿入穴を非貫通穴としたため、該センサ挿入穴をシールするためのOリング等の部品が不要となり、車輪速センサとこれが挿入されるセンサ挿入穴の断面形状は円形に限定されず、車輪速センサと樹脂カバーの設計自由度が高められる。

【図面の簡単な説明】

【0016】

【図1】車両の車輪速センサ取付部の斜視図である。

【図2】本発明に係る車輪速センサ取付構造を示す車両のホイールハブ部分の斜視図である。

【図3】本発明に係る車輪速センサ取付構造において車輪速センサを取り付ける前の状態を示す部分側断面図である。

【図4】本発明に係る車輪速センサ取付構造を示す部分側断面図である。

【図5】車輪速センサの従来の取付構造を示す部分断面図である。

【発明を実施するための形態】

【0017】

以下に本発明の実施の形態を添付図面に基づいて説明する。

【0018】

図1は車両の車輪速センサ取付部の斜視図、図2は本発明に係る車輪速センサ取付構造を示す車両のホイールハブ部分の斜視図、図3は同車輪速センサ取付構造において車輪速センサを取り付ける前の状態を示す部分側断面図、図4は同車輪速センサ取付構造を示す部分側断面図である。

【0019】

図1において、1は車両後部において車幅方向に配されたトーションビームであって、このトーションビーム1は、車両の後輪を車体に対して上下動可能に懸架するリヤサスペンションの一部を構成している。そして、このトーションビーム1の左右両端には、車両前後方向に配されたアーム部1A(図1には一方のみ図示)が結着されている。尚、トーションビーム1の左右の各アーム部1Aの前端部は、不図示のゴムブッシュを介して車体フレームに上下に揺動可能に支持されており、各アーム部1Aの後端部は、これに横方向に挿通する軸2によって下端が指示された不図示のショックアブソーバと、板金製のバネ受け3によって下端が支持された不図示のクッションスプリングによって車体に上下動可能に懸架されている。

【0020】

又、トーションビーム1の左右の各アーム部1Aの後端部には矩形枠状のブラケット4が溶接によって垂直に立設固着されており、このブラケット4の中央には円孔4aが形成され、この円孔4aの周囲には4つの不図示のボルト挿通孔が形成されている。

【0021】

ところで、トーションビーム1の左右の各アーム部1Aは、不図示の後輪を回転可能に支持するものであって、左右の各後輪は、図2に示すハブフランジ5に取り付けられている。ここで、図2に示すように、ハブフランジ5は、その軸部が前記ブラケット4に締結されたホイールハブユニット6に軸受7を介して回転可能に支持されており、ホイールハブユニット6は、ブラケット4に形成された4つの不図示のボルト挿通孔と当該ホイールハブユニット6の周囲4箇所に形成されたボルト挿通孔6aに挿通するボルト8によってブラケット4に取り付けられている。又、ハブフランジ5の周囲4箇所にはボルト挿通孔5aが形成されており、左右の各後輪は、ハブフランジ5に形成された4つのボルト挿通孔5aに圧入固定されたボルト9(図1参照)によって不図示のホイールがハブフランジ5に取り付けられている。

【0022】

而して、本実施の形態に係る車両はABSを搭載しており、図1に示すように、該車両のリヤサスペンションを構成するトーションビーム1のアーム部1A上及び車両前後方向に配された左右一対のサイドメンバ10(図1には一方のみ図示)の下面には板金製のブラケット11,12が溶接によってそれぞれ結着されている。

【0023】

ところで、ABSを搭載する本実施の形態に係る車両には、後輪の回転速度を検出する車輪速センサ13が後輪の近くに配置されている。即ち、図2に示すように、前記ホイールハブユニット6の背面(車両中央側端部)には非磁性樹脂の射出成形によって有底筒状に一体成形された樹脂カバー14が取り付けられており、この樹脂カバー14には長円柱状の取付座14Aが一体に突設されている。この取付座14Aは、ホイールハブユニット6が図1に示すようにブラケット4に取り付けられた状態では、ブラケット4に形成された円孔4aから車幅方向内側へと突出しており、この突出した取付座14Aに車輪速センサ13がボルト15によって取り付けられている。

【0024】

ここで、車輪速センサ13は車輪速センサから延びるハーネス(以下、ABSハーネスと称する)16によって不図示のコントローラに接続されているが、車輪速センサ13から延びるABSハーネス16は、図1に示すようにトーションビーム1のアーム部1Aの上方を車両前方に向かって配索されており,その一部はクランプ17と前記ブラケット11によってアーム部1Aに支持されている。そして、このABSハーネス16は、トーションビーム1のアーム部1Aの前端部から車両外側方へと曲げられてサイドメンバ10の下方に配索され、その一部は前記ブラケット12を介してサイドメンバ10に支持され、その端部が不図示のコントローラに接続されている。

【0025】

ここで、車輪速センサ13の取付構造を図3及び図4に基づいて以下に説明する。

【0026】

樹脂カバー14に突設された前記取付座14Aには非貫通孔であるセンサ挿入穴14aが当該樹脂カバー14の射出成形時に同時に形成されている。又、樹脂カバー14の内部には、前記ハブフランジ5の軸部の端面に取り付けられたセンサリング18が収容されており、このセンサリング18はハブフランジ5及びこれに取り付けられて後輪と共に回転する。

【0027】

上記樹脂カバー14に形成された前記センサ挿入穴14aは、センサリング18に対応した位置に形成され、車幅方向内側がホイールハブユニットの外方に向かって開口しており、その底部(センサリング18に対向する部位)には薄肉部14cが形成されている。車輪速センサ13は、センサリング18に着磁された複数の磁極を磁気的に検出するものであって、先端の検知部13Aとその基端部に形成された取付フランジ13Bを備えており、この車輪速センサ13からは前記ABSハーネス16が延びている。又、車輪速センサ13の取付フランジ13Bの下部にはボルト挿通孔13a(図2参照)が形成されている。

【0028】

車輪速センサ13は、図4に示すように、その先端の検知部13Aを樹脂カバー14のセンサ挿入穴14aに車幅方向内側から取付フランジ13Bが樹脂カバー14の取付座14Aに当接するまで挿入し、取付フランジ13Bに形成されたボルト挿通孔13a(図2参照)に相通するボルト15(図2参照)を樹脂カバー14の取付座14Aに形成されたネジ穴14b(図2参照)にねじ込むことによって樹脂カバー14に取り付けられている。このように車輪速センサ13が樹脂カバー14に取り付けられた状態では、樹脂カバー14に形成されたセンサ挿入穴14aに挿入された車輪速センサ13の検知部13Aとセンサリング18とは間に樹脂カバー14の薄肉部14cを介して対向配置されている。

【0029】

而して、車両走行中の後輪の回転によってセンサリング18が後輪と共に回転するが、センサリング18に着磁された複数の磁極が樹脂カバー14の薄肉部14cを介して車輪速センサ13によって磁気的に検出され、車輪速センサ13から出力されるパルス状の検出信号がABSハーネス16を経てコントローラに送信されると、コントローラによって後輪の回転速度が算出される。

【0030】

以上のように、本実施の形態では、樹脂カバー14に非貫通穴であるセンサ挿入穴14aを形成し、該センサ挿入穴14aのセンサリング18に対向する底部に薄肉部14cを形成するとともに、センサ貫通穴14a内に車輪速センサ13の検知部13Aを挿入したため、センサ挿入穴14aをOリング等によってシールするシール構造が不要となる。このため、部品点数が削減されるとともに、車輪速センサ13とこれが挿入される樹脂カバー14のセンサ挿入穴14aの断面形状は円形に限定されず、任意の形状とすることができるために車輪速センサ13と樹脂カバー14の設計自由度が高められる。又、薄肉部14cは薄くて弱い部位となるが、この薄肉部14cセンサ挿入穴14aの周囲が取付座14Aによって補強され、車両への搭載状態では車輪速センサ13によって外部から隠されて保護される。

【0031】

尚、以上の実施の形態では、樹脂カバー14に車輪速センサ13を挿入するためのセンサ挿入穴14aを形成したが、このセンサ挿入穴14aは必要ではなく、樹脂カバー14に形成された薄肉部14cを境としてこれの両側に車輪速センサ13とセンサリング18を対向配置する構成を採用することによって前記と同様の効果を得ることができる。

【0032】

又、本発明に係る取付構造によれば、車輪速センサ13とセンサリング18の間に樹脂カバー14の薄肉部14cが介在するため、車輪速センサ13の検出感度が低下する可能性があるが、このような問題は、センサリング18の磁極の磁束密度を高める、センサリング18の直径を拡大して磁極の幅を大きくする、車輪速センサ13の半導体素子の検出性能を高める、車輪速センサ13とセンサリング18を接近配置する、等の方法によって解消される。

【符号の説明】

【0033】

5 ハブフランジ

6 ホイールハブユニット

13 車輪速センサ

13A 車輪速センサの検知部

13B 車輪速センサの取付フランジ

14 樹脂カバー

14A 樹脂カバーの取付座

14a 樹脂カバーのセンサ挿入穴

14b 樹脂カバーのネジ穴

14c 樹脂カバーの薄肉部

18 センサリング

【特許請求の範囲】

【請求項1】

車輪を固定するホイールハブの軸部を軸受を介して回転可能に支持するホイールハブユニットに樹脂カバーを取り付け、前記前記ホイールハブの軸部に取り付けられたセンサリングに近接配置される車輪速センサを前記樹脂カバーに取り付けて成る車両の前記車輪速センサの取付構造であって、

前記樹脂カバーに薄肉部を形成し、該薄肉部を介して前記車輪速センサを前記センサリングに対向配置したことを特徴とする車両の車輪速センサ取付構造。

【請求項2】

前記樹脂カバーに非貫通穴であるセンサ挿入穴を形成し、該センサ挿入穴の前記センサリングに対向する底部に前記薄肉部を形成するとともに、センサ挿入穴内に前記車輪速センサを挿入したことを特徴とする請求項1記載の車両の車輪速センサ取付構造。

【請求項1】

車輪を固定するホイールハブの軸部を軸受を介して回転可能に支持するホイールハブユニットに樹脂カバーを取り付け、前記前記ホイールハブの軸部に取り付けられたセンサリングに近接配置される車輪速センサを前記樹脂カバーに取り付けて成る車両の前記車輪速センサの取付構造であって、

前記樹脂カバーに薄肉部を形成し、該薄肉部を介して前記車輪速センサを前記センサリングに対向配置したことを特徴とする車両の車輪速センサ取付構造。

【請求項2】

前記樹脂カバーに非貫通穴であるセンサ挿入穴を形成し、該センサ挿入穴の前記センサリングに対向する底部に前記薄肉部を形成するとともに、センサ挿入穴内に前記車輪速センサを挿入したことを特徴とする請求項1記載の車両の車輪速センサ取付構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−255671(P2012−255671A)

【公開日】平成24年12月27日(2012.12.27)

【国際特許分類】

【出願番号】特願2011−127805(P2011−127805)

【出願日】平成23年6月8日(2011.6.8)

【出願人】(000002082)スズキ株式会社 (3,196)

【Fターム(参考)】

【公開日】平成24年12月27日(2012.12.27)

【国際特許分類】

【出願日】平成23年6月8日(2011.6.8)

【出願人】(000002082)スズキ株式会社 (3,196)

【Fターム(参考)】

[ Back to top ]