車両の電池用冷却ダクト

【課題】車両の電池の冷却に使用される冷却ダクトで、吸音材及びそれを組み込むための特別の構造が不要で、全長に亘り優れたNH性能を有する冷却ダクトを提供する。

【解決手段】内部に空気流路26を郭定する内側ダクト部材28と、内側ダクト部材の周りに隔置された状態にて内側ダクト部材に嵌合する外側ダクト部材30とを有し、内側ダクト部材及び外側ダクト部材は繊維集合材にて形成されており、内側ダクト部材と外側ダクト部材との間には補助空気流路34が郭定されており、空気流路26に冷却空気が流れるとこにより発生される振動騒音が内側ダクト部材28によって吸音され、補助空気流路の空気層によって外側ダクト部材30への伝播が抑制され、更に外側ダクト部材30によって吸音される。

【解決手段】内部に空気流路26を郭定する内側ダクト部材28と、内側ダクト部材の周りに隔置された状態にて内側ダクト部材に嵌合する外側ダクト部材30とを有し、内側ダクト部材及び外側ダクト部材は繊維集合材にて形成されており、内側ダクト部材と外側ダクト部材との間には補助空気流路34が郭定されており、空気流路26に冷却空気が流れるとこにより発生される振動騒音が内側ダクト部材28によって吸音され、補助空気流路の空気層によって外側ダクト部材30への伝播が抑制され、更に外側ダクト部材30によって吸音される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車等の車両の電池用冷却ダクトに係り、更に詳細には車両の電池用冷却ダクト係る。

【背景技術】

【0002】

ハイブリッドシステムが搭載された自動車等の車両に於いては、二次電池を内蔵する電池パックを冷却する冷却装置が搭載されている。冷却装置は送風装置の吸引力により空気取入れ口にて取入れられた外気が冷却空気として冷却ダクトを経て送風装置へ導かれ、送風装置より電池パック内の二次電池の周りに流され、これにより二次電池が冷却空気によって冷却される。送風装置はファンを内蔵し、ファンが回転することにより冷却空気が吸引され圧送される。

【0003】

冷却空気が送風装置の吸引力により吸引されて冷却ダクトを流れると振動騒音が発生されるので、冷却ダクトの振動騒音を低減する構成が従来種々提案されている。例えば下記の特許文献1には、樹脂製の管に大径部が設けられ、大径部に吸音材が配置され、大径部と吸音材との間に空気層が形成された吸音ダクトが記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−270782号公報

【発明の概要】

【0005】

〔発明が解決しようとする課題〕

上記公開公報に記載されている如き従来の吸音ダクトに於いては、吸音材が必須であり、また吸音材を組み込むための大径部の如き特別の構造が必須である。また樹脂製の管の吸音性は極めて低いため、吸音材が設けられていない領域のNH(振動騒音)性能を向上させることができない。更にダクトの全長に亘り良好なNH性能を確保しようとすると、ダクトの全長に亘り吸音材を延在させると共に、樹脂製の管と吸音材との間の間隔を大きくしなければならず、樹脂製の管の直径に比して吸音材の内側の冷却空気流路の断面積が小さくならざるを得ない。

【0006】

本発明は、樹脂製の管の内部に吸音材が設けられた従来の吸音ダクトに於ける上述の如き問題に鑑みてなされたものである。そして本発明の主要な課題は、車両の電池の冷却に使用される冷却ダクトであって、吸音材及びそれを組み込むための特別の構造が不要であり、全長に亘り優れたNH性能を有する冷却ダクトを提供することである。

〔課題を解決するための手段及び発明の効果〕

【0007】

上述の主要な課題は、本発明によれば、内部に空気流路を郭定する内側ダクト部材と、前記内側ダクト部材の周りに少なくとも部分的に隔置された状態にて前記内側ダクト部材に嵌合する外側ダクト部材とを有し、前記内側ダクト部材及び前記外側ダクト部材は繊維集合材にて形成されていることを特徴とする車両の電池用冷却ダクト(請求項1の構成)によって達成される。

【0008】

上記の構成によれば、内部に空気流路を郭定する内側ダクト部材と、内側ダクト部材の周りに少なくとも部分的に隔置された状態にて内側ダクト部材に嵌合する外側ダクト部材とを有し、内側ダクト部材及び外側ダクト部材は繊維集合材にて形成されている。

【0009】

従って空気流路に冷却空気が流れるとこにより発生される振動騒音は、まず内側ダクト部材によって吸音され、内側ダクト部材と前記外側ダクト部材との間の空気層によって外側ダクト部材への伝播が抑制され、更に外側ダクト部材によって吸音される。また内側ダクト部材及び外側ダクト部材は冷却ダクトの全長に亘り延在している。従って局部的に吸音材が設けられる場合に比して、冷却ダクトのNV性能をその全長に亘り向上させることができる。

【0010】

また吸音材は不要であるので、吸音材及びそれを組み込むための特別の構造が不要であり、吸音材が設けられる場合に比して冷却ダクトの構造を簡略化しコストを低減することができる。

【0011】

また本発明によれば、上述の主要な課題を効果的に達成すべく、前記内側ダクト部材と前記外側ダクト部材との間の空間は補助空気流路を郭定しているよう構成される(請求項2の構成)。

【0012】

上記公開公報に記載されている如き従来の吸音ダクトに於いて、ダクトの全長に亘り良好なNH性能を確保しようとすると、ダクトの全長に亘り吸音材を延在させると共に、樹脂製の管と吸音材との間に十分な間隔を確保しなければならない。そのため樹脂製の管の直径に比して吸音材の内側の冷却空気流路の断面積が小さくならざるを得ない。

【0013】

これに対し上記の構成によれば、吸音材及びそれを組み込むためのスペースは不要であるので、冷却ダクトの外形の断面積に比して冷却空気流路の断面積が過剰に小さくなることを確実に抑制することができる。

【0014】

また本発明によれば、上述の主要な課題を効果的に達成すべく、前記空気流路の延在方向に垂直な断面で見て前記内側ダクト部材及び前記外側ダクト部材は平行に延在しているよう構成される(請求項3の構成)。

【0015】

上記の構成によれば、内側ダクト部材及び外側ダクト部材は平行に延在しているので、冷却ダクトの全周に亘りNV性能を向上させることができる。

【0016】

また本発明によれば、上述の主要な課題を効果的に達成すべく、前記空気流路の延在方向に垂直な断面で見て互いに隔置された複数の位置に於いて前記内側ダクト部材の外面は前記外側ダクト部材の内面に当接しているよう構成される(請求項4の構成)。

【0017】

上記の構成によれば、内側ダクト部材の外面が外側ダクト部材の内面に当接しているので、内側ダクト部材及び外側ダクト部材の相互の位置関係を所定の関係に維持するためのリブの如き手段は不要である。よって内側ダクト部材の外面が外側ダクト部材の内面に全く当接していない構造の場合に比して、冷却ダクトの構造を簡略化しコストを低減することができる。

〔課題解決手段の好ましい態様〕

【0018】

本発明の一つの好ましい態様によれば、外側ダクト部材を構成する繊維集合体の繊維密度は内側ダクト部材を構成する繊維集合体の繊維密度よりも高い値であるよう構成される(好ましい態様1)。

【0019】

本発明の他の一つの好ましい態様によれば、繊維集合材は長繊維、短繊維又はウイスカのより糸の織布及び短繊維又はウイスカの不織布の何れかであるよう構成される(好ましい態様2)。

【0020】

本発明の他の一つの好ましい態様によれば、内側ダクト部材は外側ダクト部材よりも吸音性に優れた繊維集合材にて形成され、外側ダクト部材は内側ダクト部材よりも形状保持性に優れ通気性が低い繊維集合材にて形成されているよう構成される(好ましい態様3)。

【0021】

本発明の他の一つの好ましい態様によれば、内側ダクト部材の厚さは外側ダクト部材の厚さよりも大きい値であるよう構成される(好ましい態様4)。

【0022】

本発明の他の一つの好ましい態様によれば、外側ダクト部材を構成する繊維集合材の繊維密度が内側ダクト部材を構成する繊維集合材の繊維密度よりも高い値であるよう構成される(好ましい態様5)。

【図面の簡単な説明】

【0023】

【図1】本発明による車両の電池用冷却ダクトの第一の実施形態が採用されたハイブリッドシステムの電池パック用冷却装置を示す概略構成図である。

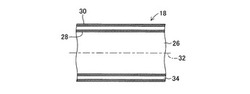

【図2】図1に示された左側冷却ダクトの拡大長手方向断面図である。

【図3】図1に示された左側冷却ダクトの拡大横断面図である。

【図4】本発明による車両の電池用冷却ダクトの第二の実施形態を示す拡大横断面図である。

【図5】本発明による車両の電池用冷却ダクトの第三の実施形態を示す拡大横断面図である。

【図6】車両の電池用冷却ダクトの第一の比較例を示す拡大長手方向断面図である。

【図7】車両の電池用冷却ダクトの第二の比較例を示す拡大長手方向断面図である。

【発明を実施するための形態】

【0024】

以下に添付の図を参照しつつ、本発明を幾つかの好ましい実施形態について詳細に説明する。

[第一の実施形態]

【0025】

図1は本発明による車両の電池用冷却ダクトの第一の実施形態が採用されたハイブリッドシステムの電池パック用冷却装置を示す概略構成図、図2及び図3はそれぞれ図1に示された左側冷却ダクトの拡大長手方向断面図及び拡大横断面図である。

【0026】

図1に於いて、10はハイブリッドシステムが搭載された自動車等の車両に於ける電池パック用冷却装置を全体的に示しており、冷却装置10は電池パック12を冷却するよう構成されている。電池パック12は箱形のケーシング14の内部に図には示されていない電池モジュール及び電子機器を収容している。電池モジュールはニッカド電池、ニッケル‐水素電池、リチウムイオン電池の如き二次電池から構成される複数の電池セルが互いに隔置されて積層された構成を有している。

【0027】

ケーシング14の一端部の上方にはファン及びこれを回転駆動する電気モータを内蔵する送風装置16が配置されている。図には示されていないが、送風装置16は下方部にてケーシング14の吸気口と連通し、吸気口を経てケーシング14の内部へ冷却空気を供給するようになっている。尚ケーシング14の内部へ供給された冷却空気は各電池セルの周囲を通過することによりそれらの電池セルを冷却し、吸気口が設けられた一端部とは反対側の端部の下方部に設けられた排気口を経てケーシング14より流出する。

【0028】

送風装置16の上方部には第一の実施形態による左側冷却ダクト18及び右側冷却ダクト20の内端が接続されている。左側冷却ダクト18及び右側冷却ダクト20は車両の横方向に延在し、外端部は車両の後方へ向けて延在している。左側冷却ダクト18及び右側冷却ダクト20の外端にはそれぞれ空気取入れ口部材22及び24が取り付けられており、空気取入れ口部材22及び24は図には示されていない車体に設けられた空気取入れ口を経て大気に連通している。よって外気が冷却空気として送風装置16の吸引作用により空気取入れ口より空気取入れ口部材22及び24を経て吸入され、左側冷却ダクト18及び右側冷却ダクト20の内部を流れて送風装置16へ導かれる。

【0029】

図2及び図3に示されている如く、冷却ダクト18は内部に空気流路26を郭定する内側ダクト部材28と、内側ダクト部材28の周りに隔置された状態にて内側ダクト部材に嵌合する外側ダクト部材30とを有している。第一の実施形態に於いては、内側ダクト部材28及び外側ダクト部材30は角部が丸みを帯びた矩形の断面形状を有し、共通の軸線32に整合して互いに他に対し均等に隔置された同心状に配置されている。即ち内側ダクト部材28及び外側ダクト部材30の各壁は互いに平行に実質的に同一の間隔にて隔置され、それらの間に空気層及び補助空気流路として機能する周囲空間34を形成している。

【0030】

尚内側ダクト部材28と外側ダクト部材30との間にはそれらを同心状に維持するリブ36が冷却ダクト18の周方向及び長手方向に隔置された複数の位置に設けられていてよい。この場合リブ36は内側ダクト部材28から外側ダクト部材30への振動の伝達が抑制されるよう、繊維集合材や制振ゴムの如き材料にて形成されていることが好ましい。またリブ36は冷却ダクト18の長手方向に沿って延在していてもよく、また長手方向に沿って互いに隔置された複数の位置に設けられていてもよい。更に右側冷却ダクト20も左側冷却ダクト18と同様に構成されている。

【0031】

内側ダクト部材28及び外側ダクト部材30は繊維集合材にて形成されている。繊維集合材は長繊維、短繊維又はウイスカのより糸の織布及び短繊維又はウイスカの不織布の何れであってもよいが、特に吸音性及び形状保持性に優れた短繊維又はウイスカの高剛性不織布であることが好ましい。また繊維集合材は織布の積層体、不織布の積層体、織布及不織布の積層体であってもよい。更に繊維集合材を構成する繊維は合成繊維の如き有機繊維及び無機繊維の何れであってもよい。

【0032】

また内側ダクト部材28及び外側ダクト部材30は同一の繊維集合材にて形成されていてもよいが、互いに異なる繊維集合材にて形成されていてもよい。互いに異なる繊維集合材が採用される場合には、例えば内側ダクト部材28は吸音性に優れた繊維集合材にて形成され、外側ダクト部材30は形状保持性に優れ通気性が低い繊維集合材にて形成されることが好ましい。

【0033】

また内側ダクト部材28及び外側ダクト部材30の厚さは同一であってもよいが、互いに異なる繊維集合材にて形成されていてもよい。しかし内側ダクト部材28の良好な吸音性を確保すると共に、冷却ダクト全体の横断面積が過剰にならないよう、内側ダクト部材28の厚さは外側ダクト部材30の厚さよりも大きい値に設定されることが好ましい。

【0034】

また内側ダクト部材28及び外側ダクト部材30を構成する繊維集合材の繊維密度は同一であってもよい。しかし外側ダクト部材30が形状保持性に優れ通気性が低いよう、外側ダクト部材30を構成する繊維集合材の繊維密度が内側ダクト部材28を構成する繊維集合材の繊維密度よりも高い値であることが好ましい。

[第二の実施形態]

【0035】

図4は本発明による車両の電池用冷却ダクトの第二の実施形態を示す拡大横断面図である。尚図に於いて図2及び図3に示された部材と同一の部材には図2及び図3に於いて付された符号と同一の符号が付されている。このことは後述の第三の実施形態及び比較例についても同様である。

【0036】

この第二の実施形態に於いては、第一の実施形態の場合と同様に内側ダクト部材28及び外側ダクト部材30は角部が丸みを帯びた矩形の断面形状を有し、互いに他に対し同心状に配置されている。しかしこの第二の実施形態の内側ダクト部材28は軸線32の周りに外側ダクト部材30に対し相対的に回転され、内側ダクト部材28の四つの角部は外側ダクト部材30の平面部の内面に当接している。従って各壁は互いに他に対し傾斜して延在しており、それらの間に空気層及び補助空気流路として機能する周囲空間34を形成している。尚内側ダクト部材28の各角部は外側ダクト部材30の平面部の内面に少なくとも部分的に接着等の手段により固定されていてもよいが、摩擦係合していていることが好ましい。この第二の実施形態の他の点は上述の第一の実施形態と同様に構成されており、また同様に構成されていてよい。

【0037】

この第二の実施形態によれば、内側ダクト部材28の四つの角部が外側ダクト部材30の平面部の内面に当接することにより内側ダクト部材28及び外側ダクト部材30は互いに他に対する位置関係が維持されている。よって第一の実施形態に於けるリブ36の如く二つのダクト部材の位置関係を所定の関係に維持するための特別な手段は不要であり、従って第一の実施形態の場合よりも構造を簡略化することができる。

[第三の実施形態]

【0038】

図5は本発明による車両の電池用冷却ダクトの第三の実施形態を示す拡大横断面図である。

【0039】

図5に於いては内側ダクト部材28が一部しか図示されていないが、この第三の実施形態に於ける内側ダクト部材28は軸線32に垂直な断面で見て波板状なしており、各山部28A及び各谷部28Bは軸線32に沿って延在している。そして各山部28Aの外面は外側ダクト部材30の内面に当接し、山部28Aの間の領域は空気層及び補助空気流路として機能する周囲空間34を形成している。尚内側ダクト部材28の各山部28Aは外側ダクト部材30の平面部の内面に少なくとも部分的に接着等の手段により固定されていてもよいが、摩擦係合していていることが好ましい。この第三の実施形態の他の点は上述の第一の実施形態と同様に構成されており、また同様に構成されていてよい。

【0040】

この第三の実施形態によれば、各山部28Aの外面が外側ダクト部材30の内面に当接することにより内側ダクト部材28及び外側ダクト部材30は互いに他に対する位置関係が維持されている。よって第三の実施形態に於いても第一の実施形態に於けるリブ36の如く二つのダクト部材の位置関係を所定の関係に維持するための特別な手段は不要であり、従って第一の実施形態の場合よりも構造を簡略化することができる。

【0041】

以上の説明より解る如く、上述の各実施形態によれば、冷却ダクト18及び20は繊維集合材にて形成され互いに嵌合する内側ダクト部材28及び外側ダクト部材30を有している。そして内側ダクト部材28内に空気流路26が形成され、内側ダクト部材28及び外側ダクト部材30の間に空気層として機能する周囲空間34が形成されている。

【0042】

従って空気流路26に冷却空気が流れるとこにより発生される振動騒音は、まず内側ダクト部材28によって吸音され、周囲空間34の空気層によって外側ダクト部材30への伝播が抑制され、更に外側ダクト部材30によって吸音される。また内側ダクト部材28及び外側ダクト部材30は冷却ダクト18及び20の全長に亘り延在している。従って冷却ダクトの全長に亘りNV性能を向上させることができる。

【0043】

また上述の各実施形態によれば、内側ダクト部材28と外側ダクト部材30との間の周囲空間34は空気層としてのみ機能するのではなく、補助空気流路としても機能する。従って周囲空間34が空気層としてしか機能しない構造の場合に比して冷却ダクト全体の空気流路の断面積を大きくすることができる。

【0044】

尚周囲空間34が補助空気流路として機能し、周囲空間34に空気が流れる場合にも、その空気の流量は小さく流速は低くてよいので、周囲空間34に空気が流れることにより過剰の騒音や振動が発生されることはない。

【0045】

また上述の各実施形態によれば、吸音材及びそれを組み込むための特別の構造は不要であるので、吸音材が設けられる場合に比して冷却ダクトの構造を簡略化しコストを低減することができる。また吸音材を設ける必要がないので、吸音材によって空気流路の断面積が低減されることに起因して冷却空気に圧損が生じることを回避することができる。

【0046】

また上述の各実施形態によれば、冷却ダクトが樹脂などの充実の材料や繊維集合材にて形成された一つのダクト部材よりなる場合に比して、冷却ダクト外へ放散される振動騒音を低減し、冷却ダクトのNV性能を確実に向上させることができる。

【0047】

図6及び図7はそれぞれ車両の電池用冷却ダクトの第一及び第二の比較例を示す拡大横断面図である。

【0048】

図6に示された第一の比較例に於いては、内側ダクト部材28は繊維集合材にて形成されているが、外側ダクト部材40は充実の樹脂にて形成されている。第一の比較例によれば、外側ダクト部材40を通過して外気が空気流路26へ流入することを防止することができるが、外側ダクト部材40による吸音よって振動騒音を低減する効果を期待することができない。

【0049】

また図7に示された第二の比較例に於いては、第一の比較例の構成に加えて外側ダクト部材40に吸音材42が設けられている。従って第一の比較例の場合に比して冷却ダクトのNV性能を向上させることができるが、吸音材が必須である。

【0050】

従って上述の各実施形態によれば、第一の比較例の場合に比して冷却ダクトのNV性能を向上させることができる。また上述の各実施形態によれば、第二の比較例の場合に比して空気流路の断面積が低減されることに起因して冷却空気に圧損が生じることを回避することができ、冷却ダクトの構造を簡略化しコストを低減することができる。

【0051】

特に第一の実施形態によれば、周囲空間34は内側ダクト部材28の周りの実質的に全周に亘り延在するので、他の実施形態の場合に比して周囲空間34による内側ダクト部材28より外側ダクト部材30への振動騒音の伝播を効果的に抑制することができる。

【0052】

また上述の第二の実施形態によれば、内側ダクト部材28を軸線32の周りに外側ダクト部材30に対し相対的に回転させた状態にてそれらのダクト部材を必要に応じて相互に固定すればよい。従って第一及び第三の実施形態の場合に比して冷却ダクトの構造を簡略化しコストを低減することができる。

【0053】

また上述の第三の実施形態によれば、外側ダクト部材30に内側ダクト部材28を圧入式に挿入すれば、内側ダクト部材28及び外側ダクト部材30を相互に固定する必要がないので、内側ダクト部材28及び外側ダクト部材30を嵌合させることにより冷却ダクトを形成するためのダクト素材を能率よく製造することができる。

【0054】

例えば内側ダクト部材28の周りに円滑な管を嵌合させ、その状態にて管及び内側ダクト部材28を外側ダクト部材30内に挿入し、内側ダクト部材28及び外側ダクト部材30の位置関係を維持して管を引き抜けばよい。この方法によれば、嵌合させにくい内側ダクト部材28及び外側ダクト部材30を容易に且つ能率よく嵌合させることができる。

【0055】

以上に於いては本発明を特定の実施形態について詳細に説明したが、本発明は上述の実施形態に限定されるものではなく、本発明の範囲内にて他の種々の実施形態が可能であることは当業者にとって明らかであろう。

【0056】

例えば上述の各実施形態に於いては、冷却ダクトの内側ダクト部材28及び外側ダクト部材30の横断面形状は角が丸みを帯びた矩形であるが、横断面形状は矩形以外の多角形、楕円、円の如く他の形状に設定されてもよい。また内側ダクト部材28及び外側ダクト部材30の横断面形状が互いに異なる形状に設定されてもよい。

【0057】

また上述の各実施形態に於いては、内側ダクト部材28及び外側ダクト部材30は共通の軸線32に整合して互いに他に対し同心状に配置されているが、内側ダクト部材28及び外側ダクト部材30が互いに他に対し偏心していてもよい。

【0058】

また上述の各実施形態に於いては、冷却ダクトは内側ダクト部材28及び外側ダクト部材30を有する二重の管状であるが、冷却ダクトの全周の少なくとも一部が三重以上の管状の構造に設定されてもよい。

【0059】

また上述の各実施形態に於いては、外側ダクト部材30も繊維集合材にて形成されており、外気に対し通気性を有している。しかし外側ダクト部材30が通気性を有しないよう外側ダクト部材30の外周部に樹脂等が含浸され、これにより外側ダクト部材30の周りより外側ダクト部材内への外気の吸入が抑制又は阻止されるよう修正されてもよい。

【0060】

また上述の各実施形態に於いては、内側ダクト部材28と外側ダクト部材30との間の周囲空間34は補助空気流路として機能せず、空気層としてのみ機能するよう修正されてもよい。

【0061】

また上述の第一の実施形態に於いては、内側ダクト部材28及び外側ダクト部材30の各壁は互いに平行に実質的に同一の間隔にて隔置されているが、各壁の間の間隔は部位によって異なる値に設定されてもよい。例えば下方部に於ける内側ダクト部材28及び外側ダクト部材30の壁の間隔が上方部に於ける壁の間隔よりも小さい値に設定されてもよい。

【0062】

また上述の第二及び第三の実施形態に於いては、内側ダクト部材28及び外側ダクト部材30は直接互いに当接している。しかし内側ダクト部材28から外側ダクト部材30への振動の伝達が抑制されるよう、内側ダクト部材28と外側ダクト部材30との間に繊維集合材や制振ゴムの如き材料が介装されてもよい。

【0063】

更に上述の各実施形態に於いては、冷却ダクトはハイブリッドシステムの電池パック用冷却装置に適用されているが、本発明の冷却ダクトは電気自動車や燃料電池車の如く電池が搭載された車両に於いて任意の電池を冷却するための用途に適用されてよい。

【符号の説明】

【0064】

10…電池パック用冷却装置、12…電池パック、16…送風装置、18、20…冷却ダクト、26…空気流路、28…内側ダクト部材、30…外側ダクト部材、34…周囲空間、36…リブ

【技術分野】

【0001】

本発明は、自動車等の車両の電池用冷却ダクトに係り、更に詳細には車両の電池用冷却ダクト係る。

【背景技術】

【0002】

ハイブリッドシステムが搭載された自動車等の車両に於いては、二次電池を内蔵する電池パックを冷却する冷却装置が搭載されている。冷却装置は送風装置の吸引力により空気取入れ口にて取入れられた外気が冷却空気として冷却ダクトを経て送風装置へ導かれ、送風装置より電池パック内の二次電池の周りに流され、これにより二次電池が冷却空気によって冷却される。送風装置はファンを内蔵し、ファンが回転することにより冷却空気が吸引され圧送される。

【0003】

冷却空気が送風装置の吸引力により吸引されて冷却ダクトを流れると振動騒音が発生されるので、冷却ダクトの振動騒音を低減する構成が従来種々提案されている。例えば下記の特許文献1には、樹脂製の管に大径部が設けられ、大径部に吸音材が配置され、大径部と吸音材との間に空気層が形成された吸音ダクトが記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−270782号公報

【発明の概要】

【0005】

〔発明が解決しようとする課題〕

上記公開公報に記載されている如き従来の吸音ダクトに於いては、吸音材が必須であり、また吸音材を組み込むための大径部の如き特別の構造が必須である。また樹脂製の管の吸音性は極めて低いため、吸音材が設けられていない領域のNH(振動騒音)性能を向上させることができない。更にダクトの全長に亘り良好なNH性能を確保しようとすると、ダクトの全長に亘り吸音材を延在させると共に、樹脂製の管と吸音材との間の間隔を大きくしなければならず、樹脂製の管の直径に比して吸音材の内側の冷却空気流路の断面積が小さくならざるを得ない。

【0006】

本発明は、樹脂製の管の内部に吸音材が設けられた従来の吸音ダクトに於ける上述の如き問題に鑑みてなされたものである。そして本発明の主要な課題は、車両の電池の冷却に使用される冷却ダクトであって、吸音材及びそれを組み込むための特別の構造が不要であり、全長に亘り優れたNH性能を有する冷却ダクトを提供することである。

〔課題を解決するための手段及び発明の効果〕

【0007】

上述の主要な課題は、本発明によれば、内部に空気流路を郭定する内側ダクト部材と、前記内側ダクト部材の周りに少なくとも部分的に隔置された状態にて前記内側ダクト部材に嵌合する外側ダクト部材とを有し、前記内側ダクト部材及び前記外側ダクト部材は繊維集合材にて形成されていることを特徴とする車両の電池用冷却ダクト(請求項1の構成)によって達成される。

【0008】

上記の構成によれば、内部に空気流路を郭定する内側ダクト部材と、内側ダクト部材の周りに少なくとも部分的に隔置された状態にて内側ダクト部材に嵌合する外側ダクト部材とを有し、内側ダクト部材及び外側ダクト部材は繊維集合材にて形成されている。

【0009】

従って空気流路に冷却空気が流れるとこにより発生される振動騒音は、まず内側ダクト部材によって吸音され、内側ダクト部材と前記外側ダクト部材との間の空気層によって外側ダクト部材への伝播が抑制され、更に外側ダクト部材によって吸音される。また内側ダクト部材及び外側ダクト部材は冷却ダクトの全長に亘り延在している。従って局部的に吸音材が設けられる場合に比して、冷却ダクトのNV性能をその全長に亘り向上させることができる。

【0010】

また吸音材は不要であるので、吸音材及びそれを組み込むための特別の構造が不要であり、吸音材が設けられる場合に比して冷却ダクトの構造を簡略化しコストを低減することができる。

【0011】

また本発明によれば、上述の主要な課題を効果的に達成すべく、前記内側ダクト部材と前記外側ダクト部材との間の空間は補助空気流路を郭定しているよう構成される(請求項2の構成)。

【0012】

上記公開公報に記載されている如き従来の吸音ダクトに於いて、ダクトの全長に亘り良好なNH性能を確保しようとすると、ダクトの全長に亘り吸音材を延在させると共に、樹脂製の管と吸音材との間に十分な間隔を確保しなければならない。そのため樹脂製の管の直径に比して吸音材の内側の冷却空気流路の断面積が小さくならざるを得ない。

【0013】

これに対し上記の構成によれば、吸音材及びそれを組み込むためのスペースは不要であるので、冷却ダクトの外形の断面積に比して冷却空気流路の断面積が過剰に小さくなることを確実に抑制することができる。

【0014】

また本発明によれば、上述の主要な課題を効果的に達成すべく、前記空気流路の延在方向に垂直な断面で見て前記内側ダクト部材及び前記外側ダクト部材は平行に延在しているよう構成される(請求項3の構成)。

【0015】

上記の構成によれば、内側ダクト部材及び外側ダクト部材は平行に延在しているので、冷却ダクトの全周に亘りNV性能を向上させることができる。

【0016】

また本発明によれば、上述の主要な課題を効果的に達成すべく、前記空気流路の延在方向に垂直な断面で見て互いに隔置された複数の位置に於いて前記内側ダクト部材の外面は前記外側ダクト部材の内面に当接しているよう構成される(請求項4の構成)。

【0017】

上記の構成によれば、内側ダクト部材の外面が外側ダクト部材の内面に当接しているので、内側ダクト部材及び外側ダクト部材の相互の位置関係を所定の関係に維持するためのリブの如き手段は不要である。よって内側ダクト部材の外面が外側ダクト部材の内面に全く当接していない構造の場合に比して、冷却ダクトの構造を簡略化しコストを低減することができる。

〔課題解決手段の好ましい態様〕

【0018】

本発明の一つの好ましい態様によれば、外側ダクト部材を構成する繊維集合体の繊維密度は内側ダクト部材を構成する繊維集合体の繊維密度よりも高い値であるよう構成される(好ましい態様1)。

【0019】

本発明の他の一つの好ましい態様によれば、繊維集合材は長繊維、短繊維又はウイスカのより糸の織布及び短繊維又はウイスカの不織布の何れかであるよう構成される(好ましい態様2)。

【0020】

本発明の他の一つの好ましい態様によれば、内側ダクト部材は外側ダクト部材よりも吸音性に優れた繊維集合材にて形成され、外側ダクト部材は内側ダクト部材よりも形状保持性に優れ通気性が低い繊維集合材にて形成されているよう構成される(好ましい態様3)。

【0021】

本発明の他の一つの好ましい態様によれば、内側ダクト部材の厚さは外側ダクト部材の厚さよりも大きい値であるよう構成される(好ましい態様4)。

【0022】

本発明の他の一つの好ましい態様によれば、外側ダクト部材を構成する繊維集合材の繊維密度が内側ダクト部材を構成する繊維集合材の繊維密度よりも高い値であるよう構成される(好ましい態様5)。

【図面の簡単な説明】

【0023】

【図1】本発明による車両の電池用冷却ダクトの第一の実施形態が採用されたハイブリッドシステムの電池パック用冷却装置を示す概略構成図である。

【図2】図1に示された左側冷却ダクトの拡大長手方向断面図である。

【図3】図1に示された左側冷却ダクトの拡大横断面図である。

【図4】本発明による車両の電池用冷却ダクトの第二の実施形態を示す拡大横断面図である。

【図5】本発明による車両の電池用冷却ダクトの第三の実施形態を示す拡大横断面図である。

【図6】車両の電池用冷却ダクトの第一の比較例を示す拡大長手方向断面図である。

【図7】車両の電池用冷却ダクトの第二の比較例を示す拡大長手方向断面図である。

【発明を実施するための形態】

【0024】

以下に添付の図を参照しつつ、本発明を幾つかの好ましい実施形態について詳細に説明する。

[第一の実施形態]

【0025】

図1は本発明による車両の電池用冷却ダクトの第一の実施形態が採用されたハイブリッドシステムの電池パック用冷却装置を示す概略構成図、図2及び図3はそれぞれ図1に示された左側冷却ダクトの拡大長手方向断面図及び拡大横断面図である。

【0026】

図1に於いて、10はハイブリッドシステムが搭載された自動車等の車両に於ける電池パック用冷却装置を全体的に示しており、冷却装置10は電池パック12を冷却するよう構成されている。電池パック12は箱形のケーシング14の内部に図には示されていない電池モジュール及び電子機器を収容している。電池モジュールはニッカド電池、ニッケル‐水素電池、リチウムイオン電池の如き二次電池から構成される複数の電池セルが互いに隔置されて積層された構成を有している。

【0027】

ケーシング14の一端部の上方にはファン及びこれを回転駆動する電気モータを内蔵する送風装置16が配置されている。図には示されていないが、送風装置16は下方部にてケーシング14の吸気口と連通し、吸気口を経てケーシング14の内部へ冷却空気を供給するようになっている。尚ケーシング14の内部へ供給された冷却空気は各電池セルの周囲を通過することによりそれらの電池セルを冷却し、吸気口が設けられた一端部とは反対側の端部の下方部に設けられた排気口を経てケーシング14より流出する。

【0028】

送風装置16の上方部には第一の実施形態による左側冷却ダクト18及び右側冷却ダクト20の内端が接続されている。左側冷却ダクト18及び右側冷却ダクト20は車両の横方向に延在し、外端部は車両の後方へ向けて延在している。左側冷却ダクト18及び右側冷却ダクト20の外端にはそれぞれ空気取入れ口部材22及び24が取り付けられており、空気取入れ口部材22及び24は図には示されていない車体に設けられた空気取入れ口を経て大気に連通している。よって外気が冷却空気として送風装置16の吸引作用により空気取入れ口より空気取入れ口部材22及び24を経て吸入され、左側冷却ダクト18及び右側冷却ダクト20の内部を流れて送風装置16へ導かれる。

【0029】

図2及び図3に示されている如く、冷却ダクト18は内部に空気流路26を郭定する内側ダクト部材28と、内側ダクト部材28の周りに隔置された状態にて内側ダクト部材に嵌合する外側ダクト部材30とを有している。第一の実施形態に於いては、内側ダクト部材28及び外側ダクト部材30は角部が丸みを帯びた矩形の断面形状を有し、共通の軸線32に整合して互いに他に対し均等に隔置された同心状に配置されている。即ち内側ダクト部材28及び外側ダクト部材30の各壁は互いに平行に実質的に同一の間隔にて隔置され、それらの間に空気層及び補助空気流路として機能する周囲空間34を形成している。

【0030】

尚内側ダクト部材28と外側ダクト部材30との間にはそれらを同心状に維持するリブ36が冷却ダクト18の周方向及び長手方向に隔置された複数の位置に設けられていてよい。この場合リブ36は内側ダクト部材28から外側ダクト部材30への振動の伝達が抑制されるよう、繊維集合材や制振ゴムの如き材料にて形成されていることが好ましい。またリブ36は冷却ダクト18の長手方向に沿って延在していてもよく、また長手方向に沿って互いに隔置された複数の位置に設けられていてもよい。更に右側冷却ダクト20も左側冷却ダクト18と同様に構成されている。

【0031】

内側ダクト部材28及び外側ダクト部材30は繊維集合材にて形成されている。繊維集合材は長繊維、短繊維又はウイスカのより糸の織布及び短繊維又はウイスカの不織布の何れであってもよいが、特に吸音性及び形状保持性に優れた短繊維又はウイスカの高剛性不織布であることが好ましい。また繊維集合材は織布の積層体、不織布の積層体、織布及不織布の積層体であってもよい。更に繊維集合材を構成する繊維は合成繊維の如き有機繊維及び無機繊維の何れであってもよい。

【0032】

また内側ダクト部材28及び外側ダクト部材30は同一の繊維集合材にて形成されていてもよいが、互いに異なる繊維集合材にて形成されていてもよい。互いに異なる繊維集合材が採用される場合には、例えば内側ダクト部材28は吸音性に優れた繊維集合材にて形成され、外側ダクト部材30は形状保持性に優れ通気性が低い繊維集合材にて形成されることが好ましい。

【0033】

また内側ダクト部材28及び外側ダクト部材30の厚さは同一であってもよいが、互いに異なる繊維集合材にて形成されていてもよい。しかし内側ダクト部材28の良好な吸音性を確保すると共に、冷却ダクト全体の横断面積が過剰にならないよう、内側ダクト部材28の厚さは外側ダクト部材30の厚さよりも大きい値に設定されることが好ましい。

【0034】

また内側ダクト部材28及び外側ダクト部材30を構成する繊維集合材の繊維密度は同一であってもよい。しかし外側ダクト部材30が形状保持性に優れ通気性が低いよう、外側ダクト部材30を構成する繊維集合材の繊維密度が内側ダクト部材28を構成する繊維集合材の繊維密度よりも高い値であることが好ましい。

[第二の実施形態]

【0035】

図4は本発明による車両の電池用冷却ダクトの第二の実施形態を示す拡大横断面図である。尚図に於いて図2及び図3に示された部材と同一の部材には図2及び図3に於いて付された符号と同一の符号が付されている。このことは後述の第三の実施形態及び比較例についても同様である。

【0036】

この第二の実施形態に於いては、第一の実施形態の場合と同様に内側ダクト部材28及び外側ダクト部材30は角部が丸みを帯びた矩形の断面形状を有し、互いに他に対し同心状に配置されている。しかしこの第二の実施形態の内側ダクト部材28は軸線32の周りに外側ダクト部材30に対し相対的に回転され、内側ダクト部材28の四つの角部は外側ダクト部材30の平面部の内面に当接している。従って各壁は互いに他に対し傾斜して延在しており、それらの間に空気層及び補助空気流路として機能する周囲空間34を形成している。尚内側ダクト部材28の各角部は外側ダクト部材30の平面部の内面に少なくとも部分的に接着等の手段により固定されていてもよいが、摩擦係合していていることが好ましい。この第二の実施形態の他の点は上述の第一の実施形態と同様に構成されており、また同様に構成されていてよい。

【0037】

この第二の実施形態によれば、内側ダクト部材28の四つの角部が外側ダクト部材30の平面部の内面に当接することにより内側ダクト部材28及び外側ダクト部材30は互いに他に対する位置関係が維持されている。よって第一の実施形態に於けるリブ36の如く二つのダクト部材の位置関係を所定の関係に維持するための特別な手段は不要であり、従って第一の実施形態の場合よりも構造を簡略化することができる。

[第三の実施形態]

【0038】

図5は本発明による車両の電池用冷却ダクトの第三の実施形態を示す拡大横断面図である。

【0039】

図5に於いては内側ダクト部材28が一部しか図示されていないが、この第三の実施形態に於ける内側ダクト部材28は軸線32に垂直な断面で見て波板状なしており、各山部28A及び各谷部28Bは軸線32に沿って延在している。そして各山部28Aの外面は外側ダクト部材30の内面に当接し、山部28Aの間の領域は空気層及び補助空気流路として機能する周囲空間34を形成している。尚内側ダクト部材28の各山部28Aは外側ダクト部材30の平面部の内面に少なくとも部分的に接着等の手段により固定されていてもよいが、摩擦係合していていることが好ましい。この第三の実施形態の他の点は上述の第一の実施形態と同様に構成されており、また同様に構成されていてよい。

【0040】

この第三の実施形態によれば、各山部28Aの外面が外側ダクト部材30の内面に当接することにより内側ダクト部材28及び外側ダクト部材30は互いに他に対する位置関係が維持されている。よって第三の実施形態に於いても第一の実施形態に於けるリブ36の如く二つのダクト部材の位置関係を所定の関係に維持するための特別な手段は不要であり、従って第一の実施形態の場合よりも構造を簡略化することができる。

【0041】

以上の説明より解る如く、上述の各実施形態によれば、冷却ダクト18及び20は繊維集合材にて形成され互いに嵌合する内側ダクト部材28及び外側ダクト部材30を有している。そして内側ダクト部材28内に空気流路26が形成され、内側ダクト部材28及び外側ダクト部材30の間に空気層として機能する周囲空間34が形成されている。

【0042】

従って空気流路26に冷却空気が流れるとこにより発生される振動騒音は、まず内側ダクト部材28によって吸音され、周囲空間34の空気層によって外側ダクト部材30への伝播が抑制され、更に外側ダクト部材30によって吸音される。また内側ダクト部材28及び外側ダクト部材30は冷却ダクト18及び20の全長に亘り延在している。従って冷却ダクトの全長に亘りNV性能を向上させることができる。

【0043】

また上述の各実施形態によれば、内側ダクト部材28と外側ダクト部材30との間の周囲空間34は空気層としてのみ機能するのではなく、補助空気流路としても機能する。従って周囲空間34が空気層としてしか機能しない構造の場合に比して冷却ダクト全体の空気流路の断面積を大きくすることができる。

【0044】

尚周囲空間34が補助空気流路として機能し、周囲空間34に空気が流れる場合にも、その空気の流量は小さく流速は低くてよいので、周囲空間34に空気が流れることにより過剰の騒音や振動が発生されることはない。

【0045】

また上述の各実施形態によれば、吸音材及びそれを組み込むための特別の構造は不要であるので、吸音材が設けられる場合に比して冷却ダクトの構造を簡略化しコストを低減することができる。また吸音材を設ける必要がないので、吸音材によって空気流路の断面積が低減されることに起因して冷却空気に圧損が生じることを回避することができる。

【0046】

また上述の各実施形態によれば、冷却ダクトが樹脂などの充実の材料や繊維集合材にて形成された一つのダクト部材よりなる場合に比して、冷却ダクト外へ放散される振動騒音を低減し、冷却ダクトのNV性能を確実に向上させることができる。

【0047】

図6及び図7はそれぞれ車両の電池用冷却ダクトの第一及び第二の比較例を示す拡大横断面図である。

【0048】

図6に示された第一の比較例に於いては、内側ダクト部材28は繊維集合材にて形成されているが、外側ダクト部材40は充実の樹脂にて形成されている。第一の比較例によれば、外側ダクト部材40を通過して外気が空気流路26へ流入することを防止することができるが、外側ダクト部材40による吸音よって振動騒音を低減する効果を期待することができない。

【0049】

また図7に示された第二の比較例に於いては、第一の比較例の構成に加えて外側ダクト部材40に吸音材42が設けられている。従って第一の比較例の場合に比して冷却ダクトのNV性能を向上させることができるが、吸音材が必須である。

【0050】

従って上述の各実施形態によれば、第一の比較例の場合に比して冷却ダクトのNV性能を向上させることができる。また上述の各実施形態によれば、第二の比較例の場合に比して空気流路の断面積が低減されることに起因して冷却空気に圧損が生じることを回避することができ、冷却ダクトの構造を簡略化しコストを低減することができる。

【0051】

特に第一の実施形態によれば、周囲空間34は内側ダクト部材28の周りの実質的に全周に亘り延在するので、他の実施形態の場合に比して周囲空間34による内側ダクト部材28より外側ダクト部材30への振動騒音の伝播を効果的に抑制することができる。

【0052】

また上述の第二の実施形態によれば、内側ダクト部材28を軸線32の周りに外側ダクト部材30に対し相対的に回転させた状態にてそれらのダクト部材を必要に応じて相互に固定すればよい。従って第一及び第三の実施形態の場合に比して冷却ダクトの構造を簡略化しコストを低減することができる。

【0053】

また上述の第三の実施形態によれば、外側ダクト部材30に内側ダクト部材28を圧入式に挿入すれば、内側ダクト部材28及び外側ダクト部材30を相互に固定する必要がないので、内側ダクト部材28及び外側ダクト部材30を嵌合させることにより冷却ダクトを形成するためのダクト素材を能率よく製造することができる。

【0054】

例えば内側ダクト部材28の周りに円滑な管を嵌合させ、その状態にて管及び内側ダクト部材28を外側ダクト部材30内に挿入し、内側ダクト部材28及び外側ダクト部材30の位置関係を維持して管を引き抜けばよい。この方法によれば、嵌合させにくい内側ダクト部材28及び外側ダクト部材30を容易に且つ能率よく嵌合させることができる。

【0055】

以上に於いては本発明を特定の実施形態について詳細に説明したが、本発明は上述の実施形態に限定されるものではなく、本発明の範囲内にて他の種々の実施形態が可能であることは当業者にとって明らかであろう。

【0056】

例えば上述の各実施形態に於いては、冷却ダクトの内側ダクト部材28及び外側ダクト部材30の横断面形状は角が丸みを帯びた矩形であるが、横断面形状は矩形以外の多角形、楕円、円の如く他の形状に設定されてもよい。また内側ダクト部材28及び外側ダクト部材30の横断面形状が互いに異なる形状に設定されてもよい。

【0057】

また上述の各実施形態に於いては、内側ダクト部材28及び外側ダクト部材30は共通の軸線32に整合して互いに他に対し同心状に配置されているが、内側ダクト部材28及び外側ダクト部材30が互いに他に対し偏心していてもよい。

【0058】

また上述の各実施形態に於いては、冷却ダクトは内側ダクト部材28及び外側ダクト部材30を有する二重の管状であるが、冷却ダクトの全周の少なくとも一部が三重以上の管状の構造に設定されてもよい。

【0059】

また上述の各実施形態に於いては、外側ダクト部材30も繊維集合材にて形成されており、外気に対し通気性を有している。しかし外側ダクト部材30が通気性を有しないよう外側ダクト部材30の外周部に樹脂等が含浸され、これにより外側ダクト部材30の周りより外側ダクト部材内への外気の吸入が抑制又は阻止されるよう修正されてもよい。

【0060】

また上述の各実施形態に於いては、内側ダクト部材28と外側ダクト部材30との間の周囲空間34は補助空気流路として機能せず、空気層としてのみ機能するよう修正されてもよい。

【0061】

また上述の第一の実施形態に於いては、内側ダクト部材28及び外側ダクト部材30の各壁は互いに平行に実質的に同一の間隔にて隔置されているが、各壁の間の間隔は部位によって異なる値に設定されてもよい。例えば下方部に於ける内側ダクト部材28及び外側ダクト部材30の壁の間隔が上方部に於ける壁の間隔よりも小さい値に設定されてもよい。

【0062】

また上述の第二及び第三の実施形態に於いては、内側ダクト部材28及び外側ダクト部材30は直接互いに当接している。しかし内側ダクト部材28から外側ダクト部材30への振動の伝達が抑制されるよう、内側ダクト部材28と外側ダクト部材30との間に繊維集合材や制振ゴムの如き材料が介装されてもよい。

【0063】

更に上述の各実施形態に於いては、冷却ダクトはハイブリッドシステムの電池パック用冷却装置に適用されているが、本発明の冷却ダクトは電気自動車や燃料電池車の如く電池が搭載された車両に於いて任意の電池を冷却するための用途に適用されてよい。

【符号の説明】

【0064】

10…電池パック用冷却装置、12…電池パック、16…送風装置、18、20…冷却ダクト、26…空気流路、28…内側ダクト部材、30…外側ダクト部材、34…周囲空間、36…リブ

【特許請求の範囲】

【請求項1】

内部に空気流路を郭定する内側ダクト部材と、前記内側ダクト部材の周りに少なくとも部分的に隔置された状態にて前記内側ダクト部材に嵌合する外側ダクト部材とを有し、前記内側ダクト部材及び前記外側ダクト部材は繊維集合材にて形成されていることを特徴とする車両の電池用冷却ダクト。

【請求項2】

前記内側ダクト部材と前記外側ダクト部材との間の空間は補助空気流路を郭定していることを特徴とする請求項1に記載の車両の電池用冷却ダクト。

【請求項3】

前記空気流路の延在方向に垂直な断面で見て前記内側ダクト部材及び前記外側ダクト部材は平行に延在していることを特徴とする請求項1又は2に記載の車両の電池用冷却ダクト。

【請求項4】

前記空気流路の延在方向に垂直な断面で見て互いに隔置された複数の位置に於いて前記内側ダクト部材の外面は前記外側ダクト部材の内面に当接していることを特徴とする請求項1又は2に記載の車両の電池用冷却ダクト。

【請求項1】

内部に空気流路を郭定する内側ダクト部材と、前記内側ダクト部材の周りに少なくとも部分的に隔置された状態にて前記内側ダクト部材に嵌合する外側ダクト部材とを有し、前記内側ダクト部材及び前記外側ダクト部材は繊維集合材にて形成されていることを特徴とする車両の電池用冷却ダクト。

【請求項2】

前記内側ダクト部材と前記外側ダクト部材との間の空間は補助空気流路を郭定していることを特徴とする請求項1に記載の車両の電池用冷却ダクト。

【請求項3】

前記空気流路の延在方向に垂直な断面で見て前記内側ダクト部材及び前記外側ダクト部材は平行に延在していることを特徴とする請求項1又は2に記載の車両の電池用冷却ダクト。

【請求項4】

前記空気流路の延在方向に垂直な断面で見て互いに隔置された複数の位置に於いて前記内側ダクト部材の外面は前記外側ダクト部材の内面に当接していることを特徴とする請求項1又は2に記載の車両の電池用冷却ダクト。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−112158(P2013−112158A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−259894(P2011−259894)

【出願日】平成23年11月29日(2011.11.29)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月29日(2011.11.29)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]