車両フロア構造

【課題】樹脂製のアッパパネルとロアパネルとの接合強度を向上させた車両フロア構造を得る。

【解決手段】アッパパネル30とロアパネル32とが上下に重なり合った状態で、第1接合部36としてロアパネル32の下フランジ38の上面38Aとアッパパネル30の上フランジ50の下面50Aとが接合され、第2接合部60として下フランジ38の端面38Bと上フランジ50に設けられた垂下部58の内面58Aとが接合される。これにより、アッパパネル30とロアパネル32との間で車両上下方向及び車両前後方向で相対変位が生じたとき、接着剤52は車両前後方向の荷重をせん断荷重として受け、接着剤62は車両上下方向の荷重をせん断荷重として受ける。したがって、車両に前突荷重が入力された場合、接着剤52、62にはそれぞれせん断荷重が作用する。このため、アッパパネル30とロアパネル32との接着強度(接合強度)を向上させることができる。

【解決手段】アッパパネル30とロアパネル32とが上下に重なり合った状態で、第1接合部36としてロアパネル32の下フランジ38の上面38Aとアッパパネル30の上フランジ50の下面50Aとが接合され、第2接合部60として下フランジ38の端面38Bと上フランジ50に設けられた垂下部58の内面58Aとが接合される。これにより、アッパパネル30とロアパネル32との間で車両上下方向及び車両前後方向で相対変位が生じたとき、接着剤52は車両前後方向の荷重をせん断荷重として受け、接着剤62は車両上下方向の荷重をせん断荷重として受ける。したがって、車両に前突荷重が入力された場合、接着剤52、62にはそれぞれせん断荷重が作用する。このため、アッパパネル30とロアパネル32との接着強度(接合強度)を向上させることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、樹脂製のアッパパネルとロアパネルを上下に接合して車両のフロア部を構成する車両フロア構造に関する。

【背景技術】

【0002】

樹脂製のアッパパネルとロアパネルを接着剤等によって上下に接合し、当該アッパパネルとロアパネルとの間で閉断面を形成してフロア部の剛性を向上させた技術が知られている(例えば特許文献1)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平2−200419号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、接着剤による接合の場合、溶接やボルト締結などによる接合と比較して、例えば車両に前面衝突荷重(いわゆる前突荷重)が入力された場合にアッパパネルとロアパネルとの接合部が剥離する可能性が高くなり、さらなる改善の余地がある。

【0005】

本発明は、樹脂製のアッパパネルとロアパネルとの接合強度を向上させた車両フロア構造を得ることが目的である。

【課題を解決するための手段】

【0006】

請求項1記載の発明に係る車両フロア構造は、フロア部の一部を構成する樹脂製のロアパネルと、前記ロアパネルの上に重なり、当該ロアパネルと共に前記フロア部の一部を構成する樹脂製のアッパパネルと、前記ロアパネルと前記アッパパネルとを車両上下方向に接着する第1接合部と、前記第1接合部に隣接して設けられ、前記ロアパネルと前記アッパパネルとを車両前後方向に接着する第2接合部と、を有する。

【0007】

請求項1記載の発明に係る車両フロア構造では、フロア部が樹脂製のロアパネルと樹脂製のアッパパネルとを含んで構成されており、ロアパネルの上にアッパパネルが重なって設けられている。ロアパネルとアッパパネルとは、第1接合部及び当該第1接合部に隣接する第2接合部によって、車両上下方向及び車両前後方向に接着されている。

【0008】

フロア部は車両下部に配設されるため、当該フロア部の図心は車両下部側に位置することとなる。このため、車両に前面衝突荷重(いわゆる前突荷重)が入力されると、この前突荷重の入力位置は、フロア部の図心よりも高く前突荷重の入力位置とフロア部の図心位置との間には落差が生じる。この落差により、フロア部には車両幅方向を回転中心として時計回りにモーメントが発生する。このようなモーメントが発生する変形モードでは、フロア部において接着剤には車両上下方向の剥離荷重が発生するため、ロアパネルとアッパパネルとの間で接着剤が剥離する可能性がある。

【0009】

しかし、本発明では、ロアパネルとアッパパネルとを車両上下方向及び車両前後方向の両方向に接合したので、上記のような変形モードがフロア部において発生したとしても、車両前後方向に接着された接着剤によって、車両上下方向の荷重をせん断荷重として受けることができる。つまり、ここでは、車両に前突荷重が入力された場合、車両上下方向及び車両前後方向で接着剤にはそれぞれせん断荷重が作用するため、当該接着剤による接着強度(接合強度)を向上させることができる。

【0010】

ここで、「車両上下方向に接着する」とは、第1接合部が水平方向に沿って形成されている場合以外にも、水平方向に対して多少傾斜する場合も含まれる。また、「車両前後方向に接着する」とは、第2接合部が鉛直方向に沿って形成されている場合以外にも、鉛直方向に対して多少傾斜する場合も含まれる。

【0011】

請求項2記載の発明に係る車両フロア構造は、請求項1に記載の車両フロア構造において、前記第1接合部は、前記ロアパネルの端部に形成された下フランジの上面、及び前記アッパパネルの端部に設けられ前記下フランジと面接触可能な上フランジの下面である。

【0012】

請求項2記載の発明に係る車両フロア構造では、ロアパネルの端部に下フランジが形成され、アッパパネルの端部には当該下フランジと面接触可能な上フランジが形成されている。そして、第1接合部は、下フランジの上面と上フランジの下面であり、下フランジの上面と上フランジの下面との接着によって、ロアパネルとアッパパネルとが車両上下方向に接着される。

【0013】

請求項3記載の発明に係る車両フロア構造は、請求項1又は2に記載の車両フロア構造において、前記第2接合部は、前記下フランジの端面、及び前記上フランジの端部に設けられ前記下フランジの端面を覆う垂下部の内面である。

【0014】

請求項3記載の発明に係る車両フロア構造では、アッパパネルに設けられた上フランジの端部にロアパネルに設けられた下フランジの端面を覆う垂下部が設けられている。そして、第2接合部は、下フランジの端面と上フランジに設けられた垂下部の内面であり、下フランジの端面と垂下部の内面との接着によって、ロアパネルとアッパパネルとが車両前後方向に接着される。

【0015】

ここで、アッパパネルとロアパネルとの間で接着剥がれが生じる際、アッパパネルがロアパネルから外れようとするが、上フランジに垂下部を設け当該垂下部が下フランジの端面を覆うことで、垂下部が下フランジの端面に引っ掛かってアッパパネルの変形が抑制される。つまり、アッパパネルとロアパネルとの相対変位を抑制することができる。

【0016】

請求項4記載の発明に係る車両フロア構造は、フロア部の一部を構成する樹脂製のロアパネルと、前記ロアパネルの上に重なり、当該ロアパネルと共に前記フロア部の一部を構成する樹脂製のアッパパネルと、前記ロアパネルと前記アッパパネルとを車両上下方向に接着する第3接合部と、前記第3接合部に隣接して設けられ、車両上下方向に沿って前記ロアパネルに形成された被係合部と、前記アッパパネルに形成され、前記被係合部に係合すると共に当該被係合部に接着される係合部と、を有する。

【0017】

請求項4記載の発明に係る車両フロア構造では、フロア部が樹脂製のロアパネルと樹脂製のアッパパネルとを含んで構成されており、ロアパネルの上にアッパパネルが重なって設けられている。ロアパネルとアッパパネルとは、第3接合部によって車両上下方向に接着されている。ロアパネルには第3接合部に隣接して被係合部が設けられており、アッパパネルには当該被係合部に係合する係合部が設けられ、被係合部に接着される。

【0018】

車両上下方向に沿って被係合部がロアパネルに形成され、当該被係合部にアッパパネルの係合部を係合させることで、略水平方向(車両前後方向及び車両幅方向)へのアッパパネルとロアパネルとの相対変位を抑制することができる。そして、被係合部と係合部とを接着させた状態で、少なくともロアパネルとアッパパネルとを略水平方向に接着させることができる。

【0019】

つまり、第3接合部と共に、ロアパネルとアッパパネルを車両上下方向、車両前後方向及び車両幅方向に接合させることができ、接着剤による接合強度を向上させることができる。また、車両上下方向、車両前後方向及び車両幅方向でアッパパネルとロアパネルとの相対変位をさらに抑制することができる。

【0020】

請求項5記載の発明に係る車両フロア構造は、請求項1〜4の何れか1項に記載の車両フロア構造において、前記アッパパネルの前壁と底壁とが傾斜壁で繋がっている。

【0021】

例えば、アッパパネルの前壁と底壁とが直交した状態で繋がっている場合、当該前壁と底壁との間に設けられた角部に応力が集中し易く破断の原因となってしまう。このため、請求項5記載の発明に係る車両フロア構造では、アッパパネルの前壁と底壁とを傾斜壁で繋げることで、前突荷重を当該傾斜壁で受け易くして荷重分散を図ることができる。

【発明の効果】

【0022】

本発明は上記構成としたので、請求項1に記載の車両フロア構造によれば、アッパパネルとロアパネルとの接合強度を向上させることができる、という優れた効果を有する。

【0023】

請求項2に記載の車両フロア構造によれば、ロアパネル及びアッパパネルにフランジ部を形成して互いに接着させるだけなので組立性が良い、という優れた効果を有する。

【0024】

請求項3に記載の車両フロア構造によれば、第2接着部の接着剤と当該第2接着剤に隣接して設けられた第1接着部の接着剤に作用する外力を低減させ、接着剤の剥離が生じ難くなる、という優れた効果を有する。

【0025】

請求項4に記載の車両フロア構造によれば、第3接着部の接着剤と当該第3接着剤に隣接して設けられた被係合部及び係合部の接着剤に作用する外力を低減させ、接着剤の剥離が生じ難くなる、という優れた効果を有する。

【0026】

請求項5に記載の車両フロア構造によれば、荷重低減された状態で前突荷重を車両後方側へ伝達することができる、という優れた効果を有する。

【図面の簡単な説明】

【0027】

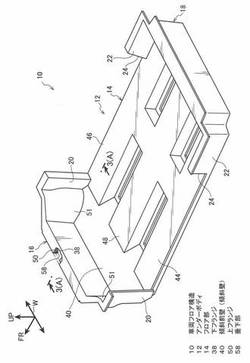

【図1】本実施の形態に係る車両フロア構造を示す斜視図である。

【図2】本実施の実施形態に係る樹脂ボディ構造を示す分解斜視図である。

【図3】(A)は、図1の3(A)−(A)線に沿った断面図であり、(B)は、(A)の要部拡大図である。

【図4】(A)、(B)は図3に対応する比較例である。

【図5】その他の実施形態(1)に係る車両フロア構造を示す要部拡大図である。

【図6】その他の実施形態(1)に係る車両フロア構造の変形例を示す要部拡大図である。

【図7】(A)は、その他の実施形態(2)に係る車両フロア構造を示す要部拡大図でり、(B)は(A)の作用を説明するための動作図である。

【発明を実施するための形態】

【0028】

本発明の実施形態に係る車両フロア構造について、図1〜図3に基づいて説明する。なお、図中に適宜記す矢印FRは車両前後方向の前方向を、矢印UPは車両上下方向の上方向を、矢印Wは車幅方向をそれぞれ示す。

【0029】

(車両フロア構造の構成)

図1には、車両フロア構造10としてのアンダーボディ12が示されている。アンダーボディ12は、平面視で略矩形状を成す板状のフロア部14と、フロア部14の前端部から上向きに立設されたダッシュ部16と、フロア部14の後端部から上向きに立設されたバック部18と、を含んで構成されている。

【0030】

ダッシュ部16及びバック部18は、車幅方向の略全域に亘る長さを有している。ダッシュ部16の車幅方向両端部からは、車両後方へ向かって延出する前側壁20が設けられており、バック部18の車幅方向両端部からは、車両前方へ向かって延出する後側壁22が設けられている。前側壁20と後側壁22とは繋がっておらず、アンダーボディ12の側壁には切欠き部24が設けられた状態となっている。

【0031】

一方、図3(A)には、図1の3(A)−3(A)線に沿った断面図が示されている。図3(A)に示されるように、ダッシュ部16の外側には、車両前後方向に沿ってフロントエネルギ吸収部材26(以下、「EA部材26」という)及びフロントサスペンションメンバモジュール28(以下、「サスメンモジュール28」という)が設けられている。

【0032】

EA部材26に前面衝突荷重(いわゆる前突荷重;矢印F)が入力されると、当該EA部材26は圧縮変形され、衝撃エネルギーを吸収しつつ、サスメンモジュール28に荷重を伝達する。サスメンモジュール28は、図示はしないが荷重伝達部材としてのサスペンションメンバと、左右一対のフロントサスペンションとを少なくとも含んで構成されている。

【0033】

そして、サスメンモジュール28へ伝達された荷重は、ダッシュ部16を介して、フロア部14に伝達される。なお、バック部18(図1参照)の外側には、ダッシュ部16と同様、車両前後方向に沿って図示しないリヤサスペンションメンバモジュール及びリヤエネルギ吸収部材が設けられている。

【0034】

ここで、図2に示されるように、アンダーボディ12は、繊維強化樹脂材料で形成されたアッパパネル30及びロアパネル32が上下に重なり合って互いに接合されることで構成されている。なお、繊維強化樹脂材料として、例えば、炭素繊維、ガラス繊維、アラミド繊維などの強化繊維を含有する繊維強化プラスチックが挙げられる。

【0035】

ロアパネル32は、平面視で略矩形状を成しアンダーボディ12のフロア部14の一部を構成する板状のフロア下部14Aと、フロア下部14Aの前端部から上向きに立設されアンダーボディ12のダッシュ部16の一部を構成するダッシュフロントパネル16Aと、フロア下部14Aの後端部から上向きに立設されアンダーボディ12のバック部18の一部を構成するバックリアパネル18Aと、を含んで構成されている。

【0036】

ダッシュフロントパネル16A及びバックリアパネル18Aは、フロア下部14Aの車幅方向の略全域に亘る長さを有しており、ダッシュフロントパネル16Aの車幅方向の両端側には、フロア下部14Aの内側へ入り込む入込部34が設けられている。このため、ダッシュフロントパネル16Aの車幅方向の両端側では、バックリアパネル18Aとの離間距離がダッシュフロントパネル16Aの車幅方向の中央側よりも短くなっている。

【0037】

また、ダッシュフロントパネル16Aの車幅方向両端部には、車両後方へ向かって延出しアンダーボディ12の前側壁20の一部を構成する前側壁下部20Aが設けられている。また、バックリアパネル18Aの車幅方向両端部には、車両前方へ向かって延出しアンダーボディ12の後側壁22の一部を構成する後側壁下部22Aが設けられている。なお、アンダーボディ12の側壁には切欠き部24が設けられた状態となっているが、ロアパネル32の前側壁下部20Aの下部と後側壁下部22Aの下部は、下壁24Aによって架け渡されている。

【0038】

また、ダッシュフロントパネル16A、前側壁下部20A、バックリアパネル18A及び後側壁下部22Aの先端部からは、それぞれ第1接合部36の一方を成す下フランジ38がロアパネル32の外側へ向かって略水平に張り出している。

【0039】

一方、アッパパネル30は、平面視で略矩形状を成しアンダーボディ12のフロア部14の一部を構成するフロア上部14Bと、フロア上部14Bの前端部から斜め前方上側へ向かって傾斜する傾斜前壁40と、傾斜前壁40の前端部から上向きに立設されアンダーボディ12のダッシュ部16の一部を構成するダッシュリアパネル16Bと、フロア上部14Bの後端部から斜め後方上側へ向かって傾斜する傾斜後壁42と、傾斜後壁42の後端部から上向きに立設されアンダーボディ12のバック部18の一部を構成するバックフロントパネル18Bと、を含んで構成されている。

【0040】

フロア上部14Bの車幅方向両端側には、断面形状が略逆U字状のロッカー部44、46が車両前後方向の略全域に亘って突設されており、フロア上部14Bの車幅方向中央部には、断面形状が略逆U字状のトンネル部48が車両前後方向の略全域に亘って突設されている。ロッカー部44、46とトンネル部48とは略同等の高さに設定されており、ロッカー部44、46及びトンネル部48は、フロア下部14Aとの間で接着され、正面断面視において矩形枠状となる閉断面構造を成している。

【0041】

また、ダッシュリアパネル16B及びバックフロントパネル18Bは、フロア上部14Bの車幅方向の略全域に亘る長さを有しており、ダッシュリアパネル16Bの車幅方向の両端側には、フロア下部14Aの内側へ入り込む入込部51が設けられている。このため、ダッシュリアパネル16Bの車幅方向の両端側では、バックフロントパネル18Bとの離間距離がダッシュリアパネル16Bの車幅方向の中央側よりも短くなっている。

【0042】

また、ダッシュリアパネル16Bの車幅方向両端部からは、車両後方へ向かって延出しアンダーボディ12の前側壁20の一部を構成する前側壁上部20Bが設けられている。また、バックリアパネル18Aの車幅方向両端部からは、車両前方へ向かって延出しアンダーボディ12の後側壁22の一部を構成する後側壁上部22Bが設けられている。

【0043】

そして、ダッシュリアパネル16B、前側壁上部20B、バックフロントパネル18B及び後側壁上部22Bの先端部からは、それぞれ第1接合部36の他方を成す上フランジ50(後述する)がアッパパネル30の外側へ向かって略水平に張り出している。

【0044】

ここで、図3(B)には図3(A)の要部拡大図が示されている。図3(B)に示されるように、アッパパネル30とロアパネル32とが上下に重なり合った状態で、ロアパネル32の下フランジ38の上面38Aとアッパパネル30の上フランジ50の下面50Aとが面接触可能とされている。

【0045】

このため、ロアパネル32の下フランジ38の上面38Aとアッパパネル30の上フランジ50の下面50Aとの間に接着剤52が設けられ、当該接着剤52を介して、ロアパネル32とアッパパネル30とが互いに接合(接着)される。つまり、第1接合部36では、アッパパネル30とロアパネル32とが車両上下方向に接合(接着)される。

【0046】

なお、ロアパネル32とアッパパネル30とを互いに接合することができれば良いため、下フランジ38及び上フランジ50が略平行となるように形成されていれば良い。つまり、下フランジ38及び上フランジ50が、ロアパネル32又はアッパパネル30の先端部から張り出す方向は略水平に限るものではない。例えば、当該下フランジ38及び上フランジ50が、ロアパネル32又はアッパパネル30の先端部から斜めに張り出す形状であっても良い。

【0047】

このように、アンダーボディ12は、ロアパネル32とアッパパネル30とが、下フランジ38と上フランジ50とで接着されると共に、フロア上部14Bとフロア下部14Aとが接着されることで互いに固着されて、各閉断面構造を成している。

【0048】

ここで、図3(A)に示されるように、ロアパネル32とアッパパネル30との間で閉断面が形成されることで、前突荷重Fが入力されたとき、ロアパネル32からアッパパネル30への荷重伝達において空走区間が生じてしまう。このため、ロアパネル32のダッシュフロントパネル16Aとアッパパネル30のダッシュリアパネル16B及び傾斜前壁40との間に、荷重伝達部材として隙間54を埋めるバルク56が設けられている。

【0049】

そして、これにより、例えば、前突荷重Fが入力されると、EA部材26によって衝撃エネルギが吸収され、サスメンモジュール28及びバルク56によって車両後方側へ衝撃荷重が伝達される。なお、図示はしないがバック部18においてもダッシュ部16と同様、アッパパネル30のバックフロントパネル18Bとロアパネル32のバックリアパネル18Aとの間にはバルクが設けられても良い。

【0050】

ところで、前述したように、図2で示すアッパパネル30のダッシュリアパネル16B、前側壁上部20B、バックフロントパネル18B及び後側壁上部22Bには上フランジ50が設けられている。一方、ロアパネル32のダッシュフロントパネル16A、前側壁下部20A、バックリアパネル18A及び後側壁下部22Aには下フランジ38が設けられている。そして、ロアパネル32の下フランジ38とアッパパネル30の上フランジ50とが互いに接合されるようになっている。

【0051】

ここで、図3(B)に示されるように、アッパパネル30の上フランジ50のうち、少なくともダッシュリアパネル16Bにおいて、上フランジ50の先端部から車両下方へ向かって垂下部58が垂下している。この垂下部58は、ロアパネル32の下フランジ38の板厚よりも長く設定されており、下フランジ38の端面38Bを覆う(下フランジ38の端面38Bに当接する)ように形成されている。なお、垂下部58の先端部が下フランジ38の下面38C側へ回り込み、垂下部58が下フランジ38の端部をくわえ込むような形状でも良い。

【0052】

つまり、垂下部58が第2接合部60の一方を成し、下フランジ38が第2接合部60の他方を成している。そして、アッパパネル30とロアパネル32とが上下に重なり合った状態で、ロアパネル32の下フランジ38の端面38Bとアッパパネル30の垂下部58の内面58Aとが面接触可能とされている。

【0053】

このため、ロアパネル32の下フランジ38の端面38Bとアッパパネル30の垂下部58の内面58Aとの間に接着剤62が設けられ、当該接着剤62を介して、ロアパネル32とアッパパネル30とが互いに接合される。つまり、第2接合部60では、ロアパネル32とアッパパネル30とが車両前後方向に接合される。

【0054】

一方、ロアパネル32には、下フランジ38とダッシュフロントパネル16Aとを架け渡す三角形状の補強リブ64が車両幅方向に沿って所定の間隔で複数設けられている。これにより、下フランジ38の剛性を向上させ、当該下フランジ38の変形を抑制することができる。したがって、下フランジ38に接合されたアッパパネル30の上フランジ50の変形が抑制される。

【0055】

(車両フロア構造の作用・効果)

図4(A)には図3(A)に対応する本実施形態との比較例が示されている。図4(A)に示されるように、アンダーボディ100のフロア部102は車両下部に配設されるため、当該フロア部102の図心は車両下部側に位置することとなる。このため、車両に前突荷重Fが入力されると、当該前突荷重Fの入力高さ位置Pはフロア部102の図心高さ位置Qよりも高く、当該入力高さ位置Pと図心高さ位置Qとの間には落差Hが生じる。この落差Hにより、図4(B)に示されるように、フロア部102には車両幅方向を回転中心として時計回りにモーメントMが発生する。このようなモーメントMが発生する変形モードでは、フロア部102において接着剤108には車両上下方向の剥離荷重が発生するため、アッパパネル104とロアパネル106との間で接着剤108が剥がれてしまう可能性がある。

【0056】

特に、アッパパネル104にはフロア上部110の前端部から斜め前方上側へ向かって傾斜する傾斜前壁112が設けられている。このため、前突荷重Fが入力されると、当該傾斜前壁112を介して、当該前突荷重Fが分散される。これにより、アッパパネル104には車両上方へ向かう分力が発生し、アッパパネル104とロアパネル106との間で接着剤108はさらに剥がれ易くなってしまう。

【0057】

しかし、本実施形態では、図3(B)に示されるように、アッパパネル30とロアパネル32とが上下に重なり合った状態で、第1接合部36としてロアパネル32の下フランジ38の上面38Aとアッパパネル30の上フランジ50の下面50Aとが接合され、第2接合部60として下フランジ38の端面38Bと上フランジ50に設けられた垂下部58の内面58Aとが接合される。

【0058】

つまり、第1接合部36及び第2接合部60によって、アッパパネル30とロアパネル32との間を車両上下方向及び車両前後方向の両方向に接合させることができる。これにより、アッパパネル30とロアパネル32との間で車両上下方向及び車両前後方向で相対変位が生じたとき、接着剤52は車両前後方向の荷重をせん断荷重として受け、接着剤62は車両上下方向の荷重をせん断荷重として受ける。したがって、車両に前突荷重F(図3(A)参照)が入力された場合、車両上下方向及び車両前後方向で接着剤52、62にはそれぞれせん断荷重が作用する。このため、アッパパネル30とロアパネル32との接着強度(接合強度)を向上させることができる。したがって、アッパパネル30とロアパネル32とで構成される閉断面構造を維持することができる。

【0059】

ここで、「車両上下方向に接合する」とは、第1接合部36が水平方向に沿って形成されている場合以外にも、水平方向に対して多少傾斜する場合も含まれる。また、「車両前後方向に接合する」とは、第2接合部60が鉛直方向に沿って形成されている場合以外にも、鉛直方向に対して多少傾斜する場合も含まれる。ここでは、ロアパネル32及びアッパパネル30に下フランジ38又は上フランジ50をそれぞれ形成し互いに接着させるだけなので組立性が良い。

【0060】

また、第1接合部36及び第2接合部60において、アッパパネル30とロアパネル32との組み付けの際、第1接合部36はアッパパネル30とロアパネル32との間で車両上下方向の基準とすることができ、第2接合部60は車両前後方向の基準とすることができる。このため、フロア部14の製作時において、精度確保など生産性の向上に効果がある。

【0061】

また、アッパパネル30の上フランジ50に設けられた垂下部58は、ロアパネル32の下フランジ38の板厚よりも長く設定されており、下フランジ38の端面38Bを覆うように形成されている。アッパパネル30とロアパネル32との間で接着剤52、62の剥離(いわゆる接着剥がれ)が生じる際、アッパパネル30がロアパネル32から外れようとするが、垂下部58が下フランジ38の端面38Bを覆うことで、当該垂下部58が下フランジ38の端面38Bに当接して引っ掛かる。これにより、上フランジ50及びアッパパネル30の変形は抑制され、ロアパネル32から外れ難くなる。

【0062】

つまり、下フランジ38の端面38Bを覆う垂下部58を設けることによって、アッパパネル30とロアパネル32との相対変位を抑制することができる。また、垂下部58が下フランジ38の端面38Bに引っ掛かることでアッパパネル30の変形が抑制されるため、下フランジ38の板厚は成形上の問題がない範囲でできるだけ厚い方が好ましい。

【0063】

一方、図3(A)に示されるように、本実施形態では、アッパパネル30のダッシュリアパネル16Bとフロア上部14Bとが傾斜前壁40で繋がっている。例えば、図示はしないがダッシュリアパネル16Bとフロア上部14Bとが直交した状態で繋がっている場合、当該ダッシュリアパネル16Bとフロア上部14Bとの間に設けられた角部に応力が集中し易く破断の原因となってしまう。

【0064】

このため、ダッシュリアパネル16Bとフロア上部14Bとを傾斜前壁40で繋ぐことによって、入力された前突荷重Fを当該傾斜前壁40で受け易くして荷重分散を図ることができる。これにより、荷重低減された状態で入力荷重を車両後方側へ伝達することができる。

【0065】

(本実施形態の補足)

図3(B)に示されるように、本実施形態では、第1接合部36としてロアパネル32の下フランジ38の上面38A及びアッパパネル30の上フランジ50の下面50Aが接合され、第2接合部60としてロアパネル32の下フランジ38の端面38B及びアッパパネル30の垂下部58の内面58Aが接合される。

【0066】

そして、これによって、ロアパネル32とアッパパネル30との間を車両上下方向及び車両前後方向の両方向に接合させるようにしているが、ロアパネル32とアッパパネル30との間を車両上下方向及び車両前後方向に接合できれば良いため、第1接合部及び第2接合部はこれに限るものではない。例えば、フロア上部14Bのロッカー部44、46及びトンネル部48とフロア下部14Aとの間で車両上下方向及び車両前後方向の両方向に接合できるようにしても良い。

【0067】

また、本実施形態では、アッパパネル30のダッシュリアパネル16B、前側壁上部20B、バックフロントパネル18B及び後側壁上部22Bには上フランジ50が設けられており、当該上フランジ50のうち、少なくともダッシュリアパネル16Bにおいて、垂下部58が形成されるようにしている。

【0068】

そして、本実施形態では、ダッシュリアパネル16Bの上フランジ50のみに垂下部58が設けられた例として説明したが、後面衝突荷重(いわゆる後突荷重)を考慮してバックフロントパネル18Bの上フランジ50にも垂下部58を設けても良い。さらに、側面衝突荷重(いわゆる側突荷重)を考慮して、前側壁上部20B及び後側壁上部22Bの上フランジ50にも垂下部58を設けても良い。

【0069】

(その他の実施形態)

なお、上記の実施形態と略同一の内容については説明を割愛する。

【0070】

(1)図5に示されるように、アッパパネル30の上フランジ50の下面50Aからは、係合部としての略円錐台状のボス66が車両上下方向に沿って垂下している。そして、このボス66は車両幅方向に沿って所定の間隔で複数設けられている。一方、ロアパネル32の下フランジ38には、当該ボス66が係合可能な被係合部としての貫通孔68が車両上下方向に沿って貫通している。そして、この貫通孔68は車両幅方向に沿って所定の間隔で複数設けられている。なお、ここでは、補強リブ64は貫通孔68の近傍に設けられている。また、アッパパネル30の上フランジ50には垂下部58(図3(B)参照)は設けられていない。

【0071】

そして、ここでは、第3接合部として、ロアパネル32の下フランジ38の上面38Aとアッパパネル30の上フランジ50の下面50Aとが接着剤52を介して接合されると共に、ロアパネル32の貫通孔68の内周面とアッパパネル30のボス66の外周面とが接着剤62を介して接合される。ここで、第3接合部は第1接合部52と略同じである。また、貫通孔68の内周面とボス66の外周面との接合については、ロアパネル32アッパパネル30とを車両前後方向に接着させるという観点からすると、第2接合部60を含むこととなる。

【0072】

このように、ロアパネル32の車両上下方向に沿って貫通孔68を形成し、アッパパネル30に形成されたボス66が貫通孔68と係合することで、略水平方向(車両前後方向及び車両幅方向)におけるアッパパネル30とロアパネル32との相対変位を抑制することができる。これにより、接着剤52、62に作用する外力を低減させ、接着剤52、62の剥がれを抑制することができる。

【0073】

ここで、ボス66の長さが下フランジ38の板厚よりも長くなるように設定することで、ボス66を貫通孔68へ係合させた状態で、当該ボス66の先端部が下フランジ38の下面38Cから露出することとなる。この状態で、図6に示されるように、ボス66の先端部を熱溶着させる(熱溶着部70)。

【0074】

これにより、ボス66の先端部が熱カシメされた状態となって、熱溶着部70を介して、アッパパネル30がロアパネル32に対して抜け止めされることとなる。つまり、この状態で、車両上下方向におけるアッパパネル30とロアパネル32との相対変位も抑制することができる。

【0075】

なお、被係合部は必ずしも貫通孔68である必要はなく、ボス66が係合可能な凹部でも良い。また、ここでは、係合部としてボス66を一例として挙げたが、ロアパネル32と係合することができれば良いため、ボス66に限るものではない。例えば、図示しないリブであっても良い。リブの場合、ボス66よりも車幅方向の長さを長く設定することができるため、ボス66よりもアッパパネル30とロアパネル32との係合力を増大させることができる。

【0076】

(2)また、図7(A)に示されるように、ロアパネル32のダッシュフロントパネル16Aとアッパパネル30のダッシュリアパネル16Bの間に、アッパパネル30の上フランジ50とダッシュリアパネル16Bとを架け渡すようにして形成された矩形状の当てリブ72を設けても良い。

【0077】

この当てリブ72は補強リブ64の車両後方側に設けられている。また、当てリブ72と当該ダッシュフロントパネル16Aとの間には隙間74が設けられるように設定されており、ロアパネル32のダッシュフロントパネル16Aとアッパパネル30のダッシュリアパネル16Bとの間における寸法精度のバラツキを許容できるようにしている。

【0078】

このように、当てリブ72を設けることで、図7(B)に示されるように、アッパパネル30がロアパネル32から剥がれようとするとき、ロアパネル32のダッシュフロントパネル16Aに当てリブ72の角部72Aが当たり、またアッパパネル30の垂下部58の内面58Aがロアパネル32の下フランジ38の端面38Bの上端部に当たって、移動規制される。つまり、アッパパネル30とロアパネル32との相対変位を抑制することができ、接着剤52、62に作用する外力を低減させ、接着剤52、62の剥がれを抑制することができる。

【0079】

以上、本発明を実施するための一形態として一実施例を用いて説明したが、本発明はこうした一実施例に何ら限定されるものではなく、本発明の要旨を逸脱しない範囲内において、上述した一実施例に種々の変形及び置換を加えることができる。

【符号の説明】

【0080】

10 車両フロア構造

12 アンダーボディ

14 フロア部

14B フロア上部(底壁)

16B ダッシュリアパネル(前壁)

30 アッパパネル

32 ロアパネル

36 第1接合部

38 下フランジ

38A 上面(第1接合部、第3接合部)

38B 端面(第2接合部)

40 傾斜前壁(傾斜壁)

50A 下面(第1接合部、第3接合部)

50 上フランジ

58 垂下部

58A 内面(第2接合部)

60 第2接合部

66 ボス(係合部)

68 貫通孔(被係合部)

【技術分野】

【0001】

本発明は、樹脂製のアッパパネルとロアパネルを上下に接合して車両のフロア部を構成する車両フロア構造に関する。

【背景技術】

【0002】

樹脂製のアッパパネルとロアパネルを接着剤等によって上下に接合し、当該アッパパネルとロアパネルとの間で閉断面を形成してフロア部の剛性を向上させた技術が知られている(例えば特許文献1)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平2−200419号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、接着剤による接合の場合、溶接やボルト締結などによる接合と比較して、例えば車両に前面衝突荷重(いわゆる前突荷重)が入力された場合にアッパパネルとロアパネルとの接合部が剥離する可能性が高くなり、さらなる改善の余地がある。

【0005】

本発明は、樹脂製のアッパパネルとロアパネルとの接合強度を向上させた車両フロア構造を得ることが目的である。

【課題を解決するための手段】

【0006】

請求項1記載の発明に係る車両フロア構造は、フロア部の一部を構成する樹脂製のロアパネルと、前記ロアパネルの上に重なり、当該ロアパネルと共に前記フロア部の一部を構成する樹脂製のアッパパネルと、前記ロアパネルと前記アッパパネルとを車両上下方向に接着する第1接合部と、前記第1接合部に隣接して設けられ、前記ロアパネルと前記アッパパネルとを車両前後方向に接着する第2接合部と、を有する。

【0007】

請求項1記載の発明に係る車両フロア構造では、フロア部が樹脂製のロアパネルと樹脂製のアッパパネルとを含んで構成されており、ロアパネルの上にアッパパネルが重なって設けられている。ロアパネルとアッパパネルとは、第1接合部及び当該第1接合部に隣接する第2接合部によって、車両上下方向及び車両前後方向に接着されている。

【0008】

フロア部は車両下部に配設されるため、当該フロア部の図心は車両下部側に位置することとなる。このため、車両に前面衝突荷重(いわゆる前突荷重)が入力されると、この前突荷重の入力位置は、フロア部の図心よりも高く前突荷重の入力位置とフロア部の図心位置との間には落差が生じる。この落差により、フロア部には車両幅方向を回転中心として時計回りにモーメントが発生する。このようなモーメントが発生する変形モードでは、フロア部において接着剤には車両上下方向の剥離荷重が発生するため、ロアパネルとアッパパネルとの間で接着剤が剥離する可能性がある。

【0009】

しかし、本発明では、ロアパネルとアッパパネルとを車両上下方向及び車両前後方向の両方向に接合したので、上記のような変形モードがフロア部において発生したとしても、車両前後方向に接着された接着剤によって、車両上下方向の荷重をせん断荷重として受けることができる。つまり、ここでは、車両に前突荷重が入力された場合、車両上下方向及び車両前後方向で接着剤にはそれぞれせん断荷重が作用するため、当該接着剤による接着強度(接合強度)を向上させることができる。

【0010】

ここで、「車両上下方向に接着する」とは、第1接合部が水平方向に沿って形成されている場合以外にも、水平方向に対して多少傾斜する場合も含まれる。また、「車両前後方向に接着する」とは、第2接合部が鉛直方向に沿って形成されている場合以外にも、鉛直方向に対して多少傾斜する場合も含まれる。

【0011】

請求項2記載の発明に係る車両フロア構造は、請求項1に記載の車両フロア構造において、前記第1接合部は、前記ロアパネルの端部に形成された下フランジの上面、及び前記アッパパネルの端部に設けられ前記下フランジと面接触可能な上フランジの下面である。

【0012】

請求項2記載の発明に係る車両フロア構造では、ロアパネルの端部に下フランジが形成され、アッパパネルの端部には当該下フランジと面接触可能な上フランジが形成されている。そして、第1接合部は、下フランジの上面と上フランジの下面であり、下フランジの上面と上フランジの下面との接着によって、ロアパネルとアッパパネルとが車両上下方向に接着される。

【0013】

請求項3記載の発明に係る車両フロア構造は、請求項1又は2に記載の車両フロア構造において、前記第2接合部は、前記下フランジの端面、及び前記上フランジの端部に設けられ前記下フランジの端面を覆う垂下部の内面である。

【0014】

請求項3記載の発明に係る車両フロア構造では、アッパパネルに設けられた上フランジの端部にロアパネルに設けられた下フランジの端面を覆う垂下部が設けられている。そして、第2接合部は、下フランジの端面と上フランジに設けられた垂下部の内面であり、下フランジの端面と垂下部の内面との接着によって、ロアパネルとアッパパネルとが車両前後方向に接着される。

【0015】

ここで、アッパパネルとロアパネルとの間で接着剥がれが生じる際、アッパパネルがロアパネルから外れようとするが、上フランジに垂下部を設け当該垂下部が下フランジの端面を覆うことで、垂下部が下フランジの端面に引っ掛かってアッパパネルの変形が抑制される。つまり、アッパパネルとロアパネルとの相対変位を抑制することができる。

【0016】

請求項4記載の発明に係る車両フロア構造は、フロア部の一部を構成する樹脂製のロアパネルと、前記ロアパネルの上に重なり、当該ロアパネルと共に前記フロア部の一部を構成する樹脂製のアッパパネルと、前記ロアパネルと前記アッパパネルとを車両上下方向に接着する第3接合部と、前記第3接合部に隣接して設けられ、車両上下方向に沿って前記ロアパネルに形成された被係合部と、前記アッパパネルに形成され、前記被係合部に係合すると共に当該被係合部に接着される係合部と、を有する。

【0017】

請求項4記載の発明に係る車両フロア構造では、フロア部が樹脂製のロアパネルと樹脂製のアッパパネルとを含んで構成されており、ロアパネルの上にアッパパネルが重なって設けられている。ロアパネルとアッパパネルとは、第3接合部によって車両上下方向に接着されている。ロアパネルには第3接合部に隣接して被係合部が設けられており、アッパパネルには当該被係合部に係合する係合部が設けられ、被係合部に接着される。

【0018】

車両上下方向に沿って被係合部がロアパネルに形成され、当該被係合部にアッパパネルの係合部を係合させることで、略水平方向(車両前後方向及び車両幅方向)へのアッパパネルとロアパネルとの相対変位を抑制することができる。そして、被係合部と係合部とを接着させた状態で、少なくともロアパネルとアッパパネルとを略水平方向に接着させることができる。

【0019】

つまり、第3接合部と共に、ロアパネルとアッパパネルを車両上下方向、車両前後方向及び車両幅方向に接合させることができ、接着剤による接合強度を向上させることができる。また、車両上下方向、車両前後方向及び車両幅方向でアッパパネルとロアパネルとの相対変位をさらに抑制することができる。

【0020】

請求項5記載の発明に係る車両フロア構造は、請求項1〜4の何れか1項に記載の車両フロア構造において、前記アッパパネルの前壁と底壁とが傾斜壁で繋がっている。

【0021】

例えば、アッパパネルの前壁と底壁とが直交した状態で繋がっている場合、当該前壁と底壁との間に設けられた角部に応力が集中し易く破断の原因となってしまう。このため、請求項5記載の発明に係る車両フロア構造では、アッパパネルの前壁と底壁とを傾斜壁で繋げることで、前突荷重を当該傾斜壁で受け易くして荷重分散を図ることができる。

【発明の効果】

【0022】

本発明は上記構成としたので、請求項1に記載の車両フロア構造によれば、アッパパネルとロアパネルとの接合強度を向上させることができる、という優れた効果を有する。

【0023】

請求項2に記載の車両フロア構造によれば、ロアパネル及びアッパパネルにフランジ部を形成して互いに接着させるだけなので組立性が良い、という優れた効果を有する。

【0024】

請求項3に記載の車両フロア構造によれば、第2接着部の接着剤と当該第2接着剤に隣接して設けられた第1接着部の接着剤に作用する外力を低減させ、接着剤の剥離が生じ難くなる、という優れた効果を有する。

【0025】

請求項4に記載の車両フロア構造によれば、第3接着部の接着剤と当該第3接着剤に隣接して設けられた被係合部及び係合部の接着剤に作用する外力を低減させ、接着剤の剥離が生じ難くなる、という優れた効果を有する。

【0026】

請求項5に記載の車両フロア構造によれば、荷重低減された状態で前突荷重を車両後方側へ伝達することができる、という優れた効果を有する。

【図面の簡単な説明】

【0027】

【図1】本実施の形態に係る車両フロア構造を示す斜視図である。

【図2】本実施の実施形態に係る樹脂ボディ構造を示す分解斜視図である。

【図3】(A)は、図1の3(A)−(A)線に沿った断面図であり、(B)は、(A)の要部拡大図である。

【図4】(A)、(B)は図3に対応する比較例である。

【図5】その他の実施形態(1)に係る車両フロア構造を示す要部拡大図である。

【図6】その他の実施形態(1)に係る車両フロア構造の変形例を示す要部拡大図である。

【図7】(A)は、その他の実施形態(2)に係る車両フロア構造を示す要部拡大図でり、(B)は(A)の作用を説明するための動作図である。

【発明を実施するための形態】

【0028】

本発明の実施形態に係る車両フロア構造について、図1〜図3に基づいて説明する。なお、図中に適宜記す矢印FRは車両前後方向の前方向を、矢印UPは車両上下方向の上方向を、矢印Wは車幅方向をそれぞれ示す。

【0029】

(車両フロア構造の構成)

図1には、車両フロア構造10としてのアンダーボディ12が示されている。アンダーボディ12は、平面視で略矩形状を成す板状のフロア部14と、フロア部14の前端部から上向きに立設されたダッシュ部16と、フロア部14の後端部から上向きに立設されたバック部18と、を含んで構成されている。

【0030】

ダッシュ部16及びバック部18は、車幅方向の略全域に亘る長さを有している。ダッシュ部16の車幅方向両端部からは、車両後方へ向かって延出する前側壁20が設けられており、バック部18の車幅方向両端部からは、車両前方へ向かって延出する後側壁22が設けられている。前側壁20と後側壁22とは繋がっておらず、アンダーボディ12の側壁には切欠き部24が設けられた状態となっている。

【0031】

一方、図3(A)には、図1の3(A)−3(A)線に沿った断面図が示されている。図3(A)に示されるように、ダッシュ部16の外側には、車両前後方向に沿ってフロントエネルギ吸収部材26(以下、「EA部材26」という)及びフロントサスペンションメンバモジュール28(以下、「サスメンモジュール28」という)が設けられている。

【0032】

EA部材26に前面衝突荷重(いわゆる前突荷重;矢印F)が入力されると、当該EA部材26は圧縮変形され、衝撃エネルギーを吸収しつつ、サスメンモジュール28に荷重を伝達する。サスメンモジュール28は、図示はしないが荷重伝達部材としてのサスペンションメンバと、左右一対のフロントサスペンションとを少なくとも含んで構成されている。

【0033】

そして、サスメンモジュール28へ伝達された荷重は、ダッシュ部16を介して、フロア部14に伝達される。なお、バック部18(図1参照)の外側には、ダッシュ部16と同様、車両前後方向に沿って図示しないリヤサスペンションメンバモジュール及びリヤエネルギ吸収部材が設けられている。

【0034】

ここで、図2に示されるように、アンダーボディ12は、繊維強化樹脂材料で形成されたアッパパネル30及びロアパネル32が上下に重なり合って互いに接合されることで構成されている。なお、繊維強化樹脂材料として、例えば、炭素繊維、ガラス繊維、アラミド繊維などの強化繊維を含有する繊維強化プラスチックが挙げられる。

【0035】

ロアパネル32は、平面視で略矩形状を成しアンダーボディ12のフロア部14の一部を構成する板状のフロア下部14Aと、フロア下部14Aの前端部から上向きに立設されアンダーボディ12のダッシュ部16の一部を構成するダッシュフロントパネル16Aと、フロア下部14Aの後端部から上向きに立設されアンダーボディ12のバック部18の一部を構成するバックリアパネル18Aと、を含んで構成されている。

【0036】

ダッシュフロントパネル16A及びバックリアパネル18Aは、フロア下部14Aの車幅方向の略全域に亘る長さを有しており、ダッシュフロントパネル16Aの車幅方向の両端側には、フロア下部14Aの内側へ入り込む入込部34が設けられている。このため、ダッシュフロントパネル16Aの車幅方向の両端側では、バックリアパネル18Aとの離間距離がダッシュフロントパネル16Aの車幅方向の中央側よりも短くなっている。

【0037】

また、ダッシュフロントパネル16Aの車幅方向両端部には、車両後方へ向かって延出しアンダーボディ12の前側壁20の一部を構成する前側壁下部20Aが設けられている。また、バックリアパネル18Aの車幅方向両端部には、車両前方へ向かって延出しアンダーボディ12の後側壁22の一部を構成する後側壁下部22Aが設けられている。なお、アンダーボディ12の側壁には切欠き部24が設けられた状態となっているが、ロアパネル32の前側壁下部20Aの下部と後側壁下部22Aの下部は、下壁24Aによって架け渡されている。

【0038】

また、ダッシュフロントパネル16A、前側壁下部20A、バックリアパネル18A及び後側壁下部22Aの先端部からは、それぞれ第1接合部36の一方を成す下フランジ38がロアパネル32の外側へ向かって略水平に張り出している。

【0039】

一方、アッパパネル30は、平面視で略矩形状を成しアンダーボディ12のフロア部14の一部を構成するフロア上部14Bと、フロア上部14Bの前端部から斜め前方上側へ向かって傾斜する傾斜前壁40と、傾斜前壁40の前端部から上向きに立設されアンダーボディ12のダッシュ部16の一部を構成するダッシュリアパネル16Bと、フロア上部14Bの後端部から斜め後方上側へ向かって傾斜する傾斜後壁42と、傾斜後壁42の後端部から上向きに立設されアンダーボディ12のバック部18の一部を構成するバックフロントパネル18Bと、を含んで構成されている。

【0040】

フロア上部14Bの車幅方向両端側には、断面形状が略逆U字状のロッカー部44、46が車両前後方向の略全域に亘って突設されており、フロア上部14Bの車幅方向中央部には、断面形状が略逆U字状のトンネル部48が車両前後方向の略全域に亘って突設されている。ロッカー部44、46とトンネル部48とは略同等の高さに設定されており、ロッカー部44、46及びトンネル部48は、フロア下部14Aとの間で接着され、正面断面視において矩形枠状となる閉断面構造を成している。

【0041】

また、ダッシュリアパネル16B及びバックフロントパネル18Bは、フロア上部14Bの車幅方向の略全域に亘る長さを有しており、ダッシュリアパネル16Bの車幅方向の両端側には、フロア下部14Aの内側へ入り込む入込部51が設けられている。このため、ダッシュリアパネル16Bの車幅方向の両端側では、バックフロントパネル18Bとの離間距離がダッシュリアパネル16Bの車幅方向の中央側よりも短くなっている。

【0042】

また、ダッシュリアパネル16Bの車幅方向両端部からは、車両後方へ向かって延出しアンダーボディ12の前側壁20の一部を構成する前側壁上部20Bが設けられている。また、バックリアパネル18Aの車幅方向両端部からは、車両前方へ向かって延出しアンダーボディ12の後側壁22の一部を構成する後側壁上部22Bが設けられている。

【0043】

そして、ダッシュリアパネル16B、前側壁上部20B、バックフロントパネル18B及び後側壁上部22Bの先端部からは、それぞれ第1接合部36の他方を成す上フランジ50(後述する)がアッパパネル30の外側へ向かって略水平に張り出している。

【0044】

ここで、図3(B)には図3(A)の要部拡大図が示されている。図3(B)に示されるように、アッパパネル30とロアパネル32とが上下に重なり合った状態で、ロアパネル32の下フランジ38の上面38Aとアッパパネル30の上フランジ50の下面50Aとが面接触可能とされている。

【0045】

このため、ロアパネル32の下フランジ38の上面38Aとアッパパネル30の上フランジ50の下面50Aとの間に接着剤52が設けられ、当該接着剤52を介して、ロアパネル32とアッパパネル30とが互いに接合(接着)される。つまり、第1接合部36では、アッパパネル30とロアパネル32とが車両上下方向に接合(接着)される。

【0046】

なお、ロアパネル32とアッパパネル30とを互いに接合することができれば良いため、下フランジ38及び上フランジ50が略平行となるように形成されていれば良い。つまり、下フランジ38及び上フランジ50が、ロアパネル32又はアッパパネル30の先端部から張り出す方向は略水平に限るものではない。例えば、当該下フランジ38及び上フランジ50が、ロアパネル32又はアッパパネル30の先端部から斜めに張り出す形状であっても良い。

【0047】

このように、アンダーボディ12は、ロアパネル32とアッパパネル30とが、下フランジ38と上フランジ50とで接着されると共に、フロア上部14Bとフロア下部14Aとが接着されることで互いに固着されて、各閉断面構造を成している。

【0048】

ここで、図3(A)に示されるように、ロアパネル32とアッパパネル30との間で閉断面が形成されることで、前突荷重Fが入力されたとき、ロアパネル32からアッパパネル30への荷重伝達において空走区間が生じてしまう。このため、ロアパネル32のダッシュフロントパネル16Aとアッパパネル30のダッシュリアパネル16B及び傾斜前壁40との間に、荷重伝達部材として隙間54を埋めるバルク56が設けられている。

【0049】

そして、これにより、例えば、前突荷重Fが入力されると、EA部材26によって衝撃エネルギが吸収され、サスメンモジュール28及びバルク56によって車両後方側へ衝撃荷重が伝達される。なお、図示はしないがバック部18においてもダッシュ部16と同様、アッパパネル30のバックフロントパネル18Bとロアパネル32のバックリアパネル18Aとの間にはバルクが設けられても良い。

【0050】

ところで、前述したように、図2で示すアッパパネル30のダッシュリアパネル16B、前側壁上部20B、バックフロントパネル18B及び後側壁上部22Bには上フランジ50が設けられている。一方、ロアパネル32のダッシュフロントパネル16A、前側壁下部20A、バックリアパネル18A及び後側壁下部22Aには下フランジ38が設けられている。そして、ロアパネル32の下フランジ38とアッパパネル30の上フランジ50とが互いに接合されるようになっている。

【0051】

ここで、図3(B)に示されるように、アッパパネル30の上フランジ50のうち、少なくともダッシュリアパネル16Bにおいて、上フランジ50の先端部から車両下方へ向かって垂下部58が垂下している。この垂下部58は、ロアパネル32の下フランジ38の板厚よりも長く設定されており、下フランジ38の端面38Bを覆う(下フランジ38の端面38Bに当接する)ように形成されている。なお、垂下部58の先端部が下フランジ38の下面38C側へ回り込み、垂下部58が下フランジ38の端部をくわえ込むような形状でも良い。

【0052】

つまり、垂下部58が第2接合部60の一方を成し、下フランジ38が第2接合部60の他方を成している。そして、アッパパネル30とロアパネル32とが上下に重なり合った状態で、ロアパネル32の下フランジ38の端面38Bとアッパパネル30の垂下部58の内面58Aとが面接触可能とされている。

【0053】

このため、ロアパネル32の下フランジ38の端面38Bとアッパパネル30の垂下部58の内面58Aとの間に接着剤62が設けられ、当該接着剤62を介して、ロアパネル32とアッパパネル30とが互いに接合される。つまり、第2接合部60では、ロアパネル32とアッパパネル30とが車両前後方向に接合される。

【0054】

一方、ロアパネル32には、下フランジ38とダッシュフロントパネル16Aとを架け渡す三角形状の補強リブ64が車両幅方向に沿って所定の間隔で複数設けられている。これにより、下フランジ38の剛性を向上させ、当該下フランジ38の変形を抑制することができる。したがって、下フランジ38に接合されたアッパパネル30の上フランジ50の変形が抑制される。

【0055】

(車両フロア構造の作用・効果)

図4(A)には図3(A)に対応する本実施形態との比較例が示されている。図4(A)に示されるように、アンダーボディ100のフロア部102は車両下部に配設されるため、当該フロア部102の図心は車両下部側に位置することとなる。このため、車両に前突荷重Fが入力されると、当該前突荷重Fの入力高さ位置Pはフロア部102の図心高さ位置Qよりも高く、当該入力高さ位置Pと図心高さ位置Qとの間には落差Hが生じる。この落差Hにより、図4(B)に示されるように、フロア部102には車両幅方向を回転中心として時計回りにモーメントMが発生する。このようなモーメントMが発生する変形モードでは、フロア部102において接着剤108には車両上下方向の剥離荷重が発生するため、アッパパネル104とロアパネル106との間で接着剤108が剥がれてしまう可能性がある。

【0056】

特に、アッパパネル104にはフロア上部110の前端部から斜め前方上側へ向かって傾斜する傾斜前壁112が設けられている。このため、前突荷重Fが入力されると、当該傾斜前壁112を介して、当該前突荷重Fが分散される。これにより、アッパパネル104には車両上方へ向かう分力が発生し、アッパパネル104とロアパネル106との間で接着剤108はさらに剥がれ易くなってしまう。

【0057】

しかし、本実施形態では、図3(B)に示されるように、アッパパネル30とロアパネル32とが上下に重なり合った状態で、第1接合部36としてロアパネル32の下フランジ38の上面38Aとアッパパネル30の上フランジ50の下面50Aとが接合され、第2接合部60として下フランジ38の端面38Bと上フランジ50に設けられた垂下部58の内面58Aとが接合される。

【0058】

つまり、第1接合部36及び第2接合部60によって、アッパパネル30とロアパネル32との間を車両上下方向及び車両前後方向の両方向に接合させることができる。これにより、アッパパネル30とロアパネル32との間で車両上下方向及び車両前後方向で相対変位が生じたとき、接着剤52は車両前後方向の荷重をせん断荷重として受け、接着剤62は車両上下方向の荷重をせん断荷重として受ける。したがって、車両に前突荷重F(図3(A)参照)が入力された場合、車両上下方向及び車両前後方向で接着剤52、62にはそれぞれせん断荷重が作用する。このため、アッパパネル30とロアパネル32との接着強度(接合強度)を向上させることができる。したがって、アッパパネル30とロアパネル32とで構成される閉断面構造を維持することができる。

【0059】

ここで、「車両上下方向に接合する」とは、第1接合部36が水平方向に沿って形成されている場合以外にも、水平方向に対して多少傾斜する場合も含まれる。また、「車両前後方向に接合する」とは、第2接合部60が鉛直方向に沿って形成されている場合以外にも、鉛直方向に対して多少傾斜する場合も含まれる。ここでは、ロアパネル32及びアッパパネル30に下フランジ38又は上フランジ50をそれぞれ形成し互いに接着させるだけなので組立性が良い。

【0060】

また、第1接合部36及び第2接合部60において、アッパパネル30とロアパネル32との組み付けの際、第1接合部36はアッパパネル30とロアパネル32との間で車両上下方向の基準とすることができ、第2接合部60は車両前後方向の基準とすることができる。このため、フロア部14の製作時において、精度確保など生産性の向上に効果がある。

【0061】

また、アッパパネル30の上フランジ50に設けられた垂下部58は、ロアパネル32の下フランジ38の板厚よりも長く設定されており、下フランジ38の端面38Bを覆うように形成されている。アッパパネル30とロアパネル32との間で接着剤52、62の剥離(いわゆる接着剥がれ)が生じる際、アッパパネル30がロアパネル32から外れようとするが、垂下部58が下フランジ38の端面38Bを覆うことで、当該垂下部58が下フランジ38の端面38Bに当接して引っ掛かる。これにより、上フランジ50及びアッパパネル30の変形は抑制され、ロアパネル32から外れ難くなる。

【0062】

つまり、下フランジ38の端面38Bを覆う垂下部58を設けることによって、アッパパネル30とロアパネル32との相対変位を抑制することができる。また、垂下部58が下フランジ38の端面38Bに引っ掛かることでアッパパネル30の変形が抑制されるため、下フランジ38の板厚は成形上の問題がない範囲でできるだけ厚い方が好ましい。

【0063】

一方、図3(A)に示されるように、本実施形態では、アッパパネル30のダッシュリアパネル16Bとフロア上部14Bとが傾斜前壁40で繋がっている。例えば、図示はしないがダッシュリアパネル16Bとフロア上部14Bとが直交した状態で繋がっている場合、当該ダッシュリアパネル16Bとフロア上部14Bとの間に設けられた角部に応力が集中し易く破断の原因となってしまう。

【0064】

このため、ダッシュリアパネル16Bとフロア上部14Bとを傾斜前壁40で繋ぐことによって、入力された前突荷重Fを当該傾斜前壁40で受け易くして荷重分散を図ることができる。これにより、荷重低減された状態で入力荷重を車両後方側へ伝達することができる。

【0065】

(本実施形態の補足)

図3(B)に示されるように、本実施形態では、第1接合部36としてロアパネル32の下フランジ38の上面38A及びアッパパネル30の上フランジ50の下面50Aが接合され、第2接合部60としてロアパネル32の下フランジ38の端面38B及びアッパパネル30の垂下部58の内面58Aが接合される。

【0066】

そして、これによって、ロアパネル32とアッパパネル30との間を車両上下方向及び車両前後方向の両方向に接合させるようにしているが、ロアパネル32とアッパパネル30との間を車両上下方向及び車両前後方向に接合できれば良いため、第1接合部及び第2接合部はこれに限るものではない。例えば、フロア上部14Bのロッカー部44、46及びトンネル部48とフロア下部14Aとの間で車両上下方向及び車両前後方向の両方向に接合できるようにしても良い。

【0067】

また、本実施形態では、アッパパネル30のダッシュリアパネル16B、前側壁上部20B、バックフロントパネル18B及び後側壁上部22Bには上フランジ50が設けられており、当該上フランジ50のうち、少なくともダッシュリアパネル16Bにおいて、垂下部58が形成されるようにしている。

【0068】

そして、本実施形態では、ダッシュリアパネル16Bの上フランジ50のみに垂下部58が設けられた例として説明したが、後面衝突荷重(いわゆる後突荷重)を考慮してバックフロントパネル18Bの上フランジ50にも垂下部58を設けても良い。さらに、側面衝突荷重(いわゆる側突荷重)を考慮して、前側壁上部20B及び後側壁上部22Bの上フランジ50にも垂下部58を設けても良い。

【0069】

(その他の実施形態)

なお、上記の実施形態と略同一の内容については説明を割愛する。

【0070】

(1)図5に示されるように、アッパパネル30の上フランジ50の下面50Aからは、係合部としての略円錐台状のボス66が車両上下方向に沿って垂下している。そして、このボス66は車両幅方向に沿って所定の間隔で複数設けられている。一方、ロアパネル32の下フランジ38には、当該ボス66が係合可能な被係合部としての貫通孔68が車両上下方向に沿って貫通している。そして、この貫通孔68は車両幅方向に沿って所定の間隔で複数設けられている。なお、ここでは、補強リブ64は貫通孔68の近傍に設けられている。また、アッパパネル30の上フランジ50には垂下部58(図3(B)参照)は設けられていない。

【0071】

そして、ここでは、第3接合部として、ロアパネル32の下フランジ38の上面38Aとアッパパネル30の上フランジ50の下面50Aとが接着剤52を介して接合されると共に、ロアパネル32の貫通孔68の内周面とアッパパネル30のボス66の外周面とが接着剤62を介して接合される。ここで、第3接合部は第1接合部52と略同じである。また、貫通孔68の内周面とボス66の外周面との接合については、ロアパネル32アッパパネル30とを車両前後方向に接着させるという観点からすると、第2接合部60を含むこととなる。

【0072】

このように、ロアパネル32の車両上下方向に沿って貫通孔68を形成し、アッパパネル30に形成されたボス66が貫通孔68と係合することで、略水平方向(車両前後方向及び車両幅方向)におけるアッパパネル30とロアパネル32との相対変位を抑制することができる。これにより、接着剤52、62に作用する外力を低減させ、接着剤52、62の剥がれを抑制することができる。

【0073】

ここで、ボス66の長さが下フランジ38の板厚よりも長くなるように設定することで、ボス66を貫通孔68へ係合させた状態で、当該ボス66の先端部が下フランジ38の下面38Cから露出することとなる。この状態で、図6に示されるように、ボス66の先端部を熱溶着させる(熱溶着部70)。

【0074】

これにより、ボス66の先端部が熱カシメされた状態となって、熱溶着部70を介して、アッパパネル30がロアパネル32に対して抜け止めされることとなる。つまり、この状態で、車両上下方向におけるアッパパネル30とロアパネル32との相対変位も抑制することができる。

【0075】

なお、被係合部は必ずしも貫通孔68である必要はなく、ボス66が係合可能な凹部でも良い。また、ここでは、係合部としてボス66を一例として挙げたが、ロアパネル32と係合することができれば良いため、ボス66に限るものではない。例えば、図示しないリブであっても良い。リブの場合、ボス66よりも車幅方向の長さを長く設定することができるため、ボス66よりもアッパパネル30とロアパネル32との係合力を増大させることができる。

【0076】

(2)また、図7(A)に示されるように、ロアパネル32のダッシュフロントパネル16Aとアッパパネル30のダッシュリアパネル16Bの間に、アッパパネル30の上フランジ50とダッシュリアパネル16Bとを架け渡すようにして形成された矩形状の当てリブ72を設けても良い。

【0077】

この当てリブ72は補強リブ64の車両後方側に設けられている。また、当てリブ72と当該ダッシュフロントパネル16Aとの間には隙間74が設けられるように設定されており、ロアパネル32のダッシュフロントパネル16Aとアッパパネル30のダッシュリアパネル16Bとの間における寸法精度のバラツキを許容できるようにしている。

【0078】

このように、当てリブ72を設けることで、図7(B)に示されるように、アッパパネル30がロアパネル32から剥がれようとするとき、ロアパネル32のダッシュフロントパネル16Aに当てリブ72の角部72Aが当たり、またアッパパネル30の垂下部58の内面58Aがロアパネル32の下フランジ38の端面38Bの上端部に当たって、移動規制される。つまり、アッパパネル30とロアパネル32との相対変位を抑制することができ、接着剤52、62に作用する外力を低減させ、接着剤52、62の剥がれを抑制することができる。

【0079】

以上、本発明を実施するための一形態として一実施例を用いて説明したが、本発明はこうした一実施例に何ら限定されるものではなく、本発明の要旨を逸脱しない範囲内において、上述した一実施例に種々の変形及び置換を加えることができる。

【符号の説明】

【0080】

10 車両フロア構造

12 アンダーボディ

14 フロア部

14B フロア上部(底壁)

16B ダッシュリアパネル(前壁)

30 アッパパネル

32 ロアパネル

36 第1接合部

38 下フランジ

38A 上面(第1接合部、第3接合部)

38B 端面(第2接合部)

40 傾斜前壁(傾斜壁)

50A 下面(第1接合部、第3接合部)

50 上フランジ

58 垂下部

58A 内面(第2接合部)

60 第2接合部

66 ボス(係合部)

68 貫通孔(被係合部)

【特許請求の範囲】

【請求項1】

フロア部の一部を構成する樹脂製のロアパネルと、

前記ロアパネルの上に重なり、当該ロアパネルと共に前記フロア部の一部を構成する樹脂製のアッパパネルと、

前記ロアパネルと前記アッパパネルとを車両上下方向に接着する第1接合部と、

前記第1接合部に隣接して設けられ、前記ロアパネルと前記アッパパネルとを車両前後方向に接着する第2接合部と、

を有する車両フロア構造。

【請求項2】

前記第1接合部は、前記ロアパネルの端部に形成された下フランジの上面、及び前記アッパパネルの端部に設けられ前記下フランジと面接触可能な上フランジの下面である請求項1に記載の車両フロア構造。

【請求項3】

前記第2接合部は、前記下フランジの端面、及び前記上フランジの端部に設けられ前記下フランジの端面を覆う垂下部の内面である請求項2に記載の車両フロア構造。

【請求項4】

フロア部の一部を構成する樹脂製のロアパネルと、

前記ロアパネルの上に重なり、当該ロアパネルと共に前記フロア部の一部を構成する樹脂製のアッパパネルと、

前記ロアパネルと前記アッパパネルとを車両上下方向に接着する第3接合部と、

前記第3接合部に隣接して設けられ、車両上下方向に沿って前記ロアパネルに形成された被係合部と、

前記アッパパネルに形成され、前記被係合部に係合すると共に当該被係合部に接着される係合部と、

を有する車両フロア構造。

【請求項5】

前記アッパパネルの前壁と底壁とが傾斜壁で繋がっている請求項1〜4の何れか1項に記載の車両フロア構造。

【請求項1】

フロア部の一部を構成する樹脂製のロアパネルと、

前記ロアパネルの上に重なり、当該ロアパネルと共に前記フロア部の一部を構成する樹脂製のアッパパネルと、

前記ロアパネルと前記アッパパネルとを車両上下方向に接着する第1接合部と、

前記第1接合部に隣接して設けられ、前記ロアパネルと前記アッパパネルとを車両前後方向に接着する第2接合部と、

を有する車両フロア構造。

【請求項2】

前記第1接合部は、前記ロアパネルの端部に形成された下フランジの上面、及び前記アッパパネルの端部に設けられ前記下フランジと面接触可能な上フランジの下面である請求項1に記載の車両フロア構造。

【請求項3】

前記第2接合部は、前記下フランジの端面、及び前記上フランジの端部に設けられ前記下フランジの端面を覆う垂下部の内面である請求項2に記載の車両フロア構造。

【請求項4】

フロア部の一部を構成する樹脂製のロアパネルと、

前記ロアパネルの上に重なり、当該ロアパネルと共に前記フロア部の一部を構成する樹脂製のアッパパネルと、

前記ロアパネルと前記アッパパネルとを車両上下方向に接着する第3接合部と、

前記第3接合部に隣接して設けられ、車両上下方向に沿って前記ロアパネルに形成された被係合部と、

前記アッパパネルに形成され、前記被係合部に係合すると共に当該被係合部に接着される係合部と、

を有する車両フロア構造。

【請求項5】

前記アッパパネルの前壁と底壁とが傾斜壁で繋がっている請求項1〜4の何れか1項に記載の車両フロア構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−14218(P2013−14218A)

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願番号】特願2011−148196(P2011−148196)

【出願日】平成23年7月4日(2011.7.4)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願日】平成23年7月4日(2011.7.4)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]