車両ホイール表面へ銅フリークロムめっきを施す方法

【課題】操作の複雑性や使用材料による環境上の悪影響が回避でき、所用時間と費用の少ない車両用ホイールの表面処理方法を提供する。

【解決手段】車両のホイール40を回転させながら、硬いチップを有する切削工具50が該ホイール40の表面42に対して均一な圧力にて押圧され、該表面42がスムージングされるとともにシールされる。スムージングされるとともにシールされたホイール表面42は、次に、該スムージングされるとともにシールされたホイール表面42にニッケル層を直接適用する工程と、該ニッケル層上にクロム層を直接適用する工程とを含む方法を用いてクロムめっきされる。

【解決手段】車両のホイール40を回転させながら、硬いチップを有する切削工具50が該ホイール40の表面42に対して均一な圧力にて押圧され、該表面42がスムージングされるとともにシールされる。スムージングされるとともにシールされたホイール表面42は、次に、該スムージングされるとともにシールされたホイール表面42にニッケル層を直接適用する工程と、該ニッケル層上にクロム層を直接適用する工程とを含む方法を用いてクロムめっきされる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は車両用ホイールに関し、より詳細には、車両用ホイールの外側面の一部を機械加工して滑らかな表面を形成するための方法及び切削工具並びに該滑らかな表面をクロムめっきするための方法に関する。

【背景技術】

【0002】

関連出願の相互参照

本願は、2004年1月14日に出願された同時係属出願である米国特許出願第10/756856号の一部継続出願であり、該米国特許出願第10/756856号は、2003年1月17日に出願された米国特許仮出願第60/440914号及び2003年2月26日に出願された新規事項を新たに含んだ米国特許仮出願第60/450013号の利益を請求するものであり、かつ2002年12月4日に出願された米国特許出願第10/309726号であり、現在は2004年5月5日に特許が付与された米国特許第6733366号である米国特許出願第10/309726号の一部継続出願であり、かつ2000年11月29日に出願された米国特許出願第09/725528号の分割であって、現在は2003年4月1日に発行された米国特許第6540450号であるとともに2000年11月8日に出願された米国特許仮出願第60/246663号の利益を請求する米国特許出願第09/725528号の分割である。

【0003】

車両用の車輪は典型的には、環状のホイールリムと、円形のホイールディスクとを含む。ホイールディスクはホイールリムの外側(outboard)端部を横切って形成されるか又はホイールリム内に嵌合される。ホイールリムは空気圧にて膨張したタイヤを保持するように構成されている。ホイールリムはその端部に形成された内側(inboard)及び外側タイヤ保持フランジを有し、該フランジはホイール上にて該タイヤを保持するために径方向外向きに延びている。内側及び外側のタイヤビード用シートが、ホイールリムの外面の対応するタイヤ保持フランジに隣接して形成され、タイヤ壁ビードを支持するとともに該ビードとともに気密シールを形成する。ホイールリムはまたタイヤビード用シートの間に径が減少された深い壁部を含み、タイヤのホイールへの装着を容易にする。

【0004】

ホイールディスクはホイールを車両に装着するための中心ホイールハブを含む。ホイールディスクハブの内側面は典型的には平坦な面を形成するために機械加工されており、ホイールディスクと車両ホイールハブとの間の良好な接触を確保する。パイロットホール及び複数のホイールスタッドホールがホイールハブを貫通して延びている。パイロットホールはハブに中心があり、スタッドホールはパイロットホールと同心円状にあるボルト孔円の周囲に等間隔に離間されている。パイロットホールは軸の端部を受承する一方で、ホイールスタッドホールはホイールを車両に取り付けるためにホイールスタッドを受承する。ホイールディスクはまた複数のホイールスポークを典型的には含んでおり、該ホイールスポークはホイールハブからホイールリムまで径方向に延びるとともにリム内においてハブを支持する。

【0005】

図面を参照すると、ホイールの製造工程のフローチャートが図1に示されている。機能ブロック10において、ホイールは、アルミニウム、マグネシウム若しくはチタンのような軽金属又は該軽金属の合金からワンピースにて鋳造される。そのようなホイールは、それらが従来の鋼鉄製のホイールより軽量であるとともに魅力的かつ美的な形状に形成される外側ホイールディスク面を含むことができるために次第に人気が高くなってきている。ワンピースホイール鋳造物は通常、重力鋳造法又は低圧鋳造法により形成される。該ホイール鋳造物は機械加工により最終的な形状に仕上げられる。

【0006】

二つの独立した機械加工ステーションがホイール鋳造物を仕上げるために典型的には使用されている。機能ブロック11において、荒いホイール鋳造物の外側端部は、第一組の機械加工操作のために第一のホイール旋盤面に固定される。ホイール旋盤は、ホイールを仕上げるためにデザインされた専用機械である。ホイール旋盤は典型的には、旋盤ターレット上に取り付けられる複数の切削工具を含む。ターレットはホイール鋳造物の表面に工具の各々が順次移動するべくインデックスが付されている。ホイール旋盤は、多くの関連した機械加工動作を順次実施するためにコンピュータ数値制御(CNC)の下にて通常は操作される。例えば、ホイール旋盤ターレットは、バイト、端面バイト及びドリルビットを備えており、該ホイール旋盤は、ホイール鋳造物を、順次、旋削し、端面削りを実施し、かつ孔をあけるためにプログラム化されている。ホイール旋盤面は典型的には、外側ホイール保持フランジ及びタイヤビード用シートを把持する複数のジョーを有するチャックを含む。その結果、外側ホイールリムの端部は第一の組の機械加工操作時には仕上げされない。

【0007】

ホイールリムの外面及び内面は最終的な形状に旋削され、ホイールハブの内側面は機能ブロック12に進む。付随的に、ホイールリムの内側端部は仕上げられる。部分的に仕上げられたホイール鋳造物は第一のホイール旋盤から取り外され、裏返され、機能ブロック13における第二組の機械加工操作のために第二のホイール旋盤に固定される。第二組の機械加工操作時において、内側ホイールフランジ及びタイヤビード用シートはホイール旋盤チャックのジョーに把持され、機械加工を行うために、ホイールディスクの外側面及びホイールリムの外側端部が露出される。

【0008】

機能ブロック14において、第二のホイール旋盤は、外側ホイール面を旋削し、かつ端面を削る。これらの操作時に、外側タイヤ保持フランジ及び外側タイヤビード用シートはまた最終的な形状に旋削される。ハブキャップ保持領域の表面は最終的な形状に機械加工され、スタッド装着孔は、機能ブロック15においてハブに孔をあけることにより形成される。代替的に、ホイール鋳造物がホイール旋盤から取り外され、別の作業ステーションにて孔形成動作が実施される。

【0009】

端面削り及びその他の機械加工操作時に非常に微細な溝がホイールの表面に形成される。従って、ホイールの表面は典型的には、機能ブロック16に示されるように、仕上げ工程が実施される。典型的な仕上げ工程はホイール表面を研磨して、溝をスムージングするとともにホイール表面に光沢のある外観を提供する工程を含む。研磨工程は通常、研磨されたホイール面を保護するためにクリアコーティングを続いて実施する。

【0010】

典型的な研磨及びクロムめっき操作を図2のフローチャートに示す。研磨工程は典型的には、機能ブロック20に示されるように研磨化合物にて荒くバフ研磨する(buffing)第一の工程を含む。バフ研磨されたホイールは、機能ブロック21にて、脂肪が除去される。一つの頻繁に使用される脱脂法は、ホイールを溶媒蒸気の満たされたチャンバ内に通過させる工程に関する。溶媒蒸気はホイール上で濃縮され、ホイールの全面を覆う。任意の表面油脂を溶解するのに十分な時間、溶媒を保持した後に、該溶媒はホイールから洗い流され、脱脂工程が完了する。次に、機能ブロック22に示されるように、ホイールはつやだし研磨剤のための液体潤滑剤を用いて湿式研磨される。つやだし研磨剤スラリー及びキャリア流体をホイール表面に適用しながら、ホイールは通常回転され、かつ回転する研磨ホイールはその表面に適用される。次に、ホイールは機能ブロック23にてすすがれる。典型的には、すすぎには脱イオン水が使用される。

【0011】

ホイール研磨工程時に使用される物質は一般的には元来毒性を有する。従って、作業者を保護するために安全な手順を実施する研磨請負業者にホイールを発送することが一般的である。該請負業者は、研磨操作にて生成される有毒廃棄物を廃棄する設備も備えている。

【0012】

研磨されたホイール面は、機能ブロック24においてバフ研磨される。典型的には、バフ研磨工程は、アルミニウムホイールをクロムめっきする際に必要とされる一般的に許容されるべく平滑度と明瞭度とを達成するのに十分な表面の滑らかさ及び輝きを形成するためにラグ及びバフ研磨化合物を使用する。ホイールはクロムめっき工程を実施する用意ができた状態となる。

【0013】

研磨施設にて、又はホイールをクロムめっきの現場から離れた施設への発送後に提供されるクロムめっき工程は、研磨されたホイール表面に種々の金属層を堆積する工程からなる。クロムめっき工程は、ホイール表面上に複数の金属層を堆積させる工程を含み、機能ブロック26にて開始される。該機能ブロック26において、図4のホイール表面の一部の断片的な断面図にて示されるように、銅からなる層28がホイール30の研磨面に化学的に堆積される。典型的には、めっきされるホイールの部分は溶液中に銅を含む化学浴中にて浸漬される。銅溶液及びホイールに電流を流し、銅をホイール表面に吸引し、ホイール金属に化学的に結合させる。次に、銅の層28は機能ブロック32においてバフ研磨され、残りの層を堆積させるための滑らかな表面が提供される。

【0014】

銅層28は、引き続いて適用される層とホイール表面との間のバリアを形成するために必要とされる。ホイールの鋳造時において、例えば、アルミニウム鋳造物ホイール上の酸化アルミニウムのような、シール層がホイール表面に形成される。しかしながら、ホイールの表面が機械加工される場合、シール層は除去され、湿気を吸収する表面の孔が露出する。時間とともに、取り込まれた湿気が、下側からクロム化された表面を酸化し始める。付随的に、上述のように、ホイールをめっきする準備のための研磨工程は表面の孔に取り込まれ得、かつ時間の経過とともに酸化し始める研磨化合物を使用し、それはまた、めっきされた表面の外観に好ましくない影響を与える。従って、ホイール表面と引き続き適用される層との間に、バリア又はシール層を形成するために銅層28が適用される。

【0015】

図2のフローチャートに示される次の工程を続けると、半光沢(semi−bright)ニッケル層34が、機能ブロック36にて銅層28の上に化学的に堆積される。半光沢ニッケル層34は、めっき表面に対して更なる耐侵食性を提供する。次に、機能ブロック38において、光沢ニッケル層40が半光沢ニッケル層34の上に化学的に堆積され、ホイール表面に反射力と輝度とを提供する。最終的に、機能ブロック42において、ニッケルのくもり(fogging)を回避するために、クロム層44が光沢ニッケル層34の上に化学的に堆積される。典型的に、ニッケル及びクロム層34、40及び42は、ホイール表面に堆積されるべき特定の金属の溶液を含む化学浴中にめっきされるべきホイールの部分を浸漬することにより形成される。上述のように、電流を溶液及びホイールに流し、金属をホイール表面に吸引させる。従って、各層は先の層に化学的に結合され、ホイール上に耐久性と魅力を兼ね備えた装飾面を提供する。

【発明の開示】

【発明が解決しようとする課題】

【0016】

本発明は、車両のホイール面の一部を機械加工して滑らかかつシールされた表面を形成するための方法及び改善された工具、並びに機械加工された表面をクロムめっきするための方法に関する。

【0017】

上述のように、クロムめっきする前にアルミニウムホイールの表面を研磨及びバフ研磨することは周知である。しかしながら、そのような工程は研磨剤及び溶媒を必要とする。研磨及びバフ研磨は、使用される粉末機材の調和振動及びホイール表面の幾何学的なデザインの異なる高さにより該表面にかかる作業圧の程度が異なることにより、仕上げ面にわずかな波状又は微妙に均一な変化が形成される。研磨及びバフ研磨を手で行う場合、人間の筋肉の疲労及び正確な寸法にて動作を繰り返すことが不可能であるために、この変化はより一層ランダムになる。従って、従来の研磨及びバフ研磨の方法は、経験される分子構造の幾らかのフローを有するアンティークな窓ガラスを調べる場合に類似した僅かに歪んだ反射が形成されることが知られている。そのようなフローは、ガラスを通過する光線の所定量の屈折又は偏向を引き起こす。従って、従来の研磨及びバフ研磨を必要としないホイール表面を滑らかにするための方法を提供することが好ましい。

【0018】

更に、典型的な溶媒は、毒性のあるトリクロロエチレン、トリクロロエタン、硫酸及びパークロロエチレンを含む。加えて、研磨剤用の潤滑剤は獣油及びラードのような動物性潤滑剤である。研磨したホイールは研磨及びバフ研磨工程時に空気中の埃を形成する。従って、作業者をこれらの物質から保護するとともに残渣を回収及び廃棄することが必要である。研磨操作の複雑性及び使用される材料の環境上の影響を適切に制御する必要性から、ホイールは、研磨工程のために外部の請負業者にしばしば発送される。これは更なる時間と費用を必要とする。従って、ホイールを研磨することなく該ホイール表面を滑らかにすることが望ましい。

【0019】

加えて、車両ホイールをクロムめっきする従来の方法は多くの独立した工程を必要とする。従って、一つ以上の工程を排除することによりクロムめっき工程を簡略化することが望ましい。

【課題を解決するための手段】

【0020】

本発明は、環状のホイールリム部と該ホイールリムを横切って形成されるホイールディスクからなる車両ホイールを考慮する。ホイールディスクは、魅力的な化粧仕上げの外観を提供するスムージングされた部分を含む外側面を有する。ホイールディスク面のスムージングされた部分はホイールディスク外側面の全体にわたり延びていることが更に考慮される。選択的な保護コーティングがホイールディスク面のスムージングされた部分にわたって形成される。

【0021】

本発明は更に、車両ホイール面に装飾的な表面を形成するための方法を含み、該方法は、ホイールリムを含むとともに該ホイールリムを横切って径方向に延びるホイールディスクを有する機械加工された車両ホイールを提供する工程からなる。機械加工されたホイールは旋盤に装着される。ホイールを回転させながら、硬化されたチップを有する切削工具を均一な切削圧にてホイールディスクの外側表面に押圧させ、該ホイールディスク表面の少なくとも一部をスムージングするとともに孔をシールする。好ましい実施形態において、切削工具は該工具の一方の端部に装着された多結晶材料又は単結晶材料の挿入部上に形成された硬化チップを有する。本発明はまた、ホイールディスクの外側面全体をスムージングする工程を考慮する。ホイールディスクをスムージングする工程に続いて、該ホイールディスクのスムージングされた部分は、該スムージング表面上に直接ニッケル層を堆積させることによりクロムめっきされる。次いで、ニッケル層の上にクロム層が堆積される。代替的に、本発明はまた、スムージング表面上に堆積されるニッケル層とクロム層との間に第二のニッケル層を堆積する工程を考慮し、ホイール表面に隣接する層は半光沢ニッケルを含み、かつ第二の層は光沢ニッケルを含む。

【発明を実施するための最良の形態】

【0022】

本発明の種々の目的及び利点は、添付した図面を考慮して読み取られた場合、以下に記載の好ましい実施形態の詳細な説明から当業者には明らかであろう。

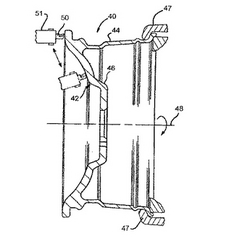

図面を再び参照すると、図4において、外側面又はホイール面42を有するワンピースホイール40の断面図及び本発明に従ってホイール面42を仕上げる方法が記載されている。仕上げ工程は、以下に記載される独特な幾何学形状を有する改良された切削工具を用いてホイール面42を切削する工程を含む。ホイール面の輝度又は光沢の増大は切削工程から期待される。従って、本発明は、ホイール表面の外観の美しさを改善するために該ホイール表面の視認され得る部分をスムージングすることに関する。

【0023】

図4に示されるように、ホイール40は環状のホイールリム44を含む。外側面42を含むホイールディスク46はホイールリム44の外側端部を横切って径方向に延びている。本発明は、ホイール旋盤(図示しない)の旋盤又はスピナーチャックのジョー47にホイールリム44の内側端部を固定することを考慮する。

【0024】

ホイール40は、図4の矢印にて示されるように、ホイール旋盤によって、軸48を中心にして回転させられる。改良された切削工具50は、ホイール旋盤ターレット(図示しない)に固定された工具ホルダ51上に装着される。ホイール旋盤は切削王具50を外側ホイール面42に対して均一又は等しい切削圧にて押圧し、該ホイール面42から材料を除去すると同時に該切削面をスムージングする。好ましい実施形態において、プログラム可能な機械工具は、仕上げられるホイールの幾何学的形状の全ての高度に対して切削圧が確実に均等化されるために使用される。工具50はホイール面42を横切るホイールリム44の外側端部から径方向に旋回される。図4の小さな矢印にて示されるように、工具50はホイールディスク46の中心に向かう方向と遠ざかる方向とに交互に移動する。工具50はホイール面42を横切って移動するので、該工具50はまた、ホイール面42の輪郭を追従するように軸方向に移動させられる。本発明は、改良された切削工具50が図4の点線にて示されたように、ホイール面42の水平、垂直又は斜めのような全ての可能な傾斜部をスムージングするために傾斜可能であることを更に考慮する。付随的に、工具50はホイール面42から取り除かれる材料の量を増大するために軸方向又は径方向に前進させられる。液状のクーラントが、従来からの供給手段(図示しない)にて作業面に適用される。以下に記載されるように、ホイール面42の表面の一部は、工具50がその上を通過する際に溶解され、次いで再固化され、ホイール面42のスムージングされた部分を形成する。

【0025】

図5及び6に示されるように、改良された切削工具50は、特別に修正された面を有する切削工具である。工具50は、その内部を貫通して形成された孔53を有する菱形本体52を備え、該孔53は、工具ホルダ51に工具を固定するための固定具(図示しない)を受承する。工具50は、焼結カーバイド鋼から形成され、一方の端部に取り付けられる挿入部54を含む。挿入部54は天然由来、又は合成的に製造された多結晶材料から形成される。好ましい実施形態において、挿入部54は、多結晶ダイヤモンド(PCD)材料から形成される。挿入部54はホイール面42と接触し、かつ金属を加工する一方の端部に改良された切削チップ55を含む。図5の左上の部分にある矢印は、加工される金属即ちホイール面42の切削工具50に対する移動の方向を示す。挿入部54は約6mmの長さLを有する。

【0026】

本発明はまた、工具挿入部(図示しない)を形成するために多結晶コーティングを基質に適用するための工程を考慮する。本発明の発明者らは、ダイヤモンドコーティング又はセラミックコーティングを使用できると考えている。該コーティングは、切削チップの形状を形成する前又は形成した後のいずれかに施される。

【0027】

本発明は、二つの異なる半径を有する非対称的な切削チップ55のために特殊な幾何学的形状を考慮する。チップ55の前縁(leading edge)はより大きな半径R1を有する一方、チップ55の後縁(trailing edge)はより小さな半径R2を有する。両半径R1及びR2は、工具50の中心線と垂直であり、かつ該中心線にて交わる弧を定義する。好ましい実施形態において、前縁の半径R1は、後縁の半径R2の2倍である。付随的に、前縁の半径R1は、ホイールの旋盤にプログラムされた一回転当りの供給速度が大きくなるように選択され、チップ55の接点より前にてホイール面の複数の切削を引き起こす。好ましい実施形態において、前縁の半径R1は3.01mmである一方、後縁の半径R2は1.5mmである。これらの半径は、典型的な標準の切削チップの半径1.0mmと比較する。加工されるホイールの移動する方法は、図5の矢印にて示される。

【0028】

図6及び7にて最適に示されるように、挿入部54は、工具本体52の頂面に対して角度αにて斜めに切り落とされている。好ましい実施形態において、角度αは7度である。挿入部54の上端の付近に平坦なランド(land)58が形成されている。ランド58は工具本体52の頂面に対して垂直、即ちゼロ度のすくい角(rake)である。挿入部54は工具本体52に対して斜めに切り落とされているので、該挿入部54の切削刃はまた、工具本体の頂面と角度αを形成する。従って、挿入部54の切削刃は車両ホイールの面の表面に対して接した状態にて維持されている。ランド58は0.076乃至0.254mmの範囲である幅Wを有し、該幅は、好ましい実施形態では、0.076乃至0.127mmの範囲を有する。挿入部54の下側部59及び工具本体52は、切削材料の除去を可能にするために角度βにて下側が切り落とされている。角度βは5乃至15度の範囲であり、好ましい実施形態においては5度である。

【0029】

工具ホルダ51は、共振を避けることにより振動を最小化するために、例えば機械加工可能なカーバイドのような振動防止材料から形成される。また、工具ホルダ51は、工具50の剛性を増大するために、ホイール旋盤ターレットからの延長を最小限とするようにデザインされている。付随的に、連結されるホイール旋盤は、均衡チャック、センタリング機構、配置機構及び固定機構を含むことが考慮される。

【0030】

操作時に、挿入チップ54のゼロ度のすくい角であるランドは、ホイール表面を擦り、ホイール金属の「加工硬化(work hardening)」を引き起こす。これは、表面をスムージングするのみのために工具をワークピース上の「後退」方向に引きずる一般的に「スミア切削(smear cutting)」と称される工程とは異なる。本発明は、工具50を「前進」方向に進める工程が考慮される。図5の左上の部分の矢印は、加工された金属即ちホイール表面のスムージング用工具50に対する移動方向を示す。改良された切削工具のチップ55の独特な幾何学形状は、ホイール面から材料と除去すると同時に該ホイール面をスムージングする。好ましい実施形態において、工具50により除去される材料の深さは0.05mm乃至0.1mmの範囲内である。工具のチップ55とホイール面との間の摩擦は、表面金属が微視的な溶融を引き起こすのに十分な熱を発生する。工具のチップ55とホイール面との間の摩擦は、少量の溶融金属をチップ55の前面及び任意の表面間隙内に押す。溶融された表面金属は次いで再固化される。金属の溶融及び再固化は、磨かれたかのように見える明るい面を残す。

【0031】

ホイールが鋳造工程に次いで固化されると、酸化金属層が該ホイールの表面に形成されると本発明の発明者らは考える。酸化層は、改善された切削工具50を用いる切削工程時に溶融され、直ちに再固化される。結果として、酸化層は形成されるべく機会がない。同様の工程が、金インゴットに対して光沢表面仕上げを提供するために使用される。金インゴットが固化すると、表面における金の僅かな酸化と表面に浮き上がる不純物のために外面は光沢を失う。インゴットの表面を加熱して、半液体状態に再溶融するためにトーチが使用される。インゴット表面が光沢を得ると同時にトーチを素早く取り除く。金インゴットに対するこの工程は典型的にはすずめっき(tinning)と称される。本発明の発明者らは、改良された工具50の供給速度が前縁の半径R1の10分の1又は該半径R1より小さい場合、表面が磨かれたような外観となることを見出した。仕上げ工程はまた、ホイールに装着された空気式タイヤから空気が漏出する如何なる孔をもシールする。従って、本発明の発明者らは「漏出部」の数を減らすことができるであろうと期待している。加えて、表面の孔をシールすることにより、湿気がホイール面から吸収されることが回避できる。

【0032】

本発明は更に、仕上げ工程におけるスムージング工程及びシーリング工程に続いてホイールディスク面のクロムめっき工程を考慮する。クロムめっき層はホイールのスムージングされた部分を被覆し、かつ美的に魅力的な外観を提供する。本発明の発明者らは、上記ホイール面のスムージング工程は、図2に示される研磨工程及びバフ研磨工程の省略を可能にすることを見出した。これにより、同様に、従来の研磨工程及びバフ研磨工程において起こり得るような調和的に歪んだ圧力を取り除く。付随的に、ホイール表面における波状効果(wave effect)を最小限にし、かつホイール面の幾何学的な端部は、従来の研磨工程及びバフ研磨工程の研磨効果によっては丸くなること、又は柔らかくなることはなかった。本発明の発明者らは、本発明の使用により、クロムめっきされたアルミニウムホイールの表面に、外科用反射鏡、又はコンパクト若しくは化粧室にて使用されるような化粧用ミラーに匹敵するレベルである明瞭性を与えることを見出した。さらに、スムージングは表面の孔をシールし、湿気の吸収を阻止する一方で、研磨工程及びバフ研磨工程の排除は、該表面に研磨用化合物が混入する可能性を除くことができる。

【0033】

本発明は更に、図8に示されるフローチャートに図示されるようなホイール表面へのスムージング及びクロムめっきの改良された工程を考慮する。図8に示される工程であって、図1及び2におけるフローチャートに示される工程と同様の工程は同一の符号を有する。図8において、車両ホイールは、機能ブロック10において、例えば重力鋳造又は低圧鋳造のような従来の鋳造方法により鋳造される。機能ブロック11乃至15において、ホイール鋳造物は上述のような最終形状に機械加工されるが、少量の材料が、上述のような特殊な工具50を用いた最終仕上げ切削により残る。

【0034】

機能ブロック60において、外側ホイール面は、最終仕上げ用切削部を備えたホイール旋盤又はその他の従来のホイール仕上げ用機械にてスムージングされる。ホイールがホイール旋盤上を回転される一方で、上述のような独特な幾何学的形状を備えた切削工具が均一の切削圧にて外側ホイール面に押圧されるとともに外側ホイール面を横切って径方向に移動される。好ましい実施形態において、工具50によって除去される材料の深さは、0.05mm乃至0.1mmの範囲内である。所望の表面寸法及び仕上げがなされると、機能ブロック62においてホイール旋盤から該ホイールが取り外される。

【0035】

次にホイール面は図9に示されるホイールの部分断面図により示される改良されたクロムめっき工程を用いて仕上げられる。図9において図3に示される要素と同様の要素は同一の符号を有する。改良されたクロムめっき工程は、工具50によって提供される滑らかかつシールされた表面を使用する。従って、機能ブロック64において、半光沢ニッケル層34はホイール30のスムージングされた表面上に直接化学堆積される。次いで、光沢ニッケル層40は機能ブロック66において半光沢ニッケル層34上に化学堆積される。最終的に、クロム層44は機能ブロック67に示されるように、光沢ニッケル層40上に化学堆積される。好ましい実施形態において、種々の金属層は、使用される金属の溶液を含んだ一連のタンクに連続的に浸漬することを伴う電気分解によってホイール上に電気化学的に堆積される。従って、改良されたクロムめっき工程において、工具50を用いたホイール面42のシーリングは、図2の機能ブロック26に示されるようなシーリング銅層32の堆積を省略することができる。また、上述のように、研磨工程及びバフ研磨工程が改良されたクロムめっき工程から省略される。従って、改良されたクロムめっき工程は、より少ない工程を必要とするのみであり、ホイール表面をクロムめっきするのに要する時間及び該めっきに係る費用をかなり削減できる。

【0036】

本発明は、ホイール鋳造物を機械加工するための従来の方法において、スムージング操作を工程の一つとして含むことを考慮する。例えば、防振材料から形成された工具ホルダに取り付けられた切削工具は、ホイール鋳造物を機械加工するために使用されるホイール旋盤のターレットに加えられ、かつスムージング操作は、ホイール鋳造物を仕上げるためのプログラムされた機械加工工程の一つとして含まれる。これに代えて、ホイール面のスムージング専用のスムージングステーションがホイール製造施設に設置される。

【0037】

好ましい実施形態は、外側ホイール面全体をスムージングするものとして上記記載及び図示されてきたが、ホイール面の一部のみがスムージングされ得ることが理解されよう。例えば、ホイールの美的なデザインは、ホイール面の一部のみをクロムめっきすべきであり、残りの部分は機械加工されたもの又は塗装されたものとしてそのまま残すことを要求するであろう。従って、上述の製造工程の代替的な実施形態は、図10に示されるフローチャートにより示されている。これまでのように、図10に示されるブロックであって、先行する図面において示されたブロックと同様のブロックは同様の符号を有する。図10において、クロムめっきが所望されるホイール面の一部のみが、特殊な工具50を用いて最終的な仕上げ用切削によって機能ブロック60においてスムージングされる。従って、クロムめっきされていないホイール面の部分は、機能ブロック14において最終的な寸法に機械加工される。これまでのように、ホイールは機能ブロック62においてホイール旋盤から取り外される。

【0038】

機能ブロック70において、非導電性のコーティングがホイールのスムージングされていない部分に施される。好ましい実施形態において、機能ブロック60においてスムージングされたホイール面の部分は、非導電性コーティングが施される前にマスキングされる。例えば、ホイールスポーク間に形成されたウィンドウに隣接したホイール面の部分はコーティングされる一方で、該ホイール面の残りの部分はクロムめっきされる。また、好ましい実施形態において、コーティングは、コーティングされた領域に色を加えるために顔料を含んだペイントである。代替的に、ホイール表面はクリアコーティングにて被覆されるか、又は該コーティングはペイント層と、該ペイントを被覆するクリアコート層との両方を含み得る。コーティングはホイールの外観を更に向上させるために不活性成分を含み得ることが更に考慮される。好ましい実施形態において、コーティングはホイール面に吹き付けられ、そして硬化される。コーティングが硬化されると、マスキング材料が除去される。代替的に、マスキング材料に代えて噴霧マスク(spraying mask)を使用して、ホイール面に対するコーティングの適用を制御する。

【0039】

次いで、ホイール表面のコーティングされていない部分が、上述の改良されたクロムめっき法により、機能ブロック64乃至67においてクロムめっきされ、半光沢ニッケル層が機能ブロック64においてホイール表面の部分に直接堆積される。好ましい実施形態において、金属層は、使用される金属の溶液を含んだ一連のタンクに連続的に浸漬することを伴う電気分解によってホイール上に電気化学的に堆積される。浸漬時において、非導電性のコーティングが溶液中に含まれる化学物質の吸着を回避する。代わりに、クロムめっき用の化学物質のみがホイール表面の加工されていない金属部分に接着する。

【0040】

別の代替的な製造方法が図11に示されており、該図面において、これまでのように、先行する図面において示されるブロックと類似のブロックは同一の符号を有する。図11において、ホイール面の部分が機能ブロック60において特殊な工具50を用いてスムージングされる前に機能ブロック72にてホイールにコーティングが施される。好ましい実施形態において、ホイール面全体が機能ブロック72においてコーティングされる。次いで、クロムめっきされるべきホイール表面の部分が機能ブロック60において特殊な工具50にてスムージングされると、該工具50はそれらをスムージングする際にクロムめっきされるべきホイール面の部分からコーティングを取り除く。従って、ホイールの一部をマスクする必要はない。

【0041】

これまでのように、非導電性材料が機能ブロック72においてホイール面に噴霧され、次に硬化される。上述のように、コーティング材料は、顔料を含むペイント、クリアコート又はペイントとクリアコートとの多重層であり得る。付随的に、不活性成分がコーティング材料に加えられ、ホイールの外観が更に高められる。代替的に上述のように、マスキング材料又は噴霧マスクが使用され、コーティング材料がクロムめっきされていないホイール表面の部分のみに制限され得る。コーティングが硬化されると、クロムめっきされるべきホイール面の部分が、特殊な工具50を用いた最終的な仕上げ切削により機能ブロック60においてスムージングされる。

【0042】

ホイール表面のコーティングされていない部分は、次に上述のように、改良されたクロムめっき法により機能ブロック64乃至67においてクロムめっきされ、半光沢ニッケル層が機能ブロック64においてホイール表面の部分に直接堆積される。好ましい実施形態において、金属層は、使用される金属の溶液を含んだ一連のタンクに連続的に浸漬することを伴う電気分解によってホイール上に電気化学的に堆積される。浸漬時において、非導電性のコーティングが溶液中に含まれる化学物質の吸着を回避する。代わりに、溶液中に含まれる化学物質のみがホイール表面の加工されていない金属部分に付着する。

【0043】

本発明はまた、ホイール表面全体が上述の改良された方法を用いてスムージング及びクロムめっきされ、ホイール全体の表面的な外観を高めることを考慮する。また、好ましい実施形態は、鋳造物のホイールに適用されるものとして記載してきたが、その他の従来法により形成されたホイールの表面的な外観もまた本発明の適用によって改善され得ることは理解されよう。例えば、本発明はまた、鍛造又はプレス加工(stamped)されたホイールディスクの外面をスムージングすることを考慮する。付随的に、好ましい実施形態は、アルミニウム又はアルミニウム合金製のホイールに関して図示され、かつ記載されているが、本発明は、その他の金属及びその他の金属合金から形成されたホイールにおいても実施され得ることは理解されよう。最終的に、クリアコート層はクロムめっき表面(図示されない)に選択的に適用され得る。

【0044】

本発明は更に、図12に示されるフローチャートに図示される改良されたクロムめっき法の別の実施形態を考慮する。これまでのように、図12に示される機能ブロックであって、先行するフローチャートに示される機能ブロックと類似の機能ブロックは、同一の符号を有する。図12に示される方法は、図8に示される方法と基本的には同一であるが、例外として、図13に示されるように、機能ブロック69において、一つのニッケル層68のみがホイール30の表面とクロム層40との間にて化学的に堆積される。ニッケル層68は、特殊な仕上げ用途によって決定されるように、半光沢ニッケル又は光沢ニッケルであり得る。しかしながら、いずれの場合においても、ニッケル層68はホイール表面に直接的に適用される。単一のニッケル層法が図8に示される方法に関して記載されているが、単一ニッケル層法はまた、図10及び11に示されるように、ホイール表面をコーティングすることにより、該ホイールの一部にクロムめっきを施すために実施され得る(図示しない)。

【0045】

改良されたクロムめっき法の好ましい実施形態は、ホイール面に二層又は三層の金属層が適用されるものとして上述のように記載かつ図示されてきたが、付随的に銅を含まない層が適用され得ることが理解されよう。従って、本発明はまた、犠牲層として半光沢ニッケル層34と光沢ニッケル層40との間に化学的に堆積される硫黄含有ニッケル層(図示しない)を含むように実施され得ることも考慮される。同様に、不連続クロムから形成される前クロム層(図示しない)が、最終的なクロム層44を堆積する前に光沢ニッケル層40に適用することもでき、クロムめっきの耐久性が向上される。同様に、本発明はまた、クロムめっきを形成するために、任意の数の付随的な層がホイール表面に適用され得る(図示しない)ことが考慮される。しかしながら、如何なる付随的な層も、ホイール表面に直接堆積される銅層を含んでいない。

【0046】

本発明の発明者らは、ホイールの表面的な外観を高めるために該ホイール面を切削及びスムージングするために改良された切削工具を用いることは、ホイール面のバフ研磨又は研磨よりコストが削減できるであろうと期待している。また、ホイールは既存のホイール旋盤にてスムージングできるので、研磨装置に対する資本コストを必要としない。スムージング工程は、研磨工程時に使用される毒性物質に作業者がさらされることも、該工程により生ずる毒性廃棄物を廃棄するのに要する費用も削減できる。ホイールを研磨請負業者に出荷する必要性も排除できるので、製造時間及びコストもまた削減され得る。改良された切削工具は凹部を備えたホイールディスクの表面に到達するまでホイールリム内を伸張され得るが、研磨ホイールを用いては到達することが困難である。切削及びスムージングは、美的に望ましいであろう際立ったエッジ面を保つ。そのようなエッジは、研磨方法の研磨という性質により、角が取れるか、又は取り除かれる傾向にある。研磨工程は表面の欠陥を際立たせる傾向にあるが、切削及びスムージングはそのような表面の欠陥を隠す傾向にある。付随的に、バフ工程及び銅メッキ工程を、クロムめっき法から排除することができ、製造時間及びコストの大きな削減を提供する。最終的に、上述のように、本発明は非常に改善された表面の外観と、スムージング表面に施される任意のクロムめっきの非常に向上された外観を生ずる。

【0047】

本発明はまた、図14及び15にて符号70にて示される特殊な切削/スムージング工具50の代替的な実施形態を考慮する。図14及び15に示される構成部品であって、これまでの図面に示される構成部品と同様である構成部品は、同一の符号を有する。工具70は、その内部を貫通して形成された孔53を有する菱形本体52を備え、該孔53は、工具ホルダ51に工具を固定するための固定具(図示しない)を受承する。工具70は、焼結カーバイド鋼から形成され、一方の端部に取り付けられる挿入部74を含む。該挿入部74は、天然由来又は合成的に製造されたもののいずれかであり得る単結晶材料から形成される。好ましい実施形態において、挿入部74は単結晶ダイヤモンド(SCD)材料から形成される。該挿入部74はホイール面42と接触するとともに金属を加工する一方の端部において改良された切削チップ75を含む。図14の左上の部分にある矢印は、スムージング工具70に対して加工した金属又はホイール表面が移動する方向を示す。これまでのように、挿入部74は約6mmの長さLを有する。

【0048】

上述の多結晶挿入部54に代えて単結晶挿入部74を使用することにより、コスト又は挿入部を大きく削減できる。付随的に、切削チップ75は工具の中心線を中心に対称的である。好ましい実施形態において、切削チップの半径Rは、工具60の全長に対して、約1:16の比率にて形成される。

【0049】

図11に最良に示されるように、挿入部74は、工具本体52の頂面76に対して角度αにて斜めに切り落とされている。好ましい実施形態において、角度αは7度である。平坦なランド78は挿入部74の上縁付近に形成される。ランド78は、工具本体の頂面76に対して垂直であるか、又はゼロ度のすくい角を有する。挿入部74は工具本体52に対して斜めに切り落とされているので、該挿入部74の切削刃はまた、工具本体の頂面に対してαの角度を形成する。従って、挿入部74の切削チップ75は車両用ホイール面の表面に対して接した状態に維持される。ランド78は、0.076乃至0.254mmの範囲である幅Wを有し、好ましい実施形態は、0.076乃至0.127mmの幅を有する。挿入部74の下部79及び工具本体52は、切削材料の除去を可能にするために角度βにて下側が切り落とされている。角度βは5乃至15度の範囲であり、好ましい実施形態では5度である。

【0050】

上述の多結晶挿入部50と同様に、本発明は、好ましい実施形態において、単結晶挿入部74を備えた工具70を使用するホイール旋盤に対する1回転当りの供給速度は、切削チップの半径Rより小さい。

【0051】

工具70の好ましい実施形態は、単結晶材料から形成される挿入部74を有するものとして記載されてきたが、該挿入部74、例えば多結晶ダイヤモンド(PCD)材料のような多結晶材料からも形成され得ることが理解されよう。本発明はまた、工具の挿入部を形成するために基質に多結晶又は単結晶コーティングを施すことも考慮する(図示しない)。本発明の発明者らは、ダイヤモンド又はセラミックのコーティングが使用可能であると考えている。コーティングは、切削チップの幾何学的形状が形成される前又は後に施される。

【0052】

本発明は更に、クロムめっき部を含むために、ホイールの外側面全体にクリアコート層を適用する(図示しない)ことも考慮されるが、この工程は選択的である。付随的に、本発明は、任意の工具によりスムージングされたホイール表面に上述の改良されたクロムめっき法を適用すること、及び/又は湿気又は表面の不純物の吸収を回避するのに十分に表面の孔をシールする方法を考慮する。

【0053】

特許法の条項に従って、本発明の動作の原理及びモードを好ましい実施形態において、説明及び図示した。しかしながら、本発明はその精神又は範囲から逸脱することなく特定に説明及び図示されたもの以外のものも実施可能であることを理解される必要がある。例えば、好ましい実施形態はワンピースからなる車両用ホイールに関して記載したが、本発明はまた鋳造物正面モジュール式(full face modular)ホイールディスクを有する二つのピースからなる車両用ホイールにおいても実施され得る。また、本発明は、ホイールリム内に配置されるホイールスパイダー(spider)においても実施され得る。

【図面の簡単な説明】

【0054】

【図1】ワンピース車両ホイールを製造するための公知の方法のフローチャートである。

【図2】ワンピース車両ホイールを研磨してクロムめっきするための公知の方法のフローチャートである。

【図3】図2に示される方法を用いてクロムめっきした後のホイール表面の部分断面図である。

【図4】車両ホイールの断面図であり、本発明に従う車両ホイール面を仕上げるための方法を示す。

【図5】図4に示される仕上げ方法において使用される本発明に従うホイール表面を仕上げるための工具の平面図である。

【図6】図5に示される表面仕上げ用工具の側面図である。

【図7】図6に示される工具の拡大部分側面図である。

【図8】本発明に従うクロムめっき工程を含むワンピース車両ホイールを製造する方法のフローチャートである。

【図9】図8に示される方法を用いてクロムめっきした後のホイール表面の部分断面図である。

【図10】図8に示される製造方法の代替的な実施形態のフローチャートである。

【図11】図8に示される製造方法の別の代替的な実施形態のフローチャートである。

【図12】図8に示される製造方法の別の代替的な実施形態である。

【図13】図11に示される方法にてクロムめっきした後のホイール表面の部分断面図である。

【図14】図4に示されるホイール表面を仕上げるための工具の代替的な実施形態である。

【図15】図10に示される表面を仕上げるための工具の側面図である。

【技術分野】

【0001】

本発明は車両用ホイールに関し、より詳細には、車両用ホイールの外側面の一部を機械加工して滑らかな表面を形成するための方法及び切削工具並びに該滑らかな表面をクロムめっきするための方法に関する。

【背景技術】

【0002】

関連出願の相互参照

本願は、2004年1月14日に出願された同時係属出願である米国特許出願第10/756856号の一部継続出願であり、該米国特許出願第10/756856号は、2003年1月17日に出願された米国特許仮出願第60/440914号及び2003年2月26日に出願された新規事項を新たに含んだ米国特許仮出願第60/450013号の利益を請求するものであり、かつ2002年12月4日に出願された米国特許出願第10/309726号であり、現在は2004年5月5日に特許が付与された米国特許第6733366号である米国特許出願第10/309726号の一部継続出願であり、かつ2000年11月29日に出願された米国特許出願第09/725528号の分割であって、現在は2003年4月1日に発行された米国特許第6540450号であるとともに2000年11月8日に出願された米国特許仮出願第60/246663号の利益を請求する米国特許出願第09/725528号の分割である。

【0003】

車両用の車輪は典型的には、環状のホイールリムと、円形のホイールディスクとを含む。ホイールディスクはホイールリムの外側(outboard)端部を横切って形成されるか又はホイールリム内に嵌合される。ホイールリムは空気圧にて膨張したタイヤを保持するように構成されている。ホイールリムはその端部に形成された内側(inboard)及び外側タイヤ保持フランジを有し、該フランジはホイール上にて該タイヤを保持するために径方向外向きに延びている。内側及び外側のタイヤビード用シートが、ホイールリムの外面の対応するタイヤ保持フランジに隣接して形成され、タイヤ壁ビードを支持するとともに該ビードとともに気密シールを形成する。ホイールリムはまたタイヤビード用シートの間に径が減少された深い壁部を含み、タイヤのホイールへの装着を容易にする。

【0004】

ホイールディスクはホイールを車両に装着するための中心ホイールハブを含む。ホイールディスクハブの内側面は典型的には平坦な面を形成するために機械加工されており、ホイールディスクと車両ホイールハブとの間の良好な接触を確保する。パイロットホール及び複数のホイールスタッドホールがホイールハブを貫通して延びている。パイロットホールはハブに中心があり、スタッドホールはパイロットホールと同心円状にあるボルト孔円の周囲に等間隔に離間されている。パイロットホールは軸の端部を受承する一方で、ホイールスタッドホールはホイールを車両に取り付けるためにホイールスタッドを受承する。ホイールディスクはまた複数のホイールスポークを典型的には含んでおり、該ホイールスポークはホイールハブからホイールリムまで径方向に延びるとともにリム内においてハブを支持する。

【0005】

図面を参照すると、ホイールの製造工程のフローチャートが図1に示されている。機能ブロック10において、ホイールは、アルミニウム、マグネシウム若しくはチタンのような軽金属又は該軽金属の合金からワンピースにて鋳造される。そのようなホイールは、それらが従来の鋼鉄製のホイールより軽量であるとともに魅力的かつ美的な形状に形成される外側ホイールディスク面を含むことができるために次第に人気が高くなってきている。ワンピースホイール鋳造物は通常、重力鋳造法又は低圧鋳造法により形成される。該ホイール鋳造物は機械加工により最終的な形状に仕上げられる。

【0006】

二つの独立した機械加工ステーションがホイール鋳造物を仕上げるために典型的には使用されている。機能ブロック11において、荒いホイール鋳造物の外側端部は、第一組の機械加工操作のために第一のホイール旋盤面に固定される。ホイール旋盤は、ホイールを仕上げるためにデザインされた専用機械である。ホイール旋盤は典型的には、旋盤ターレット上に取り付けられる複数の切削工具を含む。ターレットはホイール鋳造物の表面に工具の各々が順次移動するべくインデックスが付されている。ホイール旋盤は、多くの関連した機械加工動作を順次実施するためにコンピュータ数値制御(CNC)の下にて通常は操作される。例えば、ホイール旋盤ターレットは、バイト、端面バイト及びドリルビットを備えており、該ホイール旋盤は、ホイール鋳造物を、順次、旋削し、端面削りを実施し、かつ孔をあけるためにプログラム化されている。ホイール旋盤面は典型的には、外側ホイール保持フランジ及びタイヤビード用シートを把持する複数のジョーを有するチャックを含む。その結果、外側ホイールリムの端部は第一の組の機械加工操作時には仕上げされない。

【0007】

ホイールリムの外面及び内面は最終的な形状に旋削され、ホイールハブの内側面は機能ブロック12に進む。付随的に、ホイールリムの内側端部は仕上げられる。部分的に仕上げられたホイール鋳造物は第一のホイール旋盤から取り外され、裏返され、機能ブロック13における第二組の機械加工操作のために第二のホイール旋盤に固定される。第二組の機械加工操作時において、内側ホイールフランジ及びタイヤビード用シートはホイール旋盤チャックのジョーに把持され、機械加工を行うために、ホイールディスクの外側面及びホイールリムの外側端部が露出される。

【0008】

機能ブロック14において、第二のホイール旋盤は、外側ホイール面を旋削し、かつ端面を削る。これらの操作時に、外側タイヤ保持フランジ及び外側タイヤビード用シートはまた最終的な形状に旋削される。ハブキャップ保持領域の表面は最終的な形状に機械加工され、スタッド装着孔は、機能ブロック15においてハブに孔をあけることにより形成される。代替的に、ホイール鋳造物がホイール旋盤から取り外され、別の作業ステーションにて孔形成動作が実施される。

【0009】

端面削り及びその他の機械加工操作時に非常に微細な溝がホイールの表面に形成される。従って、ホイールの表面は典型的には、機能ブロック16に示されるように、仕上げ工程が実施される。典型的な仕上げ工程はホイール表面を研磨して、溝をスムージングするとともにホイール表面に光沢のある外観を提供する工程を含む。研磨工程は通常、研磨されたホイール面を保護するためにクリアコーティングを続いて実施する。

【0010】

典型的な研磨及びクロムめっき操作を図2のフローチャートに示す。研磨工程は典型的には、機能ブロック20に示されるように研磨化合物にて荒くバフ研磨する(buffing)第一の工程を含む。バフ研磨されたホイールは、機能ブロック21にて、脂肪が除去される。一つの頻繁に使用される脱脂法は、ホイールを溶媒蒸気の満たされたチャンバ内に通過させる工程に関する。溶媒蒸気はホイール上で濃縮され、ホイールの全面を覆う。任意の表面油脂を溶解するのに十分な時間、溶媒を保持した後に、該溶媒はホイールから洗い流され、脱脂工程が完了する。次に、機能ブロック22に示されるように、ホイールはつやだし研磨剤のための液体潤滑剤を用いて湿式研磨される。つやだし研磨剤スラリー及びキャリア流体をホイール表面に適用しながら、ホイールは通常回転され、かつ回転する研磨ホイールはその表面に適用される。次に、ホイールは機能ブロック23にてすすがれる。典型的には、すすぎには脱イオン水が使用される。

【0011】

ホイール研磨工程時に使用される物質は一般的には元来毒性を有する。従って、作業者を保護するために安全な手順を実施する研磨請負業者にホイールを発送することが一般的である。該請負業者は、研磨操作にて生成される有毒廃棄物を廃棄する設備も備えている。

【0012】

研磨されたホイール面は、機能ブロック24においてバフ研磨される。典型的には、バフ研磨工程は、アルミニウムホイールをクロムめっきする際に必要とされる一般的に許容されるべく平滑度と明瞭度とを達成するのに十分な表面の滑らかさ及び輝きを形成するためにラグ及びバフ研磨化合物を使用する。ホイールはクロムめっき工程を実施する用意ができた状態となる。

【0013】

研磨施設にて、又はホイールをクロムめっきの現場から離れた施設への発送後に提供されるクロムめっき工程は、研磨されたホイール表面に種々の金属層を堆積する工程からなる。クロムめっき工程は、ホイール表面上に複数の金属層を堆積させる工程を含み、機能ブロック26にて開始される。該機能ブロック26において、図4のホイール表面の一部の断片的な断面図にて示されるように、銅からなる層28がホイール30の研磨面に化学的に堆積される。典型的には、めっきされるホイールの部分は溶液中に銅を含む化学浴中にて浸漬される。銅溶液及びホイールに電流を流し、銅をホイール表面に吸引し、ホイール金属に化学的に結合させる。次に、銅の層28は機能ブロック32においてバフ研磨され、残りの層を堆積させるための滑らかな表面が提供される。

【0014】

銅層28は、引き続いて適用される層とホイール表面との間のバリアを形成するために必要とされる。ホイールの鋳造時において、例えば、アルミニウム鋳造物ホイール上の酸化アルミニウムのような、シール層がホイール表面に形成される。しかしながら、ホイールの表面が機械加工される場合、シール層は除去され、湿気を吸収する表面の孔が露出する。時間とともに、取り込まれた湿気が、下側からクロム化された表面を酸化し始める。付随的に、上述のように、ホイールをめっきする準備のための研磨工程は表面の孔に取り込まれ得、かつ時間の経過とともに酸化し始める研磨化合物を使用し、それはまた、めっきされた表面の外観に好ましくない影響を与える。従って、ホイール表面と引き続き適用される層との間に、バリア又はシール層を形成するために銅層28が適用される。

【0015】

図2のフローチャートに示される次の工程を続けると、半光沢(semi−bright)ニッケル層34が、機能ブロック36にて銅層28の上に化学的に堆積される。半光沢ニッケル層34は、めっき表面に対して更なる耐侵食性を提供する。次に、機能ブロック38において、光沢ニッケル層40が半光沢ニッケル層34の上に化学的に堆積され、ホイール表面に反射力と輝度とを提供する。最終的に、機能ブロック42において、ニッケルのくもり(fogging)を回避するために、クロム層44が光沢ニッケル層34の上に化学的に堆積される。典型的に、ニッケル及びクロム層34、40及び42は、ホイール表面に堆積されるべき特定の金属の溶液を含む化学浴中にめっきされるべきホイールの部分を浸漬することにより形成される。上述のように、電流を溶液及びホイールに流し、金属をホイール表面に吸引させる。従って、各層は先の層に化学的に結合され、ホイール上に耐久性と魅力を兼ね備えた装飾面を提供する。

【発明の開示】

【発明が解決しようとする課題】

【0016】

本発明は、車両のホイール面の一部を機械加工して滑らかかつシールされた表面を形成するための方法及び改善された工具、並びに機械加工された表面をクロムめっきするための方法に関する。

【0017】

上述のように、クロムめっきする前にアルミニウムホイールの表面を研磨及びバフ研磨することは周知である。しかしながら、そのような工程は研磨剤及び溶媒を必要とする。研磨及びバフ研磨は、使用される粉末機材の調和振動及びホイール表面の幾何学的なデザインの異なる高さにより該表面にかかる作業圧の程度が異なることにより、仕上げ面にわずかな波状又は微妙に均一な変化が形成される。研磨及びバフ研磨を手で行う場合、人間の筋肉の疲労及び正確な寸法にて動作を繰り返すことが不可能であるために、この変化はより一層ランダムになる。従って、従来の研磨及びバフ研磨の方法は、経験される分子構造の幾らかのフローを有するアンティークな窓ガラスを調べる場合に類似した僅かに歪んだ反射が形成されることが知られている。そのようなフローは、ガラスを通過する光線の所定量の屈折又は偏向を引き起こす。従って、従来の研磨及びバフ研磨を必要としないホイール表面を滑らかにするための方法を提供することが好ましい。

【0018】

更に、典型的な溶媒は、毒性のあるトリクロロエチレン、トリクロロエタン、硫酸及びパークロロエチレンを含む。加えて、研磨剤用の潤滑剤は獣油及びラードのような動物性潤滑剤である。研磨したホイールは研磨及びバフ研磨工程時に空気中の埃を形成する。従って、作業者をこれらの物質から保護するとともに残渣を回収及び廃棄することが必要である。研磨操作の複雑性及び使用される材料の環境上の影響を適切に制御する必要性から、ホイールは、研磨工程のために外部の請負業者にしばしば発送される。これは更なる時間と費用を必要とする。従って、ホイールを研磨することなく該ホイール表面を滑らかにすることが望ましい。

【0019】

加えて、車両ホイールをクロムめっきする従来の方法は多くの独立した工程を必要とする。従って、一つ以上の工程を排除することによりクロムめっき工程を簡略化することが望ましい。

【課題を解決するための手段】

【0020】

本発明は、環状のホイールリム部と該ホイールリムを横切って形成されるホイールディスクからなる車両ホイールを考慮する。ホイールディスクは、魅力的な化粧仕上げの外観を提供するスムージングされた部分を含む外側面を有する。ホイールディスク面のスムージングされた部分はホイールディスク外側面の全体にわたり延びていることが更に考慮される。選択的な保護コーティングがホイールディスク面のスムージングされた部分にわたって形成される。

【0021】

本発明は更に、車両ホイール面に装飾的な表面を形成するための方法を含み、該方法は、ホイールリムを含むとともに該ホイールリムを横切って径方向に延びるホイールディスクを有する機械加工された車両ホイールを提供する工程からなる。機械加工されたホイールは旋盤に装着される。ホイールを回転させながら、硬化されたチップを有する切削工具を均一な切削圧にてホイールディスクの外側表面に押圧させ、該ホイールディスク表面の少なくとも一部をスムージングするとともに孔をシールする。好ましい実施形態において、切削工具は該工具の一方の端部に装着された多結晶材料又は単結晶材料の挿入部上に形成された硬化チップを有する。本発明はまた、ホイールディスクの外側面全体をスムージングする工程を考慮する。ホイールディスクをスムージングする工程に続いて、該ホイールディスクのスムージングされた部分は、該スムージング表面上に直接ニッケル層を堆積させることによりクロムめっきされる。次いで、ニッケル層の上にクロム層が堆積される。代替的に、本発明はまた、スムージング表面上に堆積されるニッケル層とクロム層との間に第二のニッケル層を堆積する工程を考慮し、ホイール表面に隣接する層は半光沢ニッケルを含み、かつ第二の層は光沢ニッケルを含む。

【発明を実施するための最良の形態】

【0022】

本発明の種々の目的及び利点は、添付した図面を考慮して読み取られた場合、以下に記載の好ましい実施形態の詳細な説明から当業者には明らかであろう。

図面を再び参照すると、図4において、外側面又はホイール面42を有するワンピースホイール40の断面図及び本発明に従ってホイール面42を仕上げる方法が記載されている。仕上げ工程は、以下に記載される独特な幾何学形状を有する改良された切削工具を用いてホイール面42を切削する工程を含む。ホイール面の輝度又は光沢の増大は切削工程から期待される。従って、本発明は、ホイール表面の外観の美しさを改善するために該ホイール表面の視認され得る部分をスムージングすることに関する。

【0023】

図4に示されるように、ホイール40は環状のホイールリム44を含む。外側面42を含むホイールディスク46はホイールリム44の外側端部を横切って径方向に延びている。本発明は、ホイール旋盤(図示しない)の旋盤又はスピナーチャックのジョー47にホイールリム44の内側端部を固定することを考慮する。

【0024】

ホイール40は、図4の矢印にて示されるように、ホイール旋盤によって、軸48を中心にして回転させられる。改良された切削工具50は、ホイール旋盤ターレット(図示しない)に固定された工具ホルダ51上に装着される。ホイール旋盤は切削王具50を外側ホイール面42に対して均一又は等しい切削圧にて押圧し、該ホイール面42から材料を除去すると同時に該切削面をスムージングする。好ましい実施形態において、プログラム可能な機械工具は、仕上げられるホイールの幾何学的形状の全ての高度に対して切削圧が確実に均等化されるために使用される。工具50はホイール面42を横切るホイールリム44の外側端部から径方向に旋回される。図4の小さな矢印にて示されるように、工具50はホイールディスク46の中心に向かう方向と遠ざかる方向とに交互に移動する。工具50はホイール面42を横切って移動するので、該工具50はまた、ホイール面42の輪郭を追従するように軸方向に移動させられる。本発明は、改良された切削工具50が図4の点線にて示されたように、ホイール面42の水平、垂直又は斜めのような全ての可能な傾斜部をスムージングするために傾斜可能であることを更に考慮する。付随的に、工具50はホイール面42から取り除かれる材料の量を増大するために軸方向又は径方向に前進させられる。液状のクーラントが、従来からの供給手段(図示しない)にて作業面に適用される。以下に記載されるように、ホイール面42の表面の一部は、工具50がその上を通過する際に溶解され、次いで再固化され、ホイール面42のスムージングされた部分を形成する。

【0025】

図5及び6に示されるように、改良された切削工具50は、特別に修正された面を有する切削工具である。工具50は、その内部を貫通して形成された孔53を有する菱形本体52を備え、該孔53は、工具ホルダ51に工具を固定するための固定具(図示しない)を受承する。工具50は、焼結カーバイド鋼から形成され、一方の端部に取り付けられる挿入部54を含む。挿入部54は天然由来、又は合成的に製造された多結晶材料から形成される。好ましい実施形態において、挿入部54は、多結晶ダイヤモンド(PCD)材料から形成される。挿入部54はホイール面42と接触し、かつ金属を加工する一方の端部に改良された切削チップ55を含む。図5の左上の部分にある矢印は、加工される金属即ちホイール面42の切削工具50に対する移動の方向を示す。挿入部54は約6mmの長さLを有する。

【0026】

本発明はまた、工具挿入部(図示しない)を形成するために多結晶コーティングを基質に適用するための工程を考慮する。本発明の発明者らは、ダイヤモンドコーティング又はセラミックコーティングを使用できると考えている。該コーティングは、切削チップの形状を形成する前又は形成した後のいずれかに施される。

【0027】

本発明は、二つの異なる半径を有する非対称的な切削チップ55のために特殊な幾何学的形状を考慮する。チップ55の前縁(leading edge)はより大きな半径R1を有する一方、チップ55の後縁(trailing edge)はより小さな半径R2を有する。両半径R1及びR2は、工具50の中心線と垂直であり、かつ該中心線にて交わる弧を定義する。好ましい実施形態において、前縁の半径R1は、後縁の半径R2の2倍である。付随的に、前縁の半径R1は、ホイールの旋盤にプログラムされた一回転当りの供給速度が大きくなるように選択され、チップ55の接点より前にてホイール面の複数の切削を引き起こす。好ましい実施形態において、前縁の半径R1は3.01mmである一方、後縁の半径R2は1.5mmである。これらの半径は、典型的な標準の切削チップの半径1.0mmと比較する。加工されるホイールの移動する方法は、図5の矢印にて示される。

【0028】

図6及び7にて最適に示されるように、挿入部54は、工具本体52の頂面に対して角度αにて斜めに切り落とされている。好ましい実施形態において、角度αは7度である。挿入部54の上端の付近に平坦なランド(land)58が形成されている。ランド58は工具本体52の頂面に対して垂直、即ちゼロ度のすくい角(rake)である。挿入部54は工具本体52に対して斜めに切り落とされているので、該挿入部54の切削刃はまた、工具本体の頂面と角度αを形成する。従って、挿入部54の切削刃は車両ホイールの面の表面に対して接した状態にて維持されている。ランド58は0.076乃至0.254mmの範囲である幅Wを有し、該幅は、好ましい実施形態では、0.076乃至0.127mmの範囲を有する。挿入部54の下側部59及び工具本体52は、切削材料の除去を可能にするために角度βにて下側が切り落とされている。角度βは5乃至15度の範囲であり、好ましい実施形態においては5度である。

【0029】

工具ホルダ51は、共振を避けることにより振動を最小化するために、例えば機械加工可能なカーバイドのような振動防止材料から形成される。また、工具ホルダ51は、工具50の剛性を増大するために、ホイール旋盤ターレットからの延長を最小限とするようにデザインされている。付随的に、連結されるホイール旋盤は、均衡チャック、センタリング機構、配置機構及び固定機構を含むことが考慮される。

【0030】

操作時に、挿入チップ54のゼロ度のすくい角であるランドは、ホイール表面を擦り、ホイール金属の「加工硬化(work hardening)」を引き起こす。これは、表面をスムージングするのみのために工具をワークピース上の「後退」方向に引きずる一般的に「スミア切削(smear cutting)」と称される工程とは異なる。本発明は、工具50を「前進」方向に進める工程が考慮される。図5の左上の部分の矢印は、加工された金属即ちホイール表面のスムージング用工具50に対する移動方向を示す。改良された切削工具のチップ55の独特な幾何学形状は、ホイール面から材料と除去すると同時に該ホイール面をスムージングする。好ましい実施形態において、工具50により除去される材料の深さは0.05mm乃至0.1mmの範囲内である。工具のチップ55とホイール面との間の摩擦は、表面金属が微視的な溶融を引き起こすのに十分な熱を発生する。工具のチップ55とホイール面との間の摩擦は、少量の溶融金属をチップ55の前面及び任意の表面間隙内に押す。溶融された表面金属は次いで再固化される。金属の溶融及び再固化は、磨かれたかのように見える明るい面を残す。

【0031】

ホイールが鋳造工程に次いで固化されると、酸化金属層が該ホイールの表面に形成されると本発明の発明者らは考える。酸化層は、改善された切削工具50を用いる切削工程時に溶融され、直ちに再固化される。結果として、酸化層は形成されるべく機会がない。同様の工程が、金インゴットに対して光沢表面仕上げを提供するために使用される。金インゴットが固化すると、表面における金の僅かな酸化と表面に浮き上がる不純物のために外面は光沢を失う。インゴットの表面を加熱して、半液体状態に再溶融するためにトーチが使用される。インゴット表面が光沢を得ると同時にトーチを素早く取り除く。金インゴットに対するこの工程は典型的にはすずめっき(tinning)と称される。本発明の発明者らは、改良された工具50の供給速度が前縁の半径R1の10分の1又は該半径R1より小さい場合、表面が磨かれたような外観となることを見出した。仕上げ工程はまた、ホイールに装着された空気式タイヤから空気が漏出する如何なる孔をもシールする。従って、本発明の発明者らは「漏出部」の数を減らすことができるであろうと期待している。加えて、表面の孔をシールすることにより、湿気がホイール面から吸収されることが回避できる。

【0032】

本発明は更に、仕上げ工程におけるスムージング工程及びシーリング工程に続いてホイールディスク面のクロムめっき工程を考慮する。クロムめっき層はホイールのスムージングされた部分を被覆し、かつ美的に魅力的な外観を提供する。本発明の発明者らは、上記ホイール面のスムージング工程は、図2に示される研磨工程及びバフ研磨工程の省略を可能にすることを見出した。これにより、同様に、従来の研磨工程及びバフ研磨工程において起こり得るような調和的に歪んだ圧力を取り除く。付随的に、ホイール表面における波状効果(wave effect)を最小限にし、かつホイール面の幾何学的な端部は、従来の研磨工程及びバフ研磨工程の研磨効果によっては丸くなること、又は柔らかくなることはなかった。本発明の発明者らは、本発明の使用により、クロムめっきされたアルミニウムホイールの表面に、外科用反射鏡、又はコンパクト若しくは化粧室にて使用されるような化粧用ミラーに匹敵するレベルである明瞭性を与えることを見出した。さらに、スムージングは表面の孔をシールし、湿気の吸収を阻止する一方で、研磨工程及びバフ研磨工程の排除は、該表面に研磨用化合物が混入する可能性を除くことができる。

【0033】

本発明は更に、図8に示されるフローチャートに図示されるようなホイール表面へのスムージング及びクロムめっきの改良された工程を考慮する。図8に示される工程であって、図1及び2におけるフローチャートに示される工程と同様の工程は同一の符号を有する。図8において、車両ホイールは、機能ブロック10において、例えば重力鋳造又は低圧鋳造のような従来の鋳造方法により鋳造される。機能ブロック11乃至15において、ホイール鋳造物は上述のような最終形状に機械加工されるが、少量の材料が、上述のような特殊な工具50を用いた最終仕上げ切削により残る。

【0034】

機能ブロック60において、外側ホイール面は、最終仕上げ用切削部を備えたホイール旋盤又はその他の従来のホイール仕上げ用機械にてスムージングされる。ホイールがホイール旋盤上を回転される一方で、上述のような独特な幾何学的形状を備えた切削工具が均一の切削圧にて外側ホイール面に押圧されるとともに外側ホイール面を横切って径方向に移動される。好ましい実施形態において、工具50によって除去される材料の深さは、0.05mm乃至0.1mmの範囲内である。所望の表面寸法及び仕上げがなされると、機能ブロック62においてホイール旋盤から該ホイールが取り外される。

【0035】

次にホイール面は図9に示されるホイールの部分断面図により示される改良されたクロムめっき工程を用いて仕上げられる。図9において図3に示される要素と同様の要素は同一の符号を有する。改良されたクロムめっき工程は、工具50によって提供される滑らかかつシールされた表面を使用する。従って、機能ブロック64において、半光沢ニッケル層34はホイール30のスムージングされた表面上に直接化学堆積される。次いで、光沢ニッケル層40は機能ブロック66において半光沢ニッケル層34上に化学堆積される。最終的に、クロム層44は機能ブロック67に示されるように、光沢ニッケル層40上に化学堆積される。好ましい実施形態において、種々の金属層は、使用される金属の溶液を含んだ一連のタンクに連続的に浸漬することを伴う電気分解によってホイール上に電気化学的に堆積される。従って、改良されたクロムめっき工程において、工具50を用いたホイール面42のシーリングは、図2の機能ブロック26に示されるようなシーリング銅層32の堆積を省略することができる。また、上述のように、研磨工程及びバフ研磨工程が改良されたクロムめっき工程から省略される。従って、改良されたクロムめっき工程は、より少ない工程を必要とするのみであり、ホイール表面をクロムめっきするのに要する時間及び該めっきに係る費用をかなり削減できる。

【0036】

本発明は、ホイール鋳造物を機械加工するための従来の方法において、スムージング操作を工程の一つとして含むことを考慮する。例えば、防振材料から形成された工具ホルダに取り付けられた切削工具は、ホイール鋳造物を機械加工するために使用されるホイール旋盤のターレットに加えられ、かつスムージング操作は、ホイール鋳造物を仕上げるためのプログラムされた機械加工工程の一つとして含まれる。これに代えて、ホイール面のスムージング専用のスムージングステーションがホイール製造施設に設置される。

【0037】

好ましい実施形態は、外側ホイール面全体をスムージングするものとして上記記載及び図示されてきたが、ホイール面の一部のみがスムージングされ得ることが理解されよう。例えば、ホイールの美的なデザインは、ホイール面の一部のみをクロムめっきすべきであり、残りの部分は機械加工されたもの又は塗装されたものとしてそのまま残すことを要求するであろう。従って、上述の製造工程の代替的な実施形態は、図10に示されるフローチャートにより示されている。これまでのように、図10に示されるブロックであって、先行する図面において示されたブロックと同様のブロックは同様の符号を有する。図10において、クロムめっきが所望されるホイール面の一部のみが、特殊な工具50を用いて最終的な仕上げ用切削によって機能ブロック60においてスムージングされる。従って、クロムめっきされていないホイール面の部分は、機能ブロック14において最終的な寸法に機械加工される。これまでのように、ホイールは機能ブロック62においてホイール旋盤から取り外される。

【0038】

機能ブロック70において、非導電性のコーティングがホイールのスムージングされていない部分に施される。好ましい実施形態において、機能ブロック60においてスムージングされたホイール面の部分は、非導電性コーティングが施される前にマスキングされる。例えば、ホイールスポーク間に形成されたウィンドウに隣接したホイール面の部分はコーティングされる一方で、該ホイール面の残りの部分はクロムめっきされる。また、好ましい実施形態において、コーティングは、コーティングされた領域に色を加えるために顔料を含んだペイントである。代替的に、ホイール表面はクリアコーティングにて被覆されるか、又は該コーティングはペイント層と、該ペイントを被覆するクリアコート層との両方を含み得る。コーティングはホイールの外観を更に向上させるために不活性成分を含み得ることが更に考慮される。好ましい実施形態において、コーティングはホイール面に吹き付けられ、そして硬化される。コーティングが硬化されると、マスキング材料が除去される。代替的に、マスキング材料に代えて噴霧マスク(spraying mask)を使用して、ホイール面に対するコーティングの適用を制御する。

【0039】

次いで、ホイール表面のコーティングされていない部分が、上述の改良されたクロムめっき法により、機能ブロック64乃至67においてクロムめっきされ、半光沢ニッケル層が機能ブロック64においてホイール表面の部分に直接堆積される。好ましい実施形態において、金属層は、使用される金属の溶液を含んだ一連のタンクに連続的に浸漬することを伴う電気分解によってホイール上に電気化学的に堆積される。浸漬時において、非導電性のコーティングが溶液中に含まれる化学物質の吸着を回避する。代わりに、クロムめっき用の化学物質のみがホイール表面の加工されていない金属部分に接着する。

【0040】

別の代替的な製造方法が図11に示されており、該図面において、これまでのように、先行する図面において示されるブロックと類似のブロックは同一の符号を有する。図11において、ホイール面の部分が機能ブロック60において特殊な工具50を用いてスムージングされる前に機能ブロック72にてホイールにコーティングが施される。好ましい実施形態において、ホイール面全体が機能ブロック72においてコーティングされる。次いで、クロムめっきされるべきホイール表面の部分が機能ブロック60において特殊な工具50にてスムージングされると、該工具50はそれらをスムージングする際にクロムめっきされるべきホイール面の部分からコーティングを取り除く。従って、ホイールの一部をマスクする必要はない。

【0041】

これまでのように、非導電性材料が機能ブロック72においてホイール面に噴霧され、次に硬化される。上述のように、コーティング材料は、顔料を含むペイント、クリアコート又はペイントとクリアコートとの多重層であり得る。付随的に、不活性成分がコーティング材料に加えられ、ホイールの外観が更に高められる。代替的に上述のように、マスキング材料又は噴霧マスクが使用され、コーティング材料がクロムめっきされていないホイール表面の部分のみに制限され得る。コーティングが硬化されると、クロムめっきされるべきホイール面の部分が、特殊な工具50を用いた最終的な仕上げ切削により機能ブロック60においてスムージングされる。

【0042】

ホイール表面のコーティングされていない部分は、次に上述のように、改良されたクロムめっき法により機能ブロック64乃至67においてクロムめっきされ、半光沢ニッケル層が機能ブロック64においてホイール表面の部分に直接堆積される。好ましい実施形態において、金属層は、使用される金属の溶液を含んだ一連のタンクに連続的に浸漬することを伴う電気分解によってホイール上に電気化学的に堆積される。浸漬時において、非導電性のコーティングが溶液中に含まれる化学物質の吸着を回避する。代わりに、溶液中に含まれる化学物質のみがホイール表面の加工されていない金属部分に付着する。

【0043】

本発明はまた、ホイール表面全体が上述の改良された方法を用いてスムージング及びクロムめっきされ、ホイール全体の表面的な外観を高めることを考慮する。また、好ましい実施形態は、鋳造物のホイールに適用されるものとして記載してきたが、その他の従来法により形成されたホイールの表面的な外観もまた本発明の適用によって改善され得ることは理解されよう。例えば、本発明はまた、鍛造又はプレス加工(stamped)されたホイールディスクの外面をスムージングすることを考慮する。付随的に、好ましい実施形態は、アルミニウム又はアルミニウム合金製のホイールに関して図示され、かつ記載されているが、本発明は、その他の金属及びその他の金属合金から形成されたホイールにおいても実施され得ることは理解されよう。最終的に、クリアコート層はクロムめっき表面(図示されない)に選択的に適用され得る。

【0044】

本発明は更に、図12に示されるフローチャートに図示される改良されたクロムめっき法の別の実施形態を考慮する。これまでのように、図12に示される機能ブロックであって、先行するフローチャートに示される機能ブロックと類似の機能ブロックは、同一の符号を有する。図12に示される方法は、図8に示される方法と基本的には同一であるが、例外として、図13に示されるように、機能ブロック69において、一つのニッケル層68のみがホイール30の表面とクロム層40との間にて化学的に堆積される。ニッケル層68は、特殊な仕上げ用途によって決定されるように、半光沢ニッケル又は光沢ニッケルであり得る。しかしながら、いずれの場合においても、ニッケル層68はホイール表面に直接的に適用される。単一のニッケル層法が図8に示される方法に関して記載されているが、単一ニッケル層法はまた、図10及び11に示されるように、ホイール表面をコーティングすることにより、該ホイールの一部にクロムめっきを施すために実施され得る(図示しない)。

【0045】

改良されたクロムめっき法の好ましい実施形態は、ホイール面に二層又は三層の金属層が適用されるものとして上述のように記載かつ図示されてきたが、付随的に銅を含まない層が適用され得ることが理解されよう。従って、本発明はまた、犠牲層として半光沢ニッケル層34と光沢ニッケル層40との間に化学的に堆積される硫黄含有ニッケル層(図示しない)を含むように実施され得ることも考慮される。同様に、不連続クロムから形成される前クロム層(図示しない)が、最終的なクロム層44を堆積する前に光沢ニッケル層40に適用することもでき、クロムめっきの耐久性が向上される。同様に、本発明はまた、クロムめっきを形成するために、任意の数の付随的な層がホイール表面に適用され得る(図示しない)ことが考慮される。しかしながら、如何なる付随的な層も、ホイール表面に直接堆積される銅層を含んでいない。

【0046】

本発明の発明者らは、ホイールの表面的な外観を高めるために該ホイール面を切削及びスムージングするために改良された切削工具を用いることは、ホイール面のバフ研磨又は研磨よりコストが削減できるであろうと期待している。また、ホイールは既存のホイール旋盤にてスムージングできるので、研磨装置に対する資本コストを必要としない。スムージング工程は、研磨工程時に使用される毒性物質に作業者がさらされることも、該工程により生ずる毒性廃棄物を廃棄するのに要する費用も削減できる。ホイールを研磨請負業者に出荷する必要性も排除できるので、製造時間及びコストもまた削減され得る。改良された切削工具は凹部を備えたホイールディスクの表面に到達するまでホイールリム内を伸張され得るが、研磨ホイールを用いては到達することが困難である。切削及びスムージングは、美的に望ましいであろう際立ったエッジ面を保つ。そのようなエッジは、研磨方法の研磨という性質により、角が取れるか、又は取り除かれる傾向にある。研磨工程は表面の欠陥を際立たせる傾向にあるが、切削及びスムージングはそのような表面の欠陥を隠す傾向にある。付随的に、バフ工程及び銅メッキ工程を、クロムめっき法から排除することができ、製造時間及びコストの大きな削減を提供する。最終的に、上述のように、本発明は非常に改善された表面の外観と、スムージング表面に施される任意のクロムめっきの非常に向上された外観を生ずる。

【0047】

本発明はまた、図14及び15にて符号70にて示される特殊な切削/スムージング工具50の代替的な実施形態を考慮する。図14及び15に示される構成部品であって、これまでの図面に示される構成部品と同様である構成部品は、同一の符号を有する。工具70は、その内部を貫通して形成された孔53を有する菱形本体52を備え、該孔53は、工具ホルダ51に工具を固定するための固定具(図示しない)を受承する。工具70は、焼結カーバイド鋼から形成され、一方の端部に取り付けられる挿入部74を含む。該挿入部74は、天然由来又は合成的に製造されたもののいずれかであり得る単結晶材料から形成される。好ましい実施形態において、挿入部74は単結晶ダイヤモンド(SCD)材料から形成される。該挿入部74はホイール面42と接触するとともに金属を加工する一方の端部において改良された切削チップ75を含む。図14の左上の部分にある矢印は、スムージング工具70に対して加工した金属又はホイール表面が移動する方向を示す。これまでのように、挿入部74は約6mmの長さLを有する。

【0048】

上述の多結晶挿入部54に代えて単結晶挿入部74を使用することにより、コスト又は挿入部を大きく削減できる。付随的に、切削チップ75は工具の中心線を中心に対称的である。好ましい実施形態において、切削チップの半径Rは、工具60の全長に対して、約1:16の比率にて形成される。

【0049】

図11に最良に示されるように、挿入部74は、工具本体52の頂面76に対して角度αにて斜めに切り落とされている。好ましい実施形態において、角度αは7度である。平坦なランド78は挿入部74の上縁付近に形成される。ランド78は、工具本体の頂面76に対して垂直であるか、又はゼロ度のすくい角を有する。挿入部74は工具本体52に対して斜めに切り落とされているので、該挿入部74の切削刃はまた、工具本体の頂面に対してαの角度を形成する。従って、挿入部74の切削チップ75は車両用ホイール面の表面に対して接した状態に維持される。ランド78は、0.076乃至0.254mmの範囲である幅Wを有し、好ましい実施形態は、0.076乃至0.127mmの幅を有する。挿入部74の下部79及び工具本体52は、切削材料の除去を可能にするために角度βにて下側が切り落とされている。角度βは5乃至15度の範囲であり、好ましい実施形態では5度である。

【0050】

上述の多結晶挿入部50と同様に、本発明は、好ましい実施形態において、単結晶挿入部74を備えた工具70を使用するホイール旋盤に対する1回転当りの供給速度は、切削チップの半径Rより小さい。

【0051】

工具70の好ましい実施形態は、単結晶材料から形成される挿入部74を有するものとして記載されてきたが、該挿入部74、例えば多結晶ダイヤモンド(PCD)材料のような多結晶材料からも形成され得ることが理解されよう。本発明はまた、工具の挿入部を形成するために基質に多結晶又は単結晶コーティングを施すことも考慮する(図示しない)。本発明の発明者らは、ダイヤモンド又はセラミックのコーティングが使用可能であると考えている。コーティングは、切削チップの幾何学的形状が形成される前又は後に施される。

【0052】

本発明は更に、クロムめっき部を含むために、ホイールの外側面全体にクリアコート層を適用する(図示しない)ことも考慮されるが、この工程は選択的である。付随的に、本発明は、任意の工具によりスムージングされたホイール表面に上述の改良されたクロムめっき法を適用すること、及び/又は湿気又は表面の不純物の吸収を回避するのに十分に表面の孔をシールする方法を考慮する。

【0053】

特許法の条項に従って、本発明の動作の原理及びモードを好ましい実施形態において、説明及び図示した。しかしながら、本発明はその精神又は範囲から逸脱することなく特定に説明及び図示されたもの以外のものも実施可能であることを理解される必要がある。例えば、好ましい実施形態はワンピースからなる車両用ホイールに関して記載したが、本発明はまた鋳造物正面モジュール式(full face modular)ホイールディスクを有する二つのピースからなる車両用ホイールにおいても実施され得る。また、本発明は、ホイールリム内に配置されるホイールスパイダー(spider)においても実施され得る。

【図面の簡単な説明】

【0054】

【図1】ワンピース車両ホイールを製造するための公知の方法のフローチャートである。

【図2】ワンピース車両ホイールを研磨してクロムめっきするための公知の方法のフローチャートである。

【図3】図2に示される方法を用いてクロムめっきした後のホイール表面の部分断面図である。

【図4】車両ホイールの断面図であり、本発明に従う車両ホイール面を仕上げるための方法を示す。

【図5】図4に示される仕上げ方法において使用される本発明に従うホイール表面を仕上げるための工具の平面図である。

【図6】図5に示される表面仕上げ用工具の側面図である。

【図7】図6に示される工具の拡大部分側面図である。

【図8】本発明に従うクロムめっき工程を含むワンピース車両ホイールを製造する方法のフローチャートである。

【図9】図8に示される方法を用いてクロムめっきした後のホイール表面の部分断面図である。

【図10】図8に示される製造方法の代替的な実施形態のフローチャートである。

【図11】図8に示される製造方法の別の代替的な実施形態のフローチャートである。

【図12】図8に示される製造方法の別の代替的な実施形態である。

【図13】図11に示される方法にてクロムめっきした後のホイール表面の部分断面図である。

【図14】図4に示されるホイール表面を仕上げるための工具の代替的な実施形態である。

【図15】図10に示される表面を仕上げるための工具の側面図である。

【特許請求の範囲】

【請求項1】

ホイールディスクの外側面に装飾表面を形成するための方法において、前記方法は、

(a)ホイール表面をスムージングするための切削工具であって、その内部を貫通する装着孔を有する菱形形状の本体部と、前記本体部の一方の端部に支持される切削チップを有する挿入部と、を含む切削工具を提供する工程と、前記挿入部は湾曲した前縁及び後縁を有することと、前記挿入部は更にその周囲に形成されたゼロ度のランドを有し、それにより前記挿入部の切削刃はホイール面に接して維持されることと、

(b)ホイールリムを含むとともに、前記ホイールリムを横切って径方向に延びるホイールディスクを有する機械加工された車両ホイールを旋盤に取り付ける工程と、

(c)前記ホイールを回転する工程と、

(d)工程(a)にて提供された切削工具を均一な圧力にて前記ホイールディスクの外側面に付勢するとともに前記ホイールディスクの外側面を横切って径方向に前記切削工具を横断させ、前記ホイールディスクの外側面の少なくとも一部をスムージングして、それにより前記ホイールディスクの外側面のスムージングされた部分が磨かれた外観を備える工程と、

(e)前記ホイールディスクの外側面のスムージングされた部分をクロムめっきする工程と、

からなる方法。

【請求項2】

請求項1に記載の方法において、前記工程(e)は、

(e1)前記工程(d)においてスムージングされたホイールディスク表面の部分に半光沢ニッケル層を直接堆積する工程と、

(e2)前記工程(e1)にて堆積された半光沢ニッケル層上に光沢ニッケル層を堆積する工程と、

(e3)前記工程(e2)にて堆積された光沢ニッケル層上にクロム層を堆積する工程と、

からなる方法。

【請求項3】

請求項1に記載の方法において、前記工程(e)は、

(e1)前記工程(d)においてスムージングされたホイールディスク表面の部分に半光沢ニッケルと光沢ニッケルからなる群より選択されたニッケル材料の単一層を直接堆積する工程と、

(e2)前記工程(e1)にて堆積されたニッケル材料層上にクロム層を堆積する工程と、

からなる方法。

【請求項4】

前記切削工具挿入部は結晶材料から形成される請求項1に記載の方法。

【請求項5】

前記切削工具挿入部は硬い物質から形成される層でコーティングされる請求項1に記載の方法。

【請求項6】

前記切削工具挿入部の前縁は前縁半径を有し、かつ後縁は後縁半径を有し、更に、前記前縁の半径は前記後縁の半径より大きい請求項1に記載の方法。

【請求項7】

前記切削工具挿入部は、前縁半径を有する前縁と後縁半径を有する後縁とを有し、更に、前記前縁の半径は前記後縁の半径に等しい請求項1に記載の方法。

【請求項8】

ホイールディスクの外側面に装飾表面を形成するための方法において、前記方法は、

(a)ホイール表面をスムージングするための切削工具であって、その内部を貫通する装着孔を有する菱形形状の本体部と、前記本体部の一方の端部に支持される切削チップを有する挿入部と、を含む切削工具を提供する工程と、前記挿入部は湾曲した前縁及び後縁を有することと、前記挿入部は更にその周囲に形成されたゼロ度のランドを有し、それにより前記挿入部の切削刃はホイール面に接して維持されることと、

(b)ホイールリムを含むとともに前記ホイールリムを横切って径方向に延びるホイールディスクを有する機械加工された車両用ホイールの表面に非導電性材料から形成されたコーティングを施す工程と、前記コーティングは前記ホイールディスクの外側面の少なくとも一部に施されることと、

(c)前記機械加工された車両ホイールを旋盤に取り付ける工程と、

(d)前記ホイールを回転する工程と、

(e)工程(a)にて提供された切削工具を均一な圧力にて前記ホイールディスクの外側面に付勢するとともに前記ホイールディスクの外側面を横切って径方向に前記切削工具を横断させ、それにより工程(b)において施されたコーティングの一部が除去され、かつ前記ホイールディスクの外側面の、前記コーティングが除去された部分がスムージングされるとともに磨かれた外観を備える工程と、

(f)前記ホイールをクロムめっきして、それにより前記工程(e)においてスムージングされた部分のみがクロムめっきされるように前記残りのコーティングがクロムめっき用化学物質の付着を阻止する工程と、

からなる方法。

【請求項9】

請求項8に記載の方法において、前記工程(f)は、

(f1)前記工程(e)においてスムージングされたホイールディスク表面の部分に半光沢ニッケル層を直接堆積する工程と、

(f2)前記工程(f1)にて堆積された半光沢ニッケル層上に光沢ニッケル層を堆積する工程と、

(f3)前記工程(f2)にて堆積された光沢ニッケル層上にクロム層を堆積する工程と、

からなる方法。

【請求項10】

請求項8に記載の方法において、前記工程(f)は、

(f1)前記工程(e)においてスムージングされたホイールディスク表面の部分に半光沢ニッケルと光沢ニッケルからなる群より選択されたニッケル材料の単一層を直接堆積する工程と、

(f2)前記工程(f1)にて堆積されたニッケル材料層上にクロム層を堆積する工程と、

からなる方法。

【請求項11】

前記切削工具挿入部の前縁は前縁半径を有し、かつ後縁は後縁半径を有し、更に、前記前縁の半径は前記後縁の半径より大きい請求項8に記載の方法。

【請求項12】

前記切削工具挿入部は、前縁半径を有する前縁と後縁半径を有する後縁とを有し、更に、前記前縁の半径は前記後縁の半径に等しい請求項8に記載の方法。

【請求項13】

ホイールディスクの外側面に装飾表面を形成するための方法において、前記方法は、

(a)ホイール表面をスムージングするための切削工具であって、その内部を貫通する装着孔を有する菱形形状の本体部と、前記本体部の一方の端部に支持される切削チップを有する挿入部と、を含む切削工具を提供する工程と、前記挿入部は湾曲した前縁及び後縁を有することと、前記挿入部は更にその周囲に形成されたゼロ度のランドを有し、それにより前記挿入部の切削刃はホイール面に接して維持されることと、

(b)ホイールリムを含むとともに前記ホイールリムを横切って径方向に延びるホイールディスクを有する機械加工された車両ホイールを旋盤に取り付ける工程と、

(c)前記ホイールを回転する工程と、

(d)工程(a)にて提供された切削工具を均一な圧力にて前記ホイールディスクの外側面の少なくとも一部に付勢するとともに前記ホイールディスクの外側面を横切って径方向に前記切削工具を横断させ、それにより、前記ホイールディスクの外側面の一部がスムージングされるとともに磨かれた外観を備える工程と、

(e)工程(d)においてスムージングされていないホイールディスク表面の部分に非導電性材料から形成されたコーティングを施す工程と、

(f)前記ホイールをクロムめっきして、それにより前記工程(d)においてスムージングされた前記ホイールディスク外側面の部分のみがクロムめっきされるように、前記非導電性コーティングがクロムめっき用化学物質の付着を阻止する工程と、

からなる方法。

【請求項14】

請求項13に記載の方法において、前記工程(f)は、

(f1)前記工程(d)においてスムージングされたホイールディスク表面の部分に半光沢ニッケル層を直接堆積する工程と、

(f2)前記工程(f1)にて堆積された半光沢ニッケル層上に光沢ニッケル層を堆積する工程と、

(f3)前記工程(f2)にて堆積された光沢ニッケル層上にクロム層を堆積する工程と、

からなる方法。

【請求項15】

請求項13に記載の方法において、前記工程(f)は、

(f1)前記工程(d)においてスムージングされたホイールディスク表面の部分に半光沢ニッケルと光沢ニッケルからなる群より選択されたニッケル材料の単一層を直接堆積する工程と、

(f2)前記工程(f1)にて堆積されたニッケル材料層上にクロム層を堆積する工程と、

からなる方法。

【請求項16】

前記切削工具挿入部の前縁は前縁半径を有し、かつ後縁は後縁半径を有し、更に、前記前縁の半径は前記後縁の半径より大きい請求項13に記載の方法。

【請求項17】

前記切削工具挿入部は、前縁半径を有する前縁と後縁半径を有する後縁とを有し、更に、前記前縁の半径は前記後縁の半径に等しい請求項13に記載の方法。

【請求項18】

ホイールディスクの外側面に装飾表面を形成するための方法において、前記方法は、

(a)ホイール表面をスムージングするとともに前記表面内に含まれる任意の表面孔をシールするための切削工具を提供する工程と、

(b)ホイールリムを含むとともに前記ホイールリムを横切って径方向に延びるホイールディスクを有する機械加工された車両ホイールを旋盤に取り付ける工程と、

(c)前記ホイールを回転する工程と、

(d)工程(a)にて提供された切削工具を均一な圧力にて前記ホイールディスクの外側面の少なくとも一部に付勢するとともに前記ホイールディスクの外側面を横切って径方向に前記切削工具を横断させ、それにより、前記ホイールディスクの外側面の少なくとも一部がスムージングされるとともに任意の表面孔がシールされ、スムージングされた表面が磨かれた外観を備える工程と、

(e)前記ホイールディスクの外側面のスムージングされた部分をクロムめっきする工程と、

からなる方法。

【請求項19】

請求項18に記載の方法において、前記工程(e)は、

(e1)前記工程(d)においてスムージングされたホイールディスク表面の部分に半光沢ニッケル層を直接堆積する工程と、

(e2)前記工程(e1)にて堆積された半光沢ニッケル層上に光沢ニッケル層を堆積する工程と、

(e3)前記工程(d2)にて堆積された光沢ニッケル層上にクロム層を堆積する工程と、

からなる方法。

【請求項20】

請求項18に記載の方法において、前記工程(d)は、

(e1)前記工程(d)においてスムージングされたホイールディスク表面の部分に半光沢ニッケルと光沢ニッケルからなる群より選択されたニッケル材料の単一層を直接堆積する工程と、

(e2)前記工程(e1)にて堆積されたニッケル材料層上にクロム層を堆積する工程と、

からなる方法。

【請求項21】

ホイールディスクの外側面に装飾表面を形成するための方法において、前記方法は、

(a)ホイール表面をスムージングするとともに前記表面内に含まれる任意の表面孔をシールするための切削工具を提供する工程と、

(b)ホイールリムを含むとともに前記ホイールリムを横切って径方向に延びるホイールディスクを有する機械加工された車両用ホイールの表面に非導電性材料から形成されたコーティングを施す工程と、前記コーティングは前記ホイールディスクの外側面の少なくとも一部に施されることと、

(c)前記機械加工された車両ホイールを旋盤に取り付ける工程と、

(d)前記ホイールを回転する工程と、

(e)工程(a)にて提供された切削工具を均一な圧力にて前記ホイールディスクの外側面に付勢するとともに前記ホイールディスクの外側面を横切って径方向に前記切削工具を横断させ、それにより工程(b)において施されたコーティングの少なくとも一部が除去され、かつ前記ホイールディスクの外側面の、前記コーティングが除去された部分がスムージングされるとともに任意の表面孔がシールされて、該スムージングされた表面が磨かれた外観を備える工程と、

(f)前記ホイールをクロムめっきして、それにより前記工程(d)においてスムージングされた部分のみがクロムめっきされるように前記非導電性コーティングがクロムめっき用化学物質の付着を阻止する工程と、

からなる方法。

【請求項22】

請求項21に記載の方法において、前記工程(f)は、

(f1)前記工程(e)においてスムージングされたホイールディスク表面の部分に半光沢ニッケル層を直接堆積する工程と、

(f2)前記工程(f1)にて堆積された半光沢ニッケル層上に光沢ニッケル層を堆積する工程と、

(f3)前記工程(f2)にて堆積された光沢ニッケル層上にクロム層を堆積する工程と、

からなる方法。

【請求項23】

請求項21に記載の方法において、前記工程(f)は、

(f1)前記工程(e)においてスムージングされたホイールディスク表面の部分に半光沢ニッケルと光沢ニッケルからなる群より選択されたニッケル材料の単一層を直接堆積する工程と、

(f2)前記工程(f1)にて堆積されたニッケル材料層上にクロム層を堆積する工程と、

からなる方法。

【請求項24】

ホイールディスクの外側面に装飾表面を形成するための方法において、前記方法は、

(a)ホイール表面をスムージングするとともに前記表面内に含まれる任意の表面孔をシールするための切削工具を提供する工程と、

(b)ホイールリムを含むとともに前記ホイールリムを横切って径方向に延びるホイールディスクを有する機械加工された車両ホイールを旋盤に取り付ける工程と、

(c)前記ホイールを回転する工程と、

(d)工程(a)にて提供された切削工具を均一な圧力にて前記ホイールディスクの外側面に付勢するとともに前記ホイールディスクの外側面を横切って径方向に前記切削工具を横断させ、それにより、前記ホイールディスクの外側面の一部がスムージングされるとともに任意の表面孔がシールされ、スムージングされた表面が磨かれた外観を備える工程と、

(e)工程(d)においてスムージングされていないホイールディスク表面の部分に非導電性材料から形成されたコーティングを施す工程と、

(f)前記ホイールをクロムめっきして、それにより前記工程(d)において機械加工された部分のみがクロムめっきされるように、前記非導電性コーティングがクロムめっき用化学物質の付着を阻止する工程と、

からなる方法。

【請求項25】

請求項24に記載の方法において、前記工程(f)は、

(f1)前記工程(d)においてスムージングされたホイールディスク表面の部分に半光沢ニッケル層を直接堆積する工程と、

(f2)前記工程(f1)にて堆積された半光沢ニッケル層上に光沢ニッケル層を堆積する工程と、

(f3)前記工程(f2)にて堆積された光沢ニッケル層上にクロム層を堆積する工程と、

からなる方法。

【請求項26】

請求項24に記載の方法において、前記工程(f)は、

(f1)前記工程(d)においてスムージングされたホイールディスク表面の部分に半光沢ニッケルと光沢ニッケルからなる群より選択されたニッケル材料の単一層を直接堆積する工程と、

(f2)前記工程(f1)にて堆積されたニッケル材料層上にクロム層を堆積する工程と、

からなる方法。

【請求項1】

ホイールディスクの外側面に装飾表面を形成するための方法において、前記方法は、

(a)ホイール表面をスムージングするための切削工具であって、その内部を貫通する装着孔を有する菱形形状の本体部と、前記本体部の一方の端部に支持される切削チップを有する挿入部と、を含む切削工具を提供する工程と、前記挿入部は湾曲した前縁及び後縁を有することと、前記挿入部は更にその周囲に形成されたゼロ度のランドを有し、それにより前記挿入部の切削刃はホイール面に接して維持されることと、

(b)ホイールリムを含むとともに、前記ホイールリムを横切って径方向に延びるホイールディスクを有する機械加工された車両ホイールを旋盤に取り付ける工程と、

(c)前記ホイールを回転する工程と、

(d)工程(a)にて提供された切削工具を均一な圧力にて前記ホイールディスクの外側面に付勢するとともに前記ホイールディスクの外側面を横切って径方向に前記切削工具を横断させ、前記ホイールディスクの外側面の少なくとも一部をスムージングして、それにより前記ホイールディスクの外側面のスムージングされた部分が磨かれた外観を備える工程と、

(e)前記ホイールディスクの外側面のスムージングされた部分をクロムめっきする工程と、

からなる方法。

【請求項2】

請求項1に記載の方法において、前記工程(e)は、

(e1)前記工程(d)においてスムージングされたホイールディスク表面の部分に半光沢ニッケル層を直接堆積する工程と、

(e2)前記工程(e1)にて堆積された半光沢ニッケル層上に光沢ニッケル層を堆積する工程と、

(e3)前記工程(e2)にて堆積された光沢ニッケル層上にクロム層を堆積する工程と、

からなる方法。

【請求項3】

請求項1に記載の方法において、前記工程(e)は、

(e1)前記工程(d)においてスムージングされたホイールディスク表面の部分に半光沢ニッケルと光沢ニッケルからなる群より選択されたニッケル材料の単一層を直接堆積する工程と、

(e2)前記工程(e1)にて堆積されたニッケル材料層上にクロム層を堆積する工程と、

からなる方法。

【請求項4】

前記切削工具挿入部は結晶材料から形成される請求項1に記載の方法。

【請求項5】

前記切削工具挿入部は硬い物質から形成される層でコーティングされる請求項1に記載の方法。

【請求項6】

前記切削工具挿入部の前縁は前縁半径を有し、かつ後縁は後縁半径を有し、更に、前記前縁の半径は前記後縁の半径より大きい請求項1に記載の方法。

【請求項7】

前記切削工具挿入部は、前縁半径を有する前縁と後縁半径を有する後縁とを有し、更に、前記前縁の半径は前記後縁の半径に等しい請求項1に記載の方法。

【請求項8】

ホイールディスクの外側面に装飾表面を形成するための方法において、前記方法は、

(a)ホイール表面をスムージングするための切削工具であって、その内部を貫通する装着孔を有する菱形形状の本体部と、前記本体部の一方の端部に支持される切削チップを有する挿入部と、を含む切削工具を提供する工程と、前記挿入部は湾曲した前縁及び後縁を有することと、前記挿入部は更にその周囲に形成されたゼロ度のランドを有し、それにより前記挿入部の切削刃はホイール面に接して維持されることと、

(b)ホイールリムを含むとともに前記ホイールリムを横切って径方向に延びるホイールディスクを有する機械加工された車両用ホイールの表面に非導電性材料から形成されたコーティングを施す工程と、前記コーティングは前記ホイールディスクの外側面の少なくとも一部に施されることと、

(c)前記機械加工された車両ホイールを旋盤に取り付ける工程と、

(d)前記ホイールを回転する工程と、

(e)工程(a)にて提供された切削工具を均一な圧力にて前記ホイールディスクの外側面に付勢するとともに前記ホイールディスクの外側面を横切って径方向に前記切削工具を横断させ、それにより工程(b)において施されたコーティングの一部が除去され、かつ前記ホイールディスクの外側面の、前記コーティングが除去された部分がスムージングされるとともに磨かれた外観を備える工程と、

(f)前記ホイールをクロムめっきして、それにより前記工程(e)においてスムージングされた部分のみがクロムめっきされるように前記残りのコーティングがクロムめっき用化学物質の付着を阻止する工程と、

からなる方法。

【請求項9】

請求項8に記載の方法において、前記工程(f)は、

(f1)前記工程(e)においてスムージングされたホイールディスク表面の部分に半光沢ニッケル層を直接堆積する工程と、

(f2)前記工程(f1)にて堆積された半光沢ニッケル層上に光沢ニッケル層を堆積する工程と、

(f3)前記工程(f2)にて堆積された光沢ニッケル層上にクロム層を堆積する工程と、

からなる方法。

【請求項10】

請求項8に記載の方法において、前記工程(f)は、

(f1)前記工程(e)においてスムージングされたホイールディスク表面の部分に半光沢ニッケルと光沢ニッケルからなる群より選択されたニッケル材料の単一層を直接堆積する工程と、

(f2)前記工程(f1)にて堆積されたニッケル材料層上にクロム層を堆積する工程と、

からなる方法。

【請求項11】

前記切削工具挿入部の前縁は前縁半径を有し、かつ後縁は後縁半径を有し、更に、前記前縁の半径は前記後縁の半径より大きい請求項8に記載の方法。

【請求項12】

前記切削工具挿入部は、前縁半径を有する前縁と後縁半径を有する後縁とを有し、更に、前記前縁の半径は前記後縁の半径に等しい請求項8に記載の方法。

【請求項13】

ホイールディスクの外側面に装飾表面を形成するための方法において、前記方法は、

(a)ホイール表面をスムージングするための切削工具であって、その内部を貫通する装着孔を有する菱形形状の本体部と、前記本体部の一方の端部に支持される切削チップを有する挿入部と、を含む切削工具を提供する工程と、前記挿入部は湾曲した前縁及び後縁を有することと、前記挿入部は更にその周囲に形成されたゼロ度のランドを有し、それにより前記挿入部の切削刃はホイール面に接して維持されることと、

(b)ホイールリムを含むとともに前記ホイールリムを横切って径方向に延びるホイールディスクを有する機械加工された車両ホイールを旋盤に取り付ける工程と、

(c)前記ホイールを回転する工程と、

(d)工程(a)にて提供された切削工具を均一な圧力にて前記ホイールディスクの外側面の少なくとも一部に付勢するとともに前記ホイールディスクの外側面を横切って径方向に前記切削工具を横断させ、それにより、前記ホイールディスクの外側面の一部がスムージングされるとともに磨かれた外観を備える工程と、

(e)工程(d)においてスムージングされていないホイールディスク表面の部分に非導電性材料から形成されたコーティングを施す工程と、

(f)前記ホイールをクロムめっきして、それにより前記工程(d)においてスムージングされた前記ホイールディスク外側面の部分のみがクロムめっきされるように、前記非導電性コーティングがクロムめっき用化学物質の付着を阻止する工程と、

からなる方法。

【請求項14】

請求項13に記載の方法において、前記工程(f)は、

(f1)前記工程(d)においてスムージングされたホイールディスク表面の部分に半光沢ニッケル層を直接堆積する工程と、

(f2)前記工程(f1)にて堆積された半光沢ニッケル層上に光沢ニッケル層を堆積する工程と、

(f3)前記工程(f2)にて堆積された光沢ニッケル層上にクロム層を堆積する工程と、

からなる方法。

【請求項15】

請求項13に記載の方法において、前記工程(f)は、

(f1)前記工程(d)においてスムージングされたホイールディスク表面の部分に半光沢ニッケルと光沢ニッケルからなる群より選択されたニッケル材料の単一層を直接堆積する工程と、

(f2)前記工程(f1)にて堆積されたニッケル材料層上にクロム層を堆積する工程と、

からなる方法。

【請求項16】

前記切削工具挿入部の前縁は前縁半径を有し、かつ後縁は後縁半径を有し、更に、前記前縁の半径は前記後縁の半径より大きい請求項13に記載の方法。

【請求項17】

前記切削工具挿入部は、前縁半径を有する前縁と後縁半径を有する後縁とを有し、更に、前記前縁の半径は前記後縁の半径に等しい請求項13に記載の方法。

【請求項18】

ホイールディスクの外側面に装飾表面を形成するための方法において、前記方法は、

(a)ホイール表面をスムージングするとともに前記表面内に含まれる任意の表面孔をシールするための切削工具を提供する工程と、

(b)ホイールリムを含むとともに前記ホイールリムを横切って径方向に延びるホイールディスクを有する機械加工された車両ホイールを旋盤に取り付ける工程と、

(c)前記ホイールを回転する工程と、

(d)工程(a)にて提供された切削工具を均一な圧力にて前記ホイールディスクの外側面の少なくとも一部に付勢するとともに前記ホイールディスクの外側面を横切って径方向に前記切削工具を横断させ、それにより、前記ホイールディスクの外側面の少なくとも一部がスムージングされるとともに任意の表面孔がシールされ、スムージングされた表面が磨かれた外観を備える工程と、

(e)前記ホイールディスクの外側面のスムージングされた部分をクロムめっきする工程と、

からなる方法。

【請求項19】

請求項18に記載の方法において、前記工程(e)は、

(e1)前記工程(d)においてスムージングされたホイールディスク表面の部分に半光沢ニッケル層を直接堆積する工程と、

(e2)前記工程(e1)にて堆積された半光沢ニッケル層上に光沢ニッケル層を堆積する工程と、

(e3)前記工程(d2)にて堆積された光沢ニッケル層上にクロム層を堆積する工程と、

からなる方法。

【請求項20】

請求項18に記載の方法において、前記工程(d)は、

(e1)前記工程(d)においてスムージングされたホイールディスク表面の部分に半光沢ニッケルと光沢ニッケルからなる群より選択されたニッケル材料の単一層を直接堆積する工程と、

(e2)前記工程(e1)にて堆積されたニッケル材料層上にクロム層を堆積する工程と、

からなる方法。

【請求項21】

ホイールディスクの外側面に装飾表面を形成するための方法において、前記方法は、

(a)ホイール表面をスムージングするとともに前記表面内に含まれる任意の表面孔をシールするための切削工具を提供する工程と、

(b)ホイールリムを含むとともに前記ホイールリムを横切って径方向に延びるホイールディスクを有する機械加工された車両用ホイールの表面に非導電性材料から形成されたコーティングを施す工程と、前記コーティングは前記ホイールディスクの外側面の少なくとも一部に施されることと、

(c)前記機械加工された車両ホイールを旋盤に取り付ける工程と、

(d)前記ホイールを回転する工程と、

(e)工程(a)にて提供された切削工具を均一な圧力にて前記ホイールディスクの外側面に付勢するとともに前記ホイールディスクの外側面を横切って径方向に前記切削工具を横断させ、それにより工程(b)において施されたコーティングの少なくとも一部が除去され、かつ前記ホイールディスクの外側面の、前記コーティングが除去された部分がスムージングされるとともに任意の表面孔がシールされて、該スムージングされた表面が磨かれた外観を備える工程と、

(f)前記ホイールをクロムめっきして、それにより前記工程(d)においてスムージングされた部分のみがクロムめっきされるように前記非導電性コーティングがクロムめっき用化学物質の付着を阻止する工程と、

からなる方法。

【請求項22】

請求項21に記載の方法において、前記工程(f)は、

(f1)前記工程(e)においてスムージングされたホイールディスク表面の部分に半光沢ニッケル層を直接堆積する工程と、

(f2)前記工程(f1)にて堆積された半光沢ニッケル層上に光沢ニッケル層を堆積する工程と、

(f3)前記工程(f2)にて堆積された光沢ニッケル層上にクロム層を堆積する工程と、

からなる方法。

【請求項23】

請求項21に記載の方法において、前記工程(f)は、

(f1)前記工程(e)においてスムージングされたホイールディスク表面の部分に半光沢ニッケルと光沢ニッケルからなる群より選択されたニッケル材料の単一層を直接堆積する工程と、

(f2)前記工程(f1)にて堆積されたニッケル材料層上にクロム層を堆積する工程と、

からなる方法。

【請求項24】

ホイールディスクの外側面に装飾表面を形成するための方法において、前記方法は、

(a)ホイール表面をスムージングするとともに前記表面内に含まれる任意の表面孔をシールするための切削工具を提供する工程と、

(b)ホイールリムを含むとともに前記ホイールリムを横切って径方向に延びるホイールディスクを有する機械加工された車両ホイールを旋盤に取り付ける工程と、

(c)前記ホイールを回転する工程と、

(d)工程(a)にて提供された切削工具を均一な圧力にて前記ホイールディスクの外側面に付勢するとともに前記ホイールディスクの外側面を横切って径方向に前記切削工具を横断させ、それにより、前記ホイールディスクの外側面の一部がスムージングされるとともに任意の表面孔がシールされ、スムージングされた表面が磨かれた外観を備える工程と、

(e)工程(d)においてスムージングされていないホイールディスク表面の部分に非導電性材料から形成されたコーティングを施す工程と、

(f)前記ホイールをクロムめっきして、それにより前記工程(d)において機械加工された部分のみがクロムめっきされるように、前記非導電性コーティングがクロムめっき用化学物質の付着を阻止する工程と、

からなる方法。

【請求項25】

請求項24に記載の方法において、前記工程(f)は、

(f1)前記工程(d)においてスムージングされたホイールディスク表面の部分に半光沢ニッケル層を直接堆積する工程と、

(f2)前記工程(f1)にて堆積された半光沢ニッケル層上に光沢ニッケル層を堆積する工程と、

(f3)前記工程(f2)にて堆積された光沢ニッケル層上にクロム層を堆積する工程と、

からなる方法。

【請求項26】

請求項24に記載の方法において、前記工程(f)は、

(f1)前記工程(d)においてスムージングされたホイールディスク表面の部分に半光沢ニッケルと光沢ニッケルからなる群より選択されたニッケル材料の単一層を直接堆積する工程と、

(f2)前記工程(f1)にて堆積されたニッケル材料層上にクロム層を堆積する工程と、

からなる方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2006−143205(P2006−143205A)

【公開日】平成18年6月8日(2006.6.8)

【国際特許分類】

【外国語出願】

【出願番号】特願2005−337573(P2005−337573)

【出願日】平成17年11月22日(2005.11.22)

【出願人】(503186858)ヘイズ・レマーズ・インターナショナル,インコーポレイテッド (3)

【Fターム(参考)】

【公開日】平成18年6月8日(2006.6.8)

【国際特許分類】

【出願番号】特願2005−337573(P2005−337573)

【出願日】平成17年11月22日(2005.11.22)

【出願人】(503186858)ヘイズ・レマーズ・インターナショナル,インコーポレイテッド (3)

【Fターム(参考)】

[ Back to top ]