車両内装用発泡体とその製造方法

【課題】必要とされる剛性を満足できるとともに低コストな車両内装用発泡体とその製造方法を提供することを目的とする。

【解決手段】化学発泡剤と熱膨張性マイクロカプセルとを含んだ発泡剤を、ポリプロピレン樹脂に添加し、このポリプロピレン樹脂を溶融させて、一対の成形型1、2間に形成された板状をしたキャビティ3内に供給する。その後、成形型1、2をキャビティ3の厚み方向に所定量だけコアバックさせることにより、発泡剤を発泡させて、プレート状のドアトリム6を形成する。キャビティ3内にポリプロピレン樹脂を供給したときの、型開き方向におけるキャビティ3の厚みは1〜1.7mmの範囲内、ドアトリム6の成形後の厚みは、2.8mm以上とされている。

【解決手段】化学発泡剤と熱膨張性マイクロカプセルとを含んだ発泡剤を、ポリプロピレン樹脂に添加し、このポリプロピレン樹脂を溶融させて、一対の成形型1、2間に形成された板状をしたキャビティ3内に供給する。その後、成形型1、2をキャビティ3の厚み方向に所定量だけコアバックさせることにより、発泡剤を発泡させて、プレート状のドアトリム6を形成する。キャビティ3内にポリプロピレン樹脂を供給したときの、型開き方向におけるキャビティ3の厚みは1〜1.7mmの範囲内、ドアトリム6の成形後の厚みは、2.8mm以上とされている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車両内装用発泡体とその製造方法に関する。

【背景技術】

【0002】

化学発泡剤が添加された熱可塑性のポリプロピレン樹脂を溶融させて、一対の成形型11、12間に供給(図8示)した後、成形型11、12を所定量だけ開型(コアバック)して化学発泡剤を発泡させ、所定形状の樹脂成形品を形成する(図9示)発泡成形法に関する従来技術があった(例えば、特許文献1参照)。当該成形方法は、車両内装品の成形に広く応用され、成形品に要求される剛性を満足しながら、その軽量化を行うことができる。

【特許文献1】特開2002−283382公報(第3頁、第1−3図)

【発明の開示】

【発明が解決しようとする課題】

【0003】

本出願の発明者は、上記従来技術による発泡成形を利用して、車両内装品であるドアトリムをできるだけ低コストに成形することを試みた。すなわち、通常、ドアトリムはその機能上、所定の剛性を必要とするため、発泡成形後の厚みDは3mm程度に形成される(図9示)。ドアトリムの発泡成形においては、その厚み方向に成形型を移動(コアバック)させるのであるが、発泡後に3mmの厚みとなるためには、樹脂材料が供給されたときの成形型間には2mm程度の間隔d(キャビティの厚み)を要する(図8示)。

【0004】

ここで、上述した従来技術による発泡成形においては、消費する樹脂材料を低減するために、樹脂材料供給時のキャビティの開型方向の厚みを1.6mm程度にすると、コアバック量をどんなに増やしていっても、発泡後の成形品の厚みは2.2mmほどにしかならず、その剛性が不足することがわかった。本発明は上記のような事情に基づいて完成されたものであって、必要とされる剛性を満足できるとともに低コストな車両内装用発泡体とその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0005】

本発明は、発泡剤が添加されたポリプロピレン樹脂を溶融させて、一対の成形型間に形成された板状をしたキャビティ内に供給した後、前記成形型を前記キャビティの厚み方向に所定量だけ開型することにより、前記発泡剤を発泡させて、プレート状の車両内装用発泡体を形成する車両内装用発泡体の製造方法において、前記発泡剤は、化学発泡剤と熱膨張性マイクロカプセルとを含んでおり、前記キャビティ内に前記ポリプロピレン樹脂を供給したときの、前記成形型の型開き方向における前記キャビティの厚みが1〜1.7mmとした。

【0006】

こうすることで、マイクロカプセルが熱によって膨張して、発泡体は所定の厚みとなることができ、その必要とする剛性を満足できるとともに、樹脂材料を供給したときのキャビティの厚みを減少させて消費する樹脂材料を節約することができる。すなわち、剛性およびコストの双方の点において、最適な発泡成形を行うことができる。

【0007】

本発明の実施態様として、次の構成が好ましい。

(1)車両内装用発泡体の成形後の厚みを、2.8mm以上とすることにより、車両内装用発泡体の必要な剛性を満足させることができる。

(2)熱膨張性マイクロカプセルは、重合体からなるシェルに、コア剤として揮発性膨張剤が内包されたものであり、その最大発泡温度(Tmax)が摂氏200℃以上で、かつ、発泡開始温度(Ts)が摂氏170℃以下であることにより、最大発泡温度(Tmax)と発泡開始温度(Ts)との差が30℃以上あるため、成形型内に供給された溶融したポリプロピレン樹脂が成形型に触れて樹脂冷却が進行しても、ポリプロピレン樹脂に添加されている発泡剤の熱膨張性マイクロカプセルは、その温度が発泡開始温度(Ts)よりも低下することはなく、発泡不良を防止することができる。

【0008】

(3)熱膨張性マイクロカプセルの粒径が、最大発泡温度(Tmax)における粒径と、発泡開始温度(Ts)における粒径との間の中間値になるときの、熱膨張性マイクロカプセルの温度(TD50)が、(Tmax−TD50)/(Tmax−Ts)≧0.5の関係を満足することにより、成形型内に供給された溶融したポリプロピレン樹脂が成形型に触れて、それと共に添加された発泡剤の熱膨張性マイクロカプセルもその発泡前に最大発泡温度(Tmax)と発泡開始温度(Ts)との中間温度程度まで冷却されても、その後、コアバックによって、中間程度以上の粒径まで発泡することができ、発泡不良を低減することができる。

【0009】

(4)上記のいずれかに記載の車両内装用発泡体の製造方法によって形成されたことで、マイクロカプセルが膨張して、発泡体は所定の厚みとなることができ、その必要とする剛性を満足できるとともに、樹脂材料を供給したときのキャビティの厚みを減少させて消費する樹脂材料を節約し、低コストの発泡体にすることができる。すなわち、剛性およびコストの双方の点において、最適な発泡体にすることができる。

【発明の効果】

【0010】

剛性およびコストの双方の点において、最適な車両内装用発泡体の製造方法にすることができるため、広範囲な発泡体の製造に適用可能となる。

【発明を実施するための最良の形態】

【0011】

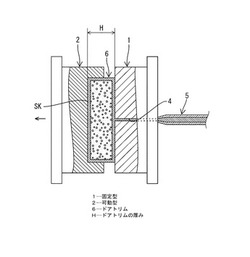

本発明の実施形態を、図1乃至図7によって説明する。一対の成形型1、2は、車両内装用のドアトリムを発泡成形法によって形成するためのもので、可動型2は固定型1に対して、図1において左右方向に移動可能とされている。成形型1、2の間には、その閉型状態において所定形状のキャビティ3が形成され、キャビティ3はプレート状のドアトリム形状に合わせて板状を呈している。また、その中に溶融樹脂が供給されるときである、成形型1、2が閉型状態にあるときのキャビティ3の開閉方向の厚みhは、1〜1.7mmの範囲に形成されている(図1示)。固定型1には、キャビティ3に連通するように射出通路4が形成されており、これには、図示しないインジェクション装置のノズル5が接続されている。

【0012】

本実施形態における発泡成形体の製造方法には、マトリックスとして熱可塑性樹脂であるポリプロピレン樹脂が使用され、これに炭酸水素ナトリウム(無機系重曹)等の重炭酸塩による化学発泡剤が添加され、更に、それに加えて熱膨張性マイクロカプセルが含まれている。熱膨張性マイクロカプセルは、アクリルニトリルの重合体によるシェルに、コア剤として揮発性膨張剤であるペンタン(低沸点系炭化水素)が含まれたもので、その最大発泡温度(Tmax)が摂氏200℃以上で、かつ、発泡開始温度(Ts)が摂氏170℃以下のものである。したがって、最大発泡温度(Tmax)と発泡開始温度(Ts)との温度差は、30℃以上となっている。ここで、最大発泡温度(Tmax)とは、熱膨張性マイクロカプセルが破壊されずに発泡できる最高温度値、発泡開始温度(Ts)とは、熱膨張性マイクロカプセルが発泡することのできる最低温度値をいう。

【0013】

化学発泡剤および熱膨張性マイクロカプセルを含んだポリプロピレン樹脂は、インジェクション装置内で200℃近辺まで加熱されて溶融される。溶融状態にあるポリプロピレン樹脂は、ノズル5からキャビティ3内に注入され、キャビティ3内で所定時間(約1秒間程度)保持される(図2示)。このとき、キャビティ3と接している樹脂は、成形型1、2によって冷却され、硬化してスキン層SK(図3示)となる。また、溶融されたポリプロピレン樹脂は厚みhのキャビティ3内に収まっており、内部圧力が高いため発泡はほとんど発生していない。

【0014】

その後、可動型2を固定型1に対して、キャビティ3の厚み方向に所定量だけコアバックさせて開型する(図3示)。成形型1、2が所定量だけ開型することにより、樹脂の内部圧力が低下するため、化学発泡剤および熱膨張性マイクロカプセルの発泡が開始し、プレート状のドアトリム6が形成される。ドアトリム6の成形後の厚みHは、コアバック量に応じて決定されるが、本実施形態においては2.8mm以上に設定されている。

【0015】

本実施形態における熱膨張マイクロカプセルの内部温度と、発泡後の粒径との関係は、図4に示す線図のとおりである。熱膨張性マイクロカプセルは、最大発泡温度(Tmax)における粒径Dmaxと、発泡開始温度(Ts)における粒径Dsとの間の中間値D50になるときの、熱膨張性マイクロカプセルの温度(TD50)が、式(Tmax−TD50)/(Tmax−Ts)≧0.5の関係を満足しており、図に示すように、線図は上方に膨らんだ形状を呈している。

【0016】

図6に示すように、従来の化学発泡剤のみによる発泡成形法によるもの(図6において白抜きの円で示す)に対して、本実施形態による車両内装用発泡体の製造方法によれば、同等のコアバック量に対して発泡量が大きく、特に、コアバック量をかなり増大させた場合の変位量が、著しく大きくなっている(図6において黒色の三角形で示す)。これにより図7に示すように、本実施形態による車両内装用発泡体の製造方法によれば、化学発泡剤のみによる比較例に対して、同等の剛性を有する発泡体を形成した場合、1割以上の軽量化が可能となった。

【0017】

本実施形態によれば、発泡剤が添加されたポリプロピレン樹脂を溶融させて、一対の成形型1、2間に形成された板状をしたキャビティ3内に供給した後、成形型1、2をキャビティ3の厚み方向に所定量だけ開型することにより、発泡剤を発泡させて、プレート状のドアトリム6を形成する場合において、発泡剤は、化学発泡剤と熱膨張性マイクロカプセルとを含んでおり、キャビティ3内にポリプロピレン樹脂を供給したときの、成形型1、2の型開き方向におけるキャビティ3の厚みを1〜1.7mmとした。

【0018】

こうすることで、マイクロカプセルが熱によって膨張して、ドアトリム6は所定の厚みとなることができ、その必要とする剛性を満足できるとともに、樹脂材料を供給したときのキャビティ3の厚みを減少させて消費する樹脂材料を節約することができ、低コストのドアトリム6およびその製造方法にすることができる。すなわち、剛性およびコストの双方の点において、最適な発泡成形を行うことができる。

また、ドアトリム6の成形後の厚みを、2.8mm以上とすることにより、ドアトリム6の必要な剛性を十分に満足させることができる。

【0019】

また、熱膨張性マイクロカプセルは、重合体からなるシェルに、コア剤として揮発性膨張剤が内包されたものであり、その最大発泡温度(Tmax)が摂氏200℃以上で、かつ、発泡開始温度(Ts)が摂氏170℃以下であることにより、最大発泡温度(Tmax)と発泡開始温度(Ts)との差が30℃以上あるため、成形型1、2内に供給された溶融したポリプロピレン樹脂が成形型1、2に触れて樹脂冷却が進行しても、ポリプロピレン樹脂に添加されている発泡剤の熱膨張性マイクロカプセルは、その温度が発泡開始温度(Ts)よりも低下することはなく、発泡不良を防止することができる。

【0020】

また、熱膨張性マイクロカプセルは、最大発泡温度(Tmax)における粒径Dmaxと、発泡開始温度(Ts)における粒径Dsとの間の中間値D50になるときの、熱膨張性マイクロカプセルの温度(TD50)が、式(Tmax−TD50)/(Tmax−Ts)≧0.5の関係を満足していることにより、成形型1、2内に供給された溶融したポリプロピレン樹脂が成形型1、2に触れて、それと共に添加された発泡剤の熱膨張性マイクロカプセルもその発泡前に最大発泡温度(Tmax)と発泡開始温度(Ts)との中間温度程度まで冷却されても、その後、コアバックによって、中間程度以上の粒径まで発泡することができ、発泡不良を低減することができる。

【0021】

これと対照に、図5に示したように、温度(TD50)が、式(Tmax−TD50)/(Tmax−Ts)<0.5の関係となる場合、成形型1、2内に供給された溶融したポリプロピレン樹脂が成形型1、2に触れて、それと共に添加された発泡剤の熱膨張性マイクロカプセルもその発泡前に最大発泡温度(Tmax)と発泡開始温度(Ts)との中間温度程度まで冷却された場合、その後、コアバックしてもほとんど発泡することができず、発泡不良を招くことになる。

【0022】

なお、本発明は、上記記述及び図面によって説明した実施形態に限定されるものではない。例えば、本発明は、ドアトリム以外の車両内装品の成形にも、適用することができる。

【0023】

以下、本発明で使用される化学発泡剤や熱膨張性マイクロカプセルの具体的な製造方法について説明する。また、本発明で使用される最大発泡温度(Tmax)や発泡開始温度(Ts)などの具体的な意味について説明する。

【0024】

本発明で使用される化学発泡剤の具体例として、次の化合物をあげることができる。

(1)無機系発泡剤:重炭酸ナトリウム、炭酸ナトリウム、重炭酸アンモニウム、炭酸アンモニウム、亜硝酸アンモニウム

【0025】

(2)有機系発泡剤:

(a)N−ニトロソ化合物:N,N'−ジニトロソテレフタルアミド、N,N'−ジニトロソペンタメチレンテトラミン

(b)アゾ化合物:アゾジカルボンアミド、アゾビスイソブチロニトリル、アゾシクロヘキシルニトリル、アゾジアミノベンゼン、バリウムアゾジカルボキシレート

(c)スルフォニルヒドラジド化合物:ベンゼンスルフォニルヒドラジド、トルエンスルフォニルヒドラジド、p,p'−オキシビス(ベンゼンスルフェニルヒドラジド)、ジフェニルスルフォン−3,3'−ジスルフォニルヒドラジド

(d)アジド化合物:カルシウムアジド、4,4'−ジフェニルジスルフォニルアジド、p−トルエンスルフォニルアジド

上記発泡剤の中でも、重炭酸水素ナトリウム等の炭酸塩または炭酸水素塩が好ましく挙げられる。

【0026】

本発明の熱膨張性マイクロカプセルのシェルは、ニトリル系モノマーに由来するセグメントと、カルボキシル基を有するエステル残基を除いた炭素数3〜8のラジカル重合性不飽和カルボン酸モノマー非ニトリル系モノマーに由来するセグメントとを共重合体、及び、金属カチオン0.1〜10重量%を含有するものであることが好ましい。

【0027】

上記ニトリル系モノマーとしては、特に限定されず、例えば、アクリロニトリル、メタクリロニトリル、α−クロルアクリロニトリル、α−エトキシアクリロニトリル、フマロニトリル又はこれらの任意の混合物等が挙げられ、アクリロニトリル又はメタクリロニトリルが好適に用いられる。

【0028】

上記カルボキシル基を有し、エステル残基を除いた炭素数が3〜8のラジカル重合性不飽和カルボン酸モノマーとしては、例えば、イオン架橋させるための遊離カルボキシル基を分子当たり1個以上持つものを用いることができ、具体的には例えば、アクリル酸、メタクリル酸、エタクリル酸、クロトン酸、ケイ皮酸等の不飽和モノカルボン酸、マレイン酸、イタコン酸、フマル酸、シトラコン酸、クロロマレイン酸等の不飽和ジカルボン酸やその無水物又はマレイン酸モノメチル、マレイン酸モノエチル、マレイン酸モノブチル、フマル酸モノメチル、フマル酸モノエチル、イタコン酸モノメチル、イタコン酸モノエチル、イタコン酸モノブチル等の不飽和ジカルボン酸のモノエステルやその誘導体が挙げられ、これらは単独で用いてもよく、2種以上を併用してもよい。これらのなかでは、特にアクリル酸、メタクリル酸、マレイン酸、無水マレイン酸、イタコン酸が好ましい。

【0029】

上記シェルを構成する共重合体における、前記カルボキシル基を有し、エステル残基を除いた炭素数3〜8のラジカル重合性不飽和カルボン酸モノマーに由来するセグメントの含有量の好ましい下限は10重量%、好ましい上限は50重量%である。10重量%未満であると、最大発泡温度が180℃以下となることがあり、50重量%を超えると、最大発泡温度は向上するものの、発泡倍率が低下するため好ましくない。

【0030】

上記共重合体は、必要に応じて、上記ニトリル系モノマーに由来するセグメント及び上記カルボキシル基を有し、エステル残基を除いた炭素数が3〜8のラジカル重合性不飽和カルボン酸モノマーに由来するセグメント以外のセグメントを有していてもよい。このようなセグメントとしては、特に限定されず、例えば、アクリル酸メチル、アクリル酸エチル、アクリル酸ブチル、ジシクロペンテニルアクリレート等のアクリル酸エステル類、メタクリル酸メチル、メタクリル酸エチル、メタクリル酸ブチル、イソボルニルメタクリレート等のメタクリル酸エステル類、酢酸ビニル、スチレン等のビニルモノマー等に由来するセグメント等が挙げられる。これらのモノマーは、熱膨張性マイクロカプセルに必要な特性に応じて適宜選択されて使用され得るが、なかでも、メタクリル酸メチル、メタクリル酸エチル、アクリル酸メチル等が好適に用いられる。

ただし、このようなセグメントの含有量は10重量%未満であることが好ましい。10重量%以上であると、シェルのガスバリア性が低下してしまうことがある。

【0031】

上記共重合体の重量平均分子量の好ましい下限は10万、好ましい上限は200万である。10万未満であると、シェルの強度が低下することがあり、200万を超えると、シェルの強度が高くなりすぎ、発泡倍率が低下することがある。

【0032】

本発明の熱膨張性マイクロカプセルは、上記シェル中に金属カチオンを含有している方が好ましい。上記シェルが金属カチオンを含有することにより、上記金属カチオンがシェルを構成する共重合体のカルボキシル基と反応して共重合体がイオン架橋していると考えられることから、耐熱性が向上し、高温領域において長時間破裂、収縮の起こらない熱膨張性マイクロカプセルとすることが可能となる。また、高温領域においてもシェルの弾性率が低下しにくいことから、強い剪断力が加えられる混練成形、カレンダー成形、押出成形、射出成形等の成形加工を行う場合であっても、熱膨張性マイクロカプセルの破裂、収縮が起こることがない。

【0033】

上記金属カチオンとしては、上記共重合体の有するカルボキシル基と反応して共重合体をイオン架橋させる金属カチオンであれば、特に限定されず、例えば、Na、K、Li、Zn、Mg、Ca、Ba、Sr、Mn、Al、Ti、Ru、Fe、Ni、Cu、Cs、Sn、Cr、Pb等のイオンが挙げられる。これらのなかでは、Ca、Zn、Alのイオンが好ましく、特にZnのイオンが好適である。これらの金属カチオンは、単独で用いてもよく、2種以上を併用してもよい。

なお、上記金属カチオンを2種以上用いる場合の組み合わせとしては特に限定されないが、アルカリ金属のイオンと上記アルカリ金属以外の金属カチオンとを組み合わせて用いることが好ましい。上記アルカリ金属のイオンを有することにより、カルボキシル基等の官能基が活性化され、上記アルカリ金属以外の金属カチオンと上記共重合体が有するカルボキシル基との反応を促進させることができる。上記アルカリ金属としては、例えば、Na、K、Li等が挙げられる。

【0034】

上記シェルにおける上記金属カチオンの含有量の下限は0.1重量%、上限は10重量%であることが好ましい。0.1重量%未満であると、充分に共重合体をイオン架橋できず、耐熱性を向上させる効果が得られず、逆に、10重量%を超えると、発泡特性が著しく悪くなる。

【0035】

また、上記共重合体の有するカルボキシル基と金属カチオンとを適度にイオン架橋させるためには、所望の架橋度に応じて、上記共重合体の有する遊離カルボキシル基あたりの金属カチオンの量を調整する必要があるが、金属カチオンの量の好ましい下限は、上記共重合体のカルボン酸量に対して0.01倍モル、好ましい上限は0.5倍モルである。0.01倍モル未満であると、架橋度が上がらず耐熱性の効果が得られにくい。0.5倍モルを超えて配合してもそれ以上の効果が得られない。より好ましい下限は0.05倍モルである。

【0036】

本発明の熱膨張性マイクロカプセルにおいて、上記シェルの架橋度の好ましい下限は75重量%である。75重量%未満であると、最大発泡温度が低くなることがある。

上記架橋度は、架橋剤による共有結合性架橋と、上記共重合体の有する遊離カルボキシル基と上記金属カチオンとによってイオン架橋された架橋の双方を含む。

なお、本発明の熱膨張性マイクロカプセルでは、上記共重合体の有する遊離カルボキシル基の一部又は全部がイオン化して、カルボキシルアニオンとなり、上記金属カチオンをカウンターカチオンとしてイオン結合を形成することから、上記金属カチオンの含有量によって架橋度を容易に調節することができる。

また、上記イオン架橋は、例えば、赤外吸収スペクトル測定を行った場合に、1500〜1600cm−1付近にCOO−の非対称伸縮運動による吸収が存在することにより確認することができる。

【0037】

本発明の熱膨張性マイクロカプセルにおいて、上記シェルの中和度の好ましい下限は5%である。5%未満であると、最大発泡温度が低くなることがある。

なお、上記中和度は、上記共重合体の有する遊離カルボキシル基のうち、上記金属カチオンが結合したカルボキシル基の割合を表す。

【0038】

上記シェルは、架橋剤を含有していてもよい。上記架橋剤を含有することにより、シェルの強度を強化することができ、熱膨張時にセル壁が破泡し難くなる。

上記架橋剤としては特に限定はされず、一般的にはラジカル重合性二重結合を2以上有するモノマーが好適に用いられる。具体的には例えば、ジビニルベンゼン、エチレングリコールジ(メタ)アクリレート、ジエチレングリコールジ(メタ)アクリレート、トリエチレングリコールジ(メタ)アクリレート、プロピレングリコールジ(メタ)アクリレート、1,4−ブタンジオールジ(メタ)アクリレート、1,6−ヘキサンジオールジ(メタ)アクリレート、1,9−ノナンジオールジ(メタ)アクリレート、分子量が200〜600のポリエチレングリコールジ(メタ)アクリレート、グリセリンジ(メタ)アクリレート、トリメチロールプロパンジ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、エチレンオキサイド変性トリメチロールプロパントリ(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート、トリアリルホルマールトリ(メタ)アクリレート、ペンタエリスリトールテトラ(メタ)アクリレート、ジペンタエリスリトールヘキサ(メタ)アクリレート、ジメチロール−トリシクロデカンジ(メタ)アクリレート等が挙げられる。これらのなかでは、200℃を超える高温領域でも熱膨張したマイクロカプセルが収縮しにくく、膨張した状態を維持しやすいので、ポリエチレングリコールジ(メタ)アクリレート等の2官能性架橋剤が好ましく、トリメチロールプロパントリ(メタ)アクリレート等の3官能性架橋剤がより好ましい。

【0039】

上記シェルにおける上記架橋剤の含有量の好ましい下限は0.1重量%、好ましい上限は3重量%である。より好ましい下限は0.1重量%、より好ましい上限は1重量%である。

【0040】

上記シェルは、更に必要に応じて、安定剤、紫外線吸収剤、酸化防止剤、帯電防止剤、難燃剤、シランカップリング剤、色剤等を含有していてもよい。

【0041】

本発明の熱膨張性マイクロカプセルは、上記シェルにコア剤として揮発性膨張剤が内包されている。上記揮発性膨張剤は、シェルを構成するポリマーの軟化点以下の温度でガス状になる物質であり、低沸点有機溶剤が好適である。

上記揮発性膨張剤としては、例えば、エタン、エチレン、プロパン、プロペン、n−ブタン、イソブタン、ブテン、イソブテン、n−ペンタン、イソペンタン、ネオペンタン、n−ヘキサン、ヘプタン、石油エーテル等の低分子量炭化水素:CCl3F、CCl2F2、CClF3、CClF2−CClF2等のクロロフルオロカーボン:テトラメチルシラン、トリメチルエチルシラン、トリメチルイソプロピルシラン、トリメチル−n−プロピルシラン等のテトラアルキルシラン等が挙げられる。これらは、それぞれ単独で用いてもよく、2種以上を併用してもよい。

【0042】

本発明の熱膨張性カプセルでは、上述した揮発性膨張剤のなかでも、沸点が60℃以上の炭化水素を用いることが好ましい。このような炭化水素を用いることにより、成形時の高温、高剪断条件下においても、熱膨張性マイクロカプセルが容易に破壊されず、耐熱性に優れた熱膨張性マイクロカプセルとすることができる。

【0043】

上記沸点が60℃以上の炭化水素としては、例えば、n−ヘキサン、ヘプタン等が挙げられる。なお、60℃以上の沸点を有する炭化水素は、それぞれ単独で用いてもよく、沸点が60℃未満の炭化水素と組み合わせて用いてもよい。

また、揮発性膨張剤として、加熱により熱分解してガス状になる熱分解型化合物を用いることとしてもよい。

【0044】

また、揮発性膨張剤として、2種以上のものを用いる場合は、沸点が最も低い揮発性膨張剤と、沸点が最も高い揮発性膨張剤との沸点の差が60℃以上であるものを用いることが好ましい。これにより、シリンダー内でも熱膨張性マイクロカプセルのへたり防止と、金型内での発泡性とを両立させることが可能となる。これらの組み合わせとしては、例えば、n−ペンタンとイソオクタンとの組み合わせ等が挙げられる。

【0045】

本発明の熱膨張性マイクロカプセルの平均粒子径の好ましい下限は5μm、好ましい上限は100μmである。5μm未満であると、得られる成形体の気泡が小さすぎるため、成形体の軽量化が不充分となることがあり、100μmを超えると、得られる成形体の気泡が大きくなりすぎるため、強度等の面で問題となることがある。より好ましい下限は10μm、より好ましい上限は40μmである。

【0046】

本発明の熱膨張性マイクロカプセルを製造する方法としては特に限定されないが、例えば、水性媒体を調製する工程、ニトリル系モノマー、カルボキシル基を有し、エステル残基を除いた炭素数が3〜8のラジカル重合性不飽和カルボン酸モノマー及び揮発性膨張剤を含有する油性混合液を水性媒体中に分散させる工程、金属カチオンを生じる化合物を添加して、上記カルボキシル基と金属カチオンとを反応させる工程、並びに、分散液を加熱することによりモノマーを重合させる工程を行うことにより製造することができる。

【0047】

本発明の熱膨張性マイクロカプセルを製造する場合、最初に水性媒体を調製する工程を行う。具体的には例えば、重合反応容器に、水と分散安定剤、必要に応じて補助安定剤を加えることにより、分散安定剤を含有する水性分散媒体を調製する。また、必要に応じて、亜硝酸アルカリ金属塩、塩化第一スズ、塩化第二スズ、重クロム酸カリウム等を添加してもよい。

【0048】

上記分散安定剤としては、例えば、シリカ、リン酸カルシウム、水酸化マグネシウム、水酸化アルミニウム、水酸化第二鉄、硫酸バリウム、硫酸カルシウム、硫酸ナトリウム、シュウ酸カルシウム、炭酸カルシウム、炭酸バリウム、炭酸マグネシウム等が挙げられる。

【0049】

上記分散安定剤の添加量は特に限定されず、分散安定剤の種類、マイクロカプセルの粒子径等により適宜決定されるが、モノマー100重量部に対して、好ましい下限が0.1重量部、好ましい上限が20重量部である。

【0050】

上記補助安定剤としては、例えば、ジエタノールアミンと脂肪族ジカルボン酸との縮合生成物、尿素とホルムアルデヒドとの縮合生成物、ポリビニルピロリドン、ポリエチレンオキサイド、ポリエチレンイミン、テトラメチルアンモニウムヒドロキシド、ゼラチン、メチルセルロース、ポリビニルアルコール、ジオクチルスルホサクシネート、ソルビタンエステル、各種乳化剤等が挙げられる。

【0051】

また、上記分散安定剤と補助安定剤との組み合わせとしては特に限定されず、例えば、コロイダルシリカと縮合生成物との組み合わせ、コロイダルシリカと水溶性窒素含有化合物との組み合わせ、水酸化マグネシウム又はリン酸カルシウムと乳化剤との組み合わせ等が挙げられる。これらの中では、コロイダルシリカと縮合生成物との組み合わせが好ましい。

更に、上記縮合生成物としては、ジエタノールアミンと脂肪族ジカルボン酸との縮合生成物が好ましく、特にジエタノールアミンとアジピン酸との縮合物やジエタノールアミンとイタコン酸との縮合生成物が好ましい。

【0052】

上記水溶性窒素含有化合物としては、例えば、ポリビニルピロリドン、ポリエチレンイミン、ポリオキシエチレンアルキルアミン、ポリジメチルアミノエチルメタクリレートやポリジメチルアミノエチルアクリレートに代表されるポリジアルキルアミノアルキル(メタ)アクリレート、ポリジメチルアミノプロピルアクリルアミドやポリジメチルアミノプロピルメタクリルアミドに代表されるポリジアルキルアミノアルキル(メタ)アクリルアミド、ポリアクリルアミド、ポリカチオン性アクリルアミド、ポリアミンサルフォン、ポリアリルアミン等が挙げられる。これらのなかでは、ポリビニルピロリドンが好適に用いられる。

【0053】

上記コロイダルシリカの添加量は、熱膨張性マイクロカプセルの粒子径により適宜決定されるが、ビニル系モノマー100重量部に対して、好ましい下限が1重量部、好ましい上限が20重量部である。更に好ましい下限は2重量部、更に好ましい上限は10重量部である。また、上記縮合生成物又は水溶性窒素含有化合物の量についても熱膨張性マイクロカプセルの粒子径により適宜決定されるが、モノマー100重量部に対して、好ましい下限が0.05重量部、好ましい上限が2重量部である。

【0054】

上記分散安定剤及び補助安定剤に加えて、更に塩化ナトリウム、硫酸ナトリウム等の無機塩を添加してもよい。無機塩を添加することで、より均一な粒子形状を有する熱膨張性マイクロカプセルを得ることができる。上記無機塩の添加量は、通常、モノマー100重量部に対して0〜100重量部が好ましい。

【0055】

上記分散安定剤を含有する水性分散媒体は、分散安定剤や補助安定剤を脱イオン水に配合して調製され、この際の水相のpHは、使用する分散安定剤や補助安定剤の種類によって適宜決められる。例えば、分散安定剤としてコロイダルシリカ等のシリカを使用する場合は、酸性媒体で重合が行われ、水性媒体を酸性にするには、必要に応じて塩酸等の酸を加えて系のpHが3〜4に調製される。一方、水酸化マグネシウム又はリン酸カルシウムを使用する場合は、アルカリ性媒体の中で重合させる。

【0056】

次いで、熱膨張性マイクロカプセルを製造する方法では、ニトリル系モノマー、カルボキシル基を有し、エステル残基を除いた炭素数が3〜8のラジカル重合性不飽和カルボン酸モノマー及び揮発性膨張剤を含有する油性混合液を水性媒体中に分散させる工程を行う。この工程では、モノマー及び揮発性膨張剤を別々に水性分散媒体に添加して、水性分散媒体中で油性混合液を調製してもよいが、通常は、予め両者を混合し油性混合液としてから、水性分散媒体に添加する。この際、油性混合液と水性分散媒体とを予め別々の容器で調製しておき、別の容器で撹拌しながら混合することにより油性混合液を水性分散媒体に分散させた後、重合反応容器に添加してもよい。

なお、上記モノマーを重合するために、重合開始剤が使用されるが、上記重合開始剤は、予め上記油性混合液に添加してもよく、水性分散媒体と油性混合液とを重合反応容器内で撹拌混合した後に添加してもよい。

【0057】

上記重合開始剤としては特に限定されず、例えば、上記モノマーに可溶な過酸化ジアルキル、過酸化ジアシル、パーオキシエステル、パーオキシジカーボネート、アゾ化合物等が好適に用いられる。具体的には、例えば、メチルエチルパーオキサイド、ジ−t−ブチルパーオキサイド、ジクミルパーオキサイド等の過酸化ジアルキル;イソブチルパーオキサイド、ベンゾイルパーオキサイド、2,4−ジクロロベンゾイルパーオキサイド、3,5,5−トリメチルヘキサノイルパーオキサイド等の過酸化ジアシル;t−ブチルパーオキシピバレート、t−ヘキシルパーオキシピバレート、t−ブチルパーオキシネオデカノエート、t−ヘキシルパーオキシネオデカノエート、1−シクロヘキシル−1−メチルエチルパーオキシネオデカノエート、1,1,3,3−テトラメチルブチルパーオキシネオデカノエート、クミルパーオキシネオデカノエート、(α、α−ビス・ネオデカノイルパーオキシ)ジイソプロピルベンゼン等のパーオキシエステル;ビス(4−t−ブチルシクロヘキシル)パーオキシジカーボネート、ジ−n−プロピルオキシジカーボネート、ジイソプロピルパーオキシジカーボネート、ジ(2−エチルエチルパーオキシ)ジカーボネート、ジメトキシブチルパーオキシジカーボネート、ジ(3−メチル−3−メトキシブチルパーオキシ)ジカーボネート等のパーオキシジカーボネート;2,2'−アゾビスイソブチロニトリル、2,2'−アゾビス(4−メトキシ−2,4−ジメチルバレロニトリル)、2,2'−アゾビス(2,4−ジメチルバレロニトリル)、1,1'−アゾビス(1−シクロヘキサンカルボニトリル)等のアゾ化合物等が挙げられる。

【0058】

上記油性混合物を水性分散媒体中に所定の粒子径で乳化分散させる方法としては、ホモミキサー(例えば、特殊機化工業社製)等により撹拌する方法や、ラインミキサーやエレメント式静止型分散器等の静止型分散装置を通過させる方法等が挙げられる。

なお、上記静止型分散装置には水系分散媒体と重合性混合物を別々に供給してもよいし、予め混合、撹拌した分散液を供給してもよい。

【0059】

次いで、熱膨張性マイクロカプセルを製造する方法では、上記金属カチオンを生じる化合物(以下、金属カチオン供給体ともいう)を添加して、上記カルボキシル基と金属カチオンとを反応させる工程を行う。この工程を行うことにより、上記金属カチオンとカルボキシル基とが反応してイオン架橋することから、耐熱性が向上し、高温領域において長時間破裂、収縮の起こらない熱膨張性マイクロカプセルを製造することが可能となる。また、上記シェルの弾性率が向上することから、強い剪断力が加えられる混錬成形、カレンダー成形、押出成形、射出成形等の成形加工を行う場合であっても、熱膨張性マイクロカプセルの破裂、収縮が起こることがない。

【0060】

上記金属カチオン供給体は、上記モノマーを重合させる前の分散液中に添加してもよく、上記モノマーを重合した後に添加してもよい。また、上記金属カチオン供給体は、それ自体を直接添加してもよく、水溶液等の溶液の形態で添加してもよい。

【0061】

上記金属カチオン供給体としては、特に限定されず、例えば、上述した金属カチオンの酸化物、水酸化物、リン酸塩、炭酸塩、硝酸塩、硫酸塩、塩化物、亜硝酸塩、亜硫酸塩やオクチル酸、ステアリン酸等の各有機酸の塩等が挙げられる。これらのなかでは、水酸化物、塩化物、カルボン酸塩が好ましい。具体的には、Zn(OH)2、ZnO、Mg(OH)2等が好ましく、高温領域における弾性率の低下が少ないことから、Zn(OH)2がより好ましい。

【0062】

また、上記金属カチオン供給体を添加する場合は、予めアルカリ金属の水酸化物を添加した後、上記アルカリ金属の水酸化物以外の金属カチオン供給体を添加することが好ましい。上記アルカリ金属の水酸化物を予め添加することにより、カルボキシル基等の官能基が活性化され、上記金属カチオンとの反応を促進させることができる。

また、Zn(OH)2は水溶性が低く、添加によって所望のイオン架橋を得ることができないことがあるが、このような方法を用いることで、例えば、NaOHを添加した後、水溶液の高いZnCl2を添加することにより、Zn(OH)2を添加した場合と同様の効果を得ることができる。

【0063】

上記アルカリ金属の水酸化物としては特に限定されないが、Na、K、Liの水酸化物が好ましく、なかでも塩基性の強いNa、Kの水酸化物を用いることが好ましい。

【0064】

本発明の熱膨張性マイクロカプセルは、上述した工程を経て得られた分散液を加熱することによりモノマーを重合させる工程を行うことにより、製造することができる。このような方法により製造された熱膨張性マイクロカプセルは、最大発泡温度が高く、耐熱性に優れ、高温領域や成形加工時においても破裂、収縮することがない。

【0065】

(実施例1)

(熱膨張性マイクロカプセルの作製)

重合反応容器に、水8Lと、分散安定剤としてコロイダルシリカ(旭電化社製)10重量部及びポリビニルピロリドン(BASF社製)0.3重量部を投入し、水性分散媒体を調製した。次いで、表1に示した配合量のモノマー、架橋剤、揮発性膨張剤及び重合開始剤からなる油性混合液を水溶性分散媒体に添加し、更に表1に示した配合量の金属カチオン供給体を添加することにより、分散液を調製した。得られた分散液をホモジナイザーで撹拌混合し、窒素置換した加圧重合器(20L)内へ仕込み、加圧(0.2MPa)し、60℃で20時間反応させることにより、反応生成物を調製した。得られた反応生成物について、ろ過と水洗を繰り返した後、乾燥して熱膨張性マイクロカプセルを得た。

【0066】

(マスターバッチペレットの作製)

粉状体及びペレット状の低密度ポリエチレン100重量部と、滑剤としてエチレンビスステアリン酸アマイド0.2重量部とをバンバリーミキサーで混練し、約140℃になったところで得られた熱膨張性マイクロカプセル50重量部を添加し、更に30秒間混練して押し出すと同時にペレット化し、マスターバッチペレットを得た。

【0067】

(比較例1)

熱膨張性マイクロカプセルを添加しなかった以外は、実施例1と同様にして成形体を作製した。

【0068】

(評価)

実施例1で得られた熱膨張性マイクロカプセルについて、性能(体積平均粒子径、架橋度、金属カチオン濃度、発泡開始温度、最大発泡温度、最大変位量)を評価した。結果を表1に示した。

【0069】

(1)熱膨張性マイクロカプセルの評価

(1−1)体積平均粒子径

粒度分布径測定器(LA−910、HORIBA社製)を用い、体積平均粒子径を測定した。

【0070】

(1−2)発泡開始温度、最大発泡温度、最大変位、50%変位時発泡温度

熱機械分析装置(TMA)(TMA2940、TA instruments社製)を用い、発泡開始温度(Ts)、最大変位量(Dmax)及び最大発泡温度(Tmax)を測定した。具体的には、試料25μgを直径7mm、深さ1mmのアルミ製容器に入れ、上から0.1Nの力を加えた状態で、5℃/minの昇温速度で80℃から220℃まで加熱し、測定端子の垂直方向における変位を測定し、変位が上がり始める温度を発泡開始温度、その変位の最大値を最大変位量とし、最大変位量における温度を最大発泡温度とした。

また、変位量が最大変位量の50%(D50)時の温度を50%変位時発泡温度(TD50)とした。

【0071】

【表1】

【図面の簡単な説明】

【0072】

【図1】本実施形態による、樹脂材料注入前の成形型の断面図

【図2】図1に示した成形型に溶融樹脂材料を注入した状態を示した断面図

【図3】図1に示した成形型をコアバックした状態を示した断面図

【図4】本実施形態による熱膨張性マイクロカプセルの温度と粒径との関係を示したグラフ

【図5】図4の比較例としてのグラフ

【図6】本実施形態および従来技術によるコアバック量とドアトリムの厚みとの関係を示したグラフ

【図7】本実施形態によるドアトリムの成形時のデータを従来技術によるものと比較して示した表

【図8】発泡体の製造方法による発泡前の成形型の断面図

【図9】図8の発泡後の断面図

【符号の説明】

【0073】

1…固定型

2…可動型

3…キャビティ

6…ドアトリム

h…キャビティの厚み

H…ドアトリムの厚み

Tmax…最大発泡温度

Ts…発泡開始温度

TD50…最大発泡温度における熱膨張性マイクロカプセルの粒径と、発泡開始温度における熱膨張性マイクロカプセルの粒径との間の中間値になるときの、熱膨張性マイクロカプセルの温度

Dmax…最大発泡温度における熱膨張性マイクロカプセルの粒径

Ds…発泡開始温度における熱膨張性マイクロカプセルの粒径

D50…最大発泡温度における熱膨張性マイクロカプセルの粒径と、発泡開始温度における熱膨張性マイクロカプセルの粒径との間の中間値

【技術分野】

【0001】

本発明は、車両内装用発泡体とその製造方法に関する。

【背景技術】

【0002】

化学発泡剤が添加された熱可塑性のポリプロピレン樹脂を溶融させて、一対の成形型11、12間に供給(図8示)した後、成形型11、12を所定量だけ開型(コアバック)して化学発泡剤を発泡させ、所定形状の樹脂成形品を形成する(図9示)発泡成形法に関する従来技術があった(例えば、特許文献1参照)。当該成形方法は、車両内装品の成形に広く応用され、成形品に要求される剛性を満足しながら、その軽量化を行うことができる。

【特許文献1】特開2002−283382公報(第3頁、第1−3図)

【発明の開示】

【発明が解決しようとする課題】

【0003】

本出願の発明者は、上記従来技術による発泡成形を利用して、車両内装品であるドアトリムをできるだけ低コストに成形することを試みた。すなわち、通常、ドアトリムはその機能上、所定の剛性を必要とするため、発泡成形後の厚みDは3mm程度に形成される(図9示)。ドアトリムの発泡成形においては、その厚み方向に成形型を移動(コアバック)させるのであるが、発泡後に3mmの厚みとなるためには、樹脂材料が供給されたときの成形型間には2mm程度の間隔d(キャビティの厚み)を要する(図8示)。

【0004】

ここで、上述した従来技術による発泡成形においては、消費する樹脂材料を低減するために、樹脂材料供給時のキャビティの開型方向の厚みを1.6mm程度にすると、コアバック量をどんなに増やしていっても、発泡後の成形品の厚みは2.2mmほどにしかならず、その剛性が不足することがわかった。本発明は上記のような事情に基づいて完成されたものであって、必要とされる剛性を満足できるとともに低コストな車両内装用発泡体とその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0005】

本発明は、発泡剤が添加されたポリプロピレン樹脂を溶融させて、一対の成形型間に形成された板状をしたキャビティ内に供給した後、前記成形型を前記キャビティの厚み方向に所定量だけ開型することにより、前記発泡剤を発泡させて、プレート状の車両内装用発泡体を形成する車両内装用発泡体の製造方法において、前記発泡剤は、化学発泡剤と熱膨張性マイクロカプセルとを含んでおり、前記キャビティ内に前記ポリプロピレン樹脂を供給したときの、前記成形型の型開き方向における前記キャビティの厚みが1〜1.7mmとした。

【0006】

こうすることで、マイクロカプセルが熱によって膨張して、発泡体は所定の厚みとなることができ、その必要とする剛性を満足できるとともに、樹脂材料を供給したときのキャビティの厚みを減少させて消費する樹脂材料を節約することができる。すなわち、剛性およびコストの双方の点において、最適な発泡成形を行うことができる。

【0007】

本発明の実施態様として、次の構成が好ましい。

(1)車両内装用発泡体の成形後の厚みを、2.8mm以上とすることにより、車両内装用発泡体の必要な剛性を満足させることができる。

(2)熱膨張性マイクロカプセルは、重合体からなるシェルに、コア剤として揮発性膨張剤が内包されたものであり、その最大発泡温度(Tmax)が摂氏200℃以上で、かつ、発泡開始温度(Ts)が摂氏170℃以下であることにより、最大発泡温度(Tmax)と発泡開始温度(Ts)との差が30℃以上あるため、成形型内に供給された溶融したポリプロピレン樹脂が成形型に触れて樹脂冷却が進行しても、ポリプロピレン樹脂に添加されている発泡剤の熱膨張性マイクロカプセルは、その温度が発泡開始温度(Ts)よりも低下することはなく、発泡不良を防止することができる。

【0008】

(3)熱膨張性マイクロカプセルの粒径が、最大発泡温度(Tmax)における粒径と、発泡開始温度(Ts)における粒径との間の中間値になるときの、熱膨張性マイクロカプセルの温度(TD50)が、(Tmax−TD50)/(Tmax−Ts)≧0.5の関係を満足することにより、成形型内に供給された溶融したポリプロピレン樹脂が成形型に触れて、それと共に添加された発泡剤の熱膨張性マイクロカプセルもその発泡前に最大発泡温度(Tmax)と発泡開始温度(Ts)との中間温度程度まで冷却されても、その後、コアバックによって、中間程度以上の粒径まで発泡することができ、発泡不良を低減することができる。

【0009】

(4)上記のいずれかに記載の車両内装用発泡体の製造方法によって形成されたことで、マイクロカプセルが膨張して、発泡体は所定の厚みとなることができ、その必要とする剛性を満足できるとともに、樹脂材料を供給したときのキャビティの厚みを減少させて消費する樹脂材料を節約し、低コストの発泡体にすることができる。すなわち、剛性およびコストの双方の点において、最適な発泡体にすることができる。

【発明の効果】

【0010】

剛性およびコストの双方の点において、最適な車両内装用発泡体の製造方法にすることができるため、広範囲な発泡体の製造に適用可能となる。

【発明を実施するための最良の形態】

【0011】

本発明の実施形態を、図1乃至図7によって説明する。一対の成形型1、2は、車両内装用のドアトリムを発泡成形法によって形成するためのもので、可動型2は固定型1に対して、図1において左右方向に移動可能とされている。成形型1、2の間には、その閉型状態において所定形状のキャビティ3が形成され、キャビティ3はプレート状のドアトリム形状に合わせて板状を呈している。また、その中に溶融樹脂が供給されるときである、成形型1、2が閉型状態にあるときのキャビティ3の開閉方向の厚みhは、1〜1.7mmの範囲に形成されている(図1示)。固定型1には、キャビティ3に連通するように射出通路4が形成されており、これには、図示しないインジェクション装置のノズル5が接続されている。

【0012】

本実施形態における発泡成形体の製造方法には、マトリックスとして熱可塑性樹脂であるポリプロピレン樹脂が使用され、これに炭酸水素ナトリウム(無機系重曹)等の重炭酸塩による化学発泡剤が添加され、更に、それに加えて熱膨張性マイクロカプセルが含まれている。熱膨張性マイクロカプセルは、アクリルニトリルの重合体によるシェルに、コア剤として揮発性膨張剤であるペンタン(低沸点系炭化水素)が含まれたもので、その最大発泡温度(Tmax)が摂氏200℃以上で、かつ、発泡開始温度(Ts)が摂氏170℃以下のものである。したがって、最大発泡温度(Tmax)と発泡開始温度(Ts)との温度差は、30℃以上となっている。ここで、最大発泡温度(Tmax)とは、熱膨張性マイクロカプセルが破壊されずに発泡できる最高温度値、発泡開始温度(Ts)とは、熱膨張性マイクロカプセルが発泡することのできる最低温度値をいう。

【0013】

化学発泡剤および熱膨張性マイクロカプセルを含んだポリプロピレン樹脂は、インジェクション装置内で200℃近辺まで加熱されて溶融される。溶融状態にあるポリプロピレン樹脂は、ノズル5からキャビティ3内に注入され、キャビティ3内で所定時間(約1秒間程度)保持される(図2示)。このとき、キャビティ3と接している樹脂は、成形型1、2によって冷却され、硬化してスキン層SK(図3示)となる。また、溶融されたポリプロピレン樹脂は厚みhのキャビティ3内に収まっており、内部圧力が高いため発泡はほとんど発生していない。

【0014】

その後、可動型2を固定型1に対して、キャビティ3の厚み方向に所定量だけコアバックさせて開型する(図3示)。成形型1、2が所定量だけ開型することにより、樹脂の内部圧力が低下するため、化学発泡剤および熱膨張性マイクロカプセルの発泡が開始し、プレート状のドアトリム6が形成される。ドアトリム6の成形後の厚みHは、コアバック量に応じて決定されるが、本実施形態においては2.8mm以上に設定されている。

【0015】

本実施形態における熱膨張マイクロカプセルの内部温度と、発泡後の粒径との関係は、図4に示す線図のとおりである。熱膨張性マイクロカプセルは、最大発泡温度(Tmax)における粒径Dmaxと、発泡開始温度(Ts)における粒径Dsとの間の中間値D50になるときの、熱膨張性マイクロカプセルの温度(TD50)が、式(Tmax−TD50)/(Tmax−Ts)≧0.5の関係を満足しており、図に示すように、線図は上方に膨らんだ形状を呈している。

【0016】

図6に示すように、従来の化学発泡剤のみによる発泡成形法によるもの(図6において白抜きの円で示す)に対して、本実施形態による車両内装用発泡体の製造方法によれば、同等のコアバック量に対して発泡量が大きく、特に、コアバック量をかなり増大させた場合の変位量が、著しく大きくなっている(図6において黒色の三角形で示す)。これにより図7に示すように、本実施形態による車両内装用発泡体の製造方法によれば、化学発泡剤のみによる比較例に対して、同等の剛性を有する発泡体を形成した場合、1割以上の軽量化が可能となった。

【0017】

本実施形態によれば、発泡剤が添加されたポリプロピレン樹脂を溶融させて、一対の成形型1、2間に形成された板状をしたキャビティ3内に供給した後、成形型1、2をキャビティ3の厚み方向に所定量だけ開型することにより、発泡剤を発泡させて、プレート状のドアトリム6を形成する場合において、発泡剤は、化学発泡剤と熱膨張性マイクロカプセルとを含んでおり、キャビティ3内にポリプロピレン樹脂を供給したときの、成形型1、2の型開き方向におけるキャビティ3の厚みを1〜1.7mmとした。

【0018】

こうすることで、マイクロカプセルが熱によって膨張して、ドアトリム6は所定の厚みとなることができ、その必要とする剛性を満足できるとともに、樹脂材料を供給したときのキャビティ3の厚みを減少させて消費する樹脂材料を節約することができ、低コストのドアトリム6およびその製造方法にすることができる。すなわち、剛性およびコストの双方の点において、最適な発泡成形を行うことができる。

また、ドアトリム6の成形後の厚みを、2.8mm以上とすることにより、ドアトリム6の必要な剛性を十分に満足させることができる。

【0019】

また、熱膨張性マイクロカプセルは、重合体からなるシェルに、コア剤として揮発性膨張剤が内包されたものであり、その最大発泡温度(Tmax)が摂氏200℃以上で、かつ、発泡開始温度(Ts)が摂氏170℃以下であることにより、最大発泡温度(Tmax)と発泡開始温度(Ts)との差が30℃以上あるため、成形型1、2内に供給された溶融したポリプロピレン樹脂が成形型1、2に触れて樹脂冷却が進行しても、ポリプロピレン樹脂に添加されている発泡剤の熱膨張性マイクロカプセルは、その温度が発泡開始温度(Ts)よりも低下することはなく、発泡不良を防止することができる。

【0020】

また、熱膨張性マイクロカプセルは、最大発泡温度(Tmax)における粒径Dmaxと、発泡開始温度(Ts)における粒径Dsとの間の中間値D50になるときの、熱膨張性マイクロカプセルの温度(TD50)が、式(Tmax−TD50)/(Tmax−Ts)≧0.5の関係を満足していることにより、成形型1、2内に供給された溶融したポリプロピレン樹脂が成形型1、2に触れて、それと共に添加された発泡剤の熱膨張性マイクロカプセルもその発泡前に最大発泡温度(Tmax)と発泡開始温度(Ts)との中間温度程度まで冷却されても、その後、コアバックによって、中間程度以上の粒径まで発泡することができ、発泡不良を低減することができる。

【0021】

これと対照に、図5に示したように、温度(TD50)が、式(Tmax−TD50)/(Tmax−Ts)<0.5の関係となる場合、成形型1、2内に供給された溶融したポリプロピレン樹脂が成形型1、2に触れて、それと共に添加された発泡剤の熱膨張性マイクロカプセルもその発泡前に最大発泡温度(Tmax)と発泡開始温度(Ts)との中間温度程度まで冷却された場合、その後、コアバックしてもほとんど発泡することができず、発泡不良を招くことになる。

【0022】

なお、本発明は、上記記述及び図面によって説明した実施形態に限定されるものではない。例えば、本発明は、ドアトリム以外の車両内装品の成形にも、適用することができる。

【0023】

以下、本発明で使用される化学発泡剤や熱膨張性マイクロカプセルの具体的な製造方法について説明する。また、本発明で使用される最大発泡温度(Tmax)や発泡開始温度(Ts)などの具体的な意味について説明する。

【0024】

本発明で使用される化学発泡剤の具体例として、次の化合物をあげることができる。

(1)無機系発泡剤:重炭酸ナトリウム、炭酸ナトリウム、重炭酸アンモニウム、炭酸アンモニウム、亜硝酸アンモニウム

【0025】

(2)有機系発泡剤:

(a)N−ニトロソ化合物:N,N'−ジニトロソテレフタルアミド、N,N'−ジニトロソペンタメチレンテトラミン

(b)アゾ化合物:アゾジカルボンアミド、アゾビスイソブチロニトリル、アゾシクロヘキシルニトリル、アゾジアミノベンゼン、バリウムアゾジカルボキシレート

(c)スルフォニルヒドラジド化合物:ベンゼンスルフォニルヒドラジド、トルエンスルフォニルヒドラジド、p,p'−オキシビス(ベンゼンスルフェニルヒドラジド)、ジフェニルスルフォン−3,3'−ジスルフォニルヒドラジド

(d)アジド化合物:カルシウムアジド、4,4'−ジフェニルジスルフォニルアジド、p−トルエンスルフォニルアジド

上記発泡剤の中でも、重炭酸水素ナトリウム等の炭酸塩または炭酸水素塩が好ましく挙げられる。

【0026】

本発明の熱膨張性マイクロカプセルのシェルは、ニトリル系モノマーに由来するセグメントと、カルボキシル基を有するエステル残基を除いた炭素数3〜8のラジカル重合性不飽和カルボン酸モノマー非ニトリル系モノマーに由来するセグメントとを共重合体、及び、金属カチオン0.1〜10重量%を含有するものであることが好ましい。

【0027】

上記ニトリル系モノマーとしては、特に限定されず、例えば、アクリロニトリル、メタクリロニトリル、α−クロルアクリロニトリル、α−エトキシアクリロニトリル、フマロニトリル又はこれらの任意の混合物等が挙げられ、アクリロニトリル又はメタクリロニトリルが好適に用いられる。

【0028】

上記カルボキシル基を有し、エステル残基を除いた炭素数が3〜8のラジカル重合性不飽和カルボン酸モノマーとしては、例えば、イオン架橋させるための遊離カルボキシル基を分子当たり1個以上持つものを用いることができ、具体的には例えば、アクリル酸、メタクリル酸、エタクリル酸、クロトン酸、ケイ皮酸等の不飽和モノカルボン酸、マレイン酸、イタコン酸、フマル酸、シトラコン酸、クロロマレイン酸等の不飽和ジカルボン酸やその無水物又はマレイン酸モノメチル、マレイン酸モノエチル、マレイン酸モノブチル、フマル酸モノメチル、フマル酸モノエチル、イタコン酸モノメチル、イタコン酸モノエチル、イタコン酸モノブチル等の不飽和ジカルボン酸のモノエステルやその誘導体が挙げられ、これらは単独で用いてもよく、2種以上を併用してもよい。これらのなかでは、特にアクリル酸、メタクリル酸、マレイン酸、無水マレイン酸、イタコン酸が好ましい。

【0029】

上記シェルを構成する共重合体における、前記カルボキシル基を有し、エステル残基を除いた炭素数3〜8のラジカル重合性不飽和カルボン酸モノマーに由来するセグメントの含有量の好ましい下限は10重量%、好ましい上限は50重量%である。10重量%未満であると、最大発泡温度が180℃以下となることがあり、50重量%を超えると、最大発泡温度は向上するものの、発泡倍率が低下するため好ましくない。

【0030】

上記共重合体は、必要に応じて、上記ニトリル系モノマーに由来するセグメント及び上記カルボキシル基を有し、エステル残基を除いた炭素数が3〜8のラジカル重合性不飽和カルボン酸モノマーに由来するセグメント以外のセグメントを有していてもよい。このようなセグメントとしては、特に限定されず、例えば、アクリル酸メチル、アクリル酸エチル、アクリル酸ブチル、ジシクロペンテニルアクリレート等のアクリル酸エステル類、メタクリル酸メチル、メタクリル酸エチル、メタクリル酸ブチル、イソボルニルメタクリレート等のメタクリル酸エステル類、酢酸ビニル、スチレン等のビニルモノマー等に由来するセグメント等が挙げられる。これらのモノマーは、熱膨張性マイクロカプセルに必要な特性に応じて適宜選択されて使用され得るが、なかでも、メタクリル酸メチル、メタクリル酸エチル、アクリル酸メチル等が好適に用いられる。

ただし、このようなセグメントの含有量は10重量%未満であることが好ましい。10重量%以上であると、シェルのガスバリア性が低下してしまうことがある。

【0031】

上記共重合体の重量平均分子量の好ましい下限は10万、好ましい上限は200万である。10万未満であると、シェルの強度が低下することがあり、200万を超えると、シェルの強度が高くなりすぎ、発泡倍率が低下することがある。

【0032】

本発明の熱膨張性マイクロカプセルは、上記シェル中に金属カチオンを含有している方が好ましい。上記シェルが金属カチオンを含有することにより、上記金属カチオンがシェルを構成する共重合体のカルボキシル基と反応して共重合体がイオン架橋していると考えられることから、耐熱性が向上し、高温領域において長時間破裂、収縮の起こらない熱膨張性マイクロカプセルとすることが可能となる。また、高温領域においてもシェルの弾性率が低下しにくいことから、強い剪断力が加えられる混練成形、カレンダー成形、押出成形、射出成形等の成形加工を行う場合であっても、熱膨張性マイクロカプセルの破裂、収縮が起こることがない。

【0033】

上記金属カチオンとしては、上記共重合体の有するカルボキシル基と反応して共重合体をイオン架橋させる金属カチオンであれば、特に限定されず、例えば、Na、K、Li、Zn、Mg、Ca、Ba、Sr、Mn、Al、Ti、Ru、Fe、Ni、Cu、Cs、Sn、Cr、Pb等のイオンが挙げられる。これらのなかでは、Ca、Zn、Alのイオンが好ましく、特にZnのイオンが好適である。これらの金属カチオンは、単独で用いてもよく、2種以上を併用してもよい。

なお、上記金属カチオンを2種以上用いる場合の組み合わせとしては特に限定されないが、アルカリ金属のイオンと上記アルカリ金属以外の金属カチオンとを組み合わせて用いることが好ましい。上記アルカリ金属のイオンを有することにより、カルボキシル基等の官能基が活性化され、上記アルカリ金属以外の金属カチオンと上記共重合体が有するカルボキシル基との反応を促進させることができる。上記アルカリ金属としては、例えば、Na、K、Li等が挙げられる。

【0034】

上記シェルにおける上記金属カチオンの含有量の下限は0.1重量%、上限は10重量%であることが好ましい。0.1重量%未満であると、充分に共重合体をイオン架橋できず、耐熱性を向上させる効果が得られず、逆に、10重量%を超えると、発泡特性が著しく悪くなる。

【0035】

また、上記共重合体の有するカルボキシル基と金属カチオンとを適度にイオン架橋させるためには、所望の架橋度に応じて、上記共重合体の有する遊離カルボキシル基あたりの金属カチオンの量を調整する必要があるが、金属カチオンの量の好ましい下限は、上記共重合体のカルボン酸量に対して0.01倍モル、好ましい上限は0.5倍モルである。0.01倍モル未満であると、架橋度が上がらず耐熱性の効果が得られにくい。0.5倍モルを超えて配合してもそれ以上の効果が得られない。より好ましい下限は0.05倍モルである。

【0036】

本発明の熱膨張性マイクロカプセルにおいて、上記シェルの架橋度の好ましい下限は75重量%である。75重量%未満であると、最大発泡温度が低くなることがある。

上記架橋度は、架橋剤による共有結合性架橋と、上記共重合体の有する遊離カルボキシル基と上記金属カチオンとによってイオン架橋された架橋の双方を含む。

なお、本発明の熱膨張性マイクロカプセルでは、上記共重合体の有する遊離カルボキシル基の一部又は全部がイオン化して、カルボキシルアニオンとなり、上記金属カチオンをカウンターカチオンとしてイオン結合を形成することから、上記金属カチオンの含有量によって架橋度を容易に調節することができる。

また、上記イオン架橋は、例えば、赤外吸収スペクトル測定を行った場合に、1500〜1600cm−1付近にCOO−の非対称伸縮運動による吸収が存在することにより確認することができる。

【0037】

本発明の熱膨張性マイクロカプセルにおいて、上記シェルの中和度の好ましい下限は5%である。5%未満であると、最大発泡温度が低くなることがある。

なお、上記中和度は、上記共重合体の有する遊離カルボキシル基のうち、上記金属カチオンが結合したカルボキシル基の割合を表す。

【0038】

上記シェルは、架橋剤を含有していてもよい。上記架橋剤を含有することにより、シェルの強度を強化することができ、熱膨張時にセル壁が破泡し難くなる。

上記架橋剤としては特に限定はされず、一般的にはラジカル重合性二重結合を2以上有するモノマーが好適に用いられる。具体的には例えば、ジビニルベンゼン、エチレングリコールジ(メタ)アクリレート、ジエチレングリコールジ(メタ)アクリレート、トリエチレングリコールジ(メタ)アクリレート、プロピレングリコールジ(メタ)アクリレート、1,4−ブタンジオールジ(メタ)アクリレート、1,6−ヘキサンジオールジ(メタ)アクリレート、1,9−ノナンジオールジ(メタ)アクリレート、分子量が200〜600のポリエチレングリコールジ(メタ)アクリレート、グリセリンジ(メタ)アクリレート、トリメチロールプロパンジ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、エチレンオキサイド変性トリメチロールプロパントリ(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート、トリアリルホルマールトリ(メタ)アクリレート、ペンタエリスリトールテトラ(メタ)アクリレート、ジペンタエリスリトールヘキサ(メタ)アクリレート、ジメチロール−トリシクロデカンジ(メタ)アクリレート等が挙げられる。これらのなかでは、200℃を超える高温領域でも熱膨張したマイクロカプセルが収縮しにくく、膨張した状態を維持しやすいので、ポリエチレングリコールジ(メタ)アクリレート等の2官能性架橋剤が好ましく、トリメチロールプロパントリ(メタ)アクリレート等の3官能性架橋剤がより好ましい。

【0039】

上記シェルにおける上記架橋剤の含有量の好ましい下限は0.1重量%、好ましい上限は3重量%である。より好ましい下限は0.1重量%、より好ましい上限は1重量%である。

【0040】

上記シェルは、更に必要に応じて、安定剤、紫外線吸収剤、酸化防止剤、帯電防止剤、難燃剤、シランカップリング剤、色剤等を含有していてもよい。

【0041】

本発明の熱膨張性マイクロカプセルは、上記シェルにコア剤として揮発性膨張剤が内包されている。上記揮発性膨張剤は、シェルを構成するポリマーの軟化点以下の温度でガス状になる物質であり、低沸点有機溶剤が好適である。

上記揮発性膨張剤としては、例えば、エタン、エチレン、プロパン、プロペン、n−ブタン、イソブタン、ブテン、イソブテン、n−ペンタン、イソペンタン、ネオペンタン、n−ヘキサン、ヘプタン、石油エーテル等の低分子量炭化水素:CCl3F、CCl2F2、CClF3、CClF2−CClF2等のクロロフルオロカーボン:テトラメチルシラン、トリメチルエチルシラン、トリメチルイソプロピルシラン、トリメチル−n−プロピルシラン等のテトラアルキルシラン等が挙げられる。これらは、それぞれ単独で用いてもよく、2種以上を併用してもよい。

【0042】

本発明の熱膨張性カプセルでは、上述した揮発性膨張剤のなかでも、沸点が60℃以上の炭化水素を用いることが好ましい。このような炭化水素を用いることにより、成形時の高温、高剪断条件下においても、熱膨張性マイクロカプセルが容易に破壊されず、耐熱性に優れた熱膨張性マイクロカプセルとすることができる。

【0043】

上記沸点が60℃以上の炭化水素としては、例えば、n−ヘキサン、ヘプタン等が挙げられる。なお、60℃以上の沸点を有する炭化水素は、それぞれ単独で用いてもよく、沸点が60℃未満の炭化水素と組み合わせて用いてもよい。

また、揮発性膨張剤として、加熱により熱分解してガス状になる熱分解型化合物を用いることとしてもよい。

【0044】

また、揮発性膨張剤として、2種以上のものを用いる場合は、沸点が最も低い揮発性膨張剤と、沸点が最も高い揮発性膨張剤との沸点の差が60℃以上であるものを用いることが好ましい。これにより、シリンダー内でも熱膨張性マイクロカプセルのへたり防止と、金型内での発泡性とを両立させることが可能となる。これらの組み合わせとしては、例えば、n−ペンタンとイソオクタンとの組み合わせ等が挙げられる。

【0045】

本発明の熱膨張性マイクロカプセルの平均粒子径の好ましい下限は5μm、好ましい上限は100μmである。5μm未満であると、得られる成形体の気泡が小さすぎるため、成形体の軽量化が不充分となることがあり、100μmを超えると、得られる成形体の気泡が大きくなりすぎるため、強度等の面で問題となることがある。より好ましい下限は10μm、より好ましい上限は40μmである。

【0046】

本発明の熱膨張性マイクロカプセルを製造する方法としては特に限定されないが、例えば、水性媒体を調製する工程、ニトリル系モノマー、カルボキシル基を有し、エステル残基を除いた炭素数が3〜8のラジカル重合性不飽和カルボン酸モノマー及び揮発性膨張剤を含有する油性混合液を水性媒体中に分散させる工程、金属カチオンを生じる化合物を添加して、上記カルボキシル基と金属カチオンとを反応させる工程、並びに、分散液を加熱することによりモノマーを重合させる工程を行うことにより製造することができる。

【0047】

本発明の熱膨張性マイクロカプセルを製造する場合、最初に水性媒体を調製する工程を行う。具体的には例えば、重合反応容器に、水と分散安定剤、必要に応じて補助安定剤を加えることにより、分散安定剤を含有する水性分散媒体を調製する。また、必要に応じて、亜硝酸アルカリ金属塩、塩化第一スズ、塩化第二スズ、重クロム酸カリウム等を添加してもよい。

【0048】

上記分散安定剤としては、例えば、シリカ、リン酸カルシウム、水酸化マグネシウム、水酸化アルミニウム、水酸化第二鉄、硫酸バリウム、硫酸カルシウム、硫酸ナトリウム、シュウ酸カルシウム、炭酸カルシウム、炭酸バリウム、炭酸マグネシウム等が挙げられる。

【0049】

上記分散安定剤の添加量は特に限定されず、分散安定剤の種類、マイクロカプセルの粒子径等により適宜決定されるが、モノマー100重量部に対して、好ましい下限が0.1重量部、好ましい上限が20重量部である。

【0050】

上記補助安定剤としては、例えば、ジエタノールアミンと脂肪族ジカルボン酸との縮合生成物、尿素とホルムアルデヒドとの縮合生成物、ポリビニルピロリドン、ポリエチレンオキサイド、ポリエチレンイミン、テトラメチルアンモニウムヒドロキシド、ゼラチン、メチルセルロース、ポリビニルアルコール、ジオクチルスルホサクシネート、ソルビタンエステル、各種乳化剤等が挙げられる。

【0051】

また、上記分散安定剤と補助安定剤との組み合わせとしては特に限定されず、例えば、コロイダルシリカと縮合生成物との組み合わせ、コロイダルシリカと水溶性窒素含有化合物との組み合わせ、水酸化マグネシウム又はリン酸カルシウムと乳化剤との組み合わせ等が挙げられる。これらの中では、コロイダルシリカと縮合生成物との組み合わせが好ましい。

更に、上記縮合生成物としては、ジエタノールアミンと脂肪族ジカルボン酸との縮合生成物が好ましく、特にジエタノールアミンとアジピン酸との縮合物やジエタノールアミンとイタコン酸との縮合生成物が好ましい。

【0052】

上記水溶性窒素含有化合物としては、例えば、ポリビニルピロリドン、ポリエチレンイミン、ポリオキシエチレンアルキルアミン、ポリジメチルアミノエチルメタクリレートやポリジメチルアミノエチルアクリレートに代表されるポリジアルキルアミノアルキル(メタ)アクリレート、ポリジメチルアミノプロピルアクリルアミドやポリジメチルアミノプロピルメタクリルアミドに代表されるポリジアルキルアミノアルキル(メタ)アクリルアミド、ポリアクリルアミド、ポリカチオン性アクリルアミド、ポリアミンサルフォン、ポリアリルアミン等が挙げられる。これらのなかでは、ポリビニルピロリドンが好適に用いられる。

【0053】

上記コロイダルシリカの添加量は、熱膨張性マイクロカプセルの粒子径により適宜決定されるが、ビニル系モノマー100重量部に対して、好ましい下限が1重量部、好ましい上限が20重量部である。更に好ましい下限は2重量部、更に好ましい上限は10重量部である。また、上記縮合生成物又は水溶性窒素含有化合物の量についても熱膨張性マイクロカプセルの粒子径により適宜決定されるが、モノマー100重量部に対して、好ましい下限が0.05重量部、好ましい上限が2重量部である。

【0054】

上記分散安定剤及び補助安定剤に加えて、更に塩化ナトリウム、硫酸ナトリウム等の無機塩を添加してもよい。無機塩を添加することで、より均一な粒子形状を有する熱膨張性マイクロカプセルを得ることができる。上記無機塩の添加量は、通常、モノマー100重量部に対して0〜100重量部が好ましい。

【0055】

上記分散安定剤を含有する水性分散媒体は、分散安定剤や補助安定剤を脱イオン水に配合して調製され、この際の水相のpHは、使用する分散安定剤や補助安定剤の種類によって適宜決められる。例えば、分散安定剤としてコロイダルシリカ等のシリカを使用する場合は、酸性媒体で重合が行われ、水性媒体を酸性にするには、必要に応じて塩酸等の酸を加えて系のpHが3〜4に調製される。一方、水酸化マグネシウム又はリン酸カルシウムを使用する場合は、アルカリ性媒体の中で重合させる。

【0056】

次いで、熱膨張性マイクロカプセルを製造する方法では、ニトリル系モノマー、カルボキシル基を有し、エステル残基を除いた炭素数が3〜8のラジカル重合性不飽和カルボン酸モノマー及び揮発性膨張剤を含有する油性混合液を水性媒体中に分散させる工程を行う。この工程では、モノマー及び揮発性膨張剤を別々に水性分散媒体に添加して、水性分散媒体中で油性混合液を調製してもよいが、通常は、予め両者を混合し油性混合液としてから、水性分散媒体に添加する。この際、油性混合液と水性分散媒体とを予め別々の容器で調製しておき、別の容器で撹拌しながら混合することにより油性混合液を水性分散媒体に分散させた後、重合反応容器に添加してもよい。

なお、上記モノマーを重合するために、重合開始剤が使用されるが、上記重合開始剤は、予め上記油性混合液に添加してもよく、水性分散媒体と油性混合液とを重合反応容器内で撹拌混合した後に添加してもよい。

【0057】

上記重合開始剤としては特に限定されず、例えば、上記モノマーに可溶な過酸化ジアルキル、過酸化ジアシル、パーオキシエステル、パーオキシジカーボネート、アゾ化合物等が好適に用いられる。具体的には、例えば、メチルエチルパーオキサイド、ジ−t−ブチルパーオキサイド、ジクミルパーオキサイド等の過酸化ジアルキル;イソブチルパーオキサイド、ベンゾイルパーオキサイド、2,4−ジクロロベンゾイルパーオキサイド、3,5,5−トリメチルヘキサノイルパーオキサイド等の過酸化ジアシル;t−ブチルパーオキシピバレート、t−ヘキシルパーオキシピバレート、t−ブチルパーオキシネオデカノエート、t−ヘキシルパーオキシネオデカノエート、1−シクロヘキシル−1−メチルエチルパーオキシネオデカノエート、1,1,3,3−テトラメチルブチルパーオキシネオデカノエート、クミルパーオキシネオデカノエート、(α、α−ビス・ネオデカノイルパーオキシ)ジイソプロピルベンゼン等のパーオキシエステル;ビス(4−t−ブチルシクロヘキシル)パーオキシジカーボネート、ジ−n−プロピルオキシジカーボネート、ジイソプロピルパーオキシジカーボネート、ジ(2−エチルエチルパーオキシ)ジカーボネート、ジメトキシブチルパーオキシジカーボネート、ジ(3−メチル−3−メトキシブチルパーオキシ)ジカーボネート等のパーオキシジカーボネート;2,2'−アゾビスイソブチロニトリル、2,2'−アゾビス(4−メトキシ−2,4−ジメチルバレロニトリル)、2,2'−アゾビス(2,4−ジメチルバレロニトリル)、1,1'−アゾビス(1−シクロヘキサンカルボニトリル)等のアゾ化合物等が挙げられる。

【0058】

上記油性混合物を水性分散媒体中に所定の粒子径で乳化分散させる方法としては、ホモミキサー(例えば、特殊機化工業社製)等により撹拌する方法や、ラインミキサーやエレメント式静止型分散器等の静止型分散装置を通過させる方法等が挙げられる。

なお、上記静止型分散装置には水系分散媒体と重合性混合物を別々に供給してもよいし、予め混合、撹拌した分散液を供給してもよい。

【0059】

次いで、熱膨張性マイクロカプセルを製造する方法では、上記金属カチオンを生じる化合物(以下、金属カチオン供給体ともいう)を添加して、上記カルボキシル基と金属カチオンとを反応させる工程を行う。この工程を行うことにより、上記金属カチオンとカルボキシル基とが反応してイオン架橋することから、耐熱性が向上し、高温領域において長時間破裂、収縮の起こらない熱膨張性マイクロカプセルを製造することが可能となる。また、上記シェルの弾性率が向上することから、強い剪断力が加えられる混錬成形、カレンダー成形、押出成形、射出成形等の成形加工を行う場合であっても、熱膨張性マイクロカプセルの破裂、収縮が起こることがない。

【0060】

上記金属カチオン供給体は、上記モノマーを重合させる前の分散液中に添加してもよく、上記モノマーを重合した後に添加してもよい。また、上記金属カチオン供給体は、それ自体を直接添加してもよく、水溶液等の溶液の形態で添加してもよい。

【0061】

上記金属カチオン供給体としては、特に限定されず、例えば、上述した金属カチオンの酸化物、水酸化物、リン酸塩、炭酸塩、硝酸塩、硫酸塩、塩化物、亜硝酸塩、亜硫酸塩やオクチル酸、ステアリン酸等の各有機酸の塩等が挙げられる。これらのなかでは、水酸化物、塩化物、カルボン酸塩が好ましい。具体的には、Zn(OH)2、ZnO、Mg(OH)2等が好ましく、高温領域における弾性率の低下が少ないことから、Zn(OH)2がより好ましい。

【0062】

また、上記金属カチオン供給体を添加する場合は、予めアルカリ金属の水酸化物を添加した後、上記アルカリ金属の水酸化物以外の金属カチオン供給体を添加することが好ましい。上記アルカリ金属の水酸化物を予め添加することにより、カルボキシル基等の官能基が活性化され、上記金属カチオンとの反応を促進させることができる。

また、Zn(OH)2は水溶性が低く、添加によって所望のイオン架橋を得ることができないことがあるが、このような方法を用いることで、例えば、NaOHを添加した後、水溶液の高いZnCl2を添加することにより、Zn(OH)2を添加した場合と同様の効果を得ることができる。

【0063】

上記アルカリ金属の水酸化物としては特に限定されないが、Na、K、Liの水酸化物が好ましく、なかでも塩基性の強いNa、Kの水酸化物を用いることが好ましい。

【0064】

本発明の熱膨張性マイクロカプセルは、上述した工程を経て得られた分散液を加熱することによりモノマーを重合させる工程を行うことにより、製造することができる。このような方法により製造された熱膨張性マイクロカプセルは、最大発泡温度が高く、耐熱性に優れ、高温領域や成形加工時においても破裂、収縮することがない。

【0065】

(実施例1)

(熱膨張性マイクロカプセルの作製)

重合反応容器に、水8Lと、分散安定剤としてコロイダルシリカ(旭電化社製)10重量部及びポリビニルピロリドン(BASF社製)0.3重量部を投入し、水性分散媒体を調製した。次いで、表1に示した配合量のモノマー、架橋剤、揮発性膨張剤及び重合開始剤からなる油性混合液を水溶性分散媒体に添加し、更に表1に示した配合量の金属カチオン供給体を添加することにより、分散液を調製した。得られた分散液をホモジナイザーで撹拌混合し、窒素置換した加圧重合器(20L)内へ仕込み、加圧(0.2MPa)し、60℃で20時間反応させることにより、反応生成物を調製した。得られた反応生成物について、ろ過と水洗を繰り返した後、乾燥して熱膨張性マイクロカプセルを得た。

【0066】

(マスターバッチペレットの作製)

粉状体及びペレット状の低密度ポリエチレン100重量部と、滑剤としてエチレンビスステアリン酸アマイド0.2重量部とをバンバリーミキサーで混練し、約140℃になったところで得られた熱膨張性マイクロカプセル50重量部を添加し、更に30秒間混練して押し出すと同時にペレット化し、マスターバッチペレットを得た。

【0067】

(比較例1)

熱膨張性マイクロカプセルを添加しなかった以外は、実施例1と同様にして成形体を作製した。

【0068】

(評価)

実施例1で得られた熱膨張性マイクロカプセルについて、性能(体積平均粒子径、架橋度、金属カチオン濃度、発泡開始温度、最大発泡温度、最大変位量)を評価した。結果を表1に示した。

【0069】

(1)熱膨張性マイクロカプセルの評価

(1−1)体積平均粒子径

粒度分布径測定器(LA−910、HORIBA社製)を用い、体積平均粒子径を測定した。

【0070】

(1−2)発泡開始温度、最大発泡温度、最大変位、50%変位時発泡温度

熱機械分析装置(TMA)(TMA2940、TA instruments社製)を用い、発泡開始温度(Ts)、最大変位量(Dmax)及び最大発泡温度(Tmax)を測定した。具体的には、試料25μgを直径7mm、深さ1mmのアルミ製容器に入れ、上から0.1Nの力を加えた状態で、5℃/minの昇温速度で80℃から220℃まで加熱し、測定端子の垂直方向における変位を測定し、変位が上がり始める温度を発泡開始温度、その変位の最大値を最大変位量とし、最大変位量における温度を最大発泡温度とした。

また、変位量が最大変位量の50%(D50)時の温度を50%変位時発泡温度(TD50)とした。

【0071】

【表1】

【図面の簡単な説明】

【0072】

【図1】本実施形態による、樹脂材料注入前の成形型の断面図

【図2】図1に示した成形型に溶融樹脂材料を注入した状態を示した断面図

【図3】図1に示した成形型をコアバックした状態を示した断面図

【図4】本実施形態による熱膨張性マイクロカプセルの温度と粒径との関係を示したグラフ

【図5】図4の比較例としてのグラフ

【図6】本実施形態および従来技術によるコアバック量とドアトリムの厚みとの関係を示したグラフ

【図7】本実施形態によるドアトリムの成形時のデータを従来技術によるものと比較して示した表

【図8】発泡体の製造方法による発泡前の成形型の断面図

【図9】図8の発泡後の断面図

【符号の説明】

【0073】

1…固定型

2…可動型

3…キャビティ

6…ドアトリム

h…キャビティの厚み

H…ドアトリムの厚み

Tmax…最大発泡温度

Ts…発泡開始温度

TD50…最大発泡温度における熱膨張性マイクロカプセルの粒径と、発泡開始温度における熱膨張性マイクロカプセルの粒径との間の中間値になるときの、熱膨張性マイクロカプセルの温度

Dmax…最大発泡温度における熱膨張性マイクロカプセルの粒径

Ds…発泡開始温度における熱膨張性マイクロカプセルの粒径

D50…最大発泡温度における熱膨張性マイクロカプセルの粒径と、発泡開始温度における熱膨張性マイクロカプセルの粒径との間の中間値

【特許請求の範囲】

【請求項1】

発泡剤が添加されたポリプロピレン樹脂を溶融させて、一対の成形型間に形成された板状をしたキャビティ内に供給した後、前記成形型を前記キャビティの厚み方向に所定量だけ開型することにより、前記発泡剤を発泡させて、プレート状の車両内装用発泡体を形成する車両内装用発泡体の製造方法において、

前記発泡剤は、化学発泡剤と熱膨張性マイクロカプセルとを含んでおり、前記キャビティ内に前記ポリプロピレン樹脂を供給したときの、前記成形型の型開き方向における前記キャビティの厚みが1〜1.7mmであることを特徴とする車両内装用発泡体の製造方法。

【請求項2】

前記車両内装用発泡体の成形後の厚みが、2.8mm以上であることを特徴とする請求項1記載の車両内装用発泡体の製造方法。

【請求項3】

前記熱膨張性マイクロカプセルは、重合体からなるシェルに、コア剤として揮発性膨張剤が内包されたものであり、その最大発泡温度(Tmax)が摂氏200℃以上で、かつ、発泡開始温度(Ts)が摂氏170℃以下であることを特徴とする請求項1または請求項2記載の車両内装用発泡体の製造方法。

【請求項4】

前記熱膨張性マイクロカプセルの粒径が、前記最大発泡温度(Tmax)における粒径と、前記発泡開始温度(Ts)における粒径との間の中間値になるときの、前記熱膨張性マイクロカプセルの温度(TD50)が、(Tmax−TD50)/(Tmax−Ts)≧0.5の関係を満足することを特徴とする請求項3記載の車両内装用発泡体の製造方法。

【請求項5】

請求項1乃至請求項4のいずれか一項に記載の車両内装用発泡体の製造方法によって形成されたことを特徴とする車両内装用発泡体。

【請求項1】

発泡剤が添加されたポリプロピレン樹脂を溶融させて、一対の成形型間に形成された板状をしたキャビティ内に供給した後、前記成形型を前記キャビティの厚み方向に所定量だけ開型することにより、前記発泡剤を発泡させて、プレート状の車両内装用発泡体を形成する車両内装用発泡体の製造方法において、

前記発泡剤は、化学発泡剤と熱膨張性マイクロカプセルとを含んでおり、前記キャビティ内に前記ポリプロピレン樹脂を供給したときの、前記成形型の型開き方向における前記キャビティの厚みが1〜1.7mmであることを特徴とする車両内装用発泡体の製造方法。

【請求項2】

前記車両内装用発泡体の成形後の厚みが、2.8mm以上であることを特徴とする請求項1記載の車両内装用発泡体の製造方法。

【請求項3】

前記熱膨張性マイクロカプセルは、重合体からなるシェルに、コア剤として揮発性膨張剤が内包されたものであり、その最大発泡温度(Tmax)が摂氏200℃以上で、かつ、発泡開始温度(Ts)が摂氏170℃以下であることを特徴とする請求項1または請求項2記載の車両内装用発泡体の製造方法。

【請求項4】

前記熱膨張性マイクロカプセルの粒径が、前記最大発泡温度(Tmax)における粒径と、前記発泡開始温度(Ts)における粒径との間の中間値になるときの、前記熱膨張性マイクロカプセルの温度(TD50)が、(Tmax−TD50)/(Tmax−Ts)≧0.5の関係を満足することを特徴とする請求項3記載の車両内装用発泡体の製造方法。

【請求項5】

請求項1乃至請求項4のいずれか一項に記載の車両内装用発泡体の製造方法によって形成されたことを特徴とする車両内装用発泡体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2008−62393(P2008−62393A)

【公開日】平成20年3月21日(2008.3.21)

【国際特許分類】

【出願番号】特願2006−239284(P2006−239284)

【出願日】平成18年9月4日(2006.9.4)

【出願人】(000241500)トヨタ紡織株式会社 (2,945)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【Fターム(参考)】

【公開日】平成20年3月21日(2008.3.21)

【国際特許分類】

【出願日】平成18年9月4日(2006.9.4)

【出願人】(000241500)トヨタ紡織株式会社 (2,945)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【Fターム(参考)】

[ Back to top ]