車両内装部材の製造方法

【課題】ステッチが設けられた車両内装部材の質感を向上させる。

【解決手段】表皮材16および発泡材18を積層して構成された積層シートから、真空成形型を用いて、ステッチSの形成予定ラインに合わせて表面が凹んだ溝46および裏面に突出する突条48を有するステッチ形成部44を備えると共に、インストルメントパネル10の形状に合わせた外形形状の積層材14を成形する。前記ステッチ形成部44を積層材14の表裏に亘って糸30で縫うことで、積層材14にステッチSを形成する。表面を裏側に向けて凹ませた凹部38を備えると共に裏面が突出するステッチ対応部36を備えた基材12を成形する。前記凹部38と突条48とを整合させて基材12に積層材14を貼り付けてインストルメントパネル10とする。

【解決手段】表皮材16および発泡材18を積層して構成された積層シートから、真空成形型を用いて、ステッチSの形成予定ラインに合わせて表面が凹んだ溝46および裏面に突出する突条48を有するステッチ形成部44を備えると共に、インストルメントパネル10の形状に合わせた外形形状の積層材14を成形する。前記ステッチ形成部44を積層材14の表裏に亘って糸30で縫うことで、積層材14にステッチSを形成する。表面を裏側に向けて凹ませた凹部38を備えると共に裏面が突出するステッチ対応部36を備えた基材12を成形する。前記凹部38と突条48とを整合させて基材12に積層材14を貼り付けてインストルメントパネル10とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ステッチが設けられた車両内装部材を製造する方法に関するものである。

【背景技術】

【0002】

自動車の乗員室内には、インストルメントパネルやフロアコンソール等の車両内装部材が配設されている。この車両内装部材は、乗員室内の雰囲気に大きく寄与するため、所要形状に形成された合成樹脂製の基材表面を表皮材で被覆して質感を向上させている。

【0003】

例えば、前記表皮材としては、本革製のものがある。本革の表皮材は、複数の本革片を糸で縫い合わせることで基材の形状に合わせた立体形状が作り出されている。本革の表皮材は、素材自体の質感がよく、高級感があるが、素材が高価で製造コストが嵩んでしまう。そこで、合成樹脂の表皮材の表面に本革の表面模様に似せたシボ模様を施したり、合成樹脂の表皮材にミシンでステッチを設けたりして、合成樹脂の表皮材を本革の表皮材の風合いに近付けている。

【0004】

本革の表皮材では、ステッチが表皮材に沈み込んだ状態となっている。しかし、本革の表皮材に比べて硬い合成樹脂の表皮材では、ステッチが表皮材に沈み込まない。そこで、表皮材のステッチが形成される部位に予め溝を設け、該溝にステッチを設ける技術がある。例えば、特許文献1では、所定の位置に溝が設けられた真空型で軟質塩化ビニル樹脂シート等の合成樹脂製のシートを真空成形することで、所定の位置に糸溝が設けられた表皮材を形成し、該表皮材の糸溝に糸縫加工がなされている。そして、糸縫加工された表皮材を型に装着し、ポリウレタン樹脂原料を注入して芯材を一体成形することで、ステッチが形成された車両内装部材を製造している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特公昭63−65486号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、合成樹脂の表皮材は、本革の表皮材に比べて厚み方向に圧縮変形し難いため、ステッチを構成する糸が溝の中で浮いた感じになるので、更なる質感の向上が求められている。

【0007】

すなわち本発明は、従来の技術に内在する前記問題に鑑み、これらを好適に解決するべく提案されたものであって、質感の高い車両内装部材の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

前記課題を克服し、所期の目的を達成するため、本願請求項1に係る車両内装部材の製造方法は、

基材と、この基材の表側を覆う合成樹脂からなる表皮材と、基材と表皮材との間に設けられて弾力性を有する発泡材とから構成され、ステッチが設けられた車両内装部材の製造方法であって、

前記表皮材および前記発泡材を積層して構成され、前記ステッチの形成予定ラインに合わせて表面が凹んで裏面が突出する前記表皮材に合わせて、前記発泡材の表面を凹ませると共に裏面が突出するよう形成されたステッチ形成部を備えた積層材を得て、

前記ステッチ形成部を前記積層材の表裏に亘って糸で縫うことで、該積層材にステッチを設け、

表面を裏側に向けて凹ませたステッチ対応部を備えた基材と前記積層材とを、ステッチ対応部と前記ステッチ形成部とを整合させて貼り合わせることを要旨とする。

請求項1に係る発明によれば、ステッチ形成部において表面が凹んで裏面が突出する表皮材に合わせて、発泡材の表面を凹ませると共に裏面が突出するから、発泡材の厚みを確保できる。このため、ステッチ形成部を積層材の表裏に亘って糸で縫うことで、発泡材の弾力性により表皮材の表面にステッチが沈み込み易く、得られる車両内装部材の質感を向上し得る。更に、表面を裏側に向けて凹ませたステッチ対応部を備えた基材と積層材とをステッチ対応部とステッチ形成部とを整合させて貼り合わせることで、表面が凹んだ基材のステッチ対応部と積層材の裏面に突出するステッチ形成部とが位置決めとなるから作業性がよい。

【0009】

請求項2に係る発明は、前記ステッチ形成部は、前記表皮材および前記発泡材が表側から裏側に向けて厚み方向全体に凹むように形成され、

前記ステッチ形成部を含めて前記表皮材の裏側に前記発泡材が同一の厚さで設けられることを要旨とする。

請求項2に係る発明によれば、ステッチ形成部においても、他の部位と同一厚さの発泡材を確保できる。このため、ステッチ形成部において車両内装部材としての弾力性が確保され、表皮材の表面にステッチが沈み込むから、得られる車両内装部材の質感を向上し得る。

【0010】

請求項3に係る発明は、前記表皮材および前記発泡材を重ね合わせた状態で前記ステッチ形成部を成形すると共に、得るべき車両内装部材に応じて全体を成形することを要旨とする。

請求項3に係る発明によれば、積層材は、表皮材および発泡材を重ね合わせて、ステッチ形成部の成形と車両内装部材に応じた全体の成形とを同時に行って形成されるため、表皮材および発泡材を夫々成形する場合およびステッチ形成部の形成と積層材全体の成形とを別に行う場合に比べて効率が良い。

【0011】

請求項4に係る発明は、幹が前記ステッチを構成する糸よりも細い針を用いて、該ステッチを設けることを要旨とする。

請求項4に係る発明によれば、針穴に通された糸と一緒に表皮材を貫通する針の幹がステッチを構成する糸よりも細いから、積層材を縫った際の表皮材のかえりを抑制できる。

【発明の効果】

【0012】

本発明に係る車両内装部材の製造方法によれば、ステッチが表皮材に沈み込むように縫うことができるので得られる車両内装部材の質感を向上できる。

【図面の簡単な説明】

【0013】

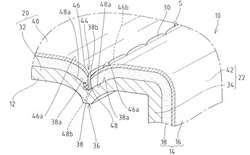

【図1】実施例に係る製造方法により製造されたインストルメントパネルの斜視図である。

【図2】図1のX−X線で破断して示す要部断面斜視図である。

【図3】実施例に係る積層材形成工程の説明図である。(a)は、積層シートを真空成形型の第1成形面にセットして、真空引きした状態を示し、(b)は、真空成形型を型閉めし、第1型と第2型とで積層シートを挟持した状態を示し、(c)は、真空成形型を型開きした状態を示す。

【図4】(a)は、ステッチを形成する前の積層材を示す断面図であり、(b)は、ステッチを形成した積層材を示す断面図である。

【図5】(a)はミシンにより積層材にステッチを設ける工程を示す斜視図であり、(b)は、(a)のY部拡大図である。

【図6】実施例に係る製造方法の貼付工程を説明する説明図である。

【図7】インストルメントパネルの断面図である。

【発明を実施するための形態】

【0014】

本発明に係る車両内装部材の製造方法につき、好適な実施例を挙げて、添付図面を参照して以下に説明する。本発明における車両内装部材は、車両の乗員室に配設されるインストルメントパネル、フロアコンソール、ドアトリム、ピラーガーニッシュ等を対象としており、実施例ではインストルメントパネルを例示して説明する。説明の便宜上、インストルメントパネルを単純な形状で例示する。なお、実施例の説明では、インストルメントパネルの乗員室に臨む意匠面側を表側と指称する。

【実施例】

【0015】

図1に示すように、実施例に係るインストルメントパネル10は、略平面状に延在する第1パネル部20と、第1パネル部20から後方(フロントウインドウ側から乗員席側)に向かうにつれて下側に湾曲するよう折れ曲がった第2パネル部22とを備えている。第1パネル部20には、第2パネル部22に沿うようにステッチSが設けられている。図2および図7に示すように、インストルメントパネル10は、基材12の表側に積層材14を積層して構成されている。ステッチSは、積層材14を糸30で縫って形成されている。積層材14におけるステッチSが形成されている部位には、積層材14の表面が凹んで裏面が突出するステッチ形成部44が形成されている。また、基材12におけるステッチ形成部44に臨む部位には、表面が裏側に向かって凹んだステッチ対応部36が形成されている。インストルメントパネル10において、ステッチS、ステッチ形成部44およびステッチ対応部36は何れも厚み(上下)方向に重なって同一方向に延在している。

【0016】

図2および図7に示すように、基材12は、インストルメントパネル10の形状に合わせてポリプロピレンやポリエチレン等の合成樹脂素材からインジェクション成形された板状成形部材であって、インストルメントパネル10の剛性を担保している。基材12は、前記ステッチ対応部36を除いて略平面状に延在し、前記第1パネル部20の一部を構成する基材一般部32と、基材一般部32から裏側に折れ曲がり、前記第2パネル部22の一部を構成する基材折曲部34とを備えている。基材一般部32には、基材折曲部34に沿うように基材折曲部34から一定距離の部位に、表側から裏側に向けて厚み方向全体が凹んだステッチ対応部36が形成されている。ステッチ対応部36と基材折曲部34とは互いに平行になるよう車幅方向に延在している。基材12は、ステッチ対応部36を含めて全体として略同一の厚さに形成されている。ステッチ対応部36は、基材12の表面が裏側に凹んだ凹部38を備えている。凹部38を構成する両壁面38a,38aは、内側に向かってなだらかに傾斜して凹部38の底面38bに行くほど凹部38の幅(ステッチ対応部36の延在方向と直交する方向の寸法)が狭まるようになっている。凹部38における底面38bの幅は、略一定となっている。

【0017】

図2に示すように、積層材14は、インストルメントパネル10の表面に露出する表皮材16と該表皮材16の裏側に設けられた発泡材18とを積層して構成されている。積層材14は、表皮材16と発泡材18とが接合され、表皮材16の裏面の形状と発泡材18の表面の形状とが整合している。表皮材16は、塩化ビニルや熱可塑性エラストマ(TPO)等からなり可撓性および柔軟性を備え、厚み方向に変形し得るようになっている。発泡材18は、ポリエチレンフォーム(PEF)やポリウレタンフォームやポリプロピレンフォーム等からなり弾力性を備えている。積層材14は、全体としてある程度の形状保持性を備えると共に、可撓性および弾力性を備え、厚み方向の圧縮に対して変形し得るよう構成されている。実施例の積層材14は、熱可塑性エラストマからなる表皮材16にポリエチレンフォームからなる発泡材18が積層されたシート状である。

【0018】

積層材14は、前記ステッチ形成部44を除いて略平面状に延在する積層材一般部40と、積層材一般部40から裏側に折れ曲がるよう形成された積層材折曲部42とを備えている。前記第1パネル部20は、基材一般部32とこの基材一般部32の表側を覆う積層材一般部40とからなり、前記第2パネル部22は、基材折曲部34とこの基材折曲部34の表側を覆う積層材折曲部42とからなる。積層材一般部40には、積層材折曲部42に沿うように積層材折曲部42から一定距離の部位に、表皮材16の表面が凹んで裏面に突出し、表皮材16に合わせて発泡材18の表面が凹むと共に裏面が突出するステッチ形成部44が形成されている。ステッチ形成部44と積層材折曲部42とは互いに平行になるよう車幅方向に延在している。ステッチ形成部44は、表皮材16の表面が裏側に凹んだ溝46と、発泡材18の裏面が突出した突条48とを備えている。ステッチ形成部44は、表皮材16の表面に溝46が設けられると共に表皮材16の裏面が突出し、発泡材18の表面が表皮材16の裏面に合わせて裏側に凹むと共に発泡材18の裏面に突条48が設けられ、表側から裏側に向けて厚み方向全体が凹んだ形状となっている。溝46は、溝46を形成する両壁面46a,46aが溝46の内側に向かってなだらかに傾斜して、溝46の底46bに行くほど溝46の幅(ステッチ形成部44の延在方向と直交する方向の寸法)が狭まるようになっている。突条48は、突条48を形成する両壁面48a48aが突出端48bに向かってなだらかに傾斜して、突出端48bに行くほど突条48の幅(ステッチ形成部44の延在方向と直交する方向の寸法)が狭まるようになっている。

【0019】

次に、前述のように構成されたインストルメントパネル10の製造方法について以下に説明する。インストルメントパネル10の製造方法は、ステッチ形成部44を備える積層材14を得る積層材形成工程S1、ステッチ対応部36を備える基材12を得る基材形成工程S2、ステッチ形成部44を糸30で縫って積層材14にステッチSを形成するステッチ形成工程S3および積層材14と基材12とを貼り合わせる貼付工程S4を備えている。

【0020】

積層材形成工程S1では、ステッチSが形成される形成予定ラインに沿って溝46および突条48を有するステッチ形成部44を備える積層材14を形成する。図3に示すように、積層材14は、熱可塑性エラストマからなる表皮材16とポリエチレンフォームからなる発泡材18とがラミネートされたシート状の積層シート50から真空成形型52を用いて成形される。真空成形型52は、表皮材16の外面形状を規定する凹状の第1成形面56を有する第1型54と、発泡材18の外面形状を規定する突状の第2成形面62を有する第2型60とを備えている。第1成形面56は、ステッチ形成部44における溝46の形状に対応する突状型部58を有し、第2成形面62は、ステッチ形成部44における突条48の形状に対応する凹状型部64を有している。真空成形型52を型閉めすることで、第1成形面56と第2成形面62との間に積層材14と同一形状のキャビティが画成されるようになっている。

【0021】

第1型54と第2型60とを離間させて真空成形型52を型開きした状態で、表皮材16が第1成形面56を指向し、発泡材18が第2成形面62を指向するように積層シート50を真空成形型52にセットし、真空引きをする(図3(a)参照)。真空成形型52を型閉めし、第1型54と第2型60とで積層シート50を挟持する(図3(b)参照)。第1成形面56によって表皮材16の外面形状が付与され、第2成形面62によって発泡材18の外面形状が付与され、積層材14が成形される(図3(c)参照)。第1成形面56の突状型部58と第2成形面62の凹状型部64によってステッチ形成部44が成形される。なお、必要に応じて、表皮材16の表面にシボ模様を付与するようにしてもよい。実施例では、積層シート50から、インストルメントパネル10の形状に合わせた積層材14全体の外形形状の成形と、ステッチ形成部44の成形とが同時に行われる。

【0022】

図4(a)に示すように、得られた積層材14は、ステッチ形成部44における表皮材16および発泡材18が表側から裏側に向けて厚み方向全体が凹んだ形状となっており、積層材14全体の厚みが略同一となっている。また、溝46の凹み寸法(α)(ステッチ形成部44が形成されていない表皮材16の表面から溝46の底46bまでの厚み方向寸法)は溝46の全域に亘って等しくなっている。溝46の凹み寸法(α)は2mm以下であるのが好ましい。発泡材18は、ステッチ形成部44における発泡材18の厚み方向寸法(β1)と、ステッチ形成部44以外の発泡材18の厚み方向寸法(β2)とが等しく、ステッチ形成部44を含めて表皮材16の裏側に発泡材18が略同一の厚さで設けられている。また、突条48の突出寸法(ステッチ形成部44が形成されていない発泡材18の裏面から突条48の突出端48bまでの厚み方向寸法、ステッチ形成部44における発泡材18の厚み方向寸法(β1)と等しい)は、突条48の全域に亘って等しくなっている。溝46の底46bと突条48の突出端48bとは、厚み方向に重なるように形成されている。ステッチ形成部44は、ステッチ形成部44の延在する方向と直交方向の断面が略V字形状となっている。表皮材16の厚さは、0.3〜1.0mmが好ましく、表皮材16の厚さが薄すぎると表皮材16の耐久性が低下したり表皮材16から発泡材18が透けたりしてしまい、表皮材16の厚さが厚すぎると後のステッチ形成工程S3において表皮材16が傷付いてしまう。発泡材18の厚みは、1.0〜3.0mmが好ましく、発泡材18の厚みが薄すぎると、後のステッチ形成工程S3において形成されるステッチSの積層材14に対する沈み込みが不足してしまい、発泡材18の厚みが厚すぎると、ステッチSが積層材14に沈み込み過ぎて表皮材16に傷が付いてしまう。

【0023】

基材形成工程S2では、凹部38を有するステッチ対応部36を備える基材12を形成する。基材12は、図示しないインジェクション成形型により、合成樹脂素材から所定の形状にインジェクション成形される。ステッチ対応部36は、後の貼付工程S4において基材12に積層材14を貼り付けた際に、基材12におけるステッチ形成部44が臨む位置に形成される。実施例の基材形成工程S2では、インストルメントパネル10の形状に合わせた基材12全体の外形形状の成形と、ステッチ対応部36の成形とが同時に行われる。

【0024】

図5に示すように、ステッチ形成工程S3では、ステッチ形成部44を積層材14の表裏に亘って糸30で縫うことでステッチSを形成する。ステッチSは、表皮材16と発泡材18とを一緒にミシンMで縫って形成される。実施例では、インストルメントパネル10の形状に合わせて立体的な形状に成形された積層材14を縫っている。溝46の底46bおよび突条48の突出端48bを表皮材16側から針66で貫通するように積層材14の発泡材18側をミシン台(図示せず)に置いて、溝46の底46bにステッチSが形成されるように、ステッチ形成部44に沿ってミシンMをかける。実施例では、積層材折曲部42に対して、ミシンMに取付けられたガイド74を当接させながら縫っている。積層材折曲部42はステッチ形成部44に沿って形成されているため、積層材折曲部42におけるステッチ形成部44から等距離の部分をガイド74に当接させることで、ステッチ形成部44に沿ったステッチSを形成できる。この際、積層材折曲部42におけるガイド74が当接する部位と、針66の両側に設けられた押さえ72,72に当接される積層材14の表面との角度(A)は、60〜100°が好ましい。ステッチ形成部44とガイド74との水平方向の距離(γ)は10〜15mmが好ましい。使用する針66は、幹70の径(W1)がステッチSを構成する糸30の径(W2)よりも細くなっている(図5(b)参照)。針66の幹70とは、針穴68よりも針柄(針66のミシンMに取り付けられる部分)側の表皮材16を貫通する部位を指す。

【0025】

図4(b)に示すように、ステッチSを形成した積層材14は、ステッチ形成部44における発泡材18が、ステッチSによって厚み方向に圧縮されて、厚みが薄くなっている。ステッチ形成部44における表皮材16は、発泡材18の圧縮によりステッチSの形成前と比べて裏側に沈み込んだ状態となっている(ステッチS形成前の表皮材16の表面形状を図4(b)の2点鎖線で示す)。ステッチSは、溝46の底46bに沈み込むように形成されている。

【0026】

貼付工程S4では、ステッチ形成部44とステッチ対応部36とを整合させて、積層材14と基材12とを貼り合わせる。図6に示すように、前記インジェクション成形した基材12の表面と積層材14の裏面とを対向させて、ステッチ対応部36の凹部38とステッチ形成部44の突条48とを合わせて接着剤や両面テープ等により積層材14を基材12に貼り付ける。図7に示すように、得られたインストルメントパネル10は、ステッチ対応部36の凹部38にステッチ形成部44の突条48が嵌まった状態となっている。凹部38の底面38bは幅を有しているため、ステッチSにより圧縮されると共に裏糸が設けられた突条48が凹部38に収容され易くなっている。すなわち、ステッチ対応部36の凹部38は、ステッチSが設けられた状態のステッチ形成部44に対応するよう形成されている。なお、実施例のインストルメントパネル10の製造方法では、積層材形成工程S1、基材形成工程S2、ステッチ形成工程S3、貼付工程S4の順で製造するが、基材形成工程S2は貼付工程S4より前に行えばよく、積層材形成工程S1の前やステッチ形成工程S3の後に行ってもよい。

【0027】

実施例のインストルメントパネル10の製造方法によれば、溝46および突条48を備えるステッチ形成部44を形成するから、表皮材16に溝46を形成しても突条48によって発泡材18の厚みを確保できる。このため、ステッチ形成部44を縫うことで、ステッチSによって発泡材18が厚み方向に圧縮されて表皮材16の表面にステッチSが沈み込んだ質感の高いインストルメントパネル10が得られる。また、実施例のインストルメントパネル10の製造方法によれば、ステッチ対応部36の凹部38とステッチ形成部44の突条48とを整合させて貼り合わせることで位置決めとなるから、作業性がよい。また、実施例のインストルメントパネル10の製造方法によれば、凹部38がステッチSの形成されたステッチ形成部44に対応するよう形成されているため、突条48が凹部38に収容され易く、作業性が更によい。

【0028】

実施例のインストルメントパネル10の製造方法によれば、ステッチ形成部44において発泡材18を表側から裏側に向けて厚み方向全体を凹ませることで、ステッチ形成部44においても他の部位と略同一の厚さの発泡材18を確保できる。このため、ステッチ形成部44においてもインストルメントパネル10としての弾力性が確保され、表皮材16の表面にステッチSが沈み込むから、得られるインストルメントパネル10の質感を向上できる。

【0029】

実施例のインストルメントパネル10の製造方法によれば、インストルメントパネル10の形状に合わせた積層材14の外形形状の成形とステッチ形成部44の成形とを真空成形型52を用いて同時に行うため効率がよい。また、実施例のインストルメントパネル10の製造方法によれば、ステッチSが形成されると共にインストルメントパネル10の形状に合わせた外形形状に成形された積層材14を基材12に対して貼り付けるから、ステッチSが形成された積層材14を基材12に綺麗に貼り付けることができる。また、実施例のインストルメントパネル10の製造方法によれば、基材12に対して可撓性を有する積層材14を貼り付けるから、貼り合わせ易い。また、実施例のインストルメントパネル10の製造方法によれば、インストルメントパネル10の形状に合わせた基材12の外形形状の成形と、ステッチ対応部36の成形とを同時にインジェクション成形するため効率がよい。

【0030】

実施例のインストルメントパネル10の製造方法によれば、針穴68に通された糸30と一緒に表皮材16を貫通する針66の幹70がステッチSを構成する糸30よりも細いため、積層材14を縫った際の表皮材16のかえりを抑制できる。実施例のインストルメントパネル10の製造方法によれば、ステッチ形成工程S3において、積層材14の積層材折曲部42をミシンMのガイド74に当接させながらステッチSを形成するから、ステッチ形成部44に沿った綺麗なステッチSを形成できる。実施例のインストルメントパネル10の製造方法によれば、基材12が裏面の突出する形状のステッチ対応部36を備えるから、ステッチ対応部36における基材12の剛性を高めることができる。

【0031】

(変更例)

前述した実施例に限定されず、以下のように変更することもできる。

(1) 実施例では、表皮材と発泡材とが積層された積層シートから、インストルメントパネルの形状に合わせた積層材全体の外形形状の成形とステッチ形成部の成形とを同時に行う例を挙げたが、ステッチ形成部を備える積層材を形成すればよく、積層材の成形を行った後でステッチ形成部を形成してもよい。また、ステッチ形成部に対応する凹凸を備えた表皮材と発泡材とをそれぞれ成形して貼り合わせて、ステッチ形成部を備える積層材としてもよい。

(2) 実施例では、積層材が表側から裏側に向けて厚み方向全体に凹むよう形成されたステッチ形成部を採用するが、表皮材の表面が凹んで裏面が突出し、発泡材の表面が表皮材に合わせて凹んで裏面が突出する形状であればよく、例えば、ステッチ形成部における発泡材の厚みが他の部位の発泡材の厚みより大きくてもよい。また、ステッチ形成部の形状も実施例のものに限定されず、例えば、ステッチ形成部の延在する方向と直交方向の断面が略U字形状のステッチ形成部であってもよく、溝および突条を形成する両壁面が互いに平行であって溝および突条の幅が厚み方向に変化しない形状のステッチ形成部でもよい。

(3) 実施例では、合成樹脂素材からインストルメントパネルに合わせた基材全体の外形形状の成形とステッチ対応部の成形とを同時に行う例を挙げたが、ステッチ対応部を備える基材を用いればよく、基材の成形を行った後でステッチ対応部を形成してもよい。

(4) 実施例では、ステッチ対応部として裏面が突出する構成を採用するが、表面を裏側に向けて凹ませた形状であればよく、裏面が突出しない形状であってもよい。

(5) 実施例では、ステッチ形成工程において、インストルメントパネルの形状に合わせて積層材全体の外形形状が成形された積層材にステッチを形成しているが、ステッチ形成部が形成された積層材であれば、インストルメントパネルの形状に合わせて外形形状が成形されていなくてもよい。また、ステッチを形成する際に積層材折曲部にガイドを当接させたが、ガイドを使用せずにステッチ形成部を縫ってもよい。

(6) 実施例では、シングルタイプのステッチを例示したが、ステッチはダブルタイプであってもよい。また、実施例では、略直線状のステッチを形成しているが、湾曲するステッチや途中で屈曲するステッチであってもよい。

(7) 実施例では、針の幹の径が使用する糸の径より細くなっている針を使用するが、幹の径が糸の径より太い針であってもよい。

【符号の説明】

【0032】

10 インストルメントパネル(車両内装部材),12 基材,14 積層材,

16 表皮材,18 発泡材,30 糸,36 ステッチ対応部,44 ステッチ形成部, 66 針,70 幹,S ステッチ

【技術分野】

【0001】

本発明は、ステッチが設けられた車両内装部材を製造する方法に関するものである。

【背景技術】

【0002】

自動車の乗員室内には、インストルメントパネルやフロアコンソール等の車両内装部材が配設されている。この車両内装部材は、乗員室内の雰囲気に大きく寄与するため、所要形状に形成された合成樹脂製の基材表面を表皮材で被覆して質感を向上させている。

【0003】

例えば、前記表皮材としては、本革製のものがある。本革の表皮材は、複数の本革片を糸で縫い合わせることで基材の形状に合わせた立体形状が作り出されている。本革の表皮材は、素材自体の質感がよく、高級感があるが、素材が高価で製造コストが嵩んでしまう。そこで、合成樹脂の表皮材の表面に本革の表面模様に似せたシボ模様を施したり、合成樹脂の表皮材にミシンでステッチを設けたりして、合成樹脂の表皮材を本革の表皮材の風合いに近付けている。

【0004】

本革の表皮材では、ステッチが表皮材に沈み込んだ状態となっている。しかし、本革の表皮材に比べて硬い合成樹脂の表皮材では、ステッチが表皮材に沈み込まない。そこで、表皮材のステッチが形成される部位に予め溝を設け、該溝にステッチを設ける技術がある。例えば、特許文献1では、所定の位置に溝が設けられた真空型で軟質塩化ビニル樹脂シート等の合成樹脂製のシートを真空成形することで、所定の位置に糸溝が設けられた表皮材を形成し、該表皮材の糸溝に糸縫加工がなされている。そして、糸縫加工された表皮材を型に装着し、ポリウレタン樹脂原料を注入して芯材を一体成形することで、ステッチが形成された車両内装部材を製造している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特公昭63−65486号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、合成樹脂の表皮材は、本革の表皮材に比べて厚み方向に圧縮変形し難いため、ステッチを構成する糸が溝の中で浮いた感じになるので、更なる質感の向上が求められている。

【0007】

すなわち本発明は、従来の技術に内在する前記問題に鑑み、これらを好適に解決するべく提案されたものであって、質感の高い車両内装部材の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

前記課題を克服し、所期の目的を達成するため、本願請求項1に係る車両内装部材の製造方法は、

基材と、この基材の表側を覆う合成樹脂からなる表皮材と、基材と表皮材との間に設けられて弾力性を有する発泡材とから構成され、ステッチが設けられた車両内装部材の製造方法であって、

前記表皮材および前記発泡材を積層して構成され、前記ステッチの形成予定ラインに合わせて表面が凹んで裏面が突出する前記表皮材に合わせて、前記発泡材の表面を凹ませると共に裏面が突出するよう形成されたステッチ形成部を備えた積層材を得て、

前記ステッチ形成部を前記積層材の表裏に亘って糸で縫うことで、該積層材にステッチを設け、

表面を裏側に向けて凹ませたステッチ対応部を備えた基材と前記積層材とを、ステッチ対応部と前記ステッチ形成部とを整合させて貼り合わせることを要旨とする。

請求項1に係る発明によれば、ステッチ形成部において表面が凹んで裏面が突出する表皮材に合わせて、発泡材の表面を凹ませると共に裏面が突出するから、発泡材の厚みを確保できる。このため、ステッチ形成部を積層材の表裏に亘って糸で縫うことで、発泡材の弾力性により表皮材の表面にステッチが沈み込み易く、得られる車両内装部材の質感を向上し得る。更に、表面を裏側に向けて凹ませたステッチ対応部を備えた基材と積層材とをステッチ対応部とステッチ形成部とを整合させて貼り合わせることで、表面が凹んだ基材のステッチ対応部と積層材の裏面に突出するステッチ形成部とが位置決めとなるから作業性がよい。

【0009】

請求項2に係る発明は、前記ステッチ形成部は、前記表皮材および前記発泡材が表側から裏側に向けて厚み方向全体に凹むように形成され、

前記ステッチ形成部を含めて前記表皮材の裏側に前記発泡材が同一の厚さで設けられることを要旨とする。

請求項2に係る発明によれば、ステッチ形成部においても、他の部位と同一厚さの発泡材を確保できる。このため、ステッチ形成部において車両内装部材としての弾力性が確保され、表皮材の表面にステッチが沈み込むから、得られる車両内装部材の質感を向上し得る。

【0010】

請求項3に係る発明は、前記表皮材および前記発泡材を重ね合わせた状態で前記ステッチ形成部を成形すると共に、得るべき車両内装部材に応じて全体を成形することを要旨とする。

請求項3に係る発明によれば、積層材は、表皮材および発泡材を重ね合わせて、ステッチ形成部の成形と車両内装部材に応じた全体の成形とを同時に行って形成されるため、表皮材および発泡材を夫々成形する場合およびステッチ形成部の形成と積層材全体の成形とを別に行う場合に比べて効率が良い。

【0011】

請求項4に係る発明は、幹が前記ステッチを構成する糸よりも細い針を用いて、該ステッチを設けることを要旨とする。

請求項4に係る発明によれば、針穴に通された糸と一緒に表皮材を貫通する針の幹がステッチを構成する糸よりも細いから、積層材を縫った際の表皮材のかえりを抑制できる。

【発明の効果】

【0012】

本発明に係る車両内装部材の製造方法によれば、ステッチが表皮材に沈み込むように縫うことができるので得られる車両内装部材の質感を向上できる。

【図面の簡単な説明】

【0013】

【図1】実施例に係る製造方法により製造されたインストルメントパネルの斜視図である。

【図2】図1のX−X線で破断して示す要部断面斜視図である。

【図3】実施例に係る積層材形成工程の説明図である。(a)は、積層シートを真空成形型の第1成形面にセットして、真空引きした状態を示し、(b)は、真空成形型を型閉めし、第1型と第2型とで積層シートを挟持した状態を示し、(c)は、真空成形型を型開きした状態を示す。

【図4】(a)は、ステッチを形成する前の積層材を示す断面図であり、(b)は、ステッチを形成した積層材を示す断面図である。

【図5】(a)はミシンにより積層材にステッチを設ける工程を示す斜視図であり、(b)は、(a)のY部拡大図である。

【図6】実施例に係る製造方法の貼付工程を説明する説明図である。

【図7】インストルメントパネルの断面図である。

【発明を実施するための形態】

【0014】

本発明に係る車両内装部材の製造方法につき、好適な実施例を挙げて、添付図面を参照して以下に説明する。本発明における車両内装部材は、車両の乗員室に配設されるインストルメントパネル、フロアコンソール、ドアトリム、ピラーガーニッシュ等を対象としており、実施例ではインストルメントパネルを例示して説明する。説明の便宜上、インストルメントパネルを単純な形状で例示する。なお、実施例の説明では、インストルメントパネルの乗員室に臨む意匠面側を表側と指称する。

【実施例】

【0015】

図1に示すように、実施例に係るインストルメントパネル10は、略平面状に延在する第1パネル部20と、第1パネル部20から後方(フロントウインドウ側から乗員席側)に向かうにつれて下側に湾曲するよう折れ曲がった第2パネル部22とを備えている。第1パネル部20には、第2パネル部22に沿うようにステッチSが設けられている。図2および図7に示すように、インストルメントパネル10は、基材12の表側に積層材14を積層して構成されている。ステッチSは、積層材14を糸30で縫って形成されている。積層材14におけるステッチSが形成されている部位には、積層材14の表面が凹んで裏面が突出するステッチ形成部44が形成されている。また、基材12におけるステッチ形成部44に臨む部位には、表面が裏側に向かって凹んだステッチ対応部36が形成されている。インストルメントパネル10において、ステッチS、ステッチ形成部44およびステッチ対応部36は何れも厚み(上下)方向に重なって同一方向に延在している。

【0016】

図2および図7に示すように、基材12は、インストルメントパネル10の形状に合わせてポリプロピレンやポリエチレン等の合成樹脂素材からインジェクション成形された板状成形部材であって、インストルメントパネル10の剛性を担保している。基材12は、前記ステッチ対応部36を除いて略平面状に延在し、前記第1パネル部20の一部を構成する基材一般部32と、基材一般部32から裏側に折れ曲がり、前記第2パネル部22の一部を構成する基材折曲部34とを備えている。基材一般部32には、基材折曲部34に沿うように基材折曲部34から一定距離の部位に、表側から裏側に向けて厚み方向全体が凹んだステッチ対応部36が形成されている。ステッチ対応部36と基材折曲部34とは互いに平行になるよう車幅方向に延在している。基材12は、ステッチ対応部36を含めて全体として略同一の厚さに形成されている。ステッチ対応部36は、基材12の表面が裏側に凹んだ凹部38を備えている。凹部38を構成する両壁面38a,38aは、内側に向かってなだらかに傾斜して凹部38の底面38bに行くほど凹部38の幅(ステッチ対応部36の延在方向と直交する方向の寸法)が狭まるようになっている。凹部38における底面38bの幅は、略一定となっている。

【0017】

図2に示すように、積層材14は、インストルメントパネル10の表面に露出する表皮材16と該表皮材16の裏側に設けられた発泡材18とを積層して構成されている。積層材14は、表皮材16と発泡材18とが接合され、表皮材16の裏面の形状と発泡材18の表面の形状とが整合している。表皮材16は、塩化ビニルや熱可塑性エラストマ(TPO)等からなり可撓性および柔軟性を備え、厚み方向に変形し得るようになっている。発泡材18は、ポリエチレンフォーム(PEF)やポリウレタンフォームやポリプロピレンフォーム等からなり弾力性を備えている。積層材14は、全体としてある程度の形状保持性を備えると共に、可撓性および弾力性を備え、厚み方向の圧縮に対して変形し得るよう構成されている。実施例の積層材14は、熱可塑性エラストマからなる表皮材16にポリエチレンフォームからなる発泡材18が積層されたシート状である。

【0018】

積層材14は、前記ステッチ形成部44を除いて略平面状に延在する積層材一般部40と、積層材一般部40から裏側に折れ曲がるよう形成された積層材折曲部42とを備えている。前記第1パネル部20は、基材一般部32とこの基材一般部32の表側を覆う積層材一般部40とからなり、前記第2パネル部22は、基材折曲部34とこの基材折曲部34の表側を覆う積層材折曲部42とからなる。積層材一般部40には、積層材折曲部42に沿うように積層材折曲部42から一定距離の部位に、表皮材16の表面が凹んで裏面に突出し、表皮材16に合わせて発泡材18の表面が凹むと共に裏面が突出するステッチ形成部44が形成されている。ステッチ形成部44と積層材折曲部42とは互いに平行になるよう車幅方向に延在している。ステッチ形成部44は、表皮材16の表面が裏側に凹んだ溝46と、発泡材18の裏面が突出した突条48とを備えている。ステッチ形成部44は、表皮材16の表面に溝46が設けられると共に表皮材16の裏面が突出し、発泡材18の表面が表皮材16の裏面に合わせて裏側に凹むと共に発泡材18の裏面に突条48が設けられ、表側から裏側に向けて厚み方向全体が凹んだ形状となっている。溝46は、溝46を形成する両壁面46a,46aが溝46の内側に向かってなだらかに傾斜して、溝46の底46bに行くほど溝46の幅(ステッチ形成部44の延在方向と直交する方向の寸法)が狭まるようになっている。突条48は、突条48を形成する両壁面48a48aが突出端48bに向かってなだらかに傾斜して、突出端48bに行くほど突条48の幅(ステッチ形成部44の延在方向と直交する方向の寸法)が狭まるようになっている。

【0019】

次に、前述のように構成されたインストルメントパネル10の製造方法について以下に説明する。インストルメントパネル10の製造方法は、ステッチ形成部44を備える積層材14を得る積層材形成工程S1、ステッチ対応部36を備える基材12を得る基材形成工程S2、ステッチ形成部44を糸30で縫って積層材14にステッチSを形成するステッチ形成工程S3および積層材14と基材12とを貼り合わせる貼付工程S4を備えている。

【0020】

積層材形成工程S1では、ステッチSが形成される形成予定ラインに沿って溝46および突条48を有するステッチ形成部44を備える積層材14を形成する。図3に示すように、積層材14は、熱可塑性エラストマからなる表皮材16とポリエチレンフォームからなる発泡材18とがラミネートされたシート状の積層シート50から真空成形型52を用いて成形される。真空成形型52は、表皮材16の外面形状を規定する凹状の第1成形面56を有する第1型54と、発泡材18の外面形状を規定する突状の第2成形面62を有する第2型60とを備えている。第1成形面56は、ステッチ形成部44における溝46の形状に対応する突状型部58を有し、第2成形面62は、ステッチ形成部44における突条48の形状に対応する凹状型部64を有している。真空成形型52を型閉めすることで、第1成形面56と第2成形面62との間に積層材14と同一形状のキャビティが画成されるようになっている。

【0021】

第1型54と第2型60とを離間させて真空成形型52を型開きした状態で、表皮材16が第1成形面56を指向し、発泡材18が第2成形面62を指向するように積層シート50を真空成形型52にセットし、真空引きをする(図3(a)参照)。真空成形型52を型閉めし、第1型54と第2型60とで積層シート50を挟持する(図3(b)参照)。第1成形面56によって表皮材16の外面形状が付与され、第2成形面62によって発泡材18の外面形状が付与され、積層材14が成形される(図3(c)参照)。第1成形面56の突状型部58と第2成形面62の凹状型部64によってステッチ形成部44が成形される。なお、必要に応じて、表皮材16の表面にシボ模様を付与するようにしてもよい。実施例では、積層シート50から、インストルメントパネル10の形状に合わせた積層材14全体の外形形状の成形と、ステッチ形成部44の成形とが同時に行われる。

【0022】

図4(a)に示すように、得られた積層材14は、ステッチ形成部44における表皮材16および発泡材18が表側から裏側に向けて厚み方向全体が凹んだ形状となっており、積層材14全体の厚みが略同一となっている。また、溝46の凹み寸法(α)(ステッチ形成部44が形成されていない表皮材16の表面から溝46の底46bまでの厚み方向寸法)は溝46の全域に亘って等しくなっている。溝46の凹み寸法(α)は2mm以下であるのが好ましい。発泡材18は、ステッチ形成部44における発泡材18の厚み方向寸法(β1)と、ステッチ形成部44以外の発泡材18の厚み方向寸法(β2)とが等しく、ステッチ形成部44を含めて表皮材16の裏側に発泡材18が略同一の厚さで設けられている。また、突条48の突出寸法(ステッチ形成部44が形成されていない発泡材18の裏面から突条48の突出端48bまでの厚み方向寸法、ステッチ形成部44における発泡材18の厚み方向寸法(β1)と等しい)は、突条48の全域に亘って等しくなっている。溝46の底46bと突条48の突出端48bとは、厚み方向に重なるように形成されている。ステッチ形成部44は、ステッチ形成部44の延在する方向と直交方向の断面が略V字形状となっている。表皮材16の厚さは、0.3〜1.0mmが好ましく、表皮材16の厚さが薄すぎると表皮材16の耐久性が低下したり表皮材16から発泡材18が透けたりしてしまい、表皮材16の厚さが厚すぎると後のステッチ形成工程S3において表皮材16が傷付いてしまう。発泡材18の厚みは、1.0〜3.0mmが好ましく、発泡材18の厚みが薄すぎると、後のステッチ形成工程S3において形成されるステッチSの積層材14に対する沈み込みが不足してしまい、発泡材18の厚みが厚すぎると、ステッチSが積層材14に沈み込み過ぎて表皮材16に傷が付いてしまう。

【0023】

基材形成工程S2では、凹部38を有するステッチ対応部36を備える基材12を形成する。基材12は、図示しないインジェクション成形型により、合成樹脂素材から所定の形状にインジェクション成形される。ステッチ対応部36は、後の貼付工程S4において基材12に積層材14を貼り付けた際に、基材12におけるステッチ形成部44が臨む位置に形成される。実施例の基材形成工程S2では、インストルメントパネル10の形状に合わせた基材12全体の外形形状の成形と、ステッチ対応部36の成形とが同時に行われる。

【0024】

図5に示すように、ステッチ形成工程S3では、ステッチ形成部44を積層材14の表裏に亘って糸30で縫うことでステッチSを形成する。ステッチSは、表皮材16と発泡材18とを一緒にミシンMで縫って形成される。実施例では、インストルメントパネル10の形状に合わせて立体的な形状に成形された積層材14を縫っている。溝46の底46bおよび突条48の突出端48bを表皮材16側から針66で貫通するように積層材14の発泡材18側をミシン台(図示せず)に置いて、溝46の底46bにステッチSが形成されるように、ステッチ形成部44に沿ってミシンMをかける。実施例では、積層材折曲部42に対して、ミシンMに取付けられたガイド74を当接させながら縫っている。積層材折曲部42はステッチ形成部44に沿って形成されているため、積層材折曲部42におけるステッチ形成部44から等距離の部分をガイド74に当接させることで、ステッチ形成部44に沿ったステッチSを形成できる。この際、積層材折曲部42におけるガイド74が当接する部位と、針66の両側に設けられた押さえ72,72に当接される積層材14の表面との角度(A)は、60〜100°が好ましい。ステッチ形成部44とガイド74との水平方向の距離(γ)は10〜15mmが好ましい。使用する針66は、幹70の径(W1)がステッチSを構成する糸30の径(W2)よりも細くなっている(図5(b)参照)。針66の幹70とは、針穴68よりも針柄(針66のミシンMに取り付けられる部分)側の表皮材16を貫通する部位を指す。

【0025】

図4(b)に示すように、ステッチSを形成した積層材14は、ステッチ形成部44における発泡材18が、ステッチSによって厚み方向に圧縮されて、厚みが薄くなっている。ステッチ形成部44における表皮材16は、発泡材18の圧縮によりステッチSの形成前と比べて裏側に沈み込んだ状態となっている(ステッチS形成前の表皮材16の表面形状を図4(b)の2点鎖線で示す)。ステッチSは、溝46の底46bに沈み込むように形成されている。

【0026】

貼付工程S4では、ステッチ形成部44とステッチ対応部36とを整合させて、積層材14と基材12とを貼り合わせる。図6に示すように、前記インジェクション成形した基材12の表面と積層材14の裏面とを対向させて、ステッチ対応部36の凹部38とステッチ形成部44の突条48とを合わせて接着剤や両面テープ等により積層材14を基材12に貼り付ける。図7に示すように、得られたインストルメントパネル10は、ステッチ対応部36の凹部38にステッチ形成部44の突条48が嵌まった状態となっている。凹部38の底面38bは幅を有しているため、ステッチSにより圧縮されると共に裏糸が設けられた突条48が凹部38に収容され易くなっている。すなわち、ステッチ対応部36の凹部38は、ステッチSが設けられた状態のステッチ形成部44に対応するよう形成されている。なお、実施例のインストルメントパネル10の製造方法では、積層材形成工程S1、基材形成工程S2、ステッチ形成工程S3、貼付工程S4の順で製造するが、基材形成工程S2は貼付工程S4より前に行えばよく、積層材形成工程S1の前やステッチ形成工程S3の後に行ってもよい。

【0027】

実施例のインストルメントパネル10の製造方法によれば、溝46および突条48を備えるステッチ形成部44を形成するから、表皮材16に溝46を形成しても突条48によって発泡材18の厚みを確保できる。このため、ステッチ形成部44を縫うことで、ステッチSによって発泡材18が厚み方向に圧縮されて表皮材16の表面にステッチSが沈み込んだ質感の高いインストルメントパネル10が得られる。また、実施例のインストルメントパネル10の製造方法によれば、ステッチ対応部36の凹部38とステッチ形成部44の突条48とを整合させて貼り合わせることで位置決めとなるから、作業性がよい。また、実施例のインストルメントパネル10の製造方法によれば、凹部38がステッチSの形成されたステッチ形成部44に対応するよう形成されているため、突条48が凹部38に収容され易く、作業性が更によい。

【0028】

実施例のインストルメントパネル10の製造方法によれば、ステッチ形成部44において発泡材18を表側から裏側に向けて厚み方向全体を凹ませることで、ステッチ形成部44においても他の部位と略同一の厚さの発泡材18を確保できる。このため、ステッチ形成部44においてもインストルメントパネル10としての弾力性が確保され、表皮材16の表面にステッチSが沈み込むから、得られるインストルメントパネル10の質感を向上できる。

【0029】

実施例のインストルメントパネル10の製造方法によれば、インストルメントパネル10の形状に合わせた積層材14の外形形状の成形とステッチ形成部44の成形とを真空成形型52を用いて同時に行うため効率がよい。また、実施例のインストルメントパネル10の製造方法によれば、ステッチSが形成されると共にインストルメントパネル10の形状に合わせた外形形状に成形された積層材14を基材12に対して貼り付けるから、ステッチSが形成された積層材14を基材12に綺麗に貼り付けることができる。また、実施例のインストルメントパネル10の製造方法によれば、基材12に対して可撓性を有する積層材14を貼り付けるから、貼り合わせ易い。また、実施例のインストルメントパネル10の製造方法によれば、インストルメントパネル10の形状に合わせた基材12の外形形状の成形と、ステッチ対応部36の成形とを同時にインジェクション成形するため効率がよい。

【0030】

実施例のインストルメントパネル10の製造方法によれば、針穴68に通された糸30と一緒に表皮材16を貫通する針66の幹70がステッチSを構成する糸30よりも細いため、積層材14を縫った際の表皮材16のかえりを抑制できる。実施例のインストルメントパネル10の製造方法によれば、ステッチ形成工程S3において、積層材14の積層材折曲部42をミシンMのガイド74に当接させながらステッチSを形成するから、ステッチ形成部44に沿った綺麗なステッチSを形成できる。実施例のインストルメントパネル10の製造方法によれば、基材12が裏面の突出する形状のステッチ対応部36を備えるから、ステッチ対応部36における基材12の剛性を高めることができる。

【0031】

(変更例)

前述した実施例に限定されず、以下のように変更することもできる。

(1) 実施例では、表皮材と発泡材とが積層された積層シートから、インストルメントパネルの形状に合わせた積層材全体の外形形状の成形とステッチ形成部の成形とを同時に行う例を挙げたが、ステッチ形成部を備える積層材を形成すればよく、積層材の成形を行った後でステッチ形成部を形成してもよい。また、ステッチ形成部に対応する凹凸を備えた表皮材と発泡材とをそれぞれ成形して貼り合わせて、ステッチ形成部を備える積層材としてもよい。

(2) 実施例では、積層材が表側から裏側に向けて厚み方向全体に凹むよう形成されたステッチ形成部を採用するが、表皮材の表面が凹んで裏面が突出し、発泡材の表面が表皮材に合わせて凹んで裏面が突出する形状であればよく、例えば、ステッチ形成部における発泡材の厚みが他の部位の発泡材の厚みより大きくてもよい。また、ステッチ形成部の形状も実施例のものに限定されず、例えば、ステッチ形成部の延在する方向と直交方向の断面が略U字形状のステッチ形成部であってもよく、溝および突条を形成する両壁面が互いに平行であって溝および突条の幅が厚み方向に変化しない形状のステッチ形成部でもよい。

(3) 実施例では、合成樹脂素材からインストルメントパネルに合わせた基材全体の外形形状の成形とステッチ対応部の成形とを同時に行う例を挙げたが、ステッチ対応部を備える基材を用いればよく、基材の成形を行った後でステッチ対応部を形成してもよい。

(4) 実施例では、ステッチ対応部として裏面が突出する構成を採用するが、表面を裏側に向けて凹ませた形状であればよく、裏面が突出しない形状であってもよい。

(5) 実施例では、ステッチ形成工程において、インストルメントパネルの形状に合わせて積層材全体の外形形状が成形された積層材にステッチを形成しているが、ステッチ形成部が形成された積層材であれば、インストルメントパネルの形状に合わせて外形形状が成形されていなくてもよい。また、ステッチを形成する際に積層材折曲部にガイドを当接させたが、ガイドを使用せずにステッチ形成部を縫ってもよい。

(6) 実施例では、シングルタイプのステッチを例示したが、ステッチはダブルタイプであってもよい。また、実施例では、略直線状のステッチを形成しているが、湾曲するステッチや途中で屈曲するステッチであってもよい。

(7) 実施例では、針の幹の径が使用する糸の径より細くなっている針を使用するが、幹の径が糸の径より太い針であってもよい。

【符号の説明】

【0032】

10 インストルメントパネル(車両内装部材),12 基材,14 積層材,

16 表皮材,18 発泡材,30 糸,36 ステッチ対応部,44 ステッチ形成部, 66 針,70 幹,S ステッチ

【特許請求の範囲】

【請求項1】

基材と、この基材の表側を覆う合成樹脂からなる表皮材と、基材と表皮材との間に設けられて弾力性を有する発泡材とから構成され、ステッチが設けられた車両内装部材の製造方法であって、

前記表皮材および前記発泡材を積層して構成され、前記ステッチの形成予定ラインに合わせて表面が凹んで裏面が突出する前記表皮材に合わせて、前記発泡材の表面を凹ませると共に裏面が突出するよう形成されたステッチ形成部を備えた積層材を得て、

前記ステッチ形成部を前記積層材の表裏に亘って糸で縫うことで、該積層材にステッチを設け、

表面を裏側に向けて凹ませたステッチ対応部を備えた基材と前記積層材とを、ステッチ対応部と前記ステッチ形成部とを整合させて貼り合わせる

ことを特徴とする車両内装部材の製造方法。

【請求項2】

前記ステッチ形成部は、前記表皮材および前記発泡材が表側から裏側に向けて厚み方向全体に凹むように形成され、

前記ステッチ形成部を含めて前記表皮材の裏側に前記発泡材が同一の厚さで設けられる請求項1記載の車両内装部材の製造方法。

【請求項3】

前記表皮材および前記発泡材を重ね合わせた状態で前記ステッチ形成部を成形すると共に、得るべき車両内装部材に応じて全体を成形する請求項1または2記載の車両内装部材の製造方法。

【請求項4】

幹が前記ステッチを構成する糸よりも細い針を用いて、該ステッチを設ける請求項1〜3の何れか一項に記載の車両内装部材の製造方法。

【請求項1】

基材と、この基材の表側を覆う合成樹脂からなる表皮材と、基材と表皮材との間に設けられて弾力性を有する発泡材とから構成され、ステッチが設けられた車両内装部材の製造方法であって、

前記表皮材および前記発泡材を積層して構成され、前記ステッチの形成予定ラインに合わせて表面が凹んで裏面が突出する前記表皮材に合わせて、前記発泡材の表面を凹ませると共に裏面が突出するよう形成されたステッチ形成部を備えた積層材を得て、

前記ステッチ形成部を前記積層材の表裏に亘って糸で縫うことで、該積層材にステッチを設け、

表面を裏側に向けて凹ませたステッチ対応部を備えた基材と前記積層材とを、ステッチ対応部と前記ステッチ形成部とを整合させて貼り合わせる

ことを特徴とする車両内装部材の製造方法。

【請求項2】

前記ステッチ形成部は、前記表皮材および前記発泡材が表側から裏側に向けて厚み方向全体に凹むように形成され、

前記ステッチ形成部を含めて前記表皮材の裏側に前記発泡材が同一の厚さで設けられる請求項1記載の車両内装部材の製造方法。

【請求項3】

前記表皮材および前記発泡材を重ね合わせた状態で前記ステッチ形成部を成形すると共に、得るべき車両内装部材に応じて全体を成形する請求項1または2記載の車両内装部材の製造方法。

【請求項4】

幹が前記ステッチを構成する糸よりも細い針を用いて、該ステッチを設ける請求項1〜3の何れか一項に記載の車両内装部材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−43571(P2013−43571A)

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願番号】特願2011−183090(P2011−183090)

【出願日】平成23年8月24日(2011.8.24)

【出願人】(000119232)株式会社イノアックコーポレーション (1,145)

【Fターム(参考)】

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願日】平成23年8月24日(2011.8.24)

【出願人】(000119232)株式会社イノアックコーポレーション (1,145)

【Fターム(参考)】

[ Back to top ]