車両合わせガラス用中間膜の製造方法および車両合わせガラス用中間膜並びに車両合わせガラス

【課題】本発明は、シェードバンド形成のための着色部を有する車両合わせガラス用中間膜の着色部に、その形状によらずに自在にかつ歪を生じさせずに着色の殆どない領域を形成させることが可能な該中間膜の製造方法を提供することを課題とする。

【解決手段】第1の領域と、上辺部に設けられ着色により第1の領域より少なくとも可視光透過率が低くされた第2の領域と、第2の領域内に設けられた少なくとも可視光透過率が第2の領域よりも高くされた第3の領域とを有する車両合わせガラス用中間膜の製造方法であって、少なくとも第2の領域に対応する部位に、高エネルギー線の照射により少なくとも可視光透過率が第1の領域より低い値の着色領域を形成する感光性発色剤を含有する中間膜素材を用意する工程と、第2の領域に対応する部位に高エネルギー線を照射して感光性発色剤を発色させる工程と、を含むことを特徴とする。

【解決手段】第1の領域と、上辺部に設けられ着色により第1の領域より少なくとも可視光透過率が低くされた第2の領域と、第2の領域内に設けられた少なくとも可視光透過率が第2の領域よりも高くされた第3の領域とを有する車両合わせガラス用中間膜の製造方法であって、少なくとも第2の領域に対応する部位に、高エネルギー線の照射により少なくとも可視光透過率が第1の領域より低い値の着色領域を形成する感光性発色剤を含有する中間膜素材を用意する工程と、第2の領域に対応する部位に高エネルギー線を照射して感光性発色剤を発色させる工程と、を含むことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車両合わせガラスに用いる中間膜の製造方法、それにより得られた車両合わせガラス用中間膜および該中間膜を用いた車両合わせガラスに関する。

【背景技術】

【0002】

車両合わせガラス(自動車用のフロントガラスなど)には、防眩、遮熱の目的でグリーン、ブルーなどに着色した帯状のシェード領域(シェードバンド)が形成されることがある。シェードバンドは、一般的には、合わせガラスのガラス板を接合する中間膜を帯状に着色することにより形成されるケースが多い。ここで、フロントガラスには、可視光線透過率を所定値以上(例えば70%以上)とするべき法定の領域(本明細書において「視野領域」ということがある)がある。このため、フロントガラスのシェードバンドは、視野領域の外、通常は上部に配置される。

【0003】

近年、自動車のIT化が進み、フロントガラスの車内側上部にセンサー類や、CCD(Charge Coupled Device)、CMOS(Complement Metal Oxide Semiconductor)カメラなどが設置されるケースが多くなってきている。

【0004】

しかし、上述のように、この領域にはシェードバンドが形成されることがある。可視域から赤外域にかけての光線透過率を大幅に低下させるシェードバンドを通して受光すると、受光機器の感度が低下する。このため、従来は、受光機器の取り付け位置を変更するなど、受光機器とシェードバンドとの両立が困難である場合があった。

【0005】

これらの課題を解決するために、これまでに各種の技術が検討されている。例えば、ガラス板または、中間膜にシェードバンドをプリントすることにより受光機器設置部に着色しないパターンを印刷する技術、図3に示すようにシェードバンド部の中間膜を無着色の中間膜に置換する技術(特許文献1等を参照)が開示されている。

【0006】

しかしながら、中間膜にシェードバンドをプリントする技術では、プリント工程以降の工程において、インクが製造設備に転写される可能性がある。さらに、中間膜の表面には、ブロッキング現象の防止や、予備圧着時の脱気性向上のためにエンボス加工が施されているが、エンボスの大きさや形状によっては、プリントを施すことによって外観を損ねる可能性もある。

また、シェードバンド部の中間膜を無着色の中間膜に置換する技術では、着色された中間膜と無着色の中間膜との接合部に歪が発生してしまう。特に、多層中間膜の場合にはその傾向が顕著である。また、楔形状の中間膜の場合は、くり貫いた部分に同じ楔角を有する無着色の中間膜を置換する必要があり、非常に困難である。

そこで、プリント技術の欠点を克服し、かつ、中間膜のシェードバンド部に歪を生じさせずに無着色の領域を形成させる方法の開発が望まれていた。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】国際公開第2003/059837号パンフレット

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、シェードバンドを有する車両合わせガラス用中間膜の着色部に、その形状によらずに自在にかつ歪みを生じさせずに着色の殆どない領域を形成させることが可能な該中間膜の製造方法、および、シェードバンドにおける着色領域と着色の無い領域との境界に歪みの原因となる継ぎ目がない中間膜、およびシェードバンドにおける着色領域と着色の無い領域との境界付近に歪みのない車両合わせガラスを提供することを課題とする。

【課題を解決するための手段】

【0009】

本発明の車両合わせガラス用中間膜の製造方法の一態様は、第1の領域と、上辺部に第1の領域と隣接して設けられ着色により第1の領域より少なくとも可視光透過率が低くされた帯状の第2の領域と、前記第2の領域内の所定部位に設けられた少なくとも可視光透過率が第2の領域よりも高くされた第3の領域とを有する車両合わせガラス用中間膜の製造方法であって、

前記中間膜における第2の領域および第3の領域に対応する部位が、着色により共に少なくとも可視光透過率が前記中間膜における第1の領域より低い所定の値とされた中間膜素材を用意する工程と、

前記中間膜素材における前記第2の領域の第3の領域となるべき部位に、高エネルギー線を照射し、または化学処理を施すことにより、少なくとも可視光透過率を第2の領域より高くする工程と、

を含むことを特徴とする(以下、「第1の態様による製造方法」という。)。

【0010】

本発明の車両合わせガラス用中間膜の製造方法の別の一態様は、第1の領域と、上辺部に第1の領域と隣接して設けられ着色により第1の領域より少なくとも可視光透過率が低くされた帯状の第2の領域と、前記第2の領域内の所定部位に設けられた少なくとも可視光透過率が第2の領域よりも高くされた第3の領域とを有する車両合わせガラス用中間膜の製造方法であって、

前記中間膜における少なくとも第2の領域に対応する部位に、所定の高エネルギー線の照射により、少なくとも可視光透過率が第1の領域より低い所定の値の着色領域を形成する感光性発色剤を含有する中間膜素材を用意する工程と、

前記第2の領域に対応する部位に所定の高エネルギー線を照射して前記感光性発色剤を発色させる工程と、

を含むことを特徴とする(以下、「第2の態様による製造方法」という。)。

【0011】

また、本発明は前記第1の態様または第2の態様による製造方法で得られた車両合わせガラス用中間膜を提供する。

【0012】

また、本発明は少なくとも2枚のガラス板が前記第1の態様または第2の態様による製造方法で得られた車両合わせガラス用中間膜を介して互いに接着された構造を有する車両合わせガラスを提供する。

【発明の効果】

【0013】

本発明の製造方法によれば、シェードバンドを有する車両合わせガラス用中間膜の着色部に、その形状によらずに自在にかつ歪みを生じさせずに着色の殆どない領域を形成させることが可能である。また、本発明の車両合わせガラス用中間膜は、シェードバンドの着色領域と着色の無い領域の境界に継ぎ目がなく車両合わせガラスとしたときに歪みが発生することがない。さらに、本発明の車両合わせガラスは、シェードバンドの着色領域と着色の無い領域との境界付近に歪みがなく、品質に優れる。

【図面の簡単な説明】

【0014】

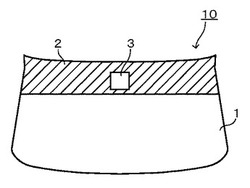

【図1】本発明の車両合わせガラス中間膜の一実施形態を示す図である。

【図2】本発明の車両合わせガラス中間膜の別の一実施形態を示す図である。

【図3】従来の中間膜のシェードバンド領域にセンサ取付用無色部分を設ける方法を模式的に示す図である。

【発明を実施するための形態】

【0015】

本発明の製造方法が対象とする車両合わせガラス用中間膜は、第1の領域と、上辺部に第1の領域と隣接して設けられ着色により第1の領域より少なくとも可視光透過率が低くされた第2の領域と、第2の領域内の所定部位に設けられた少なくとも可視光透過率が第2の領域よりも高くされた第3の領域とを有する車両合わせガラス用中間膜である。

なお、本明細書において、「上辺」および「下辺」とは、合わせガラスを車両に取り付けた際に上側および下側になる辺をそれぞれ意味し、側辺とは他の2辺を意味する。また、「上辺部」は合わせガラスの上辺近傍の領域を、「下辺部」は合わせガラスの下辺近傍の領域をそれぞれ意味する。

まず、前記車両合わせガラス用中間膜を製造するための、本発明の車両合わせガラス用中間膜の製造方法の第1の態様について説明する。

【0016】

本発明の第1の態様は、前記中間膜における第2の領域および第3の領域に対応する部位が、着色により共に少なくとも可視光透過率が前記中間膜における第1の領域より低い所定の値とされたシート状の中間膜素材(以下、「着色領域を有する中間膜素材」ということもある)を用意する工程と、前記中間膜素材における前記第2の領域の第3の領域となるべき部位に、高エネルギー線を照射し、または化学処理を施すことにより、少なくとも可視光透過率を第2の領域より高くする工程と、を含むことを特徴とする車両合わせガラス用中間膜の製造方法である。

【0017】

(1−1)着色領域を有する中間膜素材を用意する工程

着色領域を有する中間膜素材は、従来公知の方法により、車両合わせガラス用中間膜の原材料である熱可塑性樹脂組成物をシート状に製膜する際に、上辺部に、着色剤を含有させた帯状の領域(中間膜における第2の領域および第3の領域に対応する部位。以下、「帯状着色領域」とも記載する。)を形成させることで作製される。なお、熱可塑性樹脂組成物を製膜した際に着色剤を含有しない部分、つまり上記中間膜素材の帯状の着色領域を除く部分が第1の領域に対応する部分となる。

【0018】

帯状着色領域の着色の度合いは、均一であってもよく、グラデーションがかけられていてもよい。後者の場合は、中間膜の上辺から下辺方向に徐々に透過率が高くなるように調整されることが、運転者の視界を妨げないで防眩性や遮熱性を付与できる点で好ましい。また、帯状着色領域と可視光透過率の高い第1の領域との境界は不明確にぼかしてもよい。帯状着色領域の大きさは、中間膜素材全体に対する面積比で、50%以下であることが好ましい。着色領域を有する中間膜素材の可視光透過率については、これを用いて車両合わせガラスを作製した際の合わせガラスの可視光透過率として、車両合わせガラスにおいて視認性を求められる第1の領域においては70%以上であることが好ましく、防眩性、遮熱性が求められる帯状着色領域においては40%未満であることが好ましい。

なお、本明細書で用いる可視光透過率とは、特に説明のない限りJIS R3106に準拠して求められた可視光透過率をいう。

【0019】

本発明に用いる前記熱可塑性樹脂としては、これを主成分とする組成物をシート状に製膜し、車両合わせガラスに用いた際に視認性が十分に確保されるもの、好ましくは合わせガラスとした際の可視光透過率が70%以上のものであれば特に限定されない。例えば、可塑化ポリビニルアセタール系樹脂、可塑化ポリ塩化ビニル系樹脂、飽和ポリエステル系樹脂、可塑化飽和ポリエステル系樹脂、ポリウレタン系樹脂、可塑化ポリウレタン系樹脂、エチレン−酢酸ビニル共重合体系樹脂、エチレン−エチルアクリレート共重合体系樹脂等の従来から中間膜用として用いられている熱可塑性樹脂が挙げられる。なかでも、優れた透明性、耐候性、強度、接着力、耐貫通性、衝撃エネルギー吸収性、耐湿性、遮熱性および遮音性等の諸性能のバランスに優れる中間膜を得られることから、可塑化ポリビニルアセタール系樹脂が好適に用いられる。これらの熱可塑性樹脂は、単独で用いられてもよいし、2種類以上が併用されてもよい。上記可塑化ポリビニルアセタール系樹脂における「可塑化」とは、可塑剤の添加により可塑化されていることを意味する。その他の可塑化樹脂についても同様である。

【0020】

上記ポリビニルアセタール系樹脂としては、特に限定されないが、ポリビニルアルコール(以下、必要に応じて「PVA」と言うこともある)とホルムアルデヒドとを反応させて得られるポリビニルホルマール樹脂、PVAとアセトアルデヒドとを反応させて得られる狭義のポリビニルアセタール樹脂、PVAとn−ブチルアルデヒドとを反応させて得られるポリビニルブチラール樹脂(以下、必要に応じて「PVB」と言うこともある)等が挙げられ、なかでも、優れた透明性、耐候性、強度、接着力、耐貫通性、衝撃エネルギー吸収性、耐湿性、遮熱性および遮音性等の諸性能のバランスにより優れる中間膜を得られることから、PVBが好適に用いられる。これらのポリビニルアセタール系樹脂は、単独で用いられてもよいし、2種類以上が併用されてもよい。

【0021】

上記ポリビニルアセタール系樹脂の合成に用いられるPVAは、特に限定されるものではないが、平均重合度が200〜5000のものが好ましく、より好ましくは500〜3000のものである。上記ポリビニルアセタール系樹脂は、特に限定されるものではないが、アセタール化度が40〜85モル%であるものが好ましく、より好ましくは50〜75モル%のものである。上記ポリビニルアセタール系樹脂は、残存アセチル基量が30モル% 以下であるものが好ましく、より好ましくは0.5〜24モル%のものである。

【0022】

上記熱可塑性樹脂、好ましくはポリビニルアセタール系樹脂を可塑化するために用いられる可塑剤としては、特に限定されるものではないが、例えば、一塩基性有機酸エステル系、多塩基性有機酸エステル系などの有機酸エステル系可塑剤や、有機リン酸系、有機亜リン酸系などのリン酸系可塑剤等が挙げられる。

【0023】

熱可塑性樹脂、好ましくはポリビニルアセタール系樹脂に対する可塑剤の添加量は、熱可塑性樹脂の平均重合度や、ポリビニルアセタール系樹脂の平均重合度やアセタール化度および残存アセチル基量等によっても異なり、特に限定されるものではないが、熱可塑性樹脂、好ましくはポリビニルアセタール系樹脂100重量部に対し、可塑剤10〜80重量部であることが好ましい。熱可塑性樹脂、好ましくはポリビニルアセタール系樹脂100重量部に対する可塑剤の添加量が10重量部未満であると、熱可塑性樹脂、好ましくはポリビニルアセタール系樹脂の可塑化が不十分となって、成形(製膜)が困難となることがあり、逆に熱可塑性樹脂、好ましくはポリビニルアセタール系樹脂100重量部に対する可塑剤の添加量が80重量部を超えると、得られる中間膜の強度が不十分となることがある。

【0024】

本発明において中間膜素材作製に用いる熱可塑性樹脂組成物は、上記熱可塑性樹脂好ましくは可塑化ポリビニルアセタール系樹脂を主成分として含有するものであるが、本発明の効果を阻害しない範囲で各種目的に応じて、例えば、接着性調整剤、カップリング剤、界面活性剤、酸化防止剤、熱安定剤、光安定剤、紫外線吸収剤、赤外線吸収剤、蛍光剤、脱水剤、消泡剤、帯電防止剤、難燃剤等の各種添加剤の1種類もしくは2種類以上を含有していてもよい。

【0025】

例えば、中間膜素材に赤外線遮蔽機能を備えさせることを目的として、赤外線吸収剤として、赤外線遮蔽性微粒子(以下、単に微粒子という)を中間膜素材に分散配合することができる。分散配合される微粒子の平均粒子径は、0.2μm以下が好ましく、微粒子の材料としては、Re、Hf、Nb、Sn、Ti、Si、Zn、Zr、Fe、Al、Cr、Co、Ce、In、Ni、Ag、Cu、Pt、Mn、Ta、W、V、Mo等の金属、前記金属の酸化物、窒化物、硫化物、珪素化合物、またはこれらにSbもしくはFをドープした無機系微粒子を用いることができる。さらに、フタロシアニン系等の有機系赤外線吸収剤を用いることもでき、これらの微粒子を単独物または複合物として使用できる。具体的には、アンチモンがドープされた酸化錫(ATO)微粒子、および錫がドープされた酸化インジウム(ITO)微粒子が好ましい。

【0026】

本発明において中間膜素材の着色領域(中間膜における第2の領域および第3の領域に対応する部位)を形成するために用いられる着色剤としては、プラスチック用として使用できるものであって、上記第2の領域の少なくとも可視光透過率を第1の領域より低く、好ましくは車両合わせガラスとした際の可視光透過率として40%未満とするものであり、後述の高エネルギー線の照射または化学処理によって、照射または処理された部分すなわち第3の領域の少なくとも可視光透過率が第2の領域より高くなるものであれば特に限定されない。例えば、アゾ系、フタロシアニン系、キナクリドン系、ペリレン系、ペリノン系、ジオキサジン系、アンスラキノン系、イソインドリノ系、クマリン系などの有機顔料や有機染料が挙げられる。これらの着色剤は、単独で用いられてもよいし、2種類以上が併用されてもよい。

【0027】

また、熱可塑性樹脂組成物へのこれら着色剤の配合量については、用いる熱可塑性樹脂の種類や組成、着色剤の種類にもよるが、通常中間膜に着色領域を形成させる際に用いる配合量を特に制限なく用いることができる。着色剤の配合量は好ましくは、合わせガラスとした際に少なくとも可視光透過率が40%未満となるような着色領域を形成させる量である。

【0028】

本発明において得られる中間膜素材の厚さは、特に限定されるものではないが、通常の中間膜同様、0.3〜1.6mmであることが好ましい。中間膜素材の厚さが0.3mm未満であると、中間膜素材自体の強度が不十分となることがあり、逆に中間膜素材の厚さが1.6mmを超えると、後述する合わせガラス作製時のオートクレーブによる本接着(本圧着)工程においてガラス板のずれが生じる現象、いわゆる板ずれ現象が発生することがある。

【0029】

上記着色領域を有する中間膜素材の成形(製膜)方法としては、特に限定されるものではないが、例えば、熱可塑性樹脂、好ましくは可塑化ポリビニルアセタール系樹脂と任意成分とからなる無着色熱可塑性樹脂組成物と、熱可塑性樹脂、好ましくは可塑化ポリビニルアセタール系樹脂に着色剤および任意成分を加えた着色熱可塑性樹脂組成物のそれぞれを予め調製し、上記無着色熱可塑性樹脂組成物と上記着色熱可塑性樹脂組成物とを、例えばシート成形ダイ内にて合流させ、上辺に沿って所定形状の着色帯が形成されるように両樹脂組成物を接合しつつシート状に成形(製膜)することにより、所望の中間膜素材を得ることができる。

【0030】

また、無着色熱可塑性樹脂組成物で形成されたシートの中心部分にあらかじめ切り込み部を設け、そこに顔料や染料等で着色した熱可塑性樹脂を共押出することにより着色領域を形成することもできる。さらに、着色熱可塑性樹脂組成物、無着色熱可塑性樹脂組成物をそれぞれ所定の大きさや形を有するシート状に成形したものを準備し、それらを面方向で貼り合わせることによって着色領域を有する中間膜素材を形成することもできる。

なお、前記着色領域は、防眩性、遮熱性等の求められる性能に応じて形状、大きさ、色調、色勾配等が適宜設計されるものであり、所定の設計に従い、公知の技術で着色領域を有する中間膜素材が成形可能である。

【0031】

本発明に用いる着色領域を有する中間膜素材は単層構造に限られない。例えば、特開2000−272936号公報に開示されている遮音性能の向上を目的として性質の異なる(損失正接の異なる)樹脂膜を積層した中間膜のような、多層構造の中間膜を得たい場合には、多層構造の中間膜素材を使用すればよい。

さらに、特開2007−223883号公報に開示されているようなヘッドアップディスプレイ(HUD)用に作製される、着色領域を備え、中間膜の上下方向における断面形状が楔形状である中間膜を得たい場合には、この形状に対応する中間膜素材を使用すればよい。この場合、最終的に得られる中間膜の形状に対応させて、中間膜素材の上辺から下辺に至る全体の断面形状として所望の楔形状の断面となっていればよい。たとえば、中間膜素材の厚さが上辺から下辺へ向けて単調に減少していてもよい。また、上辺の厚さが下辺の厚さより大きい限りにおいて、部分的に厚さが均一な部分を有していてもよい。

【0032】

本発明の車両合わせガラス用中間膜の製造方法は、このような多層構造の中間膜や楔形状の断面形状を有する中間膜の場合に特に有用である。前述の従来技術で行われているような、シェードバンド部の中間膜を無着色の中間膜に置換する技術では、着色された中間膜と無着色の中間膜との接合部に歪みが発生してしまうが、多層中間膜の場合はその傾向が顕著である。また、断面形状が楔形状の中間膜の場合には、くり抜いた部分に同じ楔角を有する無着色の中間膜を置換する必要があるが、楔角をきちんと合わせて置換することが困難なため、接合部の歪みが特に目立ちやすい。このような、多層構造の中間膜や楔形状の中間膜のように、無着色の中間膜を置換する手法を適用することが困難な場合に、本発明の車両合わせガラス用中間膜の製造方法は特に有用である。

【0033】

(1−2)(1−1)で得られた中間膜素材に第3の領域を形成する工程

本工程は、上記(1−1)で得られた着色領域を有する中間膜素材について、前記第2の領域の第3の領域となるべき部位に、高エネルギー線を照射し、または化学処理を施すことにより、該部位の少なくとも可視光透過率を第2の領域より高くして第3の領域を形成する工程である。

【0034】

前記高エネルギー線として具体的には、紫外線、レーザー光、X線、ガンマ線等が挙げられる。また、前記化学処理として具体的には、酸、酸発生剤、酸化剤、または還元剤との接触等が挙げられる。本発明の製造方法において、このような高エネルギー線の照射や化学処理は単独で実施されてもよいが、必要に応じて組み合わせて実施されてもよい。

【0035】

また、高エネルギー線の照射を用いて前記第3の領域となるべき部位の少なくとも可視光透過率を第2の領域より高くする場合には、少なくとも2枚のガラス板を前記中間膜素材を介して互いに接着して得られる構成体(以下、「合わせ構成体」と言う)とした後に、前記合わせ構成体の外側から行うことも可能である。つまり、ガラス板を介して前記中間膜素材に高エネルギー線を照射することも可能である。

【0036】

前記第3の領域は、合わせガラスとした際に、前記中間膜の第3の領域に相当する部分に、CCDカメラ、CMOSカメラなどのイメージセンサ、ETC(Electronic Toll Collection System)用のRFモジュール等の電波受送信用アンテナ、レーザーセンサ、赤外線センサ、磁気センサ、レーダーなどの音波センサ、光センサ等の公知のセンサ類の設置が可能となるように設けられる領域である。

【0037】

したがって、前記第3の領域の位置、形状、大きさ等は、前記センサ類が十分に機能する位置、形状、大きさ等となるように、用いるセンサの種類に合わせて適宜設計されるものである。また、前記センサ類が十分に機能するためには、前記第3の領域の合わせガラスとした際の波長850〜950nmの光の透過率が20%以上であることが好ましい。

また、第3の領域における可視光の透過率は、第2の領域の可視光透過率より高く、CCDカメラ、CMOSカメラなどのイメージセンサ、ETC用のRFモジュール等の電波受送信用アンテナ、レーザーセンサ、赤外線センサ、磁気センサ、レーダーなどの音波センサ、光センサ等の公知のセンサ類の適切な動作が保証される限りにおいて、特に限定されないが、合わせガラスとした場合において、通常は40%以上が好ましく、50%以上が特に好ましい。

【0038】

また、前記第3の領域は、車両合わせガラスとした際に、視認性を確保するために、前記中間膜の第3の領域に相当する部分の歪が、JIS−R3212(1998年)による透視ひずみ試験値で2〜6分であることが好ましい。

【0039】

以下、このような第3の領域を形成するために実施される前記高エネルギー線の照射および化学処理について説明する。

【0040】

<高エネルギー線の照射>

上記のように設定された前記第2の領域の第3の領域となるべき所定部位に、紫外線、レーザー光、X線、ガンマ線等の高エネルギー線の照射を実施する具体的な方法としては、中間膜素材にマスキングを施し、高エネルギー線を照射する方法が挙げられる。マスキングの方法としては、(1)第3の領域に相当する位置、形状、大きさの開口部を設けたメタルマスクを中間膜素材と高エネルギー線の照射源との間に設置する方法、(2)第3の領域となるべき所定部位以外の領域にマスキングテープを貼付する用方法、等が挙げられる。また、合わせ構成体に対して高エネルギー線の照射を実施する場合も同様に実施できる。

【0041】

このようにして得られる本発明の車両合わせガラス中間膜の一実施形態を図1に、および別の一実施形態を図2に示す。図1に示される車両合わせガラス中間膜10は、第2の領域2内に形成される第3の領域3が、第1の領域1から隔離されていている車両合わせガラス中間膜である。また、図2に示される車両合わせガラス中間膜10は、第2の領域2内に形成される第3の領域3が、第1の領域1と連続的して形成された車両合わせガラス中間膜である。本発明の車両合わせガラス中間膜は、このように第2の領域(着色領域)内に形成される第3の領域が、第1の領域から隔離されていてもよく、連続的に第1の領域に隣接するように構成されていてもよい。以下、処理方法が異なっていても同様に両方の構成をとることが可能である。

【0042】

<化学処理>

上記のように設定された前記第2の領域における第3の領域となるべき所定部位に、酸、酸発生剤、酸化剤または還元剤との接触等の化学処理を実施する具体的な方法としては、これらの薬剤の水溶液やアルコール等の適当な有機溶媒の溶液を塗布または噴霧する等の方法が挙げられる。また、これらの薬剤がガス状である場合には、第3の領域となるべき所定部位をこれらの薬剤で曝露する方法が挙げられる。これらの化学処理を行う場合、マスキングを行うことは必須ではないが、第2の領域と第3の領域との境界線を明確にしたい場合には、第3の領域となるべき所定部位以外の領域にマスキングを行うことが好ましい。マスキングの方法としては、前記高エネルギー線の照射の場合と同様の方法をとることができる。

【0043】

前記酸としては、塩酸、硫酸等が挙げられる。前記酸発生剤としては、化学増幅型レジストの分野等で用いられる光酸発生剤が挙げられる。前記酸化剤としては、オゾン、過酸化水素、次亜塩素酸、次亜塩素酸ナトリウム、次亜塩素酸カリウム等が挙げられる。前記還元剤としては、過酸化水素、シュウ酸等が挙げられる。なお、これらの酸、酸発生剤、酸化剤または還元剤は、上記中間膜素材の作製に用いられる着色剤の種類に応じて適宜選択されるものである。

【0044】

本発明の第1の態様による製造方法においては、着色剤としてクマリン系色素を用い、酸発生剤を用いて化学処理を行うことが好ましい。具体的には、クマリン系色素を用いて帯状着色領域を有する中間膜素材を作製し、その帯状着色領域の第3の領域となるべき所定の箇所に酸発生剤を塗布することが好ましい。

【0045】

以上述べたように、本発明の第1の態様による製造方法においては、上記のように設定された前記第2の領域における第3の領域となるべき所定部位に、高エネルギー線を照射し、または化学処理を施すことによって、第2の領域内に少なくとも可視光透過率が第2の領域よりも高くされた第3の領域を形成させるが、これは第2の領域に含まれる着色剤の構造が、高エネルギー線の照射、または化学処理によって、化学的に変化することによるものであると考えられる。

【0046】

ここで、第3の領域の可視光透過率は、第2の領域の可視光透過率より高く、CCDカメラ、CMOSカメラなどのイメージセンサ、ETC用のRFモジュール等の電波受送信用アンテナ、レーザーセンサ、赤外線センサ、磁気センサ、レーダーなどの音波センサ、光センサ等の公知のセンサ類の適切な動作が保証される限りにおいて、特に限定されないが、合わせガラスとした場合において、通常は40%以上が好ましく、50%以上が特に好ましい。

また、第3の領域の可視光透過率と第1の領域の可視光透過率とは、必ずしも同等である必要はない。前記着色剤の構造の化学変化の度合いによっては、第3の領域の可視光透過率が第1の領域の可視光透過率より小さくなる場合もある。

【0047】

第1の領域、第2の領域および第3の領域の赤外線透過率の大小関係については、種々の場合がある。たとえば、前記着色剤として赤外領域に吸収を持つ有機系着色剤を用い、高エネルギー線の照射、または化学処理によってこれらの有機系着色剤の化学構造が変化する場合においては、第3の領域の赤外線透過率は第2の領域の赤外線透過率より大きくなり、第1の領域の赤外線透過率と同等または小さくなる。また、中間膜素材全体に亘って、赤外線吸収剤として有機系赤外吸収剤が分散配合された中間膜素材を用いると、高エネルギー線の照射または化学処理を施すことによって、第3の領域の赤外線透過率が、第1の領域および第2の領域の赤外線透過率より大きくなる場合がある。

【0048】

ただし、いずれの場合においても、前記センサ類が適切に作動するために、合わせガラスとした場合、第3の領域に相当する部分の波長850〜950nmの光の透過率が20%以上であることが好ましく、40%以上であることが特に好ましい。

【0049】

次に、上記第1の領域から第3の領域を有する車両合わせガラス用中間膜を製造するための、本発明の車両合わせガラス用中間膜の製造方法の第2の態様について説明する。

【0050】

本発明の第2の態様は、前記中間膜における少なくとも第2の領域に対応する部位に、所定の高エネルギー線の照射により、少なくとも可視光透過率が第1の領域より低い所定の値の着色領域を形成する感光性発色剤を含有する中間膜素材を用意する工程と、前記第2の領域に対応する部位に所定の高エネルギー線を照射して前記感光性発色剤を発色させる工程と、を含むことを特徴とする車両合わせガラス用中間膜の製造方法である。

【0051】

(2−1)感光性発色剤を含有する領域を有する中間膜素材を用意する工程

前記中間膜における少なくとも第2の領域に対応する部位に、前記感光性発色剤を含有する領域を有する中間膜素材を作製する方法については、中間膜における第2の領域および第3の領域に対応する部位に感光性発色剤を含有する中間膜素材であれば、上記(1−1)の着色領域を有する中間膜素材の作製において、着色剤を感光性発色剤に換える以外は全く同様の方法で作製することができる。

【0052】

また、必要に応じて、中間膜素材全体に前記感光性発色剤を含有させることも可能であり、その場合は、次いで行われる所定の高エネルギー線照射の工程において第2の領域に対応する部分のみに照射を行う必要がある。前記熱可塑性樹脂組成物にさらに感光性発色剤が添加された組成物を用いて中間膜素材を用意すればよい。

さらに、これも必要に応じて、中間膜における第3の領域に対応する部分に感光性発色剤を含有しない形に、第2の領域に対応する部位のみに、中間膜素材に感光性発色剤を含有させることも可能である。この場合の中間膜素材は、(1−2)で述べたのと同様に、共押し出しや面方向での貼り合わせ等の方法によって中間膜素材を形成できる。この場合、高エネルギー線照射は中間膜素材全体を対象として実施可能となる。

ただし、本発明の第2の態様における本工程では、経済性、作業性の観点から、中間膜における第2の領域および第3の領域に対応する部位に感光性発色剤を含有する中間膜素材を用意することが好ましい。

【0053】

本発明において、中間膜の前記第2の領域、すなわち所定の高エネルギー線の照射によって着色される領域を形成するために用いられる感光性発色剤としては、プラスチック用として使用できるものであって、上記第2の領域の所定の高エネルギー線照射後の少なくとも可視光透過率を第1の領域より低く、好ましくは車両合わせガラスとした際の可視光透過率として40%未満とするものであり、かつ高エネルギー線が照射された後において、光不可逆の性質を有するもの、車両が使用される温度環境下(通常−20〜80℃)において不可逆の性質を有するもの、であれば特に限定されるものではない。

例えば、紫外線照射により発色する、光酸化剤と光酸化反応により発色するロイコ染料とを含む組成物(特開平10−181219号公報等を参照)等が挙げられる。

【0054】

ロイコ染料としては、例えば、ロイコクリスタルバイオレット、ロイコマラカイトグリーンが挙げられる。ロイコ染料を紫外線により発色させる光酸化剤としては、ベンゾフェノン、2,4,6−トリメチルベンゾフェノン、4−ベンゾイル−4’−メチルジフェニルスルファイド等のベンゾフェノン系化合物;2,4−ジメチルチオキサントン、2−イソプロピルチオキサントン等のチオキサントン系化合物;2,2’−ビス(−クロロフェニル)−4,5,4’,5’−テトラフェニル−1,2−ビイミダゾール等が挙げられる。

【0055】

また、熱可塑性樹脂組成物へのこれら感光性発色剤の配合量については、用いる熱可塑性樹脂の種類や組成、感光性発色剤の種類にもよるが、所定の高エネルギー線の照射によって上述のような可視光透過率特性を有する着色領域を形成させることが可能な配合量であれば特に制限なく用いることができる。

【0056】

(2−2)高エネルギー線照射工程

本工程では、上記(2−1)で得られた感光性発色剤含有領域を有する中間膜素材について、前記第2の領域に対応する部位に、感光性発色剤が発色する高エネルギー線の照射を行う。(2−1)で用意した中間膜素材が、中間膜における第2の領域および第3の領域に対応する部位に感光性発色剤を含有する中間膜素材である場合には、第3の領域となる部分にのみマスキングを施して所定の高エネルギー線の照射を行う。また、中間膜素材全体に感光性発色剤を含有する中間膜素材である場合には、第1の領域および第3の領域に対応する部位にマスキングを施して所定の高エネルギー線の照射を行う。さらに、中間膜における第2の領域に対応する部位のみに感光性発色剤を含有する中間膜素材である場合には、特にマスキングは行わずに、所定の高エネルギー線の照射を行う。

【0057】

ここで、上記感光性発色剤を含有する第2の領域に対応する部位への所定の高エネルギー線の照射は、少なくとも2枚のガラス板を前記中間膜素材を介して互いに接着し合わせ構成体とした後に、合わせ構成体の外側から行うことも可能である。つまり、ガラス板を介して前記中間膜素材の第2の領域に対応する部位に高エネルギー線を照射することで、第2の領域に対応する部位の感光性発色剤を発色させることも可能である。

【0058】

なお、この合わせ構成体の外側から高エネルギー線の照射を行う方法は、特に、中間膜素材として、中間膜における第2の領域に対応する部位のみに感光性発色剤を含有する中間膜素材を用い、合わせ構成体の作製に用いるガラス板が所定の高エネルギー線を遮断する性質を有する必要がない場合に有用である。一方、第2の領域に対応する部位以外の部位に感光性発色剤を含有する中間膜素材を用いる場合には、外部から照射される高エネルギー線による第2の領域に対応する部位以外の部位の発色を防ぐために、場合によっては用いるガラス板は高エネルギー線を遮断する性質を有する必要があるが、このような場合には、合わせ構成体の外側から所定の高エネルギー線の照射を行う方法は適さない。つまり、本発明における合わせガラス用中間膜または合わせガラスの製造のどの段階で上記高エネルギー線を照射するかは、作製しようとする合わせガラス用中間膜または合わせガラスの設計に応じて適宜選択されるものである。

【0059】

本発明の第2の態様において、第3の領域となる部分は、上記(1−2)で第3の領域について説明したのと同様の性質を有する。したがって、前記第3の領域となる部分へのマスキングは、上記同様にして適宜設計される前記第3の領域の位置、形状、大きさ等に適合する形に施せばよい。マスキング方法も上記(1−2)で述べた方法と同様とすることができる。また、合わせ構成体に対して高エネルギー線の照射を実施する場合も同様に実施できる。

また、第3の領域の合わせガラスとした際の特定波長域の光の透過率、歪についても上記同様であり、これは、前記(2−1)の感光性発色剤を含有する領域を有する中間膜素材を作製する工程、および本露光工程を通じて調整される。

【0060】

本高エネルギー線照射工程によって、中間膜上辺部に第1の領域と隣接して設けられ着色により第1の領域より少なくとも可視光透過率が低くされた第2の領域と、第2の領域内の所定部位に設けられた少なくとも可視光透過率が第2の領域よりも高くされた第3の領域とが同時に形成される。このようにして得られる本発明の車両合わせガラス中間膜についても、上記本発明の第1の態様の方法により製造された車両合わせガラス用中間膜と同様に第2の領域(着色領域)内に形成される第3の領域が、第1の領域から隔離されていてもよく、連続的に第1の領域に隣接するように構成されていてもよい。

【0061】

上記第2の態様による製造方法によって得られる中間膜においても、第1の態様による製造方法によって得られる中間膜と同様、第3の領域の可視光透過率は、第2の領域の可視光透過率より高く、センサ類の適切な動作が保証される限りにおいて、特に限定されない。また、第3の領域の可視光透過率と第1の領域の可視光透過率とは、必ずしも同等である必要はない。前記第3の領域の可視光透過率は、合わせガラスとした場合の可視光透過率として、通常は40%以上が好ましく、50%以上が特に好ましい。

また、第1の領域、第2の領域および第3の領域の赤外線透過率の大小関係は特に制限されないが、いずれの場合においても、前記センサ類が適切に作動するために、合わせガラスとした場合、第3の領域に相当する部分の波長850〜950nmの光の透過率が20%以上であることが好ましく、40%以上であることが特に好ましい。

【0062】

上記本発明の第1の態様の方法により製造された車両合わせガラス用中間膜および上記第2の態様の方法により製造された車両合わせガラス用中間膜は、シェードバンドを構成する着色部(第2の領域)と該シェードバンド内に形成された着色の無い部分(第3の領域)の境界に物理的な継ぎ目がなく、したがって車両合わせガラスとしたときに歪みが発生することがない本発明の車両合わせガラス用中間膜である。

【0063】

本発明は、上記で得られた車両合わせガラス用中間膜を用いて製造される車両合わせガラスを提供するが、該車両合わせガラスについて、以下に説明する。

【0064】

本発明の車両合わせガラスは、少なくとも2枚のガラス板が上記本発明の第1の態様の方法または第2の態様の方法により製造された車両合わせガラス用中間膜を介して互いに接着された構造を有する車両合わせガラスである。

【0065】

本発明の車両合わせガラスは、自動車、鉄道、船舶等の車両に適用され、特に自動車に好ましく適用される。本発明の車両合わせガラスの可視光透過率については、前記中間膜の第1の領域に相当する部分においては視認性が求められるため70%以上であることが好ましく、第2の領域に相当する部分においては防眩性や遮熱性が求められるため40%未満であることが好ましい。また、一般的に自動車のフロントガラスに設置されて用いられる各種センサ類についてこれらが十分に機能する環境を作るという観点から、本発明の車両合わせガラスの前記中間膜の第3の領域に相当する部分の可視光透過率は40%以上であることが好ましく、50%以上であることが特に好ましい。同様の観点から、さらに、本発明の車両合わせガラスの前記中間膜の第3の領域に相当する部分の波長850〜950nmの光の透過率は20%以上であることが好ましく、40%以上であることが特に好ましい。

【0066】

また、本発明の車両合わせガラスは、視認性を確保するために、前記中間膜の第3の領域に相当する部分の歪が、JIS−R3212(1998年)による透視ひずみ試験値で2〜6分であることが好ましい。

【0067】

この様な前記中間膜の第1の領域、第2の領域および第3の領域に相当する部分の特性は、本発明の製造方法による中間膜と車両合わせガラスに用いるガラス板の両方の性能、および合わせガラスの製造方法の組み合わせにより達成されるものであるが、本発明においては、一般的に用いられる公知の技術の範囲の前記ガラス板、合わせガラスの製造方法との組み合わせを前提に中間膜を製造している。したがって、以下に説明するガラス板および合わせガラスの製造方法等は、一部を除き、通常使用されているものである。

【0068】

本発明の車両合わせガラスに用いられるガラス板には、通常の無機透明ガラス板のみならず、例えばポリカーボネート板やポリメチルメタクリレート板などのような有機透明ガラス板も包含される。

【0069】

上記ガラス板の種類としては、車両用として使用できるものであればどのようなガラス板でもよく、特に限定されるものではないが、例えば、フロート板ガラス、磨き板ガラス、平板ガラス、曲板ガラス、並板ガラス、型板ガラス、金網入り型板ガラス、本発明の効果を損なわない範囲で着色されたガラス板などの各種無機ガラス板や有機ガラス板等が挙げられ、これらの1種類もしくは2種類以上が好適に用いられる。また、上記ガラス板の厚みは、適宜選択されればよいが、通常、1.8〜2.5mm程度である。さらに、ガラス板には、撥水機能、親水機能、防曇機能等を付与するコーティングが施されていてもよい。

【0070】

また、本発明の第2の態様の製造方法による中間膜を使用する車両合わせガラスにおいて、感光性発色剤が紫外線照射により発色する感光性発色剤を用いた場合には、前記ガラス板が紫外線遮蔽ガラスであることが好ましい。

【0071】

本発明の車両合わせガラスの作製方法は、特別なものではなく、通常の合わせガラスの場合と同様の作製方法でよい。すなわち、例えば、2枚の透明なガラス板の間に本発明の中間膜を挟み、この合わせガラス構成体をゴムバッグのような真空バッグの中に入れ、この真空バッグを排気系に接続して、真空バッグ内の圧力が約−65〜−100kPaの減圧度(絶対圧力約36〜1kPa)となるように減圧吸引(脱気)しながら温度約70〜110℃で予備接着(予備圧着)を行った後、この予備接着された合わせガラス構成体をオートクレーブの中に入れ、温度約120〜150℃、圧力約0.98〜1.47MPaの条件で加熱加圧して本接着(本圧着)を行うことにより、所望の車両合わせガラスを得ることができる。

【産業上の利用可能性】

【0072】

本発明は、シェードバンドの一部に各種センサ類が搭載される車両合わせガラス分野への使用が可能である。

【符号の説明】

【0073】

1…第1の領域、2…第2の領域、3…第3の領域、10…車両合わせガラス中間膜、1’…中間膜、2’…シェードバンド、3’…切断中間膜

【技術分野】

【0001】

本発明は、車両合わせガラスに用いる中間膜の製造方法、それにより得られた車両合わせガラス用中間膜および該中間膜を用いた車両合わせガラスに関する。

【背景技術】

【0002】

車両合わせガラス(自動車用のフロントガラスなど)には、防眩、遮熱の目的でグリーン、ブルーなどに着色した帯状のシェード領域(シェードバンド)が形成されることがある。シェードバンドは、一般的には、合わせガラスのガラス板を接合する中間膜を帯状に着色することにより形成されるケースが多い。ここで、フロントガラスには、可視光線透過率を所定値以上(例えば70%以上)とするべき法定の領域(本明細書において「視野領域」ということがある)がある。このため、フロントガラスのシェードバンドは、視野領域の外、通常は上部に配置される。

【0003】

近年、自動車のIT化が進み、フロントガラスの車内側上部にセンサー類や、CCD(Charge Coupled Device)、CMOS(Complement Metal Oxide Semiconductor)カメラなどが設置されるケースが多くなってきている。

【0004】

しかし、上述のように、この領域にはシェードバンドが形成されることがある。可視域から赤外域にかけての光線透過率を大幅に低下させるシェードバンドを通して受光すると、受光機器の感度が低下する。このため、従来は、受光機器の取り付け位置を変更するなど、受光機器とシェードバンドとの両立が困難である場合があった。

【0005】

これらの課題を解決するために、これまでに各種の技術が検討されている。例えば、ガラス板または、中間膜にシェードバンドをプリントすることにより受光機器設置部に着色しないパターンを印刷する技術、図3に示すようにシェードバンド部の中間膜を無着色の中間膜に置換する技術(特許文献1等を参照)が開示されている。

【0006】

しかしながら、中間膜にシェードバンドをプリントする技術では、プリント工程以降の工程において、インクが製造設備に転写される可能性がある。さらに、中間膜の表面には、ブロッキング現象の防止や、予備圧着時の脱気性向上のためにエンボス加工が施されているが、エンボスの大きさや形状によっては、プリントを施すことによって外観を損ねる可能性もある。

また、シェードバンド部の中間膜を無着色の中間膜に置換する技術では、着色された中間膜と無着色の中間膜との接合部に歪が発生してしまう。特に、多層中間膜の場合にはその傾向が顕著である。また、楔形状の中間膜の場合は、くり貫いた部分に同じ楔角を有する無着色の中間膜を置換する必要があり、非常に困難である。

そこで、プリント技術の欠点を克服し、かつ、中間膜のシェードバンド部に歪を生じさせずに無着色の領域を形成させる方法の開発が望まれていた。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】国際公開第2003/059837号パンフレット

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、シェードバンドを有する車両合わせガラス用中間膜の着色部に、その形状によらずに自在にかつ歪みを生じさせずに着色の殆どない領域を形成させることが可能な該中間膜の製造方法、および、シェードバンドにおける着色領域と着色の無い領域との境界に歪みの原因となる継ぎ目がない中間膜、およびシェードバンドにおける着色領域と着色の無い領域との境界付近に歪みのない車両合わせガラスを提供することを課題とする。

【課題を解決するための手段】

【0009】

本発明の車両合わせガラス用中間膜の製造方法の一態様は、第1の領域と、上辺部に第1の領域と隣接して設けられ着色により第1の領域より少なくとも可視光透過率が低くされた帯状の第2の領域と、前記第2の領域内の所定部位に設けられた少なくとも可視光透過率が第2の領域よりも高くされた第3の領域とを有する車両合わせガラス用中間膜の製造方法であって、

前記中間膜における第2の領域および第3の領域に対応する部位が、着色により共に少なくとも可視光透過率が前記中間膜における第1の領域より低い所定の値とされた中間膜素材を用意する工程と、

前記中間膜素材における前記第2の領域の第3の領域となるべき部位に、高エネルギー線を照射し、または化学処理を施すことにより、少なくとも可視光透過率を第2の領域より高くする工程と、

を含むことを特徴とする(以下、「第1の態様による製造方法」という。)。

【0010】

本発明の車両合わせガラス用中間膜の製造方法の別の一態様は、第1の領域と、上辺部に第1の領域と隣接して設けられ着色により第1の領域より少なくとも可視光透過率が低くされた帯状の第2の領域と、前記第2の領域内の所定部位に設けられた少なくとも可視光透過率が第2の領域よりも高くされた第3の領域とを有する車両合わせガラス用中間膜の製造方法であって、

前記中間膜における少なくとも第2の領域に対応する部位に、所定の高エネルギー線の照射により、少なくとも可視光透過率が第1の領域より低い所定の値の着色領域を形成する感光性発色剤を含有する中間膜素材を用意する工程と、

前記第2の領域に対応する部位に所定の高エネルギー線を照射して前記感光性発色剤を発色させる工程と、

を含むことを特徴とする(以下、「第2の態様による製造方法」という。)。

【0011】

また、本発明は前記第1の態様または第2の態様による製造方法で得られた車両合わせガラス用中間膜を提供する。

【0012】

また、本発明は少なくとも2枚のガラス板が前記第1の態様または第2の態様による製造方法で得られた車両合わせガラス用中間膜を介して互いに接着された構造を有する車両合わせガラスを提供する。

【発明の効果】

【0013】

本発明の製造方法によれば、シェードバンドを有する車両合わせガラス用中間膜の着色部に、その形状によらずに自在にかつ歪みを生じさせずに着色の殆どない領域を形成させることが可能である。また、本発明の車両合わせガラス用中間膜は、シェードバンドの着色領域と着色の無い領域の境界に継ぎ目がなく車両合わせガラスとしたときに歪みが発生することがない。さらに、本発明の車両合わせガラスは、シェードバンドの着色領域と着色の無い領域との境界付近に歪みがなく、品質に優れる。

【図面の簡単な説明】

【0014】

【図1】本発明の車両合わせガラス中間膜の一実施形態を示す図である。

【図2】本発明の車両合わせガラス中間膜の別の一実施形態を示す図である。

【図3】従来の中間膜のシェードバンド領域にセンサ取付用無色部分を設ける方法を模式的に示す図である。

【発明を実施するための形態】

【0015】

本発明の製造方法が対象とする車両合わせガラス用中間膜は、第1の領域と、上辺部に第1の領域と隣接して設けられ着色により第1の領域より少なくとも可視光透過率が低くされた第2の領域と、第2の領域内の所定部位に設けられた少なくとも可視光透過率が第2の領域よりも高くされた第3の領域とを有する車両合わせガラス用中間膜である。

なお、本明細書において、「上辺」および「下辺」とは、合わせガラスを車両に取り付けた際に上側および下側になる辺をそれぞれ意味し、側辺とは他の2辺を意味する。また、「上辺部」は合わせガラスの上辺近傍の領域を、「下辺部」は合わせガラスの下辺近傍の領域をそれぞれ意味する。

まず、前記車両合わせガラス用中間膜を製造するための、本発明の車両合わせガラス用中間膜の製造方法の第1の態様について説明する。

【0016】

本発明の第1の態様は、前記中間膜における第2の領域および第3の領域に対応する部位が、着色により共に少なくとも可視光透過率が前記中間膜における第1の領域より低い所定の値とされたシート状の中間膜素材(以下、「着色領域を有する中間膜素材」ということもある)を用意する工程と、前記中間膜素材における前記第2の領域の第3の領域となるべき部位に、高エネルギー線を照射し、または化学処理を施すことにより、少なくとも可視光透過率を第2の領域より高くする工程と、を含むことを特徴とする車両合わせガラス用中間膜の製造方法である。

【0017】

(1−1)着色領域を有する中間膜素材を用意する工程

着色領域を有する中間膜素材は、従来公知の方法により、車両合わせガラス用中間膜の原材料である熱可塑性樹脂組成物をシート状に製膜する際に、上辺部に、着色剤を含有させた帯状の領域(中間膜における第2の領域および第3の領域に対応する部位。以下、「帯状着色領域」とも記載する。)を形成させることで作製される。なお、熱可塑性樹脂組成物を製膜した際に着色剤を含有しない部分、つまり上記中間膜素材の帯状の着色領域を除く部分が第1の領域に対応する部分となる。

【0018】

帯状着色領域の着色の度合いは、均一であってもよく、グラデーションがかけられていてもよい。後者の場合は、中間膜の上辺から下辺方向に徐々に透過率が高くなるように調整されることが、運転者の視界を妨げないで防眩性や遮熱性を付与できる点で好ましい。また、帯状着色領域と可視光透過率の高い第1の領域との境界は不明確にぼかしてもよい。帯状着色領域の大きさは、中間膜素材全体に対する面積比で、50%以下であることが好ましい。着色領域を有する中間膜素材の可視光透過率については、これを用いて車両合わせガラスを作製した際の合わせガラスの可視光透過率として、車両合わせガラスにおいて視認性を求められる第1の領域においては70%以上であることが好ましく、防眩性、遮熱性が求められる帯状着色領域においては40%未満であることが好ましい。

なお、本明細書で用いる可視光透過率とは、特に説明のない限りJIS R3106に準拠して求められた可視光透過率をいう。

【0019】

本発明に用いる前記熱可塑性樹脂としては、これを主成分とする組成物をシート状に製膜し、車両合わせガラスに用いた際に視認性が十分に確保されるもの、好ましくは合わせガラスとした際の可視光透過率が70%以上のものであれば特に限定されない。例えば、可塑化ポリビニルアセタール系樹脂、可塑化ポリ塩化ビニル系樹脂、飽和ポリエステル系樹脂、可塑化飽和ポリエステル系樹脂、ポリウレタン系樹脂、可塑化ポリウレタン系樹脂、エチレン−酢酸ビニル共重合体系樹脂、エチレン−エチルアクリレート共重合体系樹脂等の従来から中間膜用として用いられている熱可塑性樹脂が挙げられる。なかでも、優れた透明性、耐候性、強度、接着力、耐貫通性、衝撃エネルギー吸収性、耐湿性、遮熱性および遮音性等の諸性能のバランスに優れる中間膜を得られることから、可塑化ポリビニルアセタール系樹脂が好適に用いられる。これらの熱可塑性樹脂は、単独で用いられてもよいし、2種類以上が併用されてもよい。上記可塑化ポリビニルアセタール系樹脂における「可塑化」とは、可塑剤の添加により可塑化されていることを意味する。その他の可塑化樹脂についても同様である。

【0020】

上記ポリビニルアセタール系樹脂としては、特に限定されないが、ポリビニルアルコール(以下、必要に応じて「PVA」と言うこともある)とホルムアルデヒドとを反応させて得られるポリビニルホルマール樹脂、PVAとアセトアルデヒドとを反応させて得られる狭義のポリビニルアセタール樹脂、PVAとn−ブチルアルデヒドとを反応させて得られるポリビニルブチラール樹脂(以下、必要に応じて「PVB」と言うこともある)等が挙げられ、なかでも、優れた透明性、耐候性、強度、接着力、耐貫通性、衝撃エネルギー吸収性、耐湿性、遮熱性および遮音性等の諸性能のバランスにより優れる中間膜を得られることから、PVBが好適に用いられる。これらのポリビニルアセタール系樹脂は、単独で用いられてもよいし、2種類以上が併用されてもよい。

【0021】

上記ポリビニルアセタール系樹脂の合成に用いられるPVAは、特に限定されるものではないが、平均重合度が200〜5000のものが好ましく、より好ましくは500〜3000のものである。上記ポリビニルアセタール系樹脂は、特に限定されるものではないが、アセタール化度が40〜85モル%であるものが好ましく、より好ましくは50〜75モル%のものである。上記ポリビニルアセタール系樹脂は、残存アセチル基量が30モル% 以下であるものが好ましく、より好ましくは0.5〜24モル%のものである。

【0022】

上記熱可塑性樹脂、好ましくはポリビニルアセタール系樹脂を可塑化するために用いられる可塑剤としては、特に限定されるものではないが、例えば、一塩基性有機酸エステル系、多塩基性有機酸エステル系などの有機酸エステル系可塑剤や、有機リン酸系、有機亜リン酸系などのリン酸系可塑剤等が挙げられる。

【0023】

熱可塑性樹脂、好ましくはポリビニルアセタール系樹脂に対する可塑剤の添加量は、熱可塑性樹脂の平均重合度や、ポリビニルアセタール系樹脂の平均重合度やアセタール化度および残存アセチル基量等によっても異なり、特に限定されるものではないが、熱可塑性樹脂、好ましくはポリビニルアセタール系樹脂100重量部に対し、可塑剤10〜80重量部であることが好ましい。熱可塑性樹脂、好ましくはポリビニルアセタール系樹脂100重量部に対する可塑剤の添加量が10重量部未満であると、熱可塑性樹脂、好ましくはポリビニルアセタール系樹脂の可塑化が不十分となって、成形(製膜)が困難となることがあり、逆に熱可塑性樹脂、好ましくはポリビニルアセタール系樹脂100重量部に対する可塑剤の添加量が80重量部を超えると、得られる中間膜の強度が不十分となることがある。

【0024】

本発明において中間膜素材作製に用いる熱可塑性樹脂組成物は、上記熱可塑性樹脂好ましくは可塑化ポリビニルアセタール系樹脂を主成分として含有するものであるが、本発明の効果を阻害しない範囲で各種目的に応じて、例えば、接着性調整剤、カップリング剤、界面活性剤、酸化防止剤、熱安定剤、光安定剤、紫外線吸収剤、赤外線吸収剤、蛍光剤、脱水剤、消泡剤、帯電防止剤、難燃剤等の各種添加剤の1種類もしくは2種類以上を含有していてもよい。

【0025】

例えば、中間膜素材に赤外線遮蔽機能を備えさせることを目的として、赤外線吸収剤として、赤外線遮蔽性微粒子(以下、単に微粒子という)を中間膜素材に分散配合することができる。分散配合される微粒子の平均粒子径は、0.2μm以下が好ましく、微粒子の材料としては、Re、Hf、Nb、Sn、Ti、Si、Zn、Zr、Fe、Al、Cr、Co、Ce、In、Ni、Ag、Cu、Pt、Mn、Ta、W、V、Mo等の金属、前記金属の酸化物、窒化物、硫化物、珪素化合物、またはこれらにSbもしくはFをドープした無機系微粒子を用いることができる。さらに、フタロシアニン系等の有機系赤外線吸収剤を用いることもでき、これらの微粒子を単独物または複合物として使用できる。具体的には、アンチモンがドープされた酸化錫(ATO)微粒子、および錫がドープされた酸化インジウム(ITO)微粒子が好ましい。

【0026】

本発明において中間膜素材の着色領域(中間膜における第2の領域および第3の領域に対応する部位)を形成するために用いられる着色剤としては、プラスチック用として使用できるものであって、上記第2の領域の少なくとも可視光透過率を第1の領域より低く、好ましくは車両合わせガラスとした際の可視光透過率として40%未満とするものであり、後述の高エネルギー線の照射または化学処理によって、照射または処理された部分すなわち第3の領域の少なくとも可視光透過率が第2の領域より高くなるものであれば特に限定されない。例えば、アゾ系、フタロシアニン系、キナクリドン系、ペリレン系、ペリノン系、ジオキサジン系、アンスラキノン系、イソインドリノ系、クマリン系などの有機顔料や有機染料が挙げられる。これらの着色剤は、単独で用いられてもよいし、2種類以上が併用されてもよい。

【0027】

また、熱可塑性樹脂組成物へのこれら着色剤の配合量については、用いる熱可塑性樹脂の種類や組成、着色剤の種類にもよるが、通常中間膜に着色領域を形成させる際に用いる配合量を特に制限なく用いることができる。着色剤の配合量は好ましくは、合わせガラスとした際に少なくとも可視光透過率が40%未満となるような着色領域を形成させる量である。

【0028】

本発明において得られる中間膜素材の厚さは、特に限定されるものではないが、通常の中間膜同様、0.3〜1.6mmであることが好ましい。中間膜素材の厚さが0.3mm未満であると、中間膜素材自体の強度が不十分となることがあり、逆に中間膜素材の厚さが1.6mmを超えると、後述する合わせガラス作製時のオートクレーブによる本接着(本圧着)工程においてガラス板のずれが生じる現象、いわゆる板ずれ現象が発生することがある。

【0029】

上記着色領域を有する中間膜素材の成形(製膜)方法としては、特に限定されるものではないが、例えば、熱可塑性樹脂、好ましくは可塑化ポリビニルアセタール系樹脂と任意成分とからなる無着色熱可塑性樹脂組成物と、熱可塑性樹脂、好ましくは可塑化ポリビニルアセタール系樹脂に着色剤および任意成分を加えた着色熱可塑性樹脂組成物のそれぞれを予め調製し、上記無着色熱可塑性樹脂組成物と上記着色熱可塑性樹脂組成物とを、例えばシート成形ダイ内にて合流させ、上辺に沿って所定形状の着色帯が形成されるように両樹脂組成物を接合しつつシート状に成形(製膜)することにより、所望の中間膜素材を得ることができる。

【0030】

また、無着色熱可塑性樹脂組成物で形成されたシートの中心部分にあらかじめ切り込み部を設け、そこに顔料や染料等で着色した熱可塑性樹脂を共押出することにより着色領域を形成することもできる。さらに、着色熱可塑性樹脂組成物、無着色熱可塑性樹脂組成物をそれぞれ所定の大きさや形を有するシート状に成形したものを準備し、それらを面方向で貼り合わせることによって着色領域を有する中間膜素材を形成することもできる。

なお、前記着色領域は、防眩性、遮熱性等の求められる性能に応じて形状、大きさ、色調、色勾配等が適宜設計されるものであり、所定の設計に従い、公知の技術で着色領域を有する中間膜素材が成形可能である。

【0031】

本発明に用いる着色領域を有する中間膜素材は単層構造に限られない。例えば、特開2000−272936号公報に開示されている遮音性能の向上を目的として性質の異なる(損失正接の異なる)樹脂膜を積層した中間膜のような、多層構造の中間膜を得たい場合には、多層構造の中間膜素材を使用すればよい。

さらに、特開2007−223883号公報に開示されているようなヘッドアップディスプレイ(HUD)用に作製される、着色領域を備え、中間膜の上下方向における断面形状が楔形状である中間膜を得たい場合には、この形状に対応する中間膜素材を使用すればよい。この場合、最終的に得られる中間膜の形状に対応させて、中間膜素材の上辺から下辺に至る全体の断面形状として所望の楔形状の断面となっていればよい。たとえば、中間膜素材の厚さが上辺から下辺へ向けて単調に減少していてもよい。また、上辺の厚さが下辺の厚さより大きい限りにおいて、部分的に厚さが均一な部分を有していてもよい。

【0032】

本発明の車両合わせガラス用中間膜の製造方法は、このような多層構造の中間膜や楔形状の断面形状を有する中間膜の場合に特に有用である。前述の従来技術で行われているような、シェードバンド部の中間膜を無着色の中間膜に置換する技術では、着色された中間膜と無着色の中間膜との接合部に歪みが発生してしまうが、多層中間膜の場合はその傾向が顕著である。また、断面形状が楔形状の中間膜の場合には、くり抜いた部分に同じ楔角を有する無着色の中間膜を置換する必要があるが、楔角をきちんと合わせて置換することが困難なため、接合部の歪みが特に目立ちやすい。このような、多層構造の中間膜や楔形状の中間膜のように、無着色の中間膜を置換する手法を適用することが困難な場合に、本発明の車両合わせガラス用中間膜の製造方法は特に有用である。

【0033】

(1−2)(1−1)で得られた中間膜素材に第3の領域を形成する工程

本工程は、上記(1−1)で得られた着色領域を有する中間膜素材について、前記第2の領域の第3の領域となるべき部位に、高エネルギー線を照射し、または化学処理を施すことにより、該部位の少なくとも可視光透過率を第2の領域より高くして第3の領域を形成する工程である。

【0034】

前記高エネルギー線として具体的には、紫外線、レーザー光、X線、ガンマ線等が挙げられる。また、前記化学処理として具体的には、酸、酸発生剤、酸化剤、または還元剤との接触等が挙げられる。本発明の製造方法において、このような高エネルギー線の照射や化学処理は単独で実施されてもよいが、必要に応じて組み合わせて実施されてもよい。

【0035】

また、高エネルギー線の照射を用いて前記第3の領域となるべき部位の少なくとも可視光透過率を第2の領域より高くする場合には、少なくとも2枚のガラス板を前記中間膜素材を介して互いに接着して得られる構成体(以下、「合わせ構成体」と言う)とした後に、前記合わせ構成体の外側から行うことも可能である。つまり、ガラス板を介して前記中間膜素材に高エネルギー線を照射することも可能である。

【0036】

前記第3の領域は、合わせガラスとした際に、前記中間膜の第3の領域に相当する部分に、CCDカメラ、CMOSカメラなどのイメージセンサ、ETC(Electronic Toll Collection System)用のRFモジュール等の電波受送信用アンテナ、レーザーセンサ、赤外線センサ、磁気センサ、レーダーなどの音波センサ、光センサ等の公知のセンサ類の設置が可能となるように設けられる領域である。

【0037】

したがって、前記第3の領域の位置、形状、大きさ等は、前記センサ類が十分に機能する位置、形状、大きさ等となるように、用いるセンサの種類に合わせて適宜設計されるものである。また、前記センサ類が十分に機能するためには、前記第3の領域の合わせガラスとした際の波長850〜950nmの光の透過率が20%以上であることが好ましい。

また、第3の領域における可視光の透過率は、第2の領域の可視光透過率より高く、CCDカメラ、CMOSカメラなどのイメージセンサ、ETC用のRFモジュール等の電波受送信用アンテナ、レーザーセンサ、赤外線センサ、磁気センサ、レーダーなどの音波センサ、光センサ等の公知のセンサ類の適切な動作が保証される限りにおいて、特に限定されないが、合わせガラスとした場合において、通常は40%以上が好ましく、50%以上が特に好ましい。

【0038】

また、前記第3の領域は、車両合わせガラスとした際に、視認性を確保するために、前記中間膜の第3の領域に相当する部分の歪が、JIS−R3212(1998年)による透視ひずみ試験値で2〜6分であることが好ましい。

【0039】

以下、このような第3の領域を形成するために実施される前記高エネルギー線の照射および化学処理について説明する。

【0040】

<高エネルギー線の照射>

上記のように設定された前記第2の領域の第3の領域となるべき所定部位に、紫外線、レーザー光、X線、ガンマ線等の高エネルギー線の照射を実施する具体的な方法としては、中間膜素材にマスキングを施し、高エネルギー線を照射する方法が挙げられる。マスキングの方法としては、(1)第3の領域に相当する位置、形状、大きさの開口部を設けたメタルマスクを中間膜素材と高エネルギー線の照射源との間に設置する方法、(2)第3の領域となるべき所定部位以外の領域にマスキングテープを貼付する用方法、等が挙げられる。また、合わせ構成体に対して高エネルギー線の照射を実施する場合も同様に実施できる。

【0041】

このようにして得られる本発明の車両合わせガラス中間膜の一実施形態を図1に、および別の一実施形態を図2に示す。図1に示される車両合わせガラス中間膜10は、第2の領域2内に形成される第3の領域3が、第1の領域1から隔離されていている車両合わせガラス中間膜である。また、図2に示される車両合わせガラス中間膜10は、第2の領域2内に形成される第3の領域3が、第1の領域1と連続的して形成された車両合わせガラス中間膜である。本発明の車両合わせガラス中間膜は、このように第2の領域(着色領域)内に形成される第3の領域が、第1の領域から隔離されていてもよく、連続的に第1の領域に隣接するように構成されていてもよい。以下、処理方法が異なっていても同様に両方の構成をとることが可能である。

【0042】

<化学処理>

上記のように設定された前記第2の領域における第3の領域となるべき所定部位に、酸、酸発生剤、酸化剤または還元剤との接触等の化学処理を実施する具体的な方法としては、これらの薬剤の水溶液やアルコール等の適当な有機溶媒の溶液を塗布または噴霧する等の方法が挙げられる。また、これらの薬剤がガス状である場合には、第3の領域となるべき所定部位をこれらの薬剤で曝露する方法が挙げられる。これらの化学処理を行う場合、マスキングを行うことは必須ではないが、第2の領域と第3の領域との境界線を明確にしたい場合には、第3の領域となるべき所定部位以外の領域にマスキングを行うことが好ましい。マスキングの方法としては、前記高エネルギー線の照射の場合と同様の方法をとることができる。

【0043】

前記酸としては、塩酸、硫酸等が挙げられる。前記酸発生剤としては、化学増幅型レジストの分野等で用いられる光酸発生剤が挙げられる。前記酸化剤としては、オゾン、過酸化水素、次亜塩素酸、次亜塩素酸ナトリウム、次亜塩素酸カリウム等が挙げられる。前記還元剤としては、過酸化水素、シュウ酸等が挙げられる。なお、これらの酸、酸発生剤、酸化剤または還元剤は、上記中間膜素材の作製に用いられる着色剤の種類に応じて適宜選択されるものである。

【0044】

本発明の第1の態様による製造方法においては、着色剤としてクマリン系色素を用い、酸発生剤を用いて化学処理を行うことが好ましい。具体的には、クマリン系色素を用いて帯状着色領域を有する中間膜素材を作製し、その帯状着色領域の第3の領域となるべき所定の箇所に酸発生剤を塗布することが好ましい。

【0045】

以上述べたように、本発明の第1の態様による製造方法においては、上記のように設定された前記第2の領域における第3の領域となるべき所定部位に、高エネルギー線を照射し、または化学処理を施すことによって、第2の領域内に少なくとも可視光透過率が第2の領域よりも高くされた第3の領域を形成させるが、これは第2の領域に含まれる着色剤の構造が、高エネルギー線の照射、または化学処理によって、化学的に変化することによるものであると考えられる。

【0046】

ここで、第3の領域の可視光透過率は、第2の領域の可視光透過率より高く、CCDカメラ、CMOSカメラなどのイメージセンサ、ETC用のRFモジュール等の電波受送信用アンテナ、レーザーセンサ、赤外線センサ、磁気センサ、レーダーなどの音波センサ、光センサ等の公知のセンサ類の適切な動作が保証される限りにおいて、特に限定されないが、合わせガラスとした場合において、通常は40%以上が好ましく、50%以上が特に好ましい。

また、第3の領域の可視光透過率と第1の領域の可視光透過率とは、必ずしも同等である必要はない。前記着色剤の構造の化学変化の度合いによっては、第3の領域の可視光透過率が第1の領域の可視光透過率より小さくなる場合もある。

【0047】

第1の領域、第2の領域および第3の領域の赤外線透過率の大小関係については、種々の場合がある。たとえば、前記着色剤として赤外領域に吸収を持つ有機系着色剤を用い、高エネルギー線の照射、または化学処理によってこれらの有機系着色剤の化学構造が変化する場合においては、第3の領域の赤外線透過率は第2の領域の赤外線透過率より大きくなり、第1の領域の赤外線透過率と同等または小さくなる。また、中間膜素材全体に亘って、赤外線吸収剤として有機系赤外吸収剤が分散配合された中間膜素材を用いると、高エネルギー線の照射または化学処理を施すことによって、第3の領域の赤外線透過率が、第1の領域および第2の領域の赤外線透過率より大きくなる場合がある。

【0048】

ただし、いずれの場合においても、前記センサ類が適切に作動するために、合わせガラスとした場合、第3の領域に相当する部分の波長850〜950nmの光の透過率が20%以上であることが好ましく、40%以上であることが特に好ましい。

【0049】

次に、上記第1の領域から第3の領域を有する車両合わせガラス用中間膜を製造するための、本発明の車両合わせガラス用中間膜の製造方法の第2の態様について説明する。

【0050】

本発明の第2の態様は、前記中間膜における少なくとも第2の領域に対応する部位に、所定の高エネルギー線の照射により、少なくとも可視光透過率が第1の領域より低い所定の値の着色領域を形成する感光性発色剤を含有する中間膜素材を用意する工程と、前記第2の領域に対応する部位に所定の高エネルギー線を照射して前記感光性発色剤を発色させる工程と、を含むことを特徴とする車両合わせガラス用中間膜の製造方法である。

【0051】

(2−1)感光性発色剤を含有する領域を有する中間膜素材を用意する工程

前記中間膜における少なくとも第2の領域に対応する部位に、前記感光性発色剤を含有する領域を有する中間膜素材を作製する方法については、中間膜における第2の領域および第3の領域に対応する部位に感光性発色剤を含有する中間膜素材であれば、上記(1−1)の着色領域を有する中間膜素材の作製において、着色剤を感光性発色剤に換える以外は全く同様の方法で作製することができる。

【0052】

また、必要に応じて、中間膜素材全体に前記感光性発色剤を含有させることも可能であり、その場合は、次いで行われる所定の高エネルギー線照射の工程において第2の領域に対応する部分のみに照射を行う必要がある。前記熱可塑性樹脂組成物にさらに感光性発色剤が添加された組成物を用いて中間膜素材を用意すればよい。

さらに、これも必要に応じて、中間膜における第3の領域に対応する部分に感光性発色剤を含有しない形に、第2の領域に対応する部位のみに、中間膜素材に感光性発色剤を含有させることも可能である。この場合の中間膜素材は、(1−2)で述べたのと同様に、共押し出しや面方向での貼り合わせ等の方法によって中間膜素材を形成できる。この場合、高エネルギー線照射は中間膜素材全体を対象として実施可能となる。

ただし、本発明の第2の態様における本工程では、経済性、作業性の観点から、中間膜における第2の領域および第3の領域に対応する部位に感光性発色剤を含有する中間膜素材を用意することが好ましい。

【0053】

本発明において、中間膜の前記第2の領域、すなわち所定の高エネルギー線の照射によって着色される領域を形成するために用いられる感光性発色剤としては、プラスチック用として使用できるものであって、上記第2の領域の所定の高エネルギー線照射後の少なくとも可視光透過率を第1の領域より低く、好ましくは車両合わせガラスとした際の可視光透過率として40%未満とするものであり、かつ高エネルギー線が照射された後において、光不可逆の性質を有するもの、車両が使用される温度環境下(通常−20〜80℃)において不可逆の性質を有するもの、であれば特に限定されるものではない。

例えば、紫外線照射により発色する、光酸化剤と光酸化反応により発色するロイコ染料とを含む組成物(特開平10−181219号公報等を参照)等が挙げられる。

【0054】

ロイコ染料としては、例えば、ロイコクリスタルバイオレット、ロイコマラカイトグリーンが挙げられる。ロイコ染料を紫外線により発色させる光酸化剤としては、ベンゾフェノン、2,4,6−トリメチルベンゾフェノン、4−ベンゾイル−4’−メチルジフェニルスルファイド等のベンゾフェノン系化合物;2,4−ジメチルチオキサントン、2−イソプロピルチオキサントン等のチオキサントン系化合物;2,2’−ビス(−クロロフェニル)−4,5,4’,5’−テトラフェニル−1,2−ビイミダゾール等が挙げられる。

【0055】

また、熱可塑性樹脂組成物へのこれら感光性発色剤の配合量については、用いる熱可塑性樹脂の種類や組成、感光性発色剤の種類にもよるが、所定の高エネルギー線の照射によって上述のような可視光透過率特性を有する着色領域を形成させることが可能な配合量であれば特に制限なく用いることができる。

【0056】

(2−2)高エネルギー線照射工程

本工程では、上記(2−1)で得られた感光性発色剤含有領域を有する中間膜素材について、前記第2の領域に対応する部位に、感光性発色剤が発色する高エネルギー線の照射を行う。(2−1)で用意した中間膜素材が、中間膜における第2の領域および第3の領域に対応する部位に感光性発色剤を含有する中間膜素材である場合には、第3の領域となる部分にのみマスキングを施して所定の高エネルギー線の照射を行う。また、中間膜素材全体に感光性発色剤を含有する中間膜素材である場合には、第1の領域および第3の領域に対応する部位にマスキングを施して所定の高エネルギー線の照射を行う。さらに、中間膜における第2の領域に対応する部位のみに感光性発色剤を含有する中間膜素材である場合には、特にマスキングは行わずに、所定の高エネルギー線の照射を行う。

【0057】

ここで、上記感光性発色剤を含有する第2の領域に対応する部位への所定の高エネルギー線の照射は、少なくとも2枚のガラス板を前記中間膜素材を介して互いに接着し合わせ構成体とした後に、合わせ構成体の外側から行うことも可能である。つまり、ガラス板を介して前記中間膜素材の第2の領域に対応する部位に高エネルギー線を照射することで、第2の領域に対応する部位の感光性発色剤を発色させることも可能である。

【0058】

なお、この合わせ構成体の外側から高エネルギー線の照射を行う方法は、特に、中間膜素材として、中間膜における第2の領域に対応する部位のみに感光性発色剤を含有する中間膜素材を用い、合わせ構成体の作製に用いるガラス板が所定の高エネルギー線を遮断する性質を有する必要がない場合に有用である。一方、第2の領域に対応する部位以外の部位に感光性発色剤を含有する中間膜素材を用いる場合には、外部から照射される高エネルギー線による第2の領域に対応する部位以外の部位の発色を防ぐために、場合によっては用いるガラス板は高エネルギー線を遮断する性質を有する必要があるが、このような場合には、合わせ構成体の外側から所定の高エネルギー線の照射を行う方法は適さない。つまり、本発明における合わせガラス用中間膜または合わせガラスの製造のどの段階で上記高エネルギー線を照射するかは、作製しようとする合わせガラス用中間膜または合わせガラスの設計に応じて適宜選択されるものである。

【0059】

本発明の第2の態様において、第3の領域となる部分は、上記(1−2)で第3の領域について説明したのと同様の性質を有する。したがって、前記第3の領域となる部分へのマスキングは、上記同様にして適宜設計される前記第3の領域の位置、形状、大きさ等に適合する形に施せばよい。マスキング方法も上記(1−2)で述べた方法と同様とすることができる。また、合わせ構成体に対して高エネルギー線の照射を実施する場合も同様に実施できる。

また、第3の領域の合わせガラスとした際の特定波長域の光の透過率、歪についても上記同様であり、これは、前記(2−1)の感光性発色剤を含有する領域を有する中間膜素材を作製する工程、および本露光工程を通じて調整される。

【0060】

本高エネルギー線照射工程によって、中間膜上辺部に第1の領域と隣接して設けられ着色により第1の領域より少なくとも可視光透過率が低くされた第2の領域と、第2の領域内の所定部位に設けられた少なくとも可視光透過率が第2の領域よりも高くされた第3の領域とが同時に形成される。このようにして得られる本発明の車両合わせガラス中間膜についても、上記本発明の第1の態様の方法により製造された車両合わせガラス用中間膜と同様に第2の領域(着色領域)内に形成される第3の領域が、第1の領域から隔離されていてもよく、連続的に第1の領域に隣接するように構成されていてもよい。

【0061】

上記第2の態様による製造方法によって得られる中間膜においても、第1の態様による製造方法によって得られる中間膜と同様、第3の領域の可視光透過率は、第2の領域の可視光透過率より高く、センサ類の適切な動作が保証される限りにおいて、特に限定されない。また、第3の領域の可視光透過率と第1の領域の可視光透過率とは、必ずしも同等である必要はない。前記第3の領域の可視光透過率は、合わせガラスとした場合の可視光透過率として、通常は40%以上が好ましく、50%以上が特に好ましい。

また、第1の領域、第2の領域および第3の領域の赤外線透過率の大小関係は特に制限されないが、いずれの場合においても、前記センサ類が適切に作動するために、合わせガラスとした場合、第3の領域に相当する部分の波長850〜950nmの光の透過率が20%以上であることが好ましく、40%以上であることが特に好ましい。

【0062】

上記本発明の第1の態様の方法により製造された車両合わせガラス用中間膜および上記第2の態様の方法により製造された車両合わせガラス用中間膜は、シェードバンドを構成する着色部(第2の領域)と該シェードバンド内に形成された着色の無い部分(第3の領域)の境界に物理的な継ぎ目がなく、したがって車両合わせガラスとしたときに歪みが発生することがない本発明の車両合わせガラス用中間膜である。

【0063】

本発明は、上記で得られた車両合わせガラス用中間膜を用いて製造される車両合わせガラスを提供するが、該車両合わせガラスについて、以下に説明する。

【0064】

本発明の車両合わせガラスは、少なくとも2枚のガラス板が上記本発明の第1の態様の方法または第2の態様の方法により製造された車両合わせガラス用中間膜を介して互いに接着された構造を有する車両合わせガラスである。

【0065】

本発明の車両合わせガラスは、自動車、鉄道、船舶等の車両に適用され、特に自動車に好ましく適用される。本発明の車両合わせガラスの可視光透過率については、前記中間膜の第1の領域に相当する部分においては視認性が求められるため70%以上であることが好ましく、第2の領域に相当する部分においては防眩性や遮熱性が求められるため40%未満であることが好ましい。また、一般的に自動車のフロントガラスに設置されて用いられる各種センサ類についてこれらが十分に機能する環境を作るという観点から、本発明の車両合わせガラスの前記中間膜の第3の領域に相当する部分の可視光透過率は40%以上であることが好ましく、50%以上であることが特に好ましい。同様の観点から、さらに、本発明の車両合わせガラスの前記中間膜の第3の領域に相当する部分の波長850〜950nmの光の透過率は20%以上であることが好ましく、40%以上であることが特に好ましい。

【0066】

また、本発明の車両合わせガラスは、視認性を確保するために、前記中間膜の第3の領域に相当する部分の歪が、JIS−R3212(1998年)による透視ひずみ試験値で2〜6分であることが好ましい。

【0067】

この様な前記中間膜の第1の領域、第2の領域および第3の領域に相当する部分の特性は、本発明の製造方法による中間膜と車両合わせガラスに用いるガラス板の両方の性能、および合わせガラスの製造方法の組み合わせにより達成されるものであるが、本発明においては、一般的に用いられる公知の技術の範囲の前記ガラス板、合わせガラスの製造方法との組み合わせを前提に中間膜を製造している。したがって、以下に説明するガラス板および合わせガラスの製造方法等は、一部を除き、通常使用されているものである。

【0068】

本発明の車両合わせガラスに用いられるガラス板には、通常の無機透明ガラス板のみならず、例えばポリカーボネート板やポリメチルメタクリレート板などのような有機透明ガラス板も包含される。

【0069】

上記ガラス板の種類としては、車両用として使用できるものであればどのようなガラス板でもよく、特に限定されるものではないが、例えば、フロート板ガラス、磨き板ガラス、平板ガラス、曲板ガラス、並板ガラス、型板ガラス、金網入り型板ガラス、本発明の効果を損なわない範囲で着色されたガラス板などの各種無機ガラス板や有機ガラス板等が挙げられ、これらの1種類もしくは2種類以上が好適に用いられる。また、上記ガラス板の厚みは、適宜選択されればよいが、通常、1.8〜2.5mm程度である。さらに、ガラス板には、撥水機能、親水機能、防曇機能等を付与するコーティングが施されていてもよい。

【0070】

また、本発明の第2の態様の製造方法による中間膜を使用する車両合わせガラスにおいて、感光性発色剤が紫外線照射により発色する感光性発色剤を用いた場合には、前記ガラス板が紫外線遮蔽ガラスであることが好ましい。

【0071】

本発明の車両合わせガラスの作製方法は、特別なものではなく、通常の合わせガラスの場合と同様の作製方法でよい。すなわち、例えば、2枚の透明なガラス板の間に本発明の中間膜を挟み、この合わせガラス構成体をゴムバッグのような真空バッグの中に入れ、この真空バッグを排気系に接続して、真空バッグ内の圧力が約−65〜−100kPaの減圧度(絶対圧力約36〜1kPa)となるように減圧吸引(脱気)しながら温度約70〜110℃で予備接着(予備圧着)を行った後、この予備接着された合わせガラス構成体をオートクレーブの中に入れ、温度約120〜150℃、圧力約0.98〜1.47MPaの条件で加熱加圧して本接着(本圧着)を行うことにより、所望の車両合わせガラスを得ることができる。

【産業上の利用可能性】

【0072】

本発明は、シェードバンドの一部に各種センサ類が搭載される車両合わせガラス分野への使用が可能である。

【符号の説明】

【0073】

1…第1の領域、2…第2の領域、3…第3の領域、10…車両合わせガラス中間膜、1’…中間膜、2’…シェードバンド、3’…切断中間膜

【特許請求の範囲】

【請求項1】

第1の領域と、上辺部に第1の領域と隣接して設けられ着色により第1の領域より少なくとも可視光透過率が低くされた帯状の第2の領域と、前記第2の領域内の所定部位に設けられた少なくとも可視光透過率が第2の領域よりも高くされた第3の領域とを有する車両合わせガラス用中間膜の製造方法であって、

前記中間膜における少なくとも第2の領域に対応する部位に、所定の高エネルギー線の照射により、少なくとも可視光透過率が第1の領域より低い所定の値の着色領域を形成する感光性発色剤を含有する中間膜素材を用意する工程と、

前記第2の領域に対応する部位に所定の高エネルギー線を照射して前記感光性発色剤を発色させる工程と、

を含むことを特徴とする車両合わせガラス用中間膜の製造方法。

【請求項2】

少なくとも2枚のガラス板を前記中間膜素材を介して互いに接着し合わせ構成体とした後に、前記第2の領域に対応する部位に所定の高エネルギー線を前記合わせ構成体の外側から照射して前記感光性発色剤を発色させる工程を行うことを特徴とする請求項1に記載の車両合わせガラス用中間膜の製造方法。

【請求項3】

請求項1または2に記載の方法で得られた車両合わせガラス用中間膜。

【請求項4】

前記車両合わせガラス用中間膜の上下方向における断面形状が、上辺側の厚さが下辺側の厚さよりも大きい楔形状である請求項3に記載の車両合わせガラス用中間膜。

【請求項5】

前記車両合わせガラス用中間膜が、多層構造である請求項3または4に記載の車両合わせガラス用中間膜。

【請求項6】

少なくとも2枚のガラス板が請求項1または2に記載の方法で得られた中間膜を介して互いに接着された構造を有する車両合わせガラス。

【請求項7】

少なくとも2枚のガラス板が請求項4または5に記載の車両合わせガラス用中間膜を介して互いに接着された構造を有する車両合わせガラス。

【請求項8】

前記ガラス板が前記所定の高エネルギー線に対する遮蔽性を有するガラス板であり、前記中間膜が請求項1記載の方法で得られた中間膜である請求項6または7に記載の車両合わせガラス。

【請求項9】

前記合わせガラスにおける前記中間膜の第3の領域に相当する部分の可視光透過率が40%以上である請求項6〜8のいずれか1項に記載の車両合わせガラス。

【請求項10】

前記合わせガラスにおける前記中間膜の第3の領域に相当する部分の波長850〜950nmの光の透過率が20%以上である請求項6〜9のいずれか1項に記載の車両合わせガラス。

【請求項11】

前記合わせガラスにおける前記中間膜の第3の領域に相当する部分の歪が、JIS−R3212(1998年)による透視ひずみ試験値で2〜6分である請求項6〜10のいずれか1項に記載の車両合わせガラス。

【請求項1】

第1の領域と、上辺部に第1の領域と隣接して設けられ着色により第1の領域より少なくとも可視光透過率が低くされた帯状の第2の領域と、前記第2の領域内の所定部位に設けられた少なくとも可視光透過率が第2の領域よりも高くされた第3の領域とを有する車両合わせガラス用中間膜の製造方法であって、

前記中間膜における少なくとも第2の領域に対応する部位に、所定の高エネルギー線の照射により、少なくとも可視光透過率が第1の領域より低い所定の値の着色領域を形成する感光性発色剤を含有する中間膜素材を用意する工程と、

前記第2の領域に対応する部位に所定の高エネルギー線を照射して前記感光性発色剤を発色させる工程と、

を含むことを特徴とする車両合わせガラス用中間膜の製造方法。

【請求項2】

少なくとも2枚のガラス板を前記中間膜素材を介して互いに接着し合わせ構成体とした後に、前記第2の領域に対応する部位に所定の高エネルギー線を前記合わせ構成体の外側から照射して前記感光性発色剤を発色させる工程を行うことを特徴とする請求項1に記載の車両合わせガラス用中間膜の製造方法。

【請求項3】

請求項1または2に記載の方法で得られた車両合わせガラス用中間膜。

【請求項4】

前記車両合わせガラス用中間膜の上下方向における断面形状が、上辺側の厚さが下辺側の厚さよりも大きい楔形状である請求項3に記載の車両合わせガラス用中間膜。

【請求項5】

前記車両合わせガラス用中間膜が、多層構造である請求項3または4に記載の車両合わせガラス用中間膜。

【請求項6】

少なくとも2枚のガラス板が請求項1または2に記載の方法で得られた中間膜を介して互いに接着された構造を有する車両合わせガラス。

【請求項7】

少なくとも2枚のガラス板が請求項4または5に記載の車両合わせガラス用中間膜を介して互いに接着された構造を有する車両合わせガラス。

【請求項8】

前記ガラス板が前記所定の高エネルギー線に対する遮蔽性を有するガラス板であり、前記中間膜が請求項1記載の方法で得られた中間膜である請求項6または7に記載の車両合わせガラス。

【請求項9】

前記合わせガラスにおける前記中間膜の第3の領域に相当する部分の可視光透過率が40%以上である請求項6〜8のいずれか1項に記載の車両合わせガラス。

【請求項10】

前記合わせガラスにおける前記中間膜の第3の領域に相当する部分の波長850〜950nmの光の透過率が20%以上である請求項6〜9のいずれか1項に記載の車両合わせガラス。

【請求項11】

前記合わせガラスにおける前記中間膜の第3の領域に相当する部分の歪が、JIS−R3212(1998年)による透視ひずみ試験値で2〜6分である請求項6〜10のいずれか1項に記載の車両合わせガラス。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−100229(P2013−100229A)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願番号】特願2013−25691(P2013−25691)

【出願日】平成25年2月13日(2013.2.13)

【分割の表示】特願2009−22329(P2009−22329)の分割

【原出願日】平成21年2月3日(2009.2.3)

【出願人】(000000044)旭硝子株式会社 (2,665)

【Fターム(参考)】

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願日】平成25年2月13日(2013.2.13)

【分割の表示】特願2009−22329(P2009−22329)の分割

【原出願日】平成21年2月3日(2009.2.3)

【出願人】(000000044)旭硝子株式会社 (2,665)

【Fターム(参考)】

[ Back to top ]