車両外板の取り付け構造

【課題】この発明は、車体の剛性を高くでき、美観を損なうことがなく、シール性を高くできる外板の取り付け構造を提供することを課題とする。

【解決手段】バスの前方ドア12を取り付ける開口部2の上方には空間部6がある。空間部6には、シールプレート8が嵌め込まれ、その全周が溶接によって車体フレーム26、32に固着される。車体フレームとシールプレートの接合部分には、シール剤14が塗布されて防水処理がなされる。そして、シールプレート8より車幅方向外側に装飾プレート10がネジにより取り付けられる。

【解決手段】バスの前方ドア12を取り付ける開口部2の上方には空間部6がある。空間部6には、シールプレート8が嵌め込まれ、その全周が溶接によって車体フレーム26、32に固着される。車体フレームとシールプレートの接合部分には、シール剤14が塗布されて防水処理がなされる。そして、シールプレート8より車幅方向外側に装飾プレート10がネジにより取り付けられる。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、車両外板の取り付け構造に係り、特に、バスの乗降口上部にある外板の取り付け構造に関する。

【背景技術】

【0002】

従来、バスの前方側面に設けた乗降口の上部に窓ガラスを取り付けた車体構造が知られている(例えば、特許文献1参照。)。このように、乗降口上部の外板を透明なガラスにすることで、ハイデッカバスや2階建バスのように客室の床が高い位置にあるバスにおいて、乗客の視界を良好にすることができる。

【0003】

しかし、乗降口のドアを取り付けるため、最前方縦柱(第1ピラー)とその後方の縦柱(第2ピラー)との間に大きな開口部を設ける必要があり、この部位における車体の剛性が低くなる。その上、上記のような窓ガラスを乗降口の上部に設けると、通常の鋼板を外板として取り付ける場合と比較してさらに剛性が低くなり、車体の捩れなどによって歪みを生じ、例えば、窓ガラスのシール部分に亀裂を生じてしまう可能性がある。このように、シール部に亀裂を生じると、この部位から雨漏りを生じてしまう。

【特許文献1】実開平4−136990

【発明の開示】

【発明が解決しようとする課題】

【0004】

この発明の目的は、車体の剛性を高くでき、美観を損なうことがなく、シール性を高くできる外板の取り付け構造を提供することにある。

【課題を解決するための手段】

【0005】

上記目的を達成するため、本発明の車両外板の取り付け構造は、車両側面にあるドア開口部の前側端部を規定するよう上下方向に延設された第1ピラーと、上記ドア開口部の後側端部を規定するように上記第1ピラーの後方に離間した位置で上下方向に延設された第2ピラーと、上記ドア開口部の上方端部を規定するように上記第1および第2ピラーの中途部をつないで前後方向に延設されたアッパーメンバと、このアッパーメンバの上方に離間した位置で上記第1および第2ピラーの上端をつなぐように前後方向に延設されたルーフレールと、上記第1ピラー、第2ピラー、アッパーメンバ、およびルーフレールで囲われた空間部を閉塞するように該空間部に嵌め込まれてその周囲を溶接により固着されたシールプレートと、上記空間部を覆うように上記シールプレートの車幅方向外側に取り付けられた装飾プレートと、を有する。

【0006】

上記発明によると、空間部を塞ぐシールプレートに剛性を高める機能を持たせ、装飾プレートに美観を良くする機能を持たせることができ、機能を分離することができる。これにより、外観を気にすることなく、シールプレートの溶接箇所を所望する位置に設定することができ、溶接強度を所望するレベルにでき、溶接箇所の仕上げ処理が不要となる。

【発明の効果】

【0007】

(請求項1)この発明の車両外板の取り付け構造を採用すると、車体の剛性を高くでき、美観を損なうことがなく、シール性を高くできる。

【0008】

(請求項2)この発明によると、所望する程度の溶接を施したシールプレートの周囲にシール剤を塗布するため、車体に捩れや振動を生じた場合であっても、溶接部位に亀裂を

生じることがなく、この溶接部位に塗布するシール剤に亀裂を生じることもない。

【0009】

(請求項3)この発明によると、車体に捩れや振動が生じた場合であっても、装飾プレートに歪みを生じることを防止でき、塗装のひび割れ等の不具合も防止できる。

【0010】

(請求項4)この発明によると、サイドミラーの取り付け箇所が装飾プレートの固定位置と重なるため、見栄えを良くすることができる。

【0011】

(請求項5)この発明によると、シールプレートを溶接する部材が鋼管であるため、この部分におけるフレーム剛性を高くすることができる。

【発明を実施するための最良の形態】

【0012】

以下、図面を参照しながらこの発明の実施の形態について詳細に説明する。

図1には、この発明の実施の形態に係る車両の一例として路線バス(以下、単に、バスと称する)の車体フレーム1を左側方から見た外観図を示してある。この車体フレーム1には、前方左側面および中央左側面に、それぞれ、乗降用のドア(図示せず)を取り付けるための比較的大きな略矩形の開口部2、4が形成されている。

【0013】

バスの走行中に車体フレーム1に捩れを生じると、フレーム1の剛性が低い部位に捩れ応力が集中する。本実施の形態の車体フレーム1では、上述したように比較的大きな開口部2、4の周辺部に、車体の歪みに起因した応力が集中することが考えられる。例えば、前方ドアの開口部2の周辺部、特に、懸架装置から遠い開口部2の上部において、応力が集中し易い。

【0014】

このため、従来は、この部分をカバーする外板によって面内剛性を確保していた。しかし、この外板は、車体の外壁を構成する装飾板としての機能も担うため、外板を車体フレーム1に取り付ける際に、種々の制約がある。つまり、バスの美観を損なうことの無いように、溶接箇所を目立たない場所に設定する必要があり、溶接箇所の仕上げ処理も必要となる。また、雨水が車内に浸入するのを防止するため、外板と車体フレーム1との間の接合部分にシール剤を塗布して仕上げ処理する必要がある。

【0015】

このため、外板を車体フレーム1に対して接合する際に、必要な箇所に十分な溶接を施すことができず、所望する接合強度を確保するのが難しかった。また、溶接箇所の平滑化(仕上げ作業)のため、サンダーにて溶接材の肉盛り部を削除するため、溶接部の強度が減少する。また、シール剤も必要なだけ必要な箇所に十分に塗布することができないため、シール剤が固まった後、接合部分の歪みによって亀裂を生じ、雨漏りの原因と考えられている。

【0016】

本願発明者等は、上記のような問題を解消するため、十分な剛性を確保でき、美観を損なうことなく、シール性を高くできる外板の取り付け構造を発明した。以下、本発明の実施の形態に係る外板の取り付け構造について、特に、前方ドアの上部に取り付ける外板の取り付け構造について説明する。

【0017】

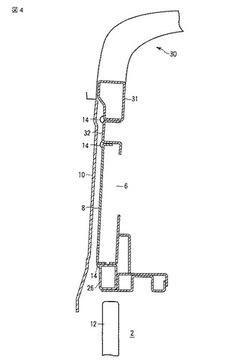

図2には、開口部2上方の空間部6にシールプレート8を取り付けた状態の部分拡大斜視図を示してある。また、図3には、シールプレート8の車幅方向外側に装飾プレート10を取り付けた状態の部分拡大側面図を示してある。また、図4には、図3の構造を線IV-IVで切断した部分拡大断面図を示してある。さらに、図5には、図3の構造を線V-Vで切断した部分拡大断面図を示してある。

【0018】

本実施の形態では、空間部6に取り付ける外板を、車体フレーム1の剛性を高める機能、および防水機能を担うシールプレート8と、装飾機能を担う装飾プレート10と、で構成した。つまり、外板としての機能を2枚のプレート8、10に分担させた。

【0019】

前方ドア12(図4)を取り付ける開口部2は、車両最前部にある縦柱としての第1ピラー22、この第1ピラー22と略平行に車両後方に離間して配置された第2ピラー24、第1および第2ピラー22、24の中途部をつなぐように車両前後方向に延設されたアッパーメンバ26、および第1および第2ピラー22、24の下端をつなぐように車両前後方向に延設されたロアメンバ28によって囲われている。これら第1ピラー22、第2ピラー24、およびアッパーメンバ26は、鋼管により形成されている。

【0020】

また、第1および第2ピラー22、24の上端には、ルーフアッシー30のサイドメンバ31が当接配置されている。このサイドメンバ31(ルーフレール)も鋼管により形成されており、車両の全長にわたって延設されている。そして、サイドメンバ31の下端に第1及び第2ピラー22、24の上端が突合せ溶接され、更に、補強フレーム32が、サイドメンバ31の下端に当接し且つ第1および第2ピラー22、24の上端をつなぐように両者の間に配置され、車両前後方向に延設されている。つまり、第1ピラー22、第2ピラー24、アッパーメンバ26、およびサイドメンバ31によって囲まれた空間が開口部2上方の空間部6となる。尚、第2ピラー24は、水平断面が矩形状の角パイプを車両前後方向に並設して、相互に溶接にて固着されて、第2ピラー24の剛性を上げている。

【0021】

この空間部6には、シールプレート8が嵌め込まれて、その周囲が隅肉溶接により固定される。つまり、シールプレート8の上端が補強フレーム32の下端に接合され、シールプレート8の下端がアッパーメンバ26の上端に接合され、シールプレート8の左右端がそれぞれ第1、および第2ピラー22、24の内側面に接合される。なお、シールプレート8の周辺は、車両後端側(図5)を除いて、図4に示すように、車両の内側に向けて略直角に折り曲げられている。

【0022】

つまり、シールプレート8の車両後方側の端辺8aは、第2ピラー24に予め溶接された断面L字状の鋼板61に対して車幅方向外側から重ねられて溶接により接合される。このように、シールプレート8の後端を鋼板61に重ねて溶接する構造を採用することで、シールプレート8の車両前後方向の取り付け誤差を吸収でき、その分、寸法精度を低くできる。

【0023】

シールプレート8は、車両の外側に露出することがないため、シールプレート8の溶接箇所は、車体フレーム1に必要な剛性を考慮して所望する箇所に設定でき、溶接の状態も所望する強度に設定できる。このため、シールプレート8の取り付け部位において、車体フレーム1の剛性を十分に高めることができる。特に、シールプレート8の周囲を溶接する第1ピラー22、第2ピラー24、およびアッパーメンバ26が鋼管により形成されているため、シールプレート8の周りの車体フレーム1の剛性を極めて高くできる。

【0024】

また、シールプレート8の全周に塗布するシール剤14の量も、所望する量に設定でき、シール性を高めることができる。シール剤14として、例えば、熱硬化性のシール剤が用いられる。なお、サイドメンバ31と補強フレーム32との間にも、シール剤14が必要なだけ塗布される。このように、所望する量のシール剤14を塗布できることにより、固まったシール剤14に亀裂を生じることを防止でき、水漏れの心配も無くなる。

【0025】

さらに、空間部6の内側にシールプレート8を嵌め込む構造のため、シールプレート8のサイズを小さくできる。なお、本実施の形態では、シールプレート8をフレームに嵌め込む構造を採用したため、車体フレーム1に捩れを生じた場合であっても、シールプレートの周囲をフレームに重ねて溶接する場合と比較して、溶接部分に亀裂を生じる可能性を低くできる。

【0026】

シールプレート8の車両外側には、装飾プレート10が取り付けられる。装飾プレート10は、図3乃至図5に示すように、シールプレート8を嵌め込んだ空間部6を覆うため、ひと周り大きいサイズに形成され、車体フレーム1に締結される。具体的には、図3に示す複数箇所41、42、45で、装飾プレート10が車体フレーム1に固定される。

【0027】

装飾プレート10の前方部位は、図5に示すように、サイドミラー(図示せず)を取り付けるためのミラーステイ51を固定するためのボルト52を兼用して固定される。つまり、装飾プレート10には、サイドミラーの取り付け孔41、および4つのネジ孔42が形成されている。図2に示すように、車体フレーム1側のこれら取り付け孔41、およびネジ孔42に対応する位置には、断面コ字状のミラーブラケット40が固設されている。このミラーブラケット40にも、サイドミラーの取り付け孔43、および4つのネジ孔44が形成されている。各ネジ孔44に対応する位置でミラーブラケット40の裏面側には、ウェルドナット53が固着されている。

【0028】

このように、サイドミラーの取り付けネジ(ボルト52)を装飾プレート10の取り付けネジと兼用とすることで、装飾プレート10の外面にネジの頭が露出する箇所を必要最小限とすることができ、見栄えを向上させることができる。特に、ミラーブラケット40の締結箇所(すなわちボルト52の頭)は、図示しないサイドミラーの裏側に位置するため、外部から見え難く外観を損なうことがない。

【0029】

また、装飾プレート10の後方部位は、上下方向に互いに離間して並んだ3つのネジ孔45を介して第2ピラー24にネジ留めされる。図2に示すように、第2ピラー24の対応する部位には、3つの孔46が形成されている。これら3つの孔46には、図5に示すように、マシンスクリュー55を螺合するためのインサートナット56が挿入配置される。

【0030】

第2ピラー24に重なる装飾プレート10の後端部は、装飾プレート10の後方につなげて設けられる図示しない別の外板によって覆われる。つまり、装飾プレート10の外面に露出した3つのネジ孔45に挿通されるマシンスクリュー55の頭は、当該別の外板によって隠されて美観が損なわれることが無い。

【0031】

装飾プレート10を車体フレーム1に取り付ける場合、4本のボルト52を用いて、図示しないサイドミラーのミラーブラケット40を取り付けると同時に装飾プレート10の前側部分を車体フレーム1にネジ留めする。このとき、車体フレーム1に固設されたミラーブラケット40の取り付け孔43および装飾プレート10の取り付け孔41にミラーステイ51の図示しない固定軸が挿通され、ミラーブラケット40のネジ孔44および装飾プレート10のネジ孔42にボルト52が挿通される。

【0032】

また、装飾プレート10の後端にある3つのネジ孔45を介して第2ピラー24にプレート10がネジ留め固定される。このとき、装飾プレート10の車幅方向外側から3本のマシンスクリュー55が3つのネジ孔45にそれぞれ挿通され、第2ピラー24の孔46に予め取り付けたインサートナット56にそれぞれ螺合されて締結される。

【0033】

以上のように、本実施の形態によると、空間部6に嵌め込んだシールプレート8を車体フレーム1に溶接により固定することで、車体フレーム1の剛性を確保するとともにシール性を確保できるため、外側に配置する装飾プレート10に強度を持たせる必要がなく且つ防水機能を持たせる必要もない。このため、装飾プレート10を車体フレーム1に対してネジ留め固定することができ、溶接の仕上げ処理やシール剤の仕上げ処理も不要となる。言い換えると、シールプレート8を車体フレーム1に固着する際には、美観を気にすることなく、十分な溶接および十分な防水処理が可能となる。

【0034】

また、車体フレーム1の剛性はシールプレート8によって十分に高めることができるため、車体フレーム1に捩れ応力が加わった場合であっても、装飾プレート10に応力が伝わることが殆ど無く、装飾プレート10が歪んで塗装に悪影響を与えることも無い。特に、本実施の形態では、装飾プレート10を車体フレーム1にネジ留めしているため、車体フレーム1の捩れが装飾プレート10に直接作用することがなく、ネジ孔の遊びにより応力を吸収できる。

【0035】

なお、この発明は、上述した実施の形態そのままに限定されるものではなく、実施段階ではその要旨を逸脱しない範囲で構成要素を変形して具体化できる。また、上述した実施の形態に開示されている複数の構成要素の適宜な組み合わせにより種々の発明を形成できる。例えば、上述した実施の形態に示される全構成要素から幾つかの構成要素を削除しても良い。

【図面の簡単な説明】

【0036】

【図1】この発明の実施の形態に係るバスのフレーム構造を示す側面図。

【図2】図1の開口部上方の空間部にシールプレートを取り付けた状態を示す部分拡大斜視図。

【図3】図2のシールプレートの車幅方向外側に装飾プレートを取り付けた状態を示す部分拡大側面図。

【図4】図3の線IV-IVで切断した部分拡大断面図。

【図5】図3の線V-Vで切断した部分拡大断面図。

【符号の説明】

【0037】

1…車体フレーム、2、4…開口部、6…空間部、8…シールプレート、10…装飾プレート、12…前方ドア、14…シール剤、22…第1ピラー、24…第2ピラー、26…アッパーメンバ、32…補強フレーム、42、45…ネジ孔。

【技術分野】

【0001】

この発明は、車両外板の取り付け構造に係り、特に、バスの乗降口上部にある外板の取り付け構造に関する。

【背景技術】

【0002】

従来、バスの前方側面に設けた乗降口の上部に窓ガラスを取り付けた車体構造が知られている(例えば、特許文献1参照。)。このように、乗降口上部の外板を透明なガラスにすることで、ハイデッカバスや2階建バスのように客室の床が高い位置にあるバスにおいて、乗客の視界を良好にすることができる。

【0003】

しかし、乗降口のドアを取り付けるため、最前方縦柱(第1ピラー)とその後方の縦柱(第2ピラー)との間に大きな開口部を設ける必要があり、この部位における車体の剛性が低くなる。その上、上記のような窓ガラスを乗降口の上部に設けると、通常の鋼板を外板として取り付ける場合と比較してさらに剛性が低くなり、車体の捩れなどによって歪みを生じ、例えば、窓ガラスのシール部分に亀裂を生じてしまう可能性がある。このように、シール部に亀裂を生じると、この部位から雨漏りを生じてしまう。

【特許文献1】実開平4−136990

【発明の開示】

【発明が解決しようとする課題】

【0004】

この発明の目的は、車体の剛性を高くでき、美観を損なうことがなく、シール性を高くできる外板の取り付け構造を提供することにある。

【課題を解決するための手段】

【0005】

上記目的を達成するため、本発明の車両外板の取り付け構造は、車両側面にあるドア開口部の前側端部を規定するよう上下方向に延設された第1ピラーと、上記ドア開口部の後側端部を規定するように上記第1ピラーの後方に離間した位置で上下方向に延設された第2ピラーと、上記ドア開口部の上方端部を規定するように上記第1および第2ピラーの中途部をつないで前後方向に延設されたアッパーメンバと、このアッパーメンバの上方に離間した位置で上記第1および第2ピラーの上端をつなぐように前後方向に延設されたルーフレールと、上記第1ピラー、第2ピラー、アッパーメンバ、およびルーフレールで囲われた空間部を閉塞するように該空間部に嵌め込まれてその周囲を溶接により固着されたシールプレートと、上記空間部を覆うように上記シールプレートの車幅方向外側に取り付けられた装飾プレートと、を有する。

【0006】

上記発明によると、空間部を塞ぐシールプレートに剛性を高める機能を持たせ、装飾プレートに美観を良くする機能を持たせることができ、機能を分離することができる。これにより、外観を気にすることなく、シールプレートの溶接箇所を所望する位置に設定することができ、溶接強度を所望するレベルにでき、溶接箇所の仕上げ処理が不要となる。

【発明の効果】

【0007】

(請求項1)この発明の車両外板の取り付け構造を採用すると、車体の剛性を高くでき、美観を損なうことがなく、シール性を高くできる。

【0008】

(請求項2)この発明によると、所望する程度の溶接を施したシールプレートの周囲にシール剤を塗布するため、車体に捩れや振動を生じた場合であっても、溶接部位に亀裂を

生じることがなく、この溶接部位に塗布するシール剤に亀裂を生じることもない。

【0009】

(請求項3)この発明によると、車体に捩れや振動が生じた場合であっても、装飾プレートに歪みを生じることを防止でき、塗装のひび割れ等の不具合も防止できる。

【0010】

(請求項4)この発明によると、サイドミラーの取り付け箇所が装飾プレートの固定位置と重なるため、見栄えを良くすることができる。

【0011】

(請求項5)この発明によると、シールプレートを溶接する部材が鋼管であるため、この部分におけるフレーム剛性を高くすることができる。

【発明を実施するための最良の形態】

【0012】

以下、図面を参照しながらこの発明の実施の形態について詳細に説明する。

図1には、この発明の実施の形態に係る車両の一例として路線バス(以下、単に、バスと称する)の車体フレーム1を左側方から見た外観図を示してある。この車体フレーム1には、前方左側面および中央左側面に、それぞれ、乗降用のドア(図示せず)を取り付けるための比較的大きな略矩形の開口部2、4が形成されている。

【0013】

バスの走行中に車体フレーム1に捩れを生じると、フレーム1の剛性が低い部位に捩れ応力が集中する。本実施の形態の車体フレーム1では、上述したように比較的大きな開口部2、4の周辺部に、車体の歪みに起因した応力が集中することが考えられる。例えば、前方ドアの開口部2の周辺部、特に、懸架装置から遠い開口部2の上部において、応力が集中し易い。

【0014】

このため、従来は、この部分をカバーする外板によって面内剛性を確保していた。しかし、この外板は、車体の外壁を構成する装飾板としての機能も担うため、外板を車体フレーム1に取り付ける際に、種々の制約がある。つまり、バスの美観を損なうことの無いように、溶接箇所を目立たない場所に設定する必要があり、溶接箇所の仕上げ処理も必要となる。また、雨水が車内に浸入するのを防止するため、外板と車体フレーム1との間の接合部分にシール剤を塗布して仕上げ処理する必要がある。

【0015】

このため、外板を車体フレーム1に対して接合する際に、必要な箇所に十分な溶接を施すことができず、所望する接合強度を確保するのが難しかった。また、溶接箇所の平滑化(仕上げ作業)のため、サンダーにて溶接材の肉盛り部を削除するため、溶接部の強度が減少する。また、シール剤も必要なだけ必要な箇所に十分に塗布することができないため、シール剤が固まった後、接合部分の歪みによって亀裂を生じ、雨漏りの原因と考えられている。

【0016】

本願発明者等は、上記のような問題を解消するため、十分な剛性を確保でき、美観を損なうことなく、シール性を高くできる外板の取り付け構造を発明した。以下、本発明の実施の形態に係る外板の取り付け構造について、特に、前方ドアの上部に取り付ける外板の取り付け構造について説明する。

【0017】

図2には、開口部2上方の空間部6にシールプレート8を取り付けた状態の部分拡大斜視図を示してある。また、図3には、シールプレート8の車幅方向外側に装飾プレート10を取り付けた状態の部分拡大側面図を示してある。また、図4には、図3の構造を線IV-IVで切断した部分拡大断面図を示してある。さらに、図5には、図3の構造を線V-Vで切断した部分拡大断面図を示してある。

【0018】

本実施の形態では、空間部6に取り付ける外板を、車体フレーム1の剛性を高める機能、および防水機能を担うシールプレート8と、装飾機能を担う装飾プレート10と、で構成した。つまり、外板としての機能を2枚のプレート8、10に分担させた。

【0019】

前方ドア12(図4)を取り付ける開口部2は、車両最前部にある縦柱としての第1ピラー22、この第1ピラー22と略平行に車両後方に離間して配置された第2ピラー24、第1および第2ピラー22、24の中途部をつなぐように車両前後方向に延設されたアッパーメンバ26、および第1および第2ピラー22、24の下端をつなぐように車両前後方向に延設されたロアメンバ28によって囲われている。これら第1ピラー22、第2ピラー24、およびアッパーメンバ26は、鋼管により形成されている。

【0020】

また、第1および第2ピラー22、24の上端には、ルーフアッシー30のサイドメンバ31が当接配置されている。このサイドメンバ31(ルーフレール)も鋼管により形成されており、車両の全長にわたって延設されている。そして、サイドメンバ31の下端に第1及び第2ピラー22、24の上端が突合せ溶接され、更に、補強フレーム32が、サイドメンバ31の下端に当接し且つ第1および第2ピラー22、24の上端をつなぐように両者の間に配置され、車両前後方向に延設されている。つまり、第1ピラー22、第2ピラー24、アッパーメンバ26、およびサイドメンバ31によって囲まれた空間が開口部2上方の空間部6となる。尚、第2ピラー24は、水平断面が矩形状の角パイプを車両前後方向に並設して、相互に溶接にて固着されて、第2ピラー24の剛性を上げている。

【0021】

この空間部6には、シールプレート8が嵌め込まれて、その周囲が隅肉溶接により固定される。つまり、シールプレート8の上端が補強フレーム32の下端に接合され、シールプレート8の下端がアッパーメンバ26の上端に接合され、シールプレート8の左右端がそれぞれ第1、および第2ピラー22、24の内側面に接合される。なお、シールプレート8の周辺は、車両後端側(図5)を除いて、図4に示すように、車両の内側に向けて略直角に折り曲げられている。

【0022】

つまり、シールプレート8の車両後方側の端辺8aは、第2ピラー24に予め溶接された断面L字状の鋼板61に対して車幅方向外側から重ねられて溶接により接合される。このように、シールプレート8の後端を鋼板61に重ねて溶接する構造を採用することで、シールプレート8の車両前後方向の取り付け誤差を吸収でき、その分、寸法精度を低くできる。

【0023】

シールプレート8は、車両の外側に露出することがないため、シールプレート8の溶接箇所は、車体フレーム1に必要な剛性を考慮して所望する箇所に設定でき、溶接の状態も所望する強度に設定できる。このため、シールプレート8の取り付け部位において、車体フレーム1の剛性を十分に高めることができる。特に、シールプレート8の周囲を溶接する第1ピラー22、第2ピラー24、およびアッパーメンバ26が鋼管により形成されているため、シールプレート8の周りの車体フレーム1の剛性を極めて高くできる。

【0024】

また、シールプレート8の全周に塗布するシール剤14の量も、所望する量に設定でき、シール性を高めることができる。シール剤14として、例えば、熱硬化性のシール剤が用いられる。なお、サイドメンバ31と補強フレーム32との間にも、シール剤14が必要なだけ塗布される。このように、所望する量のシール剤14を塗布できることにより、固まったシール剤14に亀裂を生じることを防止でき、水漏れの心配も無くなる。

【0025】

さらに、空間部6の内側にシールプレート8を嵌め込む構造のため、シールプレート8のサイズを小さくできる。なお、本実施の形態では、シールプレート8をフレームに嵌め込む構造を採用したため、車体フレーム1に捩れを生じた場合であっても、シールプレートの周囲をフレームに重ねて溶接する場合と比較して、溶接部分に亀裂を生じる可能性を低くできる。

【0026】

シールプレート8の車両外側には、装飾プレート10が取り付けられる。装飾プレート10は、図3乃至図5に示すように、シールプレート8を嵌め込んだ空間部6を覆うため、ひと周り大きいサイズに形成され、車体フレーム1に締結される。具体的には、図3に示す複数箇所41、42、45で、装飾プレート10が車体フレーム1に固定される。

【0027】

装飾プレート10の前方部位は、図5に示すように、サイドミラー(図示せず)を取り付けるためのミラーステイ51を固定するためのボルト52を兼用して固定される。つまり、装飾プレート10には、サイドミラーの取り付け孔41、および4つのネジ孔42が形成されている。図2に示すように、車体フレーム1側のこれら取り付け孔41、およびネジ孔42に対応する位置には、断面コ字状のミラーブラケット40が固設されている。このミラーブラケット40にも、サイドミラーの取り付け孔43、および4つのネジ孔44が形成されている。各ネジ孔44に対応する位置でミラーブラケット40の裏面側には、ウェルドナット53が固着されている。

【0028】

このように、サイドミラーの取り付けネジ(ボルト52)を装飾プレート10の取り付けネジと兼用とすることで、装飾プレート10の外面にネジの頭が露出する箇所を必要最小限とすることができ、見栄えを向上させることができる。特に、ミラーブラケット40の締結箇所(すなわちボルト52の頭)は、図示しないサイドミラーの裏側に位置するため、外部から見え難く外観を損なうことがない。

【0029】

また、装飾プレート10の後方部位は、上下方向に互いに離間して並んだ3つのネジ孔45を介して第2ピラー24にネジ留めされる。図2に示すように、第2ピラー24の対応する部位には、3つの孔46が形成されている。これら3つの孔46には、図5に示すように、マシンスクリュー55を螺合するためのインサートナット56が挿入配置される。

【0030】

第2ピラー24に重なる装飾プレート10の後端部は、装飾プレート10の後方につなげて設けられる図示しない別の外板によって覆われる。つまり、装飾プレート10の外面に露出した3つのネジ孔45に挿通されるマシンスクリュー55の頭は、当該別の外板によって隠されて美観が損なわれることが無い。

【0031】

装飾プレート10を車体フレーム1に取り付ける場合、4本のボルト52を用いて、図示しないサイドミラーのミラーブラケット40を取り付けると同時に装飾プレート10の前側部分を車体フレーム1にネジ留めする。このとき、車体フレーム1に固設されたミラーブラケット40の取り付け孔43および装飾プレート10の取り付け孔41にミラーステイ51の図示しない固定軸が挿通され、ミラーブラケット40のネジ孔44および装飾プレート10のネジ孔42にボルト52が挿通される。

【0032】

また、装飾プレート10の後端にある3つのネジ孔45を介して第2ピラー24にプレート10がネジ留め固定される。このとき、装飾プレート10の車幅方向外側から3本のマシンスクリュー55が3つのネジ孔45にそれぞれ挿通され、第2ピラー24の孔46に予め取り付けたインサートナット56にそれぞれ螺合されて締結される。

【0033】

以上のように、本実施の形態によると、空間部6に嵌め込んだシールプレート8を車体フレーム1に溶接により固定することで、車体フレーム1の剛性を確保するとともにシール性を確保できるため、外側に配置する装飾プレート10に強度を持たせる必要がなく且つ防水機能を持たせる必要もない。このため、装飾プレート10を車体フレーム1に対してネジ留め固定することができ、溶接の仕上げ処理やシール剤の仕上げ処理も不要となる。言い換えると、シールプレート8を車体フレーム1に固着する際には、美観を気にすることなく、十分な溶接および十分な防水処理が可能となる。

【0034】

また、車体フレーム1の剛性はシールプレート8によって十分に高めることができるため、車体フレーム1に捩れ応力が加わった場合であっても、装飾プレート10に応力が伝わることが殆ど無く、装飾プレート10が歪んで塗装に悪影響を与えることも無い。特に、本実施の形態では、装飾プレート10を車体フレーム1にネジ留めしているため、車体フレーム1の捩れが装飾プレート10に直接作用することがなく、ネジ孔の遊びにより応力を吸収できる。

【0035】

なお、この発明は、上述した実施の形態そのままに限定されるものではなく、実施段階ではその要旨を逸脱しない範囲で構成要素を変形して具体化できる。また、上述した実施の形態に開示されている複数の構成要素の適宜な組み合わせにより種々の発明を形成できる。例えば、上述した実施の形態に示される全構成要素から幾つかの構成要素を削除しても良い。

【図面の簡単な説明】

【0036】

【図1】この発明の実施の形態に係るバスのフレーム構造を示す側面図。

【図2】図1の開口部上方の空間部にシールプレートを取り付けた状態を示す部分拡大斜視図。

【図3】図2のシールプレートの車幅方向外側に装飾プレートを取り付けた状態を示す部分拡大側面図。

【図4】図3の線IV-IVで切断した部分拡大断面図。

【図5】図3の線V-Vで切断した部分拡大断面図。

【符号の説明】

【0037】

1…車体フレーム、2、4…開口部、6…空間部、8…シールプレート、10…装飾プレート、12…前方ドア、14…シール剤、22…第1ピラー、24…第2ピラー、26…アッパーメンバ、32…補強フレーム、42、45…ネジ孔。

【特許請求の範囲】

【請求項1】

車両側面にあるドア開口部の前側端部を規定するよう上下方向に延設された第1ピラーと、

上記ドア開口部の後側端部を規定するように上記第1ピラーの後方に離間した位置で上下方向に延設された第2ピラーと、

上記ドア開口部の上方端部を規定するように上記第1および第2ピラーの中途部をつないで前後方向に延設されたアッパーメンバと、

このアッパーメンバの上方に離間した位置で上記第1および第2ピラーの上端をつなぐように前後方向に延設されたルーフレールと、

上記第1ピラー、第2ピラー、アッパーメンバ、およびルーフレールで囲われた空間部を閉塞するように該空間部に嵌め込まれてその周囲を溶接により固着されたシールプレートと、

上記空間部を覆うように上記シールプレートの車幅方向外側に取り付けられた装飾プレートと、

を有することを特徴とする車両外板の取り付け構造。

【請求項2】

上記シールプレートの周囲には、上記空間部との間の隙間を密閉するためのシール剤が塗布されていることを特徴とする請求項1に記載の車両外板の取り付け構造。

【請求項3】

上記装飾プレートは、複数の締結部材により車体に取り付けられていることを特徴とする請求項1または請求項2に記載の車両外板の取り付け構造。

【請求項4】

上記複数の締結部材の少なくとも一部は、サイドミラーの取り付けボルトを兼用していることを特徴とする請求項3に記載の車両外板の取り付け構造。

【請求項5】

上記第1ピラー、第2ピラー、およびアッパーメンバは、鋼管により形成されていることを特徴とする請求項1に記載の車両外板の取り付け構造。

【請求項1】

車両側面にあるドア開口部の前側端部を規定するよう上下方向に延設された第1ピラーと、

上記ドア開口部の後側端部を規定するように上記第1ピラーの後方に離間した位置で上下方向に延設された第2ピラーと、

上記ドア開口部の上方端部を規定するように上記第1および第2ピラーの中途部をつないで前後方向に延設されたアッパーメンバと、

このアッパーメンバの上方に離間した位置で上記第1および第2ピラーの上端をつなぐように前後方向に延設されたルーフレールと、

上記第1ピラー、第2ピラー、アッパーメンバ、およびルーフレールで囲われた空間部を閉塞するように該空間部に嵌め込まれてその周囲を溶接により固着されたシールプレートと、

上記空間部を覆うように上記シールプレートの車幅方向外側に取り付けられた装飾プレートと、

を有することを特徴とする車両外板の取り付け構造。

【請求項2】

上記シールプレートの周囲には、上記空間部との間の隙間を密閉するためのシール剤が塗布されていることを特徴とする請求項1に記載の車両外板の取り付け構造。

【請求項3】

上記装飾プレートは、複数の締結部材により車体に取り付けられていることを特徴とする請求項1または請求項2に記載の車両外板の取り付け構造。

【請求項4】

上記複数の締結部材の少なくとも一部は、サイドミラーの取り付けボルトを兼用していることを特徴とする請求項3に記載の車両外板の取り付け構造。

【請求項5】

上記第1ピラー、第2ピラー、およびアッパーメンバは、鋼管により形成されていることを特徴とする請求項1に記載の車両外板の取り付け構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2010−58555(P2010−58555A)

【公開日】平成22年3月18日(2010.3.18)

【国際特許分類】

【出願番号】特願2008−223820(P2008−223820)

【出願日】平成20年9月1日(2008.9.1)

【出願人】(303002158)三菱ふそうトラック・バス株式会社 (1,037)

【Fターム(参考)】

【公開日】平成22年3月18日(2010.3.18)

【国際特許分類】

【出願日】平成20年9月1日(2008.9.1)

【出願人】(303002158)三菱ふそうトラック・バス株式会社 (1,037)

【Fターム(参考)】

[ Back to top ]