車両搭載の合成樹脂製燃料タンク

【課題】燃料タンクのタンク本体と支持ブラケットとがブロー成形により一体的に形成される場合において、車体側への燃料タンクの支持強度を向上させることが容易に達成できるようにする。

【解決手段】両金型25,26間へのパリソン30の挿入により、燃料タンク1のタンク本体3と支持ブラケット6とがブロー成形により一体的に形成される。支持ブラケット6の突出方向に沿った視線で見て、支持ブラケット6を板材の屈曲により形成される山形状、もしくは倒立山形状とする。支持ブラケット6の左右方向における中途部を構成して車体側に締結される被締結部9の板材厚さTaを、支持ブラケット6の基部近傍におけるタンク本体3の部分3aの厚さの2倍よりも大きくする一方、支持ブラケット6の左右各側部10の板材厚さTbをタンク本体3の部分3aの厚さの2倍よりも小さくする。

【解決手段】両金型25,26間へのパリソン30の挿入により、燃料タンク1のタンク本体3と支持ブラケット6とがブロー成形により一体的に形成される。支持ブラケット6の突出方向に沿った視線で見て、支持ブラケット6を板材の屈曲により形成される山形状、もしくは倒立山形状とする。支持ブラケット6の左右方向における中途部を構成して車体側に締結される被締結部9の板材厚さTaを、支持ブラケット6の基部近傍におけるタンク本体3の部分3aの厚さの2倍よりも大きくする一方、支持ブラケット6の左右各側部10の板材厚さTbをタンク本体3の部分3aの厚さの2倍よりも小さくする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、内部に燃料を貯留可能とするタンク本体と、このタンク本体から突出して車体側に締結可能とされる支持ブラケットとを備え、これらタンク本体と支持ブラケットとがブロー成形により一体的に形成される車両搭載の合成樹脂製燃料タンクに関するものである。

【背景技術】

【0002】

上記車両搭載の合成樹脂製燃料タンクには、従来、下記特許文献1に示されるものがある。この公報のものによれば、燃料タンクは、内部に燃料を貯留可能とするタンク本体と、このタンク本体の外側面から外側方に向かって突出し、車体側に締結可能とされる複数の支持ブラケットとを備え、上記タンク本体と各支持ブラケットとはブロー成形により一体的に形成されている。

【0003】

上記ブロー成形は、一般に、次のように行われる。

【0004】

即ち、上記ブロー成形には、上記各支持ブラケットの突出端縁を通る面を合い面とする分割式の両金型が用いられる。上記両金型間に形成されるキャビティは、上記タンク本体を形成する主キャビティと、上記各支持ブラケットをそれぞれ形成する副キャビティとを備える。これら各副キャビティは、上記合い面に沿った方向の複数ヵ所で、上記主キャビティと互いに連通し、かつ、上記合い面に隣接するよう上記両金型間に形成される。

【0005】

そして、まず、押出成形機により高温軟質でチューブ形状のパリソンが形成され、このパリソンは開かれた上記両金型間に挿入される。

【0006】

次に、上記両金型が互いに接近し、この際、上記パリソンの周方向の大部分である主体部分が上記主キャビティ内に収容される。一方、上記パリソンの周方向の上記主体部分を除く各他部分は、上記したように互いに接近する両金型の各副キャビティ内面に挟まれ、上記各他部分のそれぞれにおいて上記周方向で互いに隣り合う部分同士が2枚重ねとなるよう屈曲させられる。そして、この2枚重ねにされたものが上記各副キャビティ内面によりそれぞれ互いに加圧されて一体化される。

【0007】

次に、前記主キャビティに収容されたパリソンの主体部分の内部に圧縮空気が注入されて、このパリソンの主体部分が膨張させられる。そして、この圧縮空気の注入により膨張させられたパリソンの主体部分は上記主キャビティの内面に当接して形状が定められ、これにより、上記タンク本体が形成される。一方、上記したように各副キャビティ内で2枚重ねとされて一体化された部分は、上記のように形成されたタンク本体から一体的に突出する支持ブラケットとされる。このようにして、ブロー成形による燃料タンクの形成が終了する。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2007−168455号公報

【特許文献2】実開平6−39546号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

ところで、上記したようにタンク本体と、このタンク本体から突出する支持ブラケットとをブロー成形により一体的に形成した場合、上記各支持ブラケットは、上記パリソンの各他部分のそれぞれにおいて上記周方向で互いに隣り合う部分同士が2枚重ねされることにより形成される。

【0010】

このため、上記したように燃料タンクを単にブロー成形により形成した場合には、上記支持ブラケットの各部の板材厚さは、この支持ブラケットの基部近傍における上記タンク本体の部分の厚さの2倍程度になりがちである。このことから、上記車体側への支持ブラケットの締結強度を向上させようとして、この支持ブラケットの板材厚さを大きくさせようとしても、これは、上記した従来の単なるブロー成形によるだけでは困難であり、よって、車体側への燃料タンクの支持強度を向上させることは容易でない。

【課題を解決するための手段】

【0011】

本発明は、上記のような事情に注目してなされたもので、本発明の目的は、車両搭載の合成樹脂製燃料タンクが、内部に燃料を貯留可能とするタンク本体と、このタンク本体から突出して車体側に締結可能とされる支持ブラケットとを備え、これらタンク本体と支持ブラケットとがブロー成形により一体的に形成される場合において、車体側への燃料タンクの支持強度を向上させることが容易に達成できるようにすることである。

【0012】

請求項1の発明は、内部に燃料2を貯留可能とするタンク本体3と、このタンク本体3の外側面から外側方に向かって突出し、車体4側に締結可能とされる支持ブラケット6とを備え、この支持ブラケット6の突出端縁を通る面を合い面24とする分割式の両金型25,26間へのパリソン30の挿入により、上記タンク本体3と各支持ブラケット6とがブロー成形により一体的に形成される車両搭載の合成樹脂製燃料タンクにおいて、

上記支持ブラケット6の突出方向に沿った視線で見て(図1)、この支持ブラケット6を板材の屈曲により形成される山形状、もしくは倒立山形状とし、この支持ブラケット6の左右方向における中途部を構成して上記車体4側に締結される被締結部9の板材厚さTaを、上記支持ブラケット6の基部近傍における上記タンク本体3の部分3aの厚さtの2倍(2t)よりも大きくする一方、上記支持ブラケット6の左右各側部10の板材厚さTbを上記タンク本体3の部分3aの厚さtの2倍(2t)よりも小さくしたことを特徴とする車両搭載の合成樹脂製燃料タンクである。

【0013】

なお、この項において、上記各用語に付記した符号や図面番号は、本発明の技術的範囲を後述の「実施例」の項や図面の内容に限定解釈するものではない。

【発明の効果】

【0014】

本発明による効果は、次の如くである。

【0015】

請求項1の発明は、内部に燃料を貯留可能とするタンク本体と、このタンク本体の外側面から外側方に向かって突出し、車体側に締結可能とされる支持ブラケットとを備え、この支持ブラケットの突出端縁を通る面を合い面とする分割式の両金型間へのパリソンの挿入により、上記タンク本体と各支持ブラケットとがブロー成形により一体的に形成される車両搭載の合成樹脂製燃料タンクにおいて、

上記支持ブラケットの突出方向に沿った視線で見て、この支持ブラケットを板材の屈曲により形成される山形状、もしくは倒立山形状とし、この支持ブラケットの左右方向における中途部を構成して上記車体側に締結される被締結部の板材厚さを、上記支持ブラケットの基部近傍における上記タンク本体の部分の厚さの2倍よりも大きくしている。

【0016】

即ち、上記支持ブラケットを山形状、もしくは倒立山形状という全体的に剛性の高くできる形状にしている。また、通常のブロー成形によれば、上記支持ブラケットの各部の板材厚さは上記タンク本体の部分の2倍程度になりがちであるが、上記したように、支持ブラケットのうち、車体側に締結される被締結部の板材厚さを上記タンク本体の部分の厚さの2倍よりも大きくしている。このため、車体側への支持ブラケットの締結強度を向上させることができ、よって、車体側への燃料タンクの支持強度の向上が達成可能とされる。

【0017】

また、上記の場合、被締結部の板材厚さを上記タンク本体の部分の厚さの2倍よりも大きくする一方、上記支持ブラケットの左右各側部の板材厚さを上記タンク本体の部分の厚さの2倍よりも小さくしている。

【0018】

即ち、上記したように、支持ブラケットの各部の板材厚さは通常のブロー成形では上記タンク本体の部分の厚さの2倍程度になるが、上記したように、支持ブラケットの被締結部の板材厚さ>タンク本体の部分の板材厚さの2倍>支持ブラケットの各側部の板材厚さ、としている。

【0019】

このため、上記燃料タンクをブロー成形する際に、上記両金型間のキャビティの内面で挟み付けられたパリソンのうち、上記支持ブラケットの各側部に対応する部分は、上記被締結部に対応する部分に比べてより大きく圧縮される。

【0020】

よって、上記各側部に対応する部分のパリソンの軟質樹脂は上記被締結部に対応する部分に向かって流動し、ここに供給されることにより、上記した板材厚さの大きい支持ブラケットの被締結部が形成される。つまり、上記した燃料タンクのブロー成形の工夫によって、上記車体側への支持ブラケットの締結強度を向上させることが達成できるのであり、上記支持ブラケットに別途の補強材を設けないでも足りることから、車体側への燃料タンクの支持強度の向上が容易に達成可能となる。

【0021】

また、上記したように、燃料タンクの支持強度の向上のために支持ブラケットの被締結部の板材厚さを大きくする一方、この支持ブラケットの各側部の板材厚さを小さくしたため、上記した燃料タンクの支持強度の向上は、燃料タンクの質量の増加を回避しつつ達成できる。

【0022】

なお、上記したように、支持ブラケットの各側部の板材厚さを上記タンク本体の部分の板材厚さの2倍よりも小さくしたことから、上記支持ブラケットの各側部には強度低下のおそれがあるが、前記したように、支持ブラケットを山形状、もしくは倒立山形状という全体的に剛性の高くできる形状にしたため、この支持ブラケットには、燃料タンクを車体側に支持させる上で良好な支持強度を確保させることができる。

【図面の簡単な説明】

【0023】

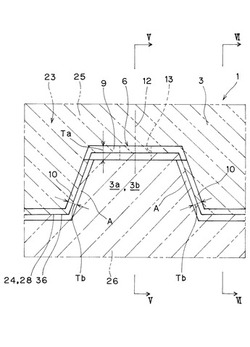

【図1】図4のI−I線矢視拡大図である。

【図2】燃料タンクの斜視図である。

【図3】燃料タンクの平面図である。

【図4】図3のIV−IV線矢視断面図である。

【図5】図1のV−V線矢視断面図である。

【図6】図1のVI−VI線矢視断面図である。

【図7】図5に相当する図で、ブロー成形の説明図である。

【発明を実施するための形態】

【0024】

本発明の車両搭載の合成樹脂製燃料タンクに関し、車両搭載の合成樹脂製燃料タンクが、内部に燃料を貯留可能とするタンク本体と、このタンク本体から突出して車体側に締結可能とされる支持ブラケットとを備え、これらタンク本体と支持ブラケットとがブロー成形により一体的に形成される場合において、車体側への燃料タンクの支持強度を向上させることが容易に達成できるようにする、という目的を実現するため、本発明を実施するための形態は、次の如くである。

【0025】

即ち、車両搭載の合成樹脂製燃料タンクは、内部に燃料を貯留可能とするタンク本体と、このタンク本体の外側面から外側方に向かって突出し、車体側に締結可能とされる支持ブラケットとを備える。この各支持ブラケットの突出端縁を通る面を合い面とする分割式の両金型間へのパリソンの挿入により、上記タンク本体と各支持ブラケットとがブロー成形により一体的に形成されるようになっている。

【0026】

上記支持ブラケットの突出方向に沿った視線で見て、この支持ブラケットは板材の屈曲により形成される山形状、もしくは倒立山形状とされる。この支持ブラケットの左右方向における中途部を構成して上記車体側に締結される被締結部の板材厚さは、上記支持ブラケットの基部近傍における上記タンク本体の部分の厚さの2倍よりも大きくされる。一方、上記支持ブラケットの左右各側部の板材厚さは上記タンク本体の部分の厚さの2倍よりも小さくされる。

【実施例】

【0027】

本発明をより詳細に説明するために、その実施例を添付の図に従って説明する。

【0028】

図2〜4において、符号1は、自動車などの車両に搭載される燃料タンクであり、この燃料タンク1は車両走行駆動用のエンジンの燃料2を貯留可能とする。

【0029】

上記燃料タンク1は、内部に燃料2を貯留可能とし、各部の厚さが互いにほぼ均等(3〜4.5mm)とされるタンク本体3と、このタンク本体3の外側面からそれぞれ外側方に向かって一体的に突出し、車体4側に締結具5により締結される複数(4つ)の支持ブラケット6とを備えている。

【0030】

上記支持ブラケット6の突出方向に沿った視線で見て(図1)、この支持ブラケット6は、板材の屈曲により形成された山形状とされている。具体的には、上記支持ブラケット6は、この支持ブラケット6の左右方向における中途部(中央部)を構成し、ほぼ水平に延びて上記車体4側に締結具5により締結される被締結部9と、この被締結部9を左右から一体的に挟み、それぞれ上下方向に延びる左右一対の側部10,10とを備えている。上記支持ブラケット6の被締結部9と各側部10との各基部は、いずれも上記タンク本体3の外側面に一体的に結合されている。

【0031】

上記支持ブラケット6の被締結部9には、軸心12がほぼ鉛直方向に延びるボルト孔13が回転工具により穿設されている。上記締結具5は、上記軸心12上で上記車体4側に溶接により固着されるナット15と、上記ボルト孔13をその下側から貫通した後、上記ナット15に捻回されるボルト16とを備えている。このボルト16の捻回は、上記支持ブラケット6の下方域からインパクトレンチなどの捻回工具18を用いて行われる。

【0032】

上記の場合、支持ブラケット6の被締結部9の板材厚さTaは、上記支持ブラケット6の基部近傍における上記タンク本体3の部分3aの厚さtの2倍(2t)よりも大きくされる一方、上記支持ブラケット6の左右各側部10の板材厚さTbは、それぞれ上記タンク本体3の部分3aの厚さtの2倍(2t)よりも小さくされている。

【0033】

つまり、Ta>2t>Tbの関係があり、例えば、Taは8〜10mm、Tbは5〜7mmとされる。

【0034】

上記燃料タンク1は、ポリエチレンなどの樹脂製であって、成形金具23を用いたブロー成形により一体的に形成される。この成形金具23は、上記タンク本体3の最外側端縁と上記各支持ブラケット6の突出端縁とを通る面を合い面24とする分割式の両金型25,26を備えている。これら両金型25,26間で、上記合い面24に囲まれた部分にキャビティ27が形成される。このキャビティ27により、上記タンク本体3と各支持ブラケット6とが一体的に形成される。

【0035】

より具体的には、上記キャビティ27は、上記タンク本体3を形成する主キャビティ27aと、上記各支持ブラケット6をそれぞれ形成する副キャビティ27bとを備えている。これら各副キャビティ27bは、上記合い面24に沿った方向の複数ヵ所(4ヵ所)で、上記主キャビティ27aと互いに連通し、かつ、上記合い面24に隣接するよう上記両金型25,26間に形成される。

【0036】

また、上記両金型25,26において、上記合い面24が形成された部分がピンチオフ部28とされる。また、上記各金型25,26には、その合い面24からキャビティ27の内面に至る角部にそれぞれ面取り部29が形成されている。

【0037】

上記成形金具23を用いた燃料タンク1のブロー成形につき、説明する。

【0038】

図7において、まず、不図示の押出機により高温軟質でチューブ形状のパリソン30が連続的に形成される。そして、このパリソン30が、開かれた上記両金型25,26間に挿入される。この場合、詳図しないが、上記両金型25,26は、水平方向で互いに離反して、これら両金型25,26の間が開かれるようになっている。また、上記パリソン30は、上記押出機のヘッドから下方に向かって垂れ下がるように押し出される。

【0039】

図1,5,6において、次に、上記両金型25,26が互いに接近し、この際、上記パリソン30の周方向の大部分である主体部分30aは、上記主キャビティ27a内に収容される。一方、上記パリソン30の周方向の上記主体部分30aを除く各他部分30bは、上記したように互いに接近する両金型25,26の各副キャビティ27b内面に挟まれ、上記各他部分30bのそれぞれにおいて上記周方向で互いに隣り合う部分同士が2枚重ねとなるよう屈曲させられる。そして、この2枚重ねにされたものが上記各副キャビティ27b内面によりそれぞれ互いに加圧されて一体化される。また、この2枚重ねとされた部分の外縁部である屈曲部は、上記したように互いに接近する両金型25,26の上記ピンチオフ部28(面取り部29)による押し切りにより切断され、この切断されたものはバリ32として除去される。

【0040】

次に、前記主キャビティ27aに収容されたパリソン30の主体部分30aの内部に圧縮空気34が注入されて、このパリソン30の主体部分30aが膨張させられる。そして、この圧縮空気34の注入により膨張させられたパリソン30の主体部分30aは上記主キャビティ27aの内面に当接して形状が定められ、これにより、上記タンク本体3が形成される。一方、上記したように各副キャビティ27b内で2枚重ねとされて一体化された部分は、上記のように形成されたタンク本体3から一体的に突出する支持ブラケット6とされる。このようにして、ブロー成形による燃料タンク1の形成が終了する。

【0041】

また、上記の場合、タンク本体3の外側面と上記各支持ブラケット6の突出端縁とには、上記両金型25,26の両面取り部29,29間のV字溝により形成されたパーティングライン36が一体的に形成される。このパーティングライン36は、上記タンク本体3の補強材として働く。

【0042】

上記燃料タンク1のブロー成形後には、上記両金型25,26を互いに離反させて、これら金型25,26を上記燃料タンク1から型抜きし、この燃料タンク1を上記成形金具23から取り出して、仕上げ加工をすればよい。

【0043】

なお、以上は図示の例によるが、上記支持ブラケット6は上下関係を逆にして、倒立山形状としてもよい。また、上記支持ブラケット6の各側部10の板材は、金型25,26との型抜きが可能な範囲で、より鉛直方向に延びるよう形成してもよい。また、上記パーティングライン36は、その断面形状がより小さくなるよう形成してもよく、タンク本体3の外側面の全体にわたり外向きフランジとなるよう形成してもよい。

【0044】

上記構成によれば、支持ブラケット6の突出方向に沿った視線で見て(図1)、この支持ブラケット6を板材の屈曲により形成される山形状、もしくは倒立山形状とし、この支持ブラケット6の左右方向における中途部を構成して上記車体4側に締結される被締結部9の板材厚さTaを、上記支持ブラケット6の基部近傍における上記タンク本体3の部分3aの厚さtの2倍(2t)よりも大きくしている。

【0045】

即ち、上記支持ブラケット6を山形状、もしくは倒立山形状という全体的に剛性の高くできる形状にしている。また、通常のブロー成形によれば、上記支持ブラケット6の各部の板材厚さは上記タンク本体3の部分3aの2倍程度になりがちであるが、上記したように、支持ブラケット6のうち、車体4側に締結される被締結部9の板材厚さTaを、上記タンク本体3の部分3aの厚さtの2倍(2t)よりも大きくしている。このため、車体4側への支持ブラケット6の締結強度を向上させることができ、よって、車体4側への燃料タンク1の支持強度の向上が達成可能とされる。

【0046】

また、上記の場合、被締結部9の板材厚さTaを上記タンク本体3の部分3aの厚さtの2倍(2t)よりも大きくする一方、上記支持ブラケット6の左右各側部10の板材厚さTbを上記タンク本体3の部分3aの厚さtの2倍(2t)よりも小さくしている。

【0047】

即ち、上記したように、支持ブラケット6の各部の板材厚さは通常のブロー成形では上記タンク本体3の部分3aの厚さtの2倍(2t)程度になるが、上記したように、支持ブラケット6の被締結部9の板材厚さTa>2t>支持ブラケット6の各側部10の板材厚さTb、としている。

【0048】

このため、上記燃料タンク1をブロー成形する際に、上記両金型25,26間のキャビティ27における副キャビティ27bの内面で挟み付けられたパリソン30の他部分30bのうち、上記支持ブラケット6の各側部10に対応する部分は、上記被締結部9に対応する部分に比べてより大きく圧縮される。

【0049】

よって、上記各側部10に対応する部分のパリソン30の軟質樹脂は上記被締結部9に対応する部分に向かって流動Aし、ここに供給されることにより、上記した板材厚さTaの大きい支持ブラケット6の被締結部9が形成される。つまり、上記した燃料タンク1のブロー成形の工夫によって、車体4側への支持ブラケット6の締結強度を向上させることが達成できるのであり、上記支持ブラケット6に別途の補強材を設けないでも足りることから、車体4側への燃料タンク1の支持強度の向上が容易に達成可能となる。

【0050】

また、上記したように、燃料タンク1の支持強度の向上のために支持ブラケット6の被締結部9の板材厚さを大きくする一方、この支持ブラケット6の各側部10の板材厚さを小さくしたため、上記した燃料タンク1の支持強度の向上は、燃料タンク1の質量の増加を回避しつつ達成できる。

【0051】

なお、上記したように、支持ブラケット6の各側部10の板材厚さを上記タンク本体3の部分3aの板材厚さの2倍よりも小さくしたことから、上記支持ブラケット6の各側部10には強度低下のおそれがあるが、前記したように、支持ブラケット6を山形状、もしくは倒立山形状という全体的に剛性の高くできる形状にしたため、この支持ブラケット6には、燃料タンク1を車体4側に支持させる上で良好な支持強度を確保させることができる。

【0052】

また、上記支持ブラケット6を構成する被締結部9と左右各側部10,10とで囲まれた上記タンク本体3の外面部分3bは、金型25,26との型抜きの関係で、外方に膨出する円弧凸形状ではなく、わずかな抜き勾配のある平坦形状とされる。

【0053】

よって、上記タンク本体3の外面部分3bが平坦形状である分、上記支持ブラケット6の被締結部9と左右各側部10,10とで囲まれた空間が広くなる。このため、上記支持ブラケット6の被締結部9を車体4側に締結する際の締結具5への工具18による操作空間が広くなることから、上記車体4側への支持ブラケット6の被締結部9の締結作業がより容易にできる。

【符号の説明】

【0054】

1 燃料タンク

2 燃料

3 タンク本体

3a 部分

3b 外面部分

4 車体

5 締結具

6 支持ブラケット

9 被締結部

10 側部

12 軸心

13 ボルト孔

15 ナット

16 ボルト

18 工具

23 成形金具

24 合い面

25 金型

26 金型

27 キャビティ

27a 主キャビティ

27b 副キャビティ

28 ピンチオフ部

29 面取り部

30 パリソン

30a 主体部分

30b 他部分

32 バリ

34 圧縮空気

36 パーティングライン

A 流動

Ta 板材厚さ

Tb 板材厚さ

t 厚さ

【技術分野】

【0001】

本発明は、内部に燃料を貯留可能とするタンク本体と、このタンク本体から突出して車体側に締結可能とされる支持ブラケットとを備え、これらタンク本体と支持ブラケットとがブロー成形により一体的に形成される車両搭載の合成樹脂製燃料タンクに関するものである。

【背景技術】

【0002】

上記車両搭載の合成樹脂製燃料タンクには、従来、下記特許文献1に示されるものがある。この公報のものによれば、燃料タンクは、内部に燃料を貯留可能とするタンク本体と、このタンク本体の外側面から外側方に向かって突出し、車体側に締結可能とされる複数の支持ブラケットとを備え、上記タンク本体と各支持ブラケットとはブロー成形により一体的に形成されている。

【0003】

上記ブロー成形は、一般に、次のように行われる。

【0004】

即ち、上記ブロー成形には、上記各支持ブラケットの突出端縁を通る面を合い面とする分割式の両金型が用いられる。上記両金型間に形成されるキャビティは、上記タンク本体を形成する主キャビティと、上記各支持ブラケットをそれぞれ形成する副キャビティとを備える。これら各副キャビティは、上記合い面に沿った方向の複数ヵ所で、上記主キャビティと互いに連通し、かつ、上記合い面に隣接するよう上記両金型間に形成される。

【0005】

そして、まず、押出成形機により高温軟質でチューブ形状のパリソンが形成され、このパリソンは開かれた上記両金型間に挿入される。

【0006】

次に、上記両金型が互いに接近し、この際、上記パリソンの周方向の大部分である主体部分が上記主キャビティ内に収容される。一方、上記パリソンの周方向の上記主体部分を除く各他部分は、上記したように互いに接近する両金型の各副キャビティ内面に挟まれ、上記各他部分のそれぞれにおいて上記周方向で互いに隣り合う部分同士が2枚重ねとなるよう屈曲させられる。そして、この2枚重ねにされたものが上記各副キャビティ内面によりそれぞれ互いに加圧されて一体化される。

【0007】

次に、前記主キャビティに収容されたパリソンの主体部分の内部に圧縮空気が注入されて、このパリソンの主体部分が膨張させられる。そして、この圧縮空気の注入により膨張させられたパリソンの主体部分は上記主キャビティの内面に当接して形状が定められ、これにより、上記タンク本体が形成される。一方、上記したように各副キャビティ内で2枚重ねとされて一体化された部分は、上記のように形成されたタンク本体から一体的に突出する支持ブラケットとされる。このようにして、ブロー成形による燃料タンクの形成が終了する。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2007−168455号公報

【特許文献2】実開平6−39546号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

ところで、上記したようにタンク本体と、このタンク本体から突出する支持ブラケットとをブロー成形により一体的に形成した場合、上記各支持ブラケットは、上記パリソンの各他部分のそれぞれにおいて上記周方向で互いに隣り合う部分同士が2枚重ねされることにより形成される。

【0010】

このため、上記したように燃料タンクを単にブロー成形により形成した場合には、上記支持ブラケットの各部の板材厚さは、この支持ブラケットの基部近傍における上記タンク本体の部分の厚さの2倍程度になりがちである。このことから、上記車体側への支持ブラケットの締結強度を向上させようとして、この支持ブラケットの板材厚さを大きくさせようとしても、これは、上記した従来の単なるブロー成形によるだけでは困難であり、よって、車体側への燃料タンクの支持強度を向上させることは容易でない。

【課題を解決するための手段】

【0011】

本発明は、上記のような事情に注目してなされたもので、本発明の目的は、車両搭載の合成樹脂製燃料タンクが、内部に燃料を貯留可能とするタンク本体と、このタンク本体から突出して車体側に締結可能とされる支持ブラケットとを備え、これらタンク本体と支持ブラケットとがブロー成形により一体的に形成される場合において、車体側への燃料タンクの支持強度を向上させることが容易に達成できるようにすることである。

【0012】

請求項1の発明は、内部に燃料2を貯留可能とするタンク本体3と、このタンク本体3の外側面から外側方に向かって突出し、車体4側に締結可能とされる支持ブラケット6とを備え、この支持ブラケット6の突出端縁を通る面を合い面24とする分割式の両金型25,26間へのパリソン30の挿入により、上記タンク本体3と各支持ブラケット6とがブロー成形により一体的に形成される車両搭載の合成樹脂製燃料タンクにおいて、

上記支持ブラケット6の突出方向に沿った視線で見て(図1)、この支持ブラケット6を板材の屈曲により形成される山形状、もしくは倒立山形状とし、この支持ブラケット6の左右方向における中途部を構成して上記車体4側に締結される被締結部9の板材厚さTaを、上記支持ブラケット6の基部近傍における上記タンク本体3の部分3aの厚さtの2倍(2t)よりも大きくする一方、上記支持ブラケット6の左右各側部10の板材厚さTbを上記タンク本体3の部分3aの厚さtの2倍(2t)よりも小さくしたことを特徴とする車両搭載の合成樹脂製燃料タンクである。

【0013】

なお、この項において、上記各用語に付記した符号や図面番号は、本発明の技術的範囲を後述の「実施例」の項や図面の内容に限定解釈するものではない。

【発明の効果】

【0014】

本発明による効果は、次の如くである。

【0015】

請求項1の発明は、内部に燃料を貯留可能とするタンク本体と、このタンク本体の外側面から外側方に向かって突出し、車体側に締結可能とされる支持ブラケットとを備え、この支持ブラケットの突出端縁を通る面を合い面とする分割式の両金型間へのパリソンの挿入により、上記タンク本体と各支持ブラケットとがブロー成形により一体的に形成される車両搭載の合成樹脂製燃料タンクにおいて、

上記支持ブラケットの突出方向に沿った視線で見て、この支持ブラケットを板材の屈曲により形成される山形状、もしくは倒立山形状とし、この支持ブラケットの左右方向における中途部を構成して上記車体側に締結される被締結部の板材厚さを、上記支持ブラケットの基部近傍における上記タンク本体の部分の厚さの2倍よりも大きくしている。

【0016】

即ち、上記支持ブラケットを山形状、もしくは倒立山形状という全体的に剛性の高くできる形状にしている。また、通常のブロー成形によれば、上記支持ブラケットの各部の板材厚さは上記タンク本体の部分の2倍程度になりがちであるが、上記したように、支持ブラケットのうち、車体側に締結される被締結部の板材厚さを上記タンク本体の部分の厚さの2倍よりも大きくしている。このため、車体側への支持ブラケットの締結強度を向上させることができ、よって、車体側への燃料タンクの支持強度の向上が達成可能とされる。

【0017】

また、上記の場合、被締結部の板材厚さを上記タンク本体の部分の厚さの2倍よりも大きくする一方、上記支持ブラケットの左右各側部の板材厚さを上記タンク本体の部分の厚さの2倍よりも小さくしている。

【0018】

即ち、上記したように、支持ブラケットの各部の板材厚さは通常のブロー成形では上記タンク本体の部分の厚さの2倍程度になるが、上記したように、支持ブラケットの被締結部の板材厚さ>タンク本体の部分の板材厚さの2倍>支持ブラケットの各側部の板材厚さ、としている。

【0019】

このため、上記燃料タンクをブロー成形する際に、上記両金型間のキャビティの内面で挟み付けられたパリソンのうち、上記支持ブラケットの各側部に対応する部分は、上記被締結部に対応する部分に比べてより大きく圧縮される。

【0020】

よって、上記各側部に対応する部分のパリソンの軟質樹脂は上記被締結部に対応する部分に向かって流動し、ここに供給されることにより、上記した板材厚さの大きい支持ブラケットの被締結部が形成される。つまり、上記した燃料タンクのブロー成形の工夫によって、上記車体側への支持ブラケットの締結強度を向上させることが達成できるのであり、上記支持ブラケットに別途の補強材を設けないでも足りることから、車体側への燃料タンクの支持強度の向上が容易に達成可能となる。

【0021】

また、上記したように、燃料タンクの支持強度の向上のために支持ブラケットの被締結部の板材厚さを大きくする一方、この支持ブラケットの各側部の板材厚さを小さくしたため、上記した燃料タンクの支持強度の向上は、燃料タンクの質量の増加を回避しつつ達成できる。

【0022】

なお、上記したように、支持ブラケットの各側部の板材厚さを上記タンク本体の部分の板材厚さの2倍よりも小さくしたことから、上記支持ブラケットの各側部には強度低下のおそれがあるが、前記したように、支持ブラケットを山形状、もしくは倒立山形状という全体的に剛性の高くできる形状にしたため、この支持ブラケットには、燃料タンクを車体側に支持させる上で良好な支持強度を確保させることができる。

【図面の簡単な説明】

【0023】

【図1】図4のI−I線矢視拡大図である。

【図2】燃料タンクの斜視図である。

【図3】燃料タンクの平面図である。

【図4】図3のIV−IV線矢視断面図である。

【図5】図1のV−V線矢視断面図である。

【図6】図1のVI−VI線矢視断面図である。

【図7】図5に相当する図で、ブロー成形の説明図である。

【発明を実施するための形態】

【0024】

本発明の車両搭載の合成樹脂製燃料タンクに関し、車両搭載の合成樹脂製燃料タンクが、内部に燃料を貯留可能とするタンク本体と、このタンク本体から突出して車体側に締結可能とされる支持ブラケットとを備え、これらタンク本体と支持ブラケットとがブロー成形により一体的に形成される場合において、車体側への燃料タンクの支持強度を向上させることが容易に達成できるようにする、という目的を実現するため、本発明を実施するための形態は、次の如くである。

【0025】

即ち、車両搭載の合成樹脂製燃料タンクは、内部に燃料を貯留可能とするタンク本体と、このタンク本体の外側面から外側方に向かって突出し、車体側に締結可能とされる支持ブラケットとを備える。この各支持ブラケットの突出端縁を通る面を合い面とする分割式の両金型間へのパリソンの挿入により、上記タンク本体と各支持ブラケットとがブロー成形により一体的に形成されるようになっている。

【0026】

上記支持ブラケットの突出方向に沿った視線で見て、この支持ブラケットは板材の屈曲により形成される山形状、もしくは倒立山形状とされる。この支持ブラケットの左右方向における中途部を構成して上記車体側に締結される被締結部の板材厚さは、上記支持ブラケットの基部近傍における上記タンク本体の部分の厚さの2倍よりも大きくされる。一方、上記支持ブラケットの左右各側部の板材厚さは上記タンク本体の部分の厚さの2倍よりも小さくされる。

【実施例】

【0027】

本発明をより詳細に説明するために、その実施例を添付の図に従って説明する。

【0028】

図2〜4において、符号1は、自動車などの車両に搭載される燃料タンクであり、この燃料タンク1は車両走行駆動用のエンジンの燃料2を貯留可能とする。

【0029】

上記燃料タンク1は、内部に燃料2を貯留可能とし、各部の厚さが互いにほぼ均等(3〜4.5mm)とされるタンク本体3と、このタンク本体3の外側面からそれぞれ外側方に向かって一体的に突出し、車体4側に締結具5により締結される複数(4つ)の支持ブラケット6とを備えている。

【0030】

上記支持ブラケット6の突出方向に沿った視線で見て(図1)、この支持ブラケット6は、板材の屈曲により形成された山形状とされている。具体的には、上記支持ブラケット6は、この支持ブラケット6の左右方向における中途部(中央部)を構成し、ほぼ水平に延びて上記車体4側に締結具5により締結される被締結部9と、この被締結部9を左右から一体的に挟み、それぞれ上下方向に延びる左右一対の側部10,10とを備えている。上記支持ブラケット6の被締結部9と各側部10との各基部は、いずれも上記タンク本体3の外側面に一体的に結合されている。

【0031】

上記支持ブラケット6の被締結部9には、軸心12がほぼ鉛直方向に延びるボルト孔13が回転工具により穿設されている。上記締結具5は、上記軸心12上で上記車体4側に溶接により固着されるナット15と、上記ボルト孔13をその下側から貫通した後、上記ナット15に捻回されるボルト16とを備えている。このボルト16の捻回は、上記支持ブラケット6の下方域からインパクトレンチなどの捻回工具18を用いて行われる。

【0032】

上記の場合、支持ブラケット6の被締結部9の板材厚さTaは、上記支持ブラケット6の基部近傍における上記タンク本体3の部分3aの厚さtの2倍(2t)よりも大きくされる一方、上記支持ブラケット6の左右各側部10の板材厚さTbは、それぞれ上記タンク本体3の部分3aの厚さtの2倍(2t)よりも小さくされている。

【0033】

つまり、Ta>2t>Tbの関係があり、例えば、Taは8〜10mm、Tbは5〜7mmとされる。

【0034】

上記燃料タンク1は、ポリエチレンなどの樹脂製であって、成形金具23を用いたブロー成形により一体的に形成される。この成形金具23は、上記タンク本体3の最外側端縁と上記各支持ブラケット6の突出端縁とを通る面を合い面24とする分割式の両金型25,26を備えている。これら両金型25,26間で、上記合い面24に囲まれた部分にキャビティ27が形成される。このキャビティ27により、上記タンク本体3と各支持ブラケット6とが一体的に形成される。

【0035】

より具体的には、上記キャビティ27は、上記タンク本体3を形成する主キャビティ27aと、上記各支持ブラケット6をそれぞれ形成する副キャビティ27bとを備えている。これら各副キャビティ27bは、上記合い面24に沿った方向の複数ヵ所(4ヵ所)で、上記主キャビティ27aと互いに連通し、かつ、上記合い面24に隣接するよう上記両金型25,26間に形成される。

【0036】

また、上記両金型25,26において、上記合い面24が形成された部分がピンチオフ部28とされる。また、上記各金型25,26には、その合い面24からキャビティ27の内面に至る角部にそれぞれ面取り部29が形成されている。

【0037】

上記成形金具23を用いた燃料タンク1のブロー成形につき、説明する。

【0038】

図7において、まず、不図示の押出機により高温軟質でチューブ形状のパリソン30が連続的に形成される。そして、このパリソン30が、開かれた上記両金型25,26間に挿入される。この場合、詳図しないが、上記両金型25,26は、水平方向で互いに離反して、これら両金型25,26の間が開かれるようになっている。また、上記パリソン30は、上記押出機のヘッドから下方に向かって垂れ下がるように押し出される。

【0039】

図1,5,6において、次に、上記両金型25,26が互いに接近し、この際、上記パリソン30の周方向の大部分である主体部分30aは、上記主キャビティ27a内に収容される。一方、上記パリソン30の周方向の上記主体部分30aを除く各他部分30bは、上記したように互いに接近する両金型25,26の各副キャビティ27b内面に挟まれ、上記各他部分30bのそれぞれにおいて上記周方向で互いに隣り合う部分同士が2枚重ねとなるよう屈曲させられる。そして、この2枚重ねにされたものが上記各副キャビティ27b内面によりそれぞれ互いに加圧されて一体化される。また、この2枚重ねとされた部分の外縁部である屈曲部は、上記したように互いに接近する両金型25,26の上記ピンチオフ部28(面取り部29)による押し切りにより切断され、この切断されたものはバリ32として除去される。

【0040】

次に、前記主キャビティ27aに収容されたパリソン30の主体部分30aの内部に圧縮空気34が注入されて、このパリソン30の主体部分30aが膨張させられる。そして、この圧縮空気34の注入により膨張させられたパリソン30の主体部分30aは上記主キャビティ27aの内面に当接して形状が定められ、これにより、上記タンク本体3が形成される。一方、上記したように各副キャビティ27b内で2枚重ねとされて一体化された部分は、上記のように形成されたタンク本体3から一体的に突出する支持ブラケット6とされる。このようにして、ブロー成形による燃料タンク1の形成が終了する。

【0041】

また、上記の場合、タンク本体3の外側面と上記各支持ブラケット6の突出端縁とには、上記両金型25,26の両面取り部29,29間のV字溝により形成されたパーティングライン36が一体的に形成される。このパーティングライン36は、上記タンク本体3の補強材として働く。

【0042】

上記燃料タンク1のブロー成形後には、上記両金型25,26を互いに離反させて、これら金型25,26を上記燃料タンク1から型抜きし、この燃料タンク1を上記成形金具23から取り出して、仕上げ加工をすればよい。

【0043】

なお、以上は図示の例によるが、上記支持ブラケット6は上下関係を逆にして、倒立山形状としてもよい。また、上記支持ブラケット6の各側部10の板材は、金型25,26との型抜きが可能な範囲で、より鉛直方向に延びるよう形成してもよい。また、上記パーティングライン36は、その断面形状がより小さくなるよう形成してもよく、タンク本体3の外側面の全体にわたり外向きフランジとなるよう形成してもよい。

【0044】

上記構成によれば、支持ブラケット6の突出方向に沿った視線で見て(図1)、この支持ブラケット6を板材の屈曲により形成される山形状、もしくは倒立山形状とし、この支持ブラケット6の左右方向における中途部を構成して上記車体4側に締結される被締結部9の板材厚さTaを、上記支持ブラケット6の基部近傍における上記タンク本体3の部分3aの厚さtの2倍(2t)よりも大きくしている。

【0045】

即ち、上記支持ブラケット6を山形状、もしくは倒立山形状という全体的に剛性の高くできる形状にしている。また、通常のブロー成形によれば、上記支持ブラケット6の各部の板材厚さは上記タンク本体3の部分3aの2倍程度になりがちであるが、上記したように、支持ブラケット6のうち、車体4側に締結される被締結部9の板材厚さTaを、上記タンク本体3の部分3aの厚さtの2倍(2t)よりも大きくしている。このため、車体4側への支持ブラケット6の締結強度を向上させることができ、よって、車体4側への燃料タンク1の支持強度の向上が達成可能とされる。

【0046】

また、上記の場合、被締結部9の板材厚さTaを上記タンク本体3の部分3aの厚さtの2倍(2t)よりも大きくする一方、上記支持ブラケット6の左右各側部10の板材厚さTbを上記タンク本体3の部分3aの厚さtの2倍(2t)よりも小さくしている。

【0047】

即ち、上記したように、支持ブラケット6の各部の板材厚さは通常のブロー成形では上記タンク本体3の部分3aの厚さtの2倍(2t)程度になるが、上記したように、支持ブラケット6の被締結部9の板材厚さTa>2t>支持ブラケット6の各側部10の板材厚さTb、としている。

【0048】

このため、上記燃料タンク1をブロー成形する際に、上記両金型25,26間のキャビティ27における副キャビティ27bの内面で挟み付けられたパリソン30の他部分30bのうち、上記支持ブラケット6の各側部10に対応する部分は、上記被締結部9に対応する部分に比べてより大きく圧縮される。

【0049】

よって、上記各側部10に対応する部分のパリソン30の軟質樹脂は上記被締結部9に対応する部分に向かって流動Aし、ここに供給されることにより、上記した板材厚さTaの大きい支持ブラケット6の被締結部9が形成される。つまり、上記した燃料タンク1のブロー成形の工夫によって、車体4側への支持ブラケット6の締結強度を向上させることが達成できるのであり、上記支持ブラケット6に別途の補強材を設けないでも足りることから、車体4側への燃料タンク1の支持強度の向上が容易に達成可能となる。

【0050】

また、上記したように、燃料タンク1の支持強度の向上のために支持ブラケット6の被締結部9の板材厚さを大きくする一方、この支持ブラケット6の各側部10の板材厚さを小さくしたため、上記した燃料タンク1の支持強度の向上は、燃料タンク1の質量の増加を回避しつつ達成できる。

【0051】

なお、上記したように、支持ブラケット6の各側部10の板材厚さを上記タンク本体3の部分3aの板材厚さの2倍よりも小さくしたことから、上記支持ブラケット6の各側部10には強度低下のおそれがあるが、前記したように、支持ブラケット6を山形状、もしくは倒立山形状という全体的に剛性の高くできる形状にしたため、この支持ブラケット6には、燃料タンク1を車体4側に支持させる上で良好な支持強度を確保させることができる。

【0052】

また、上記支持ブラケット6を構成する被締結部9と左右各側部10,10とで囲まれた上記タンク本体3の外面部分3bは、金型25,26との型抜きの関係で、外方に膨出する円弧凸形状ではなく、わずかな抜き勾配のある平坦形状とされる。

【0053】

よって、上記タンク本体3の外面部分3bが平坦形状である分、上記支持ブラケット6の被締結部9と左右各側部10,10とで囲まれた空間が広くなる。このため、上記支持ブラケット6の被締結部9を車体4側に締結する際の締結具5への工具18による操作空間が広くなることから、上記車体4側への支持ブラケット6の被締結部9の締結作業がより容易にできる。

【符号の説明】

【0054】

1 燃料タンク

2 燃料

3 タンク本体

3a 部分

3b 外面部分

4 車体

5 締結具

6 支持ブラケット

9 被締結部

10 側部

12 軸心

13 ボルト孔

15 ナット

16 ボルト

18 工具

23 成形金具

24 合い面

25 金型

26 金型

27 キャビティ

27a 主キャビティ

27b 副キャビティ

28 ピンチオフ部

29 面取り部

30 パリソン

30a 主体部分

30b 他部分

32 バリ

34 圧縮空気

36 パーティングライン

A 流動

Ta 板材厚さ

Tb 板材厚さ

t 厚さ

【特許請求の範囲】

【請求項1】

内部に燃料を貯留可能とするタンク本体と、このタンク本体の外側面から外側方に向かって突出し、車体側に締結可能とされる支持ブラケットとを備え、この支持ブラケットの突出端縁を通る面を合い面とする分割式の両金型間へのパリソンの挿入により、上記タンク本体と各支持ブラケットとがブロー成形により一体的に形成される車両搭載の合成樹脂製燃料タンクにおいて、

上記支持ブラケットの突出方向に沿った視線で見て、この支持ブラケットを板材の屈曲により形成される山形状、もしくは倒立山形状とし、この支持ブラケットの左右方向における中途部を構成して上記車体側に締結される被締結部の板材厚さを、上記支持ブラケットの基部近傍における上記タンク本体の部分の厚さの2倍よりも大きくする一方、上記支持ブラケットの左右各側部の板材厚さを上記タンク本体の部分の厚さの2倍よりも小さくしたことを特徴とする車両搭載の合成樹脂製燃料タンク。

【請求項1】

内部に燃料を貯留可能とするタンク本体と、このタンク本体の外側面から外側方に向かって突出し、車体側に締結可能とされる支持ブラケットとを備え、この支持ブラケットの突出端縁を通る面を合い面とする分割式の両金型間へのパリソンの挿入により、上記タンク本体と各支持ブラケットとがブロー成形により一体的に形成される車両搭載の合成樹脂製燃料タンクにおいて、

上記支持ブラケットの突出方向に沿った視線で見て、この支持ブラケットを板材の屈曲により形成される山形状、もしくは倒立山形状とし、この支持ブラケットの左右方向における中途部を構成して上記車体側に締結される被締結部の板材厚さを、上記支持ブラケットの基部近傍における上記タンク本体の部分の厚さの2倍よりも大きくする一方、上記支持ブラケットの左右各側部の板材厚さを上記タンク本体の部分の厚さの2倍よりも小さくしたことを特徴とする車両搭載の合成樹脂製燃料タンク。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2011−194916(P2011−194916A)

【公開日】平成23年10月6日(2011.10.6)

【国際特許分類】

【出願番号】特願2010−60767(P2010−60767)

【出願日】平成22年3月17日(2010.3.17)

【出願人】(000002967)ダイハツ工業株式会社 (2,560)

【出願人】(000174378)坂本工業株式会社 (23)

【Fターム(参考)】

【公開日】平成23年10月6日(2011.10.6)

【国際特許分類】

【出願日】平成22年3月17日(2010.3.17)

【出願人】(000002967)ダイハツ工業株式会社 (2,560)

【出願人】(000174378)坂本工業株式会社 (23)

【Fターム(参考)】

[ Back to top ]